WO2016076340A1 - 合わせガラス用中間膜および合わせガラス - Google Patents

合わせガラス用中間膜および合わせガラス Download PDFInfo

- Publication number

- WO2016076340A1 WO2016076340A1 PCT/JP2015/081668 JP2015081668W WO2016076340A1 WO 2016076340 A1 WO2016076340 A1 WO 2016076340A1 JP 2015081668 W JP2015081668 W JP 2015081668W WO 2016076340 A1 WO2016076340 A1 WO 2016076340A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- laminated glass

- layer

- interlayer film

- less

- mass

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/10165—Functional features of the laminated safety glass or glazing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/10009—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the number, the constitution or treatment of glass sheets

- B32B17/10036—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the number, the constitution or treatment of glass sheets comprising two outer glass sheets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/1055—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/1055—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer

- B32B17/10559—Shape of the cross-section

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/1055—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer

- B32B17/10559—Shape of the cross-section

- B32B17/10577—Surface roughness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/1055—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer

- B32B17/10559—Shape of the cross-section

- B32B17/10577—Surface roughness

- B32B17/10587—Surface roughness created by embossing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/1055—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer

- B32B17/10605—Type of plasticiser

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/1055—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer

- B32B17/10614—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer comprising particles for purposes other than dyeing

- B32B17/10633—Infrared radiation absorbing or reflecting agents

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/1055—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer

- B32B17/10678—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer comprising UV absorbers or stabilizers, e.g. antioxidants

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/1055—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer

- B32B17/10724—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer containing polyamide

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/1055—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer

- B32B17/10743—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer containing acrylate (co)polymers or salts thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/1055—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer

- B32B17/10761—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer containing vinyl acetal

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/1055—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer

- B32B17/1077—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer containing polyurethane

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/1055—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer

- B32B17/10788—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer containing ethylene vinylacetate

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B25/00—Layered products comprising a layer of natural or synthetic rubber

- B32B25/04—Layered products comprising a layer of natural or synthetic rubber comprising rubber as the main or only constituent of a layer, which is next to another layer of the same or of a different material

- B32B25/08—Layered products comprising a layer of natural or synthetic rubber comprising rubber as the main or only constituent of a layer, which is next to another layer of the same or of a different material of synthetic resin

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/06—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material

- B32B27/08—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material of synthetic resin

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/18—Layered products comprising a layer of synthetic resin characterised by the use of special additives

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/18—Layered products comprising a layer of synthetic resin characterised by the use of special additives

- B32B27/22—Layered products comprising a layer of synthetic resin characterised by the use of special additives using plasticisers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/30—Layered products comprising a layer of synthetic resin comprising vinyl (co)polymers; comprising acrylic (co)polymers

- B32B27/306—Layered products comprising a layer of synthetic resin comprising vinyl (co)polymers; comprising acrylic (co)polymers comprising vinyl acetate or vinyl alcohol (co)polymers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60J—WINDOWS, WINDSCREENS, NON-FIXED ROOFS, DOORS, OR SIMILAR DEVICES FOR VEHICLES; REMOVABLE EXTERNAL PROTECTIVE COVERINGS SPECIALLY ADAPTED FOR VEHICLES

- B60J1/00—Windows; Windscreens; Accessories therefor

- B60J1/001—Double glazing for vehicles

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/66—Units comprising two or more parallel glass or like panes permanently secured together

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/66—Units comprising two or more parallel glass or like panes permanently secured together

- E06B3/67—Units comprising two or more parallel glass or like panes permanently secured together characterised by additional arrangements or devices for heat or sound insulation or for controlled passage of light

- E06B3/6707—Units comprising two or more parallel glass or like panes permanently secured together characterised by additional arrangements or devices for heat or sound insulation or for controlled passage of light specially adapted for increased acoustical insulation

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/66—Units comprising two or more parallel glass or like panes permanently secured together

- E06B3/67—Units comprising two or more parallel glass or like panes permanently secured together characterised by additional arrangements or devices for heat or sound insulation or for controlled passage of light

- E06B3/6715—Units comprising two or more parallel glass or like panes permanently secured together characterised by additional arrangements or devices for heat or sound insulation or for controlled passage of light specially adapted for increased thermal insulation or for controlled passage of light

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/10—Properties of the layers or laminate having particular acoustical properties

- B32B2307/102—Insulating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/30—Properties of the layers or laminate having particular thermal properties

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/30—Properties of the layers or laminate having particular thermal properties

- B32B2307/304—Insulating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/40—Properties of the layers or laminate having particular optical properties

- B32B2307/412—Transparent

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/50—Properties of the layers or laminate having particular mechanical properties

- B32B2307/542—Shear strength

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/70—Other properties

- B32B2307/732—Dimensional properties

- B32B2307/734—Dimensional stability

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2309/00—Parameters for the laminating or treatment process; Apparatus details

- B32B2309/08—Dimensions, e.g. volume

- B32B2309/10—Dimensions, e.g. volume linear, e.g. length, distance, width

- B32B2309/105—Thickness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B25/00—Layered products comprising a layer of natural or synthetic rubber

- B32B25/04—Layered products comprising a layer of natural or synthetic rubber comprising rubber as the main or only constituent of a layer, which is next to another layer of the same or of a different material

- B32B25/042—Layered products comprising a layer of natural or synthetic rubber comprising rubber as the main or only constituent of a layer, which is next to another layer of the same or of a different material of natural rubber or synthetic rubber

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2605/00—Vehicles

- B32B2605/006—Transparent parts other than made from inorganic glass, e.g. polycarbonate glazings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60J—WINDOWS, WINDSCREENS, NON-FIXED ROOFS, DOORS, OR SIMILAR DEVICES FOR VEHICLES; REMOVABLE EXTERNAL PROTECTIVE COVERINGS SPECIALLY ADAPTED FOR VEHICLES

- B60J1/00—Windows; Windscreens; Accessories therefor

- B60J1/02—Windows; Windscreens; Accessories therefor arranged at the vehicle front, e.g. structure of the glazing, mounting of the glazing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60J—WINDOWS, WINDSCREENS, NON-FIXED ROOFS, DOORS, OR SIMILAR DEVICES FOR VEHICLES; REMOVABLE EXTERNAL PROTECTIVE COVERINGS SPECIALLY ADAPTED FOR VEHICLES

- B60J1/00—Windows; Windscreens; Accessories therefor

- B60J1/08—Windows; Windscreens; Accessories therefor arranged at vehicle sides

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60J—WINDOWS, WINDSCREENS, NON-FIXED ROOFS, DOORS, OR SIMILAR DEVICES FOR VEHICLES; REMOVABLE EXTERNAL PROTECTIVE COVERINGS SPECIALLY ADAPTED FOR VEHICLES

- B60J1/00—Windows; Windscreens; Accessories therefor

- B60J1/18—Windows; Windscreens; Accessories therefor arranged at the vehicle rear

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60J—WINDOWS, WINDSCREENS, NON-FIXED ROOFS, DOORS, OR SIMILAR DEVICES FOR VEHICLES; REMOVABLE EXTERNAL PROTECTIVE COVERINGS SPECIALLY ADAPTED FOR VEHICLES

- B60J7/00—Non-fixed roofs; Roofs with movable panels, e.g. rotary sunroofs

- B60J7/02—Non-fixed roofs; Roofs with movable panels, e.g. rotary sunroofs of sliding type, e.g. comprising guide shoes

- B60J7/04—Non-fixed roofs; Roofs with movable panels, e.g. rotary sunroofs of sliding type, e.g. comprising guide shoes with rigid plate-like element or elements, e.g. open roofs with harmonica-type folding rigid panels

- B60J7/043—Sunroofs e.g. sliding above the roof

Definitions

- the present invention relates to an interlayer film for laminated glass and laminated glass that is excellent in sound insulation, can maintain good haze even when used for a long period of time in a hot and humid environment, and can suppress whitening from the edges. .

- the present invention also relates to an interlayer film for laminated glass and laminated glass that are excellent in sound insulation and can suppress yellowing of end portions even when used under sunlight for a long period of time.

- Polyvinyl acetal resin represented by polyvinyl butyral is excellent in adhesiveness and compatibility with various organic and inorganic substrates, and solubility in organic solvents.

- Various adhesives, binders for ceramics, various inks, paints, etc. And widely used as a safety glass interlayer.

- a film containing a polyvinyl acetal resin and a plasticizer is widely used as an interlayer film for laminated glass because of its excellent adhesion and transparency to glass, mechanical strength and flexibility (hereinafter, laminated glass).

- laminated glass a film containing a polyvinyl acetal resin and a plasticizer

- the intermediate film may be simply referred to as “intermediate film”).

- a glass plate used for a window glass or the like is excellent in durability and daylighting property, but is known to have a very low damping performance (tan ⁇ against bending vibration). For this reason, the resonance state caused by the vibration of the glass and the incident sound wave, that is, the decrease in sound insulation due to the coincidence effect is remarkable.

- the sound insulation effect is enhanced by weight by increasing the thickness of the glass, or two or more glass plates and an interlayer film are laminated.

- a method of enhancing the sound insulation effect using laminated glass has been performed.

- the sound insulation of the laminated glass is improved by the damping performance of the interlayer film and the performance of the interlayer film that converts vibration energy into heat energy.

- an intermediate film having a three-layer structure of ionomer / EVA / ionomer see, for example, Patent Document 3

- an intermediate film having a three-layer structure of ionomer / ethylene acid copolymer / ionomer (For example, refer patent document 4) etc. are also proposed.

- the electromagnetic wave shielding performance at frequencies of 0.1 to 10 MHz and 2 to 26.5 GHz is 10 dB or less

- haze is 1

- An interlayer film for laminated glass is also proposed in which the visible light transmittance is 70% or more, and the solar transmittance in the wavelength region of 300 nm to 2100 nm is 85% or less of the visible light transmittance (for example, , See Patent Document 8).

- the conventional intermediate film if the usage environment of the laminated glass is high temperature and humidity, discoloration occurs in the exposed intermediate film, or if the laminated glass is used for a long time in a high temperature and humidity environment, In some cases, the sound insulation of the laminated glass may decrease. Or although whitening of the peripheral part was improved, there existed a subject that sound-insulating property was not enough.

- the conventional interlayer film exhibits high sound insulation properties, and it is difficult to achieve both the property of maintaining good haze and the property of suppressing whitening from the edges in a high-temperature and high-humidity environment. there were.

- the interlayer film for laminated glass as described above is a laminated glass in which the end portion of the laminated glass is not sealed with a resin or rubber, like a laminated glass for buildings and a side laminated glass for automobiles. When used, when exposed to sunlight, the exposed intermediate film may turn yellow.

- the interlayer film for laminated glass as described above has a problem that sound insulation is not sufficient.

- the present invention solves the above problems. That is, when used as an interlayer film for laminated glass, the first object of the present invention is excellent in sound insulation, and can maintain good haze even when used for a long time in a high temperature and high humidity environment. An object is to provide an interlayer film for laminated glass that can suppress whitening from the side.

- the second object of the present invention is an intermediate for laminated glass that has excellent sound insulation when used as an interlayer film for laminated glass, and can suppress yellowing at the end even when used for a long time under sunlight. It is to provide a membrane.

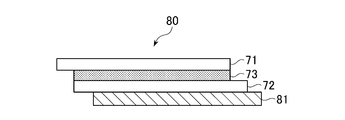

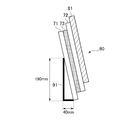

- a sound insulating layer (A layer) and a thermoplastic resin layer (B layer) containing a thermoplastic resin, and a sound insulating layer (A layer) between at least two thermoplastic resin layers (B layer) Is a laminated glass obtained by sandwiching the laminated glass interlayer film between two float glasses, and the laminated glass under conditions of 80 ° C. and 95% relative humidity for 1000 hours.

- the haze at the center of the laminated glass is measured according to JIS K 7105, the increase in haze of the laminated glass after holding relative to the haze of the laminated glass before holding is 2%.

- An interlayer film for laminated glass wherein the whitening distance from the edge of the laminated glass after holding is 4 mm or less;

- the loss factor at the third resonance frequency is measured at 20 ° C. by the central vibration method, the loss factor of the laminated glass before holding is 0.2 or more, and the holding factor against the loss factor of the laminated glass before holding

- the plane including the center in the longitudinal direction of the laminated glass includes the center in the width direction of the cylindrical xenon lamp, and the plane including the center in the thickness direction of the laminated glass is the length of the cylindrical xenon lamp.

- the xenon lamp illuminance is 180 W / m 2 under the conditions of a relative humidity of 50% and a black panel temperature of 63 ° C.

- the loss factor at the third-order resonance frequency measured by the central vibration method at 20 ° C. is 0.2 or more.

- the block copolymer has an aromatic vinyl polymer block and an aliphatic unsaturated hydrocarbon polymer block;

- Interlayer film for laminated glass [12] The interlayer film for laminated glass according to any one of [1] to [11], wherein at least one of the sound insulating layer (A layer) or the thermoplastic resin layer (B layer) includes a heat insulating material; [13]

- the heat shielding material is selected from the group consisting of tin-doped indium oxide, antimony-doped tin oxide, aluminum-doped zinc oxide, zinc antimonate, lanthanum hexaboride, metal-doped tungsten oxide, phthalocyanine compounds, and naphthalocyanine compounds.

- the sound insulation is excellent, and even when used for a long time in a high-temperature and high-humidity environment, haze can be kept good and whitening from the edge can be suppressed.

- An interlayer film for laminated glass and a laminated glass can be provided.

- the interlayer film for laminated glass and laminated glass that are excellent in sound insulation and can suppress yellowing of the end portion even when used under sunlight for a long period of time. Can be provided.

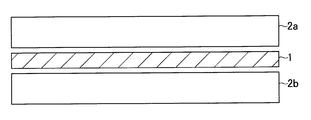

- the interlayer film for laminated glass of the present invention comprises at least an A layer and a plurality of B layers, a sound insulating layer (A layer), and a thermoplastic resin layer (B layer) containing a thermoplastic resin. And an interlayer film for laminated glass in which a sound insulating layer (A layer) is located between at least two thermoplastic resin layers (B layer).

- the stress response when a sinusoidal strain is applied to the viscoelastic body is defined as the complex elastic modulus.

- the complex elastic modulus is expressed by an equation using complex numbers, and the real part of the complex elastic modulus is called storage elastic modulus and the imaginary part is called loss elastic modulus.

- the dynamic viscoelastic properties of the viscoelastic body are measured in the shear mode, they are referred to as a complex shear elastic modulus, a shear storage elastic modulus, and a shear loss elastic modulus, respectively.

- the loss modulus divided by the storage modulus is called loss tangent and is expressed by tan ⁇ .

- the A layer used in the present invention has a peak (tan ⁇ ) measured by conducting a complex shear viscosity test under a condition of a frequency of 1 Hz in accordance with JIS K K 7244-10 (The temperature at the peak top) is preferably ⁇ 40 ° C. or higher, more preferably ⁇ 30 ° C. or higher, and further preferably ⁇ 20 ° C. or higher. Further, the peak having the maximum tan ⁇ is preferably 30 ° C. or less, more preferably 10 ° C. or less, and further preferably 0 ° C. or less. If the peak at which tan ⁇ is maximized under the above conditions is 30 ° C.

- tan ⁇ is specifically measured by the method described in the examples described later.

- the A layer preferably has a peak height of at least one tan ⁇ measured by performing a complex shear viscosity test under the condition of a frequency of 1 Hz in accordance with JIS K K 7244-10 of 0.5 or more. 0.75 or more is more preferable, and 0.8 or more is more preferable. Further, from the viewpoint of further improving sound insulation, the peak height at which the tan ⁇ is maximized is preferably 1.0 or more, more preferably 1.3 or more, and 1.5 or more. More preferably. When the height of the tan ⁇ peak under the above conditions is less than 0.5, the sound insulating properties of the interlayer film for laminated glass obtained tend to be low.

- the sound insulation layer constituting the A layer is preferably a layer containing a thermoplastic elastomer.

- the thermoplastic elastomer contained in the A layer used in the present invention has a peak at which the maximum tan ⁇ measured by conducting a complex shear viscosity test under the condition of a frequency of 1 Hz according to JIS K 7424-10 is ⁇ 40. It is preferably at -30 ° C or higher, more preferably at -30 ° C or higher, and further preferably at -20 ° C or higher. Further, the peak having the maximum tan ⁇ is preferably 30 ° C. or less, more preferably 10 ° C. or less, and further preferably 0 ° C. or less.

- the peak at which tan ⁇ is maximum under the above conditions is higher than 30 ° C., the sound insulation tends to be hardly exhibited in the temperature range used as the laminated glass.

- the peak at which tan ⁇ is maximum is lower than ⁇ 40 ° C., the shear storage elastic modulus is lowered, and the sound insulation property in a high frequency range tends to be lowered.

- the tan ⁇ is specifically measured by the method described in the examples described later. Examples of a method for adjusting the peak temperature at which tan ⁇ is maximized to ⁇ 40 to 30 ° C. include a method using a suitable thermoplastic elastomer described below, particularly a block copolymer.

- the glass transition temperature of the thermoplastic elastomer is preferably 10 ° C. or lower, more preferably ⁇ 5 ° C. or lower.

- the lower limit of the glass transition temperature of the thermoplastic elastomer is not particularly limited, but the glass transition temperature of the thermoplastic elastomer is preferably ⁇ 50 ° C. or higher, and preferably ⁇ 40 ° C. or higher.

- Differential scanning calorimetry (DSC) may be used as the glass transition temperature measurement method.

- the thermoplastic elastomer preferably has a peak height of at least one tan ⁇ measured by conducting a complex shear viscosity test under the condition of a frequency of 1 Hz in accordance with JIS K 7244-10 of 0.5 or more. .75 or more is more preferable, and 0.8 or more is more preferable. Further, from the viewpoint of further improving sound insulation, the peak height at which the tan ⁇ is maximized is preferably 1.0 or more, more preferably 1.3 or more, and 1.5 or more. More preferably. When the height of the tan ⁇ peak under the above conditions is less than 0.5, the sound insulating properties of the interlayer film for laminated glass obtained tend to be low. Examples of a method for adjusting the height of the tan ⁇ peak to 0.5 or more include a method using a suitable thermoplastic elastomer described below, particularly a block copolymer.

- thermoplastic elastomer means a polymer compound that softens when heated and exhibits plasticity, and solidifies when cooled and exhibits rubber elasticity, and is distinguished from a thermoplastic resin.

- the thermoplastic elastomer is a polymer compound having a hard segment and a soft segment.

- the sound insulation is improved.

- a hydrophobic polymer compound with low polarity such as a thermoplastic elastomer is used as the inner layer of the laminated glass interlayer film, moisture such as moisture penetrates into the laminated glass interlayer film from the edge of the laminated glass. It becomes difficult to do. Therefore, the edge of the laminated glass is less likely to be whitened even in a humid heat environment.

- thermoplastic elastomers for example, from the viewpoint of achieving both moldability and sound insulation, polystyrene elastomer (soft segment; polybutadiene, polyisoprene, etc./hard segment; polystyrene), polyolefin elastomer (soft segment; ethylene propylene) Rubber / hard segment; polypropylene), polyvinyl chloride elastomer (soft segment; polyvinyl chloride / hard segment; polyvinyl chloride), polyurethane elastomer (soft segment; polyether, polyester / hard segment; polyurethane), polyester elastomer (Soft segment; polyether / hard segment; polyester), polyamide elastomer (soft segment; polypropylene Glycol, polytetramethylene ether glycol or polyester, polyether / hard segment; polyamide ⁇ nylon resin>), polybutadiene elastomer (soft segment; amorphous butyl rubber / hard segment; syn

- the content of the hard segment in the thermoplastic elastomer is preferably 5% by mass or more, more preferably 7% by mass or more, and more preferably 10% by mass or more based on the total amount of the thermoplastic elastomer. It is preferably 14% by mass or more, particularly preferably 15% by mass or more, and most preferably 17% by mass or more.

- the content of the hard segment is preferably 40% by mass or less, more preferably 30% by mass or less, still more preferably 25% by mass or less, and more preferably 20% by mass with respect to the total amount of the thermoplastic elastomer. % Or less is particularly preferable.

- the hard segment content is less than 5% by mass, it tends to be difficult to form the A layer or to reduce the tan ⁇ peak height. In addition, the bending rigidity of the interlayer film for laminated glass is reduced, and the sound insulation in the high frequency range tends to be lowered.

- the content of the hard segment exceeds 40% by mass, the end portion of the interlayer film for laminated glass tends to yellow, and the properties as a thermoplastic elastomer tend to be hardly exhibited.

- the content of the soft segment in the thermoplastic elastomer is preferably 60% by mass or more, more preferably 70% by mass or more, and more preferably 75% by mass or more with respect to the total amount of the thermoplastic elastomer. Preferably, it is 80 mass% or more.

- the content of the soft segment is preferably 95% by mass or less, more preferably 93% by mass or less, still more preferably 90% by mass or less, and 86% by mass with respect to the total amount of the thermoplastic elastomer. % Or less is particularly preferable, 85% by mass or less is particularly preferable, and 83% by mass or less is most preferable.

- the content of the soft segment When the content of the soft segment is less than 60% by mass, the properties as a thermoplastic elastomer tend to be hardly exhibited. When the content of the soft segment exceeds 95% by mass, it tends to be difficult to form the A layer or to reduce the tan ⁇ peak height. In addition, the bending rigidity of the interlayer film for laminated glass is reduced, and the sound insulation in the high frequency range tends to be lowered.

- thermoplastic elastomer it is more preferable to use a block copolymer having a hard segment and a soft segment from the viewpoint of achieving both moldability and sound insulation. Furthermore, from the viewpoint of further improving sound insulation, it is preferable to use a polystyrene-based elastomer.

- thermoplastic elastomers natural rubber, isoprene rubber, butadiene rubber, chloroprene rubber, nitrile rubber, butyl rubber, ethylene propylene rubber, urethane rubber, silicone rubber, chlorosulfonated polyethylene rubber, acrylic rubber, fluorine rubber, etc. It may be used.

- thermoplastic elastomers aromatic vinyl polymer blocks (hereinafter sometimes referred to as polymer blocks (a)) and aliphatic unsaturated hydrocarbon polymer blocks (hereinafter sometimes referred to as polymer blocks (b)).

- polymer blocks (a) aromatic vinyl polymer blocks

- polymer blocks (b) aliphatic unsaturated hydrocarbon polymer blocks

- the block copolymer having styrene for example, a polystyrene-based elastomer is used from the viewpoint of achieving both a function as a rubber exhibiting sound insulation and a function as a plastic.

- thermoplastic elastomer a copolymer of an aromatic vinyl polymer block and a vinyl polymer block or a conjugated diene polymer block, for example, a block having an aromatic vinyl polymer block and an aliphatic unsaturated hydrocarbon polymer block

- the bonding form of these polymer blocks is not particularly limited, and may be linear, branched, radial, or a combination of two or more of these. The linear bond form is preferable.

- linear bond forms include: a diblock copolymer represented by ab when the aromatic vinyl polymer block is represented by a and the aliphatic unsaturated hydrocarbon polymer block represented by b; a triblock copolymer represented by aba or b-a-b, a tetrablock copolymer represented by abbab, abbaba or b- a pentablock copolymer represented by abbab, an ( perennial-b) nX copolymer (X represents a coupling residue, and n represents an integer of 2 or more), and these A mixture is mentioned.

- a diblock copolymer or a triblock copolymer is preferable, and the triblock copolymer is more preferably a triblock copolymer represented by aba.

- the total amount of the aromatic vinyl monomer unit and the aliphatic unsaturated hydrocarbon monomer unit in the block copolymer is preferably 80% by mass or more, and 95% by mass or more based on the total monomer units. It is more preferable that it is 98 mass% or more.

- the aliphatic unsaturated hydrocarbon polymer block in the block copolymer may be partially or fully hydrogenated.

- the content of the aromatic vinyl monomer unit in the block copolymer is preferably 5% by mass or more, more preferably 7% by mass or more with respect to the total monomer units of the block copolymer. It is more preferably 10% by mass or more, particularly preferably 14% by mass or more, particularly preferably 15% by mass or more, and most preferably 17% by mass or more.

- the content of the aromatic vinyl monomer unit is preferably 40% by mass or less, more preferably 30% by mass or less, and more preferably 25% by mass with respect to the total monomer units of the block copolymer. More preferably, it is more preferably 20% by mass or less.

- the content of the aromatic vinyl monomer unit in the block copolymer is less than 5% by mass, it tends to be difficult to form the A layer or to reduce the height of the tan ⁇ peak. In addition, the bending rigidity of the interlayer film for laminated glass is reduced, and the sound insulation in the high frequency range tends to be lowered.

- the content of the aromatic vinyl monomer unit in the block copolymer exceeds 40% by mass, the properties as a thermoplastic elastomer tend to be hardly exhibited.

- the content of the aromatic vinyl monomer unit in the block copolymer should be determined from the measurement results such as the charging ratio of each monomer at the time of synthesizing the block copolymer and 1 H-NMR of the block copolymer. Can do.

- the ratio of the monomer species was determined from the measurement result of 1 H-NMR, and the ratio of each monomer was described as mass%.

- the content of the aliphatic unsaturated hydrocarbon monomer unit in the block copolymer is considered as an average value of the mixture.

- the aromatic vinyl monomer unit contained in the aromatic vinyl polymer block is preferably 80% by mass or more, more preferably 95% by mass or more, and further preferably 98% by mass or more.

- aromatic vinyl monomer constituting the aromatic vinyl polymer block examples include styrene; ⁇ -methylstyrene, 2-methylstyrene, 3-methylstyrene, 4-methylstyrene, 4-propylstyrene, 4-cyclohexylstyrene, Alkyl styrene such as 4-dodecyl styrene; aryl styrene such as 2-ethyl-4-benzyl styrene, 4- (phenylbutyl) styrene, 1-vinyl naphthalene, 2-vinyl naphthalene; halogenated styrene; alkoxy styrene; vinyl benzoic acid

- esters These may be used alone or in combination of two or more.

- a monomer other than the aromatic vinyl monomer may be copolymerized.

- monomers other than aromatic vinyl monomers include ethylene, propylene, 1-butene, 1-pentene, 1-hexene, 1-heptene, 1-octene, 1-nonene, 1-decene, 4- Phenyl-1-butene, 6-phenyl-1-hexene, 3-methyl-1-butene, 4-methyl-1-butene, 3-methyl-1-pentene, 4-methyl-1-pentene, 3-methyl- 1-hexene, 4-methyl-1-hexene, 5-methyl-1-hexene, 3,3-dimethyl-1-pentene, 3,4-dimethyl-1-pentene, 4,4-dimethyl-1-pentene, Vinylcyclohexane, hexafluoropropene, tetrafluoroethylene, 2-fluoropropene, fluoroethylene, 1,1-difluoroethylene, 3-flu

- the content of the monomer other than the aromatic vinyl monomer is preferably 20% by mass or less, and more preferably 5% by mass or less, based on the total monomer units in the aromatic vinyl polymer block. Preferably, it is more preferably 2% by mass or less.

- the content of the aliphatic unsaturated hydrocarbon monomer unit in the block copolymer is preferably 60% by mass or more and 70% by mass or more with respect to the total monomer units of the block copolymer. Is more preferably 75% by mass or more, and particularly preferably 80% by mass or more.

- the content of the aliphatic unsaturated hydrocarbon monomer unit in the block copolymer is preferably 95% by mass or less, more preferably 93% by mass or less, based on the total monomer units of the block copolymer. Is more preferably 90% by mass or less, and particularly preferably 86% by mass or less.

- the content of the aliphatic unsaturated hydrocarbon monomer unit in the block copolymer is: More preferably, it is 85% by mass or less, more preferably 84% by mass or less, particularly preferably 83% by mass or less, and 82% by mass with respect to all monomer units of the block copolymer. Most preferably: When the content of the aliphatic unsaturated hydrocarbon monomer unit in the block copolymer is less than 60% by mass, the properties as a thermoplastic elastomer tend to be hardly exhibited.

- the content of the aliphatic unsaturated hydrocarbon monomer unit in the block copolymer exceeds 95% by mass, it tends to be difficult to form the A layer or to reduce the tan ⁇ peak height. . In addition, the bending rigidity of the interlayer film for laminated glass is reduced, and the sound insulation in the high frequency range tends to be lowered.

- the content of the aliphatic unsaturated hydrocarbon monomer unit in the block copolymer is determined by measuring the charging ratio of each monomer when synthesizing the block copolymer, 1 H-NMR of the block copolymer, etc. It can be obtained from the result.

- the ratio of the monomer species was determined from the measurement result of 1 H-NMR, and the ratio of each monomer was described as mass%.

- the content of the aliphatic unsaturated hydrocarbon monomer unit in the block copolymer is considered as an average value of the mixture.

- a monomer other than the aliphatic unsaturated hydrocarbon monomer may be copolymerized as long as the amount is small.

- the ratio of the aliphatic unsaturated hydrocarbon monomer unit in the aliphatic unsaturated hydrocarbon polymer block is 80% by mass or more based on the total monomer units in the aliphatic unsaturated hydrocarbon polymer block. It is preferably 95% by mass or more, and more preferably 98% by mass or more.

- Examples of the aliphatic unsaturated hydrocarbon monomer constituting the aliphatic unsaturated hydrocarbon polymer block include ethylene, propylene, 1-butene, 1-pentene, 1-hexene, 1-heptene, 1-octene, 1-octene, Nonene, 1-decene, 4-phenyl-1-butene, 6-phenyl-1-hexene, 3-methyl-1-butene, 4-methyl-1-butene, 3-methyl-1-pentene, 4-methyl- 1-pentene, 3-methyl-1-hexene, 4-methyl-1-hexene, 5-methyl-1-hexene, 3,3-dimethyl-1-pentene, 3,4-dimethyl-1-pentene, 4, 4-dimethyl-1-pentene, vinylcyclohexane, hexafluoropropene, tetrafluoroethylene, 2-fluoropropene, fluoroethylene, 1,1-difluoroethylene, 3- Ruoropuropen,

- the aliphatic unsaturated hydrocarbon monomer is preferably an aliphatic unsaturated hydrocarbon having 2 or more carbon atoms, more preferably an aliphatic hydrocarbon having 4 or more carbon atoms, from the viewpoint of easy availability and handling.

- An aliphatic unsaturated hydrocarbon having 12 or less carbon atoms is preferable, and an aliphatic hydrocarbon having 8 or less carbon atoms is more preferable.

- conjugated dienes are preferably used, and butadiene, isoprene and a combination of butadiene and isoprene are more preferable.

- the aliphatic unsaturated hydrocarbon monomer is preferably a conjugated diene from the viewpoints of availability, handleability, and ease of synthesis.

- the ratio of the conjugated diene unit in the aliphatic saturated hydrocarbon polymer block is preferably 80% by mass or more, more preferably 95% by mass or more, and further preferably 98% by mass or more.

- a conjugated diene when used as a constituent unit of the aliphatic unsaturated hydrocarbon polymer block, a part or all of the conjugated diene may be hydrogenated (hereinafter abbreviated as “hydrogenated”).

- the hydrogenated product is preferable.

- the hydrogenation rate at that time is preferably 60 mol% or more, more preferably 70 mol% or more, still more preferably 75 mol% or more, and particularly preferably 80 mol% or more.

- the hydrogenation rate is a value obtained by measuring the iodine value of the block copolymer before and after the hydrogenation reaction.

- isoprene units include 1,4-bonds, 1,2-bonds, and 3,4-bonds. Have 1,4-bond and 1,2-bond.

- the content of 1,2-bonds and 3,4-bonds of isoprene units relative to the total amount of conjugated diene units in the aliphatic unsaturated hydrocarbon polymer block (for example, the total amount of isoprene units and butadiene units) and butadiene The total 1,2-bond content of the unit is preferably 20 mol% or more, more preferably 30 mol% or more, and further preferably 40 mol% or more.

- the total is preferably 100 mol% or less, more preferably 95 mol% or less, and still more preferably 90 mol% or less.

- the total is preferably 85 mol% or less, and more preferably 75 mol% or less.

- the aliphatic unsaturated hydrocarbon polymer block contains a conjugated diene and the conjugated diene unit contains 90 mol% or more of isoprene units

- no monomer other than the conjugated diene monomer is contained.

- the isoprene unit is contained in 90 mol% or more

- the total content of 1,2-bond and 3,4-bond in the isoprene unit is preferably 30 mol% or more, and 40 mol% or more. Is more preferable.

- the total is preferably 75 mol% or less, and more preferably 60 mol% or less.

- the content of 1,2-bonds in the butadiene unit is 65 mol%.

- the above is preferable, and 80 mol% or more is more preferable.

- the said content is 100 mol% or less.

- the content of 1,2-bond in the butadiene unit is 20 mol%. Preferably, it is more than 65 mol%. Moreover, it is preferable that the said content is 100 mol% or less.

- Conjugated dienes are contained in the aliphatic unsaturated hydrocarbon polymer block, the total content of isoprene units and butadiene units in the conjugated diene units is 90 mol% or more, and the mass ratio of isoprene units to butadiene units is 10 / 90 to 90/10, the total content of 1,2-bonds and 3,4-bonds of isoprene units and butadiene units is preferably 20 mol% or more, and 40 mol% or more. More preferably, it is more preferably 50 mol% or more. The total is preferably 95 mol% or less, and more preferably 85 mol% or less. Within the above range, the peak temperature of tan ⁇ is optimized, and the maximum value of tan ⁇ tends to increase.

- a conjugated diene monomer is used from the viewpoints of availability, handleability, and ease of synthesis.

- a part of the aliphatic unsaturated hydrocarbon polymer block containing a conjugated diene monomer unit is hydrogenated from the viewpoint of improving heat resistance such as heat stability and weather resistance such as color change.

- An added hydrogenated product (hereinafter sometimes abbreviated as “hydrogenated”) is used.

- the residual amount of the carbon-carbon double bond derived from the conjugated diene monomer unit is preferably 2 mol% or more, more preferably 3 mol% or more, further preferably 4 mol% or more, It is particularly preferably 5 mol% or more.

- the heat resistant creep property of the interlayer film for laminated glass tends to be high.

- the residual amount of the carbon-carbon double bond derived from the conjugated diene monomer is preferably 40 mol% or less, more preferably 35 mol% or less, further preferably 30 mol% or less, 25 It is particularly preferable that the amount is not more than mol%.

- the residual amount of the carbon-carbon double bond derived from the conjugated diene monomer unit is 40 mol% or less, even when the laminated glass is used for a long period of time, the color difference change is suppressed and the weather resistance tends not to decrease.

- the weight average molecular weight of the block copolymer is preferably 30,000 or more, more preferably 50,000 or more, from the viewpoint of its mechanical properties and molding processability.

- the weight average molecular weight of the block copolymer is preferably 400,000 or less, more preferably 300,000 or less, from the viewpoint of its mechanical properties and molding processability.

- the ratio of the weight average molecular weight to the number average molecular weight (Mw / Mn) of the block copolymer is preferably 1.0 or more.

- the ratio of the weight average molecular weight to the number average molecular weight (Mw / Mn) of the block copolymer is preferably 2.0 or less, and more preferably 1.5 or less.

- the weight average molecular weight is a polystyrene equivalent weight average molecular weight determined by gel permeation chromatography (GPC) measurement

- the number average molecular weight is a polystyrene equivalent number average molecular weight determined by GPC measurement.

- the manufacturing method of a block copolymer is not specifically limited, For example, it can manufacture by an anionic polymerization method, a cationic polymerization method, a radical polymerization method etc.

- anionic polymerization specifically, (I) A method of sequentially polymerizing an aromatic vinyl monomer, a conjugated diene monomer, and then an aromatic vinyl monomer using an alkyl lithium compound as an initiator; (Ii) A method in which an alkyl lithium compound is used as an initiator, an aromatic vinyl monomer and a conjugated diene monomer are sequentially polymerized, and then a coupling agent is added to perform coupling; (Iii) A method of sequentially polymerizing a conjugated diene monomer and then an aromatic vinyl monomer using a dilithium compound as an initiator.

- the amount of 1,2-bond and 3,4-bond of the thermoplastic elastomer can be increased by adding an organic Lewis base during anionic polymerization.

- the amount of 1,2-bond and 3,4-bond of the thermoplastic elastomer can be easily controlled by the amount of the organic Lewis base added. By controlling these, the peak temperature and height of tan ⁇ can be adjusted.

- organic Lewis base examples include esters such as ethyl acetate; amines such as triethylamine, N, N, N ′, N′-tetramethylethylenediamine (TMEDA) and N-methylmorpholine; nitrogen-containing heterocyclic groups such as pyridine.

- Aromatic compounds Amides such as dimethylacetamide; Ethers such as dimethyl ether, diethyl ether, tetrahydrofuran (THF) and dioxane; Glycol ethers such as ethylene glycol dimethyl ether and diethylene glycol dimethyl ether; Sulphoxides such as dimethyl sulfoxide; Ketones such as acetone and methyl ethyl ketone Can be mentioned.

- the unhydrogenated polystyrene elastomer obtained in a solvent inert to the hydrogenation catalyst is dissolved or the unhydrogenated polystyrene elastomer is dissolved.

- hydrogenation catalysts examples include Raney nickel; heterogeneous catalysts in which metals such as Pt, Pd, Ru, Rh, Ni are supported on carbon, alumina, diatomaceous earth, etc .; transition metal compounds, alkylaluminum compounds, alkyllithium compounds Ziegler catalysts composed of a combination with the above; metallocene catalysts and the like.

- the hydrogenation reaction can usually be performed under conditions of a hydrogen pressure of 0.1 MPa or more and 20 MPa or less, a reaction temperature of 20 ° C. or more and 250 ° C. or less, and a reaction time of 0.1 hours or more and 100 hours or less.

- a heat shielding material As the other components, a heat shielding material, an antioxidant, an ultraviolet absorber, a light stabilizer, an antiblocking agent, a pigment, a dye, and the like may be added to the A layer as necessary.

- heat shielding material When layer A contains a heat-shielding material (for example, inorganic heat-shielding fine particles or organic heat-shielding material having infrared absorbing ability), the interlayer film for laminated glass is provided with a heat-shielding function, and laminated glass is obtained. Furthermore, the transmittance of near-infrared light having a wavelength of 1500 nm can be 50% or less.

- a heat-shielding material for example, inorganic heat-shielding fine particles or organic heat-shielding material having infrared absorbing ability

- ITO indium oxide

- ATO antimony-doped tin oxide

- AZO aluminum-doped zinc oxide

- M m WO n M represents a metal element, m is 0.01

- ITO, ATO, and metal-doped tungsten oxide are more preferable.

- Examples of the metal element represented by M in the metal-doped tungsten oxide include Cs, Tl, Rb, Na, and K, and Cs is particularly preferable.

- m is preferably 0.2 or more, more preferably 0.3 or more, and preferably 0.5 or less, and 0.4 or less. More preferred.

- the content thereof is 0.01 mass relative to the resin used for the layer constituting the interlayer film for laminated glass (thermoplastic elastomer and thermoplastic resin for each layer, etc.). % Or more, more preferably 0.05% by mass or more, still more preferably 0.1% by mass or more, and particularly preferably 0.2% by mass or more. Moreover, it is preferable that it is 5 mass% or less, and it is more preferable that it is 3 mass% or less. If the content of the inorganic heat shielding fine particles is more than 5% by mass, the visible light transmittance may be affected.

- the average particle diameter of the inorganic heat shielding fine particles is preferably 100 nm or less, and more preferably 50 nm or less from the viewpoint of transparency.

- the average particle diameter of inorganic heat-shielding fine particles here means what is measured with a laser diffraction apparatus.

- Examples of the organic heat shielding material include phthalocyanine compounds and naphthalocyanine compounds.

- the organic heat shielding material preferably contains a metal from the viewpoint of further improving the heat shielding property.

- Examples of the metal include Na, K, Li, Cu, Zn, Fe, Co, Ni, Ru, Rh, Pd, Pt, Mn, Sn, V, Ca, and Al, and Ni is particularly preferable.

- the content of the organic heat-shielding material is 0.001% by mass or more with respect to the resin used for the layers constituting the interlayer film for laminated glass (thermoplastic elastomer and thermoplastic resin for each layer, etc.). Is preferably 0.005% by mass or more, and more preferably 0.01% by mass or more. Moreover, it is preferable that it is 1 mass% or less, and it is more preferable that it is 0.5 mass% or less. If the content of the heat shielding compound is more than 1% by mass, the visible light transmittance may be affected.

- UV absorber examples include 2- (5-methyl-2-hydroxyphenyl) benzotriazole, 2- [2-hydroxy-3,5-bis ( ⁇ , ⁇ '-dimethylbenzyl) phenyl] -2H-benzo Triazole, 2- (3,5-di-t-butyl-2-hydroxyphenyl) benzotriazole, 2- (5-chloro-2-benzotriazolyl) -6-tert-butyl-p-cresol, 2- (3-t-butyl-5-methyl-2-hydroxyphenyl) -5-chlorobenzotriazole, 2- (3,5-di-t-butyl-5-methyl-2-hydroxyphenyl) -5-chlorobenzo Triazole, 2- (3,5-di-t-amyl-2-hydroxyphenyl) benzotriazole or 2- (2′-hydroxy-5′-t-octylphenyl) benzo Benzotriazole ultraviolet absorbers such as triazole, 2,2,6,6-t

- the amount of these ultraviolet absorbers added is preferably 10 ppm or more, more preferably 100 ppm or more, based on the weight of the resin used in the layer constituting the interlayer film for laminated glass. Moreover, it is preferable that it is 50,000 ppm or less by mass reference

- antioxidant examples include phenolic antioxidants, phosphorus antioxidants, sulfur antioxidants, etc. Among them, phenolic antioxidants are preferable, and alkyl-substituted phenolic antioxidants are particularly preferable. preferable.

- phenolic antioxidants examples include 2-t-butyl-6- (3-t-butyl-2-hydroxy-5-methylbenzyl) -4-methylphenyl acrylate, 2,4-di-t-amyl Acrylate compounds such as -6- (1- (3,5-di-t-amyl-2-hydroxyphenyl) ethyl) phenyl acrylate, 2,6-di-t-butyl-4-methylphenol, 2,6 -Di-t-butyl-4-ethylphenol, octadecyl-3- (3,5-) di-t-butyl-4-hydroxyphenyl) propionate, 2,2'-methylene-bis (4-methyl-6- t-butylphenol), 4,4′-butylidene-bis (4-methyl-6-t-butylphenol), 4,4′-butylidene-bis (6-t-butyl-m-cresol), 4,4 -Thiobis (3-methyl-6-t-butyl

- phosphorus antioxidants include triphenyl phosphite, diphenylisodecyl phosphite, phenyl diisodecyl phosphite, tris (nonylphenyl) phosphite, tris (dinonylphenyl) phosphite, tris (2-t-butyl).

- sulfur-based antioxidant examples include dilauryl 3,3′-thiodipropionate, distearyl 3,3-thiodipropionate, lauryl stearyl 3,3′-thiodipropionate, pentaerythritol-tetrakis- ( ⁇ -lauryl-thiopropionate), 3,9-bis (2-dodecylthioethyl) -2,4,8,10-tetraoxaspiro [5.5] undecane and the like.

- the compounding quantity of antioxidant is 0.001 mass part or more with respect to 100 mass parts of resin used for the layer which comprises the intermediate film for laminated glasses, and it is more preferable that it is 0.01 mass part or more. preferable.

- the blending amount of the antioxidant is preferably 5 parts by mass or less, more preferably 4 parts by mass or less, with respect to 100 parts by mass of the resin used for the layer constituting the interlayer film for laminated glass. More preferably, it is 3 parts by mass or less. If the amount of the antioxidant is less than 0.001 part by mass, a sufficient effect may be hardly exhibited, and if it is more than 5 parts by mass, a remarkable effect cannot be expected.

- Light stabilizer examples include hindered amines such as “ADEKA STAB LA-57 (trade name)” manufactured by ADEKA Corporation, and “TINUVIN 622 (trade name)” manufactured by Ciba Specialty Chemicals Co., Ltd.

- an adhesive strength modifier may be added to the A layer or the B layer.

- the adhesion modifier include polyolefins having an adhesive functional group such as a carboxyl group, a carboxyl group derivative group, an epoxy group, a boronic acid group, a boronic acid group derivative group, an alkoxyl group, or an alkoxyl group derivative group. Can be mentioned.

- a polyolefin having an adhesive functional group is added to the A layer, and the A layer and the B layer are coextruded to form the A layer and the B layer.

- the adhesive force can be suitably adjusted.

- the amount of the polyolefin having an adhesive functional group is preferably 20 parts by mass or less, more preferably 15 parts by mass or less, with respect to 100 parts by mass of the thermoplastic elastomer of the A layer. More preferably, it is as follows. If the amount of polyolefin having an adhesive functional group exceeds 20 parts by mass, haze may deteriorate when a laminated glass is produced.

- polys having an adhesive functional group among the above polyolefins, a polypropylene containing a carboxyl group is preferable from the viewpoint of availability, ease of adjusting adhesiveness, and ease of adjusting haze. It is.

- the interlayer film for laminated glass of the present invention has a sound insulation layer (A layer) and a thermoplastic resin layer (B layer) containing a thermoplastic resin, and has at least two thermoplastic resin layers (B It is an interlayer film for laminated glass in which a sound insulation layer (A layer) is located between the layers.

- thermoplastic resin used for the outer layer is preferably a polyvinyl acetal resin or an ionomer resin.

- the configuration of the B layer will be described in detail.

- the thermoplastic resin used in the B layer of the present invention has a shear storage elastic modulus at a temperature of 25 ° C. measured by conducting a complex shear viscosity test at a frequency of 1 Hz in accordance with JIS K 7244-10 at 10.0 MPa or more. It is preferably 12.0 MPa or more, more preferably 20.0 MPa or more, further preferably 40.0 MPa or more, particularly preferably 60.0 MPa or more, and 80. Most preferably, it is 0 MPa or more.

- the shear storage elastic modulus under the above conditions is less than 10.0 MPa, the preferred shear storage elastic modulus and the maximum loss factor cannot be maintained, and the sound insulating property or bending rigidity of the interlayer film for laminated glass tends to decrease.

- the B layer having a shear storage modulus of 10.0 MPa or more can be obtained, for example, by setting the amount of the plasticizer to 40 parts by mass or less with respect to 100 parts by mass of the polyvinyl acetal resin.

- the upper limit of the shear storage modulus at 25 ° C. is not particularly limited, but is preferably 900 MPa or less from the viewpoint of moldability and handleability of the interlayer film for laminated glass.

- thermoplastic resin means a polymer compound that softens when heated and exhibits plasticity, and solidifies when cooled, and is distinguished from a thermoplastic elastomer.

- the outer layer B layer contains a thermoplastic resin, the heat resistance, weather resistance, and strength of the interlayer film for laminated glass are improved, and when it is made of laminated glass, the bending strength and penetration resistance are improved. There is a tendency.

- thermoplastic resin layer containing no plasticizer or containing a small amount of plasticizer is used as the outer layer

- the edges are difficult to be whitened even if moisture is absorbed, and plasticity is not obtained even if moisture is absorbed. Since the transfer of the agent is unlikely to occur, the sound insulation tends to hardly change.

- a plasticizer highly compatible with the thermoplastic resin is used, whitening from the edge tends to be suppressed even if moisture is absorbed.

- thermoplastic resin is not particularly limited, and examples thereof include polyvinyl acetal resin, ionomer resin, vinyl chloride resin, urethane resin, and polyamide resin.

- the B layer preferably contains 40% by mass or more of a thermoplastic resin such as a polyvinyl acetal resin, and contains 50% by mass or more. More preferably, 60% by mass or more is further included, 80% by mass or more is particularly preferable, 90% by mass or more is further more preferable, and the B layer is composed only of a thermoplastic resin such as a polyvinyl acetal resin. May be.

- the content of the thermoplastic resin such as polyvinyl acetal resin in the B layer is less than 40% by mass, it is difficult to obtain a desired shear storage modulus.