CN112428691B - 数字印刷方法和系统 - Google Patents

数字印刷方法和系统 Download PDFInfo

- Publication number

- CN112428691B CN112428691B CN202011268991.3A CN202011268991A CN112428691B CN 112428691 B CN112428691 B CN 112428691B CN 202011268991 A CN202011268991 A CN 202011268991A CN 112428691 B CN112428691 B CN 112428691B

- Authority

- CN

- China

- Prior art keywords

- itm

- layer

- release layer

- ink

- silicone

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/0057—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material where an intermediate transfer member receives the ink before transferring it on the printing material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M5/00—Duplicating or marking methods; Sheet materials for use therein

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M5/00—Duplicating or marking methods; Sheet materials for use therein

- B41M5/025—Duplicating or marking methods; Sheet materials for use therein by transferring ink from the master sheet

- B41M5/0256—Duplicating or marking methods; Sheet materials for use therein by transferring ink from the master sheet the transferable ink pattern being obtained by means of a computer driven printer, e.g. an ink jet or laser printer, or by electrographic means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M5/00—Duplicating or marking methods; Sheet materials for use therein

- B41M5/025—Duplicating or marking methods; Sheet materials for use therein by transferring ink from the master sheet

- B41M5/03—Duplicating or marking methods; Sheet materials for use therein by transferring ink from the master sheet by pressure

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D11/00—Inks

- C09D11/30—Inkjet printing inks

- C09D11/32—Inkjet printing inks characterised by colouring agents

- C09D11/322—Pigment inks

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D11/00—Inks

- C09D11/30—Inkjet printing inks

- C09D11/38—Inkjet printing inks characterised by non-macromolecular additives other than solvents, pigments or dyes

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D11/00—Inks

- C09D11/54—Inks based on two liquids, one liquid being the ink, the other liquid being a reaction solution, a fixer or a treatment solution for the ink

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M1/00—Inking and printing with a printer's forme

- B41M1/06—Lithographic printing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M5/00—Duplicating or marking methods; Sheet materials for use therein

- B41M5/0011—Pre-treatment or treatment during printing of the recording material, e.g. heating, irradiating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M5/00—Duplicating or marking methods; Sheet materials for use therein

- B41M5/0011—Pre-treatment or treatment during printing of the recording material, e.g. heating, irradiating

- B41M5/0017—Application of ink-fixing material, e.g. mordant, precipitating agent, on the substrate prior to printing, e.g. by ink-jet printing, coating or spraying

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M5/00—Duplicating or marking methods; Sheet materials for use therein

- B41M5/0041—Digital printing on surfaces other than ordinary paper

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Life Sciences & Earth Sciences (AREA)

- Materials Engineering (AREA)

- Wood Science & Technology (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Engineering & Computer Science (AREA)

- Ink Jet Recording Methods And Recording Media Thereof (AREA)

- Ink Jet (AREA)

- Inks, Pencil-Leads, Or Crayons (AREA)

Abstract

本发明涉及数字印刷方法和系统。一种用于印刷系统的ITM(中间转移构件)的水性处理组合物和一种印刷方法,所述印刷方法包括将所述处理组合物施加到ITM表面的步骤,其中所述处理组合物包含:至少3重量%季铵盐、至少1重量%水溶性聚合物和至少65重量%水。还公开一种印刷系统,其包括ITM和处理工位,以在所述ITM表面上形成液体处理制剂的薄层。

Description

本申请是PCT申请号PCT/IB2017/053177,发明名称为“数字印刷方法和系统”,申请日为2017年5月30日的PCT申请进入中国国家阶段后申请号为201780042135.6的中国国家阶段申请的分案申请。

相关申请的交叉引用

本公开要求2016年5月30日提交的美国专利申请序列号62/343,123和2016年5月30日提交的美国专利申请序列号62/343,108的优先权,这两个专利申请均通过引用整体并入本文。

技术领域

本公开涉及一种数字印刷方法、水性处理制剂以及相关的套件和系统。

背景技术

以下专利公布提供潜在相关的背景材料,并且其全部内容均以引用的方式并入本文:

WO/2017/009722(2016年5月25日提交的公布PCT/IB2016/053049);

WO/2016/166690(2016年4月4日提交的公布PCT/IB2016/052120);

WO/2016/151462(2016年3月20日提交的公布PCT/IB2016/051560);

WO/2016/113698(2016年1月14日提交的公布PCT/IB2016/050170);

WO/2015/110988(2015年1月22日提交的公布PCT/IB2015/050501);

WO/2015/036812(2013年9月12日提交的公布PCT/IB2013/002571);

WO/2015/036864(2014年9月11日提交的公布PCT/IB2014/002366);

WO/2015/036865(2014年9月11日提交的公布PCT/IB2014/002395);

WO/2015/036906(2014年9月12日提交的公布PCT/IB2014/064277);

WO/2013/136220(2013年3月5日提交的公布PCT/IB2013/051719);

WO/2013/132419(2013年3月5日提交的公布PCT/IB2013/051717);

WO/2013/132424(2013年3月5日提交的公布PCT/IB2013/051727);

WO/2013/132420(2013年3月5日提交的公布PCT/IB2013/051718);

WO/2013/132439(2013年3月5日提交的公布PCT/IB2013/051755);

WO/2013/132438(2013年3月5日提交的公布PCT/IB2013/051751);

WO/2013/132418(2013年3月5日提交的公布PCT/IB2013/051716);

WO/2013/132356(2013年1月10日提交的公布PCT/IB2013/050245);

WO/2013/132345(2013年3月5日提交的公布PCT/IB2013/000840);

WO/2013/132339(2013年3月5日提交的公布PCT/IB2013/000757);

WO/2013/132343(2013年3月5日提交的公布PCT/IB2013/000822);

WO/2013/132340(2013年3月5日提交的公布PCT/IB2013/000782);

WO/2013/132432(2013年3月5日提交的公布PCT/IB2013/051743);

图1是传统印刷方法的流程图,其中在向其上沉积油墨图像之前预处理中间转移构件(ITM)。在步骤S1中,将处理溶液施加到疏水性ITM的表面上以预处理ITM表面。在步骤S9中,将水性油墨的液滴喷墨到预处理的ITM表面上以在其上形成油墨图像。在步骤S13中,干燥在ITM表面上的油墨图像。在步骤S17中,将干燥的油墨图像转移到基材上。

本发明的实施方案涉及改善的印刷方法、改善的ITM(或其部分)和用于在沉积水性油墨的液滴之前预处理ITM的改善的组合物。

发明内容

本发明的方面涉及一种印刷方法,其包括:a.提供包括有机硅基剥离层表面的中间转移构件(ITM),所述表面具有足够的亲水性以满足以下性质中的至少一种:(i)沉积在有机硅基剥离层表面上的蒸馏水滴的后退接触角为至多60°;以及(ii)沉积在有机硅基剥离层表面上的蒸馏水滴的10秒动态接触角(DCA)为至多108°;b.提供水性处理制剂,其包含:i.至少3重量%的在25℃下在水中的溶解度为至少5%的季铵盐;ii.至少1重量%的至少一种在25℃下在水中的溶解度为至少5%的水溶性聚合物;和iii.含水的载液,所述水占所述水性处理制剂的至少65重量%;所述水性处理制剂具有以下性质:i.在25℃下静态表面张力在20达因/厘米和40达因/厘米的范围内;ii.25℃动态粘度为至少10cP;以及iii.60℃蒸发负荷按重量计为至多8:1;c.将水性处理制剂施加到ITM的有机硅基剥离层表面上以在其上形成具有至多0.8μm的厚度的湿处理层;d.使湿处理层经受干燥处理以在有机硅基剥离层表面上由湿处理层形成干燥处理膜;e.将水性油墨的液滴沉积到干燥处理膜上以在有机硅基剥离层表面的剥离层表面上形成油墨图像;f.干燥所述油墨图像以在有机硅基剥离层表面留下油墨图像残留物;以及g.通过ITM和印刷基材之间的压力接触将油墨图像残留物转移到印刷基材上。

本发明的方面涉及一种印刷方法,其包括:a.提供包括有机硅基剥离层表面的中间转移构件(ITM),所述表面具有足够的亲水性以满足以下性质中的至少一种:(i)沉积在有机硅基剥离层表面上的蒸馏水滴的后退接触角为至多60°;以及(ii)沉积在有机硅基剥离层表面上的蒸馏水滴的10秒动态接触角(DCA)为至多108°;b.提供水性处理制剂,其包含:i.至少3重量%的在25℃下在水中的溶解度为至少5%的季铵盐;ii.至少1重量%的至少一种在25℃下在水中的溶解度为至少5%的水溶性聚合物;和iii.含水的载液,所述水占所述水性处理制剂的至少65重量%;所述水性处理制剂具有以下性质:i.在25℃下静态表面张力在20达因/厘米和40达因/厘米的范围内;ii.25℃动态粘度为至少10cP;以及iii.60℃蒸发负荷按重量计为至多8:1;c.将水性处理制剂施加到ITM的有机硅基剥离层表面上以在其上形成湿处理层;d.使湿处理层经受干燥处理以在有机硅基剥离层表面上由湿处理层形成干燥处理膜;e.将水性油墨液滴沉积到干燥处理膜上以在有机硅基剥离层表面的剥离层表面上形成油墨图像;f.干燥所述油墨图像以在有机硅基剥离层表面留下油墨图像残留物;以及g.通过ITM和印刷基材之间的压力接触将油墨图像残留物转移到印刷基材上。

在一些实施方案中,所提供的水性处理制剂的60℃蒸发负荷为至多6:1、至多5:1、至多4:1、至多3.5:1、或至多3:1,并且任选地,至少2:1、至少2.2:1、或至少2.5:1。

在一些实施方案中,所提供的水性处理制剂内的所述季铵盐的浓度在3%至15%的范围内;所述水溶性聚合物的浓度在2.5%至10%、或2.5%至8%的范围内,60℃蒸发负荷在2.5:1至4:1的范围内,并且所述粘度为至少12cP,并且任选地,至少14cP或至少16cP。

在一些实施方案中,其中所提供的水性处理制剂具有至少6%、至少7%、至少8%、至少9%、或至少10%,并且任选地,在6%至40%、6%至30%、6%至20%、7%至30%、7%至20%、7%至15%、8%至25%、8%至20%、8%至15%、或8%至13%的范围内的总表面活性剂浓度。

在一些实施方案中,所提供的水性处理制剂内有机溶剂的总浓度为至多3重量%、至多2重量%、至多1重量%、或至多0.5重量%,或者其中所述制剂不含有机溶剂。

在一些实施方案中,所提供的水性处理制剂内液体吸湿剂的总浓度为至多1.5重量%、至多1重量%、至多0.5重量%、至多0.3重量%、或至多0.1重量%,或者其中水性处理制剂不含液体吸湿剂。

在一些实施方案中,所提供的水性处理制剂的季铵盐是有机季铵盐。

在一些实施方案中,所述有机季铵盐的第一碳链具有至少6个碳原子,并且任选地在6至20、6至18、8至20、或8至18个碳原子的范围内的长度。

在一些实施方案中,其中所述有机季铵盐的第二碳链具有至多3个碳原子或至多2个碳原子的长度。

在一些实施方案中,其中所述有机季铵盐的第三碳链具有至多3个碳原子、至多2个碳原子或1个碳原子的长度。

在一些实施方案中,所述有机季铵盐是任选地具有硫酸根或磷酸根阴离子的阳离子有机季铵盐。

在一些实施方案中,有机硅基剥离层表面具有足够的亲水性以满足以下性质中的至少一种:沉积在有机硅基剥离层表面上的蒸馏水滴的后退接触角为至多60°。

在一些实施方案中,有机硅基剥离层表面具有足够的亲水性以满足以下性质中的至少一种:沉积在有机硅基剥离层表面上的蒸馏水滴的10秒动态接触角(DCA)为至多108°。

在一些实施方案中,其中所提供的ITM包括支撑层和具有所述有机硅基剥离层表面和第二表面的剥离层,所述第二表面(i)与所述有机硅基剥离层表面相背对,并且(ii)附着到所述支撑层,且其中所述剥离层由加成固化的有机硅材料形成,并且其中所述剥离层的厚度为至多500微米(μm)。

在一些实施方案中,所提供的ITM的剥离层基本上由加成固化的有机硅组成,或者含有至少95重量%的加成固化的有机硅。

在一些实施方案中,所提供的ITM的所述有机硅基剥离层表面内的官能团占所述加成固化的有机硅材料的至多3重量%。

在一些实施方案中,将聚醚二醇官能化的聚二甲基有机硅浸渍在所提供的ITM的所述加成固化的有机硅材料中。

在一些实施方案中,所提供的ITM的剥离层适于使得油墨接收表面的极性基团具有远离第二表面或与第二表面相背对的取向。

在一些实施方案中,所提供的ITM的有机硅基剥离层表面的表面疏水性小于剥离层内的固化的有机硅材料的本体疏水性,表面疏水性由在油墨接收表面上蒸馏水滴的后退接触角表征,本体疏水性由设置在通过暴露剥离层内固化的有机硅材料的区域以形成暴露区域而形成的内表面上的蒸馏水滴的后退接触角表征。

在一些实施方案中,将水性处理制剂施加到有机硅基剥离层表面,由此使得湿处理层的厚度为至多0.5μm、或至多0.4μm。

在一些实施方案中,湿处理层通过朝向ITM推动圆形表面形成和/或减薄,或反之亦然,其中:i.圆形表面具有至多2mm、或至多1.5mm、或至多1.25mm、或至多1mm的曲率半径,并且/或者ii.推动是在交叉印刷方向上以至少250g/cm、或至少350g/cm、或至少400gm/cm和/或至多1kg/cm、或至多750g/cm、或至多600g/cm的力密度下进行,并且/或者iii.推动通过在和ITM之间施加压力执行,所述压力的大小为至少0.1巴、或至少0.25巴、或至少0.35巴、或至少0.5巴,并且任选地,至多2巴、或至多1.5巴、或至多1巴。

在一些实施方案中,湿处理层通过直接或间接地对运转中的ITM施加力的固定施加器和/或圆形表面形成和/或减薄,以(i)使ITM变形以在其中引起凹陷;以及(ii)建立流动的水性处理制剂的速度梯度,所述速度梯度在ITM的法向上并在ITM和固定施加器之间的间隙区域中形成。

在一些实施方案中,速度梯度的大小为至少106sec-1、或至少2×106sec-1。

在一些实施方案中,将水性处理制剂施加到ITM的以至少1米/秒、或至少1.5米/秒、或至少2米/秒的速度运转的至少一部分或多部分上,以在其上形成湿处理层。

在一些实施方案中,湿处理层的形成或其减薄包括迫使水性处理制剂流动,由此使得建立在ITM的法向上的速度梯度,所述速度梯度的大小为至少106sec-1或至少2×106sec-1。

在一些实施方案中,ITM的剥离表面具有至多50、或至多45、或至多40、或至多35、或至多30、或至多25、或至多20、或至多15的肖氏A硬度。

在一些实施方案中,湿处理层的干燥处理足够快,由此使得水性处理制剂的粘度迅速增加到足以抑制表面张力驱动的成珠,由此使得干燥处理膜具有光滑的上表面。

在一些实施方案中,干燥处理膜的光滑上表面的特征在于平均粗糙度Ra为至多12纳米、或至多10纳米、或至多9纳米、或至多8纳米、或至多7纳米、或至多5纳米。

在一些实施方案中,处理溶液的干燥执行得足够快以防止成珠,并且留下厚度为至多200nm、或至多150nm、或至多120nm、或至多100nm、或至多80nm、或至多70nm、或至多60nm、或至多50nm、或至多40nm、或至多30nm的连续亲水性且内聚性的聚合物处理膜。

在一些实施方案中,沉积水性墨滴的干燥处理膜的厚度为至多200nm、或至多120nm、或至多100nm、或至多80nm。

在一些实施方案中,沉积水性墨滴的干燥处理膜的厚度为至少15nm、或至少20nm、或至少30nm。

在一些实施方案中,干燥处理膜在ITM的剥离表面的整个矩形上是连续的,其中所述矩形具有至少10cm的宽度和至少10m的长度。

在一些实施方案中,干燥处理膜占矩形面积的至少50%、或至少75%、或至少90%、或至少95%、至少95%、或至少99%、或100%,干燥处理膜的厚度自矩形内的平均厚度值偏差不超过50%、或不超过40%、或不超过30%

在一些实施方案中,在湿处理层的干燥处理期间,其动态粘度在至多250毫秒的时间段内增加至少1000倍。

在一些实施方案中,干燥处理膜的液体含量为至多10重量%、或至多7.5重量%、或至多5重量%、或至多2.5重量%、或至多1.5重量%、或至多1重量%。

在一些实施方案中,水性油墨的液滴通过喷墨沉积到干燥处理膜上。

在一些实施方案中,油墨图像残留物连同干燥处理膜的非印刷区域转移到印刷基材上。

在一些实施方案中,干燥处理膜的厚度为至多120nm。

在一些实施方案中,干燥处理膜具有足够的内聚性,由此使得在油墨图像残留的转移期间,在印刷区域和非印刷区域两者中,干燥处理膜与ITM完全分离并且与干燥的油墨图像一起转移到印刷基材上。

在一些实施方案中,油墨图像残留物的转移在至多100℃或至多90℃的转移温度下执行。

在一些实施方案中,水性油墨的固体(例如,纳米颜料和/或树脂)迁移到干燥处理膜的本体中以与驻留在干燥处理膜内的季铵盐相互作用(例如,与其结合)(例如,以便促进液滴铺展)。

在一些实施方案中,水性油墨的固体迁移到干燥处理膜的本体中以与驻留在干燥处理膜内的季铵盐相互作用,以便促进液滴铺展。

在一些实施方案中,执行所述方法使得:i.形成油墨基材驻留墨点的墨点集IDS;ii.沉积到ITM驻留干燥处理膜上的水性墨滴的多个液滴(droplet plurality)DP形成油墨基材驻留墨点的墨点集IDS,由此使得存在以下之间的对应关系:A.多个液滴DP的每个给定液滴和B.墨点集的各自给定基材驻留墨滴之间存在对应关系,由此使得给定的液滴产生和/或演变成给定的基材驻留墨点;iii.在沉积期间,每当多个液滴中的液滴与ITM上的干燥处理膜碰撞时,碰撞液滴的动能使液滴变形;iv.每个变形液滴在ITM表面上的最大冲击半径具有最大冲击半径值R最大冲击;v.在冲击之后,物理化学力使变形的液滴铺展,由此使得基材驻留墨点集IDS的每个墨点具有干点半径R在基材上的干点;vi.对于多个液滴中的每个液滴和墨点集IDS的对应墨点,在A.基材驻留干点半径R在基材上的干点和B.变形液滴最大冲击半径值R最大冲击之间的比率为至少1.1。

在一些实施方案中,执行所述方法使得:i.沉积到ITM驻留干燥处理膜上的液滴的多个液滴DP产生基材驻留墨点的墨点集IDS(即,固定地粘附到顶部基材表面),多个液滴DP的每个液滴对应于墨点集IDS的不同的各自基材驻留墨点;ii.根据喷射参数,将多个液滴DP的每个墨滴沉积到基材上;iii.喷射参数连同多个液滴DP的墨滴的物理化学性质共同限定喷墨纸点半径R直接喷射到喷墨纸上,理论,其为墨滴直接喷墨到喷墨纸上而不是喷墨到干燥处理膜上获得的墨点的半径;并且iv.(A)墨点集IDS的墨点的干点半径R在基材上的干点和(B)喷墨纸点半径R直接喷射到喷墨纸上,理论之间的比率为至少1.1。

在一些实施方案中,墨点集的基数为至少5、或至少10、或至少20、或至少50、或至少100,墨点集的每个墨点在基材上是不同的。

在一些实施方案中,墨点集的墨点包含在投影在印刷基材上的方形几何投影内,所述墨点集的每个墨点都被固定地粘附到印刷基材的表面上,所述方形几何投影内的所有所述墨点都被计为墨点集IDS的单独成员。

在一些实施方案中,执行所述方法使得:i.形成油墨基材驻留墨点的墨点集IDS;ii.墨点集的基数为至少5、或至少10、或至少20、或至少50、或至少100,墨点集的每个墨点在基材上是不同的;iii.墨点集的墨点包含在投影在印刷基材上的方形几何投影内,所述墨点集的每个墨点都被固定地粘附到印刷基材的表面上,所述方形几何投影内的所有所述墨点都被计为墨点集IDS的单独成员;iv.每个所述墨点含有至少一种分散在有机聚合树脂中的着色剂,每个所述点具有小于2,000nm的平均厚度和5微米至300微米的直径;v.所述墨点中的每个墨点具有大致凸面形状,其中自凸度的偏差(DC点)由下式定义:DC点=1-AA/CSA,AA是所述点的计算投影面积,所述区域大致平行于所述印刷基材设置;并且CSA是凸面形状的表面积,其最小限度地界定所述投影区域的轮廓;以及vi.自所述墨点集的凸度的平均偏差(DC点平均值)为至多0.05、至多0.04、至多0.03、至多0.025、至多0.022、至多0.02、至多0.018、至多0.017、至多0.016、至多0.015、或至多0.014。

在一些实施方案中,将水性处理制剂施加到ITM的以至少1米/秒、或至少1.5米/秒、或至少2米/秒的速度运转的至少一部分或多部分上,以在其上形成湿处理层。

在一些实施方案中,执行所述方法使得水性处理制剂内水溶性聚合物的水溶性聚合物浓度为至多10重量%、或至多8重量%、或至多6重量%、或至多5重量%。

一种与印刷系统的中间转移构件一起使用的水性处理制剂,所述水性处理制剂包含:(a)包含第一表面活性剂的第一表面活性剂组合物,所述第一表面活性剂包含在25℃下在水中的溶解度为至少5%的季铵盐;(b)至少1重量%的在25℃下在水中的溶解度为至少5%的水溶性聚合物;和(c)含水的载液,所述水占处理制剂的至少65重量%;其中所述水性处理制剂内所述季铵盐的浓度为至少3重量%;并且其中处理制剂具有(i)在20达因/厘米和40达因/厘米的范围内的25℃下静态表面张力,(ii)按重量计至多8:1的60℃蒸发负荷和(iii)在10cP至100cP的范围内的25℃粘度。

在一些实施方案中,所述季铵盐的所述溶解度为至少7%、至少10%、至少15%、或至少20%,任选地,至多50%、至多40%、或至多35%,或者进一步任选地,在5%至40%、5%至30%、5%至25%、7%至35%、10%至35%、12%至35%、或15%至35%的范围内。

在一些实施方案中,所述水性处理制剂内所述季铵盐的浓度为至少4%、至少5%、至少6%、或至少7%,任选地,至多30%、至多25%、或至多20%,或进一步任选地,在2%至30%、3%至30%、4%至30%、4%至20%、5%至25%、6%至25%、6%至20%、或7%至20%的范围内。

在一些实施方案中,水性处理制剂内所述水溶性聚合物的浓度为至少1.5重量%、或至少2重量%、至少2.5重量%、至少3重量%、或至少3.5重量%,任选地,至多10重量%、或至多9重量%、或至多8重量%、或至多7重量%、或至多6重量%,或进一步任选地,在1.5重量%至20重量%、或2重量%至10重量%、2重量%至8重量%、2重量%至7重量%、2.5重量%至10重量%、2.5重量%至8重量%、2.5重量%至7重量%、2.5重量%至6重量%、3重量%至8重量%、3重量%至7重量%、3重量%至6重量%、3重量%至6重量%、3.5重量%至10重量%、3.5重量%至8重量%、3.5重量%至7重量%、3.5重量%至6重量%、或4重量%至6重量%的范围内。

在一些实施方案中,所述水溶性聚合物在水中的所述溶解度为至少7%、至少10%、至少12%、或至少15%。

在一些实施方案中,其中所述水溶性聚合物选自由聚乙烯醇、水溶性纤维素、聚乙烯吡咯烷酮(PVP)、聚环氧乙烷、聚乙烯亚胺和水溶性丙烯酸酯组成的组。

在一些实施方案中,其中60℃蒸发负荷为至多6:1、或至多5:1、至多4:1、至多3.5:1、或至多3:1,并且任选地,至少2:1、至少2.2:1、或至少2.5:1。

在一些实施方案中,还包含选择用于降低水性处理制剂的静态表面张力的第二表面活性剂,其中所述第二表面活性剂任选为硅聚醚,所述第二表面活性剂任选地在制剂内具有至少1重量%、至少1.5重量%、至少2重量%、至少2.5重量%、或至少3重量%,任选地,至多15重量%、至多12重量%、至多10重量%、至多8重量%、或至多7重量%,或进一步任选地,在1.5重量%至13重量%、1.5重量%至10重量%、2重量%至13重量%、2重量%至10重量%、2.5重量%至13重量%、2.5重量%至10重量%、或3重量%至10重量%的范围内的浓度。

在一些实施方案中,处理制剂还包含至少在25℃至60℃的范围内设置在所述载液内的吸水剂;因此,当水性处理溶液被蒸发以形成固体膜时,所述吸水剂起到水吸收剂的作用。

在一些实施方案中,还包含设置在所述载液内的吸水剂,所述吸水剂至少在25℃至60℃的范围内为固体,以纯态;因此,当水性处理溶液被蒸发以形成固体膜时,所述吸水剂起到水吸收剂的作用。

在一些实施方案中,所述吸水剂具有1%至25%、1%至15%、1%至10%、2.5%至20%、2.5%至12%、3%至15%、3%至12%、3%至10%、或3.5%至12%的浓度。

在一些实施方案中,所述季铵盐的所述浓度在3%至15%的范围内;所述水溶性聚合物的浓度在2.5%至10%、或2.5%至8%、或2.5%至7%、或2.5%至6%的范围内,60℃蒸发负荷在2.5:1至4:1的范围内,且所述粘度为至少12cP,并且任选地,至少14cP或至少16cP。

在一些实施方案中,所述静态表面张力在25达因/厘米至36达因/厘米的范围内。

在一些实施方案中,所述吸水剂具有2.5%至10%的浓度。

在一些实施方案中,水性处理制剂具有至少6%、至少7%、至少8%、至少9%、或至少10%,并且任选地,在6%至40%、6%至30%、6%至20%、7%至30%、7%至20%、7%至15%、8%至25%、8%至20%、8%至15%、或8%至13%的范围内的总表面活性剂浓度。

在一些实施方案中,水性处理制剂的所有组分完全溶解。

在一些实施方案中,水性处理制剂内有机溶剂的总浓度为至多3重量%、至多2重量%、至多1重量%、或至多0.5重量%,或者其中所述制剂不含有机溶剂。

在一些实施方案中,水性处理制剂内液体吸湿剂的总浓度为至多1.5重量%、至多1重量%、至多0.5重量%、至多0.3重量%、或至多0.1重量%,或者其中水性处理制剂不含液体吸湿剂。

在一些实施方案中,所述季铵盐是有机季铵盐。

在一些实施方案中,所述有机季铵盐的第一碳链具有至少6个碳原子,并且任选地,在6至20、6至18、8至20、或8至18个碳原子的范围内的长度。

在一些实施方案中,所述有机季铵盐的第二碳链具有至多3个碳原子或至多2个碳原子的长度。

在一些实施方案中,所述有机季铵盐的第三碳链具有至多3个碳原子、至多2个碳原子或1个碳原子的长度。

在一些实施方案中,所述有机季铵盐是任选地具有硫酸根或磷酸根阴离子的阳离子有机季铵盐。

在一些实施方案中,所述聚乙烯亚胺占制剂的至多0.8重量%、0.6重量%、0.4重量%、或0.3重量%、或0.2重量%、或0.1重量%,或者其中聚乙烯亚胺占所述水溶性聚合物的至多30%、至多20%、至多15%、至多10%、或至多5%。

在一些实施方案中,所述粘度为至少12cP、至少14cP、或至少16cP,任选地,至多90cP、至多80cP、至多70cP、至多60cP、至多55cP、或至多50cP,并且进一步任选地,在10cP至80cP、12cP至80cP、12cP至60cP、12cP至55cP、或14cP至60cP的范围内。

在一些实施方案中,水溶性聚合物在水性处理制剂中的水溶性聚合物浓度为至多10重量%、或至多8重量%、或至多6重量%、或至多5重量%。

在一些实施方案中,所提供的ITM包括:(a)支撑层;和(b)具有用于接收油墨图像的油墨接收表面的剥离层,和与所述油墨接收表面相背对的第二表面,所述第二表面附着到所述支撑层,所述剥离层由加成固化的有机硅材料形成,所述剥离层具有至多500微米(μm)的厚度;ITM满足以下结构性质中的至少一种:(1)所述油墨接收表面的总表面能比通过使相应剥离层的油墨接收表面经受标准老化工序而生成的改性油墨接收表面的总表面能高至少2mN/m、至少3mN/m、至少4mN/m、至少5mN/m、至少6mN/m、至少8mN/m、或至少10mN/m;(2)所述油墨接收表面的总表面能比通过所述固化的有机硅材料的有机硅前体的标准空气固化制备的相应剥离层的疏水性油墨接收表面的总表面能高至少4mN/m、至少6mN/m、至少8mN/m、至少10mN/m、至少12mN/m、至少14mN/m、或至少16mN/m;(3)在所述油墨接收表面上蒸馏水滴的后退接触角比在通过所述固化的有机硅材料的有机硅前体的标准空气固化制备的相应剥离层的油墨接收表面上蒸馏水滴的后退接触角低至少7°、至少8°、至少10°、至少12°、至少14°、至少16°、至少18°、或至少20°;(4)在所述油墨接收表面上蒸馏水滴的后退接触角比在通过使所述油墨接收表面经受标准老化工序而生成的老化表面上蒸馏水滴的后退接触角低至少5°、至少6°、至少7°、或至少8°;(5)所述油墨接收表面的表面疏水性小于所述剥离层内所述固化的有机硅材料的本体疏水性,所述表面疏水性通过在所述油墨接收表面上蒸馏水滴的后退接触角表征,所述本体疏水性通过设置在通过暴露在所述剥离层内所述固化的有机硅材料的区域以形成暴露区域而形成的内表面上蒸馏水滴的后退接触角表征;其中在所述油墨接收表面上测量的所述后退接触角比在所述暴露区域上测量的所述后退接触角低至少7°、至少8°、至少10°、至少12°、至少14°、至少16°、至少18°、或至少20°;以及

(6)在所述油墨接收表面上蒸馏水滴的后退接触角为至多60°、至多58°、至多56°、至多54°、至多52°、至多50°、至多48°、至多46°、至多44°、至多42°、至多40°、至多38°、或至多36°。

在一些实施方案中,所述加成固化的有机硅材料基本上由加成固化的有机硅组成,或者含有至少95重量%的所述加成固化的有机硅。

在一些实施方案中,官能团构成所述加成固化的有机硅材料的至多5重量%、至多3重量%、至多2重量%、或至多1重量%,或者其中所述加成固化的有机硅材料是基本上不含所述官能团。

在一些实施方案中,聚醚二醇官能化的聚二甲基硅氧烷浸渍在所述加成固化的有机硅材料中。

在一些实施方案中,聚醚二醇官能化硅氧烷浸渍在所述加成固化的有机硅材料中,但不形成所述加成固化的有机硅材料的共价结构的一部分。

与印刷系统一起使用的中间转移构件(ITM)(例如,这可以是‘所提供的ITM’的ITM),ITM包括:(a)支撑层;和(b)具有用于接收油墨图像的油墨接收表面的剥离层,和与所述油墨接收表面相背对的第二表面,所述第二表面附着到所述支撑层,所述剥离层由加成固化的有机硅材料形成,所述剥离层具有至多500微米(μm)的厚度;所述油墨接收表面适于满足以下结构性质中的至少一种:(i)在所述油墨接收表面上蒸馏水滴的后退接触角为至多60°;(ii)对于沉积在所述油墨接收表面上的蒸馏水滴,10秒动态接触角(DCA)为至多108°;并且其中所述剥离层具有以下结构性质中的至少一种:(1)所述加成固化的有机硅材料,其基本上由加成固化的有机硅组成,或者含有至少95重量%的所述加成固化的有机硅;(2)官能团占所述加成固化的有机硅材料的至多3重量%。

在一些实施方案中,所述后退接触角为至多58°、至多56°、至多54°、至多52°、至多50°、至多48°、至多46°、至多44°、至多42°、至多40°、至多38°、或至多37°。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:所述官能团构成所述加成固化的有机硅材料的至多2重量%、至多1重量%、至多0.5重量%、至多0.2重量%、或至多0.1重量%,或者其中所述加成固化的有机硅材料基本上不含所述官能团。在一些实施方案中,聚醚二醇官能化的聚二甲基硅氧烷浸渍在所述加成固化的有机硅材料中。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:聚醚二醇官能化硅氧烷浸渍在所述加成固化的有机硅材料中,但不形成所述加成固化的有机硅材料的共价结构的一部分。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:所述剥离层的所述厚度为至多500μm、至多100μm、至多50μm、至多25μm、或至多15μ。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:所述剥离层的所述厚度在1μm至100μm、5μm至100μm、8μm至100μm、10μm至100μm、或10μm至80μm的范围内。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:所述支撑层的厚度在约50微米(μ)至1000μ、100μ至1000μ、100μ至800μ、或100μ至500μ的范围内。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:油墨接收表面的总表面能比通过使相应剥离层的油墨接收表面经受标准老化工序生成的改性油墨接收表面的总表面层高至少2J/m2、至少3J/m2、至少4J/m2、至少5J/m2、至少6J/m2、至少8J/m2、或至少10J/m2。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:油墨接收表面的总表面能比通过固化的有机硅材料的有机硅前体的标准空气固化制备的相应剥离层的疏水性油墨接收表面的总表面能大至少4J/m2、至少6J/m2、至少8J/m2、至少10J/m2、至少12J/m2、至少14J/m2、或至少16J/m2。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:其中在油墨接收表面上蒸馏水滴的后退接触角比在通过固化的有机硅材料的有机硅前体的标准空气固化制备的相应剥离层的油墨接收表面上蒸馏水滴的后退接触角低至少7°、至少8°、至少10°、至少12°、至少15°、至少18°、或至少20°。

在一些实施方案中,在油墨接收表面上蒸馏水滴的后退接触角比在通过使油墨接收表面经受标准老化工序生成的老化表面上蒸馏水滴的后退接触角低至少5°、至少6°、至少7°、或至少8°。

在一些实施方案中,油墨接收表面的表面疏水性小于剥离层内的固化的有机硅材料的本体疏水性,表面疏水性由在油墨接收表面上蒸馏水滴的后退接触角表征,本体疏水性由设置在通过暴露剥离层内固化的有机硅材料的区域以形成暴露区域而形成的内表面上的蒸馏水滴的后退接触角表征。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:在油墨接收表面上测量的后退接触角比在暴露区域上测量的后退接触角低至少7°、至少8°、至少10°、至少12°、至少14°、至少16°、至少18°、或至少20°。

在一些实施方案中,在油墨接收表面上所述蒸馏水滴的所述后退接触角为至少25°、至少28°、至少30°、至少32°、至少34°、或至少36°,且进一步任选地,在25°至60°、28°至60°、30°至60°、30°至60°、30°至55°、30°至50°、32°至60°、32°至55°、32°至44°、35°至60°、35°至55°、36°至44°、或38°至50°的范围内。

在一些实施方案中,其中剥离层适于使得油墨接收表面的极性基团具有远离第二表面或与第二表面相背对的取向。在一些实施方案中,其中剥离层适于使得当ITM处于操作模式时,所述油墨接收表面暴露于周围环境,油墨接收表面的所述极性基团具有朝向或面向所述周围环境的取向。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:ITM形成数字印刷系统中的组件。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:所述支撑层包括附着到所述剥离层的所述第二表面的弹性体柔顺层,所述弹性体柔顺层适于紧密跟随所述油墨图像压印到其上的印刷基材的表面轮廓。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:所述支撑层包括附着到所述柔顺层的增强层。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:所述剥离层在其有机硅聚合物基质内含有总量为至多3重量%、至多2重量%、至多1重量%、至多0.5重量%、至多0.2重量%、或基本上0重量%的官能团。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:所述剥离层在其有机硅聚合物基质内含有总量为至多3重量%、至多2重量%、至多1重量%、至多0.5重量%、至多0.2重量%、或基本上0重量%的选自由C=O、S=O、O-H和COO组成的部分的组的官能团。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:所述剥离层在其有机硅聚合物基质内含有总量为至多3重量%、至多2重量%、至多1重量%、至多0.5重量%、至多0.2重量%、或基本上0重量%的选自由硅烷、烷氧基、酰氨基和酰氨基-烷氧基部分组成的组的官能团。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:所述剥离层在其有机硅聚合物基质内含有总量为至多3重量%、至多2重量%、至多1重量%、至多0.5重量%、至多0.2重量%、或基本上0重量%的选自由胺、铵、醛、SO2、SO3、SO4、PO3、PO4和C-O-C组成的组的官能团。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:所述加成固化的有机硅材料具有由乙烯基官能的有机硅构成的结构。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:所述加成固化的有机硅材料包含“MQ”型的极性基团。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:所述油墨接收表面的所述总表面能使用Owens-Wendt表面能模型评价。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:所述10秒DCA为至多108°、至多106°、至多103°、至多100°、至多96°、至多92°、或至多88°,任选地,至少60°、至少65°、至少70°、至少75°、至少78°、至少80°、至少82°、至少84°、或至少86°,且进一步任选地,在60°至108°、65°至105°、70°至105°、70°至100°、70°至96°、70°至92°、75°至105°、75°至100°、80°至105°、80°至100°、85°至105°、或85°至100°的范围内。

在一些实施方案中,所提供的ITM(即,印刷方法)具有以下特征:所述油墨接收表面适于对于沉积在所述油墨接收表面上的所述蒸馏水滴,所述70秒动态接触角(DCA)和所述10秒DCA之间的所述差异为至少7°、至少8°、至少10°、或至少12°,任选地,至多25°、至多22°、至多20°、至多18°、或至多17°,且进一步任选地,在6°至25°、6°至22°、6°至20°、6°至18°、6°至17°、7°至25°、7°至20°、7°至17°、8°至25°、8°至22°、18°至20°、8°至18°、8°至17°、10°至25°、10°至22°、10°至20°、10°至18°、或10°至17°的范围内。

在一些实施方案中,所述油墨接收表面适于对于沉积在所述油墨接收表面上的所述蒸馏水滴,所述70秒DCA为至多92°、至多90°、至多88°、至多85°、至多82°、至多80°、至多78°、至多76°、至多74°、或至多72°,任选地,至少55°、至少60°、至少65°、或至少68°,且进一步任选地,在55°至92°、55°至90°、55°至85°、55°至80°、65°至92°、65°至90°、65°至85°、65°至80°、68°至85°、68°至80°、70°至92°、70°至90°、70°至85°、或70°至80°的范围内。

一种印刷系统,其包括:a.中间转移构件(ITM),其包括安装在多个导辊上的柔性环形带;b.图像形成工位,其构造成在ITM的表面上形成油墨图像,第一导辊和第二导辊布置在图像形成工位的上游和下游,以限定穿过图像形成工位的上部行程以及下部行程;b.压印工位,ITM的下部行程穿过所述压印工位,压印工位设置在图像形成工位的下游并构造成将油墨图像从ITM表面转移到基材;和d.处理工位,其设置在压印工位的下游且在图像形成工位的上游,用于在其下部行程在ITM表面上形成液体处理制剂的均匀薄层,所述处理工位包括:i.用液体处理制剂涂布ITM的涂布机;以及ii.用于除去过量液体以仅留下处理制剂的所需均匀薄层的涂层厚度调节组装件,所述涂层厚度调节组装件包括在下部行程面向ITM表面的圆形尖端。

在一些实施方案中,圆形尖端是刮刀的尖端。

在一些实施方案中,刮刀在ITM表面的法向上取向。

在一些实施方案中,圆形尖端被推向ITM表面和/或反之亦然。

在一些实施方案中,圆形尖端被具有柔软外表面的背衬辊推向ITM表面和/或反之亦然。

在一些实施方案中,(i)背衬辊设置在环形带的闭环内部并且与刀片相对地定位并且/或者(ii)背衬辊和圆形尖端设置在ITM的下部行程的相背对侧上。

在一些实施方案中,背衬辊的外表面具有以下性质中的一种或多种:(i)弹性;(ii)零记忆;(iii)在一定温度范围内保持其柔软的外表面;(iv)由聚氨酯构造。

在一些实施方案中,所述温度范围的最大值和最小值之间的差值为至少10℃、或至少20℃、或至少50℃和/或所述温度范围的平均值在50℃和120℃之间。

在一些实施方案中,背衬辊具有可压缩的表面,其当圆形尖端被推向ITM表面和/或反之亦然时被压缩,由此使得圆形尖端以穿透深度穿透到ITM中。

在一些实施方案中,当圆形尖端被推向ITM表面和/或反之亦然时,由此使得圆形尖端以穿透深度穿透到ITM中。

在一些实施方案中,穿透深度的大小为至少1m、或至少2mm和/或至多5mm、或至多4mm、或至多3mm。

在一些实施方案中,圆形尖端被推向ITM和/或反之亦然抵靠到设置在圆形尖端和ITM表面的面向圆形尖端的部分之间的间隙中的液体溶液,处于力平衡下,由此使得间隙保持恒定。

在一些实施方案中,间隙的大小调节处理制剂的所需均匀薄层的厚度。

在一些实施方案中,间隙和所需均匀薄层的厚度之间的比率为至少0.1、或至少0.25、或至少0.5,和/或至多10、或至多4、或至多2。

在一些实施方案中,(i)间隙的大小为至多2微米、或至多1微米、或至多0.8微米、或至多0.6微米,并且/或者(ii)间隙的大小和圆形尖端穿透ITM表面的穿透深度之间的比率为至多0.01、或至多0.005、或至多0.001、或至多0.0005。

在一些实施方案中,将穿透深度设定为设定点值,并且调节推动力的大小以将穿透深度保持在设定点值下。

在一些实施方案中,圆形刮刀尖端的曲率半径为至多2mm、或至多1.5mm、或至多1.25mm、或至多1mm。

在一些实施方案中,用于涂布ITM的涂布机选自由(i)喷雾装置和(ii)定位在ITM下部行程下方的润湿托盘,在所述润湿托盘中放置一定量的液体处理制剂。

在一些实施方案中,所述系统包括定位在压印工位下游且在调理工位上游的清洁工位,所述清洁工位用于在将油墨图像转移到基材上之后除去保留在ITM表面上的残留材料。

在一些实施方案中,刮刀是安装在转动架圆周上的多个刮刀中的一个,所述转动架可旋转以便于更换被推向表面的刮刀。

在一些实施方案中,转动架圆周上的刀片的间距使得在转动架旋转以更换刮刀期间,被更换的刀片在更换刀片开始起作用之前不停止工作。

在一些实施方案中,刀片清洁装置设置在转动架附近,以除去粘附到当前不起作用的刮刀上的任何沉积物。

在一些实施方案中,刀片清洁装置设置在转动架附近,以除去粘附到当前不起作用的刮刀上的任何沉积物。

在一些实施方案中,清洁装置是旋转刷。

一种印刷方法包括:a.提供水性油墨、水性处理制剂和具有剥离表面的中间转移构件(ITM);b.将水性处理制剂施加到ITM的剥离表面上以在其上形成湿处理层;c.使湿处理层经受干燥处理以由湿处理层且在ITM上形成干燥处理膜;d.将水性油墨液滴沉积到干燥处理膜上,以在其上形成油墨图像;e.干燥油墨图像以在ITM的剥离表面上留下油墨图像残留物;以及f.通过ITM和基材之间的压力接触将油墨图像残留物转移到印刷基材上。

在一些实施方案中,油墨图像残留物连同干燥处理膜的非印刷区域转移到印刷基材上。

在一些实施方案中,在转移期间和/或紧接其后,干燥处理膜将非印刷区域机械连接和/或粘合到油墨图像残留物上。

在一些实施方案中,在油墨图像残留物之后,立即使干燥处理膜在多个不同的基材驻留墨点上连续。

在一些实施方案中,至少ITM的剥离表面具有至多50、或至多45、或至多40、或至多35、或至多30、或至多25、或至多20、或至多15的肖氏A硬度。

在一些实施方案中,ITM呈安装在多个辊上的环形带的形式,湿处理层通过在上游辊和下游辊之间的辊间位置处施加压力(例如,在法线方向上)到ITM的表面而形成。

在一些实施方案中,(i)在ITM处于运转中时将水性处理制剂施加到ITM,由此使得其至少一部分或多部分以至少0.5米/秒、或至少1米/秒、或至少1.5米/秒、或者至少2米/秒、或至少2.5米/秒、或至少3米/秒的速度移动,和(ii)将水性处理制剂施加到ITM的一个或多个运转中的部分以在其上形成湿处理层。

在一些实施方案中,湿处理层通过从曲率半径为至多5mm、或至多3mm、或至多2.5mm、或至多2mm、或至多1.75mm、或至多1.5mm、或至多1.25mm、或至多1mm的高度圆形的表面向ITM施加力而形成。

在一些实施方案中,高度圆形的表面是刮刀的表面。

在一些实施方案中,刮刀沿交叉印刷方向取向并且以沿交叉印刷方向至少250g/cm、或至少350g/cm、或至少400gm/cm,和/或至多1kg/cm、或至多750g/cm、或至多600g/cm的力密度推向ITM。

在一些实施方案中,刮刀由布氏硬度超过100的耐磨材料形成。

在一些实施方案中,刮刀是光滑的并且/或者具有规则的圆柱形表面。

在一些实施方案中,刮刀的表面粗糙度RA为至多几微米、或至多1微米、或至多0.5微米。

在一些实施方案中,刮刀是安装在转动架上的多个刮刀中的一个,所述转动架可旋转以允许快速更换与ITM的表面相互作用的刮刀。

在一些实施方案中,转动架上的刀片的间距使得在转动架旋转以更换刮刀期间,被更换的刀片在更换刀片开始与ITM相互作用之前不停止与ITM相互作用。

在一些实施方案中,清洁装置如旋转刷在转动架附近设置到至少一个刮刀的圆形边缘,所述刮刀当前不与ITM相互作用。

在一些实施方案中,其中在将水性处理溶液施加到ITM的剥离表面之前,洗涤ITM的剥离表面以在完成先前的印刷循环之后除去保留在剥离表面上的任何处理膜。

在一些实施方案中,使用水性处理溶液执行ITM的剥离表面的洗涤,以溶解剥离层上的任何干燥处理膜。

在一些实施方案中,湿处理层的厚度为至多2μ、或至多1.5μ、或至多1μ、或至多0.9μ、或至多0.8μ、或至多0.7μ、或至多0.6μ、或至多0.5μ、或至多0.5μ、或至多0.4μ、或至多0.3μ、或至多0.2μ、或至多0.15μ。

在一些实施方案中,湿处理层具有均匀的厚度。

在一些实施方案中,在宽度为至少w cm且长度为至少l cm的矩形上,整个矩形被湿处理膜覆盖,由此使得湿处理膜的厚度自矩形内平均厚度值偏差不超过50%、或不超过40%、或不超过30%、或不超过20%、或不超过10%、或不超过5%、或不超过2.5%、或不超过1%,其中(i)w的值为至少10、或至少20、或至少30,和/或至多100、或至多80、或至多60,并且(ii)l的值为至少50、或至少100、或至少250、或至少500、或至少1000。

在一些实施方案中,i.薄湿处理层的形成包括在强速度梯度(IVG)位置产生水性处理溶液的速度梯度,所述位置(A)通常自ITM的剥离表面移位(例如,至多3微米、或至多2微米、或至多1微米)和/或(B)在施加器和施加器的剥离表面之间;以及ii.在IVG位置处,速度梯度的大小等于或超过VG值,所述VG值为至少106sec-1、或至少2×106sec-1、或至少4×106sec-1、或至少5×106sec-1、或至少7.5×106sec-1、或至少107sec-1、或至少2×107sec-1、或至少4×107sec-1、或至少5×107sec-1、或至少7.5×107sec-1。

在一些实施方案中,速度梯度沿印刷方向定位,由此使得:i.在IVG位置上游的上游位置处,最大速度梯度为IVG位置处的速度梯度值的至多x%;ii.在IVG位置下游的下游位置处,最大速度梯度为IVG位置处的速度梯度值的至多x%;iii.x的值为至多50、或至多30、或至多20、或至多10;并且/或者iv.上游位置和下游位置各自沿印刷方向从IVG位置位移至多至多2cm、或至多1.5cm、或至多1.25cm、或至多1cm、或至多9mm、或至多8mm、或至多7.5mm、或至多7mm、或至多6mm、或至多5mm。

在一些实施方案中,处理溶液的干燥足够快地执行以防止成珠并留下厚度(例如,基本均匀的厚度)为至多200nm、或至多150nm、或至多120nm、或至多100nm、或至多80nm、或至多70nm、或至多60nm、或至多50nm、或至多40nm、或至多30nm的连续亲水性和内聚性的聚合物处理膜。

然而,在不同的实施方案中,即使干燥处理膜极其薄,它也比单层或单层型构造体厚。因此,在不同的实施方案中,干燥处理层的厚度可以为至少20纳米、或至少30纳米、或至少40纳米、或至少50纳米。在一些实施方案中,提供这样的“本体”(即,最小厚度特征-例如连同下面描述的一种或多种其他特征)有助于形成具有内聚性和/或弹性的干燥处理膜-这可以在步骤S117中使用,其中期望干燥处理膜(即,在那个阶段,在其上承载干燥的油墨图像)在从ITM转移到基材时保持其结构完整性。

在一些实施方案中,其上沉积墨滴的干燥处理膜的厚度为至多200nm、或至多100nm、或至多50nm、或至多30nm。

在一些实施方案中,其上沉积墨滴的干燥处理膜的厚度为至少15nm、或至少20m、或至少30nm、或至少50nm、或至少75nm。

在一些实施方案中,干燥处理膜在ITM的剥离表面的整个矩形上是连续的,其中所述矩形具有至少w cm的宽度和至少l cm的长度,其中(i)w的值为至少10、或至少20、或至少30,和/或至多100、或至多80、或至多60,且(ii)l的值为至少50、或至少100、或至少250、或至少500、或至少1000。

在一些实施方案中,干燥处理膜是连续的,由此使得对于矩形的至少50%、或至少75%、或至少90%、或至少95%、或至少99%、或100%的面积,干燥处理膜的厚度自矩形内的平均厚度值偏离不超过50%、或不超过40%、或不超过30%、或不超过20%、或不超过10%、或超过不5%、或不超过2.5%、或不超过1%。

在一些实施方案中,在湿处理层的干燥处理期间,其动态粘度在至多1秒、或至多500毫秒、或至多250毫秒、或至多150毫秒、或至多100毫秒、或至多75毫秒、或至多50毫秒、或至多25毫秒、或至多15毫秒、或至多10毫秒的时间段内增加至少100倍、或至少500倍、或至少1000倍、或至少2500倍、或至少5000倍、或至少10,000倍、或至少25,000倍。

在一些实施方案中,干燥处理膜的液体含量为至多10重量%、或至多7.5重量%、或至多5重量%、或至多2.5重量%、或至多1.5重量%、或至多1重量%。

在一些实施方案中,干燥处理除去湿处理层中至少80重量%、或至少90重量%、或至少95重量%的水(例如,在至多1秒、或至多0.5秒、或至多100毫秒、或至多50毫秒、或至多25毫秒、或至多10毫秒的时间段内)以形成干燥处理膜。

在一些实施方案中,干燥处理除去湿处理层的至少80重量%、或至少90重量%、或至少95重量%的60摄氏度/1大气压液体以形成干燥处理膜。

在一些实施方案中,其上沉积水性墨滴的干燥处理膜的表面(例如,上表面)的特征在于平均粗糙度Ra(常用的一维平均粗糙度参数)为至多30纳米、或至多25纳米、或至多20纳米、或至多18纳米、或至多16纳米、或至多15纳米、或至多14纳米、或至多12纳米、或至多10纳米、或至多9纳米、或至多8纳米、或至多7纳米、或至多5纳米,和/或至少3纳米、或至少5纳米。

在一些实施方案中,其上沉积水性墨滴的干燥处理膜和干燥处理膜的表面(例如,上表面)通过干燥处理层的(i)平均粗糙度Ra和(ii)厚度之间的无量纲比率表征,其中所述无量纲比率为至少0.02、或至少0.03、或至少0.04、或至少0.05、或至少0.06、或至少0.07、或至少0.08、或至少0.09、或至少0.10、或至少0.11、或至少0.12、或至少0.13、或至少0.14、或至少0.15、或至少0.16、或至少0.17、或至少0.18、或至少0.19、或至少0.2。

在一些实施方案中,其上沉积水性墨滴的干燥处理膜和所述干燥处理膜的表面(例如,上表面)通过干燥处理层的(i)平均粗糙度Ra和(ii)厚度之间的无量纲比率表征,其中所述无量纲比率为至多0.5、至多0.4、至多0.3、至多0.25、至多0.2、至多0.15、或至多0.1,并且任选地,至少0.02、或至少0.03、或至少0.04、或至少0.05、或至少0.06、或至少0.07、或至少0.08。

在一些实施方案中,在干燥时,所述干燥处理膜是连续的。

在一些实施方案中,水性处理制剂以溶液的形式提供。

在一些实施方案中,水性处理制剂以分散体的形式提供。

在一些实施方案中,其中水性油墨的固体(例如,纳米颜料和/或树脂)迁移到干燥处理膜的本体中以与驻留在干燥处理膜内的季铵盐相互作用(例如,与其结合)(例如,以促进液滴铺展)。

在一些实施方案中,基材选自由未涂布的纤维印刷基材、商品涂布的纤维印刷基材和塑料印刷基材组成的组。

在一些实施方案中,印刷基材是纸,任选地选自由证券纸、未涂布的胶版纸、涂布的胶版纸、复印纸、磨木纸、涂布的磨木纸、不含磨木浆的纸、涂布的不含磨木浆的纸和激光纸组成的纸组。

在一些实施方案中,转移是在至多120℃、或至多120℃、或至多100℃、或至多90℃、或至多80℃的转移温度下执行。

在一些实施方案中,水性油墨的固体(例如,纳米颜料和/或树脂)迁移到干燥处理膜的本体中以与驻留在干燥处理膜内的季铵盐相互作用(例如,与其结合)。

在一些实施方案中,执行所述方法使得形成油墨基材驻留墨点的墨点集IDS。

在一些实施方案中,执行所述方法使得沉积到ITM驻留的干燥处理膜上的水性墨滴的多个液滴DP形成油墨基材驻留墨点的墨点集IDS,由此使得在(i)多个液滴DP的每个给定液滴和(ii)墨点集的相应给定基材驻留墨点之间存在对应性,由此使得给定液滴产生和/或演变成给定基材驻留的墨点。

在一些实施方案中,执行所述方法使得在沉积期间,每当多个液滴中的液滴与ITM上的干燥处理膜碰撞时,碰撞液滴的动能使液滴变形。

在一些实施方案中,执行所述方法使得:(i)每个变形液滴在ITM表面上的最大冲击半径具有最大冲击半径值R最大冲击和(ii)在冲击之后和/或在转移期间和/或在转移之后,物理化学力使变形的液滴或由此得到的点铺展,由此使得基材驻留的墨点集IDS的每个墨点具有干点半径R基材上的干点;(iii)对于多个液滴的每个液滴和墨点集IDS的对应墨点,在

i.基材驻留干点半径R基材上的干点;和

ii.变形液滴的最大冲击半径值R最大冲击,

之间的比率为至少1、或至少1.01、或至少1.02、或至少1.03、或至少1.04、或至少1.05、或至少1.1、或至少1.15、或至少1.2、或至少1.25、或至少1.3、或至少1.35、或在至少1.4、或至少1.45、或至少1.5,并且任选地,至多2、至多1.8、至多1.7、至多1.6、或至多1.55。

在一些实施方案中,执行所述方法使得:i.沉积到ITM驻留的干燥处理膜上的液滴的多个液滴DP产生基材驻留墨点的墨点集IDS(即,固定地粘附到顶部基材表面),多个液滴DP的每个液滴对应于墨点集IDS的不同的对应基材驻留墨点;ii.根据喷射参数,将多个液滴DP的每个墨滴沉积到基材上;iii.喷射参数连同多个液滴DP的墨滴的物理化学性质共同限定喷墨纸点半径R直接喷射到喷墨纸上,理论,其为墨滴直接喷墨到喷墨纸上而不是喷墨到干燥处理膜上获得的墨点的半径;并且iv.(A)墨点集IDS的墨点的干点半径R在基材上的干点和(B)喷墨纸点半径R直接喷射到喷墨纸上,理论之间的比率为至少1、或至少1.01、或至少1.02、或至少1.03、或至少1.04、或至少1.05、或至少1.1、或至少1.15、或至少1.2、或至少1.25、或至少1.3、或至少1.35、或至少1.4、或至少1.45、或至少1.5,并且任选地,至多2、至多1.8、至多1.7、至多1.6、或至多1.55。

在一些实施方案中,墨点集的基数为至少5、或至少10、或至少20、或至少50、或至少100,墨点集的每个墨点在基材上是不同的。

在一些实施方案中,执行所述方法使得墨点集的墨点包含在投影在印刷基材上的方形几何投影内,所述墨点集的每个墨点都被固定地粘附到印刷基材的表面上,所述方形几何投影内的所有所述墨点都被计为墨点集IDS的单独成员。

在一些实施方案中,执行所述方法使得:所述墨点中的每一个包含分散在有机聚合物树脂中的至少一种着色剂,所述点中的每一个的平均厚度小于2,000nm,且直径为5微米至300微米。

在一些实施方案中,执行所述方法使得:所述墨点中的每个墨点具有大致凸面形状,其中自凸度的偏差(DC点)由下式定义:DC点=1-AA/CSA,AA是所述点的计算投影面积,所述区域大致平行于所述印刷基材设置;并且CSA是凸面形状的表面积,其最小限度地界定所述投影区域的轮廓;其中自所述墨点集的凸度的平均偏差(DC点平均值)为至多0.05、至多0.04、至多0.03、至多0.025、至多0.022、至多0.02、至多0.018、至多0.017、至多0.016、至多0.015、或至多0.014。

在一些实施方案中,执行所述方法使得:其中每个墨点含有分散在有机聚合物树脂中的至少一种着色剂,每个所述墨点覆盖基材的顶部表面的连续区域;每个所述墨点完全设置在所述连续区域上方,由此使得(i)向所述顶部基材表面向下延伸的投影垂直线在遇到所述顶部基材表面之前在所述连续区域中的每个点处首先与所述墨点相遇;并且/或者(ii)每个所述墨点具有15微米至300微米的直径;并且/或者(iii)所述墨点中的每一个具有至多1,800nm的平均厚度;所述墨点中的每一个的特征在于由下式定义的无量纲纵横比(R纵横):R纵横=D点/H点,其中D点是所述直径;且H点是所述平均厚度;并且/或者(iv)所述纵横比为至少50、或至少60、或至少75、或至少95、或至少110、或至少120、或至少135、或至少150、或至少170、或至少180、或至少190、或至少200、或至少220、或至少240、或至少260、或至少280、或至少300。

在一些实施方案中,执行所述方法使得:所述纵横比为至多400、至多350、或至多325。

在一些实施方案中,执行所述方法使得:每个墨点含有分散在有机聚合物树脂中的至少一种着色剂,每个所述墨点覆盖基材的顶部表面的连续区域;每个所述墨点完全设置在所述连续区域上方,由此使得(i)向所述顶部基材表面向下延伸的投影垂直线在遇到所述顶部基材表面之前在所述连续区域中的每个点处首先与所述墨点相遇;并且/或者(ii)每个所述墨点具有15微米至300微米的直径;并且/或者(iii)所述墨点中的每一个具有至多1,800nm的平均厚度;所述墨点中的每一个的特征在于由下式定义的无量纲纵横比(R纵横):R纵横=D点/H点,其中D点是所述直径;且H点是所述平均厚度;并且/或者(iv)所述纵横比在140至400、150至300、160至300、180至300、200至300、210至300、220至300、230至300、或240至300的范围内。

在一些实施方案中,执行所述方法使得:墨滴集IDS的所述墨点中的至少一个(或至少大部分或全部)含有小于2%的电荷导向剂。

在一些实施方案中,执行所述方法使得:墨滴集IDS的所述墨点中的至少一个(或至少大部分或全部)不含电荷导向剂。

在一些实施方案中,执行所述方法使得:墨点集IDS的所述墨点中的至少一个(或至少大部分或全部)具有至多至多1,500nm、或至多1000nm、或至多800nm、或至多600nm、或至多400nm、或至多350nm、或至多300nm、或至多250nm的厚度。

在一些实施方案中,执行所述方法使得:墨滴集IDS的所述墨点中的至少一个(或至少大部分或全部)含有至少1.2重量%的所述着色剂。

在一些实施方案中,执行所述方法使得:墨滴集IDS的所述墨点中的至少一个(或至少大部分或全部)含有至少5重量%的所述树脂。

在一些实施方案中,执行所述方法使得:墨点集IDS的所述墨点中的至少一个(或至少大部分或全部)使得所述墨点内的所述着色剂和所述树脂的总浓度为至少40%。

在一些实施方案中,执行所述方法使得:墨点集IDS的所述墨点中的至少一个(或至少大部分或全部)使得所述墨点内所述树脂与所述着色剂的重量比为至少1:1。

在一些实施方案中,执行所述方法使得:墨点集IDS的所述墨点中的至少一个(或至少大部分或全部)使得在经受标准带材测试时没有粘合失效。

在一些实施方案中,执行所述方法使得:至少一个(或至少大部分或全部)其中每个所述墨点的膜上表面处氮的表面浓度超过所述膜内氮的本体浓度,所述本体浓度在所述膜上表面下至少30纳米的深度处测量,并且其中所述表面浓度与所述本体浓度的比率为至少1.1至1。

在一些实施方案中,执行所述方法使得:每个所述墨点的膜上表面的至少一个(或至少大部分或全部)表现出在402.0±0.4eV下的X-射线光电子能谱(XPS)峰值。

在一些实施方案中,执行所述方法使得:所述墨滴集的所述墨点中的至少一个(或至少大部分或全部)在90℃至195℃的范围内具有在106cP至3·108cP的范围内的第一动态粘度。

在一些实施方案中,执行所述方法使得:第一动态粘度为至多7·107cP。

在一些实施方案中,执行所述方法使得:所述第一动态粘度在106cP至108cP的范围内。

在一些实施方案中,执行所述方法使得:所述第一动态粘度为至少4·106cP。

在一些实施方案中,执行所述方法使得:至少一个(或至少大部分或全部)是多个连续墨点。

在一些实施方案中,执行所述方法使得:对于至少一个(或至少大部分或全部),点厚度为至多1,200nm、或至多1,000nm、或至多800nm、或至多650nm、或至多500nm、或至多450nm、或至多400nm。

在一些实施方案中,执行所述方法使得ITM是本文公开的任何ITM和/或水性处理溶液是本文公开的任何水性处理溶液。

在一些实施方案中,水性油墨包含颜料、粘结剂、分散剂和至少一种添加剂。

附图说明

这里参考附图描述印刷系统的一些实施方案。通过非限制性实施例,本描述连同附图使得本领域普通技术人员可以了解如何实施本公开的教导。这些图是出于说明性讨论的目的,并且并非试图以比对本公开的基本理解所必需的程度更详细地显示实施方案的结构细节。为了清楚和简明性,附图中描绘的一些对象并未按比例绘制。

在图中:

图1是现有技术印刷方法的流程图;

图2和12是根据本发明的一些实施方案的印刷过程的流程图;

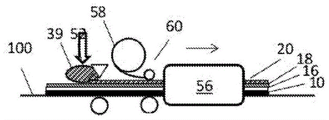

图3A-3D、4A-4B、5、6-9、10A-10B和11A-11C示出印刷系统或其组件;

图11D示出作为位置的函数的剪切强度;

图13A-13E示意性地描述墨滴沉积在ITM(例如,其剥离表面)上的过程;

图14A-14B提供根据本发明生成的干燥处理膜的仪器绘制的形貌特征图;

图15A-15D示出纸基材上的墨点的一些实例;

图16示意性地显示穿过载体的截面;

图17至21示意性地表现出根据本发明方法的制造ITM的不同阶段;

图22是在安装在印刷系统中之后穿过完成的ITM的剖视图;

图23A和23B示意性地示出穿过根据现有技术制备的剥离层的横截面;

图23C示意性地示出穿过根据本发明方法制备的剥离层的横截面;

图24A至24D示意性地展示一种设备,其中可以实现本发明方法的一些实施方案,示出不同的制造阶段;

图25A-25C是印刷到本发明的ITM的剥离层上的各种油墨图案的图像,其中剥离层相对于PET载体表面固化;以及

图26A-26C是印刷到现有技术的ITM的剥离层上的各种油墨图案的图像,其中剥离层是空气固化的。

具体实施方式

本文仅通过举例的方式并参考附图来描述本发明。现在详细地具体参考附图,应强调的是,所示详情仅作为举例并且仅出于说明性讨论本发明的优选实施方案的目的,并且所述详情是为了提供相信是对本发明的原理和概念方面的最适用且最易理解的描述而呈现。就这一点而言,不再试图与对于基本理解本发明所必需相比更详细地示出本发明的结构细节,参考附图进行的描述使得本领域的技术人员明白如何可在实践中实施本发明的若干形式。在整个附图中,相同参考字符通常用于表示相同的元件。

定义

在本申请内,以下术语应理解为具有以下含义:

a)术语“后退接触角”或“RCA”是指使用Dataphysics OCA15 Pro接触角测量装置或类似的基于视频的光学接触角测量系统使用液滴形状法测量的后退接触角。相似的“前进接触角”或“ACA”是指基本上以相同方式测量的前进接触角。

b)术语“标准老化工序”是指在标准对流烘箱中在160℃下对每个测试的剥离层执行2小时的加速老化方案。

c)术语“标准空气固化”是指用于固化剥离层的常规固化方法,其中,在剥离层的固化期间,剥离层表面(或“油墨接收表面”)暴露于空气中。

d)术语“本体疏水性”由设置在剥离层内表面上的蒸馏水滴的后退接触角表征,所述内表面通过暴露剥离层内固化的有机硅材料的区域而形成。

e)术语“图像转移构件”或“中间转移构件”或“转移构件”是指印刷系统的组件,在所述组件上油墨最初由印刷头例如通过喷墨头施加,并且随后将喷射的图像转移到另一个或多个基材,通常是最终的印刷基材。

f)术语“毯子”是指可以安装在印刷装置内以在两个或更多个辊上形成带状结构的柔性转移构件,其中至少一个辊能够旋转并移动毯子(例如,通过移动其带)以绕辊行进。

g)关于诸如油墨图像或油墨残留物的物体的术语“在剥离表面上”是指由所述剥离表面支撑和/或在所述剥离表面上方。所述术语“在剥离表面上”未必意味着油墨图像或油墨残留物和剥离表面之间的直接接触。

h)关于水性处理制剂内的特定表面活性剂的术语“具有足够高以增加水性处理制剂的静态表面张力的静态表面张力”等通过添加额外量或等分试样的特定表面活性剂到制剂中并比较制剂的所得静态表面张力与在添加那些等分试样之前制剂的静态表面张力来评价。

i)术语“液体吸湿剂”是指吸湿剂,其在25℃至90℃的范围内的至少一种温度下为液体,并且在纯态和90℃下具有至多0.05ata,且更通常至多0.02ata、至多0.01ata、或至多0.003ata的蒸气压。术语“液体吸湿剂”具体是指诸如甘油的材料。

j)术语“疏水性”和“亲水性”等可以以相对意义使用,并且并非绝对意义。

k)术语‘(处理)制剂’是指溶液或分散体。

l)现在定义x摄氏度的蒸发负荷,其中x是正数。当溶液在x摄氏度下为y%固体重量和z%液体重量时,溶液的‘x-摄氏度蒸发负荷’为z/y比。‘蒸发负荷’的单位是“溶剂重量/总溶质重量”。对于本公开,蒸发负荷总是在大气压下定义。对于本公开,‘x′的默认值是60摄氏度-没有指定温度的前缀的术语‘蒸发负荷’是指在大气压下的60摄氏度蒸发负荷。

m)当ITM的一部分以v米/秒的速度运转时,这意味着毯子ITM的一部分沿平行于其局部表面/平面的方向以至少v米/秒的速度-例如相对于固定的施加器移动。

n)术语‘静态表面张力’是指在25℃和大气压下的静态表面张力。

o)术语湿层的‘厚度’定义如下。当一定体积vol的材料用湿层覆盖具有面积SA的表面的表面区域时,假设湿层的厚度为vol/SA。

p)术语干膜的‘厚度’定义如下。当一定体积vol的x重量%液体的材料湿润或覆盖表面的表面区域SA,并且所有液体被蒸发掉以将湿层转化为干膜时,假定干膜的厚度为

vol/ρ湿层(100-x)/()SA·ρ干层)

其中ρ湿层是湿层的比重且ρ干层是干层的比重。

q)术语‘连续湿层’是指覆盖凸面区域而在凸面区域的周边内没有任何裸露的子区域的连续湿层。

r)术语‘连续薄干燥膜’是指覆盖凸面区域而在凸面区域的周边内没有任何不连续性的连续干燥膜。

s)术语‘内聚膜/拉伸强度’是指当从粘附其的表面上剥离时保持在一起的构造体-即当从表面剥离时,‘内聚膜’保持其结构完整性并且被作为表皮剥离,而不是分裂成小块。

t)术语‘法向施加的力’是指在法线方向上具有至少一个分量的力--并且任选地,‘法向施加的’力可以在其他方向上具有附加分量(例如,沿着力施加到的表面)。

u)除非另有说明,否则液体(例如,处理制剂)的物理性质如粘度和表面张力是指25℃下的性质。

v)除非另有说明,否则‘浓度’是指以重量计-即,制剂组分的重量/制剂总重量。

图2的讨论

图2是通过水性油墨间接印刷到中间转移构件(ITM)的有机硅基剥离后续表面上的方法的流程图。在一些实施方案中,图2的方法(或其步骤的任何组合)可以使用图3A-3D、4A-4B、5-9、10A-10B和11A-11C中公开的设备(或其一个或多个组件)来执行。特定地讲并且如下面将讨论的,本发明的实施方案涉及可用于在大面积的ITM上和/或以高印刷速度生成均匀亚微米厚度的湿处理层的方法和设备。

在不同的实施方案中,可以执行图2以生成油墨图像,所述油墨图像由以下特征的任何组合表征:均匀且受控的点增益、良好且均匀的印刷光泽以及由于具有一致的点凸度/或明确定义的边界的高质量点而具有良好的图像质量。

步骤S201-S205涉及在图2的印刷过程中使用的成分或组分或消耗品,而步骤S209-S225涉及过程本身。

简而言之,图2的步骤如下:在步骤S201和S205中,提供ITM(即,包括有机硅基剥离层表面)和水性处理制剂(例如,溶液),其各自都具有下面讨论的特定性质。在步骤S209中,将水性处理制剂施加到ITM的剥离层表面上,以在其上形成湿处理层。在步骤S213中,使湿处理层经受干燥处理,由此在ITM上形成干燥处理膜。在步骤S217中,将水性油墨的液滴沉积到所述干燥处理膜上,以在ITM表面上形成油墨图像。在步骤S221中,干燥所述油墨图像以在ITM表面上留下油墨图像残留物,并且在步骤S225中,将所述油墨图像残留物转移到印刷基材上。

本发明的实施方案涉及用于实现点增益、图像光泽和点质量的潜在竞争目标的方法、装置和套件,优选地在高印刷速度至关重要的生产环境中。根据一些实施方案,本发明人已经发现,执行图2的方法是有用的,由此使得在步骤S213中形成的干燥处理膜非常薄(例如,至多150纳米、或至多120纳米、或至多100纳米、或至多80纳米、或至多70纳米、或至多60纳米、或至多50纳米,并且任选地,至少20纳米或至少30纳米)和/或在大面积上连续和/或由非常光滑的上表面和/或富含季铵盐(例如,以促进点增益)和/或具有促进从ITM到基材的良好转移的性质(即,膜本身或膜相对于ITM表面的性质)表征。

例如,较厚的处理膜可能对其光泽或均匀性产生负面影响,因为在转移后,干燥的油墨残留物可能驻留在处理膜下方和在基材表面上。因此,可以优选生成非常薄的处理膜。

例如,处理膜的不连续性和/或不同厚度的处理膜可以在基材上产生不均匀光泽的图像,或者可以生成在转移到基材时失去其机械完整性的油墨图像残留物(在步骤S113中)。因此,可能优选生成在大面积上连续的处理膜-优选地,内聚性足以在印刷基材上保持结构完整性和/或具有热流变性质,因此处理膜在75摄氏度和150摄氏度之间的转移温度下是发粘的。

例如,在干燥处理膜中存在季铵盐可以促进墨滴的铺展,但未必是均匀的液滴铺展。然而,(i)干燥处理膜中的高浓度季铵盐和(ii)具有非常光滑的上表面的均匀厚度的处理膜的组合可以促进均匀的墨滴铺展。

本发明的实施方案涉及用于同时实现这些结果的技术,即使它们需要潜在的竞争目标。例如,要求处理膜非常薄使得形成在大面积上连续和/或具有足够内聚性以便良好地转移到基材和/或具有非常光滑且均匀的上表面的处理膜更具挑战性。

步骤S201的讨论

尽管步骤S201中提供的ITM具有有机硅基剥离层,但其剥离表面可以比许多常规有机硅基剥离层更不疏水或明显更不疏水。所述结构性质可以以各种方式测量和表征。

例如,如图2的步骤S201所示,中间转移构件(ITM)包括有机硅基剥离层表面,其具有足够的亲水性以满足以下性质中的至少一种:(i)沉积在有机硅基剥离层表面上的蒸馏水滴的后退接触角为至多60°;(ii)沉积在有机硅基剥离层表面上的蒸馏水滴的10-秒动态接触角(DCA)为至多108°。

可以采用许多用于降低有机硅基剥离层的疏水性的技术中的任何一种。

在一些实施方案中,将极性官能团引入有机硅基剥离层中和/或在有机硅基剥离层中产生。在一个实施例中,可以将官能团加成到预聚合物批料中(例如,溶液中的单体)-这些官能团在固化时可以变成有机硅聚合物网络的组成部分。另选地或另外地,有机硅基剥离层经过预处理(例如,通过电晕放电,或通过电子束),从而增加其表面能。

另选地,可以制造有机硅基剥离层以具有降低的疏水性,即使在基本上不含官能团时也是如此。在一个实施例中,剥离层的有机硅聚合物主链可以被构造成使得其极性基团(例如,O-Si-O)在通常在ITM表面的局部平面的法向方向上取向并且‘向上’面向剥离层表面。

迄今为止,本发明人认为前一段落的技术可以提供优异的图像转移(步骤S225)。

图2的步骤S205的讨论

步骤S205中提供的水性处理制剂的一个特征是水性处理制剂的静态表面张力在20达因/厘米和40达因/厘米的范围内。例如,水性处理制剂包含一种或多种表面活性剂。

因此,步骤S205的水性处理制剂不如许多常规处理溶液亲水,并且亲水性显著低于水。

在一些实施方案中,(i)具有降低的疏水性的有机硅基剥离层(步骤S201)和(ii)具有降低的亲水性的水性处理制剂的组合减少(但未必消除)促进常规水性处理溶液的成珠的表面张力效应。

除了在20达因/厘米和40达因/厘米的范围内的静态表面张力之外,步骤S205中提供的水性处理制剂具有以下性质:

a.水性处理制剂包含至少3重量%的季铵盐。这可以用于确保干燥处理膜(即,步骤S217中生成)富含季铵盐,这可以用于促进良好的点增益;

b.水性处理制剂包含至少1重量%(例如,至少1.5重量%、或至少2重量%、或至少3重量%)的至少一种水溶性聚合物,所述水溶性聚合物在25℃下在水中的溶解度为至少5%。这可以用于促进在干燥处理膜(在步骤S217中生成)中形成聚合物膜或基质,其具有足够的内聚性以在步骤225中实现良好的转移。

c.25℃动态粘度为至少10cP。如下所讨论,相信升高的粘度可用于抵消任何表面张力驱动的成珠趋势。

d.按重量计至多8:1(例如,至多7:1、或至多6:1、或至多5:1、或至多4:1)的60℃蒸发负荷。因此,相对于具有较高蒸发负荷的常规处理制剂,所述溶液具有低比热容。此外,对于水性处理溶液的特定必需残留物厚度,并且对于递送至水性处理溶液的给定热输出,水性处理制剂的粘度将随着蒸发而快速增加,以实现有效抵消表面张力的高绝对粘度。

在物理上,与具有较低粘度的流体相比,更难以诱导具有较高粘度的流体流动--即,为了诱导具有较高粘度的流体的流动,需要更大的驱动力。至少适度的初始粘度(即,25℃动态粘度为至少10cP)和在ITM表面上蒸发后的快速粘度增加(例如,由于低蒸发负荷)的组合确保水性处理制剂在相对较短的时间(例如,至多1秒或至多0.5秒)内达到相对较‘高’(例如,至少10,000cP)的粘度。因此,即使存在一些趋于成珠的热力学趋势,也可以抑制或明显减轻可能对干燥处理膜(即,在步骤S213中形成)的性质产生负面影响的实际成珠。

在一些实施方案中,初始水性处理制剂的25℃动态粘度可以为至少12cP、或至少14cP-例如,在10cP至100cP、12cP至100cP、14cP至100cP、10cP至60cP、或12cP至40cP的范围内。

总结:以下组合:(A)剥离层具有足够的亲水性,其亲水性足以满足下列性质中的至少一种:(i)沉积在有机硅基剥离层表面上的蒸馏水滴的后退接触角为至多60°;以及(ii)沉积在有机硅基剥离层表面上的蒸馏水滴的10-秒动态接触角(DCA)为至多108°;(B)水性处理制剂的静态表面张力在20达因/厘米至40达因/厘米的范围内可用于使将引起成珠的热力学驱动力的大小最小化。另外,上述粘度相关特征可用于抵消这种驱动力。

驱动成珠的热力学力的大小的所述减小以及所述趋势的抵消确保任何成珠倾向都不妨碍在步骤S209中形成具有均匀厚度的步骤S209中的湿处理制剂层。

在本发明的实施方案中,水性处理制剂包含含水的载液,所述水占水性处理制剂的至少65重量%(例如,至少70重量%或至少75重量%);

步骤S209的讨论

在步骤S209中,将水性处理制剂施加到ITM的有机硅基剥离层表面上,以在其上形成具有至多0.8μm(例如,至多0.7μm、或至多0.6μm、或至多0.5μm)的厚度的湿处理层。

“湿层的厚度”如下定义:当一定体积vol的材料用湿层覆盖具有面积SA的表面的表面区域时,假设湿层的厚度为vol/SA。

优选地,执行步骤S209,由此使得湿处理层具有均匀的厚度并且优选地在大面积上,例如在剥离层的整个面积上无缺陷。当湿处理层具有亚微米厚度时,这可能特别具有挑战性。

如上所述,有用的是水性处理制剂具有至少‘适度粘度’(例如,25℃动态粘度为至少10cP)以抵消成珠。然而,在这样的粘度下,可能存在与获得一层均匀的亚微米厚度的水性处理制剂相关的挑战性。

在步骤S209中,将水性处理制剂施加到有机硅基剥离层表面上,以形成具有至多0.8μM的厚度的湿处理层。

本发明的实施方案涉及用于施加所述湿处理层的设备和方法,由此使得厚度优选在大面积的ITM上均匀。

在一些实施方案中,在用水性处理制剂的初始涂料涂布ITM表面之后,可以从初始涂料中除去过量的处理制剂或获得具有至多0.8μM的均匀厚度的湿处理层。

在一些实施方案中,这可以通过朝向ITM推动高度圆形表面(例如,刮刀的高度圆形表面)来实现,或者反之亦然。例如,高度圆形表面的曲率半径可以为至多1.5mm、或至多1.25mm、或至多1mm。

在高印刷速度下(例如,在ITM的表面速度相对较大(例如,至少1米/秒、或至少1.25米/秒、或至少1.5米/秒)的情况下),除去过量的液体以形成具有亚微米厚度的处理层可能需要在高度表面和ITM之间的间隙区域中建立相对较大的速度梯度(即,剪切)(例如,所述速度梯度在ITM表面的法向上)-例如至少106sec-1或至少2×106sec-1的速度梯度。

如上所述,处理制剂的25℃动态粘度可以是至少10cP。即使在较高温度下执行步骤S209,在这些较高温度下的动态粘度也可以是至少3cP、或至少5cP、或至少10cP。因此,在本发明的一些实施方案中,需要相对较大的力(例如,朝向ITM推动高度圆形表面或反之亦然)以实现所需的均匀亚-0.8μM(优选地)的均匀厚度。

在一些实施方案中,圆形表面沿交叉印刷方向以至少250g/cm、或至少350g/cm、或至少400gm/cm,和/或至多1kg/cm、或至多750g/cm、或至多600g/cm的力密度推向ITM或反之亦然。

在一些实施方案中,湿处理层通过在施加器和ITM之间施加压力来形成,所述压力的大小为至少0.1巴、或至少0.25巴、或至少0.35巴、或至少0.5巴,并且任选地为至多2巴、或至多1.5巴、或至多1巴。

步骤S213的讨论

在步骤S213中,使湿处理层经受干燥处理,由此形成干燥处理膜。

例如,在湿处理层的干燥处理期间,其动态粘度在至多0.5秒或至多0.25秒的时间段内增加至少1000倍。

在一些实施方案中,干燥处理膜(例如,内聚聚合物处理膜)的厚度为至多150纳米、或至多120纳米、或至多100纳米、或至多80纳米、或至多60纳米。

在一些实施方案中,干燥处理膜具有光滑的上表面。例如,湿处理层的干燥处理足够快,由此使得水性处理制剂的粘度迅速增加到足以抑制表面张力驱动的成珠,因此干燥处理膜具有光滑的上表面。

在一些实施方案中,干燥处理膜的光滑上表面的特征在于平均粗糙度Ra为至多12纳米、或至多10纳米、或至多9纳米、或至多8纳米、或至多7纳米、或至多5纳米。技术人员提到图13和随附的讨论。

在一些实施方案中,干燥处理膜在ITM的剥离表面的整个矩形上是连续的,其中所述矩形具有至少10cm的宽度和至少10m的长度。

在一些实施方案中,处理膜为透明的。

干燥处理膜的目的之一是保护ITM表面免于与沉积在处理膜上的水性油墨液滴直接接触。然而,水性油墨液滴可以‘侵蚀’干燥处理膜的厚度,特别是在干燥处理膜很薄(例如,至多150纳米、或至多120纳米、或至多100纳米、或至多80纳米)时。因此,在一些实施方案中,提供的水性处理制剂(例如,在图2的步骤S205中或在图12的步骤S95中)内水溶性聚合物的水溶性聚合物浓度为至多10重量%、或至多8重量%、或至多6重量%、或至多5重量%。

步骤S217-S221的讨论

在步骤S217中,将水性油墨的液滴沉积(例如,通过墨滴沉积)到干燥处理膜上以在ITM表面上形成油墨图像。在步骤S221中,干燥所述油墨图像以在ITM表面上留下油墨图像残留物。

例如,干燥处理膜中季铵盐的存在可用于在液滴沉积时或紧接其后促进点铺展和/或点增益(例如,均匀的点铺展和/或点增益)--技术人员提到下面参考图13A-13E的讨论。如上所述,具有均匀厚度和/或无缺陷和/或具有非常光滑的上表面的干燥处理膜的形成(在步骤S213中)可以有利于水性油墨在膜上表面上的均匀流动。

步骤S225的讨论

在步骤SS25中,将油墨图像残留物转移到基材上。例如,油墨图像残留物可以连同干燥处理膜的非印刷区域转移到印刷基材上。

在实施方案中,干燥处理膜具有足够的内聚性,由此使得在油墨图像残留物的转移期间,在印刷区域和非印刷区域两者中,干燥处理膜与ITM完全分离并且与干燥的油墨图像一起转移到印刷基材上。

在一些实施方案中,转移期间ITM的温度在80℃和120℃之间的范围内。在一些实施方案中,ITM温度为至多100℃或至多90℃。在一些实施方案中,ITM温度为至少100℃、或至少110℃、或至少120℃。

在一些实施方案中,步骤S205中提供的水性处理溶液中水溶性聚合物的存在有助于确保(即,通过形成聚合物膜或基质)在步骤S213中形成的干燥处理膜在转移期间具有足够的内聚性。

在一些实施方案中,油墨图像残留物的基材为光泽纸,例如光泽涂布纸。

转移可以是完美的(即,油墨图像残留物和干燥处理膜整体转移到基材上)。另选地,转移可能不完美--为此,清洁工位可以清除在S225的转移步骤之后保留在ITM表面上的材料。

图3A-3B的讨论

图3A是根据本发明的一些实施方案的间接印刷的系统的示意图。图3A的系统包括中间转移构件(ITM)210,其包括安装在多个导辊232、240、250、251、253、242上的柔性环形带。在其他实施例(未示出)中,ITM 220是转筒或包裹在转筒上的带。

在图3A的实施例中,ITM 210(即,其带)沿顺时针方向移动。带移动的方向限定上游方向和下游方向。辊242、240分别定位在图像形成工位212的上游和下游-因此,辊242可以被称为“上游辊”,而辊240可以被称为“下游辊”。

图3A的系统还包括:

(a)图像形成工位212(例如,包括印刷棒222A-222D,其中每个印刷棒包括一个或多个喷墨头)构造成在ITM 210的表面上形成油墨图像(未示出)(例如,通过在干燥处理膜上沉积液滴-例如参见图2的步骤S217或图12的步骤S109);

(b)用于干燥油墨图像的干燥工位214(例如,参见图2的步骤S221或图12的步骤S113)

(c)压印工位216,其中油墨图像从ITM 210的表面转移到片材或幅材基材上(例如,参见图2的步骤S225或图12的步骤S117)。

在图3A的特定非限制性实施例中,压印工位216包括压印滚筒220和承载可压缩毯子219的毯子滚筒218。在一些实施方案中,可以在图像转移工位的两个滚筒218和220之间的辊隙之前不远处提供加热器231,以有助于使油墨膜发粘,从而有利于转移到基材(例如,片材基材或幅材基材)。示意性地示出基材进料。

(d)清洁工位258(即,图3A中示意性地示为方框),其中自ITM 210的表面清洁残留材料(例如,处理过的处理膜和/或油墨图像或其部分)(图2中未示出清洁步骤)。

(e)处理工位260(即,图3A中示意性地示为方框),其中在ITM表面上形成液体处理制剂(例如,水性处理制剂)的层(例如,具有均匀厚度)(例如,参见图2的步骤S209或图12的步骤S101)。

本领域技术人员将理解,并不需要图3A中所示的每个组件。

图3B示出在空间中固定的多个‘位置’LocA-LocJ,LocA位于辊242处,LocB位于图像工位212的‘开始’处,LocC位于图像工位212的‘末端’,依此类推。因此,在ITM 210的上部行程上的图像形成工位212处,在位置LocA和LocB之间的区域中形成油墨图像(例如,在图2的步骤S217中)。在位置LocC和LocE之间的区域中干燥油墨图像(例如,参见图2的步骤S221或图12的步骤S105)以形成油墨图像残留物--这可以在油墨图像移动(例如,由于ITM的顺时针旋转)通过干燥工位214时发生。油墨图像残留物在位置LocE和LocF之间的压印工位216处从ITM表面转移到基材(例如,参见图2的步骤S225或图12的步骤S117)。在转移油墨图像残留物之后保留在ITM 210表面上的材料可以在LocG和LocH之间的清洁工位258处从ITM 210的表面清除。可以在图2的步骤S209(或图12的步骤S101)中在位置LocI和LocJ之间的处理工位260处在ITM 210的表面上形成湿处理层(例如,参见图2的步骤S209或图12的步骤S101)。使所述湿处理层经受干燥处理(即,将湿处理层转换成干燥处理膜)(例如,参见图2的步骤S213或图12的步骤S105)-这可以在右手侧在位置LocJ和LocA之间发生。在干燥处理膜被传送(例如,通过ITM 210的逆时针旋转)到图像形成工位212之后,随后可以通过液滴沉积到干燥处理膜而形成油墨图像(例如,参见图2的步骤S217或图2的步骤S109)。

如图3A-3B中所示,在位置LocA和LocD之间的ITM部分是ITM 210的上部行程(即,其带)。所述上部行程(在图3C中示出)在(i)在图像形成工位212上游的上游导辊242和(ii)在图像形成工位下游的下游导辊240之间。上部行程穿过图像形成工位212。

ITM的下部行程在ITM 210的位置LocD和LocA之间,并且在图3D中示出。所述下部行程穿过压印工位216、清洁工位258和处理工位260。

处理工位的一个实例如图4A所示。

在图4A的特定非限制性实施方案中,ITM 210如所观察从右向左(如箭头2012所示)在通常指定为2014的刮刀上移动,并且适当地安装在罐2016内。在图4A中,刮刀202014是刮刀杆型,并且由在ITM 210的整个宽度上延伸的刚性棒或支架2020形成。在其面向ITM210下侧的上表面中,形成具有通道或凹槽24的棒2020,在所述通道或凹槽24内支撑由熔融石英制成并具有光滑且规则的圆柱形表面的杆2022,所述圆柱形表面的粗糙度不大于几微米,优选小于10微米且特别小于0.5微米。

在经过刮刀2014之前,ITM 210(或下部行程)的下侧涂布有过量的处理制剂(例如,溶液)2030(例如,在图2的步骤S205或图12的步骤S95中提供)。下面参考图5描述将过量的处理制剂(例如,溶液)施加到ITM 210上,本图示中特别是其下侧的方式,但是对本发明不是至关重要的。ITM 210可以例如简单地浸没在容纳液体的罐中,经过处理制剂(例如,溶液)的喷泉,或者如图5所示,用向上指向的射流1128喷雾。

在本发明的一个实施方案中,将透液性布料放置在向上指向的喷头上方,由此使得液体渗透布料并在布料的面向待涂布表面的一侧形成层。在这种情况下,喷头将用于推动布料朝向表面,但是通过渗透其的液体将防止接触表面,液体以与流体动力轴承相同的方式起作用。

如图所示,当ITM 210接近刮刀片2014时,其具有液体的涂层2030,所述涂层2030显著大于将要施加到ITM 210的膜的期望厚度。

刮刀2014的功能是从ITM 210移除过量的液体2030并确保剩余的液体平坦且均匀地铺展在ITM 210的整个表面上。为了实现这一点,ITM 210例如通过气压(未示出)被推向刮刀2014。另选地,将ITM 210推向刮刀2014的力可以是背衬辊1141,在一些实施方案中,是如下海绵辊,通过其自身重量或通过其弹簧作用向下压在幅材的上侧或相对侧上。作为另一替代方案,可以将刮刀2014本身推向ITM 210,同时后者保持在张力下。

由圆柱形光滑杆2022构成的刮刀2014的尖端在ITM 210的宽度上具有均匀的半径,并且其光滑度确保液体在其和ITM 210的下侧之间的间隙中的层流。流动的性质可以类似于流体动力轴承中的液体润滑剂的性质,并且取决于推动ITM抵靠刮刀2014的力和杆2022的曲率半径而将保持粘附到ITM 210下侧的液体膜2030(即,ITM的‘下部行程’的表面)减小到一定厚度。由于半径和力两者在幅材的宽度上是恒定的,所得膜是均匀的,并且可以通过适当选择所施加的力和杆直径来设定其厚度。由刮刀2014除去的过量液体在落入罐2016中之前紧邻杆2022的上游形成小池2032。

在本发明的一个替代实施方案中,将用液体涂布的ITM 210的表面可以面朝上而不是向下。在这种情况下,不是将过量的液体施加到ITM 210(即,ITM的‘下部运行’的表面),而是可以将液体计量到表面上以产生并维持在擦拭片和幅材上侧表面之间的接触线上游的类似小液体池。在这种情况下可以提供气刀以防止处理制剂(例如,溶液)自池溢出ITM 210的侧边缘。

在本发明的实施方案中,池2032在ITM 210的整个宽度上提供处理制剂(例如,溶液)的恒定供应,由此使得即使液体由于任何原因(例如,由于‘成珠’)而在到达刮刀2014之前被幅材的表面的部分排斥,ITM 210的所有区域也被涂布。

剩余处理制剂(例如,溶液)落入其中的罐2016可以是主要的储罐,自其中抽吸液体以用过量的处理制剂(例如,溶液)涂布幅材的下侧,或者它可以是单独的罐,其被排入主储罐和/或排空到合适的废弃系统。

杆2022由诸如熔融石英的硬质材料制成,以抵抗磨损。液体中可能存在小粒子的砂砾或灰尘,这可能损坏液体流过的圆形边缘。可以使用除熔融石英之外的材料,但所述材料应优选具有超过100(例如,超过200、或超过500、或甚至超过1000)的布氏硬度。在本发明的实施方案中,所述材料应该能够形成直径均匀且表面粗糙度小于10微米,特别是小于0.5微米的光滑杆。

可以具有6mm但可能仅0.5mm的半径的杆2022相对易碎并且可能需要用于支撑的棒2020。为了将杆2022精确地保持就位,形成具有凹槽24的棒,杆2022搁置在凹槽24中。杆可以以任何合适的方式保持在凹槽24中。例如,可以使用粘合剂并使用棒2020以将杆2022压靠在诸如玻璃片材的平坦表面上,直到粘合剂凝固。作为另一替代方案,可以精确地加工凹槽以使其略窄于杆直径,并且可以使用热收缩以将杆保持在凹槽内的适当位置。

有时,当使用这种刮刀施加某些制剂(例如,溶液)时,溶质的沉积物34积聚在刮刀2014的下游侧。虽然不希望受理论束缚,但相信这可能是由于制剂(例如,溶液)的固定膜粘附到刮刀的下游侧并且随着其干燥而留下溶质所引起。无论形成这种沉积物的原因及其组成如何,如果允许过度生长,其最终会干扰施加到ITM 210的处理制剂(例如,溶液)的层。

本发明的实施方案涉及用于在刮刀变脏时更换刮刀2014的设备和方法。图4B示出如何容易地更换刮刀的实施例,并且优选地不需要中断幅材涂布过程,或者需要将调理剂施加到其ITM的印刷系统。

在图4B中,十二个刮刀1122均匀地安装在围绕圆柱形可旋转转动架1120的圆周的凹口中。轴向延伸的刮刀1122以与图4A中的刮刀杆1122相同的方式作用,并且转动架1120用于与杆支架2020的相同目的。代替使用圆形横截面的杆,刮刀1122被构造为具有光滑圆形且抛光的边缘的条带。具有均匀曲率半径的圆形边缘的条带可以例如通过使圆形横截面的杆变平坦制成。刮刀1122可以适当地由不锈钢制成,但是可以另选地使用耐磨损的其他硬质材料。

转动架1120和刮刀122与ITM 110相互作用的方式在图5中示出,图5示出清洁工位258和处理工位260的一个实施例(例如,用于施加湿处理制剂层-例如,如在图2的步骤S209或图2的步骤S101中)。

在图5的实施例中,显示两个单独的罐1125、1127。将一定量的处理溶液(例如,具有图2的步骤S205或图12的步骤S95的一种或多种性质)储存在罐1125中。例如,所述处理溶液可以喷射(即,通过喷射设备774)到ITM 210的表面。图5中还示出刷子1126A和1126B,其用于从ITM 210的表面机械地除去材料以清洁ITM表面-例如,可以在分别设置在相对刷子1126A-1126B上的背衬辊772A-772B之间施加压力。

在一些实施方案中,从ITM的表面除去的材料包括干燥处理膜,其可以例如在储存在罐1125中的液体处理制剂(例如,具有图2的步骤S205或图12的步骤S95中的一种或多种性质)中溶解-这可以允许处理制剂的再循环。

不考虑所述体系的任何机械性质,在本发明的实施方案中,图2的步骤S205或图12的步骤S95中提供的水性处理制剂是完全可以溶解的(例如,在干燥后,其可以在水性处理制剂中完全溶解)。

处理制剂1128可以通过喷射设备1128喷射。在图5的实施例中,一个刮刀1122是活动的-这被标记为1122活动。可以施加相对较厚的处理制剂层(例如,通过设备1128),并且可以通过刮刀1122活动和背衬辊1141的组合除去过量的处理制剂,背衬辊1141被推向刮刀1122活动。

喷射设备1128是用于将处理制剂的涂层施加到ITM 210的表面的‘涂布器’的一个实例。涂布器的另一个实例是池2032,此时池的液体内容物保留在ITM表面上。

总体地,刮刀1122活动(或其圆形尖端)和背衬辊1141(或者另选地,用于向圆形尖端1123提供气压的装置)总体上是涂层厚度调节组装件-因此,在图10A和11A中,处理制剂的‘最终厚度’可以根据推动尖端1123朝向ITM 210的相对部分(例如,朝向背衬辊1141)的力的量来调节,或者反之亦然。

在图5的实施例中,在任何给定时间仅一个刮刀122与ITM 110相互作用,但是当刀片变脏时,转动架120旋转以使下一个相邻刮刀进入刀片起作用的操作位置,即充分靠近所述表面以除去过量的液体,并且仅允许所需厚度的膜粘附到设备下游的表面上。

在返回到操作位置之前,在转动架旋转循环的一些稍后阶段,变脏的刀片1122穿过清洁装置,例如刷子1130,其除去任何沉积物并清洁刀片,之后所述刀片再次起作用。

转动架1120的旋转可以由操作者根据需要发起,或者可以以规则的间隔执行。

转动架1120上的刮刀的数量不必是十二个,但是期望存在足够的数量使得在转换期间,如图8-9所示,应该存在两个刮刀1122起作用并同时与ITM 110相互作用的时间。结果,基本上连续更换刀片,从而不中断膜计量操作,这又容许在不中断印刷系统的情况下改变刮刀。

图8-9分别是转动架1120和刮刀清洁刷1130的更详细的透视图和分解剖视图。两者都安装在可旋转地支撑在浸入罐1127中的金属框架1140中的轴上。转动架1120和刮刀清洁刷1130的轴连接到安装在罐1127外部的相应驱动马达1412和1144。如从图7中可以看出,转动架1120由空心圆柱体制成,并且其圆柱形表面可以穿孔以减小其重量和惯性矩,同时仍然提供足够的强度来支撑刮刀1122。

尽管由转动架1120支撑的刮刀1122已经显示为扁平条带,但应该理解的是,它们可以另选地形成为如参考图4所述的圆形杆。

已经发现,对于某些调理剂,调理剂溶液的剧烈搅拌可以导致泡沫体或泡沫的形成。可以使用超声波破坏泡沫体,并且这种消泡装置可以结合在罐1125中。

如图10A所示,当刮刀1122活动被推向背衬辊1141时,或反之亦然,刮刀可以穿透到ITM 210的下部行程中。如图10A所示,ITM 210(即,其下部行程)设置在辊1141和刮刀1122活动之间。因此,当辊1141被推向刮刀1122活动时,辊1141推动在ITM 210(即,其下部行程)上并且ITM 210被推向刮刀1122活动-反之亦然。

在图10A-10B的实施例中,示出刮刀1122活动的中心轴1188。在图10A-10B中,刮刀1122活动的圆形尖端标记为1123。

在图10A的实施例中,尖端1123面向ITM 210的表面(即,局部法线)。在图10A的实施例中,刮刀1122活动基本上在ITM 210的面向圆形尖端1123的局部表面的法向上取向。

在图10A的实施例中,可以通过辊1141朝向圆形尖端1123施加向下的力(即,经由ITM)。另选地,可以使用气压以使ITM 210朝向圆形尖端1123偏置。这导致刮刀122活动除去除了薄液膜(例如,小于通常小于1微米)之外的所有膜,其厚度由曲率半径和施加的压力确定。

喷射装置1128或其中可以浸泡ITM表面的浴或任何其他用于施加初始涂层的装置可以被认为是用液体处理制剂涂布ITM的‘涂布器’。另外,(i)圆形表面1123(例如,圆形尖端)和用于施加反作用力的装置(例如,辊1141)以朝向ITM 210的相对方向推动圆形表面1112(或反之亦然)的组合形成用于除去过量液体的厚度调节组装件,以便仅留下处理制剂的所需均匀薄层(例如,亚微米厚度)。

在本发明的实施方案中,即使圆形尖端1123与相对的ITM表面外接触(例如,为了保持它们之间的间隙,施加器仍然可以通过处理流体间接地向ITM施加压力。

在一些实施方案中,圆形尖端施加至少0.1巴、或至少0.25巴、或至少0.35巴、或至少0.5巴,并且任选地,至多2巴、或至多1.5巴、或至多1巴的压力。

所述压力可以在印刷方向定位。例如,‘压力条带’(例如,条带可以在交叉印刷方向上伸长)(例如,具有至少10cm、或至少30cm、或至少50cm的长度)可以通过施加器施加到ITM上,由此使得(i)施加到条带内的ITM的最大压力为P条带最大值,其值为至少至少0.1巴、或至少0.25巴、或至少0.35巴、或至少0.5巴,并且任选地,至多2巴、或至多1.5巴、或至多1巴;(ii)在条带内的所有位置处,通过施加器施加到ITM的局部压力为至少0.5*P条带最大值,以及(iii)在条带相对侧的交叉印刷方向上的所有位置(条带的上游和下游-从条带移位至多2cm、或至多1cm、或至多5mm、或至多3mm、或至多2mm、或至多1mm、或至多0.5mm)处,最大压力为至多0.2*P条带最大值或至多0.1*P条带最大值。

如图11A所示,圆形尖端1123(例如,刮刀)的存在(例如,保持固定)可以产生剪切场或速度梯度-例如参见图11B和图11C。在ITM表面上的位置处,由于与ITM表面的无粘边界条件,处理流体的速度可以不为零(例如,基本上等于ITM的速度);在施加器处,处理流体的速度可以为零。

在一些实施方案中,i.薄湿处理层的形成(例如,在图2的步骤S209或图12的步骤S101中)包括在强烈速度梯度IVG位置x=xIVG位置位置产生水性处理溶液的速度梯度(例如,在ITM表面的法向方向上),所述位置(i)通常从ITM的剥离表面移位(例如,至多3微米、或至多2微米、或至多1微米)和/或在施加器和施加器的剥离表面之间移位;以及ii.在IVG位置,速度梯度的大小等于或超过VG值,所述VG值为至少106sec-1、或至少2×106sec-1、或至少4×106sec-1、或至少5×106sec-1、或至少7.5×106sec-1、或至少107sec-1、或至少2×107sec-1、或至少4×107sec-1、或至少5×107sec-1、或至少7.5×107sec-1。

在一些实施方案中,速度梯度沿印刷方向定位,由此使得:

i.在IVG位置上游的上游位置处,最大速度梯度为IVG位置处的速度梯度值的至多x%;

ii.在IVG位置下游的下游位置处,最大速度梯度为IVG位置处的速度梯度值的至多x%;

iii.x的值为至多50、或至多30、或至多20、或至多10;并且/或者

iv.上游位置和下游位置各自从IVG位置移位至多至多2cm、或至多1.5cm、或至多1.25cm、或至多1cm、或至多9mm、或至多8mm、或至多7.5mm、或至多7mm、或至多6mm、或至多5mm。

在一些实施方案中,圆形表面沿交叉印刷方向以至少250g/cm、或至少350g/cm、或至少400gm/cm,和/或至多1kg/cm、或至多750g/cm、或至多600g/cm的力密度推向ITM或反之亦然。

图12的讨论

本发明的实施方案涉及图12中描述的印刷过程。在一些非限制性实施方案中,可以采用图3-11中描述的设备、系统和装置来执行图12的方法。图12中的步骤顺序不是限制性的-特别地讲,步骤S91-S99可以以任何顺序执行。在一些实施方案中,步骤S101-S117以图12中所示的顺序执行。

在一些实施方案中,可以执行步骤S91以提供图2的步骤S201的任何特征或特征组合。

在一些实施方案中,可以执行步骤S95以提供图2的步骤S205的任何特征或特征组合。

在一些实施方案中,可以执行步骤S101以提供图2的步骤S209的任何特征或特征组合。

在一些实施方案中,可以执行步骤S105以提供图2的步骤S213的任何特征或特征组合。

在一些实施方案中,可以执行步骤S109以提供图2的步骤S217的任何特征或特征组合。

在一些实施方案中,可以执行步骤S113以提供图2的步骤S221的任何特征或特征组合。

在一些实施方案中,可以执行步骤S117以提供图2的步骤S225的任何特征或特征组合。

步骤S91-99涉及图12的过程中使用的成分或组分或消耗品,而步骤S101-S117涉及过程本身。简而言之,(i)在步骤S101中,将湿处理制剂的薄处理层施加到中间转移构件(ITM)(例如,具有具有疏水性质的剥离层),(ii)在步骤S105中,将这种处理层干燥(例如,快速干燥)成在ITM的剥离表面上的薄干燥处理膜,(iii)在步骤S109中,将水性油墨的液滴沉积(例如,通过喷射)到薄的干燥处理膜上,(iv)在步骤S113中,将油墨图像干燥以在ITM上的干燥处理膜上留下油墨图像,且(v)在步骤S117中,将油墨图像转移到印刷基材上(例如,连同干燥处理膜)。

下面描述步骤S91-S99的成分以及工艺步骤S101-S117的细节。

在本发明的实施方案中,步骤S91-S117如下执行:

(A)在步骤S91中,提供ITM-例如,至多适度的疏水性和/或具有疏水性质和/或具有基于有机硅的剥离层和/或仅适度的疏水性和/或缺乏官能团;

(B)在步骤S95中,提供水性处理溶液(例如(i)具有低蒸发负荷,并且/或者(ii)富含表面活性剂,并且/或者(ii)仅具有适度的亲水性,并且/或者(iii)包含水溶性聚合物,并且/或者(iv)包含季铵盐,并且/或者(v)具有足够低使得溶液可以铺展成均匀薄层的粘度,并且/或者(vi)包含吸湿性材料,并且/或者(vii)基本上不含有机溶剂,并且/或者(viii)具有至多低浓度的含有多价阳离子的絮凝剂;

(C)在步骤S99中,提供水性油墨;

(D)在步骤S101中,将水性处理制剂施加到ITM(例如,运转中的ITM)的剥离表面,以在其上形成薄的湿处理层(例如,厚度≤0.8μ);

(E)在步骤S105中,在ITM剥离表面上使湿薄处理层经受干燥处理(例如,快速干燥),以在ITM剥离表面上留下水溶性聚合物的薄干燥处理膜(例如,厚度≤0.08μ)。例如,薄干燥处理膜可以具有以下性质中的一种或两种:(i)例如,处理膜是连续的和/或内聚性的膜;(ii)干燥处理膜的上表面的特征在于粗糙度非常低;

(F)在步骤S109中,将水性油墨液滴沉积(例如,通过喷墨)到薄干燥处理膜上,以在其上形成油墨图像;

(G)在步骤S119中,油墨图像在干燥处理膜上留下油墨残留物(例如,以实现良好的墨点铺展)

(H)在步骤S119中,将干燥的油墨图像(例如,在相对较低的温度下)(例如,连同干燥处理膜)从ITM表面转移到印刷基材(例如,纸基或塑料基)。

在一些实施方案中,执行图12的过程,由此使得当在步骤S101中将水性处理溶液施加到ITM时,几乎没有或没有成珠,由此使得所得的薄干燥处理膜(即,在步骤S105中获得)是连续的和/或具有光滑的(例如,极其光滑的)上表面。所述光滑的上表面对于获得高质量的基材驻留油墨图像可能是重要的。

与预处理ITM并将油墨图像施加在预处理的ITM顶部的常规方法相关的一个特征是,在转移到基材后,干燥的处理制剂(例如,在干燥后)驻留在油墨图像之上,并且可能为油墨图像添加不希望的光泽。为了克服或最小化这种潜在的不期望的影响,在步骤S105中获得薄的干燥处理膜(例如,具有至多400纳米、或至多200纳米、或至多100纳米或甚至更小的厚度)。另外,在一些实施方案中,这种薄的干燥处理膜(即,在步骤S105中获得)是连续的,这可能是有益的,如下所讨论。

尽管不是限制,但在一些实施方案中,执行图12的过程,由此使得步骤S117的图像转移在低温下(例如,对于未涂布的基材)执行-例如,所述温度为至多90℃、或至多85℃、至多80℃、或至多75℃、至多70℃、或至多65℃、至多60℃-例如,在约60℃下。

图12的步骤S91的讨论

在不同的实施方案中,ITM(即,在图12的步骤S91中或在图2的步骤S201中提供的ITM)可以提供以下特征A1-A5中的一个或多个(即,任何组合):

A1:在一些实施方案中,剥离层由有机硅材料形成(例如,加成固化)-这为ITM提供在步骤S117中有用的疏水性质;

A2:在用于图12的方法之前,已经以降低其疏水性的方式生成有机硅基剥离层。例如,不是依赖于添加官能性反应性基团以使剥离层具有亲水性,而是可以固化有机硅剥离层,由此使得极性基团中的极性原子(例如,极性Si-O-Si部分中的氧原子)相对于剥离层表面排列或以其他方式面向外。在这个实施例中,在步骤S117中,“Si-O-Si”的氧原子在典型的工艺条件下不能与处理溶液内的材料、干燥的油墨图像和/或干燥处理膜化学键合。然而,在步骤S101-S105中,可以受益于面向外的极性“O”的亲水性。

A3:ITM的剥离表面可以具有适度的疏水性质,但不过度疏水。因此,剥离表面可以具有至少23达因/厘米,且更通常至少25达因/厘米、至少28达因/厘米、至少30达因/厘米、至少32达因/厘米、至少34达因/厘米,或至少36达因/厘米,和/或至多48达因/厘米、至多46达因/厘米、至多44达因/厘米、至多42达因/厘米、至多40达因/厘米、至多38达因/厘米、或至多37达因/厘米的表面能(在25℃下)。

A4:油墨接收或剥离层表面上蒸馏水滴的后退接触角通常为至少30°,且更通常为30°至75°、30°至65°、30°至55°、或35°至55°;

A5:ITM的剥离层可以没有或基本上没有在交联聚合物结构内键合的官能团;本发明人相信这些官能团可以增加或促进不期望的粘合。

图12的步骤S95的讨论

在步骤S95中,提供水性处理制剂。这种处理制剂包含至少50重量%、或至少55重量%、或至少60重量%、或至少65重量%水载液)。

在不同的实施方案中,水性处理制剂(即,在施加图12的步骤S101之前处于其初始状态的水性处理制剂或在施加图1的步骤S205之前处于其初始状态的水性处理制剂)可以提供以下特征中的一种或多种(即,任意组合):

B1.低蒸发负荷--在一些实施方案中,初始水性处理制剂具有低蒸发负荷并且相对富含在60℃下(和在大气压下)为固体的材料。如下面将讨论的,在一些实施方案中,这可能是有用的,由此使得在步骤S105期间,粘度在非常短的时间内快速增加,从而抵消水性处理制剂在ITM的剥离表面上成珠的任何趋势,所述剥离表面具有疏水性质。例如,60℃蒸发负荷可以是至多10:1、或至多9:1、或至多8:1、或至多6:1、或至多5:1、或至多4:1。在一些实施方案中,这对于获得缺少秃块的连续干燥处理膜是有用的。

B2.富含表面活性剂-在一些实施方案中,初始水性处理制剂包含至少2重量%、或至少2.5重量%、至少3重量%、或至少4重量%、或至少5重量%、或至少6重量%、或至少7重量%、或至少8重量%、或至少9重量%、或至少10重量%的一种或多种表面活性剂。例如,存在于初始水性处理制剂中的一种或多种表面活性剂(例如,处理制剂中至少50重量%、或至少75重量%、或至少90重量%的表面活性剂)在60℃下可以为固体,因此有助于低蒸发负荷。在一些实施方案中,初始水性处理制剂中相对较高浓度的表面活性剂可以用于使水性处理制剂较不亲水,从而在步骤S101和/或S105中降低水性处理制剂在ITM的剥离表面上成珠的倾向。在一些实施方案中,因为表面活性剂是润湿剂,所以相对较高浓度的表面活性剂可以用于在步骤S109和/或S113期间在干燥油墨膜表面上铺展水性墨滴(或抵消墨滴收缩的任何趋势),从而增加最终驻留在基材上的所得墨点的覆盖度。

B3.存在(例如,相对较高浓度)的季铵盐--在一些实施方案中,初始水性处理制剂包含至少1.5重量%(例如,至少2重量%、至少2.5重量%、至少3重量%、至少4重量%、至少5重量%)的季铵盐。在一些实施方案中,季铵盐在水中的溶解度在25℃下为至少5%。在一些实施方案中,铵季铵盐含有脂族取代基。

B4.适度亲水的初始水性处理制剂-在一些实施方案中,初始水性处理制剂仅具有适度亲水性-例如在25℃下的静态表面张力为至多32达因/厘米(例如,在20达因/厘米和32达因/厘米之间)、或至多30达因/厘米(例如,在20达因/厘米和32达因/厘米之间)、或至多28达因/厘米(例如,在20达因/厘米和32达因/厘米之间)。因为ITM的剥离表面具有适度疏水(或适度亲水)性质,所以采用具有高亲水性的初始水性处理制剂可能没有用,这将导致在步骤S101和/或S105中水性处理制剂在ITM的表面上成珠。这对于湿处理层的厚度薄的情况可能尤其重要,并且期望避免秃块,因此所得薄的干燥处理膜是连续的。

B5.存在形成聚合物基质的水溶性聚合物(例如,在图21的步骤S105中干燥后或在 图2的步骤S213中干燥后)-在一些实施方案中,初始水性制剂包含至少1.5重量%(例如,至少2重量%、至少2.5重量%,或至少3重量%)的至少一种水溶性聚合物,更特别地基质形成聚合物,其在25℃下在水中的溶解度为至少5%。这一种或多种聚合物包括但不限于聚乙烯醇(PVA)、水溶性纤维素,包括其衍生物,诸如羟丙基甲基纤维素、PVP、聚环氧乙烷和丙烯酸系。在一些实施方案中,即使在干燥处理膜相当薄时,聚合物基质的形成促进膜的形成和/或使干燥处理膜具有所需的弹性和/或内聚性或拉伸强度。

B6.在图12的步骤S101中施加到ITM之前(或在图2的步骤S209中施加到ITM之前) 相对较低的粘度--如下面将讨论的,在图12的步骤S101中(或在图2的步骤S209中),本发明人发现期望施加薄但相对均匀的湿水性处理制剂层。为此,初始水性处理制剂的25℃动态粘度可以是至多100cP、或至多80cP、或至多40cP、或至多30cP。另选地或另外地,初始水性处理制剂的25℃动态粘度可以为至少8cP、或至少10cP、或至少12cP、或至少14cP-例如,在8cP至100cP、10cP至100cP、12cP至100cP、14cP至100cP、10cP至60cP、或12cP至40cP的范围内。

在一些实施方案中,当将处理制剂施加到ITM时,这种特征可能特别有用,因为ITM以高速移动(例如,经过施加器构造-例如,固定的施加器构造)。

B7.没有有机溶剂如甘油-在一些实施方案中,低蒸气压有机溶剂的存在可能延迟步骤S105中ITM表面上的处理制剂的干燥和/或产生缺乏转移步骤S117期望的所需弹性和/或内聚性或拉伸强度的处理膜。在一些实施方案中,所述制剂不含有机溶剂,而不论其在纯态下的蒸气压如何,和/或包含至多3重量%、至多2重量%、至多1重量%、或至多0.5重量%、或至多0.25重量%、或至多0.1重量%的有机溶剂。特定地讲,在一些实施方案中,制剂不含有机溶剂和/或包含至多3重量%、至多2重量%、至多1重量%、或至多0.5重量%、或至多0.25重量%、或至多0.1重量%的甘油。在一些实施方案中,制剂完全不含甘油。

B8.包含吸水材料-在一些实施方案中,初始水性处理制剂包含固体吸水剂,所述固体吸水剂选择为在吸水剂设置在固体干燥处理膜内时自油墨中吸收水。例如,这种固体吸水剂可以具有至多60℃、或至多50℃、或至多40℃、或至多30℃、或至多25℃的熔点(即,在以纯态时)-例如,至少1.5重量%、或至少2重量%、或至少2.5重量%、或至少3重量%。这种吸水剂的实例包括但不限于蔗糖、尿素、山梨糖醇和异麦芽酮糖醇。

B9.存在多种类型的表面活性剂,包括至少一种表面张力超过整体制剂的表面活 性剂-在一些实施方案中,初始水性处理制剂包含第一表面活性剂和第二表面活性剂,其中第一表面活性剂比第二表面活性剂(例如,季铵盐)更疏水(并且具有更低的表面张力)。在一个实施例中,第一表面活性剂包含硅聚醚和/或第二表面活性剂为季铵盐。例如,第一表面活性剂和第二表面活性剂之间的各自表面张力差的绝对值可以是至少5达因/厘米、或至少7.5达因/厘米、或至少10达因/厘米。例如,(i)第一表面活性剂的表面张力小于初始水性处理制剂的表面张力(例如,小至少1达因/厘米、或至少2达因/厘米、或至少3达因/厘米、或至少4达因/厘米、或至少5达因/厘米、或至少7达因/厘米),并且/或者(ii)第二表面活性剂的表面张力超过初始水性处理制剂的表面张力(例如,大至少1达因/厘米、或至少2达因/厘米、或至少3达因/厘米、或至少4达因/厘米、或至少5达因/厘米、或至少7达因/厘米)。

在一些实施方案中,第一表面活性剂的主要目的是降低初始水性处理制剂的亲水性(例如,上文在‘特征A4’中描述的值)-例如,因此,处理制剂在步骤S101和/或S105中不会成珠。另选地或另外地,第二表面活性剂的主要目的是提供上述B3中描述的任何特征。

在不同的实施方案中,初始水性处理制剂包含至少2重量%、或至少2.5%重量/重量、至少3重量%、或至少4重量%、或至少5重量%的第一表面活性剂和/或至少2重量%、或至少2.5重量%、或至少3重量%、或至少4重量%、或至少5重量%的第二表面活性剂。例如,第一表面活性剂的重量浓度和第二表面活性剂的重量浓度之间的比率为至少0.1、或至少0.2、或0.25、或至少0.33、或至少0.5、或至少0.75和/或至多10、或至多4、或至多3、至多2、或至多4/3。

B10.具有至多低浓度的含有多价阳离子(诸如氯化钙)的絮凝剂-在一些实施方案中,相信这些化合物对图像质量不利。

图12的步骤S99的讨论

水性油墨的潜在特征:

特征C1:在一些实施方案中(例如,涉及图2或图12的方法),油墨提供PCT/IB13/51755或US2015/0025179、PCT/IB14/02395或US14/917461中公开的一种或多种特征(特征的任何组合),所有这些都通过引用结合到本文中。

图12的步骤S105的讨论

特征D1:在步骤S105中形成的干燥处理层是薄的,但不是单层(例如,显著比单层厚)-例如,具有至多100纳米的厚度。在一些实施方案中,干燥处理层极其薄,具有至多80纳米、或至多75纳米、或至多70纳米、或至多65纳米、或至多60纳米、或至多55纳米、或至多50纳米的厚度。然而,在不同的实施方案中,即使干燥处理膜极其薄,它也比单层或单层型构造体厚。因此,在不同的实施方案中,干燥处理层的厚度可以为至少20纳米、或至少30纳米、或至少40纳米、或至少50纳米。在一些实施方案中,提供这样的‘本体’(即,最小厚度特征-例如连同下面描述的一种或多种其他特征)有助于形成具有内聚性和/或弹性的干燥处理膜-这可以在步骤S117中使用,其中期望干燥处理膜(即,在那个阶段,在其上承载干燥的油墨图像)在从ITM转移到基材时保持其结构完整性。

在一些实施方案中,干燥的处理制剂可以在转移至基材后为所得油墨图像增加不期望的光泽-因此,形成薄但内聚性的干燥处理层的能力可能是有用的。薄层还有助于将层蒸发和干燥成膜。

特征D2:在步骤S105中在ITM上形成的干燥处理膜是连续的,并且在其上没有‘秃块’,尽管其薄或极薄。如下面将讨论的,在一些实施方案中,为了实现这一点(即,特别是对于薄或非常薄的层),可能需要以下两者:(i)在步骤S101中施加的初始施加的湿层是连续的并且没有秃块,即使最初施加的湿层相对较薄,具有至多约1μ(或至多0.8μ、或至多0.6μ、或至多0.4μ,且更通常至多0.3μ、至多0.25μ、或至多0.2μ和/或至少0.1μ)的厚度,以及(ii)步骤S105的干燥处理非常快速地发生,其中干燥处理制剂的粘度非常快速地增加(例如,在至多100毫秒内、在至多50毫秒内、在至多40毫秒内、在至多30毫秒内、在至多25毫秒内、在至多20毫秒内、在至多15毫秒内、或在至多10毫秒内增加至少100、或至少1000、或至少10,000倍)。因为ITM剥离层具有疏水性质并且处理制剂是水性的且更亲水的,所以当将水性处理制剂施加到ITM剥离层时,水性处理制剂可以经历成珠。然而,如果在施加湿处理层后粘度迅速增加,则粘度较高的处理制剂可以比低粘度的制剂更好地抵抗成珠。在一些实施方案中并且如上文在特征“B1”中所讨论的,水性处理制剂可以富含固体和/或包括低蒸发负荷-这可以有利于粘度的快速增加。

可用于获得连续的干燥处理膜的另一种抗成珠特征(即,步骤S101-S105中的处理制剂的抗成珠)可以涉及以下的相对性质:(i)ITM的剥离表面,其在一些实施方案中具有疏水性质但不过度疏水(参见特征(参见特征“BA”);和(ii)水性处理制剂,其在一些实施方案中具有亲水性质但不过度亲水(参见特征“B4”)。当水性处理制剂和ITM的剥离层之间的静态表面张力可以相对较小时,对于成珠的驱动力较小,并且水性处理形成的粘度(例如,当其快速增加时)可以足以防止成珠。

如上所讨论的,尽管ITM的剥离层仅具有适度的疏水性(参见特征“A3”),但ITM剥离层可以具有特定的性质(参见特征“A5”),这限制ITM剥离层和干燥处理膜之间的粘合性-因此,即使处理表面仅具有适度的疏水性以避免在步骤S101和/或S105中处理制剂在其上成珠,也可以(例如,至少部分地归功于特征“B2”)在期望稍后最小化ITM的剥离层和干燥处理膜之间的粘附力时避免在步骤S117中为所述益处付出‘代价’。

在一些实施方案中,这可用于生成具有适当图像完整性的基材驻留油墨图像(参见,例如,图15A-15D)。

特征D3.在步骤S105中在ITM上形成的干燥处理膜通过极低的表面粗糙度表征-在一些实施方案中,表面粗糙度可以通过至多20纳米、或至多18纳米、或至多16纳米、或至多15纳米、或至多14纳米、或至多12纳米、或至多10纳米、或至多9纳米、或至多8纳米、或至多7纳米、或至多6纳米的粗糙度平均值Ra(常用的一维粗糙度参数)来表征。在ITM上形成的干燥处理膜可以具有至少3纳米或至少5纳米的Ra。

在一些实施方案中,即使对于在步骤S105中形成的薄或极薄的干燥处理膜,也可以实现这种低粗糙度平均值Ra-例如,即使在粗糙度平均值Ra和干燥处理层的厚度之间的比率为至少0.02、或至少0.03、或至少0.04、或至少0.05、或至少0.06、或至少0.07、或至少0.08、或至少0.9、或至少0.1、或至少0.11、或至少0.12、或至少0.13、或至少0.14、或至少0.15、或至少0.16、或至少0.17、或至少0.18、或至少0.19、或至少0.2时。

在一些实施方案中,其上沉积水性墨滴的干燥处理膜和干燥处理膜的表面(例如,上表面)通过干燥处理层的(i)平均粗糙度Ra和(ii)厚度之间的无量纲比率表征,其中所述无量纲比率为至多0.5、至多0.4、至多0.3、至多0.25、至多0.2、至多0.15、或至多0.1,并且任选地,至少0.02、或至少0.03、或至少0.04、或至少0.05、或至少0.06、或至少0.07、或至少0.08。

特征D4:在一些实施方案中,可以获得覆盖整个矩形的连续干膜,所述矩形为至少10cm×1m,或者整体为1m2、3m2或10m2。所述膜可以具有至多120nm、至多100nm、至多80nm、至多60nm、至多50nm、或至多40nm,并且通常至少20nm、至少25nm、或至少30nm的厚度或平均厚度。

步骤S109-S117的讨论

在不同的实施方案中,可以执行步骤S109和/或S113和/或S117以提供以下过程相关特征中的一种或多种:

特征E1:在一些实施方案中,步骤S117在低转移温度下(例如,至多90℃、或80℃、或75℃、或70℃、或65℃、或60℃--由于热塑性性质和/或拉伸强度)进行,即使是在图像被转移至未涂布的基材时。在一些实施方案中,提供低温转移步骤可以用于减少或避免喷墨头的堵塞,并且/或者也可以用于使印刷过程整体上更环保。

在一些实施方案中,干燥处理膜和干燥油墨图像在转移温度下都是发粘的,因此即使在相对较低的温度下也可以干净地从剥离层上剥离。所述性质可以至少部分归因于初始水性处理溶液的化学特性。在一些实施方案中,剥离层的化学和结构(参见,例如,特征‘A5’)也可以用于在步骤S117中提供低温转移过程。

特征E2:铺展--液滴沉积在膜上的方式(例如,润湿角度)和处理膜的物理和/或化学性质[A2和/或A3和/或A8-油墨中的纳米粒子也可能有贡献]使得在冲击干燥处理膜时,墨点的半径立即超过前体液滴的半径-例如每个液滴的尺寸增加到超过由液滴的冲击能引起的液滴铺展所产生的尺寸。[D最大值=2·R最大值,或D冲击最大值=2·R冲击最大值]。

图13A-13E示意性地描述墨滴沉积在ITM(例如,其剥离表面)上的过程。在图13A中,墨滴向ITM移动。图13B-13C描述紧接着在(i)液滴和(ii)ITM(或其上的干燥处理膜)之间碰撞后的墨滴。液滴的动能使得液滴的变形--这在图13B-13C中示出。特别地讲,液滴的动能使得液滴向外膨胀--图13C显示撞击时液滴的最大半径--即半径的最大增加归因于由液滴的动能引起的变形。在液滴达到所述最大半径(“冲击时的R”或“R最大冲击”可互换使用)之后,例如,在冲击的10毫秒内,由于动能驱动的液滴变形,液滴(或其后续点,因为每个液滴在干燥后最终变成墨点-首先点驻留在ITM上(例如,通过干燥处理膜),如图13D所示,并且在转移后,墨滴驻留在基材上,如图13E所示)。由于物理化学力或化学相互作用,液滴或其后续点可以进一步扩展。这是通过比较图13C或13D与图13B示意性说明的铺展现象。再一次,注意到13A-13E是示意性的,并且不要求变形的液滴将具有图13A-13E中示出的特定形状。

图14A-14B提供根据本发明的实施方案生成的干燥处理膜的仪器绘制的形貌特征图。

关于图2和12的一般评论-在一些实施方案中,可以执行图2的步骤S201以提供图12的步骤S91的任何特征或特征组合。在一些实施方案中,可以执行图2的步骤S205以提供图12的步骤S95的任何特征或特征组合。在一些实施方案中,可以执行图2的步骤S209以提供图12的步骤S101的任何特征或特征组合。在一些实施方案中,可以执行图2的步骤S213以提供图12的步骤S105的任何特征或特征组合。在一些实施方案中,可以执行图2的步骤S217以提供图12的步骤S109的任何特征或特征组合。在一些实施方案中,可以执行图2的步骤S221以提供图12的步骤S113的任何特征或特征组合。在一些实施方案中,可以执行图2的步骤S225以提供图12的步骤S117的任何特征或特征组合。

图14A-14B提供根据本发明的一些实施方案生成的干燥的连续处理膜的仪器绘制的形貌特征图。由Zygo激光干涉仪生成的形貌特征图分别显示出约40-50纳米(图14A)和约100纳米(图14B)的平均膜厚度。膜表面极其光滑,在图14A中表现出约7纳米的平均粗糙度(Ra),在图14B中展示出稍小的平均粗糙度(Ra)。在其他形貌特征图中,观察到约40纳米的平均膜厚度和约5纳米的Ra。

尽管膜薄度(通常至多120nm、至多100nm、至多80nm、至多70nm、至多60nm、至多50nm、或至多40nm,更通常30nm至100nm、40nm至100nm、40nm至80nm、40nm至70nm、或40nm至60nm),所述膜通常不含裸点并且无缺陷,即使在20cm2、50cm2或200cm2或更大的大面积上也是如此。

不希望受理论的限制,本发明人相信干燥处理膜的超光滑表面使得墨点的铺展能够以均匀且受控的方式发生,由此使得明显地减轻或避免不利小溪等的形成。所得墨点的形状在质量上与在Landa Corporation的申请号PCT/IB2013/000840中获得的优异形状(凸度、圆度、边缘清晰度)非常相似,所述申请出于所有目的通过引用结合,如同在本文中全面阐述一样。考虑到本公开所利用的铺展机制,与在所述申请中公开的表面张力控制的液滴钉扎和收缩相比,这是特别令人惊讶的。

图15A-15D示出纸基材上的墨点的一些实例。特别地讲,图15A提供根据本发明的实施方案在喷墨到ITM上并自其转移之后粘附到涂布纸基材(130GSM)上的单个墨点的放大图像的顶视图;图15B提供根据本发明的实施方案的设置在涂布纸基材(130GSM)上的视场内的多个喷墨墨点的放大图像的顶视图;图15C提供根据本发明的实施方案在喷射到ITM上并自其转移之后粘附到未涂布的纸基材上的单个墨点的放大图像的顶视图;图15D提供根据本发明的实施方案设置在未涂布纸基材上的视场内的多个喷墨墨点的放大图像的顶视图。

根据PCT/IB2013/000840公开的工序执行点和凸度测量。此外,基本上如下所述执行点和凸度测量:

图像采集方法

点图像的采集使用LEXT(Olympus)OLS3000显微镜法执行。图像用X100和X20光学变焦拍摄。彩色图像以未压缩格式(Tiff)保存,分辨率为640x640像素。

此外,为了测量点厚度和直径,使用具有X100透镜的ZYGO显微镜。

关于分析

本工作中包括的基本参数(及其单位)为:

·直径-拟合成环[D点] [mic]

·直径[P] [mic]

·测量的面积[A] [pix^2]

·最小凸形面积[CSA] [pix^2]

·光学均匀度[STD] [8bit阶调值]

·厚度[H点] [mic]

根据这些参数,计算以下:

·纵横比:R纵横=D点/H点 [无量纲]

·点圆度:ER=P2/(4π·A) [无量纲]

·DR点:ER-1 [无量纲]

·凸度:CX=AA/CSA [无量纲]

·非凸度:Dc点=1-CX [无量纲]

使用MATLAB图像处理工具进行分析,在可能的情况下,利用WO2013/132418中应用的上述分析工序。

毯子

ITM可以以图17-22描述的创造性方式和与之相关的描述制造。这样的ITM可能特别适合Landa Corporation的Nanographic PrintingTM技术。

现在参考图16,图16示意性地显示穿过载体10的截面。在所有附图中,为了将其与形成成品的一部分的层区分开,载体10显示为实心黑线。载体10具有载体接触表面12。

在一些实施方案中,载体接触表面12可以是良好抛光的平坦表面,其具有至多约50nm、至多30nm、至多20m、至多15nm、至多12nm,或更通常地,至多10nm、至多7nm、或至多5nm的粗糙度(Ra)。在一些实施方案中,载体接触表面12可以在1nm和50nm之间、在3nm和25nm之间、在3nm和20nm之间、或在5nm和20nm之间。

载体接触表面12的亲水性质在下文中描述。

在一些实施方案中,载体10可以是非柔性的,例如由玻璃片或厚金属片形成。

在一些实施方案中,载体10可以有利地由柔性箔形成,所述柔性箔诸如为主要由铝、镍和/或铬组成或包含铝、镍和/或铬的柔性箔。在一个实施方案中,所述箔是镀铝PET(聚对苯二甲酸乙二醇酯、聚酯)片材,例如涂有热解铝金属的PET。铝的顶部涂层可以由聚合物涂层保护,所述片材通常具有0.05mm和1.00mm之间的厚度,以便保持柔性但难以通过小半径弯曲,从而避免起皱。

在一些实施方案中,载体10可以有利地由抗静电聚合物膜如诸如PET的聚酯膜形成。抗静电膜的抗静电性质可以通过本领域技术人员已知的各种方式实现,这些方式包括向聚合物组合物中添加各种添加剂(诸如铵盐)。

在本发明ITM制造方法的一个步骤中,其结果如图17所示,提供流体第一可固化组合物(在图24B中示为36),并且在载体接触表面12上由其形成层16,层16构成具有外部油墨转移表面14的初始剥离层。

层16的流体第一可固化组合物可以包括弹性体,通常由有机硅聚合物,例如聚二甲基硅氧烷如乙烯基封端的聚二甲基硅氧烷制成。

在一些实施方案中,流体第一可固化材料包括乙烯基官能的有机硅聚合物,例如除端基乙烯基外还包含至少一个侧链乙烯基的乙烯基-有机硅聚合物,例如乙烯基官能的聚二甲基硅氧烷。

在一些示例性实施方案中,流体第一可固化材料包括乙烯基封端的聚二甲基硅氧烷、除端基乙烯基外在聚硅氧烷链上还包括至少一个侧链乙烯基的乙烯基官能的聚二甲基硅氧烷、交联剂和加成固化催化剂,并且任选地还包含固化阻滞剂。

如本领域所知,可固化的粘合剂组合物可以包含任何合适量的加成固化催化剂,以每摩尔计,通常至多0.01%的预聚物。

以下在实施例中提供用于流体第一可固化材料的示例性制剂。

将流体第一可固化组合物的层16施加到载体接触表面12上,并随后固化。可以使用例如刮刀(辊上的刀)将层16铺展到所需厚度,而不允许刮刀接触最终将用作ITM的油墨转移表面14的表面,由此使得刮刀中的缺陷不影响成品的质量。固化后,“剥离”层16可以具有在约2微米和约200微米之间的厚度。在图24A和24B中示意性地示出可以实现这种步骤和方法的设备。

例如,可以将上面详述的剥离层制剂均匀地施加在PET载体上,整平至5-200微米(μ)的厚度,并在120-130℃下固化约2-10分钟。令人惊讶的是,如此制备的剥离层的油墨转移表面的疏水性(通过其0.5-5微升(μl)蒸馏水滴的后退接触角(RCA)评估)可以是约60°,而同一剥离层的另一侧(其用于近似通常用空气界面制备的层的疏水性)可以具有显著更高,通常为约90°的RCA。用于生成油墨转移表面14的PET载体通常可以显示约40°或更小的RCA。所有接触角测量均用接触角分析仪-KrüssTM“Easy Drop”FM40Mk2和/或DataphysicsOCA15 Pro(Particle and Surface Sciences Pty.Ltd.,Gosford,NSW,Australia)执行。

在所述方法的后续步骤中,其结果如图18所示,在与油墨转移表面14相对的一侧上,将另外的层18(称为柔顺层)施加到层16上。柔顺层18是弹性体层,其允许层16及其最外表面14紧密地跟随基材的表面轮廓,油墨图像压印在所述基材上。柔顺层18附着与油墨转移表面14相对的一侧可以包括除了柔顺层18的材料之外还施加粘合剂或粘结组合物。通常,柔顺层18通常可以具有约100微米和约300微米之间或更大的厚度。

虽然柔顺层18可以具有与剥离层16相同的组成,但材料和工艺经济性可以保证使用较便宜的材料。此外,通常选择柔顺层18以具有与剥离层16不同的机械性质(例如,更大的抗拉伸性)。例如通过利用相对于剥离层16而言不同的组成,通过改变用于制备剥离层16的制剂的成分之间的比例,和/或通过添加另外的成分到这种制剂中,和/或通过选择不同的固化条件,可以实现这种期望的性质差异。例如,添加填料粒子可以有利地增加柔顺层18相对于剥离层16的机械强度。

在一些实施方案中,柔顺层18可以包含各种橡胶。优选地,这种橡胶在至少100℃的温度下是稳定的,并且可以包括橡胶,诸如丙烯酸烷基酯共聚物橡胶(ACM)、甲基乙烯基硅橡胶(VMQ)、乙烯丙烯二烯单体橡胶(EPDM)、含氟弹性体聚合物、丁腈橡胶(NBR)、乙烯丙烯酸系弹性体(EAM)和氢化丁腈橡胶(HNBR)。

作为非限制性实例,将LSR 2530(Momentive Performance MaterialsInc.,Waterford NY)双组分液体硅橡胶施加到前述的固化剥离层16上,其中两种组分以1:1的比率混合。用刮刀计量/整平硅橡胶混合物,获得具有约250微米的厚度的初始柔顺层18,然后在150-160℃下固化约5分钟。

在所述方法的后续步骤中,其结果如图19所示,增强层或支撑层20在柔顺层18上构造。支撑层20通常包括成网或织物形式的纤维增强材料,以提供具有足够结构完整性的支撑层20,从而承受住在ITM在印刷系统中保持张紧时的拉伸。支撑层20通过用树脂涂布纤维增强材料形成,所述树脂随后固化并在固化后保留柔韧性。

另选地,支撑层20可以单独形成为增强层,包括嵌入和/或浸渍在独立固化的树脂内的这种纤维。在这种情况下,支撑层20可以经由粘合剂层附着到柔顺层18,任选地消除原位固化支撑层20的需要。通常,支撑层20,无论是在柔顺层18上原位形成还是单独形成,可以具有在约100微米和约500微米之间的厚度,其一部分归因于纤维或织物的厚度,所述厚度通常在约50微米和约300微米之间变化。然而,支撑层厚度不是限制性的。对于重载应用,举例来说,支撑层可以具有大于200微米、大于500微米、或1mm或更大的厚度。

例如,对本文所述的多层ITM结构,包括乙烯基官能化的剥离涂层16和双组分硅橡胶柔顺层18,施加包括玻璃纤维的织造织物的支撑层20。具有约100微米的厚度的玻璃纤维织物是平纹织物,其在垂直方向上具有16根纱线/厘米。将玻璃纤维织物嵌入包含对应于柔顺层的液体硅橡胶LSR 2530的可固化流体中。总之,所得支撑层20具有约200微米的厚度,并在150℃下固化约2-5分钟。优选地,可以使用更致密的编织织物(例如,具有24x23纱线/厘米)。

在支撑层20原位形成或附着之后,可以根据需要在其背侧构造附加层。图20显示紧固到支撑层20的反侧的任选毡毯22(例如,通过固化的粘合剂或树脂),且图21显示涂布到毯子22的反侧上的高摩擦层24。如本领域技术人员将理解的,各种相对较软的橡胶可以用于制备具有高摩擦性质的层,有机硅弹性体仅是这种橡胶的一个实例。在不存在诸如毯子22的居间层的情况下,高摩擦层24可以直接附着到支撑层20。

如上所述,加到ITM的剥离层的所有层(例如,18、20、22、24或任何居间的粘合剂或底涂层等)共同形成结构的基部,如相对于在图23C中的基部200所示。

在使用ITM之前,必须移除载体10以暴露剥离层16的油墨转移表面14,如图22所示。通常,可以简单地将成品从载体10上剥离。

如果载体10是柔性箔,则可以优选将其留在ITM上的适当位置,直到将ITM安装到印刷系统中为止。箔将用于在储存、运输和安装期间保护ITM的油墨转移表面14。另外,在完成制造过程之后,可以通过适合作为保护膜的替代箔替换载体10。

图24A至24D示意性地示出可以制造ITM的设备90。图24A提供这种设备90的示意图,所述设备90具有移动柔性环形传送机100的退绕辊40和卷绕辊42。沿着传送机100所遵循的路径可以定位分配工位52,能够分配适合所需ITM的可固化流体组合物;整平工位54,能够随着其在所述工位的下游移动而控制可固化层的厚度;以及固化工位56,能够至少部分地固化所述层,使其能够用作后续步骤(如果有的话)的初始层。分配工位52、整平工位54和固化工位56构成层形成工位50a。如50b所示,设备90可以任选地包括一个以上的层形成工位。另外,形成工位50可以包括附加的子工位,由工位50a中的分配辊58示出。

在一些实施方案中,避免对环形传送机100的需求:载体10在辊40和42之间直接张紧。未加工的载体10从退绕辊40退绕,并且在经过工位50a和50b之后,重绕到卷绕辊42上。

尽管未在图中示出,但是所述设备还可以在分配工位的上游包括“表面处理”工位,其有助于随后施加可固化组合物,或者根据具体情况将其附着到载体接触表面或初始层。如关于载体所述,任选的表面处理工位(未示出)可以适于物理处理(例如,电晕处理、等离子体处理、臭氧化等)。

图24B示意性地示出如何在设备90的成形工位50中涂布放置在传送机100上的载体10。在分配工位52处,将剥离层16的可固化组合物36施加到载体接触表面12。当载体10沿箭头方向驱动时,可固化组合物36在整平工位54处例如通过使用刮刀而整平至所需厚度。随着整平层向下游行进,它进入固化工位56,所述固化工位56构造成至少部分地固化可固化组合物36,由此使得能够在固化工位的出口侧形成初始层16。已经结合图16和17描述这样的示例性步骤。

图24C和24D示意性地示出如何施加附加层(形成基部)。在图24C中,可固化组合物38在分配工位52(其可以与用于用剥离层16涂布载体的工位相同或不同,如图24B所示)处分配。可固化组合物38在整平工位54被整平至所需厚度,然后进入固化工位56,并在充分固化的情况下离开固化工位56,以用作后续步骤的初始层18,等等。已经结合图18描述这样的示例性步骤。现在参考图24C,图24C示意性地描绘在分配工位52处施加的可固化组合物39。支撑层(例如,织物)的主体可以通过分配辊58传送。示例性织物可以在其进入固化工位56之前在工位60处浸没到可固化组合物中。以这种方式,可以在固化工位的出口侧形成支撑层20。

图23A和23B示意性地示出缺陷如何出现在根据本领域的上述方法制备的外层80(例如,剥离层)的部分中。图23A示出与气泡有关的不同现象,如果在可以消除这种气泡(例如,通过脱气)之前发生固化,则气泡可以被捕获在任何可固化组合物中。从图中可以看出,当微小气泡82朝向空气界面迁移时,层80在制造期间在主体800上的取向,因此沿迁移方向(由箭头指示),它们可以合并成更大的气泡。气泡(与其尺寸无关)可以保持被捕获在层的本体内或其表面上,气泡包层的上部形成突起84。当邻近表面的气泡在层固化进行的同时破裂时,即使从表面突出的气泡的包层部分消失,凹坑86也可以保留。因此,这些现象通常提供气泡的“梯度”,与下部相比,上部通常被更大的气泡填充和/或每个横截面积或每体积具有更高的气泡密度,更低和更高是相对于层制造期间的取向而言的。气泡衍生的缺陷对表面的影响是不言而喻的,表面的异质性通常对任何后续的例如与油墨图像的相互作用产生负面影响。随着时间的推移,这种ITM通常在张力下和/或在压力下操作,凹坑可以变宽并合并以形成更显著的裂缝。因此,这种现象可能影响表面的结构完整性,并且任何机械性质如完整性将赋予ITM。

图23B示意性地示出与固体污染物如灰尘有关的不同现象。尽管在本发明图示中,除了气泡之外还示出灰尘,但不一定必须是这种情况,每个这样的表面或层缺陷都能够独立地发生。从图中可以看出,固体污染物可以保留在表面上。如果在外层80固化之后发生污染物的沉降,则甚至可以通过适当地清洁外表面来除去这些污染物92。仍然,这种现象是不希望的,因为在能够使用这种ITM之前需要对其进行额外处理。如果在所述层仍然未固化时发生这种污染,则污染物可以被捕获在层80的表面上(例如,污染物94,其看起来是“漂浮”的),或者甚至可以浸没在剥离层内,(例如,污染物96)。如可以容易地理解,较大/较重的污染物可以比较小/较重的污染物下沉得更深。

与本领域已知的方法不同,本文公开的方法包括形成流体第一可固化材料层,其中所述层的一侧接触载体接触表面,所述层构成初始剥离层。载体接触表面用于保护初始剥离层,赋予油墨转移层所需性质,而载体用作物理上坚固的支撑结构,其他层加在其上以形成ITM,直到ITM完成。结果,避免许多潜在的缺陷源。此外,油墨转移表面的光洁度主要(如果不是排他性地的话)由载体接触表面决定。

图23C示意性地示出穿过根据本发明方法制备的外层16(例如,剥离层)的截面。为了与先前的附图执行比较,显示截面,其没有载体并且与图23A和23B的取向相同,尽管如箭头所示以反转取向执行制造。如在下文中将详细描述的,基部200在所述层至少部分地固化之后附着到第一外层16,因此不等同于在制造过程期间已经用作支撑的主体800。仅出于说明的目的,层16表示为包括重要数量的气泡82,但不一定是这种情况。然而,如果存在,这种气泡将显示出与先前描述的不同的图案。首先,由于层16的现在最上面的油墨转移表面14预先与载体接触,因此没有观察到突出部,因此剥离层没有诸如先前由表面突出气泡84所示的现象。同样,先前作为空腔86示出的凹坑是非常不可能的,因为它们意味着使用不相容的可固化层和载体。根据本发明方法,由于形成外层而使可固化材料适当地润湿载体,相信在载体和在其上形成的初始层之间基本上不夹带气泡。因此,如果存在的话,这种气泡将被设置在层的本体中。然而,由于与传统方法相比,制造以反转取向执行,出于相同的原因,气泡的梯度将被反转。因此,并且如图23C所绘,微小气泡比较大气泡更接近外表面,较大气泡更接近基部。

由加成固化制剂制备的本发明的发明剥离层结构可以基本上不含官能团,或非实质量的官能团(例如,非实质量的OH基团),共价附着在聚合物基质内。举例来说,这些官能团可以包括诸如C=O、S=O和OH的部分。

因为这些剥离层结构至多含有非实质量的这种官能团,所以可以预期其剥离层将是高度疏水的。然而,本发明人惊奇地发现,通过本发明方法生成的剥离层表面实际上可以是稍微亲水的,并且比相应的剥离层明显更亲水,即剥离层具有相同的组成但使用常规的固化技术制造,其中剥离层暴露于空气中(“标准空气固化”)。不希望受理论束缚,本发明人相信在载体接触表面和初始剥离层表面之间的紧密接触,在剥离层表面中诱导载体接触表面的稍微亲水性质。

如上所讨论,具有低表面能的ITM剥离层可以有利于将干燥的油墨图像转移到印刷基材。然而,在油墨接收阶段,喷射到这种低能量疏水剥离层上的水性墨滴倾向于在初始冲击后成珠,从而损害图像质量。能量较高、疏水性较低的剥离层可以减轻这种影响,但是对图像转移质量有害。本发明人已经发现,本发明的剥离层结构通常具有特征性适度疏水性的剥离表面,如通过蒸馏水的后退接触角为至多80°、或至多70°,通常至多60°、或至多50°,并且更通常地,30°-60°、35°-60°、30°-55°、30°-50°、30°-45°、或35°-50°所表明。然而,令人惊讶的是,油墨接收和干燥加热的油墨图像的转移都可以具有良好的质量。必须强调的是,通过采用具有较高亲水性(相对于蒸馏水滴的接触角较低)和/或通过电晕(或类似)处理的载体表面,可以实现较低的后退接触角值(以及下文讨论的动态接触角)。

不希望受理论束缚,本发明人相信上述诱导的表面性质改善剥离层表面上的极性基团(例如,O-Si-O)与沉积在其上的水性液体(例如,水性喷墨油墨)中的相应极性部分(例如,水中的OH基团)之间的相互作用,由此有助于接收喷射的墨滴。随后,在干燥油墨并加热油墨膜以转移温度之后,这些相互作用被削弱,使干燥或基本干燥的油墨图像能够完全转移。因此,本发明剥离层结构--在油墨接收阶段和油墨膜转移阶段两者--的性能明显优于具有适度疏水性但没有特殊表面结构和由载体接触表面诱导的性质的剥离层所预期的性能。

实施例

现在参考以下实施例,其连同以上描述以非限制性方式说明本发明。

使用的材料清单:

在剥离层表面的制造中用作基材的载体包括(1)抗静电聚酯膜(实施例1-7);(2)未处理的聚酯膜,即不抗静电(实施例11);和(3)镀铝聚酯膜(实施例10)。

实施例1

实施例1的ITM剥离层具有以下组成(重量):

基本上如本发明的毯子制备工序中所述制备剥离层,如下所述。

毯子制备工序(用于在载体表面上固化的剥离层)

将剥离层制剂的所有组分彻底混合在一起。使用杆/刀将所需厚度的初始剥离层涂布在PET片材上(也可以使用其他涂布方法),然后在150℃下固化3分钟。随后,使用刀将Siloprene LSR 2530涂布在剥离层的顶部上,以获得所需厚度。然后在150℃下执行固化3分钟。然后将另一层的Siloprene LSR 2530涂布在先前(固化的)有机硅层的顶部,并将玻璃纤维织物结合到这种湿的新鲜层中,由此使得湿有机硅渗透到织物结构中。然后在150℃下执行固化3分钟。然后将最后一层的Siloprene LSR 2530涂布到玻璃纤维织物上,并且再次在150℃下固化3分钟。然后将整体毯子结构冷却至室温并除去PET。

实施例2

实施例2的ITM剥离层具有以下组成:

| 组分名称 | 份数 |

| DMS-V35 | 70 |

| XPRV-5000 | 30 |

| VQM-146 | 40 |

| 抑制剂600 | 5 |

| SIP6831.2 | 0.1 |

| 交联剂HMS-301 | 12 |

| Silsurf A010-D-UP | 5 |

毯子基本上如实施例1中所述制备。

实施例3

实施例3的ITM剥离层具有以下组成:

| 组分名称 | 份数 |

| DMS-V35 | 70 |

| XPRV-5000 | 30 |

| VQM-146 | 40 |

| 抑制剂600 | 5 |

| SIP6831.2 | 0.1 |

| 交联剂100 | 6.5 |

| Silsurf A010-D-UP | 5 |

毯子基本上如实施例1中所述制备。

实施例4

实施例4的ITM剥离层具有以下组成:

| 组分名称 | 份数 |

| DMS-V35 | 100 |

| VQM-146 | 40 |

| 抑制剂600 | 3 |

| SIP6831.2 | 0.1 |

| 交联剂HMS-301 | 5 |

毯子基本上如实施例1中所述制备。

实施例5

实施例5的ITM剥离层由LSR 2530(Momentive PerformanceMaterials Inc.,Waterford,NY)双组分液体硅橡胶制备,其中两种组分以1:1的比率混合。毯子基本上如实施例1中所述制备。

实施例6

实施例6的ITM剥离层具有与实施例4基本相同的组成,但包含含有极性基团的市售有机硅基树脂SR545(Momentive Performance Materials Inc.,Waterford,NY)。这些极性基团是“MQ”型,其中“M”代表Me3SiO,且“Q”代表SiO4。完整的组成如下:

| 组分名称 | 份数 |

| DMS-V35 | 100 |

| VQM-146 | 40 |

| SR545 | 5 |

| 抑制剂600 | 3 |

| SIP6831.2 | 0.1 |

| 交联剂HMS-301 | 5 |

毯子基本上如实施例1中所述制备。

实施例7

实施例7的ITM剥离层具有与实施例6基本相同的组成,但包含聚合物RV 5000,其包括具有高密度乙烯基的乙烯基官能的聚二甲基硅氧烷,如上所述。完整的组成如下:

| 组分名称 | 份数 |

| DMS-V35 | 70 |

| RV 5000 | 30 |

| VQM-146 | 40 |

| 抑制剂600 | 5 |

| SIP6831.2 | 0.1 |

| 交联剂HMS-301 | 12 |

| SR545 | 5 |

毯子基本上如实施例1中所述制备。

比较实施例1A-1F

将ITM剥离层制备为实施例1-6的组合物的“相应剥离层”或“参考剥离层”,由此使得相应剥离层(称为比较实施例1A-1F)分别具有与实施例1-6相同的组成。然而,在剥离层固化期间,根据下面提供的常规制备工序,将剥离层表面(或“油墨接收表面”)暴露于空气(“标准空气固化”)。

比较毯子制备工序(剥离层在固化期间暴露于空气)

使用棒/刀将第一层的Siloprene LSR 2530涂布在PET片材上,然后在150℃下固化3分钟,以获得所需厚度。然后将另一层的Siloprene LSR 2530涂布在先前(固化的)有机硅层的顶部,并将玻璃纤维织物结合到这种湿的新鲜层中,由此使得湿有机硅渗透到织物结构中。然后将Siloprene LSR 2530涂布在玻璃纤维织物的顶部,并在150℃下固化3分钟。在形成初始剥离层之前,将剥离层制剂的所有组分彻底混合在一起。将剥离层涂布在固化的Siloprene LSR 2530的顶部以获得所需厚度,随后在150℃下固化3分钟,同时将剥离层表面暴露于空气中。

实施例8

使用专用的Dataphysics OCA15 Pro接触角测量装置(Particle and SurfaceSciences Pty.Ltd.,Gosford,NSW,Australia)测量剥离层表面上的蒸馏水滴的接触角。用于执行后退接触角(RCA)和前进接触角(ACA)测量的工序是Dr.Roger P.Woodward(尤其“Contact Angle Measurements Using the Drop Shape Method”,www.firsttenangstroms.com/pdfdocs/CAPaper.pdf)详细阐述的传统技术。

下面提供实施例1-6的结果,以及根据比较实施例1A-1F生成的剥离层的结果。

在几乎所有情况下,相对于载体表面生成的剥离表面表现出比在空气中固化的相同制剂低的后退接触角。更通常地,相对于载体表面生成的剥离表面表现出低至少5°、至少7°、至少10°、至少12°或至少15°,或者低5°-30°、7°-30°、10°-30°、5°-25°、5°-22°、7°-25°、或10°-25°的后退接触角。

实施例9

将实施例1-6中生成的剥离表面和比较实施例1A-1F中生成的相应剥离表面在160℃下老化2小时,以模拟在延长的操作条件下剥离层的老化。测量后退接触角,并且结果如下:

关于比较实施例,显然在执行老化过程之后基本上保持后退接触角。然而,关于本发明的实施例1-6,显然在执行老化过程后,后退接触角通常增加4°-15°。不希望受理论束缚,本发明人认为本发明的剥离层结构中接触角的增加可以归因于由于极性基团(例如,Si-O-Si)在剥离层表面上的位置的一些变化引起的亲水行为的损失(或疏水行为的增加)。

实施例10

包括实施例2的组合物的剥离层的毯子基本上如实施例1中所述,但针对镀铝的PET载体表面制备。

实施例11

具有实施例2的剥离层组合物的剥离层基本上如实施例1中所述,但针对未经受抗静电预处理的市售PET载体表面制备。

实施例12

使根据本发明的实施例2、10和11中生成的剥离层经受接触角测量,以确定前进接触角和后退接触角两者。结果如下:

实施例10和11表现出的后退接触角比暴露于空气中的剥离层固化的相同组合物的后退接触角小约30°。针对抗静电PET载体表面制备的实施例2的剥离层表面显示出比在暴露于空气时制备的相同组合物的后退接触角小约50°的后退接触角。

实施例13

使实施例2、10和11中利用的载体表面经受接触角测量,以确定前进接触角和后退接触角两者。结果如下:

从所获得的后退接触角可以看出,三个载体表面表现出亲水行为,并且经受抗静电处理的PET表现出最大程度的亲水行为(20°RCA相对于40°RCA)。

显著地,载体表面的亲水行为至少部分地在相应剥离表面中诱导:在暴露于空气时固化的制剂具有65°的RCA;针对抗静电PET表面制备的相同制剂具有45°的RCA;使用的抗静电PET载体显示20°的RCA。因此,本发明的剥离层结构具有如下剥离表面,其亲水/疏水性质介于在空气中固化的相同制剂的性质和载体表面本身之间。

实施例14

计算以下实施例的油墨接收表面的剥离层表面能:实施例1A,在暴露于空气下固化;实施例1,针对抗静电PET表面固化;和实施例1,针对抗静电PET表面固化,然后在160℃下经受标准老化工序2小时。这三个实施例具有相同的化学制剂。

对于这些实施例中的每一个,使用经典的“调和平均”方法(也称为Owens-Wendt表面能模型,参见例如KRUSS Technical Note TN306e)计算总表面能。结果如下:

| 剥离制剂 | 总表面能J/m<sup>2</sup> |

| 实施例1A--空气固化的 | 20.9 |

| 实施例1--老化的 | 22.6 |

| 实施例1 | 26.1 |

在实施例1A中,在暴露于空气下固化,剥离层表面极其疏水,并且如所预期,所述表面的总表面能低,20.9J/m2。对于聚二甲基硅氧烷(PDMS),这与表面能的文献值非常接近。显著地,针对抗静电PET表面固化的实施例1表现出约26J/m2的总表面能,其比“空气固化的”样品低的适度疏水性。在所述制剂经受标准老化工序后,总表面能从约26J/m2降低到23J/m2以下。这种结果似乎证实对这种示例性制剂的各种老化材料和未老化材料所获得的RCA结果。

实施例15

计算以下实施例的油墨接收表面的剥离层表面能:实施例2A,在暴露于空气下固化;实施例2,针对抗静电PET表面固化;和实施例2,针对抗静电PET表面固化,然后在160℃下进行标准老化工序2小时。这三个实施例具有相同的化学制剂。

如在实施例14中,使用经典的“调和平均”方法计算总表面能。结果如下:

| 剥离制剂 | 总表面能(J/m<sup>2</sup>) |

| 实施例2A--空气固化的 | 34.6 |

| 实施例2--老化的 | 39.9 |

| 实施例2 | 49.1 |

在实施例2A中,在暴露于空气下固化,剥离层表面的疏水性低于实施例1A的剥离层,所述表面的总表面能为约35J/m2。显著地,针对抗静电PET表面固化的实施例2表现出约49J/m2的总表面能,其具有比“空气固化的”样品显著更低的疏水性。在这种制剂经受标准老化工序后,总表面能从约49J/m2降低到约40J/m2。这种结果似乎证实对这种示例性制剂的各种老化材料和未老化材料所获得的RCA结果。

实施例16

毯子表面的温度保持在75℃下。在毯子上以1.7米/秒的速度印刷图像(通常为10-100%的颜色梯度),分辨率为1200dpi。在压辊和毯子之间设置未涂布的纸(A4 XeroxPremium Copier Paper,80gsm),并将辊压在毯子上,同时将压力设定为3巴。辊子在纸张上移动,在毯子和纸张之间的接触线上施加压力并促进转移过程。在某些情况下,可以观察到不完全转移,油墨残留物保留在毯子表面上。为了评价油墨残留物的程度,与未涂布纸类似,在毯子上施加光泽纸(A4Burgo光泽纸130gsm),并且再次执行转移过程。保留在毯子上并且未转移到未涂布纸上的任何油墨都将被转移到光泽纸上。因此,可以根据以下比例评价光泽纸的油墨残留(图像表面积的%):

A-没有可见的残留物

B-1-5%的可见残留物

C-超过5%的可见残留物

评价的结果如下:

| 剥离制剂 | 转移等级 |

| 实施例4 | B |

| 实施例1 | B |

| 实施例2 | A |

| 实施例3 | A |

| 实施例6 | C |

实施例17

对于实施例2和3的剥离表面重复实施例16,但是在毯子上的印刷速度为3.4米/秒。两个剥离表面保持转移等级A。

实施例18

根据实施例1中提供的工序,将实施例2和3的ITM剥离层组合物相对于PET基材固化。根据比较实施例1B和1C中提供的工序,将实施例2和3的ITM剥离层组合物相对于空气固化。然后根据以下工序在10秒和随后在70秒使样品经受动态接触角(DCA)测量:

将液滴置于光滑的PTFE膜表面上,使液滴尽可能少地落下,因此动能不使液滴铺展。然后形成悬垂的液滴。随后,将样本升高直至其触及液滴的底部。如果液滴足够大,表面的附着力会将其从针尖上拉下来。针尖定位在表面上方,其定位高度使得生长的悬垂液滴将触及表面并在其由于其自重而自由地下落之前脱离。

然后在10秒和70秒测量动态接触角。结果如下:

观察到在10秒时动态接触角的初始测量提供剥离层表面的亲水性的强烈指示。在70秒的后续测量提供设置在剥离层内的任何液体(例如,聚醚二醇官能化的聚二甲基硅氧烷)已经结合到液滴中的程度的指示。这种结合可以进一步降低测量的DCA。

因此,相对于针对空气固化的相应样品的亲水性初始DCA测量值(114°、113°),针对PET固化的样品表现出显著更低(更亲水)的初始DCA测量值(105°、87°)。除了显示的亲水性之外,针对PET固化的样品在第一次测量和第二次测量之间表现出8°至17°的DCA下降。

图25A-25C提供印刷到本发明的ITM的剥离层上的各种油墨图案的图像,其中实施例2的剥离层针对PET载体表面固化。图26A-26C是印刷到实施例2的剥离层上的相同油墨图案的图像,但其中剥离层针对空气固化。在图25A和26A之间进行比较,显而易见本发明的ITM的剥离层表现出更高的光学密度,并且更准确地反映油墨图像图案。在图25C和26C之间的比较产生相同的结论。现在在图25B和26B之间进行比较,显然图25B中的每个墨点明显大于图26B中的相应墨点。

如本说明书和随后的权利要求部分中所用,术语“后退接触角”或“RCA”是指使用Dataphysics OCA15 Pro接触角测量装置或可相比的基于视频的光学接触角测量系统使用上述液滴形状方法在环境温度下测量的后退接触角。相似的“前进接触角”或“ACA”是指基本上以相同方式测量的前进接触角。

如本说明书和随后的权利要求书中所用,术语“动态接触角”或“DCA”是指如使用Dataphysics OCA15 Pro接触角测量装置或可相比的基于视频的光学接触角测量系统使用Roger P.Woodward博士在上述“Contact Angle Measurements Using the Drop ShapeMethod”中详述的方法在环境温度下所测量,并如上文在实施例17中所详述的动态接触角。

如本说明书和随后的权利要求书中所用,术语“标准老化工序”是指在标准对流烘箱中在160℃下对每个测试的剥离层执行2小时的加速老化方案。

如本说明书和随后的权利要求书中所用,术语“标准空气固化”是指用于固化剥离层的常规固化方法,如关于比较实施例1A-1F所述,其中,在剥离层的固化期间,剥离层表面(或“油墨接收表面”)暴露在空气中。

如本说明书和随后的权利要求部分中所用,术语“本体疏水性”由设置在剥离层内表面上的蒸馏水滴的后退接触角表征,所述内表面通过暴露剥离层内固化的有机硅材料的区域而形成。

实施例C1-C12

本发明的ITM水性处理液的示例性组成在下表中提供:

实施例C13-C22

ITM水性处理液的组成及其各种性质在下表中提供,作为实施例组合物C13至C22。

关于实施例C1-C12,在室温下测量的每种样品的粘度在下面提供(所有值都以cP为单位):

C1=19.2

C2=18.15

C3=22.3

C4=36.2

C5=19.8

C6=21.2

C7=28.1

C8=18.0

C9=50.0

C10=48.2

C11=20.2

C12=20.7

对于这12种示例性制剂,这些水性处理制剂的表面张力更均匀,并且在室温下通常在26mN/m至29mN/m、或26mN/m至28mN/m的范围内。

实施例C23

在实施例C23中提供另外的水性处理制剂。除了季铵盐(Larostate 264A)之外,这种制剂不含表面活性剂,所述季铵盐以相对高的百分比(8重量%)存在,从而充分降低水性处理制剂的表面张力。室温下的表面张力和粘度分别为32.3mN/m和17.8cP。

颜料的制备

在下面描述的实施例中使用的颜料通常以几微米的初始粒度供应。在分散剂存在下将这些颜料研磨至亚微米范围,将两种材料作为水性混合物进料到研磨装置中。除非另有说明,否则将30g颜料与满足以下实施例中所示的重量比的重量的分散剂混合。添加去离子水至200g的余量。在Union Process的Attritor HDDM-01/HD-01中,在4500g直径为0.8mm的铬钢珠(Glen Mills Inc.,USA)的存在下且在一定能量输入下,将所述液体浆料减小尺寸,持续一段时间,以足以制备包含具有100nm或更小(DV50≤100nm)的中值直径(如按每体积粒子分析)的颜料粒子的研磨料。通常,磨碎机在约3000rpm下操作至少48小时,研磨持续时间也取决于初始粒度。

使用DLS方法(Malvern Zetasizer Nano ZS)测定如此制备的组合物中的粒度及其分布。除非另有说明,否则从所考虑的组合物中除去等分试样,并且如果需要,在双蒸水(DDW)中稀释,以获得固体浓度为约1重量%的样品。在DLS测量之前,将液体样品短暂超声处理(在Sonics Vibracell VCX 750(750瓦)中以最大功率的75%进行约7秒),以确保在评估粒度和分布期间颜料粒子的适当分散。基于粒子的体积分析结果。

一旦颜料分散剂混合物达到所需的粒度,就将50g水添加到研磨装置的腔室中,并从中提取所得稀释的分散体。通过合适的筛网过滤稀释的研磨料来分离珠粒。所述阶段的颜料浓度为12重量%。

向含有颜料分散剂的研磨料中添加十二烷酸钠(SDD)和/或来自以下添加剂的至少一种添加剂:十二烷酸钾、油酸钠、油酸钾、肉豆蔻酸钠、肉豆蔻酸钾、十二烷基硫酸钠、十二烷基苯磺酸钠、辛酸钾和辛酸钠。根据需要添加水,产生颜料浓度为10重量%的组合物。

实施例I1-油墨组合物

将现在具有小于100nm的DV50的研磨浓缩物用50g水进一步稀释,并以12重量%颜料浓度从研磨装置中提取。如下所述进一步处理研磨料浓缩物以制备油墨组合物在第一阶段,将2.4g的十二烷酸钠添加到200g的研磨料浓缩物中,产生研磨料。将混合物搅拌至均匀(5'磁力搅拌器,50rpm)并在60℃下温育1天。然后将混合物冷却至环境温度。

在第二阶段,将油墨成分添加到研磨料中,如下所示:

将混合物在环境温度下搅拌30分钟,得到粘度小于10cP的可喷墨油墨组合物。

实施例I2至I5-油墨组合物

配制实施例I1的油墨,但分别添加5g、10g、12g和15g的TWEEN 20。

点增益

点增益是指点尺寸相对于初始球形液滴直径的增加。点增益由最终点直径与初始液滴直径的比率确定。非常期望找到一种增加点尺寸而不必增加液滴体积的方法。

利用本文公开的发明技术,本发明人获得至少1.5或1.6,且更通常至少1.7、至少1.8、至少1.9、或至少2.0,或在1.5至2.2、1.5至2.1、1.7至2.1、或1.8至2.1的范围内的点增益。

例如,使用体积为6.3皮升(D=22.9微米)的液滴,并使用本发明的水性处理制剂,获得的干燥墨点在40微米至48微米的直径范围内。

如本文在本说明书和随后的权利要求书部分中所用,术语“疏水性”和“亲水性”等可以相对意义使用,并且不一定是绝对意义上的。

如本文在本说明书和随后的权利要求书部分中所用,术语“官能团”是指连接到剥离层的聚合物结构并且具有比常规加成固化的有机硅的O-Si-O基团高的极性的基团或部分。本文提供各种实施例。本发明人观察到纯加成固化的聚二甲基硅氧烷聚合物含有O-Si-O、SiO4、Si-CH3和C-C基团,并且大多数其他官能团将具有更高的偶极子,由此使得它们可以被认为是“功能性的”。本领域技术人员将理解,这些官能团可以具有与在高达120℃的加工温度下间接喷墨印刷中利用的水性油墨中通常存在的组分反应的趋势或强烈趋势。

除非另外定义,否则本文使用的所有技术术语和科学术语均具有与本发明所属领域的普通技术人员通常所理解相同的含义。如果出现矛盾,本说明书(包括定义)将优先。

在本公开的描述和权利要求书中,动词“包含”、“包括”和“具有”及其缀合词中的每一个用于指示动词的一个或多个主语不一定是动词的一个或多个主语的成员、组分、元素、步骤或部分的完整列表。这些术语涵盖术语“由......组成”和“基本上由......组成”。

因此,除非上下文另外明确指出,否则如在本文中使用,单数形式“一个”、“一种”和“所述”包括复数引用并且意为“至少一个”或“一个或多个”。

位置或动作术语如“上”、“下”、“右”、“左”、“底部”、“下方”、“低的”、“低”、“顶部”、“上方”、“抬高”、“高”、“垂直”、“水平”、“向后”、“向前”、“上游”和“下游”以及其语法变体在本文中可以仅用于示例性目的,以说明某些组件的相对定位、位置或移位,以指示当前插图中的第一组件和第二组件或两者。这些术语不一定指示,例如,“底部”组件在“顶部”组件下方,按照这样的方向,组件或两者可以在空间中翻转、旋转、移动、放置在对角线方向或位置、水平或垂直放置、或类似地修改。

除非另有说明,否则在用于选择的选项列表的最后两个成员之间使用表达“和/或”指示选择所列出选项中的一个或多个是适当的并且可以进行。

如本文在说明书和随后的权利要求书部分中所用,术语“%”是指重量百分比,除非另外明确地规定。

类似地,如本说明书和之前的权利要求书部分所使用的术语“比率”指的是重量比率,除非另外明确地规定。