JP4145437B2 - 単結晶GaNの結晶成長方法及び単結晶GaN基板の製造方法と単結晶GaN基板 - Google Patents

単結晶GaNの結晶成長方法及び単結晶GaN基板の製造方法と単結晶GaN基板 Download PDFInfo

- Publication number

- JP4145437B2 JP4145437B2 JP27388299A JP27388299A JP4145437B2 JP 4145437 B2 JP4145437 B2 JP 4145437B2 JP 27388299 A JP27388299 A JP 27388299A JP 27388299 A JP27388299 A JP 27388299A JP 4145437 B2 JP4145437 B2 JP 4145437B2

- Authority

- JP

- Japan

- Prior art keywords

- growth

- gan

- facet

- crystal

- single crystal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000013078 crystal Substances 0.000 title claims description 242

- JMASRVWKEDWRBT-UHFFFAOYSA-N Gallium nitride Chemical compound [Ga]#N JMASRVWKEDWRBT-UHFFFAOYSA-N 0.000 title claims description 57

- 238000004519 manufacturing process Methods 0.000 title claims description 29

- 238000002109 crystal growth method Methods 0.000 title claims description 26

- 239000000758 substrate Substances 0.000 claims description 219

- 230000007547 defect Effects 0.000 claims description 107

- 238000000034 method Methods 0.000 claims description 67

- 229910052594 sapphire Inorganic materials 0.000 claims description 62

- 239000010980 sapphire Substances 0.000 claims description 62

- 229910001218 Gallium arsenide Inorganic materials 0.000 claims description 59

- 238000001947 vapour-phase growth Methods 0.000 claims description 46

- 238000002248 hydride vapour-phase epitaxy Methods 0.000 claims description 25

- 230000002829 reductive effect Effects 0.000 claims description 24

- 230000015572 biosynthetic process Effects 0.000 claims description 14

- 239000002131 composite material Substances 0.000 claims description 14

- 229910052596 spinel Inorganic materials 0.000 claims description 13

- 238000000227 grinding Methods 0.000 claims description 12

- 229910005540 GaP Inorganic materials 0.000 claims description 11

- 239000011029 spinel Substances 0.000 claims description 11

- 238000005498 polishing Methods 0.000 claims description 9

- 229910004298 SiO 2 Inorganic materials 0.000 claims description 7

- 238000005530 etching Methods 0.000 claims description 6

- 238000012545 processing Methods 0.000 claims description 6

- 238000005520 cutting process Methods 0.000 claims description 5

- 230000002776 aggregation Effects 0.000 claims description 4

- 238000004220 aggregation Methods 0.000 claims description 4

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 claims description 4

- XLOMVQKBTHCTTD-UHFFFAOYSA-N zinc oxide Inorganic materials [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 claims description 4

- -1 NdGaO 3 Substances 0.000 claims 6

- 239000012141 concentrate Substances 0.000 claims 5

- 229910002601 GaN Inorganic materials 0.000 description 218

- 238000001652 electrophoretic deposition Methods 0.000 description 73

- 229920001345 ε-poly-D-lysine Polymers 0.000 description 73

- 235000012431 wafers Nutrition 0.000 description 50

- 230000036961 partial effect Effects 0.000 description 42

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 35

- 230000009467 reduction Effects 0.000 description 24

- 230000000694 effects Effects 0.000 description 19

- 239000010408 film Substances 0.000 description 16

- 239000004065 semiconductor Substances 0.000 description 14

- 208000012868 Overgrowth Diseases 0.000 description 12

- 230000008569 process Effects 0.000 description 12

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 9

- 230000005540 biological transmission Effects 0.000 description 9

- 230000007423 decrease Effects 0.000 description 9

- 239000007789 gas Substances 0.000 description 9

- 239000000463 material Substances 0.000 description 9

- 238000003776 cleavage reaction Methods 0.000 description 8

- 230000006870 function Effects 0.000 description 8

- 230000007246 mechanism Effects 0.000 description 8

- 230000007017 scission Effects 0.000 description 8

- 229910052681 coesite Inorganic materials 0.000 description 7

- 229910052906 cristobalite Inorganic materials 0.000 description 7

- 239000000377 silicon dioxide Substances 0.000 description 7

- 229910052682 stishovite Inorganic materials 0.000 description 7

- 239000010409 thin film Substances 0.000 description 7

- 229910052905 tridymite Inorganic materials 0.000 description 7

- 239000012808 vapor phase Substances 0.000 description 7

- 238000005136 cathodoluminescence Methods 0.000 description 6

- 230000008859 change Effects 0.000 description 6

- 229910017083 AlN Inorganic materials 0.000 description 5

- 229910003200 NdGaO3 Inorganic materials 0.000 description 5

- XOYLJNJLGBYDTH-UHFFFAOYSA-M chlorogallium Chemical compound [Ga]Cl XOYLJNJLGBYDTH-UHFFFAOYSA-M 0.000 description 5

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 4

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 4

- 239000012159 carrier gas Substances 0.000 description 4

- 229910052751 metal Inorganic materials 0.000 description 4

- 239000002184 metal Substances 0.000 description 4

- 230000008719 thickening Effects 0.000 description 4

- 230000003247 decreasing effect Effects 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 238000010191 image analysis Methods 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 2

- 229910020068 MgAl Inorganic materials 0.000 description 2

- 229910026161 MgAl2O4 Inorganic materials 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 230000009471 action Effects 0.000 description 2

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 2

- QZPSXPBJTPJTSZ-UHFFFAOYSA-N aqua regia Chemical compound Cl.O[N+]([O-])=O QZPSXPBJTPJTSZ-UHFFFAOYSA-N 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 238000007796 conventional method Methods 0.000 description 2

- 238000000151 deposition Methods 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 238000002474 experimental method Methods 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 238000003754 machining Methods 0.000 description 2

- 238000001000 micrograph Methods 0.000 description 2

- 150000004767 nitrides Chemical class 0.000 description 2

- 238000000206 photolithography Methods 0.000 description 2

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 1

- 101000574352 Mus musculus Protein phosphatase 1 regulatory subunit 17 Proteins 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 229910052785 arsenic Inorganic materials 0.000 description 1

- RQNWIZPPADIBDY-UHFFFAOYSA-N arsenic atom Chemical compound [As] RQNWIZPPADIBDY-UHFFFAOYSA-N 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 235000019219 chocolate Nutrition 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000002050 diffraction method Methods 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 230000008030 elimination Effects 0.000 description 1

- 238000003379 elimination reaction Methods 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 238000009776 industrial production Methods 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 238000004020 luminiscence type Methods 0.000 description 1

- 238000000691 measurement method Methods 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 229910003465 moissanite Inorganic materials 0.000 description 1

- 238000005457 optimization Methods 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000007790 solid phase Substances 0.000 description 1

- 238000005092 sublimation method Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000005308 sum rule Methods 0.000 description 1

- 230000003746 surface roughness Effects 0.000 description 1

- 230000008646 thermal stress Effects 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- 230000001960 triggered effect Effects 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 238000000927 vapour-phase epitaxy Methods 0.000 description 1

- 238000001039 wet etching Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B25/00—Single-crystal growth by chemical reaction of reactive gases, e.g. chemical vapour-deposition growth

- C30B25/02—Epitaxial-layer growth

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B29/00—Single crystals or homogeneous polycrystalline material with defined structure characterised by the material or by their shape

- C30B29/10—Inorganic compounds or compositions

- C30B29/40—AIIIBV compounds wherein A is B, Al, Ga, In or Tl and B is N, P, As, Sb or Bi

- C30B29/403—AIII-nitrides

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B29/00—Single crystals or homogeneous polycrystalline material with defined structure characterised by the material or by their shape

- C30B29/10—Inorganic compounds or compositions

- C30B29/40—AIIIBV compounds wherein A is B, Al, Ga, In or Tl and B is N, P, As, Sb or Bi

- C30B29/403—AIII-nitrides

- C30B29/406—Gallium nitride

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B33/00—After-treatment of single crystals or homogeneous polycrystalline material with defined structure

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10H—INORGANIC LIGHT-EMITTING SEMICONDUCTOR DEVICES HAVING POTENTIAL BARRIERS

- H10H20/00—Individual inorganic light-emitting semiconductor devices having potential barriers, e.g. light-emitting diodes [LED]

- H10H20/01—Manufacture or treatment

- H10H20/011—Manufacture or treatment of bodies, e.g. forming semiconductor layers

- H10H20/013—Manufacture or treatment of bodies, e.g. forming semiconductor layers having light-emitting regions comprising only Group III-V materials

- H10H20/0137—Manufacture or treatment of bodies, e.g. forming semiconductor layers having light-emitting regions comprising only Group III-V materials the light-emitting regions comprising nitride materials

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Crystallography & Structural Chemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Crystals, And After-Treatments Of Crystals (AREA)

- Led Devices (AREA)

- Semiconductor Lasers (AREA)

Description

【産業上の利用分野】

この発明は、3−5族化合物半導体からなる発光ダイオード(LED)、レ−ザ(LD)などの発光デバイスなどに用いられるGaN単結晶基板、およびその結晶成長方法、製造方法に関する。

【0002】

【従来の技術】

3−5族窒化物系半導体(GaN、GaInN)を用いた発光デバイスは、青色LEDなどで既に実用化されている。広いGaN基板が得られないため、窒化物半導体発光デバイスは、基板としてもっぱらサファイアが用いられてきた。サファイア(Al2O3)は(0001)面が6回対称性を持ち、その上にGaN単結晶の薄膜が成長する。サファイア上のGaN薄膜、GaInN薄膜は転位が極めて多い。が、それでも青色LEDとして利用でき寿命も長い。サファイアは化学的にも物理的にも堅牢であり耐熱性もある。非常に硬く安定な基板材料である。このような長所があるからGaInN系青色LEDの基板として、サファイア基板が独占的に使われる。

【0003】

ところがサファイア基板には次のような問題点がある。サファイア基板には劈開面がない。しかも極めて硬い材料である。ウエハ上に多数のLED素子を製造しチップに分割するとき通常の半導体のように劈開面で自然に割るというわけにいかない。機械的手段(ダイシング)でウエハを縦横に切断してチップとするしかない。ダイシング工程がコストを押し上げる。半導体レ−ザとする場合はさらに劈開によって反射面を作成することができない。そのため品質面で問題があった。さらに反射面作製のためのコスト高を招くという欠点があった。さらにサファイアは絶縁性基板である。

【0004】

これもさまざまな問題を引き起こす。絶縁性だから、通常のLEDのように基板底面を電極とすることができない。ためにデバイスの上下面に電極を作るということができない。デバイスの一部をエッチングで除去しGaN下層部を露出させ、これをn電極とする必要がある。リードと電極の接続のために2回ワイヤボンディングしなければならない。下側電極を取り付ける半導体層には横方向に電流が流れるが抵抗を下げるためある程度の層の厚みがなくてはならない。ために下側半導体層が厚くなる。また電極が同一面に二つ作製されるから大きいチップ面積が必要になる。このようなわけでサファイア基板上のGaNデバイスはコスト高になっている。

【0005】

これらサファイア基板の問題を解決するためにSiC基板を使うことが提案されたこともある。SiC単結晶は劈開面がありここから自然劈開できる。ダイシング工程、半導体レ−ザの共振器の問題を解決できるはずである。またSiCは導電性があり下側電極をSiC基板の底面に設けることができる。電極のためにスペースをとるということはないし、ワイヤボンディングも1回で済む。しかしSiCはサファイアよりずっと高価であり、入手が難しく供給に不安がある。さらにSiC基板上に成長したGaNなど薄膜の結晶性の問題もある。コスト高なのでSiC基板のGaInN系青色LEDは今でも殆ど実用化されていない。

【0006】

結晶性の問題について述べる。サファイア基板、SiC基板上にGaN結晶薄膜を成長させるとGaNと基板材料との間の格子定数のミスマッチのため転位などの多くの欠陥がエピタキシャル層に導入される。異なる材料であり格子定数が異なるから結晶性が悪いという問題である。現に、現在市販されているサファイア基板のGaN系LEDデバイスの、エピタキシャル層(GaN、GaInNなど)には109cm−2もの高密度の転位が存在すると言われている。

【0007】

SiC基板の場合は幾分低く、エピタキシャル層には108cm−2程度の転位が存在すると言われている。

【0008】

Si、GaAsなどの半導体の場合そのような高密度の転位があると有効なデバイスとはならない。デバイス作製のためには、Siは無転位結晶が、GaAsは低転位結晶が不可欠である。

【0009】

不思議な事にGaN系薄膜の場合このような高密度の転位があってもLEDとしては正常に機能する。高密度の転位はGaN系LEDの実用化の妨げになっていない。転位のために劣化が進行するということもない。GaInN系青色LEDの場合、高密度転位はLED機能上、別段問題にならない。

【0010】

LEDとしてはそれでいいのであるが、LDとして用いる場合はそのような多数の欠陥の存在はやはり問題になる。LEDに比べ格段に高密度の電流を流すLDの場合、欠陥が引き金になって格子構造が乱れ、欠陥が増殖するという懸念がある。GaInN系の青色半導体レ−ザはサファイア基板を用いて作られているが、なお寿命の点で問題がある。それは109cm−2もの多数の転位がGaInN系のLDの寿命を制限しているのだろう。

【0011】

これらの点を勘案すると、GaN半導体デバイスにとって最も理想的な基板は、GaN単結晶であると本発明者は考える。GaN単結晶を基板に使えば格子定数ミスマッチの問題はなくなる。またGaNは劈開性があるからウエハをチップに切り出す工程が容易になる。レ−ザの場合の共振器ミラー面として利用できる。しかもGaN結晶には導電性があり電極配置が単純化される。このような点でGaN単結晶が基板として最適である。どうしてGaN単結晶が使われなかったかというと実用的なサイズを持った大型のGaN単結晶をこれまで製造することができなかったからである。

【0012】

固体原料を加熱してもGaNの融液にはならず昇華してしまう。GaN融液というものができないから融液から出発するチョコラルスキー法などが使えない。超高圧化で液相(融液)と固相の平衡状態が存在するはずと言われているが超高圧装置でGaN単結晶を製造することは極めて難しい。たとえGaN単結晶が超高圧装置で合成できたとしても小粒の結晶であって、とても基板としては不適である。大型結晶を平衡状態から作りだすには巨大な超高圧装置が必要で商業ベースにのらない。

【0013】

本発明者は技術上の問題について検討し、窓付きマスクを通してGaNを気相成長させることによって結晶欠陥密度を低減する方法を提案した。これはラテラルオーバーグロース成長法または単にラテラル成長法と呼ばれる。

【0014】

▲1▼特願平9−298300号

▲2▼特願平10−9008号

【0015】

によって本発明者のラテラル成長法を提案している。これはGaAs基板上にストライプ状窓、ドット状窓を開けたマスクを設け、マスクの上からGaNを気相成長させGaAs基板を除去してGaNの結晶を得る方法である。これは1枚のGaN基板を作る手段であるが、

【0016】

▲3▼特願平10−102546号

【0017】

にはそのようなGaN基板を種結晶に使って、さらにラテラル成長して厚いGaNインゴットを製造しインゴットをスライスして複数枚のGaN基板を作り出す方法を提案している。これら本発明者の新規な方法によって、GaN単結晶基板の商業ベースでの製造が初めて可能になった。GaNは劈開面があるからGaNを基板に使えば劈開の問題を克服できる。n型GaN基板があるので、その上にLEDを作り、n型GaN基板の底部にn電極を設けることができる。同一平面上に二つの電極を設ける必要がないからチップ面積を節減できる。ワイヤは一本で済む。このようにLED基板としてはこのGaN基板は有用である。LD基板とする場合劈開面を共振器ミラーとすることができるので好都合である。しかしこのGaN基板はいまだ問題があってLD基板にはできない。

【0018】

【発明が解決しようとする課題】

青色、紫色の短波長レ−ザダイオードを実現するには、基板中の欠陥密度をさらに小さくすることが最大の課題であることが明らかになってきた。高い電流密度の過酷な条件で使用するレ−ザダイオードであるから、転位などの欠陥がレ−ザの特性や寿命に悪影響を及ぼすということが明らかになった。特にレ−ザの寿命を延ばすためには、GaN結晶をさらに低欠陥密度にする必要がある、ということが分かった。

【0019】

従来の方法では、ストライプ形状のマスクを使用してラテラル成長を行ってもGaN結晶の転位密度(EPD)は1×107cm−2以下にはならなかった。このようなGaN結晶でもレ−ザは作製できるが、長寿命のGaN系レ−ザを作るにはGaN基板のEPDは1×106cm−2以下であることが強く望まれる。現在到達しているレベルよりもさらにEPDを引き下げる必要がある。ここで長寿命というのは1万時間以上の寿命を意味する。

【0020】

1×106cm−2以下の低転位のGaN結晶を提供することが本発明の第1の課題である。そのような低転位GaN単体基板の製造方法を提供することが本発明の第2の課題である。

【0021】

【課題を解決するための手段】

上記の課題を解決するため、本発明者は気相成長による結晶成長様式の検討を行った。

ここで従来試みられてきた転位低減のために結晶成長法としてのラテラルオーバーグロース法について振り返ってみた。

【0022】

ストライプマスク等を使用して、GaNのラテラルオーバーグロースを行った場合のことは、例えば、

【0023】

▲4▼電子情報通信学会論文誌vol.J81−C−II、No.1、p58−64(1998年1月)や、

▲5▼酒井朗、碓井彰「GaN選択横方向成長による転位密度の低減」応用物理第68巻第7号p774−779(1999)

に記載されている。図14〜図17にその工程を示す。

【0024】

図14はサファイア基板の上にGaNを付けGaNの[11−20]方向に延びるストライプ窓マスクを設けた状態を示す。図15のように気相成長が始まるとマスク窓から優先的に選択成長がおこり(11−22)面、(−1−122)面が優先的に成長する。だから三角形のGaNの畝が窓にそって形成される。基板からの転位がGaN薄膜に引き継がれる。細線によって転位の方向を示す。上向きに成長しているから転位も上向きに進む。

【0025】

窓が埋まったのち、図16のようにGaNはマスク窓からはみ出して横方向に延びて行く。この間高さには大きな変化は見られない。最先端はファセット面(11−22)、(−1−122)である。これが横方向に成長してゆく。細線で示す転位は横方向に曲がる。

【0026】

やがて隣接マスク窓からの成長層がマスク窓中間で合体してファセット面が埋め込まれる。隣接窓の中間で転位が集合した面欠陥ができる。図17に示す。その後c面(0001)において、二次元的な成長が行われ鏡面状の成長が進行する。もちろん鏡面状の成長を行わせるのは容易でないが平坦平滑なGaN単結晶を作るのが目的であるから成長の途上でも鏡面を維持しつつ成長させなければならないと考えられている。

【0027】

この場合、窓から横方向にはみ出してマスクの上に成長した部分において、貫通転位密度が小さいことが既に報告されている。前記▲5▼はその原因を詳しく考察している。▲5▼の述べるマスクによる転位低減の理由は次のようである。結晶がc軸方向に成長する場合、転位もc軸方向へ延びてゆく。c軸方向に連続する転位が貫通転位である。ところがマスクの上を横方向(c軸と直角方向)に結晶が成長すると、大体の傾向として転位も横方向に延びる。だからc軸に直交する貫通転位が減少するのであろうと考えられる。

【0028】

先述の報告例▲5▼では、マスク窓の中で基板に対し垂直に成長した後、横方向に成長し始めるということが述べられている。またマスク上で隣接窓から成長した結晶が合体した部分に面状の欠陥部が形成されるということも述べられている。この面状の欠陥は膜厚が増えるとともに小さくなり、膜厚が140μm程度以上になると消失するということも▲4▼に報告されている。だから窓付きマスクを使ったラテラルオーバーグロースによってGaNのEPDを一挙に107cm−2のオーダーにまで減少させることができた、と述べている。

【0029】

本発明者も、この様なGaNのラテラル成長を行い、成長の詳細な様子を観察し検討した。以降の記述において、通常のエピタキシャル成長で見られる(0001)面すなわちc面での二次元成長と区別するためc面以外のファセット面を単にファセット面と呼ぶことにする。

【0030】

マスク上に延びた結晶は、膜厚が6μm程度の時に合体する。その後結晶は上方(c軸方向)に成長する。c面を積み重ねるような二次元的な成長であり平面を維持しながら成長した。表面は鏡面状の平面である。成長膜厚を0.2mmから0.6mmまで変化させてさまざまのGaN膜を成長させた。結晶中の転位密度は幾分低下したが、転位密度が1×107cm−2を下回ることはなかった。これでは半導体レ−ザのための基板としてはなお不十分であると言わねばならない。

【0031】

本発明者は、転位が減らない原因について次のように考えた。上向きの単純な二次元的な成長(平坦性を維持しながらc面を重ねてゆく、つまり鏡面成長)を行う限りでは、c面に垂直な方向に転位が延び続けるのみである。上向きに自由に延びるかぎり転位を消滅させるような機構が働かない。だから上向きに厳密に平坦性を維持しながら二次元的成長を行うかぎり一旦発生した転位を消去することができない。

【0032】

それに▲4▼、▲5▼などで行われている鏡面成長(全表面においてc軸方向に等速度で成長させること)はもう一つ問題がある。鏡面成長は成長温度が高すぎて、GaAsを基板にする場合高熱のためGaAs基板がぼろぼろに劣化してしまうという難点があった。サファイアを基板にする限り成長温度が高すぎるのは別段問題でないが、GaAsを基板としようとすると成長温度をもっと下げる必要がある。本発明者はGaAs基板を用いたい。サファイアより化学的に反応しやすいからGaN成長後簡単にGaAs基板を除去できる。こういう伏線もあった。

【0033】

さて、転位の問題に戻る。転位密度を低減するには、一旦発生した転位を消去するような何らかの機構がなければならない。単純に上方に一様速度で鏡面成長するのでは転位が減少しない。

【0034】

本発明者は、転位の消滅機構を結晶中にもうけ、これを保持したまま結晶成長を行うことによって転位低減が可能になるだろうと考える。

【0035】

転位消滅機構を発生させ、これを内在させたまま結晶成長を行うことのできる方法について検討した。そして転位を消去する機構を含む結晶成長法を見い出した。それが本発明である。

【0036】

本発明は平坦面を発生させるのではなくファセット面を生ずるような条件で結晶成長を行い、ファセット面を埋め込むような工夫をせず、最後までファセットが残るようにする。ファセット面が転位を消滅させるのである。

【0037】

本発明はファセット面に転位消滅機能があるということに初めて気づきファセット面によって転位を減少させるものである。隣接ファセット面は境界を持つがファセット面の境界に転位を集合させ消去する。ファセット面の境界は転位の集合面となるし、転位集合面の交線は転位が集積した多重線となる。ファセット面を利用して転位を減少させると、従来よりも1桁低い106cm−2以下の低転位のものを得ることができる。さらに驚くべきことに104cm−2〜5×103cm−2のような低転位のGaN単結晶をも作製できる。

【0038】

ここで述べるファセット面というのはc面でなく成長方向と直交しない面である。通常の結晶成長では平坦面を維持しながら成長させるようにする。だからファセットが発生するような成長はよくないのである。ところが本発明はその常識を反転させファセットの発生を許容しファセットが結晶成長中に連続して存在するようにして転位を低減するようにする。こうしてこれまで例を見ない低転位のGaN結晶を成長させることができた。これから低転位GaN基板を製造する事が可能になる。青色、紫色半導体レ−ザ用の基板として最適の結晶基板である。

【0039】

本発明のGaN成長様式は、次のように記述することができる。

(1)ファセット面を発生させファセット面を消滅させる事なく成長の最後までファセット面を存在させた状態で成長させること。

(2)ファセット面は隣接ファセット面との間に境界を有すること。

(3)複数のファセット面の交点である多重点を有すること。

これによって106cm−2以下の低転位GaN結晶を初めて実現できた。

【0040】

分かりにくい着想であるから詳しく説明する必要がある。ファセット面というのは成長方向に垂直な面(成長面)以外の面をいう。ここではc軸方向に成長させるからc面が成長面である。c面以外はファセット面ということになる。以後面や方向を具体的に述べるから、その定義をここできっちりと説明しておこう。

【0041】

GaNは六方晶系(hexagonal)であるから軸方向や面方位を表すには4つの指数を使う表記方法を採用する。3指数の表記もあるが、ここでは一貫して4指数の表現を用いる。a軸、b軸は120度をなし長さは等しい(a=b)これらに直交するc軸は特異な軸でありa軸と等しくない(c≠a)。a軸とb軸だけではab面の方向を表すさいに対称性がなくなるのでもう一つの軸を想定する。これを仮にd軸とする。a、bだけで充分に方位を指定できるが対称性を損なわないようにもう一つ余分の軸dを導入したのであるからこれらは互いに独立でない。一つの平行面群を4つの指数(klmn)で表現したとすると、これは原点から数えて1枚目の面がa軸、b軸、d軸、c軸を切る点の原点からの距離がa/k、b/l、d/m、c/nであるということである。これは他の晶系の場合と同じ定義である。ただしa、b、d軸は平面内に含まれる冗長な座標であるから、k、l、mは独立でなく、常にk+l+m=0というサムルールがある。c軸に関しては立方晶等の場合と同じである。同等な平行面がc軸単位長さにn枚あるときc方向の指数がnとなる。だから4つの指数のうち前3つについては回転対称性があるが、後ろひとつ(c軸)の指数は独立である。

【0042】

個々の面方位は丸い括弧(…)で表現する。集合的な面方位は波括弧{…}によって表現する。集合的なというのはある面方位をその晶系が許す全ての対称操作によって到達できる全ての面方位の集合を意味する。結晶方位も同じ指数によって表現する。結晶方位はそれに垂直な面の指数と同じ指数をつかう。個別の方位は角括弧[…]であらわす。集合方位は鍵括弧<…>で表現する。これらの事は結晶学の常識であるが混乱を避けるため説明した。マイナスの指数は数字の上に横線を引いて示すのが直観的に分かりやすくて結晶学の決まりでもある。しかし数字の上に横線を引く事ができないから、ここでは数字の前に−をつけて負数を示す。

【0043】

c軸方向に成長させるということは6方向に同等な軸をもつような面に成長させるということである。ファセット面はc面(0001)以外だということであるから、k、l、mのいずれかが0でなければファセット面だということである。

しかしそうはいっても対称性などから現れ易いファセットと現れにくい、或いは現れないファセットの別がある。出現頻度の高い主なファセット面は

【0044】

{1−212}、{1−211}、{n−2nnk}(n、kは整数)、{1−101}、{1−102}、{n−n0k}(n、kは整数)

【0045】

などである。先述のように{…}は集合的面の表示である。例えば{1−212}面は、個別面にすると(1−212)、(2−1−12)、(11−22)、(−12−12)、(−2112)、(−1−122)の6つの面を含む。この6つの傾斜面(ファセット面)が以後に述べる逆六角錐形状のピットを形成する面となる。しかし煩雑であるから6つの面の個別面指数は書かない。単に{1−212}のファセット面というように述べるが、実は上の6つの同等な面を差している。反対にもしも{2−1−12}、{11−22}などと表記していてもこれは{1−212}と全く同じ要素の集合で等価である。

【0046】

本発明において、転位低減の原因となる基本原理は、面方位の異なるファセット面とファセット面の境界に、或いは面方位の異なる複数のファセット面の集まる多重点に転位などの欠陥を寄せ集めるメカニズムが働いているためであると考えられる。

【0047】

それによって結晶内の転位等の欠陥がファセット面の境界面、ファセット面の多重点に集められた結果、結晶内の転位欠陥は、順次減少してゆき高品質化が進む。それと同時に欠陥の集合部となるファセット面の境界面、ファセット面の多重点には欠陥が増加してゆくことになる。本発明のあらましの原理は以上のようである。以下に本発明の原理をさらに詳しく説明する。ファセット面がどうして転位を寄せ集める作用があるのかということは分かりにくい。初めに2つのファセット面での転位の進行方向の曲がりについてのべ、ついで具体的な成長ピットでの転位の集積について説明する。

【0048】

一般に転位の進行する向きは、結晶成長の方向に依存する。GaN結晶の場合、マスク窓内のc軸方向の2次元的成長をしているとき転位はc軸方向に進む。マスクの縁を越えると結晶成長がらマスク上への横方向の成長モードに変わる。成長方向が横方向になると転位の進行方向も横方向に変わる。これはラテラルオーバーグロースに関する報告であきらかにされている。

【0049】

図14〜図17はラテラルオーバーグロースの工程を示している。これは先ほど説明したが転位を考えるためもう一度振り返る。図14は基板上にマスクをもうけた状態である。図15は基板の上にGaNを成長させた状態を示す。マスクで覆われない部分にGaNが(c軸方向に)成長する。マスク上には成長しないから三角畝状にGaN結晶ができる。転位は真っ直ぐ上向き(c軸方向)である。結晶外形の傾斜角は予め決まる。さらに成長が進むと図16に示すように結晶がマスクの上にのぼり横向きに(ab面内)成長する。転位は横方向に折れ曲がる。さらに成長が進むと隣接窓からのGaN結晶が被覆部の中点で相合してさらに上向きに成長する。相合線に大きい欠陥ができる。転位は相合線によって終端されて消滅するものもある。従来のラテラルオーバーグロースは相合以後平坦面(鏡面)になるように成長させていた。

【0050】

本発明は鏡面成長でなく、凹凸状のファセットを大量に含む成長を行わせる。すると異なるファセット面が交差する部分が多数現れる。ファセット面の交差部について考察する。これには二つの場合がある。

【0051】

(1)ファセット面角度が180度以下の場合

まず、異なる面指数のファセット面間のなす角度が180度より小さい場合、境界線が凸になっている場合を考える。図1にこれを示す。四角柱の上に傾斜面4つよりなる錐体を描いているが、これは一般の場合を書いている。二つのファセット面Fa、Fbだけを考えているのである。斜線を付けた斜面がファセット面である。平均的な成長方向はc軸方向である。

【0052】

しかしファセット面での成長方向A、Bはファセット面Fa、Fbに立てた法線を底面に投影した方向である。転位が進行する方向は成長方向に等しいと考えられる。図2にファセット面状の成長方向と転位の進行方向を底面に投影したものを示す。成長方向Aと転位進行方向aは等しいが外側に発散する。ファセット面が凸に相合するから転位は外向きに進行する。ファセットの境界線mから転位は離れる。異なる転位線が交差することはない。この場合、自由に下地結晶を引き継いで結晶成長が進むものと考えられる。成長面指数の違いによる不純物濃度の差は有り得るが、転位などの欠陥の挙動については下地結晶の欠陥を引き継ぐに留まる。だから特に転位減少というようなことは起こらない。図3は成長後の状態を示す。厚みがますだけで転位密度は変わらない。ファセット交差角が180度以下(劣角)なら転位減少効果がない。

【0053】

(2)ファセット面角度が180度以上の場合

重要なのは、異なる面指数のファセット面のなす角度が180度より大きい場合つまり境界線が凹になっている場合である。図4にこのような場合を示す。斜線部がファセット面Fa、Fbである。平均的な成長方向はc軸方向である。ファセット面での成長方向A、Bはファセット面に立てた法線を底面に投影した方向である。転位が進行する方向は成長方向に等しいと考えられる。図5にファセット面状の成長方向と転位の進行方向を底面に投影したものを示す。成長方向Aと転位進行方向aは等しいがこれらは内側に収束する。ファセット面が凹に相合するから転位は内向きに進行する。隣接ファセット面上の異なる転位線が境界線mで交差する。境界線で転位の向きcというように屈折する。図6のように転位線cは境界線に垂直な面内に集積される。

【0054】

結晶成長とともに集積線mは次第に上昇するから転位集積線mの軌跡は面になる。これが面状欠陥部Kである。面状欠陥部Kは小傾角粒界となりうる。面状欠陥部Kは二つのファセット面Fa、Fbの二等分面となる。ファセット面の上に存在した転位はこのように面に吸収されてファセット面から消えてゆく。面状欠陥部Kに集まった転位線はなお斜め内向きに進むから次第に中心線上に溜まってゆく。だから面からも転位が減少し中心線にたまってゆくことになる。これが本発明の転位低減の基本的な原理である。ファセット面の交差角度が180度以上(優角)であれば必ずこのような転位減少効果がある。

【0055】

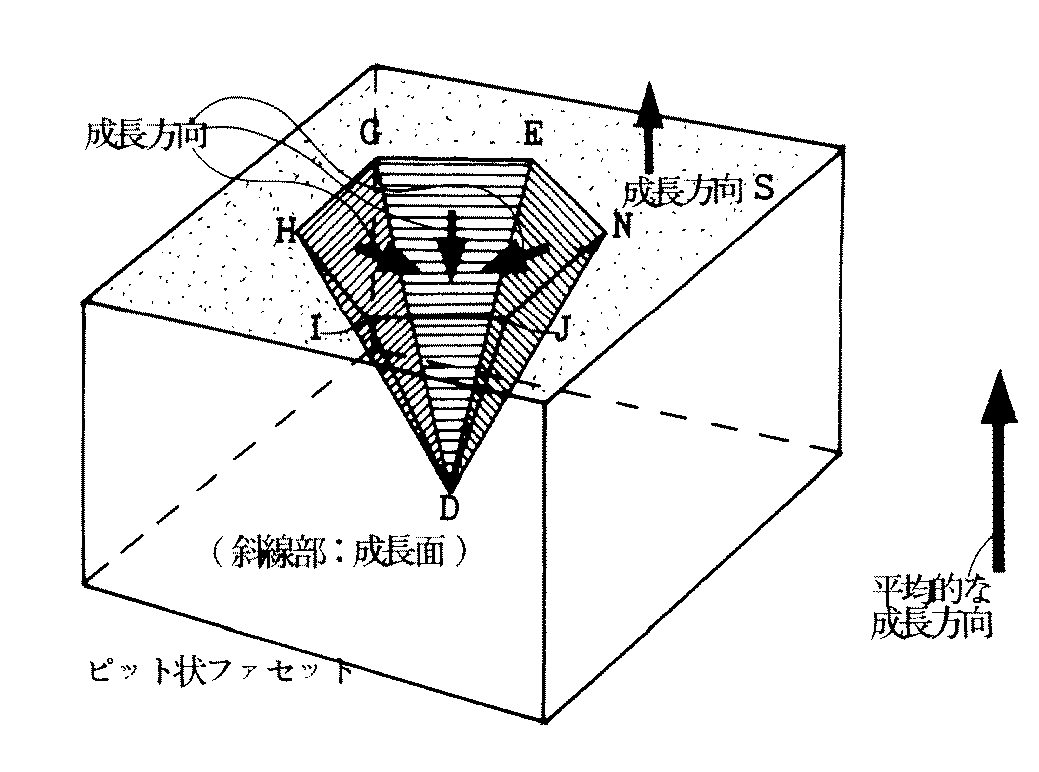

次に、面指数の異なる複数のファセット面が多重点を有している場合について述べる。図4〜図6と同じようなものであるが、図7はより具体的なファセット面の集合(ピット)を描いている。実際にファセットが出現するGaN成長をしてみると図1〜3のような突起にはならない。図4〜6のような凹部(ピット)になる。本発明はファセット面のこのような非対称性を巧みに利用しようとする。

図7は{1−212}面のなす逆六角錐EGHIJN−Dに該当する。図8はピットのc面への投影図である。平均的な成長方向はc軸方向である。ピット内では成長方向A、B…はその面に直角な方向、あるいは表面に平行でファセット面の横方向線に対し直交する方向であろうと考えられる。平坦な表面での成長方向はc軸方向である。ファセット面の成長方向A、B…に沿って転位線は延びて行く。Faでの転位の進行方向aはAと平行である。Fbでの転位の進行方向bはBと平行である。6つの角錐面(ファセット面)は同一速度で成長するから転位はやがて境界線mに至る。

【0056】

境界線mを越えて隣接ファセット面に転位が延びるか?という問題であるが、あるファセット面の成長方向Bと転位進行方向bは平行であった。隣接ファセット面の成長方向はそのファセット面の成長方向と60度異なる。もしも隣接ファセット面状の転位となるにはその転位は60度も方向を曲げる必要がある。これはできない。つまり転位は境界線mを乗り越えることができない。だから境界線mで消滅するか境界線mにそって中心へ向かうことになる。境界線mは結晶の特異線であるから転位が潜り込むのを許す。

【0057】

実際には平均的に上に向かう成長がおこっているのであるから、ピットは少しずつ埋まってゆく。にもかかわらずピットが小さくならないのは上方の開口部が広がろうとするからである。表面でのc軸方向の成長を速度をVとし、ファセット面の表面に対する傾きをθとして、ファセット面での成長速度がVsinθであるとするとピットの大きさは不変で上方へVの速度で上昇するだけである。古い転位は成長とともに結晶の中に埋まってしまう。つまり転位線は境界線mの中に埋め込まれる。転位が境界線mに入り込むので他の領域での転位は減少して行く。

【0058】

転位は隣接ファセット面の二等分面の中に埋め込まれる。この面を面状欠陥部Kとよぶ。図9にこれを示す。面状欠陥部Kはピット中心線に関し回転対称で互いに60゜の角度をなす面である。

【0059】

成長は上方向に起こるから、境界線にある転位は中心方向に推移する。だから転位の集合は境界線mを滑り落ちて中心軸線に溜まる。これが図9の多重点Dの下方の連続する線状欠陥部Lである。

【0060】

多重点Dには、他のファセット面境界からの転位、小傾角粒界などが合流し全てが集まってくる。こうして6つのファセット面が形成するピット内の全ての転位が多重点Dに集められるということになる。転位のいくらかはその推移の途中で消滅する。残りは凝集して多重点Dに残存する。

【0061】

多重点に集合した転位などの欠陥は成長とともに多重点の垂直下方に線状の転位欠陥の集合として残る。線状欠陥部Lである。その他に、ファセット面境界の下に帯状の欠陥(面状欠陥)Kも残るし、小傾角粒界も残存する。

【0062】

転位を集めた帯状の面欠陥、小傾角粒界、線状欠陥は確かに結晶中に残存する。

だから転位が減っていないと言えない。転位の多くは境界線に相合したとき消滅する。境界線から多重点に集合したときにも消滅する。さらに非常に狭い領域に集められた転位は、相互作用によって消滅する。例えば刃状転位同士の衝突により消滅する。だから成長とともに欠陥密度が減少して行くのである。

【0063】

面状欠陥、線状欠陥など欠陥の集合体の形成は成長条件とも関係しており、成長条件の最適化によって集合体を減らすことができる。成長条件によっては小傾角粒界などの面欠陥は消えてしまう場合もある。この場合の結晶性は良好である。

【0064】

また成長条件によっては、帯面状の面欠陥、小傾角粒界、線状欠陥の集合体の付近に多数の転位が集まって観察されることもある。線状欠陥などはエッチピットとしては一つと数えられる。簡単に言えば一つの多重点Dが平均例えば104個の転位を集めるとすれば、エッチピットは10−4に減るということになる。

【0065】

これまで本発明の転位低減方法を詳しく述べてきた。しかしまだ触れていない重大な問題点がある。これまで述べた方法はあくまでその時点でファセット部が存在する部位における転位低減法であった。結晶の一部でもc軸成長の部分(鏡面成長)があると、この部分では転位減少の効果が全くないということになってしまう。c軸成長の場合転位はc軸方向に運ばれるだけで減少することはないからである。

【0066】

図11に結晶の縦断面を示す。斜線部sがc軸成長部、白地部wがファセット成長部とする。図11は成長方向にこれらの断面が不変だという場合である。c軸成長部sと、ファセット成長部wの境界をqとする。境界qは成長方向に不変である。白地部分wでは先述の転位低減効果がある。しかし斜線部sでは転位は減少しない。初めのEPDをQとすると、これが斜線部では保存されるから、ファセット成長部でのEPDがたとえ0だとしても、最終的なEPDは比例配分になるから、EPD=Qs/(s+w)というふうになる。低減効果はs/(s+w)で与えられる。これはせいぜい1/2とか1/3程度にしかならない。ところが本発明は実施例で述べるように1/10000程度の減少効果をもたらすものである。

【0067】

この点に関しても、本発明者は既に巧みな解決策を準備している。その解決策について述べよう。

【0068】

GaN結晶の成長において、ファセットのできかたは、成長条件に依存する。例えば、NH3分圧、GaN成長速度、成長温度、ガスの流し方などの成長条件による。これらの成長条件を巧みに制御して鏡面成長がおこらずファセット成長が起こるようにする。従来の方法とは反対に本発明は鏡面を回避しファセットを選好する。

【0069】

例えば成長温度が高いほど鏡面になりやすく(c面成長)ファセットが生じ難い。成長温度が低いほどファセット成長しやすいということである。成長速度が遅いほど鏡面成長しやすくファセットが生じにくい。成長速度を上げるとファセット成長しやすいということである。NH3分圧が低いと鏡面になりやすい。つまりNH3分圧を上げることによりファセット成長させうるということである。HCl分圧が低い程鏡面になりやすい。だからHCl分圧を上げるとファセット成長しやすいということになる。つまり鏡面成長の反対の条件にするとファセット成長することができる。

【0070】

GaN結晶の成長中に、これらの成長条件を変動させて、ファセット面の存在する領域を横方向に変化させ、どの領域も厚さ方向に見てファセット成長をした経験があるようにする。ファセット成長した経験というのを単に「ファセット成長履歴」とよぶ。条件を時間的に変動させ、全面積においてどこかでファセット成長の履歴があるようにする。ファセット成長した部分は転位の種がなくなるから以後鏡面成長しても転位は存在しない。こうすることによって全表面において低転位密度化を達成することができる。結晶断面上向きに高さzをとる。成長厚みは時間に比例するから高さzは時間tに比例する。時間tで論じると履歴という時間を含む表現になる。結晶中に三次元座標(x,y,z)をとりファセット特性関数w(x,y,z)を定義する。これは(x,y,z)がファセット成長部分なら1、そうでない場合は0という値をとるような特性関数である。

w(x,y,z)=0 点(x,y,z)が鏡面成長

w(x,y,z)=1 点(x,y,z)がファセット成長

二次元の履歴特性関数W(x,y)は表面点(x,y)から垂線を下しz方向のどこかにファセット成長w(x,y,z)=1があれば、点(x,y)のWを1とし、z方向のどこにもファセット成長がなかったときは、点(x,y)のWを0とする関数であるとする。

W(x,y)=maxz{w(x,y,z)}

というように定義される履歴特性関数である。これが1ならz方向のどこかでファセット成長していたということである。表面全体でW(x,y)=1とすれば全面がファセット履歴を持つということである。しかし、たとえ表面全体でW(x,y)=1であったとしても任意のzに対するxy面で必ずw(x,y,z)=1となるというものでない。ある時刻(あるxy平面)でw(x,y,z)=1となる点が多いというような事情があれば表面全体でW(x,y)=1となる。

【0071】

図12はそのような場合の成長面の縦断面を示す。白地がファセット成長部(ピット成長部)wである。これは転位を吸収する作用があった。成長の初期に一時的にファセット成長領域(白地)の広い時がある。このときにファセット成長領域が転位を面状欠陥と線状欠陥に吸収してしまっている。その後その上の部分でc軸成長がおこっても転位の種がないので転位が存在しない。図12において斜線部(鏡面成長部)であってもその下方に白地(ファセット成長)が一旦存在しているなら転位はほとんどないのである。だから成長の終わりごろに斜線部(鏡面成長部)面積が大きくなっても低転位なのである。

【0072】

図13はいっそう極端にしたものである。成長の初期に全面においてファセット成長が起こるように(白地)している。ここでファセット成長が起こるので低転位化される。以後成長条件を変えてc軸成長(鏡面成長)させても転位の種がないから転位は伝達されない。このような横断的なファセット成長領域の動きによって全面において低転位化させることができる。

【0073】

軸方向にみてどこかでファセット成長の履歴があればその後c軸成長しても転位の数は少ない。であるから、ある時刻ある高さの面での転位分布はその高さでのファセット領域、鏡面領域の分布によっては決まらない。それまでの成長においてファセット成長があれば転位は下がっているのである。これまでファセット成長によって転位を線状欠陥に掃きよせるから転位が減るという説明をしてきたが、それならファセット面積Fと鏡面の面積(W−F)に転位が比例配分されるだけのように見える。それなら転位の劇的な減少は起こるはずがない。本発明は転位を10−4〜10−3のオーダーで減少させるが、その原因は縦方向の全てのファセット成長履歴が有効に働くというところにある。

【0074】

このようなファセット成長の履歴を与えるのはなるべく成長初期の方が効果的である。特に長いインゴットを作製する場合などは、なるべく成長初期にファセット履歴附与の操作を行うほうが工業的に有利となる。ファセット履歴を与えるには成長温度を下げる、HCl分圧を上げる、NH3分圧を上げる、成長速度を上げるなどのいずれかの手段を取れば良い。またファセット成長履歴附与作用は、成長中において、結晶成長部近傍の条件変動によって自然になされる場合もある。

【0075】

こうして転位を減少させつつ本発明のGaN結晶成長が行われる。本発明のGaN結晶には、帯面状の面欠陥、小傾角粒界、線状の転位欠陥集合体などが存在する。が、それらが含まれる領域以外の領域は、転位が殆ど存在しない。無転位の領域となっている。最終的に基板として使用する場合、貫通転位密度は極めて少なくて結晶性は大きく改善されている。LDの基板としても充分に実用に耐える低転位GaN単結晶となっている。

【0076】

以上に説明してきた本発明のGaN結晶成長法の基本概念を以下に纏める。

(1)ファセット面とファセット面との境界部へ転位が移動することによる転位の低減。

(2)ファセット面境界下部に転位が集合することによる欠陥面(面状欠陥部)の形成。

(3)複数のファセット面の交差する多重点における転位の合流、閉じ込めによる転位の拡散防止。

(4)多重点下部に転位が集合することによる線状欠陥部の形成。

(5)ファセット面成長履歴保有領域の拡大による低欠陥部の増加。

【0077】

これらの作用によって、本発明は、多重点以外に殆ど転位欠陥が存在せず、多重点のみに転位欠陥を有するGaN単結晶を得る事ができる。多重点はEPDの観測で一つのエッチピットとして計算される。もしも一つの多重点(線状欠陥)が例えば平均して104個の転位を集積できるとすると、初めに108cm−2の転位があった場合、104cm−2のレベルに転位を減少させることができる。

【0078】

以上、本発明の基本的な部分を説明した。さらに本発明の詳細な説明を行う。本発明は、これまで述べてきたように、気相成長の成長表面が平面状態でなく、三次元的なファセット構造をもったまま、ファセット構造を埋め込まないで成長することによって、転位を低減する単結晶窒化ガリウムの結晶成長法である(請求項1)。つまり鏡面にならずファセット面になるような条件でGaNを成長させるということである。

【0079】

三次元的なファセット構造としては、ファセット面を有するすり鉢状ピットであるか、或いはファセット面を有するピットの複合体などを意味する(請求項2)。

【0080】

さらに本発明は、ファセット構造をもったまま、ファセット面の境界部で平均的な成長面に対してほぼ垂直に面状の欠陥を有しながら転位を低減する単結晶窒化ガリウムの結晶成長法である(請求項3)。

【0081】

あるいは本発明は、ファセット構造をもったまま、複数のファセット面の多重点で平均的な成長面に対してほぼ垂直に線状の欠陥の集合部を有しながら転位を低減する単結晶窒化ガリウムの結晶成長法であるということもできる(請求項4)。

【0082】

成長ピットとなる場合は、{11−22}面がその側面として最も多く出現する。だから6つの同等な{11−22}面に囲まれた逆六角錐状のピットとなることが多い。次いで{1−101}面も出現することがある。その場合は先述の{11−22}と{1−101}によって逆12角錐状のピットとなる。ファセット面は殆ど凹部(ピット)となり隆起(突起部)にはならないという事が分かった。ファセット面の主な物は{11−22}、{1−211}、{n−2nnk}(n、kは整数)、{1−101}、{1−102}、{n−n0k}(n、kは整数)等である。

【0083】

本発明は、さらにまた、ファセット構造を埋め込まないで結晶成長することにより三次元的なファセット構造からなるピットを形成し平均的な成長方向に対してはほぼ垂直に線状の欠陥の集合部を有して、転位を低減しGaN単結晶を成長させる結晶成長法である(請求項5)。ファセット構造が逆六角錐状のピットであった場合、これら線状の欠陥の集合部は、ピットの底に連続して存在する。

【0084】

本発明はまた三次元的なファセット構造からなるピットの、ファセット面の境界線の下部に帯面状の面欠陥が存在するよう結晶成長させて、転位を低減する単結晶窒化ガリウムの結晶成長法である(請求項6)。

【0085】

本発明はさらに、三次元的なファセット構造からなるピット構造が逆六角錐である場合ピットのファセット面境界線の下部に存在する帯面状の面欠陥が放射状に60゜の角度をもって存在するよう成長させることにより、転位を低減するGaN単結晶の結晶成長法である(請求項7)。

【0086】

本発明は、GaN結晶成長中に、ファセット面の存在する領域を横方向に変化させ、任意のどの領域においても成長方向(縦方向)にファセット面成長の履歴をもたせることにより、転位を低減させる単結晶窒化ガリウムの結晶成長法である(請求項8)。

【0087】

三次元的なファセット構造からなるピットのファセット面は{11−22}面である場合が最も多い。その場合、ピット部下部に平均的な成長面に対してほぼ垂直に存在する帯面状の面欠陥の面方位は{11−20}である(請求項10)。 その場合、帯面状面欠陥は小傾角粒界として存在することもある(請求項11)。

【0088】

ファセット面を維持しながら成長させることだけが重要で本発明にとってGaNの成長方向は任意である。特に平均的な成長方向がc軸方向であると転位低減の効果はより大きい(請求項9)。

【0089】

本発明の転位低減の効果を得るためには、気相成長中および成長後のGaN結晶表面において、結晶表面の総面積Wに対する、三次元的なファセット構造の表面凹凸部の面積Fの比率F/Wが10%以上であることが必要である(請求項15)。ここで三次元的ファセット構造というのはファセット面からなるピットとピットの複合体を含むものである。

【0090】

一層転位低減効果を得るためには、総面積Wに対するファセット面積Fの比率F/Wが40%以上であることが望ましい(請求項16)。転位低減のためには有る程度以上の面積を三次元的ファセット構造によって覆う必要があるからである。

【0091】

より効果的に転位を減少させるにはファセット面積比を80%以上にする事が好ましい(請求項17)。80%以上となると、成長ピットからなるファセット構造の場合は、成長ピットは互いに連結しあうようになる。

【0092】

さらに三次元的なファセット面を含む成長ピットとその複合体の全てが互いに連結し表面にc面部が存在しない(F/W=100%)場合、転位削減効果は最も著しい(請求項18)。

【0093】

以上に述べたものは成長表面に現れるものが明確な方位をもつファセット面である場合である。しかし明確な方位のファセット面を持たない成長ピットが表面を占有する場合でも同様な転位低減効果がある、ということを確認した。例えば丸みを帯びた逆六角錐状のピットが存在する場合である。ピット面が明確な方位をもつファセット面でなくてもファセット面と同様に転位を減少させることができる。丸みを帯びた曲面からなっていてもピット状(凹部)になっているから転位線は面の継ぎ目で相合し消滅するのである。

【0094】

本発明は、気相成長後の表面における成長ピット及び成長ピットの複合体が、ファセット面からずれた曲面を有する場合をも含む(請求項19)。同様に、気相成長後の表面における成長ピット及び成長ピットの複合体からなる表面凹凸部の総面積に対する比率が10%以上であり、かつ全ての面がファセット面からずれた曲面を含むファセット面で構成された場合をも含む(請求項20)。

【0095】

三次元的ファセット面を有するピット径或いはファセット面を有するピットの複合体であるところのピット径は10μmから1000μmである事が望ましい(請求項29)。ピット径はあまりに小さすぎると転位低減効果が小さい。ピット径があまりに大きすぎると研磨時のロスが大きくなり非経済的である。

【0096】

【発明の実施の形態】

以上において説明したものはGaNの成長法である。GaN基板とするにはさらに次のような工程が必要になる。気相成長において、表面が平面状態でなく三次元的なファセット構造をもたせて低転位のGaN単結晶を成長させる。

【0097】

このファセット構造をもって成長させた低転位GaN単結晶を機械的加工して平面性を与える。さらに表面を研磨して平坦平滑な表面を持った単結晶GaN基板を得る(請求項12)。

【0098】

平面性を与えるための機械加工は研削加工であることもある(請求項14)。或いは平面性を与えるための機械加工はスライス切断加工であっても良い(請求項13)。

【0099】

本発明の結晶成長方法は、気相成長による。GaNの気相成長法としては、 ○HVPE法(Hydride Vapor Phase Epitaxy)

○MOCVD法(有機金属化学蒸着法;Metallorganic Chemical Vapor Phase Deposition)

○MOC法(有機金属塩化物気相成長法;Metallorganic Chloride Vapor Phase Epitaxy)

○ 昇華法

などがある。本発明はこれらの方法の何れを用いても実施することができる。ここでは最も簡便で成長速度も速いと考えられるHVPE法による場合について説明する。

【0100】

HVPE法というのは、ホットウォール型の反応炉の上流部にGaボートをもうけ加熱したGa融液にHClガスを吹き込むようにし、反応炉の下流部に基板をもうけNH3を吹き込むようにしておき、加熱したGaメタル(融液)にHClを吹きこんんでGaClを合成し、下方へ送り、下方でNH3と反応させGaNを合成しGaNが基板に堆積するようにしたものである。

【0101】

GaN成長に用いる基板としては、サファイア、SiC、Si、スピネル(MgAl2O4)、NdGaO3、ZnO、MgO、SiO2、GaAs、GaP、GaN、AlNなどの単結晶基板が適する(請求項23)。マスクを介することなく直接にこれらの基板の上にGaNを成長させることができる。マスクを介することも有効である(後述)。これらは格子定数や熱膨張率の点でGaNの基板として好適なものである。

【0102】

c軸方向にGaN単結晶を成長させる場合は軸廻りに六回対称性あるいは三回対称性がある単結晶基板を用いる必要がある。つまり結晶系としては六方晶系(hexagonal symmetry)であるか立方晶系(cubic symmetry)である単結晶である。立方晶系の場合(111)面を使えば三回対称性がある。上記のものは生成する時の温度や圧力によって二つ以上の晶系をとるものもある。

【0103】

ここでは、上記物質で六方晶系、立方晶系のものを選ぶ。サファイア、SiC、SiO2、NdGaO3、ZnO、GaN、AlNなどは六方晶系の単結晶を用いることができる。Si、スピネル、MgO、GaAs、GaPなどは立方晶系の(111)面基板を用いることができる。これはGaNをc面で成長させるものであるが、c面以外を表面にする場合は基板の表面もこれとは違ってくる。GaNと基板の対称性を合わせる必要がある。

【0104】

GaN成長の為の基板は、表面に開口部を有した非晶質または多結晶物質のマスク層をもうけたサファイア、SiC、Si、スピネル(MgAl2O4)、NdGaO3、ZnO、MgO、SiO2、GaAs、GaP、GaN、AlNなどの単結晶基板を使用することも有用である(請求項25)。マスクの使用はGaN結晶の低転位化に寄与するところがある。

【0105】

マスクのもうけ方にも2種類の選択肢がありうる。一つは基板の上に直接にマスクを形成する手法である。この場合エピ層に先立ち窓の内部の基板露出面にGaNバッファ層を堆積する等の工夫が必要になる。もう一つは基板の上に予め薄くGaN層を形成しておいて、その上にマスクを形成する手法である。後者の方が成長がスムーズに進行し、より好ましい場合が多い。

【0106】

マスクは沢山の開口部(窓)を持たなくてはならない。開口部にのみGaN結晶が成長するからである。マスクの上ではGaNが成長を開始しない。マスクはラテラル成長(Lateral Overgrowth)を行うためのものである。

【0107】

マスク窓の形状にも幾つかの選択肢がある。

▲1▼ドット形状…円形、正方形など孤立した点が規則的に分布するもの。c面のGaNを成長させる場合は、隣接する3つの窓が正三角形の頂点をなすように配列するとよい。列の方向はある低次の結晶方位に平行にする。

▲2▼ストライプ形状…多数の平行帯状の被覆部と開口部を交互にもうけるもの。被覆部の幅、開口部の幅、或いはピッチがパラメータとなる。帯状被覆部、開口部はある低次の結晶方位に平行になるようにする。開口部、被覆部長さは基板の長さに等しい。

▲3▼有限長ストライプ形状…有限長の帯状開口部をもうけたもの。被覆部の幅、開口部の幅、ピッチ、方位の他に、開口部長さもパラメータとなる。

【0108】

これらの窓付きマスクを使用した成長は、マスク無しの成長に比べて、初期の段階から、欠陥を低減することができるという効果がある。

【0109】

マスク付き基板、あるいはマスクなし基板の上に、ファセット面を多数有するGaN結晶を気相成長させる。このあと、凹凸のある表面を研削加工によって、平坦平滑化する。

【0110】

下地基板と上方のGaN結晶の材料が異なる場合は、エッチング、研削加工によって下地基板を除去することもできる。下地基板を除去し基板側を研削研磨して裏面も平坦に加工することもできる。これは1枚のGaNウエハを作製する場合である。厚い結晶を成長させて、これを切断して複数枚のウエハを作製することもできる(請求項27、28)。

【0111】

そのため、サファイア、SiC、Si、スピネル(MgAl2O4)、NdGaO3、ZnO、MgO、SiO2、GaAs、GaP、GaN、AlNなどの単結晶基板の上に、GaNを複数枚分の厚さに気相成長してインゴットとした後、軸と直角の方向にスライス切断して複数枚のウエハを得るようにする(請求項24)。

【0112】

或いは、表面に開口部を有する非晶質又は多結晶からなるマスク層を有するサファイア、SiC、Si、スピネル(MgAl2O4)、NdGaO3、ZnO、MgO、SiO2、GaAs、GaP、GaN、AlNなどの単結晶基板の上に、GaNを複数枚分の厚さに気相成長してインゴットとした後、軸と直角の方向にスライス切断して複数枚のウエハを得るようにすることもできる(請求項26)。

【0113】

1枚のウエハを作るときと同様に、このマスク層は、上記の基板上に直接に形成しても良いし、上記基板上にGaNエピ成長層を形成したあと、マスク層を形成しても良い。一般には後者の方が、成長がスムーズに進行し、より好ましい場合が多い。

【0114】

異質の材料を基板とするので、熱膨張率などの相違から、基板側やGaN結晶側にクラックが発生しやすい。そういう意味からは、GaAs基板が最も有望ということになる。熱膨張率、格子定数がGaNに近いからである。しかしGaAsは高熱の成長雰囲気でNH3との反応による損傷を受け易い。時に平坦な鏡面のGaN結晶を成長させようとする場合高温に加熱するがGaAs基板は高温にすると一部が軟化して崩れてしまう。本発明が採用するファセット面を保持する成長は鏡面成長よりも温度が低くて良い。ファセット成長の温度に対してはGaAs基板はよく耐える。だから本発明はGaAs基板を好適に利用することができる。

【0115】

GaAs基板(111)面上にマスク層を形成し、その上に平面状態でなく三次元的なファセット構造をもったまま、特にファセット面からなるピット及びピットの複合体を有したまま、それらのファセット構造を埋め込まないで成長させることにより転位を低減し、その後、GaAs基板を除去した後、表面、裏面を研磨することにより、単結晶GaN単体基板を製造する事ができる(請求項29)。GaAs基板の除去は、王水などのウエットエッチングによって容易になされる。

【0116】

こうして得られた単結晶GaNの単体基板を種結晶として、さらにGaN結晶を成長させることができる。GaN単体基板を種結晶として、その上に成長表面が平面状態でなく、三次元的ファセット構造をもちファセット構造を保ったまま、特にファセット面からなるピット、及びピット複合体を有したまま、ファセット構造を埋め込まないで低転位のGaN結晶を複数枚分の厚さに成長させ、軸垂直方向にスライス加工して複数枚のウエハとし、研磨加工することによってGaN単体基板を量産することが可能である(請求項30)。

【0117】

こうして得られたGaN基板は、最後に研磨加工が行われるが、本発明の成長様式が反映されたGaN基板となる。気相成長の成長表面が平面状態でなく三次元的なファセット構造をもったままファセット構造を埋め込まないでGaN結晶を成長させることにより転位を低減する。集積された転位は線状の欠陥の集合部を有しており、その線状欠陥集合部の密度は105cm−2以下である(請求項21)。

【0118】

線状欠陥集合部の密度の測定方法として二つある。一つは、CL(カソードルミネセンス)により測定する方法である。試料側に負電圧を印加し電子ビームを試料に照射すると電子によって結晶内部の電子が励起される。これが元の状態に戻る時に光を発する。電子加速電圧を調節し価電子帯の電子が伝導帯に励起されて戻る時に発する光はバンド幅に等しいエネルギーを持つ。バンド端からの発光によるスキャン像を観察すると、ピット部は白い領域として観察され、c面を成長面として成長した領域は、黒い領域として観察される。これらの線状欠陥部は、ピット面成長部である白い領域の中の黒い点として観察される。だからCLにおいてある面積中の黒い点の数を数えて面積で割れば線状欠陥の密度が分かる。

【0119】

また、もう一つの測定方法は、エッチピット密度の測定である。線状欠陥は以下の手法によって大きなエッチピットとして観測される。250℃に加熱した硫酸、燐酸の混酸の中で、測定すべきGaN単結晶基板をエッチングし、その表面のピット数をカウントすることによって測定される。

【0120】

通常の転位はせいぜい数μm径のエッチピットとなるが、これらの線状欠陥部は10μmから数十μm径の大きな六角形エッチピットとして観察される。このような大きな六角形状のエッチピットの密度を観測すると、密度としては105cm−2以下として観測される。また、この欠陥の集合部の大きなエッチピット以外にも、通常の転位に起因する小さなエッチピットも観測され、それらの合計の密度は106cm−2以下である(請求項22)。

【0121】

【実施例】

[実施例1(サファイア上、マスク無し成長+研削加工)]

図18(a)〜(c)に実施例1の工程を示す。基板21の上に窓付きのマスク22を付ける。基板はサファイア、GaAsなど先述の基板の何れでも良い。窓を通してGaN結晶を気相成長させる。鏡面条件を避け、ファセット成長する条件で成長させるから図18(b)のようにファセット面25が無数に現れた凹凸に富む表面となる。鏡面sも幾分存在することもある。凹凸表面を研削加工および研磨加工して平坦平滑な表面とする。図18(c)のように基板つきのGaN単結晶を得る。

ここでは基板としてサファイア単結晶基板を使用した。c面の単結晶サファイア基板である。表面全体に予めHVPE法によって厚さ2μmのGaNエピ成長層を形成した。GaN/サファイア基板の2重構造の基板ができたことになる。その表面にストライプ状マスクを設けたもの(乙)と、マスクを設けずそのままのもの(甲)の二通りの基板を準備した。マスクストライプの方向(長手方向)はサファイア基板状のGaN層の<1−100>方向に平行になるようにした。マスク窓の幅は4μm、被覆部の幅は4μmで、周期8μmである。マスク材質はSiO2であり膜厚は0.1μmである。

【0122】

乙の基板はマスク/GaN/サファイアという三層構造を持ち、甲の基板はGaN/サファイアという二層構造をもつ。このような基板の上にHVPE法によって、GaN結晶の成長を行った。本実施例で用いたHVPE装置は、常圧の反応炉の内部にGaメタルを収容したボートを設けHCl+キャリヤガスをボートに向けて導入できるようにし、下方に基板を置き基板の近傍にNH3+キャリヤガスを引き込むようにしてある。周囲にはヒ−タがあってGaボートや基板を加熱できる。下方には排気口があり真空ポンプによって真空にひかれている。800℃に加熱されたGaボートに炉の上方からHClガスを流し、Gaメタルと反応させGaClを合成する。下方の基板の近傍にはNH3ガスを流しておき、下方へ落下してくるGaClと反応させ基板上にGaNを堆積させる。キャリヤガスはすべて水素とした。

【0123】

(バッファ層の形成)

まず基板を約490℃の低温に保持し、NH3ガス分圧を0.2atm(20kPa)、HCl分圧を2×10−3atm(0.2kPa)として、成長時間10分で、GaNバッファ層を約30nmの厚みに形成した。甲基板は100nm厚みのマスクがありマスクの上にはGaNが堆積しない。だから窓の内部にのみバッファ層が30nm積み上げられたことになる。乙基板は全面が30nmのバッファ層によって被覆される。

【0124】

(エピタキシャル層の形成)

これらの試料を980℃〜1050℃に昇温してバッファ層の上にさらにエピ層を設けた。甲基板(マスクなし)については二通りの条件でエピ層を形成した。これをサンプルA、Bとする。乙基板(マスクあり)については5種類の異なる条件でエピ成長した。これをサンプルC、D、E、F、Gとする。

【0125】

○サンプルA

使用基板 サファイア基板(マスクなし)

成長温度 1050℃

NH3分圧 0.2atm(20kPa)

HCl分圧 5×10−3atm(0.5kPa)

成長時間 8時間

成長層厚さ 290μm

【0126】

○サンプルB

使用基板 サファイア基板(マスクなし)

成長温度 1000℃

NH3分圧 0.3atm(30kPa)

HCl分圧 2×10−2atm(2kPa)

成長時間 3.5時間

成長層厚さ 420μm

【0127】

○サンプルC

使用基板 サファイア基板(マスクつき)

成長温度 1050℃

NH3分圧 0.2atm(20kPa)

HCl分圧 5×10−3atm(0.5kPa)

成長時間 9時間

成長層厚さ 270μm

【0128】

○サンプルD

使用基板 サファイア基板(マスクつき)

成長温度 1020℃

NH3分圧 0.2atm(20kPa)

HCl分圧 1×10−2atm(1kPa)

成長時間 6時間

成長層厚さ 330μm

【0129】

○サンプルE

使用基板 サファイア基板(マスクつき)

成長温度 1000℃

NH3分圧 0.3atm(30kPa)

HCl分圧 2×10−2atm(2kPa)

成長時間 3.5時間

成長層厚さ 400μm

【0130】

○サンプルF

使用基板 サファイア基板(マスクつき)

成長温度 1000℃

NH3分圧 0.4atm(40kPa)

HCl分圧 3×10−2atm(3kPa)

成長時間 3時間

成長層厚さ 465μm

【0131】

○サンプルG

使用基板 サファイア基板(マスクつき)

成長温度 980℃

NH3分圧 0.4atm(40kPa)

HCl分圧 4×10−2atm(4kPa)

成長時間 2.5時間

成長層厚さ 440μm

【0132】

これら6つのサンプルの成膜パラメータは以上のようである。サンプルAとCは同一の条件であるが時間が違う。サンプルBとEは同じ条件で時間も同じであるが膜厚が異なる。

【0133】

温度は重要なパラメータであるが、サンプルA、C、Dは1050℃、1020℃など比較的高い温度にして膜を作っている。サンプルB、E、F、Gは1000℃以下の比較的低温での成長となっている。

【0134】

NH3分圧も成膜に影響するように見える。サンプルA、C、DはNH3分圧が0.2atm(20kPa)である。サンプルB、EはNH3分圧が0.3atm(30kPa)である。サンプルF、Gは最も高くて0.4atm(40kPa)である。

【0135】

HCl分圧に関して言えば、サンプルA、C、Dは10−2atm(1kPa)以下であり、サンプルB、E、F、Gは2×10−2atm(2kPa)以上である。

【0136】

同じ条件が持続する限り時間と成長層厚さは比例するだろうと考えられる。単位時間当たりの成長速度はサンプルC(30μm/h)、A(36μm/h)が特に低い。サンプルD(55μm/h)も低い。これらは100μm/h未満の成長速度である。サンプルB(120μm/h)、E(114μm/h)、F(155μm/h)、G(176μm/h)はいずれも100μm/hを越えている。

【0137】

成長速度が大きいサンプル(G、F、B、E)は、概していえば、NH3分圧が高く、HCl分圧が高く、温度が低いものである。反対に、NH3分圧が低く、HCl分圧が低く、温度が高いと成長速度は遅い(C、A、D)ようである。

【0138】

これらサンプルの表面を顕微鏡観察した。成長表面の状態をサンプル毎に次に述べる。また成長表面の顕微鏡写真を画像解析し、ピット部の面積Fを表面全体の面積Wで割った値(ファセット部比率)F/Wを求めた。

【0139】

成長後の表面は、成長条件によって様々に異なる。あるものは鏡面成長しきれない平坦面となった。あるものはピット状ファセットによって覆われて著しく凹凸のある表面となった。鏡面成長したサンプルA、Cは表面はc面であり平滑平坦でファセットはまったく存在しない。殆ど鏡面状態のサンプルDは10%程度のファセット部を含む。

【0140】

それ以外のサンプルB、E、F、Gは三次元的ファセットがピットとして表面を覆っている。ピットにおけるファセット面は{11−22}面となっていることが多い。その場合ピットは逆六角錘形となる。{11−22}面と同時に{1−101}面が出る場合もある。その場合ピットは逆12角錘形となる。平坦部はc面となることが多い。しかしc面以外に低傾斜角の面も出現した。

【0141】

表面の顕微鏡観察のあと、各サンプルのGaN成長層の上から研削加工した。さらに表面を研磨してGaN結晶表面の平坦化を行った。研磨加工後の表面平坦性は、表面粗さがRmax1.5nm以下のレベルに仕上げ、製品形態(ウエハ)にした。

【0142】

その後いろいろな評価を行った。EPDを求めるため、硫酸、燐酸の混酸を250℃に加熱した液にサンプルを浸しエッチングをおこないエッチピットが表面にでるようにした。エッチングによって出現したエッチピットを顕微鏡を用いて数えた。先述のようにファセット部面積比率F/Wは顕微鏡写真の画像解析によって算出した。c面からわずかに傾いた低傾斜面は画像解析ではc面に含まれてしまう。だからF/Wの値は必ずしも定義に忠実でない。むしろピット部と総面積の比と考えるべきである。以下に成長後表面状態、ファセット面積比率F/W、EPDの測定値を各サンプルについて示す。

【0143】

○サンプルA

成長後の表面状態:鏡面状態で、表面ピットは観測されず。

成長後のファセット部面積比率(F/W): 0%

EPD: 1×108cm−2

【0144】

○サンプルB

成長後の表面状態:平面部とファセットが混在。ファセットは表面ピットとして数多く観測される。

成長後のファセット部面積比率(F/W): 約50%

EPD: 3×105cm−2

【0145】

○サンプルC

成長後の表面状態:鏡面状態で、表面ピットは観測されず。

成長後のファセット部面積比率(F/W): 0%

EPD: 3×107cm−2

【0146】

○サンプルD

成長後の表面状態:殆ど鏡面状態で、表面ピットはところどころに観測される。

成長後のファセット部面積比率(F/W): 10%

EPD: 8×105cm−2

【0147】

○サンプルE

成長後の表面状態:平面部とファセットが混在。ファセットは表面ピットとして数多く観測される。

成長後のファセット部面積比率(F/W): 約40%

EPD: 5×104cm−2

【0148】

○サンプルF

成長後の表面状態:鏡面状態からほど遠い。部分的にc面平面部が観察される。ピットが連結した状態。

成長後のファセット部面積比率(F/W): 約80%

EPD: 2×104cm−2

【0149】

○サンプルG

成長後の表面状態:全面にわたってピット叉はそれ以外のファセットからなる表面状態。

成長後のファセット部面積比率(F/W):ほぼ100%

EPD: 1×104cm−2

【0150】

これらのサンプルのうち、ファセットの存在しないサンプルA、Cは本発明に含まれない。サンプルB、D、E、F、Gにおいてはファセット成長しており本発明の構成となっている。いずれもEPDが極めて小さい。従来いかにしてもGaN結晶のEPDは107cm−2以下には下がらなかったが、これらサンプルはいずれも106cm−2より小さくなっている。本発明の目的はEPDを106cm−2以下に下げることであった。いずれの実施例もこれを満たす。サンプルD、Bは8×105cm−2、3×105cm−2であり要求を満たす。サンプルE、F、Gは104cm−2代であり、かつて類例をみない未曾有の低転位GaN単結晶である。

【0151】

サンプルA、Bはともにマスクを使用しないでGaNエピ層を形成したものである。これらを比較しよう。本発明のものでないサンプルAは成長温度が高くNH3、HCl分圧が低く成長速度が遅くて鏡面成長している。ところがEPDは高くて108cm−2もあり、従来レベル(107cm−2以上)である。

【0152】

本発明に属するサンプルBは成長温度低くNH3、HCl分圧が高く成長速度が速くてファセット成長している。ファセット比率は50%であり、EPDは3×105cm−2であるから課題(<106cm−2)を満たしている。何れもマスクなしなのであるからサンプルBにおいてEPDがサンプルAの1/300に減少した原因はマスクにない。

【0153】

EPD減少の原因がファセットの存在にあるのは明らかである。ファセットの存在するところがEPDが0になり、鏡面の部分は従来どおりというような単純なものでない。もしそうならEPDは鏡面部分の密度とファセット領域の密度によって比例配分されるはずである。ファセット部分がサンプルBにおいて50%であるから、もし単純な比例配分であれば、EPDは全体としてAの半分の5×107cm−2となる筈である。ところが1/300に減っている。ということはサンプルBにおいて鏡面になっている領域もEPDが減っているということなのである。だから鏡面領域の内奥部に何らかの変化が起こっているということである。

【0154】

サンプルA(マスク無し)とサンプルC(マスク有り)はいずれもファセットがなく完全な鏡面となっている。温度が高くNH3、HCl分圧が低く成長速度が遅いという共通の性質があった。両者を比較するとマスクの影響を知る事ができる。サンプルAは108cm−2、Cは3×107cm−2であるからいずれも従来技術の壁(>107cm−2)を越えない。EPDが、BはAの約3割に減少している。これはサンプルCがマスク窓を通した成長をしているからである。マスクの利益はEPDを3割程度に減少させるに過ぎない。ファセットの方がより劇的にEPDを減少させることができる。

【0155】

ファセットによる転位削減効果はサンプルDによっても良く分かる。サンプルDは殆どが鏡面であってピットの存在する面積は10%に過ぎない。にもかかわらずEPDは8×105cm−2に減少している。マスク有りの従来技術(サンプルC;3×107cm−2)と比較してもEPDが1/40に減少している。ファセット領域だけEPDが0で鏡面領域は従来と同じEPD密度だとすればファセット面が0.1ならEPDは2.7×107cm−2にしか低下しないはずである。表面におけるファセット面の比率は0.1なのであるが、ファセット履歴が鏡面におけるEPDをも減少させているのである。鏡面領域の内部にファセットが影響を及ぼしている。先述のように本発明のファセットによる転位減少は表面だけをみていては理解できない。

【0156】

サンプルE、F、GはいずれもEPDが104cm−2のオーダーで類例がないと書いた。その中でも最もEPDが小さいのはファセット面積比率が100%のサンプルG(1×104cm−2)である。3つの内でEPDが多いのはファセット比率が40%のサンプルE(5×104cm−2)である。これらのことから、ファセット領域がたとえ表面の10%程度でもEPD減少には卓抜した効果(サンプルD)があり、ファセット比率が高いほどEPDの低減は著しいという事が分かる。

【0157】

ピット状ファセット成長したサンプルの縦断面を、透過電子顕微鏡で観察した。何れのサンプルでも、ピット状ファセットの中心部に、基板面に垂直に筋状の欠陥が存在するという事が分かった。これはc軸方向の筋状欠陥である。

【0158】

またピットの中心部の筋状の欠陥を含んだ面状の欠陥も見られた。場合によっては、ピット中心の筋状欠陥を中心に約60゜の角度をもって放射状に開く面状欠陥を有することもある。これらの面状欠陥の面方位は{11−20}であった。面状欠陥は小傾角粒界となっていることが確認された。

【0159】

結晶の透過電子顕微鏡観察の結果は、サンプルB、D、E、F、Gともにほぼ同じ様な状況であった。ピット中心部では転位が見られたが、ピット中心から離れた箇所では透過電子顕微鏡の視野内では殆ど転位がみられない、という場合が多かった。

【0160】

この実施例でEPDを104cm−2のオーダーまで低減できた。さらなる条件の最適化によって、EPDをさらに低くできる可能性がある。また104cm−2の程度のEPDであれば、このGaN基板上にLD(レ−ザダイオード)を作製した場合、十分な長寿命が得られるであろうことが期待される。また、LD用基板としてさらに有用なものとするために、比較的厚さの厚いサンプルF、Gについては裏面のサファイアを研削により除去し、単体のGaN基板とする事ができた。

【0161】

[実施例2(GaAs基板上、厚付け+スライス加工)]

図19(a)〜(c)に実施例2の工程を示す。基板21の上に窓付きのマスク22を付ける。基板はサファイア、GaAsなど先述の基板の何れでも良い。窓を通してGaN結晶27を気相成長させる。鏡面条件を避け、ファセット成長する条件で成長させるから図19(b)のようにファセット面25が無数に現れた凹凸に富む表面となる。鏡面sも幾分存在することもある。基板を除去してGaN結晶27を取りだし凹凸表面を研削加工および研磨加工して平坦平滑な表面とする。図19(c)のようにGaN単体の単結晶28を得る。

実施例1はサファイアを基板としてGaNウエハ1枚だけを作製したものであった。今度は一つの結晶から複数枚のウエハを切り出す(スライス)ことができるようにする。結晶の上下の位置の違いによるEPDの相違を知るためである。またサファイア基板でなくGaAs基板を用いることにする。

【0162】

2インチ(111)GaAs基板のGa面((111)a面ともいう)を使用した。マスクにするため、GaAs基板の全面にSiO2膜をプラズマCVD法によって形成した。マスクの厚みは0.1μmである。その後フォトリソグラフィによってマスク窓を開けた。

【0163】

マスク窓は様々の形状が可能であるが、ここではドット状の窓を千鳥配列になるように設けた。ドット窓は直径2μm程度の大きさで円形でも正方形でも良い。GaAs基板の<11−2>方向に4μmピッチで1列に配列し、かつ<11−2>方向に3.5μm離れたところに同じ4μmピッチで同じ大きさのドット窓の列を設ける。隣接する列に属するドットは<11−2>方向に2μm(半ピッチ)ずれるようにした。これを<11−2>方向に繰り返す構造とした。つまり近接する3つのドット中心を結ぶと1辺が4μmの正三角形ができるような窓の配列である。

【0164】

ドット窓付きマスクを形成したGaAs基板に、HVPE法によってGaNバッファ層とエピ層を形成した。実施例1と同様に、常圧の反応炉の内部上方にGaメタルを収容したボートを設け800℃に加熱しHClガスを流してGaClを生成し、下方の基板付近に吹き込むNH3ガスとGaClを反応させて基板上にGaN膜を成長させる。実施例1はウエハ1枚分だけの成長であったが、実施例2は複数枚ウエハを製造しようとするものである。実施例2で使用するHVPE装置は長時間成長が可能な構造となっており、実施例1の装置とは異なる設備である。

【0165】

(バッファ層の形成)

GaAs基板を約500℃の低温に保ち、NH3分圧0.2atm(20kPa)、HCl分圧2×10−3atm(0.2kPa)として約30分間GaN膜を成長させた。マスク窓のGaAs露出部のみに約80nm厚みのバッファ層が堆積した。キャリヤガスはいずれも水素ガスである。

【0166】

(エピ層の形成)

GaAs基板の温度を約1000℃に上げて、NH3分圧0.4atm(40kPa)、HCl分圧3×10−2atm(3kPa)とした。成長時間は約100時間であった。

100時間のエピ成長によって、高さが25mmのGaNインゴットが作製できた。インゴットの底にはGaAs基板がついたままである。GaN成長表面は、二次元的な平面(鏡面)成長でなく、高密度のファセットが見られる。平面成長部であるc面からなる領域は10%程度しかない。90%がファセットの存在する領域である(F/W=0.9)。{11−22}面からなる逆六角錐状のピットも数多く観察された。

【0167】

このインゴットを、スライサーによりスライス切断加工して薄片(ウエハ)を得た。GaAs基板側の約2mm厚の部分と、成長面側の約3mm厚の部分は切り捨てた。薄片を研磨加工して、表面が平坦な2インチ径、厚さ350μmのGaN基板が20枚得られた。

【0168】

同一のGaNインゴットであっても部位によってEPDは違う。そこでGaAs基板側に近いウエハ(H)、中央部のウエハ(I)、成長面側に近いウエハ(J)の3枚を取り出して実施例1と同様の顕微鏡観察、画像処理によって表面状態、EPD等を調べた。

【0169】

○サンプルH EPD:8×103cm−2

○サンプルI EPD:6×103cm−2

○サンプルJ EPD:5×103cm−2

【0170】

このように極めて低いEPDの値が得られた。実施例1の場合最小EPDが104cm−2であったが、それよりなお低いのである。NH3分圧(0.4atm(40kPa))、HCl分圧(3×10−2atm(3kPa))ともに高く温度は低く(1000℃)て実施例1のサンプルFと同程度の成長条件である。

【0171】

研磨後のウエハの表面を観察すると、エッチピットは逆六角錐状で数μm〜数十μmのものまで様々のサイズのものがあった。カソードルミネセンスの実験から、エッチピットの中心は、結晶成長時のファセットからなる成長ピットの中心部に上下方向に合致することが多いということが分かった。特に径の大きいエッチピットはほとんどが結晶成長時の成長ピットの中心部に位置する。

【0172】

次に薄片に加工して試料を作製し透過電子顕微鏡によって縦方向の欠陥の観察をした。エッチピットの中心部でありファセットからなる結晶成長時の成長ピットの中心部に、基板面に垂直方向の筋状欠陥が見える。さらに筋状欠陥を含む面状の欠陥も観察される。場合によってはピット中心の筋状欠陥を含む面状の欠陥が60度の挟角をもって存在している。ピット中心部付近では複数の転位が見られた。しかしピット中心から離れた箇所では透過電子顕微鏡の視野内で殆ど転位が見られなかった。また、カソードルミネッセンスの結果から、エッチピットの外形が正六角形状からややずれて、丸みを帯びた曲線を持った形状となっている箇所もあったが、転位低減効果については同等であった。

【0173】

このような極端な低転位GaNはこれまで全く存在しなかった。このような低転位のGaN基板を使用してGaN系のLDを作製すると長寿命のレ−ザデバイスを作製できる可能性がある。

【0174】

[実施例3(サファイア基板、厚付け+スライス加工)]

図20(a)〜(c)に実施例3の工程を示す。基板21に上に窓付きのマスク22を付ける。基板はサファイア、GaAsなど先述の基板の何れでも良い。窓を通して厚みのあるGaN結晶29を気相成長させる。鏡面条件を避け、ファセット成長する条件で成長させるから図20(b)のようにファセット面25が無数に現れた凹凸に富む表面となる。鏡面sも幾分存在することもある。厚みのあるGaN結晶29を軸と垂直の方向に切断し複数枚のウエハとする。ウエハの表面を研削加工および研磨加工して平坦平滑な表面とする。図20(c)のように複数枚のGaN単体のミラーウエハ30、31、32、33…を得る。

実施例2はGaAs基板を使ってGaNを厚付けしスライスして20枚のウエハにした。今度はサファイア基板を使ってGaNを厚付けしスライスして複数枚のウエハを得るようにしよう。

厚さ0.4mmのc面を有するサファイア単結晶を基板とした。予めHVPE法で、サファイア表面に約1μmのGaNエピ層を形成した。

【0175】

その表面に0.1μm厚みのマスク材料(SiO2)を被覆した。マスク窓はさまざまの形状が可能であるが、実施例2と同様のドッド窓とした。寸法や周期は同様である。サファイアの上にGaN層があるからGaN層の方位に対してマスク窓の配列の方向を定義する。

【0176】

ドット窓は直径2μm程度の大きさで円形でも正方形でも良い。GaN層の<1−100>方向に4μmピッチで1列に配列し、かつ<11−20>方向に3.5μm離れたところに同じ4μmピッチで同じ大きさのドット窓の列を設ける。隣接する列に属するドットは<1−100>方向に2μm(半ピッチ)ずれるようにした。これを<11−20>方向に繰り返すようにした。つまり近接する3つのドット中心を結ぶと1辺が4μmの正三角形ができるような窓の配列である。

バッファ層の形成は行わず、マスクの上から直接にエピ層を成長させた。実施例2と同じ長時間成膜できるHVPE装置を用いた。

【0177】

(エピ層の形成)

マスク/GaN/サファイア基板からなる基板の温度を約1030℃に保ち、NH3分圧0.35atm(35kPa)、HCl分圧4×10−2atm(4kPa)とした。成長時間は約100時間であった。実施例2と時間は同じであるが、NH3分圧は少し低く、HCl分圧は少し高くしてある。

【0178】

エピタキシャル成長によって、高さ約3cmのGaNインゴットが作製できた。冷却時の熱応力のため、インゴットの底に付いているサファイア基板にクラックが入っていた。GaNインゴットにはクラックはなく使用可能な状態であった。GaN成長表面は、実施例2と同様でファセットが数多く見られた。平面成長部であるc面からなる領域は極狭くて30%程度であった。ファセット領域が70%であるから、ファセット領域比率F/Wは0.7である。

【0179】

{11ー22}面からなる逆六角錐状のピットも多数観察された。インゴットをスライス切断加工して24枚のウエハを得た。サファイア基板側の3mm厚の部分と成長面側の3mm厚の部分は切り捨てた。24枚のウエハは研磨加工して厚さ350μmの平坦平滑なGaNウエハとした。

【0180】

実施例2と同じように同一インゴットの異なる部位からとったウエハ3枚を比較した。サファイア基板側に近いサンプル(K)、中央部のサンプル(L)、成長面側に近いサンプル(M)の3枚を取り出し、顕微鏡観察によって表面状態、EPD等を調べた。

【0181】

○サンプルK EPD:2×104cm−2

○サンプルL EPD:1×104cm−2

○サンプルM EPD:8×103cm−2

【0182】

実施例2より高いが、それでも十分に低いEPDの値が得られた。実施例1の場合最小EPDが104cm−2であったが、それと同等である。実施例1の手法はウエハ1枚しか作れないが実施例3の厚付け法は一度で数十枚のGaNウエハを製造できる。NH3分圧(0.35atm(35kPa))、HCl分圧(4×10−2atm(4kPa))ともに高く温度(1030℃)もまた高いということが重要である。これによってファセットの多い成長を持続する。

【0183】

研磨後のウエハの表面を観察すると、エッチピットは逆六角錐状で数μm〜数十μmのものまで様々のサイズのものがあった。カソードルミネセンスの実験から、エッチピットの中心は、結晶成長時のファセットからなる成長ピットの中心部に上下方向に合致することが多いということが分かった。特に径の大きいエッチピットはほとんどが結晶成長時の成長ピットの中心部に位置する。これも実施例2と共通する。

【0184】

次に薄片に加工して試料を作製し透過電子顕微鏡によって縦方向の欠陥の観察をした。エッチピットの中心部でありファセットからなる結晶成長時の成長ピットの中心部に、基板面に垂直方向の筋状欠陥が見える。さらに筋状欠陥を含む面状の欠陥も観察される。場合によってはピット中心の筋状欠陥を含む面状の欠陥が60度の挟角をもって存在している。ピット中心部付近では複数の転位が見られた。しかしピット中心から離れた箇所では透過電子顕微鏡の視野内で殆ど転位が見られなかった。

【0185】

このような低転位GaNはこれまで全く存在しなかった。このような低転位のGaN基板を使用してGaN系のLDを作製すると長寿命のレ−ザデバイスを作製できる可能性がある。

【0186】

[実施例4(サファイア基板、4段階エピ、厚づけ+スライス加工)]

図20(a)〜(c)に実施例4の工程を示す。基板21に上に窓付きのマスク22を付ける。基板はサファイア、GaAsなど先述の基板の何れでも良い。窓を通して厚みのあるGaN結晶29を気相成長させる。鏡面条件を避け、ファセット成長する条件で成長させるから図20(b)のようにファセット面25が無数に現れた凹凸に富む表面となる。鏡面sも幾分存在することもある。厚みのあるGaN結晶29を軸と垂直の方向に切断し複数枚のウエハとする。ウエハの表面を研削加工および研磨加工して平坦平滑な表面とする。図20(c)のように複数枚のGaN単体のミラーウエハ30、31、32、33…を得る。

実施例3と同様の方法によって、サファイア基板上にGaN層、マスク層(ドット窓)を形成した基板を準備した。

バッファ層はつくらず、エピ層だけの条件を変えて4段階の成長によって作製した。実施例2で用いたのと同じように長時間成長できるHVPE装置を用いた。

【0187】

(GaNエピ層の形成)

第1段階(最初の2時間)

成長温度; 1030℃

NH3分圧; 0.12atm(12kPa)

HCl分圧; 2×10−2atm(2kPa)

第2段階(次の2時間)

成長温度; 1030℃

NH3分圧; 0.35atm(35kPa)

HCl分圧; 2×10−2atm(2kPa)

第3段階(続く2時間)

成長温度; 1030℃

NH3分圧; 0.12atm(12kPa)

HCl分圧; 2×10−2atm(2kPa)

第4段階(残りの95時間)

成長温度; 1030℃

NH3分圧; 0.35atm(35kPa)

HCl分圧; 4×10−2atm(4kPa)

【0188】

成長時間の合計は101時間である。成長温度は1030℃で一貫している。1〜3段階は初期の短い間(6時間)の変化であり、おもにNH3分圧を変えている。4段階の95時間の成長は実施例3と全く同じ条件である。

【0189】

エピ成長の結果、実施例3とほぼ同じように高さ約3cmのGaNインゴットが作製できた。外観も実施例3と同じであった。成長表面の状態も実施例3と近似していた。実施例4のインゴットを実施例3と同様な加工(スライス加工+研磨加工)によって、24枚の2インチ径、厚さ350μmのGaNウエハを得た。実施例3と同じようにサファイア基板側の3mm厚みの部分、成長面側の3mm厚さの部分は切り捨てた。

【0190】

GaN基板を評価するため、実施例3、2と同様に、サファイア基板側のサンプル(P)、中央部のサンプル(Q)、成長面側に近いサンプル(R)の3枚のウエハをとって表面観察、EPD測定を行った。

○サンプルP EPD:1×104cm−2

○サンプルQ EPD:8×103cm−2

○サンプルR EPD:6×103cm−2

【0191】

実施例2、3と同じように成長面側へ行くほどにEPDが下がるという傾向がある。EPDは実施例3の場合よりさらに低くなっている。

エッチピットは逆六角錐状で径が2μm程度の小さいものから数十μm程度のものまでさまざまのサイズのものがあった。

【0192】

実施例3と実施例4のエッチピットを詳細に比較検討した。カソードルミネッセンス(CL)の結果から、径の大きいエッチピットは、基板に垂直な線状の欠陥に起因していると考えられる。径の小さなエッチピットは通常の貫通転位によるものと考えられる。詳しくみると、実施例3と実施例4において、小さい径のエッチピットの密度に差が見られた。実施例4の方が小さいエッチピットの密度が低い。

【0193】

【0194】

この原因を調べるために、実施例3、実施例4のインゴットのサファイア基板に近い側の3mm程の(切り捨てた部分)結晶を割り、高さ方向の断面をカソードルミネセンスによって分析した。実施例4の方が、成長の初期において、ピット形状が大きく変化しており、ファセット成長領域が厚さ方向で全面に渡って存在しているということが判明した。

【0195】

これは実施例4において初期の成長条件を複雑に変動させピット形状を変化させたことによる。成長初期のピット形状変化によるファセット成長部が横方向に多様な変化をすることによる。厚さ方向において全領域にわたってファセット成長の履歴を持つようになって実施例4の転位を著しく減少させたものである。

【0196】

[実施例5(GaAs上種結晶+インゴット)]

基板としてGaAs基板を使用する。GaAs基板は、2インチ径(111)基板のGa面を使用し、実施例2と同様に、まず全面にSiO2膜をプラズマCVDによって0.1μm厚になるよう形成し、その後フォトリソグラフィによってマスク窓を開けた。

【0197】

マスク窓は、様々な形状が可能であるが、ここではストライプ状の窓を形成した。ストライプ窓は、3μm幅、6μmピッチでストライプの方向はGaAs基板の<11−2>方向とした。このようなストライプ窓をマスクの全面に形成した。SiO2マスクの膜厚は当然0.1μmである。

マスクを形成した基板上に、HVPE法によって、GaNを成長させた。実施例5におけるHVPE法は、実施例2と同じ装置を使用した。

【0198】

(バッファ層の形成)

実施例2と同様にして、まず約500℃の低温にて、NH3ガス分圧を0.2atm(20kPa)、HClガス分圧を2×10−3atm(2kPa)とし、成長時間約30分で、GaNからなるバッファ層を約80nmを成長させた。マスク膜厚(100nm)の方がバッファ層より厚いから、この段階ではマスク開口部(窓)のGaAs基板表面にGaNバッファ層が成長する。マスクの上にはGaNが堆積しない。

【0199】

(エピ層の形成)

その後1000℃まで昇温して、この温度でGaNエピタキシャル層を成長させた。同じHVPE装置内であるが条件が違う。NH3分圧0.4atm(40kPa)、HCl分圧3×10−2atm(3kPa)とした。成長時間は約4時間であった。

その後GaAs基板を王水中でエッチング除去した。さらに図19に示したプロセスに従って研削加工によりGaN結晶を外形加工した。表面を研磨加工することによって、厚さ約0.4mmのGaN結晶を得た。

この結晶のエッチピット密度を測定したところ、EPDは2×104cm−2であった。充分に低いエッチピット密度であって、単体でGaN単結晶基板として使用可能である。

【0200】

(GaN種結晶からのエピ成長)

次にこの基板を種結晶として、図21のプロセスに従って、インゴット作製を試みた。同じHVPE法を用いた。成長条件は、NH3分圧0.4atm(40kPa)、HCl分圧3×10−2atm(3kPa)である。100時間の成長時間で約2.6cmの高さのGaNインゴットを得た。クラックの発生は全くなく理想的な状態であった。成長表面の状態は、二次元的な平面成長でなく、ファセットが数多く見られた。平面成長部であるc面からなる領域は、全表面積にうち5%程度しかなかった。95%はファセット部であった。{11−22}面よりなる逆六角錐形状のピットも数多く観察された。

【0201】

このインゴットをスライサーによりスライス切断加工をしウエハに切りだした。これはスライサーの切断模様があるのでウエハの両面を研磨した。それによって、2インチ径、厚さ350μmの表面が平坦なGaN基板が25枚得られた。GaAs基板側であった1mm厚ほどの部分と、成長面側の3mm厚さ程の部分は切り捨てた。収率はこれまでのなかで最も高く、GaAs基板からの砒素の混入もなかった。良質の単結晶を得易い方法であった。

【0202】

これらのGaN基板(ウエハ)について評価を行った。評価のため、切りだしたGaNウエハのうち、GaAs基板側のウエハサンプルをS、インゴット中央部付近のサンプルをT、インゴット上部のウエハサンプルをUとした。実施例1と同様の方法によってウエハ面のEPDを測定した。EPDの測定結果は以下のようであった。

【0203】

○ サンプルS EPD:7×103cm−2

○ サンプルT EPD:5×103cm−2

○ サンプルU EPD:3×103cm−2

【0204】

以上のように、これまでで最も低いEPDの値が得られた。エッチピットを顕微鏡観察した。エッチピットは六角錐状で数μmから数十μmのものまで見られた。エッチピットは、結晶成長時のファセットからなる成長ピットの中心部に位置する事が多い、ということがカソードルミネセンスによる観察によって分かった。特に、径の大きいエッチピットは、そのほとんどが、結晶成長時の成長ピットの中心部に位置する。

【0205】

ウエハを薄片に加工し試料を作製して、透過型電子顕微鏡による縦方向断面の観察を行った。その結果、エッチピットの中心であり、かつファセットからなる結晶成長時の成長ピットの中心部に、基板面に垂直方向の、筋状の欠陥が観察された。また、ピットの中心部の筋状の欠陥を含んだ面状の欠陥も見られた。場合によっては、中心のピット中心部の筋状の欠陥を中心に約60度の角度で開いた6枚の面状の欠陥を有する場合があった。ピット中心部付近では、複数の転位が見られたが、全般に転位は少なかった。中心から離れた箇所では、透過電子顕微鏡の視野内では転位が殆ど見られなかった。

【0206】

【発明の効果】

本発明の単結晶GaNの結晶成長法及びGaN単結晶基板の製造法により、従来得られなかった106cm−2以下の低転位のGaN単結晶が得られるようになった。これにより低転位GaN単結晶の工業的な生産が可能になる。低転位GaN単結晶基板を使用して、長寿命かつ高品質の青色、紫色の短波長の半導体レ−ザが製作可能になる。

【図面の簡単な説明】

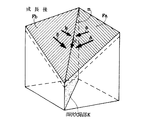

【図1】 隣接するファセット面のなす角度が180度以下の場合ファセット面を含む角錐において結晶は発散する方向に成長することを示す斜視図。

【図2】隣接するファセット面のなす角度が180度以下の場合転位の進行方向が成長方向と平行であるから転位は境界線から遠ざかることを示す平面図。

【図3】 隣接するファセット面のなす角度が180度以下の場合ファセット面を含む角錐において結晶は発散する方向に成長し転位も発散し角錐が上方へそのまま嵩上げされて成長することを示す斜視図。

【図4】 隣接するファセット面のなす角度が180度以上の場合ファセット面を含む逆角錐において結晶は内側に収束する方向に成長することを示す斜視図。

【図5】 隣接するファセット面のなす角度が180度以上の場合転位の進行方向が成長方向と平行であるから転位は境界線に近づくことを示す平面図。

【図6】 隣接するファセット面のなす角度が180度以上の場合ファセット面を含む角錐において結晶は収束する方向に成長し転位も境界線に収束し逆角錐が上方へそのまま嵩上げされて成長することを示す斜視図。

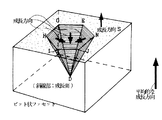

【図7】 GaN気相成長において逆六角錐ピットが表面に出現した状態を表す斜視図。

【図8】 成長ピットにおける成長方向B、転位の進行方向bなどを表し、転位が境界線に衝突することを示す逆六角錐の平面図。

【図9】 GaN気相成長において逆六角錐ピットが表面に出現した場合、転位が内向きに進行し境界線に集積され境界線を成長方向に延ばした面状の欠陥部が生成することを示す斜視図。

【図10】 成長ピットの逆六角錐における成長方向B、転位の進行方向bなどを示す平面図。転位が境界線に衝突し境界線状を内向きに進行し中心点に集積するから中心が転位の多重点となることを示す逆六角錐の平面図。

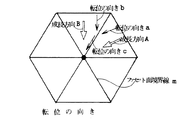

【図11】 成長条件を一定に保ちほぼ一定のピット面形状で成長した場合の結晶の縦断面図。斜線部が鏡面成長(c軸成長)部sであり、白地部がファセット成長部wである。

【図12】 成長条件を変化させファセット成長部と鏡面成長部を横方向に変化させて大部分にファセット成長の履歴をもたせるようにした場合の結晶の縦断面図。斜線部が鏡面成長(c軸成長)部sであり、白地部がファセット成長部wである。

【図13】 成長条件を変化させファセット成長部と鏡面成長部を横方向に変化させてある時刻に全体にファセット成長の履歴をもたせるようにした場合の結晶の縦断面図。斜線部が鏡面成長(c軸成長)部sであり、白地部がファセット成長部wである。

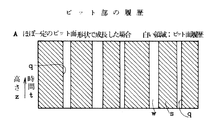

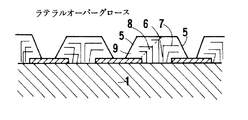

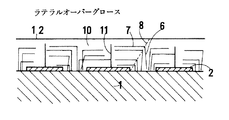

【図14】 GaNのラテラルオーバーグロースにおいて、基板に窓付きマスクをもうけた状態の断面図。

【図15】 GaNのラテラルオーバーグロースにおいて、マスクの開口部にのみGaN結晶が三角畝状に成長した状態の断面図。

【図16】 GaNのラテラルオーバーグロースにおいて、マスクの開口部を越えてマスク上を横方向に延びてGaN結晶が台形畝状に成長した状態の断面図。

【図17】 GaNのラテラルオーバーグロースにおいて、隣接する開口部から成長した結晶が二等分線状で相合しファセット面が消滅して平坦面を維持しつつ上方に鏡面成長している状態の断面図。

【図18】 本発明の一つの実施例にかかるGaNの成長過程を示す断面図。図18(a)は基板に窓付きマスクを形成した状態の断面図。図18(b)は窓開口部を通して基板にGaN結晶がファセット成長した状態の断面図。図18(c)は結晶成長面を研削加工しさらに研磨加工して平滑平坦にして基板つきのGaNウエハとしたものの縦断面図。

【図19】 本発明の他の実施例にかかるGaNの成長過程を示す断面図。図19(a)は基板に窓付きマスクを形成した状態の断面図。図19(b)は窓開口部を通して基板にGaN結晶がファセット成長した状態の断面図。図19(c)は基板を除去しGaN結晶を取りだし凹凸ある結晶成長面を研削加工・研磨加工して平滑平坦にし裏面も研削加工して単体のGaNウエハとしたものの縦断面図。

【図20】 本発明の他の実施例にかかるGaNの成長過程を示す断面図。図20(a)は基板に窓付きマスクを形成した状態の断面図。図20(b)は窓開口部を通して基板に厚みのあるGaN結晶がファセット成長した状態の断面図。図20(c)は基板を除去し長いGaN結晶インゴットを切断して複数枚のアズカットウエハとしてウエハの両面を研削加工して平坦平滑なミラーウエハにしたものの縦断面図。

【図21】 本発明の他の実施例にかかるGaNの成長過程を示す断面図。図21(a)は基板に窓付きマスクを形成した状態の断面図。図21(b)は窓開口部を通して基板にGaN結晶がファセット成長した状態の断面図。図21(c)は基板を除去しGaN結晶インゴットを切断して1つのアズカットウエハとしウエハの両面を研削加工して平坦平滑にしたものの縦断面図。図21(d)はそれを種結晶としてさらに長いGaNインゴットをファセット成長させた状態の断面図。図19(e)は長いGaNインゴットを切断して複数枚のウエハとし両面を研削加工しミラーウエハとしたものの断面図。

【符号の説明】

1 基板

2 マスク

3 開口部(窓)

4 三角畝状に成長したGaN結晶

5 ファセット面

6 縦転位

7 横転位

8 転向ファセット面

9 ファセット面

10 GaN鏡面結晶

11 面状欠陥部

12 鏡面表面

21 基板

22 マスク

23 開口部(窓)

24 エピ成長GaN結晶

25 ファセット面

26 基板付きGaNウエハ

27 エピ成長GaN結晶

28 GaNウエハ

29 厚付けエピ成長GaN結晶

30〜33 スライスしたウエハ

34 エピ成長GaN結晶

35 GaN種結晶

36 エピ成長GaN結晶

37〜40 スライスしたGaNウエハ

Claims (31)

- HVPE法でGaNを気相成長させる方法であって、成長速度が55μ m/ 時以上であって、気相成長の成長表面が平面状態でなく、ファセット面を組み合わせた凹部を有する三次元的なファセット構造を持つようにし、ファセット構造を持ったまま、ファセット構造を成長終了まで埋め込まないで膜厚が330μ m 以上になるまで成長させ、縦方向の成長によって凹部の底に転位を集中させ凹部の底直下以外の部分の転位を低減することを特徴とする単結晶GaNの結晶成長方法。

- 三次元的なファセット構造が、ファセット面を組み合わせた角錐型のピットであるか、あるいはファセット面を組み合わせた角錐型のピットの複合体である事を特徴とする請求項1に記載の単結晶GaNの結晶成長方法。

- HVPE法でGaNを気相成長させる方法であって、成長速度が55μ m/ 時以上であって、気相成長の成長表面が平面状態でなく、ファセット面を突き合わせた凹部を有する三次元的なファセット構造を持つようにし、ファセット構造をもったまま、ファセット構造を成長終了まで埋め込まないで膜厚が330μ m 以上になるまで成長させ、ファセットによる凹部の底に転位を集中させ、平均的な成長面に対してほぼ垂直でかつ凹部底の直下に面状の欠陥を形成することにより、凹部底直下以外の部分の転位を低減することを特徴とする単結晶GaNの結晶成長方法。

- HVPE法でGaNを気相成長させる方法であって、成長速度が55μ m/ 時以上であって、気相成長の成長表面が平面状態でなく、ファセット面を角錐型に組み合わせた凹部を有する三次元的なファセット構造を持つようにし、ファセット構造をもったまま、ファセット構造を成長終了まで埋め込まないで膜厚が330μ m 以上になるまで成長させ、凹部の底へ転位を集中させ、平均的な成長面に対してほぼ垂直でかつ凹部底に続く線状の欠陥の集合部を形成することにより、凹部底直下以外の部分の転位を低減することを特徴とする単結晶GaNの結晶成長法。

- HVPE法でGaNを気相成長させる方法であって、成長速度が55μ m/ 時以上であって、気相成長の成長表面が平面状態でなく、稜線においてファセット面を突き合わせた角錐型のピットを有する三次元的なファセット構造を持つようにし、ファセット構造をもったまま、ファセット構造を成長終了まで埋め込まないで膜厚が330μ m 以上になるまで成長させ、三次元的なファセットからなるピット部において、平均的な成長面に対してほぼ垂直でピット稜線直下に続く線状の欠陥の集合部を形成することにより、ピット底直下以外の部分の転位を低減することを特徴とする単結晶GaNの結晶成長方法。

- HVPE法でGaNを気相成長させる方法であって、成長速度が55μ m/ 時以上であって、気相成長の成長表面が平面状態でなく、稜線においてファセット面を突き合わせた角錐型のピットを有する三次元的なファセット構造を持つようにし、ファセット構造を持ったまま、ファセット構造を成長終了まで埋め込まないで膜厚が330μ m 以上になるまで成長させ、三次元的なファセットからなるピット部において、平均的な成長面に対してほぼ垂直でピット角錐の稜線に続く帯面状の欠陥を形成することにより、ピット底と稜線直下以外の部分の転位を低減することを特徴とする単結晶GaNの結晶成長方法。

- HVPE法でGaNを気相成長させる方法であって、成長速度が55μ m/ 時以上であって、気相成長の成長表面が平面状態でなく、稜線においてファセット面を突き合わせた角錐型のピットを有する三次元的なファセット構造を持つようにし、ファセット構造を持ったまま、ファセット構造を成長終了まで埋め込まないで膜厚が330μ m 以上になるまで成長させ、三次元的なファセットからなるピット部において、平均的な成長面に対してほぼ垂直に稜線に続く帯面状の欠陥を放射状の形態で形成することにより、ピット底と稜線直下以外の部分の転位を低減することを特徴とする単結晶GaNの結晶成長方法。

- HVPE法でGaNを気相成長させる方法であって、成長速度が55μ m/ 時以上であって、気相成長の成長表面が平面状態でなく、ファセット面を組み合わせた凹部を有する三次元的なファセット構造を持つようにし、ファセット構造をもったまま、ファセット構造を成長終了まで埋め込まないで膜厚が330μ m 以上になるまで成長させ凹部底へ転位を集中させ他の部分の転位を減らすようにした結晶成長法において、結晶の全領域で、厚さ方向において何れかの高さにおいてファセット成長の履歴をもたせファセット凹部底へ転位を集中させ以後の縦方向成長において転位を保持することにより、結晶の全体に渡ってファセット成長履歴で凹部底であった部分の上下方向以外の部分の転位を低減することを特徴とする単結晶GaNの結晶成長方法。

- 平均的な成長方向がc軸方向である事を特徴とする請求項1、請求項3、請求項4、請求項5、請求項6、請求項7または請求項8のいずれかに記載の単結晶GaNの結晶成長方法。

- 平均的な成長面に対してほぼ垂直に有する帯面状の欠陥が{11−20}面にあることを特徴とする請求項3、請求項6または請求項7のいずれかに記載に単結晶GaNの結晶成長方法。

- 平均的な成長面に対してほぼ垂直に有する帯面状の欠陥が、小傾角粒界であることを特徴とする請求項3、請求項6または請求項7のいずれかに記載の単結晶GaNの結晶成長方法。

- HVPE法でGaNを気相成長させる方法であって、成長速度が55μ m/ 時以上であって、気相成長の成長表面が平面状態でなく、ファセット面を組み合わせた凹部を有する三次元的なファセット構造持つようにし、ファセット構造ををもったまま、ファセット構造を成長終了まで埋め込まないで膜厚が330μ m 以上になるまで成長させ、縦方向の成長によって凹部の底に転位を集中させ凹部の底直下以外の部分の転位を低減し、転位の集中した部分と転位密度の低い部分とからなる結晶を作り、その後、機械的な加工により平面性を与え、さらにその表面を研磨することにより平坦な表面を得ることを特徴とする単結晶GaN基板の製造方法。

- 機械的な加工が、スライス切断加工であることを特徴とする請求項12に記載の単結晶GaN基板の製造方法。

- 機械的な加工が、研削加工であることを特徴とする請求項12に記載の単結晶GaN基板の製造方法。

- 気相成長中および成長後の表面における三次元的なファセット構造の表面凹凸部の平面からみた面積のその総面積に対する比率が10%以上であることを特徴とする請求項12に記載の単結晶GaN基板の製造方法。

- 気相成長中および成長後の表面における三次元的なファセット面からなる成長ピットおよびその複合体からなる表面凹凸部の平面から見た面積の総面積に対する比率が40%以上であることを特徴とする請求項12に記載の単結晶GaN基板の製造方法。

- 気相成長中および成長後の表面における三次元的なファセット面からなる成長ピットおよびその複合体からなる表面凹凸部の平面から見た面積の総面積に対する比率が80%以上であり、互いに連結していることを特徴とする請求項12に記載の単結晶GaN基板の製造方法。

- 気相成長中及び成長後の表面における三次元的なファセット面からなる成長ピットおよびその複合体のすべてが互いに連結しており、C面部を持たないことを特徴とする請求項12に記載の単結晶GaN基板の製造方法。

- 気相成長後の表面における成長ピット及びその複合体がファセット面からずれた曲面を含むことを特徴とする請求項12から請求項18のいずれかに記載の単結晶GaN基板の製造方法。

- 気相成長後の表面における成長ピット及びその複合体からなる表面凹凸部の平面からみた面積の総面積に対する比率が80%以上であり、かつすべての面がファセット面からずれた曲面を含むファセット面で構成されたことを特徴とする請求項17に記載の単結晶GaN基板の製造方法。

- 気相成長の成長表面が平面状態でなく、三次元的なファセット構造を持つようにし、ファセット構造を持ったまま、ファセット構造を成長終了まで埋め込まないで成長させることにより、転位を低減し、平均的な成長面に対してほぼ垂直に線状の欠陥の集合部を有しており、その線状欠陥集合部の密度が105cm−2以下であることを特徴とする請求項12に記載の単結晶GaN基板の製造方法。

- 気相成長の成長表面が平面状態でなく、三次元的なファセット構造を持つようにし、ファセット構造をもったままファセット構造を成長終了まで埋め込まないで成長させることにより、転位を低減し、エッチピット密度が106cm−2以下であることを特徴とする請求項12に記載の単結晶GaN基板の製造方法。

- GaNの気相成長を、サファイア、SiC、Si、スピネル、NdGaO3、ZnO、MgO、SiO2、GaAs、GaP、GaN、AlNのいずれかからなる単結晶基板上に成長させることを特徴とする請求項12に記載の単結晶GaN基板の製造方法。

- GaNの気相成長を、サファイア、SiC、Si、スピネル、NdGaO3、ZnO、MgO、SiO2、GaAs、GaP、GaN、AlNのいずれかからなる単結晶基板上に成長させ、複数枚分以上の厚さに成長した後、厚さ方向にスライス切断したことを特徴とする請求項12に記載の単結晶GaN基板の製造方法。

- GaNの気相成長を、表面に開口部を有した非晶質または多結晶からなるマスク層を有した、サファイア、SiC、Si、スピネル、NdGaO3、ZnO、MgO、SiO2、GaAs、GaP、GaN、AlNのいずれかからなる単結晶基板上に成長させることを特徴とする請求項12に記載の単結晶GaN基板の製造方法。

- GaNの気相成長を、表面に開口部を有した非晶質または多結晶からなるマスク層を有した、サファイア、SiC、Si、スピネル、NdGaO3、ZnO、MgO、SiO2、GaAs、GaP、GaN、AlNのいずれかからなる単結晶基板上に成長させ、複数枚分以上の厚さに成長した後、厚さ方向にスライス切断したことを特徴とする請求項12に記載の単結晶GaN基板の製造方法。

- GaNの気相成長を、サファイア、SiC、Si、スピネル、NdGaO3、ZnO、MgO、SiO2、GaAs、GaP、GaN、AlNのいずれかからなる単結晶下地基板上に成長させた後、これら下地基板を除去したことを特徴とする請求項12に記載の単結晶GaN基板の製造方法。

- GaNの気相成長を、表面に開口部を有した非晶質または多結晶からなるマスク層を有した、サファイア、SiC、Si、スピネル、NdGaO3、ZnO、MgO、SiO2、GaAs、GaP、GaN、AlNのいずれかからなる単結晶下地基板上に成長させた後、これら下地基板を除去したことを特徴とする請求項27に記載の単結晶GaN基板の製造方法。

- HVPE法でGaNを気相成長させる方法であって、成長速度が55μ m/ 時以上であって、GaAs(111)面上にマスク層を形成し、その上に気相成長の成長表面が平面状態ではなく、ファセット面を組み合わせた凹部を有する三次元的なファセット構造を持つようにし、ファセット構造を持ったまま、ファセット構造を成長終了まで埋め込まないで膜厚が330μ m 以上になるまでGaN結晶を成長させ、縦方向の成長によって凹部の底に転位を集中させ、凹部の底直下以外の部分の転位を低減し、転位の集中した部分と転位密度の低い部分からなるGaN結晶をGaAs基板の上に生成し、その後、GaAs基板を除去した後、GaN結晶の表面、裏面を研磨することを特徴とする単結晶GaN基板の製造方法。

- 請求項24、請求項26、請求項27または請求項28で得られた単結晶GaN単体基板を種結晶とし、さらにその上に気相成長の成長表面が平面状態でなく、ファセット面からなる角錐型のピットを有する三次元的なファセット構造を持つようにし、ファセット面からなるピット及びピットの複合体を有したまま、それらのファセット構造を成長終了まで埋め込まないでGaN結晶を成長させることにより、ピット底に転位を集中させ、ピット底以外の部分の転位を低減し、複数枚以上の厚さに成長した後、厚さ方向にスライス加工し、転位の集中した部分と転位密度の低い部分からなる複数枚のGaN結晶を作製した後、研磨加工して複数枚のGaN基板を得ることを特徴とする単結晶GaN基板の製造方法。

- 三次元的なファセット面を有したピットであるか、或いは、ファセット面を有したピットの複合体であるところのピット径が10μmから1000μmであることを特徴とする請求項2、請求項5、請求項6、または請求項7のいずれかに記載の単結晶GaNの結晶成長方法。

Priority Applications (12)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP27388299A JP4145437B2 (ja) | 1999-09-28 | 1999-09-28 | 単結晶GaNの結晶成長方法及び単結晶GaN基板の製造方法と単結晶GaN基板 |

| TW089113531A TW508836B (en) | 1999-09-28 | 2000-07-07 | Method of growing single crystal GaN, method of making single crystal GaN substrate and single crystal GaN substrate |

| KR10-2000-0055450A KR100404865B1 (ko) | 1999-09-28 | 2000-09-21 | 단결정GaN의 결정성장방법 및 단결정GaN기판의제조방법과 단결정GaN기판 |

| CNB001290134A CN1273654C (zh) | 1999-09-28 | 2000-09-26 | 氮化镓单晶的生长方法,氮化镓单晶基板及其制造方法 |

| CNB2006100877856A CN100477089C (zh) | 1999-09-28 | 2000-09-26 | 单晶氮化镓的晶体生长方法 |

| CN2006101059614A CN1908251B (zh) | 1999-09-28 | 2000-09-26 | 氮化镓单晶的生长方法,氮化镓单晶基板及其制造方法 |

| EP00121025A EP1088914B1 (en) | 1999-09-28 | 2000-09-27 | Method of growing single crystal GaN, method of making single crystal GaN substrate and single crystal GaN substrate |

| EP06025258A EP1775355A3 (en) | 1999-09-28 | 2000-09-27 | Method of growing a gallium nitride single crystal |

| DE60033610T DE60033610T2 (de) | 1999-09-28 | 2000-09-27 | Verfahren zur Züchtung einkristallinen GaN und Verfahren zur Herstellung eines Substrates aus einkristallinem GaN und danach hergestelltes Substrat |

| EP07004045A EP1818429A3 (en) | 1999-09-28 | 2000-09-27 | Single crystal GaN substrate |

| US09/669,840 US6468347B1 (en) | 1999-09-28 | 2000-09-27 | Method of growing single crystal GaN, method of making single crystal GaN substrate and single crystal GaN substrate |

| HK07101424.7A HK1094484B (en) | 1999-09-28 | 2007-02-07 | Production method of gan single crystal substrate |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP27388299A JP4145437B2 (ja) | 1999-09-28 | 1999-09-28 | 単結晶GaNの結晶成長方法及び単結晶GaN基板の製造方法と単結晶GaN基板 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006003429A Division JP3985839B2 (ja) | 2006-01-11 | 2006-01-11 | 単結晶GaN基板 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2001102307A JP2001102307A (ja) | 2001-04-13 |

| JP4145437B2 true JP4145437B2 (ja) | 2008-09-03 |

Family

ID=17533898

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP27388299A Expired - Fee Related JP4145437B2 (ja) | 1999-09-28 | 1999-09-28 | 単結晶GaNの結晶成長方法及び単結晶GaN基板の製造方法と単結晶GaN基板 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US6468347B1 (ja) |

| EP (3) | EP1088914B1 (ja) |

| JP (1) | JP4145437B2 (ja) |

| KR (1) | KR100404865B1 (ja) |

| CN (3) | CN1908251B (ja) |

| DE (1) | DE60033610T2 (ja) |

| TW (1) | TW508836B (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20230327393A1 (en) * | 2021-01-18 | 2023-10-12 | Suzhou Nanowin Science And Technology Co., Ltd. | Gallium nitride substrate and semiconductor composite substrate |

Families Citing this family (190)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TW428331B (en) * | 1998-05-28 | 2001-04-01 | Sumitomo Electric Industries | Gallium nitride single crystal substrate and method of producing the same |

| US6821805B1 (en) | 1999-10-06 | 2004-11-23 | Matsushita Electric Industrial Co., Ltd. | Semiconductor device, semiconductor substrate, and manufacture method |

| JP3968968B2 (ja) | 2000-07-10 | 2007-08-29 | 住友電気工業株式会社 | 単結晶GaN基板の製造方法 |

| WO2002043466A2 (en) | 2000-11-30 | 2002-06-06 | North Carolina State University | Non-thermionic sputter material transport device, methods of use, and materials produced thereby |

| AU2002219978A1 (en) | 2000-11-30 | 2002-06-11 | Kyma Technologies, Inc. | Method and apparatus for producing miiin columns and miiin materials grown thereon |

| JP3988018B2 (ja) | 2001-01-18 | 2007-10-10 | ソニー株式会社 | 結晶膜、結晶基板および半導体装置 |

| US8633093B2 (en) | 2001-04-12 | 2014-01-21 | Sumitomo Electric Industries Ltd. | Oxygen doping method to gallium nitride single crystal substrate |

| US6773504B2 (en) | 2001-04-12 | 2004-08-10 | Sumitomo Electric Industries, Ltd. | Oxygen doping method to gallium nitride single crystal substrate and oxygen-doped N-type gallium nitride freestanding single crystal substrate |

| PL207400B1 (pl) | 2001-06-06 | 2010-12-31 | Ammono Społka Z Ograniczoną Odpowiedzialnością | Sposób i urządzenie do otrzymywania objętościowego monokryształu azotku zawierającego gal |

| US6656615B2 (en) | 2001-06-06 | 2003-12-02 | Nichia Corporation | Bulk monocrystalline gallium nitride |

| US6488767B1 (en) * | 2001-06-08 | 2002-12-03 | Advanced Technology Materials, Inc. | High surface quality GaN wafer and method of fabricating same |

| JP4055503B2 (ja) | 2001-07-24 | 2008-03-05 | 日亜化学工業株式会社 | 半導体発光素子 |

| JP4244542B2 (ja) * | 2001-08-28 | 2009-03-25 | 日亜化学工業株式会社 | 窒化ガリウム系化合物半導体発光素子及びその製造方法 |

| JP3785970B2 (ja) * | 2001-09-03 | 2006-06-14 | 日本電気株式会社 | Iii族窒化物半導体素子の製造方法 |

| JP3864870B2 (ja) * | 2001-09-19 | 2007-01-10 | 住友電気工業株式会社 | 単結晶窒化ガリウム基板およびその成長方法並びにその製造方法 |

| US7354477B2 (en) | 2001-10-09 | 2008-04-08 | Sumitomo Electric Industries, Ltd. | Method of growing GaN crystal, method of producing single crystal GaN substrate, and single crystal GaN substrate |

| JP4396649B2 (ja) * | 2006-02-17 | 2010-01-13 | 住友電気工業株式会社 | GaN結晶基板およびその製造方法 |

| JP3801125B2 (ja) * | 2001-10-09 | 2006-07-26 | 住友電気工業株式会社 | 単結晶窒化ガリウム基板と単結晶窒化ガリウムの結晶成長方法および単結晶窒化ガリウム基板の製造方法 |

| US7556687B2 (en) | 2001-09-19 | 2009-07-07 | Sumitomo Electric Industries, Ltd. | Gallium nitride crystal substrate and method of producing same |

| CN100362672C (zh) * | 2001-09-19 | 2008-01-16 | 住友电气工业株式会社 | 单晶氮化镓基板及其生长方法与制造方法 |

| US7105865B2 (en) | 2001-09-19 | 2006-09-12 | Sumitomo Electric Industries, Ltd. | AlxInyGa1−x−yN mixture crystal substrate |

| US7473315B2 (en) | 2001-10-09 | 2009-01-06 | Sumitomo Electric Industries, Ltd. | AlxInyGa1-x-yN mixture crystal substrate, method of growing AlxInyGa1-x-yN mixture crystal substrate and method of producing AlxInyGa1-x-yN mixture crystal substrate |

| JP4290358B2 (ja) | 2001-10-12 | 2009-07-01 | 住友電気工業株式会社 | 半導体発光素子の製造方法 |

| JP4920152B2 (ja) * | 2001-10-12 | 2012-04-18 | 住友電気工業株式会社 | 構造基板の製造方法および半導体素子の製造方法 |

| AU2002347692C1 (en) | 2001-10-26 | 2008-03-06 | Ammono Sp. Zo.O. | Bulk monocrystalline gallium nitride |

| CN1300901C (zh) | 2001-10-26 | 2007-02-14 | 波兰商艾蒙诺公司 | 使用氮化物块状单晶层的发光元件结构 |

| US7498608B2 (en) | 2001-10-29 | 2009-03-03 | Sharp Kabushiki Kaisha | Nitride-composite semiconductor laser element, its manufacturing method, and semiconductor optical device |

| TW561526B (en) * | 2001-12-21 | 2003-11-11 | Aixtron Ag | Method for depositing III-V semiconductor layers on a non-III-V substrate |

| US7638346B2 (en) | 2001-12-24 | 2009-12-29 | Crystal Is, Inc. | Nitride semiconductor heterostructures and related methods |

| US20060005763A1 (en) | 2001-12-24 | 2006-01-12 | Crystal Is, Inc. | Method and apparatus for producing large, single-crystals of aluminum nitride |

| US8545629B2 (en) * | 2001-12-24 | 2013-10-01 | Crystal Is, Inc. | Method and apparatus for producing large, single-crystals of aluminum nitride |

| US6812496B2 (en) * | 2002-01-10 | 2004-11-02 | Sharp Kabushiki Kaisha | Group III nitride semiconductor laser device |

| US6890785B2 (en) * | 2002-02-27 | 2005-05-10 | Sony Corporation | Nitride semiconductor, semiconductor device, and manufacturing methods for the same |

| JP2003282447A (ja) * | 2002-03-20 | 2003-10-03 | Fuji Photo Film Co Ltd | 半導体素子用基板の製造方法および半導体素子用基板ならびに半導体素子 |

| US6791120B2 (en) * | 2002-03-26 | 2004-09-14 | Sanyo Electric Co., Ltd. | Nitride-based semiconductor device and method of fabricating the same |

| KR101017657B1 (ko) * | 2002-04-30 | 2011-02-25 | 크리 인코포레이티드 | 고 전압 스위칭 디바이스 및 이의 제조 방법 |

| US20060138431A1 (en) | 2002-05-17 | 2006-06-29 | Robert Dwilinski | Light emitting device structure having nitride bulk single crystal layer |

| JP4416648B2 (ja) | 2002-05-17 | 2010-02-17 | アンモノ・スプウカ・ジ・オグラニチョノン・オドポヴィエドニアウノシツィオン | 発光素子の製造方法 |

| US7335262B2 (en) | 2002-05-17 | 2008-02-26 | Ammono Sp. Z O.O. | Apparatus for obtaining a bulk single crystal using supercritical ammonia |

| JP4443097B2 (ja) * | 2002-06-20 | 2010-03-31 | ソニー株式会社 | GaN系半導体素子の作製方法 |

| FR2842832B1 (fr) * | 2002-07-24 | 2006-01-20 | Lumilog | Procede de realisation par epitaxie en phase vapeur d'un film de nitrure de gallium a faible densite de defaut |

| JP4824313B2 (ja) | 2002-12-11 | 2011-11-30 | アンモノ・スプウカ・ジ・オグラニチョノン・オドポヴィエドニアウノシツィオン | ガリウム含有窒化物バルク単結晶を得るためのプロセス、得られた結晶から不純物を排除するためのプロセス、及びガリウム含有窒化物バルク単結晶からなる基板を製造するためのプロセス |

| US7372077B2 (en) | 2003-02-07 | 2008-05-13 | Sanyo Electric Co., Ltd. | Semiconductor device |

| JP4085986B2 (ja) | 2003-04-01 | 2008-05-14 | ソニー株式会社 | 電池 |

| JP3916584B2 (ja) | 2003-04-24 | 2007-05-16 | シャープ株式会社 | 窒化物半導体レーザ装置 |

| US7462882B2 (en) | 2003-04-24 | 2008-12-09 | Sharp Kabushiki Kaisha | Nitride semiconductor light-emitting device, method of fabricating it, and semiconductor optical apparatus |

| KR100550491B1 (ko) | 2003-05-06 | 2006-02-09 | 스미토모덴키고교가부시키가이샤 | 질화물 반도체 기판 및 질화물 반도체 기판의 가공 방법 |

| JP3913194B2 (ja) * | 2003-05-30 | 2007-05-09 | シャープ株式会社 | 窒化物半導体発光素子 |

| JP4229005B2 (ja) | 2003-06-26 | 2009-02-25 | 住友電気工業株式会社 | GaN基板及びその製造方法、並びに窒化物半導体素子 |

| JP4276020B2 (ja) | 2003-08-01 | 2009-06-10 | 豊田合成株式会社 | Iii族窒化物系化合物半導体の製造方法 |

| WO2005018008A1 (ja) | 2003-08-19 | 2005-02-24 | Nichia Corporation | 半導体素子 |

| JP2005112641A (ja) | 2003-10-03 | 2005-04-28 | Sumitomo Electric Ind Ltd | 窒化物半導体基板および窒化物半導体基板の製造方法 |

| CN100552888C (zh) * | 2003-10-27 | 2009-10-21 | 住友电气工业株式会社 | 氮化镓半导体衬底及其制造方法 |

| JP2005136200A (ja) * | 2003-10-30 | 2005-05-26 | Univ Nagoya | 窒化物半導体結晶層の作製方法、窒化物半導体結晶層、及び窒化物半導体結晶層作製用の基材 |

| JP4232605B2 (ja) * | 2003-10-30 | 2009-03-04 | 住友電気工業株式会社 | 窒化物半導体基板の製造方法と窒化物半導体基板 |

| US7323256B2 (en) * | 2003-11-13 | 2008-01-29 | Cree, Inc. | Large area, uniformly low dislocation density GaN substrate and process for making the same |

| JP2005191530A (ja) * | 2003-12-03 | 2005-07-14 | Sumitomo Electric Ind Ltd | 発光装置 |

| JP2005209803A (ja) * | 2004-01-21 | 2005-08-04 | Sumitomo Electric Ind Ltd | GaN結晶基板の製造方法 |

| JP3888374B2 (ja) * | 2004-03-17 | 2007-02-28 | 住友電気工業株式会社 | GaN単結晶基板の製造方法 |

| US7622318B2 (en) | 2004-03-30 | 2009-11-24 | Sony Corporation | Method for producing structured substrate, structured substrate, method for producing semiconductor light emitting device, semiconductor light emitting device, method for producing semiconductor device, semiconductor device, method for producing device, and device |

| US8035113B2 (en) * | 2004-04-15 | 2011-10-11 | The Trustees Of Boston University | Optical devices featuring textured semiconductor layers |

| CA2563418A1 (en) * | 2004-04-15 | 2005-11-03 | Trustees Of Boston University | Optical devices featuring textured semiconductor layers |

| KR100718188B1 (ko) * | 2004-05-07 | 2007-05-15 | 삼성코닝 주식회사 | 비극성 a면 질화물 반도체 단결정 기판 및 이의 제조방법 |

| JP5015417B2 (ja) * | 2004-06-09 | 2012-08-29 | 住友電気工業株式会社 | GaN結晶の製造方法 |

| JP4720125B2 (ja) * | 2004-08-10 | 2011-07-13 | 日立電線株式会社 | Iii−v族窒化物系半導体基板及びその製造方法並びにiii−v族窒化物系半導体 |

| WO2006038713A1 (en) * | 2004-10-07 | 2006-04-13 | Showa Denko K.K. | Production method for semiconductor device |

| TWI254470B (en) * | 2005-05-04 | 2006-05-01 | Genesis Photonics Inc | Gallium nitride-based semiconductor growing method |

| US7288125B1 (en) | 2004-11-03 | 2007-10-30 | Ron Williams | Crystal growing kit and method |

| JP4543894B2 (ja) * | 2004-11-17 | 2010-09-15 | 住友電気工業株式会社 | エピタキシャルウエハを作製する方法 |

| JP4525309B2 (ja) * | 2004-11-19 | 2010-08-18 | 日立電線株式会社 | Iii−v族窒化物系半導体基板の評価方法 |

| JP4543898B2 (ja) * | 2004-11-22 | 2010-09-15 | 住友電気工業株式会社 | 窒化物半導体素子を製造する方法および窒化物半導体素子 |

| KR100728533B1 (ko) * | 2004-11-23 | 2007-06-15 | 삼성코닝 주식회사 | 질화갈륨 단결정 후막 및 이의 제조방법 |

| JP4854275B2 (ja) * | 2004-12-08 | 2012-01-18 | シャープ株式会社 | 窒化物半導体発光素子およびその製造方法 |

| FI20045482A0 (fi) * | 2004-12-14 | 2004-12-14 | Optogan Oy | Matalamman dislokaatiotiheyden omaava puolijohdesubstraatti, ja menetelmä sen valmistamiseksi |

| JP2006193348A (ja) | 2005-01-11 | 2006-07-27 | Sumitomo Electric Ind Ltd | Iii族窒化物半導体基板およびその製造方法 |

| JP4849296B2 (ja) | 2005-04-11 | 2012-01-11 | 日立電線株式会社 | GaN基板 |

| CN100438109C (zh) * | 2005-05-16 | 2008-11-26 | 索尼株式会社 | 发光二极管、集成发光二极管、其制法、生长方法、光源单元装置、背光装置、显示器和电子器件 |

| JP2006332240A (ja) | 2005-05-25 | 2006-12-07 | Sanyo Electric Co Ltd | 窒化物半導体発光素子の製造方法 |

| KR20060127743A (ko) | 2005-06-06 | 2006-12-13 | 스미토모덴키고교가부시키가이샤 | 질화물 반도체 기판과 그 제조 방법 |

| EP1930485A4 (en) * | 2005-08-25 | 2010-06-09 | Sumitomo Electric Industries | METHOD FOR PRODUCING GAXIN 1 -XN (0 X 1) CRYSTAL, GAXIN 1 -XN (0 X 1) CRYSTAL SUBSTRATE, METHOD FOR PRODUCING GAN CRYSTAL, GAN CRYSTAL SUBSTRATE AND PRODUCT |

| KR100707166B1 (ko) * | 2005-10-12 | 2007-04-13 | 삼성코닝 주식회사 | GaN 기판의 제조방법 |

| US8425858B2 (en) * | 2005-10-14 | 2013-04-23 | Morpho Detection, Inc. | Detection apparatus and associated method |

| JP5140962B2 (ja) | 2005-10-28 | 2013-02-13 | 日亜化学工業株式会社 | 窒化物半導体基板の製造方法 |

| JP5454647B2 (ja) * | 2005-10-28 | 2014-03-26 | 日亜化学工業株式会社 | 窒化物半導体基板の製造方法、窒化物半導体基板及び発光素子 |

| CA2627880A1 (en) * | 2005-10-31 | 2007-05-10 | Trustees Of Boston University | Optical devices featuring textured semiconductor layers |