RU2536015C2 - Композитные вращающиеся режущие инструменты из цементированного карбида и заготовки для вращающегося режущего инструмента - Google Patents

Композитные вращающиеся режущие инструменты из цементированного карбида и заготовки для вращающегося режущего инструмента Download PDFInfo

- Publication number

- RU2536015C2 RU2536015C2 RU2011150215/02A RU2011150215A RU2536015C2 RU 2536015 C2 RU2536015 C2 RU 2536015C2 RU 2011150215/02 A RU2011150215/02 A RU 2011150215/02A RU 2011150215 A RU2011150215 A RU 2011150215A RU 2536015 C2 RU2536015 C2 RU 2536015C2

- Authority

- RU

- Russia

- Prior art keywords

- cemented carbide

- carbide

- hybrid

- cubic

- composite product

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C1/00—Making non-ferrous alloys

- C22C1/04—Making non-ferrous alloys by powder metallurgy

- C22C1/05—Mixtures of metal powder with non-metallic powder

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C1/00—Making non-ferrous alloys

- C22C1/04—Making non-ferrous alloys by powder metallurgy

- C22C1/05—Mixtures of metal powder with non-metallic powder

- C22C1/051—Making hard metals based on borides, carbides, nitrides, oxides or silicides; Preparation of the powder mixture used as the starting material therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F7/00—Manufacture of composite layers, workpieces, or articles, comprising metallic powder, by sintering the powder, with or without compacting wherein at least one part is obtained by sintering or compression

- B22F7/06—Manufacture of composite layers, workpieces, or articles, comprising metallic powder, by sintering the powder, with or without compacting wherein at least one part is obtained by sintering or compression of composite workpieces or articles from parts, e.g. to form tipped tools

- B22F7/062—Manufacture of composite layers, workpieces, or articles, comprising metallic powder, by sintering the powder, with or without compacting wherein at least one part is obtained by sintering or compression of composite workpieces or articles from parts, e.g. to form tipped tools involving the connection or repairing of preformed parts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B27/00—Tools for turning or boring machines; Tools of a similar kind in general; Accessories therefor

- B23B27/14—Cutting tools of which the bits or tips or cutting inserts are of special material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B51/00—Tools for drilling machines

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C29/00—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides

- C22C29/02—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides based on carbides or carbonitrides

- C22C29/06—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides based on carbides or carbonitrides based on carbides, but not containing other metal compounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F5/00—Manufacture of workpieces or articles from metallic powder characterised by the special shape of the product

- B22F2005/001—Cutting tools, earth boring or grinding tool other than table ware

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T407/00—Cutters, for shaping

- Y10T407/19—Rotary cutting tool

- Y10T407/1946—Face or end mill

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T407/00—Cutters, for shaping

- Y10T407/26—Cutters, for shaping comprising cutting edge bonded to tool shank

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T407/00—Cutters, for shaping

- Y10T407/27—Cutters, for shaping comprising tool of specific chemical composition

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T408/00—Cutting by use of rotating axially moving tool

- Y10T408/78—Tool of specific diverse material

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T408/00—Cutting by use of rotating axially moving tool

- Y10T408/89—Tool or Tool with support

- Y10T408/909—Having peripherally spaced cutting edges

- Y10T408/9095—Having peripherally spaced cutting edges with axially extending relief channel

- Y10T408/9097—Spiral channel

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Composite Materials (AREA)

- Manufacturing & Machinery (AREA)

- Powder Metallurgy (AREA)

- Drilling Tools (AREA)

- Pressure Welding/Diffusion-Bonding (AREA)

Abstract

Группа изобретений относится к порошковой металлургии, в частности к композиционным вращающимся режущим инструментам и способам их получения. Композитное изделие включает в себя удлиненную часть, состоящую из внешнего участка, содержащего первый цементированный карбид, и внутренний участок, соединенный без флюса с внешним участком и содержащий второй цементированный карбид. По меньшей мере один из числа первого цементированного карбида и второго цементированного карбида содержит гибридный цементированный карбид, который содержит дисперсную фазу цементированного карбида и непрерывную фазу цементированного карбида. По меньшей мере одна из числа дисперсной фазы цементированного карбида и непрерывной фазы цементированного карбида содержит по меньшей мере 0,5 весовых процента кубического карбида на основе веса фазы, включающей в себя кубический карбид. Изделие получено путем приготовления смеси, прессования и спекания. Обеспечивается получение композиционного инструмента, не вступающего в химическую реакцию с обрабатываемым изделием и имеющего высокую твердость и прочность, различные на различных участках, 3 н. и 62 з.п. ф-лы, 12 ил., 7 пр.

Description

Предпосылки к созданию изобретения

Область техники, к которой относится изобретение

Группа изобретений в целом относится ко вращающимся режущим инструментам и заготовкам для вращающегося режущего инструмента, имеющих композитное строение и включающих участки с различающимся химическим составом и/или микроструктурой, и к относящимся к ним способам. Настоящее изобретение, в частности, относится к универсальным вращающимся режущим инструментам из цементированного карбида и инструментальных заготовок для вращающихся режущих инструментов, имеющих композитное строение, в котором по меньшей мере один участок содержит гибридный цементированный карбид, включающий в себя кубический карбид, и к способам изготовления вращающихся режущих инструментов и заготовки вращающегося режущего инструмента. Настоящее изобретение находит общее применение во вращающихся режущих инструментах, таких, например, как инструменты, предназначенные для сверления, рассверловки, зенковки, цилиндрического зенкования и торцового фрезерования.

Описание существующего уровня техники

Вращающиеся режущие инструменты из цементированного карбида (т.е. режущие инструменты, которые приводятся во вращение) обычно применяются в операциях механической обработки, таких как, например, сверление, рассверловка, зенковка, цилиндрическое зенкование, торцовое фрезерование и нарезание резьбы метчиком. Такие инструменты обычно изготавливают с негибридным твердым монолитным строением. Процесс изготовления таких инструментов включает в себя уплотнение металлургического порошка (состоящего из частиц керамики и металлического связующего) для формирования порошковой формовки. Порошковую формовку подвергают затем спеканию для получения цилиндрической заготовки инструмента, имеющего монолитное строение. Применяемый здесь термин «монолитное строение» означает инструмент, выполненный из твердого материала, такого, например, как цементированный карбид, имеющий по существу одинаковые характеристики в любом рабочем объеме инструмента. После спекания инструмент подвергают должной механической обработке для формирования режущей кромки и других признаков конкретной геометрии вращающегося режущего инструмента. Вращающиеся режущие инструменты включают в себя, например, сверла, торцовые фрезы, развертки и метчики.

Вращающиеся режущие инструменты, состоящие из цементированного карбида, приспособлены для применения во многих промышленных целях, включая резание и формовку конструкционных материалов, таких как металлы, древесина и пластмассы. Инструменты, выполненные из цементированного карбида, имеют важность для промышленности благодаря сочетанию прочности на разрыв, износостойкости и вязкости, характерному для этих материалов. Как известно в технике, цементированный карбид состоит из по меньшей мере двух фаз: по меньшей мере одного твердого керамического компонента и более мягкой основы из металлического связующего. Твердый керамический компонент может быть представлен, например, связующими элементов, входящих в группы IVB-VIB Периодической таблицы. Обычным примером может служить карбид вольфрама. Связующим может служить металл или металлический сплав, обычно кобальт, никель, железо или сплавы этих металлов. Связующее «цементирует» участки керамического компонента внутри основы, как взаимно соединенные по трем размерностям. Цементированные карбиды могут быть изготовлены путем консолидации металлургического порошка, представленного смесью по меньшей мере одного керамического компонента в форме порошка и по меньшей мере одного металлического связующего в форме порошка.

Физические и химические свойства цементированных карбидов зависят частично от отдельных компонентов металлургических порошков, применяемых для производства материалов. Свойства цементированного карбида определяются, например, химическим составом керамического компонента, размером частиц керамического компонента, химическим составом связующего и соотношением связующего и керамического компонента. Путем варьирования компонентов и пропорций компонентов в смеси металлургического порошка можно производить вращающиеся режущие инструменты из цементированного карбида, такие как сверла и торцовые фрезы, обладающие уникальными свойствами, согласующимися с определенными условиями применения.

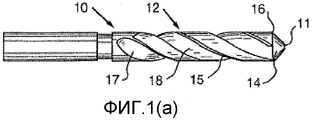

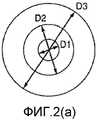

Монолитное строение вращающихся режущих инструментов ограничивает их рабочие характеристики и диапазон применения. В качестве примера на фиг.1(а) и 1(b) показан вид сбоку и с торца соответственно спирального сверла 20, имеющего типичное строение, применяемое для создания и отделки отверстий в конструкционных материалах, таких как древесина, металлы и пластмассы. Спиральное сверло 20 включает в себя режущую кромку 21, выполняющую первоначальный надрез обрабатываемого изделия. Режущий конец 24 сверла 20 следует за режущей кромкой 21 и удаляет большую часть материала по мере сверления отверстия. Внешняя периферия 26 режущего конца 24 заканчивает отверстие. Во время этого процесса резания скорости резания значительно варьируются от центра сверла по направлению к периферии сверла. Это явление показано на фиг.2(а) и 2(b), на которых графически сопоставляются скорости резания на внутреннем (D1), внешнем (D3) и промежуточном (D2) режущем конце типичного спирального сверла. На фиг.2(а) внешний диаметр (D3) равен 1,00 дюйму (25,4 мм), а диаметры D2 и D3 равны 0,25 дюйма (6,4 мм) и 0,50 дюйма (12,7 мм) соответственно. На фиг.2(b) показаны скорости резания на трех различных диаметрах в то время, когда спиральное сверло работает со скоростью 200 оборотов в минуту. Как показано на фиг.2(а) и 2(b), скорости резания, измеренные в различных точках на режущих кромках вращающихся режущих инструментов, будут увеличиваться вместе с расстоянием от оси вращения инструментов.

Из-за этих изменений в скорости резания сверла и другие вращающиеся режущие инструменты, имеющие монолитное строение, не будут испытывать равномерного износа в различных точках в диапазоне от центра до внешней кромки режущей поверхности инструмента, причем возможно раскрашивание и/или растрескивание режущих кромок инструмента. Кроме того, в случае сверления упрочненных материалов перемычка обычно используется для проникновения в поверхностный слой, в то время как остальная часть тела сверла удаляет материал из более мягкого сердечника упрочненного материала. Поэтому перемычка обычных негибридных сверл с монолитным строением, применяемых при сверлении упрочненных материалов, будет изнашиваться гораздо быстрее, чем остальная часть режущей кромки, что ведет к относительно короткому сроку службы таких сверл. В обоих случаях из-за монолитного строения обычных негибридных сверл из цементированного карбида необходимо частое затачивание режущей кромки, что накладывает значительное ограничение на срок службы сверла. Частое затачивание и замена инструмента также ведут к излишним простоям при использовании механического станка.

Другие виды вращающихся режущих инструментов, имеющих монолитное строение, также имеют сходные недостатки. Например, специально разработанные головки сверла часто используются для одновременного выполнения нескольких операций. Примерами таких сверл являются ступенчатое сверло и двухступенчатое сверло. Ступенчатые сверла производят путем вытачивания одной или больше ступеней на диаметре сверла. Такие сверла используют для сверления отверстий разных диаметров. Двухступенчатые сверла могут использоваться для выполнения нескольких операций, таких как сверление, зенковка и/или цилиндрическое зенкование. Как и в случае с обычными спиральными сверлами, срок службы ступенчатых и двухступенчатых сверл с обычным негибридным монолитным строением из цементированного карбида может быть сильно ограничен огромными различиями в скорости резания, испытываемыми на различных диаметрах режущей кромки сверла.

Ограничения, которые налагаются на монолитные вращающиеся режущие инструменты, иллюстрируются также на примере торцовых фрез. В общем, торцовое фрезерование считается неэффективной техникой удаления металла, поскольку конец фрезы не поддерживается и отношение длины к диаметру торцовых фрез обычно велико (обычно больше 2:1). Это ведет к избыточному изгибанию торцовой фрезы и налагает значительные ограничения на глубину резания скорости подачи, которые могут применяться.

Для того чтобы определить проблемы, связанные с вращающимися режущими инструментами с монолитным строением, были сделаны попытки производить вращающиеся режущие инструменты, имеющие различные характеристики в различных местах. Например, сверла из цементированного карбида с обезуглероженной поверхностью описаны в патентах США №№ 5609447 и 5628837. При способах, описанных в этих патентах, карбидные сверла с монолитным строением из цементированного карбида нагревают до температуры 600-1100°С в защитной среде. Этот способ производства упрочненных сверл имеет серьезные ограничения. Во-первых, упрочненный поверхностный слой сверл чрезвычайно тонок и может довольно быстро изнашиваться, раскрывая лежащий под ним более мягкий цементированный карбид. Во-вторых, при затачивании сверл полностью теряется упрочненный поверхностный слой. В-третьих, при операции обезуглероживания, которая является дополнительной технологической операцией, значительно увеличивается стоимость готового сверла.

Ограничения, связанные с монолитными вращающимися режущими инструментами из цементированного карбида, смягчаются путем применения «композитного» строения типа, описанного в патенте США № 6511265 («патент '265»), который полностью включен сюда посредством ссылки. В патенте '265 описан композитный вращающийся режущий инструмент, включающий в себя по меньшей мере первый участок и второй участок. Инструмент согласно патенту '265 может быть изготовлен из цементированного карбида, и в этом случае первый участок композитного вращающегося режущего инструмента содержит первый цементированный карбид, который связан автогеном со вторым участком инструмента, который содержит второй цементированный карбид. Первый цементированный карбид и второй цементированный карбид различаются по меньшей мере одной характеристикой. Этой характеристикой может быть, например, модуль упругости, твердость, износостойкость, вязкость разрушения, прочность на разрыв, коррозионная стойкость, коэффициент теплового расширения или коэффициент теплопроводности. Участки цементированного карбида в инструменте могут располагаться соосно или иным образом размещены так, чтобы полезно размещать участки так, чтобы использовать их конкретные свойства.

В то время как изобретение, описанное в патенте '265, указывает на определенные ограничения для монолитных вращающихся режущих инструментов из цементированного карбида, примеры патента '265 в первую очередь содержат карбид вольфрама. Поскольку во вращающихся режущих инструментах, применяемых для сверления, торцового фрезерования и аналогичных целей, обычно наблюдаются относительно высокие напряжения сдвига, удобно применять марки цементированного карбида, обладающие очень высоким уровнем прочности, такие как те, в которых применяется карбид вольфрама. Эти марки, однако, могут не подходить для механической обработки стальных сплавов в связи с реакцией, которая может происходить между железом в стальном обрабатываемом изделии и карбидом вольфрама во вращающемся режущем инструменте. Инструменты, применяемые для механической обработки стали, могут содержать 0,5% или больше кубических карбидов в монолитном цементированном карбиде обычной марки. Добавление кубических карбидов в такие инструменты, однако, ведет к понижению прочности инструмента.

Таким образом, существует потребность в сверлах и других вращающихся режущих инструментах, имеющих различные характеристики на различных участках инструмента, такие как высокая прочность и твердость, и не вступающих в химическую реакцию с обрабатываемым изделием.

Сущность изобретения

Некоторые не ограничивающие рамок варианты реализации согласно настоящему описанию, относящиеся к композитному изделию, которое может быть выбрано из числа композитных вращающихся режущих инструментов и заготовок вращающихся режущих инструментов. Композитное изделие может включать в себя удлиненную часть. Удлиненная часть может содержать первый участок, содержащий первый цементированный карбид, и второй участок, скрепленный автогеном с первым участком и содержащий второй цементированный карбид. По меньшей мере один из числа первого цементированного карбида и второго цементированного карбида является гибридным цементированным карбидом. Гибридный цементированный карбид содержит дисперсную фазу цементированного карбида и непрерывную фазу цементированного карбида. По меньшей мере одна из числа дисперсной фазы цементированного карбида и непрерывной фазы цементированного карбида содержит по меньшей мере 0,5 весовых процента кубического карбида на основе веса фазы, включающей в себя кубический карбид.

Некоторые другие не ограничивающие рамок изобретения варианты реализации, описанные здесь, относятся к композитному изделию, которым является одно из числа сверла, заготовки сверла, торцовой фрезы, метчика, заготовки метчика, включая удлиненную часть. Удлиненная часть может содержать первый участок, содержащий первый цементированный карбид, и второй участок, скрепленный автогеном с первым участком и содержащий второй цементированный карбид. По меньшей мере один из числа первого цементированного карбида и второго цементированного карбида является гибридным цементированным карбидом, содержащим прерывную фазу цементированного карбида и непрерывную фазу цементированного карбида, причем по меньшей мере одна из дисперсной фазы цементированного карбида и непрерывной фазы цементированного карбида содержит по меньшей мере 0,5 весовых процента кубического карбида от общего веса фазы, включающей в себя кубический карбид. В некоторых вариантах реализации сопротивление к химическому износу первого цементированного карбида отличается от сопротивления химическому износу второго цементированного карбида.

Некоторые дополнительные не ограничивающие рамок изобретения варианты реализации согласно настоящему описанию относятся к способу производства изделия, выбранного из числа композитных вращающихся режущих инструментов и заготовок композитных вращающихся режущих инструментов, причем способы содержат приготовление смеси из гибридного цементированного карбида. Смесь гибридного цементированного карбида может содержать спеченные гранулы из марки первого цементированного карбида и неспеченные гранулы из марки второго цементированного карбида. В этом варианте реализации по меньшей мере одна из числа марки первого цементированного карбида и марки второго цементированного карбида может содержать по меньшей мере 0,5 весовых процента кубического карбида от общего веса определенной марки цементированного карбида. Смесь гибридного цементированного карбида может быть помещена в первом участке полости формы, а иной металлургической порошок может быть помещен во втором участке полости. В варианте реализации по меньшей мере часть смеси гибридного цементированного карбида может соприкасаться с металлургическим порошком. Варианты реализации способа могут включать в себя уплотнение смеси гибридного цементированного карбида и металлургического порошка для образования прессовки и спекания прессовки под избыточным давлением.

Краткое описание чертежей

Признаки и преимущества сплавов, изделий и способов, описанных здесь, могут быть лучше поняты при ссылке на прилагаемые чертежи, на которых:

на фиг.1(а) показан вид сбоку спирального сверла, имеющего типичное устройство и применяемого для создания и завершения отверстий в конструкционных материалах, таких как древесина, металлы и пластмассы;

на фиг.1(b) показан вид с торца спирального сверла, показанного на фиг.1(а);

на фиг.2(а) показано схематическое изображение трех диаметров D1, D2 и D3 вдоль режущей кромки обычного негибридного спирального сверла;

на фиг.2(b) показано графическое изображение скоростей резания обычного негибридного спирального сверла при диаметрах D1, D2 и D3;

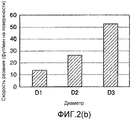

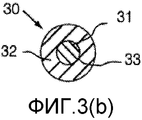

на фиг.3(а)-3(d) показаны виды в разрезе новых заготовок, полезных для производства композитных вращающихся режущих инструментов, изготовленных согласно настоящему изобретению, где на фиг.3(а) и 3(b) изображен первый вариант реализации, и на фиг.3(b) показан в поперечном разрезе вид с торца заготовки, показанной в перспективе на фиг.3(а);

на фиг.4 показана микрофотография применяемой в настоящее время негибридной марки цементированного карбида на основе карбида вольфрама и кобальта при отсутствии кубического карбида;

на фиг.5 показана микрофотография применяемой в настоящее время негибридной марки цементированного карбида на основе карбида вольфрама и кобальта и включающего в себя кубический карбид;

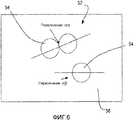

на фиг.6 схематически проиллюстрирована процедура, применяемая для определения смежности дисперсной фазы гибридного цементированного карбида;

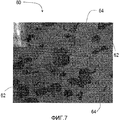

на фиг.7 показана микрофотография гибридного цементированного карбида, в котором дисперсная фаза включает в себя кубический карбид и непрерывная фаза относительно свободна от кубического карбида;

на фиг.8 показана микрофотография, изображающая гибридный цементированный карбид, в котором дисперсная фаза относительно свободна от кубического карбида, а непрерывная фаза содержит кубический карбид;

на фиг.9 показана микрофотография разреза варианта реализации композитного вращающегося режущего инструмента из цементированного карбида, включающего в себя первый участок, содержащий обычный негибридный цементированный карбид, и второй участок, содержащий гибридный цементированный карбид, который включает в себя кубический карбид как дисперсную фазу;

на фиг.10 показана микрофотография разреза варианта реализации композитного вращающегося режущего инструмента из цементированного карбида, включающего в себя первый участок, содержащий гибридный цементированный карбид, который включает в себя кубический карбид как непрерывную фазу, и второй участок, содержащий обычный негибридный цементированный карбид;

на фиг.11 показана микрофотография разреза варианта реализации композитного вращающегося режущего инструмента из цементированного карбида, включающего в себя первый участок, содержащий гибридный цементированный карбид, который включает в себя кубический карбид как непрерывную фазу, и второй участок, содержащий гибридный цементированный карбид, который включает в себя кубический карбид как дисперсную фазу; и

на фиг.12 показана микрофотография разреза варианта реализации композитного вращающегося режущего инструмента из цементированного карбида, включающего в себя первый участок, содержащий обычный негибридный цементированный карбид на основе карбида вольфрама, кубического карбида и кобальта, и второй участок, содержащий гибридный цементированный карбид, который включает в себя кубический карбид в дисперсной фазе при практическом отсутствии кубического карбида в непрерывной фазе.

Читатель сможет воспринять приведенные выше детали, также как и другие, после изучения следующего детального описания некоторых не ограничивающих рамок изобретения вариантов реализации согласно настоящему описанию изобретения.

Детальное описание некоторых не ограничивающих рамок изобретения вариантов

Реализации

В настоящем описании не ограничивающих рамок изобретения вариантов реализации, иных чем рабочие примеры или иные оговоренные случаи, все числовые значения, выражающие количество или характеристики, должны пониматься как дополненные во всех случаях термином «около». Соответственно, если только не оговорено иное, любые числовые значения, приведенные в следующем описании, являются приближениями, которые могут варьироваться в зависимости от нужных характеристик, которые нужно придать инструментам, заготовкам инструментов и способам согласно настоящему описанию изобретения. В крайнем случае, но не в качестве попытки ограничить применение теории эквивалентов к объему пунктов формулы изобретения, каждое числовое значение должно по меньшей мере толковаться в свете ряда сообщенных значительных цифр и путем применения обычной техники округления.

Любой патент, публикация или другой описательный материал, полностью или частично, включенный сюда посредством ссылки, включается сюда только в той степени, в которой включенный материал не противоречит существующим дефинициям, утверждениям или иному описательному материалу, приведенному здесь. Как таковое, и в необходимой степени, описание, приведенное здесь, заменяет любой противоречащий материал, включенный сюда посредством ссылки. Любой материал, или его часть, включенные сюда посредством ссылки, но которые противоречат существующим дефинициям, утверждениям или иному описательному материалу, приведенному здесь, включаются сюда только в той степени, при которой не возникает противоречия между включенным сюда материалом и существующим материалом описания изобретения.

Настоящее изобретение предназначено для вращающихся режущих инструментов и заготовок режущего инструмента, имеющих композитное строение, а не монолитное строение обычных негибридных вращающихся режущих инструментов. Здесь вращающимся режущим инструментом является режущий инструмент, имеющий по меньшей мере одну режущую кромку, который приводится во вращение и который вводится в контакт с обрабатываемым изделием для удаления материала с обрабатываемого изделия. В данном случае под вращающимся режущим инструментом, имеющим «композитное» строение, понимается вращающийся режущий инструмент, имеющий по меньшей мере два участка, различающиеся по химическому составу и/или микроструктуре, которые различаются также между собой по меньшей мере по одной характеристике или свойству материала. Характеристика или свойство материала могут быть выбраны, например, из числа химической износостойкости, коррозионной стойкости, твердости, прочности на разрыв, механической износостойкости, вязкости разрушения, модуля упругости, коэффициента теплового расширения и коэффициента теплопроводности. Варианты реализации композитных вращающихся режущих инструментов, которые могут быть выполнены согласно настоящему описанию, включают в себя сверла и торцовые фрезы, а также другие вращающиеся режущие инструменты, которые могут использоваться, например, при сверлении, развертывании, зенковке, цилиндрическом зенковании, торцовом фрезеровании и нарезке резьбы метчиком в материалах.

Согласно некоторым вариантам реализации, настоящее изобретение предлагает композитный вращающийся режущий инструмент, имеющий по меньшей мере одну режущую кромку, такую как спиралевидно ориентированную режущую кромку, и включающий в себя по меньшей мере два участка цементированного карбида, которые скреплены вместе автогеном и которые различаются по меньшей мере одной характеристикой или свойством материала. Применяемый здесь термин «автогенное скрепление» относится к скреплению, которое возникает между участками цементированного карбида или другого материала без добавления присадочного металла или других флюсов.

В вариантах реализации композитных вращающихся режущих инструментов и заготовок композитных вращающихся режущих инструментов, описанных здесь, по меньшей мере один из участков инструмента или заготовки содержит гибридный цементированный карбид. Гибридный цементированный карбид содержит непрерывную фазу цементированного карбида и дисперсную фазу цементированного карбида. В вариантах реализации по меньшей мере одна из числа непрерывной фазы цементированного карбида и дисперсной фазы цементированного карбида включает в себя по меньшей мере 0,5% кубического карбида по весу от общего веса фазы, включая кубический карбид.

Переходные металлы, принадлежащие к группами от IVB до VIB периодической таблицы, являются относительно сильными формирователями карбида. Некоторые из переходных металлов образуют карбиды, отличающиеся кубической кристаллической структурой, а другие переходные металлы образуют карбиды, отличающиеся шестигранной структурой кристалла. Кубические карбиды являются более прочными, чем шестигранные карбиды. Переходными металлами из групп от IVB до VIB являются Ti, V, Cr, Zr, Nb, HF и Та. Карбиды вольфрама и молибдена имеют шестигранную структуру металла, причем вольфрам является самым слабым из формирователей карбида. Кубические карбиды являются взаимно растворимыми друг в друге и образуют твердые растворы друг с другом при широком диапазоне химических составов. Кроме того, кубические карбиды обладают значительной растворимостью для WC (карбид вольфрама) и Мо2С. С другой стороны WC обычно не обладает растворимостью в любом из кубических карбидов.

Цементированные карбиды на основе WC как твердой и дисперсной фазы и Со как фазы металлического связующего обеспечивают оптимальное сочетание прочности, износостойкости и вязкости разрушения. Во время механической обработки стальных сплавов инструментом из цементированного карбида WC/Со стальная стружка, образующаяся при механической обработке стали, остается в контакте с цементированным карбидом WC/Со. WC относительно нестабилен при контакте с железом при повышенной температуре, и во время механической обработки стали может произойти образование лунок износа и ослабление вращающегося инструмента с WC/Co.

Обнаружено, что добавление кубических карбидов к цементированному карбиду WC/Co монолитного вращающегося инструмента уменьшает взаимодействие WC во вращающемся инструменте с Fe в стали, продлевая таким образом срок службы инструмента при использовании для механической обработки стальных сплавов. Однако добавление кубических карбидов в эти инструменты снижает также прочность инструмента и сделать инструмент не подходящим для некоторых областей металлообработки.

В вариантах реализации композитного вращающегося инструмента или заготовки вращающегося инструмента согласно настоящему описанию применение гибридного цементированного карбида, содержащего кубический карбид, улучшает химическую износостойкость при незначительном уменьшении прочности инструмента. Применяемый здесь термин «химический износ» поочередно относится к коррозионному износу и относится к износу, при котором значительные химические или электрохимические реакции происходят между материалом и обрабатываемым изделием и/или окружающей средой, что ведет к износу материала. Например, химический износ может наблюдаться на вращающемся режущем инструменте в связи с диффузией и химической реакцией карбида вольфрама с железной механической стружкой при использовании инструмента для механической обработки стального сплава.

В варианте реализации один из двух скрепленных автогеном участков цементированного карбида вращающегося режущего инструмента может содержать обычную негибридную марку цементированного карбида. Обычная негибридная марка цементированного карбида может содержать один или больше типов частиц карбида переходного металла и связующий металл или металлический сплав. В не ограничивающем рамки изобретения примере обычная негибридная марка цементированного карбида может содержать твердые частицы карбида вольфрама, погруженного в кобальтовое связующее. Пример обычной негибридной марки карбида вольфрама-кобальта (т.е. WC-Co) изображен на фиг.4. Цементированный карбид, изображенный на фиг.4, был изготовлен путем уплотнения и спекания порошковой смеси цементированного карбида Firth Grade 248, поставляемого компанией ATI Firth Sterling, Мэдисон, шт. Алабама. Порошковая смесь цементированного карбида Firth Grade 248 включает в себя около 11 весовых % порошка кобальта и 89 весовых % частиц (или порошка) карбида вольфрама. Цементированный карбид, произведенный при уплотнении и спекании порошковой смеси Firth Grade 248, включает в себя непрерывную фазу частиц карбида вольфрама, погруженных в непрерывную фазу кобальтового связующего. Другая обычная негибридная марка цементированного карбида изображена на фиг.5. Цементированный карбид на фиг.5 был изготовлен из порошковой смеси цементированного карбида Firth Grade Т-04 (также поставляемого компанией ATI Firth Sterling, Мэдисон, шт.Алабама). Порошковая смесь цементированного карбида Firth Grade Т-04 включает в себя: 12 весовых % порошка кобальта, в общем 6 весовых % частиц карбида титана, карбида тантала и карбида ниобия и 82 весовых % частиц карбида вольфрама. Цементированный карбид, произведенный при уплотнении и спекании порошковой смеси Firth Grade Т-04, включает в себя непрерывную фазу, содержащую частицы карбида вольфрама и твердый раствор карбида титана, карбида тантала и карбида ниобия, погруженных в непрерывную фазу кобальтового связующего.

Как отмечено выше, один вариант реализации настоящего изобретения относится к композиту, включающему в себя первый участок, содержащий гибридный цементированный карбид, содержащий по меньшей мере 0,5 весовых % кубического карбида относительно веса фазы, включающей в себя кубический карбид, скрепленный автогеном со вторым участком, содержащим обычный негибридный цементированный карбид. В другом варианте реализации каждый из скрепленных автогеном участков цементированного карбида содержит гибридный цементированный карбид, и каждый из двух гибридных цементированных карбидов содержит по меньшей мере 0,5 весовых % кубического карбида относительно веса фазы гибридного цементированного карбида, включающей в себя кубический карбид. Каждый гибридный цементированный карбид, который содержит фазу, включающую в себя по меньшей мере 0,5% кубического карбида от общего веса фазы, может демонстрировать улучшенную химическую износостойкость относительно, например, цементированного карбида на основе исключительно карбида вольфрама и кобальта. Например, возникновение лунок износа на инструменте из цементированного карбида, связанное с химическим износом, который может происходить при контакте со стальными обрабатываемыми изделиями, значительно уменьшается в то время, когда инструмент содержит участок, соприкасающийся с обрабатываемым изделием, который содержит гибридный цементированный карбид, включающий в себя непрерывную и/или прерывную фазу, содержащую по меньшей мере 0,5% кубического карбида от общего веса фазы, содержащей кубический карбид. Поэтому путем включения кубического карбида в гибридный цементированный карбид можно улучшить химическую износостойкость инструмента, включающего участок, содержащий гибридный цементированный карбид. Кроме того, прочность участка гибридного цементированного карбида инструмента незначительно ухудшается за счет присутствия кубического карбида по сравнению с инструментом, выполненным, например, из обычной негибридной марки цементированного карбида WC-Co.

Аспекты некоторых вариантов реализации настоящего изобретения можно будет лучше понять путем изучения заготовки вращающегося режущего инструмента 30, показанной на фиг.3(а) и (b). На фиг.3(а) показан вид в разрезе, в котором заготовка вращающегося режущего инструмента 30 разрезана вдоль плоскости, включающей в себя центральную ось заготовки. На фиг.3(b) показан вид в поперечном разрезе, в котором заготовка вращающегося режущего инструмента 30 разрезана поперек центральной оси инструмента. Заготовка вращающегося режущего инструмента 30 является в целом цилиндрической спеченной прессовкой с двумя расположенными соосно, скрепленными автогеном участками цементированного карбида. Специалисту в данной области техники должно быть ясно, что последующее обсуждение вариантов реализации настоящего изобретения может также быть отнесено к изготовлению композитных вращающихся режущих инструментов и заготовок вращающихся инструментов, имеющих более сложную геометрическую форму и/или больше чем два участка. Таким образом, следующее обсуждение не направлено на то, чтобы ограничить изобретение, но просто на то, чтобы проиллюстрировать некоторые не ограничивающие рамки изобретения варианты реализации.

Заготовка вращающегося режущего инструмента 30 может включать в себя первый участок 31, который может быть участком сердечника, содержащий первый цементированный карбид. В не ограничивающем рамки изобретения варианте реализации участок сердечника может содержать обычную негибридную марку цементированного карбида WC-Co, обеспечивающую максимально возможную прочность. Первый цементированный карбид первого участка 31 скреплен со вторым участком 32, содержащим второй карбид, который может быть внешним участком. Внешний участок может содержать гибридный цементированный карбид, в котором по меньшей мере одна из числа непрерывной и дисперсной фаз содержит по меньшей мере 0,5% кубического карбида (относительно веса определенной фазы, включающей в себя кубический карбид) для получения улучшенной химической износостойкости и без значительной потери прочности и механической износостойкости относительно того цементированного карбида, в котором отсутствует кубический карбид. Как показано на фиг.3(а) и 3(b), первый участок 31 и второй участок 32 могут быть расположены соосно. Первый и второй участки 31 и 32 могут быть скреплены автогеном.

Как указано выше, описанные здесь варианты реализации включают в себя один или больше участков, содержащих гибридный цементированный карбид. В то время как обычный негибридный цементированный карбид является композитным материалом, который обычно содержит частицы карбида переходного металла, диспергированные в нем и погруженные в непрерывную связующую фазу, гибридный цементированный карбид может включать в себя участки (или, как поочередно применяется здесь, «фазы») по меньшей мере одной обычной марки негибридного цементированного карбида, диспергированные в нем и погруженные в непрерывную фазу второй обычной негибридной фазы цементированного карбида, образуя таким образом композит, который включает в себя прерывную фазу первого цементированного карбида и непрерывную фазу второго цементированного карбида. Гибридные цементированные карбиды описаны, например, в патенте США № 7384443 («патенте '433»), включенном сюда посредством ссылки. Прерывная фаза цементированного карбида и непрерывная фаза цементированного карбида в каждом гибридном цементированном карбиде обычно и независимо содержит частицы карбида одного или больше из переходных металлов, например титана, ванадия, хрома, циркония, гафния, молибдена, ниобия, тантала и вольфрама. Две фазы гибридного цементированного карбида также содержат, каждая, непрерывную фазу металлического связующего (или, проще, непрерывное металлическое связующее), которое скрепляет вместе или цементирует все частицы карбида в определенной фазе гибридного цементированного карбида. Непрерывная фаза металлического связующего каждого цементированного карбида гибридного цементированного карбида может включать в себя кобальт, сплав кобальта, никель, сплав никеля, железо или сплав железа. Кроме того, в фазе связующего или и в цементированном карбиде, и в гибридном цементированном карбиде могут присутствовать в относительно небольшой концентрации легирующие элементы, такие, например, как вольфрам, хром, молибден, углерод, бор, кремний, медь, марганец, рутений, алюминий и серебро для улучшения различных характеристик. При применении здесь к гибридным цементированным карбидам терминов «дисперсная фаза» и «прерывная фаза» они используются поочередно.

Как показано выше, аспект гибридных цементированных карбидов, которые могут быть включены в область композитных изделий, описанных здесь, заключается в том, что по меньшей мере одна из числа непрерывной фазы цементированного карбида и прерывной фазы цементированного карбида содержит по меньшей мере 0,5 весовых % кубического карбида, где весовая доля относится к общему весу фазы гибридного цементированного карбида, содержащей кубический карбид.

В некоторых вариантах реализации композитных инструментов и заготовок согласно настоящему изобретению дисперсная (прерывная) фаза цементированного карбида определенных гибридных цементированных карбидов, применяемых в композитах, имеет низкую степень примыкания. Уровень примыкания дисперсной фазы в композитных структурах может эмпирически определяться как степень примыкания, С1. С1 может определяться с использованием количественной металлографической техники, описанной в работе Underwood, Quantitative Microscopy, 279-290 (1968), включенной сюда в качестве ссылки. Техника, применяемая для измерения С1, полностью раскрыта в патенте '443, полностью включенном сюда. Как будет известно обычным специалистам в этой области техники, эта техника заключается в определении количества пересечений произвольно ориентированных линий известной длины, помещенных на микрофотографию микроструктуры материала, образующих эти специфические структурные признаки. Общее количество пересечений, сделанных линиями с пересечениями дисперсной фазы с дисперсной фазой, подсчитывают (NLαα) как количество пересечений с поверхностями раздела дисперсной фазы и непрерывной фазы (NLαβ). На фиг.6 схематически проиллюстрирована процедура, с помощью которой получают значения NLαα и NLαβ. На фиг.6 позиция 52 обозначает в целом композит, включающий в себя дисперсную фазу 54 фазы α и непрерывную фазу 56 фазы β. Степень примыкания, С1, рассчитывают по формуле С1=2 NLαα/(NLαβ+2 NLαα).

Степень примыкания является мерой средней доли площади поверхности участков прерывной (дисперсной) фазы, находящихся в контакте с другими участками прерывной (дисперсной) фазы. Отношение может варьироваться от 0 до 1 при измерении распределения дисперсных участков от полностью диспергированных (С1=0) до полностью агломерированной структуры (С1=1). Степень примыкания описывает степень непрерывности дисперсной фазы вне зависимости от объемной доли или размера участков дисперсной фазы. Однако обычно в случае более высоких объемных долей дисперсной фазы степени примыкания дисперсной фазы также могут быть выше.

В случае гибридных цементированных карбидов, имеющих твердую дисперсную фазу цементированного карбида, при более низкой степени примыкания дисперсной фазы снижается вероятность распространения трещины примыкающих участков твердой фазы. Этот процесс растрескивания может быть повторяющимся, с суммарным действием, ведущим к уменьшению общей вязкости композитного вращающегося инструмента из цементированного карбида. В варианте реализации композитного вращающегося режущего инструмента из цементированного карбида или заготовки вращающегося режущего инструмента согласно настоящему изобретению гибридный цементированный карбид, включенный в область инструмента или заготовки, может включать в себя дисперсную фазу цементированного карбида, имеющую степень примыкания не более 0,48 и измеренную способом, описанным выше.

В некоторых вариантах реализации композитного вращающегося режущего инструмента из цементированного карбида или заготовки вращающегося режущего инструмента согласно настоящему изобретению гибридный цементированный участок, включенный в участок композита, может содержать от приблизительно 2 до приблизительно 40 объемных процентов марки цементированного карбида в дисперсной фазе. В другом варианте реализации дисперсная фаза цементированного карбида может составлять от 2 до 30 процентов от объема гибридного цементированного карбида. В прочих вариантах реализации может оказаться желательным, чтобы дисперсная фаза цементированного карбида в гибридном цементированном карбиде содержала от 6 до 25 процентов от объема гибридного цементированного карбида.

В варианте реализации цементированный карбид на первом участке 31 и цементированный карбид на втором участке 32, включающие в себя дисперсную фазу цементированного карбида и непрерывную фазу цементированного карбида, могут включать в себя керамический компонент, состоящий из карбидов одного или больше элементов, принадлежащих к группам от IVB до VIB периодической таблицы.

Керамический компонент предпочтительно содержит от приблизительно 60 до приблизительно 98 весовых процентов от суммарного веса цементированного карбида на каждом участке. Частицы керамического компонента погружены в основу из металлического связующего материала, которая предпочтительно содержит от приблизительно 2 до приблизительно 40 весовых процентов от всего цементированного карбида в каждом участке. Связующим предпочтительно может быть один или больше металлов из числа Со, сплава Со, Ni, сплава Ni, Fe, сплава Fe. Связующее может также дополнительно включать в себя, например, такие элементы, как W, Cr, Ti, Ta, V, Mo, Nb, Zr, Hf и С в концентрации, достигающей пределов растворимости этих элементов в связующем. Кроме того, связующее может включать в себя до 5 весовых процентов таких элементов, как Cu, Mn, Ag, Al и Ru. В одном варианте реализации композитного вращающегося режущего инструмента или заготовки вращающегося режущего инструмента связующее первого цементированного карбида и связующее второго цементированного карбида может независимо дополнительно содержать по меньшей мере один легирующий элемент, выбранный из группы, состоящей из вольфрама, хрома, молибдена, углерода, бора, кремния, меди, марганца, рутения, алюминия и серебра. Специалист в данной области техники поймет, что любые или все составляющие цементированного карбида могут быть введены в элементарной форме, в качестве соединений и/или лигатуры. Свойства цементированных карбидов, применяемых в вариантах реализации настоящего описания изобретения, могут быть связаны с определенными областями применения путем варьирования одного или любого состава керамического компонента, размера частиц керамического компонента, химического состава связующего и весового соотношения содержания связующего с содержанием керамического компонента.

В некоторых вариантах реализации по меньшей мере одна из числа дисперсной фазы и непрерывной фазы гибридного цементированного карбида, включенного в участок композитного изделия, описанного здесь, содержит по меньшей мере 0,5 весовых процентов кубического карбида от общего веса фазы гибридного цементированного карбида, включающего в себя кубический карбид, или, иначе, от веса фазы, содержащей кубический карбид. В некоторых других вариантах реализации по меньшей мере одна из числа дисперсной фазы и непрерывной фазы гибридного цементированного карбида, включенного в участок композитного изделия, описанного здесь, содержит по меньшей мере 1 весовой процент кубического карбида от веса фазы гибридного цементированного карбида, включающего в себя кубический карбид. В этом варианте реализации по меньшей мере одна из числа дисперсной фазы и непрерывной фазы гибридного цементированного карбида содержит 5 или больше процентов кубического карбида от общего веса фазы, включающей в себя кубический карбид. И еще в других вариантах реализации по меньшей мере одна из числа дисперсной фазы и непрерывной фазы гибридного цементированного карбида содержит от 0,5 до 30 процентов, от 1 до 25 процентов, от 5 до 25 процентов или около 6 весовых процентов кубического карбида от общего веса фазы гибридного цементированного карбида, включающей в себя кубический карбид.

Применяемый здесь термин «кубический карбид» относится к карбиду переходного металла, который имеет кубическую плотно упакованную кристаллическую структуру. Такая кристаллическая структура также по-разному упоминается как гранецентрированная кубическая решетка, и как кристаллическая структура каменной соли, имеющая обозначение cF8 Pearson Symbol и B1 Structurbericht. В этом варианте содержание кубического карбида в гранецентрированном карбиде на участке композитного изделия согласно настоящему изобретению может включать в себя карбиды одного или больше переходных металлов из групп IV и V Периодической таблицы элементов. В другом варианте реализации содержащийся кубический карбид может включать в себя один или больше из числа TiC, TaC, NbC, VC, HfC и ZrC. Еще в одном варианте реализации содержащийся кубический карбид может включать в себя один или больше из числа TiC, TaC и NbC. И еще в одном варианте реализации содержащийся кубический карбид может включать в себя TiC. И еще в одном варианте реализации содержащийся кубический карбид может содержать твердые растворы различных кубических карбидов.

Как показано выше, в вариантах реализации настоящего изобретения композитный вращающийся режущий инструмент из цементированного карбида или заготовка для вращающегося режущего инструмента может включать в себя по меньшей мере первый участок и второй участок. Первый участок композитного вращающегося режущего инструмента или заготовки содержит первый цементированный карбид, скрепленный автогеном со вторым участком, который содержит второй цементированный карбид. В вариантах реализации по меньшей мере один из числа первого цементированного карбида и второго цементированного карбида содержит гибридный цементированный карбид, содержащий по меньшей мере 0,5 весовых процента кубического карбида от веса фазы гибридного цементированного карбида, включающей в себя кубический карбид. В другом варианте реализации первый участок может быть по существу свободен от кубического карбида и второй участок содержит гибридный цементированный карбид, включающий в себя по меньшей мере 0,5 весовых процента от фазы, содержащей кубический карбид. Еще в одном варианте реализации более чем один участок композитного вращающегося режущего инструмента или заготовки содержит гибридный цементированный карбид, включающий по меньшей мере 0,5 весовых процентов кубического карбида, причем каждое содержание кубического карбида относится к весу фазы гибридного цементированного карбида, содержащей кубический карбид.

Как показано выше, гибридные цементированные карбиды включают в себя дисперсную фазу первой марки цементированного карбида и непрерывную фазу второй марки цементированного карбида. В варианте реализации композитный вращающийся режущий инструмент из цементированного карбида или заготовки вращающегося режущего инструмента содержит здесь участок, включающий гибридный цементированный карбид, включающий в себя по весу по меньшей мере 0,5 весовых % от фазы, содержащей кубический карбид, причем по существу весь кубический карбид гибридного цементированного карбида может помещаться в непрерывной фазе гибридного цементированного карбида. В другом варианте реализации по существу весь кубический карбид гибридного цементированного карбида может помещаться в прерывной (дисперсной) фазе гибридного цементированного карбида. Еще в одном варианте реализации и дисперсная фаза, и непрерывная фаза гибридного цементированного карбида включают в себя по меньшей мере 0,5 весовых % от каждой отдельной фазы. Что касается участка композитного вращающегося режущего инструмента или заготовки из цементированного карбида, включающего в себя гибридный цементированный карбид, содержащий по меньшей мере 0,5 весовых % кубического карбида от фазы, содержащей кубический карбид, то состав и/или свойства гибридного цементированного карбида могут быть увязаны так, как желательно, для того, чтобы получить композитный вращающийся режущий инструмент из цементированного карбида или заготовку с нужными механическими свойствами.

В технике известно, что присутствие кубического карбида в цементированном карбиде ведет к умеренному уменьшению прочности цементированного карбида. Кроме того, как указано выше, наиболее прочные марки цементированного карбида на основе WO и Со могут оказаться не подходящими для металлорежущих сталей. Это связано с тем, что стали образуют во время металлообработки длинные непрерывные стружки, и стружки соприкасаются с цементированным карбидом инструмента. Железо в стали является потенциально образующим карбид элементом, и контакт между стружкой и карбидом вызывает диффузию WC из инструмента по поверхностям стальных стружек и его химическое взаимодействие с железом. Миграция WC из цементированного карбида режущего инструмента ослабляет инструмент и вызывает образование лунок на режущих поверхностях инструмента. Добавление кубического карбида к инструменту из цементированного карбида ослабляет миграцию карбида и эффект образования лунок, но ведет к умеренному уменьшению прочности инструмента. Однако, как показано здесь, уменьшение прочности, связанное с присутствием кубического карбида в инструменте, может быть сведено к минимуму путем включения гибридного цементированного карбида в инструмент, и размещение всего или части кубического карбида в микроструктуре гибридного цементированного карбида. Путем включения по меньшей мере 0,5 весовых % кубического карбида в фазу микроструктуры гибридного цементированного карбида можно улучшить химическую износостойкость вращающегося режущего инструмента, без значительного уменьшения прочности инструмента по сравнению со вращающимся режущим инструментом на основе цементированных карбидов, включая только твердые частицы карбида вольфрама как дисперсную фазу.

Путем размещения кубического карбида в гибридном цементированном карбиде инструмента будет сведенным к минимуму снижение прочности инструмента и будет уменьшено образование лунок в инструменте при его использовании для механической обработки стали. Хотя варианты реализации композитного вращающегося режущего инструмента, представленного здесь, имеют ограниченное количество участков, включающих в себя цементированный карбид, должно быть понятно, что настоящие вращающиеся режущие инструменты могут включать в себя любое количество участков с цементированным карбидом, включая участки, содержащие гибридные цементированные карбиды, включающие в себя кубический карбид, и каждому участку могут быть приданы нужные свойства.

Как показано вновь на фиг.3(а) и (b), первый участок сердечника 31 заготовки вращающегося режущего инструмента 30 может быть скреплен автогеном со вторым или внешним участком 32 по поверхности раздела 33. Поверхность раздела показана на фиг.3(а) и (b) как цилиндрическая, но должно быть понятно, что формы поверхностей раздела участков цементированного карбида в композитных вращающихся режущих инструментах и заготовках согласно настоящему изобретению не ограничиваются цилиндрической конфигурацией. Автогенное скрепление участков 31 и 32 на поверхности раздела 33 может быть сформировано, например, основой связующего, идущей в трех направлениях от участка сердечника 31 к внешнему участку 32 или наоборот. Отношение связующего к керамическому компоненту в двух участках может быть одинаковым или различным, может варьироваться между участками для оказания воздействия на относительные характеристики участков и может варьироваться между непрерывной и дисперсной фазами гибридного цементированного карбида. Исключительно в качестве примера отношение связующего к керамическому компоненту (дисперсная фаза) в прилегающих участках заготовки композитного инструмента 30 может составлять от 1 до 10 процентов по весу. Характеристики цементированных карбидов в различных участках композитных вращающихся режущих инструментов и заготовках инструментов согласно настоящему изобретению могут быть увязаны с конкретными областями применения.

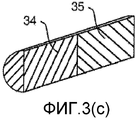

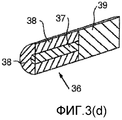

Специалист в данной области техники после рассмотрения настоящего описания изобретения поймет, что улучшенные вращающиеся режущие инструменты и заготовки инструментов согласно настоящему изобретению могут быть изготовлены с несколькими участками или слоями различных цементированных карбидов для получения поэтапного изменения величины одного или больше свойств по направлению от центрального региона инструмента к его периферии. Так, например, спиральное сверло может быть снабжено несколькими соосно расположенными участками цементированного карбида, причем каждый такой участок имеет последовательно более высокую твердость и/или химическую износостойкость, чем соседний, расположенный ближе к центру участок. В одном варианте реализации по меньшей мере первый или внешний участок композитного вращающегося режущего инструмента или заготовки инструмента может содержать гибридный цементированный карбид, который включает в себя по меньшей мере 0,5 весовых процентов кубического карбида от веса фазы гибридного цементированного карбида, содержащей кубический карбид, в то время как внутренние участки могут включать в себя обычный негибридный цементированный карбид, основанный, например и без ограничений, на частицах карбида вольфрама, диспергированных в непрерывном кобальтовом связующем. С другой стороны, не ограничивающие рамки изобретения варианты реализации вращающихся режущих инструментов и заготовок инструментов, описанные здесь, могут быть сконструированы с другими композитными конфигурациями, где различные участки инструмента или заготовки различаются по конкретным характеристикам. Не ограничивающие рамки изобретения чередующиеся конфигурации показаны на фиг.3(с) и 3(d). Признано, что специальные виды сверл, такие, например, но не ограничиваясь ими, как ступенчатые сверла или двухступенчатые сверла, будут совершенствоваться за счет композитной конструкции согласно настоящему изобретению, которое представлено в качестве примера как не ограничивающая рамок изобретения конструкция спирального сверла.

На фиг.3(с) представлен вариант реализации настоящего описания изобретения, который особенно полезен в виде цилиндрической заготовки, из которой могут быть произведены сверла, применяемые для материала с поверхностным упрочнением. При сверлении материалов с поверхностным упрочнением наконечник сверла обычно используется для проникновения в поверхностный слой, в то время как тело сверла удаляет материал из более мягкого сердечника. В этом не ограничивающем рамки изобретения варианте реализации первый участок 34 и второй участок 35 располагаются на первом и втором концах заготовки. Первый конец должен стать наконечником сверла, а второй конец должен стать концом, приспособленным для закрепления в зажимном патроне металлообрабатывающего станка. Для механической обработки стали в этом варианте реализации и первый участок 34 может содержать гибридный цементированный карбид, содержащий по меньшей мере 0,5 весовых процента кубического карбида от общего веса фазы гибридного цементированного карбида, включающей в себя кубический карбид. Присутствие кубического карбида улучшает химическую износостойкость сверла при его использовании для сверления стальных обрабатываемых изделий. По меньшей мере 0,5 весовых процентов кубического карбида может присутствовать в дисперсной и/или непрерывной фазе гибридного цементированного карбида, включенного в первом участке 34.

Как показано также на фиг.3(с), в одном варианте реализации композитного вращающегося режущего инструмента или заготовки согласно настоящему изобретению по меньшей мере 0,5 весовых процентов кубического карбида включены в дисперсную фазу гибридного цементированного карбида в первом участке 34. Непрерывная фаза гибридного цементированного карбида, включенная в первый участок 34, включает в себя твердый и механически износостойкий цементированный карбид, такой, например, как частицы карбида вольфрама, имеющие средние размеры от 0,3 до 1,5 мкм, диспергированные в связующем из сплава кобальта. В этом варианте реализации связующее из сплава кобальта содержит приблизительно от 6 до 15 весовых процентов непрерывной фазы гибридного цементированного карбида в первом участке 34. Второй участок 35 заготовки может включать в себя обычный негибридный цементированный карбид, состоящий, например, из частиц карбида вольфрама (при среднем размере частиц от 1,0 до 10 мкм) в связующем из сплава кобальта, причем связующее содержит во втором участке 35 приблизительно от 2 до 6 весовых процентов обычного негибридного цементированного карбида. Первый участок 34 скреплен со вторым участком 35 автогеном. Второй участок 35 имеет улучшенный модуль упругости по сравнению с первым участком 34 так, чтобы сопротивляться изгибанию при приложении давления к сверлу, изготовленному из заготовки, показанной на фиг.3(с).

Вариант реализации, показанный на фиг.3(d), объединяет признаки вариантов реализации, показанных на фиг.3(а) и 3(с). Режущий наконечник 36 включает в себя два участка, участок сердечника 37 и внешний участок 38, причем каждый участок содержит разную марку цементированного карбида. Участок сердечника и внешний участок 37 и 38 располагаются соосно и скреплены автогеном с третьим участком 39. Участок 38 может быть композиционно сходен с участком 34 заготовки, показанной на фиг.3(с), и включает в себя гибридный цементированный карбид, включающий в себя по меньшей мере 0,5 весовых % кубического карбида от веса фазы, включающей в себя кубический карбид, для уменьшения образования лунок в то время, когда инструмент, выполненный из заготовки, используется для механической обработки стали. Однако из-за присутствия в гибридном цементированном карбиде кубического карбида присутствие кубического карбида незначительно уменьшает прочность или механическую износостойкость вращающегося режущего инструмента, изготовленного из заготовки инструмента. Участок 37 может включать в себя обычную негибридную марку цементированного карбида, обеспечивающую высокую прочность, которая содержит, например, частицы карбида вольфрама (при среднем размере частиц, например, от 0,3 до 1,5 мкм) в связующем из сплава кобальта, в то время как связующее содержит приблизительно от 6 до 15 весовых процентов цементированного карбида в участке сердечника 37. Участок 39 может иметь состав, сходный с участком 35 на фиг.3(с) так, чтобы сопротивляться изгибанию при приложении давления к сверлу, изготовленному из заготовки инструмента.

В варианте реализации композитное изделие согласно настоящему изобретению может включать в себя участок, который содержит по меньшей мере один обычный негибридный цементированный карбид, и участок, который содержит по меньшей мере один гибридный цементированный карбид, включающий в себя дисперсную фазу цементированного карбида и непрерывную фазу цементированного карбида. Если одна фаза гибридного цементированного карбида в композитном изделии содержит по меньшей мере 0,5 весовых % кубического карбида от фазы, каждый негибридный цементированный карбид, так же как каждый цементированный карбид, дисперсной и непрерывной фазы гибридного цементированного карбида композитного изделия могут независимо содержать: по меньшей мере один карбид переходного металла, выбранный из группы, содержащей карбид титана, карбид хрома, карбид ванадия, карбид циркония, карбид гафния, карбид тантала, карбид молибдена, карбид ниобия и карбид вольфрама; и связующее, содержащее по меньшей мере один материал, выбранный из группы, содержащей кобальт, сплав кобальта, никель, сплав никеля, железо и сплав железа. В варианте реализации композитного изделия по меньшей мере один карбид переходного металла содержит карбид вольфрама. В других вариантах реализации карбид вольфрама имеет средние размеры частиц от 0,3 до 10 мкм. Еще в некоторых вариантах реализации одна или больше фаз связующего композитного изделия содержит по меньшей мере один легирующий элемент, выбранный из группы, состоящей из вольфрама, хрома, молибдена, углерода, бора, кремния, меди, марганца, рутения, алюминия и серебра. И в других вариантах реализации композитного изделия согласно настоящему изобретению марка обычного негибридного цементированного карбида, дисперсная фаза цементированного карбида гибридного цементированного карбида и непрерывная фаза цементированного карбида гибридного цементированного карбида содержат каждая по отдельности от 2 до 40 весовых процентов связующего и от 60 до 98 весовых процентов карбида металла.

В варианте реализации композитного изделия, описанного здесь, по меньшей мере один из числа первого участка и второго участка по существу свободен от кубического карбида, в то время как другой из числа первого региона и второго региона содержит гибридный цементированный карбид, содержащий по меньшей мере 0,5 весовых % кубического карбида от веса фазы гибридного цементированного карбида, включающей в себя кубический карбид. В других вариантах реализации по существу весь кубический карбид в гибридном цементированном карбиде включается в дисперсную фазу гибридного цементированного карбида. В иных вариантах реализации по существу весь кубический карбид в гибридном цементированном карбиде включается в непрерывную фазу гибридного цементированного карбида. В некоторых других вариантах реализации кубический карбид может быть включен и в непрерывную, и в дисперсную фазу гибридного цементированного карбида, в обоих случаях с концентрацией по меньшей мере 0,5% от веса каждой отдельной фазы гибридного цементированного карбида.

Преимущество композитного вращающегося режущего инструмента из цементированного карбида и заготовок инструмента по настоящему описанию заключается в гибкости, позволяющей связать свойства участков инструментов и заготовок для того, чтобы они соответствовали требованиям определенных областей применения. Другим преимуществом является пониженный химический износ и/или образование лунок, что связано с присутствием в композитных изделиях гибридного цементированного карбида, включающего по меньшей мере 0,5 весовых процентов кубического карбида. Уменьшенный химический износ и/или образование лунок достигается в то время, когда инструменты согласно настоящему изобретению используются для механической обработки стали. Кроме того, размещение всего или по существу всего кубического карбида в гибридном цементированном карбиде не вызывает значительного уменьшения прочности или механической износостойкости инструментов. Толщина, геометрическая форма и/или физические свойства отдельных участков цементированного карбида определенной композитной заготовки согласно настоящему изобретению могут быть выбраны так, чтобы соответствовать конкретному применению вращающегося режущего инструмента, изготовленного из заготовки. Так, например, может быть повышен модуль упругости одного или больше участков цементированного карбида вращающегося режущего инструмента, испытывающего значительное изгибание во время использования; могут быть повышены твердость и/или механическая износостойкость одного или больше участков цементированного карбида, имеющих режущие поверхности, превышающие участки режущей кромки; и/или может быть улучшена химическая износостойкость участков цементированного карбида, подвергающихся химическому износу во время применения.

Как показано в не ограничивающем рамки изобретения примере спирального сверла, изображенного на фиг.1, вращающийся режущий инструмент или заготовка вращающегося режущего инструмента 20 может содержать удлиненную часть 22. В не ограничивающем рамки изобретения варианте реализации удлиненная часть 22 может ограничивать режущую кромку 25. В другом не ограничивающем рамки изобретения варианте реализации режущая кромка 25 на удлиненной части 22 может иметь ориентацию по спирали вокруг поверхности 28 удлиненной части.

Один не ограничивающий рамки изобретения вариант реализации композитного вращающегося режущего инструмента из цементированного карбида или заготовки вращающегося режущего инструмента согласно настоящему описанию включает в себя удлиненную часть, в которой один из числа первого и второго участков является участком сердечника, а другой из числа первого и второго участков является внешним участком, и в котором первый и второй участки расположены соосно. В этом варианте реализации внешний участок может содержать гибридный цементированный карбид, содержащий по меньшей мере 0,5 весовых % кубического карбида от общего веса фазы гибридного цементированного карбида, включающего в себя кубический карбид. В другом варианте реализации первый участок может накрывать по меньшей мере часть второго участка, и первый участок может включать в себя гибридный цементированный карбид, содержащий по меньшей мере 0,5 весовых процента кубического карбида от общего веса фазы гибридного цементированного карбида, включающей в себя кубический карбид.

В некоторых вариантах реализации, в которых композитный вращающийся режущий инструмент из цементированного карбида должен использоваться для механической обработки стали, внешний участок вращающегося режущего инструмента может содержать микроструктуру гибридного цементированного карбида, содержащую по меньшей мере 0,5 весовых % кубического карбида от общего веса фазы гибридного цементированного карбида, содержащей кубический карбид. В не ограничивающем рамки изобретения варианте реализации, где внешний участок содержит микроструктуру гибридного цементированного карбида, содержащую по меньшей мере 0,5 весовых % кубического карбида, внутренний участок может быть обычной негибридной маркой цементированного карбида, по существу свободной от кубического карбида. В этом варианте реализации обычная негибридная марка цементированного карбида, которая или включает в себя кубический карбид, или, с другой стороны, по существу свободна от кубического карбида, может быть маркой, включающей в себя твердые частицы карбида вольфрама, диспергированные в кобальтовом связующем. Должно быть понятно, однако, что использование любой другой обычной негибридной марки цементированного карбида находится в пределах формулы изобретения настоящего описания и может быть выбрано практикующим специалистом для достижения определенных характеристик в каждом участке вращающегося режущего инструмента или заготовки вращающегося режущего инструмента согласно настоящему описанию. В любом таком варианте реализации, однако, по меньшей мере один участок инструмента или заготовки включает в себя гибридный цементированный карбид, содержащий по меньшей мере 0,5 весовых процентов кубического карбида в непрерывной и/или дисперсной фазе гибридного цементированного карбида от веса определенной фазы, содержащей кубический карбид.

Как отмечено выше, композитные вращающиеся режущие инструменты из цементированного карбида и заготовки вращающихся режущих инструментов, реализованные в этом описании, включают в себя удлиненную часть. Такие инструменты и заготовки включают в себя, не ограничиваясь ими, сверло, заготовку сверла, торцовую фрезу, заготовку торцовой фрезы, метчик и заготовку метчика. В некоторых вариантах реализации один инструмент из числа сверла, заготовки сверла, торцовой фрезы, заготовки торцовой среды, метчика и заготовки метчика может включать в себя первый цементированный карбид на первом участке и второй цементированный карбид на втором участке. По меньшей мере один из числа первого цементированного карбида и второго цементированного карбида является гибридным цементированным карбидом. Гибридный цементированный карбид содержит прерывную фазу цементированного карбида и непрерывную фазу цементированного карбида, причем по меньшей мере одна из числа прерывной фазы цементированного карбида и непрерывной фазы цементированного карбида в гибридном цементированном карбиде содержит по меньшей мере 0,5 весовых процентов кубической фазы от общего веса фазы, содержащей кубический карбид, и в которой химическая износостойкость первого цементированного карбида отличается от второго цементированного карбида.

Что касается свойств химической износостойкости, то химический износ часто упоминают как коррозионный износ, который определяется как «износ, при котором значительную роль играет химическая или электрохимическая реакция с окружающей средой». См. ASM Materials Engineering Dictionary, J.R.Davis, Ed., ASM International, Fifth printing (January 2006), p.98. Во время механической обработки стали с использованием обычных вращающихся режущих инструментов из обычного негибридного цементированного карбида на основе карбида вольфрама и кобальта химический износ инструмента происходит по той причине, что WC обладает тенденцией к диффузии в образующихся при металлообработке стальных стружках, которые соприкасаются с инструментом, и карбид вступает в реакцию с железом, содержащимся в стали (железо является формирователем карбида). Вхождение кубического карбида в гибридную микроструктуру гибридного цементированного карбида, включенного по меньшей мере в один из первого и второго участков композитных инструментов из цементированного карбида и заготовок, описанных здесь, уменьшает химический износ инструмента, уменьшая или устраняя образование лунок на инструменте при использовании для механической обработки стали. Однако из-за присутствия кубического карбида в микроструктуре гибридного цементированного карбида прочность инструмента значительно не уменьшается.

Не желая придерживаться какой-либо определенной научной теории, мы предполагаем, что добавление по меньшей мере 0,5% кубического карбида от веса фазы, включающей в себя кубический карбид, уменьшает или устраняет образование лунок путем уменьшения стабильности карбида вольфрама в направлении железа. Титан и тантал являются более сильными формирователями карбида, чем вольфрам. Железо в стальном сплаве также является формирователем карбида. При использовании вращающегося инструмента с маркой цементированного карбида, содержащей только карбид вольфрама, для сверления или механической обработки, железо взаимодействует с карбидом вольфрама для формирования карбида железа, с образованием в результате лунок в инструменте. Полагают, что кубический карбид изменяет стабильность карбида вольфрама по отношению к железу путем сплавления с карбидом вольфрама. Железо имеет меньшую тенденцию к реакции с карбидом вольфрама, сплавленным с кубическими карбидами, даже при низких уровнях реализации этого описания, и образование лунок в композитном вращающемся инструменте, описанное здесь, в результате уменьшается или устраняется.

Кроме того, в то время, когда кубический карбид присутствует в гибридной микроструктуре цементированного карбида вращающегося инструмента, описанного здесь, уменьшение прочности композитного инструмента является минимальным. В не ограничивающем рамки изобретения варианте реализации в то время, когда кубический карбид присутствует в дисперсной фазе гибридного цементированного карбида, уменьшение прочности инструмента сводится к минимуму по сравнению с существующим вращающимся инструментом, содержащим кубический карбид в негибридной марке цементированного карбида. Понятно, однако, что уменьшение прочности композитного вращающегося инструмента, содержащего кубический карбид в микроструктуре гибридного цементированного карбида, описанного здесь, является минимальным в то время, когда кубический карбид присутствует или в дисперсной фазе, или в непрерывной фазе, или в обеих фазах гибридного цементированного карбида, и что расположение кубического карбида в гибридной микроструктуре зависит от нужных свойств по отдельным местам композитного вращающегося инструмента. Проектные параметры, которые нужно достичь для локализованных свойств в вариантах реализации композитного вращающегося инструмента, должны быть известны обычному специалисту в данной области техники, или могут быть определены обычным специалистом в данной области техники без ненужного экспериментирования, после изучения настоящего описания изобретения.