KR101509648B1 - 나노결정 도핑된 매트릭스 - Google Patents

나노결정 도핑된 매트릭스 Download PDFInfo

- Publication number

- KR101509648B1 KR101509648B1 KR1020097003838A KR20097003838A KR101509648B1 KR 101509648 B1 KR101509648 B1 KR 101509648B1 KR 1020097003838 A KR1020097003838 A KR 1020097003838A KR 20097003838 A KR20097003838 A KR 20097003838A KR 101509648 B1 KR101509648 B1 KR 101509648B1

- Authority

- KR

- South Korea

- Prior art keywords

- integer

- nanocrystals

- delete delete

- nanostructure

- matrix

- Prior art date

Links

- 239000002159 nanocrystal Substances 0.000 title abstract description 412

- 239000003446 ligand Substances 0.000 claims abstract description 224

- 239000002086 nanomaterial Substances 0.000 claims abstract description 160

- 239000011159 matrix material Substances 0.000 claims abstract description 133

- 239000000203 mixture Substances 0.000 claims abstract description 122

- 238000000034 method Methods 0.000 claims abstract description 120

- 239000004065 semiconductor Substances 0.000 claims abstract description 51

- 239000011258 core-shell material Substances 0.000 claims abstract description 31

- 238000004519 manufacturing process Methods 0.000 claims abstract description 31

- 239000002114 nanocomposite Substances 0.000 claims description 119

- 239000002243 precursor Substances 0.000 claims description 65

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical group [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims description 61

- 229910052710 silicon Inorganic materials 0.000 claims description 55

- 239000010703 silicon Substances 0.000 claims description 50

- SBIBMFFZSBJNJF-UHFFFAOYSA-N selenium;zinc Chemical compound [Se]=[Zn] SBIBMFFZSBJNJF-UHFFFAOYSA-N 0.000 claims description 36

- -1 dimethylsiloxane moiety Chemical group 0.000 claims description 30

- OFOBLEOULBTSOW-UHFFFAOYSA-N Malonic acid Chemical compound OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 claims description 20

- 238000002156 mixing Methods 0.000 claims description 19

- 239000004593 Epoxy Substances 0.000 claims description 18

- 125000001142 dicarboxylic acid group Chemical group 0.000 claims description 14

- 229920002635 polyurethane Polymers 0.000 claims description 9

- 239000004814 polyurethane Substances 0.000 claims description 9

- 229920000162 poly(ureaurethane) Polymers 0.000 claims description 8

- 229910007709 ZnTe Inorganic materials 0.000 claims description 7

- 238000005266 casting Methods 0.000 claims description 6

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 claims description 6

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 claims 5

- 238000006243 chemical reaction Methods 0.000 abstract description 181

- 229920000642 polymer Polymers 0.000 abstract description 174

- 230000003287 optical effect Effects 0.000 abstract description 38

- 238000000576 coating method Methods 0.000 abstract description 32

- 239000002245 particle Substances 0.000 abstract description 29

- 239000004054 semiconductor nanocrystal Substances 0.000 abstract description 28

- 238000009826 distribution Methods 0.000 abstract description 20

- 229910052738 indium Inorganic materials 0.000 abstract description 5

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 abstract description 3

- 230000003471 anti-radiation Effects 0.000 abstract 1

- 239000010410 layer Substances 0.000 description 185

- 239000000243 solution Substances 0.000 description 168

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 132

- 238000003786 synthesis reaction Methods 0.000 description 79

- 238000005481 NMR spectroscopy Methods 0.000 description 77

- 230000015572 biosynthetic process Effects 0.000 description 74

- 229910052984 zinc sulfide Inorganic materials 0.000 description 68

- 239000005083 Zinc sulfide Substances 0.000 description 67

- 239000011257 shell material Substances 0.000 description 67

- GPXJNWSHGFTCBW-UHFFFAOYSA-N Indium phosphide Chemical compound [In]#P GPXJNWSHGFTCBW-UHFFFAOYSA-N 0.000 description 65

- 238000004458 analytical method Methods 0.000 description 59

- 239000002904 solvent Substances 0.000 description 58

- 239000011162 core material Substances 0.000 description 54

- 239000000463 material Substances 0.000 description 53

- 239000000047 product Substances 0.000 description 52

- 239000000126 substance Substances 0.000 description 46

- CSCPPACGZOOCGX-WFGJKAKNSA-N acetone d6 Chemical compound [2H]C([2H])([2H])C(=O)C([2H])([2H])[2H] CSCPPACGZOOCGX-WFGJKAKNSA-N 0.000 description 44

- 239000003921 oil Substances 0.000 description 41

- 239000003039 volatile agent Substances 0.000 description 41

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 36

- 239000002253 acid Substances 0.000 description 36

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 35

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 35

- 229910003460 diamond Inorganic materials 0.000 description 34

- 239000010432 diamond Substances 0.000 description 34

- YMWUJEATGCHHMB-UHFFFAOYSA-N Dichloromethane Chemical compound ClCCl YMWUJEATGCHHMB-UHFFFAOYSA-N 0.000 description 33

- 230000008569 process Effects 0.000 description 33

- 239000000758 substrate Substances 0.000 description 32

- 238000002835 absorbance Methods 0.000 description 30

- 238000010438 heat treatment Methods 0.000 description 30

- 238000004821 distillation Methods 0.000 description 29

- HEDRZPFGACZZDS-UHFFFAOYSA-N Chloroform Chemical compound ClC(Cl)Cl HEDRZPFGACZZDS-UHFFFAOYSA-N 0.000 description 28

- 238000010521 absorption reaction Methods 0.000 description 27

- RMZAYIKUYWXQPB-UHFFFAOYSA-N trioctylphosphane Chemical compound CCCCCCCCP(CCCCCCCC)CCCCCCCC RMZAYIKUYWXQPB-UHFFFAOYSA-N 0.000 description 25

- HEDRZPFGACZZDS-MICDWDOJSA-N Trichloro(2H)methane Chemical compound [2H]C(Cl)(Cl)Cl HEDRZPFGACZZDS-MICDWDOJSA-N 0.000 description 24

- 239000011248 coating agent Substances 0.000 description 24

- POULHZVOKOAJMA-UHFFFAOYSA-N dodecanoic acid Chemical compound CCCCCCCCCCCC(O)=O POULHZVOKOAJMA-UHFFFAOYSA-N 0.000 description 24

- VLKZOEOYAKHREP-UHFFFAOYSA-N n-Hexane Chemical compound CCCCCC VLKZOEOYAKHREP-UHFFFAOYSA-N 0.000 description 24

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 23

- 238000000605 extraction Methods 0.000 description 23

- 238000006862 quantum yield reaction Methods 0.000 description 23

- 229920001296 polysiloxane Polymers 0.000 description 21

- ZMBHCYHQLYEYDV-UHFFFAOYSA-N trioctylphosphine oxide Chemical compound CCCCCCCCP(=O)(CCCCCCCC)CCCCCCCC ZMBHCYHQLYEYDV-UHFFFAOYSA-N 0.000 description 21

- 229910002808 Si–O–Si Inorganic materials 0.000 description 19

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 18

- 150000001732 carboxylic acid derivatives Chemical class 0.000 description 18

- 150000001875 compounds Chemical class 0.000 description 18

- 230000001965 increasing effect Effects 0.000 description 18

- WUMMIJWEUDHZCL-UHFFFAOYSA-N 3-prop-2-enyloxolane-2,5-dione Chemical compound C=CCC1CC(=O)OC1=O WUMMIJWEUDHZCL-UHFFFAOYSA-N 0.000 description 17

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 17

- 150000001412 amines Chemical group 0.000 description 17

- 150000008064 anhydrides Chemical class 0.000 description 17

- 239000012018 catalyst precursor Substances 0.000 description 17

- 239000007787 solid Substances 0.000 description 17

- 239000004094 surface-active agent Substances 0.000 description 17

- 238000000295 emission spectrum Methods 0.000 description 16

- 238000004639 Schlenk technique Methods 0.000 description 15

- ZMANZCXQSJIPKH-UHFFFAOYSA-N Triethylamine Chemical compound CCN(CC)CC ZMANZCXQSJIPKH-UHFFFAOYSA-N 0.000 description 15

- 239000000178 monomer Substances 0.000 description 15

- 238000003756 stirring Methods 0.000 description 15

- 239000011550 stock solution Substances 0.000 description 15

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 14

- 239000002131 composite material Substances 0.000 description 14

- 238000001914 filtration Methods 0.000 description 14

- 229910052751 metal Inorganic materials 0.000 description 14

- 239000002184 metal Substances 0.000 description 14

- 238000009877 rendering Methods 0.000 description 14

- 238000002390 rotary evaporation Methods 0.000 description 14

- 239000012230 colorless oil Substances 0.000 description 13

- YWEUIGNSBFLMFL-UHFFFAOYSA-N diphosphonate Chemical compound O=P(=O)OP(=O)=O YWEUIGNSBFLMFL-UHFFFAOYSA-N 0.000 description 13

- DLYUQMMRRRQYAE-UHFFFAOYSA-N phosphorus pentoxide Inorganic materials O1P(O2)(=O)OP3(=O)OP1(=O)OP2(=O)O3 DLYUQMMRRRQYAE-UHFFFAOYSA-N 0.000 description 13

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 13

- 229920002554 vinyl polymer Polymers 0.000 description 13

- 239000005639 Lauric acid Substances 0.000 description 12

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 12

- ABLZXFCXXLZCGV-UHFFFAOYSA-N Phosphorous acid Chemical compound OP(O)=O ABLZXFCXXLZCGV-UHFFFAOYSA-N 0.000 description 12

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical group [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 12

- UHYPYGJEEGLRJD-UHFFFAOYSA-N cadmium(2+);selenium(2-) Chemical compound [Se-2].[Cd+2] UHYPYGJEEGLRJD-UHFFFAOYSA-N 0.000 description 12

- 239000003054 catalyst Substances 0.000 description 12

- 238000001816 cooling Methods 0.000 description 12

- 239000013078 crystal Substances 0.000 description 12

- 239000012530 fluid Substances 0.000 description 12

- 239000002808 molecular sieve Substances 0.000 description 12

- 239000002096 quantum dot Substances 0.000 description 12

- 238000004088 simulation Methods 0.000 description 12

- URGAHOPLAPQHLN-UHFFFAOYSA-N sodium aluminosilicate Chemical compound [Na+].[Al+3].[O-][Si]([O-])=O.[O-][Si]([O-])=O URGAHOPLAPQHLN-UHFFFAOYSA-N 0.000 description 12

- 239000007858 starting material Substances 0.000 description 12

- 239000003086 colorant Substances 0.000 description 11

- 238000010992 reflux Methods 0.000 description 11

- 238000001228 spectrum Methods 0.000 description 11

- 125000001931 aliphatic group Chemical group 0.000 description 10

- 125000000217 alkyl group Chemical group 0.000 description 10

- 239000012299 nitrogen atmosphere Substances 0.000 description 10

- 238000002360 preparation method Methods 0.000 description 10

- 238000003860 storage Methods 0.000 description 10

- OUMZKMRZMVDEOF-UHFFFAOYSA-N tris(trimethylsilyl)phosphane Chemical compound C[Si](C)(C)P([Si](C)(C)C)[Si](C)(C)C OUMZKMRZMVDEOF-UHFFFAOYSA-N 0.000 description 10

- WEVYAHXRMPXWCK-UHFFFAOYSA-N Acetonitrile Chemical compound CC#N WEVYAHXRMPXWCK-UHFFFAOYSA-N 0.000 description 9

- ZMXDDKWLCZADIW-UHFFFAOYSA-N N,N-Dimethylformamide Chemical compound CN(C)C=O ZMXDDKWLCZADIW-UHFFFAOYSA-N 0.000 description 9

- 238000000862 absorption spectrum Methods 0.000 description 9

- VBXWCGWXDOBUQZ-UHFFFAOYSA-K diacetyloxyindiganyl acetate Chemical compound [In+3].CC([O-])=O.CC([O-])=O.CC([O-])=O VBXWCGWXDOBUQZ-UHFFFAOYSA-K 0.000 description 9

- 239000011521 glass Substances 0.000 description 9

- 230000014759 maintenance of location Effects 0.000 description 9

- 230000002441 reversible effect Effects 0.000 description 9

- LIVNPJMFVYWSIS-UHFFFAOYSA-N silicon monoxide Inorganic materials [Si-]#[O+] LIVNPJMFVYWSIS-UHFFFAOYSA-N 0.000 description 9

- 239000011787 zinc oxide Substances 0.000 description 9

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 8

- 238000005033 Fourier transform infrared spectroscopy Methods 0.000 description 8

- 150000001335 aliphatic alkanes Chemical group 0.000 description 8

- 235000011089 carbon dioxide Nutrition 0.000 description 8

- 238000005119 centrifugation Methods 0.000 description 8

- 238000005516 engineering process Methods 0.000 description 8

- 230000005284 excitation Effects 0.000 description 8

- 239000010408 film Substances 0.000 description 8

- 238000007429 general method Methods 0.000 description 8

- 230000010354 integration Effects 0.000 description 8

- 239000002105 nanoparticle Substances 0.000 description 8

- 229910052757 nitrogen Inorganic materials 0.000 description 8

- 230000006911 nucleation Effects 0.000 description 8

- 238000010899 nucleation Methods 0.000 description 8

- 238000000103 photoluminescence spectrum Methods 0.000 description 8

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Substances [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 8

- 238000012545 processing Methods 0.000 description 8

- 238000000746 purification Methods 0.000 description 8

- 230000003595 spectral effect Effects 0.000 description 8

- 239000011701 zinc Substances 0.000 description 8

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 7

- 239000004743 Polypropylene Substances 0.000 description 7

- 229910018557 Si O Inorganic materials 0.000 description 7

- 150000001336 alkenes Chemical class 0.000 description 7

- 125000003118 aryl group Chemical group 0.000 description 7

- DSVRVHYFPPQFTI-UHFFFAOYSA-N bis(ethenyl)-methyl-trimethylsilyloxysilane;platinum Chemical compound [Pt].C[Si](C)(C)O[Si](C)(C=C)C=C DSVRVHYFPPQFTI-UHFFFAOYSA-N 0.000 description 7

- 229910052793 cadmium Inorganic materials 0.000 description 7

- 229930195733 hydrocarbon Natural products 0.000 description 7

- 150000002430 hydrocarbons Chemical class 0.000 description 7

- 239000012535 impurity Substances 0.000 description 7

- 238000011068 loading method Methods 0.000 description 7

- 238000004020 luminiscence type Methods 0.000 description 7

- 239000013047 polymeric layer Substances 0.000 description 7

- 229920001155 polypropylene Polymers 0.000 description 7

- 239000011669 selenium Substances 0.000 description 7

- 229910000077 silane Inorganic materials 0.000 description 7

- 230000003068 static effect Effects 0.000 description 7

- 239000010409 thin film Substances 0.000 description 7

- 239000008096 xylene Substances 0.000 description 7

- 238000004009 13C{1H}-NMR spectroscopy Methods 0.000 description 6

- FALRKNHUBBKYCC-UHFFFAOYSA-N 2-(chloromethyl)pyridine-3-carbonitrile Chemical compound ClCC1=NC=CC=C1C#N FALRKNHUBBKYCC-UHFFFAOYSA-N 0.000 description 6

- GVNVAWHJIKLAGL-UHFFFAOYSA-N 2-(cyclohexen-1-yl)cyclohexan-1-one Chemical compound O=C1CCCCC1C1=CCCCC1 GVNVAWHJIKLAGL-UHFFFAOYSA-N 0.000 description 6

- 239000004215 Carbon black (E152) Substances 0.000 description 6

- 101150065749 Churc1 gene Proteins 0.000 description 6

- MHZGKXUYDGKKIU-UHFFFAOYSA-N Decylamine Chemical compound CCCCCCCCCCN MHZGKXUYDGKKIU-UHFFFAOYSA-N 0.000 description 6

- XEKOWRVHYACXOJ-UHFFFAOYSA-N Ethyl acetate Chemical compound CCOC(C)=O XEKOWRVHYACXOJ-UHFFFAOYSA-N 0.000 description 6

- 239000004677 Nylon Substances 0.000 description 6

- 102100038239 Protein Churchill Human genes 0.000 description 6

- WYURNTSHIVDZCO-UHFFFAOYSA-N Tetrahydrofuran Chemical compound C1CCOC1 WYURNTSHIVDZCO-UHFFFAOYSA-N 0.000 description 6

- 125000004429 atom Chemical group 0.000 description 6

- 238000010533 azeotropic distillation Methods 0.000 description 6

- 230000008901 benefit Effects 0.000 description 6

- 229910052799 carbon Inorganic materials 0.000 description 6

- MJSNUBOCVAKFIJ-LNTINUHCSA-N chromium;(z)-4-oxoniumylidenepent-2-en-2-olate Chemical compound [Cr].C\C(O)=C\C(C)=O.C\C(O)=C\C(C)=O.C\C(O)=C\C(C)=O MJSNUBOCVAKFIJ-LNTINUHCSA-N 0.000 description 6

- GHVNFZFCNZKVNT-UHFFFAOYSA-N decanoic acid Chemical compound CCCCCCCCCC(O)=O GHVNFZFCNZKVNT-UHFFFAOYSA-N 0.000 description 6

- 238000013461 design Methods 0.000 description 6

- 230000008034 disappearance Effects 0.000 description 6

- 238000001035 drying Methods 0.000 description 6

- 238000001704 evaporation Methods 0.000 description 6

- 239000012467 final product Substances 0.000 description 6

- DCAYPVUWAIABOU-UHFFFAOYSA-N hexadecane Chemical compound CCCCCCCCCCCCCCCC DCAYPVUWAIABOU-UHFFFAOYSA-N 0.000 description 6

- IPCSVZSSVZVIGE-UHFFFAOYSA-N hexadecanoic acid Chemical compound CCCCCCCCCCCCCCCC(O)=O IPCSVZSSVZVIGE-UHFFFAOYSA-N 0.000 description 6

- 125000000325 methylidene group Chemical group [H]C([H])=* 0.000 description 6

- 229920001778 nylon Polymers 0.000 description 6

- RZJRJXONCZWCBN-UHFFFAOYSA-N octadecane Chemical compound CCCCCCCCCCCCCCCCCC RZJRJXONCZWCBN-UHFFFAOYSA-N 0.000 description 6

- 238000005424 photoluminescence Methods 0.000 description 6

- 125000001436 propyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])[H] 0.000 description 6

- 229910052711 selenium Inorganic materials 0.000 description 6

- 229940014800 succinic anhydride Drugs 0.000 description 6

- 229910052717 sulfur Inorganic materials 0.000 description 6

- 229910052725 zinc Inorganic materials 0.000 description 6

- 241000195940 Bryophyta Species 0.000 description 5

- 235000013162 Cocos nucifera Nutrition 0.000 description 5

- 244000060011 Cocos nucifera Species 0.000 description 5

- YZCKVEUIGOORGS-OUBTZVSYSA-N Deuterium Chemical compound [2H] YZCKVEUIGOORGS-OUBTZVSYSA-N 0.000 description 5

- 229910000673 Indium arsenide Inorganic materials 0.000 description 5

- 235000021355 Stearic acid Nutrition 0.000 description 5

- 230000002776 aggregation Effects 0.000 description 5

- 229940095564 anhydrous calcium sulfate Drugs 0.000 description 5

- 238000009835 boiling Methods 0.000 description 5

- BDOSMKKIYDKNTQ-UHFFFAOYSA-N cadmium atom Chemical compound [Cd] BDOSMKKIYDKNTQ-UHFFFAOYSA-N 0.000 description 5

- 230000000875 corresponding effect Effects 0.000 description 5

- 238000004042 decolorization Methods 0.000 description 5

- 229910052805 deuterium Inorganic materials 0.000 description 5

- 235000014113 dietary fatty acids Nutrition 0.000 description 5

- KPUWHANPEXNPJT-UHFFFAOYSA-N disiloxane Chemical class [SiH3]O[SiH3] KPUWHANPEXNPJT-UHFFFAOYSA-N 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- 239000008393 encapsulating agent Substances 0.000 description 5

- 239000000194 fatty acid Substances 0.000 description 5

- 229930195729 fatty acid Natural products 0.000 description 5

- 150000004665 fatty acids Chemical class 0.000 description 5

- 238000005286 illumination Methods 0.000 description 5

- 230000001976 improved effect Effects 0.000 description 5

- RPQDHPTXJYYUPQ-UHFFFAOYSA-N indium arsenide Chemical compound [In]#[As] RPQDHPTXJYYUPQ-UHFFFAOYSA-N 0.000 description 5

- 230000000977 initiatory effect Effects 0.000 description 5

- 238000002347 injection Methods 0.000 description 5

- 239000007924 injection Substances 0.000 description 5

- 235000012054 meals Nutrition 0.000 description 5

- 238000012544 monitoring process Methods 0.000 description 5

- 235000011929 mousse Nutrition 0.000 description 5

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 5

- OQCDKBAXFALNLD-UHFFFAOYSA-N octadecanoic acid Natural products CCCCCCCC(C)CCCCCCCCC(O)=O OQCDKBAXFALNLD-UHFFFAOYSA-N 0.000 description 5

- IOQPZZOEVPZRBK-UHFFFAOYSA-N octan-1-amine Chemical compound CCCCCCCCN IOQPZZOEVPZRBK-UHFFFAOYSA-N 0.000 description 5

- 229920003023 plastic Polymers 0.000 description 5

- 239000004033 plastic Substances 0.000 description 5

- 239000000843 powder Substances 0.000 description 5

- 238000007789 sealing Methods 0.000 description 5

- SCPYDCQAZCOKTP-UHFFFAOYSA-N silanol Chemical compound [SiH3]O SCPYDCQAZCOKTP-UHFFFAOYSA-N 0.000 description 5

- 239000008117 stearic acid Substances 0.000 description 5

- 125000001424 substituent group Chemical group 0.000 description 5

- 229910052714 tellurium Inorganic materials 0.000 description 5

- 150000003573 thiols Chemical class 0.000 description 5

- 238000001429 visible spectrum Methods 0.000 description 5

- 239000001993 wax Substances 0.000 description 5

- PAYRUJLWNCNPSJ-UHFFFAOYSA-N Aniline Chemical compound NC1=CC=CC=C1 PAYRUJLWNCNPSJ-UHFFFAOYSA-N 0.000 description 4

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 4

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 4

- 229910010413 TiO 2 Inorganic materials 0.000 description 4

- 230000001133 acceleration Effects 0.000 description 4

- 150000007513 acids Chemical class 0.000 description 4

- 238000004220 aggregation Methods 0.000 description 4

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 4

- 238000012512 characterization method Methods 0.000 description 4

- QABCGOSYZHCPGN-UHFFFAOYSA-N chloro(dimethyl)silicon Chemical compound C[Si](C)Cl QABCGOSYZHCPGN-UHFFFAOYSA-N 0.000 description 4

- 125000004122 cyclic group Chemical group 0.000 description 4

- 239000002274 desiccant Substances 0.000 description 4

- KTQYJQFGNYHXMB-UHFFFAOYSA-N dichloro(methyl)silicon Chemical compound C[Si](Cl)Cl KTQYJQFGNYHXMB-UHFFFAOYSA-N 0.000 description 4

- HQWPLXHWEZZGKY-UHFFFAOYSA-N diethylzinc Chemical compound CC[Zn]CC HQWPLXHWEZZGKY-UHFFFAOYSA-N 0.000 description 4

- 239000000839 emulsion Substances 0.000 description 4

- 210000002196 fr. b Anatomy 0.000 description 4

- 210000003918 fraction a Anatomy 0.000 description 4

- 210000000540 fraction c Anatomy 0.000 description 4

- HZXMRANICFIONG-UHFFFAOYSA-N gallium phosphide Chemical compound [Ga]#P HZXMRANICFIONG-UHFFFAOYSA-N 0.000 description 4

- 238000010348 incorporation Methods 0.000 description 4

- 238000002329 infrared spectrum Methods 0.000 description 4

- 239000005048 methyldichlorosilane Substances 0.000 description 4

- 150000002762 monocarboxylic acid derivatives Chemical group 0.000 description 4

- 238000000465 moulding Methods 0.000 description 4

- 238000005457 optimization Methods 0.000 description 4

- 229910052760 oxygen Inorganic materials 0.000 description 4

- 238000004806 packaging method and process Methods 0.000 description 4

- 239000012071 phase Substances 0.000 description 4

- UEZVMMHDMIWARA-UHFFFAOYSA-M phosphonate Chemical compound [O-]P(=O)=O UEZVMMHDMIWARA-UHFFFAOYSA-M 0.000 description 4

- 229920000548 poly(silane) polymer Polymers 0.000 description 4

- 238000005070 sampling Methods 0.000 description 4

- 239000000565 sealant Substances 0.000 description 4

- 238000004528 spin coating Methods 0.000 description 4

- 238000012546 transfer Methods 0.000 description 4

- PYRKKGOKRMZEIT-UHFFFAOYSA-N 2-[6-(2-cyclopropylethoxy)-9-(2-hydroxy-2-methylpropyl)-1h-phenanthro[9,10-d]imidazol-2-yl]-5-fluorobenzene-1,3-dicarbonitrile Chemical compound C1=C2C3=CC(CC(C)(O)C)=CC=C3C=3NC(C=4C(=CC(F)=CC=4C#N)C#N)=NC=3C2=CC=C1OCCC1CC1 PYRKKGOKRMZEIT-UHFFFAOYSA-N 0.000 description 3

- WVRNUXJQQFPNMN-VAWYXSNFSA-N 3-[(e)-dodec-1-enyl]oxolane-2,5-dione Chemical compound CCCCCCCCCC\C=C\C1CC(=O)OC1=O WVRNUXJQQFPNMN-VAWYXSNFSA-N 0.000 description 3

- 239000005632 Capric acid (CAS 334-48-5) Substances 0.000 description 3

- 229910005540 GaP Inorganic materials 0.000 description 3

- 235000021314 Palmitic acid Nutrition 0.000 description 3

- 239000004809 Teflon Substances 0.000 description 3

- 229920006362 Teflon® Polymers 0.000 description 3

- 230000009471 action Effects 0.000 description 3

- 150000001345 alkine derivatives Chemical group 0.000 description 3

- 238000013459 approach Methods 0.000 description 3

- 238000003556 assay Methods 0.000 description 3

- RWCCWEUUXYIKHB-UHFFFAOYSA-N benzophenone Chemical compound C=1C=CC=CC=1C(=O)C1=CC=CC=C1 RWCCWEUUXYIKHB-UHFFFAOYSA-N 0.000 description 3

- 239000012965 benzophenone Substances 0.000 description 3

- 125000004432 carbon atom Chemical group C* 0.000 description 3

- 229910002091 carbon monoxide Inorganic materials 0.000 description 3

- 230000015556 catabolic process Effects 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 230000001276 controlling effect Effects 0.000 description 3

- 238000006731 degradation reaction Methods 0.000 description 3

- 238000011161 development Methods 0.000 description 3

- UWGIJJRGSGDBFJ-UHFFFAOYSA-N dichloromethylsilane Chemical compound [SiH3]C(Cl)Cl UWGIJJRGSGDBFJ-UHFFFAOYSA-N 0.000 description 3

- 239000002019 doping agent Substances 0.000 description 3

- 229920001971 elastomer Polymers 0.000 description 3

- 239000000806 elastomer Substances 0.000 description 3

- 230000000670 limiting effect Effects 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 238000004949 mass spectrometry Methods 0.000 description 3

- WQEPLUUGTLDZJY-UHFFFAOYSA-N n-Pentadecanoic acid Natural products CCCCCCCCCCCCCCC(O)=O WQEPLUUGTLDZJY-UHFFFAOYSA-N 0.000 description 3

- 239000002073 nanorod Substances 0.000 description 3

- 229940038384 octadecane Drugs 0.000 description 3

- CCCMONHAUSKTEQ-UHFFFAOYSA-N octadecene Natural products CCCCCCCCCCCCCCCCC=C CCCMONHAUSKTEQ-UHFFFAOYSA-N 0.000 description 3

- 229920000620 organic polymer Polymers 0.000 description 3

- 230000003071 parasitic effect Effects 0.000 description 3

- 238000005191 phase separation Methods 0.000 description 3

- 229920002037 poly(vinyl butyral) polymer Polymers 0.000 description 3

- 230000004044 response Effects 0.000 description 3

- 229910052594 sapphire Inorganic materials 0.000 description 3

- 239000010980 sapphire Substances 0.000 description 3

- 238000007650 screen-printing Methods 0.000 description 3

- 229920005573 silicon-containing polymer Polymers 0.000 description 3

- TUNFSRHWOTWDNC-HKGQFRNVSA-N tetradecanoic acid Chemical compound CCCCCCCCCCCCC[14C](O)=O TUNFSRHWOTWDNC-HKGQFRNVSA-N 0.000 description 3

- RSNQKPMXXVDJFG-UHFFFAOYSA-N tetrasiloxane Chemical compound [SiH3]O[SiH2]O[SiH2]O[SiH3] RSNQKPMXXVDJFG-UHFFFAOYSA-N 0.000 description 3

- 229910052718 tin Inorganic materials 0.000 description 3

- 238000002834 transmittance Methods 0.000 description 3

- TUQOTMZNTHZOKS-UHFFFAOYSA-N tributylphosphine Chemical compound CCCCP(CCCC)CCCC TUQOTMZNTHZOKS-UHFFFAOYSA-N 0.000 description 3

- QDCPNGVVOWVKJG-VAWYXSNFSA-N 2-[(e)-dodec-1-enyl]butanedioic acid Chemical compound CCCCCCCCCC\C=C\C(C(O)=O)CC(O)=O QDCPNGVVOWVKJG-VAWYXSNFSA-N 0.000 description 2

- 229910017115 AlSb Inorganic materials 0.000 description 2

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- 0 CCC(C)(C*)CC(C)(CC)C(C(C)(C)CC(C)*C)C(C)(C)CC(C)(C)N Chemical compound CCC(C)(C*)CC(C)(CC)C(C(C)(C)CC(C)*C)C(C)(C)CC(C)(C)N 0.000 description 2

- 238000003775 Density Functional Theory Methods 0.000 description 2

- 229910002601 GaN Inorganic materials 0.000 description 2

- 229910005542 GaSb Inorganic materials 0.000 description 2

- 229910001218 Gallium arsenide Inorganic materials 0.000 description 2

- 239000007818 Grignard reagent Substances 0.000 description 2

- TWRXJAOTZQYOKJ-UHFFFAOYSA-L Magnesium chloride Chemical compound [Mg+2].[Cl-].[Cl-] TWRXJAOTZQYOKJ-UHFFFAOYSA-L 0.000 description 2

- XYFCBTPGUUZFHI-UHFFFAOYSA-N Phosphine Chemical compound P XYFCBTPGUUZFHI-UHFFFAOYSA-N 0.000 description 2

- JUJWROOIHBZHMG-UHFFFAOYSA-N Pyridine Chemical compound C1=CC=NC=C1 JUJWROOIHBZHMG-UHFFFAOYSA-N 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- 238000004224 UV/Vis absorption spectrophotometry Methods 0.000 description 2

- 238000002441 X-ray diffraction Methods 0.000 description 2

- LNUFLCYMSVYYNW-ZPJMAFJPSA-N [(2r,3r,4s,5r,6r)-2-[(2r,3r,4s,5r,6r)-6-[(2r,3r,4s,5r,6r)-6-[(2r,3r,4s,5r,6r)-6-[[(3s,5s,8r,9s,10s,13r,14s,17r)-10,13-dimethyl-17-[(2r)-6-methylheptan-2-yl]-2,3,4,5,6,7,8,9,11,12,14,15,16,17-tetradecahydro-1h-cyclopenta[a]phenanthren-3-yl]oxy]-4,5-disulfo Chemical compound O([C@@H]1[C@@H](COS(O)(=O)=O)O[C@@H]([C@@H]([C@H]1OS(O)(=O)=O)OS(O)(=O)=O)O[C@@H]1[C@@H](COS(O)(=O)=O)O[C@@H]([C@@H]([C@H]1OS(O)(=O)=O)OS(O)(=O)=O)O[C@@H]1[C@@H](COS(O)(=O)=O)O[C@H]([C@@H]([C@H]1OS(O)(=O)=O)OS(O)(=O)=O)O[C@@H]1C[C@@H]2CC[C@H]3[C@@H]4CC[C@@H]([C@]4(CC[C@@H]3[C@@]2(C)CC1)C)[C@H](C)CCCC(C)C)[C@H]1O[C@H](COS(O)(=O)=O)[C@@H](OS(O)(=O)=O)[C@H](OS(O)(=O)=O)[C@H]1OS(O)(=O)=O LNUFLCYMSVYYNW-ZPJMAFJPSA-N 0.000 description 2

- CTHIEBKEJKVUGU-UHFFFAOYSA-N [Li]CCCCCCCCCCCCCCCCCC Chemical compound [Li]CCCCCCCCCCCCCCCCCC CTHIEBKEJKVUGU-UHFFFAOYSA-N 0.000 description 2

- GDDVTIGTERZVBW-UHFFFAOYSA-N [dimethyl(trimethylsilyloxy)silyl]oxy-dimethylsilicon Chemical compound C[Si](C)O[Si](C)(C)O[Si](C)(C)C GDDVTIGTERZVBW-UHFFFAOYSA-N 0.000 description 2

- ZOIORXHNWRGPMV-UHFFFAOYSA-N acetic acid;zinc Chemical compound [Zn].CC(O)=O.CC(O)=O ZOIORXHNWRGPMV-UHFFFAOYSA-N 0.000 description 2

- 125000004018 acid anhydride group Chemical group 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- 150000004945 aromatic hydrocarbons Chemical class 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- NWAIGJYBQQYSPW-UHFFFAOYSA-N azanylidyneindigane Chemical compound [In]#N NWAIGJYBQQYSPW-UHFFFAOYSA-N 0.000 description 2

- RLECCBFNWDXKPK-UHFFFAOYSA-N bis(trimethylsilyl)sulfide Chemical compound C[Si](C)(C)S[Si](C)(C)C RLECCBFNWDXKPK-UHFFFAOYSA-N 0.000 description 2

- 229920001400 block copolymer Polymers 0.000 description 2

- 229910052796 boron Inorganic materials 0.000 description 2

- OSGAYBCDTDRGGQ-UHFFFAOYSA-L calcium sulfate Chemical compound [Ca+2].[O-]S([O-])(=O)=O OSGAYBCDTDRGGQ-UHFFFAOYSA-L 0.000 description 2

- 210000004027 cell Anatomy 0.000 description 2

- LQEJKDNALLXRCT-UHFFFAOYSA-N chloroform;toluene Chemical compound ClC(Cl)Cl.CC1=CC=CC=C1 LQEJKDNALLXRCT-UHFFFAOYSA-N 0.000 description 2

- 230000002596 correlated effect Effects 0.000 description 2

- 150000001991 dicarboxylic acids Chemical class 0.000 description 2

- LXCYSACZTOKNNS-UHFFFAOYSA-N diethoxy(oxo)phosphanium Chemical compound CCO[P+](=O)OCC LXCYSACZTOKNNS-UHFFFAOYSA-N 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- IJKVHSBPTUYDLN-UHFFFAOYSA-N dihydroxy(oxo)silane Chemical compound O[Si](O)=O IJKVHSBPTUYDLN-UHFFFAOYSA-N 0.000 description 2

- AXAZMDOAUQTMOW-UHFFFAOYSA-N dimethylzinc Chemical compound C[Zn]C AXAZMDOAUQTMOW-UHFFFAOYSA-N 0.000 description 2

- 239000006185 dispersion Substances 0.000 description 2

- 238000006073 displacement reaction Methods 0.000 description 2

- 230000007613 environmental effect Effects 0.000 description 2

- 230000008020 evaporation Effects 0.000 description 2

- 239000000706 filtrate Substances 0.000 description 2

- GNBHRKFJIUUOQI-UHFFFAOYSA-N fluorescein Chemical compound O1C(=O)C2=CC=CC=C2C21C1=CC=C(O)C=C1OC1=CC(O)=CC=C21 GNBHRKFJIUUOQI-UHFFFAOYSA-N 0.000 description 2

- 229910052733 gallium Inorganic materials 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 230000005484 gravity Effects 0.000 description 2

- 150000004795 grignard reagents Chemical class 0.000 description 2

- 229910052735 hafnium Inorganic materials 0.000 description 2

- 229910001385 heavy metal Inorganic materials 0.000 description 2

- NEXSMEBSBIABKL-UHFFFAOYSA-N hexamethyldisilane Chemical compound C[Si](C)(C)[Si](C)(C)C NEXSMEBSBIABKL-UHFFFAOYSA-N 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 229910052741 iridium Inorganic materials 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 239000012948 isocyanate Substances 0.000 description 2

- 150000002513 isocyanates Chemical class 0.000 description 2

- 125000005647 linker group Chemical group 0.000 description 2

- 239000007791 liquid phase Substances 0.000 description 2

- 238000003760 magnetic stirring Methods 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 238000010907 mechanical stirring Methods 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- 239000012528 membrane Substances 0.000 description 2

- SWGZAKPJNWCPRY-UHFFFAOYSA-N methyl-bis(trimethylsilyloxy)silicon Chemical compound C[Si](C)(C)O[Si](C)O[Si](C)(C)C SWGZAKPJNWCPRY-UHFFFAOYSA-N 0.000 description 2

- 229910052750 molybdenum Inorganic materials 0.000 description 2

- 239000002707 nanocrystalline material Substances 0.000 description 2

- 239000002071 nanotube Substances 0.000 description 2

- 239000002070 nanowire Substances 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 230000005693 optoelectronics Effects 0.000 description 2

- 239000012074 organic phase Substances 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052763 palladium Inorganic materials 0.000 description 2

- 230000000737 periodic effect Effects 0.000 description 2

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 description 2

- 150000003009 phosphonic acids Chemical class 0.000 description 2

- 229910052698 phosphorus Inorganic materials 0.000 description 2

- WLJVNTCWHIRURA-UHFFFAOYSA-N pimelic acid Chemical compound OC(=O)CCCCCC(O)=O WLJVNTCWHIRURA-UHFFFAOYSA-N 0.000 description 2

- 229910052697 platinum Inorganic materials 0.000 description 2

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 2

- 229920000636 poly(norbornene) polymer Polymers 0.000 description 2

- 239000004926 polymethyl methacrylate Substances 0.000 description 2

- 229920002689 polyvinyl acetate Polymers 0.000 description 2

- 239000011118 polyvinyl acetate Substances 0.000 description 2

- 238000000607 proton-decoupled 31P nuclear magnetic resonance spectroscopy Methods 0.000 description 2

- 230000005855 radiation Effects 0.000 description 2

- 230000002285 radioactive effect Effects 0.000 description 2

- 229920005604 random copolymer Polymers 0.000 description 2

- 239000011541 reaction mixture Substances 0.000 description 2

- 230000006798 recombination Effects 0.000 description 2

- 230000002829 reductive effect Effects 0.000 description 2

- 229910052702 rhenium Inorganic materials 0.000 description 2

- 229910052703 rhodium Inorganic materials 0.000 description 2

- 229910052707 ruthenium Inorganic materials 0.000 description 2

- 239000003566 sealing material Substances 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 150000003376 silicon Chemical class 0.000 description 2

- FDNAPBUWERUEDA-UHFFFAOYSA-N silicon tetrachloride Chemical compound Cl[Si](Cl)(Cl)Cl FDNAPBUWERUEDA-UHFFFAOYSA-N 0.000 description 2

- 125000005373 siloxane group Chemical group [SiH2](O*)* 0.000 description 2

- 239000002356 single layer Substances 0.000 description 2

- KDYFGRWQOYBRFD-UHFFFAOYSA-N succinic acid Chemical compound OC(=O)CCC(O)=O KDYFGRWQOYBRFD-UHFFFAOYSA-N 0.000 description 2

- 239000011593 sulfur Substances 0.000 description 2

- 230000002194 synthesizing effect Effects 0.000 description 2

- 238000010189 synthetic method Methods 0.000 description 2

- 229910052715 tantalum Inorganic materials 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- ZQTYRTSKQFQYPQ-UHFFFAOYSA-N trisiloxane Chemical compound [SiH3]O[SiH2]O[SiH3] ZQTYRTSKQFQYPQ-UHFFFAOYSA-N 0.000 description 2

- 229910052721 tungsten Inorganic materials 0.000 description 2

- 238000002211 ultraviolet spectrum Methods 0.000 description 2

- 238000002371 ultraviolet--visible spectrum Methods 0.000 description 2

- 238000005292 vacuum distillation Methods 0.000 description 2

- 238000012795 verification Methods 0.000 description 2

- 239000004246 zinc acetate Substances 0.000 description 2

- XOOUIPVCVHRTMJ-UHFFFAOYSA-L zinc stearate Chemical compound [Zn+2].CCCCCCCCCCCCCCCCCC([O-])=O.CCCCCCCCCCCCCCCCCC([O-])=O XOOUIPVCVHRTMJ-UHFFFAOYSA-L 0.000 description 2

- DRDVZXDWVBGGMH-UHFFFAOYSA-N zinc;sulfide Chemical compound [S-2].[Zn+2] DRDVZXDWVBGGMH-UHFFFAOYSA-N 0.000 description 2

- ABJSOROVZZKJGI-OCYUSGCXSA-N (1r,2r,4r)-2-(4-bromophenyl)-n-[(4-chlorophenyl)-(2-fluoropyridin-4-yl)methyl]-4-morpholin-4-ylcyclohexane-1-carboxamide Chemical compound C1=NC(F)=CC(C(NC(=O)[C@H]2[C@@H](C[C@@H](CC2)N2CCOCC2)C=2C=CC(Br)=CC=2)C=2C=CC(Cl)=CC=2)=C1 ABJSOROVZZKJGI-OCYUSGCXSA-N 0.000 description 1

- SZUVGFMDDVSKSI-WIFOCOSTSA-N (1s,2s,3s,5r)-1-(carboxymethyl)-3,5-bis[(4-phenoxyphenyl)methyl-propylcarbamoyl]cyclopentane-1,2-dicarboxylic acid Chemical compound O=C([C@@H]1[C@@H]([C@](CC(O)=O)([C@H](C(=O)N(CCC)CC=2C=CC(OC=3C=CC=CC=3)=CC=2)C1)C(O)=O)C(O)=O)N(CCC)CC(C=C1)=CC=C1OC1=CC=CC=C1 SZUVGFMDDVSKSI-WIFOCOSTSA-N 0.000 description 1

- YBNMDCCMCLUHBL-UHFFFAOYSA-N (2,5-dioxopyrrolidin-1-yl) 4-pyren-1-ylbutanoate Chemical compound C=1C=C(C2=C34)C=CC3=CC=CC4=CC=C2C=1CCCC(=O)ON1C(=O)CCC1=O YBNMDCCMCLUHBL-UHFFFAOYSA-N 0.000 description 1

- VKTQADPEPIVMHK-UHFFFAOYSA-N (2-phenylphenyl)methanol Chemical compound OCC1=CC=CC=C1C1=CC=CC=C1 VKTQADPEPIVMHK-UHFFFAOYSA-N 0.000 description 1

- IUSARDYWEPUTPN-OZBXUNDUSA-N (2r)-n-[(2s,3r)-4-[[(4s)-6-(2,2-dimethylpropyl)spiro[3,4-dihydropyrano[2,3-b]pyridine-2,1'-cyclobutane]-4-yl]amino]-3-hydroxy-1-[3-(1,3-thiazol-2-yl)phenyl]butan-2-yl]-2-methoxypropanamide Chemical compound C([C@H](NC(=O)[C@@H](C)OC)[C@H](O)CN[C@@H]1C2=CC(CC(C)(C)C)=CN=C2OC2(CCC2)C1)C(C=1)=CC=CC=1C1=NC=CS1 IUSARDYWEPUTPN-OZBXUNDUSA-N 0.000 description 1

- UDQTXCHQKHIQMH-KYGLGHNPSA-N (3ar,5s,6s,7r,7ar)-5-(difluoromethyl)-2-(ethylamino)-5,6,7,7a-tetrahydro-3ah-pyrano[3,2-d][1,3]thiazole-6,7-diol Chemical compound S1C(NCC)=N[C@H]2[C@@H]1O[C@H](C(F)F)[C@@H](O)[C@@H]2O UDQTXCHQKHIQMH-KYGLGHNPSA-N 0.000 description 1

- SNYNNFDVNITLRQ-UHFFFAOYSA-N 2,2,4,4,6,6,8-heptamethyl-1,3,5,7,2,4,6,8$l^{3}-tetraoxatetrasilocane Chemical compound C[Si]1O[Si](C)(C)O[Si](C)(C)O[Si](C)(C)O1 SNYNNFDVNITLRQ-UHFFFAOYSA-N 0.000 description 1

- TVTJUIAKQFIXCE-HUKYDQBMSA-N 2-amino-9-[(2R,3S,4S,5R)-4-fluoro-3-hydroxy-5-(hydroxymethyl)oxolan-2-yl]-7-prop-2-ynyl-1H-purine-6,8-dione Chemical compound NC=1NC(C=2N(C(N(C=2N=1)[C@@H]1O[C@@H]([C@H]([C@H]1O)F)CO)=O)CC#C)=O TVTJUIAKQFIXCE-HUKYDQBMSA-N 0.000 description 1

- UYCICMIUKYEYEU-ZHACJKMWSA-N 3-[(e)-dodec-2-enyl]oxolane-2,5-dione Chemical compound CCCCCCCCC\C=C\CC1CC(=O)OC1=O UYCICMIUKYEYEU-ZHACJKMWSA-N 0.000 description 1

- NUDGAPYPOAQVLP-UHFFFAOYSA-N 4-diethoxyphosphorylbut-1-ene Chemical compound CCOP(=O)(OCC)CCC=C NUDGAPYPOAQVLP-UHFFFAOYSA-N 0.000 description 1

- QTBSBXVTEAMEQO-UHFFFAOYSA-M Acetate Chemical compound CC([O-])=O QTBSBXVTEAMEQO-UHFFFAOYSA-M 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 1

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- 229910015894 BeTe Inorganic materials 0.000 description 1

- 230000005457 Black-body radiation Effects 0.000 description 1

- CPELXLSAUQHCOX-UHFFFAOYSA-M Bromide Chemical compound [Br-] CPELXLSAUQHCOX-UHFFFAOYSA-M 0.000 description 1

- OJRUSAPKCPIVBY-KQYNXXCUSA-N C1=NC2=C(N=C(N=C2N1[C@H]3[C@@H]([C@@H]([C@H](O3)COP(=O)(CP(=O)(O)O)O)O)O)I)N Chemical compound C1=NC2=C(N=C(N=C2N1[C@H]3[C@@H]([C@@H]([C@H](O3)COP(=O)(CP(=O)(O)O)O)O)O)I)N OJRUSAPKCPIVBY-KQYNXXCUSA-N 0.000 description 1

- 229910004613 CdTe Inorganic materials 0.000 description 1

- 241000218645 Cedrus Species 0.000 description 1

- 229940126639 Compound 33 Drugs 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 229910021589 Copper(I) bromide Inorganic materials 0.000 description 1

- 229910021591 Copper(I) chloride Inorganic materials 0.000 description 1

- 229910021593 Copper(I) fluoride Inorganic materials 0.000 description 1

- 229910021595 Copper(I) iodide Inorganic materials 0.000 description 1

- 101100136092 Drosophila melanogaster peng gene Proteins 0.000 description 1

- 229910005335 FePt Inorganic materials 0.000 description 1

- 229910005829 GeS Inorganic materials 0.000 description 1

- 229910005866 GeSe Inorganic materials 0.000 description 1

- 229910005900 GeTe Inorganic materials 0.000 description 1

- 229910004262 HgTe Inorganic materials 0.000 description 1

- 235000000177 Indigofera tinctoria Nutrition 0.000 description 1

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 description 1

- 229910002665 PbTe Inorganic materials 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- 229920002396 Polyurea Polymers 0.000 description 1

- BUGBHKTXTAQXES-UHFFFAOYSA-N Selenium Chemical group [Se] BUGBHKTXTAQXES-UHFFFAOYSA-N 0.000 description 1

- PNUZDKCDAWUEGK-CYZMBNFOSA-N Sitafloxacin Chemical compound C([C@H]1N)N(C=2C(=C3C(C(C(C(O)=O)=CN3[C@H]3[C@H](C3)F)=O)=CC=2F)Cl)CC11CC1 PNUZDKCDAWUEGK-CYZMBNFOSA-N 0.000 description 1

- 229910005642 SnTe Inorganic materials 0.000 description 1

- 238000003917 TEM image Methods 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- ZFJYKVOXWZWGPG-UHFFFAOYSA-N [Cl-].C(CCCCCCCCCCCCCCCCC)[SH2+] Chemical compound [Cl-].C(CCCCCCCCCCCCCCCCC)[SH2+] ZFJYKVOXWZWGPG-UHFFFAOYSA-N 0.000 description 1

- XLVKXZZJSTWDJY-UHFFFAOYSA-N [SiH4].[Si] Chemical compound [SiH4].[Si] XLVKXZZJSTWDJY-UHFFFAOYSA-N 0.000 description 1

- VBKBZLMBZAAURV-UHFFFAOYSA-N [Si].P(O)(O)=O Chemical compound [Si].P(O)(O)=O VBKBZLMBZAAURV-UHFFFAOYSA-N 0.000 description 1

- 230000003213 activating effect Effects 0.000 description 1

- 230000003044 adaptive effect Effects 0.000 description 1

- 238000005054 agglomeration Methods 0.000 description 1

- 238000013019 agitation Methods 0.000 description 1

- 150000007933 aliphatic carboxylic acids Chemical class 0.000 description 1

- 125000003342 alkenyl group Chemical group 0.000 description 1

- 230000004075 alteration Effects 0.000 description 1

- 238000000137 annealing Methods 0.000 description 1

- 239000006117 anti-reflective coating Substances 0.000 description 1

- 229910052787 antimony Inorganic materials 0.000 description 1

- 239000008346 aqueous phase Substances 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 229910052785 arsenic Inorganic materials 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 238000004061 bleaching Methods 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- IYYIVELXUANFED-UHFFFAOYSA-N bromo(trimethyl)silane Chemical compound C[Si](C)(C)Br IYYIVELXUANFED-UHFFFAOYSA-N 0.000 description 1

- 150000007942 carboxylates Chemical class 0.000 description 1

- 150000001735 carboxylic acids Chemical class 0.000 description 1

- 239000003153 chemical reaction reagent Substances 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 238000004587 chromatography analysis Methods 0.000 description 1

- 238000000366 colloid method Methods 0.000 description 1

- 238000004737 colorimetric analysis Methods 0.000 description 1

- 230000002860 competitive effect Effects 0.000 description 1

- 238000010668 complexation reaction Methods 0.000 description 1

- 229940126543 compound 14 Drugs 0.000 description 1

- 229940125758 compound 15 Drugs 0.000 description 1

- 229940125851 compound 27 Drugs 0.000 description 1

- 229940125807 compound 37 Drugs 0.000 description 1

- 229940126540 compound 41 Drugs 0.000 description 1

- 229940125936 compound 42 Drugs 0.000 description 1

- 238000005094 computer simulation Methods 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- OXBLHERUFWYNTN-UHFFFAOYSA-M copper(I) chloride Chemical compound [Cu]Cl OXBLHERUFWYNTN-UHFFFAOYSA-M 0.000 description 1

- 239000007771 core particle Substances 0.000 description 1

- 239000012043 crude product Substances 0.000 description 1

- 239000012045 crude solution Substances 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000007812 deficiency Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 229920000359 diblock copolymer Polymers 0.000 description 1

- 150000001993 dienes Chemical class 0.000 description 1

- MJUJXFBTEFXVKU-UHFFFAOYSA-N diethyl phosphonate Chemical group CCOP(=O)OCC MJUJXFBTEFXVKU-UHFFFAOYSA-N 0.000 description 1

- 238000010790 dilution Methods 0.000 description 1

- 239000012895 dilution Substances 0.000 description 1

- 125000000118 dimethyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 239000004205 dimethyl polysiloxane Substances 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 230000005670 electromagnetic radiation Effects 0.000 description 1

- 238000000921 elemental analysis Methods 0.000 description 1

- 230000008030 elimination Effects 0.000 description 1

- 238000003379 elimination reaction Methods 0.000 description 1

- 239000003480 eluent Substances 0.000 description 1

- 238000005538 encapsulation Methods 0.000 description 1

- 150000002118 epoxides Chemical class 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 230000005496 eutectics Effects 0.000 description 1

- 230000003203 everyday effect Effects 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 239000011152 fibreglass Substances 0.000 description 1

- 150000002222 fluorine compounds Chemical class 0.000 description 1

- 230000004907 flux Effects 0.000 description 1

- 102000006815 folate receptor Human genes 0.000 description 1

- 108020005243 folate receptor Proteins 0.000 description 1

- 239000012634 fragment Substances 0.000 description 1

- 238000007306 functionalization reaction Methods 0.000 description 1

- 239000000499 gel Substances 0.000 description 1

- 229910052732 germanium Inorganic materials 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 239000004519 grease Substances 0.000 description 1

- 150000004820 halides Chemical group 0.000 description 1

- GJWAEWLHSDGBGG-UHFFFAOYSA-N hexylphosphonic acid Chemical compound CCCCCCP(O)(O)=O GJWAEWLHSDGBGG-UHFFFAOYSA-N 0.000 description 1

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 1

- PQPVPZTVJLXQAS-UHFFFAOYSA-N hydroxy-methyl-phenylsilicon Chemical class C[Si](O)C1=CC=CC=C1 PQPVPZTVJLXQAS-UHFFFAOYSA-N 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 229940097275 indigo Drugs 0.000 description 1

- COHYTHOBJLSHDF-UHFFFAOYSA-N indigo powder Natural products N1C2=CC=CC=C2C(=O)C1=C1C(=O)C2=CC=CC=C2N1 COHYTHOBJLSHDF-UHFFFAOYSA-N 0.000 description 1

- WPYVAWXEWQSOGY-UHFFFAOYSA-N indium antimonide Chemical compound [Sb]#[In] WPYVAWXEWQSOGY-UHFFFAOYSA-N 0.000 description 1

- PSCMQHVBLHHWTO-UHFFFAOYSA-K indium(iii) chloride Chemical compound Cl[In](Cl)Cl PSCMQHVBLHHWTO-UHFFFAOYSA-K 0.000 description 1

- 230000001939 inductive effect Effects 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 229910052809 inorganic oxide Inorganic materials 0.000 description 1

- 229920000592 inorganic polymer Polymers 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 239000000543 intermediate Substances 0.000 description 1

- 238000002955 isolation Methods 0.000 description 1

- 238000012804 iterative process Methods 0.000 description 1

- 229910052745 lead Inorganic materials 0.000 description 1

- 229910052744 lithium Inorganic materials 0.000 description 1

- RENRQMCACQEWFC-UGKGYDQZSA-N lnp023 Chemical compound C1([C@H]2N(CC=3C=4C=CNC=4C(C)=CC=3OC)CC[C@@H](C2)OCC)=CC=C(C(O)=O)C=C1 RENRQMCACQEWFC-UGKGYDQZSA-N 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 229910001629 magnesium chloride Inorganic materials 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 230000001404 mediated effect Effects 0.000 description 1

- 229910052753 mercury Inorganic materials 0.000 description 1

- 238000000386 microscopy Methods 0.000 description 1

- 239000012046 mixed solvent Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 150000005673 monoalkenes Chemical class 0.000 description 1

- 230000000877 morphologic effect Effects 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 231100000252 nontoxic Toxicity 0.000 description 1

- 230000003000 nontoxic effect Effects 0.000 description 1

- 125000000962 organic group Chemical group 0.000 description 1

- 239000011368 organic material Substances 0.000 description 1

- 125000002524 organometallic group Chemical group 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- MPQXHAGKBWFSNV-UHFFFAOYSA-N oxidophosphanium Chemical class [PH3]=O MPQXHAGKBWFSNV-UHFFFAOYSA-N 0.000 description 1

- AUONHKJOIZSQGR-UHFFFAOYSA-N oxophosphane Chemical compound P=O AUONHKJOIZSQGR-UHFFFAOYSA-N 0.000 description 1

- HVAMZGADVCBITI-UHFFFAOYSA-N pent-4-enoic acid Chemical compound OC(=O)CCC=C HVAMZGADVCBITI-UHFFFAOYSA-N 0.000 description 1

- 150000003003 phosphines Chemical class 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 229910000073 phosphorus hydride Inorganic materials 0.000 description 1

- 239000012688 phosphorus precursor Substances 0.000 description 1

- 238000001259 photo etching Methods 0.000 description 1

- 238000006303 photolysis reaction Methods 0.000 description 1

- 230000015843 photosynthesis, light reaction Effects 0.000 description 1

- 229920000435 poly(dimethylsiloxane) Polymers 0.000 description 1

- 229920006294 polydialkylsiloxane Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 239000002861 polymer material Substances 0.000 description 1

- 229920000307 polymer substrate Polymers 0.000 description 1

- 238000006116 polymerization reaction Methods 0.000 description 1

- 230000000379 polymerizing effect Effects 0.000 description 1

- 229920005862 polyol Polymers 0.000 description 1

- 150000003077 polyols Chemical class 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 231100000683 possible toxicity Toxicity 0.000 description 1

- UMJSCPRVCHMLSP-UHFFFAOYSA-N pyridine Natural products COC1=CC=CN=C1 UMJSCPRVCHMLSP-UHFFFAOYSA-N 0.000 description 1

- 238000011002 quantification Methods 0.000 description 1

- 229910052761 rare earth metal Inorganic materials 0.000 description 1

- 150000002910 rare earth metals Chemical class 0.000 description 1

- 238000005215 recombination Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 239000012925 reference material Substances 0.000 description 1

- 238000004062 sedimentation Methods 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 238000001577 simple distillation Methods 0.000 description 1

- 241000894007 species Species 0.000 description 1

- 238000009987 spinning Methods 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 230000007480 spreading Effects 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 239000001384 succinic acid Substances 0.000 description 1

- OCGWQDWYSQAFTO-UHFFFAOYSA-N tellanylidenelead Chemical compound [Pb]=[Te] OCGWQDWYSQAFTO-UHFFFAOYSA-N 0.000 description 1

- PORWMNRCUJJQNO-UHFFFAOYSA-N tellurium atom Chemical group [Te] PORWMNRCUJJQNO-UHFFFAOYSA-N 0.000 description 1

- BVQJQTMSTANITJ-UHFFFAOYSA-N tetradecylphosphonic acid Chemical compound CCCCCCCCCCCCCCP(O)(O)=O BVQJQTMSTANITJ-UHFFFAOYSA-N 0.000 description 1

- 229910052716 thallium Inorganic materials 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- 238000003260 vortexing Methods 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

- 238000004383 yellowing Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K11/00—Luminescent, e.g. electroluminescent, chemiluminescent materials

- C09K11/02—Use of particular materials as binders, particle coatings or suspension media therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82B—NANOSTRUCTURES FORMED BY MANIPULATION OF INDIVIDUAL ATOMS, MOLECULES, OR LIMITED COLLECTIONS OF ATOMS OR MOLECULES AS DISCRETE UNITS; MANUFACTURE OR TREATMENT THEREOF

- B82B3/00—Manufacture or treatment of nanostructures by manipulation of individual atoms or molecules, or limited collections of atoms or molecules as discrete units

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82B—NANOSTRUCTURES FORMED BY MANIPULATION OF INDIVIDUAL ATOMS, MOLECULES, OR LIMITED COLLECTIONS OF ATOMS OR MOLECULES AS DISCRETE UNITS; MANUFACTURE OR TREATMENT THEREOF

- B82B1/00—Nanostructures formed by manipulation of individual atoms or molecules, or limited collections of atoms or molecules as discrete units

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y20/00—Nanooptics, e.g. quantum optics or photonic crystals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y30/00—Nanotechnology for materials or surface science, e.g. nanocomposites

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B19/00—Selenium; Tellurium; Compounds thereof

- C01B19/007—Tellurides or selenides of metals

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G9/00—Compounds of zinc

- C01G9/08—Sulfides

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K11/00—Luminescent, e.g. electroluminescent, chemiluminescent materials

- C09K11/08—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials

- C09K11/56—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials containing sulfur

- C09K11/562—Chalcogenides

- C09K11/565—Chalcogenides with zinc cadmium

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K11/00—Luminescent, e.g. electroluminescent, chemiluminescent materials

- C09K11/08—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials

- C09K11/70—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials containing phosphorus

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K11/00—Luminescent, e.g. electroluminescent, chemiluminescent materials

- C09K11/08—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials

- C09K11/88—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials containing selenium, tellurium or unspecified chalcogen elements

- C09K11/881—Chalcogenides

- C09K11/883—Chalcogenides with zinc or cadmium

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B1/00—Optical elements characterised by the material of which they are made; Optical coatings for optical elements

- G02B1/10—Optical coatings produced by application to, or surface treatment of, optical elements

- G02B1/11—Anti-reflection coatings

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B3/00—Simple or compound lenses

- G02B3/0087—Simple or compound lenses with index gradient

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2002/00—Crystal-structural characteristics

- C01P2002/70—Crystal-structural characteristics defined by measured X-ray, neutron or electron diffraction data

- C01P2002/72—Crystal-structural characteristics defined by measured X-ray, neutron or electron diffraction data by d-values or two theta-values, e.g. as X-ray diagram

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2002/00—Crystal-structural characteristics

- C01P2002/80—Crystal-structural characteristics defined by measured data other than those specified in group C01P2002/70

- C01P2002/84—Crystal-structural characteristics defined by measured data other than those specified in group C01P2002/70 by UV- or VIS- data

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/01—Particle morphology depicted by an image

- C01P2004/04—Particle morphology depicted by an image obtained by TEM, STEM, STM or AFM

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/60—Particles characterised by their size

- C01P2004/64—Nanometer sized, i.e. from 1-100 nanometer

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/80—Particles consisting of a mixture of two or more inorganic phases

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/80—Particles consisting of a mixture of two or more inorganic phases

- C01P2004/82—Particles consisting of a mixture of two or more inorganic phases two phases having the same anion, e.g. both oxidic phases

- C01P2004/84—Particles consisting of a mixture of two or more inorganic phases two phases having the same anion, e.g. both oxidic phases one phase coated with the other

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B2207/00—Coding scheme for general features or characteristics of optical elements and systems of subclass G02B, but not including elements and systems which would be classified in G02B6/00 and subgroups

- G02B2207/101—Nanooptics

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/48—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor body packages

- H01L33/50—Wavelength conversion elements

- H01L33/501—Wavelength conversion elements characterised by the materials, e.g. binder

- H01L33/502—Wavelength conversion materials

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S977/00—Nanotechnology

- Y10S977/70—Nanostructure

- Y10S977/778—Nanostructure within specified host or matrix material, e.g. nanocomposite films

- Y10S977/783—Organic host/matrix, e.g. lipid

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2982—Particulate matter [e.g., sphere, flake, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2982—Particulate matter [e.g., sphere, flake, etc.]

- Y10T428/2991—Coated

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2982—Particulate matter [e.g., sphere, flake, etc.]

- Y10T428/2991—Coated

- Y10T428/2993—Silicic or refractory material containing [e.g., tungsten oxide, glass, cement, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2982—Particulate matter [e.g., sphere, flake, etc.]

- Y10T428/2991—Coated

- Y10T428/2993—Silicic or refractory material containing [e.g., tungsten oxide, glass, cement, etc.]

- Y10T428/2995—Silane, siloxane or silicone coating

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Organic Chemistry (AREA)

- Nanotechnology (AREA)

- Physics & Mathematics (AREA)

- Inorganic Chemistry (AREA)

- Materials Engineering (AREA)

- Crystallography & Structural Chemistry (AREA)

- General Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Composite Materials (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Life Sciences & Earth Sciences (AREA)

- Biophysics (AREA)

- Manufacturing & Machinery (AREA)

- Luminescent Compositions (AREA)

- Led Device Packages (AREA)

- Inorganic Compounds Of Heavy Metals (AREA)

- Led Devices (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

Abstract

본 발명에는 반도체 나노결정 도핑된 매트릭스가 제공된다. 특정 구체예에서, 반도체 나노결정은 특정의 파장에서 빛을 흡수하거나 방출하도록 하는 크기 및 조성을 가진다. 나노결정은, 빛의 최소 부분이 매트릭스에 의해 산란되도록, 중합체를 비롯한 다양한 매트릭스 물질과 혼합하는 것을 허용하는 리간드를 포함한다. 본 발명의 매트릭스는 또한 굴절률 정합 용도로 사용될 수 있다. 다른 구체예에서, 반도체 나노결정은 매트릭스에 매립되어 나노결정 밀도 구배를 형성함으로써 효과적인 굴절률 구배를 생성한다. 본 발명의 매트릭스는 또한 광학 장치의 필터 및 방사방지코팅으로서 및 하향-변환층으로서 사용될 수 있다. 본 발명에는 반도체 나노결정을 포함하는 매트릭스를 제조하는 방법이 또한 제공된다. 높은 양자 효율, 작은 크기 및/또는 좁은 입도 분포를 가진 나노구조체가 또한 기재되어 있으며, 마찬가지로 인화인듐 나노구조체 및 II-VI족 쉘을 가진 코어-쉘 나노구조체의 제조 방법이 역시 기재되어 있다. 다양한 신규한 나노구조체 리간드가 기재되어 있다.

Description

관련출원의 상호참조

"나노결정 도핑된 매트릭스"라는 명칭으로 2006년 7월 24일 출원된 미국 특허출원 제11/492,717호(Parce et al.)의 우선권 및 이익을 주장하는 정규의 실용특허출원으로서, 그의 전체적인 개시내용은 모든 목적에 대하여 완전 그대로 본원에 참고로 포함된다.

발명의 분야

본 발명은 나노결정을 포함하는 중합체 층을 비롯한 나노복합체 매트릭스 및 나노결정 도핑된 매트릭스의 제조 방법에 관한 것이다. 본 발명은 또한 혼화성-향상 리간드(miscibility-enhancing ligand)를 비롯한 나노구조체 리간드에 관한 것이다. 본 발명은 또한 높은 양자 효율, 작은 크기 및/또는 좁은 입도 분포를 갖는 나노구조체 뿐만 아니라 인화인듐 나노구조체 및 II-VI족 쉘을 가진 코어-쉘(core-shell) 나노구조체의 제조 방법에 관한 것이다.

고성능 하향-변환 인광체 기술(high performance down-converting phosphor technologies)은 고 효율 고체-상태 백색광(solid-state white lighting, SSWL)을 비롯한 차세대 가시광선 방출에 있어서 중요한 역할을 한다. 게다가, 이러한 기술 은 또한 근적외선(NIR, near infrared) 및 적외선(infrared) 발광 기술에도 적용가능하다. 자외선(UV) 또는 청색광을 방출하는 반도체 발광 다이오드(LED)로부터 청색, 적색 및 녹색 파장으로의 하향-변환은 상업적으로 흥미가 있는 백색 광원을 전달하기 위한 신속하고 효율적이며 비용효과가 높은 경로를 제공한다. 유감스럽게도, 고체-상태 하향-변환에 대하여 현재 주된 광원이 되고 있는 현존하는 희토류 활성화 인광체 또는 할로포스페이트(halophosphate)는 원래 형광 램프 및 음극선관(CRT, cathode ray tube)에 사용하기 위해 개발된 것으로, 따라서 SSWL의 고유 요건에 대한 경우에는 다수의 중대한 결함이 존재한다. 이 때문에, 일부 SSWL 시스템은 이용가능하지만 출력 효율이 낮고(<20 광 루멘스/와트(lm/W, light lumens/watt)), 연색성이 낮으며(연색 지수(Color Rendering Index, CRI)<75), 비용이 매우 높기 때문에(>$200/킬로루멘(klm)), 이 기술은 손전등 및 보도용 조명(walkway lighting)과 같은 틈새 시장에 한정된다.

또한, LED는 칩/코팅 계면에서 광자의 내부 반사의 결과로서 성능이 감소되는 경우가 종종 있다. 전형적으로, LED는 중합체 물질(인광체를 포함할 수 있음)내에 밀봉되거나 코팅되어 발광 칩에 안정성을 제공한다. 현재, 이러한 코팅은 기재(즉, 칩)와는 매우 다른 굴절률을 가진 무기 또는 유기 코팅을 사용하여 제작되고 있어, 두 물질 사이의 계면에서의 굴절률의 부정합으로 인해 불리한 광학적 효과가 생성된다. 게다가, LED의 온도는 100℃를 초과할 수 있다. 이와 같은 온도 상승을 수반하여 일어날 수 있는 팽창 및 수축을 고려하여, 탄성 중합체 층(예, 실리콘)이 칩과 접촉하여 배치되는 경우가 많다. LED에 추가의 안정성을 제공하기 위해, 이러 한 탄성층은 경질 쉘 중합체로 추가로 코팅되는 경우가 많다.

LED에 대한 중합체 코팅의 굴절률은 낮기 때문에, 생성되는 LED 구조는 칩/탄성 중합체 계면에서 광을 손실한다. 그러나, 탄성층의 굴절률이 증가하면, 내부 반사로 인해 탄성 중합체와 단단한 쉘 중합체 사이의 높은 굴절률/낮은 굴절률 계면에서 더욱 큰 손실이 일어날 것이다.

SSWL에 전통적인 무기 인광체를 사용하는 경우, 출력 효율을 낮추는 몇 가지의 중요한 인자가 있다. 이들로는 LED으로부터 인광체층으로의 광추출을 불량하게 하는 LED-칩과 인광체층의 계면에서의 총 내부 반사; 인광체 입자에 의해 생성되는 빛의 산란, 및 LED 칩, 금속 접점(contact) 및 하우징(housing)에 의한 기생 흡수에 기인한 인광체층으로부터 주위로의 빈약한 추출 효율; 미사용 광자를 근적외선으로 방출하도록 하는 적색 파장 영역에서의 넓은 인광체 방출; 및 청색 파장 영역에서 여기된 경우 인광체 자체의 빈약한 하향-변환 효율이 포함된다(이것은 흡수 및 방출 효율의 조합이다). UV 여기를 사용하는 경우 효율은 개선할 수 있지만, 스트로크-이동된(Strokes-shifted) 방출이 더욱 커지고 UV 대 청색 파장 영역에서의 LED의 효율이 더 낮아져 추가의 손실이 발생하기 때문에, 이로 인해 전체적으로는 호소력이 적은 해결책이 되고 만다.

그 결과, 효율이 낮아지고 이로 인해 유효 소유 비용이 높아진다. 비용은 또한 이러한 장치를 제작하기에 어려운 제조 및 조립 공정, 예를 들어 패키징하는 동안 LED-칩 위에 인광체-층의 이성분(heterogeneous) 일체화로부터도 상당한 영향을 받는다[DOE and Optoelectronics Industry Development Association "Light emitting diodes (LEDs) for general illumination," Technology Roadmap (2002)]. 역사적으로, 청색 LED는 다양한 밴드 단부 필터(band edge filter) 및 인광체와 함께 사용되어 백색광을 생성한다. 그러나, 현재 필터의 대부분은 스펙트럼의 청색 단부로부터 광자를 방출하는데, 이로 인해 백색 LED의 품질이 한정된다. 이러한 장치의 성능은 또한 청색에서 동시에 여기될 수 있는 이용가능한 인광체의 색 및 색 조합의 수가 한정되어 있기 때문에 연색성이 낮아진다. 따라서, 가시(특히, 청색 단부), 자외 및 근적외 스펙트럼에서 특정 광자의 방출을 여과하도록 조정될 수 있는 효율적인 나노복합체 필터가 요구된다.

SSWL을 위한 유기 형광체가 일부 개발되었지만, 유기 물질에는 극복하기 어려운 몇 가지 결점이 있으며, 이러한 결점으로 인해 유기 인광체는 고 효율의 SSWL를 위한 실행가능한 해결책이 될 가능성이 낮아진다. 이들로는 특히 청색 및 근자외선 광의 존재하에서 수명의 저하를 야기하는 신속한 광분해; 낮은 흡수 효율; 복수의 색을 동시에 여기하기 어렵거나 불가능하게 하는 광학적 산란, 칩-계면에서 굴절률 정합성의 저하, 색이 다른 인광체들의 좁고 중첩되지 않은 흡수 스펙트럼; 및 넓은 방출 스펙트럼이 포함된다. 따라서, 고품질, 고강도 백색광의 생성을 돕는 중합체 층이 요구된다.

본 발명은 나노결정의 방출, 흡수 및 굴절률 특성을 최대화하기 위한 조정능력을 이용하여 하향-변환층, 광자-여과층 및/또는 굴절률 정합층(matched layer)으로서 작용하는 중합체 나노복합체를 제공함으로써 이러한 필요성을 충족시킨다.

발명의 개요

하나의 일면으로, 본 발명은 그의 표면에 결합된 본 발명의 리간드를 가진 나노구조체를 제공한다. 명세서 전반에 걸쳐 개시된 나노구조체는 임의로 나노결정 또는 양자 도트(quantum dot), 예를 들어 무기, 반도체 또는 금속 나노결정이다. 특정 구체예에서, 나노구조체는 코어-쉘 나노구조체이다. 다수의 대표적인 리간드가 개시되어 있다.

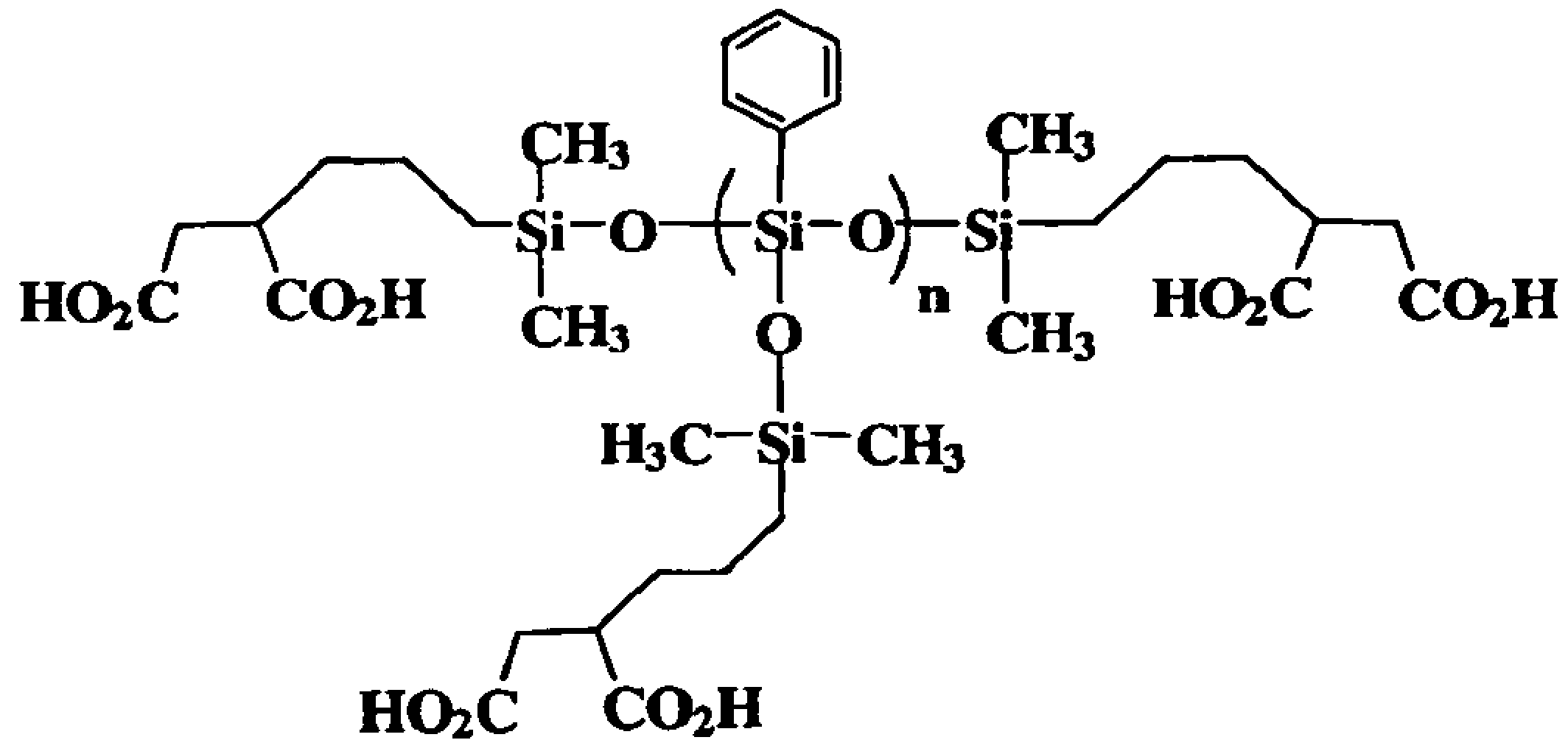

대표적인 리간드는 본체기(body group), 본체기에 결합된 머리기(head group) 및 본체기에 결합된 꼬리기(tail group)를 포함할 수 있고, 여기서 머리기는 나노구조체 결합 부분을 포함한다. 임의로, 꼬리기는 실리콘 부분, 이를 테면 선형 실리콘 부분, 환형 실리콘 부분, 분지된 실리콘 부분 또는 실세스퀴옥산 부분을 포함한다. 특정의 대표적인 리간드는 중합체, 예를 들어 선형 실리콘 주쇄(backbone) 및 이 실리콘 주쇄에 결합된 하나 이상의 나노구조체 결합 부분을 포함하는 중합체 리간드이다. 중합체 리간드는 둘 이상의 단량체 단위를 포함한다. 단지 몇 가지 예로서, 단량체 단위는 디메틸실록산기, 페닐메틸실록산기 또는 나노구조체 결합 부분을 지닌 실록산기일 수 있다. 리간드내에서 단량체 단위는 동일한 형태일 수 있거나 상이한 형태일 수 있다. 둘 이상의 상이한 형태의 단량체 단위를 포함하는 리간드의 경우, 리간드는 예를 들어 단위의 블록 공중합체 또는 랜덤 공중합체를 포함할 수 있다. 하나의 일면으로, 본 발명의 리간드는 예를 들어 나노구조체 결합 부분으로서 하나 이상, 전형적으로는 둘 이상의 디카르복시산기를 포함한다.

본 발명의 조성물은 임의로 복수의 리간드-결합 나노구조체 또는 리간드-결합 나노구조체의 집단을 포함한다. 하나의 일면으로, 조성물은 각각 그의 표면에 결합된 리간드를 가진 복수의 나노구조체, 및 그 내부에 상기 나노구조체가 매립되는 중합체를 포함한다. 중합체는 예를 들어 실리콘 중합체(예, 리간드가 실리콘 꼬리기 또는 치환기를 가진 구체예에서) 또는 탄화수소 또는 다른 유기 중합체(예, 리간드가 알킬, 알켄 또는 다른 탄화수소 꼬리 또는 치환기를 가진 구체예에서)일 수 있다.

하나의 일반적인 부류의 구체예는 나노구조체 및 상기 나노구조체의 표면에 결합되며 폴리(노르보넨)-폴리(노르보넨-디카르복시산) 디블록 공중합체를 제외한 디카르복시산 또는 폴리카르복시산(예, 본원에 개시된 카르복시산 리간드 중 어느 것)인 리간드를 포함하는 조성물을 제공한다. 한 부류의 구체예에서, 나노구조체는 ZnO 또는 ZnS 이외의 반도체를 포함한다. 또 다른 부류의 구체예에서, 나노구조체는 금속 나노구조체이다. 하나의 일면으로, 나노구조체는 코어-쉘 나노구조체이다.

다른 일면으로, 본 발명은 나노구조체 및 상기 나노구조체를 제조하는 방법을 제공한다. 하나의 일반적인 부류의 구체예는 InP 나노구조체의 제조 방법을 제공한다. 이 방법에서, 제1 전구체, 예를 들어 인듐아세테이트, 및 제2 전구체, 예를 들어 트리스(트리메틸실릴)포스핀이 제공된다. 제1 전구체 및 제2 전구체는 산 및 용매의 존재하에 반응하여 나노구조체를 생성한다. 용매는 바람직하게는 옥타데센 이외의 용매이다. 예를 들어, 용매는 TOPO, TOP, 벤조페논, 헥사데칸, 옥타데칸, 또는 유사하게 높은 비점을 가진 다른 용매일 수 있다. 한 부류의 구체예에서, 산은 지방산, 예를 들어 라우르산, 카프르산, 미리스트산, 팔미트산 또는 스테아르산이다. 다른 구체예에서, 산은 포스폰산, 디카르복시산, 또는 폴리카르복시산, 예를 들어 본원에 개시되었거나 당업계에 공지된 것들 중 하나이다.

다른 일반적인 부류의 구체예는 II-VI족 반도체 쉘을 가진 코어-쉘 나노구조체의 제조 방법을 제공한다. 이 방법에서, 나노구조체 코어가 제공되고, 상기 코어를 둘러싸는 쉘은 II족 원자를 포함하는 제1 전구체를 제공하고 VI족 원자를 포함하는 제2 전구체를 제공한 다음 리간드의 존재하에 제1 전구체와 제2 전구체를 반응시켜 쉘을 생성함으로써 제공된다. 리간드는 디카르복시산 또는 폴리카르복시산이다. 대표적인 제1 전구체로는 디에틸아연, 디메틸아연, 산화아연, 아연 스테아레이트 및 아연 아세테이트가 포함된다. 대표적인 제2 전구체로는 헥사메틸디실티안 및 원소 황이 포함된다.

하나의 일반적인 부류의 구체예는 나노구조체의 집단을 포함하는 조성물을 제공하며, 여기서 집단은 50% 이상의 양자 효율을 나타낸다. 집단의 구성원 나노구조체는 코어 및 쉘을 포함하고, 상기 코어는 Cd-함유 코어 또는 Pb-함유 코어가 아니다. 임의로, 집단은 55% 이상, 예를 들어 약 60% 이상의 양자 효율을 나타낸다.

한 부류의 구체예에서, 리간드는 구성원 나노구조체의 표면에 결합된다. 대표적인 리간드로는 본원에 개시된 것들, 예를 들어 디카르복시산 리간드가 포함되나 이에 한정되지 않는다. 한 부류의 구체예에서, 코어는 III-V족 반도체, 예를 들어 InP를 포함한다. 한 부류의 구체예에서, 쉘은 II-VI족 반도체, 이를 테면 ZnS, ZnSe 또는 ZnSexS1-x를 포함한다. 한 부류의 구체예에서, 구성원 나노구조체는 임의로 ZnS, ZnSe, 또는 ZnSexS1-x 쉘을 가지며 임의로 나노구조체의 표면에 결합된 리간드를 가진 InP 코어를 포함한다.

한 부류의 구체예는 InP 나노결정의 집단을 포함하는 조성물을 제공하는데, 여기서 집단에서 나노결정의 평균 직경은 2.5 nm 미만, 예를 들어 2.0 nm 미만이다.

한 부류의 구체예는 InP 나노결정의 집단을 포함하는 조성물을 제공하는데, 여기서 집단의 발광 스펙트럼은 70 nm 미만의 반치폭(full width at half maximum)을 가진다. 예를 들어, 반치폭은 60 nm 미만, 50 nm 미만, 또는 심지어 40 nm 이하일 수 있다. 나노결정은 예를 들어 그 크기가 1-6 nm 또는 1.5-5.5 nm로 임의로 작으며; 임의로, 집단의 방출 스펙트럼은 500 nm 내지 750 nm의 최대 방출을 갖는다.

하나의 일면으로, 본 발명은 발광성 나노복합체, 및 발광 특성을 고체 상태로 유지하면서 발광성 나노구조체를 경화성 매트릭스에 혼입하는 방법을 제공한다. 나노구조체는 임의로 본 발명의 신규한 리간드 및/또는 다른 단단히 결합하는 리간드를 비롯한, 이들의 표면에 결합된 리간드를 가진다.

하나의 일반적인 부류의 구체예는 발광성 나노결정의 집단을 포함하는 발광성 나노복합체를 제공하는데, 여기서 상기 나노결정은 매트릭스에 매립되어 있고, 상기 나노결정은 매트릭스에 매립된 경우 그의 발광성을 실질적으로 보유한다. 매트릭스는 바람직하게는 에폭시, 폴리우레아 또는 폴리우레탄 매트릭스이다. 언급된 바와 같이, 매트릭스에 매립된 경우 나노결정은 발광성을 유지한다. 따라서, 복합체의 광출력(light output)은 임의로 매트릭스에 매립되지 않은 유사한 나노결정의 집단의 광출력의 5% 이상, 10% 이상, 20% 이상, 또는 30% 이상이다.

한 부류의 구체예에서, 리간드는 구성원 나노결정의 표면에 결합되며, 리간드로는 구성원 나노결정의 표면에 결합하는 아민 부분 또는 디카르복시산 부분이 포함된다.

하나의 일면으로, 나노결정은 Cd-비함유 나노결정다. 하나의 구체예에서, 나노결정은 코어-쉘 나노결정이고, 코어는 III-V족 반도체이다. 극소수의 예로서, 나노결정은 InP/ZnS, InP/ZnSe 또는 InPZnSexS1-x 코어-쉘 나노결정 또는 InP/ZnSe/ZnS 코어/쉘/쉘 나노결정일 수 있다.

관련된 일반적인 부류의 구체예는 매트릭스에 매립된 발광성 나노결정의 집단을 포함하는 발광성 나노복합체를 제공하는데, 여기서 구성원 나노결정의 표면에는 리간드가 결합된다. 리간드는 바람직하게는 구성원 나노결정의 표면에 결합하는 아민 부분 또는 디카르복시산 부분을 포함한다. 바람직하게도, 상기 구체예의 경우, 나노결정은 매트릭스에 매립된 경우 그의 발광성을 실질적으로 보유한다.

본질적으로 상기 구체예에 대해 언급된 모든 특성은 예를 들어 나노결정의 형태, 리간드의 형태 및/또는 기타의 것과 관련하여 마찬가지로 이들 조성물에 적용된다. 예를 들어, 나노결정은 임의로 Cd-비함유 나노결정이다. 하나의 구체예에서, 매트릭스는 에폭시, 폴리우레아 또는 폴리우레탄을 포함한다.

본 발명은 또한 이러한 발광성 복합체의 제조 방법을 제공한다. 즉, 하나의 일반적인 부류의 구체예는 발광성 나노결정을 제공한 다음 하나 이상의 매트릭스 전구체와 혼합하여 제1 혼합물을 형성하는 발광성 나노복합체를 제조하는 방법을 제공한다. 매트릭스 전구체를 경화하여 매트릭스, 예를 들어 에폭시, 폴리우레아 또는 폴리우레탄 매트릭스를 생성함으로써 나노복합체를 제공한다. 생성된 나노복합체는 매트릭스에 매립된 발광성 나노결정을 포함하는데, 여기서 나노결정은 매트릭스에 매립된 경우 그의 발광성을 실질적으로 보유한다. 본 방법은 임의로 매트릭스 전구체를 경화시키는 단계 이전에 제1 혼합물을 소정의 형태로 주조(casting)하거나 성형하는 단계를 포함한다.

본질적으로 상기 구체예에 대해 언급된 모든 특성은 광출력, 나노결정의 조성, 연결된 리간드 및/또는 기타의 것과 관련하여 마찬가지로 이들 방법에 적용된다. 예를 들어, 발광성 나노결정을 제공하는 단계는 임의로 나노결정의 표면에 결합된 리간드를 가진 발광성 나노결정을 제공하는 단계를 포함한다. 리간드는 나노결정의 표면에 결합하는 아민 부분 또는 디카르복시산 부분을 포함할 수 있다.

관련된 일반적인 부류의 구체예는 또한 발광성 나노복합체의 제조 방법을 제공한다. 이 방법에서, 나노결정의 표면에 결합된 리간드를 가진 발광성 나노결정이 제공된다. 리간드는 바람직하게도 나노결정의 표면에 결합하는 아민 부분 또는 디카르복시산 부분을 포함한다. 나노결정을 하나 이상의 매트릭스 전구체와 혼합하여 제1 혼합물을 형성한 다음, 매트릭스 전구체를 경화시켜 매트릭스를 생성함으로써 매트릭스에 매립된 발광성 나노결정을 포함하는 나노복합체를 제공한다. 바람직하게도, 나노결정은 매트릭스에 매립된 경우 그의 발광성을 실질적으로 보유한다. 본 방법은 임의로 매트릭스 전구체를 경화시키는 단계 이전에 제1 혼합물을 목적하는 형태로 주조하거나 성형하는 단계를 포함한다.

본질적으로 상기 구체예에 대해 언급된 모든 특성은 나노결정의 조성, 광출력, 대표적인 리간드, 매트릭스의 형태 및/또는 기타의 것과 관련하여 마찬가지로 이들 방법에 적용된다.