BRPI1011793B1 - material de carbono amorfo sintético ultrapuro, gel de polímero ultrapuro, dispositivo, eletrodo e método para a fabricação do material de carbono - Google Patents

material de carbono amorfo sintético ultrapuro, gel de polímero ultrapuro, dispositivo, eletrodo e método para a fabricação do material de carbono Download PDFInfo

- Publication number

- BRPI1011793B1 BRPI1011793B1 BRPI1011793-8A BRPI1011793A BRPI1011793B1 BR PI1011793 B1 BRPI1011793 B1 BR PI1011793B1 BR PI1011793 A BRPI1011793 A BR PI1011793A BR PI1011793 B1 BRPI1011793 B1 BR PI1011793B1

- Authority

- BR

- Brazil

- Prior art keywords

- less

- ppm

- ultrapure

- carbon material

- synthetic

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/40—Shaping or impregnating by compression not applied

- B29C70/42—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES OR LIGHT-SENSITIVE DEVICES, OF THE ELECTROLYTIC TYPE

- H01G11/00—Hybrid capacitors, i.e. capacitors having different positive and negative electrodes; Electric double-layer [EDL] capacitors; Processes for the manufacture thereof or of parts thereof

- H01G11/22—Electrodes

- H01G11/30—Electrodes characterised by their material

- H01G11/32—Carbon-based

- H01G11/34—Carbon-based characterised by carbonisation or activation of carbon

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES OR LIGHT-SENSITIVE DEVICES, OF THE ELECTROLYTIC TYPE

- H01G11/00—Hybrid capacitors, i.e. capacitors having different positive and negative electrodes; Electric double-layer [EDL] capacitors; Processes for the manufacture thereof or of parts thereof

- H01G11/22—Electrodes

- H01G11/30—Electrodes characterised by their material

- H01G11/48—Conductive polymers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES OR LIGHT-SENSITIVE DEVICES, OF THE ELECTROLYTIC TYPE

- H01G9/00—Electrolytic capacitors, rectifiers, detectors, switching devices, light-sensitive or temperature-sensitive devices; Processes of their manufacture

- H01G9/004—Details

- H01G9/04—Electrodes or formation of dielectric layers thereon

- H01G9/042—Electrodes or formation of dielectric layers thereon characterised by the material

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/052—Li-accumulators

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/06—Lead-acid accumulators

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/36—Selection of substances as active materials, active masses, active liquids

- H01M4/58—Selection of substances as active materials, active masses, active liquids of inorganic compounds other than oxides or hydroxides, e.g. sulfides, selenides, tellurides, halogenides or LiCoFy; of polyanionic structures, e.g. phosphates, silicates or borates

- H01M4/583—Carbonaceous material, e.g. graphite-intercalation compounds or CFx

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/96—Carbon-based electrodes

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B32/00—Carbon; Compounds thereof

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B32/00—Carbon; Compounds thereof

- C01B32/05—Preparation or purification of carbon not covered by groups C01B32/15, C01B32/20, C01B32/25, C01B32/30

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B32/00—Carbon; Compounds thereof

- C01B32/30—Active carbon

- C01B32/312—Preparation

- C01B32/318—Preparation characterised by the starting materials

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/12—Surface area

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/80—Compositional purity

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES OR LIGHT-SENSITIVE DEVICES, OF THE ELECTROLYTIC TYPE

- H01G11/00—Hybrid capacitors, i.e. capacitors having different positive and negative electrodes; Electric double-layer [EDL] capacitors; Processes for the manufacture thereof or of parts thereof

- H01G11/22—Electrodes

- H01G11/24—Electrodes characterised by structural features of the materials making up or comprised in the electrodes, e.g. form, surface area or porosity; characterised by the structural features of powders or particles used therefor

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES OR LIGHT-SENSITIVE DEVICES, OF THE ELECTROLYTIC TYPE

- H01G11/00—Hybrid capacitors, i.e. capacitors having different positive and negative electrodes; Electric double-layer [EDL] capacitors; Processes for the manufacture thereof or of parts thereof

- H01G11/22—Electrodes

- H01G11/30—Electrodes characterised by their material

- H01G11/32—Carbon-based

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M2220/00—Batteries for particular applications

- H01M2220/20—Batteries in motive systems, e.g. vehicle, ship, plane

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M2220/00—Batteries for particular applications

- H01M2220/30—Batteries in portable systems, e.g. mobile phone, laptop

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/13—Energy storage using capacitors

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/50—Fuel cells

Abstract

MATERIAIS DE CARBONOS SINTÉTICOS ULTRAPUROS Trata-se de materiais de carbono sintéticos ultrapuros que têm tanto alta área de superfície como alta porosidade, géis de polímero ultrapuros apresentados entram utilidade em inúmeros dispositivos, por exemplo, em dispositivos de capacitância de dupla camada elétricos e baterias. Os métodos para a fabricação de materiais de carbono sintéticos ultrapuros e géis de polímero ultrapuros também são apresentados.

Description

[001]O financiamento parcial do trabalho descrito no presente documento foi fornecido pelo governo dos E.U.A. sob o contrato ne. W15P7T-09-C-S311, fornecido pelo departamento de defesa. O governo dos E.U.A. pode ter determinados direitos nesta invenção.

[002]O presente pedido reivindica o benefício sob o código dos Estados Unidos 35 §119(e) do pedido de patente provisório U.S. ns. 61/222.431, depositado em 1 de julho de 2009; pedido de patente provisório U.S. n2. 61/255.037, depositado em 26 outubro de 2009; pedido de patente provisório U.S. n2. 61/255.054, depositado em 26 de outubro de 2009; e pedido de patente provisório U.S. n2. 61/261.703, depositado em 16 de novembro de 2009; todos os quais estão aqui incorporados a título de referência, em suas totalidades.

[003]A presente invenção refere-se geralmente a materiais de carbono sintéticos ultrapuros, métodos para a fabricação dos mesmos e dispositivos que contêm os mesmos.

[004]O carbono ativado é comumente empregado em dispositivos de armazenamento elétrico e distribuição. A alta área de superfície, condutividade e porosidade do carbono ativado permite o projeto de dispositivos elétricos que tem densidade de energia maior do que os dispositivos que empregam outros materiais. Os capacitores elétricos de dupla camada (EDLCs) consistem em um exemplo de tais dispositivos. Os EDLCs têm muitas vezes eletrodos preparados a partir de um material de carbono ativado e um eletrólito adequado, e têm uma densidade de energia extremamente alta comparada com os capacitores mais comuns. Os usos típicos para EDLCs incluem distribuição e armazenamento de energia em dispositivos que exigem curtas rajadas de energia para transmissões de dados, ou funções de energia de pico, tais como modems sem fio, telefones móveis, câmeras digitais e outros dispositivos eletrônicos de mão. Os EDLCs também são comumente usados em veículos elétricos, tais como ônibus, trens, carros elétricos e similares.

[005]As baterias consistem em outro dispositivo de distribuição e armazenamento de energia que muitas vezes contêm um material de carbono ativado (por exemplo, como material de ânodo, coletor de corrente ou potencializador de condutividade). Por exemplo, as baterias de lítio/carbono que têm um ânodo carbonáceo intercalado com lítio representam um dispositivo de armazenamento de energia promissor. Outros tipos de baterias que contêm carbono incluem baterias de ar-lítio, as quais utilizam o carbono poroso como o coletor de corrente para o eletrodo de ar, e baterias de ácido-chumbo que muitas vezes incluem aditivos de carbono no ânodo ou cátodo. As baterias são empregadas em qualquer um dos inúmeros dispositivos eletrônicos que exigem energia elétrica de baixa densidade de corrente (conforme comparado com uma alta densidade de corrente dos EDLC’s).

[006]Uma limitação conhecida dos EDLCs e de baterias à base de carbono consiste no desempenho reduzido em alta temperatura, operação de alta voltagem, ciclos de carga/descarga repetidos e/ou sob envelhecimento. Este desempenho reduzido tem sido atribuído às impurezas ou impureza do eletrólito no próprio eletrodo de carbono, que causam a ruptura do eletrodo na interface de eletrólito/eletrodo. Deste modo, tem sido sugerido que os EDLCs e/ou baterias que compreendem eletrodos preparados a partir de materiais de carbono de pureza maior poderiam ser operados em voltagens maiores e por períodos de tempo mais longos em temperaturas maiores do que os dispositivos existentes.

[007]Embora a necessidade por materiais de carbono de pureza maior que tem tanto a alta área de superfície como a alta porosidade tenha sido reconhecida, tal material de carbono não está comercialmente disponível e nenhum método de preparação relatado é capaz de produzir o carbono de alta pureza desejado para os dispositivos elétricos de alto desempenho. Um método comum para a produção de materiais de carbono ativado de alta área de superfície consiste em pirolisar um material contendo carbono existente (por exemplo, fibras de coco ou borracha de pneu). Isto resulta em uma carbonização com área de superfície relativamente baixa que ser subsequentemente superativada para produzir um material com a área de superfície e porosidade necessárias para a aplicação desejada. Tal abordagem é inerentemente limitada pela estrutura existente do material precursor e resulta tipicamente em baixos rendimentos do processo e um material de carbono que tem um teor de cinzas (isto é, impurezas de metal) de 1% ou maior.

[008]Os materiais de carbono ativado também podem ser preparados por meio de ativação química. Por exemplo, o tratamento de um material contendo carbono com um ácido, base ou sal (por exemplo, ácido fosfórico, hidróxido de potássio, hidróxido de sódio, cloreto de zinco, etc.) seguido pelo aquecimento resulta em um material de carbono ativado. No entanto, tal ativação química produz materiais de carbono ativado com um alto nível de impurezas residuais do processo (por exemplo, metais).

[009]0utra abordagem para a produção de materiais de carbono ativado de alta área de superfície consiste em preparar um polímero sintético a partir de elementos fundamentais orgânicos contendo carbono (por exemplo, um gel de polímero ultrapuro). Conforme com os materiais orgânicos existentes, os polímeros sinteticamente preparados são pirolisados e ativados para produzir um material de carbono ativado. Em contraste com a abordagem tradicional descrita acima, a porosidade intrínseca do polímero sinteticamente preparado resulta em maiores rendimentos do processo devido ao fato de que menos material é perdido durante a etapa de ativação. No entanto, conforme com os materiais de carbono preparados a partir outros métodos conhecidos, os materiais de carbono ativado preparados a partir de polímeros sintéticos através dos métodos relatados contêm níveis inadequados de impurezas (por exemplo, metais).

[0010]Embora tenham sido feitos avanços significantes no campo, continua a existir uma necessidade na técnica por materiais de carbono altamente puros, assim como por métodos de fabricação dos mesmos e dispositivos que contêm os mesmos. A presente invenção satisfaz estas necessidades e fornece vantagens relacionadas adicionais.

[0011]Em termos gerais, a presente invenção é direcionada a materiais de carbono sintéticos ultrapuros, assim como a métodos para a fabricação de tais materiais e a dispositivos que contêm os mesmos. Tais materiais encontram aplicação no contexto de dispositivos de distribuição e armazenamento elétrico, particularmente, para o uso em eletrodos para EDLCs e baterias. Os materiais de carbono existentes contêm níveis residuais de diversas impurezas (por exemplo, cloro, enxofre, metais, etc.) os quais são conhecidos por diminuir a tensão de ruptura do eletrólito no qual os eletrodos são imersos. Deste modo, os eletrodos existentes precisam ser operados em voltagens menores e têm uma expectativa de vida mais curta do que os dispositivos que compreendem os materiais de carbono sintéticos ultrapuros desta invenção. As impurezas em eletrodos de carbono também contribuem para a degradação outros componentes dentro de um EDLC ou bateria. Por exemplo, a membrana porosa que separa os dois eletrodos de carbono em um EDLC pode ser degradada pelo cloro ou outras impurezas dentro do eletrodo de carbono. Os materiais de carbono sintéticos ultrapuros apresentados no presente documento são significantemente mais puros do que quaisquer materiais de carbono conhecidos e, deste modo, aperfeiçoam a operação de qualquer quantidade de dispositivos de distribuição e/ou armazenamento elétrico.

[0012]Conseqüentemente, em uma modalidade, é apresentado um material de carbono sintético ultrapuro. O material de carbono sintético ultrapuro compreende um teor de impureza total de menos que 500 ppm de elementos que têm números atômicos que se situam em uma faixa a partir de 11 a 92, conforme medido por meio da emissão de raios x induzida por próton. Em outra modalidade do mencionado anteriormente, o material de carbono consiste em um material de carbono amorfo sintético ultrapuro.

[0013]Em outras modalidades, o material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro compreende um teor de impureza total de menos que 200 ppm de elementos que têm números atômicos que se situam em uma faixa a partir de 11 a 92, conforme medido por meio da emissão de raios x induzida por próton.

[0014]Em outras modalidades, o material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro compreende um teor de cinzas de menos que 0,03%, por exemplo, menos que 0,01%, conforme calculado a partir da emissão de raios x induzida por próton data.

[0015]Em outras modalidades, o material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro compreende ao menos 95% de carbono em peso, conforme medido por meio da análise de combustão e emissão de raios x induzida por próton.

[0016]Em outras modalidades, o material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro compreende menos que 3 ppm de ferro, menos que 1 ppm de níquel, menos que 5 ppm de enxofre, menos que 1 ppm de cromo ou menos que 1 ppm de cobre, conforme medido por meio da emissão de raios x induzida por próton.

[0017]Em outras modalidades, o material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro compreende menos que 100 ppm de sódio, menos que 300 ppm de silício, menos que 50 ppm de enxofre, menos que 100 ppm de cálcio, menos que 20 ppm de ferro, menos que 10 ppm de níquel, menos que 140 ppm de cobre, menos que 5 ppm de cromo e menos que 5 ppm de zinco, conforme medido por meio da emissão de raios x induzida por próton. Por exemplo, em algumas modalidades, o material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro compreende menos que 50 ppm de sódio, menos que 50 ppm de silício, menos que 30 ppm de enxofre, menos que 10 ppm de cálcio, menos que 2 ppm de ferro, menos que 1 ppm de níquel, menos que 1 ppm de cobre, menos que 1 ppm de cromo e menos que 1 ppm de zinco, conforme medido por meio da emissão de raios x induzida por próton.

[0018]Em outras modalidades, o material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro compreende menos que 3,0% de oxigênio, menos que 0,1% de nitrogênio e menos que 0,5% de hidrogênio, conforme determinado por meio da análise de combustão. Por exemplo, em outras modalidades específicas, o material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro compreende menos que 1,0% de oxigênio, conforme determinado por meio da análise de combustão.

[0019]Em outras modalidades, o material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro compreende um criogel de polímero ultrapuro pirolisado. Enquanto que em outras modalidades, o material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro compreende um criogel de polímero ultrapuro ativado.

[0020]Em algumas outras modalidades, o material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro compreende uma área de superfície específica BET de ao menos 1500 m2/g, ao menos 2000 m2/g ou ao menos 2400 m2/g.

[0021]Em outras modalidades, o material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro compreende um volume de poro de ao menos 0,7 cc/g.

[0022]Em outra modalidade, é fornecido um gel de polímero ultrapuro. O gel de polímero ultrapuro compreende carbono, hidrogênio, oxigênio e um teor de impureza total de menos que 500 ppm e, tipicamente, menos que 200 ppm, de elementos que têm números atômicos que se situam em uma faixa a partir de 11 a 92, conforme medido por meio da emissão de raios x induzida por próton.

[0023]Em algumas modalidades, o gel de polímero ultrapuro consiste em um gel de polímero ultrapuro seco. Em outra modalidade, o gel de polímero ultrapuro compreende uma área de superfície específica BET de ao menos 400 m2/g.

[0024]Em algumas outras modalidades, o gel de polímero ultrapuro é preparado por meio da mistura de um ou mais solventes miscíveis, um ou mais compostos fenólicos, um ou mais aldeídos e um ou mais catalisadores. Por exemplo, em algumas modalidades, o gel de polímero ultrapuro é preparado por meio da mistura de água, ácido acético, resorcinol, formaldeído e acetato de amónio.

[0025]Esta alta pureza dos materiais de carbono apresentados pode ser atribuída ao processo sol-gel apresentado. Os requerentes têm descoberto que quando um ou mais precursores de polímero, por exemplo, um composto fenólico e um aldeído, são co-polimerizados sob condições ácidas na presença de um catalisador básico volátil, um gel de polímero ultrapuro se origina. Isto é em contraste com outros métodos relatados para a preparação de géis de polímero ultrapuros que resultam em géis de polímero ultrapuros que compreendem níveis residuais de metais e/ou outras impurezas, assim como níveis residuais de solvente de reação e/ou solvente de extração. A preparação de materiais de carbono a partir destes géis de polímero ultrapuros impuros, por exemplo, por meio de pirólise e/ou ativação, resulta em materiais de carbono que também são impuros.

[0026]0 material de carbono amorfo sintético ultrapuro apresentado pode ser feito a partir do gel de polímero ultrapuro por meio da pirólise e/ou ativação do gel de polímero ultrapuro. O gel de polímero ultrapuro, por sua vez, pode ser feito por meio da reação de um ou mais precursores de polímero sob condições ácidas na presença de um catalisador básico volátil para se obter um gel de polímero ultrapuro.

[0027]Conseqüentemente, em uma modalidade, a presente descrição fornece um método para a fabricação de um material de carbono sintético ultrapuro, o método que compreende reagir um ou mais precursores de polímero sob condições ácidas na presença de um catalisador básico volátil para se obter um gel de polímero ultrapuro. Em uma modalidade adicional, o material de carbono consiste em um material de carbono amorfo sintético ultrapuro.

[0028]Em outras modalidades, o método compreende, adicionalmente, misturar o um ou mais precursores de polímero em um solvente que compreende ácido acético e água. Em outras modalidades, o catalisador básico volátil compreende carbonato de amónio, bicarbonato de amónio, acetato de amónio, hidróxido de amónio, ou combinações dos mesmos, e em outras modalidades, o um ou mais precursores de polímero compreendem resorcinol e formaldeído.

[0029]Em algumas outras modalidades, o método compreende, adicionalmente: a) ) secar por congelamento o gel de polímero ultrapuro para se obter um criogel de polímero ultrapuro; b) ) pirolisar o criogel de polímero ultrapuro para se obter um criogel ultrapuro pirolisado; e c) ) ativar o criogel ultrapuro pirolisado para se obter o material de carbono sintético ultrapuro ativado.

[0030]0 material de carbono amorfo sintético ultrapuro encontra utilidade em inúmeros dispositivos de distribuição e armazenamento elétrico. A combinação de ultrapureza, alta porosidade e alta área de superfície permite a preparação de dispositivos de distribuição e armazenamento elétrico que têm propriedades superiores aos dispositivos conhecidos. Os dispositivos que compreendem o material de carbono amorfo sintético ultrapuro são capazes de operação em voltagens maiores por períodos de tempo mais longos em temperaturas maiores do que os dispositivos comparáveis preparados a partir de carbono de pureza inferior.

[0031]Conseqüentemente, em outra modalidade, a presente descrição fornece um dispositivo que compreende um material de carbono sintético ultrapuro, em que o material de carbono sintético ultrapuro compreende um teor de impureza total de menos que 500 ppm, particularmente, 200 ppm, de elementos que têm números atômicos que se situam em uma faixa a partir de 11 a 92, conforme medido por meio da emissão de raios x induzida por próton. Por exemplo, em algumas outras modalidades do mencionado anteriormente, o material de carbono consiste em um material de carbono amorfo sintético ultrapuro.

[0032]Em algumas modalidades adicionais, o dispositivo consiste em um dispositivo de capacitor de dupla camada elétrico (EDLC) que compreende: d) um eletrodo positivo e um eletrodo negativo, em que cada um dentre o eletrodo positivo e o eletrodo negativo compreende o material de carbono sintético ultrapuro; e) um separador poroso inerte; e f) um eletrólito; em que o eletrodo positivo e o eletrodo negativo são separados pelo separador poroso inerte.

[0033]Em algumas modalidades adicionais, o dispositivo EDLC compreende uma potência gravimétrica de ao menos 15 W/g, uma potência volumétrica de ao menos 10 W/cc, uma energia gravimétrica de ao menos 20,0 Wh/kg ou uma energia volumétrica de ao menos 10,0 Wh/litro.

[0034]Em algumas outras modalidades, o dispositivo EDLC compreende uma capacitância gravimétrica de ao menos 25 F/g ou uma capacitância volumétrica de ao menos 20 F/cc, conforme medido por meio da descarga de corrente constante a partir de 2,7 V a 0,1 V com uma constante de tempo de 5 segundos empregando uma solução 1,8M de tetrafluoroborato de tetraetilamônio em eletrólito de acetonitrila e uma densidade de corrente de 0,5 A/g.

[0035]Em algumas outras modalidades adicionais do dispositivo EDLC, o teor de cinzas do material de carbono é menor que 0,03%, particularmente, menor que 0,01%, conforme calculado a partir dos dados de emissão de raios x induzida por próton, e em algumas outras modalidades, o material de carbono compreende ao menos 95% de carbono, conforme medido por meio da análise de combustão e emissão de raios x induzida por próton.

[0036]Em algumas outras modalidades do dispositivo EDLC, o material de carbono compreende menos que 3 ppm de ferro, menos que 1 ppm de níquel, menos que 5 ppm de enxofre, menos que 1 ppm de cromo ou menos que 1 ppm de cobre, conforme medido por meio da emissão de raios x induzida por próton.

[0037]Em mais outras modalidades do dispositivo EDLC, o material de carbono compreende menos que 100 ppm de sódio, menos que 300 ppm de silício, menos que 100 ppm de cálcio, menos que 50 ppm de enxofre, menos que 20 ppm de ferro, menos que 10 ppm de níquel, menos que 140 ppm de cobre, menos que 5 ppm de cromo e menos que 5 ppm de zinco, conforme medido por meio da emissão de raios x induzida por próton.

[0038]Em algumas outras modalidades do dispositivo EDLC, o material de carbono compreende um criogel de polímero ultrapuro ativado, e em algumas outras modalidades do dispositivo EDLC, o material de carbono compreende uma área de superfície específica BET de ao menos 1500 m2/g, ao menos 2000 m2/g ou ao menos 2400 m2/g.

[0039]Em outras modalidades particulares, a presente descrição está direcionada a uma bateria, por exemplo, uma bateria de lítio/carbono, bateria de zinco/carbono, bateria de ar de lítio ou bateria de ácido-chumbo, que compreende um material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro, conforme apresentado no presente documento. Em outras modalidades, a presente descrição está direcionada a um eletrodo que compreende um material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro, conforme apresentado no presente documento. Tais eletrodos são úteis em dispositivos de distribuição e armazenamento elétrico, tais como EDLCs e baterias.

[0040]Nas figuras, os números de referência idênticos identificam os elementos similares. Os tamanhos e posições relativas dos elementos nas figuras não são necessariamente desenhados em escala e alguns destes elementos são arbitrariamente ampliados e posicionados para aperfeiçoar a legibilidade da figura. Adicionalmente, os formatos particulares dos elementos conforme desenhados não se destinam a transmitir qualquer informação relacionada ao formato atual dos elementos particulares, e têm sido selecionadas somente para a facilidade de reconhecimento nas figuras.

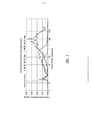

[0041]A Figura 1 mostra volume de poro versus largura de poro crescente para criogéis de polímero ultrapuros RF produzidos a partir de solvente de ácido acético a 100%.

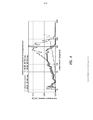

[0042]A Figura 2 descreve volume de poro versus largura de poro crescente para criogéis de polímero ultrapuros RF produzidos a partir de solvente de ácido acético:água 90:10.

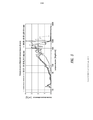

[0043]A Figura 3 descreve volume de poro versus largura de poro crescent para criogéis de polímero ultrapuros RF produzidos a partir de solvente de ácido acético:água50:50.

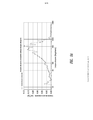

[0044]A Figura 4 apresenta volume de poro versus largura de poro crescente para criogéis de polímero ultrapuros RF produzidos a partir de solvente de ácido acético:água25:75.

[0045]A Figura 5 apresenta volume de poro versus largura de poro crescente para criogéis de polímero ultrapuros RF produzidos a partir de solvente de ácido acético:água 10:90.

[0046]A Figura 6 é um gráfico de área de superfície específica versus pH para criogéis de polímero ultrapuros RF produzidos a partir de RS=0,3 e níveis variados de ácido acético e sais de amónio.

[0047]As Figuras 7A e 7B são gráficos de volume de poro crescente de um criogel de polímero ultrapuro RF e um criogel de polímero ultrapuro RF pirolisado, respectivamente.

[0048]As Figuras 8A e 8B são gráficos de volume de poro crescente de um criogel de polímero ultrapuro RF e um criogel de polímero ultrapuro RF pirolisado, respectivamente.

[0049]As Figuras 9A e 9B são gráficos de volume de poro crescente de um criogel de polímero ultrapuro RF e um criogel de polímero ultrapuro RF pirolisado, respectivamente.

[0050]As Figuras 10A e 10B são gráficos de volume de poro crescente de um criogel de polímero ultrapuro RF e um criogel de polímero ultrapuro RF pirolisado, respectivamente.

[0051]As Figuras 11A e 11B são gráficos de volume de poro crescente de um criogel de polímero ultrapuro RF e um criogel de polímero ultrapuro RF pirolisado, respectivamente.

[0052JA Figura 12 descreve a área de superfície específica versus perda de peso de ativação para diversos materiais de carbono ativado sintéticos ultrapuros.

[0053]A Figura 13 é um gráfico de volume de poro crescente de um material de carbono sintético ultrapuro ativado.

[0054]Na seguinte descrição, determinados detalhes específicos são apresentados a fim de fornecer um entendimento completo de diversas modalidades. No entanto, um elemento versado na técnica irá compreender que a invenção pode ser praticada sem estes detalhes. Em outros casos, as estruturas bem conhecidas não têm sido mostradas ou descritas em detalhes para evitar o obscurecimento de maneira desnecessária das descrições das modalidades. Exceto onde o contexto exige o contrário, por todo o relatório descritivo e reivindicações que se seguem, a palavra “compreender” e variações da mesma, tais como, “compreende” e “que compreende” devem ser interpretadas em um sentido inclusivo e irrestrito, isto é, como “que inclui, mas não se limita a”. Adicionalmente, os cabeçalhos fornecidos no presente documento são somente por conveniência e não interpretam o escopo ou significado da invenção reivindicada.

[0055]A referência por todo este relatório descritivo a “uma (1) modalidade” ou “uma modalidade” significa que um recurso, estrutura ou característica particular descrita em conexão com a modalidade é incluída em ao menos uma modalidade. Deste modo, as aparências das frases “em uma (1) modalidade” ou “em uma modalidade” em diversos lugares por todo este relatório descritivo não estão necessariamente todas se referindo à mesma modalidade. Adicionalmente, os recursos, estruturas ou características particulares podem ser combinadas em qualquer maneira adequada em uma ou mais modalidades. Além disso, para uso neste relatório descritivo e nas reivindicações em anexo, as formas singulares “um” e “o” incluem os referentes plurais, exceto onde o conteúdo indica claramente o contrário. Deve-se observar também que o termo “ou” é geralmente empregado em seu sentido que inclui “e/ou”, exceto onde o conteúdo indica claramente o contrário.

[0056]Para uso no presente documento, e exceto onde o conteúdo indica o contrário, os seguintes termos têm os significados conforme especificado abaixo.

[0057]“Material de carbono” se refere a um material ou substância compreendida substancialmente de carbono. Os materiais de carbono incluem tanto materiais de carbono amorfos como cristalinos. Os exemplos de materiais de carbono incluem, mas não se limitam a, carbono ativado, géis de polímero ultrapuros seco pirolisado, criogéis de polímero ultrapuros pirolisado, xerogéis de polímero ultrapuros pirolisado, aerogéis de polímero ultrapuros pirolisado, géis de polímero ultrapuros seco ativado, criogéis de polímero ultrapuros ativado, xerogéis de polímero ultrapuros ativado, aerogéis de polímero ultrapuros ativado, e similares.

[0058]"Amorfo" se refere a um material, por exemplo, um material de carbono amorfo, cujos átomos, moléculas ou íons constituintes são dispostos de maneira aleatória sem um padrão de repetição regular. Os materiais amorfos podem ter alguma cristalinidade localizada (isto é, regularidade), mas carecem de ordem de longo alcance das posições dos átomos. Os materiais de carbono pirolisados e/ou ativados são geralmente amorfos.

[0059]“Cristalino” se refere a um material cujos átomos, moléculas ou íons constituintes são dispostos em um padrão de repetição ordenada. Os exemplos de materiais de carbono cristalinos incluem, mas não se limitam a, diamante e grafeno.

[0060]“Sintético” se refere a uma substância que tem sido preparada por meio químico em vez de a partir de uma fonte natural. Por exemplo, um material de carbono sintético consiste em um material que é sintetizado a partir de materiais precursores e não é isolado a partir de fontes naturais.

[0061]“lmpureza” ou “elemento de impureza” se refere a uma substância estranha (por exemplo, um elemento) dentro de um material que se difere a partir da composição química do material de base. Por exemplo, uma impureza em um material de carbono sintético ultrapuro ou um material de carbono amorfo sintético ultrapuro se refere a qualquer elemento ou combinação de elementos, além do carbono, que está presente no material de carbono sintético ultrapuro ou no material de carbono amorfo sintético ultrapuro. Os níveis de impureza são tipicamente expressos em partes por milhão (ppm).

[0062]“lmpureza de PIXE” consiste em qualquer elemento de impureza que tem um número atômico que se situa em uma faixa a partir de 11 a 92 (isto é, a partir de sódio a urânio). As frases “teor de impureza de PIXE total” e “nível de impureza de PIXE total” se referem, ambas, à soma de todas as impurezas de PIXE presentes em uma amostra, por exemplo, um gel de polímero ultrapuro, um material de carbono sintético ultrapuro ou um material de carbono amorfo sintético ultrapuro. As concentrações e identidades de impureza de PIXE podem ser determinadas pela emissão de raios x induzida por próton (PIXE).

[0063]“Ultrapuro” se refere a uma substância que tem um teor de impureza de PIXE total de menos que 0,050%. Por exemplo, um “material de carbono ultrapuro”, “material de carbono sintético ultrapuro” ou “material de carbono amorfo sintético ultrapuro” consiste em um material de carbono que tem um teor de impureza de PIXE total de menos que 0,050% (isto é, 500 ppm).

[0064]“Teor de cinzas” se refere à matéria inorgânica não-volátil que permanece após submeter uma substância a uma alta temperatura de decomposição. No presente documento, o teor de cinzas de um material de carbono é calculado a partir do teor de impureza de PIXE total, conforme medido por meio da emissão de raios x induzida por próton, presumindo que os elementos não-voláteis são completamente convertidos para produtos de combustão esperados (isto é, óxidos).

[0065]"Polímero" se refere a uma macromolécula compreendida de duas ou mais unidades de repetição estruturais.

[0066]"Material precursor de polímero sintético"ou “precursor de polímero” se refere aos compostos usados na preparação de um polímero sintético. Os exemplos de precursores de polímero que podem ser usados nas preparações apresentadas no presente documento incluem, mas não se limitam a, aldeídos (isto é, HC(=O)R, onde R é um grupo orgânico), tais como, por exemplo, metanal (formaldeído); etanal (acetaldeído); propanal (propionaldeído); butanal (butiraldeído); glicose; benzaldeído e cinnamaldeído. Outros precursores de polímero exemplificadores incluem, mas não se limitam a, compostos fenólicos, tais como fenol e polihidróxi benzenos, tais como dihidróxi ou trihidróxi benzenos, por exemplo, resorcinol (isto é, 1,3-dihidróxi benzeno), catecol, hidroquinona efloroglucinol. As misturas de dois ou mais polihidróxi benzenos também são consideradas dentro do significado de precursor de polímero.

[0067]“Monolítico” se refere a uma estrutura tridimensional sólida que não é particulado em natureza.

[0068]“Sol" se refere a uma suspensão coloidal de partículas de precursor (por exemplo, precursores de polímero) e o termo "gel" se refere a uma rede porosa tridimensional úmida obtida por meio da condensação ou reação das partículas de precursor.

[0069]“Gel de polímero” se refere a um gel em que o componente de rede consiste em um polímero; geralmente um gel de polímero consiste em uma estrutura tridimensional úmida (com base aquosa ou não-aquosa) compreendida de um polímero formado a partir de precursores sintéticos ou precursores de polímero.

[0070]“Sol gel” se refere a uma subclasse de gel de polímero onde o polímero consiste em uma suspensão coloidal que forma uma rede porosa tridimensional úmida obtida por meio da reação dos precursores de polímero.

[0071]“Hidrogel de polímero” ou “hidrogel” se refere a uma subclasse de gel de polímero ou gel em que o solvente para os precursores sintéticos ou monômeros consiste em água ou misturas de água e um ou mais solventes miscíveis em água.

[0072]“Hidrogel de polímero RF” se refere a uma subclasse de gel de polímero em que o polímero foi formado a partir da reação catalisada de resorcinol e formaldeído em água ou misturas de água e um ou mais solventes miscíveis em água.

[0073]“Ácido” se refere a qualquer substância que é capaz de reduzir o pH de uma solução. Os ácidos incluem ácidos Arrhenius, Bronsted e Lewis. Um “ácido sólido” se refere a um composto seco ou granular que rende uma solução ácida quando dissolvido em um solvente. O termo “ácido” significa que tem as propriedades de um ácido.

[0074]“Base” se refere a qualquer substância que é capaz de aumentar o pH de uma solução. As bases incluem bases Arrhenius, Bronsted e Lewis. Uma “base sólida” se refere a um composto seco ou granular que rende solução básica quando dissolvido em um solvente. O termo “básico” significa que tem as propriedades de uma base.

[0075]“Sistema de solvente misturado” se refere a um sistema de solvente compreendido de dois ou mais solventes, por exemplo, dois ou mais solventes miscíveis. Os exemplos de sistema de solventes binário (isto é, que contêm dois solventes) incluem, mas não se limitam a: água e ácido acético; água e ácido fórmico; água e ácido propiônico; água e ácido butírico, e similares. Os exemplos de sistema de solventes ternário (isto é, que contêm três solventes) incluem, mas não se limitam a: água, ácido acético e etanol; água, ácido acético e acetona; água, ácido acético e ácido fórmico; água, ácido acético e ácido propiônico; e similares. A presente invenção considera todos os sistemas de solvente misturado que compreendem dois ou mais solventes.

[0076]“Miscíveis” se refere à propriedade de uma mistura em que a mistura forma uma única fase sobre determinadas faixas de temperatura, pressão e composição.

[0077]“Catalisador” consiste em uma substância que altera a taxa de uma reação química. Os catalisadores participam em uma reação de uma maneira cíclica, de tal modo que o catalisador seja regenerado de maneira cíclica. A presente descrição considera os catalisadores que são livres de sódio. O catalisador usado na preparação de um gel de polímero ultrapuro, conforme descrito no presente documento, pode consistir em qualquer composto que facilita a polimerização dos precursores de polímero para formar uma gel de polímero ultrapuro. Um “catalisador volátil” consiste em um catalisador que tem uma tendência a vaporizar em pressão atmosférica ou abaixo. Os catalisadores voláteis exemplificadores incluem, mas não se limitam a, sais de amónio, tais como, bicarbonato de amónio, carbonato de amónio, hidróxido de amónio, e combinações dos mesmos.

[0078]“Solvente” se refere a uma substância que dissolve ou suspende os reagentes (por exemplo, precursores de polímero ultrapuro) e fornece um meio no qual uma reação pode ocorrer. Os exemplos de solventes úteis na preparação dos géis, géis de polímero ultrapuros, materiais de carbono sintéticos ultrapuros e materiais de carbono amorfos sintéticos ultrapuros apresentados no presente documento incluem, mas não se limitam a, água, alcoóis e misturas dos mesmos. Os alcoóis exemplificadores incluem etanol, t-butanol, metanol e misturas dos mesmos. Tais solventes são úteis para a dissolução dos materiais precursores de polímero sintéticos ultrapuros, por exemplo, a dissolução de um composto fenólico ou aldeído. Além disso, em alguns processos, tais solventes são empregados para a troca de solvente em um hidrogel de polímero (antes do congelamento e secagem), em que o solvente a partir da polimerização dos precursores, por exemplo, resorcinol e formaldeído, é trocado por um álcool puro. Em uma modalidade do presente pedido, um criogel é preparado por meio de um processo que não inclui a troca de solvente.

[0079]“Gel seco” ou “gel de polímero ultrapuro seco” se refere a um gel ou gel de polímero ultrapuro, respectivamente, a partir do qual o solvente, geralmente água, ou mistura de água e um ou mais solventes miscíveis em água, tem sido substancialmente removido.

[0080]“gel de polímero ultrapuro seco pirolisado” se refere a urn gel de polímero ultrapuro seco que tem sido pirolisado, mas não ativado ainda, enquanto que um “gel de polímero ultrapuro seco ativado” se refere a um gel de polímero ultrapuro seco que tem sido ativado.

[0081]“Criogel” se refere a um gel seco que tem sido seco por meio da secagem por congelamento. De forma análoga, um “criogel de polímero ultrapuro” consiste em um gel de polímero ultrapuro seco que tem sido seco por meio da secagem por congelamento.

[0082]“Criogel RF” ou “criogel de polímero ultrapuro RF” se refere a um gel seco ou gel de polímero ultrapuro seco, respectivamente, que tem sido seco por meio de secagem por congelamento, em que o gel ou gel de polímero ultrapuro foi formado a partir da reação catalisada de resorcinol e formaldeído.

[0083]“Criogel pirolisado” ou “criogel de polímero ultrapuro pirolisado” consiste em um criogel ou criogel de polímero ultrapuro, respectivamente, que tem sido pirolisado, mas não ativado ainda.

[0084]“Criogel ativado” ou “criogel de polímero ultrapuro ativado” consiste em um criogel ou criogel de polímero ultrapuro, respectivamente, que tem sido ativado para se obter o material de carbono ativado.

[0085]“Xerogel” se refere a um gel seco que tem sido seco por meio de secagem por ar, por exemplo, em pressão atmosférica ou abaixo. De forma análoga, um “xerogel de polímero ultrapuro” consiste em um gel de polímero ultrapuro seco que tem sido seco por meio de secagem por ar.

[0086]“Xerogel pirolisado” ou “xerogel de polímero ultrapuro pirolisado” consiste em um xerogel ou xerogel de polímero ultrapuro, respectivamente, que tem sido pirolisado, mas não ativado ainda.

[0087]“Xerogel ativado” ou “xerogel de polímero ultrapuro ativado” consiste em um xerogel ou xerogel de polímero ultrapuro, respectivamente, que tem sido ati-vado para se obter o material de carbono ativado.

[0088]“Aerogel” se refere a um gel seco que tem sido seco por meio de secagem supercrítica, por exemplo, com o uso de dióxido de carbono supercrítico. De forma análoga, um “aerogel de polímero ultrapuro” consiste em um gel de polímero ultrapuro seco que tem sido seco por meio de secagem supercrítica.

[0089]“Aerogel pirolisado” ou “aerogel de polímero ultrapuro pirolisado” consiste em um aerogel ou aerogel de polímero ultrapuro, respectivamente, que tem sido pirolisado, mas não ativado ainda.

[0090]“Aerogel ativado” ou “aerogel de polímero ultrapuro ativado” consiste em um aerogel ou aerogel de polímero ultrapuro, respectivamente, que tem sido ativado para se obter o material de carbono ativado.

[0091]“Solvente de extração orgânico” se refere a um solvente orgânico adicionado a um hidrogel de polímero depois que a polimerização dos precursores de polímero tiver começado, geralmente depois que a polimerização do hidrogel de polímero estiver completa.

[0092]“Congelamento multi-direcional rápido” se refere ao processo de congelamento de um gel de polímero por meio da criação de partículas de gel de polímero a partir de um gel de polímero monolítico, e submetendo as ditas partículas de gel de polímero a um meio adequadamente frio. O meio frio pode consistir, por exemplo, em nitrogênio líquido, gás de nitrogênio, ou dióxido de carbono sólido. Durante o congelamento multi-direcional rápido, a nucleação de gelo domina o crescimento de cristal de gelo. O meio adequadamente frio pode consistir, por exemplo, em um gás, líquido ou sólido com uma temperatura abaixo de cerca de -10 °C. Alternativamente, o meio adequadamente frio pode consistirem um gás, líquido ou sólido com uma temperatura abaixo de cerca de -20 °C. Alternativamente, o meio adequadamente frio pode consistir em um gás, líquido ou sólido com uma temperatura abaixo de cerca de -30 °C

[0093]“Ativar” e “ativação” se refere, cada, ao processo de aquecimento de uma matéria-prima ou substância carbonizada/pirolisada em uma temperatura de permanência de ativação durante a exposição a atmosferas oxidantes (por exemplo, dióxido de carbono, oxigênio ou vapor) para produzir uma substância “ativada” (por exemplo, criogel ativado ou material de carbono ativado). O processo de ativação resulta geralmente em uma remoção de superfície das partículas, resultando em uma área de superfície aumentada. Alternativamente, a ativação pode ser realizada por meio químicos, por exemplo, por meio da impregnação de materiais precursores contendo carbono com produtos químicos, tais como ácidos como ácido fosfórico ou bases como hidróxido de potássio, hidróxido de sódio ou sais como cloreto de zinco, seguida pela carbonização. “Ativado” se refere a um material ou substância, por exemplo, um material de carbono sintético ultrapuro ou um material de carbono amorfo sintético ultrapuro, o qual tem se submetido ao processo de ativação.

[0094]"Carbonizar", “pirolisar”, "carbonização"e “pirólise” se referem, cada um, ao processo de aquecimento de uma substância contendo carbono em uma temperatura de permanência de pirólise em uma atmosfera inerte (por exemplo, argônio ou nitrogênio) ou em um vácuo, de tal modo que o material visado coletado no fim do processo consista principalmente em carbono. “Pirolisado” se refere a um material ou substância, por exemplo, um material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro, o qual tem se submetido ao processo de pirólise.

[0095]"Temperatura de permanência" se refere à temperatura do forno durante a parte do processo que é reservada para manter uma temperatura relativamente constante (isto é, nem aumentando e nem diminuindo a temperatura). Por exemplo, a temperatura de permanência de pirólise se refere à temperatura relativamente constante do forno durante a pirólise e a temperatura de permanência de ati vação se refere à temperatura relativamente constante do forno durante a ativação.

[0096]"Poro" se refere a uma abertura ou depressão na superfície, ou um túnel em um material de carbono, tal como, por exemplo, carbono ativado, géis de polímero ultrapuros seco pirolisado, criogéis de polímero ultrapuros pirolisado, xerogéis de polímero ultrapuros pirolisado, aerogéis de polímero ultrapuros pirolisado, géis de polímero ultrapuros seco ativado, criogéis de polímero ultrapuros ativado, xerogéis de polímero ultrapuros ativado, aerogéis de polímero ultrapuros ativado, e similares. Um poro pode consistir em um único túnel ou conectado a outros túneis em uma rede contínua por toda a estrutura.

[0097]“Estrutura de poro" se refere ao layout da superfície dos poros internos dentro de um material de carbono, tal como, um material de carbono ativado. Os componentes da estrutura de poro incluem tamanho de poro, volume de poro, área de superfície, densidade, distribuição de tamanho de poro e comprimento de poro. Geralmente, a estrutura de poro do material de carbono ativado compreende microporos e mesoporos.

[0098]"Mesoporo" se refere geral mente a poros que têm um diâmetro entre cerca de 2 nanômetros e cerca de 50 nanômetros, enquanto que o termo "microporo" se refere a poros que têm um diâmetro menor que cerca de 2 nanômetros.

[0099]"Área de superfície" se refere à área de superfície específica total de uma substância mensurável pela técnica de BET. A área de superfície é tipicamente expressa em unidades de m2/g. A técnica de BET (Brunauer/Emmett/Teller) emprega um gás inerte, por exemplo, nitrogênio, para medir a quantidade de gás absorvido em um material e é comumente usada na técnica para determinar a área de superfície acessível de materiais.

[00100]"Conectado", quando usado em referência a mesoporos e microporos, se refere à orientação espacial de tais poros.

[00101]"Comprimento eficaz" se refere à parte do comprimento do poro que é de diâmetro suficiente de tal modo que seja disponível a aceitar íons de sal a partir do eletrólito.

[00102]"Ajustável" se refere a uma capacidade de ajustar para cima e para baixo o tamanho de poro, volume de poro, área de superfície, densidade, distribuição de tamanho de poro, comprimento de poro, ou combinações dos mesmos, de cada ou tanto os mesoporos como microporos de um material de carbono. Por exemplo, a ajustabilidade pode se referir ao ajuste de tamanho de poro para acomodar os íons de eletrólito visados, conforme adequado, quando os materiais de carbono amorfos sintéticos ultrapuros descritos no presente documento são empregados como materiais de eletrodo. Em algumas modalidades, a estrutura de poro de um material de carbono sintético ultrapuro ou um material de carbono amorfo sintético ultrapuro pode ser ajustada. Por exemplo, na preparação de um material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro, o ajuste da estrutura de poro pode ser realizado em uma série de maneiras, que incluem, mas não se limitam a, variar os parâmetros na produção de um gel de polímero ultrapuro; variar os parâmetros na secagem por congelamento do gel de polímero ultrapuro; variar os parâmetros na carbonização do criogel de polímero ultrapuro; e variar os parâmetros na ativação do criogel de polímero ultrapuro pirolisado.

[00103]"Eletrodo" se refere a um condutor através do qual a eletricidade entra ou sai de um objeto, substância ou região.

[00104]"Aglutinante" se refere a um material capaz de reter partículas individuais de carbono em conjunto de tal modo que, após a mistura de um aglutinante e carbono em conjunto, a mistura resultante possa ser formada em lâminas, pellets, discos ou outros formatos. Os exemplos não-exclusivos de aglutinantes incluem polímeros de fluoroultrapuro, tais como, por exemplo, PTFE (politetrafluoroetileno, Teflon), PFA (resina de polímero ultrapuro de perfluoroalcoxi, também conhecida como Teflon), FEP (etileno propileno fluorado, também conhecido como Teflon), ETFE (polietilenotetrafluoroetileno, vendido como Tefzel e Fluon), PVF (fluoreto de polivinil, vendido como Tedlar), ECTFE (polietilenoclorotrifluoroetileno, vendido como Halar), PVDF (fluoreto de polivinilideno, vendido como Kynar), PCTFE (policlorotrifluoroetileno, vendido como Kel-F e CTFE), trifluoroetanol e combinações dos mesmos.

[00105]"lnerte"se refere a um material que não é ativo no eletrólito, isto é, não absorve uma quantidade significante de íons ou não se altera quimicamente, por exemplo, degrada.

[00106]"Condutor" se refere à capacidade de um material em conduzir elétrons através da transmissão de elétrons de valência retidos de maneira livre.

[00107]“Eletrólito” significa uma substância que contém íons livre de tal modo que a substância seja eletricamente condutora. Os exemplos de eletrólitos incluem, mas não se limitam a, solventes, tais como carbonato de propileno, carbonato de etileno, carbonato de butileno, carbonato de dimetila, metil etil carbonato, carbonato de dietila, sulfolano, metilsulfolano, acetonitrila, ou misturas dos mesmos, em combinação com solutos, tais como, sais de tetralquilamônio, tais como TEA TFB (tetrafluoroborato de tetraetilamônio), MTEATFB (tetrafluoroborato de metiltrietilamônio), EMITFB (tetrafluoroborato de 1 etil-3-metilimidazólio), tetraetilamônio, sais à base de trietilamônio ou misturas dos mesmos. Em algumas modalidades, o eletrólito pode consistir em um eletrólito de ácido à base de água ou de base à base de água, tal como ácido sulfúrico aquoso brando ou hidróxido de potássio aquoso.

[00108]A. Géis de polímero ultrapuros e material de carbono sintético ultrapuro

[00109]Em uma modalidade, é fornecido um material de carbono sintético ultrapuro. Em outra modalidade, é fornecido um material de carbono amorfo sintético ultrapuro. Conforme discutido acima, os eletrodos que compreendem materiais de carbono que têm níveis residuais de diversas impurezas (por exemplo, cloro, enxofre, metais, etc.) são conhecidos por diminuir a tensão de ruptura do eletrólito no qual os eletrodos são imersos. Deste modo, estes eletrodos precisam ser operados em voltagens menores e têm uma expectativa de vida menor do que os dispositivos que compreendem carbono de pureza maior. Acredita-se que as impurezas em eletrodos de carbono também contribuem para a degradação outros componentes dentro de um EDLC ou bateria. Por exemplo, a membrana porosa que separa os dois eletrodos de carbono em um EDLC pode ser degradada por cloro ou outras impurezas dentro do eletrodo de carbono. Os materiais de carbono sintéticos ultrapuros e materiais de carbono amorfos sintéticos ultrapuros apresentados no presente documento são significantemente mais puros do que quaisquer materiais de carbono conhecidos e esperase, deste modo, que aperfeiçoem a operação de qualquer quantidade de dispositivos de distribuição e/ou armazenamento elétrico.

[00110]Esta alta pureza dos materiais de carbono apresentados pode ser atribuída ao processo sol-gel apresentado. Os requerentes têm descoberto que quando um ou mais precursores de polímero, por exemplo, um composto fenólico e um aldeído, são co-polimerizados sob condições ácidas na presença de um catalisador básico volátil, um gel de polímero ultrapuro se origina. Isto é em contraste com outros métodos relatados para a preparação de géis de polímero que resultam em géis de polímero que compreendem níveis residuais de metais e/ou outras impurezas, assim como níveis residuais de solvente de reação e/ou solvente de extração. A preparação de materiais de carbono a partir destes géis de polímero impuros, por exemplo, por meio de pirólise e/ou ativação, resulta em materiais de carbono que também são impuros.

[00111]Ao contrário dos métodos conhecidos para a preparação de materiais de carbono, os géis de polímero ultrapuros apresentados permitem a preparação de materiais de carbono sintéticos ultrapuros e materiais de carbono amorfos sintéticos ultrapuros. Por exemplo, os géis de polímero ultrapuros podem ser pirolisado por meio do aquecimento em uma atmosfera inerte (por exemplo, nitrogênio) para render os materiais de carbono apresentados que compreendem uma alta área de superfície e alto volume de poro. Estes materiais de carbono podem ser adicionalmente ativados sem o uso de técnicas de ativação química as quais introduzem impurezas para se obter os materiais de carbono ativados ultrapuros apresentados. Tais materiais encontram utilidade em inúmeras aplicações de armazenamento elétrico e distribuição.

[00112]Os materiais de carbono preparados por meio do método apresentado não são somente ultrapuros, também compreendem propriedades físicas desejáveis, tais como alta porosidade e alta área de superfície. Como com a ultrapureza, a alta porosidade e alta área de superfície dos materiais de carbono apresentados consiste em um resultado do processo único apresentado no presente documento. O processo apresentado permite a variação de uma série de parâmetros do processo para controlar as propriedades físicas dos materiais de carbono. A combinação de ultrapureza, alta porosidade e alta área de superfície permite a preparação de dispositivos de distribuição e armazenamento elétrico que têm propriedades superiores aos dispositivos conhecidos.

[00113]As propriedades dos géis de polímero ultrapuros, materiais de carbono sintéticos ultrapuros e materiais de carbono amorfos sintéticos ultrapuros apresentados, assim como os métodos para sua preparação são discutidas em maiores detalhes abaixo.

[00114]Os géis de polímero ultrapuros são intermediários na preparação dos materiais de carbono ultrapuros apresentados. Como tal, as propriedades físicas e químicas dos géis de polímero ultrapuros contribuem para as propriedades dos materiais de carbono ultrapuros. Consequentemente, em algumas modalidades, o gel de polímero ultrapuro consiste em um gel de polímero ultrapuro seco, por exemplo, em algumas modalidades, o gel de polímero ultrapuro seco consiste em um criogel de polímero ultrapuro. Em outras modalidades, o gel de polímero ultrapuro seco consiste em um xerogel de polímero ultrapuro ou um aerogel de polímero ultrapuro. Em algumas modalidades, os géis de polímero ultrapuros são preparados a partir de compostos fenólicos e compostos de aldeído, por exemplo, em uma modalidade, os géis de polímero ultrapuros podem ser produzidos a partir de resorcinol e formaldeído. Em outras modalidades, os géis de polímero ultrapuros são produzidos sob condições ácidas. Em algumas modalidades, a acidez pode ser fornecida por meio da dissolução de um composto de ácido sólido, mediante o emprego de um ácido como o solvente de reação ou mediante o emprego de um sistema de solvente misturado onde um dos solventes consiste em um ácido. A preparação dos géis de polímero ultrapuros é descrita em maiores detalhes abaixo.

[00115]O processo apresentado compreende a polimerização para formar um gel de polímero na presença de um catalisador volátil básico. Conseqüentemente, em algumas modalidades, o gel de polímero ultrapuro compreende um ou mais sais, por exemplo, em algumas modalidades, o um ou mais sais consistem em sais voláteis básicos. Os exemplos de sais voláteis básicos incluem, mas não se limitam a, carbonato de amónio, bicarbonato de amónio, acetato de amónio, hidróxido de amónio, e combinações dos mesmos. Conseqüentemente, em algumas modalidades, a presente descrição fornece um gel de polímero ultrapuro que compreende carbonato de amónio, bicarbonato de amónio, acetato de amónio, hidróxido de amónio, ou combinações dos mesmos. Em modalidades adicionais, o gel de polímero ultrapuro compreende carbonato de amónio. Em outras modalidades adicionais, o gel de polímero ultrapuro compreende acetato de amónio.

[00116]Em uma modalidade de qualquer um dos aspectos ou variações descritas no presente documento, o gel de polímero ultrapuro é essencial mente livre de t-butanol. Por exemplo, em uma modalidade, o gel de polímero ultrapuro contém menos que 1000 ppm de t-butanol, menos que 100 ppm de t-butanol, menos que 10 ppm de t-butanol, ou menos que 1 ppm de t-butanol.

[00117]Em outra modalidade de qualquer um dos aspectos ou variações descritas no presente documento, o gel de polímero ultrapuro é essencial mente livre de acetona. Por exemplo, em uma modalidade, o gel de polímero ultrapuro contém menos que 1000 ppm de acetona, menos que 100 ppm de acetona, menos que 10 ppm de acetona, ou menos que 1 ppm de acetona.

[00118]Os géis de polímero ultrapuros compreendem baixos níveis de impurezas. Deste modo, em algumas modalidades, o gel de polímero ultrapuro compreende carbono, hidrogênio e oxigênio e um teor de impureza de PIXE total de 1000 ppm ou menos. Em outras modalidades, o teor de impureza de PIXE total do gel de polímero ultrapuro é menor que 1000 ppm, menor que 800 ppm, menor que 500 ppm, menor que 300 ppm, menor que 200 ppm, menor que 100 ppm, menor que 50 ppm, menor que 25 ppm, menor que 10 ppm, menor que 5 ppm ou menor que 1 ppm.

[00119]Os géis de polímero ultrapuros também podem compreender baixo teor de cinzas, o qual pode contribuir para o baixo teor de cinzas de um material de carbono ultrapuro preparado a partir dos mesmos. Deste modo, em algumas modalidades, o teor de cinzas do gel de polímero ultrapuro se situa em uma faixa a partir de 0,1% a 0,001%. Em outras modalidades, o teor de cinzas do gel de polímero ultrapuro é menor do que 0,1%, menor do que 0,08%, menor do que 0,05%, menor do que 0,03%, menor do que 0,025%, menor do que 0,01%, menor do que 0,0075%, menor do que 0,005% ou menor do que 0,001%.

[00120]Em outras modalidades, o gel de polímero ultrapuro tem um teor de impureza de PIXE total de menos que 500 ppm e um teor de cinzas de menos que 0,08%. Em uma modalidade adicional, o gel de polímero ultrapuro tem um teor de impureza de PIXE total de menos que 300 ppm e um teor de cinzas de menos que 0,05%. Em outra modalidade adicional, o gel de polímero ultrapuro tem um teor de impureza de PIXE total de menos que 200 ppm e um teor de cinzas de menos que 0,02%. Em outra modalidade adicional, o gel de polímero ultrapuro tem um teor de impureza de PIXE total de menos que 200 ppm e um teor de cinzas de menos que 0,01%.

[00121]Conforme observado acima, os géis de polímero que compreendem impurezas rendem geralmente materiais de carbono que também compreendem impurezas. Conseqüentemente, um aspecto da presente descrição consiste em um gel de polímero ultrapuro com baixas impurezas residuais. A quantidade de impurezas de PIXE individuais presentes no gel de polímero ultrapuro pode ser determinada por meio da emissão de raios x induzida por próton. Em algumas modalidades, o nível de sódio presente no gel de polímero ultrapuro é menor do que 1000 ppm, menor do que 500 ppm, menor do que 100 ppm, menor do que 50 ppm, menor do que 10 ppm, ou menor do que 1 ppm. Em algumas modalidades, o nível de magnésio presente no gel de polímero ultrapuro é menor do que 1000 ppm, menor do que 100 ppm, menor do que 50 ppm, menor do que 10 ppm, ou menor do que 1 ppm. Em algumas modalidades, o nível de alumínio presente no gel de polímero ultrapuro é menor do que 1000 ppm, menor do que 100 ppm, menor do que 50 ppm, menor do que 10 ppm, ou menor do que 1 ppm. Em algumas modalidades, o nível de silício presente no gel de polímero ultrapuro é menor do que 500 ppm, menor do que 300 ppm, menor do que 100 ppm, menor do que 50 ppm, menor do que 20 ppm, menor do que 10 ppm ou menor do que 1 ppm. Em algumas modalidades, o nível de fósforo presente no gel de polímero ultrapuro é menor do que 1000 ppm, menor do que 100 ppm, menor do que 50 ppm, menor do que 10 ppm, ou menor do que 1 ppm. Em algumas modalidades, o nível de enxofre presente no gel de polímero ultrapuro é menor do que 1000 ppm, menor do que 100 ppm, menor do que 50 ppm, menor do que 30 ppm, menor do que 10 ppm, menor do que 5 ppm ou menor do que 1 ppm. Em algumas modalidades, o nível de cloro presente no gel de polímero ultrapuro é menor do que 1000 ppm, menor do que 100 ppm, menor do que 50 ppm, menor do que 10 ppm, ou menor do que 1 ppm. Em algumas modalidades, o nível de potássio presente no gel de polímero ultrapuro é menor do que 1000 ppm, menor do que 100 ppm, menor do que 50 ppm, menor do que 10 ppm, ou menor do que 1 ppm. Em outras modalidades, o nível de calico presente no gel de polímero ultrapuro é menor do que 100 ppm, menor do que 50 ppm, menor do que 20 ppm, menor do que 10 ppm, menor do que 5 ppm ou menor do que 1 ppm. Em algumas modalidades, o nível de cromo presente no gel de polímero ultrapuro é menor do que 1000 ppm, menor do que 100 ppm, menor do que 50 ppm, menor do que 10 ppm, menor do que 5 ppm, menor do que 4 ppm, menor do que 3 ppm, menor do que 2 ppm ou menor do que 1 ppm. Em outras modalidades, o nível de ferro presente no gel de polímero ultrapuro é menor do que 50 ppm, menor do que 20 ppm, menor do que 10 ppm, menor do que 5 ppm, menor do que 4 ppm, menor do que 3 ppm, menor do que 2 ppm ou menor do que 1 ppm. Em outras modalidades, o nível de níquel presente no gel de polímero ultrapuro é menor do que 20 ppm, menor do que 10 ppm, menor do que 5 ppm, menor do que 4 ppm, menor do que 3 ppm, menor do que 2 ppm ou menor do que 1 ppm. Em algumas outras modalidades, o nível de cobre presente no gel de polímero ultrapuro é menor do que 140 ppm, menor do que 100 ppm, menor do que 40 ppm, menor do que 20 ppm, menor do que 10 ppm, menor do que 5 ppm, menor do que 4 ppm, menor do que 3 ppm, menor do que 2 ppm ou menor do que 1 ppm. Em mais outras modalidades, o nível de zinco presente no gel de polímero ultrapuro é menor do que 20 ppm, menor do que 10 ppm, menor do que 5 ppm, menor do que 2 ppm ou menor do que 1 ppm. Em mais outras modalidades, a soma de todas as impurezas de PIXE, que excluem sódio, magnésio, alumínio, silício, fósforo, enxofre, cloro, potássio, cálcio, cromo, ferro, níquel, cobre e zinco, presente no gel de polímero ultrapuro é menor do que 1000 ppm, menor do que 500 ppm, menor do que 300 ppm, menor do que 200 ppm, menor do que 100 ppm, menor do que 50 ppm, menor do que 25 ppm, menor do que 10 ppm ou menor do que 1 ppm. Conforme observado acima, em algumas modalidades, outras impurezas, tais como, hidrogênio, oxigênio e/ou nitrogênio podem estar presentes em níveis que se situam em uma faixa a partir de menos que 10% a menos que 0,01%.

[00122]Em algumas modalidades, os géis de polímero ultrapuros compreendem impurezas de PIXE próximo ou abaixo do limite de detecção da análise de emissão de raios x induzida por próton. Por exemplo, em algumas modalidades, os géis de polímero ultrapuros compreendem menos que 50 ppm de sódio, menos que 15 ppm de magnésio, menos que 10 ppm de alumínio, menos que 8 ppm de silício, menos que 4 ppm de fósforo, menos que 3 ppm de enxofre, menos que 3 ppm de cloro, menos que 2 ppm de potássio, menos que 3 ppm de cálcio, menos que 2 ppm de escândio, menos que 1 ppm de titânio, menos que 1 ppm de vanádio, menos que 0,5 ppm de cromo, menos que 0,5 ppm de manganês, menos que 0,5 ppm de ferro, menos que 0,25 ppm de cobalto, menos que 0,25 ppm de níquel, menos que 0,25 ppm de cobre, menos que 0,5 ppm de zinco, menos que 0,5 ppm de gálio, menos que 0,5 ppm de germânio, menos que 0,5 ppm de arsênico, menos que 0,5 ppm de selênio, menos que 1 ppm de bromo, menos que 1 ppm de rubídio, menos que 1,5 ppm de estrôncio, menos que 2 ppm de ítrio , menos que 3 ppm zircônio, menos que 2 ppm de nióbio, menos que 4 ppm de molibdênio, menos que 4 ppm de tecnécio, menos que 7 ppm de rubídio, menos que 6 ppm de radio, menos que 6 ppm de paládio, menos que 9 ppm de prata, menos que 6 ppm de cádmio, menos que 6 ppm de índio, menos que 5 ppm de estanho, menos que 6 ppm de antimônio, menos que 6 ppm de telúrio, menos que 5 ppm de iodo, menos que 4 ppm de césio, menos que 4 ppm de bário, menos que 3 ppm de lantânio, menos que 3 ppm de cério, menos que 2 ppm de praseodímio, menos que 2 ppm de neodímio, menos que 1,5 ppm de promécio, menos que 1 ppm de samário, menos que 1 ppm de európio, menos que 1 ppm de gadolínio, menos que 1 ppm de térbio, menos que 1 ppm de disprósio, menos que 1 ppm de hólmio, menos que 1 ppm de érbio, menos que 1 ppm de túlio, menos que 1 ppm de itérbio, menos que 1 ppm de lutécio, menos que 1 ppm de háfnio, menos que 1 ppm de tântalo, menos que 1 ppm de tungsténio, menos que 1,5 ppm de rênio, menos que 1 ppm de ósmio, menos que 1 ppm de irídio, menos que 1 ppm de platina, menos que 1 ppm de prata, menos que 1 ppm de mercúrio, menos que 1 ppm de tálio, menos que 1 ppm de chumbo, menos que 1,5 ppm de bismuto , menos que 2 ppm de tório, ou menos que 4 ppm de urânio.

[00123]Em algumas modalidades específicas, o gel de polímero ultrapuro compreende menos que 100 ppm de sódio, menos que 300 ppm de silício, menos que 50 ppm de enxofre, menos que 100 ppm de cálcio, menos que 20 ppm de ferro, menos que 10 ppm de níquel, menos que 40 ppm de cobre, menos que 5 ppm de cromo e menos que 5 ppm de zinco. Em outras modalidades específicas, o gel de polímero ultrapuro compreende menos que 50 ppm de sódio, menos que 100 ppm de silício, menos que 30 ppm de enxofre, menos que 50 ppm de cálcio, menos que 10 ppm de ferro, menos que 5 ppm de níquel, menos que 20 ppm de cobre, menos que 2 ppm de cromo e menos que 2 ppm de zinco.

[00124]Em outras modalidades específicas, o gel de polímero ultrapuro compreende menos que 50 ppm de sódio, menos que 50 ppm de silício, menos que 30 ppm de enxofre, menos que 10 ppm de cálcio, menos que 2 ppm de ferro, menos que 1 ppm de níquel, menos que 1 ppm de cobre, menos que 1 ppm de cromo e menos que 1 ppm de zinco.

[00125]Em algumas outras modalidades específicas, o gel de polímero ultrapuro compreende menos que 100 ppm de sódio, menos que 50 ppm de magnésio, menos que 50 ppm de alumínio, menos que 10 ppm de enxofre, menos que 10 ppm de cloro, menos que 10 ppm de potássio, menos que 1 ppm de cromo e menos do que 1 ppm de manganês.

[00126]0 método apresentado produz um gel de polímero ultrapuro que compreende uma alta área de superfície específica. Sem se ater pela teoria, acredita-se que a área de superfície do gel de polímero ultrapuro contribua, ao menos em parte, para as propriedades desejáveis de área de superfície dos materiais de carbono amorfos sintéticos ultrapuros. A área de superfície pode ser medida com o uso da técnica de BET bem conhecidas pelos elementos versados na técnica. Em uma modalidade de qualquer um dos aspectos apresentados no presente documento, o gel de polímero ultrapuro tem uma área de superfície específica BET de ao menos 150 m2/g, ao menos 250 m2/g, ao menos 400 m2/g, ao menos 500 m2/g, ao menos 600 m2/g ou ao menos 700 m2/g.

[00127]Em uma modalidade, o gel de polímero ultrapuro tem uma área de superfície específica BET de 100 m2/g a 1000 m2/g. Alternativamente, o gel de polímero ultrapuro tem uma área de superfície específica BET de entre 150 m2/g e 700 m2/g. Alternativamente, o gel de polímero ultrapuro tem uma área de superfície específica BET de entre 400 m2/g e 700 m2/g.

[00128]Em uma modalidade, o gel de polímero ultrapuro tem uma densidade compactada a partir de 0,10 g/cc a 0,60 g/cc. Em uma modalidade, o gel de polímero ultrapuro tem uma densidade compactada a partir de 0,15 g/cc a 0,25 g/cc. Em uma modalidade da presente descrição, o gel de polímero ultrapuro tem uma área de superfície específica BET de ao menos 150 m2/g e uma densidade compactada de menos que 0,60 g/cc. Alternadamente, o gel de polímero ultrapuro tem uma área de superfície específica BET de ao menos 250 m2/g e uma densidade compactada de menos que 0,4 g/cc. Em outra modalidade, o gel de polímero ultrapuro tem uma área de superfície específica BET de ao menos 500 m2/g e uma densidade compactada de menos que 0,30 g/cc.

[00129]Em outra modalidade de qualquer um dos aspectos ou variações apresentadas no presente documento, o gel de polímero ultrapuro compreende um teor de água residual de menos que 15%, menos que 13%, menos que 10%, menos que 5% ou menos que 1%.

[00130]Em uma modalidade, o gel de polímero ultrapuro tem um volume de poro fracionário de poros em ou abaixo de 100 nm que compreende ao menos 50% do volume de poro total, ao menos 75% do volume de poro total, ao menos 90% do volume de poro total ou ao menos 99% do volume de poro total. Em outra modalidade, o gel de polímero ultrapuro tem um volume de poro fracionário de poros em ou abaixo 20 nm que compreende ao menos 50% do volume de poro total, ao menos 75% do volume de poro total, ao menos 90% do volume de poro total ou ao menos 99% do volume de poro total.

[00131]Em uma modalidade, o gel de polímero ultrapuro tem uma área de superfície de poro fracionária de poros em ou abaixo de 100 nm que compreende ao menos 50% da área de superfície de poro total, ao menos 75% da área de superfície de poro total, ao menos 90% da área de superfície de poro total ou ao menos 99% da área de superfície de poro total. Em outra modalidade, o gel de polímero ultrapuro tern uma área de superfície de poro fracionária de poros em ou abaixo de 20 nm que compreende ao menos 50% da área de superfície de poro total, ao menos 75% da área de superfície de poro total, ao menos 90% da superfície de poro total ou ao menos 99% da área de superfície de poro total.

[00132]0s géis de polímero ultrapuros podem ser preparados por meio da polimerização de um ou mais precursores de polímero em um sistema de solvente adequado sob condições catalíticas. Conseqüentemente, em uma modalidade, o gel de polímero ultrapuro é preparado por meio da mistura de um ou mais solventes miscíveis, um ou mais compostos fenólicos, um ou mais aldeídos e um ou mais catalisadores. Por exemplo, em uma modalidade adicional, o gel de polímero ultrapuro é preparado por meio da mistura de água, ácido acético, resorcinol, formaldeído e acetato de amónio. A preparação de géis de polímeros ultrapuros é discutida em maiores detalhes abaixo.

[00133]Conforme observado acima, esta invenção é direcionada a um material de carbono sintético que é ultrapuro (isto é, menos que 500 ppm das impurezas de PIXE totais). Em algumas modalidades, o material de carbono ultrapuro sintético é amorfo. Embora não se atendo à teoria, acredita-se que a pureza e as propriedades dos materiais de carbono consistam em uma função de seu método de preparação, e a variação dos parâmetros de preparação pode render materiais de carbono que têm diferentes propriedades. Conseqüentemente, em algumas modalidades, o material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro consiste em um gel de polímero ultrapuro seco pirolisado, por exemplo, um criogel de polímero ultrapuro pirolisado, um xerogel de polímero ultrapuro pirolisado ou um aerogel de polímero ultrapuro pirolisado. Em outras modalidades, o material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro é ativado (isto é, um material de carbono sintético ultrapuro ativado). Por exemplo, em modalidades adicionais, o material de carbono sintético ultrapuro ou material de carbono amorfo sintético ultrapuro consiste em um gel de polímero ultrapuro seco ativado, um criogel de polímero ultrapuro ativado, um xerogel de polímero ultrapuro ativado ou um aerogel de polímero ultrapuro ativado.