JP2008532775A - 正確折りされた高強度の耐疲労性の構造体およびそのためのシート - Google Patents

正確折りされた高強度の耐疲労性の構造体およびそのためのシート Download PDFInfo

- Publication number

- JP2008532775A JP2008532775A JP2008502100A JP2008502100A JP2008532775A JP 2008532775 A JP2008532775 A JP 2008532775A JP 2008502100 A JP2008502100 A JP 2008502100A JP 2008502100 A JP2008502100 A JP 2008502100A JP 2008532775 A JP2008532775 A JP 2008532775A

- Authority

- JP

- Japan

- Prior art keywords

- sheet

- material sheet

- folding

- slit

- bend

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Abandoned

Links

- 239000000463 material Substances 0.000 claims abstract description 367

- 238000010276 construction Methods 0.000 claims abstract description 32

- 238000005452 bending Methods 0.000 claims description 113

- 230000008859 change Effects 0.000 claims description 6

- 239000000470 constituent Substances 0.000 claims description 3

- 238000000034 method Methods 0.000 abstract description 200

- 238000013461 design Methods 0.000 abstract description 57

- 230000008569 process Effects 0.000 abstract description 20

- 238000012545 processing Methods 0.000 description 41

- 230000008901 benefit Effects 0.000 description 36

- 230000036961 partial effect Effects 0.000 description 30

- 210000002105 tongue Anatomy 0.000 description 28

- 238000003466 welding Methods 0.000 description 26

- 229910052751 metal Inorganic materials 0.000 description 25

- 239000002184 metal Substances 0.000 description 25

- 238000004519 manufacturing process Methods 0.000 description 23

- 238000005520 cutting process Methods 0.000 description 18

- 229920003023 plastic Polymers 0.000 description 18

- 239000004033 plastic Substances 0.000 description 18

- 239000000853 adhesive Substances 0.000 description 14

- 230000001070 adhesive effect Effects 0.000 description 14

- 230000015572 biosynthetic process Effects 0.000 description 13

- 230000000694 effects Effects 0.000 description 11

- 238000005219 brazing Methods 0.000 description 10

- 230000002829 reductive effect Effects 0.000 description 10

- 238000005516 engineering process Methods 0.000 description 9

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 9

- 239000012530 fluid Substances 0.000 description 8

- 239000000654 additive Substances 0.000 description 6

- 230000000996 additive effect Effects 0.000 description 6

- 238000006073 displacement reaction Methods 0.000 description 6

- 238000003698 laser cutting Methods 0.000 description 6

- 230000013011 mating Effects 0.000 description 6

- 230000004048 modification Effects 0.000 description 6

- 238000012986 modification Methods 0.000 description 6

- 239000000919 ceramic Substances 0.000 description 5

- 239000002131 composite material Substances 0.000 description 5

- 238000011049 filling Methods 0.000 description 5

- 238000011068 loading method Methods 0.000 description 5

- 238000003754 machining Methods 0.000 description 5

- 229920000642 polymer Polymers 0.000 description 5

- 238000003672 processing method Methods 0.000 description 5

- 230000008439 repair process Effects 0.000 description 5

- 238000005476 soldering Methods 0.000 description 5

- 238000004804 winding Methods 0.000 description 5

- 239000002537 cosmetic Substances 0.000 description 4

- 230000008878 coupling Effects 0.000 description 4

- 238000010168 coupling process Methods 0.000 description 4

- 238000005859 coupling reaction Methods 0.000 description 4

- 230000006870 function Effects 0.000 description 4

- 230000033001 locomotion Effects 0.000 description 4

- 230000000750 progressive effect Effects 0.000 description 4

- 206010052428 Wound Diseases 0.000 description 3

- 208000027418 Wounds and injury Diseases 0.000 description 3

- 230000009471 action Effects 0.000 description 3

- 229910052782 aluminium Inorganic materials 0.000 description 3

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 3

- 230000000712 assembly Effects 0.000 description 3

- 238000000429 assembly Methods 0.000 description 3

- 230000006835 compression Effects 0.000 description 3

- 238000007906 compression Methods 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 239000000945 filler Substances 0.000 description 3

- 230000009969 flowable effect Effects 0.000 description 3

- 239000011888 foil Substances 0.000 description 3

- 230000006872 improvement Effects 0.000 description 3

- 238000011065 in-situ storage Methods 0.000 description 3

- 238000005304 joining Methods 0.000 description 3

- 239000000123 paper Substances 0.000 description 3

- 230000036316 preload Effects 0.000 description 3

- 238000004080 punching Methods 0.000 description 3

- 238000003860 storage Methods 0.000 description 3

- 229910001094 6061 aluminium alloy Inorganic materials 0.000 description 2

- -1 Polypropylene Polymers 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 2

- 230000006399 behavior Effects 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- 238000005266 casting Methods 0.000 description 2

- 150000001875 compounds Chemical class 0.000 description 2

- 230000001186 cumulative effect Effects 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 239000006185 dispersion Substances 0.000 description 2

- 230000005489 elastic deformation Effects 0.000 description 2

- 238000005530 etching Methods 0.000 description 2

- 238000003780 insertion Methods 0.000 description 2

- 230000037431 insertion Effects 0.000 description 2

- 230000002452 interceptive effect Effects 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 210000003739 neck Anatomy 0.000 description 2

- 230000000737 periodic effect Effects 0.000 description 2

- 230000001681 protective effect Effects 0.000 description 2

- 238000005096 rolling process Methods 0.000 description 2

- 238000007789 sealing Methods 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 239000010959 steel Substances 0.000 description 2

- 238000005496 tempering Methods 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- 238000012546 transfer Methods 0.000 description 2

- 230000007704 transition Effects 0.000 description 2

- 238000011282 treatment Methods 0.000 description 2

- 230000000007 visual effect Effects 0.000 description 2

- 229910000975 Carbon steel Inorganic materials 0.000 description 1

- 208000034656 Contusions Diseases 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 230000004308 accommodation Effects 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 230000001154 acute effect Effects 0.000 description 1

- 238000004026 adhesive bonding Methods 0.000 description 1

- 238000004873 anchoring Methods 0.000 description 1

- 238000007743 anodising Methods 0.000 description 1

- 230000003466 anti-cipated effect Effects 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 208000034526 bruise Diseases 0.000 description 1

- 239000010962 carbon steel Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 238000004939 coking Methods 0.000 description 1

- 239000012141 concentrate Substances 0.000 description 1

- 238000007596 consolidation process Methods 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 125000004122 cyclic group Chemical group 0.000 description 1

- 238000005034 decoration Methods 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 238000012938 design process Methods 0.000 description 1

- 238000003745 diagnosis Methods 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 239000013013 elastic material Substances 0.000 description 1

- 238000000609 electron-beam lithography Methods 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 239000002657 fibrous material Substances 0.000 description 1

- 239000006260 foam Substances 0.000 description 1

- 239000004088 foaming agent Substances 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 238000010952 in-situ formation Methods 0.000 description 1

- 230000000977 initiatory effect Effects 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 238000012804 iterative process Methods 0.000 description 1

- 238000002372 labelling Methods 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 239000003550 marker Substances 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 229910001092 metal group alloy Inorganic materials 0.000 description 1

- 238000004021 metal welding Methods 0.000 description 1

- 238000005555 metalworking Methods 0.000 description 1

- 238000004377 microelectronic Methods 0.000 description 1

- 238000003801 milling Methods 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 238000003032 molecular docking Methods 0.000 description 1

- 238000009740 moulding (composite fabrication) Methods 0.000 description 1

- 239000004745 nonwoven fabric Substances 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000003973 paint Substances 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 238000000059 patterning Methods 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 235000013550 pizza Nutrition 0.000 description 1

- 239000002985 plastic film Substances 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 238000004382 potting Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

- 238000003908 quality control method Methods 0.000 description 1

- 238000004064 recycling Methods 0.000 description 1

- 230000002787 reinforcement Effects 0.000 description 1

- 230000003252 repetitive effect Effects 0.000 description 1

- 238000009436 residential construction Methods 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 238000010079 rubber tapping Methods 0.000 description 1

- 239000000565 sealant Substances 0.000 description 1

- 229910000679 solder Inorganic materials 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 238000000547 structure data Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 238000013022 venting Methods 0.000 description 1

- 230000003313 weakening effect Effects 0.000 description 1

- 239000002023 wood Substances 0.000 description 1

- 230000037303 wrinkles Effects 0.000 description 1

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04B—GENERAL BUILDING CONSTRUCTIONS; WALLS, e.g. PARTITIONS; ROOFS; FLOORS; CEILINGS; INSULATION OR OTHER PROTECTION OF BUILDINGS

- E04B2/00—Walls, e.g. partitions, for buildings; Wall construction with regard to insulation; Connections specially adapted to walls

- E04B2/74—Removable non-load-bearing partitions; Partitions with a free upper edge

- E04B2/76—Removable non-load-bearing partitions; Partitions with a free upper edge with framework or posts of metal

- E04B2/78—Removable non-load-bearing partitions; Partitions with a free upper edge with framework or posts of metal characterised by special cross-section of the frame members as far as important for securing wall panels to a framework with or without the help of cover-strips

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D5/00—Bending sheet metal along straight lines, e.g. to form simple curves

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D28/00—Shaping by press-cutting; Perforating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D47/00—Making rigid structural elements or units, e.g. honeycomb structures

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C2/00—Building elements of relatively thin form for the construction of parts of buildings, e.g. sheet materials, slabs, or panels

- E04C2/02—Building elements of relatively thin form for the construction of parts of buildings, e.g. sheet materials, slabs, or panels characterised by specified materials

- E04C2/08—Building elements of relatively thin form for the construction of parts of buildings, e.g. sheet materials, slabs, or panels characterised by specified materials of metal, e.g. sheet metal

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C2/00—Building elements of relatively thin form for the construction of parts of buildings, e.g. sheet materials, slabs, or panels

- E04C2/30—Building elements of relatively thin form for the construction of parts of buildings, e.g. sheet materials, slabs, or panels characterised by the shape or structure

- E04C2/34—Building elements of relatively thin form for the construction of parts of buildings, e.g. sheet materials, slabs, or panels characterised by the shape or structure composed of two or more spaced sheet-like parts

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/02—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/02—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces

- E04C3/04—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/02—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces

- E04C3/04—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal

- E04C3/06—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal with substantially solid, i.e. unapertured, web

- E04C3/07—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal with substantially solid, i.e. unapertured, web at least partly of bent or otherwise deformed strip- or sheet-like material

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/02—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces

- E04C3/04—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal

- E04C3/08—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal with apertured web, e.g. with a web consisting of bar-like components; Honeycomb girders

- E04C3/083—Honeycomb girders; Girders with apertured solid web

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/30—Columns; Pillars; Struts

- E04C3/32—Columns; Pillars; Struts of metal

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/30—Columns; Pillars; Struts

- E04C3/34—Columns; Pillars; Struts of concrete other stone-like material, with or without permanent form elements, with or without internal or external reinforcement, e.g. metal coverings

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/38—Arched girders or portal frames

- E04C3/40—Arched girders or portal frames of metal

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06C—LADDERS

- E06C7/00—Component parts, supporting parts, or accessories

- E06C7/08—Special construction of longitudinal members, or rungs or other treads

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y80/00—Products made by additive manufacturing

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/02—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces

- E04C3/04—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal

- E04C2003/0404—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects

- E04C2003/0426—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects characterised by material distribution in cross section

- E04C2003/043—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects characterised by material distribution in cross section the hollow cross-section comprising at least one enclosed cavity

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/02—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces

- E04C3/04—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal

- E04C2003/0404—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects

- E04C2003/0443—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects characterised by substantial shape of the cross-section

- E04C2003/0447—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects characterised by substantial shape of the cross-section circular- or oval-shaped

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/02—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces

- E04C3/04—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal

- E04C2003/0404—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects

- E04C2003/0443—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects characterised by substantial shape of the cross-section

- E04C2003/0465—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects characterised by substantial shape of the cross-section square- or rectangular-shaped

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/02—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces

- E04C3/04—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal

- E04C2003/0404—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects

- E04C2003/0443—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects characterised by substantial shape of the cross-section

- E04C2003/0469—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects characterised by substantial shape of the cross-section triangular-shaped

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F19/00—Other details of constructional parts for finishing work on buildings

- E04F19/02—Borders; Finishing strips, e.g. beadings; Light coves

- E04F19/04—Borders; Finishing strips, e.g. beadings; Light coves for use between floor or ceiling and wall, e.g. skirtings

- E04F2019/0404—Borders; Finishing strips, e.g. beadings; Light coves for use between floor or ceiling and wall, e.g. skirtings characterised by the material

- E04F2019/0422—Borders; Finishing strips, e.g. beadings; Light coves for use between floor or ceiling and wall, e.g. skirtings characterised by the material of organic plastics with or without reinforcements or filling materials

- E04F2019/0427—Borders; Finishing strips, e.g. beadings; Light coves for use between floor or ceiling and wall, e.g. skirtings characterised by the material of organic plastics with or without reinforcements or filling materials with a integrally formed hinge

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F2203/00—Specially structured or shaped covering, lining or flooring elements not otherwise provided for

- E04F2203/08—Specially structured or shaped covering, lining or flooring elements not otherwise provided for with a plurality of grooves or slits in the back side, to increase the flexibility or bendability of the elements

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12361—All metal or with adjacent metals having aperture or cut

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12361—All metal or with adjacent metals having aperture or cut

- Y10T428/12368—Struck-out portion type

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/13—Hollow or container type article [e.g., tube, vase, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/15—Sheet, web, or layer weakened to permit separation through thickness

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/2419—Fold at edge

- Y10T428/24198—Channel-shaped edge component [e.g., binding, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/2419—Fold at edge

- Y10T428/24264—Particular fold structure [e.g., beveled, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24273—Structurally defined web or sheet [e.g., overall dimension, etc.] including aperture

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24273—Structurally defined web or sheet [e.g., overall dimension, etc.] including aperture

- Y10T428/24281—Struck out portion type

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24273—Structurally defined web or sheet [e.g., overall dimension, etc.] including aperture

- Y10T428/24298—Noncircular aperture [e.g., slit, diamond, rectangular, etc.]

- Y10T428/24314—Slit or elongated

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24479—Structurally defined web or sheet [e.g., overall dimension, etc.] including variation in thickness

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24479—Structurally defined web or sheet [e.g., overall dimension, etc.] including variation in thickness

- Y10T428/2457—Parallel ribs and/or grooves

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24479—Structurally defined web or sheet [e.g., overall dimension, etc.] including variation in thickness

- Y10T428/24612—Composite web or sheet

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24628—Nonplanar uniform thickness material

Landscapes

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Mechanical Engineering (AREA)

- Electromagnetism (AREA)

- Physics & Mathematics (AREA)

- Bending Of Plates, Rods, And Pipes (AREA)

- Shaping Of Tube Ends By Bending Or Straightening (AREA)

- Prostheses (AREA)

- Emergency Lowering Means (AREA)

- Orthopedics, Nursing, And Contraception (AREA)

- Professional, Industrial, Or Sporting Protective Garments (AREA)

Abstract

【課題】正確に折られた高強度の耐疲労性構造体およびそのためのシートを開示する。

【解決手段】これらの構造体を形成するために、曲げ線に沿って材料シートを正確の折り曲げるための方法と、スリットまたは溝のような折曲げストラップ構成構造体が形成されている材料シートとを開示する。これらの方法は、曲げ線に沿って折り曲げられるときにシートの正確な折曲げを生じるように軸方向に間隔を隔てられた関係で材料シートを取って長さ方向に延びるスリットまたは溝をデザイン化し且つ別々に形成する工程を有している。折曲げストラップはそれらの強度および耐疲労性を高める構成および配向を有しており、最も好ましくは、両側で縁部をシート材料の面に係合させ且つ支持するスリットまたは弧が使用される。縁-面接触は、曲げ線に対して重ねられた関係で仮想支点位置に沿った折曲げを生じる。縁-面係合支持および正確な折曲げを生じるのに適した幾つかのスリット付き実施形態を開示する。これらの教示によれば、2次元シートから多くの三次元の荷重支持構造体を形成することが可能になる。まっすぐおよび湾曲されたビーム、シャシおよび外殻の例を開示する。

【選択図】図43B

【解決手段】これらの構造体を形成するために、曲げ線に沿って材料シートを正確の折り曲げるための方法と、スリットまたは溝のような折曲げストラップ構成構造体が形成されている材料シートとを開示する。これらの方法は、曲げ線に沿って折り曲げられるときにシートの正確な折曲げを生じるように軸方向に間隔を隔てられた関係で材料シートを取って長さ方向に延びるスリットまたは溝をデザイン化し且つ別々に形成する工程を有している。折曲げストラップはそれらの強度および耐疲労性を高める構成および配向を有しており、最も好ましくは、両側で縁部をシート材料の面に係合させ且つ支持するスリットまたは弧が使用される。縁-面接触は、曲げ線に対して重ねられた関係で仮想支点位置に沿った折曲げを生じる。縁-面係合支持および正確な折曲げを生じるのに適した幾つかのスリット付き実施形態を開示する。これらの教示によれば、2次元シートから多くの三次元の荷重支持構造体を形成することが可能になる。まっすぐおよび湾曲されたビーム、シャシおよび外殻の例を開示する。

【選択図】図43B

Description

[関連出願に対するクロスリファレンス]

本願は、「材料シートの正確折曲げのための方法およびそのためのスリット付きシート」と称せられる2000年8月17日に出願された米国特許出願第09/640,267号(現在は、米国特許第6,481,258B1号)の一部継続である「材料シートの正確折曲げのための方法、スリット付きシートおよび加工方法」と称せられる2002年9月26日に出願された米国特許第10/256,870号の一部継続である「正確に折られた高強度の耐疲労性構造体をデザインし且つ製造するための技術およびそのためのシート」と称せられる2003年9月26日に出願された米国特許出願第10/672,766号の一部継続である(これらの出願の全体内容は出典を明示することにより本願明細書の開示の一部とされる)。

本願は、「材料シートの正確折曲げのための方法およびそのためのスリット付きシート」と称せられる2000年8月17日に出願された米国特許出願第09/640,267号(現在は、米国特許第6,481,258B1号)の一部継続である「材料シートの正確折曲げのための方法、スリット付きシートおよび加工方法」と称せられる2002年9月26日に出願された米国特許第10/256,870号の一部継続である「正確に折られた高強度の耐疲労性構造体をデザインし且つ製造するための技術およびそのためのシート」と称せられる2003年9月26日に出願された米国特許出願第10/672,766号の一部継続である(これらの出願の全体内容は出典を明示することにより本願明細書の開示の一部とされる)。

また、本願は、「正確に折られた高強度の耐疲労性構造体およびそのためのシート」と称せられる2005年3月17日に出願された米国暫定特許出願第60/663,392号(この出願の全体内容は出典を明示することにより本願明細書の開示の一部とされる)の恩恵を請求する。

本発明は、一般に、材料シートのデザイン化および正確折りおよびそれからの構造体の製造に関する。より詳細には、本発明は、限定されないが、正確折利を可能にするためにシート材料を調製する方法を含めて、デザイン化、調製および製造方法、および高強度の耐疲労性構造体または組立体の急速な二次元または三次元折りのためのこのような方法の使用に関する。

シート材料の折曲げと関連した一般に出会う問題は、曲げ公差の変化および公差の蓄積のため、曲り部の位置が制御し難いと言う点である。例えば、電子設備のためのハウジングの形成では、シート金属が或る公差内で第1曲げ線に沿って折り曲げられる。しかしながら、第2曲り部は、しばしば、第1曲り部に基づいて位置決めされ、従って、公差の誤差が蓄積してしまう。電子設備のためのシャシまたは包囲体を生じるのに伴われる3つまたはそれ以上の曲り部が存在することができるので、折曲げにおける累積公差の誤差の影響は著しいことがある。しかも、達成可能である公差は曲げ設備およびその加工処理ならびにオペレータの熟練に応じて広く変化する。

この問題に対する1つの解決策はスリット付けまたは溝付けの使用によりシート材料における位置決めを制御することを試みることであった。スリットおよび溝は、例えば、レーザー、水ジェット、パンチプレス、ナイフまたは他のツールのようなスリットまたは溝形成装置を制御するコンピュータ数値制御式(CNC)装置の使用によりシートストックに非常に正確に形成されることできる。

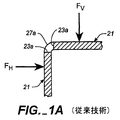

図1を参照すると、提案された曲げ線25に沿って端-端隔置関係で整合された複数のスリットまたは溝23を有する材料シート21が示されている。数対の長さ方向に隣接したスリットまたは溝間には、シート21の折曲げ時に可塑的に変形される折曲げウェッブ、スプラインまたはストラップ27が設けられている。ウェッブ27はシートを単一の部材として保持する。シート21を貫通しない溝が用いられる場合、材料シートもまた各溝の背後に材料ウェッブにより保持される。

シート21における溝またはスリット23の位置は、溝またはスリットを比較的厳密な公差内曲げ船25に位置決めするように正確に制御されることができる。従って、シート21が溝付けまたはスリット付け方法後に折り曲げられると、曲り部が曲げ線25に非常に近い位置に生じる。スリットを平らな材料シートに正確にレイアウトすることができるので、累積誤差は、このような折曲げ方法では、曲り部がプレスブレーキにより形成されるものと比較して、非常に小さく、各次の曲り部は先行の曲り部に対する基準により位置決めされる。

それにもかかわらず、シート材料の溝付けに基づいた或はスリット付けに基づいた折曲げさえもその問題がある。まず、折曲げウェッブまたはストラップ27における応力は、ウェッブの可塑変形およびウェッブ27の両端部におけるスリット付けの結果、かなりであって、集中される。溝付けの場合、ウェッブのところおよび/または溝の溝側背部のところの破損もまたかなりであって、非常に集中される。かくして、ウェッブ27のところおよび/または溝の背部のところの破損が生じてしまう。しかも、溝またはスリットは、必ずしも、直接曲げ線25に沿ってウェッブ27の折曲げを生じるとはかぎらなく、溝付け方法は、特にV字形溝をフライス削りするかポイント切込みするときに、速度が遅く、一貫していない。従って、溝付けは普及した商業的使用状態にない。

図1Aおよび図1Bでわかるように、シート21が23aで示されるようにスリット付けされ、および/または23bで示されるように溝付けされ、次いで折り曲げられると、折曲げストラップ27a、27bは可塑変形および残留応力を受ける。スリット23aの場合、もちろん、材料がスリットの長さに沿って完全に除去されるか、或は切断される。V字形溝23bの場合、溝23bと曲り部の外側の凸部との間の薄いウェッブ29が生じるが、このウェッブもまた可塑的に変形され且つ非常に応力付与される。V字形溝付けのための曲り部は、普通、図1Bに示されるように、側面が合わさるように溝23に近づく方向にある。垂直力FVおよび/または水平力FHによる図1Aおよび図1Bの曲げられた構造体の負荷により、曲り部を、弱化スリットおよび/または溝および可塑変形されたストラップまたはウェッブ27a、27b並びに薄いウェッブ29とともに、可なりの応力下に置く。非スリット付けまたは非溝付けの折曲げ方法が使用された場合よりも低い力のレベルで構造体の破損が生じる。

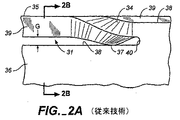

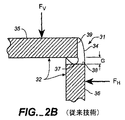

折曲げを容易にするためにシートをスリット付けする他のスキームが従来技術に用いられていた。しかしながら、曲り部を生じるために用いられるスリット付け技術は、主として、彫刻用途のための視覚的または装飾的効果を生じるように設計されていた。視覚的結果は「ステッチング」として説明されてきており、曲り部自身はビームにより構造的に補強されていた。このステッチ式彫刻は少なくとも1998年だけモダンアートのニューヨーク博物館に展示されたが、シートスリット付け技術は2002年12月12日に発行された発行米国特許出願第2002/0184936A1号(「ギトリン等の出願」)に記載されている。また、この彫刻は、「現代世界創作者」(15ページ、20−35、2000年)による「オフィスdA」と称される発行物に示され且つ述べられている。本図面の図2、図2Aおよび図2Bは用いられているステッチング技術の1つの例を示している。

オフィスdAまたはギトリン等の出願の1つに実施形態が図2に示されている。複数のスリット31がシート材料32に形成されている。スリット31は線形であって、曲げ線33の両側に沿って互いの横方向にずれている。これらのスリットは重ねられたスリット端部間で折曲げスプライン、ウェッブ、ストラップまたは「ステッチ」になるものを構成するように長さ方向に重なっていることがわかる。図2Aおよび図2Bは、90度だけ曲げ線に沿って折り曲げられたシート32における1つのスリットの一端部の拡大側立面図を示しており、曲げ線の両側のシート部分35、36は、90度のシート部分35、36間で捩るか或は縫う捩りストラップまたは「ステッチ」34により相互連結されている。モダンアート彫刻物ニューヨーク博物館の創作者は、その結果生じた曲り部が構造的に非常に強いと言うことを認めており、彼等は縫い曲り部の各々の内側頂点において彫刻物内に溶接された部分的に隠されたビームを組み入れていた。

スリット31は曲げ線33と平行であるので、一定または一様な幅寸法を有するストラップ34はそれらの長さにわたって捩られるか或捩りで可塑的に変形されており、その結果、90°の曲り部の端部のところで、ストラップの後ろ側が位置37でスリット31の他方の側で面38に係合している。かかる係合により、シート部分35をシート部分36の面38から離れる方向に持ち上げ、ならびにスリット端部40を開放するように試み且つスリットの端部に更なる応力を生じる。ストラップの捩りおよび曲り部の端部のところの持ち上げの結果、シート部分35、と面38との間にスリット31の長さにわたって隙間Gが生じる。捩られたストラップまたはステッチ34はシート部分35を面38から押し離し、且つスリットの両端部40に応力付与する(1つのスリット端部40だけが示されているが、同じ応力が図2Aおよび図2Bに示されるスリット31のスリット端部40に生じる)。

隙間Gは曲げ線の交互側に曲げ線33の長さに沿って各スリット31に生じられる。かくして、各スリットのところで、シート部分が、引っ張られて面と接触するのではなく、スリット構成面との接触から押し離され、かくしてこの面により全支持される。

しかも、非常に重要なことに、図2のスリット付け構成は非常に高い程度までストラップ34の各々に応力付与する。ストラップの長さ(スリット31の端部間の重なり長さ)を増大してストラップの流さに沿って捩ることからの応力を減少させようとすると、この力はシート部分を対向した面に弾性的に引き付けたり、或は締付けたりしようとする。逆に、ストラップ34の長さを減少させると、捩りが一定の幅のストラップに微小の裂け目を形成し、その結果、応力が上昇し、捩られたストラップの一般状態は、ストラップが過剰応力付与されることである。これは、曲り部の強度を妥協する傾向があり、且つ非荷重支持曲り部を残す。

シート部分35に加えられた垂直力(図2BにおけるHV)は捩られ且つ応力付与されたストラップ34をすぐに負荷し、そして隙間Gがあるので、ストラップは負荷下で更に可塑的に変形し、そしてシート部分35が下方に変位されて面38と係合してこれに支持される前に、破損するか、或は引裂かれてしまう。同様に、水平力HFは、隙間Gが閉じられ、且つシート部分35が対向したスリット面38に支持される前に、長さ方向に隣接したストラップ34を押し潰し(且つ図2Bにおけるストラップ34を煎断する)。

図2および図2Bのスリット付けスキームおよびギトリン等の出願に固有の他の問題は、一定のストラップ幅がスリット間の距離にかかわらず変化されることができなく、ストラップ幅がストラップに極度まで応力付与することなしに材料の厚さより小さいことが不可能であると言う点である。スリット31が互いに平行であり、且つ長さ方向に重なっている場合、ストラップ幅は、自明のこととして、スリット間の間隔またはジョグに等しくなければならない。これは、ストラップの構造的負荷のための曲り部をデザインする際の融通性を制限する。更に、スリットは、各スリット端部が整合され且つ他のスリット端部に向けられる状態で終わっている。従って、スリットの端部に生じることからの応力の上昇および微細亀裂の伝播を減少させる試みがなく、整合されたスリット端部が負荷下で割れてしまう。

従って、図2ないし図2Bのシートスリット付け構成は装飾曲り部のために容易に用いられることができるが、著しい構造的支持および耐疲労性を与えなければならない曲り部には最適に適してはいない。

また、ギトリン等の出願は(図10aおよび図19bにおける)湾曲スリットの形成を教示しているが、スリットは、また、折曲げストラップの幅が一定であるように湾曲曲げ線と平行であり、ストラップは曲げ線を横切るのではなく、曲げ線に沿ってそれと平行に延びており、ストラップは末端において捩られており、スリット端部は微小亀裂および応力集中を次のスリットへ差し向ける傾向があり、この出願は、37のところで、すなわち、曲り部の端部でのみスリットの反対側の係合を生じるスリット切口の採用を教示している。

また、ボストンにおけるピザレストランにおける折曲げられた金属天井パネルの装着の際に、簡単な線形穿孔技術が同じ創作者により使用された。また、線形穿孔により折曲げられたシート構成部品は曲り部に沿って著しい未支持の荷重を支持するように設計されていなかった。

また、スリット、溝、孔、ディンプルおよび刻み線がシート材料を折り曲げるための基礎として種々のパターン化システムに使用されてきた。ウェスト等の米国特許第5,225,799号は、例えば材料シートを上方に折ってマイクロ波導波管またはフィルターを形成するために溝付けに基づいた技術を使用している。St.ロイスの米国特許第4,628,161号において、金属シートを折るために刻み線およびディンプルが使用されている。ブランドンの米国特許第6,210,037号において、プラスチックを曲げるためにスロットおよび孔が使用されている。スリットまたはダイ切込みを使用した段ボール厚紙の折曲げが、ヨコヤマの米国特許第6,132,349号およびPCT出願第WO97/24221号およびグレベル等の米国特許第3,756,499号および第3,258,380号およびフィッシャー等の米国特許第3,258,380号に示されている。また、厚紙シートの折曲げが、ハントの米国特許第5,692,672号、ウッドの第3,963,170号およびカーターの第975,121号に示されるように、スリット付けにより容易にされた。また、発行米国特許出願第US2001/0010167A1号は、開口部、切欠きなどを伴う金属折曲げ技術と、制御されたプラスチックの流れおよび減少された割れおよびしわを生じるために大きい力を使用することとを開示している。

しかしながら、これらの従来技術の折曲げシステムのほとんどにおいて、曲り部形成技術は生じた構造体を大いに弱くし、或は正確曲り部は形成されることが可能でなく、或は曲り部の一方の側における材料を押し潰すことにより曲りが生じる。しかも、これらの従来技術のシステムにスリット付けを使用すると、構造弱化および将来の構造破損個所の促進に加えて、スリット付けは折曲げ構造体をシールする方法を高価にし、且つ困難にしてしまう。従って、これらの従来技術の方法は流体または流動可能な物質を収容することが可能である構造体を加工するのにさほど適していない。

正確な折曲げおよび強度の保持の問題は、金属シート、特にかなりの厚さのシートを折り曲げるときに非常に重大である。多くの用途において、例えば、手動ツールのみを持って、或は適度に動力作動式ツールを持って手により低い力で金属シートを折り曲げることができることが非常に望ましい。厚い金属シートのこのような折曲げはもちろんもっと大きい問題を有する。

本発明の他の態様では、シート材料のスリット付けに基づいた折曲げにおける従来の欠陥を解消する能力が従来技術の金属加工技術およびそれから生じる構造体における欠陥を除去するために適用される。

剛性の三次元構造体を生じるための周知の従来技術はシートおよび非シート材料からの部品を切り取り且つ互いに接合する方法である。幾つかの別個の部品を相互に接合するためのジグ処理および溶接、締め付けおよび接着材接合または機械加工および留め具の使用は剛性の三次元構造体を加工するために以前に広範囲に使用されてきた。例えば、溶接の場合、個々の部片の正確な切込みおよびジグ処理において問題が生じ、多数の部品を操るために、ならびに品質管理および多数の部品の認証のために労力および機械類が必要とされている。更に、溶接は溶接部の熱影響される帯域により引き起こされる寸法計上の反りの固有の問題を有している。

著しい材料の厚さを有する金属の伝統的な溶接は、通常、研削または1箇所ツールによりしばしば作成される面取り縁部を有する部品を使用することにより達成され、これは加工時間およびコストを増大する。しかも、熱影響される金属の疲労損傷は、荷重支持幾何形状が溶接されて或は半田付けされた材料に全く依存するジョイントについては予想不可能である。溶接部の疲労損傷は、通常、相互に溶接される構成部品および部材の質量および溶接部の深さを増大することにより補償される。このような過剰デザインの付随の欠点は、もちろん、過剰の重量である。

別個の構成部品の縁部および面に沿ってシートおよび非シート材料を接着剤で接合することに関して、接合方法が完了するまでいくつかの部品を取扱い且つ正確に位置決めし、そしてそれらを保持したり或は締付けたりすることから問題が生じる。

三次元構造体の加工に関連された他の部類の従来技術は急速原型作成方法である。これらの技術としては、CADシステムを使用してデザインが生じられ、且つ構造体が完成されるまで、材料の加法または減法において設備を駆動するのに構造体のデータ表示が使用されるステレオリソグラフィおよび多数の他の方法が挙げられる。従来の急速原型作成技術は、通常、加法式または減法式である。

減法式急速原型作成方法と関連された問題は、部品全体を収容することが可能である材料ブロックが使用され、次いで望まれない材料の除去により部品を正確にフライス削りしかつ切り込むために比較的高価な高速機械加工が必要とされるので、これらの方法が材料の無駄が多いと言う点である。

加法式急速原型作成技術でも問題が存在する。詳細には、ほとんどのこのような技術は非常に狭い範囲の材料について最適化される。更に、ほとんどの技術は部品を表すデータに対応して材料を分配する特殊化された加工を必要とする。加法式急速原型作成方法は、速度が遅く、部品包み込みのスケールにおいて非常に制限され、そして通常、構造的に頑丈な材料を使用しない。

従って、一般に、従来技術では、シートの折曲げを可能にするシートスリット付けまたは溝付けが曲り部を生じたが、これは商業的構造用途のために必要な精度および強度を欠いている。かくして、このような従来のシート折曲げ技術は軽いゲージの金属の折曲げまたは彫刻物のような装飾用途に大いにゆだねられていた。

従って、本発明の広い態様では、本発明の重要な目的は、非常に正確な方法でシート材料を折曲げ、それでも、可なりの負荷を支持することが可能であり、且つ疲労破損に耐性である曲り部を生じることできることである。

本発明のこの態様の他の目的は、曲がり部の位置の精度、生じた構造体の強度を高め、且つ応力誘発式破損を減少させる改良スリット付け技術を使用して材料シートを正確に折り曲げる方法を提供することである。

本発明の他の目的は、正確なシート折曲げ方法と、折曲げのためにスリット付けされるか或は溝付けされ、且つ種々の厚さおよび種々の種類の押し潰し不可能な材料のシートの折曲げを受入れるように使用されることができる材料シートとを提供することである。

本発明の他の目的は、折曲げを容易にする手動ツールまたはパワーツールのみを使用して達成されることができるが、曲り部の位置を制御するように試みない、以後の折曲げのためにシートをスリット付けするための方法を提供することである。

本発明の他の目的は正確な寸法公差を有する高強度の三次元構造体へシート材料を折り曲げることができることである。

本発明の他の目的は、容易に且つ安価にシールされ、かくして流体または流動可能な物質の収容を可能にする正確な三次元構造体へシート材料を折り曲げることができることである。

加工および組み立て技術を高めるためにスリットに基づいた折曲げの使用に関する本発明の広い態様において、本発明の目的は、構造的に頑丈であり、任意の最近の加工設備において形成されるもの以外の特殊化された設備を用いなく、且つ使用される切込み方法の限度までスケールアップまたはダウンされることができる多くを含む広い範囲の材料を用いる新規な急速原型作成および進歩された急速製造技術を提供することである。

本発明の他の目的は、シート材料が折り曲げられる前または後に構成部品の正確な加法式整合を助成する特徴を折り曲げられるべき材料シート内に設けることである。

本発明の更なる目的は、元来のCADデザイン方法により構成されるように、互いに正しい関係で三次元空間に配置される多数の構成部品のためのほぼネット状の構造組立台として役立つ加工方法を提供することである。

本発明の更なる目的は、より小さい数の別体部品を用いており、且つ縁部が曲り部の長さに沿って自己ジグ処理し、非折曲げ縁部が溶接の準備においてジグ処理および締め付けを用意にする特徴をもたらす溶接された構造体の加工する方法を提供することである。この内容では、本発明の更に他の目的は、溶接方法により引き起こされる反りおよび寸法不精度を劇的に減少させる溶接のためにシート材料をジグ処理する方法を提供することである。

本発明の更に他の方法は、すべての自由度で熱影響される帯域に依存していなく、それにより、生じた三次元構造体の負荷強度および周期的疲労強度の両方を改良するかなりの荷重を支持する特性をもたらす新規な溶接済みジョイントを提供することである。

本発明の更に他の目的は、

1)強く、剛性で、寸法精度の正確な三次元構造体を書こうするのに必要とされる別個の部品の数を減少させ、

2)本発明の曲り縁部および非曲り縁部を介して達成されることができ、その結果、低コスト、高い生産量の加工方法となるような、所望の三次元構造体の種々の側部のための位置決めおよび締め付け方法を固有的にもたらす

ための優れた方法を提供することである。

1)強く、剛性で、寸法精度の正確な三次元構造体を書こうするのに必要とされる別個の部品の数を減少させ、

2)本発明の曲り縁部および非曲り縁部を介して達成されることができ、その結果、低コスト、高い生産量の加工方法となるような、所望の三次元構造体の種々の側部のための位置決めおよび締め付け方法を固有的にもたらす

ための優れた方法を提供することである。

本発明の更なる目的は、固化方法後に除去されるか、或は仕上げ製品の構造部品または表面部品として適所に残されることができるスリット付きの折曲げ済み材料シートから形成される、金属、ポリマー、セラミックおよび複合体用の広く様々な流体収容キャスチングモールドを加工する方法を提供することである。

本発明の更に他の目的は、既存のスリット付け装置に対する使用に適合可能であり、シートストックを平らなまたはコイル状の状態で出荷し、そしてプレスブレーキの使用なしに遠隔位置で正確に折り曲げることでき、且つシートストックへの構成部品の取付け後にシートストックの折曲げにより形成される包囲体の内部における表面内および上における構成部品の組付けまたは取付けを向上させるシート折曲げ方法を提供することである。

本発明の更に他の目的は、限定されないが、金属、プラスチックおよび複合体を含めて材料シートに正確な荷重支持曲げ部を生じるために使用されることができる正確折り技術を提供することである。

本発明の他の目的は、仮想の曲げ線のまわりの折りを許容し、且つ折り部を達成するために従来の折曲げ技術よりも著しく小さい力を必要とする正確折り技術を提供することである。

本発明の他の目的は材料の厚さまたはミクロ構造特性にかかわらず、本質的に線形にスケール決め可能である正確折り技術を提供することである。

本発明の他の目的は、スリット付け/除去方法、切断方法よるか、或は加法方法によるか、いずれにしても、ここに記載の幾何形状を形成することであり、且ついずれの手段によってもここに記載の利点に達することである。

本発明の更に他の目的は、ミクロ構造が折り部のまわりに実質的に未変化のままである押し潰し不可能な材料を折るための正確折り技術を提供することである。

シート材料のデザイン化および正確折りのための方法および別個の技術、そのための加工技術、および本発明のかかる正確折から形成された構造体は、下記の詳細な説明お呼び添付図面から明らかになるか、或はそれらにより詳細に記載されている利点の他の特徴および目的を有している。

広い態様では、所望の曲げ線に沿って折り曲げるための材料シートは、それに形成された折曲げストラップ構成構造体を有している。これらのストラップ構成構造体はシートに少なくとも1つの折曲げストラップを構成するように位置決めされており、ストラップは曲げ線を横切って延びるように配向され且つ位置決めされている長さ方向ストラップ軸線を有している。しかも、ストラップ構成構造体は曲げ線に沿って材料シートの折曲げを生じるように構成され且つ位置決めされている。

他の態様では、中空のビームは2つの材料シートを有している。第1材料シートは曲げ線の各々に近接して位置決めされた複数の折曲げストラップ構成構造体を有することにより複数の第1シート曲げ線に沿って折り曲げるために形成されており、折曲げストラップ構成構造体は曲げ線に沿って折曲げを生じるように構成されている。第1シート曲げ線に沿って折り曲げられている第1材料シートを第2材料シートに固着することにより、中空のビームが形成される。

更に他の態様では、外殻フレームワークは複数の曲げ線に沿って折り曲げるために形成された単一の材料シートを有している。この材料シートには、曲げ線の各々に近接して位置決めされた複数の折曲げストラップ構成構造体が形成されており、これらの折曲げストラップ構成構造体は折曲げを生じるように構成されている。曲げ線に沿って材料シートを折り曲げた結果、構造部材のフレームワークが生じる。

本発明の正確折りされた高強度の耐疲労性構造体およびそのためのシートは、本発明の原理を説明するのに共に役立つ本明細書に組み込まれてその一部を構成する添付図面および下記の本発明の詳細な説明から明らかになるか、或はそれにより詳細に記載されている他の特徴および利点を有している。

例が添付図面に示されている本発明の好適な実施形態を以下に詳細に説明する。本発明を好適な実施形態と関連して説明するが、本発明をこれらの実施形態に限定しようとするものではないことは理解されるであろう。それどころか、本発明は添付の請求項により定められるような本発明の精神および範囲内に含まれ得る変形例、変更例および同等例を包含するものである。

シート材料の正確な折曲げのための本方法および装置は従来の関連出願、すなわち、「材料シートの正確折曲げのための方法およびそのためのスリットシート」と称される2000年8月17日に出願された米国特許出願第09/640,267号および「材料シートの正確折曲げのための方法、そのためのスリット付きシートおよび加工方法」と称される2002年9月26日に出願された米国特許出願第10/256,870号(これらは出典を明示することにより本願明細書の開示の一部とされる)に開示されているスリット付け幾何形状に基づいている。

本発明の正確および高強度折曲げ方法および装置の1つの実施形態を図3ないし図5を参照して説明することができる。図3では、材料シート41には、曲げ線45に沿って複数の折曲げストラップ構成構造体、この場合、一般に43で示されるスリットが形成されている。従って、スリット43は数対のスリット43間に折曲げウェッブまたはストラップ47を構成するように端‐端隔置関係で長さ方向に延びている。図3では、スリット43には、折曲げウェッブ47における応力集中の減少を行うように、それらの端部に応力減少構造体、つまり、開口部49が設けられている。しかしながら、本発明の正確折曲げ装置の利点の実現のために図3における拡大開口部49のような応力減少構造体が必要とされないことは以後の説明から理解されるであろう。

しかしながら、図3に示されるスリット43の具体例では、スリット端部間の長さ方向に延びる各スリットは曲げ線45に対して左右方向に或は横方向に段付きである。かくして、スリット43aのようなスリットには、一対の長さ方向に延びるスリットセグメント51、52が形成されており、これらのスリットセグメント51、52は、曲げ線45に近接して位置決めされており、好ましくは、曲げ線45の両側で等距離であり、且つ曲げ線45と実質的に平行である。更に、長さ方向のスリットセグメント51、52は、拡大開口部の両方に開口しており、且つ長さ方向に延びるスリットセグメント51、52および横方向のスリットセグメント53の両方を有している相互連結経路に沿って拡大開口部49aから拡大開口部49bまでスリット43aが延びるように、横方向に延びているスリットセグメント53により連結されている。

かかる段付きスリットの機能および利点は、図3に示されるような材料シート41の曲げまたは折りが種々の段階で示されている図4Aないし図4Dおよび対応する図5Aないし図5Cを参照することにより最も良く理解されることができる。図4Aでは、シート41は図3に示されるように本質的にスリット付きである。図3には、除去された材料の切口幅または断面が示されており、図4Aには、スリットはスリット付けナイフまたはパンチにより生じられるようないずれの切口もなしに示されているという点で図3と図4Aとの間には、相違がある。しかしながら、折曲げ中の効果は、折曲げ中にスリットの両側の材料が相互係合するのに十分に切口幅が小さいならば、同じである。図3に用いられたのと同じ参照符号が図4Aないし図5Cに用いられている。

かくして、シート41は図4Aに折曲げ前の平らな状態で示されている。長さ方向に延びているスリットセグメント51、52は図4Aに示され、且つ図5Aないし図5Cの横断面図に示されている。シートの種々の横断面の位置もまた図4Aに示されている。

図4Bでは、シートは曲げ線45に沿って僅かに折り曲げられており、これは図5Aないし図5Cで最も良くわかる。図5Aおよび図5Bでわかるように、スリット51、52はそれらの頂縁部に沿って開口しており、曲げ線45を越えて延びているシートの部分は、米国特許第6,481,259号および米国特許出願第10/256,870号では、「タブ」55と称せされていたが、本願における後の実施形態との一致のために、[リップ]55と称せられる。リップ55の下側または底側縁部51a、52aはリップ55と反対のスリットの両側でシートの支持面51b、52bに沿って僅かに移動している。リップ縁部51a、52aのこの変位は、シートがより大きい程度まで折り曲げられると、例えば、図4Cに示される位置まで折り曲げられると、シートと関連してよくわかる。

図4Cでは、縁部51a、52aが曲げ線45に両側でシート41の支持面51b、52b上で上方に移動したことがわかる。かくして、折曲げ中、スリットの縁部51a、52aと対向した支持面51b、52bとの間の摺動接触がある。この摺動接触は、図4Aに示されるように、長さ方向のスリットセグメント51、52が曲げ線45の両側で均等に隔置された位置に形成されるなら、中央の曲げ線45の両側で等距離である位置で生じる。また、摺動接触は潤滑剤により、或は硬化または接合前の接着剤またはシーラントにより容易にされることができる。

この構造の結果は、曲げ線45から等しい距離で間隔を隔てられ且つ曲げ線45の両側に2つの実際の折曲げ支点51a、51bおよび52a、52bが存在することである。リップ縁部51aおよび支持面51bならびにリップ縁部52aおよび支持面52bは実際の支点間にある仮想の視点のまわりに折曲げウェッブ47の折曲げを生じ、そして曲げ線45の上に重ねられることが理解されるであろう。

90度の折曲げの最終結果が図4Dおよび対応する横断面5A-5Cに示されている。わかるように、このとき、シートの縁部52aおよび底側または底面52cは支持面52bに相互係合されるか或は静止されており、且つ部分的に重ねられた関係で支持されている(図5A)。同様に、縁部51aおよび底面51cは重ねられた状態で面51bに係合し且つ静止している(図5B)。折曲げウェッブ47は、図5Cに最も良く示されるように、ウェッブ47aの上面に沿って可塑的に変形されるか或は伸張され、且つウェッブ47の下面47bに沿って可塑的に圧縮されたことがわかる。

図4Dの折り曲げられた状態では、このとき、シートがスリット付けされるときに中心線の上方で延びているシートのリップ部分、つまり、部分55は支持面51b、52bに静止している。図面に示される構成において曲げ線に沿って交互している折曲げ中のこの縁-面係合および支持は、曲げまたは折りにおいてより大きい精度を生じ、且つ曲げられた或は折られた構造体に相互に垂直な方向において曲げ部または折り部のところの煎断力に対する大きい耐性を与える。かくして、荷重La(図5A)が、支持縁部52bにおける縁部52aおよび底面52cの重なりにより折曲げウェッブ47間に支持される。同様に、荷重Lb(図5B)が、折曲げウェッブ47の中間の支持面51bにおける縁部51aおよび面51cの重なりおよび係合により支持される。

これは、ここでは、スリットの他方の側の実質的に全長に沿った材料によるスリットの一方の側の実質的に全長に沿った材料の「縁-面」係合および支持と称される。シート41が90度より多く曲げられたか或は折られたなら、縁部51a、52aは上昇して面51b、52bから離れ、下側の面51c、52cは面51b、52bの下縁部により支持される。シートが90度未満だけ曲げられると、それでも、縁部は折曲げのほとんど直後に面と係合するが、縁部のみが面に係合する。スリットの一方の側の他方の側へのこの支持は明細書および請求項で使用されているような「縁-面」係合および支持であると思われる。以後に述べるように、面51bによる縁部51a、52aの全支持を伴う非90度の曲り部はシートに対して90度ではない角度でシートをスリット付けすることにより達成されることができる。

可塑的変形の結果、折曲げストラップまたはウェッブ47が残留応力を有し、且つこのスリットにより、曲り部の実質部分を本発明のスリット系折曲げ装置において互いに直接結合しないが、これらのスリットは、従来のスリット付けまたは溝付け幾何形状に基づいている図1、図1A、図1B、図2Aおよび図2Bの構造体の強度を上回って実質的に追加の強度を曲げられた構造体に与える縁-面重なりを生じるように形成され且つ位置決めされる。本発明の折曲げストラップは、実際、実質的に全体の折曲げ法にわたって、および折曲げの終了時には、実質的にスリットの全長にわたって、スリットの側部を引っ張るか或は締付けて縁-面係合させるように曲り部に予備負荷する。また、ストラップにおける残留張力による曲り部の予備負荷はスリットの他方の側の台として作用する面に対して予備負荷されたスリット縁部間の振動を防ぐ傾向がある。

しかも、縁部がスリットの長さの実質部分にわたって面と相互係合されるので、荷重LaおよびLbは図2、図2A、図2Bの従来のスリット付け構成ではそうであるように、折曲げストラップ47を押し潰したり、或は更に可塑的に変形させたりしない。この曲り部の負荷は、図2、図2A、図2Bの従来の構成およびギトリン等の出願における結果として、単に、捩られ且つ非常に応力付与されたストラップの横断面連結領域によってではなく、本発明のスリット付け技術により生じられた縁-面係合によってすぐに支持される。

従って、本発明の横方向に段付きまたは互い違いのスリットを用いている実施形態の結果、可なりの利点が生じる。まず、長さ方向に延びるスリットセグメント51、52の横方向位置は曲げ線45の各側に正確に探し出されることができ、その結果、曲げ線から等距離の2つの実際の支点の結果、仮想の支点のまわりに且つ曲げ線の両側に折曲げが生じる。この正確な折曲げは蓄積された公差誤差を減少させるか或は除去する、何故なら、スリットの位置がCNCコントローラにより駆動される切込み装置により非常に正確に制御されるからである。

また、プレスが、通常、シートの縁部または既存の曲げ部または他の特徴を割り出すことにより折曲げを制動することは注意すべきである。これにより、プレスブレーキを使用して、シート縁部特徴に対して角度をなして折曲げるのを困難にする。しかしながら、シート縁部の任意の特徴に対する角度における正確な折曲げは、本スリット付け方法を使用して容易に達成されることができる。従って、その結果折り曲げられたシートは、煎断負荷および相互に垂直な軸線に沿った負荷に対する実質的に改良された強度を有している。何故なら、本スリット構成により生じられた重なった縁部および面がこのような荷重に対してシートを保護するからである。

わかるように、本発明の実施形態は、図3ないし図5Cに示されるように、曲げ線に対して実質的に垂直であるストラップ47の正確な折曲げを生じる。折曲げストラップのこのような配向は、ストラップの外面または頂面に沿って著しい可塑的変形を生じ、ならびにストラップの内面または底面に沿って著しい圧縮を生じる。曲り部は図1ないし図1Bの垂直なストラップの曲り部と同様にして比較的短い垂直なストラップに生じるが、図3ないし図5C333では、1つの平面のリップ55は折り返されて高い曲げ強度のための他の平面の面との相互係止または相互係合関係にする。

図2ないし図2Bに示される従来の解決策は曲げ線と平行な連結用ストラップ34を配向させ、且つストラップの著しい可塑的捩り変形を生じる。また、この可塑的捩り変形は曲げ線のまわりの材料の微細構造を著しく変化させる。しかも、ストラップはシートの両側を折り返したり、締付けたりしてスリットの長さにわたって相互係合関係にする。更に、図3ないし図5C333の実施形態では、ストラップ幅は、曲げ強度のデザインにより大きい融通性を達成することができるように、スリット51、52間のジョグ距離と関係なく変化されることができる。

シート材料の90度の折曲げが図面に示されているが、スリット付きシートが90度より大きいまたは小さい角度だけ折り曲げられなら、本発明のすべての実施形態に記載された利点のほとんどを実現することができることは理解されるであろう。曲げ線を横切って延びているリップは、小さい曲げ角度で始まって反対面上で摺動してそれに係合し、このような支持および係合は大きい90度以上の曲げ角度で継続する。

図3ないし図5C333の実施形態が比較的展性のシート材料について使用するのに最も良く適していることがわかった。材料がより硬くなり且つ展性が少なくなると、第2実施形態が好ましい。

図6ないし図8Bに示される本発明の実施形態では、スリットの両側でシート材料を折り返したり、締付けたりして相互係合関係にし、また折曲げストラップの可塑的変形およびストラップにおける在留応力を減少させるスリット付け構成が用いられる。しかも、この実施形態によれば、ストラップ幅がスリット間のジョグ距離に関係なく変化されることができ、且つ曲げ線の両側の材料シートの連結部分におけるより少ない集中のために曲げ線からの両方向におけるストラップ幅の増大をもたらすことができる。

曲げ線に対して斜めの折曲げストラップが用いられ、これにより、図3ないし図5C333のより短い折曲げストラップと比較してストラップの長さを増大することができる。また、可塑的変形は、図3ないし図5C333においてそうであるように、単に折り曲げることによってではなく、部分的に捩ることによって達成されるが、捩り量は図2ないし図2Bの平行なストラップと比較して大いに減少される。しかも、スリットの両側の材料のリップは、負荷時の実質的な追加のストラップの応力が生じないように、スリットの全長にわたって折り返されて面と相互係合する。

更に、図6ないし図8Bに示される実施形態では、スリットの構成は折曲げ中にスリットの両側で材料間の連続した主独活言う相互係合を生じ、この相互係合は中間部から端部に向けてスリットに沿って進行する。スリットの一方の側の面は折曲げ中に摺動支持体用の台として作用し、その結果、折曲げストラップのより一様で且つ応力のより少ない折曲げが生じる。従って、図6ないし図8Bに示されるような実施形態は、熱処理された6061アルミニウムまたは幾つかのセラミックのようなさほど展性でないシート材料およびより厚い材料シートに対して使用されることができる。

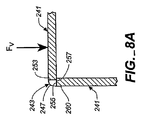

図6ないし図8Bを詳細に参照すると、曲げられるべきか或いは折られるべき材料シート241には、曲げ線245に沿ってスリット243のような複数の長さ方向に延びている折曲げストラップ構成構造体が形成されている。選択自由として、スリット243の各々には、拡大された応力受け端開口部249または湾曲端部分249aが設けられてもよく、これは、シートの負荷方向によっては、いずれの応力亀裂がスリット243の中へ伝播させる傾向がある。わかるように、図6および図8Bの実施形態のスリットは、段付きではないが、曲げ線245に重ねられる仮想の支点のまわりに斜めに配向された折曲げストラップ247の折曲げおよび捩りを生じるようにして構成されている。また、ジョグ距離および切口幅の選択を含めて、スリットの構成および位置決めにより、折曲げ中、スリットの両側のシート材料を折り返したり、移動させたりして縁-面相互係合関係にすることができる。最も好ましくは、縁-面相互係合は折曲げ全体にわたってその完了まで生じる。しかし、ジョグ距離および切口は折曲げの開始時にのみ縁-面相互係合を生じ、これは正確な折曲げを確保する傾向がある。かくして、ここで使用される場合、「折曲げ中」は折曲げの任意の段階における縁-面相互係合を含むものと意味される。

図6ないし図8Bおよび図9ないし図10Aに示され且つ説明されている実施形態は段付きではないが、図6ないし図8Bおよび図9ないし10Aの実施形態の斜めのストラップは図3ないし図5Cの段付きスリットの構成と組み合わせられることができる。かくして、段付きスリットの端部の一方または両方が斜めであるか或いは湾曲されることができる。

図6に示されるように、曲げ線の両側の数対の長さ方向に隣接した端部分251が曲げ線245を横切って斜めに延びていることがわかる折曲げウェッブ、スプラインまたはストラップ247を構成するように、好ましくは、数組の細長いスリット243が曲げ線245の両側で且つそれに隣接して位置決めされている。図11と関連して以下により詳細に説明される「斜め」または「斜めに」は、ストラップの長さ方向の中央軸線が90度以外の角度で所望の曲げ線を横切っていることを意味している。かくして、ストラップの中心線が斜曲されているか或は斜めであり、ストラップの折曲げならびに捩れが生じるように、各スリット端部分251が曲げ線245から離れる方向に分散している。本発明による折曲げを行うために絶対的に必要ではないが、スリット243が曲げ線245に沿って長さ方向に重なっていることはわかるであろう。

折曲げストラップ24を構成する領域における曲げ線と平行である図2ないし図2Bおよび従来のギトリン等の出願におけるスリット31と違って、曲げ線245からのスリット243の積重体の結果、図2ないし図2Bおよびギトリン等の出願の従来技術に存在する極度の捩れを必要としない斜めの折曲げストラップが生じる。しかも、曲げ線245からのスリット243の積重体の結果、ストラップがシート241の残部と連結していると、ストラップの幅寸法が増大する。この幅の増大により、応力集中を低減し且つストラップの耐疲労性を高めるように曲げ線を横切る負荷の伝達を高める。

第1実施形態ではそうであるように、スリット切口243は好ましくは幅寸法を有しており、スリット間の曲げ線を横切る横方向のジョグ距離は、折曲げ中、スリットの両側のシート材料の相互係合を生じるように寸法決めされている。かくして、スリット243はナイフで形成されることができ、そして本質的にゼロの切口を有することができ、或は折り曲げられているシートの厚さによっては、もっと大きい切口を有することができる。より好ましくは、切口の幅は材料の厚さの約0.3倍より大きくなく、ジョグ距離は材料の厚さの約1.0倍より大きくない。

図3ないし図5Cの実施形態ではそうであるように、リップ部分253が曲げ線245を横切ってスリット243まで延びている。リップ253は、材料の厚さに対する切口の幅およびジョグ距離が折曲げ中にスリットの両側間の接触を防ぐほどに大きくないなら、スリット243の他方の側のタング260の面235に摺動するか或は乗り上がる。

切口幅およびジョグ距離が、リップ部分253とタング260の面255との接触が生じないほどに大きいなら、それでも、曲げられた或は折られたシートは斜めの折曲げストラップの改良強度の利点のうちの幾つかを有するが、このような場合、曲げセ縁245に沿った折曲げがさほど予測できなく且つ正確でないように折曲げのための実際の支点がない。同様に、ストラップ構成構造体が材料シートを貫かない溝243であれば、これらの溝は斜めの高強度の折曲げストラップを構成するが、溝が折曲げ中に切り抜いてスリットになるほどに深くないかぎり、折曲げ中、縁-面摺動が生じない。かくして、折曲げストラップの弧状に或は末広状に溝付きの具体例は、縁‐面折曲げが生じなくても、改良されたストラップの強度を有する。

リップ253とタング260の面255との相互係合を生じるには深すぎる切口のナがと関連された他の問題は、折曲げが折曲げ済みシートの両側間に小さい鋭角を定めるように比較的極度でないかぎり、結果的に生じた折曲げ済みシート材料がスリットの面に支持されるリップ縁部を有していないと言う点である。この結果、従来のスリット付け解決策と関連して述べたように、負荷時に折曲げストラップの中間程度の更なる応力付加が生じる。この問題は、図6ないし図8Bのストラップ構成では、従来技術と同じ位厳しくはないが、好適な形態は、実質的に折曲げ工程全体にわたってリップおよびタングの面の相互係合を確保するように切口の幅およびジョグ距離が選択されることである。

また、スリット243が実際に曲げ線上にあるか、或は曲げ線を横切っており、それでも、実際の支点面255およびそれに沿って摺動するリップの縁部の均衡化位置決めから正確な折曲げを生じることも可能である。スリット243が曲げ線245を横切るように形成される潜在的な欠点は、縁部257と面255との間にエアギャップが残ると言う点である。しかしながら、エアギャップは、その後の溶接、ろう付け、半田付け、接着剤充填を容易にするために、或はエアギャップがガス抜きのために望まれるなら、許容可能であこともある。エアギャップを生じるためのスリットの位置決めは、その後の曲がり部補強が用いられる場合、本発明の望ましい特徴である。しかしながら、エアギャップは、未充填の場合、において、回転を除いて、すべての自由度で曲り部の荷重支持要件のすべてを可塑的に変形されたストラップの連結帯域または横断面領域に置く傾向がある。また、エアギャップなしで縁-面係合を生じる曲げ線を横切るスリットを一定の基準で定めることも可能である。

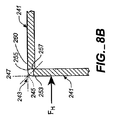

図7、図8、図8Aおよび図8Bは曲げ線245に沿って90度の角度まで折り曲げられたものとしてシートを示している。図8Aおよび図8Bで最も良くわかるように、リップ253の内縁部257はスリットの両側でタング260の面255上にまで摺動しており、そしてそこで相互係合され且つ支持される。従って、垂直方向の力FVは、図8Aに示されるように、面255への縁部257の重なりにより支持される。水平方向の力FHは、図8Bに示されるように、同様に、面255への縁部257の重なりにより阻止される。図8Aおよび図8Bを従来技術の図1A、図1B、図2Aおよび図2Bと比較することにより、本折曲げ方法およびスリット付き構成が有する全体構造の強度についての差が明らかである。スリットに沿った交互の重なり縁‐面支持体と、反対に斜曲された方向に斜めである斜めの折曲げストラップとの組合せは、正確であるだけではなく、従来スリット付け構成が生じるよりも非常に少ない残留応力および高い強度を有する。

しかしながら、反対方向における折曲げストラップの斜曲は本発明の利点のうちの多くを達成するために必要とされない。シート241が等方性の材料である場合、ストラップの長さ方向中央の軸線の交互の斜曲は応力を解消する傾向がある。スーと材料が等方性でないなら、材料における優先的な粒子効果を打ち消すために同じ方向における斜めのストラップの斜曲を使用することができる。変更例として、等方性のシート材料では、同じ方向におけるストラップの斜曲が曲げ線の両側におけるシートの諸部分の曲げ線に沿った相対変位を生じることができ、この変位は生じられる側変位の量により締り嵌めまたはタブ/スロット挿入のような第3平面との係止係合を生じるために使用されることができる。

斜めのスリットの幾何形状は、これらのスリットが終結されるか、或はストラップがシートの残部に連結される個所でストラップ材料における残留応力を減少させる傾向がある領域にわたってスリットが曲り且つ捩れるような構造である。かくして、亀裂に伝播が低減されてスリットの端部における拡大開口部またはカールの必要性を少なくする。その結果の構造が主に静的負荷のために意図されるか、或は全く負荷されるのが全く期待されないなら、斜めのストラップを生じる弧状スリットには、無応力低減終結が必要とされる。

しかも、スリットが互いから横方向に間隔を隔てられるジョグ距離を増大することなしにストラップ247の幅を変えるためにスリット243を曲げ線243に沿って変位させることができることは理解されるであろう。逆に、同じストラップの厚さを維持するために、スリット243間のジョグ距離を増大させることができ、且つスリットを長さ方向に変位させることができる。明らかに、両方の変化は用途を満たすためにストラップの幅および長さをデザインするために行われることができる。

一般に、スリットからスリットまでの横方向の距離、または曲げ線までの1つのスリットの距離の2倍の比が「ジョグ」と称せられる。本発明の好適な実施形態における材料の厚さに対するジョグ距離の比は1未満である。すなわち、ジョグ距離は通常、1未満の材料の厚さ未満である。より好適な実施形態によれば、0.5未満の材料の厚さのジョグ距離比を使用することができる。更に好適な実施形態によれば、使用される特定の材料およびストラップの幅および切口の寸法によっては、ほぼ0.3未満の材料の厚さのジョグ距離比を使用することができる。

折曲げストラップの幅は、シートを折り曲げるのに必要とされる力の量に影響し、且つスリット243を曲げ線245から遠く離れる方向に移動させることにより、或はスリットの位置を長さ方向に変位させることにより、或はそれらの両方により変化されることができる。一般に、斜めの折曲げストラップの幅は、最も好ましくは、折り曲げられる材料の厚さより大きいように選択されるが、材料の厚さの約0.5倍ないし約4倍の範囲内のストラップの幅を使用してもよい。最も好ましくは、ストラップの幅は材料の厚さの0.7倍と2.5倍との間である。

しかしながら、本発明の利点のうちの1つは、スリット付け構成が、手動ツールまたは比較的低動力化されているツールを使用してシートの折曲げが清浄に達成することができると言う点である。かくして、折曲げツールは折曲げストラップ247の折曲げおよび捩りを行うほどの力のみを必要とし、これらのツールは曲り部の位置を制御するように十分な動力を有さなくてもよい。かかる制御は、曲り部の位置を制御するように十分な力で折り曲げられるべき材料を締付けるプレスブレーキのような動力化機械のために必要とされる。しかしながら、本発明では、曲り部の位置は実際の支点、つまり、曲げ線の両側で面255上で回動する縁部257により制御される。従って、必要とされる折曲げツールは、必ずしも、曲り部の位置決めではなく、ストラップ247の折曲げを行うことができるものであればよい。これは、高強度のパワーツールが、例えば、外側の空間、または構造体の現場加工において、或はかかる高動力化設備を有していない加工所で容易に利用可能でない用途では極めて重要である。また、以下により詳細に記載のように、金属シートを折り曲げるために、段ボール紙折曲げ機械、ブラダー、折りバー付きの真空折曲げ油圧式引張りシリンダーのような低力折曲げ設備および形状記憶折曲げ材料を使用することができる。更に、強い弧状の曲り部は、構造体自身の幾何形状のために、パワー折曲げ設備への物理的接近が可能でない構造体の加工において重要である。これは、3次元構造体を閉じ且つラッチ止めするのに必要とされる最後の少数の曲がり部では特にそうである。

スリット端部分251のための最も好適な構成は曲げ線245から弧状積重体である。実際、各スリットは、図9、図10および図10Aに示され且つ後述のように、連続円弧として形成されてもよい。円弧により、スリットの側部の材料をスリットの中心で始まってスリットの端部まで進行する弧状の経路に沿ってタングの面側を上って滑らかに且つ順次移動させる。これにより、折曲げ中に面255に縁部257が掛かる危険を減少させ、それにより、折曲げストラップには応力がより少ない。更に、カット無し表面の大きい半径は応力集中の傾向が少ない。図6ないし図8Bの構成では、スリット243の中央部分は曲げ線245と実質的に平行である。幾つかの非平行な配向は、特に曲げ線の両側で均衡化されていれば、許容可能であり、ここに記載の結果を生じる。

また、曲げ線およびスリット243の中心に対して直角に曲げ線245から積重体するように端部分251を形成することも可能である。これは、スリットが長さ方向に重ならなかったら、非斜めであることができる折曲げストラップを構成する。この解決策の欠点は、折曲げストラップ247が一様に且つ確実に曲らない傾向があり、それにより曲り部の位置の精度に影響する。更に、このような幾何形状はストラップの捩れを除去し、且つ曲り部の内側丸みよび外側丸みに厳しい応力集中点を誘発し、そして縁-縁係合の程度を制限することがある。

本発明の実施形態すべてにおける折曲げストラップはまず男性的に変形され、その後、可塑性/弾性材料では、可塑的に変形される。スリット付けの本発明は、決して可塑的に変形しない弾性的に変形可能なプラスチックに対しても使用されることができる。このような材料は弾性的に曲らなくないように曲げられた或は折られた状態で固着される。弾性変形のみが生じることを見込みのあるようにするために、折曲げストラップには、曲げ線に対して小さい角度、最も好ましくは26度またはそれ以下の角度にある中央の長さ方向のストラップ軸線が形成されることが好ましい。角度が低ければ低いほど、生じる捩りの割合が高くなり、且つ生じる折曲りの割合が低くなる。しかも、角度が低ければ低いほど、生じる折曲り半径が高くなる。剛性ポリマー、剛性金属、より可撓性のセラミックおよび幾つかの複合体のような優美に可塑的に変形しない剛性材料は弾性形態で大きい折曲り半径を許容することができる。また、これらの材料は材料の長いストラップにわたって分布される捩りばね作用を許容することができる。

しかしながら、可塑的に変形されたシートの曲り部の端部では、縁部257を引き下げて面255に当てる傾向がある或る程度の反発弾性変形が残存し、その結果、スリットの両側の材料間の相互係合を維持する残留弾性締付け力が生じる。かくして、折り曲げられるシートの弾性反発性は、曲り部における強度を確保し且つ曲り部の負荷時に折曲げストラップの漸増応力を減少させるために、支持力に抗して重なっているシートの縁部を予備負荷したり、引き下げたりする傾向がある。

図9、図10および図10Aに示される実施形態は図6ないし図8Bと関連して説明された斜めのストラップの具体例の特別な場合である。ここでは、斜めのストラップは完全に弧状のスリット443により形成される。円形セグメントとして示されるこのスリットの構成はより熱く且つより展性の小さい金属シート、例えば、チタンおよび0.635cm(1/4インチ)の鋼板などを折り曲げるのに特に良く適している。

弧状または円形のスリット443が曲げ線435の両側でシート441に形成されるとき、曲げ線の上方でスリット443まで延びているシートのリップ部分453が折曲げ開始時に各弧状スリットの中心において端部470の面455にまくり上がったり摺り上がったりし始める。次いで、リップ部分453は、ストラップ447が捩られ且つ曲げられるにつれて、スリット端部に向けて漸次、各スリットの中心から部分的にタング面455に摺り上がる。対向面へのリップの漸次まくり上がりは、スリット端部449に対して応力が少なく、従って、スリットがまっすぐな中央部分を有していて、このまっすぐな部分全体にわたって面に同時に摺り上がる図6ないし図8Bの実施形態よりも、より小さい展性およびより厚い材料の折曲げにより適している。

図10におけるスリット端部449は応力除去開口部249も、図6ないし図8の丸まれた端部249aも、図11の婉曲端部も有していないが、スリット443はほとんどのシートストックに切り込んだり成形したりするにはより経済的である。しかも、ストラップ447の変形は、応力集中が減少されるように、折曲げ中、より徐々である。これは、もちろん、負荷力および折曲げ力をより低い応力集中でシートの残部の中へより均等に伝達するためにストラップの幅の増大と合同する。

シートをスリット付けしたり溝付けしたりする本発明の種々の実施形態によれば、これまで実現されなかったデザイン製造および加工の利点を達成することができる。かくして、CADデザイン、急速原型加工および「ピックアンドプレース」組立体のようなデザインおよび加工技術の全利点は、本発明によるシートストック成形技術を使用することにより実現されることができる。しかも、溶接のような標準の加工技術は本発明のストラップ形成構成を使用して大いに高められる。

本発明により形成されるシートを使用する多くの利点を溶接と同じくらい基本的な製造技術と関連して示すことができる。本方法を使用したシートの折曲げは、例えば、ジグ処理のような多数の部品の取扱いと関連された製造問題を回避する。

更に、スリット付けが用いられる本発明の折曲げ済みシートはスリットに沿って溶接されることができる。図10Aでわかるように、例えば、タブ453の面455および端面457が溶接のために理想であるV字形横断面を形成する。図10Aに示されるように、溶接部460(破線)をスリット443に沿って設置するために切削または機械加工が必要とされない。しかも、スリットの両側のシートの側面の縁‐面係合は、事実上、溶接中にシートの諸部分を一緒に保持し且つ熱的に誘発された反りを減少させるためのジグまたは取付具をもたらす。それにより、硬化時間が大いに短縮され、このスリット付け方法により達成される寸法精度は、溶接工程中、維持される。また、弧状スリットはロボット溶接のための容易に感知される地形的特徴をもたらす。これらの利点もまた半田付け、ろう付けおよび接着剤充填と関連して生じるが、熱的歪は、通常、多くの接着剤では、厳しい問題ではない。

溶接、ろう付け、半田付け、注封化合物または接着剤によるスリットの充填により、本発明の折曲げシートが流体または流動可能な材料を保持する包囲体へ形成される。かくして、折曲げシートの包囲体は、流体密のモールドを形成するために使用されることもでき、シート材は、成形後、除去されるか、或は適所に残される。

斜めの、特に湾曲された溝またはスリットの顕著な利点のうちの1つは、その結果得られた折曲げストラップがシート材料の残部につながる個所で積重体していると言う点である。かくして、図10におけるストラップ447の領域450がスリット端部449と次のスリット443との間で横方向に積重体している。この積重体は各端部のところのストラップ44における応力を拡散方法または非集中方法でシートの残部の中へ送ったり、伝達したりする傾向がある。スリットの円弧または丸みが減少されると、積重体が増大し、これもまた、曲り部を横切るストラップの応力伝達の更なる独立した調整を許容する。かかる調整は、曲り部の強度に更に影響するためにストラップの幅、ジョグ距離およびスリットの切口の変化のうちの1つまたはそれ以上と組合わされることができる。この原理は図11の溝におけるスリットのデザインに用いられている。

図6ないし図8および図9ないし図10の実施形態の斜めの折曲げストラップは折曲げ済み構造体の全体強度および耐疲労性のかなりの改良を生じるが、ストラップ構成構造体が弧状のスリットの形態をとるなら、更なる改良を特に疲労と関連して達成することができる。ここで使用する場合、「弧状」は円形の弧、および異なる半径を有する一連の長さ方向に連結された接線方向の弧を意味しており、且つこれらを含む。好ましくは、弧状のスリットまたは溝は図11に示されるように(シートの厚さと比較して)比較的大きい半径を有している。かくして、材料シート541には、全体的に542で示される複数の連結された大きい半径の弧状スリットが曲げ線543に沿って設けられることができる。弧状スリット542は、好ましくは、曲げ線543に沿って隣接したスリットの中心間で測定されたずれ距離だけ)長さ方向に互い違いになるか或はずれており、或は本発明の他の実施の形態と関連して前述したようにして曲げ線543の両側にある。弧状のスリット542は、折曲げストラップ544である連結帯域と、スリット542により設けられる非連結帯域とを構成している。図11における右側スリット542だけが切口またはスリットの厚さを許容しており、スリット542の残部は概略的に示されており、すなわち、無切口となるようにナイフにより形成されたスリット形態をとっている。

長さ方向に隣接したスリット542は、それらの間に折曲げストラップ544を構成しており、これらのストラップは、この実施形態では、前述のように、曲げ線543に対して斜めであって、交互の方向に斜曲されている。各スリット542は弧状スリットの中心点547からの曲げ線543から離れる方向に積重体している中央の弧状部分546を有する傾向がある。また、端部分546は、有利には、スマイルを弧部分549に沿って戻る方向に延びるようにする非常に小さい曲率半径で弧状であって、最終的に内方に弧状の部分551で終わるのがよい。

従って、折曲げストラップ544が、曲げ線543のいずれかの側では弧部分546により、且つストラップの端部では、弧状端部分548により構成されることはかるであろう。(長さ方向に隣接したスリットの左側対のところで図11に示される)矢印552のところの弧状スリット部分546間に最小のストラップ幅が生じる。中心線553がストラップの最小幅のところで矢印552を通って引かれれば、この中心線は最小のストラップ幅552のまわりのところで曲げ線543を横切ることはわかるであろう。スラップ544は最小のストラップ幅552から両方向に長さ方向ストラップ軸線553から離れる方向に積重体している。かくして、曲げ線543の一方の側のシートの部分554がストラップ544により曲げ線543の反対側のシートの第2部分556に連結されている。最小幅の平面552から両方向におけるストラップ544の増大幅により、ストラップが応力を大いに減少させ且つ耐疲労性を高めるようにして曲げ線を横切って夫々のシート部分554、556に連結されている。

更なる例示の目的で、ストラップ544aが中央の長さ方向のストラップ軸線に沿ってストラップの増大幅を実証するために網状線付けさられている。絶えず増大しているストラップ幅だけシート部分554を同様に増大するストラップ幅だけのシート部分556に結合することは応力を減少させる傾向がある。曲げ線543に対する斜角でストラップ554の中央の長さ方向の軸線を配向した結果、ストラップは捩られるだけではなく、捩られ且つ曲げられ、これによっても、ストラップにおける応力を減少させる。シートにおける応力はストラップの連結された材料を通って曲り部を横切って流れる。疲労破損の主な原因である引張状態の周期的な応力は捩られ且つ曲げられたストラップを通って大きい半径の弧546、549とほぼ平行に流れる。弧551、548のより小さい半径は、弧546、549の主な総力支持自由面から離れる滑らかな変化をもたらすが、それら自身、著しい総力の流れを受けない。このように、弧状スリットは、応力場の流れにおける(材料の厚さと比較して)大きい半径の弧のみを位置決めし、且つ折り線から離れる方向の親平面の中へのスリットが形成される深さを最小にするためにコネクタとしてより小さい半径の弧を使用するようにして、非常に小さい円または弧により相互に接合された非常に大きい円の部分に似ている。かくして、微小な亀裂を引き起こした応力が最も生じそうであるスリット端部は、図6ないし図8および図9ないし図10の実施形態における破損状態でおそらく生じ得るように、曲り部の長さを下って1つのスリットから他のスリットまで伝播されない傾向がある。

また、折曲げストラップの形状は曲り部を横切る応力の分布に影響する。折曲げストラップが最も狭いストラップの幅寸法、例えば、図11における幅寸法552から比較的急に積重体する場合、この最小の寸法がストラップの中心のところくびれまたは弱化平面として作用する傾向がある。このような急に幅狭くなることは、ストラップの両側のシート材料554、556の中へのストラップの全長にわたる応力の所望の分布ではなく、ストラップにおける局部的な可塑変形および応力集中を許容する。

図11に示されるように、且つ好適であるように、ストラップ544は、好ましくは、所望のストラップ強度を与える最小の幅寸法552を有し、次いでストラップがシート部分554、556の中で終わるときに生じる任意に急な積重体でストラップに沿って両方向に次第に積重体する。この構成は、曲げ力および捩り力をストラップの長さに沿って一様にシート部分554、556の中へ分布するのではなく、曲げ力および捩り力を集中させて破損を生じる552のところの不当に幅狭いくびれを有する問題を回避する。

スリットの端部、すなわち、弧状スリットの凹形側面により構成される親平面の部分は、引張り応力から隔離される傾向がある。これにより、タングを、親平面に切込み特徴を位置決めするために理想的にする。取付穴または整合穴、または他の連結幾何形状と合う切欠きが例である。図11Aは水ジェット切込みされるか或はレーザー切込みされた急速刺し穴560、565をスリット546のタング555に位置決めすることを示している。急速刺し穴はいくらか不規則であり、他のところでは、疲労亀裂破損を開始する。図11Aには、急速刺し穴の2つの別な位置が示されている。低速刺しが非常に時間を浪費するので、急速刺し穴はレーザーまたは水ジェット切込みの全コストを低減するのに重要である。

本発明のほとんどの有利な態様のうちの1つは、ストラップおよびスリットのリップおよびタングの縁-面係合形成すべき材料のデザインおよび切込みが、従来技術に記載のように、従来の折曲げ技術を使用して同じ角度または鋭さの程度まで曲げられた或いは折られた材料のミクロ構造の実質的な変化と比較して、曲げ部または折り部のまわりの材料のミクロ構造が本質的に変化されないようにして達成されると言う点である。材料が曲げられるときに、曲り部のまわりの応力を大いに減少させ且つ曲り部のまわりの材料のミクロ構造を未変化のままにする捩じりおよび曲げ変形の組合せをもたらすのはストラップとスリットの縁−面係合との関係である。従来技術の従来の折曲げ技術が使用される場合、例えば図5A、図8、図8Aおよび図10Aに示されるように、曲り部が鋭いように、(例えば、曲り部の内側で90度)であるように形成されるなら、曲り部のまわりの材料のミクロ構造にかなりの変化がある。

本発明の他の実施形態と関連して一般に述べたように、スリット542はシートの特性の広い範囲に対処するように変更された幾何形状を有することができる。かくして、折曲げられるシート材料の種類を変えられたり、その厚さが変化されたりするか、或いは曲り部の強度特性が合わせられるべきである場合、スマイルスリット542の幾何形状もまた変化することができる。各スリットの長さLは、そのずれ距離O.D.、または曲げ線543に沿った長さ方向の間隔と同様に変化することができる。スリットの高さHもまた変化されることができ、曲げ線の両側のスリット間の曲げ線を横切るジョグ距離が変えられることができる。これらの種々の要因はストラップ544の幾何形状および配向に影響を及ぼし、これもまた曲り部の強度および種々の構造体に使用するための適合性に影響する。等しく重要なものは前述のシーリングおよび位置決め変数とともに、弧状のスリットの形状である。

従って、ストラップ構成スリットまたは溝を、曲げられるか或いは折られる材料および製造されるべき構造体に合わせることができることは本発明の特徴である。例えば、幾何形状が僅かに変えられた弧状スリットデザインについて、異なる厚さ以外、所定の材料のシートを経験的に試験することが可能であるが、デザインは或る種類の弧幾何形状を備えている。この方法は異なる材料について繰り返されることができ、折り曲げられる材料シートおよびその厚さに関しての入力に基づいてデザインを検索することができるデータベースに経験的なデータを記憶することができる。この方法は材料シートの物理的特性が入力され、且つプログラムが材料を折り曲げる際に使用するための最も適切な弧幾何形状に関する経験的なデータのコンピュータデータベースから選択するコンピュータ設備に特に良く適している。ソフトウエアは、シートが正確なデータが記憶されていない材料のものである場合、またはシートが正確な記憶データが無い厚さを有する場合、有効なデータ間で補間することもできる。

弧、かくして、連結ストラップのデザインまたは構成もまた、曲げ線に沿った材料シートの厚さの変化に対処するために曲げ線の長さに沿って変化されることができる。変更例として、曲げ線に沿ったストラップの構成は変化することができ、或いは非線形負荷に対処するように合わせられることができる。本発明の強度および耐疲労性の改良ほどには重要ではないが、スリットまたはストラップの構成は改良された強度および耐疲労性との組合せで異なる装飾効果を与えるように変化されることもできる。

本発明のシートスリット付け装置の種々の実施形態から生じる他の利点は、結果的に得られた曲り部または折り部が内面的および外面的の両方で比較的鋭いと言う点である。鋭い曲り部によれば、1つの曲り部構造体を他の構造体に強く結合することができる。かくして、プレスブレーキ曲り部は丸くされるか、或いは曲り部のところで顕著な丸みを有する傾向がある。プレスブレーキ曲り部構造体が例えばプレートに結合され、且つ折曲げ済み構造体を弧状曲り部のまわりに回転させる傾向がある力が加えられると、折曲げ済み構造体はプレートから分離することができる。かかる分離は、本スリット付けスキームを使用した結果得られる曲り部と同様に、曲り部が鋭い場合よりも容易に生じることができる。

鋭いまたはくっきりした曲り部または折り部を生じることができることにより、本発明の方法を、これまで紙または薄いフォイルから形成されるだけであった構造体、つまり、オリガミまたは折紙構成体の広大な技術に適用することができる。数世紀の努力後に、複雑な3次元折紙構造体およびそれらの創作のための科学または数学が開発された。このようなオリガミ構造体は、視覚的に優美であるが、通常、フォイルより大きい厚さの金属シートから形成されることが可能でない。かくして、オリガミ折りシートは、通常、著しい負荷を支持することができない。オリガミの代表的な例は、ファイアリブックス(バッファロー、NY)により2002年に発行されたデディールボウシンによる「進歩的オリガミ」およびスターリングパブリシング社(NY、NY)により2002年に発行されたクニヒコカサハラによる「極度のオリガミ」に記載の折紙構成体である。かくして、本発明は、ここに記載のスリット付けおよび折曲げ方法がオリガミ折目の代わりにされる新規な部類のオリガミアナログデザインを可能にする。

本発明のシートスリット付けおよび溝付け方法は、鋭い曲り部を生じ、且つ金属シートのそれ自身への180度の折り返しを許容する。かくして、フォイルの厚さを十分に超えた厚さを有するシート金属を使用して、多くの構造上興味あるオリガミ構成体を加工することができ、その結果得られたオリガミ系構造体は著しい荷重を支持することが可能である。

他の興味あるデザインおよび加工可能性は、特に、自動化された「ピックアンドプレース」構成部品の追加が用いられるなら、急速原型加工および急速製造と関連して本発明のスリット付け構成を使用することにより実現される。急速原型加工および急速製造は広く知られており、且つ3次元加工を可能にするためにCAD(コンピュータ助成式デザイン)およびCAM(コンピュータ助成製造)デザインの使用よりなる。デザイン者は所望の仮想の3次元構造体で開始する。急速原型加工を可能にするために本発明を使用して、CADソフトウエアは3次元構造体を2次元シートに戻し、次いで所望の構造体を生じるためにシートを折り曲げるためのスリットの位置を探し出す。同じことがCAMを使用した急速製造でなされることができる。同様な仕事を行うための他の種類のソフトウエアもある。ジョグ距離および折曲げストラップの幅を選択することにより正確に折曲げ且つ曲り部の強度に合わせることができることにより、デザイン者はデザイン方法において未折りの2次元シート図にスリットを配列し、その後、デザイン方法は、構成部品を追加した或は追加することなしに、複雑な3次元構造体を生じるためにシートの溝付けまたはスリット付けおよび折曲げにより製造方法で実行されることができる。

広くは、高速の「ピックアンドプレース」自動化部品取り扱い技術を使用して電子装置用の回路盤に部品を組付けることも知られている。かくして、組付けロボットが、部品供給装置から部品を取り上げ、次いでそれらを回路盤または基板またはシャシに設置することができる。ロボットは留め具、半田付け差込みなどを使用して部品を基板に固着する。このような「ピックアンドプレース」組付けは平らな表面への部品の設置に大いに限定されていた。かくして、回路盤は、「ピックアンドプレース」組付けが完了された後に3次元ハウジング内に設置されなければならない。

電子ハウジングは、通常、部品がハウジングの壁部に固着された後には、3次元形状へ折られたり、或は曲げられたりされることができない。しかも、従来の折曲げのための技術は、本発明では可能であり、且つ部品または構造上の整合問題を解決するのに必要な精度を欠いている。従って、ハウジングを予め折ったり曲げたりすることは、電子部品をハウジング内に固着するのに使用されるべきピックアンドプレースロボットの力を制限していた。

なお、スリット間に存在するストラップは、有利には、電子用途では曲り部を横切る導電経路として使用されることができ、可能な精度により、3次元シャシが形成されるとき或は回路盤自身がより濃密な構成へ折られるとき、回路盤上の導電経路または部品を整合状態へ折ることができる。

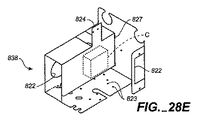

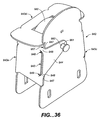

しかしながら、本発明のデザインおよび製造方法によれば、図28Aないし図28Eに示されるように、正確曲り部を配列し、次いで伴われる比較的低い力でスリットを形成することができる。かくして、ハウジングをデザインして平らなシート821から切込むことができ、高速のピックアンドプレースロボットを使用して部品を立方体の包囲体のいずれものすなわち6つの壁部に急速の固着することができ、ピックアンドプレース方法を完了した後に、ハウジングまたは部品シャシを3次元形状へ容易に折り曲げることができる。

図28Aに示されるように、シート821は、好ましくは高速ロボット技術により折曲げ前に固着される部品Cを有している。シート821には、レーザー切込み、水ジェット切込み、ダイ切込みなどによりデザインされた切欠き特徴822と、部品受入れ開口部823と、タブ824と、支持フランジ826と、タブ受け入れスロット827とが形成される。図28Bでは、シート821は曲げ線831に沿って折り曲げられてタブ824を外方に変位さえてある。次に、シートは図28Cにおいて曲げ線832に沿って曲げられ、次いで図28Dにおいて曲げ線833に沿って部品Cの上方で折り曲げられ、他方、側フランジ826は曲げ線834に沿って折り曲げられている。最終的に、シャシ端部分836が魔g線837に沿って上方に折り曲げられ、タブ824が、部品Cのまわりで3次元電子シャシ838へのシートの剛性の固着を可能にするようにスロット827に挿入される。

明らかに、ほとんどの場合、折曲げ前に、複数の部品Cがシート821に固着され、部品Cもまた折曲げ方法における種々の工程でシャシ838に固着され、且つシャシの種々の表面に固着されることができる。

また、図28Aないし図28Eは本発明のシート折曲げ方法により実施される気品的なデザイン方法を示している。部品を支持するほとんどの空間効率方法のうちの1つはこれらの部品をシートストックに取付けることである。しかしながら、従来のシートストック折曲げ技術の使用は堅い曲り部および入り組んだ差込シート部分を可能にしない。しかしながら、本発明の折曲げ方法は、スリットを極めて正確に配列することができることの理由で、開口部、切欠き、スロット、タブなどが折曲げ済み構造体ならびに取付けられた部品および他の構造体に対する結合部において正確に整合するように、曲り部を正確な位置に生じる。

しかも、曲げ線およびシャシまたは包囲体特徴の正確な配列は利点のほんの一部である。構造体自身は比較的低いちからを使用して、および手動ツールによっても折曲げられることができる。曲げ線の正確な位置と低力折曲げとの組合わせにより、これまで部分的に実現されただけであったデザイン技術を可能にする。この技術は所望の機能を有する部品を選択し、且つこれらの部品を所望の配置で空間に位置決めすることを含む。その後、シャシは、例えば、CAD技術を使用して、部品を位置決めされたままに支持するのに必要なシャシの支持用の薄いシート部分がデザインされた状態で設計される。曲げ線は支持用シート部分を生じるように位置決めされ、シャシは、図28Aに示されるように、必要な特徴および曲げ線を有する平らなシートへ図式的に折り戻される。

このような技術をCADデザイン文献およびCADおよびCANソフトウエアにおいて前に説明しが、これらの技術は、シート金属の正確な低力折曲げが実用的でなかったので、最も簡単なデザイン以外、どれにも効果的に実施されなかった。スリット付けに基づいた本発明はこの理論的なCADまたはCAMデザイン技術の実際の加工を可能にする。従来技術のCADまたはCAMデザインは、例えば従来の折曲げ交差を保持することができなかったので、以前、理論的なCADまたはCAMモデルと同じ精度まで実際の材料において物理的に実現されることができなかった。本発明では可能な折曲げ精度は、CADまたはCAMモデルと折曲げシート材料のための達成可能な物理的形態との間の対応性を劇的に増大する。

しかも、折曲げはピックアンドプレースまたは急速原型加工現場で行われる必要がない。部品が取付けられたシートは、部品が搬送方法のための手荷物として作用するように形成され且つ選択された状態で搬送されることができる。デザインおよび切込み現場から遠いことがある加工現場にあると、シャシまたはハウジングシートは、望むなら、手によっても正確に折り曲げられ、折る曲げられたハウジングは、複数の選択された部品が内部または外部に固着された状態で3次元構造体に固着される。

しかも、三次元シャシおよび他の構造体は、構造体の内部への周期的または緊急の接近のためにシャシまたは構造体内にドアを設けるために曲げ線に沿ってストラップにより取付けられるパネルを中に有することもできる。それにより、別体のドアヒンジ組立体が除去される。

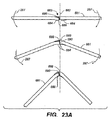

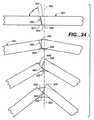

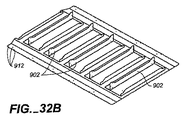

ここに記載のシートスリット付けまたは溝付け技術の種々の実施形態を使用して、極めて広い範囲の製品を形成することができる。列挙による制限なしに、下記のものが本発明のスリット付けおよび溝付けスキームを使用してシート材料から折られることができる製品の例である:トラス、ビーム、湾曲ビーム、コイル状ビーム、ビーム内ビーム、包囲体、多面体、スタッド壁部、ビームネットワーク、包囲ビーム、フランジ付きビーム、中間のマルチピースフランジ付きビーム、機械、芸術品および彫刻品、オリガミ三次元構造体、音楽楽器、玩具、標識、モジュール連結体、パッケージ、パレット、保護包囲体、プラットホーム、橋、電気包囲体、RFシールド包囲体、EMIシールド、マイクロ波ガイドおよびダクトなど。このような構造体の少しの例が図12ないし図30および図32に示されている。

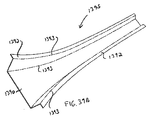

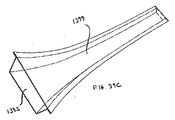

本発明のスリット付け方法およびスリット付きシートを使用しての湾曲ボックスビームの形成を図12、図13および図14の参照により述べることができる。2つの曲げ線562、563を有する材料シート561が図12に示されている。曲げ線562はその両側に複数の弧状スリット563を有している。また、より小さい弧状スリット564が曲げ線562に沿って位置決めされている。これらのスリット563、564は図11におけるスリット542と関連して説明され且つ示されたような一般構成を有しているが、スリット564の長さはスリット563の長さに対して減少されており、スリット564は材料シートの縁部568に設けられている切欠き567の頂点566に位置決めされているのがわかる。スリット563の長さ方向に隣接した端部分およびスリット563、564の長さ方向に隣接した端部分により構成される折曲げストラップ569はスリット563、564の長さの差にかかわらず、構成が本質的に同じである。弧状のセグメントの差に因りある程度の僅かな形状の差があるが、折曲げストラップ569は曲げ線562の長さに沿ったそれらの強度および耐疲労性能力が本質的に一様である。

スリット564の設置の利点のうちの1つは、これらのスリットが切欠き567の頂点566で生じることができるいずれかの応力亀裂の伝播を封じ込める傾向があると言う点である。切欠き567により構成される種々のリーフまたはフィンガー571は、構造体が必要とすべきであれば、90度まで、或は他の角度までページのなかへ或は外へ折り曲げられることができる。中央の部分572は図12が描かれている用紙の平面に留まることができる。

複数のスリット576、577が第2曲げ線563に沿って位置決めされている。これらのスリットは第1曲げ線562に近接して示された弧状スリットより非常に密接している端曲線部分578を有している。一般に、密接した端部分578はスリット563、564と関連して使用されるより開放端部部分ほど望ましくない。それにもかかわらず、破損に応力付与する傾向がない展性材料では、スリット576、577について示された種類のスリットは全く適切である。また、スリット576、577間の相違は、より小さいスリットが切欠き567の頂点566に使用されたと言う点である。

スリット付けされると、リーフ571を中央部分572に対して90度のような角度で折り曲げることができるように、シート561を曲げ線563に沿って折り曲げることができる。なお、普通、曲げ線562、563に沿ったスリットは同じ形状を有しており、すなわち、スリット573および564であるか、或はスリット576、577である。スリット構成を混成することが可能であるが、普通、図12に示されるように、スリット構成の混成からの利点は無い。図12の図示の実施形態の目的は本発明によりシート材料の折曲げに使用するのに適している異なるスリット構成を示すことである。

図12に示されるようにスリット付けされた2つのシートを使用して湾曲ボックスのデザインおよび形成を図13および図14と関連して説明することができる。このデザインは、先に述べたように、CAD,CAM装置で達成され、シート561に形成されたスリットは同様にCAD,CAM装置または他の装置にデザイン法で配列される。581で全体的に示される湾曲ボックスビームが示されており、この湾曲ボックスビームでは、1つのデザイン化され、切込まれ且つ折り曲げられたU字形のシート572aが第2のデザイン化され、切込まれ且つ折り曲げられたU字形のシート572bに固着されている。図13および図14からわかるように、フィンガーまたはリーフ571aはフィンガーまたはリーフ571bの外側に折り重なれている。両方の場合、頂点566は折り線562a、563a、562bおよび563bに極めて近接している。頂点のこの設置は、切欠き567aが増大した切欠きの夾角を有するようにすることによりシートの折曲げを許容し、他方、切欠き567bの夾角はビーム581の長さ方向の折曲げの領域582において減少する。シート材料の中央部分572a、572bは少なくとも極度でない半径における座屈の無い折曲げを受け入れる厚さを有している。

折られたシートはリベット583または他の適当な留め具、接着剤または溶接およびろう付けのような留め技術により相互に固着されることができる。留め具のための開口部は図12に580で示されるように予め形成されることができる。開口部580の位置は、正確な湾曲構成が折曲げに先立って定められるか或は知られているなら、正確に設定されることができ、或は開口部580は中央の位置に位置決めされ、その後、中間であるか或は現場で設定される湾曲に2つの折曲げ済みシートを互いに接合するために後であけられた穴と共に使用されることができる。

例えば、中間の湾曲ボックスビームのための1つの用途が航空機工業界にある。折曲げし難い4041T-6または6051T-6アルミニウムが、スリットの所望のレイアウトでデザインされ、次いで図12にしめされるように完成されたスリット付きシートに設けられる。次いで、これらのシートは、例えば、修復されなければならない航空機の一部の湾曲により現場で定められる湾曲を有するボックスビームを与えるように現場で形成される。ボックスビームを形成する2つのシートは損傷された航空機の表皮部の一部の下に嵌るように湾曲され、その後、表皮部は湾曲ボックスビームの中央部分572に取付けられる。

リーフまたはフィンガー571の折曲げは手動ツールで、或は手によってなされることができ、下層の折られたシートのリーフまたはフィンガーにあけられている穴のためのガイドとして予め形成された穴58を使用することによってボックスビームの湾曲を保持するために、現場リベット止めが使用されることができる。かくして、簡単な手動ドリルおよびプライヤーでは、高強度の構造的4041T-6アルミニウムボックスビーム7は注文形成され、航空機の表皮部のその後の留めのための航空機構造部品として位置決めされることができる。これにより、例えば、永久修復を行なうことができる現場まで平面を通すことができるように、実戦条件下でも現場修復を可能にする。

長さ方向に湾曲されたボックスビームが所定の或は公知の長さ方向湾曲を有する場合、リーフまたはフィンガー571a、571bは、フィンガーが同じ平面において互いに噛み合う切欠きによって構成されることができる。これにより、滑らかであって開口部の無いビーム側壁部を生じる。

図12ないし図14に示されるように、長さ方向に湾曲されたボックスビーム681はシート材料をまっすぐな折り線562、563に沿って折り曲げることによって生じられる。また、湾曲された曲げ線に沿ってスリット付けまたは溝付けすることによって長さ方向に湾曲されたボックスビームを生じることも可能である。

前述の湾曲ビームの具体例に加えて、非線形の部分を有する曲げ線に沿って折曲げストラップ構造体を単純に配列することの結果、湾曲された構造部材の他の例がすぐに明らかになる。このような曲げ線または曲線に沿って折ったり曲げたりすると、シートは湾曲された三次元構造体になる。

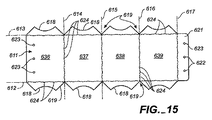

図15および図16を参照すると、折るためにデザインされ且つスリット付けまたは溝付けされた材料シートおよびそれから加工された三次元構造体がそれぞれ示されている。シート611は長さ方向に延びている折り線612、613に沿ってスリット付けまたは溝付けされるようにデザインされた。更なるスリット付けまたは溝付けは横方向に延びている折り線614、615、616、617上に生じた。シート611の対向された側縁部618、611は円形であり、複数の切欠き619はシートの両側縁部に形成されている。シートの一端部には、結合用タブまたはフランジ621が形成されており、この結合用タブまたはフランジ621は、好ましくは、そこに留め具受入れ開口部622を有しており、これらの開口部622はシート611の反対端部における開口部623と整合する。図9および図10の字形に示される種類のスリットまたは溝624は折り線612ないし517に沿って位置決めされた。他の実施の形態に示される種類のスリットまたは溝を本発明の範囲内で用いることができることは理解されるであろう。

図15に示される材料シートは図16に示されるロッド、ポストまたはカラム631のような円筒形部材を包み込むか或は包囲するように構成されている。シート616を折り線612ないし617に沿って折り曲げることにより、シート611は16にしめされるように円筒形部材631を包囲するようにまわりに折られることができる。シートの円弧状部分618はカラム631の半径と合う半径を有するように寸法決めされている。切欠き619が閉じ、切欠きを構成する縁部が互いに当接し、他方、折り線614、617により、シートを折ってカラム631のまわりの正方形の構成にし得る。その結果生じた折り曲げられた三次元構造体は、他の部材または構造体が容易に取り付けられることができる表面を設ける複数の平らなパネル636ないし639を有している。折られたシート611は開口部622、623を通して留め具によりカラム631にまわりに適所に固着されてもよい。溝またはスリット624の構成により、折られたシート611はカラムまたはポスト631のまわりの高強度の剛性構造体になる。垂直方向の変位に抗するポスト631への折られたシート611に固着は、弧状縁部618とポストとの締り嵌めの結果および/または留め具、接着剤、溶接、ろう付けなどの使用の結果であることができ、組立体は円筒形構造体への構造部材のその後の結合の問題を解決する多くの用途を有する。図15および図16の例は単に潜在的な化粧用被着ではなく、円筒形形態と直線形態との間の構造的変化部片である。

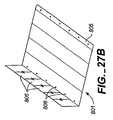

本発明のデザイン化されて製造されたスリット付きまたは溝付きシートおよび方法は、波形パネルまたはデッキ組立体をデザインし且つ形成するために使用されてもよい。図17および図18は本発明の装置および方法を使用してデザインされ且つ構成されることができる2つの波形パネル組立体を示している。かかる組立体は高い強度-重量比を与えるのに特に効果的であり、本発明のシート折り技術は波形シートを折ることと、取付けタブを設けることとの両方を容易に受入れる。

図17では、波形シートを平らなシートに結合するためにスリットを通って延びることができる取付けタブが設けられており、図18では、留め具受入れ開口部を有するタブが設けられている。

図17では、材料シート641は本発明の教示により長さ方向に延びる折り線642ないし647に沿ってスリット付けまたは溝付けされている。更に、複数のタブ649が折り線643、645、647に沿って形勢されている。タブ649は折り線に沿ってスリットまたは溝651の形成と同時にシート41に切り込まれている。かくして、シートが図17に示される波形状態に折られると、タブが上方に突出するように、U字形切り目652がシートに形成されている。タブ649は、折りが生じて波形部を形成すると、垂線から角度をなして延びるが、タブ649は、その後の工程により、617で示されるように、傾斜位置からほぼ垂直な位置まで曲げられることができる。

図17に示された折られたシートまたは波形のシート641は複数のスリット657が形成された第2の平らなシート656に取付けられることができる。スリット657はこれらを通してタブ649を合わせ的に受入れるように位置決めされ且つ寸法決めされている。シート656を波形の折られたシート641上に降下させると、タブ649はスリット657を通って上方に延びる。タブ649はシートを互いに固着するためにスリット657と締り嵌めされることができ、或はタブ649は2つのシートを互いに固着するために水平な位置まで曲げられるか或は垂直軸線のまわりに捩られることができる。また、タブ649は曲げられ、そして接着剤、溶接、ろう付けなどによりシート656に固着されてもよい。

選択自由として、スリット付けまたは溝付け方法中にシート641から形成されるタブ(図示せず)を使用して、図示されていない第2材料シートを折られた或は波形のシート641の下側に取付けることができる。第2シートはシート656と関連して述べたようにして折られた波形のシート641の底部に固着される。

結果は、多くの用途に使用されることができる高強度の耐疲労性および軽量の波形パネルまたはデッキ組立体である。

結果は、多くの用途に使用されることができる高強度の耐疲労性および軽量の波形パネルまたはデッキ組立体である。

図17と同様な波形パネル組立体を図18と関連して示されるように構成することができる。折られた波形のシート661は複数の折り線662と、複数のタブ663とを有している。タブ663はタブ649と関連して述べたものと同様にしてシート661から形成され、タブ663のみが留め具受入れ開口部664を有している。更に、タブ663はタブ649と関連して述べたように、ほぼ垂直な位置までではなく、ほぼ水平な位置まで折られる。水平な位置では、タブ663は留め具受け入れ開口部667を有する第2材料シートを結合するために使用されることができる。シート666は、開口部667が開口部664と整合するように位置決めされ、2つのシートを互いに固着するために、留め具が使用される。図17と関連して述べたように、第3シートを波形のシート666の底部に固着することができるが、この図は波形のシート661の底側における固着タブ664を示していない。

また、前述のように、本発明により形成された複数の溝またはスリット668を用いることにより、強度が非常に高く、良好な耐疲労性を有し且つ軽量である波形デッキまたはパネル組立体を加工することができる。

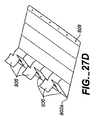

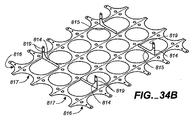

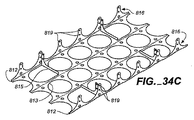

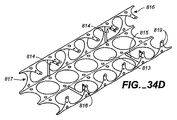

図9ないし図22は本発明のスリット付きシートおよび方法を使用して形成されることができる連続した波形パネルまたはデッキの更なる具体例を示している。しかも、図19ないし図22のパネルは、顕著な荷重支持能力を有する鋭い曲り部または折り部を加工することができる理由で得られることができる強度の利点を有している。更に、図19ないし図22の具体例は折られたシートを高強度の三次元構造体に相互係止するためにタブを使用していることを示している。

波形パネルまたはデッキを形成する従来の技術は、しばしば、全体のパネル材料に対する弦材料に所望の高いレベルまたはパーセントを達成することができない欠点がある。一般に、ウェッビングの目的はそのタスクを達成するのに必要とされる最小のウェッブの質量で弦を分離することである。I-ビームはそれらの間の連結ウェッブに対するより厚い頂弦および底弦を使用する転造または溶接形態である。本発明によれば、連続コイルから製造され、コンパクトなコイル形態で搬送され、且つ現場で容易に形成されることができる剛性で強く、低重量の構成体を生じる際に広いデザイン融通性に対処した波形構造体の部類を可能にする。この可能にされた実施形態に相互係止性質は、溶接が破損を特に受けるコーナーにおける溶接を回避する。

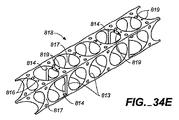

本発明を使用してシート材料721がスリット付けされており、このシート材料721は曲げまたは折り前の平らな状態で図19に示されている。わかるように、複数の実質的に平行な曲げ線722は、両方向に斜曲された斜めに延びるストラップを構成するために曲げ線の両側に位置決めされた交互する弧状スリット723のパターンを有している。スリット723は例えば図6または図9におけるスリットの形態をとることができる。また、シート721には、スリット723のタングン部分に外方に延びている複数の端部724と、複数のキーホール状の開口部725とが形成されている。開口部725はタブ725と整合関係で位置決めされている。

図21Aでは、タブ724はスリット723から曲げ線722を横切って延びていることがわかる。従って、タブ724はスリット723のタング側の延長部である。キーホール開口部725は、タブ724を受入れるように寸法決めされた構成を有するスリット723のタング側における切欠きまたは凹タブである。タブ724の首部がスリットの反対側で上方に変位された面により干渉されるのを防ぐために、切欠き730がスリット723のリップ側面に設けられている。かくして、タブ724が切欠き725/730に挿入されるように、725、730の全体領域が切り込まれて落ち込んでいるか、或はシートから除去されている。

図20では、図19の平らなシートは折られて連続した波形パネルまたはデッキにされている。パネル726はウェッブ部分727および弦部分728を有している。パネル726でわかるように、弦728は連続してデッキまたは弦表面を与えるためにパネルの上側および下側の両方でパネルの全長にわたって端-端当接関係にある。この構成は、横方向のウェッブすべてがパネルの頂側および底側の両方で弦により接合されていないパネルにわたって例えば折曲げにおける強度が大いに向上されたオアネルをもたらす。更に、デッキまたはパネルは、優れた強度/剛性対重量の比のために弦材料質量対全体デッキまたはパネルの質量の比を更に改良する追加の材料シート(図示せず)を追加することにより補強されることができる。

図21はパネル726のために用いられた曲げまたは折りスキームをより詳細に示している。例えば、端フランジ729と連結して、ウェッブ727aを曲げ線722aのところでパネルの下側まで下方に曲げ戻すことができる。次いで、シート材料721を曲げ線722bのところで前方に曲げ、弦728aがフランジ729と平行にパネルの長さ方向に延びる。曲げ線722cのところで、ウェッブ727bを上方に延びて曲げ線722aに戻るように曲げ、その時点で、弦728bを前方に曲げ、曲げ線722bまで延ばす。次いで、ウェッブ727を曲げ線722dのところで曲げ線722cまで折り戻す。この曲げは、連結用ウェッブにより分離されるパネルの頂部および底部の両方に複数の端-端弦が存在する折られた波形のパネルを生じるようにパネル726の長さに沿って継続する。全体のパネル質量に対するパネルの弦材料の質量は高い強度対重量の比のために比較的高い。

本発明のスリット付け方法を使用して鋭いまたはくっきりした折り部にシート721を折ることができることにより、ウェッブ727と弦728との間の頂点731が比較的鋭くなり、且つ密な当接関係で位置決めされる。図示のように、図19ないし図21のパネルは、各頂点が約120度である正三角形を生じる等しい長さのウェッブおよび弦を有している。理解されるように、多くの他の構成幾何形状が同等に可能である。