WO2009093625A1 - 電界効果型トランジスタ及びその製造方法、それを用いた表示装置、並びに半導体装置 - Google Patents

電界効果型トランジスタ及びその製造方法、それを用いた表示装置、並びに半導体装置 Download PDFInfo

- Publication number

- WO2009093625A1 WO2009093625A1 PCT/JP2009/050916 JP2009050916W WO2009093625A1 WO 2009093625 A1 WO2009093625 A1 WO 2009093625A1 JP 2009050916 W JP2009050916 W JP 2009050916W WO 2009093625 A1 WO2009093625 A1 WO 2009093625A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- effect transistor

- drain

- field effect

- source

- film

- Prior art date

Links

- 239000004065 semiconductor Substances 0.000 title claims abstract description 323

- 230000005669 field effect Effects 0.000 title claims abstract description 209

- 238000000034 method Methods 0.000 title claims description 119

- 238000004519 manufacturing process Methods 0.000 title claims description 66

- 229910052760 oxygen Inorganic materials 0.000 claims abstract description 118

- 239000001301 oxygen Substances 0.000 claims abstract description 106

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims abstract description 104

- 239000000203 mixture Substances 0.000 claims abstract description 83

- 239000011261 inert gas Substances 0.000 claims abstract description 29

- 238000010438 heat treatment Methods 0.000 claims description 52

- 230000008569 process Effects 0.000 claims description 37

- 229910052725 zinc Inorganic materials 0.000 claims description 32

- 238000005530 etching Methods 0.000 claims description 29

- 229910052738 indium Inorganic materials 0.000 claims description 28

- 238000009832 plasma treatment Methods 0.000 claims description 24

- 229910052710 silicon Inorganic materials 0.000 claims description 24

- 229910052782 aluminium Inorganic materials 0.000 claims description 21

- 229910052733 gallium Inorganic materials 0.000 claims description 18

- 229910052750 molybdenum Inorganic materials 0.000 claims description 17

- 230000000694 effects Effects 0.000 claims description 16

- 229910052719 titanium Inorganic materials 0.000 claims description 16

- 239000012298 atmosphere Substances 0.000 claims description 15

- 229910052802 copper Inorganic materials 0.000 claims description 15

- 229910052759 nickel Inorganic materials 0.000 claims description 15

- 229910052751 metal Inorganic materials 0.000 claims description 14

- 239000002184 metal Substances 0.000 claims description 14

- 229910052758 niobium Inorganic materials 0.000 claims description 14

- 229910052726 zirconium Inorganic materials 0.000 claims description 14

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 claims description 13

- 229910052735 hafnium Inorganic materials 0.000 claims description 13

- 229910052706 scandium Inorganic materials 0.000 claims description 13

- 229910052721 tungsten Inorganic materials 0.000 claims description 13

- 229910052804 chromium Inorganic materials 0.000 claims description 12

- 229910052748 manganese Inorganic materials 0.000 claims description 12

- 239000002131 composite material Substances 0.000 claims description 11

- 238000005477 sputtering target Methods 0.000 claims description 11

- 229910052796 boron Inorganic materials 0.000 claims description 10

- 229910052732 germanium Inorganic materials 0.000 claims description 10

- 229910052720 vanadium Inorganic materials 0.000 claims description 10

- 229910052747 lanthanoid Inorganic materials 0.000 claims description 9

- 150000002602 lanthanoids Chemical class 0.000 claims description 9

- 229910052718 tin Inorganic materials 0.000 claims description 9

- 229910052727 yttrium Inorganic materials 0.000 claims description 9

- 229910045601 alloy Inorganic materials 0.000 claims description 8

- 239000000956 alloy Substances 0.000 claims description 8

- 229910052684 Cerium Inorganic materials 0.000 claims description 7

- 229910052692 Dysprosium Inorganic materials 0.000 claims description 7

- 229910052691 Erbium Inorganic materials 0.000 claims description 7

- 229910052693 Europium Inorganic materials 0.000 claims description 7

- 229910052688 Gadolinium Inorganic materials 0.000 claims description 7

- 229910052689 Holmium Inorganic materials 0.000 claims description 7

- 229910052765 Lutetium Inorganic materials 0.000 claims description 7

- 229910052779 Neodymium Inorganic materials 0.000 claims description 7

- 229910052777 Praseodymium Inorganic materials 0.000 claims description 7

- 229910052772 Samarium Inorganic materials 0.000 claims description 7

- 229910052771 Terbium Inorganic materials 0.000 claims description 7

- 229910052775 Thulium Inorganic materials 0.000 claims description 7

- 229910052769 Ytterbium Inorganic materials 0.000 claims description 7

- 239000004020 conductor Substances 0.000 claims description 7

- 229910052746 lanthanum Inorganic materials 0.000 claims description 7

- 229910052742 iron Inorganic materials 0.000 claims description 6

- 230000005684 electric field Effects 0.000 claims description 5

- 150000002739 metals Chemical class 0.000 claims description 4

- 229910052697 platinum Inorganic materials 0.000 claims description 4

- 230000001678 irradiating effect Effects 0.000 claims description 3

- 239000010408 film Substances 0.000 description 357

- 239000010410 layer Substances 0.000 description 197

- 239000011701 zinc Substances 0.000 description 114

- 239000000758 substrate Substances 0.000 description 95

- 239000010409 thin film Substances 0.000 description 54

- 229910052739 hydrogen Inorganic materials 0.000 description 47

- 239000001257 hydrogen Substances 0.000 description 47

- 230000001681 protective effect Effects 0.000 description 46

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 40

- 239000011241 protective layer Substances 0.000 description 36

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 35

- 238000004544 sputter deposition Methods 0.000 description 30

- 229910004298 SiO 2 Inorganic materials 0.000 description 28

- 238000005401 electroluminescence Methods 0.000 description 26

- 239000000843 powder Substances 0.000 description 26

- 239000000463 material Substances 0.000 description 25

- 238000005259 measurement Methods 0.000 description 25

- 239000002994 raw material Substances 0.000 description 24

- 229910004205 SiNX Inorganic materials 0.000 description 23

- 230000015572 biosynthetic process Effects 0.000 description 23

- 229910003437 indium oxide Inorganic materials 0.000 description 20

- PJXISJQVUVHSOJ-UHFFFAOYSA-N indium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[In+3].[In+3] PJXISJQVUVHSOJ-UHFFFAOYSA-N 0.000 description 20

- 239000011787 zinc oxide Substances 0.000 description 20

- 239000007789 gas Substances 0.000 description 19

- 239000011521 glass Substances 0.000 description 19

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 17

- 230000007423 decrease Effects 0.000 description 16

- 239000004973 liquid crystal related substance Substances 0.000 description 16

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 16

- 230000008859 change Effects 0.000 description 15

- 239000002245 particle Substances 0.000 description 15

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 14

- 238000001994 activation Methods 0.000 description 14

- 230000004913 activation Effects 0.000 description 14

- 230000009467 reduction Effects 0.000 description 14

- 239000010703 silicon Substances 0.000 description 14

- 229910052814 silicon oxide Inorganic materials 0.000 description 13

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 12

- YZCKVEUIGOORGS-OUBTZVSYSA-N Deuterium Chemical compound [2H] YZCKVEUIGOORGS-OUBTZVSYSA-N 0.000 description 12

- 230000000052 comparative effect Effects 0.000 description 12

- 229910052805 deuterium Inorganic materials 0.000 description 12

- 238000000682 scanning probe acoustic microscopy Methods 0.000 description 12

- 238000009616 inductively coupled plasma Methods 0.000 description 11

- 238000005498 polishing Methods 0.000 description 11

- 238000010298 pulverizing process Methods 0.000 description 11

- 238000012546 transfer Methods 0.000 description 11

- 229910021417 amorphous silicon Inorganic materials 0.000 description 9

- 239000013078 crystal Substances 0.000 description 9

- 238000010586 diagram Methods 0.000 description 9

- -1 hydrogen ions Chemical class 0.000 description 9

- 238000000623 plasma-assisted chemical vapour deposition Methods 0.000 description 9

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 8

- 229910044991 metal oxide Inorganic materials 0.000 description 8

- 150000004706 metal oxides Chemical class 0.000 description 8

- 229910052757 nitrogen Inorganic materials 0.000 description 8

- 238000005001 rutherford backscattering spectroscopy Methods 0.000 description 8

- 238000001678 elastic recoil detection analysis Methods 0.000 description 7

- 239000013081 microcrystal Substances 0.000 description 7

- 239000011812 mixed powder Substances 0.000 description 7

- 230000003647 oxidation Effects 0.000 description 7

- 238000007254 oxidation reaction Methods 0.000 description 7

- 239000000523 sample Substances 0.000 description 7

- 239000011734 sodium Substances 0.000 description 7

- 239000000126 substance Substances 0.000 description 7

- 238000009281 ultraviolet germicidal irradiation Methods 0.000 description 7

- 238000004458 analytical method Methods 0.000 description 6

- 229910052786 argon Inorganic materials 0.000 description 6

- 238000005229 chemical vapour deposition Methods 0.000 description 6

- 238000000151 deposition Methods 0.000 description 6

- 238000011156 evaluation Methods 0.000 description 6

- 238000010304 firing Methods 0.000 description 6

- 150000002431 hydrogen Chemical class 0.000 description 6

- 239000012535 impurity Substances 0.000 description 6

- 238000005468 ion implantation Methods 0.000 description 6

- 238000012545 processing Methods 0.000 description 6

- 238000001004 secondary ion mass spectrometry Methods 0.000 description 6

- 230000003746 surface roughness Effects 0.000 description 6

- 210000002858 crystal cell Anatomy 0.000 description 5

- 229910021419 crystalline silicon Inorganic materials 0.000 description 5

- 230000003247 decreasing effect Effects 0.000 description 5

- 230000006870 function Effects 0.000 description 5

- 238000001755 magnetron sputter deposition Methods 0.000 description 5

- 239000011159 matrix material Substances 0.000 description 5

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 5

- 229910052753 mercury Inorganic materials 0.000 description 5

- 239000011347 resin Substances 0.000 description 5

- 229920005989 resin Polymers 0.000 description 5

- 238000005245 sintering Methods 0.000 description 5

- 229910052708 sodium Inorganic materials 0.000 description 5

- 238000001228 spectrum Methods 0.000 description 5

- 238000012360 testing method Methods 0.000 description 5

- 238000001039 wet etching Methods 0.000 description 5

- 241001175904 Labeo bata Species 0.000 description 4

- 229910018068 Li 2 O Inorganic materials 0.000 description 4

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 4

- 229910002367 SrTiO Inorganic materials 0.000 description 4

- 229910010413 TiO 2 Inorganic materials 0.000 description 4

- 238000010521 absorption reaction Methods 0.000 description 4

- 238000005452 bending Methods 0.000 description 4

- 239000003990 capacitor Substances 0.000 description 4

- 239000000969 carrier Substances 0.000 description 4

- 230000008021 deposition Effects 0.000 description 4

- 230000006866 deterioration Effects 0.000 description 4

- 239000001307 helium Substances 0.000 description 4

- 229910052734 helium Inorganic materials 0.000 description 4

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 4

- 230000001771 impaired effect Effects 0.000 description 4

- 150000004767 nitrides Chemical class 0.000 description 4

- 238000000059 patterning Methods 0.000 description 4

- 239000011112 polyethylene naphthalate Substances 0.000 description 4

- 229920000139 polyethylene terephthalate Polymers 0.000 description 4

- 239000005020 polyethylene terephthalate Substances 0.000 description 4

- 238000007088 Archimedes method Methods 0.000 description 3

- 108091006149 Electron carriers Proteins 0.000 description 3

- 230000005355 Hall effect Effects 0.000 description 3

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 description 3

- 229920001665 Poly-4-vinylphenol Polymers 0.000 description 3

- 238000002056 X-ray absorption spectroscopy Methods 0.000 description 3

- 125000004429 atom Chemical group 0.000 description 3

- 239000002585 base Substances 0.000 description 3

- 239000002775 capsule Substances 0.000 description 3

- 238000004140 cleaning Methods 0.000 description 3

- 150000001875 compounds Chemical class 0.000 description 3

- 238000011109 contamination Methods 0.000 description 3

- 230000006378 damage Effects 0.000 description 3

- AJNVQOSZGJRYEI-UHFFFAOYSA-N digallium;oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Ga+3].[Ga+3] AJNVQOSZGJRYEI-UHFFFAOYSA-N 0.000 description 3

- 238000005315 distribution function Methods 0.000 description 3

- 238000001312 dry etching Methods 0.000 description 3

- 238000002149 energy-dispersive X-ray emission spectroscopy Methods 0.000 description 3

- 238000000192 extended X-ray absorption fine structure spectroscopy Methods 0.000 description 3

- 229910001195 gallium oxide Inorganic materials 0.000 description 3

- 230000005484 gravity Effects 0.000 description 3

- 230000006872 improvement Effects 0.000 description 3

- 238000002347 injection Methods 0.000 description 3

- 239000007924 injection Substances 0.000 description 3

- 150000002500 ions Chemical class 0.000 description 3

- 238000004093 laser heating Methods 0.000 description 3

- 230000007257 malfunction Effects 0.000 description 3

- 229910021645 metal ion Inorganic materials 0.000 description 3

- 125000004430 oxygen atom Chemical group O* 0.000 description 3

- 229920003023 plastic Polymers 0.000 description 3

- 229920003207 poly(ethylene-2,6-naphthalate) Polymers 0.000 description 3

- 229920000052 poly(p-xylylene) Polymers 0.000 description 3

- 229920001721 polyimide Polymers 0.000 description 3

- 238000001552 radio frequency sputter deposition Methods 0.000 description 3

- 238000004151 rapid thermal annealing Methods 0.000 description 3

- 238000005546 reactive sputtering Methods 0.000 description 3

- 238000004506 ultrasonic cleaning Methods 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- 239000004215 Carbon black (E152) Substances 0.000 description 2

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 2

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 description 2

- 239000004952 Polyamide Substances 0.000 description 2

- 229910006404 SnO 2 Inorganic materials 0.000 description 2

- 238000002441 X-ray diffraction Methods 0.000 description 2

- 238000000333 X-ray scattering Methods 0.000 description 2

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 2

- OGIIWTRTOXDWEH-UHFFFAOYSA-N [O].[O-][O+]=O Chemical compound [O].[O-][O+]=O OGIIWTRTOXDWEH-UHFFFAOYSA-N 0.000 description 2

- 229910002065 alloy metal Inorganic materials 0.000 description 2

- 210000004027 cell Anatomy 0.000 description 2

- 239000000470 constituent Substances 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 230000002349 favourable effect Effects 0.000 description 2

- 239000012530 fluid Substances 0.000 description 2

- 229910052737 gold Inorganic materials 0.000 description 2

- 239000010931 gold Substances 0.000 description 2

- 229930195733 hydrocarbon Natural products 0.000 description 2

- 150000002430 hydrocarbons Chemical class 0.000 description 2

- GPRLSGONYQIRFK-UHFFFAOYSA-N hydron Chemical compound [H+] GPRLSGONYQIRFK-UHFFFAOYSA-N 0.000 description 2

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 description 2

- 238000009776 industrial production Methods 0.000 description 2

- 238000007733 ion plating Methods 0.000 description 2

- 229910052743 krypton Inorganic materials 0.000 description 2

- DNNSSWSSYDEUBZ-UHFFFAOYSA-N krypton atom Chemical compound [Kr] DNNSSWSSYDEUBZ-UHFFFAOYSA-N 0.000 description 2

- 229910052744 lithium Inorganic materials 0.000 description 2

- 229910052749 magnesium Inorganic materials 0.000 description 2

- 239000011733 molybdenum Substances 0.000 description 2

- 229910052754 neon Inorganic materials 0.000 description 2

- GKAOGPIIYCISHV-UHFFFAOYSA-N neon atom Chemical compound [Ne] GKAOGPIIYCISHV-UHFFFAOYSA-N 0.000 description 2

- 239000010955 niobium Substances 0.000 description 2

- 230000003071 parasitic effect Effects 0.000 description 2

- 230000000149 penetrating effect Effects 0.000 description 2

- 229910052698 phosphorus Inorganic materials 0.000 description 2

- 238000007539 photo-oxidation reaction Methods 0.000 description 2

- 238000000206 photolithography Methods 0.000 description 2

- 239000004033 plastic Substances 0.000 description 2

- 229920002647 polyamide Polymers 0.000 description 2

- 239000004417 polycarbonate Substances 0.000 description 2

- 229920000515 polycarbonate Polymers 0.000 description 2

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 2

- 238000011946 reduction process Methods 0.000 description 2

- 230000000630 rising effect Effects 0.000 description 2

- 238000007789 sealing Methods 0.000 description 2

- 229910052709 silver Inorganic materials 0.000 description 2

- 238000004611 spectroscopical analysis Methods 0.000 description 2

- 239000007921 spray Substances 0.000 description 2

- 229910052715 tantalum Inorganic materials 0.000 description 2

- 238000007725 thermal activation Methods 0.000 description 2

- 238000002834 transmittance Methods 0.000 description 2

- 238000001771 vacuum deposition Methods 0.000 description 2

- 229910052724 xenon Inorganic materials 0.000 description 2

- FHNFHKCVQCLJFQ-UHFFFAOYSA-N xenon atom Chemical compound [Xe] FHNFHKCVQCLJFQ-UHFFFAOYSA-N 0.000 description 2

- YVTHLONGBIQYBO-UHFFFAOYSA-N zinc indium(3+) oxygen(2-) Chemical compound [O--].[Zn++].[In+3] YVTHLONGBIQYBO-UHFFFAOYSA-N 0.000 description 2

- 238000004438 BET method Methods 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- 241000194370 Cyclocephala pan Species 0.000 description 1

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 1

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- 206010021143 Hypoxia Diseases 0.000 description 1

- 239000004988 Nematic liquid crystal Substances 0.000 description 1

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 1

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 1

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- 230000002159 abnormal effect Effects 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910052910 alkali metal silicate Inorganic materials 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 238000001354 calcination Methods 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000009694 cold isostatic pressing Methods 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 230000003111 delayed effect Effects 0.000 description 1

- 239000010432 diamond Substances 0.000 description 1

- 229910003460 diamond Inorganic materials 0.000 description 1

- 229910001882 dioxygen Inorganic materials 0.000 description 1

- 238000010494 dissociation reaction Methods 0.000 description 1

- 230000005593 dissociations Effects 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 230000005674 electromagnetic induction Effects 0.000 description 1

- 238000004993 emission spectroscopy Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 229920002457 flexible plastic Polymers 0.000 description 1

- 238000007667 floating Methods 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011888 foil Substances 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical group [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 238000001654 grazing-incidence X-ray scattering Methods 0.000 description 1

- 125000005843 halogen group Chemical group 0.000 description 1

- 238000002513 implantation Methods 0.000 description 1

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- 238000010884 ion-beam technique Methods 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 239000005300 metallic glass Substances 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 239000012299 nitrogen atmosphere Substances 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000005416 organic matter Substances 0.000 description 1

- 230000010355 oscillation Effects 0.000 description 1

- 235000006408 oxalic acid Nutrition 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 229920006254 polymer film Polymers 0.000 description 1

- 239000002861 polymer material Substances 0.000 description 1

- 229920005591 polysilicon Polymers 0.000 description 1

- 238000012805 post-processing Methods 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 230000027756 respiratory electron transport chain Effects 0.000 description 1

- 229910000077 silane Inorganic materials 0.000 description 1

- 239000005368 silicate glass Substances 0.000 description 1

- LIVNPJMFVYWSIS-UHFFFAOYSA-N silicon monoxide Chemical compound [Si-]#[O+] LIVNPJMFVYWSIS-UHFFFAOYSA-N 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 229910052712 strontium Inorganic materials 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 230000005469 synchrotron radiation Effects 0.000 description 1

- 230000001131 transforming effect Effects 0.000 description 1

- 230000005068 transpiration Effects 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

- 238000009279 wet oxidation reaction Methods 0.000 description 1

- 229910001928 zirconium oxide Inorganic materials 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices adapted for rectifying, amplifying, oscillating or switching, or capacitors or resistors with at least one potential-jump barrier or surface barrier, e.g. PN junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/68—Types of semiconductor device ; Multistep manufacturing processes therefor controllable by only the electric current supplied, or only the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched

- H01L29/76—Unipolar devices, e.g. field effect transistors

- H01L29/772—Field effect transistors

- H01L29/78—Field effect transistors with field effect produced by an insulated gate

- H01L29/786—Thin film transistors, i.e. transistors with a channel being at least partly a thin film

- H01L29/7869—Thin film transistors, i.e. transistors with a channel being at least partly a thin film having a semiconductor body comprising an oxide semiconductor material, e.g. zinc oxide, copper aluminium oxide, cadmium stannate

Abstract

酸化物膜を半導体層として有し、前記酸化物膜がチャンネル部位、ソース部位及びドレイン部位を有し、前記チャンネル部位、ソース部位及びドレイン部位の酸素元素及び不活性ガスを除く組成が実質同一である電界効果型トランジスタ。

Description

本発明は、電界効果型トランジスタ及びその製造方法、並びにそれを用いた表示装置に関する。また、本発明は、酸化物半導体を用いた半導体装置、特に電界効果型トランジスタに関する。

電界効果型トランジスタは、半導体メモリ集積回路の単位電子素子、高周波信号増幅素子、液晶駆動用素子等として広く用いられており、現在、最も多く実用化されている電子デバイスである。

特に近年は表示装置のめざましい発展に伴って、液晶表示装置(LCD)、エレクトロルミネッセンス表示装置(EL)、フィールドエミッションディスプレイ(FED)等の表示装置のスイッチング素子として、薄膜トランジスタ(TFT)が多用されている。

特に近年は表示装置のめざましい発展に伴って、液晶表示装置(LCD)、エレクトロルミネッセンス表示装置(EL)、フィールドエミッションディスプレイ(FED)等の表示装置のスイッチング素子として、薄膜トランジスタ(TFT)が多用されている。

上記薄膜トランジスタの材料としては、シリコン半導体が最も広く用いられている。一般に、高速動作が必要な高周波増幅素子、集積回路用素子等には、シリコン単結晶が用いられ、液晶駆動用素子等には、大面積化の要求からアモルファスシリコンが用いられている。

しかしながら、結晶性シリコン系薄膜は、結晶化を図る際に、例えば800℃以上の高温が必要であり、ガラス基板上や有機物基板上への構成が困難であった。このため、結晶性シリコン系薄膜は、シリコンウェハーや石英等の耐熱性の高い高価な基板上にしか成膜できないばかりか、製造に際して多大なエネルギーと工程数を要する等の問題があった。

また、結晶性シリコン系薄膜を用いたTFTの素子構成はトップゲート型に限定されるため、マスク枚数の削減等のコストダウンが困難であった。

また、結晶性シリコン系薄膜を用いたTFTの素子構成はトップゲート型に限定されるため、マスク枚数の削減等のコストダウンが困難であった。

一方、比較的低温で形成可能な非晶性シリコン半導体(アモルファスシリコン)は、結晶性シリコン系薄膜に比べてスイッチング速度が遅いため、表示装置を駆動するスイッチング素子として使用したときに、高速な動画の表示に追従できないおそれがある。

現在、表示装置を駆動させるスイッチング素子としては、シリコン系半導体膜を用いた素子が主流を占めている。これは、シリコン薄膜の安定性、加工性の良さに加え、スイッチング速度が速い等、種々の性能が良好なためである。そして、このようなシリコン系薄膜は、一般に化学蒸気析出法(CVD)法により製造されている。

従来の薄膜トランジスタ(TFT)は、例えばガラス等の基板上にゲ-ト電極、ゲ-ト絶縁層、水素化アモルファスシリコン(a-Si:H)等の半導体層、ソ-ス及びドレイン電極をこの順に積層した逆スタガ構造を有する。この構造を有するTFTは、イメージセンサーを始め、大面積デバイスの分野において、アクティブマトリスク型の液晶ディスプレイに代表されるフラットパネルディスプレイ等の駆動素子として用いられている。しかし、フラットパネルディスプレイの高機能化に伴い、薄膜トランジスタのさらなる高速化が求められている。

このような状況下、特許文献1ではシリコン系半導体薄膜よりも安定性が優れる、金属酸化物を用いた酸化物半導体薄膜を開示している。

このような状況下、特許文献1ではシリコン系半導体薄膜よりも安定性が優れる、金属酸化物を用いた酸化物半導体薄膜を開示している。

しかしながら、上記金属酸化物からなる透明半導体薄膜は、特に酸化亜鉛を高温で結晶化してなる透明半導体薄膜は、低い電界効果移動度(1cm2/V・sec程度)、低いon-off比、漏れ電流が大きい、ピンチオフが不明瞭、ノーマリーオンになりやすい等の欠点を有し、工業的な実用化が困難であった。これら欠点に加えて、金属酸化物からなる透明半導体薄膜は、耐薬品性が劣る、ウェットエッチングが困難、成膜時に高い圧力が必要、700℃以上の高温処理が必要等の製造プロセスや使用環境にも制限があった。

また、金属酸化物からなる透明半導体膜は、ボトムゲート構成での電解移動度等のTFT性能が低く、性能を上げるためにトップゲート構成で膜厚を50nm以上にする必要があった。

また、金属酸化物からなる透明半導体膜は、ボトムゲート構成での電解移動度等のTFT性能が低く、性能を上げるためにトップゲート構成で膜厚を50nm以上にする必要があった。

特許文献2では、酸化インジウム、酸化ガリウム及び酸化亜鉛からなる非晶質酸化物半導体膜、及び酸化インイジウム及び酸化亜鉛からなる非晶質酸化物半導体膜を作製し、薄膜トランジスタを駆動させる方法を開示している。

しかし、組成及び製造条件にもよるが、非晶質酸化物半導体膜を用いたTFTのトランジスタ特性(Id-Vg特性)は、ばらつきが生じる場合があった。特性のばらつきは、例えばディスプレイの画素回路等に用いる場合に、駆動対象である有機EL、液晶等のディスプレイの動作にばらつきを生み、画像品位を落とすことになる。

しかし、組成及び製造条件にもよるが、非晶質酸化物半導体膜を用いたTFTのトランジスタ特性(Id-Vg特性)は、ばらつきが生じる場合があった。特性のばらつきは、例えばディスプレイの画素回路等に用いる場合に、駆動対象である有機EL、液晶等のディスプレイの動作にばらつきを生み、画像品位を落とすことになる。

特許文献3は、ソース部位及びドレイン部位の水素又は重水素の濃度が、チャンネル部位の水素又は重水素の濃度よりも大きいトランジスタを開示している。しかし、上記トランジスタは、水素イオンは散乱元となり移動度が低下する、ゲート絶縁膜に欠陥が発生しリーク電流が増加する、界面にトラップが発生し閾値電圧が上昇する、注入された水素が駆動時のストレスで移動して特性が変化する等によりトランジスタ性能が大きく低下する問題点があった。また、特定部位の水素濃度が高いことによって、電流値のばらつきを大きくする、オフ電流を高くする、閾値電圧のシフト量を大きくする等のおそれがあった。また、ソース部位及びドレイン部位に水素を注入する設備は大型化が難しく、且つ製造コストが高くなるため実用化は困難であった。

特許文献4は、水素以外の不純物を添加した酸化亜鉛からなる半導体層を導電性に改質した電極を開示している。しかし、不純物の拡散による性能低下等により実用化は困難であった。

特許文献5は、インジウム-ガリウム-亜鉛酸化物膜を用いたトランジスタを開示している。しかし、上記酸化物膜の電気抵抗率を成膜時の酸素分圧のみで調整している、半導体層の非局在準位のエネルギー幅(E0)の増加、移動度の低下等のトランジスタ特性が低いという問題があった。

特許文献6及び特許文献7は、絶縁膜に含まれる金属酸化物膜の一部の領域の酸素組成比を変調させることにより導電性を変化させる工程を含む半導体装置の製造方法を開示している。しかし、特許文献6及び7は、半導体層及び電極についてはなんら検討していない。また、半導体層と電極の組成が大きく異なっているため接触抵抗が発生したり、製造工程が複雑になる等の問題があった。

薄膜トランジスタ(TFT)の構造として、半導体膜(チャンネル層)の上にゲート絶縁膜とゲート端子(ゲート電極)とを順に形成するスタガ(トップゲート)構造のものや、ゲート端子(ゲート電極)の上にゲート絶縁膜と半導体膜(チャンネル層)とを順に形成する逆スタガ(ボトムゲート)構造のもの等が知られている。

半導体活性層に可視光が照射されると導電性を示し、漏れ電流が発生して誤動作のおそれがある等、スイッチング素子としての特性が劣化するという問題があった。そのため、可視光を遮断する遮光層を設ける方法が知られており、例えば、遮光層としては金属薄膜が用いられている。

金属薄膜からなる遮光層を設けると、製造工程が増えるだけでなく、浮遊電位を持つこととなるので、遮光層をグランドレベルにする必要がある。グランドレベルにした場合にも寄生容量が発生するという問題がある。

金属薄膜からなる遮光層を設けると、製造工程が増えるだけでなく、浮遊電位を持つこととなるので、遮光層をグランドレベルにする必要がある。グランドレベルにした場合にも寄生容量が発生するという問題がある。

シリコン薄膜を用いるトランジスタの製造は、シラン系のガスを用いて製造するため安全性や設備費用の点で問題があった。また、非晶質シリコン薄膜はTFTとした場合の移動度が0.5cm2/Vs程度と低くまたバンドギャップが小さいため可視光を吸収し誤動作するおそれがあった。また、多結晶シリコン薄膜は比較的高温の熱工程を要し、エネルギー費用が高いうえ大型のガラス基板上に直接形成することは困難である。

このような状況下、近年にあっては、シリコン系半導体薄膜よりも安定性が優れるものとして、金属酸化物からなる透明半導体薄膜が注目されている。一般に酸化物結晶の電子移動度は、金属イオンのs軌道の重なりが大きくなるほど大きくなり、原子番号の大きなZn,In,Snの酸化物結晶は、0.1から200cm2/Vsの大きな電子移動度を持つ。さらに、酸化物では、酸素と金属イオンとがイオン結合しているために、化学結合の方向性がなく、結合の方向が不均一な非晶質状態でも、結晶状態の移動度に近い電子移動度を有することが可能となる。このことから、シリコン系半導体と異なり金属酸化物は非晶質でも電界効果移動度の高いトランジスタを作ることが可能である。これらの点を利用しZn、In、Snを含む結晶質・非晶質の金属酸化物を用いた様々な半導体デバイスや、それを用いた回路等が検討されている。

また、近年、有機半導体材料を用いた薄膜トランジスタが盛んに研究されている。有機半導体材料は、真空プロセスを用いず、例えば、印刷プロセスで作成できるため、低温でトランジスタの製造ができる可能性があり、また、可撓性のプラスチック基材上に設けることができる等の利点を有する。

しかしながら、有機半導体材料は移動度が極めて低く、また、経時劣化にも弱いという難点があり、未だ広範な使用、実用に至っていない。

しかしながら、有機半導体材料は移動度が極めて低く、また、経時劣化にも弱いという難点があり、未だ広範な使用、実用に至っていない。

一方、上述した酸化物半導体は、低温で形成することができるので、各種基板を用いたトランジスタが得られる可能性が高い。しかしながら、酸化物半導体をチャンネル層に用いると、チャンネル層とソース電極又はドレイン電極間の接触抵抗が大きくなり、良好なトランジスタが得られにくいという問題があった。

また、熱履歴を受けると接触抵抗が変化しトランジスタ特性が低下するという問題があった。接触抵抗の影響は、特にチャンネル長が短くなると顕著になりトランジスタの特性を低下させる。このため、トランジスタの微細化に問題があった。また、前記チャンネル層にドレイン集中が生じやすく同様に良好なトランジスタが得られないおそれがあった。

また、熱履歴を受けると接触抵抗が変化しトランジスタ特性が低下するという問題があった。接触抵抗の影響は、特にチャンネル長が短くなると顕著になりトランジスタの特性を低下させる。このため、トランジスタの微細化に問題があった。また、前記チャンネル層にドレイン集中が生じやすく同様に良好なトランジスタが得られないおそれがあった。

そこで、酸化物半導体薄膜層よりも抵抗の低いソース・ドレイン領域を形成し、コンタクト性を向上させる方法が提案されている(特許文献8)。具体的な方法として、成膜条件により酸素量を変えることで、チャンネル層より導電率が高い介在層を設ける方法(特許文献9)、プラズマ等により酸化物半導体薄膜層の表面を還元する方法(特許文献10、非特許文献1)、イオン注入を用いる方法(特許文献3,11)等が提案されている。

しかし、成膜時の酸素量を変え導電率の高い介在層を設けたり、プラズマ処理により表面を還元する方法では、酸素含有量が化学両論比から大きく外れ、プロセスや使用時の熱履歴により効果が失われるおそれや処理層の厚みを制御できないという問題があった。

また、イオン注入する方法では製造方法や材料の選定が制限されるおそれや、水素等の軽い注入元素が使用時に移動して安定性が損なわれるおそれがあった。

特開2003-86808号公報

米国特許出願公開2005/0199959号明細書

特開2007-250983号公報

特開2003-050405号公報

特開2007-305658号公報

特開2007-311817号公報

特開2007-073701号公報

特開2003-298062号公報

特開2007-150158号公報

特開2007-220819号公報

特開2007-220818号公報

Appl.Phys.Lett.90,22104(2007)

Hyun-Joong Chung et al., ELETROCHEMICAL AND SOLID-STATE LETTERS,11(3),H51(2008)

また、イオン注入する方法では製造方法や材料の選定が制限されるおそれや、水素等の軽い注入元素が使用時に移動して安定性が損なわれるおそれがあった。

本発明の目的は、トランジスタ特性のばらつき及びその経時変化が少ない信頼性の高い電界効果型トランジスタを提供することである。

酸化物半導体を電界効果型トランジスタに用いると、酸化物半導体と、ソース電極又はドレイン電極間の有効S/D直列抵抗が大きくなる課題や、酸化物半導体にドレイン集中が生じやすくなる課題があった。

本発明の目的は、電界効果型トランジスタ等の半導体装置を提供することである。例えば、上記の課題を解決し、酸化物半導体をチャンネル層とした良好なトランジスタ及びその製造方法を提供することを目的とする。

本発明の目的は、電界効果型トランジスタ等の半導体装置を提供することである。例えば、上記の課題を解決し、酸化物半導体をチャンネル層とした良好なトランジスタ及びその製造方法を提供することを目的とする。

本発明者らは鋭意検討した結果、ソース部位、又はドレイン部位及びチャンネル部位の酸素元素及び不活性ガスを除く組成をほぼ同一とすることにより、トランジスタ特性のばらつき及びその経時変化が少ない信頼性の高い電界効果型トランジスタが得られることを見出した。加えて、ソース部位及びドレイン部位に特別な元素を添加せず、ソース部位又はドレイン部位の酸素の濃度をチャンネル部位の酸素の濃度より低く調整することにより、トランジスタ特性のばらつき及びその経時変化が少ない信頼性の高い電界効果型トランジスタが得られることを見出した。

また、本発明者らは、非縮退半導体である酸化物半導体が、縮退半導体である酸化物半導体を介して導電体と接続することで、抵抗やキャリア注入性を制御できることを見出した。また、非縮退半導体と縮退半導体の作り分けは、組成又は組成比を変えることで制御できることを見出し、本発明を完成させた。

本発明によれば、以下の電界効果型トランジスタ等が提供される。

1. 酸化物膜を半導体層として有し、

前記酸化物膜がチャンネル部位、ソース部位及びドレイン部位を有し、

前記チャンネル部位、ソース部位及びドレイン部位の酸素元素及び不活性ガスを除く組成が実質同一である電界効果型トランジスタ。

2. 前記ソース部位及びドレイン部位のそれぞれの酸素濃度が、前記チャンネル部位の酸素濃度よりも低い1に記載の電界効果型トランジスタ。

3. 前記ソース部位及びドレイン部位が、ゲート電極と自己整合している1又は2に記載の電界効果型トランジスタ。

4. 前記酸化物膜が、In、Zn、Ga及びSnからなる群から選択される1以上の元素を含む酸化物からなる1~3のいずれかに記載の電界効果型トランジスタ。

5. 前記酸化物膜が、In及びZnを含む複合酸化物の非晶質膜である1~4のいずれかに記載の電界効果型トランジスタ。

6. 前記酸化物膜が、In、Zn及びGaを含む複合酸化物の非晶質膜、又はIn、Zn及びAlを含む複合酸化物の非晶質膜である1~5のいずれかに記載の電界効果型トランジスタ。

7. 前記酸化物膜が、Zr、Hf、Ge、Si、Ti、Mn、W、Mo、V、Nb、B、Sc、Y及びランタノイド類元素からなる群から選択される1以上の元素、In及びZnを含む複合酸化物の非晶質膜である1~5のいずれかに記載の電界効果型トランジスタ。

8. 1~7のいずれかに記載の電界効果型トランジスタを用いた表示装置。

9. 酸化物膜を形成する工程、及び

前記酸化物膜の一部の抵抗を減少させてソース部位及びドレイン部位を形成する工程を含み、

前記酸化物膜がチャンネル部位、ソース部位及びドレイン部位を有する電界効果型トランジスタの製造方法。

10. 低酸素分圧環境下で短波長の光を照射することにより前記酸化物膜の一部の抵抗を減少させる9に記載の電界効果型トランジスタの製造方法。

11. 不活性ガスプラズマ処理により前記酸化物膜の一部の抵抗を減少させる9に記載の電界効果型トランジスタの製造方法。

12. 酸化物膜を形成する工程、及び

前記酸化物膜の一部の抵抗を増加させてチャンネル部を形成する工程を含み、

前記酸化物膜がチャンネル部位、ソース部位及びドレイン部位を有する電界効果型トランジスタの製造方法。

13. 酸素プラズマ処理又はオゾン処理により前記酸化物膜の一部の抵抗を増加させる12に記載の電界効果型トランジスタの製造方法。

14. 酸化物膜を形成する工程、

前記酸化物膜を絶縁膜で被覆する工程、及び

前記絶縁膜上にゲート電極を形成し、前記ゲート電極を加熱して前記酸化物膜の一部の抵抗を増加させてチャンネル部を形成する工程を含み、

前記酸化物膜がチャンネル部位、ソース部位及びドレイン部位を有する電界効果型トランジスタの製造方法。

15. 非縮退半導体である酸化物半導体が、縮退半導体である酸化物半導体を介して導電体と接続している構造を有することを特徴とする半導体装置。

16. 酸化物半導体からなるチャンネル部と、酸化物半導体からなるソース部及びドレイン部を含み、

前記チャンネル部が非縮退半導体であり、前記ソース部及びドレイン部の少なくとも一方が縮退半導体であり、

チャンネル部がソース部及びドレイン部を介して、ソース電極及びドレイン電極と接続していることを特徴とする電界効果型トランジスタ。

17. 前記ソース部及びドレイン部の少なくとも一方の組成が、チャンネル部と異なっていることを特徴とする16の電界効果型トランジスタ。

18. 前記チャンネル部、ソース部及びドレイン部が、In元素を含む酸化物であることを特徴とする16又は17に記載の電界効果型トランジスタ。

19. 前記チャンネル部、ソース部及びドレイン部が、In元素、Zn元素及びその他の元素Xを含む酸化物であり、

酸素元素を除く全元素中の元素Xの割合が、ソース部及びドレイン部よりもチャンネル部において高いことを特徴とする16~18のいずれかに記載の電界効果型トランジスタ。

20. 前記チャンネル部、ソース部及びドレイン部がIn、Zn及び元素Xを含む酸化物であり、

前記チャンネル部の組成が、下記の領域1、領域2又は領域3の原子比を満たし、

前記ソース部及びドレイン部の組成が、下記の領域4の原子比を満たすことを特徴とする16~18のいずれかに記載の電界効果型トランジスタ。

領域1

In/(In+Zn+X)=0.20~0.55

Zn/(In+Zn+X)=0.00~0.80

X/(In+Zn+X)=0.00~0.80

領域2

In/(In+Zn+X)=0.55~0.90

Zn/(In+Zn+X)=0.00~0.35

X/(In+Zn+X)=0.10~0.45

領域3

In/(In+Zn+X)=0.90~1.00

Zn/(In+Zn+X)=0.00~0.10

X/(In+Zn+X)=0.00~0.10

領域4

In/(In+Zn+X)=0.55~0.90

Zn/(In+Zn+X)=0.00~0.45

X/(In+Zn+X)=0.00~0.10

21. 前記元素Xが、Ga、Al、B、Sc、Y、ランタノイド類(La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu)、Zr、Hf、Ge、Si、Ti、Mn、W、Mo、V、Cu、Ni、Co、Fe、Cr及びNbからなる群から選択される元素であることを特徴とする19又は20に記載の電界効果型トランジスタ。

22. 前記チャンネル部がIn元素、Zn元素及び元素Xを含む酸化物であり、

前記ソース部及びドレイン部がIn元素、Zn元素及び元素Yを含む酸化物であり、

前記元素X及び元素Yが、それぞれGa、Al、B、Sc、Y、ランタノイド類(La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu)、Zr、Hf、Ge、Si、Ti、Mn、W、Mo、V、Cu、Ni、Co、Fe、Cr、Nb及びSnからなる群から選択される元素であり、

前記元素Xと元素Yが異なることを特徴とする16~18のいずれかに記載の電界効果型トランジスタ。

23. 前記チャンネル部が、In元素と1種以上の正二価元素を含む結晶質酸化物からなることを特徴とする16又は17に記載の電界効果型トランジスタ。

24. 前記ソース部及びドレイン部と、チャンネル部のエッチング選択比が5以上であることを特徴とする16~23のいずれかに記載の電界効果型トランジスタ。

25. ソース電極、ドレイン電極及びゲート電極の少なくとも1つが、Ti、Pt、Cr、W、Al、Ni、Cu、Mo、Ta、Au及びNbからなる群から選択される金属、又は前記金属を1つ以上含む合金からなることを特徴とする16~24のいずれかに記載の電界効果型トランジスタ。

26. チャンネル部を成膜する工程と、

ソース部及びドレイン部を成膜する工程と、

上記2つの成膜工程の後に、成膜温度より高い温度で熱処理する工程と、

を含むことを特徴とする16~25のいずれかに記載の電界効果型トランジスタの製造方法。

27. 前記チャンネル部を成膜する工程と、ソース部及びドレイン部を成膜する工程との間において、処理対象を大気に暴露させないことを特徴とする26に記載の電界効果型トランジスタの製造方法。

28. 前記チャンネル部と、前記ソース部及びドレイン部を、組成又は組成比が異なるスパッタリングターゲットを用いて成膜することを特徴とする26又は27に記載の電界効果型トランジスタの製造方法。

1. 酸化物膜を半導体層として有し、

前記酸化物膜がチャンネル部位、ソース部位及びドレイン部位を有し、

前記チャンネル部位、ソース部位及びドレイン部位の酸素元素及び不活性ガスを除く組成が実質同一である電界効果型トランジスタ。

2. 前記ソース部位及びドレイン部位のそれぞれの酸素濃度が、前記チャンネル部位の酸素濃度よりも低い1に記載の電界効果型トランジスタ。

3. 前記ソース部位及びドレイン部位が、ゲート電極と自己整合している1又は2に記載の電界効果型トランジスタ。

4. 前記酸化物膜が、In、Zn、Ga及びSnからなる群から選択される1以上の元素を含む酸化物からなる1~3のいずれかに記載の電界効果型トランジスタ。

5. 前記酸化物膜が、In及びZnを含む複合酸化物の非晶質膜である1~4のいずれかに記載の電界効果型トランジスタ。

6. 前記酸化物膜が、In、Zn及びGaを含む複合酸化物の非晶質膜、又はIn、Zn及びAlを含む複合酸化物の非晶質膜である1~5のいずれかに記載の電界効果型トランジスタ。

7. 前記酸化物膜が、Zr、Hf、Ge、Si、Ti、Mn、W、Mo、V、Nb、B、Sc、Y及びランタノイド類元素からなる群から選択される1以上の元素、In及びZnを含む複合酸化物の非晶質膜である1~5のいずれかに記載の電界効果型トランジスタ。

8. 1~7のいずれかに記載の電界効果型トランジスタを用いた表示装置。

9. 酸化物膜を形成する工程、及び

前記酸化物膜の一部の抵抗を減少させてソース部位及びドレイン部位を形成する工程を含み、

前記酸化物膜がチャンネル部位、ソース部位及びドレイン部位を有する電界効果型トランジスタの製造方法。

10. 低酸素分圧環境下で短波長の光を照射することにより前記酸化物膜の一部の抵抗を減少させる9に記載の電界効果型トランジスタの製造方法。

11. 不活性ガスプラズマ処理により前記酸化物膜の一部の抵抗を減少させる9に記載の電界効果型トランジスタの製造方法。

12. 酸化物膜を形成する工程、及び

前記酸化物膜の一部の抵抗を増加させてチャンネル部を形成する工程を含み、

前記酸化物膜がチャンネル部位、ソース部位及びドレイン部位を有する電界効果型トランジスタの製造方法。

13. 酸素プラズマ処理又はオゾン処理により前記酸化物膜の一部の抵抗を増加させる12に記載の電界効果型トランジスタの製造方法。

14. 酸化物膜を形成する工程、

前記酸化物膜を絶縁膜で被覆する工程、及び

前記絶縁膜上にゲート電極を形成し、前記ゲート電極を加熱して前記酸化物膜の一部の抵抗を増加させてチャンネル部を形成する工程を含み、

前記酸化物膜がチャンネル部位、ソース部位及びドレイン部位を有する電界効果型トランジスタの製造方法。

15. 非縮退半導体である酸化物半導体が、縮退半導体である酸化物半導体を介して導電体と接続している構造を有することを特徴とする半導体装置。

16. 酸化物半導体からなるチャンネル部と、酸化物半導体からなるソース部及びドレイン部を含み、

前記チャンネル部が非縮退半導体であり、前記ソース部及びドレイン部の少なくとも一方が縮退半導体であり、

チャンネル部がソース部及びドレイン部を介して、ソース電極及びドレイン電極と接続していることを特徴とする電界効果型トランジスタ。

17. 前記ソース部及びドレイン部の少なくとも一方の組成が、チャンネル部と異なっていることを特徴とする16の電界効果型トランジスタ。

18. 前記チャンネル部、ソース部及びドレイン部が、In元素を含む酸化物であることを特徴とする16又は17に記載の電界効果型トランジスタ。

19. 前記チャンネル部、ソース部及びドレイン部が、In元素、Zn元素及びその他の元素Xを含む酸化物であり、

酸素元素を除く全元素中の元素Xの割合が、ソース部及びドレイン部よりもチャンネル部において高いことを特徴とする16~18のいずれかに記載の電界効果型トランジスタ。

20. 前記チャンネル部、ソース部及びドレイン部がIn、Zn及び元素Xを含む酸化物であり、

前記チャンネル部の組成が、下記の領域1、領域2又は領域3の原子比を満たし、

前記ソース部及びドレイン部の組成が、下記の領域4の原子比を満たすことを特徴とする16~18のいずれかに記載の電界効果型トランジスタ。

領域1

In/(In+Zn+X)=0.20~0.55

Zn/(In+Zn+X)=0.00~0.80

X/(In+Zn+X)=0.00~0.80

領域2

In/(In+Zn+X)=0.55~0.90

Zn/(In+Zn+X)=0.00~0.35

X/(In+Zn+X)=0.10~0.45

領域3

In/(In+Zn+X)=0.90~1.00

Zn/(In+Zn+X)=0.00~0.10

X/(In+Zn+X)=0.00~0.10

領域4

In/(In+Zn+X)=0.55~0.90

Zn/(In+Zn+X)=0.00~0.45

X/(In+Zn+X)=0.00~0.10

21. 前記元素Xが、Ga、Al、B、Sc、Y、ランタノイド類(La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu)、Zr、Hf、Ge、Si、Ti、Mn、W、Mo、V、Cu、Ni、Co、Fe、Cr及びNbからなる群から選択される元素であることを特徴とする19又は20に記載の電界効果型トランジスタ。

22. 前記チャンネル部がIn元素、Zn元素及び元素Xを含む酸化物であり、

前記ソース部及びドレイン部がIn元素、Zn元素及び元素Yを含む酸化物であり、

前記元素X及び元素Yが、それぞれGa、Al、B、Sc、Y、ランタノイド類(La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu)、Zr、Hf、Ge、Si、Ti、Mn、W、Mo、V、Cu、Ni、Co、Fe、Cr、Nb及びSnからなる群から選択される元素であり、

前記元素Xと元素Yが異なることを特徴とする16~18のいずれかに記載の電界効果型トランジスタ。

23. 前記チャンネル部が、In元素と1種以上の正二価元素を含む結晶質酸化物からなることを特徴とする16又は17に記載の電界効果型トランジスタ。

24. 前記ソース部及びドレイン部と、チャンネル部のエッチング選択比が5以上であることを特徴とする16~23のいずれかに記載の電界効果型トランジスタ。

25. ソース電極、ドレイン電極及びゲート電極の少なくとも1つが、Ti、Pt、Cr、W、Al、Ni、Cu、Mo、Ta、Au及びNbからなる群から選択される金属、又は前記金属を1つ以上含む合金からなることを特徴とする16~24のいずれかに記載の電界効果型トランジスタ。

26. チャンネル部を成膜する工程と、

ソース部及びドレイン部を成膜する工程と、

上記2つの成膜工程の後に、成膜温度より高い温度で熱処理する工程と、

を含むことを特徴とする16~25のいずれかに記載の電界効果型トランジスタの製造方法。

27. 前記チャンネル部を成膜する工程と、ソース部及びドレイン部を成膜する工程との間において、処理対象を大気に暴露させないことを特徴とする26に記載の電界効果型トランジスタの製造方法。

28. 前記チャンネル部と、前記ソース部及びドレイン部を、組成又は組成比が異なるスパッタリングターゲットを用いて成膜することを特徴とする26又は27に記載の電界効果型トランジスタの製造方法。

本発明によれば、トランジスタ特性のばらつき及びその経時変化が少ない信頼性の高い電界効果型トランジスタを提供することができる。

本発明によれば、特性のよい電界効果型トランジスタや抵抗変化型メモリ等の半導体装置を提供することが可能となる。特に、チャンネル部と異なる組成あるいは組成比のソース部及びドレイン部を設けることで、電界効果型トランジスタの有効S/D直列抵抗を低減し、良好なトランジスタが得られる。また、有効S/D直列抵抗を安定させ、特に、チャンネル長が短くともトランジスタ特性の信頼性を向上させることが可能となる。

以下、本発明の第1の態様について詳細に説明する。

図1は本発明の第1の態様の電界効果型トランジスタ(以下、単にトランジスタという場合がある)の概略断面図である。

電界効果型トランジスタ1は、ゲート電極20を具備する支持基板10上に、支持基板10及びゲート電極20を覆うようにしてゲート絶縁膜30が積層しており、ゲート絶縁膜30上にさらに半導体層40が積層している。半導体層40は、その抵抗の違いにより、チャンネル部位42及びソース部位・ドレイン部位44を有する。半導体層40上には、半導体層40を覆うようにして保護層50が積層しており、ソース部位・ドレイン部位44に接した楔形状のソース・ドレイン電極60が保護層50を貫通して形成している。

図1は本発明の第1の態様の電界効果型トランジスタ(以下、単にトランジスタという場合がある)の概略断面図である。

電界効果型トランジスタ1は、ゲート電極20を具備する支持基板10上に、支持基板10及びゲート電極20を覆うようにしてゲート絶縁膜30が積層しており、ゲート絶縁膜30上にさらに半導体層40が積層している。半導体層40は、その抵抗の違いにより、チャンネル部位42及びソース部位・ドレイン部位44を有する。半導体層40上には、半導体層40を覆うようにして保護層50が積層しており、ソース部位・ドレイン部位44に接した楔形状のソース・ドレイン電極60が保護層50を貫通して形成している。

上記電界効果型トランジスタ1はボトムゲート型であるが、本発明の第1の態様の電界効果型トランジスタはこれに限定されない。本発明の第1の態様の電界効果型トランジスタは、例えばボトムゲート型でもトップゲート型でもよく、好ましくは半導体層が後述の保護膜を備えたボトムゲート型トランジスタである。

本発明の第1の態様の電界効果型トランジスタは、酸化物膜を半導体層として有し、酸化物膜がチャンネル部位、ソース部位及びドレイン部位を有し、チャンネル部位、ソース部位及びドレイン部位の酸素元素及び不活性ガスを除く組成がほぼ同一である。

酸化物膜の各部位が互いに異なる元素を含み、酸素元素及び不活性ガスを除く組成が同一でない場合、含有元素が散乱元となって移動度が低下する、ゲート絶縁膜に欠陥が発生してリーク電流が増加する、界面にトラップが発生して閾値電圧が上昇する、及び異なる元素が可動イオンとなって駆動時のストレスで移動して特性が変化する等によりトランジスタ性能が大きく低下する問題点があった。このような問題を発生させる異なる元素としては、例えば水素、ナトリウム、リチウム等があげられる。

酸化物膜の各部位が互いに異なる元素を含み、酸素元素及び不活性ガスを除く組成が同一でない場合、含有元素が散乱元となって移動度が低下する、ゲート絶縁膜に欠陥が発生してリーク電流が増加する、界面にトラップが発生して閾値電圧が上昇する、及び異なる元素が可動イオンとなって駆動時のストレスで移動して特性が変化する等によりトランジスタ性能が大きく低下する問題点があった。このような問題を発生させる異なる元素としては、例えば水素、ナトリウム、リチウム等があげられる。

本発明の第1の態様において、「チャンネル部位、ソース部位及びドレイン部位の酸素元素及び不活性ガスを除く組成が実質同一である」とは、チャンネル部位、ソース部位及びドレイン部位の各部位に特定の元素のドーピングやドーピング濃度の調整が行われていないことを意味する。

ここで、通常ドーピングされる元素(酸素元素及び不活性ガスを除く組成として実質同一であるべき元素)は、水素(H)、ナトリウム(Na)、リチウム(Li)、リン(P)、ホウ素(B)である。この中で特にH(水素)濃度が均一(ほぼ同一)であることが好ましい。

実質同一とするために、特定の元素のドーピングやドーピング濃度の調整を行わないばかりではなく、熱処理等により工程上等で混入した元素の除去や元素の不均一性の均一化を行ってもよい。

ここで、通常ドーピングされる元素(酸素元素及び不活性ガスを除く組成として実質同一であるべき元素)は、水素(H)、ナトリウム(Na)、リチウム(Li)、リン(P)、ホウ素(B)である。この中で特にH(水素)濃度が均一(ほぼ同一)であることが好ましい。

実質同一とするために、特定の元素のドーピングやドーピング濃度の調整を行わないばかりではなく、熱処理等により工程上等で混入した元素の除去や元素の不均一性の均一化を行ってもよい。

半導体層である酸化物膜は、好ましくはIn、Zn、Ga及びSnからなる群から選択される1以上の元素を含む酸化物からなり、より好ましくはIn及びZnを含む複合酸化物の非晶質膜であり、さらに好ましくはIn、Zn及びGaを含む複合酸化物の非晶質膜、In、Zn及びAlを含む複合酸化物の非晶質膜、又はZr、Hf、Ge、Si、Ti、Mn、W、Mo、V、Nb、B、Sc、Y及びランタノイド類元素(例えばLa、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb及びLu)からなる群から選択される1以上の元素、In及びZnを含む複合酸化物の非晶質膜である。

酸化物膜が非晶質であることは、X線回折で特定のピークが見出せないことから判断できる。本発明の第1の態様では、非晶質酸化物膜のX線回折で明確なピークが見出せず、透過型電子顕微鏡(TEM)で観察できる程度の微結晶を含んでいると好ましい。この微結晶の平均粒径は、好ましくは10nm以下であり、より好ましくは5nm以下であり、特に好ましくは1nm以下である。非晶質酸化物膜が微結晶を含むことにより、移動度を向上させることができる。但し、非晶質酸化物膜が平均粒径10nm超の微結晶を含む場合、この非晶質酸化物膜をトランジスタに用いると、素子間のばらつきが大きくなるおそれがある。

半導体層である酸化物膜のチャンネル部位、ソース部位及びドレイン部位の酸素元素及び不活性ガスを除く組成がほぼ同一であることにより、ソース部位・ドレイン部位とチャンネル部位の間で元素の移動を抑制でき、半導体層の半導体特性の変化に伴う接触抵抗の発生及びトランジスタ特性の低下を抑制することができる。

本発明の第1の態様において不活性ガスとは、窒素(N)、ヘリウム(He)、ネオン(Ne)、アルゴン(Ar)、クリプトン(Kr)、及びキセノン(Xe)を意味する。不活性ガスは、スパッタリング、プラズマ処理等の酸化物膜成膜時に、膜中に不純物として混入する場合があるが、酸化物膜中の不活性ガスの含有量が100ppm以下程度であれば半導体特性にほとんど影響を与えない。

酸化物膜中の不活性ガスの含有量は、好ましくは100ppm以下である。不活性ガスの含有量が100ppm超の場合、TFTの移動度が低下する等トランジスタ特性が低下するおそれがある。酸化物膜のチャンネル部位、ソース部位及びドレイン部位の不活性ガスの含有量がほぼ同一であると、酸化物膜の均一性が増すので好ましい。

酸化物膜が有するチャンネル部位、ソース部位及びドレイン部位の酸素元素及び不活性ガスを除く組成比がほぼ同一であることは、XRF(蛍光X線)分析、ICP(誘導結合プラズマ)分析、RBS(ラザフォード後方散乱スペクトル)分析、AES(オージェ電子分光)、EDX(エネルギー分散型蛍光X線)、SIMS(2次イオン質量分析)、HFS(hydrogen forward scattering spectrometry)等を用いることにより確認することができる。

ソース部位及びドレイン部位のそれぞれの酸素濃度は、好ましくはチャンネル部位の酸素濃度よりも低く設定する。ソース部位及びドレイン部位のそれぞれの酸素濃度を、チャンネル部位の酸素濃度よりも低く設定することにより、酸素欠損によるキャリアが増加して比抵抗が十分に小さくなることが期待できる。

ソース部位、ドレイン部位及びチャンネル部位の酸素濃度は、AES(オージェ電子分光)やEDX(エネルギー分散型蛍光X線)を測定することにより確認することができる。

酸化物膜が有するチャンネル部位、ソース部位及びドレイン部位の水素濃度がほぼ同一であることが特に好ましい。水素濃度が高い部位の水素濃度が、水素濃度の低い部位の水素濃度の100倍未満であることが好ましく、10倍未満であることが特に好ましい。

また、ソース部位、ドレイン部位及びチャンネル部位の水素濃度の測定は、SIMS(2次イオン質量分析)やHFS(hydrogen forward scattering spectrometry)により評価することができる。

ソース部位、ドレイン部位及びチャンネル部位の酸素濃度は、AES(オージェ電子分光)やEDX(エネルギー分散型蛍光X線)を測定することにより確認することができる。

酸化物膜が有するチャンネル部位、ソース部位及びドレイン部位の水素濃度がほぼ同一であることが特に好ましい。水素濃度が高い部位の水素濃度が、水素濃度の低い部位の水素濃度の100倍未満であることが好ましく、10倍未満であることが特に好ましい。

また、ソース部位、ドレイン部位及びチャンネル部位の水素濃度の測定は、SIMS(2次イオン質量分析)やHFS(hydrogen forward scattering spectrometry)により評価することができる。

ソース部位及びドレイン部位は、好ましくはゲート電極と自己整合している。

ソース部位及びドレイン部位がゲート電極と自己整合していない場合、マスク合わせエラーによりゲート電極とソース部位・ドレイン部位の重なりが変動するおそれがある。ソース部位及びドレイン部位がゲート電極と自己整合していない電界効果型トランジスタを表示装置に用いた場合、ゲート電極とソース部位・ドレイン部位の重なりが変動するに伴って電気容量が変動し、表示装置内部で表示ムラを発生させるおそれがある。

ソース部位及びドレイン部位がゲート電極と自己整合していない場合、マスク合わせエラーによりゲート電極とソース部位・ドレイン部位の重なりが変動するおそれがある。ソース部位及びドレイン部位がゲート電極と自己整合していない電界効果型トランジスタを表示装置に用いた場合、ゲート電極とソース部位・ドレイン部位の重なりが変動するに伴って電気容量が変動し、表示装置内部で表示ムラを発生させるおそれがある。

ソース部位又はドレイン部位とゲート電極の重なりは、通常3.0μm以下、好ましくは2.0μm以下、より好ましくは1.0μm以下、さらに好ましくは0.5μm以下、特に好ましくは0.2μm以下である。ソース部位又はドレイン部位とゲート電極の重なりが3.0μm超の場合、トランジスタの寄生容量が大きくなり回路動作が遅くなるおそれがある。

本発明の第1の態様の電界効果型トランジスタは、ソース部位及びドレイン部位がゲート電極と自己整合しているとともに、好ましくはさらにコプレーナ構造をとる。

コプレーナ型トランジスタとは、ゲート電極及びソース部位・ドレイン部位が半導体層に対して同一側;半導体層とソース・ドレイン電極が同一面内にある;又は半導体層とソース・ドレイン電極が基板と平行な面で接していない構造を有するトランジスタを言う。

コプレーナ型トランジスタとは、ゲート電極及びソース部位・ドレイン部位が半導体層に対して同一側;半導体層とソース・ドレイン電極が同一面内にある;又は半導体層とソース・ドレイン電極が基板と平行な面で接していない構造を有するトランジスタを言う。

上記コプレーナ構造と逆の構造をスタガ構造という。スタガ型トランジスタは、電界が湾曲してかかるため、半導体界面やゲート絶縁膜でトラップが発生し、移動度、閾値電圧、S値等のトランジスタ特性が低下するおそれがある。加えて、スタガ型トランジスタは、半導体層とソース・ドレイン電極の界面で接触抵抗が発生し、移動度、閾値電圧、S値、ヒステリシス等のトランジスタ特性が低下するおそれがある。

以下、本発明の第1の態様の電界効果型トランジスタの各部材等について説明する。

用いる支持基板は特に限定されず、本発明の効果を損ねない範囲で公知の基板を用いることができる。具体的には、無アルカリガラス、ソーダガラス、石英ガラス等のガラス基板;ポリエチレンテレフタレート(PET)、ポリアミド、ポリカーボネート(PC)等の樹脂性基板、金属薄膜(ホイル)基板を用いることができる。但し、Si基板等の単結晶基板は、大型化が難しいため、製造コストが増大するおそれがある。

支持基板の厚みは、通常、0.01~10mmである。

用いる支持基板は特に限定されず、本発明の効果を損ねない範囲で公知の基板を用いることができる。具体的には、無アルカリガラス、ソーダガラス、石英ガラス等のガラス基板;ポリエチレンテレフタレート(PET)、ポリアミド、ポリカーボネート(PC)等の樹脂性基板、金属薄膜(ホイル)基板を用いることができる。但し、Si基板等の単結晶基板は、大型化が難しいため、製造コストが増大するおそれがある。

支持基板の厚みは、通常、0.01~10mmである。

ゲート電極の材料は特に限定されず、本発明の効果を失わない範囲で公知の材料を用いることができる。例えば、インジウム錫酸化物(ITO)、インジウム亜鉛酸化物、ZnO、SnO2等の透明電極、Al,Ag,Cr,Ni,Mo,Au,Ti,Ta等の金属電極、又はこれらを金属を含む合金の金属電極を用いることができる。

トランジスタの製造過程でゲート電極を加熱する必要がある場合は、反射率が低く、熱吸収率が高い材料を選ぶと加熱が容易となり好ましい。このような特性を有する上記材料としては、金属電極又は合金の金属電極が挙げられる。これら材料は、より好ましくは表面処理して反射率を下げて用いる。

トランジスタの製造過程でゲート電極を加熱する必要がある場合は、反射率が低く、熱吸収率が高い材料を選ぶと加熱が容易となり好ましい。このような特性を有する上記材料としては、金属電極又は合金の金属電極が挙げられる。これら材料は、より好ましくは表面処理して反射率を下げて用いる。

ゲート電極は、好ましくは2層以上の積層構造を有する。ゲート電極が2層以上の積層構造を有することにより、接触抵抗の低減及び界面強度の向上が可能となる。

ゲート電極の厚みは、通常、50~300nmである。

ゲート電極の厚みは、通常、50~300nmである。

用いるゲート絶縁膜は特に限定されず、本発明の効果を損ねない範囲で公知の絶縁膜を用いることができる。ゲート絶縁膜の材料としては、例えばSiO2,SiNx(水素を含んでもよい),Al2O3,Ta2O5,TiO2,MgO,ZrO2,CeO2,K2O,Li2O,Na2O,Rb2O,Sc2O3,Y2O3,Hf2O3,CaHfO3,PbTi3,BaTa2O6,SrTiO3,AlN等の化合物を用いることができ、好ましくはSiO2,SiNx,Al2O3,Y2O3,Hf2O3,CaHfO3を用い、より好ましくはSiO2,SiNx,Y2O3,Hf2O3,CaHfO3を用いる。

尚、これらの化合物の酸素数は、必ずしも化学量論比と一致していなくともよい(例えば、SiO2でもSiOxでもよい)。

尚、これらの化合物の酸素数は、必ずしも化学量論比と一致していなくともよい(例えば、SiO2でもSiOxでもよい)。

上記ゲート絶縁膜は、材料の異なる2層以上の絶縁膜を積層した構造でもよい。また、ゲート絶縁膜は、結晶質、多結晶質及び非晶質のいずれでもよく、生産性の観点から好ましくは多結晶質又は非晶質である。

ゲート絶縁膜は2層以上の積層構造を有してもよい。特にゲート絶縁膜がSiO2からなる絶縁膜及びSiO2より誘電率の高い材料(例えばSiNx)からなる絶縁膜の積層体であって、半導体層側をSiO2からなる絶縁膜とすると、良好な界面と高い誘電率の両立することができる。

ゲート絶縁膜の厚みは、通常、5~500nmである。

ゲート絶縁膜の厚みは、通常、5~500nmである。

チャンネル部位、ソース部位及びドレイン部位を有する半導体層は、保護膜で封止されていると好ましい。半導体層を保護膜で封止することにより、プロセス環境及び使用時の環境の影響を受けて特性が劣化するのを防ぐことができる。

上記保護膜としては、ゲート絶縁膜と同様の材料を用いることができる。

上記保護膜としては、ゲート絶縁膜と同様の材料を用いることができる。

半導体層は、好ましくは遮光構造を有する。半導体層が遮光構造(例えば遮光層)を有することにより、半導体層に光があたることによりキャリア電子が励起され、オフ電流が高くなるのを防ぐことができる。

遮光層としては、例えば波長500nm以下に大きな吸収を持つ薄膜を用いることができる。遮光層は半導体層の上部、下部どちらに積層してもよいが、好ましくは上部下部ともに積層する。遮光層が半導体層の上部下部のどちらか一方のみに積層してる場合、半導体層が光にあたらないよう構造を工夫するとよい。

尚、遮光層はゲート絶縁膜、ブラックマトリックス等として兼用してもよい。

尚、遮光層はゲート絶縁膜、ブラックマトリックス等として兼用してもよい。

半導体層の電子キャリア濃度は、好ましくは1013~1018/cm3である。半導体層の電子キャリア濃度が1018/cm3超の場合、トランジスタのオフ電流が高くなるおそれがある。一方、半導体層の電子キャリア濃度が1013/cm3未満の場合、トランジスタの移動度が小さくなるおそれがある。

半導体層の比抵抗は、好ましくは10-1~1010Ωcmであり、より好ましくは101~109Ωcmであり、さらに好ましくは103~108Ωcmである。半導体層の比抵抗が10-1Ωcmより未満の場合、トランジスタのオフ電流が高くなるおそれがある。一方、半導体層の比抵抗が1010Ωcm超の場合、トランジスタの移動度が小さくなるおそれがある。

半導体層のソース部位及びドレイン部位の抵抗率は、好ましくはチャンネル部位の抵抗率の10-2~10-10倍であり、より好ましくは10-4~10-9倍である。

また、半導体層のソース部位及びドレイン部位の比抵抗は、好ましくは10-5~10-1Ωcmであり、より好ましくは10-4~10-2Ωcmであり、さらに好ましくは10-4~10-3Ωcmである。ソース部位及びドレイン部位の比抵抗が10-1Ωcm超の場合、ソース・ドレイン電極との接触抵抗が大きくなりTFTとした際に、S値が大きくなる等トランジスタ特性が低下するおそれがある。ソース部位及びドレイン部位の比抵抗を10-5Ωcm未満の場合、材料・製造方法が制限され工業化が困難となるおそれがある。

また、半導体層のソース部位及びドレイン部位の比抵抗は、好ましくは10-5~10-1Ωcmであり、より好ましくは10-4~10-2Ωcmであり、さらに好ましくは10-4~10-3Ωcmである。ソース部位及びドレイン部位の比抵抗が10-1Ωcm超の場合、ソース・ドレイン電極との接触抵抗が大きくなりTFTとした際に、S値が大きくなる等トランジスタ特性が低下するおそれがある。ソース部位及びドレイン部位の比抵抗を10-5Ωcm未満の場合、材料・製造方法が制限され工業化が困難となるおそれがある。

半導体層のバンドギャップは、好ましくは2.0~6.0eVであり、より好ましくは2.8~4.8eVである。半導体層のバンドギャップが2.0eV未満の場合、可視光を吸収し電界効果型トランジスタが誤動作するおそれがある。一方、半導体層のバンドギャップが6.0eV超の場合、電界効果型トランジスタが機能しなくなるおそれがある。

半導体層は、熱活性型を示す非縮退半導体であると好ましい。半導体層が縮退半導体であると、キャリアが多すぎてオフ電流・ゲートリーク電流が増加したり、閾値が負になりノーマリーオンとなるおそれがある。

半導体層の表面粗さ(RMS)は、好ましくは1nm以下であり、より好ましくは0.6nm以下であり、特に好ましくは0.3nm以下である。半導体層の表面粗さが1nm超の場合、トランジスタの移動度が低下するおそれがある。

半導体層の非局在準位のエネルギー幅(E0)は好ましくは14meV以下であり、より好ましくは10meV以下であり、さらに好ましくは8meV以下であり、特に好ましくは6meV以下である。半導体層の非局在準位のエネルギー幅(E0)が14meV超の場合、トランジスタの移動度が低下したり、閾値及びS値が大きくなりすぎるおそれがある。これは半導体層の非局在準位のエネルギー幅(E0)が大きいことは、半導体層の近距離秩序性が悪いことを反映しているものと考えられる。

半導体層の非局在準位のエネルギー幅(E0)は、温度を4~300Kまで変化させ、ホール効果を用いて測定したキャリア濃度及び活性化エネルギーの関係から求めることができる。

半導体層の厚みは、通常0.5~500nmであり、好ましくは1~150nm、より好ましくは3~80nm、特に好ましくは10~60nmである。半導体層の厚みが0.5nm未満の場合、半導体層を工業的に均一に積層することが難しくなるおそれがある。一方、半導体層の厚みが500nm超の場合、半導体層の積層時間が長くなり工業生産が困難となるおそれがある。半導体層の厚みが3~80nmであると、移動度、オンオフ比等のトランジスタ特性が特に良好である。

保護層の材料としては、特に制限はないが、好ましくは非晶質酸化物又は非晶質窒化物である。

例えば、SiO2,SiNx,Al2O3,Ta2O5,TiO2,MgO,ZrO2,CeO2,K2O,Li2O,Na2O,Rb2O,Sc2O3,Y2O3,Hf2O3,CaHfO3,PbTi3,BaTa2O6,SrTiO3,AlN等を用いることができる。これらのなかでも、好ましくはSiO2,SiNx,Al2O3,Y2O3,Hf2O3,CaHfO3であり、より好ましくはSiO2,SiNx,Y2O3,Hf2O3,CaHfO3であり、特に好ましくはSiO2,Y2O3,Hf2O3,CaHfO3等の酸化物である。尚、これらの酸化物の酸素数は、必ずしも化学量論比と一致していなくともよい(例えば、SiO2でもSiOxでもよい)。また、SiNxは水素元素を含んでも良い。

例えば、SiO2,SiNx,Al2O3,Ta2O5,TiO2,MgO,ZrO2,CeO2,K2O,Li2O,Na2O,Rb2O,Sc2O3,Y2O3,Hf2O3,CaHfO3,PbTi3,BaTa2O6,SrTiO3,AlN等を用いることができる。これらのなかでも、好ましくはSiO2,SiNx,Al2O3,Y2O3,Hf2O3,CaHfO3であり、より好ましくはSiO2,SiNx,Y2O3,Hf2O3,CaHfO3であり、特に好ましくはSiO2,Y2O3,Hf2O3,CaHfO3等の酸化物である。尚、これらの酸化物の酸素数は、必ずしも化学量論比と一致していなくともよい(例えば、SiO2でもSiOxでもよい)。また、SiNxは水素元素を含んでも良い。

保護層は、異なる2層以上の絶縁膜を積層した構造でもよい。

また、保護層は、結晶質、多結晶質、非晶質のいずれであってもよいが、工業的に製造しやすい観点から、好ましくは多結晶質又は非晶質であり、特に好ましくは非晶質である。保護層が非晶質膜であれば、界面の平滑性が悪く移動度が低下したり、閾値電圧やS値が大きくなりすぎるのを防ぐことができる。

また、保護層は、結晶質、多結晶質、非晶質のいずれであってもよいが、工業的に製造しやすい観点から、好ましくは多結晶質又は非晶質であり、特に好ましくは非晶質である。保護層が非晶質膜であれば、界面の平滑性が悪く移動度が低下したり、閾値電圧やS値が大きくなりすぎるのを防ぐことができる。

保護層の材料が酸化物でない場合、半導体中の酸素が保護層側に移動し、オフ電流が高くなったり、閾値電圧が負になりノーマリーオフを示すおそれがある。

また、半導体層の保護層は、poly(4-vinylphenol)(PVP)、パリレン等の有機絶縁膜を用いてもよい。さらに、半導体層の保護層は、無機絶縁膜及び有機絶縁膜の2層以上積層構造を有してもよい。

保護層の厚みは、通常5~500nmである。

また、半導体層の保護層は、poly(4-vinylphenol)(PVP)、パリレン等の有機絶縁膜を用いてもよい。さらに、半導体層の保護層は、無機絶縁膜及び有機絶縁膜の2層以上積層構造を有してもよい。

保護層の厚みは、通常5~500nmである。

ソ-ス電極及びドレイン電極の材料は特に限定されず、例えばインジウム錫酸化物(ITO),インジウム亜鉛酸化物,ZnO,SnO2等の透明電極、Al,Ag,Cr,Ni,Mo,Au,Ti,Ta等の金属電極、又はこれら金属の合金からなる金属電極を用いることができる。

ソ-ス電極及びドレイン電極は、好ましくは2層以上の積層体とする。ソース電極及びドレイン電極を積層体とすることにより、接触抵抗を低減したり、界面強度を向上させることができる。また、ソ-ス電極、ドレイン電極の接触抵抗を低減させるため、半導体層の電極との界面をプラズマ処理、オゾン処理等で予め抵抗を調整すると好ましい。

ソ-ス電極及びドレイン電極は、好ましくは2層以上の積層体とする。ソース電極及びドレイン電極を積層体とすることにより、接触抵抗を低減したり、界面強度を向上させることができる。また、ソ-ス電極、ドレイン電極の接触抵抗を低減させるため、半導体層の電極との界面をプラズマ処理、オゾン処理等で予め抵抗を調整すると好ましい。

電界効果型トランジスタの移動度は、好ましくは1cm2/Vs以上であり、より好ましくは3cm2/Vs以上であり、特に好ましくは8cm2/Vs以上である。トランジスタの移動度が1cm2/Vs未満の場合、トランジスタのスイッチング速度が遅くなり大画面高精細のディスプレイに用いることができないおそれがある。

電界効果型トランジスタのオフ電流は、好ましくは2pA以下であり、より好ましくは1pA以下である。トランジスタのオフ電流が2pA超の場合、ディスプレイのTFTとして用いた場合にコントラストが悪くなる、及び画面の均一性が悪くなるおそれがある。

電界効果型トランジスタの閾値電圧は、好ましくは0~4Vであり、より好ましくは0~3Vであり、特に好ましくは0~2Vである。トランジスタの閾値電圧が0未満の場合、トランジスタがノーマリーオンとなり、オフ時に電圧をかける必要があることから消費電力が大きくなるおそれがある。一方、トランジスタの閾値電圧が5V超の場合、トランジスタの駆動電圧が大きくなり消費電力が大きくなるおそれがある。

電界効果型トランジスタのS値は、好ましくは0.8V/dec以下であり、より好ましくは0.3V/dec以下であり、さらに好ましくは0.25V/dec以下であり、特に好ましくは0.2V/dec以下である。トランジスタのS値が0.8V/dec超の場合、トランジスタの駆動電圧が大きくなり消費電力が大きくなるおそれがある。特に、本発明の電界効果型トランジスタを有機ELディスプレイに用いる場合は、有機ELディスプレイは直流駆動であるため、トランジスタのS値を0.3V/dec以下にすると消費電力を大幅に低減できる。

3μAの直流電圧を60℃100時間加えた前後の電界効果型トランジスタの閾値電圧のシフト量は、好ましくは1.0V以下であり、より好ましくは0.5V以下である。シフト量が1V超の場合、このようなシフト量であるトランジスタを有機ELディスプレイに用いると、画質が変化するおそれがある。

加えて、電界効果型トランジスタは、好ましくは伝達曲線でゲート電圧を昇降させた場合のヒステリシス及び大気下で測定した時(周囲の雰囲気の変動)の閾値電圧のばらつきが小さい。

加えて、電界効果型トランジスタは、好ましくは伝達曲線でゲート電圧を昇降させた場合のヒステリシス及び大気下で測定した時(周囲の雰囲気の変動)の閾値電圧のばらつきが小さい。

薄膜トランジスタのチャンネル幅Wとチャンネル長Lの比W/Lは、通常0.1~100であり、好ましくは1~20、特に好ましくは2~8である。W/Lが0.1未満の場合、薄膜トランジスタの電界効果移動度が低下する、及びピンチオフが不明瞭になるおそれがある。一方、W/Lが100超の場合、薄膜トランジスタの漏れ電流が増加する、及びon-off比が低下するおそれがある。

薄膜トランジスタのチャンネル長Lは通常、0.1~1000μmであり、好ましくは1~100μm、さらに好ましくは2~10μmである。薄膜トランジスタのチャンネル長Lが0.1μm未満の場合、薄膜トランジスタの工業的製造が難しくなる、及び漏れ電流が大きくなるおそれがある。一方、チャンネル長Lが1000μm超の場合、素子が大きくなりすぎるおそれがある。

電界効果型トランジスタのオンオフ比は、好ましくは106以上であり、より好ましくは107以上であり、特に好ましくは108以上である。

電界効果型トランジスタのゲートリーク電流は、好ましくは1pA以下である。ゲートリーク電流が1pA超の場合、ディスプレイのTFTとして用いた場合にコントラストが悪くなるおそれがある。

電界効果型トランジスタのゲートリーク電流は、好ましくは1pA以下である。ゲートリーク電流が1pA超の場合、ディスプレイのTFTとして用いた場合にコントラストが悪くなるおそれがある。

本発明の第1の態様の電界効果型トランジスタは、下記(1)~(3)のいずれかの工程を含む製造方法を用いることにより製造することができる。

(1)酸化物膜を形成し、酸化物膜の一部の抵抗を減少させてソース部位及びドレイン部位を形成する。

(2)酸化物膜を形成し、酸化物膜の一部の抵抗を増加させてチャンネル部を形成する。

(3)酸化物膜を形成し、酸化物膜を絶縁膜で被覆し、絶縁膜上にゲート電極を形成して、ゲート電極を加熱し、酸化物膜の一部の抵抗を増加させてチャンネル部を形成する。

以下、本発明の第1の態様の電界効果型トランジスタの製造方法を図面を用いて具体的に説明する。

(1)酸化物膜を形成し、酸化物膜の一部の抵抗を減少させてソース部位及びドレイン部位を形成する。

(2)酸化物膜を形成し、酸化物膜の一部の抵抗を増加させてチャンネル部を形成する。

(3)酸化物膜を形成し、酸化物膜を絶縁膜で被覆し、絶縁膜上にゲート電極を形成して、ゲート電極を加熱し、酸化物膜の一部の抵抗を増加させてチャンネル部を形成する。

以下、本発明の第1の態様の電界効果型トランジスタの製造方法を図面を用いて具体的に説明する。

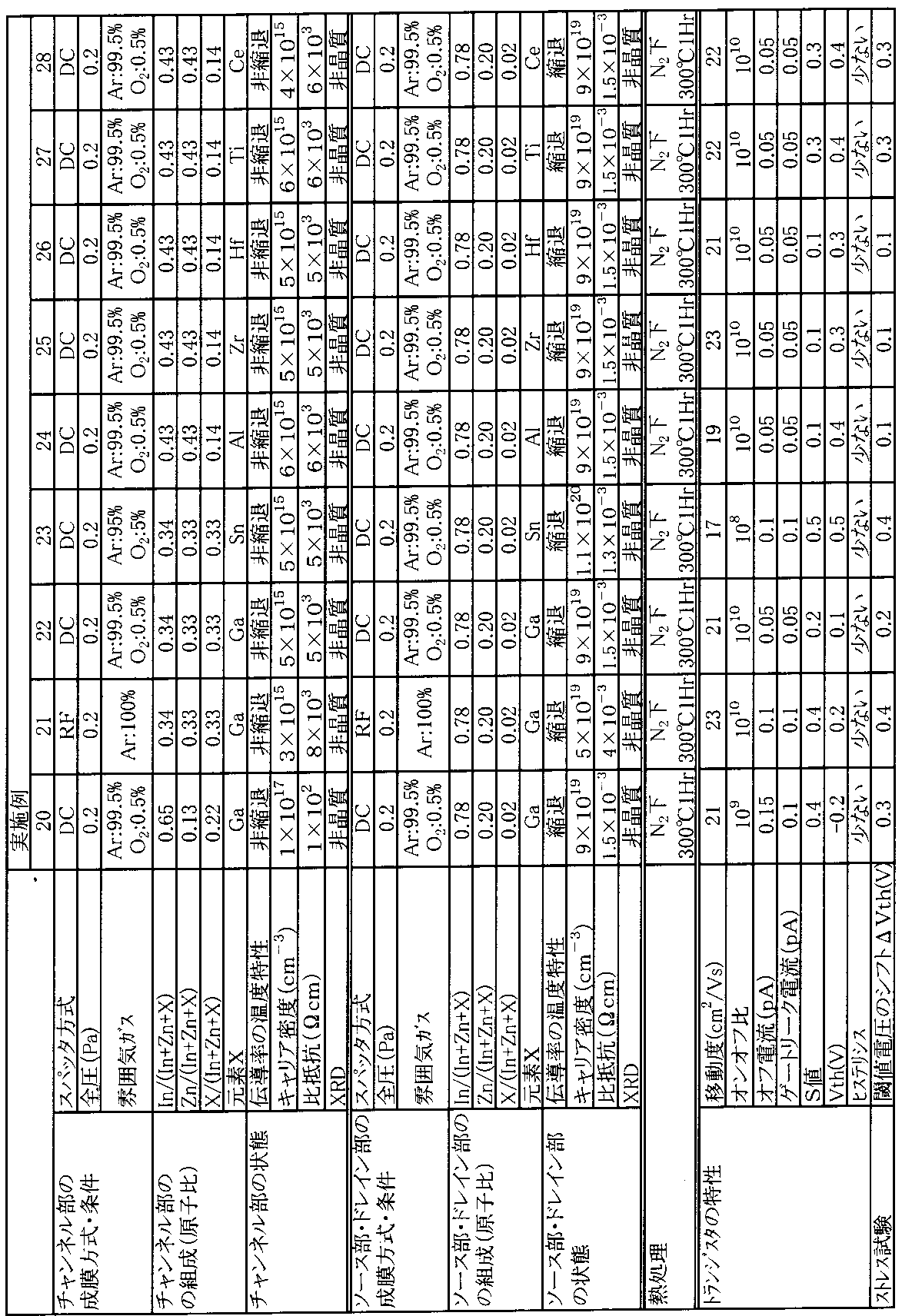

[実施形態1]

図2は、本発明の第1の態様の電界効果型トランジスタ(ボトムゲート型)の製造方法の一実施形態を示す工程図である。

本実施形態では、まず支持基板10上にゲート電極20を形成し(図2(A))、ゲート電極20を覆うようにしてゲート絶縁膜30を成膜し、成膜したゲート絶縁膜30上に半導体層40及びレジスト50を積層する(図2(B))。この積層体について、支持基板10側からの露光及びレジスト除去を行い、レジスト70を所望の形状にパターニングする(図2(C)、図2(D)及び図2(E))。露光したレジスト72を除去して、レジスト70をパターニングした積層体の半導体層側からUV照射を行って半導体層の一部の抵抗を減少させ、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成する(図2(F))。チャンネル部位42及びソース部位・ドレイン部位44形成後、パターニングしたレジスト70を除去し(図2(G))、半導体層40上に保護層50とソース・ドレイン電極60を形成して、電界効果型トランジスタ2とする(図2(H))。

図2は、本発明の第1の態様の電界効果型トランジスタ(ボトムゲート型)の製造方法の一実施形態を示す工程図である。

本実施形態では、まず支持基板10上にゲート電極20を形成し(図2(A))、ゲート電極20を覆うようにしてゲート絶縁膜30を成膜し、成膜したゲート絶縁膜30上に半導体層40及びレジスト50を積層する(図2(B))。この積層体について、支持基板10側からの露光及びレジスト除去を行い、レジスト70を所望の形状にパターニングする(図2(C)、図2(D)及び図2(E))。露光したレジスト72を除去して、レジスト70をパターニングした積層体の半導体層側からUV照射を行って半導体層の一部の抵抗を減少させ、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成する(図2(F))。チャンネル部位42及びソース部位・ドレイン部位44形成後、パターニングしたレジスト70を除去し(図2(G))、半導体層40上に保護層50とソース・ドレイン電極60を形成して、電界効果型トランジスタ2とする(図2(H))。

半導体層は好ましくはDCスパッタリング又はACスパッタリングを用いて積層する。DCスパッタリング及びACスパッタリングはRFスパッタリングに比べて、積層時に半導体層が受けるダメージを減少させることが可能となる。DCスパッタリング又はACスパッタリングで半導体層を積層した電界効果型トランジスタには、閾値電圧シフトの低減、移動度の向上、閾値電圧の減少、S値の減少等の効果が期待できる。

積層した半導体層に、好ましくは70~350℃の熱履歴を与える。当該熱履歴は、より好ましくは80~260℃であり、さらに好ましくは90~180℃であり、特に好ましくは100~150℃である。半導体層に与える熱履歴が70℃未満の場合、得られるトランジスタの熱安定性及び耐熱性が低下する、移動度が低下する、S値が増加する、並びに閾値電圧が高くなるおそれがある。一方、半導体層に与える熱履歴が350℃超の場合、耐熱性の低い支持基板を使用できないうえ、高額な熱処理用設備が必要となり製造コストが増大するおそれがある。

尚、上記の温度範囲のうち、与える熱履歴が180℃以下であれば、PEN(ポリエチレンナフタレート)等の樹脂製支持基板を用いることができる。

尚、上記の温度範囲のうち、与える熱履歴が180℃以下であれば、PEN(ポリエチレンナフタレート)等の樹脂製支持基板を用いることができる。

熱履歴は、好ましくは不活性ガス雰囲気下で酸素分圧が10-3Pa以下として行う、又は半導体層上に保護膜を成膜した後に行う。これら条件下で半導体層に熱履歴を与えることにより、効果の再現性を高めることができる。

半導体層以外のゲート絶縁膜等の成膜方法は、特に限定されず、CVDやスパッタ等の公知の成膜方法を利用することができる。

本実施形態では半導体層(酸化物膜)の一部の抵抗を減少させることにより低抵抗化した部分をソース部位・ドレイン部位とし、半導体層の抵抗を減少させていない部分をチャンネル部位とする。

半導体層の一部の抵抗を減少させる方法(以下、低抵抗化処理という場合がある)としては、低酸素分圧下での短波長光の照射、短波長光の照射、不活性ガスプラズマ処理、フォーミングガス中の熱処理、水素プラズマ処理が利用でき、好ましくは低酸素分圧下での短波長光の照射又は不活性プラズマ処理又はフォーミングガス中の熱処理であり、より好ましくは不活性ガスプラズマ処理又はフォーミングガス中の熱処理である。上述のように水素プラズマ処理を用いて低抵抗化処理を行うことができるが、水素がソース部位やドレイン部位に混入し、トランジスタの経時変化が発生する、及びトランジスタの信頼性が低下するおそれがある。

低抵抗化処理に低酸素分圧下での短波長光の照射を用いる場合、酸素分圧は通常、103Pa以下、好ましくは10Pa以下、より好ましくは10-1Pa以下、さらに好ましくは10-2Pa以下、特に好ましくは10-3Pa以下である。酸素分圧が103Pa超の場合、低抵抗化処理に時間がかかるすぎる、及び十分に低抵抗化処理できないおそれがある。

短波長光の照射は、例えば超高圧水銀ランプ、低圧水銀ランプ、X線を用いることに行うことができる。

照射する短波長光の波長は、通常100~400nm、好ましくは150~350nm、より好ましくは200~320nmである。照射光の波長が100nm未満の場合、トランジスタの各部材を劣化させるおそれがある。一方、照射光の波長が400nm超の場合、低抵抗化処理の効果が少ないおそれがある。上記の波長をを有する短波長光としては、実施形態1に示す紫外線が挙げられる。

照射する短波長光の波長は、通常100~400nm、好ましくは150~350nm、より好ましくは200~320nmである。照射光の波長が100nm未満の場合、トランジスタの各部材を劣化させるおそれがある。一方、照射光の波長が400nm超の場合、低抵抗化処理の効果が少ないおそれがある。上記の波長をを有する短波長光としては、実施形態1に示す紫外線が挙げられる。

低抵抗化処理に不活性ガスプラズマを用いる場合、用いる不活性ガスとしては窒素(N)、ヘリウム(He)、ネオン(Ne)、アルゴン(Ar)、クリプトン(Kr)、及びキセノン(Xe)を使用でき、工業的な使用しやすさの観点から好ましくはアルゴンである。

低抵抗化処理にフォーミングガス中の熱処理を用いる場合、フォーミングガスとしては水素・窒素混合ガスが好ましく、フォーミングガス組成としては水素(H2):窒素(N2)=1:100~1:1が好ましく、1:20~1:5が特に好ましい。また、熱処理方法に制限はないが、RTA(ラピッドサーマルアニーリング)により0.1~5分加熱することが好ましい。加熱時間が上記範囲内の場合、均一に再現よく低抵抗化できる。

低抵抗化処理にフォーミングガス中の熱処理を用いる場合、フォーミングガスとしては水素・窒素混合ガスが好ましく、フォーミングガス組成としては水素(H2):窒素(N2)=1:100~1:1が好ましく、1:20~1:5が特に好ましい。また、熱処理方法に制限はないが、RTA(ラピッドサーマルアニーリング)により0.1~5分加熱することが好ましい。加熱時間が上記範囲内の場合、均一に再現よく低抵抗化できる。

[実施形態2]

図3は、本発明の第1の態様の電界効果型トランジスタ(ボトムゲート型)の製造方法の他の実施形態を示す工程図である。

本実施形態では、まず支持基板10上にゲート電極20を形成し(図3(A))、ゲート電極20を覆うようにしてゲート絶縁膜30を成膜し、成膜したゲート絶縁膜30上に半導体層40、保護膜80及びレジスト70を積層する(図3(B))。この積層体について、支持基板10側からの露光及びレジスト除去を行い、レジスト70を所望の形状にパターニングする(図3(C)、図3(D)及び図3(E))。レジスト70をパターニングした積層体の保護膜をエッチングし保護膜を所望形状にパターニングした後、パターニングしたレジスト70を除去する(図3(F))。パターン化した保護膜80を半導体層40上に有する積層体について、半導体層側からUV照射を行って半導体層の一部の抵抗を減少させ、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成し(図3(G))、半導体層40上に保護層50とソース・ドレイン電極60を形成して、電界効果型トランジスタ3とする(図3(H))。

尚、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成する(図3(G))際は、不活性ガスプラズマ処理、フォーミングガス中の熱処理、水素プラズマ処理等のUV照射以外の低抵抗化処理を用いてもよい。

図3は、本発明の第1の態様の電界効果型トランジスタ(ボトムゲート型)の製造方法の他の実施形態を示す工程図である。

本実施形態では、まず支持基板10上にゲート電極20を形成し(図3(A))、ゲート電極20を覆うようにしてゲート絶縁膜30を成膜し、成膜したゲート絶縁膜30上に半導体層40、保護膜80及びレジスト70を積層する(図3(B))。この積層体について、支持基板10側からの露光及びレジスト除去を行い、レジスト70を所望の形状にパターニングする(図3(C)、図3(D)及び図3(E))。レジスト70をパターニングした積層体の保護膜をエッチングし保護膜を所望形状にパターニングした後、パターニングしたレジスト70を除去する(図3(F))。パターン化した保護膜80を半導体層40上に有する積層体について、半導体層側からUV照射を行って半導体層の一部の抵抗を減少させ、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成し(図3(G))、半導体層40上に保護層50とソース・ドレイン電極60を形成して、電界効果型トランジスタ3とする(図3(H))。

尚、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成する(図3(G))際は、不活性ガスプラズマ処理、フォーミングガス中の熱処理、水素プラズマ処理等のUV照射以外の低抵抗化処理を用いてもよい。

本実施形態は、半導体層上に保護膜を設けたほかは実施形態1と同様である。上述したように、半導体層を保護膜で封止することにより、プロセス環境及び使用時の環境の影響を受けて特性が劣化するのを防ぐことができる。

[実施形態3]

図4は、本発明の第1の態様の電界効果型トランジスタ(ボトムゲート型)の製造方法の他の実施形態を示す工程図である。

本実施形態では、まず支持基板10上にゲート電極20を形成し(図4(A))、ゲート電極20を覆うようにしてゲート絶縁膜30を成膜し、成膜したゲート絶縁膜30上に半導体層40及びレジスト70を積層する(図4(B))。この積層体について、支持基板10側からの露光及びレジスト除去を行い、レジスト70を所望の形状にパターニングする(図4(C)、図4(D)及び図4(E))。レジスト70をパターニングした積層体の半導体層側から酸素プラズマ処理を行って半導体層の一部の抵抗を増加させ、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成する(図4(F))。パターニングしたレジスト70を除去し(図4(G))、半導体層40上に保護層50とソース・ドレイン電極60を形成して、電界効果型トランジスタ4とする(図4(H))。

図4は、本発明の第1の態様の電界効果型トランジスタ(ボトムゲート型)の製造方法の他の実施形態を示す工程図である。

本実施形態では、まず支持基板10上にゲート電極20を形成し(図4(A))、ゲート電極20を覆うようにしてゲート絶縁膜30を成膜し、成膜したゲート絶縁膜30上に半導体層40及びレジスト70を積層する(図4(B))。この積層体について、支持基板10側からの露光及びレジスト除去を行い、レジスト70を所望の形状にパターニングする(図4(C)、図4(D)及び図4(E))。レジスト70をパターニングした積層体の半導体層側から酸素プラズマ処理を行って半導体層の一部の抵抗を増加させ、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成する(図4(F))。パターニングしたレジスト70を除去し(図4(G))、半導体層40上に保護層50とソース・ドレイン電極60を形成して、電界効果型トランジスタ4とする(図4(H))。

本実施形態では、実施形態1と異なり、半導体層(酸化物膜)の一部の抵抗を増加させることにより高抵抗化した部分をチャンネル部位とし、半導体層の抵抗を増加させていない部分をソース部位・ドレイン部位とする。

半導体層の一部の抵抗を増加させる方法(以下、高抵抗化処理という場合がある)としては、酸素プラズマ処理(プラズマ酸化)、オゾン処理(オゾン酸化)、高圧処理(高圧酸化)、光処理(光酸化)等の低温酸化法、酸化物による保護膜で覆う方法等が挙げられ、好ましくは酸素プラズマ処理又はオゾン処理を用いる。

上記方法に加え、「低温ポリシリコン薄膜トランジスタの開発-システムオンパネルをめざして-(監修:浦岡行治、シーエムシー出版)」第5章等に記載のシリコンを酸化させ絶縁膜を作製する際の方法を応用して高抵抗化処理を行なってもよい。

上記方法に加え、「低温ポリシリコン薄膜トランジスタの開発-システムオンパネルをめざして-(監修:浦岡行治、シーエムシー出版)」第5章等に記載のシリコンを酸化させ絶縁膜を作製する際の方法を応用して高抵抗化処理を行なってもよい。

酸素プラズマ処理(プラズマ酸化)は、任意の印加周波数(印加する電圧の周波数、電源周波数)により酸素を含むガスを励起して発生した酸素プラズマに、酸化物膜を暴露する、又は表面波プラズマを発生させることにより行うことができる。

酸素プラズマ処理(プラズマ酸化)の印加周波数は、無線周波数(RF)、超短波(VHF)、マイクロ波(μ波)等任意のものを利用できる。

酸素プラズマ処理(プラズマ酸化)の印加周波数は、無線周波数(RF)、超短波(VHF)、マイクロ波(μ波)等任意のものを利用できる。

印加周波数は、好ましくは1kHz以上300MHz以下であり、より好ましくは1MHz以上30MHz以下であり、特に好ましくは13.56MHzである。印加周波数が1kHz以上300MHz以下の範囲外である場合、酸素プラズマが安定しないおそれがある。

投入電圧は、好ましくは100W以上であり、より好ましくは300W以上である。また、圧力は好ましくは5Pa以上0.1MPa以下である。圧力が5Pa未満の場合、高抵抗化処理が不十分となる、又は時間がかかりすぎるおそれがある。一方、圧力が0.1MPa超の場合、基板を加熱してしまうおそれがある。

酸素プラズマ処理にマイクロ波(μ波)を用いる場合、表面波プラズマを発生させることができる。表面波プラズマは、μ波導入部近傍で高密度プラズマを発生させ、プラズマ表面から距離がある基板には直接μ波が届かず、低損傷で酸化物膜の抵抗を増加させることができる。

オゾン処理(オゾン酸化)及び光処理(光酸化)は、UV光等により酸素ガスを励起し、オゾンに解離させ、解離により発生する酸素原子、酸素オゾン及び酸素ラジカルによって酸化物膜の抵抗を増加させる。特に上記オゾン処理及び光処理の際に酸素原子が発生していると、酸素原子は酸素オゾン、酸素ラジカルよりも活性が高く効果的である。

UV光源としては、エキシマランプ(Xeエキシマランプ等)、高圧水銀灯、低圧水銀灯、エキシマレーザー等を用いることができる。

UV光源としては、エキシマランプ(Xeエキシマランプ等)、高圧水銀灯、低圧水銀灯、エキシマレーザー等を用いることができる。

また、半導体層の一部を酸化物からなる保護膜で多い、保護膜に加熱等によりエネルギーを与え、保護膜で覆った部分の高抵抗化処理することができる。当該高抵抗化処理は、保護膜側から半導体層側に酸素が移動して、高抵抗化できると推定される。

上記高抵抗化処理において、加熱する場合の基板温度は好ましくは200~550℃である。基板温度が200℃未満の場合、高抵抗化が不十分、又は時間がかかる過ぎるおそれがある。一方、基板温度が550℃超の場合、基板が反り・変形・収縮等してしまうおそれがある。

加熱時間は、好ましくは1~240分であり、より好ましくは10~120分である。加熱時間が1分未満の場合、高抵抗化が不十分又は時間がかかりすぎるおそれがある。一方、加熱時間が240分超の場合、基板が反り・変形・収縮等をしてしまうおそれがある。

加熱時間は、好ましくは1~240分であり、より好ましくは10~120分である。加熱時間が1分未満の場合、高抵抗化が不十分又は時間がかかりすぎるおそれがある。一方、加熱時間が240分超の場合、基板が反り・変形・収縮等をしてしまうおそれがある。

[実施形態4]

図5は、本発明の第1の態様の電界効果型トランジスタ(ボトムゲート型)の製造方法の他の実施形態を示す工程図である。

本実施形態では、まず支持基板10上にゲート電極20を形成し(図5(A))、ゲート電極20を覆うようにしてゲート絶縁膜30を成膜し、成膜したゲート絶縁膜30上に半導体層40、保護膜80及びレジスト70を積層する(図5(B))。この積層体について、支持基板10側からの露光及びレジスト除去を行い、レジスト70を所望の形状にパターニングする(図5(C)、図5(D)及び図5(E))。レジスト70をパターニングした後、積層体の保護膜をエッチングし保護膜を所望形状にパターニングし、パターン化レジスト70を除去する(図5(F))。パターン化保護膜80を半導体層40上に有する積層体について、半導体層側からUV照射を行って半導体層の一部の抵抗を増加させ、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成し(図5(G))、半導体層40上に保護層50とソース・ドレイン電極60を形成して、電界効果型トランジスタ5とする(図5(H))。

図5は、本発明の第1の態様の電界効果型トランジスタ(ボトムゲート型)の製造方法の他の実施形態を示す工程図である。

本実施形態では、まず支持基板10上にゲート電極20を形成し(図5(A))、ゲート電極20を覆うようにしてゲート絶縁膜30を成膜し、成膜したゲート絶縁膜30上に半導体層40、保護膜80及びレジスト70を積層する(図5(B))。この積層体について、支持基板10側からの露光及びレジスト除去を行い、レジスト70を所望の形状にパターニングする(図5(C)、図5(D)及び図5(E))。レジスト70をパターニングした後、積層体の保護膜をエッチングし保護膜を所望形状にパターニングし、パターン化レジスト70を除去する(図5(F))。パターン化保護膜80を半導体層40上に有する積層体について、半導体層側からUV照射を行って半導体層の一部の抵抗を増加させ、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成し(図5(G))、半導体層40上に保護層50とソース・ドレイン電極60を形成して、電界効果型トランジスタ5とする(図5(H))。

本実施形態は、高抵抗化処理を用いて半導体層の一部を増加させ、半導体層にチャンネル部位及びソース部位・ドレイン部位を形成するほかは実施形態2と同様である。

[実施形態5]

図6は、本発明の第1の態様の電界効果型トランジスタ(ボトムゲート型)の製造方法の他の実施形態を示す工程図である。

本実施形態では、まず支持基板10上にゲート電極20を形成し(図6(A))、ゲート電極20を覆うようにしてゲート絶縁膜30を成膜し、成膜したゲート絶縁膜30上に半導体層40、保護膜80及びレジスト70を積層する(図6(B))。この積層体について、支持基板10側からの露光及びレジスト除去を行い、レジスト70を所望の形状にパターニングする((図6(C)、図6(D)及び図6(E))。レジスト70をパターニングした後、積層体の保護膜をエッチングし保護膜を所望形状にパターニングし、パターン化レジスト70を除去する(図6(F))。パターン化保護膜80を半導体層40上に有する積層体について、加熱処理を行って半導体層の一部の抵抗を増加させ、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成し(図6(G))、半導体層40上に保護層50とソース・ドレイン電極60を形成して、電界効果型トランジスタ6とする(図6(H))。

図6は、本発明の第1の態様の電界効果型トランジスタ(ボトムゲート型)の製造方法の他の実施形態を示す工程図である。

本実施形態では、まず支持基板10上にゲート電極20を形成し(図6(A))、ゲート電極20を覆うようにしてゲート絶縁膜30を成膜し、成膜したゲート絶縁膜30上に半導体層40、保護膜80及びレジスト70を積層する(図6(B))。この積層体について、支持基板10側からの露光及びレジスト除去を行い、レジスト70を所望の形状にパターニングする((図6(C)、図6(D)及び図6(E))。レジスト70をパターニングした後、積層体の保護膜をエッチングし保護膜を所望形状にパターニングし、パターン化レジスト70を除去する(図6(F))。パターン化保護膜80を半導体層40上に有する積層体について、加熱処理を行って半導体層の一部の抵抗を増加させ、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成し(図6(G))、半導体層40上に保護層50とソース・ドレイン電極60を形成して、電界効果型トランジスタ6とする(図6(H))。

上記加熱処理の加熱温度は、好ましくは200~550℃であり、より好ましくは250~400℃である。加熱温度が200℃未満の場合、十分高抵抗化できないおそれがある。一方、加熱温度が550℃超の場合、基板に反り、変形、収縮等が起こるおそれがる。

加熱処理時間は、好ましくは1~240分であり、より好ましくは10~120分である。加熱時間が1分未満の場合、十分高抵抗化できないおそれがある。一方、加熱時間が240分超の場合、基板に反り、変形、収縮等が起こるおそれがる。上記加熱処理は低酸素濃度雰囲気、不活性ガス雰囲気又は低圧雰囲気下、フォーミングガス下で行なうと保護膜で覆われていない半導体部が低抵抗化されて好ましい。また、上記加熱はRTAを用いてもよい。

加熱処理時間は、好ましくは1~240分であり、より好ましくは10~120分である。加熱時間が1分未満の場合、十分高抵抗化できないおそれがある。一方、加熱時間が240分超の場合、基板に反り、変形、収縮等が起こるおそれがる。上記加熱処理は低酸素濃度雰囲気、不活性ガス雰囲気又は低圧雰囲気下、フォーミングガス下で行なうと保護膜で覆われていない半導体部が低抵抗化されて好ましい。また、上記加熱はRTAを用いてもよい。

[実施形態6]

図7は、本発明の第1の態様の電界効果型トランジスタ(トップゲート型)の製造方法の他の実施形態を示す工程図である。

本実施形態では、まず支持基板10上に半導体層40、ゲート絶縁膜30及びゲート電極20をこの順に積層する(図7(A))。この積層体のゲート電極20を加熱し(図7(B))、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成する(図7(C))。続いて、ゲート絶縁膜30をエッチングしてコンタクトホール90を形成し、このコンタクトホール90を埋めるように、ソース・ドレイン電極60を形成して、電界効果型トランジスタ7とする(図7(E))。

図7は、本発明の第1の態様の電界効果型トランジスタ(トップゲート型)の製造方法の他の実施形態を示す工程図である。

本実施形態では、まず支持基板10上に半導体層40、ゲート絶縁膜30及びゲート電極20をこの順に積層する(図7(A))。この積層体のゲート電極20を加熱し(図7(B))、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成する(図7(C))。続いて、ゲート絶縁膜30をエッチングしてコンタクトホール90を形成し、このコンタクトホール90を埋めるように、ソース・ドレイン電極60を形成して、電界効果型トランジスタ7とする(図7(E))。

支持基板10の表面は、好ましくはCVD、スパッタ等で成膜したSiO2膜又はSiNx膜で保護する。支持基板10を保護することにより、支持基板からの金属イオン等の拡散が防止でき好ましい。

本実施形態ではゲート電極を加熱することにより、保護膜又は絶縁膜で覆われた半導体層を高抵抗化し、高抵抗化した部分をチャンネル部位とし、半導体層の抵抗を増加させていない部分をソース部位・ドレイン部位とする。

支持基板上に成膜する酸化物膜は、好ましくは導電膜である。酸化物膜が導電膜であると、ゲート電極を加熱して酸化物膜の一部を半導体化させてチャンネル部位とする際に、酸化物膜の残りの部分がソース部位、ドレイン部位としやすい。

このような導電膜としては、好ましくは比抵抗が10-5~100Ωcmである導電膜であり、より好ましくは10-4~10-2Ωcmである導電膜である。導電膜の比抵抗が100Ωcm超の場合、当該導電膜をソース部位、ドレイン部位とした際に、配線接続とのオーミックコンタクトが取れないおそれがある。

このような導電膜としては、好ましくは比抵抗が10-5~100Ωcmである導電膜であり、より好ましくは10-4~10-2Ωcmである導電膜である。導電膜の比抵抗が100Ωcm超の場合、当該導電膜をソース部位、ドレイン部位とした際に、配線接続とのオーミックコンタクトが取れないおそれがある。

ゲート絶縁膜は好ましくは酸化物からなる。ゲート絶縁膜が酸化物からなり、ゲート絶縁膜が酸素過多の状態にあることにより、ゲート電極を加熱した際に、過多である酸素が酸化物膜に供給され、酸化物膜が半導体化しチャンネル部位となることを容易にすることができる。

ゲート電極の加熱方法は特に限定されず、例えばランプ加熱、半導体レーザー加熱、エキシマーレーザー加熱、電磁誘導加熱、プラズマジェット加熱等の公知の加熱方法を用いることができる。これら加熱方法の中でも、均一に加熱できる観点から好ましくはランプ加熱、及び半導体レーザー加熱が好ましく、大面積を加熱できる観点からさらに好ましくはランプ加熱である。

[実施形態7]

図8は、本発明の第1の態様の電界効果型トランジスタ(ボトムゲート型)の製造方法の他の実施形態を示す工程図である。

本実施形態では、まず支持基板10上にゲート電極20を形成し(図8(A))、ゲート電極20を覆うようにしてゲート絶縁膜30を成膜し、成膜したゲート絶縁膜30上に半導体層40、保護膜80及びレジスト70を積層する(図8(B))。この積層体について、支持基板10側からの露光及びレジスト除去を行い、レジスト70を所望の形状にパターニングする(図8(C)、図8(D)及び図8(E))。レジスト70をパターニングした積層体の保護膜をエッチングし保護膜を所望形状にパターニングした後、パターニングしたレジスト70を除去する(図8(F))。パターン化した保護膜80を半導体層40上に有する積層体上に、保護層50を形成すると同時に半導体層の一部の抵抗を減少させ、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成し(図8(G))、半導体層40上にソース・ドレイン電極60を形成して、電界効果型トランジスタ8とする(図8(H))。

図8は、本発明の第1の態様の電界効果型トランジスタ(ボトムゲート型)の製造方法の他の実施形態を示す工程図である。

本実施形態では、まず支持基板10上にゲート電極20を形成し(図8(A))、ゲート電極20を覆うようにしてゲート絶縁膜30を成膜し、成膜したゲート絶縁膜30上に半導体層40、保護膜80及びレジスト70を積層する(図8(B))。この積層体について、支持基板10側からの露光及びレジスト除去を行い、レジスト70を所望の形状にパターニングする(図8(C)、図8(D)及び図8(E))。レジスト70をパターニングした積層体の保護膜をエッチングし保護膜を所望形状にパターニングした後、パターニングしたレジスト70を除去する(図8(F))。パターン化した保護膜80を半導体層40上に有する積層体上に、保護層50を形成すると同時に半導体層の一部の抵抗を減少させ、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成し(図8(G))、半導体層40上にソース・ドレイン電極60を形成して、電界効果型トランジスタ8とする(図8(H))。

尚、本実施形態は、UV照射を行う代わりに保護層50を例えばプラズマ化学気相成長法(PECVD)等で積層すると同時に半導体層の一部の抵抗を減少させ、半導体層40にチャンネル部位42及びソース部位・ドレイン部位44を形成する(図8(G))他は実施形態2と同様である。

保護層80としてPECVDによりSiOx等の酸化膜を形成し、保護層50としてPECVDによりSiNx:H層を形成すると好ましい。保護層50としてSiNx:H層を形成すると特に耐湿性の向上が期待できる。

以上、本発明の第1の態様の電界効果型トランジスタの製造方法を説明したが、実施形態1~7の製造方法を組み合わせて、半導体層のチャンネル部位の抵抗を増加させ、且つソース部位・ドレイン部位の抵抗を低減させることにより電界効果型トランジスタを製造してもよい。

本発明の第1の態様の電界効果型トランジスタは、表示装置に好適に用いることができる。具体的には表示装置の表示素子の電極に、本発明の第1の態様の電界効果型トランジスタの半導体層のソース部位又はドレイン部位を電気的に接続させる。上記表示素子は、好ましくはエレクトロルミネッセンス素子、又は液晶セルである表示素子である。

本発明の第1の態様の表示装置は、好ましくは基板上にこれら表示素子及び本発明の第1の態様の電界効果型トランジスタが二次元的に複数配されている。

本発明の第1の態様の表示装置は、好ましくは基板上にこれら表示素子及び本発明の第1の態様の電界効果型トランジスタが二次元的に複数配されている。

図9は本発明の第1の態様の電界効果型トランジスタの利用例を示す概略断面図である。図9において、電界効果型トランジスタの出力端子であるドレインに、有機又は無機のエレクトロルミネッセンス(EL)素子、液晶素子等の表示素子の電極が接続している。

基体111上に、酸化物膜(チャンネル層)112と、ソース電極113と、ドレイン電極114とゲート絶縁膜115と、ゲート電極116から構成される電界効果トランジスタを形成する。そして、ドレイン電極114に、層間絶縁膜117を介して電極118が接続されており、電極118は発光層119と接し、さらに発光層119が電極120と接している。かかる構成により、発光層119に注入する電流を、ソース電極113からドレイン電極114に酸化物膜112に形成されるチャネルを介して流れる電流値によって制御することが可能となる。従って、これを電界効果トランジスタのゲート電極116の電圧によって制御することができる。ここで、電極118、発光層119、電極120は無機もしくは有機のエレクトロルミネッセンス素子を構成する。

図10は本発明の第1の態様の電界効果型トランジスタの他の利用例を示す概略断面図である。

ドレイン電極114が延長されて電極118を兼ねており、これを高抵抗膜121、122に挟まれた液晶セルや電気泳動型粒子セル123へ電圧を印加する電極118とする構成を取ることができる。液晶セルや電気泳動型粒子セル123、高抵抗層121及び122、電極118、電極20は表示素子を構成する。これら表示素子に印加する電圧を、ソース電極113からドレイン電極114に非晶質酸化物半導体膜112に形成されるチャネルを介して流れる電流値によって制御することが可能となる。従ってこれをTFTのゲート電極116の電圧によって制御することができる。ここで表示素子の表示媒体が流体と粒子を絶縁性被膜中に封止したカプセルであるなら、高抵抗膜121、122は不要である。

ドレイン電極114が延長されて電極118を兼ねており、これを高抵抗膜121、122に挟まれた液晶セルや電気泳動型粒子セル123へ電圧を印加する電極118とする構成を取ることができる。液晶セルや電気泳動型粒子セル123、高抵抗層121及び122、電極118、電極20は表示素子を構成する。これら表示素子に印加する電圧を、ソース電極113からドレイン電極114に非晶質酸化物半導体膜112に形成されるチャネルを介して流れる電流値によって制御することが可能となる。従ってこれをTFTのゲート電極116の電圧によって制御することができる。ここで表示素子の表示媒体が流体と粒子を絶縁性被膜中に封止したカプセルであるなら、高抵抗膜121、122は不要である。

上述の2つの実施形態において、電界効果型トランジスタとしては、トップゲートのコプレナー型の構成で代表させたが、本実施形態は必ずしも本構成に限定されるものではない。例えば、電界効果型トランジスタの出力端子であるドレイン電極と表示素子の接続が位相幾何的に同一であれば、スタガ型等他の構成も可能である。

また、上述の2つの実施形態においては、表示素子を駆動する一対の電極が、基体と平行に設けられた例を図示したが、本実施形態は必ずしも本構成に限定されるものではない。例えば、電界効果型トランジスタの出力端子であるドレイン電極と表示素子の接続が位相幾何的に同一であれば、いずれかの電極もしくは両電極が基体と垂直に設けられていてもよい。

さらに、上述の2実施形態においては、表示素子に接続される電界効果型トランジスタをひとつだけ図示したが、本発明の第1の態様の表示装置は必ずしも本構成に限定されるものではない。例えば、図中に示した電界効果型トランジスタがさらに別の電界効果型トランジスタに接続されていてもよく、図中の電界効果型トランジスタはそれら電界効果型トランジスタによる回路の最終段であればよい。

ここで、表示素子を駆動する一対の電極が、基体と平行に設けられた場合、表示素子がEL素子もしくは反射型液晶素子等の反射型表示素子ならば、いずれかの電極が発光波長もしくは反射光の波長に対して透明である必要がある。あるいは透過型液晶素子等の透過型表示素子ならば、両電極とも透過光に対して透明である必要がある。

さらに本発明の第1の態様の電界効果型トランジスタでは、全ての構成体を透明にすることも可能であり、これにより、透明な表示素子を形成することもできる。また、軽量可撓で透明な樹脂製プラスチック基板等低耐熱性基体の上にも、かかる表示素子を設けることができる。

図11は本発明の第1の態様の電界効果型トランジスタの他の実施形態の概略断面図である。具体的には、図11はEL素子(ここでは有機EL素子)と電界効果型トランジスタを含む画素を二次元状に配置した表示装置の概略断面図である。

図11において、181は有機EL層184を駆動するトランジスタであり、182は画素を選択するトランジスタである。また、コンデンサ183は選択された状態を保持するためのものであり、共通電極線187とトランジスタ182のソース部分との間に電荷を蓄え、トランジスタ181のゲートの信号を保持している。画素選択は走査電極線185と信号電極線186により決定される。

画像信号がドライバ回路(図示せず)から走査電極185を通してゲート電極へパルス信号で印加される。それと同時に、別のドライバ回路(図示せず)から信号電極186を通してやはりパスル信号でトランジスタ182へと印加されて画素が選択される。そのときトランジスタ182がONとなり信号電極線186とトランジスタ182のソースの間にあるコンデンサ183に電荷が蓄積される。これによりトランジスタ181のゲート電圧が所望の電圧に保持されトランジスタ181はONになる。この状態は次の信号を受け取るまで保持される。トランジスタ181がONである状態の間、有機EL層184には電圧、電流が供給され続け発光が維持されることになる。

図11では、1画素にトランジスタ2ヶコンデンサー1ヶの構成であるが、性能を向上させるためにさらに多くのトランジスタ等を組み込んでも構わない。本質的なのはトランジスタ部分に本発明の第1の態様の電界効果トランジスタを用いることにより、有効なEL素子が得られる。

以下、図10の電界効果型トランジスタを用いた表示素子について説明する。この電界効果型トランジスタにおいて、ドレイン電極をなすIn2O3-ZnO膜の島の短辺を100μmまで延長し、延長された90μmの部分を残し、ソース電極及びゲート電極への配線を確保した上で、TFTを絶縁層で被覆する。この上にポリイミド膜を塗布し、ラビング工程を施す。一方で、同じくガラス基板上に透明導電膜であるIn2O3-ZnO膜とポリイミド膜を形成し、ラビング工程を施したものを用意し、上記電界効果型トランジスタを形成した基板と5μmの空隙を空けて対向させ、ここにネマチック液晶を注入する。さらにこの構造体の両側に一対の偏光板を設ける。ここで、電界効果型トランジスタのソース電極に電圧を印加し、ゲート電極の印加電圧を変化させると、ドレイン電極から延長されたIn2O3-ZnO膜の島の一部である30μm×90μmの領域のみ、光透過率が変化する。またその透過率は、電界効果型トランジスタがオン状態となるゲート電圧の下ではソース-ドレイン間電圧によっても連続的に変化させることができる。かようにして、図10に対応した、液晶セルを表示素子とする表示素子を作成する。

TFTを形成する基板として白色のプラスチック基板を用い、TFTの各電極を金に置き換え、ポリイミド膜と偏光板を廃する構成とする。そして、白色と透明のプラスチック基板の空隙に粒子と流体を絶縁性皮膜にて被覆したカプセルを充填させる構成とする。この構成の表示素子の場合、本電界効果型トランジスタによって延長されたドレイン電極と上部のIn2O3-ZnO膜間の電圧が制御され、よってカプセル内の粒子が上下に移動する。それによって、透明基板側から見た延長されたドレイン電極領域の反射率を制御することで表示を行うことができる。

また、電界効果型トランジスタを複数隣接して形成して、たとえば、通常の4トランジスタ1キャパシタ構成の電流制御回路を構成し、その最終段トランジスタのひとつを図9のTFTとして、EL素子を駆動することもできる。たとえば、上述のIn2O3-ZnO膜をドレイン電極とする電界効果型トランジスタを用いる。そして、ドレイン電極から延長されたIn2O3-ZnO膜の島の一部である30μm×90μmの領域に電荷注入層と発光層からなる有機エレクトロルミネッセンス素子を形成する。こうして、EL素子を用いる表示素子を形成することができる。

上記表示素子と電界効果型トランジスタを二次元に配列させる。たとえば、上記液晶セル、EL素子等の表示素子と、電界効果型トランジスタとを含めて約30μm×115μmの面積を占める画素を、短辺方向に40μmピッチ、長辺方向に120μmピッチでそれぞれ7425×1790個方形配列する。そして、長辺方向に7425個の電界効果型トランジスタのゲート電極を貫くゲート配線を1790本、1790個のTFTのソース電極が非晶質酸化物半導体膜の島から5μmはみ出した部分を短辺方向に貫く信号配線を7425本設ける。そして、それぞれをゲートドライバ回路、ソースドライバ回路に接続する。さらに液晶表示素子の場合、液晶表示素子と同サイズで位置を合わせRGBが長辺方向に反復するカラーフィルタを表面に設ければ、約211ppiでA4サイズのアクティブマトリクス型カラー画像表示装置を構成することができる。

また、EL素子においても、ひとつのEL素子に含まれる2つの電界効果型トランジスタのうち第一電界効果型トランジスタのゲート電極をゲート線に配線し、第二電界効果型トランジスタのソース電極を信号線に配線し、さらに、EL素子の発光波長を長辺方向にRGBで反復させる。こうすることで、同じ解像度の発光型カラー画像表示装置を構成することができる。

ここで、アクティブマトリクスを駆動するドライバ回路は、画素の電界効果型トランジスタと同じ本実施形態のTFTを用いて構成しても良いし、既存のICチップを用いても良い。

ここで、アクティブマトリクスを駆動するドライバ回路は、画素の電界効果型トランジスタと同じ本実施形態のTFTを用いて構成しても良いし、既存のICチップを用いても良い。

以下、本発明の第2の態様について詳細に説明する。

本発明の第2の態様の半導体装置は、非縮退半導体である酸化物半導体が、縮退半導体である酸化物半導体を介して導電体と接続している構造を有することを特徴とする。

上記構造の例としては、電界効果型トランジスタにおけるチャンネル層(酸化物半導体)とソース・ドレイン電極(導電体)の接続や、抵抗変化型メモリの高抵抗層と低抵抗層が挙げられる。

接続部に本発明の第2の態様の構造を採用することにより、接続部の抵抗やキャリア注入性を制御でき、特性のよい半導体装置を作製することが可能となる。

本発明の第2の態様の半導体装置は、非縮退半導体である酸化物半導体が、縮退半導体である酸化物半導体を介して導電体と接続している構造を有することを特徴とする。

上記構造の例としては、電界効果型トランジスタにおけるチャンネル層(酸化物半導体)とソース・ドレイン電極(導電体)の接続や、抵抗変化型メモリの高抵抗層と低抵抗層が挙げられる。

接続部に本発明の第2の態様の構造を採用することにより、接続部の抵抗やキャリア注入性を制御でき、特性のよい半導体装置を作製することが可能となる。

本発明の第2の態様において、非縮退半導体である酸化物半導体とは、伝導率の温度特性が熱活性型を示し、温度依存性が大きなものをいう。

一方、縮退半導体である酸化物半導体とは、移動度あるいは伝導率の温度特性が熱活性型を示さず、温度依存性が小さいものをいう。

酸化物半導体が、非縮退半導体であるか縮退半導体であるかは、移動度又は電気伝導率の温度依存性を測定することで判断できる。本発明の第2の態様では、移動度又は伝導率の温度依存性から求めた活性化エネルギーが25meV以上のものを非縮退半導体とし、25meV未満のものを縮退半導体とする。

ここで、活性化エネルギーとは、電気伝導率のアレニウスプロットから求めた酸化物半導体膜の活性化エネルギーのことである。

一方、縮退半導体である酸化物半導体とは、移動度あるいは伝導率の温度特性が熱活性型を示さず、温度依存性が小さいものをいう。

酸化物半導体が、非縮退半導体であるか縮退半導体であるかは、移動度又は電気伝導率の温度依存性を測定することで判断できる。本発明の第2の態様では、移動度又は伝導率の温度依存性から求めた活性化エネルギーが25meV以上のものを非縮退半導体とし、25meV未満のものを縮退半導体とする。

ここで、活性化エネルギーとは、電気伝導率のアレニウスプロットから求めた酸化物半導体膜の活性化エネルギーのことである。

酸化物半導体は、所定の組成比を満たす複合酸化物からなる。酸化物半導体は、例えば、複合酸化物ターゲットを使用してスパッタリングにより薄膜とすることで作製できる。

複合酸化物ターゲットは、例えば、酸化インジウム等の酸化物を、所定の元素比率で含む混合粉体を原料とする。原料粉体をボールミル等で微粉体化した後、ターゲット状に成形し焼成することによって作製できる。詳細については後述する電界効果型トランジスタの例で説明する。

複合酸化物ターゲットは、例えば、酸化インジウム等の酸化物を、所定の元素比率で含む混合粉体を原料とする。原料粉体をボールミル等で微粉体化した後、ターゲット状に成形し焼成することによって作製できる。詳細については後述する電界効果型トランジスタの例で説明する。

非縮退半導体と縮退半導体の作り分けは、例えば、下記の方法が挙げられる。

(1)非縮退半導体と縮退半導体とで、組成又は組成比を変える方法

(2)成膜時に酸素分圧を調整する方法

(3)イオン注入する方法

上記(1)の方法を用いることにより、チャンネル部の組成が後述する領域1,2又は3の組成である場合に非縮退半導体とさせやすくできる。上記(2)の方法を用いることにより、成膜時の酸素分圧を10-2Pa以下とした場合に非縮退半導体とさせやすくできる。上記(3)の方法を用いることにより、1×1015(1/cm2)以上の水素イオン照射を行うと非縮退半導体とさせやすくできる。

また、本発明の第1の態様の高抵抗化の方法を用い、非縮退半導体としたり、あるいは低抵抗化の方法を用い縮退半導体としてもよい。

(1)非縮退半導体と縮退半導体とで、組成又は組成比を変える方法

(2)成膜時に酸素分圧を調整する方法

(3)イオン注入する方法

上記(1)の方法を用いることにより、チャンネル部の組成が後述する領域1,2又は3の組成である場合に非縮退半導体とさせやすくできる。上記(2)の方法を用いることにより、成膜時の酸素分圧を10-2Pa以下とした場合に非縮退半導体とさせやすくできる。上記(3)の方法を用いることにより、1×1015(1/cm2)以上の水素イオン照射を行うと非縮退半導体とさせやすくできる。

また、本発明の第1の態様の高抵抗化の方法を用い、非縮退半導体としたり、あるいは低抵抗化の方法を用い縮退半導体としてもよい。

これらのうち、(1)あるいは(2)の方法が好ましく、(1)の方法が特に好ましい。この方法では安定性の高い半導体を作製しやすい。作製時の酸素分圧やイオン注入等の方法で作製すると、化学量論比から大きくずれているため安定性が損なわれるおそれがある。

本発明の第2の態様において、導電体は特に制限なく、半導体装置の電極や配線等に使用される金属、合金、具体的には、Ti,Pt,Cr,W,Al,Ni,Cu,Mo,Ta,Au,Nb及びそれらを含む合金や積層体等を使用することができる。

以下、本発明の第2の態様の半導体装置の具体例として、電界効果型トランジスタの例について説明する。

以下、本発明の第2の態様の半導体装置の具体例として、電界効果型トランジスタの例について説明する。

本発明の第2の態様の電界効果型トランジスタは、酸化物半導体からなるチャンネル部と、チャンネル部と組成の異なる酸化物半導体からなるソース部及びドレイン部を含む。そして、チャンネル部がソース部及びドレイン部を介して、ソース電極及びドレイン電極と接続していることを特徴とする。

図12は、本発明の第2の態様の一実施形態の電界効果型トランジスタの概略断面図である。

電界効果型トランジスタ001では、基板010上に、ゲート電極011がストライプ状に形成されている。このゲート電極011を覆うようにゲート絶縁膜012を有し、このゲート絶縁膜012上であって、かつ、ゲート電極012上にチャンネル部021が形成されている。

チャンネル部021の両端に、ゲート電極012と直交する方向にソース部・ドレイン部022が形成されている。ソース部・ドレイン部022上にソース電極・ドレイン電極013が形成されている。

図12は、本発明の第2の態様の一実施形態の電界効果型トランジスタの概略断面図である。

電界効果型トランジスタ001では、基板010上に、ゲート電極011がストライプ状に形成されている。このゲート電極011を覆うようにゲート絶縁膜012を有し、このゲート絶縁膜012上であって、かつ、ゲート電極012上にチャンネル部021が形成されている。

チャンネル部021の両端に、ゲート電極012と直交する方向にソース部・ドレイン部022が形成されている。ソース部・ドレイン部022上にソース電極・ドレイン電極013が形成されている。

本実施形態では、チャンネル部021、ソース部・ドレイン部022が酸化物半導体020である。そして、チャンネル部021が非縮退半導体からなり、ソース部・ドレイン部022が縮退半導体からなる。チャンネル部021は、導電体であるソース電極・ドレイン電極013に、ソース部・ドレイン部022を介して接続している。

このような構造とすることにより、酸化物半導体と、ソース電極又はドレイン電極間の有効S/D直列抵抗を低くでき、また、酸化物半導体へのドレイン集中を抑制できる。

このような構造とすることにより、酸化物半導体と、ソース電極又はドレイン電極間の有効S/D直列抵抗を低くでき、また、酸化物半導体へのドレイン集中を抑制できる。

本発明の第2の態様のトランジスタでは、チャンネル部が非縮退半導体であり、前記ソース部及びドレイン部の少なくとも一方が縮退半導体である。チャンネル部が非縮退半導体でないと、トランジスタとした際オフ電流が高くなったり、ノーマリーオンとなるおそれがある。また、ソース部及びドレイン部が縮退半導体でないと、トランジスタとした際、電極との接触抵抗が大きくなり、移動度やオンオフ比が低下したり、閾値電圧が大きくなる等、トランジスタ特性が劣化するおそれがある。

本発明の第2の態様では、チャンネル部を構成する酸化物半導体の組成と、ソース部及びドレイン部を構成する酸化物半導体の組成が異なることが好ましい。

本発明の第2の態様では、チャンネル部を構成する酸化物半導体の組成と、ソース部及びドレイン部を構成する酸化物半導体の組成が異なることが好ましい。

チャンネル部を構成する酸化物半導体の活性化エネルギーは30meV以上が好ましく、40meV以上がより好ましく、50meV以上がさらに好ましく、100meV以上が特に好ましい。30meVより小さいと、オフ電流が高くなったり、ノーマリーオンとなるおそれがある。

ソース部あるいは/及びドレイン部を構成する酸化物半導体の活性化エネルギーは20meV未満が好ましく、10meV未満がより好ましく、5meV未満が特に好ましい。20meV以上だと、有効S/D直列抵抗が大きくなり、移動度やオンオフ比が低下したり、閾値電圧が大きくなる等、トランジスタ特性が劣化するおそれがある。

ソース部あるいは/及びドレイン部を構成する酸化物半導体の活性化エネルギーは20meV未満が好ましく、10meV未満がより好ましく、5meV未満が特に好ましい。20meV以上だと、有効S/D直列抵抗が大きくなり、移動度やオンオフ比が低下したり、閾値電圧が大きくなる等、トランジスタ特性が劣化するおそれがある。

尚、本発明の第2の態様の電界効果型トランジスタの構成は、図12に示した電界効果型トランジスタ001に限られない。例えば、以下の図13~図15に示す構成が挙げられる。

図13は、本発明の第2の態様の他の実施形態の電界効果型トランジスタの概略断面図である。電界効果型トランジスタ002は、チャンネル部021の上部であって、ソース部とドレイン部の間の間隙部に、エッチングストッパー(保護膜)014を積層した構成をしている。その他は上記電界効果型トランジスタ001と同様である。

エッチングストッパー014を形成することにより、外部の雰囲気による特性の変化が抑制できる。

図13は、本発明の第2の態様の他の実施形態の電界効果型トランジスタの概略断面図である。電界効果型トランジスタ002は、チャンネル部021の上部であって、ソース部とドレイン部の間の間隙部に、エッチングストッパー(保護膜)014を積層した構成をしている。その他は上記電界効果型トランジスタ001と同様である。

エッチングストッパー014を形成することにより、外部の雰囲気による特性の変化が抑制できる。

図14は、トップゲート型の電界効果型トランジスタの例を示す概略断面図である。

電界効果型トランジスタ003では、基板010上に保護膜015を有し、その上にソース電極・ドレイン電極013が形成されている。ソース電極・ドレイン電極013上に、ソース部・ドレイン部022が積層されている。さらに、ソース部・ドレイン部022上、及びこれらの間隙部にチャンネル部021が形成され、チャンネル部021にゲート絶縁膜012が形成されている。ゲート絶縁膜012上であって、ソース電極・ドレイン電極013の間隙部に相当する箇所にゲート電極011がある。

電界効果型トランジスタ003では、基板010上に保護膜015を有し、その上にソース電極・ドレイン電極013が形成されている。ソース電極・ドレイン電極013上に、ソース部・ドレイン部022が積層されている。さらに、ソース部・ドレイン部022上、及びこれらの間隙部にチャンネル部021が形成され、チャンネル部021にゲート絶縁膜012が形成されている。ゲート絶縁膜012上であって、ソース電極・ドレイン電極013の間隙部に相当する箇所にゲート電極011がある。

図15は、トップゲート型の電界効果型トランジスタの例を示す概略断面図である。電界効果型トランジスタ004は、コプラナー構造のトランジスタであって、チャンネル部とソース部・ドレイン部が同一平面上にある。具体的に、基板010の保護膜015上に、ソース部・ドレイン部022を、間隙を設けて形成し、その間隙にチャンネル部021を形成している。チャンネル部021及びソース部・ドレイン部022上に、ゲート絶縁膜012及び保護膜014をこの順に積層し、これらを貫通するコンタクトホールを介して、ソース部・ドレイン部022とソース電極・ドレイン電極013を接続している。

尚、上記の各実施形態のトランジスタは、ソース部及びドレイン部をともに有するが、本発明では、ソース部及びドレイン部の少なくとも1つあればよい。

但し、ソース部及びドレイン部がともにある方が好ましい。

また、ソース部とドレイン部を形成する酸化物半導体の組成は同一でも異なっていてもよい。