JP4013386B2 - 半導体製造用保持体およびその製造方法 - Google Patents

半導体製造用保持体およびその製造方法 Download PDFInfo

- Publication number

- JP4013386B2 JP4013386B2 JP04454499A JP4454499A JP4013386B2 JP 4013386 B2 JP4013386 B2 JP 4013386B2 JP 04454499 A JP04454499 A JP 04454499A JP 4454499 A JP4454499 A JP 4454499A JP 4013386 B2 JP4013386 B2 JP 4013386B2

- Authority

- JP

- Japan

- Prior art keywords

- semiconductor

- holding body

- manufacturing

- group

- base material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/515—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on non-oxide ceramics

- C04B35/58—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on non-oxide ceramics based on borides, nitrides, i.e. nitrides, oxynitrides, carbonitrides or oxycarbonitrides or silicides

- C04B35/581—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on non-oxide ceramics based on borides, nitrides, i.e. nitrides, oxynitrides, carbonitrides or oxycarbonitrides or silicides based on aluminium nitride

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/20—Deposition of semiconductor materials on a substrate, e.g. epitaxial growth solid phase epitaxy

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B37/00—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding

- B32B37/12—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by using adhesives

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/01—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics

- C04B35/10—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics based on aluminium oxide

- C04B35/111—Fine ceramics

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/622—Forming processes; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/626—Preparing or treating the powders individually or as batches ; preparing or treating macroscopic reinforcing agents for ceramic products, e.g. fibres; mechanical aspects section B

- C04B35/62605—Treating the starting powders individually or as mixtures

- C04B35/62625—Wet mixtures

- C04B35/6263—Wet mixtures characterised by their solids loadings, i.e. the percentage of solids

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/622—Forming processes; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/626—Preparing or treating the powders individually or as batches ; preparing or treating macroscopic reinforcing agents for ceramic products, e.g. fibres; mechanical aspects section B

- C04B35/62605—Treating the starting powders individually or as mixtures

- C04B35/62645—Thermal treatment of powders or mixtures thereof other than sintering

- C04B35/62655—Drying, e.g. freeze-drying, spray-drying, microwave or supercritical drying

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/622—Forming processes; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/626—Preparing or treating the powders individually or as batches ; preparing or treating macroscopic reinforcing agents for ceramic products, e.g. fibres; mechanical aspects section B

- C04B35/62605—Treating the starting powders individually or as mixtures

- C04B35/62695—Granulation or pelletising

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/622—Forming processes; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/626—Preparing or treating the powders individually or as batches ; preparing or treating macroscopic reinforcing agents for ceramic products, e.g. fibres; mechanical aspects section B

- C04B35/63—Preparing or treating the powders individually or as batches ; preparing or treating macroscopic reinforcing agents for ceramic products, e.g. fibres; mechanical aspects section B using additives specially adapted for forming the products, e.g.. binder binders

- C04B35/632—Organic additives

- C04B35/634—Polymers

- C04B35/63404—Polymers obtained by reactions only involving carbon-to-carbon unsaturated bonds

- C04B35/6342—Polyvinylacetals, e.g. polyvinylbutyral [PVB]

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/622—Forming processes; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/626—Preparing or treating the powders individually or as batches ; preparing or treating macroscopic reinforcing agents for ceramic products, e.g. fibres; mechanical aspects section B

- C04B35/63—Preparing or treating the powders individually or as batches ; preparing or treating macroscopic reinforcing agents for ceramic products, e.g. fibres; mechanical aspects section B using additives specially adapted for forming the products, e.g.. binder binders

- C04B35/638—Removal thereof

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B37/00—Joining burned ceramic articles with other burned ceramic articles or other articles by heating

- C04B37/003—Joining burned ceramic articles with other burned ceramic articles or other articles by heating by means of an interlayer consisting of a combination of materials selected from glass, or ceramic material with metals, metal oxides or metal salts

- C04B37/005—Joining burned ceramic articles with other burned ceramic articles or other articles by heating by means of an interlayer consisting of a combination of materials selected from glass, or ceramic material with metals, metal oxides or metal salts consisting of glass or ceramic material

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B37/00—Joining burned ceramic articles with other burned ceramic articles or other articles by heating

- C04B37/003—Joining burned ceramic articles with other burned ceramic articles or other articles by heating by means of an interlayer consisting of a combination of materials selected from glass, or ceramic material with metals, metal oxides or metal salts

- C04B37/006—Joining burned ceramic articles with other burned ceramic articles or other articles by heating by means of an interlayer consisting of a combination of materials selected from glass, or ceramic material with metals, metal oxides or metal salts consisting of metals or metal salts

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B41/00—After-treatment of mortars, concrete, artificial stone or ceramics; Treatment of natural stone

- C04B41/009—After-treatment of mortars, concrete, artificial stone or ceramics; Treatment of natural stone characterised by the material treated

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B41/00—After-treatment of mortars, concrete, artificial stone or ceramics; Treatment of natural stone

- C04B41/45—Coating or impregnating, e.g. injection in masonry, partial coating of green or fired ceramics, organic coating compositions for adhering together two concrete elements

- C04B41/50—Coating or impregnating, e.g. injection in masonry, partial coating of green or fired ceramics, organic coating compositions for adhering together two concrete elements with inorganic materials

- C04B41/5001—Coating or impregnating, e.g. injection in masonry, partial coating of green or fired ceramics, organic coating compositions for adhering together two concrete elements with inorganic materials with carbon or carbonisable materials

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B41/00—After-treatment of mortars, concrete, artificial stone or ceramics; Treatment of natural stone

- C04B41/80—After-treatment of mortars, concrete, artificial stone or ceramics; Treatment of natural stone of only ceramics

- C04B41/81—Coating or impregnation

- C04B41/85—Coating or impregnation with inorganic materials

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/458—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for supporting substrates in the reaction chamber

- C23C16/4581—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for supporting substrates in the reaction chamber characterised by material of construction or surface finish of the means for supporting the substrate

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B25/00—Single-crystal growth by chemical reaction of reactive gases, e.g. chemical vapour-deposition growth

- C30B25/02—Epitaxial-layer growth

- C30B25/12—Substrate holders or susceptors

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B31/00—Diffusion or doping processes for single crystals or homogeneous polycrystalline material with defined structure; Apparatus therefor

- C30B31/06—Diffusion or doping processes for single crystals or homogeneous polycrystalline material with defined structure; Apparatus therefor by contacting with diffusion material in the gaseous state

- C30B31/14—Substrate holders or susceptors

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2315/00—Other materials containing non-metallic inorganic compounds not provided for in groups B32B2311/00 - B32B2313/04

- B32B2315/02—Ceramics

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/32—Metal oxides, mixed metal oxides, or oxide-forming salts thereof, e.g. carbonates, nitrates, (oxy)hydroxides, chlorides

- C04B2235/3205—Alkaline earth oxides or oxide forming salts thereof, e.g. beryllium oxide

- C04B2235/3206—Magnesium oxides or oxide-forming salts thereof

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/32—Metal oxides, mixed metal oxides, or oxide-forming salts thereof, e.g. carbonates, nitrates, (oxy)hydroxides, chlorides

- C04B2235/3205—Alkaline earth oxides or oxide forming salts thereof, e.g. beryllium oxide

- C04B2235/3208—Calcium oxide or oxide-forming salts thereof, e.g. lime

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/32—Metal oxides, mixed metal oxides, or oxide-forming salts thereof, e.g. carbonates, nitrates, (oxy)hydroxides, chlorides

- C04B2235/3224—Rare earth oxide or oxide forming salts thereof, e.g. scandium oxide

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/32—Metal oxides, mixed metal oxides, or oxide-forming salts thereof, e.g. carbonates, nitrates, (oxy)hydroxides, chlorides

- C04B2235/3224—Rare earth oxide or oxide forming salts thereof, e.g. scandium oxide

- C04B2235/3225—Yttrium oxide or oxide-forming salts thereof

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/32—Metal oxides, mixed metal oxides, or oxide-forming salts thereof, e.g. carbonates, nitrates, (oxy)hydroxides, chlorides

- C04B2235/3224—Rare earth oxide or oxide forming salts thereof, e.g. scandium oxide

- C04B2235/3227—Lanthanum oxide or oxide-forming salts thereof

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/34—Non-metal oxides, non-metal mixed oxides, or salts thereof that form the non-metal oxides upon heating, e.g. carbonates, nitrates, (oxy)hydroxides, chlorides

- C04B2235/3418—Silicon oxide, silicic acids or oxide forming salts thereof, e.g. silica sol, fused silica, silica fume, cristobalite, quartz or flint

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/36—Glass starting materials for making ceramics, e.g. silica glass

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/38—Non-oxide ceramic constituents or additives

- C04B2235/3852—Nitrides, e.g. oxynitrides, carbonitrides, oxycarbonitrides, lithium nitride, magnesium nitride

- C04B2235/3865—Aluminium nitrides

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/38—Non-oxide ceramic constituents or additives

- C04B2235/3895—Non-oxides with a defined oxygen content, e.g. SiOC, TiON

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/44—Metal salt constituents or additives chosen for the nature of the anions, e.g. hydrides or acetylacetonate

- C04B2235/449—Organic acids, e.g. EDTA, citrate, acetate, oxalate

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/50—Constituents or additives of the starting mixture chosen for their shape or used because of their shape or their physical appearance

- C04B2235/52—Constituents or additives characterised by their shapes

- C04B2235/528—Spheres

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/50—Constituents or additives of the starting mixture chosen for their shape or used because of their shape or their physical appearance

- C04B2235/54—Particle size related information

- C04B2235/5418—Particle size related information expressed by the size of the particles or aggregates thereof

- C04B2235/5427—Particle size related information expressed by the size of the particles or aggregates thereof millimeter or submillimeter sized, i.e. larger than 0,1 mm

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/50—Constituents or additives of the starting mixture chosen for their shape or used because of their shape or their physical appearance

- C04B2235/54—Particle size related information

- C04B2235/5418—Particle size related information expressed by the size of the particles or aggregates thereof

- C04B2235/5436—Particle size related information expressed by the size of the particles or aggregates thereof micrometer sized, i.e. from 1 to 100 micron

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/50—Constituents or additives of the starting mixture chosen for their shape or used because of their shape or their physical appearance

- C04B2235/54—Particle size related information

- C04B2235/5418—Particle size related information expressed by the size of the particles or aggregates thereof

- C04B2235/5445—Particle size related information expressed by the size of the particles or aggregates thereof submicron sized, i.e. from 0,1 to 1 micron

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/50—Constituents or additives of the starting mixture chosen for their shape or used because of their shape or their physical appearance

- C04B2235/54—Particle size related information

- C04B2235/5463—Particle size distributions

- C04B2235/5481—Monomodal

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/60—Aspects relating to the preparation, properties or mechanical treatment of green bodies or pre-forms

- C04B2235/602—Making the green bodies or pre-forms by moulding

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/60—Aspects relating to the preparation, properties or mechanical treatment of green bodies or pre-forms

- C04B2235/602—Making the green bodies or pre-forms by moulding

- C04B2235/6021—Extrusion moulding

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/60—Aspects relating to the preparation, properties or mechanical treatment of green bodies or pre-forms

- C04B2235/602—Making the green bodies or pre-forms by moulding

- C04B2235/6025—Tape casting, e.g. with a doctor blade

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/60—Aspects relating to the preparation, properties or mechanical treatment of green bodies or pre-forms

- C04B2235/604—Pressing at temperatures other than sintering temperatures

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/60—Aspects relating to the preparation, properties or mechanical treatment of green bodies or pre-forms

- C04B2235/608—Green bodies or pre-forms with well-defined density

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/65—Aspects relating to heat treatments of ceramic bodies such as green ceramics or pre-sintered ceramics, e.g. burning, sintering or melting processes

- C04B2235/656—Aspects relating to heat treatments of ceramic bodies such as green ceramics or pre-sintered ceramics, e.g. burning, sintering or melting processes characterised by specific heating conditions during heat treatment

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/65—Aspects relating to heat treatments of ceramic bodies such as green ceramics or pre-sintered ceramics, e.g. burning, sintering or melting processes

- C04B2235/656—Aspects relating to heat treatments of ceramic bodies such as green ceramics or pre-sintered ceramics, e.g. burning, sintering or melting processes characterised by specific heating conditions during heat treatment

- C04B2235/6565—Cooling rate

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/65—Aspects relating to heat treatments of ceramic bodies such as green ceramics or pre-sintered ceramics, e.g. burning, sintering or melting processes

- C04B2235/656—Aspects relating to heat treatments of ceramic bodies such as green ceramics or pre-sintered ceramics, e.g. burning, sintering or melting processes characterised by specific heating conditions during heat treatment

- C04B2235/6567—Treatment time

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/72—Products characterised by the absence or the low content of specific components, e.g. alkali metal free alumina ceramics

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/74—Physical characteristics

- C04B2235/77—Density

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/74—Physical characteristics

- C04B2235/78—Grain sizes and shapes, product microstructures, e.g. acicular grains, equiaxed grains, platelet-structures

- C04B2235/786—Micrometer sized grains, i.e. from 1 to 100 micron

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/80—Phases present in the sintered or melt-cast ceramic products other than the main phase

- C04B2235/85—Intergranular or grain boundary phases

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/94—Products characterised by their shape

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/96—Properties of ceramic products, e.g. mechanical properties such as strength, toughness, wear resistance

- C04B2235/9607—Thermal properties, e.g. thermal expansion coefficient

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/96—Properties of ceramic products, e.g. mechanical properties such as strength, toughness, wear resistance

- C04B2235/9607—Thermal properties, e.g. thermal expansion coefficient

- C04B2235/9615—Linear firing shrinkage

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/96—Properties of ceramic products, e.g. mechanical properties such as strength, toughness, wear resistance

- C04B2235/963—Surface properties, e.g. surface roughness

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/96—Properties of ceramic products, e.g. mechanical properties such as strength, toughness, wear resistance

- C04B2235/963—Surface properties, e.g. surface roughness

- C04B2235/9638—Tolerance; Dimensional accuracy

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/02—Aspects relating to interlayers, e.g. used to join ceramic articles with other articles by heating

- C04B2237/04—Ceramic interlayers

- C04B2237/08—Non-oxidic interlayers

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/02—Aspects relating to interlayers, e.g. used to join ceramic articles with other articles by heating

- C04B2237/10—Glass interlayers, e.g. frit or flux

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/02—Aspects relating to interlayers, e.g. used to join ceramic articles with other articles by heating

- C04B2237/12—Metallic interlayers

- C04B2237/122—Metallic interlayers based on refractory metals

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/30—Composition of layers of ceramic laminates or of ceramic or metallic articles to be joined by heating, e.g. Si substrates

- C04B2237/32—Ceramic

- C04B2237/34—Oxidic

- C04B2237/343—Alumina or aluminates

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/30—Composition of layers of ceramic laminates or of ceramic or metallic articles to be joined by heating, e.g. Si substrates

- C04B2237/32—Ceramic

- C04B2237/36—Non-oxidic

- C04B2237/366—Aluminium nitride

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/50—Processing aspects relating to ceramic laminates or to the joining of ceramic articles with other articles by heating

- C04B2237/66—Forming laminates or joined articles showing high dimensional accuracy, e.g. indicated by the warpage

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2237/00—Aspects relating to ceramic laminates or to joining of ceramic articles with other articles by heating

- C04B2237/50—Processing aspects relating to ceramic laminates or to the joining of ceramic articles with other articles by heating

- C04B2237/72—Forming laminates or joined articles comprising at least two interlayers directly next to each other

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S428/00—Stock material or miscellaneous articles

- Y10S428/901—Printed circuit

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12493—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.]

- Y10T428/12535—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.] with additional, spatially distinct nonmetal component

- Y10T428/12542—More than one such component

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12493—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.]

- Y10T428/12535—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.] with additional, spatially distinct nonmetal component

- Y10T428/12542—More than one such component

- Y10T428/12549—Adjacent to each other

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24802—Discontinuous or differential coating, impregnation or bond [e.g., artwork, printing, retouched photograph, etc.]

- Y10T428/24926—Discontinuous or differential coating, impregnation or bond [e.g., artwork, printing, retouched photograph, etc.] including ceramic, glass, porcelain or quartz layer

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/25—Web or sheet containing structurally defined element or component and including a second component containing structurally defined particles

- Y10T428/252—Glass or ceramic [i.e., fired or glazed clay, cement, etc.] [porcelain, quartz, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/30—Self-sustaining carbon mass or layer with impregnant or other layer

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Ceramic Engineering (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Structural Engineering (AREA)

- Inorganic Chemistry (AREA)

- Metallurgy (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- Thermal Sciences (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Container, Conveyance, Adherence, Positioning, Of Wafer (AREA)

- Ceramic Products (AREA)

Description

【発明の属する技術分野】

本発明は、半導体素材を保持する半導体製造用保持体に関する。複数の窒化アルミニウム系セラミックスからなる基材を高融点金属層と接着層とによって積層した構造であり、例えばシリコンのような半導体ウェファー素材の表面処理に有用である。

【0002】

【従来の技術】

LSIの製造においては、半導体ウェファー(wafer)の表面に微細な配線パターンを有する集積回路層を形成する。この配線パターンの間を電気的に絶縁するため、例えばプラズマCVDや常圧CVDのような各種のCVD手法を用いて、二酸化珪素、窒化珪素のような絶縁膜を形成する。以下これを表面処理とも言う。この処理ではウェファーを一枚ずつ処理するが、ウェファーを保持する保持体が要る。セラミックスからなる保持体(チャック)を用いた静電チャッキング方式の場合を例に挙げ、その状況を説明する。図1はその模式図である。まず保持体1上に半導体ウェファー2を配置する。9は、直流電源10によって保持体に電界をかけ静電吸着機能を付与するための厚膜電極である。これは、通常例えばWやMoのような高融点金属を主成分とする金属化層からなる。保持体の下にはウェファー2を加熱するヒーター3が通常配置される。次いで直流電源7で電極6に電界を付与し、保持体1の上部からCVD原料ガス4を真空チャンバー5に送り込んで、プラズマ8を発生させる。以上のような手法でウェファー2の表面に上記のような膜を形成する。なお保持体には、ヒーターからの熱を迅速に伝えウェファーを急速に均熱化するため、優れた熱伝導性が要求される。さらにウェファーの保持位置を高い精度で維持するため、高い寸法制度も要求される。

【0003】

保持体には、吸着電極と接地間にかなり高い直流電圧( 通常約1kV )をかける。このため上述の厚膜電極を形成する。その形成方法には、コファイヤメタライズ法とポストファイヤメタライズ法とがある。前者は、まずセラミックスの粉末の成形体(グリーンシート)上に、高融点金属を主成分とする素材の層を形成( 通常は導体ペーストを印刷塗布 )する。その後これらのシートをいくつか積層する。次いでセラミックスと高融点金属層とを同時焼結する。一方後者は、まずセラミックスの焼結体からなる基材上に、高融点金属を主成分とする素材の層を形成( 通常は導体ペーストを印刷塗布 )する。その後これらの焼結体をいくつか積層する。次いで高融点金属層を焼結して焼き付ける。前者は、後者に比べ半導体装置用の多層配線基板を安く製造する上で有利である。しかし薄いシートを積層するため、焼結体の変形が大きくなり易い。このため外径が大きくしかも上記のように高い寸法精度の要る保持体には不向きである。

【0004】

表面処理に供されるウェファーの外径は、急速に大きくなりつつある。したがって、それを保持する保持体のサイズも大きくする必要がある。その現状のサイズは、円板形状の場合直径で200〜300mm、厚みで通常5〜50mm程度である。しかし今後さらに大きなものが要求されるようになると考えられる。またウェファー上の配線が微細かつ高密度になればなるほど、配線パターンの高い位置精度の確保がますます重要になる。このためウェファーを保持する位置精度も上げる必要がある。それ故保持体の厚みの主面方向のバラツキや平面度の要求公差も厳しくなりつつある。例えば外径200mm、厚み5mmの時の厚みの許容公差が±数10μm程度、平面度が100μm程度という厳しい要求もある。以上のように、保持体にはサイズアップと厳しい寸法精度とが要求される。このため従来の半導体用多層配線基板の製造方法をそのまま適用するのは難しい。

【0005】

ウェファーの保持(チャッキング)方式は、機械的に行うメカニカル方式、静電気によって行う静電チャッキング方式および真空により吸着する真空吸着方式がある。これらの内メカニカル方式がこれまでは主であった。その保持体としては、プラズマに対する耐食性を付与するため、その表面に陽極酸化膜が形成されたアルミニウム(Al)製のものが用いられてきた。しかしながら近年LSIは、急激に高密度化され、その回路の配線間距離は微小になってきた。ウェファーや保持体がプラズマによって腐食されると、それがダストになる。もし次のウェファーにそれが不純物として付着すると、同回路に断線や短絡が生じ易い。そのためこれによるウェファーの歩留り低下は大きな問題である。これを防ぐには、原料ガスに対し耐食性に優れた保持体を用いるか、そうでなければチャンバー内をしばしばクリーニングする必要がある。なおクリーニングとは、表面処理に用いる原料ガスよりも腐食性の高いガス、例えばNF3、CF4のようなダストと反応するガス(以下反応媒体または媒体と言う)を用いて、このダストを除くことである。上記のアルミニウム保持体は、この媒体によって腐食され易い。このため例えばセラミックス第30巻、No.11、999〜1001頁に記載のように、耐食性に優れたセラミックスを保持体に用いた静電チャッキング方式(以下この方式のセラミックス製の保持体を単に静電チャックまたは単にチャックとも言う)が、使われるようになってきた。

【0006】

上記文献に記載のように、耐食性に優れた材料は、例えばアルミナ(Al2O3)、窒化アルミニウム(AlN)および窒化硼素(BN)のような成分を主成分とするセラミックスである。これらの中でもAlNを主成分とする窒化アルミニウム系セラミックス(以下単に窒化アルミニウムまたはAlNとも言う)は、媒体に対する耐食性に優れ、熱伝導性にも優れている材料である。例えば理論密度の98%以上に十分緻密化し空孔のような欠陥が少ない窒化アルミニウムは、フッ素化合物に対する耐食性は高い。このため保持体自体から発生するダストの量は少なくなり、ウェファーの汚染が軽減される。また保持体自体の寿命も長くなる。さらに熱伝導性に優れているため、ウェファーの外径が大きくなっても、それ自体が迅速に均熱化される。その結果ウェファーの表面も均一に昇温される。微細なパターンの回路を均質かつ均一な膜厚で形成するため、ウェファー表面の温度を高い精度で制御する必要があるが、この点でも有利である。このため窒化アルミニウムセラミックス製の保持体は、急速に普及しつつある。

【0007】

このようなセラミック基材の調製法には、薄い成形体(green sheet)を積層して焼結する方法と比較的厚い成形体(compact)を焼結する方法とがある。前者の場合、5mmの厚みの保持体を得るためには、例えばドクターブレード法によって0.5mm程度の薄いシートを作製して、それを10枚以上積層する。この場合薄いシートの形状を保持するためには、それに有機質のバインダーを多く含ませる必要がある。したがって焼成時の揮散成分量が多くなり、焼結過程での大きな収縮を招く。例えば窒化アルミニウムの場合、それ自体も焼結収縮が比較的大きい。したがって、窒化アルミニウムをこのような方法で焼結すると、大きな反りや変形が避けられない。またそれによって互いの積層単位間の密着が不十分になり、焼結された積層体の積層界面が剥がれ(以下膨れとも言う)易い。また主面内の収縮率のバラツキは、通常は1%程度であるが、変形が大きいと、厳しい寸法精度を確保するため、その主面をかなり長時間かけて仕上げる必要がある。さらに仕上げ後の主面方向の肉厚のバラツキも大きくなる。さらにまたセラミック基材の間にある厚膜電極(図1においては9)もセラミックスの変形に応じて変形し易くなる。この電極は例えば図3のように主面方向にあるパターンで形成されるが、その寸法のバラツキも大きくなる。このような基材の肉厚や電極パターンのバラツキによって、チャッキング時の主面内での吸着能力(すなわちチャック吸着力)に斑が生じる。それ故ドクターブレード法で成形されたシートを用いる場合、安定に製造可能な外径寸法は、せいぜい100mmまでである。したがって最近特に必要度の高い100mmを越える大きな外径のものでは、製品歩留まりが悪く量産性に乏しい。これを軽減するためには、前者の方法よりも焼成時の揮散成分量の少ない後者の方法の方が有利である。

【0008】

一方後者の方法は、型内に粉末を充填し加圧成形(乾式成形)するかまたは混練体を押出成形した後焼結する方法である。この方法はセラミックス本体と高融点金属層の焼結を別々に行う必要がある。しかしながら比較的厚いものも成形可能となるため、前者で問題となる上記の不具合が、比較的容易に回避できる。また焼結後の両主面の研磨仕上げ、高温下での矯正、加熱加圧下での同時焼結接合を行えば、その後の高融点金属層の焼き付け時の変形もほとんど生じない。それ故前者の方法以上に高い寸法精度のものを得ることができる。

【0009】

【発明が解決しようとする課題】

しかしながら窒化アルミニウム系セラミックスは、AlN単体では難焼結性である。それ故通常周期律表の2a族元素(Be、Mg、Ca、Sr、BaおよびRa)やY等の3a族元素(Y、Sc、ランタノイド系列元素およびアクチノイド系列元素)を含む焼結助剤を添加し、1600℃以上の高温で焼結助剤の液相下で焼結を行う。これらの焼結助剤は、通常ガラス質となるため上記したフッ素を含む高温プラズマによって分解し易い。その分解によって生じた生成物は、高温の媒体中に揮散してダストとなる。またそれが抜けた跡には空孔が残るため、保持体の耐食性は低下し保持体の寿命は縮まる。さらに空孔から新たなダストが発生しウエファー汚染の原因となる。このため添加する焼結助剤の量は少ない方が好ましい。しかしながら、その一方で焼結助剤の添加量が少なくなり過ぎると、その焼結はより困難となり、緻密なものが得られないという問題がある。

【0010】

例えば特公平5−63435号公報には、焼結助剤として3a族元素を少量均一に分散させたガラス質の少ない窒化アルミニウムセラミックスが紹介されている。同公報の第7欄の26〜34行には、このセラミックスは、焼結助剤からなるガラス質が少ないため、本発明の目的とする用途には比較的好適であるとの示唆がある。

【0011】

【課題を解決するための手段】

本発明者等は、以上述べたいくつかの課題を克服するために、上記公報に記載の材質をベースにして、上記した形状精度や実用性能を確保しつつ、安定に製造可能な保持体の提供を目的に研究を続けてきた。その結果、窒化アルミニウム系セラミックスのAlN結晶粒径や欠陥量を制御しつつ高い寸法精度を確保するため、組成・成形・焼結の方法を工夫することによって、従来にない高品質の保持体を得ることができた。

【0012】

すなわち本発明が提供する保持体は、(1)複数の窒化アルミニウム系セラミック基材を高融点金属層と接着層とによって、積層した半導体製造用保持体である。また本発明には、(2)この基材が、3a族元素の化合物を同元素に換算して0.01〜1重量%含み、窒化アルミニウム結晶粒子の平均粒径が2〜5μmであるもの、および(3)その熱伝導率が150W/m・K以上のものも含む。

【0013】

また(4)積層された最上部の基材が、窒化アルミニウム系セラミックス以外のセラミックスであるものや(5)積層した最上部の基材の表面にダイヤモンド層が形成されているものも含む。さらに(6)これらの基材は、その任意の1000μm2の破断面内の粒界三重点に、最大径が1μmを越える空孔が5個以下の頻度で存在するものおよび(7)高融点金属層が、W、Mo、Taからなる群から選ばれた少なくとも一種の元素を含むものおよび同層に低融点ガラスを含むものも本発明に含まれる。またさらに(8)この低融点ガラスは、特にCa、Al、Siからなる群から選ばれた少なくとも一種の元素を含む酸化物ガラスであるものおよび(6)上記接着層が、窒化アルミニウム(AlN)を80重量%以上、残部が実質的に周期律表の2a族元素および3a族元素の化合物を含むものも本発明に含まれる。

【0014】

本発明の保持体の製造方法は、以下の通りである。すなわち(1)窒化アルミニウム粉末に焼結助剤粉末を添加混合し混合物とする工程(工程1)と、同混合物を成形して成形体とする工程(工程2)と、同成形体を非酸化性雰囲気中1600〜2000℃の温度範囲で焼成し、焼結体とする工程(工程3)と、同焼結体を所定形状に加工する工程(工程4)と、同焼結体の複数枚と介挿材として高融点金属層を形成する素材ならびに接着層を形成する素材とを準備する工程(工程5)と、これら焼結体を介挿材を挟んで積層しアッセンブリーとする工程(工程6)と、同アッセンブリーを非酸化性雰囲気中1500〜1700℃の温度範囲内で焼成し積層体とする工程(工程7)と、同積層体を仕上げる工程(工程8)とを含む方法である。

【0015】

本発明には、(2)上記工程1において焼結助剤として周期律表の3a族元素の少なくとも一種を含む化合物の粉末を選び、これを同元素換算で0.01〜1重量%となるように添加混合する方法が含まれる。また(3)前記工程3において、成形体を非酸化性雰囲気中1600〜2000℃の温度範囲で焼成した後、1500℃まで200℃/時間以上の冷却速度で冷却して焼結体とする方法も含まれる。さらに(4)上記工程5において、積層される最上部の基材として窒化アルミニウム系セラミックス以外のセラミックスを準備する方法や(5)上記工程8において、積層される最上部の基材の表面にダイヤモンド層を形成する工程を含む方法も含まれる。

【0016】

【発明の実施の形態】

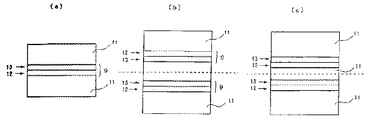

本発明が提供する保持体は、前記のように複数の窒化アルミニウム系セラミック基材を高融点金属層と接着層とによって積層した半導体製造用保持体である。本発明の保持体の代表的な積層構造のタイプを図2に模式的に示す。同図において11はセラミック基材、9は基材間の介在層であり、この内12は静電気発生のための高融点金属層(厚膜電極)、13は同電極と基材とを接着するために設けられた接着層である。同図でaは積層基材層が二枚の場合、b、cは積層基材層が三枚の場合である。二枚積層する場合、介在層内の二層の配列は、下の基材側から高融点金属層、接着層の順になっている。また三枚積層する場合、bでは中央の基材の上方ならびに下方の基材に向かって介在層が接着層、高融点金属層の順に配置される。すなわちbの場合、図中点線で描いた補助線に対し上下に対称な配列となる。またcでは中央の基材の上方に向かって介在層が高融点金属層、接着層の順に、基材の下方に向かって介在層が接着層、高融点金属層の順に配置される。すなわちcの場合、図中の点線で描いた補助線に対し上下に非対称な配列となる。またcの介在層の配置は、下から見るとaの介在層の配置を積層したものとも言える。本発明の保持体は、基材二枚を積層する場合には、aの積層構成であり、基材を三枚以上積層する場合には、その任意の基材三枚を含む積層単位を取り出すと、bまたはcの積層構成である。

【0017】

以上述べた積層構造において、全てのセラミック基材は通常窒化アルミニウム系セラミックスが用いられるが、実用時の半導体ウェファーの成膜条件およびチャンバー内のクリーニング条件によっては、最上部のセラミック基材を窒化アルミニウム系セラミックス以外のセラミックスで構成することもある。この場合、最上部の基材としては、例えばアルミナ系セラミックス(主成分がAl2O3のセラミックス)、窒化硼素系セラミックス(主成分がBNのセラミックス)のような比較的高熱伝導性かつ電気絶縁性のものを用いるのが望ましい。基材として以上の材質を選べば、耐食性の観点からほぼ問題はない。しかしさらに高い耐食性を必要とする場合には、特にAlNを99重量%以上含むものを用いるのが望ましい。このようなAlN純度の高い窒化アルミニウム系セラミックスを基材に用いることによって、フッ素を含むプラズマ雰囲気における基材の表面の損傷や消耗が顕著に低減される。AlNの量が99重量%より少なくなると、同基材中の耐食性に乏しい粒界相が相対的に多くなるため、実用時の基材表面の損傷や消耗が進み易くなる。

【0018】

また基材の粒界相の成分は、3a族元素を含むもので構成するのが望ましい。例えばイットリウム(Y)の酸化物は前記したプラズマに対する耐腐食性に優れている。粒界相の体積は、焼結体の0.9体積%以下であるのが望ましい。 ただしこの場合の体積比率の測定は、セラミック基材の任意の破断面または研磨面を走査型電子顕微鏡によって観察し、その二次元投影像上での粒界成分元素の面分析によって行う。すなわちまず面内の同成分元素の特性線の強度を測る。次いで同成分元素の体積比率が分かっている試片を用いて作成した検量線によって体積比率に換算する。なお焼結体中には3a族以外の陽イオンは、やはりダストの発生要因となるため、0.5重量%( 分光分析値 )以下とするのが望ましい。

【0019】

AlN結晶粒子の平均粒径は、2〜5μmの範囲内にあるのが望ましい。5μm未満がさらに好ましい。またその熱伝導率は、150W/m・K以上であるのが望ましい。平均粒径が2μm未満では、粒界相の相対的な体積が増加し、プラズマに対する耐食性が低下し易くなる。またその平均粒径が5μmを越えると、結晶粒界の三重点に存在する欠陥(主に空孔)が大きくなり、やはりプラズマ耐食性が低下し易くなる。熱伝導率は、保持体の迅速な熱伝達機能を発揮させるためには、高い程望ましい。特に基材を多層積層する場合、保持体に基材よりも低熱伝導性の高融点金属層や接着層を介在層として含むため、基材の熱伝導率は150W/・K以上であるのが望ましい。

【0020】

さらに基材は、理論密度に近くその相対密度(水中法で測った実測密度の理論密度に対する割合)が99.5%以上の緻密なものが望ましい。空孔が存在すると、プラズマによってその周囲が腐食され易くなる。そのため空孔の周囲に不純物が析出した欠陥(以下これをクレーターと言う)が発生し易くなる。また空孔密度が高くなればなるほど、プラズマに曝された後の新たなクレーターのような欠陥が生じ易くなる。その結果ウェファー表面の汚染は、さらに進み易くなる。またこの欠陥の発生によって、欠陥内に析出した不純物がダストとなって飛散する。それはさらに欠陥周辺のAlN粒子の離脱を加速する。このため枚数を重ねる毎にウェファーの汚染度が高まり、その製造歩留りを低下させる。また保持体自体の寿命をも低下させる。本発明者等は、上記基材組成物を探索した結果、基材がプラズマに曝される前のその一定面積当たりの空孔の存在頻度とプラズマに曝された後のそれとの間に正の相関のあることを確認した。また個々の空孔のサイズを小さく抑えることが重要であることも確認した。

【0021】

その結果本発明者等は、具体的には焼結体の任意の1000μm2の破断面内の粒界三重点に、最大径が1μmを越える空孔が5個以下の頻度で確認される程度のものであるのが望ましいことを確認した。 なおこの場合の「最大口径が1μmを越える」とは、1μmの円を空孔に対しほぼ同心の配置状態に置いた時に、空孔の外周の少なくとも一部がこの円の外周からはみ出している状態を言う。ただしこの場合の空孔サイズと個数の確認は、セラミック基材の任意の破断面を走査型電子顕微鏡によって観察し、その二次元投影( 写真 )像によって計量する。なお使用後のクレーターのサイズと個数の確認は、その任意の暴露面をそのまま走査型電子顕微鏡によって観察し、その二次元投影( 写真 )像によって計量する。この様に空孔密度(空孔の存在頻度)を制御した基材を用いることによって、腐食されて生じる上記欠陥の二次的な発生頻度も顕著に抑えることができる。

【0022】

本発明の保持体では、複数の高融点金属層が介挿された場合、その内の一層は同保持体に電界を負荷する電極として用いる。また全ての高融点金属層は、複数の基材間の実装時ならびに実用時の熱応力を緩和し、その接合強度を確保する役割も果たす。介在層の厚みは、1〜100μmであるのが望ましい。1μm未満では接合界面に隙間が発生し易くなって、接合強度が低下する場合がある。また100μmを越えると接着層に基材よりも機械的強度・熱伝導率の低いガラス成分を含む層の比率が増える。このため接合強度が低下したり、保持体の厚み方向の熱伝導性が低下したりする場合がある。

【0023】

高融点金属層は、W、Mo、Taからなる群から選ばれた少なくとも一種の元素を含むものとするのが好ましい。これらの元素は同層中に金属または合金として存在し、同層内のそれらの総量は50重量%以上であるのが望ましい。高融点金属層の形成方法には、高融点金属を含む導体ペーストを印刷塗布し、これを焼成する方法が最も望ましい。しかしながらこの方法以外にも同金属を含む箔を基材上に配置して加圧圧接する方法がある。また薄い層で十分であれば、セラミックス上に同金属の薄膜を形成する既存の蒸着等の成膜技術によって、成膜することもできる。これらの成分を基材に印刷塗布しこれを焼き付ける際には、同層内の高融点金属粒子間の焼結の促進と同層と基材との接合強度を確保するために、通常は導体ペースト中に低融点ガラスを含ませる。

【0024】

この低融点ガラスは、特に基材中のAlN量が多い場合、AlNとの濡れ性を向上させ高融点金属粒子の焼結を促進し、積層基材間の接合強度を高めるために添加される。そのためにはCa、Al、Siからなる群から選ばれた少なくとも一種の元素を含む酸化物ガラスであるのが好ましい。このような酸化物ガラスの中でもCa、Al、Si量がその酸化物であるCaO、Al203、SiO2に換算して、それぞれ5〜30重量%、20〜60重量%、20〜60重量%の範囲内の組成のものを用いるのがより好ましい。なお最上部の基材層が窒化アルミニウム系セラミックス以外のセラミックスで構成される場合においても、この低融点ガラスは、以上述べたものがほぼ適用できる。

【0025】

接着層は、高融点金属および基材との馴染みが良く、これらと高い接合強度(以下剥離強度とも言う)の得られる材質を選ぶ。具体的には窒化アルミニウムを主成分とし、基材よりも融点の低い低融点ガラスを含む材質か、または高融点金属層に含まれる低融点ガラスと同じ酸化物ガラスを主成分として含む材質を選ぶのが望ましい。前者および後者のいずれの場合も、低融点ガラスが、Ca、AlおよびSiからなる群から選ばれた少なくとも一種の元素を含む酸化物ガラスであるのがさらに望ましい。前者の場合特に窒化アルミニウムを80重量%以上、残部が実質的に周期律表2a族元素および3a族元素を含む化合物とするのが望ましい。接着層をこのような組成とすることにより、特に高融点金属層に前記酸化物ガラスが含まれる場合には、それとの濡れ性が顕著に改善される。また接着層自体の熱伝導性も比較的高くなる。後者の場合特に基材の表面層および高融点金属層のいずれの層とも馴染みが良くなるため、より高い接合強度が得られる。また窒化アルミニウムを含まないため、前者に比べコストダウンができる。前者の場合熱伝導性よりも接合強度を重視する時には、接着層にAlNを添加しないか、または接着層中のその量を80重量%未満としてもよい。なお介在層にこの接着層を介在させずに、高融点金属層のみで基材を接合すると、高融点金属層中の金属元素は接合に寄与しないため接合強度が不足し、保持体として使用中に剥離等の問題を生じることがある。

【0026】

また本発明の保持体の最上層に積層した基材のウェファー搭載面には、ダイヤモンド層を形成してもよい。ダイヤモンドは、その熱伝導率が高い(1,000W/m・K程度)ためウェファーへの熱伝達がさらに向上する。それ故ウェファーの表面温度が、より一層早く均一になる。その結果ウェファー上に形成される絶縁膜が、より均質かつ均一な厚みで形成される。なお層の厚みは、100μm以下であればよい。

【0027】

また本発明の保持体によれば、その主面方向の反りを0.3μm/mm以下にすることもできる。さらに介在させる高融点金属層のパターンの外寸(例えば図3のパターンの外径Dやスリット部分の幅他)のバラツキ幅を1%以内にすることもできる。これによってウェファー上に絶縁膜を形成する際、その静電吸着機能が一定に保たれ均一な膜厚かつ高い寸法精度の膜の形成が可能になる。

【0028】

本発明の保持体の製造方法は前述の通りである。まず工程1において、使用する窒化アルミニウムの原料粉末は、平均粒径が1μm以下、酸素含有量が2重量%以下、陽イオン不純物含有量が0.5重量%以下のものを用いるのが望ましい。このような微細均一な原料粉末を用いることによって、混合する際にその粒子表面に3a族元素を含む粉末微粒子が均一に分散される。その結果焼結後の平均粒径が均一でかつ組成が極めて均質な焼結体が得られる。このため保持体として望ましい基材が容易に得られる。

【0029】

使用する焼結助剤には3a族元素の化合物粉末を用いるのが望ましい。同粉末の平均粒径は1μm以下、特に0.5μm以下とするのが好ましい。主原料のAlN粉末と混合する際、その粒子表面にこれら焼結助剤の粒子をより均一微細に分布させるためには、これら金属元素の有機塩を用いるのが望ましい。有機塩には例えばステアリン酸塩、パルミチン酸塩のような各種のアルコキサイトを適宜用いることができる。しかし焼成によって加熱分解し金属酸化物となるものであれば他のものでもよい。なおこれらの中でもステアリン酸塩の形態で添加するのが最も望ましい。これらの成分を3a族元素に換算した量で0.01〜1重量%の範囲で添加するのが望ましい。混合粉末には、さらに成形助剤として例えばパラフィン、PVB( ポリビニルブチラール )およびPEG( ポリエチレングリコール )のような有機質バインダーを通常加える。またAlN結晶中への酸素の固溶を未然に抑え、高い熱伝導率の焼結体を得るために、原料粉末表面の酸素を焼成と同時に除去( 脱酸 )する炭素源を少量添加してもよい。炭素源としては、例えば黒鉛やフェノール樹脂のようなものがある。混合に用いる媒体は、主成分金属以外の陽イオン不純物の混入を避けるため、焼成によって揮散する例えばナイロンのような有機質のものや窒化アルミニウムのような基材と同材質系のものを用いるのが望ましい。また混合溶剤は、AlN粉末の分解を抑えるため、通常有機溶剤を用いる。以上のような原料および混合条件の選定により、AlN粉末粒子表面に通常より均一微細な薄い3a族元素を含む皮膜が形成された混合粉末が得られる。

【0030】

本発明の工程2の成形には各種の方法が適用できる。しかしながら、バインダー量の多い薄板状の成形体を作製するドクターブレード法や射出成形法に比べ、それの少ない乾式の粉末成形法や押出成形法が焼結時の収縮を小さくし、かつ比較的厚物の成形ができるため望ましい。特に乾式の静水圧成形は成形体内の密度分布幅を小さく抑えられる。その結果焼結時に成形体全体が比較的均一に収縮するために最も好ましい成形法である。成形法がこの様な乾式の粉末成形法である場合、混合粉末はその成形性を高めるために、造粒によって充填流動性と充填嵩密度の高い顆粒状にするのが望ましい。造粒は既存の各種の方法が適用できる。特に造粒粉末の嵩密度を上げるために、平均顆粒径の比が粗粒:微粒で2:1〜3:1の範囲内の二種の造粒粉末を作製するとよい。その場合粗粒:微粒の重量比は、ほぼ3:1〜5:1の範囲内とするか、またはこの様な二種の平均粒径を有する造粒粉末を調製するのが望ましい。例えば平均粒径50〜100μmの造粒粉末を15〜25重量%と、平均粒径130〜300μmの造粒粉末を75〜85重量%程度の範囲内で混合する。以上のような造粒法と、静水圧成形法とを組み合わせることによって、粉末成形時の見かけ密度が焼結体の理論密度の60%以上の成形体を容易に得ることができ、焼結時の収縮率とその成形体内のバラツキを比較的小さく抑えることができる。

【0031】

成形形状にもよるが、適切な顆粒構成でない造粒粉末や未造粒の粉末を用いた乾式または湿式成形法で成形した成形体の焼結時の収縮率は、通常20%前後である。またその成形体内のバラツキは、1%前後である。これに対し上記の造粒粉末を用い静水圧成形を行った成形体の場合、成形体の収縮率は、17%以下に、その成形体内のバラツキは、0.7%以内に抑えることができる。成形形状によっては、収縮率は15%程度にまで抑えることもできる。なお押出成形法で成形する場合には、バインダーや溶剤量を可能な限り少なくして加熱時の揮散成分を減らすとともに混練時の脱泡を十分に行い、成形体の焼成途上に空隙となる要因を極力抑えておくのが望ましい。以上のように適切な成形法を選び、成形体内の収縮率のバラツキを小さく抑えることによって、焼結時の変形量がより小さく抑えられる。またその結果仕上げ持の加工代を低減することができる。したがって、本発明の目的とする外径が大きくかつ薄い基材の生産には最も好適な手段である。

【0032】

工程3では、以上のようにして得られた成形体を非酸化性雰囲気中、通常は窒素含有雰囲気中、1600〜2000℃の温度範囲で加熱する。なお焼結温度や時間は、通常使用する原料AlN粉末の特性や焼結以前の製造条件および焼結助剤の総量等によって変わる。この範囲内の温度で焼結することによって、確実に平均粒径2〜5μm、通常は5μm未満の緻密な焼結体が得られる。望ましくはその後の冷却過程で1500℃まで200℃/時間以上の冷却速度で冷却する。この冷却過程を踏むことによって粒界成分が焼結体内で均一化され、粒界相の均質化が図れるため、より均質で耐食性に優れ長寿命な基材が得られる。焼結雰囲気は、通常窒素を含む雰囲気が望ましい。焼結温度が1600℃未満では、焼結不十分で目的とする緻密な焼結体が得られない。また焼結温度が2000℃を越えると、平均粒径が5μmを越えるとともに薄物では変形が生じやすい。

【0033】

工程4では、焼結体を所定の寸法形状に仕上げ加工して基材とする。保持体では半導体素材を保持する最上部主面の平滑性と、同面と最下部主面との間の平行度や平面度に優れたものが要求される。特に大きな外径のもの、例えば外径が100mmを越えるものは、焼結したままの状態では、それを要求通りのレベル内に収めることは通常は難しい。したがって通常この工程4の加工代を前工程で見込んでおく必要がある。

【0034】

工程5では、仕上げ加工された基材の複数枚と、介挿材として高融点金属層を形成する素材ならびに接着層を形成する素材とを準備する。高融点金属層を形成する素材には、前記した高融点金属を含む導体ペーストを用いるのが望ましい。同ペーストには、通常前記した低融点ガラスと既知の粘度調整用の有機物質が含まれる。この場合には、通常同層を介して貼り合わせる一方の基材面に、この導体ペーストを所望のパターンで印刷塗布して同層の前駆体とする。高融点金属層の前駆体の付与方法には、印刷塗布による方法以外にも高融点金属を含む金属箔等の素材を配置したり、同成分を蒸着・浸析塗布等の手段で配置する方法もある。また接着層を形成する素材には、高融点金属層および基材との間で高い接合強度を得るため前記した材質の素材を用いる。付与方法については、例えば前記した材質を主成分としたペーストを印刷塗布する方法他種々の方法が適用できる。なお介在層の材質は、可能な限り同層自体を熱伝導性ならびに耐食性に優れたものにするのが望ましい。この点で高融点金属層にはタングステン(W)を主成分としたもの、接着層には前述のAlNを主成分としたものを用いるのが望ましい。なお基材間のより高い接合強度をより安価に得るためには、接着層の素材として高融点金属層に含まれる低融点ガラスと同じガラスを主成分とする材質を用いるのが望ましい。また高融点金属層をポストメタライズ法により一方の基材上に焼き付けた後、その表面上に接着層前駆体を配置してこれを焼き付け、工程6のアッセンブリーを行う方法もある。あるいは高融点金属層をポストメタライズ法により、基材上に焼き付けた後アッセンブリーを行う方法もある。このようにすることによって、接着層形成による高融点金属層パターンへの悪い影響、例えば高融点金属層用ペーストの滲みを未然に防止できる。

【0035】

本発明のアッセンブリー工程6ないし焼き付け工程7での介在層の付与方法

は、以上述べたようにいくつかの手段が考えられる。特にこの場合、貼り合わせる一方の基材面に高融点金属層の前駆体を、これに対向するもう一方の基材面に接着層の前駆体を固定した状態( または固定せずに配置 )で、これらの面を合わせ基材を積層し焼成してそれぞれの層を介した積層体を作製する(方法1)。または貼り合わせる一方の基材面に、これら二層からなる介在層前駆体を固定した状態( または固定せずに配置 )で、同基材のこの面と介在層前駆体の固定または配置されていないもう一方の基材の面を合わせる。その後基材を積層し焼成してそれぞれの層を介した積層体を作製する(方法2)。この二つのいずれの方法で行ってもよい。この場合の付与された前駆体からなる層の焼成条件は、非酸化性雰囲気中( 通常窒素含有雰囲気中 )、1500〜1700℃の温度範囲内で行う。介在層の個々の層を蒸着のような別の手段で付与し、これを焼き付ける場合にもほぼ同じ手順を踏む。なお介在層の素材として金属箔や粉末のような固形状のものを用いる場合には、予めこれらの前駆体を付与することなく、基材間にこれらの素材を介挿したアッセンブリーを、焼成または加圧焼成して一挙に複数の基材を積層合体する手順を踏んでもよい。この場合にも焼成条件は上記に準ずる。

【0036】

積層前の個々の基材が100mm以下の外径であり、焼結時の反りや変形量が比較的小さい場合には、前記したコファイヤー法で作製することもできる。すなわち、まず工程2でこの形状に相当する基材成形体を作製する。次いでこれに高融点金属を含む導体ペーストを塗布する。その上に接着層を形成する素材を介挿して、所望の積層順に配置する。その後工程3でセラミック基材とともに高融点金属層を同時焼結することによって、複数個の基材を積層した本発明の目的とする保持体素材をより安価に作製することもできる。

【0037】

また本発明の保持体では、前述のように最上部の基材に窒化アルミニウムセラミックス以外の電気絶縁性セラミックスを用いる場合がある。好適なセラミックスとしては、例えば、アルミナ系セラミックス(主成分がAl2O3)、窒化硼素系セラミックス(主成分がBN)等の比較的高熱伝導性のものを用いるのが好ましい。なおこれらのセラミックスを用いる場合にも、保持体全体の十分な熱伝導性を確保するため、下層の基材は窒化アルミニウム系セラミックスで構成するのが好ましい。基材の積層に用いる介在層(高融点金属層および接着層)の構成は、以上述べた構成に準ずる。これら基材の組成によっては、窒化アルミニウム系セラミックスを基材として積層した下部を作製した後、別途焼結したこれらのセラミック基材を上述の介在層を介挿して、最上部として接合することもある。また下層から最上層のセラミック基材を予め個々に焼結しておいて、一度の焼成で介在層を挟んで積層体とすることもある。

【0038】

さらに本発明の保持体は、その下部に配置するヒーター(図1参照)と合体して作製することも可能である。例えばヒーターの材質によっては、線状パターンや板状パターンで形成した発熱部素材を間に挟むか、または予めセラミック基材上に発熱部の層を形成し、その上にセラミック基材を載せ、セラミックマトリックスの焼成と同時にヒーターを埋設固定することも可能である。ヒーターのマトリックスとなるセラミックスにも高い熱伝導性が要求される。それ故そのマトリックスを窒化アルミニウム系セラミックスで構成するのが好ましい。

【0039】

積層体は、工程8で最終的に必要な寸法に仕上げ加工される。本発明の積層体は、反りが従来のものより小さいため加工時の取り代は少ない。また前述のように最上部の基材の表面にダイヤモンド層を形成する場合がある。同層は、通常は、例えば熱フィラメントCVD法、マイクロ波プラズマCVD法や直流プラズマCVD法のような気相合成法によって形成される。

【0040】

【実施例】

(実施例1)

平均粒径が0.8μm、酸素含有量が1重量%、陽イオン不純物含有量が0.3重量%以下のAlN粉末と、焼結助剤として平均粒径0.3μmの酸化イットリウム粉末およびステアリン酸イットリウム粉末、有機質バインダーとしてPVBを準備した。まずAlN粉末と焼結助剤粉末とを、焼結助剤量がY元素に換算して表1に記載の重量部、残重量部がAlNとなるように秤取した。さらにこれらの総量100に対し重量で一律3重量%のPVBを秤取した。その後これらをアルミナポット中、ナイロンボールを用い、エチルアルコール溶媒中で12時間ボールミル混合した。得られたスラリーを噴霧乾燥して、平均粒径が80μmの顆粒群が約20重量%、平均粒径が200μmの顆粒群が約80重量%となるようにほぼ球形の顆粒状態に造粒した( 造粒粉末1 )。また別途このスラリーを噴霧乾燥して、平均粒径が100μmの顆粒からなり、ほぼ球形の顆粒状態に造粒した( 造粒粉末2 )。これらの粉末をゴム型に振動充填し、2t/ cm2の圧力で静水圧成形を行い、直径300mm、厚み7mmの形状に成形した(成形法1)。また造粒粉末2の粉末については、その一部について乾式プレス法により1t/cm2の圧力で成形したものも作製した( 成形法2 )。造粒粉末1を成形法1で成形した成形体の嵩密度は焼結体の理論密度の63%前後、造粒粉末2を成形法1で成形した成形体のそれは理論密度の55%前後、造粒粉末2を成形法2で成形した成形体のそれは同理論密度の50%前後であった。なおこの嵩密度は、成形体の重量をその体積で割った見かけ密度を算定し、これを同成形体組成物の理論密度( 100%緻密な同組成物の密度値 )で割った値である。

【0041】

得られた成形体は、PVBを除去し、窒素ガス気流中表1に記載の各温度および時間で保持した後、1500℃の温度まで表1に記載の速度で冷却し、その後室温まで放冷して焼結体試料を得た。焼結の収縮率は造粒粉末1の成形体の場合、径方向、厚み方向とも16%程度であった。造粒粉末2の成形体のそれは20%程度であった。なお表1の冷却速度欄に−を付したものは、1500℃の温度まで定速冷却せず、焼結温度から室温まで炉内放冷したものである。得られた焼結体の一部は熱伝導率他の測定用試片に切り出して、表1に記載のように相対密度(各試料組成の理論密度に対する水中法で計量した密度の割合)、熱伝導率(レーザーフラッシュ法によって得た熱拡散率から計算)、欠陥密度(研磨面を走査型電子顕微鏡で観察して得た二次元投影写真を用い、1000μm2相当視野内の粒界三重点に存在する最大径が1μm以上の空孔の数をカウント)、Y量(焼結体の分光分析値)、AlN結晶粒子の平均粒径(破断面を走査型電子顕微鏡で観察して得た二次元投影写真を用い、その二本の対角線で切られた全ての粒子寸法の算術平均値を平均粒径として試算)を確認した。なお表1で試料番号1ないし17は、全て原料混合時Y成分をステアリン酸イットリウムの形態で添加し、造粒粉末1の状態で上記成形法1で成形した。試料番号18ないし20は、全て原料混合時Y成分を酸化イットリウムの形態で添加し、造粒粉末1の状態で上記成形法1で成形した。試料番号21ないし23は、全て原料混合時Y成分をステアリン酸イットリウムの形態で添加し、造粒粉末2の状態で上記成形法1で成形した。さらに試料番号24ないし26は、全て原料混合時Y成分をステアリン酸イットリウムの形態で添加し、造粒粉末2の状態で上記成形法2で成形した。

【0042】

【表1】

【0043】

以上の円板状焼結試料を研磨加工せずに、主面の表面粗さ(Rmax)、主面の径方向の反りを確認したところ、造粒粉末1を用い成形法1で成形した試料番号1ないし20のものは、いずれもそれぞれの値が、5μm以下、5μm/mm以下に収まっていた。造粒粉末2を用い成形法1で成形した試料番号21ないし23のもの、造粒粉末2を用い成形法2で成形した試料番号24ないし26のものは、いずれも主面の表面粗さ(Rmax)については5μm以下に収まっていた。しかしそれらの主面の径方向の反りは、いずれも7μm/mm以上であった。特に造粒粉末2を用い成形法2で成形したものは、反りが10μm/mm以上であった。引き続いて比較例試料も含めこれらの試料の厚みを2.0±0.05mmの範囲内に、直径を200mm±0.5mmの範囲内に加工仕上げし、主面方向の平面度を0.07mm程度、表面粗さ(Rmax)を1μm程度にした。

【0044】

別途平均粒径が1μm、陽イオン不純物含有量が0.4重量%以下のAl2O3粉末、焼結助剤としてパルメチン酸マグネシウム粉末、ステアリン酸マグネシウム粉末、酸化珪素(SiO2)粉末および炭酸カルシウム(CaCO3)粉末を、またバインダーとしてPVBを準備した。まずAl2O3粉末とパルメチン酸マグネシウム粉末とを、パルメチン酸マグネシウムがMg元素に換算して3重量部、残重量部がAl2O3となるように秤取した(試料番号27)。次いでAl2O3粉末とステアリン酸マグネシウム粉末、SiO2粉末およびCaCO3粉末とを、ステアリン酸マグネシウムがMg元素に換算して3重量部、SiO2がSiに換算して2重量部、CaCO3がCaOに換算して2重量部、残重量部がAl2O3となるように秤取した(試料番号28)。さらに有機質バインダーとして、これらの総量100に対し重量で一律3重量%のPVBを秤取した。その後上記AlN事例と同様のボールミル混合を行い、得られたスラリーを噴霧乾燥して、上記造粒粉末1とほぼ同様の顆粒構成の造粒粉末を作製した。この粉末を上記成形法1と同様のゴム型内静水圧成形を行い、直径300mm、厚み7mmの形状に成形した。成形体の嵩密度はいずれも焼結体の理論密度の62%前後であった。

【0045】

得られた成形体は、PVBを除去し、空気中1600℃の温度で6時間保持し、その後室温まで徐冷してそれぞれの焼結体試料を得た。これらの焼結体試片を上記AlN事例同様の項目について、同様の手順で評価した。その結果を表2に示す。なお焼結の収縮率はいずれも径方向・厚み方向とも17%程度であった。

【0046】

【表2】

【0047】

以上の円板状焼結試料を研磨加工せずに、主面の径方向の反り、主面の表面粗さ(Rmax)を確認したところ、いずれもそれぞれの値が、5μm/mm以下、5μm以下に収まっていた。次いでこれら試料の厚みを2.0±0.05mmの範囲内に、直径を200mm±0.5mmの範囲内に加工仕上げし、主面方向の反りを0.25μm/mm程度、表面粗さ(Rmax)を1μm程度にした。

【0048】

さらに上記表1の試料番号14と同一のスラリーを準備した。ただしバインダーPVBは、AlN粉末と焼結助剤粉末の合計100重量部に対し10重量部添加した。試料番号29ないし32のものは、このスラリーを外部スチーム加熱方式の乾燥器で溶剤量を10重量%まで落とした後、これを混練した後厚み7mmのシートを押出成形し、これを直径360mmの円板状に打ち抜いて押出成形体とした。また別途矩形板状の熱伝導率測定用試片の押出成形体も作製した。これらの押出成形体の乾燥後の嵩密度は、焼結体の理論密度の66%程度であった。これらの試料を試料14よりも長い時間乾燥および脱バインダーを行った後、下記表3の条件で焼結した。焼結時の収縮率はいずれも径方向、厚み方向とも17%程度であった。これらの焼結体試片を上記AlN事例同様の項目について、同様の手順で評価した。その結果を表3に示す。

【0049】

【表3】

【0050】

以上の円板状焼結試料を研磨加工せずに、主面の径方向の反り、主面の表面粗さ(Rmax)を確認したところ、いずれもそれぞれの値が、6μm/mm程度、5μm以下になっていた。次いでこれら試料の厚みを2.0±0.05mmの範囲内に、直径を200mm±0.5mmの範囲内に加工仕上げし、主面方向の反りを0.25μm/mm程度、表面粗さ(Rmax)を1μm程度にした。

【0051】

またさらに試料番号33ないし35のものは、ドクターブレード成形法による試料である。同成形法では有機バインダー量を増やす必要がある。そのため試料14と同じ原料および組成の粉末に20重量%のPVBを加えたスラリーを、試料14と同一条件で調製した。このスラリーをドクターブレード成形した後加熱乾燥して打ち抜いた。まず本実施例の上記最終形状に見合う厚みのものを得るため、厚み0.9mm、直径365mmの円板状の成形体をまず準備した。その後各成形体の間にAlNを主成分とする微粒粉末を挟んで8枚積層して密着させた二次成形体を作製した(試料33)。また試料33と比較するため、同じ厚みで直径が250mmの円板状の成形体を同じ手順で作製し、これを8枚積層密着させた二次成形体を作製した(試料34)。さらに同じ厚みで直径が100mmの円板状の成形体を同じ手順で8枚積層密着させた二次成形体も作製した(試料35)。また別途上記と同じように熱伝導率測定用試片に供する成形体も作製した。成形体の嵩密度は、いずれも焼結体の理論密度の66%程度であった。これらの試料を試料14よりも時間をかけて乾燥および脱バインダーを行った後、下記表4の条件で焼結した。焼結の収縮率はいずれも径方向、厚み方向とも20%程度であった。これらの焼結体試片を上記AlN事例同様の項目について、同様の手順で評価した。その結果を表4に示す。

【0052】

【表4】

【0053】

以上の円板状焼結試料を研磨加工せずに、主面の径方向の反り、主面の表面粗さ(Rmax)を確認したところ、いずれも表面粗さは5μm以下であったが、反りは試料番号33のもので8μm/mm程度に、試料番号34のもので7μm/mm程度に、試料番号35のもので6μm/mm程度になっており、外径の大きいものほど焼結時の変形量が大きくなった。次いでこれら試料の厚みを2.0±0.05mmの範囲内に、直径を200mm±0.5mmの範囲内に加工仕上げし、主面方向の反りを0.25μm/mm程度、表面粗さ(Rmax)を1μm程度にした。

【0054】

以上のデータより、焼結助剤量、焼結の保持温度ならびに時間を本発明の範囲内で制御すれば、緻密であり目的とする平均粒径と欠陥密度を有し、一定の熱伝導率以上の窒化アルミニウム系セラミックスの得られることが分かる。また粉末の造粒方法を工夫した乾式成形法によって、外径の大きなものでも焼結素材段階での反りの小さいものが得られる。このため仕上げ加工での取り代が小さくなるとともに、加工の手間を省くことができる。それ故本発明の目的に好適なものの得られることが分かる。この点は窒化アルミニウム以外のセラミックスにも共通することである。さらに押出成形法では、乾式成形法に比べ幾分焼結後の変形量が大きくなるが、ほぼ本発明の目的とする大きな外径のものを得ることができる。粉末量が少なく有機質バインダー量が多くなるドクターブレード法のような成形法では、成形可能な成形体の厚みが、以上述べた成形法に比べ顕著に薄くなる。それ故乾式成形法や押出成形法によって得られる厚みに相当する厚みの焼結体を作製するためには、焼結前に多数の成形体シートを予め積層しなければならない。さらに積層した個々のシートの焼結時の変形量が大きいため、外径の小さいもののみ可能という生産上・品質上の制約が生じることも分かる。

【0055】

(実施例2)

実施例1と同じAlN粉末と、焼結助剤として平均粒径0.4μmの酸化イッテルビウム粉末、平均粒径0.3μmの酸化ネオジウム粉末、平均粒径0.3μmの酸化ランタン粉末および平均粒径0.3μmの酸化カルシウム粉末を、有機質バインダーとしてPVBをそれぞれ準備した。まずAlN粉末と各焼結助剤粉末とを、後者が各元素に換算して表5に記載の個々の量と総量(0.8重量部)、残部がAlNとなるように秤取した。さらに有機質バインダーとして、これらの総量100に対し一律10重量%のPVBを秤取した。その後これらをアルミナポット中、ナイロンボールを用い、エチルアルコール溶媒中で12時間ボールミル混合した。得られたスラリーを噴霧乾燥して、平均粒径が70μmの顆粒群が約22重量%、平均粒径が210μmの顆粒群が約78重量%となるようにほぼ球形の顆粒状態に造粒した。これらの粉末をゴム型に振動充填し、2t/ cm2の圧力で静水圧成形を行い、直径350mm、厚み7mmの形状に成形した。成形した成形体の嵩密度は焼結体の理論密度の62%前後であった。

【0056】

得られた成形体は、PVBを除去後窒素ガス気流中実施例1の試料14と同じ条件で焼結して、焼結体試料を得た。焼結の収縮率は、いずれの試料も径方向、厚み方向とも16%程度であった。得られた焼結体の一部は熱伝導率測定用試片他に切り出し、実施例1と同様の項目について評価した。その結果を表5に示した。

【0057】

【表5】

【0058】

以上の円板状焼結試料を研磨加工せずに、主面の表面粗さ(Rmax)、主面の平坦度、主面の径方向の反りを確認したところ、いずれの試料も実施例1の試料14と同程度のレベルであった。引き続いて比較例試料も含めこれらの試料の厚みを2.0±0.05mmの範囲内に、直径を200mm±0.5mmの範囲内に加工仕上げし、主面方向の反りを0.25μm/mm程度、表面粗さ(Rmax)を1μm程度にした。

【0059】

(実施例3)

実施例1の仕上げ加工された基材または成形体の基材試料を準備し、これらの試料を複数枚積層して保持体を試作した。またこれらの基材試料を積層するための介在層素材として、表6に示す低融点ガラス組成物を添加した高融点金属ペーストおよび表7に示す各種組成物を含む接着層用のペーストを準備した。なお表6の数値は、ペースト中の焼成揮発成分を除く最終的な高融点金属層における重量部であり、高融点金属W、Mo、Taの量の残部がほぼガラス成分の総量である。したがって、例えば試料bの場合、ガラス成分の高融点金属層内の総量は50重量%である。

【0060】

【表6】

【0061】

【表7】

【0062】

次いで基材として試料番号3、5、6、7、13、14、19、28、30、39の焼結体を厚み2.0±0.05mm、直径200±0.5mmに加工した基材と、試料番号34の積層前の成形体を準備した。次いで加工した基材からなる試料は、これらの基材を三層積層した。試料番号28のアルミナを用いたもの以外は、3枚とも表8に記載の種類の基材を用いた。また高融点金属層と接着層は、同表に記載の種類の組み合わせとした。このようにして図2のcの基本構造であり、同一種類の基材3枚からなる保持体試料を30個ずつ作製した。なお試料番号28は、第一層・第二層の基材は試料番号14と同じ基材種とし、第三の基材に試料番号28の基材種を積層した。この試料は表8の試料番号74のものである。またドクターブレード法で成形した成形体を用いた試料は、同成形体を4枚直接重ねた( 焼結後最終的に4枚一組が貼り合わされて1枚の基材となる )積層成形体を3セット用意した。その第一層目、第二層目の間と、第二層目と第三層目の間に、表8の試料番号62と同じ組み合わせの介在層( 高融点金属層と接着層 )前駆体を挟み、窒素気流中1800℃で5時間コファイヤー法で焼結接合した。このようにして図2のaの基本構造であり、基材( すなわち上記生成形体4枚からなる積層成形体が一体化焼結したもの )3枚からなる保持体試料を30個作製した。各基材層の元の形状は、いずれも前述の実施例と同様にした。この場合全ての高融点金属層と接着層の厚みは、いずれも最終厚みで前者がほぼ30μm、後者が20μmとなるようにし、これらの前駆層を予め第一層および第二層の基材上に印刷塗布して乾燥した。なお全ての試料の第二層基材上の高融点金属層は、保持体への通電電極として図3のパターン( 上面から見たパターンであり、外径Dが195mm )で形成した。なお試料34については、積層した8枚目の基材上に同じ焼き上がりパターン形状の同層を形成した。その後最上部にそれぞれの第三層の基材を載せたアッセンブリーを、窒素気流中で燒結して一体化した。なお処理条件は、出発基材が焼結体の試料では1600℃で1時間とし、出発基材が成形体の試料では1800℃で5時間とした。

【0063】

なお別に表8に記載の各試料に対応した試片を用いて、高融点金属層の密着強度( または剥離強度とも言う )を確認した。この試片は、第一層となる基材上に、これと組み合わせるそれぞれの高融点金属層組成からなる層を、直径2mmの円形パターンで上記と同じ厚み、同じ焼成条件にて焼き付けて作製した。なお試料番号28に対応する試片は、アルミナ系セラミックスからなる第三層の基材を選び、同様の方法で密着著強度を確認した。密着強度の確認は、以下の方法で行った。まず以上の試片上に厚み1μmの無電解ニッケルメッキを施した後、各試片上に形成された前記の円形高融点金属層の上の任意の3箇所に、線径1mmの銅線を垂直方向に立てSn−Pb系半田で固定した。その後固定域の周囲の基材主面を水平に固定して、インストロン引っ張り試験機にて0.5mm/秒の定速で銅線を基材に対し垂直方向に引っ張り、剥離する荷重を確認した。この荷重を前記円形パターンの面積で割って密着強度( kg/mm2)とした。その結果を表8に示す。なお同表の数値は3個所の実測値の算術平均値である。

【0064】

上述の積層合体した直後の保持体各試料は、表面の膨れ現象( 焼成時に基材の一部が変形して接合が剥がれている状態 )の有無、反り( 保持体を定盤に載せて主面の直径方向にダイヤルゲージを走査し、定盤面からの最大距離と最小距離の差を確認した。その後この値を試料の直径で割った値を反りの値とした。 )を確認した。またさらに図3のパターンで形成した高融点金属層の外径Dの積層後の30個のバラツキは、透過X線による画像処理によって確認した。その結果反りは、前述のようにドクターブレード成形体を積層したものが0.7μm/mmであるのに対し、表8では試料番号74のアルミナ基材を第三層にしたものが0.3μm/mmであり、それ以外の同表の試料では0.26〜0.28μm/mmの範囲内であった。また表8に記載の試料では膨れは確認されなかった。さらに合体直後の高融点金属層の外径Dの30個のバラツキ幅は、ドクターブレード成形体を積層したものでは1.2%であったのに対し、表8に記載の試料では0.2%以内であった。

【0065】

また積層合体試料は、その後その上下主面を表面粗さがRmaxで0.08μm、接合体の反りが0.25μm/mm程度となるように研磨加工した。加工後の各試料は、以下の要領で実用性能を確認した。まず別途用意した窒化アルミニウム系セラミックスをマトリックスとし、Wフィラメントをそれに埋設したデイスク状ヒーターを準備した。次いで各試料をその基材第三層の上面を上にして同ヒーター上に載せ、図1に示した基本配置の13.56MHzの高周波を用いたプラズマ発生装置の真空チャンバー内に配置した。これらの試料を加熱温度100℃、CF4ガスのプラズマ密度1.4W/cm2の環境下で5時間処理した。その後基材第三層のプラズマ照射面のエッチングクレーターの密度( 走査型電子顕微鏡を用いて、表面の任意の1000μm2の視野内でに存在する最大口径が1μm以上のクレーターの数をカウント )を確認した。その結果アルミナを第三層基材として積層した試料番号74のものが、20個/1000μm2、焼結助剤量の多い試料番号71のものが10個/1000μm2、焼結密度の低い基材13を用いた試料番号72のものが9個/1000μm2であり、試料番号68、70、73のものが4〜5個/1000μm2、その他の試料番号のものが2〜3個/1000μm2であった。

【0066】

【表8】

【0067】

以上の結果から、窒化アルミニウム系セラミックスを基材とし、主にその成形方法や焼成方法を工夫することによって、プラズマ耐食性および焼け上がり寸法精度に優れた半導体製造用保持体に用いるセラミックスからなる基材が得られる。これら複数の基材を高融点金属層および接着層を介在層として積層合体することによって、従来にない高い寸法精度でプラズマ耐食性に優れており、なおかつ耐用寿命が長く、高い実用信頼性の静電チャッキング方式の半導体製造用セラミック保持体の得られることが分かる。

【0068】

(実施例4)

実施例1で作製した試料番号14の基材(窒化アルミニウム系セラミックス製)および試料番号28の基材(アルミナ系セラミックス製)を準備した。これらの基材を厚み2.0±0.05mm、直径200±0.5mmの寸法に仕上げた.。 表面粗さは前述のそれぞれの試料程度であった。その後試料14の基材3枚からなる積層体Aと、試料14の基材2枚を積層し、その上に試料28の基材1枚を最上層として積層した積層体Bとを作製した。積層に用いた介在層は、いずれも表8のaの組み合わせの介在層とした。前述の実施例3のような条件で積層合体した後、最上層の主面上に厚み5μmのダイヤモンド層を以下の手順で被覆した。まず最上層の面を#5000のダイヤモンド砥粒で仕上げて、若干の凹凸を形成した。次いで真空チャンバー内にそれを配置し、最上層の面にダイヤモンド層を熱フィラメントによるCVD法(Chemical Vapor Deposition)にて被覆した。原料ガスは、メタン2%と水素98%からなる混合ガスとし、これを70Torrの圧力で導入した。基材およびフィラメントの温度は、それぞれ800℃、2000℃とした。その後被覆面および積層体の下面を研磨し、両面の表面粗さがRmaxで0.08μm、積層体全体の反りが0.25μmになるように仕上げた。最終のダイヤモンド層の厚みは、いずれの積相体も30〜32μmの範囲内であった。その後実施例3と同じ要領で図1の配置でそのプラズマ耐食性を確認した。その結果試料Aのものが前述の試料28の基材試料と同程度、試料Bのものが前述の試料14の基材試料と同程度の結果が得られた。

【0069】

また下部ヒーターによって100℃に加熱し、最上層の表面温度分布を確認した。を別途用意したダイヤモンドを被覆していないもの(試料AおよびBに対応するものは、それぞれ試料A′およびB′とする)と比較した。温度は非接触式のサーモグラフによって測った。その結果を表9に示す。同表の結果より、ダイヤモンドを被覆することによって、かなり均一な温度分布になることが分かる。

【0070】

【表9】

【0071】

(実施例5)

実施例3および4で作製した各種の積層体を保持体に用いて、外径が200mm弱のシリコン半導体ウェファー上に多数回にわたりシリコンの窒化物からなる絶縁膜のパターンを形成した。数100枚処理毎にウェファー上の形成パターンの寸法(パターンの外形寸法とその間隔および膜の厚みのバラツキ)とパターン間の絶縁性、上記実施例同様の保持体表面の欠陥や保持体の消耗の状況および寿命について確認した。その結果それらを総合した評価結果は、AlN基材のみを用いた保持体においては、実施例4の試料Aの保持体が最も優れていた。次いで試料14の基材を用いた保持体( 例えば実施例4の試料A′)次いで実施例3の試料73(基材は試料19)、75(基材は試料30)および76(基材は試料39)の保持体、次いで実施例3の試料68(基材は試料3)、70(基材は試料6)の保持体、次いで実施例3の試料71の保持体の順であった。なお試料14の基材を用いた保持体の寿命は、試料71の保持体のそれの2倍以上であった。Al2O3を最上層に用いた保持体においては、実施例4の試料Bの保持体の方が試料74の保持体(すなわち実施例4の試料B′と同じ)よりも優れていた。AlN基材のみを用いた保持体の寿命は、Al2O3を最上層に用いた保持体に比べ数倍以上であった。

【0072】

【発明の効果】

本発明によれば、複数個の窒化アルミニウムセラミックス基材を高融点金属層および酸化物ガラスからなる接着層を介在層として積層することによって、従来にない高い寸法精度で、優れたプラズマ耐食性の保持体が提供できる。特に1重量%以下の3a族元素化合物を含み、残部が実質的にAlNであり、その平均粒径が2〜5μmの範囲内に制御された窒化アルミニウムセラミックスを基材に用いることによって、高い実用信頼性の保持体を有する半導体製造用保持体が提供できる。

【図面の簡単な説明】

【図1】本発明の静電チャック方式の半導体成膜装置を模式的に示す図である。

【図2】本発明の半導体製造用保持体の積層構造を模式的に示す図である。

【図3】本発明の保持体への高融点金属層の形成パターン事例を示す図である。

【符号の説明】

1:半導体ウェファーを保持する保持体

2:半導体ウェファー

3:ヒーター

4:原料ガス

5:真空チャンバー

6:ピラズマ発生用電極

7:直流電源

8:プラズマ

9:保持体埋設電極または介在層

10:保持体への通電用外部電源

11:セラミック基材

12:高融点金属層

13:接着層

Claims (27)

- 半導体素材を保持する半導体製造用保持体であって、窒化アルミニウム系セラミックスからなる複数の基材を高融点金属層と接着層とによって積層した半導体製造用保持体。

- 前記窒化アルミニウム系セラミックスは、3a族元素を1重量%以下含み、AlN結晶の平均粒径が2〜5μmである請求項1に記載の半導体製造用保持体。

- 前記窒化アルミニウム系セラミックスの熱伝導率が、150W/m・K以上である請求項2に記載の半導体製造用保持体。

- 積層された最上部の基材は、窒化アルミニウム系セラミックス以外のセラミックスである請求項1ないし3のいずれかに記載の半導体製造用保持体。

- 積層した最上部の基材は、その表面にダイヤモンド層が形成されている請求項1ないし3のいずれかに記載の半導体製造用保持体。

- 前記基材は、その任意の1000μm2の破断面内の粒界三重点に、最大径が1μmを越える空孔が5個以下の頻度で存在する請求項1ないし5のいずれかに記載の半導体製造用保持体。

- 前記高融点金属層が、W、MoおよびTaからなる群から選ばれた少なくとも一種の元素を含む請求項1ないし6のいずれかに記載の半導体製造用保持体。

- 前記高融点金属層が、低融点ガラスを含む請求項7に記載の半導体製造用保持体。

- 前記低融点ガラスが、Ca、AlおよびSiからなる群から選ばれた少なくとも一種の元素を含む酸化物ガラスである請求項8に記載の半導体製造用保持体。