WO2015151864A1 - 三次元積層装置及び三次元積層方法 - Google Patents

三次元積層装置及び三次元積層方法 Download PDFInfo

- Publication number

- WO2015151864A1 WO2015151864A1 PCT/JP2015/058496 JP2015058496W WO2015151864A1 WO 2015151864 A1 WO2015151864 A1 WO 2015151864A1 JP 2015058496 W JP2015058496 W JP 2015058496W WO 2015151864 A1 WO2015151864 A1 WO 2015151864A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- unit

- dimensional

- powder

- heating

- molding layer

- Prior art date

Links

- 238000000034 method Methods 0.000 title claims abstract description 52

- 238000003475 lamination Methods 0.000 title claims abstract description 27

- 239000000843 powder Substances 0.000 claims abstract description 251

- 238000010438 heat treatment Methods 0.000 claims abstract description 160

- 238000010030 laminating Methods 0.000 claims abstract description 122

- 239000000463 material Substances 0.000 claims abstract description 68

- 238000002844 melting Methods 0.000 claims abstract description 6

- 230000008018 melting Effects 0.000 claims abstract description 6

- 238000005245 sintering Methods 0.000 claims abstract description 3

- 238000000465 moulding Methods 0.000 claims description 152

- 230000007246 mechanism Effects 0.000 claims description 47

- 238000001514 detection method Methods 0.000 claims description 42

- 238000005259 measurement Methods 0.000 claims description 33

- 239000004065 semiconductor Substances 0.000 claims description 32

- 239000013307 optical fiber Substances 0.000 claims description 23

- 238000009826 distribution Methods 0.000 claims description 17

- 230000001678 irradiating effect Effects 0.000 claims description 17

- 239000000155 melt Substances 0.000 claims description 14

- 238000007493 shaping process Methods 0.000 claims description 7

- 238000005507 spraying Methods 0.000 claims description 4

- 238000007711 solidification Methods 0.000 claims description 2

- 230000008023 solidification Effects 0.000 claims description 2

- 238000003754 machining Methods 0.000 description 91

- 238000003860 storage Methods 0.000 description 58

- 239000007789 gas Substances 0.000 description 36

- 238000010586 diagram Methods 0.000 description 33

- NJPPVKZQTLUDBO-UHFFFAOYSA-N novaluron Chemical compound C1=C(Cl)C(OC(F)(F)C(OC(F)(F)F)F)=CC=C1NC(=O)NC(=O)C1=C(F)C=CC=C1F NJPPVKZQTLUDBO-UHFFFAOYSA-N 0.000 description 33

- 238000004519 manufacturing process Methods 0.000 description 32

- 230000008569 process Effects 0.000 description 31

- 238000012545 processing Methods 0.000 description 24

- 238000011084 recovery Methods 0.000 description 12

- 230000015572 biosynthetic process Effects 0.000 description 10

- 238000004891 communication Methods 0.000 description 9

- 238000013461 design Methods 0.000 description 9

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 8

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 8

- 230000008859 change Effects 0.000 description 8

- 239000001301 oxygen Substances 0.000 description 8

- 229910052760 oxygen Inorganic materials 0.000 description 8

- 238000003384 imaging method Methods 0.000 description 7

- 238000002156 mixing Methods 0.000 description 6

- 238000003756 stirring Methods 0.000 description 6

- 238000000105 evaporative light scattering detection Methods 0.000 description 5

- 230000005484 gravity Effects 0.000 description 5

- 239000002245 particle Substances 0.000 description 5

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 229910052786 argon Inorganic materials 0.000 description 4

- 239000011261 inert gas Substances 0.000 description 4

- 239000002184 metal Substances 0.000 description 4

- 229910052751 metal Inorganic materials 0.000 description 4

- 230000003746 surface roughness Effects 0.000 description 4

- 230000007423 decrease Effects 0.000 description 3

- 230000002093 peripheral effect Effects 0.000 description 3

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- 239000000470 constituent Substances 0.000 description 2

- 238000007599 discharging Methods 0.000 description 2

- 238000002347 injection Methods 0.000 description 2

- 239000007924 injection Substances 0.000 description 2

- 239000007769 metal material Substances 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 239000012255 powdered metal Substances 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 239000007921 spray Substances 0.000 description 2

- 238000011144 upstream manufacturing Methods 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 230000006837 decompression Effects 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 239000012778 molding material Substances 0.000 description 1

- 238000003921 particle size analysis Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000004611 spectroscopical analysis Methods 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- 230000007723 transport mechanism Effects 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/34—Laser welding for purposes other than joining

- B23K26/342—Build-up welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/20—Direct sintering or melting

- B22F10/25—Direct deposition of metal particles, e.g. direct metal deposition [DMD] or laser engineered net shaping [LENS]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/30—Process control

- B22F10/36—Process control of energy beam parameters

- B22F10/368—Temperature or temperature gradient, e.g. temperature of the melt pool

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F12/00—Apparatus or devices specially adapted for additive manufacturing; Auxiliary means for additive manufacturing; Combinations of additive manufacturing apparatus or devices with other processing apparatus or devices

- B22F12/40—Radiation means

- B22F12/44—Radiation means characterised by the configuration of the radiation means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F12/00—Apparatus or devices specially adapted for additive manufacturing; Auxiliary means for additive manufacturing; Combinations of additive manufacturing apparatus or devices with other processing apparatus or devices

- B22F12/50—Means for feeding of material, e.g. heads

- B22F12/53—Nozzles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F12/00—Apparatus or devices specially adapted for additive manufacturing; Auxiliary means for additive manufacturing; Combinations of additive manufacturing apparatus or devices with other processing apparatus or devices

- B22F12/90—Means for process control, e.g. cameras or sensors

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/12—Both compacting and sintering

- B22F3/16—Both compacting and sintering in successive or repeated steps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/0093—Working by laser beam, e.g. welding, cutting or boring combined with mechanical machining or metal-working covered by other subclasses than B23K

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/03—Observing, e.g. monitoring, the workpiece

- B23K26/034—Observing the temperature of the workpiece

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/03—Observing, e.g. monitoring, the workpiece

- B23K26/0342—Observing magnetic fields related to the workpiece

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/04—Automatically aligning, aiming or focusing the laser beam, e.g. using the back-scattered light

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/06—Shaping the laser beam, e.g. by masks or multi-focusing

- B23K26/0604—Shaping the laser beam, e.g. by masks or multi-focusing by a combination of beams

- B23K26/0608—Shaping the laser beam, e.g. by masks or multi-focusing by a combination of beams in the same heat affected zone [HAZ]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/06—Shaping the laser beam, e.g. by masks or multi-focusing

- B23K26/064—Shaping the laser beam, e.g. by masks or multi-focusing by means of optical elements, e.g. lenses, mirrors or prisms

- B23K26/0643—Shaping the laser beam, e.g. by masks or multi-focusing by means of optical elements, e.g. lenses, mirrors or prisms comprising mirrors

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/06—Shaping the laser beam, e.g. by masks or multi-focusing

- B23K26/064—Shaping the laser beam, e.g. by masks or multi-focusing by means of optical elements, e.g. lenses, mirrors or prisms

- B23K26/0648—Shaping the laser beam, e.g. by masks or multi-focusing by means of optical elements, e.g. lenses, mirrors or prisms comprising lenses

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/08—Devices involving relative movement between laser beam and workpiece

- B23K26/082—Scanning systems, i.e. devices involving movement of the laser beam relative to the laser head

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/12—Working by laser beam, e.g. welding, cutting or boring in a special atmosphere, e.g. in an enclosure

- B23K26/127—Working by laser beam, e.g. welding, cutting or boring in a special atmosphere, e.g. in an enclosure in an enclosure

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/14—Working by laser beam, e.g. welding, cutting or boring using a fluid stream, e.g. a jet of gas, in conjunction with the laser beam; Nozzles therefor

- B23K26/144—Working by laser beam, e.g. welding, cutting or boring using a fluid stream, e.g. a jet of gas, in conjunction with the laser beam; Nozzles therefor the fluid stream containing particles, e.g. powder

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/14—Working by laser beam, e.g. welding, cutting or boring using a fluid stream, e.g. a jet of gas, in conjunction with the laser beam; Nozzles therefor

- B23K26/1462—Nozzles; Features related to nozzles

- B23K26/1464—Supply to, or discharge from, nozzles of media, e.g. gas, powder, wire

- B23K26/1476—Features inside the nozzle for feeding the fluid stream through the nozzle

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y10/00—Processes of additive manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y30/00—Apparatus for additive manufacturing; Details thereof or accessories therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y50/00—Data acquisition or data processing for additive manufacturing

- B33Y50/02—Data acquisition or data processing for additive manufacturing for controlling or regulating additive manufacturing processes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/30—Process control

- B22F10/32—Process control of the atmosphere, e.g. composition or pressure in a building chamber

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/50—Treatment of workpieces or articles during build-up, e.g. treatments applied to fused layers during build-up

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/70—Recycling

- B22F10/73—Recycling of powder

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F12/00—Apparatus or devices specially adapted for additive manufacturing; Auxiliary means for additive manufacturing; Combinations of additive manufacturing apparatus or devices with other processing apparatus or devices

- B22F12/22—Driving means

- B22F12/222—Driving means for motion along a direction orthogonal to the plane of a layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F12/00—Apparatus or devices specially adapted for additive manufacturing; Auxiliary means for additive manufacturing; Combinations of additive manufacturing apparatus or devices with other processing apparatus or devices

- B22F12/22—Driving means

- B22F12/224—Driving means for motion along a direction within the plane of a layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F12/00—Apparatus or devices specially adapted for additive manufacturing; Auxiliary means for additive manufacturing; Combinations of additive manufacturing apparatus or devices with other processing apparatus or devices

- B22F12/30—Platforms or substrates

- B22F12/37—Rotatable

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F12/00—Apparatus or devices specially adapted for additive manufacturing; Auxiliary means for additive manufacturing; Combinations of additive manufacturing apparatus or devices with other processing apparatus or devices

- B22F12/40—Radiation means

- B22F12/41—Radiation means characterised by the type, e.g. laser or electron beam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F12/00—Apparatus or devices specially adapted for additive manufacturing; Auxiliary means for additive manufacturing; Combinations of additive manufacturing apparatus or devices with other processing apparatus or devices

- B22F12/40—Radiation means

- B22F12/44—Radiation means characterised by the configuration of the radiation means

- B22F12/45—Two or more

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2301/00—Metallic composition of the powder or its coating

- B22F2301/05—Light metals

- B22F2301/052—Aluminium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2301/00—Metallic composition of the powder or its coating

- B22F2301/10—Copper

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2301/00—Metallic composition of the powder or its coating

- B22F2301/20—Refractory metals

- B22F2301/205—Titanium, zirconium or hafnium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2301/00—Metallic composition of the powder or its coating

- B22F2301/35—Iron

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2998/00—Supplementary information concerning processes or compositions relating to powder metallurgy

- B22F2998/10—Processes characterised by the sequence of their steps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/02—Iron or ferrous alloys

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/08—Non-ferrous metals or alloys

- B23K2103/10—Aluminium or alloys thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/08—Non-ferrous metals or alloys

- B23K2103/12—Copper or alloys thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/08—Non-ferrous metals or alloys

- B23K2103/14—Titanium or alloys thereof

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/25—Process efficiency

Definitions

- the present invention relates to a three-dimensional laminating apparatus and a three-dimensional laminating method for producing a three-dimensional shape object by laminating.

- Patent Document 1 discloses a three-dimensional shape in which a powder layer formed of a metal powder material is irradiated with a light beam to form a sintered layer, and a plurality of sintered layers are laminated integrally by repeating this process.

- a method for manufacturing a shaped object is described.

- Patent Document 2 a laser beam and powdered metal are output from a central opening formed in a conical nozzle that can be freely attached and detached, and the workpiece to be processed is irradiated with a laser to shallowly store a liquefied metal. Is formed, and a device for depositing by supplying powdered metal to the position is described.

- An object of the present invention is to provide a three-dimensional laminating apparatus and a three-dimensional laminating method for manufacturing a three-dimensional object with high accuracy.

- the present invention is a three-dimensional laminating apparatus for forming a three-dimensional shape by laminating a molding layer on a base part, and a powder supply unit for supplying a powder material Irradiating the powder material with a light beam, and sintering or melting and solidifying at least a part of the powder material irradiated with the light beam to form the molding layer, and the base portion or A heating unit that selectively heats a region of the molding layer that has passed through the position irradiated with the light beam or a region that has not passed through the position irradiated with the light beam; the powder supply unit; the light irradiation unit; And a control device for controlling the operation of the heating unit.

- the powder supply unit injects the powder material toward the base, and the light irradiation unit irradiates the powder material moving from the powder supply toward the base with a light beam.

- the molding material is formed by melting the powder material and solidifying the melted powder material on the base portion.

- the powder supply unit is disposed concentrically on the outer periphery of the light irradiation unit, and the space between the inner tube surrounding the path through which the light beam of the light irradiation unit passes and the outer tube covering the inner tube is the It is preferable to be a powder flow path through which the powder material flows.

- the light irradiation unit, the powder supply unit, and the base unit have a moving mechanism that relatively moves, and the control device is configured to move the light irradiation unit and the base unit by the moving mechanism. It is preferable to determine a path through which the powder supply unit passes.

- the heating unit has a light source unit that outputs a light beam, and performs heating by irradiating the light beam output from the light source unit.

- the light beam is preferably a laser beam.

- the heating unit includes an irradiation position adjusting mechanism including a mirror that reflects the light beam output from the light source unit and an angle adjusting mechanism that adjusts an angle of the mirror.

- the light source unit includes a semiconductor laser that outputs laser light, a condensing unit that condenses the laser light output from the semiconductor laser, and light into which the laser light condensed by the condensing unit is incident. It is preferable to have a fiber.

- the light source unit includes a plurality of the semiconductor lasers and the condensing unit, It is preferable that laser beams output from the plurality of semiconductor lasers and collected by the respective condensing units are incident on one optical fiber.

- the semiconductor laser is preferably a vertical light emitting semiconductor laser.

- the optical fiber includes a plurality of the semiconductor lasers, and the condensing unit combines the collimating lens disposed in each of the plurality of semiconductor lasers and the laser beams collimated by the plurality of collimating lenses. It is preferable to have a combining part that is incident on the light source.

- a temperature detection unit configured to detect a temperature of the surface of the molding layer; and the control device controls heating by the heating unit according to a measurement result of the surface temperature of the molding layer by the temperature detection unit. It is preferable.

- control device controls the heating by the heating unit based on the measurement result of the surface temperature of the molding layer by the temperature detection unit and the characteristics of the base and the molding layer.

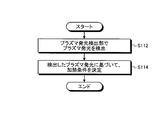

- a plasma light emission detection unit for detecting plasma light emission on the surface of the molding layer is provided, and the control device controls heating by the heating unit in accordance with a measurement result by the plasma light emission detection unit.

- a reflected light detection unit that detects reflected light from the surface of the molding layer, and the control device controls heating by the heating unit according to a measurement result by the reflected light detection unit.

- the heating unit heats a region that has passed through the position irradiated with the light beam.

- the heating unit heats a region before passing through the position irradiated with the light beam.

- the region heated by the part is a region that has passed through the position where the light beam is irradiated on the base part or the molding layer, or a region before passing through the position where the light beam is irradiated

- the relative position between the light irradiation unit and the heating unit is preferably controlled by the switching mechanism.

- the present invention provides a three-dimensional laminating method in which a molding layer is laminated on a base portion to form a three-dimensional shape, and a powder material is used on the base portion.

- the powder material is melted by irradiating the powder material with a light beam while being sprayed, and the molded powder layer is formed on the base portion by solidifying the molten powder material on the base portion.

- a mechanism for stacking a three-dimensional object and a heating unit are provided, and a region that has passed through a position irradiated with a light beam or a region that has not passed through a position irradiated with a light beam is selectively selected.

- New devices and methods that can be heated can be provided. Thereby, a three-dimensional shaped object can be manufactured with high accuracy.

- FIG. 1 is a schematic diagram showing a three-dimensional laminating apparatus according to this embodiment.

- FIG. 2 is a cross-sectional view showing an example of the tip of the laminated head.

- FIG. 3 is a schematic diagram showing a schematic configuration of a structure for supplying a powder material of the laminated head.

- FIG. 4 is an exploded view showing a schematic configuration of the distribution unit and the branch pipe of the laminated head.

- FIG. 5 is a perspective view showing a schematic configuration of a structure for supplying the powder material around the nozzles of the stacking head.

- FIG. 6 is a schematic diagram illustrating the configuration of the control device.

- FIG. 7 is a schematic diagram illustrating a schematic configuration of each unit installed in the stacking head storage chamber.

- FIG. 8 is a schematic diagram showing a schematic configuration of the heating head.

- FIG. 9 is a schematic diagram showing a schematic configuration of the light source unit of the heating head.

- FIG. 10 is a perspective view showing a schematic configuration of the heating head.

- FIG. 11 is a schematic diagram illustrating a schematic configuration of another example of the light source unit of the heating head.

- FIG. 12 is a schematic diagram illustrating a schematic configuration of another example of the heating head.

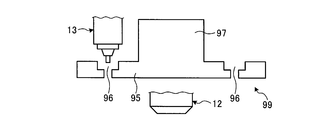

- FIG. 13 is a schematic diagram illustrating an example of a machining unit measurement unit.

- FIG. 14A is a schematic diagram illustrating an example of a powder introduction unit.

- FIG. 14B is a schematic diagram illustrating an example of a powder introduction unit.

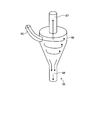

- FIG. 15 is a schematic diagram illustrating an example of a powder recovery unit.

- FIG. 14A is a schematic diagram illustrating an example of a powder introduction unit.

- FIG. 14B is a schematic diagram illustrating an example of a powder introduction unit.

- FIG. 15 is

- FIG. 16 is an explanatory diagram illustrating a method for manufacturing a three-dimensional object by the three-dimensional stacking apparatus according to the present embodiment.

- FIG. 17A is an explanatory diagram illustrating a method for manufacturing a three-dimensional object by the three-dimensional stacking apparatus according to the present embodiment.

- FIG. 17B is an explanatory diagram illustrating a method of manufacturing a three-dimensional shape by the three-dimensional stacking apparatus according to the present embodiment.

- FIG. 17C is an explanatory diagram illustrating a method for manufacturing a three-dimensional object by the three-dimensional stacking apparatus according to the present embodiment.

- FIG. 18 is a flowchart illustrating a manufacturing process of a three-dimensional shape object by the three-dimensional stacking apparatus according to the present embodiment.

- FIG. 19 is a flowchart illustrating an example of a process of determining a forming layer forming condition by the three-dimensional laminating apparatus according to the present embodiment.

- FIG. 20 is a flowchart illustrating an example of a process for determining the forming condition of the molding layer.

- FIG. 21 is a schematic diagram illustrating another example of the peripheral portion of the stacking head of the three-dimensional stacking apparatus.

- FIG. 22 is a flowchart illustrating an example of a process for determining the forming condition of the molding layer.

- FIG. 23 is a flowchart illustrating an example of a process for determining the forming condition of the molding layer.

- FIG. 24 is a flowchart illustrating an example of a process for determining the forming condition of the molding layer.

- FIG. 25 is a schematic diagram illustrating another example of the stacked head storage chamber.

- FIG. 26 is a flowchart illustrating an example of a processing operation performed by the three-dimensional stacking apparatus.

- FIG. 1 is a schematic diagram showing a three-dimensional laminating apparatus 1 according to this embodiment.

- one direction in the horizontal plane is the X-axis direction

- the direction orthogonal to the X-axis direction is the direction orthogonal to the Y-axis direction, the X-axis direction, and the Y-axis direction (that is, the vertical direction).

- a three-dimensional laminating apparatus 1 shown in FIG. 1 is an apparatus for manufacturing a three-dimensional object on the base part 100.

- the base part 100 is a member that becomes a base on which a three-dimensional shaped object is formed, and is transported to a predetermined position by the three-dimensional laminating apparatus 1 to form a three-dimensional formed object on the surface.

- the base part 100 of this embodiment is a plate-shaped member.

- the base unit 100 is not limited to this.

- the base unit 100 may use a member that becomes a base of a three-dimensional shape object, or may use a member that adds a three-dimensional shape object.

- a member that becomes a part or product may be used as the base part 100 by forming a three-dimensional formed object at a predetermined position.

- the three-dimensional laminating apparatus 1 includes a three-dimensional laminating chamber 2, a spare chamber 3, a laminating head storage chamber 4, a machining unit storage chamber 5, a bed 10, a table unit 11, a laminating head 12, and machining.

- Unit 13 control device 20, heating head 31, machining unit measuring unit 32, tool changing unit 33, nozzle changing unit 34, powder introducing unit 35, air discharging unit 37, and gas introducing unit 38.

- a powder recovery unit 39 a temperature detection unit 120, and a mass detection unit 130.

- the three-dimensional stacking chamber 2 is a casing (chamber) that is sealed from outside except for designed communication parts such as connected pipes.

- the designed communication part is provided with a valve or the like for switching between a sealed state and an open state, and the three-dimensional stacking chamber 2 can be sealed if necessary.

- the three-dimensional laminating chamber 2 includes a bed 10, a table unit 11, a laminating head 12, a part of the machining unit 13, a part of the heating head 31, a machining unit measurement unit 32, and a tool changer 33.

- exchange part 34 is arrange

- the preliminary chamber 3 is provided adjacent to the three-dimensional stacking chamber 2.

- the spare chamber 3 is sealed from the outside except for designed communication parts such as connected pipes.

- the preliminary chamber 3 is a decompression chamber that connects the outside and the three-dimensional stacking chamber 2.

- a base moving unit 36 is provided in the preliminary chamber 3.

- a door 6 having airtightness is provided at a connection portion of the three-dimensional stacking chamber 2.

- the preliminary chamber 3 is connected to the outside by a door 7 having airtightness.

- the spare chamber 3 is provided with an air discharge unit 25 that discharges air from the spare chamber 3.

- the preliminary chamber 3 can carry in a necessary member from the outside by opening the door 7.

- backup chamber 3 can carry in and carrying out a member between the three-dimensional lamination

- the stacking head storage chamber 4 is provided on the upper surface of the three-dimensional stacking chamber 2 in the Z-axis direction.

- the stacking head storage chamber 4 is supported by the Z-axis slide portion 4a so as to be movable in the Z-axis direction (arrow 102) with respect to the three-dimensional stacking chamber 2.

- the laminated head storage chamber 4 has a lower surface in the Z-axis direction connected to the three-dimensional laminated chamber 2 by a bellows 18.

- the bellows 18 connects the lower surface of the stacked head storage chamber 4 in the Z-axis direction and the three-dimensional stacked chamber 2, and the lower surface of the stacked head storage chamber 4 in the Z-axis direction is part of the three-dimensional stacked chamber 2. To do.

- the three-dimensional stacking chamber 2 has an opening formed in a region surrounded by the bellows 18.

- a space surrounded by the lower surface of the stacked head storage chamber 4 in the Z-axis direction and the bellows 18 is connected to the three-dimensional stacked chamber 2 and is sealed together with the three-dimensional stacked chamber 2.

- the laminated head storage chamber 4 supports the laminated head 12, the shape measuring unit 30, and the heating head 31. Further, in the stacking head storage chamber 4, a part including the nozzle 23 of the stacking head 12 and a part including the tip 24 of the heating head 31 protrude from the lower surface in the Z-axis direction toward the three-dimensional stacking chamber 2. ing.

- the stacking head storage chamber 4 is moved in the Z-axis direction by the Z-axis slide part 4a, thereby moving the held stacking head 12, the shape measuring unit 30, and the heating head 31 in the Z-axis direction. Further, since the laminated head storage chamber 4 is connected to the three-dimensional laminated chamber 2 via the bellows 18, the bellows 18 is deformed in accordance with the movement in the Z-axis direction, so that the three-dimensional laminated chamber 2 and the laminated head storage are accommodated. A sealed state with the chamber 4 can be maintained.

- the machining section storage chamber 5 is provided on the upper surface of the three-dimensional stacking chamber 2 in the Z-axis direction. Further, the machining section storage chamber 5 is disposed adjacent to the laminated head storage chamber 4. The machining section storage chamber 5 is supported by the Z-axis slide section 5a so as to be movable in the Z-axis direction (the direction of the arrow 104) with respect to the three-dimensional stacking chamber 2. The machined portion storage chamber 5 is connected to the three-dimensional stacking chamber 2 by a bellows 19 on the lower surface in the Z-axis direction.

- the bellows 19 connects the lower surface of the machining unit storage chamber 5 in the Z-axis direction and the three-dimensional stacking chamber 2, and the lower surface of the machining unit storage chamber 5 in the Z-axis direction of the three-dimensional stacking chamber 2.

- the three-dimensional stacking chamber 2 has an opening formed in a region surrounded by the bellows 19. A space surrounded by the Z-axis direction lower surface of the machined portion storage chamber 5 and the bellows 19 is connected to the three-dimensional stacking chamber 2 and sealed together with the three-dimensional stacking chamber 2.

- the machining unit storage chamber 5 supports the machining unit 13. Further, in the machining portion storage chamber 5, a part including the tool 22 of the machining portion 13 protrudes from the lower surface in the Z-axis direction toward the three-dimensional stacking chamber 2.

- the machining section storage chamber 5 moves in the Z-axis direction by moving the Z-axis slide section 5a in the Z-axis direction, thereby moving the held machining section 13 in the Z-axis direction. Further, since the machining section storage chamber 5 is connected to the three-dimensional stacking chamber 2 via the bellows 19, the bellows 19 is deformed in accordance with the movement in the Z-axis direction, and the three-dimensional stacking chamber 2 is machined. The sealed state with the part storage chamber 5 can be maintained.

- the bed 10 is provided at the bottom in the Z-axis direction in the three-dimensional stacking chamber 2.

- the bed 10 supports the table unit 11.

- the bed 10 is provided with various wirings, piping, and driving mechanisms.

- the table unit 11 is disposed on the upper surface of the bed 10 and supports the base unit 100.

- the table unit 11 includes a Y-axis slide unit 15, an X-axis slide unit 16, and a rotary table unit 17.

- the table part 11 attaches the base part 100 and moves the base part 100 on the bed 10.

- the Y-axis slide part 15 moves the X-axis slide part 16 with respect to the bed 10 along the Y-axis direction (the direction of the arrow 106).

- the X-axis slide unit 16 is fixed to a member that is an operation unit of the Y-axis slide unit 15, and the rotary table unit 17 is moved along the X-axis direction (the direction of the arrow 108) with respect to the Y-axis slide unit 15.

- Let The rotary table unit 17 is fixed to a member that is an operation unit of the X-axis slide unit 16 and supports the base unit 100.

- the rotary table unit 17 is, for example, an inclined circular table, and includes a fixed base 17a, a rotary table 17b, an inclined table 17c, and a rotary table 17d.

- the fixed base 17 a is fixed to a member that becomes an operating part of the X-axis slide part 16.

- the rotary table 17b is supported by the fixed base 17a, and rotates around the rotary shaft 110 parallel to the Z-axis direction.

- the tilt table 17c is supported by the rotary table 17b, and is rotated about the rotary shaft 112 orthogonal to the surface of the rotary table 17b.

- the rotary table 17d is supported by the tilt table 17c, and is rotated about a rotary shaft 114 orthogonal to the surface of the tilt table 17c that is supported.

- the tilting table 17d fixes the base part 100.

- the rotary table unit 17 can rotate the base unit 100 around three orthogonal axes by rotating each unit around the rotation shafts 110, 112, and 114.

- the table unit 11 moves the base unit 100 fixed to the rotary table unit 17 in the Y-axis direction and the X-axis direction by the Y-axis slide unit 15 and the X-axis slide unit 16.

- the table part 11 rotates the base part 100 around three orthogonal axes by rotating each part around the rotation axes 110, 112, and 114 by the rotary table part 17.

- the table unit 11 may further move the base unit 100 along the Z-axis direction.

- the laminating head 12 injects a powder material toward the base part 100, further melts the powder by irradiating the injected powder material with laser light, and solidifies the molten powder on the base part 100.

- a molding layer is formed.

- the powder introduced into the lamination head 12 is a powder of a material that is a raw material for a three-dimensional shape.

- a metal material such as iron, copper, aluminum, or titanium can be used as the powder.

- a material other than a metal material such as ceramic may be used.

- the laminated head 12 is provided at a position facing the upper surface of the bed 10 in the Z-axis direction, and faces the table unit 11.

- the laminated head 12 is provided with a nozzle 23 at the bottom in the Z-axis direction. In the laminated head 12, the nozzle 23 is attached to the main body 46.

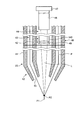

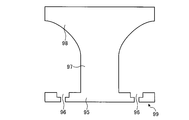

- FIG. 2 is a cross-sectional view showing an example of the nozzle 23 of the laminated head 12.

- the nozzle 23 is a double tube having an outer tube 41 and an inner tube 42 inserted into the outer tube 41.

- the outer tube 41 is a tubular member, and has a diameter that decreases toward the tip (lower side in the Z-axis direction).

- the inner tube 42 is inserted into the outer tube 41.

- the inner tube 42 is also a tubular member and has a shape whose diameter decreases toward the tip (lower side in the Z-axis direction).

- the nozzle 23 is a powder flow path 43 through which the powder material (powder) P passes between the inner periphery of the outer tube 41 and the outer periphery of the inner tube 42.

- the inner peripheral surface side of the inner tube 42 becomes a laser path 44 through which the laser light L passes.

- the main body 46 to which the nozzle 23 is mounted is a double tube like the nozzle 23, and the powder flow path 43 and the laser path 44 are also formed in the same manner.

- the powder flow path 43 is disposed so as to surround the laser path 44.

- the powder flow path 43 serves as a powder injection unit that injects powder.

- the powder material P introduced from the powder introduction part 35 flows through the powder flow path 43 and is ejected from the nozzle ejection port part 45 which is an opening at the end between the outer tube 41 and the inner tube 42. .

- the laminated head 12 includes a light source 47, an optical fiber 48, and a condensing unit 49.

- the light source 47 outputs laser light L.

- the optical fiber 48 guides the laser light L output from the light source 47 to the laser path 44.

- the condensing unit 49 is disposed in the laser path 44 and is disposed in the optical path of the laser light L output from the optical fiber 48.

- the condensing unit 49 condenses the laser light L output from the optical fiber 48.

- the laser beam L condensed by the condenser 49 is output from the end of the inner tube 42.

- the three-dimensional laminating apparatus 1 has a focal position adjustment unit 140.

- the focal position adjusting unit 140 moves the condensing unit 49 along the traveling direction of the laser light L.

- the focal position adjusting unit 140 can adjust the focal position of the laser light L by moving the position of the condensing unit 49 along the traveling direction of the laser light L.

- a mechanism for adjusting the focal length of the light collecting unit 49 can also be used.

- the Z-axis slide part 4a is also one of the focal position adjustment parts.

- the focal position P1 of the laser light L and the position where the powder material is ejected move integrally.

- the focal position P1 of the laser beam L can be moved also with respect to the focal position P2 from which is emitted.

- the three-dimensional laminating apparatus 1 can switch an object to be controlled according to an object to be adjusted.

- the laminating head 12 ejects the powder P from the powder flow path 43 and outputs the laser light L from the laser path 44.

- the powder P ejected from the lamination head 12 enters the region irradiated with the laser beam L output from the lamination head 12 and is heated by the laser beam L. After the powder P irradiated with the laser beam L is melted, it reaches the base 100.

- the powder P that has reached the base 100 in a molten state is cooled and solidified. Thereby, a molding layer is formed on the base part 100.

- the laminated head 12 of the present embodiment guided the laser beam L output from the light source 47 by the optical fiber 48, but may guide it by an optical member other than the optical fiber. Further, the condensing part 49 may be provided on the main body 46, the nozzle 23, or both. Since the laminated head 12 of the present embodiment can be processed effectively, the powder flow path 43 for injecting the powder P and the laser path 44 for irradiating the laser light L are provided coaxially, but the present invention is not limited to this.

- the stacking head 12 may have a mechanism for spraying the powder P and a mechanism for irradiating the laser beam L as separate bodies. In the laminated head 12 of this embodiment, the powder material is irradiated with the laser beam L, but it is sufficient if the powder material can be dissolved or sintered, and a light beam other than the laser beam may be irradiated.

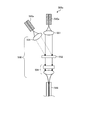

- FIG. 3 is a schematic diagram showing a schematic configuration of a structure for supplying a powder material of the laminated head.

- FIG. 4 is an exploded view showing a schematic configuration of the distribution unit and the branch pipe of the laminated head.

- FIG. 5 is a perspective view showing a schematic configuration of a structure for supplying the powder material around the nozzles of the stacking head.

- FIG. 6 is a schematic diagram illustrating a schematic configuration of the mixing unit.

- FIG. 7 is an explanatory diagram showing transition of the cross section of the mixing portion.

- the laminating head 12 is supplied with the powder material from the powder introduction unit 35 via the powder supply pipe 150.

- the stacking head 12 includes a distribution unit 152 and a plurality of branch pipes 154 as a mechanism for supplying the supplied powder material to the powder flow path 43.

- the distribution unit (distributor) 152 equalizes the powder supplied from the powder supply pipe 150 and supplies the powder to the branch pipe 154.

- the plurality of branch pipes 154 are pipes that connect the distribution unit 152 and the powder channel 43, and supply the powder P supplied from the distribution unit 152 to the powder channel 43.

- three branch pipes 154 are arranged evenly in the circumferential direction, that is, at intervals of 120 °.

- the branch pipe 154 is provided with a mixing unit 156 therein.

- the mixing unit 156 is a mechanism for homogenizing the powder P flowing through the branch pipe 154 in the branch pipe 154, and a plurality of stirring plates 156a are arranged.

- the stirring plate 156 a has a structure twisted around the axial direction of the branch pipe 154 along the flow direction of the branch pipe 154. Further, the direction of twisting of the stirring plate 156a and the stirring plate 156a adjacent in the flow direction is reversed. Thereby, the flow of the fluid passing through the mixing unit 156 becomes a flow that changes according to the position of the branch pipe 154 in the axial direction. This promotes stirring.

- the number of branch pipes 154 is three, but the number is not particularly limited.

- the branch pipes 154 are preferably arranged evenly in the circumferential direction, that is, at regular angular intervals.

- the laminating head 12 has a rectifier 158 installed in the powder flow path 43.

- the rectifier 158 rectifies the flow containing the powder material supplied from the three branch pipes 154.

- stacking head 12 can make the flow of the powder material inject

- the machining unit 13 performs machining of a molded layer, for example.

- the machining portion 13 is provided at a position facing the upper surface of the bed 10 in the Z-axis direction, and faces the table portion 11.

- the machined portion 13 has a tool 22 attached to the lower portion in the Z-axis direction.

- the machining part 13 should just be provided in the movable range of the base part 100 by the table part 11 in the Z-axis direction upper side than the bed 10, and an arrangement position is not restricted to the position of this embodiment. .

- FIG. 6 is a schematic diagram showing the configuration of the control device 20.

- the control device 20 is electrically connected to each part of the three-dimensional laminating apparatus 1 and controls the operation of each part of the three-dimensional laminating apparatus 1.

- the control device 20 is installed outside the three-dimensional stacking chamber 2 and the spare chamber 3.

- the control device 20 includes an input unit 51, a control unit 52, a storage unit 53, an output unit 54, and a communication unit 55.

- storage part 53, the output part 54, and the communication part 55 is electrically connected.

- the input unit 51 is, for example, an operation panel.

- the worker inputs information, commands, and the like to the input unit 51.

- the control unit 52 is, for example, a CPU (Central Processing Unit) and a memory.

- the control unit 52 outputs a command for controlling the operation of each part of the three-dimensional laminating apparatus 1 to each part of the three-dimensional laminating apparatus 1.

- information from each unit of the three-dimensional laminating apparatus 1 is input to the control unit 52.

- the storage unit 53 is a storage device such as a RAM (Random Access Memory) or a ROM (Read Only Memory).

- the storage unit 53 stores an operation program of the three-dimensional laminating apparatus 1 that controls the operation of each unit by being executed by the control unit 52, information of the three-dimensional laminating apparatus 1, design information of a three-dimensional shape object, and the like. Is done.

- the output unit 54 is a display, for example.

- the output unit 54 displays information from each unit of the three-dimensional laminating apparatus 1, for example.

- the communication unit 55 communicates with a communication line such as the Internet or a LAN (Local Area Network) and exchanges information with the communication line.

- the control apparatus 20 should just have the control part 52 and the memory

- the shape measuring unit 30 is fixed to the stacked head storage chamber 4.

- the shape measuring unit 30 is disposed adjacent to the laminated head 12.

- the shape measuring unit 30 measures the surface shape of the molding layer formed on the base unit 100.

- a 3D scanner or a device that measures a relative distance can be used as the shape measuring unit 30.

- the shape measuring unit 30 scans (scans) the laser beam on the surface of the molding layer on the base unit 100, and calculates the position information (the distance indicated by the arrow 160) of the surface of the molding layer from the reflected light. Measure the surface shape of the molding layer.

- the shape measuring unit 30 is attached to the laminated head storage chamber 4, but it is sufficient that the surface shape of the molding layer formed on the base unit 100 can be measured, and it is attached to another position. May be.

- FIG. 7 is a schematic diagram showing a schematic configuration of each part installed in the stacking head storage chamber.

- the heating head 31 heats the base part 100, the molded layer on the base part 100, or the molten powder P.

- the heating head 31 is disposed adjacent to the laminated head 12 as shown in FIGS. 1 and 7, and is an upstream portion (a portion before being processed) of a region processed by the laminated head 12, and a downstream side. This part (the part after being processed) is selectively heated.

- the heating head 31 is fixed to the laminated head storage chamber 4.

- the heating head 31 is disposed adjacent to the laminated head 12.

- the heating head 31 irradiates the laser beam 162 to heat the base part 100, the molding layer, the melted powder P (melt A), the solidified body B, and the like.

- the temperature of the molding layer or the melted powder P can be controlled. Thereby, the rapid temperature fall of the shaping

- the heating head 31 can also heat the molding layer and the base part 100 before the melt A adheres, that is, before the molding layer is formed by the laminated head 12.

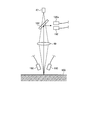

- FIG. 8 is a schematic diagram showing a schematic configuration of the heating head.

- FIG. 9 is a schematic diagram showing a schematic configuration of the light source unit of the heating head.

- FIG. 10 is a perspective view showing a schematic configuration of the heating head.

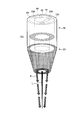

- the heating head 31 includes a light source unit 502 and a heating position adjustment mechanism 504.

- the light source unit 502 outputs a laser beam 162 that heats the molding layer, the base 100, and the like.

- the light source unit 502 includes two semiconductor lasers 540, two condensing units 542, and an optical fiber 544.

- the two semiconductor lasers 540 each output laser light.

- the condensing unit 542 is installed for each of the semiconductor lasers 540 and condenses the laser output from the semiconductor laser 540.

- the optical fiber 544 receives the laser beam condensed by each of the two condensing units 542.

- the optical fiber 544 outputs the incident laser light toward the heating position adjusting mechanism 504.

- the light source unit 502 condenses the light incident from the two semiconductor lasers 540 by the condensing unit 542 and causes the light to enter one optical fiber 544. Accordingly, the light source unit 502 outputs a laser beam 162 obtained by combining (merging) the laser beams output from the two semiconductor lasers 540.

- the laser beams of the two semiconductor lasers 540 are combined, but the number of semiconductor lasers is not limited to two, and may be one or three or more.

- the light source unit 502 can increase the output of the laser light 162 by increasing the number of semiconductor lasers.

- the heating position adjustment mechanism 504 includes a mirror 512 and a galvano mirror 514.

- the heating position adjustment mechanism 504 reflects the laser beam 162 output from the light source unit 502 by the mirror 512 and then reflects the laser beam 162 to the galvano mirror 514 to change the direction and irradiate the region 532 of the base unit 100.

- the galvanometer mirror 514 includes a mirror 520 and an angular position adjustment mechanism 522 that rotates the mirror 520 around the rotation shaft 521 and changes the orientation of the mirror 520.

- the galvanometer mirror 514 rotates the mirror 520 around the rotation axis 521 to move the position irradiated with the laser beam 162 on the surface of the base portion 100 according to the orientation of the mirror 520 as shown in FIG.

- the irradiation position of the laser beam 162 can be moved within the region 532.

- the heating position adjusting mechanism 504 can scan the laser beam by rotating the mirror 520 with a galvano mirror 514 in a predetermined speed pattern.

- the heating position adjustment mechanism 504 scans the laser beam in a direction orthogonal to the direction of the arrow 528 that is the relative movement direction of the base 100 or the molding layer and the heating head 31.

- the direction orthogonal to the arrow 528 is the longitudinal direction.

- the direction in which the laser light is moved by the heating position adjusting mechanism 504 is not limited to this, and may be any direction as necessary.

- the heating position adjustment mechanism 504 can adjust the direction in which the laser light can move by adjusting the direction of the rotating shaft 521 of the galvanometer mirror 514, for example.

- the heating head 31 heats the base part 100 or the molding layer in the region 532 by moving the laser beam 162 output from the light source unit 502 by the heating position adjusting mechanism 504.

- the heating head 31 can adjust the position of the base part 100 to be heated with high accuracy by moving the irradiation position of the laser beam, and can perform heating with high accuracy.

- the heating head 31 can output laser light having a short wavelength by using the semiconductor laser 540 as a laser light source, and can increase the energy absorption rate of the base portion 100, the molding layer, and the like. Thereby, it can heat efficiently.

- the oscillator can be made smaller and the light source unit 502 can be made smaller.

- the light source unit 502 is disposed inside the casing of the heating head 31, but may be disposed outside the casing.

- the light source unit of the heating head preferably uses a vertical cavity surface emitting laser (VCSEL, Vertical Cavity Surface Emitting Laser) that outputs a beam in a direction perpendicular to the substrate surface as a laser light source.

- VCSEL Vertical Cavity Surface Emitting Laser

- FIG. 11 is a schematic diagram showing a schematic configuration of another example of the light source unit of the heating head.

- the light source unit 502 a includes two semiconductor lasers 540 a, a multiplexing unit 550, and an optical fiber 544.

- the multiplexing unit 550 includes two collimating lenses 551, a diffraction grating 552, and a light collecting unit 554.

- the two semiconductor lasers 540a each output laser light.

- the semiconductor laser 540a is a vertical cavity surface emitting laser.

- the collimating lens 551 is installed for each of the semiconductor lasers 540a, and collimates the laser output from the semiconductor laser 540a.

- the laser beam collimated by the two collimating lenses 551 is incident on the diffraction grating 552.

- the diffraction grating 552 diffracts at least one of the laser beams incident from two different directions to form laser beams in the same direction.

- the condensing unit 554 condenses the laser light that has passed through the diffraction grating 552 and causes the laser light to enter the optical fiber 544.

- the optical fiber 544 receives the laser beam condensed by the condensing unit 554.

- the optical fiber 544 outputs the incident laser light toward the heating position adjusting mechanism 504.

- the light source unit 502a can be made smaller by using a vertical cavity surface emitting laser. Moreover, in the said embodiment, although the laser beam was entered into the optical fiber, it is not necessary to use an optical fiber.

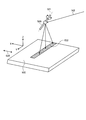

- FIG. 12 is a schematic diagram illustrating a schematic configuration of another example of the heating head.

- the heating head 31a shown in FIG. 12 includes a light source unit 502 and a heating position adjusting mechanism 504a.

- the heating position adjustment mechanism 504a includes a galvano mirror 512a instead of the mirror 512 of the heating position adjustment mechanism 504.

- the heating position adjusting mechanism 504a includes a galvanometer mirror 512a and a galvanometer mirror 514.

- the heating position adjusting mechanism 504a reflects the laser beam 162 output from the light source unit 502 by the galvano mirror 512a and then reflects the laser beam 162 to the galvano mirror 514 to change the direction and irradiate the region 532 of the base unit 100.

- the galvanometer mirror 512 a includes a mirror 560 and an angular position adjustment mechanism 562 that rotates the mirror 560 about the rotation shaft 564 and changes the orientation of the mirror 560.

- the rotation shaft 564 is an axis in a different direction from the rotation shaft 521.

- the galvanometer mirror 512a can move the position of the laser beam 162 reaching the galvanometer mirror 520 by rotating the mirror 562 around the rotation axis 564, as shown in FIG.

- the heating position adjusting mechanism 504a rotates the mirror 560 of the galvanometer mirror 512a to change the position of the laser beam reaching the mirror 520, and further rotates the mirror 520 of the galvanometer mirror 514 to move to the base 100.

- the position of the laser beam reaching the base unit 100 can be moved in a two-dimensional direction.

- the heating head 31a can adjust the irradiation position in two dimensions by moving the irradiation position of the laser beam 162 in the biaxial direction on the surface of the base 100. Thereby, the heating head 31a can adjust the position where heating is performed on the base part 100 with higher accuracy, and can perform heating with higher accuracy.

- the heating head 31a of this embodiment irradiated the laser beam and heated the object area

- the heating head 31a only needs to be able to selectively heat the heating region.

- the heating head 31a may be heated by using a light beam other than laser light, for example, a light beam with infrared light, or heated by irradiation with electromagnetic waves. May be performed.

- the temperature detector 120 is disposed adjacent to the heating head 31. As shown in FIG. 7, the temperature detection unit 120 outputs the measurement wave 164 to a range including the position where the laser light L is irradiated and the range where the laser light 162 is irradiated and heated by the heating head 31, and sets the temperature. measure.

- the temperature detection unit 120 can use various temperature sensors that measure the temperature of the surface on which the molding layer is formed.

- the mass detection unit 130 detects the mass of the base unit 100 attached to the rotary table 17d of the rotary table unit 17.

- the mass detector 130 can use a load cell.

- the machining unit measurement unit 32 measures the position of the tip 56 of the tool 22 of the machining unit 13.

- FIG. 13 is a schematic diagram illustrating an example of the machining unit measurement unit 32.

- the machining unit measurement unit 32 includes a light source unit 57 and an imaging unit 58.

- the machining unit measurement unit 32 positions the tip 56 of the tool 22 of the machining unit 13 between the light source unit 57 and the imaging unit 58.

- the light source unit 57 is, for example, an LED.

- the imaging unit 58 is, for example, a CCD (Charge Coupled Device) camera.

- the machining unit measurement unit 32 emits the light LI from the light source unit 57 toward the imaging unit 58 in a state where the tip 56 of the tool 22 is disposed between the light source unit 57 and the imaging unit 58. Get an image. Thereby, an image in which light is blocked by the tip 56 of the tool 22 can be acquired.

- the machining unit measurement unit 32 analyzes the image acquired by the imaging unit 58, and specifically detects the boundary between the position where the light is incident and the position where the light is not incident, whereby the shape of the tip 56, The position can be acquired. Based on the acquired position of the tip 56 of the tool 22 and the position of the machining unit 13 (position of the machining unit accommodating chamber 5), the control device 20 determines the tip 56 of the tool 22 attached to the machining unit 13. Detect the exact position.

- the machining unit measurement unit 32 is not limited to this configuration as long as it measures the position of the tip 56 of the machining unit 13, and may be measured by laser light, for example.

- the tool changer 33 is disposed inside the three-dimensional stacking chamber 2.

- the tool exchange unit 33 exchanges the tool 22 attached to the machining unit 13.

- the tool changer 33 moves a portion not holding the tool 22 to a position facing the machining unit 13.

- the tool changer 33 moves the tool 22 to a position where the tool 22 is not gripped at a position facing the machining unit 13.

- worn is performed.

- the part holding another tool 22 to be mounted on the machining unit 13 is moved to a position facing the machining unit 13, and the other tool 22 is attached to the machining unit 13.

- the tool changer 33 can replace the tool 22 of the machining unit 13 by attaching and detaching the tool 22 of the machining unit 13.

- the tool change part 33 will not be restricted to this structure, if the tool 22 of the machining part 13 can be changed.

- the nozzle replacement part 34 is arranged inside the three-dimensional stacking chamber 2.

- the nozzle replacement unit 34 replaces the nozzles 23 attached to the stacking head 12.

- the nozzle changer 34 can use the same structure as the tool changer 33.

- the powder introduction unit 35 introduces a powder material that is a raw material of the three-dimensional shape into the laminated head 12.

- FIG. 14A and FIG. 14B are schematic views each showing an example of a powder introduction part.

- the powder P is managed in a state of being enclosed in a cartridge 83. That is, the powder P is shipped in a cartridge 83 for each type of material, for example.

- the cartridge 83 is provided with a material display portion 84.

- the material display part 84 is a display which shows the information of powder, such as the kind of material, for example.

- the material display unit 84 is not limited to information that can be visually confirmed, and may be a display such as an IC chip, a two-dimensional code, or a mark that can acquire information by reading with a reader.

- the material display part 84 will not be restricted to these, if the kind of powder material can be shown.

- the material display unit 84 can display information on powder necessary for manufacturing a three-dimensional shape, such as powder particle size, weight, purity, or oxygen content.

- the material display part 84 may contain the information which shows whether powder is a regular product.

- the powder introduction unit 35 includes a powder storage unit 81 and a powder identification unit 82.

- the powder storage unit 81 is a box-shaped member, for example, and stores the cartridge 83 therein.

- the powder storage unit 81 is connected to a conveyance air supply unit for carrying out the powder and a conveyance path for conveying the powder to the lamination head 12.

- the powder storage unit 81 introduces the powder stored in the cartridge 83 to the stacking head 12.

- the powder identification unit 82 detects that the cartridge 83 is stored in the powder storage unit 81, the powder identification unit 82 reads the material display unit 84 of the cartridge 83 and reads information on the powder stored in the cartridge 83.

- the powder introduction unit 35 can supply known powder to the stacking head 12 by acquiring powder information by the powder identification unit 82.

- the powder introduction unit 35 may supply powder that is not managed in a state of being enclosed in the cartridge 83 to the stacking head 12.

- FIG. 14B shows the powder introduction portion 35 ⁇ / b> A when the powder is not sealed in the cartridge 83.

- the powder introduction unit 35A includes a powder storage unit 81A, a powder identification unit 82A, and a powder guide tube 89 that connects the powder storage unit 81A and the powder identification unit 82A.

- the powder storage unit 81A is, for example, a box-shaped member, and stores the powder P therein.

- the powder identification unit 82A analyzes the powder P supplied through the powder guide tube 89, and manufactures a three-dimensional shape such as the material type, particle size, weight, purity, oxide coating, or oxygen content of the powder P. The information on the necessary powder P is measured.

- the powder identification unit 82A it is possible to use a spectroscopic analyzer that identifies a powder material by spectroscopic analysis, and use a particle size analyzer that measures the particle size of the powder P by particle size analysis, a weigh scale that measures the weight of the powder, or the like. it can.

- the powder identification unit 82A measures the purity of the powder from, for example, the measured material type, particle size, and weight of the powder P.

- the powder identification part 82 measures the oxide film of a powder by electrical conductivity, for example.

- the powder introduction unit 35 ⁇ / b> A can also supply known powder to the stacking head 12 by acquiring powder information by the powder identification unit 82 ⁇ / b> A.

- the base moving part 36 is arranged in the spare room 3.

- the base moving unit 36 moves the base unit 100 a from the preliminary chamber 3 into the three-dimensional stacked chamber 2, and moves the base unit 100 in the three-dimensional stacked chamber 2 into the preliminary chamber 3.

- the base moving part 36 is attached with a base part 100a carried into the spare chamber 3 from the outside.