JP5850859B2 - 高強度チタンの生産 - Google Patents

高強度チタンの生産 Download PDFInfo

- Publication number

- JP5850859B2 JP5850859B2 JP2012550002A JP2012550002A JP5850859B2 JP 5850859 B2 JP5850859 B2 JP 5850859B2 JP 2012550002 A JP2012550002 A JP 2012550002A JP 2012550002 A JP2012550002 A JP 2012550002A JP 5850859 B2 JP5850859 B2 JP 5850859B2

- Authority

- JP

- Japan

- Prior art keywords

- titanium alloy

- temperature

- heat treatment

- plastic deformation

- ksi

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000010936 titanium Substances 0.000 title claims description 24

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 title description 22

- 229910052719 titanium Inorganic materials 0.000 title description 20

- 238000004519 manufacturing process Methods 0.000 title description 5

- 229910001069 Ti alloy Inorganic materials 0.000 claims description 308

- 238000010438 heat treatment Methods 0.000 claims description 117

- 238000000034 method Methods 0.000 claims description 115

- 229910045601 alloy Inorganic materials 0.000 claims description 96

- 239000000956 alloy Substances 0.000 claims description 96

- 230000009467 reduction Effects 0.000 claims description 52

- 238000001816 cooling Methods 0.000 claims description 18

- 229910001040 Beta-titanium Inorganic materials 0.000 claims description 15

- 238000005096 rolling process Methods 0.000 claims description 14

- 230000000875 corresponding effect Effects 0.000 claims description 11

- 238000005242 forging Methods 0.000 claims description 11

- 238000003754 machining Methods 0.000 claims description 5

- 230000002596 correlated effect Effects 0.000 claims description 4

- 229910021535 alpha-beta titanium Inorganic materials 0.000 claims description 3

- 238000001125 extrusion Methods 0.000 claims description 2

- 230000000930 thermomechanical effect Effects 0.000 description 14

- 238000011282 treatment Methods 0.000 description 14

- 239000000463 material Substances 0.000 description 12

- 239000003381 stabilizer Substances 0.000 description 11

- 230000007423 decrease Effects 0.000 description 8

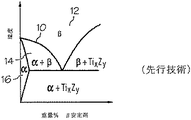

- 238000010587 phase diagram Methods 0.000 description 8

- 238000010586 diagram Methods 0.000 description 7

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 6

- 239000000203 mixture Substances 0.000 description 6

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 5

- 230000032683 aging Effects 0.000 description 5

- 229910052750 molybdenum Inorganic materials 0.000 description 5

- 239000011733 molybdenum Substances 0.000 description 5

- 229910052782 aluminium Inorganic materials 0.000 description 4

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 239000012535 impurity Substances 0.000 description 4

- 239000007769 metal material Substances 0.000 description 4

- 230000008569 process Effects 0.000 description 4

- 230000000087 stabilizing effect Effects 0.000 description 4

- 238000007655 standard test method Methods 0.000 description 4

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 3

- 229910000883 Ti6Al4V Inorganic materials 0.000 description 3

- 229910052804 chromium Inorganic materials 0.000 description 3

- 239000011651 chromium Substances 0.000 description 3

- 229910052742 iron Inorganic materials 0.000 description 3

- 239000002244 precipitate Substances 0.000 description 3

- 230000035882 stress Effects 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 238000009864 tensile test Methods 0.000 description 3

- 238000012360 testing method Methods 0.000 description 3

- 229910052720 vanadium Inorganic materials 0.000 description 3

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 238000000879 optical micrograph Methods 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- 239000010703 silicon Substances 0.000 description 2

- 230000009466 transformation Effects 0.000 description 2

- 229910052726 zirconium Inorganic materials 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 239000011825 aerospace material Substances 0.000 description 1

- 238000005275 alloying Methods 0.000 description 1

- 238000000137 annealing Methods 0.000 description 1

- 230000003466 anti-cipated effect Effects 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 230000005489 elastic deformation Effects 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 229910052735 hafnium Inorganic materials 0.000 description 1

- VBJZVLUMGGDVMO-UHFFFAOYSA-N hafnium atom Chemical compound [Hf] VBJZVLUMGGDVMO-UHFFFAOYSA-N 0.000 description 1

- 229910001009 interstitial alloy Inorganic materials 0.000 description 1

- 239000011159 matrix material Substances 0.000 description 1

- 238000001000 micrograph Methods 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 239000010955 niobium Substances 0.000 description 1

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C14/00—Alloys based on titanium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/16—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of other metals or alloys based thereon

- C22F1/18—High-melting or refractory metals or alloys based thereon

- C22F1/183—High-melting or refractory metals or alloys based thereon of titanium or alloys based thereon

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Forging (AREA)

- Powder Metallurgy (AREA)

- Processing And Handling Of Plastics And Other Materials For Molding In General (AREA)

- Materials For Medical Uses (AREA)

Description

Klc≧−(0.9)YS+173 (1)

217.6−(0.9)YS≧Klc≧173−(0.9)YS (2)

Klc≧217.6−(0.9)YS (3)

ATI Allvac(Monroe,North Carolina)からのTi−5Al−5V−5Mo−3Cr(Ti5−5−5−3)合金製5インチ丸ビレットを、α−β相領域において約1450°F(787.8℃)の開始温度で、2.5インチ丸棒に圧延した。Ti5−5−5−3合金のβトランザス温度は約1530°F(832℃)であった。Ti5−5−5−3合金は、5.02重量パーセントのアルミニウム、4.87重量パーセントのバナジウム、0.41重量パーセントの鉄、4.90重量パーセントのモリブデン、2.85重量パーセントのクロミウム、0.12重量パーセントの酸素、0.09重量パーセントのジルコニウム、0.03重量パーセントのシリコン、残部チタンおよび不可避的な不純物からなる平均インゴット化学組成であった。最終加工温度は、1480°F(804.4℃)であり、またα−β相領域においてであり、チタン合金のβトランザス温度を400°F(222℃)下回らなかった。チタン合金の直径の減少は、α−β相領域においてチタン合金の75%の面積減少に相当した。圧延後、チタン合金を室温まで空冷させた。冷却した合金の試料を、いくつかの熱処理温度で、種々の熱処理時間をかけて熱処理を施した。熱処理を施した合金試料の機械的特性を縦(L)方向と横方向(T)で測定した。種々の試験試料で用いた熱処理時間および熱処理温度、ならびに試料に対する縦方向での引張試験および破壊靭性(Klc)試験の結果を表2に示す。

実施例1からの試料番号4の試料を各試料のほぼ中間点で切断し、圧延および熱処理の結果生じるミクロ構造を検査するためにKrollエッチング処理を施した。図7Aは、縦方向の光学顕微鏡写真(100×)であり、図7Bは、調製した代表的な試料の横方向の光学顕微鏡写真(100×)である。1250°F(677℃)で、4時間の圧延および熱処理後に生成されたミクロ構造は、β相マトリックス内に分散した微細なα相である。

ATI Allvacから入手したTi−15Mo合金の棒材を、α−β相領域において1400°F(760.0℃)の開始温度で、75%の減少まで塑性変形させた。Ti−15Mo合金のβトランザス温度は、約1475°F(801.7℃)であった。チタン合金の最終加工温度は、約1200°F(648.9℃)であり、チタン合金のβトランザス温度を400°F(222℃)下回らなかった。加工後、Ti−15Mo棒材を900°F(482.2℃)で16時間、時効処置を施した。時効後、Ti−15Mo棒材は、178〜188ksiに及ぶ最大抗張力と、170〜175ksiに及ぶ降伏強度と、約30ksi−in1/2のKlc破壊靭性値を有した。

Ti−5Al−5V−5Mo−3Cr(Ti5−5−5−3)合金の5インチ丸ビレットをβ相領域において、約1650°F(889℃)の開始温度で、2.5インチ丸棒に圧延した。Ti5−5−5−3合金のβトランザス温度は、約1530°F(832℃)である。最終加工温度は、α−β相領域において、1330°F(721℃)であり、チタン合金のβトランザス温度を400°F(222℃)下回らない。チタン合金の直径の減少は、75%の面積減少に相当する。塑性変形温度は塑性変形の間に冷えて、βトランザス温度を通過する。チタン合金が塑性変形の間に冷えると、少なくとも25%の面積減少がα−β相領域で起こる。α−β相領域で少なくとも25%減少すると、合金はβトランザス温度を超えて加熱されない。圧延後、チタン合金を室温まで空冷させた。チタン合金に1300°F(704℃)で2時間、時効処置を施した。

Claims (42)

- チタン合金の強度および強靭性を増加させる方法であって:

チタン合金のα−β相領域において、ある温度で少なくとも25%の面積減少の相当塑性変形まで前記チタン合金を塑性変形させることであって、前記少なくとも25%の面積減少の相当塑性変形は、前記チタン合金のβトランザス温度より下の温度から前記チタン合金のβトランザス温度を400°F(222℃)下回る温度までの塑性変形温度範囲で起こり、前記α−β相領域においてある温度で前記チタン合金を塑性変形させた後、前記チタン合金が、前記チタン合金のβトランザス温度でまたはその温度を超える温度まで加熱されない、塑性変形させることと;

前記チタン合金に熱処理を施すことであって、前記チタン合金の熱処理は、前記βトランザス温度−20°F以下の熱処理温度で、熱処理を施した合金を生産するための少なくとも0.5時間の熱処理時間をかけた一段階熱処理からなり、熱処理を施した前記チタン合金の破壊靭性(Klc)が熱処理を施されたチタン合金の降伏強度(YS)と、式:

Klc≧173−(0.9)YS

(式中、K lc はksi−in 1/2 単位の破壊靭性であり、YSはksi単位の降伏強度である)

に従って相関している熱処理を施すこととを含む方法。 - 前記熱処理を施されたチタン合金の破壊靭性(Klc)が前記熱処理を施されたチタン合金の降伏強度(YS)と、式:

217.6−(0.9)YS≧Klc≧173−(0.9)YS

に従って相関している、請求項1に記載の方法。 - 前記熱処理を施されたチタン合金の破壊靭性(Klc)が前記熱処理を施されたチタン合金の降伏強度(YS)と、式:

Klc≧217.6−(0.9)YS

に従って相関している、請求項1に記載の方法。 - α−β相領域でのチタン合金を塑性変形させることが、25%を超える面積減少から99%の面積減少までの範囲の相当塑性変形まで前記チタン合金を塑性変形させることを含む、請求項1に記載の方法。

- 前記少なくとも25%の面積減少の相当塑性変形は、βトランザス温度を20°F(11.1℃)下回る温度から、βトランザス温度を400°F(222℃)下回る温度までの塑性変形温度範囲で起こる、請求項1に記載の方法。

- 前記チタン合金をα−β相領域においてある温度で塑性変形させる前に、βトランザス温度以上の温度で、およびβトランザス温度を通過して、塑性変形させることをさらに含む、請求項1に記載の方法。

- 前記チタン合金をβトランザス温度以上で塑性変形させることが、βトランザス温度を200°F(111℃)超える温度からβトランザス温度までの範囲で塑性変形させることを含む、請求項6に記載の方法。

- 前記チタン合金を塑性変形させた後および前記チタン合金に熱処理を施す前に、前記チタン合金を室温まで冷却させることをさらに含む、請求項1に記載の方法。

- 前記チタン合金を塑性変形させた後および前記チタン合金に熱処理を施す前に、前記チタン合金を熱処理温度まで冷却させることをさらに含む、請求項1に記載の方法。

- 前記チタン合金に熱処理を施すことが、900°F(482℃)からβトランザス温度−20°F(11.1℃)の範囲の熱処理温度で、0.5時間から24時間の範囲の熱処理時間をかけて前記チタン合金を加熱することを含む、請求項1に記載の方法。

- 前記チタン合金を塑性変形させることが、前記チタン合金の鍛造、棒材圧延、板圧延、および押し出しのうちの少なくとも1つを含む、請求項1に記載の方法。

- 前記相当塑性変形が、前記チタン合金の断面積の実際の減少を含む、請求項1に記載の方法。

- 前記チタン合金を塑性変形させることが、前記チタン合金の断面積の5%以下の実際の減少をもたらす、請求項1に記載の方法。

- 前記相当塑性変形が前記チタン合金の断面積の実際の減少を含む、請求項4に記載の方法。

- 前記チタン合金が、室温でβ相を保持することができるチタン合金である、請求項1に記載の方法。

- 前記チタン合金が、βチタン合金、準安定βチタン合金、α−βチタン合金、およびニアαチタン合金から選択される、請求項15に記載の方法。

- 前記チタン合金が重量%で、4.0〜6.3のAl、4.5〜5.9のV、4.5〜5.9のMo、2.0〜3.6のCr、0.01〜0.08のZr、0.01〜0.25のC、0.03〜0.25のO、0.2〜0.8のFe及び残部のTiからなる合金である、請求項15に記載の方法。

- 前記チタン合金が重量%で14.00〜16.00のMo、0.10以下のC、0.05以下のN、0.015以下のH、0.1以下のFe及び残部のTiからなる、請求項15に記載の方法。

- 前記チタン合金に熱処理を施した後、前記チタン合金が138ksiから179ksiの範囲で最大抗張力を示す、請求項1に記載の方法。

- 前記チタン合金に熱処理を施した後、前記チタン合金が59ksi−in1/2から100ksi−in1/2の範囲でKlc破壊靭性を示す、請求項1に記載の方法。

- 前記チタン合金に熱処理を施した後、前記チタン合金が134ksiから170ksiの範囲で降伏強度を示す、請求項1に記載の方法。

- 前記チタン合金に熱処理を施した後、前記チタン合金が4.4%から20.5%の範囲で伸び率を示す、請求項1に記載の方法。

- 前記チタン合金に熱処理を施した後、前記チタン合金が少なくとも166ksiの平均最大抗張力と、少なくとも148ksiの平均降伏強度と、少なくとも6%の伸び率と、少なくとも65ksi−in1/2のKlc破壊靭性とを示す、請求項1に記載の方法。

- 前記チタン合金に熱処理を施した後、前記チタン合金が少なくとも150ksiの最大抗張力および少なくとも70ksi−in1/2のKlc破壊靭性を示す、請求項1に記載の方法。

- 熱機械的にチタン合金を処理する方法であって:

チタン合金のβトランザス温度を200°F(111℃)超える温度から前記チタン合金のβトランザス温度を400°F(222℃)下回る温度範囲の加工温度でチタン合金を加工することであって、前記チタン合金の少なくとも25%の面積減少が前記チタン合金のα−β相領域で起こり、および前記チタン合金のα−β相領域で、前記チタン合金の少なくとも25%の面積減少後に、前記チタン合金がβトランザス温度を超えて加熱されない、チタン合金を加工することと;

式:Klc≧173−(0.9)YS

(式中、K lc はksi−in 1/2 単位の破壊靭性であり、YSはksi単位の降伏強度である)

に従って熱処理を施されたチタン合金の降伏強度(YS)と相関している破壊靭性(Klc)を有する熱処理を施されたチタン合金を生産するための少なくとも0.5時間の熱処理時間をかけて、900°F(482℃)とβトランザス温度−20°F(11.1℃)との間の熱処理温度範囲内のある熱処理温度で一段階熱処理することからなる、前記チタン合金に熱処理を施すこととを含む方法。 - 前記熱処理時間が0.5から24時間の範囲にある、請求項25に記載の方法。

- 前記チタン合金を加工することが、25%を超える面積減少から99%の面積減少の範囲で相当塑性変形をもたらす、請求項25に記載の方法。

- 前記チタン合金を加工することが、α−β相領域において前記チタン合金を完全に加工することを含む、請求項25に記載の方法。

- 前記チタン合金を加工することが、βトランザス温度以上の温度から、α−β領域に、次いでα−β領域における最終加工温度まで前記チタン合金を加工することを含む、請求項25に記載の方法。

- 前記チタン合金を加工した後、および前記チタン合金に熱処理を施す前に、前記チタン合金を室温まで冷却させることを含む、請求項25に記載の方法。

- 前記チタン合金を加工した後、前記熱処理温度範囲内の前記熱処理温度まで前記チタン合金を冷却させることをさらに含む、請求項25に記載の方法。

- 前記チタン合金が室温でβ相を保持することができるチタン合金である、請求項25に記載の方法。

- 前記チタン合金に熱処理を施した後、前記チタン合金が少なくとも166ksiの平均最大抗張力と、少なくとも148ksiの平均降伏強度と、少なくとも65ksi−in1/2のKlc破壊靭性と、少なくとも6%の伸び率とを有する、請求項25に記載の方法。

- 熱処理を施されたチタン合金の破壊靭性(Klc)が式:

217.6−(0.9)YS≧Klc≧173−(0.9)YS

に従って熱処理を施されたチタン合金の降伏強度(YS)と相関している、請求項25に記載の方法。 - 前記熱処理を施されたチタン合金の破壊靭性(Klc)が式:

Klc≧217.6−(0.9)YS

に従って熱処理を施されたチタン合金の降伏強度(YS)と相関している、請求項25に記載の方法。 - チタン合金を処理する方法であって、前記方法が:

チタン合金の少なくとも25%の相当面積減少をもたらすために前記チタン合金のα−β相領域で前記チタン合金を加工することであって、前記チタン合金が室温でβ相を保持することができ、前記チタン合金の25%の相当面積減少は、前記チタン合金のβトランザス温度より下の温度から前記チタン合金のβトランザス温度を400°F(222℃)下回る温度までの塑性変形温度範囲で起こる、チタン合金を加工することと;

少なくとも150ksiの平均最大抗張力と、少なくとも70ksi−in1/2のKlc破壊靭性とを有するチタン合金をもたらすための少なくとも0.5時間の熱処理時間をかけて、チタン合金をβトランザス温度−20°F以下の熱処理温度で一段階熱処理することからなる、前記チタン合金に熱処理を施すこととを含む方法。 - 前記熱処理時間が0.5時間から24時間の範囲にある請求項36に記載の方法。

- 最終塑性変形温度をさらに含んだ請求項1に記載の方法であって、最終塑性変形温度は、チタン合金の塑性変形の終わりの温度であり、かつチタン合金を熱処理する前におけるチタン合金の温度である、前記方法。

- 熱処理温度が最終塑性変形温度よりも低い、請求項38に記載の方法。

- 熱処理温度が最終塑性変形温度よりも高く、そしてチタン合金のβトランザス温度よりも低い、請求項38に記載の方法。

- 少なくとも25%の面積減少の相当塑性変形は、βトランザス温度を18°F(10℃)下回る温度からβトランザス温度を400°F(222℃)下回る温度までの塑性変形温度範囲で起こる、請求項1に記載の方法。

- 前記チタン合金を塑性変形させることが、回転鍛造、落とし鍛造、多軸鍛造のうちの少なくとも1つを含む、請求項1に記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US12/691,952 US10053758B2 (en) | 2010-01-22 | 2010-01-22 | Production of high strength titanium |

| US12/691,952 | 2010-01-22 | ||

| PCT/US2010/062284 WO2011090733A2 (en) | 2010-01-22 | 2010-12-29 | Production of high strength titanium |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013518181A JP2013518181A (ja) | 2013-05-20 |

| JP2013518181A5 JP2013518181A5 (ja) | 2015-05-28 |

| JP5850859B2 true JP5850859B2 (ja) | 2016-02-03 |

Family

ID=43795016

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012550002A Active JP5850859B2 (ja) | 2010-01-22 | 2010-12-29 | 高強度チタンの生産 |

Country Status (21)

| Country | Link |

|---|---|

| US (1) | US10053758B2 (ja) |

| EP (1) | EP2526215B1 (ja) |

| JP (1) | JP5850859B2 (ja) |

| KR (1) | KR101827017B1 (ja) |

| CN (2) | CN102712967A (ja) |

| AU (1) | AU2010343097B2 (ja) |

| BR (1) | BR112012016546B1 (ja) |

| CA (1) | CA2784509C (ja) |

| ES (1) | ES2718104T3 (ja) |

| IL (1) | IL220372A (ja) |

| IN (1) | IN2012DN05891A (ja) |

| MX (1) | MX353903B (ja) |

| NZ (2) | NZ600696A (ja) |

| PE (1) | PE20130060A1 (ja) |

| PL (1) | PL2526215T3 (ja) |

| RU (1) | RU2566113C2 (ja) |

| TR (1) | TR201906623T4 (ja) |

| TW (1) | TWI506149B (ja) |

| UA (1) | UA109892C2 (ja) |

| WO (1) | WO2011090733A2 (ja) |

| ZA (1) | ZA201205335B (ja) |

Families Citing this family (34)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20040221929A1 (en) | 2003-05-09 | 2004-11-11 | Hebda John J. | Processing of titanium-aluminum-vanadium alloys and products made thereby |

| US7837812B2 (en) | 2004-05-21 | 2010-11-23 | Ati Properties, Inc. | Metastable beta-titanium alloys and methods of processing the same by direct aging |

| US9255316B2 (en) | 2010-07-19 | 2016-02-09 | Ati Properties, Inc. | Processing of α+β titanium alloys |

| US8499605B2 (en) | 2010-07-28 | 2013-08-06 | Ati Properties, Inc. | Hot stretch straightening of high strength α/β processed titanium |

| US9206497B2 (en) | 2010-09-15 | 2015-12-08 | Ati Properties, Inc. | Methods for processing titanium alloys |

| US8613818B2 (en) | 2010-09-15 | 2013-12-24 | Ati Properties, Inc. | Processing routes for titanium and titanium alloys |

| US10513755B2 (en) | 2010-09-23 | 2019-12-24 | Ati Properties Llc | High strength alpha/beta titanium alloy fasteners and fastener stock |

| JP5748267B2 (ja) * | 2011-04-22 | 2015-07-15 | 株式会社神戸製鋼所 | チタン合金ビレットおよびチタン合金ビレットの製造方法並びにチタン合金鍛造材の製造方法 |

| US8652400B2 (en) | 2011-06-01 | 2014-02-18 | Ati Properties, Inc. | Thermo-mechanical processing of nickel-base alloys |

| RU2469122C1 (ru) * | 2011-10-21 | 2012-12-10 | Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Уфимский государственный авиационный технический университет" | Способ термомеханической обработки заготовок из двухфазных титановых сплавов |

| US10119178B2 (en) * | 2012-01-12 | 2018-11-06 | Titanium Metals Corporation | Titanium alloy with improved properties |

| JP5477519B1 (ja) * | 2012-08-15 | 2014-04-23 | 新日鐵住金株式会社 | 強度および靭性に優れた省資源型チタン合金部材およびその製造方法 |

| US9050647B2 (en) | 2013-03-15 | 2015-06-09 | Ati Properties, Inc. | Split-pass open-die forging for hard-to-forge, strain-path sensitive titanium-base and nickel-base alloys |

| CN102978437A (zh) * | 2012-11-23 | 2013-03-20 | 西部金属材料股份有限公司 | 一种α+β两相钛合金及其加工方法 |

| US9869003B2 (en) | 2013-02-26 | 2018-01-16 | Ati Properties Llc | Methods for processing alloys |

| US9192981B2 (en) | 2013-03-11 | 2015-11-24 | Ati Properties, Inc. | Thermomechanical processing of high strength non-magnetic corrosion resistant material |

| US9777361B2 (en) | 2013-03-15 | 2017-10-03 | Ati Properties Llc | Thermomechanical processing of alpha-beta titanium alloys |

| US11111552B2 (en) | 2013-11-12 | 2021-09-07 | Ati Properties Llc | Methods for processing metal alloys |

| US10094003B2 (en) | 2015-01-12 | 2018-10-09 | Ati Properties Llc | Titanium alloy |

| US10219847B2 (en) | 2015-04-24 | 2019-03-05 | Biomet Manufacturing, Llc | Bone fixation systems, devices, and methods |

| US10502252B2 (en) | 2015-11-23 | 2019-12-10 | Ati Properties Llc | Processing of alpha-beta titanium alloys |

| EP3445888B1 (en) * | 2016-04-22 | 2023-12-20 | Howmet Aerospace Inc. | Improved methods for finishing extruded titanium products |

| SG11201808763QA (en) * | 2016-04-25 | 2018-11-29 | Arconic Inc | Bcc materials of titanium, aluminum, vanadium, and iron, and products made therefrom |

| CN105803261B (zh) * | 2016-05-09 | 2018-01-02 | 东莞双瑞钛业有限公司 | 高尔夫球头用的高韧性铸造钛合金材料 |

| CN106363021B (zh) * | 2016-08-30 | 2018-08-10 | 西部超导材料科技股份有限公司 | 一种1500MPa级钛合金棒材的轧制方法 |

| CN107699830B (zh) * | 2017-08-15 | 2019-04-12 | 昆明理工大学 | 一种同时提高工业纯钛强度和塑性的方法 |

| EP3692179A4 (en) * | 2017-10-06 | 2021-09-15 | Monash University | ENHANCED HEAT-TREATED TITANIUM ALLOY |

| EP3878997A1 (en) * | 2020-03-11 | 2021-09-15 | BAE SYSTEMS plc | Method of forming precursor into a ti alloy article |

| CA3173617A1 (en) * | 2020-03-11 | 2021-09-16 | Bae Systems Plc | Method of forming precursor into a ti alloy article |

| CN112191843A (zh) * | 2020-08-26 | 2021-01-08 | 东莞材料基因高等理工研究院 | 一种激光选区熔化制备Ti-1Al-8V-5Fe合金材料的方法 |

| CN112662912A (zh) * | 2020-10-28 | 2021-04-16 | 西安交通大学 | 一种Ti-V-Mo-Zr-Cr-Al系高强亚稳β钛合金及其制备方法 |

| CN113555072B (zh) * | 2021-06-10 | 2024-06-28 | 中国科学院金属研究所 | 一种模拟钛合金α片层分叉生长过程的相场动力学方法 |

| KR20240056276A (ko) * | 2022-10-21 | 2024-04-30 | 국립순천대학교산학협력단 | 타이타늄 합금 및 이의 제조방법 |

| CN118064702B (zh) * | 2024-02-17 | 2024-08-23 | 宝鸡市创信金属材料有限公司 | 一种可热塑性形变Ti6242S高温钛合金线材的加工方法 |

Family Cites Families (371)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2974076A (en) | 1954-06-10 | 1961-03-07 | Crucible Steel Co America | Mixed phase, alpha-beta titanium alloys and method for making same |

| GB847103A (en) | 1956-08-20 | 1960-09-07 | Copperweld Steel Co | A method of making a bimetallic billet |

| US3025905A (en) | 1957-02-07 | 1962-03-20 | North American Aviation Inc | Method for precision forming |

| US3015292A (en) | 1957-05-13 | 1962-01-02 | Northrop Corp | Heated draw die |

| US2932886A (en) | 1957-05-28 | 1960-04-19 | Lukens Steel Co | Production of clad steel plates by the 2-ply method |

| US2857269A (en) | 1957-07-11 | 1958-10-21 | Crucible Steel Co America | Titanium base alloy and method of processing same |

| US2893864A (en) | 1958-02-04 | 1959-07-07 | Harris Geoffrey Thomas | Titanium base alloys |

| US3060564A (en) | 1958-07-14 | 1962-10-30 | North American Aviation Inc | Titanium forming method and means |

| US3082083A (en) | 1960-12-02 | 1963-03-19 | Armco Steel Corp | Alloy of stainless steel and articles |

| US3117471A (en) | 1962-07-17 | 1964-01-14 | Kenneth L O'connell | Method and means for making twist drills |

| US3313138A (en) | 1964-03-24 | 1967-04-11 | Crucible Steel Co America | Method of forging titanium alloy billets |

| US3379522A (en) | 1966-06-20 | 1968-04-23 | Titanium Metals Corp | Dispersoid titanium and titaniumbase alloys |

| US3436277A (en) * | 1966-07-08 | 1969-04-01 | Reactive Metals Inc | Method of processing metastable beta titanium alloy |

| DE1558632C3 (de) | 1966-07-14 | 1980-08-07 | Sps Technologies, Inc., Jenkintown, Pa. (V.St.A.) | Anwendung der Verformungshärtung auf besonders nickelreiche Kobalt-Nickel-Chrom-Molybdän-Legierungen |

| US3489617A (en) | 1967-04-11 | 1970-01-13 | Titanium Metals Corp | Method for refining the beta grain size of alpha and alpha-beta titanium base alloys |

| US3469975A (en) | 1967-05-03 | 1969-09-30 | Reactive Metals Inc | Method of handling crevice-corrosion inducing halide solutions |

| US3605477A (en) | 1968-02-02 | 1971-09-20 | Arne H Carlson | Precision forming of titanium alloys and the like by use of induction heating |

| US4094708A (en) | 1968-02-16 | 1978-06-13 | Imperial Metal Industries (Kynoch) Limited | Titanium-base alloys |

| US3615378A (en) | 1968-10-02 | 1971-10-26 | Reactive Metals Inc | Metastable beta titanium-base alloy |

| US3584487A (en) | 1969-01-16 | 1971-06-15 | Arne H Carlson | Precision forming of titanium alloys and the like by use of induction heating |

| US3635068A (en) | 1969-05-07 | 1972-01-18 | Iit Res Inst | Hot forming of titanium and titanium alloys |

| US3649259A (en) | 1969-06-02 | 1972-03-14 | Wyman Gordon Co | Titanium alloy |

| GB1501622A (en) | 1972-02-16 | 1978-02-22 | Int Harvester Co | Metal shaping processes |

| US3676225A (en) | 1970-06-25 | 1972-07-11 | United Aircraft Corp | Thermomechanical processing of intermediate service temperature nickel-base superalloys |

| US3686041A (en) | 1971-02-17 | 1972-08-22 | Gen Electric | Method of producing titanium alloys having an ultrafine grain size and product produced thereby |

| DE2148519A1 (de) | 1971-09-29 | 1973-04-05 | Ottensener Eisenwerk Gmbh | Verfahren und vorrichtung zum erwaermen und boerdeln von ronden |

| DE2204343C3 (de) | 1972-01-31 | 1975-04-17 | Ottensener Eisenwerk Gmbh, 2000 Hamburg | Vorrichtung zur Randzonenerwärmung einer um die zentrische Normalachse umlaufenden Ronde |

| US3802877A (en) | 1972-04-18 | 1974-04-09 | Titanium Metals Corp | High strength titanium alloys |

| JPS5025418A (ja) | 1973-03-02 | 1975-03-18 | ||

| FR2237435A5 (ja) | 1973-07-10 | 1975-02-07 | Aerospatiale | |

| JPS5339183B2 (ja) | 1974-07-22 | 1978-10-19 | ||

| SU534518A1 (ru) | 1974-10-03 | 1976-11-05 | Предприятие П/Я В-2652 | Способ термомеханической обработки сплавов на основе титана |

| US4098623A (en) | 1975-08-01 | 1978-07-04 | Hitachi, Ltd. | Method for heat treatment of titanium alloy |

| FR2341384A1 (fr) | 1976-02-23 | 1977-09-16 | Little Inc A | Lubrifiant et procede de formage a chaud des metaux |

| US4053330A (en) | 1976-04-19 | 1977-10-11 | United Technologies Corporation | Method for improving fatigue properties of titanium alloy articles |

| US4138141A (en) | 1977-02-23 | 1979-02-06 | General Signal Corporation | Force absorbing device and force transmission device |

| US4120187A (en) | 1977-05-24 | 1978-10-17 | General Dynamics Corporation | Forming curved segments from metal plates |

| SU631234A1 (ru) | 1977-06-01 | 1978-11-05 | Karpushin Viktor N | Способ правки листов из высокопрочных сплавов |

| US4163380A (en) | 1977-10-11 | 1979-08-07 | Lockheed Corporation | Forming of preconsolidated metal matrix composites |

| US4197643A (en) | 1978-03-14 | 1980-04-15 | University Of Connecticut | Orthodontic appliance of titanium alloy |

| US4309226A (en) | 1978-10-10 | 1982-01-05 | Chen Charlie C | Process for preparation of near-alpha titanium alloys |

| US4229216A (en) | 1979-02-22 | 1980-10-21 | Rockwell International Corporation | Titanium base alloy |

| JPS6039744B2 (ja) | 1979-02-23 | 1985-09-07 | 三菱マテリアル株式会社 | 時効硬化型チタン合金部材の矯正時効処理方法 |

| JPS5762820A (en) | 1980-09-29 | 1982-04-16 | Akio Nakano | Method of secondary operation for metallic product |

| JPS5762846A (en) | 1980-09-29 | 1982-04-16 | Akio Nakano | Die casting and working method |

| CA1194346A (en) | 1981-04-17 | 1985-10-01 | Edward F. Clatworthy | Corrosion resistant high strength nickel-base alloy |

| US4639281A (en) | 1982-02-19 | 1987-01-27 | Mcdonnell Douglas Corporation | Advanced titanium composite |

| JPS58167724A (ja) | 1982-03-26 | 1983-10-04 | Kobe Steel Ltd | 石油掘削スタビライザ−用素材の製造方法 |

| JPS58210158A (ja) | 1982-05-31 | 1983-12-07 | Sumitomo Metal Ind Ltd | 耐食性の優れた油井管用高強度合金 |

| SU1088397A1 (ru) | 1982-06-01 | 1991-02-15 | Предприятие П/Я А-1186 | Способ термоправки издели из титановых сплавов |

| EP0109350B1 (en) | 1982-11-10 | 1991-10-16 | Mitsubishi Jukogyo Kabushiki Kaisha | Nickel-chromium alloy |

| US4473125A (en) | 1982-11-17 | 1984-09-25 | Fansteel Inc. | Insert for drill bits and drill stabilizers |

| FR2545104B1 (fr) | 1983-04-26 | 1987-08-28 | Nacam | Procede de recuit localise par chauffage par indication d'un flan de tole et poste de traitement thermique pour sa mise en oeuvre |

| RU1131234C (ru) | 1983-06-09 | 1994-10-30 | ВНИИ авиационных материалов | Сплав на основе титана |

| US4510788A (en) | 1983-06-21 | 1985-04-16 | Trw Inc. | Method of forging a workpiece |

| SU1135798A1 (ru) | 1983-07-27 | 1985-01-23 | Московский Ордена Октябрьской Революции И Ордена Трудового Красного Знамени Институт Стали И Сплавов | Способ обработки заготовок из титановых сплавов |

| JPS6046358A (ja) | 1983-08-22 | 1985-03-13 | Sumitomo Metal Ind Ltd | α+β型チタン合金の製造方法 |

| US4543132A (en) | 1983-10-31 | 1985-09-24 | United Technologies Corporation | Processing for titanium alloys |

| JPS60100655A (ja) | 1983-11-04 | 1985-06-04 | Mitsubishi Metal Corp | 耐応力腐食割れ性のすぐれた高Cr含有Νi基合金部材の製造法 |

| US4554028A (en) | 1983-12-13 | 1985-11-19 | Carpenter Technology Corporation | Large warm worked, alloy article |

| FR2557145B1 (fr) | 1983-12-21 | 1986-05-23 | Snecma | Procede de traitements thermomecaniques pour superalliages en vue d'obtenir des structures a hautes caracteristiques mecaniques |

| US4482398A (en) | 1984-01-27 | 1984-11-13 | The United States Of America As Represented By The Secretary Of The Air Force | Method for refining microstructures of cast titanium articles |

| DE3405805A1 (de) | 1984-02-17 | 1985-08-22 | Siemens AG, 1000 Berlin und 8000 München | Schutzrohranordnung fuer glasfaser |

| JPS6160871A (ja) | 1984-08-30 | 1986-03-28 | Mitsubishi Heavy Ind Ltd | チタン合金の製造法 |

| US4631092A (en) | 1984-10-18 | 1986-12-23 | The Garrett Corporation | Method for heat treating cast titanium articles to improve their mechanical properties |

| GB8429892D0 (en) | 1984-11-27 | 1985-01-03 | Sonat Subsea Services Uk Ltd | Cleaning pipes |

| US4690716A (en) | 1985-02-13 | 1987-09-01 | Westinghouse Electric Corp. | Process for forming seamless tubing of zirconium or titanium alloys from welded precursors |

| JPS61217562A (ja) | 1985-03-22 | 1986-09-27 | Nippon Steel Corp | チタン熱延板の製造方法 |

| AT381658B (de) | 1985-06-25 | 1986-11-10 | Ver Edelstahlwerke Ag | Verfahren zur herstellung von amagnetischen bohrstrangteilen |

| JPH0686638B2 (ja) | 1985-06-27 | 1994-11-02 | 三菱マテリアル株式会社 | 加工性の優れた高強度Ti合金材及びその製造方法 |

| US4668290A (en) | 1985-08-13 | 1987-05-26 | Pfizer Hospital Products Group Inc. | Dispersion strengthened cobalt-chromium-molybdenum alloy produced by gas atomization |

| US4714468A (en) | 1985-08-13 | 1987-12-22 | Pfizer Hospital Products Group Inc. | Prosthesis formed from dispersion strengthened cobalt-chromium-molybdenum alloy produced by gas atomization |

| JPS62109956A (ja) | 1985-11-08 | 1987-05-21 | Sumitomo Metal Ind Ltd | チタン合金の製造方法 |

| JPS62127074A (ja) | 1985-11-28 | 1987-06-09 | 三菱マテリアル株式会社 | TiまたはTi合金製ゴルフシヤフト素材の製造法 |

| JPS62149859A (ja) | 1985-12-24 | 1987-07-03 | Nippon Mining Co Ltd | β型チタン合金線材の製造方法 |

| JPS62227597A (ja) | 1986-03-28 | 1987-10-06 | Sumitomo Metal Ind Ltd | 固相接合用2相系ステンレス鋼薄帯 |

| US4769087A (en) | 1986-06-02 | 1988-09-06 | United Technologies Corporation | Nickel base superalloy articles and method for making |

| DE3622433A1 (de) | 1986-07-03 | 1988-01-21 | Deutsche Forsch Luft Raumfahrt | Verfahren zur verbesserung der statischen und dynamischen mechanischen eigenschaften von ((alpha)+ss)-titanlegierungen |

| JPS6349302A (ja) | 1986-08-18 | 1988-03-02 | Kawasaki Steel Corp | 形鋼の製造方法 |

| US4799975A (en) | 1986-10-07 | 1989-01-24 | Nippon Kokan Kabushiki Kaisha | Method for producing beta type titanium alloy materials having excellent strength and elongation |

| JPS63188426A (ja) | 1987-01-29 | 1988-08-04 | Sekisui Chem Co Ltd | 板状材料の連続成形方法 |

| FR2614040B1 (fr) * | 1987-04-16 | 1989-06-30 | Cezus Co Europ Zirconium | Procede de fabrication d'une piece en alliage de titane et piece obtenue |

| CH672450A5 (ja) | 1987-05-13 | 1989-11-30 | Bbc Brown Boveri & Cie | |

| JPH0694057B2 (ja) | 1987-12-12 | 1994-11-24 | 新日本製鐵株式會社 | 耐海水性に優れたオーステナイト系ステンレス鋼の製造方法 |

| JPH01272750A (ja) | 1988-04-26 | 1989-10-31 | Nippon Steel Corp | α+β型Ti合金展伸材の製造方法 |

| JPH01279736A (ja) | 1988-05-02 | 1989-11-10 | Nippon Mining Co Ltd | β型チタン合金材の熱処理方法 |

| US4851055A (en) | 1988-05-06 | 1989-07-25 | The United States Of America As Represented By The Secretary Of The Air Force | Method of making titanium alloy articles having distinct microstructural regions corresponding to high creep and fatigue resistance |

| US4808249A (en) | 1988-05-06 | 1989-02-28 | The United States Of America As Represented By The Secretary Of The Air Force | Method for making an integral titanium alloy article having at least two distinct microstructural regions |

| US4888973A (en) | 1988-09-06 | 1989-12-26 | Murdock, Inc. | Heater for superplastic forming of metals |

| US4857269A (en) | 1988-09-09 | 1989-08-15 | Pfizer Hospital Products Group Inc. | High strength, low modulus, ductile, biopcompatible titanium alloy |

| CA2004548C (en) | 1988-12-05 | 1996-12-31 | Kenji Aihara | Metallic material having ultra-fine grain structure and method for its manufacture |

| US4957567A (en) | 1988-12-13 | 1990-09-18 | General Electric Company | Fatigue crack growth resistant nickel-base article and alloy and method for making |

| US5173134A (en) | 1988-12-14 | 1992-12-22 | Aluminum Company Of America | Processing alpha-beta titanium alloys by beta as well as alpha plus beta forging |

| US4975125A (en) | 1988-12-14 | 1990-12-04 | Aluminum Company Of America | Titanium alpha-beta alloy fabricated material and process for preparation |

| JPH02205661A (ja) | 1989-02-06 | 1990-08-15 | Sumitomo Metal Ind Ltd | β型チタン合金製スプリングの製造方法 |

| US4943412A (en) | 1989-05-01 | 1990-07-24 | Timet | High strength alpha-beta titanium-base alloy |

| US4980127A (en) | 1989-05-01 | 1990-12-25 | Titanium Metals Corporation Of America (Timet) | Oxidation resistant titanium-base alloy |

| US5366598A (en) | 1989-06-30 | 1994-11-22 | Eltech Systems Corporation | Method of using a metal substrate of improved surface morphology |

| US5256369A (en) | 1989-07-10 | 1993-10-26 | Nkk Corporation | Titanium base alloy for excellent formability and method of making thereof and method of superplastic forming thereof |

| US5074907A (en) | 1989-08-16 | 1991-12-24 | General Electric Company | Method for developing enhanced texture in titanium alloys, and articles made thereby |

| JP2536673B2 (ja) | 1989-08-29 | 1996-09-18 | 日本鋼管株式会社 | 冷間加工用チタン合金材の熱処理方法 |

| US5041262A (en) | 1989-10-06 | 1991-08-20 | General Electric Company | Method of modifying multicomponent titanium alloys and alloy produced |

| JPH03134124A (ja) | 1989-10-19 | 1991-06-07 | Agency Of Ind Science & Technol | 耐エロージョン性に優れたチタン合金及びその製造方法 |

| US5026520A (en) | 1989-10-23 | 1991-06-25 | Cooper Industries, Inc. | Fine grain titanium forgings and a method for their production |

| US5169597A (en) | 1989-12-21 | 1992-12-08 | Davidson James A | Biocompatible low modulus titanium alloy for medical implants |

| KR920004946B1 (ko) | 1989-12-30 | 1992-06-22 | 포항종합제철 주식회사 | 산세성이 우수한 오스테나이트 스테인레스강의 제조방법 |

| JPH03264618A (ja) | 1990-03-14 | 1991-11-25 | Nippon Steel Corp | オーステナイト系ステンレス鋼の結晶粒制御圧延法 |

| US5244517A (en) | 1990-03-20 | 1993-09-14 | Daido Tokushuko Kabushiki Kaisha | Manufacturing titanium alloy component by beta forming |

| US5032189A (en) | 1990-03-26 | 1991-07-16 | The United States Of America As Represented By The Secretary Of The Air Force | Method for refining the microstructure of beta processed ingot metallurgy titanium alloy articles |

| US5094812A (en) | 1990-04-12 | 1992-03-10 | Carpenter Technology Corporation | Austenitic, non-magnetic, stainless steel alloy |

| JPH0436445A (ja) | 1990-05-31 | 1992-02-06 | Sumitomo Metal Ind Ltd | 耐食性チタン合金継目無管の製造方法 |

| JP2841766B2 (ja) | 1990-07-13 | 1998-12-24 | 住友金属工業株式会社 | 耐食性チタン合金溶接管の製造方法 |

| JP2968822B2 (ja) | 1990-07-17 | 1999-11-02 | 株式会社神戸製鋼所 | 高強度・高延性β型Ti合金材の製法 |

| JPH04103737A (ja) | 1990-08-22 | 1992-04-06 | Sumitomo Metal Ind Ltd | 高強度高靭性チタン合金およびその製造方法 |

| DE69107758T2 (de) | 1990-10-01 | 1995-10-12 | Sumitomo Metal Ind | Verfahren zur Verbesserung der Zerspanbarkeit von Titan und Titanlegierungen, und Titanlegierungen mit guter Zerspanbarkeit. |

| JPH04143236A (ja) | 1990-10-03 | 1992-05-18 | Nkk Corp | 冷間加工性に優れた高強度α型チタン合金 |

| JPH04168227A (ja) | 1990-11-01 | 1992-06-16 | Kawasaki Steel Corp | オーステナイト系ステンレス鋼板又は鋼帯の製造方法 |

| DE69128692T2 (de) | 1990-11-09 | 1998-06-18 | Toyoda Chuo Kenkyusho Kk | Titanlegierung aus Sinterpulver und Verfahren zu deren Herstellung |

| RU2003417C1 (ru) | 1990-12-14 | 1993-11-30 | Всероссийский институт легких сплавов | Способ получени кованых полуфабрикатов из литых сплавов системы TI - AL |

| FR2676460B1 (fr) | 1991-05-14 | 1993-07-23 | Cezus Co Europ Zirconium | Procede de fabrication d'une piece en alliage de titane comprenant un corroyage a chaud modifie et piece obtenue. |

| US5219521A (en) | 1991-07-29 | 1993-06-15 | Titanium Metals Corporation | Alpha-beta titanium-base alloy and method for processing thereof |

| US5360496A (en) | 1991-08-26 | 1994-11-01 | Aluminum Company Of America | Nickel base alloy forged parts |

| US5374323A (en) | 1991-08-26 | 1994-12-20 | Aluminum Company Of America | Nickel base alloy forged parts |

| DE4228528A1 (de) | 1991-08-29 | 1993-03-04 | Okuma Machinery Works Ltd | Verfahren und vorrichtung zur metallblechverarbeitung |

| JP2606023B2 (ja) | 1991-09-02 | 1997-04-30 | 日本鋼管株式会社 | 高強度高靭性α+β型チタン合金の製造方法 |

| CN1028375C (zh) | 1991-09-06 | 1995-05-10 | 中国科学院金属研究所 | 一种钛镍合金箔及板材的制取工艺 |

| GB9121147D0 (en) | 1991-10-04 | 1991-11-13 | Ici Plc | Method for producing clad metal plate |

| JPH05117791A (ja) | 1991-10-28 | 1993-05-14 | Sumitomo Metal Ind Ltd | 高強度高靱性で冷間加工可能なチタン合金 |

| US5162159A (en) | 1991-11-14 | 1992-11-10 | The Standard Oil Company | Metal alloy coated reinforcements for use in metal matrix composites |

| US5201967A (en) | 1991-12-11 | 1993-04-13 | Rmi Titanium Company | Method for improving aging response and uniformity in beta-titanium alloys |

| JP3532565B2 (ja) | 1991-12-31 | 2004-05-31 | ミネソタ マイニング アンド マニュファクチャリング カンパニー | 再剥離型低溶融粘度アクリル系感圧接着剤 |

| JPH05195175A (ja) | 1992-01-16 | 1993-08-03 | Sumitomo Electric Ind Ltd | 高疲労強度βチタン合金ばねの製造方法 |

| US5226981A (en) | 1992-01-28 | 1993-07-13 | Sandvik Special Metals, Corp. | Method of manufacturing corrosion resistant tubing from welded stock of titanium or titanium base alloy |

| JP2669261B2 (ja) | 1992-04-23 | 1997-10-27 | 三菱電機株式会社 | フォーミングレールの製造装置 |

| US5399212A (en) | 1992-04-23 | 1995-03-21 | Aluminum Company Of America | High strength titanium-aluminum alloy having improved fatigue crack growth resistance |

| US5277718A (en) | 1992-06-18 | 1994-01-11 | General Electric Company | Titanium article having improved response to ultrasonic inspection, and method therefor |

| KR0148414B1 (ko) | 1992-07-16 | 1998-11-02 | 다나카 미노루 | 티타늄 합금제 엔진밸브 및, 그것의 제조방법 |

| JP3839493B2 (ja) | 1992-11-09 | 2006-11-01 | 日本発条株式会社 | Ti−Al系金属間化合物からなる部材の製造方法 |

| US5310522A (en) | 1992-12-07 | 1994-05-10 | Carondelet Foundry Company | Heat and corrosion resistant iron-nickel-chromium alloy |

| FR2711674B1 (fr) | 1993-10-21 | 1996-01-12 | Creusot Loire | Acier inoxydable austénitique à hautes caractéristiques ayant une grande stabilité structurale et utilisations. |

| US5358686A (en) | 1993-02-17 | 1994-10-25 | Parris Warren M | Titanium alloy containing Al, V, Mo, Fe, and oxygen for plate applications |

| US5332545A (en) | 1993-03-30 | 1994-07-26 | Rmi Titanium Company | Method of making low cost Ti-6A1-4V ballistic alloy |

| FR2712307B1 (fr) | 1993-11-10 | 1996-09-27 | United Technologies Corp | Articles en super-alliage à haute résistance mécanique et à la fissuration et leur procédé de fabrication. |

| JP3083225B2 (ja) | 1993-12-01 | 2000-09-04 | オリエント時計株式会社 | チタン合金製装飾品の製造方法、および時計外装部品 |

| JPH07179962A (ja) | 1993-12-24 | 1995-07-18 | Nkk Corp | 連続繊維強化チタン基複合材料及びその製造方法 |

| JP2988246B2 (ja) | 1994-03-23 | 1999-12-13 | 日本鋼管株式会社 | (α+β)型チタン合金超塑性成形部材の製造方法 |

| JP2877013B2 (ja) | 1994-05-25 | 1999-03-31 | 株式会社神戸製鋼所 | 耐摩耗性に優れた表面処理金属部材およびその製法 |

| US5442847A (en) | 1994-05-31 | 1995-08-22 | Rockwell International Corporation | Method for thermomechanical processing of ingot metallurgy near gamma titanium aluminides to refine grain size and optimize mechanical properties |

| JPH0859559A (ja) | 1994-08-23 | 1996-03-05 | Mitsubishi Chem Corp | ジアルキルカーボネートの製造方法 |

| JPH0890074A (ja) | 1994-09-20 | 1996-04-09 | Nippon Steel Corp | チタンおよびチタン合金線材の矯直方法 |

| US5472526A (en) | 1994-09-30 | 1995-12-05 | General Electric Company | Method for heat treating Ti/Al-base alloys |

| AU705336B2 (en) | 1994-10-14 | 1999-05-20 | Osteonics Corp. | Low modulus, biocompatible titanium base alloys for medical devices |

| US5698050A (en) | 1994-11-15 | 1997-12-16 | Rockwell International Corporation | Method for processing-microstructure-property optimization of α-β beta titanium alloys to obtain simultaneous improvements in mechanical properties and fracture resistance |

| US5759484A (en) | 1994-11-29 | 1998-06-02 | Director General Of The Technical Research And Developent Institute, Japan Defense Agency | High strength and high ductility titanium alloy |

| JP3319195B2 (ja) | 1994-12-05 | 2002-08-26 | 日本鋼管株式会社 | α+β型チタン合金の高靱化方法 |

| US5547523A (en) | 1995-01-03 | 1996-08-20 | General Electric Company | Retained strain forging of ni-base superalloys |

| US6059904A (en) | 1995-04-27 | 2000-05-09 | General Electric Company | Isothermal and high retained strain forging of Ni-base superalloys |

| JPH08300044A (ja) | 1995-04-27 | 1996-11-19 | Nippon Steel Corp | 棒線材連続矯正装置 |

| US5600989A (en) | 1995-06-14 | 1997-02-11 | Segal; Vladimir | Method of and apparatus for processing tungsten heavy alloys for kinetic energy penetrators |

| EP0852164B1 (en) | 1995-09-13 | 2002-12-11 | Kabushiki Kaisha Toshiba | Method for manufacturing titanium alloy turbine blades and titanium alloy turbine blades |

| JP3445991B2 (ja) | 1995-11-14 | 2003-09-16 | Jfeスチール株式会社 | 面内異方性の小さいα+β型チタン合金材の製造方法 |

| US5649280A (en) | 1996-01-02 | 1997-07-15 | General Electric Company | Method for controlling grain size in Ni-base superalloys |

| JP3873313B2 (ja) | 1996-01-09 | 2007-01-24 | 住友金属工業株式会社 | 高強度チタン合金の製造方法 |

| US5656403A (en) | 1996-01-30 | 1997-08-12 | United Microelectronics Corporation | Method and template for focus control in lithography process |

| US5759305A (en) | 1996-02-07 | 1998-06-02 | General Electric Company | Grain size control in nickel base superalloys |

| JPH09215786A (ja) | 1996-02-15 | 1997-08-19 | Mitsubishi Materials Corp | ゴルフクラブヘッドおよびその製造方法 |

| US5861070A (en) | 1996-02-27 | 1999-01-19 | Oregon Metallurgical Corporation | Titanium-aluminum-vanadium alloys and products made using such alloys |

| JP3838445B2 (ja) | 1996-03-15 | 2006-10-25 | 本田技研工業株式会社 | チタン合金製ブレーキローター及びその製造方法 |

| US5885375A (en) | 1996-03-29 | 1999-03-23 | Kabushiki Kaisha Kobe Seiko Sho | High strength titanium alloy, product made of the titanium alloy and method for producing the product |

| JPH1088293A (ja) | 1996-04-16 | 1998-04-07 | Nippon Steel Corp | 粗悪燃料および廃棄物を燃焼する環境において耐食性を有する合金、該合金を用いた鋼管およびその製造方法 |

| DE19743802C2 (de) | 1996-10-07 | 2000-09-14 | Benteler Werke Ag | Verfahren zur Herstellung eines metallischen Formbauteils |

| RU2134308C1 (ru) | 1996-10-18 | 1999-08-10 | Институт проблем сверхпластичности металлов РАН | Способ обработки титановых сплавов |

| JPH10128459A (ja) | 1996-10-21 | 1998-05-19 | Daido Steel Co Ltd | リングの後方スピニング加工方法 |

| IT1286276B1 (it) | 1996-10-24 | 1998-07-08 | Univ Bologna | Metodo per la rimozione totale o parziale di pesticidi e/o fitofarmaci da liquidi alimentari e non mediante l'uso di derivati della |

| WO1998022629A2 (en) | 1996-11-22 | 1998-05-28 | Dongjian Li | A new class of beta titanium-based alloys with high strength and good ductility |

| US6044685A (en) | 1997-08-29 | 2000-04-04 | Wyman Gordon | Closed-die forging process and rotationally incremental forging press |

| US5897830A (en) | 1996-12-06 | 1999-04-27 | Dynamet Technology | P/M titanium composite casting |

| US5795413A (en) | 1996-12-24 | 1998-08-18 | General Electric Company | Dual-property alpha-beta titanium alloy forgings |

| JP3959766B2 (ja) | 1996-12-27 | 2007-08-15 | 大同特殊鋼株式会社 | 耐熱性にすぐれたTi合金の処理方法 |

| FR2760469B1 (fr) | 1997-03-05 | 1999-10-22 | Onera (Off Nat Aerospatiale) | Aluminium de titane utilisable a temperature elevee |

| US5954724A (en) | 1997-03-27 | 1999-09-21 | Davidson; James A. | Titanium molybdenum hafnium alloys for medical implants and devices |

| US5980655A (en) | 1997-04-10 | 1999-11-09 | Oremet-Wah Chang | Titanium-aluminum-vanadium alloys and products made therefrom |

| JPH10306335A (ja) | 1997-04-30 | 1998-11-17 | Nkk Corp | (α+β)型チタン合金棒線材およびその製造方法 |

| US6071360A (en) | 1997-06-09 | 2000-06-06 | The Boeing Company | Controlled strain rate forming of thick titanium plate |

| JPH11223221A (ja) | 1997-07-01 | 1999-08-17 | Nippon Seiko Kk | 転がり軸受 |

| US6569270B2 (en) | 1997-07-11 | 2003-05-27 | Honeywell International Inc. | Process for producing a metal article |

| KR100319651B1 (ko) | 1997-09-24 | 2002-03-08 | 마스다 노부유키 | 고주파유도가열을이용하는자동판굽힘가공장치 |

| US20050047952A1 (en) | 1997-11-05 | 2005-03-03 | Allvac Ltd. | Non-magnetic corrosion resistant high strength steels |

| FR2772790B1 (fr) | 1997-12-18 | 2000-02-04 | Snecma | ALLIAGES INTERMETALLIQUES A BASE DE TITANE DU TYPE Ti2AlNb A HAUTE LIMITE D'ELASTICITE ET FORTE RESISTANCE AU FLUAGE |

| ES2324063T3 (es) | 1998-01-29 | 2009-07-29 | Amino Corporation | Aparato para conformado de materiales de lamina sin matriz. |

| KR19990074014A (ko) | 1998-03-05 | 1999-10-05 | 신종계 | 선체 외판의 곡면가공 자동화 장치 |

| US6258182B1 (en) | 1998-03-05 | 2001-07-10 | Memry Corporation | Pseudoelastic β titanium alloy and uses therefor |

| US6032508A (en) | 1998-04-24 | 2000-03-07 | Msp Industries Corporation | Apparatus and method for near net warm forging of complex parts from axi-symmetrical workpieces |

| JPH11309521A (ja) | 1998-04-24 | 1999-11-09 | Nippon Steel Corp | ステンレス製筒形部材のバルジ成形方法 |

| JPH11319958A (ja) | 1998-05-19 | 1999-11-24 | Mitsubishi Heavy Ind Ltd | 曲がりクラッド管およびその製造方法 |

| US20010041148A1 (en) | 1998-05-26 | 2001-11-15 | Kabushiki Kaisha Kobe Seiko Sho | Alpha + beta type titanium alloy, process for producing titanium alloy, process for coil rolling, and process for producing cold-rolled coil of titanium alloy |

| EP0969109B1 (en) | 1998-05-26 | 2006-10-11 | Kabushiki Kaisha Kobe Seiko Sho | Titanium alloy and process for production |

| JP3417844B2 (ja) | 1998-05-28 | 2003-06-16 | 株式会社神戸製鋼所 | 加工性に優れた高強度Ti合金の製法 |

| JP3452798B2 (ja) | 1998-05-28 | 2003-09-29 | 株式会社神戸製鋼所 | 高強度β型Ti合金 |

| US6632304B2 (en) * | 1998-05-28 | 2003-10-14 | Kabushiki Kaisha Kobe Seiko Sho | Titanium alloy and production thereof |

| FR2779155B1 (fr) | 1998-05-28 | 2004-10-29 | Kobe Steel Ltd | Alliage de titane et sa preparation |

| JP2000153372A (ja) | 1998-11-19 | 2000-06-06 | Nkk Corp | 施工性に優れた銅または銅合金クラッド鋼板の製造方法 |

| US6334912B1 (en) | 1998-12-31 | 2002-01-01 | General Electric Company | Thermomechanical method for producing superalloys with increased strength and thermal stability |

| US6409852B1 (en) | 1999-01-07 | 2002-06-25 | Jiin-Huey Chern | Biocompatible low modulus titanium alloy for medical implant |

| US6143241A (en) | 1999-02-09 | 2000-11-07 | Chrysalis Technologies, Incorporated | Method of manufacturing metallic products such as sheet by cold working and flash annealing |

| US6187045B1 (en) | 1999-02-10 | 2001-02-13 | Thomas K. Fehring | Enhanced biocompatible implants and alloys |

| JP3681095B2 (ja) | 1999-02-16 | 2005-08-10 | 株式会社クボタ | 内面突起付き熱交換用曲げ管 |

| JP3268639B2 (ja) | 1999-04-09 | 2002-03-25 | 独立行政法人産業技術総合研究所 | 強加工装置、強加工法並びに被強加工金属系材料 |

| RU2150528C1 (ru) | 1999-04-20 | 2000-06-10 | ОАО Верхнесалдинское металлургическое производственное объединение | Сплав на основе титана |

| US6558273B2 (en) | 1999-06-08 | 2003-05-06 | K. K. Endo Seisakusho | Method for manufacturing a golf club |

| JP2001071037A (ja) | 1999-09-03 | 2001-03-21 | Matsushita Electric Ind Co Ltd | マグネシウム合金のプレス加工方法およびプレス加工装置 |

| JP4562830B2 (ja) | 1999-09-10 | 2010-10-13 | トクセン工業株式会社 | βチタン合金細線の製造方法 |

| US6402859B1 (en) | 1999-09-10 | 2002-06-11 | Terumo Corporation | β-titanium alloy wire, method for its production and medical instruments made by said β-titanium alloy wire |

| US7024897B2 (en) | 1999-09-24 | 2006-04-11 | Hot Metal Gas Forming Intellectual Property, Inc. | Method of forming a tubular blank into a structural component and die therefor |

| RU2172359C1 (ru) | 1999-11-25 | 2001-08-20 | Государственное предприятие Всероссийский научно-исследовательский институт авиационных материалов | Сплав на основе титана и изделие, выполненное из него |

| US6387197B1 (en) | 2000-01-11 | 2002-05-14 | General Electric Company | Titanium processing methods for ultrasonic noise reduction |

| RU2156828C1 (ru) | 2000-02-29 | 2000-09-27 | Воробьев Игорь Андреевич | СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКАМИ ИЗ ДВУХФАЗНЫХ (α+β) ТИТАНОВЫХ СПЛАВОВ |

| US6332935B1 (en) | 2000-03-24 | 2001-12-25 | General Electric Company | Processing of titanium-alloy billet for improved ultrasonic inspectability |

| US6399215B1 (en) | 2000-03-28 | 2002-06-04 | The Regents Of The University Of California | Ultrafine-grained titanium for medical implants |

| JP2001343472A (ja) | 2000-03-31 | 2001-12-14 | Seiko Epson Corp | 時計用外装部品の製造方法、時計用外装部品及び時計 |

| JP3753608B2 (ja) | 2000-04-17 | 2006-03-08 | 株式会社日立製作所 | 逐次成形方法とその装置 |

| US6532786B1 (en) | 2000-04-19 | 2003-03-18 | D-J Engineering, Inc. | Numerically controlled forming method |

| US6197129B1 (en) | 2000-05-04 | 2001-03-06 | The United States Of America As Represented By The United States Department Of Energy | Method for producing ultrafine-grained materials using repetitive corrugation and straightening |

| JP2001348635A (ja) * | 2000-06-05 | 2001-12-18 | Nikkin Material:Kk | 冷間加工性と加工硬化に優れたチタン合金 |

| US6484387B1 (en) | 2000-06-07 | 2002-11-26 | L. H. Carbide Corporation | Progressive stamping die assembly having transversely movable die station and method of manufacturing a stack of laminae therewith |

| AT408889B (de) | 2000-06-30 | 2002-03-25 | Schoeller Bleckmann Oilfield T | Korrosionsbeständiger werkstoff |

| RU2169204C1 (ru) * | 2000-07-19 | 2001-06-20 | ОАО Верхнесалдинское металлургическое производственное объединение | Сплав на основе титана и способ термической обработки крупногабаритных полуфабрикатов из этого сплава |

| RU2169782C1 (ru) * | 2000-07-19 | 2001-06-27 | ОАО Верхнесалдинское металлургическое производственное объединение | Сплав на основе титана и способ термической обработки крупногабаритных полуфабрикатов из этого сплава |

| US6877349B2 (en) | 2000-08-17 | 2005-04-12 | Industrial Origami, Llc | Method for precision bending of sheet of materials, slit sheets fabrication process |

| JP2002069591A (ja) | 2000-09-01 | 2002-03-08 | Nkk Corp | 高耐食ステンレス鋼 |

| UA38805A (uk) | 2000-10-16 | 2001-05-15 | Інститут Металофізики Національної Академії Наук України | Сплав на основі титану |

| US6946039B1 (en) | 2000-11-02 | 2005-09-20 | Honeywell International Inc. | Physical vapor deposition targets, and methods of fabricating metallic materials |

| JP2002146497A (ja) | 2000-11-08 | 2002-05-22 | Daido Steel Co Ltd | Ni基合金の製造方法 |

| US6384388B1 (en) | 2000-11-17 | 2002-05-07 | Meritor Suspension Systems Company | Method of enhancing the bending process of a stabilizer bar |

| JP3742558B2 (ja) | 2000-12-19 | 2006-02-08 | 新日本製鐵株式会社 | 高延性で板面内材質異方性の小さい一方向圧延チタン板およびその製造方法 |

| JP4013761B2 (ja) | 2001-02-28 | 2007-11-28 | Jfeスチール株式会社 | チタン合金棒材の製造方法 |

| JP4123937B2 (ja) | 2001-03-26 | 2008-07-23 | 株式会社豊田中央研究所 | 高強度チタン合金およびその製造方法 |

| US6539765B2 (en) | 2001-03-28 | 2003-04-01 | Gary Gates | Rotary forging and quenching apparatus and method |

| US6536110B2 (en) | 2001-04-17 | 2003-03-25 | United Technologies Corporation | Integrally bladed rotor airfoil fabrication and repair techniques |

| US6576068B2 (en) | 2001-04-24 | 2003-06-10 | Ati Properties, Inc. | Method of producing stainless steels having improved corrosion resistance |

| RU2203974C2 (ru) | 2001-05-07 | 2003-05-10 | ОАО Верхнесалдинское металлургическое производственное объединение | Сплав на основе титана |

| DE10128199B4 (de) | 2001-06-11 | 2007-07-12 | Benteler Automobiltechnik Gmbh | Vorrichtung zur Umformung von Metallblechen |

| RU2197555C1 (ru) | 2001-07-11 | 2003-01-27 | Общество с ограниченной ответственностью Научно-производственное предприятие "Велес" | СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКАМИ ИЗ (α+β) ТИТАНОВЫХ СПЛАВОВ |

| JP3934372B2 (ja) | 2001-08-15 | 2007-06-20 | 株式会社神戸製鋼所 | 高強度および低ヤング率のβ型Ti合金並びにその製造方法 |

| JP2003074566A (ja) | 2001-08-31 | 2003-03-12 | Nsk Ltd | 転動装置 |

| CN1159472C (zh) | 2001-09-04 | 2004-07-28 | 北京航空材料研究院 | 钛合金准β锻造工艺 |

| US6663501B2 (en) | 2001-12-07 | 2003-12-16 | Charlie C. Chen | Macro-fiber process for manufacturing a face for a metal wood golf club |

| CN1602369A (zh) | 2001-12-14 | 2005-03-30 | Ati资产公司 | 制造β-钛合金的方法 |

| JP3777130B2 (ja) | 2002-02-19 | 2006-05-24 | 本田技研工業株式会社 | 逐次成形装置 |

| FR2836640B1 (fr) | 2002-03-01 | 2004-09-10 | Snecma Moteurs | Produits minces en alliages de titane beta ou quasi beta fabrication par forgeage |

| JP2003285126A (ja) | 2002-03-25 | 2003-10-07 | Toyota Motor Corp | 温間塑性加工方法 |

| RU2217260C1 (ru) | 2002-04-04 | 2003-11-27 | ОАО Верхнесалдинское металлургическое производственное объединение | СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ИЗ α- И (α+β)-ТИТАНОВЫХ СПЛАВОВ |

| US6786985B2 (en) | 2002-05-09 | 2004-09-07 | Titanium Metals Corp. | Alpha-beta Ti-Ai-V-Mo-Fe alloy |

| JP2003334633A (ja) | 2002-05-16 | 2003-11-25 | Daido Steel Co Ltd | 段付き軸形状品の製造方法 |

| US7410610B2 (en) | 2002-06-14 | 2008-08-12 | General Electric Company | Method for producing a titanium metallic composition having titanium boride particles dispersed therein |

| US6918974B2 (en) | 2002-08-26 | 2005-07-19 | General Electric Company | Processing of alpha-beta titanium alloy workpieces for good ultrasonic inspectability |

| JP4257581B2 (ja) | 2002-09-20 | 2009-04-22 | 株式会社豊田中央研究所 | チタン合金およびその製造方法 |

| EP1570924B1 (en) | 2002-09-30 | 2009-08-12 | Rinascimetalli Ltd. | Method of working metal |

| US6932877B2 (en) | 2002-10-31 | 2005-08-23 | General Electric Company | Quasi-isothermal forging of a nickel-base superalloy |

| FI115830B (fi) | 2002-11-01 | 2005-07-29 | Metso Powdermet Oy | Menetelmä monimateriaalikomponenttien valmistamiseksi sekä monimateriaalikomponentti |

| US7008491B2 (en) | 2002-11-12 | 2006-03-07 | General Electric Company | Method for fabricating an article of an alpha-beta titanium alloy by forging |

| WO2004046262A2 (en) | 2002-11-15 | 2004-06-03 | University Of Utah | Integral titanium boride coatings on titanium surfaces and associated methods |

| US20040099350A1 (en) | 2002-11-21 | 2004-05-27 | Mantione John V. | Titanium alloys, methods of forming the same, and articles formed therefrom |

| US20050145310A1 (en) | 2003-12-24 | 2005-07-07 | General Electric Company | Method for producing homogeneous fine grain titanium materials suitable for ultrasonic inspection |

| US7010950B2 (en) | 2003-01-17 | 2006-03-14 | Visteon Global Technologies, Inc. | Suspension component having localized material strengthening |

| DE10303458A1 (de) | 2003-01-29 | 2004-08-19 | Amino Corp., Fujinomiya | Verfahren und Vorrichtung zum Formen dünner Metallbleche |

| RU2234998C1 (ru) | 2003-01-30 | 2004-08-27 | Антонов Александр Игоревич | Способ изготовления полой цилиндрической длинномерной заготовки (варианты) |

| EP1605073B1 (en) | 2003-03-20 | 2011-09-14 | Sumitomo Metal Industries, Ltd. | Use of an austenitic stainless steel |

| JP4209233B2 (ja) | 2003-03-28 | 2009-01-14 | 株式会社日立製作所 | 逐次成形加工装置 |

| JP3838216B2 (ja) | 2003-04-25 | 2006-10-25 | 住友金属工業株式会社 | オーステナイト系ステンレス鋼 |

| US20040221929A1 (en) | 2003-05-09 | 2004-11-11 | Hebda John J. | Processing of titanium-aluminum-vanadium alloys and products made thereby |

| US7073559B2 (en) | 2003-07-02 | 2006-07-11 | Ati Properties, Inc. | Method for producing metal fibers |

| JP4041774B2 (ja) | 2003-06-05 | 2008-01-30 | 住友金属工業株式会社 | β型チタン合金材の製造方法 |

| US7785429B2 (en) | 2003-06-10 | 2010-08-31 | The Boeing Company | Tough, high-strength titanium alloys; methods of heat treating titanium alloys |

| AT412727B (de) | 2003-12-03 | 2005-06-27 | Boehler Edelstahl | Korrosionsbeständige, austenitische stahllegierung |

| KR101237122B1 (ko) | 2003-12-11 | 2013-02-25 | 오하이오 유니버시티 | 티타늄 합금의 미세구조 정련 방법 및 티타늄 합금의 고온-고변형률 초가소성 성형방법 |

| US7038426B2 (en) | 2003-12-16 | 2006-05-02 | The Boeing Company | Method for prolonging the life of lithium ion batteries |

| CA2556128A1 (en) | 2004-02-12 | 2005-08-25 | Sumitomo Metal Industries, Ltd. | Metal tube for use in a carburizing gas atmosphere |

| JP2005281855A (ja) | 2004-03-04 | 2005-10-13 | Daido Steel Co Ltd | 耐熱オーステナイト系ステンレス鋼及びその製造方法 |

| US7837812B2 (en) * | 2004-05-21 | 2010-11-23 | Ati Properties, Inc. | Metastable beta-titanium alloys and methods of processing the same by direct aging |

| US7449075B2 (en) | 2004-06-28 | 2008-11-11 | General Electric Company | Method for producing a beta-processed alpha-beta titanium-alloy article |

| RU2269584C1 (ru) | 2004-07-30 | 2006-02-10 | Открытое Акционерное Общество "Корпорация Всмпо-Ависма" | Сплав на основе титана |

| US20060045789A1 (en) | 2004-09-02 | 2006-03-02 | Coastcast Corporation | High strength low cost titanium and method for making same |

| US7096596B2 (en) | 2004-09-21 | 2006-08-29 | Alltrade Tools Llc | Tape measure device |

| US7601232B2 (en) | 2004-10-01 | 2009-10-13 | Dynamic Flowform Corp. | α-β titanium alloy tubes and methods of flowforming the same |

| US7360387B2 (en) | 2005-01-31 | 2008-04-22 | Showa Denko K.K. | Upsetting method and upsetting apparatus |

| US20060243356A1 (en) | 2005-02-02 | 2006-11-02 | Yuusuke Oikawa | Austenite-type stainless steel hot-rolling steel material with excellent corrosion resistance, proof-stress, and low-temperature toughness and production method thereof |

| TWI326713B (en) | 2005-02-18 | 2010-07-01 | Nippon Steel Corp | Induction heating device for heating a traveling metal plate |

| JP5208354B2 (ja) | 2005-04-11 | 2013-06-12 | 新日鐵住金株式会社 | オーステナイト系ステンレス鋼 |

| RU2288967C1 (ru) | 2005-04-15 | 2006-12-10 | Закрытое акционерное общество ПКФ "Проммет-спецсталь" | Коррозионно-стойкий сплав и изделие, выполненное из него |

| US7984635B2 (en) | 2005-04-22 | 2011-07-26 | K.U. Leuven Research & Development | Asymmetric incremental sheet forming system |

| RU2283889C1 (ru) * | 2005-05-16 | 2006-09-20 | ОАО "Корпорация ВСМПО-АВИСМА" | Сплав на основе титана |

| JP4787548B2 (ja) | 2005-06-07 | 2011-10-05 | 株式会社アミノ | 薄板の成形方法および装置 |

| DE102005027259B4 (de) | 2005-06-13 | 2012-09-27 | Daimler Ag | Verfahren zur Herstellung von metallischen Bauteilen durch Halbwarm-Umformung |

| KR100677465B1 (ko) | 2005-08-10 | 2007-02-07 | 이영화 | 판 굽힘용 장형 유도 가열기 |

| US7531054B2 (en) | 2005-08-24 | 2009-05-12 | Ati Properties, Inc. | Nickel alloy and method including direct aging |

| US8337750B2 (en) | 2005-09-13 | 2012-12-25 | Ati Properties, Inc. | Titanium alloys including increased oxygen content and exhibiting improved mechanical properties |

| US7669452B2 (en) | 2005-11-04 | 2010-03-02 | Cyril Bath Company | Titanium stretch forming apparatus and method |

| CA2634252A1 (en) | 2005-12-21 | 2007-07-05 | Exxonmobil Research And Engineering Company | Corrosion resistant material for reduced fouling, heat transfer component with improved corrosion and fouling resistance, and method for reducing fouling |

| US7611592B2 (en) | 2006-02-23 | 2009-11-03 | Ati Properties, Inc. | Methods of beta processing titanium alloys |

| JP5050199B2 (ja) | 2006-03-30 | 2012-10-17 | 国立大学法人電気通信大学 | マグネシウム合金材料製造方法及び装置並びにマグネシウム合金材料 |

| US20090165903A1 (en) | 2006-04-03 | 2009-07-02 | Hiromi Miura | Material Having Ultrafine Grained Structure and Method of Fabricating Thereof |

| KR100740715B1 (ko) | 2006-06-02 | 2007-07-18 | 경상대학교산학협력단 | 집전체-전극 일체형 Ti-Ni계 합금-Ni황화물 소자 |

| US7879286B2 (en) | 2006-06-07 | 2011-02-01 | Miracle Daniel B | Method of producing high strength, high stiffness and high ductility titanium alloys |

| JP5187713B2 (ja) | 2006-06-09 | 2013-04-24 | 国立大学法人電気通信大学 | 金属材料の微細化加工方法 |

| US20080000554A1 (en) | 2006-06-23 | 2008-01-03 | Jorgensen Forge Corporation | Austenitic paramagnetic corrosion resistant material |

| WO2008017257A1 (en) | 2006-08-02 | 2008-02-14 | Hangzhou Huitong Driving Chain Co., Ltd. | A bended link plate and the method to making thereof |

| US20080103543A1 (en) | 2006-10-31 | 2008-05-01 | Medtronic, Inc. | Implantable medical device with titanium alloy housing |

| JP2008200730A (ja) | 2007-02-21 | 2008-09-04 | Daido Steel Co Ltd | Ni基耐熱合金の製造方法 |

| CN101294264A (zh) | 2007-04-24 | 2008-10-29 | 宝山钢铁股份有限公司 | 一种转子叶片用α+β型钛合金棒材制造工艺 |

| US20080300552A1 (en) | 2007-06-01 | 2008-12-04 | Cichocki Frank R | Thermal forming of refractory alloy surgical needles |

| CN100567534C (zh) | 2007-06-19 | 2009-12-09 | 中国科学院金属研究所 | 一种高热强性、高热稳定性的高温钛合金的热加工和热处理方法 |

| US20090000706A1 (en) | 2007-06-28 | 2009-01-01 | General Electric Company | Method of controlling and refining final grain size in supersolvus heat treated nickel-base superalloys |

| DE102007039998B4 (de) | 2007-08-23 | 2014-05-22 | Benteler Defense Gmbh & Co. Kg | Panzerung für ein Fahrzeug |

| RU2364660C1 (ru) | 2007-11-26 | 2009-08-20 | Владимир Валентинович Латыш | Способ получения ультрамелкозернистых заготовок из титановых сплавов |

| JP2009138218A (ja) | 2007-12-05 | 2009-06-25 | Nissan Motor Co Ltd | チタン合金部材及びチタン合金部材の製造方法 |

| CN100547105C (zh) | 2007-12-10 | 2009-10-07 | 巨龙钢管有限公司 | 一种x80钢弯管及其弯制工艺 |

| RU2461641C2 (ru) | 2007-12-20 | 2012-09-20 | ЭйТиАй ПРОПЕРТИЗ, ИНК. | Аустенитная нержавеющая сталь с низким содержанием никеля и содержащая стабилизирующие элементы |

| KR100977801B1 (ko) | 2007-12-26 | 2010-08-25 | 주식회사 포스코 | 강도 및 연성이 우수한 저탄성 티타늄 합금 및 그 제조방법 |

| US8075714B2 (en) | 2008-01-22 | 2011-12-13 | Caterpillar Inc. | Localized induction heating for residual stress optimization |

| RU2368695C1 (ru) | 2008-01-30 | 2009-09-27 | Федеральное государственное унитарное предприятие "Всероссийский научно-исследовательский институт авиационных материалов" (ФГУП "ВИАМ") | Способ получения изделия из высоколегированного жаропрочного никелевого сплава |

| DE102008014559A1 (de) | 2008-03-15 | 2009-09-17 | Elringklinger Ag | Verfahren zum bereichsweisen Umformen einer aus einem Federstahlblech hergestellten Blechlage einer Flachdichtung sowie Einrichtung zur Durchführung dieses Verfahrens |

| WO2009142228A1 (ja) | 2008-05-22 | 2009-11-26 | 住友金属工業株式会社 | 原子力用高強度Ni基合金管及びその製造方法 |

| JP2009299110A (ja) | 2008-06-11 | 2009-12-24 | Kobe Steel Ltd | 断続切削性に優れた高強度α−β型チタン合金 |

| JP5299610B2 (ja) | 2008-06-12 | 2013-09-25 | 大同特殊鋼株式会社 | Ni−Cr−Fe三元系合金材の製造方法 |

| RU2392348C2 (ru) | 2008-08-20 | 2010-06-20 | Федеральное Государственное Унитарное Предприятие "Центральный Научно-Исследовательский Институт Конструкционных Материалов "Прометей" (Фгуп "Цнии Км "Прометей") | Коррозионно-стойкая высокопрочная немагнитная сталь и способ ее термодеформационной обработки |

| JP5315888B2 (ja) | 2008-09-22 | 2013-10-16 | Jfeスチール株式会社 | α−β型チタン合金およびその溶製方法 |

| CN101684530A (zh) | 2008-09-28 | 2010-03-31 | 杭正奎 | 超耐高温镍铬合金及其制造方法 |

| RU2378410C1 (ru) | 2008-10-01 | 2010-01-10 | Открытое акционерное общество "Корпорация ВСПМО-АВИСМА" | Способ изготовления плит из двухфазных титановых сплавов |

| US8408039B2 (en) | 2008-10-07 | 2013-04-02 | Northwestern University | Microforming method and apparatus |

| RU2383654C1 (ru) | 2008-10-22 | 2010-03-10 | Государственное образовательное учреждение высшего профессионального образования "Уфимский государственный авиационный технический университет" | Наноструктурный технически чистый титан для биомедицины и способ получения прутка из него |

| UA40862U (ru) | 2008-12-04 | 2009-04-27 | Национальный Технический Университет Украины "Киевский Политехнический Институт" | Способ прессования изделий |

| EA020263B1 (ru) | 2009-01-21 | 2014-09-30 | Сумитомо Метал Индастриз, Лтд. | Изогнутый металлический элемент и способ его изготовления |

| RU2393936C1 (ru) | 2009-03-25 | 2010-07-10 | Владимир Алексеевич Шундалов | Способ получения ультрамелкозернистых заготовок из металлов и сплавов |

| US8578748B2 (en) | 2009-04-08 | 2013-11-12 | The Boeing Company | Reducing force needed to form a shape from a sheet metal |

| JP5534551B2 (ja) * | 2009-05-07 | 2014-07-02 | 住友電気工業株式会社 | リアクトル |

| US8316687B2 (en) | 2009-08-12 | 2012-11-27 | The Boeing Company | Method for making a tool used to manufacture composite parts |

| CN101637789B (zh) | 2009-08-18 | 2011-06-08 | 西安航天博诚新材料有限公司 | 一种电阻热张力矫直装置及矫直方法 |

| JP2011121118A (ja) | 2009-11-11 | 2011-06-23 | Univ Of Electro-Communications | 難加工性金属材料を多軸鍛造処理する方法、それを実施する装置、および金属材料 |

| JP5696995B2 (ja) | 2009-11-19 | 2015-04-08 | 独立行政法人物質・材料研究機構 | 耐熱超合金 |

| RU2425164C1 (ru) | 2010-01-20 | 2011-07-27 | Открытое Акционерное Общество "Корпорация Всмпо-Ависма" | Вторичный титановый сплав и способ его изготовления |

| DE102010009185A1 (de) | 2010-02-24 | 2011-11-17 | Benteler Automobiltechnik Gmbh | Profilbauteil |

| EP2571637B1 (en) | 2010-05-17 | 2019-03-27 | Magna International Inc. | Method and apparatus for forming materials with low ductility |

| CA2706215C (en) | 2010-05-31 | 2017-07-04 | Corrosion Service Company Limited | Method and apparatus for providing electrochemical corrosion protection |

| US9255316B2 (en) | 2010-07-19 | 2016-02-09 | Ati Properties, Inc. | Processing of α+β titanium alloys |

| US8499605B2 (en) | 2010-07-28 | 2013-08-06 | Ati Properties, Inc. | Hot stretch straightening of high strength α/β processed titanium |

| US9206497B2 (en) | 2010-09-15 | 2015-12-08 | Ati Properties, Inc. | Methods for processing titanium alloys |

| US8613818B2 (en) | 2010-09-15 | 2013-12-24 | Ati Properties, Inc. | Processing routes for titanium and titanium alloys |

| US20120067100A1 (en) | 2010-09-20 | 2012-03-22 | Ati Properties, Inc. | Elevated Temperature Forming Methods for Metallic Materials |

| US20120076611A1 (en) | 2010-09-23 | 2012-03-29 | Ati Properties, Inc. | High Strength Alpha/Beta Titanium Alloy Fasteners and Fastener Stock |

| US10513755B2 (en) | 2010-09-23 | 2019-12-24 | Ati Properties Llc | High strength alpha/beta titanium alloy fasteners and fastener stock |

| US20120076686A1 (en) | 2010-09-23 | 2012-03-29 | Ati Properties, Inc. | High strength alpha/beta titanium alloy |

| RU2441089C1 (ru) | 2010-12-30 | 2012-01-27 | Юрий Васильевич Кузнецов | КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ Fe-Cr-Ni, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ |

| JP2012140690A (ja) | 2011-01-06 | 2012-07-26 | Sanyo Special Steel Co Ltd | 靭性、耐食性に優れた二相系ステンレス鋼の製造方法 |

| JP5861699B2 (ja) | 2011-04-25 | 2016-02-16 | 日立金属株式会社 | 段付鍛造材の製造方法 |

| US9732408B2 (en) | 2011-04-29 | 2017-08-15 | Aktiebolaget Skf | Heat-treatment of an alloy for a bearing component |

| US8679269B2 (en) | 2011-05-05 | 2014-03-25 | General Electric Company | Method of controlling grain size in forged precipitation-strengthened alloys and components formed thereby |

| CN102212716B (zh) | 2011-05-06 | 2013-03-27 | 中国航空工业集团公司北京航空材料研究院 | 一种低成本的α+β型钛合金 |

| US8652400B2 (en) | 2011-06-01 | 2014-02-18 | Ati Properties, Inc. | Thermo-mechanical processing of nickel-base alloys |

| US9034247B2 (en) | 2011-06-09 | 2015-05-19 | General Electric Company | Alumina-forming cobalt-nickel base alloy and method of making an article therefrom |

| WO2012174501A1 (en) | 2011-06-17 | 2012-12-20 | Titanium Metals Corporation | Method for the manufacture of alpha-beta ti-al-v-mo-fe alloy sheets |

| US20130133793A1 (en) | 2011-11-30 | 2013-05-30 | Ati Properties, Inc. | Nickel-base alloy heat treatments, nickel-base alloys, and articles including nickel-base alloys |

| US9347121B2 (en) | 2011-12-20 | 2016-05-24 | Ati Properties, Inc. | High strength, corrosion resistant austenitic alloys |

| US9050647B2 (en) | 2013-03-15 | 2015-06-09 | Ati Properties, Inc. | Split-pass open-die forging for hard-to-forge, strain-path sensitive titanium-base and nickel-base alloys |

| US9869003B2 (en) | 2013-02-26 | 2018-01-16 | Ati Properties Llc | Methods for processing alloys |

| US9192981B2 (en) | 2013-03-11 | 2015-11-24 | Ati Properties, Inc. | Thermomechanical processing of high strength non-magnetic corrosion resistant material |

| US9777361B2 (en) | 2013-03-15 | 2017-10-03 | Ati Properties Llc | Thermomechanical processing of alpha-beta titanium alloys |

| JP6171762B2 (ja) | 2013-09-10 | 2017-08-02 | 大同特殊鋼株式会社 | Ni基耐熱合金の鍛造加工方法 |

| US11111552B2 (en) | 2013-11-12 | 2021-09-07 | Ati Properties Llc | Methods for processing metal alloys |

| US10094003B2 (en) | 2015-01-12 | 2018-10-09 | Ati Properties Llc | Titanium alloy |

| US10502252B2 (en) | 2015-11-23 | 2019-12-10 | Ati Properties Llc | Processing of alpha-beta titanium alloys |

-

2010

- 2010-01-22 US US12/691,952 patent/US10053758B2/en active Active

- 2010-12-29 WO PCT/US2010/062284 patent/WO2011090733A2/en active Application Filing

- 2010-12-29 CA CA2784509A patent/CA2784509C/en active Active

- 2010-12-29 EP EP10803547.8A patent/EP2526215B1/en active Active

- 2010-12-29 PL PL10803547T patent/PL2526215T3/pl unknown

- 2010-12-29 JP JP2012550002A patent/JP5850859B2/ja active Active

- 2010-12-29 ES ES10803547T patent/ES2718104T3/es active Active

- 2010-12-29 NZ NZ600696A patent/NZ600696A/en unknown

- 2010-12-29 KR KR1020127015595A patent/KR101827017B1/ko active IP Right Grant

- 2010-12-29 BR BR112012016546-1A patent/BR112012016546B1/pt active IP Right Grant

- 2010-12-29 RU RU2012136150/02A patent/RU2566113C2/ru active

- 2010-12-29 AU AU2010343097A patent/AU2010343097B2/en active Active

- 2010-12-29 CN CN2010800607739A patent/CN102712967A/zh active Pending

- 2010-12-29 MX MX2012007178A patent/MX353903B/es active IP Right Grant

- 2010-12-29 CN CN201610832682.1A patent/CN106367634A/zh active Pending

- 2010-12-29 PE PE2012001025A patent/PE20130060A1/es active IP Right Grant

- 2010-12-29 NZ NZ700770A patent/NZ700770A/en unknown

- 2010-12-29 UA UAA201210024A patent/UA109892C2/ru unknown

-

2011

- 2011-01-12 TW TW100101115A patent/TWI506149B/zh active

- 2011-12-29 TR TR2019/06623T patent/TR201906623T4/tr unknown

-

2012

- 2012-06-13 IL IL220372A patent/IL220372A/en active IP Right Grant

- 2012-07-03 IN IN5891DEN2012 patent/IN2012DN05891A/en unknown

- 2012-07-17 ZA ZA2012/05335A patent/ZA201205335B/en unknown

Also Published As

| Publication number | Publication date |

|---|---|

| ES2718104T3 (es) | 2019-06-27 |

| CA2784509A1 (en) | 2011-07-28 |

| PL2526215T3 (pl) | 2019-08-30 |

| EP2526215B1 (en) | 2019-02-20 |

| UA109892C2 (uk) | 2015-10-26 |

| IL220372A (en) | 2016-07-31 |

| KR101827017B1 (ko) | 2018-02-07 |

| WO2011090733A2 (en) | 2011-07-28 |

| MX353903B (es) | 2018-02-02 |

| TR201906623T4 (tr) | 2019-05-21 |

| MX2012007178A (es) | 2012-07-23 |

| NZ700770A (en) | 2016-07-29 |

| BR112012016546B1 (pt) | 2018-07-10 |

| CA2784509C (en) | 2019-08-20 |

| JP2013518181A (ja) | 2013-05-20 |

| ZA201205335B (en) | 2022-03-30 |

| US20110180188A1 (en) | 2011-07-28 |

| TWI506149B (zh) | 2015-11-01 |

| EP2526215A2 (en) | 2012-11-28 |

| AU2010343097B2 (en) | 2015-07-23 |

| TW201132770A (en) | 2011-10-01 |

| RU2566113C2 (ru) | 2015-10-20 |

| IN2012DN05891A (ja) | 2015-09-18 |

| PE20130060A1 (es) | 2013-02-04 |

| AU2010343097A1 (en) | 2012-07-05 |

| WO2011090733A3 (en) | 2011-10-27 |

| NZ600696A (en) | 2014-12-24 |

| US10053758B2 (en) | 2018-08-21 |

| RU2012136150A (ru) | 2014-03-10 |

| KR20120115497A (ko) | 2012-10-18 |

| CN102712967A (zh) | 2012-10-03 |

| BR112012016546A2 (pt) | 2016-04-19 |

| CN106367634A (zh) | 2017-02-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5850859B2 (ja) | 高強度チタンの生産 | |

| JP6823827B2 (ja) | 耐熱Ti合金及びその製造方法 | |

| WO2008060637A2 (en) | Methods of beta processing titanium alloys | |

| EP1466028A1 (en) | Method for processing beta titanium alloys | |

| IL224802A (en) | Alpha titanium alloy / cell with high elasticity and strength | |

| JP6696202B2 (ja) | α+β型チタン合金部材およびその製造方法 | |

| US11186904B2 (en) | Method for manufacturing Ti alloys with enhanced strength-ductility balance | |

| EP4118251B1 (en) | Method of forming precursor into a ti alloy article | |

| JP2023092454A (ja) | チタン合金、チタン合金棒、チタン合金板及びエンジンバルブ | |

| JP2017002390A (ja) | チタン合金鍛造材 | |

| JP6673121B2 (ja) | α+β型チタン合金棒およびその製造方法 | |

| EP3878997A1 (en) | Method of forming precursor into a ti alloy article | |

| JP5382518B2 (ja) | チタン材 | |

| JP2017002373A (ja) | チタン合金鍛造材 | |

| JPH07150316A (ja) | (α+β)型Ti 合金鍛造材の製造方法 | |

| Yao | Quenching of Titanium and Control of Residual Stresses | |

| JP2014080669A (ja) | β型チタン合金およびその熱機械的処理方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20131009 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20131009 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150105 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20150402 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150403 |

|

| A524 | Written submission of copy of amendment under article 19 pct |

Free format text: JAPANESE INTERMEDIATE CODE: A524 Effective date: 20150403 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20151102 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20151201 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5850859 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |