JP4013761B2 - チタン合金棒材の製造方法 - Google Patents

チタン合金棒材の製造方法 Download PDFInfo

- Publication number

- JP4013761B2 JP4013761B2 JP2002570785A JP2002570785A JP4013761B2 JP 4013761 B2 JP4013761 B2 JP 4013761B2 JP 2002570785 A JP2002570785 A JP 2002570785A JP 2002570785 A JP2002570785 A JP 2002570785A JP 4013761 B2 JP4013761 B2 JP 4013761B2

- Authority

- JP

- Japan

- Prior art keywords

- rolling

- temperature

- rolled

- phase

- titanium alloy

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 229910001069 Ti alloy Inorganic materials 0.000 title claims description 26

- 238000004519 manufacturing process Methods 0.000 title claims description 8

- 238000005096 rolling process Methods 0.000 claims description 109

- 239000000463 material Substances 0.000 claims description 47

- 230000009466 transformation Effects 0.000 claims description 17

- 238000010438 heat treatment Methods 0.000 claims description 12

- 238000005098 hot rolling Methods 0.000 claims description 10

- 239000010936 titanium Substances 0.000 claims description 4

- 239000012535 impurity Substances 0.000 claims description 3

- 239000013078 crystal Substances 0.000 description 22

- 229910045601 alloy Inorganic materials 0.000 description 18

- 239000000956 alloy Substances 0.000 description 18

- 230000020169 heat generation Effects 0.000 description 17

- 238000000034 method Methods 0.000 description 13

- 229910000883 Ti6Al4V Inorganic materials 0.000 description 8

- 230000007423 decrease Effects 0.000 description 6

- 238000005242 forging Methods 0.000 description 5

- 238000001816 cooling Methods 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- 239000002344 surface layer Substances 0.000 description 4

- 238000009864 tensile test Methods 0.000 description 4

- 238000009661 fatigue test Methods 0.000 description 2

- 230000035945 sensitivity Effects 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 238000000137 annealing Methods 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 238000007788 roughening Methods 0.000 description 1

- 238000005204 segregation Methods 0.000 description 1

- 230000000087 stabilizing effect Effects 0.000 description 1

- 230000001629 suppression Effects 0.000 description 1

- 230000003746 surface roughness Effects 0.000 description 1

- 238000009721 upset forging Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/16—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of other metals or alloys based thereon

- C22F1/18—High-melting or refractory metals or alloys based thereon

- C22F1/183—High-melting or refractory metals or alloys based thereon of titanium or alloys based thereon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C14/00—Alloys based on titanium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B3/00—Rolling materials of special alloys so far as the composition of the alloy requires or permits special rolling methods or sequences ; Rolling of aluminium, copper, zinc or other non-ferrous metals

Description

本発明は、延性、疲労特性および加工性に優れたチタン合金棒材、特に、α+β型チタン合金棒材の製造方法に関する。

背景技術

チタン合金は、高強度で、軽く、その上耐食性にも優れているので、化学プラント、発電機、航空機などの分野で構造用材料として用いられている。なかでも、高強度であり、比較的良好な加工性を備えているα+β型チタン合金が多用されている。

チタン合金を用いた製品には、薄板、厚板や棒材など様々な形状のものがある。棒材には、そのままの形状で使用される場合もあるが、ボルトのネジ部のように複雑な形状に加工されたり、鍛造素材として使用される場合もあるので、棒材自体の優れた延性や疲労特性の他に、優れた加工性も要求される。

図1に、棒材の代表的な製造方法を示す。

溶解により製造されたインゴットは、鍛造によりビレットに加工され圧延素材となる。図2A、2Bに示すように、圧延は、ビレットを加熱炉で加熱後、リバース型圧延機あるいはタンデム型圧延機により行われ、必要に応じて中間加熱炉により圧延可能な温度まで再加熱される。

しかし、チタン合金棒材、特に、α+β型チタン合金棒材では、加工発熱により熱間圧延中に被圧延材の温度が上昇するため、安定した熱間圧延ができず、延性、疲労特性、加工性ともに優れたチタン合金棒材が得られないのが実状である。例えば、被圧延材の温度がβ変態点以上まで上昇すると、針状のα相が主体のβ組織となるため、優れた延性や疲労特性が得られない。また、β変態点が高いため、加工発熱により被圧延材の温度がβ変態点以上になり難いTi−6Al−4V合金の場合でも、加工発熱により圧延温度が上昇すると粒成長が促進され、優れた延性、疲労特性および加工性が得られない。

加工発熱による温度上昇の問題を解決する方法として、特開昭59−82101号公報には、α域温度およびα+β域温度での1圧延パス当たりの断面減少率を40%以下にする圧延方法が開示されている。また特開昭58−25465号公報には、加工発熱による温度上昇を抑えるために被圧延材を水冷する方法が開示されている。さらに、論文1:「Hot Bar Rolling of Ti−6Al−4V in a Continuous Mill (Titanium ‘92 Science and Technology)」には、加工発熱自体を抑制するために圧延速度を使用する圧延機の性能限界まで低速化することが記載されている。

しかしながら、特開昭59−82101号公報および特開昭58−25465号公報の方法では、延性、疲労特性および加工性ともに優れたチタン合金棒材が得られない。

また、特開昭59−82102号公報の方法により1圧延パス当たり40%以下の断面減少率としても、合金の種類によっては加工発熱の抑制が不充分の場合もある。さらに、特開昭58−25465号公報の方法では、水冷しているため水素吸収による材質劣化が生じたり、急速冷却による歪みのために正確な温度制御が困難になるという問題もある。

論文1に記載の方法は、対象がTi−6Al−4V合金であって、以下に示すように、加工発熱が大きくより低温域で圧延される合金に対しては必ずしも当てはまらず、優れた延性、疲労特性および加工性が得られない。

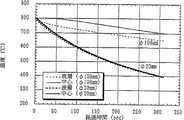

図3に、Ti−6Al−4V合金およびTi−4.5Al−3V−2Fe−2Mo合金の棒材圧延における被圧延材の温度と圧延時間の関係を示す。

ここで、加熱温度は、Ti−6Al−4V合金では950℃、β変態点がTi−6Al−4V合金より100℃低いTi−4.5Al−3V−2Fe−2Mo合金ではβ変態点の差の分だけ下げて850℃とした。圧延は、リバース型圧延機およびタンデム型圧延機を用いて行い、圧延速度、圧下率、パススケジュールは両合金とも同じにした。リバース圧延機での圧延速度は両合金とも2.7m/sec、タンデム圧延機での圧延速度は最も速くなる最終圧延パスで両合金とも2.25m/secとした。なお、この圧延速度は上記の論文1に記載の圧延速度(6m/sec)よりさらに低い速度である。断面減少率は、両合金ともに最大で26%とした。

Ti−6Al−4V合金の圧延の場合には、この合金のβ変態点である1000℃より充分に低温域で圧延が行われ、良好な組織が得られる。一方、Ti−4.5Al−3V−2Fe−2Mo合金の場合には、β変態点が低い分だけ加熱温度を低下させたにもかかわらず、低温圧延により変形抵抗が増大して加工発熱が大きくなり、β変態点を超える温度域まで被圧延材の温度が上昇して良好な組織が得られない。したがって、優れた延性、疲労特性および加工性が得られないことになる。このことは、圧延速度のみならず、圧延温度、圧下率、圧延パス間時間などの圧延条件を考慮する必要のあることを示唆している。

発明の開示

本発明の目的は、延性、疲労特性および加工性に優れた高強度チタン合金棒材の製造方法を提供することにある。

この目的は、質量%で、Al:4%以上5%以下、V:2.5%以上3.5%以下、Fe:1.5%以上2.5%以下、Mo:1.5%以上2.5%以下、残部:Tiおよび不可避的不純物からなり、β変態点がTβ℃であるα+β型チタン合金を、表面温度が(Tβ−150)℃以上Tβ℃以下の範囲になるように加熱する工程と、前記加熱されたα+β型チタン合金を、圧延中の被圧延材の表面温度が(Tβ−300)℃以上(Tβ−50)℃以下の範囲に、最終圧延パスを終えた直後の表面温度である仕上表面温度が(Tβ−300)℃以上(Tβ−100)℃以下の範囲になるように熱間圧延する工程とを有し、該熱間圧延をリバース型圧延機にて圧延速度6m/sec以下で行うα+β型チタン合金棒材の製造方法によって達成される。

発明の実施の形態

まず、本発明者等は、α+β型チタン合金棒材の組織をどのような組織にすれば、優れた延性、疲労特性および加工性が得られるかを検討した。その結果、以下のことが明らかになった。

α+β型チタン合金は初析α相と変態β相から成るが、すべり系が少ないHCP構造を有するα相の体積分率が極めて多くなったり、針状α相を内部に有する変態β相の体積分率が極めて多くなっても加工性や延性が低下するので、初析α相の体積分率は10%以上90%以下とする。なお、熱間加工の加熱時にα相とβ相との体積分率が等しいか、あるいは近い場合にはさらに加工性は良好となるので、初析α相の体積分率は50%以上80%以下が望ましい。

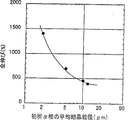

図4に、初析α相の平均結晶粒径と高温引張試験による全伸びとの関係を示す。

初析α相の平均結晶粒径が10μmを超えると、高温引張試験による全伸びが急激に低下する。また、それにともない加工性が低下する。

図5に、初析α相の平均結晶粒径と疲労試験における108回での疲労強度との関係を示す。

初析α相の平均結晶粒径が10μmを超えると、疲労強度が低下する。また、初析α相の平均結晶粒径が6μmより小さいと、より高い疲労強度が得られる。

棒材を鍛造する場合、金型に接しない自由変形面では結晶粒の形状、すなわち結晶粒のアスペクト比に起因して肌荒れが発生する。一般に棒材の場合は、結晶粒が圧延方向に展伸する傾向にある。特に、アップセット鍛造のような場合には、展伸した組織が自由変形面となる棒材の側面表面に現れるため、鍛造後の製品の肌荒れを防ぐには、鍛造時のアスペクト比が大きくなり過ぎないように、具体的には棒材の圧延方向に平行な断面での初析α相の結晶粒のアスペクト比を4以下にする必要がある。

以上のことから、初析α相の体積分率を10%以上90%以下、より好ましくは50%以上80%以下、初析α相の平均結晶粒径を10μm以下、より好ましくは6μm以下、さらに圧延方向に平行な断面での初析α相の結晶粒のアスペクト比を4以下にすれば、延性、疲労特性および加工性に優れた高強度チタン合金棒材が得られる。

このような組織を有するα+β型チタン合金棒材は、質量%で、Al:4%以上5%以下、V:2.5%以上3.5%以下、Fe:1.5%以上2.5%以下、Mo:1.5%以上2.5%以下、残部:Tiおよび不可避的不純物からなる成分とする必要がある。各元素の含有量の限定理由を以下に説明する。

Al:α相を安定化させるのに必須の元素であり、高強度化にも寄与する元素である。4%未満では高強度が十分に達成されず、5%を超えると延性が劣化する。

V:β相を安定化させる元素であり、高強度化にも寄与する元素である。2.5%未満では高強度が十分に達成されないとともに、β相が安定せず、3.5%を超えるとβ変態点の低下により加工温度領域が狭くなることに加え、高コスト化を招く。

Mo:β相を安定化させる元素であり、高強度化にも寄与する元素である。1.5%未満では高強度化が十分に達成されないとともに、β相が安定せず、2.5%を超えるとβ変態点の低下により加工温度領域が狭くなることに加え、高コスト化を招く。

Fe:β相を安定化させる元素であり、高強度化にも寄与する元素である。また、拡散速度が速く加工性を改善する効果を有するが、1.5%未満では高強度化が十分に達成されないとともに、β相が安定せず、優れた加工性が得られない。2.5%を超えるとβ変態点の低下により加工温度領域が狭くなることに加え、偏析による特性の劣化を招く。

本発明のα+β型チタン合金棒材は、上記の成分のα+β型チタン合金を、加熱温度、圧延温度域、圧下率、圧延速度、パス間時間などの圧延条件を調整して加工発熱による温度上昇を抑制しながら、その表面温度が常にβ変態点以下になるように熱間圧延する方法により製造できる。例えば、β変態点がTβ℃であるα+β型チタン合金を、表面温度が(Tβ−150)℃以上Tβ℃以下の範囲になるように加熱する工程と、加熱されたα+β型チタン合金を、圧延中の被圧延材の表面温度が(Tβ−300)℃以上(Tβ−50)℃以下の範囲に、仕上表面温度が(Tβ−300)℃以上(Tβ−100)℃以下の範囲になるように熱間圧延する工程を有する方法である。

ここで、圧延前に表面温度を(Tβ−150)℃以上Tβ℃以下の範囲に加熱する理由は、(Tβ−150)℃未満だと圧延最終段階における被圧延材の温度低下が大きくなり割れ感受性や変形抵抗の上昇を引き起こし、Tβ℃を超えると被圧延材の組織が針状αを主体とするβ組織となり延性や加工性が劣化するためである。また、圧延中の被圧延材の表面温度を(Tβ−300)℃以上(Tβ−50)℃以下の範囲にする理由は、(Tβ−300)℃未満だと熱間加工性が低下し割れなどの問題が生じ、(Tβ−50)℃を超えると加工発熱による温度上昇で結晶粒の粗大化や針状組織の形成を招くためである。さらに、被圧延材が最終圧延パスを終えた直後の表面温度である仕上表面温度を(Tβ−300)℃以上(Tβ−100)℃以下の範囲にする理由は、(Tβ−300)℃未満だと割れ感受性や変形抵抗が上昇し、(Tβ−100)℃を超えると結晶粒の粗大化を招くためである。

熱間圧延は複数回の圧延パスにより行われるが、加工発熱による温度上昇を防ぐために、1圧延パス当りの圧下率を40%以下にすることが好ましい。

熱間圧延をリバース型圧延機を用いて行うとき、加工発熱による温度上昇を防ぐために、圧延速度を6m/sec以下にすることが好ましい。また、タンデム型圧延機を用いて行うときは、圧延速度を1.5m/sec以下にすることが好ましい。

各圧延パス後、被圧延材は表面から冷却されるので、加工発熱による温度上昇があっても、被圧延材表層部では次の圧延パスまでにある程度の温度低下がある。しかし、図6に示すように、被圧延材の径が大きい場合は(直径106mmの場合)被圧延材の中心部での温度低下が小さいため、被圧延材の表層部と中心部で大きな温度差が現れる。中心部の温度低下が小さい場合は、中心部の温度が低下する前に次の圧延パスを受け、加工発熱によってさらに温度が上昇する。この現象が続けば、中心部は初期温度より高温で圧延されることになる。このため、被圧延材の径が大きい場合は、十分な圧延パス間時間を取って中心部を冷却する必要がある。

そこで、本発明者らが表層部と中心部の温度差について詳細に検討したところ、図7に示すように、温度差は被圧延材の圧延方向と直角方向の断面積が3500mm2以上で顕著に大きくなり、そのような大きな断面積を有する被圧延材を断面積がSmm2となるように圧延したとき、次の圧延を開始するまでの時間を0.167×S1/2sec以上にすることが温度差を小さくでき、均一な特性の棒材を製造する上で好ましいことを見出した。

なお、本発明の製造方法においては、被圧延材の表面温度が常にβ変態点以下になるように圧延するため、圧延パス間時間や被圧延材の径によっては被圧延材の表面温度が圧延中に適切な圧延温度域より低温側に外れる可能性がある。そのような場合は、高周波加熱設備などにより再加熱することも可能である。

実施例1

表1に示す化学成分のα+β型チタン合金A01(本発明範囲内)およびA02(本発明範囲外)より125mm角の圧延素材を切り出し、カリバー圧延機を用いて表2に示す圧延条件B01−B18で直径20mmまたは50mmの棒材を製造した。表2における圧延パス間時間は、各圧延条件において、全ての圧延パスで圧延パス間時間が0.167×S1/2sec以上になっている場合を○で、なっていない場合を×で示してある。また、各圧延条件におけるそれぞれの圧延パスでの被圧延材の断面積S、圧下率、0.167×S1/2、圧延パス間時間、表面温度および圧延速度を表3−表20に示した。表中の圧延設備欄のRはリバース圧延機、Tはタンデム圧延機を表す。

製造した棒材を700℃以上720℃以下で焼鈍後引張試験を行い、降伏強度(0.2%PS)、引張強度(UTS)、のび(El)、絞り(RA)を測定した。また、平滑試験(条件:Kt=1)および切欠試験(条件:Kt=3)を行い、疲労強度を測定した。さらに、微細組織を調べるために、棒材の中心部および直径の1/4位置(1/4D)のミクロ組織の観察を行い、初析α相の結晶粒径、その体積分率および圧延方向に平行な断面での結晶粒のアスペクト比を測定した。

結果を表21に示す。表のミクロ組織で結晶粒径の記載がないところは、その部位が針状αを主体とするβ組織のみからなり、等軸の初析α相を観測できなかったためである。

表面の加熱温度が(Tβ−150)℃未満の場合は、被圧延材の表面温度が低過ぎ、圧延荷重が超過して圧延できなかった。また、加熱温度がTβ℃より高い場合は、圧延条件B02およびB11のように、圧延パス間時間が本発明範囲内であっても被圧延材の表面温度が高過ぎるため、加工発熱によって被圧延材の表面温度がTβを超え、中心部の組織が針状αを主体とするβ組織となり、延性や疲労特性が劣化する。

仕上表面温度が(Tβ−300)℃未満の場合は、被圧延材の温度が低過ぎ、加工性が低下して圧延中に割れが生じる。また、仕上表面温度が(Tβ−100)℃より高い場合は、圧延条件B04、B05およびB07のように、組織の微細化が図れず延性や疲労特性が劣化する。

圧延中の被圧延材の表面温度が(Tβ−300)℃未満の場合は、被圧延材の表面温度が低過ぎ、圧延中に割れが生じる。また、被圧延材の表面温度が(Tβ−50)℃より高い場合は、圧延条件B02−B05、B07およびB11のように、圧延後の中心部や1/4D部の組織が針状αを主体とするβ組織となり延性や疲労特性が劣化する。

1圧延パスの圧下率が40%を超えると、加工発熱が大きくなり、被圧延材の温度がTβを超え組織の微細化が図れなかった。

圧延条件B14のようにリバース型圧延機を用い、圧延速度が6m/secを超えると、また圧延条件B15のようにタンデム型圧延機を用い、圧延速度が1.5m/secを超えると、加工発熱が大きくなり、被圧延材の表面温度がTβを超え、組織の微細化が図れなかった。

圧延パス間時間が本発明範囲外の場合は、加工発熱による被圧延材の表面温度上昇が放冷による温度低下に勝り、被圧延材の表面温度がTβを超え、組織の微細化が図れなかった。

化学成分が本発明範囲内のA01を用い、圧延条件B01、B06、B08、B09、B16、B17およびB18によって製造した棒材では、初析α相の結晶粒径が10μm以下の均一な微細組織が観察され、優れた延性や疲労特性が得られる。これらは、伸びが15%以上、絞りが40%以上、平滑の疲労強度が500MPa以上でかつ切欠(Kt=3)の疲労強度が200MPaというより優れた延性や疲労特性が得られる。さらに、圧延条件B01、B06、B08およびB09のように初析α相の体積分率が50%以上80%以下、初析α相の平均結晶粒径が6μm以下であるα+β型チタン合金棒材によって、伸びが20%以上、絞りが50%以上、平滑の疲労強度が550MPa以上でかつ切欠(Kt=3)の疲労強度が200MPaというさらに優れた延性や疲労特性が得られる。

一方、化学成分が本発明範囲外のA02を用い、圧延条件B10およびB12によって製造した棒材では、圧延条件が本発明範囲内であるため加工発熱は抑制されたが、初析α相の結晶粒径が10μmを超えたため、十分な延性や疲労強度が得られない。

実施例2

実施例1で圧延条件B01−B18により製造した棒材の径方向中心部よりφ8mm×高さ12mmの円柱試験片を採取し、800℃に加熱して70%圧縮し、圧縮後の表面における割れや肌荒れの発生の有無を調べて、熱間鍛造性の評価を行った。

結果を表21に示す。

ミクロ組織が本発明範囲内に入る圧延条件B01、B06、B08、B09、B16、B17、B18で製造された棒材では、割れや肌荒れが発生せず良好な熱間鍛造性が得られた。

一方、初析α相の結晶粒径が10μmを超える圧延条件B10、B12で製造された棒材では、割れは発生しなかったが肌荒れが発生した。また、中心部や1/4D部がβ相のみからなる圧延条件B02、B03、B04、B05、B07、B11、B14、B15で製造された棒材では、割れと肌荒れの両方が発生した。さらに、初析α相の結晶粒径および体積分率は本発明範囲内であるが、圧延方向に平行な断面での結晶粒のアスペクト比が4を超える圧延条件B13では、やはり肌荒れが生じた。

【図面の簡単な説明】

図1は、棒材の代表的な製造方法を示す図である。

図2は、棒材圧延の工程を示す図である。

図3は、Ti−6Al−4V合金およびTi−4.5Al−3V−2Fe−2Mo合金の棒材圧延における被圧延材の温度と圧延時間の関係を示す図である。

図4は、初析α相の平均結晶粒径と高温引張試験による全伸びとの関係を示す図である。

図5は、初析α相の平均結晶粒径と疲労試験における108回での疲労強度との関係を示す図である。

図6は、表層部と中心部の温度の経時変化を示す図である。

図7は、被圧延材の断面積と、表層部と中心部の温度差との関係を示す図である。

Claims (1)

- 質量%で、Al:4%以上5%以下、V:2.5%以上3.5%以下、Fe:1.5%以上2.5%以下、Mo:1.5%以上2.5%以下、残部:Tiおよび不可避的不純物からなり、β変態点がTβ℃であるα+β型チタン合金を、表面温度が(Tβ−150)℃以上Tβ℃以下の範囲になるように加熱する工程と、

前記加熱されたα+β型チタン合金を、圧延中の被圧延材の表面温度が(Tβ−300)℃以上(Tβ−50)℃以下の範囲に、最終圧延パスを終えた直後の表面温度である仕上表面温度が(Tβ−300)℃以上(Tβ−100)℃以下の範囲になるように熱間圧延する工程と、

を有し、該熱間圧延をリバース型圧延機にて圧延速度6m/sec以下で行うα+β型チタン合金棒材の製造方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001054809 | 2001-02-28 | ||

| JP2001054809 | 2001-02-28 | ||

| PCT/JP2002/001710 WO2002070763A1 (fr) | 2001-02-28 | 2002-02-26 | Barre d'alliage de titane et procede de fabrication |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2002070763A1 JPWO2002070763A1 (ja) | 2004-07-02 |

| JP4013761B2 true JP4013761B2 (ja) | 2007-11-28 |

Family

ID=18915085

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002570785A Expired - Fee Related JP4013761B2 (ja) | 2001-02-28 | 2002-02-26 | チタン合金棒材の製造方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US20030223902A1 (ja) |

| EP (1) | EP1382695A4 (ja) |

| JP (1) | JP4013761B2 (ja) |

| RU (1) | RU2259413C2 (ja) |

| TW (1) | TWI293987B (ja) |

| WO (1) | WO2002070763A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20210043652A (ko) * | 2018-11-15 | 2021-04-21 | 닛폰세이테츠 가부시키가이샤 | 티타늄 합금 선재 및 티타늄 합금 선재의 제조 방법 |

Families Citing this family (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20040221929A1 (en) | 2003-05-09 | 2004-11-11 | Hebda John J. | Processing of titanium-aluminum-vanadium alloys and products made thereby |

| JP4264411B2 (ja) * | 2004-04-09 | 2009-05-20 | 新日本製鐵株式会社 | 高強度α+β型チタン合金 |

| US7837812B2 (en) | 2004-05-21 | 2010-11-23 | Ati Properties, Inc. | Metastable beta-titanium alloys and methods of processing the same by direct aging |

| RU2269584C1 (ru) * | 2004-07-30 | 2006-02-10 | Открытое Акционерное Общество "Корпорация Всмпо-Ависма" | Сплав на основе титана |

| JP4655666B2 (ja) * | 2005-02-23 | 2011-03-23 | Jfeスチール株式会社 | ゴルフクラブヘッド |

| RU2383654C1 (ru) * | 2008-10-22 | 2010-03-10 | Государственное образовательное учреждение высшего профессионального образования "Уфимский государственный авиационный технический университет" | Наноструктурный технически чистый титан для биомедицины и способ получения прутка из него |

| US10053758B2 (en) | 2010-01-22 | 2018-08-21 | Ati Properties Llc | Production of high strength titanium |

| US9255316B2 (en) | 2010-07-19 | 2016-02-09 | Ati Properties, Inc. | Processing of α+β titanium alloys |

| US9206497B2 (en) | 2010-09-15 | 2015-12-08 | Ati Properties, Inc. | Methods for processing titanium alloys |

| US8613818B2 (en) | 2010-09-15 | 2013-12-24 | Ati Properties, Inc. | Processing routes for titanium and titanium alloys |

| US10513755B2 (en) | 2010-09-23 | 2019-12-24 | Ati Properties Llc | High strength alpha/beta titanium alloy fasteners and fastener stock |

| TWI456072B (zh) | 2011-02-24 | 2014-10-11 | Nippon Steel & Sumitomo Metal Corp | 冷軋下之捲料處理性優異的高強度α+β型鈦合金熱軋板及其製造方法 |

| CN103392019B (zh) | 2011-02-24 | 2015-07-08 | 新日铁住金株式会社 | 冷轧性和在冷态下的处理性优异的α+β型钛合金板及其制造方法 |

| US8652400B2 (en) | 2011-06-01 | 2014-02-18 | Ati Properties, Inc. | Thermo-mechanical processing of nickel-base alloys |

| WO2012174501A1 (en) * | 2011-06-17 | 2012-12-20 | Titanium Metals Corporation | Method for the manufacture of alpha-beta ti-al-v-mo-fe alloy sheets |

| CN102586639A (zh) * | 2012-03-16 | 2012-07-18 | 广州有色金属研究院 | 一种高速压制成形制备钛合金的方法 |

| US9869003B2 (en) | 2013-02-26 | 2018-01-16 | Ati Properties Llc | Methods for processing alloys |

| US9192981B2 (en) | 2013-03-11 | 2015-11-24 | Ati Properties, Inc. | Thermomechanical processing of high strength non-magnetic corrosion resistant material |

| US9777361B2 (en) | 2013-03-15 | 2017-10-03 | Ati Properties Llc | Thermomechanical processing of alpha-beta titanium alloys |

| US11111552B2 (en) | 2013-11-12 | 2021-09-07 | Ati Properties Llc | Methods for processing metal alloys |

| JP6230885B2 (ja) * | 2013-11-22 | 2017-11-15 | 東邦チタニウム株式会社 | α+β型チタン合金および同合金の製造方法 |

| CN104532057B (zh) * | 2014-12-11 | 2017-01-04 | 西部超导材料科技股份有限公司 | 一种Ti6242钛合金及其小规格棒材的制备方法 |

| US10094003B2 (en) | 2015-01-12 | 2018-10-09 | Ati Properties Llc | Titanium alloy |

| CN105251804B (zh) * | 2015-10-28 | 2018-05-08 | 西部超导材料科技股份有限公司 | 一种tc6钛合金六方棒的轧制方法 |

| US10502252B2 (en) | 2015-11-23 | 2019-12-10 | Ati Properties Llc | Processing of alpha-beta titanium alloys |

| WO2017111643A1 (ru) * | 2015-12-22 | 2017-06-29 | Акционерное Общество "Чепецкий Механический Завод" (Ао Чмз) | Способ изготовления прутков из сплавов на основе титана |

| CN107138523B (zh) * | 2017-06-29 | 2019-07-02 | 西部超导材料科技股份有限公司 | 一种tb9钛合金丝棒材及其轧制方法 |

| CN109283205B (zh) * | 2018-10-19 | 2021-03-26 | 中国航发北京航空材料研究院 | 一种钛合金组织中初生α相体积分数的测定方法 |

| CN111545574A (zh) * | 2020-05-20 | 2020-08-18 | 攀钢集团攀枝花钛材有限公司江油分公司 | Ta15热轧板材组织控制的方法 |

| CN114535343B (zh) * | 2022-04-26 | 2022-08-30 | 西部宝德科技股份有限公司 | 钛纤维制备方法 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5825465A (ja) * | 1981-08-05 | 1983-02-15 | Sumitomo Metal Ind Ltd | 組織の良好なチタン合金圧延材の製造方法 |

| JPS5982101A (ja) * | 1982-11-01 | 1984-05-12 | Sumitomo Metal Ind Ltd | チタン合金棒の製造方法 |

| US5362441A (en) * | 1989-07-10 | 1994-11-08 | Nkk Corporation | Ti-Al-V-Mo-O alloys with an iron group element |

| DE69024418T2 (de) * | 1989-07-10 | 1996-05-15 | Nippon Kokan Kk | Legierung auf Titan-Basis und Verfahren zu deren Superplastischer Formgebung |

| US5346217A (en) * | 1991-02-08 | 1994-09-13 | Yamaha Corporation | Hollow metal alloy wood-type golf head |

| JP2884913B2 (ja) * | 1992-04-21 | 1999-04-19 | 日本鋼管株式会社 | 超塑性加工用α+β型チタン合金板の製造方法 |

| JP3083225B2 (ja) * | 1993-12-01 | 2000-09-04 | オリエント時計株式会社 | チタン合金製装飾品の製造方法、および時計外装部品 |

| JP3114503B2 (ja) * | 1994-07-14 | 2000-12-04 | 日本鋼管株式会社 | 局部的に耐磨耗性に優れた(α+β)型チタン合金の製造方法 |

| JPH08103831A (ja) * | 1994-10-05 | 1996-04-23 | Nkk Corp | チタン合金板材の打抜加工方法 |

| JP3319195B2 (ja) * | 1994-12-05 | 2002-08-26 | 日本鋼管株式会社 | α+β型チタン合金の高靱化方法 |

| JPH10306335A (ja) * | 1997-04-30 | 1998-11-17 | Nkk Corp | (α+β)型チタン合金棒線材およびその製造方法 |

| JP4655666B2 (ja) * | 2005-02-23 | 2011-03-23 | Jfeスチール株式会社 | ゴルフクラブヘッド |

-

2002

- 2002-02-26 EP EP02703899A patent/EP1382695A4/en not_active Withdrawn

- 2002-02-26 WO PCT/JP2002/001710 patent/WO2002070763A1/ja not_active Application Discontinuation

- 2002-02-26 RU RU2003126234/02A patent/RU2259413C2/ru not_active IP Right Cessation

- 2002-02-26 JP JP2002570785A patent/JP4013761B2/ja not_active Expired - Fee Related

- 2002-02-27 TW TW091103561A patent/TWI293987B/zh not_active IP Right Cessation

-

2003

- 2003-04-17 US US10/418,252 patent/US20030223902A1/en not_active Abandoned

-

2004

- 2004-10-18 US US10/968,521 patent/US20050051245A1/en not_active Abandoned

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20210043652A (ko) * | 2018-11-15 | 2021-04-21 | 닛폰세이테츠 가부시키가이샤 | 티타늄 합금 선재 및 티타늄 합금 선재의 제조 방법 |

| KR102539690B1 (ko) * | 2018-11-15 | 2023-06-02 | 닛폰세이테츠 가부시키가이샤 | 티타늄 합금 선재 및 티타늄 합금 선재의 제조 방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20050051245A1 (en) | 2005-03-10 |

| US20030223902A1 (en) | 2003-12-04 |

| TWI293987B (ja) | 2008-03-01 |

| EP1382695A1 (en) | 2004-01-21 |

| RU2259413C2 (ru) | 2005-08-27 |

| WO2002070763A1 (fr) | 2002-09-12 |

| EP1382695A4 (en) | 2004-08-11 |

| JPWO2002070763A1 (ja) | 2004-07-02 |

| RU2003126234A (ru) | 2005-03-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4013761B2 (ja) | チタン合金棒材の製造方法 | |

| JP6104164B2 (ja) | 高強度および延性アルファ/ベータチタン合金 | |

| EP2868759B1 (en) | ALPHA + BETA TYPE Ti ALLOY AND PROCESS FOR PRODUCING SAME | |

| CA3109213C (en) | High-strength titanium alloy for additive manufacturing | |

| JP6540179B2 (ja) | 熱間加工チタン合金棒材およびその製造方法 | |

| CA3017163C (en) | Alpha-beta titanium alloy having improved elevated temperature properties and superplasticity | |

| JP7401760B2 (ja) | α+β型チタン合金棒材の製造方法 | |

| JP7087476B2 (ja) | α+β型チタン合金押出形材 | |

| CN111826550A (zh) | 一种中等强度耐硝酸腐蚀钛合金 | |

| JP2004131761A (ja) | チタン合金製ファスナー材の製造方法 | |

| JP2018510268A (ja) | チタン及びチタン合金の物品の製造方法 | |

| JP7144840B2 (ja) | チタン合金、その製造方法およびそれを用いたエンジン部品 | |

| JP6432328B2 (ja) | 高強度チタン板およびその製造方法 | |

| JP5605273B2 (ja) | 熱間および冷間での加工性に優れた高強度α+β型チタン合金及びその製造方法並びにチタン合金製品 | |

| JP6673123B2 (ja) | α+β型チタン合金熱間押出形材およびその製造方法 | |

| JPH07180011A (ja) | α+β型チタン合金押出材の製造方法 | |

| US20220205075A1 (en) | METHOD OF MANUFACTURING TiAl ALLOY AND TiAl ALLOY | |

| JP6673121B2 (ja) | α+β型チタン合金棒およびその製造方法 | |

| WO2022203535A1 (ru) | Материал для изготовления высокопрочных крепежных изделий и способ его получения | |

| JP2003013159A (ja) | チタン合金ファスナー材及びその製造方法 | |

| JP2017057473A (ja) | α+β型チタン合金板およびその製造方法 | |

| JP2017002373A (ja) | チタン合金鍛造材 | |

| RU2793901C1 (ru) | Способ получения материала для высокопрочных крепежных изделий | |

| RU2793901C9 (ru) | Способ получения материала для высокопрочных крепежных изделий | |

| JPH02310348A (ja) | 組織の良好なα+β型チタン合金圧延棒および線の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20041122 |

|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7421 Effective date: 20060921 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070529 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070725 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070821 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070903 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100921 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4013761 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100921 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110921 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110921 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120921 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120921 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130921 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |