RU2259413C2 - Брусок из сплава титана и способ его изготовления - Google Patents

Брусок из сплава титана и способ его изготовления Download PDFInfo

- Publication number

- RU2259413C2 RU2259413C2 RU2003126234/02A RU2003126234A RU2259413C2 RU 2259413 C2 RU2259413 C2 RU 2259413C2 RU 2003126234/02 A RU2003126234/02 A RU 2003126234/02A RU 2003126234 A RU2003126234 A RU 2003126234A RU 2259413 C2 RU2259413 C2 RU 2259413C2

- Authority

- RU

- Russia

- Prior art keywords

- rolling

- temperature

- alloy

- phase

- primary

- Prior art date

Links

- 229910001069 Ti alloy Inorganic materials 0.000 title claims abstract description 24

- 238000000034 method Methods 0.000 title claims abstract description 19

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 14

- 239000011449 brick Substances 0.000 title abstract 9

- 238000005096 rolling process Methods 0.000 claims abstract description 189

- 229910045601 alloy Inorganic materials 0.000 claims abstract description 56

- 239000000956 alloy Substances 0.000 claims abstract description 56

- 238000005098 hot rolling Methods 0.000 claims abstract description 52

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims abstract description 37

- 229910052742 iron Inorganic materials 0.000 claims abstract description 10

- 229910052750 molybdenum Inorganic materials 0.000 claims abstract description 9

- 229910052720 vanadium Inorganic materials 0.000 claims abstract description 9

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 claims abstract description 8

- 229910052782 aluminium Inorganic materials 0.000 claims abstract description 8

- 239000011733 molybdenum Substances 0.000 claims abstract description 8

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 claims abstract description 8

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims abstract description 7

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims abstract description 6

- 239000010936 titanium Substances 0.000 claims abstract description 6

- 229910052719 titanium Inorganic materials 0.000 claims abstract description 5

- 230000007704 transition Effects 0.000 claims description 16

- 230000002441 reversible effect Effects 0.000 claims description 6

- 238000010438 heat treatment Methods 0.000 abstract description 31

- 229910001040 Beta-titanium Inorganic materials 0.000 abstract description 6

- 239000000126 substance Substances 0.000 abstract description 4

- 230000015572 biosynthetic process Effects 0.000 abstract description 2

- 238000009856 non-ferrous metallurgy Methods 0.000 abstract 2

- 238000000465 moulding Methods 0.000 description 16

- 229910000883 Ti6Al4V Inorganic materials 0.000 description 8

- 230000007423 decrease Effects 0.000 description 8

- 239000000203 mixture Substances 0.000 description 6

- 239000000463 material Substances 0.000 description 4

- 238000009864 tensile test Methods 0.000 description 4

- 238000001816 cooling Methods 0.000 description 3

- 238000005242 forging Methods 0.000 description 3

- 238000005336 cracking Methods 0.000 description 2

- 238000009661 fatigue test Methods 0.000 description 2

- 230000001771 impaired effect Effects 0.000 description 2

- 230000001105 regulatory effect Effects 0.000 description 2

- 230000003746 surface roughness Effects 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 210000000988 bone and bone Anatomy 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 238000012993 chemical processing Methods 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 238000003303 reheating Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 239000010802 sludge Substances 0.000 description 1

- 230000000087 stabilizing effect Effects 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/16—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of other metals or alloys based thereon

- C22F1/18—High-melting or refractory metals or alloys based thereon

- C22F1/183—High-melting or refractory metals or alloys based thereon of titanium or alloys based thereon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C14/00—Alloys based on titanium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B3/00—Rolling materials of special alloys so far as the composition of the alloy requires or permits special rolling methods or sequences ; Rolling of aluminium, copper, zinc or other non-ferrous metals

Abstract

Изобретение относится к бруску из α+β титанового сплава и способу его изготовления. Предложенный брусок состоит из следующих компонентов, мас.%: алюминий - 4-5, ванадий - 2,5-3,5, железо - 1,5-2,5, молибден - 1,5-2,5, титан - остальное, при этом сплав, из которого он изготовлен, содержит 10-90 объемных % первичной α-фазы, средний размер зерна первичной α-фазы составляет 10 мкм или менее в поперечной плоскости, параллельной направлению прокатки бруска, удлинение зерна первичной α-фазы является четырехкратным или менее. Предложенный способ изготовления данного бруска включает этап горячей прокатки, при этом перед этапом горячей прокатки проводят этап разогрева сплава при температуре поверхности (Т β-150) - Т β°С, во время проведения этапа горячей прокатки температуру поверхности поддерживают в диапазоне (Т β-300) - (Т β-50)°С, а окончательная температура поверхности, то есть температура поверхности непосредственно после последней прокатки, составляет (Т β-300) - (Т β-100)°С, где Т β - температура α/β - перехода. Техническим результатом изобретения является создание бруска из высокопрочного титанового сплава, обладающего превосходной пластичностью, отличными характеристиками усталости и способностью к формованию. 2 н. и 5 з.п. ф-лы, 7 ил., 21 табл.

Description

Область техники

Настоящее изобретение касается бруска из сплава титана, который имеет отличные пластичность, характеристики сопротивления усталости и способность к формованию, в частности изобретение касается бруска из α+β-сплава титана и способа его изготовления.

Уровень техники

По причине высокой прочности, легкого веса и превосходной коррозийной стойкости сплавы титана используются в качестве конструкционного материала в таких областях, как химические технологические установки, генераторы энергии, летательные аппараты, и подобных. Из-за высокой прочности и довольно хорошей способности к формованию среди всех сплавов широко используется сплав титана типа α+β.

Изделия, изготовленные из сплавов титана, принимают различную форму, такую как лист, пластинка, брусок и так далее. Брусок может быть использован сам по себе или из него можно выковать или другим способом придать ему сложную форму, такую как некоторый крепежный элемент с резьбой. Таким образом, требуется, чтобы брусок имел отличную способность к формованию, так же как и превосходные пластичность и характеристики сопротивления усталости.

На фиг.1 показан типовой способ изготовления бруска.

Чушка, полученная в результате плавления, выковывается в заготовку, которая используется в качестве базового материала для горячей прокатки. Как показано на фиг.2А и фиг.2В, заготовка проходит горячую прокатку с использованием реверсивного прокатного стана или тандемных прокатных станов, и получается брусок. До прокатки брусок разогревается в нагревательной печи. При необходимости заготовка проходит промежуточный повторный разогрев в течение горячей прокатки для корректировки температуры, необходимой для последующей горячей прокатки.

Что касается бруска из сплава титана, особенно бруска из α+β-сплава титана, температура заготовки повышается в течение горячей прокатки по причине адиабатического разогрева, который создает помехи стабильной горячей прокатке и изготовлению бруска из сплава титана, имеющего превосходную пластичность и отличные характеристики сопротивления усталости и пригодность к формованию. Например, если температура заготовки повышается до температуры α/β-перехода или выше, то конечный брусок, прошедший горячую прокатку, имеет β микроструктуру, состоящую в основном из остроконечных а фаз, таким образом не получается превосходных пластичности и характеристик сопротивления усталости. Кроме того, даже для сплава Ti-6Al-4V, имеющего высокую температуру α/β-перехода, увеличение температуры в течение горячей прокатки, происходящее из-за адиабатического разогрева, усиливает рост зерен, несмотря на то, что температура в течение горячей прокатки едва ли превышает температуру α/β-перехода и, таким образом, не получается отличных пластичности, характеристик сопротивления усталости и способности к формованию.

Для решения проблемы увеличения температуры, вызванной адиабатическим разогревом при горячей прокатке, патент JP-A-59-82101 (упоминаемый здесь термин «JP-A» обозначает на «непроверенную публикацию японского патента») описывает способ прокатки, в котором коэффициент уменьшения площади поперечного сечения заготовки устанавливается в размере 40% или меньше за каждую прокатку в α области или α+β области. Патент JP-A-58-25465 описывает способ, в котором заготовка при горячей прокатке охлаждается водой, что предпринимается для сдерживания повышения температуры, вызванного адиабатическим разогревом. К тому же Статья 1 «Горячая прокатка бруска из Ti-6Al-4V в прокатных станах непрерывного действия (Титан'92 Наука и Технология)» описывает, что скорость горячей прокатки уменьшают до нижней границы возможности проведения работ на стане, чтобы сдержать адиабатический разогрев.

Способы, описанные в JP-A-59-82101 и JP-A-58-25465, тем не менее, не могут быть применены для производства бруска из сплава титана, который одновременно обладает превосходной пластичностью, отличными характеристиками сопротивления усталости и способности к формованию.

Даже если коэффициент уменьшения площади поперечного сечения за одну прокатку составляет 40% или меньше, согласно способу из патента JP-A-59-82101, то этого не достаточно, чтобы сдерживать адиабатический разогрев для некоторых типов сплавов титана. Способ из патента JP-A-58-25465 также вызывает ухудшение характеристик из-за поглощения водорода, которое происходит при охлаждении водой. Также существуют трудности в точном управлении температурой из-за деформации, порожденной быстрым охлаждением.

Способ, описанный в статье 1, относится к сплаву Ti-6Al-4V. Как описано ниже, данный способ не обязательно применим к сплавам, для которых характерен большой адиабатический разогрев и, таким образом, к которым должна применяться горячая прокатка при низких температурах, что приводит к плохой пластичности, плохим характеристикам сопротивлению усталости и способности к формованию.

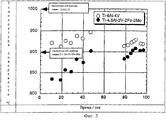

Фиг.3 показывает взаимосвязь между температурой и временем горячей прокатки для сплава Ti-6Al-4V и сплава Ti-4.5Al-3V-2Fe-2Mo.

Температура нагрева была 950°С для сплава Ti-6Al-4V и 850°С для сплава Ti-4.5Al-3V-2Fe-2Mo. Сплав Ti-4.5Al-3V-2Fe-2Mo имеет температуру α/β-перехода на 100°С ниже, чем температура α/β-перехода у сплава Ti-6Al-4V, так что температура разогрева была уменьшена на эту разницу, таким образом, в качестве температуры разогрева выбиралось значение 850°С. Прокатку проводили с использованием реверсивного прокатного стана или тандемных прокатных станов, при этом выбирали одинаковые условия скорости прокатки, коэффициент уменьшения и одинаковый график прокатки для обоих сплавов. Скорость прокатки на реверсивном прокатном стане составляла 2.7 м/с, а скорость прокатки на тандемных прокатных станах составляла 2.25 м/с для конечной прокатки, когда скорость прокатки максимальна для обоих сплавах. Скорости прокатки ниже, чем скорость прокатки в Статье 1 (6 м/с). Коэффициент уменьшения площади поперечного сечения за одну прокатку был выбран не больше 26% для обоих сплавов.

В случае сплава Ti-6Al-4V прокатка была проведена при значительно более низкой температуре, чем 1000°С, равной температуре α/β-перехода сплава, таким образом приобреталась подходящая структура. Однако в случае сплава Ti-4.5Al-3V-2Fe-2Mo, даже если бы температура разогрева была уменьшена до величины, ниже температуры α/β-перехода, низкотемпературная прокатка приводила бы к увеличению сопротивления деформации и увеличению адиабатического разогрева, так что температура увеличилась бы до значения, которое превышает температуру α/β-перехода и, таким образом, не была бы достигнута подходящая микроструктура. В результате превосходная пластичность и отличные характеристики сопротивления усталости и способность к формованию не будут получены. Для достижения результата необходимо принимать во внимание условия прокатки, такие как температура прокатки, коэффициент усадки и время между прокатками, так же как надо учитывать скорость прокатки.

Описание изобретения

В основу настоящего изобретения положена задача создать брусок из высокопрочного титанового сплава, имеющий превосходную пластичность, отличные характеристики сопротивления усталости и способность к формованию, а также создать способ изготовления описанного бруска.

Поставленная задача решается тем, что брусок из (α+β) титанового сплава, состоящего из следующих компонентов, в мас.%: алюминий - 4-5, ванадий - 2,5-3 5 железо - 1,5-2,5, молибден - 1,5-2,5, титан - остальное, согласно изобретению указанный сплав содержит 10-90 объемных % первичной α фазы, средний размер зерна первичной α фазы составляет 10 мкм или менее в поперечной плоскости, параллельной направлению прокатки бруска, удлинение зерна первичной α фазы является четырехкратным или менее.

Предпочтительно, когда объемная доля первичной α фазы составляет от 50 до 80 объемных %, а средний размер зерна первичной α фазы равен 6 мкм или менее. Поставленная задача решается также тем, что в способе изготовления бруска из (α+β) титанового сплава, включающего этап горячей прокатки, при этом сплав содержит следующие компоненты, в мас.%: алюминий - 4-5, ванадий - 2,5-3,5, железо - 1,5-2,5, молибден - 1,5-2,5, титан - остальное, согласно изобретению перед этапом горячей прокатки проводят этап разогрева сплава при температуре поверхности (Тβ - 150) - Тβ°С, во время проведения этапа горячей прокатки температуру поверхности поддерживают в диапазоне (Тβ - 300) - (Тβ - 50)°С, а окончательная температура поверхности, то есть температура поверхности непосредственно после последней прокатки, составляет (Тβ - 300) - (Тβ - 100)°С, где Тβ - температура α/β-перехода.

Рекомендуется проводить горячую прокатку с коэффициентом усадки 40% или менее за одну прокатку.

Можно горячую прокатку проводить с использованием реверсивного прокатного стана, при этом скорость прокатки должна составлять 6 м/с или менее.

Альтернативно можно горячую прокатку проводить с использованием тандемных прокатных станов, при этом скорость прокатки должна составлять 1,5 м/с или менее.

Краткое описание чертежей

На фиг.1 показан типовой способ изготовления бруска.

На фиг.2 показан процесс горячей прокатки бруска.

На фиг.3 показана взаимосвязь между температурой и временем прокатки для горячей прокатки сплава Ti-6Al-4V и сплава Ti-4.5Al-3V-2Fe-2Mo.

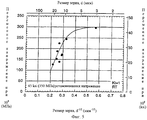

На фиг.4 показан график зависимости между средним размером зерна первичной α фазы и общим удлинением, данная зависимость строится при испытании на растяжение при высокой температуре.

На фиг.5 показана взаимосвязь между средним размером зерна первичной α фазы и усталостной прочностью после 108 циклов, данная взаимосвязь наблюдалась при проведении испытания на сопротивление усталости.

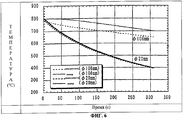

На фиг.6 показан график изменения температуры от времени на поверхности и в центральной части бруска.

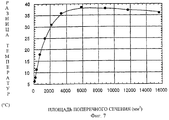

На фиг.7 показана зависимость между площадью поперечного сечения и разницей температур на поверхности и в центральной части.

Примеры выполнения изобретения

Авторы настоящего изобретения изучали микроструктуру бруска из сплава титана α+β типа для того, чтобы обеспечить превосходную пластичность, отличные характеристики сопротивления усталости и способность к формованию, и обнаружили следующее.

Сплав титана α+β содержит первичную α фазу и преобразованную α фазу. Тем не менее, если сплав содержит очень большую объемную долю α фазы, которая имеет гексагональную плотно упакованную структуру, имеющую малую систему сдвига, или содержит очень большую объемную долю преобразованной β фазы, содержащей игольчатые α фазы, то способность к формованию и прочность ухудшаются. Следовательно, объемная доля первичной α фазы устанавливается в интервале от 10 до 90%. Если на стадии разогрева до начала горячей прокатки объемные доли α фазы и β фазы равны или близки друг к другу, то способность к формованию повышается, так что объемные доли первичной α фазы предпочтительно устанавливать в диапазоне значений 50-80%.

На фиг.4 показан график зависимости между средним размером зерна первичной α фазы и общим удлинением, данная зависимость строится при испытании на растяжение при высокой температуре.

Когда средний размер зерна первичной α фазы превышает 10 мкм, общее удлинение, измеряемое во время испытания на растяжение при высокой температуре, быстро уменьшается и, следовательно, способность к формованию снижается.

На фиг.5 показана зависимость между средним размером зерна первичной α фазы и усталостной прочностью после 108 циклов, данная зависимость наблюдалась при проведении испытания на сопротивление усталости.

Если средний размер зерна первичной α фазы превышает 10 мкм, то усталостная прочность уменьшается. Если средний размер зерна первичной α фазы становится меньше 6 мкм, то достигается более высокая усталостная прочность.

В результате ковки бруска получается шероховатая поверхность на свободно деформируемой поверхности, которая не контактирует с литейной формой, шероховатость получается из-за формы зерен или из-за отношения высоты зерен к их ширине. Вообще говоря, зерна бруска склонны вытягиваться в направлении прокатки.

В частности, для случая штамповки осадкой вытянутые зерна появляются на боковой грани бруска, которая становится свободно деформируемой поверхностью. Следовательно, необходимо избегать чрезмерного увеличения отношения высоты зерна к его ширине в течение ковки и, более конкретно, необходимо регулировать отношение высоты зерна к его ширине так, чтобы оно не превышало значения 4 для зерен первичной α фазы в поперечной плоскости, параллельной направлению прокатки бруска. Вышеописанное делается для того, чтобы после ковки бруска не получалось шероховатой поверхности.

На основании вышеописанных данных брусок из высокопрочного сплава титана, имеющий превосходную пластичность и отличные характеристики сопротивления усталости и способность к формованию, получается тогда, когда объемная доля первичной α фазы колеблется в интервале 10-90%, предпочтительно, 50-80%, средний размер зерна в первичной α фазе составляет 10 мкм и менее, лучше 6 мкм и менее и, кроме того, отношение высоты зерна к его ширине для первичной α фазы составляет 4 и менее.

Брусок из сплава титана α+β типа, имеющий вышеописанную микроструктуру, должен, в основном, состоять из 4-5% Al, 2.5-3.5% V, 1.5-2.5% Fe, 1.5-2.5% Mo по массе, а остальное составляет Ti. Причины, по которым устанавливаются пределы содержания каждого элемента, описаны ниже.

Al

Алюминий является существенным элементом для стабилизации α фазы и для увеличения прочности. Если содержание Al ниже 4%, то не может быть полностью достигнута высокая прочность. Если содержание алюминия превышает 5%, то снижается пластичность.

V

Ванадий является элементом, стабилизирующим β фазу и способствующим увеличению прочности. Если содержание ванадия ниже 2.5%, то не может быть полностью достигнута высокая прочность и β фаза становится нестабильной. Если содержание ванадия превышает 3.5%, то диапазон рабочих температур становятся меньше, что происходит из-за снижения температуры α/β-перехода, и возрастают издержки.

Мо

Молибден является элементом, стабилизирующим β фазу и способствующим увеличению прочности. Если содержание молибдена ниже 1.5%, то не может быть полностью достигнута высокая прочность и β фаза становится нестабильной. Если содержание молибдена превышает 2.5%, то диапазон рабочих температур становятся меньше, что происходит из-за снижения температуры α/β-перехода, и возрастают издержки.

Fe

Железо является элементом, стабилизирующим β фазу и способствующим увеличению прочности. Железо быстро диффундирует, что повышает способность к формованию. Тем не менее, если содержание железа составляет менее 1.5%, то не может быть полностью достигнута высокая прочность и β фаза становится нестабильной, что приводит к неудаче в получении отличной способности к формованию. Если содержание железа превышает 2.5%, то диапазон рабочих температур становятся меньше, что происходит из-за снижения температуры α/β-перехода, и разделение вызывает ухудшение характеристик.

Брусок из сплава титана α+β типа согласно настоящему изобретению может быть изготовлен путем горячей прокатки сплава титана α+β типа, состав которого описан выше, при этом регулируют следующие условия: температуру разогрева, диапазон температур прокатки, коэффициент удлинения, скорость прокатки, время между прокатками и другие параметры. Эти условия регулируют с целью сдерживания роста температуры, вызванного адиабатическим разогревом, а именно недопущения того, чтобы температура на поверхности сплава превысила температуру α/β-перехода. Например, способ состоит из следующих этапов: разогрев сплава титана α+β типа, имеющего температуру α/β-перехода, равную Тβ °С, так что поверхностная температура варьируется в интервале (Тβ - 150) - Тβ°С; и горячая прокатка разогретого α+β-сплава титана такая, что поверхностная температура во время горячей прокатки варьируется в интервале (Тβ - 300) и (Тβ - 50)°С, и такая, что окончательная температура поверхности вышеописанного варьируется в интервале (Тβ - 300) - (Тβ-100)°С.

Причина, по которой поверхность до горячей прокатки разогревается до температуры, находящейся в пределах от (Тβ - 150) до Тβ°С, состоит в следующем. Если поверхностная температура до горячей прокатки ниже (Тβ - 150)°С, то снижение температуры в течение конечной стадии прокатки становится достаточным для увеличения склонности к растрескиванию и увеличения сопротивляемости деформации. И если поверхностная температура до горячей прокатки превышает Тβ°С, то микроструктура бруска становится β микроструктурой, состоящей главным образом из игольчатых α фаз, что ухудшает пластичность и способность к формованию. Причина, по которой поверхностная температура в течение горячей прокатки должна находиться в пределах от (Тβ - 300) до (Тβ - 50)°С, состоит в следующем. Если поверхностная температура в течение горячей прокатки ниже (Тβ - 300)°С, то способность к горячему формованию ухудшается, что вызывает такие проблемы, как растрескивание. И если поверхностная температура в течение горячей прокатки превышает (Тβ - 50)°С, то рост температуры, возникающий из-за адиабатического разогрева, вызывает образование крупной зернистости и игольчатой фазы. Причина, по которой конечная температура поверхности непосредственно после последней прокатки должна находиться в диапазоне (Tβ - 300) - (Тβ - 100)°С, состоит в следующем. Если окончательная температура поверхности ниже (Тβ-300)°С, то увеличивается склонность к растрескиванию и увеличивается сопротивляемость деформации. И если окончательная температура поверхности превышает (Тβ - 100)°С, то увеличиваются размеры зерна.

Горячая прокатка проводится путем нескольких прокаток. С целью предупреждения роста температуры, возникающего из-за адиабатического разогрева, предпочтительно чтобы коэффициент усадки составлял не более 40% за одну прокатку.

Когда горячая прокатка проводится на реверсивном прокатном стане, предпочтительно ограничить скорость прокатки величиной не более 6 м/с. Это делается для предотвращения роста температуры, возникающего из-за адиабатического разогрева. Когда горячая прокатка проводится на тандемных прокатных станах, предпочтительно ограничивать скорость прокатки величиной не более 1.5 м/с.

Так как поверхность заготовки из сплава охлаждается после каждой прокатки, то до проведения последующей прокатки наблюдается некоторое падение температуры на поверхности сплава, даже если температура повышается благодаря адиабатическому разогреву. Тем не менее, как показано на фиг.6, если диаметр заготовки из сплава составляет значительную величину (в данном случае 106 мм в диаметре), то падение температуры в центральной части заготовки из сплава мало, так что появляется большая температурная разница между поверхностью и центральной частью заготовки из сплава. Когда падение температуры в центре незначительно, то сплав подвергается последующей прокатке до большего понижения температуры в центральной части, что еще больше увеличивает температуру благодаря адиабатическому разогреву. Если данное явление сохраняется, то центральная часть подвергается горячей прокатке при температуре более высокой, чем исходная температура. Следовательно, центральную часть заготовки с большим диаметром необходимо между прокатками охлаждать достаточное количество времени.

Кстати, авторы настоящего изобретения провели детальное изучение разницы температур между поверхностью и центральной частью и получили результаты, описанные ниже. Как показано на фиг.7, разница температур значительно возрастает при площади поперечного сечения заготовки из сплава от 3500 мм2 и выше, где рассматривается поперечное сечение плоскостью, перпендикулярной направлению прокатки. Когда заготовка из сплава, имеющая большую площадь поперечного сечения, подвергается горячей прокатке, после которой площадь поперечного сечения становится равной S мм2, то после временного перерыва в 0,167·S1/2 секунд или более до проведения последующей прокатки будет наблюдаться маленькая разница температур, и это будет полезно для производства бруска, имеющего однородные характеристики.

Согласно способу изготовления в соответствии с настоящим изобретением при проведении горячей прокатки температура поверхности сплава поддерживается равной температуре α/β-перехода или ниже и, таким образом, существует возможность снижения поверхностной температуры до значения, которое выходит за требуемый диапазон температур горячей прокатки, зависящий от времени между прокатками и от диаметра заготовки из сплава. В данном случае можно разогревать сплав с использованием устройства с высокочастотным нагревательным элементом или подобным.

Пример 1

Материалы, площадь поперечного сечения которых составляет 125 мм2, изготавливаются путем резки основной заготовки из сплава А01 (состав которого соответствует настоящему изобретению) и основной заготовки из сплава А02 (состав которого не соответствует настоящему изобретению). Оба сплава являются α+β-сплавами титана и имеют соответствующий химический состав, отраженный в Таблице 1. Материалы подвергаются горячей прокатке с использованием шаблонного прокатного стана при соответствующих условиях (от В01 до В 18), которые представлены в таблице 2. После прокатки получаются бруски, диаметр которых составляет соответственно 20 мм и 50 мм. Временные интервалы между прокатками представлены в Таблице 2, О означает время между прокатками в 0,167·S1/2 и более секунд для всех прокаток для любых условий прокатки и Х означает время между прокатками менее, чем 0,167·S1/2. Таблицы с номерами от 3 до 20 содержат: площадь S поперечного сечения сплава, коэффициент уменьшения, 0,167·S1/2, время между прокатками, поверхностную температуру и скорость прокатки для каждой прокатки для каждого условия прокатки. R в таблицах обозначает реверсивный прокатный стан, а Т означает тандемные прокатные станы.

Изготовленные бруски подвергаются отжигу при температуре в диапазоне 700-720°С. С целью определения предела текучести (0.2% ПТ), предела прочности при растяжении (ПР), удлинения (Уд) и уменьшения площади (УП) проводилось испытание на растяжение. Кроме того, проводились испытание на сопротивление усталости без надреза (при условии Kt=1) и испытание на сопротивление усталости с надрезом (при условии Kt=3), которые проводились с целью определения усталостной прочности.

Кроме того, было проведено оптическое исследование микроструктуры в центре бруска и в месте, отстоящем на четверть диаметра (1/4 Д), с целью определить размер зерна первичной α фазы, объемную долю зерен и отношение высоты зерен к их ширине в поперечной плоскости, параллельной направлению прокатки.

Результаты представлены в Таблице 21. Столбцы микроструктуры в таблице, в которых не проставлен размер зерна, означают, что наблюдается только β микроструктура, состоящая главным образом из игольчатых α фаз и что равноосные первичные α фазы не наблюдаются.

Когда температура нагрева поверхности была менее (Тβ - 150)°С, то температура поверхности сплава была чрезвычайно низкой и давление прокатки становится слишком большим для прокатки. Когда температура нагрева превышала Тβ°С, то температура поверхности сплава становилась слишком высокой, даже если время между прокатками находилось в пределах, установленных в настоящем изобретении, которое можно увидеть для условий прокатки В02 и В11, таким образом температура поверхности превышала Тβ°С, что происходило из-за адиабатического разогрева, в результате формировалась β микроструктура, состоящая главным образом из игольчатой α фазы в центре бруска, следовательно, ухудшались пластичность и характеристики сопротивления усталости.

Когда конечная температура поверхности была ниже (Тβ - 300)°С, то температура сплава становилась слишком низкой, что ухудшало способность к формованию и могло привести к появлению трещин во время горячей прокатки. Когда конечная температура поверхности превышала (Тβ - 100)°С, то не получалось хорошей микроструктуры, что ухудшало пластичность и характеристики сопротивления усталости, как в случаях при условиях В04, В05 и В07.

Когда температура поверхности во время горячей прокатки была ниже (Тβ - 300)°С, температура поверхности была слишком мала и образовывались трещины. Когда температура поверхности превышала (Тβ - 50)°С, то после горячей прокатки в центре и в точке 1/4 диаметра наблюдалась β микроструктура, состоящая главным образом из игольчатой α фазы, что ухудшает пластичность и характеристики сопротивления усталости.

Когда коэффициент уменьшения за каждую прокатку превышал 40%, то усиливался адиабатический разогрев, и температура сплава превышала Тβ°С, и невозможно было получить хорошую микроструктуру.

В случае условий прокатки В 14, при которых применялся реверсивный прокатный стан и выбиралась скорость прокатки выше 6 м/с, или в случае условий прокатки В 15, при которых применялись тандемные прокатные станы и выбиралась скорость прокатки выше 1.5 м/с, адиабатический разогрев становился таким большим, что температура поверхности превышала Тβ°С, таким образом не получалась хорошая микроструктура.

Когда время между прокатками выходило за диапазон, характерный для настоящего изобретения, увеличение температуры поверхности, вызванное адиабатическим разогревом, превосходило уменьшение температуры, вызванное воздушным охлаждением, таким образом температура поверхности превышала Тβ°С и невозможно было получить хорошую микроструктуру.

Для брусков из сплава А01, которые имеют химический состав согласно настоящему изобретению и изготовлены при условиях прокатки В01, В06, B08, B09, В16, В17 и В18, наблюдается однородная микроструктура, при этом размер зерна первичной α фазы составляет 10 мкм или менее, для этих брусков характерны отличные пластичность и характеристики сопротивления усталости. То есть дополнительную отличную пластичность и отличные характеристики сопротивления усталости можно получить, придавая 15% и большее удлинение, 40% и большее уменьшение площади, 500 МПа или большую усталостную прочность без надреза и 200 МПа усталостной прочности (Kt=3) с надрезом. Более того, для бруска из α+β-сплава титана, у которого объемная доля первичной α фазы составляет 50-80% и средний размер зерна первичной α фазы составляет 6 мкм и менее и изготавливаемого при условиях прокатки В01, В06, B08 и B09, могут быть получены еще лучшие пластичность и характеристики сопротивления усталости при 20% и более растяжении, 50% и большем уменьшении площади, 550 МПа или большей усталостной прочности без надреза и 200 МПа усталостного напряжения (Kt=3) с надрезом.

С одной стороны, для брусков, изготавливаемых из А02 и имеющих химический состав, не соответствующий описанному в настоящем изобретении, при условиях прокатки В10 и В12, не достигались удовлетворительные пластичность и характеристики сопротивления усталости, так как размер зерен первичной α фазы превышал 10 мкм, хотя адиабатический разогрев сдерживался (благодаря тому, что условия прокатки соответствовали диапазону настоящего изобретения).

Пример 2

Цилиндрические образцы, имеющие 8 мм в диаметре и 12 мм высоты, были вырезаны из центральной части (в радиальном направлении) брусков, изготовленных в примере 1 при условиях прокатки от В01 до В18 соответственно. Образцы были разогреты до 800°С и были сжаты до 70%. После сжатия каждый образец был осмотрен на предмет появления трещин или шероховатостей на его поверхности. Это было сделано для оценки горячей ковкости.

Результаты показаны в Таблице 21.

Что касается брусков, изготовленных при условиях прокатки В01, В06, B08, B09, В16 и В18, которые находятся в рамках настоящего изобретения, не появилось ни трещин, ни шероховатостей и была достигнута хорошая горячая ковкость.

С другой стороны, у брусков, изготовленных при условиях прокатки В10 и В12, в которых размер зерен первичной α фазы превышает 10 мкм, появились шероховатости на поверхности, хотя трещины не образовались. Что касается брусков, имеющих только α фазу в центре и в точке 1/4 диаметра, изготовленных при условиях прокатки В02, В03, В04, В05, В07, В14, В15, то появились как трещины, так и шероховатости. Более того, шероховатость поверхности появляется также для брусков, изготовленных при условии прокатки В14, при которых для зерен в поперечной плоскости, параллельной направлению прокатки, отношение высоты зерна к его ширине превышает 4, а размер зерен первичной α фазы и ее объемная доля находится в диапазоне, оговоренном в настоящем изобретении, шероховатая поверхность также наблюдалась.

| Таблица 1 | |||||||||

| Сплав | Al | V | Fe | Mo | О | С | N | Н | темп. α/β-перехода |

| А01 | 4.7 | 3.1 | 2.1 | 1.9 | 0.1 | 0.001 | 0.005 | 0.0017 | 900°С |

| А02 | 6.1 | 4.1 | 0.2 | - | 0.2 | 0.01 | 0.006 | 0.0016 | 1000°С |

Числа указаны в процентах от массы

| Таблица 3 | |||||||

| Условия прокатки: В01 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16.8 | 19.0 | 25 | 2.7 | 790 | R |

| 2 | 11000 | 15.4 | 17.5 | 25 | 2.7 | 796 | R |

| 3 | 9500 | 13.6 | 16.3 | 25 | 2.7 | 801 | R |

| 4 | 8000 | 15.8 | 14.9 | 25 | 2.7 | 803 | R |

| 5 | 6500 | 18.8 | 13.5 | 25 | 2.7 | 811 | R |

| 6 | 5200 | 20.0 | 12.0 | 25 | 2.7 | 801 | R |

| 7 | 4150 | 20.2 | 10.8 | 25 | 2.7 | 779 | R |

| 8 | 3300 | 20.5 | 9.6 | 25 | 2.7 | 761 | R |

| 9 | 2450 | 25.8 | 8.3 | 25 | 2.7 | 738 | R |

| 10 | 1850 | 24.5 | 7.2 | 25 | 2.7 | 719 | R |

| 11 | 1450 | 21.6 | 6.4 | 5 | 0.350 | 721 | Т |

| 12 | 1150 | 20.7 | 5.7 | 5 | 0.466 | 732 | Т |

| 13 | 900 | 21.7 | 5.0 | 5 | 0.581 | 739 | Т |

| 14 | 700 | 22.2 | 4.4 | 5 | 0.733 | 745 | Т |

| 15 | 550 | 21.4 | 3.9 | 5 | 0.871 | 741 | Т |

| 16 | 420 | 23.6 | 3.4 | 5 | 0.982 | 730 | Т |

| 17 | 320 | 23.8 | 1.125 | 714 | Т | ||

| Таблица 4 | |||||||

| Условия прокатки: В02 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16.8 | 19.0 | 25 | 2.7 | 929 | R |

| 2 | 11000 | 15.4 | 17.5 | 25 | 2.7 | 925 | R |

| 3 | 9500 | 13.6 | 16.3 | 25 | 2.7 | 919 | R |

| 4 | 8000 | 15.8 | 14.9 | 25 | 2.7 | 913 | R |

| 5 | 6500 | 18.8 | 13.5 | 25 | 2.7 | 911 | R |

| 6 | 5200 | 20.0 | 12.0 | 25 | 2.7 | 900 | R |

| 7 | 4150 | 20.2 | 10.8 | 25 | 2.7 | 891 | R |

| 8 | 3300 | 20.5 | 9.6 | 25 | 2,7 | 880 | R |

| 9 | 2450 | 25.8 | 8.3 | 25 | 2.7 | 868 | R |

| 10 | 1850 | 24.5 | 7.2 | 25 | 2.7 | 860 | R |

| 11 | 1450 | 21.6 | 6.4 | 5 | 0.350 | 852 | Т |

| 12 | 1150 | 20.7 | 5.7 | 5 | 0.466 | 839 | Т |

| 13 | 900 | 21.7 | 5.0 | 5 | 0.581 | 829 | Т |

| 14 | 700 | 22.2 | 4.4 | 5 | 0.733 | 822 | Т |

| 15 | 550 | 21.4 | 3.9 | 5 | 0.871 | 803 | Т |

| 16 | 420 | 23.6 | 3.4 | 5 | 0.982 | 785 | Т |

| 17 | 320 | 23.8 | 1.125 | 765 | Т | ||

| Таблица 5 | |||||||

| Условия прокатки: ВОЗ | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16.8 | 19.0 | 25 | 2.7 | 890 | R |

| 2 | 11000 | 15.4 | 17.5 | 25 | 2.7 | 894 | R |

| 3 | 9500 | 13.6 | 16.3 | 25 | 2.7 | 899 | R |

| 4 | 8000 | 15.8 | 14.9 | 25 | 2.7 | 906 | R |

| 5 | 6500 | 18.8 | 13.5 | 25 | 2.7 | 911 | R |

| 6 | 5200 | 20.0 | 12.0 | 25 | 2.7 | 902 | R |

| 7 | 4150 | 20.2 | 10.8 | 25 | 2.7 | 889 | R |

| 8 | 3300 | 20.5 | 9.6 | 25 | 2.7 | 881 | R |

| 9 | 2450 | 25.8 | 8.3 | 25 | 2.7 | 867 | R |

| 10 | 1850 | 24.5 | 7.2 | 25 | 2.7 | 860 | R |

| 11 | 1450 | 21.6 | 6.4 | 5 | 0.350 | 852 | Т |

| 12 | 1150 | 20.7 | 5.7 | 5 | 0.466 | 829 | Т |

| 13 | 900 | 21.7 | 5.0 | 5 | 0.581 | 830 | Т |

| 14 | 700 | 22.2 | 4.4 | 5 | 0.733 | 820 | Т |

| 15 | 550 | 21.4 | 3.9 | 5 | 0.871 | 803 | Т |

| 16 | 420 | 23.6 | 3.4 | 5 | 0.982 | 784 | Т |

| 17 | 320 | 23.8 | 1.125 | 764 | Т | ||

| Таблица 6 | |||||||

| Условия прокатки: В04 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 9300 | 40.5 | 19.0 | 25 | 2.7 | 849 | R |

| 2 | 5500 | 40.9 | 17.5 | 25 | 2.7 | 865 | R |

| 3 | 3300 | 40.0 | 16.3 | 25 | 2.7 | 879 | R |

| 4 | 1900 | 42.4 | 14.9 | 25 | 2.7 | 896 | R |

| 5 | 1100 | 42.1 | 13.5 | 25 | 2.7 | 912 | R |

| 6 | 660 | 40.0 | 12,0 | 25 | 2.7 | 921 | R |

| 7 | 400 | 39.4 | 10.8 | 25 | 2.7 | 930 | R |

| 8 | 320 | 20.0 | 2.7 | 919 | R | ||

| Таблица 7 | |||||||

| Условия прокатки: В05 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16.8 | 19.0 | 10 | 2.7 | 791 | R |

| 2 | 11000 | 15.4 | 17.5 | 10 | 2.7 | 805 | R |

| 3 | 9500 | 13.6 | 16.3 | 10 | 2.7 | 819 | R |

| 4 | 8000 | 15.8 | 14.9 | 10 | 2.7 | 836 | R |

| 5 | 6500 | 18.8 | 13.5 | 10 | 2.7 | 850 | R |

| 6 | 5200 | 20.0 | 12.0 | 10 | 2.7 | 865 | R |

| 7 | 4150 | 20.2 | 10.8 | 10 | 2.7 | 871 | R |

| 8 | 3300 | 20.5 | 9.6 | 10 | 2.7 | 875 | R |

| 9 | 2450 | 25.8 | 8.3 | 10 | 2,7 | 879 | R |

| 10 | 1850 | 24.5 | 7.2 | 10 | 2.7 | 884 | R |

| 11 | 1450 | 21,6 | 6.4 | 5 | 0.350 | 901 | Т |

| 12 | 1150 | 20.7 | 5.7 | 5 | 0.466 | 899 | Т |

| 13 | 900 | 21.7 | 5.0 | 5 | 0.581 | 895 | Т |

| 14 | 700 | 22.2 | 4.4 | 5 | 0.733 | 895 | Т |

| 15 | 550 | 21.4 | 3.9 | 5 | 0.871 | 883 | Т |

| 16 | 420 | 23.6 | 3.4 | 5 | 0.982 | 875 | Т |

| 17 | 320 | 23.8 | 1.125 | 860 | Т | ||

| Таблица 8 | |||||||

| Условия прокатки: В06 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16.8 | 19.0 | 25 | 2.7 | 791 | R |

| 2 | 11000 | 15.4 | 17.5 | 25 | 2.7 | 796 | R |

| 3 | 9500 | 13.6 | 16.3 | 25 | 2.7 | 801 | R |

| 4 | 8000 | 15.8 | 14.9 | 25 | 2.7 | 804 | R |

| 5 | 6700 | 16.3 | 13.7 | 25 | 2.7 | 806 | R |

| 6 | 6000 | 10.5 | 12.9 | 25 | 2.7 | 784 | R |

| 7 | 5200 | 13.3 | 12.0 | 25 | 2.7 | 764 | R |

| 8 | 4650 | 10.6 | 11.4 | 25 | 2.7 | 746 | R |

| 9 | 3800 | 18.3 | 10.3 | 25 | 2.7 | 733 | R |

| 10 | 3100 | 18.4 | 9.3 | 5 | 0.622 | 733 | Т |

| 11 | 2600 | 16.1 | 8.5 | 5 | 0.837 | 734 | Т |

| 12 | 2210 | 15.0 | 1.125 | 731 | Т | ||

| Таблица 9 | |||||||

| Условия прокатки: В07 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16.8 | 19.0 | 10 | 2.7 | 819 | R |

| 2 | 11000 | 15.4 | 17.5 | 10 | 2.7 | 836 | R |

| 3 | 9500 | 13.6 | 16.3 | 10 | 2.7 | 849 | R |

| 4 | 8000 | 15.8 | 14.9 | 10 | 2.7 | 873 | R |

| 5 | 6700 | 16.3 | 13.7 | 10 | 2.7 | 879 | R |

| 6 | 6000 | 10.5 | 12.9 | 10 | 2.7 | 896 | R |

| 7 | 5200 | 13.3 | 12.0 | 10 | 2.7 | 901 | R |

| 8 | 4650 | 10.6 | 11.4 | 10 | 2.7 | 904 | R |

| 9 | 3800 | 18.3 | 10.3 | 5 | 2.7 | 909 | R |

| 10 | 3100 | 18.4 | 9.3 | 5 | 0.622 | 902 | Т |

| 11 | 2600 | 16.1 | 8.5 | 5 | 0.837 | 883 | Т |

| 12 | 2210 | 15.0 | 1.125 | 874 | Т | ||

| Таблица 10 | |||||||

| Условия прокатки: B08 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16.8 | 19.0 | 25 | 2.7 | 790 | R |

| 2 | 11000 | 15.4 | 17.5 | 25 | 2.7 | 795 | R |

| 3 | 9500 | 13.6 | 16.3 | 25 | 2.7 | 799 | R |

| 4 | 8000 | 15.8 | 14.9 | 25 | 2.7 | 804 | R |

| 5 | 6500 | 18.8 | 13.5 | 25 | 2.7 | 812 | R |

| 6 | 5200 | 20.0 | 12.0 | 25 | 2.7 | 800 | R |

| 7 | 4150 | 20.2 | 10.8 | 25 | 2.7 | 780 | R |

| 8 | 3300 | 20.5 | 9.6 | 25 | 2.7 | 759 | R |

| 9 | 2450 | 25.8 | 8.3 | 25 | 2.7 | 741 | R |

| 10 | 1850 | 24.5 | 7.2 | 25 | 2.7 | 720 | R |

| 11 | 1450 | 21.6 | 6.4 | 10 | 0.350 | 719 | Т |

| 12 | 1150 | 20.7 | 5.7 | 10 | 0.466 | 724 | Т |

| 13 | 900 | 21.7 | 5.0 | 10 | 0.581 | 730 | Т |

| 14 | 700 | 22.2 | 4.4 | 10 | 0.733 | 729 | Т |

| 15 | 550 | 21.4 | 3.9 | 10 | 0.871 | 721 | Т |

| 16 | 420 | 23.6 | 3.4 | 10 | 0.982 | 705 | Т |

| 17 | 320 | 23.8 | 1.125 | 690 | Т | ||

| Таблица 11 | |||||||

| Условия прокатки: В09 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16.8 | 19.0 | 25 | 2.7 | 810 | R |

| 2 | 11000 | 15.4 | 17.5 | 25 | 2.7 | 816 | R |

| 3 | 9500 | 13.6 | 16.3 | 25 | 2.7 | 821 | R |

| 4 | 8000 | 15.8 | 14.9 | 25 | 2.7 | 824 | R |

| 5 | 6500 | 18.8 | 13.5 | 25 | 2.7 | 829 | R |

| 6 | 5200 | 20.0 | 12.0 | 25 | 2.7 | 821 | R |

| 7 | 4150 | 20.2 | 10.8 | 25 | 2.7 | 800 | R |

| 8 | 3300 | 20.5 | 9.6 | 25 | 2.7 | 779 | R |

| 9 | 2450 | 25.8 | 8.3 | 25 | 2.7 | 761 | R |

| 10 | 1850 | 24.5 | 7.2 | 25 | 2.7 | 749 | R |

| 11 | 1450 | 21.6 | 6.4 | 5 | 0.350 | 741 | Т |

| 12 | 1150 | 20.7 | 5.7 | 5 | 0.466 | 751 | Т |

| 13 | 900 | 21.7 | 5.0 | 5 | 0.581 | 760 | Т |

| 14 | 700 | 22.2 | 4.4 | 5 | 0.733 | 766 | Т |

| 15 | 550 | 21.4 | 3.9 | 5 | 0.871 | 761 | Т |

| 16 | 420 | 23.6 | 3.4 | 5 | 0.982 | 751 | Т |

| 17 | 320 | 23.8 | 1.125 | 726 | Т | ||

| Таблица 12 | |||||||

| Условия прокатки: В10 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16.8 | 19.0 | 25 | 2.7 | 886 | R |

| 2 | 11000 | 15.4 | 17.5 | 25 | 2.7 | 884 | R |

| 3 | 9500 | 13.6 | 16.3 | 25 | 2.7 | 884 | R |

| 4 | 8000 | 15.8 | 14.9 | 25 | 2.7 | 887 | R |

| 5 | 6500 | 18.8 | 13.5 | 25 | 2.7 | 885 | R |

| 6 | 5200 | 20.0 | 12.0 | 25 | 2.7 | 859 | R |

| 7 | 4150 | 20.2 | 10.8 | 25 | 2.7 | 841 | R |

| 8 | 3300 | 20.5 | 9.6 | 25 | 2.7 | 820 | R |

| 9 | 2450 | 25.8 | 8.3 | 25 | 2.7 | 800 | R |

| 10 | 1850 | 24.5 | 7.2 | 25 | 2.7 | 791 | R |

| 11 | 1450 | 21.6 | 6.4 | 5 | 0.350 | 801 | Т |

| 12 | 1150 | 20.7 | 5.7 | 5 | 0.466 | 810 | Т |

| 13 | 900 | 21.7 | 5.0 | 5 | 0.581 | 830 | Т |

| 14 | 700 | 22.2 | 4.4 | 5 | 0.733 | 836 | Т |

| 15 | 550 | 21.4 | 3.9 | 5 | 0.871 | 829 | Т |

| 16 | 420 | 23.6 | 3.4 | 5 | 0.982 | 821 | Т |

| 17 | 320 | 23.8 | 1.125 | 806 | Т | ||

| Таблица 13 | |||||||

| Условия прокатки: В11 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (0 | Время между прокатками (с) | Скорость прокатки(м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16.8 | 19.0 | 25 | 2.7 | 1024 | R |

| 2 | 11000 | 15.4 | 17.5 | 25 | 2.7 | 1015 | R |

| 3 | 9500 | 13.6 | 16.3 | 25 | 2.7 | 1003 | R |

| 4 | 8000 | 15.8 | 14.9 | 25 | 2.7 | 996 | R |

| 5 | 6500 | 18.8 | 13.5 | 25 | 2.7 | 985 | R |

| 6 | 5200 | 20.0 | 12.0 | 25 | 2.7 | 969 | R |

| 7 | 4150 | 20.2 | 10.8 | 25 | 2.7 | 961 | R |

| 8 | 3300 | 20.5 | 9.6 | 25 | 2.7 | 949 | R |

| 9 | 2450 | 25.8 | 8.3 | 25 | 2.7 | 930 | R |

| 10 | 1850 | 24.5 | 7.2 | 25 | 2.7 | 921 | R |

| 11 | 1450 | 21.6 | 6.4 | 5 | 0.350 | 911 | Т |

| 12 | 1150 | 20.7 | 5.7 | 5 | 0.466 | 901 | Т |

| 13 | 900 | 21.7 | 5.0 | 5 | 0.581 | 891 | Т |

| 14 | 700 | 22.2 | 4.4 | 5 | 0.733 | 881 | Т |

| 15 | 550 | 21.4 | 3.9 | 5 | 0.871 | 864 | Т |

| 16 | 420 | 23.6 | 3.4 | 5 | 0.982 | 845 | Т |

| 17 | 320 | 23.8 | 1.125 | 825 | Т | ||

| Таблица 14 | |||||||

| Условия прокатки: В 12 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16.8 | 19.0 | 25 | 2.7 | 891 | R |

| 2 | 11000 | 15.4 | 17.5 | 25 | 2.7 | 895 | R |

| 3 | 9500 | 13.6 | 16.3 | 25 | 2.7 | 899 | R |

| 4 | 8000 | 15.8 | 14.9 | 25 | 2.7 | 905 | R |

| 5 | 6700 | 16.3 | 13,7 | 25 | 2.7 | 906 | R |

| 6 | 6000 | 10.5 | 12.9 | 25 | 2.7 | 886 | R |

| 7 | 5200 | 13.3 | 12.0 | 25 | 2.7 | 865 | R |

| 8 | 4650 | 10.6 | 11.4 | 25 | 2.7 | 845 | R |

| 9 | 3800 | 18.3 | 10.3 | 25 | 2.7 | 836 | R |

| 10 | 3100 | 18,4 | 9.3 | 5 | 0.622 | 835 | Т |

| 11 | 2600 | 16.1 | 8.5 | 5 | 0.837 | 834 | Т |

| 12 | 2210 | 15.0 | 1.125 | 830 | Т | ||

| Таблица 15 | |||||||

| Условия прокатки: В13 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16.8 | 19.0 | 25 | 2.7 | 929 | R |

| 2 | 11000 | 15.4 | 17.5 | 25 | 2.7 | 925 | R |

| 3 | 9500 | 13.6 | 16.3 | 25 | 2.7 | 919 | R |

| 4 | 8000 | 15.8 | 14.9 | 25 | 2.7 | 913 | R |

| 5 | 6500 | 18.8 | 13.5 | 25 | 2.7 | 911 | R |

| 6 | 5200 | 20.0 | 12.0 | 25 | 2.7 | 900 | R |

| 7 | 4150 | 20.2 | 10.8 | 25 | 2.7 | 891 | R |

| 8 | 3300 | 20.5 | 9.6 | 25 | 2.7 | 880 | R |

| 9 | 2450 | 25.8 | 8.3 | 25 | 2.7 | 868 | R |

| 10 | 1850 | 24.5 | 7.2 | 25 | 2.7 | 850 | R |

| 11 | 1450 | 21.6 | 6.4 | 10 | 0.350 | 832 | Т |

| 12 | 1150 | 20.7 | 5.7 | 10 | 0.466 | 804 | Т |

| 13 | 900 | 21.7 | 5.0 | 10 | 0.581 | 777 | Т |

| 14 | 700 | 22.2 | 4.4 | 10 | 0.733 | 749 | Т |

| 15 | 550 | 21.4 | 3.9 | 10 | 0.871 | 728 | Т |

| 16 | 420 | 23.6 | 3.4 | 10 | 0.982 | 713 | Т |

| 17 | 320 | 23.8 | 1.125 | 698 | Т | ||

| Таблица 16 | |||||||

| Условия прокатки: В 14 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16.8 | 19.0 | 25 | 10.8 | 810 | R |

| 2 | 11000 | 15.4 | 17.5 | 25 | 10.8 | 836 | R |

| 3 | 9500 | 13.6 | 16.3 | 25 | 10.8 | 861 | R |

| 4 | 8000 | 15.8 | 14.9 | 25 | 10.8 | 883 | R |

| 5 | 6500 | 18.8 | 13.5 | 25 | 10.8 | 911 | R |

| 6 | 5200 | 20.0 | 12.0 | 25 | 10.8 | 901 | R |

| 7 | 4150 | 20.2 | 10.8 | 25 | 10.8 | 869 | R |

| 8 | 3300 | 20.5 | 9.6 | 25 | 1.8 | 841 | R |

| 9 | 2450 | 25.8 | 8.3 | 25 | 10.8 | 808 | R |

| 10 | 1850 | 24.5 | 7.2 | 25 | 10.8 | 779 | R |

| 11 | 1450 | 21.6 | 6.4 | 10 | 0.350 | 781 | Т |

| 12 | 1150 | 20.7 | 5.7 | 10 | 0.466 | 792 | Т |

| 13 | 900 | 21.7 | 5.0 | 10 | 0.581 | 799 | Т |

| 14 | 700 | 22,2 | 4.4 | 10 | 0.733 | 805 | Т |

| 15 | 550 | 21.4 | 3.9 | 10 | 0.871 | 801 | Т |

| 16 | 420 | 23.6 | 3.4 | 10 | 0.982 | 790 | Т |

| 17 | 320 | 23.8 | 1.125 | 774 | Т | ||

| Таблица 17 | |||||||

| Условия прокатки: В 15 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16,8 | 19.0 | 25 | 2.7 | 790 | R |

| 2 | 11000 | 15.4 | 17.5 | 25 | 2.7 | 796 | R |

| 3 | 9500 | 13.6 | 16.3 | 25 | 2.7 | 801 | R |

| 4 | 8000 | 15.8 | 14.9 | 25 | 2.7 | 803 | R |

| 5 | 6500 | 18.8 | 13.5 | 25 | 2.7 | 811 | R |

| 6 | 5200 | 20.0 | 12.0 | 25 | 2.7 | 801 | R |

| 7 | 4150 | 20.2 | 10.8 | 25 | 2.7 | 779 | R |

| 8 | 3300 | 20.5 | 9.6 | 25 | 2.7 | 761 | R |

| 9 | 2450 | 25.8 | 8.3 | 25 | 2.7 | 738 | R |

| 10 | 1850 | 24.5 | 7.2 | 25 | 2.7 | 719 | R |

| 11 | 1450 | 21.6 | 6.4 | 5 | 0.700 | 751 | Т |

| 12 | 1150 | 20.7 | 5.7 | 5 | 0.932 | 782 | Т |

| 13 | 900 | 21.7 | 5.0 | 5 | 1.162 | 829 | Т |

| 14 | 700 | 22.2 | 4.4 | 5 | 1.466 | 865 | Т |

| 15 | 550 | 21.4 | 3.9 | 5 | 1.742 | 891 | Т |

| 16 | 420 | 23.6 | 3.4 | 5 | 1.964 | 910 | Т |

| 17 | 320 | 23.8 | 2.500 | 864 | Т | ||

| Таблица 18 | |||||||

| Условия прокатки: В16 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16.8 | 19.0 | 25 | 2.7 | 821 | R |

| 2 | 11000 | 15.4 | 17.5 | 25 | 2.7 | 817 | R |

| 3 | 9500 | 13.6 | 16.3 | 25 | 2.7 | 834 | R |

| 4 | 8000 | 15.8 | 14.9 | 25 | 2.7 | 838 | R |

| 5 | 6700 | 16.3 | 13.7 | 25 | 2.7 | 845 | R |

| 6 | 6000 | 10.5 | 12.9 | 25 | 2.7 | 824 | R |

| 7 | 5200 | 13.3 | 12.0 | 25 | 2.7 | 794 | R |

| 8 | 4650 | 10.6 | 11.4 | 25 | 2.7 | 776 | R |

| 9 | 3800 | 18.3 | 10.3 | 25 | 2.7 | 767 | R |

| 10 | 3100 | 18.4 | 9.3 | 5 | 0.622 | 764 | R |

| 11 | 2600 | 16.1 | 8.5 | 5 | 0.837 | 769 | Т |

| 12 | 2210 | 15.0 | 1.125 | 766 | Т | ||

| Таблица 19 | |||||||

| Условия прокатки: В17 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16.8 | 19.0 | 25 | 2.7 | 822 | R |

| 2 | 11000 | 15.4 | 17.5 | 25 | 2.7 | 825 | R |

| 3 | 9500 | 13.6 | 16.3 | 25 | 2.7 | 833 | R |

| 4 | 8000 | 15.8 | 14.9 | 25 | 2.7 | 834 | R |

| 5 | 6500 | 18.8 | 13.5 | 25 | 2.7 | 842 | R |

| 6 | 5200 | 20.0 | 12.0 | 25 | 2.7 | 830 | R |

| 7 | 4150 | 20.2 | 10.8 | 25 | 2.7 | 809 | R |

| 8 | 3300 | 20.5 | 9.6 | 25 | 2.7 | 790 | R |

| 9 | 2450 | 25.8 | 8.3 | 25 | 2.7 | 765 | R |

| 10 | 1850 | 24.5 | 7.2 | 25 | 2.7 | 757 | R |

| 11 | 1450 | 21.6 | 6.4 | 5 | 0.350 | 759 | Т |

| 12 | 1150 | 20.7 | 5.7 | 5 | 0.466 | 772 | Т |

| 13 | 900 | 21.7 | 5.0 | 5 | 0.581 | 771 | Т |

| 14 | 700 | 22.2 | 4.4 | 5 | 0.733 | 774 | Т |

| 15 | 550 | 21.4 | 3.9 | 5 | 0.871 | 771 | Т |

| 16 | 420 | 23.6 | 3.4 | 5 | 0.982 | 779 | Т |

| 17 | 320 | 23.8 | 1.125 | 777 | Т | ||

| Таблица 20 | |||||||

| Условия прокатки: В 18 | |||||||

| Номер прокатки | Площадь поперечного сечения (мм2) | Коэффициент уменьшения (%) | 0.167√ S (с) | Время между прокатками (с) | Скорость прокатки (м/с) | Температура (°С) | Прокатный стан |

| 15625 | |||||||

| 1 | 13000 | 16.8 | 19.0 | 25 | 2.7 | 850 | R |

| 2 | 11000 | 15.4 | 17.5 | 25 | 2.7 | 847 | R |

| 3 | 9500 | 13.6 | 16.3 | 25 | 2.7 | 847 | R |

| 4 | 8000 | 15.8 | 14.9 | 25 | 2.7 | 845 | R |

| 5 | 6500 | 18.8 | 13.5 | 25 | 2.7 | 844 | R |

| 6 | 5200 | 20.0 | 12.0 | 25 | 2.7 | 845 | R |

| 7 | 4150 | 20.2 | 10.8 | 25 | 2.7 | 843 | R |

| 8 | 3300 | 20.5 | 9.6 | 25 | 2.7 | 834 | R |

| 9 | 2450 | 25.8 | 8.3 | 25 | 2.7 | 830 | R |

| 10 | 1850 | 24.5 | 7.2 | 25 | 2.7 | 829 | R |

| 11 | 1450 | 21.6 | 6.4 | 5 | 0.350 | 821 | Т |

| 12 | 1150 | 20.7 | 5.7 | 5 | 0.466 | 814 | Т |

| 13 | 900 | 21.7 | 5.0 | 5 | 0.581 | 803 | Т |

| 14 | 700 | 22.2 | 4.4 | 5 | 0.733 | 794 | Т |

| 15 | 550 | 21.4 | 3.9 | 5 | 0.871 | 790 | Т |

| 16 | 420 | 23.6 | 3.4 | 5 | 0.982 | 782 | Т |

| 17 | 320 | 23.8 | 1.125 | 772 | Т | ||

Claims (7)

1. Брусок из (α+β) титанового сплава, состоящего из следующих компонентов, мас.%: алюминий 4-5, ванадий 2,5-3,5, железо 1,5-2,5, молибден 1,5-2,5, титан остальное, отличающийся тем, что сплав, из которого он изготовлен, содержит 10-90 об.% первичной α-фазы, средний размер зерна первичной α-фазы составляет 10 мкм или менее в поперечной плоскости, параллельной направлению прокатки бруска, удлинение зерна первичной α-фазы является четырехкратным или менее.

2. Брусок по п.1, отличающийся тем, что объемная доля первичной α-фазы составляет от 50 до 80 об.%, а средний размер зерна первичной α-фазы равен 6 мкм или менее.

3. Способ изготовления бруска из (α+β) титанового сплава, включающий этап горячей прокатки, при этом сплав содержит следующие компоненты, мас.%: алюминий 4-5, ванадий 2,5-3,5, железо 1,5-2,5, молибден 1,5-2,5, титан остальное, отличающийся тем, что перед этапом горячей прокатки проводят этап разогрева сплава при температуре поверхности (Т β-150) - Т β°С, во время проведения этапа горячей прокатки температуру поверхности поддерживают в диапазоне (Т β-300) - (Т β-50)°С, а окончательная температура поверхности, то есть температура поверхности непосредственно после последней прокатки составляет (Т β-300) - (Т β-100)°С, где Т β-температура α/β - перехода.

4. Способ по п.3, отличающийся тем, что проводят горячую прокатку с коэффициентом усадки 40% или менее за одну прокатку.

5. Способ по п.3, отличающийся тем, что горячую прокатку проводят с использованием реверсивного прокатного стана, при этом скорость прокатки составляет 6 м/с или менее.

6. Способ по п.3, отличающийся тем, что горячую прокатку проводят с использованием тандемных прокатных станов, при этом скорость прокатки составляет 1,5 м/с или менее.

7. Способ по п.3, отличающийся тем, что сплав повторно разогревают во время горячей прокатки.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001-054809 | 2001-02-28 | ||

| JP2001054809 | 2001-02-28 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2003126234A RU2003126234A (ru) | 2005-03-10 |

| RU2259413C2 true RU2259413C2 (ru) | 2005-08-27 |

Family

ID=18915085

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2003126234/02A RU2259413C2 (ru) | 2001-02-28 | 2002-02-26 | Брусок из сплава титана и способ его изготовления |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US20030223902A1 (ru) |

| EP (1) | EP1382695A4 (ru) |

| JP (1) | JP4013761B2 (ru) |

| RU (1) | RU2259413C2 (ru) |

| TW (1) | TWI293987B (ru) |

| WO (1) | WO2002070763A1 (ru) |

Families Citing this family (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20040221929A1 (en) | 2003-05-09 | 2004-11-11 | Hebda John J. | Processing of titanium-aluminum-vanadium alloys and products made thereby |

| JP4264411B2 (ja) * | 2004-04-09 | 2009-05-20 | 新日本製鐵株式会社 | 高強度α+β型チタン合金 |

| US7837812B2 (en) | 2004-05-21 | 2010-11-23 | Ati Properties, Inc. | Metastable beta-titanium alloys and methods of processing the same by direct aging |

| RU2269584C1 (ru) * | 2004-07-30 | 2006-02-10 | Открытое Акционерное Общество "Корпорация Всмпо-Ависма" | Сплав на основе титана |

| JP4655666B2 (ja) * | 2005-02-23 | 2011-03-23 | Jfeスチール株式会社 | ゴルフクラブヘッド |

| RU2383654C1 (ru) * | 2008-10-22 | 2010-03-10 | Государственное образовательное учреждение высшего профессионального образования "Уфимский государственный авиационный технический университет" | Наноструктурный технически чистый титан для биомедицины и способ получения прутка из него |

| US10053758B2 (en) | 2010-01-22 | 2018-08-21 | Ati Properties Llc | Production of high strength titanium |

| US9255316B2 (en) | 2010-07-19 | 2016-02-09 | Ati Properties, Inc. | Processing of α+β titanium alloys |

| US9206497B2 (en) | 2010-09-15 | 2015-12-08 | Ati Properties, Inc. | Methods for processing titanium alloys |

| US8613818B2 (en) | 2010-09-15 | 2013-12-24 | Ati Properties, Inc. | Processing routes for titanium and titanium alloys |

| US10513755B2 (en) | 2010-09-23 | 2019-12-24 | Ati Properties Llc | High strength alpha/beta titanium alloy fasteners and fastener stock |

| KR20160030333A (ko) | 2011-02-24 | 2016-03-16 | 신닛테츠스미킨 카부시키카이샤 | 냉간에서의 코일 취급성이 우수한 고강도 α+β형 티타늄 합금 열연판 및 그 제조 방법 |

| US9624566B2 (en) | 2011-02-24 | 2017-04-18 | Nippon Steel & Sumitomo Metal Corporation | Alpha and beta titanium alloy sheet excellent in cold rollability and cold handling property and process for producing the same |

| US8652400B2 (en) | 2011-06-01 | 2014-02-18 | Ati Properties, Inc. | Thermo-mechanical processing of nickel-base alloys |

| CA2839303C (en) | 2011-06-17 | 2018-08-14 | Titanium Metals Corporation | Method for the manufacture of alpha-beta ti-al-v-mo-fe alloy sheets |

| CN102586639A (zh) * | 2012-03-16 | 2012-07-18 | 广州有色金属研究院 | 一种高速压制成形制备钛合金的方法 |

| US9869003B2 (en) | 2013-02-26 | 2018-01-16 | Ati Properties Llc | Methods for processing alloys |

| US9192981B2 (en) | 2013-03-11 | 2015-11-24 | Ati Properties, Inc. | Thermomechanical processing of high strength non-magnetic corrosion resistant material |

| US9777361B2 (en) | 2013-03-15 | 2017-10-03 | Ati Properties Llc | Thermomechanical processing of alpha-beta titanium alloys |

| US11111552B2 (en) | 2013-11-12 | 2021-09-07 | Ati Properties Llc | Methods for processing metal alloys |

| JP6230885B2 (ja) * | 2013-11-22 | 2017-11-15 | 東邦チタニウム株式会社 | α+β型チタン合金および同合金の製造方法 |

| CN104532057B (zh) * | 2014-12-11 | 2017-01-04 | 西部超导材料科技股份有限公司 | 一种Ti6242钛合金及其小规格棒材的制备方法 |

| US10094003B2 (en) | 2015-01-12 | 2018-10-09 | Ati Properties Llc | Titanium alloy |

| CN105251804B (zh) * | 2015-10-28 | 2018-05-08 | 西部超导材料科技股份有限公司 | 一种tc6钛合金六方棒的轧制方法 |

| US10502252B2 (en) | 2015-11-23 | 2019-12-10 | Ati Properties Llc | Processing of alpha-beta titanium alloys |

| RU2644714C2 (ru) * | 2015-12-22 | 2018-02-13 | Акционерное Общество "Чепецкий Механический Завод" (Ао Чмз) | Способ изготовления прутков из сплавов на основе титана |

| CN107138523B (zh) * | 2017-06-29 | 2019-07-02 | 西部超导材料科技股份有限公司 | 一种tb9钛合金丝棒材及其轧制方法 |

| CN109283205B (zh) * | 2018-10-19 | 2021-03-26 | 中国航发北京航空材料研究院 | 一种钛合金组织中初生α相体积分数的测定方法 |

| KR102539690B1 (ko) * | 2018-11-15 | 2023-06-02 | 닛폰세이테츠 가부시키가이샤 | 티타늄 합금 선재 및 티타늄 합금 선재의 제조 방법 |

| CN111545574A (zh) * | 2020-05-20 | 2020-08-18 | 攀钢集团攀枝花钛材有限公司江油分公司 | Ta15热轧板材组织控制的方法 |

| CN114535343B (zh) * | 2022-04-26 | 2022-08-30 | 西部宝德科技股份有限公司 | 钛纤维制备方法 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5825465A (ja) * | 1981-08-05 | 1983-02-15 | Sumitomo Metal Ind Ltd | 組織の良好なチタン合金圧延材の製造方法 |

| JPS5982101A (ja) * | 1982-11-01 | 1984-05-12 | Sumitomo Metal Ind Ltd | チタン合金棒の製造方法 |

| EP0408313B1 (en) * | 1989-07-10 | 1995-12-27 | Nkk Corporation | Titanium base alloy and method of superplastic forming thereof |

| US5362441A (en) * | 1989-07-10 | 1994-11-08 | Nkk Corporation | Ti-Al-V-Mo-O alloys with an iron group element |

| US5346217A (en) * | 1991-02-08 | 1994-09-13 | Yamaha Corporation | Hollow metal alloy wood-type golf head |

| JP2884913B2 (ja) * | 1992-04-21 | 1999-04-19 | 日本鋼管株式会社 | 超塑性加工用α+β型チタン合金板の製造方法 |

| JP3083225B2 (ja) * | 1993-12-01 | 2000-09-04 | オリエント時計株式会社 | チタン合金製装飾品の製造方法、および時計外装部品 |

| JP3114503B2 (ja) * | 1994-07-14 | 2000-12-04 | 日本鋼管株式会社 | 局部的に耐磨耗性に優れた(α+β)型チタン合金の製造方法 |

| JPH08103831A (ja) * | 1994-10-05 | 1996-04-23 | Nkk Corp | チタン合金板材の打抜加工方法 |

| JP3319195B2 (ja) * | 1994-12-05 | 2002-08-26 | 日本鋼管株式会社 | α+β型チタン合金の高靱化方法 |

| JPH10306335A (ja) * | 1997-04-30 | 1998-11-17 | Nkk Corp | (α+β)型チタン合金棒線材およびその製造方法 |

| JP4655666B2 (ja) * | 2005-02-23 | 2011-03-23 | Jfeスチール株式会社 | ゴルフクラブヘッド |

-

2002

- 2002-02-26 WO PCT/JP2002/001710 patent/WO2002070763A1/ja not_active Application Discontinuation

- 2002-02-26 EP EP02703899A patent/EP1382695A4/en not_active Withdrawn

- 2002-02-26 JP JP2002570785A patent/JP4013761B2/ja not_active Expired - Fee Related

- 2002-02-26 RU RU2003126234/02A patent/RU2259413C2/ru not_active IP Right Cessation

- 2002-02-27 TW TW091103561A patent/TWI293987B/zh not_active IP Right Cessation

-

2003

- 2003-04-17 US US10/418,252 patent/US20030223902A1/en not_active Abandoned

-

2004

- 2004-10-18 US US10/968,521 patent/US20050051245A1/en not_active Abandoned

Also Published As

| Publication number | Publication date |

|---|---|

| US20050051245A1 (en) | 2005-03-10 |

| TWI293987B (ru) | 2008-03-01 |

| JP4013761B2 (ja) | 2007-11-28 |

| EP1382695A4 (en) | 2004-08-11 |

| RU2003126234A (ru) | 2005-03-10 |

| WO2002070763A1 (fr) | 2002-09-12 |

| EP1382695A1 (en) | 2004-01-21 |

| JPWO2002070763A1 (ja) | 2004-07-02 |

| US20030223902A1 (en) | 2003-12-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2259413C2 (ru) | Брусок из сплава титана и способ его изготовления | |

| US20030168138A1 (en) | Method for processing beta titanium alloys | |

| US7611592B2 (en) | Methods of beta processing titanium alloys | |

| TWI506149B (zh) | 高強度鈦之製備 | |

| EP2868759B1 (en) | ALPHA + BETA TYPE Ti ALLOY AND PROCESS FOR PRODUCING SAME | |

| KR101455913B1 (ko) | α+β형 티탄 합금제 부품 및 그 제조 방법 | |

| JPH0798989B2 (ja) | 改良した熱間加工から成るチタン合金部品の製造方法及び得られる部品 | |

| US10407745B2 (en) | Methods for producing titanium and titanium alloy articles | |

| JP6785366B2 (ja) | チタン合金素材 | |

| JP6673123B2 (ja) | α+β型チタン合金熱間押出形材およびその製造方法 | |

| JPH07180011A (ja) | α+β型チタン合金押出材の製造方法 | |

| EP4317497A1 (en) | Material for the manufacture of high-strength fasteners and method for producing same | |

| JP2017190480A (ja) | チタン板 | |

| JP2003013159A (ja) | チタン合金ファスナー材及びその製造方法 | |

| Avtokratova et al. | Effect of cold/warm rolling following warm ECAP on superplastic properties of an Al 5.8% Mg-0.32% Sc alloy | |

| JPH04235261A (ja) | Co基合金素材の製造方法 | |

| RU2793901C1 (ru) | Способ получения материала для высокопрочных крепежных изделий | |

| RU2793901C9 (ru) | Способ получения материала для высокопрочных крепежных изделий | |

| JPH02310348A (ja) | 組織の良好なα+β型チタン合金圧延棒および線の製造方法 | |

| JPH04235260A (ja) | Ni基合金素材の製造方法 | |

| JP2024518681A (ja) | 高強度ファスナを製造するための材料およびそれを製造するための方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20190227 |