CN100418187C - 等离子体处理装置、环形部件和等离子体处理方法 - Google Patents

等离子体处理装置、环形部件和等离子体处理方法 Download PDFInfo

- Publication number

- CN100418187C CN100418187C CNB2004100312103A CN200410031210A CN100418187C CN 100418187 C CN100418187 C CN 100418187C CN B2004100312103 A CNB2004100312103 A CN B2004100312103A CN 200410031210 A CN200410031210 A CN 200410031210A CN 100418187 C CN100418187 C CN 100418187C

- Authority

- CN

- China

- Prior art keywords

- annular element

- coverlay

- record

- pottery

- element according

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000012545 processing Methods 0.000 title claims description 104

- 238000003672 processing method Methods 0.000 title 1

- 238000000034 method Methods 0.000 claims abstract description 74

- 230000008569 process Effects 0.000 claims abstract description 38

- 239000000758 substrate Substances 0.000 claims abstract description 38

- 239000011810 insulating material Substances 0.000 claims abstract description 8

- 239000000463 material Substances 0.000 claims description 150

- 239000000919 ceramic Substances 0.000 claims description 90

- 238000007789 sealing Methods 0.000 claims description 88

- 238000006703 hydration reaction Methods 0.000 claims description 77

- 230000036571 hydration Effects 0.000 claims description 75

- 238000005507 spraying Methods 0.000 claims description 71

- 238000007747 plating Methods 0.000 claims description 69

- 239000010408 film Substances 0.000 claims description 56

- XLYOFNOQVPJJNP-UHFFFAOYSA-M hydroxide Chemical compound [OH-] XLYOFNOQVPJJNP-UHFFFAOYSA-M 0.000 claims description 38

- 230000000737 periodic effect Effects 0.000 claims description 37

- 229920005989 resin Polymers 0.000 claims description 36

- 239000011347 resin Substances 0.000 claims description 36

- 230000003647 oxidation Effects 0.000 claims description 33

- 238000007254 oxidation reaction Methods 0.000 claims description 33

- 238000005530 etching Methods 0.000 claims description 32

- 229910052710 silicon Inorganic materials 0.000 claims description 26

- 229910052782 aluminium Inorganic materials 0.000 claims description 25

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 24

- 238000005516 engineering process Methods 0.000 claims description 21

- 229910052779 Neodymium Inorganic materials 0.000 claims description 19

- 229910052796 boron Inorganic materials 0.000 claims description 19

- 229910052791 calcium Inorganic materials 0.000 claims description 19

- 229910052804 chromium Inorganic materials 0.000 claims description 19

- 229910052749 magnesium Inorganic materials 0.000 claims description 19

- 229910052727 yttrium Inorganic materials 0.000 claims description 19

- 229910052726 zirconium Inorganic materials 0.000 claims description 19

- 230000015572 biosynthetic process Effects 0.000 claims description 18

- 229920001343 polytetrafluoroethylene Polymers 0.000 claims description 17

- 239000004810 polytetrafluoroethylene Substances 0.000 claims description 17

- 229910004298 SiO 2 Inorganic materials 0.000 claims description 15

- 229910004261 CaF 2 Inorganic materials 0.000 claims description 14

- 229910052751 metal Inorganic materials 0.000 claims description 10

- 239000002184 metal Substances 0.000 claims description 10

- 229920006351 engineering plastic Polymers 0.000 claims description 5

- 150000003839 salts Chemical class 0.000 claims description 4

- 239000010409 thin film Substances 0.000 claims description 4

- 238000003980 solgel method Methods 0.000 claims description 3

- 229920003023 plastic Polymers 0.000 claims description 2

- 239000004033 plastic Substances 0.000 claims description 2

- 238000009832 plasma treatment Methods 0.000 abstract description 14

- 239000007789 gas Substances 0.000 description 98

- 150000002500 ions Chemical class 0.000 description 23

- 239000003599 detergent Substances 0.000 description 18

- 238000009740 moulding (composite fabrication) Methods 0.000 description 18

- 238000012360 testing method Methods 0.000 description 18

- 230000000694 effects Effects 0.000 description 15

- 230000004888 barrier function Effects 0.000 description 13

- 239000004697 Polyetherimide Substances 0.000 description 11

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical group [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 11

- 229920002312 polyamide-imide Polymers 0.000 description 11

- 229920002480 polybenzimidazole Polymers 0.000 description 11

- 229920001601 polyetherimide Polymers 0.000 description 11

- 238000002360 preparation method Methods 0.000 description 11

- 238000010586 diagram Methods 0.000 description 10

- 229920002873 Polyethylenimine Polymers 0.000 description 9

- 238000010521 absorption reaction Methods 0.000 description 9

- 230000033228 biological regulation Effects 0.000 description 9

- 239000002826 coolant Substances 0.000 description 9

- 229920011301 perfluoro alkoxyl alkane Polymers 0.000 description 9

- 230000009255 platelet function activity Effects 0.000 description 9

- 230000000903 blocking effect Effects 0.000 description 8

- 230000007797 corrosion Effects 0.000 description 7

- 238000005260 corrosion Methods 0.000 description 7

- 239000010453 quartz Substances 0.000 description 7

- 239000010703 silicon Substances 0.000 description 7

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 7

- 150000001768 cations Chemical class 0.000 description 6

- 230000003028 elevating effect Effects 0.000 description 6

- 239000012212 insulator Substances 0.000 description 6

- 239000004065 semiconductor Substances 0.000 description 6

- 229910000838 Al alloy Inorganic materials 0.000 description 5

- PNEYBMLMFCGWSK-UHFFFAOYSA-N Alumina Chemical compound [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 5

- 239000012298 atmosphere Substances 0.000 description 5

- 238000005229 chemical vapour deposition Methods 0.000 description 5

- 238000005253 cladding Methods 0.000 description 5

- 238000010438 heat treatment Methods 0.000 description 5

- 238000001802 infusion Methods 0.000 description 5

- 238000005240 physical vapour deposition Methods 0.000 description 5

- 239000011148 porous material Substances 0.000 description 5

- 238000001179 sorption measurement Methods 0.000 description 5

- 239000000126 substance Substances 0.000 description 5

- 239000004642 Polyimide Substances 0.000 description 4

- 229910052581 Si3N4 Inorganic materials 0.000 description 4

- 239000004411 aluminium Substances 0.000 description 4

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 4

- 238000006243 chemical reaction Methods 0.000 description 4

- 239000004020 conductor Substances 0.000 description 4

- 238000009792 diffusion process Methods 0.000 description 4

- 230000006870 function Effects 0.000 description 4

- 230000008676 import Effects 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 4

- 229920001721 polyimide Polymers 0.000 description 4

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 4

- 229910052721 tungsten Inorganic materials 0.000 description 4

- XEKOWRVHYACXOJ-UHFFFAOYSA-N Ethyl acetate Chemical compound CCOC(C)=O XEKOWRVHYACXOJ-UHFFFAOYSA-N 0.000 description 3

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 description 3

- 238000009835 boiling Methods 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 239000003795 chemical substances by application Substances 0.000 description 3

- 238000001816 cooling Methods 0.000 description 3

- 238000000280 densification Methods 0.000 description 3

- 229910052736 halogen Inorganic materials 0.000 description 3

- 150000002367 halogens Chemical class 0.000 description 3

- 238000001020 plasma etching Methods 0.000 description 3

- 229920000069 polyphenylene sulfide Polymers 0.000 description 3

- 239000000843 powder Substances 0.000 description 3

- 239000000047 product Substances 0.000 description 3

- 238000005086 pumping Methods 0.000 description 3

- 238000003860 storage Methods 0.000 description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- 229910052684 Cerium Inorganic materials 0.000 description 2

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 2

- KRHYYFGTRYWZRS-UHFFFAOYSA-M Fluoride anion Chemical compound [F-] KRHYYFGTRYWZRS-UHFFFAOYSA-M 0.000 description 2

- 229910001182 Mo alloy Inorganic materials 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 2

- 239000004962 Polyamide-imide Substances 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- 229910001069 Ti alloy Inorganic materials 0.000 description 2

- 229910001080 W alloy Inorganic materials 0.000 description 2

- 230000009471 action Effects 0.000 description 2

- 238000004380 ashing Methods 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 239000003575 carbonaceous material Substances 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 238000007598 dipping method Methods 0.000 description 2

- 238000001879 gelation Methods 0.000 description 2

- 229960002050 hydrofluoric acid Drugs 0.000 description 2

- 230000033001 locomotion Effects 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- BDAGIHXWWSANSR-UHFFFAOYSA-N methanoic acid Natural products OC=O BDAGIHXWWSANSR-UHFFFAOYSA-N 0.000 description 2

- 229910052750 molybdenum Inorganic materials 0.000 description 2

- 239000005486 organic electrolyte Substances 0.000 description 2

- 239000003960 organic solvent Substances 0.000 description 2

- 229920006324 polyoxymethylene Polymers 0.000 description 2

- -1 polytetrafluoroethylene Polymers 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 238000002791 soaking Methods 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 239000010959 steel Substances 0.000 description 2

- 229910052715 tantalum Inorganic materials 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- OSWFIVFLDKOXQC-UHFFFAOYSA-N 4-(3-methoxyphenyl)aniline Chemical compound COC1=CC=CC(C=2C=CC(N)=CC=2)=C1 OSWFIVFLDKOXQC-UHFFFAOYSA-N 0.000 description 1

- LSNNMFCWUKXFEE-UHFFFAOYSA-M Bisulfite Chemical compound OS([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-M 0.000 description 1

- CPELXLSAUQHCOX-UHFFFAOYSA-M Bromide Chemical compound [Br-] CPELXLSAUQHCOX-UHFFFAOYSA-M 0.000 description 1

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 1

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- CPELXLSAUQHCOX-UHFFFAOYSA-N Hydrogen bromide Chemical compound Br CPELXLSAUQHCOX-UHFFFAOYSA-N 0.000 description 1

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 101150060820 Pfas gene Proteins 0.000 description 1

- 229930182556 Polyacetal Natural products 0.000 description 1

- 238000002441 X-ray diffraction Methods 0.000 description 1

- 238000005299 abrasion Methods 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 238000010923 batch production Methods 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- KRVSOGSZCMJSLX-UHFFFAOYSA-L chromic acid Substances O[Cr](O)(=O)=O KRVSOGSZCMJSLX-UHFFFAOYSA-L 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 125000004122 cyclic group Chemical group 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 238000001312 dry etching Methods 0.000 description 1

- 230000005611 electricity Effects 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 239000010436 fluorite Substances 0.000 description 1

- 235000019253 formic acid Nutrition 0.000 description 1

- AWJWCTOOIBYHON-UHFFFAOYSA-N furo[3,4-b]pyrazine-5,7-dione Chemical compound C1=CN=C2C(=O)OC(=O)C2=N1 AWJWCTOOIBYHON-UHFFFAOYSA-N 0.000 description 1

- 230000004927 fusion Effects 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- 229910052734 helium Inorganic materials 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- 230000007062 hydrolysis Effects 0.000 description 1

- 238000006460 hydrolysis reaction Methods 0.000 description 1

- 150000004679 hydroxides Chemical class 0.000 description 1

- 230000006698 induction Effects 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 238000007733 ion plating Methods 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- 150000007524 organic acids Chemical class 0.000 description 1

- 235000005985 organic acids Nutrition 0.000 description 1

- 235000006408 oxalic acid Nutrition 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 230000035515 penetration Effects 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 1

- 229920002338 polyhydroxyethylmethacrylate Polymers 0.000 description 1

- 229920005591 polysilicon Polymers 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000005057 refrigeration Methods 0.000 description 1

- 239000004576 sand Substances 0.000 description 1

- 238000007650 screen-printing Methods 0.000 description 1

- 235000014347 soups Nutrition 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 238000005987 sulfurization reaction Methods 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 230000008719 thickening Effects 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- MEYZYGMYMLNUHJ-UHFFFAOYSA-N tunicamycin Natural products CC(C)CCCCCCCCCC=CC(=O)NC1C(O)C(O)C(CC(O)C2OC(C(O)C2O)N3C=CC(=O)NC3=O)OC1OC4OC(CO)C(O)C(O)C4NC(=O)C MEYZYGMYMLNUHJ-UHFFFAOYSA-N 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

- RUDFQVOCFDJEEF-UHFFFAOYSA-N yttrium(III) oxide Inorganic materials [O-2].[O-2].[O-2].[Y+3].[Y+3] RUDFQVOCFDJEEF-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/306—Chemical or electrical treatment, e.g. electrolytic etching

- H01L21/3065—Plasma etching; Reactive-ion etching

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32431—Constructional details of the reactor

- H01J37/32623—Mechanical discharge control means

- H01J37/32642—Focus rings

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32431—Constructional details of the reactor

- H01J37/32697—Electrostatic control

- H01J37/32706—Polarising the substrate

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H01L21/67063—Apparatus for fluid treatment for etching

- H01L21/67069—Apparatus for fluid treatment for etching for drying etching

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- General Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Drying Of Semiconductors (AREA)

- Plasma Technology (AREA)

- Chemical Vapour Deposition (AREA)

Abstract

本发明提供一种等离子体处理装置、环形部件以及等离子体处理方法,利用等离子体进行处理,当执行相互不同的多个处理时实现装置公用化,在多个装置中执行相同处理时易统一装置之间的等离子体状态,利用由绝缘材料构成的环形部件环绕处理容器内的被处理基板,在此环形部件内设置用于调整等离子体源区的电极,构成为例如在对被处理基板执行第一处理时对该电极施加第一直流电压、在执行第二处理时对该电极施加第二直流电压,此时,由于对应于执行每一处理或相同处理的各装置通过施加合适的直流电压就可统一等离子体的状态,所以可实现装置公用化,并易对等离子体状态进行调整。

Description

技术领域

本发明涉及一种例如通过等离子体对半导体晶片等的基板进行特定处理例如蚀刻处理的等离子体处理装置。

背景技术

目前,在半导体器件的制造工序中,例如为了将电容和元件进行分离或形成连接孔,对基板例如半导体晶片(以下称为晶片)进行干法蚀刻。进行这种处理的装置之一的叶片式的平行平板型等离子体处理装置是众所周知的。(例如参考专利文件1、专利文件2)。

利用图28对上述装置进行简单说明,这种等离子体装置通过在气密容器1的上下分别设置兼作气体喷头的上部电极11和兼作承载台的下部电极12,并且在环绕承载台12上的晶片W四周的内侧设置的硅环13、还在外侧设置的石英环14而构成。并且,利用高频电源15在上部电极11和下部电极12之间施加高频电压,在对来自气体喷头(上部电极)11的处理气体进行等离子体化的同时,通过对下部电极12施加来自高频电源16的偏压用的电压、从排气口17进行真空排气来维持规定压力、对承载台(下部电极)上的晶片W进行蚀刻。

这里,对硅环13以及石英环14的作用进行说明。到达晶片W表面附近的处理气体向晶片W的边缘扩散,由于从其外侧向下排气,晶片W边缘部位(边缘附近)和靠近中央的区域之间的处理气体的气流是不同的,在晶片W边缘部位处理气体中预定成分比的平衡破坏了,此外在放置晶片W的区域和其外侧,等离子体与下部电极之间的电阻成分和电导成分等的值也不同。由此在晶片的边缘附近上方和其内侧上方,等离子体的状态就变得不一样。

另一方面,为提高晶片的利用率,尽可能地在靠近晶片边缘的区域形成器件的需求变强,所以针对直到晶片W边缘附近的蚀刻速度必须确保较高的面内均匀性。为此,在晶片W的外侧配置了由导电体、半导体或电介质体构成的称作聚焦环等的环形部件,来调整晶片W边缘部位上方的等离子体密度。具体地,根据蚀刻膜的材质和供给功率的大小等来选定聚焦环的材质,并调整环的宽度和高度等,设置符合这种处理的聚焦环(例如参考专利文件3)。

作为在上述专利文件中的一个示例,在蚀刻硅氧化膜时使用硅环,但是例如在蚀刻多晶硅时使用石英等的绝缘体。

专利文件1:特开平8-335568号公报(第3-4页、图2)。

专利文件2:特开平2000-36490号公报(第5页、图3)。

专利文件3:特开平8-162444号公报(第5页、图2)。

发明所解决的课题

如上所述,当蚀刻在晶片W上形成的多层膜时,由于在每一层或各层中的部分层之间,处理气体和供给功率的大小等不同,所以在每一层或各层中的部分层之间,所需要的聚焦环会不同,因此必须准备用于仅将聚焦环不同的部分分开的室。实际上,例如为了蚀刻5层膜,对2层膜用处理室,对其余膜在各自的处理室内进行处理。即使膜的种类不同,但进行蚀刻装置的基本构成部分是相同的,所以将处理室公用是好的对策,但是由于这个理由,就阻碍了处理室的公用。

为此,作为一个使用地面积(装置的占有面积)缩小困难的原因,另外为了增加装置的变化,从装置的批量生产性和装置管理的观点出发,就成为了装置制造、运转成本增加的一个因数。

发明内容

本发明在这样的情况下做出的,其目的在于提供一种能够在进行相互不同的多个处理时实现装置公用化的等离子体处理装置及其方法。另一个目的在于提供一种在进行相同处理的装置之间,用于统一等离子体状态的调整容易的等离子体处理装置。

本发明的等离子体处理装置,其特征在于,利用处理气体的等离子体对由处理容器内的承载台上承载的被处理基板进行处理,包括:

由环绕上述承载台上的被处理基板设置的绝缘材料构成的环形部件;

沿着周向设置在该环形部件之内的电极;和

为了调整上述环形部件上方的等离子体的离子源区而在上述电极施加直流电压的直流电源。

根据本发明的等离子体处理装置,通过在由绝缘体构成的环形部件内的电极上施加规定的直流电压,就能够调整处于此环形部件表面和等离子体的交界处的离子源区域的厚度,能够统一每个加工处理的等离子体状态。因此,对于相互不同的多种加工处理能够利用共同的环形部件来进行处理,从而能够实现装置的公用化。

此外,本发明还具备用于切换施加电压的装置,例如在第一处理时将第一直流电压施加到环形部件内的电极,在第二处理时将第二直流电压施加到环形部件内的电极。此时,上述装置具有对例如用于进行第一处理的处理条件和对被处理基板进行第二处理的处理条件加以存储的存储部,并参考此存储部内的数据进行电压切换的结构。而且,第一处理是例如蚀刻薄膜的处理,第二处理也可是例如蚀刻不同于上述薄膜种类的薄膜的处理。此外,在直径方向设置多个环形部件内的电极,可以分别独立调整施加在这些多个电极上的直流电压。

此外,发明的另一环行部件的特征在于,在利用处理气体的等离子体对处理容器内的承载台上承载的被处理基板进行处理的等离子体处理装置中,由环绕该承载台上的被处理基板而设置的绝缘材料构成的环形部件中,

在其内部配备了为了调整此环形部件的上方的等离子体的离子源区而施加直流电压的电极。

此环形部件的特征在于,例如对被处理基板进行第一处理时在上述电极上施加第一直流电压,对被处理基板进行第二处理时也可在上述电极上施加第二直流电压。此时,第一处理是蚀刻薄膜的处理,第二处理也可以是蚀刻不同于上述薄膜种类薄膜的处理。此外,例如在直径方向设置多个环形部件内的电极,可以分别独立调整施加在这些多个电极上的直流电压。

本发明的等离子体处理方法,其特征在于,包括:

在处理容器内的承载台上承载被处理基板的工序;

在将第一直流电压施加到环绕上述承载台上的被处理基板而设置的由绝缘材料构成的环形部件内沿周边方向设置的等离子源区域调整用电极上的状态下,使得在处理容器内产生等离子体并对被处理基板进行第一处理的工序;和

接下来,在将第二直流电压施加到在上述等离子体的离子源区调整用电极上的状态下,使得在处理容器内产生等离子体对被处理基板进行第二处理的工序。

此外在上述环形部件中,根据本发明的第一观点,提供一种环形部件,其特征在于,具有基材以及在其表面上通过陶瓷的喷镀而形成的覆盖膜,构成上述覆盖膜的陶瓷含有从由B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd组成的组中选择出的至少一种元素,利用树脂对其至少一部分进行封孔处理。

根据本发明的第二观点,提供一种环形部件,其特征在于,具有基材以及在其表面上通过陶瓷的喷镀形成的覆盖膜,

上述覆盖膜具有,由含有从由B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd组成的组中选择出的至少一种元素的陶瓷构成的第一陶瓷层、由含有从由B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd组成的组中选择出的至少一种元素的陶瓷构成的第二陶瓷层,通过树脂对上述第一及第二陶瓷层的至少一层的至少一部分进行封孔处理。

在本发明的第一和第二观点中,作为上述树脂,适合从SI、PTFE、PT、PI、PAI、PEI、PBI及PFA组成的组中选择出来的物质。

在本发明的第三观点中,提供一种环形部件,其特征在于,具有基材以及在其表面上通过陶瓷的喷镀而形成的覆盖膜,构成上述覆盖膜的陶瓷包含从由B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd组成的组中选择出的至少一种元素,利用溶胶凝胶法对其至少一部分进行封孔处理。

本发明的第四观点中,提供一种环形部件,其特征在于,具有基材及在其表面上通过陶瓷的喷镀形成的覆盖膜,上述覆盖膜具有,由包含从B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd的组中选择出的至少一种元素的陶瓷构成的第一陶瓷层、由包含从B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd的组中选择出的至少一种元素的陶瓷构成的第二陶瓷层,利用溶胶凝胶法对上述第一及第二陶瓷层的至少一方的至少一部分进行封孔处理。

在上述第三和第四观点中,优选采用从属于元素周期表第3a族的元素中选择出的物质进行上述封孔处理。

在上述第一到第四观点中,作为上述陶瓷,可以适合使用从B4C、MgO、Al2O3、SiC、Si3N4、SiO2、CaF2、Cr2O3、Y2O3、YF3、ZrO2、TaO2、CeO2、Ce2O3、CeF3、及Nd2O3的组中选择出的至少一种。

在本发明的第五观点中,提供一种环形部件,其特征在于,具有基材以及在其表面上形成的覆盖膜,

上述覆盖膜具有通过陶瓷喷镀形成的主层和由包含从B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd的组中选择出元素的陶瓷构成的阻挡涂覆层。

在本发明的第五观点中,作为上述阻挡涂覆层,可以适合使用从B4C、MgO、Al2O3、SiC、Si3N4、SiO2、CaF2、Cr2O3、Y2O3、YF3、ZrO2、TaO2、CeO2、Ce2O3、CeF3、及Nd2O3的组中选择出的至少一种陶瓷构成。此外,作为上述阻挡涂覆层,可以使用利用树脂至少对其一部分进行了封孔处理的喷镀覆盖膜,作为上述树脂,从由SI、PTFE、PT、PI、PAI、PEI、PBI及PFA组成的组中选择出来的物质是合适的。或者,作为上述阻挡涂覆层,也可以使用通过溶胶凝胶法至少对其一部分进行了封孔处理的喷镀覆盖膜。优选采用从属于元素周期表第3a族的元素中选择出的物质进行上述封孔处理。

本发明的第六观点中,提供一种环形部件,其特征在于,具有基材以及在其表面上形成的覆盖膜,上述覆盖膜具有通过陶瓷的喷镀形成的主层、在上述基材和上述主层之间形成的由工程塑料构成的阻挡涂覆层。

在本发明的第六观点中,作为上述工程塑料,可以适合使用从PTFE、PI、PAI、PEI、PBI、PFA、PPS、POM的组中选择出的塑料。

在本发明的第五和第六观点中,上述主层可以适合使用从B4C、MgO、Al2O3、SiC、Si3N4、SiO2、CaF2、Cr2O3、Y2O3、YF3、ZrO2、TaO2、CeO2、Ce2O3、CeF3、及Nd2O3组成的组中选择出的至少一种陶瓷。

本发明的第七观点中,提供一种环形部件,其特征在于,具有基材以及在其表面上形成的覆盖膜,上述覆盖膜由包含属于元素周期表第3a族的至少一种元素的陶瓷构成、利用蒸气或高温水对上述覆盖膜的至少一部分进行水合处理。

本发明的第八观点中,提供一种环形部件,其特征在于,具有基材以及在其表面上形成的覆盖膜,上述覆盖膜具有由包含属于元素周期表第3a族的至少一种元素的陶瓷组成的第一陶瓷层、由包含属于元素周期表第3a族中至少一种元素的陶瓷组成的第二陶瓷层,利用蒸气或高温水对上述第一和第二陶瓷层的至少一层的至少一部分进行水合处理。

在上述第七和第八观点中,作为上述覆盖膜,可以使用通过喷镀形成的喷镀覆盖膜、或是利用薄膜形成技术形成的薄膜。并且,作为构成上述覆盖膜的陶瓷,适合为从Y2O3、CeO2、Ce2O3、Nd2O3选择出来的物质。

本发明的第九观点中,提供一种环形部件,其特征在于,具有基材以及在其表面上形成的覆盖膜,作为上述覆盖膜,具有由包含属于元素周期表第3a族的至少一种元素的陶瓷组成的第一陶瓷层和利用陶瓷喷镀形成的第二陶瓷层,利用蒸汽或高温水对上述第一陶瓷层的至少一部分进行水合处理。

在本发明的第九观点中,作为上述第一陶瓷层,可以使用通过喷镀形成的喷镀覆盖膜、或是利用薄膜形成技术形成的薄膜。并且,作为构成上述第一陶瓷层的陶瓷,适合为从Y2O3、CeO2、Ce2O3、Nd2O3选择出来的物质。而且,作为构成上述第二陶瓷层的陶瓷,适合为从B4C、MgO、Al2O3、SiC、Si3N4、SiO2、CaF2、Cr2O3、Y2O3、YF3、ZrO2、TaO2、CeO2、Ce2O3、CeF3、及Nd2O3组成的组中选择出的至少一种物质。

在本发明的第十观点中,提供一种环形部件,其特征在于,

具有基材以及在其表面上形成的覆盖膜,上述覆盖膜具有由包含属于元素周期表第3a族元素中至少一种元素的氢氧化物构成的氢氧化物层。

在本发明的第十观点中,作为上述氢氧化物层,可以使用通过喷镀形成的喷镀覆盖膜、或是利用薄膜形成技术形成的薄膜。另外,作为构成上述氢氧化物层的氢氧化物,适合为从Y(OH)3、Ce(OH)3、Nd(OH)3中选择出来的物质。而且,也可以对上述氢氧化物层的至少一部分进行封孔处理。

在本发明的第一~第十观点中,在上述基材和上述覆盖膜之间,也可以有阳极氧化覆盖膜,在这种情况下,优选利用金属盐水溶液对上述阳极氧化覆盖膜进行封孔处理。此外,也可以利用从SI、PTFE、PI、PAI、PEI、PBI及PFA组成的组中选择出的树脂对上述阳极氧化覆盖膜进行封孔处理。

在本发明的第十一观点中,提供一种环形部件,其特征在于,由含有属于元素周期表第3a族的至少一种元素的陶瓷烧结体构成,利用蒸汽或高温水至少对其一部分进行水合处理。这种情况下,上述陶瓷烧结体优选为将从Y2O3、CeO2、Ce2O3、Nd2O3选择出来的陶瓷进行水合处理后的物质。

在本发明的第十二观点中,提供一种环形部件,其特征在于,由含有属于元素周期表第3a族的至少一种元素的氢氧化物的陶瓷烧结体构成。这种情况下,上述陶瓷烧结体中含有的氢氧化物优选从Y(OH)3、Ce(OH)3、Nd(OH)3中选择出来的物质。

发明效果

根据本发明,通过在由绝缘体构成的环形部件内的电极上施加规定的直流电压,能够在每个加工处理中调整等离子体状态,因此对于相互不同的多个加工处理,也可以实现装置的公用化。此外,通过各种设定在上述电极施加的直流电压,例如在使用多个处理容器进行相同的处理时,就能够很容易进行用于在这些装置中统一等离子体状态的调整。

此外,根据本发明,在具有基材和由喷镀形成的覆盖膜的结构的环形部件中,由于设置了具有阻挡功能的各种层,能使基材表面不暴露在处理气体或清洗液中,可以抑制通过喷镀而形成的覆盖膜的剥落。

并且,根据本发明,通过水合处理含有属于元素周期率第3a族的至少一种元素的陶瓷,或者构成含有属于元素周期率第3a族的至少一种元素的氢氧化物的层或烧结体,可以形成水分不易吸附并难以脱离的结构,从而可以得到在等离子体处理时的很难发生水分脱离的环形部件。

附图说明

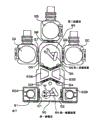

图1是表示本发明实施方式的等离子体处理装置的纵向剖面图。

图2是表示上述等离子体处理装置的控制部的说明图。

图3是表示使用上述等离子体处理装置进行等离子体处理时的等离子体状态的说明图。

图4是表示使用上述等离子体处理装置蚀刻的多层膜的说明图。

图5是表示本发明实施方式的等离子体处理装置的另一示例的说明图。

图6是表示本发明实施方式的等离子体处理装置的又一示例的说明图。

图7是表示组合了本发明实施方式的等离子体处理装置的等离子体处理系统的说明图。

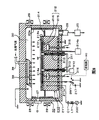

图8是表示装载了本发明实施方式的环形部件的等离子体蚀刻装置的纵向剖面图。

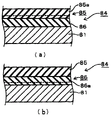

图9是表示本发明的环形部件的第一个示例的层结构的剖面图。

图10是表示在图9的结构附加上阳极氧化覆盖膜的示例的剖面图。

图11是表示本发明实施方式的环形部件的第二个示例的层结构的剖面图。

图12是表示在图11的结构上附加阳极氧化覆盖膜的示例的剖面图。

图13是表示本发明实施方式的环形部件的第三个示例的层结构的剖面图。

图14是表示在图13的结构上附加阳极氧化覆盖膜的示例的剖面图。

图15是表示本发明实施方式的环形部件的第一个示例的层结构的剖面图。

图16是在对Y2O3覆盖膜进行水合处理和未进行水合处理的情况下比较X射线解析图形的示意图。

图17是在对Y2O3覆盖膜进行水合处理和未进行水合处理的情况下比较IPA的吸附的示意图。

图18是在对Y2O3覆盖膜进行水合处理和未进行水合处理的情况下比较树脂渗透的示意图。

图19是比较水合处理前后层状态所示的扫瞄电子显微镜的照片。

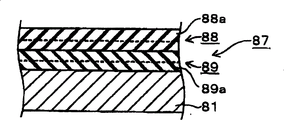

图20是表示在图15的结构上附加阳极氧化覆盖膜的示例的剖面图。

图21是表示本发明实施方式的环形部件的第二个示例的层结构的剖面图。

图22是表示在图21的结构上附加阳极氧化覆盖膜的示例的剖面图。

图23是表示本发明实施方式的环形部件的第三个示例的层结构的剖面图。

图24是表示本发明实施方式的环形部件的第三个示例的层结构的剖面图。

图25是表示本发明实施方式的环形部件的第三个示例的层结构的剖面图。

图26是表示在图16的结构上附加阳极氧化覆盖膜的示例的剖面图。

图27是表示本发明实施方式的环形部件的模式图,

图28是表示现有等离子体处理装置的说明图。

附图标记:2处理容器;22真空泵;3上部电极;33第一气体供给系统;34第二气体供给系统;4下部电极;44静电吸盘;5聚焦环;51电极;52a致动器;6控制部;20真空室;20a淀积层;30气体喷头;210承载台;212静电吸盘;213聚焦环;214排气板;71、81基材;72、76、77、82、84、87覆盖膜;74阻挡涂覆层;75、83阳极氧化覆盖膜;76a、78a、79a封孔处理部;82a、86a、88a、98水合处理部。

具体实施方式

边参考图1边说明涉及本发明的等离子体处理装置的实施方式。图2是由例如铝等导电性部件构成而形成气密的处理容器,将此处理容器2接地。在处理容器2中,将兼作用于导入特定处理气体例如蚀刻气体的气体供给部的气体喷头的上部电极3、与兼作用于承载被处理基板例如晶片W的基板承载台的下部电极4彼此相对设置。此外,在处理容器2的底部处设置排气口21,在该排气口21处通过排气通路21a连接真空排气装置例如涡轮分子泵和干燥泵等真空泵22。再有,在处理容器2的侧壁上配备自由开关的阀门23、并设置用于将晶片W搬入或搬出的开口部24。

在上述上部电极3的下表面部分,面向在上述下部电极4上承载的晶片W,穿通设置的多个气体扩散孔31,将来自上部气体供给通路32的处理气体通过气体扩散孔31均匀地供给到晶片W的表面。并且,气体供给通路32连接用于将第一处理气体供给基端一侧的第一气体供给系统33和用于供给与第一处理气体种类不同的第二处理气体的第二气体供给系统34,如此构成这些供给系统33(34),就可以通过例如未图示出的阀门的开关动作、供给第一气体供给系统33或第二气体供给系统34中任选一方的处理气体。这里示出的第一气体供给系统33和第二气体供给系统34是分别用于供给为了进行第一处理的第一处理气体和进行第二处理的第二处理气体的系统,第一处理气体(第二处理气体)不只表示一种气体,也可以是多种气体的情况。此外,为了简单,只示出了1个气体供给通路32,可以按实际需要的数量进行设置。

此外,上部电极3通过低频滤波器35与例如用于供给具有60MHz频率的功率的高频电源部36连接。而且,在上部电极3的周围,设置将由环状石英构成的防护环37嵌合在上部电极3的外周部位上。

上述下部电极4通过高频滤波器40与例如施加具有2 MHz频率的偏压用电压的高频电源部41连接。此外,将下部电极4配置在设置于处理容器2下部的升降机构42上、由此构成自由升降。再有,43是为了使等离子体不进入下部电极4的波纹管。此外,在下部电极4的上面,设置用于靠电吸附作用吸附固定晶片W背面的静电吸盘44。此静电吸盘44由片状吸盘电极45、覆盖此吸盘电极45表面的例如由聚酰亚胺构成的绝缘层46以及在该吸盘电极45上施加吸盘电压的直流电源47构成。并且,在下部电极4的周围因等离子体而设置用于保护该电极的未图示出的例如由石英等绝缘部件构成的环状基底盘。

并且,在下部电极4上设置用于按规定温度调整晶片W温度的温度调整装置。此温度调整装置用于通过冷却介质流通室48、冷却介质、气体供给装置和导热用的气体等从背面侧调整晶片W的温度。具体叙述如下,在下部电极4上设置冷却介质流通室48,冷却介质流通室48和未图示出的外部冷却介质调温设备之间形成了循环的冷却介质。而且,在真空环境中静电吸盘44的表面和晶片W的背面之间的极细小的缝隙(通过由表面处理精度的限制引起的凸凹形成的空间),在静电吸盘44的表面穿通设置用于排除称为背面气体的导热用气体如氦气的气体供给孔(未图示),此气体供给孔与例如未图示的气体供给装置连接。

此外,在静电吸盘44的周围设置作为由绝缘体如从氧化铝、石英、氧化钇等中选择的材料构成的环形部件的聚焦环5,使其环绕吸附固定在该静电吸盘44上的晶片W的周围。例如,此聚焦环5的宽度设定为50mm,并且,优选尽可能接近晶片W的外周边缘设置,例如设计为自晶片W的外周边缘2mm以内,优选1mm以内。此外,在聚焦环5的内部在圆周方向例如按环状设置如钼(Mo)、铝(Al)等金属箔或钨膜的电极51。并且在电极51连接有直流电源52,该电源具有在每一加工处理中切换例如第一处理时在电极51上施加第一直流电压、第二处理时在电极51上施加第二直流电压这样的施加特定直流电压的致动器52a。该聚焦环5具有浓缩至例如晶片W边缘及其附近,使得等离子体适当地进行扩散,从而提高等离子体对晶片W的均匀性的作用。

这里,简要说明制造上述聚焦环5的方法,本发明并未限定此制造方法。首先,例如,在环状石英的表面上,将通过丝网印刷、成膜等在其表面上形成金属箔或设置的金属网体等作为电极51,接着,通过在其上粘结或熔接放置石英薄板、或喷镀氧化钇等方法得到聚焦环5。此外,其它方法如在环状的氧化铝表面放置金属粉,例如经压制,将金属粉固定作为电极51,在其上放置氧化铝粉,经过烧结得到聚焦环5。

此外,在图1中,6为控制部。此控制部6具有控制上述高频电源部36、高频电源部41、致动器52a、第一气体供给系统33和第二气体供给系统34的操作的功能。用图2进一步说明控制部6的控制功能,控制部6配有计算机60,在此计算机60的存储区61中保存有多个工艺处方。这些工艺处方中存储例如对应于晶片W表面的应处理的膜的种类进行处理的处理条件,如电极51的施加电压、处理压力、晶片W的温度、处理气体的种类以及处理气体供给流量等的设定值信息。此外,62是用于根据处理膜的种类选择工艺处方例如操作方法的处方选择装置。例如,当晶片表面存在处理条件不同的膜时,根据这些膜的种类及其组合来决定第一处理和第二处理,并且,对应于第一处理和第二处理的工艺处方利用处方选择装置62来选择。再有,虽然简单地示出了第一处理和第二处理,根据需要工艺处方也可以对应于第三处理、第四处理、……来准备,在这种情况下针对每一种处理,决定电极51的施加电压等条件。并且,构成了根据选择的工艺处方的信息,控制在电极51上施加规定直流电压的致动器52a,且按规定流量向处理容器2内导入规定的处理气体,控制第一气体供给系统33和第二气体供给系统34的供给动作这样的结构。再有,63为CPU、B为总线。

这里,参考图3示出的模式图,对通过在聚焦环5的电极51施加直流电压来调整等离子体状态的情况进行说明。首先如图3(a)所示,在电极51上没有施加直流电压的情况下,如果将处理容器2内的处理气体等离子体化,在晶片W的表面和等离子体P的边界处,形成离子源区域(等离子体源区域),该离子源区域含有因电子的移动速度比正离子种快而引起的高密度的正离子种200。此外在聚焦环5的表面和等离子体P的边界处也同样形成离子源区域,由此依据聚焦环5的材料选择绝缘体而形成比晶片W侧更厚的某一离子源区域。此离子源区域根据聚焦环5的形状、材料等形成各种不同的形状。这样,当离子源区域的厚度改变时,在晶片W面内特别是中心部和边缘部之间等离子体P的密度处于分散状态,当向设置在聚焦环5内的电极51施加例如正的直流电压时,在该正离子种200和电极51之间作用与施加电压的大小相符合的强度的排斥力,离子源区域的正离子种200返回等离子体P内,通过改变该离子源区域的形状、特别是厚度,其结果就改变了等离子体P的密度。

更具体叙述为:如图3(b)所示,如果在电极51上施加小的直流电压,由于返回等离子体P的正离子种200减少,离子源区域变厚,因此晶片W的边缘部附近的等离子体P与中央部相比密度就会变高。另一方面,如图3(c)所示,如果在电极51上施加的直流电压大,则正离子种200返回等离子体P,离子源区域变薄,因此晶片W的边缘部附近的等离子体P与图3(b)的晶片W的边缘部附近的等离子体密度相比为低密度。再有,如图3(d)所示,如果进一步增大直流电压,形成比晶片W侧这一边还要薄的离子源区域。因此,如果在电极51上施加直流电压,其结果就能调整等离子体P的状态,实际上,如何设定施加的直流电压才能对晶片W的表面内均匀处理,由于应蚀刻膜的种类、向各电极3、4供给的功率等而不同,所以优选通过进行预备实验决定每一处理的设定值。再有,也可以在电极51上施加负电压。

接着说明使用上述的等离子体处理装置处理作为被处理基板的晶片W的方法,这里以相互不同的程序处理作为一个示例,如图4(a)所示,举例说明,在作为基底膜的硅膜64之上,蚀刻叠层有与硅膜处理条件不同的氮化硅膜65的晶片。在此例中,如图4(b)所示,以蚀刻上层的氮化硅膜65的处理为第一处理,并且,如图4(c)所示,进行第一处理后进行的蚀刻下层硅膜64的处理作为第二处理,对应于这些处理利用处方选择装置62选择工艺处方,根据选择出的工艺处方信息来设定处理条件。

并且,首先打开阀门23,将晶片W从未图示的负载锁定室搬入处理容器2中,通过未图示的基板升降杆将此晶片W承载在下部电极4的静电吸盘44上,此后关闭阀门23,使处理容器2处于气密状态。接下来,将升降机构42上升,相对于上部电极3将晶片W的表面设定在规定高度的位置。另一方面,下部电极4的表面设定为了在流通室50中冷却介质循环的规定温度,供给此表面吸附晶片W以及从气体供给孔51向晶片W的背面和下部电极4的表面之间极小的缝隙供给导热用的气体,当产生后述的等离子体时,利用从等离子体向晶片W传导的热,与从下部电极4通过导热用的气体向晶片W传导的热量平衡,晶片W调整至规定的处理温度。

并且,另一方面利用真空泵22对处理容器2内进行真空排气时,按规定的流量通过气体供给管32导入来自第一气体供给系统33的第一蚀刻气体例如CHF3等,通过气体扩散孔31向晶片W表面均匀地喷射,将处理容器2内的真空度维持在如30毫托(mTorr)~100毫托(mTorr)(约4~13.3Pa)。此第一蚀刻气体沿晶片W表面形成向直径方向外流动的气流,从下部电极4的周围均匀地排气。

此外,在电极51上施加第一直流电压例如1000V的电压的同时,在上部电极3上以例如1800W施加来自高频电源部34的例如60MHz的高频电压,并且例如用1秒以下的时间,在下部电极4上以例如为1800~2250W施加来自高频电源部41的例如2MHz的偏压用电压。由此,在使第一蚀刻气体等离子体化的同时,在晶片W以及聚焦环5的表面和等离子体的边界处就形成了离子源区域。在聚焦环5的上方的离子源区域形成如上所述的对应于电极51上施加的直流电压的大小的厚度,由此使晶片W边缘部上方的等离子体成为所希望的形状。这里,等离子体的活性种就向离子源区域移动,而且面向带有高频偏压的晶片W的表面,保持高垂直性地入射,从而蚀刻氮化硅膜65。

这样,一旦结束作为第一处理的氮化硅膜65的蚀刻,便读出存储区61内的第二处理的工艺处方并设定出处理条件,开始第二处理。首先,切断并排出处理容器2内的第一蚀刻气体,通过致动器52a切换施加电压使得第二直流电压、例如100V的电压作用在电极51上。接下来,通过高频电源部36、高频电源41根据工艺处方来调整上部电极3和下部电极4上的高频电压,如果将第二蚀刻气体例如Cl等从第二气体供给系统34导入到处理容器2内,则第二蚀刻气体等离子体化。此时,根据在电极51上施加的第二直流电压,调整聚焦环5上方的离子源区域的厚度,产生适合硅膜64蚀刻的形状的等离子体来进行硅膜64的蚀刻。

根据上述实施方式,通过在聚焦环5的电极51上施加规定的直流电压,就能够调整在每一加工处理例如每一种处理条件不同薄膜种类中处于聚焦环5的表面和等离子体边界处的离子源区域的形状,就可以形成适合晶片W可以在面内进行均匀处理的等离子体状态。因而,由于可以使用共同的聚焦环5对相互不同的多个加工处理进行处理,就可以实现装置的公用化。这样,对于多个加工处理,如果能实现装置的公用,就能实现装置占用空间的缩小化,并且实现装置制造、运转成本的降低、得到好的对策。

进一步地,根据上述实施方式,例如使用多个处理容器2进行相同处理时,能够容易地进行用于统一这些装置间的等离子体状态的调整。例如在清洁室内配备多台所述的等离子体处理装置,在这些装置间进行相同处理的情况下,由于装置的装配等具有微小的差异,晶片W的处理结果也会产生微小的差异,在这种情况下,通过调整电极51的施加电压,就能够统一装置间的特性即处理结果,使装置间的调整变得容易。例如,可以检测处理后的晶片W的状态,并根据此结果,细微地调整每个装置上的施加电压。再有,本发明并不只限于实现装置的共有化,也可作为用于某种处理例如蚀刻特定膜的专用装置。

在本发明的等离子体处理装置中,并不只限于公用象第一和第二处理这两种类型的加工处理的结构,例如,在晶片W表面具有5种层叠膜的情况下,其中对应于不同处理条件的膜的种类,也可以公用3个、4个或5个不同的处理。另外,也可以公用6个以上不同种类的处理,即使这种结构,也能得到和上述情况相同的效果。

在本发明的等离子体处理装置中,并不限于在靠近晶片W边缘处配置由绝缘体构成的聚焦环5的结构。如图5所示,构成也可以是在晶片W的边缘和聚焦环5的内边之间、在圆周方向上设置导电体例如硅环8的结构。即使这种结构,也能得到和上述情况相同的效果。

在本发明的等离子体处理装置中,设置在聚焦环5上的电极51不只限定为1个,如图6中所示,例如在聚焦环5内沿直径方向可并排设立2个环状电极51a、51b,各电极51a、51b分别连接配备有致动器的直流电源52A、52B,形成可以独立调整直流电压的结构。即使这样的结构,也能得到与上述情况相同的效果。特别地,在此情况下,例如在外侧电极52b上施加比位于内侧的电极51a上更小的直流电压时,由于可以精确地设定聚焦环5面内的直流电压,所以就能够更高精度地调整离子源区域的厚度。并且,从平面上看处理容器2,例如在一些部位处设置的搬运口等没有以中心互为对称,所以也会存在等离子体在圆周方向不均匀的情况,从中心起看的特定方向中,存在处理的平面内等离子体均匀性恶化的情况。在此情况下,聚焦环5内的电极51中只将圆周方向的特定位置的电极与其它位置的电极分开,就可以通过改变这两个电极上施加的电压,从而实现圆周方向的等离子体的均匀性。

在本发明中,并不限于通过致动器52a切换施加电压的结构,例如也可以设置第一处理用的直流电源52和第二处理用的直流电源52,利用开关来进行切换。即使这种情况也能获得相同的效果。而且,在上述示例中列举出等离子体处理作为实施蚀刻的示例,对于其它等离子体处理而言,也可适用于例如CVD、灰化等各种等离子体处理。

最后,用图7说明安装了上述等离子体处理装置的系统的一个示例。附图中,90为第一移载室,此移载室90的两侧分别通过阀门G1、G2与能够从外部将能够容纳多片晶片W的盒子91搬入的盒子室92A、92B连通。并且,在第一移载室90的后部通过阀门G3、G4连通预备真空室93A、93B。此外,在第一移载室90内配置由多个连接臂构成的第一移载装置94。预备真空室93A、93B的后部一侧通过阀门G5、G6连通第二移载室95,并且该第二移载室92的左右和后部三个方向分别通过阀门G7~G9(相当于阀门23)分别与上述等离子体处理装置的处理容器2(2A、2B、2C)连通。此外,第二移载室95内配置了例如由多个连接臂构成的第二移载装置96。

此系统中,盒子91内的晶片W按第一移载室90→预备真空室93A→第二移载室95的路线进行搬送。这里,在各处里容器2A~2C中,能任意蚀刻例如3种类型的膜,将形成应蚀刻的上述3种类型的膜的晶片W搬入处理容器2A~2C中空出的处理容器2A(2B、2C)内,在处理容器2A(2B、2C)内蚀刻这3种类型的膜。之后,将晶片W从处理容器2A(2B、2C)中搬出,按与上述搬入动作相反的流向将晶片W返回到盒子91内。

图8示出了作为本发明对象的具有环形部件的等离子体处理装置即等离子体蚀刻处理装置的一个示例的纵向剖面图。图中,20是作为处理容器的真空室,利用铝等导电材料来形成气密结构,使真空室20安全接地。此外,真空室20的内面配置有圆桶形状的淀积层20a、以防止内面受到等离子体的损伤。并且,在真空室20内相对设置有兼作上部电极的气体喷头30、兼作下部电极使用的承载台210,在底面上与例如由涡轮分子泵和干燥泵构成的真空排气装置25连通的作为真空排气通路的排气管26相连通。此外,在真空室20的侧壁部位形成用于将被处理体例如半导体晶片W搬入、搬出的开口部27,通过阀门G可以自由地开关。在此侧壁部位的外面一侧,从上下夹住开口部27的位置上设置有例如形成各个环状的永久磁铁28、29。

气体喷头30面对承载台210上的被处理体的位置处形成有多个孔部38,构成将从上部气体供给管39传送的流量控制或者压力控制过的处理气体通过该孔部28向被处理体W的表面均匀地进行供给。

气体喷头30的下面按大约5mm~150mm的间距隔开设置的承载台210例如表面经防蚀铝(alumite)处理过的铝构成,由通过绝缘部件211a对于真空室20绝缘的圆柱状的本体部211、在该本体部211的上面设置的静电吸盘212、环绕在此静电吸盘212的周围的环状的作为环形部件的聚焦环213、在此聚焦环213和本体部211之间设置的作为环状绝缘部件的绝缘环213a构成。上述静电吸盘212由片状吸盘电极216、覆盖在此吸盘电极216表面的例如聚酰亚胺构成的绝缘层215等构成。再有,聚焦环213根据处理选择绝缘材料或导电材料、起锁定或扩散如上所述的反应性离子的作用。在聚焦环213的内部,随未图示出但设置有与图1的实施方式相同的环状电极。此外,具有设置有图1示出的直流电源52、致动器52a和控制部6,在聚焦环213内的电极施加有第一直流电压和第二直流电压的这种结构。此外,即使在绝缘环213a内也设置有同样的电极,可以同样与其它直流电源或上述直流电源连接,切换施加电压。

承载台210例如本体部211通过电容C1和线圈L1连接高频电源200,并施加例如13.56MHz~100MHz的高频功率。

此外,承载台210的内部分别设置有冷却罩等温度调节装置314a和例如向被处理体W的背面供给He气的热传导气体供给装置314b,通过使这些温度调整装置314a和热传导装置314b处于工作状态,就可以按所规定的值设定保持在承载台210上的被处理体W的处理面温度。温度调整装置314a具有用于通过冷却罩使得冷却介质循环的导入管315和排出管316,将调整至适当温度的冷却介质通过导入管315供给冷却罩内,通过排出管316将热交换后的冷却介质向外部排出。

在承载台210和真空室20之间,承载台210表面的较下侧处,环绕承载台210配置有穿通设置有多个排气孔的环状的排气板214。通过此排气板214,可以调整排气气流的流动,同时可以最适宜地闭锁住承载台210和气体喷头30之间的等离子体。并且,在承载台210的内部,设置多个例如3个(图中只示出2个)可以自由地伸出回缩的用于与外部的未图示的搬运臂之间进行被处理体W的交接的升降部件--升降杆310,这些升降杆310通过连接部件311利用驱动装置312可以进行升降。313是保持升降杆310的贯通孔和大气之间密封的波纹管。

在这种等离子体蚀刻处理装置中,首先,通过阀门G和开口部27将被处理体W搬入真空室20内,承载到静电吸盘212上,将阀门G关闭后,利用真空排气装置25通过排气管26将真空室20内排气到规定的真空度。然后,在向真空室20内供给处理气体的同时,从直流电源217向吸盘电极216施加直流电压,通过静电吸盘212对被处理体W进行静电吸附,在此状态下,从高频电源200向承载台210的本体部211施加规定频率的高频功率,由此,在气体喷头30和承载台212之间产生高频功率,将处理气体等离子体化,对静电吸盘212上的被处理体W实施蚀刻处理。

作为处理气体使用以C4F8和NF3这样的氟化物、BCl3和SnCl4等氯化物,象HBR溴化物为代表含有卤元素的气体。由此,真空室20内变为一个蚀刻性极强的环境,所以对于例如淀积层20a、排气板214、聚焦环213、喷头30、承载台210、静电吸盘212、以及真空室20的内壁材料等的真空室20内的部件即等离子体处理容器内的部件就需要具有极强的耐蚀刻性。

以下,详细说明上述环形部件。适用于本发明结构的环形部件,在此相当于聚焦环213和绝缘环213a。上述绝缘环213a叠层在聚焦环213的下部,优选对内边缘部位与处理气体和洗净液相接触的绝缘环213a也实施以下处理。再有,在本发明中也可只对聚焦环213进行以下处理。

使用在作为环形部件的基材上形成喷镀覆盖膜的情况下,目前,产生喷镀覆盖膜的剥离,根据本发明者们的研究结果,可以想到环形部件的喷镀覆盖膜的剥离是由于从喷镀覆盖膜的贯通气孔(微细孔)、与喷镀覆盖膜的边界部或者因等离子体或气体等被损伤的部位,侵入等离子体和洗净液并到达基材,产生基材表面的蚀刻。

即,准备使用含有氟化物的处理气体实施等离子体处理的环形部件,如果分析与喷镀覆盖膜的交界面(基材表面),可以确认出此部分中的F(氟元素),由此可以推测出通过此F与水分子(OH)反应进行HF化,基材表面发生蚀刻变化(产生蚀刻生成物),直至喷镀覆盖膜被剥离。

因此,重要的是在处理气体或洗净液内不暴露出与喷镀覆盖膜的交界面即基材表面。

根据这种知识,在图8的环形部件中,从喷镀覆盖膜的表面到基材为止的任一位置即使暴露在处理气体或洗净液内也很难被蚀刻,可以防止气体或洗净液到达基材表面,形成具有阻挡功能的部分。

利用这样耐蚀刻性优良的材料形成具有阻挡功能的部分,对于通过喷镀覆盖膜的贯通气孔(微细孔)侵入的气体或洗净液,能够保护基材的表面。此外,如果将具有阻挡功能的部分与基材连接,通过选择具有高密封性的物质用作此材料,对于来自具有阻挡功能的部分和基材的表面的交界面的处理气体或洗净液的侵入,就能够保护基材表面。

以下,详细叙述环形部件的具体结构。首先,由图9示出环形部件的第一个示例,基本上由基材71和其表面上形成的覆盖膜72构成。覆盖膜72具有通过喷镀形成的主层73以及具有阻挡功能的阻挡涂覆层74,阻挡涂覆层74即使暴露在基材71和主层之间的处理气体或洗净液中也难于被蚀刻。

就作为上述覆盖膜72加工对象的基材71而言,适合采用包含不锈钢(SUS)的各种钢、Al及Al合金、W及W合金、Ti及Ti合金、Mo及Mo合金、碳及其氧化物系列、非氧化物系列的陶瓷烧结体、以及碳元素材料等。

作为阻挡涂覆层74的材料,优选为含有从B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd组成的组中选择出来的至少1种元素的陶瓷,更具体地,适合为B4C、MgO、Al2O3、SiC、Si3N4、SiO2、CaF2、Cr2O3、Y2O3、YF3、ZrO2、TaO2、CeO2、Ce2O3、CeF3及Nd2O3组成的组中选择出的至少一种陶瓷。例如,可以适用ト-カロ株式会社制造的“CDC-ZAC”、“ス-パ-ZAC”等。「CDC-ZAC」是以Cr2O3为主要成分的复合陶瓷,具有无气孔、高硬度、高粘附力等性质。

另一方面,“ス-パ-ZAC”是以SiO2和Cr2O3为主要成分的复合陶瓷,除了无气孔、高硬度、高粘附力之外,耐热性和耐磨耗性也优良。优选通过喷镀法形成的此阻挡涂覆层74。喷镀法是将通过燃烧气体、电等的热源熔融的原料喷涂在母材上形成覆盖膜的方法。此外,阻挡涂覆层74也可以通过PVD法和CVD法等的薄膜形成技术、浸渍法或涂覆法等方法形成。所谓PVD法是利用离子电镀法在低温下涂覆各种陶瓷膜的方法,另一方面,CVD法是利用热化学蒸镀法在高温下进行单层或多层涂覆的方法。此外,浸渍法是将各种材料浸渍在树脂溶液中之后,进行热处理的方法,涂覆法是在各种材料上涂覆上树脂溶液后,在规定温度下进行热处理的方法。优选阻挡涂覆层74的厚度为50~100μm。

在这种情况下,最好在阻挡涂覆层74的至少一部分、例如与基材71结合面的一侧或整体上使用树脂来实施封孔处理。此时的树脂,优选从SI、PTFE、PI、PAI、PEI、PBI、PFA中进行选择。即,在利用上述喷镀法等形成由陶瓷构成的阻挡涂覆层74时,虽然是具有贯通气孔(微细孔)的多孔质的结构,但将此多孔质层的至少一部分的微细孔通过采用树脂封孔,就具有很高的阻止通过作为喷镀覆盖膜的主层73的微细孔而侵入的气体或洗净液的效果,就能够有效地保护基材71。

再有,SI是硅、PTFE是聚四氟乙烯、PI是聚酰亚胺、PAI是聚酰胺亚胺、PEI是聚醚酰亚胺、PBI是聚苯并咪唑、PFA是全氟烷氧基烷烃。

封孔处理,也可按溶胶凝胶法进行。利用溶胶凝胶方法进行的封孔处理,是通过利用分散在有机溶剂中的溶胶(胶溶液)对陶瓷进行封孔处理后,经加热使之凝胶化而进行的。由此,实现了对陶瓷的封孔,能够提高阻挡效果。这种情况下的封孔处理,优选使用从元素周期表第3a族中选择的元素。其中优选耐蚀性高的Y2O3。

此外,作为阻挡涂覆层74的其它材料,适合采用工程塑料。具体地,优选为从PTFE、PI、PAI、PEI、PBI、PFA、PPS、POM组成的组中选择的树脂。例如可以适用デュポン株式会社制造的“テフロン(登记商标)”(PTFE)等。这些树脂不仅密封性优良、而且耐化学性也优良,洗净时可以足够耐受洗净液。

再有,PTFE是聚四氟乙烯、PI是聚酰亚胺、PAI聚酰胺亚胺、PEI是聚醚酰亚胺、PBI聚苯并咪唑、PFA是全氟烷氧基烷烃、PPS是聚苯撑硫化物,POM是聚乙缩醛。

并且,还可以在基材71和阻挡涂覆层74之间形成如图10所示的阳极氧化覆盖膜75。在此种情况下,通过利用草酸、铬酸、磷酸、硝酸、甲酸或磺酸等有机酸形成阳极氧化覆盖膜,与通过硫酸进行阳极氧化处理的情况相比,形成了耐蚀刻性优良的氧化覆盖膜,可以进一步抑制处理气体和洗净液的蚀刻,采用是优选的。阳极氧化覆盖膜75的膜厚优选为10~200μm。

这样,在基材71和阻挡涂覆层74之间形成阳极氧化覆盖膜75的情况下,通过对阳极氧化覆盖膜75的微细孔进行封孔处理,可以显著地提高耐蚀性。此时,将材料浸渍在含Ni等的金属盐的热水里,在氧化膜的微细孔内水解金属盐水溶液,通过沉淀氢氧化物进行封孔处理,可以适用金属盐封孔等。

此外,即使利用树脂对阳极氧化覆盖膜75的微细孔进行封孔处理也能得到相同的效果。此时的树脂优选从上述的SI、PTFE、PI、PAI、PEI、PBI、PFA等中进行选择。

此外,在基材71表面上形成的阳极氧化覆盖膜75也可使用具有多孔质陶瓷层的阳极氧化覆盖膜(KEPLA-COAT:登记商标)。

再有,此阳极氧化覆盖膜(KEPLA-COAT)是通过将作为阳极的基材浸渍在碱性有机电解液中,通过使得氧等离子体在此碱性有机电解液中放电而形成。

喷镀覆盖膜的主层73,优选为含有从由B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd组成的组中选择出来的至少1种元素的物质,更具体地,适合为B4C、MgO、Al2O3、SiC、Si3N4、SiO2、CaF2、Cr2O3、Y2O3、YF3、ZrO2、TaO2、CeO2、Ce2O3、CeF3及Nd2O3当中选择出的至少一种陶瓷。在这种情况下,主层73的膜厚优选为10~500μm。

在制造这样结构的环形部件时,首先在基材71的表面上实施吹附Al2O3、SiC或砂等粒子的轰击处理,细微观察表面形成凹凸形状,可以提高在其表面上形成的阻挡涂覆层74和阳极氧化覆盖膜75的密接性。此外,作为使表面凹凸的方法,并不限定于上述轰击处理,例如也可以采用在规定的药液中浸渍蚀刻表面的方法。

接下来,在基材71上直接地或通过阳极氧化覆盖膜75,利用喷镀法等上述适宜的方法来形成上述阻挡涂覆层74。根据要求进行上述的封孔处理。

在进行封孔处理时,将上述树脂或陶瓷的溶胶涂覆在阻挡涂覆层74的表面,或是将带有阻挡涂覆层74的基材71浸渍在树脂封孔剂或陶瓷的溶胶中。在利用陶瓷溶胶方法进行封孔时,随后还要加热,使其凝胶化。

在形成阻挡涂覆层74之后,接着在其上形成由从B4C、MgO、Al2O3、SiC、Si3N4、SiO2、CaF2、Cr2O3、Y2O3、YF3、ZrO2、TaO2、CeO2、Ce2O3、CeF3、及Nd2O3组成的组中选择出的至少一种陶瓷构成的喷镀覆盖膜来作为主层73。此外,阻挡涂覆层74应选择密接性好的,为了使其与主层73的密接性进一步变好,也可在阻挡涂覆层74的表面实施轰击处理。

如上所述,在此例中,在作为喷镀覆盖膜的主层73和基材71之间形成由对于含有卤元素的处理气体或洗净液耐蚀刻性好的材料构成的阻挡涂覆层74,基材71的表面由于没有暴露在处理气体(卤元素)或洗净液中,所以可以解决因在基材71的表面产生蚀刻生成物,而导致所谓基材71上的喷镀覆盖膜72剥落的问题。

接下来,说明环形部件的第二个示例。在第二例中,如图11(a)、(b)、(c)所示,在基材71表面通过喷镀陶瓷形成覆盖膜76,在覆盖膜76的至少一部分处形成封孔处理部76a。在图11(a)的示例中,在覆盖膜76的基材71一侧形成封孔处理部76a,在图11(b)的示例中,在覆盖膜76的表面一侧形成封孔处理部76a,在图11(c)的示例中,将整个覆盖膜76形成封孔处理部76a。

覆盖膜76是含有从B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd组成的组中选择出来的至少1种元素的物质,更具体地,适合为从B4C、MgO、Al2O3、SiC、Si3N4、SiO2、CaF2、Cr2O3、Y2O3、YF3、ZrO2、TaO2、CeO2、Ce2O3、CeF3及Nd2O3组成的组中选择出的至少一种陶瓷。在此种情况下,覆盖膜76的膜厚优选为50~300μm。再有,作为基材71,可以使用与第一例完全相同的物质。

封孔处理部76a可以利用与上述第一例的阻挡层74上实施的完全相同树脂封孔或溶胶凝胶法经封孔形成。这样,通过设置封孔处理部76a,就能够有效地阻止通过作为喷镀覆盖膜的覆盖膜76的微细孔侵入的气体或洗净液,就能够充分地保护基材71。由于此封孔处理部76a用于阻止气体或洗净液到达基材71,因此无论上述图11(a)~(c)中任意一种,都能够发挥出其效果。但是,如图11(a)所示,优选在覆盖膜76的基材71一侧形成封孔处理部76a。即,如果将喷镀覆盖膜实施封孔处理后的环形部件用于高真空区域(例如13.3Pa)下施加高频功率所形成的等离子体气氛中,封孔剂中稀释的有机溶剂(例如乙酸乙酯)蒸发,利用等离子体或处理气体等蚀刻封孔剂等,在喷镀覆盖膜内再一次形成气孔(微细孔)。由于此气孔,环形部件的表面状态(温度和生成物的附着状态等)随经过时间而变化,有可能对处理容器内的处理产生恶劣影响。因此,如图11(a)所示,如果对覆盖膜76的表面一侧不实施封孔处理,并可以抑制覆盖膜76的表面性质改变,就能够稳定地实施处理。再有,封孔处理部76a并不限于上述图11(a)~(c)所示的位置,例如也可形成在覆盖膜76的中间位置。封孔处理部76a的厚度优选为50~100μm。

即使在此例中,如图12所示,也可在基材71和覆盖膜76之间形成与上述第一例完全相同的阳极氧化覆盖膜75。此外,即使在这种情况下,优选封孔处理此阳极氧化覆盖膜75,作为此封孔处理可以使用和第一例相同的金属盐封孔等。

接下来,说明环形部件的第三个示例。在第三例中,如图13(a)、(b)所示,在基材71表面上通过喷镀陶瓷形成覆盖膜77,覆盖膜77由第一陶瓷层78和第二陶瓷层79两层构成,在其中至少一层的至少一部分处形成封孔处理部。在图13(a)的示例中,在表面一侧的第一陶瓷层78处形成封孔处理部78a,图13(b)中,在基材71一侧的第二陶瓷层79处形成封孔处理部79a。

构成覆盖膜77的第一陶瓷层78和第二陶瓷层79都是含有从B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd组成的组中选择出来的至少1种元素的物质,更具体地,适合为从B4C、MgO、Al2O3、SiC、Si3N4、SiO2、CaF2、Cr2O3、Y2O3、YF3、ZrO2、TaO2、CeO2、Ce2O3、CeF3及Nd2O3组成的组中选择出的至少一种陶瓷。在此种情况下,覆盖膜77的膜厚优选为50~300μm。再有,作为基材71,也可使用与第一例完全相同的物质。

封孔处理部78a、79a可以通过与上述第一例的阻挡层74实施的完全相同树脂封孔或溶胶凝胶法经封孔形成。如此,通过设置封孔处理部78a、79a,就能够有效地阻止通过作为喷镀覆盖膜的第一和第二陶瓷层78、79的的微细孔侵入的气体或洗净液,并能够充分地保护基材71。由于此封孔处理部78a、79a是用来阻止气体或洗净液到达基材71,因此只要能发挥此功能,就不限定这些封孔处理部78a、79a的位置,还可将整个层作为封孔处理部。此外,也可在第一和第二陶瓷层78、79的两层上形成封孔处理部。封孔处理部78a、79a的厚度优选为50~100μm。

这样,通过使得在基材71上形成的覆盖膜77为2层结构,根据所需要的耐蚀性和阻挡性,可以适当地设定这些2层材料,在所优选的位置处进行封孔处理,就能有自由度非常高的适用性。例如,可以使用Y2O3作为表面一侧的第一陶瓷层78,使用YF3或Al2O3作为基材71一侧的第二陶瓷层79,对第二陶瓷层79的至少一部分进行封孔处理,就能得到耐蚀性和阻挡性非常高的物质。

即使在此例中,如图14所示,也可在基材71和覆盖膜77之间形成与上述第一例完全相同的阳极氧化覆盖膜75。此外,即使在这种情况下,优选封孔处理此阳极氧化覆盖膜75,作为此封孔处理也可以适当采用和第一例相同的金属盐封孔。

为了确认环形部件的这种结构的效果,分别准备在Al合金的基材上形成Y2O3的喷镀覆盖膜的试验材料1、在Al合金的基材上通过树脂(PTFE)阻挡层形成Y2O3喷镀覆盖膜的试验材料2、对在Al合金的基材上形成Y2O3的喷镀覆盖膜并通过树脂对其一部分进行封孔处理的试验材料3,在这些试验材料1~3的表面滴上氟酸(HF)溶液,比较在等离子体环境下放置时的喷镀覆盖膜的表面状态。更具体地说明,在各试验材料表面上,滴上10μL、38%浓度的氟酸液,在50℃下进行3小时加热之后,将试验材料在CF类气体的等离子体气氛中放置3分钟。结果,没有采取喷镀覆盖膜剥离对策的试验材料1,其整个表面发生了裂缝,与其相对,基材和喷镀覆盖膜之间形成阻挡层的试验材料2和利用树脂对一部分喷镀覆盖膜进行封孔处理的试验材料3都没有发生任何裂缝,从而防止了氟酸溶液的侵入,所以可以保护基材的表面。

此外,发现在环形部件使用Al2O3和Y2O3的情况下,由于与空气中水分的反应性很高,在大气下开放处理容器的真空室时和湿法清洗真空室时,就会大量吸附水分,出现各种问题,根据本发明者们的研究结果,通过对Y2O3等含有属于元素周期表第3a族元素的陶瓷进行水合处理,或通过形成含这些元素的氢氧化物,众所周知就能够消除这样的不便。

根据这些知识,在图8中的环形部件(此例中是聚焦环213和绝缘环213a)中,形成对含有属于元素周期表第3a族的元素的陶瓷进行水合处理的部位,或者至少将其一部分制成为含有此元素的氢氧化物。

通过这样的处理,由于能形成既难于吸附水分,又难于脱离水分的结构,就可以得到等离子体处理时很难产生水分脱离的环形部件。

首先,在环形部件的第四例中,如图15所示,在基材81上形成由含有属于元素周期表第3a族元素的陶瓷构成的覆盖膜82,例如,至少在其表面部分形成水合处理部82a。

作为基材81,与上述基材71相同可以适合使用包含不锈钢(SUS)的各种钢、Al及Al合金、W及W合金、Ti及Ti合金、Mo及Mo合金、碳及其氧化物系列、非氧化物系列的陶瓷烧结体以及碳质材料等。

覆盖膜82只要是由含有属于元素周期表第3a族元素的陶瓷构成即可,但优选为含有属于元素周期表第3a族元素的氧化物。此外,其中适合为Y2O3、CeO2、Ce2O3、Nd2O3,其中由于目前多使用Y2O3并且具有耐蚀性的材料,因此特别优选。

可利用喷镀法、PVD法和CVD法等薄膜形成技术适当地形成此覆盖膜82。此外,也可用浸渍法或涂覆法等方法来形成。

例如,可以通过使覆盖膜82与水蒸气或高温水反应,发生水合反应来形成水合处理部82a。在使用Y2O3作为陶瓷的情况下,发生以下(1)式的反应。

Y2O3+H2O→Y2O3·(H2O)n→2(YOOH)→Y(OH)3 ---(1)

其中,上述(1)式没有考虑化合价。

如上述(1)式,通过水合处理最终形成Y的氢氧化物。在其它属于元素周期表第3a族的元素的情况下,通过基本上相同的反应,形成这样的氢氧化物。这种氢氧化物优选为Y(OH)3、Ce(OH)3、Nd(OH)3。

为了进行确认,准备在基材上形成Y2O3的喷镀覆盖膜的试验材料、在80℃的高温水里浸渍150小时,进行水合处理后,在室温下干燥,对经过这样处理的物质进行X射线衍射测定。结果,如图16(a)、(b)所示,只有进行水合处理的试验材料确认有Y(OH)3,从而确认出经过水合处理形成的氢氧化物。

属于元素周期表第3a族的元素氢氧化物非常稳定,具有所谓很难使化学方法吸附的水脱离并且难以吸附水的特性,通过水合处理形成的这样的氢氧化物,可以避免因处理中的水成分而产生的不便。

为确认利用这样的水合处理的效果,在基材上形成200μm左右的Y2O3的喷镀覆盖膜,准备在沸水中经3小时处理的试验材料和未处理的试验材料,对二者喷涂IPA。再有,IPA比水的吸附性更高,因此,IPA喷涂使试验加快。此试验结果,如图17所示,未水合处理的物质吸附有IPA,水合处理的物质完全没有吸附IPA。这样,确认出通过水合处理很难产生吸水。

接下来,与上述同样地在基材上形成200μm左右的Y2O3喷镀覆盖膜,准备在沸水中经3小时处理的试验材料和未处理的试验材料,并在这些试验材料之上涂覆树脂后,切断并确认剖面。结果,如图18(a)、(b)所示,尽管这二者表面状态没有差异,在“没处理”的情况下,由于覆盖膜整体透明,可以确认树脂整体浸透,与此同时,在“有处理”的情况下,只有表层部分是透明的,内部已经变白,可以确认出树脂几乎没有浸透。即,通过进行水合处理,就能够判明出疏水性。此外,如图18(c)所示,如果水合处理后去除20μm左右,此部分变得透明,通过去除进行水合处理后的20μm左右的表层,确认出疏水性降低了。

再有,H2O对Y2O3表面的影响,详细记载在Langmuir,Vol.16,No.17,2000的6937-6947页、黑田等著的“Specific Adsorption Behaviorof Water on a Y2O3 Surface”的论文里。

以下,具体说明水合处理。水合处理能在水蒸气充分的环境下进行热处理,也能够在沸腾的水中进行处理。由此,例如在氧化钇(Y2O3)分子的周围吸引多个水分子并结合,就能成为一个稳定的分子基团。此时,把水蒸气的分压、热处理温度、热处理时间等作为参数。例如,通过在相对湿度为90%以上的环境中、在100~300℃左右的炉中进行24小时左右的加热处理,可以形成稳定的氢氧化物。如果在相对湿度和热处理温度低的情况下,只要加长处理时间就可以。为了有效地进行进行水合处理,优选在高温·高压下进行处理。由于氧化钇表面的水合反应,即使是在基本室温下经过长时间也可充分进行,所以即使在上述条件以外,也能得到最终相同的状态。此外,水合处理时,与使用纯水的水合处理相比,使用含有离子的水(pH大于7的碱性水)实施水合处理的疏水性就会变得更好。

再有,不只限于水合处理,例如只要在原料阶段形成氢氧化物等,或最终形成氢氧化物,即可采用其它方法。采用喷镀法制造覆盖膜时,由于原料暴露在高温下,就会担心如果在原料阶段为氢氧化物,就会由氢氧化物转变为氧化物,即使在此情况下,也能在高湿度的环境下通过喷镀形成氢氧化物膜。这样,也可以利用其它方法直接形成氢氧化物来代替形成水合处理部。

为了使得覆盖膜82作为既难于吸附水分也难于脱离水分的结构,因此就需要在覆盖膜82的表面部分形成水合处理部或氢氧化物层。此情况下的水合处理部或氢氧化物膜的厚度优选为100μm以上,可以根据使用的位置设定最合适的厚度。

通过水合处理含有属于元素周期表第3a族元素的陶瓷,也促进了致密化。例如,针对通过喷镀形成的Y2O3膜,水合处理前具有如图19(a)所示的那样的疏松状态,经过水合处理,如图19(b)那样被致密化了。由于这样的致密化,除了上述的效果外,也可以获得所述的阻挡效果。

从仅仅得到阻挡效果的观点出发,通过水合处理形成氢氧化物的水合处理部82a没有必要必须位于表面上,也可形成在覆盖膜82的任意位置。在通过其它方法形成被变为氢氧化物的氢氧化物层时,优选使用上述树脂或溶胶凝胶法进行封孔处理。在此例中,如图20所示,与上述实施方式相同,也可在基材81和覆盖膜82之间形成完全相同的阳极氧化覆盖膜83。此外,优选对此阳极氧化覆盖膜83进行封孔处理,作为此封孔处理也可以使用与上述相同的金属盐封孔等。

接下来,说明环形部件的第五个示例。在第五例中,如图21(a)、(b)、所示,在基材81表面形成覆盖膜84,覆盖膜84由第一陶瓷层85和第二陶瓷层86两层构成,在其中一层的至少一部分处形成水合处理部。在图21(a)的示例中,在表面一侧的第一陶瓷层85处形成水合处理部85a,在图21(b)的示例中,在基材81一侧的第二陶瓷层86处形成水合处理部86a。

构成覆盖膜84的第一陶瓷层85和第二陶瓷层86与第四例相同,是由任一含有元素周期表第3a族元素的陶瓷构成,优选含有元素周期表第3a族元素的氧化物,其中适合为Y2O3、CeO2、Ce2O3、Nd2O3,特别优选Y2O3。再有,作为基材81可以使用与第四例完全相同的物质。

第一和第二陶瓷层85、86与第一例的覆盖膜82相同,可利用喷镀法、PVD法和CVD法等薄膜形成技术适当地形成。此外,也可用浸渍法或涂覆法等方法来形成。

水合处理部85a、86a能够以与第四例的水合处理部82a完全相同的方式来形成。如图21(a)所示,在覆盖膜84的表面有水合处理部的情况下,能够形成难吸附又难脱离水分的结构,如图21(b)所示,在覆盖膜84的内部有水合处理部的情况下,可以有效地发挥阻挡效果。为了形成覆盖膜84内部的水合处理部86a,可以在基材81上制造第二陶瓷层86后,进行水合处理,再形成第一陶瓷层85。水合处理部85a、86a的厚度优选为100μm以上。

这样,由于在基材81上形成的覆盖膜84为2层结构,根据所需要的特性,能适宜地设定这些2层材料和水合处理的位置,能有自由度非常高的适用性。

即使在此示例中,如图22所示,也可以在基材81和覆盖膜84之间形成与第一示例完全相同的阳极氧化覆盖膜83。

接下来,说明环形部件的第六个示例。在第六例中,如图23所示,在基材81表面形成覆盖膜87,覆盖膜87具有由含有元素周期表第3a族中至少一种元素的陶瓷构成的第一陶瓷层88和利用陶瓷喷镀形成的第二陶瓷层89,在第一陶瓷层88的表面部分处形成水合处理部88a。

作为第一陶瓷层88中含有属于元素周期表第3a族中元素的陶瓷,优选为含有元素周期表第3a族元素的氧化物,其中适合为Y2O3、CeO2、Ce2O3、Nd2O3,特别优选Y2O3,第一陶瓷层88的膜厚优选为100~300μm。第一陶瓷层88与第四例的覆盖膜82相同,可利用喷镀法、PVD法和CVD法等薄膜形成技术适当地形成。此外,也可用浸渍法或涂覆法等方法来形成。

作为第二陶瓷层89,适合为含有从由B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd组成的组中选择出来的至少1种元素的物质,更具体地,适合为从B4C、MgO、Al2O3、SiC、Si3N4、SiO2、CaF2、Cr2O3、Y2O3、YF3、ZrO2、TaO2、CeO2、Ce2O3、CeF3、及Nd2O3组成的组中选择出的至少一种陶瓷。第二陶瓷层89的膜厚优选为50~300μm。再有,作为基材81可以使用与第四例完全相同的物质。

水合处理部88a能够以与第四例的水合处理部82a完全相同的方式来形成。由此,由于在覆盖膜87的表面形成有水合处理部,就能够形成即难吸附又难脱离水分的结构。再有,在第一陶瓷层88的内部形成水合处理部88a,也能够发挥阻挡效果。水合处理部88a的厚度优选为100μm以上。

如图24所示,优选在第二陶瓷层89中形成封孔处理部89a。封孔处理部89a可以通过与上述第一~第三示例中说明的内容完全相同的树脂封孔或利用溶胶凝胶法封孔来形成。这样,通过设置封孔处理部89a,可以有效地阻止通过作为喷镀覆盖膜的第二陶瓷层89的微细孔而侵入的气体或洗净液,从而能够充分保护基材81。再有,封孔处理部89a可在第二陶瓷层89的任意位置形成。

利用如图23、图24所示的结构,耐蚀性好,同时通过第一陶瓷层88的水合处理部88a能够形成难吸附又难脱离水分的结构,并且由于第二陶瓷层89的阻挡效果,就可以有效地保护基材81。特别地,在图24的结构中,由于存在封孔处理部89a,就可以进一步提高阻挡效果。

再有,如图25所示,也可将第一陶瓷层88与第二陶瓷层89交换。在这种情况下,可以通过基材81一侧的第一陶瓷层88的水合处理部88a,有效地发挥阻挡效果,从而提高对基材81的保护效果。

在此例中,如图26所示,也可在基材81和覆盖膜87之间,形成与第一例完全相同的阳极氧化覆盖膜83。

接下来,说明环形部件的第七个示例。在第七例中,环形部件如图27所示,在含有属于元素周期表第3a族元素的陶瓷烧结体97的表面上,形成水合处理部98。水合处理部98可以与上述实施方式完全相同的方式来形成,通过水合处理形成含有属于元素周期表第3a族元素的氢氧化物。

由此通过在表面形成水合处理部98,就可以形成难吸附又难脱离水分的结构。这种情况下水合处理部98或氢氧化物膜的厚度优选为100μm以上。

即使在此第七实施例中,也如第四~第六中所述,作为含有属于元素周期表第3a族元素的陶瓷,优选为有属于元素周期表第3a族元素的氧化物,其中适合为Y2O3、CeO2、Ce2O3、Nd2O3,特别优选Y2O3。

再有,在上述实施方式中,如图8所示,举例说明了适用于本发明的使用永久磁铁的磁控管型的平行平板型等离子体蚀刻装置的环形部件(聚焦环213、绝缘环213a)的情况,但本发明并不限于如此结构的装置,不仅可以适用于未使用磁控管的平行平板型的等离子体蚀刻装置、感应耦合型等其它的等离子体蚀刻处理装置以及蚀刻装置,也可以适用于进行灰化处理和成膜处理等的蚀刻以外的各种等离子体处理的装置。

本发明的等离子体处理装置能够通过在环形部件内的电极上施加规定的电压来调整等离子体的状态,所以能够适用于例如对半导体晶片等进行蚀刻等的等离子体处理的装置。此外,本发明的环形部件特别是在基材上形成的覆盖膜由高耐蚀性的陶瓷构成,并设置有作为阻挡层而发挥功能的部分,因此适合在高腐蚀性的气氛下进行等离子体处理。此外,由于对含有属于元素周期表第3a族元素的陶瓷实施水合处理,形成相对于水稳定的结构,所以适用于因水分而成问题的环形部件。

Claims (44)

1. 一种等离子体处理装置,其特征在于,利用处理气体的等离子体对处理容器内的承载台上承载的被处理基板进行处理,包括:

由环绕所述承载台上的被处理基板而设置的绝缘材料构成的环形部件;

埋入到该环形部件中的电极;和

为了调整所述环形部件上方的等离子体的源区而将直流电压施加到所述电极的直流电源。

2. 根据权利要求1中记载的等离子体处理装置,其特征在于,

具备用于切换施加电压的装置,对被处理基板进行第一处理时在环形部件内的电极上施加第一直流电压、对被处理基板进行第二处理时在环形部件内的电极上施加第二直流电压。

3. 根据权利要求2中记载的等离子体处理装置,其特征在于,

第一处理是蚀刻薄膜的处理,第二处理是蚀刻与所述薄膜种类不同的薄膜的处理。

4. 根据权利要求1中记载的等离子体处理装置,其特征在于,

在直径方向上设置多个环形部件内的电极,可以分别独立调整施加在这些多个电极上的直流电压。

5. 一种环形部件,其特征在于,

在利用处理气体的等离子体对处理容器内的承载台上承载的被处理基板进行处理的等离子体处理装置中,由该装置中的环绕该承载台上的被处理基板而设置的绝缘材料构成,

在该环形部件内部以埋入该环形部件中的方式配备了为了调整此环形部件上方的等离子体的源区而施加直流电压的电极。

6. 根据权利要求5中记载的环形部件,其特征在于,

对被处理基板进行第一处理时在所述电极上施加第一直流电压,对被处理基板进行第二处理时在所述电极上施加第二直流电压。

7. 根据权利要求6中记载的环形部件,其特征在于,

第一处理是蚀刻薄膜的处理,第二处理是蚀刻与所述薄膜种类不同的薄膜的处理。

8. 根据权利要求5中记载的环形部件,其特征在于,

在直径方向上设置多个环形部件内的电极,可以分别独立调整施加在这些多个电极上的直流电压。

9. 一种等离子体处理方法,特征在于,包括,

将被处理基板载置到处理容器内的承载台上的工序;

在向由环绕所述承载台上的被处理基板而设置的绝缘材料构成的环形部件内以埋入该环形部件中的方式所设置的等离子体源区调整用电极施加有第一直流电压的状态下,使得在处理容器内产生等离子体并对被处理基板进行第一处理的工序;和

随后,在所述等离子体源区调整用电极上施加第二直流电压的状态下,使得在处理容器内产生等离子体并对被处理基板进行第二处理的工序。

10. 根据权利要求5中记载的环形部件,其特征在于,

具有基材以及在其表面上通过陶瓷的喷镀而形成的覆盖膜,

构成所述覆盖膜的陶瓷含有从B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd组成的组中选择出的至少一种元素,利用树脂对其至少一部分进行封孔处理。

11. 根据权利要求5中记载的环形部件,其特征在于,

具有基材以及在其表面上通过陶瓷的喷镀形成的覆盖膜,

所述覆盖膜具有由含有从B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd组成的组中选择出的至少一种元素的陶瓷构成的第一陶瓷层、和由含有从B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd组成的组中选择出的至少一种元素的陶瓷构成的第二陶瓷层,利用树脂对所述第一和第二陶瓷层的至少一方的至少一部分进行封孔处理。

12. 根据权利要求10中记载的环行部件,其特征在于,

所述树脂是从SI、PTFE、PI、PAI、PEI、PBI及PFA组成的组中选择出来的树脂。

13. 根据权利要求5中记载的环形部件,其特征在于,

具有基材及在其表面上通过陶瓷的喷镀而形成的覆盖膜,

构成所述覆盖膜的陶瓷包含从B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd组成的组中选择出的至少一种元素,利用溶胶凝胶方法对其至少一部分进行封孔处理。

14. 根据权利要求5中记载的环形部件,其特征在于,

具有基材以及在其表面上通过陶瓷的喷镀形成的覆盖膜,

所述覆盖膜具有由包含从B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd组成的组中选择出的至少一种元素的陶瓷构成的第一陶瓷层、和由包含从由B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd组成的组中选择出的至少一种元素的陶瓷构成的第二陶瓷层,利用溶胶凝胶方法对所述第一及第二陶瓷层的至少一方的至少一部分进行封孔处理。

15. 根据权利要求13中记载的环形部件,其特征在于,

采用从属于元素周期表第3a族的元素中选择出的物质进行所述封孔处理。

16. 根据权利要求10中记载的环形部件,其特征在于,

所述陶瓷是从B4C、MgO、Al2O3、SiC、Si3N4、SiO2、CaF2、Cr2O3、Y2O3、YF3、ZrO2、TaO2、CeO2、Ce2O3、CeF3及Nd2O3组成的组中选择出的至少一种。

17. 根据权利要求5中记载的环形部件,其特征在于,

具有基材以及在其表面上形成的覆盖膜,

所述覆盖膜具有通过陶瓷的喷镀而形成的主层、及由包含从B、Mg、Al、Si、Ca、Cr、Y、Zr、Ta、Ce及Nd组成的组中选择出的元素的陶瓷构成的阻挡涂覆层。

18. 根据权利要求17中记载的环形部件,其特征在于,

所述阻挡涂覆层由从B4C、MgO、Al2O3、SiC、Si3N4、SiO2、CaF2、Cr2O3、Y2O3、YF3、ZrO2、TaO2、CeO2、Ce2O3、CeF3及Nd2O3组成的组中选择出的至少一种陶瓷构成。

19. 根据权利要求17中记载的环形部件,其特征在于,

所述阻挡涂覆层是利用树脂至少对其一部分进行过封孔处理的喷镀覆盖膜。

20. 根据权利要求19中记载的环形部件,其特征在于,

所述树脂是从由SI、PTFE、PI、PAI、PEI、PBI及PFA组成的组中选择出来的树脂。

21. 根据权利要求17中记载的环形部件,其特征在于,

所述阻挡涂覆层是利用溶胶凝胶法至少对其一部分进行过封孔处理的喷镀覆盖膜。

22. 根据权利要求21中记载的环形部件,其特征在于,

采用从属于元素周期表第3a族的元素中选择出的物质进行所述封孔处理。

23. 根据权利要求5中记载的环形部件,其特征在于,

具有基材以及在其表面上形成的覆盖膜,

所述覆盖膜具有通过陶瓷的喷镀而形成的主层以及在所述基材和所述主层之间形成的由工程塑料构成的阻挡涂覆层。

24. 根据权利要求23中记载的环形部件,其特征在于,

所述工程塑料是从PTFE、PI、PAI、PEI、PBI、PFA、PPS、POM的组中选择出的塑料。

25. 根据权利要求23中记载的环形部件,其特征在于,

所述主层由从B4C、MgO、Al2O3、SiC、Si3N4、SiO2、CaF2、Cr2O3、Y2O3、YF3、ZrO2、TaO2、CeO2、Ce2O3、CeF3及Nd2O3组成的组中选择出的至少一种陶瓷构成。

26. 根据权利要求5中记载的环形部件,其特征在于,

具有基材以及在其表面上形成的覆盖膜,

所述覆盖膜由包含属于元素周期表第3a族的至少一种元素的陶瓷形成、利用蒸气或高温水对所述覆盖膜的至少一部分进行水合处理。

27. 根据权利要求5中记载的环形部件,其特征在于,

具有基材以及在其表面上形成的覆盖膜,

所述覆盖膜具有由包含属于元素周期表第3a族的至少一种元素的陶瓷组成的第一陶瓷层、和由包含属于元素周期表第3a族的至少一种元素的陶瓷组成的第二陶瓷层,利用蒸气或高温水对所述第一和第二陶瓷层的至少一方的至少一部分进行水合处理。

28. 根据权利要26中记载的环形部件,其特征在于,

所述覆盖膜是通过喷镀而形成的喷镀覆盖膜,或者是利用薄膜形成技术而形成的薄膜。

29. 根据权利要求26中记载的环形部件,其特征在于,

构成所述覆盖膜的陶瓷是从Y2O3、CeO2、Ce2O3、Nd2O3选择出来的陶瓷。

30. 根据权利要求5中记载的环形部件,其特征在于,

具有基材以及在其表面上形成的覆盖膜,

所述覆盖膜具有由包含属于元素周期表第3a族的至少一种元素的陶瓷组成的第一陶瓷层、和利用陶瓷的喷镀而形成的第二陶瓷层,利用蒸气或高温水对所述第一陶瓷层的至少一部分进行水合处理。

31. 根据权利要求30中记载的环形部件,其特征在于,

所述第一陶瓷层是通过喷镀而形成的喷镀覆盖膜,或者是利用薄膜形成技术而形成的薄膜。

32. 根据权利要求30中记载的环形部件,其特征在于,

构成所述第一陶瓷层的陶瓷是从Y2O3、CeO2、Ce2O3、Nd2O3选择出来的物质。

33. 根据权利要求30中记载的环形部件,其特征在于,

所述第二陶瓷层利用从由B4C、MgO、Al2O3、SiC、Si3N4、SiO2、CaF2、Cr2O3、Y2O3、YF3、ZrO2、TaO2、CeO2、Ce2O3、CeF3及Nd2O3组成的组中选择出的至少一种陶瓷构成。

34. 根据权利要求5中记载的环形部件,其特征在于,

具有基材以及在其表面上形成的覆盖膜,

所述覆盖膜具有由包含属于元素周期表第3a族的至少一种元素的氢氧化物构成的氢氧化物层。

35. 根据权利要求34中记载的环形部件,其特征在于,

所述氢氧化物层是通过喷镀而形成的喷镀覆盖膜,或者是利用薄膜形成技术形成的薄膜。

36. 根据权利要求34中记载的环形部件,其特征在于,

构成所述氢氧化物层的氢氧化物是从Y(OH)3、Ce(OH)3、Nd(OH)3中选择出来的物质。

37. 根据权利要求34中记载的环形部件,其特征在于,

对所述氢氧化物层的至少一部分进行过封孔处理。

38. 根据权利要求10中记载的环形部件,其特征在于,

在所述基材和所述覆盖膜之间具有阳极氧化覆盖膜。

39. 根据权利要求38中记载的环形部件,其特征在于,

对所述阳极氧化覆盖膜通过金属盐水溶液进行封孔处理。

40. 根据权利要求38中记载的环形部件,其特征在于,

利用从由SI、PTFE、PI、PAI、PEI、PBI及PFA组成的组中选择出的树脂,对所述阳极氧化覆盖膜进行封孔处理。

41. 根据权利要求5中记载的环形部件,其特征在于,

由含有属于元素周期表第3a族的至少一种元素的陶瓷烧结体构成,利用蒸气或高温水对其至少一部分进行水合处理。

42. 根据权利要求41中记载的环形部件,其特征在于,

所述陶瓷烧结体是将从Y2O3、CeO2、Ce2O3、Nd2O3选择出来的陶瓷进行水合处理后的物质。

43. 根据权利要求5中记载的环形部件,其特征在于,

由含有包含属于元素周期表第3a族的至少一种元素的氢氧化物的陶瓷烧结体构成。

44. 根据权利要求43中记载的环形部件,其特征在于,

所述陶瓷烧结体中含有的氢氧化物从Y(OH)3、Ce(OH)3、Nd(OH)3中选择。

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003031278 | 2003-02-07 | ||

| JP2003031278 | 2003-02-07 | ||

| JP2003398334 | 2003-11-28 | ||

| JP2003398334A JP4503270B2 (ja) | 2002-11-28 | 2003-11-28 | プラズマ処理容器内部材 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1521805A CN1521805A (zh) | 2004-08-18 |

| CN100418187C true CN100418187C (zh) | 2008-09-10 |

Family

ID=34315569

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB2004100312103A Expired - Fee Related CN100418187C (zh) | 2003-02-07 | 2004-02-06 | 等离子体处理装置、环形部件和等离子体处理方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (2) | US20050103275A1 (zh) |

| KR (1) | KR100540051B1 (zh) |

| CN (1) | CN100418187C (zh) |

| TW (1) | TW200501253A (zh) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102484062A (zh) * | 2009-08-21 | 2012-05-30 | 朗姆研究公司 | 测量晶片偏压的方法与装置 |

| CN103165494A (zh) * | 2011-12-08 | 2013-06-19 | 中微半导体设备(上海)有限公司 | 一种清洁晶片背面聚合物的装置和方法 |

| CN106104775A (zh) * | 2014-01-31 | 2016-11-09 | 应用材料公司 | 腔室涂层 |

Families Citing this family (92)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TW514996B (en) * | 1999-12-10 | 2002-12-21 | Tokyo Electron Ltd | Processing apparatus with a chamber having therein a high-corrosion-resistant sprayed film |

| CN100421914C (zh) * | 2001-03-29 | 2008-10-01 | 株式会社普利司通 | 制造轮胎与轮胎构件的方法及用于此方法的装置 |

| TWI246873B (en) * | 2001-07-10 | 2006-01-01 | Tokyo Electron Ltd | Plasma processing device |

| US7204912B2 (en) * | 2002-09-30 | 2007-04-17 | Tokyo Electron Limited | Method and apparatus for an improved bellows shield in a plasma processing system |

| US7166166B2 (en) * | 2002-09-30 | 2007-01-23 | Tokyo Electron Limited | Method and apparatus for an improved baffle plate in a plasma processing system |

| US7166200B2 (en) * | 2002-09-30 | 2007-01-23 | Tokyo Electron Limited | Method and apparatus for an improved upper electrode plate in a plasma processing system |

| US7147749B2 (en) * | 2002-09-30 | 2006-12-12 | Tokyo Electron Limited | Method and apparatus for an improved upper electrode plate with deposition shield in a plasma processing system |

| US6837966B2 (en) * | 2002-09-30 | 2005-01-04 | Tokyo Electron Limeted | Method and apparatus for an improved baffle plate in a plasma processing system |

| US7137353B2 (en) * | 2002-09-30 | 2006-11-21 | Tokyo Electron Limited | Method and apparatus for an improved deposition shield in a plasma processing system |

| US6798519B2 (en) | 2002-09-30 | 2004-09-28 | Tokyo Electron Limited | Method and apparatus for an improved optical window deposition shield in a plasma processing system |

| US7780786B2 (en) * | 2002-11-28 | 2010-08-24 | Tokyo Electron Limited | Internal member of a plasma processing vessel |

| DE602004009982T2 (de) * | 2003-03-31 | 2008-09-18 | Sanyo Electric Co., Ltd., Moriguchi | Metallschablone und Verfahren zum Drucken von bleifreier Lötpaste mit derselben |

| WO2004095532A2 (en) * | 2003-03-31 | 2004-11-04 | Tokyo Electron Limited | A barrier layer for a processing element and a method of forming the same |

| US6843870B1 (en) * | 2003-07-22 | 2005-01-18 | Epic Biosonics Inc. | Implantable electrical cable and method of making |

| US20050193951A1 (en) * | 2004-03-08 | 2005-09-08 | Muneo Furuse | Plasma processing apparatus |

| US8133554B2 (en) | 2004-05-06 | 2012-03-13 | Micron Technology, Inc. | Methods for depositing material onto microfeature workpieces in reaction chambers and systems for depositing materials onto microfeature workpieces |

| US7699932B2 (en) | 2004-06-02 | 2010-04-20 | Micron Technology, Inc. | Reactors, systems and methods for depositing thin films onto microfeature workpieces |

| US7988816B2 (en) | 2004-06-21 | 2011-08-02 | Tokyo Electron Limited | Plasma processing apparatus and method |

| US7951262B2 (en) | 2004-06-21 | 2011-05-31 | Tokyo Electron Limited | Plasma processing apparatus and method |

| JP4666576B2 (ja) * | 2004-11-08 | 2011-04-06 | 東京エレクトロン株式会社 | セラミック溶射部材の洗浄方法、該方法を実行するためのプログラム、記憶媒体、及びセラミック溶射部材 |

| JP4666575B2 (ja) * | 2004-11-08 | 2011-04-06 | 東京エレクトロン株式会社 | セラミック溶射部材の製造方法、該方法を実行するためのプログラム、記憶媒体、及びセラミック溶射部材 |

| US20060102080A1 (en) * | 2004-11-12 | 2006-05-18 | Advanced Ion Beam Technology, Inc. | Reduced particle generation from wafer contacting surfaces on wafer paddle and handling facilities |

| JP4849829B2 (ja) * | 2005-05-15 | 2012-01-11 | 株式会社ソニー・コンピュータエンタテインメント | センタ装置 |

| WO2007023976A1 (ja) * | 2005-08-22 | 2007-03-01 | Tocalo Co., Ltd. | 耐損傷性等に優れる溶射皮膜被覆部材およびその製造方法 |

| WO2007023971A1 (ja) * | 2005-08-22 | 2007-03-01 | Tocalo Co., Ltd. | 熱放射特性等に優れる溶射皮膜被覆部材およびその製造方法 |

| JP4571561B2 (ja) * | 2005-09-08 | 2010-10-27 | トーカロ株式会社 | 耐プラズマエロージョン性に優れる溶射皮膜被覆部材およびその製造方法 |

| US8034180B2 (en) | 2005-10-11 | 2011-10-11 | Applied Materials, Inc. | Method of cooling a wafer support at a uniform temperature in a capacitively coupled plasma reactor |

| US8092638B2 (en) * | 2005-10-11 | 2012-01-10 | Applied Materials Inc. | Capacitively coupled plasma reactor having a cooled/heated wafer support with uniform temperature distribution |

| US8221580B2 (en) * | 2005-10-20 | 2012-07-17 | Applied Materials, Inc. | Plasma reactor with wafer backside thermal loop, two-phase internal pedestal thermal loop and a control processor governing both loops |

| JP4827081B2 (ja) * | 2005-12-28 | 2011-11-30 | 東京エレクトロン株式会社 | プラズマエッチング方法およびコンピュータ読み取り可能な記憶媒体 |

| US7850864B2 (en) * | 2006-03-20 | 2010-12-14 | Tokyo Electron Limited | Plasma treating apparatus and plasma treating method |

| US7648782B2 (en) * | 2006-03-20 | 2010-01-19 | Tokyo Electron Limited | Ceramic coating member for semiconductor processing apparatus |

| JP4643478B2 (ja) * | 2006-03-20 | 2011-03-02 | トーカロ株式会社 | 半導体加工装置用セラミック被覆部材の製造方法 |

| JP5014656B2 (ja) * | 2006-03-27 | 2012-08-29 | 国立大学法人東北大学 | プラズマ処理装置用部材およびその製造方法 |

| US20070234955A1 (en) * | 2006-03-29 | 2007-10-11 | Tokyo Electron Limited | Method and apparatus for reducing carbon monoxide poisoning at the peripheral edge of a substrate in a thin film deposition system |

| US20080105203A1 (en) * | 2006-09-28 | 2008-05-08 | Tokyo Electron Limited | Component for substrate processing apparatus and method of forming film on the component |

| JP2010017081A (ja) * | 2006-10-10 | 2010-01-28 | Ajinomoto Co Inc | L−アミノ酸の製造法 |

| US8941037B2 (en) * | 2006-12-25 | 2015-01-27 | Tokyo Electron Limited | Substrate processing apparatus, focus ring heating method, and substrate processing method |

| JP4833890B2 (ja) * | 2007-03-12 | 2011-12-07 | 東京エレクトロン株式会社 | プラズマ処理装置及びプラズマ分布補正方法 |

| JP2008251866A (ja) * | 2007-03-30 | 2008-10-16 | Hitachi High-Technologies Corp | プラズマ処理装置 |

| US9536711B2 (en) * | 2007-03-30 | 2017-01-03 | Lam Research Corporation | Method and apparatus for DC voltage control on RF-powered electrode |

| US8395250B2 (en) * | 2007-09-04 | 2013-03-12 | Kabushiki Kaisha Sharp | Plasma processing apparatus with an exhaust port above the substrate |

| KR101486553B1 (ko) * | 2008-03-20 | 2015-01-26 | 주식회사 원익아이피에스 | 진공처리장치 |

| JP5281309B2 (ja) * | 2008-03-28 | 2013-09-04 | 東京エレクトロン株式会社 | プラズマエッチング装置及びプラズマエッチング方法及びコンピュータ読み取り可能な記憶媒体 |

| US20100018648A1 (en) * | 2008-07-23 | 2010-01-28 | Applied Marterials, Inc. | Workpiece support for a plasma reactor with controlled apportionment of rf power to a process kit ring |

| US8734664B2 (en) | 2008-07-23 | 2014-05-27 | Applied Materials, Inc. | Method of differential counter electrode tuning in an RF plasma reactor |

| JP5295833B2 (ja) * | 2008-09-24 | 2013-09-18 | 株式会社東芝 | 基板処理装置および基板処理方法 |

| US8185166B2 (en) * | 2008-10-24 | 2012-05-22 | Apple Inc. | Thermal spray coating for seamless and radio-transparent electronic device housing |

| KR101293434B1 (ko) * | 2008-12-02 | 2013-08-05 | 가부시키가이샤 고베 세이코쇼 | 플라즈마 처리 장치용 부재 및 그의 제조방법 |

| JP5394403B2 (ja) * | 2009-01-09 | 2014-01-22 | 株式会社アルバック | プラズマ処理装置 |

| JP2010232476A (ja) * | 2009-03-27 | 2010-10-14 | Tokyo Electron Ltd | プラズマ処理装置 |

| JP5657262B2 (ja) * | 2009-03-27 | 2015-01-21 | 東京エレクトロン株式会社 | プラズマ処理装置 |

| US20110011534A1 (en) * | 2009-07-17 | 2011-01-20 | Rajinder Dhindsa | Apparatus for adjusting an edge ring potential during substrate processing |

| KR101430635B1 (ko) * | 2010-10-06 | 2014-08-18 | 한국전자통신연구원 | 하전입자빔 생성에 사용되는 타겟 구조체, 그 제조 방법 및 이를 이용한 의료 기구 |

| JP5741921B2 (ja) * | 2011-04-08 | 2015-07-01 | 株式会社日立国際電気 | 基板処理装置、基板処理装置に用いられる反応管の表面へのコーティング膜の形成方法、および、太陽電池の製造方法 |

| TWI535660B (zh) | 2011-05-27 | 2016-06-01 | 尼康股份有限公司 | CaF 2 Polycrystalline, focusing ring, plasma processing device and CaF 2 Polymorphic manufacturing method |

| CN103620744B (zh) * | 2011-05-31 | 2017-09-29 | 应用材料公司 | 用于带有边缘、侧边及背面保护的干蚀刻的装置及方法 |

| US9245717B2 (en) | 2011-05-31 | 2016-01-26 | Lam Research Corporation | Gas distribution system for ceramic showerhead of plasma etch reactor |

| US8562785B2 (en) | 2011-05-31 | 2013-10-22 | Lam Research Corporation | Gas distribution showerhead for inductively coupled plasma etch reactor |

| US20130160948A1 (en) * | 2011-12-23 | 2013-06-27 | Lam Research Corporation | Plasma Processing Devices With Corrosion Resistant Components |

| JP6146413B2 (ja) * | 2012-07-05 | 2017-06-14 | 株式会社ニコン | 組み合わせ体、プラズマ処理装置用部材、プラズマ処理装置およびフォーカスリングの製造方法 |

| JP2014154866A (ja) * | 2013-02-14 | 2014-08-25 | Fujifilm Corp | ドライエッチング装置及びドライエッチング装置用のクランプ |

| US20140374901A1 (en) * | 2013-06-21 | 2014-12-25 | Samsung Electronics Co., Ltd | Semiconductor package and method of fabricating the same |

| CN105428195B (zh) * | 2014-09-17 | 2018-07-17 | 东京毅力科创株式会社 | 等离子体处理装置用的部件和部件的制造方法 |

| US10262886B2 (en) * | 2014-09-30 | 2019-04-16 | Sumitomo Osaka Cement Co., Ltd. | Electrostatic chuck device |

| JP6423706B2 (ja) * | 2014-12-16 | 2018-11-14 | 東京エレクトロン株式会社 | プラズマ処理装置 |

| US10163610B2 (en) * | 2015-07-13 | 2018-12-25 | Lam Research Corporation | Extreme edge sheath and wafer profile tuning through edge-localized ion trajectory control and plasma operation |

| US11572617B2 (en) | 2016-05-03 | 2023-02-07 | Applied Materials, Inc. | Protective metal oxy-fluoride coatings |

| US11127619B2 (en) * | 2016-06-07 | 2021-09-21 | Applied Materials, Inc. | Workpiece carrier for high power with enhanced edge sealing |

| KR101949406B1 (ko) * | 2016-07-07 | 2019-02-20 | 세메스 주식회사 | 기판 처리 장치 |

| JP6146841B1 (ja) * | 2016-08-04 | 2017-06-14 | 日本新工芯技株式会社 | リング状電極 |

| JP6847610B2 (ja) * | 2016-09-14 | 2021-03-24 | 株式会社Screenホールディングス | 熱処理装置 |

| CN108074787A (zh) * | 2016-11-10 | 2018-05-25 | 北京北方华创微电子装备有限公司 | 下电极结构及半导体加工设备 |

| US10443125B2 (en) | 2017-05-10 | 2019-10-15 | Applied Materials, Inc. | Flourination process to create sacrificial oxy-flouride layer |

| JP6797079B2 (ja) * | 2017-06-06 | 2020-12-09 | 東京エレクトロン株式会社 | プラズマ処理装置、プラズマ制御方法、及びプラズマ制御プログラム |

| JP6851270B2 (ja) * | 2017-06-16 | 2021-03-31 | 東京エレクトロン株式会社 | 静電吸着方法 |

| JP6906377B2 (ja) * | 2017-06-23 | 2021-07-21 | 東京エレクトロン株式会社 | 排気プレート及びプラズマ処理装置 |

| KR101980203B1 (ko) * | 2017-10-30 | 2019-05-21 | 세메스 주식회사 | 지지 유닛 및 그를 포함하는 기판 처리 장치 |

| KR20200100642A (ko) * | 2017-11-17 | 2020-08-26 | 에이이에스 글로벌 홀딩스 피티이 리미티드 | 플라즈마 프로세싱을 위한 이온 바이어스 전압의 공간 및 시간 제어 |

| JP2019160714A (ja) * | 2018-03-16 | 2019-09-19 | 株式会社日立ハイテクノロジーズ | プラズマ処理装置 |

| JP7140610B2 (ja) * | 2018-09-06 | 2022-09-21 | 株式会社日立ハイテク | プラズマ処理装置 |

| US11289310B2 (en) * | 2018-11-21 | 2022-03-29 | Applied Materials, Inc. | Circuits for edge ring control in shaped DC pulsed plasma process device |

| JP7234036B2 (ja) * | 2019-05-28 | 2023-03-07 | 東京エレクトロン株式会社 | プラズマ処理方法及びプラズマ処理装置 |

| JP7278896B2 (ja) * | 2019-07-16 | 2023-05-22 | 東京エレクトロン株式会社 | プラズマ処理方法及びプラズマ処理装置 |

| JP7296829B2 (ja) * | 2019-09-05 | 2023-06-23 | 東京エレクトロン株式会社 | プラズマ処理装置、処理方法、上部電極構造 |

| US11456159B2 (en) * | 2019-10-25 | 2022-09-27 | Xia Tai Xin Semiconductor (Qing Dao) Ltd. | Plasma processing system |

| CN113097097A (zh) * | 2019-12-23 | 2021-07-09 | 中微半导体设备(上海)股份有限公司 | 等离子体刻蚀装置及其工作方法 |

| US12033838B2 (en) * | 2020-03-24 | 2024-07-09 | Tokyo Electron Limited | Plasma processing apparatus and wear amount measurement method |

| CN114068278A (zh) * | 2020-07-31 | 2022-02-18 | 东京毅力科创株式会社 | 等离子体处理装置及等离子体处理方法 |

| US20230313381A1 (en) * | 2020-09-09 | 2023-10-05 | Mitsubishi Materials Corporation | Plasma-resistant coating film, sol gel liquid for forming said film, method for forming plasma-resistant coating film, and substrate with plasma-resistant coating film |

| CN112652515B (zh) * | 2020-12-09 | 2023-08-15 | 长江存储科技有限责任公司 | 等离子体刻蚀装置及其边缘环 |

| JP2023056710A (ja) * | 2021-10-08 | 2023-04-20 | 日本碍子株式会社 | ウエハ載置台 |

Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0658163A (ja) * | 1992-08-08 | 1994-03-01 | Mazda Motor Corp | ロータリピストンエンジン |

| CN1110832A (zh) * | 1994-02-15 | 1995-10-25 | 松下电器产业株式会社 | 真空等离子处理装置 |

| JPH08162444A (ja) * | 1994-12-08 | 1996-06-21 | Tokyo Electron Ltd | プラズマ処理装置及びその制御方法 |

| CN1138746A (zh) * | 1995-05-24 | 1996-12-25 | 松下电器产业株式会社 | 气体传热等离子体处理装置 |

| JPH09115884A (ja) * | 1995-10-20 | 1997-05-02 | Sony Corp | プラズマ装置およびこれを用いたドライエッチング方法 |

| US5868848A (en) * | 1995-06-07 | 1999-02-09 | Tokyo Electron Limited | Plasma processing apparatus |

| JP2000173988A (ja) * | 1998-12-01 | 2000-06-23 | Sumitomo Metal Ind Ltd | 基板保持台、及びプラズマ処理装置 |

| JP2000183038A (ja) * | 1998-12-14 | 2000-06-30 | Hitachi Ltd | プラズマ処理装置 |

| JP2001210621A (ja) * | 2000-01-26 | 2001-08-03 | Matsushita Electric Ind Co Ltd | プラズマ処理装置 |

| JP2003031553A (ja) * | 2001-07-16 | 2003-01-31 | Nec Kansai Ltd | プラズマエッチング装置 |

Family Cites Families (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4357387A (en) * | 1981-08-20 | 1982-11-02 | Subtex, Inc. | Flame resistant insulating fabric compositions prepared by plasma spraying |

| JPH04279044A (ja) | 1991-01-09 | 1992-10-05 | Sumitomo Metal Ind Ltd | 試料保持装置 |

| JPH0570922A (ja) | 1991-08-09 | 1993-03-23 | Koichi Moriya | 複合材の無機化合物による封孔処理法 |

| JPH0611346A (ja) | 1992-06-25 | 1994-01-21 | Fujita Corp | 自動測量システム |

| JP2659919B2 (ja) * | 1994-01-13 | 1997-09-30 | インターナショナル・ビジネス・マシーンズ・コーポレイション | プラズマの不均一性を補正するプラズマ装置 |

| JPH0975832A (ja) | 1995-09-11 | 1997-03-25 | Nittetsu Hard Kk | 耐食耐摩耗性表面溶射層を有するボイラーチューブ |

| JPH09298190A (ja) | 1996-05-02 | 1997-11-18 | Iwaki Coating Kogyo:Kk | ドライエッチング装置用電極の製造方法 |

| US5925228A (en) * | 1997-01-09 | 1999-07-20 | Sandia Corporation | Electrophoretically active sol-gel processes to backfill, seal, and/or densify porous, flawed, and/or cracked coatings on electrically conductive material |

| JPH10277707A (ja) | 1997-04-03 | 1998-10-20 | Mishima Kosan Co Ltd | 連続鋳造用鋳型に使用する鋳型片及びその製造方法 |

| US5942039A (en) * | 1997-05-01 | 1999-08-24 | Applied Materials, Inc. | Self-cleaning focus ring |

| US5897752A (en) * | 1997-05-20 | 1999-04-27 | Applied Materials, Inc. | Wafer bias ring in a sustained self-sputtering reactor |

| JP2000164583A (ja) | 1998-06-24 | 2000-06-16 | Hitachi Ltd | プラズマ処理装置およびプラズマ処理方法 |

| JP3066007B2 (ja) | 1998-06-24 | 2000-07-17 | 株式会社日立製作所 | プラズマ処理装置およびプラズマ処理方法 |

| US6284149B1 (en) * | 1998-09-18 | 2001-09-04 | Applied Materials, Inc. | High-density plasma etching of carbon-based low-k materials in a integrated circuit |

| JP4136137B2 (ja) | 1998-11-26 | 2008-08-20 | 東京エレクトロン株式会社 | プラズマ処理装置 |

| TW514996B (en) | 1999-12-10 | 2002-12-21 | Tokyo Electron Ltd | Processing apparatus with a chamber having therein a high-corrosion-resistant sprayed film |

| US6363882B1 (en) * | 1999-12-30 | 2002-04-02 | Lam Research Corporation | Lower electrode design for higher uniformity |

| JP4272786B2 (ja) * | 2000-01-21 | 2009-06-03 | トーカロ株式会社 | 静電チャック部材およびその製造方法 |

| JP2002088462A (ja) | 2000-09-14 | 2002-03-27 | Nippon Steel Corp | 封孔処理方法及び封孔処理された溶射皮膜とその皮膜を施したファンまたはブロワー |

| JP4717295B2 (ja) | 2000-10-04 | 2011-07-06 | 株式会社半導体エネルギー研究所 | ドライエッチング装置及びエッチング方法 |

| JP3388228B2 (ja) * | 2000-12-07 | 2003-03-17 | 株式会社半導体先端テクノロジーズ | プラズマエッチング装置、及びプラズマエッチング方法 |

| WO2002048421A1 (fr) | 2000-12-12 | 2002-06-20 | Tokyo Electron Limited | Procede de regeneration de contenant pour le traitement de plasma, element a l'interieur de ce contenant, procede de preparation de l'element a l'interieur de ce contenant, et appareil de traitement de plasma |

| CN101250680B (zh) | 2000-12-12 | 2013-06-26 | 东京毅力科创株式会社 | 等离子体处理容器内部件以及等离子体处理装置 |

| JP2002228803A (ja) | 2001-01-30 | 2002-08-14 | Konica Corp | 低反射積層体の製造方法及び低反射積層体 |

| US6830622B2 (en) | 2001-03-30 | 2004-12-14 | Lam Research Corporation | Cerium oxide containing ceramic components and coatings in semiconductor processing equipment and methods of manufacture thereof |

| TWI246873B (en) * | 2001-07-10 | 2006-01-01 | Tokyo Electron Ltd | Plasma processing device |

| US6620736B2 (en) * | 2001-07-24 | 2003-09-16 | Tokyo Electron Limited | Electrostatic control of deposition of, and etching by, ionized materials in semiconductor processing |

| US6849306B2 (en) | 2001-08-23 | 2005-02-01 | Konica Corporation | Plasma treatment method at atmospheric pressure |

| US7311797B2 (en) * | 2002-06-27 | 2007-12-25 | Lam Research Corporation | Productivity enhancing thermal sprayed yttria-containing coating for plasma reactor |

| JP4279044B2 (ja) | 2003-05-13 | 2009-06-17 | ヤマハ発動機株式会社 | 部品認識装置及び同装置を備えた表面実装機 |

-

2004

- 2004-02-06 CN CNB2004100312103A patent/CN100418187C/zh not_active Expired - Fee Related

- 2004-02-07 KR KR1020040008149A patent/KR100540051B1/ko active IP Right Grant

- 2004-02-09 US US10/773,245 patent/US20050103275A1/en not_active Abandoned

- 2004-02-09 TW TW093102927A patent/TW200501253A/zh not_active IP Right Cessation

-

2008

- 2008-12-19 US US12/340,256 patent/US8043971B2/en not_active Expired - Fee Related

Patent Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0658163A (ja) * | 1992-08-08 | 1994-03-01 | Mazda Motor Corp | ロータリピストンエンジン |

| CN1110832A (zh) * | 1994-02-15 | 1995-10-25 | 松下电器产业株式会社 | 真空等离子处理装置 |

| JPH08162444A (ja) * | 1994-12-08 | 1996-06-21 | Tokyo Electron Ltd | プラズマ処理装置及びその制御方法 |

| CN1138746A (zh) * | 1995-05-24 | 1996-12-25 | 松下电器产业株式会社 | 气体传热等离子体处理装置 |

| US5868848A (en) * | 1995-06-07 | 1999-02-09 | Tokyo Electron Limited | Plasma processing apparatus |

| JPH09115884A (ja) * | 1995-10-20 | 1997-05-02 | Sony Corp | プラズマ装置およびこれを用いたドライエッチング方法 |

| JP2000173988A (ja) * | 1998-12-01 | 2000-06-23 | Sumitomo Metal Ind Ltd | 基板保持台、及びプラズマ処理装置 |

| JP2000183038A (ja) * | 1998-12-14 | 2000-06-30 | Hitachi Ltd | プラズマ処理装置 |

| JP2001210621A (ja) * | 2000-01-26 | 2001-08-03 | Matsushita Electric Ind Co Ltd | プラズマ処理装置 |

| JP2003031553A (ja) * | 2001-07-16 | 2003-01-31 | Nec Kansai Ltd | プラズマエッチング装置 |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102484062A (zh) * | 2009-08-21 | 2012-05-30 | 朗姆研究公司 | 测量晶片偏压的方法与装置 |

| CN102484062B (zh) * | 2009-08-21 | 2015-03-04 | 朗姆研究公司 | 测量晶片偏压的方法与装置 |

| CN103165494A (zh) * | 2011-12-08 | 2013-06-19 | 中微半导体设备(上海)有限公司 | 一种清洁晶片背面聚合物的装置和方法 |

| CN103165494B (zh) * | 2011-12-08 | 2015-12-09 | 中微半导体设备(上海)有限公司 | 一种清洁晶片背面聚合物的装置和方法 |

| CN106104775A (zh) * | 2014-01-31 | 2016-11-09 | 应用材料公司 | 腔室涂层 |

| CN106104775B (zh) * | 2014-01-31 | 2019-05-21 | 应用材料公司 | 腔室涂层 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20090104781A1 (en) | 2009-04-23 |

| US20050103275A1 (en) | 2005-05-19 |

| KR20040072467A (ko) | 2004-08-18 |

| TW200501253A (en) | 2005-01-01 |

| KR100540051B1 (ko) | 2006-01-11 |

| TWI373798B (zh) | 2012-10-01 |

| CN1521805A (zh) | 2004-08-18 |

| US8043971B2 (en) | 2011-10-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN100418187C (zh) | 等离子体处理装置、环形部件和等离子体处理方法 | |

| JP4486372B2 (ja) | プラズマ処理装置 | |

| US8877002B2 (en) | Internal member of a plasma processing vessel | |

| US11299805B2 (en) | Plasma corrision resistive heater for high temperature processing | |

| US10385459B2 (en) | Advanced layered bulk ceramics via field assisted sintering technology | |

| US10266943B2 (en) | Plasma corrosion resistive heater for high temperature processing | |

| JP4503270B2 (ja) | プラズマ処理容器内部材 | |

| US20150311043A1 (en) | Chamber component with fluorinated thin film coating | |

| TW201719712A (zh) | 原子層蝕刻平坦度:半導體工業內部及外部 | |

| TW569344B (en) | Insulation-film etching system | |

| JP2023517291A (ja) | モリブデンの原子層エッチング | |

| CN107622945B (zh) | 等离子体蚀刻方法、等离子体蚀刻装置和基板载置台 | |

| TW200425318A (en) | A barrier layer for a processing element and a method of forming the same | |

| US20090186184A1 (en) | Component of substrate processing apparatus and method for forming a film thereon | |

| KR102595824B1 (ko) | 전도성 전극들을 갖는 세라믹 샤워헤드들 | |

| JP6967944B2 (ja) | プラズマ処理装置 | |

| JP2011512034A (ja) | 半導体ウエハ処理用高効率静電チャック | |

| US20230264238A1 (en) | Condition selectable backside gas | |

| JP2006131966A (ja) | セラミック溶射部材の製造方法、該方法を実行するためのプログラム、記憶媒体、及びセラミック溶射部材 | |

| JP4895275B2 (ja) | 基板処理装置用の部品及び皮膜形成方法 | |

| TW202046024A (zh) | 用於對準遮罩和基板的方法 | |

| CN104241181A (zh) | 静电吸盘的制造方法,静电吸盘及等离子体处理装置 | |

| CN1525534A (zh) | 等离子体处理装置及静电吸盘的制造方法 | |

| JP2006012940A (ja) | プラズマ処理方法、および後処理方法 | |

| TW202437434A (zh) | 具有先進塗層技術之半導體腔室組件 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20080910 Termination date: 20210206 |

|

| CF01 | Termination of patent right due to non-payment of annual fee |