KR20140109817A - 반도체막 및 반도체 장치 - Google Patents

반도체막 및 반도체 장치 Download PDFInfo

- Publication number

- KR20140109817A KR20140109817A KR1020140023598A KR20140023598A KR20140109817A KR 20140109817 A KR20140109817 A KR 20140109817A KR 1020140023598 A KR1020140023598 A KR 1020140023598A KR 20140023598 A KR20140023598 A KR 20140023598A KR 20140109817 A KR20140109817 A KR 20140109817A

- Authority

- KR

- South Korea

- Prior art keywords

- oxide semiconductor

- semiconductor layer

- oxide

- film

- layer

- Prior art date

Links

- 239000004065 semiconductor Substances 0.000 title claims abstract description 436

- 230000007547 defect Effects 0.000 claims abstract description 78

- 238000000034 method Methods 0.000 claims abstract description 67

- 230000031700 light absorption Effects 0.000 claims abstract description 37

- 238000010521 absorption reaction Methods 0.000 claims abstract description 20

- 239000013078 crystal Substances 0.000 claims description 69

- 229910052719 titanium Inorganic materials 0.000 claims description 19

- 229910052782 aluminium Inorganic materials 0.000 claims description 15

- 229910052726 zirconium Inorganic materials 0.000 claims description 9

- 229910052684 Cerium Inorganic materials 0.000 claims description 8

- 229910052746 lanthanum Inorganic materials 0.000 claims description 8

- 229910052779 Neodymium Inorganic materials 0.000 claims description 7

- 229910052735 hafnium Inorganic materials 0.000 claims description 6

- 230000001681 protective effect Effects 0.000 claims description 6

- 230000005855 radiation Effects 0.000 abstract description 2

- 239000010410 layer Substances 0.000 description 374

- 239000010408 film Substances 0.000 description 239

- 229910007541 Zn O Inorganic materials 0.000 description 82

- 239000011701 zinc Substances 0.000 description 74

- 229910052760 oxygen Inorganic materials 0.000 description 45

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 43

- 239000001301 oxygen Substances 0.000 description 43

- 239000000758 substrate Substances 0.000 description 41

- 239000007789 gas Substances 0.000 description 35

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 31

- 238000004544 sputter deposition Methods 0.000 description 31

- 125000004429 atom Chemical group 0.000 description 30

- 229910052739 hydrogen Inorganic materials 0.000 description 30

- 239000001257 hydrogen Substances 0.000 description 30

- 238000005259 measurement Methods 0.000 description 29

- 229910052814 silicon oxide Inorganic materials 0.000 description 29

- 238000010438 heat treatment Methods 0.000 description 27

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 25

- 239000000463 material Substances 0.000 description 23

- 230000002829 reductive effect Effects 0.000 description 22

- 239000000523 sample Substances 0.000 description 21

- 239000012535 impurity Substances 0.000 description 19

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 18

- 229910052710 silicon Inorganic materials 0.000 description 18

- 239000010703 silicon Substances 0.000 description 17

- 239000010936 titanium Substances 0.000 description 17

- 230000006866 deterioration Effects 0.000 description 16

- 229910052751 metal Inorganic materials 0.000 description 16

- 206010021143 Hypoxia Diseases 0.000 description 15

- 229910052738 indium Inorganic materials 0.000 description 15

- 230000003287 optical effect Effects 0.000 description 15

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 14

- 238000000862 absorption spectrum Methods 0.000 description 13

- 238000010894 electron beam technology Methods 0.000 description 13

- 229910052733 gallium Inorganic materials 0.000 description 13

- 238000004519 manufacturing process Methods 0.000 description 12

- 239000002184 metal Substances 0.000 description 12

- 229910052721 tungsten Inorganic materials 0.000 description 12

- 229910052725 zinc Inorganic materials 0.000 description 12

- 229910052581 Si3N4 Inorganic materials 0.000 description 11

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 11

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 10

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 10

- 238000004364 calculation method Methods 0.000 description 10

- 239000000203 mixture Substances 0.000 description 10

- 230000035882 stress Effects 0.000 description 10

- 230000008569 process Effects 0.000 description 9

- 239000012298 atmosphere Substances 0.000 description 8

- 238000000231 atomic layer deposition Methods 0.000 description 8

- 239000004020 conductor Substances 0.000 description 8

- 238000005315 distribution function Methods 0.000 description 8

- MRELNEQAGSRDBK-UHFFFAOYSA-N lanthanum(3+);oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[La+3].[La+3] MRELNEQAGSRDBK-UHFFFAOYSA-N 0.000 description 8

- PLDDOISOJJCEMH-UHFFFAOYSA-N neodymium(3+);oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Nd+3].[Nd+3] PLDDOISOJJCEMH-UHFFFAOYSA-N 0.000 description 8

- 238000005530 etching Methods 0.000 description 7

- 239000011261 inert gas Substances 0.000 description 7

- 229910052757 nitrogen Inorganic materials 0.000 description 7

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 7

- 239000010937 tungsten Substances 0.000 description 7

- 238000005229 chemical vapour deposition Methods 0.000 description 6

- 229910052802 copper Inorganic materials 0.000 description 6

- 239000010949 copper Substances 0.000 description 6

- 230000006378 damage Effects 0.000 description 6

- 238000000151 deposition Methods 0.000 description 6

- 238000010586 diagram Methods 0.000 description 6

- 230000000694 effects Effects 0.000 description 6

- 230000006870 function Effects 0.000 description 6

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 6

- 239000002994 raw material Substances 0.000 description 6

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 5

- 238000004458 analytical method Methods 0.000 description 5

- 229910052786 argon Inorganic materials 0.000 description 5

- 229910052804 chromium Inorganic materials 0.000 description 5

- 230000007423 decrease Effects 0.000 description 5

- 230000008021 deposition Effects 0.000 description 5

- 239000011521 glass Substances 0.000 description 5

- 150000002431 hydrogen Chemical class 0.000 description 5

- 238000003475 lamination Methods 0.000 description 5

- 239000004973 liquid crystal related substance Substances 0.000 description 5

- 229910052750 molybdenum Inorganic materials 0.000 description 5

- 239000002245 particle Substances 0.000 description 5

- 229910052715 tantalum Inorganic materials 0.000 description 5

- 238000012360 testing method Methods 0.000 description 5

- 239000011787 zinc oxide Substances 0.000 description 5

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 4

- 229910052799 carbon Inorganic materials 0.000 description 4

- 150000001875 compounds Chemical class 0.000 description 4

- AJNVQOSZGJRYEI-UHFFFAOYSA-N digallium;oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Ga+3].[Ga+3] AJNVQOSZGJRYEI-UHFFFAOYSA-N 0.000 description 4

- 229910001195 gallium oxide Inorganic materials 0.000 description 4

- YBMRDBCBODYGJE-UHFFFAOYSA-N germanium oxide Inorganic materials O=[Ge]=O YBMRDBCBODYGJE-UHFFFAOYSA-N 0.000 description 4

- 238000010030 laminating Methods 0.000 description 4

- 230000004298 light response Effects 0.000 description 4

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 4

- 239000000395 magnesium oxide Substances 0.000 description 4

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 4

- 229910052759 nickel Inorganic materials 0.000 description 4

- 150000004767 nitrides Chemical class 0.000 description 4

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 4

- SIWVEOZUMHYXCS-UHFFFAOYSA-N oxo(oxoyttriooxy)yttrium Chemical compound O=[Y]O[Y]=O SIWVEOZUMHYXCS-UHFFFAOYSA-N 0.000 description 4

- PVADDRMAFCOOPC-UHFFFAOYSA-N oxogermanium Chemical compound [Ge]=O PVADDRMAFCOOPC-UHFFFAOYSA-N 0.000 description 4

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 description 4

- 238000000103 photoluminescence spectrum Methods 0.000 description 4

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 4

- 239000000843 powder Substances 0.000 description 4

- 238000012545 processing Methods 0.000 description 4

- 229910052707 ruthenium Inorganic materials 0.000 description 4

- 238000002230 thermal chemical vapour deposition Methods 0.000 description 4

- 238000004402 ultra-violet photoelectron spectroscopy Methods 0.000 description 4

- 229910001928 zirconium oxide Inorganic materials 0.000 description 4

- 238000002441 X-ray diffraction Methods 0.000 description 3

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 3

- 229910021417 amorphous silicon Inorganic materials 0.000 description 3

- 230000004888 barrier function Effects 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 230000005684 electric field Effects 0.000 description 3

- 230000005669 field effect Effects 0.000 description 3

- 229910000449 hafnium oxide Inorganic materials 0.000 description 3

- WIHZLLGSGQNAGK-UHFFFAOYSA-N hafnium(4+);oxygen(2-) Chemical compound [O-2].[O-2].[Hf+4] WIHZLLGSGQNAGK-UHFFFAOYSA-N 0.000 description 3

- 239000012212 insulator Substances 0.000 description 3

- 230000001678 irradiating effect Effects 0.000 description 3

- -1 lanthanum La Chemical class 0.000 description 3

- 239000011777 magnesium Substances 0.000 description 3

- 230000006911 nucleation Effects 0.000 description 3

- 238000010899 nucleation Methods 0.000 description 3

- 125000004430 oxygen atom Chemical group O* 0.000 description 3

- 238000001004 secondary ion mass spectrometry Methods 0.000 description 3

- 239000003381 stabilizer Substances 0.000 description 3

- 239000010409 thin film Substances 0.000 description 3

- 229910052718 tin Inorganic materials 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- 229910001868 water Inorganic materials 0.000 description 3

- 229910052724 xenon Inorganic materials 0.000 description 3

- FHNFHKCVQCLJFQ-UHFFFAOYSA-N xenon atom Chemical compound [Xe] FHNFHKCVQCLJFQ-UHFFFAOYSA-N 0.000 description 3

- 229910052727 yttrium Inorganic materials 0.000 description 3

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- GYHNNYVSQQEPJS-UHFFFAOYSA-N Gallium Chemical compound [Ga] GYHNNYVSQQEPJS-UHFFFAOYSA-N 0.000 description 2

- 241000156302 Porcine hemagglutinating encephalomyelitis virus Species 0.000 description 2

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 description 2

- 238000003917 TEM image Methods 0.000 description 2

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 2

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- 239000000969 carrier Substances 0.000 description 2

- 238000002485 combustion reaction Methods 0.000 description 2

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 2

- 230000003247 decreasing effect Effects 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 229910052732 germanium Inorganic materials 0.000 description 2

- 125000005843 halogen group Chemical group 0.000 description 2

- 238000005468 ion implantation Methods 0.000 description 2

- 238000012423 maintenance Methods 0.000 description 2

- 239000011159 matrix material Substances 0.000 description 2

- 229910044991 metal oxide Inorganic materials 0.000 description 2

- 150000004706 metal oxides Chemical class 0.000 description 2

- 238000013508 migration Methods 0.000 description 2

- 230000005012 migration Effects 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 239000002159 nanocrystal Substances 0.000 description 2

- 239000012299 nitrogen atmosphere Substances 0.000 description 2

- 238000005457 optimization Methods 0.000 description 2

- 230000001590 oxidative effect Effects 0.000 description 2

- 238000000206 photolithography Methods 0.000 description 2

- 230000000704 physical effect Effects 0.000 description 2

- 239000000779 smoke Substances 0.000 description 2

- 230000003595 spectral effect Effects 0.000 description 2

- 238000005477 sputtering target Methods 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 2

- MZLGASXMSKOWSE-UHFFFAOYSA-N tantalum nitride Chemical compound [Ta]#N MZLGASXMSKOWSE-UHFFFAOYSA-N 0.000 description 2

- 238000002834 transmittance Methods 0.000 description 2

- 238000005406 washing Methods 0.000 description 2

- 229910018120 Al-Ga-Zn Inorganic materials 0.000 description 1

- 238000003775 Density Functional Theory Methods 0.000 description 1

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 1

- 229910052692 Dysprosium Inorganic materials 0.000 description 1

- 229910052691 Erbium Inorganic materials 0.000 description 1

- 229910052693 Europium Inorganic materials 0.000 description 1

- 229910052688 Gadolinium Inorganic materials 0.000 description 1

- 235000015842 Hesperis Nutrition 0.000 description 1

- 229910052689 Holmium Inorganic materials 0.000 description 1

- 235000012633 Iberis amara Nutrition 0.000 description 1

- 241000446313 Lamella Species 0.000 description 1

- 229910052765 Lutetium Inorganic materials 0.000 description 1

- 240000007594 Oryza sativa Species 0.000 description 1

- 235000007164 Oryza sativa Nutrition 0.000 description 1

- 229910052777 Praseodymium Inorganic materials 0.000 description 1

- 229910052772 Samarium Inorganic materials 0.000 description 1

- 229910018557 Si O Inorganic materials 0.000 description 1

- 229910008051 Si-OH Inorganic materials 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- 229910000577 Silicon-germanium Inorganic materials 0.000 description 1

- 229910006358 Si—OH Inorganic materials 0.000 description 1

- 229910020868 Sn-Ga-Zn Inorganic materials 0.000 description 1

- 229910020994 Sn-Zn Inorganic materials 0.000 description 1

- 229910009069 Sn—Zn Inorganic materials 0.000 description 1

- 229910052771 Terbium Inorganic materials 0.000 description 1

- 229910052775 Thulium Inorganic materials 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- 229910052769 Ytterbium Inorganic materials 0.000 description 1

- LEVVHYCKPQWKOP-UHFFFAOYSA-N [Si].[Ge] Chemical compound [Si].[Ge] LEVVHYCKPQWKOP-UHFFFAOYSA-N 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 238000005275 alloying Methods 0.000 description 1

- 230000002238 attenuated effect Effects 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 239000012159 carrier gas Substances 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 235000013339 cereals Nutrition 0.000 description 1

- ZMIGMASIKSOYAM-UHFFFAOYSA-N cerium Chemical compound [Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce] ZMIGMASIKSOYAM-UHFFFAOYSA-N 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 238000000502 dialysis Methods 0.000 description 1

- 229910001882 dioxygen Inorganic materials 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000001312 dry etching Methods 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- KBQHZAAAGSGFKK-UHFFFAOYSA-N dysprosium atom Chemical compound [Dy] KBQHZAAAGSGFKK-UHFFFAOYSA-N 0.000 description 1

- 230000005685 electric field effect Effects 0.000 description 1

- 230000005611 electricity Effects 0.000 description 1

- 238000000572 ellipsometry Methods 0.000 description 1

- UYAHIZSMUZPPFV-UHFFFAOYSA-N erbium Chemical compound [Er] UYAHIZSMUZPPFV-UHFFFAOYSA-N 0.000 description 1

- OGPBJKLSAFTDLK-UHFFFAOYSA-N europium atom Chemical compound [Eu] OGPBJKLSAFTDLK-UHFFFAOYSA-N 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 230000005284 excitation Effects 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 239000000284 extract Substances 0.000 description 1

- 239000000446 fuel Substances 0.000 description 1

- UIWYJDYFSGRHKR-UHFFFAOYSA-N gadolinium atom Chemical compound [Gd] UIWYJDYFSGRHKR-UHFFFAOYSA-N 0.000 description 1

- 230000008571 general function Effects 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- VBJZVLUMGGDVMO-UHFFFAOYSA-N hafnium atom Chemical compound [Hf] VBJZVLUMGGDVMO-UHFFFAOYSA-N 0.000 description 1

- 229910052736 halogen Inorganic materials 0.000 description 1

- 150000002367 halogens Chemical class 0.000 description 1

- 230000008642 heat stress Effects 0.000 description 1

- 229910001385 heavy metal Inorganic materials 0.000 description 1

- KJZYNXUDTRRSPN-UHFFFAOYSA-N holmium atom Chemical compound [Ho] KJZYNXUDTRRSPN-UHFFFAOYSA-N 0.000 description 1

- 125000004435 hydrogen atom Chemical group [H]* 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 238000010348 incorporation Methods 0.000 description 1

- 229910003437 indium oxide Inorganic materials 0.000 description 1

- PJXISJQVUVHSOJ-UHFFFAOYSA-N indium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[In+3].[In+3] PJXISJQVUVHSOJ-UHFFFAOYSA-N 0.000 description 1

- 229910052500 inorganic mineral Inorganic materials 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 229910052747 lanthanoid Inorganic materials 0.000 description 1

- 150000002602 lanthanoids Chemical class 0.000 description 1

- FZLIPJUXYLNCLC-UHFFFAOYSA-N lanthanum atom Chemical compound [La] FZLIPJUXYLNCLC-UHFFFAOYSA-N 0.000 description 1

- 238000002796 luminescence method Methods 0.000 description 1

- OHSVLFRHMCKCQY-UHFFFAOYSA-N lutetium atom Chemical compound [Lu] OHSVLFRHMCKCQY-UHFFFAOYSA-N 0.000 description 1

- 239000002075 main ingredient Substances 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 229910052748 manganese Inorganic materials 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 1

- 229910052753 mercury Inorganic materials 0.000 description 1

- 239000011707 mineral Substances 0.000 description 1

- QEFYFXOXNSNQGX-UHFFFAOYSA-N neodymium atom Chemical compound [Nd] QEFYFXOXNSNQGX-UHFFFAOYSA-N 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 1

- 239000013307 optical fiber Substances 0.000 description 1

- 230000001151 other effect Effects 0.000 description 1

- 239000007800 oxidant agent Substances 0.000 description 1

- BPUBBGLMJRNUCC-UHFFFAOYSA-N oxygen(2-);tantalum(5+) Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[Ta+5].[Ta+5] BPUBBGLMJRNUCC-UHFFFAOYSA-N 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 1

- 229920005591 polysilicon Polymers 0.000 description 1

- PUDIUYLPXJFUGB-UHFFFAOYSA-N praseodymium atom Chemical compound [Pr] PUDIUYLPXJFUGB-UHFFFAOYSA-N 0.000 description 1

- 238000004321 preservation Methods 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 238000001552 radio frequency sputter deposition Methods 0.000 description 1

- 230000006798 recombination Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 235000009566 rice Nutrition 0.000 description 1

- KZUNJOHGWZRPMI-UHFFFAOYSA-N samarium atom Chemical compound [Sm] KZUNJOHGWZRPMI-UHFFFAOYSA-N 0.000 description 1

- 229910052594 sapphire Inorganic materials 0.000 description 1

- 239000010980 sapphire Substances 0.000 description 1

- VSZWPYCFIRKVQL-UHFFFAOYSA-N selanylidenegallium;selenium Chemical compound [Se].[Se]=[Ga].[Se]=[Ga] VSZWPYCFIRKVQL-UHFFFAOYSA-N 0.000 description 1

- 230000035945 sensitivity Effects 0.000 description 1

- LIVNPJMFVYWSIS-UHFFFAOYSA-N silicon monoxide Inorganic materials [Si-]#[O+] LIVNPJMFVYWSIS-UHFFFAOYSA-N 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 238000001228 spectrum Methods 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 229910001936 tantalum oxide Inorganic materials 0.000 description 1

- JBQYATWDVHIOAR-UHFFFAOYSA-N tellanylidenegermanium Chemical compound [Te]=[Ge] JBQYATWDVHIOAR-UHFFFAOYSA-N 0.000 description 1

- GZCRRIHWUXGPOV-UHFFFAOYSA-N terbium atom Chemical compound [Tb] GZCRRIHWUXGPOV-UHFFFAOYSA-N 0.000 description 1

- 230000008646 thermal stress Effects 0.000 description 1

- FRNOGLGSGLTDKL-UHFFFAOYSA-N thulium atom Chemical compound [Tm] FRNOGLGSGLTDKL-UHFFFAOYSA-N 0.000 description 1

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 1

- 229910001887 tin oxide Inorganic materials 0.000 description 1

- 230000001131 transforming effect Effects 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- NAWDYIZEMPQZHO-UHFFFAOYSA-N ytterbium Chemical compound [Yb] NAWDYIZEMPQZHO-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01R—MEASURING ELECTRIC VARIABLES; MEASURING MAGNETIC VARIABLES

- G01R31/00—Arrangements for testing electric properties; Arrangements for locating electric faults; Arrangements for electrical testing characterised by what is being tested not provided for elsewhere

- G01R31/26—Testing of individual semiconductor devices

- G01R31/265—Contactless testing

- G01R31/2656—Contactless testing using non-ionising electromagnetic radiation, e.g. optical radiation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/0248—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by their semiconductor bodies

- H01L31/0256—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by their semiconductor bodies characterised by the material

- H01L31/0264—Inorganic materials

- H01L31/0328—Inorganic materials including, apart from doping materials or other impurities, semiconductor materials provided for in two or more of groups H01L31/0272 - H01L31/032

- H01L31/0336—Inorganic materials including, apart from doping materials or other impurities, semiconductor materials provided for in two or more of groups H01L31/0272 - H01L31/032 in different semiconductor regions, e.g. Cu2X/CdX hetero-junctions, X being an element of Group VI of the Periodic System

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02436—Intermediate layers between substrates and deposited layers

- H01L21/02439—Materials

- H01L21/02488—Insulating materials

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02518—Deposited layers

- H01L21/02521—Materials

- H01L21/02551—Group 12/16 materials

- H01L21/02554—Oxides

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02518—Deposited layers

- H01L21/02521—Materials

- H01L21/02565—Oxide semiconducting materials not being Group 12/16 materials, e.g. ternary compounds

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02612—Formation types

- H01L21/02617—Deposition types

- H01L21/02631—Physical deposition at reduced pressure, e.g. MBE, sputtering, evaporation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices adapted for rectifying, amplifying, oscillating or switching, or capacitors or resistors with at least one potential-jump barrier or surface barrier, e.g. PN junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/68—Types of semiconductor device ; Multistep manufacturing processes therefor controllable by only the electric current supplied, or only the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched

- H01L29/76—Unipolar devices, e.g. field effect transistors

- H01L29/772—Field effect transistors

- H01L29/78—Field effect transistors with field effect produced by an insulated gate

- H01L29/786—Thin film transistors, i.e. transistors with a channel being at least partly a thin film

- H01L29/78606—Thin film transistors, i.e. transistors with a channel being at least partly a thin film with supplementary region or layer in the thin film or in the insulated bulk substrate supporting it for controlling or increasing the safety of the device

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices adapted for rectifying, amplifying, oscillating or switching, or capacitors or resistors with at least one potential-jump barrier or surface barrier, e.g. PN junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/68—Types of semiconductor device ; Multistep manufacturing processes therefor controllable by only the electric current supplied, or only the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched

- H01L29/76—Unipolar devices, e.g. field effect transistors

- H01L29/772—Field effect transistors

- H01L29/78—Field effect transistors with field effect produced by an insulated gate

- H01L29/786—Thin film transistors, i.e. transistors with a channel being at least partly a thin film

- H01L29/78606—Thin film transistors, i.e. transistors with a channel being at least partly a thin film with supplementary region or layer in the thin film or in the insulated bulk substrate supporting it for controlling or increasing the safety of the device

- H01L29/78618—Thin film transistors, i.e. transistors with a channel being at least partly a thin film with supplementary region or layer in the thin film or in the insulated bulk substrate supporting it for controlling or increasing the safety of the device characterised by the drain or the source properties, e.g. the doping structure, the composition, the sectional shape or the contact structure

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices adapted for rectifying, amplifying, oscillating or switching, or capacitors or resistors with at least one potential-jump barrier or surface barrier, e.g. PN junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/68—Types of semiconductor device ; Multistep manufacturing processes therefor controllable by only the electric current supplied, or only the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched

- H01L29/76—Unipolar devices, e.g. field effect transistors

- H01L29/772—Field effect transistors

- H01L29/78—Field effect transistors with field effect produced by an insulated gate

- H01L29/786—Thin film transistors, i.e. transistors with a channel being at least partly a thin film

- H01L29/7869—Thin film transistors, i.e. transistors with a channel being at least partly a thin film having a semiconductor body comprising an oxide semiconductor material, e.g. zinc oxide, copper aluminium oxide, cadmium stannate

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices adapted for rectifying, amplifying, oscillating or switching, or capacitors or resistors with at least one potential-jump barrier or surface barrier, e.g. PN junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/68—Types of semiconductor device ; Multistep manufacturing processes therefor controllable by only the electric current supplied, or only the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched

- H01L29/76—Unipolar devices, e.g. field effect transistors

- H01L29/772—Field effect transistors

- H01L29/78—Field effect transistors with field effect produced by an insulated gate

- H01L29/786—Thin film transistors, i.e. transistors with a channel being at least partly a thin film

- H01L29/7869—Thin film transistors, i.e. transistors with a channel being at least partly a thin film having a semiconductor body comprising an oxide semiconductor material, e.g. zinc oxide, copper aluminium oxide, cadmium stannate

- H01L29/78693—Thin film transistors, i.e. transistors with a channel being at least partly a thin film having a semiconductor body comprising an oxide semiconductor material, e.g. zinc oxide, copper aluminium oxide, cadmium stannate the semiconducting oxide being amorphous

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices adapted for rectifying, amplifying, oscillating or switching, or capacitors or resistors with at least one potential-jump barrier or surface barrier, e.g. PN junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/68—Types of semiconductor device ; Multistep manufacturing processes therefor controllable by only the electric current supplied, or only the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched

- H01L29/76—Unipolar devices, e.g. field effect transistors

- H01L29/772—Field effect transistors

- H01L29/78—Field effect transistors with field effect produced by an insulated gate

- H01L29/786—Thin film transistors, i.e. transistors with a channel being at least partly a thin film

- H01L29/78696—Thin film transistors, i.e. transistors with a channel being at least partly a thin film characterised by the structure of the channel, e.g. multichannel, transverse or longitudinal shape, length or width, doping structure, or the overlap or alignment between the channel and the gate, the source or the drain, or the contacting structure of the channel

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L22/00—Testing or measuring during manufacture or treatment; Reliability measurements, i.e. testing of parts without further processing to modify the parts as such; Structural arrangements therefor

- H01L22/10—Measuring as part of the manufacturing process

- H01L22/12—Measuring as part of the manufacturing process for structural parameters, e.g. thickness, line width, refractive index, temperature, warp, bond strength, defects, optical inspection, electrical measurement of structural dimensions, metallurgic measurement of diffusions

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L22/00—Testing or measuring during manufacture or treatment; Reliability measurements, i.e. testing of parts without further processing to modify the parts as such; Structural arrangements therefor

- H01L22/10—Measuring as part of the manufacturing process

- H01L22/14—Measuring as part of the manufacturing process for electrical parameters, e.g. resistance, deep-levels, CV, diffusions by electrical means

Abstract

본 발명은 광 조사에 대하여 안정성이 높은 산화물 반도체막 및 반도체 장치를 제공한다.

400nm~800nm의 파장 범위에서 일정 광 전류법(CPM: Constant Photocurrent Method)으로 관측되는 광 흡수를 갖고, 상기 광 흡수에서 밴드 테일에 기인한 광 흡수를 제외함으로써 얻어지는 결함 준위의 흡수 계수가 5×10-2/cm 이하인 산화물로 이루어지는 반도체막으로 한다. 또한, 상기 반도체막을 사용하여 반도체 장치를 제작한다.

400nm~800nm의 파장 범위에서 일정 광 전류법(CPM: Constant Photocurrent Method)으로 관측되는 광 흡수를 갖고, 상기 광 흡수에서 밴드 테일에 기인한 광 흡수를 제외함으로써 얻어지는 결함 준위의 흡수 계수가 5×10-2/cm 이하인 산화물로 이루어지는 반도체막으로 한다. 또한, 상기 반도체막을 사용하여 반도체 장치를 제작한다.

Description

본 발명은 물건, 방법, 또는 제조 방법에 관한 것이다. 또는, 본 발명은 공정(process), 기계(machine), 제품(manufacture), 또는 조성물(composition of matter)에 관한 것이다. 특히, 본 발명은 예를 들어, 반도체 장치, 표시 장치, 발광 장치, 축전 장치, 그 구동 방법, 및 그 제조 방법에 관한 것이다. 특히, 본 발명은 산화물 반도체막 및 반도체 장치에 관한 것이다.

액정 표시 장치나 발광 표시 장치로 대표되는 플랫 패널 디스플레이의 대부분에 사용되고 있는 트랜지스터는 유리 기판 위에 형성된 비정질계 실리콘, 또는 결정계 실리콘 반도체로 구성되어 있다. 또한, 상기 실리콘 반도체를 사용한 트랜지스터는 집적 회로(IC) 등에도 이용되고 있다.

근년에 들어, 실리콘 반도체를 대신하여 반도체 특성을 나타내는 금속 산화물을 트랜지스터에 사용하는 기술이 주목을 모으고 있다. 또한, 본 명세서 등에서는 반도체 특성을 나타내는 금속 산화물을 산화물 반도체라고 부르기로 한다.

예를 들어, 산화물 반도체로서, 산화 아연 또는 In-Ga-Zn계 산화물을 사용한 트랜지스터를 제작하고, 이 트랜지스터를 표시 장치의 화소의 스위칭 소자 등에 사용하는 기술이 기재되어 있다(특허문헌 1 및 특허문헌 2 참조).

또한, 비특허문헌 1에서는 비정질의 In-Ga-Zn-O막에서, 밀도가 1×1020/cm3 이상으로 매우 높은 결함 준위가 관찰되고, 가열 처리를 수행함으로써 그 값이 절반 정도까지 감소된다고 보고되어 있다.

카미야, 노무라, 호소노, 「어모퍼스 산화물 반도체의 물성과 디바이스 개발의 현상」, 고체 물리, 2009년 9월호, Vol. 44, pp.621-633.

산화물 반도체막은 광 조사에 의하여 다양한 영향을 받는다. 특히, 산화물 반도체막을 사용한 트랜지스터에서는 광 부바이어스 열화라고 불리는 현상이 일어나는 것이 알려져 있다. 예를 들어, 상기 트랜지스터의 채널 형성 영역에 광을 조사하면서 게이트에 부바이어스를 인가하고 열 스트레스를 가하는 광-부바이어스-열 스트레스 시험에서는 문턱 전압이 변동된다. 특히, 산화물 반도체막에서 결함 준위 밀도가 비특허문헌 1에 기재된 바와 같은 큰 값이라면 이것을 사용한 트랜지스터에서는 문턱 전압이 크게 변동될 수 있다.

이와 같은 트랜지스터의 전기 특성의 변동은 이것을 사용한 반도체 장치의 신뢰성을 저하시키는 요인이 된다.

따라서, 본 발명의 일 형태에서는 광 조사에 대하여 안정성이 높은 산화물 반도체막을 제공하는 것을 목적 중 하나로 한다. 또는, 광 조사에 대하여 안정성이 높은 반도체 장치를 제공하는 것을 목적 중 하나로 한다. 또는, 전기 특성의 저하를 억제할 수 있는 구성을 갖는 반도체 장치를 제공하는 것을 목적 중 하나로 한다. 또는, 저소비 전력의 반도체 장치를 제공하는 것을 목적 중 하나로 한다. 또는, 신뢰성이 높은 반도체 장치를 제공하는 것을 목적 중 하나로 한다. 또는, 문턱 전압의 열화를 저감한 반도체 장치를 제공하는 것을 목적 중 하나로 한다. 또는, 신규 반도체 장치 등을 제공하는 것을 목적 중 하나로 한다.

또한, 상술한 과제의 기재는 다른 과제의 존재를 방해하는 것이 아니다. 또한, 본 발명의 일 형태는 상술한 과제 모두를 해결할 필요는 없는 것으로 한다. 또한, 상술한 과제 외의 과제는 명세서, 도면, 청구항 등의 기재로부터 저절로 명확해지는 것이며 명세서, 도면, 청구항 등의 기재로부터 상술한 과제 외의 과제를 추출할 수 있다.

본 발명의 일 형태는 결함 준위가 적은 산화물 반도체층, 및 상기 산화물 반도체층을 갖는 반도체 장치에 관한다.

본 발명이 일 형태는, 400nm~800nm의 파장 범위에서 일정 광 전류법(CPM: Constant Photocurrent Method)으로 관측되는 광 흡수를 갖고, 상기 광 흡수에서 밴드 테일에 기인한 광 흡수를 제외함으로써 얻어지는 결함 준위의 흡수 계수가 5×10-2/cm 이하인 것을 특징으로 하는 산화물로 이루어지는 반도체막이다.

상기 산화물에는 c축이 산화물 표면에 대략 수직인 결정부를 포함하는 것이 바람직하다.

또한, 상기 산화물에는 In-M-Zn산화물(M은 Al, Ti, Ga, Y, Zr, La, Ce, Nd, 또는 Hf)을 사용할 수 있다.

또한, 본 발명의 다른 일 형태는 게이트 전극층과, 게이트 전극층과 접촉하여 제공된 게이트 절연막과, 게이트 절연막을 개재(介在)하여 게이트 전극층과 중첩되는 산화물 반도체층과, 산화물 반도체층과 접촉하여 제공된 소스 전극층 및 드레인 전극층을 갖고, 산화물 반도체층은 400nm~800nm의 파장 범위에서 일정 광 전류법(CPM)으로 관측되는 광 흡수를 갖고, 상기 광 흡수에서 밴드 테일에 기인한 광 흡수를 제외함으로써 얻어지는 결함 준위의 흡수 계수가 5×10-2/cm 이하인 것을 특징으로 하는 반도체 장치다.

상기 산화물 반도체층에는 c축이 산화물 반도체층 표면에 대략 수직인 결정부를 포함하는 것이 바람직하다.

또한, 상기 산화물 반도체층에는 In-M-Zn산화물(M은 Al, Ti, Ga, Y, Zr, La, Ce, Nd, 또는 Hf)을 사용할 수 있다.

또한, 상기 산화물 반도체층은 제 1 산화물 반도체층, 제 2 산화물 반도체층, 및 제 3 산화물 반도체층이 순차적으로 적층된 다층막이라도 좋다.

제 1 산화물 반도체층 및 제 3 산화물 반도체층은 제 2 산화물 반도체층보다 전도대 하단의 에너지가 0.05eV 이상 2eV 이하의 범위에서 진공 준위에 가까운 것이 바람직하다.

또한, 제 2 산화물 반도체층은 c축이 상기 제 2 산화물 반도체층 표면에 대략 수직인 결정부를 포함하는 것이 바람직하다.

또한, 제 1 산화물 반도체층, 제 2 산화물 반도체층, 및 제 3 산화물 반도체층은 In-M-Zn산화물(M은 Al, Ti, Ga, Y, Zr, La, Ce, Nd, 또는 Hf)이고, 제 1 산화물 반도체층 및 제 3 산화물 반도체층은 제 2 산화물 반도체층에 비하여 In에 대한 M의 원자수비가 큰 것이 바람직하다.

본 발명의 일 형태를 사용함으로써 광 조사에 대하여 안정성이 높은 산화물 반도체막을 제공할 수 있다. 또는, 광 조사에 대하여 안정성이 높은 반도체 장치를 제공할 수 있다. 또는, 전기 특성의 저하를 억제할 수 있는 구성을 갖는 반도체 장치를 제공할 수 있다. 또는, 저소비 전력의 반도체 장치를 제공할 수 있다. 또는, 신뢰성이 높은 반도체 장치를 제공할 수 있다. 또는, 문턱 전압의 열화를 저감한 반도체 장치를 제공할 수 있다. 또는, 신규 반도체 장치 등을 제공할 수 있다.

또한, 상술한 효과의 기재는 다른 효과의 존재를 방해하는 것이 아니다. 또한, 본 발명의 일 형태는 상술한 효과 모두를 해결할 필요는 없는 것으로 한다. 또한, 상술한 효과 외의 효과는 명세서, 도면, 청구항 등의 기재로부터 저절로 명확해지는 것이며 명세서, 도면, 청구항 등의 기재로부터 상술한 효과 외의 효과를 추출할 수 있다.

도 1은 CAAC-OS막과 비정질막의 국재 준위(局在 準位)에 의한 광 흡수를 나타낸 그래프.

도 2는 In-Ga-Zn-O막의 광 응답 특성을 나타내는 광 전류의 측정 결과를 나타낸 그래프.

도 3은 In-Ga-Zn-O막의 PL 스펙트럼, 광 흡수 스펙트럼을 나타낸 그래프.

도 4는 CAAC-OS막의 단면 TEM상.

도 5는 In-Ga-Zn-O막의 전자빔 회절 패턴.

도 6은 CPM 측정 장치를 도시한 도면.

도 7은 In-Ga-Zn-O막의 광 흡수 스펙트럼 및 상기 막 중의 결함 준위의 광 흡수 스펙트럼을 나타낸 그래프.

도 8은 산화 실리콘의 DOS를 나타낸 그래프.

도 9는 In-Ga-Zn-O 및 산화 실리콘의 밴드 다이어그램.

도 10은 트랜지스터의 광 부바이어스 시험 결과를 나타낸 그래프.

도 11은 In-Ga-Zn-O막의 광 흡수 스펙트럼 및 상기 막 중의 결함 준위의 광 흡수 스펙트럼을 나타낸 그래프.

도 12는 액티브 매트릭스형 액정 디스플레이의 사진.

도 13은 반도체 장치를 설명하기 위한 상면도 및 단면도.

도 14는 산화물 반도체층의 밴드 구조를 나타낸 도면.

도 15는 반도체 장치를 설명하기 위한 상면도 및 단면도.

도 16은 반도체 장치를 설명하기 위한 상면도 및 단면도.

도 17은 반도체 장치를 설명하기 위한 상면도 및 단면도.

도 18은 반도체 장치를 설명하기 위한 상면도.

도 19는 반도체 장치의 제작 방법을 설명하기 위한 단면도.

도 20은 반도체 장치의 제작 방법을 설명하기 위한 단면도.

도 21은 In-Ga-Zn-O막의 광 흡수 스펙트럼을 나타낸 그래프.

도 22는 전자 기기를 도시한 도면.

도 23은 CPM 측정 샘플 및 트랜지스터의 단면도.

도 24는 CPM 측정 결과 및 트랜지스터의 Id-Vg 특성을 나타낸 그래프.

도 25는 수소를 많이 포함하는 In-Ga-Zn-O막의 SIMS 분석 결과 및 CPM 측정 결과를 나타낸 그래프.

도 26은 In-Ga-Zn-O막 중의 수소량과 결정성에 관한 계산에 사용하는 모델을 설명하기 위한 도면.

도 27은 수소가 없는 In-Ga-Zn-O 결정 모델을 사용한 계산에 의하여 얻어진 2600K 및 2700K에서의 각 원자의 궤적(軌跡)을 도시한 도면.

도 28은 In-Ga-Zn-O막의 동경분포 함수를 도시한 그래프.

도 29는 수소량이 3.45atom%의 In-Ga-Zn-O 결정 모델의 동경분포 함수 및 수소의 동경분포 함수를 도시한 그래프.

도 2는 In-Ga-Zn-O막의 광 응답 특성을 나타내는 광 전류의 측정 결과를 나타낸 그래프.

도 3은 In-Ga-Zn-O막의 PL 스펙트럼, 광 흡수 스펙트럼을 나타낸 그래프.

도 4는 CAAC-OS막의 단면 TEM상.

도 5는 In-Ga-Zn-O막의 전자빔 회절 패턴.

도 6은 CPM 측정 장치를 도시한 도면.

도 7은 In-Ga-Zn-O막의 광 흡수 스펙트럼 및 상기 막 중의 결함 준위의 광 흡수 스펙트럼을 나타낸 그래프.

도 8은 산화 실리콘의 DOS를 나타낸 그래프.

도 9는 In-Ga-Zn-O 및 산화 실리콘의 밴드 다이어그램.

도 10은 트랜지스터의 광 부바이어스 시험 결과를 나타낸 그래프.

도 11은 In-Ga-Zn-O막의 광 흡수 스펙트럼 및 상기 막 중의 결함 준위의 광 흡수 스펙트럼을 나타낸 그래프.

도 12는 액티브 매트릭스형 액정 디스플레이의 사진.

도 13은 반도체 장치를 설명하기 위한 상면도 및 단면도.

도 14는 산화물 반도체층의 밴드 구조를 나타낸 도면.

도 15는 반도체 장치를 설명하기 위한 상면도 및 단면도.

도 16은 반도체 장치를 설명하기 위한 상면도 및 단면도.

도 17은 반도체 장치를 설명하기 위한 상면도 및 단면도.

도 18은 반도체 장치를 설명하기 위한 상면도.

도 19는 반도체 장치의 제작 방법을 설명하기 위한 단면도.

도 20은 반도체 장치의 제작 방법을 설명하기 위한 단면도.

도 21은 In-Ga-Zn-O막의 광 흡수 스펙트럼을 나타낸 그래프.

도 22는 전자 기기를 도시한 도면.

도 23은 CPM 측정 샘플 및 트랜지스터의 단면도.

도 24는 CPM 측정 결과 및 트랜지스터의 Id-Vg 특성을 나타낸 그래프.

도 25는 수소를 많이 포함하는 In-Ga-Zn-O막의 SIMS 분석 결과 및 CPM 측정 결과를 나타낸 그래프.

도 26은 In-Ga-Zn-O막 중의 수소량과 결정성에 관한 계산에 사용하는 모델을 설명하기 위한 도면.

도 27은 수소가 없는 In-Ga-Zn-O 결정 모델을 사용한 계산에 의하여 얻어진 2600K 및 2700K에서의 각 원자의 궤적(軌跡)을 도시한 도면.

도 28은 In-Ga-Zn-O막의 동경분포 함수를 도시한 그래프.

도 29는 수소량이 3.45atom%의 In-Ga-Zn-O 결정 모델의 동경분포 함수 및 수소의 동경분포 함수를 도시한 그래프.

이하에서는 본 명세서 등에 기재된 발명의 실시형태 및 실시예에 대하여 도면을 사용하여 자세히 설명한다. 다만, 본 명세서 등에 기재된 발명은 이하의 설명에 한정되지 않고 그 형태 및 자세한 사항을 다양하게 변경할 수 있는 것은 당업자라면 쉽게 이해할 수 있다. 또한, 본 명세서 등에 기재된 발명은 이하에 기재된 실시형태 및 실시예의 내용에 한정되어 해석되는 것이 아니다. 또한, 제 1, 제 2로서 붙여지는 서수사는 편의상 사용하는 것이며, 공정순 또는 적층순을 나타내는 것이 아니다. 또한, 본 명세서 등에서 서수사는 발명을 특정하기 위한 고유의 명칭에는 포함되지 않는다.

또한, 본 발명의 일 형태에 따른 반도체 장치는 산화물 반도체막을 사용한 트랜지스터, 또는 상기 트랜지스터가 포함되어 구성되는 회로를 포함한다. 예를 들어, LSI나, CPU나, 전원 회로에 탑재되는 파워 디바이스나, 메모리, 사이리스터, 컨버터, 이미지 센서 등을 포함하는 반도체 집적 회로나, 액정 표시 패널로 대표되는 전기 광학 장치나, 발광 소자를 갖는 발광 표시 장치나, 이들 중 어느 것을 부품으로서 탑재한 전자 기기도 반도체 장치의 범주에 포함된다.

(실시형태 1)

본 실시형태에서는 본 발명의 일 형태에 따른 산화물 반도체막에 대하여 설명한다.

근년에 들어, In-Ga-Zn계 산화물(In-Ga-Zn-O라고 약기함)로 대표되는 산화물 반도체가 주목을 모으고 있으며, 액정 디스플레이 등의 표시 장치로 실용화되기 시작하고 있다. In-Ga-Zn-O를 사용한 트랜지스터는 비정질 실리콘을 사용한 트랜지스터와 비교하면 이동도가 높거나 오프 전류가 낮은 등 뛰어난 전기 특성을 갖는다. 하지만, 광 조사나 BT(Bias-Temperature) 스트레스 등으로 인하여 전기 특성이 열화되는 것이 알려져 있다.

특히, 트랜지스터의 채널 형성 영역에 광을 조사하면서 게이트에 부바이어스를 인가하고 열 스트레스를 가하는 광-부바이어스-열 스트레스 시험에서는 문턱 전압이 음 방향으로 크게 변동된다. 이것은 광 부바이어스 열화라고도 불리고 In-Ga-Zn-O를 사용한 트랜지스터에 특유한 현상이다.

상기 광 부바이어스 열화에는 산소 결손 등에 기인하여 형성된 In-Ga-Zn-O의 밴드 갭 중에 존재하는 결함 준위가 관계한다. 상기 결함 준위의 존재는 In-Ga-Zn-O막의 광 응답 특성으로 확인할 수 있다.

In-Ga-Zn-O막의 광 응답 특성은 예를 들어, 절연 표면 위에 형성한 In-Ga-Zn-O막 위에 한 쌍의 전극을 형성하고 상기 한 쌍의 전극 사이에 광을 조사하여 상기 한 쌍의 전극 사이에 흘리는 전류의 변화를 계측함으로써 확인할 수 있다.

상술한 방법에서의 In-Ga-Zn-O막의 광 응답 특성은 광 조사를 정지한 후에도 전류가 신속히 완화되지 않고 서서히 저하하는 굉장히 느린 응답을 나타내는 것이 알려져 있다. 이 느린 완화 현상은, In-Ga-Zn-O막 중의 깊은 포획 준위로 인하여 광 전류의 완화가 방해되기 때문에 일어난다.

도 2에 In-Ga-Zn-O막의 광 응답 특성을 나타내는 광 전류의 측정 결과를 나타냈다. 측정 시료는 보텀 게이트형 트랜지스터에 준한 구조를 갖고, L/W=30μm/100000μm의 사이즈를 갖는 시료를 사용하였다. 또한, 측정 전압(드레인 전극에 인가하는 전압, Vd에 상당함)은 0.1V, 또한 광원에는 크세논 램프를 사용하고, 분광 필터로 추출한 파장 400nm의 광을 조사 강도 3.5mW/cm2로 시료 표면에 조사하였다. 또한, 광 전류의 측정에는 반도체 디바이스 애널라이저(Agilent제 B1500)를 사용하였다. 측정 시퀀스로서는 측정을 시작한 60초 후에 광 조사를 시작하고, 600초 후에 광 조사를 정지하고, 더구나 600초 후에 게이트 전극에 -20V를 1초 동안 인가하고, 더구나 300초 후에 게이트 전극에 +20V를 1초 동안 인가하였다. 그 동안 드레인 전극에 흐르는 전류를 총 1800초 동안 연속으로 측정하였다.

도 2에 나타낸 측정 결과로부터 In-Ga-Zn-O막의 광 전류는, 게이트 전극에 부바이어스를 인가하였을 때에는 전류값이 완화되는 모양을 거의 확인할 수 없지만 정바이어스를 인가함으로써 전류값이 급히 감소되는 모양을 확인할 수 있다. 이것은 포획된 전하가 정바이어스에서는 개방되고, 부바이어스에서는 그대로 계속 포획되는 것을 나타내어 있다.

또한, 상기 광 응답 측정으로부터 그 존재가 시사되는 In-Ga-Zn-O막의 밴드 갭 중에 존재하는 결함 준위에 관해서는 비정질 실리콘 등에서의 갭 내 준위 평가 기술로서 알려져 있는 광루미네선스(PL: Photo Luminescence)법 및 일정 광 전류법(CPM)을 사용하여 평가할 수도 있다.

도 3에 In-Ga-Zn-O막에 관하여 PL법으로 얻어진 PL 스펙트럼, 광 전류법으로 얻어진 광 흡수 스펙트럼을 나타냈다. PL 스펙트럼 측정에는 PL측정 장치(LabRAM HR-PL, HORIBA, Ltd.제)를 사용하고, 여기 파장 325nm, 측정 온도 10K으로 하여 측정하였다. 광 흡수 스펙트럼 측정에는 서브 갭 광 흡수 스펙트럼 측정 장치(분광 계기 주식회사제)를 사용하였다. 전자는 결함 준위에 기인하는 발광을 관측할 수 있고, 후자는 결함 준위에 기인하는 광 흡수를 관측할 수 있다. 도 3에서 PL 스펙트럼 및 광 흡수 스펙트럼 각각의 피크 위치는 약간 상이하지만 이 스펙트럼 폭은 거의 같고 1.5eV~2.3eV 정도의 폭을 갖는 산소 결손의 결함 준위에 기인하는 피크를 확인할 수 있다.

상술한 바와 같이, In-Ga-Zn-O막을 사용한 트랜지스터의 광 부바이어스 열화에는 산소 결손 등에 기인하여 형성된 밴드 갭 중에 존재하는 결함 준위가 관계한다. 따라서 상기 결함 준위가 적은 In-Ga-Zn-O막이 바람직하고 그 중 하나로서 CAAC-OS(c-axis aligned crystalline oxide semiconductor)막이 개발되고 있다.

도 4는 In-Ga-Zn-O를 재료로서 사용한 CAAC-OS막의 단면 TEM상이다. 상기 CAAC-OS막은, 조성이 In:Ga:Zn=1:1:1의 In-Ga-Zn-O 재료를 타깃으로서 스퍼터링법을 사용하여 형성한 것이다. 도면 중 화살표는 a-b면을 나타내고 a-b면이 막 두께 방향으로 평행하게 정렬되는 것을 알 수 있다. 이것은 결정이 c축으로 배향되는 것을 나타낸다.

또한, 다양한 In-Ga-Zn-O막에 관하여 전자빔의 빔경을 1nm 수준까지 수속시켜 회절 패턴을 조사한 결과, 비정질 구조와 상이한 nc(nano size crystal, 1nm~10nm 사이즈) 구조가 확인되었다. 도 5에 CAAC-OS막, nc-OS막, a-OS막의 전자빔 회절 패턴과 그 막 밀도를 각각 나타냈다. 이 측정에 의하여 CAAC 구조를 갖는 막에서는 규칙성이 있는 명료한 휘점을 갖는 회절 패턴이 확인되고, nc 구조를 갖는 막에서는 휘점+할로 패턴을 갖는 회절 패턴이 확인되고, 비정질 구조를 갖는 막에서는 할로 패턴만의 회절 패턴이 확인되었다. a-OS막에 대해서는 발명자들이 엄밀하게 추시(追試)를 하였지만 만들기 매우 어렵고 순수한 비정질 구조는 재현하기 어려웠다. 상술한 바와 같은 CAAC-OS막은 산소 결손 등에 기인하여 형성되는 밴드 갭 내의 결함 준위가 매우 적다.

이 밴드 갭 내의 결함 준위는 상술한 광 전류법으로 정량화할 수 있다. 여기서 광 전류법에 대하여 자세히 설명한다.

광 전류법에서는 시료에 제공된 한 쌍의 전극 사이에 전압을 인가한 상태로 광 전류값이 일정하게 되도록 전극 사이의 시료면에 조사하는 광량을 조정하고, 조사 광량으로부터 흡수 계수를 도출하는 것을 각 파장에서 수행하는 것이다. 광 전류법에서, 시료에 결함이 있으면, 결함이 존재하는 준위에 따른 에너지(파장으로부터 환산)에서의 흡수 계수가 증가된다. 이 흡수 계수의 증가분에 상수를 곱함으로써, 시료의 상태 밀도(이하 DOS라고도 기재함)를 도출할 수 있다.

도 6에 CPM 측정 장치의 모식도를 도시하였다. 또한, 도 6에서는 광 경로를 화살표로 나타내고, 배선 등을 실선으로 나타냈다.

CPM 측정 장치는 광원이 되는 램프(201)와, 넓은 범위의 파장의 광으로부터 좁은 범위의 파장의 광만을 추출하는 모노크로미터(202)와, 모노크로미터(202)를 통과한 광을 감광(減光)시키는 필터(203)와, 필터(203)에 의하여 감광된 광을 투과 및 반사시키는 빔 스플리터(204)와, 광을 전류로 변환하는 포토 다이오드(205)와, 전류를 계측하는 로크인 앰프(209)와, 계측된 전류로부터 조사 광량을 어림잡는 계산기(208)를 갖는다.

또한, 도 6에 도시된 시료(210)는 예를 들어, 절연 표면 위에 형성된 산화물 반도체막이다. 상기 산화물 반도체막에는 측정용 전극(211a) 및 측정용 전극(211b)이 제공된다. 전극(211a) 및 전극(211b)은 Al, Ti, Cr, Co, Ni, Cu, Y, Zr, Mo, Ag, Ta, W, Pt, 및 Au 등의 금속, 상술한 금속의 합금, 도전성을 갖는 상술한 금속의 질화물 및 산화물 중으로부터 하나 이상을 선택하고 단층 또는 적층하여 사용하면 좋다. 또는 Si, Ti, Ni, Cu, Zn, Ga, In, 및 Sn으로부터 선택된 복수 종류의 재료를 포함하는 투명 도전막을 사용하여도 좋다. 바람직하게는 산화물 반도체막과의 계면에 절연막을 형성하지 않는 재료를 선택한다.

전극(211a) 및 전극(211b) 중 어느 하나는 저항을 통하여 직류 전원(206)과 접속되고, 저항과 병렬로 접속된 로크인 앰프(207)에 의하여 광 전류값, 또는 광 전류값과 암 전류값의 차분을 계측할 수 있다.

램프(201)로서는 예를 들어, 크세논 램프, 수은 램프, 및 할로겐 램프 등을 사용할 수 있다. 상술한 램프 중 어느 하나를 사용하여도 좋고, 복수를 조합하여 사용하여도 좋다. 또한, In-Ga-Zn-O막을 평가하는 데 적절한 1.5eV~4.0eV의 범위의 광을 조사하기 위해서는 크세논 램프를 사용하는 것이 바람직하다.

필터(203)로서 감광(ND: Neutral Density) 필터, 웨지 필터, 및 컷 필터 등을 사용할 수 있다. 컷 필터는 특정한 파장 범위의 광을 통과시키고 그 외의 파장 범위의 광을 감쇠시키는 기능을 갖는 광학 필터다. 또한, 상술한 필터를 조합함으로써 조사 광량이나 조사 파장의 제어성을 높일 수 있다. 또한, 필터(203)가 제공되지 않아도 된다.

로크인 앰프(207) 및 로크인 앰프(209)는 입력된 신호 중 특정한 주파수를 갖는 신호를 증폭하여 검출하고 출력하는 기능을 갖는다. 그러므로 노이즈 등의 영향이 저감되고 고감도로 신호를 검출할 수 있다.

램프(201)로부터 조사된 광은 모노크로미터(202)에 입사됨으로써 넓은 범위의 파장의 광으로부터 좁은 범위의 파장의 광만이 추출된다. 모노크로미터(202)를 통과한 광은 필터(203)에 입사됨으로써 감광된다. 감광된 광이 빔 스플리터(204)에 조사됨으로써 투과된 광이 시료(210)에 조사되고 반사된 광은 포토 다이오드(205)에 각각 조사된다. 또한, 투과된 광이 포토 다이오드(205)에 조사되고 반사된 광이 시료(210)에 조사되어도 좋다.

포토 다이오드(205)에 의하여, 조사된 광을 전류로 변환한 후, 로크인 앰프(209)에 의하여 전류를 계측하고 계산기(208)에 의하여 조사 광량을 어림잡을 수 있다. 또한, 시료(210)에 조사된 광에 의하여 시료(210)에서 발생한 광 전류를 로크인 앰프(207)에 의하여 계측한다. 얻어진 광 전류값은 계산기(208)에 의하여 필터(203)로 피드백된다. 얻어진 광 전류값이 지나치게 높은 경우에는 필터(203)의 투과율을 낮춰 조사 광량을 저감시킨다. 또한, 광 전류값이 지나치게 낮은 경우에는 필터(203)의 투과율을 높여 조사 광량을 증가시키면 좋다.

도 7의 (A)에 시료(210)에 In-Ga-Zn-O막을 사용하여 측정한 광 흡수 스펙트럼을 나타냈다. 도 7의 (A)에 나타낸 광 흡수 스펙트럼의 커브로부터 밴드 테일에 기인한 광 흡수(우바흐 테일)를 제외함으로써 도 7의 (B)에 나타낸 바와 같이 결함 준위로 인한 광 흡수를 표면화할 수 있다.

또한, 광 흡수 스펙트럼의 커브로부터 밴드 테일에 기인한 광 흡수(우바흐 테일)를 제외함으로써 결함 준위에 의한 흡수 계수(α)를 이하에 기재되는 수학식(1)을 사용하여 산출할 수 있다.

[수학식(1)]

여기서, α(E)는 각 에너지에서의 흡수 계수를 나타내고, αu는 우바흐 테일에 기인하는 흡수 계수를 나타낸다.

또한, 우바흐 테일이 갖는 기울기를 우바흐 에너지라고 한다. 우바흐 에너지가 작으면 작을수록 결함이 적고 가전자대의 밴드단에서의 준위의 테일(tail) 기울기가 가파르고 질서성이 높은 반도체층이라고 할 수 있다.

예를 들어, 도 21의 (A)는 In:Ga:Zn=1:1:1[원자수비]의 In-Ga-Zn-O막의 CPM 측정 결과를 나타낸 것이고, 우바흐 에너지는 76.8meV다. 한편, 도 21의 (B)는 In:Ga:Zn=1:3:2[원자수비]의 In-Ga-Zn-O막의 CPM 측정 결과를 나타낸 것이고, 우바흐 에너지는 69.0meV다. 이들 비교로부터 In:Ga:Zn=1:3:2[원자수비]의 In-Ga-Zn-O막이 In:Ga:Zn=1:1:1[원자수비]의 In-Ga-Zn-O막보다 결함이 적은 막이라고 할 수 있다.

또한, 수소를 많이 포함하는 In-Ga-Zn-O막은 결함에 기인한 광 흡수가 큰 것이 알려져 있다. 도 25의 (A)는 수소를 많이 포함하는 In-Ga-Zn-O막의 SIMS 분석 결과를 나타낸 것이고, 도 25의 (B)는 상기 In-Ga-Zn-O막의 CPM 측정 결과를 나타낸 것이다. 수소를 많이 포함하는 막에서는 결함에 기인한 매우 큰 광 흡수가 관측된다.

상술한 바와 같은 수소를 많이 포함하는 In-Ga-Zn-O막에서의 결함은 결정성과 크게 관련이 있다고 할 수 있다. In-Ga-Zn-O막 중의 수소량과 결정성에 관한 계산 결과에 대하여 다음에 설명한다.

도 26은 계산에 사용한 모델을 도시한 것이고 원자수가 112인 In-Ga-Zn-O 결정 모델을 사용하며 Ga과 Zn은 InO2층 사이에 혼합하여 배치한다. 도면 중 세로 방향이 c축을 나타내고 도 26의 (A)에 도시된 수소가 없는 In-Ga-Zn-O 결정 모델, 도 26의 (B)에 도시된 수소량이 3.45atom%의 In-Ga-Zn-O 결정 모델, 도 26의 (C)에 도시된 수소량이 6.67atom%의 In-Ga-Zn-O 결정 모델을 사용하였다.

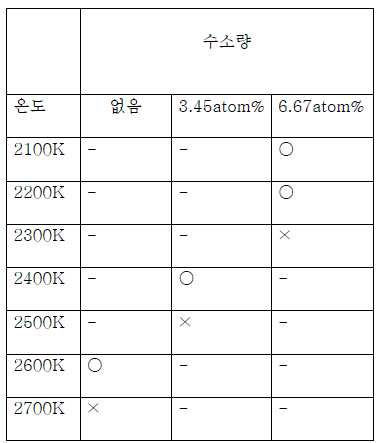

계산에는 슈퍼컴퓨터를 사용하고 계산 조건으로서는 표 1에 나타낸 조건을 사용하였다.

도 27은 수소가 없는 In-Ga-Zn-O 결정 모델을 사용한 계산에 의하여 얻어진 2600K 및 2700K에서의 각 원자의 궤적을 도시한 것이다. 또한, 도 28은 InGaZnO4의 결정의 동경분포 함수와 상기 모델의 동경분포 함수를 도시한 것이다.

결정 구조의 유지 또는 파괴는 도 28에 나타낸 동경분포 함수로 평가할 수 있고 0.34nm 정도의 피크(주로 M-M)가 넓고 단거리 측으로 이동한 경우를 파괴라고 판단할 수 있다. 표 2에 각 모델에서의 동경분포 함수로부터 판단한 결정 구조의 유지 또는 파괴를 정리한 결과를 나타냈다.

(○: 결정 구조 유지, ×: 결정 구조 파괴, -: 계산하지 않았음)

표 2에 나타낸 결과를 보면 막 중의 수소가 많을수록 결정 구조가 더 저온에서 파괴되는 것을 알 수 있다. 또한, 한편으로 막 중의 수소가 적을수록 결정성을 유지하기 쉬운 것을 알 수 있다.

도 29의 (A)는 2500K에서 결정 구조가 파괴되는, 수소량이 3.45atom%의 In-Ga-Zn-O 결정 모델의 동경분포 함수를 나타낸 것이고, 도 29의 (B)는 수소의 동경분포 함수를 나타낸 것이다. 도 29의 (B)에 나타낸 바와 같이, 수소 원자의 대부분은 산소 원자와 결합하는 것을 알 수 있다.

다음에 결정핵 형성 시에서의 자유 에너지에 대한 활성 장벽에 대하여 설명한다. 균질핵 형성 시에 필요한 깁스 자유 에너지의 변화량(ΔG)은 하기 수학식 (2)로 나타낼 수 있다. 여기서 r은 핵 반경, v은 원자 1개당 체적, Δμ는 상전이 전후의 단위 체적당 자유 에너지의 차이(Δμ=(Eamo/Vamo)-(Ecry/Vcry)), σ는 단위 면적당 비정질상과 결정상의 계면 에너지를 나타낸다.

[수학식 (2)]

핵 형성이 일어나는 임계 핵 반경 r=2σv/Δμ를 사용하면 수학식 (2)는 수학식 (3)과 같이 변형할 수 있고 임계 핵을 형성하기 위한 자유 에너지를 나타내는 식으로 된다.

[수학식 (3)]

수학식 (3)으로부터, Δμ가 작으면 작을수록 핵을 형성하기 위하여 넘어야 하는 자유 에너지 장벽이 커진다. 단위 시간, 단위 체적 중의 결정 핵의 발생 빈도는 수학식 (4)로 나타낼 수 있다.

[수학식 (4)]

따라서 Δμ가 작을수록 또한, σ가 클수록 자유 에너지의 활성 장벽(ΔG*)이 크고 핵 발생 빈도(J)가 작게 되는 것을 알 수 있다.

Δμ는, In-Ga-Zn-O 결정 구조의 자유 에너지를 In-Ga-Zn-O 결정 구조의 에너지로 근사하고 비정질 구조의 자유 에너지를 비정질 구조의 에너지로 근사하고, 제 1 원리 계산에 의하여 In-Ga-Zn-O 결정과 비정질 구조를 계산하고, 그 에너지 차이로부터 산출할 수 있다. 수소가 없는 In-Ga-Zn-O 결정 모델 및 수소량이 6.67atom%의 In-Ga-Zn-O 결정 모델을 사용하여 격자 상수와 원자 좌표에 관하여 구조 최적화를 수행하고 각각의 에너지를 계산한다. 그리고 최적화한 후의 구조에 대하여 양자 MD 계산에 의하여, 2개의 모델을 용융시키고 1000K에서 2psec 후의 에너지를 계산한다. 수소가 없는 In-Ga-Zn-O 결정 모델 및 수소량 6.67atom%의 In-Ga-Zn-O 결정 모델 각각의 Δμ를 표 3에 나타낸다. 이 결과를 보면 수소량 6.67atom%의 막은 수소가 없는 막보다 핵을 생성하기 어렵다는 것, 즉 결정화하기 어렵다는 것을 알 수 있다.

도 1의 (A)는 In-Ga-Zn-O를 재료에 사용한 CAAC-OS막, nc-OS막, 및 비정질 OS막의 CPM 측정 결과를 나타낸 것이고, 도 1의 (B)는 각각의 막에서의 국재 준위에 의한 광 흡수를, 상술한 방법으로 표면화한 것이다. 이 결과를 보면 CAAC-OS막은 결함 준위에 의한 광 흡수가 가장 작고 결정 구조가 무너지면서 비정질 상태에 가까워질수록 그 값이 크게 되는 것을 알 수 있다. 또한, 상술한 식에 의하여 산출한 결함 준위에 의한 흡수 계수(α)는 비정질 OS막이라면 5.3×10-1/cm, nc-OS막이라면 1.8×10-2/cm, CAAC-OS막이라면 5.9×10-4/cm이었다.

실험 결과를 보면, 상술한 CAAC-OS막과 같은 결함 준위에 의한 흡수 계수(α)가 작은 막을 사용한 트랜지스터는 광 부바이어스 열화가 작고, 상기 흡수 계수(α)는 5×10-2/cm 이하인 것이 바람직하다는 것이 판명된다.

실제의 트랜지스터에서는 In-Ga-Zn-O에서의 결함 준위뿐만 아니고 게이트 절연막의 결함 준위도 광 부바이어스 열화에 큰 영향을 미친다. 예를 들어, 게이트 절연막에는 CVD법에 의하여 제작된 산화 실리콘막이나 질화 실리콘막을 사용할 수 있다. 여기서 게이트 절연막의 결함 준위 자체나 게이트 절연막과 In-Ga-Zn-O를 접촉시켰을 때의 밴드 다이어그램에 대하여 설명한다.

산화 실리콘(예를 들어, SiO2)의 결함에 관해서는 광 파이버에 사용되는 실리카 유리의 연구에서 논의되고 E'센터와 NBOHC(Non Bridging Oxygen Hole Center)라는 2개의 결함이 잘 알려져 있다. 특히, 산화 실리콘 중에 포함되는 수소의 결합이 끊어짐(Si-O-H→Si-O··H)으로써 생성되는 NBOHC에 주목하여 제 1 원리 계산에 의하여 그 준위를 계산하였다. CASTEP(밀도 범함수 이론을 사용한 제 1 원리 계산 프로그램(Accelrys))를 사용하고, 평면파 기저, 울트라 소프트 유사 퍼텐셜, GGA-PBE범함수를 조건으로서 사용하여 계산하였다.

계산에 의하여 얻어진 산화 실리콘의 DOS를 도 8에 나타냈다. 상술한 NBOHC의 결함 준위는 가전자대 측의 깊은 준위에 위치하는 것을 알 수 있다.

다음에 In-Ga-Zn-O의 밴드 갭 및 이온화 퍼텐셜에 대하여 엘립소메트리법 및 자외선 광전자 분광법(UPS)을 사용하여 산출하였다. 실측값으로서 밴드 갭은 3.1eV, 이온화 퍼텐셜은 7.8eV이었다.

상술한 In-Ga-Zn-O의 실측값, 및 산화 실리콘의 계산값 등에 의하여 양자의 밴드 다이어그램을 어림잡은 결과를 도 9에 나타냈다. 또한, 도 9에는 상술한 In-Ga-Zn-O의 산소 결손(Vo) 등에 기인하는 결함 준위, 산화 실리콘의 E'센터 및 NBOHC의 결함 준위도 함께 나타냈다. 도면 중 Ev, Ec는 각각 가전자대 상단, 전도대 하단을 나타내고, 그 값은 진공 준위로부터의 에너지 값을 나타내고 있다. 또한, In-Ga-Zn-O와 산화 실리콘을 접촉시킬 경우에는 각각의 막의 페르미 레벨이 밴드 갭 중앙에 위치한다고 가정하지만 실제로는 In-Ga-Zn-O는 n형화되기 쉽기 때문에 In-Ga-Zn-O의 페르미 레벨은 전도대 측에 위치하는 경우가 있다.

도 9에 나타낸 바와 같이, In-Ga-Zn-O의 결함 준위 및 산화 실리콘의 결함 준위는 둘 다 가전자대의 깊은 위치에 존재하고 서로 매우 가까운 에너지 위치에 존재하는 것을 알 수 있다. 이와 같은 밴드 다이어그램으로부터 In-Ga-Zn-O를 사용한 트랜지스터의 광 부바이어스 열화에 관하여 다음과 같은 모델을 세울 수 있다.

먼저, 광 조사에 의하여 In-Ga-Zn-O(트랜지스터의 활성층) 중에 전자-정공이 생성된다. 다음에 생성된 정공이 산소 결손에 기인하는 In-Ga-Zn-O 중의 깊은 결함 준위에 포획된다. 다음에 부바이어스에 의하여, 포획된 정공이 산화 실리콘(트랜지스터의 게이트 절연막)에서의 NBOHC의 결함 준위에 주입된다. 그리고 주입된 정공은 산화 실리콘 중에서 플러스의 전하를 갖는 고정 전하가 되고 트랜지스터의 문턱 전압을 변동시킨다.

상술한 모델로부터는 광 조사에 의한 정공의 생성, In-Ga-Zn-O 중의 결함 준위, 산화 실리콘 중의 결함 준위의 3개 요소를 추출할 수 있다. 이들 요소가 섞임으로써 트랜지스터의 문턱 전압이 변동된다고 할 수 있다.

상술한 요소를 고려하면 트랜지스터의 활성층에 산소 결손에 기인하는 결함 준위가 적은 In-Ga-Zn-O의 CAAC-OS막을 사용하는 것, 그리고 게이트 절연막에 수소 함유량이 적은 산화 실리콘을 사용하는 것이 트랜지스터의 광 부바이어스 열화의 억제에 대하여 효과적인 것을 알 수 있다.

도 10은 활성층에 In-Ga-Zn-O의 CAAC-OS막을 사용하고 수소 함유량이 상이한 산화 실리콘막을 게이트 절연막에 사용한 트랜지스터의 광 부바이어스 시험 결과를 비교한 것이다. 스트레스 전압을 VG=-30V, 스트레스 온도를 80℃, 스트레스 시간을 2000sec, 및 백색 LED에 의한 3000lx의 광 조사로 광 부바이어스 시험을 수행하였다.

도 10의 (A)에 폴리 실리콘을 활성층에 사용한 트랜지스터 등에 적용할 수 있는, 수소를 비교적 많이 포함하는 산화 실리콘막을 게이트 절연막에 사용한 트랜지스터의 스트레스 전후의 Id-Vg특성을 나타냈다. 스트레스 전후에서 문턱 전압이 마이너스 방향으로 이동되는 것을 알 수 있다. 또한, 활성층에 In-Ga-Zn-O의 비정질막을 사용한 경우에는 문턱 전압이 마이너스 방향으로 더 크게 이동된다. 한편, 도 10의 (B)에는 성막 공정을 궁리함으로써 수소를 가능한 한 저감한 산화 실리콘막을 게이트 절연막에 사용한 트랜지스터의 스트레스 전후의 Id-Vg특성을 나타냈다. 스트레스 전후에서 문턱 전압이 거의 변화되지 않는 것을 알 수 있다.

이와 같이, In-Ga-Zn-O의 CAAC-OS막을 사용하면서 게이트 절연막으로서 사용하는 산화 실리콘막 중의 수소를 저감시켜 가전자대 측에 깊은 준위를 형성하는 NBOHC의 개수를 적게 함으로써 광 부바이어스 열화를 저감시킬 수 있다.

In-Ga-Zn-O의 CAAC-OS막은 결함을 매우 적게 할 수 있다. 도 11의 (A)는 결함이 매우 적은 CAAC-OS막의 CPM 측정 결과를 나타낸 것이고 도 11의 (B)는 결함이 매우 적은 CAAC-OS막의 결함 준위의 흡수 계수 산출 결과를 나타낸 것이다. 상기 CAAC-OS막에서는 비국재 준위인 우바흐 테일에 기인한 광 흡수가 대부분이고 조금만 관측되는 결함 준위의 흡수 계수는 4.5×10-5/cm라는 굉장히 작은 값이 된다.

이와 같이, 밴드 갭 중의 결함 준위를 매우 적게 한 CAAC-OS막을 트랜지스터의 활성층에 사용함으로써 상술한 광 부바이어스 열화가 저감됨과 함께 신뢰성 등의 기타 전기 특성을 향상시킬 수 있다. 또한, CAAC-OS막을 사용한 트랜지스터를 스위칭 소자로서 사용함으로써 도 12에 나타낸 사진과 같은 고선명 액티브 매트릭스형 액정 디스플레이를 제작할 수 있다.

본 실시형태에서 설명한 바와 같이, 광물성 측정으로부터 산출한 In-Ga-Zn-O막 중의 결함 준위와 이론 계산에 의하여 산출한 산화 실리콘막 중의 결함 준위는 굉장히 가까운 에너지 위치에 존재한다. 그러므로 트랜지스터의 광 부바이어스 열화에 관하여, 광 조사에 의하여 생성하는 정공, In-Ga-Zn-O막 중의 결함 준위, 및 산화 실리콘막 중의 결함 준위의 3개 요소로 이루어지는 모델을 세웠다. 상술한 바와 같이, 결함이 적은 CAAC-OS막을 활성층에 사용하고 산화 실리콘막의 수소를 더 저감시켜 결함 중 하나인 NBOHC를 줄임으로써 광 부바이어스 열화가 작은 트랜지스터를 제작할 수 있고 상술한 모델이 타당하다는 것이 확인되었다.

또한, 본 실시형태는 본 명세서에 기재된 다른 실시형태, 및 실시예와 적절히 조합할 수 있다.

(실시형태 2)

본 실시형태에서는 실시형태 1에서 설명한 CAAC-OS막을 적용할 수 있는 반도체 장치에 대하여 도면을 사용하여 설명한다.

도 13의 (A)는 본 발명의 일 형태에 따른 트랜지스터의 상면도이고, 도 13의 (B)는 도 13의 (A)를 일점 쇄선 A1-A2에서 자른 단면도다. 또한, 도 13의 (A)에 도시된 상면도에서, 도면을 명료하게 하기 위하여 요소를 일부 생략하여 도시하였다. 또한, 일점 쇄선 A1-A2 방향을 채널 길이 방향이라고 부르는 경우가 있다.

도 13에 도시된 트랜지스터(500)는 기판(510) 위에 형성된 하지 절연막(520), 상기 하지 절연막(520) 위에 형성된 산화물 반도체층(530), 상기 산화물 반도체층(530) 위에 형성된 소스 전극(540) 및 드레인 전극(550), 상기 소스 전극(540), 상기 드레인 전극(550), 및 산화물 반도체층(530) 위에 형성된 게이트 절연막(560), 및 상기 게이트 절연막(560) 위에 형성된 게이트 전극(570)을 갖는다. 또한 게이트 절연막(560) 및 게이트 전극(570) 위에 산화물 절연층(580)이 형성되어도 좋다. 상기 산화물 절연층(580)은 필요에 따라 제공하면 좋고 그 상부에 다른 절연층을 더 형성하여도 좋다.

또한, 트랜지스터의 "소스"나 "드레인"의 기능은, 서로 다른 극성의 트랜지스터를 채용하는 경우나, 회로 동작에서 전류의 방향이 변화되는 경우 등에 서로 바뀔 수 있다. 이로써 본 명세서에서는 "소스"나 "드레인"이라는 용어는 서로 바꿔서 사용할 수 있는 것으로 한다.

기판(510)은 단순한 지지 재료에 한정되지 않으며, 트랜지스터 등의 다른 디바이스가 형성된 기판이라도 좋다. 이 경우에는 트랜지스터(500)의 게이트 전극(570), 소스 전극(540), 및 드레인 전극(550) 중 적어도 하나는 상기 다른 디바이스와 전기적으로 접속되어도 좋다.

하지 절연막(520)은 기판(510)으로부터의 불순물 확산을 막는 역할을 가질 뿐만 아니라, 산화물 반도체층(530)에 산소를 공급하는 역할을 가질 수도 있기 때문에, 산소를 포함한 절연막인 것이 바람직하고 과잉으로 산소를 포함하는 절연막이 더 바람직하다. 또한, 상술한 바와 같이 다른 디바이스가 형성된 기판을 기판(510)으로 하는 경우, 하지 절연막(520)은 층간 절연막으로서도 기능한다. 이 경우에는 표면이 평탄하게 되도록 CMP(Chemical Mechanical Polishing)법 등으로 평탄화 처리를 수행하는 것이 바람직하다.

또한, 산화물 반도체층(530)은, 기판(510) 측으로부터 제 1 산화물 반도체층(531), 제 2 산화물 반도체층(532), 제 3 산화물 반도체층(533)이 적층된 구조를 갖는다. 여기서 일례로서 제 1 산화물 반도체층(531) 및 제 3 산화물 반도체층(533)보다 전자 친화력(진공 준위로부터 전도대 하단까지의 에너지)이 큰 산화물 반도체를 제 2 산화물 반도체층(532)에 사용한다. 전자 친화력은 진공 준위와 가전자대 사이의 에너지 차이(이온화 퍼텐셜)로부터 전도대와 가전자대의 에너지 차이(에너지 갭)를 뺌으로써 산출할 수 있다.

또한 본 실시형태에서는 산화물 반도체층(530)이 3층의 적층인 경우에 대하여 설명하지만 산화물 반도체층(530)이 1층, 2층, 또는 4층 이상이라도 좋다. 1층인 경우에는 예를 들어, 제 2 산화물 반도체층(532)에 상당하는 층만을 사용하면 좋다. 2층인 경우에는 예를 들어, 기판(510) 측에 제 2 산화물 반도체층(532)에 상당하는 층을 사용하며 게이트 절연막(560) 측에 제 1 산화물 반도체층(531) 또는 제 3 산화물 반도체층(533)에 상당하는 층을 사용하는 구조나, 또는 기판(510) 측에 제 1 산화물 반도체층(531) 또는 제 3 산화물 반도체층(533)에 상당하는 층을 사용하며 게이트 절연막(560) 측에 제 2 산화물 반도체층(532)에 상당하는 층을 사용하는 구조로 하면 좋다. 4층 이상인 경우에는 예를 들어, 본 실시형태에서 설명하는 3층 구조의 적층에 다른 산화물 반도체층을 적층시키는 구조나 상기 3층 구조 중 어느 계면에 다른 산화물 반도체층을 삽입하는 구조로 할 수 있다.

제 1 산화물 반도체층(531) 및 제 3 산화물 반도체층(533)은 제 2 산화물 반도체층(532)을 구성하는 금속 원소를 1종류 이상 포함하고, 예를 들어, 전도대 하단의 에너지가 제 2 산화물 반도체층(532)보다 0.05eV, 0.07eV, 0.1eV, 0.15eV 중 어느 값 이상이고 2eV, 1eV, 0.5eV, 0.4eV 중 어느 값 이하의 범위에서 진공 준위에 가까운 산화물 반도체로 형성하는 것이 바람직하다.

이와 같은 구조에서, 게이트 전극(570)에 전계를 인가하면, 산화물 반도체층(530) 중 전도대 하단의 에너지가 가장 작은 제 2 산화물 반도체층(532)에 채널이 형성된다. 즉, 제 2 산화물 반도체층(532)과 게이트 절연막(560) 사이에 제 3 산화물 반도체층(533)이 형성됨으로써, 트랜지스터의 채널을 게이트 절연막에 접촉하지 않는 구조로 할 수 있다.

또한, 제 1 산화물 반도체층(531)은 제 2 산화물 반도체층(532)을 구성하는 금속 원소 중 1종류 이상을 포함하여 구성되기 때문에 제 2 산화물 반도체층(532)과 제 1 산화물 반도체층(531) 계면에 계면 준위가 형성되기 어렵게 된다. 상기 계면 준위는 채널을 형성할 수 있기 때문에 트랜지스터의 문턱 전압이 변동될 수 있다. 따라서 제 1 산화물 반도체층(531)을 제공함으로써 트랜지스터의 문턱 전압 등 전기 특성의 편차를 저감할 수 있다.

또한, 제 3 산화물 반도체층(533)은 제 2 산화물 반도체층(532)을 구성하는 금속 원소 중 1종류 이상을 포함하여 구성되기 때문에 제 2 산화물 반도체층(532)과 제 3 산화물 반도체층(533) 계면에서 캐리어가 산란하기 어렵게 된다. 따라서 제 3 산화물 반도체층(533)을 제공함으로써 트랜지스터의 전계 효과 이동도를 높게 할 수 있다.

제 1 산화물 반도체층(531) 및 제 3 산화물 반도체층(533)에는 예를 들어, Al, Ti, Ga, Ge, Y, Zr, Sn, La, Ce, 또는 Hf을 제 2 산화물 반도체층(532)보다 높은 원자수비로 포함하는 재료를 사용할 수 있다. 구체적으로는 상기 원자수비를 1.5배 이상, 바람직하게는 2배 이상, 더 바람직하게는 3배 이상으로 한다. 상술한 원소는 산소와 강하게 결합하므로 산화물 반도체층에 산소 결손이 생기는 것을 억제하는 기능을 갖는다. 즉, 제 1 산화물 반도체층(531) 및 제 3 산화물 반도체층(533)은 제 2 산화물 반도체층(532)보다 산소 결손이 생기기 어렵다고 할 수 있다.

또한, 제 1 산화물 반도체층(531), 제 2 산화물 반도체층(532), 및 제 3 산화물 반도체층(533)이 적어도 인듐, 아연, 및 M(Al, Ti, Ga, Ge, Y, Zr, Sn, La, Ce, 또는 Hf 등의 금속)을 포함한 In-M-Zn 산화물인 경우, 제 1 산화물 반도체층(531)을 In:M:Zn=x1:y1:z1[원자수비], 제 2 산화물 반도체층(532)을 In:M:Zn=x2:y2:z2[원자수비], 제 3 산화물 반도체층(533)을 In:M:Zn=x3:y3:z3[원자수비]으로 하면, y1/x1 및 y3/x3이 y2/x2보다 크게 되는 것이 바람직하다. y1/x1 및 y3/x3은 y2/x2보다 1.5배 이상, 바람직하게는 2배 이상, 더 바람직하게는 3배 이상으로 한다. 이 때, 제 2 산화물 반도체층(532)에서 y2가 x2 이상이라면 트랜지스터의 전기 특성을 안정화시킬 수 있다. 다만, y2가 x2의 3배 이상이라면 트랜지스터의 전계 효과 이동도가 저하되기 때문에, y2는 x2의 3배 미만인 것이 바람직하다.

또한, 제 1 산화물 반도체층(531) 및 제 3 산화물 반도체층(533)에서의 Zn 및 O를 제외하였을 때의 In과 M의 원자수비는 바람직하게는 In이 50atomic% 미만이고, M이 50atomic% 이상, 더 바람직하게는 In이 25atomic% 미만이고, M이 75atomic% 이상으로 한다. 또한, 제 2 산화물 반도체층(532)에서의 Zn 및 O를 제외하였을 때의 In과 M의 원자수비는 바람직하게는 In이 25atomic% 이상이고, M이 75atomic% 미만, 더 바람직하게는 In이 34atomic% 이상이고 M이 66atomic% 미만으로 한다.

제 1 산화물 반도체층(531) 및 제 3 산화물 반도체층(533)의 막 두께는 3nm 이상 100nm 이하, 바람직하게는 3nm 이상 50nm 이하로 한다. 또한, 제 2 산화물 반도체층(532)의 막 두께는 3nm 이상 200nm 이하, 바람직하게는 3nm 이상 100nm 이하, 더 바람직하게는 3nm 이상 50nm 이하로 한다.

제 1 산화물 반도체층(531), 제 2 산화물 반도체층(532), 및 제 3 산화물 반도체층(533)에는 예를 들어, 인듐, 아연, 및 갈륨을 포함한 산화물 반도체를 사용할 수 있다. 특히, 제 2 산화물 반도체층(532)에 인듐을 포함시키면 캐리어 이동도가 높게 되기 때문에 바람직하다.

또한, 산화물 반도체층을 채널로서 사용하는 트랜지스터에 안정된 전기 특성을 부여하기 위해서는, 산화물 반도체층 중의 불순물 농도를 저감시켜, 산화물 반도체층을 진성 또는 실질적으로 진성으로 하는 것이 효과적이다. 여기서, 실질적으로 진성이란, 산화물 반도체층의 캐리어 밀도가 1×1017/cm3 미만, 바람직하게는 1×1015/cm3 미만, 더 바람직하게는 1×1013/cm3 미만인 것을 가리킨다.

또한, 산화물 반도체층에서, 수소, 질소, 탄소, 실리콘, 및 주성분 외의 금속 원소는 불순물이다. 예를 들어, 수소 및 질소는 도너 준위를 형성하기 쉽게 하고, 캐리어 밀도를 증대시킨다. 또한, 실리콘은 산화물 반도체층 중에 불순물 준위를 형성한다. 상기 불순물 준위는 트랩이 되어, 트랜지스터의 전기 특성을 열화시킬 수 있다. 따라서 제 1 산화물 반도체층(531), 제 2 산화물 반도체층(532), 및 제 3 산화물 반도체층(533) 중이나 각각의 계면에서 불순물 농도를 저감시키는 것이 바람직하다.

산화물 반도체층을 진성 또는 실질적으로 진성으로 하기 위해서는 SIMS(Secondary Ion Mass Spectrometry) 분석에서 예를 들어, 산화물 반도체층 중 어느 깊이에서나 또는 산화물 반도체층 중 어느 영역에서, 실리콘 농도를 1×1019atoms/cm3 미만, 바람직하게는 5×1018atoms/cm3 미만, 더 바람직하게는 1×1018atoms/cm3 미만으로 하는 부분을 갖는 것으로 한다. 또한, 수소 농도는 예를 들어, 산화물 반도체층 중 어느 깊이에서나 또는 산화물 반도체층 중 어느 영역에서 2×1020atoms/cm3 이하, 바람직하게는 5×1019atoms/cm3 이하, 더 바람직하게는 1×1019atoms/cm3 이하, 보다 바람직하게는 5×1018atoms/cm3 이하로 하는 부분을 갖는 것으로 한다. 또한, 질소 농도는 예를 들어, 산화물 반도체층 중 어느 깊이에서나 또는 산화물 반도체층 중 어느 영역에서 5×1019atoms/cm3 미만, 바람직하게는 5×1018atoms/cm3 이하, 더 바람직하게는 1×1018atoms/cm3 이하, 보다 바람직하게는 5×1017atoms/cm3 이하로 하는 부분을 갖는 것으로 한다.

또한, 산화물 반도체층이 결정을 포함하는 경우, 실리콘이나 탄소가 고농도로 포함되면, 산화물 반도체층의 결정성을 저하시킬 수 있다. 산화물 반도체층의 결정성을 저하시키지 않기 위해서는 예를 들어, 산화물 반도체층 중 어느 깊이에서나 또는 산화물 반도체층 중 어느 영역에서, 실리콘 농도를 1×1019atoms/cm3 미만, 바람직하게는 5×1018atoms/cm3 미만, 더 바람직하게는 1×1018atoms/cm3 미만으로 하는 부분을 갖는 것으로 한다. 또한, 예를 들어, 산화물 반도체층 중 어느 깊이에서나 또는 산화물 반도체층 중 어느 영역에서, 탄소 농도를 1×1019atoms/cm3 미만, 바람직하게는 5×1018atoms/cm3 미만, 더 바람직하게는 1×1018atoms/cm3 미만으로 하는 부분을 갖는 것으로 한다.

또한, 상술한 바와 같이 고순도화된 산화물 반도체막을 채널 형성 영역에 사용한 트랜지스터의 오프 전류는 매우 낮고, 트랜지스터의 채널 폭으로 정규화된 오프 전류는 수yA/μm~수zA/μm까지 저감할 수 있다. 또한, 이 때 소스와 드레인 사이의 전압은 예를 들어, 0.1V, 5V, 또는 10V 정도다.

또한, 트랜지스터의 게이트 절연막으로서는 실리콘을 포함하는 절연막이 사용되는 경우가 많은데, 상술한 이유로 산화물 반도체층의 채널이 되는 영역은 게이트 절연막과 접촉하지 않는 것이 바람직하다고 할 수 있다. 또한, 게이트 절연막과 산화물 반도체층 계면에 채널이 형성되는 경우 상기 계면에서 캐리어가 산란하고 트랜지스터의 전계 효과 이동도가 낮게 될 수 있다. 이와 같은 점을 봐도 산화물 반도체층의 채널이 되는 영역은 게이트 절연막으로부터 떨어뜨리게 하는 것이 바람직하다.

따라서 산화물 반도체층(530)을 제 1 산화물 반도체층(531), 제 2 산화물 반도체층(532), 제 3 산화물 반도체층(533)으로 이루어지는 적층 구조로 함으로써 트랜지스터의 채널이 형성되는 제 2 산화물 반도체층(532)을 게이트 절연막으로부터 떨어뜨리게 할 수 있고 높은 전계 효과 이동도를 갖고 안정된 전기 특성을 갖는 트랜지스터를 형성할 수 있다.

다음에 산화물 반도체층(530)의 밴드 구조를 설명한다. 밴드 구조는 제 1 산화물 반도체층(531) 및 제 3 산화물 반도체층(533)에 상당하는 층으로서 에너지 갭이 3.5eV인 In-Ga-Zn 산화물, 제 2 산화물 반도체층(532)에 상당하는 층으로서 에너지 갭이 3.15eV인 In-Ga-Zn 산화물을 사용하여 산화물 반도체층(530)에 상당하는 적층을 제작하여 해석한다. 또한 편의상 상기 적층을 산화물 반도체층(530)으로 부르고, 상기 적층을 구성하는 각각의 층을 제 1 산화물 반도체층(531), 제 2 산화물 반도체층(532), 및 제 3 산화물 반도체층(533)이라고 부르며 설명한다.

제 1 산화물 반도체층(531), 제 2 산화물 반도체층(532), 및 제 3 산화물 반도체층(533)의 막 두께는 각각 10nm로 하고, 에너지 갭은 분광 엘립소미터(UT-300, HORIBA JOBIN YVON사제)를 사용하여 측정하였다. 또한, 진공 준위와 가전자대 상단의 에너지 차이는 자외선 광전자 분광 분석(UPS: Ultraviolet Photoelectron Spectroscopy) 장치(VersaProbe, PHI사제)를 사용하여 측정하였다.

도 14는, 진공 준위와 가전자대 상단의 에너지 차이로부터 각 층의 에너지 갭을 뺌으로써 산출되는 진공 준위와 전도대 하단의 에너지 차이(전자 친화력)를 사용하여 모식적으로 나타낸 밴드 구조의 일부를 도시한 것이다. 도 14의 (A)는 제 1 산화물 반도체층(531) 및 제 3 산화물 반도체층(533)과 접촉하여 산화 실리콘막을 제공한 경우의 밴드도다. 여기서, Ev는 진공 준위의 에너지, EcI1 및 EcI2는 산화 실리콘막의 전도대 하단의 에너지, EcS1은 제 1 산화물 반도체층(531)의 전도대 하단의 에너지, EcS2는 제 2 산화물 반도체층(532)의 전도대 하단의 에너지, EcS3은 제 3 산화물 반도체층(533)의 전도대 하단의 에너지를 나타낸다. 또한, 트랜지스터를 구성하는 경우, 게이트 전극은 EcI2를 갖는 산화 실리콘막에 접촉하는 것으로 한다.

도 14의 (A)에 도시된 바와 같이, 제 1 산화물 반도체층(531), 제 2 산화물 반도체층(532), 및 제 3 산화물 반도체층(533)에서 전도대 하단의 에너지가 연속적으로 변화된다. 이것은 제 1 산화물 반도체층(531), 제 2 산화물 반도체층(532), 및 제 3 산화물 반도체층(533)의 조성이 근사함으로써 산소가 상호적으로 확산되기 쉬운 점으로부터도 이해된다. 따라서 제 1 산화물 반도체층(531), 제 2 산화물 반도체층(532), 및 제 3 산화물 반도체층(533)은 조성이 상이한 층으로 이루어지는 적층체이지만 물성적으로 연속된다고 할 수도 있고 본 명세서의 도면에서 상기 적층체 각각의 계면은 점성으로 나타냈다.

공통된 주성분을 포함한 층이 적층된 산화물 반도체층(530)은 각 층을 단순히 적층하는 것이 아니라 연속 접합(여기서는 특히 전도대 하단의 에너지가 각 층 사이에서 연속적으로 변화되는 U자형 웰(우물) 구조)이 형성되도록 제작한다. 즉, 각 층의 계면에 트랩 중심이나 재결합 중심과 같은 결함 준위를 형성하는 바와 같은 불순물이 존재하지 않도록 적층 구조를 형성한다. 만약 적층된 산화물 반도체층의 층간에 불순물이 혼재하면 에너지 밴드의 연속성이 없어져 계면에서 캐리어가 포획되거나 또는 재결합하여 소멸된다.

연속 접합의 형성에는, 로드록실을 구비한 멀티 챔버 방식의 성막 장치(스퍼터링 장치)를 사용하여 각 층을 대기에 노출시키지 않고 연속적으로 적층할 필요가 있다. 스퍼터링 장치에서의 각 챔버는 산화물 반도체에 대하여 불순물이 되는 물 등을 가능한 한 제거하도록 크라이오 펌프와 같은 흡착식의 진공 배기 펌프를 사용하여 고진공 배기(5×10-7Pa~1×10-4Pa 정도까지)할 수 있고, 또한 성막되는 기판을 100℃ 이상, 바람직하게는 500℃ 이상으로 가열할 수 있는 것이 바람직하다. 또는, 터보 분자 펌프와 콜드 트랩을 조합하여 배기계로부터 챔버 내에 탄소 성분이나 수분 등을 포함하는 가스가 역류되지 않도록 해 두는 것이 바람직하다.

고순도 진성 산화물 반도체를 얻기 위해서는 챔버 내를 고진공으로 배기할 뿐만 아니라 스퍼터링 가스의 고순도화도 필요하다. 스퍼터링 가스로서 사용하는 산소 가스나 아르곤 가스는 이슬점이 -40℃ 이하, 바람직하게는 -80℃ 이하, 더 바람직하게는 -100℃ 이하까지 고순도화된 가스를 사용함으로써 산화물 반도체막에 수분 등이 도입되는 것을 가능한 한 막을 수 있다.

또한, 도 14의 (A)에는 EcS1과 EcS3이 서로 마찬가지인 경우를 도시하였지만, 각각 상이하여도 좋다. 예를 들어, EcS3보다 EcS1이 높은 에너지를 갖는 경우, 밴드 구조의 일부는 도 14의 (B)에 도시된 바와 같이 나타내어진다.

예를 들어, EcS1=EcS3인 경우에는 제 1 산화물 반도체층(531) 및 제 3 산화물 반도체층(533)으로서 In:Ga:Zn=1:3:2, 1:3:4, 1:6:4, 또는 1:9:6[원자수비]의 In-Ga-Zn 산화물, 제 2 산화물 반도체층(532)으로서 In:Ga:Zn=1:1:1, 또는 3:1:2[원자수비]의 In-Ga-Zn 산화물 등을 사용할 수 있다. 또한, EcS1>EcS3인 경우에는 제 1 산화물 반도체층(531)으로서 In:Ga:Zn=1:6:4 또는 1:9:6[원자수비]의 In-Ga-Zn 산화물, 제 2 산화물 반도체층(532)으로서 In:Ga:Zn=1:1:1 또는 3:1:2[원자수비]의 In-Ga-Zn 산화물, 제 3 산화물 반도체층(533)으로서 In:Ga:Zn=1:3:2 또는 1:3:4[원자수비]의 In-Ga-Zn 산화물 등을 사용할 수 있다. 또한, 제 1 산화물 반도체층(531), 제 2 산화물 반도체층(532), 및 제 3 산화물 반도체층(533)의 원자수비는 각각 상술한 원자수비의 플러스마이너스 20%의 오차 변동을 포함한다.

도 14를 보면 산화물 반도체층(530)에서의 제 2 산화물 반도체층(532)이 웰(우물)이 되고, 산화물 반도체층(530)을 사용한 트랜지스터의 채널은 제 2 산화물 반도체층(532)에 형성되는 것을 알 수 있다. 또한, 산화물 반도체층(530)은 전도대 하단의 에너지가 연속적으로 변화되기 때문에, U자형 웰(U Shape Well)이라고도 부를 수 있다. 또한, 이와 같은 구성으로 형성된 채널을 매몰 채널이라고 할 수도 있다.

또한, 제 1 산화물 반도체층(531) 및 제 3 산화물 반도체층(533)과 산화 실리콘막 등 절연막과의 계면 근방에는 불순물이나 결함으로 인한 트랩 준위가 형성될 수 있다. 제 1 산화물 반도체층(531) 및 제 3 산화물 반도체층(533)이 있음으로써 제 2 산화물 반도체층(532)과 상기 트랩 준위를 멀어지게 할 수 있다. 다만, EcS1 또는 EcS3과 EcS2 사이의 에너지 차이가 작은 경우, 제 2 산화물 반도체층(532)의 전자가 상기 에너지 차이를 넘어 트랩 준위에 도달될 수 있다. 트랩 준위에 전자가 포획됨으로써, 절연막 계면에 마이너스의 고정 전하가 발생하고, 트랜지스터의 문턱 전압이 플러스 방향으로 이동하게 된다.

따라서, EcS1 및 EcS3과, EcS2 사이의 에너지 차이를 각각 0.1eV 이상, 바람직하게는 0.15eV 이상으로 함으로써, 트랜지스터의 문턱 전압이 변동되는 것이 저감되어, 안정된 전기 특성을 얻을 수 있다.

또한, 제 1 산화물 반도체층(531), 제 2 산화물 반도체층(532), 및 제 3 산화물 반도체층(533) 중 어느 하나 이상의 층에는 결정부가 포함되는 것이 바람직하다. 특히 제 2 산화물 반도체층(532) 및 제 3 산화물 반도체층(533)에 포함되는 결정부는 표면과 대략 수직인 방향으로 c축이 배향된 결정을 갖는 것이 바람직하다. 이와 같은 결정을 갖는 막으로서 예를 들어, 실시형태 1에서 설명한 CAAC-OS막을 사용할 수 있다.

또한, 도 13에 도시된 구조를 갖는 트랜지스터에서 제 3 산화물 반도체층(533)은 소스 전극(540) 및 드레인 전극(550)과 접촉하고, 전류를 효율 좋게 추출하기 위해서는 제 3 산화물 반도체층(533)의 에너지 갭이 절연체와 같이 크지 않은 것 및 막 두께가 얇은 것이 바람직하다. 또한, 산화물 반도체층(530)에 In-Ga-Zn 산화물을 사용하는 경우에는 In이 게이트 절연막으로 확산되는 것을 막기 위하여 제 3 산화물 반도체층(533)은 제 2 산화물 반도체층(532)보다 In이 적은 조성으로 하는 것이 바람작하다.

소스 전극(540) 및 드레인 전극(550)에는 산소와 결합하기 쉬운 도전 재료를 사용하는 것이 바람직하다. 예를 들어, Al, Cr, Cu, Ta, Ti, Mo, W 등을 사용할 수 있다. 상술한 재료에서 특히 산소와 결합되기 쉬운 Ti이나 나중의 프로세스 온도를 비교적 높게 할 수 있는 등의 이유로 융점이 높은 W을 사용하는 것이 더 바람직하다. 또한, 산소와 결합되기 쉬운 도전 재료에는 산소가 확산되기 쉬운 재료도 포함된다.

산소와 결합되기 쉬운 도전 재료와 산화물 반도체층을 접촉시키면, 산화물 반도체층 중의 산소가, 산소와 결합되기 쉬운 도전 재료 측에 확산되는 현상이 일어난다. 상기 현상은 온도가 높을수록 현저하게 일어난다. 트랜지스터의 제작 공정에는 몇 개의 가열 공정이 있기 때문에, 상기 현상에 의하여, 산화물 반도체층의 소스 전극 또는 드레인 전극과 접촉한 근방의 영역에 산소 결손이 발생하여, 상기 영역은 n형화된다. 따라서, 상기 n형화된 영역을 트랜지스터의 소스 또는 드레인으로서 작용시킬 수 있다.

도 13의 (B)에 도시된 트랜지스터의 산화물 반도체층(530) 중, 상기 n형화된 영역은 경계(535)로서 점선으로 도시하였다. 경계(535)는 진성 반도체 영역과 n형 반도체 영역의 경계이며 산화물 반도체층(530)에서의 소스 전극(540) 또는 드레인 전극(550)과 접촉한 근방의 영역이 n형화된 영역이 된다. 또한, 경계(535)는 모식적으로 도시한 것이고 실제로는 명료하지 않은 경우가 있다. 또한, 도 13의 (B)에서는 제 2 산화물 반도체층(532) 중에서 가로 방향으로 연장되도록 경계(535)를 도시하였지만 경계(535)는 제 1 산화물 반도체층(531) 중, 또는 제 3 산화물 반도체층(533) 중에서 가로 방향으로 연장되도록 위치할 수도 있다. 또한, 산화물 반도체층(530)의 소스 전극(540) 또는 드레인 전극(550)과 하지 절연막(520) 사이에 끼워진 영역의 막 두께 방향 전체가 n형화될 수도 있다.

하지만, 채널 길이가 매우 짧은 트랜지스터를 형성하는 경우, 상기 산소 결손의 발생에 의하여 n형화된 영역이 트랜지스터의 채널 길이 방향으로 연장될 수 있다. 이 경우, 트랜지스터의 전기 특성에 문턱 전압의 이동이나 게이트 전압으로 온/오프 상태를 제어할 수 없는 상태(도통 상태)가 나타난다. 그러므로, 채널 길이가 매우 짧은 트랜지스터를 형성하는 경우에는 소스 전극 및 드레인 전극에 산소와 결합하기 쉬운 도전 재료를 사용하는 것이 바람직하다고 할 수 없는 경우도 있다.

따라서 소스 전극 및 드레인 전극을 적층하는 구조로 하여도 좋다. 이 경우 도 15에 도시된 트랜지스터(501)와 같이 소스 전극(540) 및 드레인 전극(550) 각각을 덮도록 제 2 소스 전극(542) 및 제 2 드레인 전극(552)을 산소와 결합하기 어려운 도전 재료로 형성하면 좋다. 여기서 도 15의 (A)는 상면도이고 도 15의 (A)를 일점 쇄선 B1-B2에서 자른 단면도가 도 15의 (B)다. 또한, 도 15의 (A)에 도시된 상면도에서는 도면을 명료하게 하기 위하여 요소를 일부 생략하여 도시하였다.

예를 들어, 소스 전극(540) 및 드레인 전극(550)에는 예를 들어, 티타늄막을 사용하고 채널 길이를 정하는 제 2 소스 전극(542) 및 제 2 드레인 전극(552)에는 질화 탄탈럼, 질화 티타늄, 또는 루테늄을 포함하는 재료 등을 사용할 수 있다. 또한, 산소와 결합하기 어려운 도전 재료에는 산소가 확산되기 어려운 재료도 포함된다.

상기 산소와 결합하기 어려운 도전 재료를 제 2 소스 전극(542) 및 제 2 드레인 전극(552)에 사용함으로써, 산화물 반도체층에 형성되는 채널 형성 영역에 산소 결손이 형성되는 것을 억제할 수 있어, 채널의 n형화를 억제할 수 있다. 따라서, 채널 길이가 매우 짧은 트랜지스터라도 양호한 전기 특성을 얻을 수 있다.

또한, 상기 산소와 결합하기 어려운 도전 재료만으로 소스 전극 및 드레인 전극을 형성하면, 산화물 반도체층(530)과의 접촉 저항이 지나치게 높아지기 때문에, 도 15에 도시된 바와 같이, 소스 전극(540) 및 드레인 전극(550)을 산화물 반도체층(530) 위에 형성하고, 소스 전극(540) 및 드레인 전극(550)을 덮도록 제 2 소스 전극(542) 및 제 2 드레인 전극(552)을 형성하는 것이 바람직하다.

이 때, 소스 전극(540) 및 드레인 전극(550)과 산화물 반도체층(530)의 접촉 면적을 크게 하여, 산소 결손이 생성됨으로써 n형화된 영역에 의하여 접촉 저항을 낮추고 제 2 소스 전극(542) 및 제 2 드레인 전극(552)과 산화물 반도체층(530)의 접촉 면적은 작게 하는 것이 바람직하다. 제 2 소스 전극(542) 및 제 2 드레인 전극(552)과 산화물 반도체층(530)의 접촉 저항이 크면 트랜지스터의 전기 특성이 저하될 경우가 있다.

다만 제 2 소스 전극(542) 및 제 2 드레인 전극(552)에 질화 탄탈럼이나 질화 티타늄 등 질화물을 사용하는 경우에는 소스 전극(540) 및 드레인 전극(550)과 산화물 반도체층(530)의 접촉 면적을 크게 할 필요는 없다. 질화물 중의 질소가 산화물 반도체층(530)과 제 2 소스 전극(542) 및 제 2 드레인 전극(552)의 계면 근방에 약간 확산되고 산화물 반도체층(530) 중에서 질소가 도너 준위의 형성에 기여하여 n형 영역을 형성함으로써 접촉 저항을 저하시킬 수 있다.

한편, 제 2 소스 전극(542) 및 제 2 드레인 전극(552)의 간격은 예를 들어, 30nm 이하로 하여도 트랜지스터의 전기 특성을 양호하게 할 수 있다.

게이트 절연막(560)에는 산화 알루미늄, 산화 마그네슘, 산화 실리콘, 산화질화 실리콘, 질화산화 실리콘, 질화 실리콘, 산화 갈륨, 산화 게르마늄, 산화 이트륨, 산화 지르코늄, 산화 란타넘, 산화 네오디뮴, 산화 하프늄, 및 산화 탄탈럼 중 1종류 이상을 포함하는 절연막을 사용할 수 있다. 또한, 게이트 절연막(560)은 상기 재료를 적층한 것이라도 좋다.

게이트 전극(570)으로서는 Al, Ti, Cr, Co, Ni, Cu, Y, Zr, Mo, Ru, Ag, Ta, 및 W 등의 도전막을 사용할 수 있다. 또한, 상기 게이트 전극은 상술한 재료를 적층한 것이라도 좋다.

게이트 절연막(560) 및 게이트 전극(570) 위에 산화물 절연층(580)이 형성되어도 좋다. 상기 산화물 절연층에는 산화 알루미늄, 산화 마그네슘, 산화 실리콘, 산화질화 실리콘, 질화산화 실리콘, 질화 실리콘, 산화 갈륨, 산화 게르마늄, 산화 이트륨, 산화 지르코늄, 산화 란타넘, 산화 네오디뮴, 산화 하프늄, 및 산화 탄탈럼 중 1종류 이상을 포함하는 절연막을 사용할 수 있다. 또한, 상기 산화물 절연층은 상술한 재료를 적층한 것이라도 좋다.

여기서 산화물 절연층(580)은 과잉 산소를 포함하는 것이 바람직하다. 과잉 산소를 포함한 산화물 절연층이란, 가열 처리 등에 의하여 산소를 방출할 수 있는 산화물 절연층을 말한다. 바람직하게는, 승온 이탈 가스 분광법에 의한 분석에서, 산소 원자로 환산된 산소의 방출량이 1.0×1019atoms/cm3 이상인 막이 좋다. 상기 산화물 절연층으로부터 방출되는 산소는 게이트 절연막(560)을 통하여 산화물 반도체층(530)의 채널 형성 영역으로 확산시킬 수 있기 때문에 뜻밖에 형성된 산소 결손에 산소를 보전할 수 있다. 따라서 트랜지스터의 전기 특성을 안정시킬 수 있다.

이상이 본 발명의 일 형태에 따른 트랜지스터다. 상기 트랜지스터는 전기 특성이 양호하고 오랫동안 신뢰성이 높은 반도체 장치를 제작할 수 있다.

또한, 본 발명의 일 형태에 따른 트랜지스터는 도 16에 도시된 구조를 가져도 좋다. 도 16의 (A)는 상면도이고 도 16의 (A)를 일점 쇄선 D1-D2에서 자른 단면도가 도 16의 (B)다. 또한, 도 16의 (A)에 도시된 상면도에서는 도면을 명료하게 하기 위하여 요소를 일부 생략하여 도시하였다.

도 16에 도시된 트랜지스터(502)는 채널 에치형 백 게이트 구조이고 기판(510) 위에 형성된 하지 절연막(520), 상기 하지 절연막(520) 위에 형성된 게이트 전극(570), 상기 하지 절연막(520) 및 상기 게이트 전극(570) 위에 형성된 게이트 절연막(560), 상기 게이트 절연막(560) 위에 게이트 전극(570)과 중첩되도록 형성된 산화물 반도체층(530), 상기 산화물 반도체층(530) 위에 형성된 소스 전극(540) 및 드레인 전극(550)을 갖는다. 또한, 산화물 반도체층(530), 소스 전극(540), 및 드레인 전극(550) 위에 산화물 절연층(580)이 형성되어도 좋다. 상기 산화물 절연층은 필요에 따라 제공하면 좋고 그 상부에 다른 절연층을 형성하여도 좋다.

트랜지스터(502)를 표시 장치 등에 사용하는 경우에서 게이트 전극(570)이 차광층이 되기 때문에 백 라이트 등으로부터 산화물 반도체층(530)의 채널 형성 영역으로 향하여 조사되는 광을 차광할 수 있다. 따라서 트랜지스터(502)의 광 열화를 막을 수 있어 신뢰성이 높은 반도체 장치를 형성할 수 있다.

또한, 톱 게이트형 트랜지스터인 트랜지스터(500)에서도 하지 절연막(520)과 기판(510) 사이에 차광층을 제공할 수 있다.

또한, 본 발명의 일 형태에 따른 트랜지스터는 도 17에 도시된 구조라도 좋다. 도 17의 (A)는 상면도이고 도 17의 (A)를 일점 쇄선 E1-E2에서 자른 단면도가 도 17의 (B)다. 또한, 도 17의 (A)에 도시된 상면도에서는 도면을 명료하게 하기 위하여 요소를 일부 생략하여 도시하였다.

도 17에 도시된 트랜지스터(503)는 채널 보호형 백 게이트 구조이고 트랜지스터(502)의 구조에 보호막(562)을 제공한 구조다. 보호막(562)을 제공함으로써 산화물 반도체층(530)의 오버 에칭을 억제할 수 있다. 또한, 에칭 공정에 드라이 에칭을 사용하는 경우에는 산화물 반도체층(530)으로의 플라즈마 대미지를 억제할 수 있다. 따라서 트랜지스터를 대면적으로 복수로 형성하는 경우에, 전기 특성의 편차가 적고 신뢰성이 양호한 트랜지스터를 형성할 수 있다. 또한, 보호막(562)은 하지 절연막(520), 게이트 절연막(560), 또는 산화물 절연층(580)에 적용할 수 있는 재료로 형성할 수 있다.

또한, 산화물 반도체층(530)과 같은 제작 공정에서, 상이한 영역에 반도체층을 형성하고 이 반도체층을 사용하여 저항 소자를 구성할 수도 있다. 그리고 그 저항 소자를 사용하여 보호 회로를 구성할 수도 있다. 보호 회로를 제공함으로써 정전기 등으로 인한 파괴를 저감할 수 있다.

또한, 트랜지스터(500)~트랜지스터(503)의 각각의 구조를 도시한 상면도에서는 소스 전극(540) 및 드레인 전극(550)(트랜지스터(501)에서는 제 2 소스 전극(542) 및 제 2 드레인 전극(552)도 포함함)의 형상이 산화물 반도체층(530)의 채널 폭 방향의 길이보다 짧게 되어 있다. 이것은 산화물 반도체층(530)의 채널 폭 방향의 단부를 소스 전극(540) 또는 드레인 전극(550)으로 덮으면 게이트 전극(570)으로부터의 전계의 일부가 차단되어 산화물 반도체층(530)에 상기 전계가 인가되기 어렵게 되기 때문이다.

따라서 소스 전극(540) 또는 드레인 전극(550)은 상술한 형상을 갖는 것이 바람직하지만 트랜지스터의 전기 특성이 충분히 만족되면 상술한 형상에 한정되지 않는다. 예를 들어, 트랜지스터(500) 및 트랜지스터(501)에서는 도 18의 (A) 및 (B)에 각각 도시된 바와 같이, 소스 전극(540) 및 드레인 전극(550)의 형상이 산화물 반도체층(530)의 채널 폭 방향의 길이보다 긴 구조로 하여도 좋다. 또한, 마찬가지로 트랜지스터(502) 및 트랜지스터(503)에서는 도 18의 (C)에 도시된 바와 같은 구조로 하여도 좋다. 도 18에 도시된 구조로 함으로써 포토 리소그래피 공정의 어려움을 줄일 수 있다.

또한, 본 실시형태는 본 명세서에 기재된 다른 실시형태, 및 실시예와 적절히 조합할 수 있다.

(실시형태 3)

본 실시형태에서는 실시형태 2에서 설명한 도 13에 도시된 트랜지스터(500)의 제작 방법에 대하여 도 19 및 도 20을 사용하여 설명한다. 또한, 도 15~도 17에 도시된 트랜지스터(501)~트랜지스터(503)는 본 실시형태에서 설명하는 트랜지스터의 제작 방법 및 각각의 트랜지스터를 설명하는 실시형태를 참조하여 포토 리소그래피 공정에서의 레지스트 마스크의 변경 및 공정 순서를 서로 바꾸는 등에 의하여 형성할 수 있다.

기판(510)에는 유리 기판, 세라믹 기판, 석영 기판, 사파이어 기판 등을 사용할 수 있다. 또한, 실리콘 또는 탄소화 실리콘 등으로 이루어진 단결정 반도체 기판이나 다결정 반도체 기판, 실리콘 게르마늄 등으로 이루어진 화합물 반도체 기판, SOI(Silicon On Insulator) 기판 등을 사용할 수도 있으며, 이러한 기판 위에 반도체 소자가 제공된 것을 기판으로서 사용하여도 좋다.

상기 기판 위에 하지 절연막(520)을 형성한다(도 19의 (A) 참조). 하지 절연막(520)은 플라즈마 CVD법 또는 스퍼터링법 등에 의하여 산화 알루미늄, 산화 마그네슘, 산화 실리콘, 산화질화 실리콘, 산화 갈륨, 산화 게르마늄, 산화 이트륨, 산화 지르코늄, 산화 란타넘, 산화 네오디뮴, 산화 하프늄, 및 산화 탄탈럼 등의 산화물 절연막, 질화 실리콘, 질화산화 실리콘, 질화 알루미늄, 질화산화 알루미늄 등의 질화물 절연막, 또는 이들의 혼합 재료를 사용하여 형성할 수 있다. 또한, 상술한 재료의 적층이라도 좋고, 적어도 산화물 반도체층(530)과 접촉하는 상층은 산화물 반도체층(530)에 대한 산소의 공급원이 될 수 있는, 산소를 포함한 재료로 형성하는 것이 바람직하다.

또한, 기판(510) 표면이 절연체이며 나중에 제공되는 산화물 반도체층(530)으로 불순물이 확산되는 영향이 없는 경우에는 하지 절연막(520)을 제공하지 않는 구성으로 할 수 있다.

다음에 하지 절연막(520) 위에 제 1 산화물 반도체층(531), 제 2 산화물 반도체층(532), 및 제 3 산화물 반도체층(533)을 스퍼터링법, CVD법, MBE법, ALD법, 또는 PLD법을 사용하여 형성하고 선택적으로 에칭을 수행함으로써 산화물 반도체층(530)을 형성한다(도 19의 (B) 참조). 또한, 에칭을 수행하기 전에 가열 공정을 수행하여도 좋다. 실시형태 2에서 설명한 바와 같이, 산화물 반도체층(530)은 1층, 2층, 또는 4층 이상으로 이루어지는 산화물 반도체층이라도 좋다.

제 1 산화물 반도체층(531), 제 2 산화물 반도체층(532), 및 제 3 산화물 반도체층(533)에는 실시형태 2에서 설명한 재료를 사용할 수 있다. 예를 들어, 제 1 산화물 반도체층(531)에 In:Ga:Zn=1:3:2[원자수비]의 In-Ga-Zn 산화물, 제 2 산화물 반도체층(532)에 In:Ga:Zn=1:1:1[원자수비]의 In-Ga-Zn 산화물, 제 3 산화물 반도체층(533)에 In:Ga:Zn=1:3:2[원자수비]의 In-Ga-Zn 산화물을 사용할 수 있다.

또한, 제 1 산화물 반도체층(531), 제 2 산화물 반도체층(532), 및 제 3 산화물 반도체층(533)으로서 사용할 수 있는 산화물 반도체는 적어도 인듐(In) 또는 아연(Zn)을 포함하는 것이 바람직하다. 또는 In과 Zn의 양쪽을 포함하는 것이 바람직하다. 또한, 상기 산화물 반도체를 사용한 트랜지스터의 전기 특성의 편차를 저감시키기 위하여 상술한 것과 함께 스테빌라이저(stabilizer)를 포함하는 것이 바람직하다.

스테빌라이저로서는 갈륨(Ga), 주석(Sn), 하프늄(Hf), 알루미늄(Al), 또는 지르코늄(Zr) 등이 있다. 또한, 이들 외의 스테빌라이저로서는, 란타노이드인, 란타넘(La), 세륨(Ce), 프라세오디뮴(Pr), 네오디뮴(Nd), 사마륨(Sm), 유로퓸(Eu), 가돌리늄(Gd), 테르븀(Tb), 디스프로슘(Dy), 홀뮴(Ho), 에르븀(Er), 툴륨(Tm), 이테르븀(Yb), 루테튬(Lu) 등이 있다.

예를 들어, 산화물 반도체로서 산화 인듐, 산화 주석, 산화 아연, In-Zn 산화물, Sn-Zn 산화물, Al-Zn 산화물, Zn-Mg 산화물, Sn-Mg 산화물, In-Mg 산화물, In-Ga 산화물, In-Ga-Zn 산화물, In-Al-Zn 산화물, In-Sn-Zn 산화물, Sn-Ga-Zn 산화물, Al-Ga-Zn 산화물, Sn-Al-Zn 산화물, In-Hf-Zn 산화물, In-La-Zn 산화물, In-Ce-Zn 산화물, In-Pr-Zn 산화물, In-Nd-Zn 산화물, In-Sm-Zn 산화물, In-Eu-Zn 산화물, In-Gd-Zn 산화물, In-Tb-Zn 산화물, In-Dy-Zn 산화물, In-Ho-Zn 산화물, In-Er-Zn 산화물, In-Tm-Zn 산화물, In-Yb-Zn 산화물, In-Lu-Zn 산화물, In-Sn-Ga-Zn 산화물, In-Hf-Ga-Zn 산화물, In-Al-Ga-Zn 산화물, In-Sn-Al-Zn 산화물, In-Sn-Hf-Zn 산화물, In-Hf-Al-Zn 산화물을 사용할 수 있다.

또한, 여기서 예를 들어, In-Ga-Zn 산화물이란, In, Ga, 및 Zn을 주성분으로서 포함한 산화물을 뜻하며, In, Ga, 및 Zn의 비율은 불문한다. 또한, In, Ga, 및 Zn 외의 금속 원소가 들어 있어도 좋다. 또한, 본 명세서에서, In-Ga-Zn 산화물로 구성된 막을 IGZO막이라고도 부른다.

또한, InMO3(ZnO)m(m>0, 또한, m은 정수가 아님)으로 표기되는 재료를 사용하여도 좋다. 또한, M은 Ga, Fe, Mn, 및 Co로부터 선택된 하나의 금속 원소 또는 복수의 금속 원소를 나타낸다. 또한, In2SnO5(ZnO)n(n>0, 또한 n은 정수)으로 표기되는 재료를 사용하여도 좋다.

다만 실시형태 2에서 자세히 설명한 바와 같이, 제 1 산화물 반도체층(531) 및 제 3 산화물 반도체층(533)은 제 2 산화물 반도체층(532)보다 전자 친화력이 작게 되도록 재료를 선택하는 것이 바람직하다.

또한, 스퍼터링법을 사용하여 산화물 반도체막을 형성하는 것이 바람직하다. 스퍼터링법으로서는 RF 스퍼터링법, DC 스퍼터링법, AC 스퍼터링법 등을 사용할 수 있다. 특히, 막을 형성할 때 발생하는 먼지를 저감할 수 있고, 막 두께 분포도 균일하게 할 수 있기 때문에 DC 스퍼터링법을 사용하는 것이 바람직하다.