KR102355551B1 - 반도체 장치, 반도체 장치의 제조 방법, 및 전자 기기 - Google Patents

반도체 장치, 반도체 장치의 제조 방법, 및 전자 기기 Download PDFInfo

- Publication number

- KR102355551B1 KR102355551B1 KR1020167007829A KR20167007829A KR102355551B1 KR 102355551 B1 KR102355551 B1 KR 102355551B1 KR 1020167007829 A KR1020167007829 A KR 1020167007829A KR 20167007829 A KR20167007829 A KR 20167007829A KR 102355551 B1 KR102355551 B1 KR 102355551B1

- Authority

- KR

- South Korea

- Prior art keywords

- substrate

- electrode

- manufacturing

- semiconductor substrate

- wiring layer

- Prior art date

Links

- 239000004065 semiconductor Substances 0.000 title claims abstract description 370

- 238000004519 manufacturing process Methods 0.000 title claims description 377

- 239000000758 substrate Substances 0.000 claims abstract description 1214

- 239000011347 resin Substances 0.000 claims abstract description 52

- 229920005989 resin Polymers 0.000 claims abstract description 52

- 230000001681 protective effect Effects 0.000 claims abstract description 51

- 238000012545 processing Methods 0.000 claims abstract description 39

- 238000006243 chemical reaction Methods 0.000 claims abstract description 28

- 229910000679 solder Inorganic materials 0.000 claims description 208

- 238000000034 method Methods 0.000 claims description 159

- 229910052751 metal Inorganic materials 0.000 claims description 74

- 239000002184 metal Substances 0.000 claims description 74

- 239000000463 material Substances 0.000 claims description 55

- 230000004888 barrier function Effects 0.000 claims description 45

- 230000000149 penetrating effect Effects 0.000 claims description 39

- 239000010410 layer Substances 0.000 description 396

- 229910052710 silicon Inorganic materials 0.000 description 371

- 239000010703 silicon Substances 0.000 description 371

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 328

- 230000004048 modification Effects 0.000 description 295

- 238000012986 modification Methods 0.000 description 295

- 238000003384 imaging method Methods 0.000 description 219

- 239000011521 glass Substances 0.000 description 97

- 239000010949 copper Substances 0.000 description 63

- 238000010586 diagram Methods 0.000 description 31

- 239000004020 conductor Substances 0.000 description 20

- 230000008569 process Effects 0.000 description 19

- 238000012546 transfer Methods 0.000 description 19

- 229910052802 copper Inorganic materials 0.000 description 18

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 17

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 17

- 239000010936 titanium Substances 0.000 description 17

- 239000000853 adhesive Substances 0.000 description 15

- 229910004298 SiO 2 Inorganic materials 0.000 description 13

- 230000001070 adhesive effect Effects 0.000 description 13

- 230000015572 biosynthetic process Effects 0.000 description 13

- 239000011229 interlayer Substances 0.000 description 13

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 12

- LIVNPJMFVYWSIS-UHFFFAOYSA-N silicon monoxide Chemical compound [Si-]#[O+] LIVNPJMFVYWSIS-UHFFFAOYSA-N 0.000 description 9

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 description 8

- 239000000654 additive Substances 0.000 description 8

- 230000000875 corresponding effect Effects 0.000 description 8

- 238000009792 diffusion process Methods 0.000 description 7

- 229910052719 titanium Inorganic materials 0.000 description 7

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 6

- 230000006870 function Effects 0.000 description 6

- 150000004767 nitrides Chemical class 0.000 description 6

- 238000005530 etching Methods 0.000 description 5

- 238000005286 illumination Methods 0.000 description 5

- 238000005476 soldering Methods 0.000 description 5

- 238000001039 wet etching Methods 0.000 description 5

- 229910016347 CuSn Inorganic materials 0.000 description 4

- 239000011248 coating agent Substances 0.000 description 4

- 238000000576 coating method Methods 0.000 description 4

- 230000007797 corrosion Effects 0.000 description 4

- 238000005260 corrosion Methods 0.000 description 4

- 238000009826 distribution Methods 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 229910000765 intermetallic Inorganic materials 0.000 description 4

- QPJSUIGXIBEQAC-UHFFFAOYSA-N n-(2,4-dichloro-5-propan-2-yloxyphenyl)acetamide Chemical compound CC(C)OC1=CC(NC(C)=O)=C(Cl)C=C1Cl QPJSUIGXIBEQAC-UHFFFAOYSA-N 0.000 description 4

- 238000005498 polishing Methods 0.000 description 4

- 229910052814 silicon oxide Inorganic materials 0.000 description 4

- 229910052715 tantalum Inorganic materials 0.000 description 4

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 4

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 4

- 229910052721 tungsten Inorganic materials 0.000 description 4

- 239000010937 tungsten Substances 0.000 description 4

- 238000000137 annealing Methods 0.000 description 3

- 230000000903 blocking effect Effects 0.000 description 3

- 230000007547 defect Effects 0.000 description 3

- 238000009713 electroplating Methods 0.000 description 3

- 238000009413 insulation Methods 0.000 description 3

- 238000002955 isolation Methods 0.000 description 3

- 238000002161 passivation Methods 0.000 description 3

- 230000002093 peripheral effect Effects 0.000 description 3

- 238000009832 plasma treatment Methods 0.000 description 3

- 239000002356 single layer Substances 0.000 description 3

- 238000004544 sputter deposition Methods 0.000 description 3

- 229910008487 TiSn Inorganic materials 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- 239000011651 chromium Substances 0.000 description 2

- 230000001276 controlling effect Effects 0.000 description 2

- 238000001514 detection method Methods 0.000 description 2

- 238000001312 dry etching Methods 0.000 description 2

- 238000005401 electroluminescence Methods 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 238000000227 grinding Methods 0.000 description 2

- 239000002784 hot electron Substances 0.000 description 2

- 238000010030 laminating Methods 0.000 description 2

- 238000003475 lamination Methods 0.000 description 2

- 239000012528 membrane Substances 0.000 description 2

- 229920002120 photoresistant polymer Polymers 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 230000004044 response Effects 0.000 description 2

- VSZWPYCFIRKVQL-UHFFFAOYSA-N selanylidenegallium;selenium Chemical compound [Se].[Se]=[Ga].[Se]=[Ga] VSZWPYCFIRKVQL-UHFFFAOYSA-N 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 229910052718 tin Inorganic materials 0.000 description 2

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- 229910001080 W alloy Inorganic materials 0.000 description 1

- HIVGXUNKSAJJDN-UHFFFAOYSA-N [Si].[P] Chemical compound [Si].[P] HIVGXUNKSAJJDN-UHFFFAOYSA-N 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 230000003139 buffering effect Effects 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000005229 chemical vapour deposition Methods 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 238000012937 correction Methods 0.000 description 1

- 230000002596 correlated effect Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 230000005684 electric field Effects 0.000 description 1

- 238000007772 electroless plating Methods 0.000 description 1

- 230000020169 heat generation Effects 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 230000005012 migration Effects 0.000 description 1

- 238000013508 migration Methods 0.000 description 1

- 239000011368 organic material Substances 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 238000007747 plating Methods 0.000 description 1

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 1

- 229920005591 polysilicon Polymers 0.000 description 1

- 238000003672 processing method Methods 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 238000005070 sampling Methods 0.000 description 1

- 239000011265 semifinished product Substances 0.000 description 1

- 230000035945 sensitivity Effects 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- MAKDTFFYCIMFQP-UHFFFAOYSA-N titanium tungsten Chemical compound [Ti].[W] MAKDTFFYCIMFQP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L27/00—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate

- H01L27/14—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate including semiconductor components sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation

- H01L27/144—Devices controlled by radiation

- H01L27/146—Imager structures

- H01L27/14601—Structural or functional details thereof

- H01L27/14636—Interconnect structures

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L27/00—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate

- H01L27/14—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate including semiconductor components sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation

- H01L27/144—Devices controlled by radiation

- H01L27/146—Imager structures

- H01L27/14601—Structural or functional details thereof

- H01L27/14632—Wafer-level processed structures

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/70—Manufacture or treatment of devices consisting of a plurality of solid state components formed in or on a common substrate or of parts thereof; Manufacture of integrated circuit devices or of parts thereof

- H01L21/71—Manufacture of specific parts of devices defined in group H01L21/70

- H01L21/768—Applying interconnections to be used for carrying current between separate components within a device comprising conductors and dielectrics

- H01L21/76898—Applying interconnections to be used for carrying current between separate components within a device comprising conductors and dielectrics formed through a semiconductor substrate

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L23/00—Details of semiconductor or other solid state devices

- H01L23/48—Arrangements for conducting electric current to or from the solid state body in operation, e.g. leads, terminal arrangements ; Selection of materials therefor

- H01L23/481—Internal lead connections, e.g. via connections, feedthrough structures

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L27/00—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate

- H01L27/14—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate including semiconductor components sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation

- H01L27/144—Devices controlled by radiation

- H01L27/146—Imager structures

- H01L27/14601—Structural or functional details thereof

- H01L27/14634—Assemblies, i.e. Hybrid structures

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L27/00—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate

- H01L27/14—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate including semiconductor components sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation

- H01L27/144—Devices controlled by radiation

- H01L27/146—Imager structures

- H01L27/14643—Photodiode arrays; MOS imagers

- H01L27/14645—Colour imagers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L27/00—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate

- H01L27/14—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate including semiconductor components sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation

- H01L27/144—Devices controlled by radiation

- H01L27/146—Imager structures

- H01L27/14683—Processes or apparatus peculiar to the manufacture or treatment of these devices or parts thereof

- H01L27/1469—Assemblies, i.e. hybrid integration

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/12—Structure, shape, material or disposition of the bump connectors prior to the connecting process

- H01L2224/13—Structure, shape, material or disposition of the bump connectors prior to the connecting process of an individual bump connector

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L27/00—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate

- H01L27/14—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate including semiconductor components sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation

- H01L27/144—Devices controlled by radiation

- H01L27/146—Imager structures

- H01L27/14683—Processes or apparatus peculiar to the manufacture or treatment of these devices or parts thereof

- H01L27/14685—Process for coatings or optical elements

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L27/00—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate

- H01L27/14—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate including semiconductor components sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation

- H01L27/144—Devices controlled by radiation

- H01L27/146—Imager structures

- H01L27/14683—Processes or apparatus peculiar to the manufacture or treatment of these devices or parts thereof

- H01L27/14687—Wafer level processing

Landscapes

- Engineering & Computer Science (AREA)

- Power Engineering (AREA)

- Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- General Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Electromagnetism (AREA)

- Manufacturing & Machinery (AREA)

- Solid State Image Pick-Up Elements (AREA)

- Transforming Light Signals Into Electric Signals (AREA)

- Internal Circuitry In Semiconductor Integrated Circuit Devices (AREA)

- Encapsulation Of And Coatings For Semiconductor Or Solid State Devices (AREA)

- Bipolar Transistors (AREA)

Abstract

광전 변환을 행하는 화소부(51)가 2차원 배열된 화소 영역(21)이 형성된 제1의 반도체 기판(12)과, 상기 화소부로부터 출력된 화소 신호를 처리하는 로직 회로가 형성된 제2의 반도체 기판(11)이 적층되어 구성되어 있고, 상기 제1의 반도체 기판의 상기 화소 영역 내의 온 칩 렌즈(16)의 위에, 실 수지(17)를 통하여, 상기 온 칩 렌즈를 보호하는 보호 기판(18)이 배치되어 있다.

Description

본 개시는, 반도체 장치, 반도체 장치의 제조 방법, 및 전자 기기에 관한 것으로, 특히, 반도체 장치를 보다 소형화할 수 있도록 하는 반도체 장치, 반도체 장치의 제조 방법, 및 전자 기기에 관한 것이다.

<관련 출원의 상호 참조>

본 출원은 2013년 12월 19일에 출원된 일본 우선권 특허출원 JP2013-262099, 및 2014년 5월 14일에 출원된 일본 우선권 특허출원 JP2014-100182의 이익을 주장하고, 그 전체 내용은 본원에 참고로서 인용된다.

반도체 장치의 소형화의 요구에 대해, 반도체 장치를 칩 사이즈까지 소형화한 웨이퍼 레벨 CSP(Chip Size Package)가 있다.

고체 촬상 장치의 웨이퍼 레벨 CSP로서는, 컬러 필터나 온 칩 렌즈가 형성된 표면형 고체 촬상 장치를, 캐비티 구조로 글라스를 맞붙이고, 실리콘 기판측부터 관통구멍 및 재배선(再配線)을 형성하고, 솔더볼을 탑재하는 구조가 제안되어 있다(예를 들면, 특허 문헌 1 참조).

표면형 고체 촬상 장치는, 광전 변환을 행하는 화소부가 배열된 화소 영역과, 그 제어를 행하는 주변 회로를 평면 방향으로 배치한 구조로 되어 있고, 경우에 따라서는, 주변 회로 외에, 화소 신호를 처리하는 화상 처리부 등이 또한 평면 방향으로 배치되는 경우도 있다. 이와 같은 구조의 표면형 고체 촬상 장치에서는, 웨이퍼 레벨 CSP의 구조를 취하였다고 하여도, 적어도 주변 회로를 포함한 평면적(平面積)의 패키지 사이즈로 되기 때문에, 면적을 작게 하려면 한계가 있다.

본 개시는, 이와 같은 상황을 감안하여 이루어진 것으로, 반도체 장치를 보다 소형화할 수 있도록 하는 것이다.

본 개시의 제1의 측면의 반도체 장치는, 광전 변환을 행하는 화소부가 2차원 배열된 화소 영역이 형성된 제1의 반도체 기판과, 상기 화소부로부터 출력된 화소 신호를 처리하는 로직 회로가 형성된 제2의 반도체 기판이 적층되어 구성되어 있고, 상기 제1의 반도체 기판의 상기 화소 영역 내의 온 칩 렌즈의 위에, 실(seal) 수지를 통하여, 상기 온 칩 렌즈를 보호하는 보호 기판이 배치되어 있다.

본 개시의 제2의 측면의 반도체 장치의 제조 방법은, 제1 배선층이 형성된 제1의 반도체 기판과, 제2 배선층이 형성된 제2의 반도체 기판을, 배선층끼리가 마주 보도록 하여 맞붙이고, 상기 제1 배선층 및 상기 제2 배선층과 전기적으로 접속되어 있는 관통 전극을 형성한 후에, 컬러 필터 및 온 칩 렌즈를 형성하고, 상기 온 칩 렌즈를 보호하는 보호 기판을, 상기 온 칩 렌즈의 위에, 실 수지에 의해 접속한다.

본 개시의 제2의 측면에서는, 제1 배선층이 형성된 제1의 반도체 기판과, 제2 배선층이 형성된 제2의 반도체 기판이, 배선층끼리가 마주 보도록 하여 맞붙여지고, 상기 제1 배선층 및 상기 제2 배선층과 전기적으로 접속되어 있는 관통 전극이 형성된 후에, 컬러 필터 및 온 칩 렌즈가 형성되고, 상기 온 칩 렌즈를 보호하는 보호 기판이, 상기 온 칩 렌즈의 위에, 실 수지에 의해 접속된다.

본 개시의 제3의 측면의 반도체 장치의 제조 방법은, 제1 배선층이 형성된 제1의 반도체 기판에 대해, 상기 제1의 반도체 기판의 상기 제1 배선층이 형성된 측과 반대의 면에 컬러 필터 및 온 칩 렌즈를 형성하고, 제2 배선층이 형성된 제2의 반도체 기판에 대해, 상기 제2의 반도체 기판을 관통하는 관통 전극을 형성하고, 상기 컬러 필터 및 온 칩 렌즈가 형성된 상기 제1의 반도체 기판과, 상기 관통 전극이 형성된 상기 제2의 반도체 기판을, 배선층끼리가 마주 보도록 하여 맞붙인다.

본 개시의 제3의 측면에서는, 제1 배선층이 형성된 제1의 반도체 기판에 대해, 상기 제1의 반도체 기판의 상기 제1 배선층이 형성된 측과 반대의 면에 컬러 필터 및 온 칩 렌즈가 형성되고, 제2 배선층이 형성된 제2의 반도체 기판에 대해, 상기 제2의 반도체 기판을 관통하는 관통 전극이 형성되고, 상기 컬러 필터 및 온 칩 렌즈가 형성된 상기 제1의 반도체 기판과, 상기 관통 전극이 형성된 상기 제2의 반도체 기판이, 배선층끼리가 마주 보도록 하여 맞붙여진다.

본 개시의 제4의 측면의 전자 기기는, 광전 변환을 행하는 화소부가 2차원 배열된 화소 영역이 형성된 제1의 반도체 기판과, 상기 화소부로부터 출력된 화소 신호를 처리하는 로직 회로가 형성된 제2의 반도체 기판이 적층되어 구성되어 있고, 상기 제1의 반도체 기판의 상기 화소 영역 내의 온 칩 렌즈의 위에, 실 수지를 통하여, 상기 온 칩 렌즈를 보호하는 보호 기판이 배치되어 있는 반도체 장치를 구비한다.

본 개시의 제1 및 제4의 측면에서는, 광전 변환을 행하는 화소부가 2차원 배열된 화소 영역이 형성된 제1의 반도체 기판과, 상기 화소부로부터 출력된 화소 신호를 처리하는 로직 회로가 형성된 제2의 반도체 기판이 적층되어 구성되어 있고, 상기 제1의 반도체 기판의 상기 화소 영역 내의 온 칩 렌즈의 위에, 실 수지를 통하여, 상기 온 칩 렌즈를 보호하는 보호 기판이 배치되어 있다.

반도체 장치 및 전자 기기는, 독립한 장치라도 좋고, 다른 장치에 조립되는 모듈이라도 좋다.

본 개시의 제1 내지 제4의 측면에 의하면, 반도체 장치를 보다 소형화할 수 있다.

또한, 여기에 기재된 효과는 반드시 한정되는 것이 아니고, 본 개시 중에 기재된 어느 하나의 효과라도 좋다.

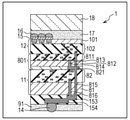

도 1은 본 개시에 관한 반도체 장치로서의 고체 촬상 장치의 외관 개략도.

도 2는 고체 촬상 장치의 기판 구성을 설명하는 도면.

도 3은 적층 기판의 회로 구성례를 도시하는 도면.

도 4는 화소의 등가 회로를 도시하는 도면.

도 5는 적층 기판의 상세 구조를 도시하는 도면.

도 6은 적층 기판의 상세 구조의 제1의 변형례를 설명하는 도면.

도 7은 적층 기판의 상세 구조의 제2의 변형례를 설명하는 도면.

도 8은 적층 기판의 상세 구조의 제3의 변형례를 설명하는 도면.

도 9는 적층 기판의 상세 구조의 제4의 변형례를 설명하는 도면.

도 10은 적층 기판의 상세 구조의 제5의 변형례를 설명하는 도면.

도 11은 적층 기판의 상세 구조의 제6의 변형례를 설명하는 도면.

도 12는 적층 기판의 상세 구조의 제7의 변형례를 설명하는 도면.

도 13은 적층 기판의 상세 구조의 제8의 변형례를 설명하는 도면.

도 14는 적층 기판의 상세 구조의 제9의 변형례를 설명하는 도면.

도 15는 고체 촬상 장치의 페이스-투-백 구조를 도시하는 단면도.

도 16은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 17은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 18은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 19는 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 20은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 21은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 22는 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 23은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 24는 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 25는 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 26은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 27은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 28은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 29는 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 30은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 31은 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 32는 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 33은 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 34는 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 35는 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 36은 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 37은 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 38은 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 39는 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 40은 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 41은 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 42는 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 43은 도 15의 고체 촬상 장치의 제3의 제조 방법을 설명하는 도면.

도 44는 도 15의 고체 촬상 장치의 제3의 제조 방법을 설명하는 도면.

도 45는 도 15의 고체 촬상 장치의 제3의 제조 방법을 설명하는 도면.

도 46은 도 15의 고체 촬상 장치의 제3의 제조 방법을 설명하는 도면.

도 47은 도 15의 고체 촬상 장치의 제3의 제조 방법을 설명하는 도면.

도 48은 도 15의 고체 촬상 장치의 제3의 제조 방법을 설명하는 도면.

도 49는 도 15의 고체 촬상 장치의 제3의 제조 방법을 설명하는 도면.

도 50은 재배선의 변형례를 설명하는 도면.

도 51a는 재배선의 변형례를 설명하는 도면.

도 51b는 재배선의 변형례를 설명하는 도면.

도 51c는 재배선의 변형례를 설명하는 도면.

도 52a는 재배선의 변형례를 설명하는 도면.

도 52b는 재배선의 변형례를 설명하는 도면.

도 52c는 재배선의 변형례를 설명하는 도면.

도 52d는 재배선의 변형례를 설명하는 도면.

도 53은 재배선의 변형례를 설명하는 도면.

도 54a는 재배선의 변형례를 설명하는 도면.

도 54b는 재배선의 변형례를 설명하는 도면.

도 54c는 재배선의 변형례를 설명하는 도면.

도 54d는 재배선의 변형례를 설명하는 도면.

도 54e는 재배선의 변형례를 설명하는 도면.

도 55는 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 56은 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 57은 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 58은 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 59는 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 60은 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 61은 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 62는 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 63은 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 64는 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 65는 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 66a는 도 6의 제1의 변형례의 제1의 제조 방법을 설명하는 도면.

도 66b는 도 6의 제1의 변형례의 제1의 제조 방법을 설명하는 도면.

도 66c는 도 6의 제1의 변형례의 제1의 제조 방법을 설명하는 도면.

도 66d는 도 6의 제1의 변형례의 제1의 제조 방법을 설명하는 도면.

도 67a는 도 6의 제1의 변형례의 제1의 제조 방법을 설명하는 도면.

도 67b는 도 6의 제1의 변형례의 제1의 제조 방법을 설명하는 도면.

도 67c는 도 6의 제1의 변형례의 제1의 제조 방법을 설명하는 도면.

도 68a는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 68b는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 68c는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 68d는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 69a는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 69b는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 69c는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 70a는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 70b는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 70c는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 71a는 도 6의 제1의 변형례의 제2의 제조 방법의 변형례를 설명하는 도면.

도 71b는 도 6의 제1의 변형례의 제2의 제조 방법의 변형례를 설명하는 도면.

도 72a는 도 6의 제1의 변형례의 제3의 제조 방법을 설명하는 도면.

도 72b는 도 6의 제1의 변형례의 제3의 제조 방법을 설명하는 도면.

도 72c는 도 6의 제1의 변형례의 제3의 제조 방법을 설명하는 도면.

도 72d는 도 6의 제1의 변형례의 제3의 제조 방법을 설명하는 도면.

도 73a는 도 6의 제1의 변형례의 제3의 제조 방법을 설명하는 도면.

도 73b는 도 6의 제1의 변형례의 제3의 제조 방법을 설명하는 도면.

도 73c는 도 6의 제1의 변형례의 제3의 제조 방법을 설명하는 도면.

도 73d는 도 6의 제1의 변형례의 제3의 제조 방법을 설명하는 도면.

도 74a는 도 6의 제1의 변형례의 제4의 제조 방법을 설명하는 도면.

도 74b는 도 6의 제1의 변형례의 제4의 제조 방법을 설명하는 도면.

도 74c는 도 6의 제1의 변형례의 제4의 제조 방법을 설명하는 도면.

도 74d는 도 6의 제1의 변형례의 제4의 제조 방법을 설명하는 도면.

도 75a는 도 6의 제1의 변형례의 제4의 제조 방법을 설명하는 도면.

도 75b는 도 6의 제1의 변형례의 제4의 제조 방법을 설명하는 도면.

도 75c는 도 6의 제1의 변형례의 제4의 제조 방법을 설명하는 도면.

도 75d는 도 6의 제1의 변형례의 제4의 제조 방법을 설명하는 도면.

도 76a는 도 6의 제1의 변형례의 제5의 제조 방법을 설명하는 도면.

도 76b는 도 6의 제1의 변형례의 제5의 제조 방법을 설명하는 도면.

도 76c는 도 6의 제1의 변형례의 제5의 제조 방법을 설명하는 도면.

도 76d는 도 6의 제1의 변형례의 제5의 제조 방법을 설명하는 도면.

도 77a는 도 6의 제1의 변형례의 제5의 제조 방법을 설명하는 도면.

도 77b는 도 6의 제1의 변형례의 제5의 제조 방법을 설명하는 도면.

도 77c는 도 6의 제1의 변형례의 제5의 제조 방법을 설명하는 도면.

도 78a는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 78b는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 78c는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 78d는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 79a는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 79b는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 79c는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 80a는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 80b는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 80c는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 81a는 도 7의 제2의 변형례의 제1의 제조 방법을 설명하는 도면.

도 81b는 도 7의 제2의 변형례의 제1의 제조 방법을 설명하는 도면.

도 81c는 도 7의 제2의 변형례의 제1의 제조 방법을 설명하는 도면.

도 81d는 도 7의 제2의 변형례의 제1의 제조 방법을 설명하는 도면.

도 82a는 도 7의 제2의 변형례의 제1의 제조 방법을 설명하는 도면.

도 82b는 도 7의 제2의 변형례의 제1의 제조 방법을 설명하는 도면.

도 82c는 도 7의 제2의 변형례의 제1의 제조 방법을 설명하는 도면.

도 82d는 도 7의 제2의 변형례의 제1의 제조 방법을 설명하는 도면.

도 83a는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 83b는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 83c는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 83d는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 84a는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 84b는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 84c는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 85a는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 85b는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 85c는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 86a는 도 8의 제3의 변형례의 제조 방법을 설명하는 도면.

도 86b는 도 8의 제3의 변형례의 제조 방법을 설명하는 도면.

도 86c는 도 8의 제3의 변형례의 제조 방법을 설명하는 도면.

도 86d는 도 8의 제3의 변형례의 제조 방법을 설명하는 도면.

도 87a는 도 8의 제3의 변형례의 제조 방법을 설명하는 도면.

도 87b는 도 8의 제3의 변형례의 제조 방법을 설명하는 도면.

도 87c는 도 8의 제3의 변형례의 제조 방법을 설명하는 도면.

도 87d는 도 8의 제3의 변형례의 제조 방법을 설명하는 도면.

도 88a는 도 9의 제4의 변형례의 제조 방법을 설명하는 도면.

도 88b는 도 9의 제4의 변형례의 제조 방법을 설명하는 도면.

도 88c는 도 9의 제4의 변형례의 제조 방법을 설명하는 도면.

도 88d는 도 9의 제4의 변형례의 제조 방법을 설명하는 도면.

도 89a는 도 9의 제4의 변형례의 제조 방법을 설명하는 도면.

도 89b는 도 9의 제4의 변형례의 제조 방법을 설명하는 도면.

도 89c는 도 9의 제4의 변형례의 제조 방법을 설명하는 도면.

도 89d는 도 9의 제4의 변형례의 제조 방법을 설명하는 도면.

도 90a는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 90b는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 90c는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 90d는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 91a는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 91b는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 91c는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 91d는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 92a는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 92b는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 92c는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 92d는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 93a는 도 11의 제6의 변형례의 제조 방법을 설명하는 도면.

도 93b는 도 11의 제6의 변형례의 제조 방법을 설명하는 도면.

도 93c는 도 11의 제6의 변형례의 제조 방법을 설명하는 도면.

도 94a는 도 11의 제6의 변형례의 제조 방법을 설명하는 도면.

도 94b는 도 11의 제6의 변형례의 제조 방법을 설명하는 도면.

도 94c는 도 11의 제6의 변형례의 제조 방법을 설명하는 도면.

도 95a는 도 12의 제7의 변형례의 제조 방법을 설명하는 도면.

도 95b는 도 12의 제7의 변형례의 제조 방법을 설명하는 도면.

도 95c는 도 12의 제7의 변형례의 제조 방법을 설명하는 도면.

도 96a는 도 12의 제7의 변형례의 제조 방법을 설명하는 도면.

도 96b는 도 12의 제7의 변형례의 제조 방법을 설명하는 도면.

도 96c는 도 12의 제7의 변형례의 제조 방법을 설명하는 도면.

도 97a는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 97b는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 97c는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 98a는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 98b는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 98c는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 99a는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 99b는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 99c는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 100a는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 100b는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 100c는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 101a는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 101b는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 101c는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 102a는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 102b는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 102c는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 102d는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 103a는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 103b는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 103c는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 104는 적층 기판의 상세 구조의 제10의 변형례를 설명하는 도면.

도 105a는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 105b는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 105c는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 105d는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 105e는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 106a는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 106b는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 106c는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 106d는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 106e는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 107a는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 107b는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 107c는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 107d는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 107e는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 108a는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 108b는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 108c는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 108d는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 108e는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 109a는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 109b는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 109c는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 109d는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 109e는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 110a는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 110b는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 110c는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 110d는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 110e는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 111a는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 111b는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 111c는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 111d는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 111e는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 112a는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 112b는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 112c는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 112d는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 112e는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 113a는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 113b는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 113c는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 113d는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 113e는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 114a는 고체 촬상 장치가 3층의 적층 기판으로 구성되는 개략 구성을 도시하는 도면.

도 114b는 고체 촬상 장치가 3층의 적층 기판으로 구성되는 개략 구성을 도시하는 도면.

도 115a는 3층의 적층 기판의 구성을 설명하는 도면.

도 115b는 3층의 적층 기판의 구성을 설명하는 도면.

도 115c는 3층의 적층 기판의 구성을 설명하는 도면.

도 116a는 3층의 적층 기판의 구성을 설명하는 도면.

도 116b는 3층의 적층 기판의 구성을 설명하는 도면.

도 116c는 3층의 적층 기판의 구성을 설명하는 도면.

도 117a는 3층의 적층 기판의 구성을 설명하는 도면.

도 117b는 3층의 적층 기판의 구성을 설명하는 도면.

도 117c는 3층의 적층 기판의 구성을 설명하는 도면.

도 118은 3층의 적층 기판의 구성을 설명하는 도면.

도 119는 본 개시에 관한 전자 기기로서의 촬상 장치의 구성례를 도시하는 블록도.

도 2는 고체 촬상 장치의 기판 구성을 설명하는 도면.

도 3은 적층 기판의 회로 구성례를 도시하는 도면.

도 4는 화소의 등가 회로를 도시하는 도면.

도 5는 적층 기판의 상세 구조를 도시하는 도면.

도 6은 적층 기판의 상세 구조의 제1의 변형례를 설명하는 도면.

도 7은 적층 기판의 상세 구조의 제2의 변형례를 설명하는 도면.

도 8은 적층 기판의 상세 구조의 제3의 변형례를 설명하는 도면.

도 9는 적층 기판의 상세 구조의 제4의 변형례를 설명하는 도면.

도 10은 적층 기판의 상세 구조의 제5의 변형례를 설명하는 도면.

도 11은 적층 기판의 상세 구조의 제6의 변형례를 설명하는 도면.

도 12는 적층 기판의 상세 구조의 제7의 변형례를 설명하는 도면.

도 13은 적층 기판의 상세 구조의 제8의 변형례를 설명하는 도면.

도 14는 적층 기판의 상세 구조의 제9의 변형례를 설명하는 도면.

도 15는 고체 촬상 장치의 페이스-투-백 구조를 도시하는 단면도.

도 16은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 17은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 18은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 19는 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 20은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 21은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 22는 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 23은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 24는 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 25는 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 26은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 27은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 28은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 29는 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 30은 도 15의 고체 촬상 장치의 제1의 제조 방법을 설명하는 도면.

도 31은 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 32는 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 33은 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 34는 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 35는 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 36은 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 37은 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 38은 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 39는 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 40은 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 41은 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 42는 도 15의 고체 촬상 장치의 제2의 제조 방법을 설명하는 도면.

도 43은 도 15의 고체 촬상 장치의 제3의 제조 방법을 설명하는 도면.

도 44는 도 15의 고체 촬상 장치의 제3의 제조 방법을 설명하는 도면.

도 45는 도 15의 고체 촬상 장치의 제3의 제조 방법을 설명하는 도면.

도 46은 도 15의 고체 촬상 장치의 제3의 제조 방법을 설명하는 도면.

도 47은 도 15의 고체 촬상 장치의 제3의 제조 방법을 설명하는 도면.

도 48은 도 15의 고체 촬상 장치의 제3의 제조 방법을 설명하는 도면.

도 49는 도 15의 고체 촬상 장치의 제3의 제조 방법을 설명하는 도면.

도 50은 재배선의 변형례를 설명하는 도면.

도 51a는 재배선의 변형례를 설명하는 도면.

도 51b는 재배선의 변형례를 설명하는 도면.

도 51c는 재배선의 변형례를 설명하는 도면.

도 52a는 재배선의 변형례를 설명하는 도면.

도 52b는 재배선의 변형례를 설명하는 도면.

도 52c는 재배선의 변형례를 설명하는 도면.

도 52d는 재배선의 변형례를 설명하는 도면.

도 53은 재배선의 변형례를 설명하는 도면.

도 54a는 재배선의 변형례를 설명하는 도면.

도 54b는 재배선의 변형례를 설명하는 도면.

도 54c는 재배선의 변형례를 설명하는 도면.

도 54d는 재배선의 변형례를 설명하는 도면.

도 54e는 재배선의 변형례를 설명하는 도면.

도 55는 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 56은 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 57은 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 58은 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 59는 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 60은 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 61은 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 62는 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 63은 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 64는 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 65는 도 5의 고체 촬상 장치의 제조 방법을 설명하는 도면.

도 66a는 도 6의 제1의 변형례의 제1의 제조 방법을 설명하는 도면.

도 66b는 도 6의 제1의 변형례의 제1의 제조 방법을 설명하는 도면.

도 66c는 도 6의 제1의 변형례의 제1의 제조 방법을 설명하는 도면.

도 66d는 도 6의 제1의 변형례의 제1의 제조 방법을 설명하는 도면.

도 67a는 도 6의 제1의 변형례의 제1의 제조 방법을 설명하는 도면.

도 67b는 도 6의 제1의 변형례의 제1의 제조 방법을 설명하는 도면.

도 67c는 도 6의 제1의 변형례의 제1의 제조 방법을 설명하는 도면.

도 68a는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 68b는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 68c는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 68d는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 69a는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 69b는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 69c는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 70a는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 70b는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 70c는 도 6의 제1의 변형례의 제2의 제조 방법을 설명하는 도면.

도 71a는 도 6의 제1의 변형례의 제2의 제조 방법의 변형례를 설명하는 도면.

도 71b는 도 6의 제1의 변형례의 제2의 제조 방법의 변형례를 설명하는 도면.

도 72a는 도 6의 제1의 변형례의 제3의 제조 방법을 설명하는 도면.

도 72b는 도 6의 제1의 변형례의 제3의 제조 방법을 설명하는 도면.

도 72c는 도 6의 제1의 변형례의 제3의 제조 방법을 설명하는 도면.

도 72d는 도 6의 제1의 변형례의 제3의 제조 방법을 설명하는 도면.

도 73a는 도 6의 제1의 변형례의 제3의 제조 방법을 설명하는 도면.

도 73b는 도 6의 제1의 변형례의 제3의 제조 방법을 설명하는 도면.

도 73c는 도 6의 제1의 변형례의 제3의 제조 방법을 설명하는 도면.

도 73d는 도 6의 제1의 변형례의 제3의 제조 방법을 설명하는 도면.

도 74a는 도 6의 제1의 변형례의 제4의 제조 방법을 설명하는 도면.

도 74b는 도 6의 제1의 변형례의 제4의 제조 방법을 설명하는 도면.

도 74c는 도 6의 제1의 변형례의 제4의 제조 방법을 설명하는 도면.

도 74d는 도 6의 제1의 변형례의 제4의 제조 방법을 설명하는 도면.

도 75a는 도 6의 제1의 변형례의 제4의 제조 방법을 설명하는 도면.

도 75b는 도 6의 제1의 변형례의 제4의 제조 방법을 설명하는 도면.

도 75c는 도 6의 제1의 변형례의 제4의 제조 방법을 설명하는 도면.

도 75d는 도 6의 제1의 변형례의 제4의 제조 방법을 설명하는 도면.

도 76a는 도 6의 제1의 변형례의 제5의 제조 방법을 설명하는 도면.

도 76b는 도 6의 제1의 변형례의 제5의 제조 방법을 설명하는 도면.

도 76c는 도 6의 제1의 변형례의 제5의 제조 방법을 설명하는 도면.

도 76d는 도 6의 제1의 변형례의 제5의 제조 방법을 설명하는 도면.

도 77a는 도 6의 제1의 변형례의 제5의 제조 방법을 설명하는 도면.

도 77b는 도 6의 제1의 변형례의 제5의 제조 방법을 설명하는 도면.

도 77c는 도 6의 제1의 변형례의 제5의 제조 방법을 설명하는 도면.

도 78a는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 78b는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 78c는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 78d는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 79a는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 79b는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 79c는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 80a는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 80b는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 80c는 도 6의 제1의 변형례의 제6의 제조 방법을 설명하는 도면.

도 81a는 도 7의 제2의 변형례의 제1의 제조 방법을 설명하는 도면.

도 81b는 도 7의 제2의 변형례의 제1의 제조 방법을 설명하는 도면.

도 81c는 도 7의 제2의 변형례의 제1의 제조 방법을 설명하는 도면.

도 81d는 도 7의 제2의 변형례의 제1의 제조 방법을 설명하는 도면.

도 82a는 도 7의 제2의 변형례의 제1의 제조 방법을 설명하는 도면.

도 82b는 도 7의 제2의 변형례의 제1의 제조 방법을 설명하는 도면.

도 82c는 도 7의 제2의 변형례의 제1의 제조 방법을 설명하는 도면.

도 82d는 도 7의 제2의 변형례의 제1의 제조 방법을 설명하는 도면.

도 83a는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 83b는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 83c는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 83d는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 84a는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 84b는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 84c는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 85a는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 85b는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 85c는 도 7의 제2의 변형례의 제2의 제조 방법을 설명하는 도면.

도 86a는 도 8의 제3의 변형례의 제조 방법을 설명하는 도면.

도 86b는 도 8의 제3의 변형례의 제조 방법을 설명하는 도면.

도 86c는 도 8의 제3의 변형례의 제조 방법을 설명하는 도면.

도 86d는 도 8의 제3의 변형례의 제조 방법을 설명하는 도면.

도 87a는 도 8의 제3의 변형례의 제조 방법을 설명하는 도면.

도 87b는 도 8의 제3의 변형례의 제조 방법을 설명하는 도면.

도 87c는 도 8의 제3의 변형례의 제조 방법을 설명하는 도면.

도 87d는 도 8의 제3의 변형례의 제조 방법을 설명하는 도면.

도 88a는 도 9의 제4의 변형례의 제조 방법을 설명하는 도면.

도 88b는 도 9의 제4의 변형례의 제조 방법을 설명하는 도면.

도 88c는 도 9의 제4의 변형례의 제조 방법을 설명하는 도면.

도 88d는 도 9의 제4의 변형례의 제조 방법을 설명하는 도면.

도 89a는 도 9의 제4의 변형례의 제조 방법을 설명하는 도면.

도 89b는 도 9의 제4의 변형례의 제조 방법을 설명하는 도면.

도 89c는 도 9의 제4의 변형례의 제조 방법을 설명하는 도면.

도 89d는 도 9의 제4의 변형례의 제조 방법을 설명하는 도면.

도 90a는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 90b는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 90c는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 90d는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 91a는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 91b는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 91c는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 91d는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 92a는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 92b는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 92c는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 92d는 도 10의 제5의 변형례의 제조 방법을 설명하는 도면.

도 93a는 도 11의 제6의 변형례의 제조 방법을 설명하는 도면.

도 93b는 도 11의 제6의 변형례의 제조 방법을 설명하는 도면.

도 93c는 도 11의 제6의 변형례의 제조 방법을 설명하는 도면.

도 94a는 도 11의 제6의 변형례의 제조 방법을 설명하는 도면.

도 94b는 도 11의 제6의 변형례의 제조 방법을 설명하는 도면.

도 94c는 도 11의 제6의 변형례의 제조 방법을 설명하는 도면.

도 95a는 도 12의 제7의 변형례의 제조 방법을 설명하는 도면.

도 95b는 도 12의 제7의 변형례의 제조 방법을 설명하는 도면.

도 95c는 도 12의 제7의 변형례의 제조 방법을 설명하는 도면.

도 96a는 도 12의 제7의 변형례의 제조 방법을 설명하는 도면.

도 96b는 도 12의 제7의 변형례의 제조 방법을 설명하는 도면.

도 96c는 도 12의 제7의 변형례의 제조 방법을 설명하는 도면.

도 97a는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 97b는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 97c는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 98a는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 98b는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 98c는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 99a는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 99b는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 99c는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 100a는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 100b는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 100c는 도 13의 제8의 변형례의 제조 방법을 설명하는 도면.

도 101a는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 101b는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 101c는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 102a는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 102b는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 102c는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 102d는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 103a는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 103b는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 103c는 도 14의 제9의 변형례의 제조 방법을 설명하는 도면.

도 104는 적층 기판의 상세 구조의 제10의 변형례를 설명하는 도면.

도 105a는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 105b는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 105c는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 105d는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 105e는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 106a는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 106b는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 106c는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 106d는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 106e는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 107a는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 107b는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 107c는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 107d는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 107e는 도 15의 제10의 변형례의 제1의 제조 방법을 설명하는 도면.

도 108a는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 108b는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 108c는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 108d는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 108e는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 109a는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 109b는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 109c는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 109d는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 109e는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 110a는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 110b는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 110c는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 110d는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 110e는 도 15의 제10의 변형례의 제2의 제조 방법을 설명하는 도면.

도 111a는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 111b는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 111c는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 111d는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 111e는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 112a는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 112b는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 112c는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 112d는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 112e는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 113a는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 113b는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 113c는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 113d는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 113e는 일반적인 이면 조사형 구조의 고체 촬상 장치의 제조 방법에 관해 설명하는 도면.

도 114a는 고체 촬상 장치가 3층의 적층 기판으로 구성되는 개략 구성을 도시하는 도면.

도 114b는 고체 촬상 장치가 3층의 적층 기판으로 구성되는 개략 구성을 도시하는 도면.

도 115a는 3층의 적층 기판의 구성을 설명하는 도면.

도 115b는 3층의 적층 기판의 구성을 설명하는 도면.

도 115c는 3층의 적층 기판의 구성을 설명하는 도면.

도 116a는 3층의 적층 기판의 구성을 설명하는 도면.

도 116b는 3층의 적층 기판의 구성을 설명하는 도면.

도 116c는 3층의 적층 기판의 구성을 설명하는 도면.

도 117a는 3층의 적층 기판의 구성을 설명하는 도면.

도 117b는 3층의 적층 기판의 구성을 설명하는 도면.

도 117c는 3층의 적층 기판의 구성을 설명하는 도면.

도 118은 3층의 적층 기판의 구성을 설명하는 도면.

도 119는 본 개시에 관한 전자 기기로서의 촬상 장치의 구성례를 도시하는 블록도.

이하, 본 개시를 실시하기 위한 형태(이하, 실시의 형태라고 한다)에 관해 설명한다. 또한, 설명은 이하의 순서로 행한다.

1. 고체 촬상 장치의 개략 구성

2. 고체 촬상 장치의 제1의 기본 구조례

3. 고체 촬상 장치의 제1 내지 9의 변형 구조례

4. 고체 촬상 장치의 제2의 기본 구조례

5. 제2의 기본 구조의 제조 방법

6. 제1의 기본 구조의 제조 방법

7. 고체 촬상 장치의 제10의 변형 구조례

8. 제10의 변형례의 제조 방법

9. 3층의 적층 기판의 구성례

10. 전자 기기에의 적용례

<1. 고체 촬상 장치의 개략 구성>

<외관 개략도>

도 1은, 본 개시에 관한 반도체 장치로서의 고체 촬상 장치의 외관 개략도를 도시하고 있다.

도 1에 도시되는 고체 촬상 장치(1)는, 하측 기판(11)과 상측 기판(12)이 적층되어 구성되어 있는 적층 기판(13)이 패키지화된 반도체 패키지이다.

하측 기판(11)에는, 부도시의 외부 기판과 전기적으로 접속하기 위한 이면 전극인 솔더볼(14)이, 복수, 형성되어 있다.

상측 기판(12)의 상면에는, R(적), G(녹), 또는 B(청)의 컬러 필터(15)와 온 칩 렌즈(16)가 형성되어 있다. 또한, 상측 기판(12)은, 온 칩 렌즈(16)를 보호하기 위한 글라스 보호 기판(18)과, 글라스 실 수지(17)를 통하여 캐비티리스(cavityless) 구조로 접속되어 있다.

예를 들면, 상측 기판(12)에는, 도 2A에 도시되는 바와 같이, 광전 변환을 행하는 화소부가 2차원 배열된 화소 영역(21)과, 화소부의 제어를 행하는 제어 회로(22)가 형성되어 있고, 하측 기판(11)에는, 화소부로부터 출력된 화소 신호를 처리하는 신호 처리 회로 등의 로직 회로(23)가 형성되어 있다.

또는 또한, 도 2B에 도시되는 바와 같이, 상측 기판(12)에는, 화소 영역(21)만이 형성되고, 하측 기판(11)에, 제어 회로(22)와 로직 회로(23)가 형성되는 구성이라도 좋다.

이상과 같이, 로직 회로(23) 또는 제어 회로(22) 및 로직 회로(23)의 양쪽을, 화소 영역(21)의 상측 기판(12)과는 다른 하측 기판(11)에 형성하여 적층시킴으로써, 1장의 반도체 기판에, 화소 영역(21), 제어 회로(22), 및 로직 회로(23)를 평면 방향으로 배치한 경우와 비교하여, 고체 촬상 장치(1)로서의 사이즈를 소형화할 수 있다.

이하에서는, 적어도 화소 영역(21)이 형성된 상측 기판(12)을, 화소 센서 기판(12)이라고 칭하고, 적어도 로직 회로(23)가 형성된 하측 기판(11)을, 로직 기판(11)이라고 칭하고 설명을 행한다.

<적층 기판의 구성례>

도 3은, 적층 기판(13)의 회로 구성례를 도시하고 있다.

적층 기판(13)은, 화소(32)가 2차원 어레이형상으로 배열된 화소 어레이부(33)와, 수직 구동 회로(34), 칼럼 신호 처리 회로(35), 수평 구동 회로(36), 출력 회로(37), 제어 회로(38), 입출력 단자(39) 등을 포함한다.

화소(32)는, 광전 변환 소자로서의 포토 다이오드와, 복수의 화소 트랜지스터를 갖고서 이루어진다. 화소(32)의 회로 구성례에 관해서는, 도 4를 참조하여 후술한다.

또한, 화소(32)는, 공유 화소 구조로 할 수도 있다. 이 화소 공유 구조는, 복수의 포토 다이오드와, 복수의 전송 트랜지스터와, 공유되는 하나의 플로팅 디퓨전(부유 확산 영역)과, 공유되는 하나씩의 다른 화소 트랜지스터로 구성된다. 즉, 공유 화소에서는, 복수의 단위 화소를 구성하는 포토 다이오드 및 전송 트랜지스터가, 다른 하나씩의 화소 트랜지스터를 공유하여 구성된다.

제어 회로(38)는, 입력 클록과, 동작 모드 등을 지령하는 데이터를 수취하고, 또한 적층 기판(13)의 내부 정보 등의 데이터를 출력한다. 즉, 제어 회로(38)는, 수직 동기 신호, 수평 동기 신호 및 마스터 클록에 의거하여, 수직 구동 회로(34), 칼럼 신호 처리 회로(35) 및 수평 구동 회로(36) 등의 동작의 기준이 되는 클록 신호나 제어 신호를 생성한다. 그리고, 제어 회로(38)는, 생성한 클록 신호나 제어 신호를, 수직 구동 회로(34), 칼럼 신호 처리 회로(35) 및 수평 구동 회로(36) 등에 출력한다.

수직 구동 회로(34)는, 예를 들면 시프트 레지스터에 의해 구성되고, 소정의 화소 구동 배선(40)을 선택하고, 선택된 화소 구동 배선(40)에 화소(32)를 구동하기 위한 펄스를 공급하고, 행 단위로 화소(32)를 구동한다. 즉, 수직 구동 회로(34)는, 화소 어레이부(33)의 각 화소(32)를 행 단위로 순차적으로 수직 방향으로 선택 주사하고, 각 화소(32)의 광전 변환부에서 수광량에 응하여 생성된 신호 전하에 의거한 화소 신호를, 수직 신호선(41)을 통하여 칼럼 신호 처리 회로(35)에 공급한다.

칼럼 신호 처리 회로(35)는, 화소(32)의 열마다 배치되어 있고, 1행분의 화소(32)로부터 출력되는 신호를 화소열마다 노이즈 제거 등의 신호 처리를 행한다. 예를 들면, 칼럼 신호 처리 회로(5)는, 화소 고유의 고정 패턴 노이즈를 제거하기 위한 CDS(Correlated Double Sampling :상관 2중 샘플링) 및 AD 변환 등의 신호 처리를 행한다.

수평 구동 회로(36)는, 예를 들면 시프트 레지스터에 의해 구성되고, 수평 주사 펄스를 순차적으로 출력함에 의해, 칼럼 신호 처리 회로(35)의 각각을 순번대로 선택하고, 칼럼 신호 처리 회로(35)의 각각으로부터 화소 신호를 수평 신호선(42)에 출력시킨다.

출력 회로(37)는, 칼럼 신호 처리 회로(35)의 각각으로부터 수평 신호선(42)을 통하여 순차적으로 공급되는 신호에 대해, 신호 처리를 행하여 출력한다. 출력 회로(37)은, 예를 들면, 버퍼링만 하는 경우도 있고, 흑레벨 조정, 열 편차 보정, 각종 디지털 신호 처리 등이 행하여지는 경우도 있다. 입출력 단자(39)는, 외부와 신호의 교환을 한다.

이상과 같이 구성된 적층 기판(13)은, CDS 처리와 AD 변환 처리를 행하는 칼럼 신호 처리 회로(35)가 화소열마다 배치된 칼럼 AD 방식이라고 불리는 CMOS 이미지 센서이다.

<화소의 회로 구성례>

도 4는, 화소(32)의 등가 회로를 도시하고 있다.

도 4에 도시되는 화소(32)는, 전자식의 글로벌 셔터 기능을 실현하는 구성을 도시하고 있다.

화소(32)는, 광전 변환 소자로서의 포토 다이오드(51), 제1 전송 트랜지스터(52), 메모리부(MEM)(53), 제2 전송 트랜지스터(54), FD(플로팅 확산 영역)(55), 리셋 트랜지스터(56), 증폭 트랜지스터(57), 선택 트랜지스터(58), 및 배출 트랜지스터(59)를 갖는다.

포토 다이오드(51)는, 수광량에 응한 전하(신호 전하)를 생성하고, 축적하는 광전 변환부이다. 포토 다이오드(51)의 애노드 단자가 접지되어 있음과 함께, 캐소드 단자가 제1 전송 트랜지스터(52)를 통하여 메모리부(53)에 접속되어 있다. 또한, 포토 다이오드(51)의 캐소드 단자는, 불필요한 전하를 배출하기 위한 배출 트랜지스터(59)와도 접속되어 있다.

제1 전송 트랜지스터(52)는, 전송 신호(TRX)에 의해 온 된 때, 포토 다이오드(51)에서 생성된 전하를 판독하고, 메모리부(53)에 전송한다. 메모리부(53)는, FD(55)에 전하를 전송할 때까지의 사이, 일시적으로 전하를 유지하는 전하 유지부이다.

제2 전송 트랜지스터(54)는, 전송 신호(TRG)에 의해 온 된 때, 메모리부(53)에 유지되어 있는 전하를 판독하고, FD(55)에 전송한다.

FD(55)는, 메모리부(53)로부터 판독된 전하를 신호로서 판독하기 위해 유지하는 전하 유지부이다. 리셋 트랜지스터(56)는, 리셋 신호(RST)에 의해 온 된 때, FD(55)에 축적되어 있는 전하가 정전압원(VDD)에 배출됨으로써, FD(55)의 전위를 리셋한다.

증폭 트랜지스터(57)는, FD(55)의 전위에 응한 화소 신호를 출력한다. 즉, 증폭 트랜지스터(57)는 정전류원으로서의 부하 MOS(60)와 소스 팔로워 회로를 구성하고, FD(55)에 축적되어 있는 전하에 응한 레벨을 나타내는 화소 신호가, 증폭 트랜지스터(57)로부터 선택 트랜지스터(58)를 통하여 칼럼 신호 처리 회로(35)(도 3)에 출력된다. 부하 MOS(60)는, 예를 들면, 칼럼 신호 처리 회로(35) 내에 배치되어 있다.

선택 트랜지스터(58)는, 선택 신호(SEL)에 의해 화소(32)가 선택된 때 온 되고, 화소(32)의 화소 신호를, 수직 신호선(41)을 통하여 칼럼 신호 처리 회로(35)에 출력한다.

배출 트랜지스터(59)는, 배출 신호(OFG)에 의해 온 된 때, 포토 다이오드(51)에 축적되어 있는 불필요 전하를 정전압원(VDD)에 배출한다.

전송 신호(TRX 및 TRG), 리셋 신호(RST), 배출 신호(OFG), 및 선택 신호(SEL)는, 화소 구동 배선(40)을 통하여 수직 구동 회로(34)로부터 공급된다.

화소(32)의 동작에 관해 간단하게 설명한다.

우선, 노광 시작 전에, High 레벨의 배출 신호(OFG)가 배출 트랜지스터(59)에 공급됨에 의해 배출 트랜지스터(59)가 온 되고, 포토 다이오드(51)에 축적되어 있는 전하가 정전압원(VDD)에 배출되어, 전 화소의 포토 다이오드(51)가 리셋된다.

포토 다이오드(51)의 리셋 후, 배출 트랜지스터(59)가, Low 레벨의 배출 신호(OFG)에 의해 오프 되면, 화소 어레이부(33)의 전 화소에서 노광이 시작된다.

미리 정하여진 소정의 노광 시간이 경과하면, 화소 어레이부(33)의 전 화소에서, 전송 신호(TRX)에 의해 제1 전송 트랜지스터(52)가 온 되고, 포토 다이오드(51)에 축적되어 있던 전하가, 메모리부(53)에 전송된다.

제1 전송 트랜지스터(52)가 오프 된 후, 각 화소(32)의 메모리부(53)에 유지되어 있는 전하가, 행 단위로, 순차적으로, 칼럼 신호 처리 회로(35)에 판독된다. 판독 동작은, 판독행의 화소(32)의 제2 전송 트랜지스터(54)가 전송 신호(TRG)에 의해 온 되고, 메모리부(53)에 유지되어 있는 전하가, FD(55)에 전송된다. 그리고, 선택 트랜지스터(58)가 선택 신호(SEL)에 의해 온 됨으로써, FD(55)에 축적되어 있는 전하에 응한 레벨을 나타내는 신호가, 증폭 트랜지스터(57)로부터 선택 트랜지스터(58)를 통하여 칼럼 신호 처리 회로(35)에 출력된다.

이상과 같이, 도 4의 화소 회로를 갖는 화소(32)는, 노광 시간을 화소 어레이부(33)의 전 화소에서 동일하게 설정하고, 노광 종료 후는 메모리부(53)에 전하를 일시적으로 유지하여 두고, 메모리부(53)로부터 행 단위로 순차적으로 전하를 판독하는 글로벌 셔터 방식의 동작(촬상)이 가능하다.

또한, 화소(32)의 회로 구성으로서는, 도 4에 도시한 구성으로 한정되는 것이 아니고, 예를 들면, 메모리부(53)를 갖지 않고, 이른바 롤링 셔터 방식에 의한 동작을 행하는 회로 구성을 채용할 수도 있다.

<2. 고체 촬상 장치의 제1의 기본 구조례>

다음에, 도 5를 참조하여, 적층 기판(13)의 상세 구조에 관해 설명한다. 도 5는, 고체 촬상 장치(1)의 일부분을 확대하여 도시한 단면도이다.

로직 기판(11)에는, 예를 들면 실리콘(Si)으로 구성된 반도체 기판(81)(이하, 실리콘 기판(81)이라고 한다.)의 상측(화소 센서 기판(12)측)에, 다층 배선층(82)이 형성되어 있다. 이 다층 배선층(82)에 의해, 도 2의 제어 회로(22)나 로직 회로(23)가 구성되어 있다.

다층 배선층(82)은, 화소 센서 기판(12)에 가장 가까운 최상층의 배선층(83a), 중간의 배선층(83b), 및, 실리콘 기판(81)에 가장 가까운 최하층의 배선층(83c) 등으로 이루어지는 복수의 배선층(83)과, 각 배선층(83)의 사이에 형성된 층간 절연막(84)으로 구성된다.

복수의 배선층(83)은, 예를 들면, 구리(Cu), 알루미늄(Al), 텅스텐(W) 등을 사용하여 형성되고, 층간 절연막(84)은, 예를 들면, 실리콘산화막, 실리콘질화막 등으로 형성된다. 복수의 배선층(83) 및 층간 절연막(84)의 각각은, 모든 계층이 동일한 재료로 형성되어 있어도 좋고, 계층에 따라 2개 이상의 재료를 분간하여 사용하여도 좋다.

실리콘 기판(81)의 소정의 위치에는, 실리콘 기판(81)을 관통하는 실리콘 관통구멍(85)이 형성되어 있고, 실리콘 관통구멍(85)의 내벽에, 절연막(86)을 통하여 접속 도체(87)가 매입됨에 의해, 실리콘 관통 전극(TSV : Through Silicon Via)(88)이 형성되어 있다. 절연막(86)은, 예를 들면, SiO2막이나 SiN막 등으로 형성할 수 있다.

또한, 도 5에 도시되는 실리콘 관통 전극(88)에서는, 내벽면에 따라 절연막(86)과 접속 도체(87)가 성막되고, 실리콘 관통구멍(85) 내부가 공동으로 되어 있지만, 내경에 따라서는 실리콘 관통구멍(85) 내부 전체가 접속 도체(87)로 매입되는 것도 있다. 환언하면, 관통구멍의 내부가 도체로 매입되어 있어도, 일부가 공동으로 되어 있어도 어느 쪽도 좋다. 이것은, 후술하는 칩 관통 전극(TCV : Through Chip Via)(105) 등에 대해도 마찬가지이다.

실리콘 관통 전극(88)의 접속 도체(87)는, 실리콘 기판(81)의 하면측에 형성된 재배선(再配線)(90)과 접속되어 있고, 재배선(90)은, 솔더볼(14)과 접속되어 있다. 접속 도체(87) 및 재배선(90)은, 예를 들면, 구리(Cu), 텅스텐(W), 티탄(Ti), 탄탈륨(Ta), 티탄 텅스텐 합금(TiW), 폴리실리콘 등으로 형성할 수 있다.

또한, 실리콘 기판(81)의 하면측에는, 솔더볼(14)이 형성되어 있는 영역을 제외하고, 재배선(90)과 절연막(86)을 덮도록, 솔더 마스크(솔더 레지스트)(91)가 형성되어 있다.

한편, 화소 센서 기판(12)에는, 실리콘(Si)으로 구성된 반도체 기판(101)(이하, 실리콘 기판(101)이라고 한다.)의 하측(로직 기판(11)측)에, 다층 배선층(102)이 형성되어 있다. 이 다층 배선층(102)에 의해, 도 2의 화소 영역(21)의 화소 회로가 구성되어 있다.

다층 배선층(102)은, 실리콘 기판(101)에 가장 가까운 최상층의 배선층(103a), 중간의 배선층(103b), 및, 로직 기판(11)에 가장 가까운 최하층의 배선층(103c) 등으로 이루어지는 복수의 배선층(103)과, 각 배선층(103)의 사이에 형성된 층간 절연막(104)으로 구성된다.

복수의 배선층(103) 및 층간 절연막(104)으로서 사용되는 재료는, 상술한 배선층(83) 및 층간 절연막(84)의 재료와 동종의 것을 채용할 수 있다. 또한, 복수의 배선층(103)이나 층간 절연막(104)이, 1 또는 2개 이상의 재료를 분간하여 사용하여 형성되어도 좋은 점도, 상술한 배선층(83) 및 층간 절연막(84)과 마찬가지이다.

또한, 도 5의 예에서는, 화소 센서 기판(12)의 다층 배선층(102)은 3층의 배선층(103)으로 구성되고, 로직 기판(11)의 다층 배선층(82)은 4층의 배선층(83)으로 구성되어 있지만, 배선층의 총수는 이것으로 한정되지 않고, 임의의 층수로 형성할 수 있다.

실리콘 기판(101) 내에는, PN 접합에 의해 형성된 포토 다이오드(51)가, 화소(32)마다 형성되어 있다.

또한, 도시는 생략되어 있지만, 다층 배선층(102)과 실리콘 기판(101)에는, 제1 전송 트랜지스터(52), 제2 전송 트랜지스터(54) 등의 복수의 화소 트랜지스터나, 메모리부(MEM)(53) 등도 형성되어 있다.

컬러 필터(15)와 온 칩 렌즈(16)가 형성되지 않은 실리콘 기판(101)의 소정의 위치에는, 화소 센서 기판(12)의 배선층(103a)과 접속되어 있는 실리콘 관통 전극(109)과, 로직 기판(11)의 배선층(83a)과 접속되어 있는 칩 관통 전극(105)이, 형성되어 있다.

칩 관통 전극(105)과 실리콘 관통 전극(109)은, 실리콘 기판(101) 상면에 형성된 접속용 배선(106)으로 접속되어 있다. 또한, 실리콘 관통 전극(109) 및 칩 관통 전극(105)의 각각과 실리콘 기판(101)과의 사이에는, 절연막(107)이 형성되어 있다. 또한, 실리콘 기판(101)의 상면에는, 절연막(평탄화막)(108)을 통하여, 컬러 필터(15)나 온 칩 렌즈(16)가 형성되어 있다.

이상과 같이, 도 1에 도시되는 고체 촬상 장치(1)의 적층 기판(13)은, 로직 기판(11)의 다층 배선층(82)측과, 화소 센서 기판(12)의 다층 배선층(102)측을 맞붙인 적층 구조로 되어 있다. 도 5에서는, 로직 기판(11)의 다층 배선층(82)과, 화소 센서 기판(12)의 다층 배선층(102)과의 맞붙임면이, 파선으로 도시되어 있다.

또한, 고체 촬상 장치(1)의 적층 기판(13)에서는, 화소 센서 기판(12)의 배선층(103)과 로직 기판(11)의 배선층(83)이, 실리콘 관통 전극(109)과 칩 관통 전극(105)의 2개의 관통 전극에 의해 접속되고, 로직 기판(11)의 배선층(83)과 솔더볼(이면 전극)(14)이, 실리콘 관통 전극(88)과 재배선(90)에 의해 접속되어 있다. 이에 의해, 고체 촬상 장치(1)의 평면적(平面積)을, 극한까지 작게 할 수 있다.

또한, 적층 기판(13)과 글라스 보호 기판(18)과의 사이를, 캐비티리스 구조로 하여, 글라스 실 수지(17)에 의해 맞붙임에 의해, 높이 방향에 대해서도 낮게 할 수 있다.

따라서 도 1에 도시되는 고체 촬상 장치(1)에 의하면, 보다 소형화한 반도체 장치(반도체 패키지)를 실현할 수 있다.

<3. 고체 촬상 장치의 제1 내지 9의 변형 구조례>

다음에, 도 6 내지 도 14를 참조하여, 고체 촬상 장치(1)의 적층 기판(13)의 내부 구조의 기타의 예에 관해 설명한다.

도 6 내지 도 14에서는, 도 5에 도시한 구조와 대응하는 부분에 관해서는 동일한 부호를 붙이고 있고, 그 설명에 관해서는 적절히 생략하고, 도 5에 도시한 구조와 다른 부분에 관해, 그때까지 설명한 구조와 비교하면서 설명한다. 이하에서는, 도 5에 도시한 구조를 기본 구조라고 칭한다. 또한, 도 6 내지 도 14에서는, 예를 들면, 절연막(86), 절연막(107), 절연막(108) 등, 도 5에 도시한 구조의 일부의 도시가 생략되고, 간략화하여 나타나고 있는 경우가 있다.

<제1의 변형례>

도 6은, 고체 촬상 장치(1)의 적층 기판(13)의 제1의 변형례를 도시하는 도면이다.

도 5의 기본 구조에서는, 로직 기판(11)과 화소 센서 기판(12)이, 실리콘 관통 전극(109)과 칩 관통 전극(105)의 2개의 관통 전극을 이용하여, 상측의 화소 센서 기판(12)측에서 접속되어 있다.

이에 대해, 도 6의 제1의 변형례에서는, 로직 기판(11)과 화소 센서 기판(12)이, 실리콘 관통 전극(151)과 칩 관통 전극(152)의 2개의 관통 전극을 이용하여, 하측의 로직 기판(11)측에서 접속되어 있다.

보다 구체적으로는, 로직 기판(11)측의 실리콘 기판(81)의 소정의 위치에는, 로직 기판(11)의 배선층(83c)과 접속되어 있는 실리콘 관통 전극(151)과, 화소 센서 기판(12)의 배선층(103c)과 접속되어 있는 칩 관통 전극(152)이, 형성되어 있다. 또한, 실리콘 관통 전극(151)과 칩 관통 전극(152)은, 부도시의 절연막에 의해, 실리콘 기판(81)과는 절연되어 있다.

실리콘 관통 전극(151)과 칩 관통 전극(152)은, 실리콘 기판(81) 하면에 형성된 접속용 배선(153)으로 접속되어 있다. 이 접속용 배선(153)은, 솔더볼(14)과 접속되어 있는 재배선(154)과도 접속되어 있다.

이상과 같은 제1의 변형례에서도, 로직 기판(11)과 화소 센서 기판(12)의 적층 구조가 채용되어 있기 때문에, 고체 촬상 장치(1)의 패키지 사이즈를 소형화할 수 있다.

또한, 제1의 변형례에서는, 로직 기판(11)과 화소 센서 기판(12)을 전기적으로 접속하는 접속용 배선(153)이, 화소 센서 기판(12)의 실리콘 기판(101)보다 상측이 아니라, 로직 기판(11)의 실리콘 기판(81)의 하측에 형성되어 있다. 이에 의해, 캐비티리스 구조인 적층 기판(13)과 글라스 보호 기판(18)과의 공간(두께)을 최소한으로 할 수 있기 때문에, 고체 촬상 장치(1)의 저배화가 가능하게 된다.

<제2의 변형례>

도 7은, 고체 촬상 장치(1)의 적층 기판(13)의 제2의 변형례를 도시하는 도면이다.

제2의 변형례에서는, 로직 기판(11)과 화소 센서 기판(12)이, 배선층끼리의 금속 결합에 의해 접속되어 있다.

보다 구체적으로는, 로직 기판(11)의 다층 배선층(82) 내의 최상층의 배선층(83a)과, 화소 센서 기판(12)의 다층 배선층(102) 내의 최하층의 배선층(103c)이, 금속 결합에 의해 접속되어 있다. 배선층(83a)과 배선층(103c)의 재료로는, 예를 들면, 구리(Cu)가 알맞다. 또한, 도 7의 예에서는, 로직 기판(11)과 화소 센서 기판(12)의 접합면의 일부만에, 배선층(83a)과 배선층(103c)이 형성되어 있지만, 접합면의 전면에, 접합용 배선층으로서의 금속(구리)이 성막되어 있어도 좋다.

또한, 도 7에서는, 도 5와 비교하여 간략화하고 도시하고 있지만, 로직 기판(11)의 배선층(83)과 솔더볼(14)은, 도 5의 기본 구조와 마찬가지로, 실리콘 관통 전극(88)과 재배선(90)에 의해 접속되어 있다.

<제3의 변형례>

도 8은, 고체 촬상 장치(1)의 적층 기판(13)의 제3의 변형례를 도시하는 도면이다.

제3의 변형례에서는, 로직 기판(11)과 화소 센서 기판(12)의 접속 방법은, 도 6에 도시한 제1의 변형례와 마찬가지이다. 즉, 로직 기판(11)과 화소 센서 기판(12)은, 실리콘 관통 전극(151)과 칩 관통 전극(152), 및, 접속용 배선(153)에 의해, 접속되어 있다.

그리고, 제3의 변형례에서는, 실리콘 관통 전극(151)과 칩 관통 전극(152)을 접속하는 접속용 배선(153)과, 솔더볼(14)에 접속되어 있는 재배선(154)과의 사이에, 접속용 도체(171)가 깊이 방향으로 형성되어 있는 점이, 제1의 변형례와 다르다. 접속용 도체(171)는, 접속용 배선(153)과 재배선(154)을 접속한다.

<제4의 변형례>

도 9는, 고체 촬상 장치(1)의 적층 기판(13)의 제4의 변형례를 도시하는 도면이다.

제4의 변형례에서는, 로직 기판(11)과 화소 센서 기판(12)의 접속 방법은, 도 5에 도시한 기본 구조와 마찬가지이다. 즉, 로직 기판(11)과 화소 센서 기판(12)은, 실리콘 관통 전극(109) 및 칩 관통 전극(105)의 2개의 관통 전극과 접속용 배선(106)을 이용하여, 화소 센서 기판(12)의 상측에서 접속되어 있다.

그리고, 고체 촬상 장치(1) 하측의 솔더볼(14)과, 로직 기판(11)의 복수의 배선층(83) 및 화소 센서 기판(12)의 복수의 배선층(103)과는, 로직 기판(11)과 화소 센서 기판(12)을 관통하는 칩 관통 전극(181)에 의해 접속되어 있다.

보다 상세하게는, 로직 기판(11)과 화소 센서 기판(12)을 관통하는 칩 관통 전극(181)이, 적층 기판(13)의 소정 위치에 마련되어 있다. 칩 관통 전극(181)은, 화소 센서 기판(12)의 실리콘 기판(101)의 상면에 형성된 접속용 배선(182)을 통하여, 화소 센서 기판(12)의 배선층(103)과 접속되어 있다. 또한, 칩 관통 전극(181)은, 하측의 로직 기판(11)의 실리콘 기판(81)의 하면에 형성된 재배선(183)과도 접속되어 있고, 그 재배선(183)을 통하여, 솔더볼(14)과 접속되어 있다.

<제5의 변형례>

도 10은, 고체 촬상 장치(1)의 적층 기판(13)의 제5의 변형례를 도시하는 도면이다.

도 10의 제5의 변형례는, 로직 기판(11)과 화소 센서 기판(12)의 접속 방법, 및, 고체 촬상 장치(1) 하측의 솔더볼(14)과의 접속 방법은, 도 9에 도시한 제4의 변형례와 마찬가지이다.

한편, 제5의 변형례에서는, 로직 기판(11)의 실리콘 기판(81)보다 하측의 구조가, 도 9의 제4의 변형례와 다르다.

구체적으로는, 도 9에 도시한 제4의 변형례에서는, 로직 기판(11)의 실리콘 기판(81) 하면이 절연막(86)으로 덮여진 후, 솔더 마스크(솔더 레지스트)(91)가 형성되어 있다.

이에 대해, 도 10의 제5의 변형례에서는, 로직 기판(11)의 실리콘 기판(81) 하면이, 후막의 절연막(86)만으로 덮여 있다. 절연막(86)은, 예를 들면, 플라즈마 CVD(Chemical Vapor Deposition)법으로 성막한 SiO2막, SiN막으로 할 수 있다.

<제6의 변형례>

도 11은, 고체 촬상 장치(1)의 적층 기판(13)의 제6의 변형례를 도시하는 도면이다.

도 11의 제6의 변형례에서의 솔더볼(14)과의 접속 방법은, 상술한 제4의 변형례(도 9) 및 제5의 변형례(도 10)와 마찬가지이다. 즉, 솔더볼(14)과, 로직 기판(11)의 배선층(83) 및 화소 센서 기판(12)의 배선층(103)과는, 로직 기판(11)과 화소 센서 기판(12)을 관통하는 칩 관통 전극(181)에 의해 접속되어 있다.

한편, 제6의 변형례에서는, 로직 기판(11)과 화소 센서 기판(12)의 접속 방법이, 제4의 변형례(도 9) 및 제5의 변형례(도 10)와 다르다.

구체적으로는, 제6의 변형례에서는, 1개의 칩 관통 전극(191)이, 화소 센서 기판(12)의 실리콘 기판(101) 상측에 형성된 접속용 배선(192)으로부터, 로직 기판(11)의 배선층(83a)까지, 화소 센서 기판(12)을 관통하여 형성되어 있다. 또한, 칩 관통 전극(191)은, 화소 센서 기판(12)의 배선층(103b)과도 접속되어 있다.

이와 같이, 제6의 변형례에서는, 1개의 칩 관통 전극(191)이, 로직 기판(11)의 배선층(83)과의 접속과, 화소 센서 기판(12)의 배선층(103)과의 접속을 공유하는 구성으로 되어 있다.

<제7의 변형례>

도 12는, 고체 촬상 장치(1)의 적층 기판(13)의 제7의 변형례를 도시하는 도면이다.

도 12의 제7의 변형례는, 고체 촬상 장치(1) 하측의 솔더볼(14)과의 접속 방법에 관해서는, 제4 내지 제6의 변형례(도 9 내지 도 11)와 마찬가지이다. 즉, 고체 촬상 장치(1) 하측의 솔더볼(14)과, 로직 기판(11)의 배선층(83) 및 화소 센서 기판(12)의 배선층(103)과는, 로직 기판(11)과 화소 센서 기판(12)을 관통하는 칩 관통 전극(181)에 의해 접속되어 있다.

한편, 제7의 변형례에서는, 로직 기판(11)과 화소 센서 기판(12)의 접속 방법이, 제4 내지 제6의 변형례(도 9 내지 도 11)와 다르다.

보다 구체적으로는, 제7의 변형례에서는, 로직 기판(11)의 최상층의 배선층(83a)과, 화소 센서 기판(12)의 최하층의 배선층(103c)이, 금속 결합에 의해 접속되어 있다. 배선층(83a)과 배선층(103c)의 재료는, 예를 들면, 구리(Cu)가 사용된다. 또한, 도 12의 예에서는, 로직 기판(11)과 화소 센서 기판(12)의 접합면의 일부만에, 배선층(83a)과 배선층(103c)이 형성되어 있지만, 접합면의 전면에, 접합용 배선층으로서의 금속(구라)이 성막되어 있어도 좋다.

<제8의 변형례>

도 13은, 고체 촬상 장치(1)의 적층 기판(13)의 제8의 변형례를 도시하는 도면이다.

제8의 변형례에서는, 도 5의 기본 구조와 비교하여, 로직 기판(11)의 실리콘 기판(81) 하면에 형성되어 있는 절연막(201)이 다르다.

제8의 변형례에서는, 로직 기판(11)의 실리콘 기판(81) 하면에, 절연막(201)으로서, 배선층(83) 등에 영향을 주지 않는 250℃ 이상 400℃ 이하의 고온에서 성막하는 무기막이 형성되어 있다. 절연막(201)은, 예를 들면, 플라즈마 TEOS막, 플라즈마 SiN막, 플라즈마 SiO2막, CVD-SiN막, CVD-SiO2막 등으로 할 수 있다.

절연막(201)으로서, 예를 들면, 유기 재료를 사용하여 성막한 경우에는, 저온 절연막을 사용하면 내습성이 나쁘고, 부식이나 이온 마이그레이션 등 신뢰성의 악화가 우려된다. 한편, 무기막은 내습성에 우수한다. 이에 의해, 제8의 변형례의 구조에서는, 절연막(201)으로서, 400℃ 이하에서 성막하는 무기막을 채용함으로써, 배선 신뢰성을 향상시킬 수 있다.

<제9의 변형례>

도 14는, 고체 촬상 장치(1)의 적층 기판(13)의 제9의 변형례를 도시하는 도면이다.

도 14의 제9의 변형례에서는, 로직 기판(11)과 화소 센서 기판(12)의 접속 방법이, 도 5의 기본 구조와 다르다.

즉, 도 5의 기본 구조에서는, 로직 기판(11)과 화소 센서 기판(12)이, 실리콘 관통 전극(151)과 칩 관통 전극(152)의 2개의 관통 전극을 이용하여 접속되어 있었음에 대해, 제9의 변형례에서는, 로직 기판(11)의 다층 배선층(82) 내의 최상층의 배선층(83a)과, 화소 센서 기판(12)의 다층 배선층(102) 내의 최하층의 배선층(103c)의 금속 결합(Cu-Cu 접합)에 의해 접속되어 있다.

제9의 변형례에서, 고체 촬상 장치(1) 하측의 솔더볼(14)과의 접속 방법은, 도 5의 기본 구조와 마찬가지이다. 즉, 실리콘 관통 전극(88)이 로직 기판(11)의 최하층의 배선층(83c)과 접속됨에 의해, 솔더볼(14)과 적층 기판(13) 내의 배선층(83) 및 배선층(103)이 접속되어 있다.

한편, 제9의 변형례에서는, 실리콘 기판(81)의 하면측에, 솔더볼(14)이 접속된 재배선(90)과 동일층에, 전기적으로는 어디에도 접속되지 않은 더미 배선(211)이, 재배선(90)과 동일한 배선 재료로 형성되어 있는 점이, 도 5의 기본 구조와 다르다.

이 더미 배선(211)은, 로직 기판(11)측의 최상층의 배선층(83a)과, 화소 센서 기판(12)측의 최하층의 배선층(103c)의 금속 결합(Cu-Cu 접합)시의 요철의 영향을 저감하기 위한 것이다. 즉, Cu-Cu 접합을 행할 때에, 실리콘 기판(81)의 하면의 일부의 영역만에 재배선(90)이 형성되어 있으면, 재배선(90)의 유무에 의한 두께의 차로 요철이 발생한다. 따라서, 더미 배선(211)을 마련함으로써, 요철의 영향을 저감할 수 있다.

<4. 고체 촬상 장치의 제2의 기본 구조례>

상술한 고체 촬상 장치(1)의 기본 구조 및 변형례에서는, 적층 기판(13)이, 로직 기판(11)의 다층 배선층(82)측과, 화소 센서 기판(12)의 다층 배선층(102)측이 마주 보도록 맞붙여진 적층 구조로 되어 있다. 이와 같은 양 기판의 배선층끼리가 마주 보는 구조를, 본 명세서에서는, 페이스-투-페이스(face-to-face) 구조라고 부르기로 한다.

다음에, 이하에서는, 고체 촬상 장치(1)의 기타의 구성례로서, 적층 기판(13)이, 로직 기판(11)의 다층 배선층(82)측과 반대의 면과, 화소 센서 기판(12)의 다층 배선층(102)측을 맞붙인 적층 구조에 관해 설명한다. 이와 같은 일방의 기판의 배선층측과, 타방의 기판의 배선층측과는 반대의 면이 접합되는 구조를, 본 명세서에서는, 페이스-투-백(face-to-back) 구조라고 부르기로 한다.

도 15는, 고체 촬상 장치(1)가 페이스-투-백 구조에서 구성된 경우의, 도 5의 고체 촬상 장치(1)의 일부분을 확대해 도시한 단면도이다.

또한, 기본적으로는, 도 15에 도시되는 페이스-투-백 구조와, 도 5에 도시한 페이스-투-페이스 구조의 차이는, 화소 센서 기판(12)의 다층 배선층(102)측에, 로직 기판(11)의 다층 배선층(82)측을 접합하는지, 다층 배선층(82)측이 아닌 반대측을 접합하는지이다.

따라서 도 15에서는, 도 5와 대응하는 부분에 관해 동일한 부호를 붙이고 있고, 상세한 구조의 설명은 생략하고, 개략만 설명한다.

도 15의 고체 촬상 장치(1)에서는, 화소 센서 기판(12)의 다층 배선층(102)의 층간 절연막(104)과, 로직 기판(11)의 절연막(86)이 접합되어 있다. 도 15에서는, 로직 기판(11)의 절연막(86)과, 화소 센서 기판(12)의 다층 배선층(102)과의 맞붙임면이, 파선으로 도시되어 있다.

로직 기판(11)에서는, 실리콘 기판(81)의 절연막(86)이 형성된 면과는 반대측(도면 중, 하측)에, 다층 배선층(82)이 형성되고, 또한, 예를 들면, 구리(Cu)에 의한 재배선(90), 솔더볼(14), 솔더 마스크(솔더 레지스트)(91)가 형성되어 있다.

한편, 화소 센서 기판(12)에서는, 실리콘 기판(101)의 도면 중, 하측(로직 기판(11)측)에, 다층 배선층(102)이 형성되고, 다층 배선층(102)이 형성된 면과는 반대측인 실리콘 기판(101)의 상측에, 컬러 필터(15), 온 칩 렌즈(16) 등이 형성되어 있다.

실리콘 기판(101) 내에는, 포토 다이오드(51)가, 화소마다 형성되어 있다.

화소 센서 기판(12)의 배선층(103)과 로직 기판(11)의 배선층(83)이, 실리콘 관통 전극(109)과 칩 관통 전극(105)의 2개의 관통 전극에 의해 접속되어 있다.

또한, 도 15에서는, 실리콘 기판(101)의 상면에, 암전류를 억제하기 위한 고유전체막(401)이 도시되어 있는 점과, 칩 관통 전극(105)과 실리콘 관통 전극(109)을 접속하는 접속용 배선(106)의 상면에, 질화막(SiN) 등으로 이루어지는 캡막(402)이 도시되어 있는 점이, 도 5와 다르다. 이 고유전체막(401)과 캡막(402)은, 도 5의 페이스-투-페이스 구조에서도 마찬가지로 형성할 수 있다. 또는 또한, 도 15의 페이스-투-백 구조에서도, 도 5의 페이스-투-페이스 구조와 마찬가지로, 생략하여도 좋다.

또한, 고체 촬상 장치(1)의 적층 기판(13)에서는, 화소 센서 기판(12)의 배선층(103)과 로직 기판(11)의 배선층(83)이, 실리콘 관통 전극(109)과 칩 관통 전극(105)의 2개의 관통 전극과 그들을 접속하는 접속용 배선(106)에 의해 접속되어 있다. 또한, 로직 기판(11)의 배선층(83)과 솔더볼(이면 전극)(14)이, 재배선(90)에 의해 접속되어 있다. 이에 의해, 고체 촬상 장치(1)의 평면적을, 극한까지 작게 할 수 있다.

또한, 적층 기판(13)과 글라스 보호 기판(18)과의 사이를, 캐비티리스 구조로 하여, 글라스 실 수지(17)에 의해 맞붙임에 의해, 높이 방향에 대해서도 낮게 할 수 있다.

따라서 페이스-투-백 구조의 고체 촬상 장치(1)에 의하면, 보다 소형화한 반도체 장치(반도체 패키지)를 실현할 수 있다.

<5. 제2의 기본 구조의 제조 방법>

<도 15의 고체 촬상 장치의 제1의 제조 방법>

다음에, 도 16 내지 도 30을 참조하여, 도 15에 도시한 페이스-투-백 구조의 고체 촬상 장치(1)의 제1의 제조 방법에 관해 설명한다.

처음에, 반제품 상태의 로직 기판(11)과 화소 센서 기판(12)이 제각기 제조된다.

로직 기판(11)으로서는, 실리콘 기판(실리콘 웨이퍼)(81)의 각 칩부가 되는 영역에, 제어 회로(22)나 로직 회로(23)가 되는 다층 배선층(82)이 형성된다. 이 시점에서의 실리콘 기판(81)은, 박육화되기 전의 상태이고, 예를 들면, 600㎛ 정도의 두께를 갖는다.

한편, 화소 센서 기판(12)으로서는, 실리콘 기판(실리콘 웨이퍼)(101)의 각 칩부가 되는 영역에 각 화소(32)의 포토 다이오드(51)나 화소 트랜지스터의 소스/드레인 영역이 형성된다. 또한, 실리콘 기판(101)의 화소 트랜지스터의 소스/드레인 영역이 형성된 면에, 제어 회로(22) 등의 일부를 구성하는 다층 배선층(102)이 형성된다.

계속해서, 도 16에 도시되는 바와 같이, 반제품 상태의 로직 기판(11)의 다층 배선층(82)측에 대해, 가접합(假接合) 기판(실리콘 기판)(411)이, 지지(支持) 기판으로서 맞붙여진다.

맞붙임은, 예를 들면 플라즈마 접합과, 접착제에 의한 접합이 있는데, 본 실시의 형태에서는, 플라즈마 접합에 의해 행하여지는 것으로 한다. 플라즈마 접합의 경우는, 로직 기판(11)과 가접합 기판(411)의 접합면에, 각각 플라즈마 TEOS막, 플라즈마 SiN막, SiON막(블록막), 또는 SiC막 등의 막을 형성하여 접합면을 플라즈마 처리하여 겹치고, 그 후 어닐 처리함에 의해, 양자가 접합된다.

그리고, 도 17에 도시되는 바와 같이, 로직 기판(11)의 실리콘 기판(81)을, 디바이스 특성에 영향이 없을 정도, 예를 들면, 20 내지 100㎛ 정도로 박육화한 후, 실리콘 기판(81) 표면에, 실리콘 기판(81)과 절연하기 위한 절연막(86)이 플라즈마 CVD법 등에 의해 성막된다.

여기서, 절연막(86)의 위에는, 도 18에 도시되는 바와 같이, 로직 기판(11)의 발열에 의한 핫 일렉트론의 영향을 회피하기 위해, 탄탈륨(Ta), 구리(Cu), 티탄(Ti) 등의 금속에 의한 차광막(416)을 형성하고, 그 위에, SiO2 등의 보호막(417)을 형성하여도 좋다. 실리콘 기판(81) 표면의 차광막(416)이 형성되지 않은 영역은, 실리콘 관통 전극(109)과 칩 관통 전극(105)이 형성되는 영역이다. 또한, 보호막(417)은, 플라즈마 CVD법 등에 의해 형성한 후, CMP(Chemical Mechanical Polishing)법에 의해 평탄화하여 둘 필요가 있다.

이하에서는, 차광막(416) 및 보호막(417)이 형성되지 않는 경우에 관해 설명하는 것으로 하고, 도 19에 도시되는 바와 같이, 로직 기판(11)의 절연막(86)과, 별도 제조된 반제품 상태의 화소 센서 기판(12)의 다층 배선층(102)이 마주 보도록 맞붙여진다. 도 20은, 맞붙여진 상태를 도시하고 있고, 맞붙임면이 파선으로 도시되어 있다. 맞붙임은, 예를 들면 플라즈마 접합과, 접착제에 의한 접합이 있지만, 본 실시의 형태에서는, 플라즈마 접합에 의해 행하여지는 것으로 한다. 플라즈마 접합의 경우는, 로직 기판(11)과 화소 센서 기판(12)의 접합면에, 각각 플라즈마 TEOS막, 플라즈마 SiN막, SiON막(블록막), 또는 SiC막 등의 막을 형성하여 접합면을 플라즈마 처리하여 겹치고, 그 후 어닐 처리함에 의해, 양자 가 접합된다.

로직 기판(11)과 화소 센서 기판(12)을 맞붙인 후, 도 21에 도시되는 바와 같이, 화소 센서 기판(12)의 실리콘 기판(101)이, 1 내지 10㎛ 정도로 박육화된다. 그리고 또한, 고유전체막(401)과, 희생층이 되는 절연막(108)이 형성된다. 절연막(108)으로서는, 예를 들면, SiO2 등을 사용할 수 있다.

그리고, 도 22에 도시되는 바와 같이, 절연막(108)상에 레지스트(412)가 도포되고, 실리콘 관통 전극(109)과 칩 관통 전극(105)이 형성되는 영역에 맞추어서, 레지스트(412)가 패터닝되고, 칩 관통 전극(105)과 실리콘 관통 전극(109)에 대응하는 개구부(413 및 414)가 형성된다. 개구부(413 및 414)가 형성된 후, 레지스트(412)는 박리된다.

계속해서, 도 23에 도시되는 바와 같이, 플라즈마 CVD법에 의해, 개구부(413)와 개구부(414)의 내벽에 절연막(107)이 형성된 후, 에치백법을 이용하여, 개구부(413)와 개구부(414)의 저부의 절연막(107)이 제거된다. 이에 의해, 개구부(413)에서는 로직 기판(11)의 배선층(83a)이 노출하고, 개구부(414)에서는 화소 센서 기판(12)의 배선층(103a)이 노출한다. 또한, 에치백에서는, 개구부(413)와 개구부(414)의 사이의 절연막(108)도 일부 제거된다.

그리고, 도 24에 도시되는 바와 같이, 개구부(413 및 414)와, 그 사이에, 구리(Cu)가 매입됨에 의해, 칩 관통 전극(105) 및 실리콘 관통 전극(109)과, 그들을 접속하는 접속용 배선(106)이 형성된다. 구리(Cu)를 매입하는 방법은, 예를 들면, 다음의 방법을 채용할 수 있다. 우선, 스퍼터법을 이용하여, 배리어 메탈막과 전계 도금용의 Cu 시드층(seed layer)을 형성하고, 필요에 응하여 무전해 도금법 등으로 Cu 시드층이 보강된다. 그 후, 전해 도금법으로 구리가 충전된 후, 잉여의 구리가, CMP법으로 제거됨으로써, 칩 관통 전극(105), 실리콘 관통 전극(109), 및 접속용 배선(106)이 형성된다. 배리어 메탈막의 재료로는, 탄탈륨(Ta), 티탄(Ti), 텅스텐(W), 지르코늄(Zr) 및, 그 질화막, 탄화막 등을 사용할 수 있다. 본 실시의 형태에서는, 배리어 메탈막으로서 티탄이 사용된다.

도 25에 도시되는 바와 같이, 접속용 배선(106)과 절연막(108)의 표면에, 질화막(SiN) 등으로 이루어지는 캡막(402)이 형성된 후, 또한 절연막(108)으로 덮여진다.

계속해서, 도 26에 도시되는 바와 같이, 포토 다이오드(51)가 형성되어 있는 화소 영역(21)의 절연막(108)과 캡막(402)을 파들어감에 의해, 캐비티(415)가 형성된다.

그리고, 도 27에 도시되는 바와 같이, 형성된 캐비티(415)에, 컬러 필터(15), 및, 온 칩 렌즈(16)가 형성된다.

다음에, 도 28에 도시되는 바와 같이, 화소 센서 기판(12)의 온 칩 렌즈(16)가 형성되어 있는 면 전체에, 글라스 실 수지(17)가 도포된 후, 캐비티리스 구조로, 글라스 보호 기판(18)이 접속된다. 글라스 보호 기판(18)이 접속된 후, 가접합 기판(411)이 디본드(de-bond)된다(박리된다).

다음에, 도 29에 도시되는 바와 같이, 로직 기판(11)과 화소 센서 기판(12)이 반전되고, 글라스 보호 기판(18)을 지지 기판으로 하여, 로직 기판(11)의 외측에 가장 가까운 배선층(83c)의 일부가 개구되고, 세미애더티브법(semi-additive method)에 의해, 재배선(90)이 형성된다.

계속해서, 도 30에 도시되는 바와 같이, 솔더 마스크(91)를 형성하여, 재배선(90)을 보호한 후, 솔더볼(14)을 탑재하는 영역만 솔더 마스크(91)를 제거한 후, 솔더볼 마운트법 등에 의해, 솔더볼(14)이 형성된다.

이상의 제조 방법에 의해, 도 15의 고체 촬상 장치(1)를 제조할 수 있다.

<도 15의 고체 촬상 장치의 제2의 제조 방법>

다음에, 도 31 내지 도 43을 참조하여, 도 15에 도시한 페이스-투-백 구조의 고체 촬상 장치(1)의 제2의 제조 방법에 관해 설명한다.

우선, 도 31에 도시되는 바와 같이, 실리콘 기판(81)의 각 칩부가 되는 영역에, 제어 회로(22)나 로직 회로(23)가 되는 다층 배선층(82)이 형성된, 반제품 상태의 로직 기판(11)이 제조된다. 이 시점에서의 실리콘 기판(81)은, 박육화되기 전의 상태이고, 예를 들면, 600㎛ 정도의 두께를 갖는다.

그리고, 도 32에 도시되는 바와 같이, 다층 배선층(82)의 최상층의 배선층(83c)과 접속되는 재배선(90)이, 예를 들면, 배선 재료로서 Cu를 사용하여 다마신법(damascene method)에 의해 형성된다. 형성된 재배선(90)과 층간 절연막(84)의 상면에는, 질화막(SiN) 등을 사용한 캡막(421)이 형성된 후, SiO2 등의 절연막(422)으로 덮여진다. 또한, 도 15에서는, 이 캡막(421)과 절연막(422)의 도시가 생략되어 있다. 캡막(421)과 절연막(422)은, 예를 들면, 플라즈마 CVD법에 의해 형성할 수 있다.

계속해서, 도 33에 도시되는 바와 같이, 로직 기판(11)의 다층 배선층(82)측에 대해, 가접합 기판(실리콘 기판)(423)이, 플라즈마 접합 또는 접착제에 의한 접합에 의해, 지지 기판으로서 맞붙여진다.

그리고, 도 34에 도시되는 바와 같이, 로직 기판(11)의 실리콘 기판(81)을, 디바이스 특성에 영향이 없을 정도, 예를 들면, 20 내지 100㎛ 정도로 박육화한 후, 실리콘 기판(81) 표면에, 실리콘 기판(81)과 절연하기 위한 절연막(86)이 플라즈마 CVD법 등에 의해 성막된다. 이 절연막(86)의 상면에, 핫 일렉트론의 영향을 회피하기 위한 차광막(416)과 보호막(417)을 형성하여도 좋은 점은, 상술한 제1의 제조 방법과 마찬가지이다(도 18 참조).

도 35에 도시되는 바와 같이, 박육화된 후의 로직 기판(11)에, 별도 제조된 반제품 상태의 화소 센서 기판(12)의 다층 배선층(102)측이 맞붙여진다.

로직 기판(11)과 화소 센서 기판(12)을 맞붙인 후, 도 36에 도시되는 바와 같이, 화소 센서 기판(12)의 실리콘 기판(101)이, 1 내지 10㎛ 정도로 박육화된다. 그리고 또한, 고유전체막(401)과, 희생층이 되는 절연막(108)이 형성된다. 절연막(108)으로서는, 예를 들면, SiO2 등을 사용할 수 있다.

그 후, 상술한 제1의 제조 방법에서 도 22 내지 도 27을 참조하여 설명한 방법에 의해, 칩 관통 전극(105)과 실리콘 관통 전극(109), 그들을 접속하는 접속용 배선(106)이나, 컬러 필터(15), 온 칩 렌즈(16)가 형성된다. 그리고, 도 37에 도시되는 바와 같이, 글라스 실 수지(17)를 통하여 글라스 보호 기판(18)이 접속된 후, 가접합 기판(423)이 디본드된다.

도 38에 도시되는 바와 같이, 로직 기판(11)과 화소 센서 기판(12)이 반전되고, 도 39에 도시되는 바와 같이, 글라스 보호 기판(18)을 지지 기판으로 하여, 재배선(90)의 일부가 개구되고, 솔더볼 마운트법 등에 의해, 솔더볼(14)이 형성된다. 솔더볼(14)이 탑재되는 영역 이외의 절연막(422) 상면은, 솔더 마스크(91)로 덮여진다.

<솔더볼 마운트부의 제1의 변형례>

도 40은, 솔더볼(14)이 탑재되는 영역인 솔더볼 마운트부의 제1의 변형례를 도시하고 있다.

제1의 변형례에서는, 도 40에 도시되는 바와 같이, 재배선(90)의 위에, 재배선(90)과 동일 재료(예를 들면, Cu)에 의해, 솔더 랜드(431)가 형성되어 있다. 그리고, 그 솔더 랜드(431)상에, 솔더볼(14)이 접속되어 있다.

솔더 랜드(431)의 솔더볼(14)을 제외한 상면은, 캡막(441)과 절연막(442)으로 덮여 있다. 이에 의해, 재배선(90)의 상면은, 캡막(421)과 절연막(422), 및, 캡막(441)과 절연막(442)의 4층 구조로 되어 있다.

솔더볼 마운트부를 도 40에 도시한 구조로 하는 경우에는, 도 32를 참조하여 설명한 재배선(90)과, 캡막(421) 및 절연막(422)의 제조 공정에 더하여, 도 41에 도시되는 바와 같이, 솔더 랜드(431)와, 캡막(441) 및 절연막(442)을, 또한 형성하면 좋다. 기타의 제조 방법은, 상술한 제2의 제조 방법과 마찬가지이다.

<솔더볼 마운트부의 제2의 변형례>

도 42는, 솔더볼 마운트부의 제2의 변형례를 도시하고 있다.

제2의 변형례에서는, 도 42에 도시되는 바와 같이, 재배선(90)과 솔더 랜드(431)가 제1의 변형례와 같이 직접 접속되는 것은 아니라, 비아(접속 도체)(443)를 통하여 접속되어 있다. 재배선(90)의 상면은, 캡막(421)과 절연막(422), 및, 캡막(441)과 절연막(442)의 4층 구조로 되어 있다.

이와 같이, 비아(443)를 통하여 다층화함에 의해, 배선 라우팅(引き回し)이 용이해지기 때문에, 레이아웃상, 유리하게 된다.

솔더볼 마운트부를 도 42에 도시한 구조로 하는 경우에는, 도 32를 참조하여 설명한 재배선(90)과, 캡막(421) 및 절연막(422)의 제조 공정에 더하여, 도 43에 도시되는 바와 같이, 솔더 랜드(431) 및 비아(443)와, 캡막(441) 및 절연막(442)을, 또한 형성하는 공정이 추가된다. 기타의 제조 방법은, 상술한 제2의 제조 방법과 마찬가지이다.

<도 15의 고체 촬상 장치의 제3의 제조 방법>

다음에, 도 44 내지 도 49를 참조하여, 도 15에 도시한 페이스-투-백 구조의 고체 촬상 장치(1)의 제3의 제조 방법에 관해 설명한다.

우선, 도 44에 도시되는 바와 같이, 실리콘 기판(81)의 각 칩부가 되는 영역에, 제어 회로(22)나 로직 회로(23)로 이루어지는 다층 배선층(82)이 형성된, 반제품 상태의 로직 기판(11)이 제조된다. 이 시점에서의 실리콘 기판(81)은, 박육화되기 전의 상태이고, 예를 들면, 600㎛ 정도의 두께를 갖는다.

그리고, 도 45에 도시되는 바와 같이, 다층 배선층(82)의 최상층의 배선층(83c)과 접속되는 재배선(90)이, 예를 들면, 배선 재료로서 Cu를 사용하여 다마신법에 의해 형성된다. 형성된 재배선(90)과 층간 절연막(84)의 상면에는, 질화막(SiN) 등을 사용하여 캡막(421)이 형성된 후, SiO2 등의 절연막(422)으로 덮여진다.

여기까지의 공정은, 상술한 제2의 제조 방법과 마찬가지이다.

다음에, 도 46에 도시되는 바와 같이, 솔더 마스크(91)를 형성하고, 솔더볼(14)을 탑재하는 영역의 솔더 마스크(91)와 캡막(421) 및 절연막(422)이 에칭됨에 의해, 개구부(451)가 형성된다. 또한, 개구부(451)는, 포토레지스트를 도포하고, 솔더볼(14)을 탑재하는 영역을 드라이 에칭함으로써 형성하여도 좋다.

그리고, 도 47에 도시되는 바와 같이, 개구부(451)에, 솔더볼(14)이, 예를 들면, 솔더볼 마운트법에 의해 형성된다.

다음에, 도 48 및 도 49에 도시되는 바와 같이, 로직 기판(11)의 솔더볼(14)측과, 가접합 기판(실리콘 기판)(453)이, 솔더볼(14)이 숨겨지는 두께의 접착제(452)를 이용하여 맞붙여진다.

접착제(452)를 이용하여 로직 기판(11)과 가접합 기판(453)을 맞붙인 후의 제조 공정은, 상술한 제2의 제조 방법과 마찬가지이기 때문에, 그 설명은 생략한다.

<재배선의 변형례>

그런데, 솔더볼(14)과 접속되는 재배선(90)이나, 솔더 랜드(431)의 배선층의 두께는, 솔더링할 때, 솔더 중의 주석과 금속 배선 중의 구리가 반응하고, IMC(금속간 화합물, inter-metallic compound)가 형성되기 때문에, 구리가 반응하지 않고서 남는 두께를 확보할 필요가 있다.

또는 또한, 도 50에 도시되는 바와 같이, 재배선(90)의 외측에 배리어 메탈(461)을 형성하고, 재배선(90)의 구리가 전부 반응하여도, 배리어 메탈(461)로 반응을 스톱시키는 구조로 할 수 있다. 이 배리어 메탈(461)의 재료로는, Ta, TaN, Ti, Co(코발트), Cr(크롬) 등을 사용할 수 있다. 배리어 메탈(461)의 재료로서 Ta 또는 TaN을 사용하는 경우에는, 배리어 메탈(461)의 두께는, 30㎚ 정도로 할 수 있다. 한편, 배리어 메탈(461)의 재료로서 Ti를 사용하는 경우에는, 배리어 메탈(461)의 두께는, 200㎚ 정도가 된다. 또한, 이 배리어 메탈(461)은, Ta(하층)/Ti(상층), 또는, TaN/Ta/Ti 등의 적층 구조를 취하여도 좋다.

도 51a 내지 도 51c는, 배리어 메탈(461)로서 Ta 또는 TaN을 사용하여 솔더링한 때의, 재배선(90)에 IMC(금속간 화합물)가 형성된 반응 후의 상태를 도시하고 있다. 또한, 도 51에서 배리어 메탈(461A)은, Ta 또는 TaN을 사용한 배리어 메탈(461)을 나타낸다.

도 51a는, 재배선(90) 중, 솔더볼(14)에 가까운 상부만이, IMC(CuSn)(462)가 된 상태를 도시하고 있다.

도 51b는, 재배선(90)이 도 51a보다도 얇게 형성되고, 재배선(90)의 Cu 전부가 IMC(462)로 변화하고, 반응이 배리어 메탈(461A)에서 스톱되어 있는 상태를 도시하고 있다.

도 51c는, 재배선(90)이 도 51a보다도 얇게 형성되고, 재배선(90)의 Cu 전부가 IMC(462)로 변화하고, 반응이 배리어 메탈(461A)에서 스톱되어 있는 상태를 도시하고 있다. 도 51c에서는, IMC(462)가, 솔더볼(14) 내로 확산되어 있다.

도 52a 내지 도 52d는, 배리어 메탈(461)로서 Ti를 사용하여 솔더링한 때의, 재배선(90)에 IMC(금속간 화합물)가 형성된 반응 후의 상태를 도시하고 있다. 또한, 도 52a 내지 도 52d에서의 배리어 메탈(461B)은, Ti를 사용한 배리어 메탈(461)을 나타낸다.

도 52a는, 도 51a와 마찬가지로, 재배선(90) 중, 솔더볼(14)에 가까운 상부만이, IMC(CuSn)(462)로 된 상태를 도시하고 있다.

도 52b는, 도 51b와 마찬가지로, 재배선(90)이 도 52a보다도 얇게 형성되고, 재배선(90)의 Cu 전부가 IMC(462)로 변화하고, 반응이 배리어 메탈(461B)에서 스톱하고 있는 상태를 도시하고 있다.

도 52c는, 재배선(90)이 도 52a보다도 얇게 형성되고, 재배선(90)의 Cu 전부가 반응하고, CuSn의 IMC(462)로 변화함과 함께, 배리어 메탈(461B)의 일부도 반응하고, TiSn의 IMC(463)가 형성되어 있는 상태를 도시하고 있다.

도 52d는, 재배선(90)이 도 52a보다도 얇게 형성되고, 재배선(90)의 Cu 전부가 반응하고, CuSn인 IMC(462)가 솔더볼(14) 내에 확산하고, 배리어 메탈(461B)의 일부가 반응하고, TiSn의 IMC(463)가 형성되어 있는 상태를 도시하고 있다.

이와 같이, 재배선(90)의 하층에 배리어 메탈(461)을 형성하여 둠에 의해, 솔더링 불량을 억제할 수 있다. 또한, 배리어 메탈(461)의 재료로서 Ti를 사용한 경우에는, 솔더링 후의 신뢰성 시험에 있어서, Cu와 Sn의 상호 확산 속도의 차에 의해 생기는 커켄달 보이드의 성장을 억제할 수 있는 것도 기대할 수 있다.

<솔더 랜드가 있는 경우의 예>

도 40이나 도 42에 도시한 바와 같이, 재배선(90)의 위에는 솔더 랜드(431)가 형성되는 경우도 마찬가지로 배리어 메탈(461)을 형성할 수 있다.

도 53은, 재배선(90)과 솔더 랜드(431) 각각의 하층에, 배리어 메탈(461)을 형성한 구조례를 도시하고 있다. 이와 같이, 솔더볼(14)의 아래에 배리어 메탈(461)을 배치한 구조를, UBM 구조(Under bump metal) 구조라고 말한다.

도 54a 내지 도 54e를 참조하여, 도 53에 도시한 솔더 랜드(431)가 있는 경우의 배리어 메탈(461)의 형성에 관해 설명한다.

우선, 도 54a에 도시되는 바와 같이, 스퍼터법을 이용하여 배리어 메탈(461)을 형성한 후, 재배선(90)이, 다마신법에 의해 형성된다. 재배선(90)의 형성 후, 캡막(421)과 절연막(422)이 적층된다.

다음에, 도 54b에 도시되는 바와 같이, 솔더 랜드(431)가 형성되는 영역이 개구된 후, 도 54c에 도시되는 바와 같이, 배리어 메탈(461)과 솔더 랜드(431)를 위한 배선 재료(431A)가 성막된다. 여기서, 배리어 메탈(461)의 두께는, 예를 들면, 500㎚ 정도로 두껍게 함으로써, 솔더볼(14)의 접속 신뢰성을 향상시킬 수 있다.

그리고, CMP법에 의해 표면이 평탄화되고, 잉여의 배선 재료(431A)와 배리어 메탈(461)이 제거됨으로써, 도 54d에 도시되는 바와 같이, 솔더 랜드(431)가 형성된다.

최후에, 도 54e에 도시되는 바와 같이, 최상면에, 캡막(441) 및 절연막(442)이 형성되고, 또한, 솔더 랜드(431) 상부에 솔더볼(14)이 형성되고, 그 이외의 부분에는, 솔더 마스크(91)가 형성된다.

이상과 같이, 다마신법에 의해 재배선(90) 및 솔더 랜드(431)를 형성함으로써, 배선 측벽에 배리어 메탈(461)을 형성하는 것이 가능해지고, 배선 사이 리크 등의 리스크를 저감하는 것이 가능해진다. 솔더볼 마운트부의 UBM 구조를 다마신법으로 형성할 수 있기 때문에, 배리어 메탈(461)의 언더 커트를 없애는 것이 가능해지고, 배리어 메탈(461)의 후막화나, 적층막의 형성이 용이해진다.

지금까지 설명한 페이스-투-백 구조의 고체 촬상 장치(1)의 제1 내지 제3의 제조 방법에 의하면, 컬러 필터(15)나 온 칩 렌즈(16)를 형성하기 전에, 칩 관통 전극(105)과 실리콘 관통 전극(109)의 2개의 관통 전극이 형성된다. 그 때문에, 아이솔레이션막으로서의 절연막(107)이나 절연막(108)도, 컬러 필터(15)나 온 칩 렌즈(16)를 형성하기 전에, 형성할 수 있다. 이에 의해, 막질이 좋은 절연막(107)이나 절연막(108)을 형성할 수 있고, 내압이나 밀착성 등의 특성이 향상한다. 즉, 고신뢰성을 확보할 수 있는 절연막(107)이나 절연막(108)의 신뢰성을 형성할 수 있다.

<6. 제1의 기본 구조의 제조 방법>

다음에, 도 5 내지 도 14에 도시한, 로직 기판(11)과 화소 센서 기판(12)의 배선층끼리가 마주 보는 페이스-투-페이스 구조의 고체 촬상 장치(1)의 제조 방법에 관해 설명한다.

<도 5의 기본 구조의 제조 방법>

처음에, 도 55 내지 도 65를 참조하여, 도 5에 도시한 기본 구조를 갖는 고체 촬상 장치(1)의 제조 방법에 관해 설명한다.

처음에, 반제품 상태의 로직 기판(11)과 화소 센서 기판(12)이 제각기 제조된다.

로직 기판(11)으로서는, 실리콘 기판(실리콘 웨이퍼)(81)의 각 칩부가 되는 영역에, 제어 회로(22)나 로직 회로(23)로 되는 다층 배선층(82)이 형성된다. 이 시점에서의 실리콘 기판(81)은, 박육화되기 전의 상태이고, 예를 들면, 600㎛ 정도의 두께를 갖는다.

한편, 화소 센서 기판(12)으로서는, 실리콘 기판(실리콘 웨이퍼)(101)의 각 칩부가 되는 영역에 각 화소(32)의 포토 다이오드(51)나 화소 트랜지스터의 소스/드레인 영역이 형성된다. 또한, 실리콘 기판(101)의 일방의 면에, 제어 회로(22) 등의 일부를 구성하는 다층 배선층(102)이 형성됨과 함께, 타방의 면에, 컬러 필터(15)와 온 칩 렌즈(16)가 형성된다.

그리고, 도 55에 도시되는 바와 같이, 제조된 로직 기판(11)의 다층 배선층(82)측과, 화소 센서 기판(12)의 다층 배선층(102)측이 마주 보도록 맞붙여진다. 맞붙임은, 예를 들면 플라즈마 접합과, 접착제에 의한 접합이 있지만, 본 실시의 형태에서는, 플라즈마 접합에 의해 행하여지는 것으로 한다. 플라즈마 접합의 경우는, 로직 기판(11)과 화소 센서 기판(12)의 접합면에, 각각 플라즈마 TEOS막, 플라즈마 SiN막, SiON막(블록막), 또는 SiC막 등의 막을 형성하여 접합면을 플라즈마 처리하여 겹치고, 그 후 어닐 처리함에 의해, 양자가 접합된다.

로직 기판(11)과 화소 센서 기판(12)의 맞붙임 후, 다마신법 등을 이용하여, 실리콘 관통 전극(109) 및 칩 관통 전극(105), 그들을 접속하는 접속용 배선(106)이, 형성된다.

그리고, 도 55에 도시되는 바와 같이, 맞붙여진 로직 기판(11)과 화소 센서 기판(12)의 온 칩 렌즈(16)가 형성되어 있는 면 전체에, 글라스 실 수지(17)가 도포되고, 도 56에 도시되는 바와 같이, 캐비티리스 구조로, 글라스 보호 기판(18)이 접속된다.

다음에, 도 57에 도시되는 바와 같이, 로직 기판(11)과 화소 센서 기판(12)이 맞붙여진 적층 기판(13)이 반전된 후, 로직 기판(11)의 실리콘 기판(81)이, 디바이스 특성에 영향이 없을 정도의 두께, 예를 들면, 30 내지 100㎛ 정도로 박육화된다.

다음에, 도 58에 도시되는 바와 같이, 박육화된 실리콘 기판(81)상의, 실리콘 관통 전극(88)(부도시)을 배치하는 위치가 개구되도록, 포토레지스트(221)가 패터닝된 후, 드라이 에칭에 의해, 실리콘 기판(81)과, 그 아래의 층간 절연막(84)의 일부가 제거되고, 개구부(222)가 형성된다.

다음에, 도 59에 도시되는 바와 같이, 개구부(222)를 포함하는 실리콘 기판(81) 상면 전체에, 절연막(아이솔레이션막)(86)이, 예를 들면, 플라즈마 CVD법으로 성막된다. 상술한 바와 같이, 절연막(86)은, 예를 들면, SiO2막이나 SiN막 등으로 할 수 있다.

다음에, 도 60에 도시되는 바와 같이, 개구부(222)의 저면의 절연막(86)이, 에치백법을 이용하여 제거되어, 실리콘 기판(81)에 가장 가까운 배선층(83c)이 노출된다.

다음에, 도 61에 도시되는 바와 같이, 스퍼터법을 이용하여, 배리어 메탈막(부도시)과, Cu 시드층(231)이 형성된다. 배리어 메탈막은, 접속 도체(87)(Cu)의 확산을 방지하기 위한 막이고, Cu 시드층(231)은, 전해 도금법에 의해 접속 도체(87)를 매입할 때의 전극이 된다. 배리어 메탈막의 재료로는, 탄탈륨(Ta), 티탄(Ti), 텅스텐(W), 지르코늄(Zr) 및, 그 질화막, 탄화막 등을 사용할 수 있다. 본 실시의 형태에서는, 배리어 메탈막으로서 티탄이 사용된다.

다음에, 도 62에 도시되는 바와 같이, Cu 시드층(231)상의 소요되는 영역에 레지스트 패턴(241)을 형성한 후, 전해 도금법에 의해, 접속 도체(87)로서의 구리(Cu)가 도금된다. 이에 의해, 실리콘 관통 전극(88)이 형성됨과 함께, 실리콘 기판(81) 상측에 재배선(90)도 형성된다.

다음에, 도 63에 도시되는 바와 같이, 레지스트 패턴(241)이 제거된 후, 웨트 에칭에 의해, 레지스트 패턴(241) 아래의 배리어 메탈막(부도시)과 Cu 시드층(231)이 제거된다.

다음에, 도 64에 도시되는 바와 같이, 솔더 마스크(91)를 형성하여, 재배선(90)을 보호한 후, 솔더볼(14)을 탑재하는 영역만 솔더 마스크(91)를 제거함으로써, 솔더 마스크 개구부(242)가 형성된다.

그리고, 도 65에 도시되는 바와 같이, 솔더 마스크 개구부(242)에, 솔더볼 마운트법 등에 의해, 솔더볼(14)이 형성된다.

이상의 제조 방법에 의해, 도 5에 도시한 기본 구조를 갖는 고체 촬상 장치(1)를 제조할 수 있다.

이상의 제조 방법에 의하면, 컬러 필터(15)를 형성한 후에, 실리콘 관통 전극(88)이 형성된다. 이 경우, 실리콘 관통 전극(88)의 형성 공정 중, 특히, 실리콘 기판(81)과 접속 도체(87)를 절연하기 위한 절연막(86)을, 컬러 필터(15)나 온 칩 렌즈(16) 등에의 데미지를 방지하기 위해, 200℃부터 220℃ 정도의 저온 플라즈마 CVD법에 의해 형성할 필요가 있다.

그러나, 저온에서 절연막(86)을 성막한 경우에는, 원자간 결합이 불충분하여 막질이 나빠지는 일이 있다. 그리고, 막질이 나쁜 경우에는, 벗겨짐이나 크랙의 발생, 실리콘 내압 불량이나 메탈 배선 리크 등을 일으키는 경우가 있다.

그래서, 이하에서는, 컬러 필터(15)나 온 칩 렌즈(16) 등에의 데미지를 방지하면서, 절연막(86)의 신뢰성을 확보하는 제조 방법에 관해 설명한다.

<제1의 변형례의 제1의 제조 방법>

도 66a 내지 도 67c를 참조하여, 도 6에 도시한 제1의 변형례에 관한 구조를 갖는 고체 촬상 장치(1)의 제1의 제조 방법에 관해 설명한다.