JP6635605B2 - 電流導入端子並びにそれを備えた圧力保持装置及びx線撮像装置 - Google Patents

電流導入端子並びにそれを備えた圧力保持装置及びx線撮像装置 Download PDFInfo

- Publication number

- JP6635605B2 JP6635605B2 JP2017197477A JP2017197477A JP6635605B2 JP 6635605 B2 JP6635605 B2 JP 6635605B2 JP 2017197477 A JP2017197477 A JP 2017197477A JP 2017197477 A JP2017197477 A JP 2017197477A JP 6635605 B2 JP6635605 B2 JP 6635605B2

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- current introduction

- chamber

- current

- connector

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000003384 imaging method Methods 0.000 title claims description 76

- 239000000758 substrate Substances 0.000 claims description 270

- 229910052751 metal Inorganic materials 0.000 claims description 135

- 239000002184 metal Substances 0.000 claims description 135

- 238000012545 processing Methods 0.000 claims description 34

- 229920005989 resin Polymers 0.000 claims description 30

- 239000011347 resin Substances 0.000 claims description 30

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 26

- 229910052802 copper Inorganic materials 0.000 claims description 26

- 239000010949 copper Substances 0.000 claims description 26

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 claims description 24

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 claims description 18

- 229910052737 gold Inorganic materials 0.000 claims description 18

- 239000010931 gold Substances 0.000 claims description 18

- 229910052759 nickel Inorganic materials 0.000 claims description 12

- 238000010168 coupling process Methods 0.000 description 66

- 230000008878 coupling Effects 0.000 description 65

- 238000005859 coupling reaction Methods 0.000 description 65

- 229920001971 elastomer Polymers 0.000 description 50

- 239000005060 rubber Substances 0.000 description 50

- 239000000463 material Substances 0.000 description 41

- 238000000034 method Methods 0.000 description 30

- 239000000919 ceramic Substances 0.000 description 27

- 239000010410 layer Substances 0.000 description 26

- 230000000149 penetrating effect Effects 0.000 description 22

- 238000011049 filling Methods 0.000 description 17

- 238000005476 soldering Methods 0.000 description 15

- 238000004519 manufacturing process Methods 0.000 description 14

- 238000007789 sealing Methods 0.000 description 13

- 239000004065 semiconductor Substances 0.000 description 13

- 238000007796 conventional method Methods 0.000 description 12

- 239000011521 glass Substances 0.000 description 11

- 230000002093 peripheral effect Effects 0.000 description 11

- 239000012530 fluid Substances 0.000 description 10

- 230000008569 process Effects 0.000 description 9

- 239000004593 Epoxy Substances 0.000 description 8

- 238000007747 plating Methods 0.000 description 8

- 230000005855 radiation Effects 0.000 description 8

- 230000005540 biological transmission Effects 0.000 description 7

- 238000013461 design Methods 0.000 description 7

- 238000010586 diagram Methods 0.000 description 7

- 230000000694 effects Effects 0.000 description 6

- 238000005304 joining Methods 0.000 description 6

- 235000013372 meat Nutrition 0.000 description 6

- 238000005516 engineering process Methods 0.000 description 5

- 239000003822 epoxy resin Substances 0.000 description 5

- 230000003287 optical effect Effects 0.000 description 5

- 229920000647 polyepoxide Polymers 0.000 description 5

- 238000010943 off-gassing Methods 0.000 description 4

- 229910001220 stainless steel Inorganic materials 0.000 description 4

- 239000010935 stainless steel Substances 0.000 description 4

- 230000008901 benefit Effects 0.000 description 3

- 238000005219 brazing Methods 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 239000012212 insulator Substances 0.000 description 3

- 229910000833 kovar Inorganic materials 0.000 description 3

- 238000005192 partition Methods 0.000 description 3

- 230000008054 signal transmission Effects 0.000 description 3

- 238000005245 sintering Methods 0.000 description 3

- 238000009423 ventilation Methods 0.000 description 3

- 230000002411 adverse Effects 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 239000011888 foil Substances 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 238000003780 insertion Methods 0.000 description 2

- 230000037431 insertion Effects 0.000 description 2

- 229910000679 solder Inorganic materials 0.000 description 2

- 230000003746 surface roughness Effects 0.000 description 2

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 239000012491 analyte Substances 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 238000009833 condensation Methods 0.000 description 1

- 230000005494 condensation Effects 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000009795 derivation Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 230000000873 masking effect Effects 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 229920001955 polyphenylene ether Polymers 0.000 description 1

- -1 polytetrafluoroethylene Polymers 0.000 description 1

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 1

- 239000004810 polytetrafluoroethylene Substances 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 230000005469 synchrotron radiation Effects 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/14—Structural association of two or more printed circuits

- H05K1/147—Structural association of two or more printed circuits at least one of the printed circuits being bent or folded, e.g. by using a flexible printed circuit

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01T—MEASUREMENT OF NUCLEAR OR X-RADIATION

- G01T1/00—Measuring X-radiation, gamma radiation, corpuscular radiation, or cosmic radiation

- G01T1/16—Measuring radiation intensity

- G01T1/24—Measuring radiation intensity with semiconductor detectors

- G01T1/244—Auxiliary details, e.g. casings, cooling, damping or insulation against damage by, e.g. heat, pressure or the like

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/18—Printed circuits structurally associated with non-printed electric components

- H05K1/182—Printed circuits structurally associated with non-printed electric components associated with components mounted in the printed circuit board, e.g. insert mounted components [IMC]

- H05K1/184—Components including terminals inserted in holes through the printed circuit board and connected to printed contacts on the walls of the holes or at the edges thereof or protruding over or into the holes

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/40—Forming printed elements for providing electric connections to or between printed circuits

- H05K3/4038—Through-connections; Vertical interconnect access [VIA] connections

- H05K3/4053—Through-connections; Vertical interconnect access [VIA] connections by thick-film techniques

- H05K3/4061—Through-connections; Vertical interconnect access [VIA] connections by thick-film techniques for via connections in inorganic insulating substrates

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/40—Forming printed elements for providing electric connections to or between printed circuits

- H05K3/42—Plated through-holes or plated via connections

- H05K3/425—Plated through-holes or plated via connections characterised by the sequence of steps for plating the through-holes or via connections in relation to the conductive pattern

- H05K3/426—Plated through-holes or plated via connections characterised by the sequence of steps for plating the through-holes or via connections in relation to the conductive pattern initial plating of through-holes in substrates without metal

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/11—Printed elements for providing electric connections to or between printed circuits

- H05K1/115—Via connections; Lands around holes or via connections

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/09—Shape and layout

- H05K2201/09209—Shape and layout details of conductors

- H05K2201/095—Conductive through-holes or vias

- H05K2201/0959—Plated through-holes or plated blind vias filled with insulating material

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/10—Details of components or other objects attached to or integrated in a printed circuit board

- H05K2201/10431—Details of mounted components

- H05K2201/10507—Involving several components

- H05K2201/10545—Related components mounted on both sides of the PCB

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/22—Secondary treatment of printed circuits

- H05K3/24—Reinforcing the conductive pattern

- H05K3/243—Reinforcing the conductive pattern characterised by selective plating, e.g. for finish plating of pads

Description

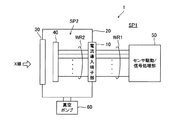

まず、本発明に係る基本実施形態を説明する。図1は、基本実施形態に係るX線イメージング装置1の概略的な全体構成図である。X線イメージング装置1は、電流導入端子部10、チャンバー20、X線透過窓30、X線イメージセンサ40、センサ駆動/信号処理部50及び真空ポンプ60、並びに、配線群WR1及びWR2を備え、図示されない撮像対象のX線撮影を行うことができる。

本発明の第1実施形態を説明する。

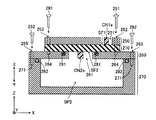

実施例EX1_1を説明する。貫通ビアホールを形成する銅膜132(図10参照)の厚さは、例えば、20〜50μmとされる。パッドPD1を形成する銅膜141、ニッケル膜142、金膜143の厚さは、夫々、例えば、25μm、5μm、0.5μmとされる。パッドPD2を形成する銅膜144、ニッケル膜145、金膜146の厚さは、夫々、銅膜141、ニッケル膜142、金膜143の厚さと同じであって良い。勿論、ここで述べた具体的数値は例に過ぎず、任意に変更可能である。

実施例EX1_2を説明する。電流導入基板11の厚みは任意であるが、空間SP1及びSP2間の圧力差(気圧差)が電流導入基板11の厚み方向に加わる場合においては、その圧力差に耐えうる程度の厚みを電流導入基板11に持たせる。例えば、電流導入基板11としてガラスエポキシ基板を利用した場合、電流導入基板11の厚みを5mm又はそれを超える厚みとすることで、電流導入基板11は空間SP1及びSP2間の圧力差(最大で1気圧分の圧力差)に十分耐えうる。

実施例EX1_3を説明する。図4(a)〜(c)等を示した例では、面SF1側に実装されるコネクタ(CN1a〜CN1d)と、面SF2側に実装されるコネクタ(CN2a〜CN2d)とが、同一のコネクタであることが想定されているが、面SF1側に実装されるコネクタと面SF2側に実装されるコネクタは、形状等が互いに異なるコネクタであっても構わない。但し、電流導入基板110においては、構造上、1つのパッドPD1と、そのパッドPD1に導通すべき1つのパッドPD2は、面SF1及びSF2の法線方向に沿って一直線上に並ぶことになるため、コネクタCN1aの金属端子のピッチとコネクタCN2aの金属端子のピッチとは一致している。コネクタCN1b及びCN2bについても、コネクタCN1c及びCN2cについても、コネクタCN1d及びCN2dについても同様である。

実施例EX1_4を説明する。面SF1上のパッドPD1とセンサ駆動/信号処理部50との接続をコネクタCN1a〜CN1dを介して実現する構成を上述したが、面SF1上のパッドPD1にケーブルの一端を直接接続し、当該ケーブルの他端をセンサ駆動/信号処理部50に接続することで、パッドPD1及びセンサ駆動/信号処理部50間の接続を実現しても良い。例えば、フレキシブル基板を用いて構成されたフレキシブルケーブルの一端を面SF1上のパッドPD1にはんだ付けにて直接接続し、フレキシブルケーブルの他端をセンサ駆動/信号処理部50に直接接続しても良い又は他の中継配線を介してセンサ駆動/信号処理部50に接続しても良い。この場合、当該フレキシブルケーブルが配線群WR1の構成要素となる。

実施例EX1_5を説明する。上述の説明では、面SF1及びSF2にのみ配線パターンを形成可能な両面基板(2層基板)を用いて電流導入基板110を形成することを想定したが、多層基板を用いて電流導入基板110を形成しても構わない。

本発明の第2実施形態を説明する。図13(a)〜(c)は、第2実施形態に係る電流導入基板210の外観図である。図13(a)は面SF1側から見た電流導入基板210の平面図であり、図13(b)は電流導入基板210の側面図であり、図13(c)は面SF2側から見た電流導入基板210の平面図である。第2実施形態では、電流導入基板210を、図1の電流導入端子部10を構成する電流導入基板11として用いる。第2実施形態において、面SF1、SF2は、電流導入基板210における面SF1、SF2を指す。

本発明の第3実施形態を説明する。図19(a)〜(c)は、第3実施形態に係る電流導入基板310の外観図である。図19(a)は面SF1側から見た電流導入基板310の平面図であり、図19(b)は電流導入基板310の側面図であり、図19(c)は面SF2側から見た電流導入基板310の平面図である。第3実施形態では、電流導入基板310を、図1の電流導入端子部10を構成する電流導入基板11として用いる。第3実施形態において、面SF1、SF2は、電流導入基板310における面SF1、SF2を指す。

本発明の第4実施形態を説明する。第4実施形態では、上述の基本実施形態及び第1〜第3実施形態の何れか又は全てについての補足説明や、上述の基本実施形態及び第1〜第3実施形態の何れか又は全てに適用可能な各種の応用技術及び変形技術などを説明する。第4実施形態は、以下の実施例EX4_1〜EX4_9を含む。実施例EX4_1〜EX4_9の内、任意の何れかの実施例に記載した事項を、矛盾無き限り、任意の他の実施例に適用することができる。以下の実施例EX4_1〜EX4_9では、基本的に、上述の複数の実施形態に共通の事項を説明するため、部品の名称に対して参照符号の付記が省略されることがある。例えば、以下の実施例EX4_1〜EX4_9では、単に電流導入基板と記されることがあるが、それは、電流導入基板11、110、210又は310を指す。

実施例EX4_1を説明する。上述の第1〜第3実施形態によれば、2つの配線の組ごとに、10Gbps(Giga bits per second)オーダーの信号送受信を実現可能となる。特に第1実施形態の構造では、上述の如く、配線を直線的に導入できるため分布定数の設計が容易となり、広帯域化に有利である。また、直線的な導入は高密度化にも寄与し、配線設計が明瞭となる。

実施例EX4_2を説明する。第2又は第3実施形態では、電流導入基板の面SF1又はSF2に実装されるべきコネクタとして、表面実装型コネクタを利用することもできるしスルーホール型コネクタを利用することもできるが、第1実施形態では、電流導入基板の面SF1及びSF2に実装されるべきコネクタとして、表面実装型コネクタのみが採用可能である。広帯域コネクタとしては、主に表面実装型コネクタが実用化及び市販されており、多くの場合、問題にならない。

実施例EX4_3を説明する。上述の如く、本発明の各実施形態では、汎用的な各種コネクタを電流導入基板に実装することができ、図25又は非特許文献1に示されたような従来のピン構造に限定される従来技術と比べてメリットが大きい。この際、本発明の各実施形態では、電流導入基板に実装可能なコネクタ(CN1a〜CN1f、CN2a〜CN2f)として、ストレートな構造を持つオス端子タイプのコネクタだけでなく、一般的にバネなどの複雑な構造を持つメス端子タイプのコネクタも利用可能である(上記従来技術では利用不可)。オス端子のみという従来の電流導入端子の制約から解放されることで、コネクタの選択及び設計の自由度が飛躍的に広がる。

実施例EX4_4を説明する。上述の説明では、ガラスエポキシ基板にて電流導入基板を形成することを主として想定したが、ガラスエポキシ基板に分類されない任意のプリント基板にて電流導入基板を形成することも可能である。例えば、セラミックス基板にて電流導入基板を形成するようにしても良い。

実施例EX4_5を説明する。上述の各実施形態において、電流導入基板の厚さは任意であるが、電流導入基板の厚さを必要に応じて大きくすることで、電流導入基板の機械的強度を向上させ、耐圧を上げることができる。チャンバー内外の圧力差(即ち空間SP2及びSP1間の気圧差)に応じて電流導入基板の材質を適切に選定することでも、電流導入基板の機械的強度及び耐圧を向上させて、圧力差に抗することができる。

実施例EX4_6を説明する。電流導入基板に設ける金属配線の線幅の調整により許容電流を自由に設計でき、その線幅を大きくして金属配線の表面積を大きくすることで大電流への対応も可能となる。窒化アルミニウムセラミックスを用いて電流導入基板を形成することで放熱力を強化することも可能である。また、電流導入基板の線間距離及び層間距離の調整並びに電流導入基板の基板材料の選定を通じて、許容電圧も自由に設計できる。

実施例EX4_7を説明する。第1〜第3実施形態において、電流導入基板、基板結合部品及びチャンバー間の結合方法は、上述したものに限定されず、様々な形態でそれらの結合を実現できる。基板結合部品及びチャンバーのボルト穴にネジ穴を形成する形態を上述したが、例えば、適宜フランジ等を設けつつ、ボルト及びナットを用いて、電流導入基板、基板結合部品及びチャンバー間の結合を実現しても良い。

実施例EX4_8を説明する。本発明に係る電流導入端子は、チャンバー20内の環境をチャンバー20外の環境と異なる環境に保持しつつ、チャンバー20外からチャンバー20内に電流(データ等を示す電気信号又は電力)を導入する又はチャンバー20内からチャンバー20外に電流(データ等を示す電気信号又は電力)を導入する。

実施例EX4_9を説明する。上述の各実施形態に挙げたX線イメージング装置は、撮像装置に属するX線撮像装置であるが、本発明は任意の撮像装置に対しても適用可能である。即ち、上述のX線イメージセンサ40を可視光イメージセンサ又は放射線イメージセンサに置き換えることができ、これにより可視光撮像装置又は放射線撮像装置を形成できる。上述のX線イメージセンサ40はX線を入射光として受けて入射光の光学像を示す撮像信号を出力するのに対し、可視光イメージセンサは可視光を入射光として受けて入射光の光学像を示す撮像信号を出力し、放射線イメージセンサは放射線を入射光として受けて入射光の光学像を示す撮像信号を出力する。ここで、放射線は、少なくともガンマ線及びX線を含み、更に紫外線(特に例えば極紫外線)を含み得る。また、上述のX線イメージセンサ40を電子顕微鏡用イメージセンサに置き換えることもでき、これにより電子顕微鏡を撮像装置として形成することもできる。

本発明について考察する。

前記チャンバーの気密性を保持しつつ前記複数のX線イメージセンサと前記信号処理回路とを導通させる電流導入端子として電流導入端子W1を用いたことを特徴とする。

10 電流導入端子部

20 チャンバー

30 X線通過窓

40 X線イメージセンサ

50 センサ駆動/振動処理部

60 真空ポンプ

11、110、210、310 電流導入基板

SP1、SP2 空間

SF1、SF2 面

CN1a〜CN1f、CN2a〜CN2f コネクタ

PD1、PD2 パッド

Claims (8)

- 互いに対向する第1面及び第2面を有して気圧の異なる環境間を気密に隔てる樹脂製の基板を備えた電流導入端子において、

前記第1面及び前記第2面間を貫通して、前記第1面に実装すべき第1表面実装型コネクタの複数の金属端子と前記第2面に実装すべき第2表面実装型コネクタの複数の金属端子とに共通に対応した複数の貫通ビアホールを設けた後、各貫通ビアホールの穴部に樹脂を充填し、

前記貫通ビアホールごとに前記樹脂が充填された前記穴部を両面から隙間なく覆うよう、第1金属膜パッド群を前記第1面に形成すると共に第2金属膜パッド群を前記第2面に形成し、

前記第1金属膜パッド群と、前記第1金属膜パッド群に前記複数の貫通ビアホールを通じて直線的に接続された前記第2金属膜パッド群とに対して、夫々、前記第1及び第2表面実装型コネクタの金属端子を実装した

ことを特徴とする電流導入端子。 - 当該電流導入端子は、チャンバーの気密性を保持しつつ前記チャンバー内に電流を導入し、

前記基板は、前記チャンバー外の環境下に位置するべき前記第1面及び前記チャンバー内の環境下に位置するべき前記第2面を互いに対向する2面として有して、前記チャンバー外の環境と前記チャンバー内の環境を隔てる絶縁基板である

ことを特徴とする請求項1に記載の電流導入端子。 - 前記第1金属膜パッド群、前記複数の貫通ビアホール及び前記第2金属膜パッド群から成る組が、前記基板に対し複数組設けられ、組ごとに前記第1表面実装型コネクタ及び前記第2表面実装型コネクタを前記基板に実装した

ことを特徴とする請求項1又は2に記載の電流導入端子。 - 前記第2表面実装型コネクタの金属端子のピッチは、前記第1表面実装型コネクタの金属端子のピッチと一致している

ことを特徴とする請求項1又は2に記載の電流導入端子。 - 前記貫通ビアホールごとに前記樹脂が充填された前記穴部を両面から隙間なく覆う第1及び第2金属膜パッドを前記第1面及び前記第2面に設け、これにより前記複数の貫通ビアホールに対応する前記第1金属膜パッド群及び前記第2金属膜パッド群を前記第1面及び前記第2面に形成した

ことを特徴とする請求項1〜4の何れかにに記載の電流導入端子。 - 前記第1金属膜パッド群及び前記第2金属膜パッド群を構成する各金属膜パッドは、銅とニッケルと金を積層した金属膜から成る

ことを特徴とする請求項1〜5の何れかにに記載の電流導入端子。 - チャンバーと電流導入端子とを含む複数の部品を結合して形成され、前記チャンバー内の気圧を前記チャンバー外の気圧と異なる気圧に保つ気圧保持装置において、

前記電流導入端子として、請求項1〜請求項6の何れかに記載の電流導入端子を用いた

ことを特徴とする気圧保持装置。 - 外部空間に対して内部の気圧が低く保たれたチャンバー内に複数のX線イメージセンサが配置され、

各X線イメージセンサに対する信号処理回路が前記チャンバー外に設けられ、

前記チャンバーの気密性を保持しつつ前記複数のX線イメージセンサと前記信号処理回路とを導通させる電流導入端子として請求項1〜請求項6の何れかに記載の電流導入端子を用いた

ことを特徴とするX線撮像装置。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017197477A JP6635605B2 (ja) | 2017-10-11 | 2017-10-11 | 電流導入端子並びにそれを備えた圧力保持装置及びx線撮像装置 |

| US16/755,479 US11470722B2 (en) | 2017-10-11 | 2018-10-05 | Current introduction terminal, and pressure holding apparatus and X-ray image sensing apparatus therewith |

| PCT/JP2018/037464 WO2019073936A1 (ja) | 2017-10-11 | 2018-10-05 | 電流導入端子並びにそれを備えた圧力保持装置及びx線撮像装置 |

| CN201880065978.2A CN111201584B (zh) | 2017-10-11 | 2018-10-05 | 电流导入端子和具备该电流导入端子的压力保持装置以及x射线摄像装置 |

| EP18866796.8A EP3696844A4 (en) | 2017-10-11 | 2018-10-05 | CURRENT INTRODUCTION TERMINAL AND PRESSURE HOLDING DEVICE EQUIPPED WITH IT, AND X-RAY IMAGE CAPTURE DEVICE |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017197477A JP6635605B2 (ja) | 2017-10-11 | 2017-10-11 | 電流導入端子並びにそれを備えた圧力保持装置及びx線撮像装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2019071245A JP2019071245A (ja) | 2019-05-09 |

| JP2019071245A5 JP2019071245A5 (ja) | 2019-09-19 |

| JP6635605B2 true JP6635605B2 (ja) | 2020-01-29 |

Family

ID=66100781

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017197477A Active JP6635605B2 (ja) | 2017-10-11 | 2017-10-11 | 電流導入端子並びにそれを備えた圧力保持装置及びx線撮像装置 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US11470722B2 (ja) |

| EP (1) | EP3696844A4 (ja) |

| JP (1) | JP6635605B2 (ja) |

| CN (1) | CN111201584B (ja) |

| WO (1) | WO2019073936A1 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102232858B1 (ko) * | 2020-01-08 | 2021-03-26 | 주식회사 우진더블유티피 | 공간변환기의 제조방법 |

| CN115116855A (zh) * | 2021-03-18 | 2022-09-27 | 澜起科技股份有限公司 | 封装基板结构及其制作方法 |

Family Cites Families (103)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02137764U (ja) * | 1989-04-19 | 1990-11-16 | ||

| US5497546A (en) | 1992-09-21 | 1996-03-12 | Matsushita Electric Works, Ltd. | Method for mounting lead terminals to circuit board |

| JP2699898B2 (ja) * | 1994-11-30 | 1998-01-19 | 日本電気株式会社 | 多層プリント配線板およびその製造方法 |

| US6229404B1 (en) * | 1998-08-31 | 2001-05-08 | Kyocera Corporation | Crystal oscillator |

| JP2001015000A (ja) * | 1999-04-26 | 2001-01-19 | Sanyo Electric Co Ltd | 電子部品の製造方法及び電子部品 |

| TW521555B (en) * | 2000-08-25 | 2003-02-21 | Hitachi Aic Inc | Electronic device sealing electronic element therein and manufacturing method thereof, and printed wiring board suitable for such electronic device |

| JP4565727B2 (ja) * | 2000-10-10 | 2010-10-20 | 三洋電機株式会社 | 半導体装置の製造方法 |

| WO2002088017A1 (fr) * | 2001-04-26 | 2002-11-07 | Advantest Corporation | Element de connexion et son procede de fabrication, micro-commutateur et son procede de fabrication |

| US20040217451A1 (en) * | 2002-11-14 | 2004-11-04 | Sai-Mun Lee | Semiconductor packaging structure |

| JP3905041B2 (ja) * | 2003-01-07 | 2007-04-18 | 株式会社日立製作所 | 電子デバイスおよびその製造方法 |

| US20050040905A1 (en) * | 2003-05-29 | 2005-02-24 | Kyocera Corporation | Temperature-compensated crystal oscillator |

| US7141884B2 (en) * | 2003-07-03 | 2006-11-28 | Matsushita Electric Industrial Co., Ltd. | Module with a built-in semiconductor and method for producing the same |

| US7385463B2 (en) * | 2003-12-24 | 2008-06-10 | Kyocera Corporation | Surface acoustic wave device and electronic circuit device |

| JP2006109400A (ja) * | 2004-09-13 | 2006-04-20 | Seiko Epson Corp | 電子部品、回路基板、電子機器、電子部品の製造方法 |

| TWI321342B (en) * | 2004-11-05 | 2010-03-01 | Altus Technology Inc | An integrate circuit chip encapsulation and the method of manufacturing it |

| JP2006245098A (ja) * | 2005-03-01 | 2006-09-14 | Seiko Epson Corp | 電子部品及びその製造方法、並びに電子機器 |

| JP4311376B2 (ja) * | 2005-06-08 | 2009-08-12 | セイコーエプソン株式会社 | 半導体装置、半導体装置の製造方法、電子部品、回路基板及び電子機器 |

| KR100620516B1 (ko) * | 2005-07-18 | 2006-09-06 | 삼성전자주식회사 | Mems 스위치 및 그 제조방법 |

| JP2007081613A (ja) * | 2005-09-13 | 2007-03-29 | Seiko Epson Corp | 弾性表面波デバイス及びその製造方法 |

| JP4517992B2 (ja) * | 2005-09-14 | 2010-08-04 | セイコーエプソン株式会社 | 導通孔形成方法、並びに圧電デバイスの製造方法、及び圧電デバイス |

| JP4467506B2 (ja) * | 2005-11-24 | 2010-05-26 | 三菱電機株式会社 | パッケージおよびそれを用いた電子装置 |

| US20070200146A1 (en) * | 2006-02-28 | 2007-08-30 | Keiji Onishi | Electronic device, method for producing the same, and communication apparatus including the same |

| JP4653005B2 (ja) * | 2006-04-17 | 2011-03-16 | 富士通株式会社 | 電子部品パッケージ |

| JP2008067173A (ja) * | 2006-09-08 | 2008-03-21 | Yamaha Corp | マイクロフォンモジュール、その取付構造及び携帯電子機器 |

| JP5026038B2 (ja) * | 2006-09-22 | 2012-09-12 | 新光電気工業株式会社 | 電子部品装置 |

| JP5000660B2 (ja) * | 2006-09-27 | 2012-08-15 | 京セラ株式会社 | コンデンサ装置、電子部品、フィルタ装置、通信装置、およびコンデンサ装置の製造方法 |

| WO2008093414A1 (ja) * | 2007-01-31 | 2008-08-07 | Fujitsu Microelectronics Limited | 半導体装置及びその製造方法 |

| US7728283B2 (en) * | 2007-03-05 | 2010-06-01 | Shinko Electric Industries Co., Ltd. | Illuminance detecting apparatus comprising a light shielding element containing openings for each detector element |

| JP5137059B2 (ja) * | 2007-06-20 | 2013-02-06 | 新光電気工業株式会社 | 電子部品用パッケージ及びその製造方法と電子部品装置 |

| JP2009094434A (ja) * | 2007-10-12 | 2009-04-30 | Elpida Memory Inc | 半導体装置およびその製造方法 |

| US7847387B2 (en) * | 2007-11-16 | 2010-12-07 | Infineon Technologies Ag | Electrical device and method |

| JP5125470B2 (ja) * | 2007-12-13 | 2013-01-23 | 富士通株式会社 | 配線基板及びその製造方法 |

| JP5134357B2 (ja) * | 2007-12-20 | 2013-01-30 | セイコーインスツル株式会社 | 圧電振動子の製造方法 |

| JP5135510B2 (ja) * | 2008-02-18 | 2013-02-06 | セイコーインスツル株式会社 | 圧電振動子の製造方法、圧電振動子、発振器、電子機器及び電波時計 |

| JP5189378B2 (ja) * | 2008-02-18 | 2013-04-24 | セイコーインスツル株式会社 | 圧電振動子の製造方法 |

| CN101946404A (zh) * | 2008-02-18 | 2011-01-12 | 精工电子有限公司 | 压电振动器的制造方法、压电振动器、振荡器、电子设备及电波钟 |

| JP5147868B2 (ja) * | 2008-02-18 | 2013-02-20 | セイコーインスツル株式会社 | 圧電振動子の製造方法、圧電振動子、発振器、電子機器及び電波時計 |

| JP5121493B2 (ja) * | 2008-02-21 | 2013-01-16 | セイコーインスツル株式会社 | 圧電振動子の製造方法 |

| WO2009116222A1 (ja) * | 2008-03-19 | 2009-09-24 | 株式会社村田製作所 | 弾性表面波装置 |

| JP5103297B2 (ja) * | 2008-06-24 | 2012-12-19 | セイコーインスツル株式会社 | 圧電振動子の製造方法 |

| JP5121934B2 (ja) * | 2008-08-27 | 2013-01-16 | セイコーインスツル株式会社 | 圧電振動子の製造方法、圧電振動子、発振器、電子機器および電波時計 |

| WO2010023730A1 (ja) * | 2008-08-27 | 2010-03-04 | セイコーインスツル株式会社 | 圧電振動子、発振器、電子機器及び電波時計、並びに圧電振動子の製造方法 |

| WO2010061469A1 (ja) * | 2008-11-28 | 2010-06-03 | セイコーインスツル株式会社 | 圧電振動子の製造方法、並びに圧電振動子、発振器、電子機器及び電波時計 |

| JP2010141123A (ja) * | 2008-12-11 | 2010-06-24 | Shinko Electric Ind Co Ltd | 電子部品装置 |

| CN102282670A (zh) * | 2009-01-15 | 2011-12-14 | 精工电子有限公司 | 封装件的制造方法及圆片接合体、压电振动器、振荡器、电子设备及电波钟表 |

| WO2010097905A1 (ja) * | 2009-02-25 | 2010-09-02 | セイコーインスツル株式会社 | パッケージの製造方法及び圧電振動子、発振器、電子機器、並びに電波時計 |

| CN102334284A (zh) * | 2009-02-25 | 2012-01-25 | 精工电子有限公司 | 封装件的制造方法、封装件、压电振动器、振荡器、电子设备及电波钟 |

| CN102334283A (zh) * | 2009-02-25 | 2012-01-25 | 精工电子有限公司 | 压电振动器的制造方法、压电振动器、振荡器、电子设备及电波钟表 |

| JP5258957B2 (ja) * | 2009-02-25 | 2013-08-07 | セイコーインスツル株式会社 | 圧電振動子の製造方法及び基板の製造方法 |

| WO2010097900A1 (ja) * | 2009-02-25 | 2010-09-02 | セイコーインスツル株式会社 | パッケージの製造方法、圧電振動子の製造方法、発振器、電子機器および電波時計 |

| JP5281144B2 (ja) * | 2009-02-25 | 2013-09-04 | セイコーインスツル株式会社 | 圧電振動子、及び圧電振動子の実装体 |

| WO2010140642A1 (en) * | 2009-06-02 | 2010-12-09 | Tokyo Electron Limited | Probe card |

| JP2011029715A (ja) * | 2009-07-21 | 2011-02-10 | Seiko Instruments Inc | 圧電振動片、圧電振動子、発振器、電子機器及び電波時計並びに圧電振動片の製造方法 |

| JP5385037B2 (ja) * | 2009-07-21 | 2014-01-08 | エスアイアイ・クリスタルテクノロジー株式会社 | 圧電振動片、圧電振動子、発振器、電子機器及び電波時計並びに圧電振動片の製造方法 |

| JP5421690B2 (ja) * | 2009-08-12 | 2014-02-19 | セイコーインスツル株式会社 | パッケージの製造方法 |

| JP5534398B2 (ja) * | 2009-08-25 | 2014-06-25 | エスアイアイ・クリスタルテクノロジー株式会社 | パッケージ及びパッケージの製造方法、圧電振動子、発振器、電子機器、並びに電波時計 |

| JP2011049664A (ja) * | 2009-08-25 | 2011-03-10 | Seiko Instruments Inc | パッケージの製造方法、圧電振動子の製造方法、発振器、電子機器および電波時計 |

| JP5529463B2 (ja) * | 2009-08-25 | 2014-06-25 | セイコーインスツル株式会社 | パッケージの製造方法および圧電振動子の製造方法 |

| JP2011142591A (ja) * | 2010-01-08 | 2011-07-21 | Seiko Instruments Inc | 圧電振動子の製造方法、発振器、電子機器および電波時計 |

| CN102185580A (zh) * | 2010-01-18 | 2011-09-14 | 精工爱普生株式会社 | 电子装置、基板的制造方法以及电子装置的制造方法 |

| JP2011151757A (ja) * | 2010-01-25 | 2011-08-04 | Seiko Instruments Inc | パッケージ製品の製造方法、圧電振動子の製造方法、発振器、電子機器および電波時計 |

| JP2011160350A (ja) * | 2010-02-03 | 2011-08-18 | Seiko Instruments Inc | 圧電振動片、圧電振動子、圧電振動子の製造方法、発振器、電子機器および電波時計 |

| JP2011176502A (ja) * | 2010-02-23 | 2011-09-08 | Seiko Instruments Inc | パッケージの製造方法、圧電振動子、発振器、電子機器および電波時計 |

| JP2011176501A (ja) * | 2010-02-23 | 2011-09-08 | Seiko Instruments Inc | パッケージの製造方法、圧電振動子、発振器、電子機器および電波時計 |

| JP5349366B2 (ja) * | 2010-02-26 | 2013-11-20 | キヤノンアネルバ株式会社 | 複合型圧力計、及び複合型圧力計の製造方法 |

| JP2011190509A (ja) * | 2010-03-15 | 2011-09-29 | Seiko Instruments Inc | マスク材、圧電振動子、圧電振動子の製造方法、発振器、電子機器および電波時計 |

| JP2011193288A (ja) * | 2010-03-15 | 2011-09-29 | Seiko Instruments Inc | パターン形成方法、パターン形成装置、圧電振動子、圧電振動子の製造方法、発振器、電子機器および電波時計 |

| JP5273073B2 (ja) * | 2010-03-15 | 2013-08-28 | オムロン株式会社 | 電極構造及び当該電極構造を備えたマイクロデバイス用パッケージ |

| JP2011199673A (ja) * | 2010-03-19 | 2011-10-06 | Seiko Instruments Inc | 水晶基板のエッチング方法、圧電振動片、圧電振動子、発振器、電子機器、および電波時計 |

| JP5553700B2 (ja) * | 2010-07-15 | 2014-07-16 | セイコーインスツル株式会社 | パッケージの製造方法 |

| JP2012039509A (ja) * | 2010-08-10 | 2012-02-23 | Seiko Instruments Inc | 圧電振動片、圧電振動子、発振器、電子機器および電波時計 |

| US9173299B2 (en) * | 2010-09-30 | 2015-10-27 | KYOCERA Circuit Solutions, Inc. | Collective printed circuit board |

| JP2012080460A (ja) * | 2010-10-05 | 2012-04-19 | Seiko Instruments Inc | パッケージの製造方法、圧電振動子、発振器、電子機器および電波時計 |

| JP5615122B2 (ja) * | 2010-10-12 | 2014-10-29 | 新光電気工業株式会社 | 電子部品装置及びその製造方法 |

| TW201225684A (en) * | 2010-12-08 | 2012-06-16 | Ind Tech Res Inst | Microphone packaging structure and method for fabricating the same |

| JP5855905B2 (ja) * | 2010-12-16 | 2016-02-09 | 日本特殊陶業株式会社 | 多層配線基板及びその製造方法 |

| JP5845588B2 (ja) * | 2011-02-09 | 2016-01-20 | セイコーエプソン株式会社 | 波長可変干渉フィルター、光モジュール、光分析装置および波長可変干渉フィルターの製造方法 |

| JP2012169376A (ja) * | 2011-02-10 | 2012-09-06 | Seiko Instruments Inc | 陽極接合装置、パッケージ製造方法、圧電振動子、発振器、電子機器および電波時計 |

| JP2012169865A (ja) * | 2011-02-14 | 2012-09-06 | Seiko Instruments Inc | 圧電振動片、圧電振動子、発振器、電子機器、及び電波時計 |

| JP2012199735A (ja) * | 2011-03-22 | 2012-10-18 | Seiko Instruments Inc | 圧電振動子の製造方法、圧電振動子、該圧電振動子を有する発振器、電子機器及び電波時計 |

| CN103477501A (zh) * | 2011-04-20 | 2013-12-25 | 泰科电子日本合同会社 | 连接器以及连接器的制造方法 |

| JP5845006B2 (ja) * | 2011-06-29 | 2016-01-20 | タイコエレクトロニクスジャパン合同会社 | 電気接続構造 |

| JP2013089313A (ja) * | 2011-10-13 | 2013-05-13 | Tyco Electronics Japan Kk | コネクタ |

| JP2013187852A (ja) * | 2012-03-09 | 2013-09-19 | Seiko Instruments Inc | 圧電振動子、発振器、電子機器、及び電波時計 |

| JP6119108B2 (ja) * | 2012-04-10 | 2017-04-26 | セイコーエプソン株式会社 | 電子デバイス、電子機器、ベース基板の製造方法および電子デバイスの製造方法 |

| JP5868274B2 (ja) | 2012-06-29 | 2016-02-24 | 京セラサーキットソリューションズ株式会社 | 配線基板およびそれを用いた電子装置 |

| JP6056259B2 (ja) * | 2012-08-18 | 2017-01-11 | セイコーエプソン株式会社 | 電子部品の製造方法、電子デバイスの製造方法 |

| US9282642B2 (en) * | 2012-09-28 | 2016-03-08 | KYOCERA Circuit Solutions, Inc. | Wiring board |

| JP2014082094A (ja) * | 2012-10-16 | 2014-05-08 | Tyco Electronics Japan Kk | コネクタ |

| US9964651B2 (en) * | 2013-03-15 | 2018-05-08 | Integrated Sensors, Llc | Ultra-thin plasma panel radiation detector |

| US9591770B2 (en) | 2013-04-26 | 2017-03-07 | Kla-Tencor Corporation | Multi-layer ceramic vacuum to atmosphere electric feed through |

| JP2015149318A (ja) * | 2014-02-04 | 2015-08-20 | セイコーエプソン株式会社 | 配線基板、配線基板の製造方法、電子デバイス、電子機器および移動体 |

| US10439317B2 (en) * | 2014-09-16 | 2019-10-08 | Fci Usa Llc | Hermetically sealed electrical connector assembly |

| KR101963699B1 (ko) * | 2015-02-26 | 2019-03-29 | 가부시키가이샤 다이신쿠 | 압전 진동 디바이스 |

| WO2016199645A1 (ja) * | 2015-06-12 | 2016-12-15 | 株式会社大真空 | 圧電振動デバイス |

| JP6885338B2 (ja) * | 2015-11-06 | 2021-06-16 | 株式会社大真空 | 圧電振動デバイス |

| CN109075768B (zh) * | 2016-04-14 | 2022-06-24 | 株式会社村田制作所 | 弹性波装置及其制造方法 |

| JP2018006809A (ja) * | 2016-06-27 | 2018-01-11 | セイコーエプソン株式会社 | 発振器、電子機器および移動体 |

| JP6828286B2 (ja) * | 2016-06-27 | 2021-02-10 | セイコーエプソン株式会社 | 発振器、電子機器および移動体 |

| US11152911B2 (en) * | 2016-09-16 | 2021-10-19 | Daishinku Corporation | Piezoelectric resonator device |

| US11152910B2 (en) * | 2016-11-17 | 2021-10-19 | Daishinku Corporation | Piezoelectric resonator device |

| JPWO2018097132A1 (ja) * | 2016-11-24 | 2019-10-17 | 株式会社大真空 | 圧電振動デバイスおよびそれを備えたSiPモジュール |

| CN111094962A (zh) * | 2017-04-28 | 2020-05-01 | 康宁股份有限公司 | 具有晶片水平堆叠和贯穿玻璃通孔(tgv)互联件的玻璃电化学传感器 |

-

2017

- 2017-10-11 JP JP2017197477A patent/JP6635605B2/ja active Active

-

2018

- 2018-10-05 US US16/755,479 patent/US11470722B2/en active Active

- 2018-10-05 EP EP18866796.8A patent/EP3696844A4/en active Pending

- 2018-10-05 WO PCT/JP2018/037464 patent/WO2019073936A1/ja unknown

- 2018-10-05 CN CN201880065978.2A patent/CN111201584B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2019071245A (ja) | 2019-05-09 |

| CN111201584A (zh) | 2020-05-26 |

| EP3696844A4 (en) | 2021-07-14 |

| US11470722B2 (en) | 2022-10-11 |

| US20210168936A1 (en) | 2021-06-03 |

| EP3696844A1 (en) | 2020-08-19 |

| WO2019073936A1 (ja) | 2019-04-18 |

| CN111201584B (zh) | 2022-12-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8354587B2 (en) | Hermetically sealed housing with electrical feed-in | |

| US11363722B2 (en) | Hermetic chip on board | |

| JP6635605B2 (ja) | 電流導入端子並びにそれを備えた圧力保持装置及びx線撮像装置 | |

| KR20130056570A (ko) | 반도체 패키지 및 그 제조 방법 | |

| US9591770B2 (en) | Multi-layer ceramic vacuum to atmosphere electric feed through | |

| JP2006511071A (ja) | 表面実装を伴うマイクロ波パッケージ、および多層回路を備えた対応する実装体 | |

| WO2018164159A1 (ja) | モジュール | |

| JP2020535429A (ja) | 非接触動作式の変位センサ | |

| JP6840310B2 (ja) | 密封電子モジュールのウェーハスケール製造のための工程 | |

| US7640647B2 (en) | Method of assembling a packaged high frequency circuit module | |

| US20200236781A1 (en) | Component Carrier With Improved Toughness Factor | |

| US20110216514A1 (en) | Combined multilayer circuit board having embedded components and manufacturing method of the same | |

| WO2010050132A1 (ja) | 試験装置および回路モジュール | |

| JPH08236940A (ja) | 多層配線基板 | |

| WO2018164160A1 (ja) | モジュール | |

| JP2009088196A (ja) | 微小構造デバイスの気密封止検査方法および微小構造デバイスの気密封止検査システム、並びに微小構造デバイスおよびその製造方法 | |

| US20210239857A1 (en) | Radiation detection element | |

| KR20180085096A (ko) | 비아홀의 단락 방지가 가능한 동박 적층판 및 그 제조방법 | |

| TW201822308A (zh) | 帶鍍銅圍壩的陶瓷封裝基板製備方法 | |

| US20200335419A1 (en) | Thermal boundary control | |

| JP2021170675A (ja) | 半導体素子用パッケージおよび半導体装置 | |

| JP2023134326A (ja) | セラミック基板複合構造 | |

| JP2021173853A (ja) | パッケージ、光学装置及び光学モジュール | |

| TW201813012A (zh) | 積層型基板及其製造方法 | |

| KR20040090077A (ko) | 액상 봉지 재료를 테스트하기 위한 테스트 기판과 테스트방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190807 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190807 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20190807 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20190910 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190924 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20191115 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20191121 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20191210 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20191216 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6635605 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |