JP6327407B2 - 化学強化ガラスおよび化学強化用ガラス - Google Patents

化学強化ガラスおよび化学強化用ガラス Download PDFInfo

- Publication number

- JP6327407B2 JP6327407B2 JP2017562079A JP2017562079A JP6327407B2 JP 6327407 B2 JP6327407 B2 JP 6327407B2 JP 2017562079 A JP2017562079 A JP 2017562079A JP 2017562079 A JP2017562079 A JP 2017562079A JP 6327407 B2 JP6327407 B2 JP 6327407B2

- Authority

- JP

- Japan

- Prior art keywords

- glass

- mpa

- chemically strengthened

- value

- strengthened glass

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000005345 chemically strengthened glass Substances 0.000 title claims description 226

- 239000005341 toughened glass Substances 0.000 title claims description 49

- 239000011521 glass Substances 0.000 claims description 217

- 238000003426 chemical strengthening reaction Methods 0.000 claims description 83

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 51

- 239000000203 mixture Substances 0.000 claims description 51

- 229910018072 Al 2 O 3 Inorganic materials 0.000 claims description 49

- 238000012360 testing method Methods 0.000 claims description 49

- 229910004298 SiO 2 Inorganic materials 0.000 claims description 44

- 229910018068 Li 2 O Inorganic materials 0.000 claims description 43

- 239000004576 sand Substances 0.000 claims description 39

- 238000005259 measurement Methods 0.000 claims description 22

- 229910010413 TiO 2 Inorganic materials 0.000 claims description 16

- 238000004031 devitrification Methods 0.000 claims description 16

- 229910052708 sodium Inorganic materials 0.000 claims description 12

- 238000007373 indentation Methods 0.000 claims description 11

- 229910003460 diamond Inorganic materials 0.000 claims description 10

- 239000010432 diamond Substances 0.000 claims description 10

- 239000000377 silicon dioxide Substances 0.000 claims description 10

- 239000011159 matrix material Substances 0.000 claims description 8

- 239000004677 Nylon Substances 0.000 claims description 3

- 229920001778 nylon Polymers 0.000 claims description 3

- 238000000034 method Methods 0.000 description 39

- 239000011734 sodium Substances 0.000 description 36

- 239000010410 layer Substances 0.000 description 25

- 238000005342 ion exchange Methods 0.000 description 16

- 230000000694 effects Effects 0.000 description 13

- 150000003839 salts Chemical class 0.000 description 12

- 238000005452 bending Methods 0.000 description 11

- 150000002500 ions Chemical class 0.000 description 11

- 230000008569 process Effects 0.000 description 11

- 238000002844 melting Methods 0.000 description 10

- 230000008018 melting Effects 0.000 description 10

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 10

- 229910001415 sodium ion Inorganic materials 0.000 description 10

- 239000006059 cover glass Substances 0.000 description 9

- 238000003384 imaging method Methods 0.000 description 9

- 238000010586 diagram Methods 0.000 description 8

- 239000005357 flat glass Substances 0.000 description 8

- 230000006872 improvement Effects 0.000 description 8

- FGIUAXJPYTZDNR-UHFFFAOYSA-N potassium nitrate Chemical compound [K+].[O-][N+]([O-])=O FGIUAXJPYTZDNR-UHFFFAOYSA-N 0.000 description 8

- 239000012634 fragment Substances 0.000 description 7

- 238000006124 Pilkington process Methods 0.000 description 6

- 239000002253 acid Substances 0.000 description 6

- 230000007423 decrease Effects 0.000 description 6

- 229910001416 lithium ion Inorganic materials 0.000 description 6

- 239000000463 material Substances 0.000 description 6

- HEZMWWAKWCSUCB-PHDIDXHHSA-N (3R,4R)-3,4-dihydroxycyclohexa-1,5-diene-1-carboxylic acid Chemical compound O[C@@H]1C=CC(C(O)=O)=C[C@H]1O HEZMWWAKWCSUCB-PHDIDXHHSA-N 0.000 description 5

- 230000006378 damage Effects 0.000 description 5

- 229910052697 platinum Inorganic materials 0.000 description 5

- 150000004649 carbonic acid derivatives Chemical class 0.000 description 4

- 230000009477 glass transition Effects 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 4

- 150000002823 nitrates Chemical class 0.000 description 4

- 238000013001 point bending Methods 0.000 description 4

- 235000010333 potassium nitrate Nutrition 0.000 description 4

- 239000004323 potassium nitrate Substances 0.000 description 4

- 239000002994 raw material Substances 0.000 description 4

- VWDWKYIASSYTQR-UHFFFAOYSA-N sodium nitrate Chemical compound [Na+].[O-][N+]([O-])=O VWDWKYIASSYTQR-UHFFFAOYSA-N 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- 239000000758 substrate Substances 0.000 description 4

- 238000010998 test method Methods 0.000 description 4

- 229910021193 La 2 O 3 Inorganic materials 0.000 description 3

- -1 SeO 2 Inorganic materials 0.000 description 3

- 230000001154 acute effect Effects 0.000 description 3

- 239000006103 coloring component Substances 0.000 description 3

- 230000006835 compression Effects 0.000 description 3

- 238000007906 compression Methods 0.000 description 3

- 230000002596 correlated effect Effects 0.000 description 3

- 238000010438 heat treatment Methods 0.000 description 3

- 150000004679 hydroxides Chemical class 0.000 description 3

- 238000007654 immersion Methods 0.000 description 3

- 238000000691 measurement method Methods 0.000 description 3

- 229910021645 metal ion Inorganic materials 0.000 description 3

- 238000005498 polishing Methods 0.000 description 3

- 238000006748 scratching Methods 0.000 description 3

- 230000002393 scratching effect Effects 0.000 description 3

- 238000005728 strengthening Methods 0.000 description 3

- YLZOPXRUQYQQID-UHFFFAOYSA-N 3-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)-1-[4-[2-[[3-(trifluoromethoxy)phenyl]methylamino]pyrimidin-5-yl]piperazin-1-yl]propan-1-one Chemical compound N1N=NC=2CN(CCC=21)CCC(=O)N1CCN(CC1)C=1C=NC(=NC=1)NCC1=CC(=CC=C1)OC(F)(F)F YLZOPXRUQYQQID-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 2

- WCUXLLCKKVVCTQ-UHFFFAOYSA-M Potassium chloride Chemical compound [Cl-].[K+] WCUXLLCKKVVCTQ-UHFFFAOYSA-M 0.000 description 2

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 2

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 2

- NLSCHDZTHVNDCP-UHFFFAOYSA-N caesium nitrate Chemical compound [Cs+].[O-][N+]([O-])=O NLSCHDZTHVNDCP-UHFFFAOYSA-N 0.000 description 2

- FLJPGEWQYJVDPF-UHFFFAOYSA-L caesium sulfate Chemical compound [Cs+].[Cs+].[O-]S([O-])(=O)=O FLJPGEWQYJVDPF-UHFFFAOYSA-L 0.000 description 2

- 239000006063 cullet Substances 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 238000003280 down draw process Methods 0.000 description 2

- 238000004070 electrodeposition Methods 0.000 description 2

- KWGKDLIKAYFUFQ-UHFFFAOYSA-M lithium chloride Chemical compound [Li+].[Cl-] KWGKDLIKAYFUFQ-UHFFFAOYSA-M 0.000 description 2

- IIPYXGDZVMZOAP-UHFFFAOYSA-N lithium nitrate Chemical compound [Li+].[O-][N+]([O-])=O IIPYXGDZVMZOAP-UHFFFAOYSA-N 0.000 description 2

- 239000006060 molten glass Substances 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 238000007500 overflow downdraw method Methods 0.000 description 2

- BWHMMNNQKKPAPP-UHFFFAOYSA-L potassium carbonate Chemical compound [K+].[K+].[O-]C([O-])=O BWHMMNNQKKPAPP-UHFFFAOYSA-L 0.000 description 2

- SQGYOTSLMSWVJD-UHFFFAOYSA-N silver(1+) nitrate Chemical compound [Ag+].[O-]N(=O)=O SQGYOTSLMSWVJD-UHFFFAOYSA-N 0.000 description 2

- 235000010344 sodium nitrate Nutrition 0.000 description 2

- 239000004317 sodium nitrate Substances 0.000 description 2

- 239000006058 strengthened glass Substances 0.000 description 2

- 238000005496 tempering Methods 0.000 description 2

- NAWXUBYGYWOOIX-SFHVURJKSA-N (2s)-2-[[4-[2-(2,4-diaminoquinazolin-6-yl)ethyl]benzoyl]amino]-4-methylidenepentanedioic acid Chemical compound C1=CC2=NC(N)=NC(N)=C2C=C1CCC1=CC=C(C(=O)N[C@@H](CC(=C)C(O)=O)C(O)=O)C=C1 NAWXUBYGYWOOIX-SFHVURJKSA-N 0.000 description 1

- 229910015902 Bi 2 O 3 Inorganic materials 0.000 description 1

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 description 1

- 229910020599 Co 3 O 4 Inorganic materials 0.000 description 1

- KRHYYFGTRYWZRS-UHFFFAOYSA-M Fluoride anion Chemical compound [F-] KRHYYFGTRYWZRS-UHFFFAOYSA-M 0.000 description 1

- 229910002651 NO3 Inorganic materials 0.000 description 1

- 229910017493 Nd 2 O 3 Inorganic materials 0.000 description 1

- NHNBFGGVMKEFGY-UHFFFAOYSA-N Nitrate Chemical compound [O-][N+]([O-])=O NHNBFGGVMKEFGY-UHFFFAOYSA-N 0.000 description 1

- 229910021607 Silver chloride Inorganic materials 0.000 description 1

- FOIXSVOLVBLSDH-UHFFFAOYSA-N Silver ion Chemical compound [Ag+] FOIXSVOLVBLSDH-UHFFFAOYSA-N 0.000 description 1

- 206010040925 Skin striae Diseases 0.000 description 1

- PMZURENOXWZQFD-UHFFFAOYSA-L Sodium Sulfate Chemical compound [Na+].[Na+].[O-]S([O-])(=O)=O PMZURENOXWZQFD-UHFFFAOYSA-L 0.000 description 1

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910001413 alkali metal ion Inorganic materials 0.000 description 1

- 230000000844 anti-bacterial effect Effects 0.000 description 1

- AIYUHDOJVYHVIT-UHFFFAOYSA-M caesium chloride Chemical compound [Cl-].[Cs+] AIYUHDOJVYHVIT-UHFFFAOYSA-M 0.000 description 1

- 229910000420 cerium oxide Inorganic materials 0.000 description 1

- 150000001805 chlorine compounds Chemical class 0.000 description 1

- 238000004040 coloring Methods 0.000 description 1

- 230000000295 complement effect Effects 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 239000004035 construction material Substances 0.000 description 1

- 238000001739 density measurement Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000007598 dipping method Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- BXKDSDJJOVIHMX-UHFFFAOYSA-N edrophonium chloride Chemical compound [Cl-].CC[N+](C)(C)C1=CC=CC(O)=C1 BXKDSDJJOVIHMX-UHFFFAOYSA-N 0.000 description 1

- 239000006025 fining agent Substances 0.000 description 1

- 238000007656 fracture toughness test Methods 0.000 description 1

- 230000004927 fusion Effects 0.000 description 1

- 230000002496 gastric effect Effects 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- XGZVUEUWXADBQD-UHFFFAOYSA-L lithium carbonate Chemical compound [Li+].[Li+].[O-]C([O-])=O XGZVUEUWXADBQD-UHFFFAOYSA-L 0.000 description 1

- 229910052808 lithium carbonate Inorganic materials 0.000 description 1

- INHCSSUBVCNVSK-UHFFFAOYSA-L lithium sulfate Inorganic materials [Li+].[Li+].[O-]S([O-])(=O)=O INHCSSUBVCNVSK-UHFFFAOYSA-L 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- BMMGVYCKOGBVEV-UHFFFAOYSA-N oxo(oxoceriooxy)cerium Chemical compound [Ce]=O.O=[Ce]=O BMMGVYCKOGBVEV-UHFFFAOYSA-N 0.000 description 1

- 229910000027 potassium carbonate Inorganic materials 0.000 description 1

- 239000001103 potassium chloride Substances 0.000 description 1

- 235000011164 potassium chloride Nutrition 0.000 description 1

- OTYBMLCTZGSZBG-UHFFFAOYSA-L potassium sulfate Chemical compound [K+].[K+].[O-]S([O-])(=O)=O OTYBMLCTZGSZBG-UHFFFAOYSA-L 0.000 description 1

- 229910052939 potassium sulfate Inorganic materials 0.000 description 1

- 235000011151 potassium sulphates Nutrition 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000002787 reinforcement Effects 0.000 description 1

- 230000003763 resistance to breakage Effects 0.000 description 1

- 238000012764 semi-quantitative analysis Methods 0.000 description 1

- HKZLPVFGJNLROG-UHFFFAOYSA-M silver monochloride Chemical compound [Cl-].[Ag+] HKZLPVFGJNLROG-UHFFFAOYSA-M 0.000 description 1

- 229910001961 silver nitrate Inorganic materials 0.000 description 1

- YPNVIBVEFVRZPJ-UHFFFAOYSA-L silver sulfate Chemical compound [Ag+].[Ag+].[O-]S([O-])(=O)=O YPNVIBVEFVRZPJ-UHFFFAOYSA-L 0.000 description 1

- 229910000367 silver sulfate Inorganic materials 0.000 description 1

- 229910000029 sodium carbonate Inorganic materials 0.000 description 1

- 239000011780 sodium chloride Substances 0.000 description 1

- 229910052938 sodium sulfate Inorganic materials 0.000 description 1

- 235000011152 sodium sulphate Nutrition 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 150000003467 sulfuric acid derivatives Chemical class 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

- 229910052715 tantalum Inorganic materials 0.000 description 1

- RBTVSNLYYIMMKS-UHFFFAOYSA-N tert-butyl 3-aminoazetidine-1-carboxylate;hydrochloride Chemical compound Cl.CC(C)(C)OC(=O)N1CC(N)C1 RBTVSNLYYIMMKS-UHFFFAOYSA-N 0.000 description 1

- 238000002834 transmittance Methods 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 238000005303 weighing Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/076—Glass compositions containing silica with 40% to 90% silica, by weight

- C03C3/083—Glass compositions containing silica with 40% to 90% silica, by weight containing aluminium oxide or an iron compound

- C03C3/085—Glass compositions containing silica with 40% to 90% silica, by weight containing aluminium oxide or an iron compound containing an oxide of a divalent metal

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C21/00—Treatment of glass, not in the form of fibres or filaments, by diffusing ions or metals in the surface

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C21/00—Treatment of glass, not in the form of fibres or filaments, by diffusing ions or metals in the surface

- C03C21/001—Treatment of glass, not in the form of fibres or filaments, by diffusing ions or metals in the surface in liquid phase, e.g. molten salts, solutions

- C03C21/002—Treatment of glass, not in the form of fibres or filaments, by diffusing ions or metals in the surface in liquid phase, e.g. molten salts, solutions to perform ion-exchange between alkali ions

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/076—Glass compositions containing silica with 40% to 90% silica, by weight

- C03C3/083—Glass compositions containing silica with 40% to 90% silica, by weight containing aluminium oxide or an iron compound

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/076—Glass compositions containing silica with 40% to 90% silica, by weight

- C03C3/083—Glass compositions containing silica with 40% to 90% silica, by weight containing aluminium oxide or an iron compound

- C03C3/085—Glass compositions containing silica with 40% to 90% silica, by weight containing aluminium oxide or an iron compound containing an oxide of a divalent metal

- C03C3/087—Glass compositions containing silica with 40% to 90% silica, by weight containing aluminium oxide or an iron compound containing an oxide of a divalent metal containing calcium oxide, e.g. common sheet or container glass

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/076—Glass compositions containing silica with 40% to 90% silica, by weight

- C03C3/089—Glass compositions containing silica with 40% to 90% silica, by weight containing boron

- C03C3/091—Glass compositions containing silica with 40% to 90% silica, by weight containing boron containing aluminium

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/076—Glass compositions containing silica with 40% to 90% silica, by weight

- C03C3/089—Glass compositions containing silica with 40% to 90% silica, by weight containing boron

- C03C3/091—Glass compositions containing silica with 40% to 90% silica, by weight containing boron containing aluminium

- C03C3/093—Glass compositions containing silica with 40% to 90% silica, by weight containing boron containing aluminium containing zinc or zirconium

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/076—Glass compositions containing silica with 40% to 90% silica, by weight

- C03C3/097—Glass compositions containing silica with 40% to 90% silica, by weight containing phosphorus, niobium or tantalum

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C4/00—Compositions for glass with special properties

- C03C4/18—Compositions for glass with special properties for ion-sensitive glass

Landscapes

- Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Ceramic Engineering (AREA)

- Glass Compositions (AREA)

- Surface Treatment Of Glass (AREA)

- Surface Treatment Of Glass Fibres Or Filaments (AREA)

Description

CT’≦−38.7×ln(t)+48.2 (10)

CS×DOL’=(t−2×DOL’)×CT’ (11)

ここで、DOL’はイオン交換層の深さに相当する。

前記化学強化ガラスの母組成におけるSiO2、Al2O3、B2O3、P2O5、Li2O、Na2O、K2O、MgO、CaO、SrO、BaO及びZrO2の各成分の酸化物基準のモル百分率表示による含有量を用いて、下記式に基づき算出されるXの値が30000以上である化学強化ガラスである。

X=SiO2×329+Al2O3×786+B2O3×627+P2O5×(−941)+Li2O×927+Na2O×47.5+K2O×(−371)+MgO×1230+CaO×1154+SrO×733+ZrO2×51.8

前記化学強化ガラスの母組成におけるSiO2、Al2O3、B2O3、P2O5、Li2O、Na2O、K2O、MgO、CaO、SrO、BaO及びZrO2の各成分の酸化物基準のモル百分率表示による含有量を用いて、下記式に基づき算出されるZの値が20000以上である化学強化ガラスでもよい。

Z=SiO2×237+Al2O3×524+B2O3×228+P2O5×(−756)+Li2O×538+Na2O×44.2+K2O×(−387)+MgO×660+CaO×569+SrO×291+ZrO2×510

StL(t)≧a×t+7000 (単位:MPa・μm) (1)

a≧30000 (単位:MPa・μm/mm) (2)

(ここで、tは板厚(mm)であり、StL(t)は板厚tのときのSt Limitの値である。)

CTL(t)≧−b×ln(t)+c (単位:MPa) (3)

b≧14 (単位:MPa) (4)

c≧48.4 (単位:MPa) (5)

(ここで、tは板厚(mm)であり、CTL(t)は板厚tのときのCT Limitの値である。)

ΔCSDOL−20=CSDOL−20/20

ΔCS100−90=(CS90−CS100)/(100−90)

(ここで、tは板厚(mm)であり、StL(t)は板厚tのときのSt Limitの値である。)

(ここで、tは板厚(mm)であり、CTL(t)は板厚tのときのCT Limitの値である。)

Ta2O5、Gd2O3、As2O3、Sb2O3を含有せず、

SiO2、Al2O3、B2O3、P2O5、Li2O、Na2O、K2O、MgO、CaO、SrO、BaO及びZrO2の各成分の酸化物基準のモル百分率表示による含有量を用いて、下記式に基づき算出されるXの値が30000以上である化学強化用ガラスにも関する。

X=SiO2×329+Al2O3×786+B2O3×627+P2O5×(−941)+Li2O×927+Na2O×47.5+K2O×(−371)+MgO×1230+CaO×1154+SrO×733+ZrO2×51.8

また、酸化物基準のモル百分率表示によるK2Oの含有量が0.5%以上であることが好ましい。

また、酸化物基準のモル百分率表示によるB2O3の含有量が1%以下であることが好ましい。

また、酸化物基準のモル百分率表示によるAl2O3の含有量が11%以下であることが好ましい。

また、失透温度Tが、粘度が104dPa・sとなる温度T4以下であることが好ましい。

まず、第1の態様に係る化学強化ガラスについて説明する。

本態様は、前記化学強化ガラスの母組成におけるSiO2、Al2O3、B2O3、P2O5、Li2O、Na2O、K2O、MgO、CaO、SrO、BaO及びZrO2の各成分の酸化物基準のモル百分率表示による含有量を用いて、下記式に基づき算出されるXの値が30000以上、及び/又は、下記式に基づき算出されるZの値が20000以上である。

X=SiO2×329+Al2O3×786+B2O3×627+P2O5×(−941)+Li2O×927+Na2O×47.5+K2O×(−371)+MgO×1230+CaO×1154+SrO×733+ZrO2×51.8

Z=SiO2×237+Al2O3×524+B2O3×228+P2O5×(−756)+Li2O×538+Na2O×44.2+K2O×(−387)+MgO×660+CaO×569+SrO×291+ZrO2×510

CS=CSF=1.28×CSA

F=δ/(C×t’)・・・式(A)

式(A)中、Fは応力(MPa)、δは位相差(リタデーション)(nm)、Cは光弾性定数(nm cm−1MPa)、t’はサンプルの厚さ(cm)を示す。

以上の観点から、第1の態様においては、化学強化ガラスの、ガラス表面から90μmの深さの部分の圧縮応力値(CS90)が25MPa以上であることが好ましく、30MPa以上であることがより好ましい。また、化学強化ガラスの、ガラス表面から100μmの深さの部分の圧縮応力値(CS100)が15MPa以上であることが好ましく、20MPa以上であることがより好ましい。また、第1の態様の化学強化ガラスにおいては、ガラス表面から100μmの深さの部分の圧縮応力値と板厚t(mm)の二乗との積CS100×t2が5MPa・mm2以上であることが好ましい。

ΔCSDOL−20=CSDOL−20/20

ΔCSDOL−20を0.4以上とすることにより、鋭角物で加傷された後の曲げ強度(加傷後曲げ強度)を高くすることができる。ΔCSDOL−20は、より好ましくは、以下、段階的に、0.5以上、0.6以上、0.7以上、0.8以上、0.9以上、1.0以上、1.2以上、1.4以上、1.5以上である。一方、ΔCSDOL−20の上限は特に限定されるものではないが、破砕の安全性の観点からは、例えば4.0以下であり、好ましくは3.0以下、より好ましくは2.0以下、さらに好ましくは1.7以下、典型的には1.6以下である。

ΔCS100−90=(CS90−CS100)/(100−90)

ΔCS100−90を0.4以上とすることにより、鋭角物で加傷された後の曲げ強度(加傷後曲げ強度)を高くすることができる。ΔCS100−90は、より好ましくは、以下、段階的に、0.5以上、0.6以上、0.7以上、0.8以上、0.9以上、1.0以上、1.2以上、1.4以上、1.5以上である。一方、ΔCS100−90の上限は特に限定されるものではないが、破砕の安全性の観点からは、例えば4.0以下であり、好ましくは3.0以下、より好ましくは2.0以下、さらに好ましくは1.7以下、典型的には1.6以下である。

Sc=ScF=1.515×ScA

ここで、ScFは折原製作所社製の表面応力計FSM−6000により測定され付属プログラムFsmVにより解析される値を用いて算出した値であり、ScAは前述のCSA測定と同様の手法である、複屈折イメージングシステムAbrio−IMおよび薄片化サンプルを用いた測定により得られる値である。

St=StF=1.515×StA

ここで、StFは折原製作所社製の表面応力計FSM−6000により測定され付属プログラムFsmVにより解析される値を用いて算出した値であり、StAは前述のCSA測定と同様の手法である、複屈折イメージングシステムAbrio−IMおよび薄片化サンプルを用いた測定により得られる値である。上記と同様に二手法により応力プロファイルを作成し、StFもしくはStAを算出し、Stを得ることができる。

なお、化学強化ガラスの母組成とは、化学強化前のガラス(以下、化学強化用ガラスともいう)の組成である。ここで、化学強化ガラスの引張応力を有する部分(以下、引張応力部分ともいう)はイオン交換されていない部分である。そして、化学強化ガラスの厚みが十分大きい場合には、化学強化ガラスの引張応力部分は、化学強化前のガラスと同じ組成を有している。その場合には、引張応力部分の組成を母組成とみなすことができる。また、化学強化ガラスの母組成の好ましい態様については後述する。

X=SiO2×329+Al2O3×786+B2O3×627+P2O5×(−941)+Li2O×927+Na2O×47.5+K2O×(−371)+MgO×1230+CaO×1154+SrO×733+ZrO2×51.8

Z=SiO2×237+Al2O3×524+B2O3×228+P2O5×(−756)+Li2O×538+Na2O×44.2+K2O×(−387)+MgO×660+CaO×569+SrO×291+ZrO2×510

Y=SiO2×0.00884+Al2O3×0.0120+B2O3×(−0.00373)+P2O5×0.000681+Li2O×0.00735+Na2O×(−0.00234)+K2O×(−0.00608)+MgO×0.0105+CaO×0.00789+SrO×0.00752+BaO×0.00472+ZrO2×0.0202

たとえば、スマートフォン等のモバイル機器は、誤って落下した際に、砂などの、角度の小さい衝突部分を有する衝突物(以下、鋭角物ともいう)に衝突し、カバーガラスとしての化学強化ガラスが破損してしまう機会が比較的高いため、鋭角物に衝突した場合でも破損しにくい化学強化ガラスが求められている。

第1の態様に係る化学強化ガラスは、実用的な場面において衝突しうる砂等の鋭角物との衝突によって生じる傷に起因する破壊に対する耐性(砂上落下耐性)にも優れる。

つづいて、第2の態様に係る化学強化ガラスについて説明する。

第2の態様の化学強化ガラスの一つは、表面圧縮応力(CS)が300MPa以上であり、かつ、下記式(1)及び(2)を満たす化学強化ガラスである。

StL(t)≧a×t+7000 (単位:MPa・μm) (1)

a≧30000 (単位:MPa・μm/mm)(2)

(ここで、tは板厚(mm)であり、StL(t)は板厚tのときのSt Limitの値である。)

StL(t)値 = Stn+(10−n)×(Stm−Stn)/(m−n)

25mm×25mmより大きなサイズの化学強化ガラスを用いるときは、化学強化ガラス内に25mm×25mmの領域を表示し、その領域内で上記のStL(t)測定を行う。

CTL(t)≧−b×ln(t)+c (単位:MPa) (3)

b≧14 (単位:MPa) (4)

c≧48.4 (単位:MPa) (5)

(ここで、tは板厚(mm)であり、CTL(t)は板厚tのときのCT Limitの値である。)

CTL(t)値 = CTn+(10−n)×(CTm−CTn)/(m−n)

25mm×25mmより大きなサイズの化学強化ガラスを用いるときは、化学強化ガラス内に25mm×25mmの領域を表示し、その領域内で上記のCTL(t)測定を行う。

St=StF=1.515×StA

CT=CTF=1.28×CTA

ここで、CTFはFsmVにて解析される値CT_CVと等しい値であり、下記式(11)で求められるCT’とは異なるものである。

CS×DOL’=(t−2×DOL’)×CT’ (11)

ここで、DOL’はイオン交換層の深さに相当する。CT’を求める上記式は、応力プロファイルを線形で近似しており、また、応力がゼロとなる点をイオン拡散層深さと等しいと仮定している為、実際の内部引張応力よりも大きく見積もってしまうという問題があり、本実施形態における内部引張応力の指標としては不適である。

また、第2の態様の化学強化ガラスにおけるdh及びdMの好ましい数値範囲及びそれに付随する技術的効果は、第1の態様と同様である。

また、第2の態様の化学強化ガラスにおけるDOLの好ましい数値範囲及びそれに付随する技術的効果は、第1の態様と同様である。

さらに、第2の態様の化学強化ガラスにおけるSc及びStの好ましい数値範囲及びそれに付随する技術的効果は、第1の態様と同様である。

また、第2の態様の化学強化ガラスは、第1の態様の化学強化ガラスと同様に、板状以外の各種形状をとりうる。

つづいて、第3の態様に係る化学強化ガラスについて説明する。

下記条件での圧子圧入試験による破砕数が30個以下であり、

板厚tが0.4〜2mmであり、

表面圧縮応力(CS)が300MPa以上であり、かつ、

圧縮応力層の深さ(DOL)が100μm以上である化学強化ガラスに関する。

硬質ナイロン製のモック板(50mm×50mm、重量:54g)に化学強化ガラス(50mm×50mm×板厚t(mm))をスポンジ両面テープ(50mm×50mm×厚み3mm)を介して貼り合わせ、測定試料を作製する。次に、15cm×15cmのサイズのSUS板上に、1gのけい砂(竹折社製5号けい砂)を均一となるようにまき、作製した測定試料を、化学強化ガラスを下にして、けい砂がまかれたSUS板の表面に所定の高さ(落下高さ)から落下させる。落下試験は、落下高さ:10mmから開始して、10mmずつ高さを上げて実施し、化学強化ガラスが割れた高さを割れ高さ(単位mm)とする。落下試験は各例について5回以上実施し、落下試験での割れ高さの平均値を、平均割れ高さ(単位:mm)とする。

25mm×25mm×板厚t(mm)の化学強化ガラスに対して、対面角の圧子角度60度を有するダイヤモンド圧子を用いて、3〜10kgfの荷重を15秒間保持する圧子圧入試験により、化学強化ガラスを破壊させて、破壊後の化学強化ガラスの破砕数を計測する。25mm×25mmより大きなサイズの化学強化ガラスを用いるときは、化学強化ガラス内に25mm×25mmの領域を表示し、その領域内で圧子圧入試験および破砕数の計測を行う。化学強化ガラスが曲面形状を持つときは、投影面積で25mm×25mmのサイズを化学強化ガラスの曲面上に表示させ、その領域内で圧子圧入試験および破砕数の計測を行う。

また、第3の態様の化学強化ガラスにおけるdh及びdMの好ましい数値範囲及びそれに付随する技術的効果は、第1の態様と同様である。

さらに、第3の態様の化学強化ガラスにおけるSc及びStの好ましい数値範囲及びそれに付随する技術的効果も、第1の態様と同様である。

つづいて、本発明の化学強化用ガラスについて説明する。

化学強化ガラスの厚みが十分大きい場合には、化学強化ガラスの引張応力を有する部分(以下、引張応力部分ともいう)は、イオン交換されていない部分であるから、化学強化ガラスの引張応力部分は、化学強化前のガラスと同じ組成を有している。その場合は、化学強化ガラスの、引張応力部分の組成を化学強化ガラスの母組成とみなすことができる。

なお、各成分の含有量は、特に断りのない限り、酸化物基準のモル百分率表示で表すものとする。

たとえば、SiO2を63〜80%、Al2O3を7〜30%、B2O3を0〜5%、P2O5を0〜4%、Li2Oを5〜15%、Na2Oを4〜8%、K2Oを0〜2%、MgOを3〜10%、CaOを0〜5%、SrOを0〜20%、BaOを0〜15%、ZnOを0〜10%、TiO2を0〜1%、ZrO2を0〜8%を含有し、Ta2O5、Gd2O3、As2O3、Sb2O3を含有しないガラスが挙げられる。

本化学強化用ガラスは、X=SiO2×329+Al2O3×786+B2O3×627+P2O5×(−941)+Li2O×927+Na2O×47.5+K2O×(−371)+MgO×1230+CaO×1154+SrO×733+ZrO2×51.8に基づき算出されるXの値が30000以上であることが好ましい。

また、Z=SiO2×237+Al2O3×524+B2O3×228+P2O5×(−756)+Li2O×538+Na2O×44.2+K2O×(−387)+MgO×660+CaO×569+SrO×291+ZrO2×510に基づき算出されるZの値が20000以上であることが好ましい。

ガラス表面のLiイオンをNaイオンに交換し、上記CS90が30MPa以上になるような化学強化処理を行う場合、Li2Oの含有量は、好ましくは3%以上であり、より好ましくは4%以上、さらに好ましくは5%以上、特に好ましくは6%以上、典型的には7%以上である。一方、Li2Oの含有量が20%超ではガラスの耐酸性が著しく低下する。Li2Oの含有量は、20%以下であることが好ましく、より好ましくは18%以下、さらに好ましくは16%以下、特に好ましくは15%以下、最も好ましくは13%以下である。

一方、ガラス表面のNaイオンをKイオンに交換し、上記CS90が30MPa以上になるような化学強化処理を行う場合、Li2Oの含有量が3%超であると、圧縮応力の大きさが低下し、CS90が30MPa以上を達成することが難しくなる。この場合、Li2Oの含有量は、3%以下であることが好ましく、より好ましくは2%以下、さらに好ましくは1%以下、特に好ましくは0.5%以下であり、最も好ましくはLi2Oを実質的に含有しない。

なお、本明細書において「実質的に含有しない」とは、原材料等に含まれる不可避の不純物を除いて含有しない、すなわち、意図的に含有させたものではないことを意味する。具体的には、ガラス組成中の含有量が、0.1モル%未満であることを指す。

ガラス表面のLiイオンをNaイオンに交換し、上記CS90が30MPa以上になるような化学強化処理を行う場合、Na2Oは含有しなくてもよいが、ガラスの溶融性を重視する場合は含有してもよい。Na2Oを含有させる場合の含有量は1%以上であると好ましい。Na2Oの含有量は、より好ましくは2%以上、さらに好ましくは3%以上である。一方、Na2Oの含有量が8%超ではイオン交換により形成される表面圧縮応力が著しく低下する。Na2Oの含有量は、好ましくは8%以下であり、より好ましくは7%以下、さらに好ましくは6%以下、特に好ましくは5%以下、最も好ましくは4%以下である。

一方、ガラス表面のNaイオンをKイオンに交換し、上記CS90が30MPa以上になるような化学強化処理を行う場合にはNaは必須であり、その含有量は5%以上である。Na2Oの含有量は、好ましくは5%以上であり、より好ましくは7%以上、さらに好ましくは9%以上、特に好ましくは11%以上、最も好ましくは12%以上である。一方、Na2Oの含有量が20%超ではガラスの耐酸性が著しく低下する。Na2Oの含有量は、好ましくは20%以下であり、より好ましくは18%以下、さらに好ましくは16%以下、特に好ましくは15%以下、最も好ましくは14%以下である。

硝酸カリウムと硝酸ナトリウムの混合溶融塩に浸漬する等の方法により、ガラス表面のLiイオンとNaイオン、NaイオンとKイオンを同時にイオン交換する場合には、Na2Oの含有量は、好ましくは10%以下であり、より好ましくは9%以下、さらに好ましくは7%以下、特に好ましくは6%以下、最も好ましくは5%以下である。また、Na2Oの含有量は、好ましくは2%以上、より好ましくは3%以上、さらに好ましくは4%以上である。

Ta2O5、Gd2O3は、化学強化ガラスの破砕性を改善するために少量含有してもよいが、屈折率や反射率が高くなるので1%以下が好ましく、0.5%以下がより好ましく、含有しないことがさらに好ましい。

表1〜9に示される例S−1〜S−13、S−15〜S−29及びS−31〜S−53の各化学強化ガラスと、例S−14及びS−30のガラスを、以下のようにして作製した。

なお、例S−14及びS−30のガラスについては、化学強化処理は行わなかった。

また、いくつかの例については、Sc値(単位:MPa・μm)、ΔCS100−90(単位:MPa/μm)、CSDOL−20(単位:MPa)、ΔCSDOL−20(単位:MPa/μm)をあわせて示す。

化学強化前のガラスを粉砕し、4mmメッシュと2mmメッシュの篩を用いて分級し、純水で洗浄した後、乾燥してカレットを得た。2〜5gのカレットを白金皿に載せて一定温度に保った電気炉中で17時間保持し、室温の大気中に取り出して冷却した後、偏光顕微鏡で失透の有無を観察する操作を繰り返して、失透温度Tを見積もった。その結果を表1中に示す。ここで、失透温度TがT1〜T2の記載は、T1で失透有、T2で失透なしを意味する。

化学強化前のガラスについて、回転粘度計(ASTM C 965−96に準ずる)により粘度が104dPa・sとなる温度T4を測定した。結果を表中に示す。なお、*を付している数値は、計算値である。

つづいて、例S−1〜S−13、S−15〜S−29及びS−31〜S−45の各化学強化ガラス及び例S−14、S−30のガラスについて、以下の試験方法により砂上落下試験を行い、平均割れ高さ(単位:mm)を測定した。

まず、硬質ナイロン製のモック板11(50mm×50mm×厚み18mm、重量:54g)にガラス13(50mm×50mm×板厚t(mm))をスポンジ両面テープ12(積水化学社製の#2310、50mm×50mm×厚み3mm)を介して貼り合わせ、測定試料1(総重量:61g)を作製した。次に、15cm×15cmのサイズのSUS板21上に、1gのけい砂22(竹折社製5号けい砂)を均一となるようにまき、作製した測定試料1を、ガラス13を下にして、けい砂22がまかれたSUS板21の表面に所定の高さ(落下高さ)から落下させた。落下試験は、落下高さ:10mmから開始して、10mmずつ高さを上げて実施し、ガラス13が割れた高さを割れ高さ(単位mm)とした。落下試験は各例について5〜10回実施し、落下試験での割れ高さの平均値を、平均割れ高さ(単位:mm)とした。これらの結果を表中に示す。

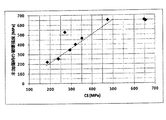

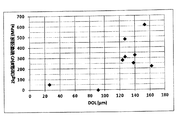

図5に、例S−1〜S−35の化学強化ガラスまたはガラスのCT(単位:MPa)と平均割れ高さ(単位:mm)との関係をプロットしたグラフを示す。

また、図6に例S−1〜S−35の化学強化ガラスのうち、DOLが50μm未満の例について、ガラスのCT(単位:MPa)と平均割れ高さ(単位:mm)との関係をプロットしたグラフを示す。

図7に、例S−1〜S−35の化学強化ガラスまたはガラスの、表面圧縮応力値CS(単位:MPa)と平均割れ高さ(単位:mm)との関係をプロットしたグラフを示す。また、図8に、例S−1〜S−35の化学強化ガラスまたはガラスの、ガラス表面から90μmの深さの部分の圧縮応力値CS90(単位:MPa)と平均割れ高さ(単位:mm)との関係をプロットしたグラフを示す。さらに、図9に、例S−1〜S−35の化学強化ガラスまたはガラスの、ガラス表面から100μmの深さの部分の圧縮応力値CS100(単位:MPa)、と平均割れ高さ(単位:mm)との関係をプロットしたグラフを示す。

図10に、例S−1〜S−35の化学強化ガラスまたはガラスの、ガラス表面から100μmの深さの部分の圧縮応力値CS100(単位:MPa)と板厚t(mm)の二乗との積(CS100×t2)(単位:MPa・mm2)と平均割れ高さ(単位:mm)との関係をプロットしたグラフを示す。

図7〜9より、平均割れ高さはCSとの相関性が小さく、内部の圧縮応力CS90、CS100との相関性が高いことが分かる。CS90、CS100がそれぞれ、30MPa、20MPaを超えると平均割れ高さが300mm程度以上となり、大幅な強度向上を達成できることが分かる。

図10より、平均割れ高さはCS100×t2との相関性が高いことが分かる。CS100×t2が5MPa・mm2を超えると平均割れ高さが300mm程度以上となり、大幅な強度向上を達成できることが分かる。

25mm×25mm×板厚t(mm)のサイズを有する例S−19及び例S−36〜S−53の化学強化ガラスに対して、対面角の圧子角度60度を有するダイヤモンド圧子を用いて、3〜10kgfの荷重を15秒間保持する圧子圧入試験により、化学強化ガラスを破壊させて、破壊後の化学強化ガラスの破砕数を計測した。これらの結果を表4及び表7〜9に示す。

例S−1と同じガラス組成を有し、厚み1.1〜1.3mmのガラス板を、例S−1と同じ条件でフロート法により作製した。得られた板ガラスを切断、研削し、最後に両面鏡面に加工して、縦5mm×横40mm×厚み1.0mmの板状ガラスを得た。その後、表10の例4PB−1〜4PB−6の欄に示される各化学強化条件で化学強化処理を行って例4PB−1〜4PB−6の各化学強化ガラスを作製した。

また、例S−7と同じガラス組成を有するガラスブロックを、例S−7と同じ条件で白金るつぼ溶融により作製した。得られたガラスブロックを切断、研削し、最後に両面を鏡面に加工して、縦5mm×横40mm×厚み0.8mmの板状ガラスを得た。その後、下記表10の例4PB−7〜4PB−9の欄に示される各化学強化条件で化学強化処理を行って、例4PB−7〜4PB−9の各化学強化ガラスを作製した。

なお、表10中の強化温度(単位:℃)とは、化学強化処理の際の溶融塩の温度である。また、塩濃度とは、化学強化処理の際に使用した溶融塩中の重量基準でのKNO3の割合=(KNO3/KNO3+Na2O)×100(単位:%)を示す。また、強化時間とは、溶融塩中へのガラスの浸漬時間(単位:時間)を表す。

F(x)=α+ERFC(β×x)−CT

なお、xはガラス表面からの深さ、関数ERFC(c)は相補誤差関数である。定数α、βの値は表12に示してある。

ガラス組成と化学強化ガラスの破砕性の関係を評価するため、種々の化学強化条件により種々のSt値をもった化学強化ガラスを作製し、破壊時の破砕数とSt値の関係を調査した。具体的には、25mm×25mm×厚みt(mm)のガラスに対して、内部引張応力面積(St;単位MPa・μm)が変化するように種々の化学強化処理条件で化学強化処理を行って、種々の内部引張応力面積(St;単位MPa・μm)を有する化学強化ガラスを作製した。そして、破砕数が10個となった内部引張応力面積(St;単位MPa・μm)を、St Limit値、また、破砕数が10個となった内部引張り応力CT(単位:MPa)を、CT Limit値、と規定した。破砕数が10個をまたぐ場合、10個未満となる最大破砕数n個のSt値であるStn値と、10個超となる最小破砕数m個のSt値であるStm値を用いて、下式によってSt Limit値を規定した。

StLimit値 = Stn+(10−n)×(Stm−Stn)/(m−n)

また、破砕数が10個をまたぐ場合、10個未満となる最大破砕数n個のCT値であるCTn値と、10個超となる最小破砕数m個のCT値であるCTm値を用いて、下式によってCT Limit値を規定した。

CTLimit値 = CTn+(10−n)×(CTm−CTn)/(m−n)

St=StF=1.515×StA

CT=CTF=1.28×CTA

ここで、CTFはFsmVにて解析される値CT_CVと等しい値である。

なお、ヤング率Eは、超音波パルス法(JIS R1602)により測定した。

また、破壊靭性値は、M.Y. He, M.R. Turner and A.G. Evans, Acta Metall. Mater. 43 (1995) 3453.に記載の方法を参考に、DCDC法により、図16に示される形状のサンプルおよびオリエンテック社製のテンシロンUTA−5kNを用いて、図17に示されるような、応力拡大係数K1(単位:MPa・m1/2)とクラック進展速度v(単位:m/s)との関係を示すK1−v曲線を測定し、得られたRegionIIIのデータを一次式で回帰、外挿し、0.1m/sの応力拡大係数K1を破壊靭性値K1cとした。

X=SiO2×329+Al2O3×786+B2O3×627+P2O5×(−941)+Li2O×927+Na2O×47.5+K2O×(−371)+MgO×1230+CaO×1154+SrO×733+ZrO2×51.8

Y=SiO2×0.00884+Al2O3×0.0120+B2O3×(−0.00373)+P2O5×0.000681+Li2O×0.00735+Na2O×(−0.00234)+K2O×(−0.00608)+MgO×0.0105+CaO×0.00789+SrO×0.00752+BaO×0.00472+ZrO2×0.0202

Z=SiO2×237+Al2O3×524+B2O3×228+P2O5×(−756)+Li2O×538+Na2O×44.2+K2O×(−387)+MgO×660+CaO×569+SrO×291+ZrO2×510

線膨張係数αおよびガラス転移点Tg測定はJISR3102『ガラスの平均線膨張係数の試験方法』の方法に準じて測定した。

ヤング率Eおよび剛性率Gおよびポアソン比測定は超音波パルス法(JIS R1602)により測定した。

また、例2−1〜2−53についてX値、Y値及びZ値を示す。

また、上記同様に、失透温度Tを見積もるとともに、粘度が104dPa・sとなる温度T4を測定した。

これらの結果を表16〜20に示す。

例2−1、2−3〜2−50、2−52についてはZ値が20000以上であり、より大きなCS、DOLを導入したときにおいても、ガラスの破壊時の破砕数が十分に少ないより安全性の高いガラスが実現できる例である。一方、例2−2、例2−51においてはZ値が20000以下である。

ガラス板厚と化学強化ガラスの破砕性の関係を評価するため、種々の組成および化学強化条件により種々のSt値、CT値をもった化学強化ガラスを作製し、破壊時の板厚、破砕数、St値およびCT値の関係を調査した。具体的には、25mm×25mm×厚みt(mm)のガラスに対して、内部引張応力面積(St;単位MPa・μm)、もしくは内部引張り応力CT(単位:MPa)が変化するように種々の化学強化処理条件で化学強化処理を行って、種々の内部引張応力面積(St;単位MPa・μm)もしくは内部引っ張り応力CT(単位:MPa)を有する化学強化ガラスを作製した。そして、対面角の圧子角度60度を有するダイヤモンド圧子を用いて、3kgfの荷重を15秒間保持する圧子圧入試験により、これら化学強化ガラスをそれぞれ破壊させて、破壊後のガラスの破片の数(破砕数)をそれぞれ計測した。そして、破砕数が10個となった内部引張応力面積(St;単位MPa・μm)を、St Limit値、また、破砕数が10個となった内部引張り応力CT(単位:MPa)を、CT Limit値、と規定した。破砕数が10個をまたぐ場合、10個未満となる最大破砕数n個のSt値であるStn値と、10個超となる最小破砕数m個のSt値であるStm値を用いて、下式によってSt Limit値を規定した。

StLimit値 = Stn+(10−n)×(Stm−Stn)/(m−n)

また、破砕数が10個をまたぐ場合、10個未満となる最大破砕数n個のCT値であるCTn値と、10個超となる最小破砕数m個のCT値であるCTm値を用いて、下式によってCT Limit値を規定した。

CTLimit値 = CTn+(10−n)×(CTm−CTn)/(m−n)

St=StF=1.515×StA

CT=CTF=1.28×CTA

ここで、CTFはFsmVにて解析される値CT_CVと等しい値である。

St(a,t)= a×t+7000 (単位:MPa・μm)

CT(b、c、t)= −b×ln(t)+c (単位:MPa)

なお、本出願は、2016年1月21日付けで出願された日本特許出願(特願2016−010002)及び2016年10月18日付けで出願された日本特許出願(特願2016−204745)に基づいており、その全体が引用により援用される。

11 モック板

12 スポンジ両面テープ

13 ガラス

21 SUS板

22 けい砂

Claims (25)

- 表面圧縮応力(CS)が300MPa以上の化学強化ガラスであって、

ガラス表面から90μmの深さの部分の圧縮応力値(CS90)が25MPa以上、又は、ガラス表面から100μmの深さの部分の圧縮応力値(CS100)が15MPa以上であり、

前記化学強化ガラスの母組成が、酸化物基準のモル百分率表示で、SiO2を58〜80%、Al2O3を13〜18%、B2O3を0〜5%、P2O5を0.5〜4%、Li2Oを4〜10%、Na2Oを5〜14%、K2Oを0〜2%、MgOを0〜11%、CaOを0〜20%、SrOを0〜20%、BaOを0〜15%、ZnOを0〜10%、TiO2を0〜1%、ZrO2を0〜2%を含有し、

前記化学強化ガラスの母組成におけるSiO2、Al2O3、B2O3、P2O5、Li2O、Na2O、K2O、MgO、CaO、SrO、BaO及びZrO2の各成分の酸化物基準のモル百分率表示による含有量を用いて、下記式に基づき算出されるXの値が30000以上である化学強化ガラス。

X=SiO2×329+Al2O3×786+B2O3×627+P2O5×(−941)+Li2O×927+Na2O×47.5+K2O×(−371)+MgO×1230+CaO×1154+SrO×733+ZrO2×51.8 - 表面圧縮応力(CS)が300MPa以上の化学強化ガラスであって、

ガラス表面から90μmの深さの部分の圧縮応力値(CS90)が25MPa以上、又は、ガラス表面から100μmの深さの部分の圧縮応力値(CS100)が15MPa以上であり、

前記化学強化ガラスの母組成が、酸化物基準のモル百分率表示で、SiO2を58〜80%、Al2O3を13〜18%、B2O3を0〜5%、P2O5を0.5〜4%、Li2Oを4〜10%、Na2Oを5〜14%、K2Oを0〜2%、MgOを0〜11%、CaOを0〜20%、SrOを0〜20%、BaOを0〜15%、ZnOを0〜10%、TiO2を0〜1%、ZrO2を0〜2%を含有し、

前記化学強化ガラスの母組成におけるSiO2、Al2O3、B2O3、P2O5、Li2O、Na2O、K2O、MgO、CaO、SrO、BaO及びZrO2の各成分の酸化物基準のモル百分率表示による含有量を用いて、下記式に基づき算出されるZの値が20000以上である化学強化ガラス。

Z=SiO2×237+Al2O3×524+B2O3×228+P2O5×(−756)+Li2O×538+Na2O×44.2+K2O×(−387)+MgO×660+CaO×569+SrO×291+ZrO2×510 - 板厚tが2mm以下の板状である請求項1または2のいずれかに記載の化学強化ガラス。

- 表面圧縮応力(CS)が300MPa以上であり、かつ、

母組成が、酸化物基準のモル百分率表示で、SiO2を58〜80%、Al2O3を13〜18%、B2O3を0〜5%、P2O5を0.5〜4%、Li2Oを4〜10%、Na2Oを5〜14%、K2Oを0〜2%、MgOを0〜11%、CaOを0〜20%、SrOを0〜20%、BaOを0〜15%、ZnOを0〜10%、TiO2を0〜1%、ZrO2を0〜2%を含有し、

下記式(1)及び(2)を満たす化学強化ガラス。

StL(t)≧a×t+7000(単位:MPa・μm) (1)

a≧30000 (単位:MPa・μm/mm)(2)

(ここで、tは板厚(mm)であり、StL(t)は板厚tのときのSt Limitの値である。) - a≧35000である請求項4に記載の化学強化ガラス。

- 表面圧縮応力(CS)が300MPa以上であり、かつ、

母組成が、酸化物基準のモル百分率表示で、SiO2を58〜80%、Al2O3を13〜18%、B2O3を0〜5%、P2O5を0.5〜4%、Li2Oを4〜10%、Na2Oを5〜14%、K2Oを0〜2%、MgOを0〜11%、CaOを0〜20%、SrOを0〜20%、BaOを0〜15%、ZnOを0〜10%、TiO2を0〜1%、ZrO2を0〜2%を含有し、

下記式(3)、(4)及び(5)を満たす化学強化ガラス。

CTL(t)≧−b×ln(t)+c (単位:MPa) (3)

b≧14 (単位:MPa) (4)

c≧48.4 (単位:MPa) (5)

(ここで、tは板厚(mm)であり、CTL(t)は板厚tのときのCT Limitの値である。) - 前記板厚tが2mm以下の板状である請求項4〜6のいずれか1項に記載の化学強化ガラス。

- ガラス表面から90μmの深さの部分の圧縮応力値(CS90)が25MPa以上、又は、ガラス表面から100μmの深さの部分の圧縮応力値(CS100)が15MPa以上である請求項4〜7のいずれか1項に記載の化学強化ガラス。

- 下記条件での砂上落下試験による平均割れ高さが250mm以上であり、

下記条件での圧子圧入試験による破砕数が30個以下であり、

板厚tが0.4〜2mmであり、

母組成が、酸化物基準のモル百分率表示で、SiO2を58〜80%、Al2O3を13〜18%、B2O3を0〜5%、P2O5を0.5〜4%、Li2Oを4〜10%、Na2Oを5〜14%、K2Oを0〜2%、MgOを0〜11%、CaOを0〜20%、SrOを0〜20%、BaOを0〜15%、ZnOを0〜10%、TiO2を0〜1%、ZrO2を0〜2%を含有し、

表面圧縮応力(CS)が300MPa以上であり、かつ、

圧縮応力層の深さ(DOL)が100μm以上である化学強化ガラス。

砂上落下試験条件:

硬質ナイロン製のモック板(50mm×50mm、重量:54g)に化学強化ガラス(50mm×50mm×板厚t(mm))をスポンジ両面テープ(50mm×50mm×厚み3mm)を介して貼り合わせ、測定試料を作製する。次に、15cm×15cmのサイズのSUS板上に、1gのけい砂(竹折社製5号けい砂)を均一となるようにまき、作製した測定試料を、化学強化ガラスを下にして、けい砂がまかれたSUS板の表面に所定の高さ(落下高さ)から落下させる。落下試験は、落下高さ:10mmから開始して、10mmずつ高さを上げて実施し、化学強化ガラスが割れた高さを割れ高さ(単位mm)とする。落下試験は各例について5回以上実施し、落下試験での割れ高さの平均値を、平均割れ高さ(単位:mm)とする。

圧子圧入試験条件:

25mm×25mm×板厚t(mm)の化学強化ガラスに対して、対面角の圧子角度60度を有するダイヤモンド圧子を用いて、3〜10kgfの荷重を15秒間保持する圧子圧入試験により、化学強化ガラスを破壊させて、破壊後の化学強化ガラスの破砕数を計測する。25mm×25mmより大きなサイズの化学強化ガラスを用いるときは、化学強化ガラス内に25mm×25mmの領域を表示し、その領域内で圧子圧入試験および破砕数の計測を行う。化学強化ガラスが曲面形状を持つときは、投影面積で25mm×25mmのサイズを化学強化ガラスの曲面上に表示させ、その領域内で圧子圧入試験および破砕数の計測を行う。 - ガラス表面から100μmの深さの部分の圧縮応力値と板厚t(mm)の二乗との積(CS100×t2)が5MPa・mm2以上である請求項1〜9のいずれか1項に記載の化学強化ガラス。

- 圧縮応力層の面積Sc(MPa・μm)が30000MPa・μm以上である請求項1〜10のいずれか1項に記載の化学強化ガラス。

- 内部の圧縮応力の大きさが表面圧縮応力(CS)の2分の1になる部分の深さdhが8μm以上である請求項1〜11のいずれか1項に記載の化学強化ガラス。

- 圧縮応力が最大となる位置dMがガラス表面から5μmの範囲にある請求項1〜12のいずれか1項に記載の化学強化ガラス。

- 圧縮応力層の深さ(DOL)が110μm以上である請求項1〜13のいずれか1項に記載の化学強化ガラス。

- 前記化学強化ガラスの母組成を有するガラスの破壊靱性値(K1c)が0.7MPa・m1/2以上である請求項1〜14のいずれか1項に記載の化学強化ガラス。

- 内部引張層の面積St(MPa・μm)が、StL(t)(MPa・μm)以下である請求項1〜15のいずれか1項に記載の化学強化ガラス。

(ここで、tは板厚(mm)であり、StL(t)は板厚tのときのSt Limitの値である。) - 内部引張層応力CT(MPa)が、CTL(t)(MPa)以下である請求項1〜16のいずれか1項に記載の化学強化ガラス。

(ここで、tは板厚(mm)であり、CTL(t)は板厚tのときのCT Limitの値である。) - 前記化学強化ガラスの母組成が、酸化物基準のモル百分率表示でCaOを0〜1%含有する請求項1〜17のいずれか1項に記載の化学強化ガラス。

- 酸化物基準のモル百分率表示で、SiO2を58〜80%、Al2O3を13〜18%、B2O3を0〜5%、P2O5を0.5〜4%、Li2Oを4〜10%、Na2Oを5〜14%、K2Oを0〜2%、MgOを0〜11%、CaOを0〜5%、SrOを0〜20%、BaOを0〜15%、ZnOを0〜10%、TiO2を0〜1%、ZrO2を0〜2%を含有し、

SiO2、Al2O3、B2O3、P2O5、Li2O、Na2O、K2O、MgO、CaO、SrO、BaO及びZrO2の各成分の酸化物基準のモル百分率表示による含有量を用いて、下記式に基づき算出されるXの値が30000以上である化学強化用ガラス。

X=SiO2×329+Al2O3×786+B2O3×627+P2O5×(−941)+Li2O×927+Na2O×47.5+K2O×(−371)+MgO×1230+CaO×1154+SrO×733+ZrO2×51.8 - 酸化物基準のモル百分率表示によるZrO2の含有量が1.2%以下である請求項19に記載の化学強化用ガラス。

- 失透温度Tが、粘度が104dPa・sとなる温度T4以下である、請求項19または20に記載の化学強化用ガラス。

- 酸化物基準のモル百分率表示で、SiO2を58〜80%、Al2O3を13〜18%、B2O3を0〜5%、P2O5を0.5〜4%、Li2Oを4〜10%、Na2Oを5〜14%、K2Oを0〜2%、MgOを0〜11%、CaOを0〜20%、SrOを0〜20%、BaOを0〜15%、ZnOを0〜10%、TiO2を0〜1%、ZrO2を0〜2%を含有し、

SiO2、Al2O3、B2O3、P2O5、Li2O、Na2O、K2O、MgO、CaO、SrO、BaO及びZrO2の各成分の酸化物基準のモル百分率表示による含有量を用いて、下記式に基づき算出されるZの値が20000以上である化学強化用ガラス。

Z=SiO2×237+Al2O3×524+B2O3×228+P2O5×(−756)+Li2O×538+Na2O×44.2+K2O×(−387)+MgO×660+CaO×569+SrO×291+ZrO2×510 - SiO2、Al2O3、B2O3、P2O5、Li2O、Na2O、K2O、MgO、CaO、SrO、BaO及びZrO2の各成分の酸化物基準のモル百分率表示による含有量を用いて、下記式に基づき算出されるYの値が0.7以上である請求項19〜22のいずれか1項に記載の化学強化用ガラス。

Y=SiO2×0.00884+Al2O3×0.0120+B2O3×(−0.00373)+P2O5×0.000681+Li2O×0.00735+Na2O×(−0.00234)+K2O×(−0.00608)+MgO×0.0105+CaO×0.00789+SrO×0.00752+BaO×0.00472+ZrO2×0.0202 - Ta2O5、Gd2O3、As2O3、Sb2O3を含有しない、請求項19〜23のいずれか1項に記載の化学強化用ガラス。

- 酸化物基準のモル百分率表示でCaOを0〜1%含有する請求項19〜24のいずれか1項に記載の化学強化用ガラス。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016010002 | 2016-01-21 | ||

| JP2016010002 | 2016-01-21 | ||

| JP2016204745 | 2016-10-18 | ||

| JP2016204745 | 2016-10-18 | ||

| PCT/JP2017/001755 WO2017126607A1 (ja) | 2016-01-21 | 2017-01-19 | 化学強化ガラスおよび化学強化用ガラス |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017231614A Division JP6394776B2 (ja) | 2016-01-21 | 2017-12-01 | 化学強化ガラスおよび化学強化用ガラス |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2017126607A1 JPWO2017126607A1 (ja) | 2018-03-01 |

| JP6327407B2 true JP6327407B2 (ja) | 2018-05-23 |

Family

ID=59362484

Family Applications (8)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017562079A Active JP6327407B2 (ja) | 2016-01-21 | 2017-01-19 | 化学強化ガラスおよび化学強化用ガラス |

| JP2017231614A Active JP6394776B2 (ja) | 2016-01-21 | 2017-12-01 | 化学強化ガラスおよび化学強化用ガラス |

| JP2018055141A Active JP6424978B2 (ja) | 2016-01-21 | 2018-03-22 | 化学強化ガラスおよび化学強化用ガラス |

| JP2018200912A Active JP6583511B2 (ja) | 2016-01-21 | 2018-10-25 | 化学強化ガラスおよび化学強化用ガラス |

| JP2019109487A Active JP6583583B2 (ja) | 2016-01-21 | 2019-06-12 | 化学強化ガラスおよび化学強化用ガラス |

| JP2019162190A Active JP7059993B2 (ja) | 2016-01-21 | 2019-09-05 | 化学強化ガラスおよび化学強化用ガラス |

| JP2022064554A Pending JP2022082778A (ja) | 2016-01-21 | 2022-04-08 | 化学強化ガラスおよび化学強化用ガラス |

| JP2024073865A Pending JP2024096285A (ja) | 2016-01-21 | 2024-04-30 | 化学強化ガラスおよび化学強化用ガラス |

Family Applications After (7)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017231614A Active JP6394776B2 (ja) | 2016-01-21 | 2017-12-01 | 化学強化ガラスおよび化学強化用ガラス |

| JP2018055141A Active JP6424978B2 (ja) | 2016-01-21 | 2018-03-22 | 化学強化ガラスおよび化学強化用ガラス |

| JP2018200912A Active JP6583511B2 (ja) | 2016-01-21 | 2018-10-25 | 化学強化ガラスおよび化学強化用ガラス |

| JP2019109487A Active JP6583583B2 (ja) | 2016-01-21 | 2019-06-12 | 化学強化ガラスおよび化学強化用ガラス |

| JP2019162190A Active JP7059993B2 (ja) | 2016-01-21 | 2019-09-05 | 化学強化ガラスおよび化学強化用ガラス |

| JP2022064554A Pending JP2022082778A (ja) | 2016-01-21 | 2022-04-08 | 化学強化ガラスおよび化学強化用ガラス |

| JP2024073865A Pending JP2024096285A (ja) | 2016-01-21 | 2024-04-30 | 化学強化ガラスおよび化学強化用ガラス |

Country Status (7)

| Country | Link |

|---|---|

| US (5) | US10384974B2 (ja) |

| JP (8) | JP6327407B2 (ja) |

| KR (11) | KR102630405B1 (ja) |

| CN (16) | CN113024108B (ja) |

| DE (3) | DE202017007305U1 (ja) |

| TW (8) | TWI644879B (ja) |

| WO (1) | WO2017126607A1 (ja) |

Families Citing this family (60)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TWI716450B (zh) | 2015-09-17 | 2021-01-21 | 美商康寧公司 | 特性量測經離子交換之含鋰化學強化玻璃的方法 |

| CN113024108B (zh) * | 2016-01-21 | 2023-08-18 | Agc株式会社 | 化学强化玻璃以及化学强化用玻璃 |

| JP6536697B2 (ja) | 2016-01-21 | 2019-07-03 | Agc株式会社 | 化学強化ガラス |

| US11453612B2 (en) * | 2016-04-20 | 2022-09-27 | Corning Incorporated | Glass-based articles including a metal oxide concentration gradient |

| CN116395986A (zh) | 2016-10-18 | 2023-07-07 | Agc株式会社 | 化学强化用玻璃、化学强化玻璃以及化学强化玻璃的制造方法 |

| CN108101361B (zh) * | 2016-12-30 | 2021-07-06 | 东旭光电科技股份有限公司 | 一种硅酸盐制品及其强化方法 |

| JP7339605B2 (ja) * | 2017-02-28 | 2023-09-06 | 日本電気硝子株式会社 | アルミノケイ酸塩ガラス |

| DE102018110500A1 (de) * | 2017-09-04 | 2019-03-07 | Schott Ag | Biegbare und/oder faltbare Artikel sowie Verfahren zur Bereitstellung von biegbaren und/oder faltbaren Artikeln |

| JP2019064875A (ja) * | 2017-10-02 | 2019-04-25 | 日本電気硝子株式会社 | 強化ガラス板及び強化ガラス板付デバイス |

| US20230416144A1 (en) * | 2017-10-17 | 2023-12-28 | PGBC Intellectual Holdings, LLC | Chemically-strengthened thin glass substrates new paradigms for modified curvature and methods of manufacture |

| CN107840570A (zh) * | 2017-10-26 | 2018-03-27 | 中国南玻集团股份有限公司 | 铝硅酸盐玻璃及其制备方法、电子设备 |

| CN108129020B (zh) * | 2017-12-13 | 2019-06-07 | 东旭科技集团有限公司 | 一种玻璃用组合物、铝硅酸盐玻璃及其制备方法和应用 |

| CN116655239A (zh) * | 2017-12-26 | 2023-08-29 | 日本电气硝子株式会社 | 盖玻璃 |

| JP7303482B2 (ja) * | 2017-12-26 | 2023-07-05 | 日本電気硝子株式会社 | カバーガラス |

| CN108147657B (zh) * | 2017-12-29 | 2020-11-03 | 重庆鑫景特种玻璃有限公司 | 一种素玻璃、强化玻璃及制备方法 |

| WO2019150654A1 (ja) | 2018-02-05 | 2019-08-08 | Agc株式会社 | 化学強化用ガラス |

| JP7134397B2 (ja) * | 2018-02-28 | 2022-09-12 | 日本電気硝子株式会社 | 強化ガラス及び強化用ガラス |

| JP7328629B2 (ja) * | 2018-02-28 | 2023-08-17 | 日本電気硝子株式会社 | 強化ガラス及び強化用ガラス |

| KR102644011B1 (ko) | 2018-04-04 | 2024-03-07 | 에이지씨 가부시키가이샤 | 화학 강화용 유리 |

| KR102711363B1 (ko) * | 2018-06-08 | 2024-09-27 | 코닝 인코포레이티드 | 유리에서 내파괴성 응력 프로파일 |

| CN108585480B (zh) * | 2018-07-10 | 2021-05-04 | 科立视材料科技有限公司 | 一种二步法化学强化碱铝硅酸玻璃组合物及其制备方法 |

| US11130705B2 (en) | 2018-09-11 | 2021-09-28 | Corning Incorporated | Glass-based articles with improved fracture resistance |

| CN112839913B (zh) * | 2018-10-09 | 2023-03-28 | 日本电气硝子株式会社 | 强化玻璃及强化玻璃的制造方法 |

| CN111099823B (zh) * | 2018-10-25 | 2022-04-12 | 重庆鑫景特种玻璃有限公司 | 基于素玻璃化学强化后的玻璃及玻璃器件 |

| MX2021005461A (es) | 2018-11-26 | 2021-06-18 | Owens Corning Intellectual Capital Llc | Composicion de fibra de vidrio de alto rendimiento con modulo de elasticidad mejorado. |

| MX2021005663A (es) | 2018-11-26 | 2021-07-07 | Owens Corning Intellectual Capital Llc | Composicion de fibra de vidrio de alto rendimiento con modulo especifico mejorado. |

| JPWO2020121888A1 (ja) * | 2018-12-11 | 2021-10-28 | Agc株式会社 | 化学強化ガラス板、並びに化学強化ガラスを含むカバーガラス及び電子機器 |

| CN116332504A (zh) * | 2018-12-11 | 2023-06-27 | Agc株式会社 | 玻璃、化学强化玻璃和包含化学强化玻璃的电子设备 |

| KR102130995B1 (ko) * | 2018-12-27 | 2020-07-09 | (주)유티아이 | 광학 필터용 글라스 기판의 강도 개선 방법 및 이에 의한 강화 글라스 기반 광학 필터 |

| CN113302167B (zh) * | 2019-01-18 | 2023-08-22 | Agc株式会社 | 化学强化玻璃及其制造方法 |

| CN113597414A (zh) * | 2019-03-15 | 2021-11-02 | 康宁股份有限公司 | 化学耐久性铝硅酸盐玻璃组合物及由其形成的玻璃制品 |

| CN111847872B (zh) * | 2019-04-30 | 2022-06-14 | 重庆鑫景特种玻璃有限公司 | 一种可用于化学强化的低介电常数的玻璃、强化玻璃 |

| CN110040982B (zh) * | 2019-05-14 | 2021-08-27 | 重庆鑫景特种玻璃有限公司 | 具有复合应力优势的化学强化玻璃及其制备方法与应用 |

| KR20220004834A (ko) * | 2019-06-03 | 2022-01-11 | 코닝 인코포레이티드 | 알칼리 금속-함유 디스플레이 유리들 |

| WO2020246274A1 (ja) * | 2019-06-03 | 2020-12-10 | Agc株式会社 | ガラス、化学強化ガラスおよびその製造方法 |

| CN114096493B (zh) * | 2019-06-26 | 2023-12-01 | Agc株式会社 | 化学强化玻璃及其制造方法 |

| JP7234856B2 (ja) * | 2019-08-20 | 2023-03-08 | Agc株式会社 | リチウムアルミノシリケートガラスの製造方法、およびフロートガラス板 |

| WO2021041031A1 (en) | 2019-08-30 | 2021-03-04 | Corning Incorporated | Scratch resistant glass and method of making |

| KR102052688B1 (ko) * | 2019-09-02 | 2019-12-05 | 이준우 | 건식 이온 교환에 의한 방화유리 강화 방법 |

| KR102052687B1 (ko) * | 2019-09-02 | 2019-12-05 | 이준우 | 습식 이온 교환에 의한 방화유리 강화 방법 |

| RU2726812C1 (ru) * | 2019-09-25 | 2020-07-15 | Российская Федерация, От Имени Которой Выступает Министерство Промышленности И Торговли Российской Федерации | Стекло, упрочняемое ионным обменом |

| WO2021065562A1 (ja) | 2019-09-30 | 2021-04-08 | 国立研究開発法人産業技術総合研究所 | ガラスおよびその製造方法 |

| WO2021091761A1 (en) | 2019-11-04 | 2021-05-14 | Corning Incorporated | Stress profiles of highly frangible glasses |

| JP2021075426A (ja) * | 2019-11-11 | 2021-05-20 | 石塚硝子株式会社 | 化学強化用アルミノボロシケートガラス及び化学強化ガラス品 |

| WO2021096714A1 (en) * | 2019-11-12 | 2021-05-20 | Corning Incorporated | High cte, high uv transmittance, and high young's modulus glass |

| KR20210077854A (ko) | 2019-12-17 | 2021-06-28 | 삼성디스플레이 주식회사 | 유리 제품 및 그 제조 방법 |

| KR20210127268A (ko) | 2020-04-13 | 2021-10-22 | 삼성디스플레이 주식회사 | 유리 제품 및 이를 포함하는 디스플레이 장치 |

| JP7484369B2 (ja) * | 2020-04-17 | 2024-05-16 | Agc株式会社 | アルミノシリケートガラス及びその製造方法 |

| CN113716850A (zh) * | 2020-05-12 | 2021-11-30 | 福耀玻璃工业集团股份有限公司 | 使超薄高铝盖板玻璃具有安全破碎行为的方法 |

| EP3909923A1 (en) | 2020-05-15 | 2021-11-17 | Corning Incorporated | Strengthened glass articles and methods of forming the same |

| JP2021195278A (ja) | 2020-06-12 | 2021-12-27 | Agc株式会社 | 保護部材、及びこれを備える通信端末機器 |

| US11827559B2 (en) | 2020-06-23 | 2023-11-28 | Corning Incorporated | Frangible glass articles and methods of making the same |

| EP4180400A4 (en) * | 2020-07-10 | 2024-07-24 | Agc Inc. | GLASS AND CHEMICALLY REINFORCED GLASS |

| CN112592056A (zh) * | 2020-10-30 | 2021-04-02 | 重庆鑫景特种玻璃有限公司 | 具有低变化幅度的张应力区的安全强化玻璃及制法和应用 |

| CN112441740A (zh) * | 2020-12-22 | 2021-03-05 | 中国洛阳浮法玻璃集团有限责任公司 | 一种高透高强度超薄中铝玻璃的制备方法 |

| JP7537298B2 (ja) | 2021-02-10 | 2024-08-21 | Agc株式会社 | 強化ガラス板、および強化ガラス板の製造方法 |

| WO2023243574A1 (ja) * | 2022-06-15 | 2023-12-21 | Agc株式会社 | 化学強化用ガラス及びガラス |

| CN116023025B (zh) * | 2023-01-19 | 2024-06-28 | 清远南玻节能新材料有限公司 | 用于离子交换的铝硼硅酸盐玻璃及其制备方法和应用 |

| CN117865464B (zh) * | 2023-06-29 | 2025-01-07 | 重庆鑫景特种玻璃有限公司 | 一种着色化学强化玻璃及其制备方法和应用 |

| CN117865465A (zh) * | 2023-06-29 | 2024-04-12 | 重庆鑫景特种玻璃有限公司 | 一种着色化学强化玻璃及其制法和应用 |

Family Cites Families (98)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR1596961A (ja) * | 1968-04-19 | 1970-06-22 | ||

| JPS50732A (ja) | 1973-05-02 | 1975-01-07 | ||

| US4156755A (en) | 1978-04-19 | 1979-05-29 | Ppg Industries, Inc. | Lithium containing ion exchange strengthened glass |

| JPS60180936A (ja) * | 1984-02-27 | 1985-09-14 | Nippon Electric Glass Co Ltd | 高強度耐熱ガラス製品の製造方法 |

| US4549894A (en) * | 1984-06-06 | 1985-10-29 | Corning Glass Works | Ultraviolet absorbing photochromic glass of low silver content |

| JPS61101434A (ja) * | 1984-10-23 | 1986-05-20 | Nippon Sheet Glass Co Ltd | 透明結晶化ガラス |

| US5674790A (en) * | 1995-12-15 | 1997-10-07 | Corning Incorporated | Strengthening glass by ion exchange |

| CN1207086A (zh) * | 1996-09-04 | 1999-02-03 | 保谷株式会社 | 信息记录介质基片用玻璃及玻璃基片 |

| JP3412804B2 (ja) | 1996-12-26 | 2003-06-03 | Hoya株式会社 | 情報記録媒体用基板 |

| US5972460A (en) | 1996-12-26 | 1999-10-26 | Hoya Corporation | Information recording medium |

| FR2761978B1 (fr) | 1997-04-11 | 1999-05-07 | Saint Gobain Vitrage | Composition de verre et substrat en verre trempe chimiquement |

| GB2335423A (en) * | 1998-03-20 | 1999-09-22 | Pilkington Plc | Chemically toughenable glass |

| JP3959588B2 (ja) | 1999-05-13 | 2007-08-15 | 日本板硝子株式会社 | 情報記録媒体用ガラス基板、情報記録媒体用ガラス基板の製造方法及び情報記録媒体 |

| JP2001302278A (ja) * | 2000-02-17 | 2001-10-31 | Hoya Corp | 陰極線管用ガラス、陰極線管用ガラスパネル、及び陰極線管、並びにそれらの製造方法 |

| SG99350A1 (en) | 2000-02-17 | 2003-10-27 | Hoya Corp | Glass for cathode-ray tube, strengthened glass, method for the production thereof and use thereof |

| JP2002174810A (ja) * | 2000-12-08 | 2002-06-21 | Hoya Corp | ディスプレイ用ガラス基板及びその製造方法並びにこれを用いたディスプレイ |

| JP3995902B2 (ja) | 2001-05-31 | 2007-10-24 | Hoya株式会社 | 情報記録媒体用ガラス基板及びそれを用いた磁気情報記録媒体 |

| JP2004131314A (ja) | 2002-10-09 | 2004-04-30 | Asahi Glass Co Ltd | 透明導電膜付き化学強化ガラス基板、およびその製造方法 |

| US7727917B2 (en) * | 2003-10-24 | 2010-06-01 | Schott Ag | Lithia-alumina-silica containing glass compositions and glasses suitable for chemical tempering and articles made using the chemically tempered glass |

| US7566673B2 (en) | 2003-10-31 | 2009-07-28 | Konica Minolta Opto, Inc. | Glass substrate for an information recording medium and information recording medium employing it |

| JP5146897B2 (ja) * | 2004-04-05 | 2013-02-20 | 日本電気硝子株式会社 | 照明用ガラス |

| DE102004022629B9 (de) * | 2004-05-07 | 2008-09-04 | Schott Ag | Gefloatetes Lithium-Aluminosilikat-Flachglas mit hoher Temperaturbeständigkeit, das chemisch und thermisch vorspannbar ist und dessen Verwendung |

| US20060006300A1 (en) * | 2004-07-09 | 2006-01-12 | Reason William B | Golf accessory attachment device |

| JP2006083045A (ja) * | 2004-09-17 | 2006-03-30 | Hitachi Ltd | ガラス部材 |

| JP4218839B2 (ja) | 2005-05-18 | 2009-02-04 | Hoya株式会社 | 情報記録媒体用ガラス基板及びそれを用いた磁気情報記録媒体 |

| US8304078B2 (en) | 2005-09-12 | 2012-11-06 | Saxon Glass Technologies, Inc. | Chemically strengthened lithium aluminosilicate glass having high strength effective to resist fracture upon flexing |

| JP2007099557A (ja) | 2005-10-04 | 2007-04-19 | Nippon Electric Glass Co Ltd | 強化ガラス物品およびその製造方法 |

| JP5605736B2 (ja) | 2006-05-25 | 2014-10-15 | 日本電気硝子株式会社 | 強化ガラス及びその製造方法 |

| MY171124A (en) * | 2006-06-08 | 2019-09-26 | Hoya Corp | Glass for use as substrate for information recording medium,substrate for information recording medium and information recording medium, and their production methods |

| KR20090027259A (ko) * | 2006-10-10 | 2009-03-16 | 니폰 덴키 가라스 가부시키가이샤 | 강화 유리 기판 |

| KR101451197B1 (ko) * | 2007-06-07 | 2014-10-15 | 니폰 덴키 가라스 가부시키가이샤 | 강화유리기판 및 그 제조방법 |

| JP5743125B2 (ja) * | 2007-09-27 | 2015-07-01 | 日本電気硝子株式会社 | 強化ガラス及び強化ガラス基板 |

| EP2277838B1 (en) * | 2008-03-19 | 2014-01-22 | Hoya Corporation | Magnetic recording media substrates and magnetic recording media |

| EP2323957B1 (en) | 2008-08-08 | 2014-12-17 | Corning Incorporated | Strengthened glass articles and methods of making |

| JP5429684B2 (ja) * | 2008-11-11 | 2014-02-26 | 日本電気硝子株式会社 | 強化ガラス基板及びその製造方法 |

| JP5622069B2 (ja) | 2009-01-21 | 2014-11-12 | 日本電気硝子株式会社 | 強化ガラス、強化用ガラス及び強化ガラスの製造方法 |

| US8802581B2 (en) | 2009-08-21 | 2014-08-12 | Corning Incorporated | Zircon compatible glasses for down draw |

| JP2011105587A (ja) * | 2009-10-22 | 2011-06-02 | Nippon Sheet Glass Co Ltd | 鱗片状ガラス及びその製造方法 |

| JP2011111364A (ja) * | 2009-11-27 | 2011-06-09 | Ohara Inc | 陽極接合用ガラス |

| JP5483262B2 (ja) * | 2009-12-04 | 2014-05-07 | 日本電気硝子株式会社 | 合わせガラス |

| JP5110074B2 (ja) | 2009-12-28 | 2012-12-26 | 住友電気工業株式会社 | 結晶の製造方法および発光素子の製造方法 |

| CN102167507B (zh) | 2010-02-26 | 2016-03-16 | 肖特玻璃科技(苏州)有限公司 | 用于3d紧密模压的薄锂铝硅玻璃 |

| DE102010009584B4 (de) * | 2010-02-26 | 2015-01-08 | Schott Ag | Chemisch vorgespanntes Glas, Verfahren zu seiner Herstellung sowie Verwendung desselben |

| DE102010009585B4 (de) | 2010-02-26 | 2012-04-19 | Schott Ag | Lithium-Aluminosilicatglas mit hohen E-Modul, Verfahren zu dessen Herstellung und Verwendung |

| JP5051329B2 (ja) * | 2010-05-19 | 2012-10-17 | 旭硝子株式会社 | 化学強化用ガラスおよびディスプレイ装置用ガラス板 |

| US8778820B2 (en) | 2010-05-27 | 2014-07-15 | Corning Incorporated | Glasses having low softening temperatures and high toughness |

| US9540278B2 (en) * | 2010-05-27 | 2017-01-10 | Corning Incorporated | Ion exchangeable glasses |

| US8759238B2 (en) * | 2010-05-27 | 2014-06-24 | Corning Incorporated | Ion exchangeable glasses |

| JP2010202514A (ja) | 2010-06-10 | 2010-09-16 | Hoya Corp | 携帯型液晶ディスプレイ用のガラス基板及びその製造方法並びにこれを用いた携帯型液晶ディスプレイ |

| JP2012020921A (ja) * | 2010-06-18 | 2012-02-02 | Asahi Glass Co Ltd | ディスプレイ装置用のガラスおよびガラス板 |

| US20120052271A1 (en) * | 2010-08-26 | 2012-03-01 | Sinue Gomez | Two-step method for strengthening glass |

| FR2964655B1 (fr) * | 2010-09-13 | 2017-05-19 | Saint Gobain | Feuille de verre |

| WO2012043482A1 (ja) * | 2010-09-27 | 2012-04-05 | 旭硝子株式会社 | 化学強化用ガラス、化学強化ガラスおよびディスプレイ装置用ガラス板 |

| JP5720499B2 (ja) * | 2010-10-26 | 2015-05-20 | 旭硝子株式会社 | 基板用ガラスおよびガラス基板 |

| US9346703B2 (en) | 2010-11-30 | 2016-05-24 | Corning Incorporated | Ion exchangable glass with deep compressive layer and high damage threshold |

| JP5834793B2 (ja) * | 2010-12-24 | 2015-12-24 | 旭硝子株式会社 | 化学強化ガラスの製造方法 |

| JP5896338B2 (ja) * | 2011-01-18 | 2016-03-30 | 日本電気硝子株式会社 | 強化用ガラスの製造方法及び強化ガラス板の製造方法 |

| CN102690059B (zh) | 2011-03-23 | 2016-08-03 | 肖特玻璃科技(苏州)有限公司 | 用于化学钢化的铝硅酸盐玻璃和玻璃陶瓷 |

| CN102709723B (zh) * | 2011-03-28 | 2015-05-13 | 泰科电子(上海)有限公司 | Usb连接器 |

| WO2012131824A1 (ja) | 2011-03-31 | 2012-10-04 | 日本板硝子株式会社 | 化学強化に適したガラス組成物、および化学強化ガラス物品 |

| JP2012232882A (ja) * | 2011-04-18 | 2012-11-29 | Asahi Glass Co Ltd | 化学強化ガラスの製造方法および化学強化用ガラス |

| JP2012250861A (ja) * | 2011-05-31 | 2012-12-20 | Asahi Glass Co Ltd | 化学強化ガラス板 |

| JP5751036B2 (ja) * | 2011-06-09 | 2015-07-22 | 旭硝子株式会社 | 強化ガラス及びその製造方法、該強化ガラスの表面応力測定方法 |

| US9783452B2 (en) | 2011-07-01 | 2017-10-10 | Corning Incorporated | Ion-exchanged glass of high surface compression and shallow depth of layer with high resistance to radial crack formation from vickers indentation |

| TWI591039B (zh) | 2011-07-01 | 2017-07-11 | 康寧公司 | 具高壓縮應力的離子可交換玻璃 |

| JP5737043B2 (ja) * | 2011-07-29 | 2015-06-17 | 旭硝子株式会社 | 基板用ガラスおよびガラス基板 |

| US10280112B2 (en) | 2011-08-19 | 2019-05-07 | Corning Incorporated | Ion exchanged glass with high resistance to sharp contact failure and articles made therefrom |

| JP5724779B2 (ja) * | 2011-09-13 | 2015-05-27 | 旭硝子株式会社 | 化学強化ガラスの強度測定方法、化学強化ガラスの割れ再現方法及び化学強化ガラスの製造方法 |

| KR102306087B1 (ko) | 2011-11-16 | 2021-09-29 | 코닝 인코포레이티드 | 높은 균열 개시 임계값을 갖는 이온 교환가능한 유리 |

| KR102009537B1 (ko) * | 2011-11-18 | 2019-08-09 | 에이지씨 가부시키가이샤 | 화학 강화용 유리 및 화학 강화 유리 |

| KR101579023B1 (ko) * | 2011-12-16 | 2015-12-18 | 아사히 가라스 가부시키가이샤 | 디스플레이용 커버 유리 |

| CN103249121A (zh) | 2012-02-13 | 2013-08-14 | 电信科学技术研究院 | 一种机器型通信终端的触发控制方法、装置及系统 |

| US9359251B2 (en) * | 2012-02-29 | 2016-06-07 | Corning Incorporated | Ion exchanged glasses via non-error function compressive stress profiles |

| CN102690057B (zh) * | 2012-04-10 | 2015-09-16 | 东旭集团有限公司 | 一种触摸屏盖板玻璃用的玻璃 |

| US9156725B2 (en) * | 2012-05-30 | 2015-10-13 | Corning Incorporated | Down-drawable chemically strengthened glass for information storage devices |

| JP6168288B2 (ja) * | 2012-06-13 | 2017-07-26 | 日本電気硝子株式会社 | 強化ガラス及び強化ガラス板 |

| US9139469B2 (en) | 2012-07-17 | 2015-09-22 | Corning Incorporated | Ion exchangeable Li-containing glass compositions for 3-D forming |

| KR102159763B1 (ko) * | 2012-08-17 | 2020-09-25 | 코닝 인코포레이티드 | 초-박형 강화 유리 |

| JPWO2014045809A1 (ja) * | 2012-09-20 | 2016-08-18 | 旭硝子株式会社 | 化学強化ガラスの製造方法 |

| US20140154661A1 (en) * | 2012-11-30 | 2014-06-05 | Corning Incorporated | Durable glass articles for use as writable erasable marker boards |

| WO2014166250A1 (en) * | 2013-04-10 | 2014-10-16 | Schott Glass Technologies (Suzhou) Co. Ltd. | Chemically toughened glass |

| JPWO2014175144A1 (ja) * | 2013-04-25 | 2017-02-23 | 旭硝子株式会社 | 化学強化用ガラス板およびその製造方法 |

| US11079309B2 (en) * | 2013-07-26 | 2021-08-03 | Corning Incorporated | Strengthened glass articles having improved survivability |

| JP5668828B1 (ja) * | 2013-11-22 | 2015-02-12 | 旭硝子株式会社 | 化学強化ガラス板 |

| TW201527249A (zh) * | 2013-12-13 | 2015-07-16 | Asahi Glass Co Ltd | 化學強化用玻璃及化學強化玻璃與化學強化玻璃之製造方法 |

| DE102013114225B4 (de) * | 2013-12-17 | 2017-03-16 | Schott Ag | Chemisch vorspannbares Glas und daraus hergestelltes Glaselement |

| FR3015507B1 (fr) * | 2013-12-20 | 2016-12-30 | Seb Sa | Compositions aqueuses pour primaires de revetements antiadhesifs et leur procede de preparation |

| US10118858B2 (en) * | 2014-02-24 | 2018-11-06 | Corning Incorporated | Strengthened glass with deep depth of compression |

| WO2015127970A1 (en) | 2014-02-26 | 2015-09-03 | Brainlab Ag | Tracking soft tissue in medical images |

| JPWO2015166891A1 (ja) * | 2014-04-30 | 2017-04-20 | 旭硝子株式会社 | ガラス |

| JP6386801B2 (ja) * | 2014-06-10 | 2018-09-05 | Agcセラミックス株式会社 | アルミナ溶融鋳造耐火物とその製造方法 |

| JP6390203B2 (ja) | 2014-06-24 | 2018-09-19 | リコーイメージング株式会社 | 撮像装置及びノイズ補正方法 |

| JP5900560B2 (ja) | 2014-09-01 | 2016-04-06 | 旭硝子株式会社 | 基板用ガラスおよびガラス基板 |

| KR102005785B1 (ko) | 2014-10-08 | 2019-07-31 | 코닝 인코포레이티드 | 금속 산화물 농도 구배를 포함한 유리 및 유리 세라믹 |

| CN106746741B (zh) * | 2014-12-23 | 2020-04-10 | 深圳南玻应用技术有限公司 | 铝硅酸盐玻璃、铝硅酸盐玻璃的强化方法及强化玻璃 |

| US10579106B2 (en) * | 2015-07-21 | 2020-03-03 | Corning Incorporated | Glass articles exhibiting improved fracture performance |

| CN113024108B (zh) | 2016-01-21 | 2023-08-18 | Agc株式会社 | 化学强化玻璃以及化学强化用玻璃 |

| JP6536697B2 (ja) * | 2016-01-21 | 2019-07-03 | Agc株式会社 | 化学強化ガラス |

-

2017

- 2017-01-19 CN CN202011142412.0A patent/CN113024108B/zh active Active

- 2017-01-19 KR KR1020237027967A patent/KR102630405B1/ko active IP Right Grant

- 2017-01-19 KR KR1020187014737A patent/KR102024126B1/ko active IP Right Grant

- 2017-01-19 CN CN201910486194.3A patent/CN110255892B/zh active Active

- 2017-01-19 CN CN201910528904.4A patent/CN110330228A/zh active Pending

- 2017-01-19 KR KR1020217025788A patent/KR102569434B1/ko active IP Right Grant

- 2017-01-19 KR KR1020197015480A patent/KR102161536B1/ko active IP Right Grant

- 2017-01-19 KR KR1020187030257A patent/KR102121414B1/ko active IP Right Grant

- 2017-01-19 CN CN202211232239.2A patent/CN115572076A/zh active Pending

- 2017-01-19 CN CN202110986861.1A patent/CN113754276B/zh active Active

- 2017-01-19 CN CN202211233164.XA patent/CN115650602B/zh active Active

- 2017-01-19 CN CN201810952965.9A patent/CN109133670B/zh active Active

- 2017-01-19 JP JP2017562079A patent/JP6327407B2/ja active Active

- 2017-01-19 KR KR1020177016471A patent/KR101927014B1/ko active IP Right Grant

- 2017-01-19 KR KR1020197008706A patent/KR102027956B1/ko active IP Right Grant

- 2017-01-19 KR KR1020197035146A patent/KR102074835B1/ko active IP Right Grant

- 2017-01-19 DE DE202017007305.6U patent/DE202017007305U1/de active Active

- 2017-01-19 CN CN202111534127.8A patent/CN114349368B/zh active Active

- 2017-01-19 KR KR1020207015390A patent/KR102126835B1/ko active IP Right Grant

- 2017-01-19 CN CN202211233035.0A patent/CN115572077A/zh active Pending

- 2017-01-19 CN CN202111532739.3A patent/CN114315133B/zh active Active

- 2017-01-19 DE DE112017000454.3T patent/DE112017000454T5/de active Pending

- 2017-01-19 CN CN202211232234.XA patent/CN115650601B/zh active Active

- 2017-01-19 KR KR1020207026654A patent/KR102292273B1/ko active IP Right Grant

- 2017-01-19 WO PCT/JP2017/001755 patent/WO2017126607A1/ja active Application Filing

- 2017-01-19 KR KR1020197017823A patent/KR102073143B1/ko active IP Right Grant

- 2017-01-19 CN CN201780007591.7A patent/CN108473370B/zh active Active

- 2017-01-19 CN CN201811180740.2A patent/CN109455926B/zh active Active

- 2017-01-19 DE DE202017007276.9U patent/DE202017007276U1/de active Active

- 2017-01-19 CN CN202211232235.4A patent/CN115677235A/zh active Pending

- 2017-01-19 CN CN201811234810.8A patent/CN109320098B/zh active Active

- 2017-01-19 CN CN202110986741.1A patent/CN113800783A/zh active Pending

- 2017-01-20 TW TW107111929A patent/TWI644879B/zh active

- 2017-01-20 TW TW111122553A patent/TWI788269B/zh active

- 2017-01-20 TW TW106102257A patent/TWI770002B/zh active

- 2017-01-20 TW TW111105932A patent/TWI790922B/zh active

- 2017-01-20 TW TW108119486A patent/TWI759603B/zh active

- 2017-01-20 TW TW107137003A patent/TWI678351B/zh active

- 2017-01-20 TW TW111150065A patent/TWI858479B/zh active

- 2017-01-20 TW TW108121125A patent/TWI689477B/zh active

- 2017-12-01 JP JP2017231614A patent/JP6394776B2/ja active Active

-

2018

- 2018-02-28 US US15/908,227 patent/US10384974B2/en active Active

- 2018-03-13 US US15/920,009 patent/US10370287B2/en active Active

- 2018-03-22 JP JP2018055141A patent/JP6424978B2/ja active Active

- 2018-07-12 US US16/033,787 patent/US10472272B2/en active Active

- 2018-10-25 JP JP2018200912A patent/JP6583511B2/ja active Active

-

2019

- 2019-03-04 US US16/291,407 patent/US20190194057A1/en not_active Abandoned

- 2019-06-12 JP JP2019109487A patent/JP6583583B2/ja active Active

- 2019-09-05 JP JP2019162190A patent/JP7059993B2/ja active Active

-

2020

- 2020-09-17 US US17/024,109 patent/US11767252B2/en active Active

-

2022

- 2022-04-08 JP JP2022064554A patent/JP2022082778A/ja active Pending

-

2024

- 2024-04-30 JP JP2024073865A patent/JP2024096285A/ja active Pending

Also Published As

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6583583B2 (ja) | 化学強化ガラスおよび化学強化用ガラス | |

| JP2019147738A (ja) | 化学強化ガラス及び化学強化ガラスの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171129 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20171129 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20171129 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20180119 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180130 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180227 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180320 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180402 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6327407 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |