KR101096473B1 - 복합 산질화물 형광체, 그것을 사용한 발광 장치, 화상 표시 장치, 조명 장치 및 형광체 함유 조성물, 그리고 복합산질화물 - Google Patents

복합 산질화물 형광체, 그것을 사용한 발광 장치, 화상 표시 장치, 조명 장치 및 형광체 함유 조성물, 그리고 복합산질화물 Download PDFInfo

- Publication number

- KR101096473B1 KR101096473B1 KR1020087021367A KR20087021367A KR101096473B1 KR 101096473 B1 KR101096473 B1 KR 101096473B1 KR 1020087021367 A KR1020087021367 A KR 1020087021367A KR 20087021367 A KR20087021367 A KR 20087021367A KR 101096473 B1 KR101096473 B1 KR 101096473B1

- Authority

- KR

- South Korea

- Prior art keywords

- phosphor

- light

- wavelength

- emission

- emitting device

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K11/00—Luminescent, e.g. electroluminescent, chemiluminescent materials

- C09K11/08—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials

- C09K11/0883—Arsenides; Nitrides; Phosphides

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K11/00—Luminescent, e.g. electroluminescent, chemiluminescent materials

- C09K11/08—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials

- C09K11/77—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials containing rare earth metals

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K11/00—Luminescent, e.g. electroluminescent, chemiluminescent materials

- C09K11/08—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials

- C09K11/77—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials containing rare earth metals

- C09K11/7728—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials containing rare earth metals containing europium

- C09K11/77342—Silicates

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K11/00—Luminescent, e.g. electroluminescent, chemiluminescent materials

- C09K11/08—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials

- C09K11/77—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials containing rare earth metals

- C09K11/7728—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials containing rare earth metals containing europium

- C09K11/77347—Silicon Nitrides or Silicon Oxynitrides

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K11/00—Luminescent, e.g. electroluminescent, chemiluminescent materials

- C09K11/08—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials

- C09K11/77—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials containing rare earth metals

- C09K11/7728—Luminescent, e.g. electroluminescent, chemiluminescent materials containing inorganic luminescent materials containing rare earth metals containing europium

- C09K11/77348—Silicon Aluminium Nitrides or Silicon Aluminium Oxynitrides

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/4501—Shape

- H01L2224/45012—Cross-sectional shape

- H01L2224/45015—Cross-sectional shape being circular

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/45099—Material

- H01L2224/451—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof

- H01L2224/45117—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof the principal constituent melting at a temperature of greater than or equal to 400°C and less than 950°C

- H01L2224/45124—Aluminium (Al) as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/45099—Material

- H01L2224/451—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof

- H01L2224/45138—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof the principal constituent melting at a temperature of greater than or equal to 950°C and less than 1550°C

- H01L2224/45144—Gold (Au) as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/4805—Shape

- H01L2224/4809—Loop shape

- H01L2224/48091—Arched

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/481—Disposition

- H01L2224/48151—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/48221—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/48245—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic

- H01L2224/48247—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic connecting the wire to a bond pad of the item

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L24/00—Arrangements for connecting or disconnecting semiconductor or solid-state bodies; Methods or apparatus related thereto

- H01L24/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L24/42—Wire connectors; Manufacturing methods related thereto

- H01L24/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L24/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/10—Details of semiconductor or other solid state devices to be connected

- H01L2924/11—Device type

- H01L2924/12—Passive devices, e.g. 2 terminal devices

- H01L2924/1204—Optical Diode

- H01L2924/12041—LED

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/10—Details of semiconductor or other solid state devices to be connected

- H01L2924/11—Device type

- H01L2924/12—Passive devices, e.g. 2 terminal devices

- H01L2924/1204—Optical Diode

- H01L2924/12042—LASER

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/10—Details of semiconductor or other solid state devices to be connected

- H01L2924/11—Device type

- H01L2924/12—Passive devices, e.g. 2 terminal devices

- H01L2924/1204—Optical Diode

- H01L2924/12044—OLED

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/15—Details of package parts other than the semiconductor or other solid state devices to be connected

- H01L2924/181—Encapsulation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/30—Technical effects

- H01L2924/301—Electrical effects

- H01L2924/30107—Inductance

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/48—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor body packages

- H01L33/50—Wavelength conversion elements

- H01L33/501—Wavelength conversion elements characterised by the materials, e.g. binder

- H01L33/502—Wavelength conversion materials

Abstract

청색 또는 근자외광에 대한 변환 효율이 높고, 색 순도가 양호한 녹색 형광체를 제공하기 위해, 일반식 [I] 로 나타내는 복합 산질화물 형광체를 제안한다.

M1xBayM2zLuOvNw [I]

식 [I] 중, M1 은 Cr, Mn, Fe, Ce, Pr, Nd, Sm, Eu, Tb, Dy, Ho, Er, Tm 및 Yb 를 나타내고, M2 는 Sr, Ca, Mg 및 Zn 을 나타내고, L 은 주기율표 제 4 족 또는 14 족에 속하는 금속 원소를 나타내고, x, y, z, u, v 및 w 는, 각각 이하의 수치이다.

0.00001 ≤ x ≤ 3

0 ≤ y ≤ 2.99999

2.6 ≤ x + y + z ≤ 3

0 < u ≤ 11

6 < v ≤ 25

0 < w ≤ 17)

복합 산질화물 형광체, 발광 장치, 조명 장치, 형광체 함유 조성물

Description

본 발명은, 복합 산질화물 형광체, 그것을 사용한 발광 장치, 화상 표시 장치, 조명 장치 및 형광체 함유 조성물, 그리고 복합 산질화물에 관한 것이다. 상세하게는, 제 1 발광체인 반도체 발광 소자 등의 여기 광원으로부터의 광의 조사에 의해 녹색 광을 발광하는 복합 산질화물 형광체, 그것을 사용한 고효율의 발광 장치, 화상 표시 장치 및 조명 장치, 그리고 복합 산질화물에 관한 것이다.

질화물은, 안정성이나 제조의 용이함면에서는 산화물보다 떨어지지만, 산화물이나 다른 무기 화합물에 없는 특성을 가지는 것이 적지 않은 것으로 알려져 있다. 실제로 2 원계의 질화물인 Si3N4 나 BN, AlN, GaN, TiN 등은 기판 재료나, 반도체, 발광 다이오드 (light emitting diode. 이하, 적절히「LED」라고 약칭한다.), 구조용 세라믹스, 코팅제 등 다양한 용도에 사용되고 있고, 공업적 규모에서의 생산이 실시되고 있다. 또, 최근, 3 원계 이상의 원소로 구성되는 질화물 에 대해, 많은 신규 물질이 제조되고 있고, 특히 최근에는, 질화규소를 베이스로 한 다원계 질화물이나 산질화물에 있어서, 우수한 특성을 갖는 형광체 재료가 개발되고 있다. 이들 형광체 재료는, 청색 LED 또는 근자외 LED 에 의해 여기되고, 황색 내지 적색의 발광을 나타내는 것이 알려져 있다. 이와 같은 청색 LED 또는 근자외 LED 와 이들의 형광체의 조합에 의해 백색을 발광하는 발광 장치를 구성할 수 있다.

조명 용도 및 디스플레이의 용도에 있어서 자주 사용되는 백색광은, 광의 가산 혼합 원리에 의해, 청색, 녹색 및 적색의 발광을 조합함으로써 얻는 것이 일반적이다. 디스플레이 용도의 한 분야인 컬러 액정 표시 장치용 백라이트에 있어서는, 색도 좌표 상의 넓은 범위의 색을 효율적으로 재현하기 위해, 청색, 녹색 및 적색의 발광체는, 각각 가능한 한 발광 강도가 높은 것, 색 순도가 양호한 것이 바람직하다. 이들의 지표로서, 예를 들어, TV 의 색 재현 범위 표준의 하나로서 NTSC 가 알려져 있다. 최근, 이 청색, 녹색 및 적색의 3 색의 발광원으로서 반도체 발광 장치를 사용하는 시도가 이루어지고 있다. 그러나, 3 색 모두에 반도체 발광 장치를 사용하면, 통상적으로는, 사용 중인 색 시프트를 보상하는 회로를 형성하게 되어 버린다. 그래서, 형광체 등의 파장 변환 재료를 사용하여 반도체 발광 소자로부터의 발광을 파장 변환하고, 원하는 청색, 녹색 및 적색의 3 색을 얻는 것이 실제적이다. 구체적으로는, 근자외 발광의 반도체 발광 소자를 광원으로서 청색, 녹색 및 적색을 발광시키는 방식과, 청색 발광의 반도체 발광 소자로부터의 발광은 그대로 청색으로서 사용하고, 녹색 및 적색은 형광체에 의한 파 장 변환으로 얻는 방법이 알려져 있다.

이들 청색, 녹색 및 적색의 3 색 중에서, 녹색은 사람의 눈에 대한 시감도가 특히 높아, 디스플레이의 전체 밝기에 크게 기여하기 때문에, 다른 2 색에 비해 특히 중요하다.

그러나, 기존의 녹색 발광하는 형광체는, 청색 또는 근자외광에 대해 변환 효율 및 색 순도면에서 불충분한 것으로, 상기 목적에 적합한 고성능의 녹색 형광을 발광하는 형광체 (이하, 적절히「녹색 형광체」라고 한다) 가 요망되고 있었다.

종래, 녹색 형광체의 공지예로는, 특허 문헌 1 또는 2 에 나타나 있는 바와 같은 SrSi2O2N2:Eu, CaSi2O2N2:Eu 또는 BaSi2O2N2:Eu 형광체가 있다. 이들 형광체는 파장 400㎚ 의 여기광에 대해, 발광 피크 파장이 490㎚ 내지 580㎚ 이고, 청록색 내지 황적색을 나타내는 것이다. 그러나, 이들 형광체의 발광 스펙트럼도로부터도 알 수 있는 바와 같이, 피크의 파장이 지나치게 단파장이기 때문에, 또는, 반값폭이 넓고 색 순도가 낮기 때문에, 이들 형광체를 사용한 디스플레이의 색 재현 범위는 좁아져 있었다. 또, 휘도도 낮아 상기의 목적에 대해 불충분한 것이었다.

또, 특허 문헌 3 에는, 청록색 ∼ 황색계의 발광색을 갖는 옥시질화물 형광체에 대해 기재되어 있다. 그러나, 특허 문헌 3 에 구체적으로 개시되어 있는 것은, 상기 공지 문헌 1 및 2 와 동일한 조성의 형광체, 그리고, 그 금속 원소 또는 규소를 치환한 것뿐으로, 상기 서술한 것과 동일한 과제가 있다.

또한, 특허 문헌 4 에는, Al 함유 Si-O-N 계 형광체가 개시되어 있다. 그러나, 이 형광체도 발광 스펙트럼은 반값폭이 넓고 색 순도가 낮기 때문에, 상기의 목적에 대해 불충분한 것이었다.

한편, 비특허 문헌 1 에는, Ba3Si6O9N4 및 Eu3Si6O9N4 의 합성 방법과 그 X 선 구조 해석 결과가 기재되어 있다. 그러나, 이들 산질화물은 모두 형광을 발하는 것은 아니다. 또한, 본 문헌은 2005년 11월 17일에 투고되어 2006년 5월 3일자로 온라인 공개된 것인데, 본원 우선일 전에 Ba3Si6O9N4 및 Ba3Si6O9N4 와 같은 조성식이 기재된 그 타이틀만이 공개된 것이다.

특허 문헌 1 : 일본 공표특허공보 2005-530917호

특허 문헌 2 : 일본 공표특허공보 2006-503431호

특허 문헌 3 : 국제 공개 제2004/039915호 팜플렛

특허 문헌 4 : 일본 공표특허공보 2005-529229호

비특허 문헌 1 : Z. Anorg. Allg. Chem., 2006, vol.632, p.949-954

발명의 개시

발명이 해결하고자 하는 과제

조명용 및 디스플레이용의 녹색 발광체는, 발광 피크 파장이 525㎚ 부근으로서, 발광 효율이 높은 것이 바람직하다. 추가로, 발광 장치의 온도 상승에 수반하는 발광 효율의 저하나 색 편차도 작은 것이 바람직하다.

그러나, 기존의 녹색 형광체는, 청색 또는 근자외광에 대한 변환 효율이 불충분하고, 색 순도면에서도 불충분한 것이었다. 이 때문에 상기 목적에 적합한 고성능의 녹색 형광체가 요망되고 있었다.

과제를 해결하기 위한 수단

본 발명자들은, 지금까지 알려지지 않은 완전히 새로운 산질화물을 알아내고, 이 산질화물 결정을 모체로 하여 발광 중심 원소를 첨가함으로써, 고성능의 녹색 형광체를 제조하는 것에 성공하여, 본 발명을 완성시켰다.

즉, 본 발명의 요지는, 일반식 [I] 로 나타내는 것을 특징으로 하는 복합 산질화물 형광체에 있다.

M1xBayM2zLuOvNw [I]

(단, 일반식 [I] 중, M1 은 Cr, Mn, Fe, Ce, Pr, Nd, Sm, Eu, Tb, Dy, Ho, Er, Tm 및 Yb 로 이루어지는 군에서 선택되는 적어도 1 종류의 부활 (付活) 원소를 나타내고, M2 는 Sr, Ca, Mg 및 Zn 에서 선택되는 적어도 1 종류의 2 가의 금속 원소를 나타내고, L 은 주기율표 제 4 족 또는 14 족에 속하는 금속 원소에서 선택되는 금속 원소를 나타내고, x, y, z, u, v 및 w 는, 각각 이하의 범위의 수치이다.

0.00001 ≤ x ≤ 3

0 ≤ y ≤ 2.99999

2.6 ≤ x + y + z ≤ 3

0 < u ≤ 11

6 < v ≤ 25

0 < w ≤ 17)

이 때, 상기 일반식 [I] 중, u, v 및 w 가, 각각 5 ≤ u ≤ 7, 9 < v < 15, 0 < w < 4 인 것이 바람직하다.

또, 상기 복합 산질화물 형광체의 결정은, 삼방정계의 단위 격자를 가지는 것인 것이 바람직하다.

또한, 상기 M1 이 적어도 Eu 또는 Ce 를 함유하는 것이 바람직하다.

또, 상기 일반식 [I] 중, y 가 0 < y < 2.99999 의 범위의 수치인 것이 바람직하다.

또한, 상기 복합 산질화물 형광체는, 이하에 정의되는 결정상인 BSON 상을 포함하는 것이 바람직하다.

BSON 상:

CuKα 의 X 선원을 사용한 X 선 회절 측정에 있어서 회절각 (2θ) 26.9 ∼ 28.2˚ 의 범위 (R0) 에 회절 피크가 관측되는 결정상으로서, 당해 회절 피크 (P0) 를 기준 회절 피크로 하고, P0 의 브래그각 (θ0) 으로부터 유도되는 5 개의 회절 피크 (단, 20.9˚ ∼ 22.9˚ 의 각도 범위에 있는 회절 피크는 제외한다) 를 저각도측으로부터 순서대로 각각 P1, P2, P3, P4 및 P5 로 하고, 이들 회절 피크의 회절각의 각도 범위를, R1, R2, R3, R4 및 R5 로 하였을 때에,

R1, R2, R3, R4 및 R5 가, 각각

R1 = R1s ∼ R1e,

R2 = R2s ∼ R2e,

R3 = R3s ∼ R3e,

R4 = R4s ∼ R4e,

R5 = R5s ∼ R5e 의 각도 범위를 나타내는 것이고,

R1, R2, R3, R4 및 R5 의 모든 범위에 회절 피크가 적어도 1 개 존재하고, 또한, P0, P1, P2, P3, P4 및 P5 중, 회절 피크 높이가 가장 높은 회절 피크의 높이에 대해, P0 의 강도가 회절 피크 높이비로 20% 이상의 강도를 갖는 것이고,

P1, P2, P3, P4 또는 P5 의 적어도 1 이상의 피크 강도가 회절 피크 높이비로 5% 이상인 결정상.

여기서, 각도 범위 R0, R1, R2, R3, R4 및 R5 의 각각의 각도 범위 내에 회절 피크가 2 개 이상 존재하는 경우에는, 이들 중 가장 피크 강도가 높은 피크를, 각각 P0, P1, P2, P3, P4 및 P5 로 한다.

또, R1s, R2s, R3s, R4s 및 R5s 는, 각각 R1, R2, R3, R4 및 R5 의 개시 각도, R1e, R2e, R3e, R4e 및 R5e 는, 각각 R1, R2, R3, R4 및 R5 의 종료 각도를 나타내는 것으로서, 이하의 각도를 나타낸다.

R1s:2 × arcsin{sin(θ0)/(1.994 × 1.015)}

R1e:2 × arcsin{sin(θ0)/(1.994 × 0.985)}

R2s:2 × arcsin{sin(θ0)/(1.412 × 1.015)}

R2e:2 × arcsin{sin(θ0)/(1.412 × 0.985)}

R3s:2 × arcsin{sin(θ0)/(1.155 × 1.015)}

R3e:2 × arcsin{sin(θ0)/(1.155 × 0.985)}

R4s:2 × arcsin{sin(θ0)/(0.894 × 1.015)}

R4e:2 × arcsin{sin(θ0)/(0.894 × 0.985)}

R5s:2 × arcsin{sin(θ0)/(0.756 × 1.015)}

R5e:2 × arcsin{sin(θ0)/(0.756 × 0.985)}

또, 상기 복합 산질화물 형광체는, CuKα 의 X 선원을 사용한 X 선 회절 측정에 있어서, X 선 회절 측정 결과 중 불순물상 (不純物相) 의 최강 피크 강도가, 상기 P0, P1, P2, P3, P4 및 P5 중 최강 피크 강도에 대해 40% 이하인 것이 바람직하다.

본 발명의 다른 요지는, 상기의 복합 산질화물 형광체와, 액체 매체를 함유하는 것을 특징으로 하는 형광체 함유 조성물에 있다.

본 발명의 또 다른 요지는, 여기 광원과, 상기 여기 광원으로부터의 광의 조사하에서 녹색의 형광을 발하고, 또한, 하기 (1), (2) 및 (3) 의 특성을 갖는 형광체를 구비하는 것을 특징으로 하는 발광 장치에 있다.

(1) 455㎚ 파장의 광을 조사한 경우의 20℃ 에서의 발광 스펙트럼도 중의 발광 피크 강도값에 대한 150℃ 에서의 발광 스펙트럼도 중의 발광 피크 강도값의 비율이 55% 이상이다.

(2) 390㎚ 파장의 광을 조사한 경우의 발광 스펙트럼도 중의 발광 피크 강도값에 대한 410㎚ 파장의 광을 조사한 경우의 발광 스펙트럼도 중의 발광 피크 강도값의 비율이 90% 이상이다.

(3) JIS Z8701 에 기초하는 형광체의 발광색의 색도 좌표값으로서 x ≤ 0.3, y ≥ 0.5 를 만족한다.

본 발명의 또 다른 요지는, 여기 광원과, 상기 여기 광원으로부터의 광의 조사하에서, 녹색의 형광을 발하고, 또한, 하기 (4) 그리고 상기 (2) 및 (3) 의 특성을 갖는 형광체를 구비하는 것을 특징으로 하는 발광 장치에 있다.

(4) 산질화물 결정이 삼방정계의 단위 격자를 가지는 것이다.

이 때, 상기 발광 장치는, 기온 85℃, 상대 습도 85% 의 환경하에서, 전류 밀도 238mA/㎟ 로 200 시간 통전시킨 후의 발광의 색도 (x, y) 의 값이 통전 전의 색도 (x', y') 에 대해, 0 ≤ |x-x'| ≤ 0.035, 0 ≤ |y-y'| ≤ 0.035 를 각각 만족하는 것이 바람직하다.

또한, 상기 발광 장치는, 발광 효율이 30 lm/W 이상인 것이 바람직하다.

또, 상기 발광 장치는, 상기 형광체로서, 상기 서술한 복합 산질화물 형광체를 1 종 이상 함유하여 이루어지는 것이 바람직하다.

본 발명의 또 다른 요지는, 제 1 발광체와, 당해 제 1 발광체로부터의 광의 조사에 의해 가시광을 발하는 제 2 발광체를 갖는 발광 장치로서, 상기 제 2 발광체로서, 청구항 1 내지 7 중 어느 1 항에 기재된 복합 산질화물 형광체를 1 종 이상 포함하는 제 1 형광체를 함유하여 이루어지는 것을 특징으로 하는 발광 장치에 있다.

이 때, 상기 발광 장치는, 제 2 발광체로서, 상기 제 1 형광체와는 발광 피크 파장이 상이한 1 종 이상의 형광체를 포함하는 제 2 형광체를 함유하는 것이 바람직하다.

또, 상기 발광 장치는, 상기 제 2 형광체로서, 570㎚ 이상 780㎚ 이하의 파장 범위에 발광 피크 파장을 갖는 1 종 이상의 형광체를 함유하는 것이 바람직하다.

또한, 상기 발광 장치는, 상기 제 1 발광체가 420㎚ 이상 500㎚ 이하의 파장 범위에 발광 피크를 갖는 것인 것이 바람직하다.

또, 상기 발광 장치는, 상기 제 1 발광체가 300㎚ 이상 420㎚ 이하의 파장 범위에 발광 피크를 갖고, 상기 제 2 형광체로서, 420㎚ 이상 490㎚ 이하의 파장 범위에 발광 피크를 갖는 적어도 1 종의 형광체와, 570㎚ 이상 780㎚ 이하의 파장 범위에 발광 피크를 갖는 적어도 1 종의 형광체를 함유하는 것이 바람직하다.

또한, 상기 발광 장치는, 상기 제 2 형광체로서, (Ca,Sr,Ba)2Si5(N,O)8:Eu, (Ca,Sr,Ba)Si(N,O)2:Eu, (Ca,Sr,Ba)AlSi(N,O)3:Eu, (Ca,Sr,Ba)AlSi(N,O)3:Ce, (Sr,Ba)3SiO5:Eu, (Ca,Sr)S:Eu, (La,Y)2O2S:Eu 및 Eu 착물로 이루어지는 군에서 선택되는 적어도 1 종류의 형광체를 함유하는 것이 바람직하다.

또, 상기 발광 장치는, 상기 제 2 형광체로서, (Ca,Sr,Ba)MgAl10O17:Eu, (Sr,Ca,Ba,Mg)10(PO4)6(Cl,F)2:Eu 및 (Ba,Ca,Mg,Sr)2SiO4:Eu 로 이루어지는 군에서 선택되는 적어도 1 종류의 형광체를 함유하는 것이 바람직하다.

또한, 상기 발광 장치는, 발광색이 JIS Z8701 에 있어서, (황색을 띤) 백색, (녹색을 띤) 백색, (청색을 띤) 백색, (보라색을 띤) 백색 및 백색으로 규정되어 있는 범위에 있는 것인 것이 바람직하다.

본 발명의 또 다른 요지는, 상기의 발광 장치를 갖는 것을 특징으로 하는 화상 표시 장치에 있다.

본 발명의 또 다른 요지는, 상기의 발광 장치를 갖는 것을 특징으로 하는 조명 장치에 있다.

본 발명의 또 다른 요지는, 일반식 [II] 로 나타내는 것을 특징으로 하는 복합 산질화물에 있다.

Bay'M2'z'Lu'Ov'Nw' [II]

(단, 일반식 [II] 중, M2' 는 Sr, Ca, Mg, Zn, Cr, Mn, Fe, Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb 및 Lu 에서 선택되는 적어도 1 종류의 금속 원소를 나타내고, L 은 주기율표 제 4 족 또는 14 족에 속하는 금속 원소에서 선택되는 금속 원소를 나타내고, y', z', u', v' 및 w' 는, 각각 이하의 범위의 수치이다.

0 ≤ y' ≤ 3

2.6 ≤ y' + z' ≤ 3

5 ≤ u' ≤ 7

9 < v' < 15

0 < w' < 4)

이 때, 상기 복합 산질화물의 결정이 삼방정계의 단위 격자를 가지는 것인 것이 바람직하다.

또, 상기 복합 산질화물은, 앞서 정의한 결정상인 BSON 상을 포함하는 것이 바람직하다.

또한, 상기 복합 산질화물은, CuKα 의 X 선원을 사용한 X 선 회절 측정에 있어서, X 선 회절 측정 결과 중 불순물상의 최강 피크 강도가, 상기 P0, P1, P2, P3, P4 및 P5 중 최강 피크 강도에 대해 40% 이하인 것이 바람직하다.

본 발명의 새로운 복합 산질화물 형광체의 대표적인 조성은, Ba3Si6O12N2 이고, CuKα 의 X 선원을 사용한 X 선 회절법에 의해 이 결정 구조는 신규한 것인 것이 확인되었다. 또, 본 발명자들은, 이 결정의 Ba 이온 사이트를 부활제인 Eu2 + 로 치환함으로써, 반도체 발광 소자로부터의 여기광, 예를 들어 파장 380㎚ 내지 480㎚ 의 범위의 광에 대해, 고효율로 발광하는 녹색 형광체가 얻어지는 것을 알아내고, 본 발명을 완성하였다.

발명의 효과

본 발명의 복합 산질화물 형광체는, 근자외 발광 또는 청색 발광의 반도체 발광 소자로 특히 효율적으로 여기되고, 파장 525㎚ 부근에 발광 스펙트럼의 피크를 갖는 녹색 형광체이다. 또, 본 발명의 복합 산질화물 형광체는, 통상, 종래부터 백색 발광 장치에 많이 사용되고 있는 YAG:Ce 형광체에 비해 온도 상승에 수반하는 발광 효율의 저하가 적다.

본 발명의 복합 산질화물 형광체의 용도는 넓어, 조명, 디스플레이의 분야에서 사용할 수 있다. 그 중에서도 일반 조명용 LED 로 특히 고출력 램프, 특히 고휘도로 색 재현 범위가 넓은 백라이트용 백색 LED 를 실현하는 목적에 적합하다. 또, 본 발명의 발광 장치는, 발광 효율이 높고, 온도 상승에 수반하는 발광 효율의 저하가 적고, 고휘도로 색 재현 범위가 넓은 것이다.

또한, 본 발명의 복합 산질화물은, 산 안정성 및 고온 안정성을 가져, 내열 재료로서 유용하다.

도 1 은 본 발명의 발광 장치의 일례에 있어서의, 여기 광원 (제 1 발광체) 과 형광체 함유부 (제 2 발광체) 의 위치 관계를 나타내는 모식적 사시도이다.

도 2(a) 및 도 2(b) 는, 모두, 여기 광원 (제 1 발광체) 과 형광체 함유부 (제 2 발광체) 를 갖는 발광 장치의 일 실시예를 나타내는 모식적 단면도이다.

도 3 은 본 발명의 조명 장치의 일 실시형태를 모식적으로 나타내는 단면도이다.

도 4 는 본 발명의 화상 표시 장치의 일 실시형태에 대해 설명하는 것으로, 화상 표시 장치의 주요부를 모식적으로 나타내는 분해 단면도이다.

도 5 는 본 발명의 화상 표시 장치의 다른 실시형태에 대해 설명하는 것으로, 화상 표시 장치의 주요부를 모식적으로 나타내는 분해 단면도이다.

도 6 은 제조예 1 ∼ 12 에 의해 얻어진 형광체의 X 선 회절 패턴을 나타내는 도면이다.

도 7 은 실시예 1 ∼ 13, 18 및 35 ∼ 38 에 의해 얻어진 형광체의 X 선 회절 패턴을 나타내는 도면이다.

도 8 은 실시예 2 ∼ 7, 18, 35 및 36 에 있어서 측정한, 파장 400㎚ 여기에서의 발광 스펙트럼도이다.

도 9 는 실시예 8 ∼ 13, 18, 37 및 38 에 있어서 측정한, 파장 400㎚ 여기에서의 발광 스펙트럼도이다.

도 10 은 실시예 2 ∼ 7, 18, 35 및 36 에 있어서 측정한, 파장 455㎚ 여기에서의 발광 스펙트럼도이다.

도 11 은 실시예 8 ∼ 13, 18, 37 및 38 에 있어서 측정한, 파장 455㎚ 여기에서의 발광 스펙트럼도이다.

도 12 는 실시예 41 ∼ 51 에 의해 얻어진 형광체의 X 선 회절 패턴을 나타내는 도면이다.

도 13 은 실시예 41 ∼ 51 에 있어서 측정한, 파장 400㎚ 여기에서의 발광 스펙트럼도이다.

도 14 는 실시예 41 ∼ 51 에 있어서 측정한, 파장 455㎚ 여기에서의 발광 스펙트럼도이다.

도 15 는 실시예 52 ∼ 62 에 의해 얻어진 형광체의 X 선 회절 패턴을 나타내는 도면이다.

도 16 은 실시예 52 ∼ 62 에 있어서 측정한, 파장 400㎚ 여기에서의 발광 스펙트럼도이다.

도 17 은 실시예 52 ∼ 62 에 있어서 측정한, 파장 455㎚ 여기에서의 발광 스펙트럼도이다.

도 18 은 실시예 63 ∼ 66 에 의해 얻어진 형광체의 X 선 회절 패턴을 나타내는 도면이다.

도 19 는 실시예 63 ∼ 66 에 있어서 측정한, 파장 400㎚ 여기에서의 발광 스펙트럼도이다.

도 20 은 실시예 63 ∼ 66 에 있어서 측정한, 파장 455㎚ 여기에서의 발광 스펙트럼도이다.

도 21 은 실시예 14 ∼ 25, 39 및 40 에 의해 얻어진 형광체의 X 선 회절 패턴을 나타내는 도면이다.

도 22 는 실시예 14 ∼ 25, 39 및 40 에 있어서 측정한, 파장 400㎚ 여기에서의 발광 스펙트럼도이다.

도 23 은 실시예 14 ∼ 25, 39 및 40 에 있어서 측정한, 파장 455㎚ 여기에서의 발광 스펙트럼도이다.

도 24 는 실시예 67 ∼ 69 에 의해 얻어진 형광체의 X 선 회절 패턴을 나타내는 도면이다.

도 25 는 실시예 67 ∼ 69 에 있어서 측정한, 파장 340㎚ 여기에서의 발광 스펙트럼도이다.

도 26 은 실시예 67 ∼ 69 에 있어서 측정한, 파장 400㎚ 여기에서의 발광 스펙트럼도이다.

도 27 은 실시예 67 ∼ 69 에 있어서 측정한, 파장 455㎚ 여기에서의 발광 스펙트럼도이다.

도 28 은 실시예 26 ∼ 34 에 의해 얻어진 형광체의 X 선 회절 패턴을 나타내는 도면이다.

도 29 는 실시예 34 에 의해 얻어진 형광체의 X 선 회절 패턴을 확대하여 나타내는 도면이다.

도 30 은 실시예 30 에 있어서 얻어진 형광체를 SEM 으로 촬영한 도면 대용 사진이다.

도 31 은 실시예 34 에서 얻어진 형광체의 온도 특성을, P46-Y3(YAG:Ce) 와 비교하여 나타내는 도면이다.

도 32 는 실시예 32 및 실시예 34 의 형광체에 대해 측정한 XANES 스펙트럼의 일계 미분 곡선을 나타내는 도면이다.

도 33 은 실시예 26 ∼ 34 에 있어서 측정한, 파장 400㎚ 여기에서의 발광 스펙트럼도이다.

도 34 는 실시예 26 ∼ 34 에 있어서 측정한, 파장 455㎚ 여기에서의 발광 스펙트럼도이다.

도 35 는 도 29 에서 사용한 분말 시료의 제한 시야 전자 회절 이미지를 나타내는 도면 대용 사진이다.

도 36 은 α-Si3N4 와 β-Si3N4 의 각각에 대해 측정한 반사 스펙트럼을 나타 내는 도면이다.

도 37 은 실시예 70 ∼ 74 에 의해 얻어진 형광체의 X 선 회절 패턴을 나타내는 도면이다.

도 38 은 실시예 70 ∼ 74 에 있어서 측정한, 파장 400㎚ 여기에서의 발광 스펙트럼도이다.

도 39 는 실시예 70 ∼ 74 에 있어서 측정한, 파장 455㎚ 여기에서의 발광 스펙트럼도이다.

도 40 은 실시예 75, 76 에 의해 얻어진 형광체의 X 선 회절 패턴을 나타내는 도면이다.

도 41 은 실시예 75, 76 에 있어서 측정한, 파장 400㎚ 여기에서의 발광 스펙트럼도이다.

도 42 는 실시예 75, 76 에 있어서 측정한, 파장 455㎚ 여기에서의 발광 스펙트럼도이다.

도 43 은 실시예 76 에서 얻어진 소성물의 여기 스펙트럼을 나타내는 도면이다.

도 44 는 실시예 77 에 의해 얻어진 형광체의 X 선 회절 패턴을 나타내는 도면이다.

도 45 는 실시예 78 ∼ 87 에 의해 얻어진 형광체의 X 선 회절 패턴을 나타내는 도면이다.

도 46 은 실시예 88 에서 측정된 발광 장치의 발광 스펙트럼을 나타내는 도 면이다.

도 47 은 실시예 101 에서 측정된 발광 장치의 발광 스펙트럼을 나타내는 도면이다.

부호의 설명

1:제 2 발광체

2:면 발광형 GaN 계 LD

3:기판

4:발광 장치

5:마운트 리드

6:이너 리드

7:제 1 발광체

8:형광체 함유 수지부

9:도전성 와이어

10:몰드 부재

11:면 발광 조명 장치

12:유지 케이스

13:발광 장치

14:확산판

15:표시 장치

16:광원

17R, 17G, 17B:형광체부

17-1:투명 기판

17-2:블랙 매트릭스층

18:프레임

19:편광자

20:광 셔터

20-1:배면 전극

20-2:액정층

20-3:전면 (前面) 전극

21:검광자

22:제 1 발광체

23:형광체 함유 수지부

24:프레임

25:도전성 와이어

26:전극

27:전극

발명을 실시하기

위한 최선의 형태

이하, 본 발명의 실시형태에 대해 상세하게 설명하는데, 본 발명은 이하의 실시형태로 한정되는 것은 아니며, 그 요지의 범위 내에서 여러 가지 변형하여 실 시할 수 있다.

또, 본 명세서에 있어서의 색명과 색도 좌표의 관계는, 모두 JIS 규격에 기초한다 (JIS Z8110 및 Z8701).

또한, 본 명세서 중의 형광체의 조성식에 있어서, 각 조성식의 단락은 쉼표 (, ) 로 단락지어 나타낸다. 또, 콤마 (,) 로 단락지어 복수의 원소를 열기하는 경우에는, 열기된 원소 중 1 종 또는 2 종 이상을 임의의 조합 및 조성으로 함유하고 있어도 되는 것을 나타내고 있다. 예를 들어,「(Ca,Sr,Ba)Al2O4:Eu」라는 조성식은,「CaAl2O4:Eu」와,「SrAl2O4:Eu」와,「BaAl2O4:Eu」와,「Ca1 - xSrxAl2O4:Eu」와,「Sr1 - xBaxAl2O4:Eu」와,「Ca1 - xBaxAl2O4:Eu」와,「Ca1 -x- ySrxBayAl2O4:Eu」를 모두 포괄적으로 나타내고 있는 것으로 한다 (단, 상기 식 중, 0 < x < 1, 0 < y < 1, 0 < x + y < 1).

[1. 복합 산질화물 형광체]

[1-1. 복합 산질화물 형광체의 조성 및 결정 구조]

본 발명자들은, 신규의 형광체를 얻는 것을 목적으로 하여 BaO 와 Si3N4 와 SiO2 의 3 성분계의 탐색을 실시한 결과, PDF (Powder Diffraction File) 에 등록되지 않은 회절 패턴을 나타내는 물질이 얻어지고, 또한, 거의 단일상으로 동정할 수 있는 상기 회절 패턴을 나타내는 것을 알아내었다 (이하, 이 결정상을 BSON 상이라고 칭한다).

본 발명의 복합 산질화물 형광체 (이하 적절히,「본 발명의 형광체」라고 한다) 는, 조성 범위가 하기 일반식 [I] 과 같이 나타내는 것이다.

M1xBayM2zLuOvNw [I]

(단, 일반식 [I] 중,

M1 은 Cr, Mn, Fe, Ce, Pr, Nd, Sm, Eu, Tb, Dy, Ho, Er, Tm 및 Yb 로 이루어지는 군에서 선택되는 적어도 1 종류의 부활 원소를 나타내고,

M2 는 Sr, Ca, Mg 및 Zn 에서 선택되는 적어도 1 종류의 2 가의 금속 원소를 나타내고, L 은 주기율표 제 4 족 또는 14 족에 속하는 금속 원소에서 선택되는 금속 원소를 나타내고, x, y, z, u, v 및 w 는, 각각 이하의 범위의 수치이다.

0.00001 ≤ x ≤ 3

0 ≤ y ≤ 2.99999

2.6 ≤ x + y + z ≤ 3

0 < u ≤ 11

6 < v ≤ 25

0 < w ≤ 17)

상기 일반식 (I) 에 있어서, M1 은 부활 원소이다.

상기 M1 로는, Eu 이외에 Cr, Mn, Fe, Ce, Pr, Nd, Sm, Tb, Dy, Ho, Er, Tm 및 Yb 로 이루어지는 군에서 선택되는 적어도 1 종류의 전이 금속 원소 또는 희토류 원소를 들 수 있다. 또한, M1 로는, 이들 원소 중 어느 1 종을 단독으로 함 유하고 있어도 되고, 2 종 이상을 임의의 조합 및 비율로 병유하고 있어도 된다. 그 중에서도, Eu 외에, 희토류 원소인 Ce, Sm, Tm 또는 Yb 를 바람직한 원소로서 들 수 있다. 또한 그 중에서도, 상기 M1 로는, 발광 양자 효율면에서, 적어도 Eu 또는 Ce 를 함유하는 것인 것이 바람직하다. 또, 그 중에서도 특히, 발광 피크 파장면에서, 적어도 Eu 를 함유하는 것이 보다 바람직하고, Eu 만을 사용하는 것이 특히 바람직하다.

그 부활 원소 M1 은, 본 발명의 형광체 중에 있어서, 2 가의 양이온 및/또는 3 가의 양이온으로서 존재하게 된다. 이 때, 부활 원소 M1 은, 2 가의 양이온의 존재 비율이 높은 편이 바람직하다. M1 이 Eu 인 경우, 구체적으로는, 전체 Eu 량에 대한 Eu2 + 의 비율은, 통상 20 몰% 이상, 바람직하게는 50 몰% 이상, 보다 바람직하게는 80 몰% 이상, 특히 바람직하게는 90 몰% 이상이다.

또한, 본 발명의 형광체에 포함되는 전체 Eu 중의 Eu2 + 의 비율은, 예를 들어, X 선 흡수 미세 구조 (X-ray Absorption Fine Structure) 의 측정에 의해 조사할 수 있다. 즉, Eu 원자의 L3 흡수단을 측정하면, Eu2 + 와 Eu3 + 가 각각 다른 흡수 피크를 나타내므로, 그 면적으로부터 비율을 정량할 수 있다. 또, 본 발명의 형광체에 포함되는 전체 Eu 중의 Eu2 + 의 비율은, 전자 스핀 공명 (ESR) 의 측정에 의해서도 알 수 있다.

또, 상기 일반식 [I] 에 있어서, x 는 0.00001 ≤ x ≤ 3 의 범위의 수치이 다. 이 중 x 는, 바람직하게는 0.03 이상이고, 보다 바람직하게는 0.06 이상, 특히 바람직하게는 0.12 이상이다. 한편, 부활 원소 M1 의 함유 비율이 지나치게 크면 농도 소광이 발생하는 경우도 있기 때문에, 바람직하게는 0.9 이하, 보다 바람직하게는 0.7 이하, 특히 바람직하게는 0.45 이하이다.

또, 본 발명의 형광체는, BSON 상 결정 구조를 유지하면서, Ba 의 위치를 Sr, Ca, Mg 및/또는 Zn 으로 치환할 수 있다. 따라서, 상기 일반식 [I] 에 있어서, M2 는, Sr, Ca, Mg 및 Zn 에서 선택되는 적어도 1 종의 2 가의 금속 원소를 나타낸다. 이 때, M2 는, 바람직하게는 Sr, Ca 및/또는 Zn 이고, 보다 바람직하게는 Sr 및/또는 Ca 이고, 더욱 바람직하게는 Sr 이다. 또, Ba 및 M2 는, 또한 그 일부를 이들의 이온으로 치환해도 되는 것이다.

또한, 상기 M2 로는, 이들 원소 중 어느 1 종을 단독으로 함유하고 있어도 되고, 2 종 이상을 임의의 조합 및 비율로 병유하고 있어도 된다.

상기 Ca 이온에 의한 치환에서는, Ba 및 Ca 의 합계량에 대한 Ca 의 존재 비율이, 40 몰% 이하인 것이 바람직하다. 이것보다 Ca 량이 증가하면 발광 파장의 장파장화, 발광 강도의 저하를 초래하는 경우가 있다.

상기 Sr 이온에 의한 치환에서는, Ba 및 Sr 의 합계량에 대한 Sr 의 존재 비율이, 50 몰% 이하인 것이 바람직하다. 이것보다 Sr 량이 증가하면 발광 파장의 장파장화 및 발광 강도의 저하를 초래하는 경우가 있다.

상기 Zn 이온에 의한 치환에서는, Ba 및 Zn 의 합계량에 대한 Zn 의 존재 비율이, 60 몰% 이하인 것이 바람직하다. 이것보다 Zn 량이 증가하면 발광 파장 의 장파장화 및 발광 강도의 저하를 초래하는 경우가 있다.

따라서, 상기 일반식 [I] 에 있어서, z 의 양은, 치환하는 금속 원소 M2 의 종류와 y 의 양에 따라 설정하면 된다. 구체적으로는, 상기 일반식 [I] 에 있어서, 상기 y 로는, 0 ≤ y ≤ 2.9999 의 범위의 수치이다. 또, 일반식 [I] 에 있어서, x + y + z 는 2.6 ≤ x + y + z ≤ 3 이다.

본 발명의 형광체에 있어서는, 산소 혹은 질소와 함께, Ba 나 M2 원소가 결손되는 경우가 있다. 이 때문에, 상기 일반식 [I] 에 있어서는, x + y + z 의 값이 3 미만이 되는 경우가 있고, x + y + z 는, 통상, 2.6 ≤ x + y + z ≤ 3 의 값을 취할 수 있는데, 이상적으로는 x + y + z = 3 이다.

또, 본 발명의 형광체는, 결정 구조의 안정성의 관점에서, Ba 를 함유하는 것이 바람직하다. 따라서, 상기 일반식 [I] 에 있어서 y 는, 0 보다 큰 것이 바람직하고, 보다 바람직하게는 0.9 이상, 특히 바람직하게는 1.2 이상이고, 또, 부활제 원소의 함유 비율과의 관계면에서 2.99999 보다 작은 것이 바람직하고, 보다 바람직하게는 2.99 이하, 더욱 바람직하게는 2.98 이하, 특히 바람직하게는 2.95 이하이다.

상기 일반식 [I] 에 있어서, L 은, Ti, Zr, Hf 등의 주기율표 제 4 족의 금속 원소, 또는, Si, Ge 등의 주기율표 제 14 족의 금속 원소에서 선택되는 금속 원소를 나타낸다. 또한, L 은, 이들의 금속 원소 중 어느 1 종을 단독으로 함유하고 있어도 되고, 2 종 이상을 임의의 조합 및 비율로 병유하고 있어도 된다. 이 중 L 로서 바람직하게는 Ti, Zr, Hf, Si 또는 Ge 이고, 보다 바람직하게는 Si 또는 Ge 이고, 특히 바람직하게는 Si 이다. 여기서, 상기 L 은, 형광체의 결정의 전하 밸런스면에서 당해 형광체의 성능에 악영향을 주지 않는 한에 있어서, 그 일부에 B, Al, Ga 등의 3 가의 양이온이 될 수 있는 금속 원소가 혼입되어 있어도 된다. 그 혼입량으로는, L 에 대해, 통상 10 원자% 이하, 바람직하게는 5 원자% 이하이다.

또, 상기 일반식 [I] 에 있어서, u 는, 통상 11 이하, 바람직하게는 9 이하, 보다 바람직하게는 7 이하이고, 또, 0 보다 크고, 바람직하게는 3 이상, 보다 바람직하게는 5 이상의 수치이다.

O 이온 및 N 이온의 양은, 일반식 [I] 에 있어서 수치 v 및 w 로 나타낸다. 구체적으로는, 상기 일반식 (I) 에 있어서, v 는 통상 6 보다 큰 수치이고, 바람직하게는 7 보다 크고, 보다 바람직하게는 8 보다 크고, 더욱 바람직하게는 9 보다 크고, 특히 바람직하게는 11 보다 큰 수치이고, 또, 통상 25 이하이고, 바람직하게는 20 보다 작고, 보다 바람직하게는 15 보다 작고, 더욱 바람직하게는 13 보다 작은 수치이다.

또, 본 발명의 형광체는 산질화물이므로, N 은 필수 성분이다. 이 때문에, 상기 일반식 (I) 에 있어서, w 는, 0 보다 큰 수치이다. 또, w 는 통상 17 이하의 수치이고, 바람직하게는 10 보다 작고, 보다 바람직하게는 4 보다 작고, 더욱 바람직하게는 2.4 보다 작은 수치이다.

따라서, 상기의 관점에서, 상기 일반식 [I] 에 있어서는, u, v 및 w 가, 각각 5 ≤ u ≤ 7, 9 < v < 15, 0 < w < 4 인 것이 특히 바람직하다. 이로써, 발 광 강도를 높일 수 있다.

또, 본 발명의 형광체는, (M1 + Ba + M2) 나 L 과 같은 금속 원소에 대한 산소 원자의 비율이 질소 원자의 비율보다 많은 것이 바람직하고, 산소 원자의 양에 대한 질소 원자의 양 (N/O) 으로는, 70 몰% 이하, 바람직하게는 50 몰% 이하, 보다 바람직하게는 30 몰% 이하, 더욱 바람직하게는 20 몰% 미만이다. 또, 하한으로는, 통상 0 몰% 보다 크고, 바람직하게는 5 몰% 이상, 보다 바람직하게는 10 몰% 이상이다.

본 발명의 형광체의 바람직한 조성의 구체예를 이하에 드는데, 본 발명의 형광체의 조성은 이하의 예시에 제한되는 것은 아니다.

본 발명의 형광체의 바람직한 구체예로는,

등을 들 수 있다.

또, 본 발명자들은, 상기 조성 범위에 추가로 특정한 결정 구조를 갖는 형광체가 특히 발광 강도가 높은 것을 알아내었다.

즉, 본 발명의 형광체로는, X 선 회절이나 중성자선 회절과 같은 회절법에 의해 동정되는 결정이, 삼방정계의 단위 격자를 가지는 것인 것이 바람직하다 (특 성 (4)). 이로써, 발광 파장이 가시 영역, 특히 녹색의 영역이 된다.

그 격자 상수로는, 결정을 구성하는 원소의 종류에 따라 변화하지만, 격자 상수 a 는 통상 7.2 옹스트롬 이상, 바람직하게는 7.26 옹스트롬 이상, 보다 바람직하게는 7.3 옹스트롬 이상이다. 또, 격자 상수 a 는 통상 7.8 옹스트롬 이하이고, 보다 바람직하게는 7.7 옹스트롬 이하이다. 또, 격자 상수 c 는, 통상 5.8 옹스트롬 이상, 바람직하게는 6.0 옹스트롬 이상, 보다 바람직하게는 6.1 옹스트롬 이상, 더욱 바람직하게는 6.2 옹스트롬 이상이다. 또, 격자 상수 c 는 통상 6.8 옹스트롬 이하이고, 보다 바람직하게는 6.7 옹스트롬 이하이다.

또, 원자 좌표로부터 계산되는 L-N 의 화학 결합의 근접 원자간 거리 (J(L-N)) 및 L-O 의 화학 결합의 근접 원자간 거리 (J(L-O)) 는 각각, J1(L-N) × (1-0.15) ≤ J(L-N) ≤ J1(L-N) × (1 + 0.15), J1(L-O) × (1-0.15) ≤ J(L-O) ≤ J1(L-O) × (1 + 0.15) 를 각각 만족하는 것인 것이 바람직하다. 여기서, J1(L-N) = 1.7 ± 0.3 옹스트롬, J1(L-O) = 1.6 ± 0.3 옹스트롬이다.

또한, 그 공간군으로는,「International Tables for Crystallography (Third, revised edition), Volume A SPACE-GROUP SYMMETRY」에 기초하는 143 번 (P3) 및 147 번 (P3-) 에 속하는 것인 것이 바람직하다.

여기서, 상기 격자 상수는 X 선 회절 및 중성자선 회절의 결과를 리트벨트 (Rietveld) 해석하여 구할 수 있고, 공간군은 전자선 회절에 의해 구할 수 있다.

또한, 리트벨트 (Rietveld) 해석은, 나카이 이즈미, 이즈미 후지오 편저「분말 X 선 해석의 실제 리트벨트법 입문」아사쿠라 서점간 (2002년) 을 참고로 하고, 해석 프로그램 RIETAN2000 을 사용하여 실시하면 된다.

또한, 이와 같은 결정 구조에 있어서는, 부활 원소는 Ba 및/또는 M2 의 사이트에 고용 치환되어 있는 상태가 된다. 또, N 이 일부, O 의 사이트에 존재하는 경우도 있다.

또, 결정 구조의 결정에는 상기 서술한 바와 같은 결정계나 공간군 등을 사용하여 실시하는 것이 일반적이지만, 본 발명의 형광체의 결정상은, 조성의 변화에 수반하는 결정 구조의 변형 (미묘한 구조 변화) 에 의해 결정계, 공간군의 변화가 발생하기 때문에, 일의적인 구조 결정을 실시하는 것이 곤란하였다. 그래서, 발광에 기여하는 결정상을 특정하는 데에 필요한 X 선 회절 패턴에 의해, 본 발명의 형광체를 규정한다. 통상, X 선 회절 패턴에 의해, 두 개의 화합물의 결정 구조가 동일한 것을 특정하기 위해서는, 그 결정 구조에 기초하는 최강 회절 피크를 포함하여 6 개 정도의 회절 피크의 각도 (2θ) 가 일치하면 된다. 그러나 본 발명의 화합물과 같이, 구성 원소비가 상이한 경우에는 결정 구조가 동일해도 회절 피크의 각도가 시프트하기 때문에 구체적인 회절 피크의 각도를 수치로서 정의할 수 없다. 그래서 본 발명자들은 브래그의 식을 사용하여 산출되는 회절 피크의 면 간격에 주목하여, 이하의 표시 방법으로 회절 피크의 각도 범위를 특정하였다.

브래그의 식:

d = λ/{2 × sin(θ)} (식 1)

θ = arcsin{λ/(2 × d)} (식 2)

여기서, 식 2 는 식 1 을 변형한 것이다. 또, 식 1 및 식 2 에 있어서, d, θ 및 λ 는, 각각 이하의 것을 나타낸다.

d:면 간격 (Å)

θ:브래그각 (˚)

λ:CuKα 의 X 선 파장 = 1.54184Å

여기서, 기준 회절 피크 (P0) 의 면 간격 범위를 3.31Å ∼ 3.16Å 으로 규정하면, 식 2 로부터 회절각 (2θ) 의 범위는 26.9˚ ∼ 28.2˚ 가 된다. 또, 관측된 기준 회절 피크 (P0) 의 각도 (θ0) 로부터 기준 회절 피크의 면 간격 (d0) 은 식 1 로부터 하기 식 3 이 된다.

d0 = λ/{2 × sin(θ0)} (식 3)

기준 회절 피크 (P0) 이외의 5 개의 회절 피크 (단, 20.9˚ ∼ 22.9˚ 의 각도 범위에 있는 회절 피크는 제외한다) 를, 저각도측으로부터 각각 P1, P2, P3, P4 및 P5 로 하고, 각각의 피크가 출현하는 각도 범위를 순서대로 R1, R2, R3, R4 및 R5 로 하면, P1 이 출현하는 각도 범위 R1 은, 다음과 같이 결정된다. 즉, 기준 회절 피크 유래의 면 간격 (d0) 의 1.994 배의 면 간격을 갖는 회절면으로 하고, 구조의 변형에 수반하는 면 간격의 편위를 1.5% 로 하면 각도 범위 R1 의 개시 각도 (R1s) 및 종료 각도 (R1e) 는 식 1 로부터 다음과 같이 유도된다.

R1s:2 × arcsin{λ/(2 × d0 × 1.994 × 1.015)}

R1e:2 × arcsin{λ/(2 × d0 × 1.994 × 0.985)}

각각에 식 3 을 대입하면,

R1s:2 × arcsin{sin(θ0)/(1.994 × 1.015)}

R1e:2 × arcsin{sin(θ0)/(1.994 × 0.985)}

가 된다.

이하 동일하게, P2, P3, P4 및 P5 가 출현하는 각도 범위를 기준 회절 피크 유래의 면 간격에 대해 1.412 배, 1.155 배, 0.894 배, 0.756 배로 정의하고, 구조의 변형에 수반하는 면 간격의 편위를 일률 1.5% 로 하면 각 각도 범위는 하기와 같이 된다.

R2s:2 × arcsin{sin(θ0)/(1.412 × 1.015)}

R2e:2 × arcsin{sin(θ0)/(1.412 × 0.985)}

R3s:2 × arcsin{sin(θ0)/(1.155 × 1.015)}

R3e:2 × arcsin{sin(θ0)/(1.155 × 0.985)}

R4s:2 × arcsin{sin(θ0)/(0.894 × 1.015)}

R4e:2 × arcsin{sin(θ0)/(0.894 × 0.985)}

R5s:2 × arcsin{sin(θ0)/(0.756 × 1.015)}

R5e:2 × arcsin{sin(θ0)/(0.756 × 0.985)}

얻어진 X 선 회절 측정 결과에 대해 기준 피크 P0 부터 P5 까지의 각 피크가 상기의 각도 범위에 출현하는 것을 확인함으로써, 본 발명의 특정한 결정 구조 (결정상:BSON 상) 가 존재하는 것을 확인할 수 있다.

본 발명의 복합 산질화물 형광체는, BSON 상을 갖는 결정 구조를 포함하는 신규한 복합 산질화물 형광체인 것이 바람직하다. 즉, 본 발명의 복합 산질화물 형광체는, 이하에 정의되는 결정상인 BSON 상을 포함하는 것을 특징으로 하는 복합 산질화물 형광체인 것이 바람직하다.

BSON 상:

CuKα 의 X 선원을 사용한 X 선 회절 측정에 있어서 회절각 (2θ) 26.9 ∼ 28.2˚ 의 범위 (R0) 에 회절 피크가 관측되는 결정상으로서, 당해 회절 피크 (P0) 를 기준 회절 피크로 하고, P0 의 브래그각 (θ0) 으로부터 유도되는 5 개의 회절 피크 (단, 20.9˚ ∼ 22.9˚ 의 각도 범위에 있는 회절 피크는 제외한다) 를 저각도측으로부터 순서대로 각각 P1, P2, P3, P4 및 P5 로 하고, 이들 회절 피크의 회절각의 각도 범위를, R1, R2, R3, R4 및 R5 로 하였을 때에,

R1, R2, R3, R4 및 R5 가, 각각

R1 = R1s ∼ R1e,

R2 = R2s ∼ R2e,

R3 = R3s ∼ R3e,

R4 = R4s ∼ R4e,

R5 = R5s ∼ R5e 의 각도 범위를 나타내는 것이고,

R1, R2, R3, R4 및 R5 의 모든 범위에 회절 피크가 적어도 1 개 존재하고, 또한, P0, P1, P2, P3, P4 및 P5 중, 회절 피크 높이가 가장 높은 회절 피크의 높이에 대해, P0 의 강도가 회절 피크 높이비로 20% 이상의 강도를 갖는 것이고,

P1, P2, P3, P4 또는 P5 의 적어도 1 이상의 피크 강도가 회절 피크 높이비로 5% 이상, 바람직하게는 9% 이상인 결정상.

여기서, 각도 범위 R0, R1, R2, R3, R4 및 R5 의 각각의 각도 범위 내에 회절 피크가 2 개 이상 존재하는 경우에는, 이들 중 가장 피크 강도가 높은 피크를, 각각 P0, P1, P2, P3, P4 및 P5 로 한다.

또, R1s, R2s, R3s, R4s 및 R5s 는, 각각 R1, R2, R3, R4 및 R5 의 개시 각도, R1e, R2e, R3e, R4e 및 R5e 는, 각각 R1, R2, R3, R4 및 R5 의 종료 각도를 나타내는 것으로서, 이하의 각도를 나타낸다.

R1s:2 × arcsin{sin(θ0)/(1.994 × 1.015)}

R1e:2 × arcsin{sin(θ0)/(1.994 × 0.985)}

R2s:2 × arcsin{sin(θ0)/(1.412 × 1.015)}

R2e:2 × arcsin{sin(θ0)/(1.412 × 0.985)}

R3s:2 × arcsin{sin(θ0)/(1.155 × 1.015)}

R3e:2 × arcsin{sin(θ0)/(1.155 × 0.985)}

R4s:2 × arcsin{sin(θ0)/(0.894 × 1.015)}

R4e:2 × arcsin{sin(θ0)/(0.894 × 0.985)}

R5s:2 × arcsin{sin(θ0)/(0.756 × 1.015)}

R5e:2 × arcsin{sin(θ0)/(0.756 × 0.985)}

또한, 본 발명의 형광체는 CuKα 의 X 선원을 사용한 X 선 회절 측정에 있어서, 이산화규소의 일 결정 형태인 크리스토발석, α-질화규소, β-질화규소 등의 불순물상을 함유해도 된다. 이들 불순물의 함유량은, CuKα 의 X 선원을 사용한 X 선 회절 측정에 의해 알 수 있다. 즉, X 선 회절 측정 결과 중의 불순물상의 최강 피크 강도가, 상기 P0, P1, P2, P3, P4 및 P5 중의 최강 피크 강도에 대해, 통상 40% 이하, 바람직하게는 30% 이하, 보다 바람직하게는 20% 이하, 더욱 바람직하게는 10% 이하이고, 특히, 불순물상의 피크가 관찰되지 않고 BSON 상이 단일상으로서 존재하는 것이 바람직하다. 이로써, 발광 강도를 높일 수 있다.

[1-2. 복합 산질화물 형광체의 특성]

본 발명의 형광체는, 상기 서술한 특성에 추가로 이하에 설명하는 특성을 갖고 있는 것이 바람직하다.

[1-2-1. 발광 스펙트럼에 관한 특성]

본 발명의 형광체는, 녹색 형광체로서의 용도를 감안하여, 파장 400㎚ 의 광으로 여기한 경우에 있어서의 발광 스펙트럼을 측정한 경우에, 이하의 특성을 갖는 것이 바람직하다.

먼저, 본 발명의 형광체는, 상기 서술한 발광 스펙트럼에 있어서의 피크 파장 λp(㎚) 가, 통상 500㎚ 보다 크고, 그 중에서도 510㎚ 이상, 나아가서는 515㎚ 이상, 또, 통상 550㎚ 이하, 그 중에서도 540㎚ 이하, 나아가서는 535㎚ 이하의 범위인 것이 바람직하다. 이 발광 피크 파장 λp 가 지나치게 짧으면 청색을 띠는 경향이 있는 한편, 지나치게 길면 황색을 띠는 경향이 있어, 어느 쪽도 녹색 광으로서의 특성이 저하될 가능성이 있다.

또, 본 발명의 형광체는, 상기 서술한 발광 스펙트럼에 있어서의 발광 피크의 반값폭 (full width at half maximum. 이하 적절히「FWHM」이라고 약칭한다.) 이, 통상 40㎚ 보다 크고, 그 중에서도 50㎚ 이상, 나아가서는 60㎚ 이상, 또, 통상 90㎚ 미만, 그 중에서도 80㎚ 이하, 나아가서는 75㎚ 이하의 범위인 것이 바람직하다. 이 반값폭 FWHM 이 지나치게 좁으면, 조명으로서 사용하는 경우에는 발광 휘도가 저하되기 때문에 연색성이 낮아질 가능성이 있고, 지나치게 넓으면 액정 디스플레이 등의 화상 표시 장치에 사용하는 경우에는 색 순도가 저하되기 때문에 화상 표시 장치의 색 재현 범위가 좁아질 가능성이 있다.

또한, 본 발명의 형광체를 파장 400㎚ 의 광으로 여기하기 위해서는, 예를 들어, GaN 계 LED 를 사용할 수 있다. 또, 본 발명의 형광체의 발광 스펙트럼의 측정, 그리고 그 발광 피크 파장, 피크 상대 강도 및 피크 반값폭의 산출은, 예를 들어, 여기 광원으로서 150W 크세논 램프를, 스펙트럼 측정 장치로서 멀티 채널 CCD 검출기 C7041 (하마마츠 포토닉스사 제조) 을 구비하는 형광 측정 장치 (니혼 분광사 제조) 를 사용하여 실시할 수 있다.

[1-2-2. 온도 특성]

또한, 본 발명의 형광체는, 온도 특성도 우수한 것이다. 구체적으로는, 455㎚ 파장의 광을 조사한 경우의 20℃ 에서의 발광 스펙트럼도 중의 발광 피크 강도값에 대한 150℃ 에서의 발광 스펙트럼도 중의 발광 피크 강도값의 비율이, 통상 55% 이상이고, 바람직하게는 60% 이상, 특히 바람직하게는 70% 이상이다 (특성 (1)).

또, 통상적인 형광체는 온도 상승과 함께 발광 강도가 저하되므로, 그 비율이 100% 를 넘는 것은 생각되기 어렵지만, 어떠한 이유에 의해 100% 를 초과하는 경우가 있어도 된다. 단 150% 를 초과한다면, 온도 변화에 의해 색 편차를 일으키는 경향이 된다.

본 발명의 형광체는, 상기 발광 피크 강도에 관해서 뿐만이 아니라, 휘도면에서도 우수한 것이다. 구체적으로는, 455㎚ 파장의 광을 조사한 경우의 20℃ 에서의 휘도에 대한 150℃ 에서의 휘도의 비율도, 통상 55% 이상이고, 바람직하게는 60% 이상, 특히 바람직하게는 70% 이상이다.

또한, 상기 온도 특성을 측정하는 경우에는, 예를 들어, 발광 스펙트럼 장치로서 오오츠카 전자 제조 MCPD7000 멀티 채널 스펙트럼 측정 장치, 휘도 측정 장치로서 색채 휘도계 BM5A, 펠티에 소자에 의한 냉각 기구와 히터에 의한 가열 기구를 구비한 스테이지 및 광원으로서 150W 크세논 램프를 구비하는 장치를 사용하여, 이하와 같이 측정할 수 있다. 스테이지에 형광체 샘플을 넣은 셀을 올리고, 온도를 20℃ 내지 150℃ 의 범위에서 변화시킨다. 형광체의 표면 온도가 20℃ 또는 150℃ 에서 일정해진 것을 확인한다. 이어서, 광원으로부터 회절 격자로 분광하여 취출한 파장 455㎚ 의 광으로 형광체를 여기하여 발광 스펙트럼 측정한다. 측정된 발광 스펙트럼으로부터 발광 피크 강도를 구한다. 여기서, 형광체의 여기광 조사측의 표면 온도의 측정값은, 방사 온도계와 열전대에 의한 온도 측정값을 이용하여 보정한 값을 사용한다.

[1-2-3. 여기 파장]

또, 본 발명의 형광체는, 200㎚ 이상 500㎚ 이하의 파장 범위의 광으로 여기 가능한 것이 바람직한데, 반도체 소자 등을 제 1 발광체로 하고, 그 광을 형광체의 여기 광원으로서 사용하는 발광 장치에 바람직하게 사용하기 위해서는, 예를 들어, 청색 영역 (파장 범위:420㎚ 이상 500㎚ 이하) 의 광 및/또는 근자외 영역 (파장 범위:300㎚ 이상 420㎚ 이하) 의 광으로 여기 가능한 것이 바람직하다.

또한, 390㎚ 파장의 광을 조사한 경우의 발광 스펙트럼도 중의 발광 피크 강도값에 대한 410㎚ 파장의 광을 조사한 경우의 발광 스펙트럼도 중의 발광 피크 강도값의 비율이 90% 이상인 것이 바람직하다 (특성 (2)). 그 발광 스펙트럼은, 상기 서술과 동일하게, 광원으로부터 회절 격자로 분광하여 취출한 파장 390㎚ 또는 410㎚ 의 광으로 형광체를 여기하여 측정할 수 있다. 측정된 발광 스펙트럼으로부터 발광 피크 강도를 구한다.

[1-2-4. 발광색]

게다가, 본 발명의 형광체의 발광색은, JIS Z8701 에 기초하는 색도 좌표값으로서, x 가 통상 0.3 이하, 바람직하게는 0.29 이하, y 가 통상 0.5 이상, 바람직하게는 0.55 이상, 보다 바람직하게는 0.6 이상인 것이다 (특성 (3)).

[1-2-5. 용해성]

본 발명의 형광체로서 바람직하게는 물 및/또는 1N 의 염산에 불용인 것이다.

[1-2-6. 내구성]

본 발명의 형광체는, 질소 분위기하에서 2 시간 가열과 같은 내구성 시험에 있어서, 통상 1000℃ 이상, 바람직하게는 1200℃ 이상, 보다 바람직하게는 1500℃ 이상, 특히 바람직하게는 1700℃ 이상이어도 분해되지 않는 것이다.

또한, 본 발명의 형광체는, 기온 85℃, 상대 습도 85% 의 환경하에서의 내구성 시험에 있어서, 통상 200 시간 이상, 바람직하게는 500 시간 이상, 보다 바람직하게는 600 시간 이상, 특히 바람직하게는 800 시간 이상 안정적인 것이다. 이 경우, 안정적인 시간은 길면 길수록 바람직한데, 통상, 1000 시간이나 되면 충분하다. 또한, 여기서「안정적이다」란, 내구성 시험 전의 발광 강도에 대한 내구성 시험 후의 발광 강도의 비율이 50% 이상으로 되어 있는 것을 말한다. 그 내구성의 측정은, 야마카츠 전자 공업사의 LED 에이징 시스템을 사용하여, 기온 85℃, 상대 습도 85% 의 환경하에서 20mA 를 통전시킴으로써 실시할 수 있는데, 이 외의 동일한 장치를 사용하여 실시해도 된다.

[1-2-7. 중량 메디안 직경]

본 발명의 형광체는, 그 중량 메디안 직경이, 통상 0.01㎛ 이상, 바람직하게는 1㎛ 이상, 보다 바람직하게는 5㎛ 이상, 더욱 바람직하게는 10㎛ 이상, 또, 통상 100㎛ 이하, 바람직하게는 30㎛ 이하, 보다 바람직하게는 20㎛ 이하의 범위인 것이 바람직하다. 중량 메디안 직경이 지나치게 작으면, 휘도가 저하되어, 형광체 입자가 응집되는 경향이 있다. 한편, 중량 메디안 직경이 지나치게 크면, 도포 불균일이나 디스펜서 등의 폐색이 발생하는 경향이 있다. 또한, 본 발명의 형광체의 중량 메디안 직경은, 예를 들어 레이저 회절/산란식 입도 분포 측정 장치 등의 장치를 사용하여 측정할 수 있다.

[1-2-8. 내부 양자 효율 등]

본 발명의 형광체는, 그 내부 양자 효율이 높을수록 바람직하다. 그 값은, 통상 0.5 이상, 바람직하게는 0.6 이상, 더욱 바람직하게는 0.7 이상이다. 여기서, 내부 양자 효율이란, 형광체가 흡수한 여기광의 광자수에 대한 발광한 광자수의 비율을 의미한다. 내부 양자 효율이 낮으면 발광 효율이 저하되는 경향이 있다.

본 발명의 형광체는, 그 흡수 효율도 높을수록 바람직하다. 그 값은 통상 0.5 이상, 바람직하게는 0.6 이상, 더욱 바람직하게는 0.7 이상이다. 흡수 효율이 낮으면 발광 효율이 저하되는 경향이 있다.

또, 외부 양자 효율로는, 통상, 0.2 이상, 바람직하게는 0.3 이상, 보다 바람직하게는 0.4 이상, 특히 바람직하게는 0.5 이상인 것이다. 외부 양자 효율이 지나치게 작으면, 고발광 강도의 발광 소자를 설계하는 것이 곤란해질 가능성이 있다.

(흡수 효율, 내부 양자 효율 및 외부 양자 효율의 측정 방법)

이하에, 형광체의 흡수 효율 αq, 내부 양자 효율 ηi 및 외부 양자 효율 ηo 를 구하는 방법을 설명한다.

먼저, 측정 대상이 되는 형광체 샘플 (예를 들어, 분말상 등) 을, 측정 정밀도가 유지되도록, 충분히 표면을 평활하게 하여 셀에 채우고, 적분구 등의 집광 장치에 장착한다. 적분구 등의 집광 장치를 사용하는 것은, 형광체 샘플로 반사한 포톤, 및 형광체 샘플로부터 형광 현상에 의해 방출된 포톤을 모두 계상 (計上) 할 수 있도록 하기 위해, 즉, 계상되지 않고 측정계 외로 날아가는 포톤을 없애기 위해서이다.

이 적분구 등의 집광 장치에 형광체를 여기하기 위한 발광원을 장착한다. 이 발광원은, 예를 들어 Xe 램프 등이고, 발광 피크 파장이 예를 들어 파장이 405㎚ 나 455㎚ 의 단색광이 되도록 필터나 모노크로미터 (회절 격자 분광기) 등을 사용하여 조정이 이루어진다. 이 발광 피크 파장이 조정된 발광원으로부터의 광을, 측정 대상의 형광체 샘플에 조사하고, 발광 (형광) 및 반사광을 포함하는 스펙트럼을 분광 측정 장치, 예를 들어 오오츠카 전자 주식회사 제조 MCPD2000, MCPD7000 등을 사용하여 측정한다. 여기서 측정되는 스펙트럼에는, 실제로는, 여기 발광 광원으로부터의 광 (이하에서는 단순히 여기광이라고 기재한다) 중, 형광체에 흡수되지 않은 반사광과, 형광체가 여기광을 흡수하여 형광 현상에 의해 발하는 다른 파장의 광 (형광) 이 포함된다. 즉, 여기광 근방 영역은 반사 스펙트럼에 상당하고, 그보다 장파장 영역은 형광 스펙트럼 (여기서는, 발광 스펙트럼이라고 부르는 경우도 있다) 에 상당한다.

흡수 효율 αq 는, 형광체 샘플에 의해 흡수된 여기광의 포톤수 Nabs 를 여기광의 전체 포톤수 N 으로 나눈 값이다.

먼저, 후자의 여기광의 전체 포톤수 N 을, 다음과 같이 하여 구한다. 즉, 여기광에 대해 거의 100% 의 반사율 R 을 가지는 물질, 예를 들어 Labsphere 제조「Spectralon」(파장 450㎚ 의 여기광에 대해 98% 의 반사율 R 을 가진다) 등 의 반사판을, 측정 대상으로 하여, 형광체 샘플과 동일한 배치로 상기 서술한 적분구 등의 집광 장치에 장착하고, 그 분광 측정 장치를 사용하여 반사 스펙트럼 Iref(λ) 를 측정한다. 이 반사 스펙트럼 Iref(λ) 로부터 구한 하기 (식 4) 의 수치는, N 에 비례한다.

여기서, 적분 구간은 실질적으로 Iref(λ) 가 유의한 값을 가지는 구간만으로 실시한 것이면 된다.

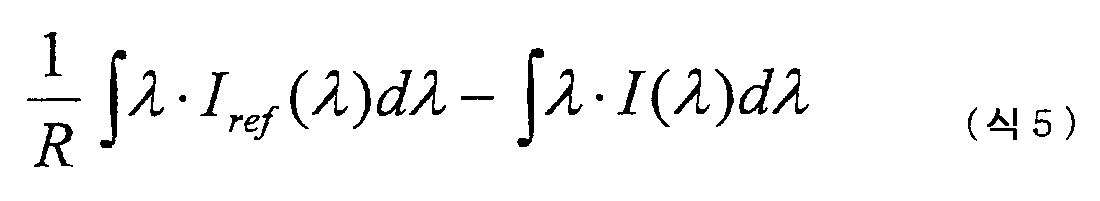

형광체 샘플에 의해 흡수된 여기광의 포톤수 Nabs 는 하기 (식 5) 로 구해지는 양에 비례한다.

여기서, I(λ) 는, 흡수 효율 αq 를 구하는 대상으로 하고 있는 형광체 샘플을 장착하였을 때의, 반사 스펙트럼이다. (식 5) 의 적분 구간은 (식 4) 에서 정한 적분 구간과 동일하게 한다. 이와 같이 적분 구간을 한정함으로써, (식 5) 의 제 2 항은, 측정 대상으로 하고 있는 형광체 샘플이 여기광을 반사함으로써 발생한 포톤수에 대응한 것, 즉, 측정 대상으로 하고 있는 형광체 샘플로부터 발생하는 전체 포톤 중 형광 현상에서 유래되는 포톤을 제거한 것에 대응한 것이 된다. 실제의 스펙트럼 측정값은, 일반적으로는 λ 에 관한 어느 유한의 밴드폭으로 단락지은 디지털 데이터로서 얻어지기 때문에, (식 4) 및 (식 5) 의 적분은, 그 밴드폭에 기초한 합분에 의해 구해진다.

이상으로부터, αq = Nabs/N = (식 5)/(식 4) 로 구해진다.

다음으로, 내부 양자 효율 ηi 를 구하는 방법을 설명한다. ηi 는, 형광 현상에서 유래되는 포톤의 수 NPL 을 형광체 샘플이 흡수한 포톤의 수 Nabs 로 나눈 값이다.

여기서, NPL 은, 하기 (식 6) 으로 구해지는 양에 비례한다.

이 때, 적분 구간은, 형광체 샘플의 형광 현상에서 유래되는 포톤이 갖는 파장 범위로 한정한다. 형광체 샘플로부터 반사된 포톤의 기여를 I(λ) 로부터 제거하기 위함이다. 구체적으로 (식 6) 의 적분 구간의 하한은, (식 4) 의 적분 구간의 상단을 취하고, 상한은, 형광에서 유래되는 포톤을 포함하는 데에 필요 충분한 범위로 한다.

이상에 의해, 내부 양자 효율 ηi 는, ηi = (식 6)/(식 5) 로 구해진다.

또한, 디지털 데이터가 된 스펙트럼으로부터 적분을 실시하는 것에 관해서는, 흡수 효율 αq 를 구한 경우와 동일하다.

그리고, 상기와 같이 하여 구한 흡수 효율 αq 와 내부 양자 효율 ηi 의 곱 을 취함으로써 외부 양자 효율 ηo 를 구한다. 혹은, ηo = (식 6)/(식 4) 의 관계로부터 구할 수도 있다. ηo 는, 형광에서 유래되는 포톤의 수 NPL 을 여기광의 전체 포톤수 N 으로 나눈 값이다.

[1-3. 복합 산질화물 형광체의 제조 방법]

본 발명의 형광체를 얻기 위한 원료, 형광체 제조법 등에 대해서는 이하와 같다.

본 발명의 형광체의 제조 방법은 특별히 제한되지 않지만, 예를 들어, 상기 일반식 (I) 에 있어서의, 부활 원소인 원소 M1 의 원료 (이하 적절히「M1 원」이라고 한다), Ba 의 원료 (이하 적절히「Ba 원」이라고 한다), 금속 원소 M2 의 원료 (이하 적절히「M2 원」이라고 한다) 및 L 의 원료 (이하 적절히「L 원」이라고 한다) 를 혼합하고 (혼합 공정), 얻어진 혼합물을 소성함 (소성 공정) 으로써 제조할 수 있다.

[1-3-1. 형광체 원료]

본 발명의 형광체의 제조에 사용되는 형광체 원료 (즉, M1 원, Ba 원, M2 원 및 L 원) 로는, M1, Ba, M2 및 L 의 각 원소의 금속, 합금, 이미드 화합물, 산질화물, 질화물, 산화물, 수산화물, 탄산염, 질산염, 황산염, 옥살산염, 카르복실산염, 할로겐화물 등을 들 수 있다. 이들 화합물 중에서, 복합 산질화물에 대한 반응성이나, 소성시에 있어서의 NOx, SOx 등의 발생량의 낮음 등을 고려하여, 적절히 선택하면 된다.

상기 M1 원 중, Eu 원의 구체예로는, Eu2O3, Eu2(SO4)3, Eu2(C2O4)3·10H2O, EuCl2, EuCl3, Eu(NO3)3·6H2O, EuN, EuNH 등을 들 수 있다. 그 중에서도 Eu2O3, EuCl2 등이 바람직하고, 특히 바람직하게는 Eu2O3 이다.

또, Sm 원, Tm 원, Yb 원 등의 그 밖의 부활제 원소의 원료의 구체예로는, Eu 원의 구체예로서 제시한 각 화합물에 있어서, Eu 를 각각 Sm, Tm, Yb 등으로 치환한 화합물을 들 수 있다.

상기 Ba 원의 구체예로는, BaO, Ba(OH)2·8H2O, BaCO3, Ba(NO3)2, BaSO4, Ba(C2O4), Ba(OCOCH3)2, BaCl2, Ba3N2, BaNH 등을 들 수 있다. 이 중 바람직하게는, 탄산염, 산화물 등을 사용할 수 있지만, 산화물은 공기 중의 수분과 반응하기 쉽기 때문에, 취급면에서 탄산염이 보다 바람직하다. 그 중에서도, BaCO3 이 바람직하다. 공기 중의 안정성이 양호하고, 또, 가열에 의해 용이하게 분해되기 때문에, 목적 외의 원소가 잔류하기 어렵고, 또한, 고순도의 원료를 입수하기 쉽기 때문이다. 탄산염을 원료로 하는 경우에는, 미리 탄산염을 예비 소성하여 원료로서 사용하는 것이 바람직하다.

상기 M2 원으로서의 Sr 원의 구체예로는, SrO, Sr(OH)2·8H2O, SrCO3, Sr(NO3)2, SrSO4, Sr(C2O4)·H2O, Sr(OCOCH3)2·0.5H2O, SrCl2, Sr3N2, SrNH 등을 들 수 있다. 그 중에서도, SrCO3 이 바람직하다. 공기 중의 안정성이 양호하고, 또, 가열에 의해 용이하게 분해되어, 목적 외의 원소가 잔류하기 어렵고, 또한, 고순도의 원료를 입수하기 쉽기 때문이다.

Mg 원의 구체예로는, MgO, Mg(OH)2, 염기성 탄산마그네슘 (mMgCO3·Mg(OH)2·nH2O), Mg(NO3)2·6H2O, MgSO4, Mg(C2O4)·2H2O, Mg(OCOCH3)2·4H2O, MgCl2, Mg3N2, MgNH 등을 들 수 있다. 그 중에서도, MgO 나 염기성 탄산마그네슘이 바람직하다.

Ca 원의 구체예로는, CaO, Ca(OH)2, CaCO3, Ca(NO3)2·4H2O, CaSO4·2H2O, Ca(C2O4)·H2O, Ca(OCOCH3)2·H2O, CaCl2, Ca3N2, CaNH 등을 들 수 있다. 그 중에서도, CaCO3, CaCl2 등이 바람직하다.

Zn 원의 구체예로는, ZnO, ZnF2, ZnCl2, Zn(OH)2, Zn3N2, ZnNH 등의 아연 화합물 (단, 수화물이어도 된다) 을 들 수 있다. 그 중에서도, 입자 성장을 촉진시키는 효과가 높다는 관점에서 ZnF2·4H2O (단, 무수물이어도 된다) 등이 바람직하다.

또, M2 로서 탄산염을 원료로 하는 경우에는, 미리 탄산염을 예비 소성하여 원료로서 사용하는 것이 바람직하다.

상기 L 원 중, Si 원 화합물로는, SiO2 또는 Si3N4 를 사용하는 것이 바람직하다. 또, SiO2 가 되는 화합물을 사용할 수도 있다. 이와 같은 화합물로는, 구체적으로는, SiO2, H4SiO4, Si(OCOCH3)4 등을 들 수 있다. 또, Si3N4 로서 반응성면에서, 입경이 작고, 발광 효율면에서 순도가 높은 것이 바람직하다. 또한, 발광 효율면에서는 α-Si3N4 보다 β-Si3N4 가 바람직하고, 특히 불순물인 탄소 원소의 함유 비율이 적은 편이 바람직하다. 탄소 함유의 비율은, 적으면 적을수록 바람직하지만, 통상 0.01 중량% 이상 함유되고, 통상 0.3 중량% 이하, 바람직하게는 0.1 중량% 이하, 보다 바람직하게는 0.05% 이하이다.

또, Ge 원 화합물로는, GeO2 또는 Ge3N4 를 사용하는 것이 바람직하다. 또, GeO2 인 화합물을 사용할 수도 있다. 이와 같은 화합물로는, 구체적으로는, GeO2, Ge(OH)4, Ge(OCOCH3)4, GeCl4 등을 들 수 있다.

그 밖의 L 원 화합물의 구체예로는, 상기 Si 원 또는 Ge 원의 구체예로서 제시한 각 화합물에 있어서, Si 나 Ge 를 각각 Ti, Zr, Hf 등으로 치환한 화합물을 들 수 있다.

상기 각종 형광체 원료에 있어서는, 순도가 높고, 보다 백색도가 높은 형광체 원료를 사용하는 것이 얻어지는 형광체의 발광 효율을 높이기 때문에 바람직하다. 구체적으로는, 380㎚ ∼ 780㎚ 의 파장 범위에 있어서의 반사율이 60% 이상, 바람직하게는 70% 이상, 보다 바람직하게는 80% 이상인 형광체 원료를 사용하는 것이 바람직하다. 특히, 본 발명의 형광체의 발광 피크 파장에 가까운 파장인 525㎚ 에 있어서, 그 형광체 원료의 반사율은 60% 이상인 것이 바람직하고, 보다 바람직하게는 70% 이상, 더욱 바람직하게는 80% 이상, 특히 바람직하게는 90% 이상이다.

또, 복수 있는 형광체 원료 중에서도, 특히 Si3N4 는 반사율이 높은 것을 사용하는 것이 바람직하다. 또, 당해 반사율을 만족하는 Si3N4 로는, 불순물로서 함유되어 있는 탄소의 양으로서, 통상 0.2 중량% 이하, 바람직하게는 0.1 중량% 이하, 보다 바람직하게는 0.05 중량% 이하, 더욱 바람직하게는 0.03 중량% 이하인 것이 바람직하다. 그 불순물 탄소량은 적으면 적을수록 바람직하지만, 통상 0.001 중량% 이상이다.

이와 같은 반사율은, 반사 스펙트럼 측정을 실시하면 되고, 그 측정 방법으로는, 전술한 흡수 효율, 내부 양자 효율 및 외부 양자 효율의 설명의 항에서 기재한 것과 동일한 방법을 취하면 된다.

또한, 상기 서술한 M1 원, Ba 원, M2 원 및 L 원은, 각각, 1 종만을 사용해도 되고, 2 종 이상을 임의의 조합 및 비율로 병용해도 된다.

[1-3-2. 형광체의 제조 방법:혼합 공정]

목적 조성이 얻어지도록 형광체 원료를 칭량하고, 볼 밀 등을 사용하여 충분히 혼합한 후, 도가니에 충전하고, 소정 온도, 분위기하에서 소성하고, 소성물을 분쇄, 세정함으로써, 본 발명의 형광체를 얻을 수 있다.

상기 혼합 수법으로는, 특별히 한정은 되지 않지만, 구체적으로는, 하기 (A) 및 (B) 의 수법을 들 수 있다.

(A) 예를 들어 해머 밀, 롤 밀, 볼 밀, 제트 밀 등의 건식 분쇄기, 또는, 막자사발과 막자 등을 사용하는 분쇄와, 예를 들어 리본 블렌더, V 형 블렌더, 헨셀 믹서 등의 혼합기, 또는, 막자사발과 막자를 사용하는 혼합을 조합하여, 전술한 형광체 원료를 분쇄 혼합하는 건식 혼합법.

(B) 전술한 형광체 원료에 물 등의 용매 또는 분산매를 첨가하고, 예를 들어 분쇄기, 막자사발과 막자, 또는 증발 접시와 교반봉 등을 사용하여 혼합하고, 용액 또는 슬러리 상태로 한 다음, 분무 건조, 가열 건조, 또는 자연 건조 등에 의해 건조시키는 습식 혼합법.

형광체 원료의 혼합은, 상기 습식 또는 건식 중 어느 것이어도 되지만, 물 또는 에탄올을 사용한 습식 혼합이 보다 바람직하다.

[1-3-3. 형광체의 제조 방법:소성 공정]

얻어진 혼합물을, 각 형광체 원료와 반응성이 낮은 재료로 이루어지는 도가니 또는 트레이 등의 내열 용기 중에 충전한다. 이와 같은 소성시에 사용하는 내열 용기의 재질로는, 예를 들어, 알루미나, 석영, 질화붕소, 질화규소, 탄화규소, 마그네슘, 멀라이트 등의 세라믹스, 백금, 몰리브덴, 텅스텐, 탄탈, 니오브, 이리듐, 로듐 등의 금속, 혹은, 그것들을 주성분으로 하는 합금, 카본 (그라파이트) 등을 들 수 있다. 여기서, 석영제의 내열 용기는, 비교적 저온, 즉, 1200℃ 이하에서의 열처리에 사용할 수 있고, 바람직한 사용 온도 범위는 1000℃ 이하이다.

이와 같은 내열 용기의 예로서, 바람직하게는 질화붕소제, 알루미나제, 질화규소제, 탄화규소제, 백금제, 몰리브덴제, 텅스텐제, 탄탈제의 내열 용기를 들 수 있다.

소성 공정에 대해서는, 통상, 1600℃ 를 초과하는 소성 온도에서는 소성분이 소결되어, 발광 강도가 낮아지는 경우가 있지만, 1400℃ 전후의 소성 온도에서는 결정성이 양호한 분체가 얻어진다. 따라서, 본 발명의 형광체를 제조하기 위한, 소성 온도로는, 통상 1000℃ 이상, 바람직하게는 1100℃ 이상, 보다 바람직하게는 1200℃ 이상의 온도이고, 또, 통상 1600℃ 이하, 바람직하게는 1500℃ 이하, 보다 바람직하게는 1450℃ 이하의 온도이다.

소성 분위기로는 특별히 제한되지 않지만, 통상, 불활성 가스 분위기 또는 환원 분위기하에서 실시된다. 여기서, 전술한 바와 같이, 부활 원소의 가수로는, 2 가인 것이 많은 편이 바람직하기 때문에, 환원 분위기인 것이 바람직하다. 또한, 불활성 가스 및 환원성 가스는, 1 종만을 사용해도 되고, 2 종 이상을 임의의 조합 및 비율로 병용해도 된다.

불활성 가스 및 환원성 가스로는, 예를 들어, 일산화탄소, 수소, 질소, 아르곤 등을 들 수 있다. 이 중, 질소 가스 분위기하인 것이 바람직하고, 보다 바람직하게는 수소 가스 함유 질소 가스 분위기하이다. 상기 질소 (N2) 가스로는, 순도 99.9% 이상을 사용하는 것이 바람직하다. 수소 함유 질소를 사용하는 경우, 전기로 내의 산소 농도를 20ppm 이하로 낮추는 것이 바람직하다. 또한, 분위기 중의 수소 함유량은 1 체적% 이상이 바람직하고, 2 체적% 이상이 더욱 바람직하고, 또, 5 체적% 이하가 바람직하다. 분위기 중의 수소의 함유량은, 지나치게 높으면 안전성이 저하될 가능성이 있고, 지나치게 낮으면 충분한 환원 분위기 를 달성할 수 없을 가능성이 있기 때문이다.

또, 소성 시간은, 소성시의 온도나 압력 등에 따라서도 상이한데, 통상, 0.5 시간 이상, 바람직하게는 1 시간 이상이다. 또, 소성 시간은 긴 편이 좋지만, 통상, 100 시간 이하, 바람직하게는 50 시간 이하, 보다 바람직하게는 24 시간 이하, 더욱 바람직하게는 12 시간 이하이다.

소성시의 압력은, 소성 온도 등에 따라서도 상이하기 때문에 특별히 한정되지 않지만, 통상 1 × 10-5Pa 이상, 바람직하게는 1 × 10-3Pa 이상, 보다 바람직하게는 0.01MPa 이상, 더욱 바람직하게는 0.1MPa 이상이고, 또, 상한으로는, 통상 5GPa 이하, 바람직하게는 1Gpa 이하, 보다 바람직하게는 200MPa 이하, 더욱 바람직하게는 100MPa 이하이다. 이 중, 공업적으로는 대기압 ∼ 1MPa 정도가 비용 및 수고면에서 간편하여 바람직하다.

[1-3-4. 플럭스]

소성 공정에 있어서는, 양호한 결정을 성장시키는 관점에서, 반응계에 플럭스를 공존시켜도 된다. 플럭스의 종류는 특별히 제한되지 않지만, 예로는, NH4Cl, NH4F·HF 등의 할로겐화 암모늄;NaCO3, LiCO3 등의 알칼리 금속 탄산염;LiCl, NaCl, KCl, CsCl, LiF, NaF, KF, CsF 등의 알칼리 금속 할로겐화물;CaCl2, BaCl2, SrCl2, CaF2, BaF2, SrF2 등의 알칼리 토금속 할로겐화물;CaO, SrO, BaO 등의 알칼리 토금속 산화물;B2O3, H3BO3, NaB4O7 등의 붕소 산화물, 붕산 및 붕산염 화 합물;Li3PO4, NH4H2PO4 등의 인산염 화합물;AlF3 등의 할로겐화 알루미늄;ZnCl2, ZnF2 와 같은 할로겐화 아연, 산화아연, 황화아연 등의 아연 화합물;Bi2O3 등의 주기표 제 15 족 원소 화합물;Li3N, Ca3N2, Sr3N2, Ba3N2, BN 등등의 알칼리 금속, 알칼리 토금속 또는 제 13 족 원소의 질화물 등을 들 수 있다. 이 중 바람직하게는 할로겐화물이고, 이 중에서도, 알칼리 금속 할로겐화물, 알칼리 토금속 할로겐화물, Zn 의 할로겐화물이 바람직하다. 또, 이들 할로겐화물 중에서도, 불화물, 염화물이 바람직하다.

플럭스의 사용량은, 원료의 종류나 플럭스의 재료 등에 따라서도 상이한데, 통상 0.01 중량% 이상, 바람직하게는 0.1 중량% 이상, 보다 바람직하게는 1 중량% 이상, 또, 통상 20 중량% 이하, 나아가서는 10 중량% 이하의 범위가 바람직하다. 플럭스의 사용량이 지나치게 적으면, 플럭스의 효과가 나타나지 않고, 플럭스의 사용량이 지나치게 많으면, 플럭스 효과가 포화되거나, 모체 결정에 취입되어 발광색을 변화시키거나, 휘도 저하를 일으키는 경우가 있다. 이들 플럭스는 1 종을 단독으로 사용해도 되고, 2 종 이상을 임의의 조합 및 비율로 병용해도 된다.

[1-3-5. 1 차 소성 및 2 차 소성]

또한, 소성 공정을 1 차 소성과 2 차 소성으로 분할하고, 혼합 공정에 의해 얻어진 원료 혼합물을 먼저 1 차 소성한 후, 볼 밀 등으로 다시 분쇄하고 나서 2 차 소성을 실시해도 된다.

1 차 소성의 온도는, 본 발명의 효과를 현저하게 해치지 않는 한 임의인데, 통상 800℃ 이상, 바람직하게는 1000℃ 이상, 또, 통상 1600℃ 이하, 바람직하게는 1400℃ 이하, 보다 바람직하게는 1300℃ 이하의 범위이다.

여기서, 입도가 정돈된 형광체를 얻기 위해서는, 1 차 소성 온도를 낮게 설정하여 분체 상태에서 고상 반응을 진행시키는 것이 바람직하다. 한편, 고휘도의 형광체를 얻기 위해서는, 1 차 소성 온도를 높게 설정하여 용융 상태에서 원료가 충분히 혼합되어 반응한 후에 2 차 소성으로 결정 성장시키는 것이 바람직하다.

1 차 소성의 시간은, 본 발명의 효과를 현저하게 해치지 않는 한 임의인데, 통상 1 시간 이상, 바람직하게는 2 시간 이상, 또, 통상 100 시간 이하, 바람직하게는 50 시간 이하, 보다 바람직하게는 24 시간 이하, 더욱 바람직하게는 12 시간 이하이다.

2 차 소성의 온도, 시간 등의 조건은, 기본적으로 상기 서술한 소성 공정의 란에 기재한 조건과 동일하다.

또한, 플럭스는 1 차 소성 전에 혼합해도 되고, 2 차 소성 전에 혼합해도 된다. 또, 분위기 등의 소성 조건도 1 차 소성과 2 차 소성으로 변경해도 된다.

[1-3-6. 후처리]

상기 서술한 소성 공정의 가열 처리 후에는, 필요에 따라, 세정, 건조, 분쇄, 분급 처리 등이 이루어진다.

분쇄 처리에는, 예를 들어, 원료의 혼합 공정에 사용할 수 있다고 하여 열거한 분쇄기를 사용할 수 있다.

세정은, 예를 들어, 탈이온수 등의 물, 에탄올 등의 유기 용제, 암모니아수 등의 알칼리성 수용액 등으로 실시할 수 있다. 또, 사용된 플럭스를 제거하는 등의 목적을 위해, 예를 들어, 염산, 질산, 황산 등의 무기산;또는, 아세트산 등의 유기산의 수용액을 사용할 수도 있다. 이 경우, 산성 수용액 중에서 세정 처리한 후에, 물로 다시 세정하는 것이 바람직하다.

분급 처리는, 예를 들어, 물체질을 실시하거나, 혹은, 각종 기류 분급기나 진동체 등 각종 분급기를 사용함으로써 실시할 수 있다. 그 중에서도, 나일론 메시에 의한 건식 분급을 사용하면, 중량 메디안 직경 20㎛ 정도의 분산성이 양호한 형광체를 얻을 수 있다.

또한, 얻어진 본 발명의 형광체를 사용하여, 후술하는 방법으로 발광 장치를 제조할 때에는, 내습성 등의 내후성을 한층 더 향상시키기 위해, 또는 후술하는 발광 장치의 형광체 함유부에 있어서의 수지에 대한 분산성을 향상시키기 위해 필요에 따라, 형광체의 표면을 상이한 물질로 피복하는 등의 표면 처리를 실시해도 된다.

형광체의 표면에 존재시킬 수 있는 물질 (이하, 임의로「표면 처리 물질」이라고 칭한다) 로는, 예를 들어, 유기 화합물, 무기 화합물 및 유리 재료 등을 들 수 있다.

유기 화합물로는, 예를 들어, 아크릴 수지, 폴리카보네이트, 폴리아미드, 폴리에틸렌 등의 열용융성 폴리머, 라텍스, 폴리오르가노실록산 등을 들 수 있다.

무기 화합물로는, 예를 들어, 산화마그네슘, 산화알루미늄, 산화규소, 산화 티탄, 산화지르코늄, 산화주석, 산화게르마늄, 산화탄탈, 산화니오브, 산화바나듐, 산화붕소, 산화안티몬, 산화아연, 산화이트륨, 산화비스무트 등의 금속 산화물, 질화규소, 질화알루미늄 등의 금속 질화물, 인산칼슘, 인산바륨, 인산스트론튬 등의 오르토인산염, 폴리인산염을 들 수 있다.

유리 재료로는, 예를 들어 붕규산염, 포스포규산염, 알칼리 규산염 등을 들 수 있다.

이들 표면 처리 물질은, 1 종만을 사용해도 되고, 2 종 이상을 임의의 조합 및 비율로 병용해도 된다.

상기의 표면 처리에 의해 얻어지는 본 발명의 형광체는, 표면 처리 물질의 존재가 전제이지만, 그 양태는, 예를 들어 하기의 것을 들 수 있다.

(i) 상기 표면 처리 물질이 연속막을 구성하여 형광체 표면을 피복하는 양태.

(ii) 상기 표면 처리 물질이 다수의 미립자가 되어, 형광체의 표면에 부착함으로써 형광체 표면을 피복하는 양태.

형광체의 표면에 대한 표면 처리 물질의 부착량 내지 피복량은, 본 발명의 효과를 현저하게 해치지 않는 한 임의인데, 형광체의 중량에 대해, 통상 0.1 중량% 이상, 바람직하게는 1 중량% 이상, 보다 바람직하게는 5 중량% 이상, 더욱 바람직하게는 10 중량% 이상이고, 통상 50 중량% 이하, 바람직하게는 30 중량% 이하, 보다 바람직하게는 20 중량% 이하이다. 형광체에 대한 표면 처리 물질량이 지나치게 많으면 형광체의 발광 특성이 저해되는 경우가 있고, 지나치게 적으면 표면 피복이 불완전해져, 내습성, 분산성의 개선이 보이지 않는 경우가 있다.

또, 표면 처리에 의해 형성되는 표면 처리 물질의 막두께 (층두께) 는, 본 발명의 효과를 현저하게 해치지 않는 한 임의인데, 통상 10㎚ 이상, 바람직하게는 50㎚ 이상이고, 통상 2000㎚ 이하, 바람직하게는 1000㎚ 이하이다. 이 막두께가 지나치게 두꺼우면 형광체의 발광 특성이 저해되는 경우가 있고, 지나치게 얇으면 표면 피복이 불완전해져, 내습성, 분산성의 개선이 보이지 않는 경우가 있다.

표면 처리의 방법에는 특별히 한정은 없지만, 예를 들어 하기와 같은 금속 산화물 (산화규소) 에 의한 피복 처리법을 들 수 있다.

본 발명의 형광체를 에탄올 등의 알코올 중에 혼합하여, 교반하고, 다시 암모니아수 등의 알칼리 수용액을 혼합하여, 교반한다. 다음으로, 가수분해 가능한 알킬규산에스테르, 예를 들어 테트라에틸오르토규산을 혼합하여, 교반한다. 얻어진 용액을 3 분간 ∼ 60 분간 정치 (靜置) 한 후, 스포이드 등에 의해 형광체 표면에 부착되지 않은 산화규소 입자를 포함하는 상청을 제거한다. 이어서, 알코올 혼합, 교반, 정치, 상청 제거를 수회 반복한 후, 120℃ ∼ 150℃ 에서 10 분 ∼ 5 시간, 예를 들어 2 시간의 감압 건조 공정을 거쳐, 표면 처리 형광체를 얻는다.

형광체의 표면 처리 방법으로는, 이 외에, 예를 들어 구형의 산화규소 미분을 형광체에 부착시키는 방법 (일본 공개특허공보 평2-209989호, 일본 공개특허공보 평2-233794호), 형광체에 규소계 화합물의 피막을 부착시키는 방법 (일본 공개특허공보 평3-231987호), 형광체 미립자의 표면을 폴리머 미립자로 피복하는 방법 (일본 공개특허공보 평6-314593호), 형광체를 유기 재료, 무기 재료 및 유리 재료 등으로 코팅하는 방법 (일본 공개특허공보 2002-223008호), 형광체의 표면을 화학 기상 반응법에 의해 피복하는 방법 (일본 공개특허공보 2005-82788호), 금속 화합물의 입자를 부착시키는 방법 (일본 공개특허공보 2006-28458호) 등의 공지된 방법을 사용할 수 있다.

[1-3-7. 합금법에 의한 제조]

또, 본 발명의 형광체를 얻기 위해서, 상기의 원료 및 제조법 이외에, 합금을 원료로 하는 제조법을 적용할 수 있다.

공업적으로 널리 사용되고 있는 금속 단체의 정제 방법에는, 승화 정제, 플로우팅존법, 증류법 등이 알려져 있다. 이와 같이 금속 단체는 화합물에 비해 정제가 용이해지는 원소가 많이 존재한다. 따라서 형광체를 제조하는 데에 있어서 필요한 금속 원소 단체를 출발 원료로 하는 편이 화합물을 원료로 하는 방법보다 순도가 높은 원료를 얻기 쉬운 점에서 우수하다.

또, 부활제 원소의 결정 격자 내에서의 균일 분산이라는 관점에 있어서도 구성 원소가 되는 원료가 금속 단체이면 이들을 융해시켜 합금으로 함으로써, 부활제 원소를 용이하게 균일 분포시킬 수 있다.

이상의 관점에서 목적으로 하는 형광체를 구성하는 금속 원소를 함유하는 합금, 바람직하게는 목적으로 하는 형광체를 구성하는 금속 원소 전부를 함유하는 합금을 출발 원료로 하여, 형광체를 제조함으로써, 고성능인 형광체를 공업적으로 생산할 수 있다.

종래부터, Si 와 알칼리 토금속을 포함하는 합금으로는, Ca7Si, Ca2Si, Ca5Si3, CaSi, Ca2Si2, Ca14Si19, Ca3Si4, SrSi, SrSi2, Sr4Si7, Sr5Si3, Sr7Si 가 알려져 있고, Si, 알루미늄, 알칼리 토금속을 포함하는 합금은, Ca(Si1 - xAlx)2, Sr(Si1 -xAlx)2, Ba(Si1 - xAlx)2, Ca1 - xSrx(Si1 - yAly)2 등이 알려져 있지만, 그 중에서도, A(B0.5Si0.5)2:(A = Ca,Sr,Ba:B = Al,Ga) 는 초전도 특성에 관해, 일본 공개특허공보 2005-54182호, M. Imai, Applied Physics Letters, 80(2002)1019-1021, M. Imai, Physical Review B, 68, (2003), 064512 등에 있어서 검토가 실시되고 있다.

본 발명에 있어서는, 융해 방법으로서, 상기 Si 와 알칼리 토류를 포함하는 합금에 대한 공지된 융해 방법, 예를 들어 아크 융해, 고주파 융해법을 사용할 수 있다.

또, 원료 합금은 괴상 그대로는 형광체화하는 반응이 거의 진행되지 않기 때문에, 분쇄 공정에 의해 소정의 입경으로 하는 것이 바람직하다. 바람직한 입경 범위는, 통상 1㎛ 이상 500㎛ 이하이다. 만일 합금에 불균일 부분이 있어도 이 분쇄 공정에 의해 매크로로는 균질화될 뿐이지만, 미크로로 보면 분쇄된 입자가 상이한 조성인 것은 바람직한 상태는 아니다. 따라서 합금 전체가 균질인 것이 바람직하다.

이와 같이 하여 얻어진 합금 분말을 충전한 도가니 혹은 트레이를, 분위기 제어가 가능한 가열로에 넣은 후, 질소를 포함하는 가스를 유통시켜 계내를 충분히 이 가스로 치환한다. 필요에 따라, 계내를 진공 배기한 후, 가스를 유통시켜도 된다. 산질화물의 제조는 질소 및 산소의 혼합 가스를 사용할 수 있다.

상기의 합금 분말은, 40% 이하의 체적 충전율로 유지한 상태에서 소성하는 것이 바람직하다. 또한, 체적 충전율은, (혼합 분말의 부피 밀도)/(혼합 분말의 이론 밀도) × 100[%] 에 의해 구할 수 있다. 용기로는, 금속 화합물과의 반응성이 낮은 점에서, 질화붕소 소결체가 적합하다.

금속의 질화 반응은, 통상 발열 반응이다. 원료로서 금속 합금을 사용한 경우 고려해야 할 것은, 급격하게 방출되는 반응열에 의해 원료 합금이 다시 융해되어, 표면적이 감소되기 때문에, 기체 질소와의 반응을 지연시키는 것이다. 따라서, 원료 합금이 융해되지 않는 반응 속도를 유지하는 것이, 고성능의 형광체를 안정적으로 제조할 수 있기 때문에 바람직하다.

[1-4. 복합 산질화물 형광체의 용도]

본 발명의 형광체는, 형광체를 사용하는 임의의 용도에 사용할 수 있는데, 특히, 청색 광 또는 근자외광으로 여기 가능하다는 특성을 살려, 각종 발광 장치 (예를 들어, 후술하는「본 발명의 제 1, 제 2 및 제 3 발광 장치」) 에 바람직하게 사용할 수 있다. 조합하는 형광체의 종류나 사용 비율을 조정함으로써, 다양한 발광색의 발광 장치를 제조할 수 있다. 특히, 본 발명의 형광체가 녹색 형광체인 점에서, 청색 광을 발하는 여기 광원과 주황색 내지 적색의 형광을 발하는 형광체 (주황색 내지 적색 형광체) 를 조합하면, 백색 발광 장치를 제조할 수 있다. 이 경우의 발광색은, 본 발명의 형광체나 녹색 형광체의 발광 파장을 조정함으로 써, 기호의 발광색으로 할 수 있지만, 예를 들어, 이른바 의사 백색 (예를 들어, 청색 LED 와 황색의 형광을 발하는 형광체 (황색 형광체) 를 조합한 발광 장치의 발광색) 의 발광 스펙트럼과 유사한 발광 스펙트럼을 얻을 수도 있다. 또한, 이 백색 발광 장치에 적색의 형광을 발하는 형광체 (적색 형광체) 를 조합하면, 적색의 연색성이 매우 우수한 발광 장치나 전구색 (따뜻함이 있는 백색) 으로 발광하는 발광 장치를 실현할 수 있다. 또, 근자외광을 발하는 여기 광원에, 본 발명의 형광체와, 청색의 형광을 발하는 형광체 (청색 형광체) 및 적색 형광체를 조합하여도, 백색 발광 장치를 제조할 수 있다.

발광 장치의 발광색으로는 백색에 제한되지 않고, 필요에 따라, 황색 형광체 (황색의 형광을 발하는 형광체), 청색 형광체, 주황색 내지 적색 형광체, 다른 종류의 녹색 형광체 등을 조합하여, 형광체의 종류나 사용 비율을 조정함으로써, 임의의 색으로 발광하는 발광 장치를 제조할 수 있다. 이렇게 하여 얻어진 발광 장치를, 화상 표시 장치의 발광부 (특히 액정용 백라이트 등) 나 조명 장치로서 사용할 수 있다.

[2. 형광체 함유 조성물]

본 발명의 형광체는, 액체 매체와 혼합하여 사용할 수도 있다. 특히, 본 발명의 형광체를 발광 장치 등의 용도에 사용하는 경우에는, 이것을 액체 매체 중에 분산시킨 형태로 사용하는 것이 바람직하다. 본 발명의 형광체를 액체 매체 중에 분산시킨 것을, 적절히「본 발명의 형광체 함유 조성물」이라고 부르는 것으로 한다.

[2-1. 형광체]

본 발명의 형광체 함유 조성물에 함유시키는 본 발명의 형광체의 종류에 제한은 없고, 상기 서술한 것으로부터 임의로 선택할 수 있다. 또, 본 발명의 형광체 함유 조성물에 함유시키는 본 발명의 형광체는, 1 종만이어도 되고, 2 종 이상을 임의의 조합 및 비율로 병용해도 된다.

또한, 본 발명의 형광체 함유 조성물에는, 본 발명의 효과를 현저하게 해치지 않는 한, 본 발명의 형광체 이외의 형광체를 함유시켜도 된다.

[2-2. 액체 매체]

본 발명의 형광체 함유 조성물에 사용되는 액체 매체로는, 그 형광체의 성능을 목적의 범위에서 해치지 않는 한에 있어서 특별히 한정되지 않는다. 예를 들어, 원하는 사용 조건하에 있어서 액상의 성질을 나타내고, 본 발명의 형광체를 바람직하게 분산시킴과 함께, 바람직하지 않은 반응을 일으키지 않는 것이면, 임의의 무기계 재료 및/또는 유기계 재료를 사용할 수 있다.

무기계 재료로는, 예를 들어, 금속 알콕시드, 세라믹 전구체 폴리머 혹은 금속 알콕시드를 함유하는 용액을 졸-겔법에 의해 가수분해 중합하여 이루어지는 용액, 또는 이들의 조합을 고화한 무기계 재료 (예를 들어 실록산 결합을 갖는 무기계 재료) 등을 들 수 있다.

유기계 재료로는, 예를 들어, 열가소성 수지, 열경화성 수지, 광경화성 수지 등을 들 수 있다. 구체적으로는, 예를 들어, 폴리메타아크릴산메틸 등의 메타아크릴 수지;폴리스티렌, 스티렌-아크릴로니트릴 공중합체 등의 스티렌 수지;폴 리카보네이트 수지;폴리에스테르 수지;페녹시 수지;부티랄 수지;폴리비닐알코올;에틸셀룰로오스, 셀룰로오스아세테이트, 셀룰로오스아세테이트부틸레이트 등의 셀룰로오스계 수지;에폭시 수지;페놀 수지;실리콘 수지 등을 들 수 있다.

이들 중에서 특히 조명 등 대출력의 발광 장치에 형광체를 사용하는 경우에는, 내열성이나 내광성 등을 목적으로 하여 규소 함유 화합물을 사용하는 것이 바람직하다.

규소 함유 화합물이란 분자 중에 규소 원자를 갖는 화합물을 말하고, 예를 들어, 폴리오르가노실록산 등의 유기 재료 (실리콘계 재료), 산화규소, 질화규소, 산질화규소 등의 무기 재료 및 붕규산염, 포스포규산염, 알칼리 규산염 등의 유리 재료를 들 수 있다. 그 중에서도, 핸들링의 용이함 등의 면에서, 실리콘계 재료가 바람직하다.

상기 실리콘계 재료란, 통상, 실록산 결합을 주쇄로 하는 유기 중합체를 말하고, 예를 들어 일반 조성식 (i) 로 나타내는 화합물 및/또는 그들의 혼합물을 들 수 있다.

(R1R2R3SiO1 /2)M(R4R5SiO2 /2)D(R6SiO3 /2)T(SiO4 /2)Q···식 (i)

일반 조성식 (i) 에 있어서, R1 내지 R6 은, 유기 관능기, 수산기, 수소 원자로 이루어지는 군에서 선택되는 것을 나타낸다. 또한, R1 내지 R6 은, 동일해도 되고, 상이해도 된다.

또, 상기 식 (i) 에 있어서, M, D, T 및 Q 는, 각각 0 이상 1 미만이고, M + D + T + Q = 1 을 만족하는 수이다.

그 실리콘계 재료는, 반도체 발광 소자의 밀봉에 사용하는 경우, 액상의 실리콘계 재료를 사용하여 밀봉한 후, 열이나 광에 의해 경화시켜 사용할 수 있다.

실리콘계 재료를 경화의 메커니즘에 의해 분류하면, 통상, 부가 중합 경화 타입, 축중합 경화 타입, 자외선 경화 타입, 퍼옥사이드 가황 타입 등의 실리콘계 재료를 들 수 있다. 이들 중에서는, 부가 중합 경화 타입 (부가형 실리콘 수지), 축합 경화 타입 (축합형 실리콘 수지), 자외선 경화 타입이 바람직하다. 이하, 부가형 실리콘계 재료 및 축합형 실리콘계 재료에 대해 설명한다.

부가형 실리콘계 재료란, 폴리오르가노실록산 사슬이, 유기 부가 결합에 의해 가교된 것을 말한다. 대표적인 것으로는, 예를 들어 비닐실란과 히드로실란을 Pt 촉매 등의 부가형 촉매의 존재하 반응시켜 얻어지는 Si-C-C-Si 결합을 가교점에 갖는 화합물 등을 들 수 있다. 이들은 시판되고 있는 것을 사용할 수 있고, 예를 들어 부가 중합 경화 타입의 구체적 상품명으로는 신에츠 화학 공업사 제조「LPS-1400」「LPS-2410」「LPS-3400」등을 들 수 있다.

한편, 축합형 실리콘계 재료란, 예를 들어, 알킬알콕시실란의 가수분해·중축합으로 얻어지는 Si-O-Si 결합을 가교점에 갖는 화합물을 들 수 있다.

구체적으로는, 하기 일반식 (ii) 및/또는 (iii) 으로 나타내는 화합물 및/또는 그 올리고머를 가수분해·중축합하여 얻어지는 중축합물을 들 수 있다. 또한, 이들의 화합물 및/또는 그 올리고머는, 1 종만을 사용해도 되고, 2 종 이상을 임의의 조합 및 비율로 병용해도 된다.

Mm +XnY1 m -n 일반식 (ii)

(일반식 (ii) 중, M 은, 규소, 알루미늄, 지르코늄 및 티탄에서 선택되는 적어도 1 종의 원소를 나타내고, X 는, 가수분해성기를 나타내고, Y1 은, 1 가의 유기 기를 나타내고, m 은, M 의 가수를 나타내는 1 이상의 정수를 나타내고, n 은, X 기의 수를 나타내는 1 이상의 정수를 나타낸다. 단, m ≥ n 이다)

(Ms +XtY1 s -t)uY2 일반식 (iii)

(일반식 (iii) 중, M 은, 규소, 알루미늄, 지르코늄 및 티탄에서 선택되는 적어도 1 종의 원소를 나타내고, X 는, 가수분해성기를 나타내고, Y1 은, 1 가의 유기기를 나타내고, Y2 는, u 가의 유기기를 나타내고, s 는, M 의 가수를 나타내는 1 이상의 정수를 나타내고, t 는, 1 이상, s-1 이하의 정수를 나타내고, u 는, 2 이상의 정수를 나타낸다)

또, 축합형 실리콘계 재료에는, 경화 촉매를 함유시켜도 된다. 이 경화 촉매로는, 예를 들어, 금속 킬레이트 화합물 등을 바람직한 것으로서 사용할 수 있다. 금속 킬레이트 화합물은, Ti, Ta, Zr 중 어느 1 이상을 포함하는 것이 바람직하고, Zr 을 포함하는 것이 더욱 바람직하다. 또한, 경화 촉매는, 1 종만을 사용해도 되고, 2 종 이상을 임의의 조합 및 비율로 병용해도 된다.

이와 같은 축합형 실리콘계 재료로는, 예를 들어 일본 특허출원 2006-47274호 ∼ 47277호 명세서 및 일본 특허출원 2006-176468호 명세서에 기재된 반도체 발광 디바이스용 부재가 바람직하다.

축합형 실리콘계 재료 중에서, 특히 바람직한 재료에 대해, 이하에 설명한다.

실리콘계 재료는, 일반적으로 반도체 발광 소자나 소자를 배치하는 기판, 패키지 등과의 접착성이 약한 것이 과제로 여겨지는데, 밀착성이 높은 실리콘계 재료로서, 특히, 이하의 특징 [5] ∼ [7] 중 하나 이상을 갖는 축합형 실리콘계 재료가 바람직하다.

[5] 규소 함유율이 20 중량% 이상이다.

[6] 이후에 상세히 서술하는 방법에 의해 측정한 고체 Si-핵자기 공명 (NMR) 스펙트럼에 있어서, 하기 (a) 및/또는 (b) 의 Si 에서 유래되는 피크를 적어도 1 개 갖는다.

(a) 피크 탑의 위치가 테트라메톡시실란을 기준으로 하여 케미컬 시프트 -40ppm 이상, 0ppm 이하의 영역에 있고, 피크의 반값폭이 0.3ppm 이상, 3.0ppm 이하인 피크.

(b) 피크 탑의 위치가 테트라메톡시실란을 기준으로 하여 케미컬 시프트 -80ppm 이상, -40ppm 미만의 영역에 있고, 피크의 반값폭이 0.3ppm 이상 5.0ppm 이하인 피크.

[7] 실란올 함유율이 0.1 중량% 이상, 10 중량% 이하이다.

본 발명에 있어서는, 상기의 특징 [5] ∼ [7] 중, 특징 [5] 를 갖는 실리콘계 재료가 바람직하다. 더욱 바람직하게는, 상기의 특징 [5] 및 [6] 을 갖는 실리콘계 재료가 바람직하다. 특히 바람직하게는, 상기의 특징 [5] ∼ [7] 을 모두 갖는 실리콘계 재료가 바람직하다. 이하, 상기의 특징 [5] ∼ [7] 에 대해 설명한다.

[2-2-1. 특징 [5] (규소 함유율)]

본 발명에 바람직한 실리콘계 재료의 규소 함유율은, 통상 20 중량% 이상인데, 그 중에서도 25 중량% 이상이 바람직하고, 30 중량% 이상이 보다 바람직하다. 한편, 상한으로는, SiO2 만으로 이루어지는 유리의 규소 함유율이 47 중량% 라는 이유에서, 통상 47 중량% 이하의 범위이다.

또한, 실리콘계 재료의 규소 함유율은, 예를 들어 이하의 방법을 사용하여 유도 결합 고주파 플라즈마 분광 (inductively coupled plasma spectrometry:이하 적절히「ICP」라고 약기한다) 분석을 실시하고, 그 결과에 기초하여 산출할 수 있다.

{규소 함유율의 측정}

실리콘계 재료를 백금 도가니 중에서 대기 중, 450℃ 에서 1 시간, 이어서 750℃ 에서 1 시간, 950℃ 에서 1.5 시간 유지하여 소성하고, 탄소 성분을 제거한 후, 얻어진 잔사 소량에 10 배량 이상의 탄산나트륨을 첨가하고 버너 가열하여 용융시키고, 이것을 냉각시켜 탈염수를 첨가하고, 다시 염산으로 pH 를 중성 정도로 조정하면서 규소로서 수 ppm 정도가 되도록 정용하여, ICP 분석을 실시한다.

[2-2-2. 특징 [6] (고체 Si-NMR 스펙트럼)]

본 발명에 바람직한 실리콘계 재료의 고체 Si-NMR 스펙트럼을 측정하면, 유기기의 탄소 원자가 직접 결합된 규소 원자에서 유래되는 상기 (a) 및/또는 (b) 의 피크 영역에 적어도 1 개, 바람직하게는 복수개의 피크가 관측된다.

케미컬 시프트마다 정리하면, 본 발명에 바람직한 실리콘계 재료에 있어서, (a) 에 기재된 피크의 반값폭은, 분자 운동의 구속이 작기 때문에 전반적으로 후술하는 (b) 에 기재된 피크의 경우보다 작고, 통상 3.0ppm 이하, 바람직하게는 2.0ppm 이하, 또, 통상 0.3ppm 이상의 범위이다.

한편, (b) 에 기재된 피크의 반값폭은, 통상 5.0ppm 이하, 바람직하게는 4.0ppm 이하, 또, 통상 0.3ppm 이상, 바람직하게는 0.4ppm 이상의 범위이다.

상기의 케미컬 시프트 영역에 있어서 관측되는 피크의 반값폭이 지나치게 크면, 분자 운동의 구속이 커 변형이 큰 상태가 되어, 크랙이 발생하기 쉽고, 내열·내후 내구성이 떨어지는 부재가 되는 경우가 있다. 예를 들어, 4 관능 실란을 다용한 경우나, 건조 공정에 있어서 급속한 건조를 실시하여 큰 내부 응력을 쌓은 상태 등에 있어서, 반값폭 범위가 상기의 범위보다 커진다.

또, 피크의 반값폭이 지나치게 작으면, 그 환경에 있는 Si 원자는 실록산 가교에 관련되지 않게 되고, 3 관능 실란이 미가교 상태에서 잔류하는 예 등, 실록산 결합 주체로 형성되는 물질보다 내열·내후 내구성이 떨어지는 부재가 되는 경우가 있다.

단, 대량의 유기 성분 중에 소량의 Si 성분이 포함되는 실리콘계 재료에 있어서는, -80ppm 이상으로 상기 서술한 반값폭 범위의 피크가 확인되어도, 양호한 내열·내광성 및 도포 성능은 얻어지지 않는 경우가 있다.

본 발명에 바람직한 실리콘계 재료의 케미컬 시프트의 값은, 예를 들어 이하의 방법을 사용하여 고체 Si-NMR 측정을 실시하고, 그 결과에 기초하여 산출할 수 있다. 또, 측정 데이터의 해석 (반값폭이나 실란올량 해석) 은, 예를 들어 가우스 함수나 로렌츠 함수를 사용한 파형 분리 해석 등에 의해, 각 피크를 분할하여 추출하는 방법으로 실시한다.

{고체 Si-NMR 스펙트럼 측정 및 실란올 함유율의 산출}

실리콘계 재료에 대해 고체 Si-NMR 스펙트럼을 실시하는 경우, 이하의 조건으로 고체 Si-NMR 스펙트럼 측정 및 파형 분리 해석을 실시한다. 또, 얻어진 파형 데이터로부터, 실리콘계 재료에 대해, 각각의 피크의 반값폭을 구한다. 또, 전체 피크 면적에 대한 실란올 유래의 피크 면적의 비율로부터, 전체 규소 원자 중의 실란올로 되어 있는 규소 원자의 비율 (%) 을 구하고, 별도로 분석한 규소 함유율과 비교함으로써 실란올 함유율을 구한다.

{장치 조건}

장치:Chemagnetics 사 Infinity CMX-400 핵자기 공명 분광 장치

29Si 공명 주파수:79.436MHz

프로브:7.5㎜φCP/MAS 용 프로브

측정 온도:실온

시료 회전수:4kHz

측정법:싱글 펄스법

1H 디커플링 주파수:50kHz

29Si 플립각:90˚

29Si90˚ 펄스폭:5.0㎲

반복 시간:600s

적산 횟수:128 회

관측폭:30kHz

브로드닝 팩터:20Hz

기준 시료 : 테트라메톡시실란

실리콘계 재료에 대해서는, 512 포인트를 측정 데이터로서 취입하고, 8192 포인트로 제로 필링하여 푸리에 변환한다.

{파형 분리 해석법}

푸리에 변환 후의 스펙트럼의 각 피크에 대해 로렌츠 파형 및 가우스 파형 혹은 양자의 혼합에 의해 작성한 피크 형상의 중심 위치, 높이, 반값폭을 가변 파라미터로 하고, 비선형 최소 이승법에 의해 최적화 계산을 실시한다.

또한, 피크의 동정은, AIChE Journal, 44(5), p.1141, 1998년 등을 참고로 한다.

[2-2-3. 특징 [7] (실란올 함유율)]

본 발명에 바람직한 실리콘계 재료는, 실란올 함유율이, 통상 0.1 중량% 이 상, 바람직하게는 0.3 중량% 이상, 또, 통상 10 중량% 이하, 바람직하게는 8 중량% 이하, 더욱 바람직하게는 5 중량% 이하의 범위이다. 실란올 함유율을 낮게 함으로써, 실란올계 재료는 시간 경과적 변화가 적고, 장기 성능 안정성이 우수하고, 흡습·투습성 모두 낮은 우수한 성능을 갖는다. 단, 실란올이 전혀 포함되지 않은 부재는 밀착성이 떨어지기 때문에, 실란올 함유율에 상기와 같이 최적인 범위가 존재한다.

또한, 실리콘계 재료의 실란올 함유율은, 예를 들어 [2-2-2. 특징 [6] (고체 Si-NMR 스펙트럼)] 의 {고체 Si-NMR 스펙트럼 측정 및 실란올 함유율의 산출} 의 항에 있어서 설명한 방법을 사용하여 고체 Si-NMR 스펙트럼 측정을 실시하고, 전체 피크 면적에 대한 실란올 유래의 피크 면적의 비율로부터, 전체 규소 원자 중의 실란올로 되어 있는 규소 원자의 비율 (%) 을 구하고, 별도로 분석한 규소 함유율과 비교함으로써 산출할 수 있다.

또, 본 발명에 바람직한 실리콘계 재료는, 적당량의 실란올을 함유하고 있기 때문에, 통상적으로는, 디바이스 표면에 존재하는 극성 부분에 실란올이 수소 결합하여, 밀착성이 발현된다. 극성 부분으로는, 예를 들어, 수산기나 메탈록산 결합의 산소 등을 들 수 있다.

또, 본 발명에 바람직한 실리콘계 재료는, 통상, 적당한 촉매의 존재하에서 가열함으로써, 디바이스 표면의 수산기와의 사이에 탈수 축합에 의한 공유 결합을 형성하여, 더욱 강고한 밀착성을 발현할 수 있다.

한편, 실란올이 지나치게 많으면, 계내가 증점 (增粘) 되어 도포가 곤란해지 거나, 활성이 높아져 가열에 의해 경비분이 휘발되기 전에 고화됨으로써, 발포나 내부 응력의 증대가 발생하여, 크랙 등을 야기하는 경우가 있다.

[2-2-4. 액체 매체의 함유율]

액체 매체의 함유율은, 본 발명의 효과를 현저하게 해치지 않는 한 임의인데, 본 발명의 형광체 함유 조성물 전체에 대해, 통상 50 중량% 이상, 바람직하게는 75 중량% 이상이고, 통상 99 중량% 이하, 바람직하게는 95 중량% 이하이다. 액체 매체의 양이 많은 경우에는 특별한 문제는 일어나지 않지만, 반도체 발광 장치로 한 경우에 원하는 색도 좌표, 연색 지수, 발광 효율 등을 얻기 위해서는, 통상, 상기와 같은 배합 비율로 액체 매체를 사용하는 것이 바람직하다. 한편, 액체 매체가 지나치게 적으면 유동성이 없어 취급하기 어려워질 가능성이 있다.

액체 매체는, 본 발명의 형광체 함유 조성물에 있어서, 주로 바인더로서의 역할을 갖는다. 액체 매체는, 1 종을 단독으로 사용해도 되지만, 2 종 이상을 임의의 조합 및 비율로 병용해도 된다. 예를 들어, 내열성이나 내광성 등을 목적으로 하여 규소 함유 화합물을 사용하는 경우에는, 당해 규소 함유 화합물의 내구성을 해치지 않을 정도로, 에폭시 수지 등 다른 열경화성 수지를 함유해도 된다. 이 경우, 다른 열경화성 수지의 함유량은, 통상, 바인더인 액체 매체 전체량에 대해 25 중량% 이하, 바람직하게는 10 중량% 이하이다.

[2-3. 그 밖의 성분]

또한, 본 발명의 형광체 함유 조성물에는, 본 발명의 효과를 현저하게 해치지 않는 한, 형광체 및 액체 매체 이외에, 그 밖의 성분을 함유시켜도 된다. 또, 그 밖의 성분은, 1 종만을 사용해도 되고, 2 종 이상을 임의의 조합 및 비율로 병용해도 된다.

[3. 발광 장치]

[3-1. 제 1 발광 장치]

본 발명의 제 1 발광 장치는, 여기 광원과, 여기 광원으로부터의 광의 조사하에서 녹색의 형광을 발하고, 또한, 하기 (1), (2) 및 (3) 의 특성을 갖는 형광체를 구비한다.

(1) 455㎚ 파장의 광을 조사한 경우의 20℃ 에서의 발광 스펙트럼도 중의 발광 피크 강도값에 대한 150℃ 에서의 발광 스펙트럼도 중의 발광 피크 강도값의 비율이 55% 이상이다.

(2) 390㎚ 파장의 광을 조사한 경우의 발광 스펙트럼도 중의 발광 피크 강도값에 대한 410㎚ 파장의 광을 조사한 경우의 발광 스펙트럼도 중의 발광 피크 강도값의 비율이 90% 이상이다.

(3) JIS Z8701 에 기초하는 형광체의 발광색의 색도 좌표값으로서 x ≤ 0.3, y ≥ 0.5 를 만족한다.

여기서, 여기 광원에 제한은 없고, 특성 (1) ∼ (3) 의 특성을 갖는 녹색 형광체를 여기할 수 있는 한, 임의의 것을 사용할 수 있다. 그 중에서도, 후술하는 제 1 발광체와 동일한 것이 바람직하다. 또한, 여기 광원은, 1 개를 단독으로 사용해도 되고, 2 개 이상을 임의의 조합 및 비율로 병용해도 된다.

또, 특성 (1) 에 대해서는 [1-2-2. 온도 특성] 에서 설명한 바와 같고, 특성 (2) 에 대해서는 [1-2-3. 여기 파장] 에서 설명한 바와 같고, 특성 (3) 에 대해서는 [1-2-4. 발광색] 에서 설명한 바와 같다.

본 발명의 제 1 발광 장치는, 여기 광원을 갖고, 또한, 상기 (1), (2) 및 (3) 의 특성을 갖는 녹색 형광체를 사용하고 있는 것 외에는, 공지된 장치 구성을 임의로 취하면 된다.

상기 (1), (2) 및 (3) 의 특성을 갖는 녹색 형광체를 사용함으로써, 승온에 의한 색 편차도 작고, 또, 근자외부터 청색 영역까지의 여기 광원에 대해, 안정적인 발광 효율을 나타내고, 나아가서는, 액정 디스플레이용 광원 등의 백색 발광 장치로서 사용한 경우에 디스플레이의 색 재현 범위가 넓어진다는 점에서 우수한 발광 장치를 실현할 수 있다.

또한, 본 발명의 제 1 발광 장치에 사용하는 녹색 형광체는, 특성 (1) ∼ (3) 이외에도, [1-2-2. 온도 특성], [1-2-3. 여기 파장] 및 [1-2-4. 발광색] 에서 설명한 본 발명의 형광체와 동일한 특성을 갖는 것이 바람직하다.

또, 본 발명의 제 1 발광 장치에 사용하는 녹색 형광체는, 그 중량 메디안 직경에 대해서는, [1-2-7. 중량 메디안 직경] 의 항에서 본 발명의 형광체에 대해 설명한 것과 동일하다.

또한, 본 발명의 제 1 발광 장치에 사용하는 녹색 형광체는, 그 내부 양자 효율, 흡수 효율 및 외부 양자 효율에 대해서는, [1-2-8. 내부 양자 효율 등] 의 항에서 본 발명의 형광체에 대해 설명한 것과 동일하다.

이상과 같은 본 발명의 제 1 발광 장치에 사용되는 녹색 형광체의 바람직한 구체예로는, 전술한 본 발명의 형광체를 들 수 있다. 따라서, 본 발명의 제 1 발광 장치는, 본 발명의 형광체를 1 종 이상 함유하여 구성할 수 있다.

또, 본 발명의 제 1 발광 장치의 발광 스펙트럼에 있어서의 녹색 영역의 발광 피크로는, 515 ∼ 535㎚ 의 파장 범위에 발광 피크를 갖는 것이 바람직하다.

또한, 본 발명의 제 1 발광 장치의 발광 스펙트럼은, 기온 25 ± 1℃ 로 유지된 실내에 있어서, 오션 옵틱스사 제조의 색·조도 측정 소프트웨어 및 USB2000 시리즈 분광기 (적분구 사양) 를 사용하여 측정할 수 있다. 이 발광 스펙트럼의 380㎚ ∼ 780㎚ 의 파장 영역의 데이터로부터, JIS Z8701 에서 규정되는 XYZ 표색계에 있어서의 색도 좌표로서 색도값 (CIEx, CIEy, CIEz) 을 산출할 수 있다. 또한, 이 경우, Cx + Cy + Cz = 1 의 관계식이 성립한다.

본 발명의 제 1 발광 장치는, 특히 단색 RGB 로 발광할 수 있는 백색 발광 장치로 한 경우, 그 NTSC 비가 높은 것이 바람직하다. 또한, 단색 RGB 로 발광할 수 있다는 것은, 적색, 녹색 및 청색의 단색으로 각각 발광할 수 있는 것을 말한다. 구체적으로는, 본 발명의 제 1 발광 장치의 NTSC 비 (%) 는, 통상 70 이상, 바람직하게는 72 이상, 보다 바람직하게는 74 이상이고, 또, NTSC 비는, 수치가 높으면 높을수록 바람직하지만, 이론적으로는 150 이하이고, 통상적으로는 120 이하가 되는 것이다.

또한, NTSC 비의 측정 방법은 이하와 같다.

일본의 컬러 TV 의 표준인 NTSC 방식에서는, 기준이 되는 R, G, B 색도점을, CIE 색도 좌표 상의 포인트 (x, y) 에서 다음과 같이 규정하고 있다.

R(0.67, 0.33), G(0.21, 0.71), B(0.14, 0.08)

이 RGB 의 3 점으로 형성되는 삼각형의 면적을 100 으로 하였을 때, 구하는 백색 발광 장치의 R, G, B 로 형성되는 삼각형의 면적, 구체적으로는 구하는 백색 발광 장치에서 단색 RGB 를 발광시켜 색도 (x, y) 를 측정하고, CIE 색도도 상에 플롯하여 얻어지는 삼각형의 면적을 NTSC 의 표준 삼각형의 면적으로 나눈 값에 100 을 곱한 값을 NTSC 비 (%) 라고 정의한다.

또, 본 발명의 제 1 발광 장치로는, 하기의 P/V(blue) 또는 P/V(red) 중 어느 하나가 1.4 이상인 것이 바람직하고, 보다 바람직하게는 1.5 이상, 더욱 바람직하게는 1.6 이상, 특히 바람직하게는 1.7 이상이다.

(a) 발광 스펙트럼의 515 ∼ 535㎚ 의 파장 범위의 발광 피크에 있어서의 발광 강도의 최대값 (P) 과 480 ∼ 515㎚ 의 파장 범위에 있어서의 발광 강도의 최소값 (V) 의 강도비 (P/V(blue)).

(b) 발광 스펙트럼의 515 ∼ 535㎚ 의 파장 범위에 발광 피크에 있어서의 발광 강도의 최대값 (P) 과 535 ∼ 590㎚ 의 파장 범위에 있어서의 발광 강도의 최소값 (V) 의 강도비 (P/V(red)).

상기의 P/V(blue) 및 P/V(red) 는, 상기 서술한 녹색 형광체와 조합하여 사용하는 형광체의 종류나 양에 따라서도 변화하지만, 상기 규정을 만족하도록 형광체의 종류나 양을 선택함으로써, 색 재현 범위가 넓은 발광 장치를 제공할 수 있다. 또한, P/V(blue) 또는 P/V(red) 의 값은 클수록 바람직하지만, 통상, 100 이하이다.

또한, 이하의 내구성을 갖고 있는 것이 바람직하다. 즉, 본 발명의 제 1 발광 장치는, 기온 85℃, 상대 습도 85% 의 환경하에서, 전류 밀도 238mA/㎟ 로 200 시간 통전시킨 후의 색도 (x, y) 의 값이 통전 전의 색도 (x', y') 에 대해, 0 ≤ |x-x'| ≤ 0.035, 0 ≤ |y-y'| ≤ 0.035 를 각각 만족하는 것인 것이 바람직하다. 또한, |x-x'| 는 0.025 이하인 것이 보다 바람직하고, 0.02 이하인 것이 더욱 바람직하다. 또, |y-y'| 는, 0.025 이하인 것이 보다 바람직하고, 0.02 이하인 것이 더욱 바람직하다.

또한, 그 내구성의 측정은, 야마카츠 전자 공업사의 LED 에이징 시스템을 사용하여, 기온 85℃, 상대 습도 85% 의 조건하에서, 20mA 를 통전시킴으로써 실시할 수 있는데, 이것과 동일한 장치를 사용하여 실시해도 된다.

또, 본 발명의 제 1 발광 장치의 발광 효율은, 바람직하게는 30 lm/W 이상, 보다 바람직하게는 35 lm/W 이상, 특히 바람직하게는 40 lm/W 이상이다. 그 발광 효율은, 높은 편이 바람직하지만, 통상 250 lm/W 이하이다.

또한, 발광 효율은, 전술한 바와 같은 발광 장치를 사용한 발광 스펙트럼 측정의 결과로부터 전체 광속을 구하고, 그 루멘 (lm) 값을 소비 전력 (W) 으로 나눔으로써 구해진다. 소비 전력은, Fluke 사의 True RMS Multimeters Model 187&189 를 사용하여 LED 단자 사이의 전압을 측정하고, 전류값과 전압값의 곱으로 구해진다.

[3-2. 제 2 발광 장치]

본 발명의 제 2 발광 장치는, 여기 광원과, 여기 광원으로부터의 광의 조사 하에서 녹색의 형광을 발하고, 또한, 하기 (4), (2) 및 (3) 의 특성을 갖는 형광체를 구비한다.

(4) 산질화물 결정이 삼방정계의 단위 격자를 가지는 것이다.

(2) 390㎚ 파장의 광을 조사한 경우의 발광 스펙트럼도 중의 발광 피크 강도값에 대한 410㎚ 파장의 광을 조사한 경우의 발광 스펙트럼도 중의 발광 피크 강도값의 비율이 90% 이상이다.

(3) JIS Z8701 에 기초하는 형광체의 발광색의 색도 좌표값으로서 x ≤ 0.3, y ≥ 0.5 를 만족한다.

여기서, 여기 광원에 제한은 없고, 특성 (2) ∼ (4) 의 특성을 갖는 녹색 형광체를 여기할 수 있는 한, 임의의 것을 사용할 수 있다. 그 중에서도, 후술하는 제 1 발광체와 동일한 것이 바람직하다. 또한, 여기 광원은, 1 개를 단독으로 사용해도 되고, 2 개 이상을 임의의 조합 및 비율로 병용해도 된다.

또, 특성 (2) 에 대해서는 [1-2-3. 여기 파장] 에서 설명한 바와 같고, 특성 (3) 에 대해서는 [1-2-4. 발광색] 에서 설명한 바와 같다. 또한, 특성 (4) 에 대해서는 [1-1. 복합 산질화물 형광체의 조성 및 결정 구조] 에서 설명한 바와 같다.

본 발명의 제 2 발광 장치는, 여기 광원을 갖고, 또한, 상기 (4), (2) 및 (3) 의 특성을 갖는 녹색 형광체를 사용하고 있는 것 외에는, 공지된 장치 구성을 임의로 취하면 된다.

상기 (4), (2) 및 (3) 의 특성을 갖는 녹색 형광체를 사용함으로써, 승온에 의한 색 편차도 작고, 또, 근자외부터 청색 영역까지의 여기 광원에 대해, 안정적인 발광 효율을 나타내고, 나아가서는, 액정 디스플레이용 광원 등의 백색 발광 장치로서 사용한 경우에 디스플레이의 색 재현 범위가 넓어진다는 점에서 우수한 발광 장치를 실현할 수 있다.

또한, 본 발명의 제 2 발광 장치에 사용하는 녹색 형광체는, [1-2-2. 온도 특성] 에서 설명한 본 발명의 형광체와 동일한 특성을 갖고 있는 것이 바람직하다.

본 발명의 제 2 발광 장치에 사용하는 녹색 형광체는, 특성 (2) ∼ (4) 이외에도, [1-1. 복합 산질화물 형광체의 조성 및 결정 구조], [1-2-3. 여기 파장] 및 [1-2-4. 발광색] 에서 설명한 본 발명의 형광체와 동일한 특성을 갖는 것이 바람직하다.

또, 본 발명의 제 2 발광 장치에 사용하는 녹색 형광체는, 그 중량 메디안 직경에 대해서는, [1-2-7. 중량 메디안 직경] 의 항에서 본 발명의 형광체에 대해 설명한 것과 동일하다.

또한, 본 발명의 제 2 발광 장치에 사용하는 녹색 형광체는, 그 내부 양자 효율, 흡수 효율 및 외부 양자 효율에 대해서는, [1-2-8. 내부 양자 효율 등] 의 항에서 본 발명의 형광체에 대해 설명한 것과 동일하다.

이상과 같은 본 발명의 제 2 발광 장치에 사용되는 녹색 형광체의 바람직한 구체예로는, 전술한 본 발명의 형광체를 들 수 있다. 따라서, 본 발명의 제 2 발광 장치는, 본 발명의 형광체를 1 종 이상 함유하여 구성할 수 있다.

또한, 본 발명의 제 2 발광 장치는, 발광 장치의 발광 스펙트럼에 있어서의 녹색 영역의 발광 피크가 존재하는 파장 범위, NTSC 비, P/V(blue) 또는 P/V(red), 내구성 및 발광 효율은, 각각 본 발명의 제 1 발광 장치와 동일하다.

[3-3. 제 3 발광 장치]

본 발명의 제 3 발광 장치는, 제 1 발광체와, 당해 제 1 발광체로부터의 광의 조사에 의해 가시광을 발하는 제 2 발광체를 갖는 발광 장치로서, 그 제 2 발광체로서 본 발명의 형광체를 적어도 1 종 이상 포함하는 제 1 형광체를 함유하여 이루어지는 것이다.

본 발명의 제 3 발광 장치로는, 여기 광원이 될 수 있는 제 1 발광체를 갖고, 또한, 제 2 발광체로서 본 발명의 형광체를 적어도 1 종 이상 포함하는 제 1 형광체를 함유하여 이루어지는 것인 한, 공지된 장치 구성을 임의로 취하면 된다.

그 발광 장치로서 구체적으로는, 후술하는 바와 같은 장치 구성을 취하는 것을 들 수 있다.

[3-3-1. 제 3 발광 장치의 구성 (발광체)]

[3-3-1-1. 제 1 발광체]

제 1 발광체는, 후술하는 제 2 발광체를 여기하는 광을 발광하는 것이다.

제 1 발광체의 발광 파장은, 후술하는 제 2 발광체의 흡수 파장과 중복되는 것이면, 특별히 제한되지 않고, 폭넓은 발광 파장 영역의 발광체를 사용할 수 있다. 통상적으로는, 자외 영역부터 청색 영역까지의 발광 파장을 갖는 발광체가 사용되고, 근자외 영역부터 청색 영역까지의 발광 파장을 갖는 발광체를 사용하는 것이 특히 바람직하다. 제 1 발광체의 발광 파장의 구체적 수치로는, 통상 200 ㎚ 이상이다. 이 중, 근자외광을 여기광으로서 사용하는 경우에는, 통상 300㎚ 이상, 보다 바람직하게는 330㎚ 이상, 더욱 바람직하게는 360㎚ 이상이고, 또, 통상 420㎚ 이하의 피크 발광 파장을 갖는 발광체가 사용된다. 또, 청색 광을 여기광으로서 사용하는 경우에는, 통상 420㎚ 이상, 보다 바람직하게는 430㎚ 이상, 또, 통상 500㎚ 이하, 바람직하게는 480㎚ 이하의 피크 발광 파장을 갖는 발광체가 사용된다. 발광 장치의 색 순도의 관점에서이다. 이 제 1 발광체로는, 일반적으로는 반도체 발광 소자가 사용되고, 구체적으로는 발광 LED 나 반도체 레이저 다이오드 (semiconductor laser diode. 이하, 적절히「LD」라고 약칭한다) 등을 사용할 수 있다. 그 외에, 제 1 발광체로서 사용할 수 있는 발광체로는, 예를 들어, 유기 일렉트로루미네선스 발광 소자, 무기 일렉트로루미네선스 발광 소자 등을 들 수 있다. 단, 제 1 발광체로서 사용할 수 있는 것은 본 명세서에 예시되는 것에 한정되지 않는다.

그 중에서도, 제 1 발광체로는, GaN 계 화합물 반도체를 사용한 GaN 계 LED 나 LD 가 바람직하다. 왜냐하면, GaN 계 LED 나 LD 는, 이 영역의 광을 발하는 SiC 계 LED 등에 비해, 발광 출력이나 외부 양자 효율이 현격히 크고, 상기 형광체와 조합함으로써, 매우 저전력으로 매우 밝은 발광이 얻어지기 때문이다. 예를 들어, 20mA 의 전류 부하에 대해, 통상 GaN 계 LED 나 LD 는 SiC 계의 100 배 이상의 발광 강도를 갖는다. GaN 계 LED 나 LD 에 있어서는, AlXGaYN 발광층, GaN 발광층 또는 InXGaYN 발광층을 갖고 있는 것이 바람직하다. GaN 계 LED 에 있어 서는, 그들 중에서도 InXGaYN 발광층을 갖는 것은 발광 강도가 매우 강하기 때문에 특히 바람직하고, GaN 계 LED 에 있어서는, InXGaYN 층과 GaN 층의 다중 양자 우물 구조인 것이 발광 강도는 매우 강하기 때문에 특히 바람직하다.

또한, 상기에 있어서 X + Y 의 값은 통상 0.8 ∼ 1.2 의 범위의 값이다. GaN 계 LED 에 있어서, 이들 발광층에 Zn 이나 Si 를 도핑한 것이나 도펀트가 없는 것이 발광 특성을 조절하는 데 있어서 바람직한 것이다.

GaN 계 LED 는 이들 발광층, p 층, n 층, 전극 및 기판을 기본 구성 요소로 한 것으로서, 발광층을 n 형과 p 형의 AlXGaYN 층, GaN 층, 또는 InXGaYN 층 등으로 샌드위치로 한 헤테로 구조를 갖고 있는 것이, 발광 효율이 높아 바람직하고, 또한 헤테로 구조를 양자 우물 구조로 한 것이, 발광 효율이 더욱 높기 때문에 보다 바람직하다.

또한, 제 1 발광체는, 1 개만을 사용해도 되고, 2 개 이상을 임의의 조합 및 비율로 병용해도 된다.

[3-3-1-2. 제 2 발광체]

본 발명의 제 3 발광 장치에 있어서의 제 2 발광체는, 상기 서술한 제 1 발광체로부터의 광의 조사에 의해 가시광을 발하는 발광체로서, 제 1 형광체로서 전술한 본 발명의 형광체 (녹색 형광체) 를 함유함과 함께, 그 용도 등에 따라 적절히, 후술하는 제 2 형광체 (적색 형광체, 청색 형광체, 주황색 형광체 등) 를 함유한다. 또, 예를 들어, 제 2 발광체는, 제 1 및 제 2 형광체를 밀봉 재료 중에 분산시켜 구성된다.

또한, 제 2 발광체 중에 사용되는, 본 발명의 형광체 이외의 형광체의 조성에는 특별히 제한은 없다. 그 예를 들면, 결정 모체가 되는, Y2O3, Zn2SiO4, Y3Al5O12, Sr2SiO4 등으로 대표되는 금속 산화물, Sr2Si5N8 등으로 대표되는 금속 질화물, Ca5(PO4)3Cl 등으로 대표되는 인산염 및 ZnS, SrS, CaS 등으로 대표되는 황화물에, Ce, Pr, Nd, Pm, Sm, Eu, Tb, Dy, Ho, Er, Tm, Yb 등의 희토류 금속의 이온이나 Ag, Cu, Au, Al, Mn, Sb 등의 금속의 이온을 부활 원소 또는 공 (共) 부활 원소로서 조합한 것을 들 수 있다.

결정 모체의 바람직한 예로는, 예를 들어, (Zn,Cd)S, SrGa2S4, SrS, ZnS 등의 황화물;Y2O2S 등의 산황화물;(Y,Gd)3Al5O12, YAlO3, BaMgAl10O17, (Ba,Sr)(Mg,Mn)Al10O17, (Ba,Sr,Ca)(Mg,Zn,Mn)Al10O17, BaAl12O19, CeMgAl11O19, (Ba,Sr,Mg)O·Al2O3, BaAl2Si2O8, SrAl2O4, Sr4Al14O25, Y3Al5O12 등의 알루민산염;Y2SiO5, Zn2SiO4 등의 규산염;SnO2, Y2O3 등의 산화물;GdMgB5O10, (Y,Gd)BO3 등의 붕산염;Ca10(PO4)6(F,Cl)2, (Sr,Ca,Ba,Mg)10(PO4)6Cl2 등의 할로인산염;Sr2P2O7, (La,Ce)PO4 등의 인산염 등을 들 수 있다.

단, 상기의 결정 모체 및 부활 원소 또는 공부활 원소는, 원소 조성에는 특별히 제한은 없고, 동족의 원소와 일부 치환할 수도 있고, 얻어진 형광체는 근자외 로부터 가시 영역의 광을 흡수하여 가시광을 발하는 것이면 사용할 수 있다.

구체적으로는, 형광체로서 후술하는 것을 사용할 수 있지만, 이들은 어디까지나 예시이고, 본 발명에서 사용할 수 있는 형광체는 이들에 한정되는 것은 아니다. 또한, 후술하는 예시에서는, 전술한 바와 같이, 구조의 일부만이 상이한 형광체를 적절히 생략하여 나타내고 있다.

[3-3-1-2-1. 제 1 형광체]

본 발명의 제 3 발광 장치에 있어서의 제 2 발광체는, 제 1 형광체로서, 적어도 상기 서술한 본 발명의 형광체를 함유한다. 본 발명의 형광체는, 어느 1 종을 단독으로 사용해도 되고, 2 종 이상을 임의의 조합 및 비율로 병용해도 된다.

또, 제 1 형광체로는, 본 발명의 형광체 이외에도, 본 발명의 형광체와 동색인 형광을 발하는 형광체 (동색 병용 형광체) 를 사용해도 된다. 통상, 본 발명의 형광체는 녹색 형광체이므로, 제 1 형광체로서, 본 발명의 형광체와 함께 다른 종류의 녹색 형광체를 병용할 수 있다.

그 녹색 형광체로는, 본 발명의 효과를 현저하게 해치지 않는 한 임의의 것을 사용할 수 있다. 이 때, 녹색 형광체의 발광 피크 파장은, 통상 490㎚ 이상, 바람직하게는 500㎚ 이상, 보다 바람직하게는 510㎚ 이상, 더욱 바람직하게는 515㎚ 이상, 또, 통상 560㎚ 이하, 바람직하게는 550㎚ 이하, 보다 바람직하게는 540㎚ 이하, 더욱 바람직하게는 535㎚ 이하의 파장 범위에 있는 것이 바람직하다.

그 녹색 형광체의 구체예를 들면, 파단면을 갖는 파단 입자로 구성되고, 녹 색 영역의 발광을 실시하는 (Mg,Ca,Sr,Ba)Si2O2N2:Eu 로 나타내는 유로퓸 부활 (賦活) 알칼리 토류 실리콘옥시나이트라이드계 형광체, 파단면을 갖는 파단 입자로 구성되고, 녹색 영역의 발광을 실시하는 (Ba,Ca,Sr,Mg)2SiO4:Eu 로 나타내는 유로퓸 부활 알칼리 토류 실리케이트계 형광체 등을 들 수 있다.

또, 그 밖의 녹색 형광체로는, Sr4Al14O25:Eu, (Ba,Sr,Ca)Al2O4:Eu 등의 Eu 부활 알루민산염 형광체, (Sr,Ba)Al2Si2O8:Eu, (Ba,Mg)2SiO4:Eu, (Ba,Sr,Ca,Mg)2SiO4:Eu, (Ba,Sr,Ca)2(Mg,Zn)Si2O7:Eu, (Ba,Ca,Sr,Mg)9(Sc,Y,Lu,Gd)2(Si,Ge)6O24:Eu 등의 Eu 부활 규산염 형광체, Y2SiO5:Ce,Tb 등의 Ce,Tb 부활 규산염 형광체, Sr2P2O7·Sr2B2O5:Eu 등의 Eu 부활 붕산 인산염 형광체, Sr2Si3O8·2SrCl2:Eu 등의 Eu 부활 할로규산염 형광체, Zn2SiO4:Mn 등의 Mn 부활 규산염 형광체, CeMgAl11O19:Tb, Y3Al5O12:Tb 등의 Tb 부활 알루민산염 형광체, Ca2Y8(SiO4)6O2:Tb, La3Ga5SiO14:Tb 등의 Tb 부활 규산염 형광체, (Sr,Ba,Ca)Ga2S4:Eu,Tb,Sm 등의 Eu,Tb,Sm 부활 티오갈레이트 형광체, Y3(Al,Ga)5O12:Ce, (Y,Ga,Tb,La,Sm,Pr,Lu)3(Al,Ga)5O12:Ce 등의 Ce 부활 알루민산염 형광체, Ca3Sc2Si3O12:Ce, Ca3(Sc,Mg,Na,Li)2Si3O12:Ce 등의 Ce 부활 규산염 형광체, CaSc2O4:Ce 등의 Ce 부활 산화물 형광체, SrSi2O2N2:Eu, (Mg,Sr,Ba,Ca)Si2O2N2:Eu, Eu 부 활 β 사이알론 등의 Eu 부활 산질화물 형광체, BaMgAl10O17:Eu,Mn 등의 Eu,Mn 부활 알루민산염 형광체, SrAl2O4:Eu 등의 Eu 부활 알루민산염 형광체, (La,Gd,Y)2O2S:Tb 등의 Tb 부활 산황화물 형광체, LaPO4:Ce,Tb 등의 Ce,Tb 부활 인산염 형광체, ZnS:Cu,Al, ZnS:Cu,Au,Al 등의 황화물 형광체, (Y,Ga,Lu,Sc,La)BO3:Ce,Tb, Na2Gd2B2O7:Ce,Tb, (Ba,Sr)2(Ca,Mg,Zn)B2O6:K,Ce,Tb 등의 Ce,Tb 부활 붕산염 형광체, Ca8Mg(SiO4)4Cl2:Eu,Mn 등의 Eu,Mn 부활 할로규산염 형광체, (Sr,Ca,Ba)(Al,Ga,In)2S4:Eu 등의 Eu 부활 티오알루미네이트 형광체나 티오갈레이트 형광체, (Ca,Sr)8(Mg,Zn)(SiO4)4Cl2:Eu,Mn 등의 Eu,Mn 부활 할로규산염 형광체, MSi2O2N2:Eu, M3Si6O9N4:Eu, M2Si7O10N4:Eu (단, M 은 알칼리 토금속 원소를 나타낸다) 등의 Eu 부활 산질화물 형광체 등을 사용할 수도 있다.