JP5865032B2 - トナー - Google Patents

トナー Download PDFInfo

- Publication number

- JP5865032B2 JP5865032B2 JP2011255169A JP2011255169A JP5865032B2 JP 5865032 B2 JP5865032 B2 JP 5865032B2 JP 2011255169 A JP2011255169 A JP 2011255169A JP 2011255169 A JP2011255169 A JP 2011255169A JP 5865032 B2 JP5865032 B2 JP 5865032B2

- Authority

- JP

- Japan

- Prior art keywords

- toner

- wax

- particles

- temperature

- less

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08742—Binders for toner particles comprising macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds

- G03G9/08755—Polyesters

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0802—Preparation methods

- G03G9/0815—Post-treatment

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0819—Developers with toner particles characterised by the dimensions of the particles

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0821—Developers with toner particles characterised by physical parameters

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08702—Binders for toner particles comprising macromolecular compounds obtained by reactions only involving carbon-to-carbon unsaturated bonds

- G03G9/08704—Polyalkenes

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08775—Natural macromolecular compounds or derivatives thereof

- G03G9/08782—Waxes

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/087—Binders for toner particles

- G03G9/08784—Macromolecular material not specially provided for in a single one of groups G03G9/08702 - G03G9/08775

- G03G9/08797—Macromolecular material not specially provided for in a single one of groups G03G9/08702 - G03G9/08775 characterised by their physical properties, e.g. viscosity, solubility, melting temperature, softening temperature, glass transition temperature

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/097—Plasticisers; Charge controlling agents

- G03G9/09708—Inorganic compounds

Description

通常、中間転写体を用いた転写方法においては、顕像化されたトナー像を像担持体から中間転写体に転写後、更に中間転写体から再度転写材上に転写することが必要である。そのため、従来の方法と比べると転写回数が多くなるため、トナーとしては、より高い転写効率を有することが望まれる。

トナーの転写効率を上げるための手法の一つとして、粉砕法により製造されたトナー(以下、粉砕トナーともいう)を熱により球形化することが挙げられる。粉砕トナーを熱により球形化処理する場合には、ワックスがトナー表面に溶出しやすく、ワックスの表面存在量が多くなってしまう場合がある。そのため、トナーの流動性の低下や、帯電量低下によるかぶりの悪化や、像担持体上にトナー融着を起こす場合があった。

特許文献1には、トナー母体粒子に外添剤を付着させ、トナー母粒子を分散させた状態で熱風により表面改質処理を行うことで得られたトナーが記載されている。該トナーは、高流動性、高帯電性の特性を示すが、転写後に残った残余トナーを除去する工程(クリーニング工程)において、完全にトナーを除去することが困難であるため、非画像部にかぶりが発生することがある。また、プリントオンデマンド(POD)のような高速な印刷に用いた場合、得られる画像の濃度変動が大きく、トナーの帯電安定性に改良の余地がある。

特許文献2には、異なる平均粒径を有する2種類の外添剤をトナー母体粒子に付着させ、該トナー母粒子を分散させた状態で熱風により表面改質処理を行うことで得られたトナーが記載されている。

特許文献3には、平均一次粒子径35乃至300nmのシリカと平均一次粒子径4乃至30nmのシリカを添加した後、加熱処理して球形化することにより得られたトナーが記載されている。

特許文献2及び3に記載のトナーは、現像器内でのトナーストレスに対しての耐久性はある程度有している。しかし、二成分系現像剤としてPODのような高速機に用いる場合、磁性キャリアとの摩擦帯電量が変化することにより画像濃度が変化したり、非画像部にかぶりが発生したりする。また、現像器内での現像剤の流動性が悪化する場合がある。また、低温定着性や画像の光沢性が低下したり、定着部材との付着力が増大して、紙が定着器に巻きついたりすることがある。

このように、特許文献1乃至3に記載のトナーでは、PODのような高速機に用いた場合、帯電安定性、低温定着性、画像の光沢性、耐定着巻き付き性の全てを十分に満足しているとは言えず、更なる改良が要求される。

1.20≦P1/P2≦2.00 ・・・ 式(1)

[該式(1)において、P1=Pa/Pb、P2=Pc/Pdである。]

従来は、トナーに用いる外添剤の種類や量を調整することにより、トナーの摩擦帯電を制御していた。しかし、この様なトナーを用いて、画像印字比率の高い画像(例えば画像印字比率80面積%)を1ジョブで1000枚連続印字するような場合、現像器内でトナーが受けるストレスによって、トナーから外添剤が脱離してしまう。その結果、トナーの摩擦帯電量の変化が大きくなる。一方、本発明では、熱風による表面処理によって、無機微粒子がトナー粒子表面に固着しているので、無機微粒子の脱離が抑制される。その結果、本発明は、上記の様な印刷条件においても、トナーの摩擦帯電量の変化を抑えることが可能である。

該無機微粒子の比表面積は、5m2/g以上80m2/g以下であることが好ましく、更に好ましくは、10m2/g以上60m2/g以下である。該無機微粒子の比表面積が上記範囲内であれば、トナー粒子からの無機微粒子の脱離を抑制できるため、耐久印刷を通じてのトナーの摩擦帯電量の変化が小さくなる。また、トナーの低温定着性や画像の光沢性、耐定着巻きつき性が良化する。本発明に用いられるトナー粒子の表面には、熱風による表面処理によって、シリカ微粒子、酸化チタン微粒子、及び酸化アルミニウム微粒子

からなる群から選択される2以上の無機微粒子が固着していることが好ましい。その際、第1の無機微粒子の比表面積は、5m2/g以上80m2/g以下であり、第2の無機微粒子の比表面積は、80m2/g以上500m2/g以下であることが好ましい。さらに、第1の無機微粒子がシリカ微粒子であり、第2の無機微粒子が酸化チタン微粒子であることが好ましい。上記の様な2以上の無機微粒子を用いることによって、トナーの摩擦帯電の安定性がさらに良好になる。該無機微粒子の添加量としては、無機微粒子で処理する前の粒子100質量部に対して0.5質量部以上20質量部以下であることが好ましい。無機微粒子の添加量が上記範囲内であれば、無機微粒子の脱離を抑制することができ、且つ所望のトナーの摩擦帯電量を得ることが可能になる。また、定着時のワックスの染み出しが良好であるので、画像の光沢性や、耐定着巻きつき性が良好である。

1.20≦P1/P2≦2.00・・・式(1)

P1は、トナー表面からトナー中心部に向かうトナーの深さ方向において、トナー表面から約0.3μmにおける結着樹脂に対するワックスの存在比率に係る指数であり、P2は、トナー表面から約1.0μmおける結着樹脂に対するワックスの存在比率に係る指数である。

本発明では、トナー表面から約0.3μmにおける結着樹脂に対するワックスの存在比率に係る指数(P1)を、トナー表面から約1.0μmにおける結着樹脂に対するワックスの存在比率に係る指数(P2)より大きくし、その存在比率に係る指数比[P1/P2](すなわち、トナー表面からトナー中心部に向かうトナーの深さ方向におけるワックスの偏在度合い)を制御することが特徴である。

[P1/P2]を上記範囲に制御することで、定着時に、トナー表面近傍に多く存在するワックスがトナー表面近傍より中心部にあるワックスの染み出しをさらに促進することができると考えている。その理由は、トナー表面近傍に存在するワックスが溶けることにより、トナー内部からトナー表面へのワックスの通り道が形成され、定着時に効果的にワックスが染み出すためである。染み出したワックスは、トナーの離型性をより高めることができるため、耐定着巻きつき性を良化させることができる。

[P1/P2]が1.20未満の場合、定着時のワックスの染み出し速度が遅い。そのため、この様なトナーがPODのような高速で画像形成を行う装置に用いられた場合、画像の光沢性が低下したり、耐定着巻きつき性が低下したりする。また、[P1/P2]が2.00を超える場合には、過剰のワックスがトナー表面近傍に存在する。そのため、耐定着巻きつき性は良化するが、トナーの流動性の低下や、トナーの摩擦帯電量の変化が大きくなるため、画像濃度の変動や白地かぶりが発生してしまう。

該トナーの[P1/P2]は、好ましくは、1.25以上1.90以下であり、更に好ましくは、1.30以上1.80以下である。

従来の粉砕トナーや重合トナーの[P1/P2]は、1.00未満であり、トナーの離型性を向上させるには、ワックスを多量に添加する必要があった。その結果、外添剤の埋め込みや脱離によるトナーの摩擦帯電量変化が大きくなり、濃度変動や白地かぶりが発生してしまう場合があった。

また、従来の、熱風による表面処理によって球形化したトナーは、P1/P2の値が2.00を超えていた。その理由は、特に工夫をせずに、トナー粒子を熱処理すると、少量の熱量でトナー粒子表面にワックスが出てきてしまい、トナーが球形化される前にP1/P2の値が2.00を超えてしまうためである。

なお、トナーの[P1/P2]は、P1とP2を独立に制御することで、当該規定範囲に制御することができる。P1及びP2を独立に制御する手段は後述する。

ATR法を用い、ATR結晶としてGe、赤外光入射角として45°の条件で測定し得られたFT−IRスペクトルにおいて、2843cm−1以上2853cm−1以下の範

囲の最大吸収ピーク強度をPa、1713cm−1以上1723cm−1以下の範囲の最大吸収ピーク強度をPbとし、ATR結晶としてKRS5、赤外光入射角として45°の条件で測定し得られたFT−IRスペクトルにおいて、2843cm−1以上2853cm−1以下の範囲の最大吸収ピーク強度をPc、1713cm−1以上1723cm−1以下の範囲の最大吸収ピーク強度をPdとする。そして、P1及びP2は、P1=Pa/Pb、P2=Pc/Pdで算出される。

なお、該最大吸収ピーク強度Paは、2843cm−1以上2853cm−1以下の範囲の吸収ピーク強度の最大値から3050cm−1と2600cm−1の吸収強度の平均値を差し引いた値である。

該最大吸収ピーク強度Pbは、1713cm−1以上1723cm−1以下の範囲の吸収ピーク強度の最大値から1763cm−1と1630cm−1の吸収強度の平均値を差し引いた値である。

該最大吸収ピーク強度Pcは、2843cm−1以上2853cm−1以下の範囲の吸収ピーク強度の最大値から3050cm−1と2600cm−1の吸収強度の平均値を差し引いた値である。

該最大吸収ピーク強度Pdは、1713cm−1以上1723cm−1以下の範囲の吸収ピーク強度の最大値から1763cm−1と1630cm−1の吸収強度の平均値を差し引いた値である。

FT−IRスペクトルにおいて、1713cm−1以上1723cm−1以下の範囲の吸収ピークは、主に結着樹脂由来の−CO−の伸縮振動に起因するピークである。

結着樹脂由来のピークとしては、上記以外にも芳香環のCHの面外変角振動等様々なピークが検出されるが、1500cm−1以下の範囲には、ピークが数多く存在し、結着樹脂のピークだけを分離することが困難であり、正確な数値を算出できない。このため、他のピークとの分離が容易な1713cm−1以上1723cm−1以下の範囲の吸収ピークを結着樹脂由来のピークとして用いる。

また、FT−IRスペクトルにおいて、2843cm−1以上2853cm−1以下の範囲の吸収ピークは、主にワックス由来の−CH2−の伸縮振動(対称)に起因するピークである。

ワックスのピークとしては、上記以外にも1450cm−1以上1500cm−1以下にCH2の面内変角振動のピークが検出されるが、結着樹脂由来のピークとも重なり合ってしまい、ワックスのピークを分離することが困難である。このため、他のピークとの分離が容易な2843cm−1以上2853cm−1以下の範囲の吸収ピークをワックス由来のピークとして用いる。

Pa及びPcを求めるに当たり、2843cm−1以上2853cm−1以下の範囲の吸収ピーク強度の最大値から3050cm−1と2600cm−1の吸収強度の平均値を差し引く理由は、ベースラインの影響を排除し、真のピーク強度を算出するためである。通常、3050cm−1と2600cm−1付近には吸収ピークがないため、この2点の平均値を算出することで、ベースライン強度を算出できる。また、Pb及びPdを求めるに当たり、1713cm−1以上1723cm−1以下の範囲の吸収ピーク強度の最大値から1763cm−1と1630cm−1の吸収強度の平均値を差し引く理由も、同様である。

上記結着樹脂由来の最大吸収ピーク強度(Pb、Pd)及びワックス由来の最大吸収ピーク強度(Pa、Pc)が、結着樹脂及びワックスの存在量に相関している。そこで、本発明では、ワックス由来の最大吸収ピーク強度を結着樹脂由来の最大吸収ピーク強度で割ることで、結着樹脂に対するワックスの存在比率を算出している。

しかし、PODのような高速なマシンの場合、定着工程でのトナーの溶融時間が短くなるため、ワックスの染み出し時間が短くなり、十分な離型層が形成できなくなる。その結

果、耐定着巻きつき性が悪化する。そこで、PODのような高速で画像形成を行う装置に適応するためには、ワックスを多量に添加する必要がある。しかし、その場合、外添剤の埋め込みや脱離による摩擦帯電量変化が大きくなり、濃度変動や白地かぶりが発生してしまう。

本発明者らの鋭意検討の結果、P1は、画像の光沢性や耐定着巻きつき性に相関があることがわかった。これは、以下の様な理由によるものであると考えられる。P1を適当な範囲に調整することで、トナー表面から深さ方向に約0.3μmにおける、結着樹脂に対するワックスの存在比率が適度に多くなり、該ワックスが溶融することで、トナーの中心部に存在するワックスのしみ出しが促進される。その結果、PODのような高速で画像形成を行う装置でも、定着工程で迅速にワックスが溶融し且つ充分量しみ出すことで、離型効果を発現し、定着部材とトナー層の剥離性が良好になる。

具体的には、P1は0.10以上0.70以下であることが好ましく、より好ましくは、0.12以上0.66以下である。

なお、P1は、熱風による表面処理の処理条件を変えたり、熱処理前のトナー粒子に含有するワックスの種類及び添加量を制御することにより、規定範囲に制御することが可能である。例えば、P1を増大させるには、熱風による表面処理温度を高くしたり、ワックスの添加量を多くしたりする手法が考えられ、一方、P1を減少させるには、熱風による表面処理温度を低くしたり、ワックスの添加量を減少させたりする手法が考えられる。しかし、上記手法でP1を変化させる場合、P1の変化速度が早すぎて、制御が非常に困難である。そこで、上記手法に加えて、ワックスの分散状態を制御することが好ましい。これにより、P1の変化速度が制御される。例えは、トナー粒子中に無機微粒子を内添し、熱処理を行うことにより、ワックスの分散性を制御することも可能である。

画像の光沢性や耐定着巻きつき性を向上させるには、P1を規定範囲に制御することが重要である。しかしながら、ワックスは分子量が結着樹脂に比べ小さいために軟らかい。そのため、P1を規定範囲にした場合でも、耐久を通じての摩擦帯電量の変化が大きくなり、濃度変動や白地かぶりが発生してしまうことがあった。

そのため、更に、トナー表面から深さ方向に約1.0μmにおける、結着樹脂に対するワックスの存在比率(P2)を制御することにより、トナーと帯電付与部材との摩擦帯電量の安定性を良化させることが好ましい。

ここで、本発明において、トナーと帯電付与部材との摩擦帯電量の安定性を発現するためには、トナーに用いる無機微粒子の埋め込み抑制が重要であることが分かってきた。具体的には、約1.0μmにあるワックス存在比率と無機微粒子の埋め込み抑制に相関性があったため、本発明では、約1.0μmにあるワックス存在比率をP2として採用した。

そのメカニズムは明確ではないが、本発明者らは以下のように推察している。

トナーと帯電付与部材との摩擦帯電量が経時的に変化することを抑制するためには、耐久を通じて、トナー表面の変化を抑制することが重要である。具体的には、現像器内でのストレスによる無機微粒子の脱離や埋め込みを抑制することが重要である。

無機微粒子の埋め込みは、トナー表面の硬さだけではなく、その下層の硬さが関与していると考えられる。例えば、トナーの最表層のワックス存在量が多いとしてもその下層が硬い樹脂の層で構成されていれば、無機微粒子はその機能を失うほどには埋め込まれないと考えられる。従って、トナー表面から深さ方向に約1.0μmにおける、結着樹脂に対するワックスの存在比率(P2)が重要である。P2を特定の範囲にコントロールすることで、無機微粒子の埋め込みを制御し、摩擦帯電量変化を抑制できると考えられる。

具体的には、P2は0.05以上0.35以下であることが好ましく、より好ましくは、0.06以上0.33以下である。

なお、P2は、ワックスの種類及び添加量、トナー中におけるワックスの分散径、熱風による表面処理の処理条件を変えることにより、規定範囲に制御することが可能である。上記トナー中におけるワックスの分散径については、例えば、内添剤として無機微粒子を使用することにより、トナー中におけるワックスの分散径を変えることも可能である。

これらのワックスの中でも、低温定着性、耐定着巻きつき性を向上させるという観点で、パラフィンワックス、フィッシャートロプシュワックスの如き炭化水素系ワックスが好ましい。

該ワックスの含有量は、結着樹脂100質量部に対して、0.5質量部以上20質量部以下であることが好ましい。また、トナーの保存性と高温オフセット性の両立の観点から、ワックスは、示差走査熱量分析装置(DSC)で測定される昇温時の吸熱曲線において、温度30℃以上200℃以下の範囲に存在する最大吸熱ピークのピーク温度が50℃以上110℃以下であることが好ましい。

ポリスチレン、ポリ−p−クロルスチレン、ポリビニルトルエンなどのスチレン及びその置換体の単重合体;スチレン−p−クロルスチレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−ビニルナフタリン共重合体、スチレン−アクリル酸エステル共重合体、スチレン−メタクリル酸エステル共重合体、スチレン−α−クロルメタクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ビニルメチルエーテル共重合体、スチレン−ビニルエチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−アクリロニトリル−インデン共重合体などのスチレン系共重合体;ポリ塩化ビニル、フェノール樹脂、天然変性フェノール樹脂、天然樹脂変性マレイン酸樹脂、アクリル樹脂、メタクリル樹脂、ポリ酢酸ビニル、シリコーン樹脂、ポリエステル樹脂

、ポリウレタン、ポリアミド樹脂、フラン樹脂、エポキシ樹脂、キシレン樹脂、ポリビニルブチラール、テルペン樹脂、クマロン−インデン樹脂、石油系樹脂。

これらの中でも、低温定着性、帯電性制御の観点から、ポリエステル樹脂を用いることが好ましい。ポリエステル樹脂を構成するモノマーとしては、2価以上のアルコールモノマー成分と、2価以上のカルボン酸、2価以上のカルボン酸無水物及び2価以上のカルボン酸エステルが挙げられる。2価以上のアルコールモノマー成分としては、以下のものが挙げられる。ポリオキシプロピレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシプロピレン(3.3)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシエチレン(2.0)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシプロピレン(2.0)−ポリオキシエチレン(2.0)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシプロピレン(6)−2,2−ビス(4−ヒドロキシフェニル)プロパン等のビスフェノールAのアルキレンオキシド付加物、エチレングリコール、ジエチレングリコール、トリエチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、ネオペンチルグリコール、1,4−ブテンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,4−シクロヘキサンジメタノール、ジプロピレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール、ソルビット、1,2,3,6−ヘキサンテトロール、1,4−ソルビタン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、1,2,4−ブタントリオール、1,2,5−ペンタントリオール、グリセリン、2−メチルプロパントリオール、2−メチル−1,2,4−ブタントリオール、トリメチロールエタン、トリメチロールプロパン、1,3,5−トリヒドロキシメチルベンゼン。

これらの中でも、芳香族ジオールが好ましく用いられる。ポリエステル樹脂を構成するアルコールモノマー成分において、芳香族ジオールは、80モル%以上の割合で含有されることが好ましい。2価以上のカルボン酸、2価以上のカルボン酸無水物及び2価以上のカルボン酸エステル等の酸モノマー成分としては、以下のものが挙げられる。フタル酸、イソフタル酸及びテレフタル酸の如き芳香族ジカルボン酸類又はその無水物;コハク酸、アジピン酸、セバシン酸及びアゼライン酸の如きアルキルジカルボン酸類又はその無水物;炭素数6〜18のアルキル基又はアルケニル基で置換されたコハク酸もしくはその無水物;フマル酸、マレイン酸及びシトラコン酸の如き不飽和ジカルボン酸類又はその無水物。これらの中でも、テレフタル酸、コハク酸、アジピン酸、フマル酸、トリメリット酸、ピロメリット酸、ベンゾフェノンテトラカルボン酸やそれらの無水物が好ましく用いられる。

ポリエステル樹脂の酸価は、1mgKOH/g以上20mgKOH/g以下であることが、摩擦帯電量の安定性の観点で好ましい。なお、ポリエステル樹脂の酸価は、ポリエステル樹脂に用いるモノマーの種類や配合量を調整することにより、上記範囲とすることができる。具体的には、樹脂製造時のアルコールモノマー成分比/酸モノマー成分比、分子量を調整することにより制御できる。また、エステル縮重合後、末端アルコールを多価酸モノマー(例えば、トリメリット酸)で反応させることに制御できる。

黒色着色剤としては、カーボンブラック;イエロー着色剤とマゼンタ着色剤及びシアン着色剤とを用いて黒色に調色したものが挙げられる。着色剤には、顔料を単独で使用してもかまわないが、染料と顔料とを併用してその鮮明度を向上させた方がフルカラー画像の画質の点からより好ましい。

マゼンタ着色顔料としては、以下のものが挙げられる。C.I.ピグメントレッド1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、21、22、23、30、31、32、37、38、39、40、41、48:2、48:3,48:4、49、50、51、52、53、54、55、57:1、58、60、63、64、68、81:1、83、87、88、89、90、112、1

14、122、123、146、147、150、163、184、202、206、207、209、238、269、282;C.I.ピグメントバイオレット19;C.I.バットレッド1、2、10、13、15、23、29、35。

マゼンタ着色染料としては、以下のものが挙げられる。C.I.ソルベントレッド1、3、8、23、24、25、27、30、49、81、82、83、84、100、109、121;C.I.ディスパースレッド9;C.I.ソルベントバイオレット8、13、14、21、27;C.I.ディスパースバイオレット1の如き油溶染料、C.I.ベーシックレッド1、2、9、12、13、14、15、17、18、22、23、24、27、29、32、34、35、36、37、38、39、40;C.I.ベーシックバイオレット1、3、7、10、14、15、21、25、26、27、28の如き塩基性染料。

シアン着色顔料としては、以下のものが挙げられる。C.I.ピグメントブルー2、3、15:2、15:3、15:4、16、17;C.I.バットブルー6;C.I.アシッドブルー45、フタロシアニン骨格にフタルイミドメチル基を1〜5個置換した銅フタロシアニン顔料。

シアン着色染料としては、C.I.ソルベントブルー70が挙げられる。

イエロー着色顔料としては、以下のものが挙げられる。C.I.ピグメントイエロー1、2、3、4、5、6、7、10、11、12、13、14、15、16、17、23、62、65、73、74、83、93、94、95、97、109、110、111、120、127、128、129、147、151、154、155、168、174、175、176、180、181、185;C.I.バットイエロー1、3、20。

イエロー着色染料としては、C.I.ソルベントイエロー162が挙げられる。

上記着色剤の使用量は、結着樹脂100質量部に対して、0.1質量部以上30質量部以下で使用されることが好ましい。

ネガ系荷電制御剤としては、サリチル酸金属化合物、ナフトエ酸金属化合物、ジカルボン酸金属化合物、スルホン酸又はカルボン酸を側鎖に持つ高分子型化合物、スルホン酸塩或いはスルホン酸エステル化物を側鎖に持つ高分子型化合物、カルボン酸塩或いはカルボン酸エステル化物を側鎖に持つ高分子型化合物、ホウ素化合物、尿素化合物、ケイ素化合物、カリックスアレーンが挙げられる。ポジ系荷電制御剤としては、四級アンモニウム塩、該四級アンモニウム塩を側鎖に有する高分子型化合物、グアニジン化合物、イミダゾール化合物が挙げられる。荷電制御剤はトナー粒子に対して内添しても良いし外添しても良い。荷電制御剤の添加量は、結着樹脂100質量部に対して、0.2質量部以上10質量部以下が好ましい。

該外添剤としては、シリカ、酸化チタン、酸化アルミニウム、チタン酸ストロンチウムが好ましい。該外添剤は、シラン化合物、シリコーンオイル又はそれらの混合物の如き疎水化剤で疎水化処理されていることが好ましい。

用いられる外添剤の比表面積としては、比表面積が10m2/g以上50m2/g以下であることが、外添剤の埋め込み抑制の観点で好ましい。

また、該外添剤は、トナー粒子100質量部に対して、0.1質量部以上5.0質量部以下使用されることが好ましい。

トナー粒子と外添剤との混合は、ヘンシェルミキサーの如き公知の混合機を用いることができる。

該トナーの平均円形度が上記範囲内であれば、中間転写体を用いた場合でも高い転写効率を維持できる。

また、画像処理解像度512×512画素(1画素あたり0.37μm×0.37μm)のフロー式粒子像測定装置によって計測される該トナーの、円相当径0.50μm以上39.69μm未満の全粒子に対する、0.50μm以上1.98μm未満の粒子(以下、小粒子トナーともいう)の割合が15.0個数%以下であることが好ましい。上記小粒子トナーの割合は、10.0個数%以下であることがより好ましく、5.0個数%以下であることが特に好ましい。

小粒子トナーの割合が15.0個数%以下の場合、小粒子トナーの磁性キャリアへの付着を少なくすることができる。そのため、長期にわたる耐久において、トナーの帯電安定性を維持することが出来る。

該小粒子トナーの割合は、トナーの製造方法や分級方法によりコントロールすることができる。

磁性キャリアとしては、以下のものが挙げられる。鉄、リチウム、カルシウム、マグネシウム、ニッケル、銅、亜鉛、コバルト、マンガン、希土類の如き金属粒子、又はそれらの合金粒子、酸化物粒子、フェライト;磁性体と、バインダー樹脂とを含有する磁性体分散樹脂キャリア。

本発明のトナーを磁性キャリアと混合して二成分系現像剤として使用する場合、現像剤中のトナー濃度が、2質量%以上15質量%以下であることが好ましい。より好ましくは、現像剤中のトナー濃度が、4質量%以上13質量%以下である。

原料混合工程では、トナー粒子を構成する材料として、例えば、結着樹脂及びワックス、並びに必要に応じて着色剤、荷電制御剤等の他の成分を、所定量秤量して配合し、混合する。混合装置の一例としては、ダブルコン・ミキサー、V型ミキサー、ドラム型ミキサー、スーパーミキサー、ヘンシェルミキサー、ナウタミキサー、メカノハイブリッド(日本コークス工業株式会社製)が挙げられる。

次に、混合した材料を溶融混練して、結着樹脂中にワックス等を分散させる。溶融混練工程では、加圧ニーダー、バンバリィミキサーの如きバッチ式練り機や、連続式の練り機を用いることができ、連続生産できる優位性から、1軸又は2軸押出機が主流となっている。例えば、KTK型2軸押出機(神戸製鋼所社製)、TEM型2軸押出機(東芝機械社製)、PCM混練機(池貝鉄工製)、2軸押出機(ケイ・シー・ケイ社製)、コ・ニーダー(ブス社製)、ニーデックス(日本コークス工業株式会社製)などが挙げられる。更に、溶融混練することによって得られる樹脂組成物は、2本ロール等で圧延され、冷却工程で水などによって冷却してもよい。

ついで、樹脂組成物の冷却物は、粉砕工程で所望の粒径にまで粉砕される。粉砕工程では、クラッシャー、ハンマーミル、フェザーミルの如き粉砕機で粗粉砕した後、更に、クリプトロンシステム(川崎重工業社製)、スーパーローター(日清エンジニアリング社製)、ターボ・ミル(ターボ工業製)やエアージェット方式による微粉砕機で微粉砕する。

その後、必要に応じて慣性分級方式のエルボージェット(日鉄鉱業社製)、遠心力分級方式のターボプレックス(ホソカワミクロン社製)、TSPセパレータ(ホソカワミクロン社製)、ファカルティ(ホソカワミクロン社製)の如き分級機や篩分機を用いて分級し、トナー粒子を得る。

また、必要に応じて、粉砕後に、ハイブリタイゼーションシステム(奈良機械製作所製)、メカノフージョンシステム(ホソカワミクロン社製)、ファカルティ(ホソカワミクロン社製)、メテオレインボー MR Type(日本ニューマチック社製)を用いて、球形化処理の如きトナー粒子の表面処理を行うこともできる。

本発明では、無機微粒子を処理する前の粒子の表面に無機微粒子を分散させ、その分散させた状態で熱風による表面処理により無機微粒子をトナー粒子表面に固着させることが好ましい。粒子表面に無機微粒子を分散させる手法としては、ヘンシェルミキサーの如き公知の混合機を用いることができる。以下、熱風による表面処理に供される粒子を、原料トナーと言う。

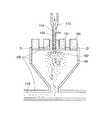

本発明では、図1で表される様な表面処理装置を用いて、原料トナーの表面処理を行うことが好ましい。以下、図1で表される表面処理装置を用いた表面処理の方法を説明する。該熱風による表面処理においては、原料トナーを高圧エア供給ノズルから噴出させ、該噴出させた原料トナーを、熱風中にさらすことで原料トナーの表面を処理する。具体的には以下の様である。トナー供給口(100)から供給された原料トナー(114)は、高圧エア供給ノズル(115)から噴射されるインジェクションエアにより加速され、その下方にある気流噴射部材(102)へ向かう。気流噴射部材(102)からは拡散エアが噴射され、この拡散エアにより原料トナーが外側方向へ拡散する。この時、インジェクションエアの流量と拡散エアの流量とを調節することにより、原料トナーの拡散状態をコントロールすることができる。

原料トナーの融着防止を目的として、トナー供給口(100)の外周、表面処理装置外周及び移送配管(116)の外周には冷却ジャケット(106)が設けられている。尚、該冷却ジャケットには冷却水(好ましくはエチレングリコール等の不凍液)を通水することが好ましい。一方、拡散エアにより拡散した原料トナーは、熱風供給口(101)から供給された熱風により、表面処理される。この時、熱風温度C(℃)は100℃以上、450℃以下であることが好ましい。更に好ましくは、100℃以上、400℃以下であり、特に好ましくは、150℃以上、300℃以下である。

熱風の温度が上記範囲内であれば、トナー粒子表面の表面面粗さにばらつきが生じることを抑えると共に、原料トナー同士の合一によるトナー粒子の粗大化や融着を抑制することができる。また、該トナーの[P1/P2]を本発明の規定する範囲に制御することが容易となる。

熱風により表面が処理されたトナー粒子は、装置上部外周に設けた冷風供給口(103)から供給される冷風により冷却される。この時、装置内の温度分布の制御、トナーの表面状態をコントロールする目的で、装置の本体側面に設けた第二の冷風供給口(104)から冷風を導入しても良い。第二の冷風供給口(104)の出口の形状としては、スリット形状、ルーバー形状、多孔板形状又はメッシュ形状が挙げられる。冷風の導入方向は、装置中心へ向かう方向、又は装置壁面に沿う方向が挙げられる。冷風の温度E(℃)は、−50℃以上、10℃以下であることが好ましい。更に好ましくは、−40℃以上、8℃以下である。また、該冷風は除湿された冷風であることが好ましい。具体的には、冷風の絶対水分量が5g/m3以下であることが好ましい。更に好ましくは、3g/m3以下である。

冷風の温度Eが上記範囲内であれば、装置内の温度が下がりすぎることを防ぎつつ、粒子同士の合一を抑制することができる。また、冷風の絶対水分量が上記の範囲内であれば、冷風の親水性が上がることによるワックスの溶出速度の低下が防止され、トナーの[P1/P2]を本発明の規定する範囲に制御することが容易となる。

冷却されたトナー粒子は、ブロワーで吸引され、移送配管(116)を通じて、サイクロン等で回収される。

また、必要に応じて、奈良機械製作所製のハイブリタイゼーションシステムや、ホソカワミクロン社製のメカノフージョンシステム等を用いて、更に表面改質及び球形化処理を行ってもよい。この場合には、必要に応じて風力式篩のハイボルター(新東京機械社製)等の篩分機を用いても良い。

<P1及びP2の算出方法>

FT−IRスペクトルは、ユニバーサルATR測定アクセサリー(UniversalATR Sampling Accessory)を装着したフーリエ変換赤外分光分析装置(Spectrum One:PerkinElmer社製)を用い、ATR法で測定する。具体的な測定手順と、P1、P2の算出方法は以下の通りである。

赤外光(λ=5μm)の入射角は45°に設定する。ATR結晶としては、GeのATR結晶(屈折率=4.0)、KRS5のATR結晶(屈折率=2.4)を用いる。その他の条件は以下の通りである。

Range

Start :4000cm−1

End :600cm−1(GeのATR結晶)

400cm−1(KRS5のATR結晶)

Duration

Scan number :16

Resolution :4.00cm−1

Advanced :CO2/H2O補正あり

[P1の算出方法]

(1)GeのATR結晶(屈折率=4.0)を装置に装着する。

(2)Scan typeをBackground、UnitsをEGYに設定し、バックグラウンドを測定する。

(3)Scan typeをSample、UnitsをAに設定する。

(4)トナーをATR結晶の上に、0.01g精秤する。

(5)圧力アームでサンプルを加圧する。(Force Gaugeは90)

(6)サンプルを測定する。

(7)得られたFT−IRスペクトルを、Automatic Correctionでベースライン補正をする。

(8)2843cm−1以上2853cm−1以下の範囲の吸収ピーク強度の最大値を算出する。(Pa1)

(9)3050cm−1と2600cm−1の吸収強度の平均値を算出する。(Pa2)(10)Pa1−Pa2=Paとする。当該Paを2843cm−1以上2853cm−1以下の範囲の最大吸収ピーク強度と規定する。

(11)1713cm−1以上1723cm−1以下の範囲の吸収ピーク強度の最大値を算出する。(Pb1)

(12)1763cm−1と1630cm−1の吸収強度の平均値を算出する。(Pb2)

(13)Pb1−Pb2=Pbとする。当該Pbを1713cm−1以上1723cm−1以下の範囲の最大吸収ピーク強度と規定する。

(14)Pa/Pb=P1とする。

[P2の算出方法]

(1)KRS5のATR結晶(屈折率=2.4)を装置に装着する。

(2)トナーをATR結晶の上に、0.01g精秤する。

(3)圧力アームでサンプルを加圧する。(Force Gaugeは90)

(4)サンプルを測定する。

(5)得られたFT−IRスペクトルを、Automatic Correctionで

ベースライン補正をする。

(6)2843cm−1以上2853cm−1以下の範囲の吸収ピーク強度の最大値を算出する。(Pc1)

(7)3050cm−1と2600cm−1の吸収強度の平均値を算出する。(Pc2)(8)Pc1−Pc2=Pcとする。当該Pcを2843cm−1以上2853cm−1以下の範囲の最大吸収ピーク強度と規定する。

(9)1713cm−1以上1723cm−1以下の範囲の吸収ピーク強度の最大値を算出する。(Pd1)

(10)1763cm−1と1630cm−1の吸収強度の平均値を算出する(Pd2)(11)Pd1−Pd2=Pdとする。当該Pdを1713cm−1以上1723cm−1以下の範囲の最大吸収ピーク強度と規定する。

(12)Pc/Pd=P2とする。

[P1/P2の算出方法]

上記のようにして求めたP1とP2を用い、P1/P2を算出する。

トナーの平均円形度及び小粒子の個数%は、フロー式粒子像分析装置「FPIA−3000」(シスメックス社製)によって、校正作業時の測定及び解析条件で測定する。

フロー式粒子像分析装置「FPIA−3000」(シスメックス社製)の測定原理は、流れている粒子を静止画像として撮像し、画像解析を行うというものである。試料チャンバーへ加えられた試料は、試料吸引シリンジによって、フラットシースフローセルに送り込まれる。フラットシースフローに送り込まれた試料は、シース液に挟まれて扁平な流れを形成する。フラットシースフローセル内を通過する試料に対しては、1/60秒間隔でストロボ光が照射されており、流れている粒子を静止画像として撮影することが可能である。また、扁平な流れであるため、焦点の合った状態で撮像される。粒子像はCCDカメラで撮像され、撮像された画像は512×512画素の画像処理解像度(一画素あたり0.37μm×0.37μm)で画像処理され、各粒子像の輪郭抽出を行い、粒子像の投影面積Sや周囲長L等が計測される。

次に、上記面積Sと周囲長Lを用いて円相当径と円形度を求める。円相当径とは、粒子像の投影面積と同じ面積を持つ円の直径のことであり、円形度Cは、円相当径から求めた円の周囲長を粒子投影像の周囲長で割った値として定義され、次式で算出される。

円形度C=2×(π×S)1/2/L

粒子像が円形の時に円形度は1.000になり、粒子像外周の凹凸の程度が大きくなればなるほど円形度は小さい値になる。各粒子の円形度を算出後、円形度0.200乃至1.000の範囲を800分割し、得られた円形度の相加平均値を算出し、その値を平均円形度とする。

具体的な測定方法は、以下の通りである。まず、ガラス製の容器中に予め不純固形物などを除去したイオン交換水約20mlを入れる。この中に分散剤として「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で約3質量倍に希釈した希釈液を約0.2ml加える。更に測定試料を約0.02g加え、超音波分散器を用いて2分間分散処理を行い、測定用の分散液とする。その際、分散液の温度が10℃以上40℃以下となる様に適宜冷却する。超音波分散器としては、発振周波数50kHz、電気的出力150Wの卓上型の超音波洗浄器分散器(例えば「VS−150」(ヴェルヴォクリーア社製))を用い、水槽内には所定量のイオン交換水を入れ、この水槽中に前記コンタミノンNを約2ml添加する。

測定には、標準対物レンズ(10倍)を搭載した前記フロー式粒子像分析装置を用い、シース液にはパーティクルシース「PSE−900A」(シスメックス社製)を使用する。前記手順に従い調製した分散液を前記フロー式粒子像分析装置に導入し、HPF測定モードで、トータルカウントモードにて3000個のトナー粒子を計測する。そして、粒子

解析時の2値化閾値を85%とし、解析粒子径を指定することにより、その範囲の粒子の個数割合(%)、平均円形度を算出することができる。円相当径0.50μm以上、1.98μm未満である粒子(小粒子)の割合は、円相当径の解析粒子径範囲を、0.50μm以上、1.98μm未満とし、円相当径1.98μm以上、39.69μm未満の全粒子に対する0.50μm以上、1.98μm未満の粒子の個数割合(%)を算出する。トナーの平均円形度は、円相当径1.98μm以上、39.69μm未満とし、トナーの平均円形度を求める。

測定にあたっては、測定開始前に標準ラテックス粒子(例えば、Duke Scientific社製の「RESEARCH AND TEST PARTICLES Latex Microsphere Suspensions 5200A」をイオン交換水で希釈)を用いて自動焦点調整を行う。その後、測定開始から2時間毎に焦点調整を実施することが好ましい。

なお、本願実施例では、シスメックス社による校正作業が行われた、シスメックス社が発行する校正証明書の発行を受けたフロー式粒子像分析装置を使用する。解析粒子径を円相当径0.50μm以上、1.98μm未満または1.98μm以上、39.69μm未満に限定した以外は、校正証明を受けた時の測定及び解析条件で測定を行う。

ピーク分子量(Mp)、数平均分子量(Mn)、重量平均分子量(Mw)は、ゲルパーミエーションクロマトグラフィー(GPC)により、以下のようにして測定する。

まず、室温で24時間かけて、試料(樹脂)をテトラヒドロフラン(THF)に溶解する。そして、得られた溶液を、ポア径が0.2μmの耐溶剤性メンブランフィルター「マエショリディスク」(東ソー社製)で濾過してサンプル溶液を得る。尚、サンプル溶液は、THFに可溶な成分の濃度が約0.8質量%となるように調整する。このサンプル溶液を用いて、以下の条件で測定する。

装置 :HLC8120 GPC(検出器:RI)(東ソー社製)

カラム :Shodex KF−801、802、803、804、805、806、807の7連(昭和電工社製)

溶離液 :テトラヒドロフラン(THF)

流速 :1.0ml/min

オーブン温度 :40.0℃

試料注入量 :0.10ml

試料の分子量の算出にあたっては、標準ポリスチレン樹脂(例えば、商品名「TSKスタンダード ポリスチレン F−850、F−450、F−288、F−128、F−80、F−40、F−20、F−10、F−4、F−2、F−1、A−5000、A−2500、A−1000、A−500」、東ソ−社製)を用いて作成した分子量校正曲線を使用する。

樹脂の軟化点の測定は、定荷重押し出し方式の細管式レオメータ「流動特性評価装置 フローテスターCFT−500D」(島津製作所社製)を用い、装置付属のマニュアルに従って行う。本装置では、測定試料の上部からピストンによって一定荷重を加えつつ、シリンダに充填した測定試料を昇温させて溶融し、シリンダ底部のダイから溶融された測定試料を押し出し、この際のピストン降下量と温度との関係を示す流動曲線を得る。

本願においては、「流動特性評価装置 フローテスターCFT−500D」に付属のマニュアルに記載の「1/2法における溶融温度」を軟化点とする。尚、1/2法における溶融温度とは、次のようにして算出されたものである。まず、流出が終了した時点におけるピストンの降下量Smaxと、流出が開始した時点におけるピストンの降下量Sminとの差の1/2を求める(これをXとする。X=(Smax−Smin)/2)。そして

、流動曲線においてピストンの降下量がXとなるときの流動曲線の温度が、1/2法における溶融温度である。

測定試料は、約1.0gの樹脂を、25℃の環境下で、錠剤成型圧縮機(例えば、NT−100H、エヌピーエーシステム社製)を用いて約10MPaで、約60秒間圧縮成型し、直径約8mmの円柱状としたものを用いる。

CFT−500Dの測定条件は、以下の通りである。

試験モード:昇温法

開始温度:50℃

到達温度:200℃

測定間隔:1.0℃

昇温速度:4.0℃/min

ピストン断面積:1.000cm2

試験荷重(ピストン荷重):10.0kgf(0.9807MPa)

予熱時間:300秒

ダイの穴の直径:1.0mm

ダイの長さ:1.0mm

ワックスの最大吸熱ピークのピーク温度は、示差走査熱量分析装置「Q1000」(TA Instruments社製)を用いてASTM D3418−82に準じて測定する。装置検出部の温度補正はインジウムと亜鉛の融点を用い、熱量の補正についてはインジウムの融解熱を用いる。

具体的には、ワックス約10mgを精秤し、これをアルミニウム製のパンの中に入れ、リファレンスとして空のアルミニウム製のパンを用い、測定温度範囲30〜200℃の間で、昇温速度10℃/minで測定を行う。尚、測定においては、一度200℃まで昇温させ、続いて30℃まで降温し、その後に再度昇温を行う。この2度目の昇温過程での温度30〜200℃の範囲におけるDSC曲線の最大の吸熱ピークを示す温度を、ワックスの最大吸熱ピークのピーク温度(融点)とする。

無機微粒子のBET比表面積の測定は、JIS Z8830(2001年)に準じて行う。具体的な測定方法は、以下の通りである。

測定装置としては、定容法によるガス吸着法を測定方式として採用している「自動比表面積・細孔分布測定装置 TriStar3000(島津製作所社製)」を用いる。測定条件の設定および測定データの解析は、本装置に付属の専用ソフト「TriStar3000 Version4.00」を用いて行い、また装置には真空ポンプ、窒素ガス配管、ヘリウムガス配管が接続される。窒素ガスを吸着ガスとして用い、BET多点法により算出した値を無機微粒子のBET比表面積とする。

尚、BET比表面積は以下のようにして算出する。

まず、無機微粒子に窒素ガスを吸着させ、その時の試料セル内の平衡圧力P(Pa)と無機微粒子の窒素吸着量Va(モル・g−1)を測定する。そして、試料セル内の平衡圧力P(Pa)を窒素の飽和蒸気圧Po(Pa)で除した値である相対圧Prを横軸とし、窒素吸着量Va(モル・g−1)を縦軸とした吸着等温線を得る。次いで、無機微粒子の表面に単分子層を形成するのに必要な吸着量である単分子層吸着量Vm(モル・g−1)を、下記のBET式を適用して求める。

Pr/Va(1−Pr)=1/(Vm×C)+(C−1)×Pr/(Vm×C)

(ここで、CはBETパラメーターであり、測定サンプル種、吸着ガス種、吸着温度により変動する変数である。)

BET式は、X軸をPr、Y軸をPr/Va(1−Pr)とすると、傾きが(C−1)/(Vm×C)、切片が1/(Vm×C)の直線と解釈できる(この直線をBETプロッ

トという)。

直線の傾き=(C−1)/(Vm×C)

直線の切片=1/(Vm×C)

Prの実測値とPr/Va(1−Pr)の実測値をグラフ上にプロットして最小二乗法により直線を引くと、その直線の傾きと切片の値が算出できる。これらの値を用いて該の傾きと切片の連立方程式を解くと、VmとCが算出できる。

さらに、算出したVmと窒素分子の分子占有断面積(0.162nm2)から、下記の式に基づいて、無機微粒子のBET比表面積S(m2/g)を算出する。S=Vm×N×0.162×10−18

(ここで、Nはアボガドロ数(モル−1)である。)

本装置を用いた測定は、装置に付属の「TriStar3000 取扱説明書V4.0」に従うが、具体的には、以下の手順で測定する。

充分に洗浄、乾燥した専用のガラス製試料セル(ステム直径3/8インチ、容積約5ml)の風袋を精秤する。そして、ロートを使ってこの試料セルの中に約0.1gの無機微粒子を入れる。

無機微粒子を入れた該試料セルを真空ポンプと窒素ガス配管を接続した「前処理装置 バキュプレップ061(島津製作所社製)」にセットし、23℃にて真空脱気を約10時間継続する。尚、真空脱気の際には、無機微粒子が真空ポンプに吸引されないよう、バルブを調整しながら徐々に脱気する。セル内の圧力は脱気とともに徐々に下がり、最終的には約0.4Pa(約3ミリトール)となる。真空脱気終了後、窒素ガスを徐々に注入して試料セル内を大気圧に戻し、試料セルを前処理装置から取り外す。そして、この試料セルの質量を精秤し、風袋との差から無機微粒子の正確な質量を算出する。尚、この際に、試料セル内の無機微粒子が大気中の水分等で汚染されないように、秤量中はゴム栓で試料セルに蓋をしておく。

次に、無機微粒子が入った該試料セルのステム部に専用の「等温ジャケット」を取り付ける。そして、この試料セル内に専用のフィラーロッドを挿入し、該装置の分析ポートに試料セルをセットする。尚、等温ジャケットとは、毛細管現象により液体窒素を一定レベルまで吸い上げることが可能な、内面が多孔性材料、外面が不浸透性材料で構成された筒状の部材である。

続いて、接続器具を含む試料セルのフリースペースの測定を行う。フリースペースは、23℃においてヘリウムガスを用いて試料セルの容積を測定し、続いて液体窒素で試料セルを冷却した後の試料セルの容積を、同様にヘリウムガスを用いて測定して、これらの容積の差から換算して算出する。また、窒素の飽和蒸気圧Po(Pa)は、装置に内蔵されたPoチューブを使用して、別途に自動で測定される。

次に、試料セル内の真空脱気を行った後、真空脱気を継続しながら試料セルを液体窒素で冷却する。その後、窒素ガスを試料セル内に段階的に導入して無機微粒子に窒素分子を吸着させる。この際、平衡圧力P(Pa)を随時計測することにより前記の吸着等温線が得られるので、この吸着等温線をBETプロットに変換する。尚、データを収集する相対圧Prのポイントは、0.05、0.10、0.15、0.20、0.25、0.30の合計6ポイントに設定する。得られた測定データに対して最小二乗法により直線を引き、その直線の傾きと切片からVmを算出する。さらに、このVmの値を用いて、上述したように無機微粒子のBET比表面積を算出する。

トナー粒子の重量平均粒径(D4)は、100μmのアパーチャーチューブを備えた細孔電気抵抗法による精密粒度分布測定装置「コールター・カウンター Multisizer 3」(登録商標、ベックマン・コールター社製)と、測定条件設定及び測定データ解析をするための付属の専用ソフト「ベックマン・コールター Multisizer 3 Version3.51」(ベックマン・コールター社製)を用いて、実効測定チャンネル数2万5千チャンネルで測定し、測定データの解析を行い、算出する。

測定に使用する電解水溶液は、特級塩化ナトリウムをイオン交換水に溶解して濃度が約1質量%となるようにしたもの、例えば、「ISOTON II」(ベックマン・コールター社製)が使用できる。

尚、測定、解析を行う前に、以下のように前記専用ソフトの設定を行う。

前記専用ソフトの「標準測定方法(SOM)を変更画面」において、コントロールモードの総カウント数を50000粒子に設定し、測定回数を1回、Kd値は「標準粒子10.0μm」(ベックマン・コールター社製)を用いて得られた値を設定する。閾値/ノイズレベルの測定ボタンを押すことで、閾値とノイズレベルを自動設定する。また、カレントを1600μAに、ゲインを2に、電解液をISOTON IIに設定し、測定後のアパーチャーチューブのフラッシュにチェックを入れる。

専用ソフトの「パルスから粒径への変換設定画面」において、ビン間隔を対数粒径に、粒径ビンを256粒径ビンに、粒径範囲を2μm以上60μm以下に設定する。

具体的な測定法は以下の通りである。

(1)Multisizer 3専用のガラス製250ml丸底ビーカーに前記電解水溶液約200mlを入れ、サンプルスタンドにセットし、スターラーロッドの撹拌を反時計回りで24回転/秒にて行う。そして、専用ソフトの「アパーチャーのフラッシュ」機能により、アパーチャーチューブ内の汚れと気泡を除去しておく。

(2)ガラス製の100ml平底ビーカーに前記電解水溶液約30mlを入れ、この中に分散剤として「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で3質量倍に希釈した希釈液を約0.3ml加える。

(3)発振周波数50kHzの発振器2個を、位相を180度ずらした状態で内蔵し、電気的出力120Wの超音波分散器「Ultrasonic Dispersion System Tetora150」(日科機バイオス社製)の水槽内に所定量のイオン交換水を入れ、この水槽中に前記コンタミノンNを約2ml添加する。

(4)前記(2)のビーカーを前記超音波分散器のビーカー固定穴にセットし、超音波分散器を作動させる。そして、ビーカー内の電解水溶液の液面の共振状態が最大となるようにビーカーの高さ位置を調整する。

(5)前記(4)のビーカー内の電解水溶液に超音波を照射した状態で、トナー約10mgを少量ずつ前記電解水溶液に添加し、分散させる。そして、さらに60秒間超音波分散処理を継続する。尚、超音波分散にあたっては、水槽の水温が10℃以上40℃以下となる様に適宜調節する。

(6)サンプルスタンド内に設置した前記(1)の丸底ビーカーに、ピペットを用いてトナーを分散した前記(5)の電解水溶液を滴下し、測定濃度が約5%となるように調整する。そして、測定粒子数が50000個になるまで測定を行う。

(7)測定データを装置付属の前記専用ソフトにて解析を行い、重量平均粒径(D4)を算出する。尚、専用ソフトでグラフ/体積%と設定したときの、分析/体積統計値(算術平均)画面の「平均径」が重量平均粒径(D4)である。

<結着樹脂製造例1>

ポリオキシプロピレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン76.9質量部(0.167モル)、テレフタル酸24.1質量部(0.145モル)、及びチタンテトラブトキシド0.5質量部をガラス製4リットルの4つ口フラスコに入れた。そして、該4つ口フラスコに温度計、撹拌棒、コンデンサー及び窒素導入管を取りつけ、マントルヒーター内においた。次にフラスコ内を窒素ガスで置換した後、撹拌しながら徐々に昇温し、200℃の温度で撹拌しつつ、4時間反応させた(第1反応工程)。その後、無水トリメリット酸2.0質量部(0.010モル)を添加し、180℃で1時間

反応させ(第2反応工程)、結着樹脂1を得た。

この結着樹脂1の酸価は10mgKOH/gであり、水酸基価は65mgKOH/gであった。また、GPCによる分子量は、重量平均分子量(Mw)8,000、数平均分子量(Mn)3,500、ピーク分子量(Mp)5,700、軟化点は90℃であった。

<結着樹脂製造例2>

ポリオキシプロピレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン71.3質量部(0.155モル)、テレフタル酸24.1質量部(0.145モル)、及びチタンテトラブトキシド0.6質量部をガラス製4リットルの4つ口フラスコに入れた。そして、該4つ口フラスコに温度計、撹拌棒、コンデンサー及び窒素導入管を取りつけマントルヒーター内においた。次にフラスコ内を窒素ガスで置換した後、撹拌しながら徐々に昇温し、200℃の温度で撹拌しつつ、2時間反応させた(第1反応工程)。その後、無水トリメリット酸5.8質量部(0.030モル%)を添加し、180℃で10時間反応させ(第2反応工程)、結着樹脂2を得た。

この結着樹脂2の酸価は15mgKOH/gであり、水酸基価は7mgKOH/gであった。また、GPCによる分子量は、重量平均分子量(Mw)200,000、数平均分子量(Mn)5,000、ピーク分子量(Mp)10,000、軟化点は130℃であった。

・結着樹脂1 50質量部

・結着樹脂2 50質量部

・フィッシャートロプシュワックス(最大吸熱ピークのピーク温度78℃) 5質量部

・C.I.ピグメントブルー15:3 5質量部

・3,5−ジ−t−ブチルサリチル酸アルミニウム化合物 0.5質量部

・疎水性シリカ微粒子 0.6質量部

(ヘキサメチルジシラザン4.0質量%で表面処理したBET比表面積25m2/gのシリカ微粒子)

上記材料をヘンシェルミキサー(FM−75型、三井鉱山(株)製)を用いて、回転数20s−1、回転時間5minで混合した後、温度120℃に設定した二軸混練機(PCM−30型、株式会社池貝製)にて混練した。得られた混練物を冷却し、ハンマーミルにて1mm以下に粗粉砕し、粗砕物を得た。得られた粗砕物を、機械式粉砕機(T−250、ターボ工業(株)製)にて微粉砕した。さらに回転型分級機(200TSP、ホソカワミクロン社製)を用い、分級を行い、着色粒子1を得た。回転型分級機(200TSP、ホソカワミクロン社製)の運転条件は、分級ローター回転数を50.0s−1とした。得られた着色粒子1は、重量平均粒径(D4)が5.8μmであった。100質量部の着色粒子1に、ヘキサメチルジシラザン4質量%で表面処理したBET比表面積25m2/gの疎水性シリカ微粒子3.0質量部、イソブチルトリメトキシシラン16質量%で表面処理したBET比表面積180m2/gの酸化チタン微粒子0.2質量部を添加し、ヘンシェルミキサー(FM−75型、三井鉱山(株)製)で、回転数30s−1、回転時間10minで混合した。そして、図1で示す表面処理装置によって該着色粒子の熱処理を行った。運転条件はフィード量=5kg/hrとし、熱風温度C=240℃、熱風流量=6m3/min.、冷風温度E=5℃、冷風流量=4m3/min.、冷風絶対水分量=3g/m3、ブロワー風量=20m3/min.、インジェクションエア流量=1m3/min.とした。得られた処理トナー粒子1は、平均円形度が0.965、重量平均粒径(D4)が6.2μmであった。

100質量部の処理トナー粒子1に、ヘキサメチルジシラザン4質量%で表面処理したBET比表面積25m2/gの疎水性シリカ微粒子1.0質量部、イソブチルトリメトキシシラン10質量%で表面処理したBET比表面積10m2/gのチタン酸ストロンチウム微粒子0.5質量部を添加し、ヘンシェルミキサー(FM−75型、三井三池化工機(株)製)で回転数30s−1、回転時間20min混合して、トナー1を得た。トナー1

の物性を表2に示す。

トナー製造製1において、下記表1−1及び表1−2に示す様にトナー処方や製造条件を変更し、それ以外はトナー製造製1と同様にして、トナー2乃至35を得た。トナー2乃至35の物性を表2に示す。

クス、(7)はパラフィンワックス、(8)はポリエチレンワックス、を表す。

工程1:

・Fe2O3 71.0質量%

・CuO 12.5質量%

・ZnO 16.5質量%

上記組成比になるように、フェライト原材料を秤量した。そして、フェライト原材料をボールミルで粉砕・混合した。

工程2:

粉砕・混合したフェライト原材料を、大気中で、温度950℃で2時間焼成し、仮焼フェライトを作製した。仮焼フェライトの組成は、下記の通りであった。

(CuO)0.195(ZnO)0.252(Fe2O3)0.553

工程3:

仮焼フェライトをクラッシャーで0.5mm程度に粉砕した後に、直径10mmステンレスのボールを用い、水を加え、湿式ボールミルで6時間粉砕した。そして、フェライトスラリーを得た。

工程4:

仮焼フェライト100質量部に対して2質量部のポリビニルアルコールを、フェライトスラリーに添加し、スプレードライヤー(大川原化工機製)で造粒して球状粒子を得た。工程5:

大気中で、球状粒子を1300℃で4時間焼成した。

工程6:

凝集した粒子を解砕した後に、目開き250μmの篩で篩分して粗大粒子を除去し、磁性コア粒子1を得た。

<磁性キャリア製造例1>

・ストレートシリコーン樹脂(SR2411 東レダウコーニング) 20.0質量%

・γ−アミノプロピルトリエトキシシラン 0.5質量%・トルエン 79.5質量%

上記材料をビーズミルで分散混合し、樹脂液1を得た。

100質量部の磁性コア粒子1をナウタミキサーに投入し、さらに、該樹脂液1を樹脂成分として2.0質量部になるようにナウタミキサーに投入した。減圧下で温度70℃に加熱し、100rpmで混合し、4時間かけて溶媒除去及び塗布操作を行った。その後、得られた試料をジュリアミキサーに移し、窒素雰囲気下、温度100℃で2時間熱処理した後、目開き70μmの篩で分級して磁性キャリア1を得た。得られた磁性キャリア1の体積分布基準50%粒径(D50)は、38.2μmであった。

トナー濃度が8質量%になるように、トナー1及び磁性キャリア1をV型混合機(V−10型:株式会社徳寿製作所)で0.5s−1、回転時間5minの条件で混合し、二成分系現像剤1を得た。

画像形成装置として、キヤノン製フルカラー複写機imagePress C7000VP改造機を用い、現像剤として二成分系現像剤1を用いた。

現像性評価は、常温常湿環境下(23℃、50%RH)、常温低湿環境下(23℃、5%RH)、及び高温高湿環境下(32.5℃、80%RH)において行った。80%印字比率の画像を、A4紙に1,000枚連続で印刷した。通紙方向は横向きとした。印刷中において、現像条件及び転写条件(キャリブレーション無し)は変化させなかった。A4紙としては、コピー用紙CS−814(A4、坪量81.4g/m2、キヤノンマーケティングジャパン株式会社より販売)を用いた。それぞれの評価環境下において、FFH画像部(ベタ部)における紙上へのトナー載り量が0.4mg/cm2となるように、画像形成装置を調整した。FFH画像とは、256階調を16進数で表示し、00Hを1階調目(白地)としたときの、256階調目であるFFH(ベタ)の画像である。

[画像濃度測定]

1枚目の画像及び1000枚目の画像について、X−Riteカラー反射濃度計(500シリーズ:X−Rite社製)を用いて、白地部に対するベタ部の画像濃度を測定した。そして、1枚目の画像と1000枚目の画像との画像濃度の差を、以下の基準で評価した。

(評価基準)

A:画像濃度の差が0.05未満である(非常に良好)

B:画像濃度の差が0.05以上0.10未満である(良好)

C:画像濃度の差が0.10以上0.20未満である(本発明では問題ないレベル)

D:画像濃度の差が0.20以上である(本発明では許容できないレベル)

[白地部のカブリ測定]

印刷前のA4紙の平均反射率Dr(%)をリフレクトメータ(東京電色株式会社製の「REFLECTOMETER MODEL TC−6DS」)によって測定した。

また、上述した1枚目及び1,000枚目の画像の白地部の反射率Ds(%)を測定した。得られたDr及びDsより、下記式を用いて1枚目及び1,000枚目の画像のカブリ(%)を算出した。そして、1枚目及び1,000枚目の画像のカブリを、以下の基準で評価した。

カブリ(%) = Dr(%)−Ds(%)

(評価基準)

A:カブリが0.5%未満である(非常に良好)

B:カブリが0.5%以上、1.0%未満である(良好)

C:カブリが1.0%以上、2.0%未満である(本発明では問題ないレベル)

D:カブリが2.0%以上である(本発明では許容できないレベル)

該評価結果を表4−1(常温常湿環境下(23℃、50%RH))、表4−2(常温低湿環境下(23℃、5%RH))、表4−3(高温高湿環境下(32.5℃、80%RH))に示す。

[低温定着性、耐高温オフセット性]

キヤノン製フルカラー複写機imagePress C1+を、定着温度を自由に設定できるように改造して定着温度領域の試験を行った。常温常湿環境下(23℃/50〜60%RH)において、上記複写機を単色モードに設定し、紙上のトナー載り量が1.2mg/cm2になるように調整し、画像印字比率25%の未定着画像を作成した。評価紙としては、コピー用紙CS−814(A4、坪量81.4g/m2、キヤノンマーケティングジャパン株式会社より販売)を用いた。その後、常温常湿環境下(23℃/50〜60%RH)において定着温度を100℃から順に5℃ずつ上げて、それぞれの定着温度で未定着画像の定着を行った。得られた画像に対して、50g/cm2の荷重をかけてシルボン紙(レンズクリーナーペーパーDASPER(R)(Ozu Paper Co. Ltd.))で5往復こすり、こすり前後での画像濃度低下率が5%以下となった温度を低温側限界温度とし、この温度を用いて低温定着性の評価とした。また、定着温度を上げて、オフセットの発生が確認された温度を高温側限界温度とし、この温度を用いて耐高温オフセット性の評価とした。

[光沢性]

低温側限界温度+10℃の条件下で、上記未定着画像の定着を行い、ハンディ光沢計(東京電色株式会社製の「PG−1M」)を用い、単角度60°でのグロス値を測定した。[耐定着巻きつき性]

評価機としては上記複写機を用い、評価紙としては、GF−500(A4、坪量64.0g/m2、キヤノンマーケティングジャパン株式会社より販売)を使用した。通紙方向は縦向きとした。通紙方向に評価紙の先端から1mm空けて幅60mm、通紙方向に直交する方向に幅200mmの、未定着画像を10枚作成した。該未定着画像のトナー載り量は、1.2mg/cm2とした。

そして、定着温度を100℃から順に5℃ずつ上げて定着を行い、定着画像が定着ローラに巻きつく温度を測定した。巻きつく温度が150℃以下の場合は、本発明では許容できないレベルである。定着性の評価結果を表5に示す。

実施例1において、二成分系現像剤に用いるトナーを表3に示す様に変更し、それ以外は実施例1と同様にして、評価を行った。表4−1(23℃、50%RH)、表4−2(23℃、5%RH)、表4−3(32.5℃、80%RH)、表5に評価結果を示す。

Claims (5)

- 結着樹脂、ワックス及び無機微粒子を含有するトナー粒子を有するトナーであって、

該トナー粒子の表面には、熱風による表面処理により固着された該無機微粒子が存在しており、

該トナーは、ATR法を用い、ATR結晶としてGe、赤外光入射角として45°の条件で測定し得られたFT−IRスペクトルにおいて、2843cm−1以上2853cm−1以下の範囲の最大吸収ピーク強度をPa、1713cm−1以上1723cm−1以下の範囲の最大吸収ピーク強度をPbとし、

ATR法を用い、ATR結晶としてKRS5、赤外光入射角として45°の条件で測定し得られたFT−IRスペクトルにおいて、2843cm−1以上2853cm−1以下の範囲の最大吸収ピーク強度をPc、1713cm−1以上1723cm−1以下の範囲の最大吸収ピーク強度をPdとしたときに、下記式(1)の関係を満たすことを特徴とするトナー。

1.20≦P1/P2≦2.00 ・・・ 式(1)

[該式(1)において、P1=Pa/Pb、P2=Pc/Pdである。] - 前記ワックスは、示差走査熱量分析装置(DSC)で測定される昇温時の吸熱曲線において、温度30℃以上200℃以下の範囲に存在する最大吸熱ピークのピーク温度が50℃以上110℃以下であることを特徴とする請求項1に記載のトナー。

- 前記ワックスは、炭化水素系ワックスであることを特徴とする請求項1または2に記載のトナー。

- 画像処理解像度512×512画素(1画素あたり0.37μm×0.37μm)のフロー式粒子像測定装置によって計測された前記トナーの、円相当径0.50μm以上39.69μm未満の全粒子に対する、0.50μm以上1.98μm未満の粒子の割合が15.0個数%以下であることを特徴とする請求項1乃至3のいずれか1項に記載のトナー。

- 前記結着樹脂がポリエステル樹脂であることを特徴とする請求項1乃至4のいずれか1項に記載のトナー。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011255169A JP5865032B2 (ja) | 2010-11-29 | 2011-11-22 | トナー |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010265602 | 2010-11-29 | ||

| JP2010265602 | 2010-11-29 | ||

| JP2011255169A JP5865032B2 (ja) | 2010-11-29 | 2011-11-22 | トナー |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2012133338A JP2012133338A (ja) | 2012-07-12 |

| JP2012133338A5 JP2012133338A5 (ja) | 2015-01-15 |

| JP5865032B2 true JP5865032B2 (ja) | 2016-02-17 |

Family

ID=46171959

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011255169A Active JP5865032B2 (ja) | 2010-11-29 | 2011-11-22 | トナー |

Country Status (9)

| Country | Link |

|---|---|

| US (2) | US9256148B2 (ja) |

| EP (1) | EP2646878B1 (ja) |

| JP (1) | JP5865032B2 (ja) |

| KR (1) | KR101455558B1 (ja) |

| CN (1) | CN103229109B (ja) |

| BR (1) | BR112013009980A2 (ja) |

| RU (1) | RU2556988C2 (ja) |

| TW (1) | TWI479284B (ja) |

| WO (1) | WO2012074034A1 (ja) |

Families Citing this family (61)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101445049B1 (ko) | 2010-09-16 | 2014-09-26 | 캐논 가부시끼가이샤 | 토너 |

| US9034549B2 (en) | 2010-12-24 | 2015-05-19 | Canon Kabushiki Kaisha | Toner |

| TWI502292B (zh) * | 2011-06-10 | 2015-10-01 | Canon Kk | 調色劑、二成份顯影劑、及形成影像之方法 |

| US9063443B2 (en) | 2012-05-28 | 2015-06-23 | Canon Kabushiki Kaisha | Magnetic carrier and two-component developer |

| US9058924B2 (en) | 2012-05-28 | 2015-06-16 | Canon Kabushiki Kaisha | Magnetic carrier and two-component developer |

| US9116448B2 (en) | 2012-06-22 | 2015-08-25 | Canon Kabushiki Kaisha | Toner |

| EP2869126A4 (en) | 2012-06-22 | 2016-01-20 | Canon Kk | TONER |

| US9152088B1 (en) | 2013-05-01 | 2015-10-06 | Canon Kabushiki Kaisha | Developer replenishing cartridge and developer replenishing method |

| US20140329176A1 (en) | 2013-05-01 | 2014-11-06 | Canon Kabushiki Kaisha | Toner and image forming method |

| DE112014003546B4 (de) | 2013-07-31 | 2020-03-12 | Canon Kabushiki Kaisha | Toner |

| US9588450B2 (en) | 2013-07-31 | 2017-03-07 | Canon Kabushiki Kaisha | Magnetic toner |

| US8974999B1 (en) * | 2013-09-20 | 2015-03-10 | Xerox Corporation | Self-cleaning toner composition |

| US9436112B2 (en) | 2013-09-20 | 2016-09-06 | Canon Kabushiki Kaisha | Toner and two-component developer |

| US10082743B2 (en) | 2015-06-15 | 2018-09-25 | Canon Kabushiki Kaisha | Toner |

| JP6740014B2 (ja) | 2015-06-15 | 2020-08-12 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| CN105445159B (zh) * | 2015-11-11 | 2021-08-13 | 成都理工大学 | 一种得到孔径分布曲线及样品比表面积的方法 |

| US9971263B2 (en) | 2016-01-08 | 2018-05-15 | Canon Kabushiki Kaisha | Toner |

| JP6797660B2 (ja) | 2016-01-08 | 2020-12-09 | キヤノン株式会社 | トナーの製造方法 |

| US9760032B1 (en) * | 2016-02-25 | 2017-09-12 | Xerox Corporation | Toner composition and process |

| JP6887833B2 (ja) | 2016-03-18 | 2021-06-16 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| JP6750849B2 (ja) | 2016-04-28 | 2020-09-02 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| JP6921609B2 (ja) | 2016-05-02 | 2021-08-18 | キヤノン株式会社 | トナーの製造方法 |

| JP6815753B2 (ja) | 2016-05-26 | 2021-01-20 | キヤノン株式会社 | トナー |

| US10036970B2 (en) | 2016-06-08 | 2018-07-31 | Canon Kabushiki Kaisha | Magenta toner |

| JP6904801B2 (ja) | 2016-06-30 | 2021-07-21 | キヤノン株式会社 | トナー、該トナーを備えた現像装置及び画像形成装置 |

| JP6849409B2 (ja) | 2016-11-25 | 2021-03-24 | キヤノン株式会社 | トナー |

| US10197936B2 (en) | 2016-11-25 | 2019-02-05 | Canon Kabushiki Kaisha | Toner |

| US10289016B2 (en) | 2016-12-21 | 2019-05-14 | Canon Kabushiki Kaisha | Toner |

| US10295921B2 (en) | 2016-12-21 | 2019-05-21 | Canon Kabushiki Kaisha | Toner |

| JP6808538B2 (ja) | 2017-02-28 | 2021-01-06 | キヤノン株式会社 | トナー |

| JP6833570B2 (ja) | 2017-03-10 | 2021-02-24 | キヤノン株式会社 | トナー |

| JP6887868B2 (ja) | 2017-05-15 | 2021-06-16 | キヤノン株式会社 | トナー |

| US10551758B2 (en) | 2017-05-15 | 2020-02-04 | Canon Kabushiki Kaisha | Toner |

| US10503090B2 (en) | 2017-05-15 | 2019-12-10 | Canon Kabushiki Kaisha | Toner |

| US10338487B2 (en) | 2017-05-15 | 2019-07-02 | Canon Kabushiki Kaisha | Toner |

| US10310396B2 (en) | 2017-05-15 | 2019-06-04 | Canon Kabushiki Kaisha | Method of producing toner |

| US10353308B2 (en) | 2017-05-15 | 2019-07-16 | Canon Kabushiki Kaisha | Toner |

| US10345726B2 (en) | 2017-05-15 | 2019-07-09 | Canon Kabushiki Kaisha | Method of manufacturing toner |

| JP6900245B2 (ja) | 2017-06-09 | 2021-07-07 | キヤノン株式会社 | トナー |

| JP6914741B2 (ja) | 2017-06-16 | 2021-08-04 | キヤノン株式会社 | トナーおよび画像形成方法 |

| US10545420B2 (en) | 2017-07-04 | 2020-01-28 | Canon Kabushiki Kaisha | Magnetic toner and image-forming method |

| US10599060B2 (en) | 2017-12-06 | 2020-03-24 | Canon Kabushiki Kaisha | Toner |

| JP7267750B2 (ja) | 2018-01-26 | 2023-05-02 | キヤノン株式会社 | トナー |

| JP2019128516A (ja) | 2018-01-26 | 2019-08-01 | キヤノン株式会社 | トナー |

| JP7146403B2 (ja) | 2018-01-26 | 2022-10-04 | キヤノン株式会社 | トナー |

| JP7286471B2 (ja) * | 2018-08-28 | 2023-06-05 | キヤノン株式会社 | トナー |

| JP7229701B2 (ja) | 2018-08-28 | 2023-02-28 | キヤノン株式会社 | トナー |

| JP7267705B2 (ja) | 2018-10-02 | 2023-05-02 | キヤノン株式会社 | 磁性トナー |

| JP7267706B2 (ja) | 2018-10-02 | 2023-05-02 | キヤノン株式会社 | 磁性トナー |

| US10955765B2 (en) | 2018-11-22 | 2021-03-23 | Canon Kabushiki Kaisha | Magnetic carrier and two-component developer |

| JP7433869B2 (ja) | 2018-12-05 | 2024-02-20 | キヤノン株式会社 | トナー |

| JP7224885B2 (ja) | 2018-12-10 | 2023-02-20 | キヤノン株式会社 | トナー |

| JP2020095083A (ja) | 2018-12-10 | 2020-06-18 | キヤノン株式会社 | トナー |

| JP7207981B2 (ja) | 2018-12-10 | 2023-01-18 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| CN109634081A (zh) * | 2019-01-14 | 2019-04-16 | 江西凯利德科技有限公司 | 一种显影剂供应容器和显影剂供应装置 |

| JP7341718B2 (ja) | 2019-05-13 | 2023-09-11 | キヤノン株式会社 | トナー |

| JP7327993B2 (ja) | 2019-05-13 | 2023-08-16 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| JP7292965B2 (ja) | 2019-05-13 | 2023-06-19 | キヤノン株式会社 | トナーおよびトナーの製造方法 |

| JP7313931B2 (ja) | 2019-06-27 | 2023-07-25 | キヤノン株式会社 | トナー |

| JP7313930B2 (ja) | 2019-06-27 | 2023-07-25 | キヤノン株式会社 | トナー |

| JP2021165835A (ja) | 2020-04-06 | 2021-10-14 | キヤノン株式会社 | トナー及びトナーの製造方法 |

Family Cites Families (66)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07209910A (ja) | 1994-01-14 | 1995-08-11 | Matsushita Electric Ind Co Ltd | トナー及び電子写真装置 |

| US5618647A (en) | 1994-09-02 | 1997-04-08 | Canon Kabushiki Kaisha | Magnetic toner and image forming method |

| US6120961A (en) | 1996-10-02 | 2000-09-19 | Canon Kabushiki Kaisha | Toner for developing electrostatic images |

| JP3876037B2 (ja) * | 1997-03-12 | 2007-01-31 | 松下電器産業株式会社 | トナーの製造方法 |

| US6020102A (en) | 1997-07-04 | 2000-02-01 | Canon Kabushiki Kaisha | Positive-chargeable toner, image forming method and apparatus unit |

| EP0905568B1 (en) | 1997-09-16 | 2004-12-08 | Canon Kabushiki Kaisha | Magnetic toner and image forming method |

| SG70143A1 (en) | 1997-12-25 | 2000-01-25 | Canon Kk | Toner and image forming method |

| JP3870600B2 (ja) * | 1998-04-15 | 2007-01-17 | コニカミノルタビジネステクノロジーズ株式会社 | 静電潜像現像用非磁性トナー |

| JP2000181118A (ja) * | 1998-12-10 | 2000-06-30 | Matsushita Electric Ind Co Ltd | トナー及び電子写真装置 |

| JP3363856B2 (ja) | 1998-12-17 | 2003-01-08 | キヤノン株式会社 | 正帯電性トナー、画像形成方法及び画像形成装置 |

| US6156471A (en) | 1999-01-21 | 2000-12-05 | Canon Kabushiki Kaisha | Toner and image forming method |

| US6203959B1 (en) | 1999-03-09 | 2001-03-20 | Canon Kabushiki Kaisha | Toner |

| US6326114B1 (en) | 1999-04-14 | 2001-12-04 | Canon Kabushiki Kaisha | Toner, and process for producing a toner |

| US6214511B1 (en) * | 1999-05-19 | 2001-04-10 | Sharp Kabushiki Kaisha | Toner and manufacturing method thereof |

| JP3588008B2 (ja) | 1999-05-19 | 2004-11-10 | シャープ株式会社 | トナーおよびその製造方法 |

| DE60108010T2 (de) | 2000-07-10 | 2005-12-29 | Canon K.K. | Toner |

| EP1172703B1 (en) | 2000-07-10 | 2015-09-09 | Canon Kabushiki Kaisha | Toner and full-color image forming method |

| JP4387613B2 (ja) | 2000-07-10 | 2009-12-16 | キヤノン株式会社 | マゼンタトナー |

| US6670087B2 (en) | 2000-11-07 | 2003-12-30 | Canon Kabushiki Kaisha | Toner, image-forming apparatus, process cartridge and image forming method |

| US6808852B2 (en) | 2001-09-06 | 2004-10-26 | Canon Kabushiki Kaisha | Toner and heat-fixing method |

| EP1336903B1 (en) | 2001-12-28 | 2014-09-10 | Canon Kabushiki Kaisha | Image-forming method having at least two speed modes |

| EP1329774B1 (en) | 2002-01-18 | 2006-12-20 | Canon Kabushiki Kaisha | Color toner, and full-color image-forming method |

| US6929894B2 (en) | 2002-07-10 | 2005-08-16 | Canon Kabushiki Kaisha | Toner and fixing method |

| DE60304944T2 (de) | 2002-07-30 | 2006-11-23 | Canon K.K. | Schwarzer Toner |

| DE60306080T2 (de) | 2002-11-29 | 2006-11-30 | Canon K.K. | Toner |

| JP4290015B2 (ja) | 2003-01-10 | 2009-07-01 | キヤノン株式会社 | カラートナー及び画像形成装置 |

| US20040248025A1 (en) * | 2003-02-06 | 2004-12-09 | Seiko Epson Corporation | Toner, production method thereof, and image forming apparatus using same |

| EP1455237B1 (en) | 2003-03-07 | 2011-05-25 | Canon Kabushiki Kaisha | Toner and two-component developer |

| DE602004002708T2 (de) | 2003-03-07 | 2007-08-16 | Canon K.K. | Farbtoner |

| JP4289980B2 (ja) | 2003-03-07 | 2009-07-01 | キヤノン株式会社 | トナー及び画像形成方法 |

| DE602004002137T2 (de) | 2003-03-27 | 2007-07-19 | Canon K.K. | Toner |

| JP4343672B2 (ja) | 2003-04-07 | 2009-10-14 | キヤノン株式会社 | フルカラー画像形成用カラートナー |

| JP4289981B2 (ja) | 2003-07-14 | 2009-07-01 | キヤノン株式会社 | トナー及び画像形成方法 |

| US7297455B2 (en) | 2003-07-30 | 2007-11-20 | Canon Kabushiki Kaisha | Toner, and image forming method |

| CN1595302B (zh) | 2003-09-12 | 2011-12-07 | 佳能株式会社 | 彩色调色剂 |

| US7279262B2 (en) | 2003-11-20 | 2007-10-09 | Canon Kabushiki Kaisha | Magnetic carrier and two-component developer |

| US7396629B2 (en) | 2004-04-26 | 2008-07-08 | Canon Kabushiki Kaisha | Image forming method and image forming apparatus |

| WO2005106598A1 (ja) | 2004-04-28 | 2005-11-10 | Canon Kabushiki Kaisha | トナー |

| JP4711406B2 (ja) * | 2005-09-15 | 2011-06-29 | 株式会社リコー | 静電荷像現像用トナー、及びそれを用いた画像形成方法 |

| WO2007055240A1 (ja) | 2005-11-08 | 2007-05-18 | Canon Kabushiki Kaisha | トナー及び画像形成方法 |

| CN101322080B (zh) | 2005-12-05 | 2011-09-28 | 佳能株式会社 | 补充用显影剂和图像形成方法 |

| US8007978B2 (en) | 2006-03-03 | 2011-08-30 | Dow Global Technologies Llc | Aqueous dispersions for use as toners |

| US9547246B2 (en) | 2006-03-03 | 2017-01-17 | Dow Global Technologies Llc | Aqueous dispersions for use as toners |

| JP5078059B2 (ja) | 2006-04-04 | 2012-11-21 | 株式会社アイメックス | 静電荷像現像用トナーの製造方法 |

| JP4218974B2 (ja) * | 2006-05-31 | 2009-02-04 | キヤノン株式会社 | トナー、電子写真装置及びプロセスカートリッジ |

| KR101014991B1 (ko) * | 2006-06-08 | 2011-02-16 | 캐논 가부시끼가이샤 | 토너 |

| EP2735908B1 (en) | 2007-02-02 | 2016-04-20 | Canon Kabushiki Kaisha | Two-component developer, replenishing developer, and image-forming method |

| JP5290318B2 (ja) | 2007-11-29 | 2013-09-18 | ダウ グローバル テクノロジーズ エルエルシー | トナーとして有用なコンパウンドおよびその形成方法 |

| CN101910954B (zh) | 2007-12-27 | 2012-08-22 | 佳能株式会社 | 调色剂以及双组分显影剂 |

| JP2009258681A (ja) * | 2008-03-21 | 2009-11-05 | Konica Minolta Business Technologies Inc | トナー |

| JP5339779B2 (ja) * | 2008-05-28 | 2013-11-13 | キヤノン株式会社 | 画像形成方法および定着方法 |

| CN102105840B (zh) | 2008-08-04 | 2013-08-07 | 佳能株式会社 | 磁性载体和双组分显影剂 |

| CN102105841B (zh) | 2008-08-04 | 2013-06-05 | 佳能株式会社 | 磁性载体和双组分显影剂 |

| WO2010016605A1 (ja) | 2008-08-04 | 2010-02-11 | キヤノン株式会社 | 磁性キャリア、二成分系現像剤及び画像形成方法 |

| CN102112927B (zh) | 2008-08-04 | 2013-03-06 | 佳能株式会社 | 磁性载体、双组分显影剂和图像形成方法 |

| CN102112928B (zh) * | 2008-08-04 | 2013-05-22 | 佳能株式会社 | 磁性载体和双组分显影剂 |

| JP5545464B2 (ja) * | 2009-03-18 | 2014-07-09 | 株式会社リコー | 画像形成装置および静電荷像現像用トナー |

| EP2444848B1 (en) | 2009-06-19 | 2014-11-12 | Canon Kabushiki Kaisha | Method for producing magnetic carrier and magnetic carrier produced using the same production method |

| KR101445049B1 (ko) | 2010-09-16 | 2014-09-26 | 캐논 가부시끼가이샤 | 토너 |

| WO2012074035A1 (en) | 2010-11-30 | 2012-06-07 | Canon Kabushiki Kaisha | Two-component developer |

| US9034549B2 (en) | 2010-12-24 | 2015-05-19 | Canon Kabushiki Kaisha | Toner |

| TWI502292B (zh) * | 2011-06-10 | 2015-10-01 | Canon Kk | 調色劑、二成份顯影劑、及形成影像之方法 |

| US20130288173A1 (en) | 2012-04-27 | 2013-10-31 | Canon Kabushiki Kaisha | Toner |

| US9058924B2 (en) | 2012-05-28 | 2015-06-16 | Canon Kabushiki Kaisha | Magnetic carrier and two-component developer |

| US9063443B2 (en) | 2012-05-28 | 2015-06-23 | Canon Kabushiki Kaisha | Magnetic carrier and two-component developer |

| US9116448B2 (en) | 2012-06-22 | 2015-08-25 | Canon Kabushiki Kaisha | Toner |

-

2011

- 2011-11-22 JP JP2011255169A patent/JP5865032B2/ja active Active

- 2011-11-24 BR BR112013009980A patent/BR112013009980A2/pt not_active Application Discontinuation

- 2011-11-24 US US13/988,736 patent/US9256148B2/en active Active

- 2011-11-24 WO PCT/JP2011/077739 patent/WO2012074034A1/en active Application Filing

- 2011-11-24 KR KR1020137016094A patent/KR101455558B1/ko active IP Right Grant

- 2011-11-24 CN CN201180057210.9A patent/CN103229109B/zh active Active

- 2011-11-24 RU RU2013129843/04A patent/RU2556988C2/ru active

- 2011-11-24 EP EP11844958.6A patent/EP2646878B1/en active Active

- 2011-11-29 TW TW100143744A patent/TWI479284B/zh active

-

2016

- 2016-01-25 US US15/006,112 patent/US9594323B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| EP2646878B1 (en) | 2018-04-04 |

| US20160139523A1 (en) | 2016-05-19 |

| TWI479284B (zh) | 2015-04-01 |

| TW201222174A (en) | 2012-06-01 |

| KR20130098411A (ko) | 2013-09-04 |

| BR112013009980A2 (pt) | 2017-07-18 |

| EP2646878A4 (en) | 2016-06-29 |

| US9256148B2 (en) | 2016-02-09 |

| CN103229109B (zh) | 2015-09-02 |

| EP2646878A1 (en) | 2013-10-09 |

| RU2013129843A (ru) | 2015-01-10 |

| WO2012074034A1 (en) | 2012-06-07 |

| JP2012133338A (ja) | 2012-07-12 |

| CN103229109A (zh) | 2013-07-31 |

| US20130244164A1 (en) | 2013-09-19 |

| US9594323B2 (en) | 2017-03-14 |

| RU2556988C2 (ru) | 2015-07-20 |

| KR101455558B1 (ko) | 2014-10-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5865032B2 (ja) | トナー | |

| JP4979828B2 (ja) | トナー | |

| JP6407020B2 (ja) | トナーおよび二成分系現像剤 | |

| JP6124671B2 (ja) | トナー及びその製造方法 | |

| JP5615156B2 (ja) | トナー | |

| JP2017003990A (ja) | トナー及びトナーの製造方法 | |

| JP5865011B2 (ja) | トナーおよび二成分系現像剤 | |

| JP2013015830A (ja) | トナー、二成分系現像剤及び画像形成方法 | |

| JP6448392B2 (ja) | トナーの製造方法 | |

| JP6245973B2 (ja) | トナー | |

| JP6727803B2 (ja) | トナーおよびトナーの製造方法 | |

| JP5634252B2 (ja) | トナー及び二成分系現像剤 | |

| JP5818609B2 (ja) | トナー | |

| JP5822618B2 (ja) | 非磁性トナーおよび画像形成方法 | |

| JP6929738B2 (ja) | トナー | |

| JP2018105951A (ja) | 画像形成方法、画像形成装置及びトナーキット |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141120 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20141120 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20150907 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150915 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20151201 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20151225 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5865032 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |