ES2704136T3 - Método de esterilización - Google Patents

Método de esterilización Download PDFInfo

- Publication number

- ES2704136T3 ES2704136T3 ES16160873T ES16160873T ES2704136T3 ES 2704136 T3 ES2704136 T3 ES 2704136T3 ES 16160873 T ES16160873 T ES 16160873T ES 16160873 T ES16160873 T ES 16160873T ES 2704136 T3 ES2704136 T3 ES 2704136T3

- Authority

- ES

- Spain

- Prior art keywords

- hydrogen peroxide

- chamber

- sterilization

- ozone

- pressure

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 230000001954 sterilising effect Effects 0.000 title claims abstract description 193

- 238000004659 sterilization and disinfection Methods 0.000 title claims abstract description 182

- 238000000034 method Methods 0.000 title claims abstract description 62

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 claims abstract description 299

- 238000002347 injection Methods 0.000 claims abstract description 41

- 239000007924 injection Substances 0.000 claims abstract description 41

- 239000000243 solution Substances 0.000 claims abstract description 32

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 28

- 238000009833 condensation Methods 0.000 claims abstract description 27

- 230000005494 condensation Effects 0.000 claims abstract description 25

- 238000001704 evaporation Methods 0.000 claims abstract description 11

- 239000007864 aqueous solution Substances 0.000 claims abstract description 7

- 230000007423 decrease Effects 0.000 claims abstract description 7

- 230000001965 increasing effect Effects 0.000 claims abstract description 4

- 238000007789 sealing Methods 0.000 abstract description 2

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 130

- 229910052760 oxygen Inorganic materials 0.000 description 61

- 239000001301 oxygen Substances 0.000 description 60

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 59

- 239000007789 gas Substances 0.000 description 50

- MWUXSHHQAYIFBG-UHFFFAOYSA-N Nitric oxide Chemical compound O=[N] MWUXSHHQAYIFBG-UHFFFAOYSA-N 0.000 description 32

- 230000008569 process Effects 0.000 description 29

- 238000001816 cooling Methods 0.000 description 17

- JCXJVPUVTGWSNB-UHFFFAOYSA-N nitrogen dioxide Inorganic materials O=[N]=O JCXJVPUVTGWSNB-UHFFFAOYSA-N 0.000 description 17

- 239000003054 catalyst Substances 0.000 description 15

- 238000012360 testing method Methods 0.000 description 14

- 238000000354 decomposition reaction Methods 0.000 description 13

- 238000010586 diagram Methods 0.000 description 13

- 230000036512 infertility Effects 0.000 description 12

- 239000000203 mixture Substances 0.000 description 12

- 239000007788 liquid Substances 0.000 description 11

- 238000009423 ventilation Methods 0.000 description 10

- 230000008020 evaporation Effects 0.000 description 8

- 238000002156 mixing Methods 0.000 description 8

- 150000003254 radicals Chemical class 0.000 description 8

- 230000000694 effects Effects 0.000 description 7

- 238000010438 heat treatment Methods 0.000 description 7

- 239000000463 material Substances 0.000 description 7

- 230000003750 conditioning effect Effects 0.000 description 6

- 230000006870 function Effects 0.000 description 6

- 239000004809 Teflon Substances 0.000 description 5

- 229920006362 Teflon® Polymers 0.000 description 5

- 238000009835 boiling Methods 0.000 description 5

- 238000005259 measurement Methods 0.000 description 5

- 230000009467 reduction Effects 0.000 description 5

- 239000000126 substance Substances 0.000 description 5

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 4

- 238000004891 communication Methods 0.000 description 4

- 230000003247 decreasing effect Effects 0.000 description 4

- 230000001419 dependent effect Effects 0.000 description 4

- -1 hydroxyl ions Chemical class 0.000 description 4

- 150000002500 ions Chemical class 0.000 description 4

- 125000004430 oxygen atom Chemical group O* 0.000 description 4

- 239000003507 refrigerant Substances 0.000 description 4

- 241000193385 Geobacillus stearothermophilus Species 0.000 description 3

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 3

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 3

- 239000002585 base Substances 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 238000006243 chemical reaction Methods 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 3

- 239000001257 hydrogen Substances 0.000 description 3

- 229910052739 hydrogen Inorganic materials 0.000 description 3

- 230000002779 inactivation Effects 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- 230000036961 partial effect Effects 0.000 description 3

- 230000035515 penetration Effects 0.000 description 3

- 150000002978 peroxides Chemical class 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 230000002829 reductive effect Effects 0.000 description 3

- 230000001105 regulatory effect Effects 0.000 description 3

- 241000894006 Bacteria Species 0.000 description 2

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 2

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 2

- IOVCWXUNBOPUCH-UHFFFAOYSA-N Nitrous acid Chemical compound ON=O IOVCWXUNBOPUCH-UHFFFAOYSA-N 0.000 description 2

- OGIIWTRTOXDWEH-UHFFFAOYSA-N [O].[O-][O+]=O Chemical compound [O].[O-][O+]=O OGIIWTRTOXDWEH-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 230000003213 activating effect Effects 0.000 description 2

- 230000004913 activation Effects 0.000 description 2

- 230000033228 biological regulation Effects 0.000 description 2

- 230000001276 controlling effect Effects 0.000 description 2

- 230000006378 damage Effects 0.000 description 2

- 238000001514 detection method Methods 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 229910001882 dioxygen Inorganic materials 0.000 description 2

- 238000001914 filtration Methods 0.000 description 2

- 230000005484 gravity Effects 0.000 description 2

- 230000000670 limiting effect Effects 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 230000007935 neutral effect Effects 0.000 description 2

- 229910017604 nitric acid Inorganic materials 0.000 description 2

- 239000005022 packaging material Substances 0.000 description 2

- 238000004806 packaging method and process Methods 0.000 description 2

- 238000011084 recovery Methods 0.000 description 2

- 239000002904 solvent Substances 0.000 description 2

- 238000001179 sorption measurement Methods 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 231100000331 toxic Toxicity 0.000 description 2

- 230000002588 toxic effect Effects 0.000 description 2

- 238000002604 ultrasonography Methods 0.000 description 2

- MGWGWNFMUOTEHG-UHFFFAOYSA-N 4-(3,5-dimethylphenyl)-1,3-thiazol-2-amine Chemical compound CC1=CC(C)=CC(C=2N=C(N)SC=2)=C1 MGWGWNFMUOTEHG-UHFFFAOYSA-N 0.000 description 1

- WKBOTKDWSSQWDR-UHFFFAOYSA-N Bromine atom Chemical compound [Br] WKBOTKDWSSQWDR-UHFFFAOYSA-N 0.000 description 1

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 description 1

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 1

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical compound C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 description 1

- BDAGIHXWWSANSR-UHFFFAOYSA-M Formate Chemical compound [O-]C=O BDAGIHXWWSANSR-UHFFFAOYSA-M 0.000 description 1

- 241000233866 Fungi Species 0.000 description 1

- 241000316430 Geobacillus stearothermophilus ATCC 7953 Species 0.000 description 1

- 229910019142 PO4 Inorganic materials 0.000 description 1

- 241000700605 Viruses Species 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 238000005273 aeration Methods 0.000 description 1

- 125000003158 alcohol group Chemical group 0.000 description 1

- 230000004075 alteration Effects 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical class [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 239000003125 aqueous solvent Substances 0.000 description 1

- 230000001174 ascending effect Effects 0.000 description 1

- 239000003637 basic solution Substances 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- GDTBXPJZTBHREO-UHFFFAOYSA-N bromine Substances BrBr GDTBXPJZTBHREO-UHFFFAOYSA-N 0.000 description 1

- 229910052794 bromium Inorganic materials 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 230000003197 catalytic effect Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 239000002826 coolant Substances 0.000 description 1

- 239000000498 cooling water Substances 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000009795 derivation Methods 0.000 description 1

- 239000000645 desinfectant Substances 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000010790 dilution Methods 0.000 description 1

- 239000012895 dilution Substances 0.000 description 1

- PUFKGWVZPFANLN-UHFFFAOYSA-N dioxomanganese oxocopper Chemical compound O=[Cu].O=[Mn]=O PUFKGWVZPFANLN-UHFFFAOYSA-N 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 230000005684 electric field Effects 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 238000004880 explosion Methods 0.000 description 1

- 239000002360 explosive Substances 0.000 description 1

- 239000006260 foam Substances 0.000 description 1

- 238000007710 freezing Methods 0.000 description 1

- 230000008014 freezing Effects 0.000 description 1

- 230000036541 health Effects 0.000 description 1

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 1

- 230000001939 inductive effect Effects 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 231100000518 lethal Toxicity 0.000 description 1

- 230000001665 lethal effect Effects 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 238000011068 loading method Methods 0.000 description 1

- 238000007726 management method Methods 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 244000005700 microbiome Species 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- NBIIXXVUZAFLBC-UHFFFAOYSA-K phosphate Chemical compound [O-]P([O-])([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-K 0.000 description 1

- 239000010452 phosphate Substances 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

- 238000011069 regeneration method Methods 0.000 description 1

- 238000012552 review Methods 0.000 description 1

- 239000003206 sterilizing agent Substances 0.000 description 1

- QAOWNCQODCNURD-UHFFFAOYSA-L sulfate group Chemical group S(=O)(=O)([O-])[O-] QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- 230000002195 synergetic effect Effects 0.000 description 1

- 239000010891 toxic waste Substances 0.000 description 1

- 229910052723 transition metal Inorganic materials 0.000 description 1

- 150000003624 transition metals Chemical class 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 239000002912 waste gas Substances 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Classifications

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L2/00—Methods or apparatus for disinfecting or sterilising materials or objects other than foodstuffs or contact lenses; Accessories therefor

- A61L2/16—Methods or apparatus for disinfecting or sterilising materials or objects other than foodstuffs or contact lenses; Accessories therefor using chemical substances

- A61L2/20—Gaseous substances, e.g. vapours

- A61L2/202—Ozone

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L2/00—Methods or apparatus for disinfecting or sterilising materials or objects other than foodstuffs or contact lenses; Accessories therefor

- A61L2/16—Methods or apparatus for disinfecting or sterilising materials or objects other than foodstuffs or contact lenses; Accessories therefor using chemical substances

- A61L2/20—Gaseous substances, e.g. vapours

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L2/00—Methods or apparatus for disinfecting or sterilising materials or objects other than foodstuffs or contact lenses; Accessories therefor

- A61L2/16—Methods or apparatus for disinfecting or sterilising materials or objects other than foodstuffs or contact lenses; Accessories therefor using chemical substances

- A61L2/20—Gaseous substances, e.g. vapours

- A61L2/208—Hydrogen peroxide

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L2/00—Methods or apparatus for disinfecting or sterilising materials or objects other than foodstuffs or contact lenses; Accessories therefor

- A61L2/24—Apparatus using programmed or automatic operation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D23/00—Details of bottles or jars not otherwise provided for

- B65D23/001—Supporting means fixed to the container

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L2202/00—Aspects relating to methods or apparatus for disinfecting or sterilising materials or objects

- A61L2202/10—Apparatus features

- A61L2202/12—Apparatus for isolating biocidal substances from the environment

- A61L2202/122—Chambers for sterilisation

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L2202/00—Aspects relating to methods or apparatus for disinfecting or sterilising materials or objects

- A61L2202/10—Apparatus features

- A61L2202/13—Biocide decomposition means, e.g. catalysts, sorbents

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L2202/00—Aspects relating to methods or apparatus for disinfecting or sterilising materials or objects

- A61L2202/10—Apparatus features

- A61L2202/14—Means for controlling sterilisation processes, data processing, presentation and storage means, e.g. sensors, controllers, programs

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61L—METHODS OR APPARATUS FOR STERILISING MATERIALS OR OBJECTS IN GENERAL; DISINFECTION, STERILISATION OR DEODORISATION OF AIR; CHEMICAL ASPECTS OF BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES; MATERIALS FOR BANDAGES, DRESSINGS, ABSORBENT PADS OR SURGICAL ARTICLES

- A61L2202/00—Aspects relating to methods or apparatus for disinfecting or sterilising materials or objects

- A61L2202/20—Targets to be treated

- A61L2202/24—Medical instruments, e.g. endoscopes, catheters, sharps

Landscapes

- Health & Medical Sciences (AREA)

- Public Health (AREA)

- Veterinary Medicine (AREA)

- Epidemiology (AREA)

- Life Sciences & Earth Sciences (AREA)

- Animal Behavior & Ethology (AREA)

- General Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Chemical & Material Sciences (AREA)

- General Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Apparatus For Disinfection Or Sterilisation (AREA)

- Feeding, Discharge, Calcimining, Fusing, And Gas-Generation Devices (AREA)

- Medical Preparation Storing Or Oral Administration Devices (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Food Preservation Except Freezing, Refrigeration, And Drying (AREA)

Abstract

Un método para inyectar una solución evaporada de peróxido de hidrógeno en una cámara de esterilización sellada evacuada que incluye un artículo a esterilizar para controlar la condensación del peróxido de hidrógeno durante la esterilización del artículo en la cámara de esterilización a una temperatura preseleccionada dentro de la cámara de esterilización, comprendiendo el método las etapas de sellar la cámara; aplicar a la cámara sellada un vacío de una primera presión para crear la cámara evacuada y sellada, siendo la primera presión suficiente para mantener evaporada una solución acuosa de peróxido de hidrógeno que tiene una primera concentración de peróxido de hidrógeno a la temperatura preseleccionada; evaporar la solución acuosa de peróxido de hidrógeno para formar una solución evaporada de peróxido de hidrógeno que tiene un componente de vapor de agua y un componente de vapor de peróxido de hidrógeno; inyectar en la cámara evacuada y sellada pulsos repetidos de la solución evaporada de peróxido de hidrógeno, teniendo los pulsos un volumen seleccionado para evitar la condensación en el que el peróxido de hidrógeno se inyecta en la cámara y terminar la inyección a una segunda presión, más alta que la primera presión a la que aparece una capa de microcondensación de peróxido de hidrógeno sobre el artículo, como puede observarse mediante la concentración del vapor de peróxido de hidrógeno en la cámara, que disminuye a presión en aumento en la cámara, capa que tiene una segunda concentración de peróxido de hidrógeno más alta que la primera concentración de peróxido de hidrógeno.

Description

DESCRIPCIÓN

Método de esterilización

Campo de la invención

La presente invención se refiere, generalmente, a un método para inyectar una solución evaporada de peróxido de hidrógeno en una cámara de esterilización sellada evacuada que incluye un artículo a esterilizar para controlar la condensación del peróxido de hidrógeno durante la esterilización del artículo en la cámara de esterilización a una temperatura preseleccionada dentro de la cámara de esterilización.

Antecedentes de la invención

La esterilización es la destrucción de cualquier virus, bacteria, hongo u otro microorganismo, ya sea en un estado vegetativo o en uno de espora latente y se define por una reducción de 10-6 en el nivel de bacterias. Los procedimientos de procesamiento estériles convencionales para instrumentos médicos implican alta temperatura (tales como vapor y unidades de calor seco) o productos químicos (tales como gas de óxido de etileno, peróxido de hidrógeno u ozono).

Los métodos y aparatos de esterilización que usan esterilizantes gaseosos son bien conocidos. Los esterilizantes que usan peróxido de hidrógeno como esterilizante se usan ampliamente. El peróxido de hidrógeno se suministra, generalmente, como una solución acuosa y se evapora antes de la inyección a una cámara de esterilización del esterilizante, calentando la solución o aplicando un vacío a la cámara de esterilización, o ambos. Después de la evaporación de la solución, la atmósfera de esterilización en la cámara de esterilización incluye vapor de agua y gas peróxido de hidrógeno. Es una desventaja de este proceso que el vapor de agua tienda a condensarse en los artículos en la cámara a medida que avanza la esterilización. La capa resultante de agua condensada en los artículos a esterilizar interfiere con la acción esterilizante del peróxido de hidrógeno. Se han desarrollado numerosas modificaciones de aparatos y procesos para abordar este problema, todos los cuales se dirigen a limitar la humedad relativa en la atmósfera de esterilización durante el proceso de esterilización. Sin embargo, estas modificaciones aumentan invariablemente el coste de funcionamiento y/o los tiempos del ciclo de esterilización.

Los esterilizantes que usan gas que contiene ozono como esterilizante también se conocen. El gas ozono, generalmente, se produce de forma externa a la cámara de esterilización y se suministra en la cámara al vacío para aumentar la penetración del gas esterilizante en los espacios restringidos de los artículos a esterilizar. Con el fin de mejorar el efecto de esterilización del gas ozono, la atmósfera de esterilización se humidifica, generalmente, con agua antes de la inyección del gas ozono en la cámara de esterilización. Sin embargo, la cantidad de gas ozono necesaria es relativamente alta (85 mg/l) y los tiempos de ciclo de esterilización son relativamente largos, haciendo que los procesos de esterilización basados en ozono sean comparativamente caros. Adicionalmente, muchos artículos a esterilizar se dañan por los altos niveles de ozono requeridos para lograr la esterilización completa y, por lo tanto, pueden no esterilizarse en un proceso de esterilización de ozono.

Los procesos de esterilización que usan tanto gas peróxido de hidrógeno como gas ozono se han usado, pero con resultados no satisfactorios, especialmente con respecto a la esterilización de artículos con lúmenes internos largos, tales como gastroscopios y colonoscopios, y con respecto a los tiempos de ciclo y el coste de esterilización. Aunque los procesos basados en ozono son satisfactorios con respecto a la esterilización de artículos con largos lúmenes, la compatibilidad del material representa un problema. Los procesos basados en peróxido de hidrógeno son, generalmente, no satisfactorios con respecto a la esterilización de lúmenes largos.

El documento US 2007/098591 A1 desvela un método para controlar la condensación no deseada del peróxido de hidrógeno en una cámara de esterilización a una temperatura seleccionada, que comprende las etapas de mantener la cámara a presión reducida, evaporar pulsos de peróxido de hidrógeno, inyectar el peróxido evaporado en la cámara y terminar la inyección una vez que se detecta una segunda presión predeterminada.

El documento US 4 642 165 A desvela la inyección de micropulsos de peróxido de hidrógeno en una cámara evacuada para evitar la condensación.

Por lo tanto, se desean un método y un aparato que aborden al menos una de las desventajas de los procesos de esterilización conocidos que usan esterilizantes gaseosos.

Sumario de la invención

Un objeto de la presente invención es obviar o mitigar al menos una desventaja de los procesos de esterilización anteriores que usan esterilizantes gaseosos.

En un primer aspecto, la invención proporciona un método con los rasgos de la reivindicación 1. Los desarrollos adicionales de la invención se representan en las reivindicaciones dependientes.

Otros aspectos y rasgos de la presente invención resultarán evidentes para aquellos expertos habituales en la materia tras la revisión de la siguiente descripción de realizaciones específicas de la invención, junto con las figuras adjuntas.

Breve descripción de los dibujos

A continuación, se describirán las realizaciones de la presente invención a modo de ejemplo únicamente, con referencia a las Figuras adjuntas, en las que:

la Figura 1 muestra un diagrama esquemático de un aparato de acuerdo con la invención, desglosándose las partes ilustradas del aparato en la Tabla III;

la Figura 2 muestra un diagrama esquemático de un sistema de suministro de peróxido de hidrógeno de acuerdo con la invención, desglosándose las partes ilustradas del aparato en la Tabla III;

la Figura 3 es un diagrama de flujo de un método de esterilización preferido de acuerdo con la invención;

la Figura 4 es un gráfico que ilustra un primer ciclo de esterilización ejemplar de acuerdo con la invención; la Figura 5 es un gráfico que ilustra un segundo ciclo de esterilización ejemplar de acuerdo con la invención; la Figura 6 es un gráfico que ilustra un tercer ciclo de esterilización ejemplar de acuerdo con la invención;

la Figura 7 muestra una realización ejemplar de una unidad de suministro de peróxido de hidrógeno de acuerdo con la invención;

la Figura 8 muestra una realización ejemplar de un conjunto de depósito, medición y evaporación de peróxido de hidrógeno de acuerdo con la invención;

la Figura 9 es un diagrama esquemático de un sistema de control para un aparato de acuerdo con la invención; la Figura 10a es una vista en perspectiva de un recipiente de esterilizante de acuerdo con la invención;

la Figura 10b es una vista en sección transversal del recipiente de la Figura 10a;

la Figura 10c es una vista en alzado lateral del recipiente de la Figura 10a; y

la Figura 10d es un detalle B ampliado del recipiente mostrado en la Figura 10b.

Descripción detallada de la realización preferida

Generalmente, la presente invención proporciona un método para la esterilización de un artículo en una atmósfera de esterilización gaseosa añadiendo secuencialmente peróxido de hidrógeno evaporado y ozono.

En una realización, como se ilustra en el diagrama de flujo de la Figura 3 y los gráficos de ciclo de las Figuras 4 a 6, la invención proporciona un método de esterilización de un artículo exponiendo un artículo a esterilizar secuencialmente a peróxido de hidrógeno y ozono. El artículo se expone preferentemente al vacío en primer lugar a una solución acuosa evaporada de peróxido de hidrógeno y, posteriormente, a un gas que contiene ozono. Preferentemente, la exposición se lleva a cabo sin reducir el contenido de vapor de agua de la atmósfera de esterilización, derivándose el contenido de vapor de agua del disolvente acuoso de la solución de peróxido de hidrógeno y de la descomposición del peróxido de hidrógeno en agua y oxígeno. Lo más preferentemente, el proceso de esterilización completa se logra mientras la cámara permanece sellada y sin la retirada de ningún componente de la atmósfera de esterilización. Con este fin, la cámara se evacúa inicialmente a una primera presión de vacío suficiente como para provocar la evaporación del peróxido de hidrógeno acuoso a la temperatura de la atmósfera de la cámara. La cámara se sella después y se añaden secuencialmente el peróxido de hidrógeno y el gas que contiene ozono a la cámara y se mantienen en la cámara durante un tiempo de exposición preseleccionado. Toda retirada de cualquier componente en la atmósfera de esterilización se detiene durante la adición de los esterilizantes y durante la duración del tiempo de exposición.

La solución acuosa de peróxido de hidrógeno se evapora y se inyecta directamente en la cámara de esterilización sin ninguna medida para reducir el contenido de vapor de agua. Los inventores de la presente solicitud han descubierto sorprendentemente que la cantidad de esterilizantes usada y la longitud del ciclo de esterilización pueden reducirse significativamente, cuando se omiten cualquiera y todas las etapas para reducir el contenido de vapor de agua en la cámara y la etapa de esterilización de peróxido de hidrógeno va seguida de una etapa de esterilización de ozono, ya que el vapor de agua generado durante la etapa de esterilización de peróxido de hidrógeno puede usarse para humidificar suficientemente la atmósfera en la cámara para mejorar la etapa de esterilización de ozono. Pueden usarse cantidades mucho menores de peróxido de hidrógeno y ozono que en los procesos de la técnica anterior que usan los mismos esterilizantes, mientras se logra una esterilización completa También, las cantidades requeridas de los esterilizantes de acuerdo con la presente invención son menores que lo que se esperaría de usar simplemente los dos esterilizantes en el mismo ciclo. De esta manera, el mantenimiento de la cámara sellada a lo largo de todas las etapas de esterilización sin ninguna medida para controlar la humedad en la atmósfera de esterilización parece dar como resultado un efecto sinérgico.

Un esterilizante de acuerdo con la invención, como se ilustra esquemáticamente en la Figura 1, funciona, generalmente, de la siguiente manera. Un artículo para esterilizarse (no mostrado) se coloca en una cámara 10 de esterilización y la cámara se sella. Se aplica un vacío a la cámara 10. La solución de peróxido de hidrógeno evaporada se suministra a la cámara 10 de esterilización desde una unidad 30 de suministro (véase la Figura 8), que se analizará con más detalle a continuación. El peróxido de hidrógeno evaporado suministrado en la cámara

proporciona una esterilización parcial del artículo. El oxígeno de calidad médica se somete en un generador 22 de ozono a un campo eléctrico, que convierte el oxígeno en gas que contiene ozono. El gas que contiene ozono se alimenta después a la cámara 10, que se ha humidificado por la inyección de la solución de peróxido de hidrógeno evaporada y la descomposición del peróxido de hidrógeno en radicales libres (hidroxilos), agua y oxígeno. El gas que contiene ozono finaliza la esterilización del artículo. Los gases esterilizantes restantes se descomponen posteriormente en agua y oxígeno usando un catalizador 52. Los únicos residuos que quedan al final del ciclo de esterilización son oxígeno y agua limpia.

El método de esterilización de ozono de la invención se lleva a cabo preferentemente a temperatura ambiente y, de esta manera, no requiere sustancialmente aireación o enfriamiento de los artículos esterilizados, de tal manera que puedan usarse inmediatamente después del ciclo de esterilización. Además, los gases usados se difunden más rápidamente en lúmenes largos a esterilizar, reduciendo los tiempos de ciclo requeridos para la esterilización. Esto permite a los hospitales reducir el coste de inventarios de dispositivos médicos caros. El método de esterilización de la invención ofrece varias ventajas adicionales. No produce desechos tóxicos, no requiere el manejo de cilindros de gas peligrosos y no representa una amenaza para el medio ambiente o la salud del usuario. Los instrumentos de acero inoxidable y los instrumentos sensibles al calor pueden tratarse simultáneamente, lo que, para algunos usuarios, obviará la necesidad de dos esterilizantes separados.

El aparato de esterilización preferido de acuerdo con la invención, como se ilustra esquemáticamente en la Figura 1, incluye una cámara 10 de esterilización que puede sellarse para contener vacío. Esto se logra con una puerta 12 de acceso, que puede abrirse selectivamente para acceder a la cámara y que sella la cámara en la condición cerrada. El aparato incluye, además, un generador 22 de ozono para suministrar gas que contiene ozono a la cámara de esterilización, una unidad 30 de suministro de peróxido de hidrógeno para suministrar peróxido de hidrógeno evaporado a la cámara 10 de esterilización y una bomba 40 de vacío (CM-005-052 TSO3 , Inc.). La bomba 40 de vacío se usa para la aplicación de un vacío suficiente a la cámara 10 de esterilización para aumentar la penetración del gas esterilizante y para ser capaz de generar una solución evaporada de peróxido de hidrógeno a una temperatura por debajo de la temperatura dentro de la cámara de esterilización. La bomba 40 de vacío en la realización preferida es capaz de producir un vacío suficiente en la cámara de esterilización para disminuir el punto de ebullición del agua en la cámara por debajo de la temperatura real de la atmósfera en la cámara. En el aparato preferido, la bomba de vacío es capaz de producir un vacío de 133 Pa (1 Torr (1,33 mbar)). El ozono producido en el generador 22 de ozono se destruye en un catalizador 52 de ozono al que se alimenta gas que contiene ozono bien después del paso a través de la cámara 10 de esterilización o bien directamente desde el generador 22 de ozono a través de la válvula 29b de derivación. El catalizador 52 de ozono (AM-004-001, TSO3, Inc.) se conecta en serie después de la bomba 40 de vacío para evitar que el gas ozono escape al ambiente. El material que descompone ozono en el catalizador 52 preferido es carulita. Por razones económicas y prácticas, se prefiere usar un catalizador para la descomposición del ozono en el gas de esterilización de escape de la cámara 10 de esterilización. El catalizador destruye el peróxido de hidrógeno y el ozono al contactar y los retransforma en oxígeno y agua produciéndose una determinada cantidad de calor. Los catalizadores de este tipo y su fabricación son bien conocidos por la persona experta en la materia de generadores de ozono y no necesitan describirse con detalle en el presente documento. Adicionalmente, otros medios para destruir el ozono y el peróxido de hidrógeno contenidos en el gas de esterilización resultarán fácilmente evidentes para una persona experta en la materia. Por ejemplo, el gas puede calentarse durante un tiempo preseleccionado a una temperatura a la que se acelera la descomposición del esterilizante, por ejemplo, a 300 °C durante un período de 3 segundos.

La unidad 30 de suministro de peróxido de hidrógeno incluye un depósito 220 (AM-213-010, TSO3 Inc.), una unidad 240 de medición y una unidad 260 evaporadora (FM-213-003, TSO3 Inc.) conectada directamente a la cámara 10 de esterilización a través de un conducto 280 (AM-213-003, TSO3 Inc.). El depósito 220 está equipado con un sensor 222 de nivel para asegurar siempre un nivel suficientemente alto de peróxido de hidrógeno para la ejecución de otro ciclo de esterilización. Se suministra una solución de peróxido de hidrógeno (3-59 %) al depósito desde una unidad 200 de suministro de peróxido de hidrógeno (véase la Figura 7), que se analizará con más detalle a continuación. La solución de peróxido de hidrógeno se suministra a la unidad 200 de suministro desde una botella 180 sellada (véase la Figura 7). La solución evaporada de peróxido de hidrógeno producida en la unidad 260 evaporadora entra directamente a la cámara 10 de esterilización sin restricción de flujo o válvula intermedias. La unidad evaporadora se equipa preferentemente con un dispositivo de calentamiento (no mostrado) que mantiene la temperatura de la solución de peróxido de hidrógeno suficientemente alta para lograr una velocidad de evaporación más alta y evitar la congelación de la solución.

El generador 22 de ozono (OZ, modelo 14a, TSO3 Inc.) es del tipo de descarga de corona y se enfría para disminuir la velocidad de descomposición de ozono, todo lo que se conoce bien en la técnica. La generación de ozono se asocia a la pérdida de energía en forma de calor. Ya que el calor acelera la descomposición del ozono en oxígeno, debería retirarse tan rápido como sea posible mediante el enfriamiento del generador 22 de ozono. El generador de ozono en el aparato se mantiene a una temperatura relativamente baja de 3 a 6 °C mediante un sistema 60 de enfriamiento, que es bien un sistema de enfriamiento indirecto con recirculación de agua de enfriamiento o bien un sistema de enfriamiento directo con una unidad de enfriamiento de aire o una unidad de refrigeración para el enfriamiento (no ilustrado). El sistema de enfriamiento se mantiene preferentemente a la temperatura de 3 a 6 °C. En la realización preferida, el sistema de enfriamiento se mantiene a 4 °C, de tal manera que el gas que contiene ozono

generado por el generador 22 está a la temperatura ambiente de alrededor de 20 a 35 °C. De esta manera, el gas que contiene ozono que entra a la cámara de esterilización para la humidificación y la esterilización se mantiene a temperaturas ambiente de 20 a 35 °C. Esto significa que la descomposición del ozono se minimiza y el proceso de esterilización es más eficaz. El generador 22 de ozono se suministra preferentemente con oxígeno de calidad médica. El oxígeno puede suministrarse también directamente a la cámara 10 de esterilización a través de la válvula 21 de suministro de oxígeno. El aparato puede conectarse a una salida de oxígeno de pared común en los hospitales o a un cilindro de oxígeno o a cualquier otra fuente capaz de suministrar la calidad y el flujo requeridos. El suministro de oxígeno al generador 22 tiene lugar a través de un filtro 23, un regulador 24 de presión, un medidor 25 de flujo y una válvula 26 de cierre de oxígeno. El generador está protegido contra la sobrepresión de oxígeno mediante un conmutador 27 de presión de seguridad. La mezcla de ozono-oxígeno generada por el generador 22 se dirige a la cámara 10 de esterilización a través de un orificio 28 regulador del flujo y una válvula 29a solenoide de suministro de mezcla. La mezcla también puede suministrarse directamente al catalizador 52 de ozono mediante una válvula 29b solenoide de derivación (opcional). En una realización preferida en la que se usa una cámara de esterilización de 125 litros, el regulador 24 de presión y la válvula 28 reguladora controlan preferentemente la entrada de oxígeno a una presión de aproximadamente 13,8 KPa (2 psig) y un caudal de aproximadamente 1,5 litros por minuto. Sin embargo, resultará fácilmente evidente para la persona experta que puedan usarse otros caudales dependiendo de la fabricación y el modelo del generador 22 de ozono y el tamaño de la cámara de esterilización.

El vacío en la cámara 10 de esterilización se produce por medio de la bomba 40 de vacío y la válvula 44 de drenaje de la cámara de esterilización.

Las válvulas 29a y 29b son válvulas de solenoide de Teflón (CM-900-156, TSO3 Inc.). La válvula 26 y la válvula 44 de vacío son válvulas solenoides (CM-015-004, TSO3 Inc.).

El generador de ozono preferido usado en el proceso y el aparato de la invención es un generador del tipo de descarga de corona, que es bien conocido por la persona experta en la materia y no necesita describirse adicionalmente en el presente documento.

Funcionamiento

Un método de esterilización preferido de acuerdo con la invención incluye las siguientes etapas generales, como se ilustra por el diagrama de flujo de la Figura 3. Los artículos para esterilizarse, tales como instrumentos médicos, pueden colocarse directamente en la cámara de esterilización, pero se sellan preferentemente en recipientes de envasado estériles, envolturas estériles o bolsitas, tal como se usan generalmente en el entorno de hospital y, después, se colocan en la cámara de esterilización. Diversos tipos diferentes de dichos recipientes o bolsitas se conocen bien por la persona experta en la materia y no necesitan describirse adicionalmente en el presente documento.

Después de la inserción del artículo a esterilizar que se ha colocado en la cámara de esterilización en la etapa 320, la puerta de la cámara de esterilización se cierra y la cámara se sella en la etapa 340 y se aplica vacío a la cámara de esterilización en la etapa 350 hasta que se alcanza una primera presión de 133 Pa (1 Torr (1,33 mbar)) en la cámara. Las paredes de la cámara de esterilización se han precalentado preferentemente en una etapa 310 de calentamiento a una temperatura de 40 °C. La solución evaporada de peróxido de hidrógeno se admite en la cámara de esterilización en la etapa 360 de humidificación para esterilizar y humidificar parcialmente el contenido de la cámara. La inyección de la solución evaporada de peróxido de hidrógeno se detiene una vez que se ha logrado un aumento de presión de 2533 Pa (19 Torr) en la cámara. La cámara puede mantenerse sellada durante un primer período 370 de exposición (preferentemente 2 minutos) durante el que el peróxido de hidrógeno se descompone al menos parcialmente en radicales libres, agua y oxígeno. Preferentemente, este período de exposición también puede omitirse. Después, se suministra un gas que contiene ozono, preferentemente en forma de una mezcla de ozono seco y oxígeno, a la cámara en la etapa 380 de inyección de ozono y la cámara se mantiene sellada durante un segundo período 390 de exposición preseleccionado. No se lleva a cabo humidificación del gas que contiene ozono, o incluso ni es necesario, ya que la atmósfera de la cámara se ha humidificado por la solución de peróxido de hidrógeno. Entre la aplicación del vacío, antes de la etapa de evaporación de peróxido de hidrógeno y al final del segundo período de exposición, se interrumpe toda retirada de cualquier componente de la atmósfera de esterilización, de tal manera que ninguno de los componentes de la atmósfera se retira antes del final del segundo período de exposición. Las etapas de la aplicación de vacío, la inyección de peróxido de hidrógeno con el primer período de exposición y la inyección de gas ozono con el segundo período de exposición se repiten preferentemente al menos una vez, determinándose el número de repeticiones en la etapa 395 en base al ciclo elegido previamente en la etapa 330. Para retirar todos los esterilizantes restantes de la cámara 10 de esterilización, después de que se complete el ciclo de esterilización, se comienza una fase 400 de ventilación, que incluye preferentemente múltiples ciclos de evacuación de la cámara y lavado con oxígeno. Después de la fase 400 de ventilación, la puerta se desbloquea en la etapa 410 y los artículos esterilizados pueden tomarse de la cámara. La temperatura del suelo y la puerta de la cámara y de la unidad evaporadora se controla preferentemente a lo largo de todo el proceso de esterilización.

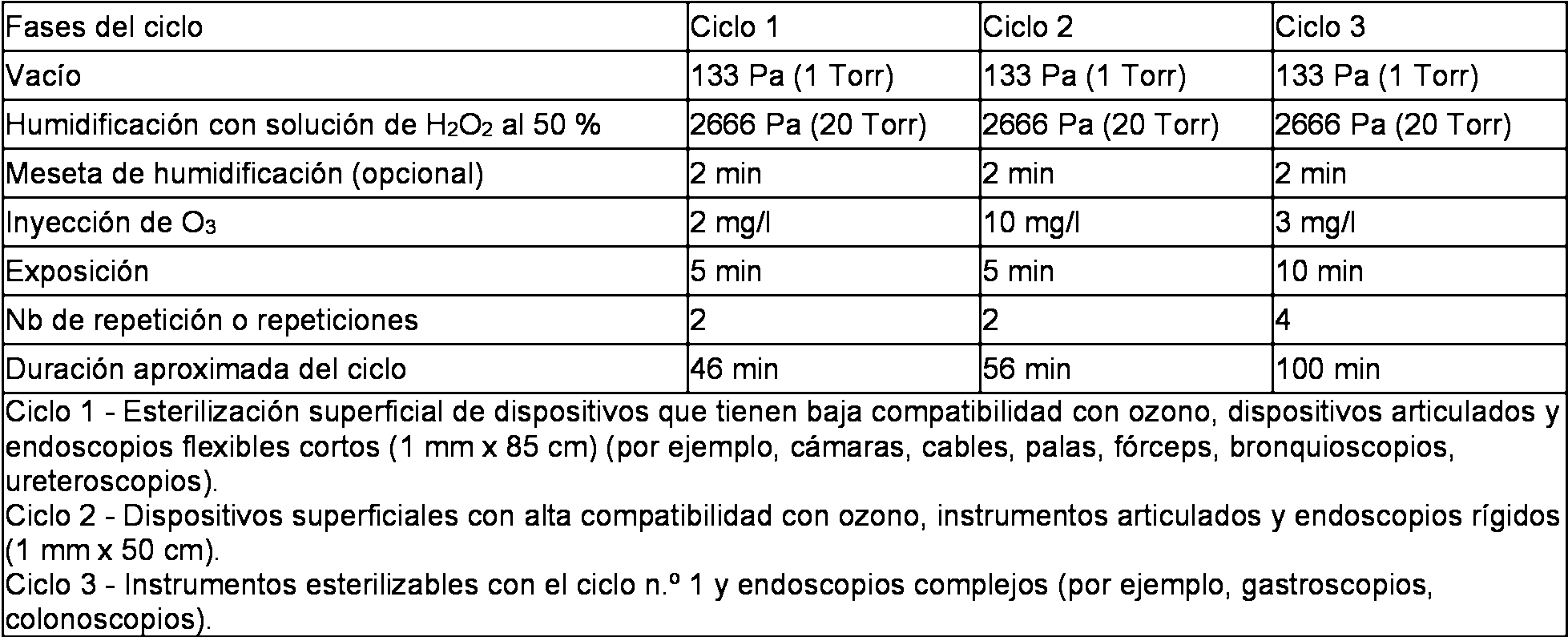

En un aparato de esterilización ejemplar, el usuario tiene la elección de múltiples ciclos de esterilización diferentes. En un método preferido, el usuario puede elegir en la etapa 330 de selección de ciclo del proceso entre tres ciclos que tienen las características respectivas mostradas en la Tabla 1 y analizadas a continuación.

Tabla I

Aunque se prefiere hacer funcionar el presente proceso de esterilización usando una solución de peróxido de hidrógeno al 50 %, el proceso puede hacerse funcionar con soluciones que incluyen peróxido de hidrógeno al 3 % -50 %. Las condiciones ejemplares para el proceso cuando se hace funcionar con una solución de peróxido de hidrógeno al 3 %, al 30 % y al 50 % son las siguientes.

La presión de inyección máxima es la presión a la que se detiene la inyección de la solución evaporada de peróxido de hidrógeno. El tiempo de acondicionamiento representa un período de tiempo después del sellado de la cámara y antes de la aplicación de vacío en el que los artículos a esterilizar se mantienen en la cámara de esterilización y gradualmente se calientan desde la temperatura ambiente debido a las paredes, el suelo y la puerta de la cámara que se calientan a aproximadamente 40 °C. Este calentamiento de la carga en la cámara se requiere para evitar la condensación indebida del agua en la carga en la inyección de la solución evaporada de peróxido de hidrógeno. El riesgo de condensación aumenta con las concentraciones en disminución de la solución de peróxido de hidrógeno.

Una vez que el usuario ha elegido uno de los tres ciclos, el usuario cierra la puerta de la cámara de esterilización y aprieta el botón de inicio. El sistema de control del esterilizador (véase la Figura 9) iniciará después, con el control de un software de funcionamiento construido en él, el proceso de esterilización de acuerdo con el ciclo elegido y usando los parámetros preseleccionados para el ciclo elegido. No hay preacondicionamiento de la carga de esterilización. El ciclo comienza con la generación de vacío en la cámara de esterilización de aproximadamente 133 Pa (1 Torr (1,33 mbar)). Posteriormente, se inyecta una solución evaporada de peróxido de hidrógeno en la cámara a través de la unidad evaporadora para esterilizar y humidificar parcialmente la carga. Antes de entrar a la unidad evaporadora, la solución de peróxido de hidrógeno se hace pasar a través de la unidad 240 de medición mostrada en la Figura 8. La unidad 240 de medición se conecta directamente con la unidad 260 evaporadora y, de esta manera, se somete a la presión de vacío presente en la cámara. La unidad 240 de medición incluye un bloque 241 base que tiene un paso de un volumen fijo, conocido (no mostrado) y conectado por una válvula 242 de entrada en un extremo aguas abajo del paso al depósito 220 de peróxido de hidrógeno y por una válvula 243 de escape en un extremo aguas abajo del paso a la unidad 260 evaporadora. El flujo de la solución de peróxido de hidrógeno a través de la unidad 240 de medición puede controlarse exactamente por medio de las válvulas 242, 243, que se conmutan de forma opuesta y no se superponen, de tal manera que una válvula siempre está cerrada mientras que la otra esté abierta y ambas válvulas nunca están abiertas al mismo tiempo. De esta manera, el paso se evacúa cuando la válvula 243 de escape está abierta y la válvula 242 de entrada está cerrada, se llena con solución de peróxido de hidrógeno cuando la válvula 243 de escape está cerrada y la válvula 242 de entrada está abierta y se evacúa de nuevo cuando la válvula 243 de escape está de nuevo abierta y la válvula 242 de entrada está de nuevo cerrada. Ya que se conoce el volumen exacto del paso, se conoce la cantidad de solución de peróxido de hidrógeno suministrada por el ciclo de válvula y puede calcularse la cantidad total de peróxido de hidrógeno en base al número

de ciclos de conmutación de válvulas. El número de veces y la frecuencia en que las válvulas 242, 243 se abren y se cierran se controlan y se monitorizan mediante el software del aparato y pueden usarse para determinar la cantidad de solución de peróxido de hidrógeno retirada del depósito y para calcular la cantidad teóricamente restante de la solución en el depósito, basándose en la cantidad total aspirada desde la botella de suministro y la cantidad medida. Los inventores de los presentes aparato y método han descubierto que, al contrario que el conocimiento general común, la cantidad exacta de peróxido de hidrógeno evaporado suministrada a la cámara no es crítica. Por el contrario, los inventores de la presente solicitud han descubierto sorprendentemente que el determinante más fiable de la eficacia de esterilización del vapor de peróxido de hidrógeno es la presión en la cámara. La eficacia de esterilización es dependiente del nivel de saturación de la atmósfera de esterilización con peróxido de hidrógeno. Sin embargo, el nivel de saturación no puede calcularse de forma fiable a partir de la cantidad de solución inyectada, ya que depende en gran medida de la carga en la cámara y de las características de adsorción de los materiales en la carga. El nivel de saturación, sin embargo, es directamente proporcional a la presión en la cámara. Por lo tanto, el nivel de saturación en la cámara puede determinarse solamente en base a la presión de la cámara, en lugar de mediante la medición del flujo o de la cantidad de la solución de peróxido de hidrógeno inyectada en la cámara. Como resultado, el número de ciclos de conmutación de válvula durante la etapa 360 de inyección de peróxido de hidrógeno en una realización de la presente invención es completamente dependiente de la presión a alcanzarse en la cámara 10 al completarse la inyección de peróxido de hidrógeno. En una realización preferida, se usa una solución acuosa de peróxido de hidrógeno al 50 % y el aumento de presión a alcanzarse en la cámara es 2533 Pa (19 Torr). Un tiempo de permanencia opcional de 2 minutos sigue el alcance del aumento de presión preajustado de 2533 Pa (19 Torr). Después, se inyecta una dosis de gas que contiene ozono seco seguido de un segundo tiempo de exposición. La dosis de ozono depende del ciclo elegido por el usuario. Cuando se alcanza el número deseado de repeticiones de la primera y la segunda etapas de esterilización parcial, se lleva a cabo la ventilación de la cámara 10 de esterilización evacuando y recargando la cámara 3 veces con oxígeno para retirar los residuos de los esterilizantes de peróxido de hidrógeno y de ozono.

Con el fin de determinar si una variación en el volumen de peróxido de hidrógeno inyectado por cada pulso durante la fase de acondicionamiento tiene un impacto en la eficacia de esterilización y en la cantidad de condensación observada en la carga, el solicitante realizó ensayos de esterilización con diferentes cantidades de pulso de inyección. Teóricamente, la velocidad de inyección/evaporación del peróxido de hidrógeno podría tener un impacto en la eficacia de esterilización. Mediante la inyección de un volumen mucho más grande durante cada pulso, la solución se empuja más rápido en la cámara y el tiempo para que el líquido se evapore disminuye. La probabilidad de tener más condensación en el instrumento o en el material de envasado, por lo tanto, es mayor. Se espera que la condensación demasiado pronunciada genere dos problemas. En primer lugar, la condensación pronunciada podría limitar la capacidad del ozono de alcanzar las esporas en la superficie de los instrumentos. En segundo lugar, el líquido de peróxido de hidrógeno puede quedar atrapado en el material de envasado, siendo peligroso para la gente que maneja en lo sucesivo la carga esterilizada. Si la cantidad de líquido de peróxido de hidrógeno atrapado es demasiado grande, la ventilación de la cámara y el envasado al final del ciclo de esterilización pueden no ser suficientes, para retirar todas las trazas de condensado de peróxido de hidrógeno.

Cuando la presión en la cámara de esterilización disminuye por debajo de la presión atmosférica, cualquier líquido presente o inyectado en la cámara hervirá a una temperatura menor que en condiciones atmosféricas. En la realización anteriormente descrita del presente proceso, la presión en la cámara primero disminuye y, después, se inyecta un volumen de peróxido de hidrógeno en forma de vapor. El volumen total de peróxido de hidrógeno usado se inyecta en pequeños aumentos. Durante la inyección, la presión en la cámara aumenta hasta que se alcanza una presión final de 2666 Pa (20 Torr) (133 Pa (1 Torr) de presión de partida 2533 Pa (19 Torr) de aumento de presión). El peróxido de hidrógeno se evapora a una temperatura más alta que el agua (el punto de ebullición del peróxido de hidrógeno al 50 % es de 114 °C y el punto de ebullición del agua es de 100 °C). Por lo tanto, el condensado estará más concentrado en peróxido de hidrógeno que la solución inicial que entra en la cámara. Este fenómeno se observó con una lámpara UV colocada en la cámara. Si bien la presión de la cámara estaba aumentando, la concentración de peróxido de hidrógeno en el vapor leída por la lámpara UV estaba disminuyendo. También se valoró la concentración de la primera gotita de peróxido de hidrógeno (1333 Pa (10 Torr)). Se descubrió que el líquido era peróxido de hidrógeno concentrado aproximadamente al 85 %.

A una presión de aproximadamente 1333 Pa (10 Torr), apareció una capa de micro-condensación del peróxido de hidrógeno en los objetos de la cámara. El espesor de la micro-condensación se calculó que era un espesor de solamente unas pocas moléculas, pero puede ayudar a la esterilización, ya que es bien sabido que el peróxido de hidrógeno puede esterilizar en forma de vapor, así como en forma líquida (Chung et al., 2006; Unger-Bimczok et al., 2008). También, el ozono es más soluble en peróxido de hidrógeno y puede formar radicales justo en la superficie, en la que están presentes las esporas.

Con el fin de inyectar un alto volumen de una vez, se usó una válvula separada por tubos de Teflón, en lugar de la microválvula normalmente usada (AM-213-001, TSO3 Inc.). La longitud de los tubos se determinó por el volumen a inyectar. Ya que el volumen contenido en la válvula es significativo, se usaron dos tamaños de válvulas. El primer tipo (TSO3 n.°: CM-900-157) con un orificio de 0,157 cm (0,062'') se usó para un volumen de hasta 1,5 ml. El segundo tipo Neptune, con un orificio de 0,396 cm (0,156''), (CM-900-156, TSO3 Inc.), se usó para un volumen de hasta 3,5 ml. El tamaño de válvula más grande ayuda también a empujar el gran volumen de líquido en la cámara.

Para el volumen de 35 pl, se usó una microbomba Burket 7616 (CM-113-001, TSO3 Inc.). Para el volumen de 23 pl, se usó un bloque más grande fabricado de manera especial.

Se usaron dos ciclos para este experimento. Para ensayar la esterilidad, se usó el Ciclo 1 (medio ciclo), en el que la etapa de inyección de la fase de acondicionamiento se modificó con una variación en el volumen y el pulso para cada intento, como se ha descrito previamente. En cuanto al efecto de condensación, se utilizó el Ciclo 3, que consistía en cuatro fases. Este ciclo se eligió debido al hecho de que se inyectó una cantidad mayor de peróxido de hidrógeno para el ciclo, haciéndolo el escenario del peor caso. Se realizó un tercer ensayo para el ensayo de la esterilidad. Se inocularon lúmenes (Teflón de 1 mm * 80 cm) usando la técnica de cable de acuerdo con MCB-09-A07. Después de la exposición a medio ciclo del Ciclo 1, se determinó la esterilidad de cada lumen de acuerdo con MCB-09-A04 rev.7 por recuperación cuantitativa usando la técnica de ultrasonidos seguida de filtración.

Se conectó una bureta al sistema de válvulas con el fin de determinar de forma precisa el volumen inyectado. Este volumen se dividió después por el número de pulsos. Los tres ciclos de TSO3 se ensayaron con una carga especial que representa una carga promedio para estos tres ciclos. La carga siempre estuvo a temperatura ambiente al principio del ciclo. También se instaló una lámpara UV en el esterilizador usado. Esto permitió el análisis del vapor de peróxido de hidrógeno durante la fase de acondicionamiento.

La esterilidad se verificó con cables de Teflón (1 mm * 80 cm) insertados en los tubos y se ensayó en medio ciclo del Ciclo 1. El primer volumen inyectado por cada pulso durante la fase de acondicionamiento fue de 1,5 ml. En el caso de un buen resultado para la eficacia estéril, el volumen se doblaría. Si el resultado no fuera satisfactorio, entonces se ensayaría la mitad del volumen. Ya que el resultado para el ensayo que usa 1,5 ml por pulso fue bueno, el ensayo se repitió con 2,5 ml y 3,4 ml. El ensayo se detuvo a 3,4 ml de inyección debido a que solo fueron necesarios dos pulsos para alcanzar la presión deseada de 2399 Pa (18 Torr). La fase de acondicionamiento normal se detuvo a 2533 Pa (19 Torr), pero para asegurar que la presión no se excediera, la microválvula se usó entre 2399 y 2533 Pa (18 y 19 Torr).

La esterilidad se logró con 3,4 ml (todos los ensayos estuvieron a cero para el recuento de esporas). De esta manera, el solicitante descubrió que las variaciones en el volumen de pulso no tenían efecto en la eficacia de esterilización. Sin embargo, se observó durante el ensayo de esterilidad que la condensación estaba presente exactamente cuando el peróxido de hidrógeno se inyectaba en la cámara. Por lo tanto, se realizaron más ensayos con el fin de determinar el volumen máximo que podría inyectarse por cada pulso sin condensación.

El primer volumen inyectado fue de nuevo de 1,5 ml. La condensación estaba presente en la carga en el sitio de inyección. La cantidad de condensado líquido medida fue similar a la observada con un pulso de inyección de 3,4 ml. La cantidad de pulso se disminuyó, después, gradualmente reduciendo la cantidad inyectada a la mitad cada vez hasta que no era visible más condensación. A 75 pl, la condensación fue de nuevo similar a aquella con un pulso de inyección de 3,4 ml. Se observó una reducción significativa en la condensación construida por debajo de un volumen de pulso de 75 pl. A 35 pl, la condensación aún era visible, pero se redujo mucho. A 23 pl, la condensación casi no era visible. A un volumen de pulso de 16 pl no se observó absolutamente nada de condensación. Se descubrió que la condensación se producía a volúmenes de pulso por encima de 20 pl. De esta manera, para controlar la cantidad de condensación no deseada de peróxido de hidrógeno, se prefiere usar un volumen de inyección de pulso de menos de 75 pl, más preferentemente por debajo de 35 pl, lo más preferentemente de aproximadamente 20 pl. En un proceso ejemplar de acuerdo con la invención, las paredes de la cámara de esterilización se mantienen a una temperatura de 40 °C, mientras que la temperatura de carga puede variar entre 20 °C y 25 °C. La concentración de la solución de peróxido de hidrógeno usada es preferentemente el 50 %, pero pueden usarse concentraciones tan bajas como el 3 % y tan altas como el 59 %. La presión alcanzada dentro de la cámara es una función de la concentración de peróxido de hidrógeno usada (véase la Tabla II). Incluso aunque la presión alcanzada es la misma para cada ciclo analizado anteriormente, el volumen de la solución de peróxido de hidrógeno requerido depende de la concentración de la solución, del tipo de carga en la cámara y de la capacidad de adsorción de peróxido de hidrógeno de la carga. El nivel de humidificación en la atmósfera de esterilización antes de la inyección de ozono puede ajustarse usando diferentes concentraciones de la solución de peróxido de hidrógeno.

La dosis de ozono varía entre 2 mg/l para el ciclo n.° 1 y 10 mg/l para el ciclo n.° 2 y su tiempo de exposición varía entre 5 minutos para el ciclo n.° 1 y 10 minutos para el ciclo n.° 3.

Las cantidades de ozono usadas en los procesos de esterilización de la técnica anterior que emplean ozono humidificado como gas de esterilización, generalmente, son de aproximadamente 85 mg/l. El uso de peróxido de hidrógeno para la esterilización parcial, así como la humidificación de la carga antes de la inyección de ozono, permite una reducción significativa de la cantidad de ozono requerida para lograr la esterilización (SAL 10-6) hasta una dosis de entre 2 mg/l y 10 mg/l, dependiendo del ciclo elegido. Esta reducción es mucho mayor de lo que se esperaría solo por el hecho de que el peróxido de hidrógeno y el ozono se usan en el mismo ciclo de esterilización. De hecho, la solución evaporada de peróxido de hidrógeno inyectada en la cámara no es suficiente para lograr la esterilización, aunque se ha observado una reducción de 4 log en las esporas. Sin embargo, la adición de solamente

una cantidad muy pequeña de ozono en el intervalo de 1-10 mg de ozono por litro de atmósfera de esterilización da como resultado una esterilización entera y completa al nivel requerido según la normativa de Security Assurance Level de la FDA o las normativas mundiales, tales como ISO (SAL 10'6). Dicha esterilización completa podría no lograrse usando solamente la inyección de la solución evaporada de peróxido de hidrógeno, independientemente de la cantidad de solución de peróxido de hidrógeno usada y la concentración de la solución. Además, las concentraciones altas de peróxido de hidrógeno reducen la compatibilidad con algunos instrumentos. Adicionalmente, un tiempo de permanencia más largo después de la inyección de peróxido de hidrógeno, por ejemplo, 3 minutos, en lugar de 2 minutos, no potencia la eficacia de esterilización. De hecho, el tiempo de permanencia después de la inyección de peróxido de hidrógeno parece no tener efecto en la eficacia de esterilización. Sin embargo, la adición de solamente la cantidad minoritaria de ozono, como se ha analizado anteriormente, conduce sorprendentemente a la esterilización completa.

Durante la etapa 350 de evacuación (véase la Figura 3), las válvulas 21 y 26 de suministro de oxígeno, la válvula 29a de suministro de mezcla y la válvula 29b de derivación de mezcla están cerradas y la válvula 44 de drenaje de la cámara está abierta. La cámara 10 de esterilización se evacúa a una presión de vacío de aproximadamente 133 Pa (1 Torr (1,33 mbar)). Una vez que se alcanza esta presión, que se determina por medio de un sensor 13 de presión en la cámara de esterilización, la válvula 44 de drenaje de la cámara se cierra y la unidad 240 de medición se activa para suministrar solución de peróxido de hidrógeno a la unidad 260 evaporadora en la que la solución se evapora y, posteriormente, fluye libremente en la cámara 10 de esterilización. Una vez que se alcanza un aumento de presión de 2533 Pa (19 Torr) en la cámara 10 de esterilización, como se determina mediante el sensor 13 de presión, la unidad 240 de medición se desactiva y se detiene el suministro de solución de peróxido de hidrógeno al evaporador 260. La cámara puede mantenerse sellada de tal manera que no se produce la inyección de ninguna sustancia durante un siguiente primer período 370 de exposición, que puede durar 2 minutos. Sin embargo, ese período de exposición es completamente opcional. Poco antes del final de la etapa 360 de inyección de peróxido de hidrógeno (de forma habitual de aproximadamente 2 a 6 min), el generador de ozono se activa para asegurar un suministro del gas que contiene ozono. El flujo de la mezcla de oxígeno/ozono que sale del generador de ozono se controla todas las veces mediante el orificio 28 regulador capaz de resistir el vacío y de ajustar el flujo a entre 1 y 3 litros por minuto. La activación del generador 22 de ozono incluye la apertura de la válvula 26 de suministro y la válvula 29b de derivación de mezcla. La válvula 26 de suministro deja entrar el oxígeno al generador. La mezcla de ozonooxígeno producida por el generador, después, se guía directamente al catalizador 52 de ozono a través de la válvula 29b de derivación de mezcla. Después de completarse la etapa 370, la mezcla de oxígeno-ozono producida por el generador 22 se guía hacia la cámara 10 de esterilización abriendo la válvula 29a de suministro de mezcla y cerrando la válvula 29b de derivación de mezcla. La mezcla de oxígeno-ozono entra en la cámara 10 hasta que se alcanza la concentración deseada de ozono de acuerdo con el ciclo elegido en la cámara. El tiempo requerido para esta etapa es dependiente del caudal y la concentración del gas ozono en la mezcla (preferentemente de 160 a 200 mg/l de NTP), como se determina por un monitor 15 de ozono de un tipo bien conocido en la materia. Una vez alcanzada la concentración deseada, la válvula 29a de suministro de mezcla se cierra para sellar la cámara de esterilización y para mantener la mezcla de gas ozono/oxígeno en la cámara al vacío.

Una vez que se detiene el suministro del gas de esterilización (mezcla de gas oxígeno y ozono) en la cámara, se detiene el generador 22 y se cierra la válvula 26 de suministro de oxígeno. La cámara se mantiene sellada durante un período de exposición de 5 a 10 minutos, dependiendo del ciclo de esterilización elegido por el usuario. También dependiendo del ciclo elegido, se repiten las etapas 350 a 390 de 1 a 3 veces más, antes de que la esterilización se complete. Esta configuración es conforme a la normativa de Security Assurance Level de 10'6 (SAL 10'6).

Para retirar todo el peróxido de hidrógeno, el ozono y la humedad restantes en la cámara 10 de esterilización después de la esterilización completa, se activa la fase 400 de ventilación. La fase de ventilación comienza después del último período 390 de exposición. La válvula 44 de drenaje de la cámara se abre y se aplica vacío a aproximadamente 650 Pa (6,5 mbar). Una vez que se obtiene la presión de vacío de 650 Pa (6,5 mbar), la válvula 44 de drenaje se cierra y se abre la válvula 21 de suministro de oxígeno, admitiendo el oxígeno en la cámara 10 de esterilización. Una vez alcanzada la presión atmosférica, se cierra la válvula 21 de suministro de oxígeno, se abre la válvula 44 de drenaje de la cámara de esterilización y se reaplica vacío hasta que se alcanza una presión de 130 Pa (1,3 mbar). Este último ciclo de ventilación, hasta 130 Pa (1,3 mbar), se repite una vez para un total de tres ciclos de ventilación. Una vez alcanzada la presión atmosférica después del último ciclo, el mecanismo de la puerta de la cámara de esterilización se activa en la etapa 410 para permitir el acceso al contenido de la cámara de esterilización. La fase de ventilación tiene dos funciones. En primer lugar, retirar todos los residuos de esterilizante en la cámara de esterilización antes de abrir la puerta de acceso y, en segundo lugar, secar el material esterilizado por evaporación, cuando se aplica la presión de vacío. Por supuesto, pueden usarse diferentes presiones de vacío, tiempos de ciclo y número de repeticiones, siempre que se logren la retirada y secado del esterilizante deseados.

Los esterilizantes y el gas que contiene humedad evacuados de la cámara 10 de esterilización se hacen pasar sobre el catalizador 52 antes de escapar el gas a la atmósfera para asegurar una completa deposición de los esterilizantes. El catalizador 52 se usa solamente durante dos partes del ciclo de esterilización, la activación del generador 22 (con las válvulas 26 y 29b) y la evacuación de la cámara 10 de esterilización. Durante la fase de puesta en marcha del generador 22, la válvula 29b de derivación de mezcla se abre y el ozono se guía a través del catalizador 52. Una vez que se completa la fase de puesta en marcha del generador 22, la válvula 29b de derivación

se cierra. Durante la ventilación de la cámara 10 de esterilización, la válvula 44 de drenaje de la cámara de esterilización se abre y el gas de desecho de esterilización que contiene ozono se guía al catalizador 52. Una vez que se completa la evacuación de la cámara 10 de esterilización, la válvula 44 de drenaje se cierra. La circulación del ozono se asegura mediante la bomba 40 de vacío. El catalizador 52 puede localizarse aguas arriba o aguas abajo de la bomba 40 de vacío.

De hecho, a 20 °C, el agua hierve a una presión absoluta de 2330 Pa (23,30 mbar) y, a 35 °C, el agua hierve a una presión absoluta de 5630 Pa (56,3 mbar). El vacío en la cámara de esterilización se ajusta preferentemente a una presión en la que la temperatura de ebullición del agua se disminuye por debajo de la temperatura en la cámara de esterilización. Esa temperatura de ebullición puede ser tan baja que la temperatura de la solución de peróxido de hidrógeno en la unidad evaporadora disminuiría rápidamente y, dependiendo de la energía disponible de la estructura circundante, puede congelarse si no se proporciona ningún suministro de energía. La energía necesaria para evaporar la solución de peróxido de hidrógeno se toma de muchas fuentes. Se toma principalmente del cuerpo principal de la unidad 260 evaporadora, que está en forma de un bloque de aluminio provisto de una disposición de calentamiento (no mostrada). El proceso de evaporación también puede enfriar el humidificador hasta un punto en el que la humedad se condensa en las paredes de la cámara de esterilización. Esto se evita calentando las paredes de la cámara suficientemente para mantenerlas al menos a temperatura ambiente, preferentemente a 40 °C. Esto se logra con una disposición de calentamiento (no ilustrada), que puede ser fácilmente evidente para la persona experta en la materia.

La solución evaporada de peróxido de hidrógeno inyectada en la cámara aumenta la humedad relativa en la cámara de esterilización. Esta humidificación mejora significativamente la eficacia de la etapa de esterilización de ozono. El gas de esterilización que contiene oxígeno/ozono se inyecta en la cámara de esterilización humidificada a una temperatura cercana a la ambiental. El gas que contiene ozono no se calienta antes de la inyección.

El peróxido de hidrógeno tiene sus limitaciones cuando va con los instrumentos médicos esterilizantes. E1H2O2 es menos estable cuando entra en contacto con un metal, como, por ejemplo, el acero inoxidable. Este problema se agrava a presiones bajas, a las que se aceleran las reacciones químicas. Por lo tanto, la descomposición del peróxido de hidrógeno se acelerará al vacío, limitando el tiempo disponible para esterilizar tubos de metal largos. Además, la difusión del H2O2 está limitada, ya que no es un gas. El peróxido de hidrógeno podría alcanzar el final de los tubos largos por medio de difusión, pero, para ese momento, su concentración habrá disminuido, debido a la descomposición acelerada, a un nivel en el que ya no es suficiente para la esterilización.

Los solicitantes han descubierto, como se ha desvelado anteriormente, que estos problemas no solamente pueden superarse por la adición de un gas esterilizante, tal como ozono, sino que la humidificación de la cámara por la descomposición del peróxido de hidrógeno en radicales libres mejora la eficacia del gas esterilizante. Además, los solicitantes han descubierto sorprendentemente que el ozono puede reemplazarse ventajosamente por monóxido de nitrógeno u óxido nítrico. Los solicitantes descubrieron que el agua y el oxígeno generados durante la descomposición del peróxido de hidrógeno también mejoran la eficacia del óxido nítrico.

El monóxido de nitrógeno (u óxido nítrico) se sabe que es tóxico para las células a bajas concentraciones. En presencia de agua y oxígeno, el NO reacciona para formar dióxido de nitrógeno, NO2 , que también es altamente tóxico. En ausencia de oxígeno, el NO no forma NO2 , pero reacciona para formar ácido nítrico, que es muy corrosivo para otros materiales.

2 NO 3 H2O2 ^ 2 HNO3 + 2 H2O (1)

2 NO2 + H2O2 ^ 2 HNO3 (2)

El problema de la formación de ácido nítrico se minimiza mezclando el óxido nítrico con peróxido de hidrógeno, en lugar de agua, ya que la concentración de NO requerida después del preacondicionamiento del peróxido de hidrógeno es muy baja. El tratamiento con H2O2 debilita la cubierta de la espora y el peróxido de hidrógeno y el óxido nítrico, cuando se mezclan juntos, forman radicales libres, de forma similar a la reacción del ozono, cuando se mezcla con peróxido de hidrógeno.

HO H2O2 ^ H2O HO2. (3)

HO2. NO ^ HO. NO2 (4)

HO. NO ^ HONO (5)

Esos radicales reaccionarán rápidamente con todas las sustancias orgánicas, oxidándolas. La velocidad de oxidación estará en el orden de 109, en lugar de 101, para NO u O3 solos.

Los solicitantes ensayaron la eficacia del reemplazo del gas ozono originalmente ensayado por otro gas, tal como oxígeno y óxido nítrico. El ensayo evaluó la eficacia estéril en dispositivos inoculados. Los cables inoculados se

insertaron en tubos y, en lo sucesivo, en bolsitas. Las bolsitas también se colocaron en la parte superior del carro de carga en la cámara de esterilización. Esta zona se considera el punto de menos eficacia en la cámara.

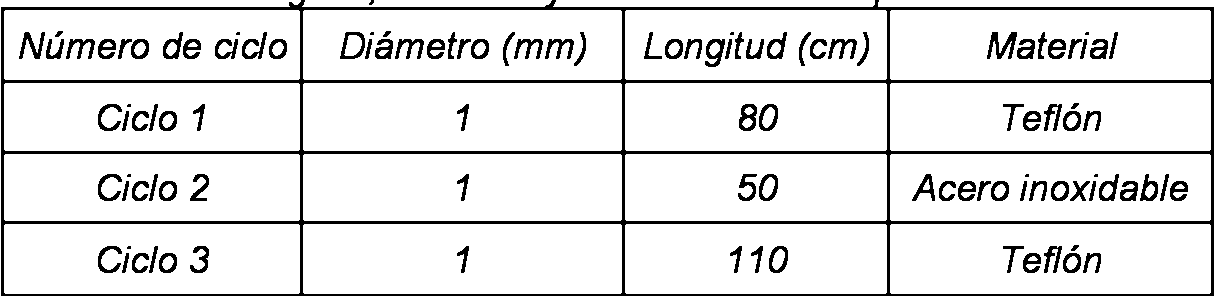

Ejemplos

Se usaron las mismas cargas para las tres series de ensayos realizados: ozono, oxígeno y óxido nítrico. La longitud, el diámetro, el material y el tipo de tubos fueron diferentes para cada ciclo y se describen en la Tabla 3. Los lúmenes inoculados se colocaron en una carga especial que representa una carga promedio para los tres ciclos.

Los lúmenes usados para evaluar la eficacia estéril se inocularon de acuerdo con el protocolo MCB-09-A07 rev.9. Se usó el método del cable. Los cables se inocularon con 10 |jl de una suspensión de esporas de G. stearothermophilus ATCC 7953 de 1,0 * 106 a 2,5 * 106 UFC/10 jl. Los cables inoculados se dejaron secar durante toda la noche en condiciones ambientales normales.

Las cargas de ensayo se expusieron a medio ciclo de cada ciclo. Para el experimento con oxígeno y óxido de nitrógeno, se reemplazó el ozono por el gas a ensayar. También se colocó una bureta en el sistema de válvulas con el fin de determinar de forma precisa el volumen inyectado de H2O2. Después de la exposición, se determinó la esterilidad de cada lumen de acuerdo con MCB-09-A04 rev.7 por recuperación cuantitativa usando la técnica de ultrasonidos seguida de filtración.

Ozono

El valor basal de la eficacia estéril en los lúmenes inoculados usados en cada ciclo se estableció usando solamente peróxido de hidrógeno. Se realizaron ciclos usando peróxido de hidrógeno y ozono para comparar la eficacia del oxígeno y el óxido de nitrógeno con el ozono.

Oxígeno

El oxígeno se inyectó en la cámara usando el mismo sistema que aquel usado para el ozono. El generador de ozono se apagó.

Óxido nítrico

El NO se inyectó, sin embargo, directamente en la cámara a partir de un cilindro de NO independiente (Praxair). Se usó para esta inyección una válvula Neptune con un orificio de 0,396 cm (0,156'') (CM-900-156, TSO3 Inc.), separada por un tubo de Teflón. Haciendo esto, el gas se forzó hacia la cámara.

Todos los ensayos se realizaron fuera con el fin de limitar posibles daños de fugas accidentales. Se usó un detector de NO. Se conectó un tubo largo en la unidad convertidora de catalizador para permitir que el NO se eliminara lejos de la instalación. Se realizó un cálculo (véase a continuación) para determinar el número de inyecciones de válvula necesarias para obtener una concentración de 2 mg/l.

Volumen de la válvula: 3,3 ml (volumen calculado en R-1937)

Densidad NTP de NO: 1,25 g/l

Volumen de la cámara de esterilización: 125 l

Concentración final deseada: 2 mg/l

Presión de NO: 20,68 KPa (3 psig)

Volumen corregido: 3300 x ((14,7 3)/14,7) = 3973,2 j l

Masa para inyectarse: 0,002 g/l x 125 l = 0,25 gno

Masa inyectada por cada inyección: 1,25 g/l x 0,003974 l = 4,9665 X 10-3 g/inyección

Número requerido de inyecciones: 0,25 gno / 4,9665 X 10-3 g/inyección = 50 inyecciones

Estuvieron presentes dos lentes en la cámara, una en la parte inferior trasera y la otra en la parte superior trasera. Se alinearon de forma exacta una encima de la otra. Una lente emitía luz UV a partir de una fuente de tungsteno y la otra lente se conectó a un detector UV. Esta configuración permitió la medición del vapor de peróxido de hidrógeno en la cámara.

El peróxido de hidrógeno tiene algo de actividad de inactivación frente a las esporas de G. stearothermophilus. Sin embargo, el porcentaje de esterilidad logrado en los lúmenes no es suficiente para usarlo solo, especialmente para lúmenes rígidos y flexibles largos. Los resultados para el peróxido de hidrógeno y otros gases mezclados con el peróxido de hidrógeno se resumen en la Tabla 4.

Tabla 4. Porcentaje de esterilidad para los tres ciclos de TSO3 con diferentes agentes esterilizantes mezclados con eróxido de hidró eno.