EP0342655A2 - Containerkrananlage - Google Patents

Containerkrananlage Download PDFInfo

- Publication number

- EP0342655A2 EP0342655A2 EP89108887A EP89108887A EP0342655A2 EP 0342655 A2 EP0342655 A2 EP 0342655A2 EP 89108887 A EP89108887 A EP 89108887A EP 89108887 A EP89108887 A EP 89108887A EP 0342655 A2 EP0342655 A2 EP 0342655A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- spreader

- container

- crane system

- container crane

- hoist

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000009434 installation Methods 0.000 title 1

- 238000001514 detection method Methods 0.000 claims abstract description 46

- 238000013016 damping Methods 0.000 claims abstract description 9

- 238000000034 method Methods 0.000 claims description 12

- 238000005259 measurement Methods 0.000 claims description 7

- 238000013459 approach Methods 0.000 claims description 5

- 230000005855 radiation Effects 0.000 claims description 4

- 238000003384 imaging method Methods 0.000 claims description 2

- 230000008569 process Effects 0.000 description 8

- 238000012937 correction Methods 0.000 description 6

- 238000012546 transfer Methods 0.000 description 5

- 230000007246 mechanism Effects 0.000 description 4

- 230000001133 acceleration Effects 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 230000008878 coupling Effects 0.000 description 2

- 238000010168 coupling process Methods 0.000 description 2

- 238000005859 coupling reaction Methods 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 230000005670 electromagnetic radiation Effects 0.000 description 2

- 230000002349 favourable effect Effects 0.000 description 2

- 230000010355 oscillation Effects 0.000 description 2

- 238000005096 rolling process Methods 0.000 description 2

- 206010015137 Eructation Diseases 0.000 description 1

- 241000282326 Felis catus Species 0.000 description 1

- 208000027687 belching Diseases 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 239000000969 carrier Substances 0.000 description 1

- 230000000295 complement effect Effects 0.000 description 1

- 230000004069 differentiation Effects 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 230000006870 function Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000011017 operating method Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B66—HOISTING; LIFTING; HAULING

- B66C—CRANES; LOAD-ENGAGING ELEMENTS OR DEVICES FOR CRANES, CAPSTANS, WINCHES, OR TACKLES

- B66C13/00—Other constructional features or details

- B66C13/04—Auxiliary devices for controlling movements of suspended loads, or preventing cable slack

- B66C13/06—Auxiliary devices for controlling movements of suspended loads, or preventing cable slack for minimising or preventing longitudinal or transverse swinging of loads

- B66C13/063—Auxiliary devices for controlling movements of suspended loads, or preventing cable slack for minimising or preventing longitudinal or transverse swinging of loads electrical

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B66—HOISTING; LIFTING; HAULING

- B66C—CRANES; LOAD-ENGAGING ELEMENTS OR DEVICES FOR CRANES, CAPSTANS, WINCHES, OR TACKLES

- B66C13/00—Other constructional features or details

- B66C13/18—Control systems or devices

- B66C13/46—Position indicators for suspended loads or for crane elements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B66—HOISTING; LIFTING; HAULING

- B66C—CRANES; LOAD-ENGAGING ELEMENTS OR DEVICES FOR CRANES, CAPSTANS, WINCHES, OR TACKLES

- B66C19/00—Cranes comprising trolleys or crabs running on fixed or movable bridges or gantries

- B66C19/002—Container cranes

Definitions

- the invention relates to a container crane system which is intended to move containers between different stands, in particular between stands in the hull or on the deck of a container transport ship on the one hand and stands on the quay or on quay-moving means of transport on the other hand, and which is designed for this purpose with a lifting cable carrier which can be driven along at least one horizontal axis by means of a chassis and a container receiving frame which is suspended on lifting cables of the lifting cable carrier and is height-adjustable by means of a cable lifting mechanism, hereinafter referred to as spreader.

- a lifting cable carrier which can be driven along at least one horizontal axis by means of a chassis and a container receiving frame which is suspended on lifting cables of the lifting cable carrier and is height-adjustable by means of a cable lifting mechanism, hereinafter referred to as spreader.

- the invention is based on the object of specifying a crane system which makes it easier for the crane operator to move the spreaders or containers into the respective parking space, in particular into a ship's cell.

- pendulum damping means cooperating on the hoist cable carrier and on the spreader be attached, which come into mutual engagement when the spreader approaches the hoist cable carrier.

- Such a configuration of the crane system allows an operating method of the type that before the lowering movement of the spreader is started, the lifting cable carrier is brought into the position that corresponds to the position to be approached in each case, and that pendulum movements of the spreader are suppressed before the lowering movement begins.

- the lifting cable carrier is set at the start of the lowering movement so that, under ideal lowering conditions, the spreader or container is positioned correctly in the position, i.e. especially in the ship's cell entrance.

- the pendulum damping means on the spreader and hoist cable carrier it can be expected that no significant pendulum movements will occur during the lowering process.

- the spreader or container is then only subject to any wind pressure. However, the crane operator is largely relieved when he only has to watch out for wind pressure dislocations.

- a switching step control for the undercarriage is provided for carrying out driving steps along the horizontal axis of the hoist rope carrier in accordance with the position coordinate difference of positions to be approached one after the other, the switching step corresponding to the respective position coordinate difference taking place from the position of the hoisting cable carrier which occurs at the Carrying out a previous switching step, taking into account the prevailing wind conditions at that time and assumed to be constant, has resulted in a spreader position appropriate for the position.

- a remote detection system with a pulsed directional beam transmitter for emitting radiation that is reflectable at the position limit or the obstacle is attached in order to detect position limitations and / or obstacles in the path of the spreader , a reflection beam receiver and a transit time measuring device for determining information about at least one location coordinate of the position limit or the obstacle, this information being used to control the lifting mechanism, the undercarriage and / or a spreader rotating mechanism.

- the remote recognition system cannot be attached to the spreader on its underside, since the container is coupled there. This means that the remote detection system must be attached to the spreader outside the outline of the expected container.To allow the remote detection system a view that is not restricted by the respective container, the remote detection system must be attached outside the outline of the container and thus the spreader.

- the remote detection system on the spreader be adjustable between a detection position outside the container outline and a retracted position, which prevents the spreader or container from entering a position limit, e.g. a container receiving shaft of a ship.

- One of the problems for the crane operator is to reduce the lowering speed when the container or spreader approaches the upper end of the ship's cell or when it approaches the bottom of the ship's cell or the top of a container that has already been placed there, to enable a gentle belching or touching down.

- This problem increases with increasing lowering speeds. It also cannot be solved by working at a high safety distance by switching on a creep speed, because this in turn reduces the sales performance.

- the remote detection system for the detection of the spreader or container vertical distance from the contact surface at the respective stand and / or for the detection of the distance of the spreader or container from the upper end of a stand limit designed as a shaft. This provides a signal that can be used for direct control of the hoist.

- the result of the distance measurement is displayed on a display device assigned to the crane operator, so that the crane operator can operate the hoist accordingly by hand.

- so-called depth measuring devices are already in use for the crane driver to display the respective height of the spreader, which indicate the height of the spreader as a function of the haul-in condition of the hoist rope.

- the work of the crane operator can be facilitated in that a scanner drive is assigned to the directional beam transmitter and that this scanner drive supplies a position coordinate of the respective position of the directional beam to a computer which at the same time receives runtime and thus distance information, this computer from these Information provides information about the position of the spreader or container in the horizontal direction relative to the profile of the position limitation, which can be used to control the chassis drive.

- the information obtained from the computer can be used directly to control the chassis drive.

- the lifting cable carrier is then inevitably controlled in such a way that the spreader or container hits the stand exactly, in particular in the shaft of the ship's cell.

- This control is carried out in such a way that the correction movement of the hoist rope carrier is initiated and braked with the lowest possible accelerations, so as not to excite pendulum movements by means of the correction movement, which would then have to be corrected again and could possibly no longer be corrected because of the relatively short correction times available.

- the system used for remote detection according to the invention allows the use of various control measures. For example, the horizontal relative speed of the spreader relative to the stand, in particular the shaft entrance, can also be determined by a simple differentiating circuit, and the control command can be corrected in advance taking this speed information into account.

- the information obtained from the computer is used to control an imaging device at the location of the crane operator, which represents the position of the spreader or container relative to the profile of the location limit. It is possible, for example, to display the profile of the cell entrance and the container with its outline or at least one center point on a screen. If the container outline and the cell outline are displayed, the crane operator can use this display to carry out all translational movements in the horizontal direction in a target-oriented manner, for example, a movement of the hoist rope carrier along a crane boom (1st coordinate axis) or a movement of the crane along a crane rail (2nd coordinate axis) .

- the crane operator can also carry out rotation corrections in such a representation, provided there is a possibility of rotation on the spreader or on the hoist rope carrier.

- the above-mentioned displays about the height can also be shown directly on the screen, which shows the profile of the cell and the container.

- the respective lifting speed and / or the driving speed can also be shown on the screen.

- the beam For scanning it is advisable to let the beam be swiveled. This can be done, for example, in such a way that the scanner drive serves to pivot a deflecting mirror lying in the directional beam path. The scanning movement can take place in one plane. In this case, two remote detection systems are required to display a profile corner of the stand.

- the system can be further refined in that a position detection system with a pulsed directional beam transmitter for emitting radiation that can be reflected on the cable carrier, a reflection beam receiver and a transit time measuring device for determining information about at least one location coordinate opposite the spreader position is attached to the spreader position in relation to the hoist cable carrier the hoist cable carrier, this location information also being used to control the hoist or the undercarriage.

- a position detection system with a pulsed directional beam transmitter for emitting radiation that can be reflected on the cable carrier, a reflection beam receiver and a transit time measuring device for determining information about at least one location coordinate opposite the spreader position is attached to the spreader position in relation to the hoist cable carrier the hoist cable carrier, this location information also being used to control the hoist or the undercarriage.

- the influence of the wind can be determined, namely from the respective position of the spreader in relation to the hoist cable carrier.

- the position detection system can also be used to produce information about the horizontal relative speed between the spreader and the hoist rope carrier. Then you can determine the rolling movement of the ship by subtractive superimposition with the relative horizontal movement speed of the spreader to the profile of the position and thus feed this rolling movement into the computer as a further control variable, always with the aim of correcting the lifting cable carrier, especially in the final phase of the approach to keep the critical point as small as possible and to be able to carry out with the lowest possible accelerations and speeds.

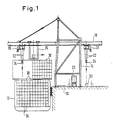

- FIG. 1 shows a quay 10 of a port facility on which a container ship 12 is moored.

- a container crane 14 which can be moved on rails parallel to the longitudinal direction of the quay, ie perpendicular to the plane of the drawing.

- the crane 14 carries a crane bridge 16.

- Two trolleys 18 and 20 can be moved on this crane bridge 16, which trolleys are also to be understood as hoisting cable carriers.

- the trolley 18 is intended for removing containers from the ship 12 and for inserting containers into the ship 12.

- a transfer trolley 25 can be moved on a separate pair of rails, which can be brought into line with each of the trolleys 18 and 20 in the plane of the drawing.

- the trolley 18 with the associated spreader takes over the transport from the transfer trolley 25 to the ship and back.

- the trolley 20 with its associated spreader takes over the transport of the containers between the transfer trolley 25 and the quay system 10 or the transport means 26 which can be moved on the quay system 10.

- the transfer trolley 25 takes over the transport along the bridge beam 16 between the two trolleys 18 and 20.

- FIG. 2 shows that the container 30 is to be inserted into a container receiving shaft 34 of a ship's cell.

- This container receiving shaft corresponds in width b to the width b 'of the container.

- the length of the container receiving shaft 34 is divided by profile ribs 36, so that a container can be inserted between two successive pairs of ribs 36.

- a plurality of containers 30 are located one above the other.

- the trolley 18 moves to the respective container receiving shaft.

- the entire crane 14 in FIG. 1 is moved perpendicular to the drawing plane.

- the trolley 18 is first brought into the position which corresponds to this container receiving shaft. During this movement, the stroke can be superimposed movements take place so that the driving and lifting times do not necessarily overlap additively but overlap. It is essential, however, that at the start of the lowering of the spreader 24 in the direction of the container receiving shaft, pendulum movements are suppressed by engagement of the pendulum damping surfaces 31 of the spreader and 32 of the trolley 18. The lowering movement of the spreader 24 may therefore only begin after the trolley 18 has its has reached the position corresponding to the shaft to be approached in each case.

- the pendulum damping surfaces 31 must have come into contact with the pendulum damping surfaces 32. Then, when the spreader is subsequently lowered, there is little or no oscillation of the spreader 24, and there is good prospect that the container 30 will pass the upper edges of the container receiving shaft 34 without jolts.

- the trolley 18 will correspond to the separation distance t between the two move the following container receiving shafts 34, specifically from the position of the trolley 18 which, in the prevailing and assumed constant wind conditions, had led to a precise alignment of the container 30 with the upper edge of the first container receiving shaft 34. In this way, there is a chance that after moving the trolley 18 by the pitch t, the container 30 will again find its way exactly into the new container receiving shaft 34.

- guide surfaces 38 are provided at the upper ends of the container receiving shafts, but for which only limited space is available.

- Figure 1a differs from Figure 1 only in that the transfer cat 25 has been omitted.

- the two trolleys 118 and 120 take over the container transport from the ship to container receiving platforms 140, which are attached to the crane frame 114 in the form of a buffer store.

- the trolley 120 takes care of the container transport between the platforms 140 and the parking spaces on the quay site.

- the method described above can also be used.

- This method can also be modified in such a way that the crane operator does not necessarily have to pull the spreader up to the stop on the trolley every time it is moved, but only when pendulum movements actually occur that cannot be controlled. There is therefore the possibility, under favorable conditions, of moving a container on the next way from a stand A to a stand B, possibly with the superimposition of the travel movement and the lowering or lifting movement.

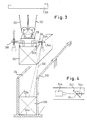

- a container 230 can again be seen on a spreader 224, which is suspended on the trolley 218 via lifting ropes 222.

- a shaft 234 is again to be loaded or unloaded, as shown in FIG. 3.

- Remote detection systems 244 are now arranged on the spreader 224. Each of these remote detection systems 244 includes a pulse laser 244a, a deflecting mirror 244b, and a reflective beam receiver 244c.

- the deflecting mirror 244b is pivoted about two mutually perpendicular axes of rotation 244d and 244 e by swivel motors, not shown.

- the laser pulses strike in the form of a directional beam 246 on the boundary edges 248 of the container receiving shaft 234, on the upper side 230a of a container 230 already located in the shaft 234 and, in the absence of such a container, on the bottom 234a of the container receiving shaft 234.

- the laser pulses are reflected at these impingement points and then strike the reflection beam receiver 244c.

- the respective path of the laser pulse can be measured by a transit time measurement. In this way, the vertical distance of the spreader 224 from the surfaces 248, 230a and 234a can be determined.

- the profile of the upper edge 248 of the container receiving shaft 234 can be scanned as a result of the pivoting movement of the deflecting mirror 244b. If a runtime jump occurs, this means that the edge between the upper end surface 248 and the shaft 234 is run over. At this point in time, the shorter transit time and therefore the shorter transit time must be recorded according to the distance between the remote detection system 244 and the surface 248. At the same time, the angular position of the deflecting mirror 244 b must be recorded at this time. From this angle information and the runtime information, a computer can then determine the relative position of the spreader 224 to the upper boundary profile 248 of the container receiving shaft 234.

- FIG. 5 again shows the pulse laser 244a, the reflection beam receiver 244b and a transit time meter 244f.

- the transit time meter 244 f provides transit time and thus path information to a computer 250.

- a scanner drive 244g for the deflecting mirror 244b can also be seen in FIG.

- This scanner drive 244g is assigned a protractor 244h, which supplies information about the respective angular position of the mirror 244b to the computer 250.

- runtime information and an angle information are supplied to the computer 250, which then determines the location coordinate of the edge passed in each case.

- the profile in a corner can be determined from a plurality of such location coordinates.

- two remote detection systems I and II are shown so that two corners of the profile of the container receiving shaft can be determined. This is basically sufficient to determine the real location of the spreader or container in relation to the profile of the container receiving shaft. For example, one assigns two remote diagonally opposite corners to a remote detection system.

- a screen 252 on which four corners of the profile of the container receiving shaft are shown. These four corners are labeled 234w, 234x, 234y and 234z. At the same time you can see the center of the spreader, which is indicated by a crosshair 254. From the translational displacements of the corners 234w to 234z it can now be determined which corrective movements have to be given to the crane trolley and the trolley trolley.

- the crane operator has in front of him a control panel 256, on which there are manual control elements for the various driving and lifting processes, namely a manual control element 258 which controls a crane trolley 260, namely a trolley for moving the crane frame 14 perpendicular to the plane of the figure 1.

- a manual actuating element 262 for controlling a trolley 264, which ensures the movement of the trolley 18 in FIG. 1 along the crane bridge 16.

- the crane operator actuates the two manual actuators 258 and 262 so that the four corners 234w to 234z come into a position in which the center of the cross hair 254 coincides with the center of the four corners 234w to 234z.

- a manual actuator 266 is provided which controls a rotating mechanism 268 of the trolley, so that the container can also be rotated into the correct angular position with respect to the entrance of the container receiving shaft.

- the rotational movement can also be tracked on the screen 252.

- the correct angular position is reached when the two corners 234w and 234x appear horizontally on the screen with their connecting line.

- the computer 250 provides a further output, which is located on a height indicator 270.

- a height indicator 270 In this height indicator, the relative height of the spreader 224 is displayed relative to the surfaces 248 and 230a, so that the crane operator knows when, when approaching these surfaces, he has to reduce the lowering speed to the creeping speed by actuating an actuating member 274.

- the manual actuator 274 is connected to the cable hoist 276.

- the remote detection systems 244 protrude beyond the outline of the spreader 224 and the outline of the container 230.

- the remote detection systems 244 Before the container is sunk into the container receiving shaft 234, the remote detection systems 244 must be withdrawn from the position shown in FIG. 3 to a position in which they lie within the spreader outline so that they do not collide with the edges 248. Then there is but no longer the possibility of determining the distance of the container 230 from the surface 230a of another container 230 that has already been sunk into the shaft by the remote detection system 244. Here you can switch to the depth measuring device 278. Immediately before the remote detection system 244 has to be withdrawn from the position according to FIG.

- the depth measuring device 278 transmits the height distance values detected at this time to the depth measuring device 278 and carries out a calibration on the values previously determined by means of a laser. This calibration is retained so that from now on the depth measuring device 278 controls the height distance display device 270 and this can continue to display the height distances of the container relative to the edge 248 of the surface 230a or the surface 234a.

- the crane operator also has the option of pressing 290 different buttons on a switchboard that correspond to the existing container receiving shafts.

- a feedback line 292, 294 leads from the crane undercarriage and the trolley undercarriage to a memory 296 and 298, respectively.

- the information about the wind force prevailing during the last lowering operation is stored in this memory, so that when the control signals are formed in the unit 290 for the Running gear 260 and 264 the wind force is taken into account, ie That is, the offset by the pitch length starts from the location which the trolley or crane scaffold occupied in the previous lowering process when the container had just hit the container receiving shaft 234.

- the circuit according to FIG. 6 largely corresponds to that according to FIG. 5. Analog parts are provided with the same reference symbols as in FIG. 5, each increased by the number 100.

- a position detection system 399 can be seen, which is arranged on a carrier that is movable relative to the spreader, like the remote detection systems 244, and is intended to determine the position of the spreader 224 relative to the trolley 218.

- this position detection system is composed of one direction 399a, a reflection beam receiver 399b, a scanner drive 399g and a protractor 399h as well as a transit time measuring device 399f.

- the output signals of the transit time measuring device 399f and the protractor 399h are additionally on the computer 350.

- the output signals of the computer 350 are directly on the trolley 364, on the crane trolley 360, on the hoist 368 and on the spreader slewing gear 376.

- the coordinate generator 390 is also located at the input of the computer 350.

- the computer 350 includes sub-units 397 and 395, which are designed to increase the shuttle speed of the spreader and the roll speed of the ship determine.

- the pendulum speed is obtained in the subunit 397 simply by a differentiation operation, in that the first derivative of the relative location of the spreader relative to the entrance of the container receiving shaft is formed over time.

- the roll speed is obtained in subunit 395 using the signal obtained in subunit 397 by additionally differentiating the relative location of the spreader position with respect to the trolley over time and then superimposing the two derivatives obtained in 397 and 395 over time with each other by subtractive overlay .

- the wind speed can in turn be determined on the basis of the information obtained at the position detection unit 399 and used for control purposes.

- the roll speed of the ship can also be taken into account in the chassis control.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Automation & Control Theory (AREA)

- Control And Safety Of Cranes (AREA)

Abstract

Description

- Die Erfindung betrifft eine Containerkrananlage, welche dazu bestimmt ist, Container zwischen verschiedenen Standplätzen umzusetzen, insbesondere zwischen Standplätzen im Rumpf oder am Deck eines Containertransportschiffes einerseits und Standplätzen am Quai oder auf quaibefahrenden Transportmitteln andererseits, und welche hierzu ausgeführt ist mit einem längs mindestens einer Horizontalachse mittels eines Fahrwerks befahrbaren Hubseilträger und einem an Hubseilen des Hubseilträgers aufgehängten, mittels eines Seilhubwerks höhenverstellbaren Containeraufnahmerahmen, im folgenden genannt Spreader.

- Mit zunehmender Größe von Containerschiffen werden auch die zum Be- und Entladen dieser Schiffe verwendeten Krananlagen immer größer. Der Kranführer kommt damit notwendig in zunehmende Entfernung von der kritischen Stelle, d.h. dem Einlauf des Spreaders bzw. Containers in den jeweiligen Standplatz, d.h. in die Schiffsszelle. Sein Blickwinkel wird immer ungünstiger, weil er nahezu senkrecht nach unten schauen muß, wobei ihm der perspektivische Blick verloren geht. Er weiß deshalb nicht, wie weit der Container bzw. Spreader noch von dem am Zellenbeginn angeordneten Einweiser entfernt ist. Die Schwierigkeiten werden dadurch erhöht, daß der am Hubseil hängende Spreader unvermeidbaren Pendelbewegungen und häufig auch Auslenkungen durch Windeinflüsse unterliegt. Nur sehr geschickte Kranführer können so weit vorausdenken, daß sie mit dem Pendelproblem fertig werden.

- Der Erfindung liegt die Aufgabe zugrunde, eine Krananlage anzugeben, die dem Kranführer das Einfahren der Spreader bzw. Container in den jeweiligen Standplatz, also insbesondere in eine Schiffszelle, erleichtert.

- Zur Lösung dieser Aufgabe wird vorgeschlagen, daß am Hubseilträger und am Spreader zusammenwirkende Pendeldämpfungsmittel angebracht sind, welche bei Annäherung des Spreaders an den Hubseilträger in gegenseitigen Eingriff treten.

- Eine solche Ausgestaltung der Krananlage läßt ein Betriebsverfahren der Art zu, daß man vor Beginn einer Absenkbewegung des Spreaders den Hubseilträger in diejenige Position bringt, die dem jeweils anzufahrenden Standplatz entspricht, und daß man Pendelbewegungen des Spreaders vor Beginn der Absenkbewegung unterdrückt. Bei diesem Verfahren ist der Hubseilträger bei Beginn der Absenkbewegung so eingestellt, daß bei idealen Absenkbedingungen der Spreader bzw. Container positionsgerecht in den Standplatz, d.h. insbesondere in den Schiffszelleneingang, trifft. Da außerdem zu Beginn des Absenkvorgangs diePendelung durch den Eingriff der Pendeldämpfungsmittel am Spreader und Hubseilträger unterdrückt worden ist, kann damit gerechnet werden, daß während des Absenkvorgangs keine wesentlichen Pendelbewegungen auftreten. Der Spreader bzw. Container unterliegt dann nur noch etwaigem Winddruck. Der Kranführer ist aber bereits dann weitgehend entlastet, wenn er nur noch auf Versetzungen durch Winddruck achten muß.

- Nach einer Weiterbildung der Erfindung wird vorgeschlagen, daß eine Schaltschrittsteuerung für das Fahrwerk zur Durchführung von Fahrschritten längs der Horizontalachse des Hubseilträgers entsprechend der Ortskoordinatendifferenz nacheinander anzufahrenderStandplätze vorgesehen ist, wobei der der jeweiligen Ortskoordinatendifferenz entsprechende Schaltschritt jeweils von derjenigen Position des Hubseilträgers aus erfolgt, welche bei der Durchführung eines vorangegangenen Schaltschritts unter Berücksichtigung der damals herrschenden und als gleichbleibend angenommenen Windverhältnisse eine standplatzgerechte Spreaderposition ergeben hat. Diese Weiterbildung beruht auf der Überlegung, daß die Windverhältnisse zwischen zwei aufeinanderfolgenden Senkvorgängen in der Regel keine wesentlichen Änderungen erfahren. Wenn also der Kranführer ein erstes Mal den Container bzw. Spreader in den Standplatz gegebenenfalls durch mehrfaches Probieren eingesteuert hat, so steht fest, welchen Versatz der jeweils herrschende Wind zwischen dem Spreader und dem Hubseilträger hervorruft. Nun kann man den Standplatz des Hubseilträgers speichern, der bei einem ersten Absenkvorgang zur positionsgerechten Lage des Spreaders bzw. Containers gegenüber dem Standplatz geführt hat, und die folgenden Schaltschritte von dieser Position aus erfolgen lassen jeweils mit einer Schaltschrittlänge entsprechend der Koordinatendifferenz zwischen den beim ersten und beim zweiten Absenken anzufahrenden Standplatz. Wenn dann die Windverhältnisse gleich geblieben sind, trifft der Spreader zwangsläufig auch beim zweiten Absenken positionsgerecht auf den nunmehrigen Standplatz. Selbst wenn sich die Windverhältnisse zwischen zwei Absenkvorgängen etwas ändern, so bleibt die vom Kranführer durchzuführende Korrekturarbeit relativ gering.

- Eine weitere Lösung mit dem Ziele, die Arbeit des Kranführers zu erleichtern, besteht darin, daß zur Erkennung von Standplatzbegrenzungen und/oder Hindernissen im Weg des Spreaders ein Fernerkennungssystem angebracht ist mit einem gepulsten Richtstrahlsender zur Aussendung von an der Standplatzbegrenzung bzw. dem Hindernis reflektierbarer Strahlung, einem Reflexionsstrahlempfänger und einer Laufzeitmeßvorrichtung zur Ermittlung einer Informations über mindestens eine Ortskoordinate der Standplatzbegrenzung bzw. des Hindernisses, wobei diese Information zur Steuerung des Hubwerks, des Fahrwerks und/oder eines Spreaderdrehwerks dient.

- Wenn hier von Richtstrahlsender gesprochen wird, so ist insbesondere an die Aussendung von elektromagnetischer Strahlung und dabei wieder insbesondere an Impulslaser gedacht, die deshalb den Vorzug verdienen, weil sie eine besonders enge Strahlbegrenzung gestatten. Daneben sind insbesondere für einfachere Situationen auch andere elektromagnetische Strahlungen und unter Umständen auch Schallwellen, insbesondere Ultraschallwellen, denkbar.

- Gleichgültig, welche Erkennungsaufgabe dem Fernerkennungssystem zugeteilt wird, besteht folgendes Problem: Das Fernerkennungssystem kann am Spreader nicht an dessen Unterseite angebracht werden, da ja dort der Container angekuppelt wird. Dies bedeutet, daß das Fernerkennungssystem am Spreader ausserhalb des Umrisses der zu erwartenden Container angebracht werden muß.Um nun dem Fernerkennungssystem einen durch den jeweiligen Container nicht eingeschränkten Blickwinkel zu erlauben, muß man das Fernerkennungssystem außerhalb des Umrisses des Containers und damit des Spreaders anbringen. Dies führt aber insbesondere beim Beladen von Schiffszellen, welche eng an den jeweiligen Containerumriß angepaßt sind, zu der Schwierigkeit, daß ein über den Spreaderumriß vorstehendes Fernerkennungssystem beim Einfahren in die Schiffszelle mit deren seitlicher Begrenzung in Kollision gerät. Es wird deshalb vorgeschlagen, daß das Fernerkennungssystem an dem Spreader zwischen einer Erkennungsstellung außerhalb des Containerumrisses und einer zurückgezogenen Stellung verstellbar ist, welche das Einfahren des Spreaders bzw. Containers in eine Standplatzbegrenzung, z.B. einen Containeraufnahmeschacht eines Schiffes, gestattet.

- Eines der Probleme, die sich für den Kranführer stellen, ist es, bei Annäherung des Containers bzw. Spreaders an das obere Ende der Schiffszelle bzw. bei Annäherung an den Boden der Schiffszelle oder an die Oberseite eines bereits dort abgestellten Containers die Senkgeschwindigkeit zu reduzieren, um ein sanftes Aufstoßen bzw. Aufsetzen zu ermöglichen. Dieses Problem wird mit zunehmenden Absenkgeschwindigkeiten immer größer. Es läßt sich auch nicht dadurch lösen, daß man in großen Sicherheitsabständen mit dem Einschalten einer Kriechgeschwindigkeit arbeitet, weil dadurch die Umsatzleistung wiederum reduziert wird. Es wird deshalb weiter vorgeschlagen, daß das Fernerkennungssystem zur Erkennung des Spreader bzw. Containervertikalabstands von der Aufsetzfläche am jeweiligen Standplatz und/oder zur Erkennung des Abstands des Spreaders bzw. Containers von dem oberen Ende einer als Schacht ausgebildeten Standplatzbegrenzung dient. Damit steht ein Signal zur Verfügung, das zur unmittelbaren Steuerung des Hubwerks herangezogen werden kann. Es ist aber auch denkbar, daß das Ergebnis der Abstandsmessung auf einem dem Kranführer zugeordneten Anzeigegerät dargestellt wird, so daß der Kranführer von Hand das Hubwerk entsprechend betätigen kann. Hier ist anzumerken, daß zur Anzeige der jeweiligen Höhe des Spreaders für den Kranführer bereits sogenannte Teufen-Meßeinrichtungen im Einsatz sind, welche die Höhe des Spreaders als Funktion des Einholzustands des Hubseils angeben. Damit ist aber nur die Höhe des Spreaders gegenüber dem Hubseilträger zu ermitteln, nicht aber die vor allem interessierende Höhe des Spreaders gegenüber dem oberen Ende der Schiffszelle bzw. gegenüber dem Boden der Schiffszelle oder dem bereits vorhandenen Container. Andererseits kann man mit Teufen-Meßeinrichtungen der erwähnten Art Höhenabmessungen auch noch dann durchführen, wenn der Container sich bereits in der Zelle befindet, wenn also aus dem weiter oben beschriebenen Grunde die Fernerkennungssysteme in ihrer zurückgezogenen Stellung sind und deshalb zur Vertikalabstandsmessung nicht mehr herangezogen werden können. Es wird deshalb weiter vorgeschlagen, daß bei Vorhandensein eines vom Einholzustand eines Hubseiles angesteuerten Abstandsmeßgeräts, im folgenden genannt Teufen-Meßgerät, dieses durch das Ergebnis der Abstandsmessung des Fernerkennungssystems eichbar ist.

- Bei dieser Ausgestaltung hat man etwa folgende Möglichkeit: Man mißt, solange der Spreader sich hoch über der Zelle befindet und das Fernerkennungssystem sich in seiner ausgefahrenen Betriebsstellung befindet, den Abstand des Spreaders von dem oberen Ende der Zelle und von dem Boden des jeweiligen Standplatzes, sei es der Boden der Zelle, sei es die Oberseite eines dort bereits stehenden Containers. Dann eicht man die Teufen-Meßeinrichtung so, daß diese im Meßzeitpunkt die Abstandswerte so, wie von dem Fernerkennungssystem ermittelt, anzeigt. Nach dieser einmal vorgenommenen Eichung zeigt das Teufen-Meßsystem weiterhin die tatsächlichen Abstandswerte des Containers oder Spreaders von den kritischen Höhenlagen an.

- Weiter kann erfindungsgemäß die Arbeit des Kranführers dadurch erleichtert werden, daß dem Richtstrahlsender ein Scannerantrieb zugeordnet ist und daß dieser Scannerantrieb eine Positionskoordinate über die jeweilige Position des Richtstrahls an einen Rechner liefert, welcher gleichzeitig Laufzeit- und damit Entfernungsinformationen zugeführt erhält, wobei dieser Rechner aus diesen Informationen eine Information über die Stellung des Spreaders bzw. Containers in horizontaler Richtung relativ zum Profil der Standplatzbegrenzung liefert, welche zur Steuerung des Fahrwerksantriebs benutzbar ist. Dabei kann die aus dem Rechner gewonnene Information unmittelbar zur Steuerung des Fahrwerksantriebs dienen. DerHubseilträger wird dann aufgrund der vom Rechner erhaltenen Informationen zwangsläufig so gesteuert, daß der Spreader bzw. Container exakt auf den Standplatz, also insbesondere in den Schacht der Schiffszelle, trifft. Diese Steuerung wird so durchgeführt, daß die Korrekturbewegung des Hubseilträgers mit möglichst geringen Beschleunigungen eingeleitet und abgebremst wird, um nicht durch die Korrekturbewegung Pendelbewegungen anzuregen, die dann wieder korrigiert werden müßten und wegen der verhältnismäßig geringen verfügbaren Korrekturzeiten möglicherweise nicht mehr korrigiert werden könnten. Das erfindungsgemäß zur Fernerkennung eingesetzte System erlaubt dabei die Anwendung verschiedener regeltechnischer Maßnahmen. So kann etwa auch durch eine einfache Differenzierschaltung die horizontale Relativgeschwindigkeit des Spreaders gegenüber dem Standplatz, also insbesondere Schachteingang, bestimmt werden und der Steuerbefehl unter Berücksichtigung dieser Geschwindigkeitsinformation vorausschauend korrigiert werden.

- Alternativ ist es auch hier wieder möglich, daß die aus dem Rechner gewonnene Information zur Steuerung eines Abbildungsgeräts am Orte des Kranführers dient, welches die Stellung des Spreaders bzw. Containers relativ zum Profil der Standplatzbegrenzung darstellt. Dabei ist es beispielsweise möglich, auf einem Bildschirm das Profil des Zelleneingangs und den Container mit seinem Umriß oder wenigstens einem Mittelpunkt darzustellen. Wird der Containerumriß und der Zellenumriß dargestellt, so kann der Kranführer aufgrund dieser Darstellung sämtliche Translationsbewegungen in horizontaler Richtung zielsteuernd durchführen, also etwa eine Bewegung des Hubseilträgers längs eines Kranauslegers (1. Koordinatenachse) oder eine Bewegung des Krans entlang einer Kranschiene (2. Koordinatenachse). Weiter kann der Kranführer bei einer solchen Darstellung auch Drehkorrekturen durchführen, sofern am Spreader oder am Hubseilträger eine Drehmöglichkeit besteht. Die weiter oben erwähnten Anzeigen über die Höhe können auch unmittelbar in den Bildschirm eingeblendet werden, der das Profil der Zelle und den Container zeigt. Schließlich kann in den Bildschirm auch die jeweilige Hubgeschwindigkeit und/oder die Fahrgeschwindigkeit eingeblendet werden.

- Zur Erkennung einer Kante des Zellenprofils ist noch zu erwähnen, daß diese von dem Fernerkennungssystem dann festgestellt wird, wenn im Zuge des Scannens ein Laufzeitsprung auftritt. In diesem Augenblick wird dann der Absolutwert der Laufzeit vor bzw. nach dem Sprung gemessen und kann bildlich dargestellt werden.

- Zum Scannen empfiehlt es sich, den Richtstrahl schwenken zu lassen. Dies kann beispielsweise so geschehen, daß der Scannerantrieb zur Verschwenkung eines im Richtstrahlweg liegenden Umlenkspiegels dient. Die Scanbewegung kann in einer Ebene stattfinden. In diesem Fall benötigt man für die Darstellung einer Profilecke des Standplatzes zwei Fernerkennungssysteme.

- Man kann aber auch eine überlagerte Scanbewegung in zwei zueinander senkrechten Ebenen durchführen (entspricht einer kreisenden Bewegung des Richtstrahls), so daß man mit einem Fernerkennungssystme eine bestimmte Ecke des Profils darstellen kann. Um das Gesamtprofil eines Standplatzes zu ermitteln, muß man mindestens zwei Ecken darstellen.

- Die Anlage kann weiter noch dadurch verfeinert werden, daß zur Erkennung der Spreaderposition gegenüber dem Hubseilträger ein Positionserkennungssystem angebracht ist mit einem gepulsten Richtstrahlsender zur Aussendung von an dem Hubseilträger reflektierbarer Strahlung, einem Reflexionsstrahlempfänger und einer Laufzeitmeßvorrichtung zur Ermittlung einer Information über mindestens eine Ortskoordinate der Spreaderposition gegenüber dem Hubseilträger, wobei diese Ortsinformation zusätzlich zur Steuerung des Hubwerks oder des Fahrwerks dient. Auf diese Weise läßt sich beispielsweise der Windeinfluß ermitteln, nämlich aus der jeweiligen Position des Spreaders gegenüber dem Hubseilträger. Kennt man den Windeinfluß, so kann man diesen beim Ansteuern einer bestimmten Position grundsätzlich voraus berücksichtigen, so daß die Korrektur, die aus dem Verlgeich von Containerposition und Profil des Standplatzes gewonnen wird, nur noch andere Einflüsse berücksichtigen muß, beispielsweise Pendelungen. Weiter läßt sich durch das Positionserkennungssystem eine Information über die horizontale Relativgeschwindigkeit zwischen Spreader und Hubseilträger herstellen. Dann kann man durch subtraktive Überlagerung mit der relativen horizontalen Bewegungsgeschwindigkeit des Spreaders zum Profil des Standplatzes auch die Rollbewegung des Schiffes ermitteln und somit diese Rollbewegung als weitere Steuergröße in den Rechner einspeisen, immer mit dem Ziele, die Korrekturbewegung des Hubseilträgers insbesondere in der Endphase der Annäherung an die jeweilige kritische Stelle möglichst gering zu halten und mit möglichst geringen Beschleunigungen und Geschwindigkeiten durchführen zu können.

- Die beiliegenden Figuren erläutern die Erfindung anhand von Ausführungsbeispielen. Es stellen dar:

- Figur 1 eine Krananlage beim Beladen eines an einem Quai anliegenden Schiffes;

- Figur 1a eine Abwandlung zu Figur 1;

- Figur 2 eine vergrößerte Detaildarstellung zu Figur 1;

- Figur 3 einen Spreader mit Fernerkennungssystem;

- Figur 4 eine Spiegelanordnung zum dreidimensionalen Scannen;

- Figur 5 das Blockschema des Fernerkennungssystems bei Bildschirmdarstellung der Containerabweichungen und

- Figur 6 das Blockschema des Fernerkennungssystems bei direkter Ansteuerung von Hubseilwerk und Fahrwerk.

- In Figur 1 erkennt man einen Quai 10 einer Hafenanlage, an dem ein Containerschiff 12 liegt. Auf dem Quai steht ein Containerkran 14, der parallel zur Längsrichtung des Quais, d.h. senkrecht zur Zeichenebene, auf Schienen verfahrbar ist. Der Kran 14 trägt eine Kranbrücke 16. Auf dieser Kranbrücke 16 sind zwei Laufkatzen 18 und 20 verfahrbar, die auch als Hubseilträger zu verstehen sind. An jeder der Laufkatzen hängt über Hubseile 22 ein Spreader 24, der zur lösbaren Aufnahme von Containern ausgebildet ist. Die Laufkatze 18 ist zum Entnehmen von Containern aus dem Schiff 12 und zum Einsetzen von Containern in das Schiff 12 bestimmt. Auf der Kranbrücke 16 ist neben den Laufkatzen 18 und 20 auf einem gesonderten Schienenpaar eine Transferkatze 25 verfahrbar, welche in der Zeichenebene zur Deckung mit jeder der Laufkatzen 18 und 20 gebracht werden kann.

- Die Laufkatze 18 mit dem zugehörigen Spreader übernimmt den Transport von der Transferkatze 25 zum Schiff und zurück. Die Laufkatze 20 mit ihrem zugehörigen Spreader übernimmt den Transport der Container zwischen der Transferkatze 25 und der Quaianlage 10 bzw. den Transportmitteln 26, die auf der Quaianlage 10 verfahrbar sind. Die Transferkatze 25 übernimmt den Transport längs des Brückenbalkens 16 zwischen den beiden Laufkatzen 18 und 20.

- In der Figur 2 erkennt man in vergrößerter Darstellung den unteren Teil der Laufkatze 18. An dieser Laufkatze 18 hängt über die Hubseile 22 der Spreader 24. Dieser Spreader 24 weist Kupplungen 28 zum Ankuppeln eines Containers 30 auf. An dem Spreader 24 sind keilige Pendeldämpfungsflächen 31 angebracht, die bei vollständig hochgezogenem Spreader in Eingriff treten mit komplementären Pendeldämpfungsflächen 32 an der Laufkatze 18. Die Figur 2 läßt ferner erkennen, daß der Container 30 in einen Containeraufnahmeschacht 34 einer Schiffszelle eingesetzt werden soll. Dieser Containeraufnahmeschacht entspricht in seiner Breite b der Breite b′ des Containers. In der Länge ist der Containeraufnahmeschacht 34 durch Profilrippen 36 unterteilt, so daß zwischen zwei aufeinanderfolgenden Rippenpaaren 36 jeweils ein Container eingesetzt werden kann. Entsprechend der Höhe des Containeraufnahmeschachts befinden sich eine Mehrzahl von Containern 30 übereinander.

- Wenn ein Container 30 in einen Containeraufnahmeschacht 34 eingeführt werden soll, so fährt die Laufkatze 18 den jeweiligen Containeraufnahmeschacht an. Bei Anfahren eines senkrecht zur Zeichenebene versetzten Containeraufnahmeschachts wird der ganze Kran 14 in Figur 1 senkrecht zur Zeichenebene verfahren.

- Wenn ein Container in einem bestimmten Containeraufnahmeschacht eingesenkt werden soll, so wird zunächst die Laufkatze 18 in diejenige Position gebracht, die diesem Containeraufnahmeschacht entspricht. Während dieser Fahrbewegung können überlagert Hub bewegungen stattfinden, so daß sich die Fahr- und die Hubzeiten nicht notwendigerweise additiv überlagern sondern überlappen. Wesentlich ist aber nun, daß bei Beginn des Absenkens des Spreaders 24 in Richtung auf den Containeraufnahmeschacht Pendelbewegungen unterdrückt sind durch Eingriff der Pendeldämpfungsflächen 31 des Spreaders und 32 der Laufkatze 18. Es darf also die Senkbewegung des Spreaders 24 erst beginnen, nachdem die Laufkatze 18 ihre dem jeweils anzufahrenden Schacht entsprechende Position erreicht hat. Oder - anders ausgedrückt - es muß nach Beendigung der Fahrbewegung der Laufkatze 18 noch eine Berührung der Pendeldämpfungsflächen 31mit den Pendeldämpfungsflächen 32 stattgefunden haben. Dann kommt es beim darauffolgenden Absenken des Spreaders zu keinen oder zu allenfalls geringen Pendelschwingungen des Spreaders 24 und es besteht gute Aussicht, daß der Container 30 stoßfrei an den Oberkanten des Containeraufnahmeschachts 34 vorbeigeht.

- Es ist zu bemerken, daß die Darstellung in Figur 2 nicht maßstäblich ist, in Wirklichkeit sind die Hubseillängen der Hubseile 22 sehr viel größer. Man rechnet mit freien Pendellängen zwischen 20 und 25 m, bevor der Container das obere Ende des Containeraufnahmeschachts 34 erreicht.

- Aus Figur 2 erkennt man auch, daß verschiedene Containeraufnahmeschächte 34 nebeneinander angeordnet sind, die nacheinander angefahren werden müssen. Bisher wurden Windeinflüsse nicht berücksichtigt. Bei den großen freien Pendellängen sind aber diese Windeinflüsse nicht vernachlässigbar, insbesondere dann nicht, wenn ein Container beim Absenkvorgang an dem Spreader 24 hängt und dem Wind eine verhältnismäßig große Angriffsfläche darbietet. Es wurde nun die Erfahrung gemacht, daß zwischen zwei aufeinanderfolgenden Absenkvorgängen die Windverhältnisse sich nur in Ausnahmefällen abrupt verändern. Man wird deshalb, wenn nach Beschicken des einen Containeraufnahmeschachts 34 der andere Containeraufnahmeschacht 34 beschickt werden soll, die Laufkatze 18 entsprechend dem Teilungsabstand t zwischen den aufeinander folgenden Containeraufnahmeschächten 34 verfahren, und zwar ausgehend von derjenigen Position der Laufkatze 18, die bei den herrschenden und als konstant angenommenen Windverhältnissen zu einem genauen Fluchten des Containers 30 mit der Oberkante des ersten Containeraufnahmeschachts 34 geführt hatten. Auf diese Weise besteht die Chance, daß nach Verfahren der Laufkatze 18 um das Teilungsmaß t der Container 30 wiederum exakt in den neuen Containeraufnahmeschacht 34 findet. Hier ist noch anzumerken, daß an den oberen Enden der Containeraufnahmeschächte Einweiseflächen 38 vorgesehen sind, für die aber nur beschränkter Raum zur Verfügung steht.

- Die Figur 1a unterscheidet sich von der Figur 1 nur dadurch, daß auf die Transferkatze 25 verzichtet worden ist. Die beiden Laufkatzen 118 und 120 übernehmen hier den Containertransport von dem Schiff zu Containeraufnahmeplattformen 140, welche an dem Krangerüst 114 in Form eines Pufferspeichers angebracht sind. Die Laufkatze 120 besorgt den Containertransport zwischen den Plattformen 140 und den Abstellplätzen am Quaigelände. Bei dieser Ausführungsform kann das vorstehend beschriebene Verfahren ebenfalls angewandt werden. Dieses Verfahren läßt sich auch dahin abwandeln, daß der Kranführer nicht bei jedem Umsetzvorgang notwendigerweise den Spreader bis zum Anschlag an der Laufkatze hochziehen muß, sondern nur dann, wenn tatsächlich Pendelbewegungen auftreten, die sich nicht beherrschen lassen. Es besteht deshalb durchaus die Möglichkeit, unter günstigen Verhältnissen auch einmal einen Container auf dem nächsten Weg von einem Standplatz A zu einem Standplatz B zu verfahren, gegebenenfalls unter Überlagerung von Fahrbewegung und Senk- bzw. Hubbewegung.

- In Figur 3 erkennt man wiederum einen Container 230 an einem Spreader 224, der über Hubseile 222 an der Laufkatze 218 aufgehängt ist. Es soll wiederum ein Schacht 234 beschickt oder entladen werden, wie er in Figur 3 dargestellt ist. An dem Spreader 224 sind nunmehr Fernerkennungssysteme 244 angeordnet. Jedes dieser Fernerkennungssysteme 244 umfaßt einen Impulslaser 244a, einen Ablenkspiegel 244b und einen Reflexionsstrahlempfänger 244c.

- In Figur 4 ist dargestellt, daß der Ablenkspiegel 244b um zwei zueinander senkrechte Drehachsen 244d und 244 e durch nicht eingezeichnete Schwenkmotoren geschwenkt wird. Die Laserimpulse fallen in Form eines Richtstrahls 246 auf die Begrenzungskanten 248 des Containeraufnahmeschachts 234, auf die Oberseite 230a eines bereits in dem Schacht 234 befindlichen Containers 230 und bei Nichtvorhandensein eines solchen Containers auf den Boden 234a des Containeraufnahmeschachts 234 auf. An diesen Auftreffstellen werden die Laserimpulse reflektiert und treffen dann auf den Reflexionsstrahlempfänger 244c. Durch eine Laufzeitmessung kann der jeweilige Laufweg des Laserimpulses gemessen werden. Auf diese Weise kann der vertikale Abstand des Spreaders 224 von den Flächen 248,230a bzw. 234a bestimmt werden.

- Weiterhin kann infolge der Schwenkbewegung des Umlenkspiegels 244b das Profil der Oberkante 248 des Containeraufnahmeschachts 234 abgetastet werden. Wenn ein Laufzeitsprung eintritt, so bedeutet dies, daß die Kante zwischen der oberen Endlfäche 248 und dem Schacht 234 überfahren wird. In diesem Zeitpunkt muß die jeweils kürzere Laufzeit und damit der jeweils kürzere Laufzeitweg entsprechend dem Abstand zwischen dem Fernerkennungssystem 244 und der Fläche 248 festgehalten werden. Gleichzeitig muß in diesem Zeitpunkt die Winkelstellung des Ablenkspiegels 244 b festgehalten werden. Aus dieser Winkelinformation und der Laufzeitinformation kann dann ein Rechner die Relativlage des Spreaders 224 zu dem oberen Begrenzungsprofil 248 des Containeraufnahmeschachts 234 bestimmen.

- In Figur 5 erkennt man wieder den Impulslaser 244a, den Reflexionsstrahlempfänger 244b und einen Laufzeitmesser 244f. Der Laufzeitmesser 244 f liefert eine Laufzeit- und damit Weginformation an einen Rechner 250. Weiter erkennt man in Figur 5 einen Scannerantrieb 244g für den Ablenkspiegel 244b. Diesem Scannerantrieb 244g ist ein Winkelmesser 244h zugeordnet, welcher Informationen über die jeweilige Winkellage des Spiegels 244b an den Rechner 250 liefert. In dem Augenblick, in dem ein Laufzeitsprung eintritt, wird eine Laufzeitinformation und eine Winkelinformation an den Rechner 250 geliefert, welcher dann die Ortskoordinate der jeweils überfahrenen Kante bestimmt. Aus einer Mehrzahl solcher Ortskoordinaten kann das Profil in einer Ecke bestimmt werden. Es sind in Figur 5 zwei Fernerkennungssysteme I und II dargestellt, so daß zwei Ecken des Profils des Containeraufnahmeschachts ermittelt werden können. Dies genügt grundsätzlich, um den Realtivort des Spreaders bzw. Containers gegenüber dem Profil des Containeraufnahmeschachts zu bestimmen. Beispielsweise ordnet man zwei einander diagonal gegenüberliegenden Ecken je ein Fernerkennungssystem zu.

- Am Ausgang des Rechners 250 liegt ein Bildschirm 252 auf dem vier Ecken des Profils des Containeraufnahmeschachts abgebildet werden. Diese vier Ecken sind mit 234w, 234x, 234y und 234z bezeichnet. Gleichzeitig erkennt man den Mittelpunkt des Spreaders, der durch ein Fadenkreuz 254 angedeutet ist. Aus den translatorischen Versetzungen der Ecken 234w bis 234z kann man nun ermitteln, welche Korrekturbewegungen dem Kranfahrwerk und dem Laufkatzenfahrwerk erteilt werden müssen. Der Kranführer hat neben dem Bildschirm 252 ein Schaltpult 256 vor sich, auf dem sich Handbetätigungsorgane für die verschieden Fahr- und Hubvorgänge befinden, nämlich ein Handbetätigungsorgan 258, welches ein Kranfahrwerk 260 steuert, nämlich ein Fahrwerk zur Bewegung des Krangerüsts 14 senkrecht zur Ebene der Figur 1. Ferner erkennt man ein Handbetätigungsorgan 262 zur Steuerung eines Katzfahrwerks 264, welches die Bewegung der Laufkatze 18 in Figur 1 längs der Kranbrücke 16 besorgt. Der Kranführer betätigt die beiden Handbetätigungsorgane 258 und 262 so, daß die vier Ecken 234w bis 234z in eine Lage kommen, in der das Zentrum des Fadenkreuzes 254 mit dem Zentrum der vier Ecken 234w bis 234z zusammenfällt.

- Zusätzlich ist ein Handbetätigungsorgan 266 vorgesehen, welches ein Drehwerk 268 der Laufkatze steuert, so daß der Container auch in die richtige Winkellage gegenüber dem Eingang des Containeraufnahmeschachts gedreht werden kann. Auch die Drehbewegung kann auf dem Bildschirm 252 verfolgt werden. Die richtige Winkellage ist dann erreicht, wenn die beiden Ecken 234w und 234x mit ihrer Verbindungslinie horizontal auf dem Bildschirm erscheinen.

- Der Rechner 250 liefert einen weiteren Ausgang, der an einem Höhenanzeiger 270 liegt. In diesem Höhenanzeiger wird die Relativhöhe des Spreaders 224 gegenüber den Flächen 248 und 230a angezeigt, so daß der Kranführer weiß, wann er bei Annäherung an diese Flächen die Senkgeschwindigkeit durch Betätigung eines Betätigungsorgans 274 auf Kriechgeschwindigkeit zu verringern hat. Das Handbetätigunsorgan 274 ist an das Seilhubwerk 276 angeschlossen.

- Selbstverständlich ist es auch möglich, die Anzeigemarken 224, 248 und 230a in den Bildschirm 252 einzublenden oder dort als numerische Werte in Erscheinung treten zu lassen.

- Es sei noch die Möglichkeit erwähnt, die Höhenanzeige mit einem üblichen Teufen-Meßgerät 278 zu kombinieren, welches von einer Hubseiltrommel 288 her angesteuert ist. Damit hat es folgende Bewandtnis:

- Wie aus Figur 3 zu ersehen, ragen die Fernerkennungssysteme 244 über den Umriß des Spreaders 224 und den Umriß des Containers 230 vor. Bevor der Container in den Containeraufnahmeschacht 234 eingesenkt wird, müssen die Fernerkennungssysteme 244 aus der in Figur 3 dargestellten Position in eine Position zurückgezogen werden, in der sie innerhalb des Spreaderumrisses liegen, damit sie nicht mit den Kanten 248 in Kollision geraten. Dann besteht aber keine Möglichkeit mehr, den Abstand des Containers 230 von der Oberfläche 230a eines weiteren bereits in den Schacht eingesenkten Containers 230 durch das Fernerkennungssystem 244 zu bestimmen. Hier kann nun auf das Teufen-Meßgerät 278 ungeschaltet werden. Unmittelbar bevor das Fernerkennungssystem 244 aus der Stellung gemäß Figur 3 zurückgezogen werden muß, überträgt es die zu diesem Zeitpunkt erkann ten Höhenabstandswerte auf das Teufen-Meßgerät 278 und nimmt an diesem eine Eichung auf die vorher mittels Laser ermittelten Werte vor. Diese Eichung bleibt erhalten, so daß fortan das Teufen-Meßgerät 278 das Höhenabstandanzeigegerät 270 ansteuert und dieses weiterhin die Höhenabstände des Containers gegenüber der Kante 248 der Fläche 230a oder der Fläche 234a anzeigen kann.

- Der Kranführer hat auch die Möglichkeit, an einem Schaltboard 290 verschiedene Knöpfe zu betätigen, die den vorhandenen Containeraufnahmeschächten entsprechen. Von dem Kranfahrwerk und dem Katzfahrwerk führt je eine Rückkopplungsleitung 292, 294 zu einem Speicher 296 bzw. 298. In diesen Speicher werden die Informationen gespeichert über die beim jeweils letzten Senkvorgang herrschende Windstärke, so daß bei der Bildung der Steuersignale in der Einheit 290 für die Fahrwerke 260 und 264 die Windstärke berücksichtigt wird, d.h. also die Versetzung um die Teilungslänge jeweils von demjenigen Ort ausgeht, welchen die Laufkatze bzw. das Krangerüst bei dem vorangegangenen Senkvorgang dann eingenommen hat, wenn der Container gerade in den Containeraufnahmeschacht 234 getroffen ist.

- Die Schaltung gemäß Figur 6 entspricht weitgehend derjenigen nach Figur 5. Analoge Teile sind mit gleichen Bezugszeichen versehen, wie in Figur 5, jeweils vermehrt um die Zahl 100.

- Zunächst ist noch einmal auf Figur 3 zu verweisen. Man erkennt dort neben den Fernerkennungssystemen 244 ein Positionserkennungssystem 399, welches genauso an einem relativ zum Spreader beweglichen Träger angeordnet ist, wie die Fernerkennungssysteme 244, und dazu bestimmt ist, die Position des Spreaders 224 relativ zu der Laufkatze 218 festzustellen. Gemäß Figur 6 ist dieses Positionserkennungssystem zusammengesetzt aus einem Richt strahlsender 399a, einem Reflexionsstrahlempfänger 399b, einem Scannerantrieb 399g und einem Winkelmesser 399h sowie einem Laufzeitmeßgerät 399f.Die Ausgangssignale des Laufzeitmeßgeräts 399f und des Winkelmessers 399h liegen zusätzlich an dem Rechner 350.Die Ausgangssignale des Rechners 350 liegen unmittelbar an dem Katzfahrwerk 364, an dem Kranfahrwerk 360, an dem Hubwerk 368 und an dem Spreaderdrehwerk 376. Der Koordinatengeber 390 liegt ebenfalls an dem Eingang des Rechners 350. In dem Rechner 350 sind Untereinheiten 397 und 395 eingeschlossen, welche dazu bestimmt sind, die Pendelgeschwindigkeit des Spreaders und die Rollgeschwindigkeit des Schiffes zu bestimmen. Die Pendelgeschwindigkeit erhält man in der Untereinheit 397 einfach durch eine Differenzierungsoperation, indem man die erste Ableitung des jeweiligen Relativorts des Spreaders relativ zum Eingang des Containeraufnahmeschachtes nach der Zeit bildet. Die Rollgeschwindigkeit erhält man in der Untereinheit 395 unter Verwendung des in der Untereinheit 397 gewonnenen Signals, indem man zusätzlich den Relativort der Spreaderposition gegenüber der Laufkatze nach der Zeit differenziert und dann durch subtraktive Überlagerung die beiden in 397 und 395 gewonnenen Ableitungen nach der Zeit einander überlagert.

- Auf diese Weise kann wiederum die Windgeschwindigkeit aufgrund der an der Positionserkennungseinheit 399 gewonnenen Informationen ermittelt und zur Steuerung herangezogen werden. Weiter kann die Rollgeschwindigkeit des Schiffes bei der Fahrwerksteuerung berücksichtigt werden.

Claims (15)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE8916221U DE8916221U1 (de) | 1988-05-18 | 1989-05-17 | Containerkrananlage |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3816988 | 1988-05-18 | ||

| DE3816988A DE3816988A1 (de) | 1988-05-18 | 1988-05-18 | Containerkrananlage |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0342655A2 true EP0342655A2 (de) | 1989-11-23 |

| EP0342655A3 EP0342655A3 (en) | 1990-02-28 |

| EP0342655B1 EP0342655B1 (de) | 1994-12-21 |

Family

ID=6354648

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89108887A Expired - Lifetime EP0342655B1 (de) | 1988-05-18 | 1989-05-17 | Containerkrananlage |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US5048703A (de) |

| EP (1) | EP0342655B1 (de) |

| JP (1) | JPH0218295A (de) |

| DE (2) | DE3816988A1 (de) |

| HK (1) | HK123095A (de) |

Cited By (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1990009336A1 (en) * | 1989-02-17 | 1990-08-23 | Bromma Conquip Ab | Sensing arrangement in connection with spreaders |

| EP0440915A1 (de) * | 1989-12-08 | 1991-08-14 | KCI Konecranes International Corporation | Verfahren und Vorrichtung zum Lokalisieren eines zu hebenden Containers |

| WO1991014644A1 (en) * | 1990-03-28 | 1991-10-03 | Asea Brown Boveri Ab | Transfer and positioning of goods by means of container cranes |

| EP0464256A1 (de) * | 1990-06-29 | 1992-01-08 | Kone Oy | Vorrichtung zur Schwingungsdämpfung an einer Verladeeinrichtung |

| FR2669317A1 (fr) * | 1990-11-16 | 1992-05-22 | Yvonne Rouzier | Mouvements automatiques de levage synchronises guides par capteurs. |

| WO1992019526A1 (en) * | 1991-05-06 | 1992-11-12 | Bromma Conquip Ab | Optical sensing and control system |

| WO1994005586A1 (de) * | 1992-08-28 | 1994-03-17 | Johann Hipp | Vorrichtung und verfahren zur steuerung eines containerkranes |

| EP0596330A1 (de) * | 1992-11-03 | 1994-05-11 | Siemens Aktiengesellschaft | Anordnung zum messtechnischen Erfassen von Lastpendelungen bei Kranen |

| WO1994020404A1 (de) * | 1993-03-08 | 1994-09-15 | Tax Ingenieurgesellschaft M.B.H. | Lastenverladekran |

| FR2703347A1 (fr) * | 1993-04-02 | 1994-10-07 | Telemecanique | Dispositif de transfert d'une charge suspendue. |

| FR2706438A1 (fr) * | 1993-02-14 | 1994-12-23 | Lepek Alexander | Grue comportant un système de mesure de distance et un système de commande anticollision. |

| US5443566A (en) * | 1994-05-23 | 1995-08-22 | General Electric Company | Electronic antisway control |

| EP0668236A1 (de) * | 1994-02-18 | 1995-08-23 | Siemens Aktiengesellschaft | Anordnung zur Lastpositionierung bei Kranen |

| EP0668237A1 (de) * | 1994-02-22 | 1995-08-23 | Siemens Aktiengesellschaft | Verfahren zur Förderung einer Last mittels eines Kranes |

| DE4405525A1 (de) * | 1994-02-22 | 1995-08-24 | Siemens Ag | Kran mit einem Fahrantrieb zum horizontalen Verfahren einer an einem Seil hängenden Last |

| DE4416707A1 (de) * | 1994-05-11 | 1995-11-16 | Tax Ingenieurgesellschaft Mbh | Verfahren zur Zielwegkorrektur eines Lastträgers und Lastentransportanlage |

| DE4423797A1 (de) * | 1994-07-01 | 1996-01-04 | Noell Gmbh | Vorrichtung zum zielgenauen Positionieren und Stapeln von Behältern |

| EP0677478A3 (de) * | 1994-03-30 | 1996-01-31 | Samsung Heavy Ind | Verfahren zum führerlosen Betrieb eines Krans und Apparat dazu. |

| WO1997037926A1 (de) * | 1996-04-10 | 1997-10-16 | Tax Ingenieurgesellschaft Mbh I.L. | Verfahren zur zielwegkorrektur eines lastträgers sowie zieldetektionseinrichtung und richtstrahl-aussendeeinheit zur durchführung dieses verfahrens |

| EP0820957A1 (de) * | 1996-07-24 | 1998-01-28 | Framatome | Verfahren und Vorrichtung zum Fördern von Kontainer |

| DE19725315A1 (de) * | 1997-06-09 | 1998-12-10 | Siemens Ag | Verfahren und Vorrichtung zur Erfassung definierter mobiler Objekte bei Kranen |

| WO1999038791A1 (de) * | 1998-01-28 | 1999-08-05 | Tax Technical Consultancy Gmbh | Zieldetektionseinrichtung |

| US6081292A (en) * | 1998-05-06 | 2000-06-27 | Mi-Jack Products, Inc. | Grappler guidance system for a gantry crane |

| WO2000048937A1 (en) * | 1999-02-20 | 2000-08-24 | Createch Co., Inc. | Gantry crane having circulating trolleys |

| US6124932A (en) * | 1996-04-10 | 2000-09-26 | Tax; Hans | Method for target-path correction of a load carrier and target-detection device and directional beam-emitting unit for performance of said method |

| WO2001081231A1 (en) * | 2000-04-24 | 2001-11-01 | Natsteel Engineering Pte Ltd. | A spreader |

| KR100717910B1 (ko) * | 2002-10-23 | 2007-05-11 | 엔에스엘 엔지니어링 피티이 리미티드 | 스프레더, 스프레더의 진단 작동 실행 방법 |

| WO2009043789A1 (de) * | 2007-09-27 | 2009-04-09 | Siemens Aktiengesellschaft | Verfahren zur kalibrierung einer sensoranordnung und sensoranordnung |

| CN104129712A (zh) * | 2014-07-10 | 2014-11-05 | 浙江工业大学 | 一种增强抗摆的桥式吊车调节控制方法 |

| WO2015007377A1 (de) * | 2013-07-15 | 2015-01-22 | Isam Ag | Verfahren zur steuerung einer containerbrücke zum be- oder entladen, insbesondere des laderaumes, eines schiffes bzw. steuersystem zur steuerung einer containerbrücke bzw. containerbrücke mit steuersystem |

| CN109790001A (zh) * | 2016-10-07 | 2019-05-21 | 西门子股份公司 | 用于放置能够堆叠的贮存设备的方法和装置 |

Families Citing this family (41)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4102795C2 (de) * | 1991-01-31 | 1998-02-26 | Dudik Kuebelbahnen Und Transpo | Betontransportwagen einer Schienenhängebahn |

| US5456560A (en) * | 1993-01-26 | 1995-10-10 | Virginia International Terminals, Inc. | Method and apparatus for moving containers between a ship and a dock |

| JPH08505832A (ja) * | 1993-01-26 | 1996-06-25 | バージニア インターナショナル ターミナルズ インコーポレイテッド | 揺れ防止装置付きコンテナ船荷揚げ機 |

| US5343739A (en) * | 1993-08-06 | 1994-09-06 | Curry John R | Gantry crane collision avoidance device |

| DE4342522A1 (de) * | 1993-09-01 | 1995-06-22 | Krupp Foerdertechnik Gmbh | Umschlaggerät für Großbehälter |

| US5515982A (en) * | 1994-04-11 | 1996-05-14 | Paceco Corp. | Telescoping shuttle for a cargo container handling crane |

| DE4427138A1 (de) * | 1994-07-30 | 1996-02-01 | Alfred Dipl Ing Spitzley | Einrichtung zur vollautomatischen Sensorführung von elektronisch gesteuerten Transportkranen zum Stapeln und Verladen von Containern |

| DE19502421C2 (de) * | 1995-01-26 | 1997-03-27 | Siemens Ag | Verfahren und Vorrichtung zum Transport einer Last |

| DE19519741A1 (de) * | 1995-06-02 | 1996-12-05 | Siemens Ag | Sensorik für einen Kran, insbesondere einen schienengebundenen Stapelkran oder Brückenkran |

| JP3150637B2 (ja) * | 1996-12-06 | 2001-03-26 | 三菱重工業株式会社 | クレーンの巻き下げ衝突防止装置 |

| JP3150636B2 (ja) * | 1996-12-06 | 2001-03-26 | 三菱重工業株式会社 | クレーンの巻き下げ衝突防止装置 |

| DE19703287A1 (de) * | 1997-01-30 | 1998-08-06 | Estebanez Eva Garcia | Seilführung und Kanzelaufhängung |

| WO1998037002A1 (en) * | 1997-02-19 | 1998-08-27 | Coste Lee A | Cargo transport electromagnet positioning system for containers |

| WO1999037572A1 (fr) * | 1998-01-23 | 1999-07-29 | Hitachi, Ltd. | Portique a containers |

| US6021911A (en) * | 1998-03-02 | 2000-02-08 | Mi-Jack Products | Grappler sway stabilizing system for a gantry crane |

| DE19822496A1 (de) * | 1998-05-19 | 1999-11-25 | Still Wagner Gmbh & Co Kg | Videovorrichtung für ein Flurförderzeug |

| DE19918449C2 (de) * | 1999-04-23 | 2001-09-13 | Noell Stahl Und Maschb Gmbh | Lasthebesystem zur Feinpositionierung und aktiven Schwingungsdämpfung |

| US7121012B2 (en) * | 1999-12-14 | 2006-10-17 | Voecks Larry A | Apparatus and method for measuring and controlling pendulum motion |

| US7845087B2 (en) * | 1999-12-14 | 2010-12-07 | Voecks Larry A | Apparatus and method for measuring and controlling pendulum motion |

| DE60042614D1 (de) * | 2000-04-24 | 2009-09-03 | Nsl Engineering Pte Ltd | Ladegeschirr |

| CA2432928A1 (en) * | 2002-06-21 | 2003-12-21 | Ronald A. Klempner | Waste transfer system |

| DE10233873B4 (de) * | 2002-07-25 | 2006-05-24 | Siemens Ag | Steuerung für eine Krananlage, insbesondere einen Containerkran |

| US20050173364A1 (en) * | 2002-07-25 | 2005-08-11 | Siemens Aktiengesellschaft | Method for operating a container crane |

| JP4224784B2 (ja) * | 2003-07-18 | 2009-02-18 | 株式会社ダイフク | 把持部昇降式搬送装置 |

| US7150366B1 (en) | 2004-07-29 | 2006-12-19 | Mi-Jack Products, Inc. | Hanger chain anti-sway device for gantry crane |

| JP4508904B2 (ja) * | 2005-02-25 | 2010-07-21 | 三菱重工業株式会社 | クレーンの巻下げ衝突防止装置 |

| JP2006273532A (ja) * | 2005-03-30 | 2006-10-12 | Mitsui Eng & Shipbuild Co Ltd | コンテナ荷役用クレーン |

| KR100743561B1 (ko) | 2005-04-25 | 2007-07-30 | 동아대학교 산학협력단 | 화물 하역 및 선적장치 |

| US7287740B2 (en) * | 2005-11-01 | 2007-10-30 | International Business Machines Corporation | Hoisting apparatus |

| US7428781B2 (en) * | 2006-01-23 | 2008-09-30 | John C Wickhart | Method and apparatus for performing overhead crane rail alignment surveys |

| KR101930557B1 (ko) * | 2010-04-30 | 2019-03-11 | 데이비드 알바 | 인터모달 콘테이너들의 운송, 보관 및 인도 시스템 |

| DE102012213604A1 (de) * | 2012-08-01 | 2014-02-06 | Ge Energy Power Conversion Gmbh | Verladevorrichtung für Container sowie Verfahren zu deren Betrieb |

| KR20140056593A (ko) * | 2012-10-30 | 2014-05-12 | 한국전자통신연구원 | 3차원 정보 기반의 화물 이동 경로 탐색 장치 및 방법 |

| US9611126B2 (en) * | 2013-08-12 | 2017-04-04 | Abb Schweiz Ag | Method and system for automatically landing containers on a landing target using a container crane |

| SG10201403334XA (en) * | 2014-06-17 | 2016-01-28 | Nsl Engineering Pte Ltd | Detection system and method |

| CN108483208A (zh) * | 2018-06-04 | 2018-09-04 | 太仓秦风广告传媒有限公司 | 一种基于柱坐标的智能集装箱起重机 |

| CN109179197A (zh) * | 2018-10-29 | 2019-01-11 | 黄安伦 | 集装箱装卸系统 |

| TWI788693B (zh) * | 2020-08-05 | 2023-01-01 | 台朔重工股份有限公司 | 自動裝車系統 |

| GB2597987A (en) * | 2020-08-13 | 2022-02-16 | Ocado Innovation Ltd | Freight barge |

| CN112629408B (zh) * | 2020-11-30 | 2022-11-22 | 三一海洋重工有限公司 | 对位装置和对位方法 |

| TW202346170A (zh) * | 2022-01-28 | 2023-12-01 | 日商大福股份有限公司 | 物品搬送車 |

Family Cites Families (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1975094A (en) * | 1932-03-26 | 1934-10-02 | Motor Terminals Co | Traveling crane |

| US2620075A (en) * | 1949-01-13 | 1952-12-02 | Lake Shore Engineering Company | Crane |

| US3945503A (en) * | 1970-10-02 | 1976-03-23 | Fruehauf Corporation | Crane with a variable center rope suspension system |

| DE2053590A1 (de) * | 1970-10-31 | 1972-05-04 | Siemens Ag | Ladevorrichtung für Container |

| SE361869B (de) * | 1972-04-14 | 1973-11-19 | Asea Ab | |

| US3883859A (en) * | 1972-12-29 | 1975-05-13 | Edward F Ancheta | Load height indication |

| FR2265664A1 (en) * | 1974-03-29 | 1975-10-24 | Stimec Bernard | Crane load anti-gyratory mechanism - has articulated link between upper frame and lower one engaging with load |

| JPS5251652A (en) * | 1975-10-20 | 1977-04-25 | Kobe Steel Ltd | Device for hanging and carrying article |

| JPS538954A (en) * | 1976-07-12 | 1978-01-26 | Hitachi Ltd | Container handling device |

| JPS5417256A (en) * | 1977-07-01 | 1979-02-08 | Hitachi Ltd | Container handling method and apparatus therefor |

| US4172685A (en) * | 1976-10-22 | 1979-10-30 | Hitachi, Ltd. | Method and apparatus for automatic operation of container crane |

| JPS54113153A (en) * | 1978-02-21 | 1979-09-04 | Mitsubishi Electric Corp | Monitoring apparatus |

| US4363585A (en) * | 1979-09-25 | 1982-12-14 | Automatic Material Handling, Inc. | Bale level control system for mechanical hopper feeder |

| JPS5670289A (en) * | 1979-11-07 | 1981-06-12 | Kawasaki Steel Co | Method of stopping vibration of hung load |

| US4385028A (en) * | 1980-03-20 | 1983-05-24 | Lord Electric Company, Inc. | System for controlling position and movement of manipulator device from absolute distance data standard |

| GB2099255B (en) * | 1981-05-15 | 1985-09-04 | Atomic Energy Authority Uk | A system and a method for detecting the position of an object |

| FR2546303B1 (fr) * | 1983-05-20 | 1985-07-05 | Thomson Csf | Capteur de forces a ondes elastiques de surface |

| DE3513007A1 (de) * | 1984-04-11 | 1985-12-19 | Hitachi, Ltd., Tokio/Tokyo | Verfahren und anordnung zur automatischen steuerung eines krans |

| JPS61101389A (ja) * | 1984-10-22 | 1986-05-20 | 三井造船株式会社 | コンテナクレ−ン |

| DE3445830A1 (de) * | 1984-12-15 | 1986-06-19 | Dürr Anlagenbau GmbH, 7000 Stuttgart | Foerderanlage mit positioniervorrichtung |

| US4610594A (en) * | 1985-01-07 | 1986-09-09 | Dominion Chain Inc. | Container conveyor system |

| SE457337B (sv) * | 1985-10-15 | 1988-12-19 | Arne Froederberg | Medelst automatik styrd lastanordning |

| DD244120A1 (de) * | 1985-12-10 | 1987-03-25 | Stassfurt Veb Chemieanlagenbau | Einrichtung fuer automatischen, positionierten transport flacher lasten |

| DE3606363C2 (de) * | 1986-02-27 | 1995-04-13 | Vulkan Kocks Gmbh | Einrichtung zur Bestimmung der Lage eines Fahrzeugs relativ zu einer Container-Hebevorrichtung |

| JP2540309B2 (ja) * | 1986-08-25 | 1996-10-02 | 三井造船株式会社 | コンテナクレ−ン |

-

1988

- 1988-05-18 DE DE3816988A patent/DE3816988A1/de not_active Ceased

-

1989

- 1989-05-08 US US07/349,248 patent/US5048703A/en not_active Expired - Fee Related

- 1989-05-17 DE DE58908789T patent/DE58908789D1/de not_active Expired - Fee Related

- 1989-05-17 EP EP89108887A patent/EP0342655B1/de not_active Expired - Lifetime

- 1989-05-18 JP JP1123019A patent/JPH0218295A/ja active Pending

-

1995

- 1995-07-27 HK HK123095A patent/HK123095A/xx not_active IP Right Cessation

Cited By (47)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1990009336A1 (en) * | 1989-02-17 | 1990-08-23 | Bromma Conquip Ab | Sensing arrangement in connection with spreaders |

| EP0440915A1 (de) * | 1989-12-08 | 1991-08-14 | KCI Konecranes International Corporation | Verfahren und Vorrichtung zum Lokalisieren eines zu hebenden Containers |

| US5067013A (en) * | 1989-12-08 | 1991-11-19 | Kone Oy | Procedure and apparatus for locating a container for lifting |

| WO1991014644A1 (en) * | 1990-03-28 | 1991-10-03 | Asea Brown Boveri Ab | Transfer and positioning of goods by means of container cranes |

| DE4190587C2 (de) * | 1990-03-28 | 1996-05-30 | Asea Brown Boveri | Transport und Positionierung von Gütern mittels Containerkränen |

| EP0464256A1 (de) * | 1990-06-29 | 1992-01-08 | Kone Oy | Vorrichtung zur Schwingungsdämpfung an einer Verladeeinrichtung |

| FR2669317A1 (fr) * | 1990-11-16 | 1992-05-22 | Yvonne Rouzier | Mouvements automatiques de levage synchronises guides par capteurs. |

| WO1992019526A1 (en) * | 1991-05-06 | 1992-11-12 | Bromma Conquip Ab | Optical sensing and control system |

| WO1994005586A1 (de) * | 1992-08-28 | 1994-03-17 | Johann Hipp | Vorrichtung und verfahren zur steuerung eines containerkranes |

| EP0596330A1 (de) * | 1992-11-03 | 1994-05-11 | Siemens Aktiengesellschaft | Anordnung zum messtechnischen Erfassen von Lastpendelungen bei Kranen |

| US5491549A (en) * | 1992-11-03 | 1996-02-13 | Siemens Aktiengesellschaft | Apparatus for acquiring pendulum oscillations of crane loads using measurement techniques |

| FR2706438A1 (fr) * | 1993-02-14 | 1994-12-23 | Lepek Alexander | Grue comportant un système de mesure de distance et un système de commande anticollision. |

| BE1008089A3 (fr) * | 1993-02-14 | 1996-01-16 | Lepek Alexander | Grue comportant un systeme de mesure de distance et un systeme de commande anticollision. |

| US5931625A (en) * | 1993-03-08 | 1999-08-03 | Tax Ingeniewigesellschaft M.B.H. | Freight loading/unloading crane |

| WO1994020404A1 (de) * | 1993-03-08 | 1994-09-15 | Tax Ingenieurgesellschaft M.B.H. | Lastenverladekran |

| FR2703347A1 (fr) * | 1993-04-02 | 1994-10-07 | Telemecanique | Dispositif de transfert d'une charge suspendue. |

| EP0668236A1 (de) * | 1994-02-18 | 1995-08-23 | Siemens Aktiengesellschaft | Anordnung zur Lastpositionierung bei Kranen |

| EP0668237A1 (de) * | 1994-02-22 | 1995-08-23 | Siemens Aktiengesellschaft | Verfahren zur Förderung einer Last mittels eines Kranes |

| DE4405525A1 (de) * | 1994-02-22 | 1995-08-24 | Siemens Ag | Kran mit einem Fahrantrieb zum horizontalen Verfahren einer an einem Seil hängenden Last |

| DE4405683A1 (de) * | 1994-02-22 | 1995-08-24 | Siemens Ag | Verfahren zur Förderung einer Last mittels eines Krans |

| US5729453A (en) * | 1994-03-30 | 1998-03-17 | Samsung Heavy Industries Co., Ltd. | Unmanned operating method for a crane and the apparatus thereof |