-

Die

vorliegende Erfindung betrifft eine Klasse von mit einer Brücke versehenen

Metallocenverbindungen, Verfahren zu ihrer Herstellung und die Verwendung

dieser Metallocene als Katalysatorkomponenten für die Polymerisation von Olefinen.

-

Metallocenverbindungen

mit zwei, mit einer Brücke

versehenen Cyclopentadienylgruppen sind als Katalysatorkomponenten

für die

Polymerisation von Olefinen bekannt.

-

Beispielsweise

beschreibt EP-A-129 368 ein Katalysatorsystem für die Polymerisation von Olefinen, das

einen Biscyclopentadienyl-Koordinationskomplex

mit einem Übergangsmetall

umfasst, wobei die beiden Cyclopentadienylgruppen mit einer Brückengruppe

verbunden sein können.

-

Bei

diesem Typ von Metallocenverbindungen sind die zwei Cyclopentadienylgruppen

im allgemeinen durch zweiwertige Reste mit zwei oder mehr Kohlenstoffatomen,

wie eine Ethylidengruppe, oder mit von Kohlenstoff abweichenden

Atomen, wie eine Dimethylsilandiylgruppe, als Brückengruppe verbunden.

-

Es

sind Metallocenverbindungen bekannt, bei denen zwei Cyclopentadienylgruppen

mit einem einzigen Kohlenstoffatom als Brückengruppe verbunden sind.

Insbesondere sind Metallocenverbindungen dieses Typs mit zwei unterschiedlichen

Cyclopentadienylgruppen bekannt.

-

Beispielsweise

beschreibt EP-A-351 392 einen Katalysator, der für die Herstellung von syndiotaktischen

Polyolefinen verwendet werden kann und eine Metallocenverbindung

mit zwei Cyclopentadienylgruppen enthält, die durch eine zwischenliegende

Brücke

verbunden sind, wobei eine der beiden Cyclopentadienylgruppen anders

substituiert ist als die andere Gruppe. Als bevorzugte Verbindung

wird Isopropyliden-(fluorenyl)-(cyclopentadienyl)-hafniumdichlorid

angegeben.

-

Was

Metallocenverbindungen mit zwei gleichartig substituierten Cyclopentadienylgruppen,

die mit einem einzigen Kohlenstoffatom als Brücke verbunden sind, betrifft,

wird in EP-A-416 566 die Polymerisation von Propylen beschrieben,

die in einem flüssigen

Monomeren in Gegenwart eines Katalysators durchgeführt wird, wobei

der Katalysator aus (A) einem Alumoxan und (B) einer Metallocenverbindung

besteht, bei der Cyclopentadienylringe, die gleich oder verschieden

sein können, über eine

Brücke

der Formel -R5CR6-

verbunden sind, wobei R5 und R6 unterschiedliche

Bedeutungen haben können.

Die einzige Verbindung, die als Beispiel angegeben wird, ist Isopropyliden-bis-(indenyl)-zirconiumdichlorid.

Jedoch weisen die auf diese Weise erhältlichen Propylen-Polymeren

ein sehr niedriges Molekulargewicht auf.

-

I.

F. Urazowski et al. stellte bei der am 5. bis 10. September 1993

in Agia Pelagia, Kreta, Griechenland, gehaltenen X. Fechem Conference

on Organometallic Chemistry Metallocen-Komplexe von Ti und Zr vor,

die aus zwei Dicyclopentadienyl-dimethyl-methanen erhalten wurden,

nämlich

Produkte mit einem Isopropyl- oder tert.-Butylsubstituenten in der

3-Stellung der einzelnen

Cyclopentadienylringe. Jedoch wurden dabei lediglich Mechanismen über die

Bildung dieser Komplexe und ihre strukturellen Merkmale auf der

Basis einer Röntgenanalyse

erörtert.

-

Bei

einer weiteren, für

die vorliegende Anmeldung einschlägigen Druckschrift handelt

es sich um EP-516 018.

-

Es

wurde nunmehr eine neue Klasse von Metallocenverbindungen aufgefunden,

die zwei identische Cyclopentadienyl-Liganden aufweisen, die über eine

Alkylidenbrücke

miteinander verbunden sind und die in vorteilhafter Weise als Katalysatorkomponenten

für die

Polymerisation von Olefinen eingesetzt werden können.

-

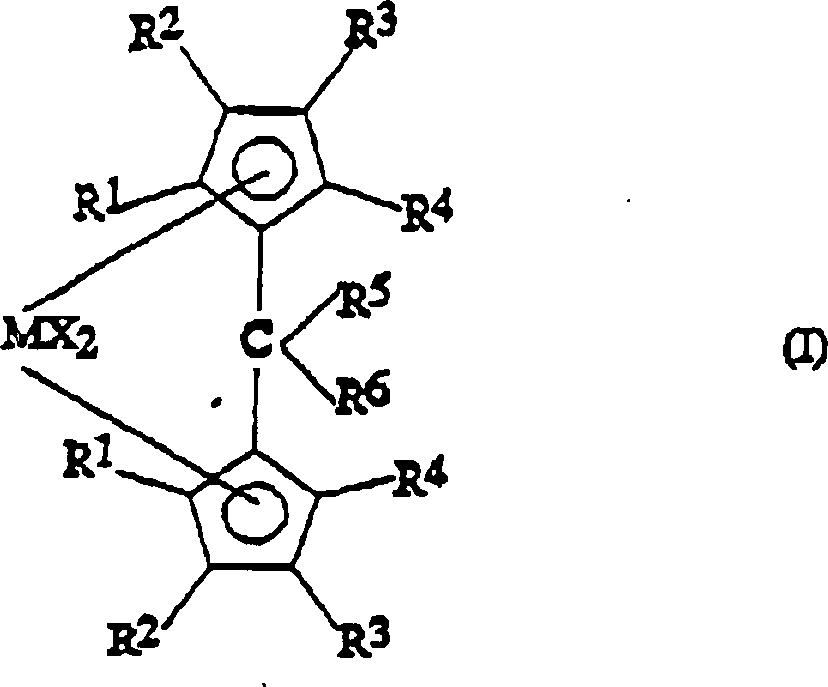

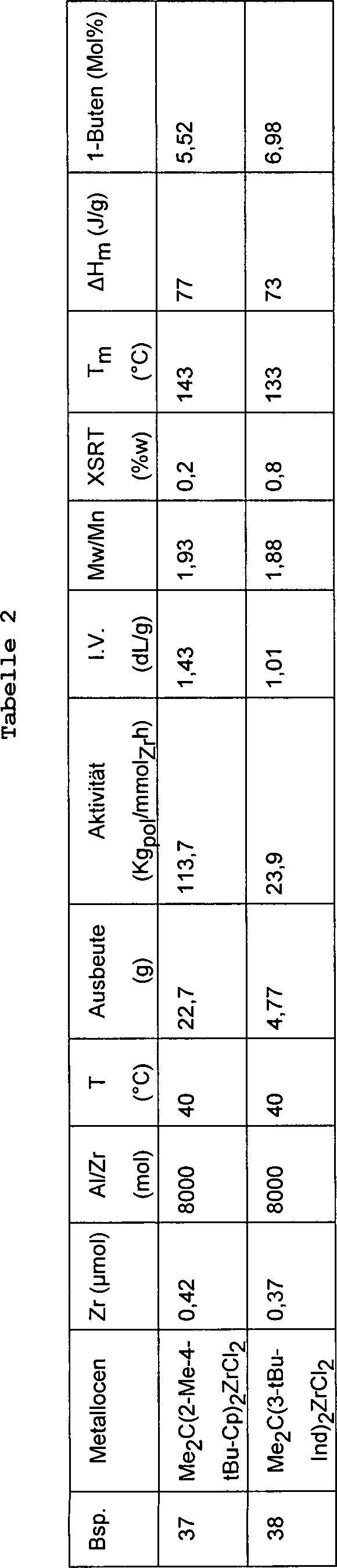

Ein

Gegenstand der vorliegenden Erfindung ist somit eine Metallocenverbindung

der Formel (I):

worin R

1,

R

2, R

3 und R

4, die gleich oder verschieden sein können, Wasserstoffatome

oder C

1-C

20-Alkyl-, C

3-C

20-Cycloalkyl-,

C

2-C

20-Alkenyl-,

C

6-C

20-Aryl-, C

7-C

20-Alkylaryl-

oder C

7-C

20-Arylalkylreste

bedeuten, die Silicium- oder Germaniumatome enthalten können, wobei

sich R

3 von R

2 und

von einem Wasserstoffatom unterscheidet und wobei R

1 und

R

2 am gleichen Cyclopentadienylring einen

Ring mit 5 bis 8 Kohlenstoffatomen bilden können;

R

5 ein

Wasserstoffatom oder einen -CHR

7R

8-Rest bedeutet;

R

6 einen

C

6-C

20-Arylrest

oder einen -CHR

9R

10-Rest

bedeutet;

R

5 und R

6 einen

Ring mit 3 bis 8 Kohlenstoffatomen, der Heteroatome enthalten kann,

bilden können;

R

7, R

8, R

9 und

R

10, die gleich oder verschieden sein können, Wasserstoffatome

oder C

1-C

20-Alkyl-,

C

3-C

20-Cycloalkyl-,

C

2-C

20-Alkenyl-,

C

6-C

20-Aryl-, C

7-C

20-Alkylaryl-

oder C

7-C

20-Arylalkylreste

bedeuten, die Heteroatome, wie Stickstoff, Phosphor, Sauerstoff

oder Schwefel, enthalten können,

und zwei der Substituenten R

7, R

8, R

9 und R

10 einen Ring mit 3 bis 8 Kohlenstoffatomen,

der Heteroatome enthalten kann, bilden können;

M ein Übergangsmetallatom,

das aus den Gruppen 3, 4, 5 und 6 des Periodensystems der Elemente

(neue IUPAC-Version) ausgewählt

ist, bedeutet;

die Substituenten X, die gleich oder verschieden

sein können,

Wasserstoffatome, Halogenatome oder R-, OR-, SR-, NR

2-

oder PR

2-Reste bedeuten, wobei es sich bei

den Substituenten R um C

1-C

20-Alkyl-,

C

3-C

20-Cycloalkyl-,

C

2-C

20-Alkenyl-,

C

6-C

20-Aryl-, C

7-C

20-Alkylaryl-

oder C

7-C

20-Arylalkylreste

handelt, die Siliciumatome oder Germaniumatome enthalten können;

mit

der Maßgabe,

dass dann, wenn die Substituenten R

1, R

2 und R

4 Wasserstoffatome

bedeuten und die Substituenten R

5 und R

6 Methylgruppen bedeuten, die R

3-Substituenten

keinen Isopropyl- oder tert.-Butylrest bedeuten.

-

Das Übergangsmetall

M wird vorzugsweise unter Titan, Zirconium und Hafnium ausgewählt. Insbesondere

handelt es sich um Zirconium.

-

Die

Substituenten X bedeuten vorzugsweise Chloratome oder Methylreste.

-

Eine

besonders interessante Klasse von erfindungsgemäßen Metallocenen besteht in

Verbindungen der Formel (I), in der die Substituenten R2 Wasserstoffatome

bedeuten. Die Substituenten R1 unterscheiden sich

vorzugsweise von Wasserstoffatomen. Die Substituenten R3 bedeuten

vorzugsweise Kohlenstoff-, Silicium- oder Germaniumatome, die mit

3 Alkyl-, Cycloalkyl-, Aryl-, Alklyaryl- oder Arylalkylgruppen mit

1 bis 10 Kohlenstoffatomen substituiert sind. Bei den Substituenten

R4 handelt es sich vorzugsweise um Wasserstoffatome.

Nachstehend sind nicht beschränkende

Beispiele für

Metallocenverbindungen dieser Klasse aufgeführt:

Isopropyliden-bis-(3-methylcyclopentadienyl)-zirconiumdichlorid

Isopropyliden-bis-(3-isopropylcyclopentadienyl)-zirconiumdichlorid

Isopropyliden-bis-(3-tert.-butylcyclopentadienyl)-zirconiumdichlorid

Isopropyliden-bis-(2,4-dimethylcyclopentadienyl)-zirconiumdichlorid

Isopropyliden-bis-(2-methyl-4-tert.-butylcyclopentadienyl)-irconiumdichlorid

und

Isopropyliden-bis-(2-methyl-4-phenyl-cyclopentadienyl)-zirconiumdichlorid.

-

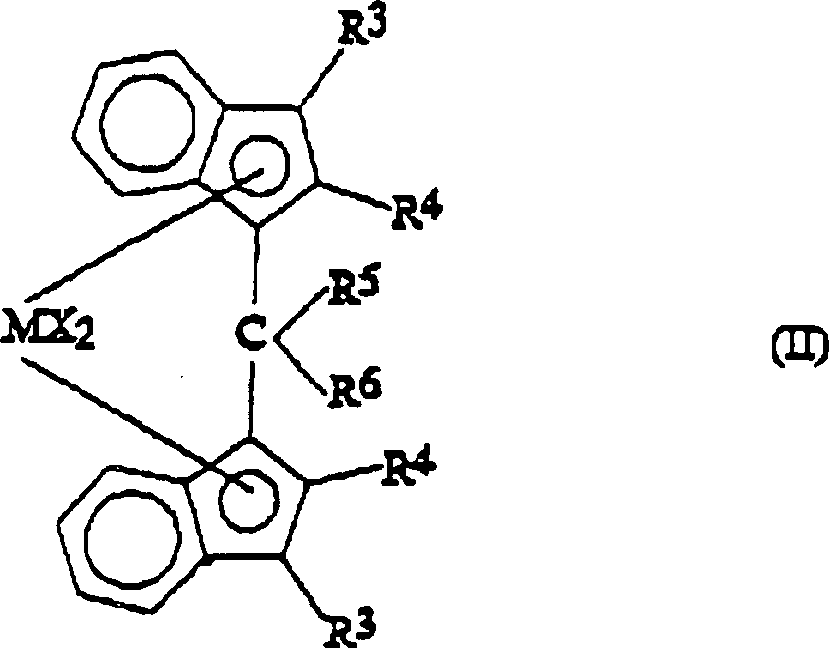

Eine

weitere besonders interessante Klasse von erfindungsgemäßen Metallocenen

sind Verbindungen der Formel (II):

und die entsprechenden Bis-4,5,6,7-tetrahydroindenylverbindungen,

wobei R

3, R

4, R

5, R

6, M und X, die

vorstehend definierten Bedeutungen haben und die 6 Kohlenstoffatome

aufweisenden Ringe der Indenylliganden gegebenenfalls substituiert

sind.

-

Die

Substituenten R3 bedeuten vorzugsweise Kohlenstoff-,

Silicium- oder Germaniumatome,

die mit 3 Alkyl-, Cycloalkyl-, Aryl-, Alklyaryl- oder Arylalkylgruppen mit 1 bis 10

Kohlenstoffatomen substituiert sind. Die Substituenten R4 bedeuten vorzugsweise Wasserstoffatome.

Nichtbeschränkende

Beispiele für

Metallocenverbindungen dieser Klasse sind nachstehend aufgeführt:

Isopropyliden-bis-(3-methylindenyl)-zirconiumdichlorid

Isopropyliden-bis-(3-ethylindenyl)-zirconiumdichlorid

Isopropyliden-bis-(3-isopropylindenyl)-zirconiumdichlorid

Isopropyliden-bis-(3-tert.-butylindenyl)-zirconiumdichlorid

Isopropyliden-bis-(3-trimethylsilylindenyl)-zirconiumdichlorid

Isopropyliden-bis-(3-trimethylgermylindenyl)-zirconiumdichlorid

und

Isopropyliden-bis-(3-tert.-butyl-4,5,6,7-tetrahydroindenyl)-zirconiumdichlorid.

-

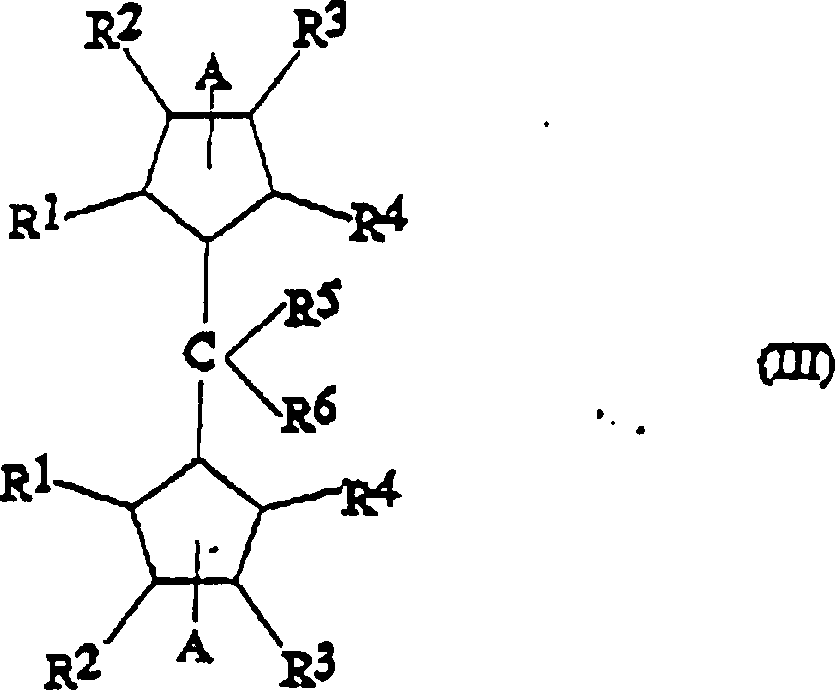

Die

Metallocenverbindungen der Formel (I) lassen sich nach einem Verfahren

herstellen, das einen weiteren Gegenstand der vorliegenden Erfindung

darstellt und das die Umsetzung der entsprechenden Bis-Cyclopentadienylliganden

der Formel (III) umfasst:

worin R

1,

R

2, R

3, R

4, R

5 und R

6 die vorstehend definierten Bedeutungen

haben und A eine geeignete austretende Gruppe bedeutet, mit einer

Verbindung der Formel MX

4, worin M und X

die vorstehend definierten Bedeutungen haben.

-

Die

Doppelbindungen der Cyclopentadienylringe in den Liganden der Formel

(III) können

in beliebigen erlaubten Stellungen vorliegen. Die Liganden der Formel

(III) lassen sich beispielsweise gemäß dem Verfahren der gleichzeitig

anhängigen

italienischen Patentanmeldung MI/95A/100 der gleichen Anmelderin

herstellen.

-

Für den Fall,

das es sich bei mindestens einem Substituenten X in der herzustellenden

Metallocenverbindung der Formel (I) nicht um ein Halogenatom handelt,

ist es erforderlich, mindestens einen Substituenten X im erhaltenen

Metallocen durch mindestens einen von Halogen abweichenden Substituenten

X zu ersetzen.

-

Die

Umsetzung von X-Substituenten durch von Halogen abweichenden Substituenten

X lässt

sich unter Heranziehung allgemein angewendeter Verfahren durchführen. Wenn

es sich beispielsweise bei den gewünschten Substituenten X um

Alkylgruppen handelt, lassen sich die Metallocene durch Umsetzung

mit Alkylmagnesiumhalogeniden (Grignard-Reagenzien) oder mit Alkyllithiumverbindungen

herstellen.

-

Die

erfindungsgemäßen Metallocenverbindungen

lassen sich zweckmäßigerweise

als Katalysatorkomponenten für

die Polymerisation von Olefinen verwenden.

-

Ein

weiterer Gegenstand der Erfindung besteht somit in einem Katalysator

für die

Polymerisation von Olefinen, der aus dem Reaktionsprodukt aus

- (a) einer erfindungsgemäßen Metallocenverbindung und

- (b) einem Alumoxan oder einer Verbindung, die zur Bildung eines

Alkylmetallocenkations befähigt

ist, besteht.

-

Im

Katalysator, der im erfindungsgemäßen Verfahren eingesetzt wird,

können

sowohl die Metallocenverbindung der Formel (I) als auch das Alumoxan

in Form eines Reaktionsprodukts mit einer organometallischen Aluminiumverbindung

der Formel AlR11 3 oder

Al2R11 6 vorliegen,

wobei die Substituenten R11, die gleich oder

verschieden sein können,

den Definitionen für

die Substituenten R entsprechen oder Halogenatome sind.

-

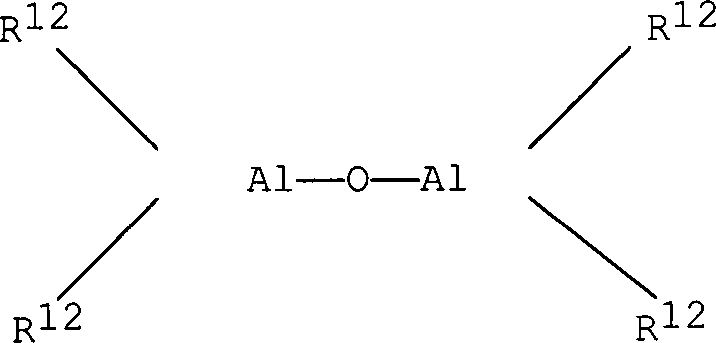

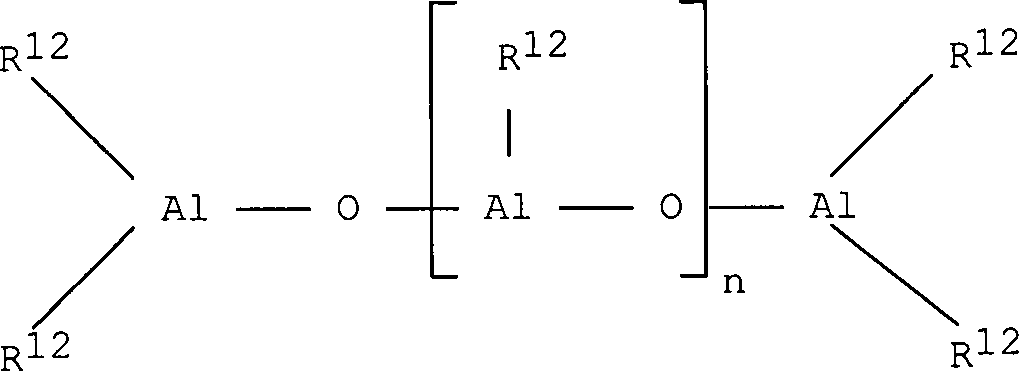

Bei

dem im erfindungsgemäßen Katalysator

verwendeten Alumoxan handelt es sich um eine lineare, verzweigte,

oder cyclische Verbindung, die mindestens eine Gruppe des Typs

enthält, wobei die Substituenten

R

12, die gleich oder verschieden sein können, der

Definition für

den Substituenten R entsprechen oder eine Gruppe der Formel -O-Al(R

12)

2 bedeuten und

gegebenenfalls einige Reste R

12 Halogenatome

sein können.

-

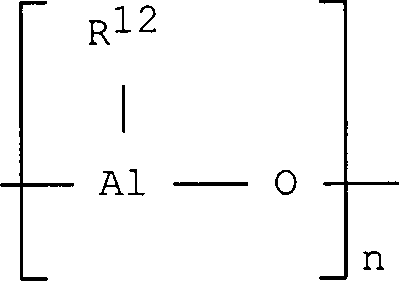

Insbesondere

können

Alumoxane der Formel

im Fall von linearen Verbindungen

verwendet werden, wobei n 0 oder eine ganze Zahl von 1 bis 40 bedeutet und

die Substituenten R

12 der Definition für die Substituenten

R entsprechen, oder es können

Alumoxane der Formel

im Fall von cyclischen Verbindungen

verwendet werden, wobei n eine ganze Zahl von 2 bis 40 bedeutet

und die Substituenten R

12 der Definition

für die

Substituenten R entsprechen.

-

Bei

den Substituenten R12 handelt es sich vorzugsweise

um Methyl, Ethyl, Isobutyl oder 2,4,4-Trimethylpentyl.

-

Beispiele

für erfindungsgemäß geeignete

Alumoxane sind Methylalumoxan (MAO), Isobutylalumoxan (TIBAO) und

2,4,4-Trimethylpentylalumoxan

(TIOAO). Nicht-beschränkende

Beispiele für

Aluminiumverbindungen der Formeln AlR11 3 oder Al2R11 6 sind:

Al(Me)3, Al(Et)3, AlH(Et)2, Al(iBu)3, AlH(iBu)2, Al(iHex)3, Al(iOct)3, Al(C6H5)3, Al(CH2C6H5)3, Al(CH2CMe3)3, Al(CH2SiMe3)3,

Al(Me)2iBu, Al(Me)2Et,

AlMe(Et)2, AlMe(iBu)2,

Al(Me)2iBu, Al(Me)2Cl,

Al(Et)2Cl, und Al(Et)3Cl3, wobei Me = Methyl, Et = Ethyl, iBu = Isobutyl,

iHex = Isohexyl und iOct = 2,4,4-Trimethylpentyl.

-

Unter

den vorstehenden Aluminiumverbindungen werden Trimethylaluminium

(TMA) und Triisobutylaluminium (TIBAL) bevorzugt.

-

Nicht-beschränkende Beispiele

für Verbindungen,

die zur Bildung eines Alkylmetallocenkations geeignet sind, sind

Verbindungen der Formel Y+Z-,

worin Y+ eine Brönsted-Säure bedeutet, die zum Spenden

eines Protons und zur irreversiblen Umsetzung mit einem Substituenten

X der Verbindung der Formel (I) befähigt ist und Z- ein

verträgliches

Anion bedeutet, das keine Koordination eingeht und das zur Stabilisierung

der aktiven katalytischen Spezies, die sich aus der Umsetzung der

beiden Verbindungen ergibt, befähigt

ist und die ausreichend labil ist, dass sie durch ein Olefinsubstrat

verdrängbar

ist. Vorzugsweise besteht das Anion Z- aus

einem oder mehreren Boratomen. Insbesondere bedeutet das Anion Z

ein Anion der Formel Br4(-), wobei die Substituenten

Ar, die gleich oder verschieden sein können, Arylreste, wie Phenyl,

Pentafluorphenyl oder Bis-(trifluormethyl)-phenyl bedeuten. Tetrakis-pentafluorphenylborat

wird besonders bevorzugt. Außerdem können zweckmäßigerweise

Verbindungen der Formel Br3 eingesetzt werden.

-

Die

erfindungsgemäßen Katalysatoren

können

auch auf inerten Trägern

verwendet werden. Dies wird erreicht in dem man die Metallocenverbindungen

(A) oder deren Reaktionsprodukt mit der Komponente (B) oder die

Komponente (B) und anschließend

die Metallocenverbindung (A) auf inerten Trägern, wie Siliciumdioxid, Aluminiumoxid,

Styrol/Divinylbenzol-copolymeren oder Polyethylen, abscheidet.

-

Die

auf diese Weise erhaltene feste Verbindung wird gegebenenfalls unter

weiterer Zugabe der Alkylaluminiumverbindung entweder als solcher

oder nach vorheriger Umsetzung mit Wasser in zweckmäßiger Weise

bei der Gasphasenpolymerisation eingesetzt.

-

Ein

weiterer Gegenstand der Erfindung ist ein Verfahren zur Polymerisation

von Olefinen, das die Polymerisationsreaktion von einem oder mehreren

Olefin-Monomeren in Gegenwart eines vorstehend beschriebenen Katalysators

umfasst.

-

Bevorzugte

Olefin-Monomere sind Ethylen, die α-Olefine und die Cycloolefine.

Die erfindungsgemäßen Katalysatoren

können

zweckmäßigerweise

z.B. bei Homopolymerisationsreaktionen von Ethylen oder von α-Olefinen,

wie Propylen und 1-Buten, bei Copolymerisationsreaktionen von Ethylen

mit α-Olefinen,

wie Propylen und 1-Buten, und auch bei Copolymerisationsreaktionen

von Propylen mit C4-C10-α-Olefinen,

wie 1-Buten, verwendet werden. Besonders interessante Ergebnisse

werden erzielt, wenn die erfindungsgemäßen Katalysatoren für die Polymerisation

von Propylen verwendet werden.

-

Somit

wird gemäß einer

Ausführungsform

des erfindungsgemäßen Verfahrens

zur Polymerisation von Olefinen Propylen in Gegenwart einer Metallocenverbindung

der Formel (II) polymerisiert, wobei es sich bei den Substituenten

R3 um Kohlenstoff-, Silicium- oder Germaniumatome

handelt, die mit 3 Alkyl-, Cycloalkyl-, Aryl-, Alkylaryl- oder Arylalkylgruppen

mit 1 bis 10 Kohlenstoffatomen substituiert sind und wobei R4, R5, R6,

M und X die vorstehend definierten Bedeutungen haben. Bei den Substituenten

R4 handelt es sich vorzugsweise um Wasserstoffatome.

Nachstehend sind Beispiele für

derartige Metallocenverbindungen aufgeführt:

Isopropyliden-bis-(3-tert.-butylindenyl)-zirconiumdichlorid,

Isopropyliden-bis-(3-trimethylsilylindenyl)-zirconiumdichlorid

und

Isopropyliden-bis-(3-trimethylgermylindenyl)-zirconiumdichlorid.

-

Die

auf diese Weise erhältlichen

Propylen-Polymeren weisen enge Molekulargewichtsverteilungen in Verbindung

mit hohen isotaktischen Indices und sehr hohen Graden der Regioregularität auf. Tatsächlich zeigen

an diesen Polymeren durchgeführte 13C-NMR-Analysen keine Struktureinheiten

aufgrund von regioirregulären

Einschüben.

Diesbezüglich

wird Bezug genommen auf Macromolecules, Bd. 28 (1995), S. 6667–6676.

-

Wenn

die Polymerisation von Propylen in Gegenwart einer Bis-4,5,6,7-tetrahydroindenylmetallocenverbindung,

die den vorstehenden Verbindungen der Formel (II) entspricht, durchgeführt wird,

wird ein sehr niedermolekulares Polypropylenwachs erhalten. Trotz

des niedrigen Molekulargewichts weisen diese Wachse recht hohe isotaktische

Indices auf, wie das Vorliegen eines Schmelzpunktes und die Werte

von isotaktischen (m) Diaden, bestimmt durch 13C-NMR-Analyse,

zeigt, die im allgemeinen über

90 % liegen.

-

Gemäß einer

weiteren Ausführungsform

des erfindungsgemäßen Verfahrens

zur Polymerisation von Olefinen wird Propylen in Gegenwart einer

Metallocenverbindung der Formel (I) polymerisiert, wobei es sich bei

den Substituenten R2 um Wasserstoffatome

handelt und die R3-Substituenten Kohlenstoff-,

Silicium- oder Germaniumatome bedeuten, die mit 3 Alkyl-, Cycloalkyl-,

Aryl-, Alklyaryl- oder Arylalkylgruppen mit 1 bis 10 Kohlenstoffatomen

substituiert sind. Bei den Substituenten R4 handelt

es sich vorzugsweise um Wasserstoffatome. Nachstehend sind Beispiele

für derartige

Metallocenverbindungen aufgeführt:

Isopropyliden-bis-(3-tert.-butylcyclopentadienyl)-zirconiumdichlorid

und

Isopropyliden-bis-(2-methyl-4-tert.-butylcyclopentadienyl)-zirconiumdichlorid.

-

Die

auf diese Weise erhältlichen

Propylen-Polymeren zeigen neben ihrer engen Molekulargewichtsverteilung

sehr hohe isotaktische Indices, wie sich aus ihren hohen Schmelzpunkten

ergibt, die üblicherweise über 155°C und sogar über 160°C liegen.

-

Die

Werte der isotaktischen (mmmm) Pentaden für diese Polymeren können sogar

99 % und darüber betragen.

-

Diese

Polymeren zeigen einen sehr hohen Grad der Regioregularität. Die mit

einem 300 MHz-Instrument an diesen Polymeren durchgeführte 13C-NMR-Analyse

zeigt im allgemeinen das Vorliegen einer geringen Menge an Struktureinheiten,

die auf regioirreguläre

Einschübe,

wie 1,3-Einschübe,

zurückzuführen sind.

-

Besonders

interessante Ergebnisse werden erzielt, wenn sich in den vorstehenden

speziellen Metallocenverbindungen der Formel (I) die Substituenten

von R1 von Wasserstoffatomen unterscheiden,

z.B. bei Isopropyliden-bis-(2-methyl-4-tert.-butylcyclopentadienyl)-zirconiumdichlorid.

Somit ist es möglich,

Propylen-Polymere mit sehr hohen isotaktischen Indices zu erhalten,

wie sich aus deren Schmelzpunkten ergibt, die auch bei Polymerisationstemperaturen

von industriellem Interesse, z.B. 50°C und darüber, höher als 160°C liegen können.

-

Die

durch das erfindungsgemäße Verfahren

erhältlichen

Propylen-Polymeren

weisen geringe, in Xylol lösliche

Fraktionen auf, im allgemeinen unter 5 Gew.-%, vorzugsweise unter

3 Gew.-% und insbesondere unter 1 Gew.-%.

-

Die

erfindungsgemäße Polymerisationsreaktion

von Propylen kann in Gegenwart eines C4-C10-α-Olefin-Comonomeren,

wie 1-Buten, durchgeführt

werden. Dabei ist es möglich,

Propylen-Copolymere mit 0,1–10 Mol-%

eines C4-C10-α-Olefin-Comonomeren

zu erhalten, deren Eigenschaften ähnlich den Eigenschaften des entsprechenden

Homopolymeren sind, die aber einen niedrigeren Schmelzpunkt aufweisen.

Trotz des Vorliegens eines Comonomeren weisen diese Copolymeren

immer noch äußerst geringe,

in Xylol lösliche

Fraktionen auf, im allgemeinen unter 3 Gew.-%, vorzugsweise unter

2 Gew.-% und insbesondere unter 1 Gew.-%.

-

Das

erfindungsgemäße Verfahren

zur Polymerisation von Olefinen kann in flüssiger Phase in Gegenwart oder

Abwesenheit eines inerten Kohlenwasserstofflösungsmittels oder in der Gasphase

durchgeführt

werden. Das Kohlenwasserstofflösungsmittel

kann entweder aromatisch sein, wie Toluol, oder aliphatisch, wie Propan,

Hexan, Heptan, Isobutan oder Cyclohexan.

-

Die

Polymerisationstemperatur liegt im allgemeinen zwischen –100°C und +80°C und insbesondere zwischen –50°C und +50°C. Je niedriger

die Polymerisationstemperatur ist, desto höhere Molekulargewichte der

Polymeren werden erzielt.

-

Das

Molekulargewicht der Polymeren kann auch variiert werden, indem

man den Typ oder die Konzentration der Katalysatorkomponenten variiert

oder indem man Molekulargewichtsregler, wie Wasserstoff, einsetzt.

-

Die

Molekulargewichtsverteilung kann. variiert werden, indem man Gemische

von unterschiedlichen Metallocenverbindungen verwendet, oder indem

man die Polymerisation in mehreren Stufen bei verschiedenen Polymerisationstemperaturen

und/oder verschiedenen Konzentrationen der Molekulargewichtsregler durchführt.

-

Die

Polymerisationsausbeuten hängen

von der Reinheit der Metallocenverbindung des Katalysators ab. Die

nach dem erfindungsgemäßen Verfahren

erhaltenen Metallocenverbindungen können somit direkt als solche

verwendet werden oder sie können

Reinigungsbehandlungen unterworfen werden.

-

Die

Komponenten des Katalysators können

vor der Polymerisation miteinander in Kontakt gebracht werden. Die

Kontaktzeit beträgt

im allgemeinen 1 bis 60 Minuten und vorzugsweise 5 bis 20 Minuten.

Die Konzentrationen vor der Kontaktherstellung betragen 10-2 bis 10-8 mol/l

für die

Metallocenkomponente (A), während

sie für

die Komponente (B) zwischen 10 und 10-3 mol/l

liegt. Der vorherige Kontakt wird im allgemeinen in Gegenwart eines

Kohlenwasserstofflösungsmittels

und gegebenenfalls in Gegenwart von geringen Mengen an Monomerem

vorgenommen.

-

Die

folgenden Beispiele dienen Erläuterungszwecken,

ohne die Erfindung zu beschränken.

-

Charakterisierung

-

Die 1H-NMR-Analysen wurden an einem Bruker-200

MHz-Instrument mit einer Pulsamplitude von 40° und einem Abstand von 1 Sekunde

zwischen den Pulsen durchgeführt.

128 bis 512 Datenpunkte wurden je nach der Löslichkeit der verschiedenen

Verbindungen für

jede Probe gesammelt. Die 13C-NMR-Analysen

wurden an einem Varian UNITY-300-Instrument bei 75,4 MHz durchgeführt. Die

Proben wurden in einer 15 prozentigen Lösung in Deuteroethantetrachlorid

bei 130°C

analysiert. Für

jede Probe wurden 6000 Datenpunkte mit einem Abstand von 12 Sekunden

zwischen den einzelnen Pulsen gesammelt.

-

Die

innere Viskosität

(n) wurde in Tetralin bei 135°C

gemessen.

-

Die

Differentialscanning-Kalorimetrie-Messungen (DSC) wurden mit einem

DSC 7-Instrument der Firma Perkin Elmer Co. Ltd. nach folgendem

Verfahren durchgeführt.

Etwa 10 mg einer Probe, die bei der Polymerisation erhalten worden

war, wurden auf –25°C gekühlt und

anschließend

mit einer Abtastgeschwindigkeit von 10°C pro Minute auf 200°C erwärmt. Die

Probe wurde 5 Minuten bei 200°C

belassen und sodann mit einer Abtastgeschwindigkeit von 10°C pro Minute

abgekühlt.

Sodann wurde ein zweiter Abtastvorgang unter den gleichen Modalitäten wie

beim ersten Vorgang durchgeführt.

Die aufgeführten

Werte sind die beim ersten Abtastvorgang ermittelten Werte.

-

Die

Molekulargewichtsverteilung wurde durch Gelpermeationschromatographie

an einem WATERS 150-Instrument in Orthodichlorbenzol bei 135°C durchgeführt.

-

Die

Löslichkeit

der Propylen-Polymeren in Xylol wurde bestimmt, indem man 2 g Polymeres

in 250 ml Xylol bei 135°C

löste und

das System rührte.

Nach 20 Minuten wurde die Lösung

auf 25°C

abgekühlt.

Nach 30 Minuten wurde das ausgefällte

Material abfiltriert. Die Lösung

wurde unter einem Stickstoffstrom eingedampft. Der Rückstand

wurde bei 80°C

getrocknet. Auf diese Weise wurden der prozentuale Anteil des in

Xylol bei Raumtemperatur löslichen

Polymeren (XSRT) sowie der prozentuale Anteil an unlöslichem

Polymeren berechnet.

-

Herstellung

der Metallocene

-

Sämtliche

Vorgänge

wurden in einer Atmosphäre

von trockenem Stickstoff unter Anwendung herkömmlicher Techniken für die Handhabung

von Verbindungen, die gegenüber

Luft empfindlich sind, durchgeführt.

THF

= Tetrahydrofuran

Et2O = Ethylether

DME

= Dimethoxyethan

-

Beispiel 1

-

rac-Isopropyliden-bis-(3-trimethylsilylindenyl)-zirconiumdichlorid

-

a) Herstellung von 2,2-Bis-(indenyl)-propan

-

23,5

ml (200 mmol) Indol wurden innerhalb von 0,5 h zu einer Suspension

von 15 g gemahlenem KOH in 150 ml DME gegeben. Das Gemisch wurde

unter Rückfluss

erwärmt.

Sodann wurden innerhalb von 0,5 h 7,5 ml (100 mmol) Aceton zugetropft.

Das Gemisch wurde weitere 2 h unter Rückfluss erwärmt. Das erhaltene Gemisch

wurde abgekühlt,

bis zur Neutralisation mit 200 ml verdünnter Phosphorsäure und

sodann mit 100 ml Diethylether behandelt. Die organische Phase wurde

abgetrennt, mit Wasser gewaschen und über Na2SO4 getrocknet. Sodann wurde das Lösungsmittel

unter Vakuum entfernt. Der Rückstand

wurde bei 130–160°C und 1,333

Pa (0,01 Torr) destilliert. Die breite Fraktion wurde gewonnen und

aus einem Ether/Hexan-Gemisch (1:1) umkristallisiert. Man erhielt

20,4 g Produkt (Ausbeute 72 %). 1H-NMR (Aceton-d8, 30°C) δ: 7,37 (d,

2H); 7,32 (d, 2H); 6,98 (m, 4H); 6,60 (t, 2H) {=CH-}; 3,38 (d, 4H,

-CH2-); 1,74 (s, 6H, -CH3).

-

b) Herstellung von 2,2-Bis-(3-trimethylsilylindenyl)-propan

-

5,45

g (20 mmol) 2,2-Bis-(indenyl)-propan wurden in 100 ml Ether gelöst. Die

erhaltene Lösung

wurde auf –20°C gebracht

und mit 22 ml einer 2,0 M Lösung

von n-Butyllithium in Pentan versetzt. Man erhielt eine Suspension

von Dilithium-2,2-bis-(indenyl)-propan. 8,77 g (30,85 mmol) Dilithium-2,2-bis-(indenyl)-propan wurden

in 100 ml Ether gelöst

und bei einer Temperatur von –40°C mit 10

ml Me3SiCl (Überschuss) versetzt. Sodann

ließ man

das erhaltene Gemisch auf Raumtemperatur erwärmen. Die organische Phase

wurde abgetrennt, das Lösungsmittel

entfernt und das Produkt unter Vakuum getrocknet.

-

c) Herstellung von rac-Isopropyliden-bis-(3-trimethylsilylindenyl)-zirconiumdichlorid

-

8,34

g (20 mmol) 2,2-Bis-(3-trimethylsilylindenyl)-propan wurden in 100

ml Ether gelöst.

Die erhaltene Lösung

wurde auf –20°C gebracht

und mit 22 ml einer 2,0 M Lösung

von n-Butyllithium in Pentan versetzt. Man erhielt eine Suspension

von Dilithium-2,2-bis-(3-trimethylsilylindenyl)-propan. Diese Suspension wurde zunächst auf

Raumtemperatur erwärmt

und sodann auf –40°C abgekühlt und

mit 12,06 g (50 mmol) Triethylstannylchlorid versetzt. Die organische

Phase wurde abgetrennt, eingedampft und mit 50 ml Toluol versetzt.

Sodann wurden 4,66 g (20 mmol) ZrCl4 zugegeben.

Das erhaltene Gemisch wurde auf 80°C gebracht und weitere 6 h gerührt. Sodann

wurde das Toluol entfernt. Das Produkt wurde mit DME (5 × 50 ml)

gewaschen und aus DME umkristallisiert. Man erhielt 3,69 g reines

rac-Isopropyliden-bis-(3-trimethylsilylindenyl)-zirconiumdichlorid (Ausbeute 32 %). 1H-NMR (CD2Cl2, 30°C) δ: 7,80 (d,

2H); 7,55 (d, 2H); 7,30 (t, 2H); 7,06 (t, 2H); 6,06 (s, 2H); 2,38

(s, 6H); 0,23 (s, 18H).

-

Beispiel 2

-

rac-Isopropyliden-bis-(3-methylindenyl)-zirconiumdichlorid

-

a) Herstellung von 2,2-Bis-(3-methylindenyl)-propan

-

Das

Verfahren von Abschnitt (a) von Beispiel 1 wurde wiederholt, mit

der Ausnahme, das anstelle von Inden 200 mmol 3-Methylinden verwendet

wurden und nach der Zugabe von Aceton 3 h unter Rückfluss

gerührt

wurde. Die Destillationstemperatur betrug 135–165°C. Das Produkt wurde als Dilithiumsalz

isoliert (Ausbeute 65 %) 1H-NMR (THF-d8, 30°C) δ: 7,42 ("d", 2H); 7,10 ("d",

2H); 6,26 ("t", 2H); 6,18 ("t", 2H) {ABCD, J=9Hz}; 6,47 (s, 2H); 2,33

(s, 6H, Ind-CH3); 1,90 (s, 6H,>CMe2).

-

b) Herstellung von rac-Isopropyliden-bis-(3-methylindenyl)-zirconiumdichlorid

-

Das

Verfahren von Abschnitt (c) von Beispiel 1 wurde wiederholt, mit

der Ausnahme, das anstelle von 2,2-Bis-(3-trimethylsilylindenyl)-propan 20

mmol des Dilithiumsalzes von 2,2-Bis-(3-methylindenyl)-propan verwendet

wurden und dass das Produkt aus Toluol umkristallisiert wurde. Man

erhielt reines rac-Isopropyliden-bis-(3-methylindenyl)-zirconiumdichlorid. 1H-NMR (CD2Cl2, 30°C) δ: 7,64 (d,

2H); 7,42 (d, 2H); 7, 22 (m, 2H); 6,96 (m, 2H); 5,83 (s, 2H); 2,30

(s, 6H); 2,28 (s, 6H).

-

Beispiel 3

-

rac-Isopropyliden-bis-(3-isopropylindenyl)-zirconiumdichlorid

-

a) Herstellung von 2,2-Bis-(3-isopropylindenyl)-propan

-

Das

Verfahren von Abschnitt (a) von Beispiel 1 wurde wiederholt, mit

der Ausnahme, das anstelle von Inden 200 mmol 3-Isopropylinden verwendet

wurden und dass nach der Zugabe von Aceton das Gemisch 4 h unter

Rückfluss

erwärmt

wurde. Die Destillationstemperatur betrug 140–175°C. Das Produkt wurde als Dilithiumsalz

isoliert (Ausbeute 63 %). 1H-NMR (THF-d8, 30°C) δ: 7,45 ("d", 2H); 7,27 ("d",

2H); 6,30 ("t", 2H); 6,23 ("t", 2H) {ABCD, J=8,0Hz}; 6,63 (s, 2H);

3,30 (sept, J=7,0Hz, 2H, -CH(CH3)2); 1,98 (s, 6H, >CMe2)

1,35 (d, J=7,0Hz, 12H, -CH(CH3)2).

-

b) Herstellung von rac-Isopropyliden-bis-(3-isopropylindenyl)-zirconiumdichlorid

-

Das

Verfahren von Abschnitt (c) von Beispiel 1 wurde wiederholt, mit

der Ausnahme, das anstelle von 2,2-Bis-(3-trimethylsilylindenyl)-propan

20 mmol des Dilithiumsalzes von 2,2-Bis-(3-isopropylindenyl)-propan verwendet

wurden und dass das Produkt aus DME umkristallisiert wurde. Man

erhielt reines rac-Isopropyliden-bis-(3-isopropylindenyl)-zirconiumdichlorid. 1H-NMR (Toluol-d8,

30°C) δ: 7,34 (m,

4H); 6,98 (m, 2H); 6,69 (m, 2H); 5,78 (s, 2H); 3,14 (sept, 2H);

1,81 (s, 6H); 1,20 (d, 12H).

-

Beispiel 4

-

rac-Isopropyliden-bis-(3-tert.-butylindenyl)-zirconiumdichlorid

-

a) Herstellung von 2,2-Bis-(3-tert.-butylindenyl)-propan

-

Das

Verfahren von Abschnitt (a) von Beispiel 1 wurde wiederholt, mit

der Ausnahme, das anstelle von Inden 200 mmol 3-tert.-Butylinden

verwendet wurden und dass nach der Zugabe von Aceton das Gemisch

4 h unter Rückfluss

gerührt

wurde. Die Destillationstemperatur betrug 145–185°C. Das Produkt wurde als Dilithiumsalz

isoliert (Ausbeute 48 %). 1H-NMR (THF-d8, 30°C) δ: 8,17 ("t", 4H); 6,95 (mm, 4K) {ABCD}; 7,36 (s, 2H);

2,70 (s, 6H, >CMe2); 2,19 (s, 18H, -CMe3).

-

b) Herstellung von rac-Isopropyliden-bis-(3-tert.-butylindenyl)-zirconiumdichlorid

-

Das

Verfahren von Abschnitt (c) von Beispiel 1 wurde wiederholt, mit

der Ausnahme, das anstelle von 2,2-Bis-(3-trimethylsilylindenyl)-propan

20 mmol des Dilithiumsalzes von 2,2-Bis-(3-tert.-butylindenyl)-propan verwendet

wurden und dass das Produkt aus DME umkristallisiert wurde. Man

erhielt reines rac-Isopropyliden-bis-(3-tert.-butylindenyl)-zirconiumdichlorid. 1H-NMR (CD2Cl2, 30°C) δ: 7,75 (m,

4H); 7,25 (dd, 2H); 6,97 (dd, 2H); 5,97 (s, 2H); 2,33 (s, 6H); 1,37

(s, 18H).

-

Beispiel 5

-

rac-Isopropyliden-bis-(3-tert.-butyl-4,5,6,7-tetrahydroindenyl)-zirconiumdichlorid

-

In

einen 100 ml fassenden Glasautoklaven wurden 0,66 g rac-Isopropyliden-bis-(3-tert.-butylindenyl)-zirconiumdichlorid,

40 mg PtO2 und 50 ml CH2Cl2 gegeben. Das Gemisch wurde mit H2 auf einen Druck von 5 at gebracht und 4

h bei Raumtemperatur gerührt.

Sodann wurde das Gemisch filtriert. Das Filtrat wurde zur Trockne

eingedampft. 0,56 g eines gelben Feststoffes wurden isoliert, der

durch Waschen mit Hexan und Et2O weiter

gereinigt wurde. Auf diese Weise erhielt man 0,22 g eines gelben

Pulvers. 1H-NMR (CDCl3):

5,3 (s), 2,6–2,9

(m), 2,2–2,4

(m), 1,85 (s), 1,4–1,8

(m), 1,3 (s).

-

Beispiel 6

-

rac-Isopropyliden-bis-(3-tert.-butylcyclopentadienyl)-zirconiumdichlorid

-

a) Herstellung von 2,2-bis-(3-tert.-butylcyclopentadienyl)-propan

-

10

g KOH, 150 mmol tert.-Butylcyclopentadien und 4,35 g Aceton wurden

in 100 ml DME suspendiert. Das erhaltene Gemisch wurde unter Rückfluss

erwärmt

und 2 h gerührt.

Sodann wurde das Gemisch abgekühlt

und mit 200 ml Wasser und 100 ml Diethylether behandelt. Die organische

Phase wurde abgetrennt, mit Wasser gewaschen und über CaCl2 getrocknet. Anschließend wurde das Lösungsmittel

unter Vakuum abgedampft. Der Rückstand

wurde bei einer Temperatur von 145–165°C destilliert. Die breite Fraktion

wurde gewonnen und umkristallisiert (Ausbeute 81 %). 1H-NMR (CDCl3) δ:

6,3–5,7

(m, 4H), 3,0–2,8

(m, 4H), 1,5–1,4

(m, 6H), 1,3–1,2

(m, 18H).

-

b) Herstellung von rac-Isopropyliden-bis-(3-tert.-butylcyclopentadienyl)-zirconiumdichlorid

-

Das

Verfahren von Abschnitt (c) von Beispiel 1 wurde wiederholt, mit

der Ausnahme, das anstelle von 2,2-Bis-(3-trimethylsilylindenyl)-propan

6,01 g (20 mmol) 2,2-Bis-(3-tert.-butylcyclopentadienyl)-propan

verwendet wurden und dass das Produkt mit 50 ml Pentan gewaschen

und anschließend

aus Ether umkristallisiert wurde. Man erhielt 1,97 g reines rac-Isopropyliden-bis-(3-tert.-butylcyclopentadienyl)-zirconiumdichlorid

(Ausbeute 22 %). 1H-NMR (THF-d8,

30°C) δ: 5,65 (t,

2H); 5,53 (t, 2H); 1,60 (s, 6H); 1,23 (s, 8H).

-

Beispiel 7

-

Isopropyliden-bis-(2-methyl-4-tert.-butylcyclopentadienyl)-zirconiumdichlorid

-

a) Herstellung von 2,2-Bis-(2-methyl-4-tert.-butylcyclopentadienyl)-propan

-

17,8

g (131 mmol) 2-Methyl-4-tert.-butylcyclopentadien wurden innerhalb

von 0,5 h unter heftigem Rühren

zu einer Suspension von 10 g KOH-Pulver in 100 ml DME gegeben. Das

erhaltene Gemisch wurde unter Rückfluss

erwärmt.

Sodann wurden innerhalb von 0,5 h tropfenweise 4,8 ml (66 mmol)

Aceton zugegeben. Das Gemisch wurde weitere 6 h unter Rückfluss

erwärmt.

Sodann wurde das erhaltene Gemisch abgekühlt und zur Neutralisation

mit 200 ml verdünnter

Phosphorsäure

und anschließend

mit 100 ml Diethylether behandelt. Die organische Phase wurde abgetrennt,

mit Wasser gewaschen und über

Na2SO4 getrocknet.

Sodann wurde das Lösungsmittel

unter Vakuum entfernt. Der Rückstand

wurde bei 1,333 Pa (0,01 Torr) destilliert. Die breite Fraktion

von 130–160°C wurde gesammelt,

mit 30 ml Et2O verdünnt und mit 60 ml einer 2,0

M Lösung

von n-Butyllithium in Hexan behandelt. Das Produkt wurde in Form

eines weißen

kristallinen Niederschlags isoliert, zweimal mit 20 ml Et2O gewaschen und unter Vakuum getrocknet

(Ausbeute 60 %). 1H-NMR (THF-d8,

30°C) δ: 5,52 ("d", 2H); 5,22 ("d",

2H); 3,58 (s, 6H); 1,58 (s, 6H); 1,18 (s, 18H).

-

b) Herstellung von Isopropyliden-bis-(2-methyl-4-tert.-butylcyclopentadienyl)-zirconiumdichlorid

-

3,24

g (10 mmol) des in Stufe (a) erhaltenen Produkts wurden mit 3,98

g (20 mmol) Trimethylstannylchlorid, das in 50 ml Et2O

verdünnt

war, behandelt. Die Lösung

wurde vom LiCl-Niederschlag dekantiert. Das Lösungsmittel wurde entfernt

und der Rückstand

mit 40 ml Toluol verdünnt.

Die erhaltene Lösung

wurde mit 2,33 g (10 mmol) ZrCl4 behandelt.

Das Gemisch wurde gerührt,

bis das ZrCl4 gelöst war. Sodann wurde das Lösungsmittel

entfernt und der verbleibende Feststoff aus Heptan umkristallisiert.

Man erhielt ein rac/meso-Gemisch (1:1) von Isopropyliden-bis-(2-methyl-4-tert.-butylcyclopentadienyl)-zirkoniumdichlorid

(Ausbeute 87 %). Die Umkristallisation aus DME ergab ein rac/meso-Gemisch

(2:1). 1H-NMR (CD2Cl2; 30°C)

rac-Form δ: 6,29

(d, J=3,0Hz, 2H); 5,51 (d, J=3,0Hz, 2H) [Cyclopentadienylring];

2,16 (s, 6H, >C(-CH3)2); 1,28 (s, 18

H -C(CH3)3). meso-Form δ: 6,08 (d,

J=3,0Hz, 2H); 5,65 (d, 2H) [Cyclopentadienylring]; 2,29 (s, 6H,

-CH3 im Ring); 2,01, 1,88 (s, 2×3H, >C(-CH3)2); 1,23 (s, 18H, -C(CH3)3). 13C-NMR (-"-) δ: 145,5;

118,2 [quat. C im Ring]; 120,7; 106,2; 100,2 [tert. C im Ring];

37,0; 33,0; [>C<]; 30,1 [C(CH3)3]; 24,2 [>C(CH3)2].

-

Beispiel 8

-

pseudorac-Benzyliden-bis-(indenyl)-zirconiumdichlorid

-

a) Herstellung von Bis-(indenyl)-phenylmethan

-

Das

Verfahren von Abschnitt (a) von Beispiel 1 wurde wiederholt, mit

der Ausnahme, das anstelle von Aceton 100 mmol Benzaldehyd verwendet

wurden und dass nach Zugabe des Benzaldehyds das Gemisch 5 h gerührt wurde.

Die Destillationstemperatur betrug 140–170 °C. Die gewonnene Fraktion wurde

aus Heptan umkristallisiert (Ausbeute 60 %) 1H-NMR

(Aceton-d6, 30°C) δ: 7,52–7,18 (mm, 13H,) 6,05 (q, 2H,

=CH-); 5,39 (m, 1H, >CH-);

3,40 (br s, 4H, -CH2-). 13C-NMR

(CD2Cl2, 30°C) δ: 145,6;

145,1; 141,5 (=C<);

131,8; 129,3; 128,7; 127,0; 126,2; 124,1; 120,2 (=CH-); 44,5 (>CH-); 38,1 (-CH2-).

-

b) Herstellung von pseudorac-Benzyliden-bis-(indenyl)-zirconiumdichlorid

-

Das

Verfahren von Abschnitt (c) von Beispiel 1 wurde wiederholt, mit

der Ausnahme, das anstelle von 2,2-Bis-(3-trimethylsilylindenyl)-propan

20 mmol des Dilithiumsalzes von Bis-(indenyl)-phenylmethan verwendet

wurden und dass das Produkt aus DME umkristallisiert wurde. Man

erhielt pseudorac-Benzyliden-bis-(indenyl)-zirconiumdichlorid (aufgrund

der unsymmetrischen Brücke

kann das anti-Isomere nicht das genaue rac-Isomere darstellen). 1H-NMR (CD2Cl2, 30°C) δ: 7,84–7,12 (Gruppen

von Multipletts, 12 H); 6,76 (t, 1H); 6,70 (d, 1H); 6,60 (d,1H);

6,11 (zwei Dubletts, 1H+1H); 6,51 (br s, 1H).

-

Polymerisation von Propylen

-

Modifiziertes Methylalumoxan

(M-MAO)

-

Ein

handelsübliches

Produkt (ALBEMARLE) wurde direkt in einer Isopar C-Lösung verwendet

(62 g Al/Liter).

-

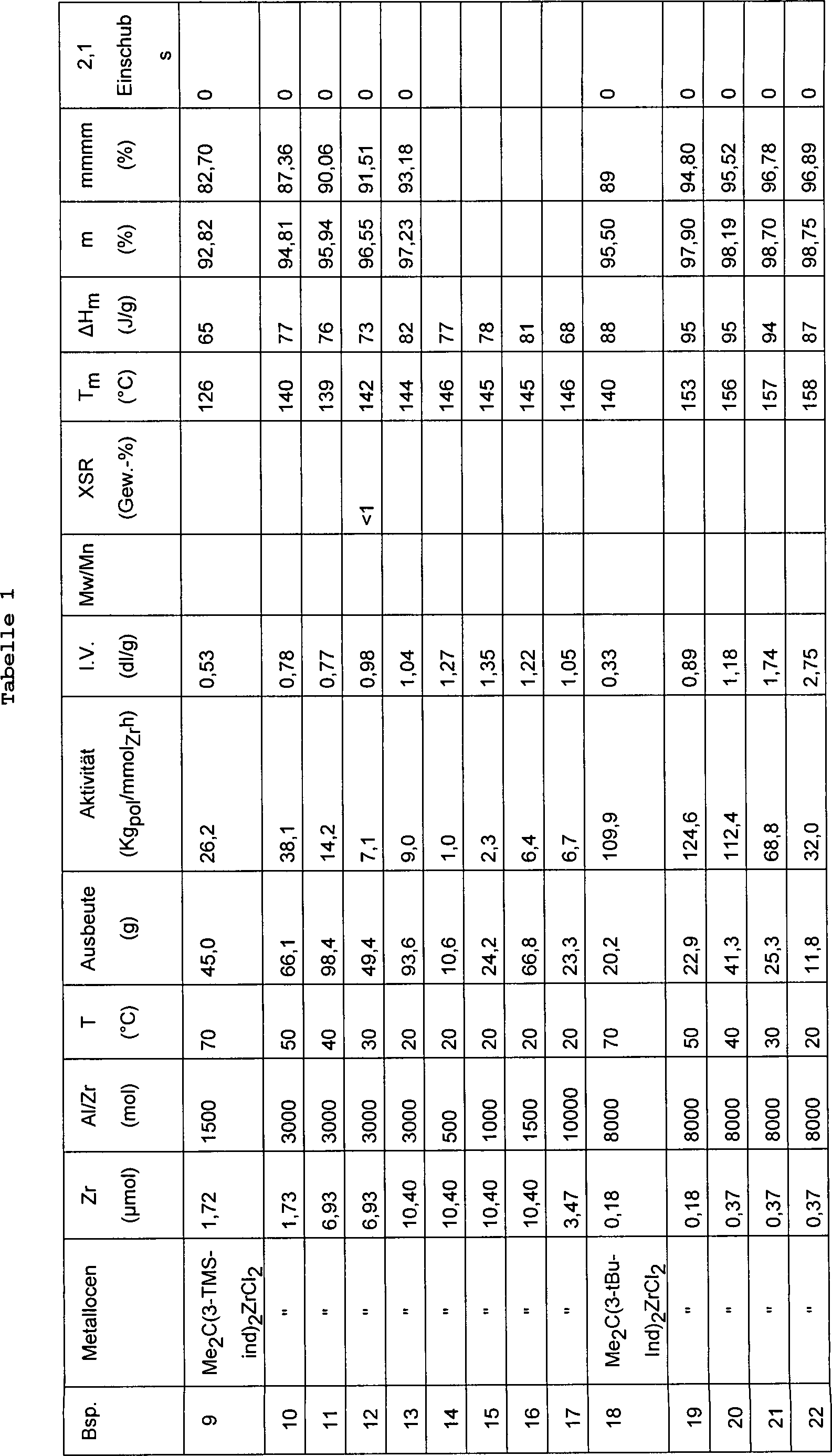

Beispiele 9–10

-

Ein

1 Liter fassender Stahlautoklav, der mit einem Mantel, einem Rührsystem

und einer Widerstandsheizvorrichtung, die zur Temperatursteuerung

mit einem Thermostaten verbunden war, ausgerüstet war und vorher mit einer

Lösung

von AliBu3 in Hexan gereinigt und anschließend bei

60°C unter

einem Stickstoffstrom getrocknet worden war, wurde mit 0,4 Liter

Propylen beschickt. Anschließend

wurde der Autoklav auf die gewünschte

Temperatur gebracht und mit 2,25 ml einer Lösung von M-MAO in Isopar C

und 0,5 ml Toluol mit einem Gehalt an 1 mg des Metallocens von Beispiel

1, die 10 Minuten gealtert worden war, versetzt. Die Polymerisation

wurde 1 h durchgeführt.

Die Polymerisationsbedingungen und die Daten bezüglich der Charakterisierung

der erhaltenen Polymeren sind in Tabelle 1 aufgeführt.

-

Beispiele 11–17

-

Das

Verfahren der Beispiele 9–10

wurde unter Verwendung eines 2,3 Liter fassenden Stahlautoklaven, der

mit einem Mantel, einem Rührer

und einer Widerstandsheizung ausgerüstet und zur Temperatursteuerung mit

einem Thermostaten verbunden war, wiederholt. Die Polymerisationsbedingungen

und die Daten bezüglich der

Charakterisierung der erhaltenen Polymeren sind in Tabelle 1 aufgeführt.

-

Beispiele 18–22

-

Das

Verfahren der Beispiele 9–10

wurde wiederholt, mit der Ausnahme, dass das Metallocen von Beispiel

4 verwendet wurde. Die Polymerisationsbedingungen und die Daten

bezüglich

der Charakterisierung der erhaltenen Polymeren sind in Tabelle 1

aufgeführt.

-

Beispiele 23–25

-

Das

in den Beispielen 18–22

beschriebene Verfahren wurde wiederholt, mit der Ausnahme, dass

das Metallocen von Beispiel 4 in Form eines rac/meso-Gemisches (7:3),

das vor der Umkristallisation erhalten worden war, verwendet wurde.

Die Polymerisationsbedingungen und die Daten bezüglich der Charakterisierung der

erhaltenen Polymeren sind in Tabelle 1 aufgeführt.

-

Beispiele 26–27

-

Das

in den Beispielen 9–10

beschriebene Verfahren wurde wiederholt, mit der Ausnahme, dass

das Metallocen von Beispiel 5 verwendet wurde. Die Polymerisationsbedingungen

und die Daten bezüglich

der Charakterisierung der erhaltenen Polymeren sind in Tabelle 1

aufgeführt.

-

Beispiel 28

-

Das

in den Beispielen 9–10

beschriebene Verfahren wurde unter Verwendung von 1 mg des Metallocens

von Beispiel 6 wiederholt. Die Polymerisationsbedingungen und die

Daten bezüglich

der Charakterisierung der erhaltenen Polymeren sind in Tabelle 1

aufgeführt.

-

Beispiel 29

-

Das

in den Beispielen 11–17

beschriebene Verfahren wurde unter Verwendung von 1 mg des Metallocens

von Beispiel 6 wiederholt. Die Polymerisationsbedingungen und die

Daten bezüglich

der Charakterisierung der erhaltenen Polymeren sind in Tabelle 1

aufgeführt.

-

Beispiele 30–34

-

Das

in den Beispielen 9–10

beschriebene Verfahren wurde wiederholt, mit der Ausnahme, dass

das Metallocen von Beispiel 7 verwendet wurde. Die Polymerisationsbedingungen

und die Daten bezüglich

der Charakterisierung der erhaltenen Polymeren sind in Tabelle 1

aufgeführt.

-

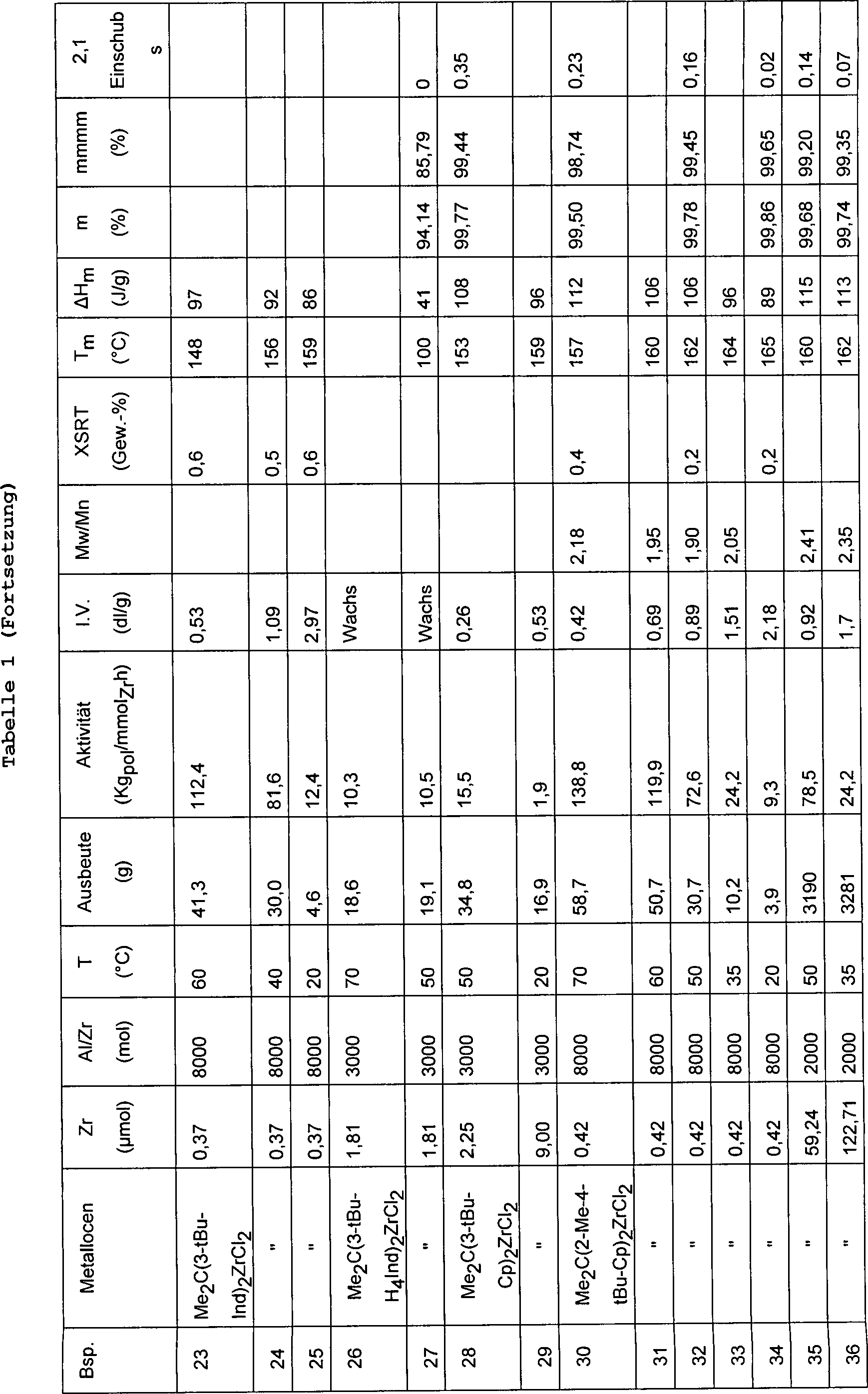

Beispiele 35–36

-

Das

in den Beispielen 30–34

beschriebene Verfahren wurde wiederholt, mit der Ausnahme, dass

ein 100 Liter fassender Autoklav verwendet wurde. Die Polymerisationsbedingungen

und die Daten bezüglich

der Charakterisierung der erhaltenen Polymeren sind in Tabelle 1

aufgeführt.

-

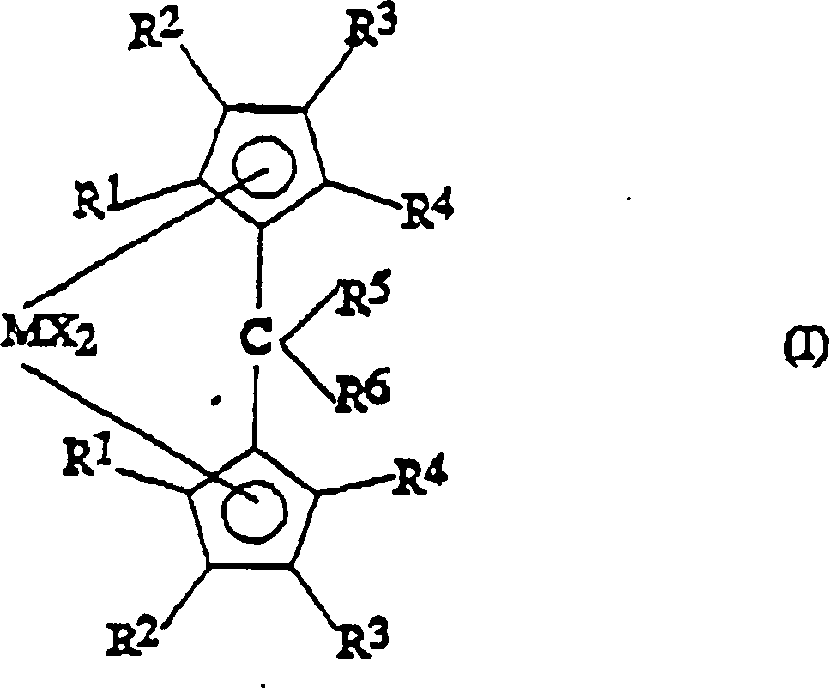

Beispiele 37–38

-

Das

in den Beispielen 9–10

beschriebene Verfahren wurde wiederholt, mit der Ausnahme, dass

235 g (0,45 Liter) Propylen und 28 g 1-Buten in den Autoklaven gegeben

wurden.

-

Das

verwendete Metallocen, die Polymerisationsbedingungen und die Daten

bezüglich

der Charakterisierung der erhaltenen Copolymeren sind in Tabelle

2 aufgeführt.

-

-

-