CN110290891B - 用于制造微观结构的立铣方法、包括微观结构的工具和微观结构 - Google Patents

用于制造微观结构的立铣方法、包括微观结构的工具和微观结构 Download PDFInfo

- Publication number

- CN110290891B CN110290891B CN201880011794.8A CN201880011794A CN110290891B CN 110290891 B CN110290891 B CN 110290891B CN 201880011794 A CN201880011794 A CN 201880011794A CN 110290891 B CN110290891 B CN 110290891B

- Authority

- CN

- China

- Prior art keywords

- cutting

- cube corner

- faces

- end mill

- path

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000003801 milling Methods 0.000 title abstract description 45

- 238000005520 cutting process Methods 0.000 claims abstract description 399

- 239000000758 substrate Substances 0.000 claims abstract description 263

- 238000000034 method Methods 0.000 claims abstract description 133

- 239000002131 composite material Substances 0.000 claims description 44

- 238000004519 manufacturing process Methods 0.000 claims description 30

- 230000003287 optical effect Effects 0.000 abstract description 59

- 238000005253 cladding Methods 0.000 description 117

- 150000001875 compounds Chemical class 0.000 description 70

- 230000007704 transition Effects 0.000 description 55

- 239000000463 material Substances 0.000 description 39

- 230000008569 process Effects 0.000 description 26

- 230000033001 locomotion Effects 0.000 description 24

- 239000013598 vector Substances 0.000 description 23

- 239000010410 layer Substances 0.000 description 20

- 239000010408 film Substances 0.000 description 17

- 230000010076 replication Effects 0.000 description 16

- 238000003754 machining Methods 0.000 description 13

- 238000013461 design Methods 0.000 description 11

- 229910052751 metal Inorganic materials 0.000 description 11

- 239000002184 metal Substances 0.000 description 11

- 230000009471 action Effects 0.000 description 9

- 229910052727 yttrium Inorganic materials 0.000 description 9

- 239000011347 resin Substances 0.000 description 8

- 229920005989 resin Polymers 0.000 description 8

- 230000002441 reversible effect Effects 0.000 description 8

- 238000005266 casting Methods 0.000 description 7

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 6

- 230000005484 gravity Effects 0.000 description 6

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 5

- 230000015572 biosynthetic process Effects 0.000 description 5

- 239000011248 coating agent Substances 0.000 description 5

- 238000000576 coating method Methods 0.000 description 5

- 229910052802 copper Inorganic materials 0.000 description 5

- 239000010949 copper Substances 0.000 description 5

- 238000005516 engineering process Methods 0.000 description 5

- 230000006870 function Effects 0.000 description 5

- 238000005286 illumination Methods 0.000 description 5

- 229920000515 polycarbonate Polymers 0.000 description 5

- 239000004417 polycarbonate Substances 0.000 description 5

- 150000001252 acrylic acid derivatives Chemical class 0.000 description 4

- 238000003491 array Methods 0.000 description 4

- 230000008901 benefit Effects 0.000 description 4

- 229910052799 carbon Inorganic materials 0.000 description 4

- 230000000295 complement effect Effects 0.000 description 4

- 239000000470 constituent Substances 0.000 description 4

- 229910003460 diamond Inorganic materials 0.000 description 4

- 239000010432 diamond Substances 0.000 description 4

- 238000004049 embossing Methods 0.000 description 4

- 239000012530 fluid Substances 0.000 description 4

- 238000007689 inspection Methods 0.000 description 4

- 239000011342 resin composition Substances 0.000 description 4

- 238000007789 sealing Methods 0.000 description 4

- 238000000926 separation method Methods 0.000 description 4

- 229910052782 aluminium Inorganic materials 0.000 description 3

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 3

- 238000001723 curing Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 238000009713 electroplating Methods 0.000 description 3

- 238000000605 extraction Methods 0.000 description 3

- -1 ferrous metals Chemical class 0.000 description 3

- 230000000670 limiting effect Effects 0.000 description 3

- 150000002739 metals Chemical class 0.000 description 3

- 238000000465 moulding Methods 0.000 description 3

- 229910052759 nickel Inorganic materials 0.000 description 3

- 230000036961 partial effect Effects 0.000 description 3

- 229920000728 polyester Polymers 0.000 description 3

- 239000004926 polymethyl methacrylate Substances 0.000 description 3

- 229920002635 polyurethane Polymers 0.000 description 3

- 239000004814 polyurethane Substances 0.000 description 3

- 230000002829 reductive effect Effects 0.000 description 3

- 239000011343 solid material Substances 0.000 description 3

- 229920001187 thermosetting polymer Polymers 0.000 description 3

- 230000003245 working effect Effects 0.000 description 3

- 239000004925 Acrylic resin Substances 0.000 description 2

- 229920000178 Acrylic resin Polymers 0.000 description 2

- 239000004593 Epoxy Substances 0.000 description 2

- 229920005372 Plexiglas® Polymers 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- 229920003182 Surlyn® Polymers 0.000 description 2

- 239000012963 UV stabilizer Substances 0.000 description 2

- 239000003082 abrasive agent Substances 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 230000004888 barrier function Effects 0.000 description 2

- 229920006217 cellulose acetate butyrate Polymers 0.000 description 2

- 238000005234 chemical deposition Methods 0.000 description 2

- 239000003086 colorant Substances 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 238000001514 detection method Methods 0.000 description 2

- 239000000975 dye Substances 0.000 description 2

- 238000005323 electroforming Methods 0.000 description 2

- 238000001493 electron microscopy Methods 0.000 description 2

- 230000008030 elimination Effects 0.000 description 2

- 238000003379 elimination reaction Methods 0.000 description 2

- 229920006242 ethylene acrylic acid copolymer Polymers 0.000 description 2

- 238000001125 extrusion Methods 0.000 description 2

- 229920000554 ionomer Polymers 0.000 description 2

- 239000003550 marker Substances 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 239000012528 membrane Substances 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- 239000000049 pigment Substances 0.000 description 2

- 229920003023 plastic Polymers 0.000 description 2

- 239000004033 plastic Substances 0.000 description 2

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 229920000915 polyvinyl chloride Polymers 0.000 description 2

- 239000004800 polyvinyl chloride Substances 0.000 description 2

- 239000012780 transparent material Substances 0.000 description 2

- 101100099270 Arabidopsis thaliana THA1 gene Proteins 0.000 description 1

- 101100099271 Arabidopsis thaliana THA2 gene Proteins 0.000 description 1

- 229910001369 Brass Inorganic materials 0.000 description 1

- 229910001335 Galvanized steel Inorganic materials 0.000 description 1

- 241000428199 Mustelinae Species 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004820 Pressure-sensitive adhesive Substances 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- 229920006397 acrylic thermoplastic Polymers 0.000 description 1

- 239000012790 adhesive layer Substances 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 230000004075 alteration Effects 0.000 description 1

- 239000010951 brass Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 239000000356 contaminant Substances 0.000 description 1

- 239000013039 cover film Substances 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000004070 electrodeposition Methods 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 238000005242 forging Methods 0.000 description 1

- 239000008397 galvanized steel Substances 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 230000005226 mechanical processes and functions Effects 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 239000012788 optical film Substances 0.000 description 1

- 238000000399 optical microscopy Methods 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000008707 rearrangement Effects 0.000 description 1

- 230000006798 recombination Effects 0.000 description 1

- 238000005215 recombination Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000012552 review Methods 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

- 229920002994 synthetic fiber Polymers 0.000 description 1

- ISXSCDLOGDJUNJ-UHFFFAOYSA-N tert-butyl prop-2-enoate Chemical compound CC(C)(C)OC(=O)C=C ISXSCDLOGDJUNJ-UHFFFAOYSA-N 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 229920001169 thermoplastic Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

- 238000012876 topography Methods 0.000 description 1

- 238000007514 turning Methods 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

- 238000012800 visualization Methods 0.000 description 1

- 239000002023 wood Substances 0.000 description 1

- 239000008207 working material Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C5/00—Milling-cutters

- B23C5/02—Milling-cutters characterised by the shape of the cutter

- B23C5/10—Shank-type cutters, i.e. with an integral shaft

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C3/00—Milling particular work; Special milling operations; Machines therefor

- B23C3/10—Relieving by milling

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B5/00—Optical elements other than lenses

- G02B5/12—Reflex reflectors

- G02B5/122—Reflex reflectors cube corner, trihedral or triple reflector type

- G02B5/124—Reflex reflectors cube corner, trihedral or triple reflector type plural reflecting elements forming part of a unitary plate or sheet

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2220/00—Details of milling processes

- B23C2220/48—Methods of milling not otherwise provided for

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2220/00—Details of milling processes

- B23C2220/64—Using an endmill, i.e. a shaft milling cutter, to generate profile of a crankshaft or camshaft

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2265/00—Details of general geometric configurations

- B23C2265/08—Conical

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2011/00—Optical elements, e.g. lenses, prisms

- B29L2011/0083—Reflectors

- B29L2011/0091—Reflex reflectors

Landscapes

- Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Optical Elements Other Than Lenses (AREA)

- Milling Processes (AREA)

- Health & Medical Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Ophthalmology & Optometry (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Printing Methods (AREA)

Abstract

本公开涉及用于制造微观结构的立铣方法,以及包含此类微观结构的制品。立铣工艺包括围绕旋转轴线(1409)旋转立铣刀(1410r)并使旋转立铣刀(1410r)在工作表面(1407)中平移以形成第一凹陷部(1420),使得立铣刀(1410r)相对于工作表面(1409)沿倾斜路径(1411)移动,或者移动到工作表面(1407)沿其延伸的基准平面。该方法形成平坦面(1441a,1441b),其沿圆形边缘(1451)相遇,边缘(1451)相对于基准平面倾斜。通过用旋转立铣刀(1410r)切削基板(4705,4805,5605)而形成立体角元件(4780,4880,5680)的光学面的至少一部分,可在基板(4705,4805,5605)中制造两个截顶的立体角元件(参见例如图47和图48)和全立体角元件(参见例如图56A)。

Description

相关申请的交叉引用

本专利申请根据35U.S.C.§119(e)要求以下待审美国临时申请的权益,其中每一个临时申请通过引用方式并入本文:2017年2月14日提交的名称为“用于制造微观结构的立铣方法、包括微观结构的工具和微观结构(End Milling Methods for MakingMicrostructures,Tools Comprising Microstructures,and Microstructures)”的USSN62/458,812(代理人案卷号78684US002);2017年6月6日提交的名称为“通过立铣制造的非正交立体角元件及其阵列(Non-Orthogonal Cube Corner Elements and Arrays ThereofMade by End Milling)”的USSN 62/515,993(代理人案卷号78943US002);以及2017年6月30日提交的名称为“通过立铣制造的包含微观结构组的安全制品(Security ArticlesComprising Groups of Microstructures Made by End Milling)”的USSN 62/527,511(代理人案卷号78944US002)。

技术领域

本公开主要涉及微观结构,其包括片材、膜、基板、工具,以及具有包括一个或多个微观结构的至少一个表面的其他制品,具体地,涉及其中制造微观结构或至少部分地使用材料移除的立铣方法在现有的一代制品中制造微观结构的此类制品。本公开还涉及相关的方法、系统、制品和部件。

背景技术

其中微观结构形成于制品的表面上的制品是已知的,并且具有许多用途和应用,包括机械应用(诸如研磨剂)和光学应用(诸如导光膜和其他导光材料)。微观结构的一个已知类别为用于制造回射膜的立体角元件的类别。

简而言之,立体角元件为具有一组三个平坦反射面或小平面(称为光学面)的结构,这些光学面被分组在一起并且被取向成彼此正交。利用这种几何布置,撞击面中的第一面的入射光被反射到第二此类面,然后被反射到第三反射面。反射定律确保由第三面反射的光在与入射光的方向基本上相反的方向上传播。

因此,回射膜和材料的特征在于能够将光(甚至倾斜入射在膜上的光)重新引导回原始光源。回射片材广泛用于各种交通和个人安全用途。例如,回射片材通常用于道路标志、路障、车牌、路面标志和标记带,以及被构造用于应用到车辆或衣服的回射带。

通常通过首先制造具有结构化表面的原模模具来制备微观结构化片材诸如立体角回射片材。原模的结构化表面对应于成品片材产品的所需的微观结构化表面几何形状或其负像(倒置)复制品,这取决于成品片材是否被设计成结合微观结构化突起部(诸如从表面伸出的立体角棱锥),或微观结构化突起部或凹陷部(诸如倾斜或沉入表面的立体角腔体),或微观结构化突起部和凹陷部。然后,使用任何合适的技术(诸如常规的镍电铸)复制原模模具,以通过诸如压花、挤出或浇铸并固化等工艺制备用于形成片材的模具。美国专利5,156,863(Pricone等人)提供了形成用于制造立体角回射片材的模具的工艺的示例性概述。用于制造原始原模的已知方法包括销集束技术、直接机加工技术和采用层合的技术。

在销集束技术中,将多个销组装在一起以形成原模模具,这些销在一个端部上各自具有诸如立体角元件的几何形状。美国专利1,591,572(Stimson)和3,926,402(Heenan)提供了示例性示例。销集束提供了在单个模具中制造多种立体角几何形状的能力,因为每个销被单独加工。然而,通常认为此类技术对于制造小立体角元件是不切实际的—例如具有小于约1毫米的立方体高度的那些—由于大量的销和其尺寸减小需要精确加工然后布置成束以形成模具。

在直接加工技术中,在平面基板诸如金属板的表面中形成一系列凹槽,以形成原模模具,该原模包括微观结构(通常为截顶的立体角元件)。在直接加工中,通常沿由切削工具的连续运动形成的相同凹槽形成大量单独的面。因此,此类单独面在整个模具制造过程中保持它们的对齐。因此,直接加工技术提供了精确加工非常小的立体角元件的能力。然而,由于依赖于恒定深度的凹槽来形成微观结构的面,直接加工技术的缺点在于可产生的立体角几何形状的类型的设计灵活性降低,这继而限制了成品立体角片材可实现的光学特性,诸如下文讨论的片材的“全光返回”。

在采用薄层的技术中,将多个薄板或板(称为薄层)加工成具有在其一个纵向边缘上形成的凹槽或其他几何形状,然后组装以形成原模模具。采用薄层的技术一般比销集束技术的劳动强度小,因为单独加工较少的部件。例如,相比于仅具有单个立体角元件的一个销,一个薄层通常可在其中形成约400-1000个单独立体角元件。采用薄层以制造立体角片材和相关微观结构化制品的技术的示例性示例可见于EP 0 844 056 A1(Mimura等人)、美国专利5,981,032(Smith等人)、美国专利6,015,214(Heenan等人)、美国专利6,257,860(Luttrell等人)和美国专利7,156,527(Smith)。然而,与通过销集束可实现的技术相比,采用薄层的技术具有较小的设计灵活性。例如,薄层的线性或堆叠布置倾向于产生成排布置的微观结构元件,因此对可用于形成微观结构的设计选项施加限制。

发明内容

历史上,立体角元件通过销集束、直接加工或基于薄层的制造技术制造。我们现在已开发出一种用于制造立体角元件的全新技术。这种新技术采用了材料去除技术,这种技术已有数十年的历史,但到目前为止,这种技术被认为完全不适合形成立体角元件和类似结构。我们采用的已知材料去除技术是立铣。该新技术不限于立体角元件的制造,但也可用于制造许多其他类型的结构(包括多种类型的微观结构)。

本文尤其公开了制造微观结构的方法,该方法包括提供具有工作表面的基板,以及用旋转立铣刀切削基板以在基板中形成凹陷部。在切削期间,使旋转立铣刀相对于基板沿切削路径移动,并且切削路径包括相对于工作表面或工作表面沿其延伸的基准平面(诸如x-y平面)倾斜的路径部分。

我们还公开了制造微观结构的方法,该方法包括提供具有工作表面的基板,以及用旋转立铣刀切削基板以在基板中形成第一凹陷部。在切削期间,使旋转立铣刀相对于基板移动,以便形成凹陷部的第一面和第二面,所述第一面和所述第二面限定相应的第一基准平面和第二基准平面,所述第一基准平面和所述第二基准平面沿相对于工作表面或工作表面沿其延伸的x-y平面倾斜的线相交。

我们还公开了制造微观结构的方法,该方法包括提供基板,用第一旋转立铣刀切削基板以在基板中形成凹陷部,以及用第二旋转立铣刀进一步切削基板以扩大凹陷部。第一凹陷部具有第一面,并且用第二旋转立铣刀进一步切削形成扩大的凹陷部的第二面。在一些情况下,第二旋转立铣刀可与第一旋转立铣刀相同。第一面和第二面形成扩大的凹陷部的复合面。

我们还公开了在基板中制造立体角元件的方法,该方法包括沿相对于基板或相对于基板沿其延伸的x-y平面倾斜的至少一个切削路径用至少一个旋转立铣刀切削基板。

我们还公开了在基板中制造立体角元件的方法,该方法包括通过用旋转立铣刀切削基板来形成立体角元件的至少第一光学面的一部分。

我们还公开了包括基板的制品,该基板具有沿基准平面延伸的结构化表面以及结构化表面中的特征部。可以是凹陷部或突起部的特征部具有第一面和不同于第一面的第二面,第一面和第二面通过圆形边缘彼此连接,圆形边缘沿相对于基准平面以角度α倾斜的轴线延伸。

我们还公开了一种制品,该制品包括结构化表面中限定的立体角元件,该立体角元件包括相对于结构化表面或结构化表面沿其延伸的基准平面倾斜的圆形边缘。

我们还公开了一种制品,该制品包括结构化表面中限定的立体角元件,该立体角元件具有复合面,该复合面包括沿断线相遇的第一面和第二面,断线相对于结构化表面或结构化表面沿其延伸的基准平面倾斜。

还公开了许多相关的方法、系统和制品。

本公开的这些以及许多其他方面从以下具体实施方式中将显而易见。然而,在任何情况下都不应将上述发明内容理解为是对要求保护的主题的限制,该主题仅由如在审查期间可以进行修改的所附权利要求书限定。

附图说明

图1、2和3是具有工作表面的基板的透视图,其中可形成或形成一个或多个微观结构;

图4A-4C示出了与立铣相比的飞切的方面,其中图4A是过度简化的静止切削工具的前视图,图4B是通过快速旋转图4A的切削工具形成的切削包层的前视图,并且图4C是基板的透视图,其中通过在将旋转切削工具相对于基板移动的同时切入基板中而形成线性V形凹槽;

图5A是适用于立铣的过度简化的固定切削工具的前视图,并且图5B是切削工具在围绕其纵向轴线快速旋转或转动而形成为截顶锥体的形式的切削包层时的前视图;

图5C和图5D分别是由快速旋转的立铣刀形成的切削包层的示意性侧视图和透视图;

图6A-6C是一系列示意性剖视图,其示出了旋转立铣刀可如何在基板中形成简单的盲孔、腔体或凹陷部;

图7是结合图6A-6C的序列的旋转立铣刀所沿循的路径的示意图;

图8和图9分别是图6C的基板和盲孔的示意性顶视图和透视图;

图10A-10D是一系列示意侧视图,其示出了旋转立铣刀可如何在基板中形成简单的细长凹陷部;

图11是结合图10A-10D的序列的旋转立铣刀所沿循的路径的示意图;

图12和图13分别是图10的基板和细长凹陷部的示意性顶视图和透视图;

图14A-14B是一系列示意性剖视图,其示出了旋转立铣刀可如何在基板中形成另一种类型的凹陷部;

图15是图14B的基板和切削包层的示意性顶视图,其中切削线14B-14B示出了图14B的截面平面;

图16是穿过图15中的切削线16-16的基板的示意性剖视图;

图17A是结合图14A-14B的序列的旋转立铣刀所沿循的路径的示意图,并且图17B是可用于制造完全相同的凹陷部的替代路径的示意图;

图18是类似于图15的示意性顶视图,但省略了切削包层,使得可看到整个凹陷部;

图19是穿过图18中的切削线19-19的示意性剖视图;

图20A是穿过切削线20A-20A的图14B的基板的局部示意性剖视图,并且图20B是类似的视图但穿过切削线20B-20B;

图21是图14B、图15、图16、图18、图19、图20A和图20B的基板的透视图;

图22是基板的透视图,其结构化表面是图21的结构化表面的复制阴模,因此提供了一种结构,即该结构是突起部而不是腔体;

图23、图24、图25、图26和图27是旋转立铣刀的替代路径的示意图,该旋转立铣刀可用于制造替代的凹陷部;

图28、图29、图30、图31和图32是可分别使用图23、图24、图25、图26和图27的路径在基板中形成的腔体的示意性顶视图;

图33是在坐标系的情况下旋转切削工具的非倾斜和倾斜切削包层的示意性透视图,其示出了极角θ和方位角φ;

图34、图35和图36是类似于图5C的切削包层的切削包层的示意性侧视图或截面视图,但用于不同设计的立铣刀;

图37是包括位于不同竖直平面中的两个区段的用于旋转立铣刀的路径的示意图,此类路径可用于制造其他类型的凹陷部;

图38是可使用诸如图37的路径的路径在基板中形成的腔体的示意性顶视图,该腔体包括形成复合面的两个面;

图39是图38的复合面的分离前视图;

图40-42是不同复合面的侧视图或边视图,其示出了复合面的组成面之间的不同对齐程度,以及在这些组成面之间产生的不同断线;

图43是具有相应的表面法向矢量的两个平面的示意性透视图,该平面表示复合面的两个组成面;

图44是图38的基板和凹陷部的透视图;

图45是基板的透视图,其结构化表面是图44的结构化表面的复制阴模,因此提供了一种结构,即该结构是突起部而不是腔体;

图46是包括位于不同竖直平面中的三个区段的用于旋转立铣刀的路径的示意图,此类路径可用于制造其他类型的凹陷部(包括立体角凹陷部);

图47是可使用诸如图46的路径的路径在基板中形成的腔体的示意性顶视图,该腔体包括形成三个复合面的三对面,该腔体被构造为截顶的立体角腔体;

图48是图47的基板和凹陷部的透视图;

图49是基板的透视图,其结构化表面是图48的结构化表面的复制阴模,因此提供了一种结构,即该结构是突起部而不是腔体;

图50是包括两个凹陷部的结构化表面的示意性平面图,所述两个凹陷部形成截顶的立体角元件的匹配对,此类凹陷部使用所公开的立铣技术制成;

图51是结构化表面的示意性平面图,该结构化表面包括截顶的立体角元件的多个匹配对;

图52是使用所公开的立铣技术制造的结构化表面的示意性平面图,该结构化表面包括两个凹陷部,这两个凹陷部形成截顶的向后倾斜的立体角元件的匹配对;

图53是类似于图52的结构化表面的结构化表面的示意性平面图,但其中截顶的倾斜立体角元件的匹配对是向前倾斜的;

图54-56A是不同基板的一组示意性平面图,其工作表面成形为形成相关的凹陷部组,该组图展示了所公开的立铣技术可如何用于在基板中形成PG立体角元件;

图56B是类似于图56A的基板的基板的示意性平面图,其中形成相同的PG立体角元件;

图57是结构化表面的示意性平面图,其中驻留由所公开的立铣技术制成的多个或一系列PG立体角元件或PG立体角元件;

图58-59是类似于图54-56A的一对平面示意图,但展示了如何制造倾斜的PG立体角元件;

图60是另一个PG立体角元件的示意性平面图;

图61是与图60类似的PG立体角元件的匹配对的示意性平面图,并且图62是其透视图;

图63-67B是一组示意性平面图,其展示了如何制造如图60-62的PG立体角元件的PG立体角元件;并且

图68A、图68B是结构化表面的示意性平面图,该图展示了如何通过明智地重新布置通过立铣制成的截顶的立体角元件的位置来制造类似于图60-62、图67A和图67B的PG立体角元件的PG立体角元件(但为腔体而不是突起部的形式)。

在这些附图中,类似的附图标号指示类似的元件。

具体实施方式

我们开发了一种用于制造立体角元件的全新的技术,该技术也可用于形成除了立体角元件以外的结构和微观结构。该新技术采用了已知的材料去除技术,但迄今为止,该技术被认为完全不适合形成立体角元件等。我们采用的已知材料去除技术是立铣。

使用新技术,立铣可用于制造几乎任何类型的立体角元件,不仅包括“截顶的”立体角元件,还包括“全”或“首选的几何”(PG)立体角元件,包括那些具有平面图中的周边形状,该周边形状是六边形、五边形或四边形,如下面进一步讨论的。无论是截顶还是PG,立体角元件也可倾斜或不倾斜、对称或不对称、大或小,如下面所讨论的。新技术允许立体角元件单独定制并单独切入基板的工作表面,这允许几乎无限的设计灵活性。例如,在由新技术制造的相邻微观结构的阵列或簇中,一个立体角元件可以是大的并且不倾斜,并且相邻的立体角元件可以是小的并且在第一方向上倾斜,并且另一个相邻的立体角元件可以是中等尺寸并且可在不同的第二方向上倾斜;此外,这些邻近的相邻立体角元件不需要被约束为例如要求一个立体角元件的光学面与其相邻立体角元件的光学面共面。相反,利用新技术,立体角元件可被设计成不具有与其邻近或相邻的立体角元件的任何光学面共面(甚至不是标称上共面)的光学面。

新技术不仅限于立体角元件的制造,还可用于制造其他类型的结构和微观结构,其中一些在下面示出或讨论,而其他的结构和微观结构通过所公开实施方案的简单组合和扩展对读者将是显而易见的。这些其他类型的结构中的一些在外观上可与立体角元件类似,而其他结构可以是非常不同的。这些其他结构可用于光学应用,例如,透明或反射光学膜,或在非光学应用中,包括但不限于机械应用,诸如磨料制品、防滑制品等。在大多数情况下,该结构包括至少一个平坦面,该平坦面已经通过立铣刀的操作使用新技术形成(无论是在完成的制品本身中,还是在通过一个或多个复制操作与完成的制品相关的前一代制品中)。在一些情况下,单个结构或微观结构可具有两个、三个或四个此类面或更多个此类面。包括为立体角元件的结构的结构还可具有一个或多个复合面,复合面由共面或几乎共面并且沿断线相遇或集合的两个单独的面构成。

新技术可完全单独使用以在基板中形成一个或多个结构或微观结构,或者其可与已知技术组合。例如,一些微观结构可用新技术制造,而同一基板中的其他微观结构用直接加工技术或另一种已知技术制造。此外,一个或多个微观结构的一部分(例如,一个面)可用新技术制造,而此类微观结构的其余部分(例如,另一个面)可用直接加工技术制造。

在希望用新技术在基板中形成许多微观结构的情况下,可使用立铣单独形成每个微观结构。根据微观结构的尺寸和类型以及基板的尺寸,单独形成微观结构的整个阵列的过程可涉及使用一个或多个立铣刀的数百、或数千或甚至数百万个极其精确的单个切削步骤,如下面进一步描述的。使用现代计算机控制的机器或其他自动切削系统和设备,可在合理的时间段内以高速、高精度和高质量进行此类任务,如果用人类机械师手工进行,此类任务可非常费力和耗时。

在继续讨论之前,我们暂停一下,就本文讨论的结构微观结构和立体角元件以及相关特征部中的一些说几句。

在大多数情况下,本文讨论的结构(无论是立体角元件、微观结构还是两者)是具有精确设计的形状的并且存在于它们是其一部分的较大表面的背景下的突起部或腔体,较大的表面通常称为结构化表面,或者在可加工基板的情况下作为工作表面。在一些情况下,该结构可以是存在于腔体内或占据腔体的突起部,参见例如下面的图56A或图56B。所公开的结构通常包括一个或多个单独的面或小平面,这些面或小平面是平坦的,并且相对于结构的其他面或表面以特定的工程取向布置。

就这一点而言,如果面或其他表面为以下项,则其可以说是“平坦的”:(a)精确地平坦的,例如平面至标准或适用的制造公差范围内,或(b)基本上平坦,例如偏离最佳拟合基准平面的量在预期应用中被认为是小的,例如偏离此类平面不超过几微米,或不超过±1微米、±0.5微米、±0.1微米、±0.05微米或±0.005微米,或者(c)功能上平坦的,例如,面以与预期应用中的精确地平坦的或基本上平坦的面或表面的方式相同或类似的方式起作用。在一些情况下,可有意地将面或其他表面设计成具有少量的曲率、纹理或与平坦度的其他偏差,以便提供给定的显著的光学或机械功能。在此类情况下,如果面满足前述条件(a)-(c)中的任何一个,或者如果与平坦度的偏差足够小,使得面为其一部分的结构仍然保留了如果面实际上是平坦的那么将具有的大量功能,就本文件而言,面可仍被视为标称上平坦的。因此,标称上平坦的面尤其可指精确地平坦或基本上平坦或功能上平坦的面。

微观结构通常可指在特定应用的背景下较小的结构。例如,微观结构可以是具有至少一个特征尺寸(诸如深度、高度、长度、宽度或直径(如广义定义,不限于环形特征))的结构,其尺寸为大约1毫米或更小,例如2mm或更小,或1mm或更小,或0.5mm或更小,或甚至200微米或更小,或100微米或更小,并且通常也为至少5微米、10微米、15微米或20微米。在一些情况下,结构的这些特征尺寸中的两个、三个或更多个可满足这些尺寸条件中的任何一个,以及这些尺寸条件的任何组合。

微观结构还可或选择性地如美国专利4,576,850(Martens)中所述。例如,微观结构可一般为一些间断结构,诸如制品表面上的凸起和凹陷部,它们在轮廓上偏离穿过微观结构所绘的平均中线,使得中线上方表面轮廓所包围的面积总和等于线下方的面积总和,该线基本上平行于制品的标称表面(带有微观结构)。通过光学或电子显微镜测量,通过表面的代表性特征长度(例如1至30cm),偏差的高度通常可以是约±0.005至±750微米。平均中线可以是平面(即平面的或直线的),或凹面或凸面(无论是否是非球面),或其组合。偏差为低阶(例如,从±0.005到±0.1微米,或首选地,到±0.05微米)的并且偏差很少或极少出现(即,表面没有任何明显的不连续性)的制品可被认为具有基本上“平滑的”的表面,并且如果平均中线是平面,则可被认为具有基本上“平坦的”表面。其他制品可具有高阶偏差(例如±0.1至±750微米),并且可归因于包括多个实用不连续体的微观结构,这些实用不连续体可相同或不同,并且以随机或有序的方式间隔开或邻接。

如上所述,立体角元件可简单地描述为具有一组三个平坦反射面或小平面(称为光学面)的结构,光学面被分组在一起并且取向成彼此正交,使得撞击面中的第一面的入射光被反射到第二此类面,然后反射到第三反射面。遵循反射定律,由第三面反射的光在与入射光的方向基本相反(反平行)的方向上传播。此类结构通常类似于立方体的角,因此称为“立体角”元件。术语立体角元件也适用于具有一组三个面的结构,虽然它们本身不是反射的,但可制成反射的,或者可在复制阳模或复制阴模中复制以提供上面提到的三个反射面,并且在这种情况下,出于本公开的目的,三个原始(非反射)面仍然被认为是光学面。术语立体角元件也适用于一些结构,其中三个光学面不是精确地相互垂直的,但其中与正交性的小偏差(通常小于1度,或小于0.5度,或小于0.2度,或小于0.1度,或大约1弧分(0.0167度))存在于三个面中的任何两个之间,使得回射光相对于将光源连接到立体角元件的直线稍微有角度地展开。此类与精确正交性的偏差被称为二面角误差,或者更简单地称为角度误差。在本文描述为标称上正交(或基本上正交)的面指的是精确地正交的面,或者通过二面角误差偏离正交性的面。

角度误差足够大或足够显著,以产生由立体角元件产生的发散轮廓或其他光返回图案的商业上有用的变化,但不大到使立体角元件停止有效地用作回射器。在最具商业利益的情况下,角度误差落在以下范围内:其下限为1或2弧分,其上限为40弧分(可用于高速公路或交通标志牌,产生距完全回射的方向的高达2度的光偏差)或70弧分(可用于短距离应用,如车牌或安全功能,产生高达4度的光偏差)或120弧分(2度弧)(可用于某些显示器应用,产生高达8度的光偏差)。

除了一组三个光学面之外,一些立体角元件还包括一个或多个其他面,这些面具有与光学面中的任一个非常不同的取向。此类其他面被称为立体角元件的非光学面。

立体角元件的讨论通常参考二面角边缘、非二面角边缘和二面角。立体角元件的二面角边缘是在该立体角元件的光学面中的任何两个的交叉点处形成的边缘。非二面角边缘是立体角元件的任何其他边缘,包括例如由给定立体角元件的光学面和相邻的立体角元件的光学面形成的边缘,或由给定立体角元件的光学面和非光学面形成的边缘。常规的立体角元件的边缘-二面角边缘和非二面角边缘-经典地显示或描述为本质上是尖锐的。在本公开中,立体角元件或其他结构的一些边缘可以是尖锐的,而其他边缘可以是弯曲的或圆形的。

二面角是两个给定的非平行平面之间的内角,该平面可代表所公开的结构或结构化表面的两个给定面,此类内角在垂直于给定平面的基准平面中进行测量。换句话说,表示给定平面之间的二面角的内角在第一线和第二线之间测量,该第一线和第二线在一个点处相交,其中第一线位于给定平面中的一个中,第二线位于给定平面中的另一个中,并且其中第一线和第二线各自垂直于给定平面的交线。如果两个平面(或面)平行,则它们之间的二面角为零。除非另外清楚地指出,否则上面提到的关于非正交立体角元件的角度误差通常是指二面角与90度的小偏差。

立体角元件的三个二面角边缘一起或相交以形成立体角元件的顶点。根据边缘的性质和其他设计因素,顶点可以是尖点,而在其他情况下,其可以是钝的,例如,其可以是小的平坦区域或其他小区域。此外,顶点可以是结构化表面的局部最大值或局部最小值,这取决于立体角元件是否伸出表面或沉入表面。当立体角元件是突起部时,顶点是局部最大值(例如,顶角或峰),即在三个光学面之间的空间中存在固体材料的情况下。当立体角元件是腔体或凹陷部时,顶点是局部最小值(例如,基部或最低点),即在三个光学面之间的空间中存在真空、空气或非固体材料的情况下。

每个立体角元件定义轴线,其通常称为立体角元件的对称轴线或立方轴线。对称轴线穿过顶点并将结构三等分,从而与立体角元件的所有三个光学面形成相等的角度。其对称轴线垂直于立体角元件是其一部分的结构化表面的立体角元件被称为“不倾斜的”立体角元件。否则,如果对称轴线相对于结构化表面倾斜,则立体角元件被称为“倾斜的”。

立体角元件传统上也根据立体角元件的非二面角基部边缘的构造以及立方体对称轴线的取向进行分类。“截顶的”立体角元件是这样一种元件,其中(a)所有三个光学面的基部边缘是共面的(包括基本上共面的),通常位于与结构化表面平行的平面中,或者(b)三个光学面的此类基部边缘都与此类平面平行,或者(c)(a)和(b)两者。这些基部边缘在平面图中形成大致三角形的周边,该周边然后被称为截顶的立体角元件的“基本三角形”。不倾斜的截顶的立体角元件产生等边的基本三角形,即,基本三角形的每个角具有精确地60度的内角。参见例如美国专利3,712,706(Stamm)。如果与此类元件相关联的基本三角形仅具有一个大于60度的内角,则其对称轴线以一种方式倾斜的立体角元件被称为“向前倾斜”或“正向倾斜”。参见例如美国专利4,588,258(Hoopman)。其对称轴线以相反方式倾斜的立体角元件被称为“向后倾斜”或“负向倾斜”,并且具有相关的基本三角形,其中三个内角中的两个大于60度。参见例如美国专利5,565,151(Nilsen)。

与截顶的立体角元件相比,其他立体角元件(有时称为“全立体角元件”(或“全立方体”)或“首选的几何(PG)立体角元件”(或“PG立方体”))可以是设计成使得一个光学面的至少一个非二面角边缘不与另外两个光学面的非二面角边缘共面。作为立体角元件的结构化表面的一部分的PG立体角元件可替代地或附加地被描述为具有至少一个非二面角边缘的立体角元件,该非二面角边缘:(1)不平行于结构化表面沿其延伸的基准平面;并且(2)基本上平行于相邻的立体角元件的相邻非二面角边缘。全立方体可指一种立体角元件,该立体角元件(1)基本上没有垂直或近垂直的光学和非光学面,(2)在垂直入射时或在另一个设计入射角下的有效面积百分比大于90%(并且其中我们假设照明轴线和观察轴线共线)。截顶的立体角元件不能满足这种条件组合。

一些此类PG和全立体角元件在平面图中具有六边形形状的周边,而其他的是五边形的,还有一些是四边形的,包括但不限于具有平行四边形、矩形或正方形形状的那些。其他PG和全立方体可具有其他平面视图周边形状。光学面中的一个或多个的形状(在其各自光学面的平面中限定的每个此类形状)也可用于识别PG和全立体角元件,或者将它们与具有三角形面的截顶的立体角元件区分开。例如,一些PG和全立体角元件可具有至少一个矩形、正方形、梯形或五边形的光学面。在大多数情况下,给定的PG立体角元件也是一个全立体角元件,反之亦然,但可存在例外。在下面的讨论中,除非另有说明,否则被称为PG立体角元件的立体角元件也被认为也是全立体角元件,反之亦然。

无论选择这些周边形状或面形状中的哪一个,已知适当设计和比例的PG和全立体角元件表现出更高的全光返回,例如,当用于立体角回射片材时,与截顶的立体角元件相比较。全立方体或PG立方体可以与截顶的立体角元件类似的方式不倾斜或倾斜。参见例如美国专利6,015,214(Heenan等人)。

关于最初沿入射轴线入射在给定立体角元件或此类元件阵列上的光,此类元件的“全光返回”是此类入射光的一部分,该入射光在其指定的半角(例如,4度)内沿入射轴线反射回来。对于垂直入射光,或者对于入射光的另一个指定取向,全光返回也可被认为是立体角元件的有效面积百分比和归一化回射光线强度的乘积。举例来说,在归一化回射光线强度为1.0的极限中,美国专利3,712,706(Stamm)中描述的用于垂直入射光的截顶立体角几何形状的最大理论全光返回率为67%,而对于某些PG立体角元件,最大理论值是100%,如下所述。

现在回到我们制造立体角元件和其他结构的新方法的讨论,图1、图2和图3示出了不同代表性基板105,205,305的透视图,其中可形成或者形成所公开的结构或微观结构。这些基板中的每一个都具有各种外表面,这些外表面中的一个可被指定为工作表面(或结构化表面),只要其被构造成或至少适合于包括至少立铣的精确材料去除加工操作。图1的基板105具有侧表面106,侧表面106中的一个是主表面并且被称为工作表面107。图2的基板205具有侧表面206,侧表面206中的一个是次表面并且被命名为工作表面207。图3的基板305具有右圆柱的形式,其具有纵向旋转轴线309,并且因此具有端表面和圆周表面,圆周表面被命名为工作表面307。基板105,205,305由可加工材料制成,或者位于其工作表面处的此类基板的至少层或其他部分由可加工材料制成。理想的可加工材料包括能够用立铣刀干净地加工而不形成毛刺,具有低延展性和低颗粒度的材料,以及在材料去除操作之后保持尺寸精度的能力。根据所需的特征尺寸和其他因素,可使用各种可加工的塑料或金属。适用的塑料包括热塑性或热固性材料诸如丙烯酸类或其他材料。可加工金属包括铝、黄铜、铜、化学镀镍及其合金。首选的金属包括有色金属。所选择的金属可通过例如轧制、铸造化学沉积、电沉积或锻造形成为薄板或层。通常选择首选的加工材料以使立铣刀切削工具的磨损最小化。

在随后的许多附图中,微观结构或其他特征部在具有相互正交的x轴、y轴和z轴的笛卡尔xyz坐标系的上下文中示出。此类笛卡尔坐标系同样包括在图1和图2中。然而,也可根据需要使用任何其他合适的坐标系或不使用坐标系。所描绘的坐标系不旨在以任何方式进行限制,而是包括在内以便于参考,用于可视化和用于比较。在大多数情况下(如果不是所有情况),坐标系被取向成使得z轴垂直于(并且直接指向远离工作表面)工作表面,或垂直于工作表面或结构化表面沿其延伸的基准平面,此类基准平面然后对应于由坐标系的x轴和y轴定义的x-y平面。同样,该取向仅供参考和易于描述,并且不应被解释为限制性的。在许多附图中,x轴被取向成使得在工具路径具有倾斜路径部分的情况下,路径部分位于x-z平面中。但当然也可使用其他取向。

坐标系的z轴以及基板可具有相对于重力方向的任何期望的取向,例如,z轴可指向与重力相反的方向(例如,“向上”),或与重力相同的方向(例如,“向下”),或任何其他方向。此外,在下面的描述中,参考一个或多个“竖直平面”。除非有相反的明确说明,否则此类竖直平面应与所讨论的工作表面或结构化表面有关,不一定与重力有关;因此,竖直平面指的是包含工作表面或结构化表面的法向矢量的平面(因此当平行于此类法向矢量进行取向时还包含z轴),而不管相对于此类表面的重力方向,即使在许多情况下,法向矢量和z轴与重力轴线对齐。诸如“向上”、“向下”等术语也应该以非限制性方式灵活地解释。

在非平坦工作表面或结构化表面(诸如图3的简单弯曲的工作表面307)的情况下,此类表面可在概念上被细分为多个或小网格的局部区域。每个局部区域是更接近平坦表面的近似,然后可通过将z轴取向成正交于或垂直于该位置处的工作表面将局部笛卡尔xyz坐标系分配给任何此类区域。

可使用如下面进一步描述的一个或多个旋转立铣刀从基板107,207,307的工作表面选择性地和精确地去除材料,以在此类基板中产生本文所公开的立体角元件或其他微观结构中的任何一个或全部。

图4A-4C以简化的示意图形式示出了飞切的方面,以便区分飞切和立铣。图4A示出了用于飞切的固定切削工具408的前视图。飞切工具408包括附接到轴的切削头410,该工具以允许围绕横向旋转轴线409旋转的方式安装。切削头410是V形的,具有尖点或顶点。马达(未示出)接合飞切工具408并使其围绕轴409快速转动。快速旋转的切削工具408r包括快速旋转的环形切削头或切削包层410r,如图4B所示。旋转切削工具可用于将V形凹槽切入基板的工作表面,如图4C所示。在那里,可加工基板405具有外表面406,外表面406中的一个被称为工作表面407。当使旋转切削工具408r沿如图所示的直线路径415相对于基板405移动时,切削包层410r将直的V形凹槽416切入工作表面407。切削头410和切削包层410r的V形轮廓被复制在V形凹槽416中。(截顶的)立体角元件的直接加工包括重复该飞切过程以在基板405中形成整组平行的V形凹槽,然后以类似的方式形成两组其他平行的V形凹槽,其与第一组相交,使得通过飞切形成的所得到的面(V形凹槽侧表面的残余物)产生立体角元件的阵列。

在本公开的这里和其他地方,每当切削工具(无论是飞切工具还是立铣刀工具)被描述为移动或被导致移动(例如,被导致相对于基板移动)时,读者将理解此类运动可通过以下方式进行:(a)保持基板静止并且平移(旋转)切削工具,或(b)保持(旋转)切削工具静止并且平移基板,或(c)平移(旋转)切削工具和基板两者,使得沿指定路径在切削工具和基板之间建立相对运动。

图5A-5D以简化的示意图形式示出了立铣的方面。图5A示出了用于立铣的固定切削工具508的前视图。立铣工具508包括附接到轴的切削头510,该工具以允许围绕纵向旋转轴线509旋转的方式安装。切削头510具有锥形的切削边缘,但由于显而易见的原因,锥形在端部处被截顶而不是终止于尖点处。锥形的特征在于锥形切削刃和旋转轴线509之间的角度(在本文称为工具半角(THA))。马达(未示出)接合立铣刀508并使其绕轴线509快速旋转。快速旋转的切削工具508r包括快速旋转的锥形切削头或切削包层510r,如图5B所示。切削包层510r的扩大视图示于图5C(侧视图或剖视图)和图5D(透视图)中。

扩大的图5C和图5D更清楚地示出了旋转立铣刀切削包层510r实际上具有锥形的形状,其端部或尖端被截顶。在立铣操作中,旋转切削工具需要能够被迫向下到基板上并进入基板,以去除存在于切削包层510r的路径中的任何材料。由此可容易地理解,为了使切削包层尖锐且不被截顶,切削头510的尖端必须是类似于针的尖端的非常尖锐的细小点。但,当旋转工具接触并切入基板时,此类易损的尖的尖端会在使用中迅速损坏或破坏。因此,出于实际原因,立铣刀切削头510被截顶,并且由旋转切削头形成的切削包层510r类似地在包层的端部或底部510rb处被截顶。除了底部510rb之外,切削包层510r还具有直径为Dtop的顶部510rt,以及为圆锥的一部分的形式的侧面510rs。底部510rb具有直径Dbot。侧面510rs相对于轴线509形成角度THA(工具半角),THA也是固定切削头510的半角。侧面510rs相对于垂直于轴线509的横向平面或线形成角度THAC(工具半角补角,使得THAC+THA=90度)。因为包层510r通过围绕轴线509旋转形成,所以包层510r表现出围绕轴线509的旋转对称性,并且顶部510rt和底部510rb都是圆形的,即从轴线509测量的半径恒定。

立铣工具508及其尺寸和其他特征可根据需要从市场上目前可用的众多立铣刀中的任一个选择,或者其可根据严格的规格,在现有或未来的工具制造公司或以其他方式特殊制成的限制内特别订购。因此,通过适当选择立铣刀工具,切削包层510r的尺寸Dtop、Dbot、THA和THAC也可在合理的极限内选择或定制。直径Dbot可制造得多小有实际限制。我们知道Dbot大约为20微米的铣削工具,其对应于10微米的半径(Dbot/2);然而,可存在具有甚至更小的Dbot值的专用立铣工具,并且切削技术的未来进步也可允许更小的Dbot值。

我们已经解释了为什么旋转立铣刀的切削包层的端部被截顶而不是尖点。在一些情况下,截顶端部可以是小的、平坦的圆形区域,其在尖锐边缘处与侧面510rs相遇,基本上如图5B和图5C所示。在其他情况下,截顶端部可以是圆形的、弯曲的,或者具有一些其他非平坦(但仍然是截顶的)形状,并且其可或可不与侧面510rs形成尖锐边缘。无论非平坦形状是什么,它都表现出关于旋转轴线509的旋转对称性。为了简化和在下面的描述中的一致性,我们假设截顶端部是小的、平坦的和圆形的,从而与侧面510rs形成尖锐边缘,如图5B和图5C所示。然而,读者将会知道,截顶端部可替代地具有任何合适的非平坦形状,并且此类替代的截顶形状将产生表面形状以及由此类截顶端部的切削动作形成的特征(具体地,在下面进一步讨论和说明的结构中称为圆形边缘的特征)的对应变化。

旋转切削工具508r可用于将简单的盲孔、腔体或凹陷部切入基板的工作表面,如图6A-6C的示意性剖视图的序列中所示。在那里,可与本文所讨论的基板中的任一个(包括图1-3或图4C的基板中的任一个)相同或类似的可加工的基板605具有工作表面607。定义笛卡尔坐标,使得工作表面607位于x-y平面中或平行于x-y平面延伸,并且z轴表示表面607的法向矢量。保持在基板上方的旋转切削工具提供旋转立铣刀切削包层610r,如上文结合切削包层510r所讨论的。切削包层610r关于旋转轴线609对称,并且具有截顶圆锥的形状,具有锥形侧面610rs和端部或底部610rb。旋转轴线609平行于z轴,并垂直于工作表面607。

为了通过立铣在基板605中形成简单的盲孔,旋转工具和切削包层610r朝向工作表面607移动,如图6A中的向下指向的箭头所示,此类运动通过包层610r的切削动作前进超出工作表面607并进入基板605,直到包层(和切削工具)至少部分地嵌入基板605内,如图6B所示。此后,切削包层610r沿与其进入的相同路径被拉出基板605,如图6C中的向上指向的箭头所示。切削包层的抽出显露当切削工具穿透基板时由切削工具的铣削动作形成的腔体或凹陷部620,此类凹陷部620具有弯曲侧表面631和基部620b。切削包层进出基板605的运动(参见图6A和图6C中的箭头)被假定为平行于z轴。(考虑到前面关于相对运动的讨论,读者还将记住,切削工具或切削包层610r的运动可以任何期望的方式完成,例如保持基板605静止并且平移切削包层610r(根据图6A、图6C中的箭头),或者保持切削包层610r静止并且平移基板605(根据与图6A、图6C相反的箭头)或其任何组合,并且这同样的理解应该适用于本文所公开的所有其他切削运动。)凹陷部620的侧表面631对应于切削包层610r的锥形侧面610rs并且具有与切削包层610r的锥形侧面610rs相同的锥形形状,并且凹陷部620的基部620b对应于切削包层的底部610rb,并且具有与切削包层的底部610rb相同的形状,即小的、平坦的和圆形的。当然,如果切削包层的底部是除了平坦的之外的截顶形状(例如圆形的),则凹陷部的底部620b将呈现与切削包层的底部相同的非平坦形状。

图7是结合图6A-6C的序列的旋转立铣刀所沿循的路径的示意图。在图7中,Σ表示基板605的工作表面607的平面,并且旋转立铣刀的路径由线715表示。表面平面Σ平行于x-y平面,并且路径715是直的并平行于z轴。旋转立铣刀或切削包层610r:从保持在平面Σ上方的点S开始;然后沿路径715移动到点A,在该点处首先在旋转立铣刀和基板之间进行接触,并在该点处开始切削;然后当其沿路径715移动到最深点B时继续切削基板;然后沿路径715从点B移回到点A;然后,通过从点A移回到点S,完全从凹陷部620抽出。在路径715的各种可识别部分或区段中,基板的切削仅发生在从点A被引导到点B的区段中。

图8和图9分别是图6C的基板605和凹陷部620的示意性顶视图和透视图,其中相同的元件具有相同的参考标号,并且不需要进一步解释。在这些视图中,凹陷部620的周边620p也是可见的。类似于基部620b,周边620p的形状为圆形,因为旋转立铣刀插入基板以形成凹陷部的方式以及切削包层610r的旋转对称性。

通过立铣的基板去除也可用于制造其他类型的凹陷部、腔体和孔。图10A-10D的序列示出了可如何使用立铣来将简单的细长凹陷部切入基板的工作表面。在这些附图中,可加工的基板1005(可与基板605相同或类似)具有工作表面1007。定义笛卡尔坐标,使得工作表面1007位于x-y平面中或平行于x-y平面延伸,并且z轴表示表面1007的法向矢量。如上所述,保持在基板上方的旋转切削工具提供旋转立铣刀切削包层1010r。切削包层1010r关于旋转轴线1009对称,并且具有截顶圆锥形状,具有锥形侧面1010rs和端部或底部1010rb。旋转轴线1009平行于z轴,并垂直于工作表面1007。

为了通过立铣在基板1005中形成简单的细长凹陷部,旋转工具和切削包层1010r朝向工作表面1007移动,如图10A中的向下指向的箭头所示,此类运动通过包层1010r的切削动作前进超出工作表面1007并进入基板1005,直到包层(和切削工具)至少部分地嵌入基板1005内,如图10B所示。接下来,不是如图6C中那样立即从基板抽出,切削包层1010r侧向移动穿过基板,随着其行进进行切削,如图10C中的右向箭头所示。侧向运动平行于x轴。在图10C的视图中,即使凹陷部被切削包层1010r部分地占据,也可已经识别出已形成的凹陷部1020。在该附图中还可见凹陷部1020的某些元件或特征部:侧表面1031a、另一个侧表面1041a、过渡线1061a1和基部1020b。(我们很快将看到表面1031a是弯曲表面,而表面1041a是平坦表面。)最后,在图10C的侧向切削之后,切削包层1010r竖直地从基板1005拉出,如图10D中的向上指向箭头所示。切削包层的抽出显露当切削工具切穿基板1005时由切削工具的铣削动作形成的完整细长腔体或凹陷部1020。除了上面提到的元件1031a,1041a,1061a1和1020b之外,在图10D中还可看到凹陷部1020具有另一个侧表面1031b和另一个过渡线1061a2。凹陷部1020的这些和其他特征部将在下面结合图12和图13进一步讨论。

图11是结合图10A-10D的序列的旋转立铣刀所沿循的路径的示意图。在图11中,Σ表示基板1005的工作表面1007的平面,并且旋转立铣刀的路径由线1115表示。表面平面Σ平行于x-y平面。路径1115具有从S1到B的区段以及从C到S2的区段,它们是直的并且平行于z轴。路径1115还具有从B到C的区段,该区段是直的并且平行于x轴。旋转立铣刀或切削包层1010r:在点S1处开始,保持在表面平面Σ上方;然后沿路径1115移动到点A,在该处首先在旋转立铣刀和基板之间进行接触,并在该处开始切削;然后当其沿路径1115移动到最深点B时继续切削基板;然后侧向移动,平行于x轴,从点B到点C;然后沿路径1115从点C竖直移动到点D;然后,通过在平面Σ上方从点D竖直移动到点S2,完全从凹陷部1020抽出。在沿路径1115的其整个行程中,旋转立铣刀或切削包层1010r保持其旋转轴线1009平行于z轴。在路径1115的各种可识别部分或区段中,基板1005的实际切削仅发生在两个区段中:从点A到点B的区段,以及从点B到点C的区段。

图12和图13分别是图10D的基板1005和凹陷部1020的示意性顶视图和透视图,其中相同的元件具有相同的参考标号。在这些视图中,可看到凹陷部1020由周边1020p界定,周边1020p的一部分是直的并且周边1020p的一部分是弯曲的。图12和图13的视图更清楚地示出了元件1031a和1031b是凹陷部1020的弯曲侧表面。实际上,每个弯曲侧表面1031a,1031b对应于切削包层1010r的锥形侧面1010rs的半部区段并且具有与切削包层1010r的锥形侧面1010rs的半部区段相同的锥形形状。相反,元件1041a,1041b是凹陷部1020的平坦侧面。每个面1041a,1041b以与切削包层1010r的锥形侧面1010rs相同的量倾斜。换句话说,在面1041a和x-z平面之间形成的角度(以及面1041b和x-z平面之间的角度)等于切削包层1010r的工具半角(THA)。所示的过渡线1061a1,1061a2,1061b1,1061b2不是物理边缘,而是在附图中提供,以示出从弯曲表面(诸如表面1031a)到平坦面(诸如面1041a)的过渡发生的位置。需注意,尽管平坦面1041a,1041b本身各自相对于工作表面1007倾斜,但平坦面1041a,1041b都不具有相对于工作表面1007倾斜的边缘。还在图12和图13中示出凹陷部1020的基部1020b。

立铣刀的旋转切削工具也可用于切削其他凹陷部,包括可形成用于制造立体角元件和其他结构的新公开的技术的基础的凹陷部。一个此类凹陷部通过立铣过程制成,该过程以图14A-14B的示意性剖视图的序列示出。在那里,可加工的基板1405(可与基板1005相同或类似)具有工作表面1407。定义笛卡尔坐标,使得工作表面1407位于x-y平面中或平行于x-y平面延伸,并且z轴表示表面1407的法向矢量。如上所述,最初保持在基板上方的旋转切削工具提供旋转立铣刀切削包层1410r。切削包层1410r关于旋转轴线1409对称,并且具有截顶圆锥形状,具有锥形侧面1410rs和平坦的圆形端部或底部1410rb。旋转轴线1409平行于z轴,并垂直于工作表面1407。

为了通过立铣开始在基板1405中制造凹陷部,由切削包层1410r表示的旋转工具以类似于图6A-6B和图10A-10B的方式朝向工作表面1407移动进入工作表面1407。因此,正如在那些其他附图中那样,切削包层1410r的运动通过包层1410r的切削动作前进超出工作表面1407并进入基板1405,直到包层(和切削工具)至少部分地嵌入基板1405内。这在图14A中示出,其类似于图6B和图10B。此后,切削包层1410r被拉出基板1405。

但,代替像图6C中那样沿完全竖直路径绘制切削包层1410r,并且代替像图10C中那样沿完全侧向(水平)路径移动切削包层,切削包层1410r沿相对于工作表面1407倾斜的路径被拉出,同时保持旋转轴线1409的竖直取向。倾斜路径:具有非零侧向分量和非零竖直分量;位于图14B的x-z平面中;并且平行于倾斜的基准轴线1411。基准轴线1411以相对于x-y平面或工作表面1407测量的倾斜角α(阿尔法)倾斜。图14B示出了在旋转立铣刀或切削包层1410r刚刚从其形成在基板中的凹陷部1420中显露的点处的基板1405。切削包层1410r的抽出显露通过切削工具穿过基板的铣削动作形成的腔体或凹陷部1420。切削包层1410r的锥形侧面1410rs相对于x-y平面或表面1407形成角度THAC。

凹陷部1420的特征中的一些但不是全部在图14B的剖视图中是可见的。还提供了基板1405和凹陷部1420的许多其他视图,因此读者可更容易地理解工作表面1407和凹陷部1420的形貌以及相关特征。具体地:图15示出了图14B的设置的顶视图;图16示出了穿过图15中的切削线16-16的剖视图;图18示出了与图15类似的顶视图,但没有切削包层;图19示出了穿过图18中的切削线19-19的剖视图;图20A示出了沿图14B中的切削线20A-20A的局部剖视图;图20B类似于图20A,但沿图14B中的切削线20B-20B截取;并且图21示出了基板1405的透视图。(图17A和图17B将在下面进一步讨论。)请读者回顾并比较所有这些附图,以清楚地理解凹陷部1420。参考这组附图,并且记住,相同的参考标号表示相同的元件,并且一些元件在一些附图中不可见或未标记,现在我们将讨论与凹陷部1420相关联的以下特征部:基部1420b;弯曲侧表面1431;平坦面1441a和平坦面1441b;过渡线1461a,1461b;圆形边缘1451;过渡线1451a,1451b;圆形边缘的末端1451t;以及圆周或周边1420p。

凹陷部1420的基部1420b对应于切削包层的底部1410rb,并且具有与其相同的形状,即,在底部1410rb也是小的、平坦的和圆形的情况下为小的、平坦的和圆形的。尽管基部1420b较小,但由于切削包层1410r的旋转轴线1409在切削的最深点处与z轴平行的事实,因此他位于与x-y平面平行的平面中。

凹陷部1420的弯曲侧表面1431对应于切削包层1410r的锥形侧面1410rs的一部分,并且具有与切削包层1410r的锥形侧面1410rs的一部分相同的锥形形状。

平坦面1441a和1441b一起形成为一对,而切削包层1410r沿倾斜的切削路径切削穿过基板1405。面1441a,1441b彼此不平行,但沿圆形边缘1451集合或相遇,下面将更详细地讨论。面1441a,1441b之间的全夹角(二面角)的真实量度可在垂直于两个面并且因此也垂直于边缘1451的任何截面平面中获得。在其他截面平面中测量面1441a,1441b之间的角度将产生除真实二面角之外的夹角(称为表观夹角)的值。

例如,切削线20A-20A和20B-20B(参见图14B)表示垂直于两个面1441a,1441b的截面平面。限定二级笛卡尔坐标系x'y'z'(参见图14B、图20A和图20B),使得y'-z'平面平行于这些截面平面,并且x'轴平行圆形边缘1451(以及轴线1411)。因此,图20A和图20B的截面视图示出了面1441a,1441b之间的真实夹角(二面角),该夹角被标记为180-2Ω,并且其中Ω(大写欧米茄)是每个此类面与x'-y'平面形成的角度。图20B可与图19形成对比,图19是类似的截面视图,但沿切削线19-19在主xyz坐标系的y-z平面中(参见图18)。y-z平面不垂直于面1441a,1441b,也不垂直于边缘1451。在该图19中,测量表观夹角180-2ω,其中ω(小写欧米茄)是每个面1441a,1441b在该截面平面中与x-y平面形成的视角。可使用几何原理来表示ω大于Ω,因此图19的表观夹角180-2ω小于图20B的真实二面角180-2Ω。面之间的表观夹角180-2ω也大于切削包层1410r的全角,参见图16中的2*THA。(还可示出,每当立铣刀切削包层的旋转轴线在这些面的形成期间不垂直于倾斜的切削路径的轴线时,面1441a,1441b之间的真实二面角180-2Ω以及本文所公开的类似面之间的二面角大于切削包层全角2*THA。)通过适当选择工具半角THA和倾斜切削路径的倾斜角α以及下面讨论的其他因素,可使面1441a,1441b在实际限制内具有任何期望的二面角180-2Ω。在涉及立体角元件的制造的情况下,其中图14A-14B的立铣过程仅是在基板中执行的许多其他立铣切削步骤中的两个(参见例如下面的图47),选择THA和α参数使得面之间的二面角180-2Ω等于90度。例如,在图14B的立铣过程中,选择THA等于35.264度(即THAC等于54.736度)并选择倾斜角α等于35.264度确保了面1441a,1441b将具有90度的二面角,即它们将相互正交。THA、α参数的其他组合可用于产生相对于x-y平面的不同取向的相互正交的面,以及不相互正交的面。

面1441a,1441b也可说是限定相应的基准平面,这些基准平面沿相对于工作表面倾斜的线相交,此类线平行于轴线1411并且因此以相同的角度α倾斜。

在图14B、图15、图16、图18、图19、图20A、图20B和图21的组中也可看到过渡线1461a,1461b。这些特征部不是物理边缘,而是在附图中提供,以示出从弯曲表面(即弯曲侧表面1431)到平坦面(即,面1441a和面1441b)的过渡发生的位置。

在该组附图中还可看到圆形边缘1451,其位于面1441a,1441b聚在一起的位置处。如图14B中最佳所示,圆形边缘1451在平行于倾斜切削路径和基准轴线1411的方向上延伸。换句话说,边缘1451沿平行于倾斜切削路径和轴线1411的轴线延伸。图14B示出了边缘1451相对于x-y平面以与轴线1411相同的角度α倾斜。这是因为边缘1451由基部1410rb(或基部1410rb的外圆形切削边缘)的运动形成,而切削包层沿倾斜的切削路径移动穿过基板的固体材料。

由于边缘1451由基部1410rb的相对运动形成,因此边缘1451的圆度或曲率是切削包层1410r被截顶以具有基部1410rb的直接结果,基部1410rb关于旋转立铣刀的轴线1409是圆形的(旋转对称的)。也就是说,如果可能将切削包层1410r修改成具有尖锐的尖头切削尖端而不是钝基部,则面1441a,1441b将相遇以形成尖锐边缘。实际上,切削包层的尖端被截顶,结果,基部具有圆形切削边缘,并且边缘1451是圆形的。读者将会知道,如上所述,切削包层的截顶的基部与完美平坦度的偏差可影响圆形边缘1451的形状,以及下面讨论的许多结构的类似圆形边缘。但通常边缘1451和类似的边缘仍然是圆形的,这是由于切削包层被截顶(无论是平坦的还是非平坦的)并且关于立铣刀切削工具的旋转轴线具有圆对称性。

圆形边缘1451不是以任意方式而是由于圆形基部1410rb的取向而以特定的方式倒圆或弯曲,而圆形边缘通过立铣刀形成。这可参考图14B最好地理解。在该附图中,由于旋转轴线1409平行于z轴(并且当切削包层沿倾斜切削路径移动时平行于z轴),切削包层的基部1410rb位于x-y平面中。在切削包层1410r的这种取向中,基部1410rb在x-y平面中切削圆形形状。因此,圆形边缘1451在平行于x-y平面的平面中的截面将是圆弧,即其将在该平面中表现出恒定半径的曲率。这可在图18中在圆形边缘1451的末端1451t处看到,其中末端1451t的曲率半径是恒定的并且等于基部1420b的曲率半径。然而,在其他截面平面中,诸如y-z平面(参见图19的横剖视图)或垂直于两个面1441a,1441b的平面(参见图20B的剖视图),圆弧在此类另一个平面中的投影产生椭圆形状,其因此表现出可变曲率而不是恒定曲率。这与通过使用具有恒定曲率的圆形尖端的钝化切削工具的飞切所制造的面(例如,在薄层的侧面中)所期望的相反。在这种情况下,圆形尖端将在第一面和第二面之间产生圆形边缘,但圆形边缘的曲率在垂直于第一面和第二面两者的截面平面中将是圆形的(恒定半径),并且在其他截面平面中具有非恒定的半径(非圆弧)。

关于在垂直于两个面1441a,1441b的平面以外的平面中表现出恒定半径的曲率的圆形边缘1451的前述讨论也适用于切削包层的底部不平坦的情况。

通过适当选择立铣刀工具,可在限制范围内根据需要选择圆形边缘1451的曲率或半径以及伴随宽度,该立铣刀工具继而控制切削包层1410r的尺寸Dbot(参见图5C)和其他尺寸。在许多应用中,包括使用所公开的立铣技术来制造立体角元件的许多情况,期望圆形边缘1451具有尽可能小的曲率半径,使得圆形边缘1451尽可能接近尖锐边缘。这是因为立体角元件上的圆形表面通常与回射的非活动区域相关联,并且全光返回减少。如上所述,尺寸Dbot可小至约20微米,或者可能更小,这意味着在上述产生恒定曲率的截面平面中,圆形边缘1451的曲率半径可小至约10微米,或者可能更小。然而,在某些情况下,实际上可希望圆形边缘具有10微米的曲率半径,或者具有更大的曲率半径(即,更圆、更不尖锐),无论是出于例如工具成本或模具分离问题的原因还是出于结构化制品的性能特征的原因。

从上面的讨论中可明显看出,圆形边缘1451-以及凹陷部1420的其他表面和特征-是用于形成它的旋转立铣刀(切削包层1410r)的加工品。该事实可通过小的纳米级痕迹或特征在加工的制品(以及在后一代制品中,其结构化表面由加工制品的工作表面的一个或多个复制步骤制成)本身中表现出来,该痕迹或特征是由于切削工具穿过基板材料以形成边缘而产生的缺陷或扇形动作而产生的。因此,例如通过电子显微镜或其他先进的检测技术,仅仅基于仔细检查制品本身,给定的公开的基板或制品的圆形边缘可能够被识别为旋转立铣刀或其截顶的基部的加工品。无论切削包层的底部是平坦的还是非平坦的,都是如此。

在图14B、图15、图16、图18、图19、图20A、图20B和图21的组中也可看到过渡线1451a,1451b。与过渡线1461a,1461b类似,线1451a,1451b不是物理边缘,而是在附图中提供,以示出从圆形边缘1451到平坦面1441a,1441b的过渡发生的位置。

圆形边缘1451的末端1451t已在上面被引用。我们在此仅注意到,双端圆形边缘1451还具有与末端1451t相对的另一个末端,此类其他末端设置在基部1420b处。

末端1451t还形成凹陷部1420的较大圆周或周边1420p的一部分。对于特定凹陷部1420,周边1420p具有泪珠的一般形式。周边1420p在面1441a,1441b的上边缘处具有直线部分,并且在弯曲表面1431的上边缘处具有弯曲部分(大曲率半径的圆弧),以及对应于圆形边缘1451的末端1451t的相对的弯曲部分(小曲率半径的圆弧)。

现在已经详细描述了凹陷部1420,我们简要回到图17A和图17B以讨论通过其形成凹陷部或通过其可形成凹陷部的立铣工艺。根据图14A、图14B的序列和相关联的讨论,旋转立铣刀(切削包层)1410r通过直接向下插入基板开始,然后沿直角倾斜路径以角度α抽出。该制造序列由图17A的路径表示。

在图17A中,Σ表示基板1405的工作表面1407的平面,并且旋转立铣刀的路径由线1715a表示。表面平面Σ平行于x-y平面。路径1715a完全位于x-z平面中。路径具有从S1到A的区段,以及从A到B的区段,它们是直的并且平行于z轴。路径还具有从B到C的区段,以及从C到S2的区段,它们是直的但相对于x轴以与图14B中的角度α相同的角度α倾斜。旋转立铣刀或切削包层1410r:在平面Σ上方的点S1处开始;然后沿路径1715a移动到点A,在该处旋转立铣刀首先与基板接触;然后当其沿路径1715a移动到最深点B时继续切削基板;然后以角度α沿斜面从点B移动到点C;然后,当其沿路径1715a在平面Σ上方从点C移动到点S2时,在从凹陷部1420抽出的同时在相同的倾斜方向上继续。在沿路径1715a的其整个行程中,旋转立铣刀或切削包层1410r保持其旋转轴线1409平行于z轴。在路径1715a的各种可识别部分或区段中,基板1405的实际切削发生在两个区段中:从A到B的区段,以及从B到C的区段。因此,平面Σ上方的路径部分(即从S1到A以及从C到S2的路径区段)可根据需要改变,而不影响所形成的凹陷部的形状,例如通过将点S1或S2重新定位到平面Σ上方的任何其他位置,因为这些路径部分不涉及切削基板。

图17B描绘了类似于路径1715a的路径1715b,实际上,路径1715b仅是以相反顺序的路径1715a。因此,在图17B的过程中,旋转立铣刀或切削包层1410r:在平面Σ上方的点S1处开始;然后沿路径1715b以斜度(倾斜角α)移动到点A,在该处旋转立铣刀首先与基板接触;然后,当其沿路径1715b以相同的斜度(倾斜角α)移动到最深点B时,继续切削基板(注意,在路径1715b上的该点B处,凹陷部1420的形成完成);然后当其从点B竖直移动到点C时开始从凹陷部抽出;然后当其沿路径1715b从平面Σ上方的点C移动到点S2时完全抽出凹陷部1420。在沿路径1715b的其整个行程中,旋转立铣刀或切削包层1410r保持其旋转轴线1409平行于z轴。在路径1715b的各种可识别部分或区段中,基板1405的实际切削仅发生在一个区段中:从A到B的区段。

根据路径1715a(图17A)的运动用切削包层1410r切削基板1405产生凹陷部1420,如图14B、图15、图16、图18、图19、图20A、图20B和图21所示。但,根据路径1715b(图17B)的运动用相同的切削包层切削相同的基板产生相同的凹陷部1420。在通过其形成凹陷部的过程中存在一些差异,但最终结果是相同的凹陷部。一个过程差异是切削路径区段的数量-路径1715a具有两个此类区段(图17A中的A到B和B到C),而路径1715b仅具有一个切削路径区段(图17B中的A到B)。另一个过程差异是形成凹陷部1420的各种特征部的顺序:对于路径1715a,弯曲侧表面1431在面1441a,1441b之前形成,并且形成的最后一个特征部是圆形边缘1451的末端1451t;但对于路径1715b,首先形成末端1451t,之后是面1441a,1441b,然后是弯曲侧表面1431。

本文所公开的结构中的任一个都能够通过使用第一基板作为原模模具或工具或压模来复制,通过已知的复制技术(诸如模制,压花、挤压、冲压或浇铸和固化)可在第二基板中由所述结构形成结构化表面。单个或奇数个复制过程在模型中产生结构化表面,该结构化表面是原始结构化表面的负像或倒置复制品;两个或另一个偶数个复制过程在模型中产生结构化表面,该结构化表面是原始结构化表面的正或非倒置模型,即,他与原始结构化表面基本上相同。

在一种已知的复制过程中,将流体树脂组合物浇铸到工具(第一基板)的结构化表面上并使其硬化以形成薄板(第二基板),然后该片材具有相对于工具的倒置结构化表面。在美国专利7,410,604(Erickson等人)中描述了将流体树脂浇铸到工具上的首选方法。可使用各种合适的树脂组合物,只要树脂可形成期望的构造。在立体角片材或用于户外使用的其他片材的情况下,树脂通常是透明材料,其尺寸稳定、耐用、耐候,并且易于成形为期望的构造。适用材料的示例包括:丙烯酸类树脂,其折射率约1.5,诸如由Rohm and Haas公司制造的Plexiglas牌树脂;折射率为约1.59的聚碳酸酯;反应性材料,例如热固性丙烯酸酯和环氧丙烯酸酯;基于聚乙烯的离聚物,诸如由杜邦公司(E.I.Dupont de Nemours andCo.,Inc.)以商品名SURLYN销售的那些;乙烯丙烯酸共聚物;聚酯;聚氨酯;以及乙酸丁酸纤维素。聚碳酸酯对于立体角片材是特别适合的,因为其硬度和较高的折射指数,通常有助于改善在较宽的人射角范围内的回射性能。这些材料还可包括染料、着色剂、颜料、UV稳定剂或其他添加剂。

在图22中,示出了具有结构化表面2207的基板2205,结构化表面2207是图14B、图15、图16、图18、图19、图20A、图20B和图21的基板1405的工作表面(结构化表面)1407的复制阴模。因此,基板2205可通过从基板1405复制而制成。因此,结构化表面2207包括突起部2220Z,其伸出结构化表面2207,代替基板1405的凹陷部1420。我们在图22中引入笛卡尔坐标系,使得x-y平面对应于结构化表面2207通常沿其延伸的平面,z轴表示表面2207的法向矢量,并且x轴被取向成使得反向对应于基板1405的圆形边缘1451的圆形边缘2251Z位于x-z平面中。

突起部2220Z的特征部与凹陷部1420的对应特征部具有一对一(和反向)关系。读者将会知道,结合凹陷部1420描述的方面和特征部以对应的方式应用于突起部2220Z。根据这种理解,并希望避免不必要的重复,我们现在简要总结一下与突起部2220Z相关的以下特征:峰或顶角2220Za;弯曲侧表面2231Z;面2241Za和平坦面2241Zb;过渡线2261Za,2261Zb;圆形边缘2251Z;过渡线2251Za,2251Zb;圆形边缘的末端2251Zt;以及圆周或周边2220Zp。

突起部2220Z的峰或顶角2220Za具有小的、平坦的和圆形的形状,并且其位于与x-y平面平行的平面中。

突起部2220Z的弯曲侧表面2231Z具有锥形形状。

平坦面2241Za和2241Zb沿圆形边缘2251Z集合或相遇。面2241Za,2241Zb之间的二面角(我们可再次称为180-2Ω)可在垂直于两个面的并且因此也垂直于边缘2251Z的任何截面平面中测量。在实际限制内,可使面2241Za,2241Zb具有任何期望的二面角180-2Ω。在涉及立体角元件的情况下,面之间的二面角180-2Ω等于90度。可以说面2241Za,2241Zb限定相应的基准平面,这些基准平面沿相对于结构化表面2207倾斜的线相交,此类线以角度α倾斜。

过渡线2261Za,2261Zb不是物理边缘,而是在附图中提供,以示出从弯曲侧表面2231Z到平坦面2241Za,2241Zb的过渡发生的位置。

圆形边缘2251Z位于面2241Za,2241Zb集合的位置处。圆形边缘2251Z沿相对于x-y平面以角度α倾斜的轴线延伸。圆形边缘2251Z不以任意方式倒圆或弯曲。圆形边缘2251Z在平行于x-y平面的平面中的截面将是圆弧,即其将在该平面中表现出恒定半径的曲率。然而,在诸如y-z平面或垂直于两个面2241Za,2241Zb的平面的其他截面平面中,圆形边缘2251Z的形状是椭圆形的,因此表现出可变曲率而不是恒定曲率。圆形边缘1451的曲率半径和伴随宽度可在期望的限度内,但通常为至少10微米,如在产生恒定曲率的截面平面中测量的,并且在一些情况下他可显著更大。由于从通过立铣制造的制品复制,圆形边缘2251Z也是旋转立铣刀的加工品,例如通过小的纳米级痕迹或特征表现出来,该痕迹或特征是由于切削工具穿过先前产生的基板材料而产生的缺陷或扇形动作而产生的,并通过复制到边缘2251Z进行。

与过渡线2261Za,2261Zb类似,过渡线2251Za,2251Zb不是物理边缘,而是在附图中提供,以示出从圆形边缘2251Z到平坦面2241Za,2241Zb的过渡发生的位置。

末端2251Zt是圆形边缘2251Z的两个端部中的一个。圆形边缘2251Z的另一个端部或末端设置在顶角2220Za处。末端2251Zt还形成突起部2220Z的较大圆周或周边2220Zp的一部分。周边2220Zp具有泪珠的一般形式,在面2241Za,2241Zb的下边缘处具有直线部分,并且在弯曲表面2231Z的下边缘处具有弯曲部分(大曲率半径的圆弧),并且相对的弯曲部分(小曲率半径的圆弧)对应于圆形边缘2251Z的末端2251Zt。

突起部2220Z通过从泪珠形凹陷部1420复制而制成。并且,无论是通过图17A的路径还是通过图17B的路径形成凹陷部1420的过程涉及利用旋转立铣刀切削基板,该旋转立铣刀沿切削路径移动穿过基板,其中切削路径包括相对于基板的工作表面倾斜的路径部分。在图17A的路径1715a中,从B到C的路径区段是以角度α倾斜的切削路径,并且在图17B的路径1715b中,从A到B的路径区段是以角度α倾斜的切削路径。

泪珠形凹陷部1420和突起部2220Z都具有通过立铣方法直接或间接制成的特征标记。当在光学、机械或其他应用中结合到膜、片材或其他制品的结构化表面中时,尽管凹陷部1420和突起部2220Z都不是立体角元件,但它们仍然是有用的(无论是单独的还是作为相同或不同的凹陷部或突起部的阵列或组的一个构件)。

此外,如本文所公开的用于形成立体角元件的立铣方法源于认识到可重复用于制造凹陷部1420和突起部2220Z的平坦面的相同的立铣工艺(即,利用旋转立铣刀切削基板,该旋转立铣刀沿切削路径移动穿过基板,该切削路径包括相对于基板的工作表面倾斜的部分),以形成附加的平坦面,并且原始平坦面和附加的平坦面中的至少一些可组合以在基板中形成立体角元件。如下面的讨论和附图中进一步解释的,此类组合依赖于平坦面相对于彼此和工作表面(或结构化表面)的取向的适当控制,而该取向又是通过明智地选择立铣切削参数来控制的,诸如对于每个切削步骤的切削包层的工具半角THA,对于每个切削步骤的倾斜切削路径部分的倾斜角(α或β、γ等,如下所述),对于每个切削步骤的切削工具旋转轴线相对于z轴和倾斜切削路径部分的竖直平面的取向,以及对于各个切削步骤的切削路径部分的相对取向。

但在描述通过立铣方法制造的立体角元件之前,我们希望指出可制造不是立体角元件的泪珠形凹陷部1420及其对应的突起部2220Z的多种变型形式。参考旋转立铣刀的替代运动路径描述了这些众多变型形式中的一些,如图23-27所示。对应于这些替代路径的凹陷部示于图28-32中,其中图28的凹陷部对应于图23的路径,图29的凹陷部对应于图24的路径,等等。

这里读者需要注意的是,立铣刀的给定运动路径诸如甚至图17A或图17B的路径(或图23-27的路径中的任一个)可产生一整个系列的不同凹陷部(和对应的突起部),其中图14B、图15、图16、图18、图19、图20A、图20B和图21中所示的腔体1420仅仅是一个构件。该系列的此类不同凹陷部使用相同的路径(例如,图17A或图17B),但不同的立铣刀参数,例如,不同的工具半角THA(参见下面的图5C和图34-36),对于Dbot和Dtop不同的值(参见图5C),以及切削工具旋转轴线相对于z轴和切削路径部分的竖直平面的不同取向(参见例如下面的图33中的角度θ和φ)。换句话说,除非另外提供立铣刀参数,否则立铣刀的给定运动路径本身不足以指定特定凹陷部或对应突起部的形状或构造。

考虑到这一点,我们将注意力转向图23-27和对应的图28-32。为简单起见,假设图23-27中的每一个中的立铣刀的整个运动路径位于我们命名x-z平面的单个竖直平面中。在这些附图中的每一个中,Σ表示被切削的基板的工作表面(或结构化表面)的平面,并且Σ被认为平行于坐标系的x-y平面。图23-27的路径中的每一个将被描述为在点S1处开始并在点S2处结束,但读者将会知道,旋转立铣刀可沿循反向路径,在S2处开始并且在S1处结束,以形成相同的凹陷部。图28-32的凹陷部分别对应于图23-27的路径(记住,所示的凹陷部中的每一个是可对应于那些路径的整个系列的可能的凹陷部中的一个构件),并且假定旋转切削工具(或切削包层)的旋转轴线在沿循对应的路径时始终平行于z轴。图28-32的凹陷部也采用这些附加的旋转立铣刀参数(参见图5C):THA=35.264度,并且Dbot=30微米。图28-32中的xyz坐标轴符合其对应的图23-27中的xyz轴。

在图23中,旋转立铣刀的路径2315可在表面上方的点S1处开始,前进到位于表面平面Σ上的点A,然后前进到最深点B,然后到达点C,然后到达位于表面平面Σ上的点D,并在表面上方的点S2处完成。从S1到A、从A到B、从C到D、从D到S2的路径2315的区段是直的并且平行于z轴。从B到C的路径2315的区段是直的但相对于x轴以角度α倾斜。当以这种方式沿循路径2315时,基板的实际切削仅在从A到B的区段中发生,并且在从B到C的区段中发生。(在反向路径中,切削仅从D到C,以及从C到B发生)。

图28描绘了基板2805,其可与上面讨论的基板相同或类似,具有工作表面2807,其中形成凹陷部2820,凹陷部通过如上所述的旋转立铣刀形成,该旋转立铣刀沿图23的路径2315移动。凹陷部2820具有周边2820p和基部2820b。凹陷部2820还具有大的弯曲侧表面2831a和较小的弯曲侧表面2831b。凹陷部2820还具有平坦面2841a,2841b,它们沿圆形边缘2851集合或相遇。这些平坦面之间的二面角为90度。圆形边缘沿相对于x-y平面倾斜的轴线以与图23中相同的倾斜角α延伸。在图28中,假设α为35.264度。圆形边缘2851具有末端2851t,并且在基部2820b处具有另一个末端。过渡线2861a,2861b,2861c,2861d标记平坦面和弯曲侧表面之间的边界。过渡线2851a,2851b标记圆形边缘和平坦面之间的边界。弯曲侧表面、平坦面、圆形边缘和过渡线具有与上面详细描述的腔体1420的对应特征部相同或类似的特征和特性。参考路径2315,当切削包层沿路径区段B-C移动时,凹陷部的平坦面2841a,2841b形成,当切削包层定位在点B处时,弯曲侧表面2831a形成,并且当切削包层定位在点C处时,弯曲侧表面2831b形成。

在图24中,旋转立铣刀的路径2415可在表面上方的点S1处开始,前进到位于表面平面Σ上的点A,然后前进到最深点B,然后到达另一个最深点C,然后到达位于表面平面Σ上的点D,并在表面上方的点S2处完成。从S1到A以及从A到B的路径2415的区段是直的并且平行于z轴。从B到C的路径2415的区段是直的并且平行于x轴。从C到D以及从D到S2的路径2415的区段是直的但相对于x轴以角度α倾斜。当以这种方式沿循路径2415时,基板的实际切削仅发生在从A到B、从B到C以及从C到D的区段中。(在反向路径中,切削仅从D到C以及从C到B发生)。

图29描绘了基板2905,其可与上面讨论的基板相同或类似,具有工作表面2907,其中形成凹陷部2920,凹陷部通过如上所述的旋转立铣刀形成,该旋转立铣刀沿图24的路径2415移动。凹陷部2920具有周边2920p和基部2920b。凹陷部2920还具有大的弯曲侧表面2931和两个较小的弯曲侧表面2932a,2932b。凹陷部2920还具有平坦面2941a,2941b,它们都与基部2920b相交。这些平坦面之间的二面角与切削包层的全锥角(即2*THA)相同。凹陷部2920还具有平坦面2941c,2941d,它们沿圆形边缘2951聚集一起或相遇。这些平坦面之间的二面角为90度。圆形边缘沿相对于x-y平面倾斜的轴线以与图24中相同的倾斜角α延伸。在图29中,假设α为35.264度。圆形边缘2951具有末端2951t,并且在其与基部2920b的交叉点处具有另一个末端。过渡线2961a,2961b,2961c,2961d,2961e,2961f标记平坦面和弯曲侧表面之间的边界。过渡线2951a,2951b标记圆形边缘和平坦面之间的边界。弯曲侧表面、平坦面、圆形边缘和过渡线具有与上面详细描述的腔体1420的对应特征部相同或类似的特征和特性。参考路径2415,当切削包层沿路径区段B-C移动时,凹陷部的平坦面2941a,2941b形成,当切削包层沿路径区段C-D移动时,平坦面2941c,2941d形成,当切削包层定位在点B处时,弯曲侧表面2931a形成,并且当切削包层定位在点C处时,弯曲侧表面2932a,2932b形成。

在图25中,旋转立铣刀的路径2515可在表面上方的点S1处开始,前进到位于表面平面Σ上的点A,然后前进到最深点B,然后到达点C,然后到达位于表面平面Σ上方的点D,并在表面上方的点S2处完成。从S1到A以及从A到B的路径2515的区段是直的并且平行于z轴。从B到C的路径2515的区段是直的但相对于x轴以角度α1倾斜。从C到D以及从D到S2的路径2515的区段是直的但相对于x轴以角度α2(其中α2>α1)倾斜。当以这种方式沿循路径2515时,基板的实际切削仅发生在从A到B、从B到C以及从C到D的区段中。(在反向路径中,切削仅从D到C以及从C到B发生)。

图30描绘了基板3005,其可与上面讨论的基板相同或类似,具有工作表面3007,其中形成凹陷部3020,凹陷部通过如上所述的旋转立铣刀形成,该旋转立铣刀沿图25的路径2515移动。凹陷部3020具有周边3020p和基部3020b。凹陷部3020还具有大的弯曲侧表面3031和两个较小的弯曲侧表面3032a,3032b。凹陷部3020还具有平坦面3041a,3041b,它们沿圆形边缘3051集合或相遇。这些平坦面之间的二面角为71.783度。圆形边缘3051沿相对于x-y平面倾斜的轴线以与图25中相同的倾斜角α1延伸。在图30中,假设α为10度。圆形边缘3051具有末端3051t,并且在基部3020b处具有另一个末端。凹陷部3020还具有平坦面3042a,3042b,它们沿圆形边缘3052集合或相遇。这些平坦面之间的二面角为90度。圆形边缘3052沿相对于x-y平面倾斜的轴线以与图25中相同的倾斜角α2延伸。在图30中,假设α2为35.264度。圆形边缘3052具有末端3052t,以及与另一个圆形边缘3051共有的另一个末端3051t。过渡线3061a,3061b,3061c,3061d,3062a,3062b标记平坦面和弯曲侧表面之间的边界。过渡线3051a,3051b,3052a,3052b标记圆形边缘和平坦面之间的边界。弯曲侧表面、平坦面、圆形边缘和过渡线具有与上面详细描述的腔体1420的对应特征部相同或类似的特征和特性。参考路径2515,当切削包层沿路径区段B-C移动时,凹陷部的平坦面3041a,3041b形成,当切削包层沿路径区段C-D移动时,平坦面3042a,3042b形成,当切削包层定位在点B处时,弯曲侧表面3031形成,并且当切削包层定位在点C处时,弯曲侧表面3032a,3032b形成。

在图26中,旋转立铣刀的路径2615可在表面上方的点S1处开始,前进到位于表面平面Σ上的点A,然后前进到最深点B,然后到达位于表面平面Σ上的点D,并在表面上方的点S2处完成。从S1到A以及从A到B的路径2615的区段是直的但相对于x轴以角度α1倾斜。从B到C以及从C到S2的路径2615的区段是直的但相对于x轴以角度α2(其中α2大约等于α1,但它们以如附图中所示的相反的方向倾斜)倾斜。当以这种方式沿循路径2615时,基板的实际切削仅在从A到B以及从B到C的区段中发生。(在反向路径中,切削仅从C到B以及从B到A发生)。

图31描绘了基板3105,其可与上面讨论的基板相同或类似,具有工作表面3107,其中形成凹陷部3120,凹陷部通过如上所述的旋转立铣刀形成,该旋转立铣刀沿图26的路径2615移动。凹陷部3120具有周边3120p和基部3120b。凹陷部3120还具有两个弯曲侧表面3131a,3131b。凹陷部3120还具有平坦面3141a,3141b,它们沿圆形边缘3151集合或相遇。这些平坦面之间的二面角为90度。圆形边缘3151沿相对于x-y平面倾斜的轴线以与图26中相同的倾斜角α1延伸。在图31中,假设α1为35.264度。圆形边缘3151具有末端3151t,并且在基部3120b处具有另一个末端。凹陷部3120还具有平坦面3142a,3142b,它们沿圆形边缘3152集合或相遇。这些平坦面之间的二面角为90度。圆形边缘3152沿相对于x-y平面倾斜的轴线以与图26中相同的倾斜角α2延伸。在图31中,假设α2为35.264度。圆形边缘3152具有末端3152t,并且在基部3120b处具有另一个末端。过渡线3161a,3161b,3162a,3162b标记平坦面和弯曲侧表面之间的边界。过渡线3151a,3151b,3152a,3152b标记圆形边缘和平坦面之间的边界。弯曲侧表面、平坦面、圆形边缘和过渡线具有与上面详细描述的腔体1420的对应特征部相同或类似的特征和特性。参考路径2615,当切削包层沿路径区段A-B移动时,凹陷部的平坦面3141a,3141b形成,当切削包层沿路径区段B-C移动时,平坦面3142a,3142b形成,并且当切削包层定位在点B处时,弯曲侧表面3131a,3131b(以及基部3120b)形成。

在图27中,旋转立铣刀的路径2715可在表面上方的点S1处开始,前进到位于表面平面Σ上的点A,然后前进到最深点B,然后到达位于表面平面Σ上的点D,并在表面上方的点S2处完成。从S1到A以及从A到B的路径2715的区段是直的但相对于x轴以角度α1倾斜。从B到C以及从C到S2的路径2715的区段是直的但相对于x轴以角度α2(其中α2<α1,并且这些角度以如附图中所示的相反的方向倾斜)倾斜。当以这种方式沿循路径2715时,基板的实际切削仅在从A到B以及从B到C的区段中发生。(在反向路径中,切削仅从C到B以及从B到A发生)。

图32描绘了基板3205,其可与上面讨论的基板相同或类似,具有工作表面3207,其中形成凹陷部3220,凹陷部通过如上所述的旋转立铣刀形成,该旋转立铣刀沿图27的路径2715移动。凹陷部3220具有周边3220p和基部3220b。凹陷部3220还具有两个弯曲侧表面3231a,3231b。凹陷部3220还具有平坦面3241a,3241b,它们沿圆形边缘3251集合或相遇。这些平坦面之间的二面角为110.988度。圆形边缘3251沿相对于x-y平面倾斜的轴线以与图27中相同的倾斜角α1延伸。在图32中,假设α1为45.526度。圆形边缘3251具有末端3251t,并且在基部3220b处具有另一个末端。凹陷部3220还具有平坦面3242a,3242b,它们沿圆形边缘3252集合或相遇。这些平坦面之间的二面角为90度。圆形边缘3252沿相对于x-y平面倾斜的轴线以与图27中相同的倾斜角α2延伸。在图32中,假设α2为35.264度。圆形边缘3252具有末端3252t,并且在基部3220b处具有另一个末端。过渡线3261a,3261b,3262a,3262b标记平坦面和弯曲侧表面之间的边界。过渡线3251a,3251b,3252a,3252b标记圆形边缘和平坦面之间的边界。弯曲侧表面、平坦面、圆形边缘和过渡线具有与上面详细描述的腔体1420的对应特征部相同或类似的特征和特性。参考路径2715,当切削包层沿路径区段A-B移动时,凹陷部的平坦面3241a,3241b形成,当切削包层沿路径区段B-C移动时,平坦面3242a,3242b形成,并且当切削包层定位在点B处时,弯曲侧表面3231a,3231b(以及基部3220b)形成。

图28-32的凹陷部以及本文所公开的所有其他凹陷部可在制品的结构化表面中单独地或成组地或成阵列地形成,并且此类单独的或成组的凹陷部也可以复制,以在制品的结构化表面中形成单独的或成组对应的突起部。

如上所述,除了定制倾斜切削路径部分的倾斜角(例如,α、α1、α2、β、γ等)之外,通过定制诸如THA、Dbot和Dtop的立铣刀参数(参见图5C)以及切削工具旋转轴相对于z轴和切削路径部分的竖直平面的取向,可实现所公开的凹陷部和突起部的附加的设计灵活性。

切削工具旋转轴的取向可用极角θ和方位角φ表示,如图33的示意图所示。在该附图中,示出了切削包层3310r,其可与上述立铣刀切削包层中的任一个相同或类似。因此,切削包层3310r包括锥形侧面3310rs、截顶端部或底部3310rb以及旋转轴线3309。切削包层3310r在笛卡尔xyz坐标系的上下文中以与本文中的其他附图类似的方式示出。出于图33的目的,我们假设z轴对应于由立铣刀切削的工作表面或结构化表面的法向矢量,并且此类表面平行于x-y平面延伸。我们进一步假设,如果切削包层沿不平行于z轴的路径部分移动(即,倾斜于x-y平面或平行于x-y平面),此类路径部分位于x-z平面内。以这种方式,我们测量倾斜切削包层的方位角φ的参考是路径部分所位于的竖直平面。

切削包层3310r为了参考目的而被示出为没有倾斜,即其旋转轴线3309平行于z轴。这可与附图中所示的通用倾斜切削包层3310r'形成对比。与切削包层3310r类似,切削包层3310r'具有锥形侧面3310rs'、截顶端部或底部3310rb'以及旋转轴线3309'。然而,切削包层3310r'倾斜以具有非零极角θ和非零方位角φ,即,旋转轴线3309'相对于z轴形成非零角度θ,并且包含旋转轴线3309'的竖直平面(我们可将其称为旋转轴线竖直平面)相对于x-z平面形成非零角度φ。图33还示出了切削包层3310r'与x-z平面分离(位于x-z平面之外)。这种分离仅用于更好地说明非零极角θ和方位角φ,并且读者将会知道,当切削包层3310r'沿我们假设位于x-z平面中的路径部分进行切削时,切削包层3310r'(例如,至少其底部3310rb')通常将位于x-z平面中。出于下面描述的一些实施方案的目的,我们可根据旋转轴线竖直平面相对于x-z平面(倾斜路径部分位于其中)的旋转方向将正值或负值分配给φ:围绕z轴的逆时针旋转(如图33中所示的切削包层取向3310r'和根据所谓的右手定则所示)被认为是正的,而围绕z轴的顺时针旋转被认为是负的。

对于给定的切削路径或路径部分,旋转立铣刀的切削包层可根据需要倾斜(无论是非零极角θ和零方位角φ(即在倾斜切削路径部分的竖直平面中倾斜),还是具有非零极角和方位角(即在倾斜切削路径部分的竖直平面之外倾斜),还是根本不倾斜(在倾斜切削路径部分的竖直平面内竖直地取向)),以实现各种弯曲表面、平坦面或给定凹陷部的其他特征部的期望取向。例如,对于位于x-z平面中的用于切削凹陷部的平坦面的倾斜切削路径,通过调整切削包层的旋转轴线的极角θ,对于给定的工具半角THA,可调整此类面之间的二面角。选择极角θ使得旋转轴线垂直于切削路径的方向或轴线产生最大二面角(等于2*THA),而调整极角θ以减小旋转轴线与切削路径的轴线之间的角度在平坦面之间产生较大的二面角(大于2*THA)。也可调整方位角φ(对于非零极角θ),例如,以相对于切削路径所位于的竖直平面以不对称的方式取向平坦面。需注意,角度θ和φ的非零值对连接两个平坦面的圆形边缘的曲率特征具有影响。也就是说,改变角度θ和φ通常将改变截面的取向,其中圆形边缘表现出恒定半径的曲率。

除了定制切削工具旋转轴线的取向外,还可通过适当选择立铣刀参数诸如THA和Dbot来提供设计灵活性。THA的不同值的比较在图34、图35和图36组中提供。在图34中,第一旋转立铣刀提供第一切削包层3410r,其具有锥形侧面3410rs、截顶端部或底部3410rb以及工具半角THA1。THAC1是THA1的几何补充。在图35中,第二旋转立铣刀提供第二切削包层3510r,其具有锥形侧面3510rs、截顶端部或底部3510rb以及工具半角THA2。THAC2是THA2的几何补充。在图36中,第三旋转立铣刀提供第三切削包层3610r,其具有锥形侧面3610rs、截顶端部或底部3610rb以及工具半角THA3。THAC3是THA3的几何补充。切削包层3410r,3510r或3610r中的任何一个可与上面讨论的切削包层510r相同或类似,然而,切削包层具有不同的半(和全)锥角,其中THA2大于THA1,并且THA3大于THA2。选择提供增加或减小的THA值的立铣刀工具允许设计者分别增大或减小由所公开的方法形成的凹陷部的平坦面之间的二面角,并且实现目标二面角。

图37示出了旋转立铣刀的路径3715,其在大多数方面类似于图17A、图17B和图23-27的路径,除了图37的路径并不完全位于单个竖直平面内。相反,路径3715包括位于不同竖直平面中的两个区段。路径3715在笛卡尔xyz坐标系的上下文中以与本文中的其他附图类似的方式示出。出于图37的目的,我们假设z轴对应于由立铣刀切削的基板的工作表面或结构化表面的法向矢量,并且此类表面平行于x-y平面延伸。然而,在图37中,我们假设工作表面的实际平面(参见例如图17A、图17B和图23-27中的Σ)位于x-y平面上方,使得他在我们标记为Az和Cz的点处与z轴相交。我们还假设工作表面的平面包含图37中的点A和C。点Az是点A到z轴上的投影,点Cz(与Az相同的点)是点C到z轴上的投影。点Axy是点A在x-y平面上的投影,并且点Cxy是点C在x-y平面上的投影。另一个点B位于路径3715上并且位于工作表面的平面下方。事实上,点B是路径3715上任何点的最深处(在基板内)。

路径3715具有两个不同的区段或部分,一个从点A到点B(或反之亦然),并且一个从点B到点C(或反之亦然)。点B是两个区段共同的或共有的。路径3715的A-B区段位于x-z竖直平面中,并且相对于x-y平面(并且相对于基板的工作表面)以角度α倾斜。路径3715的B-C区段位于不同的竖直平面中,并且相对于x-y平面(并且相对于基板的工作表面)以角度β倾斜。B-C区段的竖直平面包含z轴和点C,并且其以角度Φ(大写φ)与另一个竖直平面(x-z平面)相交。可定义次级笛卡尔坐标系x'y'z',其中z'轴与主z轴相同,并且使得B-C区段的竖直平面是次级坐标系的x'-z'平面。x'轴示于图37中,但未示出y'轴以避免使附图过度复杂化。非平行竖直平面之间的交叉角Φ通常可根据需要选择,但在许多公开的实施方案中,交叉角Φ为至少10度。

路径3715忽略并省略在基板表面上方发生的旋转立铣刀的切削包层的任何运动,因此不涉及任何切削,诸如图17A中的从S1到A以及从C到S2的区段。相反,路径3715仅包括涉及基板的切削的区段。当具有如上所述的工具半角THA和截顶底部的切削包层沿路径的倾斜区段A-B移动时,其形成第一平坦面和第二平坦面。事实上,当切削包层达到最深点B时,其已经形成泪珠状的凹陷部,诸如上面图21中所示的凹陷部。如果我们然后使切削包层沿循从B到C的另一个倾斜区段,则切削包层扩大了凹陷部,并且这样做形成了与第一平坦面和第二平坦面不同的第三平坦面和第四平坦面。(通常,第一立铣刀(和第一切削包层)可用于区段A-B,并且第二立铣刀(和第二切削包层)可用于区段B-C,并且第一立铣刀和第二立铣刀不需要(但在一些情况下可)相同。此外,对于相应的切削路径中的每一个,此类第一立铣刀和第二立铣刀在极角θ和方位角φ(参见图33)方面不需要具有(但在一些情况下可具有)相同的取向。在立铣刀切削工具以非零极角θ倾斜的一些情况下,对于两个切削路径区段,切削包层可相对于结构化表面上的固定参考标记(或坐标系)以相同取向倾斜,并且在该情况下,不同切削路径的方位角φ将是不同的,因为我们假设角度φ是相对于每个相应切削路径区段的竖直平面而不是单个固定竖直平面测量的。

与路径区段B-C相关联的第三平坦面和第四平坦面可具有任何期望的构造,以及相对于与路径区段A-B相关联的第一平坦面和第二平坦面的任何程度的对齐或不对齐。然而,我们已经发现,通过构造第三平坦面和第四平坦面可形成包括立体角元件的特别有用的结构,使得这些面中的一个与第一面和第二面中的一个充分对齐,使得两个对齐的面形成单个复合面。在图38中示出了此类实施方案。

图38描绘了基板3805,其可与上面讨论的基板相同或类似,具有工作表面3807,其中形成凹陷部3820,该凹陷部如上所述通过旋转立铣刀(或通过两个旋转立铣刀)形成,该旋转立铣刀沿类似于图37的路径3715的具有带有共有的最深端点的两个不同倾斜区段的路径移动。(提醒读者,次级(有撇号的)坐标轴相对于主要(无撇号的)坐标轴的放置在图38中与图37中不同;然而,图38的凹陷部用非常类似于图37的路径3715的两区段路径切削,即具有位于不同竖直平面中的两个倾斜路径或路径部分。)

凹陷部3820具有周边3820p和基部3820b,基部对应于切削路径区段的最深(和共用)点。凹陷部3820具有弯曲侧表面3831。凹陷部3820还具有两个平坦面3841a,3841b,它们沿圆形边缘3851集合或相遇。这些平坦面之间的二面角可根据需要定制,但在所示的实施方案中其为90度。圆形边缘3851沿相对于x-y平面以角度α倾斜的轴线延伸,参见例如图37。在图38中,假设α为35.264度。在此类倾斜角下,如果使用THA=35.264度的切削包层,则可使面3841a,3841b具有90度的二面角,其中极角θ=0并且方位角φ=0。圆形边缘3851具有末端3851t,并且在基部3820b处具有另一个末端。

凹陷部3820还具有两个其他平坦面3842a,3842b,它们沿第二圆形边缘3852集合或相遇。这些平坦面之间的二面角可根据需要定制,但在所示的实施方案中其为90度。圆形边缘3852沿相对于x-y平面以角度β倾斜的轴线延伸,参见例如图37。在图38中,假设β为35.264度。在此类倾斜角下,如果使用THA=35.264度的切削包层,则可使面3842a,3842b具有90度的二面角,其中极角θ=0并且方位角φ=0。圆形边缘3852具有末端3852t,并且在基部3820b处具有另一个末端。基部3820b也可被认为是顶点,至少因为其位于圆形边缘3851,3852的接合点处。过渡线3861,3862标记平坦面和弯曲侧表面3831之间的边界。过渡线3851a,3851b,3852a,3852b标记圆形边缘和平坦面之间的边界。弯曲侧表面、平坦面、圆形边缘和过渡线具有与上面详细描述的腔体1420的对应特征部相同或类似的特征和特性。

通过比较图38的凹陷部3820和图18中所示的泪珠形凹陷部1420,我们可理解,凹陷部3820可以两个步骤制成,这两个步骤对应于诸如图37所示的切削路径的两个倾斜区段或部分。在第一步骤中,旋转立铣刀的切削包层在沿位于x-z平面中的倾斜切削路径移动时切入基板中(参见例如图37中的区段A-B)。在该第一步骤结束时,形成与图18的凹陷部类似或相同的泪珠形凹陷部。在第二步骤中,相同的切削包层不是竖直地从基板抽出,而是沿位于不同的竖直平面中的第二倾斜切削路径抽出,参见图38的x'-z'平面。在第二步骤期间,切削包层扩大凹陷部并形成两个附加的平坦面,从而产生图38的凹陷部3820。在一个另选的实施方案中,第一切削包层可从泪珠形腔体抽出,以便保留泪珠形腔体,然后在另选的第二步骤中,不同的第二切削包层(例如,具有不同的THA)可沿第二倾斜切削路径移动,以便形成两个另选的平坦面。

两个不同的倾斜切削路径或路径区段位于不同的竖直平面中,即:图38的x-z平面,其负责形成圆形边缘3851和平坦面3841a和3841b;以及图38的x'-z'平面,其负责形成圆形边缘3852和平坦面3842a和3842b。这些不同的竖直平面以角度Φ(图38中未标记,但类似于图37中所示的角度Φ)相交。凹陷部的制造者可以任何期望的方式控制旋转立铣刀的运动,并且因此可使交叉角Φ具有任何期望的值。在图38的实施方案中,我们已经选择了交叉角Φ=120度。给定我们为面3842a,3842b选择的几何形状,该交叉角确保面3842a与面3841b基本上对齐,使得这些面一起形成复合面。通过这种方式,我们的意思是各个面如此紧密地对齐,并且彼此靠近,使得它们作为其一部分的结构以与替换结构的方式相同或类似的方式起作用,替换结构以其他方式与第一结构相同,除了第一结构的两个面被单个一体式面替换之外。因此,复合面的两个组成面基本上作为单个面起作用。通常,已经在不同的加工步骤中形成的组成面彼此可区分,并且它们沿本文称为断线的特征部相遇。如果组成面具有轻微的不对齐,则可容易地检测给定实施方案中的断线,或者,在对齐完美或接近完美的情况下,断线可难以检测,例如,只能用先进的检测设备诸如电子显微镜检测。在凹陷部3820的情况下,复合面的组成面3842a,3841b沿断线3871相遇。断线3871从基部3820b延伸到凹陷部3820的周边3820p。在图38和下面的其他附图中,通过使用不同的虚线图案将断线与过渡线区分开。

图39中示出了图38的复合面的隔离前视图38。复合面在图39中标记为CF。图39中的其他参考标记与图38中的参考标记相同,从而不需要进一步解释。

图40-42示出了可在复合面的两个组成面之间实现的不同的对齐或不对齐程度。这些附图以侧视图或边视图绘制,使得平坦面看起来像线段。在图40中,复合面CF的组成面4041,4042处于完美或接近完美的对齐,使得它们沿难以检测的断线4071集合或相遇,例如,只能用先进的检查设备检测。在图41中,复合面CF的组成面4141,4142具有小的平移不对齐,使得它们沿小的阶梯状断线4171集合或相遇,断线4171比断线4071较不难以检测。在图42中,复合面CF的组成面4241,4242具有小的角度不对齐,使得它们沿细微的边缘状断线4271集合或相遇,断线4271也比断线4071较不难以检测。

此外,关于图42的角度不对齐,图43示意性地示出了两个平面PLN1,PLN2,其可表示诸如图42的复合面的复合面的组成面。这些平面具有相应的法向矢量N1和N2,它们垂直于相应的平面。如图42中示意性描绘的角度不对齐在N1和N2略微偏离完美平行度时发生。角度偏差可沿任何方向或平面发生。在示例性实施方案中,可使用精密加工技术来确保角度偏差小,例如小于10度,或小于5度,或小于1度。

图44中示出了图38的基板3805和凹陷部3820的透视图。相同的参考标号表示相同的元件,不需要进一步解释。

在图45中,示出了具有结构化表面4507的基板4505,结构化表面2207是图38和图44的基板3805的工作表面(结构化表面)3807的复制阴模。因此,基板4505可通过从基板3805复制而制成。因此,结构化表面4507包括突起部4520Z,其伸出结构化表面4507,代替基板3805的凹陷部3820。我们在图45中引入笛卡尔坐标系,使得x-y平面对应于结构化表面4507通常沿其延伸的平面,z轴表示表面4507的法向矢量,并且x轴被取向成使得反向对应于凹陷部3820的圆形边缘的圆形边缘4551Z位于x-z平面中。

突起部4520Z的特征部与凹陷部3820的对应特征部具有一对一(和反向)关系。读者将会知道,结合凹陷部3820公开的方面和特征以对应的方式应用于突起部4520Z。根据这种理解,并希望避免不必要的重复,我们现在简要总结一下与突起部4520Z相关的以下特征:峰或顶角4520Za;弯曲侧表面4531Z;平坦面4541Za,4541Zb,4542Za和4542Zb;复合面的组成平坦面4541Zb和4542Za之间的断线4571Z;过渡线4561Z,4562Z;圆形边缘4551Z和4552Z;一个圆形边缘的末端4551Zt和另一个圆形边缘的末端4552Zt;以及圆周或周边4520Zp。(标记圆形边缘和相邻平坦表面之间边界的过渡线在附图中示出,但没有标记。)

突起部4520Z的峰或顶角4520Za具有小的、平坦的和圆形的形状,并且位于与x-y平面平行的平面中。顶角4520Za可被认为是突起部的顶点,至少因为其位于圆形边缘4551Z,4552Z的接合点处。

突起部4520Z的弯曲侧表面4531Z具有锥形形状。

平坦面4541Za和4541Zb沿圆形边缘4551Z集合或相遇。面451Za,4541Zb之间的二面角(我们可称为180-2*Ω1)可在垂直于两个面的并且因此也垂直于边缘4551Z的任何截面平面中测量。在实际限制内,面4541Za,4541Zb可制成具有任何期望的二面角180-2*Ω1。在涉及立体角元件的情况下,面之间的二面角180-2*Ω1等于90度。可以说面4541Za,4541Zb限定相应的基准平面,这些基准平面沿相对于结构化表面4507倾斜的线相交,此类线以角度α倾斜。

平坦面4542Za和4542Zb沿圆形边缘4552Z集合或相遇。面452Za,4542Zb之间的二面角(我们可称为180-2*Ω2)可在垂直于两个面的并且因此也垂直于边缘4551Z的任何截面平面中测量。在实际限制内,面4542Za,4542Zb可制成具有任何期望的二面角180-2*Ω2。在涉及立体角元件的情况下,面之间的二面角180-2*Ω2等于90度。可以说面4542Za,4542Zb限定相应的基准平面,这些基准平面沿相对于结构化表面4507倾斜的线相交,此类线以角度β倾斜。

过渡线4561Za,4561Zb不是物理边缘,而是在附图中提供,以示出从弯曲侧表面4531Z到平坦面4541Za,4542Zb的过渡发生的位置。

圆形边缘4551Z位于面4541Za,4541Zb集合的位置处。圆形边缘4551Z沿相对于x-y平面以角度α倾斜的轴线延伸。圆形边缘4551Z不以任意方式倒圆或弯曲,而是以如上面结合图21和图22所述的特定方式。因此,圆形边缘4551Z在平行于x-y平面的平面中的截面是圆弧,即其在该平面中表现出恒定半径的曲率。在包括垂直于两个面4541Za,4541Zb的平面的其他截面平面中,圆形边缘4551Z的形状是椭圆形的,因此具有可变曲率而不是恒定曲率。圆形边缘4551的曲率半径通常为至少10微米。圆形边缘4551Z也是旋转立铣刀的加工品。

类似地,圆形边缘4552Z位于面4542Za,4542Zb集合的位置处。圆形边缘4552Z沿相对于x-y平面以角度β倾斜的轴线延伸。圆形边缘4552Z不以任意方式倒圆或弯曲,而是以如上面结合图21和图22所述的特定方式。因此,圆形边缘4552Z在平行于x-y平面的平面中的截面是圆弧,即其在该平面中表现出恒定半径的曲率。在包括垂直于两个面4542Za,4542Zb的平面的其他截面平面中,圆形边缘4552Z的形状是椭圆形的,因此具有可变曲率而不是恒定曲率。圆形边缘4552的曲率半径通常为至少10微米。圆形边缘4552Z也是旋转立铣刀的加工品。

末端4551Zt是圆形边缘4551Z的两个末端中的一个。圆形边缘4551Z的另一个端部或末端设置在顶角4520Za处。类似地,末端4552Zt是圆形边缘4552Z的两个端部中的一个,另一个端部设置在顶角4520Za处。末端4551Zt和末端4552Zt都形成突起部4520Z的较大圆周或周边4520Zp的一部分。周边4520Zp包括在面4541Za,4541Zb,4542Za,4542Zb的下边缘处的直线部分,以及在弯曲表面4531Z的下边缘处的弯曲部分(大曲率半径的圆弧),以及对应于末端4551Zt和末端4552Zt的其他弯曲部分(小曲率半径的圆弧)。

凹陷部3820和突起部4520Z都具有通过立铣方法直接或间接制成的特征标记。当在光学、机械或其他应用中结合到膜、片材或其他制品的结构化表面中时,这些结构中的每一个可以是有用的(无论是单独的还是作为相同或不同的凹陷部或突起部的阵列或组的一个构件)。

图46示出了用于旋转立铣刀的路径4615,其在大多数方面类似于图37的路径,除了图46的路径不限于仅仅两个不同的竖直平面。相反,路径4615包括三个区段,这些区段中的每一个位于其自己的不同的竖直平面中。可在一个或多个笛卡尔坐标系的上下文中以与本文中的其他附图类似的方式考虑路径4615。然而,为了简单和易于说明,附图中仅包括一个z轴。我们假设z轴对应于由立铣刀切削的基板的工作表面或结构化表面的法向矢量,并且此类表面平行于x-y平面延伸。假设工作表面的实际平面(参见例如图17A、图17B和图23-27中的Σ)在z轴上与我们替代地标记为Az、Cz或Dz的点相交。我们还假设工作表面的平面包含图46中的点A、C和D。点Az、Cz、Dz是点A在z轴上的投影,以及点C在z轴上的投影,以及点D在z轴上的投影。另一个点B位于路径4615上并且位于工作表面的平面下方。事实上,点B是路径4615上任何点的最深处(在基板内)。

路径4615具有三个不同的区段或部分,一个从点A到点B(或反之亦然),一个从点B到点C(或反之亦然),一个从点B到点D(或反之亦然)。点B是所有三个区段共同的或共有的。路径4615的A-B区段位于第一竖直平面中,并且相对于基板的工作表面以角度α(阿尔法,图46中未示出)倾斜。第一竖直平面包含点A和z轴。可定义主xyz坐标系,其中z轴如图46所示,并且x轴被取向成使得x-z平面是第一竖直平面。

路径4615的B-C区段位于不同的第二竖直平面中,并且相对于基板的工作表面以角度β(贝塔,图46中未示出)倾斜。第二竖直平面包含点C和z轴。可定义次级x'y'z'坐标系,其中z'轴与z轴相同,并且x'轴被取向成使得x'-z'平面是第二竖直平面。

路径4615的B-D区段位于不同的第三竖直平面中,并且相对于基板的工作表面以角度γ(伽马,图46中未示出)倾斜。第三竖直平面包含点D和z轴。可定义三维x”y”z”坐标系,其中z”轴与z轴相同,并且x”被轴取向成使得x”-z”平面是第三竖直平面。

第一竖直平面和第二竖直平面以角度Φ1相交(图46中未示出)。第二竖直平面和第三竖直平面以角度Φ2相交(也未在图46中示出)。第一竖直平面和第三竖直平面以角度Φ3相交(也未在图46中示出)。通常可根据需要选择交叉角Φ1、Φ2、Φ3,但在许多公开的实施方案中,交叉角Φ为至少10度。在一些情况下,所有三个角度Φ1、Φ2、Φ3是相同的,而在其他情况下,三个角度中只有两个是相同的,而在其他情况下,所有三个角度彼此不同。

路径4615忽略并省略在基板表面上方发生的旋转立铣刀的切削包层的任何运动。相反,路径4615仅包括涉及切削基板的区段。当具有如上所述的工具半角THA和截顶底部的切削包层沿路径的倾斜区段A-B移动时,其形成第一平坦面和第二平坦面。事实上,当切削包层达到最深点B时,其已经形成泪珠状的凹陷部,诸如上面图21中所示的凹陷部。如果我们然后使切削包层沿循从B到C的倾斜区段,则切削包层扩大了凹陷部,并且这样做形成了与第一平坦面和第二平坦面不同的第三平坦面和第四平坦面,诸如以提供类似于图38的腔体的腔体。然后,我们可通过使切削包层沿循剩余的区段B-D来进一步扩大基板,并且在这样做时,切削包层形成不同于第一面至第四面的第五平坦面和第六平坦面。(通常,第一立铣刀(和第一切削包层)可用于区段A-B,并且第二立铣刀(和第二切削包层)可用于区段B-C,并且第三立铣刀(和第三切削)包层)可用于B-D区段,并且第一立铣刀、第二立铣刀和第三立铣刀不需要相同(但在一些情况下可相同)。此外,对于相应的切削路径中的每一个,此类第一立铣刀、第二立铣刀和第三立铣刀在极角θ和方位角φ方面不需要具有(但在一些情况下可具有)相同的取向。在立铣刀切削工具以非零极角θ倾斜的一些情况下,对于所有三个切削路径区段,切削包层可相对于结构化表面上的固定参考标记(或坐标系)以相同取向倾斜,并且在该情况下,不同切削路径的方位角φ将是不同的,因为我们假设角度φ是相对于每个相应切削路径区段的竖直平面而不是单个固定竖直平面测量的。

与路径区段B-C相关联的第三平坦面和第四平坦面可具有任何期望的构造,以及相对于与路径区段A-B相关联的第一平坦面和第二平坦面的任何程度的对齐或不对齐,此外,与路径区段B-D相关联的第五平坦面和第六平坦面可具有任何期望的构造,以及相对于第一平坦面至第四平坦面中的任何一个的任何程度的对齐或不对齐。然而,我们已经发现,通过构造面使得两个面(例如第二面和第三面)形成标称上平坦的第一复合面并且两个其他的面(例如第四面和第五面)形成标称上平坦的第二复合面并且剩余的两个面(例如,第一面和第六面)形成标称上平坦的第三复合面,可形成包括立体角元件的特别有用的结构。在图47中示出此类实施方案。

图47描绘了基板4705,其可与上面讨论的基板相同或类似,具有工作表面4707,其中形成凹陷部4720,该凹陷部如上所述通过旋转立铣刀(或通过两个或三个不同的旋转立铣刀)形成,该旋转立铣刀沿类似于图46的路径4615的具有带有共有的最深端点的三个不同倾斜区段的路径移动。(提醒读者,图46的示意图可不完全对应于图47中的凹陷部4720的特征部;然而,图47的凹陷部用非常类似于图46的路径4615的三区段路径切削,即具有位于不同竖直平面中的三个倾斜路径或路径部分。)

凹陷部4720具有周边4720p和基部4720b,基部对应于切削路径区段的最深(和共用)点。凹陷部4720具有两个平坦面4741a,4741b,它们沿圆形边缘4751集合或相遇。这些平坦面之间的二面角可根据需要定制,但在所示的实施方案中其为90度。圆形边缘4751沿相对于x-y平面以角度α倾斜的轴线延伸。在图47中,假设α为35.264度。在此类倾斜角下,如果使用THA=35.264度的切削包层,则可使面4741a,4741b具有90度的二面角,其中极角θ=0并且方位角φ=0。圆形边缘4751具有末端4751t,并且在基部4720b处具有另一个末端。

凹陷部4720还具有两个其他平坦面4742a,4742b,它们沿第二圆形边缘4752集合或相遇。这些平坦面之间的二面角可根据需要定制,但在所示的实施方案中其为90度。圆形边缘4752沿相对于x-y平面以角度β倾斜的轴线延伸。在图47中,假设β为35.264度。在此类倾斜角下,如果使用THA=35.264度的切削包层,则可使面4742a,4742b具有90度的二面角,其中极角θ=0并且方位角φ=0。圆形边缘4752具有末端4752t,并且在基部4720b处具有另一个末端。

凹陷部4720还具有两个其他平坦面4743a,4743b,它们沿第二圆形边缘4753集合或相遇。这些平坦面之间的二面角可根据需要定制,但在所示的实施方案中其为90度。圆形边缘4753沿相对于x-y平面以角度γ倾斜的轴线延伸。在图47中,假设γ为35.264度。在此类倾斜角下,如果使用THA=35.264度的切削包层,则可使面4743a,4743b具有90度的二面角,其中极角θ=0并且方位角φ=0。圆形边缘4753具有末端4753t,并且在基部4720b处具有另一个末端。基部4720也可被认为是顶点,至少因为其位于圆形边缘4751,4752,4753的接合点处。过渡线4751a,4751b,4752a,4752b,4753a,4753b标记圆形边缘和平坦面之间的边界。平坦面、圆形边缘和过渡线具有与上面详细描述的腔体1420的对应特征部相同或类似的特征和特性。

通过比较图47的凹陷部4720和图18中所示的泪珠形凹陷部1420,我们可理解,凹陷部4720可以三个步骤制成,这两个步骤对应于诸如图46所示的切削路径的三个倾斜区段或部分。在第一步骤中,旋转立铣刀的切削包层在沿位于x-z平面中的倾斜切削路径移动时切入基板中(参见例如图46中的区段A-B)。在该第一步骤结束时,形成与图18的凹陷部类似或相同的泪珠形凹陷部。在第二步骤中,相同的切削包层不是竖直地从基板抽出,而是沿位于不同的竖直平面中的第二倾斜切削路径抽出,参见例如图46的区段B-C。在第二步骤期间,切削包层扩大凹陷部并形成两个附加的平坦面,从而产生可与图38的凹陷部3820相同或类似的扩大的凹陷部。在第三步骤中,相同的切削包层可通过沿位于另一个竖直平面中的第三倾斜切削路径移动切削包层来切穿基板的一些剩余部分,参见例如图46中的区段B-D。在第三步骤期间,切削包层进一步扩大了凹陷部,并且形成了两个附加的平坦面,从而产生进一步扩大的凹陷部诸如图47所示的凹陷部。在另选的实施方案中,第一切削包层可从泪珠形腔体中取出,以便保留泪珠形腔体,然后在另选的第二步骤中,不同的第二切削包层(例如,具有不同的THA)可沿第二倾斜切削路径移动以便形成另外两个(第三和第四)平坦面,并且在另选的第三步骤中,不同的第三切削包层(例如,具有另一个THA)可沿第三倾斜切削路径移动以便形成两个最终(第五和第六)平坦面。

三个不同的倾斜切削路径或路径区段位于不同的竖直平面中,即:图47的x-z平面,其负责形成圆形边缘4751和平坦面4741a和4741b;图47的x'-z'平面,其负责形成圆形边缘4752和平坦面4742a和4742b。以及图47的x'-z'平面,其负责形成圆形边缘4753和平坦面4743a和4743b。x-z平面以角度Φ1与x'-z'平面相交,x'-z'平面以角度Φ2与x”-z”平面相交,并且x”-z”平面以角度Φ3与x-z平面相交(这些角度在图47中未标记)。凹陷部的制造者可以任何期望的方式控制旋转立铣刀的运动,并且因此可使得交叉角Φ1、Φ2、Φ3具有任何期望的值,具有Φ1+Φ2+Φ3=360度的约束。在图47的实施方案中,我们已经选择Φ1=Φ2=Φ3=120度。给定我们为各种平坦表面4741a,4741b,4742a,4742b,4743a,4743b选择的几何形状,这些交叉角确保:面4742a与面4741b基本上对齐以形成第一复合面;面4742b与面4743a基本上对齐,以形成第二复合面;并且面4743b与面4741a基本上对齐以形成第三复合面,其中这些复合面中的每一个与上面结合图39-43描述的复合面类似或相同。第一复合面的组成面4742a和4741b沿第一断线4771相遇,第二复合面的面4742b和4743a沿第二断线4772相遇,并且第三复合面的面4743b和4741a沿第三断线4773相遇。断线4771,4772和4773中的每一个从基部4720b延伸到凹陷部4720的周边4720p。

图48中提供了图47的基板和凹陷部的透视图,其中相同的参考标号表示相同的元件,并且不需要进一步解释。

熟悉立体角文献的读者将立即认识到凹陷部4720在外观上与不倾斜的截顶的立体角元件基本上类似。并且因为在图47-48的实施方案中,我们已经设计了各对平坦面以90度二面角彼此相交,第一复合面、第二复合面和第三复合面相互垂直,因此凹陷部4720也是立体角元件4780。第一复合面、第二复合面和第三复合面是立体角元件4780的光学面。圆形边缘4751,4752,4753是立体角元件的二面角边缘,并且非二面角边缘是三角形周边4720p的三个边,其组成立体角元件4780的基本三角形。需注意,根据不倾斜的立体角元件,基本三角形的内角都为60度。

因此,我们已经展示了使用仅仅具有锥形切削包层的旋转立铣刀在基板中形成立体角元件的技术。此外,立体角元件的所有平坦面(组成面和复合面)可用单个立铣刀切削工具并且通过切削步骤制造,其中立铣刀的旋转轴线始终垂直于基板的工作表面。当然,这些陈述不应以过度限制的方式解释,因为本文所公开的其他实施方案可具有由旋转立铣刀制成的立体角元件的仅仅一些或仅仅一个平坦面,并且一些实施方案可具有用第一旋转立铣刀(具有第一切削包层)形成的一个或一些平坦面,以及用不同的第二旋转立铣刀(具有不同的第二切削包层)形成的另一个或其他平坦面,等等,并且一些实施方案可使用旋转立铣刀,其中旋转轴线相对于基板的工作表面倾斜。

立体角元件4780的二面角边缘是圆形而不是尖锐的,并且顶点或基部4720b是截顶的而不是尖的,这将对立体角元件的光学性能产生影响。具体地,与除了与锐度的偏差之外而相同的另一个立体角元件相比,这些与锐度的偏差将减小立体角元件4780的全光返回。然而,通过将尺寸Dbot(参见图5C)和圆形边缘的相关联的曲率半径相对于立体角元件的其他尺寸保持尽可能得小,可对全光返回的减少进行管理。此外,如下面进一步所示,用于制造立体角元件4780的相同立铣技术可用于制造另选的立体角元件,包括PG立体角元件,其中圆形边缘出现在立体角元件的非二面角边缘处,而不是在二面角边缘处。

读者将会知道,立体角元件4780可制成任何期望的尺寸(例如,通过基部4720b的深度或通过侧向尺寸诸如周边4720p的直径测量),仅受基板的尺寸或厚度以及可用的立铣刀切削工具的尺寸的限制。读者还将知道,无论是相同尺寸还是不同尺寸的多个立体角元件都可简单地通过使用旋转立铣刀执行附加的切削操作容易地在相同的工作表面或基板中制造。此外,形成在相同基板中的附加立体角元件中的任何一个或一些或所有可相对于图47-48的xyz坐标系具有与立体角元件4780相同的取向,或者它们可不同地取向,例如与图47-48中围绕z轴的任意旋转量相关联。换句话说,所公开的技术使设计者能够自由地形成与立体角元件4780相邻但处于不同取向(例如,通过选择与用于制造元件4780的竖直平面组不同的竖直平面)的附加立体角元件,使得立体角元件4780的光学面(复合面)都不与其邻近或相邻的立体角元件的任何光学面共面(甚至不是标称上共面)。此外,从本文的教导中显而易见的是,凹陷部或结构中的一个、一些或所有不需要具有三角形基部周边,并且不需要是立体角元件。给定结构的基部可例如具有正方形、六边形或五边形形状或更复杂的形状诸如星形形状。

读者还将知道,通过改变切削参数中的一个或一些,例如,通过改变切削包层的THA,或通过改变切削路径区段的倾斜角,用于制造立体角的相同技术元件4780可用于制造不是立体角元件但可类似立体角元件的其他棱镜结构,只要它们可包括三角形基部周边和三个三角形复合面,但其复合面与相互垂直的偏离很大。这种另选的棱镜结构可用于除立体角片材之外的光管理膜,或可用于机械应用诸如例如研磨或不粘膜。

图49中示出基板4905的透视图,其结构化表面4907是图48的复制阴模。因此,基板4905可通过从基板4705复制而制成。因此,结构化表面4907包括突起部4920Z,其伸出结构化表面4907,代替基板4705的凹陷部4720。由于凹陷部4720是立体角元件(腔体)4780,因此突起部4920Z也是立体角元件(突起部)4980。

我们在图49中引入笛卡尔坐标系,使得x-y平面对应于结构化表面4907通常沿其延伸的平面,z轴表示表面4907的法向矢量,并且x轴被取向成使得反向对应于凹陷部4720的圆形边缘的圆形边缘4951Z位于x-z平面中。

突起部4920Z的特征部与凹陷部4720的对应特征部具有一对一(和反向)关系。读者将会知道,结合凹陷部4720公开的方面和特征以对应的方式应用于突起部4920Z。根据这种理解,并希望避免不必要的重复,我们现在简要总结一下与突起部4920Z相关的以下特征:峰或顶角4920Za;平坦面4941Zb和4942Za(形成第一复合面),4942Zb和4943Za(形成第二复合面),4943Zb和4941Za(形成第三复合面);在三个复合面的组成平坦面之间的断线4971Z,4972Z和4973Z;圆形边缘4951Z,4952Z和4953Z;各个圆形边缘的末端4951Zt,4952Zt和4953Zt;以及圆周或周边4920Zp。标记圆形边缘和相邻平坦表面之间边界的过渡线在附图中示出,但没有标记。

突起部4920Z的峰或顶角4920Za具有小的、平坦的和圆形的形状,并且位于与x-y平面平行的平面中。顶角4920Za可被认为是突起部的顶点,至少因为其位于圆形边缘4951Z,4952Z,4953Z的接合点处。

平坦面4941Za和4941Zb沿圆形边缘4951Z集合或相遇。面4941Za,4941Zb(我们可称为180-2*Ω1)之间的二面角可在垂直于两个面的任何截面平面中测量。面4941Za,4941Zb可制成具有任何期望的二面角180-2*Ω1,但在其中突起部4920z是立体角元件的所示的实施方案中,二面角等于90度。可以说面4941Za,4941Zb限定相应的基准平面,这些基准平面沿相对于结构化表面4907倾斜的线相交,此类线以角度α倾斜。

平坦面4942Za和4942Zb沿圆形边缘4952Z集合或相遇。面4942Za,4942Zb(我们可称为180-2*Ω2)之间的二面角可在垂直于两个面的任何截面平面中测量。面4942Za,4942Zb可制成具有任何期望的二面角180-2*Ω2,但在其中突起部4920z是立体角元件的所示的实施方案中,二面角等于90度。可以说面4942Za,4942Zb限定相应的基准平面,这些基准平面沿相对于结构化表面4907倾斜的线相交,此类线以角度β倾斜。

平坦面4943Za和4943Zb沿圆形边缘4953Z集合或相遇。面4943Za,4943Zb(我们可称为180-2*Ω3)之间的二面角可在垂直于两个面的任何截面平面中测量。面4943Za,4943Zb可制成具有任何期望的二面角180-2*Ω3,但在其中突起部4920z是立体角元件的所示的实施方案中,二面角等于90度。可以说面4943Za,4943Zb限定相应的基准平面,这些基准平面沿相对于结构化表面4907倾斜的线相交,此类线以角度γ倾斜。

圆形边缘4951Z位于面4941Za,4941Zb集合的位置处。圆形边缘4951Z沿相对于x-y平面以角度α倾斜的轴线延伸。圆形边缘4951Z不以任意方式倒圆或弯曲,而是以如上面结合图21和图22所述的特定方式。圆形边缘4951的曲率半径通常为至少10微米。圆形边缘4951Z也是旋转立铣刀的加工品。

类似地,圆形边缘4952Z位于面4942Za,4942Zb集合的位置处。圆形边缘4952Z沿相对于x-y平面以角度β倾斜的轴线延伸。圆形边缘4952Z不以任意方式倒圆或弯曲,而是以如上面结合图21和图22所述的特定方式。圆形边缘4952的曲率半径通常为至少10微米。圆形边缘4952Z也是旋转立铣刀的加工品。

类似地,圆形边缘4953Z位于面4943Za,4943Zb集合的位置处。圆形边缘4953Z沿相对于x-y平面以角度γ倾斜的轴线延伸。圆形边缘4953Z不以任意方式倒圆或弯曲,而是以如上面结合图21和图22所述的特定方式。圆形边缘4953的曲率半径通常为至少2微米。圆形边缘4953Z也是旋转立铣刀的加工品。

末端4951Zt是圆形边缘4951Z的两个端部中的一个,另一个端部设置在顶角4920Za处。端部4952Zt类似地是圆形边缘4952Z的两个端部中的一个,另一个端部设置在顶角4920Za处。末端4953Zt是圆形边缘4953Z的两个端部中的一个,另一个端部设置在顶角4920Za处。所有三个末端4951Zt,4952Zt和4953Zt形成突起部4920Z的较大圆周或周边4920Zp的一部分。周边4920Zp包括在复合面的下边缘处的直线部分,以及在圆形边缘的末端处的弯曲部分(小曲率半径的圆弧)。

凹陷部4720和突起部4920Z都具有通过立铣方法直接或间接制成的特征标记。当在光学、机械或其他应用中结合到膜、片材或其他制品的结构化表面中时,这些结构中的每一个可以是有用的(无论是单独的还是作为相同或不同的凹陷部或突起部的阵列或组的一个构件)。

如上所述,所公开的立铣技术可用于在基板的工作表面中形成多个立体角元件和其他结构。图50是结构化表面的视图,其中两个凹陷部5020,5021使用所公开的技术彼此相邻地形成。我们假设这些凹陷部的面被构造成彼此相互垂直,使得凹陷部5020是立体角元件5080并且凹陷部5021是立体角元件5081,但也可考虑另选的实施方案,其中不满足相互垂直条件,并且凹陷部不是立体角元件。结构化表面沿x-y平面延伸,并且具有法向矢量,我们可将该法向矢量与坐标系的z轴相关联。

假设立体角元件5080与立体角元件4780相同或类似。例如,可在图50中的元件5080的平面图和图47中的元件4780的平面图之间进行直接比较。立体角元件5080的标记元件(周边5020p、顶点或基部5020b、形成具有断线5071,5072和5073的复合面的平坦面5041a,5041b,5042a,5042b,5043a,5043b以及圆形边缘5051,5052,5053)在立体角元件4780中都具有直接对应物,并且不需要进一步解释。

假设立体角元件5081是立体角元件,其与立体角元件5080基本上相同,但具有围绕z轴旋转180度的取向。换句话说,立体角元件5080,5081具有对应的特征部,并且这些特征部通过围绕平行于z轴的轴线旋转180度而彼此相关。此类结构被称为立体角元件的匹配对。因此,立体角元件5081的标记元件(周边5021p、顶点或基部5021b、形成具有断线5074,5075和5076的复合面的平坦面5044a,5044b,5045a,5045b,5046a,5046b以及圆形边缘5054,5055,5056)在立体角元件5080(和立体角元件4780)中都具有直接对应物,并且不需要进一步解释。

立体角元件5080,5081被示出为略微间隔开,使得在它们各自的周边的两个直边之间出现小的窄条(平坦区域)。在另选的实施方案中,元件5080,5081可形成得更靠近在一起,使得由面5042b,5043a(在立体角元件5080中)形成的复合面和由面5045b,5046a(在立体角元件5081中)形成的复合面彼此相交以形成尖锐边缘。

图51是结构化表面的视图,其中许多凹陷部5120,5121,5122,5123,5124,5125等使用所公开的技术彼此相邻地形成,例如,如结合图47所描述的。结构化表面沿x-y平面延伸,并且具有法向矢量,我们可将该法向矢量与坐标系的z轴相关联。我们假设凹陷部的面被构造成彼此相互垂直,使得凹陷部形成相应的立体角元件5180,5181,5182,5183,5184,5185等,但也可考虑另选的实施方案,其中不满足相互垂直条件,凹陷部不是立体角元件。立体角元件可被构造为结合图50描述的立体角元件的匹配对,例如具有形成第一匹配对的立体角元件5180,5181,形成第二匹配对的立体角元件5182,5183,形成第三匹配对的立体角元件5184,5185,等等。相邻的立体角元件5080,5081被示出为略微间隔开,使得在它们各自的周边的两个直边之间出现小的窄条(平坦区域)。在另选的实施方案中,立体角元件中的一些或所有相邻对可形成得更靠近在一起,使得相邻的立体角元件的复合面彼此相交以形成尖锐边缘。

用于形成立体角元件和类似结构的所公开的技术易于适合于定制各种平坦面的形状和取向(通过定制旋转立铣刀的切削包层的形状,或倾斜切削路径的几何形状,或两者),以便产生重新构造或修改的结构。我们可使用此类设计工具来产生倾斜的立体角元件和PG立体角元件。

图52是使用所公开的立铣技术在结构化表面中形成的一些凹陷部5220,5221的示意性平面图,凹陷部是向后倾斜的截顶的立体角元件5280,5281的匹配对。结构化表面沿x-y平面延伸,并且具有法向矢量,我们可将该法向矢量与坐标系的z轴相关联。

通过比较图52和图50,并且有利于知道如何使用图18中所示的泪珠形结构作为基本构件块来制造图50的立体角元件,我们可立即理解使用所公开的立铣技术可制造图52的修改的构造的过程。

图52的立体角元件5280具有以下标记的元件:周边5220p;顶点或基部5220b;平坦面5241a,5241b,5242a,5242b,5243a,5243b,它们形成具有相应断线5271,5272和5273的第一复合面、第二复合面和第三复合面;以及圆形边缘5251,5252,5253。所有这些元件在图50的立体角元件5080中具有对应物,即使对应元件不相同。受益于前面的描述,读者将认识到,通过沿第一倾斜路径区段(设置在第一竖直平面中)以倾斜角α移动第一立铣刀切削包层,在第一切削步骤中形成圆形边缘5251和面5241a,5241b,并且通过通过沿第二倾斜路径区段(设置在第二竖直平面中)以倾斜角β移动第二立铣刀切削包层,在第二切削步骤中形成圆形边缘5252和面5242a,5242b,并且通过沿第三倾斜路径区段(设置在第三竖直平面中)以倾斜角γ移动第三立铣刀切削包层,在第三切削步骤中形成圆形边缘5253和面5243a,5243b,其中第一倾斜路径区段、第二倾斜路径区段和第三倾斜路径区段共有如图46所示的共同的最深点,最深点对应于基部5220b。

唯一剩下的问题是确定分配给各种切削参数的值,这些切削参数将导致第一复合面、第二复合面和第三复合面形成立体角元件,其中立方体的对称轴线以向后方向倾斜,即使得立体角元件的基本三角形或周边具有两个大于60度的内角。这是一个简单的几何练习。我们得到以下答案,以向立体角元件5280提供向后方向上的8.826度倾斜,此类立体角元件具有内角为(66,66,48)度的基本三角形:

第一竖直平面中的第一切削步骤:

·THA=35.264度;

·切削包层倾斜:θ=8.826度,φ=0度;

·倾斜角α=26.438度;

第二竖直平面中的第二切削步骤:

·THA=35.264度;

·切削包层倾斜:θ=8.826度,φ=114度;

·倾斜角β=39.284度;

·第一竖直平面和第二竖直平面之间的交叉角Φ1:114度;

第三竖直平面中的第三切削步骤:

·THA=35.264度;

·切削包层倾斜:θ=8.826度,φ=-114度;

·倾斜角γ=39.284度;

·第二竖直平面和第三竖直平面之间的交叉角Φ2:132度;

与关于图33的讨论一致,对于用于形成立体角元件5280的这三个切削步骤中的每一个,对于极角和方位角(θ,φ)给定的值对于该特定切削步骤是相对于局部竖直平面(例如,类似于图47的平面的x-y平面,或x'-y'平面,或x”-y”平面,)测量的。尽管对于三个切削步骤给出了不同的方位角,但对于所有三个切削步骤及其相关的倾斜切削路径,读者可基于所涉及的其他角度(Φ1,Φ2)和附图的检查来验证切削包层的取向在这种情况下相同的相对于结构化表面上的固定参考标记(或坐标系)。

使用这些切削参数,我们生产如所述的向后倾斜的立体角元件5280。相同的切削步骤(但围绕z轴旋转180度)产生另一个向后倾斜的立体角元件5281及其标记元件:周边5221p;顶点或基部5221b;平坦面5244a,5244b,5245a,5245b,5246a,5246b,它们形成具有相应断线5274,5275和5276的第四复合面、第五复合面和第六复合面;以及圆形边缘5254,5255,5256。立体角元件5281是立体角元件5280的匹配对,这意指元件5281在向后方向上具有相同的倾斜度,以及具有与上面针对元件5280所提到的相同组的内角的基本三角形。

图53是使用所公开的立铣技术在结构化表面中形成的一些凹陷部5320,5321的示意性平面图,凹陷部是类似于图52的那些的立体角元件5380,5381的匹配对,除了它们向前倾斜而不是向后倾斜。结构化表面沿x-y平面延伸,并且具有法向矢量,我们可将该法向矢量与坐标系的z轴相关联。

类似于图52,在图53的检查中,并且利用上述教导,我们可立即理解使用所公开的立铣技术可制造图53的修改构造的过程。

图53的立体角元件5380具有以下元件:周边5320p;顶点或基部(未标记);形成带有相应的断线(未标记)的第一复合面CF1、第二复合面CF2和第三复合面CF3的平坦面(未标记);以及圆形边缘(未标记)。所有这些元件在图50的立体角元件5080中以及图52的立体角元件5280中具有对应物,即使对应元件不相同。受益于前面的描述,读者将认识到,通过沿第一倾斜路径区段(设置在第一竖直平面中)以倾斜角α移动第一立铣刀切削包层,在第一切削步骤中形成第一圆形边缘和相关联的面,并且通过沿第二倾斜路径区段(设置在第二竖直平面中)以倾斜角β移动第二立铣刀切削包层,在第二切削步骤中形成第二圆形边缘和相关联得面,并且通过沿第三倾斜路径区段(设置在第三竖直平面中)以倾斜角γ移动第三立铣刀切削包层,在第三切削步骤中形成第三圆形边缘和相关联的面,其中第一倾斜路径区段、第二倾斜路径区段和第三倾斜路径区段共用如图46所示的共同的最深点,最深点对应于立体角元件5380的基部。来自第一切削步骤、第二切削步骤和第三切削步骤的面相遇以形成第一复合面CF1、第二复合面CF2和第三复合面CF3。

唯一剩下的问题是确定分配给各种切削参数的值,这些切削参数将导致第一复合面、第二复合面和第三复合面形成立体角元件,其中立方体的对称轴线以向前方向倾斜,即使得立体角元件的基本三角形或周边具有仅仅一个大于60度的内角。这是一个简单的几何练习。我们得到以下答案,以向立体角元件5380提供向前方向上的21.781度倾斜,此类立体角元件具有内角为(50,50,80)度的基本三角形:

第一竖直平面中的第一切削步骤:

·THA=35.264度;

·切削包层倾斜:θ=21.781度,φ=180度;

·倾斜角α=57.045度;

第二竖直平面中的第二切削步骤:

·THA=35.264度;

·切削包层倾斜:θ=21.781度,φ=-50度;

·倾斜角β=22.622度;

·第一竖直平面和第二竖直平面之间的交叉角Φ1:130度;

第三竖直平面中的第三切削步骤:

·THA=35.264度;

·切削包层倾斜:θ=21.781度,φ=50度;

·倾斜角γ=22.622度;

·第二竖直平面和第三竖直平面之间的交叉角Φ2:100度;

与关于图33的讨论一致,对于用于形成立体角元件5380的这三个切削步骤中的每一个,对于极角和方位角(θ,φ)给定的值对于该特定切削步骤是相对于局部竖直平面(例如,类似于图47的平面的x-y平面,或x'-y'平面,或x”-y”平面,)测量的。尽管对于三个切削步骤给出了不同的方位角,但对于所有三个切削步骤及其相关的倾斜切削路径,读者可基于所涉及的其他角度(Φ1,Φ2)和附图的检查来验证切削包层的取向在这种情况下相同的相对于结构化表面上的固定参考标记(或坐标系)。

使用这些切削参数,我们生产如所述的向前倾斜的立体角元件5380。相同的切削步骤(但围绕z轴旋转180度)产生另一个向前倾斜的立体角元件5381以及下列元件:周边5321p;顶点或基部(未标记);形成带有相应的断线(未标记)的第四复合面CF4、第五复合面CF5和第六复合面CF6的平坦面(未标记);以及圆形边缘(未标记)。立体角元件5381是立体角元件5380的匹配对,这意指元件5381在向前方向上具有相同的倾斜度,以及具有与上面针对元件5380所提到的相同组的内角的基本三角形。

图47-53的立体角元件都是截顶的立体角元件。所公开的立铣技术可扩展以制造PG立体角元件和类似结构。图54-56A的组展示了一种可做到这一点的方法。

我们从图54开始,其示出了具有平行于x-y平面延伸的工作或结构化表面5407的基板5405,该工作表面还具有对应于坐标系的z轴的法向矢量。通过所公开的立铣切削步骤已经在工作表面中形成三个不同的凹陷部5420,5421和5422。

凹陷部5420可与先前描述的凹陷部3820相同或类似,如通过图38和图54的凹陷部5420的比较可理解的。因此,我们仅需要指出凹陷部5420的所选择的元件(周边5420p、顶点或基部5420b、弯曲侧表面5431、平坦面5441a,5441b,5442a,5442b、以相应的倾斜角α1、β1,倾斜的圆形边缘5451,5452、过渡线5461,5462以及断线5471,面5441b,5442a沿断线5471相遇以形成复合面CF1)并且需注意它们在先前描述的凹陷部3820的元件中具有直接对应物。

还提供了另外两个凹陷部5421,5422,除了围绕z轴的旋转之外,凹陷部5421,5422与凹陷部5420相同。凹陷部5421的元件包括:周边5421p、顶点或基部5421b、弯曲侧表面5432、平坦面5443a,5443b,5444a,5444b,以相应的倾斜角α2、β2倾斜的圆形边缘5453,554、过渡线5463,5464以及断线5472,面5443b,5444a沿断线5472相遇以形成复合面CF2。凹陷部5422的元件包括:周边5422p、顶点或基部5422b、弯曲侧表面5433、平坦面5445a,5445b,5446a,5446b,以相应的倾斜角α3、β3倾斜的圆形边缘5455,5456、过渡线5465,5466以及断线5473,面5445b,5446a沿断线5473相遇以形成复合面CF3。所有这些元件都具有凹陷部5420中的元件(以及图38的凹陷部3820中的元件)的直接对应物,因此不需要对这些元件进行进一步解释。

凹陷部5420,5421,5422除了其围绕z轴的相对旋转之外基本上彼此相同。凹陷部5421相对于凹陷部5420顺时针旋转120度,并且凹陷部5422相对于凹陷部5421顺时针旋转120度。利用这些相对取向,复合面CF1,CF2和CF3彼此相互正交,但通过由三个周边5420p,5421p,5422p的直线部分界定的中心三角形区域彼此分开。如果三个凹陷部更加靠近在一起,则三个复合面可用于形成PG立体角元件。

图55的基板5505具有类似于基板5405的工作表面5507,但其中凹陷部已经更加靠近在一起,因此复合面在某些位置彼此接触,但在其他位置通过(较小的)中心三角形区域彼此分开。工作表面5507平行于x-y平面延伸,并且具有对应于坐标系的z轴的法向矢量。通过立铣技术在基板5505中再次形成与图54中不同形成的相同的三个凹陷部5420,5421和5422,除了凹陷部已经被放置或形成得更靠近在一起,使得它们部分重叠,同时保持它们的相对旋转取向。

当三个凹陷部彼此更近地形成时,立铣刀的切削在立铣刀沿切削路径移动以形成后面的第二凹陷部时部分地破坏或消除第一凹陷部的一些特征部,并且当旋转立铣刀沿其他切削路径移动以形成第三和最后的凹陷部时,第一凹陷部和第二凹陷部的其他部分被破坏或消除。破坏或消除导致在重叠凹陷部相交的位置处形成新的尖锐边缘。

这可在图55中看到。凹陷部已经形成得更靠近在一起,使得基部5420b,5421b,5422b更靠近在一起,并且中心三角形分离区域更小。标记为5420'的凹陷部5420的残余物仍然是完整的,标记为5421'的凹陷部5421的残余物以及标记为5422'的凹陷部5422的残余物也是如此。这些部分凹陷部5420',5421'和5422'组合以形成单个较大的凹陷部5520。复合面CF1,CF2,CF3的一部分已被破坏。在一些位置处,复合面现在彼此相交以形成尖锐边缘SE12a,SE23a和SE13a。圆形边缘也彼此相交以形成尖锐边缘SE12b,SE23b和SE13b。断线5574,5575,5576也形成为从现在重叠的凹陷部的其他面形成的外部复合面(未单独标记)。

图56A的基板表示将先前分开的凹陷部放在一起的最后阶段。图56A的基板5605具有类似于基板5405和5505的工作表面5607,工作表面5607平行于x-y平面延伸,并且具有对应于z轴的法向矢量。通过立铣技术已经在基板5605中再次形成相同的三个凹陷部5420,5421和5422,其在图54中不同地形成并且在图55中部分重叠,除了凹陷部已经被放置或形成得更靠近在一起,所以它们部分重叠甚至更多,同时仍然保持它们的相对旋转取向。

在工作表面5607中,通过使凹陷部更靠近在一起,复合面CF1,CF2,CF3彼此完全接触,在它们之间不再有任何中心三角形分离区域。相反,三个复合面以及它们相应的断线5471,5472,5473(参见例如图54或图55)在中心点P处集合,点P是结构化表面的局部最大值。复合面CF1,CF2,CF3也沿三个尖锐边缘彼此相交,这三个尖锐边缘也在点P处集合。

基部5420b,5421b,5422b在图56A中比在图54或图55中更靠近在一起。凹陷部5420,5421和5422的残余物组合以形成单个较大的凹陷部5620。断线5674,5675,5676出现在从原始三个凹陷部的其他面形成的外部复合面(未单独标记)中。原始复合面的一部分已经被破坏,但保留的复合面CF1,CF2,CF3为每个4边(四边形),相互正交,并且沿尖锐的二面角边缘相交。图56A的复合面CF1,CF2,CF3一起形成立体角元件5680。六个倾斜的圆形边缘形成立体角元件的非二面角边缘,并且在平面图中形成六边形的边界或周边,如附图中所示。此类立体角元件5680是PG立体角元件。立体角元件具有穿过点P并且平行于z轴的对称轴线,即,立体角元件5680不倾斜。假设点P是结构化表面中的相对最大值,即,其是相对于其紧邻环境的峰或顶角,因此,立体角元件5680是立体角突起部,尽管其位于凹陷部5620的中心处,并且尽管其可完全由旋转立铣刀的材料去除步骤形成,而没有任何复制或任何负像或倒置复制品。

图56B的基板5605'具有与图56A的基板5605的工作表面5607'相同或类似的工作表面5607',除了位于凹陷部的周边和立体角元件5680的周边之间的三个断线的取向之外。在图56A中,凹陷部标记为5620,并且断线标记为5674,5675,5676。这些断线假设旋转切削工具在沿用于形成圆形边缘的倾斜切削路径移动时不会完全从基板抽出。相比之下,图56B的另选的断线5674,5675,5676'(其提供另选的凹陷部5620')确实假设旋转切削工具在其沿用于形成圆形边缘的倾斜切削路径移动时完全从基板抽出。在所有其他方面,工作表面5607,5607'是相同的。

以直接的方式,用于形成图56A或图56B的PG立体角元件5680的立铣刀切削步骤可在给定的基板中步进和重复,以形成包括密集堆积的PG立体角元件的阵列的结构化表面。图57中示出了此类结构化表面。在该附图中,已经通过所公开的立铣技术以与结合图54-56A所述相同的方式形成圆形边缘和平坦面,但其中切削步骤以有序的方式重复以形成所得的PG立体角元件的阵列。因此,结构化表面包含包括在点P1(顶角)处相遇的复合面CF1,CF2,CF3的PG立体角元件5780,包括在点P2(顶角)处相遇的复合面CF4,CF5,CF6的另一个PG立体角元件5781,包括在点P3(顶角)处相遇的复合面CF7,CF8,CF9的另一个PG立体角元件5782,以及包括在点P4(顶角)处相遇的复合面CF10,CF11,CF12的另一个PG立体角元件5783。可组合在阵列中的此类PG立体角元件的数量不受限制。

图54-57的PG立体角元件都是不倾斜的PG立体角元件。所公开的立铣技术可扩展以制造PG立体角元件和类似结构。图58-59的对展示了一种可做到这一点的方法。

图58示出了具有平行于x-y平面延伸的工作或结构化表面5807的基板5805,该工作表面还具有对应于坐标系的z轴的法向矢量。通过所公开的立铣切削步骤在工作表面中形成三个不同的凹陷部5820,5821和5822。以类似于图54的各个凹陷部被放置成更靠近在一起以形成图56A的PG立体角元件的方式,图58的凹陷部5820,5821和5822被构造成具有复合面、圆形边缘和其他元件,使得当凹陷部被放置在一起并且如图56A中所做的那样重叠时,重叠(和接合)特征部产生倾斜的PG立体角元件。

图58的凹陷部5820包括:周边5820p;顶点或基部5820b;弯曲侧表面5831;平坦面5841a,5841b,5842a,5842b;以相应的倾斜角α1、β1倾斜的圆形边缘5851,5852;过渡线5861,5862;以及断线5871,面5841b,5842a沿断线5871相遇以形成复合面CF1。

图58的凹陷部5821包括:周边5821p;顶点或基部5821b;弯曲侧表面5832;平坦面5843a,5843b,5844a,5844b;以相应的倾斜角α2、β2倾斜的圆形边缘5853,5854;过渡线5863,5864;以及断线5872,面5843b,5844a沿断线5872相遇以形成复合面CF2。

图58的凹陷部5822包括:周边5822p;顶点或基部5822b;弯曲侧表面5833;平坦面5845a,5845b,5846a,5846b;以相应的倾斜角α3、β3倾斜的圆形边缘5855,5856;过渡线5865,5866;以及断线5873,面5845b,5846a沿断线5873相遇以形成复合面CF3。

凹陷部5820,5821和5822分别类似于凹陷部5420,5421,5422,并且具有作为对应物的元件,即使对应元件不相同。读者将认识到,确定如何修改凹陷部的切削参数以便适当地重新取向复合面以形成适当倾斜的(PG)立体角元件是一个直接的几何问题。我们已经确定以下切削参数将提供凹陷部的复合面和其他特征部,使得当它们被放置在一起时,它们形成具有9.985度斜面的PG立体角元件(其倾斜角将在对应的截顶的立体角元件中产生(49,61,70)的基本三角形):

凹陷部5820-在第一竖直平面中以形成圆形边缘5851的第一切削步骤:

·THA=35.264度;

·切削包层倾斜:θ=9.985度,φ=29.386度;以及

·倾斜角α=26.690度;

凹陷部5820-在第二竖直平面中以形成圆形边缘5852的第二切削步骤:

·THA=35.264度;

·切削包层倾斜:θ=9.985度,φ=148.386度;

·倾斜角β=43.960度;以及

·第一竖直平面和第二竖直平面之间的交叉角Φ1:119度。

凹陷部5821-在第一竖直平面中以形成圆形边缘5853的第一切削步骤:

·THA=35.264度;

·切削包层倾斜:θ=9.985度,φ=148.386度;以及

·倾斜角α=43.960度;

凹陷部5821-在第二竖直平面中以形成圆形边缘5854的第二切削步骤:

·THA=35.264度;

·切削包层倾斜:θ=9.985度,φ=-80.614度;

·倾斜角β=34.228度;以及

·第一竖直平面和第二竖直平面之间的交叉角Φ1:131度。

凹陷部5821相对于凹陷部5820的取向使得凹陷部5821的第一竖直平面(边缘5853位于其中)平行于凹陷部5820的第二竖直平面(边缘5852位于其中)。

凹陷部5822-在第一竖直平面中以形成圆形边缘5856的第一切削步骤:

·THA=35.264度;

·切削包层倾斜:θ=9.985度,φ=29.386度;以及

·倾斜角α=26.690度;

凹陷部5822-在第二竖直平面中以形成圆形边缘5855的第二切削步骤:

·THA=35.264度;

·切削包层倾斜:θ=9.985度,φ=-80.614度;

·倾斜角β=34.228度;以及

·第一竖直平面和第二竖直平面之间的交叉角Φ1:110度。

凹陷部5822相对于凹陷部5820的取向使得凹陷部5822的第一竖直平面(边缘5856位于其中)平行于凹陷部5820的第一竖直平面(边缘5851位于其中)。

与关于图33的讨论一致,对于用于形成立体角元件5980的以上六个切削步骤中的每一个,对于极角和方位角(θ,φ)给定的值对于该特定切削步骤是相对于局部竖直平面(例如,类似于图47的平面的x-y平面,或x'-y'平面,或x”-y”平面,)测量的。尽管对于六个切削步骤给出了不同的方位角,但对于所有六个切削步骤及其相关的倾斜切削路径,读者可基于所涉及的其他角度和附图的检查来验证切削包层的取向在这种情况下相同的相对于结构化表面上的固定参考标记(或坐标系)。

这些切削参数为凹陷部5820,5821,5822提供了适当取向的复合面,使得当通过重叠组合时,结果是倾斜的PG立体角元件。图59的基板5905具有平行于x-y平面延伸并具有对应于z轴的法向矢量的工作表面5907。通过立铣技术在基板5905中再次形成与图58中不同形成的相同的三个凹陷部5820,5821和5822,除了凹陷部已经被放置或形成得更靠近在一起,因此它们部分重叠,同时保持它们的相对旋转取向。凹陷部5820,5821和5822的残余物组合以形成单个较大的凹陷部5920。

在工作表面5907中,复合面CF1,CF2,CF3彼此完全接触。三个复合面在点P处集合,点P是结构化表面的局部最大值。复合面CF1,CF2,CF3也沿三个尖锐边缘彼此相交,这三个尖锐边缘也在点P处集合。

原始复合面的一部分已经被破坏,但保留的复合面CF1,CF2,CF3为每个4边(四边形),相互正交,并且沿尖锐的二面角边缘相交。图59的复合面CF1,CF2,CF3一起形成立体角元件5980。六个倾斜的圆形边缘形成立体角元件的非二面角边缘,并且在平面图中形成六边形的边界或周边,如附图中所示。此类立体角元件5980是PG立体角元件。立体角元件具有穿过点P并且倾斜于z轴的对称轴线,即,立体角元件5980倾斜。假设点P是结构化表面中的相对最大值,即,其是相对于其紧邻环境的峰或顶角,因此,立体角元件5980是立体角突起部,尽管其位于凹陷部5920的中心处,并且尽管其可完全由旋转立铣刀的材料去除步骤形成,而没有任何复制或任何负像或倒置复制品。

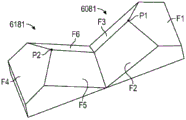

图60-62示出了其他类型的PG立体角元件。在图60中,PG立体角元件6081具有第一光学面F1、第二光学面F2和第三光学面F3,这些面沿如图所示的尖锐边缘SE12,SE23,SE13相交。尖锐边缘在点P1处相交,点P1是局部峰或顶角。

在图61中,立体角元件6081与类似的PG立体角元件6181组合以形成立体角元件的匹配对。立体角元件6181具有第四光学面F4、第五光学面F5和第六光学面F6,这些面沿如图所示的尖锐边缘SE45,SE56,SE46相交。尖锐边缘在点P2处相交,点P2是局部峰或顶角。

图62示出了图61的匹配对的透视图。在图62的视图中,还可看到立体角元件6081,6181的一些非光学面。

图63至67B示出了可如何利用所公开的立铣技术制造诸如图60-62的PG立体角元件的PG立体角元件。我们从如图63所示的凹陷部6320开始。凹陷部6320包括:周边6320p;以及基部6320b;弯曲侧表面6331a,6331b;沿圆形边缘6351相遇的平坦面6341a,6341b,以及沿圆形边缘6352相遇的平坦面6342a,6342b;圆形边缘6351的末端6351t,以及圆形边缘6352的末端6352t;过渡线6361a,6361b,6362a,6362b;以及过渡线6351a,6351b,6352a,6352b。这些特征部可与图31的凹陷部3120的对应特征部相同或类似,且不需要进一步解释。圆形边缘6351的倾斜角为35.264度,并且圆形边缘6352的倾斜角为35.264度。这些是与切削包层沿循的倾斜切削路径的倾斜角相同的倾斜角,假设其具有THA=35.264度且没有倾斜(θ=0)。面6341a,6341b之间的二面角是90度,面6342a,6342b之间的二面角也是90度。

接下来,我们用另一个旋转立铣刀进行另一个切削操作,如图64所示。我们沿循对应于圆形边缘6451的倾斜切削路径,倾斜角为50.768度,切削包层具有THA=35.264度且没有倾斜(θ=0)。除了圆形边缘6451之外,该切削操作还形成平坦面6441a,6441b、过渡线6451a,6451b和末端6451t。平坦面6441a形成具有在断线6471a处相遇的面6341a的复合面CF1(在图65中标记)。平坦面6441b形成具有在断线6471b处相遇的面6342a的复合面CF2(在图65中标记)。面6441a,6441b之间的二面角是131.808度。

接下来,我们用另一个旋转立铣刀进行另一个切削操作,如图65所示。我们沿循对应于圆形边缘6551的倾斜切削路径,倾斜角为50.768度,切削包层具有THA=35.264度且没有倾斜(θ=0)。除了圆形边缘6551之外,该切削操作还形成平坦面6451a,6451b、过渡线6551a,6551b和末端6551t。平坦面6541a形成具有在断线6571a处相遇的面6341b的复合面CF3。平坦面6541a形成具有在断线6571b处相遇的面6342b的复合面CF4。面6541a,6541b之间的二面角是131.808度。

接下来,我们重复这些操作以形成相同设计的重叠凹陷部,如图66所示。在该附图中,基板6605在xyz坐标系的背景下具有工作表面6607。首先,将凹陷部6520切入工作表面,正如图65中所示。接下来,切削基本上类似的凹陷部6621,6622和6623,以便彼此重叠并与凹陷部6520重叠,如图66所示。凹陷部6621的切削消除了原始凹陷部6520的一部分(参见例如图65),以提供图66所示的修改凹陷部6520'。在相邻复合面的交叉点处形成尖锐边缘。凹陷部6621具有基部6621b和复合面CF5,CF6,CF7,CF8。凹陷部6622具有基部6622b和复合面CF9,CF10,CF11,CF12。凹陷部6623具有基部6623b和复合面CF13,CF14,CF15,CF16。