JP3946470B2 - 半導体層の膜厚測定方法及び半導体基板の製造方法 - Google Patents

半導体層の膜厚測定方法及び半導体基板の製造方法 Download PDFInfo

- Publication number

- JP3946470B2 JP3946470B2 JP2001215657A JP2001215657A JP3946470B2 JP 3946470 B2 JP3946470 B2 JP 3946470B2 JP 2001215657 A JP2001215657 A JP 2001215657A JP 2001215657 A JP2001215657 A JP 2001215657A JP 3946470 B2 JP3946470 B2 JP 3946470B2

- Authority

- JP

- Japan

- Prior art keywords

- film thickness

- active layer

- wavelength

- light

- measuring

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/70—Manufacture or treatment of devices consisting of a plurality of solid state components formed in or on a common substrate or of parts thereof; Manufacture of integrated circuit devices or of parts thereof

- H01L21/71—Manufacture of specific parts of devices defined in group H01L21/70

- H01L21/76—Making of isolation regions between components

- H01L21/762—Dielectric regions, e.g. EPIC dielectric isolation, LOCOS; Trench refilling techniques, SOI technology, use of channel stoppers

- H01L21/7624—Dielectric regions, e.g. EPIC dielectric isolation, LOCOS; Trench refilling techniques, SOI technology, use of channel stoppers using semiconductor on insulator [SOI] technology

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B11/00—Measuring arrangements characterised by the use of optical techniques

- G01B11/02—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness

- G01B11/06—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness for measuring thickness ; e.g. of sheet material

- G01B11/0616—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness for measuring thickness ; e.g. of sheet material of coating

- G01B11/0625—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness for measuring thickness ; e.g. of sheet material of coating with measurement of absorption or reflection

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B11/00—Measuring arrangements characterised by the use of optical techniques

- G01B11/02—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness

- G01B11/06—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness for measuring thickness ; e.g. of sheet material

- G01B11/0616—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness for measuring thickness ; e.g. of sheet material of coating

- G01B11/0675—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness for measuring thickness ; e.g. of sheet material of coating using interferometry

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Length Measuring Devices By Optical Means (AREA)

- Testing Or Measuring Of Semiconductors Or The Like (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

Description

【発明の属する技術分野】

本発明は、酸化膜を2枚のシリコン基板で挟み込んだようなSOI基板における活性層(半導体層)の膜厚計測方法及びSOI基板のような半導体基板の製造方法に関する。

【0002】

【従来の技術】

シリコンウェハは、スライス処理後、ラップ処理、エッチング処理を経たのち、ポリッシュ工程が施され、ミラー研磨される。この研磨は、具体的には、複数の回転研磨ブロックに複数枚のウェハをワックス等で貼り付けたのち、研磨布を接着した回転研磨定盤を接着した回転研磨定盤の表面にウェハを押し付けることで行われている。

【0003】

【発明が解決しようとする課題】

近年では、シリコンウェハの平坦度、平行度に対する要求が厳しくなり、この要求を満たすために、シリコンウェハの厚さの制御を正確に行うことが必要とされている。特に、SOI基板を2枚のシリコン基板の貼り合せによって形成する場合、所定厚さの活性層を得るために、研磨時の膜厚制御が重要となる。

【0004】

しかしながら、従来のSOI基板の研磨においては、研削・粗研磨の各工程を所定時間行ったのち、SOI基板を研磨装置から取り出してから活性層の膜厚測定を行い、さらに、活性層が所望膜厚となるまで調整研磨及び膜厚測定を繰り返し行っていた。すなわち、過度の研磨を行った場合に、そのSOI基板が使用不能になることから、調整研磨や膜厚測定を繰り返し行わなければならず、その都度、研磨装置から取り出して膜厚測定を行わなければならなかった。このため、SOI基板の研磨に対する作業工程数の増大、作業時間の増大といった問題が生じていた。

【0005】

これに対し、研磨中に膜厚測定が行え、モニタリングする技術が種々検討されている。そして、その最も有望な方法として、光の干渉を利用した膜厚測定方法が挙げられる(特開平8−216016号公報参照)。

【0006】

しかしながら、本発明者らが調査、検討を重ねた結果、光の干渉を利用した膜厚測定においても、各波長毎の干渉情報を取得する間にタイムラグが発生することから、その間に膜厚が変化してしまい、正確な膜厚計測が行えなくなるという問題が発生することが判明した。

【0007】

また、酸化膜を2枚のシリコン基板で挟み込んだSOI基板の構成においては、酸化膜が同じ光学特性を有する材料で挟まれていることから、酸化膜の両面での反射光によって干渉による光がキャンセルされてしまい、酸化膜厚に応じて光の干渉(光の反射率)が弱まる「節」の部分が発生する。このため、この「節」の付近における波長域で測定が困難になるという問題が発生することが判明した。

【0008】

例えば、活性層の厚さを5μmとし、酸化膜の膜厚を1μmと2μmとした場合において膜厚シミュレーションを行った場合の波長と反射率との関係を図23(a)、(b)に示す。図23(a)に示されるように、光の干渉波形は、波長が830nmとなる付近において極大値となるが、その波長の付近に「節」があると、図23(b)に示すようにその位置が極小値となる。また、ピークとならなかったりする場合もあれば、極大値となる場合もある。このように、本来のピークとなるべき位置で、正確なピークが取れなくなると、正確な膜厚測定が行えなくなる。

【0009】

本発明は上記点に鑑みて、干渉情報を取得するタイムラグを考慮して正確に膜厚計測が行えるようにすることを目的とする。また、光の干渉が弱まる節を考慮して正確に膜厚計測が行えるようにすることを目的とする。

【0010】

【課題を解決するための手段】

上記目的を達成するため、請求項1に記載の発明では、半導体層で構成された活性層(6a)と支持基板(6b)とによって酸化膜(6c)を挟み込んで構成されたSOI基板(6)に対して光を照射し、SOI基板からの反射光に基づいて活性層の膜厚を測定する膜厚測定方法であって、活性層での光の透過率が10%以上となるように解析波長領域を設定するとともに、酸化膜の両面での反射光により、光の干渉が弱められた波長を除くように解析波長領域を設定する工程と、活性層に対して光を照射したことによる反射光を各波長別に分光する工程と、該分光された各波長別の光の干渉情報を一括して取得する工程と、解析波長領域における干渉情報を用いて、活性層の膜厚を算出する工程とを有していることを特徴としている。

【0011】

このように、タイムラグが無いように干渉情報を一括して取得すると共に、光の干渉が弱められた波長、つまり「節」を除くように解析波長領域を設定しているため、正確な波数やピーク値に基づいて活性層の膜厚測定を行うことが可能となる。このため、正確に活性層の膜厚測定を行うことができる。また、請求項1に記載の発明においては、活性層での光の透過率が10%以上となるように解析波長領域を設定しているので、光の干渉が明確に確認できる領域で解析波長領域を設定することができる。

【0012】

例えば、請求項2に示すように、解析波長領域を設定する工程では、酸化膜の屈折率をnox、膜厚をdoxとし、mを任意の正数であるとすると、上記数1を満たす範囲を解析波長領域を示すλとして設定する。

【0013】

請求項3に記載の発明においては、活性層の膜厚を算出する工程では、干渉情報から波長と反射強度との関係を求めると共に、この関係を示した波形の極大値もしくは極小値となる波長を求め、該極大値もしくは極小値となる波長から活性層の膜厚を算出することを特徴としている。このように、極大値もしくは極小値となる波長から活性層の膜厚を算出することが可能である。

【0014】

この場合、請求項4に示すように、極大値もしくは極小値となる波長のうち、極小値となる波長から活性層の膜厚を算出するようにすれば、ノイズの影響を受け難く、ピーク値となる波長の検出をより正確に行うことができる。

【0015】

請求項5に記載の発明では、活性層の膜厚を算出する工程では、任意の極大値もしくは極小値における波長をλ1、λ2、波長λでの膜の屈折率をn(λ)、両波長間の周波数もしくは波数をX、単層膜構造と2層膜構造における極大値もしくは極小値となる波長での位相シフト量をs1、s2とすると、活性層の膜厚dを、上記数2にて算出することを特徴としている。

【0016】

このような算出式によって活性層の膜厚を算出することで、活性層と酸化膜との膜厚の関係によって発生し得る測定膜厚の誤差を補正することができ、より高精度な膜厚測定を可能にできる。

【0017】

なお、請求項6に示すように、位相シフト量s1、s2は、酸化膜の膜厚と該酸化膜内を通過する光の波長とから求められる酸化膜の位相値に基づいて求められる。

【0019】

請求項7に記載の発明においては、反射光を分光する工程および干渉情報を一括して取得する工程では、反射光を分光する回折格子(4a)と該回折格子によって分光された光の各波長別の干渉情報を一括して取得するCCDアレイ(4b)とを備えた分光器(4)を用いることを特徴としている。このような構成により、反射光の分光と干渉情報の一括取得を行うことが可能である。

【0020】

なお、CCDアレイを用いる場合、請求項8に示すように、解析波長領域として、1000nm以下の波長を設定するのが好ましい。すなわち、1000nm以上の波長であると、CCDアレイの感度低下から波長と反射強度との関係を正確に求められなくなる可能性がある。このため、本請求項のようにすることで、正確にピーク値となる波長を求めることができる。

【0021】

請求項9に記載の発明では、半導体層で構成された活性層(6a)と支持基板(6b)とによって酸化膜(6c)を挟み込んで構成されたSOI基板(6)に対し、活性層を研磨する研磨工程と、研磨中における活性層の膜厚を測定する膜厚測定工程と、膜厚測定工程によって活性層が所望の膜厚になったことが検出されると、研磨を終了させる工程とを有してなる半導体基板の製造方法において、膜厚測定工程では、請求項1乃至8のいずれか1つに記載の半導体層の膜厚測定方法により活性層の膜厚の測定を行うことを特徴としている。

【0022】

このように、研磨により活性層の膜厚調整を行うようなSOI基板に対して、請求項1乃至8のいずれか1つに記載の半導体層の膜厚測定方法を用いることで、研磨装置からSOI基板を取り出さなくても正確に活性層の膜厚測定を行うことができる。

【0023】

このような膜厚測定は、請求項10に示すように、研磨工程を行っているとき、例えば、請求項11に示すように、SOI基板を回転させたままの状態で行われても良い。

【0025】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【0026】

【発明の実施の形態】

(第1実施形態)

本発明の第1実施形態における半導体層の膜厚測定方法について説明する。図1に、本実施形態における膜厚測定方法を実現する膜厚測定装置の概略構成を示す。以下、図1に基づいて膜厚測定装置の構成についての説明を行う。

【0027】

図1に示すように、膜厚測定装置には、光源1、光ファイバー2、計測ヘッド3、分光器4および解析装置5が備えられている。光源1には、例えば白色光を発生するタングステンハロゲンランプが用いられている。この光源1としては、タングステンハロゲンランプが発生する白色光の一部をフィルター等で分光した光を用いても良く、白熱球やキセノンランプ等を用いることも可能である。光ファイバー2は、例えば複数本のファイバーからなる光の伝達を行うものであり、光源1からの光を計測ヘッドに伝達する役割と、計測ヘッド3からの光を分光器4に伝達する役割とを果たしている。

【0028】

計測ヘッド3は、光ファイバー2から伝達された光をSOI基板6の活性層6aの表面に向けて照射する役割を果たすと共にSOI基板6からの反射光を受け取る役割を果たす。そして、このように計測ヘッド3から受け取られたSOI基板6からの反射光が光ファイバー2を通じて分光器4に送られるようになっている。

【0029】

分光器4は、送られてきた光を成分別に分光するものであり、この分光器4によって光の干渉情報が一括して受け取れるようになっている。図2に分光器4の具体的構成の一例を示す。この図に示されるように、分光器4には回折格子4aとCCDアレイ4bとが備えられており、光ファイバー2を介して送られてきたSOI基板6からの反射光を検出光とすると、回折格子4aによって検出光を各波長別に分光し、この分光した各波長別の光を干渉情報としてCCDアレイ4bにて一括して受け入れるような構成となっている。このため、各波長別の光の干渉情報をタイムラグなしで取得することができる。なお、本実施形態においては、これらの構成のうちのCCDアレイ4bが光の干渉情報を一括して受け取る手段に相当する。

【0030】

解析装置5は、分光器4によって分光された光、具体的にはCCDアレイ4bに取り込まれた干渉情報に基づいて、SOI基板6の表面における活性層6aの膜厚解析を行うと共に、この膜厚解析結果に応じた出力を発生させる。この出力により、例えば、表示装置による膜厚解析結果のモニタリングが行われたり、膜厚解析結果に基づく更なる膜厚調整や活性層6aの研磨の停止点の検出が行われる。

【0031】

続いて、図1に示す膜厚測定装置を用いた膜厚測定のフローチャートを図3に示し、この図に基づいて膜厚測定の詳細についての説明を行う。まず、解析波長領域を設定する(ステップS101)。この解析波長領域とは、CCDアレイ4bで受け取られた干渉情報のうち、膜厚測定の解析に用いる波長領域ということを意味している。この解析波長領域の設定方法についての詳細は後述する。

【0032】

次に、光源1を発光させ、光ファイバー2および測定ヘッド3を介してSOI基板6における活性層6aの表面に光を照射したのち(ステップS102)、測定ヘッド3及び光ファイバー2を介してSOI基板6からの反射光を分光器4に送り、分光器4で各波長別の干渉情報を受け取る(ステップS103)。これにより、タイムラグを発生させることなく、各波長別の干渉情報が取得される。そして、解析装置5において、各波長別の干渉情報から反射光の波形、すなわち波長と反射強度との関係を求める。この関係を図示すると、波長に対して反射強度が周期的に変化する。このため、この波長と反射強度との関係に基づいて、反射光の波形におけるピーク値(極大値および極小値)と上記で設定した解析波長領域における波数を求める(ステップS104)。この後、求めたピーク値と波数に基づいて解析装置5により膜厚算出を行い(ステップS105)、さらにこの膜厚解析結果に応じた出力を行う(ステップS106)。

【0033】

ここで、膜厚解析の方法と解析波長領域の設定方法について説明する。まず、膜厚解析方法について、図4に示す参考図を用いて説明する。

【0034】

図4は、SOI基板6に対して光を照射した際における入射光と反射光との関係を図示したものである。この図に示されるように、SOI基板6の構成が光活性層6aと支持基板6bとの間に酸化膜6cを挟み込んだものであるため、光を照射すると活性層6aと酸化膜6cとの界面や酸化膜6cと支持基板6bとの界面で反射が起こり、これらの反射光が互いに干渉する。この光の干渉は、活性層6aの膜厚dと屈折率nと波長λとによって変化する。

【0035】

そして、外気の屈折率をno、酸化膜6cの膜厚をdox、屈折率をnox、支持基板6bの屈折率をnsとすると、反射率のピーク値が次式となることから、各膜6a〜6cの屈折率n、nox、nsの関係に応じて反射率のピーク値を示す式のいずれの式が極大値と極小値を示しているかが分かる。ただし、次式においてmは自然数とする。

【0036】

【数4】

2・n・d=m・λ,2・n・d=(m−1/2)・λ

すなわち、no>nの時にn>nsであれば数4の第2式が極大値、第1式が極小値となり、n<nsであれば数4の第1式が極大値、第2式が極小値となる。また、no<nの時にn>nsであれば数4の第1式が極大値、第2式が極小値となり、n<nsであれば数4の第2式が極大値、第1式が極小値となる。

【0037】

そして、反射率のピーク値となる位置と上述したステップS104における反射光の波形がピーク値となる位置とが一致するため、上記数4の第1、第2式の関係から活性層6aの膜厚dが次式のように求められる。

【0038】

【数5】

d=λ1λ2/(λ2・n(λ1)−λ1・n(λ2))・X/2

ただし、λ1、λ2は任意のピーク値における波長、n(λ)は波長λでの膜の屈折率、Xは両波長間の周波数(波数)を示している。なお、ここでいうピーク値における波長とは、極大値、極小値いずれのピーク値における波長であっても良い。つまり、極大値同士、極小値同士、または極大値と極小値との組み合わせにおける波長いずれを用いても良い。ただし、極大値と極小値との組み合わせにおける波長を用いる場合、Xが自然数ではなく自然数に対して±0.5を加算した値となる。

【0039】

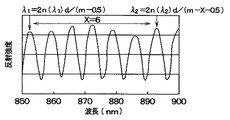

参考として、図5に、活性層6aの厚みを14μm、酸化膜6cの厚みを1.3μmとした場合における波長と反射強度との関係を調べた結果を示す。この図に示されるように、波長が最も低い位置におけるピーク値での波長をλ1とすると、そこからX=6とした場合におけるピーク値での波長がλ2となる。

【0040】

続いて、解析波長領域についての説明を行う。解析波長領域の設定では、上述した「節」を除去した波長領域を解析に用いる波長として設定する。まず、解析波長領域の設定方法に先立ち、「節」が発生する原理および「節」が膜厚測定にどのように影響するかについて説明する。

【0041】

図6に光の干渉現象を模式的に示し、この図に基づいて「節」の発生原理について説明する。まず、活性層6a、酸化膜6c、支持基板6bをそれぞれ媒質I、II、IIIと見立て、これら各媒質における屈折率をn1、n2、n3とし、入射光の振幅を1とすると、反射光の振幅(振幅反射率)r1と透過光の振幅(振幅反射率)t1は、フレネルの法則から次式となる。

【0042】

【数6】

【0043】

また、媒質II、IIIの界面での振幅反射率r2および振幅透過率t2も同様に次式のように示される。

【0044】

【数7】

【0045】

そして、媒質IIの上下の界面で多重反射するため、媒質Iへ出てくる光の振幅反射率r、エネルギー反射率Rは次式のように示される。

【0046】

【数8】

【0047】

【数9】

【0048】

ただし、δ=4πn2d/λである。そして、媒質Iを活性層6a(Si)、媒質IIを酸化膜6c(SiO2)、媒質IIIを支持基板6b(Si)とした場合、つまり媒質I、II、IIIの各材質をSi、SiO2、Siとした場合で考えると、n1=n3であるため、数10が求められ、この数10と上記数8とにより、数11が求められる。

【0049】

【数10】

【0050】

【数11】

【0051】

そして、cosδは−1〜1の間で変化するため、cosδ=1となるとき、Rは極小値0をとる。すなわち、酸化膜6cの界面での反射が実質的に起こらなくなる。従って、4πn2d/λ=2hπ(hは自然数)の条件を満たす時に「節」が現われる。このため、この「節」を避けるように、解析波長領域の設定を行う。図7を用いて、この解析波長領域の設定方法を説明する。

【0052】

図7は、活性層6aの厚みが14μm、酸化膜6cの厚みが1.3μmである場合における波長と反射強度との関係を調べた結果である。この図において、波長が957nmとなる付近で「節」が発生しており、本来、この波長付近に発生するべき極大値、極小値が鮮明に現われなくなっている。

【0053】

従って、もし、計測範囲にこの「節」の部分が含まれると、ピーク値の検出が困難になって正しい膜厚測定が行えなくなる。また、極大値と極小値の検出を確実に行うためには、±10%程度以上の変化量があることが望ましく、図7の計測結果を用いて言えば「節」の中心波長から±5nm程度を除いた範囲の波長を解析波長領域として使用するのが好ましい。そして、活性層6aの厚さに起因する振幅量(反射率の変化量)の波長依存性は、波長と酸化膜6cの厚さによって変化するため、図7の計測結果で示される「節」の波長±5nmを一般的に表現すると、次式で示される。

【0054】

【数12】

【0055】

なお、本実施形態のようにSOI基板6を用いる場合には、屈折率noxや膜厚doxが予め分かっていることから、これらの値を予め入力しておくことによって、数12から「節」を求めることができる。図7の解析結果においては、数12における酸化膜6cの屈折率noxが1.45、膜厚doxが1.32μm、自然数mが4となる。従って、解析波長領域として好ましい範囲は、次式のように示される。

【0056】

【数13】

【0057】

参考として、活性層6aの膜厚を9μm、酸化膜6cの膜厚を3.54μmとした場合における解析結果を図8に示す。この図に示されるように、「節」の中心波長から離れると急激に振幅が大きくなっている。この場合、±10%程度以上の変化量を見込むと、「節」から約±2nmほど外側の波長を解析波長領域とするのが好ましいと言える。このように、酸化膜6cの膜厚が厚くなるほど、解析波長領域から除去するべき範囲が狭くなり、上記数13で示される範囲が妥当であることが分かる。

【0058】

次に、以上説明した方法により、CCDアレイ4bでの露光時間10m秒、計測波長間隔0.3nm、分光器4の分光分解能(半値幅)1nmとし、SOI基板6の活性層6aの厚さ3μm、酸化膜6cの厚さ1.1μmとした試料を用いて膜厚測定を行った。

【0059】

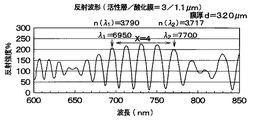

このような試料の場合、上記数13から求められる解析波長領域が647〜802nm、もしくは810〜1068nmとなる。上記試料を用いた場合における反射光の波長と反射強度との関係を図示すると、解析波長領域との関係が図9、図10のように示される。ただし、ここでは図9が極小値同士を膜厚測定用のピーク値として用いた場合、図10が極大値同士を膜厚測定用ピーク値として用いた場合として示してある。

【0060】

これらの図から分かるように、「節」を避けるようにして解析波長領域が設定されているため、この領域内においては波数や極大値および極小値となるピーク値を正確に測定することができる。このため、正確な波数やピーク値に基づいて正確に活性層6aの膜厚測定を行うことが可能となる。具体的には、図中右上に示されるように、活性層6aの膜厚測定結果は図9の場合では膜厚d=3.17μm、図10の場合では膜厚d=3.20μmとなり、共に正確な膜厚測定が行えていることが分かる。

【0061】

このように、本実施形態においては、各波長別の光の干渉情報を一括して取得できるようにすると共に、「節」を避けるように解析波長領域を設定しているため、正確な波数やピーク値に基づいて活性層6aの膜厚測定を行うことが可能となる。このため、正確に活性層6aの膜厚測定を行うことができる。

【0062】

なお、ここでは、膜厚測定に用いるピーク値として、極小値同士を用いた場合(図9)と極大値同士を用いた場合(図10)として示してあるが、極大値と極小値との組み合わせの場合、図11のようになる。この図からも分かるように、極大値と極小値との組み合わせであっても、正確に波数やピーク値を求めることができ、正確に活性層6aを求めることが可能となる。この場合の膜厚測定結果は、膜厚d=3.18μmとなり、この場合にも正確な膜厚測定が行えていることが分かる。

【0063】

このように、膜厚測定に用いるピーク値は、極大値、極小値いずれであっても構わないが、極大値よりも極小値の方の波形がシャープになりやすいため、好ましくは極小値を用いた方が良い。このことは、極大値又は極小値となる位置を正確に検出する際に関連してくる。すなわち、活性層6aの膜厚が薄くなってくると、極大値付近での反射率の波長による変化が緩やかになるため、ノイズの影響を受けてピーク値となる波長の検出が難しくなる。これに対しては、データ処理時に平均化を行うことで理想線を推定する等の対処が考えられるが、処理が複雑になるため好ましくない。その反面、極小値付近での反射率の波長による変化は急激であるため、ノイズの影響を受け難く、ピーク値となる波長の検出をより正確に行うことができる。このため、膜厚測定に用いるピーク値としては極小値を用いると良い。

【0064】

また、参考として、活性層6aおよび酸化膜6cの膜厚を適宜変化させて活性層6aの膜厚測定を行った場合における反射光の波長と反射強度との関係を図12〜図14に示す。

【0065】

図12は、活性層6aの膜厚を25μmと厚めに設定し、酸化膜6cの膜厚を1.1μmとした場合を示している。このような場合においても、解析波長領域を設定することで、正確に波数やピーク値を求めることができ、正確に活性層6aを求めることが可能となる。ただし、このように活性層6aを厚めに設定した場合、800nmよりも短波長となる領域では活性層6aでの光の吸収によりピーク値が現われなくなる。このため、光の吸収を考慮して解析波長領域を設定する必要がある。例えば、図13は、図12よりもさらに活性層6aを厚く(45μm)した場合を示したものであるが、この図からも活性層6aによる光の吸収が厚みに応じて大きくなることが分かる。

【0066】

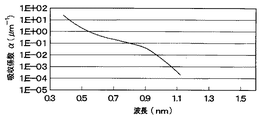

図15に、活性層6a、つまりSiによる光の吸収係数αに対する波長の依存性を示す。この図に示されるように、波長が大きくなるほど吸収係数αが小さくなり、光の透過性が良くなる。そして、活性層6aでの透過率と図12、図13の各結果とから、光の干渉と透過率の関係を調べたところ、透過率が10%になると光の干渉が明確に確認できることが分かった。図16に、透過率が10%となる活性層6aの厚みと波長との関係を示す。この図の斜線領域において光の干渉が明確に確認でき、膜厚測定が可能となる。すなわち、活性層6aの厚さを25μmとした場合(つまり図12)では、波長が820nm付近から光の干渉が明確に認められ、活性層6aの厚さを45μmとした場合(つまり図13)では、波長が880nm付近から光の干渉が明確に認められていることから、図1に示す結果と一致する。このため、活性層6aでの光の透過率が10%以上となるように解析波長領域を設定することで、正確に光の干渉を得ることができ、正確な膜厚測定を行うことが可能となる。

【0067】

一方、図14は、活性層6aを14μm、酸化膜6cを1.3μmとした場合を示している。この場合においても、図中に示されるように「節」が明確に現われているが、この「節」を避けるように解析波長領域が設定されるため、正確に波数やピーク値を求めることができ、正確に活性層6aを求めることが可能となる。

【0068】

また、上記方法を用いた場合における計測データ等と標準計測器を用いた膜厚測定データとを比較したところ、図17のように表された。ただし、計測データを得た時の計測条件を、CCDアレイ4bでの露光時間6m秒、計測ヘッド3からSOI基板6までの計測距離20mmとし、極大値の波長を検出することで計測データを得ている。そして、酸化膜6cの厚さが1.1μmの時には850〜960nm(ただし活性層6aの厚さが46μmの場合のみ920〜1000nm)、1.3μmの時には820〜920nm、3.5μmの時には860〜920nmの解析波長領域を設定している。また、標準計測器には、活性層6aの膜厚が7μm以下の場合にはナノメトリクス社のナノスペックを用い、膜厚が7μm以上の場合にはFT−IRを用いている。

【0069】

この計測データから分かるように、各計測データが実線で示される標準計測器の膜厚測定データとほとんど一致しており、非常に良い相関が得られていることが分かる。

【0070】

また、上記方法を用い、SOI基板6を回転させた場合の計測も行った。この結果を図18に示す。この計測では、計測条件を、CCDアレイ4bでの露光時間10m秒、解析波長領域が850〜960nm、SOI基板6の回転速度が75回転/分となるように設定している。そして、活性層6aの厚さが9.3μm、酸化膜9cの厚さが1.1μm、径が6インチを成すSOI基板6を用い、SOI基板6の最外周から測定間隔を10mmとして、測定時間間隔1秒毎に測定を行っている。なお、図中破線は、FT−IR装置を用いて、SOI基板6が静止した状態において4箇所で活性層6の膜厚を計測したときの最大値と最小値を示している。

【0071】

この結果からも分かるように、SOI基板6を回転させた場合においても、標準計測器として使用されるFT−IR装置での計測結果と一致し、正確に活性層6aの膜厚測定を行うことができると言える。

【0072】

さらに、上記方法を用い、SOI基板6(活性層6a)の表面に水を介在させた場合についての計測も行った。この結果を図19に示す。この計測では、水の厚さを1mm、活性層6aの厚さを14μm、酸化膜6cの厚さを1.3μmとしている。このように水が介在している場合においても「節」を避けるように解析波形領域を選択することで、正確に波数やピーク値を求めることができ、正確に活性層6aを求めることが可能となる。

【0073】

なお、上記した解析波長領域の設定においては、解析波長領域の上限について説明していないが、反射光の干渉情報を一括して受け取る手段として用いるものに依存して解析波長領域の上限を設定することもできる。例えば、ここでの説明に用いたように、反射光の干渉情報を一括して受け取る手段としてCCDアレイ4bを用いる場合、波長と反射強度との実測波形が図20(a)のようになり、波長が長い領域において、図20(b)で示される理論波形と相違する。これは、CCDアレイ4bの感度不足のために生じており、CCDアレイ4bを用いた場合には、波長が約1000nmとなる付近から感度不足が発生する。このため、CCDアレイ4bを用いる場合には、解析波長領域の上限を約1000nmに設定するのが好ましい。

【0074】

(第2実施形態)

本発明の第2実施形態を説明する。本実施形態は、図1に示した膜厚測定装置を用いて、研磨装置によるSOI基板6の研磨中に活性層6aの膜厚測定を行うものである。図21に、本実施形態における膜厚測定の様子を表した模式図を示す。

【0075】

図21に示す研磨装置は、CMP(Chemical mechanical polish)装置である。この研磨装置は、研磨パッド11と、研磨パッド11が貼られている定盤12と、SOI基板6を取り付けるヘッド13と、砥粒を含むスラリ14aを滴下するスラリ供給部14とを備えている。

【0076】

そして、SOI基板6のうち平坦化する表面(つまり活性層6a側)が研磨パッド11側に位置するようにSOI基板6をヘッド13に固定したのち、スラリ供給部14からスラリ14aを供給しつつ、ヘッド13によってSOI基板6を定盤12に押圧させた状態で定盤12及びヘッド13を回転させることで、研磨パッド11によってSOI基板6の表面を平坦化できるようになっている。

【0077】

このように構成された研磨装置において、定盤12及び研磨パッド12に窓部12aが設けられており、この窓部12aを通じて膜厚測定が行われるようになっている。なお、膜厚測定に用いる膜厚測定装置は、図1と同様の構成であるため、ここでは説明を省略する。

【0078】

このような研磨中における膜厚測定は図22に示すフローチャートに従って行われる。すなわち、まず、解析波長領域の設定、SOI基板6への光の照射、分光器4による反射光信号測定、ピーク位置および波数の検出、膜厚算出、膜厚出力(ステップS201〜206)を行う。これら各処理は、図3におけるステップS101〜S106と同様に行う。続いて、測定膜厚が所望の設定膜厚以下であるか否かを判定する(ステップS207)。これにより、活性層6aが所望の膜厚となったか否かが判定される。そして、ここでの処理が否定判定されれば今までの処理を繰り返し行い、肯定判定されれば解析装置5から研磨終了を示す終点信号が出力され(ステップS208)、この信号を受けて研磨装置での研磨が停止される。

【0079】

このように、研磨装置での研磨工程中にも活性層6aの膜厚測定を行うことができ、より正確に活性層6aを所望の膜厚にすることができる。

【0080】

なお、ここでは定盤12に窓部12aを設けることによって研磨中における膜厚測定を行っているが、定盤12に窓部12を設けなくても、SOI基板6の一部が定盤12の外周端よりも外側にはみ出るようにし、そのはみ出た部分に対して光を照射することで活性層6aの膜厚測定を行うようにしてもよい。また、このようにSOI基板6の一部を定盤12の外周端からはみ出させる際には、研磨を行ったままの状態としてもよいし、一旦、研磨を停止させた状態としてもよい。

【0081】

(第3実施形態)

本実施形態では、第1実施形態で示した活性層6aの膜厚のズレ量の補正を行なう場合について説明する。

【0082】

上記各実施形態において、SOI基板6は2層構造の膜構造を持つため、活性層6aの直下にある酸化膜6cの影響を受け、ピーク値となる波長での位相が単層膜の時に対して若干シフトすることになる。このため、計測膜厚値にズレ、具体的には実際の膜厚よりも厚く検出されるという誤差が生じ、より高精度な膜厚測定が要求される場合には、膜厚計測値の誤差が許容できなく場合が生じる。この問題に対し、多くの測定実測値から対応表を作成し、補正を行なうという方法も可能であるが、汎用性に乏しく、また計測原理に基づいていないため、補正精度のバラツキが大きくなるという問題が発生することが予測される。特に、活性層6aが薄いほど、また酸化膜6cの膜厚が厚いほど、その影響が大きくなり、膜厚の計測誤差が大きくなるという問題が発生する。

【0083】

このため、本実施形態では、数14に示す式を用いて、ピーク値となる波長での位相のシフト量sに起因した活性層6aの膜厚のズレ量の補正を行なう。この数14で示される補正用の算出式は、第1実施形態で示した数5におけるXから各ピーク値となる波長での位相シフト量s分を補正したものである。

【0084】

【数14】

【0085】

以下、この活性層6aの膜厚のズレ量の補正に用いる位相シフト量sについて説明するが、それに先立ち、このズレ量の補正の概念に関して分光法の原理を基に説明する。ただし、分光法の原理のうち第1実施形態と同様の部分については、第1実施形態を参照する。

【0086】

まず、第1実施形態で示した図6において、媒質IIが単層膜構造である場合を想定し、図中に示した光の干渉現象に基づいて、媒質IIから媒質Iへ出てくる光のエネルギー反射率Rを求める。すると、エネルギー反射率Rは、上述した数9のように表され、この式は数15のように変換される。

【0087】

【数15】

【0088】

そして、δ=4πn2d/λであり、cosδが−1〜1の間で変化することから、cosδ=±1となるときにエネルギー反射率Rが極大値もしくは極小値をとる。すなわち、4πn2d/λ=2mπ、及び4πn2d/λ=(2m−1)π(mは自然数)の条件を満たす時に、極大値もしくは極小値をとる。従って、2nd=mλ、2nd=(m−1/2)λの2式が導き出され、いずれの式が極大値、極小値になるかは、各媒質I、II、IIIの屈折率n1、n2、n3の大小関係、つまりこれらの大小関係に基づき上記数6、数7から求まるr1、r2によって決まる。

【0089】

次に、図24に、2層膜構造の場合における光の干渉現象の模式図を示し、2層構造の場合における多重反射について考える。図24に示されるように、媒質I〜媒質IVを想定し、これら各媒質I〜IVの屈折率をn1〜n4、媒質IIの膜厚をd1、媒質IIIの膜厚をd2、入射光の振幅を1、反射光の振幅をr1〜r3、透過光の振幅をt1〜t3とすると、単層膜構造の場合と同様の方法により、エネルギー反射率Rが数16のように求まる。ただし、数16中におけるr’2は数17で示されるものであり、媒質III及び媒質IVでの反射光の振幅の合成反射率に相当するものである。また、δ1=4πn2d1/λ、δ2=4πn3d2/λである。

【0090】

【数16】

【0091】

【数17】

【0092】

従って、数16は、単層膜構造の下側の界面での反射率を媒質IIIの上下界面での合成反射率r’2で置き換えたもので表され、cosδ1が−1〜1で変化する間にr’2が一定ならば、単層膜モデルと等価になる。しかしながら、実際には、δ1だけでなくδ2も同時に変化するため、r’2も変化し、極大値もしくは極小値をとるときのδ1の値にズレが発生する。数17から明らかなように、r’2はδ2に依存するため、δ1のズレ量はδ2に依存する。

【0093】

つまり、波長λの変化に対するδ2の変化量がδ1の変化量に比べて十分小さい時には、数15を単層膜の式に置き換えても実質上問題ないが、δ2とδ1との変化量の差が小さくなると、単層膜での近似では精度良く媒質IIの膜厚d1を求めることができなくなる。なお、ここでいうδ2とδ1との変化量の差が小さくなるときとは、具体的にはδ1/δ2=n2d1/n3d2の値が小さくなるとき、すなわち、媒質IIの膜厚が比較的薄いとき又は媒質IIIの膜厚が比較的厚いときを示している。

【0094】

以上の原理に基づけば、δ2とδ1との変化量の差が小さくなるときには、活性層6aの膜厚dを精度良く検出することができず、膜厚dのズレ量分を補正する必要がある。

【0095】

従って、上述した数5で示した活性層6aの膜厚dからδ1のズレ量分を補正するにあたり、δ2のズレ量を求めることでδ1のズレ量を推定することが必要となる。そして、δ1がピーク値となる波長での位相のシフト量sと、r’2が周期関数であるcosδ2に依存することから、δ2/2π、すなわちδ2の影響が酸化膜6cの厚さと波長から求まる酸化膜6cの位相値(=2ndox/λ)の小数部で代表できることから、これらの関係を予め求めておくことにより、位相値の小数部分をパラメータとして位相シフト量sを一義的に求めることが可能である。

【0096】

すなわち、位相値の小数部分とシフト量sとの関係をシミュレーションによって求めると、図25に示される結果が得られることから、この関係図に基づいて位相値の小数部分に対応する位相シフトsを求めることができる。

【0097】

このように、位相シフト量sを考慮して、活性層6aの膜厚のズレ量分を補正することで、より高精度に活性層6aの膜厚を検出することが可能となる。参考として、図26に、本実施形態に示した補正を行なった場合と行なっていない場合とについて、計測誤差を調べた実測結果を示す。なお、この実験では酸化膜6cの膜厚を3.57μmとしている。この図からも明らかなように、本実施形態で示した補正を行なうことにより、より高精度に活性層6aの膜厚を検出することが可能になるといえる。

【0098】

(他の実施形態)

上記各実施形態においける膜厚解析の原理として、必ずしも第1実施形態で示した方法を使用しなければならないわけではなく、他の膜厚解析の原理を使用してもよい。例えば、以下の方法を使用してもよい。この方法を上記図4を用いて説明する。

【0099】

図4に示すように、SOI基板6に光を照射すると、活性層6aと酸化膜6cとの界面や酸化膜6cと支持基板6bとの界面で反射が起こり、これらの反射光が互いに干渉する。この光の干渉は、活性層6aの膜厚dと屈折率nと波長λとによって変化する。

【0100】

そして、波長がλ1からλ2まで変化したとき、反射光は互いに強め合ったり弱め合ったりを繰り返し、位相がψ[rad]変化したとすると、活性層6aの厚さdは干渉の関係から次式で表される。

【0101】

【数18】

【0102】

このψがちょうど2πの整数倍になるとき、上記第1実施形態で説明した膜厚解析方法における数5の式となる。上記第1実施形態で説明した膜厚解析方法ではψが整数倍変化する波長λ1、λ2を求めたが、λ1、λ2を任意に設定し、λ1からλ2の間の干渉光強度の波長変化(波形)から膜厚dを算出することも可能である。例えば、周波数解析を行うことにより、膜厚dを求める方法が採用できる。

【0103】

具体的には、波長を横軸とした干渉信号は、中心周波数に微妙な周波数変調がかかった波形となる。このため、数18のψ/2πは(λ1−λ2)を基本周期とする中心周波数fと置き換えることができ、数19のように示すことができる。ただし、次式においてfは(λ1−λ2)を基本周期(f=1)としている。

【0104】

【数19】

【0105】

従って、この式からフーリエ変換を行うことで周波数fを算出し、この周波数fに基づいて膜厚dを算出することが可能となる。

【0106】

さらに、上記第1実施形態では、解析波長領域の設定方法として、予め分かっている数値(屈折率noxや膜厚dox)を予め解析装置5に入力しておき、この数値を用いて「節」を求めるようにしているが以下のようにしてもよい。

【0107】

すなわち、分光器4からの干渉情報から得られる波長と反射強度との関係の波形から極大値を自動検出し、極大値を結ぶ曲線の極大値付近を中心とした波長領域を解析波長領域として設定するようにしてもよい。

【0108】

また、上記各実施形態では、光の干渉情報を一括して取得する手段としてCCDアレイ4bを用いているが、この他の手段、例えばフォトダイオードアレイを用いても良い。

【0109】

なお、上記各実施形態において、CCDアレイ等の一括して干渉情報を得る手段を用いないで、「節」だけを除去するようにしても、「節」を除去することによる効果を十分に得ることができる。

【0110】

また、上記第3実施形態では、SOI基板6における活性層6aの膜厚測定を行なう場合について説明したが、第3実施形態に示す補正を屈折率の異なる2層膜構造の膜厚測定に用いることも可能である。

【図面の簡単な説明】

【図1】本発明の第1実施形態における膜厚測定方法を実現する膜厚測定装置の概略構成を示す図である。

【図2】分光器4の具体的構成の一例を示す図である。

【図3】図1に示す膜厚測定装置を用いた膜厚測定のフローチャートである。

【図4】膜厚解析方法を説明するための参考図である。

【図5】波長と反射強度との関係を示す波形図である。

【図6】光の干渉現象を模式的に示した図である。

【図7】波長と反射強度との関係を示す波形図である。

【図8】波長と反射強度との関係を示す波形図である。

【図9】波長と反射強度との関係を示す波形図である。

【図10】波長と反射強度との関係を示す波形図である。

【図11】波長と反射強度との関係を示す波形図である。

【図12】波長と反射強度との関係を示す波形図である。

【図13】波長と反射強度との関係を示す波形図である。

【図14】波長と反射強度との関係を示す波形図である。

【図15】Siの吸収係数の波長依存性を示す図である。

【図16】透過率が10%となる活性層6aの厚さを示した波長と活性層6aの膜厚との関係を示した図である。

【図17】標準計測器の計測値と第1実施形態の計測値との相関関係を示す図である。

【図18】SOI基板6を回転させた場合の計測結果を示した図である。

【図19】水を介在させた場合における波長と反射強度との関係を示す波形図である。

【図20】(a)は、波長1000nmまで実測したときの波長と反射強度との関係を示す波形図であり、(b)は、理論値における波長と反射強度との関係を示す図である。

【図21】本発明の第2実施形態における膜厚測定装置の概略構成を示した図である。

【図22】図21に示す膜厚測定装置を用いた膜厚測定のフローチャートである。

【図23】「節」の影響を説明するための図である。

【図24】2層膜構造の場合における光の干渉現象の模式図である。

【図25】位相値の小数部分とシフト量sとの関係をシミュレーションによって求めた図である。

【図26】本発明の第3実施形態における補正を行なった場合と行なっていない場合とについて、計測誤差を調べた実測結果を示す図である。

【符号の説明】

1…光源、2…光ファイバ、3…計測ヘッド、4…分光器、5…解析装置、

6…SOI基板、6a…活性層、6b…支持基板、6c…酸化膜。

Claims (12)

- 半導体層で構成された活性層(6a)と支持基板(6b)とによって酸化膜(6c)を挟み込んで構成されたSOI基板(6)に対して光を照射し、前記SOI基板からの反射光に基づいて前記活性層の膜厚を測定する膜厚測定方法であって、

前記活性層での光の透過率が10%以上となるように解析波長領域を設定するとともに、前記酸化膜の両面での反射光により、光の干渉が弱められた波長を除くように解析波長領域を設定する工程と、

前記活性層に対して光を照射したことによる反射光を各波長別に分光する工程と、

前記分光された各波長別の光の干渉情報を一括して取得する工程と、

前記解析波長領域における前記干渉情報を用いて、前記活性層の膜厚を算出する工程とを有していることを特徴とする半導体層の膜厚測定方法。 - 前記活性層の膜厚を算出する工程では、前記干渉情報から波長と反射強度との関係を求めると共に、この関係を示した波形の極大値もしくは極小値となる波長を求め、該極大値もしくは極小値となる波長から前記活性層の膜厚を算出することを特徴とする請求項1又は2に記載の半導体層の膜厚測定方法。

- 前記活性層の膜厚を算出する工程では、前記極大値もしくは前記極小値となる波長のうち、前記極小値となる波長から前記活性層の膜厚を算出することを特徴とする請求項3に記載の半導体層の膜厚測定方法。

- 前記位相シフト量s1、s2を、前記酸化膜の膜厚と該酸化膜内を通過する光の波長とから求められる該酸化膜の位相値に基づいて求めることを特徴とする請求項5に記載の半導体層の膜厚測定方法。

- 前記反射光を分光する工程および前記干渉情報を一括して取得する工程では、前記反射光を分光する回折格子(4a)と該回折格子によって分光された光の各波長別の干渉情報を一括して取得するCCDアレイ(4b)とを備えた分光器(4)を用いることを特徴とする請求項1乃至6のいずれか1つに記載の半導体層の膜厚測定方法。

- 前記解析波長領域を設定する工程では、前記解析波長領域として、1000nm以下の波長を設定することを特徴とする請求項7に記載の半導体層の計測方法。

- 半導体層で構成された活性層(6a)と支持基板(6b)とによって酸化膜(6c)を挟み込んで構成されたSOI基板(6)に対し、前記活性層を研磨する研磨工程と、

前記研磨中における前記活性層の膜厚を測定する膜厚測定工程と、

前記膜厚測定工程によって前記活性層が所望の膜厚になったことが検出されると、前記研磨を終了させる工程とを有してなる半導体基板の製造方法において、

前記膜厚測定工程では、請求項1乃至8のいずれか1つに記載の半導体層の膜厚測定方法により前記活性層の膜厚の測定を行うことを特徴とする半導体基板の製造方法。 - 前記研磨工程を行っているときに前記膜厚測定工程を行うことを特徴とする請求項9に記載の半導体装置の製造方法。

- 前記研磨工程では、前記SOI基板を回転させることで前記活性層の研磨を行っており、前記SOI基板を回転させたままの状態で前記膜厚測定工程を行うことを特徴とする請求項10に記載の半導体基板の製造方法。

- 半導体層で構成された活性層(6a)と支持基板(6b)とによって酸化膜(6c)を挟み込んで構成されたSOI基板(6)に対して光を照射し、前記SOI基板からの反射光に基づいて前記活性層の膜厚を測定する膜厚測定方法であって、

前記活性層での光の透過率が10%以上となるように解析波長領域を設定するとともに、前記酸化膜の両面での反射光により、光の干渉が弱められた波長を除くように解析波長領域を設定する工程と、

前記活性層に対して光を照射したことによる反射光を各波長別に分光する工程と、

前記分光された各波長別の光の干渉情報を取得する工程と、

前記解析波長領域における前記干渉情報を用いて、前記活性層の膜厚を算出する工程とを有していることを特徴とする半導体層の膜厚測定方法。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001215657A JP3946470B2 (ja) | 2001-03-12 | 2001-07-16 | 半導体層の膜厚測定方法及び半導体基板の製造方法 |

| US10/093,894 US6645045B2 (en) | 2001-03-12 | 2002-03-11 | Method of measuring thickness of a semiconductor layer and method of manufacturing a semiconductor substrate |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001-69184 | 2001-03-12 | ||

| JP2001069184 | 2001-03-12 | ||

| JP2001215657A JP3946470B2 (ja) | 2001-03-12 | 2001-07-16 | 半導体層の膜厚測定方法及び半導体基板の製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004376264A Division JP4046117B2 (ja) | 2001-03-12 | 2004-12-27 | 半導体層の膜厚測定方法及び半導体基板の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002343842A JP2002343842A (ja) | 2002-11-29 |

| JP2002343842A5 JP2002343842A5 (ja) | 2004-08-12 |

| JP3946470B2 true JP3946470B2 (ja) | 2007-07-18 |

Family

ID=26611087

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001215657A Expired - Fee Related JP3946470B2 (ja) | 2001-03-12 | 2001-07-16 | 半導体層の膜厚測定方法及び半導体基板の製造方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US6645045B2 (ja) |

| JP (1) | JP3946470B2 (ja) |

Families Citing this family (64)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6885466B1 (en) * | 1999-07-16 | 2005-04-26 | Denso Corporation | Method for measuring thickness of oxide film |

| US6767799B2 (en) * | 2001-12-28 | 2004-07-27 | Semiconductor Energy Laboratory Co., Ltd. | Laser beam irradiation method |

| US7256104B2 (en) * | 2003-05-21 | 2007-08-14 | Canon Kabushiki Kaisha | Substrate manufacturing method and substrate processing apparatus |

| JP4202841B2 (ja) * | 2003-06-30 | 2008-12-24 | 株式会社Sumco | 表面研磨装置 |

| US7299151B2 (en) * | 2004-02-04 | 2007-11-20 | Hewlett-Packard Development Company, L.P. | Microdevice processing systems and methods |

| JP4581427B2 (ja) * | 2004-02-27 | 2010-11-17 | 富士電機システムズ株式会社 | 膜厚評価方法、研磨終点検出方法 |

| US7177030B2 (en) * | 2004-04-22 | 2007-02-13 | Technion Research And Development Foundation Ltd. | Determination of thin film topography |

| SE528486C2 (sv) * | 2004-05-24 | 2006-11-28 | Audiodev Ab | Kvalitetstestningsmetod för optiska databärare |

| US20070108465A1 (en) * | 2005-03-10 | 2007-05-17 | The Regents Of The University Of California | Porous microstructure multi layer spectroscopy and biosensing |

| US7406394B2 (en) | 2005-08-22 | 2008-07-29 | Applied Materials, Inc. | Spectra based endpointing for chemical mechanical polishing |

| US7226339B2 (en) * | 2005-08-22 | 2007-06-05 | Applied Materials, Inc. | Spectrum based endpointing for chemical mechanical polishing |

| US8260446B2 (en) | 2005-08-22 | 2012-09-04 | Applied Materials, Inc. | Spectrographic monitoring of a substrate during processing using index values |

| US8392012B2 (en) * | 2008-10-27 | 2013-03-05 | Applied Materials, Inc. | Multiple libraries for spectrographic monitoring of zones of a substrate during processing |

| DE102005050432A1 (de) * | 2005-10-21 | 2007-05-03 | Rap.Id Particle Systems Gmbh | Vorrichtung und Verfahren zur Charakterisierung von Gleitmittel und Hydrophobierungsfilmen in pharmazeutischen Behältnissen bezüglich Dicke und Homogenität |

| US20070281075A1 (en) * | 2006-05-31 | 2007-12-06 | Cheng-Chia Huang | Optical method to monitor nano thin-film surface structure and thickness thereof |

| US7998358B2 (en) | 2006-10-31 | 2011-08-16 | Applied Materials, Inc. | Peak-based endpointing for chemical mechanical polishing |

| JP2008227393A (ja) * | 2007-03-15 | 2008-09-25 | Fujikoshi Mach Corp | ウェーハの両面研磨装置 |

| JP5003312B2 (ja) * | 2007-07-02 | 2012-08-15 | カシオ計算機株式会社 | 膜の赤外吸収スペクトル測定方法 |

| US20090275265A1 (en) * | 2008-05-02 | 2009-11-05 | Applied Materials, Inc. | Endpoint detection in chemical mechanical polishing using multiple spectra |

| JP5274105B2 (ja) * | 2008-05-26 | 2013-08-28 | 株式会社東京精密 | 研磨終点検出方法 |

| JP2010002328A (ja) * | 2008-06-20 | 2010-01-07 | Otsuka Denshi Co Ltd | 膜厚測定装置 |

| JP5339791B2 (ja) * | 2008-06-30 | 2013-11-13 | 株式会社東京精密 | 研磨終点検出方法及び研磨装置 |

| JP2010050276A (ja) * | 2008-08-21 | 2010-03-04 | Tokyo Electron Ltd | 基板処理装置及び光学定数算出方法並びにその方法を実行するプログラムを記憶した記録媒体 |

| EP2331294A1 (de) * | 2008-10-01 | 2011-06-15 | Peter Wolters GmbH | Verfahren zum messen der dicke eines scheibenförmigen werkstücks |

| JP5436969B2 (ja) * | 2009-05-27 | 2014-03-05 | 株式会社荏原製作所 | 研磨終点検知方法、研磨終点検知装置、研磨方法、および研磨装置 |

| JP5774482B2 (ja) * | 2008-10-27 | 2015-09-09 | アプライド マテリアルズ インコーポレイテッドApplied Materials,Incorporated | 処理中の基板の分光モニタリングにおける適合度 |

| US20100103422A1 (en) * | 2008-10-27 | 2010-04-29 | Applied Materials, Inc. | Goodness of fit in spectrographic monitoring of a substrate during processing |

| US20100114532A1 (en) * | 2008-11-03 | 2010-05-06 | Applied Materials, Inc. | Weighted spectrographic monitoring of a substrate during processing |

| US8352061B2 (en) * | 2008-11-14 | 2013-01-08 | Applied Materials, Inc. | Semi-quantitative thickness determination |

| JP5381065B2 (ja) * | 2008-12-10 | 2014-01-08 | 信越半導体株式会社 | Soiウェーハの検査方法及びsoiウェーハの製造方法 |

| JP5444823B2 (ja) * | 2009-05-01 | 2014-03-19 | 信越半導体株式会社 | Soiウェーハの検査方法 |

| JP5358373B2 (ja) * | 2009-09-24 | 2013-12-04 | 株式会社神戸製鋼所 | 半導体薄膜の結晶性評価方法及び結晶性評価装置 |

| KR101861834B1 (ko) * | 2009-11-03 | 2018-05-28 | 어플라이드 머티어리얼스, 인코포레이티드 | 시간에 대한 스펙트럼들 등고선 플롯들의 피크 위치를 이용한 종료점 방법 |

| JP5387451B2 (ja) * | 2010-03-04 | 2014-01-15 | 信越半導体株式会社 | Soiウェーハの設計方法及び製造方法 |

| JP5387450B2 (ja) * | 2010-03-04 | 2014-01-15 | 信越半導体株式会社 | Soiウェーハの設計方法及び製造方法 |

| GB2478590A (en) | 2010-03-12 | 2011-09-14 | Precitec Optronik Gmbh | Apparatus and method for monitoring a thickness of a silicon wafer |

| US8834229B2 (en) * | 2010-05-05 | 2014-09-16 | Applied Materials, Inc. | Dynamically tracking spectrum features for endpoint detection |

| KR101774031B1 (ko) * | 2010-05-05 | 2017-09-01 | 어플라이드 머티어리얼스, 인코포레이티드 | 종료점 검출을 위한 스펙트럼 피쳐들의 동적 또는 적응 트랙킹 |

| CN101846499A (zh) * | 2010-05-14 | 2010-09-29 | 中国科学院上海技术物理研究所 | 一种薄膜生长中原位弱吸收光学薄膜厚度检测方法 |

| JP5365581B2 (ja) | 2010-05-28 | 2013-12-11 | 信越半導体株式会社 | 薄膜付ウェーハの評価方法 |

| TWI478259B (zh) * | 2010-07-23 | 2015-03-21 | Applied Materials Inc | 用於終點偵測之二維光譜特徵追蹤 |

| US8954186B2 (en) | 2010-07-30 | 2015-02-10 | Applied Materials, Inc. | Selecting reference libraries for monitoring of multiple zones on a substrate |

| US8892568B2 (en) | 2010-10-15 | 2014-11-18 | Applied Materials, Inc. | Building a library of spectra for optical monitoring |

| CN103105190B (zh) * | 2011-11-14 | 2015-06-24 | 常州光电技术研究所 | 一种镀膜速率的精确标定方法及其应用 |

| US8492177B2 (en) * | 2011-11-30 | 2013-07-23 | Applied Materials, Inc. | Methods for quantitative measurement of a plasma immersion process |

| JP2013120063A (ja) * | 2011-12-06 | 2013-06-17 | Shimadzu Corp | 表面処理状況モニタリング装置 |

| JP5660026B2 (ja) | 2011-12-28 | 2015-01-28 | 信越半導体株式会社 | 膜厚分布測定方法 |

| JP5862433B2 (ja) | 2012-04-09 | 2016-02-16 | 株式会社島津製作所 | 表面処理状況モニタリング装置 |

| JP6107353B2 (ja) * | 2013-04-12 | 2017-04-05 | 株式会社島津製作所 | 表面処理状況モニタリング装置 |

| US20150022658A1 (en) * | 2013-07-16 | 2015-01-22 | University Of North Carolina At Charlotte | Noise reduction techniques, fractional bi-spectrum and fractional cross-correlation, and applications |

| KR101490677B1 (ko) | 2014-05-13 | 2015-02-09 | 주식회사 코엠에스 | 반도체용 기판 두께 측정기 |

| JP6544171B2 (ja) * | 2015-09-16 | 2019-07-17 | 株式会社島津製作所 | 表面処理状況モニタリング装置 |

| CN105674899B (zh) * | 2016-01-26 | 2019-03-19 | 国家纳米科学中心 | 一种采用光谱椭偏仪对金属膜进行检测的方法 |

| WO2017198422A1 (en) | 2016-05-17 | 2017-11-23 | Asml Netherlands B.V. | Metrology robustness based on through-wavelength similarity |

| JP6379232B2 (ja) * | 2017-01-30 | 2018-08-22 | 株式会社東京精密 | 研削装置 |

| CN109262445A (zh) * | 2018-09-20 | 2019-01-25 | 杭州众硅电子科技有限公司 | 一种基于光谱的化学机械平坦化在线终点检测方法 |

| CN109341554B (zh) * | 2018-12-24 | 2020-09-04 | 上海集成电路研发中心有限公司 | 一种测量膜厚的装置及方法 |

| JP7199093B2 (ja) * | 2019-01-29 | 2023-01-05 | 大塚電子株式会社 | 光学測定システムおよび光学測定方法 |

| CN112747681A (zh) * | 2019-10-31 | 2021-05-04 | 佳陞科技有限公司 | 一种非破坏性光学检测系统 |

| CN111076668B (zh) * | 2019-12-24 | 2021-03-23 | 天津大学 | 用于纳米厚度SiO2厚度的差分反射光谱测量方法 |

| JP2022108789A (ja) * | 2021-01-14 | 2022-07-27 | 株式会社荏原製作所 | 研磨装置、研磨方法、および基板の膜厚分布の可視化情報を出力する方法 |

| US11965798B2 (en) | 2021-06-10 | 2024-04-23 | Applied Materials, Inc. | Endpoint detection system for enhanced spectral data collection |

| US20220397515A1 (en) * | 2021-06-10 | 2022-12-15 | Applied Materials, Inc. | Obtaining substrate metrology measurement values using machine learning |

| US11901203B2 (en) | 2021-06-10 | 2024-02-13 | Applied Materials, Inc. | Substrate process endpoint detection using machine learning |

Family Cites Families (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3744916A (en) | 1971-06-08 | 1973-07-10 | Us Navy | Optical film thickness monitor |

| US5081796A (en) | 1990-08-06 | 1992-01-21 | Micron Technology, Inc. | Method and apparatus for mechanical planarization and endpoint detection of a semiconductor wafer |

| JP2890082B2 (ja) | 1991-12-27 | 1999-05-10 | 信越半導体株式会社 | ウエーハの検査方法及び装置 |

| JP2914009B2 (ja) | 1992-04-28 | 1999-06-28 | 信越半導体株式会社 | Soi基板における単結晶薄膜の膜厚測定方法 |

| JP2770101B2 (ja) | 1992-05-08 | 1998-06-25 | コマツ電子金属株式会社 | 貼り合わせウェーハの研磨方法 |

| JP3382011B2 (ja) | 1993-04-06 | 2003-03-04 | 株式会社東芝 | 膜厚測定装置、ポリシング装置および半導体製造装置 |

| JPH08216016A (ja) | 1995-02-14 | 1996-08-27 | Mitsubishi Materials Shilicon Corp | 半導体ウェーハの研磨方法および研磨装置 |

| US5893796A (en) | 1995-03-28 | 1999-04-13 | Applied Materials, Inc. | Forming a transparent window in a polishing pad for a chemical mechanical polishing apparatus |

| US5964643A (en) | 1995-03-28 | 1999-10-12 | Applied Materials, Inc. | Apparatus and method for in-situ monitoring of chemical mechanical polishing operations |

| DE69510032T2 (de) * | 1995-03-31 | 2000-01-27 | International Business Machines Corp., Armonk | Verfahren und Gerät zur Überwachung des Trockenätzens eines dielektrischen Films bis zu einer gegebenen Dicke |

| JPH08316179A (ja) | 1995-05-23 | 1996-11-29 | Sony Corp | 半導体プロセスにおける平坦化方法及びその装置 |

| JPH09162087A (ja) | 1995-12-06 | 1997-06-20 | Denso Corp | 貼り合わせ基板の製造方法 |

| JP3327175B2 (ja) | 1997-07-18 | 2002-09-24 | 株式会社ニコン | 検知部及びこの検知部を具えたウェハ研磨装置 |

| US6142855A (en) * | 1997-10-31 | 2000-11-07 | Canon Kabushiki Kaisha | Polishing apparatus and polishing method |

| KR100386793B1 (ko) | 1998-04-21 | 2003-06-09 | 가부시키가이샤 히타치세이사쿠쇼 | 박막의 막두께 계측 방법 및 그 장치 및 이를 이용한 박막디바이스의 제조 방법 및 그 제조 장치 |

| JPH11325840A (ja) * | 1998-05-19 | 1999-11-26 | Dainippon Screen Mfg Co Ltd | メタル残膜判定方法およびメタル残膜判定装置 |

| US6261152B1 (en) | 1998-07-16 | 2001-07-17 | Nikon Research Corporation Of America | Heterdoyne Thickness Monitoring System |

| US6204922B1 (en) * | 1998-12-11 | 2001-03-20 | Filmetrics, Inc. | Rapid and accurate thin film measurement of individual layers in a multi-layered or patterned sample |

| US6190234B1 (en) | 1999-01-25 | 2001-02-20 | Applied Materials, Inc. | Endpoint detection with light beams of different wavelengths |

| US6247998B1 (en) * | 1999-01-25 | 2001-06-19 | Applied Materials, Inc. | Method and apparatus for determining substrate layer thickness during chemical mechanical polishing |

| JP4505893B2 (ja) | 1999-04-16 | 2010-07-21 | 株式会社ニコン | 検出装置及び検出方法 |

| JP2001144059A (ja) | 1999-11-17 | 2001-05-25 | Denso Corp | 半導体装置の製造方法 |

-

2001

- 2001-07-16 JP JP2001215657A patent/JP3946470B2/ja not_active Expired - Fee Related

-

2002

- 2002-03-11 US US10/093,894 patent/US6645045B2/en not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002343842A (ja) | 2002-11-29 |

| US20020173084A1 (en) | 2002-11-21 |

| US6645045B2 (en) | 2003-11-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3946470B2 (ja) | 半導体層の膜厚測定方法及び半導体基板の製造方法 | |

| JP3932836B2 (ja) | 薄膜の膜厚計測方法及びその装置並びにそれを用いたデバイスの製造方法 | |

| US7248372B2 (en) | Technologies for measuring thickness of an optical disc | |

| JP3292029B2 (ja) | ドライ・エッチング終点監視方法およびそのための装置 | |

| JP2648440B2 (ja) | 変形した形状及び部分的に変化した傾斜を有する薄膜層上の薄膜層の厚みを計測学的に処理するための装置及びその方法 | |

| JP5368507B2 (ja) | 自己較正機能を備える表面特性解析用システム | |

| US6489624B1 (en) | Apparatus and methods for detecting thickness of a patterned layer | |

| JPH0252205A (ja) | 膜厚測定方法 | |

| JPH07134007A (ja) | 高空間解像度で薄膜の膜厚測定を行なうための装置 | |

| JP4216209B2 (ja) | 膜厚測定方法および装置 | |

| JPH05248825A (ja) | 薄膜の厚さを測定する装置および方法 | |

| JPH0755435A (ja) | 多層膜試料の膜厚測定方法 | |

| JP2013219248A (ja) | 研磨装置および研磨方法 | |

| JP4046117B2 (ja) | 半導体層の膜厚測定方法及び半導体基板の製造方法 | |

| JP3382011B2 (ja) | 膜厚測定装置、ポリシング装置および半導体製造装置 | |

| JP3941432B2 (ja) | 膜厚測定方法 | |

| JP4581427B2 (ja) | 膜厚評価方法、研磨終点検出方法 | |

| JP2002170799A (ja) | 測定装置、研磨状況モニタ装置、研磨装置、半導体デバイス製造方法、並びに半導体デバイス | |

| JP3937748B2 (ja) | 着色膜の膜厚測定装置、及び着色膜の膜厚測定方法 | |

| KR100845778B1 (ko) | 광투과 에지영역에서의 광투과율을 이용한 실리콘 웨이퍼두께 측정장치 및 그 방법 | |

| JP2003279324A (ja) | 膜厚測定方法および膜厚測定装置 | |

| TWI872140B (zh) | 光學測定裝置、波長校正方法及標準試料 | |

| JP4147675B2 (ja) | 検知方法、検知装置、及び研磨装置 | |

| JP2000223451A (ja) | 研磨状態測定方法 | |

| JP3460134B2 (ja) | 検知方法、膜厚計測方法、検知装置、膜厚計測装置、及び研磨装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20040705 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20040817 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20041007 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20041102 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20041216 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20050106 |

|

| A912 | Removal of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20050218 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070411 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 3946470 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100420 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110420 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120420 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120420 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130420 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130420 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140420 Year of fee payment: 7 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |