EP1554207B1 - Falzapparat - Google Patents

Falzapparat Download PDFInfo

- Publication number

- EP1554207B1 EP1554207B1 EP03776803A EP03776803A EP1554207B1 EP 1554207 B1 EP1554207 B1 EP 1554207B1 EP 03776803 A EP03776803 A EP 03776803A EP 03776803 A EP03776803 A EP 03776803A EP 1554207 B1 EP1554207 B1 EP 1554207B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- folder according

- openings

- guide element

- product

- folding

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000011148 porous material Substances 0.000 claims abstract description 26

- 239000000463 material Substances 0.000 claims description 26

- 239000012530 fluid Substances 0.000 claims description 12

- 239000012229 microporous material Substances 0.000 claims description 11

- 229910052751 metal Inorganic materials 0.000 claims description 5

- 239000002184 metal Substances 0.000 claims description 5

- 239000000853 adhesive Substances 0.000 claims description 2

- 230000001070 adhesive effect Effects 0.000 claims description 2

- 238000011144 upstream manufacturing Methods 0.000 claims 1

- 230000007246 mechanism Effects 0.000 description 6

- 230000000694 effects Effects 0.000 description 5

- 239000011248 coating agent Substances 0.000 description 4

- 238000000576 coating method Methods 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 3

- 238000010276 construction Methods 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 239000007787 solid Substances 0.000 description 3

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- 230000006978 adaptation Effects 0.000 description 2

- 238000004026 adhesive bonding Methods 0.000 description 2

- 239000012876 carrier material Substances 0.000 description 2

- 238000004140 cleaning Methods 0.000 description 2

- 238000011109 contamination Methods 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 238000005553 drilling Methods 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 239000002245 particle Substances 0.000 description 2

- 230000035699 permeability Effects 0.000 description 2

- 238000009827 uniform distribution Methods 0.000 description 2

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- 240000002853 Nelumbo nucifera Species 0.000 description 1

- 235000006508 Nelumbo nucifera Nutrition 0.000 description 1

- 235000006510 Nelumbo pentapetala Nutrition 0.000 description 1

- 206010038743 Restlessness Diseases 0.000 description 1

- 238000010009 beating Methods 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 230000005670 electromagnetic radiation Effects 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 239000003292 glue Substances 0.000 description 1

- 238000011086 high cleaning Methods 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000006262 metallic foam Substances 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 230000002028 premature Effects 0.000 description 1

- 230000003014 reinforcing effect Effects 0.000 description 1

- 239000005871 repellent Substances 0.000 description 1

- 230000000284 resting effect Effects 0.000 description 1

- 238000005245 sintering Methods 0.000 description 1

- 239000011343 solid material Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H45/00—Folding thin material

- B65H45/12—Folding articles or webs with application of pressure to define or form crease lines

- B65H45/30—Folding in combination with creasing, smoothing or application of adhesive

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F13/00—Common details of rotary presses or machines

- B41F13/02—Conveying or guiding webs through presses or machines

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F21/00—Devices for conveying sheets through printing apparatus or machines

- B41F21/10—Combinations of transfer drums and grippers

- B41F21/104—Gripper details

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F22/00—Means preventing smudging of machine parts or printed articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F25/00—Devices for pressing sheets or webs against cylinders, e.g. for smoothing purposes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H23/00—Registering, tensioning, smoothing or guiding webs

- B65H23/04—Registering, tensioning, smoothing or guiding webs longitudinally

- B65H23/24—Registering, tensioning, smoothing or guiding webs longitudinally by fluid action, e.g. to retard the running web

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H23/00—Registering, tensioning, smoothing or guiding webs

- B65H23/04—Registering, tensioning, smoothing or guiding webs longitudinally

- B65H23/26—Registering, tensioning, smoothing or guiding webs longitudinally by transverse stationary or adjustable bars or rollers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H27/00—Special constructions, e.g. surface features, of feed or guide rollers for webs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H45/00—Folding thin material

- B65H45/12—Folding articles or webs with application of pressure to define or form crease lines

- B65H45/28—Folding in combination with cutting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/50—Auxiliary process performed during handling process

- B65H2301/52—Auxiliary process performed during handling process for starting

- B65H2301/522—Threading web into machine

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2401/00—Materials used for the handling apparatus or parts thereof; Properties thereof

- B65H2401/20—Physical properties, e.g. lubricity

- B65H2401/242—Porosity

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2406/00—Means using fluid

- B65H2406/10—Means using fluid made only for exhausting gaseous medium

- B65H2406/11—Means using fluid made only for exhausting gaseous medium producing fluidised bed

- B65H2406/111—Means using fluid made only for exhausting gaseous medium producing fluidised bed for handling material along a curved path, e.g. fluidised turning bar

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2406/00—Means using fluid

- B65H2406/10—Means using fluid made only for exhausting gaseous medium

- B65H2406/11—Means using fluid made only for exhausting gaseous medium producing fluidised bed

- B65H2406/113—Details of the part distributing the air cushion

- B65H2406/1131—Porous material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2801/00—Application field

- B65H2801/03—Image reproduction devices

- B65H2801/21—Industrial-size printers, e.g. rotary printing press

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2801/00—Application field

- B65H2801/84—Paper-making machines

Definitions

- the invention relates to a folding apparatus according to the preamble of claim 1 or 2.

- EP 11 44 292 B1 shows a guide element for webs, which on a frame has a plate-shaped, porous, air-flowable material from an underlying chamber.

- the guide element guides the web without contact, while it is provided on the opposite side, for example by means of a coating device with an adhesive.

- a glueing device which is arranged between the knife cylinder and a collecting cylinder.

- the glueing device is controllable in such a way that sections which come to rest on the collecting cylinder in collecting mode are glued together before they are transversely folded over a folding jaw cylinder and removed.

- a guide device for sheets in a printing unit of a sheet-fed printing machine is disclosed. It is arranged in addition to two cylinders forming the printing nip and serves to guide the sheets when entering or leaving the printing nip. It has a multiplicity of openings through which air can flow, for example, bores or porous material, inter alia.

- DE 21 42 902 A discloses a partial casing of a folding blade, which is designed with Blas Kunststoffö réelleen such that the paper sheets are pressed by the air flow to the cylinder surface.

- DE 198 29 095 A relates to a sheet guiding device in the zwickelförmigen input and output area of the printing nip of a sheet-fed press, which is to ensure a concern and thus a smooth running of the sheet in the area pressure point.

- a housing of the sheet guiding device has at its the sheet-guiding cylinder opposite guide surface of porous, air-permeable material.

- DE 2 026 355 A discloses a turner bar which has a layer of porous material on a base body interspersed with openings

- double-circumference offset presses as well as in gravure rotary presses with folders which enable collective operation, it is sometimes necessary to glue a web section to a previous section. This is usually done by the use of a nozzle which is arranged on the strand path between the knife cylinder and the collecting cylinder, which often leads to contamination in the folder with correspondingly high cleaning intervals.

- the invention has for its object to provide a folder.

- openings Due to the design of the openings as micro-openings of the air flow over the active surface of the guide element is greatly homogenized. It is advantageous that - in contrast to openings in the millimeter range - essentially no "blowing effect" but only creates an air cushion, otherwise a restless course due to turbulence is the result.

- micro-openings In contrast to components with openings or holes of opening cross-sections in the range of millimeters and a hole spacing of several millimeters, a much more homogeneous surface structure is created in the formation of micro-openings on the surface.

- openings on the surface of the component which have a diameter less than or equal to 500 microns, advantageously less than or equal to 300 microns, in particular less than or equal to 150 microns.

- the volume flow exiting per unit area is reduced in such a way that even in marginal areas or areas that are not in use, even without area-wise covering, a leakage current can be reasonably small.

- the Leiteelement is now carried out in an embodiment of the micro-openings with microporous material so that a carrier body made of metal, plastic or similar rigid materials having an air chamber into which a pressurized fluid, for. B. compressed air, is pressed. On the side of the carrier body, which faces the product section, uniform bores are provided through which the compressed air can escape. So that now creates a uniform air cushion without direct flow on the outside, the guide element is coated with a microporous material layer or a similar finely porous material, which produces a uniform load-bearing air layer.

- the Micro-openings designed as openings of microbores.

- microapertures are designed as open pores on the surface of a porous, in particular microporous, air-permeable material or as openings of through holes of small cross-section, which extend through the wall of a feed chamber to the outside.

- the guide element has a solid, air-permeable support on which the microporous material is applied as a layer.

- a carrier can be acted upon with compressed air, which flows out of the carrier through the microporous layer and thus forms an air cushion on the surface of the guide element.

- This support in turn, may be porous with better air permeability than that of the microporous material; but it can also be formed from a cavity enclosing, provided with air passage openings flat material or molded material. Combinations of these alternatives are also possible.

- the thickness of the layer at least equal to the distance of adjacent openings of the carrier.

- an embodiment is advantageous, wherein the product section facing, and the micro-openings having side is formed as one or more inserts in a carrier.

- the insert can be releasably and possibly changeable connected with the carrier in training. So is a cleaning and / or an exchange of inserts of different microperforations for adaptation to different product versions (strength, weight, etc.) possible.

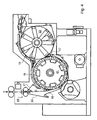

- the folding apparatus shown in a simplified section in FIG. 1 comprises a first cylinder 01, in particular a folding blade cylinder 01, a second cylinder 02, in particular folding jaw cylinder 02, and a guide element 03, in particular product guide 03 which is in the Dinzwickel the product transfer gap between the two cylinders 01 ; 02 is arranged.

- folding blades (not shown) extending from the folding blade cylinder 01 when passing through the product transfer nip (not shown) press a section 04 to be folded, e.g. B. to be folded product section 04 of a printed product, in a jaw (not shown) of the jaw cylinder 02, where it is trapped and forwarded.

- the further rotation of the two cylinders 01; 02 causes between the surface of the folding blade cylinder 01 and the product section 04, which is deducted from this, a gap 06 is formed, in which the air pressure from the outside must flow to the outside. This negative pressure hinders the removal of the product section 04 resting against the folding blade cylinder 01.

- the product guiding element 03 is used inter alia. to facilitate the removal of this leading part of the product section 04.

- the surface of the guide element 03 has openings 10, in particular micro-openings 10, through which in operation from an internal hollow or interior 07, z. B. a chamber 07, in particular pressure chamber 07, under pressure against the environment fluid standing, z. As a liquid, a gas or a mixture, in particular air, flows. In the figures, a corresponding supply of compressed air into the cavity 04 is not shown. A fluid cushion is formed by the fluid flowing through the micro-openings 10, thereby preventing the product section 04 from striking against an otherwise common product guide plate.

- the guide element 03 has the micro-openings 10 at least on a side of its surface facing the product section 04. However, it can also have the openings 10 on other sides not facing the product section 04 or else on its longitudinal section cooperating with the product section 04 consist entirely of a micro-openings 10 having material and form the cavity 07.

- This simplest embodiment for the arrangement of the openings 10 is made possible by the formation of the openings 10 as micro-openings 10, since hereby a thinner but more homogeneous air cushion created while a required or resulting volume flow and thus a leakage current on the "open" side considerably reduced is.

- the high resistance of the micro-apertures 10, in contrast to large-cross-section apertures, causes "not capping" a portion of apertures 10 to result in some sort of short-circuit current. In the total resistance of the falling over the openings 10 partial resistance receives an increased weight.

- the formation of the wall of the guide element 03 in the region of the micro-openings 10 can be carried out in different ways, which is indicated in Fig. 1 with "detail A, B" and shown in Fig. 2 and 3 as a detail for the two versions.

- FIG. 2 for the micro-openings 10, these are in the form of open pores on the surface of a porous, in particular microporous, air-permeable material 09, eg. B. of an open-pore sintered material 09, in particular of sintered metal 09, is formed.

- the pores of the air-permeable porous material 09 have a mean diameter (average size) of less than 150 microns, z. B. 5 to 50 microns, in particular 10 to 30 microns.

- the material 09 is formed with an irregular, amorphous structure.

- the cavity 07 of the guide element 03 may, at least on its cooperating with the product section 04 area, formed essentially solely from a cavity 07 on this side final body made of porous solid material (ie without further load-bearing layers of appropriate strength).

- This substantially self-supporting body is then formed with a wall thickness of greater than or equal to 2 mm, in particular greater than or equal to 3 mm.

- the guide element 03 a solid, at least partially air-permeable support 08, in particular support body 08, on which the microporous material 09 is applied as a layer 09.

- Such a carrier body 08 can be acted upon with compressed air, which flows out of the carrier body 08 through the microporous layer 09 and thus forms an air cushion on the surface of the guide element 03.

- the porous material 09 is thus not designed as a load-bearing solid body (with or without frame construction), but as a coating 09 on a feedthroughs 15 or passage openings, in particular metallic, carrier material.

- the carrier body 08 Under "non-bearing" layer 09 i.V.m. the carrier body 08 is - in contrast to known for example from the prior art "supporting" layers - understood a structure, wherein the layer 09 is supported over its entire layer length and total layer width each on a plurality of support points of the support body 08.

- the carrier body 08 has z. B. on its co-operating with the layer 09 width and length respectively a plurality of non-contiguous passages 15, z. B. holes 15, on.

- This embodiment is distinctly different from a design in which a porous material extending over the entire active surface is self-supporting over this distance, is supported on a frame or carrier only in one end region, and therefore must have a corresponding strength.

- the carrier material absorbs substantially the weight, shear, torsional, bending and / or shear forces of the component, which is why a corresponding wall thickness (eg greater than 3 mm, in particular greater than 5 mm) of the carrier body 08 and / or a suitably stiffened construction is selected.

- the carrier body 08 may be a multiply perforated piece of flat material or molded Material such as a stamped sheet or rigid wire mesh; but is also possible a three-dimensional air-permeable body such as an open-cell metal foam, etc.

- the openings are shown as the cavity 07 with the layer 09 connecting holes 15.

- the porous material 09 outside the bushing 15 has z. B. a layer thickness which is smaller than 1 mm, on. Particularly advantageous is a layer thickness between 0.05 mm and 0.3 mm.

- a proportion of open area in the region of the effective outer surface of the porous material 09 is between 3% and 30%, preferably between 10% and 25%.

- opening degree is between 3% and 30%, preferably between 10% and 25%.

- the thickness of the layer 09 at least equal to the distance between adjacent openings of the bores 15 of the support body 08.

- Choice of material, dimensioning and pressurization are selected such that 1 to 20 standard cubic meters per m 2 , in particular 2 to 15 standard cubic meters per m 2 , emerge from the air outlet surface of the sintered material 09 per hour. Particularly advantageous is the air outlet of 3 to 7 standard cubic meters per m 2 .

- Air that has passed through one of the bores 15 of the support body 08 tends to distribute in the pores of the microporous layer 09 both to the surface thereof and sideways, parallel to the surface. Assuming that the flow resistance in the microporous layer 09 is isotropic, the air passing through a bore of the support body 08 is also isotropically distributed in the layer 09. In order to create a homogeneous, gap-free air cushion on the surface of the layer 09, air must leak on its entire surface, even in those areas under which there is an impermeable surface area of the support body 08. For this purpose, the thickness of the microporous layer 09 may be at least as great as an average distance between adjacent bores 15 on the surface of the carrier body 08.

- the wall thickness of the support body 08 at least in the layer 09 supporting area is z. B. greater than 3 mm, in particular greater than 5 mm.

- the support body 08 may in turn also made of porous material, but with a better air permeability -.

- a larger pore size - be designed as that of the microporous material of the layer 09.

- the openings of the carrier 08 are formed by open pores in the region of the surface, and the passages 15 by the randomly formed on the porosity inside the channels.

- the carrier body 08 can also be formed from any desired cavity enclosing the cavity 07, provided with passages 15 flat material or molded material. Combinations of these alternatives are also possible.

- the inner cross section of a feed line, not shown, for supplying the compressed air to the turning bar is less than 100 mm 2 , preferably between 10 and 60 mm 2 .

- the micro-openings 03 are designed as openings through holes 12, in particular micro-bores 12, which extend through a z. B. formed as a pressure chamber 07 cavity 07 bounding wall 13, z. B. chamber wall 13, extend outward.

- the holes 12 have z. B. a diameter (at least in the region of the openings 10) of less than or equal to 500 .mu.m, advantageously less than or equal to 300 .mu.m, in particular between 60 and 150 .mu.m. Of the Opening degree is z. B. at 3 to 25%, especially at 5 to 15%.

- a hole density is at least 1/5 mm 2 , in particular at least 1 / mm 2 up to 4 / mm 2 .

- the wall 13 thus has, at least in a cooperating with the product section 04 area, a micro-perforation.

- the micro-perforation extends - as in the first embodiment, the bushings 15 and layer 09 - at least in the effective range between the guide element 03 and product section 04th

- the flow resistance influencing wall thickness of the holes 12 containing chamber wall 13 is z. B. at 0.2 to 3.0 mm, advantageously at 0.2 to 1.5 mm. in particular from 0.3 to 0.8 mm.

- a reinforcing construction not shown, for example, in the longitudinal direction of the guide element 03 extending carrier, in particular metal support, be arranged, on which the chamber wall 13 at least partially or selectively supported.

- an overpressure in the chamber 07 of 0.5 to 2.0 bar, in particular from 0.5 to 1.0 bar of advantage.

- the bores 12 may be cylindrical, funnel-shaped or else of a special shape (for example in the form of a Laval nozzle).

- the microperforation, d. H. the bores 12 are preferably produced by drilling using accelerated particles (eg liquid such as water jet, ions or elementary particles) or by means of electromagnetic radiation of high energy density (eg light by means of a laser beam). Particularly advantageous is the production by means of electron beam.

- accelerated particles eg liquid such as water jet, ions or elementary particles

- electromagnetic radiation of high energy density eg light by means of a laser beam

- the folding blade cylinder 01 facing side of the holes 12 having Wall 13, z.

- a stainless steel formed wall 13 in an advantageous embodiment, a dirt and / or color-repellent finish. It has a not shown, the openings 10 and holes 12 not covering coating -.

- the holes 12 having the wall 13 is formed in a variant as one or more inserts in a carrier.

- the insert may be fixed or changeable connected to the carrier. The latter is advantageous with respect to a cleaning or an exchange of inserts of different types of microperforations for adaptation to different product strengths, product weight, etc.

- Fig. 4 shows a complete section through a folding apparatus, in which a plurality of guide elements 16; 17; 18; 19 are arranged on the circumference of the folding blade cylinder 01 or the jaw cylinder 02, which on the cylinders 01; 02 lead funded product sections 04 and micro-openings 10 (from Fig. 2 or 3) on a product section 04 facing side of its surface.

- the guide sail 16 is arranged at a product receiving point of the jaw cylinder 01 to a smooth transition of one to this point, for example, by two tape guide mechanisms 21; 22 guided product section 04 (printed matter) from the ending at this point tape guide mechanism 21 to effect the folding blade cylinder 01.

- the guide sail 17 is located in the thoroughlyszwickel the product transfer gap between the cylinders 01; 02 at the end of the tape guide mechanism 22 to prevent premature contact between a discharged from the tape guide mechanism 22 product portion 04 and the jaw cylinder 02.

- Another such designed as a guide element 18 component may be provided as a replacement for product baffles, which are conventionally arranged approximately between the Ninzwickel and the product receiving point of the folding blade 01, in order not to return in the collecting operation to the jaw cylinder 02 transferred product sections 04 to the product receiving point.

- a similar designed as a guide member 19 component extends here from the Ninzwickel from around a portion of the circumference of the jaw cylinder 02. All these guide elements 16 to 19 may be acted upon in an advantageous embodiment with compressed air to prevent frictional contact with the printed matter and contamination of its surface , Preferably, these vanes 16-19, if present, have micro-openings 10 on the product-facing side in the manner described with respect to FIGS. 1-3 (with microporous material 09 or micro-bores 12). The explained to Fig. 1 to 3 is applicable for this purpose.

- the folder may be described in one or more of said sections guide elements 03; 16 to 19 have.

- the product section 04 represents a by a cross-cutting device 25 after processing, especially after printing, a web, z. B. web, generated section of this web.

Landscapes

- Mechanical Engineering (AREA)

- Engineering & Computer Science (AREA)

- Registering, Tensioning, Guiding Webs, And Rollers Therefor (AREA)

- Folding Of Thin Sheet-Like Materials, Special Discharging Devices, And Others (AREA)

- Absorbent Articles And Supports Therefor (AREA)

- Coating Apparatus (AREA)

- Advancing Webs (AREA)

- Paper (AREA)

- Acyclic And Carbocyclic Compounds In Medicinal Compositions (AREA)

- Printers Or Recording Devices Using Electromagnetic And Radiation Means (AREA)

- Cleaning By Liquid Or Steam (AREA)

- Coating With Molten Metal (AREA)

- Controlling Rewinding, Feeding, Winding, Or Abnormalities Of Webs (AREA)

- Accessory Devices And Overall Control Thereof (AREA)

- Rotary Presses (AREA)

- Handling Of Sheets (AREA)

- Filtering Materials (AREA)

- Feeding Of Articles By Means Other Than Belts Or Rollers (AREA)

- Containers And Plastic Fillers For Packaging (AREA)

- Devices For Checking Fares Or Tickets At Control Points (AREA)

- Control Of Electric Motors In General (AREA)

- Saccharide Compounds (AREA)

- Enzymes And Modification Thereof (AREA)

- Cleaning And De-Greasing Of Metallic Materials By Chemical Methods (AREA)

- Media Introduction/Drainage Providing Device (AREA)

- Materials For Medical Uses (AREA)

- Formation And Processing Of Food Products (AREA)

- Forging (AREA)

- Safety Valves (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

- Electrical Discharge Machining, Electrochemical Machining, And Combined Machining (AREA)

- Dental Preparations (AREA)

- Bridges Or Land Bridges (AREA)

- Yarns And Mechanical Finishing Of Yarns Or Ropes (AREA)

- Lead Frames For Integrated Circuits (AREA)

- Piezo-Electric Or Mechanical Vibrators, Or Delay Or Filter Circuits (AREA)

- Electronic Switches (AREA)

Description

- Die Erfindung betrifft einen Falzapparat gemäß dem Oberbegriff des Anspruchs 1 oder 2.

- Aus der DE 35 12 308 C2 ist ein Leitelement in einem Falzapparat bekannt, wobei der Falzapparat zwei zur Bildung eines Querfalzes zusammen wirkende Zylinder aufweist, in deren Auslaufzwickel die als Walze mit Anschlussstücken ausgeführte Leiteinrichtung aus Kunststoff angeordnet ist.

- Die EP 11 44 292 B1 zeigt ein Leitelement für Bahnen, welches auf einem Rahmen ein plattenförmiges, porösen, aus einer darunterliegenden Kammer luftdurchströmbares Material aufweist. Das Leitelement führt die Bahn berührungslos, während diese auf der gegenüberliegenden Seite beispielsweise mittels einer Beschichtungsvorrichtung mit einem Klebstoff versehen wird.

- Durch die DE 299 14 420 U1 ist eine Leimvorrichtung offenbart, welche zwischen Messerzylinder und einem Sammelzylinder angeordnet ist. Die Leimvorrichtung ist derart steuerbar, dass im Sammelbetrieb auf dem Sammelzylinder aufeinander zu liegen kommende Abschnitte miteinander verklebt werden, bevor sie über einen Falzklappenzylinder quergefalzt und abgeführt werden.

- In der DE 198 54 053 A1 ist eine Führungseinrichtung für Bogen in einem Druckwerk einer Bogendruckmaschine offenbart. Sie ist zusätzlich zu zwei den Druckspalt bildenden Zylindern angeordnet und dient der Führung der Bogen beim Eintreten bzw. Verlassen des Druckspaltes. Sie weist eine Vielzahl von luftdurchströmbaren Öffnungen, beispielsweise u.a. Bohrungen oder poröses Material, auf.

- Die DE 21 42 902 A offenbart eine teilweise Ummantelung eines Falzmesserzylinders, welche mit Blasluftöffnungen derart ausgeführt ist, dass die Papierbogen durch die Luftströmung an die Zylinderoberfläche gedrückt werden.

- Die DE 198 29 095 A betrifft eine Bogenführungseinrichtung im zwickelförmigen Eingangs- und Ausgangsbereich des Druckspaltes einer Bogendruckmaschine, welche ein Anliegen und damit einen ruhigen Lauf des Bogens im Bereich Druckstelle gewährleisten soll. Ein Gehäuse der Bogenführungseinrichtung weist an seiner dem bogenführenden Zylinder gegenüber liegende Führungsfläche aus porösem, luftdurchlässigem Material auf.

- Durch die DE 2 026 355 A ist eine Wendestange offenbart, welche eine Schicht porösen Materials auf einem mit Öffnungen durchsetzten Grundkörper aufweist Bei Doppelumfang-Offsetmaschinen sowie bei Tiefdruck-Rotations-Druckmaschinen mit Falzapparaten, welche einen Sammelbetrieb ermöglichen, ist es zum Teil erforderlich, einen Bahn- bzw. Strangabschnitt auf einen vorherigen Abschnitt zu leimen. Dies erfolgt i.d.R. durch den Einsatz einer Düse, welche auf dem Strangweg zwischen dem Messerzylinder und dem Sammelzylinder angeordnet ist, wodurch es im Falzapparat häufig zu Verschmutzungen mit entsprechend hohen Reinigungsintervallen kommt.

- Der Erfindung liegt die Aufgabe zugrunde, einen Falzapparat zu schaffen.

- Die Aufgabe wird erfindungsgemäß durch die Merkmale des Anspruchs 1 oder 2 gelöst.

- Die mit der Erfindung erzielbaren Vorteile bestehen insbesondere darin, dass eine materialschonende und verschleißarme Führung geschaffen wurde. Heute übliche Leitbleche werden durch Leiteelemente ersetzt, an deren Führungsfläche für die Produktabschnitte ein Luftpolster entsteht, und dadurch kein direkter Kontakt zwischen Führungseinrichtung und Produktabschnitt besteht. Somit kommt es zu keinem Verschleiß an der Führungseinrichtung und der Produktlauf erfolgt sehr exakt und ruhig. Ein "Schlagen" beispielsweise eines Abschnittendes aufgrund des körperlichen Kontaktes mit Leitblechen wird verringert.

- Durch die Ausbildung der Öffnungen als Mikroöffnungen wird der Luftstrom über die Wirkfläche des Leitelementes stark vergleichmäßigt. Von Vorteil ist es, dass - im Gegensatz zu Öffnungen im Millimeterbereich - im wesentlichen kein "Blaseffekt" sondern lediglich ein Luftpolster entsteht, da sonst ein unruhiger Verlauf durch Verwirbelungen die Folge ist.

- Mittels Luftaustrittsöffnungen mit Durchmessern im Millimeterbereich sind punktuell auf das Material Kräfte (Impuls des Strahls) wirksam, während durch eine Verteilung von Mikroöffnungen mit hoher Lochdichte vorrangig der Effekt eines ausgebildeten Luftpolsters zum Tragen kommt. Bisher verwendete Bohrungen lagen im Querschnitt beispielsweise bei 1 bis 3 mm, wohingegen für die Mikroöffnungen der Querschnitt um mindestens eine Zehnerpotenz kleiner liegt. Es bilden sich hierdurch wesentlich verschiedene Effekte aus.

- Im Gegensatz zu Bauteilen mit Öffnungen bzw. Bohrungen von Öffnungsquerschnitten im Bereich von Millimetern und einem Lochabstand von mehreren Millimetern, wird bei der Ausbildung von Mikroöffnungen auf der Oberfläche eine weitaus homogenere Oberflächenstruktur geschaffen. Unter Mikroöffnungen werden hier Öffnungen auf der Oberfläche des Bauteils verstanden, welche einen Durchmesser kleiner oder gleich 500 µm, vorteilhaft kleiner oder gleich 300 µm, insbesondere kleiner oder gleich 150 µm aufweisen. Eine "Lochdichte" für die mit den Mikroöffnungen versehene Fläche liegt bei mindesten eine Mikroöffnung je 5 mm2 (= 0,20 / mm2), vorteilhaft mindestens eine Mikroöffnung je 3,6 mm2 (= 0,28 / mm2).

- Zusätzlich ist bei Mikroöffnungen der je Flächeneinheit austretende Volumenstrom derart herabgesetzt, dass auch in Randbereichen oder gerade nicht genutzten Bereichen auch ohne bereichsweises Abdecken ein Verluststrom vertretbar klein sein kann.

- Das Leiteelement wird in einer Ausführung der Mikroöffnungen mit mikroporösem Material nun so ausgeführt, dass ein Trägerkörper aus Metall, Kunststoff oder ähnlichen biegesteifen Materialien eine Luftkammer aufweist, in welche ein unter Überdruck stehendes Fluid, z. B. Druckluft, gedrückt wird. An der Seite des Trägerkörpers, die dem Produktabschnitt zugewandt ist, sind gleichmäßige Bohrungen angebracht durch welche die Druckluft austreten kann. Damit nun ein gleichmäßiges Luftpolster ohne direkte Strömung an der Außenseite entsteht, wird das Leitelement mit einer mikroporösen Materialschicht oder einem ähnlich feinporösen Material beschichtet, welches eine gleichmäßige tragende Luftschicht erzeugt. In zweiter Ausführung sind die Mikroöffnungen als Öffnungen von Mikrobohrungen ausgeführt.

- Die Mikroöffnungen sind als offene Poren an der Oberfläche eines porösen, insbesondere mikroporösen, luftdurchlässigen Materials oder aber als Öffnungen durchgehender Bohrungen kleinen Querschnittes ausgeführt, welche sich durch die Wand einer Zuführkammer nach außen erstrecken.

- Um im Fall des Einsatzes von mikroporösen Materials eine gleichmäßige Verteilung von an der Oberfläche des Materials austretender Luft zu erzielen, ohne gleichzeitig hohe Schichtdicken des Materials mit hohem Strömungswiderstand zu benötigen, ist es zweckmäßig, dass das Leitelement einen festen, luftdurchlässigen Träger aufweist, auf dem das mikroporöse Material als Schicht aufgebracht ist. Ein solcher Träger kann mit Druckluft beaufschlagt werden, die aus dem Träger heraus durch die mikroporöse Schicht fließt und so an der Oberfläche des Leitelements ein Luftkissen bildet.

- Dieser Träger kann seinerseits mit einer besseren Luftdurchlässigkeit als der des mikroporösen Materials porös sein; er kann aber auch aus einem einen Hohlraum umschließenden, mit Luftdurchtrittsöffnungen versehenem Flachmaterial bzw. geformtem Material gebildet sein. Auch Kombinationen dieser Alternativen kommen in Betracht.

- Um eine gleichmäßige Luftverteilung zu erzielen, ist es außerdem wünschenswert, dass die Dicke der Schicht wenigstens dem Abstand benachbarter Öffnungen des Trägers entspricht.

- Im Fall des Einsatzes von Mikrobohrungen ist eine Ausführung vorteilhaft, wobei die dem Produktabschnitt zugewandte, und die Mikroöffnungen aufweisende Seite als ein Einsatz oder mehrere Einsätze in einem Träger ausgebildet ist. Der Einsatz kann in Weiterbildung lös- und ggf. wechselbar mit dem Träger verbunden sein. So ist eine Reinigung und/oder aber ein Austausch von Einsätzen verschiedenartiger Mikroperforationen zur Anpassung an unterschiedliche Produktausführungen (Stärke, Gewicht etc.) möglich.

- Ausführungsbeispiele der Erfindung sind in den Zeichnungen dargestellt und werden im Folgenden näher beschrieben.

- Es zeigen:

- Fig. 1

- einen Ausschnitt eines Falzapparates mit Leitelement;

- Fig. 2

- eine vergrößerte Querschnittsdarstellung einer ersten Ausführung des Leitelements mit porösem Material;

- Fig. 3

- eine vergrößerte Querschnittsdarstellung einer zweiten Ausführung des Leitelements mit Mikrobohrungen;

- Fig. 4

- eine schematische Darstellung eines Falzapparates mit Leitelementen;

- Der in Fig. 1 in einem vereinfachten Schnitt gezeigte Falzapparat umfasst einen ersten Zylinder 01, insbesondere einen Falzmesserzylinder 01, einen zweiten Zylinder 02, insbesondere Falzklappenzylinder 02, sowie ein Leitelement 03, insbesondere Produktleitelement 03, das im Ausgangszwickel des Produktübergabespalts zwischen den zwei Zylindern 01; 02 angeordnet ist. Wenn der Falzapparat arbeitet, so drücken aus dem Falzmesserzylinder 01 beim Durchgang durch den Produktübergabespalt ausfahrende Falzmesser (nicht gezeigt) ein zu falzender Abschnitt 04, z. B. zu falzender Produktabschnitt 04 eines Druckerzeugnis, in eine Falzklappe (nicht gezeigt) des Falzklappenzylinders 02, wo sie eingeklemmt und weiterbefördert wird. Die Weiterdrehung der beiden Zylinder 01; 02 führt dazu, dass zwischen der Oberfläche des Falzmesserzylinders 01 und dem Produktabschnitt 04, das von diesem abgezogen wird, ein Zwischenraum 06 entsteht, in welchen zum Druckausgleich Luft von außen nachfließen muss. Dieser Unterdruck behindert das Abziehen des am Falzmesserzylinder 01 anliegenden Produktabschnittes 04. Das Produktleitelement 03 dient u.a. dazu, das Abziehen dieses führenden Teils des Produktabschnittes 04 zu erleichtern.

- Die Oberfläche des Leitelementes 03 weist Öffnungen 10, insbesondere Mikroöffnungen 10 auf, durch welche im Betrieb aus einem im Innern liegenden Hohl- oder Innenraum 07, z. B. einer Kammer 07, insbesondere Druckkammer 07, unter Überdruck gegen die Umgebung stehendes Fluid, z. B. eine Flüssigkeit, ein Gas oder ein Gemisch, insbesondere Luft, strömt. In den Figuren ist eine entsprechende Zuleitung von Druckluft in den Hohlraum 04 nicht dargestellt. Durch das durch die Mikroöffnungen 10 strömende Fluid wird ein Fluidpolster ausgebildet und hierdurch ein Anschlagen des Produktabschnittes 04 gegen ein sonst übliches Produktleitblech verhindert.

- Das Leitelement 03 weist zumindest auf einer dem Produktabschnitt 04 zugewandten Seite seiner Oberfläche die Mikroöffnungen 10 auf. Sie kann die Öffnungen 10 jedoch auch auf anderen, dem Produktabschnitt 04 nicht zugewandten Seiten aufweisen oder aber auf ihrem mit dem Produktabschnitt 04 zusammen wirkenden Längsabschnitt gänzlich aus einem die Mikroöffnungen 10 aufweisenden Material bestehen und den Hohlraum 07 ausbilden.

- Diese einfachste Ausführung für die Anordnung der Öffnungen 10 wird durch die Ausbildung der Öffnungen 10 als Mikroöffnungen 10 möglich, da hiermit ein dünneres aber homogeneres Luftpolster geschaffen, gleichzeitig ein erforderlicher bzw. resultierender Volumenstrom und damit auch ein Verluststrom über die "offene" Seite erheblich reduziert ist. Der hohe Widerstand der Mikroöffnungen 10 bewirkt im Gegensatz zu Öffnungen großen Querschnitts, dass ein "Nichtbedecken" eines Bereichs von Öffnungen 10 nicht zu einer Art Kurzschlussstrom führt. Im Gesamtwiderstand erhält der über die Öffnungen 10 abfallende Teilwiderstand ein erhöhtes Gewicht.

- Die Ausbildung der Wand des Leitelements 03 im Bereich der Mikroöffnungen 10 kann auf unterschiedliche Weise erfolgen, welche in Fig. 1 mit "Detail A, B" ausgewiesen und in Fig. 2 und 3 als Detail für die beiden Ausführungen dargestellt ist.

- In einer ersten Ausführung (Fig. 2) für die Mikroöffnungen 10 sind diese als offene Poren an der Oberfläche eines porösen, insbesondere mikroporösen, luftdurchlässigen Materials 09, z. B. aus einem offenporigen Sintermaterial 09, insbesondere aus Sintermetall 09, ausgebildet. Die Poren des luftdurchlässigen porösen Materials 09 weisen einen mittleren Durchmesser (mittlere Größe) von kleiner 150 µm, z. B. 5 bis 50 µm, insbesondere 10 bis 30 µm auf. Das Material 09 ist mit einer unregelmäßigen, amorphen Struktur ausgebildet.

- Der Hohlraum 07 des Leitelements 03 kann, zumindest auf seinem mit dem Produktabschnitt 04 zusammen wirkenden Bereich, im wesentlichen allein aus einem den Hohlraum 07 auf dieser Seite abschließenden Körper aus porösem Vollmaterial gebildet (d. h. ohne weitere lasttragende Schichten mit entsprechender Stärke) ausgebildet sein. Dieser im wesentlichen selbsttragende Körper ist dann mit einer Wandstärke von größer oder gleich 2 mm, insbesondere größer oder gleich 3 mm, ausgebildet.

- Um eine gleichmäßige Verteilung von an der Oberfläche des mikroporösen Materials 09 austretender Luft zu erzielen, ohne gleichzeitig hohe Schichtdicken des Materials 09 mit entsprechend erhöhtem Strömungswiderstand zu benötigen, ist es in einer ersten vorteilhaften Ausführung (Fig. 2) jedoch vorgesehen, dass das Leitelement 03 einen festen, zumindest bereichsweise luftdurchlässigen Träger 08, insbesondere Trägerkörper 08, aufweist, auf dem das mikroporöse Material 09 als Schicht 09 aufgebracht ist. Ein solcher Trägerkörper 08 kann mit Druckluft beaufschlagt werden, die aus dem Trägerkörper 08 heraus durch die mikroporöse Schicht 09 fließt und so an der Oberfläche des Leitelements 03 ein Luftkissen ausbildet. In bevorzugter Ausführung wird das poröse Material 09 somit nicht als tragender Vollkörper (mit oder ohne Rahmenkonstruktion), sondern als Beschichtung 09 auf einem Durchführungen 15 bzw. Durchgangsöffnungen aufweisenden, insbesondere metallischem, Trägermaterial ausgeführt. Unter "nicht tragender" Schicht 09 i.V.m. dem Trägerkörper 08 wird - im Gegensatz zu beispielsweise aus dem Stand der Technik bekannten "tragenden" Schichten - ein Aufbau verstanden, wobei sich die Schicht 09 über ihre gesamte Schichtlänge und gesamte Schichtbreite jeweils auf einer Vielzahl von Stützstellen des Trägerkörpers 08 abstützt. Der Trägerkörper 08 weist z. B. auf seiner mit der Schicht 09 zusammen wirkenden Breite und Länge jeweils eine Mehrzahl nicht zusammenhängender Durchführungen 15, z. B. Bohrungen 15, auf. Diese Ausführung ist deutlich von einer Ausbildung verschieden, in welcher sich ein über die gesamte Wirkfläche erstreckendes poröses Material über diese Distanz selbsttragend ausgeführt ist, sich lediglich in einem Endbereich an einem Rahmen oder Träger abstützt, und daher eine entsprechende Stärke aufweisen muss.

- Im dargestellten Ausführungsbeispiel nimmt das Trägermaterial im wesentlichen die Gewichts-, Scher-, Torsions-, Biege- und/oder Scherkräfte des Bauteils auf, weshalb eine entsprechende Wandstärke (z. B. größer als 3 mm, insbesondere größer 5 mm) des Trägerkörpers 08 und/oder eine entsprechend versteifte Konstruktion gewählt ist. Der Trägerkörper 08 kann ein vielfach durchlöchertes Stück Flachmaterial bzw. geformtes Material wie etwa ein gestanztes Blech oder ein steifes Drahtgeflecht sein; möglich ist aber auch ein dreidimensionaler luftdurchlässiger Körper wie etwa ein offenporiger Metallschaum etc.. Im Ausführungsbeispiel sind die Durchbrüche als den Hohlraum 07 mit der Schicht 09 verbindende Bohrungen 15 dargestellt.

- Das poröse Material 09 außerhalb der Durchführung 15 weist z. B. eine Schichtdicke, die kleiner als 1 mm ist, auf. Besonders vorteilhaft ist eine Schichtdicke zwischen 0,05 mm und 0,3 mm.

- Ein Anteil an offener Fläche im Bereich der wirksamen Außenfläche des porösen Materials 09, hier mit Öffnungsgrad bezeichnet, liegt zwischen 3 % und 30 %, bevorzugt zwischen 10 % und 25 %. Um eine gleichmäßige Luftverteilung zu erzielen, ist es außerdem wünschenswert, dass die Dicke der Schicht 09 wenigstens dem Abstand benachbarter Öffnungen der Bohrungen 15 des Trägerkörpers 08 entspricht.

- Materialwahl, Dimensionierung und Druckbeaufschlagung sind derart gewählt, dass aus der Luftaustrittsfläche des Sintermaterials 09 pro Stunde 1 - 20 Normkubikmeter pro m2, insbesondere 2 bis 15 Normkubikmeter pro m2, austreten. Besonders vorteilhaft ist der Luftaustritt von 3 bis 7 Normkubikmeter pro m2.

- Vorteilhaft wird die Sinterfläche aus dem Hohlraum 07 heraus mit einem Überdruck von mindestens 1 bar, insbesondere mit mehr als 4 bar, beaufschlagt. Besonders vorteilhaft ist eine Beaufschlagung der Sinterfläche mit einem Überdruck von 5 bis 7 bar.

- Luft, die durch eine der Bohrungen 15 des Trägerkörpers 08 hindurchgetreten ist, neigt dazu, sich in den Poren der mikroporösen Schicht 09 sowohl zu deren Oberfläche hin als auch seitwärts, parallel zur Oberfläche zu verteilen. Wenn man annimmt, dass der Strömungswiderstand in der mikroporösen Schicht 09 isotrop ist, so verteilt sich auch die durch eine Bohrung des Trägerkörpers 08 hindurchgetretene Luft isotrop in der Schicht 09. Um ein homogenes, lückenloses Luftkissen an der Oberfläche der Schicht 09 zu schaffen, muss Luft auf deren ganzer Oberfläche austreten, auch in solchen Bereichen, unter denen sich ein undurchlässiger Oberflächenbereich des Trägerkörpers 08 befindet. Hierfür kann die Dicke der mikroporösen Schicht 09 wenigstens genauso groß sein wie ein mittlerer Abstand zwischen benachbarten Bohrungen 15 an der Oberfläche des Trägerkörpers 08.

- Die Wandstärke des Trägerkörpers 08 zumindest im die Schicht 09 tragenden Bereich ist z. B. größer als 3 mm, insbesondere größer 5 mm.

- Der Trägerkörper 08 kann seinerseits jedoch ebenfalls aus porösem Material, jedoch mit einer besseren Luftdurchlässigkeit - z. B. einer größere Porengröße - als der des mikroporösen Materials der Schicht 09 ausgeführt sein. In diesem Fall werden die Öffnungen des Trägers 08 durch offene Poren im Bereich der Oberfläche, und die Durchführungen 15 durch die sich über die Porosität im Inneren zufällig ausgebildeten Kanäle gebildet. Der Trägerkörper 08 kann aber auch aus einem beliebigen, den Hohlraum 07 umschließenden, mit Durchführungen 15 versehenem Flachmaterial bzw. geformtem Material gebildet sein. Auch Kombinationen dieser Alternativen kommen in Betracht.

- Der Innenquerschnitt einer nicht dargestellten Zuleitung zur Zuführung der Druckluft zur Wendestange ist kleiner 100 mm2, vorzugsweise liegt er zwischen 10 und 60 mm2.

- In einer zweiten Ausführung (Fig. 3) sind die Mikroöffnungen 03 als Öffnungen durchgehender Bohrungen 12, insbesondere Mikrobohrungen 12 ausgeführt, welche sich durch eine den z. B. als Druckkammer 07 ausgebildeten Hohlraum 07 begrenzende Wand 13, z. B. Kammerwand 13, nach außen erstrecken. Die Bohrungen 12 weisen z. B. einen Durchmesser (zumindest im Bereich der Öffnungen 10) von kleiner oder gleich 500 µm, vorteilhaft kleiner oder gleich 300 µm, insbesondere zwischen 60 und 150 µm auf. Der Öffnungsgrad liegt z. B. bei 3 bis 25 %, insbesondere bei 5 bis 15 %. Eine Lochdichte beträgt zumindest 1 / 5 mm2, insbesondere mindestens 1 / mm2 bis hin zu 4 / mm2. Die Wand 13 weist somit, zumindest in einem mit dem Produktabschnitt 04 zusammen wirkenden Bereich, eine Mikroperforation auf. Vorteilhafter Weise erstreckt sich die Mikroperforation - wie im ersten Ausführungsbeispiel die Durchführungen 15 und Schicht 09 - zumindest im Wirkbereich zwischen Leitelement 03 und Produktabschnitt 04.

- Eine u.a. den Strömungswiderstand beeinflussende Wandstärke der die Bohrungen 12 beinhaltenden Kammerwand 13 liegt z. B. bei 0,2 bis 3,0 mm, vorteilhaft bei 0,2 bis 1,5 mm. insbesondere von 0,3 bis 0,8 mm. Im Innern des Leitelements 03, insbesondere im Hohlraum 07, kann eine nicht dargestellte verstärkende Konstruktion, beispielsweise ein sich in Längsrichtung des Leitelements 03 erstreckender Träger, insbesondere Metallträger, angeordnet sein, auf welchem sich die Kammerwand 13 zumindest abschnittsweise bzw. punktuell abstützt.

- Für die Ausführung der Mikroöffnungen 03 als Öffnungen von Bohrungen 12 z. B. ein Überdruck in der Kammer 07 von 0,5 bis 2,0 bar, insbesondere von 0,5 bis 1,0 bar von Vorteil.

- Die Bohrungen 12 können zylindrisch, trichterförmig oder aber mit anderer spezieller Formgebung (z. B. in Form einer Lavaldüse) ausgeführt sein.

- Die Mikroperforation, d. h. die Herstellung der Bohrungen 12, erfolgt vorzugsweise durch Bohren mittels beschleunigter Teilchen (z. B. Flüssigkeit wie beispielsweise Wasserstrahl, lonen oder Elementarteilchen) oder mittels elektromagnetischer Strahlung hoher Energiedichte (z. B. Licht mittels Laserstrahl). Insbesondere vorteilhaft ist die Herstellung mittels Elektronenstrahl.

- Die dem Falzmesserzylinder 01 zugewandte Seite der die Bohrungen 12 aufweisenden Wand 13, z. B. eine aus Edelstahl gebildete Wand 13, weist in einer vorteilhaften Ausführung eine schmutz- und/oder farbabweisende Veredelung auf. Sie weist eine nicht dargestellte, die Öffnungen 10 bzw. Bohrungen 12 nicht bedeckende Beschichtung - z. B. Nickel oder vorteilhaft Chrom - auf, welche z. B. zusätzlich bearbeitet ist - z. B. mit Mikrorippen oder einen Lotusblüteneffekt bewirkend strukturiert oder aber vorzugsweise hochglanzpoliert).

- Die die Bohrungen 12 aufweisende Wand 13 ist in einer Variante als ein Einsatz oder mehrere Einsätze in einem Träger ausgebildet. Der Einsatz kann fest oder wechselbar mit dem Träger verbunden sein. Letzteres ist von Vorteil bzgl. einer Reinigung oder aber eines Austauschs von Einsätzen verschiedenartiger Mikroperforationen zur Anpassung an unterschiedliche Produktstärken, Produktgewicht etc.

- Zusätzlich oder anstelle der Anordnung des Leitelements 03 mit Mikroöffnungen 10 in den beschriebenen Ausführungen ist ein vergleichbares Leitelement 16; 17; 18; 19 oder sind mehrere vergleichbare Leitelemente 16; 17; 18; 19 im Bereich des Umfangs eines oder mehrerer der Zylinder 01; 02 von Vorteil.

- Fig. 4 zeigt einen vollständigen Schnitt durch einen Falzapparat, bei dem eine Mehrzahl von Leitelementen 16; 17; 18; 19 am Umfang des Falzmesserzylinders 01 oder des Falzklappenzylinders 02 angeordnet sind, welche an den Zylindern 01; 02 geförderte Produktabschnitte 04 führen und Mikroöffnungen 10 (aus Fig. 2 oder 3) auf einer dem Produktabschnitt 04 zugewandten Seite ihrer Oberfläche enthalten.

- Bei diesen Komponenten kann es sich z. B. um ein Führungssegel 16 bzw. 17 handeln. Das Führungssegel 16 ist an einer Erzeugnisaufnahmestelle des Falzklappenzylinders 01 angeordnet, um einen gleichmäßigen Übergang eines bis zu dieser Stelle beispielsweise durch zwei Bandführungsmechanismen 21; 22 geführten Produktabschnitt 04 (Druckerzeugnis) von dem an dieser Stelle endenden Bandführungsmechanismus 21 auf den Falzmesserzylinder 01 zu bewirken. Das Führungssegel 17 befindet sich im Eingangszwickel des Produktübergabespalts zwischen den Zylindern 01; 02 am Ende des Bandführungsmechanismus 22, um einen vorzeitigen Kontakt zwischen einem von dem Bandführungsmechanismus 22 entlassenen Produktabschnitt 04 und dem Falzklappenzylinder 02 zu verhindern.

- Eine weitere solche als Leitelement 18 ausgeführte Komponente kann als Ersatz für Produktleitbleche vorgesehen werden, die herkömmlicherweise etwa zwischen dem Ausgangszwickel und der Erzeugnisaufnahmestelle des Falzmesserzylinders 01 angeordnet sind, um im Sammelbetrieb nicht an den Falzklappenzylinder 02 übergebene Produktabschnitte 04 zur Erzeugnisaufnahmestelle zurückzubefördern. Eine ähnliche als Leitelement 19 ausgeführte Komponente erstreckt sich hier vom Ausgangszwickel aus um einen Teil des Umfangs des Falzklappenzylinders 02. Alle diese Leitelemente 16 bis 19 können in vorteilhafter Ausführung mit Druckluft beaufschlagt sein, um einen Reibkontakt mit den Druckerzeugnissen und eine Verschmutzung ihrer Oberfläche zu verhindern. Vorzugsweise weisen diese Leitelemente 16 bis 19, falls vorhanden, auf der dem Produkt zugewandten Seite Mikroöffnungen 10 in der zu Fig. 1 bis 3 beschriebenen Weise (mit mikroporösem Material 09 oder mit Mikrobohrungen 12) auf. Das zu Fig. 1 bis 3 erläuterte ist hierfür anzuwenden.

- Der Falzapparat kann in einem oder in mehreren der genannten Abschnitte beschriebene Leitelemente 03; 16 bis 19 aufweisen.

- Der Produktabschnitt 04 stellt einen durch eine Querschneidvorrichtung 25 nach Bearbeiten, insbesondere nach Bedrucken, einer Bahn, z. B. Materialbahn, erzeugten Abschnitt dieser Bahn dar.

-

- 01

- Zylinder, Falzmesserzylinder

- 02

- Zylinder, Falzklappenzylinder

- 03

- Leitelement, Produktleitelement

- 04

- Abschnitt, Produktabschnitt

- 05

- -

- 06

- Zwischenraum

- 07

- Innenraum, Hohlraum, Kammer, Druckkammer

- 08

- Träger, Trägerkörper

- 09

- Schicht mikroporös; Material, luftdurchlässig, mikroporös; Sintermaterial; Sintermetall, Beschichtung

- 10

- Öffnung, Mikroöffnung

- 11

- -

- 12

- Bohrung, Mikrobohrung

- 13

- Wand, Kammerwand

- 14

- -

- 15

- Durchführung, Bohrung

- 16

- Leitelement, Führungssegel

- 17

- Leitelement, Führungssegel

- 18

- Leitelement

- 19

- Leitelement

- 20

- -

- 21

- Bandführungsmechanismus

- 22

- Bandführungsmechanismus

- 25

- Querschneidevorrichtung

- A

- Detail

- B

- Detail

Claims (23)

- Falzapparat mit einem Leitelement (03; 16; 17; 18; 19) zur Führung eines Produktabschnittes (04), dadurch gekennzeichnet, dass das Leitelement (03; 16; 17; 18; 19) in seiner Mantelfläche eine Vielzahl von Öffnungen (10) für den Austritt eines unter Druck stehenden Fluids aufweist, und dass die Öffnungen (10) als Mikroöffnungen (10) mit einem Durchmesser kleiner 500 µm ausgeführt sind, und dass die Mikroöffnungen (10) als nach außen gerichtete Öffnungen (10) von Mikrobohrungen (15) in einer das Leitelement (03; 16; 17; 18; 19) nach außen begrenzenden Wand (13) ausgeführt sind.

- Falzapparat mit einem Falzmesserzylinder (01) welcher mit einem Falzklappenzylinder (02) zur Bildung eines Querfalzes zusammen wirkt und mit einem Leitelement (03; 16; 17; 18; 19) zur Führung eines Produktabschnittes (04), welches zur Produktführung im Ausgangszwickel des Produktübergabespalts zwischen dem Falzmesserzylinder (01) und dem Falzklappenzylinder (02) angeordnet ist, dadurch gekennzeichnet, dass das Leitelement (03; 16; 17; 18; 19) zumindest auf einer dem Produktabschnitt (04) zugewandten Seite mikroporöses, luftdurchlässiges Material (09) aufweist, dass das mikroporöse Material (09) als Schicht (09) auf einem lasttragenden, aber zumindest bereichsweise fluiddurchlässigen Träger (08) ausgebildet ist, und dass der Träger (08) auf seiner der Schicht (09) zugewandten Seite mindestens eine mit der Schicht (09) verbundene Tragfläche sowie eine Vielzahl von Öffnungen für die Zufuhr des Fluids in die Schicht (09) aufweist.

- Falzapparat nach Anspruch 2, dadurch gekennzeichnet, dass das Material (09) in seiner Mantelfläche eine Vielzahl von Mikroöffnungen (10) für den Austritt eines unter Druck stehenden Fluids aufweist, welche einen Durchmesser kleiner 500 µm aufweisen.

- Falzapparat nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass das Leitelement (03; 16; 17; 18; 19) im Bereich eines Umfangs eines Falzmesserzylinders (01) und/oder eines Falzklappenzylinders (02) des Falzapparates angeordnet ist.

- Falzapparat nach Anspruch 2, dadurch gekennzeichnet, dass das fluiddurchlässige poröse Material (09) Poren mit einer Größe von 5 bis 50 µm, insbesondere 10 bis 30 µm, aufweist.

- Falzapparat nach Anspruch 2, dadurch gekennzeichnet, dass das poröse Material (09) als offenporiges Sintermaterial (09), insbesondere als Sintermetall (09), ausgebildet ist.

- Falzapparat nach Anspruch 2, dadurch gekennzeichnet, dass das mikroporöse Material (09) als im wesentlichen selbsttragender Hohlkörper ausgeführt ist, welcher durch seine innere Begrenzungsfläche mindestens einen als Druckkammer (07) wirksamen Hohlraum (07) bildet.

- Falzapparat nach Anspruch 7, dadurch gekennzeichnet, dass der aus dem porösen Material (09) gebildete Hohlkörper eine Wandstärke von mindestens 2 mm aufweist.

- Falzapparat nach Anspruch 2, dadurch gekennzeichnet, dass ein Öffnungsgrad auf der nach außen gerichteten Oberfläche des porösen Materials (09) zwischen 3 % und 30 %, bevorzugt zwischen 10% und 25 %, liegt.

- Falzapparat nach Anspruch 1 oder 3, dadurch gekennzeichnet, dass1 - 20 Normkubikmeter Luft pro Stunde auf einen Quadratmeter der die Öffnungen (10) aufweisenden Mantelfläche austreten.

- Falzapparat nach Anspruch 1 oder 3, dadurch gekennzeichnet, dass 2 - 15, insbesondere 3 - 7, Normkubikmeter Luft pro Stunde auf eine, Quadratmeter der die Öffnungen (03) aufweisenden Mantelfläche austreten.

- Falzapparat nach Anspruch 2, dadurch gekennzeichnet, dass das poröse Material (09) von Innen mit mindestens 1 bar Überdruck beaufschlagt ist.

- Falzapparat nach Anspruch 2, dadurch gekennzeichnet, dass das poröse Material (09) von Innen mit mehr als 4 bar, insbesondere mit 5 bis 7 bar, Überdruck mit dem Fluid beaufschlagt ist.

- Falzapparat nach Anspruch 1 oder 3, dadurch gekennzeichnet, dass eine Zuleitung zur Zuführung des Fluids zum Leitelement (03; 16; 17; 18; 19) eine Innenquerschnitt kleiner 100 mm2, insbesondere zwischen 10 und 60 mm2, aufweist.

- Falzapparat nach Anspruch 1 oder 3, dadurch gekennzeichnet, dass das unter Druck stehende Fluid als Druckluft ausgeführt ist.

- Falzapparat nach Anspruch 1 oder 3, dadurch gekennzeichnet, dass der die Mikroöffnungen (10) tragende Teil des Leitelementes (03; 16; 17; 18; 19) als lösbarer Einsatz (14) an einem Träger ausgeführt ist.

- Falzapparat nach Anspruch 4, dadurch gekennzeichnet, dass das Leitelement (16) als Führungssegel (16) ausgeführt und im Bereich einer Erzeugnisaufnahmestelle des Falzklappenzylinders (01) angeordnet ist.

- Falzapparat nach Anspruch 4, dadurch gekennzeichnet, dass, das Leitelement (17) als Führungssegel (17) ausgeführt und im Eingangszwickel des Produktübergabespalts zwischen dem Falzmesserzylinder (01) und dem nachfolgendem Zylinder (02) angeordnet ist.

- Falzapparat nach Anspruch 4, dadurch gekennzeichnet, dass das Leitelement (03) zu Produktführung im Ausgangszwickel des Produktübergabespalts zwischen dem Falzmesserzylinder (01) und dem nachfolgendem Zylinder (02) angeordnet ist.

- Falzapparat nach Anspruch 4, dadurch gekennzeichnet, dass, das Leitelement (18) als Produktleitblech am Umfang des Falzmesserzylinders (01) zwischen dessen Ausgangszwickel mit dem zweiten Zylinder (02) und der Erzeugnisaufnahmestelle des Falzmesserzylinders (01) angeordnet ist.

- Falzapparat nach Anspruch 4, dadurch gekennzeichnet, dass, das Leitelement (18) als Produktleitblech am Umfang des zweiten Zylinders (02) im Anschluss an dessen Ausgangszwickel mit dem Falzmesserzylinder (02) und vor einer nachfolgenden Abgabestelle angeordnet ist.

- Falzapparat nach Anspruch 20, dadurch gekennzeichnet, dass das Leitelement (18) eine Ausnehmung (24) aufweist, durch welche mittels einer Auftragvorrichtung (23) Leim auf den Produktabschnitt (04) aufbringbar ist.

- Falzapparat nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass der Produktabschnitt (04) als ein durch eine Querschneidvorrichtung (25) nach Bearbeiten, insbesondere nach Bedrucken, einer Bahn erzeugter Abschnitt ausgeführt ist.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP06100923A EP1655257B1 (de) | 2002-10-19 | 2003-10-20 | Falzapparat |

Applications Claiming Priority (9)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10248820 | 2002-10-19 | ||

| DE10248820 | 2002-10-19 | ||

| DE10307089A DE10307089B4 (de) | 2002-10-19 | 2003-02-19 | Rakel einer Druckmaschine |

| DE10307089 | 2003-02-19 | ||

| DE10322651 | 2003-05-20 | ||

| DE10322651 | 2003-05-20 | ||

| DE10331469 | 2003-07-11 | ||

| DE10331469 | 2003-07-11 | ||

| PCT/DE2003/003469 WO2004037697A2 (de) | 2002-10-19 | 2003-10-20 | Falzapparat |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP06100923A Division EP1655257B1 (de) | 2002-10-19 | 2003-10-20 | Falzapparat |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1554207A2 EP1554207A2 (de) | 2005-07-20 |

| EP1554207B1 true EP1554207B1 (de) | 2006-08-23 |

Family

ID=32180556

Family Applications (8)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP03776803A Expired - Lifetime EP1554207B1 (de) | 2002-10-19 | 2003-10-20 | Falzapparat |

| EP08161186A Expired - Lifetime EP1997759B1 (de) | 2002-10-19 | 2003-10-20 | Leitelement einer bahnerzeugenden oder -verarbeitenden Maschine |

| EP06100923A Expired - Lifetime EP1655257B1 (de) | 2002-10-19 | 2003-10-20 | Falzapparat |

| EP03776805A Expired - Lifetime EP1554122B1 (de) | 2002-10-19 | 2003-10-20 | Andrückelemente einer bahnverarbeitenden druckmaschine |

| EP03778236A Expired - Lifetime EP1556218B1 (de) | 2002-10-19 | 2003-10-20 | Rakeleinrichtungen einer bahnerzeugenden oder -verarbeitenden maschine |

| EP03776807A Expired - Lifetime EP1556300B1 (de) | 2002-10-19 | 2003-10-20 | Leitelemente einer bahnerzeugenden oder -verarbeitenden maschine |

| EP03776804A Expired - Lifetime EP1554208B1 (de) | 2002-10-19 | 2003-10-20 | Falztrichter einer bahnerzeugenden oder -verarbeitenden maschine |

| EP03776806A Expired - Lifetime EP1556219B1 (de) | 2002-10-19 | 2003-10-20 | Leitelemente einer druckeinheit |

Family Applications After (7)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP08161186A Expired - Lifetime EP1997759B1 (de) | 2002-10-19 | 2003-10-20 | Leitelement einer bahnerzeugenden oder -verarbeitenden Maschine |

| EP06100923A Expired - Lifetime EP1655257B1 (de) | 2002-10-19 | 2003-10-20 | Falzapparat |

| EP03776805A Expired - Lifetime EP1554122B1 (de) | 2002-10-19 | 2003-10-20 | Andrückelemente einer bahnverarbeitenden druckmaschine |

| EP03778236A Expired - Lifetime EP1556218B1 (de) | 2002-10-19 | 2003-10-20 | Rakeleinrichtungen einer bahnerzeugenden oder -verarbeitenden maschine |

| EP03776807A Expired - Lifetime EP1556300B1 (de) | 2002-10-19 | 2003-10-20 | Leitelemente einer bahnerzeugenden oder -verarbeitenden maschine |

| EP03776804A Expired - Lifetime EP1554208B1 (de) | 2002-10-19 | 2003-10-20 | Falztrichter einer bahnerzeugenden oder -verarbeitenden maschine |

| EP03776806A Expired - Lifetime EP1556219B1 (de) | 2002-10-19 | 2003-10-20 | Leitelemente einer druckeinheit |

Country Status (9)

| Country | Link |

|---|---|

| US (3) | US7383772B2 (de) |

| EP (8) | EP1554207B1 (de) |

| JP (1) | JP2006502937A (de) |

| CN (2) | CN100551798C (de) |

| AT (8) | ATE390280T1 (de) |

| AU (6) | AU2003286099A1 (de) |

| DE (8) | DE50309490D1 (de) |

| ES (2) | ES2306904T3 (de) |

| WO (6) | WO2004037696A2 (de) |

Families Citing this family (36)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10339262A1 (de) * | 2003-08-26 | 2005-03-17 | Voith Paper Patent Gmbh | Bahnführungseinrichtung |

| WO2006000527A1 (de) * | 2004-06-23 | 2006-01-05 | Koenig & Bauer Aktiengesellschaft | Rollenrotationsdruckmaschine mit einer wendestange |

| US7311234B2 (en) * | 2005-06-06 | 2007-12-25 | The Procter & Gamble Company | Vectored air web handling apparatus |

| DE102006013955B3 (de) * | 2006-03-27 | 2007-10-31 | Koenig & Bauer Aktiengesellschaft | Einrichtungen zum Zuführen einer Materialbahn zu einer Druckeinheit |

| DE102006013954B4 (de) | 2006-03-27 | 2008-03-06 | Koenig & Bauer Aktiengesellschaft | Druckmaschine mit einer Einrichtung zum Zuführen einer Materialbahn |

| DE102006013956B4 (de) * | 2006-03-27 | 2008-02-07 | Koenig & Bauer Aktiengesellschaft | Druckmaschine mit einer Einrichtung zum Zuführen einer Materialbahn und ein Verfahren zum Zuführen einer Materialbahn |

| US7841276B2 (en) * | 2007-05-21 | 2010-11-30 | Koenig & Bauer Aktiengesellschaft | Method and device for producing a product section in a web processing machine, and product section |

| DE102007000508B4 (de) | 2007-10-15 | 2011-09-15 | Koenig & Bauer Aktiengesellschaft | Trockner für mindestens eine Materialbahn |

| DE102007000507B4 (de) | 2007-10-15 | 2010-03-11 | Koenig & Bauer Aktiengesellschaft | Walze eines Trockners |

| DE102008041424A1 (de) * | 2008-08-21 | 2010-02-25 | Voith Patent Gmbh | Vorrichtung und Verfahren zur Verarbeitung einer laufenden Materialbahn |

| TWI349644B (en) * | 2008-09-18 | 2011-10-01 | Ind Tech Res Inst | Suction roller and transporting apparatus using the same |

| TWI367855B (en) * | 2008-09-24 | 2012-07-11 | Apparatus and method for guiding the web position | |

| US8510899B2 (en) | 2008-10-10 | 2013-08-20 | Hewlett-Packard Development Company, L.P. | Automatic cleaning air idler |

| DE102009002103B4 (de) | 2009-04-01 | 2011-07-07 | KOENIG & BAUER Aktiengesellschaft, 97080 | Druckmaschine und ein Verfahren zum Bedrucken eines bahnförmigen Bedruckstoffs |

| DE102009026059B4 (de) * | 2009-06-29 | 2024-02-01 | Krones Aktiengesellschaft | Vorrichtung zum Aufspreizen einer Folienbahn |

| DE202010005837U1 (de) | 2010-04-16 | 2010-07-29 | Prospective Concepts Ag | Leitelement einer bahnerzeugenden oder -verarbeitenden Maschine |

| EP2502725B1 (de) * | 2011-03-24 | 2015-01-07 | PackSys Global (Switzerland) Ltd. | Vorrichtung und Verfahren zum Herstellen von Tubenkörpern |

| DE102011106695A1 (de) * | 2011-07-06 | 2013-01-10 | Multivac Sepp Haggenmüller Gmbh & Co. Kg | Verfahren und Vorrichtung zum Heizen einer Folie |

| EP2748005B1 (de) * | 2011-08-22 | 2015-10-14 | Windmöller & Hölscher KG | Maschine und verfahren zum bedrucken von materialbahnen |

| DE102011117494A1 (de) * | 2011-10-31 | 2013-05-02 | Eastman Kodak Company | Vorrichtung und Verfahren zum Bedrucken einer Substratbahn |

| US20130256362A1 (en) * | 2012-03-30 | 2013-10-03 | Michael T. Dobbertin | Replaceable cover for bars in a printing system |

| CN103434887B (zh) * | 2013-08-30 | 2015-09-02 | 无锡宝南机器制造有限公司 | 三角板移动调节机构 |

| CN103569776A (zh) * | 2013-11-06 | 2014-02-12 | 北京印刷学院 | 一种折页三角板装置 |

| CN104609246A (zh) * | 2015-01-16 | 2015-05-13 | 常州市永明机械制造有限公司 | 复膜机折幅布面展平装置 |

| CN105035839A (zh) * | 2015-06-15 | 2015-11-11 | 青岛正大环保科技有限公司 | 薄膜多级对折器 |

| GB2560194B (en) * | 2017-03-03 | 2021-03-31 | Kingspan Holdings Irl Ltd | Process and apparatus for producing shaped profile sections |

| CN107095740A (zh) * | 2017-03-21 | 2017-08-29 | 泉州市汉威机械制造有限公司 | 一种一次性用品折叠机构 |

| JP6527981B1 (ja) * | 2018-03-27 | 2019-06-12 | 株式会社タンケンシールセーコウ | ターンバー |

| US11440831B2 (en) * | 2018-12-13 | 2022-09-13 | Corning Incorporated | Conveying apparatus and conveying ribbon |

| TW202100832A (zh) * | 2019-03-11 | 2021-01-01 | 以色列商核心流有限公司 | 用於卷對卷製程之流體流腹板張力裝置 |

| IT201900003553A1 (it) * | 2019-03-12 | 2020-09-12 | Gtk Timek Group Sa | "barra di movimentazione di supporti laminati o in film" |

| CN111016408A (zh) * | 2019-12-31 | 2020-04-17 | 江苏斯派尔建材科技有限公司 | 一种新型金属木纹保温装饰一体板印花系统 |

| DE102021103766A1 (de) | 2021-02-17 | 2022-08-18 | Manroland Goss Web Systems Gmbh | Trichternase und Falztrichter |

| JP7491529B2 (ja) * | 2021-09-09 | 2024-05-28 | 株式会社都ローラー工業 | 有孔搬送ロール、シート材製造装置及びシート材加工装置 |

| CN113965142A (zh) * | 2021-10-18 | 2022-01-21 | 丁慈鑫 | 一种光伏支架变截面模量立柱及其加工方法 |

| US20230129901A1 (en) * | 2021-10-21 | 2023-04-27 | Gerhard Designing & Manufacturing Inc. | Excess coating removal device for can coating machines |

Family Cites Families (91)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB794404A (en) * | 1956-09-01 | 1958-05-07 | Richard Kurt Sinejda | Multi-colour attachment to the print roller in roller printing |

| US3097971A (en) * | 1960-11-09 | 1963-07-16 | British Iron Steel Research | Method of and apparatus for supporting or guiding strip material |

| DE1142878B (de) | 1961-01-28 | 1963-01-31 | Maschf Augsburg Nuernberg Ag | Falztrichter zum Laengsfalzen von in Rotationsdruckmaschinen verarbeiteten Papierbahnen |

| US3111310A (en) * | 1961-12-21 | 1963-11-19 | Orville V Dutro | Folder |

| US3245334A (en) * | 1962-08-27 | 1966-04-12 | Du Pont | Noncontacting sealing method and apparatus |

| US3518940A (en) * | 1967-06-30 | 1970-07-07 | Cameron Machine Co | Endless belt printing machine |

| DE1954316A1 (de) * | 1969-10-29 | 1971-05-19 | Schluckebier Wilhelm | Verfahren und Einrichtung zum Beschicken von Walzen in Druckwerken von Druckmaschinen mit einem fluessigen Medium,z.B. Farbe,und zum Dosieren des Mediums |

| DE2026355B1 (de) * | 1970-05-29 | 1971-11-18 | Roland Offsetmaschinenfabrik Faber & Schleicher Ag, 6050 Offenbach | Wendestange zum Umlenken von Papierbahnen |

| DE2142902A1 (de) * | 1971-08-27 | 1973-03-08 | Dornier Ag | Vorrichtung zum schneiden, sammeln und falzen einer oder mehrerer ankommender papierbahnen |

| DE2215532B2 (de) * | 1972-03-30 | 1976-01-02 | Saueressig Gmbh, 4422 Ahaus | Walzendruckmaschine zum mehrfarbigen Bedrucken von Warenbahnen |

| DE2215523A1 (de) | 1972-03-30 | 1973-10-04 | Anger Kunststoff | Ueberdruckkalibrierduesen und kuehlvorrichtung |

| US4035878A (en) * | 1974-11-06 | 1977-07-19 | Sw (Delaware), Inc. | Apparatus for smoothing the surfaces of moving webs |

| US4221596A (en) * | 1976-10-04 | 1980-09-09 | General Motors Corporation | Method for low pressure forming of fused silica compositions and resultant bodies |

| US4176775A (en) * | 1977-03-28 | 1979-12-04 | Beloit Corporation | Inhibiting noise in sheet spreaders |

| FR2456695A1 (fr) * | 1979-02-13 | 1980-12-12 | Pliage Service | Collage en vue de scellage de depliants publicitaires croises |

| DE2921757A1 (de) * | 1979-05-29 | 1980-12-04 | Maschf Augsburg Nuernberg Ag | Verfahren zum herstellen eines trichterbleches fuer einen falztrichter einer rotationsdruckmaschine und danach hergestelltes trichterblech |

| DE2931968B1 (de) * | 1979-08-07 | 1981-07-16 | Heidelberger Druckmaschinen Ag, 6900 Heidelberg | Falzapparat an Rollen-Rotationsdruckmaschinen |

| DD152754A1 (de) * | 1980-08-29 | 1981-12-09 | Dietrich Hank | Luftumspuelte wendestange,insbes.fuer die richtungsaenderung laufender materialbahnen |

| US4361089A (en) * | 1980-10-20 | 1982-11-30 | Magna-Graphics Corporation | Multi-color rotary press |

| JPS57167330A (en) | 1981-04-09 | 1982-10-15 | Asahi Chem Ind Co Ltd | Material for sintered body |

| DE3127872C2 (de) | 1981-07-15 | 1985-11-28 | M.A.N.- Roland Druckmaschinen AG, 6050 Offenbach | Wendestangenwagen |

| US4416201A (en) | 1981-11-18 | 1983-11-22 | Monarch Marking Systems, Inc. | Ink roller assembly with capillary ink supply |

| DE3212826A1 (de) | 1982-04-06 | 1983-10-13 | Deilmann-Haniel GmbH, 4600 Dortmund | Bremsvorrichtung fuer foerdermaschinen, haspel und widen |

| DE3225360A1 (de) * | 1982-07-07 | 1984-02-09 | M.A.N.- Roland Druckmaschinen AG, 6050 Offenbach | Rollenoffset-rotationsdruckmaschine |

| JPS59192571A (ja) | 1983-04-18 | 1984-10-31 | Toray Ind Inc | 凹版印刷版使い印刷用ドクタ− |

| JPS6112396A (ja) | 1984-06-29 | 1986-01-20 | Toray Ind Inc | ドクタ−ブレ−ド |

| US4701233A (en) * | 1986-01-16 | 1987-10-20 | Pitney Bowes Inc. | Method for folding and sealing sheets |

| FR2598962B1 (fr) * | 1986-05-21 | 1988-12-23 | Prepac Sarl | Conformateur de film souple equipe d'embouts en saillie |

| ATE74554T1 (de) * | 1987-09-11 | 1992-04-15 | Roland Man Druckmasch | Vorrichtung in mehrfarbenbogenrotationsdruckmaschinen zum anpressen eines bogens auf den druckzylinder. |

| US5031528A (en) * | 1988-04-16 | 1991-07-16 | Elmar Messerschmitt | Doctor for screen printing |

| US4957045A (en) * | 1988-04-16 | 1990-09-18 | Elmar Messerschmitt | Doctor for screen printing |

| US4865578A (en) * | 1988-05-16 | 1989-09-12 | Moll Richard J | Glue head mounting bracket for glue applying folding machines |

| US4925080A (en) * | 1988-10-13 | 1990-05-15 | Beloit Corporation | Spreader bar apparatus |

| DE3939501A1 (de) * | 1989-11-30 | 1991-06-06 | Convac Gmbh | Laminar-beschichtungsvorrichtung fuer ebene substrate |

| US5082533A (en) * | 1990-04-10 | 1992-01-21 | Beloit Corporation | Heated extended nip press with porous roll layers |

| WO1991017943A1 (en) * | 1990-05-11 | 1991-11-28 | Liedtke Rudolph J | Air bearing for web material |

| DE4127602A1 (de) * | 1991-08-21 | 1993-02-25 | Hoechst Ag | Verfahren und vorrichtung zum beruehrungsfreien fuehren eines beschichteten materialbandes |

| DE4200769C1 (de) | 1992-01-14 | 1993-07-22 | Maschinenfabrik Wifag, Bern, Ch | |

| US5850788A (en) * | 1992-01-14 | 1998-12-22 | Maschinenfabrik Wifag | Metering strip |

| FI87669C (fi) * | 1992-03-02 | 1993-02-10 | Valmet Paper Machinery Inc | Foerfarande och tork vid torkning av papper |

| JPH0639991A (ja) | 1992-07-22 | 1994-02-15 | Mitsubishi Heavy Ind Ltd | 掻き取りブレード |

| US5316199A (en) | 1992-09-18 | 1994-05-31 | Rockwell International Corporation | Adjustable angle bar assembly for a printing press |

| DE4234307A1 (de) * | 1992-10-12 | 1994-04-14 | Heidelberger Druckmasch Ag | Einrichtung zur störungsfreien Produktförderung in Falzapparaten |

| JP3111721B2 (ja) | 1993-01-07 | 2000-11-27 | 東洋インキ製造株式会社 | 進行ウエブの転換方法 |

| US5505042A (en) * | 1993-03-29 | 1996-04-09 | Liberty Industries | Air assisted feed through conveyor for rotary film wrapping apparatus |

| DE4311438C2 (de) * | 1993-04-07 | 1997-06-19 | Koenig & Bauer Albert Ag | Wendestange für eine Materialbahn |

| DE9320281U1 (de) | 1993-04-07 | 1994-03-17 | Koenig & Bauer AG, 97080 Würzburg | Wendestange für eine Materialbahn |

| JP2801519B2 (ja) * | 1993-04-08 | 1998-09-21 | ゴス グラフイック システムズ インコーポレイテッド | 印刷機用の幅調整可能なアングルバー組立体 |

| DE9311113U1 (de) | 1993-07-26 | 1993-09-09 | Zirkon Druckmaschinen GmbH Leipzig, 04328 Leipzig | Eindruckwerk für fliegend wechselnde Eindrucke |

| JP3060791B2 (ja) | 1993-08-10 | 2000-07-10 | 東洋インキ製造株式会社 | 進行ウエブの転換方法 |

| DE4330681A1 (de) | 1993-09-10 | 1995-03-16 | Roland Man Druckmasch | Kammerrakel |

| DE4335473C2 (de) | 1993-10-18 | 2001-07-12 | Oce Printing Systems Gmbh | Wendeeinrichtung für einen bandförmigen Aufzeichnungsträger |

| DE4410189A1 (de) * | 1994-03-24 | 1995-09-28 | Heidelberger Druckmasch Ag | Leiteinrichtung für bewegtes Bogenmatrial in Druckmaschinen |

| DE4435528C2 (de) | 1994-10-05 | 1997-09-04 | Roland Man Druckmasch | Falztrichter für eine Druckmaschine |

| EP0705785A3 (de) | 1994-10-07 | 1996-11-13 | Eastman Kodak Co | Verfahren und Vorrichtung zur Vermeidung von Falten in dünnen Bahnen |

| DE4446546A1 (de) | 1994-12-24 | 1996-06-27 | Philips Patentverwaltung | Vakuumhaltevorrichtung |

| US5807228A (en) * | 1995-01-13 | 1998-09-15 | F. L. Smithe Machine Company, Inc. | Sheet folding method and apparatus |

| DE29501537U1 (de) * | 1995-02-01 | 1995-03-09 | Heidelberger Druckmaschinen Ag, 69115 Heidelberg | Bogenleiteinrichtung mit Luftversorgungskästen |

| DE19527761C2 (de) | 1995-07-28 | 2003-02-27 | Roland Man Druckmasch | Druckwalze zum Befestigen einer Druckhülse |