WO2012133717A1 - エチレン系重合体、ポリエチレン系樹脂組成物とその用途、オレフィン重合用触媒成分、該成分を含むオレフィン重合用触媒および該触媒を用いたエチレン系重合体の製造方法 - Google Patents

エチレン系重合体、ポリエチレン系樹脂組成物とその用途、オレフィン重合用触媒成分、該成分を含むオレフィン重合用触媒および該触媒を用いたエチレン系重合体の製造方法 Download PDFInfo

- Publication number

- WO2012133717A1 WO2012133717A1 PCT/JP2012/058491 JP2012058491W WO2012133717A1 WO 2012133717 A1 WO2012133717 A1 WO 2012133717A1 JP 2012058491 W JP2012058491 W JP 2012058491W WO 2012133717 A1 WO2012133717 A1 WO 2012133717A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- group

- carbon atoms

- atom

- hydrocarbon group

- ethylene

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

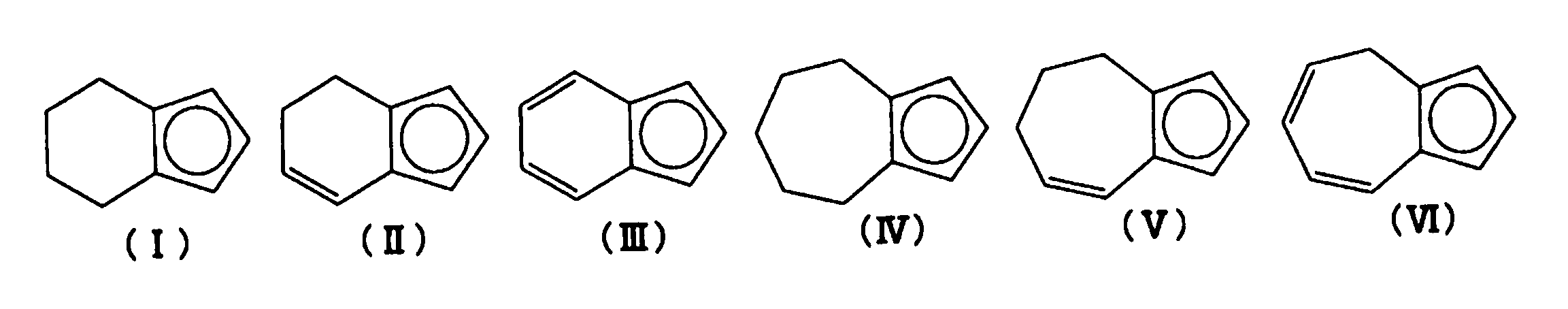

- 0 C1C2C1CCC*2 Chemical compound C1C2C1CCC*2 0.000 description 2

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F210/00—Copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond

- C08F210/16—Copolymers of ethene with alpha-alkenes, e.g. EP rubbers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F10/00—Homopolymers and copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond

- C08F10/02—Ethene

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/64—Titanium, zirconium, hafnium or compounds thereof

- C08F4/659—Component covered by group C08F4/64 containing a transition metal-carbon bond

- C08F4/6592—Component covered by group C08F4/64 containing a transition metal-carbon bond containing at least one cyclopentadienyl ring, condensed or not, e.g. an indenyl or a fluorenyl ring

- C08F4/65922—Component covered by group C08F4/64 containing a transition metal-carbon bond containing at least one cyclopentadienyl ring, condensed or not, e.g. an indenyl or a fluorenyl ring containing at least two cyclopentadienyl rings, fused or not

- C08F4/65927—Component covered by group C08F4/64 containing a transition metal-carbon bond containing at least one cyclopentadienyl ring, condensed or not, e.g. an indenyl or a fluorenyl ring containing at least two cyclopentadienyl rings, fused or not two cyclopentadienyl rings being mutually bridged

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J5/00—Manufacture of articles or shaped materials containing macromolecular substances

- C08J5/18—Manufacture of films or sheets

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L23/00—Compositions of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Compositions of derivatives of such polymers

- C08L23/02—Compositions of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Compositions of derivatives of such polymers not modified by chemical after-treatment

- C08L23/04—Homopolymers or copolymers of ethene

- C08L23/08—Copolymers of ethene

- C08L23/0807—Copolymers of ethene with unsaturated hydrocarbons only containing four or more carbon atoms

- C08L23/0815—Copolymers of ethene with unsaturated hydrocarbons only containing four or more carbon atoms with aliphatic 1-olefins containing one carbon-to-carbon double bond

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/64—Titanium, zirconium, hafnium or compounds thereof

- C08F4/659—Component covered by group C08F4/64 containing a transition metal-carbon bond

- C08F4/65908—Component covered by group C08F4/64 containing a transition metal-carbon bond in combination with an ionising compound other than alumoxane, e.g. (C6F5)4B-X+

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/64—Titanium, zirconium, hafnium or compounds thereof

- C08F4/659—Component covered by group C08F4/64 containing a transition metal-carbon bond

- C08F4/65912—Component covered by group C08F4/64 containing a transition metal-carbon bond in combination with an organoaluminium compound

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F4/00—Polymerisation catalysts

- C08F4/42—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors

- C08F4/44—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides

- C08F4/60—Metals; Metal hydrides; Metallo-organic compounds; Use thereof as catalyst precursors selected from light metals, zinc, cadmium, mercury, copper, silver, gold, boron, gallium, indium, thallium, rare earths or actinides together with refractory metals, iron group metals, platinum group metals, manganese, rhenium technetium or compounds thereof

- C08F4/62—Refractory metals or compounds thereof

- C08F4/64—Titanium, zirconium, hafnium or compounds thereof

- C08F4/659—Component covered by group C08F4/64 containing a transition metal-carbon bond

- C08F4/65916—Component covered by group C08F4/64 containing a transition metal-carbon bond supported on a carrier, e.g. silica, MgCl2, polymer

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2323/00—Characterised by the use of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Derivatives of such polymers

- C08J2323/02—Characterised by the use of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Derivatives of such polymers not modified by chemical after treatment

- C08J2323/04—Homopolymers or copolymers of ethene

- C08J2323/08—Copolymers of ethene

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L2203/00—Applications

- C08L2203/16—Applications used for films

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L2205/00—Polymer mixtures characterised by other features

- C08L2205/02—Polymer mixtures characterised by other features containing two or more polymers of the same C08L -group

- C08L2205/025—Polymer mixtures characterised by other features containing two or more polymers of the same C08L -group containing two or more polymers of the same hierarchy C08L, and differing only in parameters such as density, comonomer content, molecular weight, structure

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L2314/00—Polymer mixtures characterised by way of preparation

- C08L2314/02—Ziegler natta catalyst

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L2314/00—Polymer mixtures characterised by way of preparation

- C08L2314/06—Metallocene or single site catalysts

Definitions

- the present invention relates to an ethylene polymer having a developed long-chain branched structure and excellent in moldability. Further, as another aspect of the present invention, the present invention relates to a novel polyethylene resin composition and its use. More specifically, the present invention is excellent in molding processability and excellent in impact strength and rigidity balance and transparency.

- the present invention relates to a polyethylene resin composition capable of producing a body, and a molded body and film obtained by injection molding, compression injection molding, rotational molding, extrusion molding, hollow molding or blow molding of the polyethylene resin composition.

- the present invention further relates to an olefin polymerization catalyst component containing a specific metallocene compound, an olefin polymerization catalyst containing the component, and a method for producing an olefin polymer using the catalyst.

- polyethylene resins ethylene polymers

- ethylene polymers are widely used because they are inexpensive and lightweight, and have excellent processability, rigidity, impact strength, transparency, chemical resistance, and recyclability.

- the molding process of a polyethylene resin is performed in a molten state.

- melt characteristics are insufficient in terms of fluidity or insufficient in extensional viscosity, for example, and sufficient molding processability can be secured. It is often difficult or lacks solid physical properties such as transparency and rigidity.

- the demand for reducing the thickness of molded products is increasing from the viewpoint of the need to reduce the amount of raw material resin used in the recent implementation of the Container Recycling Law and the trend toward resource saving. It is necessary to improve (elastic modulus).

- a method of improving the impact strength a method of reducing the density of the ethylene-based polymer is well known, but it is not preferable because the rigidity also decreases (softens) together, and for the purpose of thinning.

- a three-component blend composition in which a specific HPLD is added to a combination of two types of specific ethylene / ⁇ -olefin copolymers having different densities and further to improve molding processability and transparency.

- Patent Document 4 Attempts to use have been made (for example, see Patent Document 4). According to this method, a polyethylene resin composition having an excellent balance between impact strength and rigidity and excellent transparency can be obtained, but a decrease in impact strength due to HPLD blending is still unavoidable. This blend of ethylene polymers is considered to be economically disadvantageous compared to the prior art in order to stably supply a product of constant quality at an industrial level.

- Polyolefins produced with metallocene catalysts for olefin polymerization have high polymer molecular structure such as molecular weight distribution and copolymer composition distribution, and are excellent in various mechanical properties such as impact strength and long life. The amount is increasing.

- metallocene-based polyolefins are excellent in mechanical properties, but because of their narrow molecular weight distribution, they are inferior in polyolefin molding important properties such as melt tension and melt fluidity, and have sufficient performance on the molding surface. It did not meet.

- a method for introducing a long chain branch by a metallocene complex other than the above a method for producing polyethylene containing a long chain branch using a bridged metallocene catalyst having a specific structure (for example, see Patent Document 15) is known.

- a method for producing polyethylene containing a long chain branch using a bridged metallocene catalyst having a specific structure for example, see Patent Document 15.

- two types of metallocene complexes of dimethylsilylbis (pentadienyl) zirconium dichloride complex and diphenylmethylene (cyclopentadienyl) (fluorenyl) zirconium dichloride complex are used simultaneously is introduced.

- a catalyst in which the above two types of complexes are co-supported on the same carrier for example, see Patent Documents 16 to 18

- a catalyst in which the type of complex to be combined is improved for example, Patent Document 19, 20

- one type of complex generates a polymer containing a polymerizable double bond at the terminal (so-called macromer), and the other complex is a complex having excellent copolymerizability, and the macromer is copolymerized.

- macromer polymer containing a polymerizable double bond at the terminal

- Patent Document 21 discloses that branched polyethylene can be produced by homopolymerization of ethylene by solution polymerization using asymmetric metallocene and methylaluminoxane in which a cyclopentadienyl group and an indenyl group are carbon-bridged.

- the length of the branch is described as having 1 to 20 carbon atoms, and the length of the branch is too short to exhibit the effect of improving the molding processability as a long-chain branch. Does not show cure.

- Patent Document 22 reports the polymerization of propylene by a polymerization catalyst in combination with an asymmetric metallocene compound in which a cyclopentadienyl group and an indenyl group each having a specific substituent are cross-linked and methylaluminoxane. There is no description that long chain branching is generated when applied to the polymerization, and no improvement in molding processability is expected.

- Patent Document 23 discloses a macromonomer using a metallocene having a methyl group at positions 2, 4, and 7 of an indenyl group and a modified clay compound among asymmetric metallocenes in which a cyclopentadienyl group and an indenyl group are silicon-bridged.

- Patent Document 24 among asymmetric metallocenes obtained by crosslinking a cyclopentadienyl group and an indenyl group with a bridging group, there is no substituent other than the bridging group on the cyclopentadienyl group.

- a method for producing an ethylene polymer having improved molding processability with a supported catalyst for olefin polymerization having a specific asymmetric metallocene as an essential component and having a hydrogen atom or a specific substituent at the 3-position of the indenyl group has been reported. According to the present invention, an ethylene polymer having a high strain hardening degree of extensional viscosity can be obtained.

- a polyethylene-based resin that eliminates the problems of conventional ethylene-based resin compositions, is capable of producing molded products with excellent molding processability and excellent balance between impact strength and rigidity and transparency. Development of a resin composition has been desired. Furthermore, in order to eliminate the problems of long-chain branch-containing polyethylene in the prior art and to improve the molding processability of metallocene-based polyethylene, an ethylene polymer having a sufficient number and appropriate length of long-chain branch introduced, Development of an olefin polymerization catalyst excellent in chain branching introduction and a method for producing an olefin polymer has been desired.

- An object of the present invention is to provide an ethylene polymer having improved molding processability in view of the above-mentioned problems of the prior art.

- Another object of the present invention is a polyethylene resin composition that is excellent in molding process characteristics, at the same time, excellent in balance between impact strength and rigidity, and also excellent in transparency, in view of the above-mentioned problems of the prior art. Furthermore, the balance of impact strength and rigidity and transparency obtained by injection molding, compression injection molding, rotational molding, extrusion molding, hollow molding, blow molding or inflation molding of the polyethylene-based resin composition It is in providing the molded object excellent in property, and the use of this molded object.

- Another object of the present invention is to improve metallocene polyolefins, particularly metallocene polyethylenes, in order to improve metallocene polyolefins and metallocene polyolefins or metallocene polyethylenes having a sufficient number and appropriate lengths of long-chain branches.

- An object of the present invention is to provide a catalyst component for olefin polymerization that can be produced, a catalyst for olefin polymerization containing the component, and a method for producing an olefin polymer using the catalyst.

- polyethylene refers to a generic name of an ethylene homopolymer and a copolymer of ethylene and an olefin described later, and can also be referred to as an ethylene polymer.

- the present inventors have found that a specific ethylene polymer having a small long-chain branched structure characterized by an elongational viscosity behavior and a characteristic characterized by an elongational viscosity behavior.

- a specific ethylene polymer having a long-chain branched structure and blended so that both have a specific MFR and density When combined with a specific ethylene polymer having a long-chain branched structure and blended so that both have a specific MFR and density, the resulting polyethylene-based resin composition is good enough to solve the above-mentioned problems Based on these findings, the present invention has been completed.

- an ethylene polymer that satisfies the following conditions (B-1 ′) to (B-6) is provided.

- Density B 0.880 to 0.970 g / cm 3 (B-3)

- [Mw / Mn] B 2.0 to 10.0

- B-4 ′ Logarithmic plot of elongational viscosity ⁇ (t) (unit: Pa ⁇ second) and elongation time t (unit: second) measured at a temperature of 170 ° C.

- an ethylene polymer according to the first invention which further satisfies at least one of the following conditions (B-7) and (B-8):

- the (B-7) The branching index (g C ′) at a molecular weight of 1,000,000 measured by a GPC measurement device combining a differential refractometer, a viscosity detector, and a light scattering detector is 0.30 to 0.70. .

- the content (W C ) of a component having a molecular weight of 1 million or more measured by a GPC measuring device combining a differential refractometer, a viscosity detector, and a light scattering detector is 0.01 to 30%. is there.

- a polyethylene-based resin composition is provided.

- the maximum elongation viscosity after strain hardening is ⁇ A; Max (t 1 ), the extension viscosity before curing.

- the approximate straight line is ⁇ A; Linear (t), the strain hardening degree [ ⁇ max (2.0)] A defined by ⁇ A; Max (t 1 ) / ⁇ A; Linear (t 1 ) A is 1 0.0 to 2.0.

- (B-5) [ ⁇ max (2.0)] B defined in the same manner as the condition (A-4) described in the third aspect of the present invention, and an elongation strain rate of 0.1 (unit: 1 / second) when measured in the same manner as [ ⁇ max (0.1)] the ratio of B [ ⁇ max (2.0)] B /[ ⁇ max(0.1)] B is 1.2 to 10.0.

- (B-6) A polymer produced by a polymerization reaction of ethylene using a catalyst containing a transition metal.

- a polyethylene resin composition according to the third aspect, wherein the ethylene polymer (B) further satisfies the following condition (B-2 ′). . (B-2 ′) 1.070> density A / density B > 0.990

- the ethylene polymer (A) is a homopolymerization of ethylene by a Ziegler-Natta catalyst produced using a magnesium compound and a titanium compound.

- a polyethylene resin composition which is an ethylene polymer or an ethylene / ⁇ -olefin copolymer produced by copolymerization with an ⁇ -olefin.

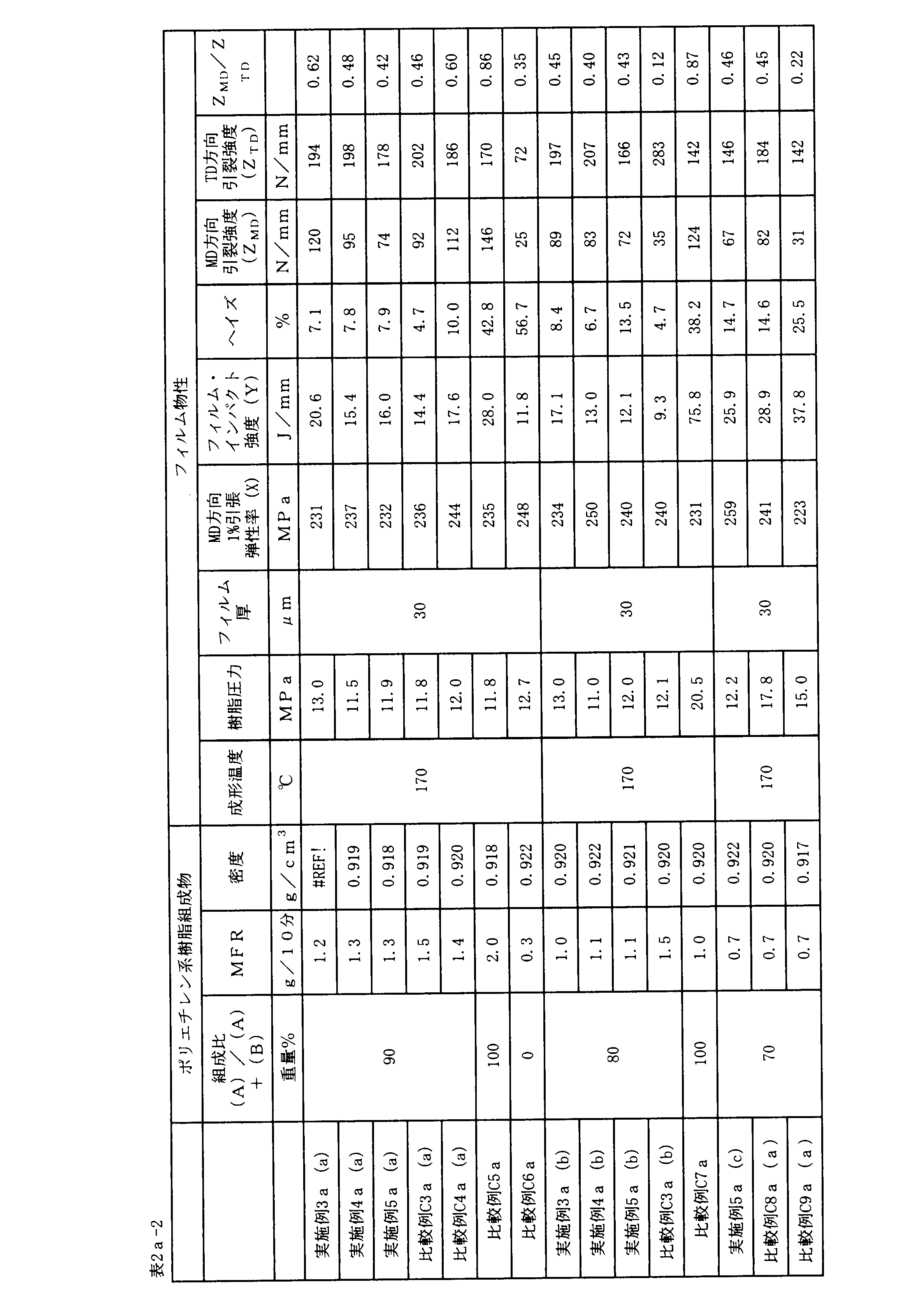

- a molded product obtained by injection molding, compression injection molding, rotational molding, extrusion molding, hollow molding or blow molding of the polyethylene resin composition according to the third invention. Provided.

- the eighth invention of the present invention there is provided a film obtained by extrusion molding, hollow molding, blow molding or inflation molding of the polyethylene resin composition according to the third invention.

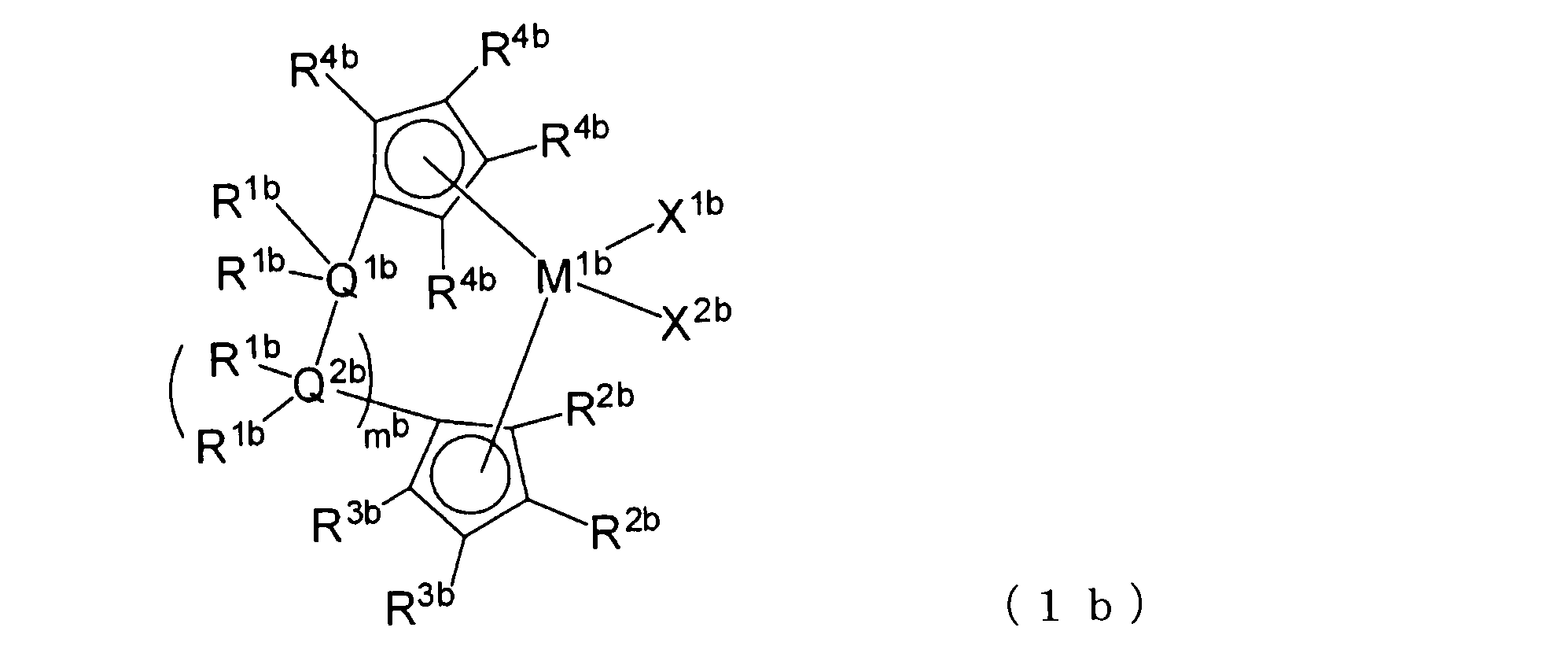

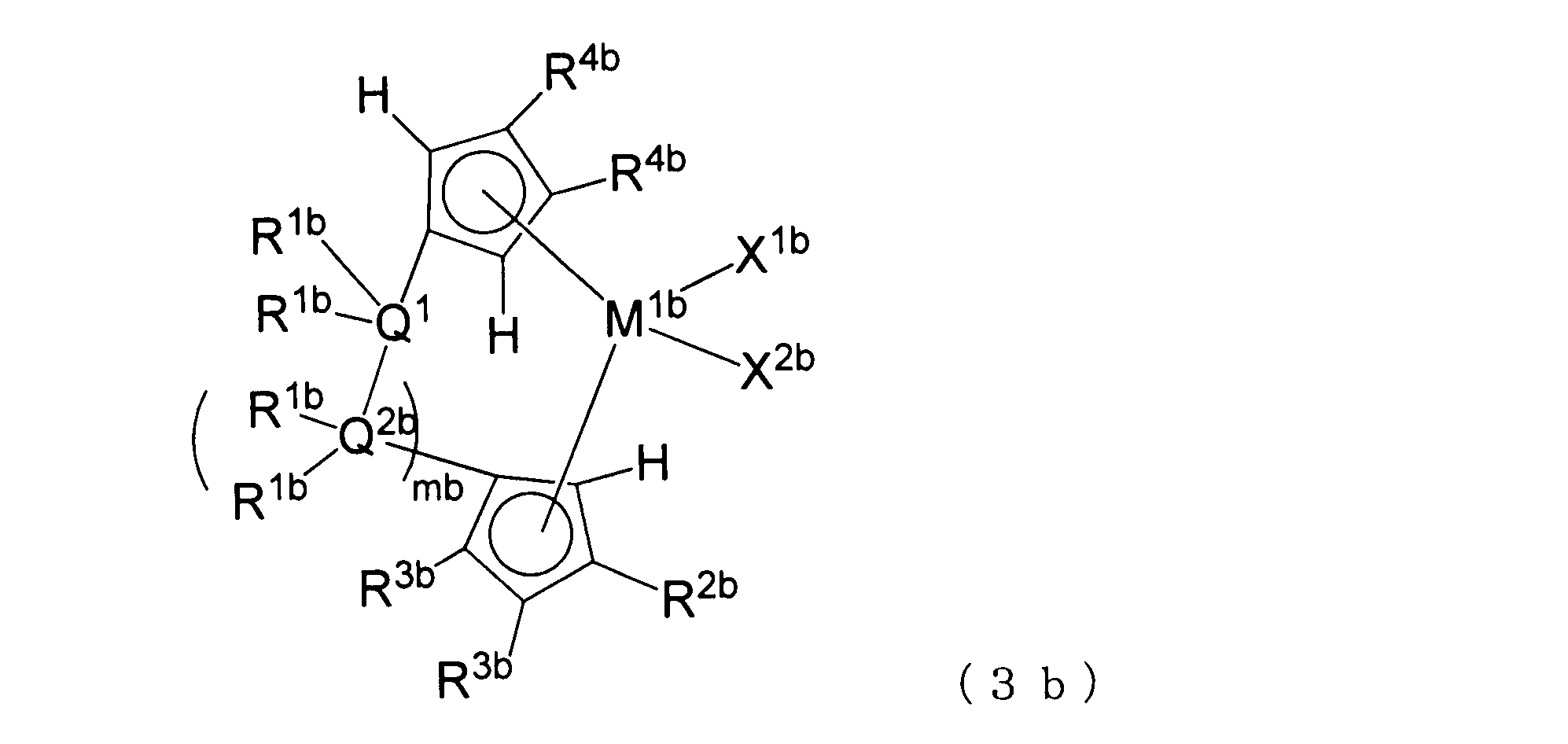

- an olefin polymerization catalyst component comprising the following component (A-1b) and component (A-2b).

- M 1b represents a transition metal of Ti, Zr, or Hf.

- X 1b and X 2b each independently represent a hydrogen atom, a halogen atom, a hydrocarbon group having 1 to 20 carbon atoms, a hydrocarbon group having 1 to 20 carbon atoms including an oxygen atom or a nitrogen atom, or 1 to 20 carbon atoms.

- Q 1b and Q 2b each independently represent a carbon atom, a silicon atom, or a germanium atom.

- R 1b each independently represents a hydrogen atom or a hydrocarbon group having 1 to 10 carbon atoms, and at least two of four R 1b are bonded to form a ring together with Q 1b and Q 2b. May be.

- mb is 0 or 1, and when mb is 0, Q 1b is directly bonded to a conjugated 5-membered ring including R 2b and R 3b .

- R 2b , R 3b and R 4b are each independently a hydrogen atom, a halogen atom, a hydrocarbon group having 1 to 20 carbon atoms, a silicon-containing hydrocarbon group having 1 to 18 carbon atoms including 1 to 6 silicon atoms, A halogen-containing hydrocarbon group having 1 to 20 carbon atoms, a hydrocarbon group having 1 to 40 carbon atoms containing an oxygen atom or a sulfur atom, or a hydrocarbon group-substituted silyl group having 1 to 40 carbon atoms is shown.

- adjacent R 3b or only one set of adjacent R 2b and R 3b may form a ring together with the carbon atoms to which they are bonded.

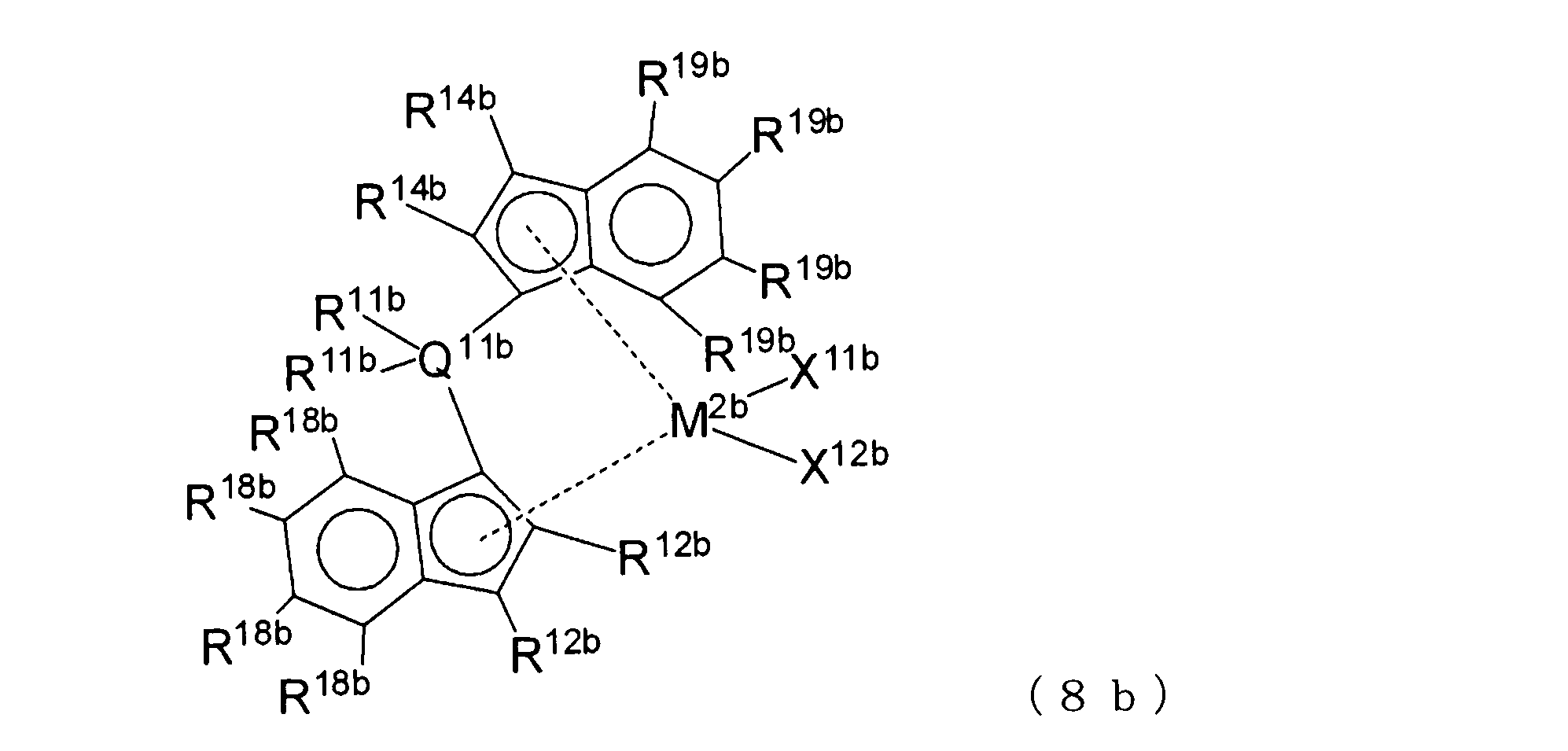

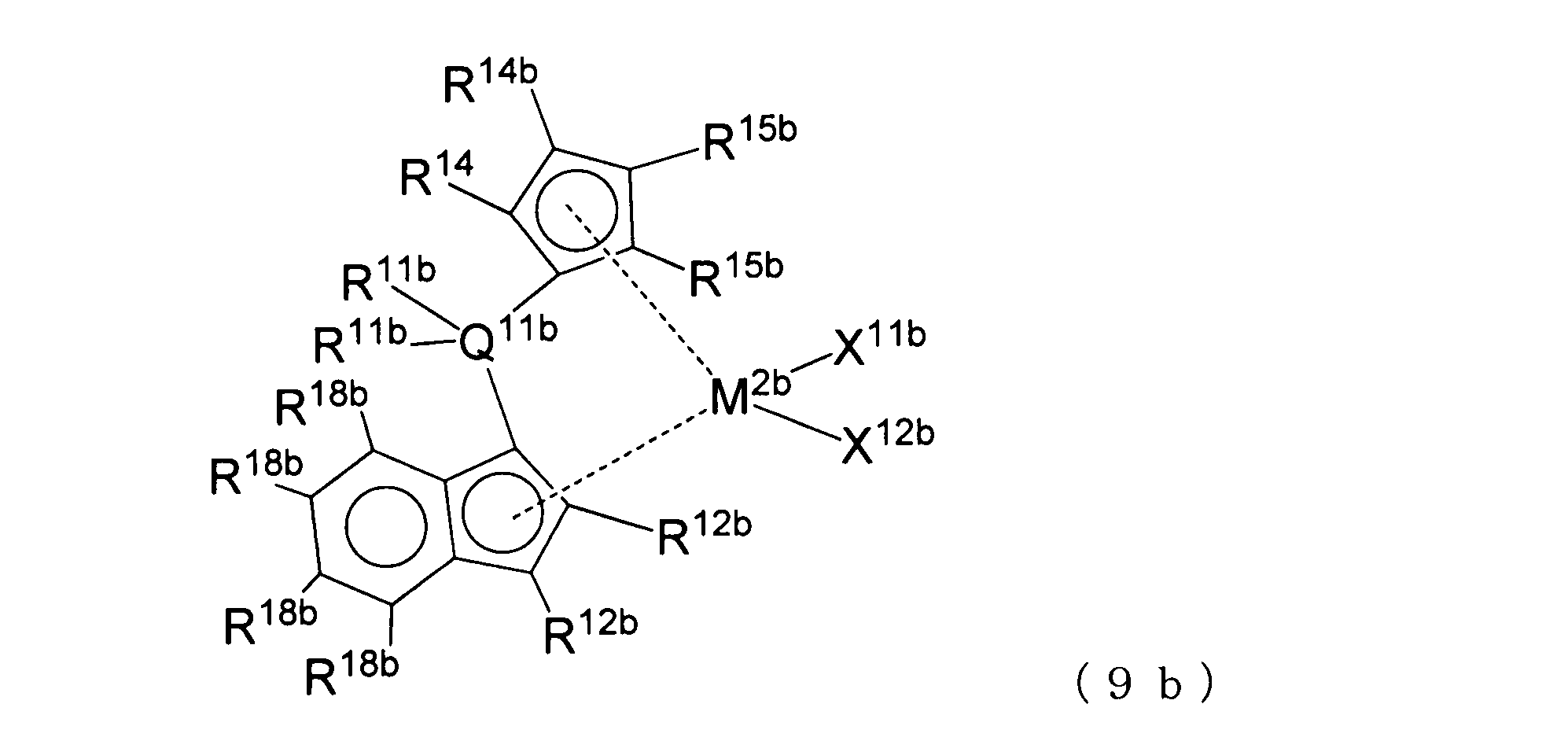

- Component (A-2b) Metallocene compound represented by the following general formula (2b)

- M 2b represents a transition metal of Ti, Zr or Hf.

- X 11b and X 12b each independently represent a hydrogen atom, a halogen atom, a hydrocarbon group having 1 to 20 carbon atoms, a hydrocarbon group having 1 to 20 carbon atoms including an oxygen atom or a nitrogen atom, or 1 to 20 carbon atoms.

- Q 11b represents a carbon atom, a silicon atom or a germanium atom.

- R 11b independently represents a hydrogen atom or a hydrocarbon group having 1 to 10 carbon atoms, and two R 11b may be bonded to each other to form a ring together with Q 11b .

- R 12b , R 14b and R 15b are each independently a hydrogen atom, a halogen atom, a hydrocarbon group having 1 to 20 carbon atoms, a silicon-containing hydrocarbon group having 1 to 18 carbon atoms containing 1 to 6 silicon atoms, An atom or group selected from a halogen-containing hydrocarbon group having 1 to 20 carbon atoms, a hydrocarbon group having 1 to 40 carbon atoms including an oxygen atom or a sulfur atom, or a substituted silyl group having 1 to 40 carbon atoms However, at least one of them is not a hydrogen atom.

- R 13b is each independently a hydrocarbon group having 1 to 20 carbon atoms, a silicon-containing hydrocarbon group having 1 to 18 carbon atoms including 1 to 6 silicon atoms, a halogen-containing hydrocarbon group having 1 to 20 carbon atoms, A hydrocarbon group having 1 to 40 carbon atoms or a hydrocarbon group-substituted silyl group having 1 to 40 carbon atoms containing an oxygen atom or a sulfur atom is shown.

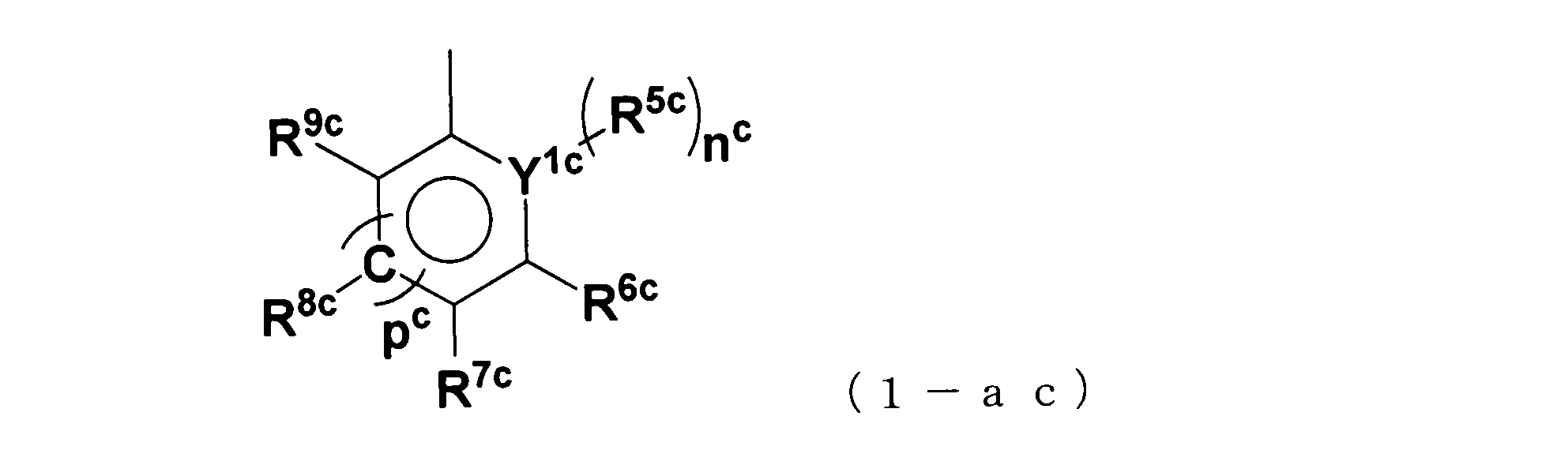

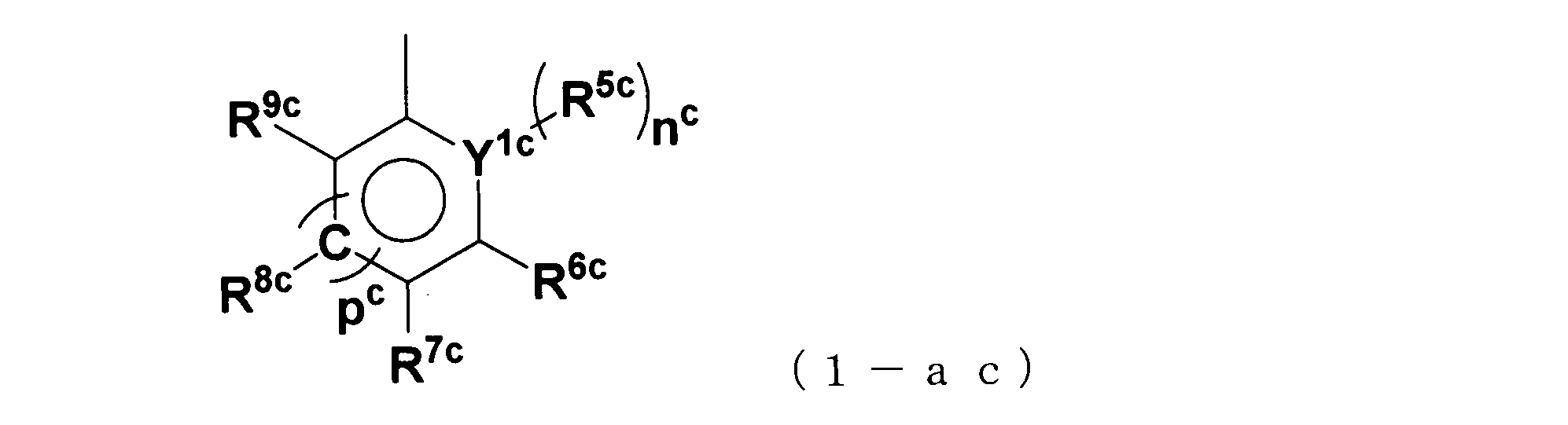

- an olefin polymerization catalyst component comprising a metallocene compound represented by the following general formula (1c).

- M 1c represents a transition metal of Ti, Zr, or Hf.

- X 1c and X 2c each independently represent a hydrogen atom, a halogen atom, a hydrocarbon group having 1 to 20 carbon atoms, a hydrocarbon group having 1 to 20 carbon atoms including an oxygen atom or a nitrogen atom, or 1 to 20 carbon atoms.

- Q 1c and Q 2c each independently represent a carbon atom, a silicon atom, or a germanium atom.

- R 1c each independently represents a hydrogen atom or a hydrocarbon group having 1 to 10 carbon atoms, and at least two of the four R 1cs are bonded to form a ring together with Q 1c and Q 2c. Also good. mc is 0 or 1, and when mc is 0, Q 1c is directly bonded to a conjugated 5-membered ring containing R 2c .

- R 2c and R 4c each independently represents a hydrogen atom, a halogen atom, a hydrocarbon group having 1 to 20 carbon atoms, a silicon-containing hydrocarbon group having 1 to 18 carbon atoms including 1 to 6 silicon atoms, or 1 carbon atom.

- R 3c represents a substituted aryl group represented by the following general formula (1-ac).

- Y 1c represents an atom of Group 14, 15 or 16 of the periodic table.

- R 5c , R 6c , R 7c , R 8c and R 9c are each independently a hydrogen atom, a fluorine atom, a chlorine atom, a bromine atom, a hydrocarbon group having 1 to 20 carbon atoms, a carbon number containing oxygen or nitrogen A hydrocarbon group having 1 to 20 carbon atoms, a substituted amino group having 1 to 20 carbon atoms, an alkoxy group having 1 to 20 carbon atoms, a silicon-containing hydrocarbon group having 1 to 18 carbon atoms including 1 to 6 silicon atoms, carbon A halogen-containing hydrocarbon group having 1 to 20 carbon atoms, or a hydrocarbon group-substituted silyl group having 1 to 20 carbon atoms, wherein R 5c , R 6c , R 7c , R 8c, and R 9c are bonded together in adjacent groups; And may form a ring together with

- n c is 0 or 1 if n c is 0, there is no substituent R 5c to Y 1c.

- pc is 0 or 1

- when pc is 0, the carbon atom to which R 7c is bonded and the carbon atom to which R 9c are bonded are directly bonded.

- Y 1c is a carbon atom

- at least one of R 5c , R 6c , R 7c , R 8c , and R 9c is not a hydrogen atom.

- an olefin polymerization catalyst comprising the olefin polymerization catalyst component of the ninth or tenth aspect.

- At least a condition (B) among the conditions defined in the first aspect of the invention is obtained using an olefin polymerization catalyst containing the following components (A) and (B).

- -4 ′) is provided, and a method for producing an ethylene polymer is provided.

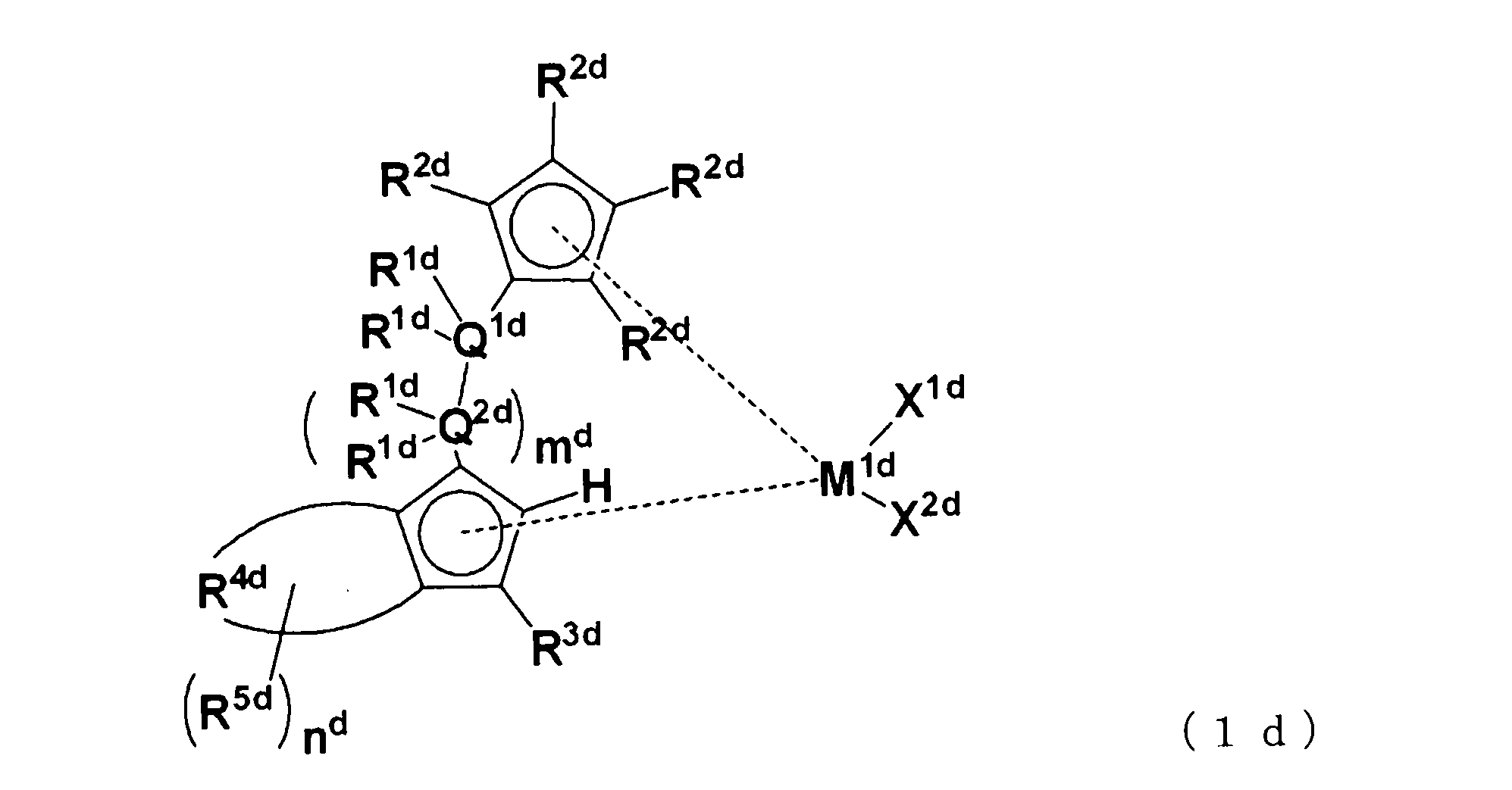

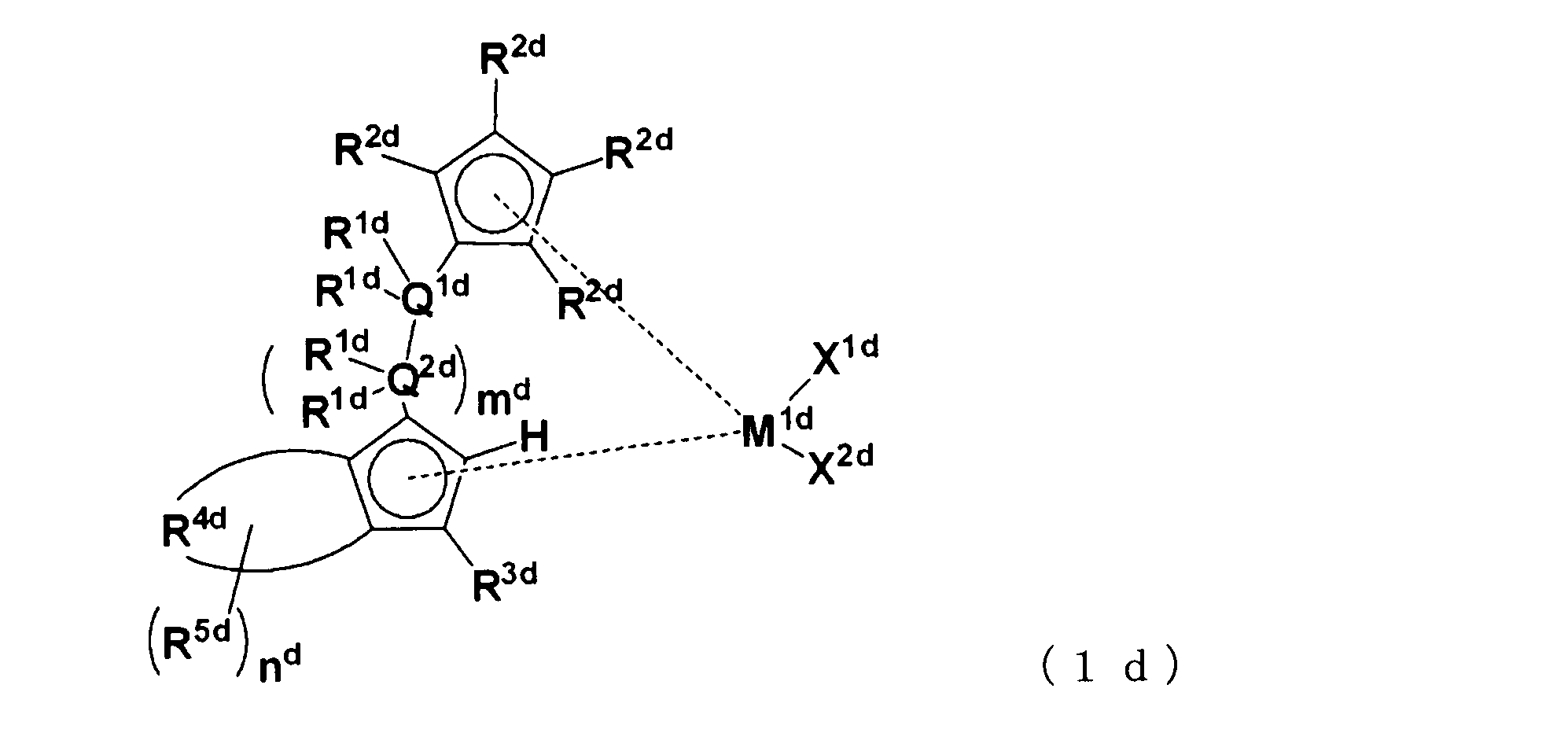

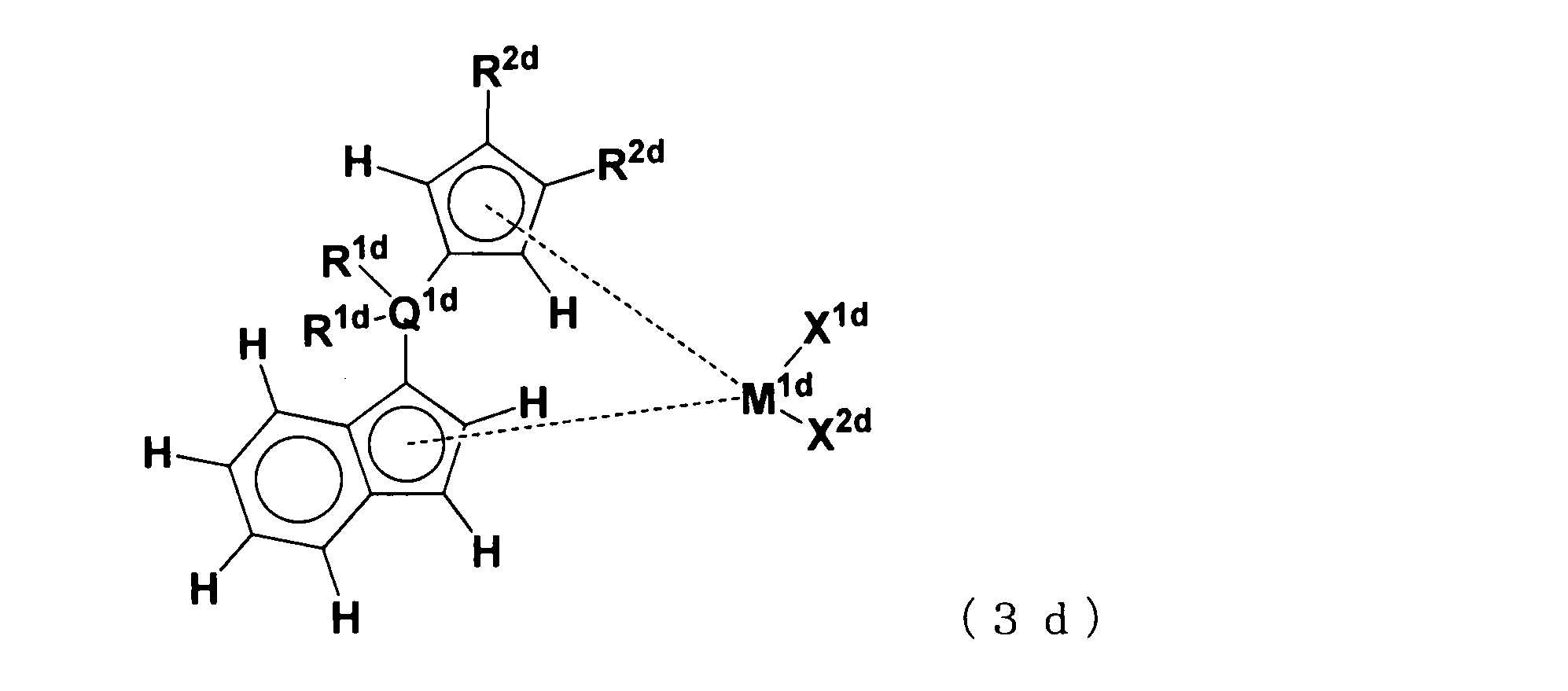

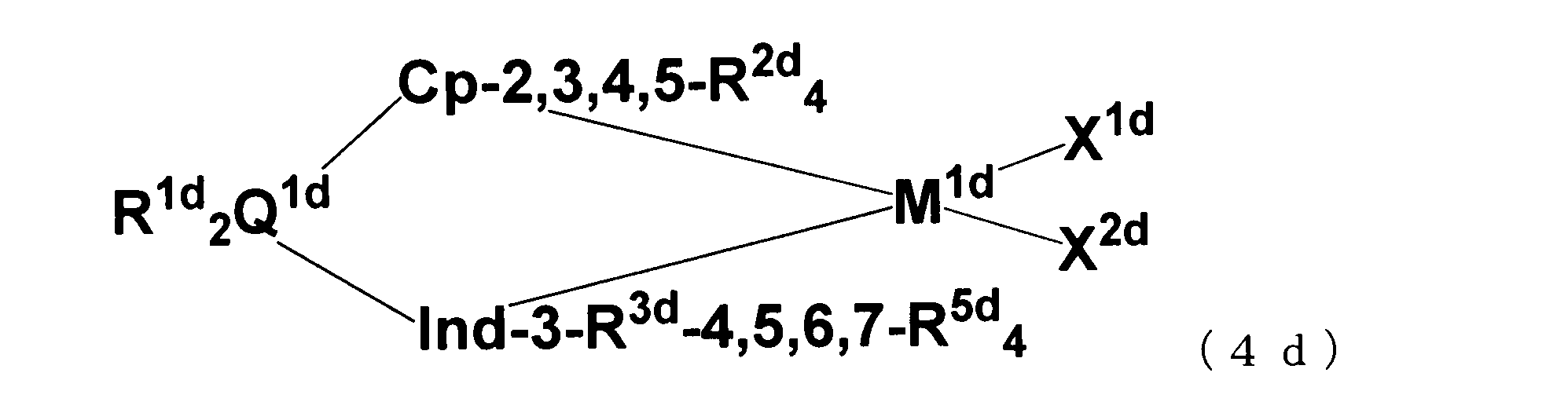

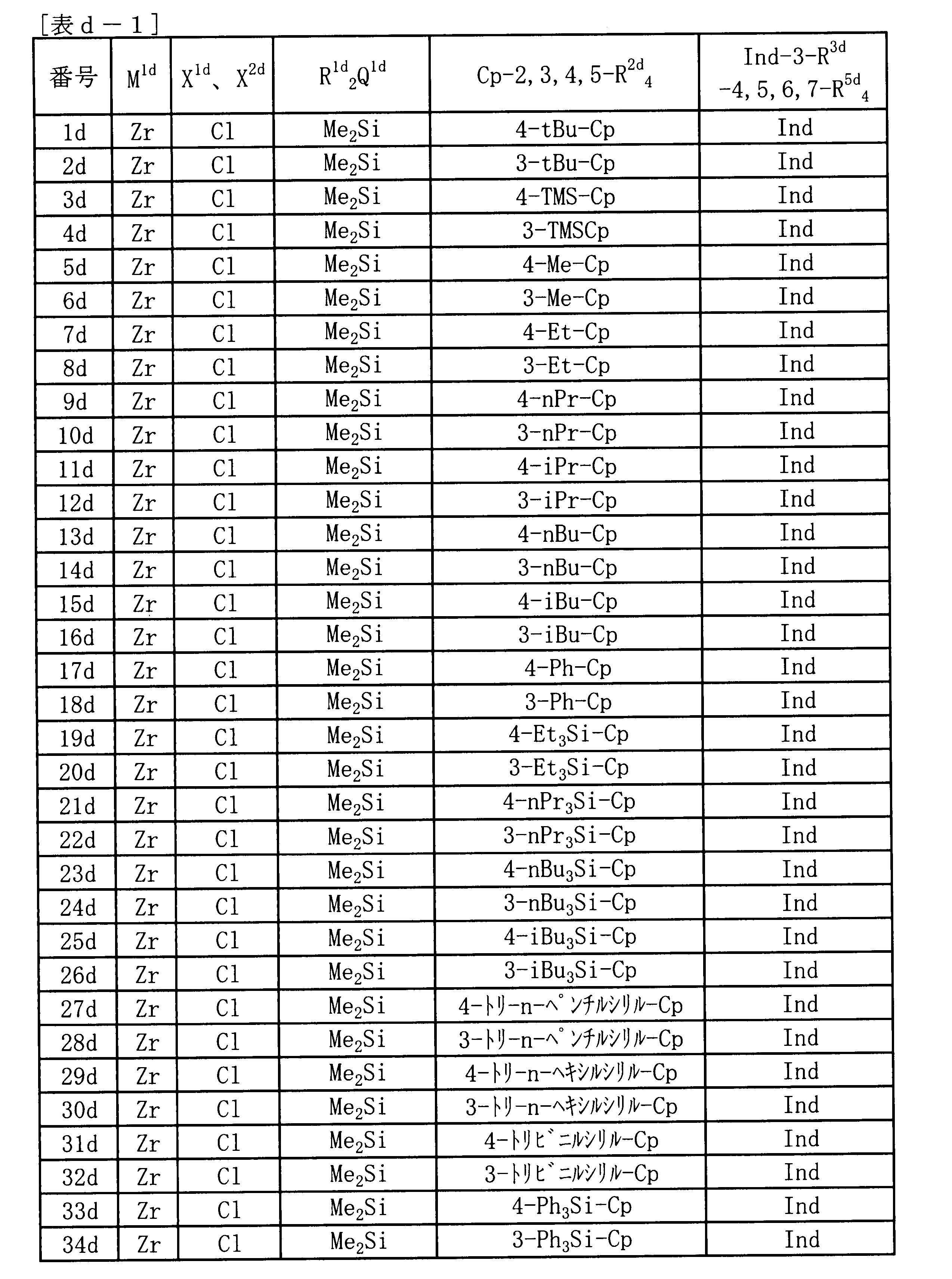

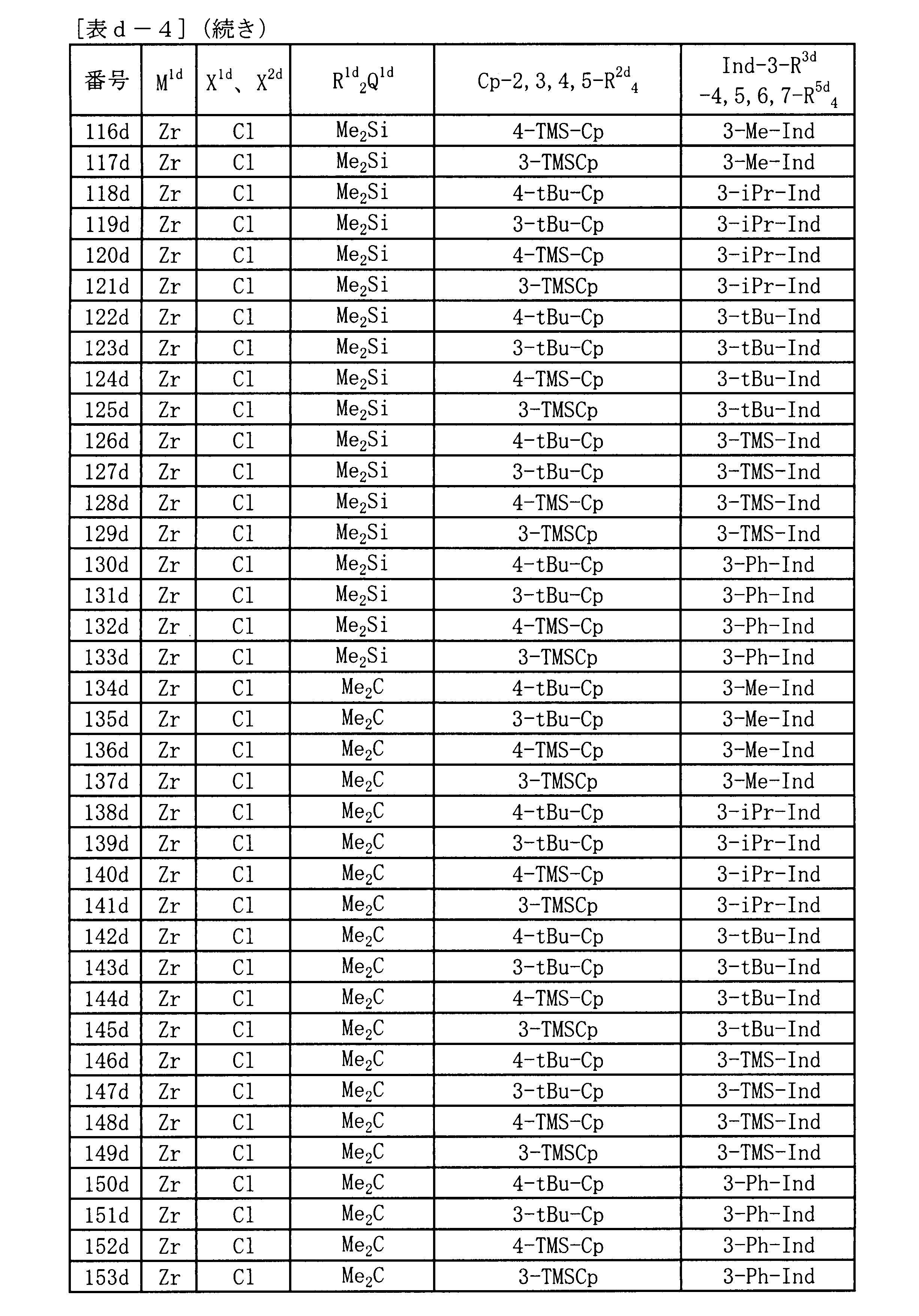

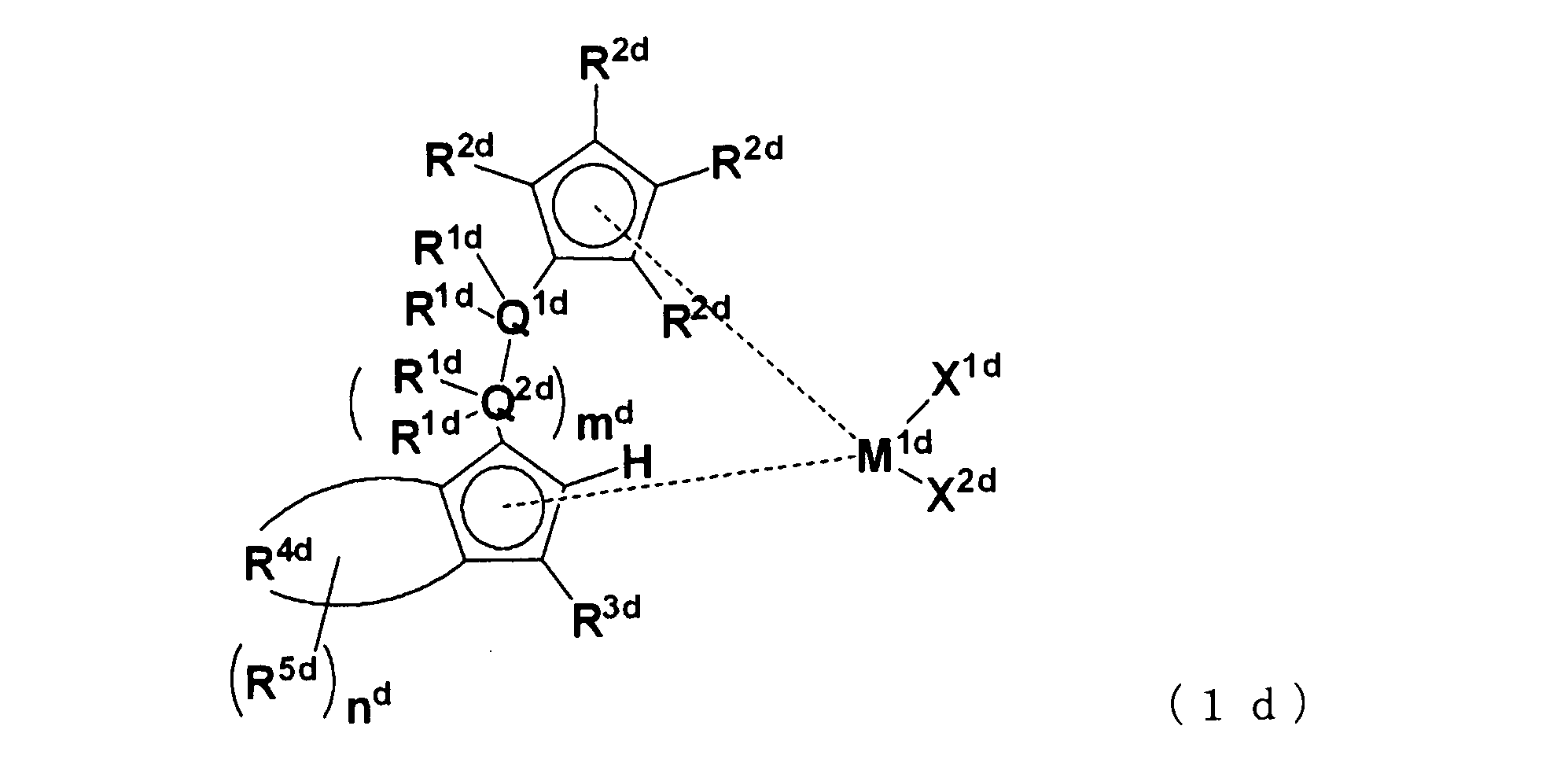

- M 1d represents a transition metal of Ti, Zr, or Hf.

- X 1d and X 2d each independently represent a hydrogen atom, a halogen atom, a hydrocarbon group having 1 to 20 carbon atoms, a hydrocarbon group having 1 to 20 carbon atoms including an oxygen atom or a nitrogen atom, or 1 to 20 carbon atoms.

- Q 1d and Q 2d each independently represent a carbon atom, a silicon atom, or a germanium atom.

- R 1d independently represents a hydrogen atom or a hydrocarbon group having 1 to 10 carbon atoms, and at least two of the four R 1d are bonded to form a ring together with Q 1d and Q 2d. Also good. md is 0 or 1, and when md is 0, Q 1d is directly bonded to a conjugated 5-membered ring containing R 2d and R 3d .

- R 2d and R 3d are each a hydrogen atom, a halogen atom, a hydrocarbon group having 1 to 20 carbon atoms, a silicon-containing hydrocarbon group having 1 to 18 carbon atoms including 1 to 6 silicon atoms, or a halogen containing 1 to 20 carbon atoms

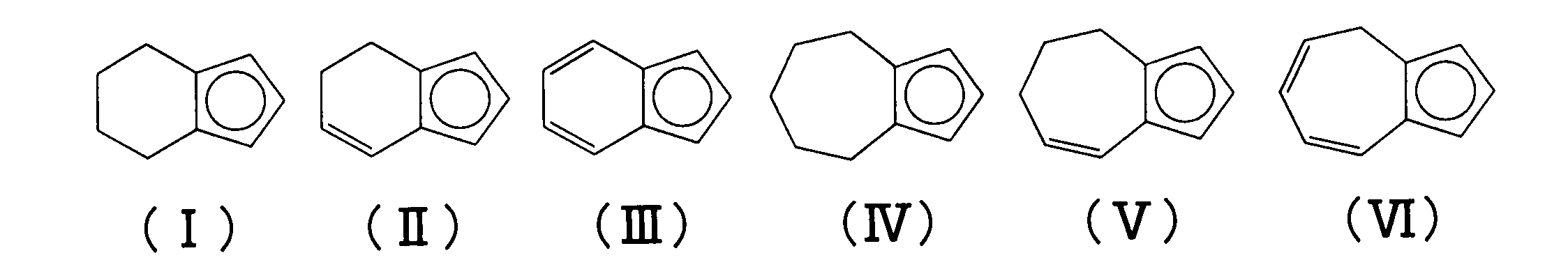

- R 4d represents a saturated or unsaturated divalent hydrocarbon group having 4 or 5 carbon atoms that forms a condensed ring with respect to the 5-membered ring to be bonded.

- R 5d is an atom or group bonded to the carbon atom of R 4d , and each independently represents a hydrogen atom, a halogen atom, a hydrocarbon group having 1 to 20 carbon atoms, or a carbon atom having 1 to 6 carbon atoms including 1 to 6 silicon atoms.

- 18 represents a silicon-containing hydrocarbon group, a halogen-containing hydrocarbon group having 1 to 20 carbon atoms, a hydrocarbon group having 1 to 20 carbon atoms including an oxygen atom, or a hydrocarbon group-substituted silyl group having 1 to 20 carbon atoms.

- n d represents an integer of 0 to 10, and when n d is 2 or more, at least two of R 5d may form a ring together with the carbon atoms to which R d is bonded.

- Component (B) A compound that reacts with the metallocene compound of component (A) to form a cationic metallocene compound.

- the olefin polymerization catalyst may contain a fine particle carrier (component (C)).

- the ethylene polymer according to the first aspect of the present invention produced by the method for producing an ethylene polymer according to the twelfth aspect of the present invention.

- the fourteenth aspect of the present invention there is provided the polyethylene resin composition according to the third aspect, wherein the ethylene polymer according to the thirteenth aspect is used as an ethylene polymer.

- the ethylene-type polymer excellent in the moldability which has the developed long-chain branch structure.

- the polyethylene resin composition of the present invention is excellent in molding process characteristics, and at the same time, has an effect of excellent balance between impact strength and rigidity, and further excellent in transparency, and the polyethylene resin composition.

- the molded product obtained by injection molding, compression injection molding, rotational molding, extrusion molding, hollow molding, blow molding or inflation molding is also excellent in impact strength and rigidity balance and transparency, so it is thinned It is possible to provide the product economically advantageously.

- a metallocene system having a sufficient number and an appropriate length of a long chain branch is prepared by preparing a catalyst component for olefin polymerization containing a specific metallocene compound and using it as a catalyst for olefin polymerization. It is possible to provide a method for producing polyolefin or metallocene polyethylene. And it is possible to provide the method of improving the moldability of metallocene polyethylene.

- FIG. 1 is a graph showing the baseline and interval of a chromatogram used in the gel permeation chromatography (GPC) method.

- FIG. 2 is a plot of the extensional viscosity when an inflection point of the extensional viscosity is observed (a typical example of the ethylene polymer (B) of the example).

- FIG. 3 is a plot of elongational viscosity when no inflection point of elongational viscosity is observed (a typical example of the ethylene-based polymer (A) in the examples).

- FIG. 4A is a molecular weight distribution curve calculated from GPC-VIS measurement (branch structure analysis)

- FIG. 4B is a graph showing the relationship between the branching index (g ′) and the molecular weight (M).

- the present invention relates to a specific ethylene polymer (A) having a small long-chain branch structure characterized by elongation viscosity behavior and a specific ethylene polymer having a specific long-chain branch structure also characterized by elongation viscosity behavior (B) is a polyethylene-based resin composition obtained by blending to have a specific MFR and density, a molded body obtained by molding the polyethylene-based resin composition, and a use of the molded body. is there.

- A specific ethylene polymer having a small long-chain branch structure characterized by elongation viscosity behavior

- B is a polyethylene-based resin composition obtained by blending to have a specific MFR and density

- a molded body obtained by molding the polyethylene-based resin composition and a use of the molded body. is there.

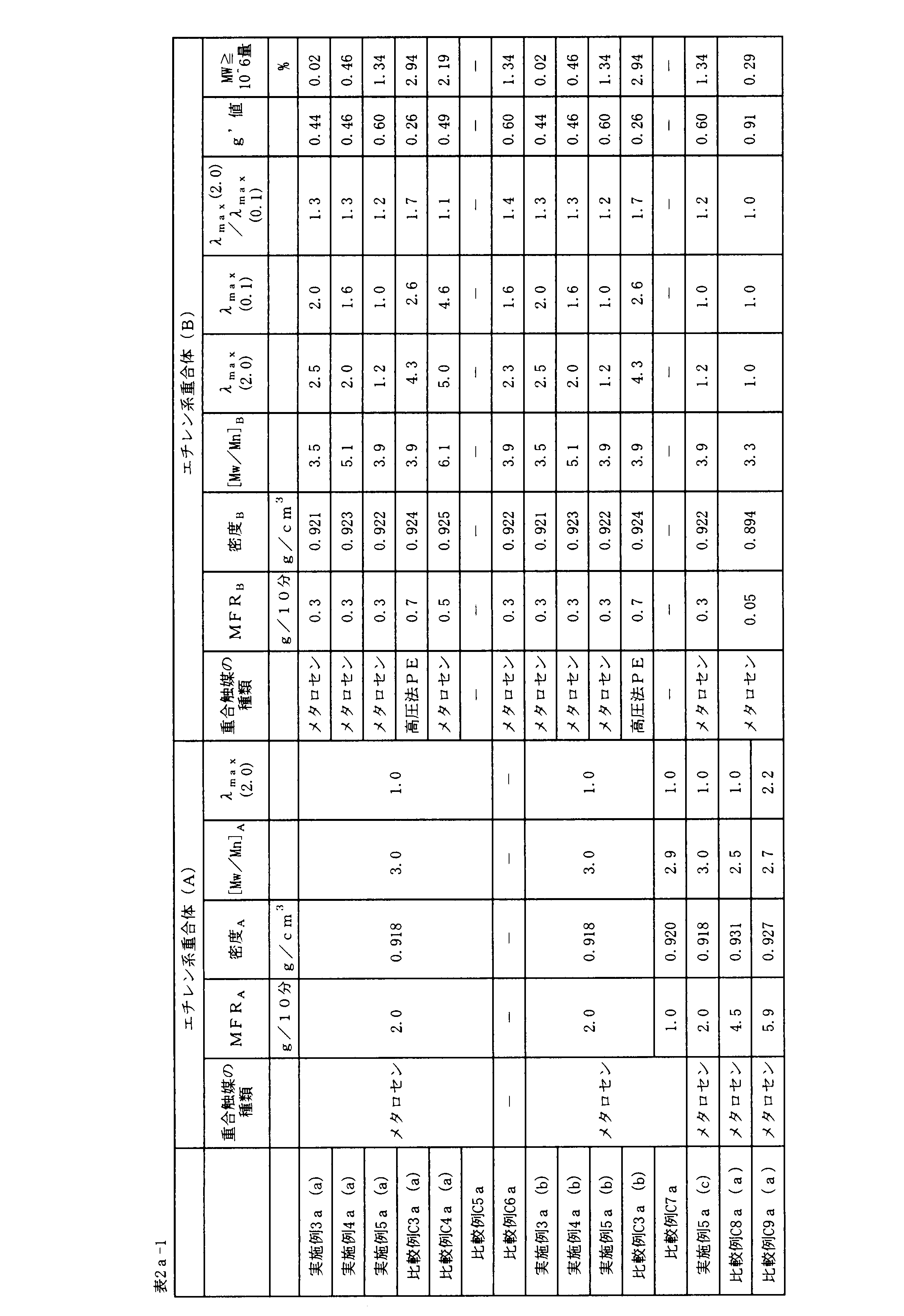

- the polyethylene resin composition of the present invention comprises an ethylene polymer (A) satisfying specific conditions (A-1) to (A-4) (hereinafter simply referred to as ( (Also referred to as component A)) 41 to 99% by weight of ethylene polymer (B) satisfying specific conditions (B-1) to (B-6) (hereinafter also referred to simply as component (B)) 1 to 59% by weight, the MFR of the whole composition is 0.05 to 50 g / 10 min, and the density is 0.910 to 0.960 g / cm 3 .

- each component which comprises the polyethylene-type resin composition of this invention, its characteristic, etc. are demonstrated.

- Ethylene polymer (A) The component (A), which is one of the components constituting the polyethylene resin composition of the present invention, satisfies all the conditions (A-1) to (A-4) described below.

- melt flow rate (MFR A ) of the component ( A ) is 0.3 to 100 g / 10 minutes, preferably 0.9 to 20 g / 10 minutes, more preferably 1.4 to 10 g / 10 minutes. . If the MFR A is less than 0.3 g / 10 min, the polyethylene resin composition is inferior in molding processability, particularly melt flowability and spreadability. If the MFR A is greater than 100 g / 10 min, the polyethylene resin composition and the molded product The mechanical strength such as the impact strength, tear strength, and tensile strength is lowered, which is not preferable.

- the MFR of the ethylene-based polymer and the polyethylene-based resin composition conforms to “Testing method for melt mass flow rate (MFR) and melt volume flow rate (MVR) of plastics—thermoplastic plastic” of JIS K7210. The value when measured under the condition of 190 ° C. and 21.18 N (2.16 kg) load.

- the density A of the ethylene polymer (A) in the present invention is 0.915 to 0.970 g / cm 3 , preferably 0.917 to 0.950 g / cm 3 , more preferably 0.925 to 0.940 g / cm 3 . cm 3 .

- the density A is within this range, the balance between impact strength and rigidity and transparency of the polyethylene resin composition and the molded article are excellent.

- the density A is less than 0.915 g / cm 3 , the rigidity decreases, and if the product is a thin molded product such as a film or sheet, not only various inconveniences in using the product, but also the product winding process, surface This is not desirable because it causes inconveniences in post-processing steps such as printing and pasting. If the product is a thick molded product such as a pipe or various containers, the product is too soft and deforms. This is not preferable. On the other hand, if the density A is larger than 0.970 g / cm 3 , impact strength and transparency are impaired, which is not preferable.

- the density of the ethylene polymer and the polyethylene resin composition is a value measured by the following method.

- the pellets are hot-pressed to make a 2 mm thick press sheet, the sheet is placed in a 1000 ml beaker, filled with distilled water, covered with a watch glass and heated with a mantle heater. After boiling boiling water for 60 minutes, place the beaker on a wooden table and let it cool. At this time, the boiling distilled water after boiling for 60 minutes is adjusted to 500 ml so that the time until it reaches room temperature is not less than 60 minutes. Further, the test sheet is immersed in a substantially central portion in water so as not to contact the beaker and the water surface. After annealing the sheet at a temperature of 23 ° C.

- the sheet is punched out to 2 mm in length and width, and tested at 23 ° C., JIS K7112 “Plastic-non-foamed plastic density And the specific gravity measurement method ”.

- the ratio ([Mw / Mn] A ) of the weight average molecular weight (Mw) and the number average molecular weight (Mn) of the component (A) in the present invention is 2.0 to 10.0, preferably 2.5 to 10.0. More preferably, it is 2.9 to 5.0.

- [Mw / Mn] If A is less than 2.0, it is necessary to avoid molding processability of the polyethylene-based resin composition, in particular, melt flowability, or it may be difficult to mix with other polymer components.

- Mw and Mn of an ethylene polymer and a polyethylene resin composition are those measured by a gel permeation chromatography (GPC) method.

- a calibration curve is generated by injecting 0.2 mL of a solution dissolved in ODCB (containing 0.5 mg / mL BHT) so that each is 0.5 mg / mL.

- the measurement conditions for GPC are as follows. Apparatus: Waters GPC (ALC / GPC 150C) Detector: MIRAN 1A IR detector manufactured by FOXBORO (measurement wavelength: 3.42 ⁇ m) Column: AD806M / S (3 pieces) manufactured by Showa Denko KK Mobile phase solvent: o-dichlorobenzene Measurement temperature: 140 ° C Flow rate: 1.0 ml / min Injection volume: 0.2 ml Sample preparation: Prepare a 1 mg / mL solution using ODCB (containing 0.5 mg / mL BHT) and dissolve it at 140 ° C. for about 1 hour. The baseline and section of the obtained chromatogram are performed as illustrated in FIG.

- the component (A) in the present invention has an elongation viscosity ⁇ (t) (unit: Pa ⁇ second) and an elongation time t (unit: second) measured at a temperature of 170 ° C. and an elongation strain rate of 2 (unit: 1 / second).

- the approximate straight line of the extension viscosity before curing is a tangent having the smallest inclination among the tangents of the curve of the logarithmic graph within the range of t corresponding to the strain amount of 0.2 to 1.0 ( However, the slope is 0 or a positive value).

- A is less than 1.0, the ethylene polymer, the polyethylene resin composition and the molded body may not be uniformly melted or may have a thermally unstable structure. Is not preferable.

- [ ⁇ max (2.0)] When A is larger than 2.0, although the melt tension and fluidity at the time of molding are excellent, the impact strength of the polyethylene resin composition and the molded body is reduced, and the transparency is low. It is not preferable because it deteriorates.

- polyethylene is processed into an industrial product by a molding method that passes through a molten state such as film molding, blow molding, foam molding, etc., but at this time, elongation flow characteristics represented by the above-mentioned elongation viscosity and strain hardening degree are used.

- elongation flow characteristics represented by the above-mentioned elongation viscosity and strain hardening degree are used.

- strain Hardening strain-hardened

- Polyethylene resin having such elongation flow characteristics for example, the effect of preventing uneven thickness and blow-through of products in film molding and blow molding, enabling high-speed molding, and increasing the closed cell ratio during foam molding

- advantages such as improved strength of the molded product, improved design, lighter weight, improved molding cycle, improved heat insulation, etc., but on the other hand, if the elongational flow characteristics are too strong, The strength anisotropy presumed to be caused by molecular orientation causes a drop in the impact strength of the green body, or the transparency of the green body deteriorates due to a decrease in the surface smoothness of the green body that is presumed to be caused by the property of too high melt elasticity. Inconvenience occurs.

- the long-chain branching structure which is the main governing factor of the elongational viscosity property, is devised to improve the molding process surface and the disadvantages of the mechanical property surface of the molded product brought about by the elongational flow property of polyethylene.

- the ethylene polymer (A) having a small long-chain branched structure is converted into a high MFR main component, that is, a low molecular weight side of the resin composition.

- a main component When used as a main component, it has been found that it contributes to the improvement of mechanical properties, particularly rigidity, and also is excellent in preventing deterioration of transparency.

- the same value can be obtained in principle by any method as long as the uniaxial elongation viscosity can be measured. Details are described.

- examples of preferable measuring methods and measuring instruments include the following.

- Measuring method ⁇ Device: Ales manufactured by Rheometrics -Jig: EXTENSIONAL VISUALITY FIXTURE, manufactured by TA Instruments ⁇ Measurement temperature: 170 °C -Strain rate: 2 / sec-Preparation of test piece: Press-molded to produce a sheet of 18 mm x 10 mm and a thickness of 0.7 mm.

- a value calculated as ⁇ Max (t 1 ) / ⁇ Linear (t 1 ) is defined as a strain hardening degree ( ⁇ max), where ⁇ Linear (t) is an approximate straight line of elongational viscosity.

- the presence / absence of strain hardening is determined by whether or not there is an inflection point at which the extensional viscosity changes from an upward convex curve to a downward convex curve over time.

- 2 and 3 are typical plots of elongational viscosity.

- FIG. 2 shows a case where an inflection point of the extensional viscosity is observed, and ⁇ Max (t 1 ) and ⁇ Linear (t) are shown in the figure.

- FIG. 3 shows a case where an inflection point of elongational viscosity is not observed.

- Composition of ethylene polymer (A) is a homopolymer of ethylene or a copolymer of ethylene and an ⁇ -olefin having 3 to 20 carbon atoms.

- ⁇ -olefin that is a copolymerization component used here include propylene, butene-1, 3-methylbutene-1, 3-methylpentene-1, 4-methylpentene-1, pentene-1, hexene-1, and heptene.

- ⁇ -olefins may be used alone or in combination of two or more.

- more preferable ⁇ -olefins are those having 3 to 10 carbon atoms, specifically, propylene, butene-1, 3-methylbutene-1, 4-methylpentene-1, pentene-1, and hexene-1. , Heptene-1, octene-1, decene-1, and the like.

- More preferred ⁇ -olefins are those having 4 to 8 carbon atoms, such as butene-1, 3-methylbutene-1, 4-methylpentene-1, pentene-1, hexene-1, heptene-1, octene. -1 and the like.

- ⁇ -olefins are butene-1, hexene-1 and octene-1.

- ⁇ -olefins such as 1-butene and 1-hexene by the ethylene oligomerization reaction are by-produced in the polymerization system, or “Chain”.

- a “-walking reaction” a reaction in which a short chain branch such as a methyl group or an ethyl group occurs in an olefin polymer main chain from an isomerization reaction of an active center metal-terminal carbon bond at an olefin polymerization growth terminal.

- the short chain branched structure in the ethylene homopolymer resulting from this reaction is indistinguishable from the short chain branched structure formed by copolymerization of ⁇ -olefin. Therefore, the ethylene homopolymer referred to in the present invention means a polymer produced as a result of polymerization carried out without supplying an ⁇ -olefin as a comonomer from the outside, and the ethylene / ⁇ -olefin copolymer is an external polymer.

- ethylene-based polymer refers to an ethylene homopolymer and an ethylene / ⁇ -olefin copolymer (other than the ⁇ -olefin described below, comonomer). Is also used generically).

- the proportion of ethylene and ⁇ -olefin in the ethylene polymer is about 80 to 100% by weight of ethylene and about 0 to 20% by weight of ⁇ -olefin, preferably about 85 to 99.9% by weight of ethylene, ⁇ -olefin.

- the ⁇ -olefin is about 1 to 10% by weight.

- the copolymerization may be any of alternating copolymerization, random copolymerization, and block copolymerization.

- a small amount of a comonomer other than ethylene or ⁇ -olefin can be used.

- styrenes such as styrene, 4-methylstyrene, 4-dimethylaminostyrene, 1,4-butadiene, 1,5- Has a polymerizable double bond such as dienes such as hexadiene, 1,4-hexadiene and 1,7-octadiene, cyclic compounds such as norbornene and cyclopentene, oxygen-containing compounds such as hexenol, hexenoic acid and methyl octenoate A compound can be mentioned.

- dienes when used, they must be used within the range where the long-chain branched structure does not develop, that is, within the range satisfying the above condition (A-4).

- the component (A) in the present invention is used by producing an ethylene polymer having the above composition that satisfies all the above conditions (A-1) to (A-4).

- the production is carried out by a method of homopolymerizing ethylene or copolymerizing with the above-mentioned ⁇ -olefin using an olefin polymerization catalyst.

- olefin polymerization catalyst Various types of catalysts for olefin polymerization are known today, and the ethylene polymer (A) can be prepared within the scope of the composition of the catalyst components and the contrivance of polymerization conditions and post-treatment conditions.

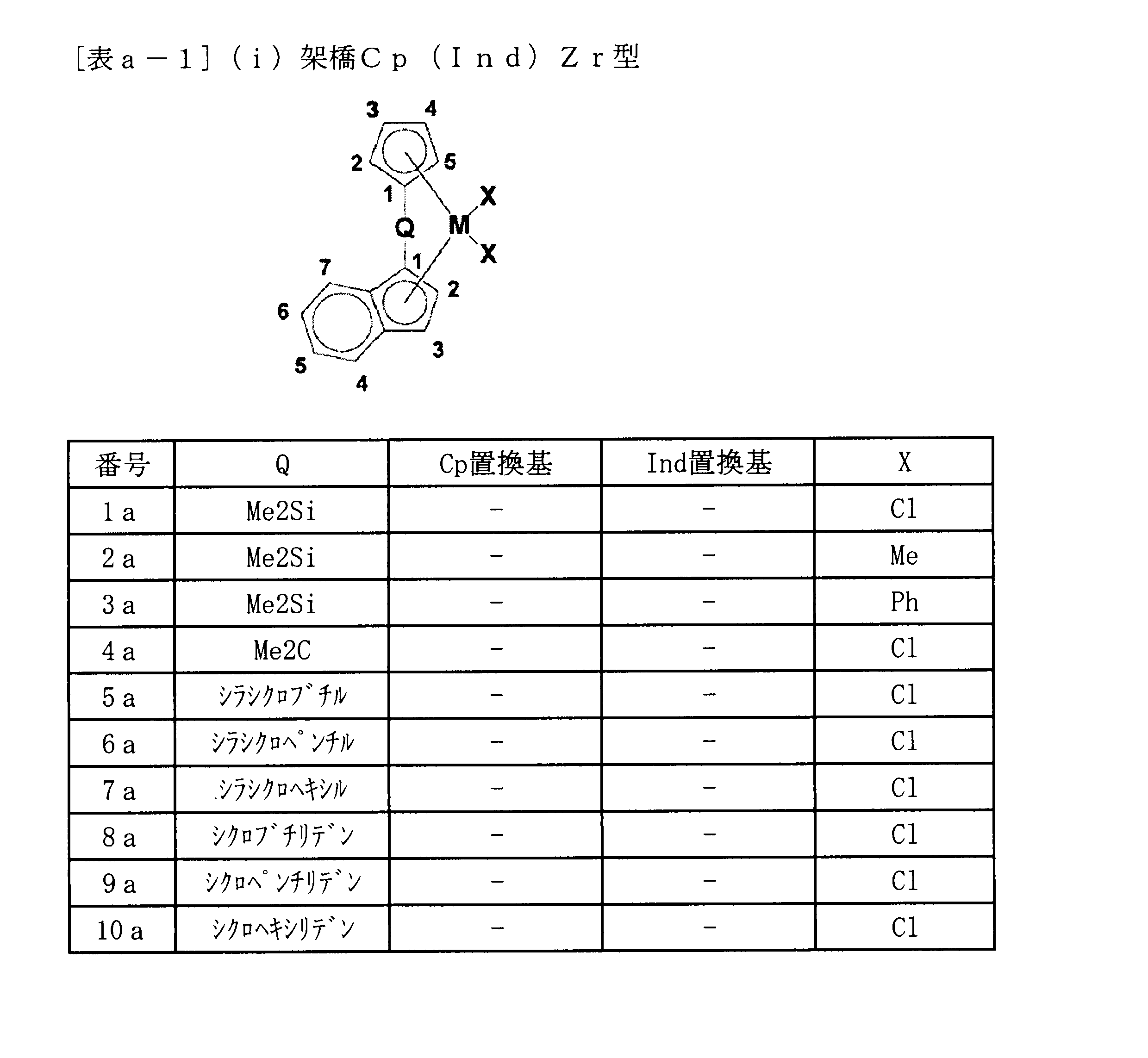

- transition metals described in the following (i) to (iv) are used.

- the example of the specific catalyst for olefin polymerization to include can be given.

- Ziegler catalyst As an example of an olefin polymerization catalyst suitable for the production of the ethylene polymer (A), a Ziegler-Natta catalyst as an olefin coordination polymerization catalyst comprising a combination of a transition metal compound and a typical metal alkyl compound, etc. Is mentioned.

- a so-called Mg-Ti Ziegler catalyst in which a solid catalyst component in which a titanium compound is supported on a magnesium compound and an organoaluminum compound are combined is suitable because it is inexpensive, highly active and excellent in polymerization process suitability.

- TiCl 4 and triethyl catalyst obtained by introducing a mixture of methylhydrodiene polysiloxane Aluminum presence, ethylene prepolymerized prepolymerized catalyst thus obtained, and the like.

- a catalyst component containing a low-valent titanium atom obtained by reacting a magnesium-aluminum composite and a tetravalent titanium compound as described in Japanese Patent Application Laid-Open No.

- An olefin polymerization catalyst in combination with an organoaluminum compound, ethylaluminum in a homogeneous mixture of magnesium ethoxide, tri-n-butoxymonochlorotitanium, and n-butanol as described in JP-A-56-61406 A solid catalyst obtained by dropping sesquichloride or the like, a solid catalyst for olefin polymerization containing magnesium, a halogen atom, titanium and an electron donor as described in Japanese Patent Application Laid-Open No. 2001-139635, etc. Can be mentioned.

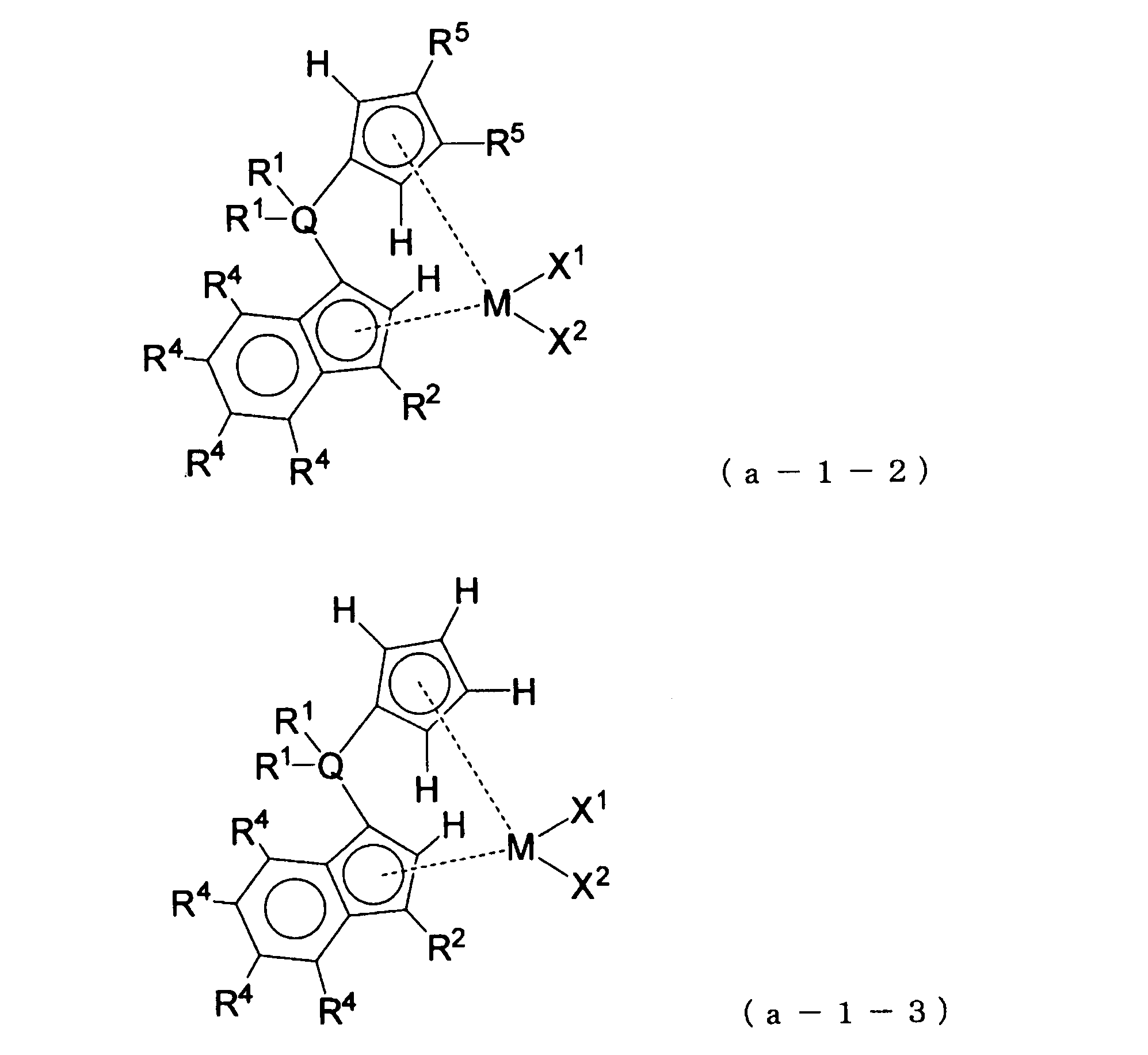

- Metallocene catalyst As an example of a polymerization catalyst suitable for the production of the ethylene polymer (A), a metallocene catalyst which is an olefin polymerization catalyst comprising a metallocene transition metal compound and a promoter component (for example, “next generation by metallocene catalyst Polymer industrialization technology (first and second volume; see 1994 issued by Inter Research Co., Ltd.)) is relatively inexpensive, highly active and excellent in polymerization process, and has a narrow molecular weight distribution and copolymer composition distribution. It is used because an ethylene polymer is obtained.

- a catalyst system for olefin polymerization comprising a so-called metallocene complex and alumoxane as described in Japanese Patent Application Laid-Open No. 60-35007, Japanese Patent Application Laid-Open No. 8-34809, Japan

- a catalyst system using a promoter component other than alumoxane as described in JP-A-8-127613, JP-A-11-193306, JP-T 2002-515522, etc. is preferred. used.

- the metallocene complex those having Ti, Zr, or Hf whose central metal is group 4B of the periodic table are preferably used because they exhibit high activity for ethylene polymerization.

- the ethylene polymer (A) of the present invention preferably has no long-chain branched structure or contains only a small amount.

- a conjugated five member The ring structure ligand is preferably a so-called non-cross-linked complex that is not cross-linked with another ligand by a cross-linking group.

- Japanese Unexamined Patent Publication No. Japanese Unexamined Patent Publication No.

- the compound represented by the general formula [1] or the general formula [3] is preferable, represented by the general formula [1]. More preferred are compounds. However, it is said that the higher the concentration of ethylene or ⁇ -olefin in the polymerization field and the shorter the polymerization reaction time is, the more disadvantageous for the generation of the long chain branched structure. It is needless to say that these are limited to relative ones assuming that they are implemented under the same conditions. Further, metallocene complexes described in Japanese Patent Application Laid-Open No. 5-132518, Japanese Patent Application Laid-Open No.

- a metallocene complex having a monocyclic or polycyclic heteroaromatic group containing a hetero atom described in JP-T-2002-535339 as a substituent on a conjugated five-membered ring structure ligand is also preferably used.

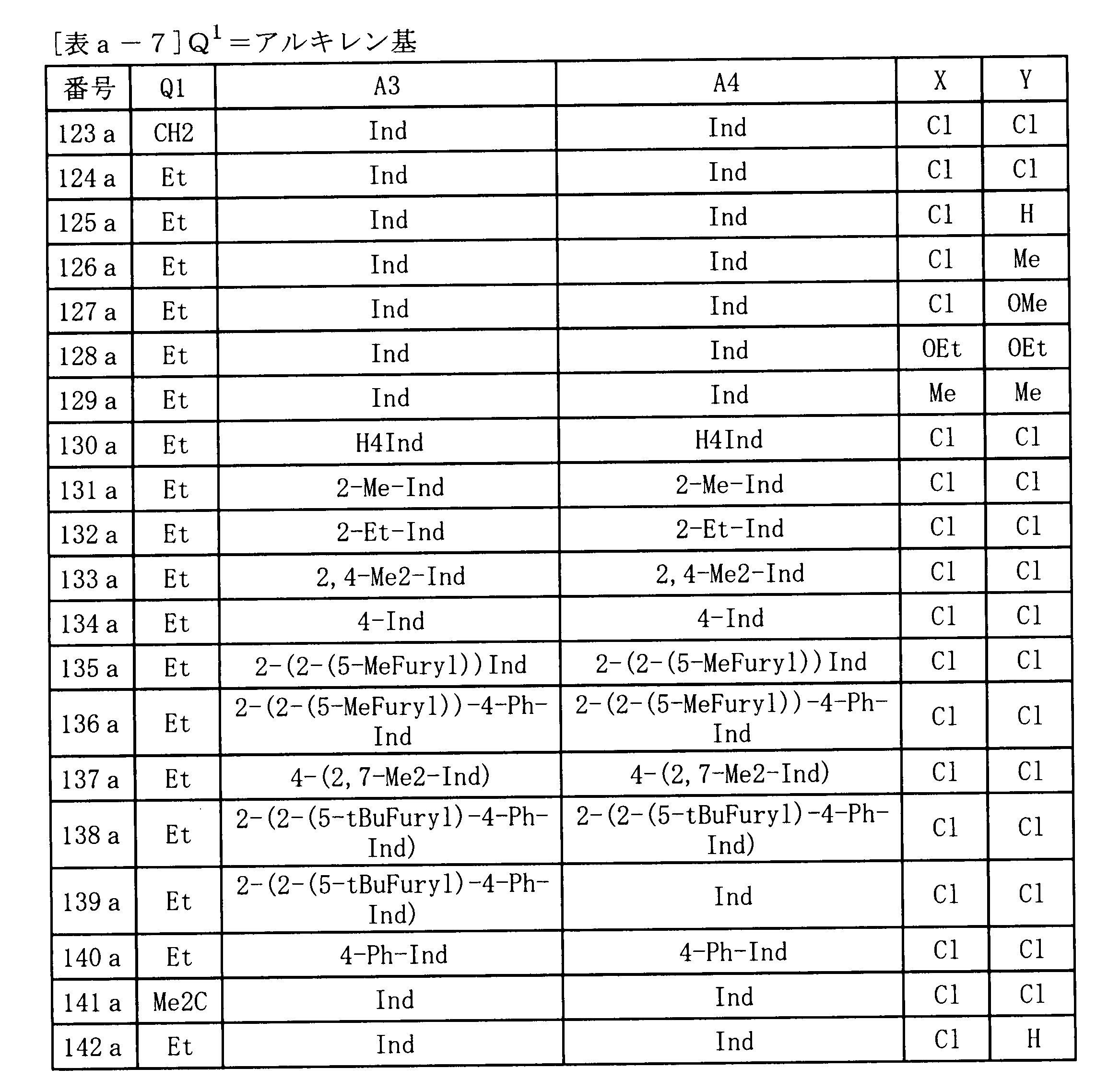

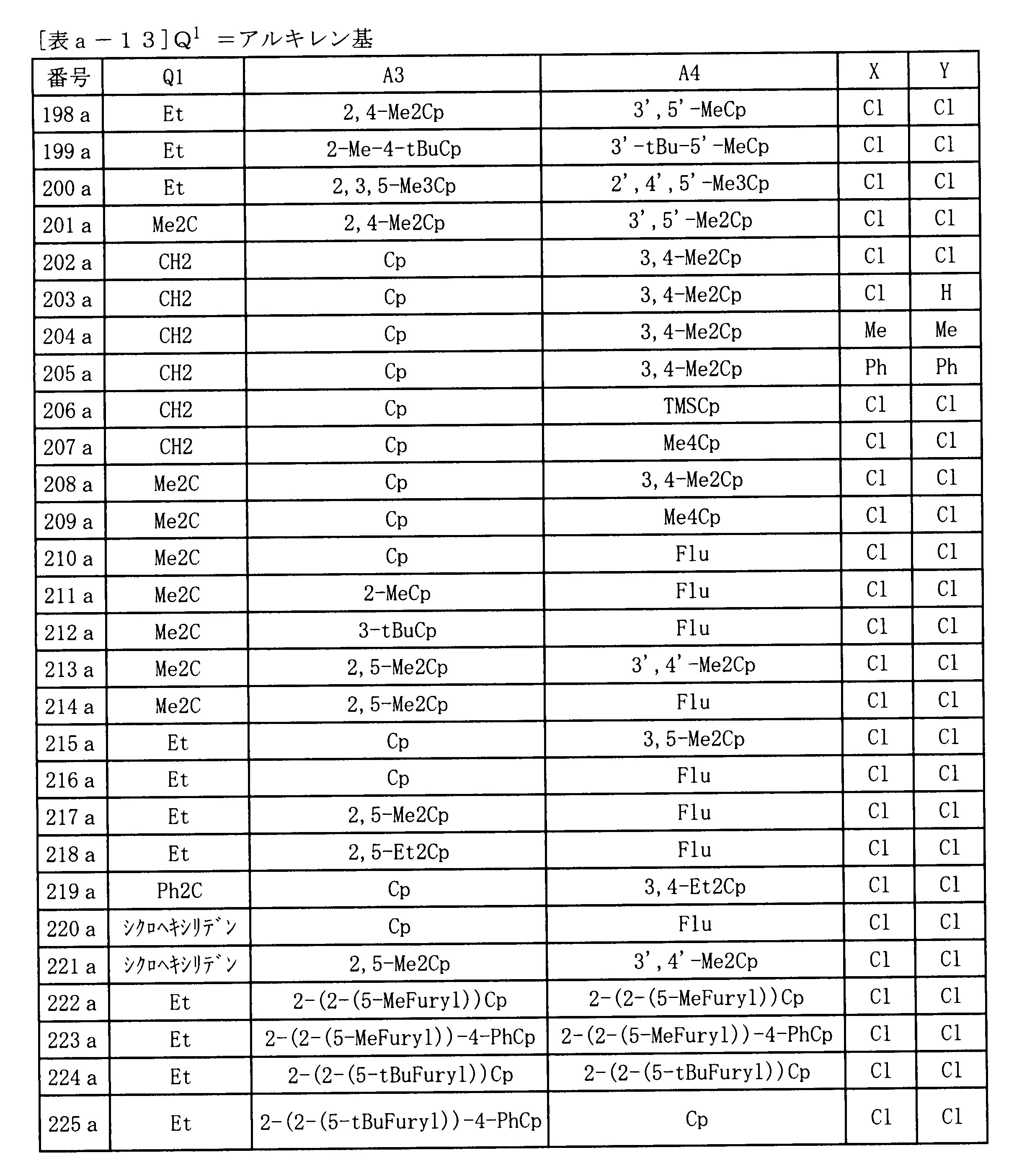

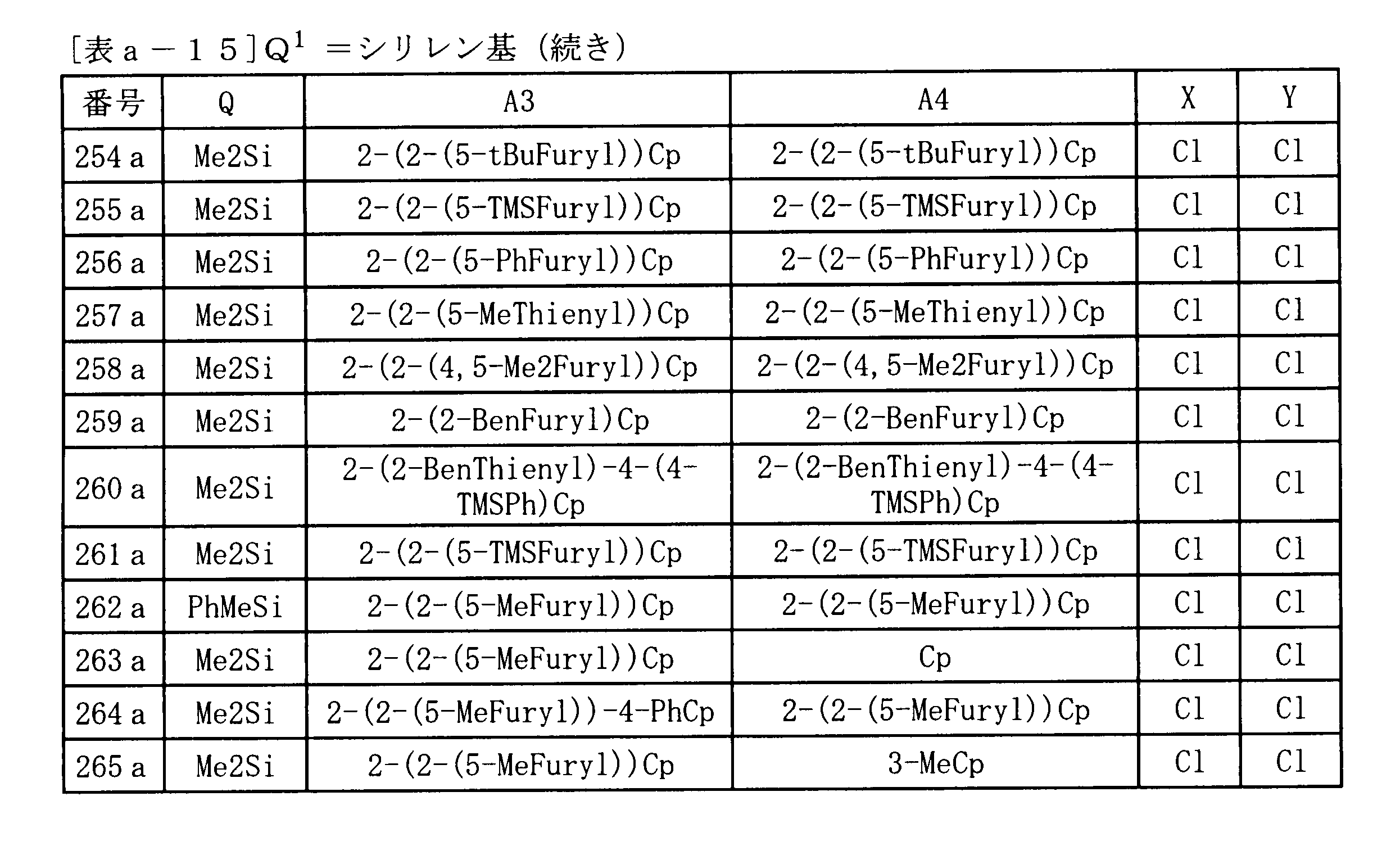

- a 1 to A 4 are ligands having a conjugated five-membered ring structure (A 1 to A 4 may be the same or different in the same compound), and Q 1 is two conjugated five-membered members.

- Z 1 and Z 2 each independently include a nitrogen atom, an oxygen atom, a silicon atom, a phosphorus atom, or a sulfur atom bonded to M, which is a bonding group that bridges the ring ligand at an arbitrary position.

- Q 2 is a bonding group that bridges Z 2 and an arbitrary position of the conjugated five-membered ring ligand

- M is selected from Group 4 of the periodic table

- X and Y each independently represent a hydrogen atom, halogen atom, hydrocarbon group, alkoxy group, amino group, phosphorus-containing hydrocarbon group or silicon-containing hydrocarbon group bonded to M.

- the Phillips catalyst comprises a chromium compound supported on an inorganic oxide carrier such as silica, silica-alumina, silica-titania, etc., and activated in a non-reducing atmosphere, thereby at least a part of the supported chromium element.

- an inorganic oxide carrier such as silica, silica-alumina, silica-titania, etc.

- MP McDaniel Advances in Catalysis, Volume 33, 47, 1985, Academic Press Inc .

- MP McDaniel Handbook of Heterogene Catalysis, 2400, 1997, VCH

- MB Welch et al. Handbook of Polyolefins: Synthesis and Properties, 21, 1993, See arcel Dekker, etc..

- the Philips catalyst is preferably used because it exhibits high activity for ethylene polymerization.

- the ethylene polymer produced by the Philips catalyst has a long-chain branched structure or tends to have a wide molecular weight distribution, the above-mentioned conditions (when using as the ethylene polymer (A) of the present invention ( Particular attention should be paid to satisfy A-3) and (A-4).

- a polymerization catalyst suitable for the production of the ethylene polymer (A) is an olefin polymerization catalyst using a homogeneous metal complex (nonmetallocene complex) other than the metallocene transition metal compound described above.

- Post-metallocene catalysts for example, “Polyethylene Technology Reader; Published by 2001 Industrial Research Council Co., Ltd.”, “Living Polymerization with Homogeneous Transition Metal Catalysts; Published by 1999 IPC Co., Ltd.”, “Catalyst Dictionary”; (See “Issued by the Industrial Research Committee”, etc.)

- ethylene polymer having a narrow molecular weight distribution and a narrow copolymer composition distribution is obtained.

- the ligand having at least two N atoms is periodic through the two N atoms.

- 6-1362048 At least as disclosed in Four to four containing the transition metal formed by bonding a ligand having two O atoms or S atoms with a transition metal of Groups 3 to 11 of the periodic table through the two O atoms or S atoms.

- Bishydrocarbyloxy compounds and bishydrocarbylthio compounds of transition metals having an eight-membered ring chelate structure Japanese Patent Publication No. 2000-514132, Japanese Special Publication No. 2003-535107, Japanese Patent Publication No.

- the ligand having at least N atom and phenoxy group is group 3 to 11 in the periodic table through the N atom and O atom of phenoxy group.

- a phenoxyimine compound and a phenoxyamine compound of a transition metal having a 4- to 8-membered chelate structure containing the transition metal formed by bonding to the transition metal are preferably used.

- these nonmetallocene complex catalysts those having Ti, Zr, Hf, V, Cr, Fe, Co, Ni, Pd whose central metal is group 4B of the periodic table are more preferably used because of high activity, Those having a central metal of Ti, Zr, Hf, Fe, Ni, and Pd are more preferably used.

- these post metallocene catalysts tend to have a long-chain branched structure in the produced ethylene polymer, a short-chain branched structure centered on methyl branches, or a broad molecular weight distribution. Therefore, it is necessary to pay particular attention to satisfying the above conditions (A-2) to (A-4) when used as the ethylene polymer (A) of the present invention.

- the ethylene polymer (A) is preferably produced by contacting the olefin polymerization catalyst (i) to (iv), more preferably (i) a Ziegler catalyst or (ii) a metallocene catalyst with ethylene. It is carried out by polymerizing or copolymerizing ethylene.

- a plurality of olefin polymerization catalysts can be used from among (i) to (iv).

- any method such as slurry polymerization, solution polymerization, bulk polymerization in liquid monomer, liquid phase polymerization method such as suspension polymerization, or gas phase polymerization method may be employed. it can.

- both a slurry polymerization method using a pipe loop reactor and a slurry polymerization method using an autoclave reactor can be used.

- the industrial polymerization process is described in detail in Kazuo Matsuura and Naotaka Mikami, “Polyethylene Technology Reader”, p. 148, 2001, Industrial Research Committee.

- a slurry polymerization method or a gas phase polymerization method is preferable, and a gas phase polymerization method is more preferable.

- the ethylene used in the present invention may be ethylene produced from crude oil derived from ordinary fossil raw materials, or may be ethylene derived from plants. Further, the polyethylene produced in the present invention may be any ethylene polymer produced using plant-derived ethylene. Examples of the plant-derived ethylene and polyethylene include ethylene and polymers thereof described in JP-T 2010-511634. Plant-derived ethylene and its polymers have the property of carbon neutral (does not use fossil raw materials and does not lead to an increase in carbon dioxide in the atmosphere), and can provide environmentally friendly products.

- the liquid phase polymerization method is usually carried out in a hydrocarbon solvent.

- a hydrocarbon solvent inert hydrocarbons such as propane, n-butane, isobutane, n-pentane, isopentane, hexane, heptane, octane, decane, cyclohexane, benzene, toluene, xylene, or a liquid monomer are used. It is done.

- gas phase polymerization method a commonly known polymerization method such as a fluidized bed or a stirring bed can be employed in the presence of an inert gas, and a so-called condensing mode in which a medium for removing heat of polymerization coexists may be employed.

- the polymerization temperature is generally 0 to 300 ° C., practically 50 to 270 ° C., more preferably 60 to 110 ° C. in slurry polymerization or suspension polymerization, although it varies depending on the polymerization process employed. Yes, it is 100 to 250 ° C. for solution polymerization or bulk polymerization in liquid ethylene, and 60 to 100 ° C. for gas phase polymerization.

- the catalyst concentration and olefin concentration in the reactor may be any concentration sufficient to allow the polymerization to proceed.

- the ethylene concentration can be in the range of about 1% to about 10% based on the weight of the reactor contents in the case of slurry polymerization, suspension polymerization, and solution polymerization. The range may be 0.1 to 10 MPa.

- Hydrogen is a general means for adjusting the MFR of the ethylene polymer (A).

- Hydrogen generally functions as a so-called chain transfer agent for adjusting the molecular weight.

- the MFR can be adjusted to some extent by changing the polymerization conditions such as the polymerization temperature and the molar ratio of the catalyst.

- the ethylene concentration and the hydrogen concentration are high.

- a polymerization method not only single-stage polymerization in which an olefin polymer is produced using one reactor, but also at least two in order to improve the production amount or more precisely control the molecular weight distribution and comonomer composition distribution. It is also possible to carry out multistage polymerization by connecting two or more reactors in series or / and in parallel.

- serial multistage polymerization is preferred in which a plurality of reactors are connected and the reaction mixture obtained by polymerization in the first stage reactor is continuously supplied to the second and subsequent reactors.

- the polymerization reaction mixture in the preceding reactor is transferred to the subsequent reactors by continuous discharge through a connecting pipe.

- organoaluminum compounds such as trimethylaluminum, triethylaluminum and triisobutylaluminum, the aforementioned organoaluminum oxy compounds, organozinc compounds and organomagnesium compounds are used, but organoaluminum compounds are most common.

- Ethylene polymer (B) The component (B) which is one of the components constituting the polyethylene resin composition of the present invention satisfies all the conditions (B-1) to (B-6) described below.

- melt flow rate (MFR B ) of the component ( B ) is 0.01 to 1.5 g / 10 minutes, preferably 0.05 to 1.0 g / 10 minutes, more preferably 0.1 to 0.00. 8 g / 10 min. If the MFR B is less than 0.01 g / 10 min, the molding processability of the polyethylene resin composition, particularly the melt flowability and the spreadability is inferior, and furthermore, it is difficult to mix with the ethylene polymer (A) uniformly. , Gels, butts, fish eyes, and the like are poor, and impact strength and transparency are lowered.

- MFR B is greater than 1.5 g / 10 min, the effect of improving the mechanical strength and transparency such as impact strength, tear strength, and tensile strength of the polyethylene resin composition and the molded article is not preferable.

- MFR B further satisfies 100> MFR A / MFR B > 1.0 in relation to MFR A , such as the impact strength, tear strength, and tensile strength of the polyethylene resin composition of the present invention and the molded product.

- Necessary for improving mechanical strength and transparency preferably 20> MFR A / MFR B > 1.1, more preferably 15> MFR A / MFR B > 1.2, more preferably 10> MFR A It is necessary to satisfy / MFR B > 2.0.

- MFR B is a value measured under the same condition as the condition (A-1) described above.

- the density B of the component (B) in the present invention is 0.880 to 0.940 g / cm 3 , preferably 0.891 to 0.940 g / cm 3 , more preferably 0.895 to 0.925 g / cm 3 , more preferably 0.900 ⁇ 0.915g / cm 3, particularly preferably 0.900 ⁇ 0.910g / cm 3.

- the density B is within this range, the balance between impact strength and rigidity and transparency of the polyethylene resin composition and the molded article are excellent.

- the density B is less than 0.880 g / cm 3

- the rigidity is lowered, and when the product is a thin molded body such as a film or sheet, not only various inconveniences in the use of the product, but also the product winding process, surface This is not desirable because it causes inconveniences in post-processing steps such as printing and pasting. If the product is a thick molded product such as a pipe or various containers, the product is too soft and deforms. This is not preferable.

- the stickiness is bad even at room temperature, making it difficult to handle, and causing the product stickiness of the polyethylene resin composition.

- the density B further satisfies 1.070> density A / density B > 0.990 in relation to the density A, and the impact strength, tear strength and tensile strength of the polyethylene-based resin composition of the present invention and the molded article. It is preferable to improve mechanical strength and transparency such as 1.059> density A / density B > 1.000, more preferably 1.050> density A / density B > 1.005, particularly preferable. Needs to satisfy 1.035> density A / density B > 1.010.

- the density B is a value measured under the same condition as the above condition (A-2).

- the ratio ([Mw / Mn] B ) between the weight average molecular weight (Mw) and the number average molecular weight (Mn) of the component ( B ) is 2.0 to 10.0, preferably 2.0 to 6.0. More preferably, it is 2.5 to 5.6, more preferably 2.9 to 4.5, and particularly preferably 3.2 to 4.0.

- [Mw / Mn] If B is less than 2.0, it may be difficult to mix with the ethylene-based polymer (A) and should be avoided.

- [Mw / Mn] If B is greater than 10.0, the effect of improving the impact strength of the polyethylene resin composition or the molded article becomes insufficient, the transparency is deteriorated, and stickiness tends to occur.

- [Mw / Mn] B is a value measured under the same condition as the above condition (A-3).

- Component (B) in the present invention has a strain hardening degree [ ⁇ max (2.0)] B of 1.2 to 20.0, preferably 1.2 to 10.0, more preferably 1.7 to 8.0. More preferably, it is 2.4 to 6.0, and particularly preferably 3.0 to 5.0.

- ⁇ max (2.0) When B is less than 1.2, the flowability and melt tension of the ethylene polymer, the polyethylene resin composition, and the molded body become insufficient, and the molding process characteristics deteriorate.

- B is greater than 20.0, the fluidity and melt tension are excellent, but the impact strength of the polyethylene resin composition and the molded article is reduced, and the transparency is deteriorated. This is not preferable.

- [ ⁇ max (2.0)] B is a value measured under the same conditions as the above-mentioned condition (A-4). Furthermore, the relationship between [ ⁇ max (2.0)] B and [ ⁇ max (2.0)] B is such that the ratio is 20> [ ⁇ max (2.0)] B /[ ⁇ max(2.0)] B When satisfying> 1.0, the balance between molding processability and mechanical properties of the polyethylene resin composition of the present invention is particularly improved, which is preferable. When the ratio is 20 or more, the molding processability of the resin composition is improved, but the mechanical strength is reduced, the transparency is deteriorated, the ethylene polymer (A) and the ethylene polymer (B ) Is not preferable because it may be difficult to uniformly mix and may deteriorate the appearance.

- the ratio is 1.0 or less, the improvement in molding processability of the resin composition is not sufficiently exhibited, which is not preferable.

- the ratio is preferably 10> [ ⁇ max (2.0)] B /[ ⁇ max(2.0)] B > 1.1, more preferably 5.0> [ ⁇ max (2.0)] B / [ ⁇ max. (2.0)] B > 1.5, more preferably 4.0> [ ⁇ max (2.0)] B / [ ⁇ max (2.0)] B > 1.8.

- the ethylene polymer (A) having a long chain branched structure is used as a high MFR main component, that is, a low molecular weight side main component of the resin composition.

- conditions defined extended strain hardening degree (B-4) [ ⁇ max ( 2.0)] lower MFR main more ethylene polymers having long chain branching structure is representative of (B) of the resin composition B

- B-4 extended strain hardening degree [ ⁇ max ( 2.0)] lower MFR main more ethylene polymers having long chain branching structure

- Condition (B-5) The component (B) in the present invention was measured in the same manner with [ ⁇ max (2.0)] B defined in the above condition (B-4) and an elongation strain rate of 0.1 (unit: 1 / second).

- [ ⁇ max (0.1)] Ratio to B [ ⁇ max (2.0)] B / [ ⁇ max (0.1)] B is 1.2 to 10.0, preferably 1.3 to 5.0, More preferably, it is 1.4 to 4.0, and still more preferably 1.5 to 3.0.

- the component (B) in the present invention is a polymer produced by a polymerization reaction of ethylene using a catalyst containing a transition metal, and preferably 2-10.

- various radical polymerization initiators are well known as ethylene polymerization catalysts that do not contain transition metals.

- peroxides such as dialkyl peroxide compounds, alkyl hydroperoxide compounds, benzoyl peroxide, and hydrogen peroxide are used.

- products azo compounds such as azobisisobutyronitrile, azobiscyclohexanecarbonitrile, etc., but ethylene polymers produced by radical polymerization reactions using these radical polymerization initiators have long-chain branched structures. It contains a lot, and when used with a component of a polyethylene resin composition, although it has an effect on improving molding process characteristics and transparency, the long chain branching structure increases so that the strength of the composition and the molded body is reduced.

- the MFR of the ethylene polymer (B) is sufficiently lowered, the density is sufficiently reduced, Since copolymerization of Shii ⁇ - olefin or a unfeasible, because it is impossible to sufficiently improve the strength of the composition and molded article, which is not preferable.

- the catalyst contains a transition metal, if the polymerization reaction proceeds substantially by radical polymerization like a so-called redox system such as hydrogen peroxide / ferrous chloride or cerium salt / alcohol, It is not regarded as a catalyst containing a transition metal in the present invention.

- Condition (B-7) The component (B) in the present invention is measured by a GPC measurement apparatus that combines a differential refractometer, a viscosity detector, and a light scattering detector in addition to the above conditions (B-1) to (B-6).

- the branching index (g C ′) at a molecular weight of 1,000,000 is preferably 0.30 to 0.70.

- the g C ′ value is more preferably 0.30 to 0.59, still more preferably 0.35 to 0.55, and particularly preferably 0.35 to 0.50. If the g C 'value is larger than 0.70, the polyethylene resin composition is not preferable because the molding processability is insufficient, or the transparency of the resin composition or the molded article is insufficient.

- g C ′ value is less than 0.30, the moldability of the polyethylene resin composition is improved, but the impact strength of the molded article is lowered or the transparency is deteriorated, which is not preferable.

- the component (B) in the present invention is measured by a GPC measurement apparatus that combines a differential refractometer, a viscosity detector, and a light scattering detector in addition to the above conditions (B-1) to (B-7).

- the content (W C ) of the component having a molecular weight of 1 million or more is preferably 0.01 to 30.0%.

- W C value is more preferably 0.01 to 10.0%, more preferably from 0.02 to 8.0%, particularly preferably 0.05 to 6.0% and most preferably 0.09 to 4.0%.

- W C value undesirable or insufficient moldability 0.01% smaller than the polyethylene-based resin composition, the transparency of the resin composition and molded product is or insufficient.

- W and C value is greater than 30.0%, of the molding processability of the polyethylene resin composition, the melt tension is improved, too low melt flowability, manufacturing and molding of the resin composition This is not preferable since the impact strength of the molded body is lowered and the transparency is deteriorated.

- MALLS Tosoh Corporation GMHHR-H

- RV radius of inertia

- [ ⁇ ] intrinsic viscosity

- the branching index (g ′) is calculated as the ratio ( ⁇ branch / ⁇ lin) between the intrinsic viscosity ( ⁇ branch) obtained by measuring the sample with the above Viscometer and the intrinsic viscosity ( ⁇ lin) obtained by separately measuring a linear polymer. To do. When long chain branching is introduced into a polymer molecule, the radius of inertia is reduced compared to a linear polymer molecule of the same molecular weight.

- the absolute molecular weight obtained from MALLS is the content ratio (%) of the component having a molecular weight of 1 million or more to the total component amount measured by RI, and the content of the component having a molecular weight of 1 million or more (W C ).

- the absolute molecular weight obtained from MALLS the above g ′ at a molecular weight of 1,000,000 is calculated as g C ′.

- FIG. 4 (a) and FIG. 4 (b) show an example of the analysis result by the GPC-VIS.

- FIG. 4A shows the molecular weight distribution curve measured based on the molecular weight (M) obtained from MALLS and the concentration obtained from RI

- FIG. 4B shows the branching index (g ′) at the molecular weight (M).

- linear polyethylene Standard Reference Material 1475a National Institute of Standards & Technology

- composition of Ethylene-Based Polymer (B) The explanation of the composition of the component (B) in the present invention is the above described 1-5. Since the explanation regarding the composition of the ethylene-based polymer (A) can be referred to as it is, the description of the same portion is omitted.

- the ethylene polymer (B) of the present invention is preferably ethylene and the above 1-5. And the copolymers with hexene-1 and octene-1 are most preferred.

- the ratio of ethylene to the ⁇ -olefin in the ethylene polymer (B) of the present invention is about 75 to 99.5% by weight of ethylene and about 0.5 to 25% by weight of ⁇ -olefin, preferably about ethylene.

- ⁇ -olefin of about 3 to 22% by weight, more preferably ethylene of about 80 to 96% by weight, ⁇ -olefin of about 4 to 20% by weight, still more preferably ethylene of about 82 to 95% by weight. %, About 5 to 18% by weight of ⁇ -olefin.

- the polyethylene resin composition and the molded article have a good balance between rigidity and impact strength, and excellent transparency.

- the long-chain branched structure must be used within the range satisfying the above conditions (B-4) and (B-5).

- the olefin polymerization catalyst suitable for the production of the ethylene-based polymer (B) in the present invention and containing a transition metal that satisfies the economical efficiency at the industrial level is the same as that described above for the ethylene-based polymer (A) ( It is appropriately selected from i) Ziegler catalyst, (ii) metallocene catalyst, (iii) Phillips catalyst, or (iv) post metallocene catalyst.

- the above-mentioned catalyst suitable for the production of the ethylene-based polymer (B) in the present invention is (i) a Ziegler catalyst, (ii) a metallocene catalyst, (iv) a post-metallocene catalyst, more preferably (i) a Ziegler catalyst, (Ii) a metallocene catalyst.

- the metallocene catalyst produces an ethylene polymer having a narrow molecular weight distribution and copolymer composition distribution as compared with other catalysts, so that the mechanical properties and transparency of the polyethylene resin composition and the molded article are transparent. It is particularly suitable from the viewpoint of improving the properties, anti-stickiness performance, heat sealing performance and the like.

- the post metallocene catalyst is preferably used when a catalyst that exhibits the same performance as the metallocene catalyst is selected.

- the above-mentioned conditions (B-4) and (B-5), preferably the conditions (B-4) and (B- 5) and the characteristics represented by the condition (B-7) are interpreted as containing a considerable amount of short branched structures sufficiently developed so that they can be entangled with each other at the level at which the elongation strain hardening behavior is observed. It is thought to be derived from the characteristic long-chain branched structure.

- an ethylene polymer having a long chain branch is an ethylene polymer having a long branch structure (long chain branch) in a polyethylene molecule, and an ethylene homopolymer having a normal short chain branch or ethylene / ⁇ - Contrast with olefin copolymer (also called linear polyethylene).

- Various attempts have been made to produce an ethylene polymer having such a long chain branch, and a method of directly copolymerizing ethylene and an ⁇ -olefin using a recent Ziegler catalyst or a metallocene catalyst. Or a method of introducing a long-chain branch by copolymerizing ethylene with a macromonomer prepared in advance.

- an ethylene-based polymer made of a catalyst having a hexavalent chromium element as a central metal called a Phillips catalyst contains a small amount of a long-chain branched structure.

- Specific examples of the production of an ethylene polymer having a long-chain branched structure include, for example, those using a Ziegler catalyst in recent years, such as Japanese Patent Application Laid-Open No. 60-090203 and Japanese No. 10-298234 is cited.

- the long chain branching structure of the ethylene polymer is controlled by appropriately selecting the type and amount of the organoaluminum compound, the type of catalyst, and the polymerization conditions to control the quality and amount of the long chain branching. It is possible to adjust.

- examples of using a complex having a bridged biscyclopentadienyl ligand include Japanese Patent Application Laid-Open No. 2002-544296, Japanese Patent Application Laid-Open No. 2005-507961, etc.

- Examples of using a complex having a bridged bisindenyl ligand include Japanese Patent Application Laid-Open No. 2-276807, Japanese Patent Application Laid-Open No. 2002-308933, Japanese Patent Application Laid-Open No. 2004-292772, JP-A-8-311121, JP-A-8-31260, JP-A-8-48711, and the like.

- a catalyst having a non-MAO modified particle combined with a complex having a bridged bisindenyl ligand As an example of use as the above, Japanese Patent Application Laid-Open No. 2004-292772 can be cited, and a constrained geometric complex catalyst is used. As an example of using a complex having a benzoindenyl ligand in combination with another low molecular weight polyethylene-forming complex, JP-A-2006-2098 can be mentioned. Etc.

- Japanese Patent Application Laid-Open No. 10-512600 discloses a method of introducing long chain branching into a polyethylene chain by copolymerizing a diene with ethylene as a comonomer, Japanese Patent Special Publication 2008-505222, and the like. Also disclosed is a method for introducing a long chain branch into a polyethylene chain using a chain transfer reagent called a T-reagent. In these methods, it is possible to control the quality and amount of long chain branching by controlling the type and amount of dienes and chain transfer agents, or by appropriately selecting the type and polymerization conditions of the catalyst. .

- Japanese Patent Application Laid-Open No. 7-252231 Japanese Patent Application Laid-Open No. 8-502303, International Publication No. 95-11931, Japanese Special Table 2001-511215, Japanese Patent Application Laid-Open No. 2006-321991, etc.

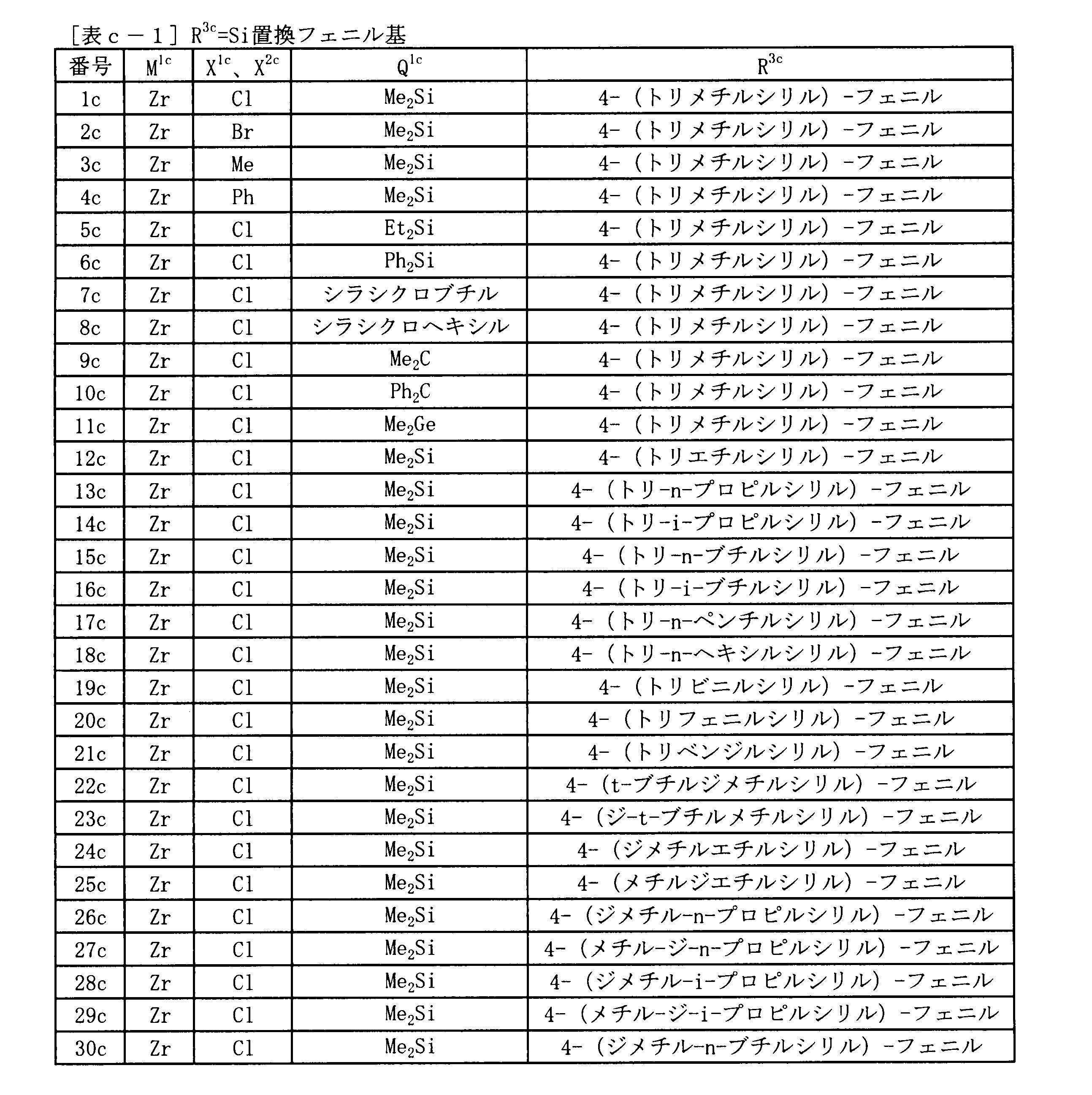

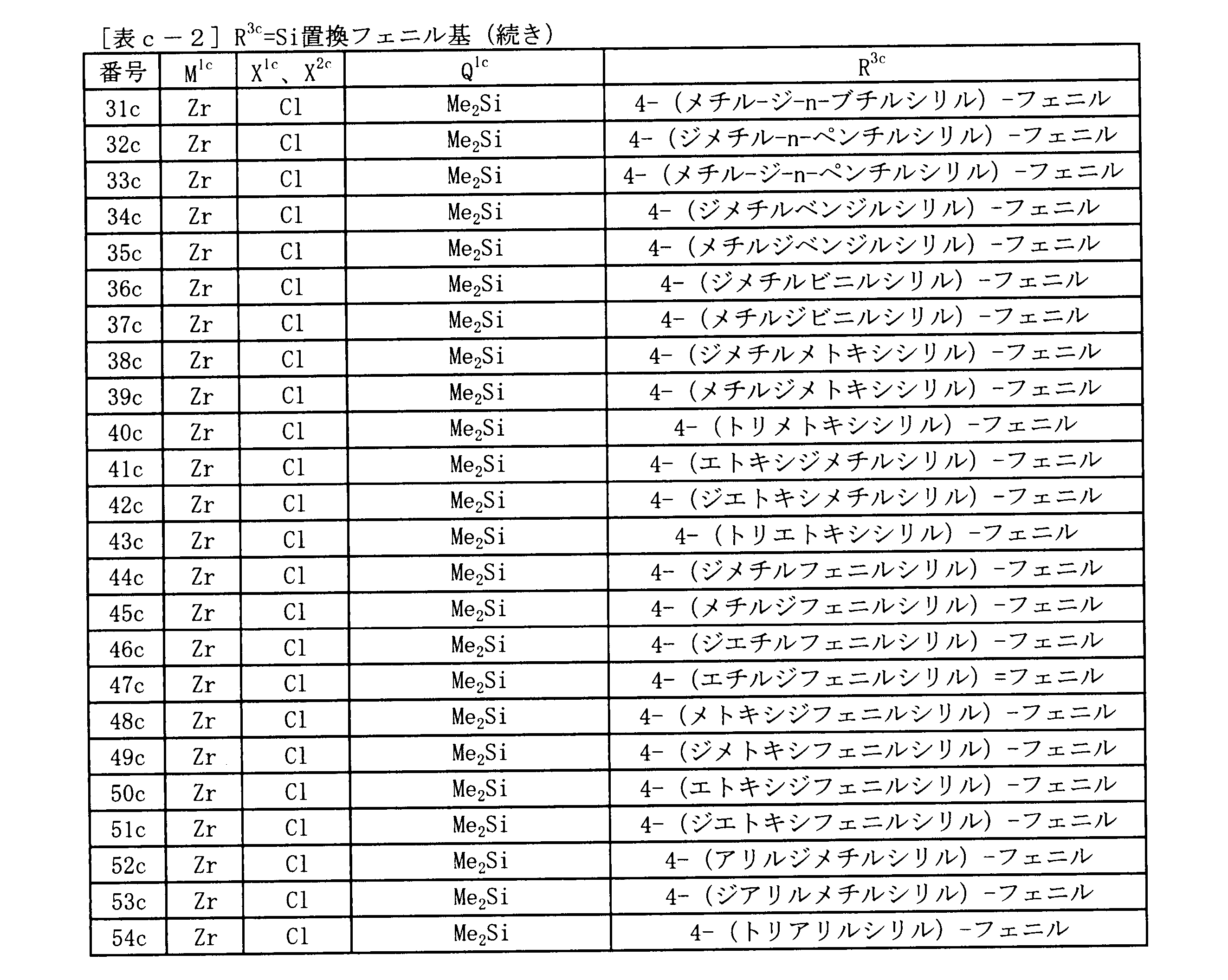

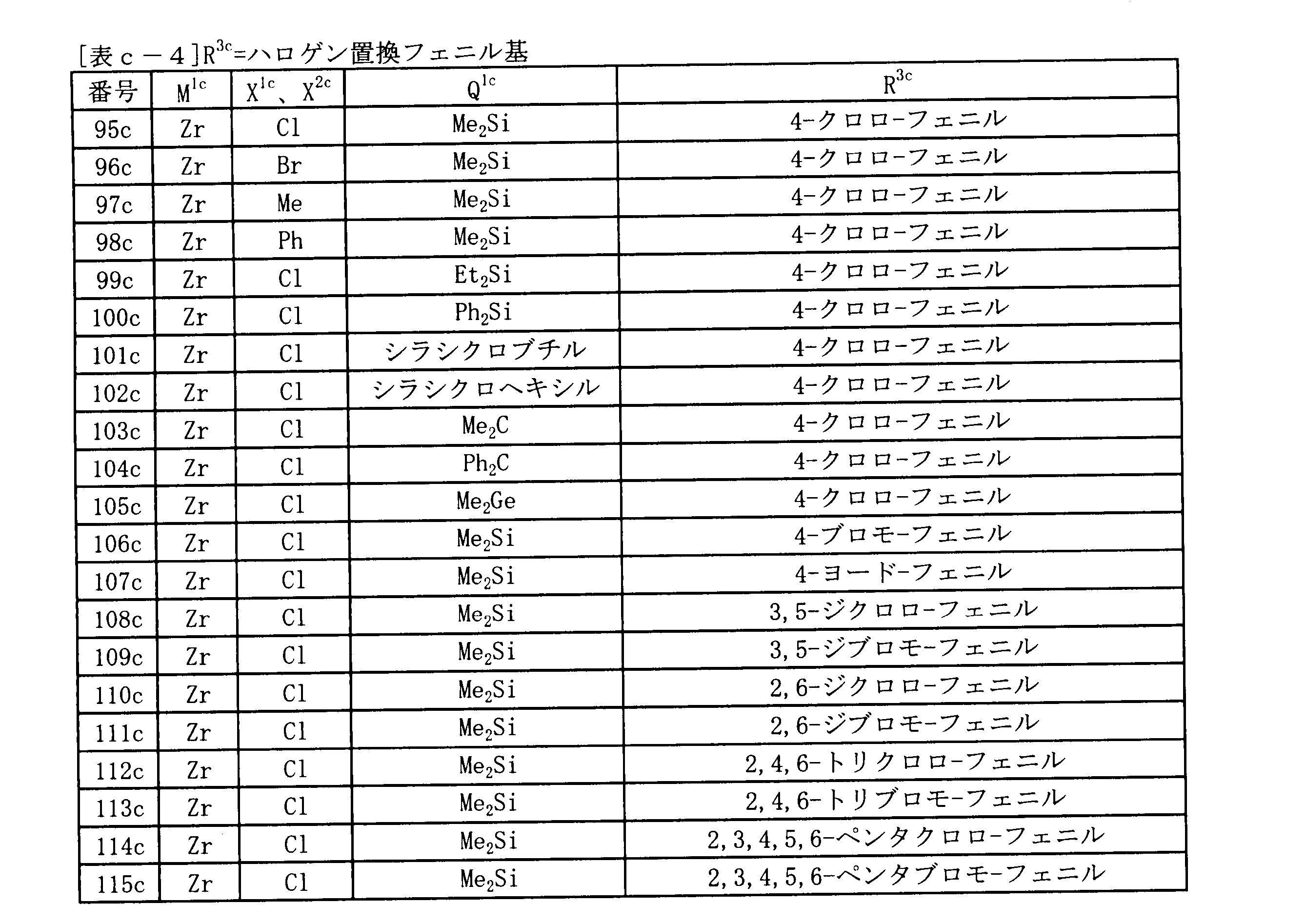

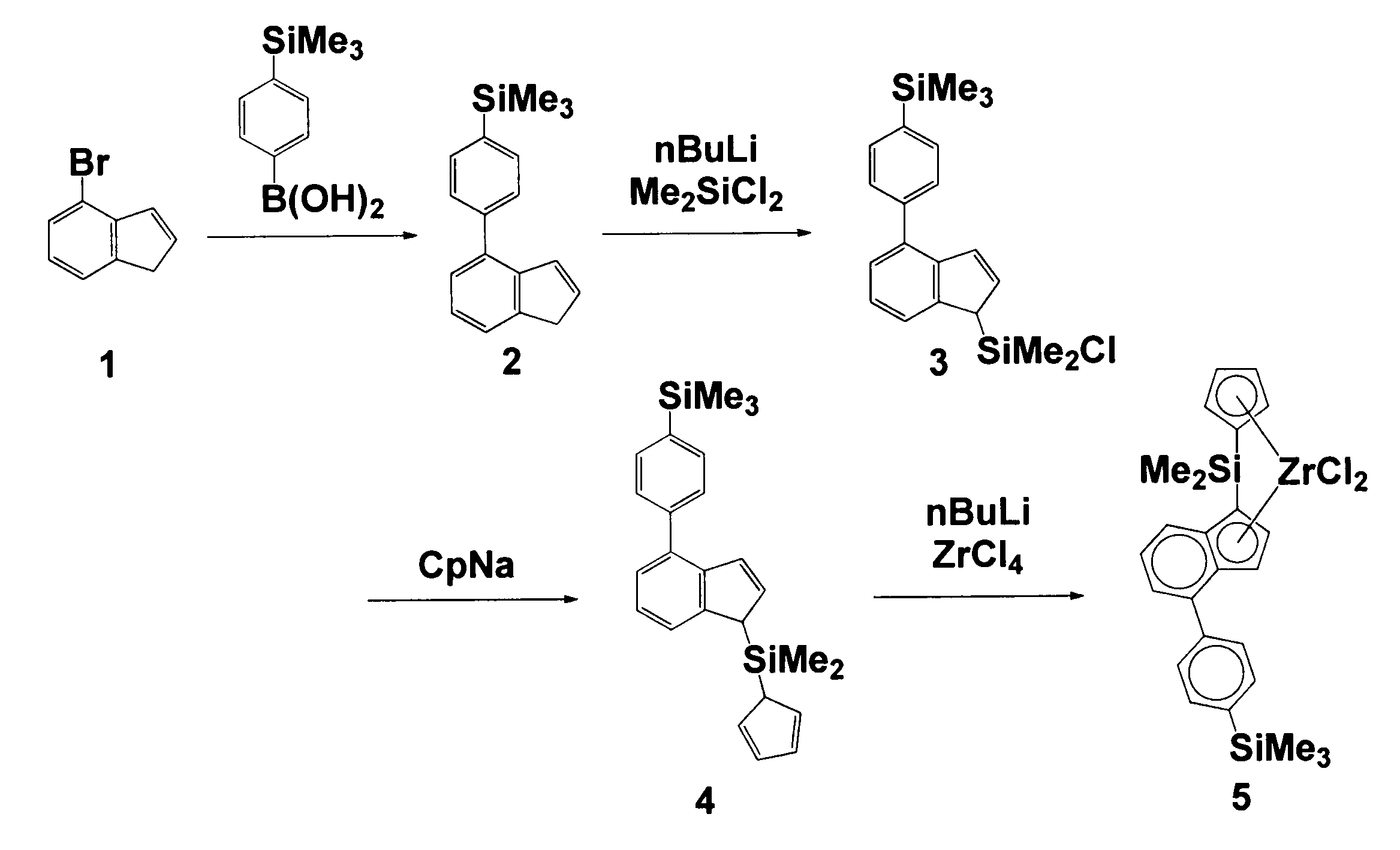

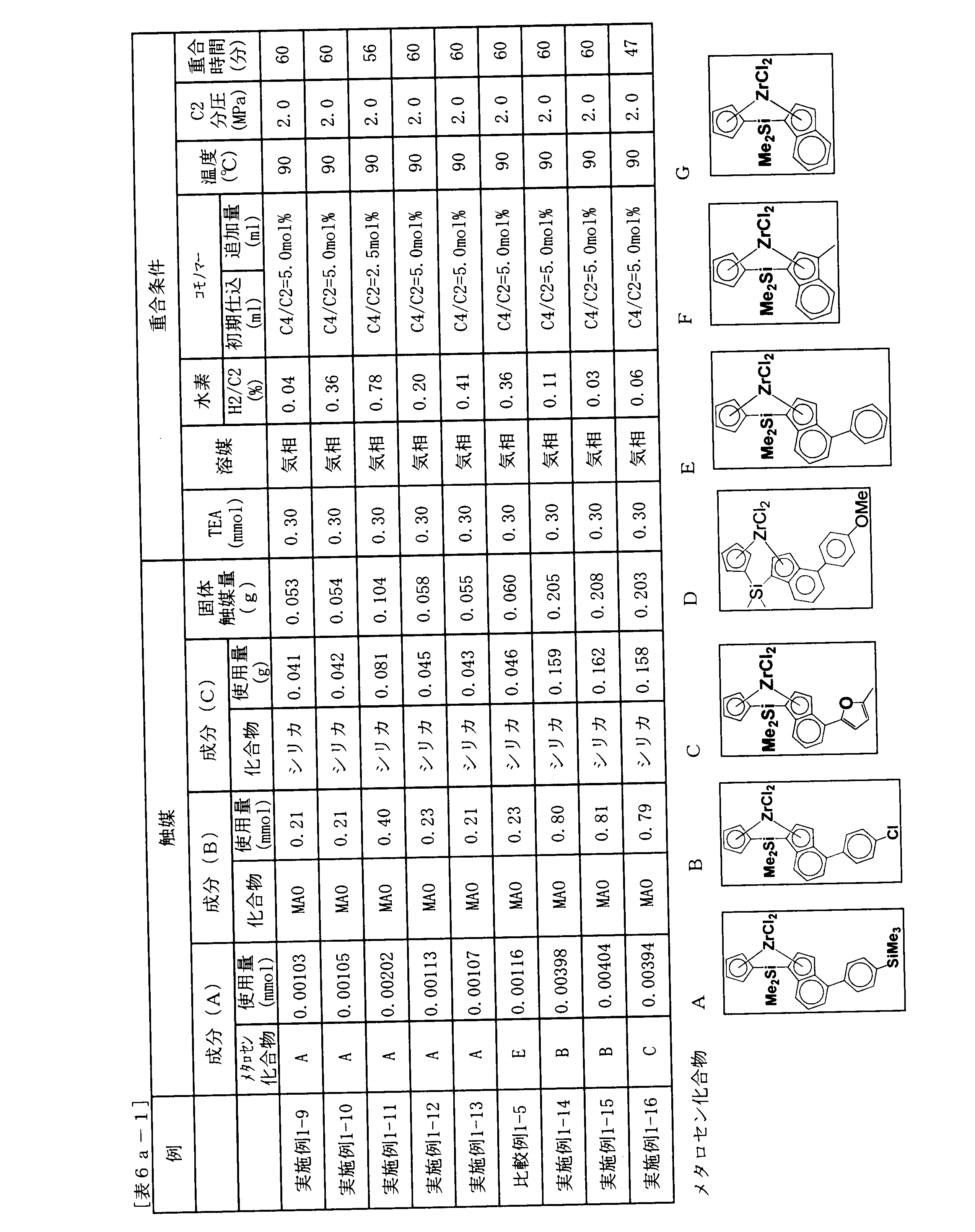

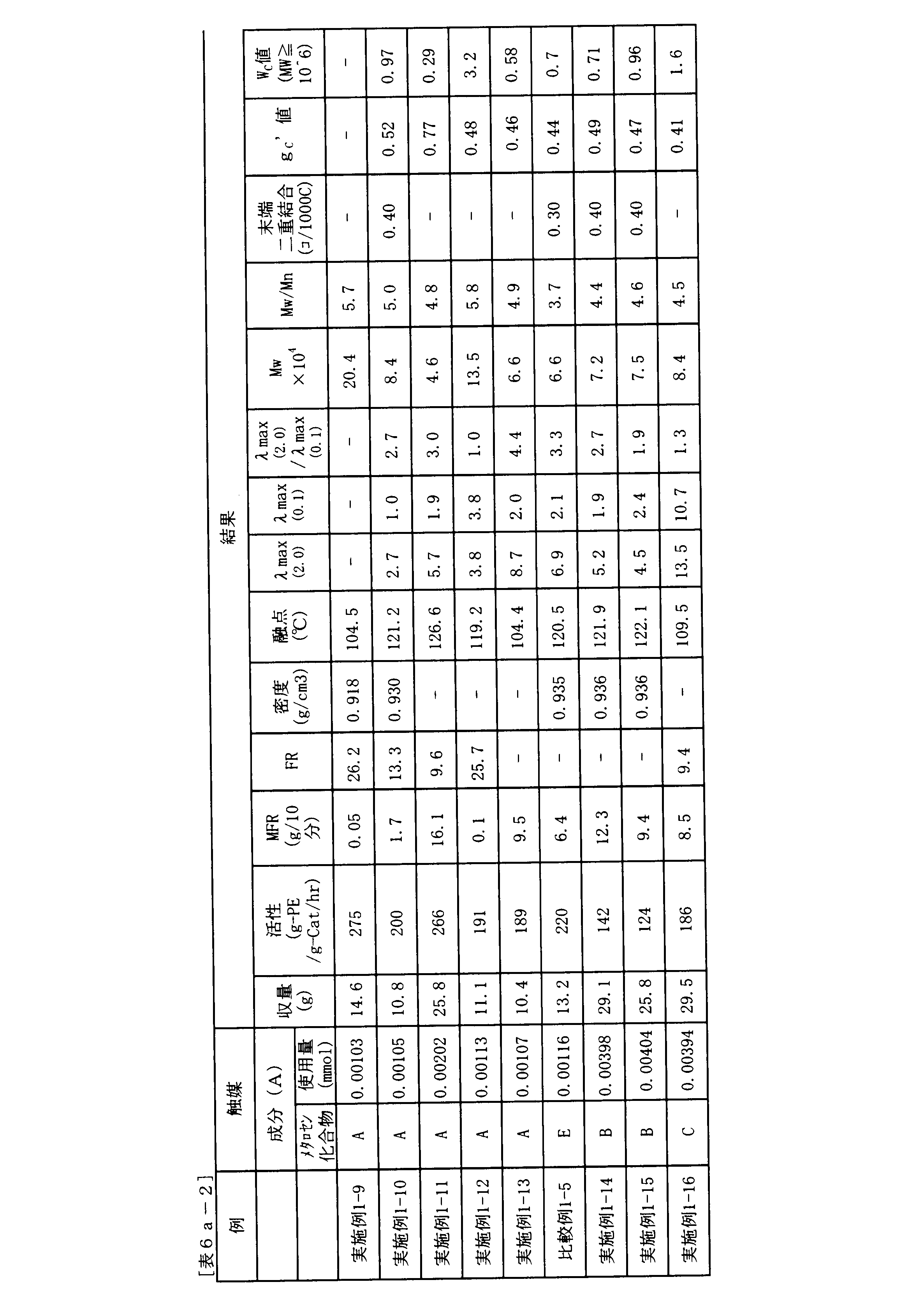

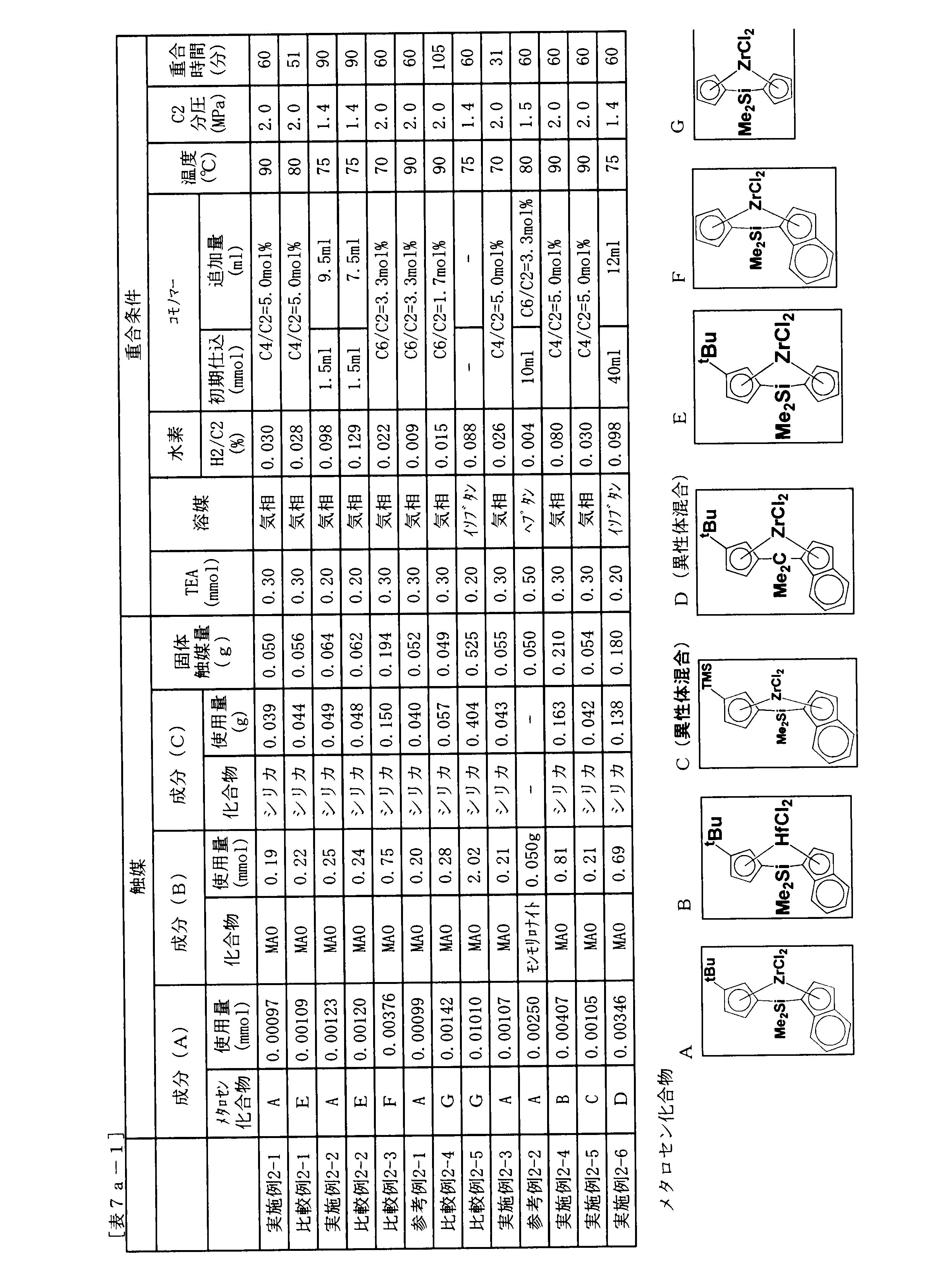

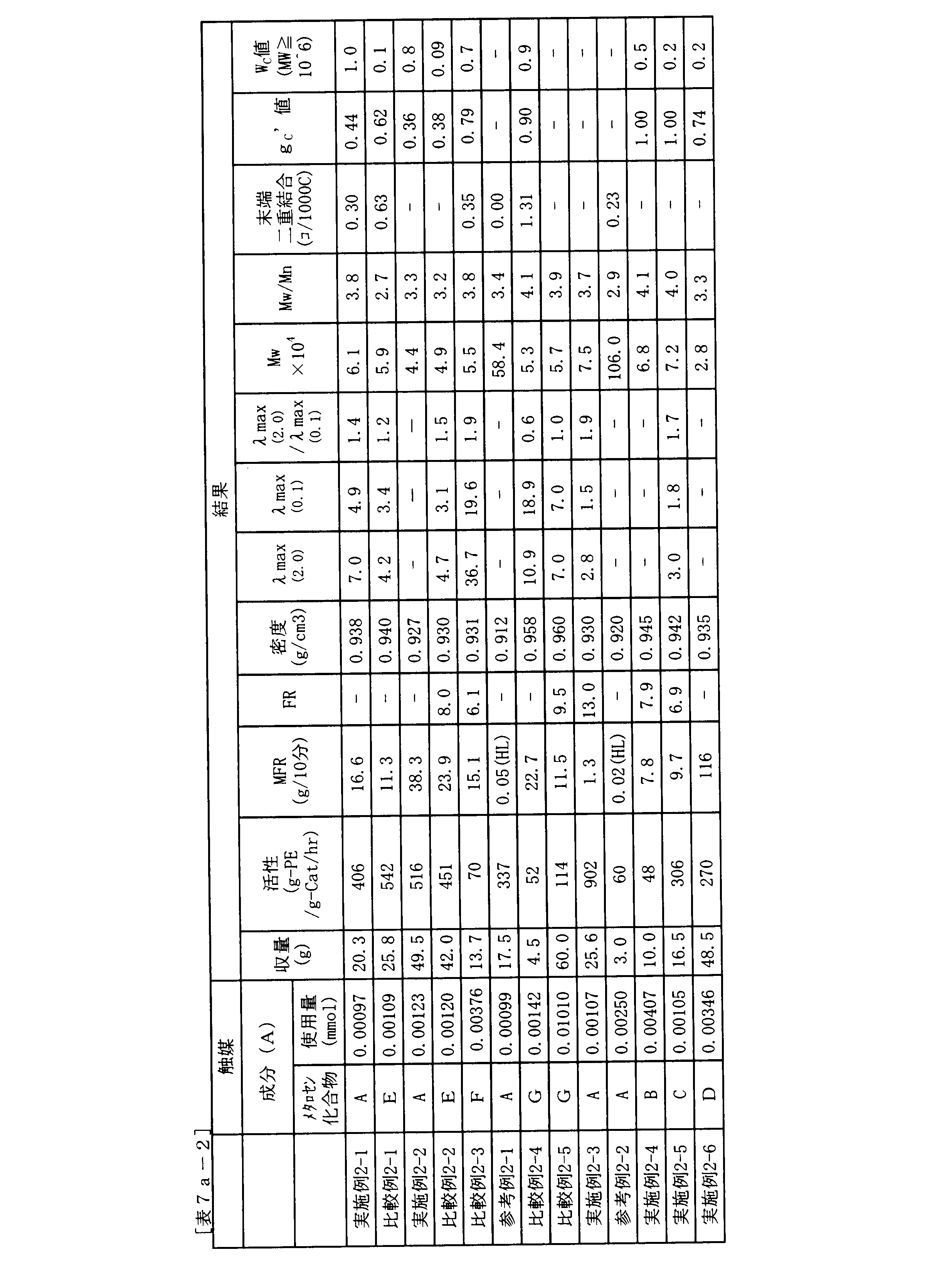

- the quality and amount of long-chain branching can be controlled by appropriately selecting the type of complex, catalyst preparation conditions, polymerization conditions, the amount and molecular weight of macromonomer.