KR20180093872A - 전기 기계 - Google Patents

전기 기계 Download PDFInfo

- Publication number

- KR20180093872A KR20180093872A KR1020187007025A KR20187007025A KR20180093872A KR 20180093872 A KR20180093872 A KR 20180093872A KR 1020187007025 A KR1020187007025 A KR 1020187007025A KR 20187007025 A KR20187007025 A KR 20187007025A KR 20180093872 A KR20180093872 A KR 20180093872A

- Authority

- KR

- South Korea

- Prior art keywords

- carrier

- struts

- rotor

- stator

- unevenness

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/22—Rotating parts of the magnetic circuit

- H02K1/28—Means for mounting or fastening rotating magnetic parts on to, or to, the rotor structures

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/12—Stationary parts of the magnetic circuit

- H02K1/20—Stationary parts of the magnetic circuit with channels or ducts for flow of cooling medium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J15/00—Gripping heads and other end effectors

- B25J15/0009—Gripping heads and other end effectors comprising multi-articulated fingers, e.g. resembling a human hand

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J15/00—Gripping heads and other end effectors

- B25J15/02—Gripping heads and other end effectors servo-actuated

- B25J15/0206—Gripping heads and other end effectors servo-actuated comprising articulated grippers

- B25J15/0233—Gripping heads and other end effectors servo-actuated comprising articulated grippers actuated by chains, cables or ribbons

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J15/00—Gripping heads and other end effectors

- B25J15/08—Gripping heads and other end effectors having finger members

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J17/00—Joints

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J19/00—Accessories fitted to manipulators, e.g. for monitoring, for viewing; Safety devices combined with or specially adapted for use in connection with manipulators

- B25J19/0025—Means for supplying energy to the end effector

- B25J19/0029—Means for supplying energy to the end effector arranged within the different robot elements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J19/00—Accessories fitted to manipulators, e.g. for monitoring, for viewing; Safety devices combined with or specially adapted for use in connection with manipulators

- B25J19/02—Sensing devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J9/00—Programme-controlled manipulators

- B25J9/0009—Constructional details, e.g. manipulator supports, bases

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J9/00—Programme-controlled manipulators

- B25J9/10—Programme-controlled manipulators characterised by positioning means for manipulator elements

- B25J9/12—Programme-controlled manipulators characterised by positioning means for manipulator elements electric

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J9/00—Programme-controlled manipulators

- B25J9/10—Programme-controlled manipulators characterised by positioning means for manipulator elements

- B25J9/12—Programme-controlled manipulators characterised by positioning means for manipulator elements electric

- B25J9/126—Rotary actuators

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J9/00—Programme-controlled manipulators

- B25J9/16—Programme controls

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/02—Details of the magnetic circuit characterised by the magnetic material

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/08—Salient poles

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/12—Stationary parts of the magnetic circuit

- H02K1/14—Stator cores with salient poles

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/12—Stationary parts of the magnetic circuit

- H02K1/16—Stator cores with slots for windings

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/12—Stationary parts of the magnetic circuit

- H02K1/18—Means for mounting or fastening magnetic stationary parts on to, or to, the stator structures

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/22—Rotating parts of the magnetic circuit

- H02K1/24—Rotor cores with salient poles ; Variable reluctance rotors

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/22—Rotating parts of the magnetic circuit

- H02K1/27—Rotor cores with permanent magnets

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/22—Rotating parts of the magnetic circuit

- H02K1/27—Rotor cores with permanent magnets

- H02K1/2706—Inner rotors

- H02K1/272—Inner rotors the magnetisation axis of the magnets being perpendicular to the rotor axis

- H02K1/274—Inner rotors the magnetisation axis of the magnets being perpendicular to the rotor axis the rotor consisting of two or more circumferentially positioned magnets

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/22—Rotating parts of the magnetic circuit

- H02K1/27—Rotor cores with permanent magnets

- H02K1/2706—Inner rotors

- H02K1/272—Inner rotors the magnetisation axis of the magnets being perpendicular to the rotor axis

- H02K1/274—Inner rotors the magnetisation axis of the magnets being perpendicular to the rotor axis the rotor consisting of two or more circumferentially positioned magnets

- H02K1/2753—Inner rotors the magnetisation axis of the magnets being perpendicular to the rotor axis the rotor consisting of two or more circumferentially positioned magnets the rotor consisting of magnets or groups of magnets arranged with alternating polarity

- H02K1/276—Magnets embedded in the magnetic core, e.g. interior permanent magnets [IPM]

- H02K1/2766—Magnets embedded in the magnetic core, e.g. interior permanent magnets [IPM] having a flux concentration effect

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/22—Rotating parts of the magnetic circuit

- H02K1/27—Rotor cores with permanent magnets

- H02K1/2706—Inner rotors

- H02K1/272—Inner rotors the magnetisation axis of the magnets being perpendicular to the rotor axis

- H02K1/274—Inner rotors the magnetisation axis of the magnets being perpendicular to the rotor axis the rotor consisting of two or more circumferentially positioned magnets

- H02K1/2753—Inner rotors the magnetisation axis of the magnets being perpendicular to the rotor axis the rotor consisting of two or more circumferentially positioned magnets the rotor consisting of magnets or groups of magnets arranged with alternating polarity

- H02K1/276—Magnets embedded in the magnetic core, e.g. interior permanent magnets [IPM]

- H02K1/2766—Magnets embedded in the magnetic core, e.g. interior permanent magnets [IPM] having a flux concentration effect

- H02K1/2773—Magnets embedded in the magnetic core, e.g. interior permanent magnets [IPM] having a flux concentration effect consisting of tangentially magnetized radial magnets

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/22—Rotating parts of the magnetic circuit

- H02K1/27—Rotor cores with permanent magnets

- H02K1/2706—Inner rotors

- H02K1/272—Inner rotors the magnetisation axis of the magnets being perpendicular to the rotor axis

- H02K1/274—Inner rotors the magnetisation axis of the magnets being perpendicular to the rotor axis the rotor consisting of two or more circumferentially positioned magnets

- H02K1/2753—Inner rotors the magnetisation axis of the magnets being perpendicular to the rotor axis the rotor consisting of two or more circumferentially positioned magnets the rotor consisting of magnets or groups of magnets arranged with alternating polarity

- H02K1/278—Surface mounted magnets; Inset magnets

- H02K1/2783—Surface mounted magnets; Inset magnets with magnets arranged in Halbach arrays

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/22—Rotating parts of the magnetic circuit

- H02K1/27—Rotor cores with permanent magnets

- H02K1/2786—Outer rotors

- H02K1/2787—Outer rotors the magnetisation axis of the magnets being perpendicular to the rotor axis

- H02K1/2789—Outer rotors the magnetisation axis of the magnets being perpendicular to the rotor axis the rotor consisting of two or more circumferentially positioned magnets

- H02K1/2791—Surface mounted magnets; Inset magnets

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/22—Rotating parts of the magnetic circuit

- H02K1/27—Rotor cores with permanent magnets

- H02K1/2793—Rotors axially facing stators

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/22—Rotating parts of the magnetic circuit

- H02K1/27—Rotor cores with permanent magnets

- H02K1/2793—Rotors axially facing stators

- H02K1/2795—Rotors axially facing stators the rotor consisting of two or more circumferentially positioned magnets

- H02K1/2796—Rotors axially facing stators the rotor consisting of two or more circumferentially positioned magnets where both axial sides of the rotor face a stator

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/22—Rotating parts of the magnetic circuit

- H02K1/32—Rotating parts of the magnetic circuit with channels or ducts for flow of cooling medium

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K15/00—Methods or apparatus specially adapted for manufacturing, assembling, maintaining or repairing of dynamo-electric machines

- H02K15/04—Methods or apparatus specially adapted for manufacturing, assembling, maintaining or repairing of dynamo-electric machines of windings, prior to mounting into machines

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K16/00—Machines with more than one rotor or stator

- H02K16/04—Machines with one rotor and two stators

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K19/00—Synchronous motors or generators

- H02K19/02—Synchronous motors

- H02K19/10—Synchronous motors for multi-phase current

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K21/00—Synchronous motors having permanent magnets; Synchronous generators having permanent magnets

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K21/00—Synchronous motors having permanent magnets; Synchronous generators having permanent magnets

- H02K21/02—Details

- H02K21/04—Windings on magnets for additional excitation ; Windings and magnets for additional excitation

- H02K21/046—Windings on magnets for additional excitation ; Windings and magnets for additional excitation with rotating permanent magnets and stationary field winding

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K21/00—Synchronous motors having permanent magnets; Synchronous generators having permanent magnets

- H02K21/12—Synchronous motors having permanent magnets; Synchronous generators having permanent magnets with stationary armatures and rotating magnets

- H02K21/14—Synchronous motors having permanent magnets; Synchronous generators having permanent magnets with stationary armatures and rotating magnets with magnets rotating within the armatures

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K21/00—Synchronous motors having permanent magnets; Synchronous generators having permanent magnets

- H02K21/12—Synchronous motors having permanent magnets; Synchronous generators having permanent magnets with stationary armatures and rotating magnets

- H02K21/22—Synchronous motors having permanent magnets; Synchronous generators having permanent magnets with stationary armatures and rotating magnets with magnets rotating around the armatures, e.g. flywheel magnetos

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K21/00—Synchronous motors having permanent magnets; Synchronous generators having permanent magnets

- H02K21/12—Synchronous motors having permanent magnets; Synchronous generators having permanent magnets with stationary armatures and rotating magnets

- H02K21/24—Synchronous motors having permanent magnets; Synchronous generators having permanent magnets with stationary armatures and rotating magnets with magnets axially facing the armatures, e.g. hub-type cycle dynamos

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K3/00—Details of windings

- H02K3/04—Windings characterised by the conductor shape, form or construction, e.g. with bar conductors

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K3/00—Details of windings

- H02K3/04—Windings characterised by the conductor shape, form or construction, e.g. with bar conductors

- H02K3/12—Windings characterised by the conductor shape, form or construction, e.g. with bar conductors arranged in slots

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K3/00—Details of windings

- H02K3/04—Windings characterised by the conductor shape, form or construction, e.g. with bar conductors

- H02K3/24—Windings characterised by the conductor shape, form or construction, e.g. with bar conductors with channels or ducts for cooling medium between the conductors

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K3/00—Details of windings

- H02K3/04—Windings characterised by the conductor shape, form or construction, e.g. with bar conductors

- H02K3/26—Windings characterised by the conductor shape, form or construction, e.g. with bar conductors consisting of printed conductors

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K3/00—Details of windings

- H02K3/32—Windings characterised by the shape, form or construction of the insulation

- H02K3/34—Windings characterised by the shape, form or construction of the insulation between conductors or between conductor and core, e.g. slot insulation

- H02K3/345—Windings characterised by the shape, form or construction of the insulation between conductors or between conductor and core, e.g. slot insulation between conductor and core, e.g. slot insulation

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K41/00—Propulsion systems in which a rigid body is moved along a path due to dynamo-electric interaction between the body and a magnetic field travelling along the path

- H02K41/02—Linear motors; Sectional motors

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K41/00—Propulsion systems in which a rigid body is moved along a path due to dynamo-electric interaction between the body and a magnetic field travelling along the path

- H02K41/02—Linear motors; Sectional motors

- H02K41/03—Synchronous motors; Motors moving step by step; Reluctance motors

- H02K41/031—Synchronous motors; Motors moving step by step; Reluctance motors of the permanent magnet type

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K5/00—Casings; Enclosures; Supports

- H02K5/04—Casings or enclosures characterised by the shape, form or construction thereof

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K5/00—Casings; Enclosures; Supports

- H02K5/04—Casings or enclosures characterised by the shape, form or construction thereof

- H02K5/16—Means for supporting bearings, e.g. insulating supports or means for fitting bearings in the bearing-shields

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K5/00—Casings; Enclosures; Supports

- H02K5/04—Casings or enclosures characterised by the shape, form or construction thereof

- H02K5/18—Casings or enclosures characterised by the shape, form or construction thereof with ribs or fins for improving heat transfer

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K7/00—Arrangements for handling mechanical energy structurally associated with dynamo-electric machines, e.g. structural association with mechanical driving motors or auxiliary dynamo-electric machines

- H02K7/08—Structural association with bearings

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K9/00—Arrangements for cooling or ventilating

-

- H02K9/005—

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K9/00—Arrangements for cooling or ventilating

- H02K9/02—Arrangements for cooling or ventilating by ambient air flowing through the machine

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K9/00—Arrangements for cooling or ventilating

- H02K9/19—Arrangements for cooling or ventilating for machines with closed casing and closed-circuit cooling using a liquid cooling medium, e.g. oil

- H02K9/197—Arrangements for cooling or ventilating for machines with closed casing and closed-circuit cooling using a liquid cooling medium, e.g. oil in which the rotor or stator space is fluid-tight, e.g. to provide for different cooling media for rotor and stator

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K1/00—Details of the magnetic circuit

- H02K1/06—Details of the magnetic circuit characterised by the shape, form or construction

- H02K1/22—Rotating parts of the magnetic circuit

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K2201/00—Specific aspects not provided for in the other groups of this subclass relating to the magnetic circuits

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K2201/00—Specific aspects not provided for in the other groups of this subclass relating to the magnetic circuits

- H02K2201/12—Transversal flux machines

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K2213/00—Specific aspects, not otherwise provided for and not covered by codes H02K2201/00 - H02K2211/00

- H02K2213/03—Machines characterised by numerical values, ranges, mathematical expressions or similar information

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K7/00—Arrangements for handling mechanical energy structurally associated with dynamo-electric machines, e.g. structural association with mechanical driving motors or auxiliary dynamo-electric machines

- H02K7/14—Structural association with mechanical loads, e.g. with hand-held machine tools or fans

Landscapes

- Engineering & Computer Science (AREA)

- Power Engineering (AREA)

- Robotics (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Electromagnetism (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Thermal Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Iron Core Of Rotating Electric Machines (AREA)

- Permanent Field Magnets Of Synchronous Machinery (AREA)

- Manufacture Of Motors, Generators (AREA)

- Motor Or Generator Frames (AREA)

- Linear Motors (AREA)

- Motor Or Generator Cooling System (AREA)

- Windings For Motors And Generators (AREA)

Abstract

전자석 요소들의 어레이를 포함하는 제1 캐리어와, 자극을 형성하는 전자석 요소들의 어레이를 포함하며 제1 캐리어에 대해 운동하도록 배치된 제2 캐리어를 포함한다. 에어갭이 제1 캐리어와 제2 캐리어 사이에 배치된다. 제1 캐리어용 전자석 요소는 지주들과, 지주들 사이에 배치된 슬롯을 포함하고, 하나 이상의 전기 컨덕터들이 각 슬롯에 배치된다. 제1 캐리어의 지주들은 mm로 지주 높이를 가진다. 제1 캐리어와 제2 캐리어는 함께 전기 기계의 크기를 규정한다. 모터 크기, 자극 피치와 지주 높이는 여자 레벨 마다의 중량당의 토크나 힘의 면에서 이득을 제공하는 크기, 자극 피치와 지주 높이에 의하여 규정되는 공간의 영역 내에 속하도록 선택된다.

Description

본 발명은 전기 기계의 추가적인 신규 특징과 함께, 로봇에 특히 적합한 신규한 범위의 구조적인 파라미터들을 가진 전기 기계에 대한 것으로, 특히, 전기 기계, 컨덕터 디자인, 냉각, 로터 디자인, 스테이터 디자인 및 작동 파라미터들을 강화하기 위하여 전자석 요소의 구조로부터 발생하는 향상된 열 방출에 가진 전기 기계에 대한 것이다.

전기 기계 디자인에서, 의도된 실시와 기계의 소정의 성능 특성에 따라 슬롯수와 같은 구조상의 파라미터들을 선택하는 것이 알려져 있다. 그러나, 실제는 모든 구조 파라미터들이 사용되는 것은 아니다. 전기 기계, 특히 로봇의 성능을 향상시킬 여지가 있다.

전기 기계들은 통상적으로 플럭스를 발생하기 위하여 연성 자석 스테이터 지주(톱니) 둘레에 감긴 전기적으로 전도성 와이어 턴들을 사용한다. 이러한 유형의 모터 구조의 제조 공정은 시간 소비적이고 고가이다. 또한, 그러한 모터들은 통상적으로 하류 액튜에이터의 중량이 상류 액튜에이터에 의하여 지지되고 가속되어야 하는 로봇과 같은 이동식 액튜에이터 실시예는 모터들을 상대적으로 무겁게 만드는 토크대 중량 비율을 가진다.

발명자는 전기 기계의 추가적인 신규 특징과 함께, 로봇에 특히 적합한 신규한 범위의 구조적인 파라미터들을 가진 전기 기계을 제안하였다. 예로서의 특징들은 전기 기계, 컨덕터 디자인, 냉각, 로터 디자인, 스테이터 디자인 및 작동 파라미터들을 강화하기 위하여 전자석 요소의 구조로부터 발생하는 향상된 열 방출에 관한 것이다.

일 실시예에서, 전기 기계는 전자석 요소들의 어레이를 가지는 제1 캐리어 및 자극을 형성하는 전자석 요소를 가지며, 제1 캐리어에 대해 이동가능하도록 설치된 제2 캐리어를 포함한다. 제1 캐리어와 제2 캐리어 사이에 에어갭이 제공된다. 제1 캐리어의 전자석 요소는 mm로서 지주 높이를 가지는 지주들, 지주들 사이의 슬롯들, 각 슬롯의 하나 이상의 컨덕터들을 포함한다. 제1 캐리어와 제2 캐리어는 같이 전기 기계의 크기를 규정한다. mm로 자극 피치를 가지는 자극, 모터 크기, 자극 피치, 및 자극 높이는 여자 레벨당 중량에 대해 토크 또는 힘의 측면에서 이점을 제공하는 크기, 자극 피치 및 지주 높이에 의하여 규정되는 공간의 영역 내에 속하도록 선택된다. 자극을 형성하는 전자석 요소들은 영구자석일 수 있다. 이 실시예는 개시된 기계들의 어느 것에 적용될 수 있다.

여러 실시예들에서, 하나 이상의 이하의 특징들이 포함될 수 있다; 전기 기계는 에어갭 직경을 가지는 반경 방향 플럭스 기계일 수 있고, 전기 기계의 직경은 에어갭 직경일 수 있다. 전기 기계가 평균 에어갭 직경을 가지는 축방향 플럭스 기계일 수 있고, 전기 기계의 크기는 평균 에어갭 직경일 수 있다. 전기 기계는 병진 방향을 가지는 선형 기계일수 있으며, 제1 캐리어는 제1 병진 방향으로 제1 길이를 가지고, 제2 캐리어는 병진 방향으로 제2 길이를 가지며, 전기 기계의 길이는 제1 길이가 제2 길이와 같거나 짧으면 제1 길이이며, 제2 길이가 제1 길이보다 짧으면 제2 길이이다. 전기 컨덕터들은 집중된 권선을 포함할 수 있다. 전기 컨덕터들은 분포된 권선을 포함할 수 있다. 제1 캐리어는 자기적으로 허용가능한 재료의 유닛 부재로 형성된 스테이터를 포함할 수 있으며, 각 지주는 스테이터의 일부를 포함한다. 스테이터는 20,000psi 아래의 측정가능한 크리프를 갖는 재료를 포함할 수 있다. 스테이터는 자기적으로 허용가능한 재료를 포함할 수 있다. 지주들은 각각 직각 폭을 가지며 스테이터는 조임쇠 부분을 포함할 수 있고, 조임쇠 부분은 지주의 직각 폭보다 작거나 같은 두께를 가진다. 제2 캐리어는 재료의 단위 부재로 형성되고 축을 규정하고, 내측 에지와 외측 에지를 가지는 환형 디스크를 포함할 수 있으며, 둘레방향으로 이격된 제2 캐리어 지주들은 환형 디스크로부터 축방향으로 연장하고 제2 캐리어 지주들 사이에 제2 캐리어 슬롯을 규정하고, 환형 디스크가 규정하는 홀은 내측 에지와 외측 에지 사이로 연장한다. 전기 기계는 축 방향을 규정하는 축을 가질 수 있고, 제2 캐리어는 내측 둘레와 외측 둘레를 가지며, 내측 둘레는 내측 축방향 길이를 가지며, 외측 둘레는 외측 축방향 길이를 가지며, 내측 축방향 길이는 외측 축방향 이와 같지 않을 수 있다. 내측 축방향 길이는 외측 축방향 길이보다 작을 수 있다. 제2 캐리어는 원추형 형상을 가질 수 있다. 전기 컨덕터들은 양극화된 알루미늄 컨덕터들을 가질 수 있다. 제1 캐리어와 제2 캐리어의 일측 또는 양측에 냉각 유체를 공급하도록 연결된 냉매 공급원이 있을 수 있다. 전기 컨덕터들에 적어도 70A/mm2의 전기 에너지를 공급하기 위한 전원 공급부가 있을 수 있다. 제2 캐리어는 자석 슬롯들을 포함할 수 있고 제2 캐리어의 전자석 요소는 자력에 의하여 자석 슬롯 내에 유지되는 영구 자석을 포함할 수 있다. 전기 컨덕터들은 지주들 둘레에 지주들로부터 반경방향 외측으로 측정된 단일 층들을 형성할 수 있다. 에어갭은 0.001" 내지 0.010"일 수 있다. 에어갭은 0.005"에서 0.010"일 수 있다. 전기 기계는 로봇 암 위에 장착될 수 있다. 로봇 암의 부품들은 제1 캐리어와 제2 캐리어를 지지하는 전기 기계용 하우징을 형성할 수 있다. 전기 기계는 횡방향 플럭스 기계일 수 있다. 전기 기계는 프레임없는 전기 기계일 수 있다.

전자석 요소를 포함하는 스테이터를 구비하는 전기 모터가 제공되며, 스테이터는 일 측면에 지주들을 가지며 반대 측면에 냉각 핀들을 가지는 조임쇠를 가지며, 스테이터는 지주의 적어도 일부분을 포함하고 냉각 핀의 적어도 일 부분을 포함하는 재료의 유닛 부재를 포함한다. 여러 실시예들에서, 하나 이상의 이하의 특징들이 포함될 수 있다. 지주들은 둘레 방향으로 지주 폭을 가질 수 있으며, 핀들을 포함하는 조임쇠는 지주 폭의 50%보다 더 큰 높이를 가질 수 있다. 핀들은 유닛 재료부재와는 다른 재료를 포함하는 팁들을 가질 수 있다. 전기 모터는 축방향 플럭스 모터일 수 있다. 냉각 핀들은 나선 형상일 수 있다. 전기 모터는 자극들을 형성하는 전자석 요소들을 가지는 로터를 가질 수 있고, 로터는 스테이터에 대해 회전하도록 배치될 수 있고, 자극들은 5mm의 자극 피치를 가지며 스테이터와 로터 사이의 에어갭, 스테이터의 지주들은 mm의 지주 높이를 가지며, 스테이터와 로터는 같이 전기 기계의 크기를 규정하고, 모터의 크기, 자극 피치 및 지주 높이는 여기 레벨마다 중량당의 힘 또는 토크의 면에서 이점을 제공하는 크기, 자극 피치, 및 지주 높이에 의하여 규정되는 공간 영역에 속하도록 선택된다.

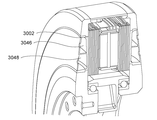

또한 전자석 요소들을 포함하는 하나 이상의 스테이터들에 대해 회전하도록 배치된 영구자석이 장입된 영구자석 캐리어를 포함하는 로터, 출력 링, 및 회전하도록 로터를 지지하기 위하여, 영구자석 캐리어와 출력 링 사이의 중간에 위치된 베어링들을 포함하는 전기 모터가 제공된다. 여러 실시예들에서, 이하의 하나 이상의 특징들이 포함되며: 모터는 축방향 플럭스 모터일 수 있고, 하나 이상의 스테이터들은 두 개의 스테이터들일 수 있고, 로터는 두 개의 스테이터들 사이에 배치될 수 있다. 베어링들은 로터와 스테이터들 사이의 자력에 의하여 예비 장전될 수 있다. 로터는 두 개의 축방향 측면들을 가질 수 있고, 로터의 각 축방향 측면에 자석을 포함하고, 각 축방향 측면의 자석들은 직각으로 향하고, 각 자석은 다른 축방향 측면 위의 각각의 자석과 축방향으로 정렬되고, 각 자석의 직각 정위는 다른 측면의 각 자석의 직각 정위와 다르다. 하나 이상의 스테이터들은 나선형 냉각 핀들을 포함할 수 있다.

또한 에어갭들에 의하여 로터가 분리된 두 개의 스테이터들 사이에 회전하도록 베어링 위에 배치된 로터를 포함하는 전기 모터가 제공되며, 로터와 스테이터들 사이의 자력이 로터로 스테이터들을 당기며 베어링에 예비 압축 힘을 적용한다. 다양한 실시예들에서, 하나 이상의 이하의 특징들이 포함되며: 로터는 자석들로부터 반경방향 내측으로 위치된 출력 링을 가질 수 있다.

베어링들은 로터에 부착된 외경(OD) 레이스를 가질 수 있다. 로터는 자석들로부터 반경방향 외측으로 위치된 출력 링을 가질 수 있다. 베어링들은 로터에 부착된 내경(ID) 레이스들을 가질 수 있다. 에어갭들은 베어링들이 조립체에 없으면 자력에 의하여 50% 보다 크게 닫혀질 수 있다. 스테이터들과 로터는 조립체에 베어링들이 없으면 접촉될 수 있다. 하우징의 축방향 내측으로 향하는 면이 있을 수 있고 베어링들은 하우징의 축방향 내측으로 향하는 표면에 접촉하는 축방향 외측으로 향하는 베어링 레이스들을 가질 수 있으며, 하우징의 축방향 내측으로 향하는 표면은 자력에 의하여 변형될 수 있으므로 축방향 내측으로 향하는 표면과 베어링이 없을 때의 내측으로 향하는 가정 위치 사이의 위치 차이가 0.002"보다 크다.

또한 전자석 요소들의 어레이를 가지는 제1 캐리어와, 자극을 형성하는 전자석 요소들을 가지며, 제1 캐리어에 대해 이동하도록 배치된 제2 캐리어, 및 제1 캐리어와 제2 캐리어 사이의 에어갭을 포함하는 전기 기계가 제공되고, 제1 캐리어의 전자석 요소들은 지주들을 포함하고, 슬롯들이 지주들 사이에 위치되고, 슬롯들은 각 슬롯에 하나 이상의 전기 컨덕터들을 가지며, 제2 캐리어는 자극들을 형성하는 전자석 요소들을 위한 적어도 제1의 유지 요소와 지주들을 포함하고, 제2 캐리어의 전자석 요소들은 제1 캐리어의 전자석 요소들의 지주들을 포화시키기 위하여 필요한 깊이보다 더 긴 깊이를 가진다. 다양한 실시예들에서, 이하의 특징들의 하나 이상이 포함된다: 자극들을 형성하는 전자석 요소들은 영구자석들을 포함할 수 있다. 제1 유지 요소는 조임쇠일 수 있다. 제1 유지 요소는 측면 조임쇠일 수 있다. 제1 유지 요소는 단부 조임쇠일 수 있다. 제2 캐리어의 지주들과 제1 유지 요소는 단단한 연결부에 의하여 연결될 수 있다. 지주들, 제1 유지 요소 및 단단한 연결부는 등방성 재료를 포함할 수 있다. 단단한 연결부는 플럭스 경로 제한부를 포함할 수 있다. 제1 유지 요소는 동질의 단단한 요소를 포함할 수 있고 지주들은 단단한 요소의 동질 연장부를 포함할 수 있다. 영구자석들은 각각 폭을 가질 수 있고, 자석 폭에 대한 자석 깊이 비율이 2:1 및 3:1보다 크고, 또는 4:1보다 더 클 수 있다. 제1 캐리어와 제2 캐리어의 전자석 요소는 자속의 더 큰 부분이 에어갭을 통해 흐르는 보다 단단한 요소들을 통해 자속의 더 큰 부분이 흐른다. 영구 자석들은 자력에 의하여 유지될 수 있다. 영구자석들은 제1 캐리어를 향한 방향으로 좁아지도록 테이퍼될 수 있다. 제2 캐리어의 지주들은 제1 캐리어로부터 멀어지는 방향으로 좁아지도록 테이퍼될 수 있다. 제2 캐리어의 지주들은 제2 캐리어의 전자석 요소들이 제1 캐리어를 향하는 방향으로 이동하는 것을 방지한다. 제2 캐리어는 동질의 단단한 요소를 포함할 수 있고, 제2 캐리어의 지주들은 단단한 요소의 동질 연장부를 포함할 수 있고, 동질의 단단한 요소는 플럭스 경로 제한부를 포함한다. 제1 캐리어의 지주들은 mm로 지주 높이를 가질 수 있고 제1 캐리어와 제2 캐리어는 같이 전기 기계의 크기를 규정할 수 있고 자극들은 mm로 자극 피치(S)를 가질 수 있고, 모터 크기, 자극 피치 및 지주 높이는 여자 레벨에 대해 중량마다 토크 또는 힘의 면에서 이득을 제공하는 크기, 자극 피치 및 지주 높이에 의하여 규정되는 공간 영역 내에 속하도록 선택될 수 있다.

또한 전자석 요소들의 어레이를 포함하는 제1 캐리어, 자극을 규정하는 전자석 요소들을 가지며, 제1 캐리어에 대해 이동하도록 배치된 제2 캐리어, 제1 캐리어와 제2 캐리어 사이의 에어갭을 포함하고, 제1 캐리어의 전자석 요소는 지주들을 포함하고, 슬롯들이 지주들 사이에 위치되고, 슬롯들은 각 슬롯에 하나 이상의 전기 컨덕터들을 가지며, 그리고 상기 제2 캐리어는 동질의 단단한 요소와 지주들을 포함하고, 지주들은 단단한 요소의 동질의 연장부를 포함하고, 제2 캐리어의 지주들은 제2 캐리어의 전자석 요소들을 유지하기 위한 이완부를 포함한다. 다양한 실시예들에서, 이하의 특징들의 하나 이상이 포함될 수 있다: 제2 캐리어의 전자석 요소들은 제1 및 제2 단부들을 포함하고, 제2 단부들은 제1 캐리어를 향하고 제2 단부들은 제1 캐리어로부터 멀리 향하고, 제2 단부들은 테이퍼된다. 제1 캐리어의지주들은 mm로 지주 높이를 가지며, 제1 캐리어와 제2 캐리어는 같이 전기 기계의 크기를 규정하고, 자극들은 mm로 자극 피치(S)를 가지며, 모터 크기, 자극 피치 및 지주 높이는 여자 레벨에 대해 중량마다 토크 또는 힘의 면에서 이득을 제공하는 크기, 자극 피치 및 지주 높이에 의하여 규정되는 공간 영역 내에 속하도록 선택될 수 있다.

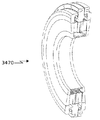

전기 기계용 로터가 제공되는 데, 로터는 재료의 단위 부재로 형성되고 축을 규정하는 환형 디스크를 포함하며, 내측 에지와 외측 에지를 가지며, 환형 디스크로부터 축방향으로 연장하고 지주들과 환형 디스크 사이에 슬롯들을 형성하는 둘레방향으로 이격된 지주들은 내측 에지로부터 외측 에지로 환형 디스크 내에서 반경 방향으로 연장하는 홀을 형성한다. 다양한 실시예들에서, 이하의 특징들의 하나 이상이 포함된다: 지주들은 유닛 부재로 형성될 수 있다.

지주들은 환형 디스크의 양측에 배치될 수 있다. 디스크의 각 측의 지주들은 축에 수직인 평면에 투사된 것과 같이 디스크의 반대 측의 각각의 지주들과 정렬될 수 있다. 홀들이 내측 에지와 외측 에지 사이로 환형 디스크를 통해 완전히 연장할 수 있다. 환형 디스크는 홀들을 슬롯들에 연결하는 구멍들을 형성할 수 있다. 각각의 지주는 내측 에징화 외측 에지 사이로 연장할 수 있다. 지주들은 내측 에지에서 제1 축방향 높이와 외측 에지에서 제1 축방향 높이로부터 다른 제2 축방향 높이를 가질 수 있다. 제2 축방향 높이는 제1 축방향 높이보다 더 클 수 있다. 지주들은 내측 에지와 외측 에지 사이에 직선을 규정할 수 있고, 인접 지주들은 실질적으로 평행인 선들을 형성한다. 지주들은 자석들을 유지하기 위하여 둘레 방향 두께와 축방향 높이를 가진 역 테이퍼 형상을 가질 수 있다. 로터를 포함하는 전기 기계가 있을 수 있으며, 추가로 전자석 요소들의 어레이를 가지는 스테이터를 포함할 수 있으며, 로터는 자극을 형성하는 전자석 요소들을 가지며 스테이터에 대해 이동하도록 배치되고, 스테이터와 로터 사이에 에어갭이 형성되고, 스테이터의 전자석 요소들은 스테이터 지주들을 포함하고, 스테이터 지주들 사이에 슬롯들이 구비되고, 각 슬롯에는 하나 이상의 전기 컨덕터들이 설치되고, 스테이터 지주들은 mm로 지주 높이를 가지며, 스테이터와 로터는 같이 전기 기계의 크기를 규정하고, 자극들은 mm로 자극 피치(S)를 가지며, 모터 크기, 자극 피치 및 지주 높이는 여자 레벨에 대해 중량마다 토크 또는 힘의 면에서 이득을 제공하는 크기, 자극 피치 및 지주 높이에 의하여 규정되는 공간 영역 내에 속하도록 선택될 수 있다.

전기 기계용 로터가 제공되며, 로터는: 외측으로 돌출하는 부분을 포함하는 내측 로터 부분, 및 내측으로 돌출하는 부재를 포함하는 외측 로터 부분을 포함하며, 외측 로터 부분은 내측으로 돌출하는 부재와 외측으로 돌출하는 부재들이 상호 체결되도록 외측 로터 부분은 내측 로터 부분 둘레에 배치되고; 상호체결된 내측으로 돌출하는 부재와 외측으로 돌출하는 부재 사이에 영구 자석들이 배치되므로 내측으로 돌출하는 부재와 외측으로 돌출하는 부재는 영구 자석들용 플럭스 경로를 제공한다.

일 실시예에서 내측으로 돌출하는 부재들은 규칙적으로 이격되고 외측으로 돌출하는 부재들은 규칙적으로 이격된다.

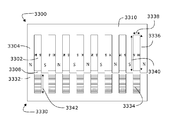

전기 기계용 스테이터가 제공되고, 이 스테이터는: 지주들 사이에 슬롯들을 형성하는 둘레 방향으로 이격된 지주들, 지주들 둘레에 배치된 전도성 요소들을 포함하고, 각각의 전도성 요소는 슬롯들의 각각의 선택의 슬롯들의 둘레방향 배치의 순서로 슬롯들의 각각의 선택을 통해 연장하는 각각의 전기흐름 경로를 규정하고, 슬롯들의 각각의 선택의 연속적인 슬롯들을 통해 내측으로 그리고 외측으로 교대로 연장한다.

다양한 실시예들에서, 이하의 특징들의 하나 이상이 포함될 수 있다: 슬롯들의 각각의 선택은 각각 스테이터의 각 섹터의 모든 슬롯들로 구성된다. 슬롯들의 각각의 선택은 각각 스테이터 각각의 섹터에서 제3 슬롯마다 배제할 수 있다. 전도성 요소들은 지주들의 반경방향 단부 부분들에 인접해서 축방향 흐름 경로를 형성하기 위하여 지주들의 반경 방향 단부들의 적어도 세그먼트로부터 이격될 수 있다. 전도성 요소들의 적어도 일부가 관통하여 연장하는 슬롯들을 형성하는 적어도 일부의 지주들로부터 전도성 요소들의 적어도 일부가 둘레 방향으로 이격된다. 축방향으로 인접한 컨덕터 요소들의 전기적인 흐름 경로를 직렬로 연결하기 위하여 축방향으로 인접한 컨덕터 요소들 사이에 전기적 연결이 있을 수 있다. 일부 전도성 요소들에 대해 적어도, 전도성 요소는 단부 턴과 슬롯 턴을 가질 수 있고 단부 턴은 슬롯 턴보다 더 넓다. 전도성 요소들의 적어도 일부가 단부 턴 둘레에 균등한 폭을 가질 수 있다. 전도성 요소들은 지주들로부터 반경 방향 외측으로 측정된, 지주들 둘레에 단일 층을 형성할 수 있다. 지주들은 mm로 지주 이를 가질 수 있으며 전기 기계는 추가로 자극들을 형성하는 전자석 요소들을 가지는 로터를 포함할 수 있고, 제2 캐리어는 스테이터에 대해 이동하도록 배치되고, 스테이터와 로터 사이에 에어갭이 구비되고, 스테이터와 로터는 함께 전기 기계의 크기를 규정하고, 자극들은 mm로 자극 피치(S)를 가지며, 모터 크기, 자극 피치 및 지주 높이는 여자 레벨에 대해 중량마다 토크 또는 힘의 면에서 이득을 제공하는 크기, 자극 피치 및 지주 높이에 의하여 규정되는 공간 영역 내에 속하도록 선택될 수 있다.

전자석 요소들의 어레이를 가지는 제1 캐리어와, 자극을 형성하는 전자석 요소들을 가지며, 제1 캐리어에 대해 이동하도록 배치된 제2 캐리어, 및 제1 캐리어와 제2 캐리어 사이의 에어갭을 포함하는 전기 기계가 제공되고, 제1 캐리어의 전자석 요소들은 지주들을 포함하고, 슬롯들이 지주들 사이에 위치되고, 하나 이상의 슬롯들은 인접 슬롯의 전기 컨덕터의 위치에 대응하는 하나 이상의 승옰들의 레벨에서 전기 컨덕터가 없으며 도관을 형성하며, 도관들은 액각 유체의 소스에 연결된다.

전자석 요소들의 어레이를 가지는 제1 캐리어와, 자극을 형성하는 전자석 요소들을 가지며, 제1 캐리어에 대해 이동하도록 배치된 제2 캐리어, 및 제1 캐리어와 제2 캐리어 사이의 에어갭을 포함하는 전기 기계가 제공되고, 제1 캐리어의 전자석 요소들은 복수의 전기 컨덕터 층들을 포함하고, 상기 전기 컨덕터 층들은 코너 갭들을 가지는 양극화된 알루미늄 컨덕터들이며, 코너 갭들은 코팅으로 코팅된다. 다양한 실시예들에서, 하나 이상의 특징들이 포함된다: 코팅은 유전 코팅일 수 있다. 코팅은 폴리머 코팅일 수 있다. 코팅은 니스일 수 있다. 전기 컨덕터층들은 한 쌍의 컨택 탭들을 추가로 포함할 수 있다. 쌍을 이루는 컨택 탭들은 알루미늄을 포함할 수 있다. 양극화된 알루미늄 컨덕터들은 또한 하나 이상의 표면들을 가질 수 있으며 표면들은 또한 코팅으로 코팅될 수 있다. 전기 기계가 축방향 플럭스 기계을 포함할 수 있다. 전기 기계가 반경방향 플럭스 기계을 포함할 수 있다. 전기 기계는 횡방향 플럭스 기계을 포함할 수 있다. 제1 캐리어의 전자석 요소들은 지주들을 포함할 수 있고, 슬롯들이 지주들 사이에 위치되고, 각 슬롯에 하나 이상의 전기 컨덕터 층들이 배치되고, 제1 캐리어의 지주들은 mm로 지주 높이를 가지며, 제1 캐리어와 제2 캐리어는 함께 전기 기계의 크기를 규정하고, 자극들은 mm로 자극 피치(S)를 가지며, 모터 크기, 자극 피치 및 지주 높이는 여자 레벨에 대해 중량마다 토크 또는 힘의 면에서 이득을 제공하는 크기, 자극 피치 및 지주 높이에 의하여 규정되는 공간 영역 내에 속하도록 선택될 수 있다.

또한 전기 기계용 전기 컨덕터가 제공되는 데, 전기 컨덕터는 제1 및 제2 컨택 탭들, 크게-양극화된 알류미늄 표면, 알루미늄 전도 경로, 및 코팅을 포함한다.

다양한 실시예들에서, 이하의 특징들의 하나 이상이 포함될 수 있다: 코팅은 유전 코팅일 수 있다. 코팅은 폴리머 코팅일 수 있다. 코팅은 니스일 수 있다. 코팅은 크게-양극화된 알루미늄 표면의 코너 갭들을 채울 수 있다. 제1 및 제2 컨택 탭들은 알루미늄을 포함할 수 있다.

또한 전기 기계용 알루미늄 컨덕터들의 제조방법이 제공되는 데, 각각의 알루미늄 컨덕터는 제1 및 제2 컨택 탭들, 표면, 및 전도 경로를 포함하고, 이 방법은 알루미늄 컨덕터의 표면을 크게 양극화하고, 알루미늄 컨덕터들의 표면에 액체 또는 분말 코팅을 적용하고, 및 액체 또는 분말 코팅을 소성하는 것을 포함한다. 다양한 실시예들에서, 이하의 특징들의 하나 이상이 포함될 수 있다: 제1 및 제2의 컨택 탭들을 매스킹하는 추가적인 단계가 있을 수 있다. 액체와 분말 코팅은 폴리머 코팅 또는 분말 코팅을 포함한다. 폴리머 코팅은 액체나 분말 에폭시 코팅을 포함할 수 있다. 폴리머 코팅은 유전 폴리머 코팅을 포함할 수 있다. 에폭시 코팅은 액체 에폭시 코팅이며 이 방법은 추가로 에폭시 코팅을 B 상태로 경화시키는 단계를 포함한다. 에폭시 코팅이 B 상태로 경화하는 것은, 알루미늄 컨덕터들을 적층하는 단계, 제1 컨택 탭을 같이 용접하는 단계, 제2 컨택 탭들을 같이 용접하는 단계ㄷ들이 포함될 수 있다. 액체 코팅을 소성하는 단계는 알루미늄 컨덕터들의 적층을 소성하는 단계를 포함할 수 있다. 알루미늄 컨덕터의 에지 갭들 내로 액체 코팅을 인도하는 추가적인 단계가 있을 수 있다. 알루미늄 컨덕터들의 적층 단계가 발생하면, 그리고 코팅이 액체 코팅이면, 추가적인 단계들이 층들 사이에 하나 이상의 스페이서들을 삽입시켜 알루미늄 컨덕터들의 적층의 하나 이상의 층들을 분리시키는 단계사 실행되고, 액체 코팅을 소성시킨 후에 알루미늄 컨덕터들의 적층으로부터 스페이서들을 제거하는 단계가 취해질 수 있다. 코팅은 분말 코팅이고 이 방법은 분말 코팅을 부분적으로 경화시키는 단계를 추가로 포함할 수 있다. 분말 코팅이 부분적으로 경화되면 알루미늄 컨덕터들을 적층하고, 제1 컨택 탭을 함께 용접하고, 제2 컨택 탭을 함께 용접하는 단계가 포함될 수 있다. 분말 코팅을 소성하는 단계는 알루미늄 컨덕터들의 적층을 소성하는 단계를 포함할 수 있다. 코팅은 분말 코팅일 수 있고 분말 코팅을 적용하는 단계는 반대로 하전된 분말을 알루미늄 컨덕터에 분무하는 것을 포함할 수 있다. 코팅은 분말 코팅이고 분말 코팅을 적용하는 단계는 알루미늄 컨덕터를 반대로 하전된 유전 분말의 유동화된 베드 내에 침지하는 단계를 포함할 수 있다. 알루미늄 컨덕터를 적층하는 단계가 발생하면, 코팅은 분말 코팅이고, 스페이서들을 설치하여 하나 이상의 스페이서들에 의하여 알루미늄 컨덕터의 적층의 하나 이상의 층들을 분리고, 분말 코팅을 소성 후, 알루미늄 컨덕터의 적층으로부터 스페이서를 제거하는 추가적인 단계들이 취해질 수 있다.제2 코팅은 알루미늄 컨덕터들의 표면에 적용될 수 있다.

전자석 요소들을 포함하는 제1 외측 캐리어, 전자석 요소들을 포함하는 제2 외측 캐리어, 전자석 요소를 포함하고 제1 외측 캐리어와 제2 외측 캐리어 사이에 배치되는 내측 캐리어로 내측 캐리어 또는 제1 외측 캐리어와 제2 외측 캐리어 양측이 자극을 형성하고, 제2 외측 캐리어에 제1 외측 캐리어를 고정 연결하는 스페이서 요소, 및 제1 외측 캐리어와 제2 외측 캐리어에 대해 운동하도록 내측 캐리어를 지지하기 위하여, 내측 캐리어와 제1 외측 캐리어 및 제2 외측 캐리어 사이, 내측 캐리어와 스페이서 요소 사이에 배치되는 저마찰 코팅 또는 부싱을 포함하는 전기 기계가 제공된다.

다양한 실시예들에서, 이하의 특징들의 하나 이상이 포함될 수 있다: 내측 캐리어는 자극들을 형성하고 제1 외측 캐리어와 제2 외측 캐리어는 각각 캐리어들의 전자석 요소들이 그 위에 지지되는 재료의 유닛 부재를 포함할 수 있다. 제1 외측 캐리어와 제2 외측 캐리어는 자극들을 형성할 수 있고 내측 캐리어는 캐리어의 전자석 요소들이 그 위에 지지되는 유닛 부재의 재료를 포함할 수 있다. 제1 외측 캐리어와 제2 외측 캐리어는 사용시 내측 캐리어를 향한 자력의 영향 아래 내측 캐리어를 향하여 굽어질 수 있으나, 내측 캐리어와 제1 외측 캐리어와 제2 외측 캐리어 사이에 배치된 부싱이나 저마찰 코팅에는 실질적인 힘을 미치지 않도록 일정 형상으로 예비 성형될 수 있다. 자극들은 mm로 피치(S)를 가지며, 제1 외측 캐리어 와 제2 외측 캐리어, 및 내측 캐리어는 함께 전기 기계의 크기를 규정하고, 내측 캐리어는 자극들을 형성하고, 제1 및 제2 외측 캐리어의 전자석 요소들은 지주들을 포함하고, 지주들 사이에 슬롯들이 위치되고, 각 슬롯에는 하나 이상의 전기 컨덕터들이 위치되고, 지주들은 mm로 지주 높이를 가지며, 제1 및 제2 외측 캐리어는 자극들을 형성하고, 내측 캐리어의 전자석 요소들은 지주들을 포함하고, 슬롯들이 지주들 사이에 있고, 하나 이상의 전기 컨덕터들이 각 슬롯에 있고, 지주들은 mm로 지주 높이를 가지며, 모터 크기, 자극 피치 및 지주 높이는 여자 레벨에 대해 중량마다 토크 또는 힘의 면에서 이득을 제공하는 크기, 자극 피치 및 지주 높이에 의하여 규정되는 공간 영역 내에 속하도록 선택될 수 있다.

장치 및 방법의 이들 및 다른 측면들은 특허청구범위들에 표현된다.

기재 없음

실시예들이 이제 도면들을 참조하여 설명될 것인 데, 여기서 유사한 참조 부호들은 유사한 요소들을 지시하고, 여기서:

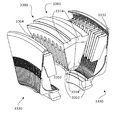

도 1은 완전한 예시적인 액튜에이터 기본형의 CAD 모델이며;

도 2는 도 1의 예시적인 액튜에이터를 도시한 도면이며;

도 3은 도 1의 예시적인 액튜에이터의 로터와 스테이터의 세부의 측면도를 도시하며;

도 4는 도 1의 예시적인 액튜에이터의 로터와 스테이터 전체의 개요를 도시하며;

도 5는 지주들 위의 개략적인 CAD 모델의 코일들을 가진 도 1의 예시적인 액튜에이터의 로터와 스테이터의 단순화된 개략적인 도면을 도시하고;

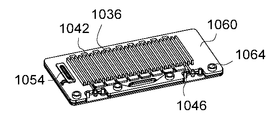

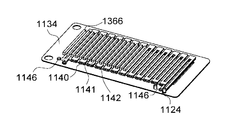

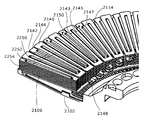

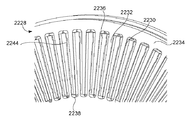

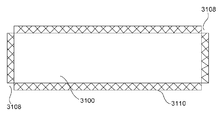

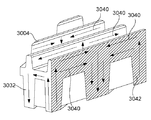

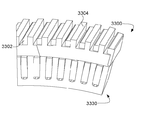

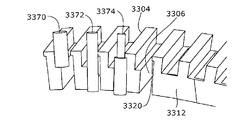

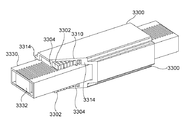

도 6은 선형 전기 기계의 스테이터의 비제한적인 단순화된 예시적인 실시예를 도시하며;

도 7은 도 6의 스테이터의 등축 도면이고;

도 8은 상부 절연층이 제거된 도 6과 도 7의 스테이터의 평면도를 도시하고;

도 9는 두 개의 상부 위상 회로들이 제거된 도 8의 스테이터의 평면도를 도시하고;

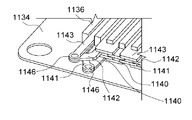

도 10은 도 6 내지 도 9의 스테이터의 부분 도면이고;

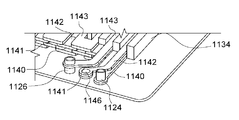

도 11은 도 10 도시 단면의 상세 도면이고;

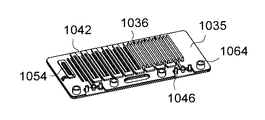

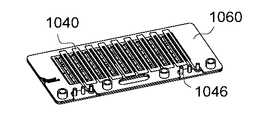

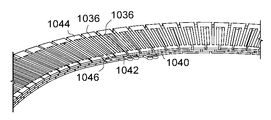

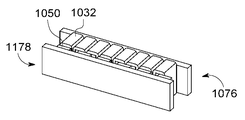

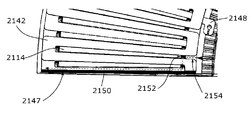

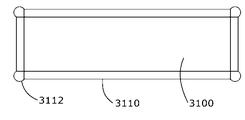

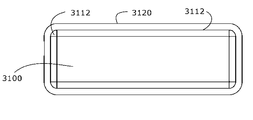

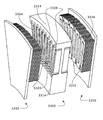

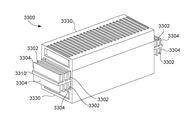

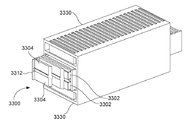

도 12는 비제한적인 예시적인 선형 전기 기계의 등축 도면이고;

도 13은 내부 라인들을 가진 도 12의 전기 기계을 도시하고;

도 14는 상부 영구자석 캐리어의 조임쇠가 제거된 도 12의 전기 기계을 도시하며;

도 15는 상부 영구자석 판들과 대부분의 상부 영구자석들이 제거된 도 14의 전기 기계을 도시하고;

도 16은 모든 영구자석들이 제거되고 상부 절연판이 제거된 도 15의 전기 기계을 도시하고;

도 17은 전기 커넥터들이 제거되고 상부 스페이서 층이 제거된 도 16의 전기 기계을 도시하고;

도 18은 상부의 위상회로 컨덕터들이 제거되고 제2 절연층이 제거된 도 17의 전기 기계을 도시하고;

도 19는 제2 스페이서 층이 제거되고 대부분의 지주들이 제거된 도 18의 전기 기계을 도시하고;

도 20은 상부 에어 코어 센서, 제2 위상 회로, 구조상 원통형 스페이서들, 및 잔여 지주들이제거된 도 19의 전기 기계을 도시하고;

도 21은 제3 위상 회로와 바닥 스페이서 층이 제거된 도 20의 전기 기계을 도시하고;

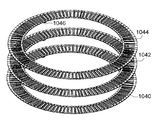

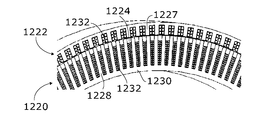

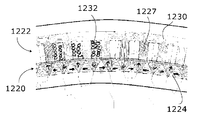

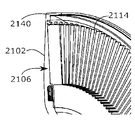

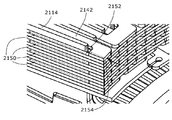

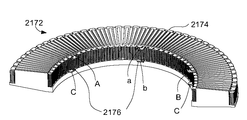

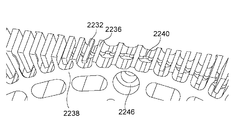

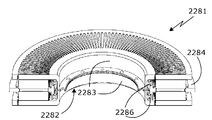

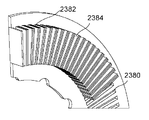

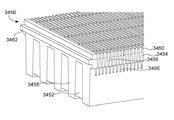

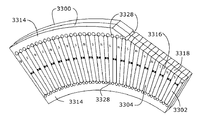

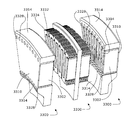

도 22는 축방향 플럭스의 회전 스테이터 전기 기계의 비제한적인 예시적인 실시예용 포팅 복합 링, 지주들과, 컨덕터 회로들을 도시하고;

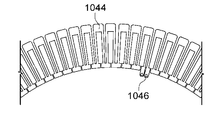

도 23은 도 22의 스테이터의 상세 도면을 도시하고;

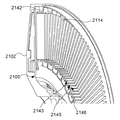

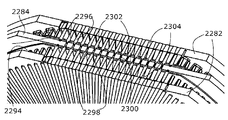

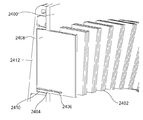

도 24는 포팅 복합 링이 제거된 위상당 하나의 컨덕터 회로와 세 위상들을 가진 축방향 플럭스의 회전 스테이터를 도시하고;

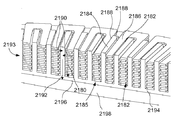

도 25는 조립 동안 알루미늄 회로에 의하여 위치된 연성 자성 재료 지주들을 가진 세 개의 위상 회로들의 등축 도면이고;

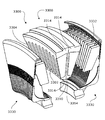

도 26은 도 25의 분리 도면이고;

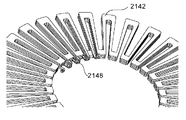

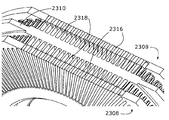

도 27은 도 25와 도 26의 실시예의 개별 층의 근접 도면이고;

도 28은 도 25와 도 26의 실시예의 개별층의 근접 도면이고;

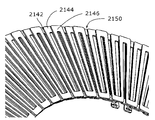

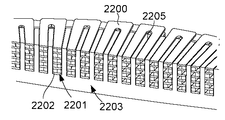

도 29는 단일 스테이터 회로의 상세부의 평면도이고;

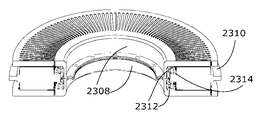

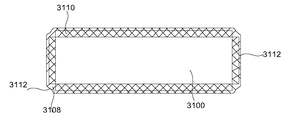

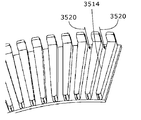

도 30은 축방향 플럭스 전기 기계의 단면을 도시하고;

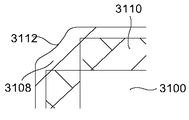

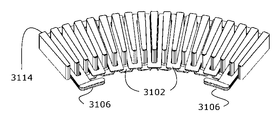

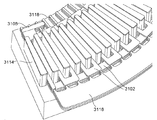

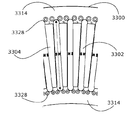

도 31은 에어갭을 가로지르는 전자석 요소(여기서, 영구자석)을 향하는 선형 전기 기계의 전자석 요소(여기서, 코일)들의 어레이를 도시하고;

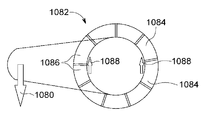

도 32는 잔전 아암을 가진 단면형 축방향 플럭스의 전기 기계을 예시하고;

도 33은 축방향 플럭스 전기 기계의 스테이터를 도시하고;

도 34는 도 33의 스테이터의 상세부를 도시하고;

도 35는 도 33의 스테이터에 사용하는 전기 컨덕터층들의 상세부이며;

도 36은 도 33의 스테이터에 사용하기 위한 전기 컨덕터 층들의 추가적인 상세부이고;

도 37은 도 33의 스테이터에 사용하기 위한 전기 컨덕터 층들의 추가적인 상세부이고;

도 38은 도 33의 스테이터의 전기 컨덕터 층들을 도시하고;

도 39는 도 33의 스테이터의 전기 컨덕터 층들을 도시하고;

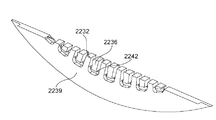

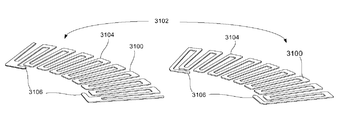

도 40은 개시된 전기 기계의 실시예를 조안트에 구비할 수 있는 로봇 암의 실시예를 도시하고;

도 41은 개시된 전기 기계의 실시예를 조안트에 구비할 수 있는 로봇 암의 실시예를 도시하고;

도 42는 개시된 전기 기계의 실시예용 자석 구조를 도시하고;

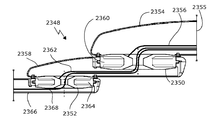

도 43은 선형 전기 기계의 연속 층들을 도시하는 상세부의 제1 도면이고;

도 44는 선형 전기 기계의 연속 층들을 도시하는 상세부의 제2 도면이고;

도 45는 선형 전기 기계의 연속 층들을 도시하는 상세부의 제3 도면이고;

도 46은 선형 전기 기계의 연속 층들을 도시하는 상세부의 제4 도면이고;

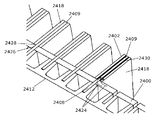

도 47은 전기 여기부의 다상 소스에 선형 전기 기계의 층들을 연결하기 위한 연결부의 상세부를 도시하고;

도 48은 전기 여기부의 다상 소스에 선형 전기 기계의 층들을 연결하기 위한 연결부의 상세부를 도시하고;

도 49는 선형 전기 기계의 실시예의 연속 층들을 도시하는 제1 도면이고;

도 50은 선형 전기 기계의 연속 층들을 도시하는 상세부의 제2 도면이고;

도 51은 선형 전기 기계의 연속 층들을 도시하는 상세부의 제3 도면이고;

도 52는 선형 전기 기계의 연속 층들을 도시하는 상세부의 제4 도면이고;

도 53은 로터와 스테이터 양측의 코일을 가진 전기 기계의 실시예를 도시하고;

도 54는 로터와 스테이터 양측의 코일을 가진 전기 기계의 실시예를 도시하고;

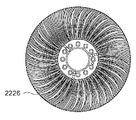

도 55는 자석들의 홀배치 어레이를 가진 전기 기계의 실시예를 도시하고;

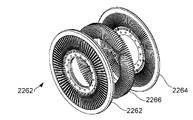

도 56은 두-부분 스테이터와, 세 상들, 및 3:2의 스테이터 지주: 영구자석 비율을 가지는 예시적인 액튜에이터 조립체의 단면을 도시하고;

도 57은 도 56의 실시예의 상세 도면을 도시하고;

도 58은 다른 스테이터에 대해 하나의 스테이터를 회전시킨 효과를 예시하는 3:2 비율 또는 스테이터 지주: 영구자석들에 대한 로터 위치의 함수로서 표시된 토크를 도시하고;

도 59는 도 56의 예시적인 실시예의 분리 도면을 도시하고;

도 60은 도 56의 예시적인 실시예의 부분 분리 도면의 단면을 도시하고;

도 61은 도 56의 예시적인 실시예의 하우징의 단면 상세 도면을 도시하고;

도 62는 도 56의 예시적인 실시예의 조립된 하우징과 스테이터의 일부를 도시하고;

도 63은 스테이터 위에 제1 컨덕터 층을 구비한 도 56의 예시적인 실시예의 조립된 하우징과 스테이터의 일부를 도시하며;

도 64는 도 63의 일부의 평면도를 도시하고;

도 65는 도 56의 예시적인 실시예로부터 같은 상의 네 개의 컨덕터 층들을 도시하고;

도 66은 도 56의 예시적인 실시예로부터 다른 상으로부터의 세 개의 인접 컨덕터 층들의 배치를 도시하고;

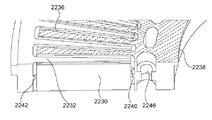

도 67은 지시된 컨덕터들 사이에 반경방향 유체 흐름 채널을 구비한 도 56의 예시적인 실시예로부터의 조립된 하우징과 스테이터의 일부를 도시하며;

도 68은 도 56의 예시적인 실시예의 컨덕터들 사이의 냉각 유체용 반경방향, 축방향, 및 둘레 유체 흐름 경로의 평면도를 도시하고;

도 69는 냉각유체 흐름 경로를 도시하는 도 68의 스테이터를 관통하는 도면을 도시하고;

도 70은 두 스테이터들과 로터를 가진 예시적인 실시예의 부분 도면을 도시하고;

도 71은 하나의 단면으로 도시된 컨덕터들을 가진 도 70의 예시적인 실시예로부터의 스테이터를 도시하며;

도 72는 컨덕터를 가진 간략화된 스테이터의 부분 도면을 도시하며;

도 73은 컨덕터들이 슬롯들을 건너뛰지 않는 스테이터 위의 컨덕터들의 예시적인 구조를 도시하며;

도 74는 일부 컨덕터들이 가변 컨덕터 폭을 가진 스테이터 위의 컨덕터들의 예시적인 구조를 도시하며;

도 75는 도 74로부터의 컨덕터들의 네 개 층들의 분리된 도면을 도시하고;

도 76은 다층-두께의 유체 흐름 갭을 가진 컨덕터들의 예시적인 구조를 도시하고;

도 77은 예시적인 조립 방법에서 컨덕터 층들의 구조를 도시하며;

도 78은 반경방향 유체흐름 갭이 없는 컨덕터들의 예시적인 구조를 도시하고;

도 79는 굽은,가변-폭의 지주들을 가진 스테이터의 예시적인 실시예를 도시하며;

도 80은 직각으로 향하는 영구 자석들과 반경방향으로 연장하는 플러스 경로 부재들을 가진 로터의 예시적인 실시예를 도시하며;

도 81은 도 80의 로터의 상세 도면을 도시하며;

도 82는 도 80의 로터의 내측 부재들과 내측 부분 사이의 구조상 연결부를 도시하며;

도 83은 도 80의 로터의 외측 부분과 외측 부재들 사이의 구조상 연결부를 도시하며;

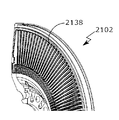

도 84는 자석들이 제거된 도 80의 로터의 상세 도면을 도시하며;

도 85는 조립체의 예시적인 방법을 반영한 도 80의 로터의 확대 도면을 도시하며;

도 86은 내측 로터 링과 외측으로 돌출하는 플럭스 부재들이 흑색으로 도시된 도 60의 로터의 도면을 도시하고;

도 87은 두 개의 축방향 절반 및 테이퍼된 자석들을 포함하는 로터의 예시적인 실시예를 도시하고;

도 88은 도 87의 로터의 부분을 도시하고;

도 89는 도 87의 로터의 분리 도면을 도시하고;

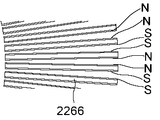

도 90은 자석의 극성을 도시하는, 도 87의 로터에서의 자석의 평면도를 도시하고;

도 91은 도 87의 로터의 외측 부분과 외측 부재들 사이의 구조상 연결부를 도시하며;

도 92는 로터 절반부를 같이 유지하는 외부 링을 가진 도 87의 로터를 도시하고;

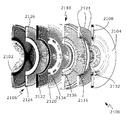

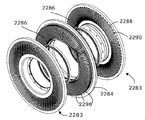

도 93은 두 로터 절반부들과 두 스테이터 절반부들을 포함하는 예시적인 실시예의 분리 도면을 도시하고;

도 94는 도 93 도시의 실시예의 부분을 도시하고;

도 95는 도 93 도시의 실시예의 스테이터를 도시하고;

도 96은 도 93의 실시예의 베이스판과 스테이터들의 분리 도면을 도시하고;

도 97은 도 93의 실시예의 부분을 도시하고;

도 98은 두 개의 로터 절반부들과 하나의 스테이터를 가진 예시적인 실시예의 부분을 도시하고;

도 99는 도 98의 예시적인 실시예의 부분을 도시하고;

도 100은 액튜에이터로서 작용하는 일련의 전기 기계을 가지며 아암을 따라 이격된 로봇 아암의 예시적인 구조를 도시하며;

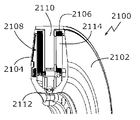

도 101은 로봇 아암 위의 전기 기계의 장착 구조를 도시하며;

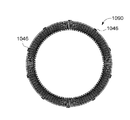

도 102는 로터 구조의 실시예를 도시하며;

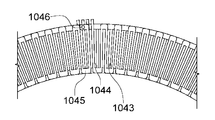

도 103은 적층된 지주 스테이터의 예시적인 구조를 도시하며;

도 104는 반경방향으로 정렬된 지주 적층을 가진 스테이터의 예시적인 실시예의 부분을 도시하며;

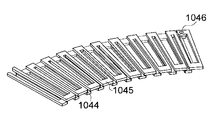

도 105는 기계적인 방출 정지부로서의 테이퍼된 돌기를 가지고, 조암쇠를 관통하여 지주들이 연장하는 적층된 지주 구성의 예시적인 실시예를 도시하며;

도 106은 도 105 도시의 실시예의 부분을 도시하고;

도 107은 적층들과 형성된 자석 플럭스 경로의 일부 사이의 절연 패턴을 도시하는, 도 105 도시 실시예의 부분을 도시하고;

도 108은 날카로운 에지를 양극화한 효과를 도시하는 개략적인 도면이며;

도 109는 둥근 에지를 가진 컨덕터들을 포함하는 스테이터 단면의 개략적인 도면이고;

도 110은 날카로운 에지를 가진 컨덕터들을 포함하는 스테이터 단면의 개략적인 도면이고;

도 111은 조립 전에 나란히 도시된 적층가능한 평평한 컨덕터들의 두 개의 인접한 층들의 사시도이며;

도 112는 양극화된 컨덕터의 표면 위로 실시된 유전체 코팅을 가진 코팅된 컨덕터의 예를 도시하는 개략적인 도면이고;

도 113은 도 112의 컨덕터의 코너의 근접 도면이고;

도 114는 스테이터 지주들 사이에 적층된 컨덕터 쌍을 가진 층들로 같이 적층된 컨덕터들의 사시도를 도시하는 도면이고;

도 115는 날카로운 에지에서 갭들을 완전히 덮는 코팅된 컨덕터 예를 도시하는 개략적인 도면이고;

도 116은 날카로운 에지에서 갭들을 더욱 완전히 덮는 코팅된 컨덕터 예를 도시하는 개략적인 도면이고;

도 117은 추가적인 폴리머 층으로 코팅된, 도 115의 코팅된 컨덕터의 예를 도시하는 개략적인 도면이고;

도 118은 하나 이상의 슬롯들에 하나 이상의 컨덕터 층들을 배치한 스페이서를 가진 조립된 스테이터와 컨덕터들의 도면을 도시하고;

도 119는 분말 에지 코팅이 컨덕터들을 서로 및/또는 지주 측벽들에 접촉시키고 고착하면서 스페이서를 제거하기 전에 스페이서들과 컨덕터들의 부분 도면을 도시하고;

도 120은 스페이서 부분이 제거된 스테이터의 단순화된 부분을 도시하고;

도 121은 양극화된 컨덕터들의 제조방법을 도시하고;

도 122는 양극화된 컨덕터들의 제조방법의 추가적인 상세부를 도시하고;

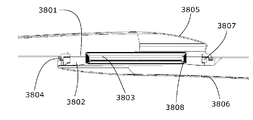

도 123은 원추형 로터의 실시예의 단면을 도시하고;

도 124는 도 123의 실시예의 근접 단면을 도시하고;

도 125는 도 123의 실시예의 근접 단면을 도시하고;

도 126은 도 123의 실시예의 근접 단면을 도시하고;

도 127은 도 123의 실시예의 근접 단면을 도시하고;

도 128은 동력 커넥터 및 인코더 커넥터를 포함하는 조립된 액튜에이터의 실시예의 축방향 도면이고;

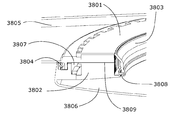

도 129는 두 스테이터들 사이의 사이의 중심 평면을 따른 내부 로터를 도시하는 도 128의 액튜에이터의 일부 도면이고;

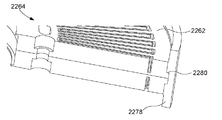

도 130은 적층된 컨덕터들의 부분 단면을 가진 도 128의 액튜에이터의 스테이터와 하우징의 조립체의 등축 부분 도면이고;

도 131은 도 128의 액튜에이터의 적층된 컨덕터들과, 스테이터, 내측 하우징, 외측 하우징의 축방향 도면이고;

도 132는 도 128의 실시예의 로터 부품의 등축 도면이고;

도 133은 인접 자석들이 반대로 직각으로 분극화된 예로서의 자석 배치를 가진 로터와 스테이터들의 측면도이고;

도 134는 두 스테이터들을 분리하기 위하여 분리 부재를 포함하는 액튜에이터의 사시도이고;

도 135는 냉각 핀을 관통하여 자속 경로를 도시하는 도 128의 액튜에이터의스테이터의 또 다른 부분 도면이고;

도 136은 지주들 사이의 대각선에서 플럭스 연결을 위한 단면적을 도시하는냉각 핀을 가진 스테이터의 부분 도면이고;

도 137은 둘레 냉각 핀들을 가진 스테이터의 단순화된 부분 도면이고;

도 138은 내부 베어링 위의 사전 부하를 감축하도록 구성된 분리 부재를 포함하는 액튜에이터의 부분 도면이고;

도 139는 내측 베어링 위의 사전 부하를 향상시키도록 구성된 분리 부재를 포함하는 액튜에이터의 부분 도면이고;

도 140은 실링된 냉각 채널을 가진 액튜에이터의 단면도이고;

도 140A는 반-원형 냉각 채널을 가진 실시예의 사시도이고;

도 140B는 내경의 강성 연결부에 의하여 연결된 하우징, 로터 및 두 개의 스테이터들을 가진 실시예의 단면도이고;

도 140C는 도 140B 도시 실시예의 확대된 단면도이고;

도 141은 집중된 플럭스 로터의 신형 실시예의 간략화된 부분 도면이고;

도 142는 자속 라인을 도시하는 조임쇠를 가진 집중된 플럭스 로터의 모델이고;

도 143은 부품 길이를 추가로 도시하는, 자속 라인을 도시하는, 조임쇠를 가진 집중된 플럭스 로터의 모델이고;

도 144는 테이퍼된 자석과 플럭스 경로 제한부를 가진 축방향 플럭스 집중 플럭스 로터의 세그먼트를 관통하는 단면도이고;

도 145는 연장된 길이의 자석을 가진 축방향 플럭스 집중 플럭스 로터의 일부분의 근접 부분 도면이고;

도 146은 스테이터를 가진 반경방향 플럭스 집중 플럭스 로터의 실시예의 간략화된 각진 단면도이고;

도 147은 도 146 도시의 반경방향 플럭스 집중된 플럭스 로터와 스테이터의 간략화된 부분 도면이고;

도 148은 밀(mill)을 추가로 도시하는 도 146 도시의 집중된 플럭스 로터의 간략화된 각진 단면도이고;

도 149는 자속 라인들을 도시하고 가변 형상을 가진 조임쇠를 구비한 집중된 플럭스 로터의 모델이고;

도 150은 로터 릴리프와 테이퍼된 로터 단부를 가진 반경방향 플럭스의 집중된 플럭스 로터의 실시예의 간략화된 각진 단면도이고;

도 151은 단부 조임쇠를 가진 집중된 플럭스 로터의 축방향 플럭스 스테이 터-로터-스테이터 구조의 실시예의 간략화된 분리된 부분 도면이고;

도 152는 후방 조임쇠, 단부 조임쇠, 및 플럭스 결로 제한부를 가진 집중된 플럭스 로터의 축방향 플럭스 스테이터-로터-스테이터 구조의 실시예의 간략화된 분리된 부분 도면이고;

도 153은 단부 조임쇠들과 플럭스 경로 제한부를 가진 집중된 플럭스 로터의 축방향 플럭스 스테이터-로터-스테이터 구조의 실시예의 간략화된 분리된 부분 도면이고;

도 154는 단부 조임쇠, 플럭스 제한부 및 후방 조임쇠를 가진 집중된 플럭스 로터의 축방향 플럭스 스테이터-로터-스테이터 구조의 실시예의 간략화된 분리된 부분 도면이고;

도 155는 후부 조임쇠들과 단부 조임쇠를 가진 집중된 플럭스 로터의 사다리형 스테이터-로터-스테이터 구조의 실시예의 간략화된 분리된 부분 도면이고;

도 156은 후부 조임쇠가 없는 도 155 도시의 실시예의 간략화된 분리된 부분 도면이고;

도 157은 단부 조임쇠를 가진 집중된 플럭스 로터의 사다리형 스테이터-로터-스테이터 구조의 실시예의 간략화된 분리된 부분 도면이고;

도 158은 후부 조임쇠를 가지고 단부 조임쇠가 없는 도 157 도시의 실시예의 간략화된 분리된 부분 도면이고;

도 159는 후부 조임쇠와 단부 조임쇠를 가진 로터-스테이터-로터 구조의 선형 플럭스 기계의 실시예의 간략화된 부분 도면이고;

도 160은 후부 조임쇠가 없는 도 159 도시의 실시예의 간략화된 부분 도면이고;

도 161은 후부 조임쇠를 가진 선형 플럭스 기계의 스테이터-로터-스테이터 구조의 실시예의 간략화된 부분 도면이고;

도 162는 로터의 각진 단면을 도시하고, 단부 조임쇠를 가지는 선형 플럭스 기계의 스테이터-로터-스테이터 구조의 실시예의 간략화된 부분 도면이고;

도 163은 중단된 로터 지주들을 가진 축방향 모터의 집중된 플럭스 로터의 모델이고;

도 164는 도시된 자속 라인들을 가진 도 164 도시의 축방향 모터의 집중된 플럭스 로터의 모델이고;

도 165는 플럭스가 반경방향으로 에어갭을 가로지르는 횡방향 플럭스 기계의 실시예의 단면도이고;

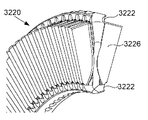

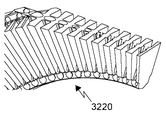

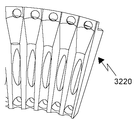

도 166A는 도 165 도시의 횡방향 플럭스 기계의 실시예의 스테이터의 사시도이고;

도 166B는 도 165 도시의 횡방향 플럭스 기계의 실시예의 로터의 상부 부분의 사시도이고;

도 167은 플럭스가 축방향으로 에어갭을 가로지르는 횡방향 플럭스 기계의 실시예의 단면도이고;

도 168은 도 167 도시의 횡방향 플럭스 기계의 실시예의 스테이터 부분의 사시도이고;

도 169는 도 168 도시의 횡방향 플럭스 기계의 실시예의 로터의 상부 부분의 단면도이고;

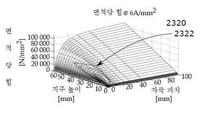

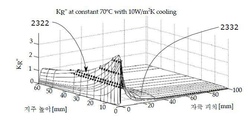

도 170A는 슬롯 피치와 지주 높이가 다른 모사된 일련의 모터들의 일정한 전류 밀도에서의 토크 그래프를 도시하며;

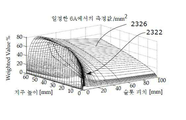

도 170B는 슬롯 피치와 지주 높이가 다른 모사된 일련의 모터들의 일정한 온도에서의 가능한 최고 스테이터 전류 밀도를 도시하며;

도 170C는 일련의 전기 기계의 슬롯 피치와 지주 높이의 함수로서의 일ㅈ벙한 온도 토크를 도시하며;

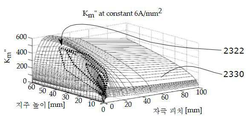

도 170D는 슬롯 피치와 지주 높이가 다른 모사된 일련의 모터들에서 일정한 온도에서 가능한 최고 스테이터 전류 밀도에 대한 계량 함수 값을 도시하며;

도 170E는 고정된 전류 밀도에 대한, 슬롯 피치와 지주 높이가 다른 일련의 모사된 일련의 모터들의 Km"을 도시하며;

도 170F는 고정된 전류 밀도에 대한, 슬롯 피치와 지주 높이가 다른 모사된 일련의 모터들의 KR"을 도시하며;

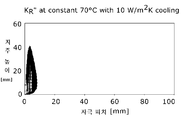

도 171은 200mm 크기와 KR" > 1.3의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 172는 200mm 크기와 KR" > 1.5의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 173은 200mm 크기와 KR" > 1.8의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

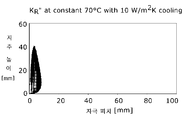

도 174는 100mm 크기와 KR" > 1.5의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 175는 100mm 크기와 KR" > 1.7의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 176은 100mm 크기와 KR" > 1.9의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

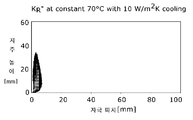

도 177은 50mm 크기와 KR" > 2.2의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 178은 50mm 크기와 KR" > 2.5의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 179는 50mm 크기와 KR" > 2.9의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 180은 25mm 크기와 KR" > 3.3의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 181은 25mm 크기와 KR" > 3.4의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 182는 25mm 크기와 KR" > 3.6의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

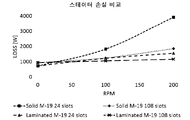

도 183은 전류가 인가되지않은 200rpm의 로터 속도에서 슬롯 피치의 범위에 걸친 모터 시리즈의 히스테리시스 손실과 와류 전류의 합을 도시하는 그래프이고;

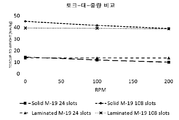

도 184는 6A/㎟의 전류 밀도가 인가된 24개의 슬롯 적층된 M-19와 고형 M-19 스테이터들에 대한 토크를 도시하는 그래프이고;

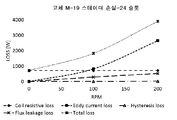

도 185는 24개의 슬롯 고형 M-19 스테이터의 개별 및 총 스테이터 손실을 도시하는 그래프이고;

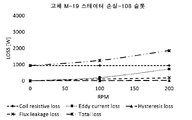

도 186은 108개의 슬롯 고형 M-19 스테이터의 개별 및 총 스테이터 손실을 도시하는 그래프이고;

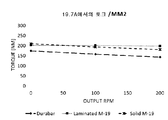

도 187은 19.7A/㎟의 전류 밀도가 인가된 108개의 슬롯 듀러바, 적층된 M-19와 고형 M-19 스테이터들에 대한 토크를 도시하는 그래프이고;

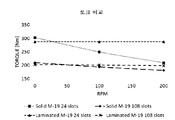

도 188은 매우 강력한 NdFeBN52 영구 자석들이 로터에 사용된 모사에서의 다양한 모터들의 토크-대-중량 비교를 도시하는 그래프이고;

도 189는 여러 모터들에 대한 토크 비교를 도시하는 그래프이고;

도 190은 여러 모터들에 대한 스테이터 손실 비교를 도시하는 그래프이고;

도 191은 흐름 채널을 통해 액튜에이터를 냉각하는 방법을 도시하고;

도 192는 액튜에이터 조립체의 실시예의 사시도이고;

도 193A는 도 192의 액튜에이터 조립체의 근접 사시도이고;

도 193B는 도 193A의 액튜에이터 조립체의 사시도에서 부싱 또는 저 마찰 코팅의 더욱 근접한 도면이고;

도 194는 도 192의 액튜에이터 조립체의 스테이터와 고정된 링의 부분 도면이고;

도 195는 연장부 상부 위로 지주 위에 컨덕터들이 설치될 수 있는 방식을 화살표가 표시하는, 도 192의 액튜에이터 조립체용 스테이터의 실시예의 근접 도면이고;

도 196은 하나의 스테이터와 대응하는 부싱 또는 저 마찰의 코팅이 제거된 도 192의 액튜에이터 조립체의 근접 일부 도면이고;

도 197은 도 192의 액튜에이터 조립체의 영구자석 캐리어의 일부 도면이고

도 198은 도 192의 액튜에이터 조립체의 로터와 스테이터의 근접 일부 도면이고;

도 199A는 도 192의 액튜에이터 조립체의 스테이터와 로터 지주들의 축방향 등축 도면이고;

도 199B는 도 199A의 액튜에이터 조립체의 스테이터와 로터 지주들의 추가적인 근접 도면이고;

도 200은 프레임 없는 모터/액튜에이터를 사용하는 로봇 암의 죠인트를 도시하고;

도 201은 프레임 없는 모터/액튜에이터 및 로봇 암의 단면도를 보여주고;

도 202는 프레임 없는 모터/액튜에이터, 스테이터, 로터 및 하우징 조립체의 일부 도면의 근접 도면을 도시하고;

도 203은 프레임 없는 모터/액튜에이터 로봇 암 조립체의 분리된 도면을 도시하고;

도 204는 로터 위의 스테이터와 탭 특징을 보이기 위하여 하우징을 관통하는 일부 도면을 보여주고;

도 205는 로터를 고정하기 위하여 탭 특징과 같이 사용되는 위, 위로 및 아래로의 조립 이동을 개략적으로 도시하고;

도 206은 로터를 고정하기 위하여 사용되는 탭 특징을 나타내는 일부 도면의 근접 도면을 도시하고;

도 207은 스테이터를 고정하기 위하여 스테이터 위에 사용되는 탭 특징을 나타내기 위하여 하우징을 관통하는 일부 도면을 도시한다.

도 1은 완전한 예시적인 액튜에이터 기본형의 CAD 모델이며;

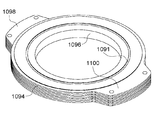

도 2는 도 1의 예시적인 액튜에이터를 도시한 도면이며;

도 3은 도 1의 예시적인 액튜에이터의 로터와 스테이터의 세부의 측면도를 도시하며;

도 4는 도 1의 예시적인 액튜에이터의 로터와 스테이터 전체의 개요를 도시하며;

도 5는 지주들 위의 개략적인 CAD 모델의 코일들을 가진 도 1의 예시적인 액튜에이터의 로터와 스테이터의 단순화된 개략적인 도면을 도시하고;

도 6은 선형 전기 기계의 스테이터의 비제한적인 단순화된 예시적인 실시예를 도시하며;

도 7은 도 6의 스테이터의 등축 도면이고;

도 8은 상부 절연층이 제거된 도 6과 도 7의 스테이터의 평면도를 도시하고;

도 9는 두 개의 상부 위상 회로들이 제거된 도 8의 스테이터의 평면도를 도시하고;

도 10은 도 6 내지 도 9의 스테이터의 부분 도면이고;

도 11은 도 10 도시 단면의 상세 도면이고;

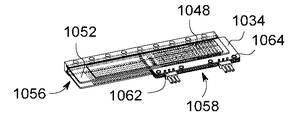

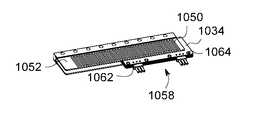

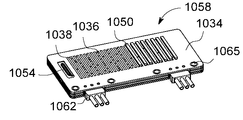

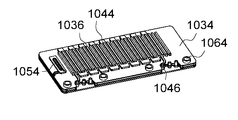

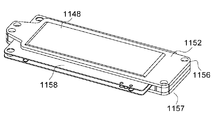

도 12는 비제한적인 예시적인 선형 전기 기계의 등축 도면이고;

도 13은 내부 라인들을 가진 도 12의 전기 기계을 도시하고;

도 14는 상부 영구자석 캐리어의 조임쇠가 제거된 도 12의 전기 기계을 도시하며;

도 15는 상부 영구자석 판들과 대부분의 상부 영구자석들이 제거된 도 14의 전기 기계을 도시하고;

도 16은 모든 영구자석들이 제거되고 상부 절연판이 제거된 도 15의 전기 기계을 도시하고;

도 17은 전기 커넥터들이 제거되고 상부 스페이서 층이 제거된 도 16의 전기 기계을 도시하고;

도 18은 상부의 위상회로 컨덕터들이 제거되고 제2 절연층이 제거된 도 17의 전기 기계을 도시하고;

도 19는 제2 스페이서 층이 제거되고 대부분의 지주들이 제거된 도 18의 전기 기계을 도시하고;

도 20은 상부 에어 코어 센서, 제2 위상 회로, 구조상 원통형 스페이서들, 및 잔여 지주들이제거된 도 19의 전기 기계을 도시하고;

도 21은 제3 위상 회로와 바닥 스페이서 층이 제거된 도 20의 전기 기계을 도시하고;

도 22는 축방향 플럭스의 회전 스테이터 전기 기계의 비제한적인 예시적인 실시예용 포팅 복합 링, 지주들과, 컨덕터 회로들을 도시하고;

도 23은 도 22의 스테이터의 상세 도면을 도시하고;

도 24는 포팅 복합 링이 제거된 위상당 하나의 컨덕터 회로와 세 위상들을 가진 축방향 플럭스의 회전 스테이터를 도시하고;

도 25는 조립 동안 알루미늄 회로에 의하여 위치된 연성 자성 재료 지주들을 가진 세 개의 위상 회로들의 등축 도면이고;

도 26은 도 25의 분리 도면이고;

도 27은 도 25와 도 26의 실시예의 개별 층의 근접 도면이고;

도 28은 도 25와 도 26의 실시예의 개별층의 근접 도면이고;

도 29는 단일 스테이터 회로의 상세부의 평면도이고;

도 30은 축방향 플럭스 전기 기계의 단면을 도시하고;

도 31은 에어갭을 가로지르는 전자석 요소(여기서, 영구자석)을 향하는 선형 전기 기계의 전자석 요소(여기서, 코일)들의 어레이를 도시하고;

도 32는 잔전 아암을 가진 단면형 축방향 플럭스의 전기 기계을 예시하고;

도 33은 축방향 플럭스 전기 기계의 스테이터를 도시하고;

도 34는 도 33의 스테이터의 상세부를 도시하고;

도 35는 도 33의 스테이터에 사용하는 전기 컨덕터층들의 상세부이며;

도 36은 도 33의 스테이터에 사용하기 위한 전기 컨덕터 층들의 추가적인 상세부이고;

도 37은 도 33의 스테이터에 사용하기 위한 전기 컨덕터 층들의 추가적인 상세부이고;

도 38은 도 33의 스테이터의 전기 컨덕터 층들을 도시하고;

도 39는 도 33의 스테이터의 전기 컨덕터 층들을 도시하고;

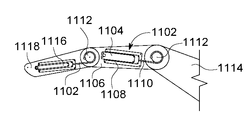

도 40은 개시된 전기 기계의 실시예를 조안트에 구비할 수 있는 로봇 암의 실시예를 도시하고;

도 41은 개시된 전기 기계의 실시예를 조안트에 구비할 수 있는 로봇 암의 실시예를 도시하고;

도 42는 개시된 전기 기계의 실시예용 자석 구조를 도시하고;

도 43은 선형 전기 기계의 연속 층들을 도시하는 상세부의 제1 도면이고;

도 44는 선형 전기 기계의 연속 층들을 도시하는 상세부의 제2 도면이고;

도 45는 선형 전기 기계의 연속 층들을 도시하는 상세부의 제3 도면이고;

도 46은 선형 전기 기계의 연속 층들을 도시하는 상세부의 제4 도면이고;

도 47은 전기 여기부의 다상 소스에 선형 전기 기계의 층들을 연결하기 위한 연결부의 상세부를 도시하고;

도 48은 전기 여기부의 다상 소스에 선형 전기 기계의 층들을 연결하기 위한 연결부의 상세부를 도시하고;

도 49는 선형 전기 기계의 실시예의 연속 층들을 도시하는 제1 도면이고;

도 50은 선형 전기 기계의 연속 층들을 도시하는 상세부의 제2 도면이고;

도 51은 선형 전기 기계의 연속 층들을 도시하는 상세부의 제3 도면이고;

도 52는 선형 전기 기계의 연속 층들을 도시하는 상세부의 제4 도면이고;

도 53은 로터와 스테이터 양측의 코일을 가진 전기 기계의 실시예를 도시하고;

도 54는 로터와 스테이터 양측의 코일을 가진 전기 기계의 실시예를 도시하고;

도 55는 자석들의 홀배치 어레이를 가진 전기 기계의 실시예를 도시하고;

도 56은 두-부분 스테이터와, 세 상들, 및 3:2의 스테이터 지주: 영구자석 비율을 가지는 예시적인 액튜에이터 조립체의 단면을 도시하고;

도 57은 도 56의 실시예의 상세 도면을 도시하고;

도 58은 다른 스테이터에 대해 하나의 스테이터를 회전시킨 효과를 예시하는 3:2 비율 또는 스테이터 지주: 영구자석들에 대한 로터 위치의 함수로서 표시된 토크를 도시하고;

도 59는 도 56의 예시적인 실시예의 분리 도면을 도시하고;

도 60은 도 56의 예시적인 실시예의 부분 분리 도면의 단면을 도시하고;

도 61은 도 56의 예시적인 실시예의 하우징의 단면 상세 도면을 도시하고;

도 62는 도 56의 예시적인 실시예의 조립된 하우징과 스테이터의 일부를 도시하고;

도 63은 스테이터 위에 제1 컨덕터 층을 구비한 도 56의 예시적인 실시예의 조립된 하우징과 스테이터의 일부를 도시하며;

도 64는 도 63의 일부의 평면도를 도시하고;

도 65는 도 56의 예시적인 실시예로부터 같은 상의 네 개의 컨덕터 층들을 도시하고;

도 66은 도 56의 예시적인 실시예로부터 다른 상으로부터의 세 개의 인접 컨덕터 층들의 배치를 도시하고;

도 67은 지시된 컨덕터들 사이에 반경방향 유체 흐름 채널을 구비한 도 56의 예시적인 실시예로부터의 조립된 하우징과 스테이터의 일부를 도시하며;

도 68은 도 56의 예시적인 실시예의 컨덕터들 사이의 냉각 유체용 반경방향, 축방향, 및 둘레 유체 흐름 경로의 평면도를 도시하고;

도 69는 냉각유체 흐름 경로를 도시하는 도 68의 스테이터를 관통하는 도면을 도시하고;

도 70은 두 스테이터들과 로터를 가진 예시적인 실시예의 부분 도면을 도시하고;

도 71은 하나의 단면으로 도시된 컨덕터들을 가진 도 70의 예시적인 실시예로부터의 스테이터를 도시하며;

도 72는 컨덕터를 가진 간략화된 스테이터의 부분 도면을 도시하며;

도 73은 컨덕터들이 슬롯들을 건너뛰지 않는 스테이터 위의 컨덕터들의 예시적인 구조를 도시하며;

도 74는 일부 컨덕터들이 가변 컨덕터 폭을 가진 스테이터 위의 컨덕터들의 예시적인 구조를 도시하며;

도 75는 도 74로부터의 컨덕터들의 네 개 층들의 분리된 도면을 도시하고;

도 76은 다층-두께의 유체 흐름 갭을 가진 컨덕터들의 예시적인 구조를 도시하고;

도 77은 예시적인 조립 방법에서 컨덕터 층들의 구조를 도시하며;

도 78은 반경방향 유체흐름 갭이 없는 컨덕터들의 예시적인 구조를 도시하고;

도 79는 굽은,가변-폭의 지주들을 가진 스테이터의 예시적인 실시예를 도시하며;

도 80은 직각으로 향하는 영구 자석들과 반경방향으로 연장하는 플러스 경로 부재들을 가진 로터의 예시적인 실시예를 도시하며;

도 81은 도 80의 로터의 상세 도면을 도시하며;

도 82는 도 80의 로터의 내측 부재들과 내측 부분 사이의 구조상 연결부를 도시하며;

도 83은 도 80의 로터의 외측 부분과 외측 부재들 사이의 구조상 연결부를 도시하며;

도 84는 자석들이 제거된 도 80의 로터의 상세 도면을 도시하며;

도 85는 조립체의 예시적인 방법을 반영한 도 80의 로터의 확대 도면을 도시하며;

도 86은 내측 로터 링과 외측으로 돌출하는 플럭스 부재들이 흑색으로 도시된 도 60의 로터의 도면을 도시하고;

도 87은 두 개의 축방향 절반 및 테이퍼된 자석들을 포함하는 로터의 예시적인 실시예를 도시하고;

도 88은 도 87의 로터의 부분을 도시하고;

도 89는 도 87의 로터의 분리 도면을 도시하고;

도 90은 자석의 극성을 도시하는, 도 87의 로터에서의 자석의 평면도를 도시하고;

도 91은 도 87의 로터의 외측 부분과 외측 부재들 사이의 구조상 연결부를 도시하며;

도 92는 로터 절반부를 같이 유지하는 외부 링을 가진 도 87의 로터를 도시하고;

도 93은 두 로터 절반부들과 두 스테이터 절반부들을 포함하는 예시적인 실시예의 분리 도면을 도시하고;

도 94는 도 93 도시의 실시예의 부분을 도시하고;

도 95는 도 93 도시의 실시예의 스테이터를 도시하고;

도 96은 도 93의 실시예의 베이스판과 스테이터들의 분리 도면을 도시하고;

도 97은 도 93의 실시예의 부분을 도시하고;

도 98은 두 개의 로터 절반부들과 하나의 스테이터를 가진 예시적인 실시예의 부분을 도시하고;

도 99는 도 98의 예시적인 실시예의 부분을 도시하고;

도 100은 액튜에이터로서 작용하는 일련의 전기 기계을 가지며 아암을 따라 이격된 로봇 아암의 예시적인 구조를 도시하며;

도 101은 로봇 아암 위의 전기 기계의 장착 구조를 도시하며;

도 102는 로터 구조의 실시예를 도시하며;

도 103은 적층된 지주 스테이터의 예시적인 구조를 도시하며;

도 104는 반경방향으로 정렬된 지주 적층을 가진 스테이터의 예시적인 실시예의 부분을 도시하며;

도 105는 기계적인 방출 정지부로서의 테이퍼된 돌기를 가지고, 조암쇠를 관통하여 지주들이 연장하는 적층된 지주 구성의 예시적인 실시예를 도시하며;

도 106은 도 105 도시의 실시예의 부분을 도시하고;

도 107은 적층들과 형성된 자석 플럭스 경로의 일부 사이의 절연 패턴을 도시하는, 도 105 도시 실시예의 부분을 도시하고;

도 108은 날카로운 에지를 양극화한 효과를 도시하는 개략적인 도면이며;

도 109는 둥근 에지를 가진 컨덕터들을 포함하는 스테이터 단면의 개략적인 도면이고;

도 110은 날카로운 에지를 가진 컨덕터들을 포함하는 스테이터 단면의 개략적인 도면이고;

도 111은 조립 전에 나란히 도시된 적층가능한 평평한 컨덕터들의 두 개의 인접한 층들의 사시도이며;

도 112는 양극화된 컨덕터의 표면 위로 실시된 유전체 코팅을 가진 코팅된 컨덕터의 예를 도시하는 개략적인 도면이고;

도 113은 도 112의 컨덕터의 코너의 근접 도면이고;

도 114는 스테이터 지주들 사이에 적층된 컨덕터 쌍을 가진 층들로 같이 적층된 컨덕터들의 사시도를 도시하는 도면이고;

도 115는 날카로운 에지에서 갭들을 완전히 덮는 코팅된 컨덕터 예를 도시하는 개략적인 도면이고;

도 116은 날카로운 에지에서 갭들을 더욱 완전히 덮는 코팅된 컨덕터 예를 도시하는 개략적인 도면이고;

도 117은 추가적인 폴리머 층으로 코팅된, 도 115의 코팅된 컨덕터의 예를 도시하는 개략적인 도면이고;

도 118은 하나 이상의 슬롯들에 하나 이상의 컨덕터 층들을 배치한 스페이서를 가진 조립된 스테이터와 컨덕터들의 도면을 도시하고;

도 119는 분말 에지 코팅이 컨덕터들을 서로 및/또는 지주 측벽들에 접촉시키고 고착하면서 스페이서를 제거하기 전에 스페이서들과 컨덕터들의 부분 도면을 도시하고;

도 120은 스페이서 부분이 제거된 스테이터의 단순화된 부분을 도시하고;

도 121은 양극화된 컨덕터들의 제조방법을 도시하고;

도 122는 양극화된 컨덕터들의 제조방법의 추가적인 상세부를 도시하고;

도 123은 원추형 로터의 실시예의 단면을 도시하고;

도 124는 도 123의 실시예의 근접 단면을 도시하고;

도 125는 도 123의 실시예의 근접 단면을 도시하고;

도 126은 도 123의 실시예의 근접 단면을 도시하고;

도 127은 도 123의 실시예의 근접 단면을 도시하고;

도 128은 동력 커넥터 및 인코더 커넥터를 포함하는 조립된 액튜에이터의 실시예의 축방향 도면이고;

도 129는 두 스테이터들 사이의 사이의 중심 평면을 따른 내부 로터를 도시하는 도 128의 액튜에이터의 일부 도면이고;

도 130은 적층된 컨덕터들의 부분 단면을 가진 도 128의 액튜에이터의 스테이터와 하우징의 조립체의 등축 부분 도면이고;

도 131은 도 128의 액튜에이터의 적층된 컨덕터들과, 스테이터, 내측 하우징, 외측 하우징의 축방향 도면이고;

도 132는 도 128의 실시예의 로터 부품의 등축 도면이고;

도 133은 인접 자석들이 반대로 직각으로 분극화된 예로서의 자석 배치를 가진 로터와 스테이터들의 측면도이고;

도 134는 두 스테이터들을 분리하기 위하여 분리 부재를 포함하는 액튜에이터의 사시도이고;

도 135는 냉각 핀을 관통하여 자속 경로를 도시하는 도 128의 액튜에이터의스테이터의 또 다른 부분 도면이고;

도 136은 지주들 사이의 대각선에서 플럭스 연결을 위한 단면적을 도시하는냉각 핀을 가진 스테이터의 부분 도면이고;

도 137은 둘레 냉각 핀들을 가진 스테이터의 단순화된 부분 도면이고;

도 138은 내부 베어링 위의 사전 부하를 감축하도록 구성된 분리 부재를 포함하는 액튜에이터의 부분 도면이고;

도 139는 내측 베어링 위의 사전 부하를 향상시키도록 구성된 분리 부재를 포함하는 액튜에이터의 부분 도면이고;

도 140은 실링된 냉각 채널을 가진 액튜에이터의 단면도이고;

도 140A는 반-원형 냉각 채널을 가진 실시예의 사시도이고;

도 140B는 내경의 강성 연결부에 의하여 연결된 하우징, 로터 및 두 개의 스테이터들을 가진 실시예의 단면도이고;

도 140C는 도 140B 도시 실시예의 확대된 단면도이고;

도 141은 집중된 플럭스 로터의 신형 실시예의 간략화된 부분 도면이고;

도 142는 자속 라인을 도시하는 조임쇠를 가진 집중된 플럭스 로터의 모델이고;

도 143은 부품 길이를 추가로 도시하는, 자속 라인을 도시하는, 조임쇠를 가진 집중된 플럭스 로터의 모델이고;

도 144는 테이퍼된 자석과 플럭스 경로 제한부를 가진 축방향 플럭스 집중 플럭스 로터의 세그먼트를 관통하는 단면도이고;

도 145는 연장된 길이의 자석을 가진 축방향 플럭스 집중 플럭스 로터의 일부분의 근접 부분 도면이고;

도 146은 스테이터를 가진 반경방향 플럭스 집중 플럭스 로터의 실시예의 간략화된 각진 단면도이고;

도 147은 도 146 도시의 반경방향 플럭스 집중된 플럭스 로터와 스테이터의 간략화된 부분 도면이고;

도 148은 밀(mill)을 추가로 도시하는 도 146 도시의 집중된 플럭스 로터의 간략화된 각진 단면도이고;

도 149는 자속 라인들을 도시하고 가변 형상을 가진 조임쇠를 구비한 집중된 플럭스 로터의 모델이고;

도 150은 로터 릴리프와 테이퍼된 로터 단부를 가진 반경방향 플럭스의 집중된 플럭스 로터의 실시예의 간략화된 각진 단면도이고;

도 151은 단부 조임쇠를 가진 집중된 플럭스 로터의 축방향 플럭스 스테이 터-로터-스테이터 구조의 실시예의 간략화된 분리된 부분 도면이고;

도 152는 후방 조임쇠, 단부 조임쇠, 및 플럭스 결로 제한부를 가진 집중된 플럭스 로터의 축방향 플럭스 스테이터-로터-스테이터 구조의 실시예의 간략화된 분리된 부분 도면이고;

도 153은 단부 조임쇠들과 플럭스 경로 제한부를 가진 집중된 플럭스 로터의 축방향 플럭스 스테이터-로터-스테이터 구조의 실시예의 간략화된 분리된 부분 도면이고;

도 154는 단부 조임쇠, 플럭스 제한부 및 후방 조임쇠를 가진 집중된 플럭스 로터의 축방향 플럭스 스테이터-로터-스테이터 구조의 실시예의 간략화된 분리된 부분 도면이고;

도 155는 후부 조임쇠들과 단부 조임쇠를 가진 집중된 플럭스 로터의 사다리형 스테이터-로터-스테이터 구조의 실시예의 간략화된 분리된 부분 도면이고;

도 156은 후부 조임쇠가 없는 도 155 도시의 실시예의 간략화된 분리된 부분 도면이고;

도 157은 단부 조임쇠를 가진 집중된 플럭스 로터의 사다리형 스테이터-로터-스테이터 구조의 실시예의 간략화된 분리된 부분 도면이고;

도 158은 후부 조임쇠를 가지고 단부 조임쇠가 없는 도 157 도시의 실시예의 간략화된 분리된 부분 도면이고;

도 159는 후부 조임쇠와 단부 조임쇠를 가진 로터-스테이터-로터 구조의 선형 플럭스 기계의 실시예의 간략화된 부분 도면이고;

도 160은 후부 조임쇠가 없는 도 159 도시의 실시예의 간략화된 부분 도면이고;

도 161은 후부 조임쇠를 가진 선형 플럭스 기계의 스테이터-로터-스테이터 구조의 실시예의 간략화된 부분 도면이고;

도 162는 로터의 각진 단면을 도시하고, 단부 조임쇠를 가지는 선형 플럭스 기계의 스테이터-로터-스테이터 구조의 실시예의 간략화된 부분 도면이고;

도 163은 중단된 로터 지주들을 가진 축방향 모터의 집중된 플럭스 로터의 모델이고;

도 164는 도시된 자속 라인들을 가진 도 164 도시의 축방향 모터의 집중된 플럭스 로터의 모델이고;

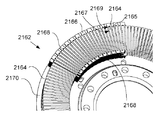

도 165는 플럭스가 반경방향으로 에어갭을 가로지르는 횡방향 플럭스 기계의 실시예의 단면도이고;

도 166A는 도 165 도시의 횡방향 플럭스 기계의 실시예의 스테이터의 사시도이고;

도 166B는 도 165 도시의 횡방향 플럭스 기계의 실시예의 로터의 상부 부분의 사시도이고;

도 167은 플럭스가 축방향으로 에어갭을 가로지르는 횡방향 플럭스 기계의 실시예의 단면도이고;

도 168은 도 167 도시의 횡방향 플럭스 기계의 실시예의 스테이터 부분의 사시도이고;

도 169는 도 168 도시의 횡방향 플럭스 기계의 실시예의 로터의 상부 부분의 단면도이고;

도 170A는 슬롯 피치와 지주 높이가 다른 모사된 일련의 모터들의 일정한 전류 밀도에서의 토크 그래프를 도시하며;

도 170B는 슬롯 피치와 지주 높이가 다른 모사된 일련의 모터들의 일정한 온도에서의 가능한 최고 스테이터 전류 밀도를 도시하며;

도 170C는 일련의 전기 기계의 슬롯 피치와 지주 높이의 함수로서의 일ㅈ벙한 온도 토크를 도시하며;

도 170D는 슬롯 피치와 지주 높이가 다른 모사된 일련의 모터들에서 일정한 온도에서 가능한 최고 스테이터 전류 밀도에 대한 계량 함수 값을 도시하며;

도 170E는 고정된 전류 밀도에 대한, 슬롯 피치와 지주 높이가 다른 일련의 모사된 일련의 모터들의 Km"을 도시하며;

도 170F는 고정된 전류 밀도에 대한, 슬롯 피치와 지주 높이가 다른 모사된 일련의 모터들의 KR"을 도시하며;

도 171은 200mm 크기와 KR" > 1.3의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 172는 200mm 크기와 KR" > 1.5의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 173은 200mm 크기와 KR" > 1.8의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 174는 100mm 크기와 KR" > 1.5의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 175는 100mm 크기와 KR" > 1.7의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 176은 100mm 크기와 KR" > 1.9의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 177은 50mm 크기와 KR" > 2.2의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 178은 50mm 크기와 KR" > 2.5의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 179는 50mm 크기와 KR" > 2.9의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 180은 25mm 크기와 KR" > 3.3의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 181은 25mm 크기와 KR" > 3.4의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 182는 25mm 크기와 KR" > 3.6의 경계선을 가지는 기계의 경우, 영역의 잔여 형상에 대해 KR"의 이득 영역을 도시하며;

도 183은 전류가 인가되지않은 200rpm의 로터 속도에서 슬롯 피치의 범위에 걸친 모터 시리즈의 히스테리시스 손실과 와류 전류의 합을 도시하는 그래프이고;

도 184는 6A/㎟의 전류 밀도가 인가된 24개의 슬롯 적층된 M-19와 고형 M-19 스테이터들에 대한 토크를 도시하는 그래프이고;

도 185는 24개의 슬롯 고형 M-19 스테이터의 개별 및 총 스테이터 손실을 도시하는 그래프이고;

도 186은 108개의 슬롯 고형 M-19 스테이터의 개별 및 총 스테이터 손실을 도시하는 그래프이고;

도 187은 19.7A/㎟의 전류 밀도가 인가된 108개의 슬롯 듀러바, 적층된 M-19와 고형 M-19 스테이터들에 대한 토크를 도시하는 그래프이고;

도 188은 매우 강력한 NdFeBN52 영구 자석들이 로터에 사용된 모사에서의 다양한 모터들의 토크-대-중량 비교를 도시하는 그래프이고;

도 189는 여러 모터들에 대한 토크 비교를 도시하는 그래프이고;

도 190은 여러 모터들에 대한 스테이터 손실 비교를 도시하는 그래프이고;

도 191은 흐름 채널을 통해 액튜에이터를 냉각하는 방법을 도시하고;

도 192는 액튜에이터 조립체의 실시예의 사시도이고;

도 193A는 도 192의 액튜에이터 조립체의 근접 사시도이고;

도 193B는 도 193A의 액튜에이터 조립체의 사시도에서 부싱 또는 저 마찰 코팅의 더욱 근접한 도면이고;

도 194는 도 192의 액튜에이터 조립체의 스테이터와 고정된 링의 부분 도면이고;

도 195는 연장부 상부 위로 지주 위에 컨덕터들이 설치될 수 있는 방식을 화살표가 표시하는, 도 192의 액튜에이터 조립체용 스테이터의 실시예의 근접 도면이고;

도 196은 하나의 스테이터와 대응하는 부싱 또는 저 마찰의 코팅이 제거된 도 192의 액튜에이터 조립체의 근접 일부 도면이고;

도 197은 도 192의 액튜에이터 조립체의 영구자석 캐리어의 일부 도면이고

도 198은 도 192의 액튜에이터 조립체의 로터와 스테이터의 근접 일부 도면이고;

도 199A는 도 192의 액튜에이터 조립체의 스테이터와 로터 지주들의 축방향 등축 도면이고;

도 199B는 도 199A의 액튜에이터 조립체의 스테이터와 로터 지주들의 추가적인 근접 도면이고;

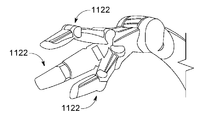

도 200은 프레임 없는 모터/액튜에이터를 사용하는 로봇 암의 죠인트를 도시하고;

도 201은 프레임 없는 모터/액튜에이터 및 로봇 암의 단면도를 보여주고;

도 202는 프레임 없는 모터/액튜에이터, 스테이터, 로터 및 하우징 조립체의 일부 도면의 근접 도면을 도시하고;

도 203은 프레임 없는 모터/액튜에이터 로봇 암 조립체의 분리된 도면을 도시하고;

도 204는 로터 위의 스테이터와 탭 특징을 보이기 위하여 하우징을 관통하는 일부 도면을 보여주고;

도 205는 로터를 고정하기 위하여 탭 특징과 같이 사용되는 위, 위로 및 아래로의 조립 이동을 개략적으로 도시하고;

도 206은 로터를 고정하기 위하여 사용되는 탭 특징을 나타내는 일부 도면의 근접 도면을 도시하고;

도 207은 스테이터를 고정하기 위하여 스테이터 위에 사용되는 탭 특징을 나타내기 위하여 하우징을 관통하는 일부 도면을 도시한다.

특허청구범위에 의하여 보호되는 바로부터 벗어나지 않고 여기 설명된 실시예들에 대해 중요하지 않은 변형들이 이루어질 수 있다. 특허청구범위에서, "포함하는(comprising)"이라는 단어는 내포적인 의미로 사용되고 존재하는 다른 요소들을 포함하는 것을 제외하지 않는다. 청구하는 특징 앞의 부정 관사인 "하나(a)" 및 "하나(an)"는 존재하는 하나 이상의 특징들을 제외하지 않는다. 여기 설명된 개별적인 특징들의 각각의 하나는 하나 이상의 실시예들에서 사용될 수 있고 여기 설명된 것에 의해서는, 특허청구범위들에 의하여 규정되는 모든 실시예들에 기본적인 것으로 해석되지는 않는다.

[정의(definition)]

본 명세서를 통하여 사용되는 여러 용어들이 먼저 정의된다.

전기 기계과 관련해서 여기 사용되는 캐리어(carrier)는 회전 기계을 언급할 때 스테이터(stator) 또는 로터(rotor)를 포함할 수 있다.

여기 사용되는 로터는 원형일 수 있다. 로터는 또한 선형(linear) 모터의 아마츄어(armature) 또는 반작용 레일(reaction rail)을 의미할 수 있다. 스테이터는 원형일 수 있다. 스테이터는 또한 선형 모터의 아마츄어 또는 반작용 레일을 의미할 수 있다.

치아(teeth)는 지주(post)로서 설명될 수 있다.

전기 모터에서, 스테이터 또는 로터는 지주들 둘레로 감겨진 코일들에 의하여 규정된 정류된 전자석 어레이를 가질 수 있고, 다른 스테이터 또는 로터는 영구 자석들 또는 코일 또는 영구자석과 코일 양측에 의하여 형성된 자극을 가질 수 있다.

영구 자석들은 시스템에 플럭스를 부가하기 위하여 로터 및/또는 스테이터에 전자석과 결합하여 사용될 수 있다. PM은 영구자석을 의미하고 EM은 전자석을 의미한다.

전자석 요소들은 영구자석들, 지주(치아), 연성 자성 지주일 수 있는, 자성 지주에 의하여 규정된 슬롯들, 및 전기 전도체들을 포함할 수 있다. 소정 실시예에서, 하나의 캐리어가 슬롯들과 캐리어를 가지며, 다른 캐리어는 전자석 요소들을 위한 다른 영구 자석을 가질 수 있으며, 그러한 실시예의 경우, 전자석 요소라는 용어는 영구 자석으로 교체될 수 있다. 일부 경우들에서, 예컨대, 집중된 플럭스 로터 실시예에서, 자극들은 영구 자석에 의하여 자기장이 형성된 인접 지주들과 결합하여 영구자석에 의하여 규정될 수 있다.

달리 구체적으로 설명된 바가 없으면, "플럭스"는 자속이다.

부분적인 슬롯 모터는 상마다의 극당 부분적인 수의 슬롯들을 가지는 모터이다. 슬롯들의 수가 자석들의 수에 의하여 구분되고, 그리고 상 수에 의하여 다시 분할되고 그 결과가 정수가 아니면, 이어서 모터는 부분적인 슬롯 모터이다.

캐리어는 프레임이나 베어링들에 의하여 또 다른 캐리어에 대해 이동하도록 지지될 수 있고, 베어링들은 슬라이딩, 롤러, 유체, 공기 또는 자기 베어링일 수 있다. 축방향 전기 기계는 축방향 에어갭을 가로질러 자속 연결이 발생하는 전기 기계가고, 캐리어들은 축방향으로 나란히 장착된 디스크들의 형태이다. 제1 캐리어는 프레임, 하우징 또는 다른 요소에 의하여 지지되는 캐리어에 의하여 또 다른 캐리어에 대해 이동하도록 배치될 수 있고, 다른 캐리어는 제1 캐리어에 대해 이동한다.

반경방향(radial) 전기 기계는 자속이 반경방향으로 향해지도록 에어갭이 향해지는 전기 기계이고, 캐리어들은 동심으로 서로 외측으로 장착된다. 선형 액튜에이터는 이동 방향이 굽은 경로보다 직선인 축방향 플럭스 또는 반경방향 플럭스 회전 모터의 일부에 구조상 비교할만하다.

사다리형 전기 기계는 축방향 및 반경 방향 플럭스 기계들의 양측의 결합인 전기 기계이고, 에어갭 평면이 축방향 및 반경 방향 구조의 에어갭들에 의하여 형성된 평면들 사이에 도중의 각도에 위치된다.

회전 기계의 에어갭 직경은 에어갭 표면의 중심에서의 회전축에 수직인 직경으로 정의된다. 반경방향 플럭스 모터에서, 모든 갭들은 동일한 직경에 있다. 에어갭 표면이 축방향 플럭스 모터에서와 같이 디스크-형상의 슬라이스이면, 평균 에어갭 직경은 내측 및 외측 직경의 평균이다. 대각선 또는 굽은 표면들과 같은 다른 에어갭 표면들에 대해, 평균 에어갭 직경은 단면의 에어갭으로부터의 평균 에어갭 직경으로 발견될 수 있다.

반경방향 플럭스 모터의 경우, 에어갭 직경은 로터 내측 직경과 스테이터 외측 직경(외측 로터 반경방향 플럭스 모터의 경우)의 평균 또는 로터 에어갭 외경과 스테이터 에어갭 내경의 평균(내측 로터 반경방향 플럭스 모터의 경우)의 평균이다. 반경방향 플럭스 모터의 에어갭 직경의 유사어가 다른 유형의 회전 모터들에 사용될 수 있다. 축방향 플럭스 기계의 경우, 에어갭 직경은 PM 내경과 PM 외경 및EM 내경과 EM 외경의 평균으로서 정의된다.

전기 기계의 크기는 여기 정의된 바와 같은 축방향 플럭스 기계 또는 반경 방향 플럭스 기계의 에어갭 직경 또는 선형 기계의 캐리어들의 병진 방향으로의 길이를 의미한다. 하나의 캐리어가 다른 캐리어보다 더 긴 선형 기계의 경우, 이어서 길이는 더 짧은 캐리어의 길이이다. 경계의 불균등성을 참조하여 사용하기 위하여, 회전 기계의 크기는 직경으로 주어지나, 선형 기계에 대해 이는 회전 기계의 둘레에 대응하는 길이이다. 그러므로, 크기(Y)의 회전 모터에 식으로 대응하는 선형 모터의 크기(X)는 Y에 관련되고 X = pi *Y이다. 이러한 일반적인 원리로서 및 횡방향 플럭스 기계을 포함하는, 개시된 범위를 위하여 회전 전기 기계의 크기는 회전 축에 수직인 평면으로 투사된 때 자기적으로 활성인 에어갭에 의하여 규정된 최대 및 최소 직경의 평균으로서 규정된다.

스테이터의 후면(back surface)은 자기적으로 활성인 에어갭에서의 표면에 대해 스테이터의 반대 측 위의 표면으로서 정의된다. 반경방향 플럭스 모터에서, 이는 외측 로터 구조에서 스테이터의 내측 표면에 대응하거나, 또는 내측 로터 구조에서 스테이터의 외경 표면에 대응한다. 축방향 플럭스 모터에서, 스테이터의 후면은 스테이터의 축방향 외면이다.

Km은 모터의 전기 저항 손실의 제곱근에 의하여 나누어진 일 정지 토크로서 정의된다. 이 특허 명세서에서, 모터의 활성 자성 질량에 의하여 나뉘어진 Km을 이용하여 모터 성능을 평가하는 것이 제안되며, 이 명세서에서 KR 또는 KR로서 설명된다. 활성 자성 질량은 프레임 없는 모터의 제조업자들에 의하여 통상 보고되는 바와 같이, 자석, 코일, 지주, 및 조임쇠를 포함하는 로터와 스테이터 질량으로 구성된다. KR 계량이 작은 모터 질량이 로봇과 같은 전체 파워 소비에 효과적인 용도들의 경우의 모터 성능을 평가하기 위하여 유용할 수 있다. 일부 경우들에서, Km과 KR, 즉, Km"와 KR"의 크기-무관 유사성은 명세서 전반에 걸쳐 사용된다. 크기-의존 계량 및 크기-무관 계량의 전환은 이하의 식과 같다:

Km = Km"(πL)1 / 2 D3 /2 /2 및 KR = KR"(D/πL)1 / 2 /2

여기서, D는 평균 에어갭 직경이고 L은 반경방향 치아 길이이다. 모터의 정해진 크기에 대해, D와 L은 분석에서 고정된 것으로 가정되고, 따라서, KR 과 Km은 에 KR " 또는 Km"에 비례할 것이다. 따라서, KR 에서의 트렌드에 대한 진술은 일반적으로 암시적으로 또한 KR "에 적용하도록 설정된다.

슬롯 밀도는 평균 에어갭 직경에서 기계의 둘레 길이에 의하여 슬롯들의 수를 나눈 것이다. 슬롯들의 피치가 변하면, 장치의 슬롯 밀도의 평균이 사용될 것이다. 슬롯 밀도는 또한 슬롯 피치의 역수로 표시될 수 있다. 이는 에어갭 직경에서 에어갭을 따라 둘레 길이 mm마다 슬롯들이 얼마나 생성되는지에 대한 정도(또는 유사성)이다. 회전 모터들의 경우, 이는 다음과 같이 표시된다:

슬롯 밀도 = Ns /πDAG

여기서 Ns는 슬롯들의 수이고, DAG는 에어갭의 직경이다. 선형 모터의 경우, 이 함수의 표준은 병진 이동 방향을 따른 캐리어 길이에 의하여 대체될 수 있다.

자극 밀도는 평균 에어갭 직경에서의 기계의 둘레 길이에 의하여 나뉘어진 극들의 수이다. 극들의 피치가 변하면, 장치의 평균 극밀도가 사용될 것이다. 극 밀도는 또한 극 피치의 역수로 표시될 수 있다. 극 피치는 반대 극성을 가지는 동일한 캐리어 위의 하나의 극성의 PM 극의 중심과 다음 PM 극의 중심 사이의 평균 에어갭에서의 이동 방향을 따라 측정된 평균 거리로서 정의된다. 회전 모터에서, 이 거리는 평균 에어갭 직경(DAG)에서 측정된 둘레 피치이다. 이것은 에어갭 직경(또는 그의 유사물)에서의 에어갭을 따른 둘레 길이의 mm마다 생성된 자극들의 수의 정도로서 이하와 같이 표시된다.

자극 밀도 = Np/πDAG

여기서 Np는 극의 수이고, DAG는 에어갭의 직경이다. 선형 모터의 경우, 이 함수의 표준은 병진 이동 방향을 따른 캐리어의 길이에 의하여 대체될 수 있다.

분배된 권선의 경우, 슬롯들의 수가 N x 극들의 수일 것이며 여기서 N은 상들의 수의 배수이다. 그래서 3상 기계의 경우, N은 3, 6, 9, 12, 등이다. 집중된 권선의 경우, 슬롯들의 수는 변할 수 있으나 상들의 수의 배수이어야 한다. 슬롯과자극의 결합이 더 큰 토크를 발생하고 양호한 소음-감소 또는 코깅(cogging) 감소 특성을 발생하는 경우를 제외하고, 이것은 극들의 수에 의존하지 않는다. 일정 수의 극들에 대해 슬롯의 최소 숫자는 충분한 토크를 얻기 위하여 50% 아래는 안된다.

컨덕터 용적은 단일 스테이터의 길이당 슬롯 면적을 나타내기 위하여 사용될 수 있다. 슬롯 면적은 치아에 수직이나 캐리어들의 상대 운동 평면에 평행이 아닌 평면에서의 슬롯의 단면적 영역이다. 축방향 모터에서, 이 평면은 슬롯을 관통하여 지나는 반경에 수직이다. 슬롯 면적은 효과적으로 스테이터 디자인에 포함될 수 있는 최대 컨덕터 용적을 규정하고, 컨덕터용 모든 유용한 공간을 이용하기 위하여 가능한 높은 충진 인자를 가지는 것이 모터 설계자들에게는 보통이다.

스테이터에서의 최대 컨덕터 용적은 슬롯 면적에 의하여 규정되므로, 최대 컨덕터 용적 또는 슬롯 면적을 가지는 것으로 설명되는 특정 스테이터는 슬롯들을 정의하기 위하여 슬롯들과 치아를 가져야 한다. 이러한 파라미터는 회전 모터들에 대해 이하와 같이 규정된다:

길이당 슬롯 면적 = Ns· As/πDAG = 슬롯 밀도 · As

여기서, As는 단일 슬롯의 단면적이고, 또는 변하는 슬롯 면적을 가지는 스테이터 디자인의 경우의 단닐 슬롯의 평균 면적이다.

비교적 정확한 근사 계산으로서, As는 치아 높이(ht)와, 슬롯의 평균 폭(ws)의 곱이므로, 위의 식은 이하와 같이 변한다:

길이당 슬롯 = Ns· ht ·ws/πDAG = 슬롯 밀도 ·htws

이들 정의들은 크기 의존적이다. 그들은 모터를 특징짓기 위하여 사용될 수 있다.

극 피치와 치아 높이는 특정 스테이터 또는 로터 형상을 규정하기 위하여 사용될 수 있다. 파라미터들이 크기-의존적이고, 여기 개시된 이득 정도가, 면적당 힘 및 질량당 힘으로 기재되는, 유사한 크기-의존성이며, 여기서 질량은 자석과 코일을 포함하는 스테이터와 로터의 질량을 의미하므로, 특정 크기의 회전 모터의 질량당 토크는 에어갭에서의 반경을 포함하는 적절한 배율 인자에 의하여 발견될 수 있다. 동일한 에어갭 직경을 가지는 두 개의 모터들의 경우, 그래프들은 힘/면적에 과 같은 토크에 대해, 그리고 힘/질량과 같이 토크 밀도에 대해 같은 형상을 가질 것이다.

냉각 채널은 핀들에 의하여 형성된 통로, 또는 슬롯의 점유되지 않은 공간, 또는 구조를 둘러싸거나 관통하는 도관들과 같은, 유체 흐름 또는 가스 흐름을 포함하는, 냉각 유체용 흐름 경로를 규정하는 구조물이다.

슬롯 깊이 또는 지주 높이는 또한 컨덕터 용적에 대한 대안으로서 사용될 수 있다. 치아 높이 또는 슬롯 깊이로서 알려진 지주 높이는, 컨덕터가 점유할 수 있는 슬롯의 단면적 양에 대한 대안이다. 슬롯들이 굽거나 테이퍼되는 프로파일과 같이 다양한 형상을 가질 수 있으므로, 슬롯 높이는 컨덕터들에 의하여 점유되는 슬롯의 총 면적을 가장 잘 나타내는 최근접 직사각형 근사에 기초한다. 이러한 치수는 슬롯 면적에 실질적으로 추가하지 않고 지주 높이에 부가되는 극의 기초와 같은 특징을 포함하지 않는다. 횡방향 플럭스 모터에 대해, 지주 높이는 코일 권선 방향에 수직인 컨덕터 코일에 직접 인접한 지주의 일부로서 정의된다.

모터 시리즈는 같은 구조와 권선을 가지나 극 피치의 범위, 또는 지주 높이의 범위와 같은 하나 또는 두 개의 차이들을 가진, 분석에 의하여 표시된다.

로터 극들의 수는 에어갭을 가로지르는 교대적인 극성 자속 영역의 수와 같다. 예컨대, 표면의 영구자석 로터에서, 극들의 수는 교대적인 극성의 영구자석의 수에 의하여 결정된다. 그러나, 극들은 또한 홀바(Halbach) 어레이와 같은 자석들의 그룹에 의하거나 또는, 전자석에 의하거나, 또는 전자석과 영구자석의 결합에 의하여 생성될 수 있다. 컨덕터 층은 컨덕터가 평면으로 도시될 때 그 자신과 교차하지 않는 전도성 경로를 형성하는 유닛으로서 형성된 전기 컨덕터이다. 컨덕터 층은 이와 같이 층의 최소 또는 소성 변형 없이 지주드 둘레에 직접 설치될 수 있다. 각각의 컨덕터 층은, 예컨대, 축방향 플럭스 기계의 다른 축방향 위치들 또는 반경방향 플럭스 기계에서 다른 반경방향 위치에 대응하는 슬롯의 다른 레벨에서 슬롯의 다른 부분을 점유한다. 일부 실시예들에서, 컨덕터 층은 지주들 둘레로 개별적으로 나선형으로 감기지 않고 유닛으로서 슬롯 내로 지주들 위에 설치될 수 있는 충분한 강성을 가진 소재로 제조될 수 있다.

직접 구동 모터의 연속 구획의 토크는 생성된 열과 소비된 열이 최대 허용가능한 전기 컨덕터 온도에서 일정한 냉각 수단에 대해 균형에 도달하는 제로 속도에서 연속 토크 출력이다.

집중된 권선은 가동시 인접 지주들의 교대적인 극성을 생성하는 개별적으로 감긴 구조 또는 권선 구조를 포함한다. 모두가 아닌 지주들은 항상 인접한 모든 지주들의 반대 극성임이 이해된다. 그러나, 집중된 권선 구조에 의하여 모터가 작동될 때, 대부분의 지주들은 대부분의 시간에서 어느 하나 또는 모두의 인접한 지주들에 대해 반대 극성이다. 집중된 권선은 위상마다 극들에 대한 슬롯의 비율이 1보다 작은 부분적인 슬롯 권선의 형태이다.

"고체 스테이터(solid stator)"라는 용어는 전기 기계의 스테이터로서 작용하는 동질성의 자기적으로 작동가능한 지지 구조물을 의미한다.

예시적인

반경방향

플럭스의 전기

기계

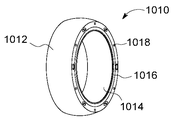

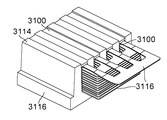

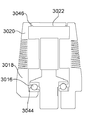

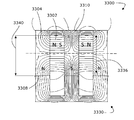

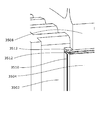

도 1은 외측 하우징(1012)과 내측 하우징(1014)을 가진 기본형의 완전한 예시적인 액튜에이터(1010)의 CAD 모델을 도시한다. 내측 하우징(1014)은 고정된(기준) 부재이고, 외측 하우징(1012)은 회전 부재이다. 하우징들은 제한되는 것이 아닌 알루미늄, 강 또는 플라스틱과 같은 강성 소재로 제조될 수 있다. 예시적인 액튜에이터(1010)는 베어링/실(1016)과 출력 장착홀(1018)을 포함한다. 도 1 도시의 시제품은 높은 중량 대 토크 비율을 생성하였다. 이는 제한되는 것이 아닌 로봇과 같은 용도들에서 중요하다. 도 1 도시 디자인은 KR의 견지에서 이점을 제공하여, 로봇 용도에서 사용하기에 특히 적합한 것으로 믿어지는 슬롯 밀도와 지주 높이의 규정 내에 있는 슬롯 밀도와 지주 높이를 가진다.

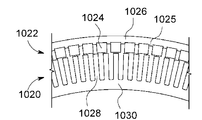

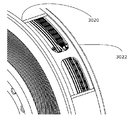

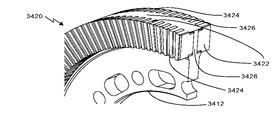

도 2는 내측 하우징(1014)에 부착된 내측 스테이터(1020)와 외측 하우징(1012)에 부착된 외측로터(1022)를 가진 예시적인 동일한 액튜에이터(1010)의 일부 도면을 도시한다. 로터(1022)는 로터 요크(1026)에 부착된 영구 자석(1024)을 포함한다. 스테이터(1020)는 스테이터 요크(1030)에 부착된 스테이터 치아(1028)를 포함한다. 스테이터(1020)는 제한되는 것이 아닌 적층 전기강과 같은 연성 자성 재료로 제조된다. 감소된 와류 전류와 및/또는 감소된 히스테리시스를 나타내는 제한 되는 것이 아닌 분말화된 연성 자성 재료와 같은 고체 재료가 스테이터(1020)에 사용될 수 있다. 와류 손실을 감소시키는 이 장치의 비정상적인 얇은 플럭스 통로의 단면에 의하여, 소정의 낮은 속도의 용도들에 허용가능한 성능을 가진 스테이터(1020)에 고체 강 또는 철이 사용될 수 있다. 도 2의 일부 도면은 스테이터(1020) 위에 코일이 없는 간략화된 베어링(1016)을 도시한다.

도 3은 스테이터(1020)와 로터(1022)의 측면 상세 도면을 도시한다(예시의 명확화를 위하여 이 도면에서 코일이 도시되지 않음). 도 4는 스테이터(1020) 위에 코일이 없로 로터(1022) 위에 영구 자석(1024)을 가진 전체 스테이터(1020)와 로터(1022)의 개요를 도시한다.

예컨대, 0.16 내지 0.5 및 그 이상의 범위의 슬롯 밀도에서, 그리고 지주와 같이 거의 넓은 슬롯의 경우에 정상적이 아닌 것을 고려하면, 지주 폭은 200mm 넓은 기계에 대해 2mm 정도이다. 더 넓거나 좁은 지주들이 사용될 수 있다. 더 얇은 지주의 이점은 정상적인 모터 박편의 두께에 지주가 더욱 근접하므로 고체 재료는 최소 와류 전류로서 사용될 수 있는 것이다. 공통의 모터 박편은 0.015" 내지 0.025"범위일 수 있다. 이러한 시제품은 고온 압연 강 코어에 의하여 만족스럽게 실행될 수 있다. 이는 저가의 제조 이점을 가진다. 고체 코어를 사용하는 다른 이점은 철과 같은 재료에서의 더 높은 플럭스 밀도의 가능성을 포함한다. 영구자석(1024)은 연성 자성 재료의 로터(1022)에 고착될 수 있다. 로터(1022)에서 도 3 도시의 스페이서(1025)들은 필수적이 아니고 자석(1024)이 정확한 간격으로 조립되는 것을 보장하기 위하여 사용될 수 있다.

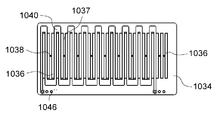

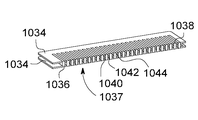

도 1 내지 도 5는 4상 구조에대해 여기 개시된 원리에 따른 4:3의 PM(1024)에 대한 지주(1028)의 비율의 비제한적인 예를 도시한다. 일반적으로, n 상의 경우, 지주와 극들의 비율이 n: n-1일 수 있으며, 극들의 수는 영구 자석들의 수일 수 있다. 3:2 비율이 사용될 수 있고(3상의 경우), 또는 가능하면 2:1(2상의 경우) 비율 또는 5:4의 비율(5상의 경우) 또는 6:5(6상의 경우)의 비율 또는 7:6(7상의 경우) 비율, 등이 사용될 수 있다. 4:3이 높은 토크를 생성하는 비율인 것으로 도시되었고 여기서 비제한적인 예로서 사용된다. 또는 n 상의 경우, 극에 대한 지주의 비율이 n: n+1일 수 있다. 많은 다른 지주-대-PM 비율 및 결합이 가능하고 본 발명 장치의 원리에 따라 사용될 수 있다.

도 1 내지 도 5의 실시예는 172개의 지주들을 가지며, 제안된 슬롯 밀도를 가진 전기 기계는 더 많거나 더 적은 수의 지주들을 가질 수 있다. 일부 로봇 용도들의 경우의 충분한 토크 밀도를 얻기 위한 최소 수의 지주들은 100이다. 도 5는 지주들 위에 개략적인 CAD 모델 코일이 구비된 스테이터(1020)와 로터(1022)의 간략화된 개략적인 일부 도면을 도시한다.

설명된 바와 같은 전기 기계의 4상 구조에 대해, 지주들의 수는 8로 나뉘어질 수 있고, 4개의 지주들과 3개의 영구자석들의 비율을 가진다. 영구자석들은 교대적인 반경 방향 극성으로 배치될 수 있다.

높은 수의 지주들에 의하여 지주당 권선의 수가 작아질 수 있다. 비제한적인 예시적인 실시예에서, 각 지주들 위의 권선은 단지 1층 두께이다(지주로부터 둘레방향 외측으로 측정). 이로써 에어갭 및/또는 포팅(potting) 복합 갭 및/또는 와이어 차단층의 수가 감소되므로 컨덕터들로부터의 열은 스테이터 지주들로 열을 전도 방출하기 위하여 컨덕터들을 통해 전도되어야 한다. 이는 열 성능에 대해 이점을 가지며(순간적인 높은 전류의 경우), 연속 작동 냉각의 경우에 이점을 가진다. 컨덕터들에 직접 접촉한 가스나 액체 냉매에 의한 코일들의 직접 냉각의 경우, 작은 수의 둘레 층들과, 예컨대, 지주 위의 와이어의 단일 둘레층이 높은 슬롯 밀도와 결합에 의하여, 냉각 유체에 대해 높은 컨덕터들의 표면적(컨덕터들의 용적에 대해)이 노출된다. 이는 컨덕터들의 냉각에 유익하고 전기 기계의 낮은 컨덕터 용적을 이용하는 많은 예시적인 방안들의 하나이다. 지주당 하나의 열(또는 낮은 수의 열)의 코일이 또한 제조 복잡성을 감소시켜 저 비용 제조를 가능하게 한다. 또 다른 실시예에서, 각지주의 권선은 두 개 층 두께이다.

예시적인 선형 전기

기계

도 6 도시와 같은 일 실시예에서, 전기 기계는 예컨대 주요 부품이, 제한되는 것이 아닌 압인(stamping)이나 미세 블랭킹과 같은 고속이며 저가의 제조 공정으로, 제한되는 것이 아닌, 구리와 같은 컨덕터 재료, 강하게 양극화된 알루미늄과 같은 절연체 재료의 시트 스톡으로부터 제조될 수 있다. 지주들 둘레에 컨덕터 와이어를 감는 대신에, 컨덕터 회로들이 압인되고 이어서 층들로 조립될 수 있다. 절연체 층들이 다른 컨덕터 층들과 교대로 사용되면, 컨덕터 층들은 일부 구조들에서 절연 코팅 없이 조립될 수 있다. 대신해서, 컨덕터 회로 층은 추가적인 절연 효과를 위하여, 또는 별개의 절연층의 필요를 제거하기 위하여 조립 전에 절연재로 코팅될 수 있다.

절연층들은 많은 다른 유형의 재료일 수 있다. 알루미늄은 압인되고 미세하게 블랭킹되고 이어서 크게 양극화될 수 있다. 크게 양극화된 알루미늄은 높은 전압 절연과 전도체로부터의 우수한 열 전도를 제공한다. 이는 또한 우수한 구조적인 일체성을 제공한다. 컨덕터와 절연층은 제한적이 아닌 에폭시, 점토(potting) 화합물, 열적으로 활성화된 접착제, 및 열가소성 접착제에 의하여 같이 고정될 수 있다.

비전기적인 컨덕터(절연된 전기적으로 전도성) 재료가 구조적 일체성과 열 싱크/방출 특성을 제공하기 위하여 전도체 층과 같은 층에 사용될 수 있다. 컨덕터 층들 사이의 슬롯의 이들 비충진 층들은 냉각 가스 또는 액체의 흐름 경로를 제공하기 위하여 사용될 수 있으므로 개방된 슬롯들은 도관을 형성한다. 냉각 유체는 또한 공기 또는 액체 함유 매체로서 사용될 수 있다. 많은 다른 재료들이 제한되는 것이 아닌 양극화된 알루미늄, Torlon(트리멜리틱 안하이드라이드(trimellitic anhydride) 및 방향족 디아민의 반응물), 페놀, 또는 제한적이 아닌 금속 매트릭스 복합체와 같은 복합 재료를 포함하는 재료들이 스페이서 층들에 대해 사용될 수 있다.

각각의 컨덕터는 층일 수 있다. 층들은 하나 이상의 섹션(section)들로 이루어질 수 있다. 하나의 섹션은 예컨대, 전 길이의 선형 모터, 또는 완전한 둘레의 회전 모터일 수 있고, 또는 회전 모터의 하나 이상의 각도적인 부분들 또는 선형 모터의 둘 이상의 길이방향 부분일 수 있다. 각 부분의 각 층은 단지 하나의 상에 대해 컨덕터 회로일 수 있다. 와이어 권선을 가지는 공통 전기 기계에서, 컨덕터 와이어는 나선으로 감기고 해당 상의 다른 와이어 및/또는 다른 상으로부터의 와이어에 중첩한다. 이러한 유형의 3차원 와이어 권선 구조는 상마다 단일 층의 경우 제작될 수 없는 데, 단일 층의 조립체는 통상적으로 권선 이후 필요로 되는 직조되거나 또는 나선으로 중첩하는 구조가 허용되지 않기 때문이다.

배선은, 각각의 인접한 슬롯이 다른 상으로부터의 컨덕터들을 포함하거나 또는 인접한 슬롯보다 상들의 다른 결합인, 다상 모터를 제작하기 위하여 사용될 수 있다. 이는 감소된 비용으로 간단하게 제작할 수 있고 아래 설명되는 바와 같은 매우 효과적인 냉각을 제공하는 성능을 포함하는 많은 이점을 가진다.

개시된 컨덕터 제작 방법은 높은 슬롯 밀도를 가진 장치의 제조에 효과적인 데, 높은 정밀도의 와이어 배선을 대체할 수 있기 때문이다.

일 실시예에서 상의 권선당 단일 층은 두 개의 인접하고 이어서 하나 이상의 슬롯들을 건너뛰는 슬롯들 내의 컨덕터를 제공할 수 있으므로(예컨대, 상들의 수에 따라), 해당 상으로부터의 해당 층 위의 컨덕터들이 없는 하나 이상의 슬롯들에 의하여 이어지는 두 개의 인접 슬롯들에 층이 존재할 수 있다. 이와 같이, 지주들 사이에 슬롯들이 있는, 캐리어의 전자석 요소들이 지주들을 포함하는 전기 기계에서, 인접 슬롯의 전기 컨덕터의 위치에 대응하는 하나 이상의 슬롯들의 레벨에서 하나 이상의 슬롯들은 전기 컨덕터가 없다.

구멍들을 가진

컨덕터

층

일부 실시예들에서, 개시된 전기 기계는 유체 흐름을 위한 높은 단면적을 제공하고, 동시에 컨덕터마다 그 길이의 절반을 닫도록 냉각 유체에 확실히 접하도록 지속적으로 분배된 공기흐름 채널 패턴을 제공한다. 달리 말하면, 일 실시예에서, 둘 이상의 컨덕터 층들이 한 번에 접촉하는 경우가 없다. 슬롯에서의 수직 시퀀스는 예컨대, 컨덕터-컨덕터-공간-컨덕터-컨덕터-공간-컨덕터-컨덕터-공간일 수 있다. 이는, 모든 컨덕터들의 일 측면이 항상 상실된 컨덕터에 의하여 생성된 냉각 채널의 유체에 접하는 것이다. 이러한 균등하게 분포된 냉각 채널 어레이가 감소된 컨덕터 부피로부터 발생되는 더 높은 열 발생을 보충하기에 충분한 열 방출을 달성하도록 지원한다.

효과적인 냉각 채널 간격 패턴의 일부 실시예들은 각 지주 단부에서의 수직 공기 흐름을 발생하도록 각각의 지주들의 단부에서 갭과 결합된 상들의 오프셋과 결합된 컨덕터의 단부 턴들의 중첩을 포함한다. 이러한 세부 구조에 의하여, 에어갭들은 일치하고, 더 작은(큰) 채널들이 피해지고, 컨덕터 표면적은 증가되고 단부를 지난 수직 도관이 없으므로 정체된 에어갭들이 없다.

일 실시예에서, 하나의 상으로부터의 컨덕터와 이어서 해당 층 위의 소정 상으로부터의 컨덕터가 없는 p-2 슬롯을 가진 하나의 열의 두 슬롯들이 있을 수 있다(p는 상의 수). 하나의 상으로부터의 컨덕터를 가진 두 개의 슬롯들이 있는 세 개의 상들에 대해, 해당 상 또는 다른 상으로부터의 컨덕터가 없는 하나의 슬롯이 이어진다. 4상의 경우, 하나의 상으로부터의 하나의 컨덕터를 가진 하나의 열의 두 슬롯들이 있으며, 이어서 해당 층 위의 해당 상 또는 다른 상으로부터의 컨덕터가 없이 두 슬롯들이 이어질 수 있는, 등이다. 해당 상 또는 다른 상으로부터의 컨덕터가 없는 것은 열 추출 인서트와 같은 필러 소재 및/또는 도기 화합물로 충진될 수 있는 공기 공간 또는 공간이 있음을 의미한다.

비제한 적인 예로서의 3상 구조의 경우, 해당 층에 컨덕터를 가지지 않는 제3 슬롯이 제1 및 제2 슬롯에 이어지는 구조에서, 두 개의 인접 슬롯들은 제1 상으로부터의 컨덕터를 가진 단일 층을 가질 것이다. 이 패턴은 반복되어 단일 권선층을 제공하고 세 지주들의 제1 지주마다 양측 둘레 측에 컨덕터를 제공한다. 또 다른 층 위에서, 제2 상 회로는 단닐 층 위에 존재하고 해당 층 위의 상으로부터의 컨덕터를 가지지 않는 슬롯이 이어지는 제2 및 제3 슬롯의 이러한 제2 상으로부터의 컨덕터를 가진다. 제3 및 제1 슬롯 마다 컨덕터들이 존재하면서 제3의 상은 또 다른 별도의 층 위에 존재하나 제2 슬롯 마다의 층으로부터의 컨덕터는 없다.