KR20170049537A - 결정립계 공학 - Google Patents

결정립계 공학 Download PDFInfo

- Publication number

- KR20170049537A KR20170049537A KR1020177006951A KR20177006951A KR20170049537A KR 20170049537 A KR20170049537 A KR 20170049537A KR 1020177006951 A KR1020177006951 A KR 1020177006951A KR 20177006951 A KR20177006951 A KR 20177006951A KR 20170049537 A KR20170049537 A KR 20170049537A

- Authority

- KR

- South Korea

- Prior art keywords

- molten alloy

- produce

- melting

- magnet

- alloy

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/24—After-treatment of workpieces or articles

-

- B22F1/0055—

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/12—Both compacting and sintering

- B22F3/16—Both compacting and sintering in successive or repeated steps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/02—Making metallic powder or suspensions thereof using physical processes

- B22F9/023—Hydrogen absorption

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/02—Making metallic powder or suspensions thereof using physical processes

- B22F9/04—Making metallic powder or suspensions thereof using physical processes starting from solid material, e.g. by crushing, grinding or milling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/02—Making metallic powder or suspensions thereof using physical processes

- B22F9/06—Making metallic powder or suspensions thereof using physical processes starting from liquid material

- B22F9/08—Making metallic powder or suspensions thereof using physical processes starting from liquid material by casting, e.g. through sieves or in water, by atomising or spraying

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C1/00—Making non-ferrous alloys

- C22C1/04—Making non-ferrous alloys by powder metallurgy

- C22C1/0433—Nickel- or cobalt-based alloys

- C22C1/0441—Alloys based on intermetallic compounds of the type rare earth - Co, Ni

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C28/00—Alloys based on a metal not provided for in groups C22C5/00 - C22C27/00

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C33/00—Making ferrous alloys

- C22C33/02—Making ferrous alloys by powder metallurgy

- C22C33/0257—Making ferrous alloys by powder metallurgy characterised by the range of the alloying elements

- C22C33/0278—Making ferrous alloys by powder metallurgy characterised by the range of the alloying elements with at least one alloying element having a minimum content above 5%

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/002—Ferrous alloys, e.g. steel alloys containing In, Mg, or other elements not provided for in one single group C22C38/001 - C22C38/60

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/005—Ferrous alloys, e.g. steel alloys containing rare earths, i.e. Sc, Y, Lanthanides

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/06—Ferrous alloys, e.g. steel alloys containing aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/10—Ferrous alloys, e.g. steel alloys containing cobalt

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/14—Ferrous alloys, e.g. steel alloys containing titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/16—Ferrous alloys, e.g. steel alloys containing copper

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F1/00—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties

- H01F1/01—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials

- H01F1/03—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity

- H01F1/0302—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity characterised by unspecified or heterogeneous hardness or specially adapted for magnetic hardness transitions

- H01F1/0306—Metals or alloys, e.g. LAVES phase alloys of the MgCu2-type

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F1/00—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties

- H01F1/01—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials

- H01F1/03—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity

- H01F1/032—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of hard-magnetic materials

- H01F1/04—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of hard-magnetic materials metals or alloys

- H01F1/047—Alloys characterised by their composition

- H01F1/053—Alloys characterised by their composition containing rare earth metals

- H01F1/055—Alloys characterised by their composition containing rare earth metals and magnetic transition metals, e.g. SmCo5

- H01F1/057—Alloys characterised by their composition containing rare earth metals and magnetic transition metals, e.g. SmCo5 and IIIa elements, e.g. Nd2Fe14B

- H01F1/0571—Alloys characterised by their composition containing rare earth metals and magnetic transition metals, e.g. SmCo5 and IIIa elements, e.g. Nd2Fe14B in the form of particles, e.g. rapid quenched powders or ribbon flakes

- H01F1/0575—Alloys characterised by their composition containing rare earth metals and magnetic transition metals, e.g. SmCo5 and IIIa elements, e.g. Nd2Fe14B in the form of particles, e.g. rapid quenched powders or ribbon flakes pressed, sintered or bonded together

- H01F1/0577—Alloys characterised by their composition containing rare earth metals and magnetic transition metals, e.g. SmCo5 and IIIa elements, e.g. Nd2Fe14B in the form of particles, e.g. rapid quenched powders or ribbon flakes pressed, sintered or bonded together sintered

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F41/00—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties

- H01F41/02—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties for manufacturing cores, coils, or magnets

- H01F41/0253—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties for manufacturing cores, coils, or magnets for manufacturing permanent magnets

- H01F41/0266—Moulding; Pressing

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F41/00—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties

- H01F41/02—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties for manufacturing cores, coils, or magnets

- H01F41/0253—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties for manufacturing cores, coils, or magnets for manufacturing permanent magnets

- H01F41/0293—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties for manufacturing cores, coils, or magnets for manufacturing permanent magnets diffusion of rare earth elements, e.g. Tb, Dy or Ho, into permanent magnets

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F7/00—Magnets

- H01F7/02—Permanent magnets [PM]

- H01F7/0205—Magnetic circuits with PM in general

- H01F7/021—Construction of PM

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/06—Metallic powder characterised by the shape of the particles

- B22F1/068—Flake-like particles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/02—Making metallic powder or suspensions thereof using physical processes

- B22F9/04—Making metallic powder or suspensions thereof using physical processes starting from solid material, e.g. by crushing, grinding or milling

- B22F2009/048—Making metallic powder or suspensions thereof using physical processes starting from solid material, e.g. by crushing, grinding or milling by pulverising a quenched ribbon

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2998/00—Supplementary information concerning processes or compositions relating to powder metallurgy

- B22F2998/10—Processes characterised by the sequence of their steps

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C2202/00—Physical properties

- C22C2202/02—Magnetic

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/25—Process efficiency

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Power Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Crystallography & Structural Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Electromagnetism (AREA)

- Hard Magnetic Materials (AREA)

- Powder Metallurgy (AREA)

- Manufacture Of Metal Powder And Suspensions Thereof (AREA)

- Manufacturing Cores, Coils, And Magnets (AREA)

Abstract

컴퓨터 저장 매체 상에 코딩된 컴퓨터 프로그램을 비롯한, 자성체를 생성하기 위한, 방법, 시스템, 및 장치. 상기 방법들 중 한 방법은 i) 범위가 [6.1717 이상, 11.8917 이하](at.%)인 양의 Nd, ii) 범위가 [1.5495 이상, 4.821 이하](at.%)인 양의 Pr, 또는 iii) 범위가 [0.2132 이상, 5.3753 이하](at.%)인 양의 Dy 중 적어도 하나, 및 범위가 [0 이상, 4.0948 이하](at.%)인 양의 Co, 범위가 [0.0545 이상, 0.2445 이하](at.%)인 양의 Cu, 및 범위가 [81.1749 이상, 85.867 이하](at.%)인 양의 Fe를 포함하는 화합물을 제조할 수 있다.

Description

관련 출원에 대한 상호 참조

본 출원은 2014년 8월 15일 출원된 미국 가출원 번호 62/037,754, 및 2015년 6월 17일 출원된 미국 일반 출원(Non-Provisional Application) 번호 14/742,080을 우선권 주장하며, 상기 출원들은 그 내용이 본원에서 참조로 포함된다.

배경

본 개시내용은 결정립계 공학(GBE: Grain Boundary Engineering)을 사용하여 네오디뮴-철-붕소(Nd-Fe-B) 소결 자석을 제조하는 것에 관한 것이다.

희토류 영구 자석(REPM: Rare Earth Permanent Magnets)에 대한 세계 시장은 REPM 응용분야의 범위와 함께 성장하고 있다. REPM은 높은 자석 성능 특징을 보이며, 전자, 에너지, 운수, 항공우주, 방위, 의료 장치, 및 정보 및 통신 기술을 비롯한 다수 산업에서 최첨단, 고효율 응용분야의 개발에 사용된다.

예를 들어, Nd-Fe-B 영구 자석을 이용하는 응용분야로는 시동 모터, 잠금 방지 브레이크 장치(ABS: anti-lock braking system), 연료 펌프, 팬, 확성기, 마이크로폰, 전화 링거, 스위치, 계전기, 하드 디스크 드라이브(HDD: hard-disk drive), 스텝 모터, 서보 모터, 자기 공명 영상(MRI: magnetic resonance imaging), 풍력 발전기, 로봇 공학, 센서, 자기 분리기, 유도 장치, 위성, 순항 미사일 등을 포함한다.

Nd-Fe-B 유형의 소결 자석은 초미세 조정된 원소 조성을 가지며, 이는 Nd 이외에도, Dy, Tb, Ga, Co, Cu, Al과 같은 원소 및 다른 소량의 전이 금속 원소 첨가물을 포함한다.

중희토류 디스프로슘(Dy)을 사용하는 것이 Nd-Fe-B 자석의 온도 저항성을 향상시키는 데 도움을 줄 수 있다. 성능을 향상시키는 그의 특징에도 불구하고, Dy 자원에는 한계가 있다. Dy는 위험을 제공하고, 결핍은 에너지 절약 모터 응용분야에서 사용될 수 있는 고온 성능 Nd-Fe-B 자석의 부족을 일으킨다.

결정립계 공학을 위한 본 개시내용은 고성능은 유지시키고, 온도 저항성을 증가시키고, 생산 비용을 절감시키면서, Nd-Fe-B 생성물에서 Dy의 함량을 감소시킨다.

요약

본 공정은 예컨대, 입자 크기, 정렬, 밀도, 에너지곱(BH최대), 잔류 자기(Br), 및 보자력(iHc)의 원하는 조합과 같은, 특정 성능 특징을 가지는 Nd2Fe14B 영구 자석을 생성하는 것을 포함할 수 있다. 예를 들어, 결정립계 공학(GBE) 공정은 개질된 결정립계가 풍부한 상을 포함하는 Nd-Fe-B 영구 자석을 생산하는 것을 포함할 수 있다. GBE 공정은 예컨대, 이전에 소비재에서 사용된 바 없었던 신규한 자성체로부터, 예컨대, 이전에 소비재에서 사용되었던 재활용 자성체로부터, 또는 그 둘 모두로부터 신규한 자석을 생성할 수 있다.

GBE 공정은 출발 자성체의 결정립계 상을 개질시키면서, 출발 자성체의 원(original) 결정립 상은 유지한다. 예를 들어, 신규 Nd2Fe14B 자석을 생성할 때, GBE 시스템은 출발 물질로부터 최종 자성 생성물 중 90 vol.% 이상의 Nd-Fe-B 2:14:1 상 결정립을 유지한다. GBE 시스템은 Nd가 풍부한 결정립계 상 모두 또는 실질적으로 그들 모두를 첨가제 물질로부터 제조된 신규 결정립계 상으로 대체할 수 있다. 일부 예에서, GBE 시스템은 최종 자성 생성물 중에서 약 90 내지 약 97 vol.%의 출발 결정립을 유지한다. 일부 예에서, GBE 시스템은 약 3 내지 약 12 vol.%의 Nd가 풍부한 결정립계 상을 신규한 결정립계 상으로 대체한다.

일반적으로, 본 명세서에 기술된 대상의 한 혁신적 양태는 자성 원소를 용융시켜 용융된 합금을 생성하는 실행 단계, 용융된 합금으로부터 복수 개의 2:14:1 상 결정립을 포함하는 주조 합금 박편을 형성하는 실행 단계, 주조 합금 박편으로부터 2:14:1 상 결정립 중 적어도 일부를 유지시키면서, 주조 합금 박편을 분쇄하여 제1 분말을 생성하는 실행 단계, 제1 분말 중 입자를 압착시키고, 정렬하여 제1 성형체를 생성하는 실행 단계, 제1 성형체를 소결시켜 소결 성형체를 생성하는 실행 단계, 소결 성형체로부터 2:14:1 상 결정립 중 적어도 일부를 유지시키면서, 소결 성형체를 단편화하여 제2 분말을 형성하는 실행 단계, 제2 분말로부터 2:14:1 상 결정립 중 적어도 일부를 유지시키면서, 제2 분말을 a) 희토류 물질 R 및 b) 원소 첨가제 A와 혼합하여 균질한 분말을 제조하는 실행 단계로서, 여기서, 희토류 물질 R은 i) Nd, ii) Pr, 또는 iii) Dy 중 적어도 하나, 적어도 2개, 또는 그들 3개 모두를 포함하고, 원소 첨가제 A는 i) Co, ii) Cu, 또는 iii) Fe 중 적어도 하나, 적어도 2개, 또는 그들 3개 모두를 포함하는 것인 실행 단계, 및 균질한 분말을 소결시키고, 자기화하여 Nd-Fe-B 자성 생성물을 형성하는 실행 단계를 포함하는 방법으로 구현될 수 있다. 본 양태의 다른 실시양태는, 각각이 본 방법의 실행 단계를 수행하도록 구성된 것인, 상응하는 컴퓨터 시스템, 장치, 및 하나 이상의 컴퓨터 저장 장치 상에 기록된 컴퓨터 프로그램을 포함한다. 하나 이상의 컴퓨터의 시스템은 소프트웨어, 펌웨어, 하드웨어, 또는 그의 조합을 시스템에 설치하여 작동시 시스템이 실행 단계를 실행하도록 함으로써 특정 작업 또는 실행 단계를 실행하도록 구성될 수 있다. 하나 이상의 컴퓨터 프로그램은, 데이터 프로세싱 장치에 의해 실행될 때, 장치가 실행 단계를 실행하도록 하는 명령어를 포함함으로써 특정 작업 또는 실행 단계를 실행하도록 설정될 수 있다.

상기 및 다른 실시양태는 각각 임의적으로 하기 특징들 중 하나 이상의 것을 단독으로 또는 조합하여 포함할 수 있다. 용융된 합금으로부터 복수 개의 2:14:1 상 결정립을 포함하는 주조 합금 박편을 형성하는 실행 단계는 용융된 합금으로부터 각각이 복수 개의 2:14:1 상 결정립을 포함하는 주조 합금 박편을 형성하는 것을 포함할 수 있다. 희토류 물질 R 및 원소 첨가제 A는 함께 Nd11.92Dy42.32Co38.39Cu5.34Fe2.03at.%일 수 있다.

일부 실시에서, 소결 성형체를 단편화하는 것은 소결 성형체를 평균 입자 크기가 1 내지 4 ㎛이 되도록 단편화시키는 것을 포함한다. 소결 성형체를 단편화하여 제2 분말을 형성하는 것은 제2 분말로부터, 제2 분말 중 입자 분획 크기가 평균 입자 크기보다 더 큰 입자를 제거하여 Nd-Fe-B 자성 생성물 중 1.98at.% 미만의 산소 농도를 얻는 것을 포함한다. 소결 성형체를 단편화하여 제2 분말을 형성하는 것은 소결 성형체를 단편화하여 평균 입자 크기가 약 1 ㎛ 내지 약 2 mm인 제2 분말을 형성하는 것을 포함할 수 있고, 본 방법은 제2 분말을 제2 분말을 단편화하여 평균 입자 크기가 약 1 내지 약 4 ㎛이 되도록 단편화시키고, 제2 분말을 균질화시키는 것을 추가로 포함한다. 제2 분말을 균질화시키는 것을 포함하고, 평균 입자 크기가 약 1 ㎛ 내지 약 2 mm인 것을 포함하는 제2 분말을 균질화시키고, 제2 분말을 a) 희토류 물질 R 및 b) 원소 첨가제와 혼합하여 균질한 분말을 제조하는 것을 포함할 수 있고, 그리고 제2 분말을 a) 희토류 물질 R 및 b) 원소 첨가제 A와 혼합하여 균질화된 분말을 제조하는 것은 평균 입자 크기가 약 1 내지 약 4 ㎛인 제2 분말을 a) 희토류 물질 R 및 b) 원소 첨가제 A와 혼합하여 균질화된 분말을 제조하는 것을 포함할 수 있다. 제2 분말을 a) 희토류 물질 R 및 b) 원소 첨가제 A와 혼합하여 균질한 분말을 제조하는 것은 평균 입자 크기가 약 1 ㎛ 내지 약 2 mm인 제2 분말을 a) 희토류 물질 R 및 b) 원소 첨가제 A와 혼합하여 균질한 분말을 제조하는 것을 포함할 수 있고, 그리고 제2 분말을 균질화시키는 것은 평균 입자 크기가 약 1 내지 약 4 ㎛인 것을 포함하는 제2 분말을 균질화시키는 것을 포함할 수 있다.

일부 실시에서, 소결 성형체를 단편화하여 제2 분말을 형성하는 것과 별개로 희토류 물질 R 및 원소 첨가제 A를 단편화하며, 여기서, 제2 분말을 a) 희토류 물질 R 및 b) 원소 첨가제 A와 혼합하여 균질한 분말을 제조하는 것은 제2 분말을 a) 단편화된 희토류 물질 R 및 b) 단편화된 원소 첨가제 A와 혼합하여 균질한 분말을 제조하는 것을 포함한다. Nd-Fe-B 자성 생성물 중 Co의 원자 백분율은 3.098at.% 이하일 수 있다. Nd-Fe-B 자성 생성물 중 Cu의 원자 백분율은 0.1849at.% 이하일 수 있다. Nd-Fe-B 자성 생성물 중 Fe 및 Co의 조합된 원자 백분율은 약 76.3928 내지 약 83.1267at.%일 수 있다. Nd-Fe-B 자성 생성물 중 Fe 및 Co의 조합된 원자 백분율은 77at.% 이하일 수 있다. Nd-Fe-B 자성 생성물 중 Nd, Pr, 및 Dy의 조합된 원자 백분율은 소결 성형체 중 Nd, Pr, 및 Dy의 조합된 원자 백분율보다 크거나, 또는 그와 같을 수 있다. Nd-Fe-B 자성 생성물 중 Nd, Dy, 및 Pr의 조합된 원자 백분율은 18at.% 이하일 수 있다.

일부 실시에서, 제2 분말을 a) 희토류 물질 R 및 b) 원소 첨가제 A와 혼합하여 균질한 분말을 제조하는 것은 제2 분말 내에 희토류 물질 R 및 원소 첨가제 A를 균질하게 분포시키는 것을 포함하고, 균질한 분말을 소결시키고, 자기화하여 Nd-Fe-B 자성 생성물을 형성하는 것은 대체로 Nd-Fe-B 자성 생성물 내에서 2:14:1 상 결정립을 감싸도록 증가되는 희토류 물질 R의 농도 및 원소 첨가제 A의 농도를 갖는 Nd-Fe-B 자성 생성물을 형성하는 것을 포함한다.. 본 방법은 소결 성형체로부터 제2 분말에 포함된 구형의 Nd가 풍부한 결정립계 상을 희토류 물질 R 및 원소 첨가제 A를 포함하는 신규한 결정립계 상으로 대체하는 것을 포함할 수 있다.

일부 실시에서, Nd-Fe-B 자성 생성물은 범위가 [7.3635, 11.1038](at.%)(하한 및 상한 포함)인 양의 Nd, 범위가 [76.3928, 80.0287](at.%)(하한 및 상한 포함)인 양의 Fe, 및 범위가 [5.7493, 6.4244](at.%)(하한 및 상한 포함)인 양의 B를 포함한다. Nd-Fe-B 자성 생성물은 범위가 [0.09, 4.0](at.%)(하한 및 상한 포함)인 양의 O, 및 범위가 [0.01, 1.0](at.%)(하한 및 상한 포함)인 양의 C를 포함할 수 있다. Nd-Fe-B 자성 생성물은 범위가 [0.199, 4.0535](at.%)(하한 및 상한 포함)인 양의 Dy를 포함할 수 있다. Nd-Fe-B 자성 생성물은 범위가 [1.445, 3.6323](at.%)(하한 및 상한 포함)인 양의 Pr을 포함할 수 있다. Nd-Fe-B 자성 생성물은 범위가 [0, 3.098](at.%)(하한 및 상한 포함)인 양의 Co를 포함할 수 있다. Nd-Fe-B 자성 생성물은 범위가 [0.0508, 0.1849](at.%)(하한 및 상한 포함)인 양의 Cu를 포함할 수 있다. Nd-Fe-B 자성 생성물 중 희토류 물질 R의 총량은 [12.66, 15.03](at.%)(하한 및 상한 포함) 범위일 수 있다.

일부 실시에서, 희토류 물질 R은 i) 범위가 [6.1717, 11.8917](at.%)(하한 및 상한 포함)인 양의 Nd, ii) 범위가 [1.5495, 4.821](at.%)(하한 및 상한 포함)인 양의 Pr, 또는 iii) 범위가 [0.2132, 5.3753](at.%)(하한 및 상한 포함)인 양의 Dy 중 적어도 하나를 포함하고, 원소 첨가제 A는 i) 범위가 [0, 4.0948](at.%)(하한 및 상한 포함)인 양의 Co, ii) 범위가 [0.0545, 0.2445](at.%)(하한 및 상한 포함)인 양의 Cu, 또는 iii) 범위가 [81.1749, 85.867](at.%)(하한 및 상한 포함)인 양의 Fe 중 적어도 하나를 포함한다. 상기 범위는 비사용 자석 물질인지 또는 폐 자석 물질인지 여부와 상관 없이, 출발 자성체가 아닌, 오직 희토류 물질 R 및 원소 첨가제 A와 관련된 것이다.

일부 실시에서, 균질한 분말을 소결시키고, 자기화하여 Nd-Fe-B 자성 생성물을 형성하는 것은 균질한 분말을 소결시키고, 자기화하여 잔류 자기 및 보자력이 적어도 소결 성형체와 동일한 Nd-Fe-B 자성 생성물을 형성하는 것을 포함한다. Nd-Fe-B 자성 생성물의 보자력은 소결 성형체의 보자력보다 약 0 내지 약 20% 더 클 수 있다. 균질한 분말을 소결시키고, 자기화하여 Nd-Fe-B 자성 생성물을 형성하는 것은 균질한 분말을 소결시키고, 자기화하여, 최종 잔류 자기가 소결 성형체의 또 다른 잔류 자기의 약 97%이고, 최종 보자력이 소결 성형체의 또 다른 보자력보다 30% 이상 더 큰 것인, 최종 잔류 자기 및 최종 보자력을 가지는 Nd-Fe-B 자성 생성물을 형성하는 것을 포함할 수 있다. 균질한 분말을 소결시키고, 자기화하여 Nd-Fe-B 자성 생성물을 형성하는 것은 균질한 분말을 소결시키고, 자기화하여, 최종 잔류 자기가 소결 성형체의 또 다른 잔류 자기의 약 95%이고, 최종 보자력이 소결 성형체의 또 다른 보자력보다 80% 이상 더 큰 것인, 최종 잔류 자기 및 최종 보자력을 가지는 Nd-Fe-B 자성 생성물을 형성하는 것을 포함할 수 있다. 균질한 분말을 소결시키고, 자기화하여 Nd-Fe-B 자성 생성물을 형성하는 것은 균질한 분말을 소결시키고, 자기화하여, 최종 잔류 자기가 소결 성형체의 또 다른 잔류 자기보다 약 5% 더 크고, 최종 보자력이 소결 성형체의 또 다른 보자력과 적어도 동일한 것인, 최종 잔류 자기 및 최종 보자력을 가지는 Nd-Fe-B 자성 생성물을 형성하는 것을 포함할 수 있다.

일반적으로, 본 명세서에 기술된 대상의 한 혁신적 양태는 Nd1 - 20Dy1 - 60Co1 -60Cu0.1_20Fe0.5-90at.%를 포함하는 화합물로 구현될 수 있다. 화합물은 Nd7 - 14Dy30 - 50Co28 -45Cu1-10Fe1-10at.%일 수 있다. 화합물은 Nd8 .5-12. 5Dy35 - 45Co32 - 41Cu3 - 6.5Fe1 .5- 5at.%일 수 있다. 화합물은 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.%일 수 있다. 화합물은 0.12at.% 미만의 산소, 0.0058at.% 미만의 탄소, 또는 이 둘 모두를 포함할 수 있다. 일부 예에서, 화합물은 0.00009 내지 0.18at.%의 산소, 또는 0.028 내지 0.1at.%의 산소를 포함할 수 있다. 일부 예에서, 화합물은 0.0001 내지 0.09at.%의 탄소, 또는 0.0058 내지 0.009at.%의 탄소를 포함할 수 있다.

일부 실시에서, 화합물은 본질적으로 언급되는 화학식으로 이루어질 수 있다. 예를 들어, 화합물은 본질적으로 Nd1 - 20Dy1 - 60Co1 - 60Cu0 .1- 20Fe0 .5- 90at.%, Nd7 - 14Dy30 -50Co28-45Cu1-10Fe1-10at.%, Nd8 .5-12. 5Dy35 - 45Co32 - 41Cu3 - 6.5Fe1 .5- 5at.%, 또는 Nd11.92Dy42.32Co38.39Cu5.34Fe2.03at.%로 이루어질 수 있다. 화합물은 0.12at.% 미만의 산소, 0.0058at.% 미만의 탄소, 또는 이 둘 모두를 포함할 수 있다. 일부 예에서, 화합물은 0.00009 내지 0.18at.%의 산소, 또는 0.028 내지 0.1at.%의 산소를 포함할 수 있다. 일부 예에서, 화합물은 0.0001 내지 0.09at.%의 탄소, 또는 0.0058 내지 0.009at.%의 탄소를 포함할 수 있다.

일반적으로, 본 명세서에 기술된 대상의 한 혁신적 양태는 i) 범위가 [6.1717 이상, 11.8917](at.%)(하한 및 상한 포함)인 양의 Nd, ii) Pr 범위가 [1.5495, 4.821](at.%)(하한 및 상한 포함)인 양의 Pr, 또는 iii) 범위가 [0.2132, 5.3753](at.%)(하한 및 상한 포함)인 양의 Dy, 및 범위가 [0, 4.0948](at.%)(하한 및 상한 포함)인 양의 Co, 범위가 [0.0545, 0.2445](at.%)(하한 및 상한 포함)인 양의 Cu, 및 범위가 [81.1749, 85.867](at.%)(하한 및 상한 포함)인 양의 Fe 중 적어도 하나를 포함하는 화합물로 구현될 수 있다. 화합물은 범위가 [13.236, 16.407]at.%(하한 및 상한 포함)인 Nd, Pr, 및 Dy의 조합을 포함할 수 있다. 화합물은 적어도 Nd 및 Dy, 둘 모두를 포함할 수 있다. 화합물은 적어도 Nd 및 Pr, 둘 모두를 포함할 수 있다. 화합물은 Nd를 포함할 수 있다. 화합물은 0.00009 내지 0.18at.%의 산소(O)를 포함할 수 있다. 화합물은 0.028 내지 0.1at.%의 산소(O)를 포함할 수 있다. 화합물은 0.0001 내지 0.09at.%의 탄소(C)를 포함할 수 있다. 화합물은 0.0058 내지 0.009at.%의 탄소(C)를 포함할 수 있다.

일반적으로, 본 명세서에 기술된 대상의 한 혁신적 양태는 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 실행 단계, 및 용융된 합금을 냉각시켜 주조 합금 박편을 생성하는 실행 단계를 포함하는 방법으로 구현될 수 있다. 본 양태의 다른 실시양태는, 각각이 본 방법의 실행 단계를 실행하도록 구성된 것인, 상응하는 컴퓨터 시스템, 장치, 및 하나 이상의 컴퓨터 저장 장치 상에 기록된 컴퓨터 프로그램을 포함한다. 하나 이상의 컴퓨터의 시스템은 소프트웨어, 펌웨어, 하드웨어, 또는 그의 조합을 시스템에 설치하여 작동시 시스템이 실행 단계를 실행하도록 함으로써 특정 작업 또는 실행 단계를 실행하도록 구성될 수 있다. 하나 이상의 컴퓨터 프로그램은, 데이터 프로세싱 장치에 의해 실행될 때, 장치가 실행 단계를 실행하도록 하는 명령어를 포함함으로써 특정 작업 또는 실행 단계를 실행하도록 구성될 수 있다.

일반적으로, 본 명세서에 기술된 대상의 한 혁신적 양태는 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 실행 단계, 및 용융된 합금을 분사 분무 장치를 사용하여 고속 가스 분사로 단편화시켜 Cu, Co, Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것으로부터 형성된 화합물 액적을 생성하는 실행 단계를 포함하는 방법으로 구현될 수 있다. 본 양태의 다른 실시양태는, 각각이 본 방법의 실행 단계를 실행하도록 구성된 것인, 상응하는 컴퓨터 시스템, 장치, 및 하나 이상의 컴퓨터 저장 장치 상에 기록된 컴퓨터 프로그램을 포함한다. 하나 이상의 컴퓨터의 시스템은 소프트웨어, 펌웨어, 하드웨어, 또는 그의 조합을 시스템에 설치하여 작동시 시스템이 실행 단계를 실행하도록 함으로써 특정 작업 또는 실행 단계를 실행하도록 구성될 수 있다. 하나 이상의 컴퓨터 프로그램은, 데이터 프로세싱 장치에 의해 실행될 때, 장치가 실행 단계를 실행하도록 하는 명령어를 포함함으로써 특정 작업 또는 실행 단계를 실행하도록 구성될 수 있다.

상기 및 다른 실시양태는 각각 임의적으로 하기 특징들 중 하나 이상의 것을 단독으로 또는 조합하여 포함할 수 있다. Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 유도 용융시켜 용융된 합금을 생성하는 것을 포함할 수 있다. Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 아크 용융시켜 용융된 합금을 생성하는 것을 포함할 수 있다. 용융된 합금을 냉각시켜 주조 합금 박편을 생성하는 것은 용융된 합금을 냉각시켜 잉곳을 생성하고, 잉곳을 재용융시켜 제2 용융된 합금을 제조하고, 제2 용융된 합금을 냉각시켜 주조 합금 박편을 생성하는 것을 포함할 수 있다.

일부 실시에서, 본 방법은 용융된 합금을 아르곤 퍼징을 사용하여 교반함으로써 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융된 합금 전반에 걸쳐 균질하게 분포시키는 것을 포함할 수 있다. Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 불활성 분위기에서 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것을 포함할 수 있다. 불활성 분위기에서 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 환원제를 포함하는 불활성 분위기에서 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시키는 것을 포함할 수 있다. Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 1.5 내지 1.8 bar인 압력에서 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것을 포함할 수 있다.

일부 실시에서, Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 진공 유도를 사용하여 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것을 포함한다. Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 1,450℃에서 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것을 포함한다. Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 알루미나 도가니에서 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것을 포함할 수 있다. Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 지르코늄 도가니에서 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것을 포함할 수 있다. Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 구리 도가니에서 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것을 포함할 수 있다.

일부 실시에서, Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 고밀도 도가니에서 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것을 포함할 수 있다. Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 고순도 도가니에서 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것을 포함할 수 있다.

일부 실시에서, Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 Nd를 용융시키는 것을 포함한다. Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 Dy를 용융시키는 것을 포함할 수 있다. Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 Nd 및 Dy를 용융시키는 것을 포함할 수 있다. Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 Pr을 용융시키는 것을 포함할 수 있다. Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 Tb를 용융시키는 것을 포함할 수 있다. Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 Pr 및 Tb를 용융시키는 것을 포함할 수 있다.

일부 실시에서, Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것은 도가니에서 Cu, Co, 및 Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 용융시켜 용융된 합금을 생성하는 것을 포함하고, 용융된 합금을 냉각시켜 주조 합금 박편을 생성하는 것은 용융된 합금을 도가니에서 냉각시키는 것을 포함한다. 용융된 합금을 냉각시켜 주조 합금 박편을 생성하는 것은 용융된 합금을 수냉각 휠에 주입하여 주조 합금 박편을 생성하는 것을 생성하는 것을 포함할 수 있다. 용융된 합금을 수냉각 휠에 주입하여 주조 합금 박편을 생성하는 것은 용융된 합금을 구리 수냉각 휠에 주입하여 주조 합금 박편을 생성하는 것을 포함할 수 있다.

일부 실시에서, 용융된 합금을 냉각시켜 주조 합금 박편을 생성하는 것은 105 켈빈/초인 비율로 용융된 합금을 냉각시키는 것을 포함한다. 용융된 합금을 냉각시켜 주조 합금 박편을 생성하는 것은 10 내지 100 켈빈/초인 비율로 용융된 합금을 냉각시키는 것을 포함할 수 있다. 용융된 합금을 냉각시켜 주조 합금 박편을 생성하는 것은 10-1 bar 초과의 압력으로 진공에서 용융된 합금을 냉각시키는 것을 포함할 수 있다.

일부 실시에서, 용융된 합금을 분사 분무 장치를 사용하여 고속 가스 분사로 단편화시켜 Cu, Co, Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것으로부터 형성된 화합물 액적을 생성하는 것은 화합물 액적을 생성하였을 때, 용융된 합금으로부터 약 2wt.% 미만의 Cu, Co, Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것을 제거하는 것을 포함한다. 용융된 합금을 분사 분무 장치를 사용하여 고속 가스 분사로 단편화시켜 Cu, Co, Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것으로부터 형성된 화합물 액적을 생성하는 것은 산소 농도가 최대 0.04wt.%이거나, 탄소 농도가 0.0058at.% 미만이거나, 또는 그 둘 모두인 화합물 액적을 생성하는 것을 포함할 수 있다. 일부 예에서, 화합물 액적은 0.00009 내지 0.18at.%의 산소, 또는 0.028 내지 0.1at.%의 산소를 포함할 수 있다. 일부 예에서, 화합물 액적은 0.0001 내지 0.09at.%의 탄소, 또는 0.0058 내지 0.009at.%의 탄소를 포함할 수 있다. 용융된 합금을 분사 분무 장치를 사용하여 고속 가스 분사로 단편화시켜 Cu, Co, Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것으로부터 형성된 화합물 액적을 생성하는 것은 용융된 합금을 불활성 가스 분사를 이용하여 단편화시키는 것을 포함할 수 있다. 용융된 합금을 분사 분무 장치를 사용하여 고속 가스 분사로 단편화시켜 Cu, Co, Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것으로부터 형성된 화합물 액적을 생성하는 것은 용융된 합금을 500 m/s 속도로 가스 분사를 이용하여 단편화시키는 것을 포함할 수 있다.

일부 실시에서, 용융된 합금을 분사 분무 장치를 사용하여 고속 가스 분사로 단편화시켜 Cu, Co, Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것으로부터 형성된 화합물 액적을 생성하는 것은 용융된 합금을 0.18 내지 0.58 MPa의 압력으로 가스 분사를 이용하여 단편화시키는 것을 포함한다. 용융된 합금을 분사 분무 장치를 사용하여 고속 가스 분사로 단편화시켜 Cu, Co, Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것으로부터 형성된 화합물 액적을 생성하는 것은 평균 직경이 140 내지 180 ㎛인 화합물 액적을 생성하는 것을 포함할 수 있다. 용융된 합금을 분사 분무 장치를 사용하여 고속 가스 분사로 단편화시켜 Cu, Co, Fe, 및 Nd, Pr, Dy, 또는 Tb 중 하나 이상의 것으로부터 형성된 화합물 액적을 생성하는 것은 밀도가 8.08 g/㎤인 화합물 액적을 생성하는 것을 포함할 수 있다.

본 명세서에 기술된 대상은 특정 실시양태로 실행될 수 있고, 이를 통해 하기 이점들 중 하나 이상의 것을 얻을 수 있다. 일부 실시에서, 본 공정은 에너지 소비가 낮고, 물질 소비가 낮다. 일부 실시에서, 결정립계 공학(GBE)은 최종 생성물인 완전 조밀한 Nd-Fe-B 소결 자석의 자성 성능 및 제품 가치는 감소시키지 않으면서, 경제적 및/또는 환경상 비용을 절감시킬 수 있다. 일부 실시에서, GBE Nd-Fe-B 자석 생성물은 향상된 성능, 예컨대, 고온 성능, 예컨대, 최대 200℃에서의 성능을 가질 수 있다. 일부 실시에서, GBE는 처리되는 자석의 두께에는 제한을 두지 않을 수 있고, 예컨대, 다른 형태의 자석 처리와 비교하였을 때, 소결 자석 완전체 전반에 걸쳐 첨가제 물질이 균질하게 분포될 수 있게 할 수 있다. 일부 실시에서, GBE는 예컨대, 자성 물질에 첨가되는 도펀트 물질의 양을 제어할 수 있다. 일부 실시에서, GBE는 고객의 요구 사항을 충족시킬 수 있도록 자성 성능을 정확하게 적합화시킬 수 있다. 일부 실시에서, GBE는 최종 소결 자석, 예컨대, Nd2Fe14B1의 원 결정립 상, 예컨대, 2:14:1 상은 유지시키면서, 소결 자석의 성능을 향상시키기 위해 소결 자석에 첨가제 물질을 정확하게 첨가할 수 있다. 예를 들어, 최종 소결 자석은 결정립 상, 예컨대, 2:14:1 상에 임의의 첨가제 물질을 포함하지 않을 수 있다.

일부 실시에서, GBE 개질에 의해 제조된 최종 소결 자석은 향상된 물질 부식 특성을 가질 수 있다. 일부 예에서, GBE 개질 공정은 다른 자석 처리 기술과 비교하여, 향상된 처리 방법, 결정립계 특징 제어, 균질한 혼합, 조성물 및 미세구조 제어, 또는 상기 중 둘 이상의 것의 조합을 가진다. 예를 들어, GBE 개질 공정은 초기 소결 자석의 미세구조를 조작하여 자성 특성이 향상된 최종 소결 자석을 생성할 수 있다. GBE 시스템은 최종 소결 자석의 미세구조, 예를 들어, 결정립 또는 도메인 크기를 제어하여 내식성 및 자성 성능을 증강시킬 수 있다. GBE 공정은 결정립 매트릭스, 예컨대, Nd2Fe14B 매트릭스 내의 신규 결정립계, 예컨대, Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.%의 생성을 제어할 수 있고, 이는 Nd-Fe-B 소결 자성체 또는 재활용 자성체의 부식 안정성을 향상시킬 수 있다. 일부 실시에서, GBE 시스템은 자성 성능이 향상되거나, 입간 분해 저항성을 띠거나, 내식성이 향상되거나, 또는 이들 중 둘 이상의 성질을 띠는 최종 소결 자석을 생성한다. GBE 시스템은 재활용 자성체, 오직 버진 자성체로부터만 최종 소결 자석을 생성하는 데, 예컨대, 주조 합금 박편 및 희토류 전이 원소 첨가제 물질, 또는 그 둘 모두의 조합을 생성하는 데 사용될 수 있다.

본 명세서의 대상의 하나 이상의 실시양태에 관한 상세한 설명은 하기 첨부된 도면 및 설명에 기술되어 있다. 대상의 다른 특징, 양태, 및 이점은 상세한 설명, 도면 및 특허청구범위로부터 자명해질 것이다.

도 1a-b는 결정립계 공학 공정의 예를 보여주는 것이다.

도 2는 수소 혼합 반응기의 예를 보여주는 것이다.

도 3a-e는 반응 챔버 안으로 및 밖으로의 반응 병의 수송을 허용하는 캐리지 상에 배치될 수 있는 반응 병을 보여주는 것이다.

도 3f-g는 한 쌍의 반응 챔버를 포함하는 또 다른 수소 혼합 반응기의 예를 보여주는 것이다.

도 3h 및 3j는 반응 챔버 안으로 및 밖으로의 반응 병의 수송을 허용하는 캐리지 상에 배치될 수 있는 반응 병을 보여주는 것이다.

도 3k는 저장 용기의 예를 보여주는 것이다.

도 4는 출발 물질에 대한 특성 범위의 예를 보여주는 그래프이다.

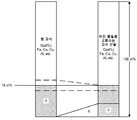

도 5는 좌측 칼럼에 제시된 원재료의 조성을, 우측 칼럼에 제시된 자석 완제품과 비교하는 다이어그램이다.

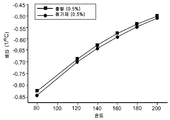

도 6-8은 결정립계 공학을 사용하여 처리된 자석의 예시적인 특성들을 보여주는 그래프이다.

도 9는 결정립계 공학 기술을 적용하는 공정의 예이다.

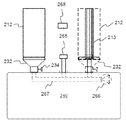

도 10은 분사 분무 장치의 예이다.

도 11은 GBE 최종 자석과 다른 Nd-Fe-B 자석의 내식성을 비교하는 그래프를 보여주는 것이다.

도 12a-b는 출발 자석 및 최종 자석에 대한 잔류 자기 가역적 손실 α를 보여주는 것이다.

도 13a-b는 출발 자석 및 최종 자석에 대한 보자력 가역적 손실 β를 보여주는 것이다.

도 14는 최종 자석의 예시적인 특성에 관한 그래프를 보여주는 것이다.

도 15는 폐 소결 자석 및 재활용 자석의 자성 특성에 관한 일부 예를 보여주는 것이다.

도 16은 GBE 공정을 사용하여 처리되지 않은 자석의 자기 소거 곡선의 예를 보여주는 것이다.

도 17은 GBE 공정을 사용하여 처리된 자석의 자기 소거 곡선의 예를 보여주는 것이다.

도 18은 본 문서에 기술된 컴퓨터 실시 방법과 관련하여 사용될 수 있는 컴퓨팅 시스템의 블록 다이어그램이다.

다양한 도면에서 유사 참조 번호 및 명칭은 유사 요소를 포함한다.

도 2는 수소 혼합 반응기의 예를 보여주는 것이다.

도 3a-e는 반응 챔버 안으로 및 밖으로의 반응 병의 수송을 허용하는 캐리지 상에 배치될 수 있는 반응 병을 보여주는 것이다.

도 3f-g는 한 쌍의 반응 챔버를 포함하는 또 다른 수소 혼합 반응기의 예를 보여주는 것이다.

도 3h 및 3j는 반응 챔버 안으로 및 밖으로의 반응 병의 수송을 허용하는 캐리지 상에 배치될 수 있는 반응 병을 보여주는 것이다.

도 3k는 저장 용기의 예를 보여주는 것이다.

도 4는 출발 물질에 대한 특성 범위의 예를 보여주는 그래프이다.

도 5는 좌측 칼럼에 제시된 원재료의 조성을, 우측 칼럼에 제시된 자석 완제품과 비교하는 다이어그램이다.

도 6-8은 결정립계 공학을 사용하여 처리된 자석의 예시적인 특성들을 보여주는 그래프이다.

도 9는 결정립계 공학 기술을 적용하는 공정의 예이다.

도 10은 분사 분무 장치의 예이다.

도 11은 GBE 최종 자석과 다른 Nd-Fe-B 자석의 내식성을 비교하는 그래프를 보여주는 것이다.

도 12a-b는 출발 자석 및 최종 자석에 대한 잔류 자기 가역적 손실 α를 보여주는 것이다.

도 13a-b는 출발 자석 및 최종 자석에 대한 보자력 가역적 손실 β를 보여주는 것이다.

도 14는 최종 자석의 예시적인 특성에 관한 그래프를 보여주는 것이다.

도 15는 폐 소결 자석 및 재활용 자석의 자성 특성에 관한 일부 예를 보여주는 것이다.

도 16은 GBE 공정을 사용하여 처리되지 않은 자석의 자기 소거 곡선의 예를 보여주는 것이다.

도 17은 GBE 공정을 사용하여 처리된 자석의 자기 소거 곡선의 예를 보여주는 것이다.

도 18은 본 문서에 기술된 컴퓨터 실시 방법과 관련하여 사용될 수 있는 컴퓨팅 시스템의 블록 다이어그램이다.

다양한 도면에서 유사 참조 번호 및 명칭은 유사 요소를 포함한다.

본 공정은 예컨대, 입자 크기, 정렬, 밀도, 에너지곱(BH최대), 잔류 자기(Br), 및 보자력(iHc)의 원하는 조합과 같은, 구체적인 성능 특징을 가지는 Nd2Fe14B 영구 자석을 생성하는 것을 포함할 수 있다. 예를 들어, 결정립계 공학(GBE) 공정은 개질된 결정립계가 풍부한 상을 포함하는 Nd-Fe-B 영구 자석을 생산하는 것을 포함할 수 있다. GBE 공정은 예컨대, 이전에 소비재에서 사용된 바 없었던 신규한 자성체로부터, 예컨대, 이전에 소비재에서 사용되었던 재활용 자성체로부터, 또는 그 둘 모두로부터 신규한 자석을 생성할 수 있다. GBE 공정은 또한 결정립계 개질(GBM: Grain Boundary Modification) 공정으로도 지칭될 수 있다.

하기에서 더욱 상세하게 기술하는 바와 같이, GBE 공정은 출발 자성체의 결정립계 상을 개질시키면서, 출발 자성체의 원 결정립 상은 유지한다. 예를 들어, 신규한 Nd2Fe14B 자석을 생성할 때, GBE 시스템은 출발 물질로부터 최종 자성 생성물 중 90 vol.% 이상의 Nd-Fe-B 2:14:1 상 결정립을 유지한다. GBE 시스템은 Nd가 풍부한 결정립계 상 모두 또는 실질적으로 그들 모두를 첨가제 물질로부터 제조된 신규한 결정립계 상으로 대체할 수 있다. 일부 예에서, GBE 시스템은 최종 자성 생성물 중에서 약 90 내지 약 99.9 vol.%의 출발 물질, 예컨대, 2:14:1 상 결정립 및 결정립계 상을 유지하고, 바람직하게, 약 92 내지 약 99.75 vol.%의 출발 물질이 최종 자성 생성물 중에 포함되고, 예컨대, 최종 자성 생성물 중 0.25 내지 8at.%는 첨가제 물질이다. 일부 예에서, GBE 시스템은 약 90 내지 약 97 vol.%의 출발 물질을 유지한다. 일부 예에서, GBE 시스템은 약 3 내지 약 12 vol.%의 Nd가 풍부한 결정립계 상을 신규한 결정립계 상으로 대체한다. 예를 들어, GBE 시스템은 Br이 1.48 내지 1.55 T이고, iHc가 800 내지 1,000 kA/m인 자석을 위해 3 내지 4.8 vol.%의 Nd가 풍부한 결정립계 상을 대체할 수 있거나, Br이 1.31 내지 1.38 T이고, iHc가 1,300 내지 1,700 kA/m인 자석을 위해 6 내지 7.2 vol.%의 Nd가 풍부한 결정립계 상을 대체할 수 있거나, Br이 1.18 내지 1.26 T이고, iHc가 1,800 내지 2,500 kA/m인 자석을 위해 9 내지 12 vol.%의 Nd가 풍부한 결정립계 상을 대체할 수 있다(상기의 상한 및 하한 값 모두 포함(all values inclusive)).

일부 실시에서, GBE 시스템은 아르곤 분위기하에 약 1,455℃에서 합금 및 순수한 원소, 예컨대, Nd-Pr, Fe-B 및 Fe를 용융시킬 수 있다. 일부 예시적인 합금은 하기 원소 (i) Nd, Pr, Fe, FeB, 및 B; (ii) Nd, Fe, Co, Cu, 및 Dy, 또는 (iii) Nd, Fe, Co, Cu, Dy를 포함할 수 있고, 조성비는 Nd 75: Pr 25이고, 조성비는 Dy 80:Fe 20 및 Pr이다. 일부 예에서, 상기 원소들 중 하나 이상의 것은 다른 원소로 이루어진 합금과 조합될 수 있다.

GBE 시스템은 약 35분당 회전수(RPM: rotations per minute)로 회전하는 수냉각 구리 휠에 용융된 합금을 주입하여 주조 합금 박편을 형성한다. 주조 합금 박편의 두께는 약 0.2 mm일 수 있다. 주조 합금 박편의 결정립 크기의 범위는 약 5 ㎛ 내지 약 80 ㎛일 수 있다. 일부 예에서, 폐 자석 물질, 예컨대, 다른 자석 생성으로부터 남은 폐 자성체 또한 주조 합금 박편을 형성하는 데 사용될 수 있다.

GBE 시스템은 예컨대, 제트 밀링 공정을 사용하여 주조 합금 박편을 분쇄하여 크기가 약 0.9 ㎛ 내지 약 15 ㎛인 입자를 포함하는 미세 분말을 생성한다. GBE 시스템은 400 kA/m 내지 1,200 kA/m 내지 범위의 자기장에서 불활성 분위기하에 약 5℃ 내지 약 15℃에서 미세 분말을 압착시켜 직사각형 성형체를 생성한다. GBE 시스템은 자기장에 수직 방향으로 미세 분말에 압력을 가할 수 있다. 직사각형 성형체는 길이가 약 35 mm, 너비가 약 37 mm, 및 높이가 약 40 mm일 수 있다.

GBE 시스템은 약 1,070℃에서 직사각형 성형체를 소결시켜 소결 성형체, 예컨대, Nd-Fe-B 소결된 블록을 생성한다. 이어서, 소결 성형체, 또는 다른 소결 Nd-Fe-B 자석 성형체를 결정립계 공학 공정을 사용하여 GBE 시스템에 의해 처리하여 예컨대, Nd-Fe-B 자석과 같은 Nd-Fe-B 소결된 블록의 오직 희토류만이 풍부한 상을 개질시킨다. 예를 들어, GBE 시스템은 Nd-Fe-B 소결된 블록의 Nd가 풍부한 결정립계 상을 개질시킨다.

예를 들어, GBE 시스템은 Nd-Fe-B계 소결된 블록을 혼합 반응기로 이송시키고, 첨가제 물질, 예컨대, Nd-Pr 또는 Nd-Dy-Co-Cu-Fe 또는 Nd-Dy를 혼합 반응기에 배치한다.

GBE 시스템은 몇 가지 예를 들자면, 불활성 분위기 또는 수소 분위기에서 소결된 블록으로부터 생성된 분말을 첨가제 물질과 혼합할 수 있다. 수소 분위기에서 혼합할 때, GBE 시스템은 5 RPM으로 15시간 이상 동안 분말 및 첨가제 물질을 혼합할 수 있다. 일부 예에서, 도 1a에 제시된 바와 같이, GBE 시스템은 발산 공정, 예컨대, 수소 발산 공정을 사용하여 미세 분말을 생성한다. GBE 시스템은 임의의 적절한 방법을 사용하여 Nd2Fe14B 자석 (10) 중 2:14:1 상 결정립 (20)을 Nd가 풍부한 결정립계 상 (30)으로부터, 또는 유사하게, 상기 상 결정립을 또 다른 유형의 자성체의 결정립계 상으로부터 분리할 수 있다.

일부 예에서, 혼합은 조립자 혼합 및 세립자 혼합, 둘 모두를 포함할 수 있다. 예를 들어, 조립자 혼합은 평균 크기가 1 ㎛ 내지 2,000 mm인 입자를 소결된 블록으로부터 생성할 수 있다. 조립자 혼합 단계는 0.9 bar인 압력의 수소를 허용하기 이전에 혼합 반응기를 진공 배기화하는 것을 포함할 수 있다.

혼합 후, GBE 시스템은 소결된 블록 및 첨가제 물질로부터 형성된, 조합된 분말을 실온에서 수소에 노출시켜 상기 조합된 분말이 수소를 흡수할 수 있게 한다. 이어서, GBE 시스템은, 혼합 반응기에서 진공이 복원될 때까지, 계내에서 600℃하에 조합된 분말에서 부분적으로 가스를 제거하여 진공으로 만든다. 예를 들어, 처리 동안, GBE 시스템은 Nd가 풍부한 결정립계 상이 수소와 반응하지 않도록 그를 산화시킬 수 있다. GBE 시스템은 Nd가 풍부한 결정립계 상 물질을 체질하여 Nd-Fe-B 결정립으로부터 Nd가 풍부한 결정립계 상 물질을 제거할 수 있다.

이어서, GBE 시스템은 제트 밀링을 사용하여 조합된 분말을 추가로 균질화하여 0.9 내지 3.5 ㎛인 대략적인 미세 분말 입자 크기를 얻는다. 이어서, GBE 시스템은 조합된 미세 분말을 체질하여 큰 산화된 입자를 제거할 수 있다. 상기 체질은 Nd가 풍부한 결정립계 상 물질을 제거할 수 있거나, 또는 별개의 체질 공정일 수 있다.

GBE 시스템은 불활성 분위기하에 자기장에서 5-15℃에서 조합된 미세 분말을 압축 성형하여 자기화된 압분 성형체를 형성할 수 있다. GBE 시스템은 압분 성형체를 유압 챔버로 이송시켜 압분 성형체에 60 MPa의 등방 정수압을 가할 수 있다. 예를 들어, GBE 시스템은 예컨대, 소결 및 어닐링 후, 소결된 생성물의 최종 밀도가 확실히 이론치, 예컨대, 4.5 g/㎤ 초과인 이론치에 근접하도록 하기 위해 유압 챔버에서 압분 성형체를 압착시킬 수 있다. 일부 예에서, GBE 시스템은, 예컨대, 자기장에서 형성된 자기화된 압분 성형체의 밀도가 4.5 g/㎤을 초과할 경우, 유압 챔버에서 압분 성형체를 압착시키지 않고, 자기장에서 조합된 미세 분말을 압축 성형시킬 수 있다.

GBE 시스템은 진공하에서, 예컨대, 소결 챔버에서 압분 성형체를 소결시키고, 어닐링할 수 있다. 일단 소결 온도에 도달하고 나면, 소결 챔버 중의 Ar 분압을 200-500 mbar인 절대 압력으로 조정할 수 있다. 예를 들어, 예컨대, 최대 소결 온도에서 약 20분 경과 후, Ar의 도입은 소결체, 예컨대, 완전 조밀한 소결 자석의 전밀도에 도달하도록 하는 데 소결 공정에 도움을 줄 수 있다.

일부 실시에서, GBE 처리의 결과는 예컨대, 도 1b에 제시된 바와 같은, 개질된 결정립계 (50)를 가지는 완전 조밀한 Nd-Fe-B 소결 자석 (40)이며, 여기서, GBE 시스템은 완전 조밀한 소결 자석 중의 도핑된 물질 또는 첨가제 물질의 양을 제어할 수 있다. GBE 공정은 소결 자석의 자성 성능을 적합화시킬 수 있는 방법으로서, 재현가능하고, 정확한 방법일 수 있고, 중희토류 원소, 예컨대, Dy, Tb 등의 유의적으로 감소시킬 수 있고, 완전 조밀한 소결 자석의 완전체 전반에 걸쳐, 예컨대, 개질된 결정립계 (50) 전반에 걸쳐 첨가제 물질을 균질하게 분포시킬 수 있고, 예컨대, 고객의 요구 사항에 따른 맞춤형 미세구조 디자인을 제공할 수 있다.

신규한 Nd-Fe-B 생성물 (40)은 향상된 온도 저항성(보자력, iHc), 온도 프로파일, 및 내식성을 나타낼 수 있다. GBE 방법은 디스프로슘(Dy) 물질 유입 요구량을 감소시킬 수 있고, 기본 운영비를 절감시킬 수 있다. GBE 공정은 81-99.9at.%의 자성체 및/또는 자석, 및 0.1-19at.%의 희토류 원소 첨가제를 조합할 수 있다. GBE 공정은 자성 성능 복원 및 향상에 대하여 높은 친연성을 가질 수 있다. 일부 실시는 희토류 공급 위험 및 최종 사용자의 희토류 가격 변동성에 대한 취약성을 완화시킬 수 있거나, 더욱 오랫동안 지속가능한 자석 공급 체인을 형성하는 데 있어 중요한 역할을 할 수 있거나, 또는 상기 중 임의의 둘 이상의 것의 조합을 수행할 수 있다. 일부 실시에서, 물질 유입 요구 비용은 더 적은 Dy 물질 유입량을 사용함으로써 절감된다. 물질, 폐기물, 오염, 및 에너지면에 있어서 자원 요구량은 이익과 함께 감소될 수 있다.

GBE 방법은 산소 억제 방법을 사용할 수 있다. 예를 들어, 결정립계 공학을 사용하여 제조된 Nd-Fe-B 소결 자석은 1.98at.% 이하, 또는 1.32at.% 내지 1.98at.%(1.32at.% 및 1.98at.% 포함)인 산소 함량을 가질 수 있다. 결정립계 공학을 사용하여 제조된 Nd-Fe-B 소결 자석 중의 산소 함량의 원자 백분율(%)에 관한 예로는 1.00at.%, 1.10at.%, 1.32at.%, 1.33at.%, 1.49at.%, 1.51at.%, 1.74at.%, 1.81at.%, 1.83at.%, 1.91at.%, 및 1.98at.%를 포함한다.

방법은 출발 물질의 0.1 내지 19at.%인 범위로 신규한 희토류 물질을 첨가하는 것을 포함할 수 있다. 일부 실시에 대한 추가의 상세한 설명 및 임의적인 특징은 구체적인 표적화된 Nd-Fe-B 자석 성능 특징을 유지, 향상 및/또는 제공하는 작동을 포함한다. 상기 성능 특징은 입자 크기, 정렬, 밀도, 에너지곱(BH최대), 잔류 자기(Br), 및 보자력(iHc)의 원하는 조합을 포함할 수 있다.

혼합 상에서, 물질은 첨가제와 혼합되어 완제품으로 원하는 최종 특성을 달성하게 된다. 혼합 공정은 물질을 조립질 분말로 파괴시키기 위해 크러싱, 그라인딩, 밀링, 또는 수소 사용을 포함할 수 있다. 일부 실시에서, 자석, 예컨대, Nd-Fe-B 또는 Sm2Co17 유형의 자석을 수소 혼합 반응기를 사용하여 분말로 처리하고, 보자력을 향상시키기 위해 분말 물질을 계내에서 첨가제와 혼합한다.

혼합 공정은 밀링, 커팅, 고에너지 볼 밀링, 롤러 밀링, 소잉, 제트 밀링, 텀블링, 진탕, 조 크러싱(jaw crushing), 및 수소 혼합을 포함한다. 일부 실시에서, 수소 혼합은 출발 물질 및 신규한 희토류 원소 첨가제를 균질화하는 공정이다. 수소 혼합 공정에서, 수소는 φ 상, 예컨대, Nd2Fe14B, 및 자석의 희토류가 풍부한 결정립계로 유입되어 희토류 원소와 반응하여 하이드라이드를 형성하고, 여기서, 수소는 결정질 구조에 포획된다. 결정 구조는 수소 흡수 및 하이드라이드 형성 결과로서 확장되고, 파괴에 대하여 취성을 띠는 구조가 된다. 본 결과는 혼합에 효과적일 수 있고, 동시에, 물질 및 첨가제를 단편화하는 데에도 효과적일 수 있다.

본원에서 사용되는 바, "단편화"라는 용어는 기계적, 화학적, 열적, 방사성, 또는 그의 조합을 비롯한 임의의 적합한 공정을 포함하는, 임의 유형의, 고체 물질 분할로서 이해된다. 단편화 정도는 조립 분할에서부터 미세 분말로 완전하게 붕해시키는 것까지에 이를 수 있다.

필수 희토류 원소 첨가제와 함께, 수소 혼합 반응기를 사용하여 원하는 미세 분말 및 불순물 무함유 분말 혼합물을 제조하는 계내 제조 및/또는 신규한 원소의 하이드라이드 첨가물은 Nd-Fe-B 유형의 소결 자성 물질로부터 자성 성능을 향상시키는 데 효과적일 수 있다. 0.1wt.%-19wt.%, 바람직하게는, 1%의 첨가 원소 첨가제를 첨가하는 것은 자성체의 자성 성능, 및 물리적 특성, 예컨대, 밀도 또는 내식성을 향상시키기 위해 포함될 수 있다. Pr75Nd25Hx(여기서, x 범위는 1 내지 3 몰분율이다)를 비롯한 희토류의 조립질 분말 혼합물을 생성하기 위해 첨가물 및 자성체를 수소 혼합 반응기에 장입할 수 있다.

도 2는 자성체, 예컨대, 소결 자석을 입자로 파괴하고, 입자를 혼합하는 수소 혼합 반응기의 예를 보여주는 것이다. 자성체는 폐 자성체, 수명 만료 제품으로부터의 자성체, 또는 새로 생성된 자성체, 예컨대, 소비재에서 사용된 바 없었던 것일 수 있다. 일부 예에서, 자성체는 재활용 자성체로부터 생성된, 새로 형성된 소결 자석으로부터의 것일 수 있다.

일부 실시에서, 수소 혼합 반응기는 원소 첨가제를 입자와 혼합한다. 수소 혼합 반응기는 표적 평균 직경이 약 1 ㎛ 내지 약 2 mm, 또는 약 4 내지 약 7 ㎛인 입자를 생성할 수 있다. 수소 혼합 반응기는 혼합 챔버 (122), (124)에 각각 배치된 2개의 베쓸 (102), (104)를 포함하는데, 이들은 각각, 자성체를 수용하고, 이너 라이닝 (110) 내에서의 개구를 통한 자성체 주변의 가스 순환을 촉진시키는 이너 라이닝 (110)을 가진다.

베쓸 (102), (104) 중 하나가 희토류 물질을 함유하고 있으면서, 그를 수소 가스로 충전시키면, 수소 혼합에 기인하여 자성체의 단편화가 일어난다. 수소 가스에의 노출은 약 1 내지 40시간 동안 지속될 수 있다. 노출은 더 짧은 기간 또는 더 긴 기간 동안 진행될 수 있고, 압력 및 온도는 공정 조작 요건, 표적 미립자 크기를 달성하는 데 사용되는 다른 처리 단계, 표적 균질 혼합물을 달성하는 데 사용되는 다른 처리 단계, 또는 상기 중 둘 이상의 것의 임의 조합에 기초하여 선택될 수 있다.

수소 혼합이 확실하게 반응기 베쓸 (102), (104)에서 자석을 파괴시킬 수 있도록 하기 위해, 및 확실하게 입자성 물질의 충돌이 자성체 중 일부의 수소 가스에의 노출을 막지 못하게 하기 위해, 개구가 있는 확산 촉진 장치 (112), 예컨대, 스노클 또는 파이프가 사용될 수 있다. 예컨대, 교반기, 팬, 또는 가스 공급 장치와 같은 순환 촉진기(제시하지 않음)는 베쓸 (102), (104)에서의 수소 가스 흐름을 촉진시키는 데 도움을 줄 수 있다. 이너 라이닝 (110)의 개구를 통해 낙하하는 자성체는 각 베쓸 (102), (104) 하단에 위치하는 교반기에 의해 교반될 수 있다.

제거가능한 리드 (114)는 자성체를 베쓸 (102), (104) 내로 도입하기 위해 장착될 수 있다. 예를 들어, 자성체는 도 2에 제시된 바와 같이, 베쓸 (102), (104)에 배치될 수 있다. 제어식 환경하에서, 또는 환경을 제어하지 않고, 자성체를 컨베이어 또는 수동으로 이너 라이닝 (110) 내로 이송시킬 수 있다. 소량의 희토류 전이 원소 첨가제 물질을 이너 라이닝 (110)에 첨가하여 자석으로부터 제조되는 최종 생성물의 특성이 미리 정의된 세목인 잔류 자기, 에너지곱, 및/또는 보자력을 가지도록 할 수 있다. 일부 예에서, 최종 생성물의 특성을 조정하기 위해 혼합 이후에 크러싱된 자성체에 첨가제를 첨가할 수 있다. 첨가제 물질의 일부 예로는 Nd, Pr, Dy, Gd, Tb, La, Ce, Yb, Ho, 또는 Eu, 또는 상기 중 둘 이상의 것의 조합을 포함할 수 있다.

베쓸 (102), (104)는 미리 정의된 압력을 견뎌낼 수 있다. 예를 들어, 수소 혼합 반응기는 진공 펌프를 포함할 수 있다. 일부 실시에서, 압력은 최대 60 bar까지 증가시킬 수 있다. 베쓸 (102), (104)는 또한 더 낮은 압력도 견뎌낼 수 있다. 베쓸 (102), (104)는 자동 온도 조절식 히터 (116) 및 압력 조절 제어 장치를 가질 수 있다.

수소 혼합 반응기는 펌핑 어셈블리 (128) 및 밸브 어셈블리 (133)를 통해 수소 또는 다른 가스를 베쓸 (102), (104) 내로 도입하는 가스 공급원 연결부 (138)을 포함한다. 베쓸 (102), (104)에서의 자성체의 완전한 용적 관류가 확실하게 이루어질 수 있도록 하기 위해 펌핑 어셈블리 (128), 밸브 어셈블리 (133), 가스 관리 컴포넌트 (144), 또는 상기 중 둘 이상의 것의 조합이 확산 촉진 장치 (112) 내로 직접 가스를 공급할 수 있다. 일부 예에서, 펌핑 어셈블리 (128) 및 밸브 어셈블리 (133)은 베쓸 (102), (104)에 연결될 수 있고, 이로써, 예컨대, 가스를 제거하여 진공으로 만들기 위해 또는 가스의 1차 장입을 위해 베쓸 (102), (104)를 진공 펌프 진공 배기화하거나, 예컨대, 수소 가스를 재생하기 위해 가스를 한쪽 베쓸에서 나머지 다른 한쪽 베쓸로 펌핑할 수 있거나, 예컨대, 외부 대기로 연결된 주변 연결부 (132)를 사용하여 대기로 배출시킬 수 있거나, 베쓸 (102), (104)에 압력을 가할 수 있거나, 베쓸 (102), (104) 중 하나 또는 그 둘 모두를 불활성 가스로 다시 충전시킬 수 있거나, 또는 상기 중 둘 이상의 것의 조합을 이룰 수 있다. 수소 혼합 공정, 및 베쓸 (102), (104) 사이의 수소 이송을 자동화시키기 위해 제어 장치 (140)가 밸브 어셈블리 (133), 및 펌프 어셈블리 (128)에 연결될 수 있다.

수소 혼합 공정 동안, 자성 입자는 슈트 (126)를 통해 베쓸 (102), (104)로부터 챔버 (120)으로 낙하한다. 자성 입자는 추가 처리를 위해 챔버 (120)으로부터 제거될 수 있다. 슈트 (126)과 베쓸 (102), (104) 사이의 개구부에서 내압착성(press-withstanding) 밸브가 사용될 수 있다.

일부 실시에서, 베쓸 (102), (104) 중 하나는 기밀화되고, 가스 관리 컴포넌트 (144)를 사용하여 진공 배기된다. 이어서, 선택된 베쓸 (102), (104)는 선택된 베쓸 (102), (104)를 자성체의 혼합 및 단편화를 위한 것으로 제조하기 위해 예컨대, 펌핑 어셈블리 (128)을 통해 가스 공급원으로부터의 수소로 충전될 수 있다. 혼합 및 단편화 후, 예컨대, 선택된 베쓸 (102), (104)로부터 수소를 진공 배기화하고, 수소를 나머지 다른 한 베쓸 (104), (102)로 이송시킴으로써 수소를 가스 관리 컴포넌트 (144)에 의해 나머지 다른 한 베쓸 (104), (102)로 이송시킬 수 있다. 각 베쓸의 내용물을 수소 혼합시킴에 따라, 수소가 회수될 수 있고, 이는 나머지 다른 한 베쓸 (102), (104)로 이송될 수 있으며, 수소 혼합의 공정은 나머지 다른 한 베쓸에서 반복된다.

일부 실시에서, 가스 저장 챔버가 가스 관리 컴포넌트 (144)에 포함되고, 베쓸 (102), (104) 중 하나로부터 진공 배기된 수소는 예컨대, 수소 혼합 사이클 사이에 나머지 다른 한 베쓸 (102), (104)로의 이송 이전에 가스 저장 챔버 (제시되지 않음)에 일시적으로 저장된다. 가스 저장 챔버를 사용함으로써 수소 혼합 반응기는 단 하나의 베쓸만을 포함할 수 있게 될 수 있다. 일부 예에서, 수소 혼합 반응기는 2개 초과의 베쓸을 포함할 수 있다. 가스 저장 챔버는 이송 동안의 압력 강하 또는 상승을 최소화시킴으로써 챔버 및 베쓸 (102), (104)로의 및 그로부터의 가스 이송에 대한 에너지 경제를 최대화시키기 위해 선택된 부피로 각 단계를 구성하는 다중의 챔버를 포함할 수 있다.

도 3a는, 반응 챔버, 예컨대, 도 3f에서 반응 챔버 (202), (202') 중 하나인 반응 챔버 안으로 및 밖으로 반응 병 (212)를 수송하는 것인 캐리지 (216) 상의 4개의 반응 병 (212)로 이루어진 한 세트를 보여주는 것이다. 반응 챔버 (202), (202')는 도 2에 제시된 수소 혼합 반응기와 함께, 또는 그를 대신하여 사용될 수 있다. 일부 예에서, 반응 병 (212)는 예컨대, 베쓸 (102), (104)와 같이, 도 2에 제시된 수소 혼합 반응기와 함께 사용될 수 있다. 예를 들어, 가스 관리 컴포넌트 (144)는 실질적으로 자성체, 예컨대, 새로 소결 자석으로 충전된 병 (212)를 불활성 가스, 예컨대, Ar 또는 N으로 충전시킬 수 있다. 자성체 (206), 예컨대, 자석, 예컨대, 수소화시키고자 하는 것을 이송 슈트 (208)로부터 반응 병 (212)으로 장입할 수 있다. 자성체 (206)를 불활성 분위기에서 반응 병 (212)으로 장입하여 예컨대, 산소에 의한 자성체 (206)의 오염을 막을 수 있다.

일부 실시에서, 소량의 희토류 전이 원소 첨가제 물질을 반응 병 (212)에 첨가할 수 있다. 희토류 전이 원소 첨가제 물질은, 자성체 (206) 및 희토류 전이 원소 첨가제 물질로부터 제조되는 최종 생성물의 특성이 미리 정의된 세목인 잔류 자기, 에너지곱, 및 보자력을 가지도록 선택될 수 있다. 일부 예에서, 반응 챔버 (202), (202')에서의 물질의 혼합 및 단편화 이후에 희토류 전이 원소 첨가제 물질의 하이드라이드가 수소화된 자성체 (206)에 첨가될 수 있다.

반응 병 (212)는 스노클 (213) 또는 각각 반응 병에서의 가스 확산을 촉진시키는 또 다른 장치를 포함할 수 있다. 예를 들어, 스노클 (213)은 가스의 확산을 허용하는 개구부가 양태에 있는 실린더일 수 있고, 이로써, 가스는 각 병 (212) 중앙에 배치된 자성체에 도달할 수 있다.

병 (212) 및 스노클 (213)은 수소 가스가 병 (212) 및 스노클 (213)으로 유입되어 병 (212) 내에 함유되어 있는 자성체 (206)과 접촉할 수 있도록, 및/또는 자성체 (206)의 병 (212) 내로의 장입을 허용할 수 있도록 상부가 개방되어 있을 수 있다.

도 3b에 제시되어 있는 바와 같이, 자성체 (215), 예컨대, 자석이 병 (212) 내에 배치되어 있을 , 이송 커버 (214)를 캐리지 (216)에 부착시켜 병 (212) 및 그의 내용물을 외부 대기로부터 단리시킬 수 있다. 커버 (214) 및 캐리지 (216)에 의해 형성된 용기는 가스 누출을 막을 수 있고, 이로써, 그의 내부 부피는 주변 공기가 자성체 (215)와 접촉하지 못하게 막으면서, 불활성 가스 분위기를 유지시킬 수 있다. 예를 들어, 불활성 분위기하에서 병 (212)에 자성체 (215)를 장입한 후, 병 (212)를 커버 (214)로 커버링할 수 있고, 캐리지 (216)은 불활성 분위기와 함께 공간 밖에 저장될 수 있다. 예를 들어, 도 3e는 장입된 병 (212)을 캐리지 (216) 상에, 및 커버 (214)를 장입된 병 (212)의 상부에 배치하기 이전의, 장입된 병 (212)의 예를 보여주는 것이다. 캐리지 (216) 상에 배치하면서 동시에 병 (212)에 장입할 수 있거나, 또는 병 (212)에 장입한 후, 이어서, 캐리지 (216) 상에 배치할 수 있다.

도 3f-g는 한 쌍의 반응 챔버 (202), (202')를 포함하는 또 다른 수소 혼합 반응기의 예를 보여주는 것이다. 반응 챔버 (202), (202')는 상기 논의된 바와 같은 가스 관리 컴포넌트 (144)에 연결되어 있고, 그에 의해 상호연결되어 있다. 가스 공급원 (138)은 다중 가스, 예컨대, 불활성 가스 및 수소를 위한 각 연결부를 제공할 수 있다. 주변 연결부 (132)는 대기로의 배출구를 제공할 수 있다. 가스 관리 컴포넌트 (144)는 베쓸 (102), (104) 사이 대신, 한 반응 챔버 (202)에서 나머지 다른 한 챔버 (202')로, 및 그 반대 경우로 가스를 이송한다는 점에서 도 2를 참고로 상기 기술된 바와 같이 작동한다.

예컨대, 나머지 다른 한 반응 챔버 (202')에 있는 또 다른 캐리지 상에 배치된 병의 경우, 나머지 다른 한 반응 챔버 (202')에서 수소화가 일어나는 동안, 커버링된 캐리지 (260), 예컨대, 캐리지 (216)은 반응 챔버 (202) 첫번째 것과 합쳐져 하나가 된다. 일단 커버링된 캐리지 (260)가 반응 챔버 (202) 안에 있게 되면, 커버 (214)는 캐리지 (260)으로부터 제거되고, 반응 챔버 (202) 상의 해치 (252)는 닫히게 된다. 이어서, 반응 챔버 (202)는 불활성 가스, 예컨대, 나머지 다른 한 반응 챔버 (202')에서의 처리 완료 후, 나머지 다른 한 반응 챔버 (202')로부터 이송된 불활성 가스로 충전될 수 있다.

가스 관리 컴포넌트 (144)는 필요한 압력을 달성하기 위해 수소를 수소 공급원으로부터 반응 챔버 (202)로 공급할 수 있다. 예를 들어, 반응 챔버 (202')에서의 수소화 완료 후, 가스 관리 컴포넌트 (144)는 수소를 반응 챔버 (202')로부터 반응 챔버 (202)로 이송하고, 반응 챔버 (202)에 표적 압력까지 압력을 가한다. 가스 관리 컴포넌트 (144)는 병에서 커버 (232) 또는 다른 개구부를 통해 반응 챔버 (202)로부터 병 (212) 내로 수소 가스, 예컨대, 가압 수소 가스를 도입함으로써 반응 챔버 (202)에서의 수소화를 개시시킬 수 있다.

수소 혼합 공정은 예컨대, 수소 혼합 반응기가 초기 혼합 공정을 수행하였을 때에는, 평균 직경이 약 1 ㎛ 내지 약 2 mm인 자성 입자를 생성할 수 있거나, 또는 예컨대, 수소 혼합 반응기가 제2 혼합 공정을 수행하였을 때에는, 평균 직경이 약 4 ㎛ 내지 약 7 ㎛인 자성 입자를 생성할 수 있다. 일부 예에서, 도 3f-g에 제시된 수소 혼합 반응기는 상기 두 공정 모두를 수행할 수 있거나, 도 2에 제시된 수소 혼합 반응기는 상기 두 공정 모두를 수행할 수 있거나, 또는 상기 반응기 중 하나는 한 공정을 수행할 수 있고, 나머지 다른 한 반응기는 나머지 다른 한 공정을 수행할 수 있다. 예를 들어, 도 2에 제시된 수소 혼합 반응기는 제1 혼합 공정을 수행할 수 있고, 도 3f-g에 제시된 수소 혼합 반응기는 제2 혼합 공정을 수행할 수 있다.

가스 관리 컴포넌트 (144)는 반응 챔버 (202')로부터 가스를 완전히 진공 배기화할 수 있고, 반응 챔버 (202)에서 또는 저장 챔버 또는 베쓸에서 처리 동안의 사용을 위해 반응 챔버 (202)에 가스를 배치할 수 있다. 도 3g에 제시된 바와 같이, 반응 챔버 (202) 내의 자동 온도 조절식 히터 (257)은 표적 온도를 제공하기 위해 제어 장치에 의해 조절될 수 있다.

반응 챔버 (202)에서 수소화 공정이 진행됨에 따라, 가스 관리 컴포넌트 (144)는 반응 챔버 (202')를 불활성 가스로 다시 충전시킨다. 이어서, 도 3g에 제시된 바와 같이, 반응 챔버 (202')에 대한 해치 (252')는 개방되고, 커버 (214')는 캐리지 (260') 상에 배치된다. 이어서, 이제 입자로 축소된 하이드라이드 자석 물질은 캐리지 (260')에서 반응 챔버 (202') 밖으로 이동한다.

반응 챔버 (202)에서 수소화가 완료된 후, 가스 관리 컴포넌트 (144)는 반응 챔버 (202)로부터 과량의 수소 가스를 진공 배기화한다. 예를 들어, 수소화 공정은 반응 챔버 (202')에 배치된 하나 이상의 병 (212)에 대하여 다시 시작되고, 과량의 수소 가스를 이송할 수 있고, 예컨대, 처리된 자성체 중의 일부 수소 물질을 반응 챔버 (202)로부터 반응 챔버 (202')로 이동시킬 수 있다.

일부 실시에서, 병 (212)를 도 3c-d 및 3j에 제시된 바와 같이, 밸브 (234)가 개방되었을 때, 예컨대, 병 (212)이 도립된 위치로 있을 때, 회수된 하이드라이드 자석 입자를 유도하여 슈트 (237)을 통과하도록 허용하는 깔때기로서 작용하는 커버 (232)로 닫을 수 있다. 커버 (232)를 제거할 수 있고, 이로써, 예컨대, 자성체 (206)는 병 (212)로 유입될 수 있고, 이후 각 병 (212) 상에 배치될 수 있다.

도 3j를 참조하면, 불활성 분위기에서 커버 (232)는 병 (212) 위에 배치되어 있고, 커버 (214)를 필요로 하지 않으면서, 병은 실링될 수 있고, 불활성 분위기로부터 제거될 수 있다. 병 (212)은 캐리지 (216)에 의해 또는 개별적으로 수송될 수 있다.

도 3k는 병 (212)로부터 받은 자성 입자용 저장 용기 (240)의 예를 보여주는 것이다. 병 (212) 상의 밸브 (234)는 저장 용기 (240)에 포함된 노즐 (265)를 수용하여 매니폴드 (267)을 병 (212) 중의 스노클 (213)에 실링한다. 송풍기 (266)은 매니폴드 (267)을 통해 스노클 (213)으로 불활성 가스를 공급하여 병 (212)로부터 저장 용기 (240)으로 자성 입자를 제거한다. 불활성 가스는 병 (212) 중 하나로 유입된 후, 저장 용기 (240)으로 다시 순환할 수 있다.

병 (212) 및 스노클 (213)의 횡단면인 3h에 제시된 바와 같이, 불활성 가스는 접선 방향식 또는 방사 방향식 (또는 그 둘 모두) 흐름으로 유출될 수 있다. 화살표 표시는 스노클 (213)에서 접선 방향식 지향형 슬롯을 통해 배출되는 불활성 가스의 접선 방향 패턴을 보여주는 것이다. 불활성 가스 흐름의 접선 방향 패턴은 병 (212) 내벽으로부터 입자를 제거하는 데 도움을 줄 수 있고, 병 (212)으로부터 자성 입자를 완전히 비우는 것을 촉진시킬 수 있다.

밸브 (234)는 예컨대, 노즐 (265)의 병 (212)로의 유입을 허용하는 게이트 구조를 가질 수 있다. 커버 (268)은, 병 (212) 제거시, 저장 용기 (240)을 실링하기 위해 노즐 (265) 상에 배치될 수 있다.

도 4는 출발 물질, 예컨대, 각종의 다른 유형의 소비재로부터의 재활용 자석에 대한 특성 범위의 예를 보여주고, 각종의 다른 자성 특성을 포함하는 그래프이다. 그래프 상에 도시된 버블 (302)는 공정이 적용될 수 있는 출발 물질의 대략적 범위를 나타낸다. 본 공정은 또한 버블 (302) 밖의 다른 출발 물질에도 적용될 수 있다.

도 5는 좌측 칼럼에 제시된 원 자성체의 조성을, 우측 칼럼에 제시된, 본 공정에 의해 생성된 것인, 자석 완제품과 비교하는 다이어그램이다. 출발 물질에서, 좌측 칼럼의 "R" 영역으로 표시된, 희토류 금속의 조성은 18at.% 초과이거나, 또는 18at.% 미만일 수 있다. 희토류 금속은 원 자성체의 결정립 중에, 또는 결정립계 상 물질 중에 포함될 수 있다. "X"만큼의 희토류 금속 양은 처리 동안 출발 자석 물질로부터, 예컨대, 결정립계 상 물질로부터 제거된다. 예를 들어, GBE 시스템이 원 자성체로부터 실질적으로 모든 Nd가 풍부한 결정립계 상을 제거할 수 있다. 최종 Nd-Fe-B 생성물이 원 자석과 유사한 조성물을 가지도록 하기 위해, 신규한 희토류 물질, 즉, 버진 물질이 첨가되어야 한다. 신규한 희토류 물질, 예컨대, 첨가제 물질이 원 자성체로부터 제거된 Nd가 풍부한 결정립계 상을 대체할 수 있다.

도 5에서, 버진 물질은 "V" 영역으로 표시되어 있고, 이는 처리 동안 제거된 희토류 금속 양, 또는 "X"와 거의 동일하다. 완제품에서, 희토류 금속의 최종 비율(%)은 적어도 출발 자성체 중의 비율이지만, 18at.%를 초과하지는 않는다. 출발 자성체 중의 희토류 물질의 비율(%)이 좌측 칼럼에서 두 점선 중 하위 점선만큼 낮을 경우, 예컨대, 18at.% 미만일 경우, 우측 칼럼에 제시된 자석 완제품 중의 최종 희토류 원자 백분율(%)은 이월되는 하위 점선으로 표시되는 바와 같이, 적어도 같은 비율과 동일하다. 그러나, 출발 물질 중의 희토류 금속의 비율(%)이 18at.% 초과일 경우, 이때는 우측 칼럼에서 18%로 상한이 정해진 상위 점선으로 제시된 바와 같이, 완성된 자석 중의 원자 백분율(%)은 18%로 제한된다.

완제품에서, 최종 희토류 원자 백분율(%)은 버진 물질의 각 성분, Nd, Pr, Dy, Gd, Tb, La, Ce, Yb, Ho, 및/또는 Eu의 비율이 원재료 중 0.1 내지 19at.%의 그의 비율 범위이고, Nd 또는 Pr, 또는 그 둘 모두의 원자 백분율(%)은 0 초과인 것인 것이다. 하기 공식은 일부 실행을 추가로 기술한다: 출발 자석 물질에서, R = s(Nd)+s(Pr)+s(Dy); 최종 Nd-Fe-B 생성물에서, 19 단락에서 정의된 바와 같이, T = f(Nd)+f(Pr)+f(Dy); 및 첨가된 버진 물질에서는, V = Nd[p]+Pr[q]+Dy[r], 여기서, 최종 생성물의 0.1at.% ≤ p+q+r ≤ 최종 생성물의 19at.%, 및 T ≥ min(R, 18at.%)이다. 예시 목적으로, 하기 예를 고려해 볼 수 있다: 출발 자석 물질에서 Nd, Pr, 및 Dy에 대한 원자 백분율(%) 값이 각각 9.77, 2.96, 및 0.92인 경우, 이때 상응하는 값을 공식 R = s(Nd) + s(Pr) + s(Dy)로 대체하면, R = 9.77 + 2.96 + 0.92, 또는 R = 13.65인 값을 얻는다. 같은 예에서, 신규한 Nd-Fe-B 소결 자석 중의 Nd, Pr, 및 Dy에 대한 원자 백분율(%) 값은 각각 10.74, 3.26, 및 0.91일 수 있다. 신규한 Nd-Fe-B 소결 자석의 값을 공식 T = s(Nd) + s(Pr) + s(Dy)로 대체하면, 이때 T = 10.74 + 3.26 + 0.91, 또는 T = 14.91이다. 같은 예에서, 버진 물질이 GBE 공정 동안 첨가되고, 버진 물질이 Nd, Pr, 및 Dy에 대하여 각각 0.2, 0.3, 및 0.4인 원자 백분율(%) 값을 함유할 경우, 공식 V = Nd[p]+Pr[q]+Dy[r]을 통해 V = 0.2 + 0.3 +0.4, 또는 V = 0.9인 값을 얻는다. 버진 물질에 대한 공식, 또는 V는 최종 생성물의 0.1at.% ≤ p+q+r ≤ 최종 생성물의 19at.%, 및 T ≥ min(R, 18at.%)라는 2가지 제한 단서의 대상이 된다. 본 발명자들의 예에서, p+q+r = 0.9at.%이고, 이는 p+q+r 값은 0.1at.% 이상 내지 19at.% 이하여야 한다는 첫번째 제한 단서를 충족시킨다. 본 예는 또한 T가 R 세트 또는 18 중 최소값보다 크거나, 또는 그와 같다라는, 버진 물질에 대한 공식의 두번째 제한 단서를 충족시킨다. 본 예에서, T는 14.91이고, R 세트 또는 18 중 최소값은 13.65인 R이며, 따라서, T는 R 세트 또는 18 중 최소값보다 크거나, 또는 그와 같다.

일부 실시에서, V = Nd[p]+Pr[q]+Dy[r]이고, 여기서, 최종 생성물의 0.1at.% ≤ p+q+r ≤ 최종 생성물의 15at.%, 및 T ≥ min(R, 18at.%)이다. 일부 실시에서, V = Nd[p]+Pr[q]+Dy[r]이고, 여기서, 최종 생성물의 0.1at.% ≤ p+q+r ≤ 최종 생성물의 12at.%, 및 T ≥ min(R, 18at.%)이다. 일부 실시에서, V = Nd[p]+Pr[q]+Dy[r]이고, 여기서, 최종 생성물의 0.1at.% ≤ p+q+r ≤ 최종 생성물의 8at.%, 및 T ≥ min(R, 18at.%)이다. 일부 실시에서, V = Nd[p]+Pr[q]+Dy[r]이고, 여기서, 최종 생성물의 0.1at.% ≤ p+q+r ≤ 최종 생성물의 5at.%, 및 T ≥ min(R, 18at.%)이다. 일부 실시에서, V = Nd[p]+Pr[q]+Dy[r]이고, 여기서, 최종 생성물의 0.1at.% ≤ p+q+r ≤ 최종 생성물의 3at.%, 및 T ≥ min(R, 18at.%)이다. 일부 실시에서, V = Nd[p]+Pr[q]+Dy[r]이고, 여기서, 최종 생성물의 0.1at.% ≤ p+q+r ≤ 최종 생성물의 2at.%, 및 T ≥ min(R, 18at.%)이다. 일부 실시에서, V = Nd[p]+Pr[q]+Dy[r]이고, 여기서, 최종 생성물의 0.1at.% ≤ p+q+r ≤ 최종 생성물의 1at.%, 및 T ≥ min(R, 18at.%)이다.

일부 실시에서, X는 원 자석으로부터 제거된 at.% RE (Nd, Pr, Dy)이고, p+q+r ≥ X이다. 일부 실시에서, 첨가제는 최종 Nd-Fe-B 소결된 생성물 중에서 f가 출발 Nd-Fe-B 소결 자성 물질의 at.%에 의한 분율일 경우, f(Nd)+f(Pr) > 0이 되도록 한다. 일부 실시에서, f(Nd)+f(Pr)+f(Dy) ≤ 18이다. 일부 실시에서, f(Co) ≤ 3이다. 일부 실시에서, f(Cu) ≤ 0.3이다. 일부 실시에서, f(Fe)+f(Co) ≤ 77이다. 일부 실시에서, f(Dy)+f(Nd)+f(Pr) ≥ R이다.

일부 실시에서, 원소 첨가물은 Nd[0.1-19at.%*s(Nd), x]Pr[0.1-19at.%*s(Pr), y]Dy[0.1-19at.%*s(Dy), z]Co[0, d]Cu[0, e]Fe[0, f]이며, 여기서, [m, n]은 최소값 m 내지 최대값 n인 범위를 의미하고; s(t)는 출발 조성물 중에서의 원소 t의 원자 백분율이고; f(t)는 최종 조성물 중에서의 원소 t의 원자 백분율이고; x = 18-[81, 99.9]at.% * (s(Nd)+s(Pr)+s(Dy)); y = 18-[81, 99.9]at.% * (s(Nd)+s(Pr)+s(Dy)); z = 18-[81, 99.9]at.% * (s(Nd)+s(Pr)+s(Dy)); d = 3-[81, 99.9]at.% * s(Co); e = 0.3-[81, 99.9]at.% * s(Cu); f = 77-[81, 99.9]at.% * (s(Fe) + s(Co))이다.

일부 실시에서, (i) 버진 물질, 예컨대, NdpPrqDyr은 최종 생성물의 0.1at.% ≤ p+q+r ≤ 최종 생성물의 19at.% 범위, 및 T ≥ min(R, 18)여야 하고, 여기서, T = f(Nd)+f(Pr)+f(Dy) 및 R = s(Nd)+s(Pr)+s(Dy)이고; (ii) p+q+r ≥ X이고, 여기서, X는 원 자석으로부터 제거된 at.% RE (Nd, Pr, Dy)이고; (iii) T ≤ 18at.%이고; (iv) f(Nd) + f(Pr) > 0이고, 여기서, f는 최종 생성물의 at.% 분율이고; (v) f(Nd) + f(Pr) + f(Dy) ≤ 18이고; (vi) f(Co) ≤ 3이고; (vii) f(Cu) ≤ 0.3이고; (viii) f(Fe) + f(Co) ≤ 77이고; (ix) f(Dy) + f(Nd) + f(Pr) ≥ R이다.

희토류 금속 이외의, 출발 자성체 및 완성된 자석, 둘 모두의 나머지는 Fe, Co, Cu, Al 및 다른 원소를 포함할 수 있다. 일부 예에서, 다른 유형의 자성체가 사용될 수 있다. 다른 유형의 자성체로 제조된 최종 자석 생성물은 상이한 조성의 자성체를 가질 수 있다.

하기 예는 출발 자석 물질을 결정립계 공학 기술에 따라 처리하여 Nd-Fe-B 최종 생성물 중 디스프로슘(Dy)을 더욱 효율적으로 사용하고, 그의 함량을 최적화함으로써, 비용 및 공급 취약성을 완화시킬 수 있으면서, 그와 동시에, 잔류 자기(Br)를 비롯한 특정 자성 특성이 유지되거나, 또는 그의 손실이 최소화되고; 온도 저항성(iHc) 및 온도 프로파일을 비롯한, 다른 특성이 향상된 최종 Nd-Fe-B 자석을 제조할 수 있다는 것을 입증한다. 일부 실시에서, 본 방법은 자성체의 두께에는 제한을 두지 않는다. 예를 들어, 희토류 전이 원소 첨가제 물질, 예컨대, Nd1 -20Dy1-60Co1-60Cu0.1-20Fe0.5-90at.%, Nd7 - 14Dy30 - 50Co28 - 45Cu1 - 10Fe1 - 10at.%, Nd8 .5-12. 5Dy35 - 45Co32 - 41Cu3 -6.5Fe1.5-5at.%, 또는 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 사용시; Nd-Fe-B 최종 생성물의 결정립계 상의 경우, Nd-Fe-B 최종 생성물의 두께는 임의 두께, 예컨대, 6 mm 초과인 두께가 될 수 있다.

실시예

1

본 실시예는 GBE 공정을 사용하여 최소량의 도펀트를 이용함으로써 영구 자석의 전반적인 자성 성능은 향상될 수 있다는 것을 입증한다. 예를 들어, GBE 공정을 통해, 도 6에 제시된 바와 같이, 보자력은 27% 증가 및 잔류 자기는 0% 감소될 수 있거나, 또는 도 7에 제시된 바와 같이, 보자력은 83% 증가 및 잔류 자기는 6% 감소될 수 있거나, 도 8에 제시된 바와 같이, 보자력은 60% 증가 및 잔류 자기는 3% 감소될 수 있다. 예를 들어, 도 6은 0.5at.% 첨가물을 포함하는 Nd-Fe-B 유형의 소결 자석의 변동에 관한 예를 보여주는 것이다. 0.5at.% 첨가물을 포함하는 최종 자석의 잔류 자기(Br)는 1.423 T이고, 보자력(iHc)은 1,042 kA/m이고, 에너지곱(BH최대)는 391 kJ/㎥이다. 도 7은 3at.% 첨가물, 예컨대, Dy를 포함하는 Nd-Fe-B 유형의 소결 자석의 변동에 관한 예를 보여주는 것으로, 그 결과, 고온 적용에 적합한 높은 보자력을 얻게 된다. 3at.% 첨가물을 포함하는 최종 자석의 잔류 자기(Br)는 1.29 T이고, 보자력(iHc)은 1,900 kA/m이고, 에너지곱(BH최대)은 323 kJ/㎥이다. 두 자석의 밀도는 모두 7.56 g/㎤이다.

한 예에서, 도 6에 제시된 특성을 가지는 자석은 0.5at.% Nd 도펀트를 포함할 수 있다. 자석의 출발 물질은 하기 표 1에 제시된 조성을 가질 수 있으며, 이는 Nd 도펀트 첨가 이전인, "출발 물질"로 식별되고, 최종 조성은 Nd 도펀트 첨가 이후인 "최종 물질"로 식별된다. 일부 예에서, 본 자석은 고에너지를 가질 수 있다.

한 예에서, 도 7에 제시된 특성을 가지는 자석은 3at.% Dy 도펀트를 포함할 수 있다. 자석의 출발 물질은 하기 표 2에 제시된 조성을 가질 수 있으며, 이는 Dy 도펀트 첨가 이전인, "출발 물질"로 식별되고, 최종 조성은 Dy 도펀트 첨가 이후인 "최종 물질"로 식별된다. 일부 예에서, 본 자석은 높은 보자력을 가질 수 있다.

일부 예에서, 표 1 및 표 2에서 식별되는 자석의 조성은 약 0.009at.% 내지 약 0.08at.%의 정확도를 가질 수 있다. 일부 예에서, 표 1 및 표 2에서 식별되는 자석은 다른 소량의 도펀트를 포함할 수 있다.

결정립계 공학은 자석 소결체의 두께를 약 6 mm로 제한을 두지 않을 수 있다. 예를 들어, 시스템은 결정립계 공학을 수행하여 두께가 약 6 mm 초과, 또는 두께가 6 mm 초과인 소결 자석을 형성할 수 있다. 일부 예에서, 결정립계 공학 공정을 사용하여 형성된 자석의 두께는 6 mm 이상의 두께이다.

도 8은 Nd-Fe-B 유형의 소결 자석에 첨가된 상이한 양의 Dy 첨가물을 함유하는 GBE 처리된 소결 자석의 자기 소거 곡선의 예를 보여주는 것이다. 예를 들어, 본원에 기술된 GBE 기술은 0.5at.% 첨가제 물질, 2.0at.% 첨가제 물질, 또는 3.0at.% 첨가제 물질을 첨가하여 도 8에 제시된 각 특성을 달성함으로써 잔류 자기 및 보자력을 향상시키기 위해 질량 규모로 소결 자석에 적용될 수 있다.

도 9는 결정립계 공학 기술을 적용하는 공정 (900)의 예이다. 공정 (900)은 상기 기술된 시스템 중 하나 이상의 것을 사용하여 수행될 수 있다.

(902)에서, 본 공정은 주조 합금 박편을 형성한다. 예를 들어, GBE 시스템은 합금, 순수한 원소, 또는 그 둘 모두를 용융시키고, 용융된 합금을 수냉각 구리 휠 상에 주입하여 주조 합금 박편을 형성한다. 주조 합금 박편은 예컨대, Nd2Fe14B1의 다중 2:14:1 상 결정립을 포함한다. 일부 예에서, 각 주조 합금 박편은 2:14:1 상 결정립을 포함한다. 일부 예에서, 주조 합금 박편 중 일부는 2:14:1 상 결정립을 포함하고, 주조 합금 박편 중 일부는 a) 다른 물질, 예컨대, Nd, Fe, 또는 B 이외의 다른 물질을 포함하는 결정립, 또는 b) 다른 조성의 Nd-Fe-B, 예컨대, Nd2Fe14B1 이외의 다른 조성을 포함하는 결정립을 포함한다.

순수한 원소로 별개로, 또는 합금과 순수한 원소의 조합으로, 합금으로 사용되는 원소의 조합은 (i) Nd, Pr, Fe, FeB, 및 B; (ii) Nd, Fe, Co, Cu, 및 Dy, (iii) Nd, Fe, Co, Cu, Dy, 조성비 Nd75:Pr25이고, 조성비 Dy80:Fe20 및 Pr, (iv) Nd2Fe14B, (v) Dy2Fe14B, (vi) Pr2Fe14B, (vii) Tb2Fe14B, (viii) Nd2Co14B, (ix) Pr2Co14B, (x) Tb2Co14B, (xi) Nd2Ni14B, (xii) Pr2Ni14B, (xiii) Tb2Ni14B, (xiv) V2FeB2, (xv) NbFeB, (xvi) MoFeB, (xvii) ZrFeB, (xviii) TiFeB, (xix) Nd가 풍부, (xx) CoNd3, (xxi) NiNd3, (xxii) GaNd, (xxiii) Nd 옥시드, (xxiv) Pr 옥시드, (xxv) RE 카바이드, (xxvi) Nd 옥시플루오라이드, (xxvii) Re 니트리드, 또는 (xxviii) 상기 중 둘 이상의 것의 조합을 포함할 수 있다. 일부 실시에서, 원소 중 일부 또는 그들 모두는 폐 자석 물질로부터의 것일 수 있다. 일부 실시에서, 원소 중 일부 또는 그들 모두는 예컨대, 이전에 소비재에서 사용된 바 없었던 신규한 자성체로부터의 것이다.

(904)에서, 본 공정은 주조 합금 박편을 분쇄하여 초기 분말을 생성한다. 예를 들어, GBE 시스템은 Ar 또는 He 또는 또 다른 불활성 가스하에서 제트 밀링 시스템, 또는 또 다른 적절한 시스템, 예컨대, 고속 에너지 밀링을 사용하여 주조 합금 박편으로부터 초기 분말을 생성할 수 있다. 일부 실시에서, GBE 시스템은 약 20 내지 약 150℃의 온도 및 최대 약 1 내지 약 10 bar의 압력에서 주조 합금 박편을 수소 가스에 노출시켜 주조 합금 박편을 발산시킬 수 있다. GBE 시스템은 초기 분말 생성시, 2:14:1 상 결정립, 또는 상기 결정립의 약 90 내지 97 vol.%를 유지한다.

(906)에서, 본 공정은 초기 분말을 정렬하고, 압착시켜 초기 성형체를 생성한다. 예를 들어, GBE 시스템은 초기 분말로부터 압착된 성형체를 생성한다.

일부 실시에서, 출발 원소로부터의 일부 붕소는 합금 처리 동안, 예컨대, 주조 합금 박편의 제조 및 형성, 초기 분말의 생성, 초기 성형체의 생성, 또는 상기 중 둘 이상이 이루어지는 동안 손실될 수 있다. 일부 실시에서, 산소, 탄소, 또는 그 둘 모두를 합금 처리 동안 분말과 함께 혼합할 수 있다. 예를 들어, 합금은 초기에는 Nd14 . 2Fe79 . 3B6 .5(at.%)일 수 있고, 초기 성형체는 Nd14.2Fe79.55B6.1C0.05O0.1(at.%)일 수 있다. 일부 예에서, 합금은 초기에는 Nd31.284Fe67.6427B1.0733(wt.%)일 수 있고, 초기 성형체는 Nd31.2275Fe67.7335B1.0054C0.0092O0.0244(wt.%)일 수 있다.

(908)에서, 본 공정은 초기 성형체를 소결시킨다. 예를 들어, GBE 시스템은 초기 성형체로부터 완전 조밀한 소결 자석을 생성한다. 일부 실시에서, 산소, 탄소, 또는 그 둘 모두가 소결 동안 초기 성형체에 첨가될 수 있다. 예를 들어, GBE 시스템은 소결 공정 동안, 또는 그의 일부로서 윤활제를 초기 성형체에 첨가할 수 있고, 산소, 탄소, 또는 그 둘 모두가 윤활의 결과로서 초기 성형체에 첨가될 수 있다. 일부 예에서, 소결 공정은 아르곤 가스를 사용하는 것을 포함할 수 있고, 아르곤 가스 중에 존재하는 산소는 예컨대, 소결 동안 초기 성형체에 첨가될 수 있다.

GBE 시스템은 단계 (902)에서부터 단계 (908)까지 수행하여 다중 2:14:1 상 결정립을 가진 소결 자석을 생성할 수 있고, 이어서, 하기 기술된 바와 같이, 단계 (910)에서부터 단계 (918)까지를 사용하여 소결 자석을 처리함으로써 최종 생성물 중 소결 자석의 2:14:1 상 결정립을 유지시킬 수 있다. 예를 들어, 공정 (900)은 단계 (908)에서 제조된 완전 조밀한 소결 자석 중 주조 합금 박편으로 생성된 2:14:1 상 결정립 모두, 또는 그의 약 90 내지 97 vol.%를 유지할 수 있고, 하기에서 더욱 상세하게 기술되는 단계 (910)에서 생성된 분말 중 완전 조밀한 소결 자석으로부터의 2:14:1 결정립 모두 또는 그의 약 90 내지 97 vol.%를 유지할 수 있다.

일부 예에서, GBE 시스템은 예컨대, 상업적 공정에서 사용되지 않았던 신규한 자속, 또는 많이 사용되지 않았던 자석을 수용하고, 단계 (902)에서부터 단계 (908)까지를 수행하는 대신 자석을 처리한다. GBE 시스템은 단계 (902)에서부터 단계 (908)까지를 수행하는 대신 임의의 적절한 유형의 소결 자석을 사용할 수 있다.

(910)에서, 본 공정은 자성체를 혼합 장치에 배치하여 분말을 생성한다. 혼합 장치는 자성체에를 미리 결정된 기간, 온도, 회전 속도 등으로 가압형 수소 분위기를 가할 수 있다. 예를 들어, 자성체는 도 2, 도 3g, 또는 그 둘 모두에 제시된 수소 혼합 반응기, 또는 또 다른 적절한 혼합 장치에 의해 처리될 수 있다. GBE 시스템, 예컨대, 혼합 장치는 분말 생성시, 자성체로부터 2:14:1 상 결정립 모두, 또는 상기 결정립의 약 90 내지 97 vol.% 모두를 유지한다. 일부 실시에서, GBE 시스템이 초기 소결 자석으로부터 분말을 생성할 때, GBE 시스템은 초기 소결 자석으로부터 기존의 구 Nd가 풍부한 결정립계 상을 제거한다.

일부 예에서, 희토류 전이 원소 첨가제 물질은 혼합 이전 또는 이후에 자성체에 첨가될 수 있다. 일부 실시에서, Nd-Fe-B 자석, 예컨대, 자성체 및 희토류 원소 첨가제, 예를 들어, Nd1 - xPrx는 함께 99.9:0.1at.% 내지 81:19at.%의 비율로 혼합 장치에 배치되고, 이는 예컨대, 계내에서 함께 균질하게 블렌딩된다. 일부 예에서, 99.9:0.1 내지 94:6at.% 비율의, 구체적으로 99.9:0.1at.% 내지 99:1at.% 비율의 자성체 대 희토류 전이 원소 첨가제 물질을 함께 균질하게 블렌딩한다. 희토류 전이 원소 첨가제 물질을 별개로 단편화시킬 수 있고, 단계 (910) 이후에 자성체에 첨가할 수 있다.

예를 들어, GBE 시스템은 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.%의 희토류 전이 원소 첨가제를 Nd2Fe14B 분말과 혼합하여 복합 분말을 제조하고, 임의적으로, 보통 소결된 Nd-Fe-B 유형의 자성체에 존재하는 기존의 구 Nd가 풍부한 결정립계 상을 Nd11.92Dy42.32Co38.39Cu5.34Fe2.03at.% 물질로 대체할 수 있다. 일부 예에서, GBE 시스템은 Nd11.92Dy42.32Co38.39Cu5.34Fe2.03at.% 미세 분말의 급속 열분해를 사용하여 전구체를 형성할 수 있고, 전구체를 Nd2Fe14B 분말과 혼합하여 복합 분말을 생성할 수 있다. GBE 시스템은 예컨대, 미세 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 입자를 Nd2Fe14B 분말로 분산시키는 제1 혼합 단계를 위해 수소 혼합 반응기를 사용할 수 있다.

일부 실시에서, GBE 시스템은 아크 용융, RF(고주파: radio frequency), 북 몰딩, 스트립 캐스팅 또는 분무, 또는 최적의 조성의 최종 전구체를 제조하는 데 적절한 임의의 다른 방법을 사용하여 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 희토류 전이 원소 첨가제 물질, 예컨대, 전구체를 생성할 수 있다. 일부 예에서, 전구체 중의 원소, 예컨대, Nd, Dy, Co, Cu 및 Fe의 순도 수준은 95% 이상, 예컨대, 99.9% 순도이고, 이로써, Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 희토류 전이 원소 첨가제 물질을 제조하게 된다.

일부 예에서, GBE 시스템은 용융 제조 공정, 예컨대, 진공 유도 용융을 사용하여 희토류 전이 원소 첨가제 물질을 제조할 수 있다. 예를 들어, GBE 시스템은 적어도 구리, 코발트, 철 및 하나 이상의 개질제 원소, 예컨대, 네오디뮴, 프라세오디뮴, 디스프로슘, 테르븀 및 상기 중 둘 이상의 것의 조합을 포함하는 다중 성분의 고도로 합금화된 물질의 진공 유도 용융 제조를 사용할 수 있다. GBE 시스템은 합금화된 물질을 사용하여 소결 자석에 존재하는 Nd가 풍부한 결정립계 상을 대체할 수 있다.

예를 들어, GBE 시스템은 알루미나 또는 지르코늄 도가니, 예컨대, a 고밀도 도가니, 고순도 도가니, 또는 그 둘 모두 중의 합금 원소, 예컨대, Nd, Pr Fe, Dy, Tb, Co, Cu, 원소를 용융시켜 원소로 이루어진, 예컨대, 5개의 원소로 이루어진 화합물을 제조할 수 있다. 화합물의 일부 예로는 Nd2Dy7Co6CuFe0 .33, Nd11.92Dy42.32Co38.39Cu5.34Fe2.03at.%, Pr11 . 92Tb42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.%, 또는 Pr2Tb7Co6CuFe0 . 33을 포함할 수 있고, 예컨대, 하기 표 3 및 4를 참조할 수 있다. 예를 들어, Nd 원소는 Pr에 의해 치환될 수 있고, Dy 원소는 Tb에 의해 치환될 수 있다.

GBE 시스템은 1,450℃에서 원소를 용융시켜 용융된 합금을 생성하고, 알루미나 또는 지르코니아 도가니로부터의 용융된 합금 물질을 수냉각 구리 휠에 주입하여 주조 합금 박편을 생성한다. 일부 예에서, GBE 시스템은 도가니 중의 용융된 합금을 실온으로 냉각시켜 화합물로부터 블록을 생성할 수 있다. GBE 시스템은 신속하게 예컨대, 105 켈빈/초인 비율로 용융된 합금을 냉각시켜 스트립 캐스팅된 합금 박편을 생성함으로써 크기가 50 ㎛ 미만인 박편을 달성할 수 있다. GBE 시스템이 용융된 합금을 천천히 냉각시키는 예에서, GBE 시스템은 10 내지 100 켈빈/초인 비율로 용융된 합금을 냉각시킬 수 있다.

GBE 시스템은 예컨대, 대략 1.5 bar 절대 압력의 Ar 대기에서, 또는 또 다른 불활성 가스, 예컨대, 질소에서 원소를 용융시킬 수 있다. 일부 예에서, GBE 시스템은 진공 허용하에 원소를 용융시킬 수 있다. 예를 들어, GBE 시스템이 예컨대, 희토류 전이 원소 첨가제 물질 합금에 대해 화합물의 용융 및 생성 동안 불활성 가스 또는 진공을 사용할 때, GBE 시스템은 합금 중 산소 함량, 탄소 함량, 또는 그 둘 모두를 약간 증가시킬 수 있다. 일부 예에서, GBE 시스템이 화합물의 용융 및 생성 동안 불활성 가스 또는 진공을 사용할 때, GBE 시스템은 예컨대, 증발 작용에 기인하는 네오디뮴, 디스프로슘, 프라세오디뮴, 또는 상기 중 둘 이상의 것의 손실을 억제시킬 수 있다.

일부 실시에서, GBE 시스템은 전하 크기가 55 Kg인 것에 대하여 적어도 400 V, 3000 Hz 및 100 KW 전력의 유도 용융 공정을 사용할 수 있다. GBE 시스템은 원소 용융 동안에 사용된 불활성 분위기에 작동량의 환원제를 포함할 수 있다. 예를 들어, GBE 시스템은 환원제로서 수소를 이용할 수 있다. 일부 예에서, GBE 시스템은 다공성 도가니 바닥을 통한 아르곤 퍼징에 의해 도가니에서 원소를 교반시켜 용융물 중 원소를 균질하게 분포시킬 수 있다.

예컨대, 합금 제조를 위한 다른 기술과 비교하였을 때, GBE 시스템은 상기 기술된 바와 같이 화합물을 제조함으로써, 희토류 전이 원소 첨가제 물질 내로 도입된 O, C, 또는 그 둘 모두의 양을 감소시킬 수 있다. GBE 시스템은 Nd가 풍부한 결정립계 상의 일부 또는 그들 모두를 합금의 액체 공융 상(eutectic phase)으로 대체하여 최종 소결 자성체의 특성을 증가시킬 수 있다.

일부 실시에서, GBE 시스템은 아크 용융 공정, 예컨대, 진공 용융 또는 재용융을 사용하여 희토류 전이 원소 첨가제 물질을 제조할 수 있다. 예를 들어, GBE 시스템은 예컨대, 유도 또는 아크 용융을 사용하여 구리 도가니에서 합금용 원소, 예컨대, 상기 기술된 원소를 용융시켜 용융된 합금을 생성한다. GBE 시스템은 진공하에서 예컨대, 수냉각을 이용하여 구리 도가니를 냉각시킴으로써 용융된 합금으로부터 잉곳을 생성하는데, 이는 하부로부터 위쪽 방향으로 연속해서 고형화된다. GBE 시스템은 원소를 용융시켜 용융된 합금을 생성할 수 있고, 용융된 합금을 냉각시켜 잉곳을 생성할 수 있다. GBE 시스템은 1.8 bar 절대 압력하에, 예컨대, 아르곤 대기에서 원소를 용융시킬 수 있다. GBE 시스템은 10-1 bar 초과의 진공에서 용융 허용물을 냉각시킬 수 있다.

일부 예에서, GBE 시스템은 구리 도가니에서 아크 용융을 사용하여 잉곳을 가열함으로써 잉곳을 재용융시켜 재용융된 용융된 합금을 제조한다. GBE 시스템은 재용융된 용융된 합금을 냉각시켜 재용융된 잉곳을 생성하는데, 이는 하부로부터 위쪽 방향으로 연속해서 고형화된다.

아크 용융 또는 재용융 공정은 개질 결정립계 상과 함께, 구체적인 특성, 예컨대, 1.3 T 이상의 높은 Br, 2,000 kA/m 이상의 높은 보자력, 또는 그 둘 모두를 포함하는 희토류 소결 자석 제조를 위한 고성능 합금, 고순도 합금, 또는 그 둘 모두를 생성할 수 있다. GBE 시스템은 용융 또는 재용융 공정을 이용하여 가스 함량, 예컨대, 오염을 감소시킬 수 있거나, 거대 편석 및 미세 편석을 감소시킬 수 있거나, 수율을 증가시킬 수 있거나, 특성 재현가능성을 증가시킬 수 있거나, 또는 상기 중 둘 이상의 것을 수행할 수 있다. 예를 들어, GBE 시스템은 예컨대, 용융된 금속 합금의 화학적 조성 및 편석과 같은, 잉곳 고형화 속도의 GBE 시스템 제어를 허용하는, 재용융 동안에 제조된 제한된 용융된 금속 합금 풀 때문에, 특성 재현가능성을 증가시킬 수 있다.

일부 예에서, GBE 시스템은 알루미나 도가니에서, RF 용융된 잉곳을 사용하여 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 전구체를 형성할 수 있고, 자연적으로, 예컨대, 실온에서 냉각 공급원 없이 용융된 잉곳을 냉각시킬 수 있거나, 또는 그 둘 모두를 수행할 수 있다. GBE 시스템은 용융된 잉곳 중에 원소가 확실하게 균질한 원소 분포가 이루어질 수 있도록 다회에 걸쳐, 예컨대, 2회에 걸쳐 잉곳을 용융시킬 수 있다. GBE 시스템은 유도성 결합 플라스마(ICP: inductive coupled plasma)를 사용하여 최종 전구체 중 원소의 분포를 확인할 수 있다. Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 전구체의 밀도는 8.21 g/㎤일 수 있다. GBE 시스템은 아르키메데스(Archimedes) 원리를 사용하여 전구체의 밀도를 확인할 수 있다.

일부 실시에서, GBE 시스템은 자유 낙하 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 용융 스트림 상에 고속 가스 분사를 이용하여 분사 분무하는 분사 분무 장치를 이용하여 희토류 전이 원소 첨가제 물질로부터 전구체를 형성할 수 있다. 예를 들어, 고속 가스 분사는 불활성 가스, 예컨대, Ar, Ne, He, N, 또는 상기 중 둘 이상의 것의 조합일 수 있고, 속도가 500 m/s일 수 있거나, 또는 그 둘 모두일 수 있다. 고속 가스 분사는 자유 낙하 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 용융 스트림을 작은 액적으로 단편화시킬 수 있고, 여기서, 각각에서는 약 2wt.%의 희토류 물질이 손실되고, 산소 농도는 최대 0.04wt.%이다.

고속 가스 분사는 액적을 형성하고, 추진시키고, 냉각시키고, 입자 크기가 1 ㎛ 미만 내지 1 ㎛인 거의 구형인 액적을 생성할 수 있다. 이는 표면적 대 부피비가 큰 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 입자를 생성할 수 있고, 예컨대, GBE 시스템은 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 전구체 및 Nd2Fe14B 분말 또는 Nd2(FeCo)14B 분말을 사용하여 복합 분말을 제조하기 위해 사용할 수 있다. 적합한 분말 크기의 Nd11.92Dy42.32Co38.39Cu5.34Fe2.03at.%를 제조하는 공정은 오직 분사 분무로만 제한하지 않고, 분사 압력 분무화, 2 유체 분무화, 회전식 분무화, 발포성 분무화, 정전 분무화, 초음파 및 휘슬 분무화에 의해서도 또한 달성될 수 있다.

도 10은 용융된 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 전구체 (1002)가 분사 분무 장치의 하단 개구 (1004)를 통해 낙하할 수 있도록 허용할 수 있는 분사 분무 장치 (1000)의 예를 보여주는 것이다. 예를 들어, 용융된 전구체 (1002)는 자유 낙하 Nd11.92Dy42.32Co38.39Cu5.34Fe2.03at.% 용융 스트림 상에 예컨대, 0.18-0.58 MPa의 고속 가수 분사로 중력에 기인하여 개구 (1004)를 통해 낙하할 수 있다. 고속 불활성 가스 분사 (1006)은 일정 부피의 용융된 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 전구체 (1002)를 다수의 작은 액적으로 신속하게 단편화시킨다. 작은 액적의 산소 농도는 최대 0.04wt.%이고, 약 2wt.%의 희토류 물질이 손실되고, 분말 크기는 140-280 ㎛일 수 있다. 전구체의 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 분말의 밀도 (측정치)는 8.08g/㎤일 수 있다. 일부 예에서, 액적 밀도는 예컨대, 단일 상 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 액적의 경우, 8.375 g/㎤인 이론 값의 95-98%로 달라졌다.

이어서, GBE 시스템은 분무화된 분말 또는 용융된 액적을 Nd2Fe14B 소결 블록과 함께 수소 혼합 반응기 내에 배치하여 복합 혼합물을 제조할 수 있다. 수소 혼합 반응기를 진공 배기화한 후, 이어서, 12시간 동안 전구체 및 Nd2Fe14B 소결 블록과 함께 수소 가스를 처리 챔버 내로 도입할 수 있다. 수소는 Nd-Fe-B 소결 블록 자성체에 의해, Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 전구체, 예컨대, 분말 또는 액적에 의해, 또는 그 둘 모두에 의해 흡수되어, 상응하는 물질은 확장되고, 상응하는 물질은 분말로, 예컨대, 조립질 분말로 분해된다. 수소 혼합 반응기 처리는Nd11.92Dy42.32Co38.39Cu5.34Fe2.03at.% 전구체가 분무화 공정 동안 축적된 포획 가스를 방출하게 할 수 있다. 일부 예에서, 수소 혼합 반응기는 공정이 완료될 때까지, 예컨대, 압력 변화가 더 이상 검출되지 않을 때까지, 처리 챔버 내로 수소를 일정하게 공급하면서 약 2 bar의 절대 압력하에 전구체 및 Nd2Fe14B 소결 블록을 처리할 수 있다. 이어서, GBE 시스템은 계내에서 분말을 580℃로 가열하여 복합 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.%/Nd-Fe-B 혼합물을 부분적으로 탈착시켜, 예컨대, 분말 입자체로부터 수소를 방출시킬 수 있다. 이어서, GBE 시스템은 복합 분말을 아르곤 대기 이송 박스로 이송하여 예컨대, 복합 분말을 GBE 시스템의 또 다른 컴포넌트로 이동시킬 수 있다.

일부 실시에서, GBE 시스템은 고에너지 밀링, 볼 밀링 또는 제트 밀링을 사용하여 복합 분말, 예컨대, Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 전구체 및 Nd-Fe-B 또는 Nd-Fe-Co-B를 추가로 처리할 수 있다. GBE 시스템은 분말이 균질 혼합물이고, 분말 크기가 2-4.5 ㎛가 될 때까지 복합 분말을 처리할 수 있다.

희토류 전이 원소 첨가제 물질은 Nd, Pr, Dy, Co, Cu, 및 Fe로부터의 하나 이상의 원소를 포함할 수 있다. 원소 첨가제 물질의 조합을 위한 범위에 관한 일부 예로는 Nd: [6.1717, 11.8917](at.%); Pr: [1.5495, 4.821](at.%); Dy: [0.2132, 5.3753](at.%); Co: [0, 4.0948](at.%); Cu: [0.0545, 0.2445](at.%); 및 Fe: [81.1749, 85.867](at.%)를 포함한다. 일부 실시에서, 희토류 전이 원소 첨가제 물질 중 희토류 원소 양에 대한 범위는 [13.236, 16.407](at.%) 또는 [28.82, 33.7](wt.%)일 수 있다. 일부 예에서, 희토류 전이 원소 첨가제 물질 처리 동안 소량의 O, C, 또는 그 둘 모두를 희토류 전이 원소 첨가제 물질에 첨가할 수 있다. 희토류 전이 원소 첨가제 물질의 범위(wt.%)는 Nd: [12.726, 24.85](wt.%); Pr: [3.1638, 9.677](wt.%); Dy: [0.506, 12.49](wt.%); Co: [0, 3.4963](wt.%); Cu: [0.0506, 0.2248](wt.%); 및 Fe: [63.6551, 70.009](wt.%)일 수 있다.

일부 예에서, GBE 시스템은 임의의 적절한 방법에 의해 기존의 구 Nd가 풍부한 결정립계 상을 희토류 전이 원소 첨가제 물질로 대체한다. 예를 들어, Nd가 풍부한 결정립계 상이 산화되고, 수소 처리 동안 H2와 반응하지 않을 때, GBE 시스템은 Nd2Fe14B 분말을 체질하여 Nd가 풍부한 결정립계 상을 제거할 수 있다. 일부 예에서, GBE 시스템은 Nd2Fe14B 분말을 체질하여 Nd가 풍부한 결정립계 상 입자를 포함하는, 1 ㎛ 미만의 나노미터 크기를 가지는 초미세 입자를 제거할 수 있다. 일부 실시에서, GBE 시스템은 Nd2Fe14B 소결 자석을 희토류 전이 원소 첨가제 물질로부터 별개로 단편화할 수 있고, 이로써, 첨가제 물질 중 일부는 체질 공정 동안 제거되지 않는다.

희토류 전이 원소 첨가제 물질은 자성체 조성물의 원소 분석, 및 미리 정의된 표적 제제를 달성하는 데 적합한 실험 및 외삽, 또는 임의의 다른 적합한 방법에 의해 결정된 공식에 관한 데이터베이스를 사용하여 선택될 수 있다. 예를 들어, 데이터베이스는 생성되는 소결 자석 생성물에 대한 원하는 특성을 달성하기 위한 자성체, 및 자성체에 첨가되는 희토류 전이 원소 첨가제 물질의 조성 특성을 나타내는 역사적 데이터를 포함할 수 있다.

일부 예에서, 시스템은 예컨대, 단계 (918)에서 생성된 소결 자석 생성물 중의 원소의 총량을 측정하는 데 하기 공식을 사용할 수 있다. 예를 들어, 소결 자석 생성물 중 Nd의 최종 값 f1은, w = [81, 99.9](at.%)이고, 1-w = [0.1, 19](at.%)이고, p1은 초기 합금 중 Nd의 양이고, a1은 원소 첨가제 물질 중의 Nd의 양일 때, f1 = w * p1 + (1-w) * a1일 수 있다. 소결 자석 생성물 중 Pr의 최종 값 f2는, a2가 원소 첨가제 물질 중의 Pr의 양일 때, f2 = (1-w) * a2일 수 있다. 소결 자석 생성물 중 Dy의 최종 값 f3은, a3이 원소 첨가제 물질 중의 Dy의 양일 때, f3 = (1-w) * a3일 수 있다. 소결 자석 생성물 중 Co의 최종 값 f4는, a4가 원소 첨가제 물질 중의 Co의 양일 때, f4 = (1-w) * a4일 수 있다. 소결 자석 생성물 중 Cu의 최종 값 f5는, a5가 원소 첨가제 물질 중의 Cu의 양일 때, f5 = (1-w) * a5일 수 있다. 소결 자석 생성물 중 Fe의 최종 값 f6은, p2가 초기 합금 중 Fe의 양이고, a6이 원소 첨가제 물질 중의 Fe의 양일 때, f6 = w * p2 + (1-w) * a6일 수 있다. 소결 자석 생성물 중 O의 최종 값 f7은, p4가 초기 합금 중 O의 양이고, 예컨대, 합금 처리 이후의 것이고, a7이 원소 첨가제 물질 중의 O의 양이고, E_O가 소결 자석 생성물 생성을 위해 조합된 합금 및 원소 첨가제 물질 처리 동안에 첨가되는 산소의 양일 때, f7 = w * p4 + (1-w) * a7 + E_O일 수 있다. 소결 자석 생성물 중 C의 최종 값 f8은, p5가 초기 합금 중 C의 양이고, 예컨대, 합금 처리 이후의 것이고, a8이 원소 첨가제 물질 중의 C의 양이고, E_C가 소결 자석 생성물 생성을 위해 조합된 합금 및 원소 첨가제 물질 처리 동안에 첨가되는 탄소의 양일 때, f8 = w * p5 + (1-w) * a8 + E_C일 수 있다. 소결 자석 생성물 중 B의 최종 값 f9는, p3이 초기 합금 중의 B의 양일 때, f9 = w * p3일 수 있다.

일부 예에서, Nd의 최종 값 f1은 [7.3635, 11.1038](at.%) 범위일 수 있다. Pr의 최종 값 f2는 [1.445, 3.6323](at.%) 범위일 수 있다. Dy의 최종 값 f3은 [0.199, 4.0535](at.%) 범위일 수 있다. 일부 실시에서, 희토류 전이 원소 첨가제 물질 중 희토류 원소의 총량은 [12.66, 15.03](at.%) 범위일 수 있다. Co의 최종 값 f4는 [0, 3.098](at.%) 범위일 수 있다. Cu의 최종 값 f5는 [0.0508, 0.1849](at.%) 범위일 수 있다. Fe의 최종 값 f6은 [76.3928, 80.0287](at.%) 범위일 수 있다. O의 최종 값 f7은 [0.09, 4.0](at.%) 범위일 수 있다. C의 최종 값 f8은 [0.01, 1.0](at.%) 범위일 수 있다. B의 최종 값 f9는 [5.7493, 6.4244](at.%) 범위일 수 있다.

일부 예에서, Nd의 최종 값 f1은 [16.125, 24.575](wt.%) 범위일 수 있다. Pr의 최종 값 f2는 [3.125, 7.75](wt.%) 범위일 수 있다. Dy의 최종 값 f3은 [0.5, 10](wt.%) 범위일 수 있다. 일부 실시에서, 희토류 전이 원소 첨가제 물질 중 희토류 원소의 총량은 [29, 33](wt.%) 범위일 수 있다. Co의 최종 값 f4는 [0, 2.8](wt.%) 범위일 수 있다. Cu의 최종 값 f5는 [0.05, 2.8](wt.%) 범위일 수 있다. Fe의 최종 값 f6은 [64.6705, 69.2205](wt.%) 범위일 수 있다. O의 최종 값 f7은 [0.01, 0.9](wt.%) 범위일 수 있다. C의 최종 값 f8은 [0.01, 0.5](wt.%) 범위일 수 있다. B의 최종 값 f9는 [0.95, 1.05](wt.%) 범위일 수 있다.

(912)에서, 본 공정은 적합한 수단에 의해 분말을 단편화하고, 균질하게 혼합한다. 일부 실시에서, 이는 제트 밀링에 의해 표적 입자 크기 약 1 내지 약 4 ㎛로 달성된다. 분말은 임의의 적절한 단편화 장치, 예컨대, 상기에서 더욱 상세하게 기술된 것을 사용하여 단편화, 균질화, 또는 그 둘 모두 수행될 수 있다. 일부 실시에서, 단계 (910) 및 (912)는 동시에 수행될 수 있다. 일부 실시에서, 희토류 전이 원소 첨가제 물질 소수의 분획을 배치에 첨가하여 수소화시키는 대신, (912)에서 희토류 물질을 별개로 수소화시키고, 혼합한다. 일부 예에서, 희토류 전이 원소 첨가제를 별개로 밀링하고, 자성체를 밀링한 후, 예컨대, (912) 이후에 첨가할 수 있고, 그 동안 자성체는 바람직하게는 고압, 예컨대, 60 bar를 이용하여 약 1 내지 약 50 ㎛ 범위의 분말을 형성하는 데 충분할 정도로 분할된다.

일부 실시에서, GBE 시스템은 예컨대, 수소 혼합 반응기 사용 후, 제트 밀링 시스템을 사용하여 복합 분말을 균질화하고, 형성하여, 그 결과로 분말 크기 2 내지 4.5 ㎛를 얻을 수 있다.

일부 실시에서, GBE 시스템은 Nd2Fe14B 분말과 함께 Nd11.92Dy42.32Co38.39Cu5.34Fe2.03at.% 분말을 균질화하여 벌크한 Nd-Fe-B 유형의 본체, 예컨대, 최종 소결 자석 내에서 균일한 분포의 신규한 결정립계 원소 농도를 수득한다. 일부 예에서, GBE 시스템은 균질화 및 균일한 분포를 이용하여 상이한 초기 소결 자석으로부터 더욱 균일한 최종 소결 자석을 제조할 수 있다.

일부 예에서, 균질화는 결정립 크기를 축소시킬 수 있고, 원 Nd-Fe-B 분말, 예컨대, 결정립을 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 분말과 함께, 또는 그 둘 모두를 에워쌀 수 있고, 예컨대, 그를 둘러쌀 수 있다. 일부 실시에서, 균질화는, GBE 시스템이 기계력, 예컨대, H2를 물질에 가하여 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.%의 조립질 분말 및 초기 Nd-Fe-B 소결 자석의 조립질 분말을 작은 입자, 예컨대, 크기가 약 0.5 ㎛ 내지 약 5 ㎛인 작은 입자로 이루어진 미세 분말로 그라인딩하는 것인 분쇄 단계를 포함할 수 있다. 기계력을 물질, 예컨대, Nd11.92Dy42.32Co38.39Cu5.34Fe2.03at.% 및 Nd-Fe-B 소결 자석에 가하면, 상기 물질로부터 입자가 생성될 수 있고, 입자 표면적은 증가될 수 있다. 일부 예에서, 균질화는 Nd2Fe14B 입자 내에 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 입자를 무작위로 분포시킬 수 있다. 일부 예에서, GBE 시스템은 스파이럴 믹서, V 블렌더 또는 트윈 원통형(twin-shell) V 블렌더를 비롯한 기계식 혼합 장치, 제트 밀링, 볼 밀링, 고에너지 밀링 또는 기계 화학 장치, 예컨대, 수소 혼합 반응기를 사용하여 Nd2Fe14B 분말 내에서 Nd11.92Dy42.32Co38.39Cu5.34Fe2.03at.% 분말의 분포를 균질화시킬 수 있다.

(914)에서, 본 공정은 예컨대, 약 1 mm인, 더 큰 입자를 단편화된 물질로부터 체질한다. 예를 들어, GBE 시스템은 더 큰 입자, 예컨대, 약 500 ㎛ 내지 약 2 mm인 입자를 미세 분말로부터 체질로 제거함으로써 분말 산화된 분획을 처리한다. 회수된 희토류 자석 물질의 주요 분획에 비하여 옥시드는 경질이고, 이는 산화된 입자가 더 작은 부분으로 단편화되는 것을 막기 때문에, 상기 절차는 산화된 분획을 제거하는 데 효과적이다. 예를 들어, 수소화, 밀링, 제트 밀링, 크러싱, 또는 또 다른 적절한 방법은 옥시드를 파괴시키는 데 덜 적절할 수 있고, 이로써, 그의 크기 분포는 더 큰 상태로 유지되고, 체질에 의해서 미세 분말 중의 그를 제거하거나, 또는 그의 비율을 감소시킬 수 있다.

(916)에서, 본 공정은 프레스를 충전시키고, 상기 프레스에서 자기장을 확립하여 미세 분말을 압착시키고, 정렬하여 압분 성형체를 형성하고, (918)에서, 본 공정은 압분 성형체를 소결시키고, 열 처리하여 최종 소결 자석 생성물을 형성한다. 예를 들어, GBE 시스템은 주조 합금 박편 중 초기에 생성된 2:14:1 상 결정립 사이에 결정립계 중 희토류 전이 원소 첨가제 물질을 포함하는 압분 성형체를 생성한다. 희토류 전이 원소 첨가제 물질은 2:14:1 상 결정립 사이에 균질하게 분포된다. 최종 소결 자석 생성물은 예컨대, 7.5 내지 7.6 g/㎤인, 고밀도의 복합체일 수 있다.

희토류 전이 원소 첨가제 물질은 예컨대, 실질적으로 Nd11.92Dy42.32Co38.39Cu5.34Fe2.03at.%인, 신규한 결정립계 상을 형성할 수 있다. 일부 실시에서, 신규한 결정립계 상은 실질적으로 이전에 초기 소결 자석에 포함되었던 초기 결정립계 상을 대체한다. 예를 들어, Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 결정립계 상은 실질적으로 기존의 구 Nd가 풍부한 결정립계 상을 대체한다. 신규한 결정립계 상은 부피 분율이 증가함에 따라 증가하는 결정립계 응집도를 가질 수 있고, 최종 소결 자석 생성물 내의 역전된 핵 생성 측의 형성 및 성장을 위한 핵 생성 자리로서 작용할 수 있다. 일부 예에서, 신규한 결정립계 상은 최종 소결 자석의 개별 결정립 상의 표면 결함 가능성을 억제시킬 수 있다.

일부 실시에서, GBE 공정은 합금으로부터 Nd가 풍부한 상을 제거하기 이전에, 분말 블렌딩 및 수소 혼합 반응기를 사용하여 Nd2Fe14B 합금 및 Nd11.92Dy42.32Co38.39Cu5.34Fe2.03at.%로 이루어진 복합 혼합물을 제조할 수 있다. GBE 공정은 희토류 전이 원소 첨가제 물질로서, 예컨대, Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.%를 사용하여, 신규한 결정립계 상의 부피 분율이 10 vol.%에서 90 vol.%로 증가함에 따라, 밀도 향상을 보이는 신규한 결정립계 상을 포함하는 최종 소결 자석을 생성할 수 있다. 일부 예에서, 희토류 전이 원소 첨가제 물질은 소결 공정의 효율을 증가시키고, 최종 소결 자석에 대한 기계적 특성을 더욱 우수하게 만듦으로써, 또는 그 둘 모두를 수행함으로써 예컨대, 10 내지 30 vol.% 및 50 내지 90 vol.%의 결정립계 상 범위로 소결 보조제로서 작용할 수 있다. 일부 예에서, GBE 시스템이 GBE 공정을 사용하여 신규한 결정립계 상을 최종 소결 자석에 첨가할 때, 최종 소결 자석의 내식성은 향상된다.

예를 들어, 도 11은 GBE 최종 자석의 내식성을 다른 Nd-Fe-B 자석, 예컨대, 폐 소결된 Nd-Fe-B 자석의 내식성과 비교하는 그래프를 보여주는 것이다. 예를 들어, 도 11은 하기 소결 자석, (a) 1at.%의 Nd/Pr 첨가물을 포함하는 최종 GBE Nd-Dy-Fe-Co0.78-B 자석, (b) Nd-Dy-Fe-Co0 .9-B 자석, (c) Nd-Dy-Fe-Co0 .7-B 자석, (d) Nd-Dy-Fe-Co0.5-B 자석, 및 (f) Nd-Fe-B 종래 자석의 표면적 1 ㎠당의 중량 손실량 (mg)을 보여주는 것이다. 자석을 자석의 Co 농도에 의존하여, 노출 시간을 20일로 하여 IEC 68-2-66과 유사한 수증기 중 130℃ 및 2.7 bar에서 초가속 스트레스 시험을 사용하여 테스트하였다.

GBE 시스템은 신규한 첨가제 물질을 폐 Nd-Fe-B 분말에 첨가하여 자성 성능, 미세구조, 및 밀도가 복원된 GBE 최종 자석을 생성한다. 신규한 첨가제 물질은 예컨대, Nd 및 Pr 또는 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.%, 또는 2가지 추가 물질을 포함하는 Nd, 또는 2가지 추가 물질을 포함하는 Pr일 수 있다. 추가 물질은 Fe, Co, Cu, Dy, Nd, 또는 Pr로부터 선택될 수 있다. GBE 최종 자석은 테스트되는 다른 자석과 비교하였을 때, 향상된 내식성을 가진다. 본 실시예에서, 내식성은 10 vol.%의 새로 개질된 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 결정립계 상을 포함하여 기존의 구 Nd가 풍부한 결정립계 상을 대체함에 따라 증가하기 시작한다.

일부 실시에서, 초기 소결 자석, 예컨대, 폐 Nd-Fe-B 소결된 물질 또는 신규한 소결 자석의 출발 조성은 5.585 wt.%의 Pr, 23.615 wt.%의 Nd, 0.4 wt.%의 Dy, 0.79 wt.%의 Co, 0.1 wt.%의 Cu, 0.98 wt.%의 B, 0.0704 wt.%의 C, 0.059 wt.%의 O, 및 68.4006 wt.%의 Fe를 포함할 수 있다. 최종 소결 자석의 최종 조성은 5.22 wt.%의 Pr, 22.88 wt.%의 Nd, 0.93 wt.%의 Dy, 1 wt.%의 Co, 0.12 wt.%의 Cu, 1 wt.%의 B, 0.13 wt.%의 C, 0.12 wt.%의 O, 및 68.6 wt.%의 Fe를 포함할 수 있다.

일부 실시에서, GBE 시스템은 적절한 결정립계 공학 방법을 디자인할 수 있다. 예를 들어, GBE 시스템은 비정돈 또는 정돈된 결정립계의 평형도에 관한 국제적인 추세를 사용하여 결정립계 편석 조작에 의해 전반적인 결정립 크기를 축소시킬 수 있고, 이로써, 결정립계 에너지 및 결정립계 이동성을 감소시킬 수 있다. 일부 예에서, GBE 시스템은 가능한 결정립계 편석에 관한 출발 정보 및 결정립 성장 억제에 관한 미세구조 정보로서, 결정립 내부 사이에 있는 신규한 결정립계 Nd11.92Dy42.32Co38.39Cu5.34Fe2.03at.% 및 인접해 있는 Nd2Fe14B 결정립계, 또는 그 둘 모두의 부피 분율의 전체 첨가물의 정량화 또는 편석의 결정학적 및 원소 분석을 필요로 할 수 있다. 일부 실시에서, 결정립계 공학을 통해 최종 자성체를 통해, 예컨대, 결정립계 전반에 걸쳐 균질하게 분포된 Nd11 . 92Dy42 . 32Co38 . 39Cu5 . 34Fe2 . 03at.% 전구체 분말을 얻을 수 있다.

일부 실시에서, GBE 시스템은 또 다른 유형의 자석의 결정립계를 개질시키기 위해 공정 (900), 공정 (900)의 단계 중 일부, 또는 또 다른 적절한 방법을 사용할 수 있다. 예를 들어, GBE 시스템은 Nd2(FeCo)14B 소결 자석 또는 Sm2Co17 소결 자석의 결정립계를 개질시킬 수 있다. 일부 예에서, Sm2Co17 소결 자석의 결정립계를 개질시킬 때, GBE 시스템은 Sm, Co, Zr, Fe, 또는 Cu 중 하나 이상의 것의 조합을 첨가할 수 있다.

실시예

2

GBE 기술을 통해 생성된 자석은 향상된 온도 성능을 가진다. 예를 들어, GBE 기술을 통해 생성된 자석은 향상된 열 안정성 및 향상된 자성 특성을 가진다. 재활용 자석, 예컨대, 수명 만료 제품으로부터의 Nd-Fe-B 재활용물은 처리되어 재활용 Nd-Fe-B 자석을 생성하는 유입 물질, 예컨대, 버진 자석과 비교하였을 때, 향상된 열 안정성을 가진다. 유입 버진, 대부분의 버진, Nd-Fe-B 자성체로부터 제조되고, GBE 기술을 통해 처리된 자석은 다른 공정을 통해 제조된 자석과 비교하였을 때, 향상된 열 안정성을 가질 수 있다.

하기 표 5에는 2종의 출발 자석, 출발 자석 1 및 출발 자석 2의, 및 상기 출발 자석으로부터 제조된 2종의 최종 자석, 최종 자석 1 및 최종 자석 3의 ICP 조성이 제시되어 있다. 최종 자석 1은 GBE 기술을 사용하여 첨가된 첨가제 물질 중 0.5at.%의 첨가물을 포함하고, 최종 자석 2 및 3은 각각 GBE 기술을 사용하여 첨가된 첨가제 물질 중 2at.% 및 3at.%의 첨가물을 포함한다.

출발 자석 1은 2at.% 첨가물을 포함하는 최종 자석 2, 및 3at.% 첨가물을 포함하는 최종 자석 3에 대한 출발 자성체로서 사용되었다. 출발 자석 2는 최종 자석 1에 대한 출발 자성체로서 사용되었다. 출발 자석 1 및 2는 버진 자성체로부터 제조된 것이고, 즉, 재활용 자석이 아니었다.

유체 투과성 측정기를 사용하여, 즉, 20 내지 200℃에서의 출발 자석 및 최종 자석의 열 안정성을 측정하는 검사를 수행하였다. 각 자석의 형상은 원통형이었고, 길이 대 직경비 L/D는 0.9 cm/1 cm = 0.9이고, 예컨대, 각 자석에 대한 길이 대 직경비 L/D는 동일하다. 각각의 자석을 유체 투과성 측정기 내에 배치하고, 실온에서 각 자석의 잔류 자기 및 보자력을 측정함으로써 검사를 진행한다. 온도를 승온시키고, 각 자석의 잔류 자기 및 보자력을 다시 측정하기 전에는 15분 동안 각 단계에서 상기 온도로 유지시켜 줌으로써 계속해서 검사를 수행하였다.

출발 자석 1 및 출발 자석 2는 자기 소거 변곡점, 예컨대, 잔류 자기가 갑자기 0으로 하락하는 점을 80℃ 초과의 온도에서는 거의 가지지 않았다. 최종 자석 1은 120℃에서 자기 소거 변곡점을 가졌다. 최종 자석 3은 200℃ 초과의 온도에서 자기 소거 변곡점을 가졌다. 이러한 결과는 최종 자석 1 및 최종 자석 3, 둘 모두가 출발 물질 1 및 2, 둘 모두보다 열적으로 더욱 안정적이고, 최종 자석 3이 테스트된 4가지 자석 중에서 열적으로 가장 안정적이라는 것을 시사한다.

온도에 대하여 플롯팅된 가역적 손실 계수 α 및 β는 자석이 특정 온도에서 작동할 때, 잔류 자기 및 보자력의 가역적 손실을 나타낸다. 예를 들어, 하기 표 6에는 온도 범위 및 출발 자석 1 및 최종 자석 3에 대한 가역적 손실 α 및 보자력 가역적 손실 β가 요약되어 있다.

자석에 대한 자속 φ가 이 해당 온도가 유지되면서 5% 이하만큼 감소하고, 냉각 동안 가역적인 상태 그대로 유지되는 온도가 T5%로 정의된다. 본 자석에 대한 상기 온도를 측정하기 위해, 자석을 2시간 동안 20 내지 200℃ 범위의 다양한 온도에서 유지시킨 후, 자석에 대한 자속 판독값을 얻었다. 최종 자석 2 및 최종 자석 3을 테스트하였을 때, 두 자속 모두, 자속이 5% 이하만큼 감소한 최대 온도 T5%는 200℃였다.

도 12a-b는 출발 자석 및 최종 자석에 대한 잔류 자기 가역적 손실 α를 보여주는 것이다. 예를 들어, 도 12a는 출발 자석 1, 최종 자석 2, 및 최종 자석 3에 대한 잔류 자기 가역적 손실 α를 보여주는 것이다. 예를 들어, 최종 자석 3은 각 온도 범위에서 더욱 우수한 α를 보였으며, 여기서, 출발 자석 1과 비교하였을 때, 80℃에서 84% 내지 200℃에서 25% 범위로 향상된 것으로 나타났다. 최종 자석 2는 출발 자석 1과 비교하였을 때, 각 온도 범위에서 향상된 α를 보였다. 도 12b는 출발 자석 2 및 최종 자석 1에 대한 잔류 자기 가역적 손실 α를 보여주는 것이다. 최종 자석 1은 출발 자석 2와 비교하였을 때, 각 온도 범위에서 더욱 우수한 α를 보였다.

도 13a-b는 출발 자석 및 최종 자석에 대한 보자력 가역적 손실 β를 보여주는 것이다. 최종 자석 1은 온도가 증가함에 따라 감소한다. 예를 들어, 온도가 증가함에 따라, 보자력 손실은 포화 상태가 된다.

예를 들어, 도 13a는 출발 자석 1, 최종 자석 2, 및 최종 자석 3에 대한 보자력 가역적 손실 β를 보여주는 것이다. 도 13b는 출발 자석 2 및 최종 자석 1에 대한 보자력 가역적 손실 β를 보여주는 것이다. 재활용 최종 자석 2 및 3은 출발 자석과 비교하였을 때, 각 온도에서 향상된 β 값을 보였다. 예를 들어, 최종 자석 3은 각 온도 범위에서 더욱 우수한 β를 보였으며, 여기서, 출발 자석 1과 비교하였을 때, 80℃에서 26% 내지 200℃에서 6% 범위로 향상된 것으로 나타났다.

최종 자석 1, 최종 자석 2, 및 최종 자석 3의 보자력(iHc) 값은 전반적으로 향상된 것으로 보인다. 예를 들어, 각 출발 자석과 비교하였을 때, 전체 온도 범위에 걸친 최종 자석 1, 2, 및 3 각각의 평균 보자력(iHc) 향상 수준은 16%, 70% 및 128%이다.

하기 표 7은 버진 물질 및 재활용 Nd-Fe-B 자석으로부터 제조된 Nd-Fe-B 자석에 대한 가역적 계수 α 및 β를 보여주는 것이다. 버진 물질로부터 제조된 자석과 비교하였을 때, 재활용 자석은 향상된 α 및 β를 보인다. 구체적으로, 재활용 자석은 80℃에서, 버진 물질로부터 제조된 자석보다 10배 더 우수한 잔류 자기 가역적 손실 α를 보인다. 140℃에서 재활용 자석은 버진 물질로부터 제조된 자석의 잔류 자기 가역적 손실 α보다 2배인 잔류 자기 가역적 손실 α를 보인다.

일부 실시에서, GBE 공정을 사용하여 더 많은 원소 첨가물을 자성체에 첨가할수록, 출발 자성체와 비교하였을 때, 생성된 최종 생성물은 열적으로 더욱더 안정화된다. 일부 예에서, 출발 물질 또는 다른 공정을 사용하여 생성된 자성체와 비교하였을 때, GBE 공정을 통해 향상된 온도 안정성 및 보자력을 얻을 수 있다.

실시예 3

일부 예에서, 폐 자석은 GBE 기술을 사용하여 처리될 수 있다. 예를 들어, GBE 시스템은 예컨대, 단계 (902)에서부터 단계 (908)까지를 이용하여 자석을 생성할 수 있고, 이는 폐 자석을 생성하는 것을 포함한다. 일부 예에서, 폐 자석은 또 다른 공정을 사용하여 생성될 수 있거나, 또는 또 다른 시스템으로부터 GBE 시스템에 의해 받을 수 있다.

GBE 시스템은 상기 기술된 단계 (910)부터 단계 (918)까지를 이용하여 폐 자석을 처리한다. 일부 실시에서, 폐 자석 및 재활용 자석은 하기 표 8에 제시된 것과 유사한 특성을 가질 수 있다. 상기 기술된 바와 같이, 첨가제 물질에 포함된 원소의 정량 및 유형은 상이한 각 폐 자석에 대해 조정될 수 있고, 이로써, 같은 특성은 가진 최종 자석을 얻을 수 있다. 일부 예에서, 각 폐 자석으로부터 형성된 입자에 1at.%의 Nd/Pr을 첨가하였다.

최종 자석의 잔류 자기(Br)는 1.25 T일 수 있다. 최종 자석의 보자력(iHc)은 1,710 kA/m일 수 있다. 최종 자석의 에너지곱(BH최대)은 303 kJ/㎥일 수 있다. 최종 자석 생성물의 밀도는 7.55 g/㎤일 수 있다.

도 14는 예컨대, 1at.% Nd/Pr 혼합물 첨가물과 함께 혼합 등급의 폐 자석으로부터 제조된, 실시예 2에 기술된 최종 자석의 예시적인 특성에 관한 그래프를 보여주는 것이다. 예를 들어, 최종 자석은 기존의 구 Nd가 풍부한 결정립계 상을 대체한 Nd/Pr 결정립계 상을 포함할 수 있다.

도 15는 예컨대, GBE 공정을 사용하여 처리된, 폐 소결 자석 및 재활용 자석의 자성 특성에 관한 일부 예를 보여주는 것이다. 예를 들어, 폐 소결 자석이 상이한 원소 조성을 가진 소비재로부터 다중의 폐 소결 자석을 수집하였고, 예컨대, 폐 소결 자석의 ICP 분석에 대해 표 8을 참조할 수 있다.

본 실시예에서, 보자력은 자석, 예컨대, 폐 소결 자석 및 재활용 자석, 둘 모두에서 개별 결정립의 표면 결함의 소위 역 도메인이라는 것의 핵 생성에 의해 제어된다. GBE 시스템은 예컨대, 처리 후에는 Nd-Fe-B 상 결정립을 둘러싸는 Nd/Pr 첨가제 물질을 사용하여 신규한 결정립계 상을 첨가함으로써 상기 결함 형성을 억제시킬 수 있고, 표면 결함, 예컨대, 균열, 범프, 피트 등의 발생을 최소화시킬 수 있다.