JP2012081663A - 透明導電基材及びタッチパネル - Google Patents

透明導電基材及びタッチパネル Download PDFInfo

- Publication number

- JP2012081663A JP2012081663A JP2010230084A JP2010230084A JP2012081663A JP 2012081663 A JP2012081663 A JP 2012081663A JP 2010230084 A JP2010230084 A JP 2010230084A JP 2010230084 A JP2010230084 A JP 2010230084A JP 2012081663 A JP2012081663 A JP 2012081663A

- Authority

- JP

- Japan

- Prior art keywords

- transparent conductive

- transparent

- oxide

- compound

- conductive layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Laminated Bodies (AREA)

- Position Input By Displaying (AREA)

- Non-Insulated Conductors (AREA)

Abstract

【課題】塗布法によるパターン透明導電層を有する透明導電基材におけるパターン透明導電層部分と、その開口部との相違を抑制した見栄えの良好な透明導電基材と、タッチパネルを提供する。

【解決手段】

透明基板上に塗布法で順次形成したパターン透明導電層、透明誘電体層の上に、透明樹脂層を備える透明導電基材であって、透明基板の屈折率1.46〜1.60、パターン透明導電層は有機金属化合物Aが主成分の塗布液を加熱処理し、有機金属化合物Aから得た導電性酸化物の微粒子層で、屈折率1.60〜1.75、膜厚100〜200nm、透明誘電体層は有機金属化合物Bが主成分の塗布液を加熱処理し、有機金属化合物Bから得た誘電性酸化物の微粒子層で、パターン透明導電層より屈折率が小さく、1.57〜1.65、膜厚50〜85nm、透明樹脂層が透明誘電体層よりも小さい屈折率で、1.48〜1.59、膜厚5〜500μmである透明導電基材。

【選択図】図9

【解決手段】

透明基板上に塗布法で順次形成したパターン透明導電層、透明誘電体層の上に、透明樹脂層を備える透明導電基材であって、透明基板の屈折率1.46〜1.60、パターン透明導電層は有機金属化合物Aが主成分の塗布液を加熱処理し、有機金属化合物Aから得た導電性酸化物の微粒子層で、屈折率1.60〜1.75、膜厚100〜200nm、透明誘電体層は有機金属化合物Bが主成分の塗布液を加熱処理し、有機金属化合物Bから得た誘電性酸化物の微粒子層で、パターン透明導電層より屈折率が小さく、1.57〜1.65、膜厚50〜85nm、透明樹脂層が透明誘電体層よりも小さい屈折率で、1.48〜1.59、膜厚5〜500μmである透明導電基材。

【選択図】図9

Description

本発明は、透明導電基材と、これを用いたタッチパネルに関するものである。

近年、液晶パネル等の表示画像に指やペンなどを用いて接触操作して、その接触位置を入力するタッチパネルが広く用いられている。

なかでも静電容量式タッチパネルは、マルチ入力(2点以上の同時位置入力)が可能という特徴を有しているため、従来の抵抗式タッチパネルに比べ、高機能タッチパネルとして普及が加速しつつある。この静電容量式タッチパネルは、指で触れた位置の静電容量変化を検出する方式であり、通常は、ガラス等の透明基板上にマトリックス状の透明導電層からなる第1パターン透明電極と第2パターン透明電極を設けた構造を有している。

なかでも静電容量式タッチパネルは、マルチ入力(2点以上の同時位置入力)が可能という特徴を有しているため、従来の抵抗式タッチパネルに比べ、高機能タッチパネルとして普及が加速しつつある。この静電容量式タッチパネルは、指で触れた位置の静電容量変化を検出する方式であり、通常は、ガラス等の透明基板上にマトリックス状の透明導電層からなる第1パターン透明電極と第2パターン透明電極を設けた構造を有している。

この透明導電層の形成材料としては、従来から導電性酸化物である錫ドープ酸化インジウム(Indium Tin Oxide、以下、「ITO」と表記する場合がある)が使用されており、そのITOからなる透明導電層(ITO層と称す)の製造方法としては、真空蒸着法、スパッタリング法、化学蒸着法等の蒸着法(気相法)が広く適用されている。

ところで、静電容量式タッチパネルにおいて、蒸着法(気相法)で形成されたマトリックス状のパターン透明導電層(ITO電極)を、操作面側から見るとパターン透明導電層(ITO電極)が形成されている部分とそうでない部分が存在している。このため、パターン透明導電層(ITO電極)が形成された部分と、そうでない部分では、透明基板よりも屈折率の高いパターン透明導電層(ITO電極)に起因して、反射プロファイルや透過プロファイルに差が生じ、パターン透明導電層(ITO電極)が容易に視認されて、タッチパネルとしての商品価値を低下させるという問題があった。

ところで、静電容量式タッチパネルにおいて、蒸着法(気相法)で形成されたマトリックス状のパターン透明導電層(ITO電極)を、操作面側から見るとパターン透明導電層(ITO電極)が形成されている部分とそうでない部分が存在している。このため、パターン透明導電層(ITO電極)が形成された部分と、そうでない部分では、透明基板よりも屈折率の高いパターン透明導電層(ITO電極)に起因して、反射プロファイルや透過プロファイルに差が生じ、パターン透明導電層(ITO電極)が容易に視認されて、タッチパネルとしての商品価値を低下させるという問題があった。

そこで、この問題(パターン透明導電層の不可視化問題)を解決する方法として、蒸着法(気相法)で形成されたパターン透明導電層(ITO電極)と透明基板の間に、屈折率が透明導電層や透明基板と異なる少なくとも1層以上からなる下地層を形成して、パターン透明導電層(ITO電極)を視認しにくくする方法(特許文献1、2参照)、あるいは、透明基板、及びその透明基板上に形成されたパターン透明導電層(ITO電極)の上に、透明導電層と屈折率が同等の高屈折率のオーバーコート層を形成して、パターン透明導電層(ITO電極)を視認しにくくする方法(特許文献3参照)が既に提案されている。

しかしながら、蒸着法(気相法)で透明導電層(ITO層)を形成した場合には、透明性と導電性に優れた均一な透明導電層(ITO層)を基板上に形成することができるという特長がある一方で、これに使用する膜形成装置は真空容器をベースとするため非常に高価であり、また基板成膜毎に製造装置内の成分ガス圧を精密に制御しなければならず、更には、電極を構成するパターン透明導電層を得るために、フォトエッチング工程(フォトレジストの露光・現像、酸エッチング、レジスト剥離)を必要とするため、製造コストと量産性に問題があった。

一方、蒸着法(気相法)による透明導電層(ITO層)の問題を解決する製造方法として、インジウム化合物と錫化合物を溶剤に溶解させた透明導電層形成用塗布液を用いて、基板上に塗布する方法(以下、「塗布法」または「ウェットコーティング法」と表記する場合がある)が検討されてきた。

この基板上に塗布する方法では、透明導電層形成用塗布液の基板上へのパターン塗布、乾燥、焼成という簡素な製造工程でパターン透明導電層(ITO層)を形成するもので、その塗布液の基板上への塗布法には、インクジェット印刷法、スクリーン印刷法、グラビア印刷法、オフセット印刷法、フレキソ印刷法、ディスペンサ印刷法、スリットコート法、ダイコート法、スプレーコート法等が知られている。

この基板上に塗布する方法では、透明導電層形成用塗布液の基板上へのパターン塗布、乾燥、焼成という簡素な製造工程でパターン透明導電層(ITO層)を形成するもので、その塗布液の基板上への塗布法には、インクジェット印刷法、スクリーン印刷法、グラビア印刷法、オフセット印刷法、フレキソ印刷法、ディスペンサ印刷法、スリットコート法、ダイコート法、スプレーコート法等が知られている。

このような塗布法に用いられる塗布液として、インジウム化合物及び錫化合物を含む塗布液が、従来種々開発されており、例えば、アセチルアセトンを配位した有機インジウム錯体と錫錯体からなる有機化合物混合溶液(特許文献4、特許文献5、特許文献6参照)が開示されている。

また、アセチルアセトンインジウム(正式名称:トリス(アセチルアセトナト)インジウム:In(C5H7O2)3)、アセチルアセトン錫(正式名称:ジ−n−ブトキシドビス(2,4−ペンタンジオナト)錫:[Sn(C4H9)2(C5H7O2)2])、ヒドロキシプロピルセルロース、アルキルフェノール及び/またはアルケニルフェノールと二塩基酸エステル及び/または酢酸ベンジルを含有する透明導電層形成用塗布液(特許文献7参照)が開示されており、この塗布液では、アセチルアセトンインジウム、アセチルアセトン錫の混合溶液にヒドロキシプロピルセルロースを含有させることによって塗布液の基板に対する濡れ性を改善すると同時に、粘性剤であるヒドロキシプロピルセルロースの含有量によって塗布液の粘度を調整し、スピンコート、スプレーコート、ディップコート、スクリーン印刷、ワイヤーバーコート等の各種塗布法が可能であり、パターン塗布により極めて簡便にパターン透明導電層(ITO層)を得ることができる。

しかしながら、上述の透明導電層形成用塗布液を用いて得られた透明導電層(ITO層)を、そのまま静電容量式タッチパネルのマトリックス状のパターン透明導電層(ITO電極)に適用した場合には、蒸着法(気相法)で形成されたパターン透明導電層(ITO電極)と同様に、パターン透明導電層(ITO電極)が容易に視認されるという問題があった。

そこで、前述のアセチルアセトンインジウムとアセチルアセトン錫を含有する透明導電層形成用塗布液に、低屈折率透明微粒子を配合することによって、透明導電層の屈折率を低下させ、透明導電層の反射率を基板の反射率と同程度としてパターンの見えにくい低屈折率のパターン透明導電層を塗布法で得る方法も提案されている(特許文献8参照)。

しかしながら、塗布法で得られる低屈折率のパターン透明導電層を、静電容量式タッチパネルのマトリックス状のパターン透明導電層(ITO電極)に適用した場合において、パターン透明導電層(ITO電極)が全く視認できない程の完全な不可視化を達成するためには、透明導電層形成用塗布液に低屈折率透明微粒子(例えばシリカ微粒子)を多量に配合してパターン透明導電層の屈折率を大幅に低下させる必要があり、その場合、透明導電層の抵抗値が悪化するため、必ずしも好ましいとは言えなかった。

従って、透明導電層形成用塗布液を用いたパターン塗布により、簡便にパターン透明導電層を形成できると同時に、パターン透明導電層の導電性に優れ、かつ、パターンが視認できない透明導電基材が要望されていた。

従って、透明導電層形成用塗布液を用いたパターン塗布により、簡便にパターン透明導電層を形成できると同時に、パターン透明導電層の導電性に優れ、かつ、パターンが視認できない透明導電基材が要望されていた。

本発明は、このような状況に鑑み、塗布法で形成されたパターン透明導電層を有する透明導電基材において、パターン透明導電層部分とパターン透明導電層の開口部との相違が抑制され、見栄えが良好で、かつ導電性に優れる透明導電基材と、これを用いたタッチパネルを提供することを目的とする。

このような課題に対し、発明者らは、透明導電層形成用塗布液を透明基板上にパターン塗布、乾燥、加熱処理して得られる透明基板上に形成されたパターン透明導電層について鋭意研究を重ねた結果、屈折率と膜厚が所定の範囲内に制御されたパターン透明導電層上に、そのパターン透明導電層よりも屈折率が小さく、且つ屈折率と膜厚が所定の範囲内に制御された透明誘電体層、更にその透明誘電体層上に、その透明誘電体層よりも屈折率が小さくかつ、屈折率と膜厚が所定の範囲内に制御された透明樹脂層を、順次形成すると、パターン透明導電層部分とパターン透明導電層の開口部の反射プロファイルの差異を極めて小さくすることが可能となり、パターン透明導電層(ITO電極)が全く視認できない透明導電基材が得られることを見出したものである。

更に、発明者らは、この透明導電基材を用いると極めて見栄えの良い静電容量式タッチパネルが得られることも見出し、本発明の完成に至ったものである。

更に、発明者らは、この透明導電基材を用いると極めて見栄えの良い静電容量式タッチパネルが得られることも見出し、本発明の完成に至ったものである。

すなわち、本発明の第1の発明は、透明基板上に、塗布法で順次形成されたパターン透明導電層、透明誘電体層を有する無機積層基板の透明誘電体層上に、更に透明樹脂層を備える透明導電基材であって、その透明基板の屈折率が1.46〜1.60、パターン透明導電層は、有機金属化合物Aを主成分として含有する透明導電層形成用塗布液をパターン塗布、乾燥、加熱処理して、その有機金属化合物Aを燃焼または熱分解、あるいは燃焼および熱分解させて得られた導電性酸化物を主成分とするパターン導電性酸化物微粒子層で、その屈折率が1.60〜1.75、膜厚が100〜200nmであり、透明誘電体層は、有機金属化合物Bを主成分として含有する透明誘電体層形成用塗布液を塗布、乾燥、加熱処理して、その有機金属化合物Bを燃焼または熱分解、あるいは燃焼および熱分解させて得られた誘電性酸化物を主成分とする誘電性酸化物微粒子層で、その屈折率がパターン透明導電層の屈折率よりも小さく、その屈折率が1.57〜1.65、膜厚が50〜85nmであり、透明樹脂層は、その屈折率が透明誘電体層の屈折率よりも小さく、その屈折率は1.48〜1.59、膜厚が5〜500μmであることを特徴とする透明導電基材である。

本発明の第2の発明は、第1の発明における透明樹脂層上に、更に第2の透明基板が設置され、その第2の透明基板の屈折率は1.46〜1.60、その透明樹脂層が透明接着剤層として、第2の透明基板と透明誘電体層とを接着していることを特徴とする透明導電基材である。

本発明の第3の発明は、第1の発明における透明樹脂層上に更に第2の無機積層基板が設置され、その第2の無機積層基板は、第2の透明基板上に塗布法で順次形成された第2のパターン透明導電層、第2の透明誘電体層を有し、この第2のパターン透明導電層は、有機金属化合物Aを主成分として含有する透明導電層形成用塗布液をパターン塗布、乾燥、加熱処理し、その有機金属化合物Aを燃焼または熱分解、あるいは燃焼および熱分解させて得られた導電性酸化物を主成分とするパターン導電性酸化物微粒子層で、且つ屈折率が1.60〜1.75、その膜厚が100〜200nm、第2の透明誘電体層は、有機金属化合物Bを主成分として含有する透明誘電体層形成用塗布液を塗布、乾燥、加熱処理し、有機金属化合物Bを燃焼または熱分解、あるいは燃焼および熱分解させて得られた誘電性酸化物を主成分とする誘電性酸化物微粒子層で、且つ屈折率がパターン透明導電層の屈折率よりも小さく、その屈折率が1.57〜1.65、その膜厚が50〜85nmであり、透明樹脂層は、その屈折率が透明誘電体層及び第2の透明誘電体層のいずれの屈折率よりも小さく、且つ1.48〜1.59の屈折率を有して、その膜厚が5〜500μmであって、透明接着剤層として、第2の無機積層基板の第2の透明誘電体層と第1の透明誘電体層と接着していることを特徴とする透明導電基材である。

本発明の第4の発明は、第1から第3の発明における有機金属化合物Aが、有機インジウム化合物、有機錫化合物、有機亜鉛化合物のいずれか一つ以上からなり、前記導電性酸化物が、酸化インジウム、酸化錫、酸化亜鉛のいずれか一つ以上であることを特徴とする透明導電基材である。

本発明の第5の発明は、第1から第3の発明における有機金属化合物Bが、有機アルミニウム化合物、有機ケイ素化合物、有機チタン化合物、有機ガリウム化合物、有機ゲルマニウム化合物、有機イットリウム化合物、有機ジルコニウム化合物、有機ニオブ化合物、有機モリブデン化合物、有機ハフニウム化合物、有機タンタル化合物、有機セリウム化合物のいずれか一つ以上からなり、前記誘電性酸化物が、酸化アルミニウム、二酸化ケイ素、酸化チタン、酸化ガリウム、酸化ゲルマニウム、酸化イットリウム、酸化ジルコニウム、酸化ニオブ、酸化モリブデン、酸化ハフニウム、酸化タンタル、酸化セリウムのいずれか一つ以上であることを特徴とする透明導電基材である。

本発明の第6の発明は、第1から第3の発明おける加熱処理が、露点温度−10℃以下の酸素含有雰囲気下で行い、少なくとも前記有機金属化合物Aの無機化が起こる温度または有機金属化合物Bの無機化が起こる温度以上まで昇温する加熱処理であることを特徴とする透明導電基材である。

本発明の第7の発明は、第6の発明における加熱処理に続いて、中性雰囲気または還元性雰囲気下で加熱処理することを特徴とする透明導電基材である。

本発明の第8の発明は、第7の発明における中性雰囲気が、窒素ガス、不活性ガスのいずれか一種以上、還元性雰囲気が、水素ガス若しくは前記中性雰囲気に水素ガス或いは有機溶剤蒸気の少なくとも一種以上が含まれた雰囲気であることを特徴とする透明導電基材である。

本発明の第9の発明は、第6から第8の発明における露点温度−10℃以下の酸素含有雰囲気下で行われる加熱処理を施す際に、エネルギー線照射を行うことを特徴とする透明導電基材である。

本発明の第10の発明は、第7、第8の発明における中性雰囲気または還元性雰囲気下の加熱処理を施す際に、エネルギー線照射を行うことを特徴とする透明導電基材である。

本発明の第11の発明は、第6の発明における露点温度−10℃以下の酸素含有雰囲気下で行われる加熱処理を施す際に、エネルギー線照射を行い、更に、引き続きプラズマ処理を施すことを特徴とする透明導電基材である。

本発明の第12の発明は、第9から第11の発明におけるエネルギー線照射が、少なくとも200nm以下の波長を主要成分の一つとして含む紫外線の照射であることを特徴とする透明導電基材である。

本発明の第13の発明は、第12の発明における少なくとも200nm以下の波長を主要成分の一つとして含む紫外線の照射が、低圧水銀ランプ、アマルガムランプ、エキシマランプのいずれかから放射される紫外線の照射であることを特徴とする透明導電基材である。

本発明の第14の発明は、第11の発明におけるプラズマ処理が、マイクロ波プラズマ処理または高周波プラズマ処理であることを特徴とする透明導電基材である。

本発明の第15の発明は、第1から第3の発明におけるパターン塗布、または塗布が、インクジェット印刷法、スクリーン印刷法、グラビア印刷法、オフセット印刷法、フレキソ印刷法、ディスペンサ印刷法、スリットコート法、ダイコート法、ドクターブレードコート法、ワイヤーバーコート法、スピンコート法、ディップコート法、スプレーコート法、ロールコート法のいずれかで行われることを特徴とする透明導電基材である。

本発明の第16の発明は、第1から第3の発明における透明基板が、ガラス基板またはプラスチック基板であることを特徴とする透明導電基材である。

本発明の第17の発明は、第1〜16のいずれかの発明に記載の透明導電基材を備えていることを特徴とするタッチパネルである。

本発明の第18の発明は、第17の発明におけるタッチパネルが、静電容量式タッチパネルであることを特徴とするものである。

本発明の透明導電基材は、透明基板と、その透明基板上に塗布法で順次形成された、屈折率と膜厚が所定の範囲内に制御されたパターン透明導電層および、そのパターン透明導電層よりも屈折率が小さくかつ、屈折率と膜厚が所定の範囲内に制御された透明誘電体層を有する無機積層基板を具備し、更にその無機積層基板の透明誘電体層上に、その透明誘電体層よりも屈折率が小さくかつ、屈折率と膜厚が所定の範囲内に制御された透明樹脂層を備えているために、そのパターン透明導電層部分とパターン透明導電層の開口部の反射プロファイルの差異を極めて小さくすることが可能となり、見栄えが良好(所謂、パターンが全く視認できない状態)で、かつ優れた導電性を有している。

加えて、この透明導電基材を適用したタッチパネル(特に静電容量式タッチパネル)は、極めて見栄えが良く、かつ簡便な方法で安価に得られる。

加えて、この透明導電基材を適用したタッチパネル(特に静電容量式タッチパネル)は、極めて見栄えが良く、かつ簡便な方法で安価に得られる。

以下、本発明の実施形態について、図面を参照しながら説明する。

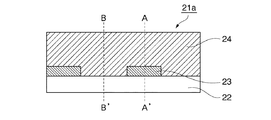

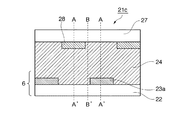

まず、図1、図2は従来のパターン透明導電層23を有する透明導電基材21a、21bを示す。

図1の透明導電基材21aは、透明基板22上に塗布法で形成されたパターン透明導電層23、更に透明基板22とパターン透明導電層23上に形成された透明樹脂層24で構成されている。

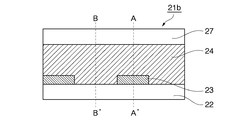

図2の透明導電基材21bは、図1の透明導電基材21aにおいて、第2の透明基板27が透明樹脂層24(透明接着剤層)を介して更に設けられているものである。第2の透明基板27には、例えばガラス基板等を用いることができ、この場合、第2の透明基板27は、パターン透明導電層23の抵抗値劣化(抵抗値の経時変化)や透明樹脂層24の傷付きなどを防止して、透明導電基材21bを保護する作用を有する。

まず、図1、図2は従来のパターン透明導電層23を有する透明導電基材21a、21bを示す。

図1の透明導電基材21aは、透明基板22上に塗布法で形成されたパターン透明導電層23、更に透明基板22とパターン透明導電層23上に形成された透明樹脂層24で構成されている。

図2の透明導電基材21bは、図1の透明導電基材21aにおいて、第2の透明基板27が透明樹脂層24(透明接着剤層)を介して更に設けられているものである。第2の透明基板27には、例えばガラス基板等を用いることができ、この場合、第2の透明基板27は、パターン透明導電層23の抵抗値劣化(抵抗値の経時変化)や透明樹脂層24の傷付きなどを防止して、透明導電基材21bを保護する作用を有する。

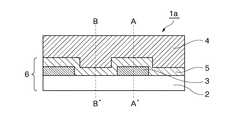

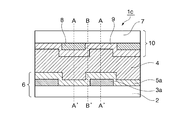

従来の透明導電基材に対して、図3、図4にパターン透明導電層3と透明誘電体層5を有する本発明の透明導電基材1a、1bを示す。

図3及び図4では、透明誘電体層5がパターン透明導電層3を覆うように塗布法で形成されており、この透明誘電体層5の存在により、パターン透明導電層部分とパターン透明導電層の開口部の反射プロファイルの差異が極めて小さく、パターン透明導電層3を全く視認できないようにすることを可能としている。

図3及び図4では、透明誘電体層5がパターン透明導電層3を覆うように塗布法で形成されており、この透明誘電体層5の存在により、パターン透明導電層部分とパターン透明導電層の開口部の反射プロファイルの差異が極めて小さく、パターン透明導電層3を全く視認できないようにすることを可能としている。

後述するように、透明導電基材はタッチパネルに使用されるが、その際、パターン透明導電層3に接続する金属配線が形成されることとなる。したがって、透明誘電体層5は、必ずしも透明基板2の全面に形成する必要はなく、後述するタッチパネルの操作面に該当する部分の全面に形成されれば良い。したがって、一般的には、金属配線が形成される透明基板2の額縁部分(外周部分)には、透明誘電体層5を形成する必要はない。

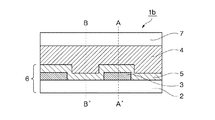

なお、図4の本発明におけるパターン透明導電層3と透明誘電体層5を有する透明導電基材1bにおいて、第2の透明基板7が透明導電基材1bを保護する作用を有していることは、図2の場合と同様である。

なお、図4の本発明におけるパターン透明導電層3と透明誘電体層5を有する透明導電基材1bにおいて、第2の透明基板7が透明導電基材1bを保護する作用を有していることは、図2の場合と同様である。

次に、各部材の材質、形状について説明する。

[透明基板]

本発明の透明基板としては、ソーダライムガラス、無アルカリガラス、石英ガラス等のガラス基板や、ポリエチレンナフタレート(PEN)、ポリエチレンテレフタレート(PET)、ナイロン、ポリエーテルスルホン(PES)、ウレタン、シクロオレフィン樹脂(例えば、ZEONOR:ゼオノア/商標:日本ゼオン株式会社製]やアートン:ARTON/商標:JSR株式会社製]等)、フッ素系樹脂、ポリイミド(PI)等の樹脂基板(所謂、耐熱性プラスチックフィルム)を用いることができる。

[透明基板]

本発明の透明基板としては、ソーダライムガラス、無アルカリガラス、石英ガラス等のガラス基板や、ポリエチレンナフタレート(PEN)、ポリエチレンテレフタレート(PET)、ナイロン、ポリエーテルスルホン(PES)、ウレタン、シクロオレフィン樹脂(例えば、ZEONOR:ゼオノア/商標:日本ゼオン株式会社製]やアートン:ARTON/商標:JSR株式会社製]等)、フッ素系樹脂、ポリイミド(PI)等の樹脂基板(所謂、耐熱性プラスチックフィルム)を用いることができる。

これら透明基板の屈折率は、1.46〜1.60であることが好ましく、耐熱性や透明性からすると、ガラス基板が良く、特にソーダライムガラス基板、無アルカリガラス基板が好ましい。尚、ソーダライムガラス基板として、その表面に圧縮応力層を形成して破壊強度を高めた強化ガラス(風冷強化ガラス、または化学強化ガラス)を用いることもできる。

透明基板の厚みは、基板の種類にもよるが、プラスチック基板(プラスチックフィルム)であれば25〜200μm、好ましくは50〜188μm、ガラス基板であれば、0.1〜1mm、好ましくは0.3〜0.7mmが良い。

基板の厚みが薄すぎると、撓みや割れ等のハンドリングの問題が生じ、逆に厚すぎると基板が重くなると同時にコストアップするので好ましくない。

透明基板は、パターン透明導電層3の抵抗値劣化(抵抗値の経時変化)や透明樹脂層4の傷付きなどを防止して、透明導電基材を保護する作用を有している。

基板の厚みが薄すぎると、撓みや割れ等のハンドリングの問題が生じ、逆に厚すぎると基板が重くなると同時にコストアップするので好ましくない。

透明基板は、パターン透明導電層3の抵抗値劣化(抵抗値の経時変化)や透明樹脂層4の傷付きなどを防止して、透明導電基材を保護する作用を有している。

[パターン透明導電層]

本発明のパターン透明導電層は、有機インジウム化合物、有機錫化合物、有機亜鉛化合物のいずれか一つ以上からなる有機金属化合物Aを主成分として含有する透明導電層形成用塗布液を、パターン塗布、乾燥、加熱処理して、有機金属化合物Aを燃焼または熱分解、あるいは燃焼および熱分解させて形成する、酸化インジウム、酸化錫、酸化亜鉛のいずれか一つ以上の導電性酸化物を主成分とするパターン導電性酸化物微粒子層で、且つ屈折率が1.60〜1.75、膜厚が100〜200nmであることが必要である。

本発明のパターン透明導電層は、有機インジウム化合物、有機錫化合物、有機亜鉛化合物のいずれか一つ以上からなる有機金属化合物Aを主成分として含有する透明導電層形成用塗布液を、パターン塗布、乾燥、加熱処理して、有機金属化合物Aを燃焼または熱分解、あるいは燃焼および熱分解させて形成する、酸化インジウム、酸化錫、酸化亜鉛のいずれか一つ以上の導電性酸化物を主成分とするパターン導電性酸化物微粒子層で、且つ屈折率が1.60〜1.75、膜厚が100〜200nmであることが必要である。

このパターン透明導電層の屈折率が1.60未満と低い場合には、パターン透明導電層上に透明誘電体層を形成しない従来の透明導電基材(図1;21a、図2:21bで示される)でも、パターン透明導電層の不可視化が可能となるからである。ただし、その場合には、前述した通り(特許文献8参照)、透明導電層形成用塗布液に低屈折率透明微粒子を多量に配合する必要があるため、透明導電層の抵抗値が悪化する場合があり、必ずしも好ましいとは言えない。

一方で、パターン透明導電層の屈折率が1.75を超えると、パターン透明導電層部分とパターン透明導電層の開口部の反射プロファイルの差異を極めて小さくすることが困難となり、パターン透明導電層が全く視認できない程の完全な不可視化を達成できなくなるからである。尚、塗布法で形成したパターン透明導電層は、導電性酸化物を主成分とする導電性酸化物微粒子層であって、層内に空隙を含有しているため、そもそもその屈折率が1.75を超える程に高めることは極めて難しい。

[透明誘電体層]

本発明の透明誘電体層は、有機アルミニウム化合物、有機ケイ素化合物、有機チタン化合物、有機ガリウム化合物、有機ゲルマニウム化合物、有機イットリウム化合物、有機ジルコニウム化合物、有機ニオブ化合物、有機モリブデン化合物、有機ハフニウム化合物、有機タンタル化合物、有機セリウム化合物のいずれか一つ以上からなる有機金属化合物Bを主成分として含有する透明誘電体層形成用塗布液を塗布、乾燥、加熱処理して、有機金属化合物Bを燃焼または熱分解、あるいは燃焼および熱分解させて形成する、酸化アルミニウム(AlO1.5;屈折率=1.62)、二酸化ケイ素(SiO2;屈折率=1.46)、酸化チタン(TiO2;屈折率=2.5〜2.7)、酸化ガリウム(GaO1.5;屈折率=1.92)、酸化ゲルマニウム(GeO2:屈折率=1.99)、酸化イットリウム(YO1.5;屈折率=1.82)、酸化ジルコニウム(GeO2:屈折率=2.15)、酸化ニオブ(NbO2.5:屈折率=2.2〜2.3)、酸化モリブデン(MoO3;屈折率=1.85〜2.1)、酸化ハフニウム(HfO2:屈折率=1.91〜2.15)、酸化タンタル(TaO2.5;屈折率=2.16)、酸化セリウム(CeO2:屈折率=2.1〜2.5)のいずれか一つ以上の誘電性酸化物を主成分とする誘電性酸化物微粒子層であり、かつ、その屈折率が前記パターン透明導電層の屈折率よりも小さく、その屈折率は1.57〜1.65、膜厚は50〜85nmであることが必要である。

この条件範囲を外れると、パターン透明導電層部分とパターン透明導電層の開口部の反射プロファイルの差異を極めて小さくすることが困難となり、パターン透明導電層が全く視認できない程の完全な不可視化を達成できなくなるため、好ましくない。

本発明の透明誘電体層は、有機アルミニウム化合物、有機ケイ素化合物、有機チタン化合物、有機ガリウム化合物、有機ゲルマニウム化合物、有機イットリウム化合物、有機ジルコニウム化合物、有機ニオブ化合物、有機モリブデン化合物、有機ハフニウム化合物、有機タンタル化合物、有機セリウム化合物のいずれか一つ以上からなる有機金属化合物Bを主成分として含有する透明誘電体層形成用塗布液を塗布、乾燥、加熱処理して、有機金属化合物Bを燃焼または熱分解、あるいは燃焼および熱分解させて形成する、酸化アルミニウム(AlO1.5;屈折率=1.62)、二酸化ケイ素(SiO2;屈折率=1.46)、酸化チタン(TiO2;屈折率=2.5〜2.7)、酸化ガリウム(GaO1.5;屈折率=1.92)、酸化ゲルマニウム(GeO2:屈折率=1.99)、酸化イットリウム(YO1.5;屈折率=1.82)、酸化ジルコニウム(GeO2:屈折率=2.15)、酸化ニオブ(NbO2.5:屈折率=2.2〜2.3)、酸化モリブデン(MoO3;屈折率=1.85〜2.1)、酸化ハフニウム(HfO2:屈折率=1.91〜2.15)、酸化タンタル(TaO2.5;屈折率=2.16)、酸化セリウム(CeO2:屈折率=2.1〜2.5)のいずれか一つ以上の誘電性酸化物を主成分とする誘電性酸化物微粒子層であり、かつ、その屈折率が前記パターン透明導電層の屈折率よりも小さく、その屈折率は1.57〜1.65、膜厚は50〜85nmであることが必要である。

この条件範囲を外れると、パターン透明導電層部分とパターン透明導電層の開口部の反射プロファイルの差異を極めて小さくすることが困難となり、パターン透明導電層が全く視認できない程の完全な不可視化を達成できなくなるため、好ましくない。

[透明樹脂層(透明接着剤層)]

本発明の透明樹脂層は、その屈折率が透明誘電体層の屈折率よりも小さく、その屈折率は1.48〜1.59、膜厚は5〜500μm、好ましくは、10〜200μmであることが必要である。

透明樹脂層の屈折率が1.48〜1.59であるのは、安価で実用的な特性(耐久性、透明性、強度、密着性等)を有し、かつ一般的に得られる透明樹脂を用いるためである。

加えて、その屈折率範囲から大幅に外れると、パターン透明導電層部分とパターン透明導電層の開口部の反射プロファイルの差異を極めて小さくすることが困難となり、パターン透明導電層が全く視認できない程の完全な不可視化を達成できなくなるため、好ましくない。

本発明の透明樹脂層は、その屈折率が透明誘電体層の屈折率よりも小さく、その屈折率は1.48〜1.59、膜厚は5〜500μm、好ましくは、10〜200μmであることが必要である。

透明樹脂層の屈折率が1.48〜1.59であるのは、安価で実用的な特性(耐久性、透明性、強度、密着性等)を有し、かつ一般的に得られる透明樹脂を用いるためである。

加えて、その屈折率範囲から大幅に外れると、パターン透明導電層部分とパターン透明導電層の開口部の反射プロファイルの差異を極めて小さくすることが困難となり、パターン透明導電層が全く視認できない程の完全な不可視化を達成できなくなるため、好ましくない。

透明樹脂層の膜厚(厚み)を5〜500μmとするのは、5μm未満だと、均一に膜形成するのが困難になるのと同時に、膜厚の不均一に応じた干渉縞が発生しやすくなるからである。一方、500μmを越えても何ら利点がなく、逆に、透明導電基材、あるいはその透明導電基材を用いたタッチパネルの厚みが厚くなるため、好ましくない。

[透明導電層形成用塗布液]

次に、本発明で用いられる透明導電層形成用塗布液について詳細する。

本発明では、有機インジウム化合物、有機錫化合物、有機亜鉛化合物のいずれか一つ以上の有機金属化合物Aを主成分とする透明導電層形成用塗布液を用いて、酸化インジウム、酸化錫、酸化亜鉛のいずれか一つ以上を主成分とする透明導電層を形成する。

一般に透明導電層の導電性は高い方が望ましく、そのような場合には、酸化インジウム、酸化錫、酸化亜鉛という主成分となる酸化物に、それ以外の金属化合物、主として金属酸化物をドーピングすることで導電性を向上させる。即ち、ドーパント金属化合物を含む酸化インジウム、酸化錫、酸化亜鉛を導電性酸化物として用いれば、透明導電層の導電性は向上する。

これは、導電性酸化物において、ドーパント金属化合物がキャリアとしての電子の濃度(キャリア密度)を高める働きがあるからである。

次に、本発明で用いられる透明導電層形成用塗布液について詳細する。

本発明では、有機インジウム化合物、有機錫化合物、有機亜鉛化合物のいずれか一つ以上の有機金属化合物Aを主成分とする透明導電層形成用塗布液を用いて、酸化インジウム、酸化錫、酸化亜鉛のいずれか一つ以上を主成分とする透明導電層を形成する。

一般に透明導電層の導電性は高い方が望ましく、そのような場合には、酸化インジウム、酸化錫、酸化亜鉛という主成分となる酸化物に、それ以外の金属化合物、主として金属酸化物をドーピングすることで導電性を向上させる。即ち、ドーパント金属化合物を含む酸化インジウム、酸化錫、酸化亜鉛を導電性酸化物として用いれば、透明導電層の導電性は向上する。

これは、導電性酸化物において、ドーパント金属化合物がキャリアとしての電子の濃度(キャリア密度)を高める働きがあるからである。

その具体的なドーピングの方法としては、有機インジウム化合物、有機錫化合物、有機亜鉛化合物のいずれか一つ以上の有機金属化合物Aを主成分とする透明導電層形成用塗布液に、ドーパント用有機金属化合物を所定量配合する方法がある。

まず、有機インジウム化合物を主成分とする透明導電層形成用塗布液について、以下に説明する。

まず、有機インジウム化合物を主成分とする透明導電層形成用塗布液について、以下に説明する。

本発明で用いる有機インジウム化合物には、アセチルアセトンインジウム(正式名称:トリス(アセチルアセトナト)インジウム)[In(C5H7O2)3]、2−エチルヘキサン酸インジウム、蟻酸インジウム、インジウムアルコキシド等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機インジウム化合物であれば良い。これらの中でもアセチルアセトンインジウムは有機溶剤への溶解性が高く、単純な大気中加熱でも200〜250℃程度の温度で分解・燃焼(酸化)して酸化物となり、エネルギー線の照射(波長200nm以下の紫外線の照射)と併用すれば、上記温度よりも更に低温で分解・燃焼(酸化)して酸化物となるため好ましい。

次に、導電性を向上させるドーパント用有機金属化合物としては、有機錫化合物、有機チタン化合物、有機ゲルマニウム化合物、有機亜鉛化合物、有機タングステン化合物、有機ジルコニウム化合物、有機タンタル化合物、有機ニオブ化合物、有機ハフニウム化合物、有機バナジウム化合物のいずれか一種以上が好ましい。

なお、透明導電層を適用するデバイスの種類(例えばタッチパネルの種類)によっては導電性がある程度低い(抵抗値が高い)ことが必要とされる場合もあるため、透明導電層形成用塗布液へのドーパント用有機金属化合物の添加は、必要に応じて適宜実施すればよい。

なお、透明導電層を適用するデバイスの種類(例えばタッチパネルの種類)によっては導電性がある程度低い(抵抗値が高い)ことが必要とされる場合もあるため、透明導電層形成用塗布液へのドーパント用有機金属化合物の添加は、必要に応じて適宜実施すればよい。

ドーパント用有機金属化合物の有機錫化合物(化合物中の錫の価数は2価、4価にこだわらない)としては、例えば、アセチルアセトン錫(正式名称:ジ−n−ブトキシド ビス(2,4−ペンタンジオナト)錫、[Sn(C4H9)2(C5H7O2)2]、オクチル酸錫、2−エチルヘキサン酸錫、酢酸錫(II)[Sn(CH3COO)2]、酢酸錫(IV)[Sn(CH3COO)4]、ジ−n−ブチル錫ジアセテート[Sn(C4H9)2(CH3COO)2] 、蟻酸錫、錫アルコキシドとしての錫−tert−ブトキシド[Sn(C4H9O)4]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機錫化合物であれば良い。これらの中でも、アセチルアセトン錫は、比較的安価で入手し易いので好ましい。

ドーパント用有機金属化合物の有機チタン化合物としては、チタンアセチルアセトン錯体としてのアセチルアセトンチタン(正式名称:チタンジ−n−ブトキシド ビス(2,4−ペンタンジオネート)[Ti(C4H9O)2(C5H7O2)2])、チタニル(IV)アセチルアセトネート[(C5H7O2)4TiO]、チタンジイソプロポキシド ビス(2,4−ペンタンジオネート)[C16H36O4Ti]等や、チタンアルコキシドとしてのチタンテトラエトキシド[Ti(C2H5O)4]、チタン(IV)−tert−ブトキシド[Ti(C4H9O)4]、チタンテトラ−n−ブトキシド[Ti(C4H9O)4]、チタンテトライソプロポキシド[Ti(C3H7O)4]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機チタン化合物であれば良い。これらの中でも、アセチルアセトンチタン、チタンテトラ−n−ブトキシド、チタンテトライソプロポキシドは、安価で入手し易いので好ましい。

ドーパント用有機金属化合物の有機ゲルマニウム化合物としては、ゲルマニウムアルコキシドとしてのゲルマニウムテトラエトキシド[Ge(C2H5O)4]、ゲルマニウムテトラ−n−ブトキシド[Ge(C4H9O)4]、ゲルマニウムテトライソプロポキシド[Ge(C3H7O)4]等や、β−カルボキシエチルゲルマニウムオキシド[(GeCH2CH2COOH)2O3]、テトラエチルゲルマニウム[Ge(C2H5)4]、テトラブチルゲルマニウム[Ge(C4H9)4]、トリブチルゲルマニウム[Ge(C4H9)3]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機ゲルマニウム化合物であれば良い。これらの中でも、ゲルマニウムテトラエトキシド、ゲルマニウムテトラ−n−ブトキシド、ゲルマニウムテトライソプロポキシドは、比較的安価で入手し易いので好ましい。

ドーパント用有機金属化合物の有機亜鉛化合物としては、例えば、亜鉛アセチルアセトン錯体としてのアセチルアセトン亜鉛(正式名称:亜鉛−2,4−ペンタンジオネート)[Zn(C5H7O2)2]、亜鉛−2,2,6,6−テトラメチル−3,5−ヘプタンジオネート[Zn(C11H19O2)2]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機亜鉛化合物であれば良い。これらの中でも、アセチルアセトン亜鉛は、安価で入手し易いので好ましい。

ドーパント用有機金属化合物の有機タングステン化合物としては、タングステンアルコキシドとしてのタングステン(V)エトキシド[W(C2H5O)5]、タングステン(VI)エトキシド[W(C2H5O)6]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機タングステン化合物であれば良い。

ドーパント用有機金属化合物の有機ジルコニウム化合物としては、ジルコニウムアセチルアセトン錯体としてのジルコニウム ジ−n−ブトキシド ビス(2,4−ペンタンジオネート)[Zr(C4H9O)2(C5H7O2)2]、アセチルアセトンジルコニウム(ジルコニウム−2,4−ペンタンジオネート)[Zr(C5H7O2)4]、ジルコニウムアルコキシドとしてのジルコニウムエトキシド[Zr(C2H5O)4]、ジルコニウム−n−プロポキシド[Zr(C3H7O)4]、ジルコニウムイソプロポキシド[Zr(C3H7O)4]、ジルコニウム−n−ブトキシド[Zr(C4H9O)4]、ジルコニウム−tert−ブトキシド[Zr(C4H9O)4]、ジルコニウム−2−メチル−2−ブトキシド[Zr(C5H11O)4]、ジルコニウム−2−メトキシメチル−2−プロポキシド[Zr(C5H11O2)4]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機ジルコニウム化合物であれば良い。これらの中でも、ジルコニウム−n−プロポキシド、ジルコニウム−n−ブトキシドは、比較的安価で入手し易いので好ましい。

ドーパント用有機金属化合物の有機タンタル化合物としては、タンタルアセチルアセトン錯体としてのタンタル(V)テトラエトキシド−ペンタンジオネート)[Ta(C5H7O2)(OC2H5)4]、タンタルアルコキシドとしてのタンタルメトキシド[Ta(CH3O)5]、タンタルエトキシド[Ta(C2H5O)5]、タンタルイソプロポキシド[Ta(C3H7O)5]、タンタル−n−ブトキシド[Ta(C4H9O)5]、テトラエトキシアセチルアセトナトタンタル[Ta(C2H5O)4(C5H7O2)]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機タンタル化合物であれば良い。

ドーパント用有機金属化合物の有機ニオブ化合物としては、ニオブアルコキシドとしてのニオブエトキシド[Nb(C2H5O)5]、ニオブ−n−ブトキシド[Nb(C4H9O)5]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機ニオブ化合物であれば良い。

ドーパント用有機金属化合物の有機ハフニウム化合物としては、ハフニウムアセチルアセトン錯体としてのハフニウム ジ−n−ブトキシド ビス(2,4−ペンタンジオネート)[Hf(C4H9O)2(C5H7O2)2]、アセチルアセトンハフニウム(ハフニウム−2,4−ペンタンジオネート)[Hf(C5H7O2)4]、ハフニウムアルコキシドとしてのハフニウムエトキシド[Hf(C2H5O)4]、ハフニウム−n−ブトキシド[Hf(C4H9O)4]、ハフニウム−tert−ブトキシド[Hf(C4H9O)4]、ハフニウム(VI)イソプロポキシドモノイソプロピレート[Hf(C3H7O)4(C3H7OH)]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機ハフニウム化合物であれば良い。これらの中でも、ハフニウム−n−ブトキシドは、比較的安価で入手し易いので好ましい。

ドーパント用有機金属化合物の有機バナジウム化合物としては、バナジウムアセチルアセトン錯体としてのバナジウムオキサイドビス−2,4−ペンタンジオネート[VO(C5H7O2)2]、アセチルアセトンバナジウム(バナジウム−2,4−ペンタンジオネート)[V(C5H7O2)3]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機バナジウム化合物であれば良い。

次に、有機錫化合物を主成分とする透明導電層形成用塗布液についても説明する。

本発明で用いる有機錫化合物には、有機インジウム化合物を主成分とする透明導電層形成用塗布液の説明で述べた有機錫化合物を用いることができ、導電性を向上させるドーパント用有機金属化合物としては、有機インジウム化合物、有機アンチモン化合物、有機リン化合物のいずれか一種以上が好ましい。

本発明で用いる有機錫化合物には、有機インジウム化合物を主成分とする透明導電層形成用塗布液の説明で述べた有機錫化合物を用いることができ、導電性を向上させるドーパント用有機金属化合物としては、有機インジウム化合物、有機アンチモン化合物、有機リン化合物のいずれか一種以上が好ましい。

ドーパント用有機金属化合物としての有機インジウム化合物には、先に有機インジウム化合物を主成分とする透明導電層形成用塗布液の説明で述べた有機インジウム化合物を用いれば良い。

ドーパント用有機金属化合物の有機アンチモン化合物としては、酢酸アンチモン(III)[Sb(CH3COO)3]、アンチモンアルコキシドとしてのアンチモン(III)エトキシド[Sb(C2H5O)3]、アンチモン(III)−n−ブトキシド[Sb(C4H9O)3]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機アンチモン化合物であれば良い。

これらの中でも、アンチモン(III)−n−ブトキシドは、比較的安価で入手し易いので好ましい。

ドーパント用有機金属化合物の有機アンチモン化合物としては、酢酸アンチモン(III)[Sb(CH3COO)3]、アンチモンアルコキシドとしてのアンチモン(III)エトキシド[Sb(C2H5O)3]、アンチモン(III)−n−ブトキシド[Sb(C4H9O)3]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機アンチモン化合物であれば良い。

これらの中でも、アンチモン(III)−n−ブトキシドは、比較的安価で入手し易いので好ましい。

ドーパント用有機金属化合物の有機リン化合物としては、トリエチルフォスフェイト[PO(C2H5O)3]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機リン化合物であれば良い。

更に、有機亜鉛化合物を主成分とする透明導電層形成用塗布液についても説明する。

本発明で用いる有機亜鉛化合物には、有機インジウム化合物を主成分とする透明導電層形成用塗布液の説明で述べた有機亜鉛化合物を用いることができ、導電性を向上させるドーパント用有機金属化合物としては、有機アルミニウム化合物、有機インジウム化合物、有機ガリウム化合物のいずれか一種以上が好ましい。

本発明で用いる有機亜鉛化合物には、有機インジウム化合物を主成分とする透明導電層形成用塗布液の説明で述べた有機亜鉛化合物を用いることができ、導電性を向上させるドーパント用有機金属化合物としては、有機アルミニウム化合物、有機インジウム化合物、有機ガリウム化合物のいずれか一種以上が好ましい。

ドーパント用有機金属化合物としての有機インジウム化合物には、先に有機インジウム化合物を主成分とする透明導電層形成用塗布液の説明で述べた有機インジウム化合物を用いれば良い。

ドーパント用有機金属化合物の有機アルミニウム化合物としては、アルミニウムアセチルアセトン錯体としてのアセチルアセトンアルミニウム(アルミニウム−2,4−ペンタンジオネート)[Al(C5H7O2)3]、アルミニウムアルコキシドとしてのアルミニウムエトキシド[Al(C2H5O)3]、アルミニウム−n−ブトキシド[Al(C4H9O)3]、アルミニウム−tert−ブトキシド[Al(C4H9O)3]、アルミニウムイソプロポキシド[Al(C3H7O)3]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機アルミニウム化合物であれば良い。これらの中でも、アセチルアセトンアルミニウム、アルミニウム−n−ブトキシドは、比較的安価で入手し易いので好ましい。

ドーパント用有機金属化合物の有機ガリウム化合物としては、ガリウムアセチルアセトン錯体としてのアセチルアセトンガリウム(ガリウム−2,4−ペンタンジオネート)[Ga(C5H7O2)3]、ガリウムアルコキシドとしてのガリウムエトキシド[Ga(C2H5O)3]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機ガリウム化合物であれば良い。

透明導電層形成用塗布液における有機インジウム化合物、有機錫化合物、有機亜鉛化合物のいずれか一つ以上の有機金属化合物A、または、この有機金属化合物Aとドーパント用有機金属化合物は、基板上に透明導電層を形成させるための主たる化合物原料であり、その合計含有量は1〜30重量%の範囲であることが好ましく、更に好ましくは5〜20重量%とするのが良い。

その合計含有量が1重量%未満であると膜厚の薄い透明導電層しか得られなくなるため十分な導電性が得られない。また、30重量%より多いと透明導電層形成用塗布液中の有機金属化合物Aが析出し易くなって塗布液の安定性が低下したり、得られる透明導電層が厚くなり過ぎて亀裂(クラック)が発生して導電性が損なわれる場合がある。

その合計含有量が1重量%未満であると膜厚の薄い透明導電層しか得られなくなるため十分な導電性が得られない。また、30重量%より多いと透明導電層形成用塗布液中の有機金属化合物Aが析出し易くなって塗布液の安定性が低下したり、得られる透明導電層が厚くなり過ぎて亀裂(クラック)が発生して導電性が損なわれる場合がある。

また、透明導電層形成用塗布液にドーパント用有機金属化合物を配合する場合(高い導電性を得ようとする場合)には、有機金属化合物Aとド−パント用有機金属化合物の含有割合は、有機金属化合物A:ドーパント用有機金属化合物のモル比換算で99.9:0.1〜66.7:33.3が好ましい。詳しくは、有機インジウム化合物を主成分とする透明導電層形成用塗布液においてドーパント用有機金属化合物として有機亜鉛化合物を用いる場合を除いて、有機金属化合物:ドーパント用有機金属化合物のモル比換算で99.9:0.1〜87:13が良く、好ましくは99:1〜91:9である。

なお、有機インジウム化合物を主成分とする透明導電層形成用塗布液において、有機亜鉛化合物をドーピング用有機金属化合物して用いる場合には、有機金属化合物A:ドーパント用有機金属化合物のモル比換算で95:5〜66.7:33.3が良く、好ましくは91:9〜71:29である。

ただし、透明導電層形成用塗布液におけるドーパント用有機金属化合物の配合割合は、マイクロ波プラズマ処理工程の基板加熱温度等の処理条件によっても、その適合範囲が変わってくるため、適用する工程条件によって上記記載範囲内で更に適宜最適化すると良い。

ただし、透明導電層形成用塗布液におけるドーパント用有機金属化合物の配合割合は、マイクロ波プラズマ処理工程の基板加熱温度等の処理条件によっても、その適合範囲が変わってくるため、適用する工程条件によって上記記載範囲内で更に適宜最適化すると良い。

このモル比範囲を外れてド−パント用有機金属化合物が少なくても、或いは、多すぎても、透明導電層のキャリア密度が減少して透明導電層の導電性が急激に悪化する場合があり、また、上記モル比範囲を外れてド−パント用有機金属化合物が多い場合には、導電性酸化物微粒子の結晶成長が進みにくくなって導電性が悪化する場合があるため好ましくない。

さらに、透明導電層形成用塗布液には、有機バインダーを添加することが好ましい。

このバインダーを加えることで、基板に対する濡れ性が改善されると同時に、塗布液の粘度調整を行うことができる。添加するバインダーは加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において燃焼や分解する材料が好ましく、このような材料として、セルロース誘導体、アクリル樹脂等が有効である。

このバインダーを加えることで、基板に対する濡れ性が改善されると同時に、塗布液の粘度調整を行うことができる。添加するバインダーは加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において燃焼や分解する材料が好ましく、このような材料として、セルロース誘導体、アクリル樹脂等が有効である。

有機バインダーに用いるセルロース誘導体としては、メチルセルロース、エチルセルロース、ヒドロキシメチルセルロース、ヒドロキシエチルセルロース 、ヒドロキシプロピルセルロース、ヒドロキシエチルメチルセルロース 、ヒドロキシプロピルメチルセルロース、エチルヒドロキシエチルセルロース、カルボキシメチルセルロース 、カルボキシエチルセルロース、カルボキシエチルメチルセルロース、ニトロセルロース等が挙げられるが、これらの中でもヒドロキシプロピルセルロース(以下、「HPC」と表記する場合がある)が好ましい。

このHPCを用いれば、5重量%以下の含有量で十分な濡れ性が得られると同時に、大幅な粘度調整を行うことができる。またHPCの燃焼開始温度は単純な大気中加熱だと300℃程度だが、エネルギー線照射(例えば、波長200nm以下の紫外線照射)と併用すれば300℃未満の加熱温度でも分解・燃焼するので、生成する導電性粒子の粒成長を阻害せず、導電性が良好な透明導電層を作製することができる。

HPCの含有量が5重量%より多くなると、ゲル状になって塗布液中に残留し易くなり、極めて多孔質の透明導電層を形成して透明性や導電性が著しく損なわれる。

HPCの含有量が5重量%より多くなると、ゲル状になって塗布液中に残留し易くなり、極めて多孔質の透明導電層を形成して透明性や導電性が著しく損なわれる。

ここで、セルロース誘導体として、HPCの代わりにエチルセルロースを用いる場合には、HPCを用いる場合よりも塗布液の粘度が低く設定できるが、高粘度塗布液が好適であるスクリーン印刷法等ではパターン印刷性が若干低下する。

ところで、ニトロセルロースは、分解性は優れているが、加熱エネルギー線照射時やプラズマ処理時、あるいはその後の加熱処理時において有害な窒素酸化物ガスの発生があり、加熱処理炉の劣化や排ガス処理に問題を生じる場合がある。以上のように、使用するセルロース誘導体は、状況に応じて適宜選択する。

また、アクリル樹脂としては、比較的低温で燃焼するアクリル樹脂が好ましい。

ところで、ニトロセルロースは、分解性は優れているが、加熱エネルギー線照射時やプラズマ処理時、あるいはその後の加熱処理時において有害な窒素酸化物ガスの発生があり、加熱処理炉の劣化や排ガス処理に問題を生じる場合がある。以上のように、使用するセルロース誘導体は、状況に応じて適宜選択する。

また、アクリル樹脂としては、比較的低温で燃焼するアクリル樹脂が好ましい。

更に、透明導電層形成用塗布液に、低屈折率透明微粒子を配合して、得られる透明導電層の屈折率を低下させてもよい。適用可能な低屈折率透明微粒子としては、屈折率1.5以下の物質(材料)からなる透明微粒子であって、例えば、酸化ケイ素微粒子(屈折率:1.46)、中空酸化ケイ素微粒子(屈折率:約1.3)、多孔質酸化ケイ素微粒子、フッ化マグネシウム微粒子(屈折率:1.38〜1.4)等が挙げられる。ただし、前述した通り、低屈折率透明微粒子の配合量が多くなると、得られる透明導電層において、その屈折率は大幅に低下できるが、同時に抵抗値が上昇するため、その屈折率が1.60以上となる程度に低屈折率透明微粒子の配合量を制限する。

透明導電層形成用塗布液に用いる溶剤としては、アセチルアセトンインジウム、アセチルアセトン亜鉛、アセチルアセトンバナジウム等のアセチルアセトン錯体を高濃度で溶解できるアルキルフェノール及び/またはアルケニルフェノールと二塩基酸エステル、あるいはアルキルフェノール及び/またはアルケニルフェノールと酢酸ベンジル、またはこれらの混合溶液を用いるのが好ましい。アルキルフェノール及びアルケニルフェノールとしては、クレゾール類、キシレノール、エチルフェノール、p−tert−ブチルフェノール、オクチルフェノール、ノニルフェノール、カシューナット殻液[3ペンタデカデシールフェノール]等が挙げられ、二塩基酸エステル(例えば二塩基酸ジメチル、二塩基酸ジエチル等)としては、コハク酸エステル、グルタル酸エステル、アジピン酸エステル、マロン酸エステル、フタル酸エステル等を用いる。

更に、塗布液の粘度を低下さたり、塗布性を改善させるために透明導電層形成用塗布液に配合する溶剤としては、有機インジウム化合物、ドーパント用有機金属化合物、及びセルロース誘導体及び/またはアクリル樹脂を溶解させた溶液と相溶性があれば良く、水、メタノール(MA)、エタノール(EA)、1−プロパノール(NPA)、イソプロパノール(IPA)、ブタノール、ペンタノール、ベンジルアルコール、ジアセトンアルコール(DAA)等のアルコール系溶媒、アセトン、メチルエチルケトン(MEK)、メチルプロピルケトン、メチルイソブチルケトン(MIBK)、シクロヘキサノン、イソホロン等のケトン系溶媒、酢酸エチル、酢酸ブチル、酢酸イソブチル、ギ酸アミル、酢酸イソアミル、プロピオン酸ブチル、酪酸イソプロピル、酪酸エチル、酪酸ブチル、乳酸メチル、乳酸エチル、オキシ酢酸メチル、オキシ酢酸エチル、オキシ酢酸ブチル、メトキシ酢酸メチル、メトキシ酢酸エチル、メトキシ酢酸ブチル、エトキシ酢酸メチル、エトキシ酢酸エチル、3−オキシプロピオン酸メチル、3−オキシプロピオン酸エチル、3−メトキシプロピオン酸メチル、3−メトキシプロピオン酸エチル、3−エトキシプロピオン酸メチル、3−エトキシプロピオン酸エチル、2−オキシプロピオン酸メチル、2−オキシプロピオン酸エチル、2−オキシプロピオン酸プロピル、2−メトキシプロピオン酸メチル、2−メトキシプロピオン酸エチル、2−メトキシプロピオン酸プロピル、2−エトキシプロピオン酸メチル、2−エトキシプロピオン酸エチル、2−オキシ−2−メチルプロピオン酸メチル、2−オキシ−2−メチルプロピオン酸エチル、2−メトキシ−2−メチルプロピオン酸メチル、2−エトキシ−2−メチルプロピオン酸エチル、ピルビン酸メチル、ピルビン酸エチル、ピルビン酸プロピル、アセト酢酸メチル、アセト酢酸エチル、2−オキソブタン酸メチル、2−オキソブタン酸エチル等のエステル系溶媒、エチレングリコールモノメチルエーテル(MCS)、エチレングリコールモノエチルエーテル(ECS)、エチレングリコールイソプロピルエーテル(IPC)、エチレングリコールモノブチルエーテル(BCS)、エチレングリコールモノエチルエーテルアセテート、エチレングリコールモノブチルエーテルアセテート、プロピレングリコールメチルエーテル(PGM)、プロピレングリコールエチルエーテル(PE)、プロピレングリコールメチルエーテルアセテート(PGM−AC)、プロピレングリコールエチルエーテルアセテート(PE−AC)、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、ジエチレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールジブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、ジプロピレングリコールモノブチルエーテル等のグリコール誘導体、トルエン、キシレン、メシチレン、ドデシルベンゼン等のベンゼン誘導体、ホルムアミド(FA)、N−メチルホルムアミド、ジメチルホルムアミド(DMF)、ジメチルアセトアミド、ジメチルスルフォキシド(DMSO)、N−メチル−2−ピロリドン(NMP)、γ−ブチロラクトン、エチレングリコール、ジエチレングリコール、プロピレングリコール、ジプロピレングリコール、1、3−ブチレングリコール、ペンタメチレングリコール、1、3−オクチレングリコール、テトラヒドロフラン(THF)、クロロホルム、ミネラルスピリッツ、ターピネオール等、及びこれらのいくつかの混合液が挙げられるが、これらに限定されるものではない。

本発明で用いる透明導電層形成用塗布液は、上記有機インジウム化合物、有機錫化合物、有機亜鉛化合物のいずれか一つ以上の有機金属化合物A、必要に応じて上記各種ドーパント用有機金属化合物のいずれか一種以上、更に、必要に応じてバインダーを加えた混合物を溶剤に加熱溶解させ、更に必要によって、上記低屈折率透明微粒子、またはその分散液を加えて分散処理することによって製造する。

この加熱溶解は、通常、加熱温度を60〜200℃とし、0.5〜12時間攪拌することにより行う。加熱温度が60℃よりも低いと十分に溶解せず、例えば、有機インジウム化合物を主成分とする透明導電層形成用塗布液であれば、アセチルアセトンインジウム等の金属化合物の析出分離が起って塗布液の安定性が低下してしまい、200℃よりも高いと溶剤の蒸発が顕著となり塗布液の組成が変化してしまうので好ましくない。

透明導電層形成用塗布液の粘度は、バインダーの分子量や含有量、溶剤の種類によって調整することができるので、インクジェット印刷法、スクリーン印刷法、グラビア印刷法、オフセット印刷法、フレキソ印刷法、ディスペンサ印刷法、スリットコート法、ダイコート法、スプレーコート法等の各種塗布法(パターン塗布法)のそれぞれに適した粘度に調整して対応することができる。

高粘度(5000〜50000mPa・s程度)の塗布液は、高分子量のバインダーを5重量%以下、好ましくは2〜4重量%含有させることで作製でき、低粘度(5〜500mPa・s程度)は、低分子量のバインダーを5重量%以下、好ましくは0.1〜2重量%含有させ、かつ低粘度の希釈用溶剤で希釈することで作製できる。また、中粘度(500〜5000mPa・s)の塗布液は、高粘度の塗布液と低粘度の塗布液を混合することで作製できる。

[透明誘電体層形成用塗布液]

次に、本発明で用いられる透明誘電体層形成用塗布液について詳細する。

本発明では、有機アルミニウム化合物、有機ケイ素化合物、有機チタン化合物、有機ガリウム化合物、有機ゲルマニウム化合物、有機イットリウム化合物、有機ジルコニウム化合物、有機ニオブ化合物、有機モリブデン化合物、有機ハフニウム化合物、有機タンタル化合物、有機セリウム化合物のいずれか一つ以上からなる有機金属化合物Bを主成分とする透明誘電体層形成用塗布液を用いて、酸化アルミニウム、酸化ケイ素、酸化チタン、酸化ガリウム、酸化ゲルマニウム、酸化イットリウム、酸化ジルコニウム、酸化ニオブ、酸化モリブデン、酸化ハフニウム、酸化タンタル、酸化セリウムのいずれか一つ以上の金属酸化物を形成するものである。

次に、本発明で用いられる透明誘電体層形成用塗布液について詳細する。

本発明では、有機アルミニウム化合物、有機ケイ素化合物、有機チタン化合物、有機ガリウム化合物、有機ゲルマニウム化合物、有機イットリウム化合物、有機ジルコニウム化合物、有機ニオブ化合物、有機モリブデン化合物、有機ハフニウム化合物、有機タンタル化合物、有機セリウム化合物のいずれか一つ以上からなる有機金属化合物Bを主成分とする透明誘電体層形成用塗布液を用いて、酸化アルミニウム、酸化ケイ素、酸化チタン、酸化ガリウム、酸化ゲルマニウム、酸化イットリウム、酸化ジルコニウム、酸化ニオブ、酸化モリブデン、酸化ハフニウム、酸化タンタル、酸化セリウムのいずれか一つ以上の金属酸化物を形成するものである。

まず、有機金属化合物Bを主成分とする透明導電層形成用塗布液について、説明する。

本発明で用いる有機金属化合物Bには、有機アルミニウム化合物、有機ケイ素化合物、有機チタン化合物、有機ガリウム化合物、有機ゲルマニウム化合物、有機イットリウム化合物、有機ジルコニウム化合物、有機ニオブ化合物、有機モリブデン化合物、有機ハフニウム化合物、有機タンタル化合物、有機セリウム化合物のいずれか一つ以上からなり、この有機金属化合物Bに対応する金属酸化物、酸化アルミニウム、酸化ケイ素、酸化チタン、酸化ガリウム、酸化ゲルマニウム、酸化イットリウム、酸化ジルコニウム、酸化ニオブ、酸化モリブデン、酸化ハフニウム、酸化タンタル、酸化セリウム等のいずれか一種以上を形成するのが好ましい。

本発明で用いる有機金属化合物Bには、有機アルミニウム化合物、有機ケイ素化合物、有機チタン化合物、有機ガリウム化合物、有機ゲルマニウム化合物、有機イットリウム化合物、有機ジルコニウム化合物、有機ニオブ化合物、有機モリブデン化合物、有機ハフニウム化合物、有機タンタル化合物、有機セリウム化合物のいずれか一つ以上からなり、この有機金属化合物Bに対応する金属酸化物、酸化アルミニウム、酸化ケイ素、酸化チタン、酸化ガリウム、酸化ゲルマニウム、酸化イットリウム、酸化ジルコニウム、酸化ニオブ、酸化モリブデン、酸化ハフニウム、酸化タンタル、酸化セリウム等のいずれか一種以上を形成するのが好ましい。

有機金属化合物Bに用いる有機アルミニウム化合物としては、アルミニウムアセチルアセトン錯体としてのアセチルアセトンアルミニウム(アルミニウム−2,4−ペンタンジオネート)[Al(C5H7O2)3]、アルミニウムアルコキシドとしてのアルミニウムエトキシド[Al(C2H5O)3]、アルミニウム−n−ブトキシド[Al(C4H9O)3]、アルミニウム−tert−ブトキシド[Al(C4H9O)3]、アルミニウムイソプロポキシド[Al(C3H7O)3]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機アルミニウム化合物であれば良い。これらの中でも、アセチルアセトンアルミニウム、アルミニウム−n−ブトキシドは、比較的安価で入手し易いので好ましい。

有機ケイ素化合物としては、多くのタイプの有機化合物が存在するが、例えば、シリコンアルコキシドとしてのシリコンテトラメトキシド[Si(CH3O)4]、シリコンテトラエトキシド[Si(C2H5O)4]、シリコン−tert−ブトキシド[Si(C4H9O)4]、シリコンテトラ−n−ブトキシド[Si(C4H9O)4]、シリコンテトライソプロポキシド[Si(C3H7O)4]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機ケイ素化合物であれば良い。

有機チタン化合物としては、例えば、チタンアセチルアセトン錯体としてのアセチルアセトンチタン(正式名称:チタンジ−n−ブトキシド ビス(2,4−ペンタンジオネート)[Ti(C4H9O)2(C5H7O2)2] )、チタニル(IV)アセチルアセトネート[(C5H7O2)4TiO]、チタンジイソプロポキシド ビス(2,4−ペンタンジオネート)[C16H36O4Ti]等や、チタンアルコキシドとしてのチタンテトラエトキシド[Ti(C2H5O)4]、チタン(IV)−tert−ブトキシド[Ti(C4H9O)4]、チタンテトラ−n−ブトキシド[Ti(C4H9O)4]、チタンテトライソプロポキシド[Ti(C3H7O)4]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機チタン化合物であれば良い。これらの中でも、アセチルアセトンチタン、チタンテトラ−n−ブトキシド、チタンテトライソプロポキシドは、安価で入手し易いので好ましい。

有機ガリウム化合物としては、ガリウムアセチルアセトン錯体としてのアセチルアセトンガリウム(ガリウム−2,4−ペンタンジオネート)[Ga(C5H7O2)3]、ガリウムアルコキシドとしてのガリウムエトキシド[Ga(C2H5O)3]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機ガリウム化合物であれば良い。

有機ゲルマニウム化合物としては、例えば、ゲルマニウムアルコキシドとしてのゲルマニウムテトラエトキシド[Ge(C2H5O)4]、ゲルマニウムテトラ−n−ブトキシド[Ge(C4H9O)4]、ゲルマニウムテトライソプロポキシド[Ge(C3H7O)4]等や、β−カルボキシエチルゲルマニウムオキシド[(GeCH2CH2COOH)2O3]、テトラエチルゲルマニウム[Ge(C2H5)4]、テトラブチルゲルマニウム[Ge(C4H9)4]、トリブチルゲルマニウム[Ge(C4H9)3]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機ゲルマニウム化合物であれば良い。これらの中でも、ゲルマニウムテトラエトキシド、ゲルマニウムテトラ−n−ブトキシド、ゲルマニウムテトライソプロポキシドは、比較的安価で入手し易いので好ましい。

有機イットリウム化合物としては、例えば、イットリウムアセチルアセトン錯体としてのアセチルアセトンイットリウム(正式名称:イットリウム(III)−2,4−ペンタンジオネート)[Y(C5H7O2)3]等、イットリウムアルコキシドとしてのイットリウム(III)イソプロポキシド[Y(C3H7O)3]等、有機酸イットリウムとしての酢酸イットリウム(III)[Y(CH3COO)3]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機イットリウム化合物であれば良い。

有機ジルコニウム化合物としては、例えば、ジルコニウムアセチルアセトン錯体としてのジルコニウム ジ−n−ブトキシド ビス(2,4−ペンタンジオネート)[Zr(C4H9O)2(C5H7O2)2])、アセチルアセトンジルコニウム(正式名称:ジルコニウム−2,4−ペンタンジオネート)[Zr(C5H7O2)4]、ジルコニウムアルコキシドとしてのジルコニウムエトキシド[Zr(C2H5O)4]、ジルコニウム−n−プロポキシド[Zr(C3H7O)4]、ジルコニウムイソプロポキシド[Zr(C3H7O)4]、ジルコニウム−n−ブトキシド[Zr(C4H9O)4]、ジルコニウム−tert−ブトキシド[Zr(C4H9O)4]、ジルコニウム−2−メチル−2−ブトキシド[Zr(C5H11O)4]、ジルコニウム−2−メトキシメチル−2−プロポキシド[Zr(C5H11O2)4]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機ジルコニウム化合物であれば良い。これらの中でも、ジルコニウム−n−プロポキシド、ジルコニウム−n−ブトキシドは、比較的安価で入手し易いので好ましい。

有機ニオブ化合物としては、例えば、ニオブアルコキシドとしてのニオブエトキシド[Nb(C2H5O)5]、ニオブ−n−ブトキシド[Nb(C4H9O)5]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機ニオブ化合物であれば良い。

有機モリブデン化合物としては、例えば、モリブデンアセチルアセトン錯体としてのモリブデン(IV)オキサイドビス−2,4−ペンタンジオネート[MoO(C5H7O2)2]、モリブデンアルコキシドとしてのモリブデンエトキシド[Mo(C2H5O)5]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機モリブデン化合物であれば良い。

有機ハフニウム化合物としては、例えば、ハフニウムアセチルアセトン錯体としてのハフニウム ジ−n−ブトキシド ビス(2,4−ペンタンジオネート)[Hf(C4H9O)2(C5H7O2)2] )、アセチルアセトンハフニウム(正式名称:ハフニウム−2,4−ペンタンジオネート)[Hf(C5H7O2)4]、ハフニウムアルコキシドとしてのハフニウムエトキシド[Hf(C2H5O)4]、ハフニウム−n−ブトキシド[Hf(C4H9O)4]、ハフニウム−tert−ブトキシド[Hf(C4H9O)4]、ハフニウム(VI)イソプロポキシドモノイソプロピレート[Hf(C3H7O)4(C3H7OH)]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機ハフニウム化合物であれば良い。これらの中でも、ハフニウム−n−ブトキシドは、比較的安価で入手し易いので好ましい。

有機タンタル化合物としては、例えば、タンタルアセチルアセトン錯体としてのタンタル(V)テトラエトキシド−ペンタンジオネート)[Ta(C5H7O2)(OC2H5)4]、タンタルアルコキシドとしてのタンタルメトキシド[Ta(CH3O)5]、タンタルエトキシド[Ta(C2H5O)5]、タンタルイソプロポキシド[Ta(C3H7O)5]、タンタル−n−ブトキシド[Ta(C4H9O)5]、テトラエトキシアセチルアセトナトタンタル[Ta(C2H5O)4(C5H7O2)]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機タンタル化合物であれば良い。

有機セリウム化合物としては、例えば、セリウムアセチルアセトン錯体としてのアセチルアセトンセリウム(正式名称:セリウム(III)−2,4−ペンタンジオネート)[Ce(C5H7O2)3]、セリウムアルコキシドとしてのセリウム(IV)メトキシエトキシド[Ce(CH3OC2H5O)4]、セリウム(IV)−tert−ブトキシド[Ce(C4H9O)4]、セリウム(VI)イソプロポキシド[Ce(C3H7O)4]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機セリウム化合物であれば良い。

透明誘電体層形成用塗布液に含まれる有機金属化合物Bは、基板上に金属酸化物膜を形成させるための主たる化合物原料であり、その含有量は1〜30重量%の範囲であることが好ましく、更に好ましくは5〜20重量%とするのが良い。その合計含有量が1重量%未満であると膜厚の薄い金属酸化物膜しか得られなくなるため十分な導電性が得られない。また、30重量%より多いと透明誘電体層形成用塗布液中の有機金属化合物が析出し易くなって塗布液の安定性が低下したり、得られる金属酸化物膜が厚くなり過ぎて亀裂(クラック)が発生する場合がある。

必要に応じて、この透明導電層形成用塗布液に少量の有機インジウム化合物、有機錫化合物、有機亜鉛化合物のいずれか1つ以上を添加しても良い。

加える有機インジウム化合物としては、アセチルアセトンインジウム(正式名称:トリス(アセチルアセトナト)インジウム)[In(C5H7O2)3]、2−エチルヘキサン酸インジウム、蟻酸インジウム、インジウムアルコキシド等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機インジウム化合物であれば良い。これらの中でもアセチルアセトンインジウムは有機溶剤への溶解性が高く、200〜250℃程度の温度で熱分解・燃焼(酸化)して酸化物となるため好ましい。

加える有機インジウム化合物としては、アセチルアセトンインジウム(正式名称:トリス(アセチルアセトナト)インジウム)[In(C5H7O2)3]、2−エチルヘキサン酸インジウム、蟻酸インジウム、インジウムアルコキシド等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機インジウム化合物であれば良い。これらの中でもアセチルアセトンインジウムは有機溶剤への溶解性が高く、200〜250℃程度の温度で熱分解・燃焼(酸化)して酸化物となるため好ましい。

有機錫化合物(化合物中の錫の価数は2価、4価にこだわらない)としては、例えば、アセチルアセトン錫(正式名称:ジ−n−ブトキシド ビス(2,4−ペンタンジオナト)錫、[Sn(C4H9)2(C5H7O2)2]、オクチル酸錫、2−エチルヘキサン酸錫、酢酸錫(II)[Sn(CH3COO)2]、酢酸錫(IV)[Sn(CH3COO)4]、ジ−n−ブチル錫ジアセテート[Sn(C4H9)2(CH3COO)2] 、蟻酸錫、錫アルコキシドとしての錫−tert−ブトキシド[Sn(C4H9O)4]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機錫化合物であれば良い。これらの中でも、アセチルアセトン錫は、比較的安価で入手し易いので好ましい。

有機亜鉛化合物としては、例えば、亜鉛アセチルアセトン錯体としてのアセチルアセトン亜鉛(正式名称:亜鉛−2,4−ペンタンジオネート)[Zn(C5H7O2)2]、亜鉛−2,2,6,6−テトラメチル−3,5−ヘプタンジオネート[Zn(C11H19O2)2]等が挙げられるが、基本的には、溶剤に溶解し、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において塩素ガスや窒素酸化物ガスなどの有害ガスが発生せずに酸化物に分解する有機亜鉛化合物であれば良い。これらの中でも、アセチルアセトン亜鉛は、安価で入手し易いので好ましい。

さらに、透明誘電体層形成用塗布液には、必要に応じて有機バインダーを添加しても良い。有機バインダーを加えることで、基板に対する濡れ性が改善されると同時に、塗布液の粘度調整を行うことができる。上記有機バインダーは加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において燃焼や熱分解する材料が好ましく、このような材料として、セルロース誘導体、アクリル樹脂等が有効である。

有機バインダーに用いるセルロース誘導体としては、メチルセルロース、エチルセルロース、ヒドロキシメチルセルロース、ヒドロキシエチルセルロース 、ヒドロキシプロピルセルロース、ヒドロキシエチルメチルセルロース 、ヒドロキシプロピルメチルセルロース、エチルヒドロキシエチルセルロース、カルボキシメチルセルロース 、カルボキシエチルセルロース、カルボキシエチルメチルセルロース、ニトロセルロース等が挙げられるが、これらの中でもヒドロキシプロピルセルロース(以下、「HPC」と表記する場合がある)が好ましい。

そのHPCを用いれば、5重量%以下の含有量で十分な濡れ性が得られると同時に、大幅な粘度調整を行うことができる。またHPCの燃焼開始温度は300℃程度であり、加熱処理を300℃以上、好ましくは350℃以上の加熱温度で行えば燃焼するので、生成する導電性粒子の粒成長を阻害せず、導電性が良好な金属酸化物膜を作製することができる。HPCの含有量が5重量%より多くなると、ゲル状になって塗布液中に残留し易くなり、極めて多孔質の金属酸化物膜を形成して透明性や導電性が著しく損なわれる。

ここで、セルロース誘導体として、HPCの代わりにエチルセルロースを用いた場合には、HPCを用いた場合よりも塗布液の粘度が低く設定できるが、高粘度塗布液が好適であるスクリーン印刷法等ではパターン印刷性が若干低下する。

ここで、セルロース誘導体として、HPCの代わりにエチルセルロースを用いた場合には、HPCを用いた場合よりも塗布液の粘度が低く設定できるが、高粘度塗布液が好適であるスクリーン印刷法等ではパターン印刷性が若干低下する。

ところで、ニトロセルロースは、熱分解性は優れているが、加熱処理時、あるいはエネルギー線の照射併用した加熱処理時において有害な窒素酸化物ガスの発生があり、加熱処理炉の劣化や排ガス処理に問題を生じる場合がある。以上のように、使用するセルロース誘導体は、状況に応じて適宜選択する必要がある。

また、アクリル樹脂としては、比較的低温で燃焼するアクリル樹脂が好ましい。

また、アクリル樹脂としては、比較的低温で燃焼するアクリル樹脂が好ましい。

透明誘電体層形成用塗布液に用いる溶剤としては、各種金属アセチルアセトン錯体化合物や各種金属アルコキシド化合物を高濃度で溶解できるN−メチル−2−ピロリドン(NMP)やγ−ブチロラクトンが好ましい。

更に、別の好ましい溶剤として、アルキルフェノール、アルケニルフェノールのいずれか或いは両者と二塩基酸エステル、もしくはアルキルフェノール、アルケニルフェノールのいずれか或いは両者と酢酸ベンジル、またはこれらの混合溶液が挙げられる。

更に、別の好ましい溶剤として、アルキルフェノール、アルケニルフェノールのいずれか或いは両者と二塩基酸エステル、もしくはアルキルフェノール、アルケニルフェノールのいずれか或いは両者と酢酸ベンジル、またはこれらの混合溶液が挙げられる。

このアルキルフェノールあるいはアルケニルフェノールとしては、クレゾール類、キシレノール、エチルフェノール、p−tert−ブチルフェノール、オクチルフェノール、ノニルフェノール、カシューナット殻液[3ペンタデカデシールフェノール]等が挙げられ、二塩基酸エステル(例えば二塩基酸ジメチル、二塩基酸ジエチル等)としては、コハク酸エステル、グルタル酸エステル、アジピン酸エステル、マロン酸エステル、フタル酸エステル等が用いられる。

更に、塗布液を低粘度にしたり、塗布性を改善させるために透明誘電体層形成用塗布液に配合する溶剤には、各種有機金属化合物とセルロース誘導体やアクリル樹脂を溶解させた溶液と相溶性があれば良く、上記以外の溶剤として、前述の透明導電層形成用塗布液に配合した溶剤と同様のものを用いることができるが、それらに限定されるものではない。

更に、塗布液を低粘度にしたり、塗布性を改善させるために透明誘電体層形成用塗布液に配合する溶剤には、各種有機金属化合物とセルロース誘導体やアクリル樹脂を溶解させた溶液と相溶性があれば良く、上記以外の溶剤として、前述の透明導電層形成用塗布液に配合した溶剤と同様のものを用いることができるが、それらに限定されるものではない。

本発明で用いる透明誘電体層形成用塗布液は、上記有機アルミニウム化合物、有機ケイ素化合物、有機スカンジウム化合物、有機チタン化合物、有機バナジウム化合物、有機クロム化合物、有機マンガン化合物、有機鉄化合物、有機コバルト化合物、有機ニッケル化合物、有機銅化合物、有機ガリウム化合物、有機ゲルマニウム化合物、有機イットリウム化合物、有機ジルコニウム化合物、有機ニオブ化合物、有機モリブデン化合物、有機ルテニウム化合物、有機アンチモン化合物、有機ランタン化合物、有機ハフニウム化合物、有機タンタル化合物、有機タングステン化合物、有機ビスマス化合物、有機セリウム化合物、有機ネオジム化合物、有機サマリウム化合物、有機ガドリニウム化合物、有機マグネシウム化合物、有機カルシウム化合物、有機ストロンチウム化合物、有機バリウム化合物のいずれか一つ以上からなり、形成される金属酸化物が、酸化アルミニウム、酸化ケイ素、酸化スカンジウム、酸化チタン、酸化バナジウム、酸化クロム、酸化マンガン、酸化鉄、酸化コバルト、酸化ニッケル、酸化銅、酸化ガリウム、酸化ゲルマニウム、酸化イットリウム、酸化ジルコニウム、酸化ニオブ、酸化モリブデン、酸化ルテニウム、酸化アンチモン、酸化ランタン、酸化ハフニウム、酸化タンタル、酸化タングステン、酸化ビスマス、酸化セリウム、酸化ネオジム、酸化サマリウム、酸化ガドリニウム、酸化マグネシウム、酸化カルシウム、酸化ストロンチウム、酸化バリウム等のいずれか一つ以上の金属酸化物で、必要に応じてこれら以外の各種有機金属化合物のいずれか一種以上、更に、必要に応じて有機バインダーを加えた混合物を溶剤に加熱溶解させることによって製造する。

加熱溶解は、通常、加熱温度を60〜200℃とし、0.5〜12時間攪拌することにより行われる。加熱温度が60℃よりも低いと十分に溶解せず、例えば、有機インジウム化合物を主成分とする透明誘電体層形成用塗布液であれば、アセチルアセトンインジウム等の金属化合物の析出分離が起って塗布液の安定性が低下してしまい、200℃よりも高いと溶剤の蒸発が顕著となり塗布液の組成が変化してしまうので好ましくない。

透明誘電体層形成用塗布液の粘度は、上記有機バインダーの分子量や含有量、溶剤の種類によって調整することができるので、インクジェット印刷法、スクリーン印刷法、グラビア印刷法、オフセット印刷法、フレキソ印刷法、ディスペンサ印刷法、スリットコート法、ダイコート法、ドクターブレードコート法、ワイヤーバーコート法、スピンコート法、スプレーコート法等の各種塗布法のそれぞれに適した粘度に調整して対応する。

高粘度(5000〜50000mPa・s程度)の塗布液は、高分子量の有機バインダーを5重量%以下、好ましくは2〜4重量%含有させることで作製でき、低粘度(5〜500mPa・s程度)は、低分子量の有機バインダーを5重量%以下、好ましくは0.1〜2重量%含有させ、かつ低粘度の希釈用溶剤で希釈することで作製できる。また、中粘度(500〜5000mPa・s)の塗布液は、高粘度の塗布液と低粘度の塗布液を混合することで作製する。

高粘度(5000〜50000mPa・s程度)の塗布液は、高分子量の有機バインダーを5重量%以下、好ましくは2〜4重量%含有させることで作製でき、低粘度(5〜500mPa・s程度)は、低分子量の有機バインダーを5重量%以下、好ましくは0.1〜2重量%含有させ、かつ低粘度の希釈用溶剤で希釈することで作製できる。また、中粘度(500〜5000mPa・s)の塗布液は、高粘度の塗布液と低粘度の塗布液を混合することで作製する。

[パターン透明導電層、及び透明誘電体層の製造方法]

本発明のパターン透明導電層、及び透明誘電体層の製造方法について詳細する。

本発明のパターン透明導電層は、透明導電層形成用塗布液を透明基板上にパターン塗布して(パターン)塗布膜を形成するパターン塗布工程、その(パターン)塗布膜を乾燥して(パターン)乾燥塗布膜を形成する乾燥工程、その(パターン)乾燥塗布膜を加熱処理して(パターン)無機膜を形成する加熱処理工程の各工程を経て形成される。

本発明のパターン透明導電層、及び透明誘電体層の製造方法について詳細する。

本発明のパターン透明導電層は、透明導電層形成用塗布液を透明基板上にパターン塗布して(パターン)塗布膜を形成するパターン塗布工程、その(パターン)塗布膜を乾燥して(パターン)乾燥塗布膜を形成する乾燥工程、その(パターン)乾燥塗布膜を加熱処理して(パターン)無機膜を形成する加熱処理工程の各工程を経て形成される。

また、本発明の透明誘電体層は、透明誘電体層形成用塗布液を透明基板、及び透明基板上に形成されたパターン透明導電層(あるいは透明導電層形成用塗布液の(パターン)乾燥塗布膜)上に塗布して塗布膜を形成する塗布工程、その塗布膜を乾燥して乾燥塗布膜を形成する乾燥工程、その乾燥塗布膜を加熱処理して無機膜を形成する加熱処理工程の各工程を経て形成される。

(a)塗布工程(または、パターン塗布工程)

透明基板上への透明導電層形成用塗布液のパターン塗布は、インクジェット印刷法、スクリーン印刷法、グラビア印刷法、オフセット印刷法、フレキソ印刷法、ディスペンサ印刷法、スリットコート法、ダイコート法、ドクターブレードコート法、スプレーコート法等の各種塗布法を用いて塗布される。

透明基板、及び透明基板上に形成されたパターン透明導電層(あるいは透明導電層形成用塗布液の乾燥塗布膜)上への透明誘電体層形成用塗布液の塗布は、インクジェット印刷法、スクリーン印刷法、グラビア印刷法、オフセット印刷法、フレキソ印刷法、ディスペンサ印刷法、スリットコート法、ダイコート法、ドクターブレードコート法、ワイヤーバーコート法、スピンコート法、スプレーコート法等の各種塗布法を用いて塗布する。

透明基板上への透明導電層形成用塗布液のパターン塗布は、インクジェット印刷法、スクリーン印刷法、グラビア印刷法、オフセット印刷法、フレキソ印刷法、ディスペンサ印刷法、スリットコート法、ダイコート法、ドクターブレードコート法、スプレーコート法等の各種塗布法を用いて塗布される。

透明基板、及び透明基板上に形成されたパターン透明導電層(あるいは透明導電層形成用塗布液の乾燥塗布膜)上への透明誘電体層形成用塗布液の塗布は、インクジェット印刷法、スクリーン印刷法、グラビア印刷法、オフセット印刷法、フレキソ印刷法、ディスペンサ印刷法、スリットコート法、ダイコート法、ドクターブレードコート法、ワイヤーバーコート法、スピンコート法、スプレーコート法等の各種塗布法を用いて塗布する。

(b)乾燥工程

乾燥工程では、透明導電層形成用塗布液や透明誘電体層形成用塗布液を塗布した後、通常大気中80〜180℃で1〜30分間、好ましくは2〜10分間保持して塗布膜の乾燥を行い、乾燥塗布膜を作製する。

その乾燥条件(乾燥温度、乾燥時間)は、用いる透明基板の種類、透明導電層形成用塗布液や透明誘電体層形成用塗布液の塗布厚み等によって、適宜選択すればよく、上記乾燥条件に限定される訳ではない。ただし、生産性を考慮すれば、乾燥時間は、得られる乾燥塗布膜の膜質が悪化しない必要最低限度に短縮することが望ましい。

乾燥工程では、透明導電層形成用塗布液や透明誘電体層形成用塗布液を塗布した後、通常大気中80〜180℃で1〜30分間、好ましくは2〜10分間保持して塗布膜の乾燥を行い、乾燥塗布膜を作製する。

その乾燥条件(乾燥温度、乾燥時間)は、用いる透明基板の種類、透明導電層形成用塗布液や透明誘電体層形成用塗布液の塗布厚み等によって、適宜選択すればよく、上記乾燥条件に限定される訳ではない。ただし、生産性を考慮すれば、乾燥時間は、得られる乾燥塗布膜の膜質が悪化しない必要最低限度に短縮することが望ましい。

当然ながら、乾燥温度は、用いる透明基板の耐熱温度以下であることが必要である。なお、必要に応じて大気中乾燥に代えて、減圧乾燥(到達圧力:通常1kPa以下)を適用することも可能である。この減圧乾燥では、塗布された透明導電層形成用塗布液中の溶剤が、減圧下で強制的に除去されて乾燥が進行するため、大気中乾燥に比べてより低温での乾燥が可能となるため、耐熱性や耐溶剤性に乏しい素材からなる基板を用いる場合には有用である。

この作製した乾燥塗布膜は、透明導電層形成用塗布液や透明誘電体層形成用塗布液から前述の有機溶剤が揮発除去されたものであって、上記有機金属化合物、有機バインダー等の有機系成分で構成されている。

この作製した乾燥塗布膜は、透明導電層形成用塗布液や透明誘電体層形成用塗布液から前述の有機溶剤が揮発除去されたものであって、上記有機金属化合物、有機バインダー等の有機系成分で構成されている。

(c)加熱処理工程

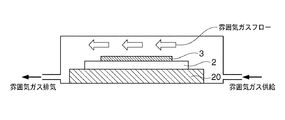

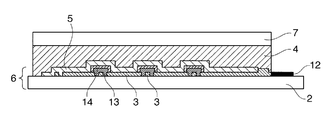

加熱処理工程では、図5にその一例を示すよう、乾燥工程で得られた乾燥塗布膜を酸素含有雰囲気下で加熱処理し、乾燥塗布膜中の有機金属化合物、及び有機バインダー等の有機系成分を熱分解・燃焼(酸化)により無機化させて無機成分(パターン透明導電層では導電性酸化物、透明誘電体層では誘電性酸化物が主成分;導電性酸化物、誘電性酸化物の総称として以下「金属酸化物」を用いることがある)からなる無機膜(パターン透明導電層では導電性酸化物微粒子が緻密に充填した導電性酸化物微粒子層、透明誘電体層では誘電性酸化物微粒子が緻密に充填した誘電性酸化物微粒子層;導電性酸化物微粒子層、誘電性酸化物微粒子層の総称として以下「金属酸化物膜」を用いることがある)を得ている。

加熱処理工程では、図5にその一例を示すよう、乾燥工程で得られた乾燥塗布膜を酸素含有雰囲気下で加熱処理し、乾燥塗布膜中の有機金属化合物、及び有機バインダー等の有機系成分を熱分解・燃焼(酸化)により無機化させて無機成分(パターン透明導電層では導電性酸化物、透明誘電体層では誘電性酸化物が主成分;導電性酸化物、誘電性酸化物の総称として以下「金属酸化物」を用いることがある)からなる無機膜(パターン透明導電層では導電性酸化物微粒子が緻密に充填した導電性酸化物微粒子層、透明誘電体層では誘電性酸化物微粒子が緻密に充填した誘電性酸化物微粒子層;導電性酸化物微粒子層、誘電性酸化物微粒子層の総称として以下「金属酸化物膜」を用いることがある)を得ている。

すなわち、加熱処理工程の昇温過程で加熱温度が高くなってくると、乾燥塗布膜中の有機金属化合物(有機金属化合物を含有する物も含む)は徐々に熱分解・燃焼(酸化)されて、まずアモルファス状態(ここでは、X線回折で求めた結晶子サイズ=3nm未満の非常に微細な粒子の状態を称する)の金属酸化物への変換、所謂無機化が生じる。その後加熱温度が一層上昇して通常300〜330℃の範囲を越えるか、あるいは300〜330℃の範囲のままであっても加熱時間が長くなると上記金属酸化物の結晶化が起き、更に結晶成長して金属酸化物微粒子となり最終的な金属酸化物膜の構成要素となる(尚、上記300〜330℃は上記無機化や結晶化が生じやすい一般的な温度範囲を示すものであって、例えば、加熱時間が長い場合には、270℃程度でも上記記金属酸化物の無機化、結晶化、結晶成長が生じる場合もあるため、本発明の加熱処理工程の加熱温度が300℃以上に限定されるものではない)。

一方、有機バインダーも同様に、加熱処理工程の昇温過程で徐々に熱分解・燃焼(酸化)するが、主に二酸化炭素(CO2)に転化されて雰囲気中に揮散して膜中から消失(有機バインダーの種類にもよるが、例えば前述のHPCであれば約300〜350℃でほぼ消失)していくため、最終的には金属酸化物膜中にはほとんど残留しない。なお、加熱処理工程の初期段階(昇温過程のある段階で、例えば室温から加熱して300℃まで到達した段階)までは有機バインダーが多く残留し、上記アモルファス状態の金属酸化物間に有機バインダーが均一に介在して結晶化を抑制しているが、更に加熱処理を進めると有機バインダー成分が徐々に消失していって上記金属酸化物の結晶化が起こるものと考えられる。

以下、加熱処理工程をより詳細に説明する。

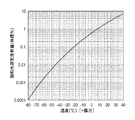

本発明の乾燥塗布膜の加熱処理工程において、先ず露点温度の低い、即ち水蒸気含有量の少ない酸素含有雰囲気(参考として、図6に、空気中の飽和水蒸気含有量(体積%)と露点温度(℃)の関係を示す)を昇温過程の雰囲気に適用することで、上記の通り加熱処理工程の初期段階に生じる無機化による金属酸化物の結晶化、並びに結晶成長が抑制されて、金属酸化物微粒子が緻密に充填した本発明の金属酸化物微粒子層の膜構造を得ることができる。なお、金属酸化物微粒子が緻密に充填するメカニズムに関しては、必ずしも明らかではないが、例えば、以下のように考えることができる。

本発明の乾燥塗布膜の加熱処理工程において、先ず露点温度の低い、即ち水蒸気含有量の少ない酸素含有雰囲気(参考として、図6に、空気中の飽和水蒸気含有量(体積%)と露点温度(℃)の関係を示す)を昇温過程の雰囲気に適用することで、上記の通り加熱処理工程の初期段階に生じる無機化による金属酸化物の結晶化、並びに結晶成長が抑制されて、金属酸化物微粒子が緻密に充填した本発明の金属酸化物微粒子層の膜構造を得ることができる。なお、金属酸化物微粒子が緻密に充填するメカニズムに関しては、必ずしも明らかではないが、例えば、以下のように考えることができる。

すなわち、少なくとも加熱処理工程の昇温過程で生じた無機化による金属酸化物の結晶化が起こる時点(加熱処理工程の初期段階;本発明では通常300〜330℃程度)まではアモルファス状態の金属酸化物間に有機バインダーが均一に介在した膜構造が維持され、この膜構造が有機物質である有機バインダーの作用で柔軟性を有して基板と垂直方向への膜の収縮(緻密化)を可能とするため、露点温度の低い空気雰囲気下で昇温して加熱処理した場合は、有機バインダーが消失するぎりぎりの加熱温度まで(約300〜350℃程度まで)金属酸化物の結晶化が抑制されて上記収縮可能な膜構造を取ることができ、膜の緻密化につながるものと推測される。

なお、上述した露点温度の低い、即ち水蒸気含有量の少ない空気雰囲気下において金属酸化物の結晶化、並びに結晶成長が抑制される理由は明らかではないが、例えば、空気雰囲気中の水蒸気が、(1)金属酸化物間に介在している有機バインダー成分の熱分解・燃焼(酸化)の促進作用を有する、(2)金属酸化物自体の結晶化、並びに結晶成長を促進する作用を有する、等が考えられる。

なお、上述した露点温度の低い、即ち水蒸気含有量の少ない空気雰囲気下において金属酸化物の結晶化、並びに結晶成長が抑制される理由は明らかではないが、例えば、空気雰囲気中の水蒸気が、(1)金属酸化物間に介在している有機バインダー成分の熱分解・燃焼(酸化)の促進作用を有する、(2)金属酸化物自体の結晶化、並びに結晶成長を促進する作用を有する、等が考えられる。

具体的には、先ず露点温度−10℃以下の酸素含有雰囲気ガスを供給しながら金属酸化物の結晶化が起こる温度以上(通常300〜330℃以上)に昇温して加熱処理を行い、膜の緻密化を図る。

以上のような単純な加熱処理でも緻密な透明導電層を得ることはできるが、以下に述べる加熱エネルギー線照射を併用すれば、上記露点温度−10℃以下の酸素含有雰囲気下での加熱処理の加熱温度を大幅に低下させることができる。

以上のような単純な加熱処理でも緻密な透明導電層を得ることはできるが、以下に述べる加熱エネルギー線照射を併用すれば、上記露点温度−10℃以下の酸素含有雰囲気下での加熱処理の加熱温度を大幅に低下させることができる。

すなわち、乾燥工程で得られた乾燥塗布膜を、露点温度−10℃以下の酸素含有雰囲気下で、加熱しながらエネルギー線照射を施す方法である。

この方法によって乾燥塗布膜の有機成分が徐々に分解・燃焼(酸化)して、膜の無機化が進行し、かつ緻密化も促進されるため、膜の厚みも徐々に低下していく。例えば、厚み700nmの乾燥塗布膜を、上記酸素含有雰囲気下での150〜200℃という低温の加熱エネルギー線照射によって、最終的に厚み150nm程度の無機膜に変化させることができる。

なお、エネルギー線照射を併用した加熱処理工程における加熱温度は、300℃未満が良く、好ましくは100〜250℃、より好ましくは、120〜200℃、更に好ましくは150〜200℃の範囲である。300℃以上だと、エネルギー線照射前にエネルギー線照射を施す乾燥塗布膜の熱分解が始まるため、膜の緻密化が阻害されるため好ましくない。また、100℃未満は、全く実用的でないとは言えないが、加熱エネルギー線照射による乾燥塗布膜の無機化や緻密化の速度が低下することに十分注意する必要がある。

この方法によって乾燥塗布膜の有機成分が徐々に分解・燃焼(酸化)して、膜の無機化が進行し、かつ緻密化も促進されるため、膜の厚みも徐々に低下していく。例えば、厚み700nmの乾燥塗布膜を、上記酸素含有雰囲気下での150〜200℃という低温の加熱エネルギー線照射によって、最終的に厚み150nm程度の無機膜に変化させることができる。

なお、エネルギー線照射を併用した加熱処理工程における加熱温度は、300℃未満が良く、好ましくは100〜250℃、より好ましくは、120〜200℃、更に好ましくは150〜200℃の範囲である。300℃以上だと、エネルギー線照射前にエネルギー線照射を施す乾燥塗布膜の熱分解が始まるため、膜の緻密化が阻害されるため好ましくない。また、100℃未満は、全く実用的でないとは言えないが、加熱エネルギー線照射による乾燥塗布膜の無機化や緻密化の速度が低下することに十分注意する必要がある。

ここで、エネルギー線照射は、少なくとも200nm以下の波長を主要成分の一つとして含む紫外線の照射であることが望ましく、より具体的には、低圧水銀ランプ、アマルガムランプ、エキシマランプのいずれかから放射される紫外線の照射が好ましい。

紫外線の照射量は、波長200nm以下の光の照度:2mW/cm2以上、好ましくは4mW/cm2以上で、照射時間は、2分以上、好ましくは4分以上が良い。

紫外線の照射量は、波長200nm以下の光の照度:2mW/cm2以上、好ましくは4mW/cm2以上で、照射時間は、2分以上、好ましくは4分以上が良い。

この紫外線の照射量は、基板とランプとの距離(照射距離)、照射時間、またはランプの出力によって適宜調整できる。このランプを用いた基板全面へのエネルギー線照射では、例えば直管状のランプを並行に配列させて照射しても良いし、グリッド型ランプの面光源を用いても良い。

以下、波長200nm以下の光を放射可能な低圧水銀ランプとエキシマランプについて詳細に説明するが、本発明のエネルギー線照射を併用した加熱処理工程では、使用上の制約が少なく、加熱処理と併用した場合にランプへの加熱の影響を小さくできる低圧水銀ランプを用いることがより好ましい。

アマルガムランプは、低圧水銀ランプが一般に石英ガラス管内にアルゴンガスと水銀を封入するのに対し、水銀と特殊希少金属の合金であるアマルガム合金を封入することで、低圧水銀ランプと比べて、2〜3倍程度の高出力化を可能としたもので、出力波長特性はほぼ低圧水銀ランプと同じなため、詳細説明は省略する。当然のことながら、アマルガムランプも、低圧水銀ランプと同様に、本発明の加熱エネルギー線照射工程では、使用上の制約が少なく、加熱処理と併用した場合にランプへの加熱の影響を小さくできるため好ましい。

ただし、紫外線の吸収を伴わない窒素ガス等を冷却ガスとしてランプを冷却する特殊な装置を用いる事も可能で、そのような場合はこの限りでない。

アマルガムランプは、低圧水銀ランプが一般に石英ガラス管内にアルゴンガスと水銀を封入するのに対し、水銀と特殊希少金属の合金であるアマルガム合金を封入することで、低圧水銀ランプと比べて、2〜3倍程度の高出力化を可能としたもので、出力波長特性はほぼ低圧水銀ランプと同じなため、詳細説明は省略する。当然のことながら、アマルガムランプも、低圧水銀ランプと同様に、本発明の加熱エネルギー線照射工程では、使用上の制約が少なく、加熱処理と併用した場合にランプへの加熱の影響を小さくできるため好ましい。

ただし、紫外線の吸収を伴わない窒素ガス等を冷却ガスとしてランプを冷却する特殊な装置を用いる事も可能で、そのような場合はこの限りでない。

低圧水銀ランプは、185nmと254nmの波長の紫外線を放射し、例えば空気中では、下記化1に示す反応式(1)〜(3)のように185nmの光は酸素を分解してオゾンを生成し、更に、そのオゾンを254nmの光がms(ミリ秒)単位の速さで分解して、高エネルギーの活性原子状酸素O(1D)を生成する。これと同時に185nmの光(フォトンエネルギー:647kJ/mol)、及び254nmの光(フォトンエネルギー:472kJ/mol)は有機物の化学結合を切断し、その化学結合が切断された有機物にオゾンや活性原子状酸素が作用して、最終的に有機物を水や炭酸ガスに酸化分解・揮発させると考えられる。その有効照射距離は0〜20mm(臨界照射距離は200mm)と比較的長い照射距離が確保できる。

一方、エキシマランプ(キセノンエキシマランプ)は、172nmの波長の紫外線を放射し、例えば空気中では、低圧水銀ランプと異なり、下記化2の反応式(4)に示す高エネルギーの活性原子状酸素O(1D)を直接生成できるという特徴がある(反応式(4)の解離には波長175nm以下が必要なので、低圧水銀ランプの185nmの光ではこの解離は起きない)。また、反応式(5)によりオゾンを生成し、反応式(6)によっても活性原子状酸素を生成できる(反応式(6)は2次反応であり、主たる活性原子状酸素の生成は反応式(4)によると考えられる)。

更に、フォトンのエネルギーが696kJ/molと大きいので有機物の結合を切る能力が高いという利点もある(ほとんどの有機物の分子結合エネルギーより高いため分子結合が切れる確率が高くなる)。ただし、172nmの光は、低圧水銀ランプの185nmの光に比べて酸素の吸収係数が約100倍も大きく、酸素に強く吸収されるため、上記オゾンや高エネルギーの活性原子状酸素は、ランプ表面近傍でしか酸化反応が起こせず、大気中での有効照射距離が0〜3mm(臨界照射距離は8mm)と極端に短くなる欠点がある。

以上のようにして、乾燥塗布膜中の有機成分を熱分解・燃焼(酸化)により無機化させながら緻密化させて、緻密な無機膜を得ることができる。

以上のようにして、乾燥塗布膜中の有機成分を熱分解・燃焼(酸化)により無機化させながら緻密化させて、緻密な無機膜を得ることができる。

ところで、露点温度−10℃以下の酸素含有雰囲気下での加熱処理による膜緻密化後に、必要に応じて、次に露点温度0℃以上の酸素含有雰囲気ガスを供給しながら加熱処理し、金属酸化物微粒子同士の結晶成長を促進させることもできる。

更には、膜の緻密化(露点温度−10℃以下の酸素含有雰囲気ガス中での加熱処理)を図った後、あるいは上記緻密化後の結晶成長の促進化(露点温度0℃以上の酸素含有雰囲気ガス中での加熱処理)を図った後に、特に、金属酸化物膜を透明導電層として適用する場合は、中性雰囲気または還元性雰囲気ガスを供給しながら加熱処理を行うことが好ましい。

更には、膜の緻密化(露点温度−10℃以下の酸素含有雰囲気ガス中での加熱処理)を図った後、あるいは上記緻密化後の結晶成長の促進化(露点温度0℃以上の酸素含有雰囲気ガス中での加熱処理)を図った後に、特に、金属酸化物膜を透明導電層として適用する場合は、中性雰囲気または還元性雰囲気ガスを供給しながら加熱処理を行うことが好ましい。

本発明で使用する酸素含有雰囲気ガスは、空気、または酸素ガス、あるいは、酸素ガスと中性雰囲気ガス(窒素)・不活性ガス(アルゴン、ヘリウム等)の混合ガスが挙げられるが、安価で入手しやすい空気が好ましい。

露点温度−10℃以下の酸素含有雰囲気ガスの露点温度は、好ましくは−15℃以下、より好ましくは−20℃以下、更に好ましくは−30℃以下、最も好ましくは−40℃以下である。

露点温度−10℃以下の酸素含有雰囲気ガスの露点温度は、好ましくは−15℃以下、より好ましくは−20℃以下、更に好ましくは−30℃以下、最も好ましくは−40℃以下である。

また、露点温度−10℃以下の酸素含有雰囲気下で金属酸化物の結晶化が起こる温度以上(本発明では通常300〜330℃以上)に昇温する加熱処理において、その露点温度が−10℃を越えると、金属酸化物微粒子からなる金属酸化物微粒子層の形成過程において、加熱処理の初期段階での有機バインダーがまだ多く残留している段階で水蒸気が金属酸化物の結晶化、並びに結晶成長を促進して前述のアモルファス状態の金属酸化物間に有機バインダーが均一に介在した膜垂直方向に収縮可能な膜構造が破壊されて、金属酸化物微粒子同士が固着し動けなくなるため、膜の緻密化が阻害され、金属酸化物膜の導電性や膜強度が低下するため、好ましくない。

さらに、膜緻密化後に必要に応じて行なう、結晶化促進のための露点温度0℃以上の酸素含有雰囲気ガス中での加熱処理において、露点温度0℃以上の酸素含有雰囲気ガスの露点温度は、好ましくは10℃以上、更に好ましくは20℃以上である。この露点温度が0℃以上だと、水蒸気が緻密化した膜の金属酸化物微粒子同士の結晶成長を促進するため、膜の緻密化と結晶成長を両立できて、金属酸化物膜の導電性や膜強度を高めることができるからである。

露点温度−10℃以下の酸素含有雰囲気下での金属酸化物の結晶化が起こる温度以上(本発明では通常300〜330℃以上)に昇温する加熱処理は、その昇温で到達する加熱温度(ピーク温度)が300℃以上、より好ましくは350℃以上、更に好ましくは400℃以上の加熱温度で5〜120分間、より好ましくは15〜60分間である。

300℃よりも低い加熱温度(特に270℃未満の加熱温度)では、通常、乾燥塗布膜に含まれる有機成分(有機金属化合物、有機バインダー等に含まれる有機成分)の熱分解或いは燃焼が不十分となり易く、それら有機成分が金属酸化物膜に残留して金属酸化物の結晶化が起こらず、膜の緻密化も不十分となって、膜の透明性や導電性を悪化させる恐れがあるため好ましいとは言えない。ただし、加熱処理時間を例えば60分間程度以上と長くした場合や、最終的な金属酸化物膜の膜厚が130nm程度以下と薄い場合等では、例えば270℃程度でも上記有機成分の熱分解或いは燃焼が進行するため、膜の透明性や導電性が悪化しない場合もある。したがって、一般的には300℃以上の加熱温度が好ましいが、各工程の条件(膜厚、加熱処理時間等)によっては、270℃程度の加熱温度も適用可能である。

また、加熱温度の上限は特に限定されないが、加熱処理工程で用いる加熱処理装置の種類や基板の耐熱性に影響受け、安価で最も一般的に用いられるソーダライムガラス基板では、歪点が約510℃であるので、この温度よりも低い温度で加熱処理することが好ましい。ただし、ソーダライムガラス基板をより耐熱性の高い耐熱性基材上で加熱処理すれば、基板の歪みを比較的少なくできるため、約600℃程度での加熱処理も可能である。もちろん、石英ガラス基板、無アルカリガラス基板、高歪点ガラス基板等のより耐熱性が高いガラス基板を用いる場合は、更に高い加熱温度が適用できる。

なお、基板として耐熱性プラスチックであるポリイミド(PI)フィルムを用いた場合は、ポリイミドの種類にもよるが、400℃程度までの加熱処理が可能である。

なお、基板として耐熱性プラスチックであるポリイミド(PI)フィルムを用いた場合は、ポリイミドの種類にもよるが、400℃程度までの加熱処理が可能である。

加熱処理工程で用いる加熱処理装置には、ホットプレート、熱風循環加熱処理炉、遠赤外線加熱装置等が挙げられるが、これらに限定される訳ではない。ただし、本発明を実施するためには露点温度−10℃以下の酸素含有雰囲気を用いる必要があるため、加熱処理装置には加熱処理雰囲気の制御が可能であることが求められる。

なお、加熱処理工程の昇温過程における金属酸化物の結晶化が起こる温度以上までの昇温速度については特に制約はないが、5〜40℃/分の範囲、より一般的には10〜30℃/分である。5℃/分より昇温速度が遅いと昇温に時間がかかりすぎて効率が悪くなり、一方40℃/分を越える昇温速度を上記加熱処理装置で実現しようとすると、ヒーター容量が大きくなりすぎて現実的でない。

なお、加熱処理工程の昇温過程における金属酸化物の結晶化が起こる温度以上までの昇温速度については特に制約はないが、5〜40℃/分の範囲、より一般的には10〜30℃/分である。5℃/分より昇温速度が遅いと昇温に時間がかかりすぎて効率が悪くなり、一方40℃/分を越える昇温速度を上記加熱処理装置で実現しようとすると、ヒーター容量が大きくなりすぎて現実的でない。

また、露点温度0℃以上の酸素含有雰囲気下での加熱処理の処理条件も、露点温度−10℃以下の酸素含有雰囲気下で、金属酸化物の結晶化が起こる温度以上に昇温する加熱処理の通常の処理条件(通常300〜330℃以上)と同様に、加熱温度は300℃以上、より好ましくは350℃以上、更に好ましくは400℃以上の加熱温度で5〜120分間、より好ましくは15〜60分間である。

300℃よりも低い加熱温度(特に270℃未満の加熱温度)では、前述と同様に、通常、金属酸化物微粒子同士の結晶化促進効果が不十分となり易く、導電性や膜強度の大幅な向上が期待しにくいため好ましいとは言えない。

300℃よりも低い加熱温度(特に270℃未満の加熱温度)では、前述と同様に、通常、金属酸化物微粒子同士の結晶化促進効果が不十分となり易く、導電性や膜強度の大幅な向上が期待しにくいため好ましいとは言えない。

(d)還元処理工程

還元処理工程は、上記酸素含有雰囲気下での加熱処理工程(または、エネルギー線照射を併用した加熱処理工程)に引き続き、必要に応じ、中性雰囲気または還元性雰囲気下での加熱処理を行って、パターン透明導電層中の導電性酸化物微粒子の還元処理により導電性酸化物微粒子中に酸素空孔を形成する工程である。

この還元処理は、導電性酸化物微粒子を金属成分まで還元する程強いものではなく、導電性酸化物に酸素欠損(酸素空孔)を形成する程度の比較的弱い還元処理で、導電性酸化物微粒子中に生じた酸素空孔がキャリア電子を生成してキャリア濃度を増加させ、パターン透明導電層の導電性を向上させるため好ましい処理である。

還元処理工程は、上記酸素含有雰囲気下での加熱処理工程(または、エネルギー線照射を併用した加熱処理工程)に引き続き、必要に応じ、中性雰囲気または還元性雰囲気下での加熱処理を行って、パターン透明導電層中の導電性酸化物微粒子の還元処理により導電性酸化物微粒子中に酸素空孔を形成する工程である。

この還元処理は、導電性酸化物微粒子を金属成分まで還元する程強いものではなく、導電性酸化物に酸素欠損(酸素空孔)を形成する程度の比較的弱い還元処理で、導電性酸化物微粒子中に生じた酸素空孔がキャリア電子を生成してキャリア濃度を増加させ、パターン透明導電層の導電性を向上させるため好ましい処理である。

なお、この還元処理は、パターン透明導電層中に形成された酸素空孔が導電性酸化物微粒子の成分元素(インジウム、酸素等)を拡散しやすくするため、酸素含有雰囲気ガス中の加熱処理(または、エネルギー線照射を併用した加熱処理)による導電性酸化物微粒子同士の結晶成長促進よりも、より強い促進効果を有しており、パターン透明導電層の導電性向上だけでなく、導電性の安定化、経時変化抑制にも有効である点からも好ましい。

この還元処理における中性雰囲気は、窒素ガス、アルゴン、ヘリウム等の不活性ガスのいずれか1種以上からなる。一方、還元性雰囲気は、水素ガスまたは、その中性雰囲気に水素または有機溶剤蒸気(例えば、メタノール等の有機ガス)の少なくとも1種以上が含まれる雰囲気などが挙げられるが、緻密に充填した導電性酸化物微粒子から酸素原子を奪い酸素空孔を形成して導電キャリア濃度を高めることができれば良く、これらに限定されない。但し、還元性が強すぎる雰囲気だと、還元が進みすぎて導電キャリア濃度を高くなり過ぎて可視光線領域に吸収が生じて膜が黒化し、可視光線透過率が低下する場合があるために、好ましくなく注意が必要である。

この還元処理工程において、窒素ガスや不活性ガスに水素ガス0.1〜7%(体積%)を含有させた雰囲気は、大気に漏洩しても爆発の恐れがなく、好ましい。特に、窒素ガスや不活性ガスに水素ガス1〜3%(体積%)を含有させた雰囲気は、還元処理工程の加熱温度が高い場合(例えば500〜600℃程度)にも、膜の黒化が起こり難いという点でも好ましい雰囲気である。

なお、中性雰囲気または還元性雰囲気下での加熱処理(還元処理)を行う際に、前述の加熱エネルギー線照射工程で用いた紫外線等のエネルギー線を照射してもよい。

例えば、エネルギー線照射に低圧水銀ランプを用いた場合には、加熱エネルギー線照射工程で得られた導電性酸化物微粒子からなる無機膜に対して、低圧水銀ランプの185nm(フォトンエネルギー:647kJ/mol)と254nm(フォトンエネルギー:472kJ/mol)の波長の紫外線が照射されるため、単に中性雰囲気または還元性雰囲気下で加熱処理した場合に比べて、導電性酸化物微粒子同士の結晶成長を促進でき、また、導電性酸化物微粒子中に酸素空孔を形成しやすくなるため、パターン透明導電層の導電性向上に有効である。

例えば、エネルギー線照射に低圧水銀ランプを用いた場合には、加熱エネルギー線照射工程で得られた導電性酸化物微粒子からなる無機膜に対して、低圧水銀ランプの185nm(フォトンエネルギー:647kJ/mol)と254nm(フォトンエネルギー:472kJ/mol)の波長の紫外線が照射されるため、単に中性雰囲気または還元性雰囲気下で加熱処理した場合に比べて、導電性酸化物微粒子同士の結晶成長を促進でき、また、導電性酸化物微粒子中に酸素空孔を形成しやすくなるため、パターン透明導電層の導電性向上に有効である。

還元処理工程の加熱条件は、エネルギー線照射を併用しない場合は、加熱温度が150℃以上、600℃以下、より好ましくは300〜550℃の温度で5〜120分間、より好ましくは15〜60分間である。なお、前述の導電性酸化物微粒子同士の結晶成長をより促進させるという観点からすると、加熱温度は350〜550℃が望ましい。

150℃よりも低い加熱温度では、導電性酸化物微粒子に酸素空孔が十分に形成できず、キャリア濃度の増加によるパターン透明導電層の導電性向上が期待できない。600℃を超えるとソーダライムガラスや無アルカリガラス等の一般的なガラス基板が高温で歪むため、好ましいとはいえない。

150℃よりも低い加熱温度では、導電性酸化物微粒子に酸素空孔が十分に形成できず、キャリア濃度の増加によるパターン透明導電層の導電性向上が期待できない。600℃を超えるとソーダライムガラスや無アルカリガラス等の一般的なガラス基板が高温で歪むため、好ましいとはいえない。

一方、エネルギー線照射を併用した場合の還元処理工程の加熱条件は、加熱温度が120℃以上、300℃未満、より好ましくは150℃以上300℃未満の温度で5〜120分間、より好ましくは15〜60分間である。なお、前述の導電性酸化物微粒子同士の結晶成長をより促進させるという観点からすると、加熱温度は200℃以上300℃未満が望ましい。

120℃よりも低い加熱温度では、導電性酸化物微粒子に酸素空孔が十分に形成できず、キャリア濃度の増加による透明導電層の導電性向上が期待できない。300℃以上だと、加熱による導電性酸化物微粒子同士の結晶成長の促進効果が、エネルギー線照射による結晶成長の促進効果よりも、大きくなってくるため、エネルギー線照射を加熱処理と併用させる意味自体がないためである。

120℃よりも低い加熱温度では、導電性酸化物微粒子に酸素空孔が十分に形成できず、キャリア濃度の増加による透明導電層の導電性向上が期待できない。300℃以上だと、加熱による導電性酸化物微粒子同士の結晶成長の促進効果が、エネルギー線照射による結晶成長の促進効果よりも、大きくなってくるため、エネルギー線照射を加熱処理と併用させる意味自体がないためである。

なお、酸素含有雰囲気下での加熱エネルギー線照射(加熱エネルギー線照射工程)、及び中性雰囲気または還元性雰囲気下の加熱処理(還元処理工程)は、連続して行うことができる。即ち、乾燥塗布膜が形成された基板の加熱エネルギー線照射において、例えば、空気中で基板温度を300℃未満としてエネルギー線照射した後、エネルギー線照射を止めるか、あるいはそのままエネルギー線照射を続けながら、その温度を還元処理の加熱温度となるように調節し、雰囲気だけを空気から、中性雰囲気または還元性雰囲気に切替えればよい。

前述のように、還元処理工程では、導電性酸化物に酸素空孔を形成してキャリア濃度を増加させる働きに加え、酸素空孔の存在により透明導電層の構成元素を移動し易くして結晶成長を促進する働きも有しているため、適用する条件によっては、パターン透明導電層の強度や導電性を一層向上できる場合がある。

ここで、これまで述べてきた本発明の透明導電基材の製造工程を、図7に判りやすくまとめて示す。

図7は、露点温度−10℃以下の酸素含有雰囲気下での加熱処理工程を、透明導電層形成用塗布液、及び透明誘電体層形成用塗布液のそれぞれの乾燥塗布膜に順次施して、それぞれの無機膜(パターン透明導電層では導電性酸化物微粒子が緻密に充填した導電性酸化物微粒子層、透明誘電体層では誘電性酸化物微粒子が緻密に充填した誘電性酸化物微粒子層)を得た後、中性雰囲気または還元性雰囲気下での還元処理工程を施してパターン透明導電層、及び透明誘電体層を形成して透明導電基材を得る方法を示すものである。

図7は、露点温度−10℃以下の酸素含有雰囲気下での加熱処理工程を、透明導電層形成用塗布液、及び透明誘電体層形成用塗布液のそれぞれの乾燥塗布膜に順次施して、それぞれの無機膜(パターン透明導電層では導電性酸化物微粒子が緻密に充填した導電性酸化物微粒子層、透明誘電体層では誘電性酸化物微粒子が緻密に充填した誘電性酸化物微粒子層)を得た後、中性雰囲気または還元性雰囲気下での還元処理工程を施してパターン透明導電層、及び透明誘電体層を形成して透明導電基材を得る方法を示すものである。

なお、加熱処理工程を、透明導電層形成用塗布液、及び透明誘電体層形成用塗布液のそれぞれの乾燥塗布膜に順次施す代わりに、透明導電層形成用塗布液、及び透明誘電体層形成用塗布液のそれぞれの乾燥塗布膜を形成しておいて、一度に加熱処理工程を施すこともできる。この方法によれば、加熱処理工程の回数を少なくできるため、透明導電基材の製造工程がより簡便となる。

以上、本発明の一例である透明導電基材について説明したが、本発明は上記実施形態には限定されない。例えば、本発明の透明導電基材には、視認性の向上を目的とした防眩処理層や反射防止層、あるいはハードコート層などを別途設けることもできる。

以上、本発明の一例である透明導電基材について説明したが、本発明は上記実施形態には限定されない。例えば、本発明の透明導電基材には、視認性の向上を目的とした防眩処理層や反射防止層、あるいはハードコート層などを別途設けることもできる。

[タッチパネル]

次に、本発明の透明導電基材をタッチパネルに適用した場合について説明する。

静電容量式タッチパネルの構造は、通常、ガラス等の透明基板上にマトリックス状の透明導電層からなる第1のパターン透明導電層(パターン透明電極)と第2のパターン透明導電層(パターン透明電極)が設けられた構造を有している。

まず、図8に従来の第1のパターン透明導電層23a、第2のパターン透明導電層28を有する透明導電基材を用いて作製されたタッチパネルの断面構造を示す(金属配線部分は省略してある)。

次に、本発明の透明導電基材をタッチパネルに適用した場合について説明する。

静電容量式タッチパネルの構造は、通常、ガラス等の透明基板上にマトリックス状の透明導電層からなる第1のパターン透明導電層(パターン透明電極)と第2のパターン透明導電層(パターン透明電極)が設けられた構造を有している。

まず、図8に従来の第1のパターン透明導電層23a、第2のパターン透明導電層28を有する透明導電基材を用いて作製されたタッチパネルの断面構造を示す(金属配線部分は省略してある)。

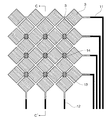

図9には、本発明の第1のパターン透明導電層3a、第2のパターン透明導電層8、及び第1の透明誘電体層5a、第2の透明誘電体層9を有する透明導電基材を用いて作製されたタッチパネルの断面構造を示している(金属配線部分は省略してある)。

図10に第1のパターン透明導電層3a、23a、第2のパターン透明導電層8、28のマトリックス形状を示した。図10には、パターン透明導電層に接続している金属配線(X金属配線11、Y金属配線12)も併せて示している。

図10に第1のパターン透明導電層3a、23a、第2のパターン透明導電層8、28のマトリックス形状を示した。図10には、パターン透明導電層に接続している金属配線(X金属配線11、Y金属配線12)も併せて示している。

図10のX金属配線、Y金属配線は、銀ペーストや銅ペーストのパターン印刷(スクリーン印刷、インクジェット印刷、グラビア印刷、オフセット印刷、フレキソ印刷、ディスペンサ印刷等)で形成しても良いし、アルミニウム系金属(例えば、Al、Al−Nd等)やモリブデン(Mo)等を気相成膜法(真空蒸着、スパッタリング等)で形成した後、フォトエッチング(フォトレジストの露光・現像、酸エッチング、レジスト剥離)でパターニングして形成することもできる。

例えば、スクリーン印刷によるパターン印刷では、ライン幅/間隔(L/S)=50μm/50μm程度が印刷精度の限界であるが、上記フォトエッチングを用いたパターニングではライン幅/間隔(L/S)=数μm/数μm(例えば、3μm/3μm)という微細パターニングが可能である。ただし、フォトエッチングを用いる後者の方法では、工程が煩雑で、かつ廃液処理も必要であり、必要露光装置・現像装置・フォトマスク等により高コストになるという欠点がある。

本発明での、X金属配線、Y金属配線の形成方法は、特に限定されず、いずれの方法で形成しても良い。また、X金属配線、Y金属配線の形成タイミングも、特に限定されず、パターン透明導電層の形成後にパターン透明導電層に接続するように形成しても良いし、あるいは、予めX金属配線、Y金属配線を透明基板上に形成しておいた後、それらに接続するようにパターン透明導電層を形成しても良い。

ここで、異なるタイプの静電容量式タッチパネルの構造として、図4の透明導電基材に示される断面構造を有したものが挙げられる。

この構造のタッチパネルでは、図10における第1のパターン透明導電層3a、第2のパターン透明導電層8からなる透明電極のマトリックス形状を、特許文献9に記載されるように同一の透明基材上に形成しておいて(図11参照)、第1のパターン透明導電層と第2のパターン透明導電層の交差部分にブリッジ用パターン透明誘電体層13(透明絶縁層)を形成した後、ブリッジ配線14を上記ブリッジ用パターン透明誘電体層13(透明絶縁層)上に形成して、パターン透明導電層を接続するものである(図12参照)。図13は、この構造の静電容量式タッチパネルの断面構造(図12のC−C’断面)を示すものである。

この構造のタッチパネルでは、図10における第1のパターン透明導電層3a、第2のパターン透明導電層8からなる透明電極のマトリックス形状を、特許文献9に記載されるように同一の透明基材上に形成しておいて(図11参照)、第1のパターン透明導電層と第2のパターン透明導電層の交差部分にブリッジ用パターン透明誘電体層13(透明絶縁層)を形成した後、ブリッジ配線14を上記ブリッジ用パターン透明誘電体層13(透明絶縁層)上に形成して、パターン透明導電層を接続するものである(図12参照)。図13は、この構造の静電容量式タッチパネルの断面構造(図12のC−C’断面)を示すものである。

このタイプの静電容量式タッチパネルでは、図10に示された2枚の透明導電基材を透明樹脂層4または、透明接着剤層)で貼り合せたものと比べ、パターン透明導電層の寸法精度や貼り合せ精度の制約を小さくできるという利点があるが、一方で、ブリッジ用パターン透明誘電体層13(透明絶縁層)やブリッジ配線14の形成が必要なため工程が煩雑になる欠点もある。

なお、図12のブリッジ配線は、X金属配線、Y金属配線の形成と同時に形成することも可能である。

なお、図12のブリッジ配線は、X金属配線、Y金属配線の形成と同時に形成することも可能である。

また、ブリッジ配線14の形成タイミングは、特に限定されず、パターン透明導電層とブリッジ用パターン透明誘電体層13(透明絶縁層)の形成後にパターン透明導電層を接続するように形成しても良いし、あるいは、予めX金属配線、Y金属配線と同時に透明基板上に形成しておき、その上にブリッジ用パターン透明誘電体層13(透明絶縁層)を形成した後、上記ブリッジ配線14や金属配線と接続するように図12に示された形状のパターン透明導電層を形成しても良い。

以上、本発明の一例であるタッチパネルについて説明したが、本発明のタッチパネルは、本発明の透明導電基材を使用する限り、その実施形態は限定されない。

本発明に係る塗布法で形成されたパターン透明導電層を有する透明導電基材をタッチパネルに適用することで、パターン透明導電層部分とパターン透明導電層の開口部との相違が抑制され、見栄えが一層良好となるため、低価格化と高性能化の両立に大きく貢献することができるものである。

本発明に係る塗布法で形成されたパターン透明導電層を有する透明導電基材をタッチパネルに適用することで、パターン透明導電層部分とパターン透明導電層の開口部との相違が抑制され、見栄えが一層良好となるため、低価格化と高性能化の両立に大きく貢献することができるものである。

以下、実施例を用いて本発明を詳細するが、本発明はこれら実施例に限定されるものではない。なお、本文中の各種液組成の「%」は「重量%」を、水素−窒素混合ガスの「%」は、「体積%」をそれぞれ示している。

透明導電基材の作製は、図7に示す製造工程フローに基づいて行い、図4に示す断面構造の透明導電基材を得ている。

[溶解液A液の作製]

アセチルアセトンインジウム(正式名称:トリス(アセチルアセトナト)インジウム、[In(C5H7O2)3])(分子量=412.15)9.10g、アセチルアセトン錫(正式名称:ジ−n−ブトキシド ビス(2,4−ペンタンジオナト)錫、[Sn(C4H9)2(C5H7O2)2])(分子量=431.14)0.90g、p−tert−ブチルフェノール34.96g、二塩基酸エステル(デュポンジャパン製)52.44g、ヒドロキシプロピルセルロース(HPC)2.60gを混合し、130℃に加温して90分間攪拌して溶解させて、褐色透明で均一なペースト状溶液のA液(アセチルアセトンインジウム:9.10%[酸化インジウム(InO1.5)換算で3.07%]、アセチルアセトン錫:0.90%[酸化錫(SnO2)換算で0.32%]、HPC:2.60%、溶剤:残部)を得た。このA液の粘度(25℃)は、約20Pa・sであった。

[溶解液A液の作製]

アセチルアセトンインジウム(正式名称:トリス(アセチルアセトナト)インジウム、[In(C5H7O2)3])(分子量=412.15)9.10g、アセチルアセトン錫(正式名称:ジ−n−ブトキシド ビス(2,4−ペンタンジオナト)錫、[Sn(C4H9)2(C5H7O2)2])(分子量=431.14)0.90g、p−tert−ブチルフェノール34.96g、二塩基酸エステル(デュポンジャパン製)52.44g、ヒドロキシプロピルセルロース(HPC)2.60gを混合し、130℃に加温して90分間攪拌して溶解させて、褐色透明で均一なペースト状溶液のA液(アセチルアセトンインジウム:9.10%[酸化インジウム(InO1.5)換算で3.07%]、アセチルアセトン錫:0.90%[酸化錫(SnO2)換算で0.32%]、HPC:2.60%、溶剤:残部)を得た。このA液の粘度(25℃)は、約20Pa・sであった。

[透明導電層形成用塗布液の作製]

A液100gに平均粒径15nm(粒径10〜20nmの分布)のシリカ(酸化ケイ素)微粒子がエチレングリコールモノプロピルエーテルに分散したシリカゾル溶液(日産化学製、NPC−ST、SiO2=30wt%)0.9gを混合し、良く攪拌した後、遊星式混合装置でシリカ微粒子の分散処理を行い、低屈折率透明微粒子(シリカ微粒子;屈折率=約1.46)が配合された透明導電層形成用塗布液(アセチルアセトンインジウム:9.02%[酸化インジウム(InO1.5)換算で3.04%]、アセチルアセトン錫:0.89%[酸化錫(SnO2)換算で0.31%]、シリカ微粒子:0.27%、HPC:2.58%、溶剤:残部)を作整した。この透明導電層形成用塗布液の粘度(25℃)は、約20Pa・sであった。

A液100gに平均粒径15nm(粒径10〜20nmの分布)のシリカ(酸化ケイ素)微粒子がエチレングリコールモノプロピルエーテルに分散したシリカゾル溶液(日産化学製、NPC−ST、SiO2=30wt%)0.9gを混合し、良く攪拌した後、遊星式混合装置でシリカ微粒子の分散処理を行い、低屈折率透明微粒子(シリカ微粒子;屈折率=約1.46)が配合された透明導電層形成用塗布液(アセチルアセトンインジウム:9.02%[酸化インジウム(InO1.5)換算で3.04%]、アセチルアセトン錫:0.89%[酸化錫(SnO2)換算で0.31%]、シリカ微粒子:0.27%、HPC:2.58%、溶剤:残部)を作整した。この透明導電層形成用塗布液の粘度(25℃)は、約20Pa・sであった。

[溶解液B液の作製]

アセチルアセトンアルミニウム(正式名称:アルミニウム−2,4−ペンタンジオネート)[Al(C5H7O2)3])(分子量=324.31)10.0g、p−tert−ブチルフェノール35.0g、二塩基酸エステル(デュポンジャパン製)52.4g、ヒドロキシプロピルセルロース(HPC)2.6gを混合し、130℃に加温して90分間攪拌して溶解させて、無色透明で均一なペースト状溶液のB液(アセチルアセトンアルミニウム:10.0%[酸化アルミニウム(AlO1.5)換算で1.57%]、HPC:2.60%、溶剤:残部)を得た。

アセチルアセトンアルミニウム(正式名称:アルミニウム−2,4−ペンタンジオネート)[Al(C5H7O2)3])(分子量=324.31)10.0g、p−tert−ブチルフェノール35.0g、二塩基酸エステル(デュポンジャパン製)52.4g、ヒドロキシプロピルセルロース(HPC)2.6gを混合し、130℃に加温して90分間攪拌して溶解させて、無色透明で均一なペースト状溶液のB液(アセチルアセトンアルミニウム:10.0%[酸化アルミニウム(AlO1.5)換算で1.57%]、HPC:2.60%、溶剤:残部)を得た。

[溶解液C液の作製]

アセチルアセトンチタン(正式名称:チタンジ−n−ブトキシドビス(2,4−ペンタンジオネート)[Ti(C4H9O)2(C5H7O2)2] )(分子量=392.35)10.0g、p−tert−ブチルフェノール35.0g、二塩基酸エステル(デュポンジャパン製)52.4g、ヒドロキシプロピルセルロース(HPC)2.6gを混合し、130℃に加温して90分間攪拌して溶解させて、褐色透明で均一なペースト状溶液のC液(アセチルアセトンチタン:10.0%[酸化チタン(TiO2)換算で2.04%]、HPC:2.60%、溶剤:残部)を得た。

アセチルアセトンチタン(正式名称:チタンジ−n−ブトキシドビス(2,4−ペンタンジオネート)[Ti(C4H9O)2(C5H7O2)2] )(分子量=392.35)10.0g、p−tert−ブチルフェノール35.0g、二塩基酸エステル(デュポンジャパン製)52.4g、ヒドロキシプロピルセルロース(HPC)2.6gを混合し、130℃に加温して90分間攪拌して溶解させて、褐色透明で均一なペースト状溶液のC液(アセチルアセトンチタン:10.0%[酸化チタン(TiO2)換算で2.04%]、HPC:2.60%、溶剤:残部)を得た。

[透明誘電体層形成用塗布液の作製]

B液92.2gにC液7.8gを混合し、良く攪拌した後、遊星式混合装置で更に混合を行い、透明誘電体層形成用塗布液(アセチルアセトンアルミニウム:9.22%[酸化アルミニウム(AlO1.5)換算で1.45%]、アセチルアセトンチタン:0.78%[酸化チタン(TiO2)換算で0.16%]、HPC:2.6%、溶剤:残部)(酸化アルミニウム(AlO1.5):酸化チタン(TiO2)の重量比で90.1:9.9、モル比では93.5:6.5)を作整した。この透明誘電体層形成用塗布液の粘度(25℃)は、約6.3Pa・sであった。

B液92.2gにC液7.8gを混合し、良く攪拌した後、遊星式混合装置で更に混合を行い、透明誘電体層形成用塗布液(アセチルアセトンアルミニウム:9.22%[酸化アルミニウム(AlO1.5)換算で1.45%]、アセチルアセトンチタン:0.78%[酸化チタン(TiO2)換算で0.16%]、HPC:2.6%、溶剤:残部)(酸化アルミニウム(AlO1.5):酸化チタン(TiO2)の重量比で90.1:9.9、モル比では93.5:6.5)を作整した。この透明誘電体層形成用塗布液の粘度(25℃)は、約6.3Pa・sであった。

[透明導電基材の作製]

図4に示す構造の実施例を構成するために、先ずパターン透明導電層を作製した。その作製は、上記透明導電層形成用塗布液を、透明基板2とした25℃に保った無アルカリガラス基板(10cm×10cm×0.7mm厚さ;可視光線透過率=91.2%、ヘイズ値=0.26%、屈折率=1.52[波長550nmの値])上に、図4に示すパターン透明導電層3のパターン(パターン透明導電層同士が一定の間隔で離れて配置されたパターン)となるようにスクリーン印刷(版:ポリエステル200mesh)した後、熱風乾燥機を用い大気中180℃で10分間乾燥して(パターン)乾燥塗布膜(膜厚:約900nm、表面抵抗値:>1×1013Ω/□(絶縁))を得た。

図4に示す構造の実施例を構成するために、先ずパターン透明導電層を作製した。その作製は、上記透明導電層形成用塗布液を、透明基板2とした25℃に保った無アルカリガラス基板(10cm×10cm×0.7mm厚さ;可視光線透過率=91.2%、ヘイズ値=0.26%、屈折率=1.52[波長550nmの値])上に、図4に示すパターン透明導電層3のパターン(パターン透明導電層同士が一定の間隔で離れて配置されたパターン)となるようにスクリーン印刷(版:ポリエステル200mesh)した後、熱風乾燥機を用い大気中180℃で10分間乾燥して(パターン)乾燥塗布膜(膜厚:約900nm、表面抵抗値:>1×1013Ω/□(絶縁))を得た。

この(パターン)乾燥塗布膜を有する透明基板2を、図5に示すように、露点温度−50℃の空気雰囲気フロー中で500℃に昇温(昇温速度:10℃/分)し、露点温度−50℃の低湿度空気を供給しながら500℃で15分間の加熱処理を施して(パターン)乾燥塗布膜の無機化(有機成分の分解または燃焼)と緻密化を促進(この段階での膜厚:170nm)して、透明基板2上にパターン透明導電無機膜を得た。

次いで、上記透明誘電体層形成用塗布液を、透明基板2、及び形成したパターン透明導電無機膜上に、パターン透明導電無機膜のほとんどの部分を覆うように(図4に示された透明誘電体層5を参照)、スクリーン印刷(版:ポリエステル350mesh)した後、熱風乾燥機を用い大気中180℃で10分間乾燥して透明誘電体層形成用塗布液の乾燥塗布膜(膜厚:約390nm、表面抵抗値:>1×1013Ω/□(絶縁))を得た。

次いで、上記透明誘電体層形成用塗布液を、透明基板2、及び形成したパターン透明導電無機膜上に、パターン透明導電無機膜のほとんどの部分を覆うように(図4に示された透明誘電体層5を参照)、スクリーン印刷(版:ポリエステル350mesh)した後、熱風乾燥機を用い大気中180℃で10分間乾燥して透明誘電体層形成用塗布液の乾燥塗布膜(膜厚:約390nm、表面抵抗値:>1×1013Ω/□(絶縁))を得た。

このパターン透明導電無機膜と透明誘電体層形成用塗布液の乾燥塗布膜を有する透明基板2を、図5に示すように、露点温度−50℃の空気雰囲気フロー中で500℃に昇温(昇温速度:10℃/分)し、露点温度−50℃の低湿度空気を供給しながら500℃で15分間の加熱処理を施して、透明誘電体層形成用塗布液の乾燥塗布膜の無機化(有機成分の分解または燃焼)と緻密化を促進した。

更に引き続き、500℃に加熱温度を保ったまま、雰囲気を露点温度−50℃の低湿度空気から1%水素−99%窒素に切り替えて、500℃で15分間の還元処理を行なって、ドーパントの酸化錫(SnO2)を含んだ酸化インジウム(In2O3)を主成分とするパターン透明導電層3と酸化チタン(TiO2)を含んだ酸化アルミニウム(AlO1.5)を主成分とする透明誘電体層5を有する透明基板2、すなわち図4の符号6に示す無機積層基板を作製した。ここで、パターン透明導電層3の屈折率は、1.71で、膜厚は168nmであった。また、透明誘電体層5の屈折率は、1.59で、膜厚は72nmであった。

更に引き続き、500℃に加熱温度を保ったまま、雰囲気を露点温度−50℃の低湿度空気から1%水素−99%窒素に切り替えて、500℃で15分間の還元処理を行なって、ドーパントの酸化錫(SnO2)を含んだ酸化インジウム(In2O3)を主成分とするパターン透明導電層3と酸化チタン(TiO2)を含んだ酸化アルミニウム(AlO1.5)を主成分とする透明誘電体層5を有する透明基板2、すなわち図4の符号6に示す無機積層基板を作製した。ここで、パターン透明導電層3の屈折率は、1.71で、膜厚は168nmであった。また、透明誘電体層5の屈折率は、1.59で、膜厚は72nmであった。

次に、無機積層基板6の透明誘電体層5を、透明樹脂層4(透明接着剤層)を介して第2の透明基板7(無アルカリガラス基板(10cm×10cm×0.7mm厚さ;可視光線透過率=91.2%、ヘイズ値=0.26%、屈折率=1.52[波長550nmの値])に貼り合せ、図4に示す断面構造(透明基板2/パターン透明導電層3/透明誘電体層5/透明樹脂層4/第2の透明基板7)の実施例1に係る透明導電基材(図4の符号1b)を作製した。

この透明樹脂層4(透明接着剤層)による貼り合せは、アクリル樹脂系の紫外線硬化性樹脂溶液を上記無機積層基板6と第2の透明基板7の間に充填した後、紫外線硬化(3000mJ/cm2)して行った。透明樹脂層4(透明接着剤層)の屈折率は1.54で、厚みは100μmであった。

この透明樹脂層4(透明接着剤層)による貼り合せは、アクリル樹脂系の紫外線硬化性樹脂溶液を上記無機積層基板6と第2の透明基板7の間に充填した後、紫外線硬化(3000mJ/cm2)して行った。透明樹脂層4(透明接着剤層)の屈折率は1.54で、厚みは100μmであった。

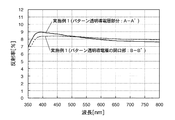

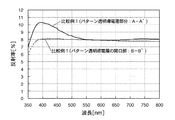

作製した実施例1の透明導電基材において、パターン透明導電層の表面抵抗値は、150Ω/□((オーム・パー・スクエア)であった。また、パターン透明導電層部分(A−A’)の可視光線透過率は91.5%、ヘイズ値は0.85%であった。また、パターン透明導電層の開口部(B−B’)の可視光線透過率は92.0%、ヘイズ値は0.60%であった。(参考までに、パターン透明導電層3と透明誘電体層5を有しない、透明基板同士を単に透明樹脂層4を介して貼り合せた透明基材(断面構造:透明基板2/透明樹脂層4/第2の透明基板7)の可視光線透過率は92.6%、ヘイズ値は0.5%であった。)

得られた透明導電基材における、図4におけるパターン透明導電層部分(A−A’)とパターン透明導電層の開口部(B−B’)の可視光線反射プロファイル(正反射;入射角度12°)を図14に示す。

まず、黒い板の上に、上記透明導電基材を第2の透明基板が上になるように置いて、蛍光灯を映しこませてその反射光線を目視で観察し、パターン透明導電層部分(A−A’)とパターン透明導電層の開口部(B−B’)の判別ができるかを評価したところ、パターン透明導電層部分とパターン透明導電層の開口部の判別は困難だった。

まず、黒い板の上に、上記透明導電基材を第2の透明基板が上になるように置いて、蛍光灯を映しこませてその反射光線を目視で観察し、パターン透明導電層部分(A−A’)とパターン透明導電層の開口部(B−B’)の判別ができるかを評価したところ、パターン透明導電層部分とパターン透明導電層の開口部の判別は困難だった。

次に、白い紙の上に、上記透明導電基材を第2の透明基板が上になるように、明るさ(透過光線)を目視で観察し、パターン透明導電層部分(A−A’)とパターン透明導電層の開口部(B−B’)の判別ができるかを評価したところ、パターン透明導電層部分とパターン透明導電層の開口部の判別は困難だった。

パターン透明導電層の表面抵抗は、三菱化学株式会社製の表面抵抗計:ロレスタAP(MCP−T400)を用い測定した。

ヘイズ値と可視光線透過率は、日本電色株式会社製のヘイズメーター(NDH5000)を用い、JIS K7136(ヘイズ値測定方法を規定している)、JISK7361−1(透過率測定方法を規定している)に基づいて測定した。

膜厚は、KLA−TencorCorporation製の触針式膜厚計(Alpha−StepIQ)を用いて測定した。

ヘイズ値と可視光線透過率は、日本電色株式会社製のヘイズメーター(NDH5000)を用い、JIS K7136(ヘイズ値測定方法を規定している)、JISK7361−1(透過率測定方法を規定している)に基づいて測定した。

膜厚は、KLA−TencorCorporation製の触針式膜厚計(Alpha−StepIQ)を用いて測定した。

実施例2では、実施例1で行った第2の透明基板7を、透明樹脂層4(透明接着剤層)を介して無機積層基板6に貼り合せて透明導電基材を作製する代わりに、実施例1の無機積層基板6と同じ構造の無機積層基板(無機積層基板10)を第2の透明基板7の代りに透明樹脂層4(透明接着剤層)を介して第1のパターン透明導電層3aと第2のパターン透明導電層8が重ならないように隔てて、対向するように貼り合せ、図9に示す断面構造の実施例2に係る静電容量式タッチパネル1cを作製した。

まず、黒い板の上に、作製した静電容量式タッチパネルを置いて、蛍光灯を映しこませてその反射光線を目視で観察し、パターン透明導電層部分(A−A’)とパターン透明導電層の開口部(B−B’)の判別ができるかを評価したところ、パターン透明導電層部分とパターン透明導電層の開口部の判別は困難だった。

次に、白い紙の上に、この静電容量式タッチパネルを置いて、明るさ(透過光線)を目視で観察し、パターン透明導電層部分(A−A’)とパターン透明導電層の開口部(B−B’)の判別ができるかを評価したところ、パターン透明導電層部分とパターン透明導電層の開口部の判別も困難だった。

次に、白い紙の上に、この静電容量式タッチパネルを置いて、明るさ(透過光線)を目視で観察し、パターン透明導電層部分(A−A’)とパターン透明導電層の開口部(B−B’)の判別ができるかを評価したところ、パターン透明導電層部分とパターン透明導電層の開口部の判別も困難だった。

(比較例1)

実施例1において透明誘電体層5を設けなかったこと以外は、実施例1と同様の作業を行い、図2に示す断面構造(透明基板22/パターン透明導電層23/透明樹脂層24/第2の透明基板27)の比較例1に係る透明導電基材(図2の符号21b)を作製した。

実施例1において透明誘電体層5を設けなかったこと以外は、実施例1と同様の作業を行い、図2に示す断面構造(透明基板22/パターン透明導電層23/透明樹脂層24/第2の透明基板27)の比較例1に係る透明導電基材(図2の符号21b)を作製した。

この透明導電基材において、パターン透明導電層の表面抵抗値は、150Ω/□((オーム・パー・スクエア)であった。また、パターン透明導電層部分(A−A’)の可視光線透過率は91.7%、ヘイズ値は0.61%であった。また、パターン透明導電層の開口部(B−B’)の可視光線透過率は92.6%、ヘイズ値は0.50%であった。(なお、パターン透明導電層の開口部(B−B’)は、パターン透明導電層を有しない、透明基板同士を単に透明樹脂層24を介して貼り合せた透明基材(断面構造:透明基板22/透明樹脂層24/第2の透明基板27)と同じ断面構造である。)

得られた透明導電基材において、図2におけるパターン透明導電層部分(A−A’)とパターン透明導電層の開口部(B−B’)の可視光線反射プロファイル(正反射;入射角度12°)を図15に示す。

(比較例2)

実施例2において透明誘電体層5を設けなかったこと以外は、実施例2と同様の作業を行い、図8に示す断面構造の比較例2に係る静電容量式タッチパネル21cを得た。

実施例2において透明誘電体層5を設けなかったこと以外は、実施例2と同様の作業を行い、図8に示す断面構造の比較例2に係る静電容量式タッチパネル21cを得た。

まず、黒い板の上に、作製した静電容量式タッチパネルを置いて、蛍光灯を映しこませてその反射光線を目視で観察し、パターン透明導電層部分(A−A’)とパターン透明導電層の開口部(B−B’)の判別ができるかを評価したところ、パターン透明導電層部分とパターン透明導電層の開口部とをはっきりと判別できた。

次に、白い紙の上に、この静電容量式タッチパネルを置いて、明るさ(透過光線)を目視で観察し、パターン透明導電層部分(A−A’)とパターン透明導電層の開口部(B−B’)の判別ができるかを評価したところ、パターン透明導電層部分とパターン透明導電層の開口部とをわずかに判別できた。

次に、白い紙の上に、この静電容量式タッチパネルを置いて、明るさ(透過光線)を目視で観察し、パターン透明導電層部分(A−A’)とパターン透明導電層の開口部(B−B’)の判別ができるかを評価したところ、パターン透明導電層部分とパターン透明導電層の開口部とをわずかに判別できた。

本発明による透明導電基材は、見栄えが良好(パターンが全く視認できない)で、かつ優れた導電性を有しているため、タッチパネル(特に静電容量式タッチパネル)への利用が期待できる。

1a、1b 本発明の透明導電基材

1c 実施例2で作製したタッチパネル

2 透明基板

3 パターン透明導電層

3a 第1のパターン透明導電層

4 透明樹脂層(または、透明接着剤層)

5 透明誘電体層

5a 第1の透明誘電体層

6 無機積層基板

7 第2の透明基板

8 第2のパターン透明導電層

9 第2の透明誘電体層

10 第2の無機積層基板

11 X金属配線

12 Y金属配線

13 ブリッジ用パターン透明誘電体層(透明絶縁層)

14 ブリッジ配線

20 加熱装置(ホットプレートなど)

21a、21b 従来の透明導電基材

21c 比較例2で作製したタッチパネル

22 透明基板

23 パターン透明導電層

24 透明樹脂層(または、透明接着剤層)

27 第2の透明基板

28 第2のパターン透明導電層

1c 実施例2で作製したタッチパネル

2 透明基板

3 パターン透明導電層

3a 第1のパターン透明導電層

4 透明樹脂層(または、透明接着剤層)

5 透明誘電体層

5a 第1の透明誘電体層

6 無機積層基板

7 第2の透明基板

8 第2のパターン透明導電層

9 第2の透明誘電体層

10 第2の無機積層基板

11 X金属配線

12 Y金属配線

13 ブリッジ用パターン透明誘電体層(透明絶縁層)

14 ブリッジ配線

20 加熱装置(ホットプレートなど)

21a、21b 従来の透明導電基材

21c 比較例2で作製したタッチパネル

22 透明基板

23 パターン透明導電層

24 透明樹脂層(または、透明接着剤層)

27 第2の透明基板

28 第2のパターン透明導電層

Claims (18)

- 透明基板上に、塗布法で順次形成されたパターン透明導電層、透明誘電体層を有する無機積層基板の透明誘電体層上に、更に透明樹脂層を備える透明導電基材であって、

前記透明基板の屈折率が1.46〜1.60、

前記パターン透明導電層が、有機金属化合物Aを主成分として含有する透明導電層形成用塗布液をパターン塗布、乾燥、加熱処理し、前記有機金属化合物Aを燃焼または熱分解、あるいは燃焼および熱分解させて得られた導電性酸化物を主成分とするパターン導電性酸化物微粒子層で、且つ屈折率が1.60〜1.75、膜厚が100〜200nm、

前記透明誘電体層が、有機金属化合物Bを主成分として含有する透明誘電体層形成用塗布液を塗布、乾燥、加熱処理し、前記有機金属化合物Bを燃焼または熱分解、あるいは燃焼および熱分解させて得られた誘電性酸化物を主成分とする誘電性酸化物微粒子層で、且つ屈折率が前記パターン透明導電層の屈折率よりも小さく、その屈折率は1.57〜1.65、膜厚は50〜85nm、

前記透明樹脂層が、前記透明誘電体層の屈折率よりも小さい屈折率を有し、その屈折率が1.48〜1.59、その膜厚が5〜500μmであることを特徴とする透明導電基材。 - 前記透明樹脂層上に更に第2の透明基板が設置され、前記第2の透明基板の屈折率は1.46〜1.60、前記透明樹脂層が透明接着剤層として、前記第2の透明基板と前記透明誘電体層とを接着していることを特徴とする請求項1に記載の透明導電基材。

- 前記透明樹脂層上に更に第2の無機積層基板が設置され、前記第2の無機積層基板は、前記第2の透明基板上に、塗布法で順次形成された第2のパターン透明導電層、第2の透明誘電体層を有し、

前記第2のパターン透明導電層が、有機金属化合物Aを主成分として含有する透明導電層形成用塗布液をパターン塗布、乾燥、加熱処理し、前記有機金属化合物Aを燃焼または熱分解、あるいは燃焼および熱分解させて得られた導電性酸化物を主成分とするパターン導電性酸化物微粒子層で、且つ屈折率が1.60〜1.75、膜厚が100〜200nm、

前記第2の透明誘電体層が、有機金属化合物Bを主成分として含有する透明誘電体層形成用塗布液を塗布、乾燥、加熱処理し、前記有機金属化合物Bを燃焼または熱分解、あるいは燃焼および熱分解させて得られた誘電性酸化物を主成分とする誘電性酸化物微粒子層で、且つ屈折率が前記パターン透明導電層の屈折率よりも小さく、1.57〜1.65の屈折率を有し、膜厚が50〜85nm、

前記透明樹脂層が、前記透明誘電体層及び第2の透明誘電体層のいずれの屈折率よりも小さく、且つ1.48〜1.59の屈折率を有し、膜厚が5〜500μmであって、透明接着剤層として、前記第2の無機積層基板の第2の透明誘電体層と第1の透明誘電体層とを接着していることを特徴とする請求項1に記載の透明導電基材。 - 前記有機金属化合物Aが、有機インジウム化合物、有機錫化合物、有機亜鉛化合物のいずれか一つ以上からなり、前記導電性酸化物が、酸化インジウム、酸化錫、酸化亜鉛のいずれか一つ以上であることを特徴とする請求項1〜3のいずれか1項に記載の透明導電基材。

- 前記有機金属化合物Bが、有機アルミニウム化合物、有機ケイ素化合物、有機チタン化合物、有機ガリウム化合物、有機ゲルマニウム化合物、有機イットリウム化合物、有機ジルコニウム化合物、有機ニオブ化合物、有機モリブデン化合物、有機ハフニウム化合物、有機タンタル化合物、有機セリウム化合物のいずれか一つ以上からなり、前記誘電性酸化物が、酸化アルミニウム、二酸化ケイ素、酸化チタン、酸化ガリウム、酸化ゲルマニウム、酸化イットリウム、酸化ジルコニウム、酸化ニオブ、酸化モリブデン、酸化ハフニウム、酸化タンタル、酸化セリウムのいずれか一つ以上であることを特徴とする請求項1〜3のいずれか1項に記載の透明導電基材。

- 前記加熱処理が、露点温度−10℃以下の酸素含有雰囲気下で行い、少なくとも前記有機金属化合物Aの無機化が起こる温度、または有機金属化合物Bの無機化が起こる温度以上まで昇温する加熱処理であることを特徴とする請求項1〜3のいずれか1項に記載の透明導電基材。

- 前記加熱処理に続いて、中性雰囲気または還元性雰囲気下で加熱処理することを特徴とする請求項6記載の透明導電基材。

- 前記中性雰囲気が、窒素ガス、不活性ガスのいずれか一種以上、 前記還元性雰囲気が、水素ガス若しくは前記中性雰囲気に水素ガス或いは有機溶剤蒸気の少なくとも一種以上が含まれた雰囲気であることを特徴とする請求項7記載の透明導電基材。

- 露点温度−10℃以下の酸素含有雰囲気下で行われる前記加熱処理を施す際に、エネルギー線照射を行うことを特徴とする請求項6〜8のいずれか1項に記載の透明導電基材。

- 前記中性雰囲気または還元性雰囲気下の加熱処理を施す際に、エネルギー線照射を行うことを特徴とする請求項7または8に記載の透明導電基材。

- 前記露点温度−10℃以下の酸素含有雰囲気下で行われる前記加熱処理を施す際に、エネルギー線照射を行い、更に、引き続きプラズマ処理を施すことを特徴とする請求項6に記載の透明導電基材。

- 前記エネルギー線照射が、少なくとも200nm以下の波長を主要成分の一つとして含む紫外線の照射であることを特徴とする請求項9〜11のいずれか1項に記載の透明導電基材。

- 前記少なくとも200nm以下の波長を主要成分の一つとして含む紫外線の照射が、低圧水銀ランプ、アマルガムランプ、エキシマランプのいずれかから放射される紫外線の照射であることを特徴とする請求項12に記載の透明導電基材。

- 前記プラズマ処理が、マイクロ波プラズマ処理または高周波プラズマ処理であることを特徴とする請求項11記載の透明導電基材。

- 前記パターン塗布、または塗布が、インクジェット印刷法、スクリーン印刷法、グラビア印刷法、オフセット印刷法、フレキソ印刷法、ディスペンサ印刷法、スリットコート法、ダイコート法、ドクターブレードコート法、ワイヤーバーコート法、スピンコート法、ディップコート法、スプレーコート法、ロールコート法のいずれかで行われることを特徴とする請求項1〜3のいずれか1項に記載の透明導電基材。

- 前記透明基板が、ガラス基板またはプラスチック基板であることを特徴とする請求項1〜3のいずれか1項に記載の透明導電基材。

- 請求項1〜16のいずれか1項に記載の透明導電基材を備えていることを特徴とするタッチパネル。

- 前記タッチパネルが、静電容量式タッチパネルであることを特徴とする請求項17に記載のタッチパネル。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010230084A JP2012081663A (ja) | 2010-10-12 | 2010-10-12 | 透明導電基材及びタッチパネル |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010230084A JP2012081663A (ja) | 2010-10-12 | 2010-10-12 | 透明導電基材及びタッチパネル |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012081663A true JP2012081663A (ja) | 2012-04-26 |

Family

ID=46241054

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010230084A Pending JP2012081663A (ja) | 2010-10-12 | 2010-10-12 | 透明導電基材及びタッチパネル |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012081663A (ja) |

Cited By (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102750059A (zh) * | 2012-05-28 | 2012-10-24 | 杭州安费诺飞凤通信部品有限公司 | 一种电容式触摸屏及其制造方法 |

| WO2013175958A1 (ja) * | 2012-05-21 | 2013-11-28 | 東レ株式会社 | 基板及びそれを用いたタッチパネル部材 |

| WO2014007050A1 (ja) * | 2012-07-03 | 2014-01-09 | 富士フイルム株式会社 | 透明積層体、静電容量型入力装置および画像表示装置 |

| JP2014063413A (ja) * | 2012-09-24 | 2014-04-10 | Nissha Printing Co Ltd | タッチパネル、及びタッチパネルの製造方法 |

| JP2014115731A (ja) * | 2012-12-06 | 2014-06-26 | Denso Corp | 静電タッチパネル |

| WO2014119371A1 (ja) * | 2013-01-29 | 2014-08-07 | 東レ株式会社 | 基板及びそれを用いたタッチパネル部材 |

| WO2014119372A1 (ja) * | 2013-01-29 | 2014-08-07 | 東レ株式会社 | 基板及びそれを用いたタッチパネル部材 |

| JP2014153987A (ja) * | 2013-02-12 | 2014-08-25 | Dainippon Printing Co Ltd | タッチパネル基板、及び表示装置 |

| WO2014157234A1 (ja) * | 2013-03-29 | 2014-10-02 | 昭和電工株式会社 | 透明導電基板の製造方法及び透明導電基板 |

| KR20140118593A (ko) * | 2013-03-29 | 2014-10-08 | 동우 화인켐 주식회사 | 투명 전극 패턴 적층체 및 이를 구비한 터치 스크린 패널 |

| JP2015075840A (ja) * | 2013-10-07 | 2015-04-20 | 大日本印刷株式会社 | タッチパネルセンサおよびタッチパネル付表示装置 |

| JP2015525387A (ja) * | 2012-05-21 | 2015-09-03 | エルジー・ハウシス・リミテッドLg Hausys,Ltd. | ハイブリッドアンダーコーティング層を有する透明導電性フィルム及びその製造方法、これを用いたタッチパネル |

| WO2016136746A1 (ja) * | 2015-02-24 | 2016-09-01 | 日産化学工業株式会社 | 積層体、タッチパネル、積層体のパターニング方法 |

| JP2016184474A (ja) * | 2015-03-25 | 2016-10-20 | パイオニア株式会社 | 発光装置 |

| JP2016540873A (ja) * | 2013-10-23 | 2016-12-28 | エルジー・ハウシス・リミテッドLg Hausys,Ltd. | 高屈折粘着剤フィルム及びそれを含むタッチパネル |

| KR101723804B1 (ko) | 2015-09-11 | 2017-04-18 | 한국과학기술연구원 | 힘센서 및 이의 제조방법 |

| US9632640B2 (en) | 2012-07-03 | 2017-04-25 | Fujifilm Corporation | Transparent laminate, capacitance type input device, and image display device |

| JP2017518586A (ja) * | 2014-06-20 | 2017-07-06 | クアルコム,インコーポレイテッド | 誘電体構造が中に形成された容量性タッチパネル |

| CN104802479B (zh) * | 2014-01-24 | 2018-05-22 | 汉高知识产权控股有限责任公司 | 导热emi抑制组合物 |

| KR101865685B1 (ko) * | 2013-05-23 | 2018-06-08 | 동우 화인켐 주식회사 | 투명 전극 패턴 적층체 및 이를 구비한 터치 스크린 패널 |

| US9999158B2 (en) | 2013-01-03 | 2018-06-12 | Henkel IP & Holding GmbH | Thermally conductive EMI suppression compositions |

| JP2019510334A (ja) * | 2015-11-25 | 2019-04-11 | ピーピージー・インダストリーズ・オハイオ・インコーポレイテッドPPG Industries Ohio,Inc. | 導電性メッシュを含む透明材 |

| JP2019165026A (ja) * | 2019-07-09 | 2019-09-26 | パイオニア株式会社 | 発光装置 |

| JP2022052693A (ja) * | 2020-09-23 | 2022-04-04 | カンブリオス フィルム ソリューションズ(シアメン) コーポレーション | 積層構造体の作製方法、積層構造体及びタッチセンサ |

| CN117843251A (zh) * | 2023-12-19 | 2024-04-09 | 深圳市瑞赛克科技有限公司 | 隔热自清洁涂膜钢化玻璃及其制备方法 |

-

2010

- 2010-10-12 JP JP2010230084A patent/JP2012081663A/ja active Pending

Cited By (43)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015525387A (ja) * | 2012-05-21 | 2015-09-03 | エルジー・ハウシス・リミテッドLg Hausys,Ltd. | ハイブリッドアンダーコーティング層を有する透明導電性フィルム及びその製造方法、これを用いたタッチパネル |

| WO2013175958A1 (ja) * | 2012-05-21 | 2013-11-28 | 東レ株式会社 | 基板及びそれを用いたタッチパネル部材 |

| CN104271345A (zh) * | 2012-05-21 | 2015-01-07 | 东丽株式会社 | 基板和使用其的触控面板部件 |

| JP5387801B1 (ja) * | 2012-05-21 | 2014-01-15 | 東レ株式会社 | 基板及びそれを用いたタッチパネル部材 |

| CN102750059A (zh) * | 2012-05-28 | 2012-10-24 | 杭州安费诺飞凤通信部品有限公司 | 一种电容式触摸屏及其制造方法 |

| US9632639B2 (en) | 2012-07-03 | 2017-04-25 | Fujifilm Corporation | Transparent laminate, capacitance type input device, and image display device |

| KR101706692B1 (ko) * | 2012-07-03 | 2017-02-14 | 후지필름 가부시키가이샤 | 투명 적층체, 정전 용량형 입력 장치 및 화상 표시 장치 |

| KR101736264B1 (ko) | 2012-07-03 | 2017-05-16 | 후지필름 가부시키가이샤 | 투명 적층체, 정전 용량형 입력 장치 및 화상 표시 장치 |

| US9632640B2 (en) | 2012-07-03 | 2017-04-25 | Fujifilm Corporation | Transparent laminate, capacitance type input device, and image display device |

| WO2014007050A1 (ja) * | 2012-07-03 | 2014-01-09 | 富士フイルム株式会社 | 透明積層体、静電容量型入力装置および画像表示装置 |

| KR20150008918A (ko) * | 2012-07-03 | 2015-01-23 | 후지필름 가부시키가이샤 | 투명 적층체, 정전 용량형 입력 장치 및 화상 표시 장치 |

| JP2014063413A (ja) * | 2012-09-24 | 2014-04-10 | Nissha Printing Co Ltd | タッチパネル、及びタッチパネルの製造方法 |

| JP2014115731A (ja) * | 2012-12-06 | 2014-06-26 | Denso Corp | 静電タッチパネル |

| US9999158B2 (en) | 2013-01-03 | 2018-06-12 | Henkel IP & Holding GmbH | Thermally conductive EMI suppression compositions |

| KR101945584B1 (ko) | 2013-01-29 | 2019-02-07 | 도레이 카부시키가이샤 | 기판 및 그것을 이용한 터치 패널 부재 |

| CN104903091A (zh) * | 2013-01-29 | 2015-09-09 | 东丽株式会社 | 基板及使用其的触摸面板构件 |

| CN104903092A (zh) * | 2013-01-29 | 2015-09-09 | 东丽株式会社 | 基板及使用其的触摸面板构件 |

| KR20150110474A (ko) * | 2013-01-29 | 2015-10-02 | 도레이 카부시키가이샤 | 기판 및 그것을 이용한 터치 패널 부재 |

| KR102131595B1 (ko) | 2013-01-29 | 2020-07-08 | 도레이 카부시키가이샤 | 기판 및 그것을 이용한 터치 패널 부재 |

| CN104903092B (zh) * | 2013-01-29 | 2016-09-07 | 东丽株式会社 | 基板及使用其的触摸面板构件 |

| US9788420B2 (en) | 2013-01-29 | 2017-10-10 | Toray Industries, Inc. | Substrate and touch panel member using same |

| JPWO2014119372A1 (ja) * | 2013-01-29 | 2017-01-26 | 東レ株式会社 | 基板及びそれを用いたタッチパネル部材 |

| JPWO2014119371A1 (ja) * | 2013-01-29 | 2017-01-26 | 東レ株式会社 | 基板及びそれを用いたタッチパネル部材 |

| WO2014119372A1 (ja) * | 2013-01-29 | 2014-08-07 | 東レ株式会社 | 基板及びそれを用いたタッチパネル部材 |

| WO2014119371A1 (ja) * | 2013-01-29 | 2014-08-07 | 東レ株式会社 | 基板及びそれを用いたタッチパネル部材 |

| JP2014153987A (ja) * | 2013-02-12 | 2014-08-25 | Dainippon Printing Co Ltd | タッチパネル基板、及び表示装置 |

| KR20140118593A (ko) * | 2013-03-29 | 2014-10-08 | 동우 화인켐 주식회사 | 투명 전극 패턴 적층체 및 이를 구비한 터치 스크린 패널 |

| WO2014157234A1 (ja) * | 2013-03-29 | 2014-10-02 | 昭和電工株式会社 | 透明導電基板の製造方法及び透明導電基板 |

| KR101879220B1 (ko) * | 2013-03-29 | 2018-07-17 | 동우 화인켐 주식회사 | 투명 전극 패턴 적층체 및 이를 구비한 터치 스크린 패널 |

| KR101865685B1 (ko) * | 2013-05-23 | 2018-06-08 | 동우 화인켐 주식회사 | 투명 전극 패턴 적층체 및 이를 구비한 터치 스크린 패널 |

| JP2015075840A (ja) * | 2013-10-07 | 2015-04-20 | 大日本印刷株式会社 | タッチパネルセンサおよびタッチパネル付表示装置 |

| US11091671B2 (en) | 2013-10-23 | 2021-08-17 | Lg Chem, Ltd. | High-refractive adhesive film and touch panel including the same |

| JP2016540873A (ja) * | 2013-10-23 | 2016-12-28 | エルジー・ハウシス・リミテッドLg Hausys,Ltd. | 高屈折粘着剤フィルム及びそれを含むタッチパネル |

| CN104802479B (zh) * | 2014-01-24 | 2018-05-22 | 汉高知识产权控股有限责任公司 | 导热emi抑制组合物 |

| JP2017518586A (ja) * | 2014-06-20 | 2017-07-06 | クアルコム,インコーポレイテッド | 誘電体構造が中に形成された容量性タッチパネル |

| WO2016136746A1 (ja) * | 2015-02-24 | 2016-09-01 | 日産化学工業株式会社 | 積層体、タッチパネル、積層体のパターニング方法 |

| JPWO2016136746A1 (ja) * | 2015-02-24 | 2018-02-08 | 日産化学工業株式会社 | 積層体、タッチパネル、積層体のパターニング方法 |

| JP2016184474A (ja) * | 2015-03-25 | 2016-10-20 | パイオニア株式会社 | 発光装置 |

| KR101723804B1 (ko) | 2015-09-11 | 2017-04-18 | 한국과학기술연구원 | 힘센서 및 이의 제조방법 |

| JP2019510334A (ja) * | 2015-11-25 | 2019-04-11 | ピーピージー・インダストリーズ・オハイオ・インコーポレイテッドPPG Industries Ohio,Inc. | 導電性メッシュを含む透明材 |

| JP2019165026A (ja) * | 2019-07-09 | 2019-09-26 | パイオニア株式会社 | 発光装置 |

| JP2022052693A (ja) * | 2020-09-23 | 2022-04-04 | カンブリオス フィルム ソリューションズ(シアメン) コーポレーション | 積層構造体の作製方法、積層構造体及びタッチセンサ |

| CN117843251A (zh) * | 2023-12-19 | 2024-04-09 | 深圳市瑞赛克科技有限公司 | 隔热自清洁涂膜钢化玻璃及其制备方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2012081663A (ja) | 透明導電基材及びタッチパネル | |

| JP5403293B2 (ja) | 透明導電膜の製造方法及び透明導電膜、それを用いた素子、透明導電基板並びにそれを用いたデバイス | |

| JP5700259B2 (ja) | 透明導電膜の製造方法及び透明導電膜、それを用いた素子、透明導電基板並びにそれを用いたデバイス | |