EP0598705B1 - Vorrichtung für die Vermahlung und/oder Verpressung von Nahrungs- oder Futtermittelkomponenten - Google Patents

Vorrichtung für die Vermahlung und/oder Verpressung von Nahrungs- oder Futtermittelkomponenten Download PDFInfo

- Publication number

- EP0598705B1 EP0598705B1 EP94101739A EP94101739A EP0598705B1 EP 0598705 B1 EP0598705 B1 EP 0598705B1 EP 94101739 A EP94101739 A EP 94101739A EP 94101739 A EP94101739 A EP 94101739A EP 0598705 B1 EP0598705 B1 EP 0598705B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- roller

- bearing

- rollers

- axes

- bearing base

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 235000013305 food Nutrition 0.000 title abstract description 3

- 238000003801 milling Methods 0.000 title description 2

- 238000000227 grinding Methods 0.000 claims abstract description 18

- 238000003825 pressing Methods 0.000 claims description 4

- 239000000470 constituent Substances 0.000 claims 2

- 206010070245 Foreign body Diseases 0.000 abstract 3

- 235000013312 flour Nutrition 0.000 description 3

- 238000000034 method Methods 0.000 description 3

- GXCLVBGFBYZDAG-UHFFFAOYSA-N N-[2-(1H-indol-3-yl)ethyl]-N-methylprop-2-en-1-amine Chemical class CN(CCC1=CNC2=C1C=CC=C2)CC=C GXCLVBGFBYZDAG-UHFFFAOYSA-N 0.000 description 2

- 239000010903 husk Substances 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- 238000005452 bending Methods 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 235000012054 meals Nutrition 0.000 description 1

- 230000036316 preload Effects 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 238000007873 sieving Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C4/00—Crushing or disintegrating by roller mills

- B02C4/28—Details

- B02C4/32—Adjusting, applying pressure to, or controlling the distance between, milling members

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C11/00—Other auxiliary devices or accessories specially adapted for grain mills

- B02C11/06—Arrangements for preventing fire or explosion

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C23/00—Auxiliary methods or auxiliary devices or accessories specially adapted for crushing or disintegrating not provided for in preceding groups or not specially adapted to apparatus covered by a single preceding group

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C4/00—Crushing or disintegrating by roller mills

- B02C4/02—Crushing or disintegrating by roller mills with two or more rollers

- B02C4/06—Crushing or disintegrating by roller mills with two or more rollers specially adapted for milling grain

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C4/00—Crushing or disintegrating by roller mills

- B02C4/28—Details

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C9/00—Other milling methods or mills specially adapted for grain

- B02C9/04—Systems or sequences of operations; Plant

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B07—SEPARATING SOLIDS FROM SOLIDS; SORTING

- B07B—SEPARATING SOLIDS FROM SOLIDS BY SIEVING, SCREENING, SIFTING OR BY USING GAS CURRENTS; SEPARATING BY OTHER DRY METHODS APPLICABLE TO BULK MATERIAL, e.g. LOOSE ARTICLES FIT TO BE HANDLED LIKE BULK MATERIAL

- B07B1/00—Sieving, screening, sifting, or sorting solid materials using networks, gratings, grids, or the like

- B07B1/42—Drive mechanisms, regulating or controlling devices, or balancing devices, specially adapted for screens

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B07—SEPARATING SOLIDS FROM SOLIDS; SORTING

- B07B—SEPARATING SOLIDS FROM SOLIDS BY SIEVING, SCREENING, SIFTING OR BY USING GAS CURRENTS; SEPARATING BY OTHER DRY METHODS APPLICABLE TO BULK MATERIAL, e.g. LOOSE ARTICLES FIT TO BE HANDLED LIKE BULK MATERIAL

- B07B1/00—Sieving, screening, sifting, or sorting solid materials using networks, gratings, grids, or the like

- B07B1/46—Constructional details of screens in general; Cleaning or heating of screens

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B07—SEPARATING SOLIDS FROM SOLIDS; SORTING

- B07B—SEPARATING SOLIDS FROM SOLIDS BY SIEVING, SCREENING, SIFTING OR BY USING GAS CURRENTS; SEPARATING BY OTHER DRY METHODS APPLICABLE TO BULK MATERIAL, e.g. LOOSE ARTICLES FIT TO BE HANDLED LIKE BULK MATERIAL

- B07B9/00—Combinations of apparatus for screening or sifting or for separating solids from solids using gas currents; General arrangement of plant, e.g. flow sheets

-

- E—FIXED CONSTRUCTIONS

- E05—LOCKS; KEYS; WINDOW OR DOOR FITTINGS; SAFES

- E05C—BOLTS OR FASTENING DEVICES FOR WINGS, SPECIALLY FOR DOORS OR WINDOWS

- E05C9/00—Arrangements of simultaneously actuated bolts or other securing devices at well-separated positions on the same wing

- E05C9/06—Arrangements of simultaneously actuated bolts or other securing devices at well-separated positions on the same wing with three or more sliding bars

- E05C9/063—Arrangements of simultaneously actuated bolts or other securing devices at well-separated positions on the same wing with three or more sliding bars extending along three or more sides of the wing or frame

Definitions

- the invention relates to a device for grinding and / or pressing food or feed components according to the preamble of patent claim 1.

- the arrangement of the pivotable bearing shell directly on the bearing base for the bearing of the other roller has the advantage that the path of the grinding forces within the joint frame is made as short as possible.

- a disadvantage of the known arrangement is that the fine adjustment can only be carried out manually by means of a nut-spindle arrangement which acts directly on the connection between the two bearing housings; this means that the required accuracy cannot be maintained and the threads have to absorb the full grinding pressure.

- a release device provided with an eccentric is provided, the adjustment linkage of which is supported on the roller stand and thus transmits part of the power flow and vibrations to the roller stand.

- a pressing device for the rolling of roller mills is already known (CH-PS 97 418), in which the fixed roller directly in the roller stand and the movable roller in a lever bearing pivotably arranged on the roller stand are rotatably mounted so that the power flow and vibrations are transmitted to the roll stand.

- the end of the lever bearing facing away from the pivot axis is held on the roller stand via a connection containing a foreign body lock and an eccentric, so that the rollers are held at a defined distance.

- the eccentric has an actuating lever which can be pivoted in a defined manner via a length-adjustable adjustment arrangement, as a result of which the roller spacing can be adjusted.

- the aim of the present invention is to provide a device of the type mentioned at the outset, which can be attached to other parts without disturbing the flow of force or being transmitted to these parts.

- the fine adjustment of the roller spacing is carried out by means of an eccentric provided at one end of the adjusting device, the special feature being that the actuating arrangement for the eccentric is located on a fixed bearing part, ie on a part of the bearing base which carries the roller attached to the roller stand, supports.

- the setting device is made an integral part of the roller package in a simple manner while maintaining the principle of fine adjustment by means of an eccentric, so that it can be completely prefabricated and attached to other lines.

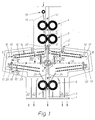

- the malt grist mill shown in FIGS. 1 and 2 consists essentially of two supporting columns 2 of the machine housing 3 projecting from a base plate 1, between which three roller packages 4, 5 and 6 formed as self-contained units by indicated screw connections 4 ', 5', 6 'are fastened (see also FIG. 2) and from two screen units 7, 8 arranged between the second roll package 5 and the lowermost roll package 6 with a counter-rotating drive 9.

- the sieve units 7, 8 are symmetrical and each have two inclined, double-bottomed sieve compartments 10, 11 and 12, 13, respectively, in which two sieve frames 14, 14 'and 15, 15' are contained.

- Each sieve unit 7, 8 is articulated in the region of its side walls by means of a total of four articulation levers on supporting parts of the machine housing 3, so that they are activated by the drive 9 in the direction indicated by the arrows 16, 17 Can swing back and forth while doing sieving or separating work.

- the material to be ground is fed to the roller package 4 via a feed roller 18 and a baffle plate 19, where it is - as in the subsequent roller package 5 - crushed.

- the meal is evenly distributed by a distribution device 20 to the two sieve units 7 and 8 or their sieve compartments 10 and 12, where semolina and flour portions are already sieved, while the husks remain above the sieve surface.

- This process continues in the lower sieve compartments 11 and 13, after which flour is finally drawn off through the outlet shafts 21 and 22 and through the shafts 23 and 24 husks.

- the semolina reaches the lowest roller pack 6 via guide devices 25, 26, where they are also ground to flour.

- the arrangement of the sieve units is such that the sieve unit 7 is arranged on the one hand on two identical link levers, which in turn are firmly connected to corresponding drive levers 27 'and are pivotably mounted in an enlarged area 2' of the columns 2 of the machine housing 3; on the other hand, the sieve unit is supported by two further articulation levers 29 such that it can swing in relation to support arms (not shown) extending from the extended area 2 'of the columns 2 (not shown).

- the articulation of the sieve unit 8 is designed in an analogous manner, that is to say with corresponding articulation levers and drive levers 31 ′ assigned to them and articulated levers 33 arranged “standing”.

- each of the sieve units 7, 8 is approximately the same distance from all of their articulation points and in one plane with them. All of these levers have, due to their storage in rubber spring elements, to be described, restoring forces which, in the rest position, that is to say when the drive 9 is not switched on, bring about a vertical position of all the levers.

- the two-sided deflection from this rest position is relatively small due to the design of the drive 9 or the opposite oscillating movement generated by it; in connection with the likewise short effective lengths of all articulation levers, which is preferably only about eight to ten times the vibration range of the sieve units, this leads to a practically horizontal oscillating movement of the sieve units 7 and 8, so that disturbing vertical forces practically do not occur at all.

- the drive 9 which causes the oscillating movement of the sieve units 7, 8 essentially consists of a drive shaft which is equipped at both ends with two eccentrics, so that the two sieve units 7, 8 execute an opposite oscillating movement.

- FIGS. 3, 4 and 5 shows the roller package 4 designed as a closed structural unit with the roller pair 145, 146, which is described as representative of the roller packages 5 and 6 of the same design.

- the roller package 4 containing the rollers 145, 146 has a bearing base 147 which forms the one bearing shell for the roller 146.

- a removable bearing shell 149 is fixedly connected to this by screws 148.

- a spherical roller bearing 150 (FIGS. 4 and 5) is clamped between the two, in which the stub shaft end 151 of the roller 146 is rotatably mounted.

- the spherical roller bearing 150 is secured laterally by a lock nut 152 and covered by bearing covers 153, 154 screwed together.

- the second stub shaft of the roller 146 is mounted in the same way.

- the roller 146 is therefore removed by loosening the screws 148 and removing the bearing shell 149, whereupon the roller is free to be removed horizontally to one side of the column 2.

- the spherical roller bearing 150, the bearing caps 153, 154 and the lock nut 152 can then be removed from the stub shaft 151.

- the bearing base 147 overlaps the column 2 against the movable roller 145 with a bracket 155 and has an axle journal 156 on the free bracket end, to which a movable bearing shell 157 is articulated, in such a way that it can be pivoted against the bearing base 147 or away from it .

- a bearing shell 159 is detachably fastened to this movable bearing shell 157 by means of screws 158.

- a spherical roller bearing 160 is clamped, which is laterally covered by bearing caps 161.

- the stub axle 162 of the roller 145 is rotatably mounted in the spherical roller bearing 160.

- the rollers 145, 146 are mounted in the same way and are also equipped with drive means which drive them at different speeds.

- each pair of rollers 145, 146 has a drive pulley on the axis of the high-speed, fixed roller 146.

- the overdrive from the roller 146 to the slow-moving, movable roller 145 is effected by chain drives or spur gears.

- the bearing base 147 has a bearing eye 163 at both ends of the roller, in which a shaft 164 with an eccentric pin 165 is freely rotatably mounted.

- a clamp 166 is pivotally mounted on the eccentric pin 165, in which a screw 167 is firmly clamped with the screw head 168.

- the screw 167 passes through a nut 169 which is rotatably mounted in a bearing head 170 of the bearing shell 157.

- a nut 171 which is supported against the nut 169, is screwed onto the screw 167.

- a spring 174 is located between a spring bearing 172 bearing against the screw head 168 and a spring bearing 173 supported on the bearing head 170.

- the pretensioning of the spring 174 is set by adjusting the nut 171. This serves as an overload protection if a hard foreign body gets between the rollers 145 and 146 during the grinding process. In this case, the bearing shell 157 together with the roller 145 can pivot outwards against the action of the spring 174, thereby preventing mechanical damage to the pair of rollers.

- the roller 145 is installed and removed in the same way as for the roller 146. After the screws 158 have been loosened, the bearing shells 159 are removed at both roller ends and the stub axles 162 are exposed. The roller can then be removed horizontally (away from column 2).

- the roller gap is adjusted at both roller ends by rotating the shaft 164.

- the end of a lever 175 is articulated on the eccentric pin 165, in the other forked end of which a pivot pin 176 is rotatably mounted.

- a nut thread runs diametrically in the pivot pin 176, into which a spindle 177 is screwed.

- the lower end of the spindle is freely rotatably mounted in a bearing 178 which is firmly connected to the journal 156, so that the spindle 177 can be pivoted with the journal 156.

- the spindle 177 is non-rotatably and axially connected to the output shaft of an angular gear 179, which is flanged to a brake motor 180 on the drive side.

- the angular gear 179 is supported by a torque arm 181. On the one hand it can follow a pivoting movement of the spindle 177 and on the other hand the torque generated by the brake motor 180 is compensated for by the machine housing.

- the pivot pin 176 follows an arc around the center of the shaft 164 and rotates it.

- the clamp 166 and the screw 167 move and pivot the bearing shell 157 or the roller 145 about the axle pin 156 at both roller ends.

- the bearing base 147 has a comparatively large extension in the vertical direction of the column 2 and forms a long lever parallel to the column 2. At their upper and lower ends there is a screw connection 4 'with which they are attached to the column 2 is.

- the connecting straight line of the two screw connections 4 ' runs essentially parallel to the column 2 and is roughly approximated centrally between the rollers 145, 146.

- the distance between the fastening points is preferably equal to or greater than the center distance of the rollers 145, 146 Roller drive and the forces transmitted by the rollers 145, 146 rotating at different speeds to the column 2 are comparatively small, and the smaller the greater the mutual distance between the screw connections 4 ', that is, the longer the effective lever is.

- rollers 145, 146 on opposite sides of the column 2 also causes (at least in rough approximation) a symmetrical loading of the column 2, so that it can be made slim and light.

- the tab 155 with the journal 156 are preferably arranged alternately in the bearing housing of the fixed rollers 146, what also favors a symmetrical loading of the columns 2.

- Such multiple roller mills also have the advantage that each roller can be unhindered by other machine parts and removed to the side.

- roller packs 4, 5, 6 each form a closed joint frame within which the forces and bending moments that occur during grinding are in equilibrium. These are therefore not to be taken up by the columns 2. They are only subjected to a load due to the weight of the roller packs and the drive torques. However, this burden is largely evenly distributed on both sides. Since the rollers 145 and 146 are mounted identically at both ends the parallel positioning of the rollers 145, 146 in the horizontal direction with the screw 167 by screwing it (at both roller ends) more or less into the clamp 166. The spring preload is always retained since the nut 171 is secured to the screw 167 with a stud screw.

- the axes of rotation of the rollers 145 and 146 are leveled by pivoting the bearing housing about the lower screw of the screw connection 4 ', 5' or 6 ', with subsequent fixing of the bearing base 147 by tightening both screws.

- the parallelism of the rollers 145, 146 is achieved by screwing the screw 167 more or less into the clamp 166.

- An adjustable stop screw 182 is screwed into the bearing base 33 at the ends of the rollers and cooperates with a stop plate 183 which is fixedly arranged on the movable bearing shell 157 in such a way that it moves together the rollers are mechanically prevented.

- a stationary safety switch 184 is connected to the column 2 and can be actuated by a sensor 185 attached to the movable bearing shell 157. The switching point is adjustable by means of a micrometer screw 186.

- the shaft 164 is provided with a rotational position indicator 187 which interacts with a fixed (i.e. firmly connected to the column 2) reference switch 188.

- the reference switch 188 and the rotational position indicator 187 are matched to one another in such a way that the latter closes a switching contact in the first with a switching accuracy of ⁇ 2/100 millimeters when the movable roller 145 reaches its disengaged position.

- the reference switch 188 signals that the defined disengagement path has been reached within the tolerance mentioned. If this signal is missing at the end of the disengagement process, there may be an adjustment and the rollers will switch off automatically.

Landscapes

- Engineering & Computer Science (AREA)

- Food Science & Technology (AREA)

- Mechanical Engineering (AREA)

- Combined Means For Separation Of Solids (AREA)

- Crushing And Grinding (AREA)

- Apparatuses For Bulk Treatment Of Fruits And Vegetables And Apparatuses For Preparing Feeds (AREA)

- Disintegrating Or Milling (AREA)

- Formation And Processing Of Food Products (AREA)

- Adjustment And Processing Of Grains (AREA)

- Vending Machines For Individual Products (AREA)

- Fodder In General (AREA)

- Feed For Specific Animals (AREA)

- Cereal-Derived Products (AREA)

Description

- Die Erfindung betrifft eine Vorrichtung für die Vermahlung und/oder Verpressung von Nahrungs- oder Futtermittelkomponenten nach dem Oberbegriff des Patentanspruches 1.

- Es ist bereits eine Lagerung der Walzen von Müllerei-Walzenstühlen bekannt (DE-PS 426 907), bei der an einer die feststehende Walze enthaltenden und am Walzenständer befestigten Lagerbasis zur Schaffung einer ersten Verbindung zwischen beiden Walzen eine Lagerschale für die andere Walze schwenkbar angebracht ist. Auf der der Schwenklagerung entgegengesetzten Seite der Achsstummel dieser Walzen befindet sich eine weitere Verbindung der Lagergehäuse, welche eine Fremdkörpersicherung und als Einstelleinrichtung für den Abstand der beiden Walzen eine Gewindestange aufweist, auf der eine als Handrad ausgebildete Mutter angeordnet ist.

- Die Anordnung des schwenkbaren Lagerschale unmittelbar an der Lagerbasis für das Lager der anderen Walze hat den Vorteil, daß der Weg der Mahlkräfte innerhalb des Gelenkrahmens kürzestmöglich ausgebildet ist. Nachteilig an der bekannten Anordnung ist jedoch, daß die Feinverstellung nur von Hand mittels einer unmittelbar auf die Verbindung zwischen den beiden Lagergehäusen wirkenden Mutter-Spindel-Anordnung vorgenommen werden kann; hierdurch kann die erforderliche Genauigkeit nicht eingehalten werden, und die Gewinde müssen den vollen Mahldruck aufnehmen. Weiter ist eine mit einem Exzenter versehene Ausrückeinrichtung vorgesehen, deren Verstellgestänge am Walzenständer abgestützt ist und so einen Teil des Kraftflusses sowie Schwingungen auf den Walzenständer überträgt.

- Weiter ist bereits eine Andrückvorrichtung für Walzen von Walzenstühlen bekannt (CH-PS 97 418), bei der die feste Walze unmittelbar im Walzenständer und die bewegliche Walze in einem am Walzenständer schwenkbar angeordneten Hebellager drehgelagert sind, so daß der Kraftfluß und Schwingungen auf den Walzenständer übertragen werden. Das von der Schwenkachse abgewandte Ende des Hebellagers ist über eine eine Fremdkörpersicherung und einen Exzenter enthaltende Verbindung am Walzenständer gehalten, so daß die Walzen in einem definierten Abstand gehalten sind. Der Exzenter weist einen Betätigungshebel auf, der über eine längenveränderliche Verstellanordnung definiert verschwenkbar ist, wodurch der Walzenabstand eingestellt werden kann.

- Das Ziel der vorliegenden Erfindung besteht darin, eine Vorrichtung der eingangs genannten Gattung zu schaffen, deren Befestigung an anderen Teilen möglich ist, ohne daß der Kraftfluß gestört bzw. auf diese Teile übertragen wird.

- Zur Lösung dieser Aufgabe sind die Merkmale des kennzeichnenden Teils des Patentanspruchs 1 vorgesehen.

- Erfindungsgemäß erfolgt also die Feineinstellung des Walzenabstandes mittels eines an einem Ende der Einstelleinrichtung vorgesehenen Exzenters, wobei das Besondere darin besteht, daß die Betätigungsanordnung für den Exzenter sich an einem festen Lagerteil, d.h. an einem Teil der Lagerbasis, die die am Walzenständer befestigte Walze trägt, abstützt. Hierdurch wird zum einen die für einen Exzenter charakteristische Feineinstellung bei hohem Kraftübertragungsvermögen gewährleistet und zum anderen, daß auch über die längenveränderliche Betätigungsanordnung für den Exzenter keine Verstellkräfte oder Schwingungen in den Walzenständer übertragen werden. Vor allem wird so auf einfache Weise unter Beibehaltung des Prinzips der Feineinstellung mittels Exzenter die Einstelleinrichtung zu einem integrierenden Bestandteil des Walzenpakets gemacht, so daß dieses komplett vorgefertigt und an anderen Zeilen angebracht werden kann.

- Die Erfindung wird im folgenden beispielsweise anhand der Zeichnung beschrieben; in dieser zeigt:

- Fig. 1

- die erfindungsgemäße Vorrichtung in Gestalt einer Malzschrotmühle in schematisierter Schnittdarstellung,

- Fig. 2

- die Malzschrotmühle gemäß Fig. 1 in Ansicht bei abgenommener Verkleidung des Mittelteils, ebenfalls in stark vereinfachter Darstellungsweise,

- Fig. 3

- ein Detail aus Fig. 2 in vergrößerter Darstellung,

- Fig. 4

- einen Schnitt längs der Linie IV - IV in Fig. 3,

- Fig. 5

- einen Schnitt V - V in Fig. 4,

- Die in Fig. 1 und 2 dargestellte Malzschrotmühle besteht im wesentlichen aus zwei von einer Grundplatte 1 aufragenden tragenden Säulen 2 des Maschinengehäuses 3, zwischen denen drei als in sich geschlossene Einheiten ausgebildete Walzenpakete 4, 5 und 6 durch angedeutete Verschraubungen 4', 5', 6' befestigt sind (s. auch Fig. 2) sowie aus zwei zwischen dem zweiten Walzenpaket 5 und dem untersten Walzenpaket 6 angeordneten Siebeinheiten 7, 8 mit einem gegenläufigen Antrieb 9.

- Die Siebeinheiten 7, 8 sind symmetrisch ausgebildet und weisen je zwei geneigte, zweibödige Siebabteile 10, 11 bzw. 12, 13 auf, in denen jeweils zwei Siebrahmen 14, 14' bzw. 15, 15' enthalten sind. Jede Siebeinheit 7, 8 ist im Bereich ihrer seitlichen Wandungen mittels insgesamt vier Anlenkhebeln an tragenden Teilen des Maschinengehäuses 3 angelenkt, so dass sie - durch den Antrieb 9 aktiviert - in der durch die Pfeile 16, 17 angedeuteten Richtung hin- und herschwingen und dabei Sieb- bzw. Separierarbeit verrichten kann.

- Im Betrieb wird das zu vermahlende Gut über eine Speisewalze 18 und ein Leitblech 19 dem Walzenpaket 4 zugeführt, wo es - wie auch in dem anschliessenden Walzenpaket 5 - geschrotet wird. Das Schrot wird durch eine Verteileinrichtung 20 gleichmässig auf die beiden Siebeinheiten 7 und 8 bzw. deren Siebabteile 10 und 12 verteilt, wo bereits Griess- und Mehlanteile abgesiebt werden, während die Spelzen oberhalb der Sieboberfläche verbleiben. Dieser Prozess setzt sich in den unteren Siebabteilen 11 und 13 fort, wonach schliesslich durch die Auslaufschächte 21 und 22 Mehl und durch die Schächte 23 und 24 Spelzen abgezogen werden. Die Griesse gelangen über Leiteinrichtungen 25, 26 auf das unterste Walzenpaket 6, wo sie ebenfalls zu Mehl vermahlen werden.

- Die Anordnung der Siebeinheiten ist hierbei so getroffen, dass die Siebeinheit 7 einerseits an zwei gleichen Anlenkhebeln, die ihrerseits mit entsprechenden Antriebshebeln 27' fest verbunden und in einem erweiterten Bereich 2' der Säulen 2 des Maschinengehäuses 3 schwenkbar gelagert sind, hängend angeordnet ist; andererseits ist die Siebeinheit mittels zweier weiterer Anlenkhebel 29 gegenüber z.B. von dem erweiterten Bereich 2' der Säulen 2 ausgehenden Tragarmen (nicht dargestellt) schwingfähig abgestützt. Die Anlenkung der Siebeinheit 8 ist in analoger Weise ausgebildet, das heisst mit entsprechenden Anlenkhebeln und diesen zugeordneten Antriebshebeln 31' sowie "stehend" angeordneten Anlenkhebeln 33.

- Bei jeder der Siebeinheiten 7, 8 liegt deren Schwerpunkt von allen ihren Anlenkpunkten etwa gleich weit entfernt und in einer Ebene mit diesen. Alle diese Hebel verfügen aufgrund ihrer noch zu beschreibenden Lagerung in Gummifederelementen über Rückstellkräfte, die in der Ruhestellung, das heisst bei nicht eingeschaltetem Antrieb 9, eine senkrechte Lage sämtlicher Hebel bewirken. Die beidseitige Auslenkung aus dieser Ruhelage ist aufgrund der Konzeption des Antriebes 9 bzw. der von ihm erzeugten, gegenläufigen Schwingbewegung relativ gering; in Verbindung mit den ebenfalls geringen wirksamen Längen aller Anlenkhebel, die vorzugsweise nur etwa das Acht- bis Zehnfache der Schwingungsweite der Siebeinheiten beträgt, führt dies zu einer praktisch horizontalen Schwingbewegung der Siebeinheiten 7 und 8, so dass störende Vertikalkräfte so gut wie überhaupt nicht auftreten.

- Der die Schwingbewegung der Siebeinheiten 7, 8 bewirkende Antrieb 9 besteht im wesentlichen aus einer Antriebswelle, die an ihren beiden Enden jeweils mit zwei Exzentern ausgerüstet ist, so dass die beiden Siebeinheiten 7, 8 eine gegenläufige Schwingbewegung ausführen.

- Das vergrösserte Detail in den Fig. 3, 4 und 5 zeigt das als geschlossene bauliche Einheit gestaltete Walzenpaket 4 mit dem Walzenpaar 145, 146, das stellvertretend für die gleich ausgebildeten Walzenpakete 5 und 6 beschrieben wird.

- Das die Walzen 145, 146 enthaltende Walzenpaket 4 weist eine Lagerbasis 147 auf, die die eine Lagerschale für die Walze 146 bildet. Mit dieser ist durch Schrauben 148 fest verbunden eine abnehmbare Lagerschale 149. Zwischen beiden ist ein Pendelrollenlager 150 (Fig. 4 und 5) eingespannt, in welchem der endseitige Achsstummel 151 der Walze 146 drehbar gelagert ist. Das Pendelrollenlager 150 ist seitlich durch eine Nutmutter 152 gesichert und durch miteinander verschraubte Lagerdeckel 153, 154 abgedeckt. Am gegenüberliegenden, nicht sichtbaren Ende ist der zweite Achsstummel der Walze 146 in gleicher Weise gelagert. Der Ausbau der Walze 146 erfolgt demnach dadurch, dass die Schrauben 148 gelöst und die Lagerschale 149 entfernt werden, worauf die Walze frei ist, um horizontal nach der einen Seite der Säule 2 entfernt zu werden. Danach können vom Achsstummel 151 das Pendelrollenlager 150, die Lagerdeckel 153, 154 sowie die Nutmutter 152 entfernt werden. Die Lagerbasis 147 übergreift mit einer Lasche 155 die Säule 2 gegen die bewegliche Walze 145 und weist am freien Laschenende einen Achszapfen 156 auf, an dem eine bewegliche Lagerschale 157 angelenkt ist, derart, dass sie gegen die Lagerbasis 147 bzw. von dieser weg schwenkbar ist. An dieser beweglichen Lagerschale 157 ist mittels Schrauben 158 eine Lagerschale 159 lösbar befestigt. Zwischen die abnehmbare Lagerschale 157 und die Lagerschale 159 ist (wie mit Bezug auf die Walze 146 bereits beschrieben) ein Pendelrollenlager 160 eingespannt, das von Lagerdeckeln 161 seitlich abgedeckt ist. Im Pendelrollenlager 160 ist der Achsstummel 162 der Walze 145 drehbar gelagert. Am nicht sichtbaren Ende sind die Walzen 145, 146 in gleicher Weise gelagert und zudem mit Antriebsmitteln ausgerüstet, welche sie mit unterschiedlicher Geschwindigkeit antreiben.

- Für den Antrieb hat jedes Walzenpaar 145, 146 eine Antriebsscheibe auf der Achse der schnellaufenden, festgelagerten Walze 146. Der Übertrieb von der Walze 146 auf die langsam laufende, bewegliche Walze 145 erfolgt durch Kettentriebe oder Stirnräder.

- Um die beiden Walzen 145, 146 ein- oder auszurücken bzw. zum Einstellen des Mahlspaltes weist an beiden Walzenenden die Lagerbasis 147 am oberen Ende ein Lagerauge 163 auf, in dem eine Welle 164 mit einem Exzenterzapfen 165 frei drehbar gelagert ist. Am Exzenterzapfen 165 schwenkbar gelagert ist eine Klemme 166, in der eine Schraube 167 mit dem Schraubenkopf 168 fest eingespannt ist. Die Schraube 167 durchsetzt eine Nuss 169, die drehbar in einem Lagerkopf 170 der Lagerschale 157 gelagert ist. Auf die Schraube 167 ist eine Mutter 171 geschraubt, die sich gegen die Nuss 169 abstützt. Zwischen einem gegen den Schraubenkopf 168 anliegenden Federlager 172 und einem am Lagerkopf 170 abgestützten Federlager 173 befindet sich eine Feder 174. Durch das Verstellen der Mutter 171 wird die Vorspannung der Feder 174 eingestellt. Diese dient als Überlastsicherung, wenn während des Mahlvorganges ein harter Fremdkörper zwischen die Walzen 145 und 146 gelangt. In diesem Fall kann die Lagerschale 157 mitsamt der Walze 145 gegen die Wirkung der Feder 174 nach aussen schwenken, wodurch ein mechanischer Schaden am Walzenpaar verhindert wird.

- Der Ein- und Ausbau der Walze 145 erfolgt gleich wie bei der Walze 146. Nach dem Lösen der Schrauben 158 werden an beiden Walzenenden die Lagerschalen 159 entfernt und die Achsstummel 162 frei gelegt. Anschliessend kann die Walze horizontal (von der Säule 2 weg) entfernt werden.

- Das Einstellen des Walzenspaltes erfolgt an beiden Walzenenden durch ein Drehen der Welle 164. Hierfür ist am Exzenterzapfen 165 das Ende eines Hebels 175 angelenkt, in dessen anderem, gegabelten Ende ein Schwenkzapfen 176 drehbar gelagert ist. Im Schwenkzapfen 176 verläuft diametral ein Muttergewinde, in das eine Spindel 177 geschraubt ist. Das untere Spindelende ist frei drehbar in einem mit dem Achszapfen 156 fest verbundenen Lager 178 gelagert, so dass die Spindel 177 mit dem Achszapfen 156 verschwenkt werden kann. Die Spindel 177 ist drehfest und achsial mit der Abtriebwelle eines Winkelgetriebes 179 verbunden, das antriebseitig an einen Bremsmotor 180 angeflanscht ist. Das Winkelgetriebe 179 ist von einer Drehmomentstütze 181 gestützt. Einerseits kann es dadurch einer Schwenkbewegung der Spindel 177 folgen und anderseits wird das vom Bremsmotor 180 erzeugte Drehmoment vom Maschinengehäuse ausgeglichen. Durch ein Drehen der Spindel 177 mittels des Bremsmotors 180 folgt der Schwenkzapfen 176 einem Kreisbogen um das Zentrum der Welle 164 und dreht diese. Mit dem Exzenterzapfen 165 verschieben sich die Klemme 166 und die Schraube 167 und verschwenken die Lagerschale 157 bzw. die Walze 145 um den Achszapfen 156 an beiden Walzenenden.

- Die Lagerbasis 147 hat in der vertikalen Richtung der Säule 2 eine vergleichsweise grosse Erstreckung und bildet einen zur Säule 2 parallelen, langen Hebel. An ihrem oberen und unteren Ende befinden sich je eine Verschraubung 4' mit denen sie an der Säule 2 befestigt ist. Die Verbindungsgerade der beiden Verschraubungen 4' verläuft im wesentlichen parallel zur Säule 2 und liegt in grober Näherung mittig zwischen den Walzen 145, 146. Der Abstand zwischen den Befestigungsstellen ist vorzugsweise gleich oder grösser als der Achsabstand der Walzen 145, 146. Dadurch werden die vom Walzenantrieb und von den mit unterschiedlicher Geschwindigkeit drehenden Walzen 145, 146 auf die Säule 2 übertragenen Kräfte vergleichsweise gering und zwar umso kleiner, je grösser der gegenseitige Abstand der Verschraubungen 4' ist, das heisst, je länger der wirksame Hebel ist. Die Anordnung der Walzen 145, 146 zu gegenüberliegenden Seiten der Säule 2 bewirkt zudem (wenigstens in grober Näherung) eine symmetrische Belastung der Säule 2, so dass diese schlank und leicht ausgebildet werden kann. Bei mehrfachen Walzenstühlen (wie in den Fig. 1 und 2 gezeigt), bei denen die Walzenpakete 4, 5, 6 vertikal übereinander liegen, sind vorzugsweise beim Lagergehäuse der festen Walzen 146 abwechselnd die Lasche 155 mit dem Achszapfen 156 oben und unten angeordnet, was zudem eine symmetrische Belastung der Säulen 2 begünstigt. Bei solchen Mehrfachwalzenstühlen ergibt sich ausserdem der Vorteil, dass jede Walze ungehindert durch andere Maschinenteile gelöst und nach der Seite weggenommen werden kann.

- Die Lager der Walzenpakete 4, 5, 6 bilden je für sich einem geschlossenen Gelenkrahmen, innerhalb dem die beim Mahlen auftretenden Kräfte und Biegemomente im Gleichgewicht sind. Diese sind daher von den Säulen 2 nicht aufzunehmen. Sie unterliegen ausschliesslich einer Belastung durch das Gewicht der Walzenpakete und durch die Antriebsdrehmomente. Diese Belastung aber ist weitgehend nach beiden Seiten gleichmässig verteilt. Da die Walzen 145 und 146 an beiden Enden gleich gelagert sind erfolgt das Parallelstellen der Walzen 145, 146 in horizontaler Richtung mit der Schraube 167 indem sie (an beiden Walzenenden) mehr oder weniger in die Klemme 166 eingeschraubt wird. Die Federvorspannung bleibt dabei immer erhalten, da die Mutter 171 zur Schraube 167 mit einer Stiftschraube gesichert ist.

- Das Horizontieren der Drehachsen der Walzen 145 und 146 erfolgt durch ein Verschwenken der Lagergehäuse um die untere Schraube der Verschraubung 4', 5' bzw. 6' mit anschliessendem Festlegen der Lagerbasis 147 durch ein Festziehen beider Schrauben. Die Parallelität der Walzen 145, 146 wird durch ein mehr oder weniger starkes Eindrehen der Schraube 167 in die Klemme 166 erreicht.

- Durch das Anliegen des Federlagers 173 am Lagerkopf 170 zieht die Feder 174 die Schraube 167 mit der Mutter 171 gegen die Nuss 169, die dadurch in ihrem Lager im Lagerkopf 170 gegen die dem Federlager 173 zugewandte Seite gedrückt wird. Da die Mahlkräfte in gleicher Richtung verlaufen ist eine spielfreie Lagerung der Nuss 169 im Lagerkopf 170 gegeben, mit dem Vorteil, dass bei Schwenkbewegungen der Lagerschale 157 die Schraubenkräfte (= Mahlkräfte) immer durch den Mittelpunkt der Nuss 169 laufen.

- Durch die motorische Verstellung des Walzenabstandes besteht die Gefahr, dass die Walzen 145, 146 durch Fehlsteuerung der Elektronik leer aufeinander fahren können. Dies kann bei laufenden Walzen 145, 146 erhebliche Schäden verursachen. Um dies zu verhindern ist an beiden. Walzenenden eine verstellbare Anschlagschraube 182 in die Lagerbasis 33 geschraubt, welche mit einer fest an der beweglichen Lagerschale 157 angeordneten Anschlagplatte 183 derart zusammenwirkt, dass ein Aufeinanderfahren der Walzen mechanisch verhindert wird. Zudem ist mit der Säule 2 ein ortsfester Sicherheitsschalter 184 verbunden, der durch einen an der beweglichen Lagerschale 157 befestigten Fühlern 185 betätigbar ist. Der Schaltpunkt ist durch eine Mikrometerschraube 186 einstellbar. Diese Sicherheitsschalter 182 stehen mit ihrem Schaltpunkt unterhalb des Mahlspaltes aber oberhalb der Walzenberührung, so dass die Walzen still gesetzt werden, bevor sie sich gegenseitig berühren können.

- Die Welle 164 ist mit einem Drehlagezeiger 187 versehen, der mit einem ortsfesten (d.h. mit der Säule 2 fest verbundenen) Referenzschalter 188 zusammenwirkt. Der Referenzschalter 188 und der Drehlagezeiger 187 sind derart aufeinander abgestimmt, dass der letztere im ersten mit einer Schaltgenauigkeit von ± 2/100 Millimeter einen Schaltkontakt schliesst, wenn die bewegliche Walze 145 ihre ausgerückte Stellung erreicht. Der Referenzschalter 188 signalisiert beim Ausrücken der Walzen, dass der definierte Ausrückweg innerhalb der erwähnten Toleranz erreicht ist. Bleibt am Ende des Ausrückvorgangs dieses Signal aus, liegt möglicherweise eine Verstellung vor und die Walzen werden selbsttätig abgeschaltet.

Claims (15)

- Vorrichtung für die Vermahlung und/oder Verpressung von Nahrungs- und Futtermittelkomponenten, mit wenigstens einem Walzenpaar an einem Walzenständer (1, 2), das eine feste und bewegliche Walze (145, 146) aufweist, und mit einer Einstelleinrichtung (163 - 180) für den Achsabstand des Walzenpaares sowie mit einer Fremdkörpersicherung (168 - 174) zur raschen Vergrößerung des Walzenabstandes bei Eintritt eines Fremdkörpers in den Mahlspalt versehen ist, wobei die Lagergehäuse (147, 149; 157, 159) der beiden Walzen (145, 146) durch über und unter den Walzenachsen liegende Verbindungen (155, 156; 163 - 174), in einer von denen die Einstelleinrichtung (163 - 180) sowie die Fremdkörpersicherung (168 - 174) enthalten ist, zu einem ein Walzenpaket (4, 5, 6) bildenden Gelenkrahmen vereinigt sind, in welchem die während des Mahlvorganges zwischen den Walzen (145, 146) auftretenden Normalkräfte aufgenommen werden, und wobei jeder Achsstummel (151) der einen Walze (146) in einem in einer am Walzenständer (1, 2) befestigten Lagerbasis (147) angeordneten Lager (150) und jeder Achsstummel (162) der anderen Walze (145) in einem Lager (160) drehgelagert ist, welches in einer Lagerschale (157) angeordnet ist, die an einer Lasche (155) der Lagerbasis (147) mittels eines Achszapfens (156) schwenkbar gelagert ist, wodurch die der die Einstelleinrichtung (163 - 180) und die Fremdkörpersicherung (168 - 174) enthaltenden Verbindung entgegengesetzte Verbindung der beiden Lagergehäuse (147, 149; 157, 159) geschaffen wird,

dadurch gekennzeichnet,

daß an einem Ende der die Einstelleinrichtung (163 - 180) und die Fremdkörpersicherung (168 - 174) enthaltenden Verbindung ein bei Drehung die Länge dieser Verbindung verändernder Exzenter (165) mit einem Betätigungshebel (175) vorgesehen ist, der über eine sich unter einem Winkel von ihm wegerstreckende längenveränderliche, insbesondere durch eine Gewindespindel (177) und einen darauf angeordneten Schwenkzapfen (176) mit Muttergewinde gebildete Verstellanordnung (176, 177) an einem auf der entgegengesetzten Seite der Achsstummel (151, 162) vorgesehenen festen Lagerteil (Lasche 155), zweckmäßig am Achszapfen (156) abgestützt ist. - Vorrichtung nach Anspruch 1,

dadurch gekennzeichnet,

daß der Walzenständer eine Grundplatte (1) und zwei sich vertikal erstreckende Teile (2) für die Befestigung der die beweglichen Lagerschalen (157) gelenkig tragenden Lagerbasis (147) aufweist. - Vorrichtung nach Anspruch 1 oder 2,

dadurch gekennzeichnet,

daß die Lager (150, 160) an jeder Lagerbasis (147) und jeder beweglichen Lagerschale (157) durch lösbar angebrachte Lagerschalen (149, 159) lösbar gehalten sind. - Vorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß die sich vertikal erstreckenden Teile des Walzenständers bzw. des die Walzen (145, 146) umfassenden Gehäuses (191) zwei Säulen (2) sind, an denen die Lagerbasis (147) der festen Walze (146) befestigt ist, und daß die Säulen (2) zwischen den endseitigen Achsstummeln (151, 162) der Walzen (145, 146) liegen, wobei bevorzugt mehrere Walzenpaare (145, 146) an den Säulen (2) befestigt sind. - Vorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß die Spindel (177) der Mutter-Spindel-Anordnung (176, 177) über ein Winkelgetriebe (179) durch einen Bremsmotor (180) angetrieben ist, wobei das Winkelgetriebe (179) und der Bremsmotor (180) an dem von der Abstützstelle am festen Lagerteil (Lasche 155) abgewandten Ende der Spindel (177) angeordnet sind. - Vorrichtung nach Anspruch 5,

dadurch gekennzeichnet,

daß das Winkelgetriebe von einer Drehmomentstütze (181) gestützt ist. - Vorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß die Achsstummel (151) der an der Lagerbasis (147) angebrachten Walze (146) auf der einen Seite der Befestigungspunkte (4', 5', 6') der Lagerbasis (147) am Walzenständer (1, 2) und die Achsstummel (162) der an der schwenkbar angeordneten Lagerschale (157) vorgesehenen Walze (145) auf der anderen Seite dieser Befestigungspunkte (4', 5', 6') liegen. - Vorrichtung für die Vermahlung und/oder Verpressung von Nahrungs- und Futtermittelkomponenten, mit wenigstens einem Walzenpaar an einem Walzenständer (1, 2), das eine feste und bewegliche Walze (145, 146) aufweist, und mit einer Einstelleinrichtung (163 bis 180) für den Achsenabstand des Walzenpaares sowie mit einer Fremdkörpersicherung (168 bis 174) zur raschen Vergrößerung des Walzenabstandes bei Eintritt, eines Fremdkörpers in den Mahlspalt versehen ist, wobei die Lagergehäuse (147, 149; 157, 159) der beiden Walzen (145, 146) durch über und unter den Walzenachsen liegende Verbindungen (155, 156; 163 bis 174) in einer von denen die Einstelleinrichtung (163 bis 180) sowie die Fremdkörpersicherung (168 bis 174) enthalten ist, zu einem ein Walzenpaket (4, 5, 6) bildenden Gelenkrahmen vereinigt sind, in welchem die während des Mahlvorganges zwischen den Walzen (145, 146) auftretenden Normalkräfte aufgenommen werden, und wobei jeder Achsstummel (151) der einen Walze (146) in einem in einer am Walzenständer (1, 2) befestigten Lagerbasis (147) angeordneten Lager (150) und jeder Achsstummel (162) der anderen Walze (145) in einem Lager (160) drehgelagert ist, welches in einer Lagerschale (157) angeordnet ist, die an einer Lasche (155) der Lagerbasis (147) mittels eines Achszapfens (156) schwenkbar gelagert ist, wodurch die der die Einstelleinrichtung (163 bis 180) und die Fremdkörpersicherung (168 bis 174) enthaltenden Verbindung entgegengesetzte Verbindung der beiden Lagergehäuse (147, 149; 157, 159) geschaffen wird, insbesondere nach einem der vorangehenden Ansprüche

dadurch gekennzeichnet,

daß die Lagerbasis (147) durch zwei in vertikaler Richtung einen Abstand aufweisende Verschraubungen (4'; 4', 5', 5'; 6', 6') am Walzenständer (1, 2) befestigt ist. - Vorrichtung nach Anspruch 8,

dadurch gekennzeichnet,

daß der Abstand zwischen den Befestigungsstellen (4', 4'; 5', 5'; 6', 6') gleich oder größer als der Achsabstand der Walzen (145, 146) ist. - Vorrichtung nach Anspruch 8 oder 9,

dadurch gekennzeichnet,

daß die Drehachsen der Walzen (145, 146) durch ein Verschwenken der Lagergehäuse (147, 149; 157, 159) um die untere Schraube der Verschraubungen (4', 4'; 5', 5'; 6', 6') horizontierbar sind. - Vorrichtung nach Anspruch 10,

dadurch gekennzeichnet,

daß die Lagerbasis (147) anschließend durch ein Festziehen beider Schrauben festlegbar ist. - Vorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß ein Aufeinanderfahren der Walzen (145, 146) mechanisch durch ein an der Lagerbasis (147) bzw. der beweglichen Lagerschale (157) befestigtes Anschlagpaar (182, 183) verhindert wird. - Vorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß die Walzen (145, 146) bei einer Annäherung unterhalb des Mahlspaltes, aber oberhalb der Walzenberührung durch ein zwischen dem Walzenständer (1, 2) und der beweglichen Lagerschale (157) wirksames Sicherheitsschalter-Fühlerpaar (184, 185) stillsetzbar sind. - Vorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß die Exzenterwelle (164) mit einem Drehlagezeiger (187) versehen ist, der mit einem ortsfesten Referenzschalter (188) zusammenwirkt. - Vorrichtung nach Anspruch 14,

dadurch gekennzeichnet,

daß der Referenzschalter (188) beim Ausrücken der Walzen (145, 146) signalisiert, daß der definierte Ausrückweg innerhalb der Toleranz erreicht ist.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE8916140U DE8916140U1 (de) | 1988-03-10 | 1989-03-03 | Vorrichtung für die Vermahlung und/oder Verpressung von Nahrungs- oder Futtermittelkomponenten |

Applications Claiming Priority (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19883807843 DE3807843A1 (de) | 1988-03-10 | 1988-03-10 | Vorrichtung zum vermahlen und separieren von korngut |

| DE3807843 | 1988-03-10 | ||

| DE3812056 | 1988-04-12 | ||

| DE3812056A DE3812056A1 (de) | 1988-04-12 | 1988-04-12 | Vorrichtung zum vermahlen und separieren von korngut |

| CH176/89 | 1989-01-20 | ||

| CH17689 | 1989-01-20 | ||

| EP90122696A EP0428183B1 (de) | 1988-03-10 | 1989-03-03 | Vorrichtung zum Vermahlen und Separieren von Korngut |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP90122696.9 Division | 1990-11-28 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0598705A2 EP0598705A2 (de) | 1994-05-25 |

| EP0598705A3 EP0598705A3 (en) | 1994-07-20 |

| EP0598705B1 true EP0598705B1 (de) | 1997-05-28 |

Family

ID=27171871

Family Applications (3)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP94101739A Expired - Lifetime EP0598705B1 (de) | 1988-03-10 | 1989-03-03 | Vorrichtung für die Vermahlung und/oder Verpressung von Nahrungs- oder Futtermittelkomponenten |

| EP89903742A Expired - Lifetime EP0357762B1 (de) | 1988-03-10 | 1989-03-03 | Verfahren und vorrichtung zum vermahlen und separieren von korngut |

| EP90122696A Expired - Lifetime EP0428183B1 (de) | 1988-03-10 | 1989-03-03 | Vorrichtung zum Vermahlen und Separieren von Korngut |

Family Applications After (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89903742A Expired - Lifetime EP0357762B1 (de) | 1988-03-10 | 1989-03-03 | Verfahren und vorrichtung zum vermahlen und separieren von korngut |

| EP90122696A Expired - Lifetime EP0428183B1 (de) | 1988-03-10 | 1989-03-03 | Vorrichtung zum Vermahlen und Separieren von Korngut |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US5031845A (de) |

| EP (3) | EP0598705B1 (de) |

| JP (1) | JPH02503401A (de) |

| AT (2) | ATE120986T1 (de) |

| BR (1) | BR8906382A (de) |

| DE (3) | DE58909800D1 (de) |

| WO (1) | WO1989008501A1 (de) |

Families Citing this family (39)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| ES2012555A6 (es) * | 1987-10-06 | 1990-04-01 | Buehler Ag Geb | Procedimiento, molino de cilindros e instalacion para la fabricacion de productos de molienda de cereales. |

| US5100539A (en) * | 1989-11-02 | 1992-03-31 | Sizetec, Inc. | Dual-screen particle sizing apparatus and method |

| DE4029202A1 (de) * | 1990-09-14 | 1992-03-19 | Buehler Ag | Verfahren zum sortieren von partikeln eines schuettgutes und vorrichtungen hierfuer |

| GB2252517A (en) * | 1991-02-07 | 1992-08-12 | Smidth & Co As F L | Roller press with torque counter balancing |

| DE4220468C2 (de) * | 1992-06-23 | 1996-04-11 | Heidenauer Maschf Gmbh | Einrichtung zum Einstellen des Walzenspaltes eines Walzenpaares |

| GB2273154B (en) * | 1992-12-02 | 1996-12-11 | Buehler Ag | Method for cleaning and sorting bulk material |

| US5336408A (en) * | 1993-03-29 | 1994-08-09 | Sizetec, Inc. | Apparatus for separating particles from a fluid stream |

| DE4335156B4 (de) * | 1993-10-15 | 2005-08-25 | BüHLER GMBH | Regelvorrichtung für ein Mahlwerk |

| US5544820A (en) * | 1995-02-21 | 1996-08-13 | Walters; Jerry W. | Clear-trajectory rotary-driven impact comminuter |

| US5829692A (en) * | 1995-02-21 | 1998-11-03 | Wildcat Services Inc. | Modularly tiered clear-trajectory impact comminuter and modular comminution chamber |

| IT1275978B1 (it) * | 1995-03-27 | 1997-10-24 | Berga S P A | Macchina a cilindri per la macinazione di cereali e simili con dispositivo a singolo asse di rotazione per la regolazione |

| DE19700989B4 (de) * | 1996-01-16 | 2004-06-09 | Künzel Maschinenbau GmbH | Verfahren und Einrichtung zur Gewinnung von Malzschrot für die Bierherstellung |

| JP2002346479A (ja) * | 2001-05-22 | 2002-12-03 | Koei Sangyo Kk | 円形振動ふるい機の静電気除去構造 |

| CA2492884A1 (en) | 2005-01-13 | 2006-07-13 | Stephane Chevigny | A high efficiency process for particle size reduction of glass-like polysaccharides |

| US7159809B1 (en) * | 2006-03-20 | 2007-01-09 | Yu-Lung Cheng | Waste food processor |

| DE102008012487A1 (de) * | 2008-03-04 | 2009-09-10 | Deere & Company, Moline | Körnerprozessorzusammenbau |

| CN103301904B (zh) * | 2013-05-30 | 2015-04-15 | 中华人民共和国北海出入境检验检疫局 | 一种安全防爆的烟火药剂碾磨装置 |

| CN103831145B (zh) * | 2014-03-11 | 2016-03-30 | 西南大学 | 一种土壤样品制备机 |

| CN104826689B (zh) * | 2015-04-27 | 2017-03-15 | 王洪 | 一种流化床锅炉燃料用杂质分拣综合破碎机 |

| CN111530537A (zh) * | 2018-01-28 | 2020-08-14 | 周文剑 | 一种基于节能环保的建筑建设用破碎装置 |

| CN108126783B (zh) * | 2018-02-08 | 2023-09-29 | 吉林大学 | 一种中药用研磨装置 |

| CN108855360A (zh) * | 2018-07-04 | 2018-11-23 | 芜湖明凯医疗器械科技有限公司 | 一种手动中药粉碎机 |

| CN110038665A (zh) * | 2019-05-09 | 2019-07-23 | 成都雄健粉业有限公司 | 一种小麦制粉用皮磨装置 |

| CN110215993B (zh) * | 2019-06-12 | 2022-01-25 | 杨锦程 | 一种循环式药物制备装置及使用方法 |

| CN110813742A (zh) * | 2019-11-03 | 2020-02-21 | 杭州和源园艺有限公司 | 带研磨功能的谷物筛选机 |

| CN111644245A (zh) * | 2020-05-25 | 2020-09-11 | 中国一冶集团有限公司 | 淤泥预脱水装置 |

| CN111672553A (zh) * | 2020-06-19 | 2020-09-18 | 颍上县三星米业有限公司 | 一种多功能大米加工筛糠设备及筛糠方法 |

| CN112295633A (zh) * | 2020-08-27 | 2021-02-02 | 江苏优先粮食科技有限公司 | 一种新型的粮食清筛设备 |

| CN111974486A (zh) * | 2020-09-11 | 2020-11-24 | 安徽省东博米业有限公司 | 一种大米加工用砻谷设备 |

| CN112354601A (zh) * | 2020-09-22 | 2021-02-12 | 盐城市新澳精密锻造有限公司 | 用于氧化膜生产的原料粉碎设备 |

| CN112138773A (zh) * | 2020-10-23 | 2020-12-29 | 安徽康迪纳电力科技有限责任公司 | 一种输煤系统用的粉碎筛选装置 |

| CN112473837A (zh) * | 2020-11-16 | 2021-03-12 | 四川铁鹰机械制造有限公司 | 一种便捷式的破碎筛分系统 |

| CN112774784A (zh) * | 2021-01-07 | 2021-05-11 | 曾林香 | 一种粉科配合饲料生产用研磨装置 |

| CN112774974B (zh) * | 2021-02-02 | 2022-09-06 | 安阳市宝机石油机械制造有限公司 | 一种独立调频式振动筛 |

| CN114798051B (zh) * | 2022-05-16 | 2023-01-03 | 淮北师范大学 | 一种煤矸石破碎筛分一体化处理设备 |

| CN115155760B (zh) * | 2022-06-23 | 2023-04-28 | 厚德食品股份有限公司 | 一种用于蛋鸡饲料加工的筛分装置 |

| CN115350749B (zh) * | 2022-06-30 | 2023-08-25 | 华能伊敏煤电有限责任公司 | 一种露天煤矿冬季煤层保温装置 |

| CN116328892B (zh) * | 2023-03-31 | 2024-06-11 | 江西金博实业有限公司 | 一种有机谷物制备营养米粉的多级细化装置 |

| CN117101763A (zh) * | 2023-08-18 | 2023-11-24 | 深圳市建筑装饰(集团)有限公司 | 一种基于绿色施工的建筑垃圾生态环保处理设备 |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE20526C (de) * | A. MECHWART in Budapest | Neuerungen an Walzenstuhlungen | ||

| DE42475C (de) * | W. BÄSCH in Berlin, Blücherplatz 3, und E. PALM in Berlin, Papenstr. 5/6 | Sicherheitsvorrichtung an Kassenschränken | ||

| DE236485C (de) * | ||||

| US453364A (en) * | 1891-06-02 | Cereal food and process of manufacturing it | ||

| US1349221A (en) * | 1918-06-17 | 1920-08-10 | Nolen Robert Rufus | Mill |

| GB407316A (en) * | 1932-08-13 | 1934-03-13 | Windham Francis Carey | Improvements in or relating to the pulverising of coal |

| GB529518A (en) * | 1939-05-20 | 1940-11-22 | Simon Ltd Henry | Improvements relating to the milling of wheat flour |

| DE709957C (de) * | 1940-08-21 | 1941-08-30 | Miag Muehlenbau Und Ind Akt Ge | Vorrichtung zum Umstellen der Schrotfuehrung fuer Malzschrotmuehlen |

| US3027101A (en) * | 1958-05-22 | 1962-03-27 | Gen Mills Inc | Milling apparatus |

| GB1156051A (en) * | 1966-06-03 | 1969-06-25 | Simon Ltd Henry | Improvements in or relating to Rollermills. |

| US3419223A (en) * | 1966-12-23 | 1968-12-31 | Nelson H. Morin | Granulators |

| DE2610742C3 (de) * | 1976-03-13 | 1979-06-28 | Buehler-Miag Gmbh, 3300 Braunschweig | Gehäuse für Walzenstühle zum Vermählen von Cerealien und anderem Gut |

| US4043514A (en) * | 1976-03-16 | 1977-08-23 | Conair, Inc. | Comminution device |

| CH619157A5 (de) * | 1976-07-16 | 1980-09-15 | Buehler Ag Geb | |

| DE2632330C2 (de) * | 1976-07-17 | 1983-04-07 | Neue Bruderhaus Maschinenfabrik GmbH, 7410 Reutlingen | Schneidmühle |

| US4220287A (en) * | 1978-03-23 | 1980-09-02 | Maple Leaf Mills Limited | Process for the treatment of oats |

| GB2029264B (en) * | 1978-09-01 | 1982-10-13 | Simon Ltd H | Rollermills |

| US4377110A (en) * | 1980-12-11 | 1983-03-22 | Iseki & Co., Ltd. | Auto-control equipment of hull-removing roll in rice-hulling machines |

| IT1172828B (it) * | 1983-05-06 | 1987-06-18 | Golfetto Spa | Laminatoio a cilindri orizzontali per cereali |

| ES2012555A6 (es) * | 1987-10-06 | 1990-04-01 | Buehler Ag Geb | Procedimiento, molino de cilindros e instalacion para la fabricacion de productos de molienda de cereales. |

-

1989

- 1989-03-03 BR BR898906382A patent/BR8906382A/pt not_active IP Right Cessation

- 1989-03-03 WO PCT/EP1989/000221 patent/WO1989008501A1/de not_active Ceased

- 1989-03-03 EP EP94101739A patent/EP0598705B1/de not_active Expired - Lifetime

- 1989-03-03 JP JP1503416A patent/JPH02503401A/ja active Pending

- 1989-03-03 EP EP89903742A patent/EP0357762B1/de not_active Expired - Lifetime

- 1989-03-03 US US07/438,422 patent/US5031845A/en not_active Expired - Lifetime

- 1989-03-03 DE DE58909800T patent/DE58909800D1/de not_active Expired - Lifetime

- 1989-03-03 AT AT90122696T patent/ATE120986T1/de not_active IP Right Cessation

- 1989-03-03 DE DE58909179T patent/DE58909179D1/de not_active Expired - Lifetime

- 1989-03-03 AT AT94101739T patent/ATE153565T1/de not_active IP Right Cessation

- 1989-03-03 DE DE8989903742T patent/DE58900497D1/de not_active Expired - Lifetime

- 1989-03-03 EP EP90122696A patent/EP0428183B1/de not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| EP0598705A3 (en) | 1994-07-20 |

| ATE153565T1 (de) | 1997-06-15 |

| ATE120986T1 (de) | 1995-04-15 |

| WO1989008501A1 (fr) | 1989-09-21 |

| DE58909179D1 (de) | 1995-05-18 |

| JPH02503401A (ja) | 1990-10-18 |

| EP0428183A2 (de) | 1991-05-22 |

| DE58909800D1 (de) | 1997-07-03 |

| EP0357762A1 (de) | 1990-03-14 |

| US5031845A (en) | 1991-07-16 |

| EP0598705A2 (de) | 1994-05-25 |

| EP0357762B1 (de) | 1991-11-27 |

| EP0428183B1 (de) | 1995-04-12 |

| DE58900497D1 (de) | 1992-01-09 |

| BR8906382A (pt) | 1990-11-20 |

| EP0428183A3 (en) | 1992-05-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0598705B1 (de) | Vorrichtung für die Vermahlung und/oder Verpressung von Nahrungs- oder Futtermittelkomponenten | |

| DE2760350C2 (de) | ||

| EP2098110B1 (de) | Körnerprozessorzusammenbau | |

| DE69522280T2 (de) | Getreide-Mühle | |

| DE2606476A1 (de) | Vorrichtung zum maehen und darauffolgenden quetschen von erntegut | |

| DE2730166C3 (de) | Walzenstuhl für die Vermahlung und Schrotung von Getreide | |

| DE2704243A1 (de) | Walzenmuehle | |

| DE2842816A1 (de) | Siebeinrichtung | |

| DE69214933T3 (de) | Rollenpresse | |

| DE2625754C2 (de) | Kreiselegge | |

| DE2821650A1 (de) | Einrichtung zum ausbreiten von im strang behandelten geweben | |

| DE2605050B2 (de) | Shredder zum Zerkleinern von Zuckerrohr | |

| DD229577A5 (de) | Feldhaecksler | |

| WO2010023183A1 (de) | Rollenmühle | |

| DE2059283A1 (de) | Bandfuehrungs- und -dehnvorrichtung | |

| DE19905589A1 (de) | Maschine zum Zerkleinern von plastischen Massen, insbesondere von feuchtem Ton und anderen Hartstoffen | |

| DE8916140U1 (de) | Vorrichtung für die Vermahlung und/oder Verpressung von Nahrungs- oder Futtermittelkomponenten | |

| DE19826324C1 (de) | Walzenschüsselmühle | |

| DE2939693C2 (de) | Vliesabnahmevorrichtung | |

| DE2704684C3 (de) | ||

| DE69713814T2 (de) | Verbesserungen an ringwalzenmühlen | |

| DE3211137A1 (de) | Zerkleinerungseinrichtung | |

| DE2609272A1 (de) | Feldhaecksler | |

| DE2338980C3 (de) | Straßenwalze mit zwei Walztrommeln | |

| DE903779C (de) | Tellerbrecher |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19940204 |

|

| AC | Divisional application: reference to earlier application |

Ref document number: 428183 Country of ref document: EP |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| 17Q | First examination report despatched |

Effective date: 19960712 |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AC | Divisional application: reference to earlier application |

Ref document number: 428183 Country of ref document: EP |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| REF | Corresponds to: |

Ref document number: 153565 Country of ref document: AT Date of ref document: 19970615 Kind code of ref document: T |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 58909800 Country of ref document: DE Date of ref document: 19970703 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19970624 |

|

| ET | Fr: translation filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: LU Payment date: 19980303 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19980320 Year of fee payment: 10 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990303 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990331 |

|

| BERE | Be: lapsed |

Owner name: BUHLER G.M.B.H. Effective date: 19990331 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20000224 Year of fee payment: 12 Ref country code: SE Payment date: 20000224 Year of fee payment: 12 Ref country code: FR Payment date: 20000224 Year of fee payment: 12 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20010303 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20010304 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 94101739.4 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20011130 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050303 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20070305 Year of fee payment: 19 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20080219 Year of fee payment: 20 Ref country code: GB Payment date: 20080211 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20080331 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20080331 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20080331 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: PE20 Expiry date: 20090302 |

|

| NLV7 | Nl: ceased due to reaching the maximum lifetime of a patent |

Effective date: 20090303 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20090303 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20090302 |