WO2013133103A1 - 銀粉及びその製造方法 - Google Patents

銀粉及びその製造方法 Download PDFInfo

- Publication number

- WO2013133103A1 WO2013133103A1 PCT/JP2013/055134 JP2013055134W WO2013133103A1 WO 2013133103 A1 WO2013133103 A1 WO 2013133103A1 JP 2013055134 W JP2013055134 W JP 2013055134W WO 2013133103 A1 WO2013133103 A1 WO 2013133103A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- silver

- solution

- reducing agent

- silver powder

- nucleus

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/16—Making metallic powder or suspensions thereof using chemical processes

- B22F9/18—Making metallic powder or suspensions thereof using chemical processes with reduction of metal compounds

- B22F9/24—Making metallic powder or suspensions thereof using chemical processes with reduction of metal compounds starting from liquid metal compounds, e.g. solutions

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/05—Metallic powder characterised by the size or surface area of the particles

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C5/00—Alloys based on noble metals

- C22C5/06—Alloys based on silver

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12014—All metal or with adjacent metals having metal particles

Definitions

- the present invention relates to a method for producing silver powder, and more particularly, to a method for producing silver powder that is a main component of resin-type silver paste and fired-type silver paste used for forming wiring layers and electrodes of electronic devices. .

- This application claims priority on the basis of Japanese Patent Application No. 2012-050600 filed on March 7, 2012 in Japan. This application is incorporated herein by reference. Incorporated.

- silver pastes such as resin-type silver paste and fired-type silver paste are frequently used. These silver pastes are applied or printed and then heat-cured or fired to form a conductive film that becomes a wiring layer, an electrode, or the like.

- a resin-type silver paste is made of silver powder, resin, curing agent, solvent, etc., printed on a conductor circuit pattern or terminal, and cured by heating at 100 ° C. to 200 ° C. to form a conductive film.

- the fired silver paste is made of silver powder, glass, solvent, etc., printed on a conductor circuit pattern or terminal, and heated and fired at 600 ° C. to 800 ° C. to form a conductive film to form wirings and electrodes.

- electrically connected current paths are formed by continuous silver powder.

- the silver powder used in the silver paste has a particle size of 0.1 ⁇ m to several ⁇ m, and the particle size of the silver powder used varies depending on the thickness of the wiring to be formed and the thickness of the electrode. Further, by uniformly dispersing silver powder in the paste, it is possible to form a wiring having a uniform thickness and an electrode having a uniform thickness.

- the characteristics required for silver powder for silver paste vary depending on the application and use conditions, but the general and important point is that the particle size is uniform, there is little aggregation, and the dispersibility in the paste is high. is there. This is because if the particle size is uniform and the dispersibility in the paste is high, curing or firing proceeds uniformly, and a conductive film having low resistance and high strength can be formed. If the particle size is non-uniform and the dispersibility is poor, silver particles will not be uniformly present in the printed film, resulting in non-uniform thickness and thickness of wiring and electrodes, as well as non-uniform curing or firing. The resistance of the conductive film tends to increase, and the conductive film tends to be brittle and weak.

- silver powder for silver paste it is also important that the manufacturing cost is low. This is because silver powder is a major component of the paste and therefore has a large proportion of the paste price. In order to reduce the manufacturing cost, it is important not only to lower the unit price of raw materials and materials to be used, but also to reduce the cost of treating waste liquid and exhaust gas.

- Patent Document 1 discloses a method in which a solution containing a silver ammine complex in which silver nitrate is dissolved in ammonia and a reducing agent solution are continuously mixed and reduced to obtain uniform silver powder.

- Patent Document 1 According to the production method disclosed in Patent Document 1, it is said that a granular silver powder having an average particle diameter of 0.1 to 1 ⁇ m and uniform and less agglomeration can be obtained.

- silver nitrate generates toxic nitrous acid gas in the process of dissolution in aqueous ammonia, and a device for recovering this is required.

- a large amount of nitrate nitrogen and ammonia nitrogen is contained in the wastewater, an apparatus for the treatment is also required.

- silver nitrate is dangerous and deleterious, so it must be handled with care.

- silver chloride a method of producing silver powder by reducing silver chloride without using silver nitrate as a raw material.

- silver chloride since nitrous acid gas is not generated when dissolved in aqueous ammonia, the processing cost is low and the environmental risk is low.

- silver chloride does not correspond to a dangerous substance or a deleterious substance and has an advantage that it is a silver compound that is relatively easy to handle although it needs to be shielded from light.

- Silver chloride also exists as an intermediate product in the silver refining process, and has sufficient purity for the electronics industry.

- Patent Document 2 discloses a method of obtaining silver powder by adding hydrazine as a reducing agent to a silver solution obtained by adding a dispersing agent and a silver fine particle slurry to a silver solution obtained by dissolving silver chloride in ammonia water.

- the particle size of the silver powder obtained by this method is 0.2 to 3 ⁇ m, and there is a problem in uniformity.

- an object of the present invention is to provide a silver powder production method capable of producing silver powder having a uniform particle size with high productivity.

- the present inventors have found that the reducing agent (standard electrode potential) greatly affects the generation of silver nuclei and the particle growth from the silver nuclei, The present invention has been achieved.

- the method for producing silver powder according to the present invention comprises continuously mixing a silver solution containing a silver complex and a reducing agent solution into a reaction solution, and reducing the silver complex in the reaction solution to obtain a silver particle slurry. Then, a silver powder production method for producing silver powder through the steps of filtration, washing and drying, wherein a nucleation silver solution containing a silver complex, a solution containing a strong reducing agent, and a dispersing agent are mixed.

- a core containing reducing agent solution is obtained by mixing a silver core solution preparing step for obtaining a silver core solution, and a mixture of the obtained silver core solution and a weak reducing agent having a higher standard electrode potential than the above strong reducing agent to obtain a core containing reducing agent solution.

- Particle growth in which the preparation step and the above-described core-containing reducing agent solution and a silver solution for particle growth containing a silver complex are continuously mixed to obtain a reaction solution, and the silver complex is reduced in the reaction solution to grow silver particles. And a process.

- the equivalent of the strong reducing agent with respect to the amount of silver in the silver solution for nucleation is 2.0 or more and less than 4.0.

- the standard electrode potential of the strong reducing agent is preferably 0.056 V or less, and the difference between the standard electrode potentials of the strong reducing agent and the weak reducing agent is preferably 1.0 V or more. Specifically, it is preferable to use hydrazine monohydrate as the strong reducing agent and ascorbic acid as the weak reducing agent.

- the silver concentration in the nucleation silver solution is preferably 0.1 to 6.0 g / L, more preferably 0.1 to 1.0 g / L.

- the silver concentration therein is preferably 20 to 90 g / L.

- the silver complex is preferably a silver ammine complex obtained by dissolving silver chloride in aqueous ammonia, and the ammonia amount relative to the silver amount in the nucleation silver solution is 20 to 100 in molar ratio. Preferably there is.

- the mixing amount of the dispersant is preferably 1 to 30% by mass with respect to the silver amount in the particle growth silver solution after mixing the nucleus-containing reducing agent solution and the particle growth silver solution.

- the dispersant it is preferable to use at least one selected from polyvinyl alcohol, polyvinyl pyrrolidone, a modified silicone oil surfactant, and a polyether surfactant.

- each solution in mixing the nucleus-containing reducing agent solution and the silver solution for particle growth, it is preferable to supply each solution individually to a reaction tube and mix with a static mixer disposed in the tube.

- the silver powder according to the present invention is a silver powder obtained by the above-described method for producing silver powder, and has an average particle diameter of 0.3 to 2.0 ⁇ m by observation with a scanning electron microscope, and a relative standard deviation (standard)

- the deviation ⁇ / average particle diameter d) is 0.3 or less, more preferably 0.25 or less.

- the method for producing silver powder according to the present invention it is possible to produce silver powder having a uniform particle size free from fine particles. Therefore, according to the silver powder manufactured by this method, it can be suitably used as a silver powder for a paste such as a resin-type silver paste or a fired-type silver paste used for forming a wiring layer or an electrode of an electronic device.

- a paste such as a resin-type silver paste or a fired-type silver paste used for forming a wiring layer or an electrode of an electronic device.

- the method for producing silver powder according to the present invention is easy to control the particle size of silver powder and excellent in mass productivity, and has an extremely large industrial value.

- FIG. 1 is a process diagram of a method for producing silver powder.

- FIG. 2 is an SEM image of silver nuclei obtained in Example 1.

- FIG. 3 is an SEM image of the silver powder obtained in Example 1.

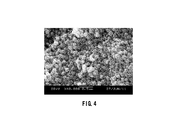

- FIG. 4 is an SEM image of silver nuclei obtained in Example 2.

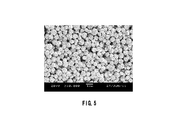

- FIG. 5 is an SEM image of the silver powder obtained in Example 2.

- FIG. 6 is an SEM image of silver nuclei obtained in Example 4.

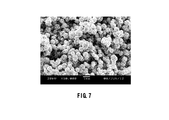

- FIG. 7 is an SEM image of the silver powder obtained in Example 4.

- FIG. 8 is an SEM image of silver nuclei obtained in Example 5.

- FIG. 9 is an SEM image of the silver powder obtained in Example 5.

- FIG. 10 is an SEM image of silver nuclei obtained in Example 6.

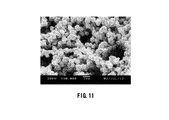

- FIG. 11 is an SEM image of the silver powder obtained in Example 6.

- FIG. 12 is an SEM image of the silver powder obtained in Comparative Example 1.

- FIG. 13 is an SEM image of silver nuclei obtained in Reference Example 2.

- a silver solution containing a silver complex and a reducing agent solution are continuously mixed to form a reaction solution, and the silver complex in the reaction solution is reduced to obtain a silver particle slurry.

- it is a method for producing silver powder through the steps of filtration, washing, and drying, and by containing silver nuclei in the reducing agent solution, a silver powder having a uniform and desired particle diameter can be obtained. is there.

- a silver nucleus solution obtained by mixing a solution containing a strong reducing agent, a silver solution for nucleation containing a silver complex, and a dispersing agent, and a weak reducing agent having a higher standard electrode potential than the strong reducing agent. Mix to make a core-containing reducing agent solution. Then, this nucleus-containing reducing agent solution and a silver solution for particle growth containing a silver complex are mixed and reduced. Thereby, the silver powder which has a uniform particle size can be obtained.

- the strong reducing agent means a reducing agent having a strong reducing power

- the weak reducing agent means that the standard electrode potential is higher than that of the strong reducing agent, that is, a reducing agent having a weak reducing power. means.

- the method for producing silver powder according to the present embodiment quantifies a nucleus-containing reducing agent solution obtained by mixing a silver nucleus solution containing a nucleus and a reducing agent, and a particle growth silver solution containing a silver complex. Then, a reduction reaction is caused by supplying the mixture into a certain space and mixing them, and the reduced solution after completion of the reduction reaction, that is, the silver particle slurry is quantitatively and continuously discharged.

- the concentration of the silver complex and the concentration of the reducing agent in the reduction reaction field can be kept constant, and constant particle growth can be achieved.

- silver powder having a uniform size and a sharp particle size distribution can be obtained.

- the silver powder can be continuously obtained, and the silver powder can be produced with high productivity.

- silver chloride as a starting silver compound, for example, a silver complex obtained by dissolving silver chloride in ammonia water or the like.

- silver chloride By using silver chloride as a starting material in this way, it is possible to reduce the production cost by eliminating the need for a nitrite gas recovery device that is required when silver nitrate is used as the starting material, and having a low environmental impact. Can do.

- the silver powder manufacturing method mixes a silver nucleus solution preparation step S1 for obtaining a silver nucleus solution and the obtained silver nucleus solution and a reducing agent to produce a nucleus.

- this method for producing silver powder it is important to generate silver nuclei with a strong reducing agent and perform particle growth with a weak reducing agent, and to separate the silver nucleation from the particle growth. It is important to use reducing agents having different standard electrode potentials for silver nucleation and grain growth. If a strong reducing agent and a weak reducing agent are added to the silver solution at the same time, nucleation and particle growth cannot be sufficiently separated, resulting in new nucleation during particle growth from silver nuclei and the inclusion of fine particles. As a result, silver particles having sufficient uniformity in particle size cannot be obtained.

- a weak reducing agent is added to form a reducing agent solution, and the reducing agent solution and the silver solution are mixed to cause particle growth.

- silver particles having a uniform particle diameter can be obtained.

- silver core solution preparation process In the silver nucleus solution preparation step S1, a solution of silver nuclei that becomes the nucleus of particle growth is generated. Specifically, in this silver nucleus solution preparation step S1, a nucleation silver solution containing a silver complex in a solution containing a strong reducing agent and a dispersing agent obtained by mixing a dispersing agent and a solution containing a strong reducing agent. To obtain a silver nucleus solution. Moreover, after mixing the silver solution for nucleation containing a silver complex and a dispersing agent beforehand, you may reduce by adding the solution containing a strong reducing agent.

- the dispersing agent only needs to be present in the solution at the time of silver nucleation, and may be mixed with at least one of a nucleation silver solution or a solution containing a strong reducing agent. You may mix a dispersing agent at the time of mixing of the solution containing this.

- the strong reducing agent is a reducing agent having a strong reducing power as described above, and is preferably a reducing agent having a standard electrode potential of 0.056 V or less, specifically, hydrazine ( ⁇ 1.15 V) or formalin. (0.056V) etc. can be used preferably. Among these, it is preferable to use hydrazine and its hydrate having particularly strong reducing power, and it is more preferable to use hydrazine monohydrate. Thus, by using a reducing agent having a standard electrode potential of 0.056 V or less and a strong reducing power, fine and uniform silver fine particles suitable as a nucleus can be obtained.

- the reduction rate is slowed down, so that particle growth may proceed simultaneously with nucleation, and nuclei with a uniform particle size can be obtained. In addition, the particle size becomes large, and silver fine particles preferable as nuclei cannot be obtained.

- the mixing amount of the strong reducing agent is preferably 1.0 equivalent or more and less than 4.0 equivalent with respect to the silver amount in the nucleation silver solution, and is 2.0 equivalents or more and less than 4.0 equivalents. More preferably.

- the mixing amount of the strong reducing agent in such a range, silver nuclei that are uniform and do not precipitate in the silver nuclei solution can be formed.

- a silver powder having a uniform particle size can be obtained by mixing a reducing agent solution obtained by mixing a weak reducing agent into the silver nucleus solution and a silver solution for particle growth. it can.

- the strong reducing agent is mixed in a range of 2.0 equivalents or more and less than 4.0 equivalents with respect to the amount of silver in the nucleation silver solution, so that finer and more uniform particle size is obtained. Silver nuclei can be obtained.

- the mixing amount of the strong reducing agent is less than 1.0 equivalent with respect to the silver amount in the silver solution for nucleation, the silver nuclei particles are liable to be connected and precipitate, so the number of nuclei during particle growth is constant. In other words, the particle size may not be sufficiently controlled. In addition, silver nuclei having non-uniform particle sizes may cause non-uniform growth during particle growth, and silver powder having a uniform particle size may not be obtained. On the other hand, when the mixing amount of the strong reducing agent is 4.0 equivalents or more, coarse particles may be generated in the silver nucleus solution, which is not preferable.

- the dispersing agent is preferably at least one selected from polyvinyl alcohol, polyvinyl pyrrolidone, a modified silicone oil surfactant, and a polyether surfactant. If a dispersant is not used, silver nuclei generated by the reduction reaction and silver particles with grown nuclei are aggregated, resulting in poor dispersibility.

- the mixing amount of the dispersing agent is the amount of silver in the particle growth silver solution after mixing the nucleus-containing reducing agent solution and the particle growth silver solution, which will be described later, that is, the amount of silver in the reaction solution to the nucleus-containing reducing agent.

- the amount is preferably 1 to 30% by mass, more preferably 1.5 to 20% by mass, based on the amount of silver used for grain growth after subtracting the amount of silver in the solution. If the mixing amount is less than 1% by mass, a sufficient aggregation suppressing effect cannot be obtained. On the other hand, even if the mixing amount exceeds 30% by mass, there is no further improvement in the aggregation suppressing effect, such as wastewater treatment. The load will only increase.

- the amount of silver in the nucleation silver solution is small compared to the amount of silver in the particle growth silver solution. Therefore, by adding the above-described amount of dispersant to the nucleation silver solution in advance. In addition, a sufficient aggregation preventing effect can be obtained even during nucleation.

- foaming may occur during the reduction reaction, and thus, for example, an antifoaming agent may be added to a silver solution described later.

- the nucleation silver solution is a solution containing a silver complex obtained by dissolving a silver compound with a complexing agent, and generates a silver nucleus by mixing and reducing the above-described strong reducing agent and dispersing agent. Solution.

- silver chloride is preferably used as described above.

- silver chloride By using silver chloride, there are few problems of gas recovery and environmental impact as when silver nitrate is used as a starting material.

- high-purity silver chloride is stably produced for industrial use.

- a silver solution can be obtained by dissolving this silver chloride in, for example, aqueous ammonia.

- Ammonia water that dissolves silver chloride may be a normal one that is used industrially, but is preferably as highly pure as possible in order to prevent contamination with impurities.

- the amount of ammonia relative to the amount of silver in the nucleation silver solution is preferably 20 to 100 in terms of a molar ratio of silver to ammonia.

- the amount of ammonia with respect to the amount of silver is less than 20 in terms of molar ratio, when using silver chloride, silver chloride is difficult to dissolve in aqueous ammonia, so that a silver chloride dissolution residue is generated and acts as a non-uniform nucleus, The particle size of the resulting silver particles may be non-uniform.

- the ammonia amount relative to the silver amount exceeds 100, the nucleation reaction rate is slow, and it takes a long time to complete the reduction, which is not preferable.

- the silver concentration in the nucleation silver solution is preferably 0.1 to 6.0 g / L.

- the silver concentration is less than 0.1 g / L, sufficient nuclei are not generated with respect to the amount of silver in the later-described particle growth silver solution, and the particle size of the silver powder may become too large.

- the silver concentration exceeds 6.0 g / L, the grains grow with nucleation, and silver nuclei having a uniform particle diameter cannot be obtained.

- the silver concentration is more preferably 1.0 g / L or less.

- the silver concentration in the nucleation silver solution is preferably 0.1 to 6.0 g / L, more preferably 0.1 to 1.0 g / L.

- the number of nuclei generated in the process can be made fine and uniform, and the number thereof can be made almost constant. And thereby, the particle size of the silver particle to produce

- generate can be controlled by the ratio of the silver amount in the silver solution for nucleation, and the silver amount in the silver solution for particle growth mentioned later. Details will be described later.

- the silver complex in a silver solution is reduced with a strong reducing agent by mixing the solution containing a strong reducing agent mentioned above, a dispersing agent, and the silver solution for nucleation. Then, silver particles serving as a nucleus of silver particle growth in a particle growth step S3 described later are generated.

- the above-mentioned strong reducing agent can be diluted with pure water or the like and used as an aqueous solution in order to control the uniformity or reaction rate of the reaction.

- nuclear-containing reducing agent solution preparation process In the nucleus-containing reducing agent solution preparation step S2, the silver nucleus solution prepared in the silver nucleus solution preparation step S1 and the reducing agent are mixed to obtain a nucleus-containing reducing agent solution containing the nucleus.

- the reducing agent solution containing the nucleus acts as a reducing agent in a reduction reaction in a particle growth step S3 described later.

- the reducing agent mixed with the silver nucleus solution in the nucleus-containing reducing agent solution preparation step S2 is a weak reducing agent having a higher standard electrode potential and a weak reducing power than the strong reducing agent added in the above-described silver nucleus solution preparation step S1.

- the weak reducing agent to be added is preferably a reducing agent exceeding 0.056 V, particularly preferably ascorbic acid (0.058 V). This ascorbic acid is particularly preferable because of its slow reducing action and the uniform growth of particles from the nucleus.

- the difference in standard electrode potential between the strong reducing agent and the weak reducing agent is preferably 1.0 V or more. If the difference in standard electrode potential is small, new nuclei may be generated during mixing with the particle growth silver solution described later, resulting in mixing of fine particles and non-uniform particle size. On the other hand, by combining a strong reducing agent having a standard electrode potential difference of 1.0 V or more and a weak reducing agent, nucleation during the grain growth phase can be suppressed, and silver particles having a uniform particle size can be obtained. Can be obtained.

- the addition amount of the weak reducing agent is preferably 1 to 3 equivalents with respect to the silver amount in the particle growth silver solution used for particle growth in the particle growth step S3 described later.

- the addition amount is less than 1 equivalent with respect to the silver amount in the silver solution for grain growth, unreduced silver remains, which is not preferable.

- the addition amount is more than 3 equivalents, the cost increases, which is not preferable.

- the above reducing agent solution can be diluted with pure water or the like in order to make the reaction uniform or control the reaction rate.

- the nucleus-containing reducing agent solution obtained in the nucleus-containing reducing agent preparation step S2 is mixed with the silver solution for particle growth containing the silver complex to reduce the silver complex, thereby reducing the silver particles.

- the silver solution for particle growth containing the silver complex is mixed with the silver solution for particle growth containing the silver complex to reduce the silver complex, thereby reducing the silver particles.

- the silver solution for particle growth is a solution containing a silver complex obtained by dissolving a silver compound with a complexing agent in the same manner as the nucleation silver solution described above.

- This silver solution for particle growth is mixed with the prepared nucleus-containing reducing agent solution to reduce the silver complex in the silver solution, and the particles are grown based on the nucleus in the reducing agent solution to form a silver particle slurry. For the solution.

- silver chloride As described above, it is preferable to use silver chloride as the silver compound in the silver solution for grain growth from the viewpoint of less gas recovery and environmental problems when using silver nitrate. Moreover, although a detailed reason is unknown, by using silver chloride, it becomes possible to achieve both high productivity and particle size uniformity by combination with a production method using a nucleus.

- a silver solution can be obtained by dissolving this silver chloride in, for example, aqueous ammonia.

- Ammonia water that dissolves silver chloride may be a normal one that is used industrially, but is preferably as highly pure as possible in order to prevent contamination with impurities.

- the silver concentration in the silver solution for grain growth is preferably 20 to 90 g / L. Even if the silver concentration is low, particle growth can occur and silver particles can be obtained. However, if it is less than 20 g / L, the amount of waste water increases and the cost increases, and silver powder is produced with high productivity. I can't. On the other hand, if the silver concentration exceeds 90 g / L, it is close to the solubility of silver chloride in aqueous ammonia, and silver chloride may be reprecipitated. In order to obtain silver particles having a uniform particle size by uniformizing the rate of particle growth, the silver concentration is more preferably 50 g / L or less.

- the amount of silver in the mixed core-containing reducing agent solution that is, the ratio between the amount of silver in the nucleation silver solution and the amount of silver in the silver solution for particle growth.

- the particle diameter of the obtained silver powder it is possible to control the particle diameter of the obtained silver powder, and it is possible to easily obtain a silver powder having a desired particle diameter. That is, by setting the silver concentration in the nucleation silver solution in the above-described range, the number of nuclei generated per silver amount can be made almost constant, so the amount of silver in the nucleation-containing reducing agent solution That is, the particle size of the silver powder can be controlled by the ratio between the number of silver nuclei and the amount of silver in the silver solution for particle growth.

- silver powder can be obtained with high silver concentration and high productivity. Specifically, in order to obtain a silver powder having an average particle diameter of 0.3 to 2.0 ⁇ m by observation with a scanning electron microscope, the amount of silver in the silver solution for particle growth is the same as the amount of silver in the silver solution for nucleation.

- the amount of silver is preferably 50 to 1500 times, and more preferably 50 to 500 times.

- the nucleus-containing reducing agent solution and the particle growth silver solution containing the silver complex are quantitatively and continuously supplied and mixed to obtain a reaction solution, and the reaction The silver complex is reduced in the liquid to grow silver particles.

- the concentration of the silver complex and the concentration of the reducing agent in the reduction reaction field can be kept constant, and constant particle growth can be achieved.

- silver powder can be manufactured with high productivity.

- the particle growth silver solution may be simply referred to as a silver solution

- the nucleus-containing reducing agent solution may be simply referred to as a reducing agent solution.

- a reaction tube for continuously supplying and mixing the core-containing reducing agent solution and the particle growth silver solution to reduce the silver complex a first supply tube for supplying the particle growth silver solution (silver solution supply) Tube), a second supply tube (reducing agent solution supply tube) for supplying the core-containing reducing agent solution, and a mixing tube for mixing the silver solution and the reducing agent solution can be used.

- each solution of the nucleus-containing reducing agent solution and the particle growth silver solution is individually supplied to the reaction tube and mixed in the mixing tube to cause a reduction reaction.

- a Y-shaped tube is given as a representative example.

- the static mixer can be arranged from the position inside the mixing tube and immediately after the solutions supplied from the supply tubes merge.

- each supply tube and mixing tube are not particularly limited, but a cylindrical shape is preferable in terms of easy connection between the respective pipes.

- the mixing tube is preferably cylindrical because it is necessary to dispose a static mixer inside.

- the material for the silver solution supply pipe and the reducing agent solution supply pipe may be selected from materials that do not react with the silver solution or the reducing agent solution, and can be selected from vinyl chloride, polypropylene, polyethylene, and the like.

- a material of the mixing tube it is important for selection that it does not react with the silver solution or the reducing agent solution and that silver after the reduction reaction does not adhere, and glass is preferable.

- the material of the static mixer glass is preferable as with the mixing tube.

- the number of elements of the static mixer is not particularly limited, but if the amount is too small, the reduction reaction does not proceed uniformly and fine particles are not preferable. On the other hand, if the amount is too large, the mixing tube needs to be lengthened unnecessarily. Therefore, it is not preferable. Therefore, it is preferable to appropriately determine the flow rate and flow rate of each solution.

- the reaction solution of the silver solution and the reducing agent solution may flow in the mixing tube until the reduction reaction in the reaction solution is completed 100% by being sufficiently stirred and mixed by the static mixer described above.

- a reducing pipe may be connected to the downstream side of the static mixer to make the reaction field sufficiently long so that the reduction reaction is completed 100%. Thereby, it can prevent that an unreduced silver complex remains and a coarse silver particle is produced

- a general metering pump can be used, but those having small pulsation are preferable.

- the flow volume of the silver solution for particle growth and a nucleus containing reducing agent solution is 10 times or less of the other. If there is a difference of 10 times or more in the flow rate of each solution, there is a problem that uniform mixing is difficult.

- the flow rate of each solution shall be 0.1 L / min or more and 10 L / min or less. When the flow rate is less than 0.1 L / min, productivity deteriorates, which is not preferable. On the other hand, when the flow rate is higher than 10 L / min, it is difficult to mix uniformly, which is not preferable.

- the reaction solution in which the silver solution and the reducing agent solution are mixed in the reaction tube to complete the reduction reaction is once received in a predetermined tank (hereinafter, this tank is referred to as “receiving tank”).

- this tank it is necessary to stir so that silver particles produced by the reduction do not settle.

- the silver particles form an aggregate and the dispersibility is deteriorated, which is not preferable.

- Stirring in the receiving tank may be performed with an ability not to allow silver particles to settle, and may be performed using a general stirrer.

- the reaction liquid entering the receiving tank is sent to a filter such as a filter press by a pump, and can be continuously flowed to the next step.

- the silver particle slurry is produced as described above, the silver particle slurry is filtered, washed, and dried to produce silver powder.

- the washing method is not particularly limited, but for example, a method in which silver particles are put into water, stirred using a stirrer or an ultrasonic cleaner, and then collected by filtration with a filter press or the like is used. It is done. In this washing method, it is preferable to repeat the operations consisting of charging into water, stirring washing and filtration several times.

- the water used for washing is water that does not contain an impurity element harmful to silver powder, and it is particularly preferable to use pure water.

- the washed silver powder is dried to evaporate water.

- the drying method is not particularly limited.

- the cleaned silver particles are placed on a stainless steel vat, and the temperature is about 40 to 80 ° C. using a commercially available drying apparatus such as an atmospheric oven or a vacuum dryer. It can be performed by heating with.

- the silver powder produced by this production method has an average primary particle size of 0.3 to 2.0 ⁇ m by observation with a scanning electron microscope, and a relative standard deviation of the particle size (standard deviation ⁇ / average particle).

- the diameter d) is 0.3 or less, preferably 0.25 or less.

- the primary particle means what is considered as a unit particle, judging from the appearance.

- Such a silver powder having a uniform and narrow particle size distribution can be suitably used as a silver powder for a paste such as a resin-type silver paste or a fired-type silver paste used for forming a wiring layer or an electrode of an electronic device.

- the method for producing silver powder according to the present embodiment causes a reduction reaction by quantitatively and continuously supplying and mixing the silver solution for particle growth and the nucleus-containing reducing agent solution.

- the silver concentration in the liquid is kept constant, constant particle growth can be achieved, and silver powder having a more uniform particle size can be produced with high productivity.

- the silver powder production method according to the present embodiment is easy to control the particle size of the silver powder and is excellent in mass productivity, and its industrial value is extremely large.

- Example 1 2.88 g of silver chloride (manufactured by Sumitomo Metal Mining Co., Ltd.) was added to a mixed liquid of 66 mL of 25% by mass ammonia water maintained at 36 ° C. in a 38 ° C. bath and 1.22 L of pure water while stirring. Thus, a silver solution for nucleation (the silver concentration in the solution was 1.8 g / L, and the molar ratio of ammonia to the amount of silver was 44) was prepared.

- the silver solution for particle growth and the nucleus-containing reducing agent solution were fed at 2.7 L / min and 0.90 L / min, respectively, and mixed to obtain a reaction solution.

- the silver complex was reduced in the reaction solution to obtain a silver particle slurry, which was stored in a receiving tank. After the feeding of the two liquids was completed, stirring in the receiving tank was continued for 30 minutes.

- the reaction liquid after completion of stirring was filtered using a filter press to separate the silver particles into solid and liquid. Subsequently, the recovered silver particles were put into 23 L of 0.05 mol / L NaOH aqueous solution, and 17.8 g of stearic acid emulsion (manufactured by Chukyo Yushi Co., Ltd., Cellosol 920) was added thereto and stirred for 15 minutes. It was recovered by filtration with a filter press. The operation consisting of adding to 0.05 mol / L NaOH aqueous solution, stirring and filtration was repeated twice more, and then the recovered silver particles were put into 23 L of pure water, washed by stirring for 15 minutes, and filter press An operation consisting of filtration by was performed. Thereafter, the silver particles were transferred to a stainless bat and dried at 60 ° C. for 10 hours in a vacuum dryer to obtain silver powder.

- FIG. 2 shows a scanning electron microscope (SEM) image of the obtained silver nucleus

- FIG. 3 shows an SEM image of the silver powder.

- SEM scanning electron microscope

- both of the obtained silver nucleus and silver powder were composed of uniform particles.

- the average particle diameters of silver nuclei and silver powder obtained by measuring the particle diameters of 300 or more primary particles from the SEM image and averaging them by the number of particles are 0.11 ⁇ m and 0.81 ⁇ m, respectively.

- the relative standard deviation (standard deviation ⁇ / average particle diameter d) of the particle diameter of the silver powder obtained from the results was 0.18, and it was confirmed that the silver powder was uniform and free of fine particles.

- Example 2 1.11 g of silver chloride (manufactured by Sumitomo Metal Mining Co., Ltd.) was added to a mixed solution of 25 mL of 25% by mass ammonia water maintained at a liquid temperature of 36 ° C. in a 38 ° C. bath and 0.485 L of pure water while stirring. Thus, a silver solution for nucleation (the silver concentration in the solution was 1.5 g / L, and the molar ratio of ammonia to the silver amount was 44) was prepared.

- the silver solution for particle growth and the nucleus-containing reducing agent solution were fed at 2.4 L / min and 0.80 L / min, respectively, and mixed to obtain a reaction solution.

- the silver complex was reduced in the reaction solution to obtain a silver particle slurry, which was stored in a receiving tank. After the feeding of the two liquids was completed, stirring in the receiving tank was continued for 30 minutes.

- the reaction solution was filtered using a membrane filter having an opening diameter of 0.3 ⁇ m to separate the silver particles into solid and liquid. Subsequently, the collected silver particles are put into 2 L of 0.05 mol / L NaOH aqueous solution, and 3.6 g of stearic acid emulsion (manufactured by Chukyo Yushi Co., Ltd., Cellosol 920) is added thereto and stirred for 15 minutes. The solution was collected by filtration through a membrane filter having an opening diameter of 0.3 ⁇ m.

- FIG. 4 shows an SEM image of the obtained silver nucleus

- FIG. 5 shows an SEM image of the silver powder.

- both of the obtained silver nucleus and silver powder were composed of uniform particles.

- required by measuring the particle diameter of 300 or more primary particles from the SEM image and averaging with the number of particles was 0.13 micrometer and 0.64 micrometer, respectively, and was obtained from the measurement result.

- the relative standard deviation (standard deviation ⁇ / average particle diameter d) of the particle diameter of the silver powder was 0.22, confirming that it was uniform and free of fine particles.

- Example 3 2.21 g of silver chloride used for the nucleation silver solution, 50 mL of 25% aqueous ammonia (silver concentration in the solution is 3.0 g / L, 44 molar ratio of ammonia to the amount of silver), silver nucleation reducing agent Silver powder is obtained in the same manner as in Example 2, except that 0.23 mL of hydrazine monohydrate, a strong reducing agent used in the solution, is added (1.2 equivalents relative to the amount of silver in the nucleation silver solution). And evaluated.

- both of the obtained silver nucleus and silver powder were composed of uniform particles.

- the average particle diameters of silver nuclei and silver powder measured by SEM observation are 0.14 ⁇ m and 0.42 ⁇ m, respectively.

- the relative standard deviation of the particle diameter of the silver powder obtained from the measurement results (standard deviation ⁇ / average particle diameter) d) was 0.25, which was confirmed to be uniform and free of fine particles.

- Example 4 45.0 g of silver chloride (manufactured by Sumitomo Metal Mining Co., Ltd.) was added to a mixed liquid of 25% by mass of 25% by weight ammonia water at 36 ° C. and 175 L of pure water with stirring, and dissolved.

- a reducing agent solution obtained by adding 9.72 mL of hydrazine monohydrate, which is a strong reducing agent (2.5 equivalent to the amount of silver in the nucleation silver solution), to 37.6 L of pure water. was maintained at 36 ° C. Then, a reducing agent solution was added to the nucleation silver solution at a flow rate of 630 mL / min to produce silver nuclei, thereby obtaining a silver nucleation solution.

- the silver solution for particle growth and the nucleus-containing reducing agent solution were fed at 2.7 L / min and 0.90 L / min, respectively, and mixed to obtain a reaction solution.

- the silver complex was reduced in the reaction solution to obtain a silver particle slurry, which was stored in a receiving tank. After the feeding of the two liquids was completed, stirring in the receiving tank was continued for 30 minutes.

- the reaction liquid after completion of stirring was filtered using a filter press to separate the silver particles into solid and liquid. Subsequently, the recovered silver particles were put into 114 L of 0.05 mol / L NaOH aqueous solution, and 162 g of stearic acid emulsion (manufactured by Chukyo Yushi Co., Ltd., Cellosol 920) was added thereto and stirred for 15 minutes. It was recovered by filtration with a press. After repeating the operation of addition to 0.05 mol / L NaOH aqueous solution, stirring, and filtration two more times, the collected silver particles were put into 114 L of pure water, washed by stirring for 15 minutes, and a filter press An operation consisting of filtration by was performed. Thereafter, the silver particles were transferred to a stainless bat and dried at 60 ° C. for 10 hours in a vacuum dryer to obtain silver powder.

- FIG. 6 shows an SEM image of the obtained silver nucleus

- FIG. 7 shows an SEM image of the silver powder.

- both of the obtained silver nucleus and silver powder were composed of uniform particles.

- the average particle diameters of silver nuclei and silver powder determined by measuring the particle diameters of 300 or more primary particles from the SEM image and averaging them by the number of particles are 0.068 ⁇ m and 0.68 ⁇ m, respectively.

- the relative standard deviation (standard deviation ⁇ / average particle diameter d) of the particle diameter of the silver powder obtained from the results was 0.20, and it was confirmed that the silver powder was uniform and free of fine particles.

- Example 5 2.92 g of silver chloride (manufactured by Sumitomo Metal Mining Co., Ltd.) was dissolved in a mixed liquid of 60 mL of 25% by mass ammonia water maintained at 36 ° C. and 0.5 L of pure water with stirring.

- a nucleation silver solution (silver concentration in the solution) obtained by adding 43.6 g of polyvinyl alcohol (PVA205, manufactured by Kuraray Co., Ltd.), a dispersant dissolved in 6.76 L of pure water at 50 ° C. was 0.30 g / L, and the molar ratio of ammonia to silver was 40), and was maintained at 36 ° C.

- PVA205 polyvinyl alcohol

- a reducing agent solution obtained by adding 0.63 mL of hydrazine monohydrate, which is a strong reducing agent (2.5 equivalents relative to the amount of silver in the silver solution for nucleation), to 1.22 L of pure water. was maintained at 36 ° C. Then, a reducing agent solution was added to the nucleation silver solution at a flow rate of 60 mL / min to produce silver nuclei, thereby obtaining a silver nucleation solution.

- the silver solution for particle growth and the nucleus-containing reducing agent solution were fed at 2.7 L / min and 0.90 L / min, respectively, and mixed to obtain a reaction solution.

- the silver complex was reduced in the reaction solution to obtain a silver particle slurry, which was stored in a receiving tank. After the feeding of the two liquids was completed, stirring in the receiving tank was continued for 30 minutes.

- the reaction liquid after completion of stirring was filtered using a filter press to separate the silver particles into solid and liquid. Subsequently, the collected silver particles were put into 17 L of 0.05 mol / L NaOH aqueous solution, and 20.4 g of stearic acid emulsion (manufactured by Chukyo Yushi Co., Ltd., Cellosol 920) was added thereto and stirred for 15 minutes. It was recovered by filtration with a filter press. The operation consisting of adding to 0.05 mol / L NaOH aqueous solution, stirring, and filtration was repeated twice more, then the collected silver particles were put into 17 L of pure water, washed by stirring for 15 minutes, and filter press An operation consisting of filtration by was performed. Thereafter, the silver particles were transferred to a stainless bat and dried at 60 ° C. for 10 hours in a vacuum dryer to obtain silver powder.

- FIG. 8 shows an SEM image of the obtained silver nucleus

- FIG. 9 shows an SEM image of the silver powder.

- both of the obtained silver nucleus and silver powder were composed of uniform particles.

- the average particle diameters of silver nuclei and silver powder obtained by measuring the particle diameters of 300 or more primary particles from the SEM image and averaging them by the number of particles are 0.072 ⁇ m and 0.68 ⁇ m, respectively.

- the relative standard deviation (standard deviation ⁇ / average particle diameter d) of the particle diameter of the silver powder obtained from the results was 0.19, and it was confirmed that the silver powder was uniform and free of fine particles.

- Example 6 45 mL of 25% by mass ammonia water used for the nucleation silver solution, 1513 g of ascorbic acid used for the nucleus-containing reducing agent solution, 1904 g of silver chloride used for the silver solution for grain growth, 20 L of NaOH aqueous solution, 20 L of stearic acid emulsion A silver powder was obtained and evaluated in the same manner as in Example 2 except that the amount was 24.4 g.

- the silver concentration in the nucleation silver solution is 0.30 g / L, the molar ratio of the ammonia amount to the silver amount is 30, the silver concentration in the silver solution for particle growth is 80 g / L, the silver in the silver solution for particle growth

- the addition amount of polyvinyl alcohol relative to the amount is 1.7% by mass).

- FIG. 10 shows an SEM image of the obtained silver nucleus

- FIG. 11 shows an SEM image of the silver powder.

- both of the obtained silver nucleus and silver powder were composed of uniform particles.

- the average particle diameters of silver nuclei and silver powder determined by measuring the particle diameters of 300 or more primary particles from the SEM image and averaging them by the number of particles are 0.065 ⁇ m and 0.65 ⁇ m, respectively.

- the relative standard deviation (standard deviation ⁇ / average particle diameter d) of the particle diameter of the silver powder obtained from the results was 0.20, and it was confirmed that the silver powder was uniform and free of fine particles.

- Comparative Example 1 A reducing agent solution in which 31 g of polyvinyl alcohol (PVA205, manufactured by Kuraray Co., Ltd.) as a dispersant is dissolved in 1.0 L of pure water at 36 ° C. and 103 g of ascorbic acid as a weak reducing agent is added, and a silver solution for particle growth A silver powder was obtained in the same manner as in Example 1 except that each was fed to give a reaction solution. That is, in Comparative Example 1, the silver nucleus solution was not added to the reducing agent solution, and silver particles were not generated by the reduction reaction using the nucleus.

- PVA205 polyvinyl alcohol

- FIG. 12 shows an SEM image of the obtained silver powder. As is clear from the SEM image, it can be seen that fine silver particles have been generated. Moreover, the average particle diameter of the obtained silver powder was 0.34 ⁇ m, and the relative standard deviation (standard deviation ⁇ / average particle diameter d) of the particle diameter of the silver powder obtained from the measurement results was 1.29. Thus, many fine particles were produced, and the particle size distribution was broad and not uniform.

- the obtained silver nuclei are precipitated, and in order to function as nuclei, the silver nuclei need to be uniformly redispersed in the nucleus-containing reducing agent solution. Therefore, the silver concentration in the nucleation silver solution is preferably 1.0 g / L or less.

- the ammonia amount relative to the silver amount in the nucleation silver solution is preferably 100 or less in terms of molar ratio.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Manufacture Of Metal Powder And Suspensions Thereof (AREA)

- Powder Metallurgy (AREA)

- Conductive Materials (AREA)

- Non-Insulated Conductors (AREA)

- Agricultural Chemicals And Associated Chemicals (AREA)

Abstract

Description

銀核溶液調製工程S1では、粒子成長の核となる銀核の溶液を生成させる。具体的には、この銀核溶液調製工程S1では、分散剤と強還元剤を含む溶液とを混合して得た強還元剤と分散剤を含む溶液に、銀錯体を含む核生成用銀溶液を添加して還元させることにより銀核溶液を得る。また、予め、銀錯体を含む核生成用銀溶液と分散剤を混合した後、強還元剤を含む溶液を添加して還元させてもよい。分散剤は、銀核生成時に溶液中に存在していればよく、核生成用銀溶液もしくは強還元剤を含む溶液の少なくとも一方と混合されていればよく、核生成用銀溶液と強還元剤を含む溶液の混合時に分散剤を混合してもよい。

核含有還元剤溶液調製工程S2では、銀核溶液調製工程S1にて調製した銀核溶液と還元剤とを混合して、核を含有した核含有還元剤溶液を得る。この核を含有した還元剤溶液が、後述する粒子成長工程S3における還元反応における還元剤として作用する。

粒子成長工程S3では、核含有還元剤調製工程S2にて得られた核含有還元剤溶液と銀錯体を含む粒子成長用銀溶液とを混合してその銀錯体を還元することによって、銀粒子を成長させて銀粒子スラリーを得る。

38℃の温浴中において液温36℃に保持した25質量%アンモニア水66mLと純水1.22Lの混合液に、塩化銀2.88g(住友金属鉱山(株)製)を撹拌しながら投入して核生成用銀溶液(溶液中の銀濃度は1.8g/L、銀量に対するアンモニアのモル比で44)を作製した。次に、分散剤のポリビニルアルコール43g((株)クラレ製、PVA205)を36℃の純水7.33Lに溶解し、そこへ強還元剤であるヒドラジン一水和物0.91mL(核生成用銀溶液中の銀量に対して3.6当量)を添加して得られた還元剤溶液を、温浴中において36℃に保持した。そして、還元剤溶液中に、64mL/分の流量で核生成用銀溶液を添加して銀核を生成させて銀核溶液とした。

38℃の温浴中において液温36℃に保持した25質量%アンモニア水25mLと純水0.485Lの混合液に、塩化銀1.11g(住友金属鉱山(株)製)を撹拌しながら投入して核生成用銀溶液(溶液中の銀濃度は1.5g/L、銀量に対するアンモニアのモル比で44)を作製した。次に、分散剤のポリビニルアルコール31g((株)クラレ製、PVA205)を36℃の純水1.0Lに溶解し、そこへ強還元剤であるヒドラジン一水和物0.12mL(核生成用銀溶液中の銀量に対して1.2当量)を添加して得られた還元剤溶液を、温浴中において36℃に保持した。そして、還元剤溶液中に、20mL/分の流量で核生成用銀溶液を添加して銀核を生成させ、銀核溶液とした。

核生成用銀溶液に用いる塩化銀を2.21g、25%アンモニア水を50mL(溶液中の銀濃度は3.0g/L、銀量に対するアンモニアのモル比で44)、銀核生成用還元剤溶液に用いる強還元剤のヒドラジン一水和物を0.23mL(核生成用銀溶液中の銀量に対して1.2当量)添加したこと以外は、実施例2と同様にして銀粉を得るとともに評価した。

塩化銀45.0g(住友金属鉱山(株)製)を36℃の25質量%アンモニア水1025mLと純水175Lとの混合液へ撹拌しながら投入して溶解した。そこへ、50℃の純水50Lに溶解させた分散剤のポリビニルアルコール1350g((株)クラレ製、PVA205)を投入して得られた核生成用銀溶液(溶液中の銀濃度は0.15g/L、銀量に対するアンモニア量のモル比で45)を、36℃に保持した。次に、強還元剤であるヒドラジン一水和物9.72mL(核生成用銀溶液中の銀量に対して2.5当量)を純水37.6Lへ添加して得られた還元剤溶液を、36℃に保持した。そして、核生成用銀溶液中に、630mL/分の流量で還元剤溶液を添加して銀核を生成させて銀核溶液とした。

塩化銀2.92g(住友金属鉱山(株)製)を36℃に保持した25質量%アンモニア水60mLと純水0.5Lとの混合液へ撹拌しながら投入して溶解した。そこへ、50℃の純水6.76Lに溶解させた分散剤のポリビニルアルコール43.6g((株)クラレ製、PVA205)を投入して得られた核生成用銀溶液(溶液中の銀濃度は0.30g/L、銀量に対するアンモニア量のモル比で40)を、36℃に保持した。次に、強還元剤であるヒドラジン一水和物0.63mL(核生成用銀溶液中の銀量に対して2.5当量)を純水1.22Lへ添加して得られた還元剤溶液を、36℃に保持した。そして、核生成用銀溶液中に、60mL/分の流量で還元剤溶液を添加して銀核を生成させて銀核溶液とした。

核生成用銀溶液に用いる25質量%アンモニア水を45mL、核含有還元剤溶液に用いるアスコルビン酸を1513g、粒子成長用銀溶液に用いる塩化銀量を1904g、NaOH水溶液量を20L、ステアリン酸エマルジョンを24.4gにした以外は、実施例2と同様にして銀粉を得るとともに評価した。(核生成用銀溶液中の銀濃度は0.30g/L、銀量に対するアンモニア量のモル比で30、粒子成長用銀溶液中の銀濃度は80g/L、粒子成長用銀溶液中の銀量に対するポリビニルアルコールの添加量は1.7質量%)。

分散剤のポリビニルアルコール31g((株)クラレ製、PVA205)を36℃の純水1.0Lに溶解し、さらに弱還元剤であるアスコルビン酸103gを添加した還元剤溶液と、粒子成長用銀溶液をそれぞれ送液して反応液としたこと以外は、実施例1と同様にして銀粉を得た。すなわち、比較例1では、還元剤溶液に銀核溶液を添加せず、核を用いた還元反応によって銀粒子を生成させなかった。

核生成用銀溶液に用いる塩化銀を14.6g、25質量%アンモニア水150mL(核生成用銀溶液中の銀濃度は1.5g/L、銀量に対するアンモニア量はモル比で20)、銀核生成に用いるヒドラジンを6.33mLにした以外は、実施例5と同様にして銀核溶液を得た。

核生成用銀溶液に用いる塩化銀を90.2g、25質量%アンモニア水5600mL(核生成用銀溶液中の銀濃度は0.3g/L、銀量に対するアンモニア量はモル比で120)、ポリビニルアルコールを2700g、銀核生成に用いるヒドラジンを19.44mLにした以外は、実施例4と同様にして銀核溶液を得た。

Claims (14)

- 銀錯体を含む銀溶液と還元剤溶液とを連続的に混合して反応液とし、該反応液中の銀錯体を還元して銀粒子スラリーを得た後、濾過、洗浄、乾燥の各工程を経て銀粉を製造する銀粉の製造方法であって、

銀錯体を含む核生成用銀溶液と、強還元剤を含む溶液と、分散剤とを混合して銀核溶液を得る銀核溶液調製工程と、

得られた銀核溶液と、上記強還元剤より標準電極電位が高い弱還元剤とを混合して核含有還元剤溶液を得る核含有還元剤溶液調製工程と、

上記核含有還元剤溶液と銀錯体を含む粒子成長用銀溶液とを連続的に混合して反応液とし、該反応液中で銀錯体を還元して銀粒子を成長させる粒子成長工程と

を有することを特徴とする銀粉の製造方法。 - 上記核生成用銀溶液中の銀量に対する強還元剤の当量を2.0以上4.0未満とすることを特徴とする請求項1に記載の銀粉の製造方法。

- 上記強還元剤の標準電極電位が0.056V以下であることを特徴とする請求項1に記載の銀粉の製造方法。

- 上記強還元剤と上記弱還元剤の標準電極電位の差が1.0V以上であることを特徴とする請求項1に記載の銀粉の製造方法。

- 上記強還元剤はヒドラジン一水和物であり、上記弱還元剤はアスコルビン酸であることを特徴とする請求項1に記載の銀粉の製造方法。

- 上記核生成用銀溶液中の銀濃度が0.1~6.0g/Lであることを特徴とする請求項1に記載の銀粉の製造方法。

- 上記核生成用銀溶液中の銀濃度が0.1~1.0g/Lであり、上記粒子成長用銀溶液中の銀濃度が20g~90g/Lであることを特徴とする請求項6に記載の銀粉の製造方法。

- 上記銀錯体が塩化銀をアンモニア水に溶解して得られた銀アンミン錯体であることを特徴とする請求項1に記載の銀粉の製造方法。

- 上記核生成用銀溶液中の銀量に対するアンモニア量がモル比で20~100であることを特徴とする請求項8に記載の銀粉の製造方法。

- 上記分散剤の混合量が、上記核含有還元剤溶液と粒子成長用銀溶液の混合後における粒子成長用銀溶液中の銀量に対して1~30質量%であることを特徴とする請求項1に記載の銀粉の製造方法。

- 上記分散剤がポリビニルアルコール、ポリビニルピロリドン、変性シリコンオイル系界面活性剤、ポリエーテル系界面活性剤から選択される少なくとも1種であることを特徴とする請求項1に記載の銀粉の製造方法。

- 上記核含有還元剤溶液と粒子成長用銀溶液との混合において、各溶液を個別に反応管に供給し、管内に配置したスタティックミキサーで混合することを特徴とする請求項1に記載の銀粉の製造方法。

- 請求項1乃至12のいずれかに記載の銀粉の製造方法により得られた銀粉であって、

走査型電子顕微鏡観察による平均粒径が0.3~2.0μmであり、粒径の相対標準偏差(標準偏差σ/平均粒径d)が0.3以下であることを特徴とする銀粉。 - 上記相対標準偏差(標準偏差σ/平均粒径d)が0.25以下であることを特徴とする請求項13に記載の銀粉。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013527399A JP5445721B1 (ja) | 2012-03-07 | 2013-02-27 | 銀粉及びその製造方法 |

| KR1020147024383A KR20140135718A (ko) | 2012-03-07 | 2013-02-27 | 은분 및 그의 제조 방법 |

| CN201380012876.1A CN104185523B (zh) | 2012-03-07 | 2013-02-27 | 银粉及其制造方法 |

| US14/382,375 US9744593B2 (en) | 2012-03-07 | 2013-02-27 | Silver powder and method for producing same |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012050600 | 2012-03-07 | ||

| JP2012-050600 | 2012-03-07 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2013133103A1 true WO2013133103A1 (ja) | 2013-09-12 |

Family

ID=49116585

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2013/055134 WO2013133103A1 (ja) | 2012-03-07 | 2013-02-27 | 銀粉及びその製造方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US9744593B2 (ja) |

| JP (2) | JP5445721B1 (ja) |

| KR (1) | KR20140135718A (ja) |

| CN (1) | CN104185523B (ja) |

| TW (1) | TWI584892B (ja) |

| WO (1) | WO2013133103A1 (ja) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103600088A (zh) * | 2013-11-07 | 2014-02-26 | 清华大学 | 一种尺寸可控银纳米颗粒的制备方法 |

| CN103785853A (zh) * | 2014-01-24 | 2014-05-14 | 太原理工大学 | 一种杂化碳银复合材料的制备方法 |

| JP2015110823A (ja) * | 2013-10-28 | 2015-06-18 | 住友金属鉱山株式会社 | 銀粉の製造方法 |

| CN107042316A (zh) * | 2017-05-25 | 2017-08-15 | 浙江光达电子科技有限公司 | 太阳能电池正面电极浆料用银粉及制备方法和应用 |

| JP2021152214A (ja) * | 2020-03-24 | 2021-09-30 | Dowaエレクトロニクス株式会社 | 銀粉の製造方法 |

| CN116984622A (zh) * | 2023-09-26 | 2023-11-03 | 东方电气集团科学技术研究院有限公司 | 一种诱导结晶型微米尺寸银粉生长的纳米晶种制备方法 |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016138310A (ja) * | 2015-01-27 | 2016-08-04 | 住友金属鉱山株式会社 | 銀粉及びその製造方法、並びに感光性銀ペースト |

| JP6856350B2 (ja) * | 2015-10-30 | 2021-04-07 | Dowaエレクトロニクス株式会社 | 銀粉およびその製造方法 |

| CN106735288B (zh) * | 2016-11-30 | 2018-12-28 | 燕山大学 | 一种以醋酸伐普肽为生物模板制备银纳米球壳的方法 |

| WO2019065379A1 (ja) * | 2017-09-27 | 2019-04-04 | Dowaエレクトロニクス株式会社 | 銀粉混合物およびその製造方法並びに導電性ペースト |

| CN109500404A (zh) * | 2018-12-24 | 2019-03-22 | 山东大学 | 水溶性单分散大尺寸球形银纳米颗粒的合成方法 |

| CN110860698B (zh) * | 2019-11-12 | 2022-09-13 | 广东羚光新材料股份有限公司 | 一种网状银粉及其制备方法和应用 |

| CN111992738B (zh) * | 2020-09-19 | 2023-04-11 | 西安瑞特三维科技有限公司 | 一种一锅法合成宽范围粒径尺寸分布的纳米银颗粒的方法 |

| CN113770370A (zh) * | 2021-08-18 | 2021-12-10 | 清华大学 | 银粉及其制备方法、银浆和光伏电池 |

| CN114309632A (zh) * | 2021-11-19 | 2022-04-12 | 长沙新材料产业研究院有限公司 | 一种微米级银粉及其制备方法 |

| CN114260461B (zh) * | 2021-12-28 | 2023-11-03 | 成都市天甫金属粉体有限责任公司 | 一种多褶皱球形银粉及其制备方法与应用 |

| CN117300138B (zh) * | 2023-10-07 | 2024-04-16 | 龚辉 | 一种用于低温银浆的超细银粉的制备方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10317022A (ja) * | 1997-05-22 | 1998-12-02 | Daiken Kagaku Kogyo Kk | 金属微粒子粉末の製造方法 |

| JP2007270312A (ja) * | 2006-03-31 | 2007-10-18 | Mitsui Mining & Smelting Co Ltd | 銀粉の製造方法及び銀粉 |

| JP2008527169A (ja) * | 2005-01-10 | 2008-07-24 | イシウム リサーチ デベロップメント カンパニー オブ ザ ヘブリュー ユニバーシティー オブ イエルサレム | 金属ナノ粒子の水系分散物 |

| JP2009140788A (ja) * | 2007-12-07 | 2009-06-25 | Konica Minolta Holdings Inc | 導電材料、それを用いたインクジェットインク及び透明導電性フィルム |

| JP2010225575A (ja) * | 2008-10-22 | 2010-10-07 | Mitsubishi Materials Corp | 銀ペースト |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH08176605A (ja) * | 1994-12-27 | 1996-07-09 | Sumitomo Metal Mining Co Ltd | パラジウム被覆銀粉の製造方法 |

| CN1060703C (zh) * | 1996-05-30 | 2001-01-17 | 北京有色金属研究总院 | 纳米级金属粉的制备方法 |

| JP3862042B2 (ja) * | 1997-05-08 | 2006-12-27 | Tdk株式会社 | 導電性ペースト、それを用いたセラミックス構造物及びその製造方法 |

| JP2004285454A (ja) * | 2003-03-25 | 2004-10-14 | Konica Minolta Holdings Inc | 均質な無機金属微粒子及びその製造方法 |

| JP4606012B2 (ja) * | 2003-11-14 | 2011-01-05 | 三井金属鉱業株式会社 | 銀ペースト |

| JP4976642B2 (ja) * | 2004-02-10 | 2012-07-18 | 三井金属鉱業株式会社 | 高結晶性銀粉及びその製造方法 |

| CN100443222C (zh) * | 2006-11-16 | 2008-12-17 | 中国科学院长春应用化学研究所 | 一种银纳米片的制备方法 |

| TW200940780A (en) * | 2008-03-24 | 2009-10-01 | Cetech Co Ltd | A manufacturing method of Nano silver oxidization fiber products and Nano silver carbon fiber products |

| JP2010043337A (ja) | 2008-08-18 | 2010-02-25 | Sumitomo Metal Mining Co Ltd | 銀粉及びその製造方法 |

| CN101343778B (zh) * | 2008-08-29 | 2011-04-06 | 北京航空航天大学 | 短长径比金纳米棒的制备方法 |

| JP5355007B2 (ja) | 2008-09-17 | 2013-11-27 | Dowaエレクトロニクス株式会社 | 球状銀粉の製造方法 |

| JP5688895B2 (ja) * | 2008-12-26 | 2015-03-25 | Dowaエレクトロニクス株式会社 | 微小銀粒子粉末と該粉末を使用した銀ペースト |

| CN101462173B (zh) * | 2009-01-16 | 2011-01-12 | 武汉理工大学 | 一种高导电导磁电磁屏蔽用的纳米复合粒子的制备方法 |

| JP2011018636A (ja) * | 2009-06-09 | 2011-01-27 | Fujifilm Corp | 導電性組成物、並びに透明導電膜、表示素子及び集積型太陽電池 |

| JP5295021B2 (ja) * | 2009-07-15 | 2013-09-18 | 鹿島建設株式会社 | 盛替え式スロープおよび盛替え式スロープの盛替え方法 |

| JP2011080094A (ja) * | 2009-10-02 | 2011-04-21 | Toda Kogyo Corp | 銀微粒子及びその製造方法、並びに該銀微粒子を含有する導電性ペースト、導電性膜及び電子デバイス |

| CN101920340B (zh) * | 2010-08-20 | 2012-01-11 | 山东省科学院新材料研究所 | 一种大批量制备超细球形银粉的方法 |

-

2013

- 2013-02-27 US US14/382,375 patent/US9744593B2/en not_active Expired - Fee Related

- 2013-02-27 JP JP2013527399A patent/JP5445721B1/ja not_active Expired - Fee Related

- 2013-02-27 WO PCT/JP2013/055134 patent/WO2013133103A1/ja active Application Filing

- 2013-02-27 KR KR1020147024383A patent/KR20140135718A/ko active IP Right Grant

- 2013-02-27 CN CN201380012876.1A patent/CN104185523B/zh not_active Expired - Fee Related

- 2013-03-01 TW TW102107255A patent/TWI584892B/zh not_active IP Right Cessation

- 2013-12-25 JP JP2013266297A patent/JP6119599B2/ja active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10317022A (ja) * | 1997-05-22 | 1998-12-02 | Daiken Kagaku Kogyo Kk | 金属微粒子粉末の製造方法 |

| JP2008527169A (ja) * | 2005-01-10 | 2008-07-24 | イシウム リサーチ デベロップメント カンパニー オブ ザ ヘブリュー ユニバーシティー オブ イエルサレム | 金属ナノ粒子の水系分散物 |

| JP2007270312A (ja) * | 2006-03-31 | 2007-10-18 | Mitsui Mining & Smelting Co Ltd | 銀粉の製造方法及び銀粉 |

| JP2009140788A (ja) * | 2007-12-07 | 2009-06-25 | Konica Minolta Holdings Inc | 導電材料、それを用いたインクジェットインク及び透明導電性フィルム |

| JP2010225575A (ja) * | 2008-10-22 | 2010-10-07 | Mitsubishi Materials Corp | 銀ペースト |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015110823A (ja) * | 2013-10-28 | 2015-06-18 | 住友金属鉱山株式会社 | 銀粉の製造方法 |

| JP2015110826A (ja) * | 2013-10-28 | 2015-06-18 | 住友金属鉱山株式会社 | 銀粉の製造方法 |

| CN103600088A (zh) * | 2013-11-07 | 2014-02-26 | 清华大学 | 一种尺寸可控银纳米颗粒的制备方法 |

| CN103600088B (zh) * | 2013-11-07 | 2016-08-17 | 清华大学 | 一种尺寸可控银纳米颗粒的制备方法 |

| CN103785853A (zh) * | 2014-01-24 | 2014-05-14 | 太原理工大学 | 一种杂化碳银复合材料的制备方法 |

| CN107042316A (zh) * | 2017-05-25 | 2017-08-15 | 浙江光达电子科技有限公司 | 太阳能电池正面电极浆料用银粉及制备方法和应用 |

| JP2021152214A (ja) * | 2020-03-24 | 2021-09-30 | Dowaエレクトロニクス株式会社 | 銀粉の製造方法 |

| WO2021193575A1 (ja) * | 2020-03-24 | 2021-09-30 | Dowaエレクトロニクス株式会社 | 銀粉の製造方法 |

| JP7031038B2 (ja) | 2020-03-24 | 2022-03-07 | Dowaエレクトロニクス株式会社 | 銀粉の製造方法 |

| CN115315326A (zh) * | 2020-03-24 | 2022-11-08 | 同和电子科技有限公司 | 银粉的制造方法 |

| CN116984622A (zh) * | 2023-09-26 | 2023-11-03 | 东方电气集团科学技术研究院有限公司 | 一种诱导结晶型微米尺寸银粉生长的纳米晶种制备方法 |

| CN116984622B (zh) * | 2023-09-26 | 2024-02-09 | 东方电气集团科学技术研究院有限公司 | 一种诱导结晶型微米尺寸银粉生长的纳米晶种制备方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JPWO2013133103A1 (ja) | 2015-07-30 |

| CN104185523A (zh) | 2014-12-03 |

| JP2014098212A (ja) | 2014-05-29 |

| TWI584892B (zh) | 2017-06-01 |

| US9744593B2 (en) | 2017-08-29 |

| JP6119599B2 (ja) | 2017-04-26 |

| KR20140135718A (ko) | 2014-11-26 |

| JP5445721B1 (ja) | 2014-03-19 |

| US20150099136A1 (en) | 2015-04-09 |

| TW201402253A (zh) | 2014-01-16 |

| CN104185523B (zh) | 2017-07-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6119599B2 (ja) | 銀粉の製造方法 | |

| JP6187287B2 (ja) | 銀粉及びその製造方法 | |

| JP5354041B2 (ja) | 銀粉の製造方法 | |

| JP6201875B2 (ja) | 銀粉及びその製造方法 | |

| JP2012077372A (ja) | 銀粉及びその製造方法 | |

| JP5949654B2 (ja) | 銀粉およびその製造方法 | |

| JP2010043337A (ja) | 銀粉及びその製造方法 | |

| JP6086046B2 (ja) | 銀粉の製造方法及び銀粉の製造装置 | |

| JP5857703B2 (ja) | 銀粉 | |

| JP5803830B2 (ja) | 銀粉の製造方法 | |

| JP6115405B2 (ja) | 銀粉の製造方法 | |

| JP6086145B2 (ja) | 銀粉の製造方法 | |

| JP6115406B2 (ja) | 銀粉の製造方法 | |

| JP6135405B2 (ja) | 銀粉及びその製造方法 | |

| JP2016138310A (ja) | 銀粉及びその製造方法、並びに感光性銀ペースト | |

| JP5954473B2 (ja) | 銀粉の製造方法 | |

| JP5884708B2 (ja) | 銀粉の製造方法及びその製造装置 | |

| JP2014001455A (ja) | 銀粉 | |

| JP2014065963A (ja) | 銀粉の製造方法及び銀粉製造装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| ENP | Entry into the national phase |

Ref document number: 2013527399 Country of ref document: JP Kind code of ref document: A |

|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 13758564 Country of ref document: EP Kind code of ref document: A1 |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| ENP | Entry into the national phase |

Ref document number: 20147024383 Country of ref document: KR Kind code of ref document: A |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 14382375 Country of ref document: US |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 13758564 Country of ref document: EP Kind code of ref document: A1 |