JP5541732B2 - 液体吐出ヘッドの製造方法及び吐出口部材の製造方法 - Google Patents

液体吐出ヘッドの製造方法及び吐出口部材の製造方法 Download PDFInfo

- Publication number

- JP5541732B2 JP5541732B2 JP2010263680A JP2010263680A JP5541732B2 JP 5541732 B2 JP5541732 B2 JP 5541732B2 JP 2010263680 A JP2010263680 A JP 2010263680A JP 2010263680 A JP2010263680 A JP 2010263680A JP 5541732 B2 JP5541732 B2 JP 5541732B2

- Authority

- JP

- Japan

- Prior art keywords

- mask

- discharge port

- layer

- plating

- port member

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 title claims description 57

- 239000007788 liquid Substances 0.000 title claims description 41

- 238000004519 manufacturing process Methods 0.000 title claims description 26

- 238000007747 plating Methods 0.000 claims description 79

- 239000000758 substrate Substances 0.000 claims description 54

- 229910004298 SiO 2 Inorganic materials 0.000 claims description 17

- 238000007599 discharging Methods 0.000 claims description 6

- 238000002360 preparation method Methods 0.000 claims 1

- 239000000463 material Substances 0.000 description 52

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 23

- 239000011347 resin Substances 0.000 description 18

- 229920005989 resin Polymers 0.000 description 18

- 238000005323 electroforming Methods 0.000 description 15

- 239000010408 film Substances 0.000 description 11

- 229910052759 nickel Inorganic materials 0.000 description 10

- 238000010586 diagram Methods 0.000 description 8

- 239000002585 base Substances 0.000 description 7

- URQUNWYOBNUYJQ-UHFFFAOYSA-N diazonaphthoquinone Chemical compound C1=CC=C2C(=O)C(=[N]=[N])C=CC2=C1 URQUNWYOBNUYJQ-UHFFFAOYSA-N 0.000 description 5

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 5

- 239000004926 polymethyl methacrylate Substances 0.000 description 5

- 239000002904 solvent Substances 0.000 description 5

- 238000009713 electroplating Methods 0.000 description 4

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 3

- 239000000853 adhesive Substances 0.000 description 3

- 230000001070 adhesive effect Effects 0.000 description 3

- 239000003513 alkali Substances 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 238000004544 sputter deposition Methods 0.000 description 3

- WQMWHMMJVJNCAL-UHFFFAOYSA-N 2,4-dimethylpenta-1,4-dien-3-one Chemical compound CC(=C)C(=O)C(C)=C WQMWHMMJVJNCAL-UHFFFAOYSA-N 0.000 description 2

- -1 Si 3 N 4 Inorganic materials 0.000 description 2

- 229910052804 chromium Inorganic materials 0.000 description 2

- 239000011651 chromium Substances 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 239000010949 copper Substances 0.000 description 2

- JHIVVAPYMSGYDF-UHFFFAOYSA-N cyclohexanone Chemical compound O=C1CCCCC1 JHIVVAPYMSGYDF-UHFFFAOYSA-N 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 229910052737 gold Inorganic materials 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 229910010272 inorganic material Inorganic materials 0.000 description 2

- 239000011147 inorganic material Substances 0.000 description 2

- 239000011810 insulating material Substances 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 230000005499 meniscus Effects 0.000 description 2

- KERTUBUCQCSNJU-UHFFFAOYSA-L nickel(2+);disulfamate Chemical compound [Ni+2].NS([O-])(=O)=O.NS([O-])(=O)=O KERTUBUCQCSNJU-UHFFFAOYSA-L 0.000 description 2

- 229910052763 palladium Inorganic materials 0.000 description 2

- 238000000059 patterning Methods 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 239000000565 sealant Substances 0.000 description 2

- WGTYBPLFGIVFAS-UHFFFAOYSA-M tetramethylammonium hydroxide Chemical compound [OH-].C[N+](C)(C)C WGTYBPLFGIVFAS-UHFFFAOYSA-M 0.000 description 2

- 239000010409 thin film Substances 0.000 description 2

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 238000000018 DNA microarray Methods 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- NTIZESTWPVYFNL-UHFFFAOYSA-N Methyl isobutyl ketone Chemical compound CC(C)CC(C)=O NTIZESTWPVYFNL-UHFFFAOYSA-N 0.000 description 1

- UIHCLUNTQKBZGK-UHFFFAOYSA-N Methyl isobutyl ketone Natural products CCC(C)C(C)=O UIHCLUNTQKBZGK-UHFFFAOYSA-N 0.000 description 1

- 239000004809 Teflon Substances 0.000 description 1

- 229920006362 Teflon® Polymers 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 238000009429 electrical wiring Methods 0.000 description 1

- 238000007772 electroless plating Methods 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 229910052732 germanium Inorganic materials 0.000 description 1

- 239000010931 gold Substances 0.000 description 1

- 229910052735 hafnium Inorganic materials 0.000 description 1

- XQBYLOYJNLQCLU-UHFFFAOYSA-N hepta-2,5-dien-4-one Chemical compound CC=CC(=O)C=CC XQBYLOYJNLQCLU-UHFFFAOYSA-N 0.000 description 1

- 238000007733 ion plating Methods 0.000 description 1

- 229910052741 iridium Inorganic materials 0.000 description 1

- 125000001449 isopropyl group Chemical group [H]C([H])([H])C([H])(*)C([H])([H])[H] 0.000 description 1

- 229910052748 manganese Inorganic materials 0.000 description 1

- 125000005397 methacrylic acid ester group Chemical group 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- ORQBXQOJMQIAOY-UHFFFAOYSA-N nobelium Chemical compound [No] ORQBXQOJMQIAOY-UHFFFAOYSA-N 0.000 description 1

- KDLHZDBZIXYQEI-UHFFFAOYSA-N palladium Substances [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 1

- 238000000206 photolithography Methods 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 239000009719 polyimide resin Substances 0.000 description 1

- 229910052702 rhenium Inorganic materials 0.000 description 1

- 229910052707 ruthenium Inorganic materials 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 229910052713 technetium Inorganic materials 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1601—Production of bubble jet print heads

- B41J2/1603—Production of bubble jet print heads of the front shooter type

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1631—Manufacturing processes photolithography

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/164—Manufacturing processes thin film formation

- B41J2/1643—Manufacturing processes thin film formation thin film formation by plating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/164—Manufacturing processes thin film formation

- B41J2/1646—Manufacturing processes thin film formation thin film formation by sputtering

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49401—Fluid pattern dispersing device making, e.g., ink jet

Description

したがって、dは、マスクにおける開口とそれに隣接する開口との間隔D、レジスト17の厚さtD、及びニッケルメッキ20の厚さtNによって決定される。tDは無視できる程度であるため、dを変化させない場合、吐出口同士の間隔を小さくしようとすると、メッキ厚さは小さくならざるを得ない。言い換えれば吐出口を高密度化するほど吐出口部材が薄くなる。

液体を吐出するために利用されるエネルギーを発生するエネルギー発生素子を備えた基板と、液体を吐出する吐出口が設けられ、前記基板と接合されることで前記吐出口と連通する液体の流路を形成する吐出口部材と、を有する液体吐出ヘッドの製造方法であって、

(1)前記吐出口を形成するための絶縁性の第1のマスクと、絶縁性の第2のマスクと、がこの順に積層された導電性の基体を用意する工程と、

(2)前記第1のマスクと前記第2のマスクとをマスクとして利用してメッキを行い第1のメッキ層の上面の前記基体からの高さが、第1のマスクの上面の前記基体からの高さより高く、第2のマスクの上面の前記基体からの高さより低くなるように、前記第1のメッキ層を形成する工程と、

(3)前記第2のマスクを除去する工程と、

(4)前記第1のマスクをマスクとして利用して前記基体にメッキを行うことにより、第2のメッキ層を第1のメッキ層を覆うように形成する工程と、

(5)前記基体と前記第1のマスクとを除去することにより前記吐出口部材を形成する工程と、

をこの順に有する液体吐出ヘッドの製造方法である。

液体を吐出する液体吐出ヘッドに用いられる、前記吐出口が設けられた吐出口部材の製造方法であって、

(1)前記吐出口を形成するための絶縁性の第1のマスクと、絶縁性の第2のマスクと、がこの順に積層された導電性の基体を用意する工程と、

(2)前記第1のマスクと前記第2のマスクとをマスクとして利用してメッキを行い、第1のメッキ層の上面の前記基体からの高さが、第1のマスクの上面の前記基体からの高さより高く、第2のマスクの上面の前記基体からの高さより低くなるように、前記第1のメッキ層を形成する工程と、

(3)前記第2のマスクを除去する工程と、

(4)前記第1のマスクをマスクとして利用して前記基体にメッキを行うことにより、第2のメッキ層を第1のメッキ層を覆うように形成する工程と、

(5)前記基体と前記第1のマスクとを除去することにより前記吐出口部材を形成する工程と、

をこの順で有する吐出口部材の製造方法である。

以下、本発明の実施形態1について図を用いて説明する。

後述する第2のマスク材料の除去工程の際、第1のマスク材料を残しながら除去を行うため、第2のマスク材料は、第1のマスク材料と異なるレジスト材料を用いることが望ましい。

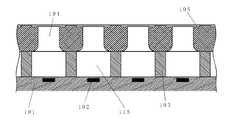

本発明の方法により製造される吐出口部材105は、図3(g)に示すように、湾曲部114にエッジを有しない形状である。また、非常に高密度なノズル密度であっても、必要な吐出口部材の厚さを確保できる。したがって、この吐出口部材105を流路壁103に貼り合わせて得られる液体吐出ヘッドは、吐出されたインク滴は非常に直進力を有するドットとなり、非常に良好な吐出性能を有する。

また、図6、図7に、吐出口が千鳥状に配列された場合の吐出口部材を有する液体吐出ヘッドの概略図を示す。例えば、本実施形態においてノズル間ピッチを1200dpiとする。

図8に、実施形態1における下層レジストに無機材料を用いて、吐出口部材を製造する工程を示す。本実施形態では、実施形態1における第1のマスク層として絶縁材料であるSiO2膜を用いた形態について説明する。

以下、本発明の実施形態を説明する。

Claims (10)

- 液体を吐出するために利用されるエネルギーを発生するエネルギー発生素子を備えた基板と、液体を吐出する吐出口が設けられ、前記基板と接合されることで前記吐出口と連通する液体の流路を形成する吐出口部材と、を有する液体吐出ヘッドの製造方法であって、

(1)前記吐出口を形成するための絶縁性の第1のマスクと、絶縁性の第2のマスクと、がこの順に積層された導電性の基体を用意する工程と、

(2)前記第1のマスクと前記第2のマスクとを利用してメッキを行い第1のメッキ層の上面の前記基体からの高さが、第1のマスクの上面の前記基体からの高さより高く、第2のマスクの上面の前記基体からの高さより低くなるように、前記第1のメッキ層を形成する工程と、

(3)前記第2のマスクを除去する工程と、

(4)前記第1のマスクをマスクとして利用して前記基体にメッキを行うことにより、第2のメッキ層を第1のメッキ層を覆うように形成する工程と、

(5)前記基体と前記第1のマスクとを除去することにより前記吐出口部材を形成する工程と、

をこの順に有する液体吐出ヘッドの製造方法。 - 前記第1のマスク層の側端面と前記第2のマスク層の側端面とが連続するように積層されている請求項1に記載の液体吐出ヘッドの製造方法。

- 前記第1のマスク層の内側に前記第2のマスク層が配置される請求項1に記載の液体吐出ヘッドの製造方法。

- 前記第1のマスク層の側端面と上面とを覆うように前記第2のマスク層が設けられている請求項1に記載の液体吐出ヘッドの製造方法。

- 前記第1のマスクはSiO2からなる請求項1乃至4のいずれかに記載の液体吐出ヘッドの製造方法。

- 液体を吐出する液体吐出ヘッドに用いられる、吐出口が設けられた吐出口部材の製造方法であって、

(1)前記吐出口を形成するための絶縁性の第1のマスクと、絶縁性の第2のマスクと、がこの順に積層された導電性の基体を用意する工程と、

(2)前記第1のマスクと前記第2のマスクとを利用してメッキを行い、第1のメッキ層の上面の前記基体からの高さが、第1のマスクの上面の前記基体からの高さより高く、第2のマスクの上面の前記基体からの高さより低くなるように、前記第1のメッキ層を形成する工程と、

(3)前記第2のマスクを除去する工程と、

(4)前記第1のマスクをマスクとして利用して前記基体にメッキを行うことにより、第2のメッキ層を第1のメッキ層を覆うように形成する工程と、

(5)前記基体と前記第1のマスクとを除去することにより前記吐出口部材を形成する工程と、

をこの順で有する吐出口部材の製造方法。 - 前記第1のマスク層の側端面と前記第2のマスク層の側端面とが連続するように積層されている請求項6に記載の吐出口部材の製造方法。

- 前記第1のマスク層の内側に配置されるように前記第2のマスク層が設けられている請求項6に記載の吐出口部材の製造方法。

- 前記第1のマスク層の側端面と上面とを覆うように前記第2のマスク層が設けられている請求項6に記載の吐出口部材の製造方法。

- 前記第1のマスクはSiO2からなる請求項6乃至9のいずれかに記載の吐出口部材の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010263680A JP5541732B2 (ja) | 2009-11-26 | 2010-11-26 | 液体吐出ヘッドの製造方法及び吐出口部材の製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009268758 | 2009-11-26 | ||

| JP2009268758 | 2009-11-26 | ||

| JP2010263680A JP5541732B2 (ja) | 2009-11-26 | 2010-11-26 | 液体吐出ヘッドの製造方法及び吐出口部材の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2011131590A JP2011131590A (ja) | 2011-07-07 |

| JP2011131590A5 JP2011131590A5 (ja) | 2013-12-26 |

| JP5541732B2 true JP5541732B2 (ja) | 2014-07-09 |

Family

ID=44061220

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010263680A Expired - Fee Related JP5541732B2 (ja) | 2009-11-26 | 2010-11-26 | 液体吐出ヘッドの製造方法及び吐出口部材の製造方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US8499453B2 (ja) |

| JP (1) | JP5541732B2 (ja) |

| CN (1) | CN102139568B (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5901149B2 (ja) | 2011-06-01 | 2016-04-06 | キヤノン株式会社 | 液体吐出ヘッドおよびその製造方法 |

| JP6116198B2 (ja) * | 2012-11-15 | 2017-04-19 | キヤノン株式会社 | 液体吐出ヘッドの製造方法 |

| JP6818436B2 (ja) * | 2016-05-27 | 2021-01-20 | キヤノン株式会社 | 記録素子基板、液体吐出ヘッドおよび液体吐出装置 |

Family Cites Families (39)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS58124660A (ja) * | 1982-01-19 | 1983-07-25 | Ricoh Co Ltd | 液体噴射装置のマルチノズルプレ−トの製造方法 |

| US4675083A (en) * | 1986-04-02 | 1987-06-23 | Hewlett-Packard Company | Compound bore nozzle for ink jet printhead and method of manufacture |

| JPH0349960A (ja) | 1989-07-18 | 1991-03-04 | Seiko Epson Corp | インクジェットの製造方法 |

| US4972204A (en) * | 1989-08-21 | 1990-11-20 | Eastman Kodak Company | Laminate, electroformed ink jet orifice plate construction |

| JPH04338550A (ja) * | 1991-05-15 | 1992-11-25 | Brother Ind Ltd | オリフィスプレートの製造方法 |

| JPH08132625A (ja) | 1994-11-09 | 1996-05-28 | Ricoh Co Ltd | ノズルプレートの製造方法及びそのための母型構造 |

| EP0737582B1 (en) * | 1995-04-14 | 2002-07-10 | Canon Kabushiki Kaisha | Method for producing liquid ejecting head and liquid ejecting head obtained by the same method |

| JPH1016236A (ja) | 1996-06-28 | 1998-01-20 | Copal Co Ltd | インクジェットプリンタヘッド及びその製造方法 |

| JP3257960B2 (ja) * | 1996-12-17 | 2002-02-18 | 富士通株式会社 | インクジェットヘッド |

| JP3495218B2 (ja) | 1997-03-24 | 2004-02-09 | 株式会社リコー | ノズル形成部材の製造方法 |

| US5847725A (en) * | 1997-07-28 | 1998-12-08 | Hewlett-Packard Company | Expansion relief for orifice plate of thermal ink jet print head |

| US6449831B1 (en) * | 1998-06-19 | 2002-09-17 | Lexmark International, Inc | Process for making a heater chip module |

| RU2151066C1 (ru) * | 1998-11-03 | 2000-06-20 | Самсунг Электроникс Ко., Лтд. | Узел пластины сопла микроинжектора и способ его изготовления |

| EP1020291A3 (en) * | 1999-01-18 | 2001-04-11 | Canon Kabushiki Kaisha | Liquid discharge head and producing method therefor |

| JP3826608B2 (ja) * | 1999-03-17 | 2006-09-27 | 富士写真フイルム株式会社 | 液体吐出部表面の撥水膜形成 |

| DE60033218T2 (de) * | 1999-07-02 | 2007-11-15 | Canon K.K. | Verfahren zur Herstellung eines Flüssigkeitsausstosskopfes, damit hergestellter Flüssigkeitsausstosskopf, Kopfkassette, Flüssigkeitsausstossvorrichtung, Verfahren zur Herstellung einer Siliziumplatte und damit hergestellte Siliziumplatte |

| JP2001038915A (ja) | 1999-08-02 | 2001-02-13 | Seiko Epson Corp | ノズルプレートの製造方法 |

| JP2002059551A (ja) | 2000-08-16 | 2002-02-26 | Ricoh Co Ltd | インクジェットノズル及びその製造方法 |

| JP4532785B2 (ja) * | 2001-07-11 | 2010-08-25 | キヤノン株式会社 | 構造体の製造方法、および液体吐出ヘッドの製造方法 |

| JP2003025577A (ja) * | 2001-07-11 | 2003-01-29 | Canon Inc | 液体吐出ヘッド |

| US20030143492A1 (en) * | 2002-01-31 | 2003-07-31 | Scitex Digital Printing, Inc. | Mandrel with controlled release layer for multi-layer electroformed ink jet orifice plates |

| JP4068892B2 (ja) * | 2002-05-20 | 2008-03-26 | 富士フイルム株式会社 | 画像形成材料 |

| US7086154B2 (en) * | 2002-06-26 | 2006-08-08 | Brother Kogyo Kabushiki Kaisha | Process of manufacturing nozzle plate for ink-jet print head |

| JP4298414B2 (ja) * | 2002-07-10 | 2009-07-22 | キヤノン株式会社 | 液体吐出ヘッドの製造方法 |

| JP3862624B2 (ja) * | 2002-07-10 | 2006-12-27 | キヤノン株式会社 | 液体吐出ヘッドおよび、該ヘッドの製造方法 |

| JP4280574B2 (ja) * | 2002-07-10 | 2009-06-17 | キヤノン株式会社 | 液体吐出ヘッドの製造方法 |

| US7022417B2 (en) * | 2002-12-02 | 2006-04-04 | Nitto Kogyo Co., Ltd. | Metal belt and coated belt |

| JP2004268359A (ja) * | 2003-03-07 | 2004-09-30 | Hitachi Printing Solutions Ltd | インクジェットヘッド及びその製造方法 |

| JP2004323642A (ja) * | 2003-04-23 | 2004-11-18 | Riso Kagaku Corp | カチオン重合性組成物及びインク |

| US7758158B2 (en) * | 2003-07-22 | 2010-07-20 | Canon Kabushiki Kaisha | Ink jet head and its manufacture method |

| WO2005007411A1 (en) * | 2003-07-22 | 2005-01-27 | Canon Kabushiki Kaisha | Ink jet head and its manufacture method |

| JP4776154B2 (ja) * | 2003-09-03 | 2011-09-21 | キヤノン株式会社 | 圧電体素子、インクジェット記録ヘッド、圧電体素子の製造方法 |

| JP4537246B2 (ja) * | 2004-05-06 | 2010-09-01 | キヤノン株式会社 | インクジェット記録ヘッド用基体の製造方法及び該方法により製造された前記基体を用いた記録ヘッドの製造方法 |

| CN1968815B (zh) | 2004-06-28 | 2013-05-01 | 佳能株式会社 | 排液头制造方法,和使用该方法得到的排液头 |

| JP4459037B2 (ja) * | 2004-12-01 | 2010-04-28 | キヤノン株式会社 | 液体吐出ヘッド |

| JP4614383B2 (ja) * | 2004-12-09 | 2011-01-19 | キヤノン株式会社 | インクジェット記録ヘッドの製造方法、及びインクジェット記録ヘッド |

| JP4667028B2 (ja) * | 2004-12-09 | 2011-04-06 | キヤノン株式会社 | 構造体の形成方法及びインクジェット記録ヘッドの製造方法 |

| KR100653088B1 (ko) * | 2005-12-06 | 2006-12-04 | 삼성전자주식회사 | 잉크젯 프린트 헤드의 제조방법 |

| JP5085272B2 (ja) | 2007-02-09 | 2012-11-28 | 株式会社リコー | 液体吐出ヘッド及び画像形成装置 |

-

2010

- 2010-10-28 US US12/914,564 patent/US8499453B2/en not_active Expired - Fee Related

- 2010-11-23 CN CN201010556525.5A patent/CN102139568B/zh not_active Expired - Fee Related

- 2010-11-26 JP JP2010263680A patent/JP5541732B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| CN102139568A (zh) | 2011-08-03 |

| US8499453B2 (en) | 2013-08-06 |

| CN102139568B (zh) | 2013-07-10 |

| US20110120627A1 (en) | 2011-05-26 |

| JP2011131590A (ja) | 2011-07-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8429820B2 (en) | Method of manufacturing liquid discharge head | |

| KR20060082412A (ko) | 액체 토출 헤드, 액체 토출 장치 및 액체 토출 헤드의 제조방법 | |

| JP4455287B2 (ja) | インクジェット記録ヘッドの製造方法 | |

| KR101438267B1 (ko) | 액체 토출 헤드 및 그 제조 방법 | |

| JP5541732B2 (ja) | 液体吐出ヘッドの製造方法及び吐出口部材の製造方法 | |

| JP5541733B2 (ja) | 吐出口部材の製造方法および液体吐出ヘッドの製造方法 | |

| US7205097B2 (en) | Liquid ejection head and method of producing the same | |

| JP5679688B2 (ja) | 液体吐出ヘッド及びその製造方法 | |

| JP4015274B2 (ja) | インクジェットヘッド用ノズル板の製造方法 | |

| KR100289606B1 (ko) | 잉크젯 프린트헤드용 챔버판의 패터닝방법과 그에 의해 제조되는 액츄에이터 | |

| JP2000318163A (ja) | インクジェットヘッド及びその製造方法並びにノズル形成部材及びその製造方法 | |

| JP3672559B2 (ja) | インク噴射記録ヘッドチップの製造方法、インク噴射記録ヘッドの製造方法、および記録装置 | |

| JPH1120159A (ja) | インクジェットヘッド部品及びその製造方法 | |

| JP2002059551A (ja) | インクジェットノズル及びその製造方法 | |

| JP3780735B2 (ja) | インクジェットプリンタヘッドの製造方法 | |

| JP3862235B2 (ja) | インク噴射記録ヘッド、その製造方法および記録装置 | |

| JP2000313984A (ja) | 電鋳原版及びその製造方法並びに振動板の製造方法 | |

| JP3568022B2 (ja) | インクジェットヘッドの製造方法 | |

| JP2006175678A (ja) | ノズルシートの製造方法、ノズルシートの表面処理方法、ノズルシート、液体吐出ヘッドの製造方法、及び液体吐出ヘッド | |

| JPH11188880A (ja) | 電鋳支持基板及びその製造方法並びにインクジェットヘッド部品の製造方法 | |

| JP3166830B2 (ja) | 静電吸引型マルチノズルインクジェットヘッドの製造方法 | |

| JP2017109389A (ja) | 液体吐出ヘッド、液体吐出ヘッドの製造方法および回復方法 | |

| JPH054346A (ja) | インクジエツトヘツドの製造方法 | |

| JP2002059553A (ja) | ノズルプレートの製造方法及びノズルプレート | |

| JP2001073181A (ja) | 電鋳原版素材、電鋳原版、電鋳部品の製造方法及び振動板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20131113 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20131113 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140311 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140408 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140430 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5541732 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| LAPS | Cancellation because of no payment of annual fees |