JP4280574B2 - 液体吐出ヘッドの製造方法 - Google Patents

液体吐出ヘッドの製造方法 Download PDFInfo

- Publication number

- JP4280574B2 JP4280574B2 JP2003271623A JP2003271623A JP4280574B2 JP 4280574 B2 JP4280574 B2 JP 4280574B2 JP 2003271623 A JP2003271623 A JP 2003271623A JP 2003271623 A JP2003271623 A JP 2003271623A JP 4280574 B2 JP4280574 B2 JP 4280574B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- liquid

- pattern

- flow path

- manufacturing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000007788 liquid Substances 0.000 title claims description 230

- 238000004519 manufacturing process Methods 0.000 title claims description 100

- 238000000034 method Methods 0.000 title claims description 65

- 239000000463 material Substances 0.000 claims description 102

- 239000000758 substrate Substances 0.000 claims description 77

- 239000011347 resin Substances 0.000 claims description 32

- 229920005989 resin Polymers 0.000 claims description 32

- 230000008569 process Effects 0.000 claims description 30

- 238000011161 development Methods 0.000 claims description 27

- 238000000576 coating method Methods 0.000 claims description 23

- 229920001577 copolymer Polymers 0.000 claims description 22

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 claims description 20

- 239000011248 coating agent Substances 0.000 claims description 19

- 238000004132 cross linking Methods 0.000 claims description 11

- 238000007599 discharging Methods 0.000 claims description 11

- 239000005871 repellent Substances 0.000 claims description 10

- 229920006027 ternary co-polymer Polymers 0.000 claims description 10

- 230000002940 repellent Effects 0.000 claims description 9

- HZAXFHJVJLSVMW-UHFFFAOYSA-N 2-Aminoethan-1-ol Chemical group NCCO HZAXFHJVJLSVMW-UHFFFAOYSA-N 0.000 claims description 8

- YNAVUWVOSKDBBP-UHFFFAOYSA-N Morpholine Chemical compound C1COCCN1 YNAVUWVOSKDBBP-UHFFFAOYSA-N 0.000 claims description 8

- -1 azo compound Chemical class 0.000 claims description 8

- 125000004432 carbon atom Chemical group C* 0.000 claims description 8

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 8

- 239000003505 polymerization initiator Substances 0.000 claims description 7

- 238000010526 radical polymerization reaction Methods 0.000 claims description 7

- 125000000217 alkyl group Chemical group 0.000 claims description 6

- 150000002978 peroxides Chemical class 0.000 claims description 6

- 239000004925 Acrylic resin Substances 0.000 claims description 5

- 229920000178 Acrylic resin Polymers 0.000 claims description 5

- 125000004435 hydrogen atom Chemical group [H]* 0.000 claims description 5

- 230000001678 irradiating effect Effects 0.000 claims description 5

- 125000005397 methacrylic acid ester group Chemical group 0.000 claims description 5

- WQMWHMMJVJNCAL-UHFFFAOYSA-N 2,4-dimethylpenta-1,4-dien-3-one Chemical compound CC(=C)C(=O)C(C)=C WQMWHMMJVJNCAL-UHFFFAOYSA-N 0.000 claims description 4

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical compound OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 claims description 4

- 229940028356 diethylene glycol monobutyl ether Drugs 0.000 claims description 4

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 claims description 4

- 239000003960 organic solvent Substances 0.000 claims description 4

- JCGNDDUYTRNOFT-UHFFFAOYSA-N oxolane-2,4-dione Chemical compound O=C1COC(=O)C1 JCGNDDUYTRNOFT-UHFFFAOYSA-N 0.000 claims description 4

- 150000001875 compounds Chemical class 0.000 claims description 3

- POAOYUHQDCAZBD-UHFFFAOYSA-N 2-butoxyethanol Chemical group CCCCOCCO POAOYUHQDCAZBD-UHFFFAOYSA-N 0.000 claims description 2

- 238000006482 condensation reaction Methods 0.000 claims description 2

- 230000018044 dehydration Effects 0.000 claims description 2

- 238000006297 dehydration reaction Methods 0.000 claims description 2

- 125000005395 methacrylic acid group Chemical group 0.000 claims 1

- 239000010410 layer Substances 0.000 description 128

- 239000010408 film Substances 0.000 description 33

- 230000018109 developmental process Effects 0.000 description 22

- 230000035945 sensitivity Effects 0.000 description 14

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 13

- 230000005865 ionizing radiation Effects 0.000 description 13

- 239000002904 solvent Substances 0.000 description 12

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 11

- 238000012545 processing Methods 0.000 description 11

- 229910052710 silicon Inorganic materials 0.000 description 11

- 239000010703 silicon Substances 0.000 description 11

- 239000000178 monomer Substances 0.000 description 10

- 229920002120 photoresistant polymer Polymers 0.000 description 10

- 239000000243 solution Substances 0.000 description 10

- DCUFMVPCXCSVNP-UHFFFAOYSA-N methacrylic anhydride Chemical compound CC(=C)C(=O)OC(=O)C(C)=C DCUFMVPCXCSVNP-UHFFFAOYSA-N 0.000 description 9

- 238000004528 spin coating Methods 0.000 description 9

- 238000005530 etching Methods 0.000 description 8

- 239000000203 mixture Substances 0.000 description 8

- 239000004065 semiconductor Substances 0.000 description 8

- NTIZESTWPVYFNL-UHFFFAOYSA-N Methyl isobutyl ketone Chemical compound CC(C)CC(C)=O NTIZESTWPVYFNL-UHFFFAOYSA-N 0.000 description 7

- UIHCLUNTQKBZGK-UHFFFAOYSA-N Methyl isobutyl ketone Natural products CCC(C)C(C)=O UIHCLUNTQKBZGK-UHFFFAOYSA-N 0.000 description 7

- 238000010521 absorption reaction Methods 0.000 description 7

- 238000006243 chemical reaction Methods 0.000 description 7

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 6

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 5

- 238000000862 absorption spectrum Methods 0.000 description 5

- 239000003513 alkali Substances 0.000 description 5

- 230000008859 change Effects 0.000 description 5

- 239000000428 dust Substances 0.000 description 5

- 230000003287 optical effect Effects 0.000 description 5

- 238000000206 photolithography Methods 0.000 description 5

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 5

- 239000004926 polymethyl methacrylate Substances 0.000 description 5

- 239000000126 substance Substances 0.000 description 5

- 239000008096 xylene Substances 0.000 description 5

- 230000015572 biosynthetic process Effects 0.000 description 4

- 238000005266 casting Methods 0.000 description 4

- JHIVVAPYMSGYDF-UHFFFAOYSA-N cyclohexanone Chemical compound O=C1CCCCC1 JHIVVAPYMSGYDF-UHFFFAOYSA-N 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 4

- 229920000642 polymer Polymers 0.000 description 4

- 239000011342 resin composition Substances 0.000 description 4

- GYCMBHHDWRMZGG-UHFFFAOYSA-N Methylacrylonitrile Chemical compound CC(=C)C#N GYCMBHHDWRMZGG-UHFFFAOYSA-N 0.000 description 3

- 239000004793 Polystyrene Substances 0.000 description 3

- 150000008064 anhydrides Chemical group 0.000 description 3

- 150000001732 carboxylic acid derivatives Chemical class 0.000 description 3

- 239000003795 chemical substances by application Substances 0.000 description 3

- 238000007334 copolymerization reaction Methods 0.000 description 3

- 238000013461 design Methods 0.000 description 3

- 239000006185 dispersion Substances 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 238000011156 evaluation Methods 0.000 description 3

- VOZRXNHHFUQHIL-UHFFFAOYSA-N glycidyl methacrylate Chemical compound CC(=C)C(=O)OCC1CO1 VOZRXNHHFUQHIL-UHFFFAOYSA-N 0.000 description 3

- 150000002576 ketones Chemical class 0.000 description 3

- FPYJFEHAWHCUMM-UHFFFAOYSA-N maleic anhydride Chemical compound O=C1OC(=O)C=C1 FPYJFEHAWHCUMM-UHFFFAOYSA-N 0.000 description 3

- 239000012528 membrane Substances 0.000 description 3

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 3

- 229910052753 mercury Inorganic materials 0.000 description 3

- 238000000059 patterning Methods 0.000 description 3

- 229920002223 polystyrene Polymers 0.000 description 3

- 230000007261 regionalization Effects 0.000 description 3

- LBTXDQOSJLEDQM-UHFFFAOYSA-N 3-methoxyiminobutan-2-one Chemical compound CON=C(C)C(C)=O LBTXDQOSJLEDQM-UHFFFAOYSA-N 0.000 description 2

- OECTYKWYRCHAKR-UHFFFAOYSA-N 4-vinylcyclohexene dioxide Chemical compound C1OC1C1CC2OC2CC1 OECTYKWYRCHAKR-UHFFFAOYSA-N 0.000 description 2

- LPEKGGXMPWTOCB-UHFFFAOYSA-N 8beta-(2,3-epoxy-2-methylbutyryloxy)-14-acetoxytithifolin Natural products COC(=O)C(C)O LPEKGGXMPWTOCB-UHFFFAOYSA-N 0.000 description 2

- SOGAXMICEFXMKE-UHFFFAOYSA-N Butylmethacrylate Chemical compound CCCCOC(=O)C(C)=C SOGAXMICEFXMKE-UHFFFAOYSA-N 0.000 description 2

- RRHGJUQNOFWUDK-UHFFFAOYSA-N Isoprene Chemical compound CC(=C)C=C RRHGJUQNOFWUDK-UHFFFAOYSA-N 0.000 description 2

- 229920001665 Poly-4-vinylphenol Polymers 0.000 description 2

- 229920002614 Polyether block amide Polymers 0.000 description 2

- 229910052581 Si3N4 Inorganic materials 0.000 description 2

- 239000012670 alkaline solution Substances 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- ODQWQRRAPPTVAG-GZTJUZNOSA-N doxepin Chemical compound C1OC2=CC=CC=C2C(=C/CCN(C)C)/C2=CC=CC=C21 ODQWQRRAPPTVAG-GZTJUZNOSA-N 0.000 description 2

- 238000001312 dry etching Methods 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 238000005286 illumination Methods 0.000 description 2

- 238000005342 ion exchange Methods 0.000 description 2

- 239000002346 layers by function Substances 0.000 description 2

- 229940057867 methyl lactate Drugs 0.000 description 2

- QVEIBLDXZNGPHR-UHFFFAOYSA-N naphthalene-1,4-dione;diazide Chemical class [N-]=[N+]=[N-].[N-]=[N+]=[N-].C1=CC=C2C(=O)C=CC(=O)C2=C1 QVEIBLDXZNGPHR-UHFFFAOYSA-N 0.000 description 2

- 229920003986 novolac Polymers 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 230000001681 protective effect Effects 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 239000010409 thin film Substances 0.000 description 2

- YTJDSANDEZLYOU-UHFFFAOYSA-N 1,1,1,3,3,3-hexafluoro-2-[4-(1,1,1,3,3,3-hexafluoro-2-hydroxypropan-2-yl)phenyl]propan-2-ol Chemical compound FC(F)(F)C(C(F)(F)F)(O)C1=CC=C(C(O)(C(F)(F)F)C(F)(F)F)C=C1 YTJDSANDEZLYOU-UHFFFAOYSA-N 0.000 description 1

- IEMNEAVSEGLTHB-UHFFFAOYSA-N 2-[[4-[1,1,1,3,3,3-hexafluoro-2-[4-(oxiran-2-ylmethoxy)phenyl]propan-2-yl]phenoxy]methyl]oxirane Chemical compound C=1C=C(OCC2OC2)C=CC=1C(C(F)(F)F)(C(F)(F)F)C(C=C1)=CC=C1OCC1CO1 IEMNEAVSEGLTHB-UHFFFAOYSA-N 0.000 description 1

- OOARGXHXVLNBMI-UHFFFAOYSA-N 2-ethoxy-3-methyloxirane Chemical compound CCOC1OC1C OOARGXHXVLNBMI-UHFFFAOYSA-N 0.000 description 1

- NHBLVNNAMPCGHQ-UHFFFAOYSA-N C(C(=C)C)(=O)O.CON=C(C(C)=O)C Chemical compound C(C(=C)C)(=O)O.CON=C(C(C)=O)C NHBLVNNAMPCGHQ-UHFFFAOYSA-N 0.000 description 1

- 206010034972 Photosensitivity reaction Diseases 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 1

- 238000001015 X-ray lithography Methods 0.000 description 1

- 239000012790 adhesive layer Substances 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 239000003849 aromatic solvent Substances 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 150000001244 carboxylic acid anhydrides Chemical group 0.000 description 1

- 150000001768 cations Chemical class 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 239000011247 coating layer Substances 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000000593 degrading effect Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- XXJWXESWEXIICW-UHFFFAOYSA-N diethylene glycol monoethyl ether Chemical compound CCOCCOCCO XXJWXESWEXIICW-UHFFFAOYSA-N 0.000 description 1

- 229940075557 diethylene glycol monoethyl ether Drugs 0.000 description 1

- SBZXBUIDTXKZTM-UHFFFAOYSA-N diglyme Chemical compound COCCOCCOC SBZXBUIDTXKZTM-UHFFFAOYSA-N 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000009429 electrical wiring Methods 0.000 description 1

- 238000005323 electroforming Methods 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 238000010828 elution Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- SUPCQIBBMFXVTL-UHFFFAOYSA-N ethyl 2-methylprop-2-enoate Chemical compound CCOC(=O)C(C)=C SUPCQIBBMFXVTL-UHFFFAOYSA-N 0.000 description 1

- 230000005281 excited state Effects 0.000 description 1

- 238000009501 film coating Methods 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 230000005499 meniscus Effects 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 239000012299 nitrogen atmosphere Substances 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- QIWKUEJZZCOPFV-UHFFFAOYSA-N phenyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OC1=CC=CC=C1 QIWKUEJZZCOPFV-UHFFFAOYSA-N 0.000 description 1

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 description 1

- 238000001782 photodegradation Methods 0.000 description 1

- 230000036211 photosensitivity Effects 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 229920006215 polyvinyl ketone Polymers 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 239000011241 protective layer Substances 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 238000005488 sandblasting Methods 0.000 description 1

- 229910000077 silane Inorganic materials 0.000 description 1

- 238000001228 spectrum Methods 0.000 description 1

- 230000006641 stabilisation Effects 0.000 description 1

- 238000011105 stabilization Methods 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1626—Manufacturing processes etching

- B41J2/1628—Manufacturing processes etching dry etching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2/14016—Structure of bubble jet print heads

- B41J2/14032—Structure of the pressure chamber

- B41J2/1404—Geometrical characteristics

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1601—Production of bubble jet print heads

- B41J2/1603—Production of bubble jet print heads of the front shooter type

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1626—Manufacturing processes etching

- B41J2/1629—Manufacturing processes etching wet etching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1631—Manufacturing processes photolithography

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1637—Manufacturing processes molding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1637—Manufacturing processes molding

- B41J2/1639—Manufacturing processes molding sacrificial molding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/164—Manufacturing processes thin film formation

- B41J2/1645—Manufacturing processes thin film formation thin film formation by spincoating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2202/00—Embodiments of or processes related to ink-jet or thermal heads

- B41J2202/01—Embodiments of or processes related to ink-jet heads

- B41J2202/11—Embodiments of or processes related to ink-jet heads characterised by specific geometrical characteristics

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49401—Fluid pattern dispersing device making, e.g., ink jet

Description

(1)液体吐出用の熱エネルギーを発生するヒーター及びこれらヒーターを駆動するドライバー回路等を形成した素子基板にインク供給の為の貫通孔を形成した後、感光性ネガ型レジストにて液流路の壁となるパターン形成を行い、これに、電鋳法やエキシマレーザー加工によりインク吐出口を形成したプレートを接着して製造する方法、

(2)上記製法と同様に形成した素子基板を用意し、接着層を塗布した樹脂フィルム(通常はポリイミドが好適に使用される)にエキシマレーザーにて液流路及びインク吐出口を加工し、次いで、この加工した液流路構造体プレートと前記素子基板とを熱圧を付与して貼り合わせる方法、

等を挙げることができる。

液体を吐出するために利用されるエネルギーを発生するエネルギー発生素子を有する基板と、液体を吐出する吐出口と連通する液体の流路とを有する液体吐出ヘッドの製造方法において、

前記基板上に、メタクリル酸エステルと、熱架橋因子としてのメタクリル酸と、下記式(2)乃至(6)のいずれかから選ばれる化合物とを共重合させて得られる3元系共重合体からなる第1のポジ型感光性材料の層を設ける工程と、

該第1のポジ型感光性材料の層を加熱処理して、第1の波長域の光に感光する架橋化された第1のポジ型感光性材料からなる第1の層を形成する工程と、

該第1の層上に、前記第1の波長域とは異なる第2の波長域の光に感光する第2のポジ型感光性材料からなる第2の層を設ける工程と、

該第2の層に部分的に前記第2の波長域の光を照射し、現像処理を施すことで前記第2の層の被照射領域のみを除去して、第2のパターンを形成する工程と、

前記第1の層のうち、該第2のパターンを形成することにより露出された部分に対して、部分的に前記第1の波長域の光を照射し、現像処理を施すことで、第1のパターンを形成する工程と、

ネガ型の感光性材料からなる被覆樹脂層を、前記第1のパターンおよび前記第2のパターンを被覆するように前記基板上に形成する工程と、

前記被覆樹脂層に前記吐出口を形成する工程と、

前記第1のパターンおよび前記第2のパターンを溶解除去して、前記流路を形成する工程と、

を有することを特徴とする液体吐出ヘッドの製造方法。

液体を吐出するために利用されるエネルギーを発生するエネルギー発生素子を有する基板と、液体を吐出する吐出口と連通する液体の流路とを有する液体吐出ヘッドの製造方法において、

前記基板上に、下記一般式1および一般式2で示される構造単位を有する光崩壊型のアクリル樹脂からなる第1のポジ型感光性材料の層を設ける工程と、

該第1のポジ型感光性材料の層を加熱処理して、第1の波長域の光に感光する架橋化された第1のポジ型感光性材料からなる第1の層を形成する工程と、

該第1の層上に、前記第1の波長域とは異なる第2の波長域の光に感光する第2のポジ型感光性材料からなる第2の層を設ける工程と、

該第2の層に部分的に前記第2の波長域の光を照射し、現像処理を施すことで前記第2の層の被照射領域のみを除去して、第2のパターンを形成する工程と、

前記第1の層のうち、該第2のパターンを形成することにより露出された部分に対して、部分的に前記第1の波長域の光を照射し、現像処理を施すことで、第1のパターンを形成する工程と、

ネガ型の感光性材料からなる被覆樹脂層を、前記第1のパターンおよび前記第2のパターンを被覆するように前記基板上に形成する工程と、

前記被覆樹脂層に前記吐出口を形成する工程と、

前記第1のパターンおよび前記第2のパターンを溶解除去して、前記流路を形成する工程と、

を有することを特徴とする液体吐出ヘッドの製造方法。

1)液体吐出ヘッド製作の為の主要工程が、フォトレジストや感光性ドライフィルム等を用いたフォトリソグラフィー技術による為、液体吐出ヘッドの液流路構造体の細密部を、所望のパターンで、しかも極めて容易に形成することができるばかりか、同構成の多数の液体吐出ヘッドを同時に加工することも容易にできる。

2)液流路の高さを部分的に変えることが可能であり、記録液の再充填速度が速く高速で記録できる液体吐出ヘッドを提供できる。

3)液流路構造体材料層の厚さを部分的に変えることが可能であり、機械的強度の高い液体吐出ヘッドを提供できる。

4)吐出速度が速く、極めて着弾精度の高い液体吐出ヘッドが製造できる為、高画質の記録を行うことができる。

5)高密度マルチアレイノズルの液体吐出ヘッドが簡単な手段で得られる。

6)液流路の高さ、およびオリフィス部(吐出口部)の長さの制御は、レジスト膜の塗布膜厚によって簡単且つ精度良く変えられる為、設計の変更と制御が容易に実施できる。

7)熱架橋性ポジ型レジストを適用することにより、極めてプロセスマージンの高い工程条件を設定でき、歩留まり良く液体吐出ヘッドを製造できる。

で表されるモノマー単位を用いることができる。このモノマー単位導入用のモノマーとしては、例えば、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸フェニル等を挙げることができる。加熱処理による架橋化は脱水縮合反応によって行われる。

一般式1

さらに光崩壊型の樹脂が、下記一般式3で示される構造単位を有していても良い。

一般式3

感度領域を広げる因子としては、感光性を示す波長域を広げる機能を有するものを選択して用いることができ、以下の式(2)〜(6)で表される長波長側へ感度領域を広げることができるモノマーを、共重合させて得られるモノマー単位が好適に利用できる。

ジエチレングリコールモノブチルエーテル 60vol%

エタノールアミン 5vol%

モルフォリン 20vol%

イオン交換水 15vol%

から成る現像液を用いることが可能である。

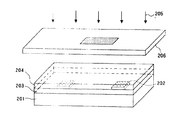

図10から図19の夫々には、本発明の方法に係わる液体噴射記録ヘッドの構成とその製作手順の一例が示されている。尚、本例では、2つのオリフィス(吐出口)を有する液体噴射記録ヘッドが示されるが、もちろんこれ以上のオリフィスを有する高密度マルチアレイ液体噴射記録ヘッドの場合でも同様であることは、言うまでもない。また、図10〜図19は第1のポジ型感光性材料層と第2のポジ型感光性材料層の上下関係についてこれらの要部を用いて模式的に示すもので、その他の具体的構造については適宜省略してある。

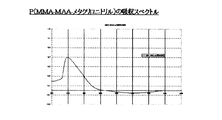

(1)メタクリル酸メチルとメタクリル酸とメタクリル酸グリシジルの80:5:15比の共重合体で、重量平均分子量(Mw)は、34000であり、平均分子量(Mn)は、11000で、分散度(Mw/Mn)は、3.09であるもの(その吸収スペクトルを図22に示す)。

(2)メタクリル酸メチルとメタクリル酸と3−オキシイミノ−2−ブタノンメタクリル酸メチルの85:5:10比の共重合体で、重量平均分子量(Mw)は、35000であり、平均分子量(Mn)は、13000で、分散度(Mw/Mn)は、2.69であるもの(その吸収スペクトルを図23に示す)。

(3)メタクリル酸メチルとメタクリル酸とメタクリロニトリルの75:5:20比の共重合体で、重量平均分子量(Mw)は、30000であり、平均分子量(Mn)は、16000で、分散度(Mw/Mn)は、1.88であるもの(その吸収スペクトルを図24に示す)。

(4)メタクリル酸メチルとメタクリル酸と無水マレイン酸の80:5:15比の共重合体で、重量平均分子量(Mw)は、30000であり、平均分子量(Mn)は、14000で、分散度(Mw/Mn)は、2.14であるもの(その吸収スペクトルを図25に示す)。

実施例1の実施の形態の製法により、図6(a)に示した構造のインクジェットヘッドを作製した。本実施形態では図20に示すとおり、インクジェットヘッドはインク供給口42の開口部42aから吐出チャンバー47のインク供給口側の端部47aまでの水平距離が100μmである。液流路壁46は、吐出チャンバー47のインク供給口側の端部47aからインク供給口42側へ60μmの箇所まで形成され、夫々の吐出エレメントを分割している。また、液流路高さは吐出チャンバー47のインク供給口側の端部47aからインク供給口42側へ10μmに亘って10μm、それ以外の個所は20μmで形成されている。基板41の表面から液流路構造体材料45の表面までの距離は26μmである。

実施例1の実施の形態の製法により、図7(a)に示したノズルフィルターを有するインクジェットヘッドを試作した。

実施例1の実施の形態の製法により、図8(a)に示した構造のインクジェットヘッドを試作した。

実施例1の実施の形態により、図9(a)に示した構造のインクジェットヘッドを試作した。本実施形態では図21(a)に示すとおり、吐出チャンバー77は下層レジストより形成される矩形部が25μmの正方形にて高さ10μm、上層レジストより形成される矩形部が20μmの正方形にて高さ10μm、吐出口は直径15μmの丸穴より構成される。ヒーター73からインク吐出口74の開口面までの距離は26μmである。

まず、基板201を準備する。最も汎用的には、基板201としてはシリコン基板が適用される。一般に、液体吐出エネルギー発生素子を制御するドライバーやロジック回路等は、汎用的な半導体製法にて生産される為、該基板にシリコンを適用することが好適である。本例においては、液体吐出エネルギー発生素子202としての電気熱変換素子(材質HfB2からなるヒーター)と、インク流路およびノズル形成部位にSiN+Taの積層膜(不図示)を有するシリコン基板を準備した(図10)。

重量平均分子量(Mw:ポリスチレン換算)=25000

分散度(Mw/Mn)=2.3

この樹脂粉末をシクロヘキサノンに約30重量%の固形分濃度にて溶解し、レジスト液として使用した。その際のレジスト溶液の粘度は、630cpsであった。該レジスト液を、スピンコート法にて塗布し、120℃で、3分でプリベークした後、窒素雰囲気中オーブンにて250℃で、60分間の熱処理を行った。なお、熱処理後の第1のポジ型レジスト層203の膜厚は10μmであった。

ジエチレングリコールモノブチルエーテル 60vol%

エタノールアミン 5vol%

モルフォリン 20vol%

イオン交換水 15vol%

次いで、被処理基板上に以下の組成からなる感光性樹脂組成物(ネガ型感光性材料)を用いてスピンコートを行い(平板上膜厚20μm)、100℃で2分間(ホットプレート)のベークを行い、液流路構造体材料207を形成した(図16)。

1、4HFAB(セントラル硝子製、商品名) 20重量部

SP−170(旭電化工業製、商品名) 2重量部

A−187(日本ユニカー製、商品名) 5重量部

メチルイソブチルケトン 100重量部

ジグライム 100重量部

引き続き、被処理基板上に以下の組成からなる感光性樹脂組成物を用いて、スピンコートにより1μmの膜厚となるように塗布し、80℃で3分間(ホットプレート)のベークを行い、撥インク剤層を形成した。

2,2−ビス(4−グリシジルオキシフェニル)ヘキサフロロプロパン

25重量部

1,4−ビス(2−ヒドロキシヘキサフロロイソプロピル)ベンゼン

25重量部

3−(2−パーフルオロヘキシル)エトキシ−1,2−エポキシプロパン

16重量部

A−187(日本ユニカー製、商品名) 4重量部

SP−170(旭電化工業製、商品名) 2重量部

ジエチレングリコールモノエチルエーテル 100重量部

次いで、MPA−600(キヤノン製、商品名)を用い、290〜400nmの波長の光を用いて、400mJ/cm2の露光量にてパターン露光した後、ホットプレートにて120℃で120秒のPEB(露光後ベーク)を行い、メチルイソブチルケトンにて現像することにより、液流路構造体材料207および撥インク剤層のパターニングを行い、インク吐出口209を形成した(図17)。なお、本実施例ではφ10μmの吐出口パターンを形成した。

ポジ型レジストとして、以下の光崩壊型のポジ型レジストを用いた以外は、実施例6と同様にしてインクジェットヘッドを作製し、吐出および記録評価を行ったところ、良好な画像記録が可能であった。

(モノマー組成比10/90−モル比)

重量平均分子量(Mw:ポリスチレン換算)=28000

分散度(Mw/Mn)=3.3

(実施例8)

ポジ型レジストとして、以下の光崩壊型のポジ型レジストを用いた以外は、実施例6と同様にしてインクジェットヘッドを作製し、吐出および記録評価を行ったところ、良好な画像記録が可能であった。

(モノマー組成比10/85/5−モル比)

重量平均分子量(Mw:ポリスチレン換算)=31000

分散度(Mw/Mn)=3.5

32 架橋化されたポジ型レジスト層

33 ポジ型レジスト層

34 液流路構造体材料

35 インク吐出口

36 フォトマスク

37 フォトマスク

38 フォトマスク

39 液流路

41 基板

42 インク供給口

42a 開口部

43 ヒーター

44 インク吐出口

44a インク吐出口端部

45 液流路構造体材料

46 液流路壁

47 吐出チャンバー

47a 端部

51 基板

52 インク供給口

53 ヒーター

54 インク吐出口

55 液流路構造体材料

56 液流路壁

57 吐出チャンバー

58 ノズルフィルター

59 ノズルフィルター

61 基板

62 インク供給口

62a 開口部

62b 縁部

63 ヒーター

64 インク吐出口

65 液流路構造体材料

66 液流路壁

67 吐出チャンバー

71 基板

72 インク供給口

73 ヒーター

74 インク吐出口

75 液流路構造体材料

76 液流路壁

77 吐出チャンバー

100 高圧水銀灯

101 コールドミラー

102 縄の目レンズ

103 反射集光器

104 水銀灯スクリーン

105 コンデンサーレンズ

106 マスク

201 基板

202 液体吐出エネルギー発生素子

203 架橋化されたポジ型レジスト層

204 ポジ型レジスト層

205 電離放射線

206 フォトマスク

207 液流路構造体材料

208 電離放射線

209 インク吐出口

210 インク供給口

211 液流路

212 インク吐出エレメント

213 インクタンク

214 TABフィルム

215 電気接続用リード

Claims (12)

- 液体を吐出するために利用されるエネルギーを発生するエネルギー発生素子を有する基板と、液体を吐出する吐出口と連通する液体の流路とを有する液体吐出ヘッドの製造方法において、

前記基板上に、メタクリル酸エステルと、熱架橋因子としてのメタクリル酸と、下記式(2)〜(6)のいずれかから選ばれる化合物とを共重合させて得られる3元系共重合体からなる第1のポジ型感光性材料の層を設ける工程と、

該第1のポジ型感光性材料の層を加熱処理して、第1の波長域の光に感光する架橋化された第1のポジ型感光性材料からなる第1の層を形成する工程と、

該第1の層上に、前記第1の波長域とは異なる第2の波長域の光に感光する第2のポジ型感光性材料からなる第2の層を設ける工程と、

該第2の層に部分的に前記第2の波長域の光を照射し、現像処理を施すことで前記第2の層の被照射領域のみを除去して、第2のパターンを形成する工程と、

前記第1の層のうち、該第2のパターンを形成することにより露出された部分に対して、部分的に前記第1の波長域の光を照射し、現像処理を施すことで、第1のパターンを形成する工程と、

ネガ型の感光性材料からなる被覆樹脂層を、前記第1のパターンおよび前記第2のパターンを被覆するように前記基板上に形成する工程と、

前記被覆樹脂層に前記吐出口を形成する工程と、

前記第1のパターンおよび前記第2のパターンを溶解除去して、前記流路を形成する工程と、

を有することを特徴とする液体吐出ヘッドの製造方法。

- 前記第1のポジ型感光性材料の層を加熱処理し、脱水縮合反応による架橋化を行い、架橋化された前記第1のポジ型感光性材料からなる第1の層を形成する請求項1に記載の液体吐出ヘッドの製造方法。

- 前記3元系共重合体が、該共重合体に対してメタクリル酸の単位を2〜30重量%の割合で含み、アゾ化合物または過酸化物を重合開始剤とした100〜120℃の温度での環化重合タイプのラジカル重合により調製されたものである請求項1または2に記載の液体吐出ヘッドの製造方法。

- 前記3元系共重合体の重量平均分子量が、5000〜50000の範囲にある請求項1〜3のいずれかに記載の液体吐出ヘッドの製造方法。

- 液体を吐出するために利用されるエネルギーを発生するエネルギー発生素子を有する基板と、液体を吐出する吐出口と連通する液体の流路とを有する液体吐出ヘッドの製造方法において、

前記基板上に、下記一般式1および一般式2で示される構造単位を有する光崩壊型のアクリル樹脂からなる第1のポジ型感光性材料の層を設ける工程と、

該第1のポジ型感光性材料の層を加熱処理して、第1の波長域の光に感光する架橋化された第1のポジ型感光性材料からなる第1の層を形成する工程と、

該第1の層上に、前記第1の波長域とは異なる第2の波長域の光に感光する第2のポジ型感光性材料からなる第2の層を設ける工程と、

該第2の層に部分的に前記第2の波長域の光を照射し、現像処理を施すことで前記第2の層の被照射領域のみを除去して、第2のパターンを形成する工程と、

前記第1の層のうち、該第2のパターンを形成することにより露出された部分に対して、部分的に前記第1の波長域の光を照射し、現像処理を施すことで、第1のパターンを形成する工程と、

ネガ型の感光性材料からなる被覆樹脂層を、前記第1のパターンおよび前記第2のパターンを被覆するように前記基板上に形成する工程と、

前記被覆樹脂層に前記吐出口を形成する工程と、

前記第1のパターンおよび前記第2のパターンを溶解除去して、前記流路を形成する工程と、

を有することを特徴とする液体吐出ヘッドの製造方法。

- 前記第1の波長域が、前記第2の波長域よりも短波長域であることを特徴とする請求項1〜6のいずれかに記載の液体吐出ヘッドの製造方法。

- 前記第2のポジ型感光性材料が、ポリメチルイソプロペニルケトンを主成分とする光分解性のポジ型レジストである請求項1〜7のいずれかに記載の液体吐出ヘッドの製造方法。

- 前記第1の層に前記現像処理を行うための現像液として、少なくとも

(1)水と任意の割合で混合可能な炭素数6以上のグリコールエーテル

(2)含窒素塩基性有機溶剤

(3)水

を含有する現像液を用いることを特徴とする請求項1〜8のいずれかに記載の液体吐出ヘッドの製造方法。 - 前記グリコールエーテルが、エチレングリコールモノブチルエーテル、および/またはジエチレングリコールモノブチルエーテルであることを特徴とする請求項9に記載の液体吐出ヘッドの製造方法。

- 前記含窒素塩基性有機溶剤が、エタノールアミンおよび/またはモルフォリンであることを特徴とする請求項9または10に記載の液体吐出ヘッドの製造方法。

- 前記被覆樹脂層上に感光性材料からなる撥液剤層を形成し、前記被覆樹脂層と前記撥液剤層とを一括して露光することにより前記吐出口を形成する請求項1〜11のいずれかに記載の液体吐出ヘッドの製造方法。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003271623A JP4280574B2 (ja) | 2002-07-10 | 2003-07-07 | 液体吐出ヘッドの製造方法 |

| US10/615,302 US6986980B2 (en) | 2002-07-10 | 2003-07-09 | Method of producing micro structure, method of producing liquid discharge head, and liquid discharge head by the same |

| DE60335931T DE60335931D1 (de) | 2002-07-10 | 2003-07-10 | Verfahren zur Herstellung einer Mikrostruktur, und Verfahren zur Herstellung eines Flüssigkeitsausstosskopfes |

| TW092118905A TWI221122B (en) | 2002-07-10 | 2003-07-10 | Method of producing micro structure, method of producing liquid discharge head, and liquid discharge head by the same |

| KR1020030046719A KR100591654B1 (ko) | 2002-07-10 | 2003-07-10 | 미세 구조체의 제조 방법, 액체 토출 헤드의 제조 방법,및 이 제조 방법으로 제조된 액체 토출 헤드 |

| CNB031467830A CN1257059C (zh) | 2002-07-10 | 2003-07-10 | 微细结构体的制造方法、液体喷出头的制造方法和液体喷出头 |

| EP03015760A EP1380425B1 (en) | 2002-07-10 | 2003-07-10 | Method of producing microstructure, and method of producing liquid discharge head |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002201971 | 2002-07-10 | ||

| JP2003271623A JP4280574B2 (ja) | 2002-07-10 | 2003-07-07 | 液体吐出ヘッドの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2004046217A JP2004046217A (ja) | 2004-02-12 |

| JP2004046217A5 JP2004046217A5 (ja) | 2006-08-17 |

| JP4280574B2 true JP4280574B2 (ja) | 2009-06-17 |

Family

ID=29738476

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003271623A Expired - Fee Related JP4280574B2 (ja) | 2002-07-10 | 2003-07-07 | 液体吐出ヘッドの製造方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US6986980B2 (ja) |

| EP (1) | EP1380425B1 (ja) |

| JP (1) | JP4280574B2 (ja) |

| KR (1) | KR100591654B1 (ja) |

| CN (1) | CN1257059C (ja) |

| DE (1) | DE60335931D1 (ja) |

| TW (1) | TWI221122B (ja) |

Families Citing this family (29)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2849222B1 (fr) * | 2002-12-20 | 2005-10-21 | Commissariat Energie Atomique | Microstructure comportant une couche d'adherence et procede de fabrication d'une telle microstructure |

| DE10353767B4 (de) * | 2003-11-17 | 2005-09-29 | Infineon Technologies Ag | Vorrichtung zur Häusung einer mikromechanischen Struktur und Verfahren zur Herstellung derselben |

| DE10361075A1 (de) * | 2003-12-22 | 2005-07-28 | Pac Tech - Packaging Technologies Gmbh | Verfahren und Vorichtung zur Trocknung von Schaltungssubstraten |

| JP4533256B2 (ja) * | 2004-06-28 | 2010-09-01 | キヤノン株式会社 | 微細構造体の製造方法および液体吐出ヘッドの製造方法 |

| DE602005015974D1 (de) * | 2004-06-28 | 2009-09-24 | Canon Kk | Kopfs und unter verwendung dieses verfahrens erhaltener flüssigkeitsabgabekopf |

| JP4447974B2 (ja) | 2004-06-28 | 2010-04-07 | キヤノン株式会社 | インクジェットヘッドの製造方法 |

| EP1768848B1 (en) * | 2004-06-28 | 2010-07-21 | Canon Kabushiki Kaisha | Liquid discharge head manufacturing method, and liquid discharge head obtained using this method |

| WO2006001534A2 (en) * | 2004-06-28 | 2006-01-05 | Canon Kabushiki Kaisha | Method for manufacturing minute structure, method for manufacturing liquid discharge head, and liquid discharge head |

| JP4484774B2 (ja) * | 2004-06-28 | 2010-06-16 | キヤノン株式会社 | 液体吐出ヘッドの製造方法 |

| JP4761498B2 (ja) * | 2004-06-28 | 2011-08-31 | キヤノン株式会社 | 感光性樹脂組成物、ならびにこれを用いた段差パターンの製造方法及びインクジェットヘッドの製造方法 |

| JP5027991B2 (ja) * | 2004-12-03 | 2012-09-19 | キヤノン株式会社 | インクジェットヘッドおよびその製造方法 |

| KR101012898B1 (ko) * | 2005-12-02 | 2011-02-08 | 캐논 가부시끼가이샤 | 액체 토출 헤드 제조 방법 |

| US8438729B2 (en) * | 2006-03-09 | 2013-05-14 | Canon Kabushiki Kaisha | Method of producing liquid discharge head |

| US8376525B2 (en) | 2006-09-08 | 2013-02-19 | Canon Kabushiki Kaisha | Liquid discharge head and method of manufacturing the same |

| JP2008290413A (ja) * | 2007-05-28 | 2008-12-04 | Canon Inc | 液体吐出ヘッドの製造方法 |

| US8039195B2 (en) * | 2008-02-08 | 2011-10-18 | Taiwan Semiconductor Manufacturing Company, Ltd. | Si device making method by using a novel material for packing and unpacking process |

| US8137573B2 (en) * | 2008-06-19 | 2012-03-20 | Canon Kabushiki Kaisha | Liquid ejection head, method for manufacturing liquid ejection head, and method for manufacturing structure |

| JP5069186B2 (ja) * | 2008-07-29 | 2012-11-07 | ソニー株式会社 | 液滴吐出ヘッド及び液滴吐出装置 |

| KR20100060423A (ko) * | 2008-11-27 | 2010-06-07 | 삼성전자주식회사 | 잉크젯 프린트헤드 및 그 제조방법 |

| US8499453B2 (en) * | 2009-11-26 | 2013-08-06 | Canon Kabushiki Kaisha | Method of manufacturing liquid discharge head, and method of manufacturing discharge port member |

| FR2953991B1 (fr) * | 2009-12-10 | 2012-01-06 | Commissariat Energie Atomique | Procede de realisation d'un revetement de surface controle tridimensionnellement dans une cavite |

| US11175279B2 (en) | 2010-05-03 | 2021-11-16 | Creatv Microtech, Inc. | Polymer microfilters, devices comprising the same, methods of manufacturing the same, and uses thereof |

| AU2011248929B2 (en) * | 2010-05-03 | 2015-11-05 | Creatv Microtech, Inc. | Polymer microfilters and methods of manufacturing the same |

| US8434229B2 (en) * | 2010-11-24 | 2013-05-07 | Canon Kabushiki Kaisha | Liquid ejection head manufacturing method |

| CN103252997B (zh) * | 2012-02-16 | 2015-12-16 | 珠海纳思达珠海赛纳打印科技股份有限公司 | 一种液体喷头及其制造方法 |

| US9308726B2 (en) * | 2012-02-16 | 2016-04-12 | Xerox Corporation | Printhead fluid paths formed with sacrificial material patterned using additive manufacturing processes |

| US9599852B1 (en) * | 2013-08-05 | 2017-03-21 | Lensvector, Inc. | Manufacturing of liquid crystal lenses using carrier substrate |

| JP6448654B2 (ja) * | 2014-09-30 | 2019-01-09 | 富士フイルム株式会社 | パターン形成方法、レジストパターン、及び、電子デバイスの製造方法 |

| JPWO2022050041A1 (ja) * | 2020-09-07 | 2022-03-10 |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CA969692A (en) | 1969-09-15 | 1975-06-17 | Richard A. Jones | Catalysed thermosetting polymeric coatings and inks |

| DE3540480A1 (de) * | 1985-11-15 | 1987-05-21 | Hoechst Ag | Durch strahlung polymerisierbares gemisch, daraus hergestelltes aufzeichnungsmaterial und verfahren zur herstellung von reliefaufzeichnungen |

| US4882595A (en) * | 1987-10-30 | 1989-11-21 | Hewlett-Packard Company | Hydraulically tuned channel architecture |

| US4835086A (en) * | 1988-02-12 | 1989-05-30 | Hoechst Celanese Corporation | Polysulfone barrier layer for bi-level photoresists |

| US4906552A (en) * | 1988-02-22 | 1990-03-06 | Hughes Aircraft Company | Two layer dye photoresist process for sub-half micrometer resolution photolithography |

| JPH0631444B2 (ja) | 1989-06-07 | 1994-04-27 | 東洋鋼板株式会社 | 半田用複層めっき鋼板 |

| JPH0740808B2 (ja) | 1990-10-17 | 1995-05-10 | 井関農機株式会社 | トラクターの油圧昇降制御装置 |

| EP0491560B1 (en) | 1990-12-19 | 1997-10-01 | Canon Kabushiki Kaisha | Method for producing liquid discharging recording head |

| JP2694054B2 (ja) | 1990-12-19 | 1997-12-24 | キヤノン株式会社 | 液体噴射記録ヘッド、その製造方法、及び液体噴射記録ヘッドを備えた記録装置 |

| JPH0645242A (ja) | 1992-07-24 | 1994-02-18 | Hitachi Ltd | レジスト塗布方法及びその装置 |

| JP3143307B2 (ja) * | 1993-02-03 | 2001-03-07 | キヤノン株式会社 | インクジェット記録ヘッドの製造方法 |

| DE69509862T2 (de) | 1994-12-05 | 2000-03-09 | Canon Kk | Verfahren zur Herstellung eines Tintenstrahlkopfes |

| DE69603639T2 (de) * | 1995-03-31 | 2000-04-13 | Canon Kk | Verfahren zum Herstellen eines Tintenstrahlkopfes |

| JPH0952365A (ja) * | 1995-06-08 | 1997-02-25 | Canon Inc | インクジェット記録ヘッド及びその製造方法、並びにインクジェット記録装置 |

| US6158843A (en) | 1997-03-28 | 2000-12-12 | Lexmark International, Inc. | Ink jet printer nozzle plates with ink filtering projections |

| JP3373147B2 (ja) * | 1998-02-23 | 2003-02-04 | シャープ株式会社 | フォトレジスト膜及びそのパターン形成方法 |

| JP4497633B2 (ja) | 1999-03-15 | 2010-07-07 | キヤノン株式会社 | 撥液体層の形成方法及び液体吐出ヘッドの製造方法 |

| US6582890B2 (en) * | 2001-03-05 | 2003-06-24 | Sandia Corporation | Multiple wavelength photolithography for preparing multilayer microstructures |

| JP4532785B2 (ja) * | 2001-07-11 | 2010-08-25 | キヤノン株式会社 | 構造体の製造方法、および液体吐出ヘッドの製造方法 |

| JP2003300323A (ja) * | 2002-04-11 | 2003-10-21 | Canon Inc | インクジェットヘッド及びその製造方法 |

| JP2004042389A (ja) * | 2002-07-10 | 2004-02-12 | Canon Inc | 微細構造体の製造方法、液体吐出ヘッドの製造方法および液体吐出ヘッド |

-

2003

- 2003-07-07 JP JP2003271623A patent/JP4280574B2/ja not_active Expired - Fee Related

- 2003-07-09 US US10/615,302 patent/US6986980B2/en not_active Expired - Fee Related

- 2003-07-10 DE DE60335931T patent/DE60335931D1/de not_active Expired - Lifetime

- 2003-07-10 TW TW092118905A patent/TWI221122B/zh not_active IP Right Cessation

- 2003-07-10 CN CNB031467830A patent/CN1257059C/zh not_active Expired - Fee Related

- 2003-07-10 EP EP03015760A patent/EP1380425B1/en not_active Expired - Lifetime

- 2003-07-10 KR KR1020030046719A patent/KR100591654B1/ko not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| EP1380425B1 (en) | 2011-02-02 |

| KR100591654B1 (ko) | 2006-06-20 |

| CN1475350A (zh) | 2004-02-18 |

| CN1257059C (zh) | 2006-05-24 |

| JP2004046217A (ja) | 2004-02-12 |

| US20040131957A1 (en) | 2004-07-08 |

| TW200401714A (en) | 2004-02-01 |

| DE60335931D1 (de) | 2011-03-17 |

| TWI221122B (en) | 2004-09-21 |

| KR20040005695A (ko) | 2004-01-16 |

| EP1380425A1 (en) | 2004-01-14 |

| US6986980B2 (en) | 2006-01-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4280574B2 (ja) | 液体吐出ヘッドの製造方法 | |

| JP4532785B2 (ja) | 構造体の製造方法、および液体吐出ヘッドの製造方法 | |

| US6951380B2 (en) | Method of manufacturing microstructure, method of manufacturing liquid discharge head, and liquid discharge head | |

| TWI260276B (en) | Liquid discharge head manufacturing method, and liquid discharge head obtained using this method | |

| KR100985348B1 (ko) | 액체 토출 헤드 제조 방법, 및 이러한 방법을 사용하여얻어지는 액체 토출 헤드 | |

| EP1763440B1 (en) | Ink jet head manufacturing method and ink jet head manufactured by the manufacturing method | |

| JP5159823B2 (ja) | 構造体の製造方法および液体吐出ヘッドの製造方法 | |

| JP4298414B2 (ja) | 液体吐出ヘッドの製造方法 | |

| JP2009119650A (ja) | インクジェットヘッドの製造方法 | |

| JP4533256B2 (ja) | 微細構造体の製造方法および液体吐出ヘッドの製造方法 | |

| JP2004042396A (ja) | 微細構造体の製造方法、液体吐出ヘッドの製造方法および液体吐出ヘッド | |

| JP4448065B2 (ja) | 液体吐出ヘッドの製造方法及び該方法で得られた液体吐出ヘッド | |

| KR20070022805A (ko) | 액체 토출 헤드 제조 방법, 및 이러한 방법을 사용하여얻어지는 액체 토출 헤드 | |

| JP2006069009A (ja) | インクジェットヘッドの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060703 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060703 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080514 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080708 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090304 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090316 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120319 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4280574 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130319 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140319 Year of fee payment: 5 |

|

| LAPS | Cancellation because of no payment of annual fees |