WO2015083491A1 - 電子素子およびシート材 - Google Patents

電子素子およびシート材 Download PDFInfo

- Publication number

- WO2015083491A1 WO2015083491A1 PCT/JP2014/079573 JP2014079573W WO2015083491A1 WO 2015083491 A1 WO2015083491 A1 WO 2015083491A1 JP 2014079573 W JP2014079573 W JP 2014079573W WO 2015083491 A1 WO2015083491 A1 WO 2015083491A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- sheet material

- electronic

- resin

- base material

- insulating layer

- Prior art date

Links

- 239000000463 material Substances 0.000 title claims abstract description 281

- 239000000758 substrate Substances 0.000 claims abstract description 139

- 239000010410 layer Substances 0.000 claims description 226

- 229920005989 resin Polymers 0.000 claims description 134

- 239000011347 resin Substances 0.000 claims description 134

- 239000002245 particle Substances 0.000 claims description 107

- 229910052751 metal Inorganic materials 0.000 claims description 43

- 239000002184 metal Substances 0.000 claims description 43

- 239000011241 protective layer Substances 0.000 claims description 7

- 230000008030 elimination Effects 0.000 abstract 1

- 238000003379 elimination reaction Methods 0.000 abstract 1

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 100

- -1 for example Chemical class 0.000 description 31

- 239000003795 chemical substances by application Substances 0.000 description 30

- 230000000694 effects Effects 0.000 description 25

- 239000004065 semiconductor Substances 0.000 description 24

- 239000000178 monomer Substances 0.000 description 16

- 239000011342 resin composition Substances 0.000 description 13

- 229920001187 thermosetting polymer Polymers 0.000 description 13

- 239000000047 product Substances 0.000 description 12

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 10

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 9

- 238000000034 method Methods 0.000 description 9

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 8

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 description 7

- 238000006243 chemical reaction Methods 0.000 description 7

- 239000011248 coating agent Substances 0.000 description 7

- 238000000576 coating method Methods 0.000 description 7

- 229910052802 copper Inorganic materials 0.000 description 7

- 239000010949 copper Substances 0.000 description 7

- 229920001971 elastomer Polymers 0.000 description 7

- 239000003063 flame retardant Substances 0.000 description 7

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 6

- 239000005060 rubber Substances 0.000 description 6

- 229920000178 Acrylic resin Polymers 0.000 description 5

- 239000004925 Acrylic resin Substances 0.000 description 5

- 238000010586 diagram Methods 0.000 description 5

- 230000017525 heat dissipation Effects 0.000 description 5

- 239000003112 inhibitor Substances 0.000 description 5

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 5

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 4

- 239000004593 Epoxy Substances 0.000 description 4

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 4

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 4

- 239000003086 colorant Substances 0.000 description 4

- 239000000470 constituent Substances 0.000 description 4

- 239000000945 filler Substances 0.000 description 4

- 230000009477 glass transition Effects 0.000 description 4

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 4

- 239000000314 lubricant Substances 0.000 description 4

- 239000002923 metal particle Substances 0.000 description 4

- 229920001225 polyester resin Polymers 0.000 description 4

- 239000004645 polyester resin Substances 0.000 description 4

- 229920001223 polyethylene glycol Polymers 0.000 description 4

- 229910052709 silver Inorganic materials 0.000 description 4

- 239000004332 silver Substances 0.000 description 4

- 239000007787 solid Substances 0.000 description 4

- 229920005992 thermoplastic resin Polymers 0.000 description 4

- 229910052582 BN Inorganic materials 0.000 description 3

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 3

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 3

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 3

- 239000005062 Polybutadiene Substances 0.000 description 3

- 239000002202 Polyethylene glycol Substances 0.000 description 3

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 3

- 239000000654 additive Substances 0.000 description 3

- 230000000996 additive effect Effects 0.000 description 3

- 239000002518 antifoaming agent Substances 0.000 description 3

- 239000003963 antioxidant agent Substances 0.000 description 3

- 229910052799 carbon Inorganic materials 0.000 description 3

- 239000003638 chemical reducing agent Substances 0.000 description 3

- 239000011889 copper foil Substances 0.000 description 3

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 3

- 235000014113 dietary fatty acids Nutrition 0.000 description 3

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical compound OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 description 3

- 239000002270 dispersing agent Substances 0.000 description 3

- 239000000194 fatty acid Substances 0.000 description 3

- 229930195729 fatty acid Natural products 0.000 description 3

- 239000011737 fluorine Substances 0.000 description 3

- 229910052731 fluorine Inorganic materials 0.000 description 3

- 239000011888 foil Substances 0.000 description 3

- 125000000524 functional group Chemical group 0.000 description 3

- 238000010438 heat treatment Methods 0.000 description 3

- JEIPFZHSYJVQDO-UHFFFAOYSA-N iron(III) oxide Inorganic materials O=[Fe]O[Fe]=O JEIPFZHSYJVQDO-UHFFFAOYSA-N 0.000 description 3

- ZFSLODLOARCGLH-UHFFFAOYSA-N isocyanuric acid Chemical compound OC1=NC(O)=NC(O)=N1 ZFSLODLOARCGLH-UHFFFAOYSA-N 0.000 description 3

- 238000005304 joining Methods 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 239000006078 metal deactivator Substances 0.000 description 3

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N phenol group Chemical class C1(=CC=CC=C1)O ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 3

- 239000000049 pigment Substances 0.000 description 3

- 239000004014 plasticizer Substances 0.000 description 3

- 229920002857 polybutadiene Polymers 0.000 description 3

- 229920000642 polymer Polymers 0.000 description 3

- 229920001451 polypropylene glycol Polymers 0.000 description 3

- 229920005749 polyurethane resin Polymers 0.000 description 3

- 229910000077 silane Inorganic materials 0.000 description 3

- 238000004544 sputter deposition Methods 0.000 description 3

- 239000002562 thickening agent Substances 0.000 description 3

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 3

- 229920002554 vinyl polymer Polymers 0.000 description 3

- PUPZLCDOIYMWBV-UHFFFAOYSA-N (+/-)-1,3-Butanediol Chemical compound CC(O)CCO PUPZLCDOIYMWBV-UHFFFAOYSA-N 0.000 description 2

- MYRTYDVEIRVNKP-UHFFFAOYSA-N 1,2-Divinylbenzene Chemical compound C=CC1=CC=CC=C1C=C MYRTYDVEIRVNKP-UHFFFAOYSA-N 0.000 description 2

- IMSODMZESSGVBE-UHFFFAOYSA-N 2-Oxazoline Chemical compound C1CN=CO1 IMSODMZESSGVBE-UHFFFAOYSA-N 0.000 description 2

- TXBCBTDQIULDIA-UHFFFAOYSA-N 2-[[3-hydroxy-2,2-bis(hydroxymethyl)propoxy]methyl]-2-(hydroxymethyl)propane-1,3-diol Chemical compound OCC(CO)(CO)COCC(CO)(CO)CO TXBCBTDQIULDIA-UHFFFAOYSA-N 0.000 description 2

- QTWJRLJHJPIABL-UHFFFAOYSA-N 2-methylphenol;3-methylphenol;4-methylphenol Chemical compound CC1=CC=C(O)C=C1.CC1=CC=CC(O)=C1.CC1=CC=CC=C1O QTWJRLJHJPIABL-UHFFFAOYSA-N 0.000 description 2

- 125000003903 2-propenyl group Chemical group [H]C([*])([H])C([H])=C([H])[H] 0.000 description 2

- CMLFRMDBDNHMRA-UHFFFAOYSA-N 2h-1,2-benzoxazine Chemical compound C1=CC=C2C=CNOC2=C1 CMLFRMDBDNHMRA-UHFFFAOYSA-N 0.000 description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 2

- 239000006096 absorbing agent Substances 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 2

- 230000009471 action Effects 0.000 description 2

- 229920000180 alkyd Polymers 0.000 description 2

- 229920003180 amino resin Polymers 0.000 description 2

- 230000004888 barrier function Effects 0.000 description 2

- 230000001588 bifunctional effect Effects 0.000 description 2

- IISBACLAFKSPIT-UHFFFAOYSA-N bisphenol A Chemical compound C=1C=C(O)C=CC=1C(C)(C)C1=CC=C(O)C=C1 IISBACLAFKSPIT-UHFFFAOYSA-N 0.000 description 2

- PXKLMJQFEQBVLD-UHFFFAOYSA-N bisphenol F Chemical compound C1=CC(O)=CC=C1CC1=CC=C(O)C=C1 PXKLMJQFEQBVLD-UHFFFAOYSA-N 0.000 description 2

- 238000005219 brazing Methods 0.000 description 2

- WERYXYBDKMZEQL-UHFFFAOYSA-N butane-1,4-diol Chemical compound OCCCCO WERYXYBDKMZEQL-UHFFFAOYSA-N 0.000 description 2

- 229910000019 calcium carbonate Inorganic materials 0.000 description 2

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 2

- 239000011247 coating layer Substances 0.000 description 2

- 230000008878 coupling Effects 0.000 description 2

- 238000010168 coupling process Methods 0.000 description 2

- 238000005859 coupling reaction Methods 0.000 description 2

- 229930003836 cresol Natural products 0.000 description 2

- 238000004132 cross linking Methods 0.000 description 2

- SZXQTJUDPRGNJN-UHFFFAOYSA-N dipropylene glycol Chemical compound OCCCOCCCO SZXQTJUDPRGNJN-UHFFFAOYSA-N 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- 150000002148 esters Chemical class 0.000 description 2

- 150000004665 fatty acids Chemical class 0.000 description 2

- 239000010419 fine particle Substances 0.000 description 2

- 229910002804 graphite Inorganic materials 0.000 description 2

- 239000010439 graphite Substances 0.000 description 2

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 2

- 125000002887 hydroxy group Chemical class [H]O* 0.000 description 2

- 238000009413 insulation Methods 0.000 description 2

- IQPQWNKOIGAROB-UHFFFAOYSA-N isocyanate group Chemical group [N-]=C=O IQPQWNKOIGAROB-UHFFFAOYSA-N 0.000 description 2

- 238000010030 laminating Methods 0.000 description 2

- 238000003475 lamination Methods 0.000 description 2

- 238000007561 laser diffraction method Methods 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 229910044991 metal oxide Inorganic materials 0.000 description 2

- 150000004706 metal oxides Chemical class 0.000 description 2

- SLCVBVWXLSEKPL-UHFFFAOYSA-N neopentyl glycol Chemical compound OCC(C)(C)CO SLCVBVWXLSEKPL-UHFFFAOYSA-N 0.000 description 2

- AHHWIHXENZJRFG-UHFFFAOYSA-N oxetane Chemical compound C1COC1 AHHWIHXENZJRFG-UHFFFAOYSA-N 0.000 description 2

- WXZMFSXDPGVJKK-UHFFFAOYSA-N pentaerythritol Chemical compound OCC(CO)(CO)CO WXZMFSXDPGVJKK-UHFFFAOYSA-N 0.000 description 2

- 239000005011 phenolic resin Substances 0.000 description 2

- 229920006287 phenoxy resin Polymers 0.000 description 2

- 239000013034 phenoxy resin Substances 0.000 description 2

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 2

- 229920000747 poly(lactic acid) Polymers 0.000 description 2

- 229920006122 polyamide resin Polymers 0.000 description 2

- 229920001707 polybutylene terephthalate Polymers 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 229920000728 polyester Polymers 0.000 description 2

- 229920000139 polyethylene terephthalate Polymers 0.000 description 2

- 239000005020 polyethylene terephthalate Substances 0.000 description 2

- 229920001721 polyimide Polymers 0.000 description 2

- 239000009719 polyimide resin Substances 0.000 description 2

- 239000004626 polylactic acid Substances 0.000 description 2

- 229920005672 polyolefin resin Polymers 0.000 description 2

- 229920002635 polyurethane Polymers 0.000 description 2

- 239000004814 polyurethane Substances 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 238000000790 scattering method Methods 0.000 description 2

- 239000000377 silicon dioxide Substances 0.000 description 2

- 229920002050 silicone resin Polymers 0.000 description 2

- KDYFGRWQOYBRFD-UHFFFAOYSA-N succinic acid Chemical compound OC(=O)CCC(O)=O KDYFGRWQOYBRFD-UHFFFAOYSA-N 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- DTGKSKDOIYIVQL-WEDXCCLWSA-N (+)-borneol Chemical group C1C[C@@]2(C)[C@@H](O)C[C@@H]1C2(C)C DTGKSKDOIYIVQL-WEDXCCLWSA-N 0.000 description 1

- DKZFIPFKXAGEBP-UHFFFAOYSA-N (3-hydroxy-2,2-dimethylpropyl) benzoate Chemical compound OCC(C)(C)COC(=O)C1=CC=CC=C1 DKZFIPFKXAGEBP-UHFFFAOYSA-N 0.000 description 1

- MJYFYGVCLHNRKB-UHFFFAOYSA-N 1,1,2-trifluoroethyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OC(F)(F)CF MJYFYGVCLHNRKB-UHFFFAOYSA-N 0.000 description 1

- 229940058015 1,3-butylene glycol Drugs 0.000 description 1

- ALVZNPYWJMLXKV-UHFFFAOYSA-N 1,9-Nonanediol Chemical compound OCCCCCCCCCO ALVZNPYWJMLXKV-UHFFFAOYSA-N 0.000 description 1

- WGYZMNBUZFHYRX-UHFFFAOYSA-N 1-(1-methoxypropan-2-yloxy)propan-2-ol Chemical compound COCC(C)OCC(C)O WGYZMNBUZFHYRX-UHFFFAOYSA-N 0.000 description 1

- XUIXZBXRQFZHIT-UHFFFAOYSA-N 1-[1-(1-hydroxypropan-2-yloxy)propan-2-yloxy]-3-methoxypropan-2-ol Chemical compound COCC(O)COC(C)COC(C)CO XUIXZBXRQFZHIT-UHFFFAOYSA-N 0.000 description 1

- JWYVGKFDLWWQJX-UHFFFAOYSA-N 1-ethenylazepan-2-one Chemical compound C=CN1CCCCCC1=O JWYVGKFDLWWQJX-UHFFFAOYSA-N 0.000 description 1

- CZZVAVMGKRNEAT-UHFFFAOYSA-N 2,2-dimethylpropane-1,3-diol;3-hydroxy-2,2-dimethylpropanoic acid Chemical compound OCC(C)(C)CO.OCC(C)(C)C(O)=O CZZVAVMGKRNEAT-UHFFFAOYSA-N 0.000 description 1

- BJELTSYBAHKXRW-UHFFFAOYSA-N 2,4,6-triallyloxy-1,3,5-triazine Chemical compound C=CCOC1=NC(OCC=C)=NC(OCC=C)=N1 BJELTSYBAHKXRW-UHFFFAOYSA-N 0.000 description 1

- AOFFRVQVWKIQEV-UHFFFAOYSA-N 2-(2-hydroxy-4-prop-2-enoyloxybutoxy)carbonylbenzoic acid Chemical compound C=CC(=O)OCCC(O)COC(=O)C1=CC=CC=C1C(O)=O AOFFRVQVWKIQEV-UHFFFAOYSA-N 0.000 description 1

- HLIQLHSBZXDKLV-UHFFFAOYSA-N 2-(2-hydroxyethoxy)-1-phenoxyethanol Chemical compound OCCOCC(O)OC1=CC=CC=C1 HLIQLHSBZXDKLV-UHFFFAOYSA-N 0.000 description 1

- RKYJPYDJNQXILT-UHFFFAOYSA-N 2-(2-prop-2-enoyloxyethoxycarbonyl)benzoic acid Chemical compound OC(=O)C1=CC=CC=C1C(=O)OCCOC(=O)C=C RKYJPYDJNQXILT-UHFFFAOYSA-N 0.000 description 1

- BXPKASQEUYICBF-UHFFFAOYSA-N 2-(3-prop-2-enoyloxypropoxycarbonyl)benzoic acid Chemical compound OC(=O)C1=CC=CC=C1C(=O)OCCCOC(=O)C=C BXPKASQEUYICBF-UHFFFAOYSA-N 0.000 description 1

- WMYINDVYGQKYMI-UHFFFAOYSA-N 2-[2,2-bis(hydroxymethyl)butoxymethyl]-2-ethylpropane-1,3-diol Chemical compound CCC(CO)(CO)COCC(CC)(CO)CO WMYINDVYGQKYMI-UHFFFAOYSA-N 0.000 description 1

- LCZVSXRMYJUNFX-UHFFFAOYSA-N 2-[2-(2-hydroxypropoxy)propoxy]propan-1-ol Chemical compound CC(O)COC(C)COC(C)CO LCZVSXRMYJUNFX-UHFFFAOYSA-N 0.000 description 1

- XXHDHAPOSIFMIG-UHFFFAOYSA-N 2-[2-[2-(2-hydroxyethoxy)ethoxy]ethoxy]-1-phenoxyethanol Chemical compound OCCOCCOCCOCC(O)OC1=CC=CC=C1 XXHDHAPOSIFMIG-UHFFFAOYSA-N 0.000 description 1

- OBFOSROPNNOGQF-UHFFFAOYSA-N 2-[2-[2-[2-[2-(2-hydroxyethoxy)ethoxy]ethoxy]ethoxy]ethoxy]-1-phenoxyethanol Chemical compound OCCOCCOCCOCCOCCOCC(O)OC1=CC=CC=C1 OBFOSROPNNOGQF-UHFFFAOYSA-N 0.000 description 1

- 125000000954 2-hydroxyethyl group Chemical group [H]C([*])([H])C([H])([H])O[H] 0.000 description 1

- 125000004200 2-methoxyethyl group Chemical group [H]C([H])([H])OC([H])([H])C([H])([H])* 0.000 description 1

- 125000003504 2-oxazolinyl group Chemical group O1C(=NCC1)* 0.000 description 1

- BCHZICNRHXRCHY-UHFFFAOYSA-N 2h-oxazine Chemical group N1OC=CC=C1 BCHZICNRHXRCHY-UHFFFAOYSA-N 0.000 description 1

- AGNTUZCMJBTHOG-UHFFFAOYSA-N 3-[3-(2,3-dihydroxypropoxy)-2-hydroxypropoxy]propane-1,2-diol Chemical compound OCC(O)COCC(O)COCC(O)CO AGNTUZCMJBTHOG-UHFFFAOYSA-N 0.000 description 1

- RDFQSFOGKVZWKF-UHFFFAOYSA-N 3-hydroxy-2,2-dimethylpropanoic acid Chemical compound OCC(C)(C)C(O)=O RDFQSFOGKVZWKF-UHFFFAOYSA-N 0.000 description 1

- SXIFAEWFOJETOA-UHFFFAOYSA-N 4-hydroxy-butyl Chemical group [CH2]CCCO SXIFAEWFOJETOA-UHFFFAOYSA-N 0.000 description 1

- NOWKCMXCCJGMRR-UHFFFAOYSA-N Aziridine Chemical compound C1CN1 NOWKCMXCCJGMRR-UHFFFAOYSA-N 0.000 description 1

- LCFVJGUPQDGYKZ-UHFFFAOYSA-N Bisphenol A diglycidyl ether Chemical compound C=1C=C(OCC2OC2)C=CC=1C(C)(C)C(C=C1)=CC=C1OCC1CO1 LCFVJGUPQDGYKZ-UHFFFAOYSA-N 0.000 description 1

- XMWRBQBLMFGWIX-UHFFFAOYSA-N C60 fullerene Chemical compound C12=C3C(C4=C56)=C7C8=C5C5=C9C%10=C6C6=C4C1=C1C4=C6C6=C%10C%10=C9C9=C%11C5=C8C5=C8C7=C3C3=C7C2=C1C1=C2C4=C6C4=C%10C6=C9C9=C%11C5=C5C8=C3C3=C7C1=C1C2=C4C6=C2C9=C5C3=C12 XMWRBQBLMFGWIX-UHFFFAOYSA-N 0.000 description 1

- 244000043261 Hevea brasiliensis Species 0.000 description 1

- 239000013032 Hydrocarbon resin Substances 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- 239000004640 Melamine resin Substances 0.000 description 1

- WHNWPMSKXPGLAX-UHFFFAOYSA-N N-Vinyl-2-pyrrolidone Chemical compound C=CN1CCCC1=O WHNWPMSKXPGLAX-UHFFFAOYSA-N 0.000 description 1

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 1

- 229920001609 Poly(3,4-ethylenedioxythiophene) Polymers 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004962 Polyamide-imide Substances 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004734 Polyphenylene sulfide Substances 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- ZJCCRDAZUWHFQH-UHFFFAOYSA-N Trimethylolpropane Chemical compound CCC(CO)(CO)CO ZJCCRDAZUWHFQH-UHFFFAOYSA-N 0.000 description 1

- 239000007983 Tris buffer Substances 0.000 description 1

- 229920001807 Urea-formaldehyde Polymers 0.000 description 1

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 1

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 1

- YKTSYUJCYHOUJP-UHFFFAOYSA-N [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] Chemical class [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] YKTSYUJCYHOUJP-UHFFFAOYSA-N 0.000 description 1

- 239000006230 acetylene black Substances 0.000 description 1

- 150000001252 acrylic acid derivatives Chemical class 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- XYLMUPLGERFSHI-UHFFFAOYSA-N alpha-Methylstyrene Chemical compound CC(=C)C1=CC=CC=C1 XYLMUPLGERFSHI-UHFFFAOYSA-N 0.000 description 1

- HSFWRNGVRCDJHI-UHFFFAOYSA-N alpha-acetylene Natural products C#C HSFWRNGVRCDJHI-UHFFFAOYSA-N 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- WNROFYMDJYEPJX-UHFFFAOYSA-K aluminium hydroxide Chemical compound [OH-].[OH-].[OH-].[Al+3] WNROFYMDJYEPJX-UHFFFAOYSA-K 0.000 description 1

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 125000003277 amino group Chemical group 0.000 description 1

- 230000003078 antioxidant effect Effects 0.000 description 1

- 150000004984 aromatic diamines Chemical class 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 125000004069 aziridinyl group Chemical group 0.000 description 1

- IRERQBUNZFJFGC-UHFFFAOYSA-L azure blue Chemical compound [Na+].[Na+].[Na+].[Na+].[Na+].[Na+].[Na+].[Na+].[Al+3].[Al+3].[Al+3].[Al+3].[Al+3].[Al+3].[S-]S[S-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-] IRERQBUNZFJFGC-UHFFFAOYSA-L 0.000 description 1

- 125000001797 benzyl group Chemical group [H]C1=C([H])C([H])=C(C([H])=C1[H])C([H])([H])* 0.000 description 1

- 239000002981 blocking agent Substances 0.000 description 1

- CDQSJQSWAWPGKG-UHFFFAOYSA-N butane-1,1-diol Chemical compound CCCC(O)O CDQSJQSWAWPGKG-UHFFFAOYSA-N 0.000 description 1

- 235000019437 butane-1,3-diol Nutrition 0.000 description 1

- 125000006226 butoxyethyl group Chemical group 0.000 description 1

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- BRPQOXSCLDDYGP-UHFFFAOYSA-N calcium oxide Chemical compound [O-2].[Ca+2] BRPQOXSCLDDYGP-UHFFFAOYSA-N 0.000 description 1

- 239000000292 calcium oxide Substances 0.000 description 1

- ODINCKMPIJJUCX-UHFFFAOYSA-N calcium oxide Inorganic materials [Ca]=O ODINCKMPIJJUCX-UHFFFAOYSA-N 0.000 description 1

- 239000000378 calcium silicate Substances 0.000 description 1

- 229910052918 calcium silicate Inorganic materials 0.000 description 1

- OYACROKNLOSFPA-UHFFFAOYSA-N calcium;dioxido(oxo)silane Chemical compound [Ca+2].[O-][Si]([O-])=O OYACROKNLOSFPA-UHFFFAOYSA-N 0.000 description 1

- 239000006229 carbon black Substances 0.000 description 1

- 239000002134 carbon nanofiber Substances 0.000 description 1

- 229910021393 carbon nanotube Inorganic materials 0.000 description 1

- 239000002041 carbon nanotube Substances 0.000 description 1

- 150000004649 carbonic acid derivatives Chemical class 0.000 description 1

- 239000012461 cellulose resin Substances 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 239000013522 chelant Substances 0.000 description 1

- 238000004581 coalescence Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 229910002026 crystalline silica Inorganic materials 0.000 description 1

- QSAWQNUELGIYBC-UHFFFAOYSA-N cyclohexane-1,2-dicarboxylic acid Chemical compound OC(=O)C1CCCCC1C(O)=O QSAWQNUELGIYBC-UHFFFAOYSA-N 0.000 description 1

- 125000000113 cyclohexyl group Chemical group [H]C1([H])C([H])([H])C([H])([H])C([H])(*)C([H])([H])C1([H])[H] 0.000 description 1

- QGBSISYHAICWAH-UHFFFAOYSA-N dicyandiamide Chemical compound NC(N)=NC#N QGBSISYHAICWAH-UHFFFAOYSA-N 0.000 description 1

- 238000007607 die coating method Methods 0.000 description 1

- 150000001993 dienes Chemical class 0.000 description 1

- XXJWXESWEXIICW-UHFFFAOYSA-N diethylene glycol monoethyl ether Chemical compound CCOCCOCCO XXJWXESWEXIICW-UHFFFAOYSA-N 0.000 description 1

- 229940075557 diethylene glycol monoethyl ether Drugs 0.000 description 1

- 125000003438 dodecyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 1

- 239000000806 elastomer Substances 0.000 description 1

- 125000003700 epoxy group Chemical group 0.000 description 1

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 1

- 239000005038 ethylene vinyl acetate Substances 0.000 description 1

- 230000006355 external stress Effects 0.000 description 1

- 229910003472 fullerene Inorganic materials 0.000 description 1

- 239000006232 furnace black Substances 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 239000010931 gold Substances 0.000 description 1

- 229910021389 graphene Inorganic materials 0.000 description 1

- 238000007756 gravure coating Methods 0.000 description 1

- 229910052736 halogen Inorganic materials 0.000 description 1

- 150000002367 halogens Chemical class 0.000 description 1

- 230000020169 heat generation Effects 0.000 description 1

- XXMIOPMDWAUFGU-UHFFFAOYSA-N hexane-1,6-diol Chemical compound OCCCCCCO XXMIOPMDWAUFGU-UHFFFAOYSA-N 0.000 description 1

- 229920006270 hydrocarbon resin Polymers 0.000 description 1

- 239000012796 inorganic flame retardant Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 125000000959 isobutyl group Chemical group [H]C([H])([H])C([H])(C([H])([H])[H])C([H])([H])* 0.000 description 1

- 239000012948 isocyanate Substances 0.000 description 1

- 150000002513 isocyanates Chemical class 0.000 description 1

- 125000001972 isopentyl group Chemical group [H]C([H])([H])C([H])(C([H])([H])[H])C([H])([H])C([H])([H])* 0.000 description 1

- 239000003273 ketjen black Substances 0.000 description 1

- 238000007759 kiss coating Methods 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- ZLNQQNXFFQJAID-UHFFFAOYSA-L magnesium carbonate Chemical compound [Mg+2].[O-]C([O-])=O ZLNQQNXFFQJAID-UHFFFAOYSA-L 0.000 description 1

- 239000001095 magnesium carbonate Substances 0.000 description 1

- 229910000021 magnesium carbonate Inorganic materials 0.000 description 1

- VTHJTEIRLNZDEV-UHFFFAOYSA-L magnesium dihydroxide Chemical compound [OH-].[OH-].[Mg+2] VTHJTEIRLNZDEV-UHFFFAOYSA-L 0.000 description 1

- 239000000347 magnesium hydroxide Substances 0.000 description 1

- 229910001862 magnesium hydroxide Inorganic materials 0.000 description 1

- 239000000395 magnesium oxide Substances 0.000 description 1

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 1

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 1

- 229910000000 metal hydroxide Inorganic materials 0.000 description 1

- 150000004692 metal hydroxides Chemical class 0.000 description 1

- 229910052914 metal silicate Inorganic materials 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 1

- 125000004184 methoxymethyl group Chemical group [H]C([H])([H])OC([H])([H])* 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 229920003052 natural elastomer Polymers 0.000 description 1

- 229920001194 natural rubber Polymers 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 1

- 229920003986 novolac Polymers 0.000 description 1

- 230000000414 obstructive effect Effects 0.000 description 1

- OTLDLKLSNZMTTA-UHFFFAOYSA-N octahydro-1h-4,7-methanoindene-1,5-diyldimethanol Chemical compound C1C2C3C(CO)CCC3C1C(CO)C2 OTLDLKLSNZMTTA-UHFFFAOYSA-N 0.000 description 1

- 125000002347 octyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 239000012860 organic pigment Substances 0.000 description 1

- 125000003566 oxetanyl group Chemical group 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 125000000913 palmityl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 239000012188 paraffin wax Substances 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 230000035699 permeability Effects 0.000 description 1

- 239000003208 petroleum Substances 0.000 description 1

- 125000000951 phenoxy group Chemical group [H]C1=C([H])C([H])=C(O*)C([H])=C1[H] 0.000 description 1

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- XNGIFLGASWRNHJ-UHFFFAOYSA-L phthalate(2-) Chemical compound [O-]C(=O)C1=CC=CC=C1C([O-])=O XNGIFLGASWRNHJ-UHFFFAOYSA-L 0.000 description 1

- STIABRLGDKHASC-UHFFFAOYSA-N phthalic acid;prop-2-enoic acid Chemical compound OC(=O)C=C.OC(=O)C1=CC=CC=C1C(O)=O STIABRLGDKHASC-UHFFFAOYSA-N 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 1

- 229920001197 polyacetylene Polymers 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920002312 polyamide-imide Polymers 0.000 description 1

- 229920001610 polycaprolactone Polymers 0.000 description 1

- 239000004632 polycaprolactone Substances 0.000 description 1

- 229920000515 polycarbonate Polymers 0.000 description 1

- 239000004417 polycarbonate Substances 0.000 description 1

- 229920005668 polycarbonate resin Polymers 0.000 description 1

- 239000004431 polycarbonate resin Substances 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 239000004926 polymethyl methacrylate Substances 0.000 description 1

- 229920000069 polyphenylene sulfide Polymers 0.000 description 1

- 229920001296 polysiloxane Polymers 0.000 description 1

- 229920000123 polythiophene Polymers 0.000 description 1

- 229920003226 polyurethane urea Polymers 0.000 description 1

- 238000011417 postcuring Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000003449 preventive effect Effects 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

- 238000004080 punching Methods 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 230000000191 radiation effect Effects 0.000 description 1

- 238000010526 radical polymerization reaction Methods 0.000 description 1

- 125000005372 silanol group Chemical group 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- 150000003377 silicon compounds Chemical class 0.000 description 1

- 235000012239 silicon dioxide Nutrition 0.000 description 1

- 239000000344 soap Substances 0.000 description 1

- 229910000679 solder Inorganic materials 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 125000004079 stearyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 229920006132 styrene block copolymer Polymers 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 239000001384 succinic acid Substances 0.000 description 1

- 239000013589 supplement Substances 0.000 description 1

- 229920003051 synthetic elastomer Polymers 0.000 description 1

- 239000005061 synthetic rubber Substances 0.000 description 1

- 239000000454 talc Substances 0.000 description 1

- 229910052623 talc Inorganic materials 0.000 description 1

- 238000010345 tape casting Methods 0.000 description 1

- 150000003505 terpenes Chemical class 0.000 description 1

- 235000007586 terpenes Nutrition 0.000 description 1

- 125000000999 tert-butyl group Chemical group [H]C([H])([H])C(*)(C([H])([H])[H])C([H])([H])[H] 0.000 description 1

- UWHCKJMYHZGTIT-UHFFFAOYSA-N tetraethylene glycol Chemical compound OCCOCCOCCOCCO UWHCKJMYHZGTIT-UHFFFAOYSA-N 0.000 description 1

- 229920001169 thermoplastic Polymers 0.000 description 1

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

- 125000003396 thiol group Chemical group [H]S* 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- 125000002889 tridecyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- ZIBGPFATKBEMQZ-UHFFFAOYSA-N triethylene glycol Chemical compound OCCOCCOCCO ZIBGPFATKBEMQZ-UHFFFAOYSA-N 0.000 description 1

- JLGLQAWTXXGVEM-UHFFFAOYSA-N triethylene glycol monomethyl ether Chemical compound COCCOCCOCCO JLGLQAWTXXGVEM-UHFFFAOYSA-N 0.000 description 1

- 235000013799 ultramarine blue Nutrition 0.000 description 1

- 239000006097 ultraviolet radiation absorber Substances 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

- 239000011787 zinc oxide Substances 0.000 description 1

- 235000014692 zinc oxide Nutrition 0.000 description 1

- PAPBSGBWRJIAAV-UHFFFAOYSA-N ε-Caprolactone Chemical compound O=C1CCCCCO1 PAPBSGBWRJIAAV-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K9/00—Screening of apparatus or components against electric or magnetic fields

- H05K9/0007—Casings

- H05K9/002—Casings with localised screening

- H05K9/0022—Casings with localised screening of components mounted on printed circuit boards [PCB]

- H05K9/0024—Shield cases mounted on a PCB, e.g. cans or caps or conformal shields

- H05K9/0031—Shield cases mounted on a PCB, e.g. cans or caps or conformal shields combining different shielding materials

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K9/00—Screening of apparatus or components against electric or magnetic fields

- H05K9/0064—Earth or grounding circuit

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K9/00—Screening of apparatus or components against electric or magnetic fields

- H05K9/0073—Shielding materials

- H05K9/0081—Electromagnetic shielding materials, e.g. EMI, RFI shielding

Definitions

- the present invention relates to an electronic element and a sheet material.

- a conductive box-shaped shield can is provided on the wiring substrate so as to cover the electronic component in order to protect the electronic component mounted on the wiring substrate from, for example, electromagnetic waves.

- a conductive box-shaped shield can be provided on the wiring substrate so as to cover the electronic component in order to protect the electronic component mounted on the wiring substrate from, for example, electromagnetic waves.

- metal shield cans are hard and have little or no flexibility. For this reason, when the shield can is installed (joined) on the wiring board, it is necessary to provide a gap having a certain size between the shield can and the electronic component in order to prevent the electronic component from being damaged. This is also an obstacle to making electronic devices thinner.

- such an electronic device has a problem that it is difficult to efficiently remove heat generated by the electronic component by providing the gap.

- the present invention makes it easy to remove heat from an electronic component, a thin and highly reliable electronic element, and a sheet that exhibits a sufficient electromagnetic wave shielding effect and can be thinned. To provide materials.

- An electronic device of the present invention includes a wiring board provided with a mounting surface, and an electronic board provided with a plurality of electronic components mounted on the mounting surface of the wiring board; A sheet-like base material laminated on the electronic substrate and having conductivity, and at least one insulating layer provided on the electronic substrate side of the base material and having a size including at least one electronic component.

- Sheet material In addition to grounding the base material of the sheet material, the sheet material includes a ground portion for fixing the sheet material and the electronic substrate.

- the ground portion includes a ground wiring provided on the mounting surface side of the wiring board,

- the insulating layer has a size smaller than the base material in plan view, It is preferable that the base material is in contact with the ground wiring in an exposed region exposed from the insulating layer.

- the mounting surface of the wiring board is partitioned by the ground wiring, and includes a plurality of mounting regions for mounting the predetermined electronic component,

- the at least one insulating layer preferably includes a plurality of the insulating layers provided corresponding to the mounting regions.

- the base material includes a cured product of a curable resin and conductive particles dispersed in the cured product.

- the curable resin is preferably at least one of a thermosetting resin and a photocurable resin.

- the conductive particles preferably have an average particle size of 1 to 100 ⁇ m.

- the base material includes a main body portion including a cured product of the curable resin and the conductive particles, and a metal film provided in contact with the main body portion.

- the metal film has a size substantially equal to the insulating layer in plan view.

- the metal film has a size substantially equal to the main body portion in plan view.

- the average thickness of the metal film is preferably 0.004 to 2500% of the average thickness of the base material.

- the base material is provided in contact with the insulating layer, and includes a first portion containing first conductive particles, and the first portion on a side opposite to the insulating layer. And a second portion containing the second conductive particles in an amount greater than the content of the first conductive particles in the first portion.

- the average thickness of the substrate is preferably 2 to 500 ⁇ m.

- the surface of the insulating layer on the electronic substrate side is a smooth surface.

- the surface of the insulating layer on the electronic substrate side is a rough surface.

- the average thickness of the insulating layer is a ratio of 50 to 200 when the average thickness of the substrate is 100.

- the insulating layer includes a resin and thermally conductive particles dispersed in the resin and having a thermal conductivity higher than the thermal conductivity of the resin.

- the constituent material of the thermally conductive particles contains at least one of aluminum oxide, aluminum nitride, and boron nitride.

- the content of the thermally conductive particles in the insulating layer is preferably 25 to 95% by weight.

- the electronic element of the present invention preferably further includes a protective layer provided on the opposite side of the base material from the electronic substrate and having a function of protecting the base material.

- the sheet material is in a state before being laminated on the electronic substrate, and the average thickness of the first region where the edge of the electronic component is in contact is the first region other than the first region. It is preferable to be configured to be larger than the average thickness of the region 2.

- the plurality of electronic components include two or more electronic components provided side by side,

- the average thickness of the first region that forms a linear shape that continuously contacts the edge of the electronic component provided in parallel is the first region. It is preferable to be configured to be larger than the average thickness of the second region other than.

- the average thickness in the first region of the sheet material is A [ ⁇ m]

- the average thickness in the second region is When the thickness is B [ ⁇ m]

- a / B is preferably 1.05 to 3.

- the sheet material may further include at least one insulating portion provided on the electronic substrate side and at a position corresponding to the edge portion of the base material and separated from the insulating layer. It is preferable to have.

- the at least one insulating portion includes a plurality of the insulating portions provided at intervals from each other along an edge portion of the base material.

- the insulating portion is formed in a frame shape along the edge of the base material.

- the average thickness of the insulating portion is smaller than the average thickness of the insulating layer.

- the portion of the sheet material provided with the insulating portion constitutes a gripping portion that is gripped when the sheet material is separated from the electronic substrate.

- the sheet material of the present invention is laminated on an electronic board including a wiring board having a mounting surface and a plurality of electronic components mounted on the mounting surface of the wiring board, and the electronic board via a ground portion.

- a sheet material used to be fixed to In a state where the sheet material is laminated on the electronic substrate, a sheet-like base material having conductivity in contact with the ground portion, In a state where the sheet material is laminated on the electronic substrate, the sheet material is positioned on the electronic substrate side of the base material and has at least one insulating layer having a size including at least one electronic component. .

- the base material is provided in contact with the insulating layer and has a first part having adhesiveness, and a second part provided on the opposite side of the first part to the insulating layer. It is preferable to have this part.

- the first portion contains a first resin and first conductive particles dispersed in the first resin

- the second portion includes a second resin. It is preferable to contain a resin and second conductive particles dispersed in the second resin in an amount larger than the content of the first conductive particles in the first portion.

- the content of the first conductive particles in the first portion is preferably 1 to 100 parts by weight with respect to 100 parts by weight of the first resin.

- the content of the second conductive particles in the second portion is preferably 100 to 1500 parts by weight with respect to 100 parts by weight of the second resin.

- the shape of the first conductive particles is preferably different from the shape of the second conductive particles.

- the first conductive particles preferably have a dendritic shape or a spherical shape.

- the present invention having the above configuration, by using a sheet material having high flexibility, it is not necessary to consider the damage of the electronic component when the sheet material is laminated on the wiring board. For this reason, it becomes possible to narrow the space

- the present invention it is easy to remove the heat generated from the electronic component, and the thin and highly reliable electronic element can exhibit a sufficient electromagnetic wave shielding effect and the obtained electronic element can be thinned.

- Sheet material can be provided.

- FIG. 1 is an exploded perspective view showing the configuration of the electronic device of the present invention.

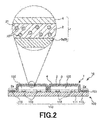

- FIG. 2 is a longitudinal cross-sectional view (a cross-sectional view taken along line AA in FIG. 1) showing the configuration of the sheet material according to the first embodiment (a state bonded to the electronic substrate).

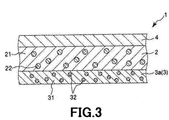

- FIG. 3 is an enlarged cross-sectional view illustrating the configuration of the sheet material according to the second embodiment (a state before being bonded to the electronic substrate).

- FIG. 4 is an enlarged cross-sectional view illustrating a configuration of the sheet material according to the third embodiment (a state before being bonded to the electronic substrate).

- FIGS. 5A and 5B are diagrams (a) is a plan view showing the vicinity of the insulating layer, and FIG.

- FIG. 5B is a plan view showing the structure of the sheet material according to the fourth embodiment (before being bonded to the electronic substrate).

- FIG. 3 is a diagram showing a central portion in a cross section taken along line BB.

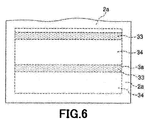

- FIG. 6 is a plan view showing another configuration of the sheet material according to the fourth embodiment (a state before being bonded to the electronic substrate).

- 7A and 7B are diagrams showing the configuration of the sheet material according to the fifth embodiment (the state before being bonded to the electronic substrate), where FIG. 7A is a plan view and FIG. 7B is a cross-sectional view taken along line CC in FIG. The figure which shows the center part and edge part in FIG.

- FIG. 8 is a plan view illustrating another configuration of the sheet material according to the fifth embodiment (a state before bonding to the electronic substrate).

- FIG. 9 is a longitudinal sectional view showing the configuration of the end of the electronic device of the sixth embodiment.

- FIG. 10 is an enlarged cross-sectional view illustrating a configuration of the sheet material according to

- FIG. 1 is an exploded perspective view showing the configuration of the electronic device of the present invention.

- the upper side in FIG. 1 is “upper” and the lower side is “lower”.

- the electronic element 10 of the present invention includes an electronic substrate 100 and a sheet material 1 bonded (laminated) to the electronic substrate 100.

- the electronic substrate 100 First, prior to the description of the sheet material 1, the electronic substrate 100 will be described.

- the electronic board 100 include a flexible printed board, a rigid printed board, and a rigid flexible board.

- the electronic substrate 100 includes a wiring substrate 110 having a mounting surface 101 and a plurality of semiconductor chips (electronic components) 120 mounted on the mounting surface 101 of the wiring substrate 110.

- the semiconductor chip 120 include a CPU chip, a memory chip, a power supply chip, and a sound source chip.

- the wiring substrate 110 includes a substrate 111, a wiring 112 formed on the substrate 111, and a ground wiring (ground portion) 113.

- One end of the wiring 112 is connected to the power supply, and the other end is connected to a terminal of the semiconductor chip 120.

- the ground wiring 113 is formed in a frame shape so as to avoid the wiring 112 and is grounded.

- the mounting surface 101 is partitioned into first to third mounting regions 101a to 101c by the ground wiring 113 as shown in FIG.

- a predetermined semiconductor chip 120 is mounted on each of the mounting regions 101a to 101c.

- the sheet material 1 is bonded to the electronic substrate 100 having such a configuration. Hereinafter, the sheet material 1 will be described.

- FIG. 2 is a longitudinal cross-sectional view (a cross-sectional view taken along line AA in FIG. 1) showing the configuration of the sheet material according to the first embodiment (a state bonded to the electronic substrate).

- the upper side in FIG. 2 is “upper” and the lower side is “lower”.

- the sheet material 1 includes a sheet-like base material 2 having conductivity, an insulating layer 3 provided on the lower surface (one surface) of the base material 2, and the upper surface (the other side) of the base material 2. And a hard coat layer 4 provided on the surface.

- the sheet material 1 is bonded to the electronic substrate 100 with the insulating layer 3 facing the electronic substrate 100.

- the substrate 2 only needs to have conductivity, and may be formed of a metal film.

- the resin film including the solidified or cured product of the resin 21 and the conductive particles 22 is used. It is preferable that it is comprised.

- the substrate 2 may be a combination of these metal films and resin films, or may be a combination of two or more different resin films. The configuration of such a combination will be described in a later embodiment.

- this metal film can be formed using the thing similar to the metal quoted in the electroconductive particle 22.

- the conductivity of the base material 2 can be set to isotropic conductivity or anisotropic conductivity according to the type (purpose) of the wiring board 110.

- the isotropic conductivity means that the base material 2 has conductivity in the thickness direction and the surface direction

- the anisotropic conductivity means that the base material 2 has conductivity only in the thickness direction. Say that.

- Examples of the resin 21 include thermoplastic resins, curable resins, and the like, and one or more of these can be used in combination.

- Examples of the curable resin include a thermosetting resin, a photocurable resin, an anaerobic curable resin, a reaction curable resin, and the like. At least one of the thermosetting resin and the photocurable resin is used. preferable. The effect obtained by using at least one of a curable resin, in particular, a thermosetting resin and a photocurable resin, as the resin 21 will be described later.

- thermoplastic resin examples include polyolefin resins, vinyl resins, styrene / acrylic resins, diene resins, terpene resins, petroleum resins, cellulose resins, polyamide resins, polyurethane resins, polyester resins, Examples thereof include polycarbonate resins and fluorine resins.

- the thermosetting resin may be a resin having at least one functional group in one molecule that can be used for a crosslinking reaction by heating.

- this functional group for example, hydroxyl group, phenolic hydroxyl group, methoxymethyl group, carboxyl group, amino group, epoxy group, oxetanyl group, oxazoline group, oxazine group, aziridine group, thiol group, isocyanate group, blocked isocyanate group, Examples thereof include a blocked carboxyl group and a silanol group.

- thermosetting resins include, for example, acrylic resins, maleic resins, polybutadiene resins, polyester resins, polyurethane resins, urea resins, epoxy resins, oxetane resins, phenoxy resins, Polyimide resin, polyamide resin, polyamideimide resin, phenol resin, cresol resin, melamine resin, alkyd resin, amino resin, polylactic acid resin, oxazoline resin, benzoxazine resin, silicone resin And fluorine-based resins.

- acrylic resins acrylic resins, maleic resins, polybutadiene resins, polyester resins, polyurethane resins, urea resins, epoxy resins, oxetane resins, phenoxy resins, Polyimide resin, polyamide resin, polyamideimide resin, phenol resin, cresol resin, melamine resin, alkyd resin, amino resin, polylactic acid resin, oxazoline resin, benzoxazine resin, silicone resin And fluorine-based resin

- the base material 2 is made of a curing agent such as a resin or a low-molecular compound that reacts with the functional group to form a chemical crosslink in addition to the thermosetting resin. It is preferable to include.

- a curing agent is not particularly limited.

- a curing agent capable of causing a curing reaction to proceed at a relatively high temperature such as a phenolic curing agent such as a phenol novolac resin, or an amine curing agent such as dicyandiamide or aromatic diamine.

- the curing agent examples include an curing agent, an isocyanate curing agent, an epoxy curing agent, an aziridine curing agent, and a metal chelate curing agent that can cause the curing reaction to proceed at a relatively low temperature (for example, 120 ° C. or less).

- the photocurable resin may be a resin having one or more unsaturated bonds in one molecule that cause a crosslinking reaction by light.

- the photocurable resin include, for example, acrylic resins, maleic resins, polybutadiene resins, polyester resins, polyurethane resins, epoxy resins, oxetane resins, phenoxy resins, polyimide resins, polyamides. Resin, phenol resin, alkyd resin, amino resin, polylactic acid resin, oxazoline resin, benzoxazine resin, silicone resin, fluorine resin and the like.

- the conductive particles 22 are dispersed in such a solidified or cured product of the resin 21.

- the base material 2 sheet material 1

- the conductive particles 22 include metal particles, carbon particles, conductive resin particles, and the like, and one or more of these can be used in combination.

- the metal constituting the metal particles examples include gold, platinum, silver, copper, nickel, aluminum, iron or alloys thereof, ITO, ATO, etc., but copper is preferable from the viewpoint of price and conductivity.

- the metal particle may be a particle including a core made of metal and a coating layer that covers the core and is made of metal. Examples of such metal particles include silver-coated copper particles obtained by coating a nucleus composed of copper with a coating layer composed of silver.

- examples of carbon constituting the carbon particles include acetylene black, ketjen black, furnace black, carbon nanotube, carbon nanofiber, graphite, fullerene, graphene and the like.

- examples of the conductive resin constituting the conductive resin particles include poly (3,4-ethylenedioxythiophene), polyacetylene, polythiophene, and the like.

- the average particle diameter of the conductive particles 22 is preferably about 1 to 100 ⁇ m, more preferably about 3 to 75 ⁇ m, and further preferably about 5 to 50 ⁇ m.

- the filling rate of the conductive particles 22 in the substrate 2 can be improved. For this reason, the electromagnetic wave shielding effect of the base material 2 (sheet material 1) can be improved more.

- the resin composition is prepared by mixing with the resin 21, the fluidity is improved, so that the moldability to the substrate 2 is improved.

- the shape of the conductive particles 22 may be any shape such as a spherical shape, a needle shape, a flake shape, or a dendritic shape.

- the average particle diameter of the conductive particles 22 can be obtained by measurement using a general laser diffraction method, scattering method, or the like, and the average value of diameters assuming a circle equal to the projected area of the fine particle aggregate. Can be the average particle size.

- the content of the conductive particles 22 in the substrate 2 is not particularly limited, but is preferably 100 to 1500 parts by weight, more preferably 100 to 1000 parts by weight with respect to 100 parts by weight of the resin 21. .

- the base material 2 can be provided with necessary and sufficient conductivity regardless of the type of the conductive particles 22.

- the electromagnetic wave shielding effect can be sufficiently enhanced.

- liquidity of the resin composition containing the resin 21 and the electroconductive particle 22 increases, and it is preferable also from becoming easy to form the base material 2.

- the average thickness of the substrate 2 is not particularly limited, but is preferably about 2 to 500 ⁇ m, and more preferably about 5 to 100 ⁇ m. By making the average thickness of the base material 2 within the above range, it is possible to reduce the thickness of the base material 2 while preventing the mechanical strength of the base material 2 from being lowered.

- the base material 2 is, for example, a colorant (pigment, dye), a flame retardant, a filler (inorganic additive), a lubricant, an antiblocking agent, a metal deactivator, a thickener, a dispersant, a silane coupling.

- a colorant pigment, dye

- a filler inorganic additive

- a lubricant for example, a lubricant

- an antiblocking agent e.g., stannous, sodium sulfate

- a metal deactivator e.g., sodium bicarbonate

- a thickener e.g., sodium bicarbonate

- dispersant e.g., sodium silane coupling

- silane coupling e.g., sodium silane coupling

- Agents rust inhibitors, copper damage inhibitors, reducing agents, antioxidants, tackifier resins, plasticizers, ultraviolet absorbers, antifoaming agents, leveling regulators, and the like.

- Examples of the colorant include organic pigments, carbon black, ultramarine blue, petals, zinc white, titanium oxide, graphite and the like.

- Examples of the flame retardant include a halogen-containing flame retardant, a phosphorus-containing flame retardant, a nitrogen-containing flame retardant, and an inorganic flame retardant.

- Examples of the filler include glass fiber, silica, talc, and ceramic.

- examples of the lubricant include fatty acid esters, hydrocarbon resins, paraffin, higher fatty acids, fatty acid amides, aliphatic alcohols, metal soaps, modified silicones, and the like.

- examples of the anti-blocking agent include calcium carbonate, silica, polymethylsilsesquiosan, aluminum silicate salt and the like.

- the insulating layer 3 is provided on the lower surface (surface on the electronic substrate 100 side) of the base material 2.

- the first insulating layer 3 a corresponding to the first mounting region 100 a of the mounting surface 101 (wiring substrate 110) and the second mounting are formed on the lower surface of the base material 2.

- a second insulating layer 3b corresponding to the region 100b and a third insulating layer 3c corresponding to the third mounting region 100c are provided.

- Each of the first to third insulating layers 3a to 3c (hereinafter collectively referred to simply as “insulating layer 3”) is smaller than the substrate 2 in plan view, and is a sheet.

- the size includes one or more semiconductor chips 120.

- a strip-shaped exposed region 2a exposed from the first to third insulating layers 3a to 3c is formed on the lower surface of the substrate 2. Therefore, the exposed region 2 a has a shape corresponding to the shape of the ground wiring 113 of the wiring board 110.

- the exposed region 2a of the base material 2 constitutes a connecting portion (joining portion) that connects (joins) the sheet material 1 to the wiring board 110.

- the cured product is obtained by curing the curable resin after bringing the exposed region 2 a of the base material 2 into contact with the ground wiring 113 of the wiring substrate 110.

- the sheet material 1 and the electronic substrate 100 can be joined (fixed) at the contact portion.

- the insulating layer 3 only needs to have sufficient insulating properties, and can be formed using a hard resin or a curable resin (particularly a thermosetting resin).

- a hard resin include acrylic, polyurethane, polyurethane urea, epoxy, epoxy ester, polyester, polycarbonate, polyphenylene sulfide, and the like, and one or more of these can be used in combination.

- the curable resin the same curable resin as mentioned in the resin 21 can be used.

- the insulating layer 3 may contain the same curing agent as described in the base material 2.

- the degree of curing (fully cured or semi-cured state) of the insulating layer 3 in the sheet material 1 before lamination (before use) on the electronic substrate 100 the degree of fluidity (solid state or gel state), and adhesiveness.

- the degree of curing can be controlled.

- the insulating layer 3 includes, for example, a colorant (pigment, dye), a flame retardant, a filler (inorganic additive), a lubricant, an antiblocking agent, a metal deactivator, a thickener, a dispersant, a silane coupling.

- a colorant pigment, dye

- a flame retardant for example, a flame retardant, a filler (inorganic additive), a lubricant, an antiblocking agent, a metal deactivator, a thickener, a dispersant, a silane coupling.

- a colorant pigment, dye

- a filler inorganic additive

- the average thickness of the insulating layer 3 is not particularly limited, but is preferably about 50 to 200 when the average thickness of the substrate 2 is 100, more preferably about 75 to 150. preferable. Specifically, the average thickness of the insulating layer 3 is preferably about 1 to 1000 ⁇ m, and more preferably about 3 to 200 ⁇ m. Thereby, the insulating layer 3 can impart excellent followability to the surface of the electronic substrate 100 to the insulating layer 3 (sheet material 1) while maintaining sufficient insulation.

- the insulating layer 3 and the surface of the semiconductor chip 120 are in close contact with each other.

- the adhesion of the insulating layer 3 to the surface of the semiconductor chip 120 can be further improved.

- this operation may be performed under reduced pressure or vacuum when the sheet material 1 is bonded to the electronic substrate 100.

- the lower surface of the insulating layer 3 may be a smooth surface or a rough surface. If the lower surface of the insulating layer 3 (surface on the electronic substrate 100 side) is a smooth surface, the contact area between the insulating layer 3 and the surface of the semiconductor chip 120 can be increased, and the heat dissipation effect of the sheet material 1 can be improved. Can do. On the other hand, when the lower surface of the insulating layer 3 is formed of a rough surface, the contact area between the insulating layer 3 and the surface of the semiconductor chip 120 can be slightly reduced, and when the electronic substrate 100 is recycled, the insulating layer 3 ( The sheet material 1) can be removed more easily.

- a hard coat layer (protective layer) 4 having a function of protecting the base material 2 is provided on the upper surface of the base material 2 (the surface opposite to the electronic substrate 100). Thereby, damage to substrate 2 can be prevented suitably.

- Such a hard coat layer 4 includes, for example, a bifunctional or monofunctional or monofunctional monomer having an ⁇ , ⁇ -unsaturated double bond, a vinyl monomer, an allyl monomer, a monofunctional (meth) acrylate monomer, a polyfunctional monomer, It is preferably composed of a polymer (cured product) of a radical polymerization monomer such as a functional (meth) acrylate monomer.

- a radical polymerization monomer such as a functional (meth) acrylate monomer.

- the bifunctional or higher monomer having an ⁇ , ⁇ -unsaturated double bond is, for example, a relatively low molecular weight monomer having a molecular weight of less than 1000 (so-called narrowly-defined monomer), for example, having a weight average molecular weight of 1000 or more. It may be a relatively high molecular weight oligomer or prepolymer of less than 10,000.

- examples of the oligomer having an ⁇ , ⁇ -unsaturated double bond include polyester (meth) acrylate, polyurethane (meth) acrylate, epoxy (meth) acrylate, (meth) acrylated maleic acid-modified polybutadiene, and the like. It is done.

- vinyl monomer examples include styrene, ⁇ -methylstyrene, divinylbenzene, N-vinylpyrrolidone, vinyl acetate, N-vinylformaldehyde, N-vinylcaprolactam, alkyl vinyl ether and the like.

- allyl monomers include trimethacryl isocyanurate and triallyl cyanurate.

- Examples of monofunctional (meth) acrylate monomers include 2- (meth) acryloyloxyethyl phthalate, 2- (meth) acryloyloxyethyl-2-hydroxyethyl phthalate, and 2- (meth) acryloyloxyethyl hexahydro.

- polyfunctional (meth) acrylate monomer examples include 1,3-butylene glycol di (meth) acrylate, 1,4-butanediol di (meth) acrylate, 1,6-hexanediol di (meth) acrylate, 1, 9-nonanediol di (meth) acrylate, bisphenol A di (meth) acrylate, bisphenol F di (meth) acrylate, diethylene glycol di (meth) acrylate, hexahydrophthalic acid di (meth) acrylate, hydroxypivalate neopentyl glycol di (Meth) acrylate, neopentyl glycol di (meth) acrylate, hydroxypivalate ester neopentyl glycol di (meth) acrylate, pentaerythritol di (meth) acrylate, di (meth) acrylate phthalate Polyethylene glycol di (meth) acrylate, poly(

- the hard coat layer 4 is made of, for example, a polyester resin such as polyethylene terephthalate (PET) or polybutylene terephthalate (PBT), an acrylic resin such as polymethyl methacrylate, polyethylene, polypropylene, ethylene-vinyl acetate copolymer. It can also be composed of a thermoplastic resin such as a polyolefin-based resin such as a coalescence.

- a polyester resin such as polyethylene terephthalate (PET) or polybutylene terephthalate (PBT)

- an acrylic resin such as polymethyl methacrylate

- polyethylene polypropylene

- ethylene-vinyl acetate copolymer ethylene-vinyl acetate copolymer

- thermoplastic resin such as a polyolefin-based resin such as a coalescence.

- the hard coat layer 4 is, for example, a colorant (pigment, dye), a flame retardant, a filler (inorganic additive), a lubricant, an antiblocking agent, a metal deactivator, a thickener, a dispersant, a silane cup.

- a ring agent, a rust preventive agent, a copper damage inhibitor, a reducing agent, an antioxidant, a tackifier resin, a plasticizer, an ultraviolet absorber, an antifoaming agent, a leveling regulator, and the like may be contained.

- the average thickness of the hard coat layer 4 is not particularly limited, but is preferably about 0.1 to 10 ⁇ m, preferably 0.5 to 5 ⁇ m. More preferred is the degree.

- the average thickness of the hard coat layer 4 is preferably about 1 to 50 ⁇ m, and more preferably about 5 to 30 ⁇ m.

- the protective layer is not limited to the hard coat layer 4 and may be a cushion layer, a print layer, or the like that absorbs external stress or impact, and is a laminate in which these layers are combined. Also good.

- the sheet material 1 as described above can be manufactured, for example, as follows.

- the resin composition for a hard coat layer on a release sheet After applying the resin composition for a hard coat layer on a release sheet, it is cured or solidified. Thereby, the hard coat layer 4 is obtained.

- the base material resin composition is applied onto the hard coat layer 4, it is semi-cured, cured or solidified. Thereby, the base material 2 is obtained. In this state, the base material 2 may or may not have adhesiveness.

- the insulating layer resin composition is coated on the substrate 2, it is semi-cured, cured or solidified. Thereby, the insulating layer 3 is obtained. In this state, the insulating layer 3 may or may not have adhesiveness.

- Examples of methods for applying each resin composition include gravure coating, kiss coating, die coating, lip coating, comma coating, blade coating, roll coating, knife coating, spray coating, and bar coating.

- a spout coat method, a dip coat method, or the like can be used.

- seat material 1 may be made to join these layers mutually.

- a heat conduction layer for example, a water vapor barrier layer, an oxygen barrier layer, a low dielectric constant layer, a high dielectric constant layer,

- a heat conduction layer for example, a heat conduction layer, a water vapor barrier layer, an oxygen barrier layer, a low dielectric constant layer, a high dielectric constant layer,

- a heat conduction layer for example, a heat conduction layer, a water vapor barrier layer, an oxygen barrier layer, a low dielectric constant layer, a high dielectric constant layer,

- a low dielectric loss tangent layer for example, a heat conduction layer, a water vapor barrier layer, an oxygen barrier layer, a low dielectric constant layer, a high dielectric constant layer,

- a heat resistant layer for example, a heat conduction layer, a water vapor barrier layer, an oxygen barrier layer, a low dielectric constant layer, a high dielectric constant layer,

- a heat conduction layer for example, a water vapor barrier layer, an oxygen barrier layer,

- Such a sheet material 1 is bonded to the electronic substrate 100 as follows.

- the sheet material 1 is laminated on the electronic substrate 100 with the insulating layer 3 facing the electronic substrate 100 side.

- the insulating layer 3 is in close contact with the surface of the semiconductor chip 120, and the exposed region 2a of the base material 2 is in contact with the ground wiring 113.

- the sheet material 1 is fixed (bonded) to the electronic substrate 100.

- the electronic element 10 is obtained.

- the degree of adhesion of the insulating layer 3 to the surface of the semiconductor chip 120 is increased by performing thermocompression bonding under reduced pressure or vacuum. As a result, not only the electromagnetic wave shielding effect by the sheet material 1 but also a good heat dissipation effect is exhibited.

- the thermosetting resin is cured by the heating and pressing, and the exposed region 2a of the substrate 2 is grounded by the cured product.

- the wiring 113 is firmly joined.

- the mechanical strength of the base material 2 (sheet material 1) itself is also improved by the curing of the thermosetting resin.

- the base material 2 contains a photocurable resin, light (active radiation) is irradiated to the exposed area

- a brazing material (solder) is provided on the ground wiring 113 prior to the thermocompression bonding, so that the exposed region 2a of the base material 2 becomes the ground wiring 113. It is firmly joined through the brazing material.

- Such an electronic element 10 is easy to remove heat from the semiconductor chip 120, is thin, and has high reliability.

- a mobile phone such as a smartphone, a personal computer, a tablet terminal, LED lighting, It can be used for in-vehicle parts such as organic EL lighting, liquid crystal television, organic EL television, digital camera, digital video camera and automobile.

- FIG. 3 is an enlarged cross-sectional view showing the configuration of the sheet material according to the second embodiment (a state before being bonded to the electronic substrate).

- the second embodiment will be described, the description will focus on the differences from the first embodiment, and the description of the same matters will be omitted.

- the upper side in FIG. 3 is “upper” and the lower side is “lower”.

- the sheet material 1 of the second embodiment is the same as the first embodiment except for the configuration of the insulating layer 3 (first to third insulating layers 3a to 3c). That is, as shown in FIG. 3, the insulating layer 3 of the second embodiment includes a resin 31 and thermally conductive particles 32 dispersed in the resin 31 and having a thermal conductivity higher than that of the resin 31. Including. By including the heat conductive particles 32 in the insulating layer 3, the heat conductivity of the sheet material 1 is improved, and the heat dissipation effect by the sheet material 1 is further increased.

- Examples of the constituent material of the heat conductive particles 32 include metal oxides such as calcium oxide, magnesium oxide, and aluminum oxide, metal hydroxides such as aluminum hydroxide and magnesium hydroxide, aluminum nitride, and boron nitride.

- Metal carbonates such as calcium carbonate, magnesium carbonate, metal silicates such as calcium silicate, crystalline silica, amorphous silica, silicon compounds such as silicon carbide, etc. 1 type or 2 types or more can be used in combination.

- the constituent material of the thermally conductive particles 32 is preferably at least one of aluminum oxide, aluminum nitride, and boron nitride, and aluminum oxide is more preferable because of high heat resistance and insulation reliability. Further, spherical aluminum oxide is excellent in that it can be closely packed in the insulating layer 3, and is particularly preferable in that it can prevent the elastic modulus of the insulating layer 3 from being unnecessarily increased even when the filling amount is increased.

- the heat conductive particles 32 may include a plurality of types of particles.

- the average particle diameter of the heat conductive particles 32 is not particularly limited, but is preferably about 0.1 to 250 ⁇ m, and more preferably about 0.5 to 100 ⁇ m. Since the heat conductive particles 32 having such an average particle diameter are easily dispersed uniformly in the insulating layer 3, the heat conductivity of the insulating layer 3 can be further increased.

- the shape of the heat conductive particles 32 may be any shape such as a spherical shape, a needle shape, a flake shape, or a dendritic shape.

- the average particle diameter of the heat conductive particles 32 can be obtained by measurement using a general laser diffraction method, scattering method, or the like, and the average diameter when a circle equal to the projected area of the fine particle aggregate is assumed. The value can be the average particle size.

- the content of the heat conductive particles 32 in the insulating layer 3 is not particularly limited, but is preferably about 25 to 95% by weight, and more preferably about 35 to 85% by weight. By making the content of the heat conductive particles 32 in the insulating layer 3 within the above range, the thermal conductivity of the insulating layer 3 is sufficiently improved while preventing the mechanical strength of the insulating layer 3 from being lowered. Can do.

- the same resin that can be used for the insulating layer 3 in the first embodiment can be used.

- the insulating layer 3 may contain the same curing agent as described in the first embodiment.

- FIG. 4 is an enlarged cross-sectional view showing a configuration of the sheet material according to the third embodiment (a state before being bonded to the electronic substrate).

- the third embodiment will be described. The description will focus on the differences from the first embodiment, and the description of the same matters will be omitted. In the following, for convenience of explanation, the upper side in FIG. 4 is “upper” and the lower side is “lower”.

- the sheet material 1 of the third embodiment is the same as the first embodiment except that the configuration of the base material 2 is different. That is, as shown in FIGS. 4A and 4B, the base material 2 of the third embodiment includes a main body portion 20 including a resin 21 and conductive particles 22, and the insulating layer 3 side of the main body portion 20. And a metal film 23 provided in contact with the main body 20. When the base material 2 includes the metal film 23, the electromagnetic wave shielding effect and the heat dissipation effect of the base material 2 (sheet material 1) are more suitably exhibited.

- the metal film 23 is formed by attaching (joining) a metal foil formed of the metal mentioned in the conductive particle 22 to the main body 20, or the metal oxide (eg, ITO, ATO) mentioned in the conductive particle 22.

- a method of forming a deposited film or a sputtering film on the main body 20 by vapor deposition or sputtering, a method of forming a printed film on the main body 20 by printing a conductive paste (for example, silver paste), etc. Can be obtained.

- various copper foil is preferable from the surface of electroconductivity and cost, and rolled copper foil or electrolytic copper foil is more preferable.