KR20160074559A - 전자 소자 및 시트재 - Google Patents

전자 소자 및 시트재 Download PDFInfo

- Publication number

- KR20160074559A KR20160074559A KR1020167012862A KR20167012862A KR20160074559A KR 20160074559 A KR20160074559 A KR 20160074559A KR 1020167012862 A KR1020167012862 A KR 1020167012862A KR 20167012862 A KR20167012862 A KR 20167012862A KR 20160074559 A KR20160074559 A KR 20160074559A

- Authority

- KR

- South Korea

- Prior art keywords

- resin

- substrate

- conductive particles

- electronic

- insulating layer

- Prior art date

Links

- 239000000463 material Substances 0.000 title claims abstract description 104

- 239000000758 substrate Substances 0.000 claims abstract description 151

- 239000010410 layer Substances 0.000 claims description 229

- 229920005989 resin Polymers 0.000 claims description 134

- 239000011347 resin Substances 0.000 claims description 134

- 239000002245 particle Substances 0.000 claims description 107

- 229910052751 metal Inorganic materials 0.000 claims description 46

- 239000002184 metal Substances 0.000 claims description 46

- 238000000034 method Methods 0.000 claims description 26

- 239000011241 protective layer Substances 0.000 claims description 6

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 82

- 238000001723 curing Methods 0.000 description 30

- 239000003795 chemical substances by application Substances 0.000 description 25

- 239000004065 semiconductor Substances 0.000 description 24

- 230000000694 effects Effects 0.000 description 22

- -1 Ketchen black Chemical compound 0.000 description 21

- 239000000178 monomer Substances 0.000 description 14

- 239000011342 resin composition Substances 0.000 description 13

- 229920001187 thermosetting polymer Polymers 0.000 description 13

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 10

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 9

- 239000003063 flame retardant Substances 0.000 description 7

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 6

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 6

- 238000006243 chemical reaction Methods 0.000 description 6

- 238000000576 coating method Methods 0.000 description 6

- 229920001971 elastomer Polymers 0.000 description 6

- 239000005060 rubber Substances 0.000 description 6

- 229920000178 Acrylic resin Polymers 0.000 description 5

- 239000004925 Acrylic resin Substances 0.000 description 5

- 239000000470 constituent Substances 0.000 description 5

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 5

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 5

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 description 4

- 239000004593 Epoxy Substances 0.000 description 4

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 4

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 4

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 4

- 230000009471 action Effects 0.000 description 4

- 239000003086 colorant Substances 0.000 description 4

- 239000000945 filler Substances 0.000 description 4

- 230000009477 glass transition Effects 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 4

- ZFSLODLOARCGLH-UHFFFAOYSA-N isocyanuric acid Chemical compound OC1=NC(O)=NC(O)=N1 ZFSLODLOARCGLH-UHFFFAOYSA-N 0.000 description 4

- 239000000314 lubricant Substances 0.000 description 4

- 239000002923 metal particle Substances 0.000 description 4

- 239000000049 pigment Substances 0.000 description 4

- 230000001737 promoting effect Effects 0.000 description 4

- 229910052709 silver Inorganic materials 0.000 description 4

- 239000004332 silver Substances 0.000 description 4

- 229910052582 BN Inorganic materials 0.000 description 3

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 3

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 3

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 3

- 239000005062 Polybutadiene Substances 0.000 description 3

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 3

- 239000006087 Silane Coupling Agent Substances 0.000 description 3

- ZJCCRDAZUWHFQH-UHFFFAOYSA-N Trimethylolpropane Chemical compound CCC(CO)(CO)CO ZJCCRDAZUWHFQH-UHFFFAOYSA-N 0.000 description 3

- 239000000654 additive Substances 0.000 description 3

- 230000000996 additive effect Effects 0.000 description 3

- 239000002518 antifoaming agent Substances 0.000 description 3

- 239000003963 antioxidant agent Substances 0.000 description 3

- 230000003078 antioxidant effect Effects 0.000 description 3

- 229910052799 carbon Inorganic materials 0.000 description 3

- 239000011248 coating agent Substances 0.000 description 3

- 239000011247 coating layer Substances 0.000 description 3

- 229910052802 copper Inorganic materials 0.000 description 3

- 239000010949 copper Substances 0.000 description 3

- 239000011889 copper foil Substances 0.000 description 3

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 3

- 235000014113 dietary fatty acids Nutrition 0.000 description 3

- 239000002270 dispersing agent Substances 0.000 description 3

- 230000001747 exhibiting effect Effects 0.000 description 3

- 239000000194 fatty acid Substances 0.000 description 3

- 229930195729 fatty acid Natural products 0.000 description 3

- 239000011737 fluorine Substances 0.000 description 3

- 229910052731 fluorine Inorganic materials 0.000 description 3

- 239000011888 foil Substances 0.000 description 3

- 125000000524 functional group Chemical group 0.000 description 3

- 238000009413 insulation Methods 0.000 description 3

- 238000003475 lamination Methods 0.000 description 3

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 description 3

- 239000011976 maleic acid Substances 0.000 description 3

- 239000006078 metal deactivator Substances 0.000 description 3

- SLCVBVWXLSEKPL-UHFFFAOYSA-N neopentyl glycol Chemical compound OCC(C)(C)CO SLCVBVWXLSEKPL-UHFFFAOYSA-N 0.000 description 3

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N phenol group Chemical group C1(=CC=CC=C1)O ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 3

- 239000004014 plasticizer Substances 0.000 description 3

- 229920002857 polybutadiene Polymers 0.000 description 3

- 229920001225 polyester resin Polymers 0.000 description 3

- 239000004645 polyester resin Substances 0.000 description 3

- 229920001223 polyethylene glycol Polymers 0.000 description 3

- 229920005749 polyurethane resin Polymers 0.000 description 3

- 238000003825 pressing Methods 0.000 description 3

- 230000000191 radiation effect Effects 0.000 description 3

- 239000007787 solid Substances 0.000 description 3

- 238000004544 sputter deposition Methods 0.000 description 3

- 229920005992 thermoplastic resin Polymers 0.000 description 3

- 239000002562 thickening agent Substances 0.000 description 3

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 3

- 239000006097 ultraviolet radiation absorber Substances 0.000 description 3

- 238000007740 vapor deposition Methods 0.000 description 3

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 3

- 229920002554 vinyl polymer Polymers 0.000 description 3

- PUPZLCDOIYMWBV-UHFFFAOYSA-N (+/-)-1,3-Butanediol Chemical compound CC(O)CCO PUPZLCDOIYMWBV-UHFFFAOYSA-N 0.000 description 2

- MYRTYDVEIRVNKP-UHFFFAOYSA-N 1,2-Divinylbenzene Chemical compound C=CC1=CC=CC=C1C=C MYRTYDVEIRVNKP-UHFFFAOYSA-N 0.000 description 2

- IMSODMZESSGVBE-UHFFFAOYSA-N 2-Oxazoline Chemical compound C1CN=CO1 IMSODMZESSGVBE-UHFFFAOYSA-N 0.000 description 2

- TXBCBTDQIULDIA-UHFFFAOYSA-N 2-[[3-hydroxy-2,2-bis(hydroxymethyl)propoxy]methyl]-2-(hydroxymethyl)propane-1,3-diol Chemical compound OCC(CO)(CO)COCC(CO)(CO)CO TXBCBTDQIULDIA-UHFFFAOYSA-N 0.000 description 2

- CMLFRMDBDNHMRA-UHFFFAOYSA-N 2h-1,2-benzoxazine Chemical compound C1=CC=C2C=CNOC2=C1 CMLFRMDBDNHMRA-UHFFFAOYSA-N 0.000 description 2

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- 239000002202 Polyethylene glycol Substances 0.000 description 2

- 125000003118 aryl group Chemical group 0.000 description 2

- 230000004888 barrier function Effects 0.000 description 2

- 230000001588 bifunctional effect Effects 0.000 description 2

- IISBACLAFKSPIT-UHFFFAOYSA-N bisphenol A Chemical compound C=1C=C(O)C=CC=1C(C)(C)C1=CC=C(O)C=C1 IISBACLAFKSPIT-UHFFFAOYSA-N 0.000 description 2

- PXKLMJQFEQBVLD-UHFFFAOYSA-N bisphenol F Chemical compound C1=CC(O)=CC=C1CC1=CC=C(O)C=C1 PXKLMJQFEQBVLD-UHFFFAOYSA-N 0.000 description 2

- WERYXYBDKMZEQL-UHFFFAOYSA-N butane-1,4-diol Chemical compound OCCCCO WERYXYBDKMZEQL-UHFFFAOYSA-N 0.000 description 2

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 2

- 239000003638 chemical reducing agent Substances 0.000 description 2

- 238000004132 cross linking Methods 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- 150000002148 esters Chemical class 0.000 description 2

- 150000004665 fatty acids Chemical class 0.000 description 2

- 239000010419 fine particle Substances 0.000 description 2

- 229910002804 graphite Inorganic materials 0.000 description 2

- 239000010439 graphite Substances 0.000 description 2

- 230000020169 heat generation Effects 0.000 description 2

- 238000007731 hot pressing Methods 0.000 description 2

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 2

- 125000000959 isobutyl group Chemical group [H]C([H])([H])C([H])(C([H])([H])[H])C([H])([H])* 0.000 description 2

- IQPQWNKOIGAROB-UHFFFAOYSA-N isocyanate group Chemical group [N-]=C=O IQPQWNKOIGAROB-UHFFFAOYSA-N 0.000 description 2

- 238000007561 laser diffraction method Methods 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 229910044991 metal oxide Inorganic materials 0.000 description 2

- 150000004706 metal oxides Chemical class 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- AHHWIHXENZJRFG-UHFFFAOYSA-N oxetane Chemical compound C1COC1 AHHWIHXENZJRFG-UHFFFAOYSA-N 0.000 description 2

- WXZMFSXDPGVJKK-UHFFFAOYSA-N pentaerythritol Chemical compound OCC(CO)(CO)CO WXZMFSXDPGVJKK-UHFFFAOYSA-N 0.000 description 2

- 229920006287 phenoxy resin Polymers 0.000 description 2

- 239000013034 phenoxy resin Substances 0.000 description 2

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 2

- 229920000747 poly(lactic acid) Polymers 0.000 description 2

- 229920006122 polyamide resin Polymers 0.000 description 2

- 229920001707 polybutylene terephthalate Polymers 0.000 description 2

- 229920000515 polycarbonate Polymers 0.000 description 2

- 239000004417 polycarbonate Substances 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 229920000728 polyester Polymers 0.000 description 2

- 229920000139 polyethylene terephthalate Polymers 0.000 description 2

- 239000005020 polyethylene terephthalate Substances 0.000 description 2

- 229920001721 polyimide Polymers 0.000 description 2

- 239000004626 polylactic acid Substances 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- 229920005672 polyolefin resin Polymers 0.000 description 2

- 229920001451 polypropylene glycol Polymers 0.000 description 2

- 229920001296 polysiloxane Polymers 0.000 description 2

- 229920002635 polyurethane Polymers 0.000 description 2

- 239000004814 polyurethane Substances 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 238000004064 recycling Methods 0.000 description 2

- 238000000790 scattering method Methods 0.000 description 2

- 239000000377 silicon dioxide Substances 0.000 description 2

- 229920002050 silicone resin Polymers 0.000 description 2

- ZIBGPFATKBEMQZ-UHFFFAOYSA-N triethylene glycol Chemical compound OCCOCCOCCO ZIBGPFATKBEMQZ-UHFFFAOYSA-N 0.000 description 2

- 230000035899 viability Effects 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- DKZFIPFKXAGEBP-UHFFFAOYSA-N (3-hydroxy-2,2-dimethylpropyl) benzoate Chemical compound OCC(C)(C)COC(=O)C1=CC=CC=C1 DKZFIPFKXAGEBP-UHFFFAOYSA-N 0.000 description 1

- 229940058015 1,3-butylene glycol Drugs 0.000 description 1

- ALVZNPYWJMLXKV-UHFFFAOYSA-N 1,9-Nonanediol Chemical compound OCCCCCCCCCO ALVZNPYWJMLXKV-UHFFFAOYSA-N 0.000 description 1

- WGYZMNBUZFHYRX-UHFFFAOYSA-N 1-(1-methoxypropan-2-yloxy)propan-2-ol Chemical compound COCC(C)OCC(C)O WGYZMNBUZFHYRX-UHFFFAOYSA-N 0.000 description 1

- XUIXZBXRQFZHIT-UHFFFAOYSA-N 1-[1-(1-hydroxypropan-2-yloxy)propan-2-yloxy]-3-methoxypropan-2-ol Chemical compound COCC(O)COC(C)COC(C)CO XUIXZBXRQFZHIT-UHFFFAOYSA-N 0.000 description 1

- JWYVGKFDLWWQJX-UHFFFAOYSA-N 1-ethenylazepan-2-one Chemical compound C=CN1CCCCCC1=O JWYVGKFDLWWQJX-UHFFFAOYSA-N 0.000 description 1

- OEURXIFGOPBMJF-UHFFFAOYSA-N 1-o-(2-hydroxyethyl) 2-o-(2-prop-2-enoyloxyethyl) benzene-1,2-dicarboxylate Chemical compound OCCOC(=O)C1=CC=CC=C1C(=O)OCCOC(=O)C=C OEURXIFGOPBMJF-UHFFFAOYSA-N 0.000 description 1

- RKYJPYDJNQXILT-UHFFFAOYSA-N 2-(2-prop-2-enoyloxyethoxycarbonyl)benzoic acid Chemical compound OC(=O)C1=CC=CC=C1C(=O)OCCOC(=O)C=C RKYJPYDJNQXILT-UHFFFAOYSA-N 0.000 description 1

- WMYINDVYGQKYMI-UHFFFAOYSA-N 2-[2,2-bis(hydroxymethyl)butoxymethyl]-2-ethylpropane-1,3-diol Chemical compound CCC(CO)(CO)COCC(CC)(CO)CO WMYINDVYGQKYMI-UHFFFAOYSA-N 0.000 description 1

- OBFOSROPNNOGQF-UHFFFAOYSA-N 2-[2-[2-[2-[2-(2-hydroxyethoxy)ethoxy]ethoxy]ethoxy]ethoxy]-1-phenoxyethanol Chemical compound OCCOCCOCCOCCOCCOCC(O)OC1=CC=CC=C1 OBFOSROPNNOGQF-UHFFFAOYSA-N 0.000 description 1

- 125000000954 2-hydroxyethyl group Chemical group [H]C([*])([H])C([H])([H])O[H] 0.000 description 1

- QTWJRLJHJPIABL-UHFFFAOYSA-N 2-methylphenol;3-methylphenol;4-methylphenol Chemical compound CC1=CC=C(O)C=C1.CC1=CC=CC(O)=C1.CC1=CC=CC=C1O QTWJRLJHJPIABL-UHFFFAOYSA-N 0.000 description 1

- 125000003504 2-oxazolinyl group Chemical group O1C(=NCC1)* 0.000 description 1

- BCHZICNRHXRCHY-UHFFFAOYSA-N 2h-oxazine Chemical group N1OC=CC=C1 BCHZICNRHXRCHY-UHFFFAOYSA-N 0.000 description 1

- RDFQSFOGKVZWKF-UHFFFAOYSA-N 3-hydroxy-2,2-dimethylpropanoic acid Chemical compound OCC(C)(C)C(O)=O RDFQSFOGKVZWKF-UHFFFAOYSA-N 0.000 description 1

- NOWKCMXCCJGMRR-UHFFFAOYSA-N Aziridine Chemical compound C1CN1 NOWKCMXCCJGMRR-UHFFFAOYSA-N 0.000 description 1

- LCFVJGUPQDGYKZ-UHFFFAOYSA-N Bisphenol A diglycidyl ether Chemical compound C=1C=C(OCC2OC2)C=CC=1C(C)(C)C(C=C1)=CC=C1OCC1CO1 LCFVJGUPQDGYKZ-UHFFFAOYSA-N 0.000 description 1

- XMWRBQBLMFGWIX-UHFFFAOYSA-N C60 fullerene Chemical compound C12=C3C(C4=C56)=C7C8=C5C5=C9C%10=C6C6=C4C1=C1C4=C6C6=C%10C%10=C9C9=C%11C5=C8C5=C8C7=C3C3=C7C2=C1C1=C2C4=C6C4=C%10C6=C9C9=C%11C5=C5C8=C3C3=C7C1=C1C2=C4C6=C2C9=C5C3=C12 XMWRBQBLMFGWIX-UHFFFAOYSA-N 0.000 description 1

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 description 1

- 244000043261 Hevea brasiliensis Species 0.000 description 1

- 239000013032 Hydrocarbon resin Substances 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- WHNWPMSKXPGLAX-UHFFFAOYSA-N N-Vinyl-2-pyrrolidone Chemical compound C=CN1CCCC1=O WHNWPMSKXPGLAX-UHFFFAOYSA-N 0.000 description 1

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 1

- 229920001609 Poly(3,4-ethylenedioxythiophene) Polymers 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- 239000004734 Polyphenylene sulfide Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- 229920001807 Urea-formaldehyde Polymers 0.000 description 1

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 1

- YKTSYUJCYHOUJP-UHFFFAOYSA-N [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] Chemical compound [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] YKTSYUJCYHOUJP-UHFFFAOYSA-N 0.000 description 1

- 239000006230 acetylene black Substances 0.000 description 1

- 229920000180 alkyd Polymers 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- HSFWRNGVRCDJHI-UHFFFAOYSA-N alpha-acetylene Natural products C#C HSFWRNGVRCDJHI-UHFFFAOYSA-N 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- WNROFYMDJYEPJX-UHFFFAOYSA-K aluminium hydroxide Chemical compound [OH-].[OH-].[OH-].[Al+3] WNROFYMDJYEPJX-UHFFFAOYSA-K 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 125000003277 amino group Chemical group 0.000 description 1

- 229920003180 amino resin Polymers 0.000 description 1

- 150000004984 aromatic diamines Chemical class 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 125000004069 aziridinyl group Chemical group 0.000 description 1

- 125000001797 benzyl group Chemical group [H]C1=C([H])C([H])=C(C([H])=C1[H])C([H])([H])* 0.000 description 1

- 238000009954 braiding Methods 0.000 description 1

- CDQSJQSWAWPGKG-UHFFFAOYSA-N butane-1,1-diol Chemical compound CCCC(O)O CDQSJQSWAWPGKG-UHFFFAOYSA-N 0.000 description 1

- 235000019437 butane-1,3-diol Nutrition 0.000 description 1

- 125000006226 butoxyethyl group Chemical group 0.000 description 1

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 229910000019 calcium carbonate Inorganic materials 0.000 description 1

- BRPQOXSCLDDYGP-UHFFFAOYSA-N calcium oxide Chemical compound [O-2].[Ca+2] BRPQOXSCLDDYGP-UHFFFAOYSA-N 0.000 description 1

- 239000000292 calcium oxide Substances 0.000 description 1

- ODINCKMPIJJUCX-UHFFFAOYSA-N calcium oxide Inorganic materials [Ca]=O ODINCKMPIJJUCX-UHFFFAOYSA-N 0.000 description 1

- 239000000378 calcium silicate Substances 0.000 description 1

- 229910052918 calcium silicate Inorganic materials 0.000 description 1

- OYACROKNLOSFPA-UHFFFAOYSA-N calcium;dioxido(oxo)silane Chemical compound [Ca+2].[O-][Si]([O-])=O OYACROKNLOSFPA-UHFFFAOYSA-N 0.000 description 1

- 239000006229 carbon black Substances 0.000 description 1

- 239000002134 carbon nanofiber Substances 0.000 description 1

- 229910021393 carbon nanotube Inorganic materials 0.000 description 1

- 239000002041 carbon nanotube Substances 0.000 description 1

- 239000012461 cellulose resin Substances 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 229930003836 cresol Natural products 0.000 description 1

- 229910002026 crystalline silica Inorganic materials 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- QGBSISYHAICWAH-UHFFFAOYSA-N dicyandiamide Chemical compound NC(N)=NC#N QGBSISYHAICWAH-UHFFFAOYSA-N 0.000 description 1

- 238000007607 die coating method Methods 0.000 description 1

- 150000001993 dienes Chemical class 0.000 description 1

- XXJWXESWEXIICW-UHFFFAOYSA-N diethylene glycol monoethyl ether Chemical compound CCOCCOCCO XXJWXESWEXIICW-UHFFFAOYSA-N 0.000 description 1

- 229940075557 diethylene glycol monoethyl ether Drugs 0.000 description 1

- 238000003618 dip coating Methods 0.000 description 1

- SZXQTJUDPRGNJN-UHFFFAOYSA-N dipropylene glycol Chemical compound OCCCOCCCO SZXQTJUDPRGNJN-UHFFFAOYSA-N 0.000 description 1

- 125000003700 epoxy group Chemical group 0.000 description 1

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 1

- 239000005038 ethylene vinyl acetate Substances 0.000 description 1

- 229910003472 fullerene Inorganic materials 0.000 description 1

- 239000006232 furnace black Substances 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 239000010931 gold Substances 0.000 description 1

- 229910021389 graphene Inorganic materials 0.000 description 1

- 238000007756 gravure coating Methods 0.000 description 1

- 229910052736 halogen Inorganic materials 0.000 description 1

- 150000002367 halogens Chemical class 0.000 description 1

- 230000017525 heat dissipation Effects 0.000 description 1

- XXMIOPMDWAUFGU-UHFFFAOYSA-N hexane-1,6-diol Chemical compound OCCCCCCO XXMIOPMDWAUFGU-UHFFFAOYSA-N 0.000 description 1

- 229920006270 hydrocarbon resin Polymers 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-M hydroxide Chemical compound [OH-] XLYOFNOQVPJJNP-UHFFFAOYSA-M 0.000 description 1

- 125000004356 hydroxy functional group Chemical group O* 0.000 description 1

- 239000012796 inorganic flame retardant Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 125000001449 isopropyl group Chemical group [H]C([H])([H])C([H])(*)C([H])([H])[H] 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 238000007759 kiss coating Methods 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- ZLNQQNXFFQJAID-UHFFFAOYSA-L magnesium carbonate Chemical compound [Mg+2].[O-]C([O-])=O ZLNQQNXFFQJAID-UHFFFAOYSA-L 0.000 description 1

- 239000001095 magnesium carbonate Substances 0.000 description 1

- 229910000021 magnesium carbonate Inorganic materials 0.000 description 1

- VTHJTEIRLNZDEV-UHFFFAOYSA-L magnesium dihydroxide Chemical compound [OH-].[OH-].[Mg+2] VTHJTEIRLNZDEV-UHFFFAOYSA-L 0.000 description 1

- 239000000347 magnesium hydroxide Substances 0.000 description 1

- 229910001862 magnesium hydroxide Inorganic materials 0.000 description 1

- 239000000395 magnesium oxide Substances 0.000 description 1

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 1

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- JDSHMPZPIAZGSV-UHFFFAOYSA-N melamine Chemical compound NC1=NC(N)=NC(N)=N1 JDSHMPZPIAZGSV-UHFFFAOYSA-N 0.000 description 1

- 229910000000 metal hydroxide Inorganic materials 0.000 description 1

- 150000004692 metal hydroxides Chemical class 0.000 description 1

- 229910052914 metal silicate Inorganic materials 0.000 description 1

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 1

- 125000004184 methoxymethyl group Chemical group [H]C([H])([H])OC([H])([H])* 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 229920003052 natural elastomer Polymers 0.000 description 1

- 229920001194 natural rubber Polymers 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 150000004767 nitrides Chemical class 0.000 description 1

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 1

- 229920003986 novolac Polymers 0.000 description 1

- OTLDLKLSNZMTTA-UHFFFAOYSA-N octahydro-1h-4,7-methanoindene-1,5-diyldimethanol Chemical compound C1C2C3C(CO)CCC3C1C(CO)C2 OTLDLKLSNZMTTA-UHFFFAOYSA-N 0.000 description 1

- 125000002347 octyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 239000012860 organic pigment Substances 0.000 description 1

- 125000003566 oxetanyl group Chemical group 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 239000012188 paraffin wax Substances 0.000 description 1

- 230000035699 permeability Effects 0.000 description 1

- 239000003208 petroleum Substances 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 238000000016 photochemical curing Methods 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 229920001200 poly(ethylene-vinyl acetate) Polymers 0.000 description 1

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 1

- 229920003217 poly(methylsilsesquioxane) Polymers 0.000 description 1

- 229920001197 polyacetylene Polymers 0.000 description 1

- 229920001610 polycaprolactone Polymers 0.000 description 1

- 239000004632 polycaprolactone Substances 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 239000009719 polyimide resin Substances 0.000 description 1

- 239000004926 polymethyl methacrylate Substances 0.000 description 1

- 229920000069 polyphenylene sulfide Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920000123 polythiophene Polymers 0.000 description 1

- 229920003226 polyurethane urea Polymers 0.000 description 1

- 125000002924 primary amino group Chemical group [H]N([H])* 0.000 description 1

- 238000004080 punching Methods 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 125000005372 silanol group Chemical group 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- 150000003377 silicon compounds Chemical class 0.000 description 1

- 235000012239 silicon dioxide Nutrition 0.000 description 1

- 239000000344 soap Substances 0.000 description 1

- 229910000679 solder Inorganic materials 0.000 description 1

- 238000004528 spin coating Methods 0.000 description 1

- 125000004079 stearyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 229920006132 styrene block copolymer Polymers 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 229920003051 synthetic elastomer Polymers 0.000 description 1

- 239000005061 synthetic rubber Substances 0.000 description 1

- 239000000454 talc Substances 0.000 description 1

- 229910052623 talc Inorganic materials 0.000 description 1

- 238000010345 tape casting Methods 0.000 description 1

- 150000003505 terpenes Chemical class 0.000 description 1

- 235000007586 terpenes Nutrition 0.000 description 1

- 125000000999 tert-butyl group Chemical group [H]C([H])([H])C(*)(C([H])([H])[H])C([H])([H])[H] 0.000 description 1

- UWHCKJMYHZGTIT-UHFFFAOYSA-N tetraethylene glycol Chemical compound OCCOCCOCCOCCO UWHCKJMYHZGTIT-UHFFFAOYSA-N 0.000 description 1

- 229920002725 thermoplastic elastomer Polymers 0.000 description 1

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 1

- 125000003396 thiol group Chemical group [H]S* 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- XOALFFJGWSCQEO-UHFFFAOYSA-N tridecyl prop-2-enoate Chemical compound CCCCCCCCCCCCCOC(=O)C=C XOALFFJGWSCQEO-UHFFFAOYSA-N 0.000 description 1

- JLGLQAWTXXGVEM-UHFFFAOYSA-N triethylene glycol monomethyl ether Chemical compound COCCOCCOCCO JLGLQAWTXXGVEM-UHFFFAOYSA-N 0.000 description 1

- 239000001039 zinc pigment Substances 0.000 description 1

- PAPBSGBWRJIAAV-UHFFFAOYSA-N ε-Caprolactone Chemical compound O=C1CCCCCO1 PAPBSGBWRJIAAV-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K9/00—Screening of apparatus or components against electric or magnetic fields

- H05K9/0007—Casings

- H05K9/002—Casings with localised screening

- H05K9/0022—Casings with localised screening of components mounted on printed circuit boards [PCB]

- H05K9/0024—Shield cases mounted on a PCB, e.g. cans or caps or conformal shields

- H05K9/0031—Shield cases mounted on a PCB, e.g. cans or caps or conformal shields combining different shielding materials

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K9/00—Screening of apparatus or components against electric or magnetic fields

- H05K9/0007—Casings

- H05K9/002—Casings with localised screening

- H05K9/0022—Casings with localised screening of components mounted on printed circuit boards [PCB]

- H05K9/0024—Shield cases mounted on a PCB, e.g. cans or caps or conformal shields

- H05K9/003—Shield cases mounted on a PCB, e.g. cans or caps or conformal shields made from non-conductive materials comprising an electro-conductive coating

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K9/00—Screening of apparatus or components against electric or magnetic fields

- H05K9/0064—Earth or grounding circuit

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K9/00—Screening of apparatus or components against electric or magnetic fields

- H05K9/0073—Shielding materials

- H05K9/0081—Electromagnetic shielding materials, e.g. EMI, RFI shielding

Landscapes

- Engineering & Computer Science (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Physics & Mathematics (AREA)

- Electromagnetism (AREA)

- Laminated Bodies (AREA)

- Shielding Devices Or Components To Electric Or Magnetic Fields (AREA)

- Cooling Or The Like Of Electrical Apparatus (AREA)

Abstract

본 발명의 전자 소자는, 실장면을 구비하는 배선 기판과, 상기 배선 기판의 상기 실장면 상에 실장된 복수의 전자 부품을 구비하는 전자 기판과, 상기 전자 기판에 적층되고 도전성을 구비하는 시트상의 기재와, 상기 기재의 상기 전자 기판 측에 설치되고 적어도 1개의 상기 전자 부품을 포함하는 사이즈를 구비하는 적어도 1개의 절연층을 구비하는 시트재와, 상기 시트재의 상기 기재를 접지함과 동시에, 상기 시트재와 상기 전자 기판을 고정하는 그랜드부를 가진다. 이것에 의해, 전자 부품으로부터의 발열의 제거가 용이하고, 박형이고 신뢰성이 높은 전자 소자를 제공할 수 있다.

Description

본 발명은 전자 소자 및 시트재에 관한 것이다.

스마트폰 등의 전자 기기에서는, 배선 기판 상에 탑재된 전자 부품을, 예를 들면, 전자파 등으로부터 보호하기 위해서, 도전성을 가지는 상자(箱)상의 실드관(缶)을, 전자 부품을 가리도록 배선 기판 상에 마련하는 것이 행해진다(예를 들면, 특허문헌 1 참조).

그렇지만, 이러한 실드관은, 일반적으로 금속으로 구성되기 때문에, 사이즈를 작게 하는(특히, 박형화하는) 것에 한계가 있다. 따라서, 실드관을 배선 기판에 설치하여 이루어지는 전자 소자, 또는 전자 소자를 조립한 전자 기기의 박형화의 요구에 더 대응할 수 없다고 하는 문제가 있다.

또한, 금속제의 실드관은, 경질이며, 그 유연성이 없거나 매우 낮다. 이 때문에, 실드관을 배선 기판에 설치(접합)할 때에, 전자 부품이 파손하는 것을 방지할 수 있도록, 실드관과 전자 부품과의 사이에, 일정한 사이즈를 구비하는 간극(間隙)을 마련할 필요가 있다. 이것도, 전자 소자의 박형화의 장해가 되고 있다.

게다가, 이러한 전자 소자에서는, 상기 간극을 마련함으로, 전자 부품의 발열을 효율적으로 제거하기 어렵다고 하는 문제도 있다.

따라서, 본 발명은 전자 부품으로부터의 발열의 제거가 용이하고, 박형이고 신뢰성이 높은 전자 소자, 및, 충분한 전자파 실드 효과를 발휘함과 동시에, 얻어지는 전자 소자의 박형화가 가능한 시트재를 제공하는 것이다.

이러한 목적은, 이하의 본 발명에 의해 달성된다.

본 발명의 전자 소자는, 실장면을 구비하는 배선 기판과, 상기 배선 기판의 상기 실장면 상에 실장된 복수의 전자 부품을 구비하는 전자 기판과,

상기 전자 기판에 적층되고 도전성을 구비하는 시트상의 기재와, 상기 기재의 상기 전자 기판 측에 설치되고 적어도 1개의 상기 전자 부품을 포함하는 사이즈를 구비하는 적어도 1개의 절연층을 구비하는 시트재와,

상기 시트재의 상기 기재를 접지함과 동시에, 상기 시트재와 상기 전자 기판을 고정하는 그랜드부를 가지는 것을 특징으로 한다.

본 발명의 전자 소자에서는, 상기 그랜드부는 상기 배선 기판의 상기 실장면 측에 설치된 그랜드 배선을 포함하고,

상기 절연층은 평면시(視)로 상기 기재보다 작은 사이즈를 구비하고,

상기 기재는 상기 절연층으로부터 노출되는 노출 영역에서, 상기 그랜드 배선에 접촉하고 있는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 배선 기판의 상기 실장면은 상기 그랜드 배선에 의해 구획되고 소정의 상기 전자 부품을 실장하는 복수의 실장 영역을 구비하고,

상기 적어도 1개의 절연층은 각 상기 실장 영역에 대응해서 설치된 복수의 상기 절연층을 포함하는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 기재는 경화성 수지의 경화물과, 상기 경화물에 분산된 도전성 입자를 포함하는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 경화성 수지는 열경화성 수지 및 광경화성 수지 중 적어도 한쪽인 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 도전성 입자의 평균입경은 1~100 ㎛인 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 기재는 상기 경화성 수지의 경화물과 상기 도전성 입자를 포함하는 본체부와, 상기 본체부와 접촉하여 설치되는 금속막을 구비하는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 금속막은 평면시로 상기 절연층과 거의 같은 사이즈를 구비하는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 금속막은 평면시로 상기 본체부와 거의 같은 사이즈를 구비하는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 금속막의 평균 두께는 상기 기재의 평균 두께의 0.004~2500%인 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 기재는 상기 절연층에 접촉하여 설치되고 제1도전성 입자를 함유하는 제1부분과, 상기 제1부분의 상기 절연층과 반대 측에 설치되고 상기 제1도전성 입자의 상기 제1부분 중의 함유량보다 많은 양으로 제2도전성 입자를 함유하는 제2부분을 가지는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 기재의 평균 두께는 2~500 ㎛인 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 절연층의 상기 전자 기판 측의 면은 평활면으로 구성되어 있는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 절연층의 상기 전자 기판 측의 면은 조(粗)면으로 구성되어 있는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 절연층의 평균 두께는 상기 기재의 평균 두께를 100으로 했을 때에 50~200의 비율인 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 절연층은 수지와, 상기 수지에 분산되고, 상기 수지의 열전도율보다 열전도율이 높은 열전도성 입자를 포함하는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 열전도성 입자의 구성 재료는 산화알루미늄, 질화알루미늄, 질화붕소 중 적어도 1종을 함유하는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 열전도성 입자의 상기 절연층 중의 함유량은 25~95 중량%인 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 기재의 상기 전자 기판과 반대 측에 설치되고 상기 기재를 보호하는 기능을 구비하는 보호층을 더 가지는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 시트재는, 상기 전자 기판에 적층하기 전 상태에서, 상기 전자 부품의 가장자리가 접촉하는 제1영역의 평균 두께가, 상기 제1영역 이외의 제2영역의 평균 두께보다 커지도록 구성되어 있는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 복수의 전자 부품은, 병설된 2 이상의 상기 전자 부품을 포함하고,

상기 시트재는 상기 전자 기판에 적층하기 전 상태에서, 상기 병설된 전자 부품의 가장 자리부에 연속해 접촉하는 직선상을 이루는 제1영역의 평균 두께가, 상기 제1영역 이외의 제2영역의 평균 두께보다 커지도록 구성되어 있는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 시트재를 상기 전자 기판에 적층하기 전 상태에서, 상기 시트재의 상기 제1영역에서의 평균 두께를 A[㎛]로 하고, 상기 제2영역에서의 평균 두께를 B[㎛]로 했을 때, A/B가 1.05~3인 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 시트재는 상기 전자 기판 측에서, 상기 기재의 가장 자리부에 대응하는 위치에, 상기 절연층과 분리하여 설치되는 적어도 1개의 절연부를 더 가지는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 적어도 1개의 절연부는, 상기 기재의 가장 자리부를 따라서, 서로 간격을 두어서 설치된 복수의 상기 절연부를 포함하는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 절연부는 상기 기재의 가장 자리부를 따라서 틀 모양으로 형성되어 있는 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 절연부의 평균 두께는 상기 절연층의 평균 두께보다 작은 것이 바람직하다.

본 발명의 전자 소자에서는, 상기 시트재의 상기 절연부가 설치된 부분은 상기 전자 기판으로부터 상기 시트재를 분리할 때에 파지되는 파지부를 구성하는 것이 바람직하다.

또한, 본 발명의 시트재는 실장면을 구비하는 배선 기판과, 상기 배선 기판의 상기 실장면 상에 실장된 복수의 전자 부품을 구비하는 전자 기판에 적층하고, 그랜드부를 개재시켜 상기 전자 기판에 고정하도록 하여 사용되는 시트재로,

상기 시트재를 상기 전자 기판에 적층한 상태에서, 상기 그랜드부에 접촉하는 도전성을 구비하는 시트상의 기재와,

상기 시트재를 상기 전자 기판에 적층한 상태에서, 상기 기재의 상기 전자 기판 측에 위치하고, 적어도 1개의 상기 전자 부품을 포함하는 사이즈를 구비하는 적어도 1개의 절연층을 가지는 것을 특징으로 한다.

본 발명의 시트재에서는, 상기 기재는, 상기 절연층에 접촉하여 설치되고, 점착성을 구비하는 제1부분과, 상기 제1부분의 상기 절연층과 반대 측에 설치된 제2부분을 가지는 것이 바람직하다.

본 발명의 시트재에서는, 상기 제1부분은, 제1수지와, 상기 제1수지에 분산된 제1도전성 입자를 함유하고, 상기 제2부분은, 제2수지와, 상기 제2수지에 상기 제1도전성 입자의 상기 제1부분 중의 함유량보다 많은 양으로 분산된 제2도전성 입자를 함유하는 것이 바람직하다.

본 발명의 시트재에서는, 상기 제1도전성 입자의 상기 제1부분 중의 함유량은 상기 제1수지 100중량부에 대해서 1~100중량부인 것이 바람직하다.

본 발명의 시트재에서는, 상기 제2도전성 입자의 상기 제2부분 중의 함유량은 상기 제2수지 100중량부에 대해서 100~1500중량부인 것이 바람직하다.

본 발명의 시트재에서는, 상기 제1도전성 입자의 형상과, 상기 제2도전성 입자의 형상이 상이한 것이 바람직하다.

본 발명의 시트재에서는, 상기 제1도전성 입자의 형상은 수지(樹枝)상 또는 구상인 것이 바람직하다.

상기 구성의 본 발명에 의하면, 높은 유연성을 구비하는 시트재를 사용함으로써, 이 시트재를 배선 기판에 적층할 때에, 전자 부품의 파손을 고려할 필요가 없다. 이 때문에, 시트재와 전자 부품이 밀착 또는 접촉할 때까지, 그러한 간격을 좁히는 것이 가능하게 된다. 이것에 의해, 시트재를 전자 기판에 적층하여 이루어지는 전자 소자의 박형화를 더욱 도모할 수 있다. 게다가 전자 부품의 발열을 시트재를 개재시켜 효율적으로 제거할 수도 있다.

따라서, 본 발명에 의하면, 전자 부품으로부터의 발열의 제거가 용이하고, 박형이고 신뢰성이 높은 전자 소자, 및, 충분한 전자파 실드 효과를 발휘함과 동시에, 얻어지는 전자 소자의 박형화가 가능한 시트재를 제공할 수 있다.

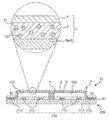

도 1은 본 발명의 전자 소자의 구성을 나타내는 분해 사시도이다.

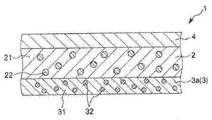

도 2는 제1실시형태의 시트재의 구성(전자 기판에 접합된 상태)을 나타내는 종단면도(도 1 중 A-A선 단면도)이다.

도 3은 제2실시형태의 시트재의 구성(전자 기판에 접합되기 전 상태)을 나타내는 확대 단면도이다.

도 4는 제3실시형태의 시트재의 구성(전자 기판에 접합되기 전 상태)을 나타내는 확대 단면도이다.

도 5는 제4실시형태의 시트재의 구성(전자 기판에 접합되기 전 상태)을 나타내는 도((a)는 절연층 부근을 나타내는 평면도, (b)는 (a) 중 B-B선 단면에서의 중앙부를 나타내는 도)이다.

도 6은 제4실시형태의 시트재의 다른 구성(전자 기판에 접합되기 전 상태)을 나타내는 평면도이다.

도 7은 제5실시형태의 시트재의 구성(전자 기판에 접합되기 전 상태)을 나타내는 도((a)는 평면도, (b)는 (a) 중 C-C선 단면에서의 중앙부 및 단부를 나타내는 도)이다.

도 8은 제5실시형태의 시트재의 다른 구성(전자 기판에 접합되기 전 상태)을 나타내는 평면도이다.

도 9는, 제6실시형태의 전자 소자의 단부의 구성을 나타내는 종단면도이다.

도 10은, 제7실시형태의 시트재의 구성(전자 기판에 접합되기 전 상태)을 나타내는 확대 단면도이다.

도 2는 제1실시형태의 시트재의 구성(전자 기판에 접합된 상태)을 나타내는 종단면도(도 1 중 A-A선 단면도)이다.

도 3은 제2실시형태의 시트재의 구성(전자 기판에 접합되기 전 상태)을 나타내는 확대 단면도이다.

도 4는 제3실시형태의 시트재의 구성(전자 기판에 접합되기 전 상태)을 나타내는 확대 단면도이다.

도 5는 제4실시형태의 시트재의 구성(전자 기판에 접합되기 전 상태)을 나타내는 도((a)는 절연층 부근을 나타내는 평면도, (b)는 (a) 중 B-B선 단면에서의 중앙부를 나타내는 도)이다.

도 6은 제4실시형태의 시트재의 다른 구성(전자 기판에 접합되기 전 상태)을 나타내는 평면도이다.

도 7은 제5실시형태의 시트재의 구성(전자 기판에 접합되기 전 상태)을 나타내는 도((a)는 평면도, (b)는 (a) 중 C-C선 단면에서의 중앙부 및 단부를 나타내는 도)이다.

도 8은 제5실시형태의 시트재의 다른 구성(전자 기판에 접합되기 전 상태)을 나타내는 평면도이다.

도 9는, 제6실시형태의 전자 소자의 단부의 구성을 나타내는 종단면도이다.

도 10은, 제7실시형태의 시트재의 구성(전자 기판에 접합되기 전 상태)을 나타내는 확대 단면도이다.

이하, 본 발명의 전자 소자 및 시트재에 대해서, 첨부 도면에 나타내는 적합한 실시형태에 근거하여 상세하게 설명한다.

도 1은, 본 발명의 전자 소자의 구성을 나타내는 분해 사시도이다. 또한, 이하에서는, 설명의 형편상, 도 1 중 상측을 「상」, 하측을 「하」라고 한다.

본 발명의 전자 소자(10)는 전자 기판(100)과, 전자 기판(100)에 접합(적층)된 시트재(1)를 가진다. 우선, 시트재(1)의 설명에 앞서, 전자 기판(100)에 대해 설명한다. 또한, 전자 기판(100)으로서는, 예를 들면, 플렉서블 프린트 기판, 리지드 프린트 기판, 리지드 플렉서블 기판 등을 들 수 있다.

전자 기판(100)은 실장면(101)을 구비하는 배선 기판(110)과, 이 배선 기판(110)의 실장면(101) 상에 실장된 복수의 반도체 칩(전자 부품)(120)을 구비하고 있다. 또한, 반도체 칩(120)으로서는, 예를 들면, CPU 칩, 메모리 칩, 전원 칩, 음원 칩 등을 들 수 있다.

배선 기판(110)은 기판(111)과, 이 기판(111) 상에 형성된 배선(112) 및 그랜드 배선(그랜드부)(113)으로 구성되어 있다. 배선(112)의 일단부는 전원에 접속되고, 타단부는 반도체 칩(120)의 단자에 접속되어 있다. 그랜드 배선(113)은 배선(112)을 피하도록 틀 모양으로 형성되어 접지되어 있다. 본 실시형태에서는, 도 1에 나타낸 바와 같이, 이 그랜드 배선(113)에 의해, 실장면(101)이 제1~ 제3실장 영역(101a~101c)으로 구획되어 있다. 이러한 실장 영역(101 a~101 c)에는, 각각 소정의 반도체 칩(120)이 실장되어 있다.

이러한 구성의 전자 기판(100)에 시트재(1)가 접합되어 있다. 이하, 시트재(1)에 대해 설명한다.

<제1실시형태>

우선, 시트재(1)의 제1실시형태에 대해 설명한다.

도 2는, 제1실시형태의 시트재의 구성(전자 기판에 접합된 상태)을 나타내는 종단면도(도 1 중 A-A선 단면도)이다. 또한, 이하에서는, 설명의 형편상, 도 2 중의 상측을 「상」, 하측을 「하」라고 한다.

도 2에 나타낸 바와 같이, 시트재(1)는 도전성을 구비하는 시트상의 기재(2)와, 기재(2)의 하면(한쪽의 면)에 설치된 절연층(3)과, 기재(2)의 상면(다른 한쪽의 면)에 설치된 하드 코트층(4)을 가지고 있다. 이러한 시트재(1)는 절연층(3)을 전자 기판(100) 측으로 전자 기판(100)에 접합되어 있다.

기재(2)는 도전성을 가지고 있으면 좋고, 금속막으로 구성할 수도 있지만, 본 실시형태와 같이, 수지(21)의 고화물 또는 경화물과 도전성 입자(22)를 포함하는 수지막으로 구성되어 있는 것이 바람직하다. 또한, 기재(2)는 이러한 금속막과 수지막의 막의 조합이어도 좋고, 2종 이상이 다른 수지막의 조합이어도 좋다. 이러한 조합의 구성에 대해서는, 후의 실시형태에서 나타낸다. 또한, 기재(2)를 금속막으로 구성하는 경우, 이 금속막은 도전성 입자(22)로 꼽는 금속과 마찬가지의 것을 이용해 형성할 수 있다.

또한, 기재(2)는 배선 기판(110)의 종류(목적)에 따라, 그 도전성을 등방 도전성 또는 이방 도전성으로 설정할 수 있다. 또한, 등방 도전성이란, 기재(2)가 그 두께 방향 및 면 방향으로 도전성을 가지는 것을 말하고, 이방 도전성이란, 기재(2)가 그 두께 방향에만 도전성을 가지는 것을 말한다.

수지(21)로서는, 예를 들면, 열가소성 수지, 경화성 수지 등을 들 수 있고, 이들 중 1종 또는 2종 이상을 조합해 이용할 수 있다. 또한, 경화성 수지로서는, 예를 들면, 열경화성 수지, 광경화성 수지, 혐기 경화성 수지, 반응 경화성 수지 등을 들 수 있지만, 열경화성 수지 및 광경화성 수지 중 적어도 한쪽이 바람직하다. 수지(21)로서 경화성 수지, 특히, 열경화성 수지 및 광경화성 수지 중 적어도 한쪽을 이용하는 것에 의한 효과는, 후에 설명한다.

열가소성 수지로서는, 예를 들면, 폴리올레핀계 수지, 비닐계 수지, 스티렌·아크릴계 수지, 디엔계 수지, 테르펜계 수지, 석유계 수지, 셀룰로오스계 수지, 폴리아미드계 수지, 폴리우레탄계 수지, 폴리에스테르계 수지, 폴리카보네이트계 수지, 불소계 수지 등을 들 수 있다.

열경화성 수지로서는 가열에 의한 가교 반응에 이용할 수 있는 관능기를 1분자 중에 1개 이상 가지는 수지이면 좋다. 이 관능기로서는, 예를 들면, 수산기, 페놀성 수산기, 메톡시메틸기, 카르복실기, 아미노기, 에폭시기, 옥세타닐기, 옥사졸린기, 옥사진기, 아질리딘기, 티올기, 이소시아네이트기, 블록화 이소시아네이트기, 블록화 카르복실기, 실라놀기 등을 들 수 있다.

이러한 열경화성 수지의 구체예로서는, 예를 들면, 아크릴계 수지, 말레인산 계 수지, 폴리부타디엔계 수지, 폴리에스테르계 수지, 폴리우레탄계 수지, 요소계 수지, 에폭시계 수지, 옥세탄계 수지, 페녹시계 수지, 폴리이미드계 수지, 폴리아미드계 수지, 폴리아미드이미드계 수지, 페놀계 수지, 크레졸계 수지, 멜라민계 수지, 알키드계 수지, 아미노계 수지, 폴리젖산계 수지, 옥사졸린계 수지, 벤조옥사진계 수지, 실리콘계 수지, 불소계 수지 등을 들 수 있다.

또한, 열경화성 수지를 이용하는 경우, 기재(2)는 열경화성 수지 이외에, 필요에 따라서, 상기 관능기와 반응하여 화학적 가교를 형성하는 수지 또는 저분자 화합물과 같은 경화제를 포함하는 것이 바람직하다. 이러한 경화제로서는, 특히 한정되지 않지만, 예를 들면, 페놀 노볼락 수지 등의 페놀계 경화제, 디시안디아미드, 방향족 디아민 등의 아민계 경화제와 같은 비교적 고온에서 경화 반응을 진행시킬 수 있는 경화제, 이소시아네이트계 경화제, 에폭시계 경화제, 아질리딘 계 경화제, 금속 킬레이트계 경화제 등의 비교적 저온(예를 들면, 120℃ 이하)에서 경화 반응을 진행시킬 수 있는 경화제를 들 수 있다.

또한, 이러한 경화제 중 1종을 단독으로 이용해도 좋고, 2종 이상을 조합해 이용하도록 해도 좋다. 경화제의 종류, 이들의 조합 및 함유량 등을 적당히 선택함으로써, 전자 기판(100)에 적층하기 전(사용 전)의 시트재(1)에서의 기재(2)의 경화의 정도(완전 경화 상태 또는 반경화 상태), 유동성의 정도(고체 상태 또는 겔 상태) 및 점착성의 정도(고점착성, 저점착성 또는 비점착성) 중 적어도 1개를 제어할 수 있다.

한편, 광경화성 수지로서는 빛에 의해 가교 반응을 일으키는 불포화 결합을 1분자 중에 1개 이상 가지는 수지이면 좋다. 광경화성 수지의 구체예로서는, 예를 들면, 아크릴계 수지, 말레인산계 수지, 폴리부타디엔계 수지, 폴리에스테르계 수지, 폴리우레탄계 수지, 에폭시계 수지, 옥세탄계 수지, 페녹시계 수지, 폴리이미드계 수지, 폴리아미드계 수지, 페놀계 수지, 알키드계 수지, 아미노계 수지, 폴리젖산계 수지, 옥사졸린계 수지, 벤조옥사진계 수지, 실리콘계 수지, 불소계 수지 등을 들 수 있다.

본 실시형태의 기재(2)에서는, 이러한 수지(21)의 고화물 또는 경화물에 도전성 입자(22)가 분산되어 있다. 이러한 구성에 의해, 기재(2)(시트재(1))는, 전자파 실드 효과를 발휘한다. 도전성 입자(22)로서는, 예를 들면, 금속 입자, 탄소 입자, 도전성 수지 입자 등을 들 수 있고, 이들 중 1종 또는 2종 이상을 조합하여 이용할 수 있다.

금속 입자를 구성하는 금속으로서는, 예를 들면, 금, 백금, 은, 동, 니켈, 알루미늄, 철 또는 이들의 합금, 혹은, ITO, ATO 등을 들 수 있지만, 가격과 도전성의 면에서 동이 바람직하다. 또한, 금속 입자는, 금속으로 구성된 핵체와, 이 핵체를 피복하고, 금속으로 구성된 피복층을 구비하는 입자여도 좋다. 이러한 금속 입자로서는, 예를 들면, 동으로 구성된 핵체를, 은으로 구성된 피복층으로 피복하여 이루어지는 은 코트 동 입자 등을 들 수 있다.

또한, 탄소 입자를 구성하는 탄소로서는, 예를 들면, 아세틸렌블랙, 켓첸블랙, 퍼네스블랙, 카본 나노 튜브, 카본 나노 섬유, 그래파이트, 풀러렌, 그라펜 등을 들 수 있다. 또한, 도전성 수지 입자를 구성하는 도전성 수지로서는, 예를 들면, 폴리(3,4-에틸렌디옥시티오펜), 폴리아세틸렌, 폴리티오펜 등을 들 수 있다.

도전성 입자(22)의 평균입경은 1~100 ㎛ 정도인 것이 바람직하고, 3~75 ㎛ 정도인 것이 보다 바람직하고, 5~50 ㎛ 정도인 것이 더욱 바람직하다. 도전성 입자(22)의 평균입경을 상기 범위로 함으로써, 기재(2) 중의 도전성 입자(22)의 충전율을 향상할 수 있다. 이 때문에, 기재(2)(시트재(1))의 전자파 실드 효과를 보다 높일 수 있다. 또한, 예를 들면, 수지(21)와 혼합해 수지 조성물을 조제했을 때에, 그 유동성이 양호해지기 때문에, 기재(2)에의 성형성이 향상한다.

또한, 도전성 입자(22)의 형상은 구상, 침상, 플레이크상, 수지상 등 중 어떠한 형상이어도 좋다. 또한, 도전성 입자(22)의 평균입경은, 일반적인 레이저 회절법, 산란법 등에 의해 측정해 구할 수 있고, 그 미립자 집합체의 투영 면적에 동일한 원을 가정했을 때의 직경의 평균치를 평균입경으로 할 수 있다.

도전성 입자(22)의 기재(2) 중의 함유량은 특히 한정되지 않지만, 수지(21)의 100중량부에 대해서 100~1500중량부인 것이 바람직하고, 100~1000중량부인 것이 보다 바람직하다. 도전성 입자(22)의 기재(2) 중의 함유량을 상기 범위로 함으로써, 도전성 입자(22)의 종류에 상관 없이, 기재(2)에 필요하고 충분한 도전성을 부여할 수 있어 기재(2)의 전자파 실드 효과를 충분히 높일 수 있다. 또한, 수지(21)와, 도전성 입자(22)를 포함하는 수지 조성물의 유동성이 높아져, 기재(2)를 보다 형성하기 쉬워지므로 바람직하다.

또한, 기재(2)의 평균 두께도 특히 한정되지 않지만, 2~500 ㎛ 정도인 것이 바람직하고, 5~100 ㎛ 정도인 것이 보다 바람직하다. 기재(2)의 평균 두께를 상기 범위로 함으로써, 기재(2)의 기계적 강도의 저하를 방지하면서, 기재(2)의 박형화를 도모할 수 있다.

또한, 기재(2)는, 예를 들면, 착색제(안료, 염료), 난연제, 충전제(무기 첨가제), 활제, 블로킹 방지제, 금속 불활성화제, 증점제, 분산제, 실란 커플링제, 방청제, 동해방지제, 환원제, 산화방지제, 점착 부여 수지, 가소제, 자외선 흡수제, 소포제, 레벨링 조정제 등을 함유해도 좋다.

착색제로서는, 예를 들면, 유기 안료, 카본블랙, 군청, 변병(弁柄), 아연화(亞鉛華), 산화 티탄, 흑연 등을 들 수 있다. 난연제로서는, 예를 들면, 할로겐 함유 난연제, 인 함유 난연제, 질소 함유 난연제, 무기 난연제 등을 들 수 있다. 충전제로서는, 예를 들면, 유리 섬유, 실리카, 탈크, 세라믹 등을 들 수 있다.

또한, 활제로서는, 예를 들면, 지방산 에스테르, 탄화수소 수지, 파라핀, 고급 지방산, 지방산 아미드, 지방족 알코올, 금속 비누, 변성 실리콘 등을 들 수 있다. 블로킹 방지제로서는, 예를 들면, 탄산칼슘, 실리카, 폴리메틸실세스퀴옥산, 규산 알루미늄염 등을 들 수 있다.

이러한 기재(2)의 하면(전자 기판(100)측의 면)에는, 절연층(3)이 설치되어 있다. 본 실시형태에서는, 도 1에 나타낸 바와 같이, 기재(2)의 하면에는, 실장면(101)(배선 기판(110))의 제1실장 영역(100a)에 대응하는 제1절연층(3a)과, 제2실장 영역(100b)에 대응하는 제2절연층(3b)과. 제3실장 영역(100c)에 대응하는 제3절연층(3c)이 설치되어 있다.

제1~제3절연층(3a~3c)(이하, 이들을 총칭하여, 간단히 「절연층(3)」이라고 함)은 각각 평면시로 기재(2)보다 작고, 시트재(1)를 전자 기판(100)에 적층한 상태에서, 1개 이상의 반도체 칩(120)을 포함하는 사이즈를 구비하고 있다. 이러한 구성에 의해, 기재(2)의 하면은, 제1~제3절연층(3a~3c)으로부터 노출되는 띠상의 노출 영역(2a)이 형성되어 있다. 따라서, 이 노출 영역(2a)은 배선 기판(110)의 그랜드 배선(113)의 형상에 대응하는 형상을 이루고 있다. 시트재(1)를 배선 기판(110)에 접합된 상태로, 노출 영역(2a)이 그랜드 배선(113)에 접촉하고, 기재(2)가 접지된다. 즉, 기재(2)의 노출 영역(2a)은 시트재(1)를 배선 기판(110)에 접속(접합)하는 접속부(접합부)를 구성한다.

예를 들면, 기재(2)가 수지(21)로서 경화성 수지를 함유하는 경우, 기재(2)의 노출 영역(2a)을 배선 기판(110)의 그랜드 배선(113)에 접촉시킨 후, 경화성 수지를 경화시킴으로써, 그 경화물에 의해 당해 접촉 부분에서 시트재(1)와 전자 기판(100)을 접합(고정)할 수 있다.

절연층(3)은 충분한 절연성을 구비하고 있으면 좋고, 경질 수지나 경화성 수지(특히, 열경화성 수지)를 이용해 형성할 수 있다. 경질 수지의 구체예로서는, 예를 들면, 아크릴, 폴리우레탄, 폴리우레탄우레아, 에폭시, 에폭시에스테르, 폴리에스테르, 폴리카보네이트, 폴리페닐렌설파이드 등을 들 수 있고, 이들 중 1종 또는 2종 이상을 조합해 이용할 수 있다. 한편, 경화성 수지로서는, 수지(21)로 꼽은 경화성 수지와 마찬가지의 것을 이용할 수 있다.

또한, 경화성 수지로서 열경화성 수지를 이용하는 경우, 절연층(3)은 기재(2)로 기재한 것과 마찬가지의 경화제를 함유해도 좋다. 이것에 의해, 전자 기판(100)에 적층하기 전(사용 전)의 시트재(1)에서의 절연층(3)의 경화의 정도(완전 경화 상태 또는 반 경화 상태), 유동성의 정도(고체 상태 또는 겔 상태) 및 점착성의 정도(고점착성, 저점착성 또는 비점착성) 중 적어도 1개를 제어할 수 있다.

또한, 절연층(3)은, 예를 들면, 착색제(안료, 염료), 난연제, 충전제(무기 첨가제), 활제, 블로킹 방지제, 금속 불활성화제, 증점제, 분산제, 실란 커플링제, 방청제, 동해방지제, 환원제, 산화방지제, 점착 부여 수지, 가소제, 자외선 흡수제, 소포제, 레벨링 조정제 등을 함유해도 좋다.

절연층(3)의 평균 두께는 특히 한정되지 않지만, 기재(2)의 평균 두께를 100으로 했을 때에 50~200 정도의 비율인 것이 바람직하고, 75~150 정도의 비율인 것이 보다 바람직하다. 구체적으로는, 절연층(3)의 평균 두께는 1~1000 ㎛ 정도인 것이 바람직하고, 3~200 ㎛ 정도인 것이 보다 바람직하다. 이것에 의해, 절연층(3)은 충분한 절연성을 유지하면서, 절연층(3)(시트재(1))에 전자 기판(100)의 표면에 대한 우수한 추종성을 부여할 수 있다.

또한, 반도체 칩(120)으로부터의 방열을 촉진시키는 관점에서는, 도 2에 나타낸 바와 같이, 절연층(3)과 반도체 칩(120)의 표면이 밀착하고 있는 것이 바람직하지만, 절연층(3)의 평균 두께와 기재(2)의 평균 두께의 관계를 상기 범위로 함으로써, 절연층(3)의 반도체 칩(120)의 표면에 대한 밀착성을 보다 향상할 수 있다. 또한, 절연층(3)을 반도체 칩(120)의 표면에 밀착시키기 위해서는, 시트재(1)를 전자 기판(100)에 접합할 때에, 이 조작을 감압하 또는 진공하에서 실시하도록 하면 좋다.

또한, 절연층(3)의 하면(반도체 칩(120)과의 접촉면)은 평활면으로 구성되어도, 조면으로 구성되어도 좋다. 절연층(3)의 하면(전자 기판(100) 측의 면)을 평활면으로 구성하면, 절연층(3)과 반도체 칩(120)의 표면의 접촉 면적을 증대시킬 수 있어 시트재(1)에 의한 방열 효과를 향상시킬 수 있다. 한편, 절연층(3)의 하면을 조면으로 구성하면, 절연층(3)과 반도체 칩(120)의 표면의 접촉 면적을 약간 감소시킬 수 있어, 전자 기판(100)의 리사이클 시에, 반도체 칩(120)으로부터 절연층(3)(시트재(1))을 보다 용이하게 제거할 수 있게 된다.

한편, 기재(2)의 상면(전자 기판(100)으로 반대 측의 면)에는, 기재(2)를 보호하는 기능을 구비하는 하드 코트층(보호층)(4)이 설치되어 있다. 이것에 의해, 기재(2)의 파손을 적합하게 방지할 수 있다.

이러한 하드 코트층(4)는, 예를 들면, α,β-불포화 이중결합을 가지는 2관능 이상의 다관능 또는 단관능 모노머, 비닐형 모노머, 아릴형 모노머, 단관능 (메타)아크릴 모노머, 다관능 (메타)아크릴 모노머와 같은 라디칼 중합계 모노머의 중합물(경화물)로 구성되어 있는 것이 바람직하다. 이러한 모노머의 중합물로 하드 코트층(4)를 구성함으로써, 하드 코트층(4)의 강도가 증대하고, 기재(2)의 파손을 방지하는 효과가 보다 향상한다.

또한, α,β-불포화 이중결합을 가지는 2관능 이상의 모노머는, 예를 들면 분자량이 1000 미만인 비교적 저분자량의 모노머(이른바 협의의 모노머)이고, 예를 들면 중량평균분자량이 1000 이상 10000 미만인 비교적 고분자량의 올리고머 또는 프레폴리머여도 좋다. 여기서, α,β-불포화 이중결합을 가지는 올리고머로서는, 예를 들면, 폴리에스테르 (메타)아크릴레이트, 폴리우레탄 (메타)아크릴레이트, 에폭시 (메타)아크릴레이트, (메타)아크릴화 말레인산 변성 폴리부타디엔 등을 들 수 있다.

비닐형 모노머로서는, 예를 들면, 스티렌, α-메틸스틸렌, 디비닐 벤젠, N-비닐피롤리돈, 아세트산 비닐, N-비닐 포름알데히드, N-비닐 카프로락탐, 알킬비닐에테르 등을 들 수 있다. 또한, 아릴형 모노머로서는, 예를 들면, 트리메타크릴 이소시아누레이트, 트리아릴 시아누레이트 등을 들 수 있다.

단관능 (메타)아크릴 모노머로서는, 예를 들면, 2-(메타)아크릴로일옥시에틸프탈레이트, 2-(메타)아크릴로일옥시에틸 2-히드록시에틸 프탈레이트, 2-(메타)아크릴로일옥시에틸 헥사히드로프탈레이트, 2-(메타)아크릴로일옥시프로필 프탈레이트, 2-에틸헥실 (메타)아크릴레이트, 2-에틸헥실 카르비톨 (메타)아크릴레이트, 2-히드록시부틸 (메타)아크릴레이트, 2-히드록시에틸 (메타)아크릴레이트, 2-히드록시프로필 (메타)아크릴레이트, 2-메톡시에틸 (메타)아크릴레이트, 3-메톡시부틸 (메타)아크릴레이트, 4-히드록시부틸 (메타)아크릴레이트, 벤질 (메타)아크릴레이트, 부탄디올 모노 (메타)아크릴레이트, 부톡시 에틸 (메타)아크릴레이트, 부틸 (메타)아크릴레이트, 카프로락톤 (메타)아크릴레이트, 세틸 (메타)아크릴레이트, 크레졸 (메타)아크릴레이트, 시클로헥실 (메타)아크릴레이트, 디시클로펜타닐 (메타)아크릴레이트, 디시클로 펜테닐 (메타)아크릴레이트, 디시클로 펜테닐 옥시 에틸 (메타)아크릴레이트, 디에틸렌글리콜 모노에틸에테르 (메타)아크릴레이트, 디메틸아미노에틸 (메타)아크릴레이트, 디프로필렌글리콜 (메타)아크릴레이트, 페닐 (메타)아크릴레이트, 에틸 (메타)아크릴레이트, 이소아밀 (메타)아크릴레이트, 이소보닐 (메타)아크릴레이트, 이소부틸 (메타)아크릴레이트, 이소데실 (메타)아크릴레이트, 이소옥틸 (메타)아크릴레이트, 이소스테아릴 (메타)아크릴레이트, 이소미리스틸 (메타)아크릴레이트, 라우록시폴리에틸렌글리콜 (메타)아크릴레이트, 라우릴 (메타)아크릴레이트, 메톡시 디프로필렌글리콜 (메타)아크릴레이트, 메톡시 트리프로필렌글리콜 (메타)아크릴레이트, 메톡시 폴리에틸렌글리콜 (메타)아크릴레이트, 메톡시 트리에틸렌글리콜 (메타)아크릴레이트, 메틸 (메타)아크릴레이트, 네오펜틸글리콜 벤조에이트 (메타)아크릴레이트, 노닐 페녹시 폴리에틸렌글리콜 (메타)아크릴레이트, 노닐 페녹시 폴리프로필렌글리콜 (메타)아크릴레이트, 옥타플루오로펜틸 (메타)아크릴레이트, 옥톡시폴리에틸렌글리콜 폴리프로필렌글리콜 (메타)아크릴레이트, 옥틸 (메타)아크릴레이트, 파라 쿠밀 페녹시 에틸렌글리콜 (메타)아크릴레이트, 퍼플루오로 옥틸 에틸 (메타)아크릴레이트, 페녹시 (메타)아크릴레이트, 페녹시 디에틸렌글리콜 (메타)아크릴레이트, 페녹시 에틸 (메타)아크릴레이트, 페녹시 헥사 에틸렌글리콜 (메타)아크릴레이트, 페녹시 테트라에틸렌글리콜 (메타)아크릴레이트, 폴리에틸렌글리콜 (메타)아크릴레이트, 스테아릴 (메타)아크릴레이트, 호박산 (메타)아크릴레이트, t-부틸 (메타)아크릴레이트, t-부틸시클로헥실 (메타)아크릴레이트, 테트라플루오로 프로필 (메타)아크릴레이트, 테트라히드로프르푸릴 (메타)아크릴레이트, 트리브로모페닐 (메타)아크릴레이트, 트리데실 (메타)아크릴레이트, 트리플루오로에틸 (메타)아크릴레이트, β-카르복시에틸 (메타)아크릴레이트, ω-카르복시-폴리카프로락톤 (메타)아크릴레이트, 또는, 이들의 유도체나 변성품 등을 들 수 있다.

다관능 (메타)아크릴 모노머로서는, 예를 들면, 1,3-부틸렌글리콜 디(메타)아크릴레이트, 1,4-부탄디올 디(메타)아크릴레이트, 1,6-헥산디올 디(메타)아크릴레이트, 1,9-노난디올 디(메타)아크릴레이트, 비스페놀 A 디(메타)아크릴레이트, 비스페놀 F 디(메타)아크릴레이트, 디에틸렌글리콜 디(메타)아크릴레이트, 헥사히드로푸탈산 디(메타)아크릴레이트, 히드록시피바린산 네오펜틸글리콜 디(메타)아크릴레이트, 네오펜틸글리콜 디(메타)아크릴레이트, 히드록시피바린산에스테르 네오펜틸글리콜 디(메타)아크릴레이트, 펜타에리스리톨 디(메타)아크릴레이트, 푸탈산 디(메타)아크릴레이트, 폴리에틸렌글리콜 디(메타)아크릴레이트, 폴리프로필렌글리콜 디(메타)아크릴레이트, 폴리테트라메틸렌글리콜 디(메타)아크릴레이트, 비스페놀 A 디글리시딜에테르 디(메타)아크릴레이트, 트리에틸렌글리콜 디(메타)아크릴레이트, 테트라에틸렌글리콜 디(메타)아크릴레이트, 트리시클로데칸디메탄올 디(메타)아크릴레이트, 디메틸올디시클로펜탄 디(메타)아크릴레이트, 네오펜틸글리콜 변성 트리메틸올프로판 디(메타)아크릴레이트, 트리프로필렌글리콜 디(메타)아크릴레이트, 트리글리세롤 디(메타)아크릴레이트, 디프로필렌글리콜 디(메타)아크릴레이트, 글리세롤 트리(메타)아크릴레이트, 펜타에리스리톨 트리(메타)아크릴레이트, 인산 트리(메타)아크릴레이트, 트리메티롤프로판 트리(메타)아크릴레이트, 트리메티롤프로판 벤조에이트 트리(메타)아크릴레이트, 트리스((메타)아크릴로일옥시에틸) 이소시아누레이트, 디(메타)아크릴화 이소시아누레이트, 디펜타에리스리톨 헥사(메타)아크릴레이트, 디펜타에리스리톨히드록시 펜타(메타)아크릴레이트, 디트리메틸올프로판 테트라(메타)아크릴레이트, 펜타에리스리톨 테트라(메타)아크릴레이트, 또는, 이들의 유도체나 변성품 등을 들 수 있다.

또한, 하드 코트층(4)은, 예를 들면, 폴리에틸렌 테레프탈레이트(PET), 폴리 부틸렌테레프탈레이트(PBT)와 같은 폴리에스테르계 수지, 폴리메틸 메타 아크릴레이트와 같은 아크릴계 수지, 폴리에틸렌, 폴리프로필렌, 에틸렌-아세트산 비닐 공중합체와 같은 폴리올레핀계 수지 등의 열가소성 수지로 구성할 수도 있다.

또한, 하드 코트층(4)은, 예를 들면, 착색제(안료, 염료), 난연제, 충전제(무기 첨가제), 활제, 블로킹 방지제, 금속 불활성화제, 증점제, 분산제, 실란 커플링제, 방청제, 동해방지제, 환원제, 산화방지제, 점착 부여 수지, 가소제, 자외선 흡수제, 소포제, 레벨링 조정제 등을 함유해도 좋다.

하드 코트층(4)을 모노머의 중합물(경화물)로 구성하는 경우, 하드 코트층(4)의 평균 두께는, 특히 한정되지 않지만, 0.1~10 ㎛ 정도인 것이 바람직하고, 0.5~5 ㎛ 정도인 것이 보다 바람직하다. 한편, 하드 코트층(4)을 열가소성 수지의 고화물으로 구성하는 경우, 하드 코트층(4)의 평균 두께는, 1~50 ㎛ 정도인 것이 바람직하고, 5~30 ㎛ 정도인 것이 보다 바람직하다. 하드 코트층(4)의 평균 두께를 상기 범위로 함으로써, 시트재(1)의 가효성을 유지하면서, 기재(2)의 파손을 보다 확실히 방지할 수 있다.

또한, 보호층은 하드 코트층(4)으로 한정되는 것이 아니고, 외부로부터의 응력이나 충격을 흡수 하는 쿠션층, 인쇄층 등이어도 좋고, 이들 층을 조합한 적층체이어도 좋다.

이상과 같은 시트재(1)는, 예를 들면, 다음과 같이 하여 제조할 수 있다.

우선, 하드 코트층용 수지 조성물을 박리 시트 상에 도공한 후, 경화 또는 고화시킨다. 이것에 의해, 하드 코트층(4)을 얻는다.

다음으로, 기재용 수지 조성물을 하드 코트층(4) 상에 도공한 후, 반경화, 경화 또는 고화시킨다. 이것에 의해, 기재(2)를 얻는다. 이 상태에서, 기재(2)는 점착성을 가지고 있어도, 가지지 않아도 좋다.

다음으로, 절연층용 수지 조성물을 기재(2) 상에 도공한 후, 반경화, 경화 또는 고화시킨다. 이것에 의해, 절연층(3)을 얻는다. 이 상태에서, 절연층(3)은 점착성을 가지고 있어도, 가지지 않아도 좋다.

각 수지 조성물을 도공하는 방법으로서는, 예를 들면, 그라비아 코트 방식, 키스 코트 방식, 다이 코트 방식, 립 코트 방식, 콤마 코트 방식, 브레이드 방식, 롤 코트 방식, 나이프 코트 방식, 스프레이 코트 방식, 바 코트 방식, 스피 코트 방식, 딥 코트 방식 등을 사용할 수 있다.

또한, 시트재(1)는 각층을 개별적으로 형성한 후, 이들 층을 서로 접합해 형성하도록 해도 좋다.

또한, 시트재(1)에 있어서는, 기재(2)와 하드 코트층(보호층)(4) 사이에는, 예를 들면, 열전도층, 수증기 배리어층, 산소 배리어층, 저유전율층, 고유전율층, 저유전정접층(低誘電正接層), 고유전정접층(高誘電正接層), 내열성층 등 중 하나 이상의 층을 마련하도록 해도 좋다.

이러한 시트재(1)는 다음과 같이 하여 전자 기판(100)에 접합된다.

우선, 절연층(3)을 전자 기판(100) 측으로 시트재(1)를 전자 기판(100)에 적층한 상태로 한다. 다음으로, 이 상태에서 시트재(1)를 전자 기판(100)에 대해서 가열 압착하면, 절연층(3)이 반도체 칩(120)의 표면에 밀착함과 동시에, 기재(2)의 노출 영역(2a)이 그랜드 배선(113)에 접촉하여 시트재(1)가 전자 기판(100)에 고정(접합)된다. 이것에 의해, 전자 소자(10)를 얻을 수 있다. 또한, 가열 압착을 감압 하 또는 진공 하에서 실시함으로써, 절연층(3)의 반도체 칩(120)의 표면에의 밀착도가 높아진다. 그 결과, 시트재(1)에 의한 전자파 실드 효과뿐만 아니라, 양호한 방열 효과도 발휘된다.

또한, 기재(2)가 열경화성 수지를 함유하고, 반경화 상태인 경우, 상기 가열 가압에 의해 열경화성 수지가 경화하여 그 경화물에 의해 기재(2)의 노출 영역(2a)이 그랜드 배선(113)에 강고하게 접합된다. 또한, 열경화성 수지의 경화에 의해, 기재(2)(시트재(1)) 자체의 기계적 강도도 향상한다. 또한, 기재(2)가 광경화성 수지를 함유하는 경우, 상기 가열 압착 후, 기재(2)의 노출 영역(2a)에 빛(활성 방사선)을 조사한다. 이것에 의해, 광경화성 수지가 경화하여 그 경화물에 의해 기재(2)의 노출 영역(2a)가 그랜드 배선(113)에 강고하게 접합된다. 게다가, 기재(2)가 금속막으로 구성되는 경우, 상기 가열 압착에 앞서, 그랜드 배선(113) 상에 경납(땜납)을 마련하도록 함으로써, 기재(2)의 노출 영역(2a)이 그랜드 배선(113)에 경납을 개재시켜 강고하게 접합된다.

이러한 전자 소자(10)는 반도체 칩(120)으로부터의 발열의 제거가 용이하고, 박형이고, 높은 신뢰성을 구비하고 있어, 예를 들면, 스마트폰 등의 휴대 전화, 개인용 컴퓨터, 타블렛 단말, LED 조명, 유기 EL 조명, 액정 TV, 유기 ELTV, 디지털 카메라, 디지털 비디오 카메라, 자동차 등의 차재 부품 등에 사용할 수 있다.

<제2실시형태>

다음으로, 본 발명의 제2실시형태에 대해 설명한다.

도 3은 제2실시형태의 시트재의 구성(전자 기판에 접합되기 전 상태)을 나타내는 확대 단면도이다. 이하, 제2실시형태에 대해 설명하지만, 상기 제1실시형태와의 차이점을 중심으로 설명하고, 마찬가지의 사항에 대해서는, 그 설명을 생략한다. 또한, 이하에서는, 설명의 형편상, 도 3 중 상측을 「상」, 하측을 「하」라고 한다.

제2실시형태의 시트재(1)는 절연층(3)(제1~ 제3절연층(3a~3c))의 구성이 다른 것 이외에는, 상기 제1실시형태와 같다. 즉, 도 3에 나타낸 바와 같이, 제2실시형태의 절연층(3)은 수지(31)와, 이 수지(31)에 분산되고 수지(31)의 열전도율보다 열전도율이 높은 열전도성 입자(32)를 포함한다. 절연층(3)이 열전도성 입자(32)를 포함함으로써, 시트재(1)의 열전도성이 향상되어 시트재(1)에 의한 방열 효과가 보다 증대한다.

열전도성 입자(32)의 구성 재료로서는, 예를 들면, 산화칼슘, 산화마그네슘, 산화알루미늄과 같은 금속 산화물, 수산화알루미늄, 수산화마그네슘과 같은 금속 수산화물, 질화알루미늄, 질화붕소와 같은 금속 질화물, 탄산칼슘, 탄산마그네슘과 같은 금속 탄산염, 규산칼슘과 같은 금속 규산염, 결정성 실리카, 비결정성 실리카, 탄화규소와 같은 규소 화합물 등을 들 수 있고, 이들 중 1종 또는 2종 이상을 조합해 이용할 수 있다.

이 중에서도, 열전도성 입자(32)의 구성 재료로서는, 산화알루미늄, 질화알루미늄 및 질화 붕소 중 적어도 1종이 바람직하고, 내열성 및 절연 신뢰성이 높으므로 산화알루미늄이 보다 바람직하다. 또한, 구상 산화알루미늄은, 절연층(3) 중에 최밀 충전할 수 있는 점에서 우수하고, 충전량을 많이 했을 경우에도, 절연층(3)의 탄성율이 불필요하게 상승하는 것을 방지할 수 있는 점에서 특히 바람직하다. 또한, 열전도성 입자(32)는, 복수 종류의 입자를 포함하고 있어도 좋다.

열전도성 입자(32)의 평균입경은 특히 한정되지 않지만, 0.1~250 ㎛ 정도인 것이 바람직하고, 0.5~100 ㎛ 정도인 것이 보다 바람직하다. 이러한 평균입경의 열전도성 입자(32)는 절연층(3)에 균일하게 분산시켜 쉽기 때문에, 절연층(3)의 열전도성을 보다 높일 수 있다.

또한, 열전도성 입자(32)의 형상은 구상, 침상, 플레이크상, 수지상 등 중 어떠한 형상이라도 좋다. 또한, 열전도성 입자(32)의 평균입경은 일반적인 레이저 회절법, 산란법 등에 의해 측정해 구할 수 있고, 그 미립자 집합체의 투영 면적에 동일한 원을 가정했을 때의 직경의 평균치를 평균입경으로 할 수 있다.

열전도성 입자(32)의 절연층(3) 중의 함유량은 특히 한정되지 않지만, 25~95 중량% 정도인 것이 바람직하고, 35~85 중량% 정도인 것이 보다 바람직하다. 열전도성 입자(32)의 절연층(3) 중의 함유량을 상기 범위로 함으로써, 절연층(3)의 기계적 강도가 저하되는 것을 방지하면서, 절연층(3)의 열전도성을 충분히 향상할 수 있다.

또한, 수지(31)로서는 상기 제1실시형태에서, 절연층(3)으로 사용 가능한 수지와 마찬가지의 것을 이용할 수 있다. 또한, 절연층(3)은 상기 제1실시형태에서 기재한 것과 마찬가지의 경화제를 함유해도 좋다.

이상과 같은 제2실시형태에서도, 상기 제1실시형태와 마찬가지의 작용·효과가 발휘된다.

<제3실시형태>

다음으로, 본 발명의 제3실시형태에 대해 설명한다.

도 4는 제3실시형태의 시트재의 구성(전자 기판에 접합되기 전 상태)을 나타내는 확대 단면도이다. 이하, 제3실시형태에 대해 설명하지만, 상기 제1실시형태와의 차이점을 중심으로 설명하고, 마찬가지의 사항에 대해서는, 그 설명을 생략한다. 또한, 이하에서는, 설명의 형편상, 도 4 중 상측을 「상」, 하측을 「하」라고 한다.

제3실시형태의 시트재(1)는 기재(2)의 구성이 다르다는 것 이외에는 상기 제1실시형태와 같다. 즉, 도 4(a) 및 (b)에 나타낸 바와 같이, 제3실시형태의 기재(2)는 수지(21)와 도전성 입자(22)를 포함하는 본체부(20)와, 이 본체부(20)의 절연층(3) 측에서 본체부(20)와 접촉하여 설치되는 금속막(23)을 구비하고 있다. 기재(2)가 금속막(23)을 포함함으로써, 기재(2)(시트재(1))의 전자파 실드 효과 및 방열 효과가 보다 적합하게 발휘된다.

이러한 금속막(23)은 도전성 입자(22)로 꼽은 금속으로 형성된 금속박을 본체부(20)에 점착(접합)하는 방법, 도전성 입자(22)로 꼽은 금속 산화물(예를 들면, ITO, ATO)을 증착 또는 스퍼터링 함으로써, 증착막 또는 스퍼터링막을 본체부(20)상에 형성하는 방법, 도전성 페이스트(예를 들면, 은 페이스트)를 인쇄함으로써, 본체부(20) 상에 인쇄막을 형성하는 방법 등에 의해 얻을 수 있다. 또한, 금속막(23)을 금속박으로 구성하는 경우, 도전성과 비용의 면에서 각종 동박이 바람직하고, 압연 동박 또는 전해 동박이 보다 바람직하다.

또한, 금속막(23)의 평균 두께는 특히 한정되지 않지만, 기재(2)의 평균 두께의 0.004~2500% 정도인 것이 바람직하고, 0.025~75% 정도인 것이 바람직하다. 금속막(23)의 평균 두께를 상기 범위로 함으로써, 기재(2)(시트재(1))의 가효성이 저하되는 것을 방지하면서, 기재(2)의 전자파 실드 효과 및 방열 효과가 충분히 발휘된다.

금속막(23)의 구체적인 평균 두께는 다음과 같은 것이 바람직하다. 예를 들면, 금속막(23)을 증착막으로 구성하는 경우, 그 평균 두께는, 50~300 nm 정도인 것이 바람직하고, 75~200 nm 정도인 것이 보다 바람직하다. 금속막(23)을 스퍼터링막으로 구성하는 경우, 그 평균 두께는 20~80 nm 정도인 것이 바람직하고, 25~70 nm 정도인 것이 보다 바람직하다. 또한, 금속막(23)을 금속박 또는 인쇄 막으로 구성하는 경우, 그 평균 두께는 0.01~20 ㎛ 정도인 것이 바람직하고, 0.1~15 ㎛ 정도인 것이 보다 바람직하다.

또한, 금속막(23)은 도 4(a)에 나타낸 바와 같이, 평면시로 절연층(3)과 거의 같은 사이즈이어도 좋고, 도 4(b)에 나타낸 바와 같이, 평면시로 본체부(20)와 거의 같은 사이즈이어도 좋다. 도 4(a)에 나타내는 구성의 경우, 노출 영역(2a)의 본체부(20)를 이용하여 시트재(1)를 전자 기판(100)에 강고하게 접합할 수 있다. 한편, 도 4(b)에 나타내는 구성의 경우, 노출 영역(2a)에서의 금속막(23)을, 예를 들면, 레이저 조사 등에 의해 배선 기판(110)의 그랜드 배선(113)과 금속 접합할 수 있다. 이 때문에, 시트재(1)와 전자 기판(100) 사이의 매우 높은 접합이 가능해진다.

또한, 이러한 금속막(23)은 메쉬 형상, 펀칭에 의해 형성된 복수의 관통공을 가지는 형상을 이루고 있어도 좋다. 이러한 형상을 이룸으로써, 금속막(23)에 수증기 투과성을 부여할 수 있다.

이상과 같은 제3실시형태에서도, 상기 제1실시형태와 마찬가지의 작용·효과가 발휘된다.

또한, 금속막(23)은, 본체부(20)에 접촉하도록 설치되어 있으면 좋고, 절연층(3) 측을 대신하여, 하드 코트층(4) 측에 설치해도 좋고, 본체부(20)의 두께 방향 도중의 임의의 위치에 마련하도록 해도 좋고, 이들의 조합이어도 좋다.

<제4실시형태>

다음으로, 본 발명의 제4실시형태에 대해 설명한다.

도 5는 제4실시형태의 시트재의 구성(전자 기판에 접합되기 전 상태)을 나타내는 도((a)는 절연층(3a) 부근을 나타내는 평면도, (b)는 (a) 중 B-B선 단면에서의 중앙부를 나타내는 도), 도 6은 제4실시형태의 시트재의 다른 구성(전자 기판에 접합되기 전 상태)을 나타내는 평면도이다. 이하, 제4실시형태에 대해 설명하지만, 상기 제1실시형태와의 차이점을 중심으로 설명하고, 마찬가지의 사항에 대해서는, 그 설명을 생략한다. 또한, 이하에서는, 설명의 형편상, 도 5(b) 및 도 6 중 상측을 「상」, 하측을 「하」라고 한다.

제4실시형태의 시트재(1)는 시트재(1)를 전자 기판(100)에 접합되기 전 상태(시트재(1)의 사용전 상태)로, 절연층(3)의 두께가 불균일한 것 이외에는 상기 제1실시형태와 같다. 즉, 도 5(a) 및 (b)에 나타낸 바와 같이, 제4실시형태의 절연층(3)은 전자 기판(100)에 접합(적층)했을 때에, 반도체 칩(120)의 가장자리가 접촉하는 제1영역(33)의 평균 두께가, 제1영역(33) 이외의 제2영역(34)의 평균 두께보다 커지고 있다. 도 5(a) 및 (b)의 구성에서는, 제1영역(33)은 반도체 칩(120)의 외주 형상에 대응하여 평면시로 사각형의 틀 모양을 이루고 있다.

이러한 구성에 의해, 반도체 칩(120)의 가장자리가 접촉함으로써 연장되는 시트재(1)의 부분(제1영역(33))에, 연장량을 보완할 만큼 충분한 두께가 확보된다. 이 때문에, 시트재(1)를 전자 기판(100)에 접합할 때에, 예로 시트재(1)가 제1영역(33)에서 연장되도, 시트재(1)가 파단하는 것을 방지할 수 있다.

시트재(1)를 전자 기판(100)에 접합되기 전 상태에서, 시트재(1)의 제1영역(33)에서의 평균 두께를 A[㎛]로 하고, 제2영역(34)에서의 평균 두께를 B[㎛]로 했을 때, A/B가 1.05~3 정도인 것이 바람직하고, 1.05~1.4 정도인 것이 보다 바람직하고, 1.1~1.25 정도인 것이 더욱 바람직하다. 이것에 의해, 절연층(3)(시트재(1))의 파단을 보다 확실히 방지할 수 있다.

이러한 절연층(3)은 상기 제1실시형태에 기재한 방법에 의해, 절연층(3)의 기재(2) 측의 균일한 두께 부분을 형성한 후, 당해 부분의 제1영역(33) 상에, 사각형의 테두리 형상을 겹쳐 쌓아 형성함으로써 얻을 수 있다.

이상과 같은 제4실시형태에서도, 상기 제1실시형태와 마찬가지의 작용·효과가 발휘된다.

또한, 제1영역(33)은 도 5(a)에 나타내는 영역으로 한정되지 않고, 시트재(1)의 파단이 특별히 생기기 쉬운 영역으로 하면 좋다. 예를 들면, 도 1에 나타내는 전자 기판(100)에서는, 지면 앞측에, 2개의 반도체 칩(120)이 좌우 방향으로 병설되어 있지만, 이 경우, 제1영역(33)은 도 6에 나타낸 바와 같이, 병설된 2개의 반도체 칩(120)의 가장 자리부를 따라서 연속해 접촉하는 직선상 영역으로 할 수 있다. 일반적으로, 반도체 칩(120)이 밀집해서 배치되는 개소에서, 시트재(1)가 연장되는 정도가 커진다. 이 때문에, 도 6에 나타내는 2개의 반도체 칩(120)을 넘는 직선상 영역을 제1영역(33)으로 하고, 이 제1영역(33)에서의 절연층(3)(시트재(1))의 두께를 크게 함으로써, 시트재(1)의 파단을 충분히 방지할 수 있다.

또한, 시트재(1)를 전자 기판(100)에 접합되기 전 상태에서, 시트재(1)는 그 제1영역(33)의 평균 두께가 제2영역(34)의 평균 두께보다 커지고 있으면 좋고, 이러한 구성은, 절연층(3)의 두께를 부분적으로 크게 형성하는 것을 대신하여, 기재(2)의 두께를 부분적으로 크게 형성하는 것, 하드 코트층(4)의 두께를 부분적으로 크게 형성하는 것, 혹은, 이러한 조합에 의해 실현될 수도 있다.

<제5실시형태>

다음으로, 본 발명의 제5실시형태에 대해 설명한다.

도 7은 제5실시형태의 시트재의 구성(전자 기판에 접합되기 전 상태)을 나타내는 도((a)는 평면도, (b)는 (a) 중 C-C선 단면에서의 중앙부 및 단부를 나타내는 도), 도 8은, 제5실시형태의 시트재의 다른 구성(전자 기판에 접합되기 전 상태)을 나타내는 평면도이다. 이하, 제5실시형태에 대해 설명하지만, 상기 제1실시형태와의 차이점을 중심으로 설명하고, 마찬가지의 사항에 대해서는, 그 설명을 생략한다. 또한, 이하에서는, 설명의 형편상, 도 7(b) 중 상측을 「상」, 하측을 「하」라고 한다.

제5실시형태의 시트재(1)는 기재(2)의 하면의 가장 자리부를 따라서, 절연층(3)으로 분리하여 설치되는 절연부(35)를 가지는 것 이외에는 상기 제1실시형태와 같다. 즉, 도 7(a) 및 (b)에 나타낸 바와 같이, 절연부(35)는 제1~ 제3절연층(3 a~3 c)을 둘러싸도록, 기재(2)의 하면의 가장 자리부를 따라서 사각형의 틀 모양으로 형성되어 있다. 이러한 구성에 의해, 시트재(1)를 전자 기판(100)에 접합(적층)한 상태에서, 시트재(1)의 가장자리에서 기재(2)와 배선 기판(110)의 실장면(101)이 직접 접촉하는 것을 방지할 수 있다. 이 때문에, 기재(2)와 배선 기판(110) 사이에서의 본의가 아닌 단락을 방지하여 신뢰성이 높은 전자 소자(10)를 얻을 수 있다.

또한, 전자 기판(100)의 리사이클 시에, 시트재(1)를 전자 기판(100)으로부터 떼어낼 때, 시트재(1)의 절연부(35)가 형성된 부분을 견지함으로써, 떼어내는 조작의 계기가 되어, 그 떼어내는 조작을 용이하게 실시할 수 있게 된다. 즉, 시트재(1)의 절연부(35)가 설치된 부분은 시트재(1)가 적층된 전자 기판(100)으로부터 시트재(1)를 분리할 때에 파지되는 파지부를 구성한다. 특히, 도 7(a)에 나타내는 구성에서는, 절연부(35)가 기재(2)의 가장 자리부를 따라서 틀 모양으로 형성되어 있기 때문에, 시트재(1) 사방의 어느 개소로부터도, 떼어내는 조작을 개시할 수 있다.

이러한 절연부(35)의 구성 재료는 상기 제1실시형태의 절연층(3)으로 꼽은 경질 수지와 마찬가지의 것을 이용하는 것이 바람직하다. 절연부(35)를 경질 수지로 구성함으로써, 절연부(35)가 배선 기판(110)의 실장면(101)에 접합되는 것을 방지할 수 있다. 이 때문에, 시트재(1)를 전자 기판(100)으로부터 떼어낼 때에, 시트재(1)의 절연부(35)가 형성된 부분을 보다 용이하고, 확실히 파지시킬 수 있다.

또한, 절연부(35)의 평균 두께는 절연층(3)의 평균 두께보다 작게 설정되어 있는 것이 바람직하다. 이것에 의해, 절연부(35)를 배선 기판(110)의 실장면(101)에 가볍게 접촉한 상태로 할 수 있다. 이 때문에, 시트재(1)를 전자 기판(100)으로부터 떼어낼 때에, 시트재(1)의 절연부(35)가 형성된 부분을 파지시키기 더욱 쉬워진다.

또한, 이러한 절연부(35)는, 예를 들면, 절연층(3)과 마찬가지의 방법으로 형성할 수 있고, 절연층(3)과 동일한 공정으로 형성해도 좋고, 절연층(3)과는 다른 공정으로 형성하도록 해도 좋다.

이상과 같은 제5실시형태에서도, 상기 제1실시형태와 마찬가지의 작용·효과가 발휘된다.

또한, 도 8에 나타낸 바와 같이, 기재(2)에, 그 가장 자리부를 따라서, 서로 간격을 두어 형성한 복수의 이부(耳部)(24)를 마련하고, 각 이부(24)의 하면에 절연부(35)를 마련하도록 해도 좋다. 즉, 기재(2)의 가장 자리부를 따라서, 서로 간격을 두어 복수의 절연부(35)를 마련하도록 해도 좋다. 이러한 구성에 의하면, 전자 기판(100)을 전자 기기의 케이스 내에, 이부(24)를 접어 구부린 상태로 수납할 수 있게 된다. 이 때문에, 전자 기기의 조립 작업에서 이부(24)가 방해가 되는 것을 방지할 수 있다.

또한, 전자 기판(100)의 리사이클 시에 떼어내는 조작의 계기로 하는 관점에서는, 이부(24)(절연부(35))를 1개만 마련하도록 해도 좋다.

<제6실시형태>

다음으로, 본 발명의 제6실시형태에 대해 설명한다.

도 9는 제6실시형태의 전자 소자의 단부의 구성을 나타내는 종단면도이다. 이하, 제6실시형태에 대해 설명하지만, 상기 제1실시형태와의 차이점을 중심으로 설명하고, 마찬가지의 사항에 대해서는, 그 설명을 생략한다. 또한, 이하에서는, 설명의 형편상, 도 9 중 상측을 「상」, 하측을 「하」라고 한다.

도 9(a)에 나타낸 바와 같이, 제6실시형태의 시트재(1)는 금속막으로 구성된 기재(2)와, 기재(2)의 하면(한쪽의 면)에 설치된 절연층(3)을 가지는 2층 구성이다. 또한, 그랜드 배선(113)의 상면에는, 그랜드 배선(113)의 긴 방향을 따라서, 복수의 도전성 핀(114)이 소정의 간격으로 설치되어 있다. 각 도전성 핀(114)은 침선(針先)(정부(頂部))를 윗쪽으로 향해서 배치되어 있다.

이러한 구성에 의하면, 시트재(1)를 전자 기판(100)에 적층할 때에, 기재(2)의 노출 영역(2a)을 도전성 핀(114)에 의해 꿰뚫어, 그랜드 배선(113)에 접촉시킨다. 이것에 의해, 기재(2)를 접지함과 동시에, 시트재(1)와 전자 기판(100)을 고정할 수 있다. 따라서, 본 실시형태에서는, 그랜드 배선(113)과 도전성 핀(114)에 의해 그랜드부가 구성되어 있다.

또한, 도전성 핀(114)은 그랜드 배선(113)과 일체적으로 형성해도 좋다. 또한, 그랜드 배선(113)을 생략하고, 도전성 핀(114)을 직접 접지해도 좋다. 이러한 도전성 핀(114)은, 제1실시형태의 도전성 입자(22)로 꼽은 금속과 마찬가지의 것을 이용해 형성할 수 있다.

또한, 도 9(b)에 나타낸 바와 같이, 기재(2)의 노출 영역(2a)을 그랜드 배선(113)에 접촉시킨 후, 노출 영역(2a)을 도전성 핀(114)에 의해 배선 기판(110)(기판(111))을 향해서 자통하도록 구성해도 좋다.

이상과 같은 제6실시형태에서도, 상기 제1실시형태와 마찬가지의 작용·효과가 발휘된다. 또한, 시트재(1)는, 제1~ 제5실시형태의 시트재(1)와 마찬가지의 구성이어도 좋은 것은 말할 필요도 없다.

<제7실시형태>

다음으로, 본 발명의 제7실시형태에 대해 설명한다.

도 10은 제7실시형태의 시트재의 구성(전자 기판에 접합되기 전 상태)을 나타내는 확대 단면도이다. 이하, 제7실시형태에 대해 설명하지만, 상기 제1실시형태와의 차이점을 중심으로 설명하고, 마찬가지의 사항에 대해서는, 그 설명을 생략한다. 또한, 이하에서는, 설명의 형편상, 도 10 중 상측을 「상」, 하측을 「하」라고 한다.

제7실시형태의 시트재(1)는 기재(2)의 구성이 다른 것 이외에는 상기 제1실시형태와 같다. 즉, 도 10에 나타낸 바와 같이, 제7실시형태의 기재(2)는, 절연층(3)에 접촉하여 설치되는 하층(제1부분)(2X)과, 이 하층(2X) 상(절연층(3)과 반대측)에 설치된 상층(제2부분)(2Y)을 가지고 있다.

하층(2X)은 수지(제1수지)(25)와, 이 수지(25)에 분산된 도전성 입자(제1도전성 입자)(26)를 함유하고, 상층(2Y)은 수지(제2수지)(21)와, 이 수지(21)에 분산된 도전성 입자(제2도전성 입자)(22)를 함유한다. 또한, 도전성 입자(22)의 상층(2Y) 중 함유량이, 도전성 입자(25)의 하층(2X) 중 함유량보다 많아지도록 설정되어 있다.

이러한 구성에 의해, 상층(2Y)에는, 높은 전자파 실드성을 발휘시킬 수 있음과 동시에, 하층(2X)에는, 수지(25)의 종류 등에 따라 점착성을 부여할 수 있다. 따라서, 본 실시형태의 시트재(1)를 전자 기판(100)에 적층할 때, 하층(2X)의 점착성을 이용함으로써, 시트재(1)(기재(2))의 노출 영역(2a)을 그랜드 배선(113)에 점착하여 고정할 수 있다.

이 때문에, 제1실시형태와 같이, 시트재(1)를 전자 기판(100)에 대해서 가열 압착하는 실시를 생략하는 것, 즉, 작업자의 수작업으로 시트재(1)를 전자 기판(100)에 점착할 수 있다. 따라서, 전자 기판(100)의 생산 효율을 향상시킬 수 있다. 또한, 가열 압착하는 실시를 생략할 수 있기 때문에, 이 때의 가열에 의해 반도체 칩(120)이 열화 하는 것을 방지할 수 있어, 보다 신뢰성이 높은 전자 소자(10)를 얻을 수 있다.

수지(25)로서는, 하층(2X)에 의해 높은 점착성을 부여하는 관점에서는, 유리 전이 온도가 0℃ 이하의 수지(고무를 포함함)가 바람직하고, 유리 전이 온도가 -10℃ 이하의 수지(고무를 포함함)가 보다 바람직하고, 유리 전이 온도가 -20℃ 이하의 수지(고무를 포함함)가 더욱 바람직하다. 이러한 수지(고무를 포함함)의 구체예로서는, 예를 들면, 아크릴계 수지, 우레탄계 수지와 같은 각종 수지, 천연고무, 합성고무와 같은 각종 고무, 스티렌 블록 공중합체와 같은 각종 열가소성 엘라스토머 등을 들 수 있다. 또한, 하층(2X)은 상기 제1실시형태에서 기재한 것과 마찬가지의 경화제를 함유해도 좋다.

하층(2X)은 등방 도전성 또는 이방 도전성 중 어느 도전성을 가지고 있어도 좋지만, 이방 도전성을 가지는 것이 바람직하다. 이것에 의해, 상층(2Y)에 흐르는 전류를 하층(2X)을 개재시켜 그랜드 배선(113)에 의해 원활히 전할 수 있어 기재(2)(시트재(1))의 전자파 실드 효과가 보다 적합하게 발휘된다. 수지(25)에 분산되는 도전성 입자(26)로서는, 상기 제1실시형태에서 기재한 도전성 입자(22)와 마찬가지의 종류 및 평균입경의 입자를 이용할 수 있다.

도전성 입자(26)의 형상도, 상기 제1실시형태에서 기재한 도전성 입자(22)와 마찬가지의 형상으로 할 수 있지만, 수지상 또는 구상인 것이 바람직하다. 수지상 또는 구상의 도전성 입자(26)이면, 그 하층(2X) 중 함유량이 비교적 적어도, 하층(2X)에 필요하고 충분한 도전성을 부여할 수 있다. 또한, 도전성 입자(26)의 하층(2X) 중 함유량을 소량으로 함으로써, 하층(2X)의 점착성을 보다 향상할 수 있다. 게다가, 수지상 또는 구상의 도전성 입자(26)를 이용함으로써, 하층(2X)에 이방 도전성을 부여하기 쉬워진다. 또한, 수지상의 도전성 입자(26) 및 구상의 도전성 입자(26)는 이들 중 어느 한쪽만을 이용해도 좋고, 쌍방을 조합해 이용해도 좋다.

도전성 입자(26)의 하층(2X) 중 함유량은, 수지(25)의 100중량부에 대해서 1~100중량부인 것이 바람직하고, 10~50중량부인 것이 보다 바람직하다. 도전성 입자(26)의 하층(2X) 중 함유량을 상기 범위로 함으로써, 하층(2X)에 필요하고 충분한 도전성을 부여할 수 있어 기재(2)의 전자파 실드 효과를 충분히 높일 수 있다. 또한, 수지(25)와 도전성 입자(26)를 포함하는 수지 조성물의 유동성이 높아져, 하층(2X)을 형성하기 보다 쉬워지므로 바람직하다.

한편, 하층(2X) 상에 설치된 상층(2Y)이 함유하는 수지(21) 및 도전성 입자(22)는 상기 제1실시형태에서 기재한 것과 마찬가지의 구성으로 할 수 있다. 또한, 상층(2Y)은 상기 제1실시형태에서 기재한 것과 마찬가지의 경화제를 함유해도 좋다.

상층(2Y)도, 등방 도전성 또는 이방 도전성 중 어느 도전성을 가지고 있어도 좋지만, 등방 도전성을 가지는 것이 바람직하다. 이것에 의해, 상층(2Y)에서 확실히 전자파를 포착하여, 변환된 전류를 신속히 하층(2X)에 전할 수 있다. 특히, 하층(2X)을 상층(2Y)의 등방 도전성과 다른 도전성인 이방 도전성으로 함으로써, 하층(2X)과 상층(2Y)에 다른 역할을 분담시킬 수 있어, 기재(2)(시트재(1))의 전자파 실드 효과가 보다 적합하게 발휘되게 된다.

상층(2Y)에 등방 도전성을 부여하는 관점에서는, 도전성 입자(22)의 형상은, 도전성 입자(26)와 다른 형상(특히, 플레이크상)인 것이 바람직하다. 플레이크상의 도전성 입자(22)이면, 상층(2Y)은 도전성 입자(22)를 다량으로 함유할 수 있어 충분한 등방 도전성을 가질 수 있다.

도전성 입자(22)의 상층(2Y) 중의 함유량은, 수지(21)의 100중량부에 대해서 100~1500중량부인 것이 바람직하고, 100~1000중량부인 것이 보다 바람직하다. 도전성 입자(22)의 상층(2Y) 중의 함유량을 상기 범위로 함으로써, 상층(2Y)에 필요하고 충분한 도전성을 부여할 수 있어, 기재(2)의 전자파 실드 효과를 충분히 높일 수 있다. 또한, 수지(21)와 도전성 입자(21)를 포함하는 수지 조성물의 유동성이 높아져, 상층(2Y)을 형성하기 보다 쉬워지므로 바람직하다.

또한, 본 실시형태의 기재(2)에 있어서, 하층(2X)의 평균 두께를 Tx[㎛]로 하고, 상층(2Y)의 평균 두께 Ty[㎛]로 했을 때, 이러한 비 Ty/Tx는, 특히 한정되지 않지만, 1~7.5 정도인 것이 바람직하고, 2~5 정도인 것이 보다 바람직하다. 비 Ty/Tx를 상기 범위로 함으로써, 보다 높은 전자파 실드 효과를 발휘하는 기재(2)를 얻을 수 있다. 구체적으로는, 하층(2X)의 평균 두께는, 0.5~150 ㎛ 정도인 것이 바람직하고, 1.5~25 ㎛ 정도인 것이 보다 바람직하고, 상층(2Y)의 평균 두께는, 1.5~350 ㎛ 정도인 것이 바람직하고, 3.5~75 ㎛ 정도인 것이 보다 바람직하다.

또한, 상층(2Y)은 상기 제3 및 제6실시형태에서 기재한 것과 마찬가지의 금속막으로 구성해도 좋다.

이러한 기재(2)의 하면(전자 기판(100) 측의 면)에는, 절연층(3)이 설치되어 있다. 이 절연층(3)은 상기 제1 또는 제2실시형태에서 기재한 것과 마찬가지의 구성으로 할 수 있는 것 이외에 상기 상층(2Y)과 마찬가지의 수지(21)와 경화제를 함유하는 수지 조성물을 이용해 형성할 수 있다. 또한, 절연층(3)은 점착성을 가지고 있어도, 가지지 않아도 좋다.

상술한 바와 같이, 본 실시형태의 시트재(1)는 바람직하게는 작업자의 수작업으로 전자 기판(100)에 점착된다. 이 때, 절연층(3)이 점착성을 가지면, 시트재(1)의 전자 기판(100)에 대한 위치 결정을 용이하게 실시할 수 있어, 전자 소자(10)의 생산 효율을 보다 향상시킬 수 있는 한편, 절연층(3)이 점착성을 가지지 않으면, 일단 시트재(1)를 전자 기판(100)에 점착해도 전자 기판(100)으로부터 떼어내기 쉽고, 시트재(1)의 전자 기판(100)에 대한 위치 수정을 용이하게 실시할 수 있다.

또한, 하층(2X), 상층(2Y) 및 절연층(3) 중 적어도 1개의 층이 반경화 상태 및/또는 겔 상태인 경우, 시트재(1)를 전자 기판(100)에 고정(적층)한 후, 이러한 상태의 층을 후 경화시켜도 좋다. 이것에 의해, 시트재(1)를 전자 기판(100)에 접합할 수 있음과 동시에, 시트재(1)의 기계적 강도를 향상시킬 수도 있다.

예를 들면, 하층(2X)을, 유리 전이 온도가 0℃ 이하의 수지(고무를 포함함)와, 상기 제1실시형태에서 기재한 바와 같은 비교적 저온에서 경화 반응을 진행시킬 수 있는 제1경화제와, 이 제1경화제보다 높은 온도에서 경화 반응을 진행시킬 수 있는 제2경화제와, 도전성 입자(26)를 함유하는 수지 조성물을 이용해 형성하면, 시트재(1)의 사용 전에, 제1경화제의 작용에 의해 하층(2X)을 겔 상태(반고체 상태)로 하고, 시트재(1)를 전자 기판(100)에 고정(적층)한 후의 후경화에 의해, 제2경화제의 작용에 의해 하층(2X)을 고체 상태로 할 수 있다.

또한, 시트재(1)는 상기 제1실시형태와 마찬가지로 하여, 하드 코트층(4), 상층(2Y), 하층(2X) 및 절연층(3)을, 순차로, 각층을 구성하는 수지 조성물을 도공에 의해 형성해 제조할 수 있다. 또한, 본 실시형태에서는, 하층(2X)이 점착성을 가지기 때문에, 시트재(1)는, 미리 하드 코트층(4), 상층(2Y) 및 하층(2X)이 적층된 적층체를 작성해 두어, 별도로 작성한 절연층(3)을 적층체의 하층(2X)에 점착함으로써 제조해도 좋다.

이상과 같은 제7실시형태에서도, 상기 제1실시형태와 마찬가지의 작용·효과가 발휘된다.

또한, 하층(2X)과 상층(2Y)의 사이에는, 1개 이상의 임의의 목적의 중간층을 마련해도 좋다. 이러한 중간층으로서는, 예를 들면, 하층(2X)과 상층(2Y)의 밀착성을 향상시키기 위한 밀착층, 상기 제3실시형태의 금속막(23) 등을 들 수 있다. 중간층으로서 밀착층을 마련하는 경우, 이러한 밀착층은, 예를 들면, 하층(2X)을 구성하는 수지 조성물과 상층(2Y)을 구성하는 수지 조성물의 혼합물로 구성하는 것이 바람직하다.

이상, 본 발명의 전자 소자 및 시트재를 도시의 실시형태에 근거해 설명했지만, 본 발명은 이들로 한정되는 것은 아니다. 예를 들면, 전자 소자 및 시트재를 구성하는 각부는, 마찬가지의 기능을 발휘할 수 있는 임의의 구성의 것으로 치환할 수 있다. 또한, 임의의 구성물이 부가되어 있어도 좋다.

또한, 전자 소자 및 시트재는, 상기 제1~ 제7실시형태 중 임의의 구성을 조합해도 좋다. 또한, 상기 각 실시형태의 시트재는, 하드 코트층(보호층)을 가지지만, 하드 코트층(보호층)은 필요에 따라서 마련하면 좋고, 생략할 수도 있다. 또한, 그랜드부는 시트재의 기재를 접지(기준 전위로 접속)할 수 있으면 좋고, 그 형태나 형상은, 특히 한정되는 것은 아니다.

또한, 시트재는, 1개의 절연층을 구비하고, 이 1개의 절연층에서 모든 전자 부품을 가리는 구성이어도 좋고, 1개의 시트재로 1개의 전자 부품을 가리는 구성이 되고 있어도 좋다.

또한, 시트재를 구성하는 각부(각층)에는, 전자 기판에 접합(적층)할 때에, 약간 연장되는 개소도 존재하지만, 각부의 두께를 평균치(평균 두께)로서 규정했을 경우, 그 값은, 전자 기판에 접합되는 전후에 거의 같다.

(산업상의 이용 가능성)

본 발명의 전자 소자는 실장면을 구비하는 배선 기판과, 상기 배선 기판의 상기 실장면 상에 실장된 복수의 전자 부품을 구비하는 전자 기판과, 상기 전자 기판에 적층되고 도전성을 구비하는 시트상의 기재와, 상기 기재의 상기 전자 기판 측에 설치되고 적어도 1개의 상기 전자 부품을 포함하는 사이즈를 구비하는 적어도 1개의 절연층을 구비하는 시트재와, 상기 시트재의 상기 기재를 접지함과 동시에, 상기 시트재와 상기 전자 기판을 고정하는 그랜드부를 가진다. 이것에 의해, 전자 부품으로부터의 발열의 제거가 용이하고, 박형이고 신뢰성이 높은 전자 소자를 제공할 수 있다. 따라서, 본 발명은, 산업상의 이용 가능성을 가진다.

1 시트재

2 기재

2a 노출 영역

2X 하층

2Y 상층

20 본체부

21 수지

22 도전성 입자

23 금속막

24 이부

25 수지

26 도전성 입자

3 절연층

3a 제1절연층

3b 제2절연층

3c 제3절연층

31 수지

32 열전도성 입자

33 제1영역

34 제2영역

35 절연부

4 하드 코트층

10 전자 소자

100 전자 기판

110 배선 기판

101 실장면

101a 제1실장 영역

101b 제2실장 영역

101c 제3실장 영역

111 기판

112 배선

113 그랜드 배선

114 도전성 핀

120 반도체 칩

2 기재

2a 노출 영역

2X 하층

2Y 상층

20 본체부

21 수지

22 도전성 입자

23 금속막

24 이부

25 수지

26 도전성 입자

3 절연층

3a 제1절연층

3b 제2절연층

3c 제3절연층

31 수지

32 열전도성 입자

33 제1영역

34 제2영역

35 절연부

4 하드 코트층

10 전자 소자

100 전자 기판

110 배선 기판

101 실장면

101a 제1실장 영역

101b 제2실장 영역

101c 제3실장 영역

111 기판

112 배선

113 그랜드 배선

114 도전성 핀

120 반도체 칩

Claims (17)

- 실장면을 구비하는 배선 기판과, 상기 배선 기판의 상기 실장면 상에 실장된 복수의 전자 부품을 구비하는 전자 기판과,

상기 전자 기판에 적층되고, 도전성을 구비하는 시트상의 기재와, 상기 기재의 상기 전자 기판 측에 설치되고 적어도 1개의 상기 전자 부품을 포함하는 사이즈를 구비하는 적어도 1개의 절연층을 구비하는 시트재와,

상기 시트재의 상기 기재를 접지함과 동시에, 상기 시트재와 상기 전자 기판을 고정하는 그랜드부를 가지는 것을 특징으로 하는 전자 소자.

- 제1항에 있어서,

상기 그랜드부는 상기 배선 기판의 상기 실장면 측에 설치된 그랜드 배선을 포함하고,

상기 절연층은 평면시(視)로 상기 기재보다 작은 사이즈를 구비하고,

상기 기재는 상기 절연층으로부터 노출되는 노출 영역에서, 상기 그랜드 배선에 접촉하고 있는 전자 소자.

- 제2항에 있어서,

상기 배선 기판의 상기 실장면은 상기 그랜드 배선에 의해 구획되고, 소정의 상기 전자 부품을 실장하는 복수의 실장 영역을 구비하고,

상기 적어도 1개의 절연층은 각 상기 실장 영역에 대응해서 설치된 복수의 상기 절연층을 포함하는 전자 소자.

- 제1항에 있어서,

상기 기재는 경화성 수지의 경화물과, 상기 경화물에 분산된 도전성 입자를 포함하는 전자 소자.

- 제4항에 있어서,

상기 기재는 상기 경화성 수지의 경화물과 상기 도전성 입자를 포함하는 본체부와, 상기 본체부와 접촉하여 설치되는 금속막을 구비하는 전자 소자.

- 제1항에 있어서,

상기 기재는 상기 절연층에 접촉하여 설치되고, 제1도전성 입자를 함유하는 제1부분과, 상기 제1부분의 상기 절연층과 반대 측에 설치되고, 상기 제1도전성 입자의 상기 제1부분 중의 함유량보다 많은 양으로 제2도전성 입자를 함유하는 제2부분을 가지는 전자 소자.

- 제1항에 있어서,

상기 절연층은 수지와, 상기 수지에 분산되고, 상기 수지의 열전도율보다 열전도율이 높은 열전도성 입자를 포함하는 전자 소자.

- 제1항에 있어서,

상기 기재의 상기 전자 기판과 반대 측에 설치되고, 상기 기재를 보호하는 기능을 구비하는 보호층을 더 가지는 전자 소자.

- 제1항에 있어서,

상기 시트재는 상기 전자 기판 측에서, 상기 기재의 가장 자리부에 대응하는 위치에, 상기 절연층과 분리하여 설치되는 적어도 1개의 절연부를 더 가지는 전자 소자.

- 제9항에 있어서,

상기 시트재의 상기 절연부가 설치된 부분은, 상기 전자 기판으로부터 상기 시트재를 분리할 때에 파지되는 파지부를 구성하는 전자 소자.

- 실장면을 구비하는 배선 기판과, 상기 배선 기판의 상기 실장면 상에 실장된 복수의 전자 부품을 구비하는 전자 기판에 적층하고, 그랜드부를 개재시켜 상기 전자 기판에 고정하도록 하여 사용되는 시트재로,

상기 시트재를 상기 전자 기판에 적층한 상태에서, 상기 그랜드부에 접촉하는 도전성을 구비하는 시트상의 기재와,

상기 시트재를 상기 전자 기판에 적층한 상태에서, 상기 기재의 상기 전자 기판 측에 위치하고, 적어도 1개의 상기 전자 부품을 포함하는 사이즈를 구비하는 적어도 1개의 절연층을 가지는 것을 특징으로 하는 시트재.

- 제11항에 있어서,

상기 기재는 상기 절연층에 접촉하여 설치되고, 점착성을 구비하는 제1부분과, 상기 제1부분의 상기 절연층과 반대 측에 설치된 제2부분을 가지는 시트재.

- 제12항에 있어서,

상기 제1부분은 제1수지와, 상기 제1수지에 분산된 제1도전성 입자를 함유하고, 상기 제2부분은 제2수지와, 상기 제2수지에 상기 제1도전성 입자의 상기 제1부분 중의 함유량보다 많은 양으로 분산된 제2도전성 입자를 함유하는 시트재.

- 제13항에 있어서,

상기 제1도전성 입자의 상기 제1부분 중의 함유량은, 상기 제1수지 100중량부에 대해서 1~100중량부인 시트재.

- 제13항에 있어서,

상기 제2도전성 입자의 상기 제2부분 중의 함유량은, 상기 제2수지 100중량부에 대해서 100~1500중량부인 시트재.

- 제13항에 있어서,

상기 제1도전성 입자의 형상과, 상기 제2도전성 입자의 형상이 상이한 시트재.

- 제13항에 있어서,

상기 제1도전성 입자의 형상은, 수지(樹枝)상 또는 구상인 시트재.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013249809 | 2013-12-03 | ||

| JPJP-P-2013-249809 | 2013-12-03 | ||

| PCT/JP2014/079573 WO2015083491A1 (ja) | 2013-12-03 | 2014-11-07 | 電子素子およびシート材 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020187014727A Division KR102150258B1 (ko) | 2013-12-03 | 2014-11-07 | 전자 소자 및 시트재 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20160074559A true KR20160074559A (ko) | 2016-06-28 |

Family

ID=53273262

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020187014727A KR102150258B1 (ko) | 2013-12-03 | 2014-11-07 | 전자 소자 및 시트재 |

| KR1020167012862A KR20160074559A (ko) | 2013-12-03 | 2014-11-07 | 전자 소자 및 시트재 |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020187014727A KR102150258B1 (ko) | 2013-12-03 | 2014-11-07 | 전자 소자 및 시트재 |

Country Status (5)

| Country | Link |

|---|---|

| JP (1) | JP6623513B2 (ko) |

| KR (2) | KR102150258B1 (ko) |

| CN (1) | CN105794331A (ko) |

| TW (1) | TW201524284A (ko) |

| WO (1) | WO2015083491A1 (ko) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20190031985A (ko) | 2017-09-19 | 2019-03-27 | 학교법인혜화학원 | 독활 복합오일을 포함하는 항아토피성 약학 조성물 |

| KR20190031987A (ko) | 2017-09-19 | 2019-03-27 | 학교법인혜화학원 | 산조인 복합오일을 포함하는 항아토피성 약학 조성물 |

| KR20200069288A (ko) * | 2017-10-13 | 2020-06-16 | 타츠타 전선 주식회사 | 차폐 패키지 |

| KR20210066802A (ko) * | 2018-10-03 | 2021-06-07 | 토요잉크Sc홀딩스주식회사 | 전자파 차폐 시트 및 전자부품 탑재 기판 |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018060990A (ja) * | 2016-07-08 | 2018-04-12 | 住友ベークライト株式会社 | 封止用フィルム、電子部品搭載基板の封止方法および封止用フィルム被覆電子部品搭載基板 |

| JP6747129B2 (ja) * | 2016-07-20 | 2020-08-26 | 東洋インキScホールディングス株式会社 | 電子素子 |

| KR101915947B1 (ko) * | 2016-07-20 | 2019-01-30 | 스템코 주식회사 | 연성 회로 기판 및 그 제조 방법 |

| JP2018060991A (ja) * | 2016-09-28 | 2018-04-12 | 住友ベークライト株式会社 | 封止用フィルム、電子部品搭載基板の封止方法および封止用フィルム被覆電子部品搭載基板 |

| FR3062981A1 (fr) * | 2017-02-13 | 2018-08-17 | Commissariat Energie Atomique | Structure de blindage electromagnetique pour cartes electroniques |

| FR3062982B1 (fr) * | 2017-02-13 | 2019-04-19 | Commissariat A L'energie Atomique Et Aux Energies Alternatives | Structure de blindage electromagnetique pour cartes electroniques |

| US10403582B2 (en) * | 2017-06-23 | 2019-09-03 | Tdk Corporation | Electronic circuit package using composite magnetic sealing material |

| JP2019021757A (ja) * | 2017-07-14 | 2019-02-07 | 住友ベークライト株式会社 | 封止用フィルムおよび電子部品搭載基板の封止方法 |

| JP2019091866A (ja) * | 2017-11-17 | 2019-06-13 | 東洋インキScホールディングス株式会社 | 電子素子の製造方法 |

| US10541065B2 (en) | 2017-12-21 | 2020-01-21 | The Boeing Company | Multilayer stack with enhanced conductivity and stability |

| JP7290083B2 (ja) * | 2019-07-31 | 2023-06-13 | 株式会社オートネットワーク技術研究所 | 配線部材 |

| JP7010323B2 (ja) * | 2020-04-02 | 2022-01-26 | 東洋インキScホールディングス株式会社 | 電子素子 |

| WO2023095697A1 (ja) * | 2021-11-29 | 2023-06-01 | 東洋インキScホールディングス株式会社 | 保護シート、電子デバイスパッケージ及びその製造方法 |

Family Cites Families (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CA1255203A (en) * | 1984-11-15 | 1989-06-06 | Paul A. Krieger | Transfer adhesive sandwich and method of applying adhesive to substrates |

| JPH01164099A (ja) * | 1987-12-21 | 1989-06-28 | Shin Etsu Chem Co Ltd | 放熱シールドシート |

| JPH09116289A (ja) * | 1995-10-24 | 1997-05-02 | Tokin Corp | ノイズ抑制型電子装置およびその製造方法 |

| JPH10173392A (ja) * | 1996-12-09 | 1998-06-26 | Daido Steel Co Ltd | 電磁波遮蔽用シート |

| JPH1187984A (ja) * | 1997-09-05 | 1999-03-30 | Yamaichi Electron Co Ltd | 実装回路装置 |

| JP2000276053A (ja) * | 1999-03-29 | 2000-10-06 | Sato Corp | 多層ラベル |

| JP4406484B2 (ja) * | 1999-12-03 | 2010-01-27 | ポリマテック株式会社 | 熱伝導性電磁波シールドシート |

| JP2003273562A (ja) * | 2002-03-13 | 2003-09-26 | Murata Mfg Co Ltd | 電磁波シールドシートおよび電子機器 |

| US20060152913A1 (en) * | 2002-08-14 | 2006-07-13 | Manuel Richey | Method and apparatus for reducing electromagnetic emissions from electronic circuits |

| JP2005064266A (ja) * | 2003-08-13 | 2005-03-10 | Murata Mfg Co Ltd | 電磁波シールドシートおよび電子機器 |

| JP2006286915A (ja) * | 2005-03-31 | 2006-10-19 | Taiyo Yuden Co Ltd | 回路モジュール |

| WO2007026439A1 (ja) * | 2005-08-30 | 2007-03-08 | Matsushita Electric Industrial Co., Ltd. | 基板構造 |

| JP4784606B2 (ja) * | 2005-09-30 | 2011-10-05 | パナソニック株式会社 | シート状複合電子部品とその製造方法 |

| JP4857927B2 (ja) | 2006-06-13 | 2012-01-18 | 日産自動車株式会社 | サスペンション構造 |

| WO2008026247A1 (fr) * | 2006-08-29 | 2008-03-06 | Nihon Houzai Co., Ltd. | Structure de barrière à onde électromagnétique et son procédé de formation |

| JP2009021578A (ja) * | 2007-06-15 | 2009-01-29 | Ngk Spark Plug Co Ltd | 補強材付き配線基板 |

| JP2009081400A (ja) * | 2007-09-27 | 2009-04-16 | Mitsubishi Electric Corp | 電子機器端末のシールド構造 |

| JP4911321B2 (ja) * | 2008-02-05 | 2012-04-04 | 株式会社村田製作所 | 電磁遮蔽シート及び電磁遮蔽方法 |

| KR100874689B1 (ko) * | 2008-09-08 | 2008-12-18 | 두성산업 주식회사 | 방열, 전자파 차폐, 및 전자파와 충격 흡수 특성이 향상된 롤 타입 복합 시트 및 그 제조 방법 |

| JP2011124413A (ja) * | 2009-12-11 | 2011-06-23 | Murata Mfg Co Ltd | 電子部品モジュールの製造方法及び電子部品モジュール |

| JP5528259B2 (ja) * | 2010-05-17 | 2014-06-25 | 日東電工株式会社 | 配線回路基板の製造方法 |

| JP2012124413A (ja) * | 2010-12-10 | 2012-06-28 | Fuji Electric Co Ltd | 薄膜太陽電池の製造装置 |

| JP2012146869A (ja) * | 2011-01-13 | 2012-08-02 | Alps Electric Co Ltd | 磁性シート及び磁性シートの製造方法 |

| JP5587804B2 (ja) * | 2011-01-21 | 2014-09-10 | 日本特殊陶業株式会社 | 電子部品実装用配線基板の製造方法、電子部品実装用配線基板、及び電子部品付き配線基板の製造方法 |

| KR101250677B1 (ko) * | 2011-09-30 | 2013-04-03 | 삼성전기주식회사 | 반도체 패키지 및 그의 제조 방법 |

-

2014

- 2014-11-07 CN CN201480065951.5A patent/CN105794331A/zh active Pending

- 2014-11-07 JP JP2014226595A patent/JP6623513B2/ja active Active

- 2014-11-07 KR KR1020187014727A patent/KR102150258B1/ko active IP Right Grant

- 2014-11-07 TW TW103138729A patent/TW201524284A/zh unknown

- 2014-11-07 KR KR1020167012862A patent/KR20160074559A/ko active Application Filing

- 2014-11-07 WO PCT/JP2014/079573 patent/WO2015083491A1/ja active Application Filing

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20190031985A (ko) | 2017-09-19 | 2019-03-27 | 학교법인혜화학원 | 독활 복합오일을 포함하는 항아토피성 약학 조성물 |