JP7040887B2 - シームレス缶用水なし平版及びその製造方法 - Google Patents

シームレス缶用水なし平版及びその製造方法 Download PDFInfo

- Publication number

- JP7040887B2 JP7040887B2 JP2016196580A JP2016196580A JP7040887B2 JP 7040887 B2 JP7040887 B2 JP 7040887B2 JP 2016196580 A JP2016196580 A JP 2016196580A JP 2016196580 A JP2016196580 A JP 2016196580A JP 7040887 B2 JP7040887 B2 JP 7040887B2

- Authority

- JP

- Japan

- Prior art keywords

- silicone rubber

- plate

- laser

- seamless

- rubber layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Manufacture Or Reproduction Of Printing Formes (AREA)

- Printing Plates And Materials Therefor (AREA)

- Exposure And Positioning Against Photoresist Photosensitive Materials (AREA)

Description

刷版として凸版を用いる印刷方式、すなわち凸版ドライオフセット方式では、画線部や網点部の太りが大きいため、文字や網点画像の潰れが発生し、また網点のスクリーン線数が120線程度と低く、網点画像のざらつきや網点相互の干渉による縞模様或いはローゼット模様が目立ち、十分な印刷品質を得ることが難しかった。

また、水なし平版において、フィルムでマスキングされた部分がインキ受容部(画像)となるポジフィルムタイプでは、静電気等によりフィルムに埃等の異物が付着した場合に、異物部分が画像(不要画像)になって目立ってしまうという問題があり、この問題を解決するには、異物の付着を予防する以外になかった。更にポジフィルムタイプの水なし平版では、露光時に光の回り込みがあるため、小さい網点では消えてしまうという問題があった。

シリコーンゴムが除去された画線部が形成されており、前記非画線部のシリコーンゴム層の厚みが3.3~4.3μmの範囲にあることを特徴とするシームレス缶用水なし平版が提供される。

本発明のシームレス缶用水なし平版においては、

1.前記基板、レーザ感熱層及びシリコーンゴム層を貫通するピン穴が形成されていること、

2.前記ピン穴が版の少なくとも一つの端縁付近に2つ形成されており、一方のピン穴が円形であり、他方のピン穴が矩形又は略楕円状であること、

が好適である。

本発明のシームレス缶用水なし平版の製造方法においては、

1.前記基板、レーザ感熱層及びシリコーンゴム層を貫通するピン穴が形成された原版を、前記原版のピン穴に嵌合可能な複数個のピンを有する平面状の露光台上に載置すると共に、ピンをピン穴に嵌合させて原版を露光台上に固定した後、前記露光台の進行方向に対して直角方向に走査するレーザを用いて、原版にレーザを照射すること、

2.前記露光台に形成された複数個のピンが、ピンの軸方向に上下動可能であり、載置する原版の大きさに合わせてピンを組み合わせで使用すること、

3.前記露光台がバキューム機構を有し、前記原版が露光台に吸引固定されていること、

4.前記シリコーンゴム層のレーザ照射された部分の除去を、ブラシを用いた摺擦により行うこと、

5.前記シリコーンゴム層のレーザ照射された部分を除去することにより画線部を形成する現像工程の前後に、シリコーンゴム層のレーザ照射された部分を脆弱化させる前処理工程、及びシリコーンゴム層が除去された画線部を着色する後処理工程、を有すること、

が好適である。

また画線部がレーザにより網点が小さく鮮明に形成されていることから、凸版を用いる印刷方式は勿論、従来のポジフィルムタイプの水なし平版による印刷に比して、文字や網点画像を鮮明に印刷することができ、特にグラデーション印刷におけるハイライト部分をも鮮明に印刷することができる。また、スクリーン線数を175Lpi以上の高密度にすることができる。

更に本発明の水なし平版においては、従来のポジフィルムタイプの水なし平版のように、フィルムを使用しないので、フィルムに埃等の異物が付着することを予防する必要がなく、シリコーンゴム層に異物が付着した場合でも、シリコーンゴム層は非画線部であるので、印刷画像に影響を与えることがない。

また本発明の水なし平版の製造方法においては、原版を平面状の露光台に載置してレーザ照射することから、複数の原版を露光台に載置してレーザ照射することが可能であり、シームレス缶用の比較的小さな水なし平版を同時に複数個製造することも可能であり、非常に生産性に優れている。

更に、露光台に形成されたピンに対応するピン穴が原版に形成されていることにより、原版の露光台への位置合わせが容易であり、特に複数の原版を露光台に載置する場合に有効である。また原版にピン穴が複数個形成され、一方がピンの形状に対応した円形、他方が矩形又は略楕円形等であることにより、ピンのピン穴への脱着及び原版の位置調整が容易であるという利点もある。また原版に形成されるピン穴は、印刷の際に刷版を版胴の位置合わせピンに挿入することで版胴への取り付け位置の精度を上げることができる。

更にまた、露光台に形成されるピンが上下動することによって、原版の大きさ等に応じて使用するピンを変更可能であり、シームレス缶のように種々の大きさ(容量)があり、刷版の大きさが異なる場合であっても、位置調整をすることができる。

また露光台がバキューム機構を有することにより、上記ピンとピン穴の嵌合と相俟って、原版を露光台に容易且つ確実に設置することが可能になる。

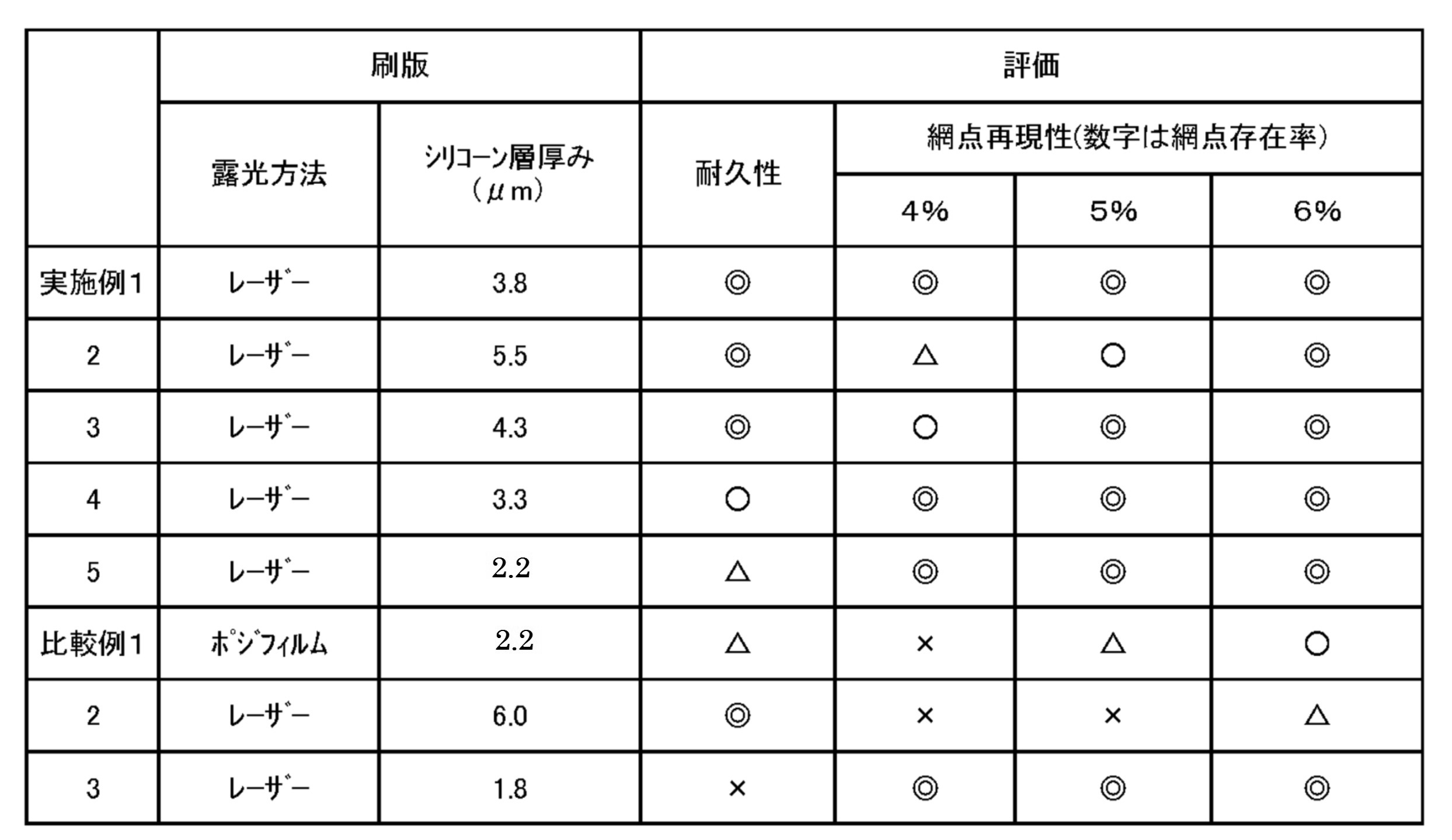

すなわち、刷版のシリコーンゴム層の厚みが上記範囲よりも薄い場合には、網点再現性は優れているとしても、シリコーンゴム層の劣化が生じ、非画線部にインキ汚れが生じており、耐久性に劣っていることが明らかである(比較例3)。一方、刷版のシリコーンゴム層の厚みが上記範囲よりも厚い場合には、耐久性は優れているとしても、網点存在率が5%、4%と低くなると再現率が低下し、満足する網点再現性が得られていないことが明らかである(比較例2)。更に、水なし平版であっても、ポジフィルムタイプのものは、耐久性及び網点再現性のいずれにおいても十分満足する結果が得られていない(比較例1)。

これに対して、シリコーンゴム層の厚みが上記範囲にある本発明の水なし平版は、耐久性及び網点再現性の何れにおいても、満足する結果が得られている(実施例1~5)。

本発明のシームレス缶用水なし平版は、前述したとおり、少なくとも基板、レーザ感熱層を有し、該感熱層上にシリコーンゴム層から成る非画線部及び該シリコーンゴムが除去された画線部が形成されており、前記非画線部のシリコーンゴム層の厚みが2.2~5.5μm、特に3.3~4.3μmの範囲にあることが重要な特徴である。

図1は、本発明のシームレス缶用水なし平版の形成に用いる原版の一例の断面図であり、原版1は、基板10上にプライマー層11を介してレーザ感熱層12及びシリコーンゴム層13が形成されて成り、特定の厚みを有するシリコーンゴム層13の上には、シリコーンゴム層13を保護するためのカバーフィルム14が形成されている。

本発明の水なし平版は、後述するように、この原版1の画線部を形成すべき部分にレーザを照射することによりレーザ感熱層12を発熱させてシリコーンゴム層13との界面を脆弱化させてシリコーンゴム層を除去した部分を画線部としている。

すなわち、図2に示すように、本発明の水なし平版2は、基板10上にプライマー層11を介してレーザ感熱層12が形成され、該レーザ感熱層12上に、シリコーンゴムから成る非画線部13aとシリコーンゴムが除去されて成る画線部13bが形成されて成るものである。尚、原版1に形成されていたカバーフィルム14は、画線部を形成する現像工程で取り外されている。

また刷版2の相対する短辺22a,22bのそれぞれの近傍には短辺22に沿って上下にピン穴23a,23bがそれぞれ形成されている。これらのピン穴は短辺の少なくとも片側に設けられていることが好ましく、短辺の両側に設けられていることがより好ましい。これらのピン穴は、上方のピン穴23aが円形、下方のピン穴23bが長方形の形状を有していることから、後述するように、刷版2を露光台に形成されたピンで位置合わせ及び固定をする際に、長方形のピン穴23bの存在により、ピンのピン穴への脱着が容易になる。尚、長方形状のピン穴に限定されず、略楕円形等、ピンの直径に対応した幅を有し、ピンの直径よりも長い長さを有する限り、その形状は限定されない。

すなわち図3の場合においては、200mlシームレス缶用画像形成領域24は、500mlシームレス缶用画像領域内の文字Aの画線部13bと文字Bの画線部13bが印刷されるように、500mlシームレス缶用画像形成領域20の縦方向及び横方向の長さが短く区画されている。また280mlシームレス缶用画像形成領域25は、文字Aの画線部13bと文字Bの画線部13bと文字Cの画線部13bが印刷されるが、缶高さに合わせるように、500mlシームレス缶用画像形成領域20よりも縦方向の長さが短く区画されている。

上述した水なし平版を作成するための原版及び水なし平版を構成する、シリコーンゴム層、レーザ感熱層、基板、プライマー層について説明する。

本発明の水なし平版に適用するシリコーンゴム層は、その厚さが2.2~5.5μm、特に3.3~4.3μmの範囲にある以外は、従来の水なし平版において使用されていたシリコーンゴム層をすべて使用することができ、具体的には、縮合反応型シリコーンゴム又は付加反応型シリコーンゴム等を例示できる。

付加反応型のシリコーンゴム層は、少なくともビニル基含有オルガノポリシロキサン、SiH基含有化合物(付加反応型架橋剤)、反応抑制剤および硬化触媒を含むシリコーンゴム組成物を塗布し、必要に応じて乾燥することにより形成される。

ビニル基含有オルガノポリシロキサンは、下記一般式(1)で表される構造を有し、主鎖末端もしくは主鎖中にビニル基を有するものである。中でも主鎖末端にビニル基を有するものが好ましい。

-(SiR1R2-O-)n- …(1)

式中、nは2以上の整数を示し、R1及びR2は同じでも異なってもよく、炭素数1~50の飽和または不飽和の炭化水素基を表す。炭化水素基は直鎖状でも枝分かれ状でも環状でもよく、芳香環を含んでいてもよい。

上記式(1)中、R1およびR2は全体の50%以上がメチル基であることが、印刷版のインキ反発性の面で好ましい。また、ビニル基含有オルガノポリシロキサンの重量平均分子量は1万~60万の範囲にあることが好ましい。

SiH基含有化合物の含有量は、シリコーンゴム組成物中0.5~20重量%、特に1~15重量%の範囲であることが好ましい。

反応抑制剤の含有量は、シリコーンゴム組成物中0.01~20重量%、特に0.1~15重量%の範囲にあることが好ましい。

硬化触媒の含有量は、シリコーンゴム組成物中0.001~20重量%、特に0.01~15重量%の範囲にあることが好ましい。

縮合反応型のシリコーンゴム層は、少なくとも水酸基含有オルガノポリシロキサン、架橋剤(脱酢酸型、脱オキシム型、脱アルコール型、脱アミン型、脱アセトン型、脱アミド型、脱アミノキシ型など)、および硬化触媒を含むシリコーンゴム組成物を塗布し、必要に応じて乾燥することにより形成される。

上記式(1)中のR1およびR2は、全体の50%以上がメチル基であることが好ましい。また水酸基含有オルガノポリシロキサンの重量平均分子量は1万~60万の範囲にあることが好ましい。

架橋剤の含有量は、シリコーンゴム組成物中0.5~20重量%、特に1~15重量%の範囲にあることが好ましい。

硬化触媒の含有量は、シリコーンゴム組成物中0.001~15重量%、特に0.01~10重量%の範囲であることが好ましい。

また、これらの成分の他に、ゴム強度を向上させる目的でシリカなどの公知の充填剤、公知のシランカップリング剤等を含有してもよい。

本発明の水なし平版に適用するレーザ感熱層としては、従来の水なし平版に適用されていたレーザ感熱層をすべて使用することができるが、具体的には、少なくとも(a)光熱変換物質と(b)金属キレート化合物と、(c)活性水素含有化合物、及び(d)バインダー樹脂を含有する組成物から成る感熱層を例示できる。

レーザ感熱層は、レーザ照射される前に予め金属キレート化合物(b)と活性水素含有化合物(c)により架橋構造が形成されていることが好ましく、これにより、レーザが照射された部分の感熱層とシリコーンゴム層間の接着力が低下し、その後の処理によって、レーザ光を照射した部分のシリコーンゴム層が除去されて、ネガ型の水なし平版が得られる。

光熱変換物質(a)としては、レーザ光を吸収するものであれば特に限定されず使用できる。レーザ光の波長としては、紫外域、可視域、赤外域のどの領域の波長であってもよく、使用するレーザ光の波長に合わせた吸収域を有する光熱変換物質を適宜選択して使用することができるが、特に、カーボンブラックを好適に使用できる。

また赤外線または近赤外線を吸収する染料も、光熱変換物質として使用することができ、最大吸収波長が700~900nmの範囲にある染料を好適に使用することができる。

これらの光熱変換物質の含有量は、感熱層を構成する組成物全体に対して0.1~40重量%が好ましく、より好ましくは0.5~25重量%である。

金属キレート化合物(b)としては、金属ジケテネート、金属アルコキサイド、アルキル金属、金属カルボン酸塩類、酸化金属キレート化合物、金属錯体、ヘテロ金属キレート化合物等を例示することができる。

金属キレート化合物のうち、特に好ましく用いられる化合物としては、アルミニウム、鉄(III)、チタンのアセチルアセトネート(ペンタンジオネート)、エチルアセトアセトネート(ヘキサンジオネート)、プロピルアセトアセトネート(ヘプタンジオネート)、テトラメチルヘプタンジオネート、ベンゾイルアセトネート類などを挙げることができ、これらは単独で使用してもよいし、2種以上を混合して使用することもできる。

レーザ感熱層における金属キレート化合物の含有量は、後述する活性水素基含有組成物(C)100重量部に対して5~300重量部、特に10~150重量部の量であることが好ましい。

活性水素基含有化合物(c)としては、水酸基含有化合物、アミノ基含有化合物、カルボキシル基含有化合物、チオール基含有化合物などが挙げられるが、水酸基含有化合物が好ましい。

水酸基含有化合物としては、フェノール性水酸基含有化合物又はアルコール性水酸基含有化合物の他、エポキシアクリレート、エポキシメタクリレート、ポリビニルブチラール樹脂、および公知の方法によって水酸基を導入したポリマーなどを例示することができる。

活性水素基含有化合物(c)の含有量は、レーザ感熱層を構成する組成物全体に対して5~80重量%、特に20~60重量%の範囲にあることが好ましい。

バインダーポリマー(d)は、有機溶剤に可溶でかつフィルム形成能のあるものであれば特に限定されない。

有機溶剤に可溶でかつフィルム形成能があり、さらに形態保持の機能をも果たすバインダーポリマーの具体例としては、これに限定されないが、ビニルポリマー類、未加硫ゴム、ポリオキシド類(ポリエーテル類)、ポリエステル類、ポリウレタン類、ポリアミド類等を例示することができ、これらの一種又は数種を混合して使用することもできる。

バインダーポリマーの含有量は、レーザ感熱層を構成する組成物全体に対して5~70重量%、特に10~50重量%の範囲にあることが好ましい。

レーザ感熱層には、レベリング剤、界面活性剤、分散剤、可塑剤、カップリング剤等を必要に応じて任意に添加することができる。特に基板又はプライマー層、或いはシリコーンゴム層との接着性を高めるために、シランカップリング剤などの各種カップリング剤や不飽和基含有化合物を添加することが好ましい。

感熱層の厚さは、耐刷性や生産性等の点から、被覆層にして0.1~10g/m2、特に1~7g/m2の範囲にあることが好ましい。

本発明の水なし平版に使用する基板としては、寸法的に安定な板状物であれば公知の金属板、フィルム等のいずれも使用することができる。

このような寸法安定性に優れた板状物としては、従来より刷版の基板として使用されたものを制限なく使用でき、紙、プラスチック(ポリエチレン、ポリプロピレン、ポリスチレンなど)がラミネートされた紙、アルミニウム(アルミニウム合金も含む)、亜鉛、銅などの金属の板、セルロースアセテート、ポリエチレンテレフタレ-ト、ポリエチレン、ポリエステル、ポリアミド、ポリイミド、ポリスチレン、ポリプロピレン、ポリカーボネート、ポリビニルアセタ-ルなどのプラスチックのフィルム、上記金属がラミネ-トもしくは蒸着された紙もしくはプラスチックフィルム等を例示できる。

中でもアルミニウム板は寸法的に著しく安定であり、しかも安価であるので特に好ましい。アルミニウム基板の厚みは、特に制限はないが、版胴への取り付け性等の点から、0.1~0.5mmの範囲にあることが望ましい。

本発明の水なし平版は、基板とレーザ感熱層の接着性を向上させると共に、照射されたレーザによる熱が基板に逃げることを防ぐために、基板とレーザ感熱層の間にプライマー層を設けることが好ましい。

プライマー層としては、エポキシ樹脂、ポリウレタン樹脂、フェノ-ル樹脂、アクリル樹脂、アルキッド樹脂、ポリエステル樹脂、ポリアミド樹脂、尿素樹脂、ポリビニルブチラール樹脂等を含むものが挙げられる。これらの中では、ポリウレタン樹脂、ポリエステル樹脂、アクリル樹脂、エポキシ樹脂、尿素樹脂等を単独で、あるいは2種以上を混合して用いることが好ましい。

またプライマー層中に、顔料、染料等の添加剤を含有させて検版性を向上させることもできる。

プライマー層の厚みは、被覆層にして0.5~50g/m2、特に1~10g/m2の範囲にあることが好ましい。プライマー層の厚みが、上記範囲よりも薄い場合には、接着性及び上述したプライマー層による断熱効果が充分に得られないおそれがある一方、上記範囲よりも厚くても更なる効果は望めず、経済性に劣るようになる。

本発明の水なし平版に用いられる原版は、従来公知の方法により製造することができ、これに限定されないが、基板上に、リバースロールコーター、エアーナイフコーター、グラビアコーター、ダイコーター等の通常のコーターや回転塗布装置を用い、必要に応じてプライマー層組成物を塗布し100~300℃で数分間加熱或いは活性光線照射により硬化させた後、レーザ感熱層組成物を塗布し50~180℃で数十秒から数分間加熱して硬化させる。次いで、シリコーンゴム組成物を塗布し50~200℃の温度で数分間熱処理してシリコーンゴム層を形成し、その後、必要に応じてカバーフィルムをラミネートするか、或いは保護層を形成することにより製造される。

本発明の水なし平版は、前述したような、少なくとも基板、レーザ感熱層及びシリコーンゴム層から成り、該シリコーンゴム層の厚みが2.2~5.5μmの範囲にある原版を用い、この原版のカバーフィルム上からレーザを画線状に照射して露光した後、レーザが照射された部分のシリコーンゴム層を除去することにより画線部を形成することにより製造される。

本発明の水なし平版の製造方法において、原版へのレーザ照射は従来公知の方法により行うことができるが、好適には、平面状の移動可能な露光台及びこの露光台の進行方向に対して直角方向に走査可能なレーザ照射装置を有する露光装置を用いて行うことが、生産性の点から好ましい。

すなわち、図4に示すように、露光装置3(露光台のみを表示)は、平面状の露光台31の進行方向(矢印X)に対して直角方向(矢印Y)に移動可能なレーザ照射装置(図示せず)を備えている。また、露光台31には、露光台平面に対して上下動可能なピン32a,32b,32c,32d・・・が複数形成されている。また露光台31には、バキューム機構が形成されていることが好ましく、これにより、露光台に設置された原版を吸引して露光台表面に密着固定させることができる。

また図5に示す具体例では、露光台31のピンは8本のみが露光台平面より上方に突出し、原版1の固定に使用されない、すなわちピン穴との嵌合に使用されないピンはその先端が露光台表面よりも上方に突出することがないように下方に移動した状態になっている。これにより、図4とは大きさの異なる原版1を4枚、露光台に位置合わせされた状態で固定することができる。このように、使用するピンの位置を選択することにより、大きさの異なる原版に対しても位置合わせ及び固定を容易に行うことができる。

尚、原版にピン穴が形成されていない場合でも、露光台表面から突出したピンに原版の側面を接触させることによりピンを位置合わせの基準とすることができる。

露光台31上に位置を合わせて固定された複数枚の原版1に対して、レーザ照射装置を図の矢印Y方向に走査することによって、複数枚の原版に対して効率よくレーザを照射して画線部を露光することができ、複数枚の原版を同時に露光することができる。

レーザ光源としては、発信波長領域が300nm~1500nmの範囲にある、アルゴンイオン、クリプトンイオン、ヘリウム-ネオン、ヘリウム-カドミウム、ルビー、ガラス、YAG、チタンサファイア、色素、窒素、金属蒸気、エキシマ、自由電子、半導体などの各種レーザを使用することができ、特に近赤外領域付近に発光波長領域が存在する半導体レーザを好適に使用することができる。

またこれに限定されないが、レーザ発振器の出力は10~200Wの範囲、レーザビームのスポット径は5~20μmの範囲、レーザビームの掃引速度は、30~100m/分の範囲にあることが好ましい。

上記露光工程でレーザ照射した部分を除去することにより、画線部を現像する。

現像は、水又は有機溶剤の存在もしくは非存在下での摩擦処理により行うことが好適であるが、これに限定されず、カバーフィルムを剥離することによって刷版上にパターンを形成する、いわゆる剥離現像によって行うことも可能である。

現像処理を行う場合に使用される現像液としては、従来公知のものを使用することができ、これに限定されないが、例えば、水や、水に界面活性剤を添加したもの、さらには水にアルコールやケトン、エステル、カルボン酸等の極性溶媒を添加したものや、脂肪族炭化水素類(ヘキサン、ヘプタン、イソパラフィン系炭化水素など)、芳香族炭化水素類(トルエン、キシレンなど)、ハロゲン化炭化水素類(トリクレンなど)などに極性溶媒を添加したものを挙げることができる。

また、現像に先立ち、前処理液又は現像液に一定期間版を浸漬し、レーザ照射された部分を脆弱化させる前処理を行った後に、水道水等をシャワーしながら回転ブラシで摺擦することや、高圧の水や温水、または水蒸気を版面に噴射することによっても行うことができる。

尚、現像液にクリスタルバイオレット、ビクトリアピュアブルー、アストラゾンレッド等の公知の染料を添加して現像と同時に画線部を着色してもよいし、或いは、現像後、後処理工程としてシリコーンゴム層が除去された画線部を着色して、画線部を目立たせる処理を行うこともできる。

(耐久性評価)

得られた画像なし刷版を、印刷試験機版胴に巻回して取り付け、ブランケットホイールに缶12個分のブランケットを取り付け、刷版とブランケットのニップ幅が6mmであるように配置し、版胴とブランケットホイールを600缶/分の速度で12時間回転させた。刷版のシリコーンゴム層の厚みは表1に示す仕様である。試験後の刷版表面に染色液を塗布し、染色部面積を下記基準で評価した。刷版表面のシリコーンゴム層に劣化がなければ染色せず、シリコーンゴム層が摩耗して劣化があれば染色する。劣化したシリコーンゴム層部には印刷した場合に地汚れと言われる非画線部のインキ汚れが発生する。

◎:刷版全面に染色なし

○:染色部が刷版の5%未満

△:染色部が刷版の5%以上で25%未満

×:染色部が刷版の25%以上

得られた画像あり刷版を、印刷試験機の版胴に巻回して取り付け、ブランケットホイールに缶12個分のブランケットを取り付け、マンドレルホイールにマンドレルを配置し、版胴、ブランケットホイール、マンドレルホイールを回転させて、マンドレルに配置したシームレス缶胴に墨インキで曲面印刷した。

評価は、印刷缶の缶胴画面内の網点再現率について下記基準で行った。

◎:画面内の網点再現率が100%である

○:画面内の網点再現率が100%未満で90%以上である

△:画面内の網点再現率が90%未満で70%以上である

×:画面内の網点再現率が70%未満である

缶胴画面内の網点再現率は刷版の網点再現率に対応する。ここで、表1の「網点存在率%」とは、画像全体における網点の面積%を表し、当試験では、この面積%は網点1個の面積に比例する。シリコーン層厚みや露光方法の違いにより、刷版の網点形成性が異なり、小さい網点が形成されにくい場合には、評点が低くなる。

アルミ基板、プライマー層、レーザ感熱層、シリコーンゴム層、カバーフィルムから成る原版(東レ社製原版VT4のシリコーン層厚みのみを変更した原版)のシリコーンゴム層の厚みを3.8μmに設定して原版コイルを作製した。

得られた原版コイルを長方形形状に切断し、短辺側の両側に、短辺に平行に直径5mmの円形ピン穴と、短辺5mm長辺8mmの矩形ピン穴をパンチで形成して缶1個相当の原版を作製した。

次に、図4に示すように、露光台に上記原版がレーザ走査方向に3枚、その直角方向に3枚並ぶように、露光台のピンを凸状態にし、原版左側短辺の円形と矩形のピン穴に露光台のピンを挿入して原版を平面状に載置し、露光台下からのバキュームで固定した。このとき、原版長さ方向がレーザ走査方向に平行で、かつ刷版の円形ピン穴と矩形ピン穴の中心線がレーザ走査方向に直角であるように調整した。

次いで、解像度2400dpi、レーザ波長830nm、レーザ数16チャンネル、レーザスポット径10.6μm、レーザ出力27.2W、レーザビームの掃引速度13.3m/分で、レーザを原版長さ方向に走査させながら照射し、露光台をレーザ走査方向と直角方向に線数250Lpiの条件で移動させて、網点存在率4%、5%、6%の網点画像を作製した。

その後常法に準じて、カバーフィルムを剥離し、前処理液(東レ社製CP-Y)に浸漬した後、回転ブラシを用いて摺擦することにより現像した。次いで、形成された画線部を着色する後処理(後処理液東レ社製PA-1)を行い、網点再現性評価用の画像あり刷版を作製した。

耐久性評価用にはレーザ照射なしの条件で画像なし刷版を作製した。刷版画像のサイズは呼称202径200mlのシームレス缶胴用サイズである。得られた刷版で耐久性評価、網点再現性評価を行った。評価結果を表1に示す。

原版のシリコーン層厚みを5.5μmにした以外は実施例1と同様に刷版を作製し、耐久性評価、網点再現性評価を行った。評価結果を表1に示す。

原版のシリコーン層厚みを4.3μmにした以外は実施例1と同様に刷版を作製し、耐久性評価、網点再現性評価を行った。評価結果を表1に示す。

原版のシリコーン層厚みを3.3μmにした以外は実施例1と同様に刷版を作製し、耐久性評価、網点再現性評価を行った。評価結果を表1に示す。

原版のシリコーン層厚みを2.2μmにした以外は実施例1と同様に刷版を作製し、耐久性評価、網点再現性評価を行った。評価結果を表1に示す。

シリコーン層厚みを2.2μmにした原版のカバーフィルム表面にポジフィルムを密着させ、波長350nmランプで露光させた以外は実施例1と同様に刷版を作製し、耐久性評価、網点再現性評価を行った。評価結果を表1に示す。網点存在率4%での網点再現性が不良であった。

原版のシリコーン層厚みを6.0μmにした以外は実施例1と同様に刷版を作製し、耐久性評価、網点再現性評価を行った。評価結果を表1に示す。耐久性は良好であったが、網点存在率4%と5%での網点再現性が不良であった。

原版のシリコーン層厚みを1.8μmにした以外は実施例1と同様に刷版を作製し、耐久性評価、網点再現性評価を行った。評価結果を表1に示す。網点再現性は良好であったが、耐久性が不良であった。

Claims (9)

- シームレス缶の外面に印刷を施すための水なし平版であって、少なくとも基板、レーザ感熱層を有し、該感熱層上にシリコーンゴム層から成る非画線部及び該シリコーンゴムが除去された画線部が形成されており、前記非画線部のシリコーンゴム層の厚みが3.3~4.3μmの範囲にあることを特徴とするシームレス缶用水なし平版。

- 前記基板、レーザ感熱層及びシリコーンゴム層を貫通するピン穴が形成されている請求項1記載のシームレス缶用水なし平版。

- 前記ピン穴が版の少なくとも一つの端縁付近に2つ形成されており、一方のピン穴が円形であり、他方のピン穴が矩形又は略楕円状である請求項2記載のシームレス缶用水なし平版。

- シームレス缶の外面に印刷を施すための水なし平版の製造方法であって、

少なくとも基板、レーザ感熱層及びシリコーンゴム層から成り、該シリコーンゴム層の厚みが3.3~4.3μmの範囲にある原版に、レーザを照射した後、レーザが照射された部分のシリコーンゴム層を除去することにより画線部を形成することを特徴とするシームレス缶用水なし平版の製造方法。 - 前記基板、レーザ感熱層及びシリコーンゴム層を貫通するピン穴が形成された原版を、前記原版のピン穴に嵌合可能な複数個のピンを有する平面状の露光台上に載置すると共に、ピンをピン穴に嵌合させて原版を露光台上に固定した後、前記露光台の進行方向に対して直角方向に走査するレーザを用いて、原版にレーザを照射する請求項4記載のシームレス缶用水なし平版の製造方法。

- 前記露光台に形成された複数個のピンが、ピンの軸方向に上下動可能であり、載置する原版の大きさに合わせてピンを組み合わせで使用する請求項5記載のシームレス缶用水なし平板の製造方法。

- 前記露光台がバキューム機構を有し、前記原版が露光台に吸引固定されている請求項5又は6に記載のシームレス缶用水なし平板の製造方法。

- 前記シリコーンゴム層のレーザ照射された部分の除去を、ブラシを用いた摺擦により行う請求項4~7の何れかに記載のシームレス缶用水なし平板の製造方法。

- 前記シリコーンゴム層のレーザ照射された部分を除去することにより画線部を形成する現像工程の前後に、シリコーンゴム層のレーザ照射された部分を脆弱化させる前処理工程、及びシリコーンゴム層が除去された画線部を着色する後処理工程、を有する請求項4~8の何れかに記載のシームレス缶用水なし平板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016196580A JP7040887B2 (ja) | 2016-10-04 | 2016-10-04 | シームレス缶用水なし平版及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016196580A JP7040887B2 (ja) | 2016-10-04 | 2016-10-04 | シームレス缶用水なし平版及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018058257A JP2018058257A (ja) | 2018-04-12 |

| JP7040887B2 true JP7040887B2 (ja) | 2022-03-23 |

Family

ID=61909475

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016196580A Active JP7040887B2 (ja) | 2016-10-04 | 2016-10-04 | シームレス缶用水なし平版及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7040887B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3988318A4 (en) * | 2019-06-20 | 2023-08-09 | Toray Industries, Inc. | WATERLESS lithographic master plate and method of making a lithographic master plate using the same |

| JP7501206B2 (ja) * | 2019-07-31 | 2024-06-18 | 東レ株式会社 | 印刷物の製造方法および印刷機 |

| JP7521237B2 (ja) * | 2020-04-01 | 2024-07-24 | 東洋製罐株式会社 | 印刷装置及び印刷方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001113849A (ja) | 1999-08-11 | 2001-04-24 | Toray Ind Inc | イメージング媒体、その位置決め方法、イメージング方法、イメージング装置及び印刷装置 |

| JP2002137366A (ja) | 2000-11-01 | 2002-05-14 | Toray Ind Inc | 直描型平版印刷版の管理方法 |

| JP2007148386A (ja) | 2005-10-25 | 2007-06-14 | Toray Ind Inc | 配線パターン印刷用水なし平版印刷版原版およびそれを用いた配線パターン |

| JP2009262354A (ja) | 2008-04-23 | 2009-11-12 | Toray Ind Inc | 水なし平版印刷版原版およびそれを用いることを特徴とする画像形成方法 |

| JP2010058399A (ja) | 2008-09-04 | 2010-03-18 | Toyo Seikan Kaisha Ltd | シームレス缶、印刷版、シームレス缶用曲面印刷機、シームレス缶への印刷方法、及びシームレス缶の製造方法 |

| US20120055363A1 (en) | 2010-09-07 | 2012-03-08 | Danzinger Oded | Thermal imagable waterless lithographic member |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04243260A (ja) * | 1991-01-18 | 1992-08-31 | Mitsubishi Kasei Corp | 湿し水不要感光性平版印刷版 |

| JPH04268561A (ja) * | 1991-02-22 | 1992-09-24 | Konica Corp | 湿し水不要感光性平版印刷版 |

| JPH0553309A (ja) * | 1991-08-28 | 1993-03-05 | Konica Corp | 湿し水不要感光性平版印刷版の製版方法 |

-

2016

- 2016-10-04 JP JP2016196580A patent/JP7040887B2/ja active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001113849A (ja) | 1999-08-11 | 2001-04-24 | Toray Ind Inc | イメージング媒体、その位置決め方法、イメージング方法、イメージング装置及び印刷装置 |

| JP2002137366A (ja) | 2000-11-01 | 2002-05-14 | Toray Ind Inc | 直描型平版印刷版の管理方法 |

| JP2007148386A (ja) | 2005-10-25 | 2007-06-14 | Toray Ind Inc | 配線パターン印刷用水なし平版印刷版原版およびそれを用いた配線パターン |

| JP2009262354A (ja) | 2008-04-23 | 2009-11-12 | Toray Ind Inc | 水なし平版印刷版原版およびそれを用いることを特徴とする画像形成方法 |

| JP2010058399A (ja) | 2008-09-04 | 2010-03-18 | Toyo Seikan Kaisha Ltd | シームレス缶、印刷版、シームレス缶用曲面印刷機、シームレス缶への印刷方法、及びシームレス缶の製造方法 |

| US20120055363A1 (en) | 2010-09-07 | 2012-03-08 | Danzinger Oded | Thermal imagable waterless lithographic member |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2018058257A (ja) | 2018-04-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7040887B2 (ja) | シームレス缶用水なし平版及びその製造方法 | |

| TW201629633A (zh) | 無水平版印刷版原版、及使用無水平版印刷版的印刷物之製造方法 | |

| CN107107633B (zh) | 印刷物的制造方法 | |

| TW201641314A (zh) | 平版印刷版原版、使用其之平版印刷版之製造方法及印刷物之製造方法 | |

| CN107407885A (zh) | 印刷版用硅酮组合物、平版印刷版原版、平版印刷版和印刷物的制造方法 | |

| JP7472790B2 (ja) | 水なし平版印刷版原版およびそれを用いた水なし平版印刷版の製造方法 | |

| JP4872835B2 (ja) | 直描型水なし平版印刷版原版 | |

| JP4876423B2 (ja) | 直描型水なし平版印刷版原版の製造方法 | |

| CN115362063A (zh) | 印刷装置、印刷方法及罐体 | |

| JP2023125063A (ja) | 2ピース缶印刷用スリーブ水なし平版印刷版原版およびそれを用いた2ピース缶印刷用スリーブ水なし平版印刷版の製造方法 | |

| JP4356195B2 (ja) | 直描型水なし平版印刷版原版 | |

| JP7371684B2 (ja) | 円筒状印刷版および印刷物の製造方法 | |

| JP6930145B2 (ja) | 印刷版用シリコーン組成物、並びに平版印刷版原版、平版印刷版および印刷物の製造方法 | |

| JP2011034114A (ja) | 水なし平版印刷版原版の製造方法および水なし平版印刷版原版 | |

| JP4983514B2 (ja) | 水なし平版印刷版原版 | |

| JP2008170665A (ja) | 水なし平版印刷版原版 | |

| JP2009175388A (ja) | 直描型水なし平版印刷版原版 | |

| JP2021171996A (ja) | 円筒状印刷版原版、円筒状印刷版、およびそれらの製造方法 | |

| JP2011039558A (ja) | 水なし平版印刷版原版 | |

| JP2002137366A (ja) | 直描型平版印刷版の管理方法 | |

| JP2000272266A (ja) | 直描型水なし平版印刷版原版 | |

| JP2007078918A (ja) | 水なし平版印刷版原版積層体およびその製造方法 | |

| JP2020049737A (ja) | 水圧転写フィルムの製造方法およびそれを用いた水圧転写体の製造方法 | |

| JP2020069759A (ja) | 転写フィルムの製造方法およびそれを用いた転写加飾体の製造方法 | |

| JP2011207031A (ja) | 水なし平版印刷版原版 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190920 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20200826 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20201006 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20201202 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210518 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20210713 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20220215 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20220310 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7040887 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |