CN1108632C - 晶片处理装置、晶片处理方法和绝缘体上硅晶片制造方法 - Google Patents

晶片处理装置、晶片处理方法和绝缘体上硅晶片制造方法 Download PDFInfo

- Publication number

- CN1108632C CN1108632C CN98103730A CN98103730A CN1108632C CN 1108632 C CN1108632 C CN 1108632C CN 98103730 A CN98103730 A CN 98103730A CN 98103730 A CN98103730 A CN 98103730A CN 1108632 C CN1108632 C CN 1108632C

- Authority

- CN

- China

- Prior art keywords

- wafer

- processing

- silicon layer

- chip

- treatment fluid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000012545 processing Methods 0.000 title claims abstract description 87

- 238000000034 method Methods 0.000 title claims description 25

- 238000004519 manufacturing process Methods 0.000 title description 9

- 238000003672 processing method Methods 0.000 title 1

- 235000012431 wafers Nutrition 0.000 claims description 310

- 229910021426 porous silicon Inorganic materials 0.000 claims description 43

- 238000005260 corrosion Methods 0.000 claims description 40

- 230000007797 corrosion Effects 0.000 claims description 39

- 230000007246 mechanism Effects 0.000 claims description 32

- 239000012530 fluid Substances 0.000 claims description 25

- 239000007788 liquid Substances 0.000 claims description 20

- 230000008093 supporting effect Effects 0.000 claims description 15

- 238000005530 etching Methods 0.000 claims description 11

- 230000015572 biosynthetic process Effects 0.000 claims description 4

- 239000000758 substrate Substances 0.000 description 30

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 26

- 229910021421 monocrystalline silicon Inorganic materials 0.000 description 26

- 238000004140 cleaning Methods 0.000 description 19

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 18

- 229910004298 SiO 2 Inorganic materials 0.000 description 10

- 230000005540 biological transmission Effects 0.000 description 10

- 230000003647 oxidation Effects 0.000 description 10

- 238000007254 oxidation reaction Methods 0.000 description 10

- 230000000694 effects Effects 0.000 description 9

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 7

- 238000005229 chemical vapour deposition Methods 0.000 description 6

- 239000010408 film Substances 0.000 description 6

- 239000007789 gas Substances 0.000 description 6

- 230000008569 process Effects 0.000 description 5

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 4

- 239000004696 Poly ether ether ketone Substances 0.000 description 4

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 4

- 230000033001 locomotion Effects 0.000 description 4

- 239000012299 nitrogen atmosphere Substances 0.000 description 4

- 238000012856 packing Methods 0.000 description 4

- 229920002530 polyetherether ketone Polymers 0.000 description 4

- -1 polyethylene Polymers 0.000 description 4

- 239000010453 quartz Substances 0.000 description 4

- 230000001105 regulatory effect Effects 0.000 description 4

- 229910052710 silicon Inorganic materials 0.000 description 4

- 239000010703 silicon Substances 0.000 description 4

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 4

- 230000003746 surface roughness Effects 0.000 description 4

- 239000013078 crystal Substances 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 238000002604 ultrasonography Methods 0.000 description 3

- QTBSBXVTEAMEQO-UHFFFAOYSA-M Acetate Chemical compound CC([O-])=O QTBSBXVTEAMEQO-UHFFFAOYSA-M 0.000 description 2

- 229910001218 Gallium arsenide Inorganic materials 0.000 description 2

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 2

- QYKIQEUNHZKYBP-UHFFFAOYSA-N Vinyl ether Chemical compound C=COC=C QYKIQEUNHZKYBP-UHFFFAOYSA-N 0.000 description 2

- 125000003545 alkoxy group Chemical group 0.000 description 2

- 229910021529 ammonia Inorganic materials 0.000 description 2

- 239000012298 atmosphere Substances 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 230000004888 barrier function Effects 0.000 description 2

- 229910021419 crystalline silicon Inorganic materials 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 239000000428 dust Substances 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 239000012212 insulator Substances 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 238000001451 molecular beam epitaxy Methods 0.000 description 2

- 229910017604 nitric acid Inorganic materials 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 239000004033 plastic Substances 0.000 description 2

- 229920003023 plastic Polymers 0.000 description 2

- 229920001707 polybutylene terephthalate Polymers 0.000 description 2

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 2

- 239000004810 polytetrafluoroethylene Substances 0.000 description 2

- 238000002360 preparation method Methods 0.000 description 2

- 239000010409 thin film Substances 0.000 description 2

- 238000001039 wet etching Methods 0.000 description 2

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 239000002033 PVDF binder Substances 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 1

- 238000000137 annealing Methods 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 239000003518 caustics Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000005457 optimization Methods 0.000 description 1

- 230000005693 optoelectronics Effects 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 230000008646 thermal stress Effects 0.000 description 1

- 229910021642 ultra pure water Inorganic materials 0.000 description 1

- 239000012498 ultrapure water Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/306—Chemical or electrical treatment, e.g. electrolytic etching

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02041—Cleaning

- H01L21/02043—Cleaning before device manufacture, i.e. Begin-Of-Line process

- H01L21/02052—Wet cleaning only

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02002—Preparing wafers

- H01L21/02005—Preparing bulk and homogeneous wafers

- H01L21/02008—Multistep processes

- H01L21/0201—Specific process step

- H01L21/02019—Chemical etching

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/20—Deposition of semiconductor materials on a substrate, e.g. epitaxial growth solid phase epitaxy

- H01L21/2003—Deposition of semiconductor materials on a substrate, e.g. epitaxial growth solid phase epitaxy characterised by the substrate

- H01L21/2007—Bonding of semiconductor wafers to insulating substrates or to semiconducting substrates using an intermediate insulating layer

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/306—Chemical or electrical treatment, e.g. electrolytic etching

- H01L21/30604—Chemical etching

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/31—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to form insulating layers thereon, e.g. for masking or by using photolithographic techniques; After treatment of these layers; Selection of materials for these layers

- H01L21/3105—After-treatment

- H01L21/311—Etching the insulating layers by chemical or physical means

- H01L21/31105—Etching inorganic layers

- H01L21/31111—Etching inorganic layers by chemical means

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H01L21/67028—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like

- H01L21/6704—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for wet cleaning or washing

- H01L21/67057—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for wet cleaning or washing with the semiconductor substrates being dipped in baths or vessels

Landscapes

- Engineering & Computer Science (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Physics & Mathematics (AREA)

- Power Engineering (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Chemical & Material Sciences (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Inorganic Chemistry (AREA)

- Weting (AREA)

- Cleaning Or Drying Semiconductors (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

- Crystals, And After-Treatments Of Crystals (AREA)

Abstract

晶片一边受到支承一边由四根具有槽口的晶片转动杆转动。晶片转动杆由一安装在晶片处理槽外边的电动机传递出的驱动力转动。超声槽设置在晶片处理槽的下方,并且由超声源产生的超声波传递到晶片处理槽。超声波可高效地传递到晶片,因为晶片仅由晶片转动杆支承。

Description

本发明涉及晶片处理装置、晶片处理方法和SOI(绝缘体上硅)晶片制造方法,尤其涉及将晶片浸没于处理液中对晶片进行处理的晶片处理装置、晶片处理方法和SOI(绝缘体上硅)晶片制造方法。

湿法腐蚀是将晶片浸没于处理液中对晶片进行处理的典型例子。湿法腐蚀的一个原因是改善面内均匀性。通常是通过使槽中的腐蚀液循环向反应面提供新鲜腐蚀液的方式来保证面内均匀性。

将晶片浸没于处理液中对晶片进行处理的另一例子是晶片清洗处理。日本专利公开No.8-293478公开了一种通过应用超声波而提高晶片清洗效率的晶片清洗装置,清洗时在应用超声波的同时借助一个曲柄机构使装入载片盒中的晶片在处理液中垂直运动并转动。

晶片清洗装置的另一例是无盒晶片清洗装置。无盒晶片清洗装置通常具有如下结构:其中的杆件设置成互相平行,在这些杆件上制作有槽口,晶片在清洗时就由这些槽口支承。在将晶片装入载片盒中进行清洗时,晶片在载片盒槽口内的部分很难清洗。另外,因为每个晶片的两面的大部分为载片盒的构件所遮盖,晶片清洗液多半是通过载片盒下部的开口提供。这容易导致清洗不彻底。无盒晶片清洗装置解决这一问题很有效。日本专利公开No.7-169731公开了一种能够处理各种尺寸晶片的无盒晶片清洗装置。

在日本专利公开No.8-293478中所描述的晶片清洗装置不能均匀地清洗晶片,因为载片盒的构件造成超声波强度不均。在这种晶片清洗装置中,载片盒主要是用来防止晶片在受到曲柄机构作用而转动或垂直运动时掉下。载片盒通常由PFA(全氟烷氧基乙烯基醚)或PEEK(聚醚酮醚)树脂制作,而这些材料不容易传播超声波。这就降低了这种清洗处理的效率。

另外,在日本专利公开No.7-169731中所描述的晶片清洗装置在改善清洗不彻底方面很有效。但是,这种装置不能均匀清洗晶片,因为晶片是固定在槽中进行清洗。除此之外,由于晶片支承件和晶片的接触部分在清洗过程中是固定的,这些接触部分很难清洗。

本发明是考虑到上述情况而完成的,并且其目的就是要使晶片处理均匀。

根据本发明的晶片处理装置,包括:晶片处理槽;转动支承机构,用于将晶片支承并保持在基本垂直于所述晶片处理槽底面的位置,并由至少三个彼此间基本平行排列、并位于晶片中心下方但并非正下方处转动的水平杆件转动晶片,每一个杆件具有多个通过夹持晶片斜缘来支承所述斜缘的槽口,并且至少一个杆件从下方来支承晶片;以及位于晶片下方、用于向晶片施加超声波的超声源。

根据本发明的晶片处理方法,包括以下步骤:将晶片浸没在处理液中;由至少三个位于晶片中心下方但并非正下方处转动的水平杆件从两侧和下方支承晶片,并同时在处理液中转动晶片,每一个杆件具有多个通过夹持晶片斜缘来支承所述斜缘的槽口,所述晶片保持在基本垂直于处理槽底面的位置;并且由位于晶片下方的超声源向晶片提供超声波。

此晶片处理方法适于利用腐蚀液作为处理液来对晶片进行腐蚀。

此晶片处理方法适于利用腐蚀液作为处理液来对具有多孔硅层的晶片进行腐蚀。

根据本发明的SOI晶片制造方法,包括以下步骤:形成具有SOI结构的晶片,所述SOI结构具有暴露的多孔硅层;并且腐蚀晶片上暴露的多孔层;其中所述腐蚀步骤包括:将晶片浸没在刻蚀液中;由至少三个位于晶片中心下方但并非正下方处转动的水平杆件从两侧和下方支承晶片,并同时在刻蚀液中转动晶片,每一个杆件具有多个通过夹持晶片斜缘来支承所述斜缘的槽口,所述晶片保持在基本垂直于处理槽底面的位置;并且由位于晶片下方的超声源向晶片提供超声波。

本发明的进一步的目的、特点和优点从下面参考附图对本发明的实施方式的详细描述将会得到清楚的了解。

图1示出根据本发明的优选实施方式的晶片处理装置的结构轮廓图。

图2是图1所示的晶片处理装置的剖面图。

图3是示出晶片转动杆形状的剖面图。

图4是示出晶片转动机构的结构轮廓图。

图5是示出晶片转动机构的结构轮廓图。

图6是示出由多个晶片处理装置组成的晶片处理系统布置情况的示意图。

图7是晶片转动机构另一种结构的示图。

图8是示出包含有图7中所示的晶片转动机构的晶片处理装置的结构轮廓图。

图9A至9F是示出SOI晶片制造方法中各步骤的剖面图。

下面参考附图对本发明的一种优选实施方式予以描述。图1是根据本发明的优选实施方式的晶片处理装置的结构轮廓透视图。图2是图1所示的晶片处理装置的剖面图。

在根据本实施方式的晶片处理装置100中,与处理液接触的部分最好按照使用意图由石英或者塑料制作。塑料中的优选材料是氟树脂、氯乙烯、聚乙烯、聚丙烯、聚对苯二甲酸丁二酯(PBT)和聚醚酮醚(PEEK)。氟树脂的优选例为PVDF(聚偏二氟乙烯)、PFA(全氟烷氧基乙烯基醚)和PTFE(聚四氟乙烯)。

此晶片处理装置100有一晶片处理槽10、一溢流槽20、一超声槽30和一在转动晶片时支承晶片40的晶片转动机构(11至19)。

为了处理晶片,晶片处理槽10中装有处理液(例如腐蚀液或清洗液)。在晶片处理槽10上部的周围设置有用于临时存储由晶片处理槽10中溢出的任何处理液的溢流槽20。临时存储在溢流槽20中的处理液由溢流槽20的底部通过排液管21a排出进入循环泵21。循环泵21对排出的处理液进行过滤去除微粒后通过供液管21b将处理液送到晶片处理槽10的底部。结果可以有效地去除晶片处理槽10中的微粒。

晶片处理槽10的深度最好是能使晶片40完全浸没。这可以防止空气中的微粒和聚集在晶片处理槽10上部的微粒粘附到晶片40上。

超声槽30设置在晶片处理槽10的下方。超声源31由位于超声槽30内部的一个调节机构32支承。这一调节机构32包含一个调节超声源31的垂直位置的机构和一个调节超声源31的水平位置的机构作为调节超声源31和晶片处理槽10之间的相对位置的机构。借助这一机构,可以对提供给晶片处理槽10特别是提供给晶片40的超声波进行优化。超声源31最好是具有调节所生成的超声波的频率或强度的功能。这可以进一步优化超声波的提供。由于此装置因此具有优化向晶片40提供超声波的功能,所以可以处理各种类型的晶片。超声槽30中装有超声传输介质(比如水),并且此超声传输介质可将超声波传输到晶片处理槽10。

晶片40由四根晶片转动杆11保持大致垂直于晶片处理槽10的底面,晶片转动杆11上开有槽口11a用来与晶片40配合。这些晶片转动杆11的功能是在转动晶片时支承晶片40并形成晶片转动机构的一部分。这些晶片转动杆11由一对相对设置的杆支承件18转动支承并由电动机19产生的驱动力矩使之在同一方向转动。晶片转动杆11的直径最好很小以使超声波的传输不会受到阻碍。

晶片转动杆11的数目最好是尽可能的少。但是,为保证与晶片40的摩擦力,最好是使用两根晶片转动杆11来限制晶片40在滚动方向(x轴方向)上的运动,并且使用两根晶片转动杆11从下面支承晶片40。通过在晶片下面设置两根间隔合适的晶片转动杆11可以将驱动力矩有效地传输到具有定位平面的晶片上。之所以如此是因为如果在晶片下方只有一根晶片转动杆11并且晶片的定位平面位于此晶片转动杆11之上,晶片转动杆11不能使晶片转动。

通常在晶片处理槽10的底面和液体表面之间形成超声波的驻波,即高强度和低强度的部分。但是,在此晶片处理装置100中,驻波所造成的处理不均匀性由于晶片40可以一边转动一边受到处理而减小。

这一晶片处理装置100的结构的特点是在从晶片处理槽10的底部和晶片40的周围将构件尽可能地去掉。因此,向晶片40提供的超声波既有效又均匀。另外,这种结构使靠近晶片40的处理液可以自由流动。这可使晶片的处理均匀并且可防止出现处理失败。

图3是示出晶片转动杆11的形状的剖面图。晶片转动杆11具有多个槽口11a用来夹持晶片40的斜缘以便对其支承。槽口11a的形状最好是U形或V形。在此晶片处理装置中,晶片40的斜缘上没有什么特定的区域一直不断地受到支承,因为晶片转动杆11是在转动晶片时对其进行支承。因此,晶片40的斜缘也可受到均匀的处理。

图4和5示出晶片转动机构的结构轮廓图。四根晶片转动杆11设置成为在水平方向(y轴方向)上互相平行,以使其沿着由晶片40所形成的圆柱形延伸。在每根晶片转动杆11的靠近端部处设置有驱动力传递齿轮12。由电动机19产生的驱动力矩通过曲轴17和连杆16传递到曲轴15。在曲轴15的端部有一个驱动力传递齿轮14a。传递给驱动力传递齿轮14a的驱动力矩通过中间齿轮14传递到驱动力传递齿轮12。通过这种设置,晶片转动杆11将在同一方向上以相同的速度转动。

在图4和5中所示的实施方式中,电动机19所产生的驱动力矩可传递到曲轴15并分配到各晶片转动杆11上而使结构简化。不过也可以按照跟晶片转动杆11一一对应的方式设置曲轴。如果是这种情况,就不需要设置驱动力传递齿轮12和14a及中间齿轮14。从而可以防止由于齿轮的摩擦而产生的微粒。

并非总是需要同时转动四个晶片转动杆11。为了将转动力高效地传递到晶片40,最好至少转动晶片40下方的一个晶片转动杆11。另外,为了将转动力高效地传递到晶片40或者平滑地转动具有定位平面的晶片,最好使晶片40下方的两根晶片转动杆11转动。

晶片转动机构的结构并不限于上述这一种。也即可以采用任何机构,只要该机构可以使晶片转动杆11在相同方向转动即可。比如,也可以采用通过锥齿轮或皮带将电动机19的驱动力传递到驱动力传递齿轮14a的结构。

在此晶片处理装置100中,用来向晶片处理槽10供应处理液的供液口21c是设置在靠近晶片处理槽10的底部,因而处理液是由晶片处理槽10的底部向上循环。另外,在此晶片处理装置100中,在靠近晶片40处设置了多个供液口21c以调节处理液的流向,结果使靠近由齿轮12、14和14a、曲轴15、连杆16和其他等等构成的驱动力传递机构的处理液不会向着晶片40运动。这就可以减少晶片40受到由于驱动力传递机构的摩擦而可能产生的微粒所污染的可能性。

也可以采用其他一些装置来防止晶片受到可能由驱动力齿轮传递机构产生的微粒的污染。比如,行之有效的对策有调节各供液口21c的直径或构造隔间以分隔晶片40和驱动力传递机构。

图6是示出由多个晶片处理装置组成的晶片处理系统布置情况的示意图。晶片处理装置100a至100c的结构与上述的晶片处理装置100基本相同。在此实施方式中,装置100a和100c用作清洗装置,而装置100b用作腐蚀装置。

各单片晶片自动传送器60a至60c通过真空吸附晶片的背面吸住晶片。在计算机的控制下,自动传送器60a将在上一个工序彻底处理过的晶片40利用真空吸盘吸住将之传送到清洗装置100a,并且将晶片40放置好,使之进入清洗装置100a的晶片转动杆11上的相应槽口11a之内。在计算机的控制之下,在晶片处理槽10内装入预定数量的晶片40之后,清洗装置100a一边转动晶片转动杆11一边执行清洗处理。

在清洗装置100a彻底清洗了晶片40之后,在计算机的控制下,自动传送器60b利用真空吸盘吸住处在清洗装置100a的晶片处理槽10中的晶片40,将此晶片40传送到下一个晶片处理装置-腐蚀装置100b,并将晶片40放置好,使之进入晶片转动杆11上的相应槽口11a之内。在计算机的控制之下,在晶片处理槽10内装入预定数量的晶片之后,腐蚀装置100b一边转动晶片转动杆11一边执行腐蚀处理。

在腐蚀装置100b彻底腐蚀了晶片40之后,在计算机的控制下,自动传送器60c利用真空吸盘吸住处在腐蚀装置100b的晶片处理槽10中的晶片40,将此晶片40传送到下一个晶片处理装置-清洗装置100c,并将晶片40放置好,使之进入晶片转动杆11上的相应槽口11a之内。在计算机的控制之下,在晶片处理槽10内装入预定数量的晶片之后,清洗装置100c一边转动晶片转动杆11一边执行清洗处理。

图7是晶片转动机构另一种结构的示例。这一晶片转动机构110具有摇动晶片处理槽10中的晶片支持件的功能,并且还具有一种功能是可以将晶片支持件提升到高于晶片处理槽10的位置,从而使晶片40的装卸可在晶片处理槽10之外进行。前一种功能使晶片40的处理更均匀。后一种功能使晶片40的装卸更方便。有了这一功能还可以使晶片装在转动机构中移动到另一个处理槽中。

在此晶片转动机构110中,两根杆支持件18和18′利用连接件51连接。电动机19固定在杆支持件18′上,而不是溢流槽20上。在杆支承件18′上连接有一个臂52,其用途是借助一个自动机械装置移动晶片转动机构110。

图8是示出包含有晶片转动机构110的晶片处理装置的配置轮廓图。在计算机的控制下,自动机械装置50可将晶片转动机构110浸没到晶片处理槽10之中或者从其中提起。因此,晶片可以在晶片处理槽10的外边装载。另外,还可以使晶片装在晶片转动机构110中移动到另一个处理槽中。此外,自动机械装置50还具有在晶片处理槽10中垂直和水平摇动晶片转动机构110的功能。这种功能可使对晶片的处理更均匀。

下面描述利用这一晶片处理装置100进行晶片处理的示例。

示例1

此示例关于清洗处理。

晶片装入装有超纯水的晶片处理槽10中,并且使晶片一边转动一边受到大约1 MHz的超声波作用而被清洗。通过这种清洗可以去除晶片表面上的90%以上的微粒。并且,在晶片表面上微粒的去除很均匀。

示例2

此示例涉及采用由氨、过氧化氢和纯水组成的混合液的清洗处理。采用这种混合液进行清洗适于从硅片表面上去除微粒。

晶片装入装有由大约80℃的氨、过氧化氢和纯水组成的混合液的晶片处理槽10中。晶片一边转动一边受到大约1MHz的超声波作用而被清洗。通过这种清洗可以去除晶片表面上的95%以上的微粒。并且,在晶片表面上微粒的去除很均匀。

示例3

此示例关于硅层的腐蚀。

硅片装入其中装有将氢氟酸、硝酸和乙酸按1∶200∶200配制的混合液的晶片处理槽10中。晶片一边转动一边施加大约0.5MHz的超声波腐蚀晶片表面30秒钟。结果硅片可被均匀腐蚀掉大约1.0微米。在晶片表面和各晶片之间的腐蚀速率的均匀性为±5%或更小。

示例4

此示例涉及SiO2层的腐蚀。氢氟酸适于腐蚀SiO2层。

将带有SiO2层的晶片装入装有1.2%的氢氟酸的晶片处理槽10中。晶片一边转动一边施加大约0.5MHz的超声波腐蚀SiO2层30秒钟。结果SiO2层可被均匀腐蚀掉大约4毫微米。在晶片表面和各晶片之间的腐蚀速率的均匀性为±3%或更小。

示例5

此示例涉及Si3N4层的腐蚀。热的浓磷酸适于腐蚀Si3N4层。

将带有Si3N4层的晶片装入装有热的浓磷酸的晶片处理槽10中。晶片一边转动一边使Si3N4层受到大约0.5MHz的超声波作用而被腐蚀。结果Si3N4层可被均匀腐蚀掉大约100毫微米。在晶片表面和各晶片之间的腐蚀速率的均匀性为±3%或更小。

示例6

此示例示出多孔硅层的腐蚀。由氢氟酸、过氧化氢和纯水组成的混合液适于腐蚀多孔硅层。

将带有多孔硅层的晶片装入装有由氢氟酸、过氧化氢和纯水组成的混合液的晶片处理槽10中。晶片一边转动一边使多孔硅层受到大约0.25MHz的超声波作用而被腐蚀。结果多孔硅层可被均匀腐蚀掉大约5微米。在晶片表面和晶片之间的腐蚀速率的均匀性为±3%或更小。

请注意多孔硅的腐蚀机制披露在K.Sakaguchi等人发表在Jpn.Appl.Phys.Vol.34,part 1,No.2B,842-847(1995)的论文中。根据此参考文献,多孔硅的腐蚀是由于腐蚀液通过毛细作用进入多孔硅的孔内使孔壁受到腐蚀。随着孔壁的变薄,到某一时刻孔壁不能支持其自身并使多孔硅层整个塌落而完成腐蚀。

示例7

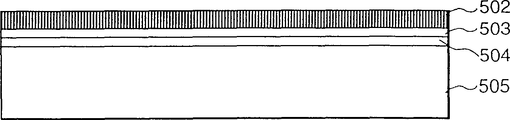

此示例涉及SOI晶片的制造方法。图9A至9F是示出根据本示例的SOI晶片制造方法中各步骤的剖面图。

首先,在HF溶液中对用来形成第一衬底的单晶Si衬底501进行阳极氧化处理以形成多孔硅层502(图9A)。阳极氧化处理条件如下。

电流密度:7(毫安/平方厘米)

阳极氧化溶液:HF∶H2O∶C2H5OH=1∶1∶1

时间:11(分)

多孔硅厚度:12(微米)

之后,将得到的衬底放在氧气氛中在400℃的条件下氧化1小时。通过此氧化作用多孔硅层502的内孔壁覆盖上一层热氧化薄膜。

利用CVD(化学汽相淀积)工艺在多孔硅层502上外延生长一厚度为0.30微米的单晶硅层503(图9B)。外延生长的条件如下。

气源:SiH2Cl2/H2

气体流量:0.5/180(升/分钟)

气体压力:80(乇)

温度:950(℃)

生长速率:0.3(微米/分钟)

然后,利用热氧化在单晶硅层(外延层)503上形成一层厚度为200毫微米的SiO2层504(图9C)。

将如此形成的如图9C所示的第一衬底和作为第二衬底的Si衬底505粘合而将SiO2层504夹在中间(图9D)。

将单晶硅衬底501从第一衬底上去掉而将多孔硅层502暴露(图9E)。

将图9E中所示的晶片装入装有由氢氟酸、过氧化氢和纯水组成的混合液的晶片处理槽10中。晶片一边转动一边使多孔硅层502受到大约0.25MHz的超声波作用而被腐蚀(图9F)。在晶片表面和晶片之间多孔硅层502的腐蚀速率的均匀性为±5%或更小。通过如上所述的在晶片转动时采用超声波的方法,可以均匀促使晶片表面和晶片之间的多孔硅层的塌落(腐蚀)。

在多孔硅层502腐蚀过程中,单晶硅层(外延层)503的作用是作为腐蚀阻挡层。因此,在晶片的整个表面上可以对多孔硅层502进行选择腐蚀。

也即单晶硅层503受上述腐蚀液腐蚀的速率很低,因此多孔硅层502与单晶硅层503的腐蚀选择性相差105以上。所以,单晶硅层503的腐蚀量只有约十分之几埃,实际上可以忽略。

图9F示出采用上述步骤获得的SOI晶片。此SOI晶片在SiO2层504上有一层厚度为0.2微米的单晶硅层503。这一单晶硅层503的膜厚通过在整个表面的100个点上进行的测量测得为201毫微米±4毫微米。

在此示例中,接着还要在氢气氛中在1100℃进行热处理约1小时。利用原子力显微镜(AFM)对得到的SOI晶片的表面粗糙度进行了评价,结果是边长为5微米的方形区域的表面粗糙度的均方根约为0.2毫微米。这一质量与市场上的一般Si晶片的质量相当。

另外,在上述热处理之后,利用透射电子显微镜对SOI晶片的横截面进行了观察。结果是在单晶硅层503中未产生新的晶体缺陷,这表示保持了高结晶度。

可以在如上所述的构成第一衬底的单晶硅薄膜(外延层)503上、在第二衬底505的表面上或者在两者之上形成一SiO2薄膜。在其中的任何一种情况下,所得到的结果都与上述的结果类似。

还有,即使采用如石英晶片这样的透光晶片作第二衬底,通过上述制造步骤也可以得到高质量的SOI晶片。不过在氢气氛中实施的热处理要在1000℃或更低的温度下进行以防止由于石英(第二衬底)和单晶硅层503的热膨胀系数的差异引起单晶硅层503的滑移。

示例8

此示例关于SOI晶片的另一种制造方法。可以图示的制造步骤与图9A至9F所示的相同,所以下面参考图9A至9F描述这一方法。

首先,在HF溶液中对用来形成第一衬底的单晶Si衬底501进行阳极氧化处理以形成多孔硅层502(图9A)。阳极氧化处理条件如下。

第一阶段:

电流密度:7(毫安/平方厘米)

阳极氧化溶液:HF∶H2O∶C2H5OH=1∶1∶1

时间:5(分)

多孔硅厚度:5.5(微米)

第二阶段:

电流密度:21(毫安/平方厘米)

阳极氧化溶液:HF∶H2O∶C2H5OH=1∶1∶1

时间:20(秒)

多孔硅厚度:0.5(微米)

之后,将得到的衬底放在氧气氛中在400℃的条件下氧化1小时。通过此氧化作用多孔硅层502的内孔壁覆盖上一层热氧化薄膜。

利用CVD(化学汽相淀积)工艺在多孔硅层502上外延生长一厚度为0.15微米的单晶硅层503(图9B)。外延生长的条件如下。

气源:SiH2Cl2/H2

气体流量:0.5/180(升/分钟)

气体压力:80(乇)

温度:950(℃)

生长速率:0.3(微米/分钟)

然后,利用氧化在单晶硅层(外延层)503上形成一层厚度为100毫微米的SiO2层504(图9C)。

将如此形成的如图9C所示的第一衬底和第二Si衬底505粘合而将SiO2层504夹在中间(图9D)。

粘合好的晶片从采用电流密度21毫安/平方厘米(第二阶段)形成的多孔硅层分开成为两个晶片,从而将多孔硅层502暴露而成为第二衬底505的表面(图9E)。将粘合的晶片分开的方法例如可以有以下各种:(1)将两片衬底机械拉开,(2)将两个衬底拧开,3)对衬底加压,4)在衬底之间塞入楔子,5)采用从衬底的端面进行氧化的方法剥离衬底,6)利用热应力,以及7)使用超声波,这些方法中的任何一种都可以有选择地使用。

将图9E中所示的晶片装入装有由氢氟酸、过氧化氢和纯水组成的混合液的晶片处理槽10中。晶片一边转动一边使多孔硅层502受到大约0.25MHz的超声波作用而被腐蚀(图9F)。在晶片表面和晶片之间多孔硅层502的腐蚀速率的均匀性为±5%或更小。通过如上所述的在晶片转动时采用超声波的方法,可以均匀促使晶片表面和晶片之间的多孔硅层的塌落(腐蚀)。

在多孔硅层502腐蚀过程中,单晶硅层(外延层)503的作用是作为腐蚀阻挡层。因此,在晶片的整个表面上可以对多孔硅层502进行选择腐蚀。

也即单晶硅层503受上述腐蚀液腐蚀的速率很低,因此多孔硅层502与单晶硅层503的腐蚀选择性相差105以上。所以,单晶硅层503的腐蚀量只有约十分之几埃,实际上可以忽略。

图9F示出采用上述步骤获得的SOI晶片。此SOI晶片在SiO2层504上有一层厚度为0.1微米的单晶硅层503。这一单晶硅层503的膜厚通过在整个表面的100个点上进行的测量测得为101毫微米±3毫微米。

在此示例中,接着还要在氢气氛中在1100℃进行热处理约1小时。利用原子力显微镜(AFM)对得到的SOI晶片的表面粗糙度进行了评价,结果是边长为5微米的方形区域的表面粗糙度的均方根约为0.2毫微米。这一质量与市场上的一般Si晶片的质量相当。

另外,在上述热处理之后,利用透射电子显微镜对SOI晶片的横截面进行了观察。结果是在单晶硅层503中未产生新的晶体缺陷,这表示保持了高结晶度。

可以在如上所述的构成第一衬底的单晶硅薄膜(外延层)503上、在第二衬底505的表面上或者在两者之上形成一SiO2薄膜。在其中的任何一种情况下,所得到的结果都与上述的结果类似。

还有,即使采用如石英晶片这样的透光晶片作第二衬底,通过上述制造步骤也可以得到高质量的SOI晶片。不过在氢气氛中实施的热处理要在1000℃或更低的温度下进行以防止由于石英(第二衬底)和单晶硅层503的热膨胀系数的差异引起单晶硅层503的滑移。

在此示例中,通过将粘合的晶片分成两个晶片而得到的第一衬底(以下称为剥离衬底)可以再用。也即剥离衬底可以通过对残留在衬底表面上的多孔硅薄膜采用与在上述对多孔硅薄膜情况下相同的腐蚀方法进行选择腐蚀,并且对得到的材料进行处理(比如在氢气处理或者像表面抛光这样的表面处理时进行退火)而再用作第一或第二衬底。

在上述的示例7和8中,外延生长是用来在多孔硅层上形成单晶硅层。不过也可以使用其他各种方法,如CVD(化学汽相淀积)、MBE(分子束外延)、溅射以及液相生长,来形成单晶硅层。

另外,借助外延生长可以在多孔硅层上形成单晶化合物,如GaAs或InP的半导体层。如果是这种情况,可以制得适用于高频器件的晶片,如“Si上的GaAs”、“玻璃(石英)上的GaAS”以及OEIC(光电子集成电路)。

另外,虽然49%的氢氟酸和30%的过氧化氢组成的混合液适于用作对多孔硅层进行选择腐蚀的腐蚀液,下面的腐蚀液也适用。之所以如此是因为多孔硅具有庞大的表面面积,因而可以很容易进行选择腐蚀。

(a)氢氟酸

(b)在氢氟酸中至少加入醇和过氧化氢两者之一而制备的混合液

(c)缓冲氢氟酸

(d)在缓冲氢氟酸中至少加入醇和过氧化氢两者之一而制备的混合液

(e)氢氟酸、硝酸和乙酸的混合液

请注意其他的制造步骤并不限于上述示例的条件,所以可以采用其他各种条件。

本发明可以使晶片处理均匀。

本发明不限于上述实施方式,可以在本发明的精神和范围内做出各种改变和变更。因此,提出如下的权利要求以申明本发明的权利范围。

Claims (5)

1.一种将晶片浸没于处理液中对晶片进行处理的晶片处理装置,包括:

晶片处理槽;

转动支承机构,用于将晶片支承并保持在基本垂直于所述晶片处理槽底面的位置,并由至少三个彼此间基本平行排列、并位于晶片中心下方但并非正下方处转动的水平杆件转动晶片,每一个杆件具有多个通过夹持晶片斜缘来支承所述斜缘的槽口,并且至少一个杆件从下方来支承晶片;以及

位于晶片下方、用于向晶片施加超声波的超声源。

2.一种处理晶片的晶片处理方法,该方法包括以下步骤:

将晶片浸没在处理液中;

由至少三个位于晶片中心下方但并非正下方处转动的水平杆件从两侧和下方支承晶片,并同时在处理液中转动晶片,每一个杆件具有多个通过夹持晶片斜缘来支承所述斜缘的槽口,所述晶片保持在基本垂直于处理槽底面的位置;并且

由位于晶片下方的超声源向晶片提供超声波。

3.如权利要求2所述的方法,其中通过采用腐蚀液作为处理液来腐蚀晶片。

4.如权利要求2所述的方法,其中通过采用腐蚀液作为处理液来腐蚀带有多孔硅层的晶片。

5.一种制造SOI晶片的SOI晶片制造方法,该方法包括以下步骤:

形成具有SOI结构的晶片,所述SOI结构具有暴露的多孔硅层;并且

腐蚀晶片上暴露的多孔层,

其中所述腐蚀步骤包括:

将晶片浸没在刻蚀液中;

由至少三个位于晶片中心下方但并非正下方处转动的水平杆件从两侧和下方支承晶片,并同时在刻蚀液中转动晶片,每一个杆件具有多个通过夹持晶片斜缘来支承所述斜缘的槽口,所述晶片保持在基本垂直于处理槽底面的位置;并且

由位于晶片下方的超声源向晶片提供超声波。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP021796/97 | 1997-02-04 | ||

| JP9021796A JPH10223585A (ja) | 1997-02-04 | 1997-02-04 | ウェハ処理装置及びその方法並びにsoiウェハの製造方法 |

| JP021796/1997 | 1997-02-04 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1192579A CN1192579A (zh) | 1998-09-09 |

| CN1108632C true CN1108632C (zh) | 2003-05-14 |

Family

ID=12065023

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN98103730A Expired - Fee Related CN1108632C (zh) | 1997-02-04 | 1998-02-04 | 晶片处理装置、晶片处理方法和绝缘体上硅晶片制造方法 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US6337030B1 (zh) |

| EP (1) | EP0856873B1 (zh) |

| JP (1) | JPH10223585A (zh) |

| KR (1) | KR100416963B1 (zh) |

| CN (1) | CN1108632C (zh) |

| AT (1) | ATE280435T1 (zh) |

| AU (1) | AU722096B2 (zh) |

| CA (1) | CA2228571C (zh) |

| DE (1) | DE69827051T2 (zh) |

| SG (1) | SG73497A1 (zh) |

| TW (1) | TW473863B (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103354213A (zh) * | 2008-11-04 | 2013-10-16 | Lg矽得荣株式会社 | 用于对晶圆进行湿处理的设备和方法及其中所用的筒体 |

Families Citing this family (50)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10223585A (ja) | 1997-02-04 | 1998-08-21 | Canon Inc | ウェハ処理装置及びその方法並びにsoiウェハの製造方法 |

| US6391067B2 (en) | 1997-02-04 | 2002-05-21 | Canon Kabushiki Kaisha | Wafer processing apparatus and method, wafer convey robot, semiconductor substrate fabrication method, and semiconductor fabrication apparatus |

| US6767840B1 (en) * | 1997-02-21 | 2004-07-27 | Canon Kabushiki Kaisha | Wafer processing apparatus, wafer processing method, and semiconductor substrate fabrication method |

| US6520191B1 (en) | 1998-10-19 | 2003-02-18 | Memc Electronic Materials, Inc. | Carrier for cleaning silicon wafers |

| JP2000124183A (ja) * | 1998-10-19 | 2000-04-28 | Memc Kk | シリコンウェーハ洗浄用キャリア |

| US6412503B1 (en) * | 1999-06-01 | 2002-07-02 | Applied Materials, Inc. | Magnetically coupled substrate roller |

| DE19934300C2 (de) * | 1999-07-21 | 2002-02-07 | Steag Micro Tech Gmbh | Vorrichtung zum Behandeln von Substraten |

| EP1139396A3 (en) * | 2000-03-31 | 2003-08-27 | Texas Instruments Incorporated | Fixture and method for uniform electroless metal deposition on integrated circuit bond pads |

| US20030181042A1 (en) * | 2002-03-19 | 2003-09-25 | Taiwan Semiconductor Manufacturing Co., Ltd. | Etching uniformity in wet bench tools |

| US20030211427A1 (en) * | 2002-05-07 | 2003-11-13 | Taiwan Semiconductor Manufacturing Co., Ltd. | Method and apparatus for thick film photoresist stripping |

| KR100710160B1 (ko) * | 2002-10-07 | 2007-04-20 | 엘지.필립스 엘시디 주식회사 | 유리기판 파손방지용 카세트 |

| US7040330B2 (en) * | 2003-02-20 | 2006-05-09 | Lam Research Corporation | Method and apparatus for megasonic cleaning of patterned substrates |

| JP4162524B2 (ja) * | 2003-03-27 | 2008-10-08 | 大日本スクリーン製造株式会社 | 基板処理方法およびその装置 |

| US20040238119A1 (en) * | 2003-05-26 | 2004-12-02 | Ching-Yu Chang | [apparatus and method for etching silicon nitride thin film ] |

| JP4509501B2 (ja) * | 2003-07-31 | 2010-07-21 | Sumco Techxiv株式会社 | 円板状部材のエッチング方法及び装置 |

| US7415985B2 (en) * | 2003-09-24 | 2008-08-26 | Dainippon Screen Mfg. Co., Ltd. | Substrate cleaning and drying apparatus |

| US20050132332A1 (en) * | 2003-12-12 | 2005-06-16 | Abhay Sathe | Multi-location coordinated test apparatus |

| JP2007531357A (ja) * | 2004-02-27 | 2007-11-01 | ジョージア テック リサーチ コーポレイション | ハーモニックcmut素子及び製造方法 |

| US7714531B2 (en) * | 2004-03-18 | 2010-05-11 | Panasonic Corporation | Power system and management method thereof |

| US20050211379A1 (en) * | 2004-03-29 | 2005-09-29 | Hung-Wen Su | Apparatus and method for removing metal from wafer edge |

| KR100604051B1 (ko) * | 2004-06-30 | 2006-07-24 | 동부일렉트로닉스 주식회사 | 게이트 산화막의 전세정방법 |

| KR100644054B1 (ko) * | 2004-12-29 | 2006-11-10 | 동부일렉트로닉스 주식회사 | 세정 장치 및 게이트 산화막의 전세정 방법 |

| US7730898B2 (en) | 2005-03-01 | 2010-06-08 | Taiwan Semiconductor Manufacturing Co., Ltd. | Semiconductor wafer lifter |

| US7531426B2 (en) * | 2005-08-19 | 2009-05-12 | Honeywell International Inc. | Approach to high temperature wafer processing |

| JP4705517B2 (ja) * | 2006-05-19 | 2011-06-22 | 東京エレクトロン株式会社 | 基板洗浄方法、基板洗浄装置、プログラム、および記録媒体 |

| KR100766417B1 (ko) | 2006-07-11 | 2007-10-12 | 이기정 | 수납 부재 및 이를 포함하는 박판화 장치 |

| DE202006020339U1 (de) * | 2006-12-15 | 2008-04-10 | Rena Sondermaschinen Gmbh | Vorrichtung zum Reinigen von Gegenständen, insbesondere von dünnen Scheiben |

| US8327861B2 (en) | 2006-12-19 | 2012-12-11 | Lam Research Corporation | Megasonic precision cleaning of semiconductor process equipment components and parts |

| CN101844111A (zh) * | 2009-04-08 | 2010-09-29 | 佛山市兴民科技有限公司 | 一种超声浮选方法及其装置和用途 |

| KR101009584B1 (ko) | 2010-11-10 | 2011-01-20 | 주식회사 에이에스이 | 웨이퍼 세정장치 |

| JP5696491B2 (ja) * | 2011-01-20 | 2015-04-08 | 株式会社Sumco | ウェーハ洗浄装置及び洗浄方法 |

| JP2012178458A (ja) * | 2011-02-25 | 2012-09-13 | Fujitsu Ltd | 半導体装置の製造方法及び半導体基板の洗浄方法 |

| CN102787315B (zh) * | 2011-05-19 | 2015-01-07 | 昆山西钛微电子科技有限公司 | 单片杯式旋转蚀刻装置 |

| DE102012214316A1 (de) | 2012-08-10 | 2014-02-13 | Siltronic Ag | Halterung für eine Vielzahl von scheibenförmigen Werkstücken |

| DE102013204830B4 (de) * | 2013-03-19 | 2014-10-09 | Siltronic Ag | Verfahren und Vorrichtung zur Behandlung einer Halbleiterscheibe mit einem Ätzmedium |

| CN104746146A (zh) * | 2013-12-25 | 2015-07-01 | 新奥光伏能源有限公司 | 一种单晶硅片的制绒方法 |

| US9562291B2 (en) | 2014-01-14 | 2017-02-07 | Mei, Llc | Metal etch system |

| CN104465464A (zh) * | 2014-12-16 | 2015-03-25 | 中国电子科技集团公司第四十六研究所 | 一种小尺寸硫化镉单晶片超声清洗架 |

| CN105225992B (zh) * | 2015-11-03 | 2018-08-24 | 株洲南车时代电气股份有限公司 | 一种刻蚀装置及晶圆片单面刻蚀方法 |

| CN106540910A (zh) * | 2016-12-09 | 2017-03-29 | 苏州爱彼光电材料有限公司 | 游星轮片清洗架 |

| CN108206145B (zh) * | 2016-12-20 | 2020-05-19 | 有研半导体材料有限公司 | 一种实现相邻晶圆对转的腐蚀装置及腐蚀方法 |

| JP6860447B2 (ja) * | 2017-02-15 | 2021-04-14 | キオクシア株式会社 | 基板処理装置 |

| DE102018103808A1 (de) * | 2018-02-20 | 2019-08-22 | AP&S International GmbH | Vorrichtung zur stromlosen Metallisierung einer Zieloberfläche wenigstens eines Werkstücks |

| US12074041B2 (en) * | 2018-06-29 | 2024-08-27 | Taiwan Semiconductor Manufacturing Co., Ltd. | Wet bench structure |

| CN111477561A (zh) * | 2019-01-23 | 2020-07-31 | 弘塑科技股份有限公司 | 批次基板湿式处理装置及批次基板湿式处理方法 |

| CN112435955B (zh) * | 2019-08-26 | 2024-04-16 | 合肥晶合集成电路股份有限公司 | 一种晶圆裂片的支撑装置及其固定方法 |

| CN111063642B (zh) * | 2019-11-20 | 2023-04-14 | 至微半导体(上海)有限公司 | 具有限位功能的活动式多轴向连杆装置 |

| CN110931401B (zh) * | 2020-01-02 | 2022-06-03 | 北京半导体专用设备研究所(中国电子科技集团公司第四十五研究所) | 晶圆片盒旋转装置及片盒旋转升降设备 |

| CN113066753B (zh) * | 2021-03-10 | 2024-05-17 | 北京北方华创微电子装备有限公司 | 晶片升降支撑装置及清洗设备 |

| CN116598252B (zh) * | 2023-07-13 | 2023-10-03 | 南轩(天津)科技有限公司 | 一种用于硅片浸蚀均匀的旋转结构 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03257826A (ja) * | 1990-03-07 | 1991-11-18 | Shimada Phys & Chem Ind Co Ltd | 半導体ウェハの洗浄方法 |

| JPH0722495A (ja) * | 1993-06-29 | 1995-01-24 | Kokusai Electric Co Ltd | ウェーハ姿勢合わせ装置 |

| US5503173A (en) * | 1993-12-14 | 1996-04-02 | Shin-Etsu Handotai Co., Ltd. | Wafer cleaning tank |

Family Cites Families (46)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3473670A (en) | 1968-01-30 | 1969-10-21 | Fluoroware Inc | Article supporting basket |

| US3782522A (en) | 1972-09-18 | 1974-01-01 | Fluoroware Inc | Transfer mechanism |

| US3964957A (en) * | 1973-12-19 | 1976-06-22 | Monsanto Company | Apparatus for processing semiconductor wafers |

| US3893869A (en) | 1974-05-31 | 1975-07-08 | Rca Corp | Megasonic cleaning system |

| US4191295A (en) | 1978-08-14 | 1980-03-04 | Rca Corporation | Processing rack |

| DE3435931A1 (de) | 1984-09-29 | 1986-04-03 | Bayer Ag, 5090 Leverkusen | Verfahren zur entschwefelung von rauchgasen |

| JPS61228629A (ja) | 1985-04-02 | 1986-10-11 | Mitsubishi Electric Corp | ウエハ等薄板体の表面処理装置 |

| JPH0691062B2 (ja) | 1985-04-24 | 1994-11-14 | 日本電気株式会社 | 半導体スライスの洗浄方法 |

| WO1987006862A1 (en) | 1986-05-16 | 1987-11-19 | Eastman Kodak Company | Ultrasonic cleaning method and apparatus |

| JPS62274730A (ja) | 1986-05-23 | 1987-11-28 | Nec Corp | エツチング装置 |

| JPS62281430A (ja) | 1986-05-30 | 1987-12-07 | Hitachi Electronics Eng Co Ltd | 拡散前ウエハ洗浄方法および洗浄装置 |

| JPH01143223A (ja) | 1987-11-28 | 1989-06-05 | Toshiba Corp | 半導体基板の表面処理方法 |

| FR2626261B1 (fr) | 1988-01-26 | 1992-08-14 | Recif Sa | Appareil elevateur de plaquettes de silicium notamment |

| KR970011658B1 (ko) | 1988-02-29 | 1997-07-12 | 도오교오 에레구토론 사가미 가부시끼가이샤 | 웨이퍼 지지장치 |

| JPH01304733A (ja) | 1988-06-01 | 1989-12-08 | Mitsubishi Electric Corp | 半導体ウエハの洗浄装置 |

| KR910006087B1 (ko) | 1988-06-29 | 1991-08-12 | 삼성반도체통신 주식회사 | 반도체 제조용 웨이퍼 세정기 |

| US4927781A (en) | 1989-03-20 | 1990-05-22 | Miller Robert O | Method of making a silicon integrated circuit waveguide |

| JPH0377347A (ja) | 1989-08-19 | 1991-04-02 | Mitsubishi Electric Corp | ウエハのファセットアライメント方法 |

| JPH03231428A (ja) | 1990-02-07 | 1991-10-15 | Hitachi Cable Ltd | 半導体ウエハの洗浄方法 |

| JPH0785471B2 (ja) | 1990-10-16 | 1995-09-13 | 信越半導体株式会社 | エッチング装置 |

| US5275184A (en) | 1990-10-19 | 1994-01-04 | Dainippon Screen Mfg. Co., Ltd. | Apparatus and system for treating surface of a wafer by dipping the same in a treatment solution and a gate device for chemical agent used in the apparatus and the system |

| JPH071796Y2 (ja) | 1990-12-28 | 1995-01-18 | 大日本スクリーン製造株式会社 | 浸漬型基板処理装置 |

| US5174045A (en) | 1991-05-17 | 1992-12-29 | Semitool, Inc. | Semiconductor processor with extendible receiver for handling multiple discrete wafers without wafer carriers |

| JPH0555180A (ja) | 1991-08-29 | 1993-03-05 | Fujitsu Ltd | 大型基板用リフトオフ装置とその調整方法 |

| JPH05152277A (ja) | 1991-11-27 | 1993-06-18 | Nec Kansai Ltd | ウエツトエツチング装置 |

| JP3157030B2 (ja) | 1992-01-31 | 2001-04-16 | キヤノン株式会社 | 半導体基体とその作製方法 |

| KR0163362B1 (ko) | 1992-03-05 | 1999-02-01 | 이노우에 아키라 | 세정장치용 처리조 |

| JP3018727B2 (ja) * | 1992-04-15 | 2000-03-13 | 日本電気株式会社 | 半導体製造ウェット処理装置 |

| JPH05335401A (ja) | 1992-05-28 | 1993-12-17 | Mitsubishi Electric Corp | 半導体ウエハ用移送装置 |

| JP3005117B2 (ja) | 1992-06-26 | 2000-01-31 | キヤノン株式会社 | 電子写真感光体用支持体の洗浄方法 |

| JPH0621030A (ja) | 1992-07-01 | 1994-01-28 | Hitachi Cable Ltd | 半導体ウエハの洗浄方法 |

| JPH06168928A (ja) | 1992-11-30 | 1994-06-14 | Nec Kansai Ltd | ウェーハ洗浄装置およびウェーハ洗浄方法 |

| US5356300A (en) | 1993-09-16 | 1994-10-18 | The Whitaker Corporation | Blind mating guides with ground contacts |

| JPH07106292A (ja) | 1993-09-29 | 1995-04-21 | Kawasaki Steel Corp | 半導体ウエハの洗浄装置 |

| US5340437A (en) * | 1993-10-08 | 1994-08-23 | Memc Electronic Materials, Inc. | Process and apparatus for etching semiconductor wafers |

| US5672212A (en) * | 1994-07-01 | 1997-09-30 | Texas Instruments Incorporated | Rotational megasonic cleaner/etcher for wafers |

| US5520205A (en) | 1994-07-01 | 1996-05-28 | Texas Instruments Incorporated | Apparatus for wafer cleaning with rotation |

| JPH0878387A (ja) | 1994-09-01 | 1996-03-22 | Fujitsu Ltd | 半導体装置の製造方法 |

| US5593505A (en) * | 1995-04-19 | 1997-01-14 | Memc Electronic Materials, Inc. | Method for cleaning semiconductor wafers with sonic energy and passing through a gas-liquid-interface |

| JP3177729B2 (ja) | 1995-05-12 | 2001-06-18 | 東京エレクトロン株式会社 | 処理装置 |

| JPH0910709A (ja) | 1995-06-30 | 1997-01-14 | Dainippon Screen Mfg Co Ltd | 基板処理装置 |

| TW355815B (en) | 1996-05-28 | 1999-04-11 | Canon Kasei Kk | Cleaning methods of porous surface and semiconductor surface |

| JPH10150013A (ja) | 1996-11-20 | 1998-06-02 | Dainippon Screen Mfg Co Ltd | 基板処理装置 |

| JPH10223585A (ja) | 1997-02-04 | 1998-08-21 | Canon Inc | ウェハ処理装置及びその方法並びにsoiウェハの製造方法 |

| TW504041U (en) | 1997-02-21 | 2002-09-21 | Canon Kk | Wafer processing apparatus |

| JP3847935B2 (ja) | 1998-01-09 | 2006-11-22 | キヤノン株式会社 | 多孔質領域の除去方法及び半導体基体の製造方法 |

-

1997

- 1997-02-04 JP JP9021796A patent/JPH10223585A/ja not_active Withdrawn

-

1998

- 1998-01-29 US US09/015,809 patent/US6337030B1/en not_active Expired - Fee Related

- 1998-02-02 CA CA002228571A patent/CA2228571C/en not_active Expired - Fee Related

- 1998-02-03 TW TW087101316A patent/TW473863B/zh not_active IP Right Cessation

- 1998-02-03 AU AU52897/98A patent/AU722096B2/en not_active Ceased

- 1998-02-03 DE DE69827051T patent/DE69827051T2/de not_active Expired - Fee Related

- 1998-02-03 AT AT98101824T patent/ATE280435T1/de not_active IP Right Cessation

- 1998-02-03 EP EP98101824A patent/EP0856873B1/en not_active Expired - Lifetime

- 1998-02-04 CN CN98103730A patent/CN1108632C/zh not_active Expired - Fee Related

- 1998-02-04 KR KR10-1998-0003020A patent/KR100416963B1/ko not_active IP Right Cessation

- 1998-02-04 SG SG1998000238A patent/SG73497A1/en unknown

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03257826A (ja) * | 1990-03-07 | 1991-11-18 | Shimada Phys & Chem Ind Co Ltd | 半導体ウェハの洗浄方法 |

| JPH0722495A (ja) * | 1993-06-29 | 1995-01-24 | Kokusai Electric Co Ltd | ウェーハ姿勢合わせ装置 |

| US5503173A (en) * | 1993-12-14 | 1996-04-02 | Shin-Etsu Handotai Co., Ltd. | Wafer cleaning tank |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103354213A (zh) * | 2008-11-04 | 2013-10-16 | Lg矽得荣株式会社 | 用于对晶圆进行湿处理的设备和方法及其中所用的筒体 |

Also Published As

| Publication number | Publication date |

|---|---|

| ATE280435T1 (de) | 2004-11-15 |

| CA2228571A1 (en) | 1998-08-04 |

| US6337030B1 (en) | 2002-01-08 |

| CN1192579A (zh) | 1998-09-09 |

| AU722096B2 (en) | 2000-07-20 |

| CA2228571C (en) | 2003-04-29 |

| DE69827051T2 (de) | 2005-09-08 |

| EP0856873B1 (en) | 2004-10-20 |

| KR100416963B1 (ko) | 2004-03-26 |

| SG73497A1 (en) | 2000-06-20 |

| EP0856873A2 (en) | 1998-08-05 |

| EP0856873A3 (en) | 2001-08-29 |

| TW473863B (en) | 2002-01-21 |

| KR19980071052A (ko) | 1998-10-26 |

| JPH10223585A (ja) | 1998-08-21 |

| DE69827051D1 (de) | 2004-11-25 |

| AU5289798A (en) | 1998-08-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1108632C (zh) | 晶片处理装置、晶片处理方法和绝缘体上硅晶片制造方法 | |

| US6199563B1 (en) | Wafer processing apparatus, wafer processing method, and semiconductor substrate fabrication method | |

| CN1127122C (zh) | 衬底的处理方法 | |

| CN1104040C (zh) | 晶片处理装置和晶片传送装置以及晶片处理方法 | |

| CN100337308C (zh) | GaN单晶基底、氮化物类半导体外延生长基底、氮化物类半导体器件及其生产方法 | |

| JP3218564B2 (ja) | 多孔質領域の除去方法及び半導体基体の製造方法 | |

| US6767840B1 (en) | Wafer processing apparatus, wafer processing method, and semiconductor substrate fabrication method | |

| US7040330B2 (en) | Method and apparatus for megasonic cleaning of patterned substrates | |

| JP2007311490A (ja) | 化合物半導体基板の検査方法、化合物半導体基板、化合物半導体基板の表面処理方法、および化合物半導体結晶の製造方法 | |

| CN101038871A (zh) | 化合物半导体衬底、其表面处理方法及制造方法 | |

| EP0938132A2 (en) | Porous region removing method and semiconductor substrate manufacturing method | |

| JPH11260778A (ja) | 枚葉式表面洗浄方法及び装置 | |

| US7008881B2 (en) | Method for forming silicon epitaxial layer | |

| JPH10229066A (ja) | ウェハ処理装置及びその方法、ウェハ搬送ロボット、半導体基体の製造方法並びに半導体製造装置 | |

| JP3831878B2 (ja) | ウェハ処理装置 | |

| CN1305220A (zh) | 半导体器件的制造方法 | |

| JP3831877B2 (ja) | 半導体基体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C06 | Publication | ||

| PB01 | Publication | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| C17 | Cessation of patent right | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20030514 Termination date: 20100204 |