JP5367529B2 - 表面処理銅箔及びその製造方法 - Google Patents

表面処理銅箔及びその製造方法 Download PDFInfo

- Publication number

- JP5367529B2 JP5367529B2 JP2009241107A JP2009241107A JP5367529B2 JP 5367529 B2 JP5367529 B2 JP 5367529B2 JP 2009241107 A JP2009241107 A JP 2009241107A JP 2009241107 A JP2009241107 A JP 2009241107A JP 5367529 B2 JP5367529 B2 JP 5367529B2

- Authority

- JP

- Japan

- Prior art keywords

- copper foil

- plating solution

- metal

- amount

- electroplating

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D1/00—Electroforming

- C25D1/04—Wires; Strips; Foils

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/09—Use of materials for the conductive, e.g. metallic pattern

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D5/00—Electroplating characterised by the process; Pretreatment or after-treatment of workpieces

- C25D5/60—Electroplating characterised by the structure or texture of the layers

- C25D5/605—Surface topography of the layers, e.g. rough, dendritic or nodular layers

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D5/00—Electroplating characterised by the process; Pretreatment or after-treatment of workpieces

- C25D5/627—Electroplating characterised by the visual appearance of the layers, e.g. colour, brightness or mat appearance

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D7/00—Electroplating characterised by the article coated

- C25D7/06—Wires; Strips; Foils

- C25D7/0614—Strips or foils

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/38—Improvement of the adhesion between the insulating substrate and the metal

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/38—Improvement of the adhesion between the insulating substrate and the metal

- H05K3/382—Improvement of the adhesion between the insulating substrate and the metal by special treatment of the metal

- H05K3/384—Improvement of the adhesion between the insulating substrate and the metal by special treatment of the metal by plating

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/03—Conductive materials

- H05K2201/0332—Structure of the conductor

- H05K2201/0335—Layered conductors or foils

- H05K2201/0355—Metal foils

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/03—Metal processing

- H05K2203/0307—Providing micro- or nanometer scale roughness on a metal surface, e.g. by plating of nodules or dendrites

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/07—Treatments involving liquids, e.g. plating, rinsing

- H05K2203/0703—Plating

- H05K2203/0723—Electroplating, e.g. finish plating

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12014—All metal or with adjacent metals having metal particles

- Y10T428/12028—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, etc.]

- Y10T428/12063—Nonparticulate metal component

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12431—Foil or filament smaller than 6 mils

- Y10T428/12438—Composite

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12493—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.]

- Y10T428/12771—Transition metal-base component

- Y10T428/12861—Group VIII or IB metal-base component

- Y10T428/12903—Cu-base component

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12493—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.]

- Y10T428/12771—Transition metal-base component

- Y10T428/12861—Group VIII or IB metal-base component

- Y10T428/12903—Cu-base component

- Y10T428/1291—Next to Co-, Cu-, or Ni-base component

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12993—Surface feature [e.g., rough, mirror]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24802—Discontinuous or differential coating, impregnation or bond [e.g., artwork, printing, retouched photograph, etc.]

- Y10T428/24917—Discontinuous or differential coating, impregnation or bond [e.g., artwork, printing, retouched photograph, etc.] including metal layer

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/25—Web or sheet containing structurally defined element or component and including a second component containing structurally defined particles

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Manufacturing & Machinery (AREA)

- Parts Printed On Printed Circuit Boards (AREA)

- Electroplating Methods And Accessories (AREA)

- Laminated Bodies (AREA)

- Electroplating And Plating Baths Therefor (AREA)

- Manufacturing Of Printed Wiring (AREA)

Description

これらに使用されるフレキシブル基板・高密度実装用多層基板・高周波回路基板等(以下これらを総称してプリント配線板と言うこともある)を製作する基板用複合材は、導体(銅箔)とそれを支持する絶縁基板から構成されており、絶縁基板は、導体間の絶縁を確保し、部品を支持する強度をもたせるなどの役割を果たしている。

また、回路基板を伝わる信号の速度が速くなるに従い、回路基板を構成する絶縁材料の特性インピーダンスや信号伝搬速度などが重要となり、絶縁材料の誘電率、誘電体損失などが関係するのでその特性の向上が要求される。

また、耐熱性を必要とする基板として、耐熱性エポキシ樹脂、ポリイミドなどの絶縁基板が使われている。この他、寸法安定性のよい材料、反り、ねじれの少ない材料、熱収縮の少ない材料などが開発されている。

そこで、ポリイミドに比べ、吸湿性が著しく低いために誘電特性の変化が少なく、半田付けに耐えられる耐熱性を有する熱可塑性材料として、液晶ポリマーが注目されている。しかし、この液晶ポリマーからなるフィルムは、銅箔との接着性が低く、銅箔とのピール強度がポリイミドに比較すると弱くなる傾向にある。

また、プリント配線板における回路パターンも高密度化が要求され、配線は微細な線幅と配線ピッチから成る回路パターンで形成されるいわゆるファインパターンのプリント配線板が要求されるようになってきている。最近では、配線ピッチが50μm〜100μm程度で線幅が30μm前後の高密度極細配線からなるプリント配線板が要求されている。ピール強度を上げるための粗化粒子における表面粗さRzを大きくしたり、付着量を多くすることは、これらのファインパターン化の場合にも不適である。未処理銅箔の表面を粗くし、粗化粒子付着量を減らすことでピール強度を上げることも可能であるが、高周波特性・ファインパターンを作製する上では不適当である。

そこで、高周波特性が良いこと、ファインパターンが作製できること、ピール強度を上げることを可能にする銅箔の開発が要求されている。

電気めっきA:

表面粗化処理用めっき液(イ)

Cu金属として5〜10g/dm3 に相当する量の硫酸銅、

30〜120g/dm3の硫酸、 及び

Mo金属として0.1〜5.0g/dm3 に相当する量のモリブデン酸アンモニウム、

表面粗化処理用めっき液(ロ)

Cu金属として20〜70g/dm3 に相当する量の硫酸銅、 及び

30〜120g/dm3の硫酸、

電気めっきB:

表面粗化処理用めっき液(イ)

Cu金属として1〜50g/dm3 に相当する量の硫酸銅、

Ni金属として2〜25g/dm3 に相当する量の硫酸ニッケル、 及び

V金属として0.1〜15.0g/dm3 に相当する量のメタヴァナジン酸アンモニウム、

表面粗化処理用めっき液(ロ)

Cu金属として10〜70g/dm3 に相当する量の硫酸銅、 及び

30〜120g/dm3の硫酸。

電気めっきA:

表面粗化処理用めっき液(イ)

Cu金属として5〜10g/dm3 に相当する量の硫酸銅、

30〜120g/dm3の硫酸、 及び

Mo金属として0.1〜5.0g/dm3 に相当する量のモリブデン酸アンモニウム、

表面粗化処理用めっき液(ロ)

Cu金属として20〜70g/dm3 に相当する量の硫酸銅、 及び

30〜120g/dm3の硫酸、

電気めっきB:

表面粗化処理用めっき液(イ)

Cu金属として1〜50g/dm3 に相当する量の硫酸銅、

Ni金属として2〜25g/dm3 に相当する量の硫酸ニッケル、 及び

V金属として0.1〜15.0g/dm3 に相当する量のメタヴァナジン酸アンモニウム、

表面粗化処理用めっき液(ロ)

Cu金属として10〜70g/dm3 に相当する量の硫酸銅、 及び

30〜120g/dm3の硫酸。

を提供するものである。

本発明においては、上記した未処理銅箔について表面処理を行う。未処理銅箔の表面を表面粗化処理は、未処理銅箔の表面に粗化粒子を付着させ、その表面粗さがRz:1.5〜4.0μmの粗化面とする。

また、本発明の未処理銅箔上に行なう表面処理において付着させる銅もしくは銅合金量

は、2mg/dm2〜400mg/dm2が好ましい。付着量が2mg/dm2未満ではピール強度が低いためその目的を果たす表面処理銅箔としては満足でなく、また400mg/dm2より大きいと、高周波特性が低下するうえにファインパターン化に不向きとなるためである。

Ni: 0.01〜0.5mg/dm2

Zn: 0.01〜0.5mg/dm2

Cr: 0.01〜0.3mg/dm2

の範囲内の防錆処理を施した後、明度計(スガ試験機株式会社製、機種名:SMカラーコンピューター、型番SM−4)を使用して明度を測定した。

また、本発明において、突起物の個数は、観察断面25μm内に6個〜35個存在することが好適であり、特に10個〜20個が最適である。

さらに、高さが、1.0μm〜5.0μmである突起物の個数が、25μm内に6個〜35個存在し、該突起物間に深さが0.3μm以上の溝を存在させて略均等に分布させることは、突起物が25μm以内で部分的に集中することを避けることができ、銅箔の幅方向・長手方向でピール強度の安定化が図れる。

また突起物間の溝深さにおいては、突起物間の平均溝深さが、0.5μm以上であると更に好ましい。

((A1+B1)+・・・・・・+(An+Bn))/2/nで求める。

図4は、突起の最大幅が0.01μm以上、25μmの範囲内に存在する突起物の個数で25μmを割った長さの2倍以下の幅以上の幅の突起物が一部存在する断面を示し、図5は、突起物が均等に分布していない断面を示している。

Cu粒子又はCuとMoの合金粒子で所望の突起物は得られるが、Cu粒子又はCuとMoの合金粒子にNi、Co、Fe、Cr、V及びWの群から選ばれる少なくとも1種の元素を含んでいる2種類以上の合金粗化粒子で形成された突起物は更に均一性のある突起物を形成できるためより効果的である。これらの突起物を形成する粗化粒子は、化学結合を樹脂と行うため、ピール強度を増大させると考えられる。樹脂種にもよるが、ピール強度を化学結合で増大させる粒子としてCu−Mo合金、Cu−Ni合金、Cu−Co合金、Cu−Fe合金、Cu−Cr合金、Cu−Mo−Ni合金、Cu−Mo−Cr合金、Cu−Mo−Co合金、Cu−Mo−Fe合金などが挙げることができる。

特に液晶ポリマー樹脂等におけるNi金属またはNi合金は、ピール強度を高める効果がある。

本実施例においては、銅箔、粗化処理用めっき液、絶縁基板用フィルムとして、以下に記載したものを用いた。

(i)原箔1

厚さ:12μmで、マット面粗度:Rz=1.26μm、光沢面粗度:Rz=1.82μmの未処理電解銅箔、及び未処理圧延銅箔を用意した。

(ii)原箔2

厚さ:12μmで、マット面粗度:Rz=1.52μm、光沢面粗度:Rz=1.46μmの未処理電解銅箔を用意した。

(iii)原箔3

厚さ:12μmで、マット面粗度:Rz=1.86μm、光沢面粗度:Rz=1.2μmの未処理電解銅箔を用意した。

(i)電気めっきA

・めっき浴1

硫酸銅(Cu金属として) 5〜10g/dm3

硫 酸 30〜120g/dm3

モリブデン酸アンモニウム(Mo金属として) 0.1〜5.0g/dm3

電流密度 10〜60A/dm2

通電時間 1秒〜2分

浴 温 20〜60℃

・めっき浴2

硫酸銅(Cu金属として) 20〜70g/dm3

硫 酸 30〜120g/dm3

電流密度 5〜60A/dm2

通電時間 1秒〜2分

浴温 20℃〜65℃

・めっき浴1

硫酸銅(Cu金属として) 1〜50g/dm3

硫酸ニッケル(Ni金属として) 2〜25g/dm3

メタパナジン酸アンモニウム(V金属として) 0.1〜15g/dm3

pH 1.0〜4.5

電流密度 1〜60A/dm2

通電時間 1秒〜2分

浴 温 20℃〜60℃

・めっき浴2

硫酸銅(Cu金属として) 10〜70g/dm3

硫 酸 30〜120g/dm3

電流密度 5〜60A/dm2

通電時間 1秒〜2分

浴 温 20℃〜65℃

・めっき浴1

硫酸銅(Cu金属として) 1〜50g/dm3、

硫酸コバルト(Co金属として) 1〜50g/dm3

モリブデン酸アンモニウム(Mo金属として) 0.1〜10g/dm3

pH 0.5〜4.0

電流密度 1〜60A/dm2

通電時間 1秒〜2分

浴 温 20℃〜60℃

・めっき浴2

硫酸銅(Cu金属として) 10〜70g/dm3

硫 酸 30〜120g/dm3

電流密度 5〜60A/dm2

通電時間 1秒〜2分

浴 温 20℃〜65℃

・めっき浴3

硫酸銅(Cu金属として) 20〜70g/dm3

硫 酸 30〜120g/dm3

電流密度 3A/dm2

通電時間 2分以上(表面粗さにおいて時間を変更)

浴 温 15℃

(i)液晶ポリマーフィルム(絶縁基板)1(以下「フィルム1」とする)

ジャパンゴアテックス(株)製のI型液晶ポリマーフィルム、BIAC BA050F−NTを用いた。

(ii)液晶ポリマーフィルム(絶縁基板)2(以下「フィルム2」とする)

ジャパンゴアテックス(株)製のII型液晶ポリマーフィルム、BIAC BC050F−NTを用いた。

このようにして得られた表面粗化処理した銅箔の表面の粗さ等の測定結果を、表面処理の選択条件とともに表1に示す。

即ち、上記のようにして得た表面処理銅箔と前記フィルム1又はフィルム2のいずれかとを積層し、多段式真空プレス機(北川製作所製ホットアンドコールドプレスVH3−1377)を用いて、前記フィルム1の場合には335℃で4MPaの条件で、前記フィルム2の場合には310℃で4MPaの条件で、5分間保持した後冷却してラミネート処理を行い基板用複合材とした。室温からの昇温は、7℃/分の速度で行った。

即ち、上記のようにして作成した表面処理銅箔を、縦250mm、横250mmに切断した後、極薄銅箔表面(粗化面の側の面)上に厚さ50μmのポリイミドシート(宇部興産製UPILEX−VT)を置き、全体を2枚の平滑なステンレス鋼板で挟み、20torrの真空プレスにより、温度330℃、圧力2kg/cm2で10分間熱圧着し、その後、温度330℃、50kg/cm2で5分間熱圧着して作成した。

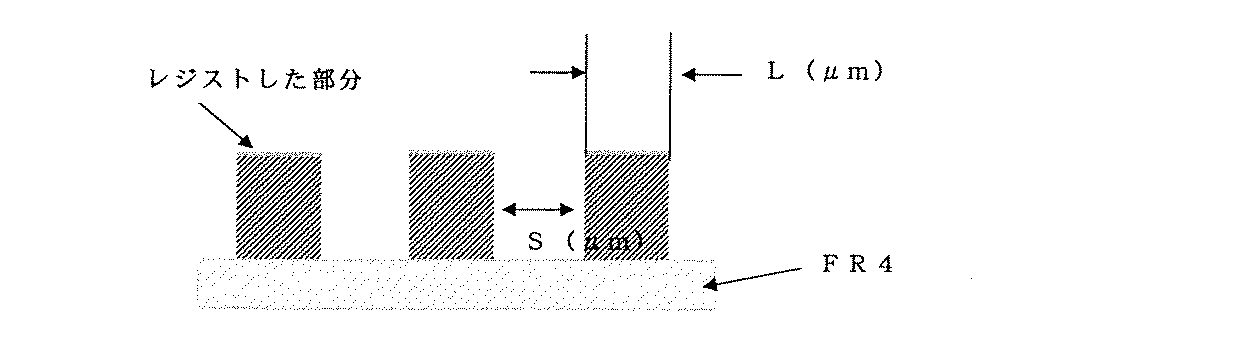

即ち、作成した銅箔をFR4樹脂に貼り付け、図6に断面概略図を示すように銅箔にライン幅:L、スペース幅:Sにてレジストした銅箔を、塩化鉄浴にてエッチングし、ライン幅Lのトップの幅がレジスト幅と同じになるエッチング時間を決定し、各ライン幅L及び各スペース幅S(基板1枚に形成するラインを10本とする)でレジストした基板を各n=10作成し、塩化鉄浴で上記決定した時間、エッチングを行い、各基板において、ライン間にブリッジが発生していないこと、または根残りがないこと、またはラインのトップの幅がレジストと同じになっていることを観察し、n=10作成した各基板にそれらが観察されなかったものの中で最小のLとSの値を求めた。

以上の各実施例、各比較例の条件で行なったピール強度およびファインパターン特性評価の結果を表1に示す。

2 電解製箔装置のカソード

3 電解製箔装置の電解液

4 未処理銅箔

5 表面処理装置の電解液

6 表面処理装置の電解液

7 表面処理装置のアノード

8 電解銅箔(表面処理銅箔)

Claims (7)

- 2種類の表面粗化処理用めっき液(イ)および(ロ)を用いる次の電気めっきA又は電気めっきBの方法において、最初にめっき液(イ)次にめっき液(ロ)の順序で電解処理を行い、その表面に粗化粒子の突起物を形成させることを特徴とする、表面粗さRzが1.5〜4.0μmで、明度値が30以下である表面処理銅箔の製造方法。

電気めっきA:

表面粗化処理用めっき液(イ)

Cu金属として5〜10g/dm3 に相当する量の硫酸銅、

30〜120g/dm3の硫酸、及び

Mo金属として0.1〜5.0g/dm3 に相当する量のモリブデン酸アンモニウム、

表面粗化処理用めっき液(ロ)

Cu金属として20〜70g/dm3 に相当する量の硫酸銅、及び

30〜120g/dm3の硫酸、

電気めっきB:

表面粗化処理用めっき液(イ)

Cu金属として1〜50g/dm3 に相当する量の硫酸銅、

Ni金属として2〜25g/dm3 に相当する量の硫酸ニッケル、及び

V金属として0.1〜15.0g/dm3 に相当する量のメタヴァナジン酸アンモニウム、

表面粗化処理用めっき液(ロ)

Cu金属として10〜70g/dm3 に相当する量の硫酸銅、及び

30〜120g/dm3の硫酸。 - 電解処理の条件が、電気めっきAの場合には、めっき液(イ)の時の電流密度が10〜60A/dm2で、通電時間が1秒〜2分であり、めっき液(ロ)の時の電流密度が5〜60A/dm2で、通電時間が1秒〜2分であり;電気めっきBの場合には、めっき液(イ)の時の電流密度が1〜60A/dm2で通電時間が1秒〜2分であり、めっき液(ロ)の時の電流密度が5〜60A/dm2で通電時間が1秒〜2分であることを特徴とする、請求項1記載の表面処理銅箔の製造方法。

- 電解処理時の浴温度が、表面粗化処理用めっき液(イ)が20〜60℃、表面粗化処理用めっき液(ロ)が20〜65℃であることを特徴とする、請求項1又は2に記載の表面処理銅箔の製造方法。

- 2種類の表面粗化処理用めっき液(イ)および(ロ)を用いる次の電気めっきA又は電気めっきBの方法において、最初にめっき液(イ)次にめっき液(ロ)の順序で電解処理を行い、その表面に粗化粒子の突起物を形成させてなる、表面粗さRzが1.5〜4.0μmで、明度値が30以下である表面処理銅箔。

電気めっきA:

表面粗化処理用めっき液(イ)

Cu金属として5〜10g/dm3 に相当する量の硫酸銅、

30〜120g/dm3の硫酸、及び

Mo金属として0.1〜5.0g/dm3 に相当する量のモリブデン酸アンモニウム、

表面粗化処理用めっき液(ロ)

Cu金属として20〜70g/dm3 に相当する量の硫酸銅、及び

30〜120g/dm3の硫酸、

電気めっきB:

表面粗化処理用めっき液(イ)

Cu金属として1〜50g/dm3 に相当する量の硫酸銅、

Ni金属として2〜25g/dm3 に相当する量の硫酸ニッケル、及び

V金属として0.1〜15.0g/dm3 に相当する量のメタヴァナジン酸アンモニウム、

表面粗化処理用めっき液(ロ)

Cu金属として10〜70g/dm3 に相当する量の硫酸銅、及び

30〜120g/dm3の硫酸。 - 前記粗化粒子の突起物の付着量が2.5mg/dm2以上400mg/dm2以下で、その高さが1〜5μmであり、該突起物が100μm×100μmの面積に200〜25000個分布しており、該突起物の最大幅が0.01μm以上で、観察断面25μmの範囲に存在する突起物の個数で25μmを割った長さの2倍以下であることを特徴とする、請求項4記載の表面処理銅箔。

- 請求項4又は5記載の表面処理銅箔を、エポキシ樹脂、ポリイミド樹脂又は液晶ポリマーから選ばれる絶縁基板に貼り合わせて作成したことを特徴とする基板用複合材。

- 請求項6記載の基板用複合材の前記表面処理銅箔をエッチング処理し、所定の配線パターンを形成したことを特徴とする回路基板。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009241107A JP5367529B2 (ja) | 2004-02-06 | 2009-10-20 | 表面処理銅箔及びその製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004031164 | 2004-02-06 | ||

| JP2004031164 | 2004-02-06 | ||

| JP2009241107A JP5367529B2 (ja) | 2004-02-06 | 2009-10-20 | 表面処理銅箔及びその製造方法 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005012440A Division JP4833556B2 (ja) | 2004-02-06 | 2005-01-20 | 表面処理銅箔 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010013738A JP2010013738A (ja) | 2010-01-21 |

| JP5367529B2 true JP5367529B2 (ja) | 2013-12-11 |

Family

ID=34675570

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009241107A Expired - Lifetime JP5367529B2 (ja) | 2004-02-06 | 2009-10-20 | 表面処理銅箔及びその製造方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US7381475B2 (ja) |

| EP (1) | EP1562413A3 (ja) |

| JP (1) | JP5367529B2 (ja) |

| KR (1) | KR101129471B1 (ja) |

| CN (1) | CN1657279B (ja) |

| TW (1) | TW200535259A (ja) |

Families Citing this family (61)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006103189A (ja) * | 2004-10-06 | 2006-04-20 | Furukawa Circuit Foil Kk | 表面処理銅箔並びに回路基板 |

| US20070048507A1 (en) * | 2006-08-01 | 2007-03-01 | Furukawa Circuit Foil Co., Ltd. | Laminated circuit board |

| US7976956B2 (en) * | 2005-08-01 | 2011-07-12 | Furukawa Circuit Foil., Ltd. | Laminated circuit board |

| US8449987B2 (en) * | 2006-06-12 | 2013-05-28 | Jx Nippon Mining & Metals Corporation | Rolled copper or copper alloy foil with roughened surface and method of roughening rolled copper or copper alloy foil |

| EP2388348B1 (en) * | 2006-10-02 | 2013-07-31 | Kabushiki Kaisha Kobe Seiko Sho (Kobe Steel, Ltd.) | Copper alloy sheet for electric and electronic parts |

| US20080142249A1 (en) * | 2006-12-13 | 2008-06-19 | International Business Machines Corporation | Selective surface roughness for high speed signaling |

| KR101133488B1 (ko) * | 2007-03-20 | 2012-04-10 | 제이엑스 닛코 닛세키 킨조쿠 가부시키가이샤 | 무접착제 플렉시블 라미네이트 및 그 제조 방법 |

| JP5181618B2 (ja) * | 2007-10-24 | 2013-04-10 | 宇部興産株式会社 | 金属箔積層ポリイミド樹脂基板 |

| TWI432615B (zh) * | 2009-02-13 | 2014-04-01 | Furukawa Electric Co Ltd | A metal foil, a method for manufacturing the same, an insulating substrate, and a wiring substrate |

| US20120043980A1 (en) * | 2009-02-27 | 2012-02-23 | Brian Investments Pty Ltd | Wear sensor |

| TWI501865B (zh) | 2009-07-24 | 2015-10-01 | Mitsubishi Gas Chemical Co | 樹脂複合電解銅箔、銅箔積層板以及印刷配線板 |

| JP2011174131A (ja) * | 2010-02-24 | 2011-09-08 | Showa Denko Kk | めっき浴、めっき方法、めっき膜、放熱板 |

| JP5563849B2 (ja) * | 2010-03-02 | 2014-07-30 | 福田金属箔粉工業株式会社 | 処理銅箔 |

| JP5885054B2 (ja) * | 2010-04-06 | 2016-03-15 | 福田金属箔粉工業株式会社 | 銅張積層板用処理銅箔及び該処理銅箔を絶縁性樹脂基材に接着してなる銅張積層板並びに該銅張積層板を用いたプリント配線板。 |

| JP5634103B2 (ja) * | 2010-04-06 | 2014-12-03 | 福田金属箔粉工業株式会社 | 銅張積層板用処理銅箔及び該処理銅箔を絶縁性樹脂基材に接着してなる銅張積層板並びに該銅張積層板を用いたプリント配線板。 |

| JP5654581B2 (ja) | 2010-05-07 | 2015-01-14 | Jx日鉱日石金属株式会社 | 印刷回路用銅箔、銅張積層板、印刷回路基板、印刷回路及び電子機器 |

| US9028972B2 (en) * | 2010-09-27 | 2015-05-12 | Jx Nippon Mining & Metals Corporation | Copper foil for printed wiring board, method for producing said copper foil, resin substrate for printed wiring board and printed wiring board |

| WO2012066658A1 (ja) * | 2010-11-17 | 2012-05-24 | Jx日鉱日石金属株式会社 | プリント配線板用銅箔 |

| JP5654416B2 (ja) * | 2011-06-07 | 2015-01-14 | Jx日鉱日石金属株式会社 | 液晶ポリマー銅張積層板及び当該積層板に用いる銅箔 |

| KR101669087B1 (ko) * | 2011-07-29 | 2016-10-25 | 후루카와 덴키 고교 가부시키가이샤 | 전해 동합금박, 그 제조 방법, 그것의 제조에 이용하는 전해액, 그것을 이용한 2차 전지용 음극 집전체, 2차 전지 및 그 전극 |

| CN102505138A (zh) * | 2011-10-21 | 2012-06-20 | 江苏同昌电路科技有限公司 | 电镀干板线的加工工艺 |

| JP5204908B1 (ja) * | 2012-03-26 | 2013-06-05 | Jx日鉱日石金属株式会社 | キャリア付銅箔、キャリア付銅箔の製造方法、プリント配線板用キャリア付銅箔及びプリント配線板 |

| JP5417538B1 (ja) * | 2012-06-11 | 2014-02-19 | Jx日鉱日石金属株式会社 | 表面処理銅箔及びそれを用いた積層板、プリント配線板、電子機器、並びに、プリント配線板の製造方法 |

| JP6134485B2 (ja) * | 2012-07-25 | 2017-05-24 | Jx金属株式会社 | 液晶ポリマーと接合させるための表面を有する金属材料、金属−液晶ポリマー複合体及びその製造方法、並びに、電子部品 |

| JP5869976B2 (ja) * | 2012-07-25 | 2016-02-24 | Jx金属株式会社 | 金属−液晶ポリマー複合体の製造方法 |

| CN105008593B (zh) * | 2013-02-28 | 2018-08-24 | 三井金属矿业株式会社 | 黑化表面处理铜箔、黑化表面处理铜箔的制造方法、覆铜层压板及柔性印刷线路板 |

| US9955583B2 (en) | 2013-07-23 | 2018-04-24 | Jx Nippon Mining & Metals Corporation | Surface-treated copper foil, copper foil with carrier, substrate, resin substrate, printed wiring board, copper clad laminate and method for producing printed wiring board |

| WO2015012376A1 (ja) * | 2013-07-24 | 2015-01-29 | Jx日鉱日石金属株式会社 | 表面処理銅箔、キャリア付銅箔、基材、樹脂基材、プリント配線板、銅張積層板及びプリント配線板の製造方法 |

| JP2015041729A (ja) * | 2013-08-23 | 2015-03-02 | イビデン株式会社 | プリント配線板 |

| WO2015040998A1 (ja) * | 2013-09-20 | 2015-03-26 | 三井金属鉱業株式会社 | 銅箔、キャリア箔付銅箔及び銅張積層板 |

| JP6062341B2 (ja) * | 2013-10-23 | 2017-01-18 | 古河電気工業株式会社 | 銅・樹脂複合体、及びその製造方法 |

| JP5710737B1 (ja) * | 2013-11-29 | 2015-04-30 | Jx日鉱日石金属株式会社 | 表面処理銅箔、積層板、プリント配線板、プリント回路板及び電子機器 |

| KR101912765B1 (ko) * | 2014-09-05 | 2018-10-29 | 후루카와 덴키 고교 가부시키가이샤 | 동박, 동 클래드 적층판, 및 기판 |

| KR102118455B1 (ko) * | 2015-08-12 | 2020-06-03 | 후루카와 덴키 고교 가부시키가이샤 | 표면 처리 동박 및 이를 이용하여 제조되는 동 클래드 적층판 또는 프린트 배선판 |

| JPWO2017051897A1 (ja) * | 2015-09-24 | 2018-08-30 | Jx金属株式会社 | 金属箔、離型層付き金属箔、積層体、プリント配線板、半導体パッケージ、電子機器及びプリント配線板の製造方法 |

| KR20170037750A (ko) * | 2015-09-25 | 2017-04-05 | 일진머티리얼즈 주식회사 | 표면처리동박 및 그의 제조방법 |

| KR20170038969A (ko) * | 2015-09-30 | 2017-04-10 | 일진머티리얼즈 주식회사 | 표면처리동박 및 그의 제조방법 |

| US9397343B1 (en) * | 2015-10-15 | 2016-07-19 | Chang Chun Petrochemical Co., Ltd. | Copper foil exhibiting anti-swelling properties |

| JP5913714B1 (ja) * | 2015-10-19 | 2016-04-27 | 矢崎総業株式会社 | 車両表示装置用金属調装飾部品、及び、車両表示装置 |

| US9707738B1 (en) * | 2016-01-14 | 2017-07-18 | Chang Chun Petrochemical Co., Ltd. | Copper foil and methods of use |

| KR20180003700A (ko) * | 2016-06-30 | 2018-01-10 | 일진머티리얼즈 주식회사 | 시인성이 향상된 표면처리동박 및 그의 제조방법 |

| KR20180003706A (ko) * | 2016-06-30 | 2018-01-10 | 일진머티리얼즈 주식회사 | 후처리 후 에칭성이 우수한 표면처리동박 및 그 제조방법 |

| KR101828698B1 (ko) * | 2016-09-08 | 2018-02-12 | 윤희탁 | 도금 장식품 제조 방법 |

| KR102274906B1 (ko) * | 2016-09-12 | 2021-07-09 | 후루카와 덴키 고교 가부시키가이샤 | 구리박 및 이것을 갖는 동장 적층판 |

| KR20180047897A (ko) | 2016-11-01 | 2018-05-10 | 케이씨에프테크놀로지스 주식회사 | 표면처리 전해동박, 이의 제조방법, 및 이의 용도 |

| CN110832120B (zh) * | 2017-03-30 | 2022-01-11 | 古河电气工业株式会社 | 表面处理铜箔、以及使用该表面处理铜箔的覆铜板及印刷电路布线板 |

| JP7055049B2 (ja) * | 2017-03-31 | 2022-04-15 | Jx金属株式会社 | 表面処理銅箔及びそれを用いた積層板、キャリア付銅箔、プリント配線板、電子機器、並びに、プリント配線板の製造方法 |

| TWI646227B (zh) * | 2017-12-08 | 2019-01-01 | 南亞塑膠工業股份有限公司 | 應用於信號傳輸的銅箔以及線路板組件的製造方法 |

| US10337115B1 (en) * | 2018-01-05 | 2019-07-02 | Chang Chun Petrochemical Co., Ltd. | Surface treated copper foil for high speed printed circuit board products including the copper foil and methods of making |

| TWI668333B (zh) * | 2018-09-17 | 2019-08-11 | 金居開發股份有限公司 | 微粗糙電解銅箔及銅箔基板 |

| TWI669032B (zh) * | 2018-09-26 | 2019-08-11 | 金居開發股份有限公司 | 微粗糙電解銅箔及銅箔基板 |

| CN118390123A (zh) | 2019-06-12 | 2024-07-26 | 东洋钢钣株式会社 | 粗糙化镀板 |

| JP7421208B2 (ja) | 2019-12-24 | 2024-01-24 | 日本電解株式会社 | 表面処理銅箔及びその製造方法 |

| KR102454686B1 (ko) * | 2020-12-30 | 2022-10-13 | 에스케이씨 주식회사 | 표면 처리 동박 및 이를 포함하는 회로 기판 |

| JP7632594B2 (ja) * | 2021-03-26 | 2025-02-19 | 三菱マテリアル株式会社 | 金属板材、積層体、絶縁回路基板、および、金属板材の製造方法 |

| CN113737238B (zh) * | 2021-10-11 | 2023-04-11 | 中色奥博特铜铝业有限公司 | 一种超低轮廓度压延铜箔表面粗化处理方法 |

| KR102789764B1 (ko) * | 2021-12-22 | 2025-04-03 | 롯데에너지머티리얼즈 주식회사 | 내열성을 가지는 표면처리동박, 이를 포함하는 동박적층판 및 프린트 배선판 |

| CN114919255B (zh) * | 2022-05-27 | 2024-03-08 | 广州方邦电子股份有限公司 | 一种挠性覆铜板及印刷线路板 |

| CN116190022B (zh) * | 2023-04-24 | 2023-07-28 | 广州方邦电子股份有限公司 | 一种复合基材及电路板 |

| CN118832922B (zh) * | 2024-07-01 | 2025-03-04 | 江苏耀鸿电子有限公司 | 一种柔性耐高温bt树脂基覆铜板及其制备方法 |

| CN119724781B (zh) * | 2025-01-10 | 2025-09-30 | 广州方邦电子股份有限公司 | 一种复合金属箔、覆金属层叠板和电路板 |

Family Cites Families (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3447669A1 (de) * | 1983-12-29 | 1985-07-18 | Hitachi, Ltd., Tokio/Tokyo | Verbundstruktur aus metall und kunstharz sowie verfahren zu deren herstellung |

| JPH07202367A (ja) * | 1993-12-28 | 1995-08-04 | Japan Energy Corp | 印刷回路用銅箔の表面処理方法 |

| TW317575B (ja) * | 1994-01-21 | 1997-10-11 | Olin Corp | |

| JP3255862B2 (ja) * | 1995-11-30 | 2002-02-12 | 日本パーカライジング株式会社 | 摺動部材およびその製造方法 |

| US5863410A (en) * | 1997-06-23 | 1999-01-26 | Circuit Foil Usa, Inc. | Process for the manufacture of high quality very low profile copper foil and copper foil produced thereby |

| JP2000058364A (ja) * | 1998-08-04 | 2000-02-25 | Fujitsu Ltd | 磁性薄膜及びその形成方法 |

| JP2000233448A (ja) | 1998-12-16 | 2000-08-29 | Sumitomo Chem Co Ltd | 溶融液晶性ポリエステル樹脂成形体と金属との熱融着方法 |

| JP2001049002A (ja) | 1999-08-10 | 2001-02-20 | Kuraray Co Ltd | 熱可塑性液晶ポリマーフィルムおよびその製造方法 |

| JP2001068816A (ja) * | 1999-08-24 | 2001-03-16 | Mitsui Mining & Smelting Co Ltd | 銅張積層板及びその銅張積層板を用いたレーザー加工方法 |

| US6372113B2 (en) * | 1999-09-13 | 2002-04-16 | Yates Foil Usa, Inc. | Copper foil and copper clad laminates for fabrication of multi-layer printed circuit boards and process for producing same |

| US6497806B1 (en) * | 2000-04-25 | 2002-12-24 | Nippon Denkai, Ltd. | Method of producing a roughening-treated copper foil |

| JP3628585B2 (ja) * | 2000-04-05 | 2005-03-16 | 株式会社日鉱マテリアルズ | 銅張り積層板及び銅張り積層板のレーザーによる穴開け方法 |

| US20020182432A1 (en) * | 2000-04-05 | 2002-12-05 | Masaru Sakamoto | Laser hole drilling copper foil |

| JP3690962B2 (ja) * | 2000-04-26 | 2005-08-31 | 三井金属鉱業株式会社 | キャリア箔付電解銅箔及びそのキャリア箔付電解銅箔の製造方法並びに銅張積層板 |

| JP3429290B2 (ja) * | 2000-09-18 | 2003-07-22 | 日本電解株式会社 | 微細配線用銅箔の製造方法 |

| JP4429539B2 (ja) * | 2001-02-16 | 2010-03-10 | 古河電気工業株式会社 | ファインパターン用電解銅箔 |

| JP4798894B2 (ja) | 2001-08-20 | 2011-10-19 | Jx日鉱日石金属株式会社 | 積層板用銅合金箔 |

| JP2003201597A (ja) * | 2002-01-09 | 2003-07-18 | Nippon Denkai Kk | 銅箔とその製造方法及び該銅箔を用いた電磁波シールド体 |

| JP3900961B2 (ja) | 2002-02-18 | 2007-04-04 | 日立電線株式会社 | 樹脂接着用銅箔およびその製造方法 |

| CN1316066C (zh) * | 2002-06-04 | 2007-05-16 | 三井金属矿业株式会社 | 用于低介电基片的表面处理铜箔和包铜层压板和使用这些材料的印刷电路板 |

| TW200404484A (en) * | 2002-09-02 | 2004-03-16 | Furukawa Circuit Foil | Copper foil for soft circuit board package module, for plasma display, or for radio-frequency printed circuit board |

| TW200500199A (en) * | 2003-02-12 | 2005-01-01 | Furukawa Circuit Foil | Copper foil for fine patterned printed circuits and method of production of same |

| KR101065758B1 (ko) * | 2003-02-27 | 2011-09-19 | 후루카와 덴키 고교 가부시키가이샤 | 전자파 실드용 동박, 그 제조방법 및 전자파 실드체 |

| JP4833556B2 (ja) * | 2004-02-06 | 2011-12-07 | 古河電気工業株式会社 | 表面処理銅箔 |

| JP2006103189A (ja) * | 2004-10-06 | 2006-04-20 | Furukawa Circuit Foil Kk | 表面処理銅箔並びに回路基板 |

| US7976956B2 (en) * | 2005-08-01 | 2011-07-12 | Furukawa Circuit Foil., Ltd. | Laminated circuit board |

-

2005

- 2005-01-28 TW TW094102629A patent/TW200535259A/zh not_active IP Right Cessation

- 2005-02-03 CN CN2005100542538A patent/CN1657279B/zh not_active Expired - Lifetime

- 2005-02-04 EP EP05002416A patent/EP1562413A3/en not_active Ceased

- 2005-02-04 KR KR1020050010353A patent/KR101129471B1/ko not_active Expired - Lifetime

- 2005-02-07 US US11/052,998 patent/US7381475B2/en not_active Expired - Fee Related

-

2009

- 2009-10-20 JP JP2009241107A patent/JP5367529B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| TW200535259A (en) | 2005-11-01 |

| JP2010013738A (ja) | 2010-01-21 |

| CN1657279A (zh) | 2005-08-24 |

| EP1562413A3 (en) | 2008-04-02 |

| US20050175826A1 (en) | 2005-08-11 |

| US7381475B2 (en) | 2008-06-03 |

| KR101129471B1 (ko) | 2012-04-02 |

| CN1657279B (zh) | 2011-07-27 |

| KR20060041689A (ko) | 2006-05-12 |

| TWI354034B (ja) | 2011-12-11 |

| EP1562413A2 (en) | 2005-08-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5367529B2 (ja) | 表面処理銅箔及びその製造方法 | |

| JP4833556B2 (ja) | 表面処理銅箔 | |

| JP2006103189A (ja) | 表面処理銅箔並びに回路基板 | |

| CN104114751A (zh) | 极薄铜箔及其制备方法以及极薄铜层 | |

| JP4615226B2 (ja) | 基板用複合材及びそれを用いた回路基板 | |

| WO2013108415A1 (ja) | 銅張積層板用表面処理銅箔及びそれを用いた銅張積層板 | |

| TW200934339A (en) | Copper foil for printed wiring board | |

| JP4429539B2 (ja) | ファインパターン用電解銅箔 | |

| JP2006005149A (ja) | 抵抗層付き導電性基材及び抵抗層付き回路基板材料 | |

| US7794578B2 (en) | Method for preparing a circuit board material having a conductive base and a resistance layer | |

| JP4217778B2 (ja) | 抵抗層付き導電性基材、抵抗層付き回路基板及び抵抗回路配線板 | |

| JP4609850B2 (ja) | 積層回路基板 | |

| JP2010239095A (ja) | プリント配線板用銅箔 | |

| JP2004131836A (ja) | キャリア箔付電解銅箔並びにその製造方法及びそのキャリア箔付電解銅箔を用いた銅張積層板 | |

| US7976956B2 (en) | Laminated circuit board | |

| TWI647096B (zh) | 表面處理銅箔及其製造方法 | |

| JP5373453B2 (ja) | プリント配線板用銅箔 | |

| WO2022209990A1 (ja) | 粗化処理銅箔、銅張積層板及びプリント配線板 | |

| JP2005240132A (ja) | 電解銅箔及び電解銅箔光沢面の電解研磨方法 | |

| JP2011009453A (ja) | プリント配線板用銅箔 | |

| KR102889712B1 (ko) | 기둥형 노듈 구조를 갖는 표면처리동박,이를 포함하는 동박적층판 및 프린트 배선판 | |

| KR102789764B1 (ko) | 내열성을 가지는 표면처리동박, 이를 포함하는 동박적층판 및 프린트 배선판 | |

| US20070048507A1 (en) | Laminated circuit board | |

| JP2010047842A (ja) | 電解銅箔及び電解銅箔光沢面の電解研磨方法 | |

| JP2010059547A (ja) | 電解銅箔及び電解銅箔光沢面の電解研磨方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091118 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20091118 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121002 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121129 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121225 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130220 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20130319 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130515 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20130515 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20130607 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130827 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130911 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5367529 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| EXPY | Cancellation because of completion of term |