-

Die

vorliegende Erfindung betrifft einen Luftreifen, spezieller einen

Notlaufreifen mit einem verbesserten Reifenprofil, das in der Lage

ist, die Notlaufleistung des Reifens zu verbessern ohne die Fahrleistung

unter normalen Bedingungen preiszugeben.

-

Seit

kurzem gibt es eine starke Nachfrage nach Notlaufreifen, die in

der Lage sind, sicher über

eine bestimmte Strecke mit einer normalen Geschwindigkeit, zum Beispiel

mit einer Geschwindigkeit von 80 km/h über eine Strecke von mindestens

80 km, zu fahren.

-

Bisher

wurde verbreitet vorgeschlagen, eine Verstärkungs-Gummischicht in jedem

Seitenwandabschnitt eines Luftreifens des herkömmlichen Typs als ein Mittel

zur Bereitstellung der Fähigkeit

unter platten Bedingungen zu fahren, vorzusehen. Solche Reifen sind

zum Beispiel in den offengelegten Japanischen Patentanmeldungen

JP-A-53-18104, JP-A-1030809, die dem Oberbegriff von Anspruch 1

entspricht, und JP-A-2-281289 offenbart.

-

Bei

solchen Reifen ist es jedoch schwierig, die oben genannten Anforderungen

von mindestens 80 km Strecke mit 80 km/h zu erfüllen, weil die Dicke, das Volumen

und das Gewicht der Seitenwand-Verstärkungsschicht unvermeidlich

ansteigen. Auch ist die Reifenleistung unter normal aufgepumpten

Bedingungen schlecht, wenn eine so große Masse an Seitenwand-Verstärkungsgummi

verwendet wird. Zum Beispiel steigen das Reifengewicht und der Rollwiderstand

an und der Kraftstoffverbrauch des Fahrzeugs wird erhöht, der Fahrkomfort

ist nicht gut, und darüber

hinaus kann leicht eine Ablösung

der Gürtelkanten

auftreten, wodurch die Haltbarkeit verringert wird.

-

Es

ist deshalb eine Aufgabe der vorliegenden Erfindung einen Notlaufreifen

bereitzustellen, bei welchem die Notlaufleistung verbessert ist

und gleichzeitig die oben genannten Probleme gelöst werden können.

-

Gemäß einem

Aspekt der vorliegenden Erfindung umfasst ein Notlaufreifen einen

Laufstreifenabschnitt, ein Paar Seitenwandabschnitte, ein Paar Wulstabschnitte

mit jeweils einem Wulstkern darin, eine Karkasse, die eine Karkasslage

umfasst, die sich zwischen den Wulstabschnitten erstreckt, und eine

Seitenwand-Verstärkungsschicht,

die axial innerhalb der Karkasslage in jedem der Seitenwandabschnitte

angeordnet ist, und hat in einem normal aufgepumpten, unbelasteten

Zustand eine Profillinie von einem Reifenäquatorpunkt im Laufstreifenabschnitt

zu einem Punkt maximaler Reifenquerschnittsbreite in jedem Seitenwandabschnitt,

welche im Wesentlichen entlang einer Evolventenkurve so gekrümmt ist,

dass sie einen Krümmungsradius

aufweist, der kontinuierlich vom Reifenäquatorpunkt in Richtung des

Seitenwandabschnitts abnimmt, wobei der Grundkreis der Evolventenkurve

eine Ellipse ist, deren Hauptachse sich in der radialen Richtung

des Reifens erstreckt, und der radiale Abstand zwischen dem Reifenäquatorpunkt

und dem Punkt der maximalen Reifenquerschnittsbreite mehr als 34

% aber weniger als 50 % der Reifenquerschnittshöhe beträgt.

-

Eine

Ausführungsform

der vorliegenden Erfindung wird nun im Detail beispielhaft in Verbindung

mit den beiliegenden Zeichnungen beschrieben:

-

1 ist

eine Querschnittsansicht eines Notlaufreifens gemäß der vorliegenden

Erfindung;

-

2 ist

eine vergrößerte Querschnittsansicht

des Gürtels

desselben;

-

3 ist

eine schematische Querschnittsansicht des Reifens zur Erläuterung

der Profillinie des Reifens;

-

4 ist

ein Diagramm zur Erläuterung

einer Evolventenkurve, welche die Profillinie definiert;

-

5 ist

eine schematische Querschnittsansicht des Notlaufreifens unter einer

nicht aufgepumpten oder platten Bedingung, die wiedergegeben wird,

indem der Ventileinsatz des Reifens entfernt und er mit einer Standardlast

belastet wird;

-

6(A) ist eine schematische Querschnittsansicht

eines herkömmlichen

Reifens in seinem normalen Zustand;

-

6(B) ist eine schematische Querschnittsansicht

des herkömmlichen

Reifens unter einer Notlaufbedingung, die auf dem gleichen Weg wiedergegeben

wird wie in 5;

-

7 ist

eine Graphik, in welcher die Testergebnisse dargestellt sind; und

-

8(A) und 8(B) zeigen

axiale Verteilungen der Umfangsspannung eines Breakers.

-

In

den 1-5 umfasst ein Notlaufreifen

gemäß der vorliegenden

Erfindung einen Laufstreifenabschnitt 2, ein Paar Seitenwandabschnitte 3,

ein Paar Wulstabschnitte 4 und mit einem Wulstkern 5 darin, eine

Karkasse 6, die sich zwischen den Wulstabschnitten 4 erstreckt,

und einen Gürtel 7, 9,

der radial außerhalb

der Karkasse 6 in dem Laufstreifenabschnitt 2 angeordnet

ist.

-

Bei

dieser Ausführungsform

ist der Reifen für

Personenkraftwagen, und 1 zeigt einen Meridianquerschnitt

des Reifens, welcher auf eine Standardfelge J aufgezogen und auf

einen Standarddruck aufgepumpt aber nicht mit einer Reifenlast belastet

ist (hierin im Folgenden normal aufgepumpter, unbelasteter Zustand).

-

Hier

ist die Standardfelge die „Standard

Rim" (Standardfelge),

die spezifiziert ist in JATMA, die „Measuring Rim" (Messfelge) in ETRTO,

die „Design

Rim" (Konstruktionsfelge)

in TRA und dergleichen. Der Standarddruck ist der „Maximum

Air Pressure" (Maximalluftdruck)

in JATMA, der „Inflation

Pressure" (Fülldruck)

in ETRTO, der maximale Druck, der in der Tabelle „Tyre Load

Limits at Various Cold Inflation Pressures" (Reifenlastgrenzen bei unterschiedlichen

Fülldrücken in

kaltem Zustand) in TRA angegeben ist, oder dergleichen. Es werden

jedoch im Allgemeinen, wenn der Reifen für Personenkraftwagen ist, 180

kPa als der Standarddruck verwendet. Die Standardlast ist die „Maximum

Load Capacity" (maximale

Lasttragfähigkeit)

in JATMA, die „Load

Capacity" (Lasttragfähigkeit)

in ETRTO, der Maximalwert, der in der oben genannten Tabelle in TRA

angegeben ist, oder dergleichen.

-

Die

Karkasse 6 umfasst mindestens eine Karkasslage 6A,

die sich zwischen den Wulstabschnitten 4 durch den Laufstreifenabschnitt 2 und

die Seitenwandabschnitte 3 erstreckt und um den Wulstkern 5 herum von der

axialen Innenseite zur Außenseite

des Reifens umgeschlagen ist, um ein Paar Umschlagabschnitte 6b und

einen Hauptabschnitt 6a zu bilden. Die Karkasslage 6A ist

aus organischen Faserkorden, z. B. Nylon, Polyester, Rayon, aromatischem

Polyamid oder dergleichen zusammengesetzt, die radial unter einem

Winkel von 70 bis 90 Grad in Bezug zum Reifenäquator C angeordnet und mit

einem Gummierungskautschuk gummiert sind. In dieser Ausführungsform

ist die Karkasse 6 aus einer Lage 6A von Korden

zusammengesetzt, die radial unter 90 Grad angeordnet sind.

-

Zwischen

dem Umschlagabschnitt 6b und Hauptabschnitt 6a ist

in jedem der Wulstabschnitte 4 ein Wulstkernreiter 8 angeordnet,

um die Biegesteifigkeit zu verbessern. Der Wulstkernreiter 8 ist

aus Hartgummi hergestellt und weist eine Gestalt auf, die sich vom

Wulstkern 5 radial nach außen verjüngt und erstreckt.

-

Der

oben genannte Karkasslagen-Umschlagabschnitt 6b erstreckt

sich radial nach außen

bis über

das radial äußere Ende

des Wulstkernreiters 8 hinaus.

-

Des

Weiteren ist in jedem der Seitenwandabschnitte 3 eine Seitenwand-Verstärkungsschicht 10 axial innerhalb

der Karkasse 6 angeordnet, um die Biegesteifigkeit zu erhöhen. Diese

Schicht 10 ist aus Gummi hergestellt und weist eine sichelförmige Gestalt

auf, die sich radial nach außen

und innen verjüngt.

Die maximale Dicke liegt nahe dem Punkt D maximaler Reifenquerschnittsbreite

vor. Wie es in 1 gezeigt ist, überlappt das

radial innere Ende 10B der Seitenwand-Verstärkungsschicht 10 das

radial äußere Ende

des Wulstkernreiter-Gummis 8. Um diese Seitenwand-Verstärkungsgummischicht 10 zu

unterstützen,

kann eine Verstärkungsschicht

vorgesehen sein, die aus gummierten Korden hergestellt ist. Darü berhinaus

kann als Seitenwand-Verstärkungsschicht 10 eine

Verstärkungs-Kordschicht

anstatt der Gummischicht verwendet werden.

-

Der

oben genannte Breaker 7 umfasst mindestens zwei gekreuzte

Lagen paralleler Korde, die unter einem Winkel von 10 bis 35 Grad

in Bezug zum Reifenäquator

gelegt sind. Für

die Breakerkorde können

Stahlkorde und hochmodulige organische Faserkorde, wie etwa Aramid,

Rayon oder dergleichen verwendet werden. In dieser Ausführungsform

ist der Breaker aus einer radial inneren ersten Lage 7A und

einer radial äußeren zweiten

Lage 7B zusammengesetzt, die jeweils aus Stahlkorden hergestellt

sind.

-

Inzwischen

ist eine Ursache für

das Platzen des Reifens während

des Notlaufs die Ablösung

der Gürtelkante,

nämlich

eine Trennung von Gürtelkorden

von dem umgebenden Gummi. Somit ist es sehr wichtig für die Verbesserung

der Notlaufleistung, die Ablösung

der Gürtelkanten

zu kontrollieren.

-

Im

Allgemeinen wechselt die Verteilung der Umfangsspannung des Breakers,

wie es in 8(A) und 8(B) gezeigt

ist, stark zwischen der Bodenberührungsfläche (8(B)) und anderen Stellen (8(A)), und

es tritt eine verhältnismäßig große Scherspannung

zwischen den gekreuzten Lagen in den Breakerkanten auf. Hierdurch

wird die Ablösung

der Gürtelkanten

verursacht.

-

Bei

der vorliegenden Erfindung ist zuerst die radial äußere Breakerlage 7B in

die Seitenwandabschnitte 3 hinein bis über die Enden der radial inneren

Breakerlage 7A hinaus verlängert. Deshalb sind die Enden der

inneren Breakerlage 7A durch die äußere Breakerlage 7B bedeckt,

und es kann ein Auftreten einer Gürtellagenlösung von dort aus verhindert

werden. Bevorzugt beträgt

der axiale Abstand S1 zwischen den Lagenenden nicht weniger als

5 mm, mit anderen Worten, die Differenz BW2-BW1 zwischen der axialen

Breite BW2 der radial äußeren Breakerlage 7B und

der axialen Breite BW1 der radial inneren Breakerlage 7A beträgt nicht weniger

als 10 mm.

-

Des

weiteren überlappt

in diesem Beispiel das axiale Ende 7e des Breakers 7 den

oben genannten Karkasslagen-Umschlagabschnitt 6b, welcher

sich in den Laufstreifenabschnitt 2 hinein erstreckt, und

das radial äußere Ende 6e der

Umschlagabschnitte ist zwischen dem Breaker 7 und dem Karkassenhauptabschnitt 6a befestigt.

-

Die Überlappung

EW des Karkassenumschlagabschnitts und des Breakers, gemessen in

der axialen Richtung des Reifens, beträgt mehr als 5 mm, bevorzugt

mehr als 10 mm, liegt stärker

bevorzugt im Bereich von 15 bis 25 mm.

-

Deshalb

kann der Seitenwandabschnitt 3 durch die minimale Anzahl

der Karkasslagen wirksam verstärkt

werden, was auch dabei hilft, die Dicke oder das Gewicht der Seitenwand-Verstärkungsschicht 10 zu verringern.

-

Darüber hinaus

ist in diesem Beispiel ein Band oder eine Bandage 9, welche

eine oder zwei, bevorzugt eine Kordlage umfasst, radial außerhalb

des Breakers 7 angeordnet. Die axiale Breite BW3 des Bandes 9 ist so

festgelegt, dass sie größer als

die Breite BW2 der breitesten Breakerlage 7B ist, so dass

die Enden der breitesten Breakerlage 7B durch das Band 9 bedeckt

sind, um weiter das Auftreten einer Gürtelkantenablösung an

diesen Enden zu verhindern. Die axiale Differenz S2 zwischen den

Enden des Bandes 9 und der breitesten Breakerlage 7B beträgt bevorzugt

nicht weniger als 10 mm. In dieser Ausführungsform ist das Band 9 gebildet,

indem ein Gummiband, in welchem ein einzelner Kord oder parallele Korde

entlang der Länge

desselben eingebettet sind, spiralförmig gewickelt wird. Entsprechend

ist das Band 9 aus einem oder mehreren Spiralkorden gebildet.

Es ist auch möglich,

das Band zu bilden, indem ein Streifen voller Breite aus gummierten parallelen

Korden gewickelt wird. Für

die Bandkorde können

organische Faserkorde, z. B. Aramid, Nylon, Polyester, Rayon und

dergleichen und Stahlkorde verwendet werden. In dieser Ausführungsform

werden zwei parallele Aramidkorde verwendet. In jedem Fall sind

der Bandkord oder die Korde oder Wicklungen im Wesentlichen parallel

zur Umfangsrichtung des Reifens angeordnet.

-

Das

Gürtelende,

in diesem Beispiel das Bandende, überlappt das radial äußere Ende 10A der

oben genannten Seitenwand-Verstärkungsschicht 10.

-

In

jedem Reifenschulterbereich ist ein Gummistreifen 13 mit

einer Dicke von weniger als 1,5 mm zwischen dem Breaker 7 und

dem Band 9 angeordnet. Jeder Gummistreifen 13 erstreckt

sich von der axialen Innenseite zu der axialen Außenseite

des Breakerendes 7e. Die axiale Breite GW desselben ist

bevorzugt im Bereich von 8 bis 30 % der Reifenquerschnittsbreite

SW festgelegt. Im Fall von Personenkraftwagenreifen beträgt die Breite

GW mehr als 20 mm, bevorzugt mehr als 30 mm, in diesem Beispiel

50 mm. Dadurch wird eine Scherspannung zwischen dem Band 9 und

dem Breaker 7 gemildert und ein Lagentrennungsfehler wird

weiter verhindert.

-

In

einem Meridianabschnitt des Reifens ist die Profillinie des Reifens

unter einem normal aufgepumpten, unbelasteten Zustand, wie er in 3 und 4 gezeigt

ist, symmetrisch zu Reifenäquator

C, und eine Profillinie 2e auf jeder Seite des Reifenäquators

C, die so definiert ist, dass sie sich vom Reifenäquatorpunkt P

im dem Laufstreifenabschnitt 2 zum Punkt D der maximalen

Reifenquerschnittsbreite im Seitenwandabschnitt 3 erstreckt,

ist als eine Evolventenkurve G gebildet, um so den Krümmungsradius

derselben allmählich

und kontinuierlich vom Reifenäquatorpunkt

P in Richtung des Seitenwandabschnitts zu verringern.

-

Übrigens

ist eine Evolventenkurve die Ortskurve, die durch ein Ende eines

Fadens mit festgelegter Länge

beschrieben ist, dessen anderes Ende am Ursprung fixiert ist, wenn

der Faden ohne Durchhang um einen Grundkreis herum gewickelt wird.

-

In

dieser Ausführungsform

ist der Grundkreis eine Ellipse V.

-

Wenn

ein x-y-Koordinatensystem, wie es in

4 gezeigt

ist, definiert ist, lautet die Ellipsenfunktion der Ellipse V

wobei 0 < a < b.

-

In

diesem x-y-Koordinatensystem liegt die y-Achse auf dem Reifenäquator und

die x-Achse liegt auf einer axialen Linie und der Ursprung O liegt

einen Abstand B radial innerhalb des Reifenäquatorpunktes P. Entsprechend

erstreckt sich die Nebenachse (Länge

= aX2) der Ellipse V auf der x-Achse, und die Hauptachse (Länge = bX2)

derselben erstreckt sich in der radialen Richtung, und die Koordinaten

des Äquatorpunktes

P sind (O, B).

-

Der

radiale Abstand (h) zwischen dem Äquatorpunkt P und Punkt D maximaler

Breite ist im Bereich von mehr als 34 % aber weniger als 50 % der Reifenquerschnittshöhe H festgelegt.

Die Länge

der Nebenachse (aX2) der Ellipse V ist im Bereich von 53 bis 89

% der Reifenquerschnittsbreite SW festgelegt. Und in diesem Beispiel

ist die Länge

der Hauptachse (bX2) gleich der Länge in der (radialen) Richtung

der y-Achse zwischen dem Ursprung O und dem Punkt D maximaler Breite.

Entsprechend ist b = B – h.

-

Wenn

der Abstand h 34 % oder weniger beträgt, verschlechtern sich der

Fahrkomfort und die Gewichtsverringerung. Wenn der Abstand h 50

% oder mehr beträgt

steigt der Sturzdruck an und die Schwimmleistung verschlechtert

sich.

-

Da

der Laufstreifenabschnitt 2 verhältnismäßig rund ist, steigt sein Einfluß auf die

vertikale Federkonstante des Reifens unter dem normalen Zustand

an. Im Ergebnis ist die vertikale Federkonstante verringert, um

den Fahrkomfort zu verbessern. Des Weiteren wird die Länge entlang

der Profillinie 2e vom Reifenäquatorpunkt P zum Punkt D maximaler

Breite kürzer

als die von herkömmlichen

Reifen. Besonders der Seitenwandabschnitt wird kurz. Im Ergebnis

nimmt das Gummivolumen ab und das Reifengewicht ist verringert.

Des Weiteren wird die Verteilung des Bodendrucks ausgeglichen.

-

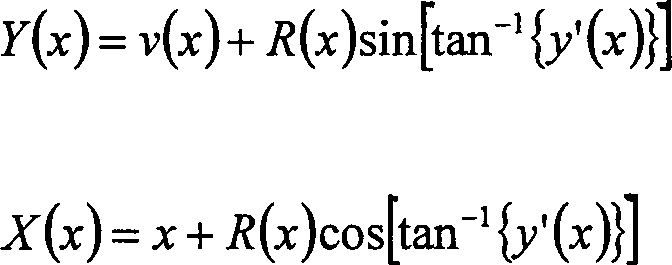

Die

Koordinaten (X, Y) eines Punktes (A) auf der Profillinie

2e können wie

folgt als eine Funktion von x ausgedrückt werden.

wobei

s(x) ergibt eine Länge, gemessen

entlang der Ellipse V vom Ursprung O zu einem Punkt F(x, y).

-

R(x)

ergibt den Krümmungsradius

der Profillinie 2e.

-

Wie

es oben erläutert

ist, ist die Profillinie 2e, das heißt die Kontur der Außenseite

des Reifens, durch eine Evolventenkurve definiert. Bei der vorliegenden

Erfindung ist die Kontur der Innenseite des Reifens des Weiteren

auch wie folgt definiert.

-

Wie

es in 5 gezeigt ist, ist die Innenseite des Reifens,

wenn der Reifen auf die oben genannte Standard-Radfelge J aufgezogen,

mit der Standardlast belastet ist und die Luft durch Entfernen des

Ventileinsatzes abgelassen ist (hierin im Folgenden platter Zustand),

so gekrümmt,

dass eine radiale Linie T, die an einer axialen Position vorbeiläuft, die

der Breite der Standard-Radfelge J entspricht, die Innenseite des

Reifens an einem radial inneren Punkt C1 und einem radial äußeren Punkt

C2 zweimal schneidet, und das Verhältnis L/N des Abstandes L zwischen

den beiden Punkten C1 und C2 und des axialen Abstandes N von der

radialen Linie T zum axial äußersten

Punkt Q an der Innenseite des Reifens mehr als 0,95 aber weniger

als 3,0, bevorzugt zwischen 1,0 und 2,0 beträgt.

-

Wenn

das Verhältnis

(L/N) 0,95 oder weniger beträgt,

tritt auf der Innenseite des Seitenwandabschnitts eine große Spannung

auf, und dieser Abschnitt kann leicht beschädigt werden. Wenn das Verhältnis (L/N)

3,0 oder mehr beträgt,

verschlechtert sich der Fahrkomfort und somit kann leicht das Reifengewicht

ansteigen.

-

In

dieser Ausführungsform

ist des Weiteren, um ein Abspringen des Wulstes von der Radfelge

zu verhindern, die äußere Oberfläche eines

unteren Seitenwandabschnitts radial innerhalb des Punktes D der

maximalen Breite mit einer axial hervorstehenden Rippe 12 versehen,

um so das Horn Jf der Standardfelge J zu überkragen.

-

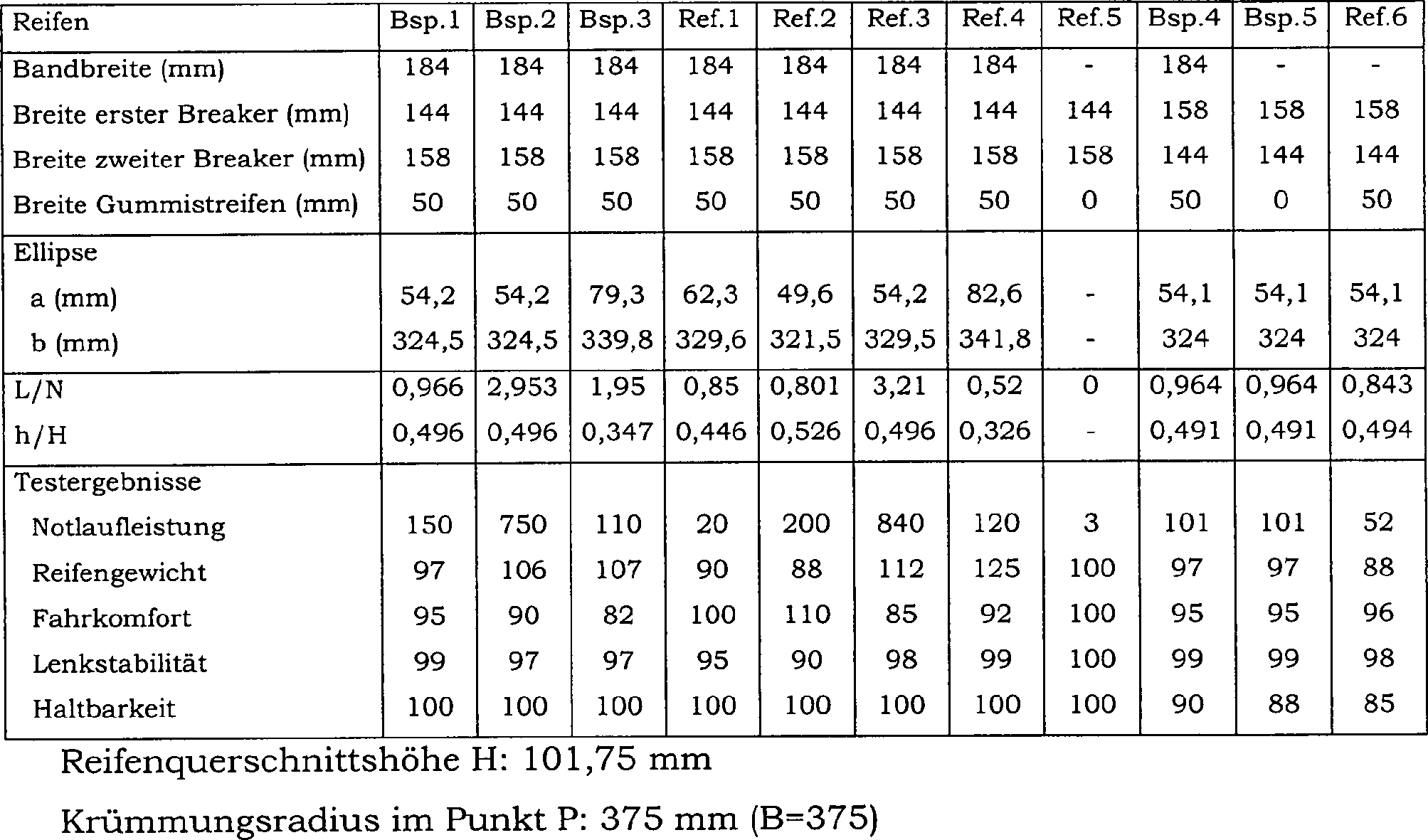

* Vergleichstests

-

Es

wurden Testreifen der Größe 185/55R14

mit den in Tabelle 1 gezeigten Spezifikationen hergestellt und auf

Notlaufleistung, Reifengewicht, Fahrkomfort, Lenkstabilität und Haltbarkeit

untersucht.

-

* Test der Notlaufleistung

-

Die

Testreifen wurden auf alle vier Räder eines Japanischen, frontgetriebenen

Personenkraftwagens aufgezogen, die Ventileinsätze wurden entfernt, und dann

wurde der Testkraftwagen auf einem Testrundkurs gefahren, um die

fahrbare Strecke zu messen.

Fahrgeschwindigkeit: 80 km/h (geradeaus),

60 km/h (in Kurven)

Reifenlast: 300 kgf

-

Die

gemessene fahrbare Strecke in Tabelle 1 durch einen Index angegeben,

der darauf basiert, dass Ref. 5 bei 100 liegt. Je größer der

Index ist, umso besser ist die Leistung.

-

* Reifengewicht

-

Das

Reifengewicht ist in Tabelle 1 durch einen Index angegeben, der

darauf basiert, dass Ref. 5 bei 100 liegt.

-

* Test des Fahrkomforts

und der Lenkstabilität

-

Die

Testreifen wurden auf alle vier Räder eines Japanischen, frontgetriebenen

Personenkraftwagens aufgezogen, und der Testkraftwagen wurde auf

verschiedenartigen Straßenoberflächen unter

dem normalen Zustand, aufgepumpt auf den Standard-Innendruck, gefahren,

und der Fahrkomfort und die Lenkstabilität wurden nach dem Gefühl des Fahrers

ermittelt. Die Ergebnisse sind durch einen Index angegeben, der

darauf basiert, das Ref. 5 bei 100 liegt. Je größer der Index ist, um so besser

ist die Leistung.

-

* Haltbarkeitstest

-

Unter

Verwendung einer Reifentesttrommel mit einem Durchmesser von 1,7

m wurde der Testreifen kontinuierlich mit einer Geschwindigkeit

von 80 km/h laufen gelassen, um die fahrbare Zeit zu ermitteln,

bis eine Gürtel-kantenlösung verursacht

wurde. Die verwendete Radfelge war die Stand-ardfelge und der Reifendruck

war der Standarddruck. Die Reifenlast wurde jedoch auf 140 % der

Standardlast erhöht.

Die Ergebnisse sind in Tabelle 1 durch einen Index angegeben. Je

größer der

Index ist, um so besser ist die Haltbarkeit.

-

-

Durch

die Testergebnisse wurde bestätigt,

dass die Notlaufleistung, der Widerstand gegen Gürtelkantenlösung und dergleichen der Beispielreifen

gemäß der vorliegenden

Erfindung verbessert waren, ohne das Reifengewicht stark zu vergrößern, obwohl

die Reifen mit einer Standard-Radfelge verwendet werden konnten.

-

6(A) zeigt den normalen Zustand von Ref. 5. 6(B) zeigt einen Zustand von Ref. 5, von welchem

der Reifenventileinsatz entfernt war.

-

7 ist

eine Graphik, in welcher das Verhältnis (L/N) und das Verhältnis (h/H)

der Testreifen dargestellt sind, wobei die Gewichtsverringerung

um so besser ist, je größer das

Verhältnis

(h/H) ist, die Lenkstabilität

um so besser ist, je kleiner das Verhältnis (h/H) ist, der Fahrkomfort

um so besser ist, je kleiner das Verhältnis (L/N) ist und die Notlaufleistung

um so besser ist, je größer das

Verhältnis

(L/N) ist.

-

Wie

es oben beschrieben ist, kann im Notlaufreifen gemäß der vorliegenden

Erfindung, wegen der vervielfachenden Wirkung des spezifischen Reifenprofils

und der verringerten Seitenwand-Verstärkungsschicht die Notlaufleistung

wirksam verbessert werden, ohne dass die Reifenleistungen unter

normalen Bedingungen geopfert werden.

-

Die

vorliegende Erfindung kann passend auf Luftreifen für Personenkraftwagen

angewendet werden, aber es ist auch möglich, sie auf Reifen anderer

Kategorien, wie etwa RV, LT und dergleichen anzuwenden.

-

Es

ist nicht immer notwendig, dass die Profillinie 2e komplett

oder streng mit der Evolventenkurve G zusammenfällt. Ein Grad an Toleranz ist

natürlich

zulässig.

Deshalb kann innerhalb des zulässigen

Toleranzbereichs eine der Evolventenkurve G angenäherte Mehrradius-Kurve

verwendet werden.