-

Die

Erfindung bezieht sich allgemein auf das Gebiet von Halbleiterbauelementen

und ihre Herstellung. Insbesondere bezieht sich die Erfindung auf

die Dünnfilmaufbringung

von Schichten auf Kombinationen unterschiedlicher Substrate und/oder

existierender Schichten. Die Erfindung ist besonders auf optoelektronische

Bauelemente, wie z. B. lichtemittierende Dioden (LEDs) anwendbar.

-

GRUNDKONZEPTE

-

Der

Prozeß der

Halbleiterherstellung umfaßt allgemein

das Beginnen mit einem Substrat, wie z. B. einem Siliziumwafer,

und das Aufbringen einer Serie strukturierter Schichten auf dem

Wafer. Die Schichten können

dotiertes Halbleitermaterial, isolierende Schichten, wie z. B. Oxide,

usw., umfassen. Die Strukturen werden unter Verwendung von Techniken, wie

z. B. des Photolackmaskierens, des Ätzens, usw., hergestellt.

-

Die

strukturierten Schichten bilden eine aktive Struktur, die die Schaltungselemente

und die von dem Schaltungsentwickler erwünschte Funktionalität umfaßt. Die

Strukturen definieren Schaltungsbauelemente und Verbindungen zwischen

den Bauelementen, derart, daß das

resultierende Halbleiterbauelement diese Funktionalität besitzt.

-

1. FILMZUSAMMENSETZUNGEN

-

Silizium

(Si) und Germanium (Ge), die beide in Spalte IV des Periodensystems

der Elemente stehen, sind übliche

Materialien, die bei der Halbleiterherstellung verwendet werden.

Insbesondere bestehen viele Substrate aus Silizium. Andere, Substratmaterialien

umfassen Saphir (Al2O3),

Galliumarsenid (GaAs) und Siliziumcarbid (SiC).

-

Materialien,

die üblicherweise

zur Schichtenherstellung von Halbleiterbauelementen verwendet werden,

und insbesondere für

optoelektronische Bauelemente, sind Kombinationen von Elementen der

Spalten III und V des Periodensystems, die üblicherweise als ”III-V”-Verbindungen

bezeichnet werden. Die Spalte-III-Elemente umfassen Aluminium (Al),

Gallium (Ga) und Indium (In). Die Spalte-V-Elemente umfassen Arsen

(As), Phosphor (P) und Stickstoff (N). Die vielleicht am häufigsten

verwendete III-V-Verbindung ist Galliumarsenid (GaAs).

-

Eine

Klasse von III-V-Verbindungen, die gemeinsam als Nitride bezeichnet

werden, wird beim Herstellen der strukturierten Schichten verwendet. Insbesondere

stellten sich Nitride als nützlich

für die Technologie

der lichtemittierenden Dioden (LEDs) heraus.

-

Eine

Nitridverbindung umfaßt

eines oder mehrere Spalte-III-Elemente

zusammen mit Stickstoff (N) der Spalte V. Wenn beispielsweise nur

Gallium aus der Spalte III verwendet wird, dann ist die Nitridverbindung

Galliumnitrid (GaN). Es ist jedoch ebenfalls üblich eine Mischung aus Spalte-III-Elementen

zu nehmen. Solche Verbindungen sind dann beispielsweise als InxGa1-xN oder AlxGa1-xN gegeben, wobei

die Indizes (die zusammen 1 ergeben) Werte haben, die die Verhältnisse

der verwendeten Spalte-III-Elemente wiedergeben.

-

Viele

der oben aufgelisteten Materialien wurden bei der Aufbringung der

strukturierten Schichten, die die aktive Struktur bilden, verwendet.

Als ein Beispiel von vielen sei das Patent

US 5 389 571 A von Takeuchi

u. a. mit dem Titel Method of Fabricating a Gallium Nitride Based

Semiconductor Device with an Aluminium and Nitrogen Containing Intermediate Layer” genannt,

das ein Bauelement beschreibt, das als Teil seiner aktiven Struktur

ein Kristall aus (Ga

1-xAl

x)

1-y In

yN-Nitridmaterial

aufweist.

-

2. FILMGITTEREIGENSCHAFTEN

-

Im

allgemeinen liegen Halbleitermaterialien in der Form von kristallinen

Gittern vor. Dies bedeutet, daß die

Atome, die das Material bilden, in regelmäßigen Strukturen, wie z. B.

Reihen, Ebenen und Einheitszellen, angeordnet sind. Viele verschiedene Gitterkonfigurationen

sind möglich.

Die spezielle Gitterformation in einem gegebenen Fall ist eine Charakteristik

des Materials, das das Gitter bildet. Verschiedene Faktoren, wie

z. B. die Innenradien des Elements oder der Elemente, die das Material

bilden, haben einen Einfluß darauf,

welche Art einer kristallinen Gitterkonfiguration ein gegebenes

Element oder eine Verbindung annehmen wird.

-

Wo

Dünnfilmhalbleitermaterial

auf ein Substrat aufgebracht wird, bildet sich insbesondere eine

im wesentlichen planare Film-Substrat-Grenzfläche. Im Fall von Nitridverbindungen

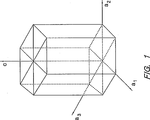

ist die am häufigsten

beobachtete Gitterkonfiguration hexagonal oder ”wurtzitisch”. 1 zeigt

die einfachste Darstellung einer Hexagonalkristallgitter-Einheitszelle.

Die Einheitszelle nimmt die Form eines hexagonalen Prismas an, hat

eine hexagonale Querschnittsfläche

in einer Ebene (die als Bezug mit ”horizontal” bezeichnet ist) und verläuft axial

in einer Richtung (die mit ”vertikal” bezeichnet

ist) senkrecht zu der horizontalen Ebene.

-

Um

eine spezielle Position in einem hexagonalen Koordinatenraum zu

beschreiben, werden vier Achsen verwendet. Drei der Achsen liegen

in der horizontalen Ebene mit Winkeln von 120° zueinander und werden a1, a2 und a3 genannt. Eine vierte Achse, die mit c bezeichnet

ist, befindet sich in der vertikalen Ebene.

-

Es

ist eine übliche

Notation, auf Ebenen in diesem Koordinatensystem unter Verwendung

einer Notation (a'1 a'2 a'3 a'4) zu verweisen, wobei die Werte a'1,

a'2,

a'3 und

a'4 auf

das Inverse der Koordinaten entlang einer gegebenen Achse verweisen,

wo die Ebene diese Achse schneidet. In dem Fall, bei dem eine Ebene

eine Achse nicht schneidet (d. h. wenn die Ebene parallel zu der

Achse ist), ist der verwendete Wert 0. Beispielsweise ist eine der

am einfachsten und am zweckmäßigsten

zu definierenden Ebene die obere Ebene, die das oberste Oberflächenhexagon

der Einheitszelle schneidet. Diese Ebene, die üblicherweise als die ”Basalebene” bezeichnet

wird, ist parallel zu allen drei Achsen a. Die Planarnotation der

Basalebene ist dementsprechend (0001).

-

Das

Gitter, das den Film in einem Halbleiterbauelement bildet, wird

oft in solchen Gitterparametern beschrieben. Nitridfilme bilden

sich allgemein in der Hexagonalgitterstruktur, wobei die Basalebene parallel

zu der Substratoberfläche

ausgerichtet ist, und parallel zu der Grenzfläche zwischen der Substratoberfläche und

dem Film. Somit folgt daraus, daß die ”a-Achse” auf eine von drei Richtungen

parallel zu der Film-Substrat-Grenzfläche verweist, wobei die a-Achsen

untereinander um 120° getrennt

sind. Die ”c-Achse” verweist

auf eine Richtung senkrecht zu der Film-Substrat-Grenzfläche.

-

Kristallgitter,

wie z. B. die in dieser Beschreibung zu beschreibenden Filmschichten,

werden mit Parameterwerten beschrieben, wie z. B. einer ”Gitterkonstante” und einem ”thermischen

Ausdehnungskoeffizienten” (nachfolgend

detailliert beschrieben). Diese Parameterwerte werden in Verbindung

mit den a- und c-Achsen des hexagonalen Koordinatensystems gegeben.

-

Viele

Dünnfilmkristallgitterparameter

unterscheiden sich jedoch nicht in den verschiedenen a-Achsen-Richtungen,

so daß nicht

mehr als ein Achsenparameter für

ihre Beschreibung erforderlich ist. Dementsprechend genügt ein Parameterwert, um

die Grenzflächen-parallelen

Eigenschaften des Filmgitters zu beschreiben. Im Falle von Hexagonalkristallsystemen,

wie z. B. Nitriden, wird nur ein a-Achsen-Parameter verwendet.

-

Im

allgemeinen unterscheiden sich jedoch die Eigenschaften des Filmgitters

in der Richtung senkrecht zu der Film-Substrat-Grenzfläche von

denen in Richtungen parallel zu der Grenzfläche. Daher hat ein c-Achsen-Parameter

allgemein einen Wert, der sich von dem des entsprechenden a-Achsen-Parameters unterscheidet.

-

Die

Parameter, die den a- und c-Achsen eines Filmgitters zugeordnet

sind, beziehen sich allgemein auf die Beabstandung zwischen benachbarten Atomen

derselben Art (d. h. Ga-Ga- oder N-N-Trennungsabstände) in

der Gitterstruktur entlang der Richtung/den Richtungen, die durch

die Achsen vorgeschrieben sind.

-

Ein

Parameter ist die Gitterkonstante, ein Maß für die Atombeabstandung.

-

Ein

weiterer ist der thermische Ausdehnungskoeffizient, der die Ausdehnung

oder Kontraktion des Gitterparameters ansprechend auf Änderungen

der Temperatur gegeben in Form der Beabstandungsänderung pro Grad Temperaturänderung

darstellt.

-

Wie

es oben erwähnt

wurde, bilden sich Gitter gemäß den Eigenschaften

der speziellen Substanzen, die das Gitter ausmachen. Insbesondere bestimmen

die Innenradien der Atome die Beabstandung und daher die Werte der

a- und c-Achsen-Parameter.

-

Wo

jedoch ein Film neu auf einem Substrat oder auf einem früher aufgebrachten

Film gebildet wird, tendiert der a-Achsen-Parameter des neuen Films

dazu, dem a-Achsen-Parameter dessen zu folgen, was unter demselben

ist. Das darunterliegende Gitter zwingt den a-Achsen-Parameter der

neuen Schicht dazu, sich von dem a-Achsen-Parameter zu unterscheiden,

den der neue Film andernfalls haben würde. Daher wird auf den neuen

Film eine Spannung ausgeübt.

-

Zudem

wird der c-Achsen-Parameter des Films ebenso beeinträchtigt,

wenn der a-Achsen-Parameter eines neu aufgebrachten Films durch

die darunterliegende Gitterstruktur beeinträchtigt wird. Hier wird wieder

auf das Gitter des neuen Films eine Spannung ausgeübt.

-

Es

wird davon gesprochen, daß eine

Dünnfilmschicht ”in Ausrichtung” ist, wenn

ihr Gitter kompatibel zu dem Gitter unter derselben ausgelegt ist. Das

heißt,

daß die

Atomebenen über

die Grenzfläche zwischen

den zwei Materialien ohne Verzerrung durchgehend sind. Wo die Gitter

unterschiedlich sind, kann der Film nicht in Ausrichtung bleiben,

ohne daß er

eine bestimmte derartige Spannung erfährt. Das heißt, daß die Atome,

die das Filmgitter ausmachen, näher

zueinander gequetscht werden können

oder voneinander weggezogen werden können, als sie sein würden, wäre die Ausrichtungsspannung

nicht vorhanden.

-

Gitter,

die so stark unter Spannung gesetzt werden, daß sie nicht in Ausrichtung

bleiben, tendieren dahin, Versetzungen aufzunehmen, die ein Typ eines

Gitterstrukturdefekts sind. Wo eine ausreichend große Differenz

im a-Achsen-Gitterparameter zwischen dem Substrat und dem Film existiert,

tendiert das Filmgitter dahin, die Spannung zu lösen, indem Versetzungen gebildet

werden, in der Tat durch ӆbergehen

einer Reihe” oder ”Einfügen einer

zusätzlichen

Reihe” von

Atomen, so daß die

nächste Reihe

von Filmgitteratomen mit dem Substratgitter ausgerichtet werden

kann. Während

Versetzungen bis zu einem bestimmten Grad unvermeidbar sind bei fehlangepaßten Gittergrenzflächen, ist

es doch wünschenswert,

diese zu minimieren. Aufgrund der großen Fehlanpassung zwischen

den Nitridmaterialien und den üblicherweise

verwendeten Substraten treten Versetzungen ziemlich häufig in

der Nitridfilmschicht auf.

-

Es

wird ferner der Fall sein, daß zufällig plazierte

Punktdefekte auftreten, wenn sich Gitterstrukturen bilden. Ein Punktdefekt

kann eine Leerstelle in dem Gitter an einer Position sein, wo ein

Atom sein sollte, ein Verunreinigungsatom, das den Platz eines Atoms

von einem der Gittermatrixelemente einnimmt, usw. Punktdefekte sollten

ebenfalls minimiert werden. Reinlichkeit in der Herstellungseinrichtung und

feingesteuerte Herstellungsumgebungsbedingungen helfen dabei, Punktdefekte

zu minimieren.

-

3. FILMHERSTELLUNGSTECHNIKEN

-

Eine übliche Technik

zum Aufbringen von Schichten wird als ”Epitaxie” bezeichnet. Das heißt, daß Schichten ”epitaxial” aufgebracht

werden, und daß die

Schichten selbst ”epitaxiale” Schichten

sind. Bei dieser Technik wird die Schicht aus Material im wesentlichen

Atom für

Atom von der Umgebungsbedingung auf die Oberfläche des Substrats aufgebracht.

Das Material, das die Epitaxialschicht bildet, kristallisiert in

ein Gitter gemäß seiner

eigenen Eigenschaften oder gemäß den Eigenschaften

der darunterliegenden Schicht, wie es oben erörtert wurde.

-

Beispiele

für solche

Techniken umfassen die organmetallische Dampfphasenepitaxie, die

Molekularstrahlepitaxie und die Hydrid-Dampfphasenepitaxie. (Dagegen

würde eine

nicht-epitaxiale Technik eine sein, bei der ein Material Pellet

auf dem Substrat plaziert wird und das Element so erwärmt wird,

daß das

Pellet auf der Oberfläche

des Substrats schmilzt.) Sowohl Epitaxie- als auch andere Typen von

Herstellungsschritten finden allgemein bei Temperaturen von Hunderten

von Graden (Celsius) höher

als Zimmertemperatur statt, wobei jedoch abhängig von dem Typ oder Schritt

und dem Typ des aufzubringenden Materials wesentliche Temperaturvariationen

vorhanden sind.

-

Einer

der Punkte beim Entwickeln von Herstellungsverfahren ist die Anordnung

der Reihenfolge der Schritte, so daß eine Temperatur, die für einen späteren Schritt

benötigt

wird, nicht für

die Ergebnisse eines früheren

Schritts schädlich

ist.

-

DARSTELLUNG DES ZU LÖSENDEN PROBLEMS

-

Beim

Entwickeln eines Halbleiterherstellungsverfahrens existieren verschiedene

Punkte, die angegangen werden müssen,

um sicherzustellen, daß die

durch das Herstellungsverfahren hergestellten Halbleiterelemente

eine adäquate

Qualität

haben. Im allgemeinen bezieht sich der Ausdruck ”Qualität”, wenn er bei der Halbleiterherstellung

verwendet wird, auf die korrekte Funktionalität und Zuverlässigkeit

des hergestellten Halbleiterbauelements.

-

Für eine Halbleiterherstellung

mit hoher Qualität

ist es notwendig, daß die

verschiedenen Schichten aneinander und an dem Substrat haften. Dies

ist sowohl aufgrund guter elektrischer Charakteristika als auch

aufgrund guter mechanischer Charakteristika notwendig.

-

Ferner

bezieht sich die Qualität

eines Halbleiterbauelements auf die Situation der Kristallgitter, die

das Bauelement ausmachen. Defekte in der Struktur der Gitter sind

für die

Qualität

des Bauelements schädlich.

Wenn daher Gitterspannungen auf hergestellte Filmschichten ausgeübt werden,

wie es oben erörtert

wurde, ist es notwendig, die Auswirkungen dieser Spannung auf die

Filmgitter zu begrenzen oder zumindest zu steuern.

-

Eine

Komplikation von besonderer Wichtigkeit ist das Problem der Sprungbildung,

wenn die Nitridepitaxie betrachtet wird. Eine Sprungbildung tritt auf,

wenn Epitaxialfilme unter Spannung gezogen werden, d. h. Belastungen

unterzogen werden, wie sie oben erörtert wurden. Im allgemeinen

sind Sprünge

senkrecht zu der Film-Substrat-Grenzfläche.

-

Es

dürften

mehrere mögliche

Ursachen für ein

solches Sprungbilden vorhanden sein:

- (i) eine

Gitterfehlanpassung zwischen dem Substrat und dem Film aufgrund

von Unterschieden der Gitterkonfiguration zwischen den Substanzen,

die das Substrat und den Film ausmachen;

- (ii) eine Fehlanpassung der thermischen Ausdehnungskoeffizienten

zwischen den Materialien, die das Substrat und den Film bilden;

- (iii) hohe Dotierpegel in den Materialien; und

- (iv) eine Gitterfehlanpassung aufgrund beabsichtigter Zusammensetzungsmodulationen,

d. h. Änderungen

des chemischen Aufbaus der Herstellungsmaterialien, die während des

Wachstums eines Nitridbauelements beabsichtigt eingeführt werden.

-

Beispielsweise

resultiert ein Wachstum von AlInGaN-Schichten ohne den Vorteil einer

Pufferschicht bei typischen Wachstumstemperaturen größer als

1.100°C

in einem Film, der aus einer mosaikförmigen Ansammlung von hexagonalen

Kernen besteht. Diese Schichten zeigen eine sehr rauhe Morphologie

und sehr hohe Hintergrund-Donatorenkonzentrationen. Als Folge haben

sie die Charakteristika (i) und (iii) und sind für eine Sprungbildung anfällig.

-

GITTERFEHLANPASSUNGEN UND

FEHLANPASSUNGEN BEZÜGLICH

DER THERMISCHEN AUSDEHNUNGSKOEFFIZIENTEN

-

Ein

Halbleitermaterial ist durch eine Gitterkonstante charakterisiert,

d. h. durch eine mathematische Charakterisierung der Kristallstruktur

des Materials. Ferner hat ebenso wie jedes andere Material ein Halbleitermaterial

einen thermischen Ausdehnungskoeffizienten, der ein Maß dafür ist, wie

stark sich das Material ausdehnt oder zusammenzieht, wenn Temperaturänderungen

auftreten.

-

Nebeneinander

angeordnete Schichten sollten identische oder kompatible Gitterbildungen

für eine

gute Haftung haben. Inkompatible Gitterbildungen resultieren in

einer schlechten Haftung und machen die Schichten für eine Trennung

anfällig,

wodurch die elektrischen Charakteristika verschlechtert werden.

-

Ferner

sollten benachbarte Schichten thermische Ausdehnungskoeffizienten

haben, die so ähnlich

als möglich

sind, so daß Temperaturänderungen

nicht in einer Schichttrennung resultieren, da sie eine Schicht

mehr als die andere Schicht ausdehnt. Dies ist besonders wichtig,

da die Herstellung von Halbleiterbauelementen üblicherweise bei viel höheren Temperaturen

stattfindet als die Bauelemente gelagert und verwendet werden. Wenn

sich die fertiggestellten Bauelemente auf Zimmertemperatur abkühlen, tritt

eine beträchtliche

thermische Kontraktion auf.

-

HERKÖMMLICHE LED-STRUKTUREN – PUFFERSCHICHTEN

-

Nitridbasierte

LEDs umfassen typischerweise (i) ein Substrat, (ii) eine Kernbildungs-

oder Pufferstruktur, und (iii) eine aktive Struktur. Die vorliegende Erfindung

bezieht sich auf die Pufferstruktur. Dementsprechend umfassen die

Zeichnungen, die Bauelementestrukturen zeigen, sowohl ein Gesamtdiagramm,

das die Pufferstruktur als einzige Schicht zeigt, als auch einen ”Vergrößerer”, der auf

die einschichtige Pufferstruktur zentriert ist und eine vergrößerte detaillierte

Ansicht der Struktur liefert, die die Pufferstruktur bildet.

-

Die

Zeichnungen zum Stand der Technik und zur Erfindung geben repräsentative

Schichtdicken in Angström-Einheiten

(Å). Diese

Werte oder andere, die sich selbst für Fachleute anbieten, können verwendet

werden.

-

Ferner

werden in der folgenden Erörterung die

Schichten derart beschrieben, daß sie aufeinander ”angeordnet” sind.

Der Ausdruck ”angeordnet” soll nicht

irgendeine strukturelle Begrenzung außer der bedeuten, daß die eine

Schicht auf der anderen Schicht hergestellt oder positioniert ist.

Der Ausdruck umfaßt

Strukturen, die durch jede Herstellungstechnik erzeugt werden, die

Fachleuten basierend auf der vorliegenden Beschreibung bekannt oder

als geeignet erscheinen. Die einzige explizite oder implizite Begrenzung

in Verbindung mit dieser Beschreibung bezieht sich auf die relativ

niedrigen und hohe Temperaturen zur Pufferschichtherstellung und

für die Epitaxie

der aktiven Schicht, usw., wie es beschrieben ist.

-

Da

die Erfindung auf die LED-Technologie angewendet werden kann, wird

eine etwas detailliertere Darstellung einer aktiven LED-Struktur

als anschauliches Beispiel gegeben. Die aktive Struktur der LED

umfaßt

eine aktive Schicht zwischen einer n-Typ- und einer p-Typ-Schicht

und Kontakte. Es sei jedoch darauf hingewiesen, daß diese

Elemente für die

Erfindung nicht wesentlich sind, sondern lediglich anschauliche

Beispiele.

-

Fig. 2: EIN HERKÖMMLICHES

BAUELEMENT

-

Ein

schematisches Diagramm eines herkömmlichen Halbleiterbauelements,

das insbesondere eine allgemeine Nitrid-LED ist, ist in 2 gezeigt. Das Substrat ist als 2 gezeigt,

und die Kernbildungs- oder Pufferstruktur ist als 4 gezeigt.

Das Substrat 2 kann Saphir (Al2O3), Siliziumcarbid (SiC), usw. sein. Die

aktive Struktur ist allgemein als 6 gezeigt.

-

Die

Schaltungselemente, Verbindungen, usw. werden innerhalb der aktiven

Struktur 6 hergestellt. Die spezifischen Eigenschaften

der aktiven Struktur sind für

die Erfindung nicht wesentlich, weshalb aktive Strukturen nicht

detailliert erörtert

werden, mit Ausnahme des hiesigen Beispiels.

-

Die

aktive Struktur 6 einer typischen LED, die in diesem Fall

gezeigt ist, umfaßt

eine aktive Region 8 zwischen einer p-Typ-Schicht 10 und

einer n-Typ-Schicht 12. Die Schichten 10 und 12 umfassen die

Schaltungselemente, Verbindungen, usw. und Trägerkontakte 14 und 16.

Der Ausdruck ”aktive

Region” wird üblicherweise

auf dem Gebiet der LEDs verwendet. Hier wird der Ausdruck ”aktive

Struktur” verwendet,

um die Schichten 8, 10 und 12 und die Kontakte 14 und 16 sowie

andere Schaltungselemente und Strukturen anzusprechen, die in anderen Bauelementen

vorhanden sind, die eine Pufferung verwenden, seien sie herkömmlich oder

gemäß der hierin

zu beschreibenden Erfindung ausgeführt.

-

Ein

effektives Verfahren, das üblicherweise verwendet

wird, um das Sprungbilden, die Morphologie und die Hintergrundträgerleitfähigkeit

zu steuern, besteht in der Einfügung

der Pufferstruktur 4. Die Pufferstruktur 4 enthält eine

Schicht, die als ”Pufferschicht” oder als ”Kernbildungsschicht” bezeichnet wird.

Diese Ausdrücke

werden als Synonyme gebraucht.

-

Bei

einem Bauelement, das auf einem Saphir-Substrat hergestellt ist,

wird die Pufferschicht typischerweise bei 400 bis 900°C aufgebracht.

Wenn das Substrat Siliziumcarbid (SiC) ist, dann könnte die Pufferschichtaufbringung

bei noch höheren

Temperaturen (beispielsweise über

900°C) stattfinden.

Diese Temperaturen sind jedoch im allgemeinen niedriger als Temperaturen,

die für

andere Typen von Aufbringungsschritten, wie z. B. die Epitaxie,

verwendet werden, sie müssen

jedoch nicht unbedingt die Aufbringung bei Temperaturen über denen

ausschließen,

die bei anderen Aufbringungsschritten verwendet werden.

-

Kernbildungsschichten

oder Pufferschichten werden vor dem Wachstum von zusätzlichen

Schichten, wie z. B. der aktiven Struktur 6, aufgebracht.

Die Schichten, die die aktive Struktur 6 bilden, werden

oft bei viel höheren

Temperaturen als denen, die für

die Pufferschichten verwendet werden, aufgebracht. Die Qualität dieser

zusätzlichen

Schichten, wie z. B. epitaxiale Nitridfilme, wird dramatisch verbessert,

wenn Pufferschichten unter den zusätzlichen Schichten hergestellt

sind.

-

Üblicherweise

umfassen Pufferschichten eine der Binärverbindungen AlN und GaN oder

bestimmte AlGaN-Zusammensetzungen zwischen diesen zwei Binärpunkten.

Genauer gesagt wird die Zwischenzusammensetzung als AlxGa1-xN bezeichnet, wobei x ein Wert zwischen

0 und 1 ist.

-

Das

Einfügen

einer solchen Niedertemperaturschicht liefert die Einrichtung, durch

die drastische Differenzen in (i) dem Gitterparameter, (ii) der

thermischen Ausdehnung, (iii) der Oberflächenenergie und (iv) der Kristallographie

zwischen dem Saphirsubstrat und der Nitrid-Epischicht überwunden

werden. Solche herkömmlichen

Pufferschichten haben jedoch Begrenzungen, was nun erörtert wird.

-

DOTIERUNGS- UND ZUSAMMENSETZUNGSMODULATIONEN

-

Bei

typischen nitridbasierten Bauelementen sind die Filmschichten stark

dotiert. Dotierungskonzentrationen überschreiten oft 1018 – 1019 cm–3 bei typischen optoelektronischen

Bauelementen.

-

Typische

nitridbasierte Bauelemente zeigen ferner mehrere Zusammensetzungs-Heterogrenzschichten.

Nahezu alle elektronischen und optoelektronischen Bauelemente bestehen

aus Schichten unterschiedlicher Zusammensetzung, die aufeinander angeordnet

sind. Eine Heterogrenzfläche

ist eine Grenzfläche

zwischen zwei solchen Schichten mit unterschiedlicher Zusammensetzung.

Beispielsweise werden Schichten aus GaN, AlGaN und InGaN verschiedener

Zusammensetzungen, Leitfähigkeitstypen

und Dicken in direkten Grenzflächen

zueinander aufgebracht, um optoelektronische Bauelemente, wie z.

B. LEDs, zu erzeugen.

-

Die

Dotierung und die Heterogrenzflächen beeinflussen

beide die Gitterparameter. Daten für die a- und die c-Achsen-Gitterparameter

und für

thermische Ausdehnungskoeffizienten für die Nitride und die üblichen

Substrate (SiC und Saphir) sind in Tabelle I (3)

gegeben.

-

Die

Sprungbildung stellt ein wesentliches Problem dar, wenn GaN-Schichten

mit Silizium n-Typ-dotiert werden. Siliziumatome nehmen die Plätze von

Ga-Atomen in dem Kristallgitter ein. Silizium hat einen Innenradius,

der um mehr als 30% kleiner als der von Gallium ist. Als Folge sind

die Siliziumatome ”zu

klein” für die Räume, die

sie in dem Gitter einnehmen, wobei der zusätzliche Raum um die Siliziumatome

herum das Gitter schwächt,

indem Spannungs- und Belastungsfelder in dem Kristall erzeugt werden.

-

Das

Sprungbilden stellt ferner ein Problem dar, wenn Schichten mit unterschiedlichen

Zusammensetzungen aufeinander aufgebracht werden. Das Sprungbilden

ist besonders unerwünscht,

wenn die Schicht, die auf eine andere gewachsen wird, einen kleineren

a-Achsen-Gitterparameter als die Schicht hat, auf die sie gewachsen

wird, aufgrund der sehr starren Elastizitätskonstanten, die die III-V-Nitride

zeigen.

-

Zusätzlich zeigen

Heterostrukturen, die aus Nitrid-Schichten bestehten, üblicherweise

eine Ausrichtung entlang der a-Achse, der Achse, die parallel zu

der Substrat-Film-Grenzfläche

ist. Wenn somit eine Schicht einen kleineren verwandten a-Achsen-Parameter

als die Schicht hat, auf die sie aufgewachsen ist, wird eine Zugspannung

in dieser Schicht eingeführt,

um. die Grenzfläche

in Ausrichtung zu halten.

-

SCHLUSSFOLGERUNG

-

Während die

Probleme, die der Gitterfehlanpassung und der thermischen Fehlanpassung

zugeordnet sind, unter Verwendung existierender Kernbildungsschichttechnologien

und durch Steuern der Erwärmungs-

und Abkühlungsbedingungen,

die einem Wachstum zugeordnet sind, adäquat angegangen werden können, können Sprungbildungsprobleme aufgrund

Dotierungs- und Zusammensetzungs-Schwankungen nicht durch solche

Verfahren gelöst

werden.

-

Daher

bleibt ein Bedarf nach einem Halbleiterbauelement und nach einem

Verfahren zum Herstellen eines solchen Bauelements, die das Problem der

Sprungbildung aufgrund von Dotierungs- und Zusammensetzungs-Schwankungen überwinden.

-

Die

DE 197 25 578 A1 offenbart

ein III-V-Nitrid-Halbleiterbauelement mit einem Saphirsubstrat, einem

auf dem Saphirsubstrat vorgesehenen AlGaInN-Puffer und einer aktiven

Struktur, die eine N-Struktur mit drei N-Typ-Teilschichten, eine

aktive Schicht und über

der aktiven Schicht eine P-Typ-Schicht

aufweist. Die erste N-Typ-Teilschicht ist schwach N-dotiert, um

eine Rißbildung

zu vermeiden, und ist für

eine gute Materialqualität

mit der gewünschten

Dicke aufgewachsen. Die zweite N-Typ-Teilschicht ist stark dotiert,

um gute N-Kontakt-, Vorwärtsspannungs-

und Resistivitäts-Charakteristika

zu liefern. Die dritte N-Typ-Teilschicht ist mit einer gewünschten

Dichte dotiert, um eine optimale Trägerinjektion und Paarekombination

in der aktiven Schicht des Bauelements zu liefern.

-

Die

EP 0 731 512 A2 offenbart

ein Licht-emittierende Diode mit einem Saphirsubstrat, einer auf dem

Saphir-Substrat vorgesehenen GaInN-Pufferschicht und einem darüber angeordneten

aktiven Bereich mit einer Doppelheterostruktur. Die lichtemittierende

Schicht der Doppelheterostruktur hat denselben Indiumgehalt wie

die Pufferschicht, um eine möglichst

gute Anpassung der Gitterkonstanten der beiden Schichten zu ermöglichen.

-

Die

JP 09-199 759 A offenbart

ein Halbleiterbauelement mit einem Substrat. Auf dem Substrat sind

abwechselnd Schichten aus Al

x1Ga

y1In

1-x1-y1N und

Schichten mit einem Material aus Al

x2Ga

y2In

1-x2-y2N, wobei über der

Struktur aus den Schichten eine weitere Schicht aus Al

x3Ga

y3In

1-x3-y3N angeordnet

ist. Die Materialien sind so gewählt,

daß x1

= x2 und y1 = y2 gilt. Damit hat jede Schicht den gleichen Indium-Gehalt.

-

Die

JP 08-116 091 A offenbart

ein lichtemittierendes Halbleiterlement mit einem Substrat, auf dem

eine Nieder-Temperatur-Pufferschicht aufgebracht ist, der eine Hochtemperatur-Pufferschicht

mit derselben Zusammensetzung folgt. Auf der Hochtemperatur-Pufferschicht

ist eine N-Typ-Claddingschicht

6 aufgebracht, der eine

aktive Schicht folgt, auf der wiederum eine P-Typ-Claddingschicht

8 aufgebracht

ist. Auf der P-Typ-Schicht ist schließlich eine Abdeckungsschicht

vorgesehen.

-

Die

JP 08-288 552 A offenbart

ein lichtemittierendes Halbleiterelement mit einem Substrat, auf dem

eine Pufferschicht aus InAlN vorgesehen ist. Auf der Pufferschicht

ist eine n-Typ-InGaAl-Schicht vorgesehen. Auf der N-Typ-Schicht

ist eine aktive Schicht aus GaAlN vorgesehen, der wiederum eine p-Typ-Schicht

aus InGaAlN folgt.

-

Das

US-Patent

US 5 656 832

A offenbart ein Halbleiter-Heteroübergang-Bauelement, das ein Substrat

aufweist. Über

dem Substrat ist eine AlN-Kernbildungsschicht angeordnet, über der

wiederum eine InN-Schicht angeordnet ist. Auf der InN-Schicht ist eine

GaN-Abdeckungsschicht aufgebracht, der dann eine aktive Struktur

mit einem Hetero-Übergang

folgt.

-

Die

Aufgabe der vorliegenden Erfindung besteht darin, ein höherqualitativeres

Halbleiterbauelement zu schaffen.

-

Diese

Aufgabe wird durch ein Halbleiterbauelement gemäß Anspruch 1 gelöst.

-

Ein

Vorteil der vorliegenden Erfindung besteht darin, daß sie ein

III-V-Nitrid-Halbleiterbauelement schafft, das zusammengesetzt ist,

um hochqualitative Schichten und Bauelemente zu erreichen. Ferner überwindet

dieses Bauelement das Problem des Sprungbildens aufgrund von Dotierungs-

und Zusammensetzungs-Schwankungen in diesen Schichten und Bauelementen.

-

Ein

weiterer Vorteil der vorliegenden Erfindung besteht darin, daß sie ein

Halbleiterbauelement schafft, das zusammengesetzt ist, um sämtliche oben

erörterte

Sprungbildungsprobleme zu überwinden.

-

Ein

erfindungsgemäßes Halbleiterbauelement

umfaßt

allgemein ein Substrat, eine aktive Struktur und eine Pufferstruktur zwischen

dem Substrat und der aktiven Schicht.

-

Die

Pufferstruktur umfasst mehrere Schichten. Insbesondere besteht in

einer Mehrschichtstruktur zumindest eine dieser Schichten und vorzugsweise

die eine, die direkt auf dem Substrat aufgebracht ist, aus einer

III-V-Nitridverbindung, bei der der Spalte-III-Gehalt vollständig oder

teilweise aus Indium besteht. Gemäß der vorliegenden Erfindung

dient diese Indium-enthaltende Schicht als Pufferschicht.

-

Es

wurde herausgefunden, dass eine III-V-Nitridpufferschicht, die Indium

enthält,

eine vorteilhafte Reduktion der Sprungbildung liefert, da die Belastung,

die in der aktiven Struktur vorhanden ist, moduliert wird.

-

Die

Erfindung ist zur Verwendung bei der AlInGaN-Epitaxie vorteilhaft.

Durch Kernbilden von Nitridfilmen auf diesen Pufferschichten resultieren Reduktionen

bezüglich

der Spannung und der Sprungbildung aufgrund einer Relaxation durch

die InN-enthaltenden Schichten, wodurch eine größere Flexibilität bei der

Zusammensetzungs- und der Dotierungs-Modulation ermöglicht wird.

-

Da

die elektrischen und optischen Eigenschaften der Nitride von den

vorhandenen Belastungs- und Spannungszuständen abhängen, können diese Eigenschaften durch

Steuern der Zusammensetzung und Schichtdicke der Kernbildungsschicht zugeschnitten

werden.

-

Das

Spalte-III-Material kann gänzlich

Indium sein, um die Pufferschichtverbindung InN herzustellen. Allgemeiner

gesagt kann die Pufferschicht irgendein geeignetes Aluminium-Gallium-Indium-Nitrid-Zwischenelement

sein. Ein solches Zwischenelement ist allgemein als AlxInyGal-x-yN

gegeben, wobei gilt: 0 ≤ x < 1 und 0 < y ≤ 1.

-

Spezifische

Quantitäten

der verschiedenen Spalte-III-Elemente werden nachfolgend in Verbindung

mit der Erörterung

der verschiedenen Ausführungsbeispiele

der Erfindung gegeben. Experimente haben gezeigt, daß diese

speziellen Verhältnisse Pufferstrukturen

erzeugen, die sich günstig

verhalten. Die Erfindung soll jedoch im allgemeinen Sinn andere

Zusammensetzungen und Dicken ebenfalls umfassen.

-

Da

ferner hochqualitative InGaN-Schichten bei Temperaturen aufgewachsen

werden können,

die viel niedriger als die sind, die für GaN, AlN und AlGaN verwendet

werden (weniger als 800°C

im Gegensatz zu größer als

1.000°C),

zeigen Pufferschichten, die InN und InGaN enthalten, eine vorteilhaft hohe

strukturelle Qualität,

die bei bekannten Herstellungstechnologien nicht erreicht worden

ist.

-

Ferner

umfaßt

die Pufferstruktur gemäß der vorliegenden

Erfindung eine Abdeckungsschicht an der Oberseite. Die Abdeckungsschicht

kann GaN, AlN oder ein geeignetes AlInGaN-Zwischenelement sein. Im allgemeinen

kann eine III-V-Nitridpufferschicht, die einen gegebenen Anteil

an Indium enthält,

durch eine III-V-Nitridabdeckungsschicht abgedeckt werden, die einen

geringeren Anteil an Indium enthält,

wobei die Anteile für

die Temperatur des nachfolgenden Epitaxieschritts geeignet ausgewählt sind.

-

Die

Abdeckungsschicht liefert den zusätzlichen Vorteil, daß in dem

Herstellungsverfahren, bei dem ein Hochtemperaturaufbringungsschritt

für die aktive

Struktur der Aufbringung der Pufferstruktur folgt, die Abdeckung

den Rest der Pufferstruktur an Ort und Stelle hält und vor schädlichen

Auswirkungen schützt,

die durch die hohe Temperatur eingeführt werden.

-

Es

wird ferner davon ausgegangen, daß die folgenden Änderungen

des Belastungszustands, der durch Verwendung von Mehrstufen-Kernbildungsschichten

erzeugt wird, ebenfalls eine nützliche

Auswirkung auf die elektrischen Eigenschaften sowie auf das Verhalten

eines LED-Bauelements gemäß der Erfindung

haben werden.

-

Bevorzugte

Ausführungsbeispiele

der vorliegenden Erfindung werden nachfolgend bezugnehmend auf die

beiliegenden Zeichnungen detailliert erläutert. Es zeigen:

-

1 eine

schematische perspektivische Ansicht eines Kristallgitters und von

Achsen, die dem Gitter zugeordnet sind;

-

2 ein schematisches Diagramm, das die Herstellung

einer herkömmlichen

Nitrid-LED zeigt;

-

3 eine

Tabelle, die auch mit ”TABELLE

I” bezeichnet

ist, die Parameterwerte für

Nitrid- und Substrat-Materialien

liefert;

-

4 ein schematisches Diagramm, das die Herstellung

einer Nitrid-LED zeigt;

-

5 ein schematisches Diagramm, das die Herstellung

von Nitrid-LEDs zeigt;

-

6 ein schematisches Diagramm, das die Herstellung

einer Nitrid-LED gemäß einem

Ausführungsbeispiel

der Erfindung zeigt, wobei das Ausführungsbeispiel mehrere Pufferschichten

hat;

-

7 und 9 schematische

Diagramme, die die Herstellung von Nitrid-LEDs zeigen;

-

8 und 10 schematische

Diagramme, die die Herstellung von Nitrid-LEDs gemäß Ausführungsbeispielen

der Erfindung zeigen, wobei die Ausführungsbeispiele eine Abdeckungsschicht

haben;

-

11 einen

Graphen, der ”SIMS-Tiefenprofil” genannt

wird und Charakteristika des Bauelements von 9 zeigt;

-

12 eine

Tabelle, die auch als ”TABELLE II” bezeichnet

ist und Messungen des Bauelements von 9 wiedergibt;

-

13 und 14 schematische

Diagramme, die die Herstellung von Nitrid-LEDs zeigen;

-

15 ein schematisches Diagramm, das die

Herstellung einer Nitrid-LED gemäß einem

Ausführungsbeispiel

der Erfindung zeigt, wobei das Ausführungsbeispiel sich wiederholende

(oder nahezu wiederholende) Unterstrukturen innerhalb der Pufferstruktur

hat;

-

16 eine

Tabelle, die auch mit ”TABELLE III” bezeichnet

wird, die Verhaltensdaten von mehreren Bauelementen wiedergibt;

und

-

17 eine

Tabelle, die auch mit ”TABELLE IV” bezeichnet

ist, die weitere Verhaltensdaten wiedergibt.

-

Gemäß der vorliegenden

Erfindung besteht eine Niedertemperatur-Kernbildungsschicht aus mehreren

getrennten Schichten mit unterschiedlicher Zusammensetzung. Insbesondere

ist in einer Mehrschichtstruktur zumindest eine dieser Schichten,

vorzugsweise die eine, die direkt auf dem Substrat angeordnet ist,

aus einem Indium-enthaltenden Nitrid beschaffen, um als Pufferschicht

zur Verwendung bei der AlInGaN-Epitaxie zu dienen.

-

Im

allgemeinen kann die Erfindung auf zwei Arten und Weisen ausgeführt werden.

Dieselben haben eine Nitridverbindungspufferschicht, die Indium enthält, und

die direkt auf dem Substrat aufgebracht ist, gemeinsam. Dagegen

haben herkömmliche

Pufferschichtverbindungen nur Aluminium oder Gallium aus Spalte

III. Die zwei Arten und Weisen der Ausführung der Erfindung unterscheiden

sich darin, dass die Pufferschicht einerseits InN (enthält nur Indium

von Spalte III) ist, und andererseits eine Verbindung ist, die Indium

zusammen mit einem anderen Spalte-III-Element, vorzugsweise Gallium,

enthält.

Diese Verbindung kann beispielsweise als GaxIn1-xN formuliert werden,

wobei gilt: 0 < x < 1.

-

InN

schmilzt bei etwa 1.100°C

in der Nähe der

Temperatur, die für

die GaN-Epitaxie verwendet wird. Da jedoch Indium- und Stickstoff-Atome

relativ schwach miteinander gebunden sind, kann sich ein InN-Gitter

bei dieser Temperatur oder einer etwas darunterliegenden Temperatur

auflösen.

Es sei beispielsweise ein Fall betrachtet, bei dem nach der Aufbringung

einer InN-Pufferschicht ein darauffolgender Schritt einer GaN-Epitaxie

für die

Bildung einer Schicht einer aktiven Struktur stattfindet. Aufgrund der

relativ hohen Temperatur des GaN-Epitaxieschritts schmilzt die darunterliegende

InN-Schicht oder ”relaxiert”. Diese

Relaxation der darunterliegenden InN-Pufferschicht verringert die

Tendenz zum Sprungbilden, da ein Grad an Nachgiebigkeit zwischen

dem Substrat und dem Film geschaffen wird.

-

Aufgrund

der relativ niedrigen Schmelzpunkte von InN und den anderen Indiumverbindungen,

die gemäß der Erfindung

verwendet werden, hat es sich als wünschenswert herausgestellt,

eine Abdeckungsschicht, vorzugsweise GaN, unmittelbar über der

Indium-enthaltenden Pufferschicht zu schaffen. Da die Indium-enthaltende

Schicht während

des Hochtemperatur-Epitaxieschritts relaxiert, ist die InN-Schicht durch

eine Abdeckungsschicht aus einem Material, das in diesem Temperaturbereich

fest bleibt, begrenzt. Aus Gründen

der Übersichtlichkeit

befaßt sich

diese Beschreibung mit InGaN/GaN-Pufferschichten, wobei jedoch darauf

hingewiesen wird, daß die

Struktur, die beschrieben wird, tatsächlich beispielsweise eine

InGaN-Pufferschicht unter einer GaN-Abdeckungsschicht ist. Sowohl

die Pufferschicht als auch die Abdeckungsschicht sind Teile der

Gesamtpufferstruktur zwischen dem Substrat und der aktiven Struktur.

-

AUSFÜHRUNGSBEISPIELE

-

Es

existieren viele möglichen

Ausführungsbeispiele

der Erfindung. Viele der Ausführungsbeispiele

bieten sich selbst für

eine Kategorisierung in Klassen von Ausführungsbeispielen an. zunächst wird

ein Basisausführungsbeispiel

der Erfindung beschrieben, woraufhin andere Klassen von Ausführungsbeispielen

als Variationen oder Verfeinerungen basierend auf dem Grundausführungsbeispiel

beschrieben werden.

-

4 stellt eine Nitrid-LED mit einer Grundpufferstruktur

dar. Dieselbe hat eine einzige Pufferschicht 16, die zu

der von 2 identisch ist, mit der Ausnahme,

daß die

Pufferschicht 4 aus einer Indium-enthaltenden Nitridverbindung

hergestellt ist.

-

Im

allgemeinen sind die Indium-enthaltenden III-V-Nitride, die gemäß der Erfindung

verwendet werden, von folgender Form:

AlxInyGa1-x-yN, wobei

gilt: 0 < y ≤ 1 und 0 ≤ x < 1.

-

Das

heißt,

daß die

Verbindung Aluminium und/oder Gallium zusätzlich zu dem Indium enthalten kann.

-

Zusätzlich zu

dieser Grundpufferstruktur haben viele Ausführungsbeispiele der Erfindung

Pufferstrukturen, die mehrere Schichten umfassen, wobei bestimmte

oder alle der Schichten als Pufferschichten dienen. Mehrere solcher

Ausführungsbeispiele werden

in Klassen kategorisiert, wobei die Klassen von Ausführungsbeispielen

dargestellt und erörtert werden.

-

ERSTE KLASSE VON NITRID-LEDS:

-

MEHRERE SCHICHTEN

-

5 zeigt eine Pufferstruktur, bei der eine erste

Pufferschicht 18 direkt auf dem Substrat angeordnet ist,

und eine zweite Pufferschicht 20 auf der ersten Pufferschicht 18 angeordnet

ist. Bezüglich

der in 5 gegebenen chemischen Formeln

sind beide Schichten Indium-enthaltende Nitridverbindungen, wobei

sich jedoch die exakten Verhältnisse

der Spalte-III-Elemente

bei den beiden Schichten unterscheiden. Die erste Schicht 18 kann

InN sein und kein Al oder Ga enthalten. Der Spalte-III-Abschnitt

der zweiten Schicht 20 ist jedoch nicht reines Indium,

sondern kann entweder reines Al oder reines Ga sein. In jedem Fall

enthält

die zweite Schicht 20 weniger Indium als die erste Schicht 18.

-

6 zeigt eine Pufferstruktur, die der von 5 ähnlich

ist, mit Ausnahme davon, dass eine dritte Pufferschicht 22 auf

der zweiten Pufferschicht 20 aufgebracht ist. Bezüglich der

in 6 gegebenen chemischen Formeln

enthält

die erste Pufferschicht 18 einen bestimmten Anteil an Indium.

Die zweite Pufferschicht 20 enthält weniger Indium als die erste

Schicht 18. Die dritte Pufferschicht 22 enthält wieder

weniger Indium.

-

Das

Ausführungsbeispiel

der 6 kann man sich als eine erste

Klasse von Ausführungsbeispielen

der Erfindung vorstellen. Ausführungsbeispiele

in dieser ersten Klasse haben eine Mehrzahl von Indium-enthaltenden

Pufferschichten. Obwohl Beispiele von zwei- und drei-schichtigen

Pufferstrukturen gezeigt worden sind, können ferner zusätzliche Pufferschichten

verwendet werden.

-

Diese

Klasse von Ausführungsbeispielen

hat jedoch gemeinsam, dass alle Schichten derart ausgeführt sind,

dass sie durch Relaxierung bei den Temperaturen folgender Herstellungsschritte,

wie z. B. eines Epitaxieschritts, als Puffer dienen. Weitere Klassen

von Ausführungsbeispielen,

die nachfolgend beschrieben sind, haben zusätzliche Typen von Schichten

innerhalb ihrer Pufferstrukturen.

-

ZWEITE KLASSE VON NITRID-LEDS:

-

ABDECKUNGSSCHICHTEN: Fig. 7, Fig. 8, Fig. 9 UND Fig. 10

-

Die 7, 8, 9 und 10 stellen

eine zweite Klasse von Nitrid-LEDS dar. Bei diesen Ausführungsbeispielen

umfasst die Pufferstruktur eine Abdeckungsschicht, die über der

Pufferschicht oder den Pufferschichten aufgebracht ist.

-

In

den 7 und 8 sind

den Pufferstrukturen ihre allgemeinen chemischen Zusammensetzungen zugeordnet.

Die 9 und 10 entsprechen

strukturell den 7 bzw. 8,

mit Ausnahme davon, dass die 9 und 10 konkrete Beispiele von Bauelementen geben,

die hergestellt und verwendet worden sind.

-

Eine

Abdeckungsschicht ist vorzugsweise vorgesehen, wo das Gesamtherstellungsverfahren einen

Hochtemperaturschritt, wie z. B. einen Epitaxieschritt, umfasst,

der stattfindet, nachdem die Pufferstruktur hergestellt worden ist.

Die bereits aufgebrachte Indium-enthaltende Pufferschicht relaxiert unter

der hohen Temperatur. Die Abdeckungsschicht begrenzt auf vorteilhafte

Art und Weise das Indium-enthaltende Material an Ort und Stelle

(siehe allgemein 7 und 8).

Dementsprechend sind Abdeckungsschichten aus III-V-Nitridmaterialien

hergestellt, die die hohen Temperaturen späterer Herstellungsschritte

besser tolerieren. Gallium-Nitrid (9 und 10) ist ein bevorzugtes Material für die Abdeckungsschichten,

obwohl die Abdeckungsschicht abhängig

von der Temperatur des Epitaxieschritts auch Indium oder ein anderes

Element der Kategorie III enthalten kann.

-

Bezugnehmend

nun auf 7 ist ein erstes Beispiel

der Abdeckungsschichtklasse gezeigt. Eine Indium-enthaltende Pufferschicht 24 ist

durch eine Abdeckungsschicht 26 bedeckt, deren Zusammensetzung

bezüglich

der allgemeinen III-V-Nitridformel, die oben verwendet wird, gegeben

ist. Die Indium-enthaltende Pufferschicht 24 kann irgendeine

der chemischen Zusammensetzungen haben, die oben gegeben ist. Im

allgemeinen enthält

die Abdeckungsschicht 26 eine geringere Menge an Indium,

was ausgewählt

ist, um die Tendenz zu einer Relaxierung bei der Temperatur späterer Herstellungsschritte

zu reduzieren.

-

Bei

dem speziellen Beispiel von 9 ist

jedoch ein relativ kleiner Indiumgehalt, nur bis zu etwa 20% Indium,

wobei der Rest Gallium ist, in der Pufferschicht 24 vorgesehen.

Die gegebene Dicke wurde erfolgreich verwendet, obwohl die genaue

gegebene Dicke für

die Erfindung nicht wesentlich ist, da auch andere Dicken verwendet

werden können.

Daten, die sich auf Dicken beziehen, die nachfolgend gegeben sind,

behandeln das Verhalten von Strukturen, die auf diese Art und Weise

hergestellt worden sind. Die Formulierung ist für ein Bauelement geeignet,

dessen aktive Struktur bei ausreichend hohen Temperaturen hergestellt

werden soll, dass die Pufferschicht 24 selbst mit einer

relativ bescheidenen Menge an Indium immer noch relaxiert.

-

8 zeigt ein Abdeckungsschicht-Ausführungsbeispiel,

bei dem zwei Pufferschichten 28 und 30 unter einer

Abdeckungsschicht 32 angeordnet sind. Wieder sind die Pufferschichten 28 und 30 und die

Abdeckungsschicht 32 bezüglich allgemeiner Formeln für ihre chemische

Zusammensetzung gegeben. Die erste Pufferschicht 28 (direkt

auf dem Substrat) hat für

eine gute Relaxation sehr viel Indium. Die zweite Pufferschicht 30 enthält eine

Mischung aus Spalte-III-Elementen, die weniger reich an Indium ist.

-

Wieder

zeigt 10 eine spezifischere Struktur.

Eine reine InN-Schicht 28 ist für eine maximale Relaxation

und für

eine maximale Spannungsentlastung vorgesehen. Eine Zwischenschicht 30 mit weniger

Indium ist für

eine bessere Stabilität

bei der hohen Temperatur vorgesehen. Schließlich ist eine GaN-Abdeckungsschicht 32 zum

Begrenzen der unteren zwei Schichten 28 und 30 bei

den hohen Temperaturen vorgesehen. Eine Abdeckungsschicht aus GaN

toleriert solche Hochtemperaturherstellungsschritte gut. Bei dem

speziellen gezeigten Ausführungsbeispiel

ist die mittlere Schicht 30 aus Indium-Gallium-Nitrid. Dabei ist der Indium-Gehalt

wieder höchstens

20% hoch, um einen guten Ausgleich zwischen Relaxation und struktureller

Stabilität

bei einer hohen Temperatur zur Herstellung der aktiven Struktur

zu schaffen.

-

11 präsentiert

experimentelle Daten bezüglich

des Ausführungsbeispiels

von 9 in der Form eines ”SIMS-Tiefenprofils”. Die Abkürzung SIMS

steht für

Sekundär-Ionen-Massenspektrometrie.

Ein SIMS-Diagramm zeigt einen Sekundärionenzählwert als Funktion der Tiefe

unter der Oberfläche des

Bauelements.

-

Das

SIMS-Tiefenprofil ist ein Graph, der die N- und In-Spuren aus einem

SIMS-Profil auf einer einzigen n-Typ- (Si-dotiert) GaN-Schicht zeigt,

die auf der Kernbildungsschicht aufgewachsen ist, die in 9 gezeigt ist. Eine InGaN-Pufferschicht

bildet eine Grenzfläche

mit einem Saphirsubstrat bei einer Tiefe von etwa 0,8 μm.

-

Ionenzählwerte

sind für

zwei Elemente, Stickstoff und Indium, gegeben. Die Stickstoffkurve ist über dem

größten Teil

des Graphen konstant. Dies ist intuitiv vernünftig, da der größte Teil

Nitridschichten entspricht. Der Film enthält etwa 50% Stickstoff, und

das Substrat enthält

im wesentlichen keinen Stickstoff. Daher ist die Tiefe, wo der Stickstoffzählwert abrupt

abfällt,

d. h. bei etwa 0,8 μm,

die Substrat-Film-Grenzfläche.

-

Die

Graphen sind logarithmisch aufgetragen, so daß die Spitzen in der Indiumkurve

von einer Tiefe von 0,0 μm

bis zu etwa 0,7 μm

lediglich Rauschen sind und etwa ein Tausendstel der Größe der Indiumspitze

bei etwa 0,8 μm

groß sind.

Die bemerkenswerte Indiumspitze bei 0,8 μm entspricht der Pufferschicht,

wobei angezeigt wird, daß Indium

in der Struktur enthalten und gehalten wird.

-

Da

Indium zum Filmwachstum in der Umgebung nur während des Wachstums des InGaN-Abschnitts

der InGaN/GaN-Pufferstruktur vorgesehen wurde, zeigt das Indiumsignal

die Position und Anwesenheit des InGaN-Abschnitts der mehrschichtigen Pufferschicht.

Eine zusätzliche

Bestätigung,

daß das Indium

an der Film-Substrat-Grenzfläche

vorhanden ist, wird durch die Tatsache geliefert, daß das Indiumsignal

seine Spitze bei derselben Tiefe hat, wo das Stickstoffsignal abnimmt.

-

Die

Indiumspitze bei der Substrat-Film-Grenzfläche zeigt ebenfalls, daß die Abdeckungsschicht

(GaN in diesem Fall) die InGaN-Pufferschicht an Ort und Stelle hält.

-

12 ist

eine Tabelle (mit ”TABELLE

II” bezeichnet)

von Van-der-Pauw-Hall-Messungen, d. h. Messungen von Leitfähigkeitscharakteristika

von Bauelementeschichten, die für

den Betrieb von Halbleiterbauelementen relevant sind. Die Bauelemente, für die diese

Ergebnisse erhalten wurden, haben jeweils aktive Schichten GaN:Si

(Schichten aus GaN mit Silizium dotiert) mit ähnlicher Dicke und ähnlichem

Dotierungspegel über

Kernbildungsschichten. Zwei Sätze

von Werten sind gegeben, einer für

eine herkömmliche

GaN-Kernbildungsschicht, wie die von 2,

und eine für

ein Bauelement gemäß der Erfindung,

wie es in 9 gezeigt ist, das InGaN/GaN-Schichten

hat.

-

Ein

bemerkenswerter Unterschied ist der bezüglich der Elektronenmobilität, die vorzugsweise

so hoch als möglich

ist, um die höchste

Leitfähigkeit

und den niedrigsten Eingangstreiberstrom in den Schichten zu realisieren.

Dieselbe ist etwa 5% höher

für das InGaN/GaN-Bauelement

von 9 gemäß der Erfindung als für ein herkömmliches

Muster, das auf einer GaN-Pufferschicht (2)

aufgewachsen wurde.

-

Der

Gesamtwiderstand, der vorzugsweise so klein als möglich ist,

ist bei dem erfindungsgemäßen Bauelement

kleiner als bei dem herkömmlichen

Bauelement. Dieser vorteilhafte Unterschied ist offensichtlich aufgrund

entweder einer nützlichen Änderung

des Belastungszustands oder aufgrund einer Reduktion der Versetzungs-

und/oder Punktdefektdichten der GaN:Si-Überschicht

vorhanden. Derselbe ist ein Ergebnis der Verwendung von InGaN/GaN-Zusammensetzungs-Kernbildungsschichten

gemäß der vorliegenden

Erfindung.

-

DRITTE KLASSE VON NITRID-LEDS:

-

PUFFERSTRUKTUREN: Fig. 13, Fig. 14 UND Fig. 15

-

Eine

dritte Klasse von Nitrid-LEDs ist allgemein dadurch charakterisiert,

dass sie eine Sequenz von Pufferunterstrukturen hat. Jede Unterstruktur

ist entweder identisch oder analog zu den anderen. Die Pufferstrukturen

bei den bereits beschriebenen Ausführungsbeispielen können als

Beispiele von Unterstrukturen verwendet werden, die bei der vorliegenden

Klasse von Ausführungsbeispielen

wiederholt werden.

-

13 zeigt eine Pufferstruktur, die zwei

Unterstrukturen 34 und 36 umfasst, wobei jede

Unterstruktur eine Indium-Nitrid-Pufferschicht

(38 und 40) und eine Gallium-Nitrid-Abdeckungsschicht

(42 und 44) aufweist. Das heißt, dass, wenn die Abdeckungsschicht-Pufferstruktur

von 9 zweimal wiederholt wird, das

Ergebnis die Struktur von 13 ist.

-

In 13 beispielsweise sind die Pufferunterstrukturen 34 und 36 als

die Zwei-Schicht-Unterstrukturen gezeigt.

-

Ferner

werden Schichten innerhalb einer Unterstruktur als Unterstrukturschichten

beschrieben und beansprucht. Wieder bezugnehmend auf 13 werden die zwei Indium-Nitrid-Pufferschichten 38 und 40 als

Unterstrukturpufferschichten bezeichnet. Ferner werden die zwei

Gallium-Nitrid-Abdeckungsschichten 42 und 44 als

Unterstruktur-Abdeckungsschichten bezeichnet.

-

Bezugnehmend

auf 14 ist eine Pufferstruktur gezeigt,

die drei Unterstrukturen 46, 48 und 50 aufweist.

Jede der drei Unterstrukturen ist eine Abdeckungsschichtunterstruktur

des Typs von 9 und enthält eine

Indium-Gallium-Nitrid-Pufferschicht (52, 54 und 56)

und eine Gallium-Nitrid-Abdeckungsschicht (58, 60 und 62).

Die Pufferschichten sind als identische Schichten gezeigt (d. h.

identisch bezüglich

der Dicke und der Zusammensetzung für einen konsistenten Wert von

x für alle

Schichten), obwohl die Zusammensetzung von einer Pufferschicht zu

einer anderen variieren kann.

-

Schließlich zeigt 15 eine Pufferstruktur mit einer unbestimmten

Anzahl von Unterstrukturen. Eine untere Unterstruktur 64 und

eine obere Unterstruktur 66 sind gezeigt. Ein Zwischenraum 68 zwischen

der oberen und der unteren Unterstruktur 64 und 66 stellt

jede beliebige erwünschte

Anzahl von zusätzlichen

Unterstrukturen dar.

-

Jede

der Unterstrukturen von 15 umfaßt zwei

Unterstrukturpufferschichten. Die chemische Zusammensetzung der

Unterstrukturpufferschichten ist bezüglich der allgemeinen Indium-enthaltenden III-V-Nitridformel

gegeben, wie es oben erörtert

wurde.

-

Die

untere Unterstrukturschicht (70 und 72) jeder

Unterstruktur (einschließlich

der unteren Schicht der ersten Unterstruktur, die direkt neben dem

Substrat angeordnet ist) enthält

eine erste (relativ hohe) Menge an Indium, wobei die Menge auf den Wert

des Indexparameters y1 bezogen ist. Die

Menge kann bis zu 100% der Spalte-III-Zusammensetzung des Materials

sein, d. h. das Material kann Indium-Nitrid sein. Die zweite Unterstrukturschicht

(74 und 76) jeder Unterstruktur enthält eine

geringere Menge an Indium.

-

Obwohl

die gleichen Formeln und die gleichen Parameter x1 und

y1 für

die untere Schicht jeder Unterstruktur verwendet werden, können diese

Formeln jedoch von einer Unterstruktur zu einer anderen variieren.

Dasselbe trifft für

die oberen Schichten der Unterstrukturen zu.

-

WEITERE AUSFÜHRUNGSBEISPIELE

-

Aus

der Erörterung

dieser Ausführungsbeispiele

der Erfindung ist zu sehen, daß eine

Vielzahl weiterer Konfigurationen möglich ist. Beispielsweise können mehrere

Drei-Schicht-Unterstrukturen,

von denen jede gemäß der Drei-Schicht-Puffer-Struktur von 8 ausgeführt ist, verwendet werden.

Ferner kann eine Unterstruktur verwendet werden, die der von 8 ähnlich

ist, mit Ausnahme davon, daß die chemische

Zusammensetzung der Unterstrukturpufferschichten der verschiedenen

Unterstrukturen bezüglich

der chemischen Zusammensetzung variieren kann, und daß die Dicken

ebenfalls variieren können.

-

Im

allgemeinen kann eine Schicht mit einer gegebenen chemischen Zusammensetzung

entweder als Pufferschicht oder als Abdeckungsschicht dienen, teilweise

abhängig

von ihrer chemischen Zusammensetzung. Eine Schicht dient als eine

Abdeckungsschicht, wenn ihr Material im wesentlichen fest und starr

bei den hohen Temperaturen späterer Herstellungsschritte

bleibt. Dies setzt natürlich

voraus, daß unter

dieser Schicht eine Schicht aus einem Material ist, das bei diesen

hohen Temperaturen relaxiert oder schmilzt. Ferner sei darauf hingewiesen, daß je größer die

Tendenz einer gegebenen Struktur zur Relaxierung ist, desto besser

dieselbe als Pufferschicht dient. Schließlich dürfte der Punkt, wie hoch diese

Temperatur wird, bestimmen, ob eine Schicht mit einer gegebenen

Zusammensetzung als Pufferschicht oder als Abdeckungsschicht dient.

-

In

den meisten Fällen

wird das Pufferschichtwachstum bei einer Temperatur eingeleitet,

die viel niedriger als die ist, die für Nitridfilme verwendet wird, indem

die Pufferschicht direkt auf das Saphirsubstrat aufgewachsen wird.

Typischerweise wird eine Pufferschicht, die auf Saphir aufgebracht

wird, bei 400 bis 900°C

aufgebracht, während

der Rest der Struktur bei 700 bis 1.200°C aufgebracht wird. Ferner wird

die zusammengesetzte Kernbildungsschicht abgedeckt, um dieselbe

während

einer rampenförmigen

Anhebung auf höhere

Temperaturen für

den Rest des Wachstumsverfahrens zu schützen. Die gesamte Kernbildungsschichtdicke

kann irgendeinen Wert annehmen, den Fachleute als geeignet ansehen

würden.

Die bevorzugte verwendete Dicke betrug jedoch etwa 250 bis 300 Å.

-

ALLGEMEINE BEMERKUNGEN BEZÜGLICH DER HERSTELLUNGSTECHNIKEN

-

Pufferschichten

und Abdeckungsschichten werden bei Temperaturen von 200 bis 1.000°C und vorzugsweise

in dem Bereich von 400 bis 600°C

aufgewachsen. Die unterschiedlichen Schichten müssen nicht notwendigerweise

bei derselben Temperatur aufgewachsen werden. Ferner können andere Bedingungen

variiert werden. Beispielsweise können die Umgebungsbedingungen,

wie z. B. der Druck der Wachstumsatmosphäre, verändert werden.

-

Umgebungswachstumsatmosphären enthalten

im allgemeinen ein Umgebungsgas, das nicht reaktiv ist oder auf

andere Art und Weise nicht direkt bei dem Schichtbildungsverfahren

teilnimmt. Solche Gase umfassen Ar, He, H2,

N2, eine Mischung aus H2 und

N2, usw. Solche Umgebungsgase und andere können in

verschiedenen Verhältnissen,

Kombinationen, usw. verwendet werden, wie es für Fachleute bekannt ist.

-

Schließlich können dort,

wo die Spalte-III-(und Spalte-V-)-Elemente, die aufzubringen sind, in

der Umgebungsatmosphäre vorgesehen

werden, ihre Verhältnisse

und Mengen ebenfalls variiert werden, einschließlich des Verhältnisses

von Spalte-V zu Spalte-III.

-

EXPERIMENTELLE DATEN

-

LED-Bauelemente

wurden ebenfalls auf spezifischen Beispielen mehrerer Pufferstrukturen,

die oben gezeigt und erörtert

wurden, aufgewachsen. LED-Verhaltensdaten von jeder der Strukturen

sind in TABELLE III (16) gegeben.

-

Lichtausgangswerte

werden als prozentuale Gewinne bezüglich eines Standardlaufs unter

Verwendung eines bekannten optoelektronischen Bauelements, wie z.

B. dem von 2, gegeben. Standardisierte

Läufe,

die in demselben Zeitrahmen aufgewachsen werden, haben einen externen

Quantenwirkungsgrad von 5 bis 7% und emittieren Licht in dem Wellenlängenbereich

von 485 bis 505 Nanometer (nm). Da es wünschenswert ist, LED-Bauelemente herzustellen,

die die höchste

mögliche

Lichtausgabe liefern, sind die Vorteile des Verwendens der hierin beschriebenen

Erfindung evident.

-

Es

sei angemerkt, daß die

verschiedenen Ausführungsbeispiele

Lichtwellenlängen

erzeugen, die über

etwa 15 nm variieren (im Vergleich zu einer Wellenlängendifferenz

in der Größenordnung

von 50 nm zwischen benachbarten Farben in dem sichtbaren Spektrum).

Fachleute auf dem Gebiet von LEDs kennen die Herstellungstechniken,

die in Verbindung mit der Erfindung verwendet werden können, um

die Lichtwellenlängen

auf präzise

erwünschte

Werte einzustellen.

-

Frühere Forschungen

haben gezeigt, daß die

Menge an Belastung, die in der Bauelementstruktur vorhanden ist,

die Zusammensetzung der aktiven oder lichtemittierenden Region der

Struktur verändern

kann. Da die Zusammensetzung der aktiven Schicht die Emissionswellenlänge bestimmt,

zeigen die hier beobachteten Wellenlängenverschiebungen eine Änderung

des Belastungszutands der Struktur an.

-

In

allen Fällen

sind die Bauelementlichtausgabe und der Wirkungsgrad der Bauelemente

mit denen herkömmlicher

LED-Bauelemente, die auf GaN-Kernbildungsschichten während der

gleichen Zeitdauer aufgewachsen worden sind, vergleichbar oder sogar

größer. In

dem in 9 gezeigten spezifischen Fall

ist ferner zu sehen, daß ein

Modulieren des InN-Mol-Bruchteils

in dem InGaN-Anteil der Kernbildungsschicht ferner das Bauelementverhalten beeinflußt.

-

In

Tabelle IV (17) gezeigte Daten zeigen, daß die Lichtausgabe

für LED-Bauelemente

gemäß der Erfindung

relativ zu der des bekannten Bauelements (0,00 InN-Mol-Anteil) erhöht wird.

Ferner wird die Wellenlänge

des erzeugten Lichts durch Zusammensetzungsvariationen in dem 100-Å-InGaN-Abschnitt

der Pufferschicht (9) beeinflußt. Die

mit ”0,00” überschriebene

Spalte stellt das Verhalten des bekannten Bauelements von 2 dar. Ebenso wie bei den in 16 gegebenen

Daten zeigen die Daten in 17 ebenfalls

die Verhaltensverbesserungen und Änderungen des Belastungszustands,

die gemäß der vorliegenden

Erfindung erhalten werden.

-

Ähnliche

Verschiebungen der Lichtausgabe und der Lichtwellenlänge sind

zu beobachten, wenn die Dicke dieser InGaN-Schicht verändert wird. Wie im früheren Fall,

bei dem die elektrischen Transporteigenschaften gemessen wurden,

können

diese Ergebnisse direkt auf entweder Belastungszustands- oder mikrostrukturelle

Verbesserungen korreliert werden, die durch Verwenden der erfindungsgemäßen Kernbildungsschicht

erreicht werden.