JP7280903B2 - ポリエステル発泡シートとポリエステル樹脂層を含む複合体、およびそれを含む自動車内外装材 - Google Patents

ポリエステル発泡シートとポリエステル樹脂層を含む複合体、およびそれを含む自動車内外装材 Download PDFInfo

- Publication number

- JP7280903B2 JP7280903B2 JP2021022540A JP2021022540A JP7280903B2 JP 7280903 B2 JP7280903 B2 JP 7280903B2 JP 2021022540 A JP2021022540 A JP 2021022540A JP 2021022540 A JP2021022540 A JP 2021022540A JP 7280903 B2 JP7280903 B2 JP 7280903B2

- Authority

- JP

- Japan

- Prior art keywords

- polyester

- foam sheet

- resin layer

- composite

- present

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 229920000728 polyester Polymers 0.000 title claims description 144

- 239000002131 composite material Substances 0.000 title claims description 88

- 239000006260 foam Substances 0.000 title claims description 76

- 229920001225 polyester resin Polymers 0.000 title claims description 43

- 239000004645 polyester resin Substances 0.000 title claims description 43

- 239000000463 material Substances 0.000 title claims description 25

- 229920000139 polyethylene terephthalate Polymers 0.000 claims description 38

- 239000005020 polyethylene terephthalate Substances 0.000 claims description 38

- 239000000835 fiber Substances 0.000 claims description 27

- -1 polyethylene terephthalate Polymers 0.000 claims description 26

- 239000004840 adhesive resin Substances 0.000 claims description 22

- 229920006223 adhesive resin Polymers 0.000 claims description 22

- 239000003365 glass fiber Substances 0.000 claims description 21

- 229920005989 resin Polymers 0.000 claims description 21

- 239000011347 resin Substances 0.000 claims description 21

- 238000005452 bending Methods 0.000 claims description 17

- 238000012360 testing method Methods 0.000 claims description 17

- 239000012510 hollow fiber Substances 0.000 claims description 9

- OFOBLEOULBTSOW-UHFFFAOYSA-N Malonic acid Chemical compound OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 claims description 6

- 230000008859 change Effects 0.000 claims description 6

- 150000002009 diols Chemical class 0.000 claims description 6

- 230000001788 irregular Effects 0.000 claims description 6

- 229920005862 polyol Polymers 0.000 claims description 5

- 150000003077 polyols Chemical group 0.000 claims description 5

- 239000000047 product Substances 0.000 claims description 5

- 239000007795 chemical reaction product Substances 0.000 claims description 4

- 238000005886 esterification reaction Methods 0.000 claims description 4

- 238000006068 polycondensation reaction Methods 0.000 claims description 4

- 239000010410 layer Substances 0.000 description 68

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 14

- 230000000052 comparative effect Effects 0.000 description 13

- KKEYFWRCBNTPAC-UHFFFAOYSA-N Terephthalic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-N 0.000 description 12

- WOZVHXUHUFLZGK-UHFFFAOYSA-N dimethyl terephthalate Chemical compound COC(=O)C1=CC=C(C(=O)OC)C=C1 WOZVHXUHUFLZGK-UHFFFAOYSA-N 0.000 description 12

- WERYXYBDKMZEQL-UHFFFAOYSA-N butane-1,4-diol Chemical compound OCCCCO WERYXYBDKMZEQL-UHFFFAOYSA-N 0.000 description 8

- 238000005187 foaming Methods 0.000 description 8

- 239000004743 Polypropylene Substances 0.000 description 7

- 229920001155 polypropylene Polymers 0.000 description 7

- 239000012790 adhesive layer Substances 0.000 description 6

- 239000000428 dust Substances 0.000 description 6

- 238000004519 manufacturing process Methods 0.000 description 6

- 238000000034 method Methods 0.000 description 6

- 239000000203 mixture Substances 0.000 description 6

- 229920006267 polyester film Polymers 0.000 description 5

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 5

- QWGRWMMWNDWRQN-UHFFFAOYSA-N 2-methylpropane-1,3-diol Chemical compound OCC(C)CO QWGRWMMWNDWRQN-UHFFFAOYSA-N 0.000 description 4

- 238000010521 absorption reaction Methods 0.000 description 4

- 239000000853 adhesive Substances 0.000 description 4

- 230000001070 adhesive effect Effects 0.000 description 4

- 230000008901 benefit Effects 0.000 description 4

- 230000005540 biological transmission Effects 0.000 description 4

- 230000000704 physical effect Effects 0.000 description 4

- 239000004698 Polyethylene Substances 0.000 description 3

- 239000011324 bead Substances 0.000 description 3

- 238000010276 construction Methods 0.000 description 3

- 230000006378 damage Effects 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- 238000000465 moulding Methods 0.000 description 3

- 229920000573 polyethylene Polymers 0.000 description 3

- 230000008569 process Effects 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- UFWIBTONFRDIAS-UHFFFAOYSA-N Naphthalene Chemical compound C1=CC=CC2=CC=CC=C21 UFWIBTONFRDIAS-UHFFFAOYSA-N 0.000 description 2

- OFBQJSOFQDEBGM-UHFFFAOYSA-N Pentane Chemical compound CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 description 2

- 239000002202 Polyethylene glycol Substances 0.000 description 2

- 229920000954 Polyglycolide Polymers 0.000 description 2

- 125000003118 aryl group Chemical group 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 230000006866 deterioration Effects 0.000 description 2

- 238000001125 extrusion Methods 0.000 description 2

- 239000000446 fuel Substances 0.000 description 2

- 230000014509 gene expression Effects 0.000 description 2

- 230000036541 health Effects 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 239000011229 interlayer Substances 0.000 description 2

- 238000010030 laminating Methods 0.000 description 2

- 230000007774 longterm Effects 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 239000004745 nonwoven fabric Substances 0.000 description 2

- 229920003207 poly(ethylene-2,6-naphthalate) Polymers 0.000 description 2

- 229920001707 polybutylene terephthalate Polymers 0.000 description 2

- 229920000921 polyethylene adipate Polymers 0.000 description 2

- 229920001223 polyethylene glycol Polymers 0.000 description 2

- 239000011112 polyethylene naphthalate Substances 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- 229920001451 polypropylene glycol Polymers 0.000 description 2

- 229920002215 polytrimethylene terephthalate Polymers 0.000 description 2

- 238000003825 pressing Methods 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 238000004064 recycling Methods 0.000 description 2

- 229920001169 thermoplastic Polymers 0.000 description 2

- 239000004416 thermosoftening plastic Substances 0.000 description 2

- GTDPSWPPOUPBNX-UHFFFAOYSA-N ac1mqpva Chemical compound CC12C(=O)OC(=O)C1(C)C1(C)C2(C)C(=O)OC1=O GTDPSWPPOUPBNX-UHFFFAOYSA-N 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 239000002386 air freshener Substances 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000011247 coating layer Substances 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 238000003912 environmental pollution Methods 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 239000004088 foaming agent Substances 0.000 description 1

- 230000004927 fusion Effects 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 239000005014 poly(hydroxyalkanoate) Substances 0.000 description 1

- 238000012643 polycondensation polymerization Methods 0.000 description 1

- 239000004633 polyglycolic acid Substances 0.000 description 1

- 239000004626 polylactic acid Substances 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 239000012508 resin bead Substances 0.000 description 1

- 239000000454 talc Substances 0.000 description 1

- 229910052623 talc Inorganic materials 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/06—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material

- B32B27/065—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material of foam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/06—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/06—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material

- B32B27/08—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material of synthetic resin

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/12—Layered products comprising a layer of synthetic resin next to a fibrous or filamentary layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/36—Layered products comprising a layer of synthetic resin comprising polyesters

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B5/00—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts

- B32B5/18—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts characterised by features of a layer of foamed material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B5/00—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts

- B32B5/22—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts characterised by the presence of two or more layers which are next to each other and are fibrous, filamentary, formed of particles or foamed

- B32B5/24—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts characterised by the presence of two or more layers which are next to each other and are fibrous, filamentary, formed of particles or foamed one layer being a fibrous or filamentary layer

- B32B5/245—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts characterised by the presence of two or more layers which are next to each other and are fibrous, filamentary, formed of particles or foamed one layer being a fibrous or filamentary layer another layer next to it being a foam layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B7/00—Layered products characterised by the relation between layers; Layered products characterised by the relative orientation of features between layers, or by the relative values of a measurable parameter between layers, i.e. products comprising layers having different physical, chemical or physicochemical properties; Layered products characterised by the interconnection of layers

- B32B7/04—Interconnection of layers

- B32B7/12—Interconnection of layers using interposed adhesives or interposed materials with bonding properties

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60N—SEATS SPECIALLY ADAPTED FOR VEHICLES; VEHICLE PASSENGER ACCOMMODATION NOT OTHERWISE PROVIDED FOR

- B60N2/00—Seats specially adapted for vehicles; Arrangement or mounting of seats in vehicles

- B60N2/24—Seats specially adapted for vehicles; Arrangement or mounting of seats in vehicles for particular purposes or particular vehicles

- B60N2/30—Non-dismountable or dismountable seats storable in a non-use position, e.g. foldable spare seats

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60N—SEATS SPECIALLY ADAPTED FOR VEHICLES; VEHICLE PASSENGER ACCOMMODATION NOT OTHERWISE PROVIDED FOR

- B60N2/00—Seats specially adapted for vehicles; Arrangement or mounting of seats in vehicles

- B60N2/68—Seat frames

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60R—VEHICLES, VEHICLE FITTINGS, OR VEHICLE PARTS, NOT OTHERWISE PROVIDED FOR

- B60R13/00—Elements for body-finishing, identifying, or decorating; Arrangements or adaptations for advertising purposes

- B60R13/02—Internal Trim mouldings ; Internal Ledges; Wall liners for passenger compartments; Roof liners

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60R—VEHICLES, VEHICLE FITTINGS, OR VEHICLE PARTS, NOT OTHERWISE PROVIDED FOR

- B60R13/00—Elements for body-finishing, identifying, or decorating; Arrangements or adaptations for advertising purposes

- B60R13/02—Internal Trim mouldings ; Internal Ledges; Wall liners for passenger compartments; Roof liners

- B60R13/0212—Roof or head liners

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60R—VEHICLES, VEHICLE FITTINGS, OR VEHICLE PARTS, NOT OTHERWISE PROVIDED FOR

- B60R13/00—Elements for body-finishing, identifying, or decorating; Arrangements or adaptations for advertising purposes

- B60R13/04—External Ornamental or guard strips; Ornamental inscriptive devices thereon

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J5/00—Manufacture of articles or shaped materials containing macromolecular substances

- C08J5/12—Bonding of a preformed macromolecular material to the same or other solid material such as metal, glass, leather, e.g. using adhesives

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J9/00—Working-up of macromolecular substances to porous or cellular articles or materials; After-treatment thereof

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L67/00—Compositions of polyesters obtained by reactions forming a carboxylic ester link in the main chain; Compositions of derivatives of such polymers

- C08L67/02—Polyesters derived from dicarboxylic acids and dihydroxy compounds

- C08L67/03—Polyesters derived from dicarboxylic acids and dihydroxy compounds the dicarboxylic acids and dihydroxy compounds having the carboxyl- and the hydroxy groups directly linked to aromatic rings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2262/00—Composition or structural features of fibres which form a fibrous or filamentary layer or are present as additives

- B32B2262/02—Synthetic macromolecular fibres

- B32B2262/0276—Polyester fibres

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2262/00—Composition or structural features of fibres which form a fibrous or filamentary layer or are present as additives

- B32B2262/02—Synthetic macromolecular fibres

- B32B2262/0276—Polyester fibres

- B32B2262/0284—Polyethylene terephthalate [PET] or polybutylene terephthalate [PBT]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2266/00—Composition of foam

- B32B2266/02—Organic

- B32B2266/0214—Materials belonging to B32B27/00

- B32B2266/0264—Polyester

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2305/00—Condition, form or state of the layers or laminate

- B32B2305/02—Cellular or porous

- B32B2305/022—Foam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/10—Properties of the layers or laminate having particular acoustical properties

- B32B2307/102—Insulating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/50—Properties of the layers or laminate having particular mechanical properties

- B32B2307/514—Oriented

- B32B2307/518—Oriented bi-axially

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/50—Properties of the layers or laminate having particular mechanical properties

- B32B2307/546—Flexural strength; Flexion stiffness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/70—Other properties

- B32B2307/718—Weight, e.g. weight per square meter

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/70—Other properties

- B32B2307/732—Dimensional properties

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2367/00—Polyesters, e.g. PET, i.e. polyethylene terephthalate

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2605/00—Vehicles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2605/00—Vehicles

- B32B2605/003—Interior finishings

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Mechanical Engineering (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Materials Engineering (AREA)

- Aviation & Aerospace Engineering (AREA)

- Transportation (AREA)

- Manufacturing & Machinery (AREA)

- Laminated Bodies (AREA)

- Vehicle Interior And Exterior Ornaments, Soundproofing, And Insulation (AREA)

- Manufacture Of Porous Articles, And Recovery And Treatment Of Waste Products (AREA)

- Vehicle Step Arrangements And Article Storage (AREA)

- Body Structure For Vehicles (AREA)

Description

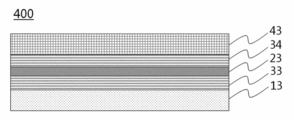

ポリエステル発泡シートと、前記ポリエステル発泡シートの一面あるいは両面に結合されたポリエステル樹脂層とをさらに含み、前記ポリエステノレ発泡シートの坪量は、平均500~850g/m2の範囲であり、前記ポリエステル発泡シートのセル数は、1mm2当たり1~30セルであり、前記セルの平均サイズの偏差は、5%以下の範囲であり、前記ポリエステル樹脂層の厚さは、平均60~350μmである。

((Lt1-Lt0)/Lt0)×100<1(%)

B=D/T×60

本発明によるポリエステル複合体を製造するために、まず、ポリエチレンテレフタレート(PET)樹脂100重量部を130℃で乾燥して水分を除去し、第1押出器に前記水分が除去されたPET樹脂と前記水分が除去されたPET樹脂100重量部を基準として、ピロピロメリト酸二無水物1重量部、タルク1重量部およびIrganox(IRG 1010)0.1重量部を混合し、280℃で加熱して樹脂溶融物を製造した。その後、第1押出器に発泡剤として炭酸ガスとPentaneを5:5の割合で混合して、PET樹脂100重量部を基準として5重量部を投入し押出発泡して、ポリエステル発泡シートを製造した。製造されたポリエステル発泡シートの密度は約300kg/m3、厚さは約2mm、坪量は約600g/m2であった。

PET発泡シート、PET粘着層およびPET二軸延伸フィルムを順次積層して複合体を製造した。PET発泡シートおよびPET二軸延伸フィルムは、実施例1で説明した通りである。

PET発泡シートの両面にPET二軸延伸フィルムを結合したという点を除いて、実施例2と同じ方法で複合体を製造した。

PET発泡シート、PET粘着層、PET二軸延伸フィルム、PET粘着層およびPET繊維で形成された不織布層を順次積層して複合体を製造した。PET発泡シートおよびPET二軸延伸フィルムは、実施例1で説明した通りである。

4層で積層されたガラス繊維マット40重量部にポリプロピレン60重量部を含浸させて、GMT(Glass fiber mat thermoplastic)を製造した。

二軸延伸されたフィルムを接合しないことを除いて、実施例1と同じ方法でポリエステル発泡シートを製造した。

二軸延伸フィルムの厚さを約50μmで接合したことを除いて、実施例1と同じ方法でポリエステル複合体を製造した。

ポリエステル発泡シートの密度を約140kg/m3,坪量を約280g/m2で製造したことを除いて、実施例1と同じ方法で製造した。

ポリエステル発泡シートの密度を約140kg/m3,坪量を約280g/m2で製造し、厚さを約50μmで接合したことを除いて、実施例1と同じ方法で製造した。

前記実施例1および比較例1~5の物性を評価するために、屈曲弾性率および屈曲強度を測定した。

Claims (10)

- ポリエステル発泡シートと、

前記ポリエステル発泡シートの一面あるいは両面にポリエステル樹脂層;およびポリエステル繊維層が順次に積層された構造であり、

ポリエステル発泡シートとポリエステル樹脂層との間、およびポリエステル樹脂層とポリエステル繊維層との間、のうちいずれか一つ以上の位置に形成されたポリエステル系接着樹脂層を含み、

前記ポリエステル発泡シートの坪量は、平均500~850g/m2の範囲であり、

前記ポリエステル樹脂層の厚さは、平均60~350μmであり、

ポリエステル系接着樹脂層は、ジオールおよびジカルボン酸のエステル化反応物であるハードセグメントとポリオールであるソフトセグメントの縮重合物であるポリエステル系弾性接着樹脂であり、

ポリエステル複合体は、ASTM D 790に基づいて試験片の支持間隔(Span)を100mmに固定し、5mm/minの速度で屈曲荷重を加える時に測定された屈曲強度が20N/cm2以上であり、

ポリエステル発泡シートは、ASTM D 790に基づいて試験片の支持間隔(Span)を100mmに固定し、5mm/minの速度で屈曲荷重を加える時に測定された屈曲強度が10N/cm2以上であり、

ポリエステル繊維層は、異形断面中空繊維の集合体で形成され、前記異形断面中空繊維は、断面形状を基準として、中空部、形態保持部および体積制御部からなり、前記体積制御部は、繊維中心の反対方向に突出した形態であって、突出した形態の末端部は、ラウンド形状からなることを特徴とするポリエステル複合体。 - 前記ポリエステル複合体は、ASTM D 790に基づいて試験片の支持間隔(Span)を100mmに固定し、5mm/minの速度で屈曲荷重を加える時に測定された屈曲弾性率が400Mpa以上であることを特徴とする、請求項1に記載のポリエステル複合体。

- 前記ポリエステル複合体は、全体複合体の重量に対して、ガラス繊維の含量が1wt%以下であることを特徴とする、請求項1又は2に記載のポリエステル複合体。

- ポリエステル複合体の厚さは、平均1.1~5.2mmの範囲であることを特徴とする、請求項1~3のいずれかに記載のポリエステル複合体。

- ポリエステル発泡シートの厚さは、平均1~5mmの範囲であることを特徴とする、請求項1~4のいずれかに記載のポリエステル複合体。

- ポリエステル発泡シートは、ポリエチレンテレフタレート(Polyethylene Terephthalate,PET)発泡シートであり、

ポリエステル樹脂層は、ポリエチレンテレフタレート樹脂層であり、

ポリエステル繊維層は、ポリエチレンテレフタレート繊維を含むことを特徴とする、請求項1~5のいずれかに記載のポリエステル複合体。 - 請求項1~6のいずれかに記載のポリエステル複合体を含む自動車内外装材。

- 前記自動車内外装材は、ヘッドライナー、フローアンダーカバー、エンジンルームカバー、トランクルームパネル、パッケージトレー、シートバックおよびバンパーのうちいずれか一つ以上であることを特徴とする、請求項7に記載の自動車内外装材。

- トランクルームパネルは、ASTM D 790に基づいて試験片の支持間隔(Span)を100mmに固定し、5mm/minの速度で屈曲荷重を加える時に測定された屈曲弾性率が400~30,000Mpaの範囲であることを特徴とする、請求項8に記載の自動車内外装材。

- ヘッドライナーパネルは、下記条件1を満たすことを特徴とする、請求項8に記載の自動車内外装材:

[条件1]

((Lt1-Lt0)/Lt0)×100<1(%)

前記条件1は、KS R 0021の加速耐光性試験により、300~400nm波長の光を照度255W/m2の光で90日間照射した前後の寸法(横、縦、高さ各々の平均値)の変化率を意味し、Lt0は、処理前の寸法を示し、Lt1は、処理後の寸法を示す。

Applications Claiming Priority (14)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020150138204A KR101759068B1 (ko) | 2015-09-30 | 2015-09-30 | 내구성이 우수한 차량용 내장재 |

| KR1020150138206A KR101759062B1 (ko) | 2015-09-30 | 2015-09-30 | 경량성이 우수한 차량용 내장재 |

| KR10-2015-0138206 | 2015-09-30 | ||

| KR10-2015-0138204 | 2015-09-30 | ||

| KR1020150174209A KR20170067936A (ko) | 2015-12-08 | 2015-12-08 | 내구성이 우수한 차량용 내외장재 |

| KR10-2015-0174209 | 2015-12-08 | ||

| KR1020150180284A KR101743844B1 (ko) | 2015-12-16 | 2015-12-16 | 흡음 및 차음 성능이 우수한 차량용 내외장재 |

| KR10-2015-0180284 | 2015-12-16 | ||

| KR1020160053054A KR101887913B1 (ko) | 2016-04-29 | 2016-04-29 | 수지 발포체를 포함하는 섬유 강화 발포 복합재 |

| KR10-2016-0052879 | 2016-04-29 | ||

| KR10-2016-0052897 | 2016-04-29 | ||

| KR1020160052879A KR101888816B1 (ko) | 2016-04-29 | 2016-04-29 | 폴리에스테르 복합 시트 |

| KR1020160052897A KR101745400B1 (ko) | 2016-04-29 | 2016-04-29 | 폴리에스테르 수지 발포체를 포함하는 시트백 프레임 |

| KR10-2016-0053054 | 2016-04-29 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018516547A Division JP2018538157A (ja) | 2015-09-30 | 2016-06-30 | ポリエステル発泡シートとポリエステル樹脂層を含む複合体、およびそれを含む自動車内外装材 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2021091225A JP2021091225A (ja) | 2021-06-17 |

| JP7280903B2 true JP7280903B2 (ja) | 2023-05-24 |

Family

ID=58424145

Family Applications (3)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018516547A Pending JP2018538157A (ja) | 2015-09-30 | 2016-06-30 | ポリエステル発泡シートとポリエステル樹脂層を含む複合体、およびそれを含む自動車内外装材 |

| JP2018516548A Active JP6632716B2 (ja) | 2015-09-30 | 2016-06-30 | ポリエステル樹脂発泡層と繊維層を含む自動車内外装材 |

| JP2021022540A Active JP7280903B2 (ja) | 2015-09-30 | 2021-02-16 | ポリエステル発泡シートとポリエステル樹脂層を含む複合体、およびそれを含む自動車内外装材 |

Family Applications Before (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018516547A Pending JP2018538157A (ja) | 2015-09-30 | 2016-06-30 | ポリエステル発泡シートとポリエステル樹脂層を含む複合体、およびそれを含む自動車内外装材 |

| JP2018516548A Active JP6632716B2 (ja) | 2015-09-30 | 2016-06-30 | ポリエステル樹脂発泡層と繊維層を含む自動車内外装材 |

Country Status (5)

| Country | Link |

|---|---|

| US (2) | US11192342B2 (ja) |

| EP (2) | EP3357745A4 (ja) |

| JP (3) | JP2018538157A (ja) |

| CN (2) | CN108290508B (ja) |

| WO (2) | WO2017057826A1 (ja) |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11192342B2 (en) * | 2015-09-30 | 2021-12-07 | Huvis Corporation | Interior and exterior materials for automobile comprising polyester resin foam layer and fiber layer |

| CN109203594A (zh) * | 2018-07-12 | 2019-01-15 | 浙江巨化新材料研究院有限公司 | 一种高载荷、可整体回收的环保型汽车备胎盖板、制备工艺及可整体回收工艺 |

| CN109608037B (zh) * | 2018-12-10 | 2022-01-07 | 南通瑞隆新材料有限公司 | 一种改性塑料用玻璃纤维加工装置 |

| KR102202489B1 (ko) * | 2018-12-11 | 2021-01-13 | 주식회사 휴비스 | 폴리에스테르 발포시트 및 이의 제조방법 |

| CN111587270B (zh) * | 2018-12-18 | 2022-11-15 | 株式会社Huvis | 热成型性优异的发泡片材及其制备方法 |

| KR102371056B1 (ko) * | 2018-12-18 | 2022-03-10 | 주식회사 휴비스 | 저융점 폴리에스테르 수지를 포함하는 자동차 내장재 및 이의 제조방법 |

| KR20200075673A (ko) * | 2018-12-18 | 2020-06-26 | 주식회사 휴비스 | 저융점 폴리에스테르 수지를 포함하는 자동차 내장재 및 이의 제조방법 |

| JP2020163613A (ja) * | 2019-03-28 | 2020-10-08 | 積水化成品工業株式会社 | 積層発泡シート |

| CN110077076B (zh) * | 2019-04-29 | 2021-07-13 | 浙江巨化新材料研究院有限公司 | 一种可整体回收的聚酯泡沫夹芯复合板及其闭环生产工艺 |

| KR102443537B1 (ko) * | 2020-04-21 | 2022-09-16 | 주식회사 휴비스 | 카르복실 말단기의 당량이 제어된 폴리에스테르 발포시트 |

| CN116442917A (zh) * | 2023-03-15 | 2023-07-18 | 上汽通用汽车有限公司 | 车辆内饰件及其制造方法和应用 |

| CN116604910B (zh) * | 2023-04-10 | 2024-01-30 | 重庆盾之王实业有限公司 | 一种防刺穿高强度面料及其制备方法 |

| DE102023119031A1 (de) | 2023-07-19 | 2025-01-23 | REHAU Industries SE & Co. KG | Kunststoff-Sandwichplatte und Verfahren zu ihrer Herstellung |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001001436A (ja) | 1999-06-23 | 2001-01-09 | Japan Vilene Co Ltd | 自動車内装材用基材及び自動車内装材 |

| JP2003285398A (ja) | 2002-03-28 | 2003-10-07 | Kanegafuchi Chem Ind Co Ltd | 自動車内装材用発泡積層シートおよび自動車内装材。 |

| JP2005120250A (ja) | 2003-10-17 | 2005-05-12 | Mitsubishi Chemicals Corp | 変性ポリエステル系エラストマー含有反応物 |

| JP2013019087A (ja) | 2011-06-15 | 2013-01-31 | Toyobo Co Ltd | 発泡成形品補強用不織布及びそれを用いた製品 |

| WO2014136746A1 (ja) | 2013-03-07 | 2014-09-12 | 株式会社クレハ | 脂肪族ポリエステル発泡体及びその製造方法 |

| US20140349094A1 (en) | 2011-12-06 | 2014-11-27 | 3M Innovative Properties Company | Monolithic multilayer article |

| JP2015036404A (ja) | 2013-08-13 | 2015-02-23 | 株式会社ジェイエスピー | ポリスチレン系樹脂押出発泡体の製造方法 |

| JP2018538157A (ja) | 2015-09-30 | 2018-12-27 | ヒューヴィス コーポレーションHuvis Corporation | ポリエステル発泡シートとポリエステル樹脂層を含む複合体、およびそれを含む自動車内外装材 |

Family Cites Families (55)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2107287C3 (de) | 1971-02-16 | 1988-03-24 | Hoechst Ag, 6230 Frankfurt | Verfahren zur Herstellung einer Papierstreichmasse |

| US4613628A (en) * | 1984-11-05 | 1986-09-23 | Ferro Enamels (Japan) Limited | Resin composition for closed-cell foam and cured resin foam prepared by using said resin composition |

| US4554206A (en) * | 1985-03-29 | 1985-11-19 | Eastman Kodak Company | Polyester hot-melt adhesives |

| US5000991B2 (en) | 1988-12-01 | 2000-07-11 | Sekisui Plastics | Process for producing polyester resin foam and polyester resin foam sheet |

| ATE121986T1 (de) | 1989-12-27 | 1995-05-15 | Sekisui Plastics | Thermoplastischer polyesterharzschaumstoff und herstellungsverfahren. |

| JPH07286Y2 (ja) * | 1991-10-01 | 1995-01-11 | 日本特殊塗料株式会社 | 軽量成形天井材 |

| JPH07191430A (ja) * | 1993-01-04 | 1995-07-28 | Fuji Photo Film Co Ltd | フイルム一体型カメラ |

| KR100363291B1 (ko) | 1994-12-27 | 2003-05-09 | 세키스이가세이힝코교가부시키가이샤 | 열가소성폴리에스테르계수지발포체의연속적제조방법및제조장치 |

| JPH08246225A (ja) * | 1995-03-06 | 1996-09-24 | Kuraray Co Ltd | 異形断面中空繊維およびその製造方法 |

| KR0144583B1 (ko) * | 1995-05-20 | 1998-07-15 | 손연호 | 내화 및 흡음용 피복 조성물 및 이의 시공 방법 |

| JPH09111025A (ja) * | 1995-10-19 | 1997-04-28 | Kanegafuchi Chem Ind Co Ltd | 脂肪族ポリエステル系樹脂発泡体 |

| JPH09156005A (ja) * | 1995-12-04 | 1997-06-17 | Kanegafuchi Chem Ind Co Ltd | 成形性に優れた発泡熱可塑性ポリエステル系樹脂積層シート |

| KR970033798A (ko) | 1995-12-22 | 1997-07-22 | 전성원 | 흡음성이 우수한 헤드 라이닝 재료 |

| JPH09323743A (ja) * | 1996-06-03 | 1997-12-16 | Sekisui Plastics Co Ltd | 蓋付き容器 |

| US6613425B2 (en) * | 1998-08-18 | 2003-09-02 | Pactiv Corporation | Insulated foam board systems and methods of producing the same |

| IT1307259B1 (it) | 1999-05-13 | 2001-10-30 | Sinco Ricerche Spa | Prodotto stratificato di poliestere termoplastico comprendente unostrato espanso ed articolo che lo comprende. |

| ITMI991139A1 (it) | 1999-05-24 | 2000-11-24 | Sinco Ricerche Spa | Film espansi biorientati in resina poliestere |

| JP2001018314A (ja) * | 1999-07-13 | 2001-01-23 | Japan Vilene Co Ltd | 不織布積層体及び自動車用内装材 |

| US7238401B1 (en) * | 2000-06-09 | 2007-07-03 | 3M Innovative Properties Company | Glazing element and laminate for use in the same |

| JP2002326327A (ja) * | 2001-05-07 | 2002-11-12 | Sekisui Chem Co Ltd | 熱可塑性複合発泡体の製造方法 |

| US20020187300A1 (en) * | 2001-05-24 | 2002-12-12 | Japan Vilene Co., Ltd. | Floor mat for automobile |

| JP2004082836A (ja) * | 2002-08-26 | 2004-03-18 | Sekisui Plastics Co Ltd | スチレン系樹脂発泡成形体からなる自動車内装用の緩衝材 |

| JP4117539B2 (ja) | 2002-09-19 | 2008-07-16 | 東洋紡績株式会社 | 易接着性柔軟ポリエステルシート |

| JP2004330711A (ja) * | 2003-05-09 | 2004-11-25 | Kanegafuchi Chem Ind Co Ltd | 自動車内装材用基材および自動車内装材 |

| JP4364622B2 (ja) * | 2003-12-05 | 2009-11-18 | 積水化成品工業株式会社 | 自動車内装材用積層シート |

| JP4951340B2 (ja) * | 2004-07-28 | 2012-06-13 | 株式会社クラレ | 複合繊維、中空繊維及び前記複合繊維を用いた中空繊維の製造方法 |

| JP2007045098A (ja) * | 2005-08-12 | 2007-02-22 | Kaneka Corp | 自動車内装材用基材 |

| CN101148942B (zh) | 2006-09-21 | 2012-03-14 | Lg化学株式会社 | 建筑用的楼层间隔音/减震材料 |

| JP2009113371A (ja) * | 2007-11-07 | 2009-05-28 | Kaneka Corp | 自動車内装材用発泡積層シートおよび自動車内装材 |

| JP2009234261A (ja) * | 2008-03-07 | 2009-10-15 | Kaneka Corp | 断熱性能に優れた発泡積層体 |

| KR20110034522A (ko) | 2009-09-28 | 2011-04-05 | 현대자동차주식회사 | 이형 단면 섬유를 이용한 흡음재와 그 제조방법 |

| JP5568808B2 (ja) | 2009-10-20 | 2014-08-13 | 住友化学株式会社 | バックライトを備える液晶表示装置および液晶表示装置用光学部材セット |

| EP2351891A1 (en) | 2010-01-11 | 2011-08-03 | Armacell Enterprise GmbH | Insulation material with mechanical strength and building elements and composites made thereof |

| ATE552584T1 (de) * | 2010-03-09 | 2012-04-15 | Autoneum Technologies Ag | Isolierendes autoverkleidungsteil |

| KR101134295B1 (ko) * | 2010-07-19 | 2012-04-13 | 한일이화주식회사 | 경량성 다층 구조물 및 제조방법 |

| JP2012106578A (ja) | 2010-11-16 | 2012-06-07 | Toyota Motor Corp | シートバックボード及びこれを用いた車両用シート |

| KR20120058347A (ko) | 2010-11-29 | 2012-06-07 | 현대자동차주식회사 | 충격에너지 흡수 보강재용 열가소성 플라스틱 복합체 및 이의 제조방법 |

| JP5825800B2 (ja) | 2011-02-17 | 2015-12-02 | 興人フィルム&ケミカルズ株式会社 | 二軸延伸ポリブチレンテレフタレート系フィルムを含む熱成形用積層シート |

| JP5815977B2 (ja) * | 2011-04-26 | 2015-11-17 | 株式会社ジェイエスピー | ポリカーボネート系樹脂発泡ブロー成形体の製造方法 |

| JP2013011028A (ja) * | 2011-06-28 | 2013-01-17 | Toray Ind Inc | 不織布および自動車用内装材 |

| JP6058281B2 (ja) * | 2011-07-05 | 2017-01-11 | 日東電工株式会社 | ポリエステル系エラストマー発泡体及び発泡部材 |

| EP2788192B1 (en) | 2011-12-06 | 2018-06-13 | 3M Innovative Properties Company | Methods of bonding polyester substrates |

| JP5926947B2 (ja) | 2011-12-16 | 2016-05-25 | 倉敷紡績株式会社 | 繊維強化樹脂成形体及びそれを用いた車両用内装材 |

| JPWO2013094461A1 (ja) * | 2011-12-21 | 2015-04-27 | 古河電気工業株式会社 | ポリエステル樹脂発泡体、それを用いた光反射材、およびポリエステル樹脂発泡体の製造方法 |

| JP2013209777A (ja) | 2012-03-30 | 2013-10-10 | Teijin Ltd | 湿式不織布および繊維製品 |

| KR101371252B1 (ko) * | 2012-04-26 | 2014-03-07 | 한일이화주식회사 | 폴리우레탄 폼을 갖는 자동차 내장재용 적층체 및 제조방법 |

| CN102744889A (zh) * | 2012-07-06 | 2012-10-24 | 内蒙古金岗重工有限公司 | 碳纤维混杂树脂基复合材料泡沫夹层结构及其制备工艺 |

| KR20140103207A (ko) | 2013-02-14 | 2014-08-26 | 엔브이에이치코리아(주) | 자동차용 천정부 내장재 |

| KR101387465B1 (ko) | 2013-05-16 | 2014-04-29 | 미정화학(주) | 이형단면의 다분할 방사노즐, 그로부터 얻어진 이형단면의 다분할 중공사 및 그를 이용한 용도 |

| JP5661879B1 (ja) * | 2013-08-19 | 2015-01-28 | 株式会社フジコー | 軽量フェルト材 |

| CN103467870B (zh) * | 2013-09-04 | 2016-05-11 | 新疆蓝山屯河化工股份有限公司 | 增韧改性可发性聚苯乙烯弹性泡沫及其制备方法 |

| KR101543600B1 (ko) * | 2013-12-05 | 2015-08-11 | 한일이화 주식회사 | 경량성 다층 복합 기재 및 그 제조방법 |

| US20150158269A1 (en) | 2013-12-05 | 2015-06-11 | Hanil E-Hwa Co., Ltd. | Natural fiber polymer composite and eco-friendly lightweight base material for automotive interior |

| KR101567777B1 (ko) | 2013-12-17 | 2015-11-11 | 한일이화 주식회사 | 경량성 및 성형성이 우수한 차량 내장재용 기재 |

| KR101616634B1 (ko) | 2014-09-24 | 2016-04-29 | (주)엘지하우시스 | 시트백 프레임, 이의 제조방법 및 차량용 시트백 |

-

2016

- 2016-06-30 US US15/764,591 patent/US11192342B2/en active Active

- 2016-06-30 WO PCT/KR2016/007085 patent/WO2017057826A1/ko not_active Ceased

- 2016-06-30 WO PCT/KR2016/007087 patent/WO2017057827A1/ko not_active Ceased

- 2016-06-30 EP EP16851974.2A patent/EP3357745A4/en active Pending

- 2016-06-30 CN CN201680067100.3A patent/CN108290508B/zh active Active

- 2016-06-30 US US15/764,586 patent/US10946626B2/en active Active

- 2016-06-30 JP JP2018516547A patent/JP2018538157A/ja active Pending

- 2016-06-30 JP JP2018516548A patent/JP6632716B2/ja active Active

- 2016-06-30 EP EP16851975.9A patent/EP3357746B1/en active Active

- 2016-06-30 CN CN201680067072.5A patent/CN108602458B/zh active Active

-

2021

- 2021-02-16 JP JP2021022540A patent/JP7280903B2/ja active Active

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001001436A (ja) | 1999-06-23 | 2001-01-09 | Japan Vilene Co Ltd | 自動車内装材用基材及び自動車内装材 |

| JP2003285398A (ja) | 2002-03-28 | 2003-10-07 | Kanegafuchi Chem Ind Co Ltd | 自動車内装材用発泡積層シートおよび自動車内装材。 |

| JP2005120250A (ja) | 2003-10-17 | 2005-05-12 | Mitsubishi Chemicals Corp | 変性ポリエステル系エラストマー含有反応物 |

| JP2013019087A (ja) | 2011-06-15 | 2013-01-31 | Toyobo Co Ltd | 発泡成形品補強用不織布及びそれを用いた製品 |

| US20140349094A1 (en) | 2011-12-06 | 2014-11-27 | 3M Innovative Properties Company | Monolithic multilayer article |

| JP2015505751A (ja) | 2011-12-06 | 2015-02-26 | スリーエム イノベイティブ プロパティズ カンパニー | モノリシック多層体物品 |

| WO2014136746A1 (ja) | 2013-03-07 | 2014-09-12 | 株式会社クレハ | 脂肪族ポリエステル発泡体及びその製造方法 |

| JP2015036404A (ja) | 2013-08-13 | 2015-02-23 | 株式会社ジェイエスピー | ポリスチレン系樹脂押出発泡体の製造方法 |

| JP2018538157A (ja) | 2015-09-30 | 2018-12-27 | ヒューヴィス コーポレーションHuvis Corporation | ポリエステル発泡シートとポリエステル樹脂層を含む複合体、およびそれを含む自動車内外装材 |

Also Published As

| Publication number | Publication date |

|---|---|

| US11192342B2 (en) | 2021-12-07 |

| US20180297335A1 (en) | 2018-10-18 |

| JP2018532847A (ja) | 2018-11-08 |

| EP3357745A1 (en) | 2018-08-08 |

| CN108290508B (zh) | 2021-04-27 |

| EP3357746A1 (en) | 2018-08-08 |

| WO2017057826A1 (ko) | 2017-04-06 |

| EP3357746B1 (en) | 2022-06-22 |

| WO2017057827A1 (ko) | 2017-04-06 |

| EP3357746A4 (en) | 2019-04-10 |

| CN108602458B (zh) | 2021-10-01 |

| JP2018538157A (ja) | 2018-12-27 |

| JP6632716B2 (ja) | 2020-01-22 |

| JP2021091225A (ja) | 2021-06-17 |

| US10946626B2 (en) | 2021-03-16 |

| EP3357745A4 (en) | 2019-03-20 |

| US20180272653A1 (en) | 2018-09-27 |

| CN108290508A (zh) | 2018-07-17 |

| CN108602458A (zh) | 2018-09-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7280903B2 (ja) | ポリエステル発泡シートとポリエステル樹脂層を含む複合体、およびそれを含む自動車内外装材 | |

| KR101567777B1 (ko) | 경량성 및 성형성이 우수한 차량 내장재용 기재 | |

| EP2025558B1 (en) | Base material for vehicle headliner | |

| EP2631066A1 (en) | Multilayer structure for a vehicle interior material, and method for manufacturing same | |

| JP2018532624A (ja) | ポリエステル発泡体とポリエステル樹脂層を含む多層構造の複合体及びその用途 | |

| KR102043373B1 (ko) | 저융점 폴리에스테르 수지를 포함하는 자동차용 내장재 | |

| EP3137340B1 (en) | Alternative exterior trim part | |

| KR101777781B1 (ko) | 폴리에스테르 발포 시트를 포함하는 자동차 트렁크용 내장재 | |

| KR20090118878A (ko) | 경량성 다층 구조물 및 제조방법 | |

| KR100920823B1 (ko) | 자동차 천정재용 적층패널 | |

| KR101081636B1 (ko) | 자동차 내장재 | |

| KR20210025379A (ko) | 자동차 펜더라이너용 복합소재 및 이를 이용한 펜더라이너의 제조방법 | |

| KR101888816B1 (ko) | 폴리에스테르 복합 시트 | |

| KR102144066B1 (ko) | 저융점 폴리에스테르 섬유를 포함하는 자동차용 내장재 | |

| KR101889324B1 (ko) | 폴리에스테르 발포 시트를 포함하는 헤드라이너 패널 | |

| KR101948860B1 (ko) | 폴리에스테르 발포시트를 이용한 친환경 자동차용 천정재 | |

| KR102219310B1 (ko) | 강성 및 흡음성이 향상된 부직포와 이의 제조방법 및, 강성 및 흡음성이 향상된 부직포를 포함한 자동차 언더커버 | |

| KR20210035144A (ko) | 저융점 폴리에스테르 수지를 포함하는 자동차 내장재 및 이의 제조방법 | |

| KR102479935B1 (ko) | 신규한 바인더용 폴리에스테르 섬유를 포함하는 자동차용 내장재 | |

| JP2007162015A (ja) | 有機繊維補強樹脂ペレット、その製造方法及び樹脂成形品 | |

| KR20130031996A (ko) | 차량 내장용 천정재 및 그 제조방법 | |

| KR20210087146A (ko) | 폴리에스테르 수지 발포시트들 사이에 개재된 부직포층을 포함하는 적층체 및 이의 제조방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20210216 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20220113 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20220118 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220418 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20220726 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20221025 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20230104 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20230328 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20230418 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20230512 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7280903 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |