JP4943304B2 - パターン検査装置および方法 - Google Patents

パターン検査装置および方法 Download PDFInfo

- Publication number

- JP4943304B2 JP4943304B2 JP2007299357A JP2007299357A JP4943304B2 JP 4943304 B2 JP4943304 B2 JP 4943304B2 JP 2007299357 A JP2007299357 A JP 2007299357A JP 2007299357 A JP2007299357 A JP 2007299357A JP 4943304 B2 JP4943304 B2 JP 4943304B2

- Authority

- JP

- Japan

- Prior art keywords

- pattern

- inspection

- edge

- image

- reference pattern

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000007689 inspection Methods 0.000 title claims description 803

- 238000000034 method Methods 0.000 title claims description 669

- 230000008569 process Effects 0.000 claims description 106

- 238000005259 measurement Methods 0.000 claims description 30

- 230000008859 change Effects 0.000 claims description 19

- 238000001228 spectrum Methods 0.000 claims description 4

- 230000007547 defect Effects 0.000 description 251

- 238000010586 diagram Methods 0.000 description 219

- 238000013461 design Methods 0.000 description 101

- 238000003708 edge detection Methods 0.000 description 70

- 238000011156 evaluation Methods 0.000 description 68

- 239000013598 vector Substances 0.000 description 62

- 239000004065 semiconductor Substances 0.000 description 61

- 238000012545 processing Methods 0.000 description 45

- 238000004364 calculation method Methods 0.000 description 43

- 235000012431 wafers Nutrition 0.000 description 40

- 238000012360 testing method Methods 0.000 description 34

- 238000012937 correction Methods 0.000 description 27

- 238000009826 distribution Methods 0.000 description 25

- 238000010894 electron beam technology Methods 0.000 description 23

- 238000003860 storage Methods 0.000 description 23

- 238000001514 detection method Methods 0.000 description 21

- 201000009310 astigmatism Diseases 0.000 description 18

- 101100269850 Caenorhabditis elegans mask-1 gene Proteins 0.000 description 16

- 238000004519 manufacturing process Methods 0.000 description 16

- 238000000926 separation method Methods 0.000 description 13

- 230000002159 abnormal effect Effects 0.000 description 12

- 238000005070 sampling Methods 0.000 description 12

- 230000005484 gravity Effects 0.000 description 11

- 239000000523 sample Substances 0.000 description 11

- 230000003628 erosive effect Effects 0.000 description 10

- 238000001459 lithography Methods 0.000 description 10

- 238000000605 extraction Methods 0.000 description 9

- 238000004088 simulation Methods 0.000 description 9

- 230000010339 dilation Effects 0.000 description 7

- 230000006870 function Effects 0.000 description 7

- 238000007726 management method Methods 0.000 description 7

- 230000005540 biological transmission Effects 0.000 description 6

- 230000007423 decrease Effects 0.000 description 6

- 230000002950 deficient Effects 0.000 description 6

- 238000009499 grossing Methods 0.000 description 6

- 238000002372 labelling Methods 0.000 description 6

- 230000006866 deterioration Effects 0.000 description 5

- 238000006073 displacement reaction Methods 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- 230000003287 optical effect Effects 0.000 description 5

- 239000002245 particle Substances 0.000 description 5

- 238000011960 computer-aided design Methods 0.000 description 4

- 239000000284 extract Substances 0.000 description 4

- 231100000817 safety factor Toxicity 0.000 description 4

- 230000002123 temporal effect Effects 0.000 description 4

- 238000012546 transfer Methods 0.000 description 4

- 238000005520 cutting process Methods 0.000 description 3

- 230000000737 periodic effect Effects 0.000 description 3

- 230000010363 phase shift Effects 0.000 description 3

- 230000009897 systematic effect Effects 0.000 description 3

- 230000001131 transforming effect Effects 0.000 description 3

- 230000000007 visual effect Effects 0.000 description 3

- 230000002457 bidirectional effect Effects 0.000 description 2

- 238000004422 calculation algorithm Methods 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 239000000356 contaminant Substances 0.000 description 2

- 239000000428 dust Substances 0.000 description 2

- 239000004973 liquid crystal related substance Substances 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 238000007781 pre-processing Methods 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 230000003252 repetitive effect Effects 0.000 description 2

- 230000002441 reversible effect Effects 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 238000012935 Averaging Methods 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 230000005856 abnormality Effects 0.000 description 1

- 239000008186 active pharmaceutical agent Substances 0.000 description 1

- 230000001154 acute effect Effects 0.000 description 1

- 238000013142 basic testing Methods 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000003776 cleavage reaction Methods 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 230000001627 detrimental effect Effects 0.000 description 1

- 230000008030 elimination Effects 0.000 description 1

- 238000003379 elimination reaction Methods 0.000 description 1

- 238000001914 filtration Methods 0.000 description 1

- 230000002068 genetic effect Effects 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 238000010884 ion-beam technique Methods 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 238000012544 monitoring process Methods 0.000 description 1

- 238000013041 optical simulation Methods 0.000 description 1

- 238000007500 overflow downdraw method Methods 0.000 description 1

- 238000012567 pattern recognition method Methods 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000007261 regionalization Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 230000007017 scission Effects 0.000 description 1

- 230000011218 segmentation Effects 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 230000008719 thickening Effects 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06T—IMAGE DATA PROCESSING OR GENERATION, IN GENERAL

- G06T7/00—Image analysis

- G06T7/0002—Inspection of images, e.g. flaw detection

- G06T7/0004—Industrial image inspection

- G06T7/001—Industrial image inspection using an image reference approach

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06V—IMAGE OR VIDEO RECOGNITION OR UNDERSTANDING

- G06V10/00—Arrangements for image or video recognition or understanding

- G06V10/40—Extraction of image or video features

- G06V10/44—Local feature extraction by analysis of parts of the pattern, e.g. by detecting edges, contours, loops, corners, strokes or intersections; Connectivity analysis, e.g. of connected components

- G06V10/457—Local feature extraction by analysis of parts of the pattern, e.g. by detecting edges, contours, loops, corners, strokes or intersections; Connectivity analysis, e.g. of connected components by analysing connectivity, e.g. edge linking, connected component analysis or slices

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06V—IMAGE OR VIDEO RECOGNITION OR UNDERSTANDING

- G06V10/00—Arrangements for image or video recognition or understanding

- G06V10/40—Extraction of image or video features

- G06V10/46—Descriptors for shape, contour or point-related descriptors, e.g. scale invariant feature transform [SIFT] or bags of words [BoW]; Salient regional features

- G06V10/469—Contour-based spatial representations, e.g. vector-coding

- G06V10/471—Contour-based spatial representations, e.g. vector-coding using approximation functions

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06T—IMAGE DATA PROCESSING OR GENERATION, IN GENERAL

- G06T2207/00—Indexing scheme for image analysis or image enhancement

- G06T2207/30—Subject of image; Context of image processing

- G06T2207/30108—Industrial image inspection

- G06T2207/30148—Semiconductor; IC; Wafer

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06V—IMAGE OR VIDEO RECOGNITION OR UNDERSTANDING

- G06V2201/00—Indexing scheme relating to image or video recognition or understanding

- G06V2201/06—Recognition of objects for industrial automation

Description

(1)プロファイル取得区間ごとに検査する方法が使用されている。しかし、このような局所的な検査方法では検査対象パターンごとの変形を検査できない。

(1)検査対象パターンを一周するエッジプレイスメントエラーを使って変形量の統計量を得るので切出し処理が不要である。エッジプレイスメントエラーとは、対応づけを行った検査対象パターン画像のエッジと基準パターンのエッジ間のベクトルである。また、直線部分より広い区間に存在するエッジプレイスメントエラーを使って変形量の統計量を得るのでより誤差が少ない情報が得られ、曲線部分の情報などの情報を得ることが可能になる。また、測定による測定値の変化を相殺すれば変形量の統計量の繰り返し測定の再現性データが得られる。

1.概要

2.ハードウェア構成

2.1 画像生成装置の基本構成

2.2 画像生成装置の走査方法

2.3 パターン検査装置の基本構成

2.4 機能ブロック図

3.用語の説明

3.1 エッジ

3.2 基準パターン

3.3 レシピデータ

3.4 検査単位領域

3.5 検査結果

4.基本検査処理

4.1 第1のエッジ検出

4.1.1 第1のエッジ検出方法1

4.1.2 第1のエッジ検出方法2

4.2 直線形状パターンのマッチング方法

4.2.1 ユニークパターンを使うマッチング方法

4.2.2 ネガティブパターンを使うマッチング方法

4.2.3 エッジの水平軸垂直軸への射影データを使ったマッチング方法

4.3 幾何学情報を使う孤立パターンのマッチング方法

4.4 統計量を使う孤立パターンのマッチング方法

4.5 マッチング後の処理

4.6 第1の検査

4.6.1 異常パターン変形量を持った欠陥の認識方法

4.6.2 ピクセルの輝度分布を使う欠陥の認識方法

4.7 検査対象パターン画像から得られる特徴量を使った欠陥種の判定方法

4.8 検査単位領域全体から得られるパターン変形量

4.9 基準パターンの属性の抽出ルール

4.10 パターンの属性を使って欠陥を検出する方法

4.10.1 終端のエッジプレイスメントエラーを持った欠陥

4.10.2 直線部分、コーナーのエッジプレイスメントエラーを持った欠陥

4.10.3 孤立パターンのプレイスメントエラーを持った欠陥

4.10.4 孤立パターンの他の欠陥

4.10.5 コーナーの曲率異常欠陥

4.11 第2のエッジ検出

4.12 第2の検査

5.応用検査処理

5.1 繰り返し発生する欠陥の認識方法

5.2 領域検査方法

5.2.1 直線形状パターンの線幅検査方法、平均線幅検査方法、スペース幅検査方法、および平均スペース幅検査方法

5.2.2 曲線形状パターンの線幅検査方法、平均線幅検査方法、スペース幅検査方法、および平均スペース幅検査方法

5.2.3 切断もしくは短絡しやすい部分の検査方法

5.3 信号強度補正を必要とするパターンの検査方法

5.4 オーバーレイエラーの検査方法

5.4.1 前工程のパターンと検査対象パターンのオーバーレイエラーの検査方法

5.4.2 二重露光方式で製造された検査対象パターンのオーバーレイエラーの検査方法

5.5 外形を使った検査方法

5.5.1 外形を使ったダイ・ツー・ダイ比較方法

5.5.2 検査対象パターンごとの変形量を使った検査方法

5.5.3 外形の補正方法と外形上のノイズ除去方法

5.6 基準パターンのスペース幅を使ったゲートのグループ分け方法

5.7 プロファイルのボトムを得るために、検査対象パターン画像の前記プロファイル以外の場所の輝度値を使うしきい値法

5.8 逆フィルタによるプロファイルの補正方法

5.9 自動画像調整に適した領域の抽出方法

5.10 画像生成装置の設定値の時間的変化の調整方法

5.11 検査対象パターンから得られるパターン変形量を使って基準パターンを変形する方法

本発明の実施形態に係るパターン検査装置は、図1に示す画像生成装置7により得られた検査対象パターン画像を、基準パターンと比較して検査する。

図1は、本発明の実施形態におけるパターン検査装置の画像生成装置の基本構成を示す模式図である。図1に示すように、本発明のパターン検査装置における画像生成装置7は、照射系装置310と試料室320と2次電子検出器330とから構成されている。

図5は、図1で示す画像生成装置の2次電子検出器330で検出した2次電子の強度を示す模式図である。図5は、検査対象パターンPについて1本の電子線をX方向に走査した場合の2次電子検出器330によって得られた2次電子の強度を示している。図5に示すように、エッジ効果により、検査対象パターンPのエッジから発生する2次電子の強度が、検査対象パターンPの中心部から発生する2次電子の強度より強い。また、検査対象パターンの左側から発生する2次電子の強度と右側から発生する2次電子の強度では2次電子の強度は対称ではない。例えば、電子線が検査対象パターンPに進入する側である図5の左側のエッジから発生する2次電子の強度より、電子線がパターンから進出する側である図5の右側のエッジ(反対側のエッジ)から発生する2次電子の強度が弱い。

(1)走査方法1

0度、90度、45度あるいは−45度方向の1方向の走査

(2)走査方法2

0度と180度方向の交互の走査

(3)走査方法3

0度および90度方向の2方向の走査もしくは45度と−45度方向の2方向の走査

前記走査方法2である0度、180度交互の走査では右側のエッジ(180度から360度のエッジ)を得るプロファイルを0度方向の走査で得られた検査対象パターン画像から、左側のエッジ(0度から180度のエッジ)を得るプロファイルを180度方向の走査で得られた検査対象パターン画像から求める。

本実施例を使用すれば、検査対象パターン画像を得るために、最小限度の電子線(荷電粒子線)を走査すればよく、したがって最小の時間で検査対象パターン画像を得ることができる。また、内挿による画質低下を伴わない検査対象パターンの回転画像を取得することができ、エッジの検出精度の低下を避けられる。

図15は、本実施形態におけるパターン検査装置の基本構成を示す模式図である。本実施形態におけるパターン検査装置は、主制御部1、記憶装置2、入出力制御部3、入力装置4、表示装置5、印刷装置6および、図1に示す画像生成装置7を備える。

図16は、本実施形態におけるパターン検査装置の機能ブロック図を示す模式図である。基準パターン生成部11、検査部12、出力部13および欠陥種認識部14はプログラムにより実現されている。基幹データベース21、レシピデータベース22および欠陥種参照データベース23は記憶装置2内に設けられている。

基幹データベース21を外部に設け、パターン検査装置がLAN(Local Area Network)を経由して基幹データベース21にアクセスするようにしても良い。

エッジは、検査対象パターンの内部と下地の境を意味する。エッジとして、検査対象パターン画像のエッジと基準パターンのエッジが使用される。検査対象パターン画像のエッジは、エッジ検出方法で検出され、基準パターンのエッジは直線もしくは曲線で表現された基準パターンをピクセル単位で分割して得られる。後述の4.6 第1の検査の図60で示されるように、検査対象パターン画像のエッジと基準パターンのエッジとを対応づけて検査が行われる。

基準パターンとは線分もしくは曲線で表現されたもので、検査対象パターン画像と比較されるものである。基準パターンにもっとも適したものとして設計データが使われる。この設計データとして、たとえばGDSII(Graphic Design System II)データストリ−ム形式のレイアウトデータに、レイアの融合やフラクチャリングを行ったものが使える。

本実施形態においては、基準パターンとして設計データを使う方法を説明する。

検査の前に、以下のレシピデータと称される検査パラメータの組を設定する。レシピデータの内でオペレータ入力パラメータとして、設計データ検索用パラメータ、画像取得パラメータ、およびにエッジ検出および検査のためのパラメータがある。また、レシピデータの内で出力データとして、基準パターン生成部11が生成する基準パターンがある。

(1)検査すべきパターン変形量

エッジプレイスメントエラー

線幅の変形量

最小線幅

スペース幅の変形量

最小スペース幅

接触面積検査比

孤立パターンの場合の検査対象パターンの重心のプレイスメントエラーと直径変形量

ウェーハに形成されてはならない補正パターンの欠陥判断係数

これらのパターン変形量は、基準パターンの属性ごとに設定される。

第1のエッジ検出方法

エッジ膨張用のフィルタ係数

検査対象パターン画像のエッジの2値化しきい値

検査対象パターン画像のエッジの2値化で使われるpタイル法の係数p

基準パターンの属性は、基準パターンの一部もしくは全部を区別するために使用される。典型的な基準パターンの一部を区別するために使用する属性は3種類ある。1つ目は、直線部分(基準パターンの終端に対応しない直線部分)である。2つ目はコーナー(終端の属性を持つ直線部分に接触しない頂点の部分)である。3つ目は終端(基準パターンの終端に対応する直線部分)である。基準パターンの全部を区別するために使用する属性として、孤立パターン(他のパターンから孤立しているパターン)がある。

線幅検査用に適した基準パターンの最大線幅、最小線長、終端非使用長

スペース検査用に適した基準パターンの最大線幅、最小線長、終端非使用長

切断しやすい部分の最大線幅

切断しやすい部分の最大線長

短絡しやすい部分の最大スペース幅

短絡しやすい部分の最大スペース長

プロファイル取得区間の長さ

プロファイル取得区間の間隔

プロファイル取得区間内のサンプリングポイントの間隔

プロファイルからエッジを認識する方法(しきい値法を使うかなど)

プロファイル取得区間をレシピデータ設定時に設定するか第1のエッジを検出してから設定するかのフラグ

(8)大域的変形量を求めるために使用する検査単位領域の数

(9)欠陥画像の最大登録数

(11)自動コントラスト・ブライトネス調整、自動フォーカス調整、および自動非点収差調整に適した領域

(12)歪補正回路が持つ代表歪ベクトルの間隔

検査は、入力された検査領域を、視野で分割して得られる検査単位領域ごとに行われるので、基準パターンは検査単位領域ごとに生成される。検査には、逐次検査およびランダム検査がある。

検査結果として、以下の種類の基本情報がある。

(1)異常パターン変形量を持った欠陥の情報

(2)ピクセルの輝度分布から検出される欠陥の情報

(3)検査単位領域全体から得られるパターン変形量

基準パターンの属性に関するパターン変形量を使用して得られる以下の情報がある。

(4)基準パターンの属性を使って検出される欠陥の情報

対向するエッジを使用して得られる以下の情報がある。

(5)領域検査方法で検出される欠陥の情報

図25は、本実施形態における基本検査処理の例を示すフローチャートである。図26および図27は、本実施形態における検査処理の他の例を示すフローチャートであり、繰り返し発生する欠陥を認識する場合の検査処理の例を示すフローチャートである。図27のブロックAは図26のブロックAと同じものであり、検査の前に準備する工程を示している。図27のブロックBは図26のブロックBと同じものであり、各検査領域の検査の工程を示している。

画像生成装置7は、検査単位領域ごとに、検査対象パターン画像および画像の中心位置を検査部12に出力する(ステップS308)。

次に、検査部12は、検査対象パターン画像から第1のエッジを検出する(ステップS310)。第1のエッジ検出として次の2つのエッジ検出方法が使用できる。第1のエッジ検出方法は、前述の3.3 レシピデータ「(3)第1のエッジ検出方法」によって選択される。

1つは、検査対象パターン内部と下地との間にコントラストがある画像に適した方法である。このような画像の多くは2値化処理でエッジを検出できるが、コントラストが比較的明瞭でない場合は明確にエッジを検出できない。このときに、[文献1]:R.M.Haralick, “Digital step edges from ZERO crossing of second directional derivatives”, IEEE Trans. Pattern Anal. Machine Intell., vol. PAMI-6,No.1,pp.58-68,1984に開示の方法を応用してエッジを検出することができる。この方法を応用すれば、エッジ部分の変曲点をサブピクセル精度で検出することができる。

もう1つは、エッジが明るく検査対象パターン内部と下地との間にコントラストがない画像からエッジを検出する方法である。例えば、[文献2]:“Cartan Steger. An unbiased detector of curvilinear structures”, IEEE Trans. Pattern Anal. Machine Intell., 20(2), February 1998に開示の方法が使用できる。この方法によれば、エッジ部分の峰をサブピクセル精度で検出することができる。ただし、この方法では検査対象パターンの内部と下地を区別できないのでエッジの方向は0度から180度の値のみをもつ。

次に、検査部12は、検査対象パターン画像のエッジを膨張させる。以降、得られた結果を膨張エッジと呼ぶ(ステップS312)。本実施形態においては、エッジは、電気特性的に影響しない許容パターン変形量分膨張させている。この段階では許容パターン変形量は正の整数である。この値は、前述の3.3 レシピデータ「(2)許容パターン変形量の−側の限界値および+側の限界値」の値の最大値を整数化した値である。エッジを、許容パターン変形量分膨張させることにより、電気特性的に影響を与えないパターン変形を許容してマッチングすることができる。

スムージングフィルタの係数を決めた後、係数は、前述の3.3 レシピデータ「(3)エッジ膨張用のフィルタ係数」に登録されて使用される。

本実施形態においては、検査対象パターン画像のエッジを膨張してマッチングを行っているが、代わりに基準パターンのエッジを膨張してマッチングを行うこともできる。

前述のマッチング方法では全ての基準パターンのエッジの強度を同等に扱って処理を実施した。前述の3.1 エッジで説明したように、強度はベクトルの長さとマッチングに寄与する度合を乗じた値である。前述の方法とは別の方法として、基準パターンのエッジの強度に異なる値を与えてマッチングがより堅牢になるマッチング方法が使用できる。この方法は図51を用いて以下の手順で実施される。

ユニークパターンをより効率的に使う方法として、ユニークパターンの対であるネガティブパターンを使うマッチング方法が使用できる。図52(a)および図52(b)は長方形パターンが周期的に並んでいる基準パターンのマッチング評価値の計算方法を示す模式図である。図52(a)および図52(b)に示された検査対象パターンの右側にも長方形パターンが周期的に並んでいるが、画像が限定されているので、右側の長方形パターンの終わりがどこか分からない。このような場合に、前述の4.2.1 ユニークパターンを使うマッチング方法を使ってマッチングを施すと図52の(a)と(b)とではマッチング評価値がほぼ同じになり、マッチング位置が一意的に決まらない。

図53(a)、図53(b)および図53(c)はユニークパターンの対であるネガティブパターンを使ってマッチング評価値を計算する方法を示す模式図である。もとの基準パターンから左方向に一周期ずれた部分に基準パターンが無い場合に、もとの基準パターンの位置はユニークパターン(点線で示された長方形)とする。ユニークパターンを左側に一周期ずらした部分をネガティブパターン(実線で示された長方形)とする。同様に、右方向、上方向、下方向などの他の方向についても実施する。

以上のマッチング方法は十分高速であるが、より高速に実行できる方法が求められる。高速化するために、ステップS314の中の「ピクセルごとにマッチングを行う」部分を改良する。

前述のマッチング方法は、直線形状パターンには最適である。しかし、孤立パターンであるホールパターン、島パターンのマッチングには別の方法が使用可能である。ホールパターン、島パターンとは、長方形であって、長辺と短辺とも最小線幅の2,3倍以下のパターンである。ホールパターン、島パターンは直線形状パターンより小さく、かつ、より多いので、マッチングにはより計算時間が必要とされる。この課題を解決するために、前述の4.2 直線形状パターンのマッチング方法に比べて計算量が減らせて高速化が可能な以下の方法が使用できる。

(1)予め、前述の3.3 レシピデータ「(7)孤立パターンの大きさの最小値Shminと最大値Shmaxおよび安全係数khmin、khmax」を決めて登録しておく。

(5)検査対象パターン内部と下地との間にコントラストがある画像の場合は、上記の(4)のリング状の内部がホールか島の判定ができる。もしリング状の内部がホールでない場合は、エッジをホールパターンのエッジとは見なさない。

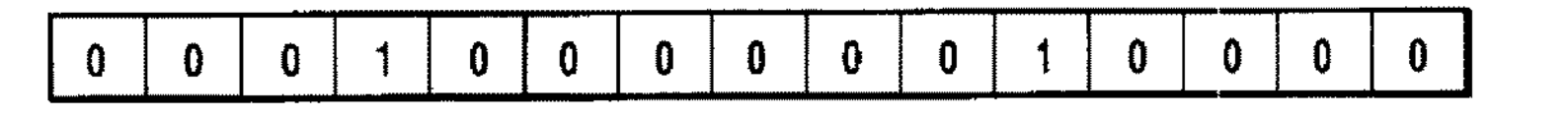

(2)図58(c)の第2列のように基準パターン内に重心が存在すれば値は1になる。

(4)ネガティブパターンに重心が存在すれば、値は前述のマッチングに寄与する度合×(−1)になる。

ホールパターンのマッチングの第2の方法は基準パターンの内部に相当する検査対象パターン画像の統計量と、基準パターンの外部に相当する検査対象パターン画像の統計量とを比較する方法である。図59はホールパターンのマッチングの第2の方法を示す模式図である。図59(a)は、本実施例で使用する基準パターンを表している。これらの基準パターンは、設計データにサイズ処理を実施して得られる。サイズ処理で大きくする量は、3.3 レシピデータ「(2)孤立パターンの場合の許容直径変形量」の+側の限界値の半分未満の量である。図59(b)は、典型的なホールパターンの検査対象パターン画像である。ホールパターンのエッジは下地より明るく、ホールパターンの内部は下地より暗い。

マッチングを行い、最大の評価値をとるシフト量S1=(xs,ys)が求まったら、シフト量S1の分だけ基準パターンをシフトさせる。以後の処理は、このシフトを行った状態で行う。シフト量S1は検査結果として、表示装置5および印刷装置6に出力することができる。

次に、検査部12は、第1の検査を行う。具体的には、パターン変形量の計算、欠陥検出、および欠陥種の認識を行う。検査部12は、まず、検査対象パターン画像のエッジと基準パターンのエッジとの対応づけを行う(ステップS318)。エッジ位置は、サブピクセル精度で扱われる。したがって、エッジ間の距離もサブピクセル精度で得られる。エッジの方向は、右方向を0度として0度から360度の値として決定される。

欠陥検出の第1の方法として以下の手順で、異常パターン変形量を持つ欠陥を認識する。図63は、異常パターン変形量を持った欠陥を認識する方法を示す模式図である。検査部12は、基準パターンと対応づけができなかった検査対象パターン画像のエッジ(例えば、図61(b)のエッジ61から67、69および75)を、欠陥ピクセルとして認識する。上記の欠陥ピクセルを表現する2値化ビットマップを得る。

欠陥検出の第2の方法として以下の手順で、ピクセルの輝度分布を使い欠陥を認識する。まず、基準パターンとの対応づけが行われた検査対象パターン画像のエッジを連結して領域を求める。得られた領域の内側と外側の部分に存在するピクセルの輝度値を求める。各々の輝度値の分布は欠陥が無ければ正規分布をなす。よって、正規分布ではない輝度値を持つピクセルを欠陥ピクセルとして認識することが可能である。

欠陥種認識部14は、欠陥情報および欠陥種参照データベース23の情報を使用して欠陥種を判定する(ステップS326)。具体的には、欠陥に対応する検査対象パターン画像の部分から特徴量を得て、基準となる特徴量と比較して欠陥種を判定する。基準となる特徴量は、典型的な各種の欠陥に対応する検査対象パターン画像の部分から得られた特徴量であり、欠陥種参照データベース23に蓄積されている。欠陥種認識部14は、欠陥情報(欠陥位置、欠陥サイズ、および、欠陥を含む画像)および欠陥種を、出力部13を介して表示装置5および印刷装置6に出力する(ステップS328)。欠陥種参照データベース23は、既に取得された画像を欠陥種ごとに登録したデータベースである。

欠陥と認識された連結したピクセルの幾何学情報を得る。幾何学情報は特徴量の一種である。得られた幾何学情報から、丸い、細長いなど欠陥の形状的特徴を認識することができ、丸ければ異物など、細長ければスクラッチなどと認識できる。欠陥と認識されたピクセルを検査対象パタ−ンの内側、外側、境界の3部分に区分する。これらの各部分ごとに、検査対象パターン画像のピクセルの輝度値を使ったピクセルの特徴量を得る。ここで得られる特徴量により、異物が金属片であるか有機物(例えば人間のあか)であるかなどの判断をつけることができる。すなわち、異物が金属であれば明るく、有機物であれば暗いということで種類を判別することができる。

次に、検査部12は、対応づけを行った検査対象パターン画像のエッジと基準パターンのエッジとの関係からパターン変形量を求める(ステップS330)。パターン変形量は、欠陥が検出されなかった部分から求める。そして、パターン変形量を、出力部13を介して表示装置5および印刷装置6に出力する(ステップS332)。

前述の3.3 レシピデータ「(4)基準パターンの属性(直線部分、コーナー、終端、孤立パターン等)を認識するための抽出ルールが使用するパラメータ」の例を図68に従い説明する。直線部分171は、所定長L以上の長さをもつ線分として抽出される。コーナー172は、所定角度(90度、135度や270度など)で接触する2線分の接点近傍にある部分として抽出される。終端173は、所定長L以下の長さをもつ線分で、直線部分171,171と90度の角度をもって接する両端173t,173tをもつ線分として抽出される。終端173と二つの直線部分171,171はコの字型の形状をなす。孤立パターンは、所定面積以下の閉図形として抽出される。

図68で示したように、基準パターンの属性として、直線部分171、コーナー172、終端173、孤立パターン174などを使用する。基準パターンに基準パターンの属性を自動的に付加して検査時に使用する。

図69(a)および(b)は、終端のエッジプレイスメントエラーを示す模式図である。終端のエッジプレイスメントエラーは、図69(a)に示すように、基準パターンの終端を構成するエッジ164と検査対象パターン画像のエッジ163の間の最小距離である。

図69(a)および(b)では、終端のエッジプレイスメントエラーについて説明したが、直線部分、コーナーも同様にエッジプレイスメントエラーを測定できる。直線部分については直線部分に対応する区間について得たエッジプレイスメントエラーから欠陥を検出する。コーナーについては、コーナーの成す角度の半分の角度もしくは指定した角度を持つ方向でのエッジプレイスメントエラーを求めて欠陥を検出する。

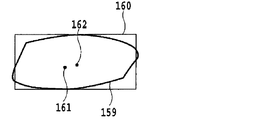

図70は、孤立パターンのプレイスメントエラーを示す模式図である。プレイスメントエラーは、(孤立パターンを構成する)基準パターンのエッジ160の重心162と、(孤立パターンを構成する)検査対象パターン画像のエッジ159の重心161との距離である。

また、孤立パターンから得られる特徴量の変形量を検査することができる。特徴量として、直径、面積、周囲長、円形度、モーメントなどが使用できる。図70で示すように、基準パターンのエッジ160と検査対象パターン画像のエッジ159から前記の特徴量を計算して、両者の特徴量の差異を検査して欠陥を検出することができる。

図71において、(a)は基準パターンのコーナーのエッジの例を示し、(b)は検査対象パターン画像のコーナーのエッジの例を示す。図71(a)に示す基準パターンのエッジ166のコーナーには半径R1の丸みをつける処理がなされている。検査対象パターン画像のエッジ165の曲率半径として、最小自乗近似して得られた半径R2が得られる。半径R2の代わりに、コーナーの曲線を楕円で最小自乗近似して得られた長径、短径を用いても良い。半径R1と半径R2の差異を検査して欠陥を検出することができる。

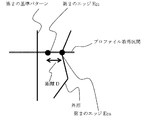

検査部12は、検査対象パターン画像から再度エッジ(第2のエッジ)を検出する(ステップS334)。第2のエッジは、検査対象パターン画像から得られたプロファイルから検出される。第2の基準パターンとしては、図76の点Qがエッジになる基準パターンを用いる。これに対し、前述の4.1.2 第1のエッジ検出方法2で説明したエッジが明るく検査対象パターン内部と下地との間にコントラストがない画像の場合、第1の基準パターンとしては、点Pがエッジになる基準パターンが用いられる。したがって、第2の基準パターンと第1の基準パターンは一般に異なる。

なお、以上のような曲線近似は、第1のエッジ検出を行った後に行っても良い。

第2のエッジ検出の後、検査部12は、第2の検査を行う(ステップS336)。この検査は、4.6 前述の第1の検査のS320からS332と同じ処理であるが第1のエッジのかわりに第2のエッジを使用することが異なっている。ステップS318では、検査対象パターン画像のエッジと基準パターンのエッジとの対応づけを行うが、第2の検査ではプロファイル取得区間によって対応づけられている。

以上は図25に示されたフローチャートに基づく基本検査処理の説明である。この章では、この基本検査処理を発展させた応用検査処理を説明する。

前述の4.基本処理で説明したように、繰り返し発生する欠陥を認識する場合の検査処理の例が図27に示されている。この検査処理は図25に示された検査処理を拡張したものである。

第1の繰り返し発生する欠陥の認識方法として、以下の手順を実行する。

まず検査の前に準備する工程を示すブロックAが実行される。次に、各半導体デバイスの検査領域の検査の工程であるブロックBで欠陥を検出した後に、検出された欠陥を融合する(ステップS402)。図27のブロックAおよびブロックBは、それぞれ図26のブロックAおよびブロックBと同一である。ブロックAにおけるステップS302からS306は、図25におけるステップS302からS306とそれぞれ同一である。またブロックBにおけるステップS308からS336はそれぞれ図25のステップS308からS336と同一である。

前述の4.6 第1の検査と4.12 第2の検査では設計データを単純に基準パターンに変換している。他の検査方法として、領域検査方法に適した基準パターンを、設計データを成す線分の幾何学情報もしくは接するか近接する設計データを成す線分同士の関係を使用して抽出する検査方法が使用できる。領域検査方法とは対向するエッジを使用する検査方法を意味している。

線幅、平均線幅、スペース幅、および平均スペース幅のモニタリングによって半導体デバイスのプロセスを管理する方法がある。本実施例によれば、線幅、平均線幅、スペース幅、もしくは平均スペース幅の検査に適した基準パターンを、設計データから抽出し、抽出された基準パターンごとに、線幅、平均線幅、スペース幅、もしくは平均スペース幅の許容パターン変形量を設定する検査方法が実現できる。これらの検査方法は以下の手順で実施される。

前述の領域検査方法では実施できない曲線形状パターンの線幅、平均線幅、スペース幅、および、平均スペース幅検査方法が使用できる。曲線形状パターンとして設計データのコーナー部分が典型である。曲線形状パターン検査方法には複雑な計算を必要とするが、直線形状パターンと同様にこれらの検査方法が半導体デバイスのプロセスを管理する方法として重要である。

(1)左下側の曲線に対応する1つの検出された第2のエッジと右上側の曲線に対応する全ての検出された第2のエッジとの距離を求める。

得られたそれぞれの距離の最小値が前述の3.3 レシピデータ「(2)許容される最小線幅」未満なら、この基準パターンに対応する部分に欠陥が存在していると判断する。ここで、最小距離の代わりに、平均線幅を計算して、平均線幅を検査する方法を実行しても良い。

(3)多角形CP2を作成したときに付加された線分Lcに、Erosion演算で使用される構造要素の半径の幅を持った長方形を付加する。(図87のドットで示す2つの長方形部分)

以上の領域検査に関わる本実施例を使用すれば、これらの領域検査が複数のエッジの情報を使用しているので、欠陥検出能力、および欠陥認識精度が向上する。

前述の5.2.2 直線形状パターンの線幅もしくはスペース幅検査方法の一種に、切断もしくは短絡しやすい部分の検査方法が使用できる。図88は、切断もしくは短絡しやすい部分の抽出方法を示す模式図である。図88の左側に示すように、線幅が前述の3.3 レシピデータ「(5)切断しやすい部分の最大線幅Bw」より狭く、かつ、前述の3.3 レシピデータ「(5)切断しやすい部分の最大線長Bl」より短い、設計データの直線形状パターンの部分である長方形γによって示される部分が抽出される。

本実施例によれば、薄いコントラストで観察される切断もしくは短絡した欠陥を検出できる。また、切断もしくは短絡したという情報を持つ欠陥種を設定できる。

前述の4.6 第1の検査と4.12 第2の検査では検査対象パターンは個別に検査される。しかし、2次荷電粒子発生率や捕獲率の変動などに起因する現象により、検査対象パターンのエッジ間の距離が実体より狭まって観察されることや、広がって観察されることがある。これらの現象は、基準パターンの近接線分と離隔線分に対応する検査対象パターンの部分に発生する。近接線分とは、対向する線分のうち最も近い線分間の距離が指定値よりも小さい線分である。離隔線分とは、対向する線分のうち最も近い線分間の距離が指定値よりも大きい線分である。

下層に検査時の工程の前工程パターンが存在している検査対象パターンの検査方法として、検査時の工程の前工程の検査対象パターンと検査対象パターンのオーバーレイエラーの検査方法が使用できる。

図93は、二重露光方式でゲートを製造する方法を示す模式図である。図93(a)で示されたマスク1は、バイナリーマスクもしくは、ハーフトーン位相シフトマスク(Half-tone Phase Shift Mask)である。マスク1は、ゲート部分より線幅の広いパターンであるゲート配線を製造するために使用する。図93(b)で示されたマスク2は、位相配置型位相シフトマスク(Alternating Aperture Phase Shift Mask)である。マスク2の透過領域0とマスク2の透過領域πの位相が反転した関係を持っているので、マスク2の透過領域0とマスク2の透過領域πの間の部分は高解像度で露光される。ゲート部分はマスク2の透過領域0とマスク2の透過領域πの間の部分を使って製造される。

従来のダイ・ツー・ダイ比較方法は、2枚の対応する画像の比較により実施されていた。この方法では、2枚の画像が検査対象パターンとピクセルの境界の同一の関係を持つように、ピクセルの輝度値を補間する必要がある。しかし、本実施例では検査対象パターン画像のエッジを比較する方法を使用するので、輝度値の補間が不要になり、検出精度が向上する。

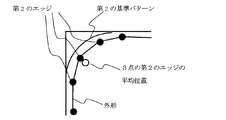

前述の5.5.1 外形を使ったダイ・ツー・ダイ比較方法では、プロファイル取得区間ごとに検査する方法を説明した。しかし、このような局所的な検査方法では検査対象パターンごとの変形を検査できない。この課題を解決するために、検査対象パターンごとの変形量を使った検査方法が使用できる。この方法では、5.5.1 外形を使ったダイ・ツー・ダイ比較方法のステップに以下の部分が追加される。

2回目の測定で得られたエッジプレイスメントエラーの平均値<d>が、1回目の測定で得られたエッジプレイスメントエラーの平均値<d>になるように、2回目の測定で得られたエッジプレイスメントエラーの値d(k)に固定値を加算する。3回目以降の測定でも同様の方法が使用される。

測定回数ごとにエッジプレイスメントエラーの平均値<d>iを得る。添え字iは既に実施された測定の回数を表す。得られたエッジプレイスメントエラーの平均値<d>iを最小自乗法で直線近似して以下の式を得る。

エッジプレイスメントエラーの平均値<d>iの測定値の変化が、a・iで相殺される。

前述の相殺方法2で使用した係数aの代わりに経験から得られた値を使用して、相殺方法2と同じ方法が実施される。

前述の4.11 第2のエッジ検出で説明したように前述の5.5.1 外形を使ったダイ・ツー・ダイ比較方法で得られた第2のエッジは理想的に検出されるべき位置とは異なった位置に検出される。例えば、図76に示す係数kとして0.5を使用すれば、エッジは、理想的なエッジ位置から検査対象パターンの外側方向に電子線のビーム径の半分の量だけ移動した位置になる。もし、異なったビーム径を持つ電子線を使って得られた画像から得られた外形を比較する場合は、電子線のビーム径によるエッジの移動量を補正してからダイ・ツー・ダイ比較検査する必要がある。

ゲートの線幅と両脇のスペース幅を使ってゲートのOPCパターンを管理する方法が使用されている。図107は、異なるOPCパターンを持つゲートの例を示す模式図である。図107(a)の中央部分に存在するゲートの両脇のスペース幅は、図107(b)の部分に存在するゲートの両脇のスペース幅の半分であるので、それらのゲートは異なるOPCパターンを持つ。このような場合に、同じ線幅と同じ両脇のスペース幅を持つゲートを計測して得られた線幅のグループごとに統計的に解析することにより、OPCパターンが容易に管理できる。

図109は、配線レイアのネガパターンである検査対象パターンが短絡した状態を示す模式図である。この場合は、前述の5.2.3 切断もしくは短絡しやすい部分の検査方法を応用して短絡した状態を検出できる。具体的には、図109の矢印の矢印方向に第2のエッジが存在するか検査する。しかし、この方法では、配線レイアの検査対象パターン内部を全て検査するのに時間がかかる。

前述の5.7 プロファイルのボトムを得るために、検査対象パターン画像の前記プロファイル以外の場所の輝度値を使うしきい値法では、ビーム径より広い線幅を持った配線レイアのネガパターンである検査対象パターンを使用したが、ビーム径より広い線幅を持った配線レイアのネガパターンである検査対象パターンが存在しない場合はこの方法が使えない。この場合は、逆フィルタによるプロファイルのボトムの推定方法が使用できる。

(1)電子線のビーム径によるエッジの移動量Wbeamを求める。前述の5.5.3 外形の補正方法と外形上のノイズ除去方法で説明したように電子線のビーム径によるエッジの移動量Wbeamは、以下の式で得られる。

長期検査においては、自動コントラスト・ブライトネス調整、自動フォーカス調整、自動非点収差調整などの自動画像調整が必要になる。自動コントラスト・ブライトネス調整、自動フォーカス調整に適した領域は、横方向縦方向の線分や終端が豊富に存在している領域である。設計データからこの要件を満たす領域を求めて、その領域を自動コントラスト・ブライトネス調整、自動フォーカス調整に使用すれば、効率的に自動コントラスト・ブライトネス調整、自動フォーカス調整が可能になる。ゆえに、自動コントラスト・ブライトネス調整、自動フォーカス調整に適した領域を自動的に決める方法が必要とされる。

(1)自動コントラスト・ブライトネス調整、自動フォーカス調整で使用される長方形の領域Rの大きさを決める。この領域Rの大きさは経験により決められる。

(2’)自動非点収差調整で使用する領域A’を決める。領域A’は領域R’より大きい。

(5’)左上、左下、右上、右下のコーナーの数がほぼ同じになるように、いくつかのコーナーを間引く。

以上で得られたコーナーの近傍が部分領域Pとして使用される。

(2)検査対象パターン画像と自動非点収差調整に適した領域R’に対応する基準パターンとをマッチングする。

(4)非点の値を変えながら前記(2)(3)を実行する。

(5)前記(4)で得られ最適な非点評価値に対応する非点の値を最適非点値として求める。

長時間検査では画像生成装置7の設定値をリアルタイムに調整する必要がある場合がある。このような場合には、検査対象パターン画像から、画像生成装置7の最適な設定値を推定して、推定された設定値を使って、画像生成装置7の設定値を調整する方法が使用できる。

2次電子検出器330のバイアスの設定値に対するブライトネス値の変位の割合RBrightを、以下の式でリアルタイムに変化させても良い。

フォーカス条件、照射線量条件などのステッパーの露光条件が最適値から大きく違った露光条件で製造された検査対象パターンの一部分は、許容パターン変形量を大きく超えて変形することがある。このような場合には、前記の部分からパターン変形量を得ることができなかった。

2 記憶装置

3 入出力制御部

4 入力装置

5 表示装置

6 印刷装置

7 画像生成装置

11 基準パターン生成部

12 検査部

13 出力部

14 欠陥種認識部

21 基幹データベース

22 レシピデータベース

23 欠陥種参照データベース

24 欠陥情報記憶部

25 欠陥認識部

33A、33B、41、42 外接長方形

34 外接長方形

35、43 共通外接長方形

61〜70、75、81〜84 エッジ

101〜103 部分

111、113 線幅

112、114 スペース幅

121〜126 直線形状パターン

157 区間

159、163、165 検査対象パターン画像のエッジ

160、166 基準パターンのエッジ

164 基準パターンの終端を構成するエッジ

161 検査対象パターン画像のエッジの重心

162 基準パターンのエッジの重心

171 直線部分

172 コーナー

173 終端

174 孤立パターン

181 検査対象パターン画像のパターン

182、183 位置

184、185 高倍画像

186 検査対象パターン画像のパターンの幅

187 低倍画像

201 破線

202、203 実線

204 下地

205 パターン内部

206、207 ピクセルの固まり

251〜255 ピクセル

261 ピクセルの中心

262 ピクセルの中心に最も近い基準パターン上の点

263 接線

301〜304 検査単位領域

310 照射系装置

311 電子銃

312 集束レンズ

313 X偏向器

314 Y偏向器

315 対物レンズ

316 レンズ制御装置

317 画像取得装置

318 偏向制御装置

320 試料室

321 XYステージ

322 XYステージ制御装置

330 2次電子検出器

340 ウェーハ搬送装置

350 制御コンピュータ

360 操作コンピュータ

Claims (15)

- 基準となるパターン画像と検査対象パターン画像と前記検査対象パターンを製造するために使用するデータとを用いて検査対象パターンを検査するパターン検査装置であって、

前記データから線分もしくは曲線で表現された基準パターンを生成する生成手段と、

前記基準となるパターン画像と前記検査対象パターン画像を生成する生成手段と、

前記基準パターンを用いて前記基準となるパターン画像のエッジを検出し、得られたエッジと前記基準パターンとから、エッジプレースメントエラー,線幅,もしくはスペース幅を得て、得られた値から統計量を得る手段と、

前記基準パターンを用いて前記検査対象パターン画像のエッジを検出し、得られたエッジと前記基準パターンとから、エッジプレースメントエラー,線幅,もしくはスペース幅を得て、得られた値から統計量を得る手段と、

前記基準となるパターン画像から得られた統計量と前記検査対象パターン画像から得られた統計量とを比較することにより検査対象パターンを検査する検査手段を備えたことを特徴とするパターン検査装置。 - 請求項1に記載のパターン検査装置において、前記検査対象パターン画像を検査する検査手段は、統計量として、エッジプレイスメントエラーの平均値、エッジプレイスメントエラーの標準偏差と、エッジプレイスメントエラーのパワースペクトラム、エッジプレイスメントエラーの自己相関、検査対象パターンの線幅の標準偏差のうち少なくとも一つを使用することを特徴とするパターン検査装置。

- 請求項1に記載のパターン検査装置において、前記検査対象パターン画像を検査する検査手段は、測定による測定値の変化を相殺して変形量の統計量の繰り返し測定の再現性データを取得することを特徴とするパターン検査装置。

- 請求項1に記載のパターン検査装置において、

前記検査対象パターン画像のエッジを検出する手段は、プロファイルのボトムを得るために、検査対象パターン画像の前記プロファイル以外の場所の輝度値を使うしきい値法で検出することを特徴とするパターン検査装置。 - 請求項4に記載のパターン検査装置において、前記検査対象パターン画像のエッジを検出する手段は、検査対象パターン画像であってビーム径より広い検査対象パターンの存在する場所の輝度値を使うことを特徴とするパターン検査装置。

- 請求項1に記載のパターン検査装置において、、

前記検査対象パターン画像のエッジを検出する手段は、プロファイルに逆フィルタでビーム径の広がりを補正した後に、エッジを検出することを特徴とするパターン検査装置。 - 請求項1に記載のパターン検査装置において、

前記基準パターン生成手段は、1回目の露光の工程に関する前記基準パターンを作成し、2回目の露光の工程に関する前記基準パターンを作成し、前記作成された基準パターンに論理演算を実施した結果を得て、前記論理演算で発生した頂点と前記論理演算で発生した頂点以外の頂点に異なるコーナーラウンドを適用することを特徴とするパターン検査装置。 - 請求項1に記載のパターン検査装置において、

前記基準パターン生成手段は、1回目の露光の工程に関するコーナーラウンドが適用された前記基準パターンを生成し、2回目の露光の工程に関するコーナーラウンドが適用された前記基準パターンを生成し、前記作成された基準パターンに論理演算を実施した結果を得ることを特徴とするパターン検査装置。 - 請求項1に記載のパターン検査装置において、

前記検査対象パターン画像を生成する生成手段は、前記検査対象パターン画像から特徴量を取得し、前記取得された特徴量から前記検査対象パターン画像を生成する生成条件を推定して、前記推定された生成条件で前記検査対象パターン画像を生成することを特徴とするパターン検査装置。 - 請求項1に記載のパターン検査装置において、

前記基準パターンを生成する生成手段は、前記検査対象パターン画像のエッジと前記基準パターンの前記線分もしくは曲線とを比較することにより得られた結果を使って前記基準パターンを変形させ、前記検査手段は、前記検査対象パターン画像のエッジと前記変形された基準パターンの前記線分もしくは曲線とを比較することにより、前記検査対象パターンを再度、検査することを特徴とするパターン検査装置。 - 請求項10に記載のパターン検査装置において、前記基準パターンを生成する生成手段が変形した部分として終端、直線部分、切断もしくは短絡しやすい部分のうち少なくとも一つを含むことを特徴とするパターン検査装置。

- 基準となるパターン画像と検査対象パターン画像と前記検査対象パターンを製造するために使用するデータとを用いて検査対象パターンを検査するパターン検査方法であって、

前記データから線分もしくは曲線で表現された基準パターンを生成し、

前記基準となるパターン画像と前記検査対象パターン画像を生成し、

前記基準パターンを用いて前記基準となるパターン画像のエッジを検出し、得られたエッジと前記基準パターンとから、エッジプレースメントエラー,線幅,もしくはスペース幅を得て、得られた値から統計量を得、

前記基準パターンを用いて前記検査対象パターン画像のエッジを検出し、得られたエッジと前記基準パターンとから、エッジプレースメントエラー,線幅,もしくはスペース幅を得て、得られた値から統計量を得、

前記基準となるパターン画像から得られた統計量と前記検査対象パターン画像から得られた統計量とを比較することにより検査対象パターンを検査することを特徴とするパターン検査方法。 - 請求項12に記載のパターン検査方法において、

前記基準パターンの生成で、1回目の露光の工程に関する前記基準パターンを作成し、2回目の露光の工程に関する前記基準パターンを作成し、前記作成された基準パターンに論理演算を実施した結果を得て、論理演算で発生した頂点と前記論理演算で発生した頂点以外の頂点に異なるコーナーラウンドを適用することを特徴とするパターン検査方法。 - 請求項12に記載のパターン検査方法において、

前記基準パターンの生成で、1回目の露光の工程に関するコーナーラウンドが適用された前記基準パターンを生成し、2回目の露光の工程に関するコーナーラウンドが適用された前記基準パターンを生成し、前記作成された基準パターンに論理演算を実施した結果を得ることを特徴とするパターン検査方法。 - 請求項12に記載のパターン検査方法において、

前記検査対象パターン画像のエッジと前記基準パターンの前記線分もしくは曲線とを比較することにより得られた結果を使って前記基準パターンを変形させ、前記検査対象パターン画像のエッジと前記変形された基準パターンの前記線分もしくは曲線とを比較することにより、前記検査対象パターンを再度、検査することを特徴とするパターン検査方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007299357A JP4943304B2 (ja) | 2006-12-05 | 2007-11-19 | パターン検査装置および方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006328802 | 2006-12-05 | ||

| JP2006328802 | 2006-12-05 | ||

| JP2007299357A JP4943304B2 (ja) | 2006-12-05 | 2007-11-19 | パターン検査装置および方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012043188A Division JP4997351B2 (ja) | 2006-12-05 | 2012-02-29 | パターン検査装置および方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008164593A JP2008164593A (ja) | 2008-07-17 |

| JP2008164593A5 JP2008164593A5 (ja) | 2011-12-01 |

| JP4943304B2 true JP4943304B2 (ja) | 2012-05-30 |

Family

ID=39475825

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007299357A Expired - Fee Related JP4943304B2 (ja) | 2006-12-05 | 2007-11-19 | パターン検査装置および方法 |

| JP2012043188A Active JP4997351B2 (ja) | 2006-12-05 | 2012-02-29 | パターン検査装置および方法 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012043188A Active JP4997351B2 (ja) | 2006-12-05 | 2012-02-29 | パターン検査装置および方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (3) | US7983471B2 (ja) |

| JP (2) | JP4943304B2 (ja) |

Families Citing this family (88)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7160741B2 (en) * | 2003-11-06 | 2007-01-09 | Chartered Semiconductor Manufacturing Ltd. | Planar voltage contrast test structure and method |

| US8248579B2 (en) * | 2006-12-01 | 2012-08-21 | Asml Netherlands B.V. | Lithographic apparatus, device manufacturing method and device for correcting overlay errors between overlapping patterns |

| US8237914B2 (en) | 2006-12-01 | 2012-08-07 | Asml Netherlands B.V. | Process, apparatus, and device for determining intra-field correction to correct overlay errors between overlapping patterns |

| US7683351B2 (en) * | 2006-12-01 | 2010-03-23 | Asml Netherlands B.V. | Lithographic apparatus and device manufacturing method |

| US7925075B2 (en) * | 2007-05-07 | 2011-04-12 | General Electric Company | Inspection system and methods with autocompensation for edge break gauging orientation |

| US7907770B2 (en) * | 2007-06-15 | 2011-03-15 | United Microelectronics Corp. | Method for inspecting photomask and real-time online method for inspecting photomask |

| JP5175570B2 (ja) * | 2008-02-07 | 2013-04-03 | 株式会社東芝 | パターン評価方法、プログラムおよび半導体装置の製造方法 |

| JP2009222454A (ja) * | 2008-03-14 | 2009-10-01 | Hitachi High-Technologies Corp | パターン測定方法及びパターン測定装置 |

| JP4772815B2 (ja) * | 2008-03-19 | 2011-09-14 | 株式会社東芝 | 補正パターン画像生成装置、パターン検査装置および補正パターン画像生成方法 |

| DE102009005111A1 (de) * | 2008-03-20 | 2009-10-29 | Siemens Aktiengesellschaft | Verfahren und Vorrichtung zur Formbestimmung von Objekten bei der Oberflächenabtastung |

| US8037446B2 (en) * | 2008-07-16 | 2011-10-11 | Micron Technology, Inc. | Methods for defining evaluation points for optical proximity correction and optical proximity correction methods including same |

| JP5144415B2 (ja) * | 2008-07-28 | 2013-02-13 | 株式会社日立ハイテクノロジーズ | 欠陥レビュー装置、欠陥レビュー方法及び欠陥レビュー実行プログラム |

| US8463047B2 (en) * | 2008-07-29 | 2013-06-11 | Superfish Ltd. | Edge neighborhood descriptor |

| JP2010092951A (ja) * | 2008-10-06 | 2010-04-22 | Hitachi High-Technologies Corp | レシピ作成システム、及びレシピ作成方法 |

| JP5429869B2 (ja) * | 2008-12-22 | 2014-02-26 | 株式会社 Ngr | パターン検査装置および方法 |

| JP2010177500A (ja) * | 2009-01-30 | 2010-08-12 | Hitachi High-Technologies Corp | パターンの重ね合わせ評価方法 |

| US8175373B2 (en) * | 2009-02-16 | 2012-05-08 | Kla-Tencor Corporation | Use of design information and defect image information in defect classification |

| JP5235719B2 (ja) * | 2009-02-27 | 2013-07-10 | 株式会社日立ハイテクノロジーズ | パターン測定装置 |

| JP5391774B2 (ja) * | 2009-03-27 | 2014-01-15 | 凸版印刷株式会社 | パターン検査装置及びパターン検査方法 |

| DE102009015594B4 (de) * | 2009-03-30 | 2015-07-30 | Carl Zeiss Sms Gmbh | Verfahren und Vorrichtung zur subpixelgenauen Positionsbestimmung einer Kante einer Markerstruktur in einer Vielzahl von Aufnahmepixeln aufweisenden Aufnahme der Markerstruktur |

| JP5173944B2 (ja) * | 2009-06-16 | 2013-04-03 | キヤノン株式会社 | インプリント装置及び物品の製造方法 |

| JP5604067B2 (ja) * | 2009-07-31 | 2014-10-08 | 株式会社日立ハイテクノロジーズ | マッチング用テンプレートの作成方法、及びテンプレート作成装置 |

| JP5551409B2 (ja) * | 2009-10-23 | 2014-07-16 | ルネサスエレクトロニクス株式会社 | 半導体装置の設計方法、設計装置、設計プログラム及び半導体装置 |

| US20110096309A1 (en) * | 2009-10-28 | 2011-04-28 | Imec | Method and System for Wafer Inspection |

| US8148682B2 (en) * | 2009-12-29 | 2012-04-03 | Hitachi, Ltd. | Method and apparatus for pattern position and overlay measurement |

| JP5422411B2 (ja) * | 2010-01-22 | 2014-02-19 | 株式会社日立ハイテクノロジーズ | 荷電粒子線装置によって得られた画像データの輪郭線抽出方法、及び輪郭線抽出装置 |

| WO2011089913A1 (ja) * | 2010-01-25 | 2011-07-28 | 株式会社日立ハイテクノロジーズ | 走査型電子顕微鏡 |

| JP5564276B2 (ja) | 2010-01-28 | 2014-07-30 | 株式会社日立ハイテクノロジーズ | パターンマッチング用画像作成装置 |

| JP5221584B2 (ja) * | 2010-03-25 | 2013-06-26 | 株式会社日立ハイテクノロジーズ | 画像処理装置、画像処理方法、画像処理プログラム |

| JP5469532B2 (ja) * | 2010-05-21 | 2014-04-16 | 株式会社キーエンス | 画像処理装置、画像処理方法及びコンピュータプログラム |

| JP5081276B2 (ja) * | 2010-06-02 | 2012-11-28 | 株式会社日立ハイテクノロジーズ | パターン計測装置、パターン計測方法、およびプログラム |

| JP5460479B2 (ja) * | 2010-06-21 | 2014-04-02 | 株式会社日立ハイテクノロジーズ | パターン寸法測定装置及び輪郭線形成装置 |

| JP5639797B2 (ja) * | 2010-07-01 | 2014-12-10 | 株式会社日立ハイテクノロジーズ | パターンマッチング方法,画像処理装置、及びコンピュータプログラム |

| JP5604208B2 (ja) * | 2010-07-28 | 2014-10-08 | 株式会社日立ハイテクノロジーズ | 欠陥検出装置及びコンピュータプログラム |

| JP5525953B2 (ja) * | 2010-07-29 | 2014-06-18 | 株式会社キーエンス | 寸法測定装置、寸法測定方法及び寸法測定装置用のプログラム |

| EP2598838A2 (en) * | 2010-07-30 | 2013-06-05 | KLA-Tencor Corporation | Apparatus and method for three dimensional inspection of wafer saw marks |

| JP5597056B2 (ja) * | 2010-08-02 | 2014-10-01 | 株式会社キーエンス | 画像測定装置、画像測定方法及び画像測定装置用のプログラム |

| JP5286337B2 (ja) * | 2010-08-30 | 2013-09-11 | 株式会社日立ハイテクノロジーズ | 半導体製造装置の管理装置、及びコンピュータプログラム |

| US9208552B2 (en) * | 2011-04-26 | 2015-12-08 | Kla-Tencor Corporation | Method and system for hybrid reticle inspection |

| US8669523B2 (en) | 2011-05-25 | 2014-03-11 | Kla-Tencor Corporation | Contour-based defect detection using an inspection apparatus |

| JP5730721B2 (ja) | 2011-09-08 | 2015-06-10 | 株式会社日立ハイテクノロジーズ | パターン計測装置、およびパターン計測方法 |

| JP5859795B2 (ja) | 2011-10-06 | 2016-02-16 | 株式会社日立ハイテクノロジーズ | 計測方法、データ処理装置及びそれを用いた電子顕微鏡 |

| US9277186B2 (en) * | 2012-01-18 | 2016-03-01 | Kla-Tencor Corp. | Generating a wafer inspection process using bit failures and virtual inspection |

| JP5988615B2 (ja) * | 2012-02-28 | 2016-09-07 | 株式会社日立ハイテクノロジーズ | 半導体評価装置、及びコンピュータープログラム |

| JP5986817B2 (ja) * | 2012-06-15 | 2016-09-06 | 株式会社日立ハイテクノロジーズ | オーバーレイ誤差測定装置、及びコンピュータープログラム |

| JP2014055789A (ja) * | 2012-09-11 | 2014-03-27 | Nuflare Technology Inc | パターン評価方法およびパターン評価装置 |

| JP5656958B2 (ja) * | 2012-11-06 | 2015-01-21 | 株式会社アドバンテスト | パターン検査方法及びパターン検査装置 |

| JP5957378B2 (ja) * | 2012-12-28 | 2016-07-27 | 株式会社日立ハイテクノロジーズ | 欠陥観察方法および欠陥観察装置 |

| JP6133603B2 (ja) * | 2013-01-21 | 2017-05-24 | 株式会社日立ハイテクノロジーズ | 荷電粒子線装置用の検査データ処理装置 |

| US9483819B2 (en) * | 2013-01-29 | 2016-11-01 | Kla-Tencor Corporation | Contour-based array inspection of patterned defects |

| JP6004956B2 (ja) * | 2013-01-29 | 2016-10-12 | 株式会社日立ハイテクノロジーズ | パターン評価装置、及び、パターン評価装置を備えた外観検査装置 |

| US8995749B2 (en) * | 2013-03-28 | 2015-03-31 | Mitutoyo Corporation | Enhanced edge detection tool for edges of irregular surfaces |

| US8863043B1 (en) * | 2013-05-30 | 2014-10-14 | Kabushiki Kaisha Toshiba | Inspection data generator, inspection data generating method and pattern inspecting method |

| DE102013211492B4 (de) * | 2013-06-19 | 2020-10-15 | Trimble Jena Gmbh | Bestimmung eines Messfehlers |

| US9456120B2 (en) * | 2013-07-11 | 2016-09-27 | Mitutoyo Corporation | Focus height repeatability improvement in a machine vision inspection system |

| US9612541B2 (en) * | 2013-08-20 | 2017-04-04 | Kla-Tencor Corporation | Qualifying patterns for microlithography |

| US9480860B2 (en) * | 2013-09-27 | 2016-11-01 | Varian Medical Systems, Inc. | System and methods for processing images to measure multi-leaf collimator, collimator jaw, and collimator performance utilizing pre-entered characteristics |

| US9646220B2 (en) * | 2013-11-25 | 2017-05-09 | GlobalFoundries, Inc. | Methods and media for averaging contours of wafer feature edges |

| JP6679310B2 (ja) * | 2013-12-26 | 2020-04-15 | 浜松ホトニクス株式会社 | 画像処理方法、画像処理装置、画像処理プログラム、及び画像処理プログラムを記憶した記憶媒体 |

| US9262821B2 (en) * | 2014-05-12 | 2016-02-16 | Kla-Tencor Corp. | Inspection recipe setup from reference image variation |

| US20160110859A1 (en) * | 2014-10-17 | 2016-04-21 | Macronix International Co., Ltd. | Inspection method for contact by die to database |

| US9734422B2 (en) * | 2014-11-12 | 2017-08-15 | Kla-Tencor Corporation | System and method for enhanced defect detection with a digital matched filter |

| JP7108247B2 (ja) * | 2014-11-24 | 2022-07-28 | キトフ システムズ エルティーディー. | 自動検査方法 |

| JP2016225357A (ja) * | 2015-05-27 | 2016-12-28 | 株式会社ニューフレアテクノロジー | マルチ荷電粒子ビーム描画装置及びマルチ荷電粒子ビーム描画方法 |

| US10062543B2 (en) * | 2015-06-23 | 2018-08-28 | Kla-Tencor Corp. | Determining multi-patterning step overlay error |

| US10354375B2 (en) * | 2016-06-29 | 2019-07-16 | Ngr Inc. | Method of utilizing information on shape of frequency distribution of inspection result in a pattern inspection apparatus |

| US10902576B2 (en) * | 2016-08-12 | 2021-01-26 | Texas Instruments Incorporated | System and method for electronic die inking after automatic visual defect inspection |

| WO2018042600A1 (ja) * | 2016-09-01 | 2018-03-08 | 株式会社日立ハイテクノロジーズ | 画像解析装置および荷電粒子線装置 |

| KR102582665B1 (ko) | 2016-10-07 | 2023-09-25 | 삼성전자주식회사 | 집적 회로의 패턴들을 평가하는 시스템 및 방법 |

| AT519326B1 (de) * | 2016-10-28 | 2019-12-15 | Ait Austrian Inst Tech Gmbh | Verfahren zum Prüfen eines Gegenstands |

| US10395362B2 (en) * | 2017-04-07 | 2019-08-27 | Kla-Tencor Corp. | Contour based defect detection |

| US20180300872A1 (en) * | 2017-04-12 | 2018-10-18 | Ngr Inc. | Method And Apparatus For Integrated Circuit Pattern Inspection With Automatically Set Inspection Areas |

| JP2019011972A (ja) * | 2017-06-29 | 2019-01-24 | 株式会社 Ngr | パターンエッジ検出方法 |

| JP6882097B2 (ja) | 2017-06-29 | 2021-06-02 | Tasmit株式会社 | 走査電子顕微鏡の操作パラメータを検証する方法 |

| US11513442B2 (en) | 2017-09-27 | 2022-11-29 | Asml Netherlands B.V. | Method of determining control parameters of a device manufacturing process |

| JP7126355B2 (ja) * | 2018-02-21 | 2022-08-26 | 株式会社ニューフレアテクノロジー | 荷電粒子ビーム検査方法 |

| JP6964031B2 (ja) * | 2018-03-27 | 2021-11-10 | Tasmit株式会社 | パターンエッジ検出方法 |

| JP6995191B2 (ja) * | 2018-04-10 | 2022-01-14 | 株式会社日立製作所 | 加工レシピ生成装置 |

| US20210208507A1 (en) * | 2018-06-04 | 2021-07-08 | Asml Netherlands B.V. | Method for improving a process for a patterning process |

| US11100272B2 (en) * | 2018-08-17 | 2021-08-24 | Taiwan Semiconductor Manufacturing Co., Ltd. | Wafer-to-design image analysis (WDIA) system |

| US11436506B2 (en) * | 2019-03-06 | 2022-09-06 | Carl Zeiss Smt Gmbh | Method and devices for determining metrology sites |

| JP7344706B2 (ja) * | 2019-08-06 | 2023-09-14 | 株式会社ニューフレアテクノロジー | 電子ビーム検査装置 |

| US11023770B2 (en) * | 2019-09-23 | 2021-06-01 | Hong Kong Applied Science And Technology Research Institute Co., Ltd. | Systems and methods for obtaining templates for tessellated images |

| JP2021093336A (ja) * | 2019-12-12 | 2021-06-17 | 株式会社日立ハイテク | 画像調整方法および荷電粒子ビームシステム |

| JP7237872B2 (ja) * | 2020-02-14 | 2023-03-13 | 株式会社東芝 | 検査装置、検査方法、及びプログラム |

| US11132780B2 (en) * | 2020-02-14 | 2021-09-28 | Huawei Technologies Co., Ltd. | Target detection method, training method, electronic device, and computer-readable medium |

| JP7273748B2 (ja) * | 2020-02-28 | 2023-05-15 | 株式会社東芝 | 検査装置、検査方法、及びプログラム |

| JP2022053208A (ja) * | 2020-09-24 | 2022-04-05 | 株式会社ニューフレアテクノロジー | データ生成方法、荷電粒子ビーム照射装置及びプログラム |

Family Cites Families (49)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5600734A (en) | 1991-10-04 | 1997-02-04 | Fujitsu Limited | Electron beam tester |

| US4589139A (en) | 1982-02-04 | 1986-05-13 | Nippon Kogaku K. K. | Apparatus for detecting defects in pattern |

| US5046109A (en) | 1986-03-12 | 1991-09-03 | Nikon Corporation | Pattern inspection apparatus |

| US4805123B1 (en) | 1986-07-14 | 1998-10-13 | Kla Instr Corp | Automatic photomask and reticle inspection method and apparatus including improved defect detector and alignment sub-systems |

| JPH01224881A (ja) | 1988-03-04 | 1989-09-07 | Toshiba Mach Co Ltd | パターン検査装置 |

| US5137362A (en) | 1990-03-26 | 1992-08-11 | Motorola, Inc. | Automatic package inspection method |

| US5129009A (en) | 1990-06-04 | 1992-07-07 | Motorola, Inc. | Method for automatic semiconductor wafer inspection |

| JP2747105B2 (ja) | 1990-11-05 | 1998-05-06 | 富士通株式会社 | 画像データ検証方法及び装置 |

| JP2796430B2 (ja) | 1990-11-28 | 1998-09-10 | 株式会社日立製作所 | パターン欠陥検出方法およびその装置 |

| JPH0528273A (ja) | 1991-05-13 | 1993-02-05 | Nikon Corp | 画像処理方法および装置 |

| US5563702A (en) | 1991-08-22 | 1996-10-08 | Kla Instruments Corporation | Automated photomask inspection apparatus and method |

| JP2918383B2 (ja) | 1992-02-27 | 1999-07-12 | 大日本スクリーン製造株式会社 | 画像の輪郭抽出方法および装置 |

| JP3073599B2 (ja) | 1992-04-22 | 2000-08-07 | 本田技研工業株式会社 | 画像のエッジ検出装置 |

| US5407763A (en) * | 1992-05-28 | 1995-04-18 | Ceridian Corporation | Mask alignment mark system |

| JPH07201946A (ja) | 1993-12-28 | 1995-08-04 | Hitachi Ltd | 半導体装置等の製造方法及びその装置並びに検査方法及びその装置 |

| JPH08110305A (ja) | 1994-10-13 | 1996-04-30 | Fujitsu Ltd | 外観検査方法及び装置 |

| US6023530A (en) | 1995-11-13 | 2000-02-08 | Applied Intelligent Systems, Inc. | Vector correlation system for automatically locating patterns in an image |

| US5807649A (en) * | 1996-10-31 | 1998-09-15 | International Business Machines Corporation | Lithographic patterning method and mask set therefor with light field trim mask |

| US5978501A (en) * | 1997-01-03 | 1999-11-02 | International Business Machines Corporation | Adaptive inspection method and system |

| JPH10213422A (ja) | 1997-01-29 | 1998-08-11 | Hitachi Ltd | パタ−ン検査装置 |

| JP2987565B2 (ja) | 1997-05-09 | 1999-12-06 | 日本アビオニクス株式会社 | パターン検査方法及びパターン検査装置 |

| JP3127434B2 (ja) | 1997-05-14 | 2001-01-22 | 日本アビオニクス株式会社 | パターン検査方法及びパターン検査装置 |

| JP2984633B2 (ja) | 1997-08-29 | 1999-11-29 | 日本電気株式会社 | 参照画像作成方法およびパターン検査装置 |

| US6072897A (en) | 1997-09-18 | 2000-06-06 | Applied Materials, Inc. | Dimension error detection in object |

| JP3120767B2 (ja) | 1998-01-16 | 2000-12-25 | 日本電気株式会社 | 外観検査装置、外観検査方法及び外観検査プログラムを記録した記録媒体 |

| JPH11231507A (ja) | 1998-02-19 | 1999-08-27 | Nec Corp | マスクの検査方法及びマスクの検査装置 |

| JP4194702B2 (ja) | 1999-02-17 | 2008-12-10 | 古河機械金属株式会社 | 低速担体浮遊機 |

| IL131282A (en) | 1999-08-05 | 2009-02-11 | Orbotech Ltd | Apparatus and methods for inspection of objects |

| US6868175B1 (en) * | 1999-08-26 | 2005-03-15 | Nanogeometry Research | Pattern inspection apparatus, pattern inspection method, and recording medium |

| JP3524853B2 (ja) | 1999-08-26 | 2004-05-10 | 株式会社ナノジオメトリ研究所 | パターン検査装置、パターン検査方法および記録媒体 |

| US20040081350A1 (en) * | 1999-08-26 | 2004-04-29 | Tadashi Kitamura | Pattern inspection apparatus and method |

| US7817844B2 (en) * | 1999-08-26 | 2010-10-19 | Nanogeometry Research Inc. | Pattern inspection apparatus and method |

| US7796801B2 (en) * | 1999-08-26 | 2010-09-14 | Nanogeometry Research Inc. | Pattern inspection apparatus and method |

| JP2002031525A (ja) * | 2000-07-14 | 2002-01-31 | Seiko Instruments Inc | 半導体ウエハのパターン形状評価方法及び装置 |

| JP3443083B2 (ja) * | 2000-09-12 | 2003-09-02 | 株式会社東芝 | 半導体装置のパターンの危険箇所情報の評価方法 |

| JP4510327B2 (ja) * | 2001-05-29 | 2010-07-21 | エスアイアイ・ナノテクノロジー株式会社 | Cad情報に基くレイヤ合わせずれ評価方法及び装置 |

| JP2003016463A (ja) * | 2001-07-05 | 2003-01-17 | Toshiba Corp | 図形の輪郭の抽出方法、パターン検査方法、パターン検査装置、プログラムおよびこれを格納したコンピュータ読み取り可能な記録媒体 |

| JP3870052B2 (ja) | 2001-09-20 | 2007-01-17 | 株式会社日立製作所 | 半導体装置の製造方法及び欠陥検査データ処理方法 |

| JP4472305B2 (ja) * | 2002-10-22 | 2010-06-02 | 株式会社ナノジオメトリ研究所 | パターン検査装置および方法 |

| JP3645547B2 (ja) * | 2002-12-27 | 2005-05-11 | 株式会社東芝 | 試料検査装置 |

| JP4068541B2 (ja) * | 2003-09-25 | 2008-03-26 | 株式会社東芝 | 集積回路パターン検証装置と検証方法 |

| US7234128B2 (en) | 2003-10-03 | 2007-06-19 | Taiwan Semiconductor Manufacturing Company, Ltd. | Method for improving the critical dimension uniformity of patterned features on wafers |

| JP2005309140A (ja) * | 2004-04-22 | 2005-11-04 | Toshiba Corp | フォトマスク製造方法、フォトマスク欠陥修正箇所判定方法、及びフォトマスク欠陥修正箇所判定装置 |

| JP4709511B2 (ja) * | 2004-08-18 | 2011-06-22 | 株式会社東芝 | マスクパターン補正方法、マスクパターン補正プログラム、フォトマスクの作製方法及び半導体装置の製造方法 |

| US8010307B2 (en) * | 2006-12-07 | 2011-08-30 | Hermes-Microvision, Inc. | In-line overlay measurement using charged particle beam system |

| JP5091620B2 (ja) * | 2007-10-25 | 2012-12-05 | 株式会社日立ハイテクノロジーズ | 評価対象パターン決定装置、評価対象パターン決定方法、評価対象パターン決定プログラムおよびパターン評価システム |

| NL1036245A1 (nl) * | 2007-12-17 | 2009-06-18 | Asml Netherlands Bv | Diffraction based overlay metrology tool and method of diffraction based overlay metrology. |

| US8050490B2 (en) * | 2009-04-30 | 2011-11-01 | Hermes Microvision, Inc. | Method for inspecting overlay shift defect during semiconductor manufacturing and apparatus thereof |

| US8119310B1 (en) * | 2010-08-31 | 2012-02-21 | Taiwan Semiconductor Manufacturing Company, Ltd. | Mask-shift-aware RC extraction for double patterning design |

-

2007

- 2007-11-19 JP JP2007299357A patent/JP4943304B2/ja not_active Expired - Fee Related

- 2007-12-04 US US11/987,766 patent/US7983471B2/en not_active Expired - Fee Related

-

2011

- 2011-06-02 US US13/152,227 patent/US8285031B2/en active Active

-

2012

- 2012-02-29 JP JP2012043188A patent/JP4997351B2/ja active Active

- 2012-09-05 US US13/604,456 patent/US9189843B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP4997351B2 (ja) | 2012-08-08 |

| US20080130982A1 (en) | 2008-06-05 |

| US9189843B2 (en) | 2015-11-17 |

| US8285031B2 (en) | 2012-10-09 |

| US20110235895A1 (en) | 2011-09-29 |

| US20120328181A1 (en) | 2012-12-27 |

| JP2012112974A (ja) | 2012-06-14 |

| US7983471B2 (en) | 2011-07-19 |

| JP2008164593A (ja) | 2008-07-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4943304B2 (ja) | パターン検査装置および方法 | |

| JP5429869B2 (ja) | パターン検査装置および方法 | |

| JP4787673B2 (ja) | パターン検査装置および方法 | |

| JP4771714B2 (ja) | パターン検査装置および方法 | |

| JP3524853B2 (ja) | パターン検査装置、パターン検査方法および記録媒体 | |

| US7817844B2 (en) | Pattern inspection apparatus and method | |

| JP2011191296A (ja) | パターン検査装置および方法 | |

| US7796801B2 (en) | Pattern inspection apparatus and method | |

| JP2011017705A (ja) | パターン検査装置、パターン検査方法および記録媒体 | |

| JP4472305B2 (ja) | パターン検査装置および方法 | |

| US20040081350A1 (en) | Pattern inspection apparatus and method | |

| JP4827269B2 (ja) | パターン検査装置および方法 | |

| JP5202110B2 (ja) | パターン形状評価方法,パターン形状評価装置,パターン形状評価データ生成装置およびそれを用いた半導体形状評価システム | |

| JP5514754B2 (ja) | 検査装置および検査方法 | |

| JP2019011972A (ja) | パターンエッジ検出方法 | |

| JP4597509B2 (ja) | パターン検査装置およびパターン検査方法 | |

| JP4843415B2 (ja) | パターン評価方法およびプログラム | |

| US7020323B2 (en) | Pattern defect inspection apparatus and method | |

| JP2004030368A (ja) | マスクパターン外観検査方法及びそのプログラム及びマスクパターン外観検査装置 | |

| JP5037590B2 (ja) | パターン検査装置および方法 | |

| EP1146481A2 (en) | Pattern inspection apparatus, pattern inspection method, and recording medium | |

| JP7459007B2 (ja) | 欠陥検査装置及び欠陥検査方法 | |

| WO2022172504A1 (ja) | 欠陥検査装置及び欠陥検査方法 | |

| JP2023030539A (ja) | 検査装置及び検査方法 | |

| CN116754580A (zh) | 半导体样品制造的掩模检查 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20101018 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20111006 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20111011 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20111011 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20111108 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111115 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20111226 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120207 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120229 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4943304 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150309 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |