JP4892025B2 - インプリント方法 - Google Patents

インプリント方法 Download PDFInfo

- Publication number

- JP4892025B2 JP4892025B2 JP2009061650A JP2009061650A JP4892025B2 JP 4892025 B2 JP4892025 B2 JP 4892025B2 JP 2009061650 A JP2009061650 A JP 2009061650A JP 2009061650 A JP2009061650 A JP 2009061650A JP 4892025 B2 JP4892025 B2 JP 4892025B2

- Authority

- JP

- Japan

- Prior art keywords

- photocurable resin

- mold

- region

- pattern

- imprint

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C37/00—Component parts, details, accessories or auxiliary operations, not covered by group B29C33/00 or B29C35/00

- B29C37/0003—Discharging moulded articles from the mould

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C37/00—Component parts, details, accessories or auxiliary operations, not covered by group B29C33/00 or B29C35/00

- B29C37/0025—Applying surface layers, e.g. coatings, decorative layers, printed layers, to articles during shaping, e.g. in-mould printing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C37/00—Component parts, details, accessories or auxiliary operations, not covered by group B29C33/00 or B29C35/00

- B29C37/006—Degassing moulding material or draining off gas during moulding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C59/00—Surface shaping of articles, e.g. embossing; Apparatus therefor

- B29C59/02—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing

- B29C59/022—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing characterised by the disposition or the configuration, e.g. dimensions, of the embossments or the shaping tools therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y10/00—Nanotechnology for information processing, storage or transmission, e.g. quantum computing or single electron logic

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y40/00—Manufacture or treatment of nanostructures

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/0002—Lithographic processes using patterning methods other than those involving the exposure to radiation, e.g. by stamping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C35/00—Heating, cooling or curing, e.g. crosslinking or vulcanising; Apparatus therefor

- B29C35/02—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould

- B29C35/08—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation

- B29C35/0805—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation using electromagnetic radiation

- B29C2035/0822—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation using electromagnetic radiation using IR radiation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C35/00—Heating, cooling or curing, e.g. crosslinking or vulcanising; Apparatus therefor

- B29C35/02—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould

- B29C35/08—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation

- B29C35/0805—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation using electromagnetic radiation

- B29C2035/0827—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation using electromagnetic radiation using UV radiation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C59/00—Surface shaping of articles, e.g. embossing; Apparatus therefor

- B29C59/02—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing

- B29C59/022—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing characterised by the disposition or the configuration, e.g. dimensions, of the embossments or the shaping tools therefor

- B29C2059/023—Microembossing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C35/00—Heating, cooling or curing, e.g. crosslinking or vulcanising; Apparatus therefor

- B29C35/02—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould

- B29C35/08—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation

- B29C35/0888—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation using transparant moulds

Landscapes

- Engineering & Computer Science (AREA)

- Nanotechnology (AREA)

- Chemical & Material Sciences (AREA)

- Physics & Mathematics (AREA)

- Crystallography & Structural Chemistry (AREA)

- General Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Mathematical Physics (AREA)

- Theoretical Computer Science (AREA)

- Health & Medical Sciences (AREA)

- Toxicology (AREA)

- Oral & Maxillofacial Surgery (AREA)

- Thermal Sciences (AREA)

- Shaping Of Tube Ends By Bending Or Straightening (AREA)

- Exposure Of Semiconductors, Excluding Electron Or Ion Beam Exposure (AREA)

Description

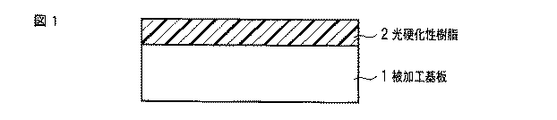

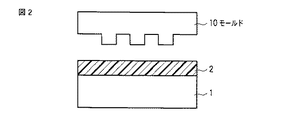

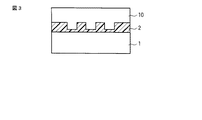

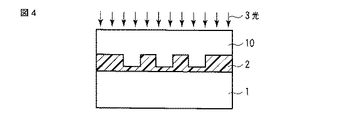

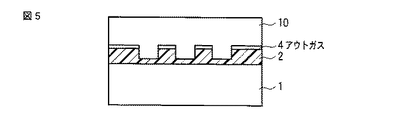

図1−図8は、第1の実施形態に係るインプリント方法を用いたパターン形成方法を示す断面図である。

被加工基板1上に光硬化性樹脂2が塗布される。

被加工基板1と光インプリント用モールド(以下、モールドという。)10との位置合わせ(アライメント)が行われる。モールド10は、表面にパターン(凹凸)が形成された透明基板で構成されている。上記パターンは、高アスペクト比(例えば、3以上)のパターンを含む。上記透明基板は、例えば、石英基板である。透明基板の材料は、照射する光に対応して適宜変更可能である。透明基板の表面に形成されたパターン(凹凸)は、被加工基板1上に形成するべきパターン(凹凸)に対応する。

光硬化性樹脂2にモールド10を接触させる(インプリント)。このとき、モールド10の凸部と被加工基板1との間(隙間)には光硬化性樹脂2が薄く残る。この薄く残った光硬化性樹脂2は残膜となる。

光硬化性樹脂2に光(UV〜EUVを含む)3を照射することにより、光硬化性樹脂2の硬化が行われる。UV光の波長は例えば310nmである。

光硬化性樹脂2は、光照射により硬化すると、アウトガスを発生するので、光照射後には、光硬化性樹脂2とモールド10との間にアウトガス4が溜まる。この溜まったアウトガス4(アウトガス層)は、図5では、簡単のため、特にアウトガスが発生しやすい領域のものしか示していない。アウトガス4はその体積を広げようとするので、光硬化性樹脂2とモールド10との間の密着力は弱められる。また、アウトガス4が抜けたところに外気のガスが入ることでも、光硬化性樹脂2とモールド10との間の密着力は弱まる。

光硬化性樹脂2からモールド10が離される(離型)。

残った光硬化性樹脂2(残膜)が除去され、硬化した光硬化性樹脂からなるマスク(光硬化性樹脂マスク)2が得られる。上記の残膜の除去は、例えば、主に酸素プラズマによる異方性エッチングを用いて行われる。

光硬化性樹脂マスク2をエッチングマスクに用いて、被加工基板1をエッチングすることにより、被加工基板1上に微細パターンが形成される。その後、光硬化性樹脂マスク2が除去される。本実施形態によれば、離型時における欠陥(パターン剥がれ)の発生を抑制できるので、欠陥が無い高品質の微細パターンを形成できる。これにより、製品の歩留まりを向上できる。

図12−図15は、第2の実施形態に係るインプリント方法を用いたパターン形成方法を示す断面図である。なお、以下の図において、既出の図と対応する部分には既出の図と同一符号を付してあり、詳細な説明は省略する。

被加工基板1上に光硬化性樹脂2が塗布される。

光硬化性樹脂2にモールド10を接触させる(インプリント)。

光硬化性樹脂2を光触媒層11と接触した状態で光照射により硬化すると、光硬化性樹脂2はアウトガスを発生するので、光照射後には、光硬化性樹脂2と光触媒層11との間にアウトガス4が溜まる。アウトガス4はその体積を広げようとするので、光硬化性樹脂2と光触媒層11との間、つまり、光硬化性樹脂2とモールド10との間の密着力は弱められる。

光硬化性樹脂2からモールド10が離される(離型)。

図16−図23、第3の実施形態に係るインプリント方法を用いたパターン形成方法を示す断面図である。

被加工基板1上に光硬化性樹脂2aが塗布される。

被加工基板1とモールド10との位置合わせが行われる。

光硬化性樹脂2aにモールド10を接触させる(インプリント)。

光硬化性樹脂2aに光3を照射することにより、光硬化性樹脂2aの硬化が行われる。

光硬化性樹脂2aは、光照射により硬化すると、アウトガス(窒素ガス)を発生するので、光照射後には、光硬化性樹脂2aとモールド10との間にアウトガス(窒素ガス)4aが溜まる。アウトガス4aはその体積を広げようとするので、光硬化性樹脂2aとモールド10との間の密着力は弱められる。アウトガス4aを効果的に発生させるためには、光3の波長は300−450nmが好ましい。

光硬化性樹脂2aからモールド10が離される(離型)。

残った光硬化性樹脂2a(残膜)が除去され、光硬化性樹脂からなるマスク(光硬化性樹脂マスク)2aが得られる。

光硬化性樹脂マスク2aをエッチングマスクに用いて、被加工基板1をエッチングすることにより、被加工基板1上にパターンが形成される。その後、光硬化性樹脂マスク2aが除去される。

図25−図30は、第4の実施形態に係るインプリント方法を用いたパターン形成方法を示す断面図である。

被加工基板1上に、ナフトキノンジアジド化合物を含まない光硬化性樹脂2bが塗布される。

被加工基板1とモールド10との位置合わせが行われる。

光硬化性樹脂2b,2cにモールド10を接触させる(インプリント)。

光硬化性樹脂2b,2bに光3を照射することにより、光硬化性樹脂2b,2cの硬化が行われる。

光硬化性樹脂2b,2cからモールド10が離される(離型)。

残った光硬化性樹脂2b,2c(残膜)が除去され、光硬化性樹脂からなるマスク(光硬化性樹脂マスク)2b,2cが得られる。

図31は、第5の実施形態に係るインプリント方法を用いたパターン形成方法を示す断面図である。

図32は、第6の実施形態に係るインプリント方法を用いたパターン形成方法を示す断面図である。

図35は、第7の実施形態に係るインプリント方法を用いたパターン形成方法を示す断面図である。

図37は、第8の実施形態に係るインプリント方法を用いたパターン形成方法を示す断面図である。

図38は、第9の実施形態に係るインプリント方法を用いたパターン形成方法を示す断面図である。

図40は、第10の実施形態に係るインプリント方法を用いたパターン形成方法を示す平面図である。

図41−図44は、第11の実施形態に係るインプリント方法を用いたパターン形成方法を示す断面図である。

被加工基板1上に1ショット分の光硬化性樹脂2e(第4の光硬化性樹脂)がインクジェット法により塗布される。インクジェット法を用いる場合、1ショット分の液状の光硬化性樹脂2eの量は、一般には、モールドのパターン情報から算出される。

被加工基板1とモールド10との位置合わせが行われる。

光硬化性樹脂2eにモールド10を接触させる。モールド10を介して光硬化性樹脂2eに光3を照射することにより、光硬化性樹脂2eを硬化させる。この時、光硬化性樹脂2中の光酸発生剤より、酸が発生する。光3は、例えば、ArF光、KrF光またはi線等のUV光である。

被加工基板1を例えば100℃まで加熱する。この加熱により、上記光酸発生剤より発生した酸の触媒作用により、光硬化性樹脂2e中の上記保護基が脱離し、アウトガス4が発生する。

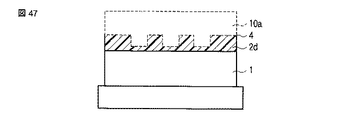

図45−図47は、第12の実施形態に係るインプリント方法を用いたパターン形成方法を示す断面図である。

被加工基板1上に1ショット分の光硬化性樹脂2dがインクジェット法により塗布され、その後、被加工基板1とモールド10aとの位置合わせが行われる。

光硬化性樹脂2dにモールド10aを接触させる。この時、被加工基板1の温度はモールド10aの融点(氷もしくはドライアイスの融点)未満に保たれていることが望ましい。これにより、モールド10aのパターン形状を所定の形状に容易に保持できる。モールド10aを介して光硬化性樹脂2dに光3を照射することにより、光硬化性樹脂2dを硬化させる。

被加工基板1を加熱することにより、モールド10aを融解する。モールド10aを直接加熱することにより、モールド10aを融解しても構わない。加熱温度はモールド10aの融点以上である。融解したモールド10a(液体)は、例えば、スピンドライ法により除去する。

モールド10aの凹凸パターンを反転させた凹凸パターンを有する石英基板(親モールド)10a’を用意する。このような親モールドは、一般のフォトマスクを形成する場合と同様に、石英基板の表面をプラズマエッチングにより加工することにより得られる。

容器50の上方に、0℃以下に冷却された親モールド10a’を設置する。容器50は図示しない冷却機構により冷却できるようになっている。

容器50内に0℃付近に冷却された純水51を注入し、その後、親モールド10a’を容器50内の純水51中に所定の深さまで浸し、上記の図示しない冷却機構により容器50を冷却し、純水51を凍らせる。

容器50から親モールド10a’および凍らせた純水(氷)51を取り出し、氷51と親モールド10a’とを分離することで、モールド10aに相当する、氷51からなるモールド(子モールド)が得られる。

図52−図55は、第13の実施形態に係るインプリント方法を用いたパターン形成方法を示す断面図である。

液体の光硬化性樹脂2d(第6の光硬化性樹脂)を空気、窒素、二酸化炭素、He、NeまたはArなどのガスの高圧雰囲気60中に晒すことにより、光硬化性樹脂2d中にガス61を溶解させる。

高圧雰囲気60中において、被加工基板1上にガス61が溶解された光硬化性樹脂2dが塗布される。塗布方法は、例えば、スピンコート法またはインクジェット法である。上記塗布方法とスキージとを組み合わせても構わない。この場合、所望の厚さを有する光硬化性樹脂2dを容易に形成することができる。

高圧雰囲気60中において、光硬化性樹脂2dにモールド10を接触させ、その後、モールド10を介して光硬化性樹脂2dに光3を照射することにより、光硬化性樹脂2dを硬化させる。

雰囲気を高圧雰囲気60から減圧雰囲気62に変える。その結果、光硬化性樹脂2d中に溶解されたガス61が気化し、光硬化性樹脂2dとモールド10との界面にガス61が溜まる。この界面に溜まったガス(アウトガス)61によって、光硬化性樹脂2とモールド10との間の密着力は弱まるので、従来よりも弱い力で、離型を行うことができる。したがって、離型欠陥の発生を抑制できるようになる。

図56および図57は、第14の実施形態に係るインプリント方法を用いたパターン形成方法を示す断面図である。

本実施形態では、2種類の光硬化性樹脂(第1および第2の光構成樹脂)2f,2gを用いる。

光硬化性樹脂2f,2gにモールド10を接触させ、その後、モールド10を介して光硬化性樹脂2f,2gに光3(ここではUV光)を照射することにより、硬化性樹脂2f,2gを硬化させる。

図59は、第15の実施形態に係るインプリント方法を用いたパターン形成方法を示す断面図である。

本実施形態が第14の実施形態と異なる点は、パターン密度が高い領域(密パターン領域)に対しては第1の光硬化性樹脂2fを使用し、パターン密度が低い領域(疎パターン領域)に対しては第2の光硬化性樹脂2gを使用することにある。

図60および図61は、第16の実施形態に係るインプリント方法を用いたパターン形成方法を示す断面図である。

第3の実施形態と同様に、光硬化性樹脂2aの塗布工程からインプリント工程までの工程(図17,図18)が行われ、その後、モールド10を介して光硬化性樹脂2aに第1の光3aが照射される。

モールド10を介して光硬化性樹脂2aに第2の光3bが照射される。

図62および図63は、第17の実施形態に係るインプリント方法を用いたパターン形成方法を示す断面図である。

第2の実施形態と同様に、光硬化性樹脂2の塗布工程からインプリント工程までの工程(図12,図13)が行われ、その後、モールド10を介して光硬化性樹脂2に第1の光3aが照射される。第1の光3aの光源は、第16の実施形態と同様に、高出力のキセノンランプである。

モールド10を介して光硬化性樹脂2に第2の光3bが照射される。

Claims (17)

- 第1の領域および第2の領域を含む被加工基板上に光硬化性樹脂を塗布すること、

前記光硬化性樹脂にインプリント用モールドを接触させること、

前記インプリント用モールドを介して前記光硬化性樹脂に光を照射することにより、前記光硬化性樹脂を硬化すること、

少なくとも前記第1の領域を含む前記被加工基板の領域上に塗布された前記光硬化性樹脂に所定の処理を加えることによりガスを発生させること、前記第1の領域に塗布された前記光硬化性樹脂から発生する前記ガスの発生量は、前記第2の領域に塗布された前記光硬化性樹脂から発生する前記ガスの発生量よりも多いこと、および

前記ガスの発生後、前記光硬化性樹脂から前記インプリント用モールドを離し、前記被加工基板上にパターンを形成することを含み、

前記第1の領域は前記第2の領域よりも密度が高いパターンが形成される領域、または、前記第1の領域は前記第2の領域よりもサイズが大きいパターンが形成される領域であることを特徴とするインプリント方法。 - 前記所定の処理によりガスを発生する光硬化性樹脂は、光照射量、加熱量および圧力のいずれかに応じてガスの発生量が変化する第1の光硬化性樹脂であり、

前記被加工基板上に前記光硬化性樹脂を塗布することにおいて、前記第1および第2の領域上に前記第1の光硬化性樹脂を塗布し、および

前記ガスを発生させるための前記所定の処理は、

前記第1および第2の領域上の前記第1の光硬化性樹脂それぞれに対して、異なる照射量で光を照射すること、

前記第1および第2の領域上の前記第1の光硬化性樹脂それぞれに対して、異なる照射量で異なる熱量で加熱すること、および、

前記第1および第2の領域上の前記第1の光硬化性樹脂それぞれに対して、異なる照射量で異なる圧力を加えることのいずれかを含むことを特徴とする請求項1に記載のインプリント方法。 - 前記光硬化性樹脂を塗布することは、

前記第1の領域上に光照射、加熱および減圧のいずれかの処理によりガスを発生する光硬化性樹脂を塗布すること、前記第2の領域上に光照射、加熱および減圧のいずれの処理によってもガスを発生しない光硬化性樹脂を塗布することを含み、

前記ガスを発生させることは、前記第1の領域上の前記光硬化性樹脂に光照射、加熱および減圧のいずれかの処理を施すことによりガスを発生することを含むことを特徴とする請求項1に記載のインプリント方法。 - 前記光硬化性樹脂は、ESCAP構造を有することを特徴とする請求項1に記載のインプリント方法。

- 前記インプリント用モールド上に設けられた光触媒層をさらに具備することを特徴とする請求項1に記載のインプリント方法。

- 前記パターンを形成することは、前記光硬化性樹脂から前記インプリント用モールドを離した後に、前記被加工基板上に残った前記光硬化性樹脂をマスクにして前記被加工基板をエッチングすることを含むことを特徴とする請求項1に記載のインプリント方法。

- 前記ガスを発生させた後に、前記光硬化性樹脂と前記被加工基板との間の密着力を評価することをさらに含むことを特徴とする請求項1に記載のインプリント方法。

- 前記光硬化性樹脂は、ナフトキノンジアジド化合物を含む光硬化性樹脂であることを特徴する請求項1に記載のインプリント方法。

- 前記光硬化性樹脂は、ナフトキノンジアジド化合物を含まない第1の光硬化性樹脂と、前記第1の光硬化性樹脂上に形成されたナフトキノンジアジド化合物を含む第2の光硬化性樹脂とを具備することを特徴とすることを特徴する請求項1に記載のインプリント方法。

- 前記光硬化性樹脂から前記インプリント用モールドを離すことは、 前記光硬化性樹脂および前記インプリント用モールドを冷やしてから行われることを特徴とする請求項1に記載のインプリント方法。

- 前記インプリント用モールド上に設けられた半透明膜をさらに具備することを特徴とする請求項1に記載のインプリント方法。

- 前記インプリント用モールド上に設けられ、光が照射されるとガスを発生する膜をさらに具備することを特徴とする請求項1に記載のインプリント方法。

- 前記インプリント用モールド上に設けられ、前記光の位相および透過率の少なくとも一方を調整する膜をさらに具備することを特徴とする請求項1に記載のインプリント方法。

- 前記インプリント用モールドは、氷またはドライアイスを具備することを特徴とする請求項1に記載のインプリント方法。

- 前記光硬化性樹脂中にはガスが溶融されていることを特徴する請求項1にインプリント方法。

- 前記光硬化性樹脂中に溶融された前記ガスは、空気、窒素、二酸化炭素、ヘリウム、ネオンまたはアルゴンであることを特徴する請求項15にインプリント方法。

- 前記パターンは、光素子を構成するパターン、半導体デバイスを構成するパターンまたはDNAチップを構成するパターンであることを特徴する請求項1にインプリント方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009061650A JP4892025B2 (ja) | 2008-09-26 | 2009-03-13 | インプリント方法 |

| US12/563,461 US8419995B2 (en) | 2008-09-26 | 2009-09-21 | Imprint method |

| KR1020090090940A KR101129770B1 (ko) | 2008-09-26 | 2009-09-25 | 임프린트 방법 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008249167 | 2008-09-26 | ||

| JP2008249167 | 2008-09-26 | ||

| JP2009061650A JP4892025B2 (ja) | 2008-09-26 | 2009-03-13 | インプリント方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2010103464A JP2010103464A (ja) | 2010-05-06 |

| JP2010103464A5 JP2010103464A5 (ja) | 2011-06-23 |

| JP4892025B2 true JP4892025B2 (ja) | 2012-03-07 |

Family

ID=42056548

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009061650A Expired - Fee Related JP4892025B2 (ja) | 2008-09-26 | 2009-03-13 | インプリント方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US8419995B2 (ja) |

| JP (1) | JP4892025B2 (ja) |

| KR (1) | KR101129770B1 (ja) |

Families Citing this family (33)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8303866B2 (en) * | 2007-04-23 | 2012-11-06 | Digitaloptics Corporation East | Mass production of micro-optical devices, corresponding tools, and resultant structures |

| US8237133B2 (en) * | 2008-10-10 | 2012-08-07 | Molecular Imprints, Inc. | Energy sources for curing in an imprint lithography system |

| JP2010182824A (ja) * | 2009-02-04 | 2010-08-19 | Toshiba Corp | 磁気ランダムアクセスメモリの製造方法及び混載メモリの製造方法 |

| JP5175771B2 (ja) * | 2009-02-27 | 2013-04-03 | 株式会社日立ハイテクノロジーズ | 微細構造転写装置及び微細構造転写方法 |

| JP4881403B2 (ja) * | 2009-03-26 | 2012-02-22 | 株式会社東芝 | パターン形成方法 |

| JP5446434B2 (ja) * | 2009-04-30 | 2014-03-19 | Jsr株式会社 | ナノインプリントリソグラフィー用硬化性組成物及びナノインプリント方法 |

| JP5295870B2 (ja) * | 2009-06-02 | 2013-09-18 | 株式会社東芝 | インプリントパターン形成方法 |

| JP2011009641A (ja) * | 2009-06-29 | 2011-01-13 | Toshiba Corp | 半導体装置の製造方法及びインプリント用テンプレート |

| US20120025426A1 (en) * | 2010-07-30 | 2012-02-02 | Seagate Technology Llc | Method and system for thermal imprint lithography |

| FR2969772B1 (fr) * | 2010-12-22 | 2012-12-28 | Commissariat Energie Atomique | Procédé de lithographie par nano impression |

| WO2012176728A1 (ja) * | 2011-06-23 | 2012-12-27 | 旭化成株式会社 | 微細パタン形成用積層体及び微細パタン形成用積層体の製造方法 |

| EP2733752B1 (en) | 2011-07-12 | 2016-10-05 | Marubun Corporation | Light emitting element and method for manufacturing the same |

| JP5686779B2 (ja) | 2011-10-14 | 2015-03-18 | キヤノン株式会社 | インプリント装置、それを用いた物品の製造方法 |

| JP6012344B2 (ja) * | 2011-10-24 | 2016-10-25 | キヤノン株式会社 | 膜の形成方法 |

| JP5854795B2 (ja) * | 2011-11-28 | 2016-02-09 | キヤノン株式会社 | パターン形成方法 |

| JP5804915B2 (ja) | 2011-11-28 | 2015-11-04 | キヤノン株式会社 | 硬化性組成物及びパターン形成方法 |

| JP5971938B2 (ja) * | 2011-12-19 | 2016-08-17 | キヤノン株式会社 | 硬化物の製造方法およびパターン形成方法 |

| JP5868215B2 (ja) * | 2012-02-27 | 2016-02-24 | キヤノン株式会社 | インプリント装置およびインプリント方法、それを用いた物品の製造方法 |

| JP6000712B2 (ja) | 2012-07-24 | 2016-10-05 | キヤノン株式会社 | 樹脂の製造方法及び樹脂の製造装置 |

| EP2884265A4 (en) | 2012-08-10 | 2016-09-28 | Hamamatsu Photonics Kk | SURFACE-REINFORCED RAM SPREADING ELEMENT |

| JP6058313B2 (ja) * | 2012-08-10 | 2017-01-11 | 浜松ホトニクス株式会社 | 表面増強ラマン散乱ユニット |

| WO2014025037A1 (ja) | 2012-08-10 | 2014-02-13 | 浜松ホトニクス株式会社 | 表面増強ラマン散乱素子及びその製造方法 |

| JP6278645B2 (ja) * | 2012-09-24 | 2018-02-14 | キヤノン株式会社 | 光硬化性組成物及びこれを用いた膜の製造方法 |

| TWI589994B (zh) * | 2012-10-09 | 2017-07-01 | 佳能股份有限公司 | 光可固化的組成物及製造膜的方法 |

| KR101426463B1 (ko) * | 2012-12-21 | 2014-08-06 | (주) 에이와케이 | 미세 패턴필름 제조장치 및 미세 패턴필름 제조방법 |

| JP5765865B2 (ja) | 2013-07-17 | 2015-08-19 | 丸文株式会社 | 半導体発光素子及びフォトニック結晶周期構造のパラメータ計算方法 |

| US9082625B2 (en) * | 2013-12-11 | 2015-07-14 | International Business Machines Corporation | Patterning through imprinting |

| KR101648079B1 (ko) * | 2014-03-06 | 2016-08-12 | 마루분 가부시키가이샤 | 심자외 led 및 그 제조 방법 |

| US10527494B2 (en) * | 2014-09-26 | 2020-01-07 | Korea Intitute of Machinery & Materials | Substrate on which multiple nanogaps are formed, and manufacturing method therefor |

| CN107210336B (zh) | 2015-01-16 | 2019-05-10 | 丸文株式会社 | 深紫外led及其制造方法 |

| EP3346509B1 (en) | 2015-09-03 | 2021-06-30 | Marubun Corporation | Deep-ultraviolet led and method for manufacturing same |

| CN107534072B (zh) | 2016-03-30 | 2019-04-19 | 丸文株式会社 | 深紫外led及其制造方法 |

| WO2019146737A1 (ja) | 2018-01-26 | 2019-08-01 | 丸文株式会社 | 深紫外led及びその製造方法 |

Family Cites Families (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR1580370A (ja) * | 1968-07-01 | 1969-09-05 | ||

| US6671034B1 (en) * | 1998-04-30 | 2003-12-30 | Ebara Corporation | Microfabrication of pattern imprinting |

| US6218316B1 (en) * | 1998-10-22 | 2001-04-17 | Micron Technology, Inc. | Planarization of non-planar surfaces in device fabrication |

| JP2000194142A (ja) | 1998-12-25 | 2000-07-14 | Fujitsu Ltd | パタ―ン形成方法及び半導体装置の製造方法 |

| US20080164638A1 (en) | 2006-11-28 | 2008-07-10 | Wei Zhang | Method and apparatus for rapid imprint lithography |

| WO2004013693A2 (en) * | 2002-08-01 | 2004-02-12 | Molecular Imprints, Inc. | Scatterometry alignment for imprint lithography |

| US7070405B2 (en) * | 2002-08-01 | 2006-07-04 | Molecular Imprints, Inc. | Alignment systems for imprint lithography |

| US7374864B2 (en) * | 2003-02-13 | 2008-05-20 | The Regents Of The University Of Michigan | Combined nanoimprinting and photolithography for micro and nano devices fabrication |

| US6943117B2 (en) * | 2003-03-27 | 2005-09-13 | Korea Institute Of Machinery & Materials | UV nanoimprint lithography process using elementwise embossed stamp and selectively additive pressurization |

| JP2005064143A (ja) * | 2003-08-08 | 2005-03-10 | Seiko Epson Corp | レジストパターンの形成方法、配線パターンの形成方法、半導体装置の製造方法、電気光学装置及び電子機器 |

| US8097400B2 (en) * | 2005-02-22 | 2012-01-17 | Hewlett-Packard Development Company, L.P. | Method for forming an electronic device |

| US7611348B2 (en) | 2005-04-19 | 2009-11-03 | Asml Netherlands B.V. | Imprint lithography |

| JP4290177B2 (ja) * | 2005-06-08 | 2009-07-01 | キヤノン株式会社 | モールド、アライメント方法、パターン形成装置、パターン転写装置、及びチップの製造方法 |

| US7482280B2 (en) * | 2005-08-15 | 2009-01-27 | Taiwan Semiconductor Manufacturing Company, Ltd. | Method for forming a lithography pattern |

| US7488771B2 (en) * | 2005-09-02 | 2009-02-10 | International Business Machines Corporation | Stabilization of vinyl ether materials |

| US8011916B2 (en) * | 2005-09-06 | 2011-09-06 | Canon Kabushiki Kaisha | Mold, imprint apparatus, and process for producing structure |

| US20070267764A1 (en) * | 2005-10-25 | 2007-11-22 | Dai Nippon Printing Co., Ltd. | Mold for photocuring nano-imprint and its fabrication process |

| TWI283631B (en) * | 2005-10-25 | 2007-07-11 | Ind Tech Res Inst | Method and device for demolding |

| JP4267631B2 (ja) | 2006-02-13 | 2009-05-27 | トヨタ自動車株式会社 | メッセージデータ処理装置 |

| JP5309436B2 (ja) | 2006-10-16 | 2013-10-09 | 日立化成株式会社 | 樹脂製微細構造物、その製造方法及び重合性樹脂組成物 |

| KR101371093B1 (ko) * | 2006-11-03 | 2014-03-10 | 엘아이지에이디피 주식회사 | 미세패턴 형성장치 및 이를 이용한 미세패턴 형성방법 |

| JP5211505B2 (ja) * | 2007-02-21 | 2013-06-12 | 凸版印刷株式会社 | インプリントモールド、インプリントモールド製造方法及び光インプリント法 |

| JP5137635B2 (ja) | 2007-03-16 | 2013-02-06 | キヤノン株式会社 | インプリント方法、チップの製造方法及びインプリント装置 |

| KR100829398B1 (ko) | 2007-05-17 | 2008-05-15 | 주식회사 에이디피엔지니어링 | 미세패턴 형성장치 및 이를 이용한 미세패턴 형성방법 |

| WO2010005032A1 (ja) * | 2008-07-09 | 2010-01-14 | 東洋合成工業株式会社 | パターン形成方法 |

-

2009

- 2009-03-13 JP JP2009061650A patent/JP4892025B2/ja not_active Expired - Fee Related

- 2009-09-21 US US12/563,461 patent/US8419995B2/en not_active Expired - Fee Related

- 2009-09-25 KR KR1020090090940A patent/KR101129770B1/ko active IP Right Grant

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010103464A (ja) | 2010-05-06 |

| KR101129770B1 (ko) | 2012-03-23 |

| KR20100035617A (ko) | 2010-04-05 |

| US8419995B2 (en) | 2013-04-16 |

| US20100078860A1 (en) | 2010-04-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4892025B2 (ja) | インプリント方法 | |

| JP2008091782A (ja) | パターン形成用テンプレート、パターン形成方法、及びナノインプリント装置 | |

| JP2010103464A5 (ja) | ||

| JP5499668B2 (ja) | インプリント用モールドおよび該モールドを用いたパターン形成方法 | |

| JP2004304097A (ja) | パターン形成方法および半導体装置の製造方法 | |

| JP2010103415A (ja) | 半導体装置の製造方法 | |

| JP2010149482A (ja) | インプリント用モールドおよびパターン形成方法 | |

| JP2008078550A (ja) | インプリントモールドおよびその製造方法およびパターン形成方法 | |

| US9028639B2 (en) | Method of manufacturing stamp for plasmonic nanolithography apparatus and plasmonic nanolithography apparatus | |

| JP5537400B2 (ja) | パターン形成方法及び装置 | |

| JP4937500B2 (ja) | インプリント方法 | |

| JP5568960B2 (ja) | ナノインプリントによるパターン形成方法 | |

| JP2010258182A (ja) | 微細構造転写方法及び微細構造転写装置 | |

| JP5397054B2 (ja) | ナノインプリント方法およびナノインプリント装置 | |

| JP2008119870A (ja) | インプリントモールド | |

| JP5082262B2 (ja) | 樹脂膜の製造方法 | |

| JP5574802B2 (ja) | 構造体の製造方法 | |

| JP2007200422A (ja) | パタンド磁気記録媒体の製造方法 | |

| JP5644906B2 (ja) | ナノインプリント方法 | |

| JP2020170863A (ja) | インプリントモールド | |

| JP5481438B2 (ja) | インプリント用モールドおよびパターン形成方法 | |

| JP2011014875A5 (ja) | ||

| JP4858030B2 (ja) | インプリント用モールド、インプリント用モールド製造方法およびパターン形成方法 | |

| JP6942487B2 (ja) | インプリント装置、インプリント方法、および物品製造方法 | |

| TWI389931B (zh) | 奈米壓印抗蝕劑及採用該奈米壓印抗蝕劑的奈米壓印方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110502 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110502 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20110502 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20110527 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110607 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110808 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20111122 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20111216 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4892025 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141222 Year of fee payment: 3 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |