JP4865719B2 - 金型、金型温度調整方法、金型温度調整装置、射出成形方法、射出成形機、及び熱可塑性樹脂シート - Google Patents

金型、金型温度調整方法、金型温度調整装置、射出成形方法、射出成形機、及び熱可塑性樹脂シート Download PDFInfo

- Publication number

- JP4865719B2 JP4865719B2 JP2007536512A JP2007536512A JP4865719B2 JP 4865719 B2 JP4865719 B2 JP 4865719B2 JP 2007536512 A JP2007536512 A JP 2007536512A JP 2007536512 A JP2007536512 A JP 2007536512A JP 4865719 B2 JP4865719 B2 JP 4865719B2

- Authority

- JP

- Japan

- Prior art keywords

- temperature

- heat medium

- mold

- nesting

- gate bush

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000000034 method Methods 0.000 title claims description 54

- 238000001746 injection moulding Methods 0.000 title claims description 45

- 229920005992 thermoplastic resin Polymers 0.000 title description 5

- 229920005989 resin Polymers 0.000 claims description 94

- 239000011347 resin Substances 0.000 claims description 94

- 238000002347 injection Methods 0.000 claims description 52

- 239000007924 injection Substances 0.000 claims description 52

- 238000000465 moulding Methods 0.000 claims description 47

- 230000008569 process Effects 0.000 claims description 37

- 238000001816 cooling Methods 0.000 claims description 27

- 238000010438 heat treatment Methods 0.000 claims description 22

- 238000012546 transfer Methods 0.000 claims description 19

- 230000009477 glass transition Effects 0.000 claims description 17

- 238000011144 upstream manufacturing Methods 0.000 claims description 17

- 229910052751 metal Inorganic materials 0.000 claims description 16

- 239000002184 metal Substances 0.000 claims description 16

- 239000000463 material Substances 0.000 claims description 15

- 238000003825 pressing Methods 0.000 claims description 9

- 239000010935 stainless steel Substances 0.000 claims description 9

- 229910001220 stainless steel Inorganic materials 0.000 claims description 9

- 238000004891 communication Methods 0.000 claims description 8

- 238000005429 filling process Methods 0.000 claims description 8

- 230000000149 penetrating effect Effects 0.000 claims description 7

- 238000007789 sealing Methods 0.000 claims description 7

- 239000000919 ceramic Substances 0.000 claims description 3

- 239000003365 glass fiber Substances 0.000 claims description 3

- 229920006015 heat resistant resin Polymers 0.000 claims description 3

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 claims 1

- 239000010931 gold Substances 0.000 claims 1

- 229910052737 gold Inorganic materials 0.000 claims 1

- 239000011159 matrix material Substances 0.000 claims 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 94

- 230000000694 effects Effects 0.000 description 36

- 238000009826 distribution Methods 0.000 description 11

- 230000000052 comparative effect Effects 0.000 description 6

- 238000009792 diffusion process Methods 0.000 description 5

- 229920000089 Cyclic olefin copolymer Polymers 0.000 description 4

- 230000001276 controlling effect Effects 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 239000003507 refrigerant Substances 0.000 description 4

- 230000008901 benefit Effects 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 238000011084 recovery Methods 0.000 description 3

- 229910000975 Carbon steel Inorganic materials 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 2

- 239000010962 carbon steel Substances 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 239000004973 liquid crystal related substance Substances 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- 239000004033 plastic Substances 0.000 description 2

- 238000012805 post-processing Methods 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 230000001105 regulatory effect Effects 0.000 description 2

- 102220005308 rs33960931 Human genes 0.000 description 2

- 238000004904 shortening Methods 0.000 description 2

- 239000010959 steel Substances 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- 230000002411 adverse Effects 0.000 description 1

- DMFGNRRURHSENX-UHFFFAOYSA-N beryllium copper Chemical compound [Be].[Cu] DMFGNRRURHSENX-UHFFFAOYSA-N 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 239000010720 hydraulic oil Substances 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 238000004881 precipitation hardening Methods 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 229920006395 saturated elastomer Polymers 0.000 description 1

- 238000010008 shearing Methods 0.000 description 1

- 238000010583 slow cooling Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/72—Heating or cooling

- B29C45/73—Heating or cooling of the mould

- B29C45/7312—Construction of heating or cooling fluid flow channels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/02—Moulds or cores; Details thereof or accessories therefor with incorporated heating or cooling means

- B29C33/04—Moulds or cores; Details thereof or accessories therefor with incorporated heating or cooling means using liquids, gas or steam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/38—Moulds or cores; Details thereof or accessories therefor characterised by the material or the manufacturing process

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/26—Moulds

- B29C45/27—Sprue channels ; Runner channels or runner nozzles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/26—Moulds

- B29C45/27—Sprue channels ; Runner channels or runner nozzles

- B29C45/2737—Heating or cooling means therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/72—Heating or cooling

- B29C45/73—Heating or cooling of the mould

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/76—Measuring, controlling or regulating

- B29C45/78—Measuring, controlling or regulating of temperature

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/02—Moulds or cores; Details thereof or accessories therefor with incorporated heating or cooling means

- B29C2033/023—Thermal insulation of moulds or mould parts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/72—Heating or cooling

- B29C45/73—Heating or cooling of the mould

- B29C45/7312—Construction of heating or cooling fluid flow channels

- B29C2045/7325—Mould cavity linings for covering fluid channels or provided therewith

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/72—Heating or cooling

- B29C45/73—Heating or cooling of the mould

- B29C2045/7356—Heating or cooling of the mould the temperature of the mould being near or higher than the melting temperature or glass transition temperature of the moulding material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/76—Measuring, controlling or regulating

- B29C2045/7606—Controlling or regulating the display unit

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2945/00—Indexing scheme relating to injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould

- B29C2945/76—Measuring, controlling or regulating

- B29C2945/76494—Controlled parameter

- B29C2945/76531—Temperature

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/26—Moulds

- B29C45/2673—Moulds with exchangeable mould parts, e.g. cassette moulds

- B29C45/2675—Mounting of exchangeable mould inserts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/26—Moulds

- B29C45/37—Mould cavity walls, i.e. the inner surface forming the mould cavity, e.g. linings

- B29C45/372—Mould cavity walls, i.e. the inner surface forming the mould cavity, e.g. linings provided with means for marking or patterning, e.g. numbering articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/72—Heating or cooling

- B29C45/73—Heating or cooling of the mould

- B29C45/7306—Control circuits therefor

Description

請求項2に係る発明は、金型に上記第2の手段を採用しているので、入れ子の材質は普遍的なステンレスで、断熱材も普遍的な耐熱複合材であり、入手容易で高価でない。

請求項5に係る発明は、上記第5の手段の熱可塑性樹脂シートであるが、上記第3の手段の装置を使用し、上記第4の手段の射出成形方法を用いているので、転写精度が高い成形品が生産性良く得られる。(実施例#1、実施例#2参照)

請求項6に係る発明は、上記第6の手段の金型温度調整方法において、射出成形機の画像表示手段に、成形工程に並行してそれぞれの温度条件を表示するもので、各工程における入れ子の温度の設定と監視をすることが容易である。

請求項9に係る発明は、上記第9の手段の金型であり、上記第1、第2又は第8の手段の金型において、熱媒体通路の閉止端部までの深さを熱媒体の流れが停滞することない深さにすることにより、熱媒体からの熱伝導の不均一を避け、入れ子の温度むらを無くす効果がある。

特に、ゲートブッシュピン径を低減できるとともに組み付けの向きを任意にできる効果がある。

特に、熱媒体迂回路の断面積を広くとれるので迂回の抵抗を減らし、入れ子の温度均一性を向上するとともに組み付けの向きを任意にできる効果がある。

特に、熱媒体迂回路の断面積を広くとれるので迂回の抵抗を減らし、入れ子の温度均一性を向上する、また、熱媒体迂回路の加工が容易になるとともに組み付けの向きを任意にできる効果がある。

特に、熱媒体迂回路の断面積を広くとれるので迂回の抵抗を減らし、入れ子の温度均一性を向上する。また、迂回路の加工が容易になるとともに組み付けの向きを任意にできる効果がある。

特に、ゲートブッシュピンにおけるマニホールドとなる溝の空間を広く取れるので流量分布改善の効果がある。

4 固定側金型の母型

5 可動側金型の母型

14 ホットランナー

14a バルブゲート付ダイレクトゲート

10 射出ユニット

20 射出成形機制御装置

23 低温水タンク

24 中温水タンク

25 回収タンク

26、29 低温水ポンプ

28 中温水ポンプ

30 金型温度調整装置

38、39 断熱板

42 押さえ部材(固定側)

43 押さえ部材 (可動側)

45 金型温度制御部

46 画像表示手段

47 熱媒体温度設定手段

48 入れ子

48a 熱媒体通路

49 マニホールド

50 成形品

52、53、54、55、56、57 開閉弁

58 入れ子

58a 熱媒体通路

63 低温水温度センサ

64 中温水温度センサ

65、66 温度センサ

68 ゲートブッシュピン

101、102、103、104、105、106 熱媒体迂回路

168、268、368、468、568、668 ゲートブッシュピン

168a 溝

248 入れ子孔

248a 溝

348 入れ子孔

348a 溝

368a 溝

448 入れ子孔

448a 段差

468a 段差

505 横断熱媒体通路

548 入れ子孔

648 入れ子孔

668a 溝

668b 熱媒体通路

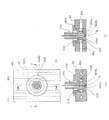

以下に示す各実施形態の改良されたゲートブッシュピンによれば、共通の効果として、成形品にスプルー等が残らず、樹脂の歩留まりが向上するとともに後加工工程を省略できる利点があることに加えて、熱媒体通路48aの迂回路を設けて、入れ子の熱媒体通路48aに及ぶ影響、すなわちゲートブッシュピンによる熱媒体通路48aの管路抵抗の増大を低減することにより熱媒体通路48aの流量の偏差を低減し、入れ子48の温度均一性を維持する効果がある。

すなわち、入れ子48には、温調のための熱媒体通路48aが狭いピッチで略並行に設けられており、ゲートブッシュピン368が入れ子48を貫く形で設置されている。ゲートブッシュピン368の側面と入れ子48のゲートブッシュピンの嵌合する入れ子孔348の内側面とには、入れ子48の熱媒体通路48aとゲートブッシュピン368が干渉する位置付近に、ゲートブッシュピン368の中心軸Xに同心円状にゲートブッシュピン368の側面には溝368aが、入れ子48のゲートブッシュピン368の嵌合する入れ子孔348の内側面には溝348aが設けられており、ゲートブッシュピン368が入れ子48に設置された際に溝368aと溝348aは熱媒体迂回路103を形成する。

本実施形態のゲートブッシュピン668においては、ゲートブッシュピン668の上流の熱媒体通路48aから流れてきた熱媒体は、ゲートブッシュピン668と干渉する位置で、熱媒通路48aの方向で互いに向き合い熱媒体通路48aと略直交する方向の溝668aと、その溝648aに略直交してゲートブッシュピン668を貫通し上記向き合う位置の溝668aを連通する熱媒体連通路668bからなる熱媒体迂回路106に流入し、ゲートブッシュピン668を迂回する。熱媒体迂回路106の下流ではゲートブッシュピン668の下流に位置する熱媒体通路48aにつながっており、熱媒体はそれらに分配されて流出する。したがって、ゲートブッシュピンによる熱媒体の流量の偏りを軽減でき、入れ子の温度分布の均一性を保てる。 また、上記の共通の効果に加え、ゲートブッシュピンにおけるマニホールドとなる溝の空間を広く取れるので流量分布改善の効果がある。

(実施例#1)

図1及び図3に示す入れ子を備えた射出成形用金型を用いて、成形品の成形を行った。成形品形状は264mm×350mm(対角寸法17.26インチ)、厚さ2mmの平板状の拡散板である。

金型の入れ子には金型用ステンレス鋼として、日立金属(株)製の耐食・鏡面仕上用ステンレス鋼HPM38(熱伝導率:25.1W/(m・K))を使用した。

また、入れ子と母型間には厚さ3mmの断熱板(熱伝導率0.21W/(m・k))を使用した。

樹脂原料としてCOP(シクロオレフィンポリマー、日本ゼオン(株)、ゼオノア1060R、ガラス転移点温度100℃)を用いて拡散板の成形を実施した。

[転写率,%]=[成形品のパターン高さ]/[金型のパターン高さ]×100

上記の条件で成形を行い、入れ子材質と射出時の入れ子温度を各種変化させた際の結果を表1に示す。

また、入れ子温度を105℃として射出を行ったところ、樹脂充填後の入れ子温度は最高111℃に上昇し、転写率も90%以上と良好であったが、パターンが成形品表面状を滑ってずれている様子(スリップ)が確認された。(比較例2)

これは、射出後の金型温度が高くスキン層の形成が不十分な為、順次流れてくる樹脂の剪断力の影響を受けて、一度形成したパターンがスリップしたものと考えられる。

本実施例は入れ子温度を95℃として熱伝導率が異なった入れ子材質を使用したテストである。金型入れ子材質をHPM38のほか、大同特殊鋼(株)製のプラスチック金型用鋼である析出硬化系のNAK80(熱伝導率:39.3W/(m・K))、(株)神戸製鋼所製のプラスチック金型用鋼炭素鋼であるS50C(熱伝導率:50.5W/(m・K))を用いた際の本発明の効果を説明する。

(実施例#3)

本実施例は、入れ子表面から熱媒体通路の中心までの距離c、隣接する熱媒体通路間の距離(ピッチ)pおよび金型入れ子の厚さtに関する本発明の効果を説明する。表3には入れ子の初期温度を80℃、中温媒体温度を110℃とした場合の非定常熱伝導解析の結果を示した。

次に冷却開始タイミングに関する本発明の効果の説明を表4に基づいて説明する。

Claims (15)

- 固定側金型、可動側金型とも、母型内に取付けられ開放側にキャビティ面を形成し、キャビティ面から一定距離位置に複数の熱媒体通路が穿孔してあり、熱伝導率が20〜40W/(m・K)の金属からなる厚さ15〜30mmの矩形板状の入れ子と、母型と入れ子の間に挟設した熱伝導率が5W/(m・K)以下の断熱板と、入れ子の反キャビティ面の両端に入れ子の熱媒体通路に通じるように取付けられた一対の熱媒体マニホールドと、入れ子の4縁端を押さえて母型に固定する複数の押さえ部材とにより構成されたことを特徴とする金型。

- 請求項1に記載する金型において、前記入れ子の材質がステンレス鋼で、前記断熱板がガラス繊維補強の耐熱性樹脂又はセラミックスであることを特徴とする金型。

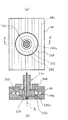

- 請求項1の金型と、熱媒体を成形品樹脂のガラス転移点温度近くの設定温度に調整する中温度調整手段と、熱媒体を設定低温に調整する低温度調整手段とを備え、上記中温度調整手段で温度調整された熱媒体と上記低温度調整手段で温度調整された熱媒体とを選択的に切換えて入れ子の熱媒体通路に供給することにより入れ子の温度制御を行うようにした金型温度調整装置において、固定側金型及び可動側金型のそれぞれの入れ子温度を検出する複数の入れ子温度検出手段と、中温熱媒体温度、低温熱媒体温度、溶融樹脂の充填を開始する入れ子温度、低温熱媒体の供給を停止し同媒体の封止を開始する入れ子温度、充填樹脂の冷却を完了し型開を開始する入れ子温度をそれぞれ設定する入れ子温度設定手段と、入れ子温度が各設定温度になるように制御する入れ子温度制御手段と、保圧限度時間を設定するタイマーと、保圧開始後熱媒体出口を開き低温熱媒体を入れ子へ供給するまでの時間を設定するタイマーと、入れ子への低温熱媒体封止から封止解除、中温熱媒体供給までの時間を設定するタイマーと、上記の各設定値を成形工程に対する入れ子温度曲線に画面表示し、画面を切換えて実成形工程における入れ子の温度の実測値を設定値と併記、又は、単独で表示することができるような表示手段を備えたことを特徴とする金型温度調整装置。

- 請求項3に記載する金型温度調整装置を用い、溶融樹脂充填前に金型の入れ子を加熱し、樹脂充填後、前記入れ子を冷却する射出成形方法において、樹脂のガラス転移点温度をTgとしたとき、入れ子にTgとほぼ同一温度の中温熱媒体を供給し、充填工程を開始する入れ子温度THをTg−5℃〜Tg−10℃とし、入れ子温度がTHに到達した時点で中温熱媒体の供給を停止し、熱媒体出口を閉じ、入れ子内に中温熱媒体を封入したままの状態で成形機の射出を開始して溶融樹脂を充填し、溶融樹脂の熱量により温度TS=Tg〜Tg+10℃まで昇温した入れ子の温度を維持し、保圧開始時から設定された時間後、熱媒体出口を開き、低温熱媒体を入れ子へ供給しながら入れ子内の熱媒体通路に貯溜している中温熱媒体を排出し、低温熱媒体の供給を続行して入れ子の冷却工程を進め、保圧限度時間後、又は、金型温度がTg以下になったとき樹脂の保圧を解除し、入れ子温度TM=Tg−5℃〜Tg−15℃に到達後、低温熱媒体の入れ子への供給を停止すると同時に熱媒体出口を閉じることにより入れ子内に低温熱媒体を封入し、徐冷を行い、入れ子温度が成形品の熱変形温度TL以下になったとき、型開して成形品を取出し後、中温熱媒体に切換え、熱媒体出口を開いて入れ子から低温熱媒体を排出し、充填工程を開始する入れ子温度THに向かって昇温することを特徴とする射出成形方法。

- 請求項3に記載する金型温度調整装置を用い、請求項4に記載する射出成形方法による成形工程の実測金型入れ子温度を射出工程1サイクル毎に射出成形機の表示手段の画面に表示し、射出成形機による樹脂の成形条件が最適となり、成形サイクルの時間が最短となるように、中温熱媒体温度(THW)、低温熱媒体温度(TLW)、充填開始金型入れ子温度(TH)、及び、低温熱媒体の供給停止温度(TM)、型開開始の入れ子温度(TL)の設定値を調整し、射出工程時の金型入れ子温度を監視するようにしたことを特徴とする金型温度調整方法。

- 請求項3に記載する金型温度調整装置を有する射出成形機に備えられた射出充填工程条件の設定画面と、上記の金型温度調整装置の表示手段の画面が、同じ画面上で切換え表示可能であることを特徴とする射出成形機。

- キャビティ表面から熱媒体通路の中心までの距離cが、入れ子厚さtに対してc/t≧0.58、熱媒体通路の間隔ピッチpに対してp/c≦1.1となることを特徴とする請求項1又は請求項2に記載する金型。

- 熱媒体通路とマニホールドとが通じる位置において、熱媒体通路の内径をdとしたとき、熱媒体通路の閉止端部までの深さfはマニホールドとの連通孔縁より3d以下であることを特徴とする請求項1、請求項2又は請求項7に記載する金型。

- 入れ子の熱媒体通路と溶融樹脂用ゲートブッシュピンが干渉する位置に当たるゲートブッシュピン側面に溝を設けて熱媒体通路に狭窄部が生じないようにしたことを特徴とする請求項1、請求項2、請求項7又は請求項8に記載する金型。

- 入れ子の熱媒体通路と溶融樹脂用ゲートブッシュピンが干渉する位置に当たるゲートブッシュピン側面に中心軸に対して同心円状の溝を設けてゲートブッシュピンを迂回する熱媒体迂回路を形成するようにしたことを特徴とする請求項1、請求項2、請求項7又は請求項8に記載する金型。

- 入れ子の熱媒体通路と溶融樹脂用ゲートブッシュピンが干渉する位置に当たるゲートブッシュピンが嵌合する入れ子を貫通する入れ子孔の内側面に中心軸に対して同心円状の溝を設けてゲートブッシュピンを迂回する熱媒体迂回路を形成するようにしたことを特徴とする

請求項1、請求項2、請求項7又は請求項8に記載する金型。 - 入れ子の熱媒体通路と溶融樹脂用ゲートブッシュピンが干渉する位置に当たるゲートブッシュピン側面に中心軸に対して同心円状の溝を設けるとともに、該ゲートブッシュピンが嵌合する入れ子を貫通する入れ子孔の内側面にも中心軸に対して同心円状の溝を設けて、該ゲートブッシュピンと該入れ子孔を嵌合したときに両者の溝がゲートブッシュピンを迂回する熱媒体迂回路を形成するようにしたことを特徴とする請求項1、請求項2、請求項7又は請求項8に記載する金型。

- 入れ子の熱媒体通路と溶融樹脂用ゲートブッシュピンが干渉する位置に当たるゲートブッシュピン側面を大径と小径の異なる外径で段差を形成し、該ゲートブッシュピンが嵌合する入れ子を貫通する入れ子孔の内側面にも対応する大径と小径の異なる内径で段差を形成し、該ゲートブッシュピンと該入れ子孔を嵌合したときに両者の段差の位置の差によって周回する空間が形成され、該空間がゲートブッシュピンを迂回する熱媒体迂回路を形成するようにしたことを特徴とする請求項1、請求項2、請求項7又は請求項8に記載する金型。

- 入れ子の熱媒体通路と溶融樹脂用ゲートブッシュピンが干渉する位置に配置されたゲートブッシュピンの上流側近傍および下流側近傍の入れ子を貫通する熱媒体通路には、該熱媒体通路を横断連通する横断熱媒体通路が設けられたことを特徴とする請求項10、請求項11、請求項12又は請求項13に記載する金型。

- 入れ子の熱媒体通路と溶融樹脂用ゲートブッシュピンが干渉する位置に当たるゲートブッシュピン側面に中心軸に対して上記熱媒体通路の方向で互いに向き合う位置に上記熱媒体通路と略直交する方向の溝を設けるとともに、該溝に略直交してゲートブッシュピンを貫通し上記向き合う位置の溝を連通する熱媒体連通路を設けてゲートブッシュピンを迂回する熱媒体迂回路を形成するようにしたことを特徴とする請求項1、請求項2、請求項7又は請求項8に記載する金型。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007536512A JP4865719B2 (ja) | 2005-09-21 | 2006-09-20 | 金型、金型温度調整方法、金型温度調整装置、射出成形方法、射出成形機、及び熱可塑性樹脂シート |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005273635 | 2005-09-21 | ||

| JP2005273635 | 2005-09-21 | ||

| PCT/JP2006/318600 WO2007034815A1 (ja) | 2005-09-21 | 2006-09-20 | 金型、金型温度調整方法、金型温度調整装置、射出成形方法、射出成形機、及び熱可塑性樹脂シート |

| JP2007536512A JP4865719B2 (ja) | 2005-09-21 | 2006-09-20 | 金型、金型温度調整方法、金型温度調整装置、射出成形方法、射出成形機、及び熱可塑性樹脂シート |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2007034815A1 JPWO2007034815A1 (ja) | 2009-03-26 |

| JP4865719B2 true JP4865719B2 (ja) | 2012-02-01 |

Family

ID=37888858

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007536512A Active JP4865719B2 (ja) | 2005-09-21 | 2006-09-20 | 金型、金型温度調整方法、金型温度調整装置、射出成形方法、射出成形機、及び熱可塑性樹脂シート |

Country Status (6)

| Country | Link |

|---|---|

| EP (1) | EP1950020B1 (ja) |

| JP (1) | JP4865719B2 (ja) |

| KR (1) | KR100976292B1 (ja) |

| CN (1) | CN101287580B (ja) |

| TW (1) | TW200722267A (ja) |

| WO (1) | WO2007034815A1 (ja) |

Families Citing this family (40)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4836131B2 (ja) * | 2006-09-26 | 2011-12-14 | 三菱重工プラスチックテクノロジー株式会社 | 急速加熱冷却が可能な金型 |

| JP5073430B2 (ja) | 2007-09-21 | 2012-11-14 | コマツ産機株式会社 | 熱プレス成形装置及び同装置のための金型システム |

| DE102008045006A1 (de) * | 2008-08-29 | 2010-03-04 | Kraussmaffei Technologies Gmbh | Verfahren und Vorrichtung zur variothermen Temperierung von Spritzgießwerkzeugen |

| CN102171019B (zh) * | 2008-10-09 | 2014-11-05 | 三菱重工塑胶科技有限公司 | 注塑成形装置及注塑成形方法 |

| US7993551B1 (en) * | 2008-12-01 | 2011-08-09 | Honda Motor Co., Ltd. | Bypass cooling reduction on high pressure die cast machines |

| AT507718B1 (de) | 2008-12-16 | 2010-11-15 | Engel Austria Gmbh | Spritzgiessmaschine |

| KR100914030B1 (ko) * | 2009-02-23 | 2009-08-28 | 송형천 | 전열부재를 구비한 매니폴드 및 전열부재의 장착방법 |

| KR100946323B1 (ko) * | 2009-02-23 | 2010-03-09 | 송형천 | 단열수단을 구비한 사출시스템 |

| JP5087585B2 (ja) * | 2009-04-15 | 2012-12-05 | 三菱重工プラスチックテクノロジー株式会社 | 射出成形方法及び射出成形装置 |

| WO2010123329A2 (ko) * | 2009-04-24 | 2010-10-28 | Song Hyeong-Cheon | 단열수단을 구비한 사출시스템 |

| CN101531051B (zh) * | 2009-04-27 | 2011-02-16 | 宁海县大鹏模具塑料有限公司 | 隔热节能结构的电热高光注塑模具 |

| JP5610816B2 (ja) * | 2009-05-20 | 2014-10-22 | パナソニック株式会社 | インモールド成形方法およびインモールド成形金型 |

| JP2011020337A (ja) * | 2009-07-15 | 2011-02-03 | Seiki Corp | 射出成形機における密閉型冷却ブッシュ |

| JP5496649B2 (ja) * | 2009-12-28 | 2014-05-21 | 株式会社富士精工 | 射出成形方法及び射出成形装置 |

| JP5587631B2 (ja) * | 2010-02-10 | 2014-09-10 | 富士フイルム株式会社 | 射出成形用金型および射出成形方法 |

| JP5460385B2 (ja) * | 2010-03-04 | 2014-04-02 | 株式会社岐阜多田精機 | 樹脂成形用金型ユニット及び樹脂成形用金型の温度制御方法 |

| CN102085711A (zh) * | 2010-12-23 | 2011-06-08 | 上海煜鹏通讯电子有限公司 | 注塑件生产用模具 |

| CA2824725A1 (en) * | 2011-01-25 | 2012-08-02 | Lego A/S | A method for the manufacture of a mould part with channel for temperature regulation and a mould part made by the method |

| KR101406080B1 (ko) * | 2012-09-04 | 2014-06-13 | (주)아모레퍼시픽 | 이중구조를 갖는 사출금형 및 이의 제조방법 |

| GB201307436D0 (en) * | 2013-04-25 | 2013-06-05 | Surface Generation Ltd | Mould tool heat transition management |

| KR101536077B1 (ko) * | 2014-07-11 | 2015-07-10 | 이상문 | 이어팁 제조 장치 |

| KR101559255B1 (ko) | 2014-09-19 | 2015-10-13 | 이상문 | 이중 지지대를 갖는 이어팁 제조 장치 |

| EP3444095B1 (en) * | 2016-04-15 | 2020-05-27 | Asahi Kasei Kabushiki Kaisha | Molding die |

| DE202016103853U1 (de) * | 2016-07-15 | 2017-07-18 | Friedrich Glas | Formkern-Temperiersystem zum Herstellen von nichtzylindrischen Formteilen |

| KR102339155B1 (ko) * | 2017-09-08 | 2021-12-13 | 닛세이 에이. 에스. 비 기카이 가부시키가이샤 | 금형 |

| JP2019072862A (ja) * | 2017-10-12 | 2019-05-16 | 均賀科技股▲ふん▼有限公司Jun He Technology Co., Ltd. | 光学シート射出成形のモジュール構造 |

| JP2019072989A (ja) * | 2017-10-16 | 2019-05-16 | トリニティ工業株式会社 | 加飾部品及びその製造方法 |

| JP7017459B2 (ja) * | 2018-04-05 | 2022-02-08 | 旭化成株式会社 | 成形用金型 |

| CN108407242B (zh) * | 2018-05-11 | 2023-10-27 | 珠海格力精密模具有限公司 | 模具 |

| FR3083464B1 (fr) | 2018-07-03 | 2022-06-24 | Lethiguel | Procede et dispositif pour le controle de la temperature locale d'une piece lors de sa fabrication par moulage |

| CN109109233B (zh) * | 2018-10-26 | 2023-09-22 | 宁波华热机械制造有限公司 | 一种模温控制水路快速切换管路及其控制方法 |

| US10538022B1 (en) * | 2018-10-31 | 2020-01-21 | Peak 3, LLC | Polymer injection-molding mold and related methods |

| CN110076320A (zh) * | 2019-05-26 | 2019-08-02 | 深圳市宝田精工塑胶模具有限公司 | 温控系统以及包括该温控系统的锌合金成型模具 |

| CN110238473A (zh) * | 2019-05-30 | 2019-09-17 | 开平市盈光机电科技有限公司 | 一种设置有特别水道装置的唧嘴的制作工艺 |

| CN110253837B (zh) * | 2019-07-23 | 2021-03-23 | 山东劳动职业技术学院(山东劳动技师学院) | 一种可调节温度的机电一体化模具 |

| CN112155418A (zh) * | 2020-09-27 | 2021-01-01 | 李新亚 | 节能省时水壶 |

| JP2022120888A (ja) * | 2021-02-08 | 2022-08-19 | 本田技研工業株式会社 | 射出成形方法及び射出成形装置 |

| KR102374691B1 (ko) * | 2022-01-06 | 2022-03-15 | (주)대원콘크리트 | 레진관 성형틀의 소켓플랜지 및 단부켓칭플랜지 제작방법 및 이를 이용하여 성형 제작된 레진관 |

| WO2023193106A1 (en) * | 2022-04-08 | 2023-10-12 | Husky Injection Molding Systems Ltd. | Methods for heating a hot runner of an injection molding system |

| CN116079972B (zh) * | 2022-12-27 | 2024-01-30 | 广东新劲力精密机械有限公司 | 一种具有节能隔热结构的橡胶油压机 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05154880A (ja) * | 1991-12-06 | 1993-06-22 | Hitachi Ltd | プラスチックレンズの成形金型及び成形方法 |

| JPH08318577A (ja) * | 1995-05-26 | 1996-12-03 | Mitsubishi Eng Plast Kk | ポリアセタール樹脂から成る成形品、及びポリアセタール樹脂から成る成形品の射出成形方法 |

| JPH09314611A (ja) * | 1996-05-24 | 1997-12-09 | Nippon G Ii Plast Kk | 温度制御容易な金型構造 |

| JP2004322597A (ja) * | 2003-04-28 | 2004-11-18 | Nippon Zeon Co Ltd | 射出成形用金型及び射出成形品の製造方法 |

| JP2005238456A (ja) * | 2004-02-24 | 2005-09-08 | Sumitomo Chemical Co Ltd | 偏肉大型導光板の製造方法 |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IT1030763B (it) * | 1974-10-30 | 1979-04-10 | Montedison Spa | Stampo d iniezione termicamente isolato per materiali plasici preferibilmente semiespansi |

| JPS5812715A (ja) * | 1981-07-16 | 1983-01-24 | Matsushita Electric Ind Co Ltd | 樹脂成形用金型 |

| JPS5812716A (ja) * | 1981-07-16 | 1983-01-24 | Matsushita Electric Ind Co Ltd | 成形金型の断熱用ダイプレ−トおよびその製造方法 |

| JP2738974B2 (ja) * | 1990-07-31 | 1998-04-08 | 三菱重工業株式会社 | 金 型 |

| JP3305736B2 (ja) * | 1991-03-03 | 2002-07-24 | 有限会社コーキ・エンジニアリング | 成形用金型及びその製造方法 |

| JPH0524076A (ja) * | 1991-07-24 | 1993-02-02 | Fuji Photo Film Co Ltd | 射出成形用金型 |

| WO1994012390A2 (en) * | 1992-11-24 | 1994-06-09 | United Technologies Corporation | Coolable rotor blade structure |

| US5423670A (en) * | 1993-10-08 | 1995-06-13 | Hamel; Julio E. | Enhanced thermal transfer injection molding apparatus |

| JPH1029215A (ja) * | 1996-07-15 | 1998-02-03 | Tohoku Munekata Kk | プラスチック製品成形用金型及びこの金型の製法 |

| EP0909626A3 (en) * | 1997-10-17 | 2000-02-02 | TOHOKU MUNEKATA Co., Ltd. | Method and apparatus for injection moulding plastics |

| TW538260B (en) * | 2000-04-28 | 2003-06-21 | Sumitomo Chemical Co | Method for producing light transmitting plate |

| JP3601463B2 (ja) * | 2000-05-26 | 2004-12-15 | 住友化学工業株式会社 | パターンを有する大型導光板の製造方法 |

| JP2005514224A (ja) * | 2001-10-26 | 2005-05-19 | アクララ バイオサイエンシーズ, インコーポレイテッド | ミクロ流体基材の射出成形ミクロ複製のためのシステムおよび方法 |

| JP4392744B2 (ja) * | 2003-03-25 | 2010-01-06 | Sabicイノベーティブプラスチックスジャパン合同会社 | 無塗装自動車外板用成形品の成形方法および成形品 |

| JP2005014278A (ja) * | 2003-06-24 | 2005-01-20 | Tdk Corp | スタンパを保持する面に断熱層とダイヤモンド様炭素膜を施した光ディスク成形金型とそれを使用する成型方法 |

-

2006

- 2006-09-20 CN CN2006800349124A patent/CN101287580B/zh active Active

- 2006-09-20 EP EP06810296.1A patent/EP1950020B1/en active Active

- 2006-09-20 WO PCT/JP2006/318600 patent/WO2007034815A1/ja active Application Filing

- 2006-09-20 KR KR1020087006821A patent/KR100976292B1/ko not_active IP Right Cessation

- 2006-09-20 JP JP2007536512A patent/JP4865719B2/ja active Active

- 2006-09-21 TW TW095135011A patent/TW200722267A/zh unknown

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05154880A (ja) * | 1991-12-06 | 1993-06-22 | Hitachi Ltd | プラスチックレンズの成形金型及び成形方法 |

| JPH08318577A (ja) * | 1995-05-26 | 1996-12-03 | Mitsubishi Eng Plast Kk | ポリアセタール樹脂から成る成形品、及びポリアセタール樹脂から成る成形品の射出成形方法 |

| JPH09314611A (ja) * | 1996-05-24 | 1997-12-09 | Nippon G Ii Plast Kk | 温度制御容易な金型構造 |

| JP2004322597A (ja) * | 2003-04-28 | 2004-11-18 | Nippon Zeon Co Ltd | 射出成形用金型及び射出成形品の製造方法 |

| JP2005238456A (ja) * | 2004-02-24 | 2005-09-08 | Sumitomo Chemical Co Ltd | 偏肉大型導光板の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN101287580A (zh) | 2008-10-15 |

| TWI322757B (ja) | 2010-04-01 |

| WO2007034815A1 (ja) | 2007-03-29 |

| CN101287580B (zh) | 2011-08-03 |

| EP1950020B1 (en) | 2013-08-28 |

| TW200722267A (en) | 2007-06-16 |

| KR20080047407A (ko) | 2008-05-28 |

| JPWO2007034815A1 (ja) | 2009-03-26 |

| KR100976292B1 (ko) | 2010-08-16 |

| EP1950020A1 (en) | 2008-07-30 |

| EP1950020A4 (en) | 2010-12-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4865719B2 (ja) | 金型、金型温度調整方法、金型温度調整装置、射出成形方法、射出成形機、及び熱可塑性樹脂シート | |

| JP3977565B2 (ja) | 合成樹脂成形用金型並びに金型温度調整装置及び金型温度調整方法 | |

| JP2662023B2 (ja) | 射出成形方法及びその装置 | |

| US8043537B2 (en) | Injection molding system, computer program, method of injection molding, and injection molding machine | |

| JP4361459B2 (ja) | 射出成形方法及び射出成形機の金型温度調整装置 | |

| JPS597575B2 (ja) | 合成樹脂射出成形方法およびその装置 | |

| WO2010050099A1 (ja) | 射出成形機、及び射出成形方法 | |

| US3661487A (en) | Injection molding apparatus | |

| JP2854459B2 (ja) | 射出成形等における可塑化流動体の間歇的加熱装置 | |

| JPH07100867A (ja) | 射出成形方法およびその装置 | |

| WO2008026456A1 (fr) | Dispositif et procédé de fabrication d'une pièce optique | |

| KR20210103086A (ko) | 금형 온도 조정 장치 및 사출 성형기 | |

| JPH10315292A (ja) | プラスチック成形方法及び成形装置 | |

| Kazmer et al. | Towards controllability of injection molding | |

| JPH11240055A (ja) | 型締力の制御装置 | |

| JP2005271429A (ja) | 成形金型装置および成形方法 | |

| JPH06218784A (ja) | 射出成形装置 | |

| KR860000803B1 (ko) | 사출성형기용 열탕구조립체 및 그 흐름조절방법 | |

| JP2005329649A (ja) | 射出成形金型 | |

| JPH11268081A (ja) | プラスチック成形品の成形金型 | |

| JPS60166433A (ja) | 合成樹脂射出成形方法およびその装置 | |

| JPH0929747A (ja) | 金型断熱装置 | |

| JPH09254215A (ja) | 射出成形金型装置 | |

| TWI387525B (zh) | Mold manufacturing method, mold division, mold | |

| JPH09141715A (ja) | 射出成形用金型装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20090330 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20090428 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110607 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110727 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110823 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110930 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20111025 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20111110 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141118 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4865719 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313117 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |