JP4345995B2 - 重合被覆金属管 - Google Patents

重合被覆金属管 Download PDFInfo

- Publication number

- JP4345995B2 JP4345995B2 JP14586997A JP14586997A JP4345995B2 JP 4345995 B2 JP4345995 B2 JP 4345995B2 JP 14586997 A JP14586997 A JP 14586997A JP 14586997 A JP14586997 A JP 14586997A JP 4345995 B2 JP4345995 B2 JP 4345995B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- metal tube

- resin

- coated metal

- peripheral surface

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/30—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer

- C23C28/34—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one inorganic non-metallic material layer, e.g. metal carbide, nitride, boride, silicide layer and their mixtures, enamels, phosphates and sulphates

- C23C28/345—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one inorganic non-metallic material layer, e.g. metal carbide, nitride, boride, silicide layer and their mixtures, enamels, phosphates and sulphates with at least one oxide layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/001—Combinations of extrusion moulding with other shaping operations

- B29C48/0013—Extrusion moulding in several steps, i.e. components merging outside the die

- B29C48/0015—Extrusion moulding in several steps, i.e. components merging outside the die producing hollow articles having components brought in contact outside the extrusion die

- B29C48/0016—Extrusion moulding in several steps, i.e. components merging outside the die producing hollow articles having components brought in contact outside the extrusion die using a plurality of extrusion dies

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/03—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor characterised by the shape of the extruded material at extrusion

- B29C48/09—Articles with cross-sections having partially or fully enclosed cavities, e.g. pipes or channels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/15—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor incorporating preformed parts or layers, e.g. extrusion moulding around inserts

- B29C48/151—Coating hollow articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/16—Articles comprising two or more components, e.g. co-extruded layers

- B29C48/18—Articles comprising two or more components, e.g. co-extruded layers the components being layers

- B29C48/21—Articles comprising two or more components, e.g. co-extruded layers the components being layers the layers being joined at their surfaces

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/30—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer

- C23C28/32—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one pure metallic layer

- C23C28/321—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one pure metallic layer with at least one metal alloy layer

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/30—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer

- C23C28/32—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one pure metallic layer

- C23C28/322—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one pure metallic layer only coatings of metal elements only

- C23C28/3225—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one pure metallic layer only coatings of metal elements only with at least one zinc-based layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/03—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor characterised by the shape of the extruded material at extrusion

- B29C48/07—Flat, e.g. panels

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/13—Hollow or container type article [e.g., tube, vase, etc.]

- Y10T428/1352—Polymer or resin containing [i.e., natural or synthetic]

- Y10T428/1355—Elemental metal containing [e.g., substrate, foil, film, coating, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/13—Hollow or container type article [e.g., tube, vase, etc.]

- Y10T428/1352—Polymer or resin containing [i.e., natural or synthetic]

- Y10T428/1355—Elemental metal containing [e.g., substrate, foil, film, coating, etc.]

- Y10T428/1359—Three or more layers [continuous layer]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/13—Hollow or container type article [e.g., tube, vase, etc.]

- Y10T428/1352—Polymer or resin containing [i.e., natural or synthetic]

- Y10T428/139—Open-ended, self-supporting conduit, cylinder, or tube-type article

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/13—Hollow or container type article [e.g., tube, vase, etc.]

- Y10T428/1352—Polymer or resin containing [i.e., natural or synthetic]

- Y10T428/139—Open-ended, self-supporting conduit, cylinder, or tube-type article

- Y10T428/1393—Multilayer [continuous layer]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31678—Of metal

- Y10T428/31681—Next to polyester, polyamide or polyimide [e.g., alkyd, glue, or nylon, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31678—Of metal

- Y10T428/31692—Next to addition polymer from unsaturated monomers

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Laminated Bodies (AREA)

- Rigid Pipes And Flexible Pipes (AREA)

- Extrusion Moulding Of Plastics Or The Like (AREA)

Description

【発明の属する技術分野】

本発明は、自動車などにブレーキ配管、燃料配管あるいはその他の配管として特に車体の下部に配設される管径20mm以下の比較的細径からなる金属管において、走行中でのチッピング(飛石)やスプラッシュ(泥水)に対する耐久性をもたせるために、その外周面に樹脂からなる重合被覆層を有する重合被覆金属管であって、かつ、後工程でのフレアー、スプール、バルジなどの端末加工に支障をきたさない樹脂からなる重合被覆層を有する重合被覆金属管に関するものである。

【0002】

【従来の技術】

近年、自動車の下部に配設されるブレーキ配管、燃料配管あるいはその他の配管には耐チッピング性や耐スプラッシュ性をもたせるために被覆層を厚膜状に形成して用いる樹脂被覆金属管が数多く提案されている。

このような被覆金属管としては、金属管の外周面に施されたZnまたはZn/Niめっき膜の上に、必要に応じてクロメート被膜を形成して、さらに約20μmの厚さのポリフッ化ビニル(PVF)をコーティングし、さらにその上に熱収縮性チューブを被着して重合被覆層を形成したものや、あるいは金属管の外周面に施されたZnまたはZn/Alめっき膜の上に約200〜300μmの厚さのPA11あるいPA12のようなポリアミド系樹脂(PA)を押出成形したものが知られていた。

【0003】

しかしながら、前者の従来技術においては、高価な熱収縮性チューブを用いるために製品コストがかさみ、かつポリフッ化ビニル層の上に熱収縮性チューブを被着した後、該チューブを収縮させるよう加温する工程を有するため製造に手間がかかり生産性が劣るという問題があり、また後者の従来技術においては単層の厚膜状のポリアミド系樹脂を使用するためチッピングなどのアタックを受けた場合、耐食性が劣化するという問題があった。

【0004】

そこで本発明者は、耐チッピング性や耐スプラッシュ性を損なうことなく優れた耐食性を有しかつ製造が容易な被覆金属管について種々検討した結果、予め表面処理を施した金属管の外周面に、内層として該表面処理層に密着力を有するポリアミド系樹脂(PA)、ポリプロピレン(PP)、ポリエチレン(PE)やポリフッ化ビニリデン(PVdF)などからなる樹脂層を形成し、その上に耐チッピング性や耐スプラッシュ性を有するPP、PEあるいは上記同様のポリアミド系樹脂を全長に亘って施した重合被覆層を有する金属管に着目した。そして上記のように構成された重合被覆金属管について、エアー圧力を1kgf/cm2としてサイズが2.5〜5mmの石を用い飛石量500g×1回のソフトチッピング試験と、エアー圧力を5kgf/cm2としてサイズが5〜9mmの石を用いて飛石量500g×5回のハードチッピング試験とを行ったが、本発明者が期待した通りの耐チッピング性についての結果が得られた。

【0005】

【発明が解決しようとする課題】

このように構成された重合被覆金属管は、上記の通り耐チッピング性や耐スプラッシュ性を損なうことなく耐食性について満足し得る結果が得られたが、実際に自動車などの下部に配管する場合、つぎのような問題が発生した。すなわち重合被覆金属管を相互に接続するために通常管端部にはフレアー、スプール、バルジなどの端末加工を行うが、この際に金属管の重合被覆層の最外層を剥取り、その後前記端末加工を実施する。ところが前記重合被覆金属管の場合、最外層の剥取りの際に内層が最外層に付着して一緒に剥取られてしまったり、あるいは最外層に付着はしないが、内層がめっき膜から部分的に剥離する事態が発生する場合があった。

このように内層まで剥取られてしまうと、前記した端末加工部の耐食性が劣化してしまうため剥取り作業を実施する際には、内層の剥離の事態の発生を防止するため、細心の注意を払わなければならず、したがって作業に手間がかかり作業性が著しく低下し、生産性を向上することができなかった。

【0006】

本発明はこのような問題を解決したものであって、耐チッピング性や耐スプラッシュ性を損なうことなく優れた耐食性を有しかつ容易に製造ができ、さらに剥離強度が弱いため剥取り作業が簡易に行い得、端末加工部の耐食性の劣化がない重合被覆金属管を提供することを目的とするものである。

【0007】

【課題を解決するための手段】

上記目的を達成するため、本発明者は種々の研究を重ね、その外周面に電気または溶融めっき法などにより表面処理を施した金属管の該外周面に、2層の樹脂層を押出成形するに際し、両層の剥離強度が75gf/cm以下となるように両層をほぼ非接着状態におくことにより、耐チッピング性や耐スプラッシュ性を損なうことなく優れた耐食性を有しかつ剥取り作業を容易に実施し得、端末加工部の耐食性の劣化がなくなることを見出し、本発明を完成するに至った。

【0008】

即ち、本発明は、金属管の外周面に施された表面処理層及びプライマー層に対して密着力を有する押出成形により設けられたポリアミド系樹脂、ポリプロピレン又はポリエチレンからなる第1層と、前記第1層の外周面に押出成形により設けられた耐チッピング性を有するポリオレフィン系樹脂又はポリアミド系樹脂からなる第2層、とを重合被覆してなる重合被覆金属管であって、

・前記第1層と第2層の間の剥離強度が75gf/cm以下であり、且つ、

・前記第2層のみが前記重合被覆金属管の前記第1層から剥離される、

ことを特徴とする重合被覆金属管に関するものである。

なお、前記重合被覆金属管の管端部は、フレアー、スプール、バジルなどの端末加工が施されるものである。

【0009】

【発明の実施の形態】

まず本発明において使用される金属管は、シームレス管、セミシームレス管、電縫管、および予め銅合金のめっき膜を有して一重または多重に巻いて造管されたろう付け管あるいは溶接管からなる金属管であり、管径20mm程度以下の外径を有するものでる。そしてその外周面にZn、Alまたはこれら基合金の電気めっき法や溶融めっき法により形成されためっき膜や、所望に応じて該めっき膜の表面に黄色クロメートやオリーブ・クロメートなどのクロメート被膜などの表面処理を施したものである。

【0010】

なお前記表面処理層に単層のエポキシ系樹脂およびポリアミド系樹脂あるいはシランカップリング剤およびチタンカップリング剤などをプライマーとして押出成形、スプレー、シャワー、浸漬、刷毛塗り、粉体塗装あるいはホットメルトなどの方法によりコーティングし形成しておくこともできる。

【0011】

つぎに前記表面処理層またはプライマー層の上にはPA6、PA11、PA12などのポリアミド系樹脂(PA)からなる第1層が、押出成形により層厚20〜50μmとなるように形成される。第1層の層厚が20μm未満では耐食性が乏しく、一方50μmを超えると従来から使用され規格化されている締付けナットを使用することができなくなるからである。

【0012】

さらに前記第1層の上に全長に亘って耐チッピング性を有する樹脂、例えばポリプロピレン(PP)、ポリエチレン(PE)あるいは前記したポリアミド系樹脂(PA)を層厚100μm〜1.5mmとなるよう押出成形により被着重合して第2層を形成する。この際第1層の樹脂と第2層の樹脂とに相溶性がある場合は、第1層の外表面と第2層の内表面の両層を接触させるよう押出被覆装置のダイ本体から流出する溶融樹脂の温度をサーミスタや熱電対のようなセンサーや放射温度計で測定し、第1層の融点以下の温度で第2層を押出成形して両層を重合被覆することが肝要である。一方第1層の樹脂と第2層の樹脂とが相溶性がない場合、後述する本発明の実施例に示される態様から明らかなように、第1層の樹脂の融点以下の温度で第2層の樹脂を押出成形することはもとより(当然のことながら)、第1層の樹脂の融点以上の温度で第2層を押出成形することもできる。

【0013】

なお上記例示した樹脂の融点は周知であるが、例えばPA6は210〜220℃、PA11は191〜194℃、PA12は160〜209℃でありまた、ポリプロピレンは168〜175℃、ポリエチレンは130〜137℃である。

【0014】

そして前記した第2層により前記第1層に例えピンホールなどの欠陥部があったとしてもこれを被覆して該欠陥部が内面から外面へ連続することを防止し、結果として耐食性を向上することができるのである。

なお第2層の層厚を上記範囲に限定した理由は、100μm未満では十分な耐チッピング性が得られず、一方1.5mmを超える層厚としても耐チッピング性や耐スプラッシュ性および耐食性の向上に差がなく、かえって曲げ加工を施した時に重合被覆層にクラックなどが発生する可能性があるからである。

【0015】

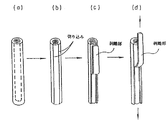

このようにして得られた重合被覆金属管について、フレアー、スプール、バルジなどの端末加工を行うため第1層を残して第2層を剥取るが、第1層と第2層の間の剥離強度が75gf/cmを超えると剥取られるべき第2層に第1層が付着して一緒に剥取られたり、部分的に第1層がめっき膜から剥離したりして端末加工部の耐食性が劣化する事態が発生する場合があった。したがって第1層と第2層の間をほぼ非接着状態にする保持するには、第1層と第2層との間の剥離強度を75gf/cm以下とする必要がある。この際に使用される剥離強度の測定方法を図1に基づいて説明する。

【0016】

図1(a)のように所定長に切断された金属管の外周面に施されている重合被覆層のうち、外層のみに所定幅の一対の長手方向の切り込みを入れ(図1(b)参照)、図1(c)のように剥離した後、剥離部を上方に折り返し、さらに図1(d)のように剥離部の端部と重合被覆層の下端部を矢印方向に引張速度20mm/分で相対的に引っ張ることにより剥離試験を実施し、外層に内層が付着するか否かと剥離強度により試験結果を測定した。

【0017】

なお本発明にかかる重合被覆金属管およびその製造方法を実施する装置には、従来の押出被覆装置を使用することができるが、重合被覆層を形成する樹脂の温度を制御するためには、図2のような装置が好ましい。すなわち図2において(111)は第1層(1)を押出成形するために設けられた押出被覆装置における押出金型であり、ダイ本体(11′)とガイド芯体(12)とにより内部の対向周面に樹脂供給口(12′)に連る送出間隙(13)を保持し、かつダイ本体(11′)側の先端部をノズル口(11″)となし、ガイド芯体(12)の内部にあって、金属管(P)をロールによる送り装置(図示せず)によって前方に移動せしめ、そのノズル口(11″)より定量の樹脂が供給され、金属管の外周面に第1層(1)が押出成形される。

【0018】

つぎに前記押出金型(111)と金属管(P)の軸方向に間隔を置いて該押出金型(111)と同様の構成を有する押出金型(112)を設け、そのノズル口(11″)より定量の樹脂を供給し、前記第1層(1)の外周面に第2層(2)が押出成形されて重合被覆せしめる。

また本発明では押出金型(111)のノズル口(11″)付近および押出金型(112)のノズル口(11″)付近のそれぞれにサーミスタや熱電対のようなセンサーや放射温度計を設けてノズル口(11″)より流出する溶融樹脂の温度を測定し、好ましくは第2層(2)を形成する樹脂の押出し成形温度が第1層(1)を形成する樹脂の融点以下になるよう成形し、両層が接触して重合するよう押出金型の温度、供給樹脂量、金属管の移動速度などを制御するものである。

なおノズル口(11″)から流出する樹脂の温度を適宜制御できるのであれば、前記第1層(1)と第2層(2)とを同時に多層押出成形するような単一の押出被覆装置を用いることもできる。

【0019】

このようにして重合被覆層をその外周面に形成された金属管(P)は管端部における第2層(2)を剥取られた後、この剥取り部分に接続用締付けナットが挿入され、その後端末加工が施され、ついで所定の曲げ加工を施されるものである。

【0020】

【実施例】

つぎに本発明に係る実施例を比較例とともに説明する。

【0021】

実施例1:

材質SPCCの両面に膜厚3μmの銅めっき層を有するフープ材を使用して外径8mm、肉厚0.7mm、長さ30mに成形した二重巻鋼管を準備した。この二重巻鋼管の外周面に、硫酸亜鉛を主成分とし有機添加剤を添加した酸性電解液を使用して温度55〜60℃、電流密度60A/dm2で2分間通電して平均膜厚25μmのZnのめっき膜を形成した。

ついでZnめっき膜の表面にクロメート処理を施した後、プライマーとしてエポキシ系樹脂をコーティングして加熱、乾燥した鋼管の外周面にポリアミド系樹脂としてPA12を使用して図2に示す押出被覆装置の押出金型(111)を用いて層厚50μmとなるよう第1層を押出成形した。

【0022】

さらにこのポリアミド系樹脂層からなる第1層の上に図2に示すような押出金型(112)を用いて層厚1mmとなるようポリアミド系樹脂と相溶性のないポリプロピレンを押出成形して前記第1層の上に第2層を重合被覆した。

【0023】

得られた重合被覆金属管を長さ300mmに切断して、そのうちの6本の試料について図1に示すような剥離試験を行ったが、平行にスリットを入れた時点で第2層は剥落ちしてしまい、第1層の第2層への付着は全くなかった。

また得られた重合被覆金属管を長さ200mmに切断して、そのうちの6本の試料について長さ100mm以上の剥離を実施し、該剥離部を長さ100mmに切断し、両端部をマスキングして、1:1の塩酸を100ミリリットル入れて、液深さを100mm以上とした100ミリリットルのメスシリンダーに浸漬し、10分間静止後取出しZn溶解量を原子吸光光度計で分析した。この塩酸浸漬試験の結果を表1に示す。

【0024】

実施例2:

実施例1と同様にして形成された二重巻鋼管の外周面に実施例1と同様にZnめっき膜を形成した後、その表面にクロメート処理を施し、ついでシランカップリング剤をコーティングし、加熱、乾燥した鋼管の外周面にポリアミド系樹脂としてPA11を使用して実施例1と同様の手順で層厚30μmとなるよう第1層を押出成形した。

【0025】

さらにこのポリアミド系樹脂の第1層上に実施例1と同様の手順で層厚1.5mmとなるようポリアミド系樹脂と相溶性のないポリエチレンを押出成形して第1層の上に第2層を重合被覆した。

【0026】

得られた重合被覆金属管を実施例1と同様に300mmに切断して、そのうちの6本の試料について実施例1と同様な剥離試験を行ったが、6本の試料とも第2層に平行なスリットを入れた時点で剥落ちし第1層の第2層への付着は全くなかった。

また実施例1と同様に200mmに切断した試料のうちの6本の試料について実施例1と同様に塩酸浸漬試験を行い、その分析結果を表1に示す。

【0027】

実施例3:

実施例1と同様にして形成された二重巻鋼管の外周面に実施例1と同様にZnめっき膜を形成した。

ついでZnめっき膜の表面にクロメート処理を施した後、チタンカップリング剤をコーティングし、加熱、乾燥した鋼管の外周面にポリアミド系樹脂として融点205℃のPA12を使用して層厚40μmとなるよう第1層を押出成形した。

【0028】

さらに実施例1と同様の手順で第1層と相溶性のあるポリアミド系樹脂として融点165℃のPA12を使用して層厚500μmとなるよう押出成形して第1層の上に第2層を重合被覆した。なお、重合被覆する際の、第2層の押出成形温度は175℃であった。

【0029】

得られた重合被覆金属管を実施例1と同様に300mmに切断して、そのうちの6本の試料について実施例1と同様な剥離試験を行ったが、剥離強度は最大でも75gf/cmであり、6本の試料とも第2層の剥取りによっても第1層の第2層への付着は全くなかった。

また実施例1と同様に200mmに切断した試料のうちの6本の試料について実施例1と同様に塩酸浸漬試験を行い、その分析結果を表1に示す。

【0030】

実施例4:

実施例1と同様にして形成された二重巻鋼管の外周面に実施例1と同様にZnめっき膜を形成した。ついでZnめっき膜の表面にクロメート処理を施し、その後プライマーとしてエポキシ系樹脂をコーティングし、加熱、乾燥した鋼管の外周面にビスフェノール型エポキシ系樹脂と顔料とを溶剤によって調製した塗料中に浸漬してコーティングし350℃で60秒間加熱処理して、膜厚約5μmのエポキシ系樹脂層を形成した。

ついでエポキシ系樹脂を形成した鋼管の外周面にポリフッ化ビニリデン樹脂を用いて層厚50μmとした以外は実施例1と同様に第1層を押出成形した。

【0031】

さらに実施例1と同様の手順でポリオレフィン系樹脂としてポリプロピレンを使用して層厚1.0mmとなるよう押出成形して第1層の上に第2層を重合被覆した。

【0032】

得られた重合被覆金属管を実施例1と同様に300mmに切断して、そのうちの6本の試料について実施例1と同様な剥離試験を行ったが、平行なスリットを入れた時点で6本の試料とも第2層は直ちに剥落ちしてしまい第1層の第2層への付着は全くなかった。

また実施例1と同様に200mmに切断した試料のうちの6本の試料について実施例1と同様に塩酸浸漬試験を行い、その分析結果を表1に示す。

【0033】

比較例1:

実施例1と同様に二重巻鋼管を準備しその外周面にZnめっき膜を形成し、ついでZnめっき膜の表面にクロメート処理を施した鋼管の外周面にビスフェノール型エポキシ系樹脂と顔料とを溶剤によって調製した塗料中に浸漬してコーティングし300℃で60秒間加熱処理して、膜厚約15μmのエポキシ系樹脂層を形成した。

ついで、ジエチルフタレートにポリフッ化ビニルを分散させた液に浸漬してポリフッ化ビニルをコーティングし、350℃で60秒間加熱乾燥して、膜厚約15μmのポリフッ化ビニル層を形成して第1層とした。

さらにポリオレフィン系樹脂よりなりかつ内層にポリアミド系接着層を有する熱収縮性チューブを160℃で5分間加熱して第2層を層厚1.0mmに形成した。

【0034】

得られた重合被覆金属管を実施例1と同様に300mmに切断して、そのうちの6本の試料について実施例1と同様な剥離試験を行ったが、剥離強度は3200gf/cmであった。

また実施例1と同様に200mmに切断した試料のうちの6本の試料について実施例1と同様に塩酸浸漬試験を行い、その分析結果を表1に示す。

【0035】

比較例2:

実施例1と同様にして二重巻鋼管を準備し実施例1と同様にその外周面にZnめっき膜を形成しついでZnめっき膜の表面にクロメート処理を施した後、エポキシ系樹脂プライマーをコーティングして加熱、乾燥した鋼管の外周面に融点165℃のPA12からなる第1層を層厚50μmに、また融点205℃のPA12からなる第2層を層厚800μmに押出温度250℃で押出成形して重合被覆した。

得られた重合被覆金属管を実施例1と同様に300mmに切断して、そのうちの6本の試料について実施例1と同様な剥離試験を行ったが、剥離強度は最大で1240gf/cmであり、6本の試料全てに第2層の剥取りによって第1層の付着があった。

【0036】

【表1】

なお上記表1において定量限界未満を0とした。

【0037】

上記表1の剥離試験の結果と塩酸浸漬試験の結果から、本発明にかかる実施例では優れた耐食性を有するとともに、剥離強度が弱いためフレアー、スプール、バルジなどの端末加工の際の剥取り作業が容易となり、端末加工部の耐食性の劣化がなかった。一方比較例1では、耐食性はある程度有するものの剥取り作業が困難であって剥離部の耐食性の劣化があり、また比較例2では、耐食性が劣り剥取り作業が困難であって端末加工部の耐食性の劣化があった。

【0038】

なお実施例1〜4および比較例1、2により得られた重合被覆金属管の300mmに切断したうちの残りの6本について、前記した条件でソフトチッピングおよびハードチッピング試験をした後、両端部をマスキングし、1:1の塩酸を100ミリリットル入れて、液深さを16cmにした100ミリリットルのメスシリンダーに浸漬し、10分間静止後取出しZn溶解量を原子吸光光度計で測定したが、実施例1〜4および比較例1、2の試料全てのZn溶解量が定量限界未満であり、本発明にかかる実施例では比較例と同様な耐ソフトチッピング性や耐ハードチッピング性を有することが分かった。

【0039】

【発明の効果】

以上述べた通り本発明によれば、耐チッピング性や耐スプラッシュ性を損なうことなく優れた耐食性を有しかつ容易に製造ができ、さらに剥離強度が弱いため剥取り作業が簡易に行い得、端末加工部の耐食性の劣化がない重合被覆金属管を提供することができる。

【図面の簡単な説明】

【図1】 本発明で用いた剥離試験の概要を示す斜視図で、(a)〜(d)はその手順を示す図である。

【図2】 本発明の重合被覆金属管の製造に用いる押出被覆装置の一実施例を示す断面図である。

【符号の説明】

1 第1層

2 第2層

111、112 押出金型

11′ ダイ本体

11″ ノズル口

12 ガイド芯体

12′ 樹脂供給口

13 送出間隙

P 金属管

Claims (1)

- 金属管の外周面に施された表面処理層及びプライマー層に対して密着力を有する押出成形により設けられたポリアミド系樹脂、ポリプロピレン又はポリエチレンからなる第1層と、前記第1層の外周面に押出成形により設けられた耐チッピング性を有するポリオレフィン系樹脂又はポリアミド系樹脂からなる第2層、とを重合被覆してなる重合被覆金属管であって、

・前記第1層と第2層の間の剥離強度が75gf/cm以下であり、且つ、

・前記第2層のみが前記重合被覆金属管の前記第1層から剥離される、

ことを特徴とする重合被覆金属管。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP14586997A JP4345995B2 (ja) | 1997-05-20 | 1997-05-20 | 重合被覆金属管 |

| US09/080,404 US6358581B1 (en) | 1997-05-20 | 1998-05-18 | Multiple coat metal pipe and its fabrication method |

| GB9810654A GB2325420B (en) | 1997-05-20 | 1998-05-19 | Multiple coat metal pipe and its fabrication method |

| DE19822657A DE19822657C2 (de) | 1997-05-20 | 1998-05-20 | Mehrfach beschichtetes Metallrohr und Herstellungsverfahren dafür |

| US09/860,472 US6531199B2 (en) | 1997-05-20 | 2001-05-21 | Multiple coat metal pipe and its fabrication method |

| US09/860,468 US6531019B2 (en) | 1997-05-20 | 2001-05-21 | Multiple coat metal pipe and its fabrication method |

| JP2005181308A JP4083182B2 (ja) | 1997-05-20 | 2005-06-21 | 重合被覆金属管およびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP14586997A JP4345995B2 (ja) | 1997-05-20 | 1997-05-20 | 重合被覆金属管 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005181308A Division JP4083182B2 (ja) | 1997-05-20 | 2005-06-21 | 重合被覆金属管およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH10315295A JPH10315295A (ja) | 1998-12-02 |

| JP4345995B2 true JP4345995B2 (ja) | 2009-10-14 |

Family

ID=15394945

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP14586997A Expired - Lifetime JP4345995B2 (ja) | 1997-05-20 | 1997-05-20 | 重合被覆金属管 |

| JP2005181308A Expired - Fee Related JP4083182B2 (ja) | 1997-05-20 | 2005-06-21 | 重合被覆金属管およびその製造方法 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005181308A Expired - Fee Related JP4083182B2 (ja) | 1997-05-20 | 2005-06-21 | 重合被覆金属管およびその製造方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (3) | US6358581B1 (ja) |

| JP (2) | JP4345995B2 (ja) |

| DE (1) | DE19822657C2 (ja) |

| GB (1) | GB2325420B (ja) |

Families Citing this family (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4345995B2 (ja) * | 1997-05-20 | 2009-10-14 | 臼井国際産業株式会社 | 重合被覆金属管 |

| JP4026730B2 (ja) * | 1997-07-03 | 2007-12-26 | 有限会社 第一樹脂工業 | 積層した樹脂層を有する金属管 |

| DE19946544B4 (de) * | 1999-09-28 | 2005-02-17 | ITT Mfg. Enterprises, Inc., Wilmington | Rohrleitung für ein Brems-, Kraftstoff- oder Hydrauliksystem in Kraftfahrzeugen |

| US6976510B2 (en) * | 2000-01-19 | 2005-12-20 | Itt Manufacturing Enterprises, Inc. | Corrosion resistant metal tube and process for making the same |

| DE10010669A1 (de) * | 2000-03-04 | 2001-09-06 | Degussa | Verfahren zur Herstellung eines extrusionsbeschichteten Metallgegenstands |

| US6668455B2 (en) * | 2000-08-11 | 2003-12-30 | Itt Manufacturing Enterprises, Inc. | Method for preparing a multi-layer metal tube |

| JP2003277982A (ja) * | 2002-03-26 | 2003-10-02 | Maruyasu Industries Co Ltd | 金属管の表面処理構造および表面処理方法 |

| GB2392220B (en) * | 2002-08-19 | 2005-10-26 | Uponor Innovation Ab | Plastics pipe |

| JP4393854B2 (ja) | 2003-09-01 | 2010-01-06 | 臼井国際産業株式会社 | フィン部材を外装した伝熱管 |

| US7337841B2 (en) | 2004-03-24 | 2008-03-04 | Halliburton Energy Services, Inc. | Casing comprising stress-absorbing materials and associated methods of use |

| JP2006010063A (ja) * | 2004-05-24 | 2006-01-12 | Nippon Steel Corp | 管端防食コア付樹脂ライニング鋼管およびその製造方法 |

| US7761502B2 (en) * | 2004-12-31 | 2010-07-20 | Bea Systems, Inc. | Callback interface for multipools |

| US7563496B2 (en) * | 2005-05-18 | 2009-07-21 | Watson William R | Composite pipe |

| TW200805838A (en) * | 2006-07-05 | 2008-01-16 | Ks Terminals Inc | Wire connector and method of fabricating the same |

| DE102007040683A1 (de) * | 2007-08-29 | 2009-03-05 | Evonik Degussa Gmbh | Umhüllte Rohrleitung |

| DE102011007104A1 (de) * | 2011-04-11 | 2012-10-11 | Evonik Degussa Gmbh | Mit Polyamid umhüllte Stahlkonstruktionsrohre für Offshore-Bauwerke |

| KR101166886B1 (ko) * | 2012-04-23 | 2012-07-18 | (주)금강 | 환형으로 권취가 용이한 금속 수지 복합관 및, 그 제조방법 |

| DE102012111584A1 (de) * | 2012-11-29 | 2014-06-05 | Rehau Ag + Co | Verfahren zur Herstellung einer Rohrleitung |

| DE102013205616A1 (de) * | 2013-03-28 | 2014-10-02 | Evonik Industries Ag | Mehrschichtrohr mit Polyamidschicht |

| EP3015226B1 (en) * | 2013-06-26 | 2016-12-28 | SP Berner Plastic Group, S.L. | Method for producing handles for cleaning utensils |

| US10036505B2 (en) | 2014-04-24 | 2018-07-31 | Progressive Products, Inc. | Ceramic-backed elbow |

| US11079056B2 (en) | 2014-04-24 | 2021-08-03 | Progressive Products, Inc. | Ceramic-backed elbow and coating system and method |

| CN106662275B (zh) * | 2014-08-06 | 2019-08-06 | Agc株式会社 | 树脂被覆金属管及其制造方法 |

| US11566729B2 (en) * | 2021-08-09 | 2023-01-31 | PTubes, Inc. | HVACR pipe |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2255084C3 (de) * | 1972-11-07 | 1980-07-24 | Mannesmann Ag, 4000 Duesseldorf | Verbundrohr und Verfahren zu seiner Herstellung |

| JPS5427968B2 (ja) * | 1974-02-15 | 1979-09-13 | ||

| DE3047429C2 (de) * | 1980-12-12 | 1984-09-13 | Mannesmann AG, 4000 Düsseldorf | Verfahren zum Ummanteln eines Stahlrohres |

| JPS6081316A (ja) | 1983-10-07 | 1985-05-09 | Daiwa Spinning Co Ltd | 芯鞘型複合繊維 |

| US4634615A (en) * | 1984-04-06 | 1987-01-06 | Versteegh Willem M | Heat recoverable coextruded articles |

| JP2719698B2 (ja) * | 1987-04-06 | 1998-02-25 | 臼井国際産業 株式会社 | 耐食性重層被覆金属管 |

| JPS6456751A (en) | 1987-08-28 | 1989-03-03 | Nissan Motor | Propylene polymer composition |

| JP2709483B2 (ja) | 1988-09-17 | 1998-02-04 | 臼井国際産業株式会社 | 被覆金属管材における被覆形成方法 |

| JPH05162242A (ja) * | 1991-12-16 | 1993-06-29 | Sanou Kogyo Kk | 被覆チューブおよびその製造方法 |

| US5590691A (en) * | 1994-05-02 | 1997-01-07 | Itt Corporation | Extruded multiple plastic layer coating bonded to a metal tube |

| US5520223A (en) * | 1994-05-02 | 1996-05-28 | Itt Industries, Inc. | Extruded multiple plastic layer coating bonded to the outer surface of a metal tube having an optical non-reactive inner layer and process for making the same |

| JP3515183B2 (ja) * | 1994-08-30 | 2004-04-05 | 臼井国際産業株式会社 | 金属管における耐食性樹脂被覆構造 |

| JP2670018B2 (ja) * | 1994-10-05 | 1997-10-29 | 三桜工業株式会社 | 被覆チューブの製造方法およびチューブ被覆装置 |

| JP3445858B2 (ja) * | 1994-12-29 | 2003-09-08 | 臼井国際産業株式会社 | 保護被覆層を有する自動車用金属配管 |

| JP2891892B2 (ja) | 1995-01-24 | 1999-05-17 | 三桜工業株式会社 | 多層保護被覆鋼管 |

| DE19508412C2 (de) * | 1995-03-09 | 2003-04-10 | Cooper Standard Automotive D | Kunststoffrohr mit variierenden Schichtdicken |

| JP3925875B2 (ja) | 1995-04-24 | 2007-06-06 | 臼井国際産業株式会社 | ステンレス鋼管における耐食性及び耐飛石性樹脂被覆構造 |

| CA2186519A1 (en) * | 1995-10-10 | 1997-04-11 | Henry S. Hsich | Metal tubing coated with multiple layers of polymeric materials |

| JP3824096B2 (ja) * | 1995-10-27 | 2006-09-20 | Jfeスチール株式会社 | 樹脂被覆鋼管 |

| DE19633133C1 (de) * | 1996-08-16 | 1998-03-05 | Veritas Gummiwerke Ag | Mehrschichtiges Rohr |

| JP4345995B2 (ja) * | 1997-05-20 | 2009-10-14 | 臼井国際産業株式会社 | 重合被覆金属管 |

-

1997

- 1997-05-20 JP JP14586997A patent/JP4345995B2/ja not_active Expired - Lifetime

-

1998

- 1998-05-18 US US09/080,404 patent/US6358581B1/en not_active Expired - Lifetime

- 1998-05-19 GB GB9810654A patent/GB2325420B/en not_active Expired - Fee Related

- 1998-05-20 DE DE19822657A patent/DE19822657C2/de not_active Expired - Fee Related

-

2001

- 2001-05-21 US US09/860,468 patent/US6531019B2/en not_active Expired - Lifetime

- 2001-05-21 US US09/860,472 patent/US6531199B2/en not_active Expired - Lifetime

-

2005

- 2005-06-21 JP JP2005181308A patent/JP4083182B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH10315295A (ja) | 1998-12-02 |

| US6531019B2 (en) | 2003-03-11 |

| DE19822657C2 (de) | 2003-04-17 |

| US20010026854A1 (en) | 2001-10-04 |

| JP4083182B2 (ja) | 2008-04-30 |

| US6358581B1 (en) | 2002-03-19 |

| DE19822657A1 (de) | 1999-02-04 |

| JP2005335396A (ja) | 2005-12-08 |

| GB2325420A (en) | 1998-11-25 |

| GB9810654D0 (en) | 1998-07-15 |

| US20010028933A1 (en) | 2001-10-11 |

| GB2325420B (en) | 2001-07-11 |

| US6531199B2 (en) | 2003-03-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4083182B2 (ja) | 重合被覆金属管およびその製造方法 | |

| JPH10296910A (ja) | 重合被覆金属管およびその被覆形成方法 | |

| JPH0150588B2 (ja) | ||

| JPH01500986A (ja) | プラスチツク被覆チユーブを成型するための装置 | |

| JPH06246811A (ja) | 金属管への合成樹脂層被覆方法 | |

| JP4026730B2 (ja) | 積層した樹脂層を有する金属管 | |

| JPH11244935A (ja) | 亜鉛及びアルミ被鋼線の製造方法 | |

| JP4315792B2 (ja) | 被覆金属管の被覆形成方法およびその形成装置 | |

| JPH10296827A (ja) | 重合被覆金属管およびその被覆形成方法 | |

| JPH0396786A (ja) | 複合管およびその製造方法 | |

| JPH0790584B2 (ja) | ポリオレフィン被覆金属管の製造方法 | |

| JPH0911398A (ja) | ステンレス鋼管における耐食性及び耐飛石性樹脂被覆構造 | |

| JPH08197635A (ja) | 多層保護被覆鋼管 | |

| US11426753B2 (en) | Method and device for applying coating layers to a coating material | |

| US5651496A (en) | Method for low temperature bimetallic formation of ductile single material with two metal layers | |

| DE2139388A1 (de) | Verfahren zum herstellen eines nahtlosen metallrohres | |

| JPS609730A (ja) | 合成樹脂被覆金属管およびその製造方法 | |

| JPH0741684B2 (ja) | 複合管の製造方法 | |

| JPH0195023A (ja) | 共押出しによる管体のプラスチツク被覆方法 | |

| JPH03147827A (ja) | 金属強化型樹脂軒樋の製造方法 | |

| JPH1130390A (ja) | 細径金属管とゴムホースとの接続構造 | |

| JPS61125474A (ja) | 管材の内面処理方法 | |

| JPH01301317A (ja) | ラミネート金属板製造方法 | |

| JPS5851118A (ja) | 樹脂被覆鋼管の製造方法 | |

| JPH05111971A (ja) | 複合管の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040519 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040519 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050621 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20050915 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20050928 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051124 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060726 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060925 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20070820 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20080527 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080530 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090618 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090710 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120724 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130724 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130724 Year of fee payment: 4 |

|

| EXPY | Cancellation because of completion of term |