EP3554716B1 - Applikationsvorrichtung und verfahren zum applizieren eines beschichtungsmittels - Google Patents

Applikationsvorrichtung und verfahren zum applizieren eines beschichtungsmittels Download PDFInfo

- Publication number

- EP3554716B1 EP3554716B1 EP17808874.6A EP17808874A EP3554716B1 EP 3554716 B1 EP3554716 B1 EP 3554716B1 EP 17808874 A EP17808874 A EP 17808874A EP 3554716 B1 EP3554716 B1 EP 3554716B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- nozzle

- components

- nozzles

- flushing

- coating agent

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B7/00—Spraying apparatus for discharge of liquids or other fluent materials from two or more sources, e.g. of liquid and air, of powder and gas

- B05B7/02—Spray pistols; Apparatus for discharge

- B05B7/08—Spray pistols; Apparatus for discharge with separate outlet orifices, e.g. to form parallel jets, i.e. the axis of the jets being parallel, to form intersecting jets, i.e. the axis of the jets converging but not necessarily intersecting at a point

- B05B7/0807—Spray pistols; Apparatus for discharge with separate outlet orifices, e.g. to form parallel jets, i.e. the axis of the jets being parallel, to form intersecting jets, i.e. the axis of the jets converging but not necessarily intersecting at a point to form intersecting jets

- B05B7/0846—Spray pistols; Apparatus for discharge with separate outlet orifices, e.g. to form parallel jets, i.e. the axis of the jets being parallel, to form intersecting jets, i.e. the axis of the jets converging but not necessarily intersecting at a point to form intersecting jets with jets being only jets constituted by a liquid or a mixture containing a liquid

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B12/00—Arrangements for controlling delivery; Arrangements for controlling the spray area

- B05B12/02—Arrangements for controlling delivery; Arrangements for controlling the spray area for controlling time, or sequence, of delivery

- B05B12/04—Arrangements for controlling delivery; Arrangements for controlling the spray area for controlling time, or sequence, of delivery for sequential operation or multiple outlets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B13/00—Machines or plants for applying liquids or other fluent materials to surfaces of objects or other work by spraying, not covered by groups B05B1/00 - B05B11/00

- B05B13/02—Means for supporting work; Arrangement or mounting of spray heads; Adaptation or arrangement of means for feeding work

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B13/00—Machines or plants for applying liquids or other fluent materials to surfaces of objects or other work by spraying, not covered by groups B05B1/00 - B05B11/00

- B05B13/02—Means for supporting work; Arrangement or mounting of spray heads; Adaptation or arrangement of means for feeding work

- B05B13/04—Means for supporting work; Arrangement or mounting of spray heads; Adaptation or arrangement of means for feeding work the spray heads being moved during spraying operation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B13/00—Machines or plants for applying liquids or other fluent materials to surfaces of objects or other work by spraying, not covered by groups B05B1/00 - B05B11/00

- B05B13/02—Means for supporting work; Arrangement or mounting of spray heads; Adaptation or arrangement of means for feeding work

- B05B13/04—Means for supporting work; Arrangement or mounting of spray heads; Adaptation or arrangement of means for feeding work the spray heads being moved during spraying operation

- B05B13/0431—Means for supporting work; Arrangement or mounting of spray heads; Adaptation or arrangement of means for feeding work the spray heads being moved during spraying operation with spray heads moved by robots or articulated arms, e.g. for applying liquid or other fluent material to three-dimensional [3D] surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B15/00—Details of spraying plant or spraying apparatus not otherwise provided for; Accessories

- B05B15/50—Arrangements for cleaning; Arrangements for preventing deposits, drying-out or blockage; Arrangements for detecting improper discharge caused by the presence of foreign matter

- B05B15/55—Arrangements for cleaning; Arrangements for preventing deposits, drying-out or blockage; Arrangements for detecting improper discharge caused by the presence of foreign matter using cleaning fluids

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B16/00—Spray booths

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B16/00—Spray booths

- B05B16/20—Arrangements for spraying in combination with other operations, e.g. drying; Arrangements enabling a combination of spraying operations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B7/00—Spraying apparatus for discharge of liquids or other fluent materials from two or more sources, e.g. of liquid and air, of powder and gas

- B05B7/02—Spray pistols; Apparatus for discharge

- B05B7/06—Spray pistols; Apparatus for discharge with at least one outlet orifice surrounding another approximately in the same plane

- B05B7/061—Spray pistols; Apparatus for discharge with at least one outlet orifice surrounding another approximately in the same plane with several liquid outlets discharging one or several liquids

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D1/00—Processes for applying liquids or other fluent materials

- B05D1/02—Processes for applying liquids or other fluent materials performed by spraying

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2/1433—Structure of nozzle plates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J3/00—Typewriters or selective printing or marking mechanisms characterised by the purpose for which they are constructed

- B41J3/407—Typewriters or selective printing or marking mechanisms characterised by the purpose for which they are constructed for marking on special material

- B41J3/4073—Printing on three-dimensional objects not being in sheet or web form, e.g. spherical or cubic objects

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B13/00—Machines or plants for applying liquids or other fluent materials to surfaces of objects or other work by spraying, not covered by groups B05B1/00 - B05B11/00

- B05B13/02—Means for supporting work; Arrangement or mounting of spray heads; Adaptation or arrangement of means for feeding work

- B05B13/04—Means for supporting work; Arrangement or mounting of spray heads; Adaptation or arrangement of means for feeding work the spray heads being moved during spraying operation

- B05B13/0447—Installation or apparatus for applying liquid or other fluent material to conveyed separate articles

- B05B13/0452—Installation or apparatus for applying liquid or other fluent material to conveyed separate articles the objects being vehicle components, e.g. vehicle bodies

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/21—Ink jet for multi-colour printing

- B41J2/2107—Ink jet for multi-colour printing characterised by the ink properties

- B41J2/211—Mixing of inks, solvent or air prior to paper contact

Definitions

- the invention relates to an application device for the serial application of a coating agent on surfaces of workpieces, in particular motor vehicle bodies and / or their add-on parts, with a nozzle applicator, referred to below as a nozzle print head, which contains at least one nozzle or preferably a plurality of nozzles arranged next to one another that contains the coating agent Apply as continuous jets or individual drops to the surface to be coated.

- a nozzle applicator referred to below as a nozzle print head, which contains at least one nozzle or preferably a plurality of nozzles arranged next to one another that contains the coating agent Apply as continuous jets or individual drops to the surface to be coated.

- Application device means a device to which, in addition to the nozzle print head moved by a coating robot, other units such as the supply unit containing the coating agent and possibly a mixer, color changer and / or a rinsing device can belong.

- the invention also relates to a corresponding application and / or cleaning method.

- z. B. be referred to the GB 2,367,771 A , the DE 10 2013 002 412 A1 , the DE 198 52 079 A1 , the WO 2011/044491 A1 , the DE 200 17 629 U1 , the DE 694 29 354 T2 and the DE 601 25 369 T2 .

- EP 2 799 150 A1 and EP 2 433 716 A1 disclose application systems with nozzle arrangements for generating image patterns similar to known inkjet printers.

- WO 2010/046064 A1 for continuous paint blasting

- WO 2011/138048 A1 for the generation of paint drops by applying vibrations of the coating agent

- nozzle print heads are known, which enable the coating, namely painting of motor vehicle bodies with practically no overspray, because the jets or drops can be aimed precisely at the desired surface areas.

- the coating without overspray has that mentioned, for example WO 2010/046064 A1

- Such print heads can operate with a surface coating capacity of at least 1 m 2 / min, 2 m 2 / min, 3 m 2 / min, 4 m 2 / min or even 5 m 2 / min.

- the application efficiency of the printhead can be more than 80%, 90% or even 99%, and in the coating booth the air descent speed during operation can be less than 0.3 m / s, 0.2 m / s, 0.1 m / s , 0.07 m / s or even 0.05 m / s.

- a nozzle plate with openings formed in a plate plane, which serve as nozzles, can be an essential component of the nozzle print head.

- US 2010/321448 A1 describes print heads with electro-pneumatically controlled ejectors in a modular plate unit with respective fluid outlets.

- the above-mentioned application devices and other known nozzle print heads all have the disadvantage that they do not have multi-component coating agents such as. B. can apply the 2K or 3K paints, adhesives, sealants, adhesion promoters, primers, etc. that are customary in the painting of motor vehicle bodies.

- the DE 10 2010 019 612 A1 however, already discloses a nozzle print head for the application of 2K paint, which is fed to the nozzle print head from a mixer via an input of a color changer, and also mentions a flushing system.

- the invention is based on the object of enabling the coating, in particular, of structural or add-on parts of motor vehicle bodies and, in particular, their total surfaces in the manner already proposed, practically without overspray, but with any multicomponent coating agents.

- the application device initially has, in accordance with the prior art, a nozzle applicator or nozzle print head for applying the coating agent to the component to be coated.

- nozzle pressure head used in the context of the invention is to be understood in general terms and serves only to distinguish this nozzle applicator from all atomizers (e.g. rotary atomizers, air atomizers, airless atomizers, etc.) which emit a spray of the coating agent to be applied.

- the nozzle print head produces radially narrow jets of coating agent or drops, the jet being continuous, i.e. H. is generated coherently in its longitudinal direction, while the drops fly in one and the same direction and should be separated from one another in the direction of flight.

- the nozzle print head contains a plurality of juxtaposed nozzles to which the already mixed coating agent is fed, or a plurality of nozzle units designed as double nozzles, of which one nozzle emits a first component and the other nozzle emits a second component.

- print heads with a multiplicity of, for example, one or more parallel rows of nozzles are preferred.

- the invention can also be implemented with all types of print heads or other nozzle applicators which differ from conventional atomizers in the manner explained above.

- the components are at least one material component (e.g. base lacquer) and at least one hardener component which reacts in a manner known per se with the material component for its hardening. In the case of the invention, the components remain separate at least as far as the nozzle print head.

- material component e.g. base lacquer

- hardener component which reacts in a manner known per se with the material component for its hardening. In the case of the invention, the components remain separate at least as far as the nozzle print head.

- An essential advantage of the invention is that the series-wise fully automatic surface coating, namely painting of complete motor vehicle bodies with any multicomponent coating agents (including effect paints) is made possible with practically no overspray.

- the nozzles of the print head are intended to direct the jets or drops of the coating agent or its components specifically onto individual points of the surface to be coated in order to avoid overspray.

- the points of impact applied here can adjoin one another or overlap one another, as will be described in more detail below.

- the nozzle print head on a multi-axis coating robot which moves the nozzle print head over the surface to be coated.

- this can generally be referred to from the prior art per se known 6 or multi-axis painting robots with or without a linear travel axis are referred to.

- the invention is suitable for any multicomponent coating agent such as 2K or 3K paint (including basecoat and clearcoat), primer or primer, adhesive or sealant or preservative, etc., each at least one Base component and a hardener component that reacts with it.

- a multicomponent coating agent such as 2K or 3K paint (including basecoat and clearcoat), primer or primer, adhesive or sealant or preservative, etc., each at least one Base component and a hardener component that reacts with it.

- the components can be mixed in different ways and at different points in the application system.

- the nozzle print head can direct the at least two components separately from one another onto the surface to be coated in such a way that they mix on this.

- the mixing of the components takes place here through the impact of the drops or jets.

- the printhead will eject the components to be mixed at the same time.

- the print head ejects the components to be mixed one after the other, that is to say first one and then the other component (for example first the base lacquer and then the hardener, or vice versa). In both cases, the jets or drops impinge at essentially the same point.

- the mixing can also take place in flight, ie the nozzles of the print head are positioned in relation to one another in such a way that the components meet on the way to the surface to be coated.

- a corresponding distance between the nozzle print head and the one to be coated must be maintained Area are respected.

- the drops of the components of the coating agent it is possible for the drops of the components of the coating agent to be ejected at different speeds and with a time offset from one another in such a way that the later ejected drop hits the first ejected drop in flight and mixes with it.

- z. B electrically valve-controlled nozzles produce drops of different sizes.

- the invention by means of different droplet sizes, inter alia. set the mixing ratio if the components are only mixed after leaving the nozzles.

- the mixing can also take place in the nozzle print head, for example with a mixer, which can be designed in a manner known per se as a static or dynamic mixer.

- the mixer can be arranged on the nozzle print head, for example integrated within the print head in a respective inflow channel of the nozzles, where it is connected to the at least two separate feed lines of the application device.

- the individual nozzles of the nozzle print head can each be designed to mix the components.

- the respective nozzles can contain at least two channels leading to a nozzle outlet, which in this embodiment can run concentrically to one another, wherein the nozzle outlet can be formed by at least one annular gap and a central opening.

- each nozzle of the nozzle print head is involved actually a unit with at least two nozzle elements, namely the outlet openings of this nozzle unit.

- the mixing ratio can be determined by the volume of the drops, e.g. B. can be controlled by means of different opening times of the nozzles.

- a mixer If a mixer is to be provided, it has corresponding inputs at which it is connected to the at least two separate supply lines, while its output is connected to the nozzles via a common line.

- Controlled color change valve arrangements for selecting a particular desired color lacquer from a large number of supplied different colors are generally known per se.

- at least one color changer can be provided which is connected to at least one of the supply lines of the application device or the nozzle print head z. B. is connected for a base paint component.

- the color changer can expediently be arranged movably, in particular on the coating robot that moves the nozzle pressure head, for example on a its arms or on a robot axis. The closer the color changer is to the nozzle print head, the lower the unavoidable loss of color and detergent during a color change.

- the color changer can also be arranged in a stationary manner, for example on an inner or outer wall of the coating booth of the coating system under consideration here.

- the nozzle print head can expediently be formed by a nozzle plate which, as nozzles, contains openings arranged next to one another in a plane of the plate.

- the nozzles can preferably be arranged in one or more parallel rows, for example also as columns and rows of a matrix.

- the longitudinal axes of the nozzles can run perpendicular to the plane of the plate.

- the longitudinal axes of adjacent nozzles are inclined at different or identical, for example opposite, identical angles with respect to the plane of the plate.

- the nozzles can be connected, for example within the framework of the usual program control for coating systems, to electrical or pneumatically controlled valves arranged in or on the nozzle print head, possibly for example on the nozzle plate.

- the control valves can, for example, have a piston which can be displaced electrically by a coil or pneumatically and which, depending on its position, closes or opens the nozzle.

- the nozzle print head can be rinsed after a specified time or operating time, for example hourly or after several hours or at certain times of the day (end of shift or production, weekend) etc. or after reaching a certain number of coated workpieces or after reaching a certain ejected amount of paint . It can also be useful to rinse the nozzle print head after certain events in the coating operation, for example after each standstill of a belt or other conveyor device conveying the vehicle bodies or other workpieces to be coated through a coating booth as usual, or after a predetermined number of conveyor stoppages.

- the flushing can be signal-controlled after a predetermined period of time has elapsed, for example on the basis of an alarm or fault signal signal after a period of time after which the reaction of two components has progressed so far that the application system has to be flushed to avoid damage.

- rinsing can also take place in the so-called body gaps, i.e. when the robot waits for the next body to be conveyed through the coating booth during the breaks after coating a body.

- the flushing processes can be controlled automatically as a function of time monitoring devices.

- Different detergents can be used for cleaning, depending on the application.

- other rinsing agents may be appropriate, with a separating agent such as. B. an alcohol can be used.

- detergents with different cleaning effects can be used (cascading), for example for Reduction of VOC emissions (i.e. volatile organic compounds) when the organic solvent content of an aqueous detergent increases.

- VOC-free detergent is preferably used.

- different wash programs which differ in their program sequence and / or their duration, can be used for different paints.

- a reaction generally means a chemical and / or curing reaction

- detergent and pulsed air can be supplied alternately in a manner known per se.

- the flushing device provided for the flushing processes described can be formed by at least one flushing agent line running parallel to the component feed lines into the application device, which can optionally be connected or connectable to all nozzles via a mixer or directly. If a color changer is available, a detergent line can be connected to an input of the color changer, for example, so that the detergent can be fed to the nozzle print head through the supply line, for example. B. can be supplied for the base paint component. A rinsing agent line leading separately into the nozzle print head is also conceivable.

- an external rinsing device can also be provided in the coating system, for example a separate rinsing device arranged in the vicinity of the coating robot that can be reached by the latter. If there is a depositing device in the coating system for depositing the nozzle print head during coating breaks, the flushing device can also be integrated into the depositing device.

- the flushing device should preferably be designed in such a way that the nozzle channels and also the outer surface of the nozzle print head, that is to say the nozzle plate, if applicable, can be flushed. Furthermore, backwashing of the nozzle plate or nozzle channels can be expedient, the flushing agent being pressed from the outside inwards through the nozzle channel, for example in order to clean a clogged nozzle. This eliminates the need to change the nozzle print head or the nozzle plate, thus saving material and working time.

- the rinsing device can be equipped with an appropriate to collect all fluids emerging during rinsing (from the nozzles), that is to say coating and rinsing agents and / or aerosols Be provided collecting device from which they can then be separated and disposed of.

- paint or coating losses caused by a rinsing process should be limited to less than 10 1, but preferably to less than 5 1, 200 ml, 20 ml, 10 ml, 5 ml or even 2 ml, and the The amount of detergent required should be limited to less than 10 1, but preferably less than 5 1, 2 1, 200 ml, 100 ml, 50 ml, 20 ml or even 10 ml.

- the nozzle print heads known from the prior art which are only suitable for one-component paint, have to be adapted to the requirements for two-component coating agents.

- the size that is, the hydraulic cross-sections of the nozzles and their channels, must be dimensioned in accordance with the respective mixing ratio.

- materials that are as solvent-resistant as possible should be used, such as seals made of FFKM (i.e. perfluorinated rubber).

- the components to be painted are transported on a conveyor 1 at right angles to the plane of the drawing through a painting booth 2, in which the components are then painted by painting robots in a manner known per se.

- the painting robots 3, 4 have two swiveling robot arms and each guide an application device via a multi-axis robot hand axis.

- it can be a robot with six or more rotary axes and possibly a linear travel axis along the conveying path.

- Painting robots with at least seven rotary axes have the advantage of painting bodywork that in many cases there is no need for an additional axis.

- the painting robots 3, 4, as application devices carry nozzle print heads 8, 9 for two-component or multi-component paint.

- These nozzle print heads have a much higher application efficiency than atomizers of more than 95% to 99% and thus produce practically no overspray.

- this offers the advantage that the washout below the booth, which is required in conventional painting systems with atomizers, can be dispensed with.

- an air suction device 10 can be located under the painting booth 2, which sucks the booth air downwards out of the booth through a filter ceiling 11 if necessary, without any other effort required to collect and separate overspray. In many cases, the air extraction works without a filter. This can also take place via channels arranged near the floor.

- Fig. 2 explains an embodiment of the invention in which two components of the coating agent are mixed with one another only when they strike the surface to be coated by the impact of the drops or jets.

- These drops or jets are generated by two schematically illustrated nozzles D1 and D2, which are in a common plane of the nozzle print head are arranged next to each other, with one nozzle ejecting a first component (e.g. base paint) and the other nozzle ejecting a second component (hardener).

- a first component e.g. base paint

- hardener hardener

- the ejection can take place one after the other or simultaneously at a point in time 1, and according to the painting distance L of the nozzles D1 and D2 from the surface F to be coated and the flight speeds of the components, the two components hit the surface F a little later at a point in time 2 , at least approximately at one and the same point P, where they mix with one another.

- the ejection directions of the two nozzles D1 and D2 are inclined at, for example, opposite flight angles ⁇ and ⁇ to the other nozzle in relation to the painting distance L perpendicular to the surface F.

- the size of the chosen flight angle depends not only on the painting distance L, but also on the distance between the nozzles D1 and D2, measured parallel to the surface F, and can be, for example, between approximately 0 and 90 °.

- the flight speeds and / or the flight angles of the two components can also be different from one another. If the nozzles D1 and D2 are opened at different times, a displacement movement of the nozzles relative to the surface F during the application of the two components can also be taken into account.

- Fig. 3 explains schematically the overlapping application of coating dots on the surface F to be coated, whereby it is usually a matter of drops of already mixed components, which in turn mix with one another on the surface F by flowing together. However, these could also be components that only mix on the surface F to be coated.

- the Nozzles are moved by the coating robot at the given travel speed along the surface F, they generate a coating point, for example one drop each, with a defined size a at predetermined successive evenly spaced times t1 to t5 etc.

- the respective nozzle is time-controlled in such a way that defined drop spacings b along the surface F and consequently the respectively desired overlap of the applied drops result.

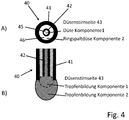

- a nozzle unit 40 designed as a double nozzle for mixing two components of a coating agent (e.g. 2K paint) in or on the nozzle pressure head is shown schematically.

- the nozzle unit 40 consists essentially of an outer tubular body 41, in the interior of which, for example, is cylindrical, and an inner tube 42, which is also cylindrical, for example, is arranged concentrically. While Figure 4B ) shows a longitudinal section through this tubular nozzle unit 40 is shown in FIG Figure 4A ) a top view of the in Figure 4B ) lower nozzle face shown.

- the outer pipe body 41 can, as shown, protrude axially outward on the nozzle end face 43 beyond the inner tube 42.

- one component of the coating agent e.g. base paint

- the second component e.g. hardener

- the first-mentioned component could also be passed through the annular gap and consequently the second component could be passed through the inner tube.

- the components are mixed at the end face 43 of the double nozzle or nozzle unit 40 shown, that is to say at its outlet, where the droplets formed there mix with one another as shown.

- the respective droplet formation does not begin at the same time, but rather the two nozzle elements, i.e. the inner tube 42 and the outlet 46 designed as an annular gap nozzle with valves (not shown), are timed so that first the drop at the inner tube nozzle and only then the drop is formed at the annular gap nozzle.

- the reverse order can also be useful. Instead, however, a simultaneous opening of the two nozzle elements is also conceivable.

- the nozzle print head according to the invention preferably holds a multiplicity of such nozzle units, which can in particular be arranged in one or more rows.

- a double nozzle unit is explained using the example of droplet formation, such or similar double nozzles are also conceivable for the generation of component jets which can be mixed at the nozzle outlets.

- the two nozzle elements can be controlled jointly and / or individually with regard to their opening times by assigned controllable valves.

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Robotics (AREA)

- Coating Apparatus (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

- Spray Control Apparatus (AREA)

- Nozzles (AREA)

Description

- Die Erfindung betrifft eine Applikationsvorrichtung zum serienweisen Applizieren eines Beschichtungsmittels auf Flächen von Werkstücken, insbesondere von Kraftfahrzeugkarossen und/oder deren Anbauteilen, mit einem im Folgenden als Düsendruckkopf bezeichneten Düsenapplikator, der mindestens eine Düse oder vorzugsweise eine Mehrzahl von nebeneinander angeordneten Düsen enthält, die das Beschichtungsmittel als kontinuierliche Strahlen oder einzelne Tropfen auf die zu beschichtende Fläche applizieren. Mit "Applikationsvorrichtung" ist eine Vorrichtung gemeint, zu welcher außer dem von einem Beschichtungsroboter bewegten Düsendruckkopf weitere Einheiten wie die das Beschichtungsmittel enthaltende Versorgungseinheit und ggf. Mischer, Farbwechsler und/oder eine Spüleinrichtung gehören können. Ferner betrifft die Erfindung ein entsprechendes Applikations- und/oder Reinigungsverfahren.

- Zum allgemeinen Stand der Technik kann zunächst z. B. verwiesen werden auf die

GB 2 367 771 A DE 10 2013 002 412 A1 , dieDE 198 52 079 A1 , dieWO 2011/044491 A1 , dieDE 200 17 629 U1 , dieDE 694 29 354 T2 und dieDE 601 25 369 T2 . -

EP 2 799 150 A1 undEP 2 433 716 A1 offenbaren Applikationssysteme mit Düsenanordnungen zur Erzeugung von Bildmustern ähnlich wie bei bekannten Tintenstrahldruckern. - Ferner sind u. a. aus

WO 2010/046064 A1 (für kontinuierliche Lackstrahlen) undDE 10 2010 019 612 A1 bzw.WO 2011/138048 A1 (für die Erzeugung von Lacktropfen mittels Schwingungsbeaufschlagung des Beschichtungsmittels) Düsendruckköpfe bekannt, welche die Beschichtung, namentlich Lackierung von Kraftfahrzeugkarossen praktisch ohne Overspray, ermöglichen, weil die Strahlen bzw. Tropfen punktgenau auf die gewünschten Flächenbereiche gerichtet werden können. Die Beschichtung ohne Overspray hat die beispielsweise in der genanntenWO 2010/046064 A1 beschriebenen erheblichen Vorteile wie minimale Beschichtungsmaterialverluste und Vereinfachung der Beschichtungskabine durch Verzicht auf die bisher erforderlichen Maßnahmen zum Entfernen des Oversprays aus einer Lackierkabine und/oder aus einem Abluftstrom. - Dennoch können derartige Druckköpfe mit einer Flächenbeschichtungsleistung von mindestens 1 m2/min, 2 m2/min, 3 m2/min, 4 m2/min oder gar 5 m2/min arbeiten. Der Auftragungswirkungsgrad des Druckkopfes kann mehr als 80 %, 90 % oder sogar 99 % betragen, und in der Beschichtungskabine kann die Luftsinkgeschwindigkeit im Betrieb kleiner sein als 0,3 m/s, 0,2 m/s, 0,1 m/s, 0,07 m/s oder sogar 0,05 m/s.

- Wesentlicher Bestandteil des Düsendruckkopfes kann eine Düsenplatte mit in einer Plattenebene ausgebildeten Öffnungen sein, die als Düsen dienen.

- Alle oben erwähnten Merkmale und Vorteile der erwähnten bekannten Düsendruckköpfe gelten auch für die hier beschriebene Erfindung.

- Ferner ist beispielsweise aus

US 9,108,424 B2 -

US 2010/321448 A1 beschreibt Druckköpfe mit elektrischpneumatisch gesteuerten Ejektoren in einer modularen Platteneinheit mit jeweiligen Fluidauslässen. - Die oben erwähnten Applikationsvorrichtungen und sonstige bereits bekannte Düsendruckköpfe haben alle den Nachteil, dass sie keine Mehrkomponenten-Beschichtungsmittel wie z. B. die bei der Lackierung von Kraftfahrzeugkarossen an sich üblichen 2K- oder 3K-Lacke, Kleber, Dichtmittel, Haftvermittler, Primer usw. applizieren können.

- Die

DE 10 2010 019 612 A1 offenbart allerdings bereits einen Düsendruckkopf für die Applikation von 2K-Lack, der dem Düsendruckkopf aus einem Mischer über einen Eingang eines Farbwechslers zugeführt wird, und erwähnt auch ein Spülsystem. - Der Erfindung liegt die Aufgabe zugrunde, die Beschichtung insbesondere von Bau- oder Anbauteilen von Kraftfahrzeugkarossen und insbesondere auch deren Gesamtflächen in der bereits vorgeschlagenen Weise praktisch ohne Overspray, jedoch mit beliebigen Mehrkomponenten-Beschichtungsmitteln zu ermöglichen.

- Dieser Aufgabe wird durch eine erfindungsgemäße Applikationsvorrichtung bzw. ein entsprechendes Applikationsverfahren gemäß den unabhängigen Ansprüchen gelöst.

- Die erfindungsgemäße Applikationsvorrichtung weist zunächst in Übereinstimmung mit dem Stand der Technik einen Düsenapplikator oder Düsendruckkopf zur Applikation des Beschichtungsmittels auf das zu beschichtende Bauteil auf. Der im Rahmen der Erfindung verwendete Begriff eines "Düsendrucckopfs" ist allgemein zu verstehen und dient lediglich zur Abgrenzung dieses Düsenapplikators von allen Zerstäubern (z. B. Rotationszerstäuber, Luftzerstäuber, Airless-Zerstäuber usw.), die einen Sprühnebel des zu applizierenden Beschichtungsmittels abgeben. Im Gegensatz dazu erzeugt der Düsendruckkopf radial eng begrenzte Beschichtungsmittelstrahlen oder Tropfen, wobei der Strahl kontinuierlich, d. h. in seiner Längsrichtung zusammenhängend erzeugt wird, während die Tropfen in ein und dieselbe Richtung fliegen und in der Flugrichtung voneinander getrennt sein sollen. Erfindungsgemäß enthält der Düsendruckkopf eine Mehrzahl von nebeneinander angeordneten Düsen, denen das bereits gemischte Beschichtungsmittel zugeführt wird, oder eine Mehrzahl von als Doppeldüsen ausgebildeten Düseneinheiten, von denen die eine Düse eine erste Komponente und die andere Düse eine zweite Komponente ausgibt. Zu bevorzugen sind aber Druckköpfe mit einer Vielzahl von beispielsweise einer oder mehreren parallelen Reihen von Düsen.

- Die Erfindung ist im Übrigen mit allen Arten von Druckköpfen oder sonstigen Düsenapplikatoren realisierbar, die sich in der oben erläuterten Weise von üblichen Zerstäubern unterscheiden.

- Darüber hinaus sind erfindungsgemäß mindestens zwei getrennte Zuleitungen für miteinander zu mischende Komponenten des Beschichtungsmittels vorgesehen, die zur gemeinsamen Versorgung aller Düsen des Druckkopfes mit ein und demselben Beschichtungsmittel oder dessen Komponenten vorgesehen sind. Mindestens zwei getrennte Zuleitungen führen zu dem oder in den Düsendruckkopf, da die Komponenten dort oder erst nach Verlassen des Düsendruckkopfes gemischt werden sollen. Bei den Komponenten handelt es sich bei typischen Ausführungsbeispielen um mindestens eine Materialkomponente (z. B. Stammlack) und mindestens eine in an sich bekannter Weise mit der Materialkomponente für deren Aushärtung reagierende Härterkomponente. Bei der Erfindung bleiben die Komponenten mindestens bis in den Düsendruckkopf hinein getrennt.

- Ein wesentlicher Vorteil der Erfindung ist darin zu sehen, dass die serienweise vollautomatische Flächenbeschichtung, namentlich Lackierung von vollständigen Kraftfahrzeugkarossen mit beliebigen Mehrkomponenten-Beschichtungsmitteln (einschließlich Effektlacken) praktisch ohne Overspray ermöglicht wird.

- Wie schon erläutert wurde, sollen die Düsen des Druckkopfes die Strahlen oder Tropfen des Beschichtungsmittels oder seiner Komponenten zur Vermeidung von Overspray gezielt auf einzelne Punkte der zu beschichtenden Fläche lenken. Die hierbei applizierten Auftreffpunkte können aneinander angrenzen oder einander überlappen, wie noch genauer beschrieben wird.

- In Übereinstimmung mit dem Stand der Technik ist es auch bei der Erfindung zweckmäßig, den Düsendruckkopf an einem mehrachsigen Beschichtungsroboter anzuordnen, der den Düsendrucckopf über die zu beschichtende Fläche bewegt. Beispielsweise kann hierzu auf die aus dem Stand der Technik an sich allgemein bekannten 6- oder mehrachsigen Lackierroboter mit oder ohne lineare Mitfahrachse verwiesen werden.

- Wie ebenfalls schon erläutert wurde, eignet sich die Erfindung für beliebige Mehrkomponenten-Beschichtungsmittel wie etwa 2K- oder 3K-Lack (einschließlich Basislack und Klarlack), Grundierungs- oder Primer-Mittel, Kleb- oder Dichtungsmittel oder Konservierungsmittel usw., die jeweils mindestens eine Stammkomponente und eine mit diesem reagierende Härterkomponente haben.

- Die Mischung der Komponenten kann auf verschiedene Art und Weise und an unterschiedlichen Stellen des Applikationssystems durchgeführt werden.

- So kann der Düsendruckkopf die mindestens zwei Komponenten voneinander getrennt so auf die zu beschichtende Fläche lenken, dass sie sich auf dieser vermischen. Das Vermischen der Komponenten erfolgt hierbei also durch den Impact der Tropfen oder Strahlen. Es besteht die Möglichkeit, dass der Druckkopf die zu mischenden Komponenten gleichzeitig ausstößt. Bei anderen Ausführungsformen der Erfindung stößt der Druckkopf die zu mischenden Komponenten aber zeitlich nacheinander aus, also zuerst die eine und dann die andere Komponente (beispielsweise zuerst den Stammlack und dann den Härter, oder umgekehrt). In beiden Fällen treffen die Strahlen bzw. Tropfen an im Wesentlichen derselben Stelle auf.

- Gemäß einer anderen Möglichkeit der Erfindung kann das Mischen auch im Flug erfolgen, d. h. die Düsen des Druckkopfes sind so zueinander angestellt, dass die Komponenten sich auf dem Weg der zu beschichtenden Fläche treffen. Hierbei muss beispielsweise mittels des Beschichtungsroboters ein entsprechender Abstand zwischen dem Düsendruckkopf und der zu beschichtenden Fläche eingehalten werden. Weiterhin ist es möglich, dass die Tropfen der Komponenten des Beschichtungsmittels so mit unterschiedlichen Geschwindigkeiten und zeitlich versetzt zueinander ausgestoßen werden, dass der später ausgestoßene Tropfen im Flug auf den zuerst ausgestoßenen Tropfen trifft und sich mit ihm vermischt.

- Wie schon erwähnt wurde, lassen sich mit z. B. elektrisch ventilgesteuerten Düsen Tropfen unterschiedlicher Größe erzeugen. Durch unterschiedliche Tropfengrößen lässt sich erfindungsgemäß u. a. das Mischungsverhältnis einstellen, wenn die Komponenten erst nach Verlassen der Düsen gemischt werden.

- Gemäß einer weiteren Möglichkeit der Erfindung kann das Mischen aber auch in dem Düsendruckkopf erfolgen, beispielsweise mit einem Mischer, der in an sich bekannter Weise als statischer oder dynamischer Mischer ausgebildet sein kann. Der Mischer kann an dem Düsendruckkopf angeordnet sein, beispielsweise innerhalb des Druckkopfes integriert in einen jeweiligen Zuflusskanal der Düsen, wo er mit den mindestens zwei getrennten Zuleitungen der Applikationsvorrichtung verbunden ist.

- Gemäß einer anderen Möglichkeit, die Komponenten im Druckkopf zu mischen, können auch die einzelnen Düsen des Düsendrucckopfes jeweils zum Vermischen der Komponenten ausgebildet sein. Gemäß einem entsprechenden Ausführungsbeispiel der Erfindung können die jeweiligen Düsen mindestens zwei zu einem Düsenauslass führende Kanäle enthalten, die bei diesem Ausführungsbeispiel konzentrisch zueinander verlaufen können, wobei der Düsenauslass durch mindestens einen Ringspalt und eine zentrale Öffnung gebildet sein kann. Bei diesem Ausführungsbeispiel handelt es sich also bei jeder Düse des Düsendruckkopfes eigentlich um eine Einheit mit mindestens zwei Düsenelementen, nämlich den Auslassöffnungen dieser Düseneinheit.

- Insbesondere bei jeder der erwähnten Möglichkeiten des Vermischens ohne Mischer kann es zweckmäßig sein, mindestens einer der Komponenten, vorzugsweise aber beiden oder allen Komponenten einen Drall zu erteilen, wodurch sie sich besser vermischen. Konstruktive Möglichkeiten hierfür stehen dem Fachmann ohne weiteres zur Verfügung.

- Werden die Komponenten nicht über einen Mischer gemischt, kann es bei der Applikation von zusammenhängenden Strahlen notwendig sein, über eine Volumenstromregelung der Einzelkomponenten das Mischungsverhältnis der beiden Komponenten sicherzustellen. Bei der Applikation von Tropfen kann das Mischungsverhältnis über das Volumen der Tropfen z. B. mittels unterschiedlicher Öffnungszeiten der Düsen gesteuert werden.

- Wenn ein Mischer vorgesehen sein soll, hat er entsprechende Eingänge, an denen er mit den mindestens zwei getrennten Zuleitungen verbunden ist, während sein Ausgang über eine gemeinsame Leitung mit den Düsen verbunden ist.

- Üblicherweise als Farbwechsler bezeichnete gesteuerte Farbwechselventilanordnungen zur Auswahl eines jeweils gewünschten Farblacks aus einer Vielzahl zugeführter unterschiedlicher Farben sind an sich allgemein bekannt. Auch bei der Erfindung kann mindestens ein Farbwechsler vorgesehen sein, der an mindestens eine der Zuleitungen der Applikationsvorrichtung oder des Düsendruckkopfes z. B. für eine Stammlackkomponente angeschlossen ist. Der Farbwechsler kann zweckmäßig bewegbar angeordnet sein, insbesondere an dem den Düsendrucckopf bewegenden Beschichtungsroboter, beispielsweise auf einem seiner Arme oder auch auf einer Mitfahrachse des Roboters. Je näher der Farbwechsler dem Düsendruckkopf ist, umso geringer sind die unvermeidbaren Farb- und Spülmittelverluste bei einem Farbwechsel. Stattdessen kann der Farbwechsler aber auch stationär beispielsweise an einer Innen- oder Außenwand der Beschichtungskabine der hier betrachteten Beschichtungsanlage angeordnet sein.

- Der Düsendruckkopf kann zweckmäßig durch eine Düsenplatte gebildet sein, die als Düsen in einer Plattenebene nebeneinander angeordnete Öffnungen enthält. Die Düsen können vorzugsweise in einer oder mehreren parallelen Reihen angeordnet sein, beispielsweise auch als Spalten und Zeilen einer Matrix. Die Längsachsen der Düsen können bei entsprechenden Ausführungsformen der Erfindung senkrecht zu der Plattenebene verlaufen. Bei anderen Ausführungsformen sind die Längsachsen benachbarter Düsen dagegen um unterschiedliche oder gleiche, beispielsweise entgegengesetzte gleiche Winkel gegen die Plattenebene geneigt.

- Zur automatischen Steuerung ihrer Öffnungszeiten können die Düsen beispielsweise im Rahmen der für Beschichtungsanlagen üblichen Programmsteuerung mit in oder an dem Düsendruckkopf, ggf. beispielsweise an der Düsenplatte angeordneten elektrischen oder pneumatisch gesteuerten Ventilen verbunden sein.

- Die Steuerventile können beispielsweise einen elektrisch von einer Spule oder pneumatisch verschiebbaren Kolben haben, der in Abhängigkeit von seiner Stellung die Düse verschließt oder öffnet.

- Gemäß einem speziell für Mehrkomponenten-Beschichtungsmittel wichtigen Aspekt der erfindungsgemäßen Applikationsvorrichtung ist deren Reinigung vor und nach Beschichtungsvorgängen. Beispielsweise kann der Düsendruckkopf jeweils nach einer vorgegebenen Zeit oder Betriebsdauer gespült werden, etwa stündlich oder nach jeweils mehreren Stunden oder zu bestimmten Tageszeiten (Schicht- oder Produktionsende, Wochenende) usw. oder nach Erreichen einer bestimmten Anzahl beschichteter Werkstücke oder nach Erreichen einer bestimmten ausgestoßenen Lackmenge. Ebenso kann es sinnvoll sein, den Düsendruckkopf nach bestimmten Ereignissen des Beschichtungsbetriebs zu spülen, beispielsweise nach jedem Stillstand einer wie üblich die Fahrzeugkarossen oder sonstigen zu beschichtenden Werkstücke durch eine Beschichtungskabine fördernden Band- oder sonstigen Fördereinrichtung oder auch nach einer vorbestimmten Anzahl von Förderstillständen. Ferner kann das Spülen signalgesteuert nach Ablauf einer vorgegebenen Zeitdauer erfolgen, beispielsweise aufgrund eines Alarm- oder Störungsmeldesignals nach Ablauf einer Zeitdauer, nach der die Reaktion von zwei Komponenten so weit fortgeschritten ist, dass das Applikationssystem zur Schadensvermeidung gespült werden muss. Bei der Karossenbeschichtung kann das Spülen auch in den sogenannten Karossenlücken erfolgen, also wenn in den Pausen nach dem Beschichten einer Karosse der Roboter auf die nächste durch die Beschichtungskabine geförderte Karosse wartet. Die Spülvorgänge können automatisch in Abhängigkeit von Zeitüberwachungseinrichtungen gesteuert werden.

- Zum Reinigen können je nach Anwendungsfall unterschiedliche Spülmittel verwendet werden. So können beispielsweise bei einem Wechsel des Beschichtungsbetriebs zwischen lösemittelbasiertem (2K-)Lack und Wasserlack jeweils andere Spülmittel zweckmäßig sein, wobei zwischen den beiden Spülmitteln auch zusätzlich ein Trennmittel wie z. B. ein Alkohol zum Einsatz kommen kann. Ferner können Spülmittel mit unterschiedlicher Reinigungswirkung verwendet werden (Kaskadierung), etwa zur Reduzierung von VOC-Emissionen (also flüchtiger organischer Verbindungen), wenn bei einem wässrigen Spülmittel der Gehalt an organischem Lösemittel ansteigt. Es sind aber auch Universal-Spülmittel für Wasserlack und Lösemittellack bekannt. Vorzugsweise wird VOC-freies Spülmittel verwendet. Hierzu können für unterschiedliche Lacke unterschiedliche Spülprogramme, die sich in ihrer Programmabfolge und/oder ihrer Dauer unterscheiden, angewendet werden.

- Ferner kann es zweckmäßig sein, die von einer oder mehr Komponenten des Beschichtungsmittels berührten Innen- oder Außenflächen des Düsendruckkopfes insbesondere vor einer geplanten Arbeitsunterbrechung mit einem Fluid zu befüllen oder zu benetzen, das Ablagerungen des Beschichtungsmittels und/oder die Reaktion von zwei Komponenten des Beschichtungsmittels mindestens im Wesentlichen verhindert (mit Reaktion ist im Rahmen der Erfindung in der Regel eine chemische und/oder Aushärtungsreaktion gemeint).

- Zum Spülen kann in an sich bekannter Weise abwechselnd Spülmittel und Pulsluft zugeführt werden. Zusätzlich oder stattdessen kann auch mit einem Aerosol gespült werde. Wenn es sich nach dem Spülen als erforderlich erweist, können die gespülten Wege anschließend mit Druckluft entleert bzw. getrocknet werden.

- Nach dem Spülen ist zweckmäßig, die betreffenden Wege vor Beschichtungsbeginn wieder mit dem Beschichtungsmittel oder dessen Komponenten zu befüllen, was in Beschichtungsanlagen üblicherweise als Andrücken bezeichnet wird. Optional kann es hierbei sinnvoll sein, mindestens einen Tropfen oder eine definierte Menge des neuen Beschichtungsmittels oder seiner Komponenten durch die Düse auszubringen.

- Die für die beschriebenen Spülvorgänge vorgesehene Spüleinrichtung kann durch mindestens eine parallel zu den Komponentenzuleitungen in die Applikationsvorrichtung führende Spülmittelleitung gebildet sein, die ggf. über einen Mischer oder unmittelbar mit allen Düsen verbunden oder verbindbar sein kann. Wenn ein Farbwechsler vorhanden ist, kann eine Spülmittelleitung beispielsweise an einen Eingang des Farbwechslers angeschlossen sein, so dass das Spülmittel dem Düsendruckkopf durch die Zuleitung z. B. für die Stammlackkomponente zugeführt werden kann. Denkbar ist auch eine separat in den Düsendruckkopf führende Spülmittelleitung.

- Bei zweckmäßigen Ausführungsformen der Erfindung kann ferner in der Beschichtungsanlage eine externe Spüleinrichtung vorgesehen sein, beispielsweise eine in der Nähe des Beschichtungsroboters von diesem erreichbar angeordnete gesonderte Spülvorrichtung. Wenn in der Beschichtungsanlage eine Ablagevorrichtung zum Ablegen des Düsendruckkopfes in Beschichtungspausen vorhanden ist, kann die Spülvorrichtung auch in die Ablagevorrichtung integriert sein.

- In jedem Fall soll die Spüleinrichtung vorzugsweise so ausgebildet sein, dass die Düsenkanäle und auch die Außenfläche des Düsendruckkopfes, also ggf. der Düsenplatte gespült werden können. Ferner kann ein Rückspülen der Düsenplatte oder Düsenkanäle zweckmäßig sein, wobei das Spülmittel von außen nach innen durch den Düsenkanal gedrückt wird, beispielsweise um eine verstopfte Düse zu reinigen. Dadurch kann ein sonst erforderlicher Wechsel des Düsendruckkopfes bzw. der Düsenplatte entfallen und somit Material und Arbeitszeit eingespart werden. Zum Auffangen aller beim Spülen (aus den Düsen) austretender Fluide, also Beschichtungs- und Spülmittel und/oder Aerosole kann die Spülvorrichtung mit einer entsprechenden Auffangeinrichtung versehen sein, aus der sie dann abgeschieden und entsorgt werden können.

- Generell sollen möglichst geringe Verluste an Beschichtungsmittel und Spülmittel auftreten und VOC-Emissionen vermieden werden. Bei den hier beschriebenen Applikationsverfahren sollen durch einen Spülvorgang verursachte Farb- bzw. Beschichtungsmittelverluste beschränkt werden auf jedenfalls weniger als 10 1, vorzugsweise aber auf weniger als 5 1, 200 ml, 20 ml, 10 ml, 5 ml oder sogar 2 ml, und der Spülmittelbedarf soll hierbei auf weniger als 10 1, vorzugsweise aber weniger als 5 1, 2 1, 200 ml, 100 ml, 50 ml, 20 ml oder sogar 10 ml beschränkt werden.

- Um den Farbverlust und den Spülmittelverbrauch bei einem Farbwechsel zu reduzieren, kann es bei der Verarbeitung von Mehrkomponentenlacken auch genügen, dass nur die von der farbgebenden Komponente z. B. eines 2K-Basislacks oder 2K-Klarlacks und die von dem Gemisch beider Komponenten berührten Bereiche gespült werden.

- In diesem Zusammenhang ist zu erwähnen, dass speziell dann, wenn die Mischung der Komponenten erst bei oder nach Verlassen der Düsen erfolgt und in dem Düsendruckkopf somit kein bereits gemischtes Beschichtungsmaterial fließt, sonst erforderliche Spülmittel- und Zeitverluste vermieden werden können, insbesondere weil dann keine besonderen Mischelemente gespült werden müssen.

- Wenn die Mischung erst bei oder nach Verlassen der Düse erfolgt, hat dies außerdem den Vorteil, dass jeweils gewünschte Mischungsverhältnisse besonders einfach und problemlos eingestellt werden können.

- Schließlich ist noch zu erwähnen, dass die aus dem Stand der Technik bekannten, nur für Einkomponentenlack geeigneten Düsendruckköpfe an die Erfordernisse für Zweikomponenten-Beschichtungsmittel angepasst werden müssen. Insbesondere sind die Größe, also hydraulischen Querschnitte der Düsen und ihrer Kanäle entsprechend dem jeweiligen Mischungsverhältnis zu bemessen. Im Übrigen sollen möglichst lösemittelbeständige Werkstoffe verwendet werden, wie beispielsweise Dichtungen aus FFKM (also Perfluorkautschuk).

- Anhand der Zeichnungen wird die Erfindung näher erläutert. Es zeigen

- Fig. 1

- eine Querschnittsansicht durch eine erfindungsgemäße Lackieranlage zur Lackierung von Kraftfahrzeugkarosseriebauteilen mit Druckköpfen als Applikationsgeräte,

- Fig. 2

- die schematische Darstellung von aus zwei Düsen ausgestoßenen Komponenten gemäß einer Ausführungsform der Erfindung,

- Fig. 3

- die schematische Darstellung der Erzeugung einander überlappender Beschichtungspunkte, und

- Fig. 4

- eine bei einer Ausführungsform der Erfindung zu verwendenden Düseneinheit.

- In der in

Fig. 1 dargestellten erfindungsgemäßen Lackieranlage zur serienmäßigen vollständigen Lackierung von Kraftfahrzeugkarossen werden die zu lackierenden Bauteile auf einem Förderer 1 rechtwinklig zur Zeichenebene durch eine Lackierkabine 2 transportiert, in der die Bauteile dann von Lackierrobotern in teilweise an sich bekannter Weise lackiert werden. Die Lackierroboter 3, 4 haben bei dem dargestellten Beispiel zwei schwenkbare Roboterarme und führen über eine mehrachsige Roboterhandachse jeweils ein Applikationsgerät. Beispielsweise kann es sich um Roboter mit sechs oder mehr rotatorischen Achsen und ggf. einer linearen Mitfahrachse längs des Förderwegs handeln. Lackierroboter mit mindestens sieben rotatorischen Achsen haben bei der Karossenlackierung den Vorteil, dass in vielen Fällen auf den Aufwand einer Mitfahrachse verzichtet werden kann. - Im Gegensatz zu konventionellen Lackieranlagen mit den üblichen Rotationszerstäubern oder sonstigen Zerstäubern führen die Lackierroboter 3, 4 als Applikationsvorrichtung Düsendruckköpfe 8, 9 für 2K- oder Mehrkomponentenlack. Diese Düsendruckköpfe haben einen wesentlich größeren Auftragungswirkungsgrad als Zerstäuber von mehr als 95 % bis 99 % und erzeugen somit praktisch keinen Overspray. Zum einen bietet dies den Vorteil, dass auf die bei herkömmlichen Lackieranlagen mit Zerstäubern benötigte Auswaschung unterhalb der Kabine verzichtet werden kann. Stattdessen kann sich bei der erfindungsgemäßen Lackieranlage unter der Lackierkabine 2 eine Luftabsaugung 10 befinden, welche die Kabinenluft bei Bedarf durch eine Filterdecke 11 hindurch nach unten aus der Kabine absaugt, ohne dass sonstiger Aufwand zum Auffangen und Abscheiden von Overspray erforderlich ist. In vielen Fällen kommt die Luftabsaugung auch ohne Filter aus. Diese kann auch über in Bodennähe angeordnete Kanäle erfolgen.

-

Fig. 2 erläutert eine Ausführungsform der Erfindung, bei der zwei Komponenten des Beschichtungsmittels erst bei Auftreffen auf die zu beschichtende Fläche durch den Impact der Tropfen oder Strahlen miteinander vermischt werden. Diese Tropfen oder Strahlen werden von zwei schematisch dargestellten Düsen D1 und D2 erzeugt, die in einer gemeinsamen Ebene des Düsendruckkopfes nebeneinander angeordnet sind, wobei die eine Düse eine erste Komponente (z. B. Stammlack) und die andere Düse eine zweite Komponente (Härter) ausstößt. Der Ausstoß kann zeitlich nacheinander oder auch gleichzeitig zu einem Zeitpunkt 1 erfolgen, und entsprechend dem Lackierabstand L der Düsen D1 und D2 von der zu beschichtenden Fläche F sowie den Fluggeschwindigkeiten der Komponenten treffen die beiden Komponenten etwas später zu einem Zeitpunkt 2 auf die Fläche F auf, und zwar wenigstens annähernd an ein und demselben Punkt P, wo sie sich miteinander vermischen. - Bei dem dargestellten Beispiel sind darstellungsgemäß (gestrichelt dargestellte) Ausstoßrichtungen der beiden Düsen D1 und D2 um beispielsweise entgegengesetzt gleiche Flugwinkel α bzw. β zu der jeweils anderen Düse hin gegen den zu der Fläche F senkrechten Lackierabstand L geneigt. Die Größe der gewählten Flugwinkel hängt außer von dem Lackierabstand L ersichtlich auch von dem parallel zu der Fläche F gemessenen Abstand zwischen den Düsen D1 und D2 ab und kann beispielsweise zwischen annähernd 0 und 90° betragen. Die Fluggeschwindigkeiten und/oder die Flugwinkel der beiden Komponenten können auch unterschiedlich voneinander sein. Wenn die Düsen D1 und D2 zu unterschiedlichen Zeitpunkten geöffnet werden, kann auch eine Verschiebungsbewegung der Düsen relativ zu der Fläche F während der Applikation der beiden Komponenten berücksichtigt werden.

-

Fig. 3 erläutert schematisch die überlappende Applikation von Beschichtungspunkten auf der zu beschichtenden Fläche F, wobei es sich in der Regel um Tropfen aus bereits gemischten Komponenten handelt, die sich dann ihrerseits auf der Fläche F durch Zusammenfließen miteinander vermischen. Es könnte sich allerdings auch um Komponenten handeln, die sich erst auf der zu beschichtenden Fläche F vermischen. Während die Düsen beispielsweise von dem Beschichtungsroboter mit der gegebenen Verfahrgeschwindigkeit entlang der Fläche F bewegt werden, erzeugen sie zu vorbestimmten aufeinanderfolgenden gleichmäßig beabstandeten Zeiten t1 bis t5 usw. jeweils einen Beschichtungspunkt, beispielsweise jeweils einen Tropfen, mit definierter Größe a. Die jeweilige Düse wird zeitlich so gesteuert, dass sich definierte Tropfenabstände b längs der Fläche F und folglich die jeweils gewünschte Überlappung der applizierten Tropfen ergeben. Der Überlappungsgrad kann zwischen mehr als 0 % und ungefähr 75 % (dreifacher Überlappung) betragen, also beispielsweise ungefähr 10 %, 20 %, 30 % oder 50 % (zweifache Überlappung bei b = 1/2 a) oder auch b = 1/3 a oder 2/3 a. Stattdessen können die Beschichtungspunkte aber auch aneinander angrenzend, also ohne Überlappung appliziert werden (b = a). - Prinzipiell ist eine derartige Applikation mit oder ohne Überlappung dann möglich, wenn die Komponenten schon vor oder in dem Düsendruckkopf oder nach Verlassen der Düse, aber vor Erreichen der zu beschichtenden Fläche gemischt werden. Auch wenn keine einzelnen Tropfen appliziert werden, sondern kontinuierliche Strahlen, ist eine überlappende Applikation zweckmäßig.

- In

Fig. 4 ist schematisch eine als Doppeldüse ausgebildete Düseneinheit 40 zum Mischen von zwei Komponenten eines Beschichtungsmittels (z. B. 2K-Lack) in oder an dem Düsendrucckopf dargestellt. Die Düseneinheit 40 besteht im Wesentlichen aus einem äußeren Rohrkörper 41, in dessen beispielsweise zylindrischem Innenraum konzentrisch ein beispielsweise ebenfalls zylindrisches Innenrohr 42 angeordnet ist. WährendFig. 4B ) einen Längsschnitt durch diese rohrförmige Düseneinheit 40 zeigt, ist inFig. 4A ) eine Draufsicht auf die inFig. 4B ) untere Düsenstirnseite dargestellt. Der äußere Rohrkörper 41 kann darstellungsgemäß an der Düsenstirnseite 43 axial über das Innenrohr 42 hinaus nach außen vorspringen. Durch das Innenrohr 41 wird die eine Komponente des Beschichtungsmittels (z. B. Stammlack) zu dem bei dem betrachteten Beispiel kreisrunden Auslass 45 gedrückt, während die zweite Komponente (z. B. Härter) zu dem als Ringspalt zwischen dem Innenrohr 42 und dem äußeren Rohrkörper 41 ausgebildeten Auslass 46 gedrückt wird. Umgekehrt könnte auch die erstgenannte Komponente durch den Ringspalt und folglich die zweite Komponente durch das Innenrohr geleitet werden. - Die Vermischung der Komponenten erfolgt bei dem hier betrachteten Beispiel an der Stirnseite 43 der dargestellten Doppeldüse oder Düseneinheit 40, also an deren Auslass, wo sich die dort darstellunsgemäß jeweils gebildeten Tropfen miteinander mischen. Hierbei kann es zweckmäßig sein, wenn die jeweilige Tropfenbildung nicht gleichzeitig beginnt, sondern die beiden Düsenelemente, also das Innenrohr 42 und der als Ringspaltdüse ausgebildete Auslass 46 mit (nicht dargestellten) Ventilen zeitlich so gesteuert werden, dass zuerst der Tropfen an der Innenrohrdüse und erst danach der Tropfen an der Ringspaltendüse gebildet wird. Auch die umgekehrte Reihenfolge kann zweckmäßig sein. Stattdessen ist aber auch eine gleichzeitige Öffnung der beiden Düsenelemente denkbar.

- Wie eingangs erläutert wurde, hält der erfindungsgemäße Düsendruckkopf vorzugsweise eine Vielzahl derartiger Düseneinheiten, die insbesondere in einer oder mehreren Reihen angeordnet sein können.

- Während die Erfindung in

Fig. 4 eine Doppeldüseneinheit am Beispiel einer Tropfenbildung erläutert, sind derartige oder ähnliche Doppeldüsen auch für die Erzeugung von an den Düsenauslässen mischbaren Komponentenstrahlen denkbar. In beiden Fällen können die beiden Düsenelemente durch zugeordnete steuerbare Ventile gemeinsam und/oder jeweils individuell hinsichtlich ihrer Öffnungszeiten gesteuert werden. - Wie schon erwähnt wurde, kann es zweckmäßig sein, die zu mischenden Komponenten mit einem Drall zu versehen. Dies kann beispielsweise mittels einer Spiralnut an der Innenseite eines Düsenkanals realisiert werden (im Prinzip ähnlich wie bei einem gezogenen Gewehrlauf).

Claims (22)

- Applikationsvorrichtung zum serienweisen Applizieren eines Beschichtungsmittels auf Flächen von Werkstücken, insbesondere von Kraftfahrzeugkarossen und/oder deren Anbauteilen,

mit einem Düsendruckkopf (8, 9), der eine Mehrzahl von nebeneinander angeordneten Düsen (D1, D2; 40) enthält, die das Beschichtungsmittel als kontinuierliche Strahlen oder einzelne Tropfen auf die zu beschichtende Fläche (F) applizieren, wobei der Düsendruckkopf an einem mehrachsigen Beschichtungsroboter (3, 4) mit sechs oder mehr rotatorischen Achsen angeordnet ist, der den Düsendruckkopf (8, 9) über die zu beschichtende Fläche bewegt,

und mit einer das Beschichtungsmittel enthaltenden Versorgungseinheit,

wobei das Beschichtungsmittel aus mindestens zwei miteinander zu mischenden Komponenten besteht, die mindestens eine Materialkomponente und mindestens eine mit der Materialkomponente für deren Aushärtung reagierende Härterkomponente umfassen, und wobei eine Spüleinrichtung für den Düsendruckkopf vorgesehen ist, die(a) durch mindestens eine in die Applikationsvorrichtung und/oder in den Düsendruckkopf führende Spülmittelleitung gebildet ist, an die die Düsen angeschlossen oder anschließbar sind, und/oder(b) durch eine extern in der Nähe des den Düsendruckkopf bewegenden mehrachsigen Beschichtungsroboters (3, 4) angeordnete Vorrichtung gebildet ist,dadurch gekennzeichnet, dass der Düsendruckkopf (8, 9) mindestens zwei getrennte Zuleitungen für die zu mischenden Komponenten aufweist, die zur gemeinsamen Versorgung der Düsen (D1, D2; 40) mit dem Beschichtungsmittel oder dessen Komponenten vorgesehen sind, und

die Komponenten mindestens bis in den Düsendruckkopf (8, 9) hinein getrennt bleiben. - Applikationsvorrichtung nach Anspruch 1, dadurch gekennzeichnet, dass die Düsen des Düsendruckkopfes die Strahlen oder Tropfen des Beschichtungsmittels oder seiner Komponenten zur Vermeidung von Overspray gezielt auf einzelne Punkte der zu beschichtenden Fläche lenken, wobei die applizierten Auftreffpunkte insbesondere aneinander angrenzen oder einander überlappen.

- Applikationsvorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das Beschichtungsmittel(a) ein flüssiger Mehrkomponentenlack,(b) ein Grundierungs- oder Primermittel,(c) ein Kleb- oder Dichtungsmittel oder(d) ein Konservierungsmittelist und jeweils mindestens eine Stammkomponente und mindestens eine mit diesem reagierende Härterkomponente hat.

- Applikationsvorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass(a) der Düsendruckkopf die mindestens zwei Komponenten voneinander getrennt so auf die zu beschichtende Fläche lenkt, dass sie sich auf dieser vermischen, und/oder(b) die Düsen des Düsendruckkopfes so zueinander angestellt sind, dass die Komponenten sich auf dem Weg zu der zu beschichtenden Fläche treffen, oder(c) die Komponenten in dem Düsendruckkopf gemischt werden, und/oder(d) die Düsen des Düsendruckkopfes jeweils zum Vermischen der mindestens zwei Komponenten ausgebildet sind.

- Applikationsvorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Düsendruckkopf die zu mischenden Komponenten gleichzeitig oder zeitlich nacheinander ausstößt.

- Applikationsvorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass ein Mischer zum Vermischen der Komponenten des Beschichtungsstoffs(a) in dem Düsendruckkopf angeordnet ist, und/oder(b) innerhalb des Düsendruckkopfes in einen jeweiligen Zuflusskanal der Düsen integriert und dort eingangsseitig mit den mindestens zwei getrennten Zuleitungen verbunden ist.

- Applikationsvorrichtung nach Anspruch 6, dadurch gekennzeichnet, dass der Mischer als statischer Mischer oder als dynamischer Mischer ausgebildet ist.

- Applikationsvorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass mindestens ein Farbwechsler vorgesehen ist, der(a) an mindestens eine der Zuleitungen der Applikationsvorrichtung oder des Düsendruckkopfes angeschlossen ist und der mindestens einen Zuleitung gesteuert auswählbare Lackkomponenten unterschiedlicher Farbe zuführt, und(b) relativ zu der zu beschichtenden Fläche bewegbar insbesondere an einem den Düsendruckkopf bewegenden Lackierroboter oder(c) ortsfest in einer Lackierkabine angeordnet ist.

- Applikationsvorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Düsen (40) jeweils mindestens zwei zu einem Düsenauslass (45, 46) führende Kanäle enthalten, die vorzugsweise konzentrisch zueinander verlaufen, wobei vorzugsweise der Düsenauslass (45, 46) durch mindestens einen Ringspalt und eine zentrale Öffnung gebildet ist.

- Applikationsvorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Düsendruckkopf durch konstruktive Ausgestaltung der Düsen oder ihrer Zuführkanäle den ausgestoßenen Komponenten für bessere Vermischung einen Drall verleiht.

- Applikationsvorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Düsen des Düsendruckkopfes hinsichtlich jeweiliger Öffnungs- und Schließzeitpunkte steuerbar sind, insbesondere durch Programmsteuersignale zum Betätigen von Ventilen der Düsen.

- Applikationsvorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Längsachsen der Düsen des Düsendruckkopfes in Bezug auf eine Ebene des Düsendruckkopfes, insbesondere einer Düsenplatte,(a) senkrecht zu der Ebene verlaufen, oder(b) gegen die Ebene abgewinkelt verlaufen, insbesondere mit unterschiedlichen, gleichen oder entgegengesetzt gleichen Winkeln benachbarter Düsen.

- Düsendruckkopf der Applikationsvorrichtung nach einem der vorhergehenden Ansprüche, insbesondere mit einer Düsenplatte, die in einer Plattenebene als Düsen dienende, vorzugsweise in einer oder mehreren parallelen Reihen angeordnete Öffnungen enthält.

- Applikationsvorrichtung nach Anspruch 1, dadurch gekennzeichnet, dass die Spüleinrichtung(a) zum Spülen der Düsenkanäle und/oder(b) zum Spülen einer Außenfläche des Düsendruckkopfes und/oder einer die Düsen enthaltenden Düsenplatte ausgebildet ist.

- Applikationsvorrichtung nach Anspruch 1 oder 14, dadurch gekennzeichnet, dass die Spüleinrichtung eine Auffangeinrichtung zum Auffangen von beim Spülen aus den Düsen austretendem Beschichtungs- und/oder Spülmittel aufweist.

- Beschichtungsanlage mit einer Applikationsvorrichtung nach einem der vorhergehenden Ansprüche mit einem oder mehreren Applikationsrobotern innerhalb einer Beschichtungskabine.

- Verfahren zum serienweisen Applizieren eines Beschichtungsmittels auf Flächen von Werkstücken, insbesondere von Kraftfahrzeugkarossen und/oder deren Anbauteilen,

wobei von einer Applikationsvorrichtung mit einem an einem mehrachsigen Beschichtungsroboter (3, 4) mit sechs oder mehr rotatorischen Achsen angeordneten Düsendruckkopf (8, 9), der eine Mehrzahl von nebeneinander angeordneten Düsen (D1, D2, 40) enthält, das aus einer Versorgungseinheit zugeführte Beschichtungsmittel als kontinuierliche Stahlen oder einzelne Tropfen auf die zu beschichtende Fläche (F) appliziert wird, wobei das Beschichtungsmittel aus mindestens zwei miteinander zu mischenden Komponenten besteht, die mindestens eine Materialkomponente und mindestens eine mit der Materialkomponente für deren Aushärtung reagierende Härterkomponente umfassen, und wobei eine Spüleinrichtung verwendet wird, die durch mindestens eine in die Applikationsvorrichtung und/oder in den Düsendruckkopf führende Spülmittelleitung gebildet ist, an die die Düse oder Düsen angeschlossen oder anschließbar sind, und/oder durch eine extern in der Nähe des den Düsendruckkopf bewegenden mehrachsigen Beschichtungsroboters (3, 4) angeordnete Vorrichtung gebildet ist,

dadurch gekennzeichnet, dass die Komponenten dem Düsendrucckopf (8, 9) über mindestens zwei getrennte Zuleitungen zugeführt werden, von denen die Düsen gemeinsam mit dem Beschichtungsmittel oder dessen Komponenten versorgt werden, und die Komponenten mindestens bis in den Düsendruckkopf (8, 9) hinein getrennt bleiben, wobei die Vermischung der mindestens zwei Komponenten(a) auf der zu beschichtenden Fläche,(b) im Flug auf dem Weg zu der zu beschichtenden Fläche,(c) in oder an dem Düsendruckkopf, oder(d) jeweils in oder am Auslass einer Düse erfolgt. - Verfahren nach Anspruch 17, dadurch gekennzeichnet, dass die mindestens zwei Komponenten(a) gleichzeitig oder(b) zeitlich gesteuert nacheinander

aus getrennten Düsen oder aus mindestens zwei Auslassöffnungen einer Düse ausgestoßen werden. - Verfahren nach Anspruch 17 oder 18, dadurch gekennzeichnet, dass die zu mischenden Komponenten mit einem Drall ausgestoßen werden.

- Verfahren nach einem der Ansprüche 17 bis 19, insbesondere bei Mischung der Komponenten auf der zu beschichtenden Fläche, dadurch gekennzeichnet, dass die Strahlen oder Tropfen des Beschichtungsmittels oder ihrer Komponenten als Punkte mit definierten Durchmesser derart zeitlich nacheinander auf der zu beschichtenden Fläche auftreffen, dass sie(a) aneinander angrenzen oder(b) einander überlappen, wobei die Überlappung zwischen mehr als 0 % und vorzugsweise ungefähr 75 % des Punktdurchmessers beträgt.

- Verfahren nach einem der Ansprüche 17 bis 20, gekennzeichnet durch mindestens einen der folgenden Schritte:(a) Spülen des Düsendruckkopfes nach einer vorgegebenen Betriebszeit oder sonstigen Zeitdauer oder zu fest vorgegebenen Zeiten oder nach mindestens einem bestimmten Ereignis des Beschichtungsbetriebs;(b) Spülen der Kanäle der Düsen;(c) Spülen einer Außenfläche des Düsendruckkopfes und/oder einer die Düsen enthaltenden Düsenplatte;(d) Rückspülen des Düsendruckkopfes und/oder einer die Düsen enthaltenden Düsenplatte durch Eindrücken des Spülmittels in die Düsenkanäle von außen nach innen;(e) abwechselndes Zuführen von Spülmittel und Pulsluft;(f) Spülen mit einem Aerosol;(g) Auffangen der beim Spülen ausgebrachten Fluide und/oder eines Aerosols und dessen Abscheidung zur Entsorgung;(h) Andrücken des Beschichtungsmittels oder seiner Komponenten durch Wiederbefüllung des Düsendruckkopfes nach dem Spülen;(i) Ausbringen mindestens eines Tropfens oder einer definierten Menge des Beschichtungsmittels oder einer Komponente durch die Düse nach dem Spülen;(k) Verwendung verschiedener Spülmittel bei einem Wechsel zwischen lösemittelbasiertem Lack und Wasserlack als Stammlackkomponente des Beschichtungsmittels und optional Verwendung eines Trennmittels zwischen den beiden Lackarten;(1) Verwendung verschiedener Spülmittel mit unterschiedlicher Reinigungswirkung;(m) Verwendung eines Universal-Spülmittels, insbesondere bei einem Wechsel zwischen lösemittelbasiertem Lack und Wasserlack als Stammlackkomponente des Beschichtungsmittels;(n) Verwendung eines VOC-freien Spülmittels;(o) Spülen nur der Wege der Applikationsvorrichtung, die von nur einer der Komponenten und/oder von dem Gemisch aus zwei Komponenten berührt werden, insbesondere nur der Wege, die von einer farbgegebenen Komponente des Beschichtungsmittels und dem Gemisch beider Komponenten berührt werden;(p) Befüllen oder Benetzen der von Beschichtungsmittel berührten Innen- oder Außenflächen des Düsendruckkopfes mit einem Fluid, das Beschichtungsmittel-Ablagerungen und/oder die Reaktion zweier Beschichtungsmittel-Komponenten verhindert.

- Verfahren nach einem der Ansprüche 17 bis 21, dadurch gekennzeichnet, dass beim Spülen des Düsendruckkopfes(a) die durch das Spülen verursachten Verluste an Beschichtungsmittel oder mindestens einer Stammlackkomponente auf weniger als 5 1, 2 1, 200 ml, 20 ml, 10 ml, 5 ml oder 2 ml beschränkt werden, und/oder(b) der Spülmittelverbrauch auf weniger als 10 1, 5 1, 2 1, 200 ml, 100 ml, 50 ml, 20 ml oder 10 ml beschränkt wird.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102016014919.1A DE102016014919A1 (de) | 2016-12-14 | 2016-12-14 | Applikationsvorrichtung und Verfahren zum Applizieren eines Beschichtungsmittels |

| PCT/EP2017/081123 WO2018108573A1 (de) | 2016-12-14 | 2017-12-01 | Applikationsvorrichtung und verfahren zum applizieren eines beschichtungsmittels |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP3554716A1 EP3554716A1 (de) | 2019-10-23 |

| EP3554716B1 true EP3554716B1 (de) | 2021-08-18 |

Family

ID=60574584

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP17808874.6A Active EP3554716B1 (de) | 2016-12-14 | 2017-12-01 | Applikationsvorrichtung und verfahren zum applizieren eines beschichtungsmittels |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US11440035B2 (de) |

| EP (1) | EP3554716B1 (de) |

| JP (1) | JP6991218B2 (de) |

| CN (1) | CN110087779B (de) |

| DE (1) | DE102016014919A1 (de) |

| ES (1) | ES2896964T3 (de) |

| HU (1) | HUE056762T2 (de) |

| MX (1) | MX2019006979A (de) |

| WO (1) | WO2018108573A1 (de) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11400477B2 (en) * | 2018-01-30 | 2022-08-02 | Ford Motor Company | Reversible nozzle in ultrasonic atomizer for clog prevention |

| DE102019001423B4 (de) * | 2019-02-11 | 2022-05-25 | Kastriot Merlaku | Vorrichtung, die ein Objekt aus Knetmasse oder Modelliermasse durch Beschichten verfestigen kann |

| DE102019119613A1 (de) * | 2019-07-19 | 2021-01-21 | Bayerische Motoren Werke Aktiengesellschaft | Verfahren zum Lackieren eines Außenhautbauteils eines Kraftfahrzeugs sowie Lackierstation für ein Außenhautbauteil eines Kraftfahrzeugs |

| CN110355037B (zh) * | 2019-07-25 | 2021-01-01 | 浙江奥年家居有限公司 | 一种零件快速无尘喷漆装置 |

| CN110420782B (zh) * | 2019-07-26 | 2020-12-22 | 瑞润化工(南通)有限公司 | 一种涂料配比调试设备 |

| CN111530704B (zh) * | 2020-04-22 | 2024-06-07 | 山东惟德再制造科技有限公司 | 一种大型换热器内管防腐灌涂装置及方法 |

| CN112108321A (zh) * | 2020-04-30 | 2020-12-22 | 中国电子产品可靠性与环境试验研究所((工业和信息化部电子第五研究所)(中国赛宝实验室)) | 一种无固化双组份胶水压电喷涂装置 |

| DE102020127852A1 (de) | 2020-10-22 | 2022-04-28 | Dürr Systems Ag | Betriebsverfahren für eine Beschichtungsanlage und entsprechend angepasste Beschichtungsanlage |

| CN113262943A (zh) * | 2021-05-25 | 2021-08-17 | 延锋伟世通汽车电子有限公司 | 自动涂覆装置 |

| DE102021124196A1 (de) | 2021-09-20 | 2023-03-23 | Dürr Systems Ag | Applikationsverfahren zur Beschichtung eines Objekts, vorzugsweise eines oder mehrerer Kraftfahrzeugkaroserie-Teile |

| JP2025501135A (ja) * | 2021-12-23 | 2025-01-17 | アクサルタ コーティング システムズ ゲゼルシャフト ミット ベシュレンクテル ハフツング | 物体を塗装するための方法及びシステム |

| CN114682464B (zh) * | 2022-04-24 | 2023-09-26 | 许艳青 | 木质家具的漆饰方法、漆饰装置及其家具 |

| DE102022114673A1 (de) | 2022-06-10 | 2023-12-21 | FPT Robotik GmbH & Co. KG | Verfahren und Vorrichtung zur prozessoptimierten Beschichtung dreidimensionaler Oberflächen mittels aushärtenden Flüssigkeiten |

| US12403706B2 (en) * | 2022-09-30 | 2025-09-02 | The Boeing Company | Robotics for inkjet printing vehicle livery |

| US12403495B2 (en) | 2022-09-30 | 2025-09-02 | The Boeing Company | Inkjet printing vehicle livery |

| JP7241955B1 (ja) | 2022-12-20 | 2023-03-17 | アーベーベー・シュバイツ・アーゲー | 塗装機 |

| CN116174219B (zh) * | 2022-12-29 | 2024-06-11 | 中国科学院福建物质结构研究所 | 一种复合涂层喷涂设备 |

| CN117449079B (zh) * | 2023-10-27 | 2025-08-19 | 烟台海联印染机械有限公司 | 一种双幅运行的粉点涂层机 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|