CN103290064A - 改进的发酵中碳捕捉 - Google Patents

改进的发酵中碳捕捉 Download PDFInfo

- Publication number

- CN103290064A CN103290064A CN201310222798XA CN201310222798A CN103290064A CN 103290064 A CN103290064 A CN 103290064A CN 201310222798X A CN201310222798X A CN 201310222798XA CN 201310222798 A CN201310222798 A CN 201310222798A CN 103290064 A CN103290064 A CN 103290064A

- Authority

- CN

- China

- Prior art keywords

- gas

- fluid

- reactor

- bio

- fermentation

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12P—FERMENTATION OR ENZYME-USING PROCESSES TO SYNTHESISE A DESIRED CHEMICAL COMPOUND OR COMPOSITION OR TO SEPARATE OPTICAL ISOMERS FROM A RACEMIC MIXTURE

- C12P3/00—Preparation of elements or inorganic compounds except carbon dioxide

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12P—FERMENTATION OR ENZYME-USING PROCESSES TO SYNTHESISE A DESIRED CHEMICAL COMPOUND OR COMPOSITION OR TO SEPARATE OPTICAL ISOMERS FROM A RACEMIC MIXTURE

- C12P7/00—Preparation of oxygen-containing organic compounds

- C12P7/24—Preparation of oxygen-containing organic compounds containing a carbonyl group

- C12P7/26—Ketones

- C12P7/28—Acetone-containing products

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B3/00—Hydrogen; Gaseous mixtures containing hydrogen; Separation of hydrogen from mixtures containing it; Purification of hydrogen

- C01B3/02—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen

- C01B3/32—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air

- C01B3/34—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air by reaction of hydrocarbons with gasifying agents

- C01B3/38—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air by reaction of hydrocarbons with gasifying agents using catalysts

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12M—APPARATUS FOR ENZYMOLOGY OR MICROBIOLOGY; APPARATUS FOR CULTURING MICROORGANISMS FOR PRODUCING BIOMASS, FOR GROWING CELLS OR FOR OBTAINING FERMENTATION OR METABOLIC PRODUCTS, i.e. BIOREACTORS OR FERMENTERS

- C12M21/00—Bioreactors or fermenters specially adapted for specific uses

- C12M21/12—Bioreactors or fermenters specially adapted for specific uses for producing fuels or solvents

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12M—APPARATUS FOR ENZYMOLOGY OR MICROBIOLOGY; APPARATUS FOR CULTURING MICROORGANISMS FOR PRODUCING BIOMASS, FOR GROWING CELLS OR FOR OBTAINING FERMENTATION OR METABOLIC PRODUCTS, i.e. BIOREACTORS OR FERMENTERS

- C12M29/00—Means for introduction, extraction or recirculation of materials, e.g. pumps

- C12M29/26—Conditioning fluids entering or exiting the reaction vessel

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12M—APPARATUS FOR ENZYMOLOGY OR MICROBIOLOGY; APPARATUS FOR CULTURING MICROORGANISMS FOR PRODUCING BIOMASS, FOR GROWING CELLS OR FOR OBTAINING FERMENTATION OR METABOLIC PRODUCTS, i.e. BIOREACTORS OR FERMENTERS

- C12M41/00—Means for regulation, monitoring, measurement or control, e.g. flow regulation

- C12M41/30—Means for regulation, monitoring, measurement or control, e.g. flow regulation of concentration

- C12M41/34—Means for regulation, monitoring, measurement or control, e.g. flow regulation of concentration of gas

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12M—APPARATUS FOR ENZYMOLOGY OR MICROBIOLOGY; APPARATUS FOR CULTURING MICROORGANISMS FOR PRODUCING BIOMASS, FOR GROWING CELLS OR FOR OBTAINING FERMENTATION OR METABOLIC PRODUCTS, i.e. BIOREACTORS OR FERMENTERS

- C12M43/00—Combinations of bioreactors or fermenters with other apparatus

- C12M43/04—Bioreactors or fermenters combined with combustion devices or plants, e.g. for carbon dioxide removal

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12N—MICROORGANISMS OR ENZYMES; COMPOSITIONS THEREOF; PROPAGATING, PRESERVING, OR MAINTAINING MICROORGANISMS; MUTATION OR GENETIC ENGINEERING; CULTURE MEDIA

- C12N1/00—Microorganisms, e.g. protozoa; Compositions thereof; Processes of propagating, maintaining or preserving microorganisms or compositions thereof; Processes of preparing or isolating a composition containing a microorganism; Culture media therefor

- C12N1/20—Bacteria; Culture media therefor

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12N—MICROORGANISMS OR ENZYMES; COMPOSITIONS THEREOF; PROPAGATING, PRESERVING, OR MAINTAINING MICROORGANISMS; MUTATION OR GENETIC ENGINEERING; CULTURE MEDIA

- C12N1/00—Microorganisms, e.g. protozoa; Compositions thereof; Processes of propagating, maintaining or preserving microorganisms or compositions thereof; Processes of preparing or isolating a composition containing a microorganism; Culture media therefor

- C12N1/20—Bacteria; Culture media therefor

- C12N1/205—Bacterial isolates

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12P—FERMENTATION OR ENZYME-USING PROCESSES TO SYNTHESISE A DESIRED CHEMICAL COMPOUND OR COMPOSITION OR TO SEPARATE OPTICAL ISOMERS FROM A RACEMIC MIXTURE

- C12P1/00—Preparation of compounds or compositions, not provided for in groups C12P3/00 - C12P39/00, by using microorganisms or enzymes

- C12P1/04—Preparation of compounds or compositions, not provided for in groups C12P3/00 - C12P39/00, by using microorganisms or enzymes by using bacteria

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12P—FERMENTATION OR ENZYME-USING PROCESSES TO SYNTHESISE A DESIRED CHEMICAL COMPOUND OR COMPOSITION OR TO SEPARATE OPTICAL ISOMERS FROM A RACEMIC MIXTURE

- C12P7/00—Preparation of oxygen-containing organic compounds

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12P—FERMENTATION OR ENZYME-USING PROCESSES TO SYNTHESISE A DESIRED CHEMICAL COMPOUND OR COMPOSITION OR TO SEPARATE OPTICAL ISOMERS FROM A RACEMIC MIXTURE

- C12P7/00—Preparation of oxygen-containing organic compounds

- C12P7/02—Preparation of oxygen-containing organic compounds containing a hydroxy group

- C12P7/04—Preparation of oxygen-containing organic compounds containing a hydroxy group acyclic

- C12P7/06—Ethanol, i.e. non-beverage

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12P—FERMENTATION OR ENZYME-USING PROCESSES TO SYNTHESISE A DESIRED CHEMICAL COMPOUND OR COMPOSITION OR TO SEPARATE OPTICAL ISOMERS FROM A RACEMIC MIXTURE

- C12P7/00—Preparation of oxygen-containing organic compounds

- C12P7/02—Preparation of oxygen-containing organic compounds containing a hydroxy group

- C12P7/04—Preparation of oxygen-containing organic compounds containing a hydroxy group acyclic

- C12P7/06—Ethanol, i.e. non-beverage

- C12P7/065—Ethanol, i.e. non-beverage with microorganisms other than yeasts

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12P—FERMENTATION OR ENZYME-USING PROCESSES TO SYNTHESISE A DESIRED CHEMICAL COMPOUND OR COMPOSITION OR TO SEPARATE OPTICAL ISOMERS FROM A RACEMIC MIXTURE

- C12P7/00—Preparation of oxygen-containing organic compounds

- C12P7/02—Preparation of oxygen-containing organic compounds containing a hydroxy group

- C12P7/04—Preparation of oxygen-containing organic compounds containing a hydroxy group acyclic

- C12P7/06—Ethanol, i.e. non-beverage

- C12P7/08—Ethanol, i.e. non-beverage produced as by-product or from waste or cellulosic material substrate

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12P—FERMENTATION OR ENZYME-USING PROCESSES TO SYNTHESISE A DESIRED CHEMICAL COMPOUND OR COMPOSITION OR TO SEPARATE OPTICAL ISOMERS FROM A RACEMIC MIXTURE

- C12P7/00—Preparation of oxygen-containing organic compounds

- C12P7/40—Preparation of oxygen-containing organic compounds containing a carboxyl group including Peroxycarboxylic acids

- C12P7/54—Acetic acid

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12P—FERMENTATION OR ENZYME-USING PROCESSES TO SYNTHESISE A DESIRED CHEMICAL COMPOUND OR COMPOSITION OR TO SEPARATE OPTICAL ISOMERS FROM A RACEMIC MIXTURE

- C12P7/00—Preparation of oxygen-containing organic compounds

- C12P7/62—Carboxylic acid esters

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/02—Processes for making hydrogen or synthesis gas

- C01B2203/0205—Processes for making hydrogen or synthesis gas containing a reforming step

- C01B2203/0227—Processes for making hydrogen or synthesis gas containing a reforming step containing a catalytic reforming step

- C01B2203/0233—Processes for making hydrogen or synthesis gas containing a reforming step containing a catalytic reforming step the reforming step being a steam reforming step

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/02—Processes for making hydrogen or synthesis gas

- C01B2203/025—Processes for making hydrogen or synthesis gas containing a partial oxidation step

- C01B2203/0255—Processes for making hydrogen or synthesis gas containing a partial oxidation step containing a non-catalytic partial oxidation step

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/02—Processes for making hydrogen or synthesis gas

- C01B2203/025—Processes for making hydrogen or synthesis gas containing a partial oxidation step

- C01B2203/0261—Processes for making hydrogen or synthesis gas containing a partial oxidation step containing a catalytic partial oxidation step [CPO]

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/04—Integrated processes for the production of hydrogen or synthesis gas containing a purification step for the hydrogen or the synthesis gas

- C01B2203/0405—Purification by membrane separation

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/04—Integrated processes for the production of hydrogen or synthesis gas containing a purification step for the hydrogen or the synthesis gas

- C01B2203/0415—Purification by absorption in liquids

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/04—Integrated processes for the production of hydrogen or synthesis gas containing a purification step for the hydrogen or the synthesis gas

- C01B2203/042—Purification by adsorption on solids

- C01B2203/043—Regenerative adsorption process in two or more beds, one for adsorption, the other for regeneration

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/04—Integrated processes for the production of hydrogen or synthesis gas containing a purification step for the hydrogen or the synthesis gas

- C01B2203/0465—Composition of the impurity

- C01B2203/0475—Composition of the impurity the impurity being carbon dioxide

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/06—Integration with other chemical processes

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/10—Catalysts for performing the hydrogen forming reactions

- C01B2203/1041—Composition of the catalyst

- C01B2203/1047—Group VIII metal catalysts

- C01B2203/1052—Nickel or cobalt catalysts

- C01B2203/1058—Nickel catalysts

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/80—Aspect of integrated processes for the production of hydrogen or synthesis gas not covered by groups C01B2203/02 - C01B2203/1695

- C01B2203/86—Carbon dioxide sequestration

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12R—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES C12C - C12Q, RELATING TO MICROORGANISMS

- C12R2001/00—Microorganisms ; Processes using microorganisms

- C12R2001/01—Bacteria or Actinomycetales ; using bacteria or Actinomycetales

- C12R2001/145—Clostridium

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02A—TECHNOLOGIES FOR ADAPTATION TO CLIMATE CHANGE

- Y02A50/00—TECHNOLOGIES FOR ADAPTATION TO CLIMATE CHANGE in human health protection, e.g. against extreme weather

- Y02A50/20—Air quality improvement or preservation, e.g. vehicle emission control or emission reduction by using catalytic converters

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E50/00—Technologies for the production of fuel of non-fossil origin

- Y02E50/10—Biofuels, e.g. bio-diesel

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E50/00—Technologies for the production of fuel of non-fossil origin

- Y02E50/30—Fuel from waste, e.g. synthetic alcohol or diesel

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P30/00—Technologies relating to oil refining and petrochemical industry

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W10/00—Technologies for wastewater treatment

- Y02W10/30—Wastewater or sewage treatment systems using renewable energies

- Y02W10/37—Wastewater or sewage treatment systems using renewable energies using solar energy

Abstract

本发明涉及通过微生物发酵生成一种或多种包括醇类和/或酸类的产品的方法。本发明的方法包括接收来自工业工艺的含有CO的气流;将气流送入含有在液体营养基质中的一种或多种一氧化碳营养菌的培养物的生物反应器中;和将所述生物反应器中的所述培养物发酵以生成一种或多种包括醇类和/或酸类的产品,其中所述含有CO的气流源于甲烷或天然气的气化,或是通过烃的蒸汽转化得到。

Description

本申请是申请日为2008年10月23日、申请号为200880119494.8、名称为“改进的发酵中碳捕捉”的发明申请的分案。

技术领域

本发明涉及在包括微生物发酵的工艺中提高总碳捕捉和/或提高总效率的系统和方法。特别地,本发明涉及在包括物质微生物发酵的工艺中提高碳捕捉和/或提高效率的方法,所述物质包含源于工业来源的CO。

背景技术

乙醇正迅速成为全球主要的富氢液体运输燃料。2005年,全球乙醇消费量约为122亿加仑。因为欧洲、日本、美国和多个发展中国家对乙醇的需求增长,预计乙醇燃料工业的全球市场在未来会继续急剧增长。

例如,在美国,乙醇被用于生产E10(含有10%乙醇的汽油混合物)。在E10混合物中,乙醇成分作为补氧剂(oxygenating agent),以提高燃烧效率并降低空气污染物的产生。在巴西,乙醇作为汽油中混合的补氧剂以及单独作为纯燃料满足了约30%的运输燃料需求。此外,在欧洲,对温室气体(GHG)排放后果的环境方面的关注已促使欧盟(EU)对其成员国制订了消费可持续运输燃料例如生物乙醇的强制性目标。

绝大多数燃料乙醇通过传统的基于酵母的发酵工艺生产,所述工艺使用作物来源的碳水化合物(例如甘蔗中提取的蔗糖或谷物中提取的淀粉)作为主要碳源。然而,这些碳水化合物原料的成本受其作为人类粮食或动物饲料的价格影响,并且种植产淀粉或产蔗糖作物用于生产乙醇并非在所有地域都是经济上可持续的。因此,需要开发将低成本和/或更充足碳源转化成燃料乙醇的技术。

CO是有机材料(例如煤炭或石油和石油衍生产品)不完全燃烧时产生的主要的、免费的、富含能量的副产品。例如,据报道澳大利亚钢铁工业每年产生并向空气中释放超过500,000吨CO。

催化工艺可用于将主要由CO和/或CO和氢气(H2)组成的气体转化为多种燃料和化学品。也可以用微生物将这些气体转化为燃料和化学品。这些生物工艺虽然通常比化学反应慢,但与催化工艺相比具有多种优势,包括更高的特异性、更高的产量、更低的能量消耗和更大的耐毒性。

微生物以CO作为唯一碳源生长的能力于1903年首次发现。这后来被确定为采用自养生长的乙酰辅酶A(乙酰CoA)生化路径(也称为Woods-Ljungdahl路径和一氧化碳脱氢酶/乙酰辅酶A合成酶(CODH/ACS)路径)的生物的一种特性。已经表明,很多厌氧生物,包括一氧化碳营养生物、光合作用生物、产甲烷生物和产乙酸生物,均将CO代谢成多种最终产物,即CO2、H2、甲烷、正丁醇、乙酸盐和乙醇。当使用CO作为唯一碳源时,所有此类生物产生至少两种此类最终产物。

已证实厌氧细菌(例如梭菌属的细菌)通过乙酰CoA生化路径从CO、CO2、和H2生成乙醇。例如,从气体生成乙醇的Clostridium ljungdahlii的多个菌株在WO00/68407、EP117309、美国专利5,173,429、5,593,886和6,368,819、WO98/00558和WO02/08438中有描述。也已知细菌菌种Clostridiumautoethanogenum从气体生成乙醇(Abrini等,Archives of Microbiology161,第345-351页(1994))。

然而,微生物通过气体发酵生成乙醇通常伴随生成乙酸盐和/或乙酸副产品。由于部分可用的碳被转化为乙酸盐/乙酸而不是乙醇,使用此类发酵工艺生产乙醇的效率可能低于期望值。并且,除非乙酸盐/乙酸副产品能用于一些其它目的,其可能形成废物处理问题。乙酸盐/乙酸通过微生物转化为甲烷并因此可能增加GHG排放。

在H2存在下CO的微生物发酵能使碳基本完全转化为醇。然而,当缺乏足够的H2时,部分CO被转化为醇,但很大一部分被转化为CO2,如下述方程式中所示:

6CO+3H2O→C2H5OH+4CO2

12H2+4CO2→2C2H5OH+6H2O

CO2的产生表示总碳捕捉低效,如果排放,同样可能增加温室气体排放。

WO2007/117157(其公开内容作为参考并入本文)描述了通过厌氧发酵含有一氧化碳的气体生产醇类(尤其是乙醇)的一种工艺。作为发酵工艺中的副产品而生成的乙酸盐被转化为氢气和二氧化碳气体,两者都可用于厌氧发酵工艺。WO2008/115080(其公开内容作为参考并入本文)描述了经多级发酵阶段制备醇类的工艺。第一个生物反应器中气体厌氧发酵所生成的副产物能被用于第二生物反应器中生产产品。此外,第二发酵阶段的副产品能被回收到第一生物反应器中生产产品。

US7,078,201和WO02/08438还描述了通过改变用于发酵的液体培养基的条件(例如pH和氧化还原电位)来改进生产乙醇的发酵工艺。如在这些出版物中公开的,类似的工艺也可用于生产其它醇类,如丁醇。

即使对生产一种或多种酸和/或一种或多种醇的发酵工艺进行微小的改善也可能对该工艺的效率,尤其是商业可行性产生重大的影响。

例如,无论用于供给发酵反应的来源为何,当原料供给中断时会发生问题。更具体的,上述中断可能不利于反应中使用的微生物的生产效率,在某些情况下,可能对其是有害的。例如,当工业废气流中的CO气体被用于发酵反应生产酸/醇类时,可能有时没有气流被生产出来。在这些时候,反应中使用的微生物可能进入失活的、非生产的状态或者进入休眠。当气流再次形成时,可能在微生物以完全生产能力进行所需反应之前存在滞后期。因此,如果有一种减少或消除该滞后时间的方法,将会有显著的益处。

作为另一个例子,在许多工业生产工艺中,使用洗涤系统或设备减少污染废气的颗粒(如灰尘)以及其它成分的浓度。干法或湿法洗涤系统是公知的。在湿法洗涤系统中,水或者其它液体被用于从气流中“清洗”掉污染物。典型的湿法洗涤系统见于钢厂,在那里使用水来清洁在钢铁制造的不同阶段生成的烟道气:例如在炼焦炉、鼓风炉、氧气顶吹转炉或电弧炉中生成的气体。尽管洗涤具有减少废气中污染物水平的益处,但却不能彻底除去污染物。不需要的物质仅仅被从气体中除去形成固体或粉末形式,或者进入洗涤水或液体。洗涤系统中使用的水或液体因此成为该工业中产生的废物流。上述废物的处理构成环境危害。清洁和处理上述废料的需求对该工业而言也意味着巨额的成本。

尽管传统工业洗涤器(如在钢厂)从工业废气流中除去了部分污染物,由于上述气体对发酵反应中所用微生物的可预知的不良影响,本领域已经认同,在将气体提供给发酵反应之前需要对其进行额外的洗涤和/或处理步骤。例如参见Datar等,Fermentation of biomass-generated producer gas to ethanol,2004,Biotechnology and Bioengineering,第86卷,第587-594页。进行额外的洗涤和/或处理步骤需要工厂中有额外的空间,当发酵工艺被添加到现有工厂时,这一要求可能尤其麻烦。因此,需要改进的工艺,其中不需要上述洗涤或其它处理步骤,或者至少上述洗涤或其它处理步骤被保持在最低限度。

本发明的目的是提供克服或改善现有技术中已知的至少一种缺陷的系统和/或方法,并向公众提供改善或增加各种有用产品生成的新方法。

发明内容

第一方面,本发明提供了通过微生物发酵捕捉碳的方法,该方法包括:

I.接收工业工艺中含有CO的尾气或废气流;

II.将该气流送入含有一种或多种微生物培养物的生物反应器;和

III.在该生物反应器中发酵该培养物以生成一种或多种产品。

在一些实施方案中,该方法包括使用CO2去除设备从下述一种或两种流体中捕捉至少一部分CO2内容物:

I.进入该生物反应器之前的流体;和

II.已经离开该生物反应器的流体。

在某些实施例中,所述方法包括第一气体分离步骤,该第一气体分离步骤包括:(i)接收气流;(ii)基本分离该气流的至少一部分,其中该部分含有该气流的一种或多种组分;和(iii)将至少部分所述分离部分送入生物反应器。在一个实施方案中,所述送入生物反应器中的至少部分所述分离部分含有CO。

在具体实施方案中,所述方法包括第二气体分离步骤,该第二气体分离步骤包括:(i)接收气流;(ii)基本分离该气流的至少一部分,其中该部分含有该气流的一种或多种组分;和(iii)将至少部分所述分离部分送入CO2去除设备。在一个实施方案中,所述气体分离步骤从气流中基本分离出CO2并将分离出的CO2送入CO2去除设备。

在具体实施方案中,所述方法包括缓冲气流并将至少部分气流以基本连续的方式送入生物反应器。在一个实施方案中,所述缓冲步骤包括:(i)在储存装置中接收间断的或非连续的气体流;和(ii)从储存装置中向生物反应器送入基本连续的流体。

在某些实施方案中,所述方法包括将一种或多种气流与至少一种其它流体混合。

在某些实施方案中,所述方法包括向生物反应器加入工业工艺中的洗涤水。

第二方面,本发明提供了通过微生物发酵捕捉碳的系统,该系统包括一个接收工业工艺中的尾气或废气的入口,其中,在使用中,该系统被设置成将至少一部分气体送入生物反应器以通过微生物发酵生成产品。

在一些实施方案中,所述系统包括被设置成在使用中从下述一种或两种流体中捕捉至少一部分CO2内容物的CO2去除设备:

I.进入该生物反应器之前的流体;和

II.已经离开该生物反应器的流体。

在具体实施方案中,所述系统包括第一气体分离器,其被设置成在使用中:(i)接收气体流;(ii)基本分离该气体流的至少一部分,其中该部分含有该气体流中的一种或多种组分;和(iii)将至少部分的所述分离部分送入生物反应器。在一个实施方案中,所述第一气体分离器适于在使用中从气体流中基本分离CO并将分离的CO送入生物反应器。

在具体实施方案中,所述系统包括第二气体分离器,其被设置成在使用中:(i)接收气体流;(ii)基本分离该气体流的至少一部分,其中该部分含有该气体流中的一种或多种组分;和(iii)将至少部分的所述分离部分送入CO2去除设备。在一个实施方案中,所述第二气体分离器适于从气体流中分离CO2并将分离的CO2送入CO2去除设备。

在一些实施方案中,所述系统包括缓冲装置,其适于在使用中以基本连续的流体向生物反应器供应底物流。在具体实施方案中,所述缓冲装置包括缓冲储罐,其适于在使用中:

i.接收间断的或非连续的气体流/底物流;和

ii.将基本连续的气体流/底物流送入生物反应器。

在某些实施方案中,所述系统包括混合装置,其适于在使用中将气体流与至少一种其它流体混合之后将该混合流体送入生物反应器。

在具体实施方案中,所述系统包括一个确定性装置以监测进入生物反应器和/或从生物反应器排出的至少一种气体流的组成。在某些实施方案中,所述系统包括控制装置,该装置用于将至少部分的一种或多种气体流/排气流导向下述一种或多种设备:

i.生物反应器;

ii.CO2去除设备;

iii.第一气体分离器;

iv.第二气体分离器;

v.缓冲装置;

vi.混合装置;和

vii.排气装置,

对i至vii中具体设备的选择至少部分由确定性装置所决定。

第三方面,本发明提供了在通过生物反应器中微生物发酵底物来生产产品的工艺中提高总碳捕捉的系统,该系统包括CO2去除设备,该设备被设置成从下述一种或两种流体中捕捉至少一部分CO2内容物:

I.进入该生物反应器之前的流体;和

II.已经离开该生物反应器的流体。

第四方面,本发明提供了提高以气体微生物发酵来生产产品的工艺之效率的系统,其中所述气体的供给是间断的,该系统包括适于接收和储存至少一部分气体的缓冲装置,和适于从该缓冲装置接收至少一部分气体的生物反应器。

第五方面,本发明提供了提高以气体微生物发酵来生产产品的工艺之效率的系统,该系统包括适于接收气体流并将至少一部分该流体送入生物反应器的气体分离器。

第六方面,本发明提供了适于通过微生物发酵废气来生产醇类的钢厂。

根据具体的方面,本发明的系统和方法适合用于通过厌氧发酵含有一氧化碳气体来生产醇类(更具体的,为乙醇和/或丁醇)的工艺。此外或可选择地,也可生产酸类,如乙酸或乙酸盐。然而,本发明并不限于此而是旨在覆盖其它发酵反应,包括需氧发酵、生成不同产品(如异丙醇或H2)的发酵反应、以及不包括含碳气体发酵的发酵反应。

本发明的实施方案发现了在发酵含有CO的气态底物来生产酸类和/或醇类中的具体应用,尽管本发明的具体方面并不限于包含CO的底物。气态底物可含有从工业工艺中作为副产品获得的气体。在某些实施方案中,该工业工艺选自:黑色金属产品制造、有色产品制造、石油精炼工艺、生物质气化、煤炭气化、电力生产、炭黑生产、氨生产、甲醇生产和焦炭生产。更优选地,所述气体底物包含从钢厂获得的气体。

在某些优选的实施方案中,所述气态底物含体积比为20%至100%的CO,如体积比为50%至95%的CO,如体积比为50%至70%的CO。具有较低CO浓度(如6%)的气态底物也是合适的,尤其当H2和CO2也同时存在时。

在优选实施方案中,发酵反应通过一氧化碳营养菌的一种或多种菌株进行。

优选地,所述一氧化碳营养菌选自:梭菌(Clostridium)、穆尔氏菌(Moorella)、氧化碳嗜热菌(Carboxydothermus)。最优选地,该一氧化碳营养菌为Clostridium autoethanogenum。

附图简要描述

参照附图对本发明进行详细描述:

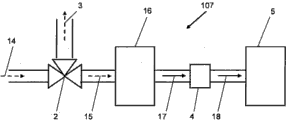

图1是根据本发明的某些实施方案在生物反应器下游包括CO2去除设备的系统的示意图。

图2是根据本发明的某些实施方案在生物反应器上游包括CO2去除设备的系统示意图。

图3是在生物反应器下游包括CO2去除设备以及将底物流返送至生物反应器的设备的系统示意图。

图4是根据本发明的某些实施方案在生物反应器的上游包括气体分离器的系统示意图。

图5是根据本发明的某些实施方案在生物反应器的下游包括气体分离器的系统示意图。

图6是根据本发明的某些实施方案包括两个气体分离器的系统示意图:一个气体分离器位于生物反应器的上游,而一个气体分离器位于生物反应器的下游。

图7是根据本发明的某些实施方案包括缓冲储罐的系统示意图。

图8是根据本发明的某些实施方案包括可选的缓冲储罐的系统示意图。

图9是根据本发明的某些实施方案包括压缩机的系统示意图。

图10a是根据本发明的某些实施方案包括多个底物流源以及缓冲储罐的系统示意图。

图10b是根据本发明的某些实施方案包括多个底物流源以及缓冲储罐的系统示意图。

图11是根据本发明的某些实施方案包括缓冲储罐、气体分离器和CO2去除设备的系统的示意图。

图12是根据本发明的某些实施方案适于从废气流中捕捉碳的系统示意图。

图13是根据本发明的某些实施方案包括混合装置的系统示意图。

图14显示当钢厂气作为气源时微生物随时间的生长;和

图15显示当钢厂气作为气源时产品(即乙酸盐产品)随时间的合成。

图16显示在实验室基质中细菌生长和产品合成随时间的变化;和

图17显示采用比例为1:1的实验室基质和钢厂洗涤水时细菌生长和产品合成随时间的变化。

本发明详细描述

根据本发明的某些方法,工业工艺中的废气或尾气可用于补充和/或支持发酵反应,且在将该气体送入进行发酵工艺的生物反应器之前对气体进行最少的附加加工或处理步骤。这是特别令人惊讶的,因为人们普遍认为废气或尾气含有可能损害发酵中所用微生物的生长和/或生存的污染物。本发明对钢铁制造工艺中产生的废气或尾气尤其适用,尤其那些用于生产醇类(例如乙醇、丁醇、异丙醇)和/或酸类(例如丁酸、乙酸和/或乙酸盐)和/或氢的含有CO的气体。尽管有能够进行所述工艺的多种不同的微生物,本发明对涉及使用Clostridium autoethanogenum的发酵工艺尤其适用。

本发明的这一方面具有重要价值,因为其减少了在将废气用于发酵反应之前对废气进行的预处理步骤的数量或者消除了预处理步骤。因此,本发明为上述发酵工艺提供了更广泛的适应性和/或适用性,尤其是在仅有有限的、预定量空间可用于增加设备进行发酵的已建成的工厂里。同样,由于对废气不进行或者进行有限的洗涤和/或预处理工艺,由于不需要处理由洗涤和/或预处理工艺产生的废物或污染物,本发明的实施方案也能改善或减少工业工艺中的废物。

除了钢铁制造业之外的其它工业工艺中产生的废气也可以以类似的方法被用于本发明的方法。本发明可以容易地适用于使用除一氧化碳之外的其它气态底物作为碳源和能量源,来生产乙醇之外的醇类、生产氢、和/或使用除Clostridium autoethanogenum之外的微生物的发酵反应。

适用于发酵工艺的底物也常含有CO2。此外,在许多发酵反应中,例如当CO被转化为包括酸类和/或醇类的产品时,会生成大量的CO2。本发明涉及提高上述发酵反应中总碳捕捉的方法、系统、和工艺。

根据本发明的方法,从底物流中去除CO2(或其它气体)将提高CO浓度(或CO在气态底物中的分压),并且从而提高CO作为底物时的发酵反应效率。增加气态底物中的CO分压会增加CO向发酵基质中的质量转移。此外,用于供给发酵反应的气体流的组成可对该反应的效率和/或成本产生重大影响。例如,O2会降低厌氧发酵工艺的效率。另外,在进行发酵之前或之后的发酵工艺阶段中处理不希望的或不必要的气体会增加上述阶段的负荷(例如当气体流在进入生物反应器之前被压缩时,会不必要地使用能源压缩发酵中不需要的气体)。此外或可选择地,如果用于另一反应(包括另一发酵反应),特定底物流中的CO2组分可具有更高的价值。

此外,根据本发明的方法,增加流体中CO2的浓度,例如增加气体流中CO2的分压,将提高使用CO2工艺(如发酵)的效率。使用CO2的工艺的例子,例如发酵,是本领域熟知的。一些此类工艺的例子在WO2006/108532中详细描述并通过参考并入本文。

本发明的某些方面一般涉及用于提高包括微生物发酵在内的工艺之总碳捕捉的系统和方法。在具体实施方案中,本发明涉及从供给发酵反应的底物流中捕捉CO2。此外或可选择地,本发明涉及当流体已经离开生物反应器后从废气流中捕捉CO2。在本发明具体实施方案中,供给发酵反应的底物包含有CO。

此外,可能希望去除和/或捕捉如CO2和/或CH4的含碳组分以提高上述工艺的总碳捕捉。此外或可选择地,如果用于非发酵反应,特定气体的组分可能具有更高的价值(例如,H2用作燃料时具有相当大的价值)。

本发明的某些方面总体上涉及用于提高通过微生物发酵气体来生产产品的工艺之效率的系统和方法,尤其是通过对用于供给发酵的气体流和/或作为发酵产物的气体流使用至少一个气体分离工艺来提高上述效率。在一个实施方案中,气体分离器被设置成可基本分离气体流的至少一部分,其中该部分包含一种或多种组分。例如,该气体分离器可从含有下述组分的气体流中分离出CO2:CO、CO2、H2,其中CO2可被送入CO2分离器,而余下的气体流(含有CO和H2)可被送入生物反应器。

工业工艺中生成的气体流(如在钢厂从铁至钢的批量处理中生成的气体流)是间断性的,当这样的气体用于生物转化时是不理想的。另外,流体的性质可以是气体组成随特定工业工艺的不同阶段呈循环变化。例如,在钢铁制造工艺中,在生成基本上不含氧气的气体阶段中,CO的浓度是最高的。相反地,当气体基本不含有CO时,可存在高水平的O2。许多发酵反应需要基本上不含O2的高浓度CO,如涉及厌氧细菌,尤其是一氧化碳营养菌的反应。

本发明的某些方面总体上涉及用于提高通过气体微生物发酵来生产产品的工艺之效率的系统和方法,其中用于供给发酵反应的气体流(或其它来源如溶解气体和/或碳水化合物)是间断性的。本发明的具体实施方案基于钢铁制造工业进行描述,一氧化碳营养菌被用于生产酸类和/或醇类,尤其是乙醇或丁醇。基于本发明的公开,本领域技术人员将认识到,本发明可用于不同的工业,以及钢铁制造工艺的不同阶段。并且,基于本发明的公开,本领域技术人员将认识到,本发明可用于其它发酵反应,包括使用相同或不同微生物的反应。因此,本发明的范围并不局限于所描述的具体实施方案和/或应用,而应被理解为涉及以间断方式提供至少一种用于供给发酵工艺之组分的任何发酵工艺,如当使用以间断方式产生的工业工艺中的废气。

本发明的某些方面总体上涉及用于提高通过底物流微生物发酵来生产产品和/或捕捉碳的工艺之效率的系统和方法,其中该底物流与另外的流体混合以优化进行微生物发酵的组分。

令人惊讶地,当来自钢厂的氧气转炉炼钢工艺的洗涤水或氧气顶吹转炉废气与标准微生物生长基质在使用含有一氧化碳的气体的发酵反应中混合,从而依据本发明的方法生产乙醇时,Clostridium autoethanogenum的生长以及其生产乙醇的能力增强了。这是相当令人惊讶的,因为水被认为含有对微生物生长和生存有害的污染物。

这一发现在改善或减少工业工艺废物、提高发酵反应效率、减少需要用来支持发酵反应的基质水平从而减少生产费用方面具有重要价值。本发明因此能够用于减少发酵反应中形成的乙酸盐副产品的水平。这在当乙酸盐没有用处而将被丢弃从而增加工业成本并造成环境问题的情况下有益处。

根据得到的结果,本发明可使用洗涤水作为发酵反应的主要原料。除钢铁制造业之外的其它工业工艺洗涤水也可以类似的方式被使用。另外,本发明可适用于使用一氧化碳之外的气态底物作为碳源和能量源、生产乙醇之外的其它醇类、生产氢、和/或使用Clostridium autoethanogenum之外的其它微生物的发酵反应。

任意两个或多个上述方面的每个方面的一个或多个特征可以组合并在同一系统中使用并具有相应特征的优势。

定义

除非另有定义,本说明书通篇使用的下述术语定义如下:

本文所用术语“碳捕捉”指从含有CO2和/或CO的流体中聚集包括CO2和/或CO在内的碳化合物并且:

·将该CO2和/或CO转化为产品;或

·将该CO2和/或CO转化为适合长期储存的物质;或

·将该CO2和/或CO收集进适合长期储存的物质中;或

这些工艺的组合。

术语“含有一氧化碳的底物”以及类似术语应被理解为一种或多种菌株可从中获得一氧化碳用于例如生长和/或发酵的任何底物。

“含有一氧化碳的气态底物”包括含有一氧化碳的任何气体。气态底物通常含有相当比例的CO,优选至少体积比为约5%至约100%的CO。

术语“生物反应器”包括由一个或多个容器和/或塔或管道设置组成的发酵设备,其包括连续搅拌反应釜(CSTR)、固定化细胞反应器(ICR)、滴流床反应器(TBR)、鼓泡塔、气举发酵罐、膜反应器如中空纤维膜生物反应器(HFMBR)、静态混合器、或其它适合气液接触的容器或设备。

术语“共底物”指一种物质,尽管该物质不必需是产品合成中的主要能源和材料源,但当加入到另一物质如主要底物中时,其可被用于产品合成。

本文所用的术语“酸”包括羧酸和相应的羧酸盐阴离子,例如本文描述的发酵液中存在的游离乙酸和乙酸盐的混合物。发酵液中酸和羧酸盐的分子比取决于该系统的pH值。另外,术语“乙酸盐”包括乙酸盐本身以及游离乙酸和乙酸盐的混合物,例如本文描述的发酵液中存在的乙酸盐和游离乙酸的混合物。

术语“限制性浓度”指微生物发酵基质中特定组分的初始浓度,该浓度非常低以保证其能够在发酵的某个阶段中被耗尽。

术语“间断性流体”不仅指不能连续获得的流体,而且指不连续具有预期组成的流体。

术语“洗涤水”指对诸如如下的工业工艺中生成的气体流进行清洁而产生的水或其它液体:黑色金属产品制造、有色产品制造、石油精炼工艺、生物质气化、电力生产、炭黑生产、和焦炭生产。

术语“直接地”,当涉及将工业尾气或废气送入生物反应器时,指在气体进入该生物反应器之前没有对该气体进行或仅进行极少的加工或处理步骤,如冷却和颗粒去除(注:厌氧发酵需要氧气去除步骤)。

术语“期望的组成”用于指物质(如气体流)中的组分的期望水平和类型。更具体地,如果气体含有特定组分(例如CO和/或CO2)、和/或含有特定水平的特定组分、和/或不含有特定组分(例如对微生物有害的污染物)、和/或不含有特定水平的特定组分,该气体被认为具有“期望的组成”。当确定气体是否具有预期的组成时,可考虑多于一种的组分。

术语“流体”指进入、通过和离开工艺的一个或多个阶段的材料流,例如,供给生物反应器和/或任选的CO2去除设备的材料。流体的组成在其通过特定阶段时可发生变化。例如,当流体通过生物反应器时,流体中的CO含量将减少,而CO2含量将增加。类似地,当流体通过CO2去除设备阶段时,CO2含量将减少。

除非本文另有规定,本文所用的短语“发酵”、“发酵工艺”或“发酵反应”等等,旨在包括该工艺中的生长阶段和产品生物合成阶段。

术语“增加效率”、“增加的效率”等,当用于涉及发酵工艺时,包括但不限于,提高以下一种或多种水平:发酵中微生物的生长率、消耗单位体积或质量的底物(例如一氧化碳)所生成的期望产品(如醇类)的体积或质量、所期望产品的生产速率或生产水平、以及与发酵的其它副产品相比期望产品的相对比例,并进一步反映该工艺中生成的任何副产品的价值(可能是正面的或负面的)。

一方面,本发明涉及用于提高通过底物微生物发酵来生产产品的工艺中总碳捕捉的系统和方法,所述系统和方法包括至少一个在发酵反应之前(即上游)或之后(即下游)的对底物和/或流体进行的CO2去除工艺。在本发明的某些实施方案中,底物包含有CO。通常,该底物是气态的;然而,本发明并不局限于此。

一方面,本发明涉及用于提高通过气体微生物发酵来生产产品的工艺中总碳捕捉的系统和方法,所述系统和方法包括至少一个在发酵反应之前(即上游)或之后(即下游)对气体进行的气体分离工艺。如上所述,在具体实施方案中,用于微生物发酵的底物气体含有CO;然而,本发明并不局限于此。

本发明另一具体方面涉及用于提高通过气体微生物发酵来生产产品的工艺中总碳捕捉的系统和方法,尤其是当该气体的供应是间断性的时候。在具体实施方案中,用于微生物发酵的底物气体含有CO;然而,本发明并不局限于此。

本发明进一步提供了采用微生物发酵生产醇类的方法和系统。这些方法和系统包括在发酵反应中使用工业工艺(如钢铁制造)中的废气,其中在所述使用之前对该气体没有进行或仅进行了最小限度的额外处理步骤。在某些实施方案中,将来自一种或多种工业工艺中和/或备选来源的废气组合或混合以向该发酵反应提供具有期望组分或优化组分的流体。

本发明还提供了优化包含CO的底物流之组成的方法和系统,所述CO至少部分源于工业工艺(如钢铁制造)。

本发明还提供了使用微生物发酵制备醇类的方法和提高微生物发酵生产醇类的效率的方法。在一个实施方案中,这些方法包括在发酵反应中使用源自工业工艺的洗涤水。

尽管本发明的某些实施方案(即那些包括采用CO作为主要底物,通过无氧发酵生产乙醇的实施方案)已被认为是对当前十分关注的技术具有重要价值的改进,但应该理解本发明也适用于其它产品(如其它醇类)的生产以及对其它底物(尤其是气态底物)的使用,本发明相关领域的普通技术人员基于本发明的公开应该了解这一点。例如,含有二氧化碳和氢的气态底物可用于本发明的具体实施方案中。此外,本发明可用于发酵以生产乙酸盐、丁酸盐、丙酸盐、己酸盐、乙醇、丙醇、和丁醇、和氢。作为例子,这些产品可以采用选自穆尔氏菌属(Moorella)、梭状芽胞杆菌属(Clostridia)、瘤胃球菌属(Ruminococcus)、醋酸杆菌属(Acetobacterium)、真杆菌属(Eubacterium)、丁酸杆菌属(Butyribacterium)、醋菌属(Oxobacter)、甲烷八叠球菌属(Methanosarcina)、和脱硫肠状菌属(Desulfotomaculum)的微生物通过发酵进行生产。

本发明的某些实施方案适于使用一种或多种工业工艺中产生的气体流。这些工艺包括钢铁制造工艺,尤其是产生具有高CO含量或高于预定水平(例5%)的CO含量的气体流的工艺。根据这些实施方案,优选使用一氧化碳营养菌在一个或多个生物反应器中生产酸类和/或醇类,尤其是乙醇或丁醇。基于本发明的公开,本领域技术人员应该知道,本发明可用于多种工业或废气流,包括内燃机车辆的废气流。并且,基于本发明的公开,本领域技术人员应该知道,本发明可用于其它发酵反应,包括采用相同或不同微生物的发酵反应。因此,本发明的范围并不局限于描述的具体实施方案和/或应用,而应从更广泛的范围去理解;例如,气体流来源并没有被限定,只要其至少一种组分可用于供给发酵反应。本发明在提高总碳捕捉和/或从气体底物(如汽车废气和高容量含有CO的工业废气)进行乙醇和其它醇类生产方面具有特别的适用性。

发酵

从气态底物制备乙醇和其它醇类的工艺(如在以上背景技术部分中所描述的)是公知的。典型的工艺包括在例如WO2007/117157和WO2008/115080,以及美国专利6,340,581、6,136,577、5,593,886、5,807,722和5,821,111中描述的工艺,上述各文献通过参考并入本文。

已知若干厌氧细菌能够进行CO至醇类(包括正丁醇和乙醇)、以及CO至乙酸的发酵,且适用于本发明的工艺。适用于本发明的这些细菌的例子包括梭菌属(Clostridium)的细菌,如Clostridium ljungdahlii菌株(包括在WO00/68407、EP117309、美国专利5,173,429、5,593,886、和6,368,819、WO98/00558和WO02/08438中描述的菌株)、Clostridium carboxydivorans菌株(Liou等,International Journal of Systematic and Evolutionary Microbiology33:第2085-2091页)和Clostridium autoethanogenum菌株(Abrini等,Archives ofMicrobiology161:第345-351页)。其它适合细菌包括穆尔氏菌属(Moorella)的细菌,包括穆尔氏菌属HUC22-1种(Sakai等,Biotechnology Letters29:第1607-1612页),以及氧化碳嗜热菌(Carboxydothermus)的细菌(Svetlichny,V.A.等(1991),Systematic and Applied Microbiology14:第254-260页)。上述出版物的公开内容各自通过参考纳入本文。此外,本领域技术人员可将其它一氧化碳营养厌氧细菌用于本发明的工艺。基于本发明的公开内容,还应该知道,两种或多种细菌的混合培养物可用于本发明的工艺。

对本发明方法中所用细菌的培养可采用任意数量的本领域已知的用厌氧细菌培养和发酵底物的方法来进行。典型技术在以下“实施例”部分提供。通过进一步举例的方式,可以使用在下述文章中一般性描述的利用气态底物进行发酵的方法:(i)K.T.Klasson等,(1991).Bioreactors for synthesis gasfermentations resources.Conservation and Recycling,5;145-165;(ii)K.T.Klasson等,(1991)Bioreactor design for synthesis gas fermentations.Fuel.70.605-614;(iii)K.T.Klasson等,(1992)Bioconversion of synthesis gas into liquidor gaseous fuels.Enzyme and Microbial Technology.14;602-608;(iv)J.L Vega等,(1989)Study of Gaseous Substrate Fermentation:Carbon MonoxideConversion to Acetate.2.Continuous Culture.Biotech.Bioeng.34.6.785-793;(vi)J.L Vega等,(1989)Study of gaseous substrate fermentations:Carbon monoxideconversion to acetate.1.Batch culture.Biotechnology and Bioengineering.34.6.774-784;(vii)J.L Vega等,(1990)Design of Bioreactors for Coal Synthesis GasFermentations.Conservation and Recycling.3.149-160;所有上述文章通过参考纳入本文。

适用于本发明的一种示例性微生物为Clostridium autoethanogenum。在一个实施方案中,Clostridium autoethanogenum为具有德国生物材料资源中心(DSMZ)保藏号19630菌株的识别特征的Clostridium autoethanogenum。在另一个实施方案中,Clostridium autoethanogenum为具有DSMZ保藏号DSMZ10061识别特征的Clostridium autoethanogenum。

发酵可在任意合适的生物反应器中进行。在本发明的某些实施方案中,该生物反应器可以包括第一生长反应器,微生物在其中培养;以及第二发酵反应器,生长反应器中的发酵液供给该发酵反应器并且在该发酵反应器中生成绝大多数发酵产品(例如乙醇和乙酸盐)。

根据本发明的不同实施方案,发酵反应的碳源是含有CO的气态底物。该气态底物可以是作为工业工艺中的副产品得到的含有CO的废气,或者从一些其它来源如汽车尾气中得到的含有CO的废气。在某些实施方案中,该工业工艺选自黑色金属产品制造(如钢厂中进行的工艺)、有色产品制造、石油精炼工艺、煤炭气化、电力生产、炭黑生产、氨生产、甲醇生产和焦炭生产。在这些实施方案中,含有CO的气体可在其进入大气之前使用任意便捷的方法从工业工艺中捕捉。根据气态含有CO的底物的组成,还可能希望在对底物进行发酵之前对底物进行处理以除去任意不希望的杂质,如尘粒。例如,可采用公知的方法对气态底物进行过滤或洗涤。

含有CO的气态底物在理想状态下包含相当比例的CO,如至少含体积比为5%到100%的CO、或者体积比为20%到95%的CO、或者体积比为40%到95%的CO、或者体积比为60%到90%的CO或体积比为70%到90%的CO。含有更低浓度CO的气态底物,如6%,也是适宜的,尤其当还存在H2和CO2时。

尽管气态底物中不必须含有氢,但在本发明的方法中氢的存在通常不会对产品形成造成不利的影响。然而,在本发明的某些实施方案中,气态底物基本上不含氢(低于1%)。气态底物也可含有一些CO2,如体积比为约1%至约30%、或者如约5%至约10%的CO2。

如前所述,底物流中氢的存在可提高导致总碳捕捉效率和/或乙醇生产率。例如,WO0208438描述了采用不同组分的气体流进行乙醇生产。在一个优选的实施方案中,向生物反应器中的C.ljungdahlii培养物提供含有63%H2、32%CO和5%CH4的底物流以促进微生物生长和乙醇生产。当该培养基达到稳定状态并且微生物生长不再是主要目标时,将底物流转换为15.8%H2、36.5%CO、38.4%N2和9.3%CO2以提供稍微过量的CO并促进乙醇生成。该文献还描述了具有更高和更低CO和H2浓度的气体流。

因此,可能必须改变底物流的组成以提高醇生成和/或总碳捕捉。此外或可选择地,可以改变组成(即调整CO、CO2和/或H2水平)以优化发酵反应的效率并最终提高乙醇生成和/或总碳捕捉。

在一些实施方案中,含有一氧化碳的气态底物可源于有机物的气化,所述有机物例如甲烷、乙烷、丙烷、煤炭、天然气、原油、炼油厂中低价值残余物(包括石油焦)、固体都市废弃物或生物质。生物质包括食品提取和加工中得到的副产品,如从甘蔗中得到的糖,或从玉米或谷物中得到的淀粉,或林业产业中产生的非食品生物质废弃物。任意这些含碳物质能够被气化,即与氧部分燃烧,以生成合成气(含有大量的H2和CO的合成气)。气化工艺通常产生合成气,其中H2和CO的摩尔比为约0.4:1至1.2:1,以及更少量的CO2、H2S、甲烷和其它惰性气体。生成的气体比例可通过本领域已知的和WO200701616中详细描述的方法而改变。然而,作为例子,可改变以下气化器条件以调整CO:H2产品比例:进料组成(尤其是C:H比率)、操作压力、温度特征(影响产品混合物的急冷)和所用的氧化剂(空气、富氧空气、纯O2或O2流;其中该流体倾向于产生更高的CO:H2比率)。相应的,可调节气化器的操作条件以提供具有期望组成的底物流,用于发酵或者与其它一种或多种流体混合以提供优化的或预期的组成,从而提高发酵工艺中的乙醇生产率和/或总碳捕捉。

在其它实施方案中,可通过烃的蒸汽转化得到含有CO的底物。根据以下方程式,烃(如天然气烃)能够在高温下转化生成CO和H2:

CnHm+nH2O→nCO+(m/2+n)H2

例如,甲烷蒸汽转化包括将蒸汽和甲烷在镍催化剂存在下且在高温(700-1100℃)下反应生成CO和H2。所得的流体(每摩尔转化的CH4包含1摩尔CO和3摩尔H2)可直接送入发酵罐或与来自其它来源的底物流混合,以提高发酵工艺中的乙醇生产率和/或总碳捕捉。醇类如甲醇也可转化生成CO和H2,其可以以类似方式被使用。

在另一个实施方案中,含有CO的底物源自钢铁制造工艺。在钢铁制造工艺中,铁矿石被压碎并研磨,进行预处理如烧结或微粒化,然后送入一个鼓风炉(BF)中冶炼。在冶炼过程中,提供焦炭作为碳源,其作为还原剂还原铁矿石。焦炭作为热源加热并熔化材料。通过向高热金属表面高速喷射纯氧,高热金属在氧气顶吹转炉(BOF)中脱碳。氧气与高热金属中的碳直接反应生成一氧化碳(CO)。由此,具有高CO含量的气体流从BOF中排出。根据本发明的某些实施方案,该流体用于供给一种或多种发酵反应。然而,对本领域技术人员显而易见的是,CO可在钢铁制造工艺的其它步骤中产生,且根据本发明的不同实施方案,可使用这些备选气源取代BOF中的废气或与BOF中的废气结合使用。根据来源(即钢铁制造工艺中的具体阶段),所排出的气体中的CO含量可能不同。而且,可能会有在一种或多种流体中产生中断的时期,尤其在批处理工厂。

通常,从钢厂脱碳处理工序中排出的流体含高浓度的CO和低浓度的H2。尽管这些流体可直接送入生物反应器而仅进行很少的或不进行进一步的处理,但还是希望优化底物流的组成以实现更高效率的乙醇生成和/或总碳捕捉。例如,可以在底物流进入生物反应器之前提高底物流中H2的浓度。

根据本发明的具体实施方案,两种或多种来源的流体可组合和/或混合以产生期望的和/或优化的底物流。例如,包含高浓度CO的流体(例如钢厂吹风转炉废气)可以与包含高浓度H2的流体(如钢厂焦炉尾气)组合。

钢铁制造工艺的早期阶段一般包括采用焦炭对铁矿石的还原。焦炭是用于熔化和还原铁矿石的固体碳燃料且一般在钢厂现场生产。在焦碳制作工序中,将烟煤送入一系列焦炉中,密封焦炉并在无氧条件下高温加热,通常为持续14到36小时的周期。焦炉中留下的固体碳就是焦炭。将焦炭送入急冷塔,在其中用水喷雾或通过惰性气体(氮气)循环将其冷却,然后过筛并送入鼓风炉。

在该工序中产生的挥发性化合物通常在气体被作为燃料加热炉之前经处理除去焦油、氨、萘、苯酚、轻油和硫。焦炭生产中产生的气体通常具有高H2含量(典型组成:55%H2、25%CH4、6%CO、3%N2、2%其它烃)。这样,至少一部分焦炉气可被送入发酵工序与含有CO的流体混合,以提高醇生产率和/或总碳捕捉。在将焦炉气送入发酵罐之前,可能需要对其进行处理以除去对培养物可能有毒的副产品。

此外或可选择地,含有CO的间断流体(如吹风转炉废气流)可与含有CO和任选地含有H2的基本连续的流体(如此前描述的气化工艺中生成的合成气)混合。在某些实施方案中,这将维持向生物反应器提供基本连续的底物流。在具体实施方案中,可根据工业来源的CO的间断生成来增加和/或减少气化器生成的流体,以保持具有期望或优化组成的基本连续的底物流。在另一实施方案中,可以如前所述改变气化器条件以根据工业来源的CO的间断生成来提高或降低CO:H2比,以保持具有期望或优化组成的基本连续的底物流。

通常,本发明中使用的底物流将是气态的;然而,本发明并不局限于此。例如,可在液体中将一氧化碳供给生物反应器。例如,液体可以被含一氧化碳的气体饱和,然后将该液体加入生物反应器。这可通过标准方法实现。例如,可将微泡分布发生器(Hensirisak等,Scale-up of microbubble dispersiongenerator for aerobic fermentation;Applied Biochemistry and Biotechnology,第101卷,第3期,2002年10月)用于该目的。

应该了解,为了细菌生长和CO至醇类的发酵,除了需要向生物反应器提供含有CO的底物气体,还需要提供液体营养培养基。营养培养基中含有足以使所用微生物生长的维生素和矿物质。适于采用CO作为唯一碳源进行醇类发酵的厌氧基质是本领域已知的。例如,合适的基质在美国专利5,173,429和5,593,886和WO02/08438、WO2007/115157和WO2008/115080中进行了描述,参见上文。本文的“实施例”提供了其它典型基质。

理想地,发酵应在适于发生期望的发酵(例CO至醇类的发酵)的适当条件下进行。应考虑的反应条件包括压力、温度、气流速率、液流速率、基质pH、基质氧化还原电位、振荡速率(如果使用连续搅拌反应釜)、接种水平、最大气体底物浓度(以确保液相中的CO不会成为限制性条件)、和最大产品浓度(以避免产物抑制)。

最佳反应条件部分取决于所用的具体微生物。然而,通常发酵最好在高于环境压力的压力下进行。在提高的压力下进行操作可使CO从气相进入液相的速率显著增加,CO在液相中被微生物吸收作为碳源进行醇类生产。这也就意味着当生物反应器保持在升高的压力而不是大气压力下时,能够减少停留时间(定义为生物反应器中的液体体积除以进气流速率)。

并且,因为给定的CO至醇类的转化速率在某种程度上是停留时间的函数,而获得期望的停留时间意味着确定了生物反应器所需的容积,使用加压系统可大大减少生物反应器所需的容积,并因此降低发酵设备的成本。根据美国专利5,593,886中所举的例子,反应器容积可随反应器操作压力的增加呈线性比例减少,即在10个大气压下操作的生物反应器的体积仅为需要在1个大气压下操作的反应器体积的十分之一。

在升高的压力下进行气体至醇类发酵的好处也已在其它地方有描述。例如,WO02/08438描述了在压力30psig和75psig下进行的气体至醇类的发酵,分别获得150g/l/天和369g/l/天的醇类生产率。然而,发现采用相似的基质和进气组成在大气压下进行的示例发酵每天每升生成的乙醇减少了10至20倍。

同样希望含有CO的气态底物的进入速率能保证液相中的CO浓度不会成为限制性条件。这是因为CO缺乏的后果是醇类产品被培养物消耗。

产品回收

可采用已知方法回收发酵反应的产品。典型的方法包括在WO2007/117157、WO2008/115080、美国专利6,340,581、6,136,577、5,593,886、5,807,722和5,821,111中描述的方法。然而,简要地举例,乙醇可通过诸如分馏或蒸发、以及萃取发酵的方法从发酵液中回收。

对发酵液中的乙醇进行蒸馏产生乙醇和水(即95%醇和5%水)的共沸混合物。随后通过分子筛乙醇脱水技术可得到无水乙醇,该技术也为本领域已知。

萃取发酵步骤包括使用对发酵有机物具有低毒风险的水混溶性溶剂,从稀释的发酵液中回收乙醇。例如,油醇是可用于这类萃取工艺的溶剂。在这个工艺中,油醇被连续加入发酵罐,随后该溶剂上升在发酵罐上部形成一个层,该层被连续萃取并被送入离心机。水和细胞可轻易与油醇分离并返回发酵罐,而载有乙醇的溶剂被送入闪蒸单元。大部分乙醇被蒸发并冷凝,而非挥发性的油醇被回收并在发酵中重复使用。

也可用本领域已知的方法从发酵液中回收乙酸盐。例如,可用包括活性炭过滤器的吸附系统。在这种情况下,通常采用合适的分离方法首先从发酵液中去除微生物细胞。本领域已知很多用于形成无细胞发酵液以回收产物的基于过滤的方法。然后使上述无细胞的含有乙醇和含有乙酸的渗透液(permeate)通过活性炭柱以吸附乙酸盐。乙酸盐在酸形式(乙酸)中比在盐形式(乙酸盐)中更易被活性炭吸附。因此最好在发酵液通过活性炭柱前将其pH降低到约小于3,从而将大部分乙酸盐转化为酸形式。

吸附至活性炭的乙酸可采用本领域已知的方法通过洗脱进行回收。例如,可用乙醇洗脱结合的乙酸盐。在某些实施方案中,发酵工艺中生成的乙醇本身可用于洗脱乙酸盐。因为乙醇的沸点是78.8℃而乙酸的沸点是107℃,乙醇和乙酸盐可采用基于挥发性的方法(如蒸馏)被容易地彼此分离。

从发酵液中回收乙酸盐的其它方法也是本领域已知的且可用于本发明的工艺中。例如,美国专利6,368,819和6,753,170描述了可用于从发酵液中提取乙酸的溶剂和助溶剂系统。如同上述进行乙醇萃取发酵的基于油醇的系统,美国专利6,368,819和6,753,170中描述的系统描述了与水不能混溶的溶剂/助溶剂,其能在发酵微生物存在或不存在下与发酵液混合从而萃取乙酸。然后,含有乙酸的溶剂/助溶剂通过蒸馏从发酵液中分离。接着,采用第二蒸馏步骤从该溶剂/助溶剂系统中纯化乙酸。

可通过如下步骤从发酵液中回收发酵反应的产品(例如乙醇和乙酸盐):连续地从发酵生物反应器中移走部分发酵液,从发酵液中分离微生物细胞(通过过滤方便地分离),并同时或之后从发酵液中回收一种或多种产品。采用上述方法,可通过蒸馏方便地回收乙醇,并可通过活性炭吸附回收乙酸盐。分离的微生物细胞可返回发酵生物反应器。除去乙醇和乙酸盐后留下的无细胞渗透液也可返回发酵生物反应器。在无细胞渗透液返回生物反应器之前,可向其中加入额外的营养物(如维生素B)以补充营养培养基。并且,在返回生物反应器之前,如果已经如上所述调节过该发酵液的pH以提高活性炭对乙酸的吸附,应重新调节pH至与发酵生物反应器中发酵液相似的pH。

CO2去除

根据本发明的某些实施方案,用于CO2去除的系统包括从混合流体中选择性分离CO2的装置和将CO2转化为产物和/或将CO2准备用于储存或进一步使用的设备。可选择地,该工艺包括将流体中的CO2直接转化为适于储存或进一步使用的产物和/或物质。

在一个实施方案中,采用本领域已知的任意分离方式(如下文提供的典型方法)从混合气体流中选择性分离CO2。可用于本发明实施方案的其它CO2分离方法包括用金属氧化物(如CaO)提取,和采用多孔碳或者选择性溶剂萃取,如胺萃取。

胺,如一乙醇胺(MEA)、二甘醇胺(DGA)、二乙醇胺(DEA)、二异丙醇胺(DIPA)和甲基二乙醇胺(MDEA),在工业中被广泛用于去除天然气流和精炼工艺的流体中的CO2以及硫化氢。

从这些工艺中分离的CO2可被永久保存。CO2永久储存的许多例子是本领域已知的,如地质埋存(地质隔离)、海洋封存和矿物质储存(例如转化为金属碳酸盐)。

地质埋存包括将一般为超临界状态的二氧化碳直接注入地下地质构造中。建议的储存地点为油田、天然气田、含盐地层、不可采煤层、和充满盐的玄武岩地层。可采用许多物理(例如高度不渗透盖层)和地质化学捕捉机制防止CO2向表面逃逸。对于合理选择、设计和管理的地质埋存地点,政府间气候变化问题小组估计可截留CO2长达数百万年,并且这些地点很可能保留超过99%的注入的CO2超过1000年。

已经提出了多种海洋封存的方法:(i)用船或管道将CO2“溶解”注射至水下1000米或更深的深度,CO2随后溶解;(ii)直接将CO2“湖”沉积至深度超过3000米的海底,在此处CO2比水密度大因此预期形成一个“湖”,其延迟CO2向周围环境的溶解;(iii)将CO2转化为重碳酸盐(采用石灰石);和(iv)将CO2存储于已经存在于海底的固态笼形水合物中,或者用于形成更多固态包合物。

在矿物质储存中,CO2与可大量获得的金属氧化物进行放热反应生成稳定的碳酸盐。该过程经历多年自然发生并且是大量表面石灰石的形成原因。例如通过在高温和/或高压下反应,或者通过对矿物质的预处理可加快反应速率,尽管这个方法可需要额外的能量。

可选择地,分离的CO2可用于制备产品,如直接或间接转化为烃。众所周知的生产烃的工艺是从CO2和H2制备甲醇的工艺。水催化解离或电化学解离生成氧和氢离子也是本领域已知的,其中氢离子可用于将CO2转化为烃。如果CO2被加热到2400℃,其裂解成一氧化碳和氧气。然后可用费-托法(Fischer-Tropsch process)将CO转化为烃。在这个工艺中,CO可返回发酵工艺。作为例子,可通过使用包含镜面的箱室将阳光聚焦到气体上来达到所需的温度。可选择地,分离的CO2可用于进一步发酵以生产产物。本领域技术人员应该知道有很多微生物发酵将CO2转化为产物的例子。例如,可通过采用产甲烷微生物的厌氧发酵将CO2转化为甲烷。该发酵工艺或其它相关的发酵工艺的例子在前面提到的WO2006/108532中公开。用CO2生产产物的发酵反应更多的例子在前面提到的WO2007/117157和WO2008/115080中提供。

CO2也是合成气生成中的理想原料。可向转化器(气化器)中提供CO2以减少甲烷消耗并提高/增加H2:CO比率。相应地,在一个实施方案中,至少一部分分离的CO2被加入整合在发酵工艺的气化器中。

在本发明的另一个实施方案中,可将分离的CO2转化成例如水泥混凝土的产品。在处理珊瑚的外壳和礁体制造模拟海洋的水泥制品的过程中,镁和/或钙可与CO2结合生成碳酸盐。

在光合作用中,CO2也很容易被藻类吸收,可使用光合作用来捕捉废流中的碳。在CO2和阳光的存在下,藻类快速生长且可被采收并转化为产物如生物柴油和/或醇。

可选择地,可直接从流体中捕捉CO2而不需要额外的分离步骤。例如,在具体实施方案中,可将含有CO2的流体(优选气体流)送入第二发酵工艺中以将CO2转化为产品。

气体分离

根据本发明的某些实施方案,用于气体分离的工艺包括低温分馏、分子筛分离、吸附、变压吸附、或吸附中的一个或多个步骤。无论采用哪种工艺,可以进行气体分离以从气体流中分离至少一部分的一种或多种下列组分:H2、O2、CO2和CO。此外或可选择地,可使用本发明实施方案中的气体分离去除气体流中的一个或多个部分(例如N2、O2),因此剩余部分可在例如生物反应器中被更高效地使用。

吸附是气体、液体或溶质在固体或液体表面的积累。吸附是一种物质(如固体或液体)通过分子间的微小孔隙或空间接收另一种物质(如液体或气体)的过程。

变压吸附(PSA)是绝热过程,其可被用于通过压力容器内的固定床中的合适吸附剂在高压下吸附来净化气体以去除伴随杂质。通过逆向减压(countercurrent depressurization)和在低压下用先前回收的接近产品质量的气体清洗来完成吸附剂再生。为了得到连续的产品流,最好提供至少两套吸附器,这样至少一个吸附器接收气体流(如废气流/排气流/生物气流)并实际上生成期望纯度的产品。同时,随后的减压、清洗和恢复压力至吸附压力的步骤通过另外的吸附器进行。本领域技术人员可根据待被吸附和除去的杂质的类型容易地选择常用吸附剂。适用的吸附剂包括沸石分子筛、活性炭、硅胶或活性氧化铝。可依次叠放吸附床进行组合,从而将吸附器中的物质分成多个不同的区。变压吸附包括参数如压力、温度、流速、以及气相和吸附相组成的摆动变化。

通常在接近周围进气流的温度下采用PSA对气体进行净化或分离,由此待被去除的组分被选择性吸附。理想地,吸附应是充分可逆的从而可以在相似的周围温度下实现吸附剂的再生。PSA可用于处理和/或净化大多数常见气体,包括CO、CO2和H2。变压吸附技术的例子在Ruthven,Douglas M.等,1993Pressure Swing Adsorption,John Wiley and Sons中进行了详细描述。

分子筛是含有具有精确和统一大小的微孔的材料,其被用作气体和液体的吸附剂。小至足够通过微孔的分子被吸附而大分子不会被吸附。分子筛与普通过滤器相似,但是在分子水平操作。分子筛常由以下材料组成:铝硅酸盐矿物质、粘土、多孔玻璃、微孔炭、沸石、活性炭、或合成化合物,其具有小分子(如氮和水)能够扩散通过其中的开放结构。

可以使用膜,例如,从氮气和甲烷气体中分离氢气,回收氢气,从生物气中分离甲烷,或去除水蒸气、CO2、H2S或挥发性有机液体。基于本发明的公开内容,对本领域技术人员显而易见的是,可选择不同的膜(包括多孔膜和无孔膜)用于实现期望的目的。例如,钯膜只允许H2通过。在具体实施方案中,可用CO2渗透膜从流体中分离CO2。从流体中分离的CO2可被送入CO2去除设备,如先前讨论过的气化器。

低温分馏包括压缩气流并将其冷却至足以通过蒸馏实现分离的低温。例如,其可被用于去除CO2。某些组分(例如水)通常在进行低温分馏之前从流体中除去。

相同的技术也可用于从气流中去除氧气生成富含CO和/或CO2的厌氧流。此外,也可生物去除氧气,例如通过将燃烧废气通入含有兼性好氧微生物、减碳底物、和微生物必需的营养物的密封发酵罐。兼性好氧微生物能够消耗氧气生成富含CO和/或CO2的厌氧流。

从气体流中分离或去除O2的其它方法是本领域已知的。然而,作为举例,可通过使用热铜或催化转化器就可减少和/或去除氧气。

针对特定的气体源设计气体分离工艺,可使商业上不可行的生物转化工艺具有商业可行性。例如,通过适当分离汽车尾气流中的CO,可从该气流中得到可用能源并减少不希望的气体排放。根据本发明的一个实施方案,气态底物包含含有CO和H2的合成气,进行气体分离以从该气流中除去氢气,这样该气流可被分离并可用作发酵工艺之外的燃料。CO可用于给发酵反应供料。

间断气体流

根据本发明的不同方面,发酵底物源自工业源。一般的,源自工业源的底物为气态,这些气体的组成和/或压力各不相同,在某些情况下这些气体是间断性的。在某些实施方案中,本发明提供了改善或“稳定”生物反应器的气态底物供应以发酵生产产品的装置,尤其当底物供应是间断性的或非连续的情况下。可使用任何用于改进气态底物流的连续性或“稳定”气态底物流的已知装置;然而,本发明的具体实施方案包括具有至少一个缓冲装置的工艺和系统,该缓冲装置适于接收间断底物流并将基本连续的底物流送入生物反应器。

在具体实施方案中,缓冲装置包括适于接收间断气体流的储罐。间断流体可在进入储罐前进行压缩;或者,该储罐可被设置成当其接收底物流时发生膨胀。例如,该缓冲储罐可包括适于上升和下降以接纳气态底物的“浮顶”。浮顶型储罐为公知技术,如那些适应气体供应中存在供给需求波动的储罐。储罐可适于向发酵反应器提供基本连续的底物流,因此可包括用于控制流体离开储罐的流速的装置。

在这些实施方案中,储罐作为底物储存容器。然而,根据备选的实施方案,缓冲储罐可被具有相同功能的备选存储方式替代。例如,备选的方式可包括吸附以及变压和/或变温中的一种或多种。此外或可选择地,该底物可溶解于储存容器内的液体中或保存于基质(如多孔固体材料)中直到需要使用。在本发明的具体实施方案中,底物可溶解于储罐内的液体中并在需要时直接将溶液送入生物反应器。

可选择地,生物反应器本身也可被设置成使发酵液体营养基质上方的顶部空间作为间断流体的缓冲器。例如,该系统可包括压缩气态底物流(如果可用)并将其送入生物反应器的装置。当提供额外的底物时,生物反应器顶部空间的压力将增加。因此,底物可以通过微生物发酵连续转化为产品。

在另一实施方案中,该系统适于从多个间断源接收气态底物流。这样的系统可包括在流体间组合和/或切换的装置,以便向生物反应器提供基本连续的底物流。

用于发酵反应的微生物一般具有允许的温度范围,高于或低于该范围时,反应速率明显减慢。因此,所述系统可包括冷却装置,其中当获取底物流受限时,可冷却生物反应器中的基质以减缓发酵反应并减少对底物的需求。相反地,当可利用的底物流增加时,可增加生物反应器内的温度到温度范围的上限提高反应速率。

此外或可选择地,冷却装置可被设置成能使冷负荷均匀以降低发酵系统的峰值冷负荷。例如,假设在预定期间内(当气体正被处理时)需要用来处理进气中的热量和/或发酵放热的冷负荷为2MW。为了使发酵罐中的内容物在这个期间保持恒温,必须以这个速率去除热量以保持发酵罐内的恒定温度。相反地,在没有气体被处理且放热基本停止的期间内,冷负荷将是零。因此,尤其对于大规模工业应用,存在冷负荷非常高的阶段,其对系统产生重大制约。通过调整冷负荷,降低所需的最大冷却率。因此,在连续的(或更连续的)基础上使用更小规模的冷却系统进行操作是可能的。

采用前面例子的参数,但假设气体被处理和气体不被处理的阶段具有相同时间,热量可以以1MW连续从发酵罐中去除。在这些条件下,当气体被处理时的热去除率将不能赶上热量输入/热量产生,发酵罐内的温度将升高。当气体处理停止但冷却继续进行时,发酵罐内的温度将下降。以这种方式,需要大小适于1MW连续负荷的冷却系统,而不是大小适于2MW负荷但仅需要运行一半时间的系统。然而,必须限制温度的上升和随后的下降以将发酵罐内的温度保持在微生物的允许温度范围内。因此,根据具体实施方案,尽管不是不变的,冷负荷可被“稳定”,因此其中的变化将更缓和和/或有限,因此在最大和最小冷负荷之间的区别更小。

工业尾气作为发酵源

根据本发明的其它方面,工业废气被用于发酵反应,而没有进行或仅进行极少量的使气体更适合于发酵反应的额外洗涤或预处理步骤。

废气可来自任意数量的工业工艺。本发明尤其适于支持气态底物(如含有高容量CO的工业废气)生产乙醇。其实例包括在以下工艺中生成的气体:黑色金属产品制造、有色产品制造、石油精炼工艺、煤炭气化、生物质气化、电力生产、炭黑生产、氨生产、甲醇生产和焦炭生产。在本发明的具体实施方案中,废气是在钢铁制造工艺中生成的。例如,本领域技术人员将了解,在钢铁制造工艺的不同阶段生成的废气具有高CO和/或CO2浓度。特别地,在钢铁制造的不同方法,如氧气转炉(例如BOF或KOBM)方法中,钢铁脱碳阶段产生的废气具有高CO含量和低O2含量,使其成为厌氧一氧化碳营养发酵中合适的底物。

在钢铁增碳工艺中生成的废气可在进入废气烟囱或烟道以将废气送入大气前任选地通过水以去除颗粒物质。一般地,使用一个或多个风机将气体送入废气烟囱。

在本发明的具体实施方案中,钢铁脱碳阶段中产生的至少部分废气通过合适的导管装置被送入发酵系统。作为例子,可用管道或其它传递装置与钢厂废气烟囱相连,将至少一部分废气送入发酵系统。此外,可用一个或多个风机将至少一部分废气送入发酵系统。在本发明的具体实施方案中,导管装置适于提供至少一部分钢铁脱碳阶段中产生的废气至发酵系统。对气体进入生物反应器的控制和将气体送入生物反应器的装置对与本发明相关的技术领域的普通技术人员来说是显而易见的。

尽管钢厂能基本上连续生产钢铁和其伴随的废气,该工艺的具体方面可以是间断的。典型的钢铁脱碳是持续几分钟到几小时的批处理过程。因此,如果确定废气具有期望的组成,导管装置应可适于将至少一部分废气(如钢铁脱碳工艺中生成的气体)送入发酵系统。

发酵工艺中所用生物反应器中内容物的pH可根据需要调节。除了考虑所用营养基质和微生物,适宜的pH还取决于具体发酵反应所需的条件,并且是本发明相关技术领域的普通技术人员能够理解的。在一个优选的实施方案中,在使用Clostridium autoethanogenum进行的含有CO的气态底物的发酵中,可调节pH到约5.5至6.5,最好为约5.5。进一步的例子包括在pH5.5至6.5采用热醋穆尔氏菌(Moorella thermoacetica)生产乙酸,在pH4.5至6.5采用丙酮丁醇梭菌(Clostridium acetobutylicum)生产丁醇,和在pH7采用生氢氧化碳嗜热菌(Carboxydothermus hygrogenaformans)生产氢气。本领域技术人员应知道适于将生物反应器保持在需要的pH的方式。然而,作为例子,碱的水溶液(如NaOH)以及酸的水溶液(如H2SO4)可被用于提高和降低发酵基质的pH并保持所需的pH。

本发明其它益处是,由于在将废气用于发酵反应之前对该废气没有进行或者仅进行极少的洗涤和/或其它处理,该气体将含有源自工业工艺的其它材料,该其它材料至少部分地可用作发酵反应的原料。

流体混合

如先前所述,为了提高发酵反应的效率、醇生产和/或总碳捕捉,可能需要将工业废流与一种或多种另外的流体混合。不希望被理论束缚,在本发明的一些实施方案中,一氧化碳营养菌根据下述方程式将CO转化为乙醇:

6CO+12H2+3H2O→C2H5OH+4CO2

然而,在H2存在下,总转化如下:

6CO+12H2+3H2O→3C2H5OH

因此,当工业流体具有高CO含量,但含有微量或不含H2时,可能需要将一种或多种含有H2的流体与含有CO的废流在其进入发酵罐之前进行混合。发酵总效率、醇生产率和/或总碳捕捉将取决于混合流体中CO和H2的化学计量。然而,在具体实施方案中,混合流体可基本上包含具有下列摩尔比的CO和H2:20:1、10:1、5:1、3:1、2:1、1:1或1:2。

另外,在发酵不同阶段可能需要提供特定比例的CO和H2。例如,具有相对高H2含量的底物流(如1:2的CO:H2)可在开始和/或微生物快速生长期提供给发酵阶段。然而,当生长期减慢,培养物中的微生物密度保持基本稳定时,可增加CO含量(如至少1:1或2:1或更高,其中H2浓度可大于或等于零)。

混合流体还可具有进一步的优势,尤其在含有CO的废流是间断性的情况下。例如,可将含有CO的间断废流与含有CO和任选地含有H2的基本连续的流体混合并提供给发酵罐。在本发明的具体实施方案中,为了维持向发酵罐提供具有基本连续组成和一定流速的底物流,基本连续流体的组成和流速可根据间断性的流体而不同。

为获得期望的组成可对两种或多种流体进行混合,该混合可涉及改变所有流体的流速,或者使一种或多种流体保持恒定而改变其它流体以“修剪”或优化底物流至期望的组成。对于被连续加工的流体,仅需要很少或不需要进一步的处理(如缓冲)并且该流体可直接供给发酵罐。然而,当一种或多种流体是间断的,和/或虽然流体是连续的,但其以不同的速率被使用和/或被制备时,需要为流体提供缓冲储罐。

本领域技术人员应该理解,在混合之前监测流体的组成和流速是必要的。可通过改变组成流体的比例以得到目标组成或期望的组成来实现对混合流体组成的控制。例如,基础加载气体流主要含有CO,可与含有高H2浓度的第二气体流混合以获得特定的H2:CO比。混合流体的组成和流速可通过本领域已知的技术进行监测。混合流体的流速可独立于混合操作进行控制;然而每个成份流体被提取的速率必须被控制在一定限度内。例如,间断生成但从缓冲储罐被连续提取的流体必须以一定的速率提取,使得缓冲储罐容量既不会耗尽也不会满载。

在混合时,单个组成气体将进入一个混合室,该混合室通常是小容器、或一段管道。在这种情况下,该容器或管道可具有促进各组分湍动以及加速均质的静态混合设备,如挡板。

为了保持向生物反应器的基本连续地提供底物流,如果需要,也可提供混合流体的缓冲储罐。

所述系统可任选地包括适于监测成份流体的组成和流速以及控制流体以恰当的比例混合从而得到需要或期望的混合物的处理器。例如,可以按照要求提供具体的组分或者提供可以获得的具体组分,以优化醇生产效率和/或总碳捕捉。

一直以特定比例提供CO和H2是不可能的或者不经济的。因此,如上所述的适于混合两种或多种流体的系统应能优化可用来源的比例。例如,在H2供给不足时,为了提供优化的流体并提高醇生产和/或总碳捕捉效率,所述系统可包括将过量CO排出该系统的装置。在本发明的某些实施方案中,所述系统适于连续监测至少两种流体的流速和组成,并将它们混合生成具有最优组成的单个混合底物流,以及将该优化的底物流送入发酵罐的装置。在采用一氧化碳营养微生物生产醇的具体实施方案中,底物流的最佳组成包括至少0%H2和至多约1:2的CO:H2。

作为非限制性例子,本发明的具体实施方案包括利用钢铁脱碳中的转炉气作为CO源。一般地,这种流体仅含有微量或不含H2,因此为了得到更理想的CO:H2比,需要将含有CO的流体与含有H2的流体混合。H2通常在钢厂焦炉中大量生成。因此,来自焦炉含H2的废流可与转炉废流混合得到期望的混合物。

此外或可选择地,可提供气化器以从各种来源生产CO和H2。通过气化器生成的流体可与含有CO的流体混合得到期望的组成。本领域技术人员将理解,可控制气化器的条件得到特定的CO:H2比。此外,可上调和下调气化器来增加和减少气化器生成的含有CO和H2流体的流速。因此,来自气化器的流体可以与包含CO的底物流混合以优化CO:H2比,从而提高乙醇生产率和/或总碳捕捉。此外,可上调和下调气化器以提供具有变化流量和/或组成的流体,该流体可与包含CO的间断流体混合以获得具有期望组成的基本连续的流体。

可与含有CO底物流混合的其它CO和/或H2源包括烃(如天然气和/或甲烷)的转化以及甲醇转化。

洗涤水的加入

根据本发明,洗涤水被用于发酵反应以提高生长和生产产品的效率。

洗涤水可来自任意适合的工业源,如上文所述。在本发明的具体实施方案中,洗涤水源自对钢铁制造中产生的一种或多种废气进行清洁的工艺。作为例子,洗涤水源自对来自炼焦炉、鼓风炉、氧气顶吹转炉、和/或电弧炉的尾气进行的清洁。

在某些实施方案中,洗涤水源自与(气态)发酵底物相同的工业工艺;例如,洗涤水和底物(含有CO的废气)均来自同一钢厂。

洗涤水可以以直接来自工业工艺洗涤系统或设备的原始形式使用。然而,可以处理洗涤水以除去或至少减少其中残留颗粒物的水平。与本发明相关的本领域技术人员应该了解处理洗涤水的方法。然而,作为例子,洗涤水在送入发酵罐之前可被过滤、离心或允许沉淀。

如前面讨论的,在使用之前可调节洗涤水的pH。除了考虑营养基质和微生物,适合的pH还取决于具体发酵反应所需的条件,并且是与本发明相关领域的普通技术人员能够理解的。在优选实施方案中,在利用Clostridiumautoethanogenum对含有CO的气态底物发酵时,pH可调节至约5.5至6.5,最好为约5.5。进一步的例子包括,在pH5.5至6.5利用热醋穆尔氏菌(Moorellathermoacetica)生产乙酸,在pH4.5至6.5利用丙酮丁醇梭菌(Clostridiumacetobutylicum)生产丁醇,以及在pH7利用生氢氧化碳嗜热菌(Carboxydothermus hygrogenaformans)生产氢气。

可采用任意适当的方式将洗涤水加入发酵反应。作为例子,来自洗涤装置的洗涤水可被直接加入正在发酵或即将发酵的生物反应器中。可选择地,可从洗涤装置收集洗涤水并将其存储在向反应器供料的合适箱室中,或者可从洗涤装置中收集、储存洗涤水然后人工将其加入生物反应器。可以连续向生物反应器中加入洗涤水,或者在发酵反应的某个时间点加入洗涤水,或者根据实际要求按需加入。

在本发明的一个实施方案中,洗涤水与将在发酵反应中所用的营养基质混合,然后通过前述的任一方式加入生物反应器。因此,本发明还提供了含有合适的营养基质和洗涤水的混合物。与本发明相关的领域的普通技术人员应该知道适用于微生物发酵的营养基质。然而,作为例子,这些基质可含氮源、磷源、钾源、钠源、硫源、一系列金属离子源和B族维生素等。典型的基质在以下“实施例”部分提供。

洗涤水可以按不超过约1:9营养基质:洗涤水的量被使用。在本发明的一个优选实施方案中,洗涤水的使用比例为约1:1营养基质:洗涤水。

应该知道,源自特定工艺的洗涤水可能含有对特定微生物有毒或有害的组分。因此,本发明并不排除所有的预处理工艺,而是在可能的情况下避免这些额外的工艺。此外或可选择地,可控制生物反应器中洗涤水的含量比例,使潜在有毒或有害的组分保持在可接受的浓度以下。

洗涤水作为主要原料

在本发明另一个实施方案中,发酵反应仅使用洗涤水作为原料进行。也就是说,洗涤水是发酵反应中的主要碳源。在该实施方案中,发酵反应可基本上根据前文描述进行,但不需要提供或捕捉含有CO的气体或提供备选碳源。

可如上所述,将洗涤水送入即将进行发酵反应的生物反应器中。在一个实施方案中,以适当的水平将洗涤水从洗涤系统或装置直接并且连续地送入生物反应器中以保持发酵反应的最优条件。

在相关实施方案中,洗涤水被储存然后在备选原料或底物无法获得时供给生物反应器。例如,在某些钢铁制造工艺中产生的废气不是连续的而是间断的。当无法向发酵反应提供这些气体时,向生物反应器加入洗涤水以保持醇生产以及提高反应总效率。向洗涤水中补充发酵基质并将其送入生物反应器的此类工艺可采用细胞留滞系统(如错流膜滤系统、连续离心系统或固定化细胞系统)进行。在这个实施方案中,洗涤水和发酵基质的混合物可流经反应器,向细菌提供营养。该系统的优势在于该洗涤水含有高水平的溶解态一氧化碳。因为使用气态底物进行发酵的主要工艺操作费用是购买和运行使CO气体从气相到液相发生质量转移的设备,使用已经含有CO的液态流体将大幅度降低这项成本。

综述

举例描述本发明的实施方案。然而,应该知道,在一个实施方案中必需的特定步骤或阶段在另一实施方案中可能并不需要。相反,在一个特定实施方案中描述的步骤或阶段可任选地、有利地用在没有特别提到该步骤或阶段的实施方案中。

尽管参照能通过任何已知传递方式通过系统或在系统周围移动的任意类型流体已经对本发明进行了广泛描述,在某些实施方案中,底物和/或废流是气态的。本领域技术人员应该知道,特定的阶段可需要合适的导管装置等,该装置被设置成在整个系统中接收或传递流体。可提供泵或压缩机以促进流体向特定阶段的传递。

而且,可使用压缩机提高向一个或多个阶段(例如生物反应器)供给的气体的压力。如在上文讨论的,生物反应器内的气体压力可影响在其中进行的发酵反应效率。因此,可调节压力提高发酵效率。一般反应合适的压力是本领域已知的。

此外,本发明的系统或工艺可任选地包括调节和/或控制其它参数以提高该工艺整体效率的装置。可在系统中结合一个或多个处理器以调节和/或控制该工艺的特定参数。例如,具体实施方案可包括确定性装置以监测底物和/或废气流的组成。此外,如果该确定性装置确定流体具有适合特定阶段的组成,具体实施方案可包括用于控制底物流向特定系统中的特定阶段或单元递送的装置。例如,在气态底物流含有低水平CO或者可能对发酵反应有害的高水平O2情况下,可将底物流排出生物反应器。在本发明的具体实施方案中,所述系统包括监测和控制底物流的目的地和/或流速的装置,使得具有期望或合适组成的流体能被送至特定的阶段。

此外,可能需要在工艺中一个或多个阶段之前或之中加热或冷却特定的系统组份或底物流。在这种情况下,可用已知的加热或冷却装置。例如,换热器可用来加热或冷却底物流。

此外,所述系统可包括一个或多个预处理/后处理步骤以改善特定阶段的操作或效率。例如,预处理步骤可包括用于从气态底物流中去除颗粒物质和/或长链烃或焦油的装置。可进行的其它预操作或后操作包括从特定阶段例如生物反应器生产阶段分离期望的产品(例如通过蒸馏去除乙醇)。

本发明系统的不同实施方案用附图表示。在图1-13中描述的可选实施方案包含共同特征,并且在不同附图中使用相同的参考标号表示相同或相似的特征。图2到图13中仅描述了新特征(相对于图1),因此这些附图应结合图1的描述进行理解。

图1是根据本发明的一个实施方案的系统101的示意图。输入底物流1通过合适导管进入系统101。输入底物流1包含CO并任选包含CO2,在某些实施方案中,底物流是来自工业工艺的废气流,例如在氧气顶吹转炉中钢铁增碳过程中释放出的废气。气流1中的组分水平可以波动。如果确定流体1不具备期望的组成,可包括任选的阀门2将流体1移向别处(用流体3表示)。例如,当希望从流体1得到CO时,可设定流体1的最小CO含量,这样如果没有达到最小CO含量,该流体被移出系统101而不进行进一步的处理。可设置此类阈值以避免对流体进行不经济或不可行的处理。可使用任何已知的手段确定气体是否具有期望的组成。同样,“期望的组成”不仅指希望包含于流体1中的物质,而且指不希望的组分。例如,如果流体1中存在特定的污染物,该流体1可被移走。

本领域技术人员应该知道,阀门2可位于系统101中其它地方。例如,其可位于生物反应器5的处理之后。

如果已经确定流体1具备期望的组成,对其进行任选的预处理4。预处理4可用于控制流体的多个方面,包括温度和污染物或不希望的组分或成分的水平。其也可用来将组分加入流体。这还取决于气流1的具体来源和/或具体的发酵反应和/或为此所选的微生物。

预处理4可位于系统101内的其它地方或者可省略,或者可在系统101内的不同位点提供多个预处理4。这取决于气流1的具体来源和/或具体发酵反应和/或为此所选的微生物。例如,可在CO2去除设备8的上游提供额外的预处理以控制进入CO2去除设备8的流体的各个方面。

在任选的预处理之后,可通过任何已知的转移装置将流体送入生物反应器5。例如,流体可由一个或多个风机和/或泵驱动通过所述系统。生物反应器5被设置成进行期望的发酵反应以生产产品。根据某些实施方案,生物反应器5被设置成处理含有CO的底物以生成一种或多种酸和/或一种或多种醇。在具体实施方案中,生物反应器5被用来生产乙醇和/或丁醇。生物反应器5可包括不止一个罐,每个罐被设置成进行相同反应和/或特定发酵工艺内的不同阶段和/或不同反应,包括可包含一个或多个共同阶段的不同发酵工艺的不同反应。

生物反应器5可配备用于控制其中温度的冷却设备,所述温度被控制在对于待进行的特定发酵反应中所用微生物而言可接受的限值内。

生物反应器5中生成的产品可通过本领域已知的任何回收工艺回收。然而,在本发明的一些实施方案中,至少一部分产品可在流体7中离开生物反应器5,流体7包含例如CO2和任选的未转化的CO。任选地,在产品去除设备6中处理该流体以在基本上不包含产品的流体7进入CO2去除设备8之前去除流体中的任何产品。

CO2去除设备8被设置成接收流体7,其中至少一部分存在于流体7中的CO2被去除,剩下残留的废流9。在某些实施方案中,CO2去除设备8被设置成从流体7中分离至少一部分CO2组分,并适于捕捉分离的CO2和/或将其转化为适合进一步使用或存储的产品。可选择地,CO2去除设备8可被设置成从流体7中直接捕捉CO2和/或将其转化为产品。

当生物反应器5包含多个阶段或多个独立的罐时,至少一部分阶段中的流体可被CO2去除设备8接收。同样,可提供不止一个下游CO2去除设备8,由此同样的流体经历多个CO2去除步骤,或者可对来自不同发酵阶段或发酵罐中的流体进行相同或不同的去处步骤。

根据图2所示的备选实施方案,CO2去除设备8位于生物反应器5上游(请对照图1中的下游)。这样,根据图2的实施方案,CO2去除设备8可被用于在将底物流送入生物反应器5之前捕捉其中的CO2。任选的阀门2可被设置成,如果确定CO2含量太低而不能进行高效和/或有效的CO2捕捉,可将该流体直接送入生物反应器5。可选择地,在流体不适合进行CO2去除或发酵的情况下,可将流体3全部导离该系统。

根据图3的实施方案,在生物反应器5的下游提供了CO2去除设备8,并且阀门10被设置成,如果确定有足量的CO保留在流体9中可供进一步发酵成产品,则将流体9导回生物反应器5。然而,如果确定流体中的CO含量低于期望水平,该流体可被导入别处(如流体11表示)。图3的实施方案还包括图1的实施方案和图2的实施方案两者的伴随优势。

图4是根据本发明的进一步实施方案的系统104的示意图。输入气流1通过合适的导管进入系统104。输入气流1可以是来自工业工艺中的废气流,如在氧气顶吹转炉内钢铁增碳工艺中释放出的废气流。输入气流1优选地包含至少一种基于碳的气体。在具体实施方案中,流体1含有CO和/或CO2。气流1中的组分水平可以波动。如果确定流体1不具备期望的组成,可包括任选的阀门2将流体1引开(用流体3表示)。例如,当希望从流体1中得到CO时,可设定流体1的最小CO含量,这样如果没有达到该最小CO含量,该流体被移出系统101而不进行进一步的处理。可设置此类阈值以避免对流体进行不经济或不可行的处理。使用任何已知的方式确定气体是否具有期望的组成。如上所述,“期望的组成”不仅指希望被包含于流体1中的物质,也指不包含不希望的组分。例如,如果流体1中存在特定的污染物中,该流体1可被移走。

基于本发明的公开,本领域技术人员应该知道,阀门2可位于系统104中的其它地方。例如,其可位于系统中气体分离器13处理之后。

如果确定流体1具备期望的组成,将该流体送入气体分离器13。从气流1中分离出至少第一组分,留下剩余组分。所述至少第一组分或剩余组分可作为流体12被移走,而另一组分被送入任选的预处理4和生物反应器5。这样,当气流中需要CO以供给生物反应时,CO可从剩余流体中分离,仅将CO(或富含CO的流体)送入生物反应器5。可选择地,可以分离流体中的一种或多种组分(例如O2和/或H2),从而至少部分地去除所述组分,并将剩余流体送入生物反应器5。

基于本发明的公开,对本领域技术人员显而易见的是,气体分离器13可包括一个或多个阶段或独立单元,在每个阶段分离一种或多种气体。

下文进一步描述了气体分离工艺和设置。

如上所述,预处理4可位于系统104内的其它地方或者可省略,或者可在系统101内的不同位点提供多个预处理4。预处理4的应用取决于气流1的具体来源和/或具体的发酵反应和/或为此所选的微生物。

生物反应器5被设置成进行期望的发酵反应。根据某些实施方案,生物反应器5被设置成处理含有CO的底物以生成一种或多种酸和/或一种或多种醇。在具体实施方案中,生物反应器5被用来生产乙醇和/或丁醇。生物反应器5可包括不止一个罐,每个罐被设置成进行相同的反应和/或特定发酵工艺内的不同阶段和/或不同的反应,包括可包含一个或多个共同阶段的不同发酵工艺的不同反应。

生物反应器5可配备有用于控制其内温度的冷却设备,所述温度被控制在对于待进行的特定发酵反应中所用微生物而言可接受的限值内。

根据图5的备选实施方案,将气体分离器13置于生物反应器5下游(请对照图4中的上游)。这样,根据图5的实施方案,可使用气体分离器13来分离生物反应器5中发酵反应生成的气体的一种或多种组分,和/或分离已经进入生物反应器5但没有被使用的气体。当生物反应器5包括多个阶段或多个独立的罐时,至少部分阶段中的气体被气体分离器13接收。同样的,可以提供不止一个下游气体分离器13,由此同一气流经历多次分离,或者可对不同的发酵阶段或发酵罐中的流体进行相同或不同的分离。

根据图6的实施方案,在生物反应器5的上游和下游提供气体分离器13,具备图4和图5实施例两者的伴随优点。

可在生物反应器5上游提供泵或者压缩机(未显示)使生物反应器5内的气体压力增加。如上文所讨论的,生物反应器内的气体压力可影响在其中进行的发酵反应效率。因此,可调节压力以提高发酵效率。常见反应的合适压力是本领域已知的。

气流1可包含多个不同流体。可为不同的流体提供独立的处理单元,仅有一部分单元是共用的。例如,可用第一气体分离器接收第一流体,用第二分离器接收第二流体。第一和第二分离器中的输出可都被送入同一个生物反应器。其它程度的共同性或差异也包括在本发明范围内。

图7是根据本发明的一个实施方案的系统107的示意图。工业工艺中(例如BOF钢铁增碳工艺)的废气流14通过合适的导管进入系统107。如虚线所示,流体14是间断性的。就持续供应而言,流体14可以是持续的流体,但该流体中特定气体的含量可随时间变化。例如,流体14中的CO可随时间在高水平和低水平之间变化。无论流体14是否实际上是持续或间断生成,在预期的气体水平太低而无法支持发酵反应(或不希望的气体(例如O2)水平太高)时,可使用阀门2将流体14导向其它地方,包括进入大气(用流体3表示)。当流体14含有期望浓度的期望的气体时,阀门2将产生的流体15送入缓冲储罐16。由于流体15可能的间断性,其也用虚线表示。

缓冲储罐16作为储存容器在预处理4对气体进行预处理之后向生物反应器15提供气体。根据气流14的具体来源和/或具体的发酵反应和/或为此所选的微生物,预处理4可位于系统1内的其它地方或甚至省略。

缓冲储罐16优选地释放稳定的气流17,其经过预处理4后以稳定的流体18进入生物反应器5。以实线显示流体17和18以体现它们的基本连续性。可在缓冲储罐16内压缩气体以减少所需的空间。可使用阀门(未显示)或其它装置设置缓冲储罐16的气体的流速。流速优选为恒定的并且选择使缓冲储罐16始终有气体供应并且不会耗尽。根据一个实施方案,控制装置(未显示)可根据其中含有的气体量控制阀门来改变气体15的流速。更具体的,当缓冲储罐16中储存的气体降至预定水平之下时,可降低缓冲储罐16的气体流速,因此,尽管未向生物反应器5提供最优水平的气体,通过改进生物反应器5内的微生物的条件,提供降低水平的气体至少可以减轻对生物反应器5生产率的影响。

因此,由于在储罐16中对气体的缓冲,在图7所示的实施方案中,缓解了流体14的间断性。

基于本发明的公开,对本领域技术人员显而易见的,缓冲储罐16优选包括除去发酵工艺废气的排气口。生物反应器5还可具有用于将其内温度控制在微生物可接受限度内的冷却装置。

根据系统107的备选实施方案,用实现相同或相似功能的备选存储形式代替缓冲储罐16。这些形式可包括吸附以及变压和/或变温中的一种或多种。根据一个实施方案,气体存储在溶液中,然后溶液被送入生物反应器5。这样一种设置可减少生物反应器5内的处理时间,因为所需的气体在它们进入生物反应器5之前已经溶解。

在图8显示的设置中,缓冲储罐16是任选的,用虚线表示。在省略缓冲储罐16的实施方案中,当流体14可以获得并且具有可接受的组成时被送入生物反应器5,导致流体19和20间断。正如前面提到的,这对特定的微生物或工艺是不理想的。当包括缓冲储罐16时,一部分流体15可被送入,因此当可以获得流体15时,气体同时进入生物反应器5和缓冲储罐16。进入缓冲储罐16的气体可被储存直到当流体15不可获得时。然后至少低水平的气流可从缓冲储罐16进入生物反应器5。

对本领域技术人员显而易见的是,工业工艺中的废气流14可能温度很高。微生物允许的温度范围不同,但对于通常用来制备醇类如乙醇的厌氧细菌而言,大约在30℃到50℃的范围。气流14可导致生物反应器5内的温度上升,并且由于发酵工艺的放热性而加剧,从而需要在系统中添加降温措施。根据一个实施方案,当为生物反应器5配置冷却装置时,应考虑到流体14的间断性。更具体地,当流体14不可获得或者没有期望的组成时,生物反应器5中的温度可下降到所用微生物允许温度范围的下限(例如到30℃)。然后,当具有期望组成的气流14可以获得时,允许生物反应器5内的温度的上升,从而降低了当气体进入生物反应器5时对提供冷却装置的要求。这样,对通常用来制备醇类如乙醇的厌氧细菌,允许生物反应器5内的温度达到50℃。根据一个实施方案,在生物反应器5接近最高允许温度时,可禁止气流14进入生物反应器5,即使该气流具有期望的组成,从而使生物反应器5中的温度更易控制。在这种情况下,可将气体储存以便供以后使用或将气体移至别处,此时可对气体进行额外的处理步骤,基于本发明的公开,所述处理步骤对本领域技术人员而言是显而易见的。本发明的具体实施方案提供了冷负荷的测量。

图9是根据本发明的另一实施方案的系统109的示意图。压缩机22用来压缩间断的流体21,如果可能,将压缩流体23送入生物反应器5。这样,根据图9的实施方案,生物反应器5有效地同时作为发酵罐以及储罐,当可以获得流体14并且流体具有期望的组成时,所述生物反应器可将气体在升高的压力下保存于其中。在流体14中断或当流体14不具有期望的组成时,废气可从生物反应器5中缓慢排出使得生物反应器内的压力下降,但这样能够连续保持或充分好地保持任意期望的气体的足量水平,以防止出现微生物失去气体的过长时间。

图10a和10b是根据本发明的另一个实施方案的系统110a和110b的示意图,其中使用多组间断性气流14a和14b给生物反应器5内的发酵反应供料。这样,当流体14a不可获得或不具备期望的组成时,流体14b可作为备选为生物反应器5供料。对本领域技术人员而言显而易见的是,可以利用两种以上的气流源。同样,根据每种流体的具体组成,流体处理步骤中共同步骤的数量可以不同。图10a和10b中所示的设置可以在钢厂中实施,所述钢厂在钢铁制造工艺不同阶段产生不同流体。此外或可选择地,可使用其它气源。例如,在利用厌氧细菌发酵制备醇类如乙醇时,可使用传统来源提供流体(例如生物质)。

图11是根据本发明的另一个实施方案的系统111的示意图,并结合了本文之前描述的若干阶段。如之前参照图7所描述的,将间断性流体14转化为基本连续流体17。基本连续的流体17进入气体分离器13,该分离器适于从底物流的其它组分如CO中分离CO2。含有CO2的分离流体12被送入CO2去除设备8,在其中该流体可被转化为适合进一步使用或储存的产物。剩余的含有CO的流体进入任选的预处理4,然后进入生物反应器5。还可提供任选的导管24将生物反应器5中排出的含有CO2的流体送回CO2去除设备8,在其中该流体可被转化为适合进一步使用或储存的产物。

图12是根据本发明进一步的实施方案的系统112的示意图。氧气顶吹转炉25可以是工业工艺(如钢铁脱碳)的一部分,并产生废流1。在具体实施方案中,废流1含有CO和/或CO2。废流1通过任选的预处理4a。通常,预处理4a是适合从流体1中去除颗粒物质的洗涤器或水浴设备。当确定流体不具备期望的组成时,阀门2a适于将至少一部分的流体1送入废气烟囱26。移走的流体用箭头3a表示。通常,送入废气烟囱26的流体将如箭头27所示被排出进入大气。通常,流体是气态的并且能够由一个或多个风机和/或泵送入废气烟囱和任选地通过系统113。

如果确定流体1具有期望的组成,其可以作为流体14被送入任选的热交换器28a。通常,流体14是间断性的并且可能需要冷却。热交换器28a可以是本领域已知的任何热交换装置。然而,作为例子,其是壳管式换热器。如果需要,可以使用任选的预处理4b以从流体中去除残留的颗粒物质。作为例子,可使用膜滤器从流体中去除颗粒物质。预处理4b还可包括从任选的冷凝流体中去除冷凝水的装置,如气液分离罐或者本领域已知的其它合适的水汽收集设备。

在进入氧气去除阶段29之前,可通过任意合适的装置对流体加压,如气体压缩机22。可以使用任意适合去除氧气的方式,作为例子,氧气去除阶段29包括热铜催化剂或催化转化器。流体在进入保持管30之前,可用任选的热交换器28b进行冷却。保持管30有足够的长度,从而在流体到达阀门2b之前可通过任意合适的确定方式(未显示)来确定流体组成。如果确定该流体具有期望的组成,其可通过阀门2b被送入缓冲存储设备16。如果组成不适合发酵,例如氧气含量太高,阀门2b可将流体移到废气烟囱26(以箭头3b表示)。缓冲装置16将基本连续的底物流17经过任选的预处理4c送入生物反应器5。可使用任选的预处理4c从流体17中去除不希望的污染物如微生物。作为例子,可使用灭菌过滤器或膜从该流体中去除不希望的细菌。从生物反应器5中排出的废流3c也可进入废气烟囱26。

确定流体组成的装置可被任选地包括在系统的任意阶段。作为例子,用于确定O2、CO和/或CO2组成的装置可包括在阀门2a的上游、保持管30或阀门2b的上游和/或生物反应器5的上游。此外,由于流体的潜在易燃性,安全设备如阻火器也可被包括在系统的任意阶段。

图13是根据本发明进一步的实施方案的系统113的示意图。废流1和流31(其中之一或两者可以是间断的)被导入混合器32。混合器32适于控制至少两种流体(如流体1和31)的流动并将流体混合得到具有期望组成的流体(流体33)。不希望的流体,如具有不希望组成的流体可如箭头3所示被导出系统113,而具有期望组成的流体33可被导入任选的缓冲器16、任选的预处理4及随后的生物反应器5进行产品转化。可连续监测或者采用本领域中已知的任意方式监测流体1、3、31和33的组成和流速。

基于它们各自的组成,在进入混合器32之前,流体1和/或31可被另外或可选择地移走。当只有一种流体具有不希望的组成时,这样的设置能够使得流体1、31的其中一种被使用。

在具体实施方案中,混合器32包括混合室,其通常包括小容器或一段管道。在这种情况下,该容器或管道可具有适于促进各个组分湍动并加速均质的静态混合设备,如挡板。

在本发明的某些实施方案中,混合器32包括用于控制两种或多种流体混合以获得理想优化的底物流33的装置。例如,混合器32可包括控制流体1和31各自进入混合器32的流速的装置,由此获得具有期望组成的流体33(例如期望的CO:H2比)。该混合器在混合室下游还优选地包括监测设备(连续的或其它方式的)。在具体实施方案中,该混合器包括处理器,其适于根据监测装置的反馈结果控制不同流体的流速和/或组成。

实施例

参照下述非限制性的实施例,对本发明进行进一步更详细的描述。

除非另有说明,在这些实施例描述的发酵中所用的基质和溶液含有下述成份。

基质:

表1:基质LM23和LM33的组成

*在水中(1L)混合NaH2PO4(13.2g)和Na2HPO2·7H2O(1.1g)

表2:维生素溶液(LS03)和痕量金属溶液(LS06)的组成

方法

基质

如下制备pH5.5的基质溶液LM23和LM33。除了半胱氨酸盐酸盐之外,将所有组分在400ml蒸馏水中混合。通过将溶液加热至沸腾并且在稳定的95%CO、5%CO2气流下冷却至室温,使其成为厌氧的。一旦冷却,加入半胱氨酸盐酸盐并在把体积补足至1000ml(实施例1)或500ml(实施例2)之前将溶液的pH调节至5.5。整个实验保持厌氧状态。

钢厂尾气

从位于新西兰Glenbrook的新西兰钢铁Glenbrook工厂获得钢厂尾气。更具体地,捕集尾气并存储于不透气的袋中或者以100-130巴加压至钢制气瓶中。存储在袋中的钢厂尾气通过不透气的丁基橡胶隔膜获取。根据钢铁生产的阶段,钢厂废气组成随时间变化。然而,在钢铁脱碳工艺中收集气体,该气体一般含有CO:43-50%;CO2:17-20%;H2:2-3%;N2:27-34%。

钢厂洗涤水

用于洗涤(清洗)位于新西兰Glenbrook的新西兰钢铁Glenbrook工厂的KOBM尾气流的水用布氏漏斗和通过S95滤纸的真空管过滤一次。在进一步使用之前,将过滤后的水的pH调节至5.5并鼓入95%CO、5%CO2气体45分钟。

细菌

从德国生物材料资源中心(DSMZ)获得Clostridium autoethanogenum。该细菌的登录号是DSMZ10061。或者,使用的Clostridium autoethanogenum是保藏在德国生物材料资源中心(DSMZ)并且登录号为19630的细菌。

取样和分析方法

在5天中,每隔一段时间采集基质样本。每次基质取样时应小心确保没有气体能够进入或逸出反应器/血清瓶。

所有样本在600nm下测定吸光度(分光光度计)以确定细胞密度,底物和产物水平用HPLC和GC确定。常规HPLC定量乙酸盐、乙醇的水平。使用GC定量一氧化碳、二氧化碳、氢气和氮气的气体百分比(v/v)。

HPLC

Agilent1100系列HPLC系统流动相:0.0025N硫酸。流量及压力:0.800mL/min。柱:Alltech IOA;目录#9648,150×6.5mm,颗粒大小5μm。柱温:60℃。检测器:折光率。检测器的温度:45℃。

样本制备方法:将400μL样本+50μL0.15M ZnSO4+50μL0.15MBa(OH)2置于eppendorf管中。在4℃,12000rpm转速下离心10分钟。将200μL上清液转入HPLC小瓶并向HPLC仪进样5μL。

气相色谱

使用双通道CP-4900Micro-GC气相色谱仪:CP-4900通道分子筛5APLOT,10m,0.25mm ID,4.2秒反冲洗,70℃进样器和柱温度,氩气载气200kPa,40毫秒进样。CP-4900通道PoraPLOT Q,10m,0.25mm ID,70C进样器温度和90C柱温度,氦气载气150kPa,40毫秒进样。取样时间20秒。方法运行时间2分钟。取样线加热至70℃并与Nafion干燥器连接。

实施例1用钢厂废气发酵

实施例1a(血清瓶)

在各自含有50ml基质的250ml密封血清瓶中进行培养。在抽真空和用收集的钢厂废气填充至最终压力25psig之前,每个血清瓶的顶部空间首先用CO2冲洗三次。每瓶接种1ml Clostridium autoethanogenum培养物。采用摇床培养箱并保持反应温度在37℃。

在15天,每隔一段时间采集基质样本。每次对基质取样时,小心确保没有气体能够进入或逸出反应器/血清瓶。

使用所有样本来测定细胞密度和乙酸盐水平。

从图14和15可以看出,细胞生长和乙酸盐生产在前10天上升之后缓慢下降。因此,即使在用于发酵反应之前没有对气体进行额外的处理步骤,使用钢厂尾气已支持了细胞生长和乙酸盐生产。

实施例1b(血清瓶)

在各自含有50ml基质LM33的234ml密封血清瓶中进行培养。在抽真空以及填充至超压30psig之前,首先用钢厂尾气将每个血清瓶的184ml顶部空间冲洗三次。每瓶接种2ml Clostridium autoethanogenum培养物。采用摇床培养箱并保持反应温度在37℃。

表3:血清瓶(30psig;50%CO;18%CO2;3%H2;29%N2)

| 天 | 0 | 1 | 2 |

| 生物质(g/L) | 0.08 | 0.22 | 0.19 |

| 乙酸盐(g/L) | 0.4 | 1.4 | 3.2 |

| 乙醇(g/L) | 0 | 0 | 0.3 |

| 超压(psig) | 30 | 28 | 18 |

实施例1c(10L连续搅拌反应釜)

Bioflo3000生物反应器装入5L不含半胱氨酸和维生素溶液(LS03)的基质LM33并在121℃下高压灭菌30分钟。当冷却后,向基质中充氮气并加入LS03溶液以及半胱氨酸。在接种150ml Clostridium autoethanogenum培养物之前将气体切换成钢厂废气。生物反应器的温度保持在37℃并且在培养开始时以200rpm搅拌,气流为60ml/分。在生长期中,搅拌增加到400rpm并且气流设定为l00ml/分。pH设为5.5并且通过自动添加5M NaOH保持该pH。表4中提供了该实验的结果,包括气体消耗。

表4:供应钢厂尾气的CSTR发酵

| 天 | 1 | 2 | 3 | 4 | 5 |

| 生物质(g/L) | 0.05 | 0.08 | 0.30 | 0.28 | 0.20 |

| 乙酸盐(g/L) | 0.40 | 0.78 | 2.76 | 3.10 | 4.03 |

| 乙醇(g/L) | 0.00 | 0.00 | 0.00 | 0.48 | 0.71 |

| 进气流(mL/分) | 60 | 60 | 100 | 100 | 100 |

| 进气CO[%] | 49.5 | 49.5 | 49.5 | 49.5 | 49.5 |

| 进气CO2[%] | 17.5 | 17.5 | 17.5 | 17.5 | 17.5 |

| 进气H2[%] | 2.9 | 2.9 | 2.9 | 2.9 | 2.9 |

| 进气N2[%] | 27.7 | 27.7 | 27.7 | 27.7 | 27.7 |

| 出气流(mL/分) | 55 | 55 | 73 | 94 | 92 |

| 出气CO[%] | 49.2 | 35.8 | 16.4 | 46.1 | 45.5 |

| 出气CO2[%] | 16.9 | 30.6 | 44.6 | 21.1 | 21.1 |

| 出气H2[%] | 3.2 | 3.2 | 1.1 | 3.2 | 3.2 |

| 出气N2[%] | 30.4 | 30.4 | 37.8 | 29.5 | 30.2 |

实施例1d(50L气举反应器)

在50L气举反应器(2900mm高度×150mm直径,导流管2000mm高度×95mm直径)中装入37L通过0.2微米的微孔滤器(Pall KA2DFL P2滤器)过滤灭菌的基质LM33。向该基质充入氮气18小时,之后在接种5L Clostridiumautoethanogenum培养物之前切换至钢厂尾气。将气举反应器保持在37℃并且以15L/分再循环顶部空间气体从而实现混合。开始时,流入生物反应器的气流为500ml/分。顶部空间超压保持在8psig。在生长期,流入反应器的气体增加到l000ml/分。pH设为5.5并且通过自动添加5M NaOH保持该pH。表5中提供了该实验的结果,包括气体消耗。

表5:供应钢厂尾气的气举反应器发酵

| 天 | 1 | 2 | 3 | 4 | 5 |

| 生物质(g/L) | 0.15 | - | - | 0.36 | 0.36 |

| 乙酸盐(g/L) | 0.87 | 3.93 | 7.90 | 9.44 | 10.86 |

| 乙醇(g/L) | 0.00 | 0.00 | 0.21 | 0.38 | 0.48 |

| 进气流(mL/分) | 500 | 500 | 1000 | 1000 | 1000 |

| 进气CO[%] | 43.6 | 43.6 | 43.6 | 44.3 | 44.3 |

| 进气CO2[%] | 19.7 | 19.7 | 19.7 | 20.0 | 20.0 |

| 进气H2[%] | 2.8 | 2.8 | 2.8 | 2.8 | 2.8 |

| 进气N2[%] | 33.9 | 33.9 | 33.9 | 32.8 | 32.8 |

| 出气流(mL/分) | 341 | - | - | 690 | 716 |

| 出气CO[%] | 29.1 | - | - | 33.1 | 41.3 |

| 出气CO2[%] | 29.5 | - | - | 28.5 | 22.7 |

| 出气H2[%] | 2.9 | - | - | 3.0 | 2.6 |

| 出气N2[%] | 38.4 | - | - | 34.8 | 33.5 |

本发明的具体实施方案提高了使用工业尾气进行微生物发酵反应的适用性,尤其是用Clostridium autoethanogenum生产乙醇。从工业工艺直接得到的含有CO的废气可作为发酵反应中的底物以生产产品如乙酸盐和/或乙醇。这将导致从废气中捕捉碳从而改善或减少工业工艺尤其是钢铁制造中产生的废物,并降低与进行发酵反应相关的成本。

实施例2:使用洗涤水发酵

在95%CO、5%CO2的连续气流下,将25ml的LM23基质配入250ml血清瓶中并与25ml蒸馏水(对照瓶)或25ml调节pH的厌氧洗涤水(实验瓶)混合。所有瓶用不透气的丁基橡胶隔膜封口并且卷曲密封,然后在121℃下高压灭菌20分钟。

一旦冷却,在所有血清瓶中接种1ml在95%CO、5%CO2上活跃生长的Clostridium autoethanogenum培养物。顶部空间气体用95%CO,5%CO2加压至35psig。从每个瓶中无菌采集初始基质样本。将血清瓶在37℃下置于摇床培养箱中。

在15天中,定期采集基质样本。每次基质采样时,每个瓶的顶部空间在用95%CO、5%CO2冲洗三次,然后用该气体加压至35psig。

使用所有样本来测定细胞浓度以及每种培养物中乙醇和乙酸盐的水平。

结果

从图16和17可以看出,往基质中加入50%洗涤水的影响包括:

1.较低水平的乙酸盐生成

2.细菌终密度增加45%;和

3.乙醇生成水平增加44%。

因此,本发明的具体实施方案提高了发酵反应中生长和醇类生产的效率,尤其是使用Clostridium autoethanogenum的乙醇生产。工业工艺的废料可用于补充发酵反应中使用的营养基质。尤其是,洗涤水可作为微生物发酵反应中的备选主要原料或底物。这将改善或减少工业工艺尤其是钢铁制造中产生的废物,降低支持发酵反应所需的基质水平,以及降低发酵生产乙醇中副产品乙酸盐的水平,从而提高发酵反应的总效率并降低与操作上述反应相关的成本。

为了使读者无需额外进行实验而能够实现本发明,结合某些优选实施方案对本发明进行了描述。本领域技术人员应该了解,除了具体描述的实施方案,还可以对本发明进行大量的变化和修改。应该理解本发明包括这些变化和修改。此外,题目、标题等是为帮助读者理解本文件而提供的,不应该理解成对本发明范围的限制。本文引用的所有申请、专利和出版物的完整公开内容通过参考纳入本文。

更具体的,本领域技术人员应该理解,执行本发明的具体实施方案可能包括一个或多个额外的要素。只有那些对理解本发明不同方面必需的要素被显示在具体实施方案或说明中。然而,本发明的范围并不限于描述的实施方案而是包括包含一个或多个额外步骤和/或一个或多个替代步骤的系统和/或方法,和/或省略一个或多个步骤的系统和/或方法。

在本说明书中对任何现有技术的参考不是,也不应该被认为是对该现有技术在任何国家在本领域中构成一般常识的一部分的承认或任何形式的暗示。

在整个说明书和随后的任何权利要求中,除非上下文另有规定,“包括”等词语应被解释为包含而不是排除,也就是说,是“包括,但不限于”。

Claims (11)

1.通过微生物发酵生成一种或多种包括醇类和/或酸类的产品的方法,该方法包括:

i.接收来自工业工艺的含有CO的气流;

ii.将气流送入含有在液体营养基质中的一种或多种一氧化碳营养菌的培养物的生物反应器中;和

iii.将所述生物反应器中的所述培养物发酵以生成一种或多种包括醇类和/或酸类的产品,

其中所述含有CO的气流源于甲烷或天然气的气化,或是通过烃的蒸汽转化得到。

2.根据权利要求1所述的方法,其中所述含有CO的气流通过甲烷的蒸汽转化得到。

3.根据权利要求1所述的方法,其中所述含有CO的气流源于天然气的气化。

4.根据权利要求1所述的方法,该方法包括使用CO2去除设备,从下述一种或两种流体中捕捉至少一部分CO2内容物:

i.进入所述生物反应器之前的流体;和

ii.已经离开所述生物反应器的流体。

5.根据权利要求1所述的方法,其中所述一氧化碳营养菌选自梭菌属、穆尔氏菌属和氧化碳嗜热菌属。

6.根据权利要求1或5所述的方法,其中所述一氧化碳营养菌为Clostridium autoethanogenum、Clostridium Ijungdhalii或Clostridiumcarboxydivorans。

7.根据权利要求1、5或6所述的方法,其中所述一氧化碳营养菌为Clostridium autoethanogenum。

8.根据权利要求7所述的方法,其中所述Clostridium autoethanogenum为具有德国生物材料资源中心(DSMZ)保藏号19630菌株的识别特征的Clostridium autoethanogenum。

9.根据权利要求1所述的方法,其中所述发酵生成乙醇和/或乙酸盐。

10.根据权利要求1或3所述的方法,其中甲烷或天然气的气化包括甲烷或天然气与氧部分燃烧,以生成合成气。

11.根据权利要求1所述的方法,其中烃的蒸汽转化包括在高温下转化天然气烃生成CO和H2。

Applications Claiming Priority (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US98319907P | 2007-10-28 | 2007-10-28 | |

| US98320307P | 2007-10-28 | 2007-10-28 | |

| NZ560757 | 2007-10-28 | ||

| NZ560757A NZ560757A (en) | 2007-10-28 | 2007-10-28 | Improved carbon capture in microbial fermentation of industrial gases to ethanol |

| US60/983,203 | 2007-10-28 | ||

| US60/983,199 | 2007-10-28 | ||

| US98758107P | 2007-11-13 | 2007-11-13 | |

| US60/987,581 | 2007-11-13 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN2008801194948A Division CN101918567A (zh) | 2007-10-28 | 2008-10-23 | 改进的发酵中碳捕捉 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN103290064A true CN103290064A (zh) | 2013-09-11 |

Family

ID=40591260

Family Applications (6)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201410048962.4A Pending CN103757059A (zh) | 2007-10-28 | 2008-10-23 | 改进的发酵中碳捕捉 |

| CN201310222798XA Pending CN103290064A (zh) | 2007-10-28 | 2008-10-23 | 改进的发酵中碳捕捉 |

| CN2008801194948A Pending CN101918567A (zh) | 2007-10-28 | 2008-10-23 | 改进的发酵中碳捕捉 |

| CN201510493591.5A Active CN105112285B (zh) | 2007-10-28 | 2008-10-23 | 改进的发酵中碳捕捉 |

| CN201510493677.8A Pending CN105112286A (zh) | 2007-10-28 | 2008-10-23 | 改进的发酵中碳捕捉 |

| CN201510493655.1A Pending CN105219619A (zh) | 2007-10-28 | 2008-10-23 | 改进的发酵中碳捕捉 |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201410048962.4A Pending CN103757059A (zh) | 2007-10-28 | 2008-10-23 | 改进的发酵中碳捕捉 |

Family Applications After (4)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN2008801194948A Pending CN101918567A (zh) | 2007-10-28 | 2008-10-23 | 改进的发酵中碳捕捉 |

| CN201510493591.5A Active CN105112285B (zh) | 2007-10-28 | 2008-10-23 | 改进的发酵中碳捕捉 |

| CN201510493677.8A Pending CN105112286A (zh) | 2007-10-28 | 2008-10-23 | 改进的发酵中碳捕捉 |

| CN201510493655.1A Pending CN105219619A (zh) | 2007-10-28 | 2008-10-23 | 改进的发酵中碳捕捉 |

Country Status (15)

| Country | Link |

|---|---|

| US (8) | US8376736B2 (zh) |

| EP (5) | EP2212426B1 (zh) |

| JP (1) | JP5296797B2 (zh) |

| KR (4) | KR101423365B1 (zh) |

| CN (6) | CN103757059A (zh) |

| AU (1) | AU2008319515B2 (zh) |

| BR (1) | BRPI0818458B1 (zh) |

| ES (4) | ES2716536T3 (zh) |

| HK (1) | HK1142633A1 (zh) |

| NZ (1) | NZ560757A (zh) |

| PL (2) | PL2957639T3 (zh) |

| PT (2) | PT2650370T (zh) |

| RU (2) | RU2539027C2 (zh) |

| TR (1) | TR201903336T4 (zh) |

| WO (1) | WO2009058028A1 (zh) |

Families Citing this family (115)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| NZ553984A (en) * | 2007-03-19 | 2009-07-31 | Lanzatech New Zealand Ltd | Alcohol production process |

| NZ560757A (en) * | 2007-10-28 | 2010-07-30 | Lanzatech New Zealand Ltd | Improved carbon capture in microbial fermentation of industrial gases to ethanol |

| KR101312107B1 (ko) * | 2008-03-12 | 2013-09-27 | 란자테크 뉴질랜드 리미티드 | 미생물 알콜 생산 방법 |

| CN102317463B (zh) * | 2008-06-09 | 2014-12-03 | 蓝瑟科技纽西兰有限公司 | 厌氧微生物发酵生产丁二醇 |

| US8592190B2 (en) * | 2009-06-11 | 2013-11-26 | Ineos Bio Limited | Methods for sequestering carbon dioxide into alcohols via gasification fermentation |

| US20130078690A1 (en) * | 2008-11-06 | 2013-03-28 | Kiverdi, Inc. | Biological and chemical process utilizing chemoautotrophic microorganisms for the chemosythetic fixation of carbon dioxide and/or other inorganic carbon sources into organic compounds, and the generation of additional useful products |

| KR101417235B1 (ko) | 2008-12-01 | 2014-07-08 | 란자테크 뉴질랜드 리미티드 | 최적화된 발효 배지 |

| US20100187818A1 (en) * | 2009-01-23 | 2010-07-29 | Louisville Clean Energy, Llc | Multi-process method of combined heat and power generation, biodiesel production, ethanol production, town gas production and methane production |

| US20100187822A1 (en) * | 2009-01-23 | 2010-07-29 | Louisville Clean Energy, Llc | Multi-process method of combined heat and power generation, biodiesel production, ethanol production, town gas production, methane production, and syngas production |

| CN102361989B (zh) * | 2009-01-29 | 2014-03-12 | 兰扎泰克新西兰有限公司 | 醇的生产方法 |

| US20110281336A1 (en) * | 2009-02-26 | 2011-11-17 | Lanzatech New Zealand Limited | Methods of sustaining culture viability |

| JP2012525145A (ja) | 2009-04-29 | 2012-10-22 | ランザテク・ニュージーランド・リミテッド | 発酵における改善された炭素捕捉 |

| US20110212433A1 (en) * | 2009-07-02 | 2011-09-01 | Lanza Tech New Zealand Limited | Alcohol production process |

| WO2011028137A1 (en) * | 2009-09-06 | 2011-03-10 | Lanzatech New Zealand Limited | Improved fermentation of gaseous substrates |

| WO2011078709A1 (en) * | 2009-12-23 | 2011-06-30 | Lanzatech New Zealand Limited, | Alcohol production process |

| KR101317447B1 (ko) | 2010-01-14 | 2013-10-11 | 란자테크 뉴질랜드 리미티드 | 알코올 제조 방법 |

| CN102791869B (zh) | 2010-03-10 | 2015-08-19 | 朗泽科技新西兰有限公司 | 通过发酵的酸产生 |

| US20130045517A1 (en) * | 2010-05-04 | 2013-02-21 | Lanzatech New Zealand Limited | Fermentation of waste gases |

| EP2571600B1 (en) * | 2010-05-21 | 2016-11-02 | Lanzatech New Zealand Limited | Alcohol production process |

| FR2965279B1 (fr) * | 2010-09-29 | 2013-05-10 | Total Sa | Procede de production de compose oxygene |

| TWI548739B (zh) * | 2010-10-22 | 2016-09-11 | 藍瑟科技紐西蘭有限公司 | 製造烴產物之方法及系統 |

| MY161621A (en) * | 2010-10-29 | 2017-04-28 | Lanzatech New Zealand Ltd | Methods and systems for the production of hydrocarbon products |

| RU2573920C2 (ru) * | 2010-12-03 | 2016-01-27 | Инеос Био Са | Способ ферментации газообразного субстрата, содержащего водород |

| AU2011349523B2 (en) * | 2010-12-20 | 2014-07-17 | Lanzatech Nz, Inc. | A fermentation method |

| US20120238002A1 (en) * | 2011-03-16 | 2012-09-20 | Arizona Board Of Regents For And On Behalf Of Arizona State University | Photobioreactors Comprising Membrane Carbonation Modules and Uses Thereof |

| GB201112231D0 (en) | 2011-07-15 | 2011-08-31 | Verdant Bioproducts Ltd | Micro-organism |

| AU2012305021B2 (en) | 2011-09-08 | 2016-06-09 | Lanzatech Nz, Inc. | A fermentation process |

| CN103031338A (zh) * | 2011-09-29 | 2013-04-10 | 北京信汇生物能源科技股份有限公司 | 一种气相底物发酵连续生产乙醇的方法 |

| US20130149693A1 (en) * | 2011-12-12 | 2013-06-13 | Ineos Bio Sa | Management of ethanol concentration during syngas fermentation |

| CN103184242B (zh) * | 2011-12-31 | 2016-08-03 | 新奥气化采煤有限公司 | 煤炭地下气化产品气体的生物利用方法 |

| US20150247171A1 (en) * | 2012-02-09 | 2015-09-03 | Lanzatech New Zealand Limited | Carbon Capture in Fermentation |

| CN103374592A (zh) * | 2012-04-27 | 2013-10-30 | 北京信汇生物能源科技股份有限公司 | 一种气相底物发酵生产乙醇的方法 |

| DE102012207921A1 (de) | 2012-05-11 | 2013-11-14 | Evonik Industries Ag | Mehrstufiges Syntheseverfahren mit Synthesegas |

| US8658845B2 (en) | 2012-05-23 | 2014-02-25 | Orochem Technologies, Inc. | Process and adsorbent for separating ethanol and associated oxygenates from a biofermentation system |

| US8704016B2 (en) | 2012-05-23 | 2014-04-22 | Orochem Technologies, Inc. | SMB process for the purification of ethanol and butanediol with integrated regeneration |

| WO2013177466A1 (en) | 2012-05-23 | 2013-11-28 | Lanzatech New Zealand Limited | A fermentation and simulated moving bed process |

| WO2013181647A2 (en) | 2012-06-01 | 2013-12-05 | Danisco Us Inc. | Compositions and methods of producing isoprene and/or industrrial bio-products using anaerobic microorganisms |

| JP2015525078A (ja) * | 2012-06-15 | 2015-09-03 | マイクロヴァイ・バイオテック・インコーポレイテッド | 生物変換プロセスおよび装置 |

| EP2904257A1 (en) * | 2012-10-02 | 2015-08-12 | Caterpillar Energy Solutions GmbH | Gas reformation with motor driven compressor |

| PL2917356T3 (pl) | 2012-11-12 | 2019-08-30 | Lanzatech New Zealand Limited | Piroliza i prażenie biomasy |

| EP2920316B1 (en) * | 2012-11-19 | 2023-06-21 | LanzaTech NZ, Inc. | A fermentation process |

| KR102004584B1 (ko) | 2012-12-05 | 2019-07-26 | 란자테크 뉴질랜드 리미티드 | 발효 공정 |

| US9365870B2 (en) | 2013-02-08 | 2016-06-14 | Synata Bio, Inc. | Integrated processes for anaerobic conversion of hydrogen and carbon oxides to alcohol |

| US9885063B2 (en) * | 2013-06-10 | 2018-02-06 | Ineos Bio Sa | Process for fermenting co-containing gaseous substrates in a low phosphate medium effective for reducing water usage |

| ES2876228T3 (es) | 2013-06-18 | 2021-11-12 | Evonik Operations Gmbh | Procedimiento y dispositivo para el almacenamiento de energía excedente |

| US10053711B2 (en) * | 2013-08-02 | 2018-08-21 | The Board Of Regents For Oklahoma State University | Method improving producer gas fermentation |

| EP3045538B1 (en) * | 2013-09-13 | 2019-03-20 | Sekisui Chemical Co., Ltd. | Device for manufacturing organic substance and method for manufacturing organic substance |

| BR112016008659B1 (pt) * | 2013-10-17 | 2022-07-05 | Lanzatech Nz, Inc | Processo para aprimorar a captura de carbono em fermentação de gás |

| WO2015081331A1 (en) * | 2013-11-29 | 2015-06-04 | Lanzatech New Zealand Limited | Methods and systems for improving fermentation efficiency |

| DE102013113913A1 (de) | 2013-12-12 | 2015-06-18 | Thyssenkrupp Ag | Anlagenverbund zur Stahlerzeugung und Verfahren zum Betreiben des Anlagenverbundes |

| DE102013113958A1 (de) | 2013-12-12 | 2015-06-18 | Thyssenkrupp Ag | Anlagenverbund zur Stahlerzeugung und Verfahren zum Betreiben des Anlagenverbundes |

| DE102013113921A1 (de) | 2013-12-12 | 2015-06-18 | Thyssenkrupp Ag | Anlagenverbund zur Stahlerzeugung und Verfahren zum Betreiben des Anlagenverbundes |

| EP2902477A1 (de) * | 2014-01-29 | 2015-08-05 | Siemens VAI Metals Technologies GmbH | Erzeugung von C2-C5 Kohlenwasserstoffen mittels Bakterienfermentation |

| US9701987B2 (en) | 2014-05-21 | 2017-07-11 | Lanzatech New Zealand Limited | Fermentation process for the production and control of pyruvate-derived products |

| US9617566B2 (en) | 2014-07-11 | 2017-04-11 | Lanzatech New Zealand Limited | Control of bioreactor processes |

| US10202622B2 (en) | 2014-07-22 | 2019-02-12 | Iogen Corporation | Process for producing fuel using two fermentations |

| US10619173B2 (en) | 2014-07-22 | 2020-04-14 | Iogen Corporation | Process for using biogenic carbon dioxide derived from non-fossil organic material |

| US9108894B1 (en) | 2014-07-22 | 2015-08-18 | Iogen Corporation | Process for using biogenic carbon dioxide derived from non-fossil organic material |

| CA2954614A1 (en) | 2014-07-30 | 2016-02-04 | Sekisui Chemical Co., Ltd. | Apparatus for producing organic substance and method for producing organic substance |

| WO2016017573A1 (ja) * | 2014-07-30 | 2016-02-04 | 積水化学工業株式会社 | 廃棄物から有機物質を製造する装置及び廃棄物から有機物質を製造する方法 |

| CN104212712B (zh) * | 2014-09-12 | 2015-11-18 | 福州大学 | 一种模拟海洋细菌生物硫酸腐蚀的装置及使用方法 |

| JP6130817B2 (ja) * | 2014-09-16 | 2017-05-17 | 積水化学工業株式会社 | 有機物質を製造する装置、有機物質を製造する方法、合成ガスの製造方法及び合成ガスの製造装置 |

| CN107076714B (zh) | 2014-10-22 | 2019-12-10 | 朗泽科技新西兰有限公司 | 气体测试单元和方法 |

| WO2016065217A1 (en) * | 2014-10-22 | 2016-04-28 | Lanzatech New Zealand Limited | Multi-stage bioreactor processes |

| US11434509B2 (en) | 2014-12-08 | 2022-09-06 | Iogen Corporation | Process for using biogenic carbon dioxide derived from non-fossil organic material |

| US9145300B1 (en) | 2015-01-20 | 2015-09-29 | Iogen Corporation | Integrated hydrogen production process |

| US9605286B2 (en) | 2015-01-20 | 2017-03-28 | Iogen Corporation | Integrated hydrogen production process |

| JP6518070B2 (ja) * | 2015-01-22 | 2019-05-22 | 積水化学工業株式会社 | エタノール合成方法及び装置 |

| TWI739734B (zh) | 2015-02-23 | 2021-09-21 | 紐西蘭商藍瑟科技紐西蘭有限公司 | 用於將甲烷轉化為產物之重組產醋酸細菌 |

| RU2596924C1 (ru) * | 2015-02-24 | 2016-09-10 | Федеральное государственное бюджетное учреждение науки Институт биологического приборостроения с опытным производством Российской Академии наук (ИБП РАН) | Способ реализации ферментационных процессов и аппарат для его осуществления |

| CN105985910A (zh) * | 2015-03-05 | 2016-10-05 | 华东理工大学 | 微藻培养的新补碳方法与流程 |

| JP6134347B2 (ja) * | 2015-03-30 | 2017-05-24 | 積水化学工業株式会社 | 有価物生成方法及び装置 |

| CN104801167B (zh) * | 2015-04-29 | 2020-05-26 | 兴阳新能源(宿迁)有限公司 | 一种回收含co2的排放气体制备油品和燃气的工艺 |

| CN104843961B (zh) * | 2015-05-09 | 2017-07-14 | 焦作大学 | 一种沼气工程单元装置 |

| US10358662B2 (en) | 2016-02-01 | 2019-07-23 | Lanzatech New Zealand Limited | Integrated fermentation and electrolysis process |

| US11725290B2 (en) | 2016-03-19 | 2023-08-15 | Kiverdi, Inc. | Microorganisms and artificial ecosystems for the production of protein, food, and useful co-products from C1 substrates |

| CN110494532A (zh) * | 2016-03-22 | 2019-11-22 | 国际壳牌研究有限公司 | 用于制备链烷烃产品的方法 |

| CN105838598B (zh) * | 2016-05-31 | 2018-01-19 | 河南理工大学 | 煤层封存二氧化碳的生物甲烷化模拟实验装置及实验方法 |

| US20190224620A1 (en) * | 2016-09-26 | 2019-07-25 | Sekisui Chemical Co., Ltd. | Method and apparatus for producing valuable substances |

| US11247940B2 (en) | 2016-10-26 | 2022-02-15 | The Regents Of The University Of California | Efficient integration of manufacturing of upcycled concrete product into power plants |

| EA201891926A1 (ru) | 2017-02-03 | 2019-04-30 | Киверди, Инк. | Микроорганизмы и искусственные экосистемы для производства белка, продуктов питания и полезных побочных продуктов из субстратов c1 |

| CN108624341B (zh) * | 2017-03-24 | 2020-11-27 | 辽宁省能源研究所 | 一种生物质气化与厌氧发酵复合的燃料乙醇生产系统 |

| US11180779B2 (en) | 2017-04-12 | 2021-11-23 | The Board Of Regents For Oklahoma State University | System and method of biocatalytic conversion for production of alcohols, ketones, and organic acids |

| AU2018283038A1 (en) * | 2017-06-13 | 2019-12-12 | Lanzatech, Inc. | Improvements in biological conversion and product recovery processes |

| US11230473B2 (en) | 2017-06-30 | 2022-01-25 | The Regents Of The University Of California | CO2 mineralization in produced and industrial effluent water by pH-swing carbonation |