KR102039770B1 - 단조하기 어려운, 변형-경로 민감 티타늄-기 및 니켈-기 합금들을 위한 분할-패스 개방-다이 단조 - Google Patents

단조하기 어려운, 변형-경로 민감 티타늄-기 및 니켈-기 합금들을 위한 분할-패스 개방-다이 단조 Download PDFInfo

- Publication number

- KR102039770B1 KR102039770B1 KR1020157013348A KR20157013348A KR102039770B1 KR 102039770 B1 KR102039770 B1 KR 102039770B1 KR 1020157013348 A KR1020157013348 A KR 1020157013348A KR 20157013348 A KR20157013348 A KR 20157013348A KR 102039770 B1 KR102039770 B1 KR 102039770B1

- Authority

- KR

- South Korea

- Prior art keywords

- forging

- workpiece

- open die

- alloy

- metal material

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J1/00—Preparing metal stock or similar ancillary operations prior, during or post forging, e.g. heating or cooling

- B21J1/02—Preliminary treatment of metal stock without particular shaping, e.g. salvaging segregated zones, forging or pressing in the rough

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J1/00—Preparing metal stock or similar ancillary operations prior, during or post forging, e.g. heating or cooling

- B21J1/06—Heating or cooling methods or arrangements specially adapted for performing forging or pressing operations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J1/00—Preparing metal stock or similar ancillary operations prior, during or post forging, e.g. heating or cooling

- B21J1/02—Preliminary treatment of metal stock without particular shaping, e.g. salvaging segregated zones, forging or pressing in the rough

- B21J1/025—Preliminary treatment of metal stock without particular shaping, e.g. salvaging segregated zones, forging or pressing in the rough affecting grain orientation

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D7/00—Modifying the physical properties of iron or steel by deformation

- C21D7/02—Modifying the physical properties of iron or steel by deformation by cold working

- C21D7/10—Modifying the physical properties of iron or steel by deformation by cold working of the whole cross-section, e.g. of concrete reinforcing bars

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/10—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of nickel or cobalt or alloys based thereon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/16—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of other metals or alloys based thereon

- C22F1/18—High-melting or refractory metals or alloys based thereon

- C22F1/183—High-melting or refractory metals or alloys based thereon of titanium or alloys based thereon

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D7/00—Modifying the physical properties of iron or steel by deformation

- C21D7/13—Modifying the physical properties of iron or steel by deformation by hot working

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Crystallography & Structural Chemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Forging (AREA)

Abstract

미세구조 미세화를 개시하기 위해 워크피스를 분할 패스 단조하는 것은 미세구조 미세화를 개시하기에 충분한 제 1 단조 방향으로 총 변형률을 부여하기 위해 금속 재료의 축소 연성 제한까지 1회 이상 제 1 단조 방향으로 금속 재료 워크피스를 프레스 단조하는 것; 워크피스를 회전시키는 것; 미세구조 미세화를 개시하기 위해 제 2 단조 방향으로 총 변형률을 부여하기 위해 축소 연성 제한까지 1회 이상 제 2 단조 방향으로 워크피스를 개방 다이 프레스 단조하는 것; 및 미세구조 미세화를 개시하기 위해 변형률의 총 양이 워크피스의 전체 볼륨에서 부여될 때까지 회전시키는 것 및 제 3 및, 선택적으로, 하나 이상의 부가적인 방향들로 개방 다이 프레스 단조하는 것을 반복하는 것을 포함한다.

Description

연방 지원 연구 또는 개발에 관한 성명

본 발명은 미국 상무부, 미국 국립 표준 기술 연구소(NIST)에 의해 부여된, NIST 계약 번호 70NANB7H7038 하에서 미국 정부 지원으로 이루어졌다. 미국 정부는 본 발명에서의 특정한 권한들을 가질 수 있다.

본 개시는 낮은 연성으로 인해 단조하기에 어려운 금속 합금들을 포함한, 금속 합금들을 단조하는 방법들에 관한 것이다. 본 개시에 따른 특정한 방법들은 단조되는 재료에서 균열들의 개시 및 전파의 위험을 최소화하면서, 금속 입자 결정 구조 및/또는 제 2-상 미립자들로의 방향 상실의 형성을 최대화하는 방식으로 변형률을 부여한다. 본 개시에 따른 특정한 방법들은 금속 합금들에서 미세구조 미세화에 영향을 미치는 것으로 예상된다.

연성은 임의의 주어진 금속 재료(즉, 금속들 및 금속 합금들)의 내재된 속성이다. 단조 프로세스 동안, 금속 재료의 연성은 금속 재료의 미세 구조 및 단조 온도에 의해 변조된다. 예를 들면, 연성이 낮을 때, 금속 재료는 본질적으로 낮은 연성을 갖거나, 또는 낮은 단조 온도가 사용되어야 하거나, 또는 연성인 미세 구조가 아직 금속 재료에서 생성되지 않았기 때문에, 각각의 단조 반복 동안 축소의 양을 감소시키는 것이 상례이다. 예를 들면, 22인치 8각형 워크피스를 20인치 8각형으로 직접 단조하는 대신에, 이 기술분야의 숙련자는 처음에 8각형의 각각의 면 상에 단조 패스들을 갖고 21인치 8각형으로 단조하는 것, 워크피스를 재열하는 것, 및 8각형의 각각의 면 상에 단조 패스들을 갖고 20인치 8각형으로 단조하는 것을 고려할 수 있다. 그러나, 이러한 접근법은 금속이 변형-경로 민감성을 보이며 특정 최종 미세구조가 제품에서 획득된다면 적절하지 않을 수 있다. 변형-경로 민감성은 중대한 양의 변형이 입자 미세화 메커니즘들을 트리거하기 위해 주어진 단계들에서 부여되어야 할 때 관찰될 수 있다. 미세구조 미세화는 드로우들 동안 취해진 축소들이 너무 많지 않은 단조 실시에 의해 실현되지 않을 수 있다.

금속 재료가 낮은 온도 민감성이며 낮은 온도들에서 균열되기 쉬운 상황에서, 온-다이 시간은 감소되어야 한다. 이를 달성하기 위한 방법은, 예를 들면, 20인치 8각형 빌릿을 단조하기 위해 요구될 패스들의 단지 절반을 사용하여 22인치 8각형 빌릿을 20인치 둥근 코너 정사각형(RCS) 빌릿으로 단조하는 것이다. 20인치 RCS 빌릿은 그 후 재열될 수 있으며 패스들의 제 2 절반은 20인치 8각형 빌릿을 형성하기 위해 적용된다. 저온 민감 금속 재료를 단조하기 위한 또 다른 해결책은 워크피스의 일 단부를 먼저 단조하고, 워크리스를 재열하며, 그 후 워크피스의 다른 단부를 단조하는 것이다.

이중 상 미세구조들에서, 미세구조 미세화는 예를 들면, 핵생성, 재결정화, 및/또는 제 2 상 구상화와 같은 프로세스들에 대한 전구체로서 서브-경계 발생 및 방향 상실 형성으로 시작된다. 미세구조의 미세화를 위한 방향 상실 형성을 요구하는 합금의 예는 알파-베타 상 필드에서 단조된 Ti-6Al-4V 합금 (UNS R56400)이다. 이러한 합금들에서, 단조는 큰 축소가 워크피스가 회전되기 전에 주어진 방향에서 부여될 때 미세구조 미세화에 관하여 보다 효율적이다. 이것은 다중-축 단조(multi-axis forging; MAF)를 사용하여 연구소 규모로 행해질 수 있다. (근-) 등온 상태들에서 및 적절한 윤활을 갖고 매우 낮은 변형 속도들을 사용하여 작은 조각들(측면 당 몇 인치) 상에서 수행된 MAF는 꽤 동종으로 변형률을 부여할 수 있지만, 이들 상태들(작은 규모, 근-등온, 윤활을 갖고) 중 임의의 것으로부터의 이탈이 저온 표면 균열을 가진 연성 이슈들뿐만 아니라 중심으로 우선적으로 부여된 이종 변형률을 야기할 수 있다. 티타늄 합금들의 산업적 규모 입자 미세화에서의 사용을 위한 MAF 프로세스는 미국 특허 공개 번호 제2012/0060981 A1호에 개시되며, 이것은 여기에 전체적으로 참조로서 통합된다.

연성 이슈들을 제한하면서, 단조를 통해 효율적으로 미세구조 미세화 메커니즘들을 개시하기 위해 금속 재료에 충분한 변형률을 제공하는 가공의 방법을 개발하는 것이 바람직할 것이다.

본 개시의 비-제한적인 양상에 따르면, 금속 재료 워크피스를 단조하는 방법은 금속 재료의 축소 연성 제한까지 제 1 단조 방향으로 단조 온도에서 워크피스를 개방 다이 프레스 단조하는 단계를 포함한다. 상기 금속 재료의 축소 연성 제한까지 상기 워크피스를 개방 다이 프레스 단조하는 것은 제 1 단조 방향으로 부여된 변형률의 총 양이 미세구조 미세화를 개시하기에 충분할 때까지 상기 제 1 단조 방향으로 상기 단조 온도에서 1회 이상 반복된다. 상기 워크피스는 그 후 원하는 정도의 회전으로 회전된다.

회전된 워크피스는 상기 금속 재료의 상기 축소 연성 제한까지 제 2 단조 방향으로 상기 단조 온도에서 개방 다이 프레스 단조된다. 상기 금속 재료의 상기 연성 제한까지 상기 워크피스를 개방 다이 프레스 단조하는 것은 제 2 단조 방향으로 부여된 변형률의 총 양이 미세구조 미세화를 개시하기에 충분할 때까지 상기 제 2 단조 방향으로 상기 단조 온도에서 1회 이상 반복된다.

회전시키는 것, 개방 다이 프레스 단조하는 것, 및 개방 다이 프레스 단조를 반복하는 것의 단계들은 입자 미세화를 개시하기 위한 변형률의 총 양이 워크피스의 전체 볼륨에서 부여될 때까지 제 3 단조 및 선택적으로 하나 이상의 부가적인 방향들로 반복된다. 상기 워크피스는 미세구조 미세화를 개시하기에 충분한 변형률의 총 양이 제 3 및 하나 이상의 부가적인 방향들의 각각에서 부여될 때까지 회전되지 않는다.

본 개시의 또 다른 비-제한적인 실시예에 따르면, 미세구조 미세화를 개시하기 위해 금속 재료 워크피스를 분할 패스 개방 다이 단조하는 방법은 금속 재료를 포함하는 8각형-RCS(둥근 코너 정사각형)의 복합 형태의 워크피스를 제공하는 단계를 포함한다. 상기 워크피스는 업셋 단조된다. 상기 워크피스는 그 다음에 8각형-RCS의 복합 형태의 워크피스의 X’ 방향으로 제 1 대각선 면 상에서의 개방 다이 드로잉을 위해 회전된다. 상기 워크피스는 미세구조 미세화 개시를 위해 변형률 임계치로 X’ 방향으로 다중 패스 드로우 단조된다. 각각의 다중 패스 드로우 단조 단계는 상기 금속 재료의 축소 연성 제한까지 축소들을 갖는 적어도 두 개의 개방 프레스 드로우 단조 단계들을 포함한다.

상기 워크피스는 8각형-RCS의 복합 형태의 워크피스의 Y’ 방향으로 제 2 대각선 면 상에서 개방 다이 드로잉을 위해 회전된다. 상기 워크피스는 미세구조 미세화 개시를 위해 상기 변형률 임계치로 Y’ 방향으로 다중 패스 드로우 단조된다. 각각의 다중 패스 드로우 단조 단계는 금속 재료의 축소 연성 제한까지 축소들을 가진 적어도 두 개의 개방 프레스 드로우 단조 단계들을 포함한다.

상기 워크피스는 8각형-RCS의 복합 형태의 워크피스의 Y 방향으로 제 1 RCS 면 상에서 개방 다이 드로잉을 위해 회전된다. 상기 워크피스는 미세구조 미세화 개시를 위해 상기 변형률 임계치로 Y 방향으로 다중 패스 드로우 단조된다. 각각의 다중 패스 드로우 단조 단계는 금속 재료의 축소 연성 제한까지 축소들을 가진 적어도 두 개의 개방 프레스 드로우 단조 단계들을 포함한다.

상기 워크피스는 8각형-RCS의 복합 형태의 워크피스의 X 방향으로 제 2 RCS 면 상에서 개방 다이 드로잉을 위해 회전된다. 상기 워크피스는 입자 미세화 개시를 위한 상기 변형률 임계치로 X 방향으로 다중 패스 드로우 단조된다. 각각의 다중 패스 드로우 단조 단계는 상기 금속 재료의 상기 축소 연성 제한까지 축소들을 갖는 적어도 두 개의 개방 프레스 드로우 단조 단계들을 포함한다. 업셋 및 다중 패스 드로우 단조 사이클들의 단계들은 상기 금속 재료에서 미세구조 미세화를 추가로 개시하며 또는 강화하기 위해 원하는 대로 반복될 수 있다.

여기에 설명된 방법들 및 물품들의 특징들 및 이점들은 첨부한 도면들에 대한 참조에 의해 보다 양호하게 이해될 수 있다.

도 1은 본 개시에 따른 금속 재료를 분할-패스 개방 다이 단조하는 방법의 비-제한적인 실시예의 흐름도이다.

도 2는 본 개시의 비-제한적인 실시예에 따른 8각형-RCS의 복합 형태의 워크피스의 개략적인 표현이다.

도 3a 내지 도 3e는 본 개시에 따른 금속 재료의 8각형-RCS의 복합 형태의 워크피스를 분할-패스 개방 다이 단조하는 방법의 비-제한적인 실시예의 개략적인 예시들이다.

판독자는 본 개시에 따른 특정 비-제한적인 실시예의 다음의 상세한 설명을 고려할 때, 앞서 말한 세부 사항들, 뿐만 아니라 다른 것들을 이해할 것이다.

도 1은 본 개시에 따른 금속 재료를 분할-패스 개방 다이 단조하는 방법의 비-제한적인 실시예의 흐름도이다.

도 2는 본 개시의 비-제한적인 실시예에 따른 8각형-RCS의 복합 형태의 워크피스의 개략적인 표현이다.

도 3a 내지 도 3e는 본 개시에 따른 금속 재료의 8각형-RCS의 복합 형태의 워크피스를 분할-패스 개방 다이 단조하는 방법의 비-제한적인 실시예의 개략적인 예시들이다.

판독자는 본 개시에 따른 특정 비-제한적인 실시예의 다음의 상세한 설명을 고려할 때, 앞서 말한 세부 사항들, 뿐만 아니라 다른 것들을 이해할 것이다.

여기에 설명된 실시예들의 특정한 설명들은 명료함을 위해 다른 요소들, 특징들, 및 양상들을 제거하면서, 개시된 실시예들의 명확한 이해에 관련된 이들 요소들, 특징들, 및 양상들만을 예시하기 위해 간소화되었다는 것이 이해될 것이다. 이 기술분야의 숙련자들은, 개시된 실시예들의 본 설명을 고려할 때, 다른 요소들 및/또는 특징들이 개시된 실시예들의 특정한 구현 또는 응용에서 바람직할 수 있다는 것을 인식할 것이다. 그러나, 이러한 다른 요소들 및/또는 특징들은 개시된 실시예들의 본 설명을 고려할 때 이 기술분야의 숙련자들에 의해 쉽게 확인되고 구현될 수 있으며, 그러므로 개시된 실시예들의 완전한 이해를 위해 필요하지 않기 때문에, 이러한 요소들 및/또는 특징들의 설명은 여기에 제공되지 않는다. 이와 같이, 본 명세서에서 제시된 설명은 개시된 실시예들에 대해 단지 대표적이며 예시적이고 단지 청구항들에 의해 정의된 바와 같이 본 발명의 범위를 제한하도록 의도되지 않는다는 것이 이해될 것이다.

여기에 나열된 임의의 수치 범위는 그 안에 포함된 모든 서브-범위들을 포함하도록 의도된다. 예를 들면, "1 내지 10" 또는 “1에서 10까지”의 범위는 1의 언급된 최소 값 및 10의 언급된 최대 값 사이(및 포함)에서의 모든 서브-범위들을 포함하며, 즉 1 이상의 최소 값 및 10 이하의 최대 값을 갖는 것으로 의도된다. 여기에 나열된 임의의 최대 수치 제한은 그 안에 포함된 모든 하위 수치 제한들을 포함하도록 의도되며 여기에 나열된 임의의 최소 수치 제한은 그 안에 포함된 모든 상위 수치 제한들을 포함하도록 의도된다. 따라서, 본 출원인들은 명시적으로 여기에 명시적으로 제시된 범위들 내에 포함된 임의의 서브-범위를 명확하게 나열하기 위해, 청구항들을 포함한, 본 개시를 보정하기 위한 권한을 갖는다. 모든 이러한 범위는 임의의 이러한 서브-범위들을 명확하게 나열하기 위해 보정하는 것이 35 U.S.C. § 112, 제 1 단락, 및 35 U.S.C. § 132(a)의 요건들을 따르도록 본질적으로 여기에 개시되는 것으로 의도된다.

여기에서 사용된 바와 같이, 문법적 관사들("하나(one)", "하나(a)", "하나(an)", 및 "그(the)")는 달리 표시되어 있지 않는다면 "적어도 하나" 또는 "하나 이상"을 포함한다고 의도된다. 따라서, 관사들은 관사의 하나 이상의 (즉, 적어도 하나) 문법적 대상들을 나타내기 위해 여기에 사용된다. 예로서, “구성요소”는 하나 이상의 구성요소들을 의미하며, 따라서 가능하게는, 하나 이상의 구성요소가 고려되며 설명된 실시예들의 구현에 이용되거나 또는 사용될 수 있다.

모든 퍼센티지들 및 비들은, 달리 표시되지 않는다면, 특정한 금속 재료 조성의 총 중량에 기초하여 산출된다.

여기에서 참조로서, 전체적으로 또는 부분적으로 통합되는 것으로 말하여지는 임의의 특허, 공보, 또는 다른 개시 자료가 통합된 자료가 본 개시에 제시된 기존의 정의들, 서술들 또는 다른 개시 자료와 상충되지 않는 정도로 단지 여기에 통합된다. 이와 같이, 및 필요한 정도로, 여기에 제시된 바와 같은 개시는 참조로서 여기에 통합된 임의의 상충되는 자료를 대체한다. 여기에서 참조로서 통합되는 것으로 말하여지지만, 여기에 제시된 기존의 정의들, 서술들, 또는 다른 개시 자료와 상충하는 임의의 자료, 또는 그것의 부분은 통합된 자료 및 기존의 개시 자료 사이에서 어떤 충돌도 발생하지 않는 정도로만 통합된다.

본 개시는 다양한 실시예들의 설명들을 포함한다. 여기에 설명된 모든 실시예들은 대표적이고, 예시적이며, 비-제한적임이 이해될 것이다. 따라서, 본 발명은 다양한 대표적, 예시적, 및 비-제한적인 실시예들의 설명에 의해 제한되지 않는다. 오히려, 본 발명은 단지 청구항들에 의해서만 정의되며, 이것은 본 개시에 명확하게 또는 본질적으로 설명되거나 또는 그 외 그것에 의해 명확하게 또는 본질적으로 지원되는 임의의 특징들을 나열하기 위해 보정될 수 있다.

여기에 사용된 바와 같이, 용어(“금속 재료”)는 상업적으로 순 금속들과 같은 금속들, 및 금속 합금들을 나타낸다.

여기에 사용된 바와 같이, 용어들(“코깅(cogging)”, “단조”, 및 “개방 다이 프레스 단조”)은, 또한 여기에서 “열기계 가공”으로서 불리울 수 있는, 열기계 프로세싱(“TMP”)의 형태들을 나타낸다. “열기계 가공”은 여기에서 일반적으로, 인성의 손실 없이, 예를 들면, 및 제한 없이, 강도에서의 개선과 같은, 시너지 효과들을 획득하기 위해 제어된 열 및 변형 처리들을 조합하는 다양한 금속 재료 형성 프로세스들을 커버하는 것으로서 정의된다. 열기계 가공의 이러한 정의는 예를 들면, ASM 재료 공학 사전, J.R. 데이비스, 판, ASM 인터내셔널 (1992), 페이지 480에 귀속된 의미와 일치한다. 여기에 사용된 바와 같이, 용어(“개방 다이 프레스 단조”)는 각각의 다이 세션 동안 프레스의 단일 가공 스트로크와 동반된, 기계적 또는 유압식 압력에 의해, 재료 흐름이 완전히 제한되지 않는, 다이들 사이에서의 금속 재료의 단조를 나타낸다. 개방 다이 프레스 단조의 이러한 정의는, 예를 들면, ASM 재료 공학 사전, J.R. 데이비스, 판, ASM 인터내셔널 (1992), 페이지 298 및 343에 귀속된 의미와 일치한다. 여기에 사용된 바와 같이, 용어(“코깅”)는 잉곳(ingot)을 빌릿으로 가공하면서, 금속 재료의 입자들을 개선하거나 또는 미세화하기 위해 사용된 열기계 축소 프로세스를 나타낸다. 코깅에 대한 이러한 정의는 예를 들면, ASM 재료 공학 사전, J.R. 데이비스, 판, ASM 인터내셔널 (1992), 페이지 79에 귀속된 의미와 일치한다.

여기에 사용된 바와 같이, 용어(“빌릿”)는 단조, 롤링, 또는 압출에 의해 열 가공된 고체 반완성 둥근 또는 정사각형 제품을 나타낸다. 빌릿에 대한 이러한 정의는 예를 들면, ASM 재료 공학 사전, J.R. 데이비스, 판, ASM 인터내셔널 (1992), 페이지 40에 귀속된 의미와 일치한다. 여기에 사용된 바와 같이, 용어(“바(bar)”)는 빌릿으로부터, 날카로운 또는 둥근 에지들을 갖고, 둥근, 6각형, 8각형, 정사각형, 또는 직사각형과 같은, 형태로 단조된 고체 단면을 나타내며, 대칭 단면을 가진, 그것의 단면 치수들에 관하여 길다. 바에 대한 이러한 정의는 예를 들면, ASM 재료 공학 사전, J.R. 데이비스, 판, ASM 인터내셔널 (1992), 페이지 32에 귀속된 의미와 일치한다.

여기에 사용된 바와 같이, 용어(“연성 제한”)는 파괴 또는 균열 없이 금속 재료가 견딜 수 있는 축소 또는 플라스틱 변형의 제한 또는 최대 양을 나타낸다. 이러한 정의는 예를 들면, ASM 재료 공학 사전, J.R. 데이비스, 판, ASM 인터내셔널 (1992), 페이지 131에 귀속된 의미와 일치한다. 여기에 사용된 바와 같이, 용어(“축소 연성 제한”)는 금속 재료가 균열 또는 파괴 전에 견딜 수 있는 축소의 양 또는 정도를 나타낸다.

여기에 사용된 바와 같이, 구절들(“미세구조 미세화를 개시한다” 및 “미세구조 미세화 개시를 위한 변형률 임계치”)은 재료의 입자 크기의 축소를 야기하는 결정 구조 및/또는 제 2 상 미립자들에서 방향 상실(예로서, 전위들 및 서브-경계들)의 형성을 생성하기 위해 금속 재료의 미세 구조에 변형률을 부여하는 것을 나타낸다. 변형률은 본 개시의 방법들의 비-제한적인 실시예들의 실시 동안, 또는 후속 열기계 프로세싱 단계들 동안 금속 재료들에 부여된다. 실질적으로 단일-상 니켈-기 또는 티타늄-기 합금들(니켈에서의 γ상 또는 티타늄에서의 β상의 적어도 90%)에서, 미세구조 미세화 개시를 위한 변형률 임계치는 제 1 재결정화된 입자들의 핵생성을 나타낸다. 그것은 단축 압축 또는 인장을 통해 관심 있는 온도 및 변형 속도들에서 측정된 응력-변형률 곡선으로부터 추정될 수 있다. 그것은 보통 대략 0.1 내지 0.3 변형률에 있다. 이중 상 니켈-기 및 티타늄-기 합금들이 단조될 때, 미세구조 진화는 훨씬 더 부진하다. 예를 들면, 2차 상의 구상화는 단일 드로우에서 달성되지 않거나 또는 심지어 개시되지 않을 수 있다. 초점은 그 후 다중 단조 단계들의 누적 전체에 걸쳐 방향 상실을 효율적으로 형성하기 위해 요구된 변형률 상에 두어진다. 미세구조 미세화는 그 후 그들의 부모 입자 또는 원래 배향으로부터 점점 더 방향 상실된 작은 서브-입자들의 형성을 나타낸다. 이것은 그 효과가 또한 흐름 연화의 형태에서의 응력-변형률 곡선들 상에서 보여질 수 있는, 동적 복구(서브-경계들로의 전위들의 누적)와 관련 있다. 0.1 내지 0.3의 유사한 임계 값들이 보통 획득되며 모든 드로우 또는 단조 동작에서 도달될 필요가 있는 변형률 임계치의 질적인 추정치로서 사용될 수 있다. 드로우 동안 방향 상실 형성을 촉진하는 것은 그것들의 배향을 그것들의 부모 입자의 것으로 되돌리는 대신에 다음 드로우에 대한 회전 후 훨씬 더 방향 상실할 확률을 증가시킨다.

본 개시에 따른 분할 패스 개방 다이 단조의 방법의 양상에 따르면, 분할 패스 개방 다이 단조는 워크피스의 균열을 제한하기 위해 매 패스에서 워크피스에 부여된 변형률의 양을 정확하게 제어하는 것에 의존한다. 불충분한 축소가 상기 주어진 방향으로 미세구조 미세화 프로세스를 개시하기 위해 주어진 단조 방향으로 취해진다면, 개방 다이 프레스 단조는 동일한 면에서, 동일한 방향으로, 단조되는 금속 재료의 축소 연성 제한까지, 충분한 축소가 미세구조 미세화를 개시하기 위해 상기 방향으로 부여될 때까지 반복된다.

미세구조 미세화를 개시하기 위해 임의의 패스에서 워크피스에 부여될 축소의 바람직한 양이 너무 많은 재료 균열 없이 하나의 드로우 단조 패스에서 취해질 수 있는 축소의 최대 양을 초과한다면, 즉, 축소의 양이 재료의 축소 연성을 초과한다면, 축소 패스는 1) 임의의 패스에서 부여된 변형률이 단조 온도에서 재료의 축소 연성 제한 미만이며, 2) 하나의 단조 방향으로 부여된 총 변형률이 만족스러운 미세구조 미세화를 개시하기에 충분하도록 둘 이상의 패스들로 분할되어야 한다. 단지 미세구조 진화를 이끌며 일 방향으로 미세구조 미세화를 개시하기에 충분한 변형률을 부여한 후에만, 워크피스는 제 2 방향으로, 다음 축소 패스에 대한 단조를 위해 회전되어야 한다.

도 1을 참조하면, 본 개시의 비-제한적인 일 양상에 따르면, 미세구조 미세화를 개시하기 위해 금속 재료 워크피스를 단조하는 방법(100)은 금속 재료의 축소 연성 제한까지 제 1 단조 방향으로 단조 온도에서 금속 재료 워크피스를 개방 다이 프레스 단조하는 단계(102)를 포함한다. 구절이 여기에 사용된 바와 같이, 금속 재료의 축소 연성 제한은 단축 인장 테스트 동안 테스트 표본이 파괴되는 공칭 변형률(engineering strain)인, 파괴 변형률(ε f )에 의해 질적으로 추정될 수 있다. 사용될 수 있는 하나의 특정한 단축 인장 테스트는 미국, 펜실베니아, 웨스트-콘쇼호켄(West Conshohocken), ASTM 인터내셔널, “금속 재료들의 인정 검사를 위한 표준 테스트 방법들”(2011), ASTM E8 / E8M -11에 설명된다. 실제 파괴 변형률(ε f )은 원래 면적(A 0 ) 및 파괴(A f ) 후 면적에 기초한 진 변형률이며, 등식(1)에 의해 주어진다. 이 기술분야의 숙련자는 등식 (1)로부터 특정한 금속 재료에 대한 축소 연성 제한을 쉽게 추정할 수 있으며, 그러므로 특정 금속 재료들에 대한 축소 연성 제한들은 여기에 포함될 필요가 있다.

등식 (1): ε f = ln (A 0 / A f )

금속 재료의 축소 연성 제한까지 제 1 단조 방향으로 단조 온도에서 금속 재료 워크피스를 개방 다이 프레스 단조(102)한 후, 워크피스는 제 1 단조 방향에서의 변형률의 총 양이 미세구조 미세화를 개시하기에 충분할 때까지 제 1 단조 방향으로 단조 온도에서 1회 이상으로 금속 재료의 축소 연성 제한까지 개방 다이 프레스 단조된다(104). 워크피스는 그 후 다음 단조 패스를 위한 준비로 회전의 원하는 정도로 회전된다(106).

원하는 정도의 회전은 워크피스의 기하학적 구조에 의해 결정된다는 것이 인식될 것이다. 예를 들면, 8각형 실린더의 형태에서의 워크피스는 임의의 면 상에서 단조될 수 있으며, 그 후 90° 회전되며 단조되고, 그 후 45° 회전되며 단조되고, 그 후 90° 회전되며 단조된다. 8각형 실린더의 측면들의 팽창을 제거하기 위해, 8각형 실린더는 45° 회전하며 평탄화하고, 그 후 90° 회전하며 평탄화하고, 그 후 45° 회전하며 평탄화하고 그 후 90° 회전하며 평탄화함으로써 평탄화될 수 있다. 이 기술분야의 숙련자들에 의해 이해될 바와 같이, 여기에 사용된 바와 같이, 용어(“평탄화”) 및 그것의 형태들은 워크피스(예로서, 빌릿 또는 바)가 원하는 구성 및 치수들이 되도록 금속 워크피스의 표면들에 광 개방-다이 프레스 단조 스트로크들을 인가함으로써 금속 재료 워크피스의 표면을 평활화, 플래닝, 또는 마감하는 것을 나타낸다. 통상의 숙련된 전문가는 예를 들면, 둥근, 정사각형, 또는 직사각형 단면 형태들과 같은, 임의의 특정한 단면 형태들을 가진 워크피스들에 대한 원하는 정도의 회전들을 쉽게 결정할 수 있다.

회전의 원하는 정도로, 금속 재료 워크피스를 회전(106)시킨 후, 워크피스는 금속 재료의 축소 연성 제한으로 제 2 단조 방향으로 단조 온도에서 개방 다이 프레스 단조된다(108). 워크피스의 개방 다이 프레스 단조는 제 2 단조 방향에서의 변형률의 총 양이 금속 재료에서의 미세구조 미세화를 개시하기에 충분할 때까지 제 2 단조 방향으로 단조 온도에서 1회 이상 축소 연성 제한까지 반복된다(110).

회전하고, 개방 다이 단조하며, 개방 다이 단조를 반복하는 단계들은 모든 면들이 미세구조 미세화를 개시하기에 충분한 변형률의 총 양이 전체 볼륨에서, 또는 워크피스 전체에 걸쳐 부여되도록 하는 크기로 단조될 때까지 제 3 및, 선택적으로 하나 이상의 부가적인 방향들로 반복된다(112). 미세구조 미세화가 프로세스에서의 상기 포인트에서 활성화되도록 요구되는 제 3 및 하나 이상의 부가적인 방향들의 각각에 대해, 개방 다이 프레스 단조가 축소 연성 제한까지 반복되며 워크피스는 충분한 양의 변형률이 상기 특정 방향으로 부여될 때까지 회전되지 않는다. 단지 형태 제어 또는 평탄화만이 요구되는 제 3 및 하나 이상의 부가적인 방향들의 각각에 대해, 개방 다이 프레스 단조가 단지 축소 연성 제한까지 수행된다. 통상의 숙련된 전문가가, 본 설명을 판독할 때, 여기에 설명된 방법들을 사용하여 특정 워크피스 기하학적 구조를 가공하기 위해 요구된 단조 방향들의 수 및 회전의 원하는 정도들을 쉽게 결정할 수 있다.

본 개시에 따른 방법들의 실시예들은 예를 들면, 둥근 또는 8각형 단면을 가진 워크피스로부터 슬래브를 형성하기 위해 변형률을 적용한 가공 방법들과 상이하다. 예를 들면, 단지 폭을 제어하기 위해 에지가 있는, 편평한 제품을 제공하기 위해 계속해서 가공하는 대신에, 본 개시에 따른 비-제한적인 실시예들에서, 유사한 반복된 패스들이 예를 들면, 직사각형, 정사각형, 둥근, 또는 8각형 빌릿 또는 바일 수 있는, 타겟 최종 형태로부터 상당히 벗어나지 않는, 다소 등방성 형태를 유지하기 위해 워크피스의 부가적인 측면들 상에서 취해진다.

큰 잉여 변형률이 부여되어야 하는 경우들에서, 본 개시에 따른 드로잉 방법이 업셋들과 조합될 수 있다. 다수의 업셋들 및 드로우들이 순환하는 형태들 및 크기들의 패턴을 반복하는 것에 의존한다. 본 발명의 특정한 실시예는 매 업셋-및-드로우 사이클에서 면들 및 대각선들의 방향들을 교번시키는, 드로우들 동안 두 개의 축들 상에 부여된 변형률을 최대화하는 것을 목표로 하는 8각형 및 RCS 단면의 복합 형태를 포함한다. 이러한 비-제한적인 실시예는 산업적 크기들로 확대하는 것을 허용하면서, 변형률이 입방체-형 MAF 샘플들에 부여되는 방식을 에뮬레이션한다.

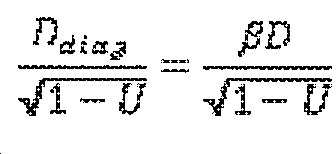

따라서, 도 2에 도시된 바와 같이, 본 개시에 따른 업셋 단조 및 드로우 단조의 방법의 비-제한적인 실시예에서, 빌릿의 특별한 단면 형태(200)는 본 명세서에서 8각형-RCS의 복합 형태로 불리는, 8각형-RCS의 복합 형태이다. 비-제한적인 실시예에서, 각각의 드로우 단조 단계는 이것이 새로운 업셋 이전에 이러한 순환하는 8각형-RCS의 복합 형태를 야기한다. 업셋팅을 용이하게 하기 위해, 워크피스 길이는 8각형-RCS의 복합 형태의 최소 면-대-면 크기의 3배 미만일 수 있다. 이러한 복합 형태에서의 주요 파라미터는 한편으로 RCS의 0° 및 90° 면들(도 2에서 D로 라벨링된 화살표), 및 다른 한편으로 그것이 다소 8각형처럼 보이게 하는 45° 및 135°에서의 대각선 면들(도 2에서 D diag 로 라벨링된 화살표) 사이에서의 크기들의 비이다. 비-제한적인 실시예에서, 이러한 비는 업셋 전에 45°/135° 대각선들(D diag )의 크기가 업셋 후 0°/90° (D) 대각선들의 크기와 대략 동일하도록 업셋 축소에 관하여 설정될 수 있다.

8각형-RCS의 복합 형태의 비-제한적인 일 대표적 산출에서, U의 업셋 축소(또는 퍼센티지 (100 X U)로서)가 고려된다. U 축소의 업셋 단조 후, 대각선 크기는 다음이 된다:

그 후, 면에 대한 새로운 대각선으로부터의 축소는 R로서 정의되며:

재배열은 다음을 제공한다:

업셋 후, 주 면들 사이에서의 크기는 다음이다:

따라서 새로운 대각선이 되기 위해 면들 상에서의 축소는 다음이다

이것은 정의될 축소(r)에 대해(양), U는 R보다 크거나 또는 같아야 한다는 것을 내포한다. U=R인 경우에, 이론적으로, 어떤 가공도 새로운 대각선들이 되기 위해 면들 상에서 요구되지 않을 것이다. 실제로, 그러나 단조는 면들에서 몇몇 팽창을 야기할 것이며, 단조가 요구될 것이다.

이들 등식들을 사용하여, 본 개시에 따른 비-제한적인 실시예는 D = 24 인치, U = 26%, 및 R = 25%인 상황을 고려한다.

그 후 대각선 치수는 다음이다:

그러나, 축소의 부분은 면들로의 대각선 팽창들 상에서 가공하며, 따라서 새로운 대각선들의 크기를 형성 및 제어하기 위해 하게 된 축소는 사실상 1.3%보다 커야 한다. 면들을 제어하기 위해 요구된 단조 스케줄은 팽창을 제한하며 새로운 대각선들의 크기를 제어하기 위해 몇 개의 패스들로서 간단히 정의된다.

분할 패스 개방 다이 단조(300)의 비-제한적인 예는 도 3a 내지 도 3e에서 개략적으로 예시된다. 도 3a를 참조하면, 단조하기 어려운 금속 재료를 포함한 8각형-RCS의 복합 형태의 워크피스가 제공되며 개방 다이 업셋 단조된다(302). 업셋 단조 이전의 워크피스의 치수들은 파선들(304)에 의해 예시되며 업셋 단조 후 워크피스의 치수들은 실선(306)에 의해 예시된다. 8각형-RCS의 복합 형태의 워크피스의 초기 RCS 부분을 나타낸 면들은 도 3a 내지 도 3e에서 0, 90, 180, 및 270으로서 라벨링된다. 워크피스의 Y-방향은 0 및 180도 면들에 수직인 방향에 있다. 워크피스의 X-방향은 90 및 270도 면들에 수직인 방향에 있다. 8각형-RCS의 복합 형태의 워크피스의 초기 대각선 8각형 부분들을 나타낸 면들은 도 3a 내지 도 3e에서 45, 135, 225, 및 315로서 라벨링된다. 워크피스의 대각선 X’ 방향은 45 및 225도 면들에 수직인 방향에 있다. 워크피스의 대각선 Y’ 방향은 135 및 315도 면들에 수직인 방향에 있다.

업셋 단조 후, 워크피스는 제 1 대각선 면(X’ 방향) 상에서 개방 다이 드로잉을 위해 회전되며(화살표 308), 구체적으로 본 실시예에서 드로우 단조를 위해 45도 대각선 면에 대해 회전된다(화살표 308). 워크피스는 그 후 축소 연성 제한을 통과하지 않고 미세구조 미세화 개시를 위한 변형률 임계치로 대각선 면 상에서 다중 패스 드로우 단조된다(화살표 310). 각각의 다중 패스 드로우 단조 단계는 금속 재료의 축소 연성 제한까지 축소들을 가진 적어도 두 개의 개방 프레스 드로우 단조 단계들을 포함한다.

도 3b를 참조하면, 45도 대각선 면 상에서의 다중 패스 드로우 단조 후 워크피스는 참조 번호(312)에 의해 묘사된다(일정한 비율로 그려지지 않음). 워크피스는 이러한 특정 실시예에서, 다중 패스 드로우 단조(316)를 위해 135 제 2 대각선 면(Y’ 방향)에 대해 90도들 회전된다(화살표 314). 워크피스는 그 후 미세구조 미세화 개시를 위해 변형률 임계치로 대각선 면 상에서 다중 패스 드로우 단조된다(화살표 316). 각각의 다중 패스 드로우 단조 단계는 금속 재료의 축소 연성 제한까지 축소들을 가진 적어도 두 개의 개방 프레스 드로우 단조 단계들을 포함한다.

도 3c를 참조하면, 비-제한적인 실시예에서, 워크피스는 업셋 단조된다(318). 업셋 단조 이전에 워크피스의 치수들은 파선들(320)에 의해 예시되며 업셋 단조 후 워크피스의 치수들은 실선들(322)에 의해 예시된다.

업셋 단조 후, 워크피스는 제 1 RCS 면 상에서 개방 다이 드로잉을 위해 회전되며(화살표 324), 구체적으로 본 실시예에서 드로우 단조를 위해 180도 대각선 면(제 1 RCS 면; Y 방향)에 대해 회전된다(화살표 324). 워크피스는 그 후 미세구조 미세화 개시를 위한 변형률 임계치로 제 1 RCS 면 상에서 다중 패스 드로우 단조된다(화살표 326). 각각의 다중 패스 드로우 단조 단계는 금속 재료의 축소 연성 제한까지 축소들을 가진 적어도 두 개의 개방 프레스 드로우 단조 단계들을 포함한다.

도 3d를 참조하면, 180도 면 상에서 다중 패스 드로우 단조 후 워크피스는 참조 번호(328)에 의해 묘사된다(일정한 비율로 그려지지 않음). 워크피스는 이러한 특정 실시예에서, 다중 패스 드로우 단조(332)를 위해 270도 제 2 RCS 면(X 방향)에 대해 90도들 회전된다(화살표 330). 워크피스는 그 후 미세구조 미세화 개시를 위해 변형률 임계치로 제 2 RCS 면 상에서 다중 패스 드로우 단조된다(화살표 322). 각각의 다중 패스 드로우 단조 단계는 금속 재료의 축소 연성 제한까지 축소들을 가진 적어도 두 개의 개방 프레스 드로우 단조 단계들을 포함한다.

도 3e를 참조하면, 여기에서 상술된 비-제한적인 실시예에 따라 단조된 8각형-RCS의 복합 형태의 워크피스(334)는 원래 8각형-RCS의 복합 형태의 워크피스와 실질적으로 동일한 치수들을 갖는 것으로 보여진다. 최종 단조된 워크피스는 입자 미세화된 미세구조를 포함한다. 이것은 (1) X’(참조 번호(312)), Y’(참조 번호(316)), Y(참조 번호(326)), 및 X 축들(참조 번호(332)) 상에서의 다중 드로우들에 앞서, 워크피스의 Z-축을 따라 축소들을 구성하는 업셋들; (2) 다중 드로우의 각각의 패스가 축소 연성 제한까지인 사실; 및 (3)각각의 축 상에서의 다중 드로우들이 미세구조 미세화를 위해 요구된 변형률 임계치까지 총 변형률을 제공한다는 사실의 결과이다. 본 개시에 따른 비-제한적인 실시예에서, 업셋 단조는 금속 재료의 연성 제한보다 작은 길이에서의 축소로 개방 다이 프레스 단조하는 것을 포함하며, 단조는 업셋 단조 방향으로 미세구조 미세화를 개시하기 위해 충분한 변형률을 부여한다. 보통, 업셋은 업셋들이 통상적으로 연성 제한 자체가 드로우들 동안 사용된 보다 높은 변형 속도들에서보다 더 큰 경향이 있는 보다 느린 변형 속도들에서 수행되기 때문에 단지 하나의 축소에 부여될 것이다. 그러나, 그것은 축소가 연성 제한을 초과한다면 중간 재열을 갖고 둘 이상의 축소들로 분할될 수 있다.

브이자(Vee) 다이들은 자연히 축소의 제 1 패스 상에서 상당한 측방향 팽창을 생성한다는 것이 알려져 있다. 분할 패스 방법의 비-제한적인 실시예는 90° 회전 후 포함하며, 축소는 먼저 원래 크기로 이루어지며, 단지 그 후 축소를 취한다. 예를 들면, 2인치의 최대 패스를 갖고 20인치에서 16인치로 가면, 그것은 제 1 측면 상에서 18인치로의 축소를 취할 수 있고, 그 후 90° 회전하며 팽창을 제어하기 위해 20인치로 축소를 취하고, 그 후 동일한 측면 상에서 18인치로 또 다른 축소를 취하며, 그 후 다시 16인치로 또 다른 축소를 취한다. 워크피스는 90° 회전되며 18인치로의 축소는 팽창을 제어하기 위해 이루어지며, 그 후 16인치로의 새로운 축소.. 워크피스는 90° 회전되며 18인치로의 축소가 팽창을 제어하기 위해 취해지며, 그 후 다시 새로운 축소로서 16인치로 취해진다. 상기 포인트에서, 16인치로의 평탄화 및 패스들과 연관된 두어 개의 회전들은 단지 2인치 축소만이 임의의 패스에서 취해진다는 것을 보장하는 프로세스를 완료해야 한다.

본 개시의 양상에 따르면, 여기에서의 비-제한적인 실시예들에 따라 프로세싱된 금속 재료는 티타늄 합금 및 니켈 합금 중 하나를 포함한다. 특정한 비-제한적인 실시예들에서, 금속 재료는 예를 들면, Waspaloy® (UNS N07001), ATI 718Plus® 합금 (UNS N07818), 및 합금 720 (UNS N07720) 중 하나와 같은, 니켈-기 초합금을 포함한다. 특정한 비-제한적인 실시예들에서, 금속 재료는 티타늄 합금, 또는 알파-베타 티타늄 합금 및 준안정-베타 티타늄 합금 중 하나를 포함한다. 비-제한적인 실시예들에서, 여기에 개시된 방법들의 실시예들에 의해 프로세싱된 알파-베타 티타늄 합금은 Ti-6Al-4V 합금(UNS R56400), Ti-6Al-4V ELI 합금(UNS R56401), Ti-6Al-2Sn-4Zr-6Mo 합금(UNS R56260), Ti-6Al-2Sn-4Zr-2Mo 합금(UNS R54620), Ti-10V-2Fe-3Al 합금(AMS 4986) 및 Ti-4Al-2.5V-1.5Fe 합금(UNS 54250) 중 하나를 포함한다.

본 개시의 분할 패스 단조 방법들에 따른 비-제한적인 실시예에서, 개방 다이 프레스 단조는 1100°F에서 알파-베타 티타늄 합금의 베타-트랜서스 온도 50°F 아래의 온도까지에 걸친 온도 범위 내에 있는 단조 온도에서 단조하는 것을 포함한다. 또 다른 비-제한적인 실시예에서, 본 개시에 따른 방법은 임의의 개방 다이 프레스 단조 단계들 중간에 워크피스를 재열하는 것 또는 어닐링하는 것 중 하나를 더 포함한다.

임의의 개방 패스 프레스 단조 단계들 중간에 워크피스를 재열하는 것은 본 개시의 방법들의 범위 내에 있다는 것이 인식될 것이다. 임의의 개방 패스 프레스 단조 단계들 중간에 워크피스를 어닐링하는 것이 본 개시의 방법들의 범위 내에 있다는 것이 또한 인식될 것이다. 금속 재료를 재열 및 어닐링하는 것의 특정한 세부 사항들이 통상의 숙련된 전문가들에게 알려져 있거나 또는 쉽게 확인할 수 있으며 그러므로 여기에 특정될 필요가 없다.

이어지는 예들은 본 발명의 범위를 제한하지 않고 특정한 비-제한적 실시예들을 추가로 설명하도록 의도된다. 이 기술분야의 숙련자들은 다음의 예들의 변형들이 단지 청구항들에 의해서만 정의되는, 본 발명의 범위 내에서 가능하다는 것을 이해할 것이다.

예 1

Ti-4Al-2.5V-1.5Fe 합금을 포함한 24인치 8각형 빌릿은 1600°F의 단조 온도로 가열된다. 단조 온도에서 합금의 축소 연성 제한은 축소당 적어도 2인치인 것으로 추정되며 축소당 2인치가도록 광대한 균열 없이 반복된 방식으로 훨씬 더 많은 축소를 용인하지 않을 것이다. 빌릿은 제 1 방향으로, 8각형 빌릿의 임의의 면 상에서, 22인치로 개방 다이 프레스 단조된다. 빌릿은 그 후 제 1 방향에서 20인치로 개방 다이 프레스 단조된다. 빌릿은 개방 다이 프레스 단조를 위해 제 2 방향으로 90° 회전된다. 원래 8각형 빌릿 치수가 24인치이지만, 제 1 방향에서의 단조 동안 교번하는 면들의 팽창으로 인해, 빌릿은 제 2 방향에서 24인치로 개방 다이 프레스 단조된다. 빌릿은 그 후 제 2 방향에서 22인치로, 및 그 후 20인치로 2회 더 개방 다이 프레스 단조된다. 빌릿은 단조 온도로 재열된다. 빌릿은 45° 회전되며 그 후 제 3 단조 방향에서 24인치로, 그 후 22인치로, 및 그 후 20인치로 축소당 2인치가 분할 패스 단조된다. 빌릿은 90° 회전되며 그 후 본 개시에 따라, 또 다른 단조 방향에서, 24인치로, 그 후 22인치로, 그 후 20인치로 축소당 2인치가 분할 패스 단조된다.

빌릿은 다음에 다음의 단계들에 의해 평탄화된다: 빌릿을 45° 회전하며 개방 다이 프레스 단조를 사용하여 측면을 20인치로 정사각형으로 만드는 단계; 빌릿을 90° 회전시키며 개방 다이 프레스 단조를 사용하여 측면을 20인치로 정사각형으로 만드는 단계; 빌릿을 45° 회전하며 개방 다이 프레스 단조를 사용하여 측면을 20인치로 정사각형으로 만드는 단계; 및 빌릿을 90° 회전시키며 개방 다이 프레스 단조를 사용하여 측면을 20인치로 정사각형으로 만드는 단계. 이러한 방법은 어떤 단일 패스도 축소 연성 제한인 2인치 이상의 치수에서의 변화를 부여한다는 것을 보장하는 반면, 각각의 원하는 방향에서 매 총 축소는 적어도 4인치이며, 이것은 합금의 미세구조에서의 미세구조 미세화를 개시하기 위해 요구된 변형률 임계치에 대응한다.

본 예의 분할 패스 다이 단조 방법인, 다중 업셋들 및 드로우들의 시퀀스의 일부로서, Ti-4Al-2.5V-1.5Fe 합금의 미세구조는 1㎛ 내지 5㎛의 범위에서의 평균 입자 크기를 가진 구상화된, 또는 등축, 알파-상 미립자들로 구성된다.

예 2

Ti-6Al-4V 합금을 포함한 금속 재료의 8각형-RCS의 복합 형태의 빌릿이 제공된다. 8각형-RCS의 복합 형태는 8각형을 형성한 27.5인치 대각선들을 가진 24인치 RCS이다. 길이는 단지 3 x 24 인치 또는 72인치인 것으로 정의되며, 이 예에서 빌릿은 길이가 70인치이다. 미세구조 미세화를 개시하기 위해, 빌릿은 1600°F에서 26 퍼센트 축소로 업셋 단조된다. 업셋 축소 후, 빌릿은 길이가 약 51인치이며 그것의 8각형-RCS의 복합 형태의 단면은 약 27.9인치 x 32인치이다. 빌릿은 32인치 대각선들의 다시 24인치 면들로의 축소에 의해 드로우 단조되는 것이며, 이것은 8인치 축소, 또는 대각선 높이의 25%이다. 그렇게 할 때, 다른 대각선이 32인치를 넘어 팽창할 것임이 예상된다. 본 예에서, 1600°F의 범위에서의 단조 온도에서 축소 연성 제한에 대한 적정한 추정치는 어떤 패스도 2.5인치 축소를 초과하지 않아야 한다는 것이다. 대각선들 상에서 32인치로부터 24인치로의 축소들이 이것이 재료의 축소 연성 제한을 초과한다는 것을 고려해볼 때 개방 다이 단조에서 즉시 부여되지 않을 수 있기 때문에, 본 개시에 따른 분할-패스 방법은 이러한 특정 비-제한적인 실시예를 위해 이용되었다.

오래된 대각선들을 새로운 면들인 것 아래로 단조하기 위해, 32인치 높이 면은 29.5인치로 개방 프레스 단조되며, 그 후 27.0인치로 개방 프레스 단조된다. 8각형-RCS의 복합 형태의 빌릿은 90° 회전되고, 30.5인치로 개방 다이 프레스 단조되며, 그 후 28인치로 개방 다이 프레스 단조된다. 8각형-RCS의 복합 형태의 빌릿은 그 후 새로운 대각선 크기를 제어하기 위해 오래된 면들 상에서 단조된다. 8각형-RCS의 복합 형태의 빌릿은 45° 회전되며 27인치로 개방 다이 프레스 단조되고; 그 후 90° 회전되며 27.25인치로 개방 다이 프레스 단조된다. 8각형-RCS의 복합 형태의 빌릿은 그것들이 45°만큼 8각형-RCS의 복합 형태의 빌릿을 회전하며 25.5인치로 개방 다이 프레스 단조하고, 이어서 동일한 면을 23.25인치로 개방 다이 프레스 단조함으로써 새로운 면들이 되도록 오래된 대각선들 상에서 개방 다이 프레스 단조된다. 8각형-RCS의 복합 형태의 빌릿은 90° 회전되며 28인치로 프레스 단조되고, 그 후 또 다른 분할 패스에서 25.5인치로 개방 다이 프레스 단조되며, 그 후 동일한 면 상에서 추가 분할 패스에서 23.25로 개방 다이 프레스 단조된다. 8각형-RCS의 복합 형태의 빌릿은 90° 회전되며 24인치로 개방 다이 프레스 단조되고, 그 후 90° 회전되며 24인치로 단조된다. 최종적으로, 8각형-RCS의 복합 형태의 빌릿의 새로운 대각선들은, 8각형-RCS의 복합 형태의 빌릿을 45° 회전하며 27.25인치로 개방 다이 프레스 단조하고, 이어서 8각형-RCS의 복합 형태의 빌릿을 90° 회전하고 27.5인치로 개방 다이 프레스 단조함으로써 평탄화된다.

본 예의 분할 패스 다이 단조 방법인, 다중 업셋들 및 드로우들의 시퀀스의 일부로서, Ti-6Al-4V 합금의 미세구조는 1㎛ 내지 5㎛의 범위에서 평균 입자 크기를 가진 구상화된, 또는 등축, 알파-상 미립자들로 구성된다.

본 설명은 본 발명의 명확한 이해에 관련된 본 발명의 이들 양상들을 예시한다는 것이 이해될 것이다. 이 기술분야의 숙련자들에게 명백하며 그러므로 본 발명의 보다 양호한 이해를 용이하게 하지 않을 특정한 양상들이 본 설명을 간소화하기 위해 제공되지 않았다. 본 발명의 단지 제한된 수의 실시예들만이 여기에 반드시 설명되었지만, 이 기술분야의 숙련자는 앞서 말한 설명을 고려할 때, 본 발명의 많은 수정들 및 변형들이 이용될 수 있다는 것을 인식할 것이다. 본 발명의 모든 이러한 변형들 및 수정들은 앞서 말한 설명 및 다음의 청구항들에 의해 커버되도록 의도된다.

Claims (22)

- 미세구조 미세화를 개시하기 위해 금속 재료 워크피스를 단조하는 방법에 있어서, 상기 방법은:

금속 재료의 축소 연성 제한까지 제 1 단조 방향으로 단조 온도에서 워크피스를 개방 다이 프레스 단조하는 단계;

제 1 단조 방향으로 제공된 변형률의 총 양이 미세구조 미세화를 개시할 때까지, 단조 온도에서 1회 이상 축소 연성 제한까지 제 1 단조 방향으로 워크피스를 개방 다이 프레스 단조하는 것을 반복하는 단계;

워크피스를 원하는 정도의 회전으로 회전시키는 단계;

금속 재료의 축소 연성 제한까지 제 2 단조 방향으로 단조 온도에서 워크피스를 개방 다이 프레스 단조하는 단계;

제 2 단조 방향으로 제공된 변형률의 총 양이 미세구조 미세화를 개시할 때까지, 단조 온도에서 1회 이상 축소 연성 제한까지 제 2 단조 방향으로 워크피스를 개방 다이 프레스 단조하는 것을 반복하는 단계; 및

미세구조 미세화를 개시하는 변형률의 총 양이 워크피스의 전체 볼륨에 제공될 때까지, 제 3 단조 방향 및, 선택적으로는, 하나 이상의 부가적인 단조 방향들로, 상기 회전시키는 단계, 상기 개방 다이 프레스 단조하는 단계, 및 상기 개방 다이 프레스 단조하는 것을 반복하는 단계를 반복하는 단계를 포함하되,

미세구조 미세화를 개시하는 변형률의 총 양이 제 3 방향 및 임의의 하나 이상의 부가적인 방향들로 제공될 때까지, 워크피스는 회전되지 않으며,

금속 재료는 알파-베타 티타늄 합금을 포함하고,

단조 온도는 1100℉에서 알파-베타 티타늄 합금의 베타-트랜서스 온도 50℉ 아래의 온도까지에 걸친 온도 범위 내에 있는 것을 특징으로 하는 금속 재료 워크피스를 단조하는 방법. - 삭제

- 삭제

- 제1항에 있어서, 알파-베타 티타늄 합금은 Ti-6Al-4V 합금 (UNS R56400), Ti-6Al-4V ELI 합금 (UNS R56401), Ti-6Al-2Sn-4Zr-6Mo 합금 (UNS R56260), Ti-6Al-2Sn-4Zr-2Mo 합금 (UNS R54620), Ti-10V-2Fe-3Al 합금 (AMS 4986) 및 Ti-4Al-2.5V-1.5Fe 합금 (UNS 54250) 중 하나를 포함하는 것을 특징으로 하는 금속 재료 워크피스를 단조하는 방법.

- 삭제

- 삭제

- 제1항에 있어서, 알파-베타 티타늄 합금은 Ti-4Al-2.5V-1.5Fe 합금(UNS 54250)을 포함하는 것을 특징으로 하는 금속 재료 워크피스를 단조하는 방법.

- 삭제

- 삭제

- 제1항에 있어서, 임의의 개방 다이 프레스 단조 단계들 중간에 워크피스를 재열하는 단계를 더 포함하는 것을 특징으로 하는 금속 재료 워크피스를 단조하는 방법.

- 제1항에 있어서, 임의의 개방 다이 프레스 단조 단계들 중간에 워크피스를 어닐링하는 단계를 더 포함하는 것을 특징으로 하는 금속 재료 워크피스를 단조하는 방법.

- 미세구조 미세화를 개시하기 위해 금속 재료 워크피스를 분할 패스 개방 다이 단조하는 방법에 있어서, 상기 방법은:

금속 재료를 포함하는 8각형-RCS(둥근 코너 정사각형)의 복합 형태의 워크피스를 제공하는 단계;

워크피스를 개방 다이 업셋 단조하는 단계;

8각형-RCS의 복합 형태의 워크피스의 X' 방향으로 제 1 대각선 면 상에서 개방 다이 드로잉을 위해 워크피스를 회전시키는 단계;

미세구조 미세화 개시를 위해 변형률 임계치까지 X' 방향으로 워크피스를 다중 패스 드로우 단조하는 단계를 포함하되, 각각의 다중 패스 드로우 단조 단계는 금속 재료의 축소 연성 제한까지 축소들로 두 개 이상의 개방 프레스 드로우 단조 단계들을 포함하며;

8각형-RCS의 복합 형태의 워크피스의 Y' 방향으로 제 2 대각선 면 상에서 개방 다이 드로잉을 위해 워크피스를 회전시키는 단계;

미세구조 미세화 개시를 위해 변형률 임계치까지 Y' 방향으로 워크피스를 다중 패스 드로우 단조하는 단계를 포함하되, 각각의 다중 패스 드로우 단조 단계는 금속 재료의 축소 연성 제한까지 축소들로 두 개 이상의 개방 프레스 드로우 단조 단계들을 포함하며;

8각형-RCS의 복합 형태의 워크피스의 Y 방향으로 제 1 RCS 면 상에서 개방 다이 드로잉을 위해 워크피스를 회전시키는 단계;

미세구조 미세화 개시를 위해 변형률 임계치까지 Y 방향으로 워크피스를 다중 패스 드로우 단조하는 단계를 포함하되, 각각의 다중 패스 드로우 단조 단계는 금속 재료의 축소 연성 제한까지 축소들로 두 개 이상의 개방 프레스 드로우 단조 단계들을 포함하며;

8각형-RCS의 복합 형태의 워크피스의 X 방향으로 제 2 RCS 면 상에서 개방 다이 드로잉을 위해 워크피스를 회전시키는 단계;

미세구조 미세화 개시를 위해 변형률 임계치까지 X 방향으로 워크피스를 다중 패스 드로우 단조하는 단계를 포함하되, 각각의 다중 패스 드로우 단조 단계는 금속 재료의 축소 연성 제한까지 축소들로 두 개 이상의 개방 프레스 드로우 단조 단계들을 포함하며;

업셋 및 다중 드로우 사이클들을 반복하는 단계를 포함하되,

금속 재료는 알파-베타 티타늄 합금을 포함하고,

단조 온도는 1100℉에서 알파-베타 티타늄 합금의 베타-트랜서스 온도 50℉ 아래의 온도까지에 걸친 온도 범위 내에 있는 것을 특징으로 하는, 금속 재료 워크피스를 분할 패스 개방 다이 단조하는 방법. - 삭제

- 삭제

- 제12항에 있어서, 알파-베타 티타늄 합금은 Ti-6Al-4V 합금(UNS R56400), Ti-6Al-4V ELI 합금 (UNS R56401), Ti-6Al-2Sn-4Zr-6Mo 합금(UNS R56260), Ti-6Al-2Sn-4Zr-2Mo 합금(UNS R54620), Ti-10V-2Fe-3Al 합금(AMS 4986) 및 Ti-4Al-2.5V-1.5Fe 합금(UNS 54250) 중 하나를 포함하는 것을 특징으로 하는, 금속 재료 워크피스를 분할 패스 개방 다이 단조하는 방법.

- 삭제

- 삭제

- 제12항에 있어서, 알파-베타 티타늄 합금은 Ti-4Al-2.5V-1.5Fe 합금(UNS 54250)을 포함하는 것을 특징으로 하는, 금속 재료 워크피스를 분할 패스 개방 다이 단조하는 방법.

- 삭제

- 삭제

- 제12항에 있어서, 임의의 개방 다이 프레스 단조 단계들 중간에 워크피스를 재열하는 단계를 더 포함하는 것을 특징으로 하는, 금속 재료 워크피스를 분할 패스 개방 다이 단조하는 방법.

- 제12항에 있어서, 임의의 개방 다이 프레스 단조 단계들 중간에 워크피스를 어닐링하는 단계를 더 포함하는 것을 특징으로 하는, 금속 재료 워크피스를 분할 패스 개방 다이 단조하는 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US13/844,545 | 2013-03-15 | ||

| US13/844,545 US9050647B2 (en) | 2013-03-15 | 2013-03-15 | Split-pass open-die forging for hard-to-forge, strain-path sensitive titanium-base and nickel-base alloys |

| PCT/US2014/019788 WO2014149594A2 (en) | 2013-03-15 | 2014-03-03 | Split-pass open-die forging for hard-to-forge, strain-path sensitive titanium-base and nickel-base alloys |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20150130961A KR20150130961A (ko) | 2015-11-24 |

| KR102039770B1 true KR102039770B1 (ko) | 2019-11-01 |

Family

ID=50382595

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020157013348A KR102039770B1 (ko) | 2013-03-15 | 2014-03-03 | 단조하기 어려운, 변형-경로 민감 티타늄-기 및 니켈-기 합금들을 위한 분할-패스 개방-다이 단조 |

Country Status (19)

| Country | Link |

|---|---|

| US (1) | US9050647B2 (ko) |

| EP (1) | EP2969296B1 (ko) |

| JP (1) | JP6342983B2 (ko) |

| KR (1) | KR102039770B1 (ko) |

| CN (1) | CN105026070B (ko) |

| AU (1) | AU2014238036C1 (ko) |

| BR (1) | BR112015015438A2 (ko) |

| CA (1) | CA2892938C (ko) |

| ES (1) | ES2731557T3 (ko) |

| IL (1) | IL238922A (ko) |

| MX (1) | MX361840B (ko) |

| NZ (1) | NZ708495A (ko) |

| PL (1) | PL2969296T3 (ko) |

| RU (1) | RU2638139C2 (ko) |

| SG (1) | SG11201506161QA (ko) |

| TR (1) | TR201911147T4 (ko) |

| UA (1) | UA115341C2 (ko) |

| WO (1) | WO2014149594A2 (ko) |

| ZA (1) | ZA201504106B (ko) |

Families Citing this family (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20040221929A1 (en) | 2003-05-09 | 2004-11-11 | Hebda John J. | Processing of titanium-aluminum-vanadium alloys and products made thereby |

| US7837812B2 (en) | 2004-05-21 | 2010-11-23 | Ati Properties, Inc. | Metastable beta-titanium alloys and methods of processing the same by direct aging |

| US10053758B2 (en) | 2010-01-22 | 2018-08-21 | Ati Properties Llc | Production of high strength titanium |

| US9255316B2 (en) | 2010-07-19 | 2016-02-09 | Ati Properties, Inc. | Processing of α+β titanium alloys |

| US8783078B2 (en) | 2010-07-27 | 2014-07-22 | Ford Global Technologies, Llc | Method to improve geometrical accuracy of an incrementally formed workpiece |

| US8613818B2 (en) | 2010-09-15 | 2013-12-24 | Ati Properties, Inc. | Processing routes for titanium and titanium alloys |

| US9206497B2 (en) | 2010-09-15 | 2015-12-08 | Ati Properties, Inc. | Methods for processing titanium alloys |

| US10513755B2 (en) | 2010-09-23 | 2019-12-24 | Ati Properties Llc | High strength alpha/beta titanium alloy fasteners and fastener stock |

| US8652400B2 (en) | 2011-06-01 | 2014-02-18 | Ati Properties, Inc. | Thermo-mechanical processing of nickel-base alloys |

| US9869003B2 (en) | 2013-02-26 | 2018-01-16 | Ati Properties Llc | Methods for processing alloys |

| US9192981B2 (en) | 2013-03-11 | 2015-11-24 | Ati Properties, Inc. | Thermomechanical processing of high strength non-magnetic corrosion resistant material |

| US9777361B2 (en) * | 2013-03-15 | 2017-10-03 | Ati Properties Llc | Thermomechanical processing of alpha-beta titanium alloys |

| US11111552B2 (en) | 2013-11-12 | 2021-09-07 | Ati Properties Llc | Methods for processing metal alloys |

| US10094003B2 (en) | 2015-01-12 | 2018-10-09 | Ati Properties Llc | Titanium alloy |

| CN105177478B (zh) * | 2015-10-13 | 2017-05-31 | 北京科技大学 | 一种gh4738高温合金大型铸锭开坯方法 |

| US10502252B2 (en) | 2015-11-23 | 2019-12-10 | Ati Properties Llc | Processing of alpha-beta titanium alloys |

| US10760156B2 (en) | 2017-10-13 | 2020-09-01 | Honeywell International Inc. | Copper manganese sputtering target |

| US11035036B2 (en) | 2018-02-01 | 2021-06-15 | Honeywell International Inc. | Method of forming copper alloy sputtering targets with refined shape and microstructure |

| RU2722847C1 (ru) * | 2019-11-12 | 2020-06-04 | Федеральное государственное бюджетное образовательное учреждение высшего образования "Магнитогорский государственный технический университет им. Г.И. Носова" | Способ производства фасонных профилей высокой точности |

| RU2726231C9 (ru) * | 2019-12-11 | 2021-02-17 | Федеральное государственное бюджетное образовательное учреждение высшего образования "Магнитогорский государственный технический университет им. Г.И. Носова" (ФГБОУ ВО "МГТУ им. Г.И. Носова") | Способ получения калиброванных шестигранных профилей из нержавеющих сталей |

| RU2732331C9 (ru) * | 2019-12-11 | 2021-04-26 | Федеральное государственное бюджетное образовательное учреждение высшего образования "Магнитогорский государственный технический университет им. Г.И. Носова" (ФГБОУ ВО "МГТУ им. Г.И. Носова" | Способ производства многогранной калиброванной стали |

| CN111889597A (zh) * | 2020-08-07 | 2020-11-06 | 攀钢集团攀枝花钛材有限公司江油分公司 | Tc4钛合金大规格棒材的锻造方法 |

| KR102473120B1 (ko) * | 2020-11-09 | 2022-12-02 | 주식회사 솔룸신소재 | 소재 가공 장치 및 방법 |

| CN113145778B (zh) * | 2021-04-27 | 2022-10-04 | 西北有色金属研究院 | 一种提高β钛合金组织均匀性的开坯锻造方法 |

| CN114273575B (zh) * | 2021-06-11 | 2023-04-18 | 宁夏中色金航钛业有限公司 | 一种大变形短流程锻造方法 |

| CN113231589B (zh) * | 2021-06-15 | 2023-02-28 | 西部超导材料科技股份有限公司 | 一种提高难变形镍基高温合金组织均匀性的锻造方法 |

| CN114833284B (zh) * | 2022-03-30 | 2023-10-13 | 江西宝顺昌特种合金制造有限公司 | 一种gh4145合金锻件及其制备方法 |

| CN115156451A (zh) * | 2022-06-17 | 2022-10-11 | 中国航发北京航空材料研究院 | 一种大规格钛合金棒材的组织均匀化变形方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007291488A (ja) * | 2006-03-30 | 2007-11-08 | Univ Of Electro-Communications | マグネシウム合金材料製造方法及び装置並びにマグネシウム合金材料 |

| JP2007327118A (ja) * | 2006-06-09 | 2007-12-20 | Univ Of Electro-Communications | 金属材料、この金属材料を用いてなるスパッタリングターゲット材、金属材料の微細化加工方法及び装置 |

| WO2012063504A1 (ja) * | 2010-11-11 | 2012-05-18 | 国立大学法人 電気通信大学 | 難加工性金属材料を多軸鍛造処理する方法、それを実施する装置、および金属材料 |

Family Cites Families (245)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB847103A (en) | 1956-08-20 | 1960-09-07 | Copperweld Steel Co | A method of making a bimetallic billet |

| US3025905A (en) | 1957-02-07 | 1962-03-20 | North American Aviation Inc | Method for precision forming |

| US3015292A (en) | 1957-05-13 | 1962-01-02 | Northrop Corp | Heated draw die |

| US2932886A (en) | 1957-05-28 | 1960-04-19 | Lukens Steel Co | Production of clad steel plates by the 2-ply method |

| US2857269A (en) | 1957-07-11 | 1958-10-21 | Crucible Steel Co America | Titanium base alloy and method of processing same |

| US3060564A (en) | 1958-07-14 | 1962-10-30 | North American Aviation Inc | Titanium forming method and means |

| US3313138A (en) | 1964-03-24 | 1967-04-11 | Crucible Steel Co America | Method of forging titanium alloy billets |

| US3379522A (en) | 1966-06-20 | 1968-04-23 | Titanium Metals Corp | Dispersoid titanium and titaniumbase alloys |

| DE1558632C3 (de) | 1966-07-14 | 1980-08-07 | Sps Technologies, Inc., Jenkintown, Pa. (V.St.A.) | Anwendung der Verformungshärtung auf besonders nickelreiche Kobalt-Nickel-Chrom-Molybdän-Legierungen |

| US3489617A (en) | 1967-04-11 | 1970-01-13 | Titanium Metals Corp | Method for refining the beta grain size of alpha and alpha-beta titanium base alloys |

| US3605477A (en) | 1968-02-02 | 1971-09-20 | Arne H Carlson | Precision forming of titanium alloys and the like by use of induction heating |

| US4094708A (en) | 1968-02-16 | 1978-06-13 | Imperial Metal Industries (Kynoch) Limited | Titanium-base alloys |

| US3615378A (en) | 1968-10-02 | 1971-10-26 | Reactive Metals Inc | Metastable beta titanium-base alloy |

| US3584487A (en) | 1969-01-16 | 1971-06-15 | Arne H Carlson | Precision forming of titanium alloys and the like by use of induction heating |

| US3635068A (en) | 1969-05-07 | 1972-01-18 | Iit Res Inst | Hot forming of titanium and titanium alloys |

| GB1501622A (en) | 1972-02-16 | 1978-02-22 | Int Harvester Co | Metal shaping processes |

| US3686041A (en) | 1971-02-17 | 1972-08-22 | Gen Electric | Method of producing titanium alloys having an ultrafine grain size and product produced thereby |

| DE2148519A1 (de) | 1971-09-29 | 1973-04-05 | Ottensener Eisenwerk Gmbh | Verfahren und vorrichtung zum erwaermen und boerdeln von ronden |

| JPS5025418A (ko) | 1973-03-02 | 1975-03-18 | ||

| FR2237435A5 (ko) | 1973-07-10 | 1975-02-07 | Aerospatiale | |

| JPS5339183B2 (ko) | 1974-07-22 | 1978-10-19 | ||

| SU534518A1 (ru) | 1974-10-03 | 1976-11-05 | Предприятие П/Я В-2652 | Способ термомеханической обработки сплавов на основе титана |

| US4098623A (en) | 1975-08-01 | 1978-07-04 | Hitachi, Ltd. | Method for heat treatment of titanium alloy |

| FR2341384A1 (fr) | 1976-02-23 | 1977-09-16 | Little Inc A | Lubrifiant et procede de formage a chaud des metaux |

| US4053330A (en) | 1976-04-19 | 1977-10-11 | United Technologies Corporation | Method for improving fatigue properties of titanium alloy articles |

| US4120187A (en) | 1977-05-24 | 1978-10-17 | General Dynamics Corporation | Forming curved segments from metal plates |

| SU631234A1 (ru) | 1977-06-01 | 1978-11-05 | Karpushin Viktor N | Способ правки листов из высокопрочных сплавов |

| US4163380A (en) | 1977-10-11 | 1979-08-07 | Lockheed Corporation | Forming of preconsolidated metal matrix composites |

| US4197643A (en) | 1978-03-14 | 1980-04-15 | University Of Connecticut | Orthodontic appliance of titanium alloy |

| US4309226A (en) | 1978-10-10 | 1982-01-05 | Chen Charlie C | Process for preparation of near-alpha titanium alloys |

| US4229216A (en) | 1979-02-22 | 1980-10-21 | Rockwell International Corporation | Titanium base alloy |

| JPS6039744B2 (ja) | 1979-02-23 | 1985-09-07 | 三菱マテリアル株式会社 | 時効硬化型チタン合金部材の矯正時効処理方法 |

| JPS5762846A (en) | 1980-09-29 | 1982-04-16 | Akio Nakano | Die casting and working method |

| JPS5762820A (en) | 1980-09-29 | 1982-04-16 | Akio Nakano | Method of secondary operation for metallic product |

| CA1194346A (en) | 1981-04-17 | 1985-10-01 | Edward F. Clatworthy | Corrosion resistant high strength nickel-base alloy |

| US4639281A (en) | 1982-02-19 | 1987-01-27 | Mcdonnell Douglas Corporation | Advanced titanium composite |

| JPS58167724A (ja) | 1982-03-26 | 1983-10-04 | Kobe Steel Ltd | 石油掘削スタビライザ−用素材の製造方法 |

| JPS6046358B2 (ja) | 1982-03-29 | 1985-10-15 | ミツドランド−ロス・コ−ポレ−シヨン | スクラップ装荷バケットおよびそれを備えたスクラップ予熱装置 |

| SU1088397A1 (ru) | 1982-06-01 | 1991-02-15 | Предприятие П/Я А-1186 | Способ термоправки издели из титановых сплавов |

| EP0109350B1 (en) | 1982-11-10 | 1991-10-16 | Mitsubishi Jukogyo Kabushiki Kaisha | Nickel-chromium alloy |

| US4543132A (en) | 1983-10-31 | 1985-09-24 | United Technologies Corporation | Processing for titanium alloys |

| JPS60100655A (ja) | 1983-11-04 | 1985-06-04 | Mitsubishi Metal Corp | 耐応力腐食割れ性のすぐれた高Cr含有Νi基合金部材の製造法 |

| US4554028A (en) | 1983-12-13 | 1985-11-19 | Carpenter Technology Corporation | Large warm worked, alloy article |

| US4482398A (en) | 1984-01-27 | 1984-11-13 | The United States Of America As Represented By The Secretary Of The Air Force | Method for refining microstructures of cast titanium articles |

| DE3405805A1 (de) | 1984-02-17 | 1985-08-22 | Siemens AG, 1000 Berlin und 8000 München | Schutzrohranordnung fuer glasfaser |

| US4631092A (en) | 1984-10-18 | 1986-12-23 | The Garrett Corporation | Method for heat treating cast titanium articles to improve their mechanical properties |

| GB8429892D0 (en) | 1984-11-27 | 1985-01-03 | Sonat Subsea Services Uk Ltd | Cleaning pipes |

| US4690716A (en) | 1985-02-13 | 1987-09-01 | Westinghouse Electric Corp. | Process for forming seamless tubing of zirconium or titanium alloys from welded precursors |

| AT381658B (de) | 1985-06-25 | 1986-11-10 | Ver Edelstahlwerke Ag | Verfahren zur herstellung von amagnetischen bohrstrangteilen |

| JPH0686638B2 (ja) | 1985-06-27 | 1994-11-02 | 三菱マテリアル株式会社 | 加工性の優れた高強度Ti合金材及びその製造方法 |

| US4714468A (en) | 1985-08-13 | 1987-12-22 | Pfizer Hospital Products Group Inc. | Prosthesis formed from dispersion strengthened cobalt-chromium-molybdenum alloy produced by gas atomization |

| US4668290A (en) | 1985-08-13 | 1987-05-26 | Pfizer Hospital Products Group Inc. | Dispersion strengthened cobalt-chromium-molybdenum alloy produced by gas atomization |

| JPS62109956A (ja) | 1985-11-08 | 1987-05-21 | Sumitomo Metal Ind Ltd | チタン合金の製造方法 |

| DE3622433A1 (de) | 1986-07-03 | 1988-01-21 | Deutsche Forsch Luft Raumfahrt | Verfahren zur verbesserung der statischen und dynamischen mechanischen eigenschaften von ((alpha)+ss)-titanlegierungen |

| US4799975A (en) | 1986-10-07 | 1989-01-24 | Nippon Kokan Kabushiki Kaisha | Method for producing beta type titanium alloy materials having excellent strength and elongation |

| FR2614040B1 (fr) | 1987-04-16 | 1989-06-30 | Cezus Co Europ Zirconium | Procede de fabrication d'une piece en alliage de titane et piece obtenue |

| JPH0694057B2 (ja) | 1987-12-12 | 1994-11-24 | 新日本製鐵株式會社 | 耐海水性に優れたオーステナイト系ステンレス鋼の製造方法 |

| JPH01279736A (ja) | 1988-05-02 | 1989-11-10 | Nippon Mining Co Ltd | β型チタン合金材の熱処理方法 |

| US4808249A (en) | 1988-05-06 | 1989-02-28 | The United States Of America As Represented By The Secretary Of The Air Force | Method for making an integral titanium alloy article having at least two distinct microstructural regions |

| US4851055A (en) | 1988-05-06 | 1989-07-25 | The United States Of America As Represented By The Secretary Of The Air Force | Method of making titanium alloy articles having distinct microstructural regions corresponding to high creep and fatigue resistance |

| US4888973A (en) | 1988-09-06 | 1989-12-26 | Murdock, Inc. | Heater for superplastic forming of metals |

| US4857269A (en) | 1988-09-09 | 1989-08-15 | Pfizer Hospital Products Group Inc. | High strength, low modulus, ductile, biopcompatible titanium alloy |

| CA2004548C (en) | 1988-12-05 | 1996-12-31 | Kenji Aihara | Metallic material having ultra-fine grain structure and method for its manufacture |

| US5173134A (en) | 1988-12-14 | 1992-12-22 | Aluminum Company Of America | Processing alpha-beta titanium alloys by beta as well as alpha plus beta forging |

| US4975125A (en) | 1988-12-14 | 1990-12-04 | Aluminum Company Of America | Titanium alpha-beta alloy fabricated material and process for preparation |

| JPH02205661A (ja) | 1989-02-06 | 1990-08-15 | Sumitomo Metal Ind Ltd | β型チタン合金製スプリングの製造方法 |

| US4980127A (en) | 1989-05-01 | 1990-12-25 | Titanium Metals Corporation Of America (Timet) | Oxidation resistant titanium-base alloy |

| US4943412A (en) | 1989-05-01 | 1990-07-24 | Timet | High strength alpha-beta titanium-base alloy |

| US5366598A (en) | 1989-06-30 | 1994-11-22 | Eltech Systems Corporation | Method of using a metal substrate of improved surface morphology |

| US5074907A (en) | 1989-08-16 | 1991-12-24 | General Electric Company | Method for developing enhanced texture in titanium alloys, and articles made thereby |

| US5041262A (en) | 1989-10-06 | 1991-08-20 | General Electric Company | Method of modifying multicomponent titanium alloys and alloy produced |

| JPH03134124A (ja) | 1989-10-19 | 1991-06-07 | Agency Of Ind Science & Technol | 耐エロージョン性に優れたチタン合金及びその製造方法 |

| US5026520A (en) | 1989-10-23 | 1991-06-25 | Cooper Industries, Inc. | Fine grain titanium forgings and a method for their production |

| US5169597A (en) | 1989-12-21 | 1992-12-08 | Davidson James A | Biocompatible low modulus titanium alloy for medical implants |

| US5244517A (en) | 1990-03-20 | 1993-09-14 | Daido Tokushuko Kabushiki Kaisha | Manufacturing titanium alloy component by beta forming |

| US5032189A (en) | 1990-03-26 | 1991-07-16 | The United States Of America As Represented By The Secretary Of The Air Force | Method for refining the microstructure of beta processed ingot metallurgy titanium alloy articles |

| JPH0436445A (ja) | 1990-05-31 | 1992-02-06 | Sumitomo Metal Ind Ltd | 耐食性チタン合金継目無管の製造方法 |

| JP2841766B2 (ja) | 1990-07-13 | 1998-12-24 | 住友金属工業株式会社 | 耐食性チタン合金溶接管の製造方法 |

| JP2968822B2 (ja) | 1990-07-17 | 1999-11-02 | 株式会社神戸製鋼所 | 高強度・高延性β型Ti合金材の製法 |

| DE69107758T2 (de) | 1990-10-01 | 1995-10-12 | Sumitomo Metal Ind | Verfahren zur Verbesserung der Zerspanbarkeit von Titan und Titanlegierungen, und Titanlegierungen mit guter Zerspanbarkeit. |

| EP0484931B1 (en) | 1990-11-09 | 1998-01-14 | Kabushiki Kaisha Toyota Chuo Kenkyusho | Sintered powdered titanium alloy and method for producing the same |

| RU2003417C1 (ru) * | 1990-12-14 | 1993-11-30 | Всероссийский институт легких сплавов | Способ получени кованых полуфабрикатов из литых сплавов системы TI - AL |

| FR2676460B1 (fr) | 1991-05-14 | 1993-07-23 | Cezus Co Europ Zirconium | Procede de fabrication d'une piece en alliage de titane comprenant un corroyage a chaud modifie et piece obtenue. |

| US5219521A (en) | 1991-07-29 | 1993-06-15 | Titanium Metals Corporation | Alpha-beta titanium-base alloy and method for processing thereof |

| US5360496A (en) | 1991-08-26 | 1994-11-01 | Aluminum Company Of America | Nickel base alloy forged parts |

| DE4228528A1 (de) | 1991-08-29 | 1993-03-04 | Okuma Machinery Works Ltd | Verfahren und vorrichtung zur metallblechverarbeitung |

| CN1028375C (zh) | 1991-09-06 | 1995-05-10 | 中国科学院金属研究所 | 一种钛镍合金箔及板材的制取工艺 |

| GB9121147D0 (en) | 1991-10-04 | 1991-11-13 | Ici Plc | Method for producing clad metal plate |

| JPH05117791A (ja) | 1991-10-28 | 1993-05-14 | Sumitomo Metal Ind Ltd | 高強度高靱性で冷間加工可能なチタン合金 |

| US5162159A (en) | 1991-11-14 | 1992-11-10 | The Standard Oil Company | Metal alloy coated reinforcements for use in metal matrix composites |

| US5201967A (en) | 1991-12-11 | 1993-04-13 | Rmi Titanium Company | Method for improving aging response and uniformity in beta-titanium alloys |

| JP3532565B2 (ja) | 1991-12-31 | 2004-05-31 | ミネソタ マイニング アンド マニュファクチャリング カンパニー | 再剥離型低溶融粘度アクリル系感圧接着剤 |

| JPH05195175A (ja) | 1992-01-16 | 1993-08-03 | Sumitomo Electric Ind Ltd | 高疲労強度βチタン合金ばねの製造方法 |

| US5226981A (en) | 1992-01-28 | 1993-07-13 | Sandvik Special Metals, Corp. | Method of manufacturing corrosion resistant tubing from welded stock of titanium or titanium base alloy |

| US5277718A (en) | 1992-06-18 | 1994-01-11 | General Electric Company | Titanium article having improved response to ultrasonic inspection, and method therefor |

| CA2119022C (en) | 1992-07-16 | 2000-04-11 | Isamu Takayama | Titanium alloy bar suited for the manufacture of engine valves |

| JP3839493B2 (ja) | 1992-11-09 | 2006-11-01 | 日本発条株式会社 | Ti−Al系金属間化合物からなる部材の製造方法 |

| US5310522A (en) | 1992-12-07 | 1994-05-10 | Carondelet Foundry Company | Heat and corrosion resistant iron-nickel-chromium alloy |

| FR2711674B1 (fr) | 1993-10-21 | 1996-01-12 | Creusot Loire | Acier inoxydable austénitique à hautes caractéristiques ayant une grande stabilité structurale et utilisations. |

| US5358686A (en) | 1993-02-17 | 1994-10-25 | Parris Warren M | Titanium alloy containing Al, V, Mo, Fe, and oxygen for plate applications |

| US5332545A (en) | 1993-03-30 | 1994-07-26 | Rmi Titanium Company | Method of making low cost Ti-6A1-4V ballistic alloy |

| JP3083225B2 (ja) | 1993-12-01 | 2000-09-04 | オリエント時計株式会社 | チタン合金製装飾品の製造方法、および時計外装部品 |

| JPH07179962A (ja) | 1993-12-24 | 1995-07-18 | Nkk Corp | 連続繊維強化チタン基複合材料及びその製造方法 |

| JP2988246B2 (ja) | 1994-03-23 | 1999-12-13 | 日本鋼管株式会社 | (α+β)型チタン合金超塑性成形部材の製造方法 |

| JP2877013B2 (ja) | 1994-05-25 | 1999-03-31 | 株式会社神戸製鋼所 | 耐摩耗性に優れた表面処理金属部材およびその製法 |

| US5442847A (en) | 1994-05-31 | 1995-08-22 | Rockwell International Corporation | Method for thermomechanical processing of ingot metallurgy near gamma titanium aluminides to refine grain size and optimize mechanical properties |

| JPH0859559A (ja) * | 1994-08-23 | 1996-03-05 | Mitsubishi Chem Corp | ジアルキルカーボネートの製造方法 |

| JPH0890074A (ja) | 1994-09-20 | 1996-04-09 | Nippon Steel Corp | チタンおよびチタン合金線材の矯直方法 |

| US5472526A (en) | 1994-09-30 | 1995-12-05 | General Electric Company | Method for heat treating Ti/Al-base alloys |

| AU705336B2 (en) | 1994-10-14 | 1999-05-20 | Osteonics Corp. | Low modulus, biocompatible titanium base alloys for medical devices |

| US5698050A (en) | 1994-11-15 | 1997-12-16 | Rockwell International Corporation | Method for processing-microstructure-property optimization of α-β beta titanium alloys to obtain simultaneous improvements in mechanical properties and fracture resistance |

| US5759484A (en) | 1994-11-29 | 1998-06-02 | Director General Of The Technical Research And Developent Institute, Japan Defense Agency | High strength and high ductility titanium alloy |

| JP3319195B2 (ja) | 1994-12-05 | 2002-08-26 | 日本鋼管株式会社 | α+β型チタン合金の高靱化方法 |

| JPH08300044A (ja) | 1995-04-27 | 1996-11-19 | Nippon Steel Corp | 棒線材連続矯正装置 |

| US5600989A (en) | 1995-06-14 | 1997-02-11 | Segal; Vladimir | Method of and apparatus for processing tungsten heavy alloys for kinetic energy penetrators |

| EP0852164B1 (en) | 1995-09-13 | 2002-12-11 | Kabushiki Kaisha Toshiba | Method for manufacturing titanium alloy turbine blades and titanium alloy turbine blades |

| US5649280A (en) | 1996-01-02 | 1997-07-15 | General Electric Company | Method for controlling grain size in Ni-base superalloys |

| JP3873313B2 (ja) | 1996-01-09 | 2007-01-24 | 住友金属工業株式会社 | 高強度チタン合金の製造方法 |

| JPH09215786A (ja) | 1996-02-15 | 1997-08-19 | Mitsubishi Materials Corp | ゴルフクラブヘッドおよびその製造方法 |

| US5861070A (en) | 1996-02-27 | 1999-01-19 | Oregon Metallurgical Corporation | Titanium-aluminum-vanadium alloys and products made using such alloys |

| JP3838445B2 (ja) | 1996-03-15 | 2006-10-25 | 本田技研工業株式会社 | チタン合金製ブレーキローター及びその製造方法 |

| DE69715120T2 (de) | 1996-03-29 | 2003-06-05 | Kobe Steel Ltd | Hochfeste titanlegierung, verfahren zur herstellung eines produktes daraus und produkt |

| JPH1088293A (ja) | 1996-04-16 | 1998-04-07 | Nippon Steel Corp | 粗悪燃料および廃棄物を燃焼する環境において耐食性を有する合金、該合金を用いた鋼管およびその製造方法 |

| RU2134308C1 (ru) | 1996-10-18 | 1999-08-10 | Институт проблем сверхпластичности металлов РАН | Способ обработки титановых сплавов |

| IT1286276B1 (it) | 1996-10-24 | 1998-07-08 | Univ Bologna | Metodo per la rimozione totale o parziale di pesticidi e/o fitofarmaci da liquidi alimentari e non mediante l'uso di derivati della |

| US5897830A (en) | 1996-12-06 | 1999-04-27 | Dynamet Technology | P/M titanium composite casting |

| US5795413A (en) | 1996-12-24 | 1998-08-18 | General Electric Company | Dual-property alpha-beta titanium alloy forgings |

| JP3959766B2 (ja) | 1996-12-27 | 2007-08-15 | 大同特殊鋼株式会社 | 耐熱性にすぐれたTi合金の処理方法 |

| US5954724A (en) | 1997-03-27 | 1999-09-21 | Davidson; James A. | Titanium molybdenum hafnium alloys for medical implants and devices |

| US5980655A (en) | 1997-04-10 | 1999-11-09 | Oremet-Wah Chang | Titanium-aluminum-vanadium alloys and products made therefrom |

| JPH10306335A (ja) | 1997-04-30 | 1998-11-17 | Nkk Corp | (α+β)型チタン合金棒線材およびその製造方法 |

| US6071360A (en) | 1997-06-09 | 2000-06-06 | The Boeing Company | Controlled strain rate forming of thick titanium plate |

| JPH11223221A (ja) | 1997-07-01 | 1999-08-17 | Nippon Seiko Kk | 転がり軸受 |

| US6569270B2 (en) | 1997-07-11 | 2003-05-27 | Honeywell International Inc. | Process for producing a metal article |

| KR100319651B1 (ko) | 1997-09-24 | 2002-03-08 | 마스다 노부유키 | 고주파유도가열을이용하는자동판굽힘가공장치 |

| FR2772790B1 (fr) | 1997-12-18 | 2000-02-04 | Snecma | ALLIAGES INTERMETALLIQUES A BASE DE TITANE DU TYPE Ti2AlNb A HAUTE LIMITE D'ELASTICITE ET FORTE RESISTANCE AU FLUAGE |

| ES2324063T3 (es) * | 1998-01-29 | 2009-07-29 | Amino Corporation | Aparato para conformado de materiales de lamina sin matriz. |

| US6258182B1 (en) | 1998-03-05 | 2001-07-10 | Memry Corporation | Pseudoelastic β titanium alloy and uses therefor |

| KR19990074014A (ko) | 1998-03-05 | 1999-10-05 | 신종계 | 선체 외판의 곡면가공 자동화 장치 |

| US20010041148A1 (en) | 1998-05-26 | 2001-11-15 | Kabushiki Kaisha Kobe Seiko Sho | Alpha + beta type titanium alloy, process for producing titanium alloy, process for coil rolling, and process for producing cold-rolled coil of titanium alloy |

| CA2272730C (en) | 1998-05-26 | 2004-07-27 | Kabushiki Kaisha Kobe Seiko Sho | .alpha. + .beta. type titanium alloy, a titanium alloy strip, coil-rolling process of titanium alloy, and process for producing a cold-rolled titanium alloy strip |

| FR2779155B1 (fr) | 1998-05-28 | 2004-10-29 | Kobe Steel Ltd | Alliage de titane et sa preparation |

| US6632304B2 (en) | 1998-05-28 | 2003-10-14 | Kabushiki Kaisha Kobe Seiko Sho | Titanium alloy and production thereof |

| JP3417844B2 (ja) | 1998-05-28 | 2003-06-16 | 株式会社神戸製鋼所 | 加工性に優れた高強度Ti合金の製法 |

| JP3452798B2 (ja) | 1998-05-28 | 2003-09-29 | 株式会社神戸製鋼所 | 高強度β型Ti合金 |

| JP2000153372A (ja) | 1998-11-19 | 2000-06-06 | Nkk Corp | 施工性に優れた銅または銅合金クラッド鋼板の製造方法 |

| US6409852B1 (en) | 1999-01-07 | 2002-06-25 | Jiin-Huey Chern | Biocompatible low modulus titanium alloy for medical implant |

| US6143241A (en) | 1999-02-09 | 2000-11-07 | Chrysalis Technologies, Incorporated | Method of manufacturing metallic products such as sheet by cold working and flash annealing |

| US6187045B1 (en) | 1999-02-10 | 2001-02-13 | Thomas K. Fehring | Enhanced biocompatible implants and alloys |

| JP3268639B2 (ja) | 1999-04-09 | 2002-03-25 | 独立行政法人産業技術総合研究所 | 強加工装置、強加工法並びに被強加工金属系材料 |

| US6558273B2 (en) | 1999-06-08 | 2003-05-06 | K. K. Endo Seisakusho | Method for manufacturing a golf club |

| US6402859B1 (en) | 1999-09-10 | 2002-06-11 | Terumo Corporation | β-titanium alloy wire, method for its production and medical instruments made by said β-titanium alloy wire |

| US7024897B2 (en) | 1999-09-24 | 2006-04-11 | Hot Metal Gas Forming Intellectual Property, Inc. | Method of forming a tubular blank into a structural component and die therefor |

| RU2172359C1 (ru) | 1999-11-25 | 2001-08-20 | Государственное предприятие Всероссийский научно-исследовательский институт авиационных материалов | Сплав на основе титана и изделие, выполненное из него |

| US6387197B1 (en) | 2000-01-11 | 2002-05-14 | General Electric Company | Titanium processing methods for ultrasonic noise reduction |

| US6332935B1 (en) | 2000-03-24 | 2001-12-25 | General Electric Company | Processing of titanium-alloy billet for improved ultrasonic inspectability |

| US6399215B1 (en) | 2000-03-28 | 2002-06-04 | The Regents Of The University Of California | Ultrafine-grained titanium for medical implants |

| JP3753608B2 (ja) * | 2000-04-17 | 2006-03-08 | 株式会社日立製作所 | 逐次成形方法とその装置 |

| US6532786B1 (en) * | 2000-04-19 | 2003-03-18 | D-J Engineering, Inc. | Numerically controlled forming method |

| US6197129B1 (en) | 2000-05-04 | 2001-03-06 | The United States Of America As Represented By The United States Department Of Energy | Method for producing ultrafine-grained materials using repetitive corrugation and straightening |

| US6484387B1 (en) | 2000-06-07 | 2002-11-26 | L. H. Carbide Corporation | Progressive stamping die assembly having transversely movable die station and method of manufacturing a stack of laminae therewith |

| AT408889B (de) | 2000-06-30 | 2002-03-25 | Schoeller Bleckmann Oilfield T | Korrosionsbeständiger werkstoff |

| RU2169782C1 (ru) | 2000-07-19 | 2001-06-27 | ОАО Верхнесалдинское металлургическое производственное объединение | Сплав на основе титана и способ термической обработки крупногабаритных полуфабрикатов из этого сплава |

| RU2169204C1 (ru) | 2000-07-19 | 2001-06-20 | ОАО Верхнесалдинское металлургическое производственное объединение | Сплав на основе титана и способ термической обработки крупногабаритных полуфабрикатов из этого сплава |

| US6877349B2 (en) | 2000-08-17 | 2005-04-12 | Industrial Origami, Llc | Method for precision bending of sheet of materials, slit sheets fabrication process |

| US6946039B1 (en) | 2000-11-02 | 2005-09-20 | Honeywell International Inc. | Physical vapor deposition targets, and methods of fabricating metallic materials |

| US6384388B1 (en) | 2000-11-17 | 2002-05-07 | Meritor Suspension Systems Company | Method of enhancing the bending process of a stabilizer bar |

| JP3742558B2 (ja) | 2000-12-19 | 2006-02-08 | 新日本製鐵株式会社 | 高延性で板面内材質異方性の小さい一方向圧延チタン板およびその製造方法 |

| US6539765B2 (en) | 2001-03-28 | 2003-04-01 | Gary Gates | Rotary forging and quenching apparatus and method |

| US6536110B2 (en) | 2001-04-17 | 2003-03-25 | United Technologies Corporation | Integrally bladed rotor airfoil fabrication and repair techniques |

| RU2203974C2 (ru) | 2001-05-07 | 2003-05-10 | ОАО Верхнесалдинское металлургическое производственное объединение | Сплав на основе титана |

| DE10128199B4 (de) | 2001-06-11 | 2007-07-12 | Benteler Automobiltechnik Gmbh | Vorrichtung zur Umformung von Metallblechen |

| RU2197555C1 (ru) | 2001-07-11 | 2003-01-27 | Общество с ограниченной ответственностью Научно-производственное предприятие "Велес" | СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКАМИ ИЗ (α+β) ТИТАНОВЫХ СПЛАВОВ |

| JP3934372B2 (ja) | 2001-08-15 | 2007-06-20 | 株式会社神戸製鋼所 | 高強度および低ヤング率のβ型Ti合金並びにその製造方法 |

| JP2003074566A (ja) | 2001-08-31 | 2003-03-12 | Nsk Ltd | 転動装置 |

| CN1159472C (zh) | 2001-09-04 | 2004-07-28 | 北京航空材料研究院 | 钛合金准β锻造工艺 |

| US6663501B2 (en) | 2001-12-07 | 2003-12-16 | Charlie C. Chen | Macro-fiber process for manufacturing a face for a metal wood golf club |

| JP2005527699A (ja) | 2001-12-14 | 2005-09-15 | エイティーアイ・プロパティーズ・インコーポレーテッド | ベータ型チタン合金を処理する方法 |

| JP3777130B2 (ja) * | 2002-02-19 | 2006-05-24 | 本田技研工業株式会社 | 逐次成形装置 |

| FR2836640B1 (fr) | 2002-03-01 | 2004-09-10 | Snecma Moteurs | Produits minces en alliages de titane beta ou quasi beta fabrication par forgeage |

| RU2217260C1 (ru) * | 2002-04-04 | 2003-11-27 | ОАО Верхнесалдинское металлургическое производственное объединение | СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ ЗАГОТОВКИ ИЗ α- И (α+β)-ТИТАНОВЫХ СПЛАВОВ |

| US6786985B2 (en) | 2002-05-09 | 2004-09-07 | Titanium Metals Corp. | Alpha-beta Ti-Ai-V-Mo-Fe alloy |

| JP2003334633A (ja) | 2002-05-16 | 2003-11-25 | Daido Steel Co Ltd | 段付き軸形状品の製造方法 |

| US7410610B2 (en) | 2002-06-14 | 2008-08-12 | General Electric Company | Method for producing a titanium metallic composition having titanium boride particles dispersed therein |

| US6918974B2 (en) | 2002-08-26 | 2005-07-19 | General Electric Company | Processing of alpha-beta titanium alloy workpieces for good ultrasonic inspectability |

| JP4257581B2 (ja) | 2002-09-20 | 2009-04-22 | 株式会社豊田中央研究所 | チタン合金およびその製造方法 |

| KR101014639B1 (ko) * | 2002-09-30 | 2011-02-16 | 유겐가이샤 리나시메타리 | 금속 가공 방법 및 그 금속 가공 방법을 이용한 금속체와그 금속 가공 방법을 이용한 금속 함유 세라믹체 |

| US6932877B2 (en) | 2002-10-31 | 2005-08-23 | General Electric Company | Quasi-isothermal forging of a nickel-base superalloy |

| AU2003295609A1 (en) | 2002-11-15 | 2004-06-15 | University Of Utah | Integral titanium boride coatings on titanium surfaces and associated methods |

| US20040099350A1 (en) | 2002-11-21 | 2004-05-27 | Mantione John V. | Titanium alloys, methods of forming the same, and articles formed therefrom |

| US20050145310A1 (en) | 2003-12-24 | 2005-07-07 | General Electric Company | Method for producing homogeneous fine grain titanium materials suitable for ultrasonic inspection |

| DE10303458A1 (de) * | 2003-01-29 | 2004-08-19 | Amino Corp., Fujinomiya | Verfahren und Vorrichtung zum Formen dünner Metallbleche |

| CA2502207C (en) | 2003-03-20 | 2010-12-07 | Sumitomo Metal Industries, Ltd. | High-strength stainless steel, container and hardware made of such steel |

| JP4209233B2 (ja) * | 2003-03-28 | 2009-01-14 | 株式会社日立製作所 | 逐次成形加工装置 |

| JP3838216B2 (ja) | 2003-04-25 | 2006-10-25 | 住友金属工業株式会社 | オーステナイト系ステンレス鋼 |

| US20040221929A1 (en) | 2003-05-09 | 2004-11-11 | Hebda John J. | Processing of titanium-aluminum-vanadium alloys and products made thereby |

| US7073559B2 (en) | 2003-07-02 | 2006-07-11 | Ati Properties, Inc. | Method for producing metal fibers |

| JP4041774B2 (ja) | 2003-06-05 | 2008-01-30 | 住友金属工業株式会社 | β型チタン合金材の製造方法 |

| US7785429B2 (en) | 2003-06-10 | 2010-08-31 | The Boeing Company | Tough, high-strength titanium alloys; methods of heat treating titanium alloys |

| US7038426B2 (en) | 2003-12-16 | 2006-05-02 | The Boeing Company | Method for prolonging the life of lithium ion batteries |

| US7837812B2 (en) | 2004-05-21 | 2010-11-23 | Ati Properties, Inc. | Metastable beta-titanium alloys and methods of processing the same by direct aging |

| US7449075B2 (en) | 2004-06-28 | 2008-11-11 | General Electric Company | Method for producing a beta-processed alpha-beta titanium-alloy article |

| US7096596B2 (en) | 2004-09-21 | 2006-08-29 | Alltrade Tools Llc | Tape measure device |

| US7360387B2 (en) | 2005-01-31 | 2008-04-22 | Showa Denko K.K. | Upsetting method and upsetting apparatus |

| US20060243356A1 (en) | 2005-02-02 | 2006-11-02 | Yuusuke Oikawa | Austenite-type stainless steel hot-rolling steel material with excellent corrosion resistance, proof-stress, and low-temperature toughness and production method thereof |

| TWI276689B (en) | 2005-02-18 | 2007-03-21 | Nippon Steel Corp | Induction heating device for a metal plate |

| JP5208354B2 (ja) | 2005-04-11 | 2013-06-12 | 新日鐵住金株式会社 | オーステナイト系ステンレス鋼 |

| US7984635B2 (en) | 2005-04-22 | 2011-07-26 | K.U. Leuven Research & Development | Asymmetric incremental sheet forming system |

| RU2283889C1 (ru) | 2005-05-16 | 2006-09-20 | ОАО "Корпорация ВСМПО-АВИСМА" | Сплав на основе титана |

| JP4787548B2 (ja) * | 2005-06-07 | 2011-10-05 | 株式会社アミノ | 薄板の成形方法および装置 |

| DE102005027259B4 (de) | 2005-06-13 | 2012-09-27 | Daimler Ag | Verfahren zur Herstellung von metallischen Bauteilen durch Halbwarm-Umformung |

| KR100677465B1 (ko) | 2005-08-10 | 2007-02-07 | 이영화 | 판 굽힘용 장형 유도 가열기 |

| US8337750B2 (en) | 2005-09-13 | 2012-12-25 | Ati Properties, Inc. | Titanium alloys including increased oxygen content and exhibiting improved mechanical properties |

| US7669452B2 (en) | 2005-11-04 | 2010-03-02 | Cyril Bath Company | Titanium stretch forming apparatus and method |

| US7611592B2 (en) | 2006-02-23 | 2009-11-03 | Ati Properties, Inc. | Methods of beta processing titanium alloys |

| US7879286B2 (en) | 2006-06-07 | 2011-02-01 | Miracle Daniel B | Method of producing high strength, high stiffness and high ductility titanium alloys |

| WO2008017257A1 (en) | 2006-08-02 | 2008-02-14 | Hangzhou Huitong Driving Chain Co., Ltd. | A bended link plate and the method to making thereof |

| JP2008200730A (ja) * | 2007-02-21 | 2008-09-04 | Daido Steel Co Ltd | Ni基耐熱合金の製造方法 |

| US20080300552A1 (en) | 2007-06-01 | 2008-12-04 | Cichocki Frank R | Thermal forming of refractory alloy surgical needles |

| CN100567534C (zh) | 2007-06-19 | 2009-12-09 | 中国科学院金属研究所 | 一种高热强性、高热稳定性的高温钛合金的热加工和热处理方法 |

| DE102007039998B4 (de) | 2007-08-23 | 2014-05-22 | Benteler Defense Gmbh & Co. Kg | Panzerung für ein Fahrzeug |

| JP2009138218A (ja) * | 2007-12-05 | 2009-06-25 | Nissan Motor Co Ltd | チタン合金部材及びチタン合金部材の製造方法 |

| US8075714B2 (en) | 2008-01-22 | 2011-12-13 | Caterpillar Inc. | Localized induction heating for residual stress optimization |

| DE102008014559A1 (de) | 2008-03-15 | 2009-09-17 | Elringklinger Ag | Verfahren zum bereichsweisen Umformen einer aus einem Federstahlblech hergestellten Blechlage einer Flachdichtung sowie Einrichtung zur Durchführung dieses Verfahrens |

| EP2281908B1 (en) | 2008-05-22 | 2019-10-23 | Nippon Steel Corporation | High-strength ni-base alloy pipe for use in nuclear power plants and process for production thereof |

| JP2009299110A (ja) | 2008-06-11 | 2009-12-24 | Kobe Steel Ltd | 断続切削性に優れた高強度α−β型チタン合金 |

| JP5299610B2 (ja) | 2008-06-12 | 2013-09-25 | 大同特殊鋼株式会社 | Ni−Cr−Fe三元系合金材の製造方法 |

| US8408039B2 (en) * | 2008-10-07 | 2013-04-02 | Northwestern University | Microforming method and apparatus |

| US8578748B2 (en) * | 2009-04-08 | 2013-11-12 | The Boeing Company | Reducing force needed to form a shape from a sheet metal |

| US8316687B2 (en) * | 2009-08-12 | 2012-11-27 | The Boeing Company | Method for making a tool used to manufacture composite parts |

| CN101637789B (zh) | 2009-08-18 | 2011-06-08 | 西安航天博诚新材料有限公司 | 一种电阻热张力矫直装置及矫直方法 |

| US10053758B2 (en) | 2010-01-22 | 2018-08-21 | Ati Properties Llc | Production of high strength titanium |

| DE102010009185A1 (de) | 2010-02-24 | 2011-11-17 | Benteler Automobiltechnik Gmbh | Profilbauteil |

| US20130062003A1 (en) | 2010-05-17 | 2013-03-14 | Magna International Inc. | Method and apparatus for forming materials with low ductility |

| US9255316B2 (en) | 2010-07-19 | 2016-02-09 | Ati Properties, Inc. | Processing of α+β titanium alloys |

| US8499605B2 (en) | 2010-07-28 | 2013-08-06 | Ati Properties, Inc. | Hot stretch straightening of high strength α/β processed titanium |

| US9206497B2 (en) | 2010-09-15 | 2015-12-08 | Ati Properties, Inc. | Methods for processing titanium alloys |

| US8613818B2 (en) | 2010-09-15 | 2013-12-24 | Ati Properties, Inc. | Processing routes for titanium and titanium alloys |

| US20120067100A1 (en) | 2010-09-20 | 2012-03-22 | Ati Properties, Inc. | Elevated Temperature Forming Methods for Metallic Materials |

| US10513755B2 (en) | 2010-09-23 | 2019-12-24 | Ati Properties Llc | High strength alpha/beta titanium alloy fasteners and fastener stock |

| US20120076611A1 (en) | 2010-09-23 | 2012-03-29 | Ati Properties, Inc. | High Strength Alpha/Beta Titanium Alloy Fasteners and Fastener Stock |

| US20120076686A1 (en) | 2010-09-23 | 2012-03-29 | Ati Properties, Inc. | High strength alpha/beta titanium alloy |

| JP5861699B2 (ja) | 2011-04-25 | 2016-02-16 | 日立金属株式会社 | 段付鍛造材の製造方法 |

| CN102212716B (zh) | 2011-05-06 | 2013-03-27 | 中国航空工业集团公司北京航空材料研究院 | 一种低成本的α+β型钛合金 |

| US8652400B2 (en) | 2011-06-01 | 2014-02-18 | Ati Properties, Inc. | Thermo-mechanical processing of nickel-base alloys |

-

2013

- 2013-03-15 US US13/844,545 patent/US9050647B2/en active Active

-

2014

- 2014-03-03 MX MX2015006417A patent/MX361840B/es active IP Right Grant

- 2014-03-03 KR KR1020157013348A patent/KR102039770B1/ko active IP Right Grant

- 2014-03-03 NZ NZ708495A patent/NZ708495A/en unknown

- 2014-03-03 RU RU2015120762A patent/RU2638139C2/ru active

- 2014-03-03 JP JP2016500537A patent/JP6342983B2/ja active Active

- 2014-03-03 SG SG11201506161QA patent/SG11201506161QA/en unknown

- 2014-03-03 UA UAA201505032A patent/UA115341C2/uk unknown

- 2014-03-03 EP EP14712855.7A patent/EP2969296B1/en active Active

- 2014-03-03 CN CN201480011442.4A patent/CN105026070B/zh active Active

- 2014-03-03 CA CA2892938A patent/CA2892938C/en active Active

- 2014-03-03 WO PCT/US2014/019788 patent/WO2014149594A2/en active Application Filing

- 2014-03-03 ES ES14712855T patent/ES2731557T3/es active Active

- 2014-03-03 BR BR112015015438A patent/BR112015015438A2/pt not_active Application Discontinuation

- 2014-03-03 PL PL14712855T patent/PL2969296T3/pl unknown

- 2014-03-03 AU AU2014238036A patent/AU2014238036C1/en active Active

- 2014-03-03 TR TR2019/11147T patent/TR201911147T4/tr unknown

-

2015

- 2015-05-20 IL IL238922A patent/IL238922A/en active IP Right Grant

- 2015-06-08 ZA ZA2015/04106A patent/ZA201504106B/en unknown

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007291488A (ja) * | 2006-03-30 | 2007-11-08 | Univ Of Electro-Communications | マグネシウム合金材料製造方法及び装置並びにマグネシウム合金材料 |

| JP2007327118A (ja) * | 2006-06-09 | 2007-12-20 | Univ Of Electro-Communications | 金属材料、この金属材料を用いてなるスパッタリングターゲット材、金属材料の微細化加工方法及び装置 |

| WO2012063504A1 (ja) * | 2010-11-11 | 2012-05-18 | 国立大学法人 電気通信大学 | 難加工性金属材料を多軸鍛造処理する方法、それを実施する装置、および金属材料 |

Also Published As

| Publication number | Publication date |

|---|---|

| UA115341C2 (uk) | 2017-10-25 |

| RU2015120762A (ru) | 2017-04-20 |

| JP6342983B2 (ja) | 2018-06-13 |

| US20140260492A1 (en) | 2014-09-18 |

| IL238922A (en) | 2017-10-31 |

| CN105026070B (zh) | 2017-08-08 |

| CA2892938A1 (en) | 2014-09-25 |

| JP2016512173A (ja) | 2016-04-25 |

| AU2014238036A1 (en) | 2015-06-11 |

| CN105026070A (zh) | 2015-11-04 |

| SG11201506161QA (en) | 2015-10-29 |

| US9050647B2 (en) | 2015-06-09 |

| TR201911147T4 (tr) | 2019-08-21 |

| MX2015006417A (es) | 2015-08-14 |

| AU2014238036C1 (en) | 2018-06-28 |

| NZ708495A (en) | 2019-07-26 |

| EP2969296A2 (en) | 2016-01-20 |

| ZA201504106B (en) | 2016-04-28 |

| WO2014149594A2 (en) | 2014-09-25 |

| CA2892938C (en) | 2020-03-24 |

| EP2969296B1 (en) | 2019-05-08 |

| AU2014238036B2 (en) | 2017-11-30 |

| MX361840B (es) | 2018-12-18 |

| RU2638139C2 (ru) | 2017-12-11 |

| ES2731557T3 (es) | 2019-11-15 |

| WO2014149594A3 (en) | 2014-11-13 |

| PL2969296T3 (pl) | 2019-11-29 |

| BR112015015438A2 (pt) | 2017-07-11 |

| KR20150130961A (ko) | 2015-11-24 |

| IL238922A0 (en) | 2015-07-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102039770B1 (ko) | 단조하기 어려운, 변형-경로 민감 티타늄-기 및 니켈-기 합금들을 위한 분할-패스 개방-다이 단조 | |

| JP2016512173A5 (ko) | ||

| JP6734890B2 (ja) | チタン合金を処理するための方法 | |

| US9624567B2 (en) | Methods for processing titanium alloys | |

| US20180016670A1 (en) | Processing of alpha/beta titanium alloys | |

| KR20150129644A (ko) | 알파-베타 티타늄 합금들의 열기계 프로세싱 | |

| JP2016503126A5 (ko) | ||

| JP2019512046A (ja) | チタン合金から棒材を製造する方法 | |

| Kedia et al. | Globularisation of α lamellae in titanium alloy: Effect of strain, strain path and starting microstructure | |

| Imayev et al. | Principles of fabrication of bulk ultrafine-grained and nanostructured materials by multiple isothermal forging | |

| Kashyap | Enhancement of flow properties by grain refinement and other structural modification | |

| Şerban et al. | Design of the main working tools for non-ferrous alloys processing using multi-pass ECAP technique | |

| Luis Pérez et al. | Manufacturing of nanostructured rings from previously ECAE-processed AA5083 alloy by isothermal forging |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| A302 | Request for accelerated examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant |