JP6524901B2 - シリコーンゴム組成物及びその硬化物 - Google Patents

シリコーンゴム組成物及びその硬化物 Download PDFInfo

- Publication number

- JP6524901B2 JP6524901B2 JP2015239253A JP2015239253A JP6524901B2 JP 6524901 B2 JP6524901 B2 JP 6524901B2 JP 2015239253 A JP2015239253 A JP 2015239253A JP 2015239253 A JP2015239253 A JP 2015239253A JP 6524901 B2 JP6524901 B2 JP 6524901B2

- Authority

- JP

- Japan

- Prior art keywords

- group

- mass

- oxide

- silicone rubber

- units

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L83/00—Compositions of macromolecular compounds obtained by reactions forming in the main chain of the macromolecule a linkage containing silicon with or without sulfur, nitrogen, oxygen or carbon only; Compositions of derivatives of such polymers

- C08L83/04—Polysiloxanes

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/18—Oxygen-containing compounds, e.g. metal carbonyls

- C08K3/20—Oxides; Hydroxides

- C08K3/22—Oxides; Hydroxides of metals

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G77/00—Macromolecular compounds obtained by reactions forming a linkage containing silicon with or without sulfur, nitrogen, oxygen or carbon in the main chain of the macromolecule

- C08G77/04—Polysiloxanes

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/18—Oxygen-containing compounds, e.g. metal carbonyls

- C08K3/20—Oxides; Hydroxides

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/34—Silicon-containing compounds

- C08K3/36—Silica

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K5/00—Use of organic ingredients

- C08K5/0008—Organic ingredients according to more than one of the "one dot" groups of C08K5/01 - C08K5/59

- C08K5/0025—Crosslinking or vulcanising agents; including accelerators

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K5/00—Use of organic ingredients

- C08K5/04—Oxygen-containing compounds

- C08K5/14—Peroxides

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K9/00—Use of pretreated ingredients

- C08K9/02—Ingredients treated with inorganic substances

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K9/00—Use of pretreated ingredients

- C08K9/04—Ingredients treated with organic substances

- C08K9/06—Ingredients treated with organic substances with silicon-containing compounds

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K9/00—Use of pretreated ingredients

- C08K9/08—Ingredients agglomerated by treatment with a binding agent

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G77/00—Macromolecular compounds obtained by reactions forming a linkage containing silicon with or without sulfur, nitrogen, oxygen or carbon in the main chain of the macromolecule

- C08G77/04—Polysiloxanes

- C08G77/20—Polysiloxanes containing silicon bound to unsaturated aliphatic groups

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/18—Oxygen-containing compounds, e.g. metal carbonyls

- C08K3/20—Oxides; Hydroxides

- C08K3/22—Oxides; Hydroxides of metals

- C08K2003/221—Oxides; Hydroxides of metals of rare earth metal

- C08K2003/2213—Oxides; Hydroxides of metals of rare earth metal of cerium

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/18—Oxygen-containing compounds, e.g. metal carbonyls

- C08K3/20—Oxides; Hydroxides

- C08K3/22—Oxides; Hydroxides of metals

- C08K2003/2231—Oxides; Hydroxides of metals of tin

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/18—Oxygen-containing compounds, e.g. metal carbonyls

- C08K3/20—Oxides; Hydroxides

- C08K3/22—Oxides; Hydroxides of metals

- C08K2003/2237—Oxides; Hydroxides of metals of titanium

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K2201/00—Specific properties of additives

- C08K2201/002—Physical properties

- C08K2201/006—Additives being defined by their surface area

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L2201/00—Properties

- C08L2201/08—Stabilised against heat, light or radiation or oxydation

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L2201/00—Properties

- C08L2201/10—Transparent films; Clear coatings; Transparent materials

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L2205/00—Polymer mixtures characterised by other features

- C08L2205/02—Polymer mixtures characterised by other features containing two or more polymers of the same C08L -group

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L2205/00—Polymer mixtures characterised by other features

- C08L2205/02—Polymer mixtures characterised by other features containing two or more polymers of the same C08L -group

- C08L2205/025—Polymer mixtures characterised by other features containing two or more polymers of the same C08L -group containing two or more polymers of the same hierarchy C08L, and differing only in parameters such as density, comonomer content, molecular weight, structure

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Silicon Polymers (AREA)

Description

特開2015−40223号公報(特許文献3)に紫外線吸収性シリコーンコーティング組成物の記載があるが、コーティング剤であるため、成形物にコーティングして紫外線吸収特性を出す必要がある。また、紫外線吸収剤としてベンゾトリアゾール基含有シランを使用しているため、耐候性が劣る。

特許第4730886号公報(特許文献4)では、紫外線吸収性基含有オルガノポリシロキサンのコーティング剤の記載があるが、基材に塗布する必要がある。また、耐候性が劣る。

特開2009−215521号公報(特許文献5)も、トリアジン系の紫外線吸収剤を含有する記載があるが、室温硬化性のコーティング剤である。

酸化チタンの粒子を含有する分散液は、紫外線遮蔽性能を付与するための添加剤として有効であることが広く知られており、例えば、塗料・化粧料やハードコート剤などの分野で利用されている。

特開2003−327430号公報(特許文献6)や特開2003−327431号公報(特許文献7)には、ルチル型二酸化チタン粒子を使用しているが、塗料用途であり、熱硬化性シリコーンゴムに添加すると、透明性が悪化してしまう。

金属酸化物は平均粒径が小さくなると、凝集し、熱硬化型シリコーンゴムベースコンパウンドに添加すると、透明性が悪化してしまう。有機溶剤やアルコール、水などに分散したゾルも同様に、熱硬化型シリコーンゴムベースコンパウンドに添加すると、金属酸化物の凝集が起こり、透明性が悪化してしまう。

特開2002−179917号公報(特許文献11)では、フェニル基含有量が5〜73質量%のオルガノシロキサンオイルに分散させた酸化セリウムをシリコーンゴムベースコンパウンドに配合しているが、透明性が損なわれる。

また、国際公開第2008/082001号(特許文献12)ではゾルゲル法で製造した酸化セリウム粉末を加熱硬化性シリコーンゴム組成物に添加し耐熱性を向上させる方法が提案されており、酸化セリウム粉末を0.05%添加した際のシリコーンゴム硬化物は透明であるとの記載はあるが、耐熱性を評価する際には酸化セリウム粉末を1.5部添加しており、シリコーンゴム硬化物は透明ではない。また、粒径の小さい酸化セリウム粉末では、経時で凝集し、熱硬化性シリコーンゴム組成物に添加すると透明性が損なわれるという問題があった。

〔1〕

(A)下記平均組成式(1):

RnSiO(4-n)/2 (1)

(式中、Rは同一又は異種の非置換もしくは置換の1価炭化水素基であり、nは1.95〜2.05の正数である。)

で表され、一分子中に少なくとも2個のアルケニル基を有するオルガノポリシロキサン

100質量部、

(B)比表面積が50m2/g以上の補強性シリカ 5〜100質量部、

(C)動的光散乱法による体積基準の粒度分布における50%累積粒子径が1〜200nmである無機粒子の表面の少なくとも一部に、SiR2R3O2/2単位及びSiR4R5R6O1/2単位を含むポリシロキサンがグラフト化された、無機粒子−ポリシロキサン複合体であって、

前記無機粒子が、酸化アルミニウム、酸化セリウム、酸化チタン、酸化亜鉛、酸化スズ、酸化インジウムスズ、酸化ジルコニウム及び酸化鉄からなる群より選ばれる1種以上を含むものであり、

無機粒子表面とポリシロキサンとがSiR1O3/2単位を含むシロキサン被覆層を介して結合していてもよく、無機粒子が前記被覆層を有する場合、無機粒子100質量部に対して、SiR1O3/2単位、SiR2R3O2/2単位及びSiR4R5R6O1/2単位で表されるシロキサン成分の合計が、20〜20,000質量部となる範囲であり、無機粒子が前記被覆層を有しない場合、無機粒子100質量部に対して、SiR 2 R 3 O 2/2 単位及びSiR 4 R 5 R 6 O 1/2 単位で表されるシロキサン成分の合計が、20〜20,000質量部となる範囲である無機粒子−ポリシロキサン複合体

(R1は、同一又は異なっていてもよく、(メタ)アクリル基、オキシラニル基、アミノ基、メルカプト基、イソシアネート基もしくはフッ素原子で置換されていてもよい炭素数1以上20以下のアルキル基と、炭素数2以上20以下のアルケニル基と、炭素数6以上20以下のアリール基と、ケイ素数50以下の(ポリ)ジメチルシロキシ基とからなる群から選ばれる置換基であり、

R2、R3、R4及びR5は、それぞれ同一又は異なっていてもよく、(メタ)アクリル基、オキシラニル基もしくはフッ素原子で置換されていてもよい炭素数1以上20以下のアルキル基と、炭素数2以上20以下のアルケニル基と、炭素数6以上20以下のアリール基と、ケイ素数50以下の(ポリ)ジメチルシロキシ基とからなる群から選ばれる置換基であり、

R6は、(メタ)アクリル基、オキシラニル基もしくはフッ素原子で置換されていてもよい炭素数1以上20以下のアルキル基と、炭素数2以上20以下のアルケニル基と、炭素数6以上20以下のアリール基と、ケイ素数50以下の(ポリ)ジメチルシロキシ基と、炭素数1以上10以下のアルコキシ基と、ヒドロキシル基とからなる群から選ばれる基である。)

0.001〜10質量部、

(D)硬化剤 有効量

を含有することを特徴とするシリコーンゴム組成物。

〔2〕

前記無機粒子が、酸化アルミニウム、酸化セリウム、酸化チタン、酸化亜鉛、酸化インジウムスズ、酸化ジルコニウム、酸化スズ及び酸化鉄からなる群より選ばれる1種以上を含む核の外側に酸化ケイ素の殻を有するコアシェル粒子であることを特徴とする〔1〕に記載のシリコーンゴム組成物。

〔3〕

(C)成分中のSiR 2 R 3 O 2/2 単位(D単位)及びSiR 4 R 5 R 6 O 1/2 単位(M単位)において、R 2 、R 3 、R 4 、R 5 及びR 6 が、(メタ)アクリル基、オキシラニル基もしくはフッ素原子で置換されていてもよい炭素数1以上20以下のアルキル基と、炭素数2以上20以下のアルケニル基と、炭素数6以上20以下のアリール基とからなる群から選ばれる置換基であって、

グラフト化されたポリシロキサンにおける全てのD単位に由来する 29 Si核磁気共鳴シグナルの積分値(ΣD)と、全てのM単位に由来する 29 Si核磁気共鳴シグナルの積分値(ΣM)との比(ΣD/ΣM)が3以上である〔1〕又は〔2〕記載のシリコーンゴム組成物。

〔4〕

硬化剤(D)が有機過酸化物である〔1〕〜〔3〕のいずれかに記載のシリコーンゴム組成物。

〔5〕

硬化剤(D)がオルガノハイドロジェンポリシロキサンとヒドロシリル化触媒との組み合せからなり、付加反応硬化型である〔1〕〜〔3〕のいずれかに記載のシリコーンゴム組成物。

〔6〕

〔1〕〜〔5〕のいずれかに記載のシリコーンゴム組成物の硬化物からなるシリコーンゴム硬化物。

〔7〕

2mm厚の硬化物の光透過率が、波長700nmで70%以上である、〔6〕に記載のシリコーンゴム硬化物。

〔8〕

〔1〕〜〔5〕のいずれかに記載のシリコーンゴム組成物を加熱硬化することからなるシリコーンゴム硬化物の製造方法。

〔9〕

80〜400℃で加熱成形するものである〔8〕に記載のシリコーンゴム硬化物の製造方法。

〔10〕

押出し成形、圧縮成形及び射出成形のいずれかの方法により成形するものである〔8〕又は〔9〕に記載のシリコーンゴム硬化物の製造方法。

本発明のシリコーンゴム組成物としては、加熱により硬化するシリコーンゴム組成物であれば特に制限されないが、ベースポリマーとして1分子中に少なくとも2個のアルケニル基を有するオルガノポリシロキサン(A)に、硬化剤(D)として付加反応硬化剤(D−1)及び/又は有機過酸化物硬化剤(D−2)を用いたものが好ましい。形状はミラブルタイプでも液状タイプでもよい。液状シリコーンゴム組成物は室温(通常、25℃±10℃)において自己流動性があるものであるのに対して、ミラブル型シリコーンゴム組成物とは、粘度が高く、室温において自己流動性がない非液状(固体状又は高粘ちょうなペースト状)であって、ロールミル等の混練手段によって高せん断応力下に均一に混合できる生ゴム状の組成物を意味するものである。

本発明において、(A)成分は、下記平均組成式(1)で表されるオルガノポリシロキサンである。

RnSiO(4-n)/2 (1)

(式中、Rは同一又は異種の非置換もしくは置換の1価炭化水素基であり、nは1.95〜2.05の正数である。)

また、全R中80モル%以上、好ましくは90モル%以上、より好ましくは95モル%以上、更に好ましくは脂肪族不飽和基を除く全てのRがアルキル基、特にはメチル基であることが望ましい。

(B)成分の補強性シリカは、機械的強度の優れたシリコーンゴム組成物を得るために添加される充填剤であり、この目的のためには比表面積(BET吸着法)が50m2/g以上であることが必要であり、好ましくは100〜450m2/g、より好ましくは100〜300m2/gである。比表面積が50m2/g未満だと、硬化物の機械的強度が低くなってしまう。

(C)成分は、動的光散乱法による体積基準の粒度分布における50%累積粒子径が1〜200nmである無機粒子の表面の少なくとも一部に、SiR2R3O2/2単位及びSiR4R5R6O1/2単位を含むポリシロキサンがグラフト化された、無機粒子−ポリシロキサン複合体であって、

無機粒子表面とポリシロキサンとがSiR1O3/2単位を含むシロキサン被覆層を介して結合していてもよく、無機粒子100質量部に対して、SiR1O3/2単位、SiR2R3O2/2単位及びSiR4R5R6O1/2単位で表されるシロキサン成分の合計が20〜20,000質量部となる範囲である無機粒子−ポリシロキサン複合体である。

(R1は、同一又は異なっていてもよく、(メタ)アクリル基、オキシラニル基、アミノ基、メルカプト基、イソシアネート基もしくはフッ素原子で置換されていてもよい炭素数1以上20以下のアルキル基と、炭素数2以上20以下のアルケニル基と、炭素数6以上20以下のアリール基と、及びケイ素数50以下の(ポリ)ジメチルシロキシ基とからなる群から選ばれる置換基又は水素原子であり、

R2、R3、R4及びR5は、それぞれ同一又は異なっていてもよく、(メタ)アクリル基、オキシラニル基もしくはフッ素原子で置換されていてもよい炭素数1以上20以下のアルキル基と、炭素数2以上20以下のアルケニル基と、炭素数6以上20以下のアリール基と、及びケイ素数50以下の(ポリ)ジメチルシロキシ基とからなる群から選ばれる置換基又は水素原子であり、

R6は、(メタ)アクリル基、オキシラニル基もしくはフッ素原子で置換されていてもよい炭素数1以上20以下のアルキル基と、炭素数2以上20以下のアルケニル基と、炭素数6以上20以下のアリール基と、ケイ素数50以下の(ポリ)ジメチルシロキシ基と、炭素数1以上10以下のアルコキシ基と、ヒドロキシル基とからなる群から選ばれる基又は水素原子である。)

上記R1、R2、R3、R4、R5及びR6において、炭素数1〜20のアルキル基として好ましくは、炭素数1〜6のもの、特にメチル基、エチル基、プロピル基、ブチル基が挙げられ、メチル基がより好ましい。炭素数2〜20のアルケニル基として好ましくは、炭素数2〜6のもの、特にビニル基、アリル基等が好ましい。炭素数1〜10のアルコキシ基として好ましくは、炭素数1〜6のもの、特にメトキシ基、エトキシ基、プロポキシ基、ブトキシ基が挙げられ、メトキシ基がより好ましい。

炭素数6〜20のアリール基としては、炭素数6〜10のもの、特にフェニル基、トリル基、キシリル基がより好ましい。ケイ素数50以下の(ポリ)ジメチルシロキシ基としては、ケイ素数1〜50のもの、特に1〜30のものが好ましい。

即ち、本発明においてグラフト部位とは、粒子の表面OH基やメトキシ基等の反応性基に結合した直鎖状ポリシロキサン部位をいう。

本発明において、無機粒子は、核を構成する元素として、好ましくは13族元素、14族元素(炭素を除く)、第1系列遷移元素、第2系列遷移元素、第3系列遷移元素、ランタノイド等が挙げられる。13族元素では、特にアルミニウム、ホウ素、インジウム等から誘導される酸化物が好適である。14族元素(炭素を除く)では、金属ケイ素粒子や、ケイ素、スズ等から誘導される酸化物が好適である。第1系列遷移元素では、チタン、マンガン、亜鉛等から誘導される酸化物が好適である。これらの酸化物は、特定波長の光吸収材料として用いられることが多い。第2系列遷移元素では、銀粒子や、イットリウム、ジルコニウム等から誘導される酸化物が好適である。これらの酸化物は、特定波長の光吸収及び蛍光材料として用いられることが多い。第3系列遷移元素では、金粒子や、ハフニウム、タンタル等から誘導される酸化物が好適である。ランタノイドでは、ランタン、セリウム、プラセオジウム、ネオジウム、テルビウム、ジスプロジウム、イッテルビウム等から誘導される酸化物が好適である。これらの酸化物は、特定波長の光吸収及び蛍光材料として用いられることが多い。

(M1Ox)d(M2Oy)e (2)

本発明において、グラフト化されたポリシロキサンの鎖長は、全てのD単位に由来する29Si核磁気共鳴シグナルの積分値(ΣD)と、全てのM単位に由来する29Si核磁気共鳴シグナルの積分値(ΣM)の比(ΣD/ΣM)によって比較することが好ましい。D単位はポリシロキサンの主鎖成分であり、M単位はポリシロキサンの末端成分であるから、ΣD/ΣMの値が小さければグラフト化されたポリシロキサンの鎖長は短く、(ΣD/ΣM)の値が大きければグラフト化されたポリシロキサンの鎖長は長いと考えられる。本発明においては、ポリシロキサンの(ΣD/ΣM)値が3以上であることが望ましく、5以上であることが更に望ましい。(ΣD/ΣM)値が3より小さい場合、グラフト化されたポリシロキサンの排除体積が小さく、粒子間の直接接触を抑制できずに凝集する可能性があるため望ましくない。なお、その上限は特に制限されないが、通常1,000以下、特に500以下である。

本発明の無機粒子−ポリシロキサン複合体の製造方法は特に限定されないが、以下に述べる手法であることが好ましい。

(β)該分散液と下記一般式(3)で表される1種以上の環状シロキサンとを混合させた状態において該環状シロキサンを開環重合する工程、を含むことを特徴とする無機粒子−ポリシロキサン複合体の製造方法。

(式(3)中、R7、R8、R9、R10、R11及びR12は、それぞれ同一又は異なっていてもよく、(メタ)アクリル基、オキシラニル基もしくはフッ素原子で置換されていてもよい炭素数1以上20以下のアルキル基と、炭素数2以上20以下のアルケニル基と、炭素数6以上20以下のアリール基と、ケイ素数50以下の(ポリ)ジメチルシロキシ基とからなる群から選ばれる置換基又は水素原子であり、mは0〜10の整数である。)

本発明の無機粒子−ポリシロキサン複合体の製造方法における第一の工程は、動的光散乱法で測定した体積基準の50%累積粒子径が1〜200nmである無機粒子が極性有機溶媒に分散した分散液を準備する工程である。

本発明の(α)工程においては、水を分散媒とする無機酸化物粒子のコロイド分散液を用いて行うことが好ましい。水としては、水道水、工業用水、井戸水、天然水、雨水、蒸留水、イオン交換水等の淡水を用いることができるが、特にイオン交換水であることが好ましい。イオン交換水は、純水製造器(例えば、オルガノ株式会社製、製品名「FW−10」、メルクミリポア株式会社製、製品名「Direct−QUV3」等)を用いて製造することができる。また、分散媒には、以下に述べるように水分散コロイド溶液を製造する工程で水と任意に混和可能な1価のアルコールを含んでいてもよい。水と任意に混和可能な1価のアルコールは、コアシェル粒子を製造する際の共溶媒及びゾル−ゲル反応における金属アルコキシドの加水分解副生成物としての由来で含有してもよい。

工程(α−1)では下記一般式(I)で表されるシラン化合物及び/又は同シラン化合物の(部分)加水分解縮合物を添加して粒子表面を修飾する工程である。

R19Si(Y)3 (I)

(式中において、R19は、それぞれ同一又は異なっていてもよく、(メタ)アクリル基、オキシラニル基、アミノ基、メルカプト基、イソシアネート基もしくはフッ素原子で置換されていてもよい炭素数1以上20以下のアルキル基と、炭素数2以上20以下のアルケニル基と、炭素数6以上20以下のアリール基と、ケイ素数50以下の(ポリ)ジメチルシロキシ基とからなる群から選ばれる置換基又は水素原子であり、Yはアルコキシ基、アセトキシ基、エノール基、塩素原子からなる群から選ばれる置換基である。)

工程(α−2)は極性有機溶媒で反応液中の分散媒を置換する工程であって、限外ろ過によって分散液の分散媒を滲出せしめることによって、必要に応じて濃縮を行うことができる。分散媒には、工程(α−1)で製造した水分散液に含まれる水、添加したケイ素化合物及び/又はケイ素化合物の加水分解縮合物及び/又は加水分解縮合で生成した珪酸エステルに由来するアルコール類、有機溶剤類を含むことができる。このような複合系の分散液を滲出することによって、ろ過室内の分散液の固形分濃度を、好ましくは1〜30質量%、より好ましくは5〜25質量%、更に好ましくは10〜20質量%まで濃縮する。本系で滲出する分散媒は、複雑な混合物をなしているが、多孔性セラミックフィルターを好適に用いることができる。従来の手法では水中の塩類の除去には中空糸膜が好適に用いられていたが、粒子分散系では閉塞のおそれがあった。粒子の除去・濃縮・固液分離といった領域には有機系高分子性限外ろ過膜が用いられることが多いが、有機溶剤が含有するとろ過膜が膨潤して使用できなくなるおそれがあった。有機溶剤を含有する試料の固液分離・濃縮には無機セラミックフィルターが有用である。

τ=(η・π・φ・ω)/L [Pa] …… 数式(1)

例えば、直径φ=0.15[m]、ろ板の回転速度ω=16.7[rps](≒1,000[rpm])、円周率π=3.14、分散液の粘度η=0.001[Pa・s]、壁間距離L=0.003[m]とした場合のτ=(0.001×3.14×0.15×16.7)/0.003≒2.6[Pa]である。剪断応力は、上記好ましい範囲になるように、φ・ω・Lのそれぞれのパラメーターを変化させることで与えることができる。

Re=ρ・ω・φ2/η …… 数式(2)

また、撹拌には、バッフルを設置した反応器を用いることによる撹拌効率の向上方法を実施してもよい。

溶媒置換工程では連続した限外ろ過によって、必要に応じて未反応化合物や副生成物を除去することも可能である。

本発明の(β)工程は、上記(α)工程で得られた無機粒子分散液と環状シロキサンとを混合させた状態において該環状シロキサンを開環重合する工程である。

一般的に粒子の表面グラフトポリマー修飾には、あらかじめ高分子量化させた高分子を粒子表面に置換する手法と、粒子表面を起点として高分子を成長させる手法の二つが知られている。この時、前者では分子量増加に伴って高分子末端の反応性が低下するために、高密度に粒子表面をポリマーグラフト化することは困難とされている。一方で、本発明の方法、即ち、比較的反応性に富む低分子シロキサンの共存下で粒子表面を反応の開始点として高分子を成長させる手法では、モノマーが粒子表面にグラフト化された後、高分子量体へと成長するため、高密度に粒子表面を修飾しやすい。また、重合反応も粒子表面で進行していくため、粒子への修飾前に高分子を合成する必要がなく、前者の高分子を置換する手法と比較して作業効率に優れる。

本発明の無機粒子−ポリシロキサン複合体の製造法において、開環重合を行う環状シロキサンとしては、下記一般式(3)で表される1種以上の環状シロキサンである。

(式(3)中、R7、R8、R9、R10、R11及びR12は、それぞれ同一又は異なっていてもよく、(メタ)アクリル基、オキシラニル基もしくはフッ素原子で置換されていてもよい炭素数1以上20以下のアルキル基と、炭素数2以上20以下のアルケニル基と、炭素数6以上20以下のアリール基と、ケイ素数50以下の(ポリ)ジメチルシロキシ基とからなる群から選ばれる置換基又は水素原子であり、mは0〜10の整数である。)

R13R14Si(OR15)2 (4)

(式(7)中において、R13及びR14は、それぞれ、同一又は異なっていてもよく、(メタ)アクリル基、オキシラニル基もしくはフッ素原子で置換されていてもよい炭素数1以上20以下のアルキル基と、炭素数2以上20以下のアルケニル基と、炭素数6以上20以下のアリール基と、ケイ素数50以下の(ポリ)ジメチルシロキシ基とからなる群から選ばれる置換基又は水素原子であり、R15は炭素数6以下のアルキル基又は水素原子である。)

R16R17R18Si(X) (5)

R16R17R18SiOSiR16R17R18 (6)

(式中において、R16、R17及びR18は、それぞれ、同一又は異なっていてもよく、(メタ)アクリル基、オキシラニル基もしくはフッ素原子で置換されていてもよい炭素数1以上20以下のアルキル基と、炭素数2以上20以下のアルケニル基と、炭素数6以上20以下のアリール基と、ケイ素数50以下の(ポリ)ジメチルシロキシ基とからなる群から選ばれる置換基又は水素原子であり、Xはアルコキシ基、アリル基、アセトキシ基、エノール基、塩素原子からなる群から選ばれる基である。)

本発明の(γ)工程は、(β)工程によって得られた無機粒子−ポリシロキサン複合体の分散液から分散媒である前記極性有機溶媒を除去する工程である。分散媒の除去は、蒸留操作や、限外ろ過による溶媒置換操作等によって行うことが可能である。蒸留操作を用いた分散媒の除去では、分散媒の除去と並行して、加熱によってポリシロキサンの高分子量化が促進されるため、より高分子量のポリシロキサンで被覆された無機粒子−ポリシロキサン複合体を得られることがある。

本発明における無機粒子−ポリシロキサン複合体の製造法では、前記(β)工程又は(γ)工程の後に、更に上記一般式(3)で表される環状シロキサン、上記一般式(4)で表される高分子鎖長延長成分及び/又は上記一般式(5)もしくは上記一般式(6)で表される高分子末端成分を添加し、再び反応させる工程(δ)工程を設けてもよい。この工程を行うことで、(β)工程を行う前の時点では極性溶媒には溶解しない化合物についてもポリシロキサングラフト部位に導入することが可能となることがあり、屈折率制御、粘性の制御、保存安定性の改善、分散媒との相溶性改善、分散性の改善、反応性末端や反応性側鎖導入等の詳細な物性の制御を行い得る。

硬化剤としては、上記したように(D−1)付加反応硬化剤と(D−2)有機過酸化物硬化剤が挙げられる。

(D−1)付加反応硬化剤としては、オルガノハイドロジェンポリシロキサンとヒドロシリル化触媒を組み合せて用いる。

オルガノハイドロジェンポリシロキサンとしては、1分子中に2個以上、好ましくは3個以上、より好ましくは3〜200個、更に好ましくは4〜100個程度のケイ素原子に結合した水素原子(即ち、SiH基)を含有すれば、直鎖状、環状、分枝状、三次元網状構造のいずれであってもよく、付加反応硬化型シリコーンゴム組成物の架橋剤として公知のオルガノハイドロジェンポリシロキサンを用いることができ、例えば、下記平均組成式(7)で表されるオルガノハイドロジェンポリシロキサンを用いることができる。

R20 pHqSiO(4-p-q)/2 (7)

(D−2)有機過酸化物硬化剤としては、例えば、ベンゾイルパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、p−メチルベンゾイルパーオキサイド、o−メチルベンゾイルパーオキサイド、2,4−ジクミルパーオキサイド、2,5−ジメチル−2,5−ビス(t−ブチルパーオキシ)ヘキサン、ジ−t−ブチルパーオキサイド、t−ブチルパーベンゾエート、1,6−ヘキサンジオール−ビス−t−ブチルパーオキシカーボネート等が挙げられる。

有機過酸化物の添加量は、(A)成分100質量部に対して0.1〜10質量部、特に0.2〜5質量部が好ましい。配合量が少なすぎると硬化が不十分となる場合があり、多すぎると有機過酸化物の分解残渣によりシリコーンゴム硬化物が黄変する場合がある。

なお、(A)成分に、(D−1)成分と(D−2)成分とを、それぞれ上記配合量の範囲内で組み合せて配合した、付加反応硬化と有機過酸化物硬化とを併用した共加硫型のシリコーンゴム組成物とすることもできる。

また、熱硬化型シリコーンゴム組成物は、市販のものを用いてもよい。

本発明のシリコーンゴム組成物には、本発明の目的を損なわない範囲において上記成分に加え、必要に応じて、粉砕石英、結晶性シリカ、珪藻土、炭酸カルシウム等の充填剤、着色剤、引き裂き強度向上剤、受酸剤、アルミナや窒化硼素等の熱伝導率向上剤、離型剤、充填剤用分散剤として各種アルコキシシラン、特にフェニル基含有アルコキシシラン及びその加水分解物、ジフェニルシランジオール、カーボンファンクショナルシラン、シラノール基含有低分子シロキサンなどの熱硬化型のシリコーンゴム組成物における公知の充填剤や添加剤を添加することは任意である。

[各種物性測定方法]

JIS K 6249に準拠して作製した試験用シートを用いて、JIS K 6249に準じた方法で、各種物性(硬さ(デュロメーターA)、引張り強さ、切断時伸び)を測定した。結果を表1に示す。

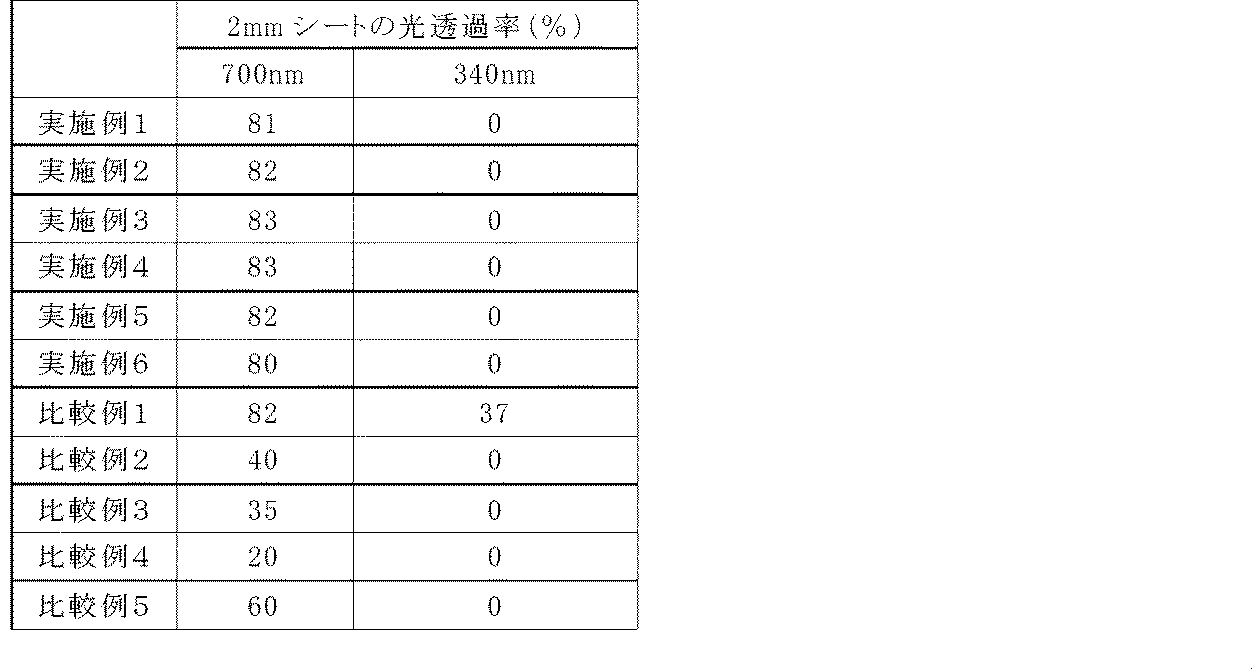

[光透過率の測定]

分光光度計(日立製作所(株)製、型式:U−3310)を用いて、200℃、4時間ポストキュア後の2mm厚シリコーンゴムシートの光透過率を測定した。波長700nmと340nmの際の光透過率を表2に示す。

(コアシェル粒子の水分散液1の調製)

無機酸化物水分散液として、酸化チタン−酸化スズ複合酸化物を核とし酸化ケイ素を殻とするコアシェル粒子を分散質とし、水を分散媒とするものを調製した。まず、核となる酸化チタン−酸化スズ粒子を含有する分散液を製造し、次いで、テトラエトキシシランを加水分解縮合することで、コアシェル粒子を含有する分散液とした。

ジムロート冷却管、窒素導入管、温度計、機械撹拌羽を備えた4つ口2Lセパラブルフラスコに、金属酸化物粒子水分散液として、コアシェル粒子の水分散液1(300g、固形分濃度14質量%)と触媒としてスルホン酸系カチオン性イオン交換樹脂を3g入れた。ここにメチルトリメトキシシラン(信越化学工業株式会社製、製品名「KBM−13」、225g)を入れて激しく撹拌(250rpm)した。撹拌によって分散液とアルコキシシランが反応し、均一になる様子が観測された。その際、分散液の温度が25℃から52℃まで上昇する様子が観測された。分散液の温度が50℃になるように2時間加熱撹拌した後、分散液にエタノール(750g)を撹拌(250rpm)しながら添加して希釈した。希釈分散液をダイナフィルター(三菱化工機株式会社製、製品名「DyF152/S」、平均細孔径7nmのMgAl2O製ディスク[ANDRITZ KMPT GmbH製、品番2065181、型φ152/7nm])に導入した。0.2MPaの静圧を圧縮空気によって与えながら、フィルターと連結した回転軸を回転(1,000rpm)させた。セラミックフィルターを経て分散液が滲出する様子が観測された。フィルター排出口には受器(5,000mL)を設け、滲出液を800g分取した。濃縮された分散液に対して、継続して有機溶剤(エタノール)を加圧供給(0.2MPa)した。0.2MPaの静圧を圧縮空気によって与えながら、フィルターと連結した回転軸を回転(1,000rpm)させた。セラミックフィルターを経て分散液が滲出する様子が観測された。フィルター排出口には受器(5,000mL)を設け、滲出液が800gに達するまでエタノールの加圧供給を行った。ろ過室から分散液を取り出し、コアシェル粒子のエタノール分散液1を得た。コアシェル粒子のエタノール分散液1の固形分濃度は17質量%、水分濃度1.1質量%、粒径3nmであった。この時、粒径は動的光散乱法で測定した体積基準の50%累積分布径(D50)の値であり、ナノトラックUPA−EX150(日機装(株)製)を用いて測定した。また、コアシェル粒子のエタノール分散液1の分散媒を減圧留去によって除去したサンプルの熱重量分析を行った結果、粒子全体に対するシロキサン成分の含有量は9質量%であった。

ジムロート冷却管、窒素導入管、温度計、機械撹拌羽を備えた4つ口2Lセパラブルフラスコにコアシェル粒子のエタノール分散液1(固形分濃度17質量%、258g)、エタノール(634g)、環状シロキサン(オクタメチルシクロテトラシロキサン[D4]、179g)、と触媒としてトリフルオロメタンスルホン酸(2g)を加えた。室温で12時間撹拌した後、2時間還流することで開環重合を行った。続いて、エタノールを常圧留去し、エタノールが留去された状態において、更に110℃で2時間撹拌した。室温に冷却後、トルエン(300g)と合成ハイドロタルサイト(協和化学工業(株)製、「キョーワード500」、8g)を加え、酸触媒を吸着した。キョーワード500をろ過によって取り除いた後、トルエンを減圧留去によって取り除くことで液状のポリシロキサングラフト化無機酸化物1(表面にポリシロキサンをグラフト化した、無機粒子−ポリシロキサン複合体)を得た。熱重量分析の結果、得られた無機粒子−ポリシロキサン複合体全体に対するシロキサン成分の含有量は72質量%であった。

コアシェル粒子のエタノール分散液1を12g、エタノールを28g、D4を18g、トリフルオロメタンスルホン酸を0.2gに変更した以外はポリシロキサングラフト化無機酸化物1の合成と同様の操作を行い、液状のポリシロキサングラフト化無機酸化物2を得た。熱重量分析の結果、得られた無機粒子−ポリシロキサン複合体全体に対するシロキサン成分の含有量は88質量%であった。

コアシェル粒子の水分散液1を酸化セリウム水分散液(日産化学工業株式会社製、「ナノユースCE−T20B」、固形分濃度20質量%、150g)とイオン交換水150gの混合液に変更した以外はコアシェル粒子のエタノール分散液1の合成と同様の操作を行い、酸化セリウムエタノール分散液1(固形分濃度15質量%、水分濃度0.4質量%、粒径3nm)を得た。また、酸化セリウムエタノール分散液1の分散媒を減圧留去によって除去したサンプルの熱重量分析を行った結果、粒子全体に対するシロキサン成分の含有量は8質量%であった。

コアシェル粒子のエタノール分散液1を酸化セリウムエタノール分散液1(固形分濃度15質量%、13g)、エタノールを27g、D4を18g、トリフルオロメタンスルホン酸を0.18gに変更した以外はポリシロキサングラフト化無機酸化物1の合成と同様の操作を行い、液状のポリシロキサングラフト化酸化セリウムを得た。熱重量分析の結果、得られた無機粒子−ポリシロキサン複合体全体に対するシロキサン成分の含有量は90質量%であった。

以上の粒子の結果を表1に示す。

熱重量(Tg)測定後に残存した残留物の重量をサンプル中に含まれる無機粒子の重量、減少した重量分をポリシロキサン成分の重量として粒子量を求めた。Tg測定は、Rigaku社製のThermo Plus装置を用いて行った。測定はプラチナ製のパンを用いて窒素雰囲気下、25〜900℃まで行った。

サンプルが40質量%になるように重クロロホルムを加えた溶液に、調製したクロム(III)アセチルアセトナート(関東化学(株)製)の重クロロホルム(関東化学(株)製)1M溶液を数滴加えた後、PTFE製NMRチューブ(φ10mm)に移し、29Si核磁気共鳴スペクトルの測定を行った。測定条件は、ゲート付デカップリング、45度パルス、パルス間隔6秒のパルスシークエンスを用い、磁場強度11.75Tにおいて2,220回の積算を行い、その結果得られた、全てのD単位に由来する29Si核磁気共鳴シグナルの積分値(ΣD)と、全てのM単位に由来する29Si核磁気共鳴シグナルの積分値(ΣM)の比(ΣD/ΣM)の値とした。

ジメチルシロキサン単位99.825モル%、メチルビニルシロキサン単位0.15モル%、ジメチルビニルシロキシ単位0.025モル%からなり、平均重合度が約6,000であるオルガノポリシロキサン生ゴム100質量部、BET法比表面積が200m2/gのヒュームドシリカ(アエロジル200、日本アエロジル(株)製)55質量部、分散剤として両末端シラノール基を有し、平均重合度15、25℃における粘度が30mPa・sであるジメチルポリシロキサン12質量部を添加し、ニーダーにて混練りし、170℃にて2時間加熱処理して組成物(ベースコンパウンド1)を調製した。

この組成物(ベースコンパウンド1)100質量部に対し、ポリシロキサングラフト化無機酸化物1を1質量部、架橋剤として2,5−ジメチル−2,5−ビス(t−ブチルパーオキシ)ヘキサン0.4質量部を二本ロールにて添加し、均一に混合して生ゴム状のシリコーンゴム組成物を製造した後、該組成物を165℃、70kgf/cm2の条件で10分間プレスキュアを行い、2mm厚のシートを作製した。次いで200℃のオーブンで4時間ポストキュアを実施した。続いて、耐熱性試験のため、200℃のオーブンで4時間ポストキュアした2mm厚シートを、300℃のオーブンで24時間加熱した。

これらのシリコーンゴムシートを室温に戻し、各種物性及び光透過率を測定した。結果を表2、3に示す。

ポリシロキサングラフト化無機酸化物1を0.5質量部にした以外は、実施例1と同様にして、各種物性及び光透過率を測定した。結果を表2、3に示す。

ポリシロキサングラフト化無機酸化物1ではなく、ポリシロキサングラフト化無機酸化物2にした以外は、実施例1と同様にして、各種物性及び光透過率を測定した。結果を表2、3に示す。

ポリシロキサングラフト化無機酸化物1ではなく、ポリシロキサングラフト化酸化セリウム1にした以外は、実施例1と同様にして、各種物性及び光透過率を測定した。結果を表2、3に示す。

ジメチルシロキサン単位99.825モル%、メチルビニルシロキサン単位0.15モル%、分子鎖両末端を封鎖するシロキシ単位としてジメチルビニルシロキシ単位0.025モル%からなり、平均重合度が約6,000である直鎖状ジメチルポリシロキサン生ゴム100質量部、BET法比表面積が200m2/gのヒュームドシリカ(アエロジル200、日本アエロジル(株)製)30質量部、ヘキサメチルジシラザン2質量部、水0.5質量部を添加し、ニーダーにて混練りし、170℃にて2時間加熱処理して組成物(ベースコンパウンド2)を調製した。

これらのシリコーンゴムシートを室温に戻し、各種物性及び光透過率を測定した。結果を表2、3に示す。

ジメチルシロキサン単位99.825モル%、メチルビニルシロキサン単位0.15モル%、ジメチルビニルシロキシ単位0.025モル%からなり、平均重合度が約6,000であるオルガノポリシロキサン生ゴム100質量部、BET法比表面積が200m2/gのヒュームドシリカ(アエロジル200、日本アエロジル(株)製)55質量部、分散剤として両末端シラノール基を有し、平均重合度15、25℃における粘度が30mPa・sであるジメチルポリシロキサン12質量部、ポリシロキサングラフト化無機酸化物1を2質量部添加し、ニーダーにて混練りし、170℃にて2時間加熱処理して組成物(ベースコンパウンド3)を調製した。

この組成物(ベースコンパウンド3)100質量部に対し、架橋剤として2,5−ジメチル−2,5−ビス(t−ブチルパーオキシ)ヘキサン0.4質量部を二本ロールにて添加し、均一に混合して生ゴム状のシリコーンゴム組成物を製造した後、該組成物を165℃、70kgf/cm2の条件で10分間プレスキュアを行い、2mm厚のシートを作製した。次いで200℃のオーブンで4時間ポストキュアを実施した。200℃のオーブンで4時間ポストキュアした2mm厚シートを、300℃のオーブンで24時間加熱した。

これらのシリコーンゴムシートを室温に戻し、各種物性及び光透過率を測定した。結果を表2、3に示す。

ポリシロキサングラフト化無機酸化物1を添加しない以外は、実施例1と同様にして各種物性及び光透過率を測定した。結果を表2、3に示す。

ポリシロキサングラフト化無機酸化物1ではなく、酸化チタン水分散液1にした以外は、実施例1と同様にして、各種物性及び光透過率を測定した。結果を表2、3に示す。

ポリシロキサングラフト化無機酸化物1ではなく、コアシェル粒子のエタノール分散液1にした以外は、実施例1と同様にして、各種物性及び光透過率を測定した。結果を表2、3に示す。

ポリシロキサングラフト化無機酸化物1ではなく、酸化セリウム水分散液(日産化学工業株式会社製、「ナノユースCE−T20B」)にした以外は、実施例1と同様にして、各種物性及び光透過率を測定した。結果を表2、3に示す。

ポリシロキサングラフト化無機酸化物1ではなく、酸化セリウムエタノール分散液1にした以外は、実施例1と同様にして、各種物性及び光透過率を測定した。結果を表2、3に示す。

Claims (10)

- (A)下記平均組成式(1):

RnSiO(4-n)/2 (1)

(式中、Rは同一又は異種の非置換もしくは置換の1価炭化水素基であり、nは1.95〜2.05の正数である。)

で表され、一分子中に少なくとも2個のアルケニル基を有するオルガノポリシロキサン

100質量部、

(B)比表面積が50m2/g以上の補強性シリカ 5〜100質量部、

(C)動的光散乱法による体積基準の粒度分布における50%累積粒子径が1〜200nmである無機粒子の表面の少なくとも一部に、SiR2R3O2/2単位及びSiR4R5R6O1/2単位を含むポリシロキサンがグラフト化された、無機粒子−ポリシロキサン複合体であって、

前記無機粒子が、酸化アルミニウム、酸化セリウム、酸化チタン、酸化亜鉛、酸化スズ、酸化インジウムスズ、酸化ジルコニウム及び酸化鉄からなる群より選ばれる1種以上を含むものであり、

無機粒子表面とポリシロキサンとがSiR1O3/2単位を含むシロキサン被覆層を介して結合していてもよく、無機粒子が前記被覆層を有する場合、無機粒子100質量部に対して、SiR1O3/2単位、SiR2R3O2/2単位及びSiR4R5R6O1/2単位で表されるシロキサン成分の合計が、20〜20,000質量部となる範囲であり、無機粒子が前記被覆層を有しない場合、無機粒子100質量部に対して、SiR 2 R 3 O 2/2 単位及びSiR 4 R 5 R 6 O 1/2 単位で表されるシロキサン成分の合計が、20〜20,000質量部となる範囲である無機粒子−ポリシロキサン複合体

(R1は、同一又は異なっていてもよく、(メタ)アクリル基、オキシラニル基、アミノ基、メルカプト基、イソシアネート基もしくはフッ素原子で置換されていてもよい炭素数1以上20以下のアルキル基と、炭素数2以上20以下のアルケニル基と、炭素数6以上20以下のアリール基と、ケイ素数50以下の(ポリ)ジメチルシロキシ基とからなる群から選ばれる置換基であり、

R2、R3、R4及びR5は、それぞれ同一又は異なっていてもよく、(メタ)アクリル基、オキシラニル基もしくはフッ素原子で置換されていてもよい炭素数1以上20以下のアルキル基と、炭素数2以上20以下のアルケニル基と、炭素数6以上20以下のアリール基と、ケイ素数50以下の(ポリ)ジメチルシロキシ基とからなる群から選ばれる置換基であり、

R6は、(メタ)アクリル基、オキシラニル基もしくはフッ素原子で置換されていてもよい炭素数1以上20以下のアルキル基と、炭素数2以上20以下のアルケニル基と、炭素数6以上20以下のアリール基と、ケイ素数50以下の(ポリ)ジメチルシロキシ基と、炭素数1以上10以下のアルコキシ基と、ヒドロキシル基とからなる群から選ばれる基である。)

0.001〜10質量部、

(D)硬化剤 有効量

を含有することを特徴とするシリコーンゴム組成物。 - 前記無機粒子が、酸化アルミニウム、酸化セリウム、酸化チタン、酸化亜鉛、酸化インジウムスズ、酸化ジルコニウム、酸化スズ及び酸化鉄からなる群より選ばれる1種以上を含む核の外側に酸化ケイ素の殻を有するコアシェル粒子であることを特徴とする請求項1に記載のシリコーンゴム組成物。

- (C)成分中のSiR 2 R 3 O 2/2 単位(D単位)及びSiR 4 R 5 R 6 O 1/2 単位(M単位)において、R 2 、R 3 、R 4 、R 5 及びR 6 が、(メタ)アクリル基、オキシラニル基もしくはフッ素原子で置換されていてもよい炭素数1以上20以下のアルキル基と、炭素数2以上20以下のアルケニル基と、炭素数6以上20以下のアリール基とからなる群から選ばれる置換基であって、

グラフト化されたポリシロキサンにおける全てのD単位に由来する 29 Si核磁気共鳴シグナルの積分値(ΣD)と、全てのM単位に由来する 29 Si核磁気共鳴シグナルの積分値(ΣM)との比(ΣD/ΣM)が3以上である請求項1又は2記載のシリコーンゴム組成物。 - 硬化剤(D)が有機過酸化物である請求項1〜3のいずれか1項に記載のシリコーンゴム組成物。

- 硬化剤(D)がオルガノハイドロジェンポリシロキサンとヒドロシリル化触媒との組み合せからなり、付加反応硬化型である請求項1〜3のいずれか1項に記載のシリコーンゴム組成物。

- 請求項1〜5のいずれか1項に記載のシリコーンゴム組成物の硬化物からなるシリコーンゴム硬化物。

- 2mm厚の硬化物の光透過率が、波長700nmで70%以上である、請求項6に記載のシリコーンゴム硬化物。

- 請求項1〜5のいずれか1項に記載のシリコーンゴム組成物を加熱硬化することからなるシリコーンゴム硬化物の製造方法。

- 80〜400℃で加熱成形するものである請求項8に記載のシリコーンゴム硬化物の製造方法。

- 押出し成形、圧縮成形及び射出成形のいずれかの方法により成形するものである請求項8又は9に記載のシリコーンゴム硬化物の製造方法。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015239253A JP6524901B2 (ja) | 2015-12-08 | 2015-12-08 | シリコーンゴム組成物及びその硬化物 |

| TW105140261A TW201736516A (zh) | 2015-12-08 | 2016-12-06 | 聚矽氧橡膠組成物和彼之固化產物 |

| EP16202536.5A EP3178885B1 (en) | 2015-12-08 | 2016-12-06 | Silicone rubber composition and cured product thereof |

| KR1020160165540A KR102759254B1 (ko) | 2015-12-08 | 2016-12-07 | 실리콘 고무 조성물 및 그 경화물 |

| US15/371,643 US10227453B2 (en) | 2015-12-08 | 2016-12-07 | Silicone rubber composition and cured product thereof |

| CN201611121177.2A CN106854367A (zh) | 2015-12-08 | 2016-12-08 | 硅橡胶组合物及其固化的产物 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015239253A JP6524901B2 (ja) | 2015-12-08 | 2015-12-08 | シリコーンゴム組成物及びその硬化物 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017105895A JP2017105895A (ja) | 2017-06-15 |

| JP6524901B2 true JP6524901B2 (ja) | 2019-06-05 |

Family

ID=57530516

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015239253A Active JP6524901B2 (ja) | 2015-12-08 | 2015-12-08 | シリコーンゴム組成物及びその硬化物 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US10227453B2 (ja) |

| EP (1) | EP3178885B1 (ja) |

| JP (1) | JP6524901B2 (ja) |

| KR (1) | KR102759254B1 (ja) |

| CN (1) | CN106854367A (ja) |

| TW (1) | TW201736516A (ja) |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9371129B1 (en) * | 2011-02-03 | 2016-06-21 | 4M Company | Lightweight aircraft seal material |

| JP6821535B2 (ja) * | 2017-10-03 | 2021-01-27 | 信越化学工業株式会社 | シリコーンゴム組成物及びシリコーンゴム |

| JP6830879B2 (ja) * | 2017-10-06 | 2021-02-17 | 信越化学工業株式会社 | シリコーンゴム組成物及びシリコーンゴム |

| CN111417687B (zh) * | 2017-12-25 | 2022-06-03 | 陶氏东丽株式会社 | 硅橡胶组合物和使用其获得的复合材料 |

| JP6919593B2 (ja) * | 2018-02-21 | 2021-08-18 | 信越化学工業株式会社 | シリコーンゴム組成物及びシリコーンゴム |

| JP7106969B2 (ja) * | 2018-05-02 | 2022-07-27 | 信越化学工業株式会社 | シリコーンゴム組成物及びシリコーンゴム |

| CN108943921A (zh) * | 2018-07-20 | 2018-12-07 | 四川大学 | 一种多层绝缘热界面材料及其制备方法 |

| US10954386B2 (en) * | 2019-05-29 | 2021-03-23 | Smp Technologies Inc. | Silicone admixture and cured product of the same |

| JP7732995B2 (ja) * | 2020-03-25 | 2025-09-02 | ダウ シリコーンズ コーポレーション | シリコーンゴム組成物 |

| CN115397890B (zh) * | 2020-04-16 | 2024-04-19 | 信越化学工业株式会社 | 含有烯基的有机聚硅氧烷的制造方法 |

| JP7616921B2 (ja) * | 2021-03-17 | 2025-01-17 | 富士フイルム株式会社 | 硬化性樹脂組成物、硬化物、回折光学素子、多層型回折光学素子 |

| US20230386690A1 (en) * | 2022-05-24 | 2023-11-30 | Stark Street Materials Company | Silicon enhanced ionizing radiation shielding and its method of manufacture |

| CN114933705A (zh) * | 2022-06-20 | 2022-08-23 | 杭州埃比森新材料有限公司 | 一种乙基硅油及其制备方法 |

Family Cites Families (33)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS366189B1 (ja) | 1959-09-01 | 1961-05-29 | ||

| US3352781A (en) | 1965-04-05 | 1967-11-14 | Mobil Oil Corp | Stabilization of silicone fluids |

| FR2054700A5 (ja) | 1969-07-23 | 1971-05-07 | Rhone Poulenc Sa | |

| JPS4730886U (ja) | 1971-04-30 | 1972-12-07 | ||

| US4929391A (en) | 1988-07-20 | 1990-05-29 | Dow Corning Corporation | Electrically conductive silicon compositions |

| US4956203A (en) | 1988-07-20 | 1990-09-11 | Dow Corning Corporation | Electrically conductive silicone compositions |

| JP2992591B2 (ja) * | 1989-12-18 | 1999-12-20 | ジーイー東芝シリコーン株式会社 | シリカコア―シリコーンシェル体、これを分散含有するエマルジョンおよびエマルジョンの製造方法 |

| JPH07150047A (ja) * | 1993-12-01 | 1995-06-13 | Shin Etsu Chem Co Ltd | シリコーンゴム成形品の製造方法 |

| JPH10279308A (ja) * | 1997-03-31 | 1998-10-20 | Nippon Aerojiru Kk | 表面改質酸化チタン粉末 |

| JP4494543B2 (ja) | 1998-11-20 | 2010-06-30 | 東レ・ダウコーニング株式会社 | 室温硬化性シリコーンゴム組成物 |

| GB2355453A (en) * | 1999-10-20 | 2001-04-25 | Dow Corning | Preparing hydrophobic calcium carbonate by surface treating with a siloxane |

| JP2002179917A (ja) | 2000-12-14 | 2002-06-26 | Dow Corning Toray Silicone Co Ltd | シリコーンゴム用耐熱性付与剤および耐熱性シリコーンゴム組成物 |

| JP4823431B2 (ja) | 2001-01-30 | 2011-11-24 | 東レ・ダウコーニング株式会社 | 室温硬化性シリコーンゴム組成物 |

| JP2003327431A (ja) | 2002-03-06 | 2003-11-19 | Ishihara Sangyo Kaisha Ltd | ルチル型二酸化チタン微粒子およびその製造方法 |

| JP4195254B2 (ja) | 2002-03-06 | 2008-12-10 | 石原産業株式会社 | ルチル型二酸化チタン微粒子およびその製造方法 |

| JP4730886B2 (ja) | 2005-06-01 | 2011-07-20 | 信越化学工業株式会社 | 紫外線吸収性基含有オルガノポリシロキサン、該ポリシロキサンの製造方法、及び該ポリシロキサンを配合してなる処理剤 |

| CN101522821B (zh) * | 2006-08-06 | 2013-07-03 | 比克化学股份有限公司 | 用聚硅氧烷表面改性的颗粒和其生产方法 |

| WO2008082001A1 (ja) | 2006-12-28 | 2008-07-10 | Dow Corning Toray Co., Ltd. | 加熱硬化性シリコーンゴム組成物 |

| JP2009120437A (ja) * | 2007-11-14 | 2009-06-04 | Niigata Univ | シロキサンをグラフト化したシリカ及び高透明シリコーン組成物並びに該組成物で封止した発光半導体装置 |

| KR20100117070A (ko) * | 2008-02-12 | 2010-11-02 | 데이진 테크노 프로덕츠 가부시키가이샤 | 난연성 수지 조성물, 난연성 섬유, 난연성 포백 및 내열성 방호복 |

| JP5456267B2 (ja) | 2008-03-13 | 2014-03-26 | モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社 | 室温硬化性ポリマー組成物およびその製造方法 |

| GB0808682D0 (en) * | 2008-05-14 | 2008-06-18 | Dow Corning | Silicone rubber compositions |

| WO2010059710A1 (en) * | 2008-11-19 | 2010-05-27 | Dow Corning Corporation | A silicone composition and a method for preparing the same |

| JP5273744B2 (ja) * | 2010-07-16 | 2013-08-28 | 住友大阪セメント株式会社 | 無機酸化物粒子とシリコーン樹脂との複合組成物の製造方法 |

| JP2012199345A (ja) * | 2011-03-21 | 2012-10-18 | Sekisui Chem Co Ltd | 光半導体装置用レンズ材料、光半導体装置及び光半導体装置の製造方法 |

| JP5780003B2 (ja) * | 2011-06-08 | 2015-09-16 | 住友大阪セメント株式会社 | 無機酸化物粒子とシリコーン樹脂との複合組成物及び透明複合体 |

| JP2013035890A (ja) * | 2011-08-03 | 2013-02-21 | Shin-Etsu Chemical Co Ltd | 耐熱性に優れたシリコーンゴム組成物 |

| US9972757B2 (en) * | 2012-03-09 | 2018-05-15 | Sumitomo Osaka Cement Co., Ltd | Surface-modified-metal-oxide-particle material, composition for sealing optical semiconductor element, and optical semiconductor device |

| JP5704133B2 (ja) | 2012-07-19 | 2015-04-22 | 信越化学工業株式会社 | コアシェル型正方晶系酸化チタン固溶体水分散液、その製造方法、紫外線遮蔽性シリコーンコーティング組成物、及び被覆物品 |

| CN102796401B (zh) * | 2012-08-17 | 2015-05-27 | 山东宝龙达实业集团有限公司 | 二氧化硅-硬脂酸复合包膜的硅酮密封胶专用纳米碳酸钙的制备方法 |

| JP2014062198A (ja) * | 2012-09-21 | 2014-04-10 | Dow Corning Toray Co Ltd | 硬化性シリコーン組成物、それを用いてなる半導体封止材および光半導体装置 |

| WO2014105965A1 (en) * | 2012-12-28 | 2014-07-03 | Dow Corning Corporation | Curable organopolysiloxane composition for transducers and applications of such curable silicone composition for transducers |

| JP5967035B2 (ja) | 2013-08-20 | 2016-08-10 | 信越化学工業株式会社 | シリルホスフェートの製造方法及び紫外線吸収性シリコーンコーティング組成物の製造方法 |

-

2015

- 2015-12-08 JP JP2015239253A patent/JP6524901B2/ja active Active

-

2016

- 2016-12-06 EP EP16202536.5A patent/EP3178885B1/en active Active

- 2016-12-06 TW TW105140261A patent/TW201736516A/zh unknown

- 2016-12-07 US US15/371,643 patent/US10227453B2/en not_active Expired - Fee Related

- 2016-12-07 KR KR1020160165540A patent/KR102759254B1/ko active Active

- 2016-12-08 CN CN201611121177.2A patent/CN106854367A/zh active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| TW201736516A (zh) | 2017-10-16 |

| EP3178885B1 (en) | 2018-08-15 |

| EP3178885A1 (en) | 2017-06-14 |

| KR20170067658A (ko) | 2017-06-16 |

| KR102759254B1 (ko) | 2025-01-24 |

| US20170158821A1 (en) | 2017-06-08 |

| CN106854367A (zh) | 2017-06-16 |

| US10227453B2 (en) | 2019-03-12 |

| JP2017105895A (ja) | 2017-06-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6524901B2 (ja) | シリコーンゴム組成物及びその硬化物 | |

| JP6481599B2 (ja) | 無機粒子−ポリシロキサン複合体、それを含む分散液、固体材料、及び該無機粒子−ポリシロキサン複合体の製造方法 | |

| JP5450103B2 (ja) | 含ケイ素粒子、その製造方法、有機ポリマー組成物、セラミック、およびその製造方法 | |

| KR101506205B1 (ko) | 수지-선형 유기실록산 블록 공중합체 | |

| KR101780526B1 (ko) | 투명성이 우수한 열전도성 실리콘 조성물 및 경화물 | |

| JP2016536440A (ja) | 樹脂−直鎖状オルガノシロキサンブロックコポリマーの組成物 | |

| JP6919593B2 (ja) | シリコーンゴム組成物及びシリコーンゴム | |

| TW201905096A (zh) | 矽氧組成物及其製造方法 | |

| JP2017105659A (ja) | 表面処理無機酸化物粒子、該粒子を含む分散液、及びその製造方法 | |

| JP6583160B2 (ja) | シリコーンゴム組成物及びシリコーンゴム | |

| JP6957960B2 (ja) | 透明性を有するシリコーンゴム組成物及びその硬化物 | |

| JPWO2018139632A1 (ja) | シリコーン系ハイブリッドポリマー被覆AlNフィラー | |

| JP6830879B2 (ja) | シリコーンゴム組成物及びシリコーンゴム | |

| JP2012236977A (ja) | シリコーンゴム配合物及びシリコーンゴム組成物の製造方法 | |

| JP7106969B2 (ja) | シリコーンゴム組成物及びシリコーンゴム | |

| JP6821535B2 (ja) | シリコーンゴム組成物及びシリコーンゴム | |

| CN117089208A (zh) | 一种耐高温硅橡胶组合物 | |

| JP4906207B2 (ja) | 固体酸性酸化ジルコニア触媒を用いたポリオルガノシロキサンの製造方法 | |

| JP3124539B2 (ja) | 硬化性シリコーンエマルジョン組成物 | |

| WO2004039868A1 (ja) | 固体酸性酸化ジルコニウム触媒を用いたポリオルガノシロキサンの製造方法 | |

| JP2012236976A (ja) | シリコーンゴム配合物及びシリコーンゴム組成物の製造方法 | |

| CN1154386A (zh) | 金属微粒热稳定的弹性有机多分子硅醚组合物以及所得的透明高弹体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20171221 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180822 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180925 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20181119 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190409 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190422 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6524901 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |